Plasmaschneidanlage

mit Handbrenner

Betriebsanleitung

800871 – Revision 16

MAX200

®

EN50199

EN60974-1

Deutsch / German

1

4.18 - 4.39 Teilenummer 120667 wurde in 220021 geändert. Zu den entsprechenden Tabellen für

das Schneiden hinzugefügte maximale Lochstechempfehlung.

4.18 Aktualisiertes Verschleißteil-Verzeichnis, zur Widerspiegelung der untenstehenden

Änderung der Teilenummern.

4.26,33 Elektroden-Teilenummer geändert in 120547 (100 A Luft/Luft)

5.7 Überarbeitete Teilenummern der Positionen 8 und 10

5.9 Überarbeitete Teilenummer der Position 2

5.13 Überarbeitete Teilenummer der Position 14

5-15 Teilenummer 029618 wurde 129618 korrigiert

5.18-29 Teilenummer 120667 wurde in 220021 geändert.

5.18 Elektroden-Teilenummer geändert in 120547 (100 A Luft/Luft)

5.20,22 Teilenummer 002228 wurde in 001217 geändert.

d.2 & 3 Teilenummer 120667 wurde in 220021 geändert. Elektroden-Teilenummer geändert in

120547 (100 A Luft/Luft)

d.4 Teilenummer 002228 wurde in 001217 geändert.

Pilotlicht aus der Stromquelle entfernt

Geänderte Seite Beschreibung IM087 Überarbeitung von 14 auf 15 09/01

3-2 Hinzugefügte -Vorinstallation" zu den Klempner-/Elektriker-Regeln

3-3 Hinzugefügte Angabe zur Hartinstallation

3-4 Überarbeitete Kühlmittelmischung

5-14/15 Neuer Kühlmitteltank

Geänderte Seite Beschreibung IM087 Überarbeitung von 13 auf 14 18/01/99

6.20 Brennergriff-Austauschsatz 128904 hinzufügen und Teileliste umstellen.

6.21 Zahlen hinzufügen, um aufzuzeigen, welche Teile im Austauschsatz 128904 enthalten sind.

6.22 Brennergriff-Austauschsatz 128905 hinzufügen und Teileliste umstellen.

6.23 Zahlen hinzufügen, um aufzuzeigen, welche Teile im Austauschsatz 128905 enthalten sind.

Geänderte Seite Beschreibung IM087 Überarbeitung von 15 auf 16 20/06/04

MAX200

Plasmaschneidanlage mit Handbrenner

Betriebsanleitung

IM-87

Deutsch / German

Revision 16 – Juni, 2004

© Copyright 2004 Hypertherm, Inc.

Alle Rechte vorbehalten

Hypertherm und MAX sind Markenzeichen der Hypertherm, Inc.,

die in den Vereinigten Staaten und/oder anderen Ländern registriert sein können.

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation, LLC

5 Technology Drive, Suite 300

West Lebanon, NH 03755 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Plasmatechnik, GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

No. 19 Kaki Bukit Road 2

K.B. Warehouse Complex

Singapore 417847, Republic of Singapore

65 6 841 2489 Tel

65 6 841 2490 Fax

65 6 841 2489 (Technical Service)

Hypertherm (Shanghai) Consulting Co., Ltd.

Suite 305, CIMIC Towers

1090 Century Boulevard, Pudong

Shanghai 200120

P.R. China

86-21-5835-5362 /3 Tel

86-21-5835 5220 Fax

86-21-5835-5362 /3 (Technical Service)

Hypertherm UK, Ltd.

9 Berkeley Court, Manor Park

Runcorn, Cheshire, England WA7 1TQ

44 1928 579 074 Tel

44 1928 579 604 Fax

France

15 Impasse des Rosiers

95610 Eragny, France

00 800 3324 9737 Tel

00 800 4973 7329 Fax

Hypertherm S.r.l.

Via Torino 2

20123 Milano, Italia

39 02 725 46 312 Tel

39 02 725 46 400 Fax

39 02 725 46 314 (Technical Service)

Hypertherm Europe B.V.

Vaartveld 9

4704 SE Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (ETSO – Technical Service)

00 800 49 73 7843 Tel (ETSO – Technical Service

toll-free in Europe)

Japan

1952-14 Yata-Natsumegi

Mishima City, Shizuoka Pref.

411-0801 Japan

81 0 559 75 7387 Tel

81 0 559 75 7376 Fax

Hypertherm Brasil Ltda.

Rua Visconde de Santa Isabel, 20 – Sala 611

Vila Isabel, RJ

Brasil CEP 20560-120

55 21 2278 6162 Tel

55 21 2578 0947 Fax

5/19/04

ELEKTROMAGNETISCHE KOMPATIBILITÄT

HYPERTHERM Plasmaschneidsysteme i

5/29/00

EINLEITUNG

Die von Hypertherm mit CE-Kennzeichnung versehenen

Ausrüstungen wurden gemäß der Norm EN50199 hergestellt. Um

sicherzustellen, daß die Anlage auf kompatible Weise mit anderen

Radio(frequenz)- und elektronischen Anlagen zusammenarbeitet,

sollte sie entsprechend den nachfolgend aufgeführten

Informationen installiert und eingesetzt werden, um

elektromagnetische Kompatibilität zu erreichen.

Die in der EN50199 verlangten Limits könnten ungenügend sein,

die Interferenz auszuschließen, wenn sich die betroffene Anlage in

geringer Entfernung befindet oder in hohem Maße empfindlich ist.

In solchen Fällen kann es erforderlich sein, andere Maßnahmen zu

ergreifen, um die Interferenz zu verringern.

Diese Plasmaanlage sollte nur im gewerblichen Bereich eingesetzt

werden. Es könnte sich schwierig gestalten, im Privatbereich

elektromagnetische Kompatibilität sicherzustellen.

INSTALLATION UND EINSATZ

Der Bediener ist für die Installation und den Einsatz der

Plasmaanlage gemäß den Anweisungen des Herstellers

verantwortlich. Sollten elektromagnetische Störungen festgestellt

werden, liegt es in der Verantwortlichkeit des Bedieners, die

Situation mit der technischen Unterstützung des Herstellers zu

lösen.

In einigen Fällen kann die Abhilfe einfach in der Erdung des

Schneidschaltkreises liegen, siehe hierzu Erdung des

Werkstückes. In anderen Fällen kann die Konstruktion einer

elektromagnetischen Abschirmung in Form eines Gehäuses für

Stromquelle und Tisch, komplett mit den dazugehörigen

Eingangsfiltern, erforderlich sein. In allen Fällen müssen die

elektromagnetischen Störungen auf einen Grad gebracht werden,

bei dem sie sich nicht länger störend auswirken.

EINSCHÄTZUNG DES BEREICHES

Vor Installation der Anlage ist vom Bediener eine Einschätzung

möglicher elektromagnetischer Probleme im Umgebungsbereich

vorzunehmen. Folgende Punkte sind dabei zu berücksichtigen:

a. Andere Versorgungskabel, Steuerkabel, Signal- und

Telefonkabel: über, unter und in der Nähe der Schneidanlage.

b. Radio- und TV-Sende- und Empfangsgeräte.

c. Computer und andere Steuerungsanlagen.

d. Sicherheitskritische Anlagen: zum Beispiel Schutz- und

Industrieanlagen.

e. Gesundheit der Personen in der Nähe: zum Beispiel

Herzschrittmacher und Hörgeräte.

f. Kalibrier- oder Meßgeräte

g. Störsicherheit anderer Geräte in der Umgebung. Der Bediener

hat sicherzustellen, daß andere im Einsatz befindliche Geräte

kompatibel sind. Hierfür können zusätzliche Schutzmaßnahmen

erforderlich sein.

h. Tageszeit, zu der Schneid- oder andere Tätigkeiten auszuführen

sind.

Die zu berücksichtigende Größe des Umgebungsbereiches ist

abhängig von der Gebäudestruktur und andere Tätigkeiten, die

vorgenommen werden. Der Umgebungsbereich kann

möglicherweise die Geländegrenzen überschreiten.

METHODEN ZUR EMISSIONSREDUZIERUNG

Hauptstromanschluß

Die Schneidanlage sollte entsprechend den

Herstellerempfehlungen angeschlossen werden. Sollten

Funkstörungen auftreten, kann es notwendig sein, zusätzliche

Vorsichtsmaßnahmen zu ergreifen, wie die Filtrierung des

Hauptstromanschlusses. Das Stromkabel den fest installierten

Schneidanlage sollte zur Abschirmung in einem Metallkanal oder

ähnlichern verlegt sein. Die elektrische Abschirmung sollte

komplett auf der ganzen Länge erfolgen. Die Abschirmung sollte

an die Schneid-Hauptversorgung angeschlossen werden, damit

ein guter elektrischer Kontakt zwischen dem Kanal und der

Schneidstromzufuhr-Ummantelung aufrechterhalten wird.

Wartung der Schneidanlage

Die Schneidanlage sollte routinemäßig entsprechend den

Herstellerempfehlungen gewartet werden. Alle Zugangs- und

Wartungstüren und -abdeckungen müssen geschlossen und

ordnungsgemäß befestigt sein, wenn die Anlage in Betrieb ist. Die

Schneidanlage sollte in keiner Weise verändert werden, mit

Ausnahme der Änderungen und Anpassungen, die in den

Herstelleranweisungen enthalten sind. Insbesondere sind die

Funkenstrecken und Lichtbogenauftreff- und

stabilisierungseinrichtungen entsprechend den

Herstellerempfehlungen anzupassen und zu warten.

Schneidtische

Die Schneidtische sind so kurz wie möglich auszurichten und

sollten nahe beieinander aufgestellt werden und auf Bodenhöhe

oder nahe Bodenhöhe zu betreiben.

Potentialausgleich

Der Ausgleich aller Metallkomponenten der Schneidausrüstung

selbst und in deren Nähe ist in Betracht zu ziehen. Jedoch

erhöhen Metallkomponenten mit Potentialausgleich am Werkstück

für den Bediener die Gefahr des elektrischen Schlages, wenn

diese Metallkomponenten und die Elektrode gleichzeitig berührt

werden. Der Bediener muß von all diesen ausgeglichenen

Metallkomponenten isoliert sein.

Erdung des Werkstückes

In Fällen, in denen das Werkstück aus Gründen der elektrischen

Sicherheit nicht mit der Erdung verbunden ist, oder wegen seiner

Größe oder Position nicht an der Erdung angeschlossen ist, z. B.

bei Schiffsrümpfen oder Gebäude-Stahlkonstruktionen, kann der

Anschluß des Werkstücks an die Erdung in einigen, jedoch nicht in

allen Fällen die Emissionen verringern. Man muß Sorgfalt walten

lassen, um vorzubeugen, daß die Erdung des Werkstücks das

Verletzungsrisiko für die Bediener oder Beschädigung der anderen

elektrischen Anlagen erhöht. Wo erforderlich, ist der Anschluß des

Werkstücks an die Erdung in Form eines direkten Anschlusses des

Werkstücks vorzunehmen, jedoch ist die Verbindung in einigen

Ländern, in denen direkte Anschlüsse nicht erlaubt sind, zu

erreichen, indem passende Kapazitäten gemäß den nationalen

Bestimmungen gewählt werden.

Anmerkung: Der Schneidschaltkreis kann aus Sicherheitsgründen

geerdet oder nicht geerdet werden. Die Veränderung der

Erdungsanordnungen darf nur genehmigt werden von Personen

mit entsprechender Kompetenz für den Zugriff und dem

Einschätzungsvermögen, ob Änderungen die Verletzungsgefahr

erhöhen, zum Beispiel, durch die Erlaubnis von parallelen

Schneidstrom-Rückführpfaden, die die Erdungsschaltkreise

anderer elektrischer Anlagen beschädigen können. Weitere

Richtschnuren sind in IEC TC26 (Abschn.) 94 und IEC

TC26/10BA/CD Lichtbogenschweißanlagen-Installation und Betrieb enthalten.

Entstörung und Abschirmung

Ausgewählte Entstörung und Abschirmung anderer Kabel und

Anlagen im Umgebungsbereich können Interferenzprobleme

mildern. Die Entstörung der gesamten Plasmaschneidanlage ist

bei bestimmten Einsätzen in Betracht zu ziehen.

ii HYPERTHERM Plasmaschneidsysteme

01/04

GARANTIE

ACHTUNG

Hypertherm empfiehlt, für Ihr Hypertherm-System nur OriginalErsatzteile zu verwenden. Bei Schäden, die dadurch entstanden

sind, dass keine Original-Ersatzteile verwendet wurden, prüft

Hypertherm, ob Garantie gewährt werden kann oder nicht.

ACHTUNG

Sie sind für die ordnungsgemäße Nutzung des Produkts selbst

verantwortlich. Hypertherm übernimmt keine Gewähr für die

ordnungsgemäße Nutzung des Produkts in Ihrer Umgebung und

kann dafür auch keine Garantie gewähren.

ALLGEMEIN

Hypertherm, Inc. garantiert, dass seine Produkte keine Materialund Verarbeitungsfehler aufweisen, vorausgesetzt, Hypertherm

wird (i) innerhalb eines Zeitraumes von zwei (2) Jahren ab dem

Liefertag an Sie über einen Defekt an der Stromquelle informiert,

ausgenommen sind Stromquellen der Powermax-Serie, für

welche ein Zeitraum von drei (3) Jahren ab Lieferdatum an

Sie gilt, und (ii) bezüglich eines Defekts am Brenner und

Schlauchpaket innerhalb eines Zeitraumes von einem (1) Jahr ab

Lieferdatum an Sie informiert. Von der Garantie ausgeschlossen

sing Produkte, die fehlerhaft installiert, modifiziert oder auf

sonstige Weise beschädigt wurden.

Sämtliche durch diese Garantie abgedeckten defekten Produkte

werden von Hypertherm nach seiner eigenen Wahl unentgeltlich

repariert, ersetzt oder angepasst. Voraussetzung hierzu ist die

Rücksendung der Ware an die Geschäftsadresse von

Hypertherm in Hanover, New Hampshire, oder an eine von

Hypertherm autorisierte Reparaturwerkstatt. Rücksendungen

werden nur angenommen, wenn sie vorher von Hypertherm

autorisiert wurden – dies geschieht im Normalfall rasch und

unbürokratisch – und wenn die Ware angemessen verpackt ist.

Versicherungs- und Frachtkosten sowie alle sonstigen bei der

Rücksendung anfallenden Kosten trägt der Absender.

Hypertherm haftet außerdem nicht für Reparaturen, den Ersatz

oder Neujustierungen von Produkten, die von dieser Garantie

abgedeckt werden, außer für diese, die gemäß diesem Absatz

angesprochen wurden oder für die Hypertherm zuvor eine

schriftliche Einverständniserklärung abgegeben hat. Die obigen

Garantie-Bestimmungen sind verbindlich und gelten anstelle

von allen anderen Garantie-Bestimmungen, seien sie

ausdrücklich festgelegt, impliziert, gesetzlich festgelegt

oder auf andere Weise in Bezug zu den Produkten oder den

Resultaten, die sich aus der Nutzung dieser Produkte

ergeben, ausgedrückt; sie gelten auch anstelle von allen

implizierten Garantien oder Qualitäts-Bedingungen oder

Aussagen zur Markt-Tauglichkeit oder zur Eignung für einen

bestimmten Zweck oder bei Rechtsverletzungen. Das vorher

Gesagte gilt einzig und allein als Rechtsmittel für alle

Garantie-Verletzungen, die sich Hypertherm zuschulden

kommen lässt. Großhändler und Wiederverkäufer mögen

andere oder zusätzliche Garantien anbieten, aber Großhändler

und Wiederverkäufer sind nicht autorisiert, Ihnen zusätzlichen

Garantieschutz zu gewähren oder Aussagen zu treffen, von

denen behauptet wird, sie seien für Hypertherm verbindlich.

PATENTSCHUTZ

Außer in Fällen von Produkten, die nicht von Hypertherm

hergestellt wurden oder die von einer (im juristischen Sinne)

anderen Person als Hypertherm hergestellt wurden, die sich

nicht strikt an die Spezifikationen von Hypertherm hielt, wird

Hypertherm auf eigene Kosten Prozesse oder Verfahren führen

oder beilegen, die gegen Sie mit der Begründung eingeleitet

werden, dass die Verwendung eines Hypertherm-Produkts –

und zwar die alleinige Verwendung dieses Produkts und nicht

in Verbindung mit irgendeinem anderen Produkt, das nicht von

Hypertherm geliefert wurde – ein Patent einer dritten Partei

verletzt; dasselbe gilt auch bei Verletzungen in Fällen von

Design-, Verarbeitungs- und Formelvorgaben oder von

Kombinationen aus all diesem, die nicht von Hypertherm

entwickelt wurden oder von denen behauptet wird, dass sie von

Hypertherm entwickelt wurden. Verständigen Sie Hypertherm

unverzüglich, sobald Sie erfahren, dass eine Klage gegen Sie

angestrengt wird oder wenn Ihnen mit einer Klage in Verbindung

mit einer solchen angeblichen Patentverletzung gedroht wird;

Hypertherms Verpflichtung, Schadensersatz zu leisten, ist

abhängig von Hypertherms alleiniger Kontrolle bei der

Verteidigung des Anspruchs und der Kooperation und

Unterstützung der beklagten Partei.

HAFTUNGS-BESCHRÄNKUNG

Hypertherm ist in keinem Fall Personen oder Körperschaften

für zufällig verursachte Schäden, Folgeschäden, indirekte

Schäden oder Schäden, die aus Strafen resultieren (inbegriffen

– aber nicht darauf beschränkt – sind Gewinneinbrüche)

haftbar. Dabei kommt es nicht darauf an, ob die Haftpflicht

auf einem Vertragsbruch, einem Delikt, Erfolgshaftung,

Garantie-Verletzungen, einem Versagen des eigentlichen

Zweckes oder anderem basiert. Selbst wenn auf die

Möglichkeit solcher Schäden hingewiesen wurde, ist

Hypertherm nicht haftbar.

HAFTUNGS-OBERGRENZE

In keinem Fall wird Hypertherms Haftpflicht-Leistung für

eine Forderung, eine Klage, einen Prozess oder ein

Verfahren, die aufgrund der Verwendung des Produktes oder

daraus resultierender Folgen gemacht wird bzw. erhoben

wird bzw. anstehen, im Ganzen die Summe übersteigen, die

für die Produkte bezahlt wurde, die den Anlass für solche

Forderungen geben. Dabei spielt es keine Rolle, ob die

Haftpflicht auf einem Vertragsbruch, einem Delikt,

Erfolgshaftung, Garantie-Verletzungen, einem Versagen des

eigentlichen Zweckes oder anderem basiert.

VERSICHERUNG

Sie sind dazu verpflichtet, Versicherungen in solchen Mengen

und Arten abzuschließen bzw. jederzeit beizubehalten, und Sie

sind weiter dazu verpflichtet, die Deckungssumme für

Schadensansprüche genügend hoch und angemessen zu

gestalten, dass Hypertherm, sollte es in Zusammenhang mit

seinen Produkten zu Klagen kommen, so wenig wie möglich

belastet wird.

NATIONALE UND LOKALE NUTZUNGSBESTIMMUNGEN

Die Nutzungsbestimmungen für nationale und lokale

Wasserleitungs- oder elektrische Leitungssysteme haben

Vorrang vor den Anweisungen, die dieses Handbuch enthält.

Hypertherm wird in keinem Fall für Personen- oder

Sachschäden haften, die von einer unsachgemäßen Nutzung

dieser Systeme stammen oder die von unzulänglichen

Arbeitspraktiken herrühren.

ÜBERTRAGUNG VON RECHTEN

Sie können etwaig verbliebene Rechte, die Sie hierunter noch

haben, nur in Verbindung mit dem Verkauf all oder wesentlich all

Ihrer Aktiva und all oder wesentlich all Ihres Aktienkapitals an

einen interessierten Nachfolger übertragen. Dieser muss sich

außerdem bereit erklären, alle Bedingungen und Auflagen dieses

Garantie-Vertrages als verbindlich anzuerkennen.

INHALT

MAX200 (Handbrenner) Betriebsanleitung iii

15

Elektromagnetische Kompatibilität ...........................................................................................................................i

Garantie.......................................................................................................................................................................ii

Abschnitt 1 SICHERHEIT

Sicherheitsrelevante Informationen ..........................................................................................................................1-2

Sicherheitsvorschriften einhalten..............................................................................................................................1-2

Gefahr Warnung Vorsicht ...................................................................................................................................1-2

Plasmaschneiden kann Brände und Explosionen verursachen................................................................................1-2

Brandverhütung, Explosionsverhütung ............................................................................................................1-2

Explosionsgefahr Argon-Wasserstoff und Methan ..........................................................................................1-2

Wasserstoff-Verpuffung beim Aluminium-Schneiden.......................................................................................1-2

Elektrische Schläge sind lebensgefährlich ...............................................................................................................1-3

Verhütung von elektrischen Schlägen..............................................................................................................1-3

Plasmaschneiden kann toxischen Schneidrauch erzeugen .....................................................................................1-3

Ein Plasmalichtbogen kann Verletzungen und Verbrennungen verursachen...........................................................1-4

Kontaktstartbrenner..........................................................................................................................................1-4

Lichtbogenstrahlen können Augen und Haut verbrennen ........................................................................................1-4

Augenschutz, Hautschutz, Schneidbereich......................................................................................................1-4

Sichere Erdung .........................................................................................................................................................1-4

Werkstückkabel, Arbeitstisch , Netzeingang ....................................................................................................1-4

Sicherheit beim Umgang mit Gasdruckausrüstungen ..............................................................................................1-5

Beschädigte Gasflaschen können explodieren.........................................................................................................1-5

Lärm kann zu Gehörschäden führen ........................................................................................................................1-5

Störung von Herzschrittmachern und Hörgeräten ....................................................................................................1-5

Der Plasmalichtbogen kann gefrorene Rohre beschädigen .....................................................................................1-5

Abschnitt 2 SPEZIFIKATIONEN

Allgemeines ..............................................................................................................................................................2-2

Produktspezifikationen..............................................................................................................................................2-3

MAX200 Stromquellen .....................................................................................................................................2-3

CE Stromquellen ..............................................................................................................................................2-4

PAC200T (90°) Schneidbrenner ......................................................................................................................2-5

PAX200E (65°) Fugenhobel-Wippentaster ......................................................................................................2-6

Abschnitt 3 INBETRIEBNAHME

Bei Erhalt ..................................................................................................................................................................3-2

Schadenersatzansprüche .........................................................................................................................................3-2

Standort der Stromquelle..........................................................................................................................................3-2

Luft- und Gasversorgungsanforderungen.................................................................................................................3-3

Luftversorgung .................................................................................................................................................3-3

Anpassung des Filter-/Druckreglers.................................................................................................................3-3

Zusätzliche Luftfiltrierung .................................................................................................................................3-3

Gasversorgung.................................................................................................................................................3-4

Anforderungen an das Brenner-Kühlmittel ...............................................................................................................3-4

INHALT

iv MAX200 (Handbrenner) Betriebsanleitung

15

Auffüllen des Systems......................................................................................................................................3-5

Netzstrom-Anforderungen ........................................................................................................................................3-6

Netz-Trenn-Schalter.........................................................................................................................................3-6

Netzkabel .........................................................................................................................................................3-6

240/480 V Klemmbrett-Konfigurationen ...........................................................................................................3-7

Konfigurationen für Transformator T1 und T2 – 220/380/415 V ......................................................................3-8

Strom-, Gas-, Brennerschlauch- und Brenneranschlüsse ......................................................................................3-10

Netzkabelanschluß.........................................................................................................................................3-10

Anschluß der Luft- und Gasschläuche...........................................................................................................3-11

Brennerschlauchpaket-Anschluß ...................................................................................................................3-14

Anschluß des Werkstückkabels .....................................................................................................................3-14

Anschluß des Brenners an die Brennerschläuche.........................................................................................3-16

Erdung ....................................................................................................................................................................3-18

Werkstückerdklemme.....................................................................................................................................3-18

Anpassen des Plasmagases ..................................................................................................................................3-19

Abschnitt 4 BEDIENUNG

Regler an der Vorderseite.........................................................................................................................................4-2

Strom................................................................................................................................................................4-2

Status ..............................................................................................................................................................4-2

Statusanzeigen vor dem Anfahren...................................................................................................................4-3

Gas ..................................................................................................................................................................4-3

Vor der Bedienung....................................................................................................................................................4-4

Bedienung.................................................................................................................................................................4-4

Betriebshinweise.......................................................................................................................................................4-6

Auswechseln der Verschleißteile .....................................................................................................................4-6

Austausch des Wasserrohrs ............................................................................................................................4-8

PAC200T/E Sicherheitswippentaster-Bedienung.............................................................................................4-9

Schneiden ......................................................................................................................................................4-10

Fugenhobeln ..................................................................................................................................................4-11

Lochstechen...................................................................................................................................................4-15

Häufige Schneidfehler....................................................................................................................................4-16

Einschaltdauer ...............................................................................................................................................4-16

Reklamationen und technische Fragen ..................................................................................................................4-17

Tabellen für das Schneiden ....................................................................................................................................4-17

Schneidtabelle und Verschleißteilindex ..................................................................................................................4-18

Abschnitt 5 WARTUNG

Routinemäßige Wartung...........................................................................................................................................5-2

Fehlerbehebung........................................................................................................................................................5-3

Entfernung und Austausch des Brenners .................................................................................................................5-6

Entfernung........................................................................................................................................................5-6

Austauschen ....................................................................................................................................................5-6

INHALT

MAX200 (Handbrenner) Betriebsanleitung v

15

Entfernung und Austausch des Brenner-Schlauchpakets ........................................................................................5-8

Entfernung........................................................................................................................................................5-8

Austauschen ....................................................................................................................................................5-8

Verlängerung oder Reduzierung der Brennerschlauchlänge....................................................................................5-9

Anpassung des Plasmagases........................................................................................................................5-12

Abschnitt 6 STANDARD-KOMPONENTEN

MAX200 Stromquelle................................................................................................................................................6-2

Abbildungen/Teileliste ......................................................................................................................................6-2

Empfohlene Ersatzteile...........................................................................................................................................6-16

Stromquelle ....................................................................................................................................................6-16

Handbrenner und Brennerschläuche .............................................................................................................6-16

Handbrennersysteme .............................................................................................................................................6-17

MAX200T (90°) Handbrennerschneidgeräte..................................................................................................6-17

MAX200E (65°) Handbrenner-Fugenhobelgeräte..........................................................................................6-17

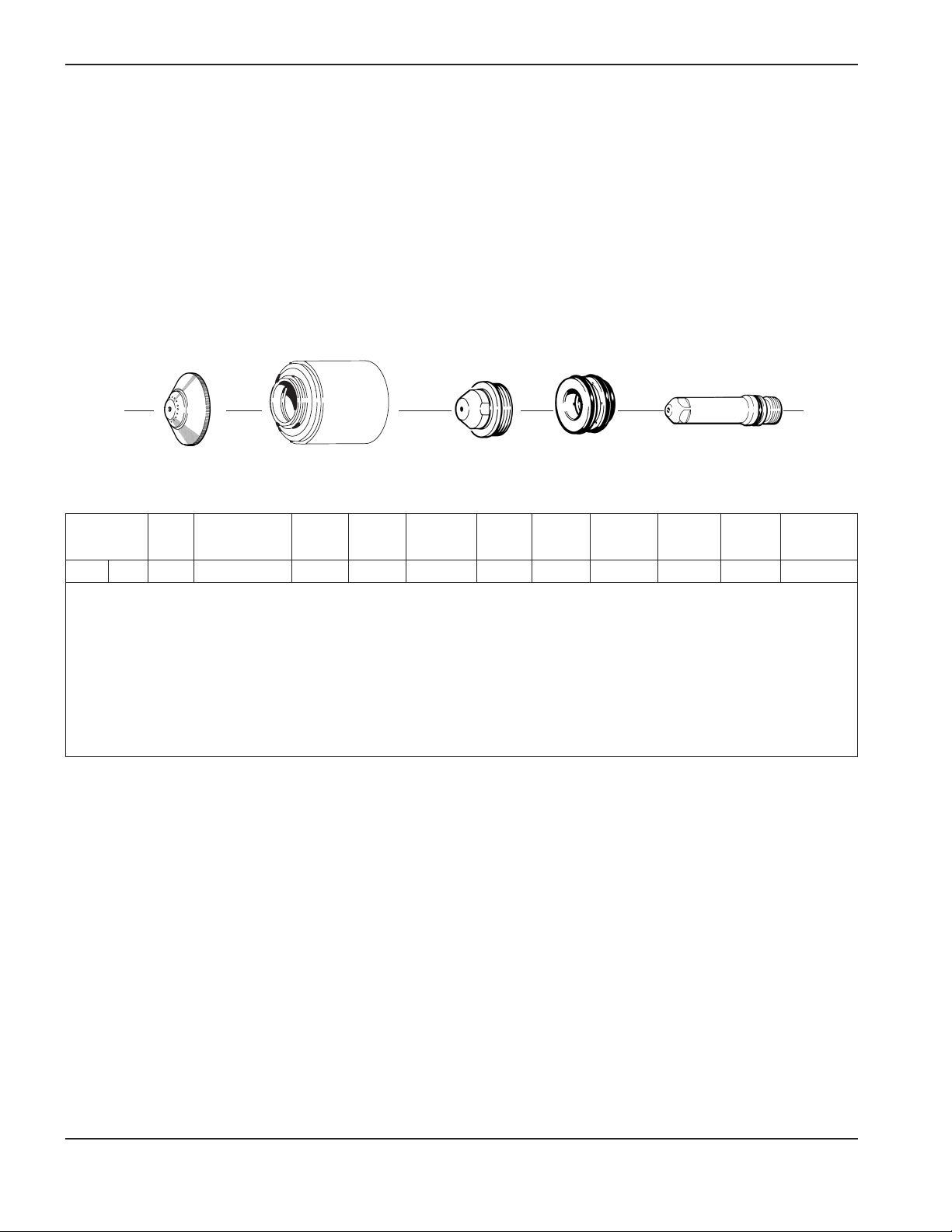

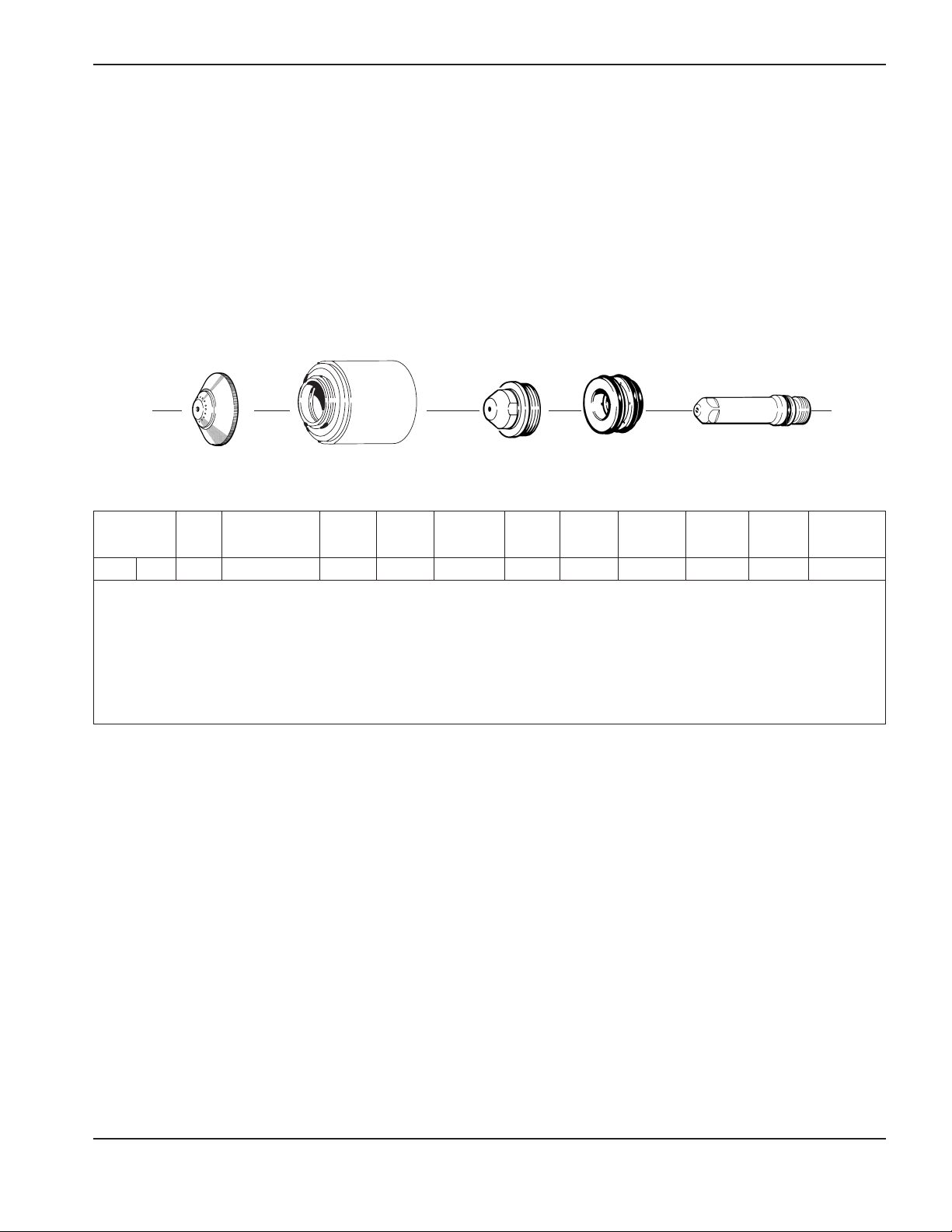

PAC200T/E Verschleißteile, Brenner komplett & Brennerschläuche .....................................................................6-18

PAC200T/E Wippentaster-Verschleißteile .....................................................................................................6-18

PAC200T (90°) Schneidbrenner komplett......................................................................................................6-20

PAC200T (90°) Schneidbrenner komplett mit 7,5 m-Leitung.........................................................................6-20

PAC200T Verschleißteilsatz 02875 für den Schneidbrenner.........................................................................6-20

PAC200E (65°) Brenner komplett für das Fugenhobeln ................................................................................6-22

PAC200E (65°) Brenner komplett für das Fugenhobeln mit 7,5 m-Leitung ...................................................6-22

Verschleißteilsatz 028751 für den PAC200E Fugenhobelbrenner.................................................................6-24

Wippentaster 7,5 m Schlauchpaket (Brenner zur Stromquelle) .....................................................................6-24

Verlängerungsschläuche ........................................................................................................................................6-25

Wippenschalter 7,5 m Schlauchpaket (Brenner zum Verlängerungskasten).................................................6-26

MAX200 Rev 1-Handbrenner-Baugruppe ......................................................................................................6-29

MAX200 Rev 1-Handbrenner-Leitungs-Baugruppenteile...............................................................................6-30

MAX200 Rev 1-Handbrenner-Leitungsverlängerungen.................................................................................6-31

Abschnitt 7 VERDRAHTUNGSDIAGRAMME

MAX200 elektrisches Schaltbild, alle Spannungen (013-2-179) ......................................................................9 Blätter

Schema und Diagramm des Kühlmittelsystems ..................................................................................................1 Blatt

Anhang A ELEKTROMAGNETISCHE KOMPATIBILITÄT (EMC)

Einleitung ..................................................................................................................................................................a-2

Allgemeines ..............................................................................................................................................................a-3

Netzkabel..................................................................................................................................................................a-3

Anschluß des Netzkabels .........................................................................................................................................a-3

Stromquelle ......................................................................................................................................................a-3

Haupt-Unterbrecher-Schalter ...........................................................................................................................a-5

Elektromagnetischer Interferenz-Filter Teileliste ......................................................................................................a-6

INHALT

vi MAX200 (Handbrenner) Betriebsanleitung

15

Anhang B PAC200T (65°) SCHNEIDBRENNER

PAC200T (65°) Schneidbrenner-Verschleißteile, Brenner komplett & Brennerschläuche .......................................b-2

Verschleißteile..................................................................................................................................................b-2

Verschleißteilsatz .............................................................................................................................................b-3

Brenner komplett mit Brennerschlauch, 7,5 Meter...........................................................................................b-4

Brennerschlauch-Paket, 7,5 Meter (Brenner zur Stromquelle) ........................................................................b-6

Verlängerungsschläuche ..........................................................................................................................................b-7

Brennerschlauch-Paket, 7,5 Meter (Brenner zum Verlängerungskasten)........................................................b-8

Anhänge: Luftsprudel-Verteiler

Luftfilterung

Brennerkühlmittel – Datenblatt zur Materialsicherheit

HYPERTHERM Plasmasysteme 1-1

9/17/01

Abschnitt 1

SICHERHEIT

Inhalt:

Sicherheitsrelevante Informationen..........................................................................................................................1-2

Sicherheitsvorschriften einhalten .............................................................................................................................1-2

Gefahr Warnung Vorsicht ...................................................................................................................................1-2

Plasmaschneiden kann Brände und Explosionen verursachen ...............................................................................1-2

Brandverhütung, Explosionsverhütung............................................................................................................1-2

Explosionsgefahr Argon-Wasserstoff und Methan .........................................................................................1-2

Wasserstoff-Verpuffung beim Aluminium-Schneiden......................................................................................1-2

Elektrische Schläge sind lebensgefährlich...............................................................................................................1-3

Verhütung von elektrischen Schlägen..............................................................................................................1-3

Plasmaschneiden kann toxischen Schneidrauch erzeugen.....................................................................................1-3

Ein Plasmalichtbogen kann Verletzungen und Verbrennungen verursachen...........................................................1-4

Kontaktstartbrenner.........................................................................................................................................1-4

Lichtbogenstrahlen können Augen und Haut verbrennen........................................................................................1-4

Augenschutz, Hautschutz, Schneidbereich.....................................................................................................1-4

Sichere Erdung.........................................................................................................................................................1-4

Werkstückkabel, Arbeitstisch , Netzeingang ...................................................................................................1-4

Sicherheit beim Umgang mit Gasdruckausrüstungen .............................................................................................1-5

Beschädigte Gasflaschen können explodieren........................................................................................................1-5

Lärm kann zu Gehörschäden führen ........................................................................................................................1-5

Störung von Herzschrittmachern und Hörgeräten ...................................................................................................1-5

Der Plasmalichtbogen kann gefrorene Rohre beschädigen.....................................................................................1-5

SICHERHEIT

1-2 HYPERTHERM Plasmasysteme

12/15/99

SICHERHEITSRELEVANTE

INFORMATIONEN

Die Symbole in diesem Abschnitt dienen zur Identifizierung

von potentiellen Gefahren. Wenn ein Sicherheitssymbol in

diesem Handbuch erscheint oder eine Maschine damit

gekennzeichnet ist, die angegebenen Anweisungen strikt

einhalten, um potentielle Verletzungsgefahren zu

vermeiden.

SICHERHEITSVORSCHRIFTEN

EINHALTEN

Alle Sicherheitshinweise in diesem Handbuch und die

Warnschilder auf der Maschine durchlesen.

• Die Warnschilder auf der Maschine in gutem Zustand

halten. Fehlende oder beschädigte Schilder sofort

ersetzen.

• Die Bedienung der Maschine und die richtige

Verwendung der Bedienungselemente erlernen. Die

Maschine nicht von ungeschultem Personal bedienen

lassen.

• Die Maschine stets in funktionstüchtigem Zustand

halten. Unzulässige Modifikationen der Maschine können

die Sicherheit und Nutzungsdauer der Maschine

beeinträchtigen.

GEFAHR WARNUNG VORSICHT

Die Signalworte GEFAHR bzw. WARNUNG werden

zusammen mit einem Sicherheitssymbol verwendet.

GEFAHR identifiziert die größte Gefahr.

• Die Warnschilder GEFAHR bzw. WARNUNG an der

Maschine befinden sich stets in der Nähe der jeweiligen

Gefahrenstelle.

• Der Sicherheitshinweis WARNUNG ist den

entsprechenden Anweisungen in diesem Handbuch

vorangestellt, die bei Nichteinhaltung zu schweren oder

tödlichen Verletzungen führen können.

• Der Sicherheitshinweis VORSICHT ist den

entsprechenden Anweisungen in diesem Handbuch

vorangestellt, die bei Nichteinhaltung zu

Maschinenschäden führen können.

Brandverhütung

• Sicherstellen, daß im Arbeitsbereich sicher geschnitten

werden kann. Einen Feuerlöscher in unmittelbarer

Umgebung verfügbar halten.

• Alles brennbare Material im Umkreis von 10 m aus dem

Schneidbereich entfernen.

• Heiße Metallteile abschrecken oder abkühlen lassen,

bevor sie weiterverarbeitet werden oder mit brennbaren

Materialien in Berührung kommen.

• Keine Behälter schneiden, die möglicherweise brennbare

Materialien enthalten – sie müssen zuerst entleert und

gründlich gereinigt werden.

• Vor dem Plasmaschneiden möglicherweise

feuergefährliche Bereiche entlüften.

• Beim Schneiden mit Sauerstoff als Plasmagas ist eine

Belüftungsanlage erforderlich.

Explosionsverhütung

• Die Plasmaschneidanlage nicht in Betrieb nehmen, wenn

die Umgebungsluft explosiven Staub oder Gase enthält.

• Keine unter Druck stehenden Zylinder, Rohre oder

geschlossene Behälter schneiden.

• Keine Behälter schneiden, in denen brennbare Materialien

aufbewahrt wurden.

PLASMASCHNEIDEN KANN BRÄNDE UND EXPLOSIONEN VERURSACHEN

WARNUNG

Explosionsgefahr

Argon-Wasserstoff und Methan

Wasserstoff und Methan sind feuergefährliche Gase, die

eine Explosionsgefahr darstellen. Flammen von Behältern

und Schläuchen fernhalten, die Methan- oder WasserstoffMischungen enthalten. Ebenso Flammen und Funken vom

Brenner fernhalten, wenn Methan oder Argon-Wasserstoff

als Plasmagas verwendet wird.

WARNUNG

Wasserstoff-Verpuffung beim

Aluminium-Schneiden

• Beim Unterwasserschneiden von Aluminium oder bei

Wasserberührung der Aluminiumunterseite kann sich

freies Wasserstoffgas unter dem Werkstück sammeln

und während des Plasmaschneidbetriebes verpuffen.

• Einen Belüftungsverteiler am Boden des Wassertisches

installieren, um die Gefahr einer Wasserstoff-Verpuffung

zu beseitigen. Siehe Abschnitt „Anhang“ dieses

Handbuches bezüglich Einzelheiten zum

Belüftungsverteiler.

SICHERHEIT

HYPERTHERM Plasmasysteme 1-3

2/12/01

Das Berühren stromführender Teile kann tödliche

elektrische Schläge oder schwere Verbrennungen

verursachen.

• Der Betrieb der Plasmaanlage schließt einen elektrischen

Schaltkreis zwischen Brenner und Werkstück. Das

Werkstück und jegliche Teile, die mit dem Werkstück

Kontakt haben, sind Bestandteil des elektrischen

Schaltkreises.

• Brennerkörper, Werkstück oder Wasser im Wassertisch

während des Betriebs der Plasmaanlage nicht berühren.

Verhütung von elektrischen Schlägen

Bei allen Hypertherm-Plasmaanlagen wird im Schneidprozeß Hochspannung eingesetzt (200 bis 400 Volt

Gleichstrom sind üblich). um den Plasmalichtbogen zu

zünden. Folgende Sicherheitsmaßregeln beim Betrieb der

Schneidanlage beachten:

• Isolier-Handschuhe und -Schuhe tragen und Körper und

Kleidung trocken halten.

• Während der Bedienung der Plasmaanlage muß darauf

geachtet werden, daß keine nassen Flächen – auf welche

Weise auch immer – berührt werden.

• Die Isolierung vom Werkstück und Boden mit trockenen

Isoliermatten oder -abdeckungen gewährleisten; diese

müssen groß genug sein, um jeglichen Kontakt mit

Werkstück oder Boden zu verhindern. Äußerst vorsichtig

sein, wenn in einer Umgebung mit hohem

Feuchtigkeitsanteil gearbeitet werden muß.

• Es ist ein Trennschalter mit ausreichend dimensionierten

Sicherungen in der Nähe der Stromquelle anzubringen.

Mit diesem Schalter kann die Anlage im Notfall von der

Bedienperson schnell ausgeschaltet werden.

• Beim Schneiden am Wassertisch ist sicherzustellen, daß

der Schutzleiter korrekt angeschlossen ist.

ELEKTRISCHE SCHLÄGE SIND LEBENSGEFÄHRLICH

• Diese Anlage entsprechend den Anweisungen der

Betriebsanleitung und den nationalen und regionalen

Vorschriften installieren und erden.

• Das Eingangsnetzkabel der Anlage häufig auf eventuelle

Beschädigungen der Isolierung untersuchen.

Beschädigte Kabel sofort ersetzen. Blanke Drähte sind

lebensgefährlich.

• Das Brenner-Schlauchpaket untersuchen und

verschlissene oder beschädigte Kabel austauschen.

• Während des Schneidens dürfen das Werkstück und

sich lösender Schneidabfall nicht aufgehoben werden.

Während des Schneidvorgangs das Werkstück mit

angeschlossenem Werkstückkabel am Platz oder auf

der Werkbank lassen.

• Vor dem Prüfen, Reinigen oder Auswechseln von

Brennerverschleißteilen den Hauptschalter ausschalten

oder den Netzstecker der Stromquelle ziehen.

• Den Sicherheitsschalter am Gerät niemals umgehen

oder außer Kraft setzen.

• Vor dem Abnehmen von Abdeckungen der Stromquelle

oder der Anlage die Eingangsnetzspannung unterbrechen.

Nach dem Unterbrechen der Netzspannung 5 Minuten

lang warten, damit sich die Kondensatoren entladen.

• Die Plasmaanlage niemals mit abgenommener

Stromquellen-Abdeckung in Betrieb nehmen.

Ungeschützte Stromquellenanschlüsse stellen eine

ernsthafte elektrische Gefahr dar.

• Bei der Installation von Netzeingangsanschlüssen zuerst

den Schutzleiter anschließen.

• Hypertherm-Plasmaschneidanlagen dürfen nur mit den

jeweiligen Hypertherm-Brennern verwendet werden.

Keine anderen Brenner verwenden, da diese überhitzen

können und eine Sicherheitsgefahr darstellen.

Plasmaschneiden kann toxische Dämpfe und Gase

erzeugen, die zum Verbrauch von Sauerstoff führen und

schwere oder tödliche Verletzungen verursachen können.

• Den Schneidbereich gut belüften oder ein zugelassenes

Atmungsgerät mit Luftzufuhr verwenden.

• Nicht in der Nähe von Entfettungs-, Reinigungs- oder

Sprüharbeiten schneiden. Die Dämpfe bestimmter

chlorhaltiger Lösungsmittel zerfallen beim Kontakt mit

UV-Strahlen und bilden Phosgengas.

• Metall, das mit toxischem Material beschichtet ist oder

toxisches Material, wie z. B. Zink (bzw. Verzinkungen

jeder Art), Blei, Cadmium oder Beryllium enthält, darf nur

geschnitten werden, wenn der Schneidbereich gut

PLASMASCHNEIDEN KANN TOXISCHEN SCHNEIDRAUCH ERZEUGEN

belüftet ist oder die Bedienperson ein zugelassenes

Atmungsgerät mit Luftzufuhr trägt. Diese

Beschichtungen und andere Metalle, die diese

chemischen Elemente enthalten, können beim Schneiden

toxischen Schneidrauch erzeugen.

• Keine Behälter schneiden, die möglicherweise toxisches

Material enthalten oder enthalten haben – sie müssen

zuerst entleert und gründlich gereinigt werden.

• Dieses Produkt erzeugt beim Schweißen oder Schneiden

Dämpfe bzw. Gase, die Chemikalien enthalten, welche im

Staate Kalifornien dafür bekannt sind, Geburtsschäden

und in einigen Fällen Krebs zu verursachen.

SICHERHEIT

1-4 HYPERTHERM Plasmasysteme

05/02

Sofortstartbrenner

Der Plasmalichtbogen wird sofort gezündet, nachdem der

Brennerschalter betätigt wird.

EIN PLASMALICHTBOGEN KANN VERLETZUNGEN UND

VERBRENNUNGEN VERURSACHEN

Der Plasmalichtbogen kann Handschuhe und Haut schnell

verbrennen.

• Von der Brennerspitze fernhalten.

• Metall aus dem Schneidbereich fernhalten.

• Den Brenner niemals auf Personen richten.

Augenschutz Die Strahlung des Plasmalichtbogens

erzeugt starke sichtbare und unsichtbare (ultraviolette und

infrarote) Strahlen, die Augen und Haut verbrennen können.

• Augenschutz entsprechend den zutreffenden nationalen

und regionalen Vorschriften verwenden.

• Augenschutz (Sicherheitsbrillen mit Seitenschutz und ein

Schweißschutzschild) mit entsprechend getönter

Schweißglas-Stufe verwenden, um die Augen vor den

Ultraviolett- und Infrarotstrahlen des Lichtbogens zu

schützen.

Schweißglas-Stufe

Brennerstrom WS (USA) ISO 4850

Bis 100 A Nr. 8 Nr. 11

100-200 A Nr. 10 Nr. 11-12

200-400 A Nr. 12 Nr. 13

Über 400 A Nr. 14 Nr. 14

Hautschutz Schutzkleidung tragen, um die Haut vor UVStrahlung, Funkenflug und heißem Metall zu schützen.

LICHTBOGENSTRAHLEN KÖNNEN AUGEN UND HAUT VERBRENNEN

• Schutzhandschuhe, Sicherheitsschuhe und

Kopfbedeckung tragen.

• Flammverzögerte Kleidung tragen, die eine vollständige

Abdeckung bietet.

• Hosen ohne Umschläge tragen, so daß sich keine

Funken oder Schlacken fangen können.

• Vor dem Schneiden jegliche Brennstoffe, wie z. B.

Feuerzeuge oder Streichhölzer, aus den Taschen

entfernen.

Schneidbereich Den Schneidbereich so gestalten, daß

die Reflektion und Übertragung von ultraviolettem Licht

reduziert wird:

• Wände und andere Oberflächen dunkel anstreichen, um

die Reflektion zu verringern.

• Schutzabschirmungen und Sicherheitstrennwände

installieren, um andere Personen vor grellen

Schneidfunken und Blendlicht zu schützen.

• Andere Personen warnen, nicht in den Lichtbogen zu

schauen. Plakate oder Schilder verwenden.

Werkstückkabel Das Werkstückkabel sicher am Werkstück

oder Arbeitstisch anbringen, indem ein guter Metall-zuMetall-Kontakt hergestellt wird. Das Kabel nicht an Teilen

befestigen, die nach dem Schnitt abfallen.

Arbeitstisch Den Arbeitstisch gemäß den entsprechenden

nationalen oder regionalen Erdungsrichtlinien an einen

Schutzleiter anschließen.

SICHERE ERDUNG

Netzeingang

• Sicherstellen, daß das Schutzleiter des Netzkabels an

den Schutzleiter im Verteilerkasten bzw. im Stecher

angeschlossen ist.

• Ist bei der Installation der Plasmaanlage der Anschluß

des Netzkabels an die Stromquelle erforderlich,

sicherstellen, daß der Schutzleiter des Netzkabels den

Vorschriften entsprechend angeschlossen ist.

• Den Schutzleiter des Netzkabels am Bolzen anbringen.

Die Sicherungsmutter fest anziehen.

• Alle elektrischen Anschlüsse fest anziehen, um

übermäßige Erhitzung zu vermeiden.

SICHERHEIT

HYPERTHERM Plasmasysteme 1-5

2/12/01

• Gasflaschenventile oder Druckregler nicht mit Öl oder

Fett schmieren.

• Nur funktionstüchtige Gasflaschen, Druckregler,

Schläuche und Anschlußstücke verwenden, die für die

jeweilige Anwendung zugelassen sind.

• Alle Gasdruckbehälter und Zubehörteile in

funktionstüchtigem Zustand halten.

• Alle Gasschläuche mit Beschilderungen und

Farbcodierungen versehen, damit der Gastyp in jedem

Schlauch eindeutig identifiziert werden kann. Dabei die

entsprechenden nationalen und regionalen Codierungen

zu Rate ziehen.

BESCHÄDIGTE GASFLASCHEN

KÖNNEN EXPLODIEREN

SICHERHEIT BEIM UMGANG MIT

GASDRUCKAUSRÜSTUNGEN

Gasflaschen enthalten unter hohem Druck stehendes Gas.

Beschädigte Gasflaschen können explodieren.

• Gasdruckbehälter gemäß den entsprechenden

nationalen und regionalen Sicherheitsbestimmungen

einsetzen.

• Gasflaschen müssen immer aufrecht stehen und gegen

Umfallen gesichert sein.

• Den Schutzventildeckel nur entfernen, wenn die

Gasflasche eingesetzt oder vor dem Einsatz

angeschlossen wird.

• Zwischen Gasflaschen und Plasmaanlage darf kein

elektrischer Kontakt bestehen.

• Gasflaschen vor übermäßiger Hitze, Funken, Schlacke

oder offenem Feuer schützen.

• Ein festgeklemmtes Gasventil niemals mit einem

Hammer, einer Zange oder anderen Werkzeugen öffnen.

Der Geräuschpegel beim Schneiden oder Fugenhobeln

kann über längere Zeit zu Gehörschäden führen.

• Bei Verwendung der Plasmaanlage stets einen

angemessenen Gehörschutz tragen.

• Andere Personen vor der Lärmgefahr warnen.

LÄRM KANN ZU

GEHÖRSCHÄDEN FÜHREN

Die Funktion von Herzschrittmachern und Hörgeräten kann

durch die Magnetfelder hoher Ströme gestört werden.

Personen, die Herzschrittmacher oder Hörgeräte tragen,

sollten sich vor Arbeiten in der Nähe von Plasmaschneidanlagen, die Schneid- und Fugenhobelarbeiten ausführen,

von ihrem Arzt beraten lassen.

Zur Minimierung von Gefahren durch Magnetfelder:

• Brenner-Schlauchpaket und Werkstückkabel auf einer

Seite verlegen und vom Körper entfernt halten.

• Das Brenner-Schlauchpaket so nahe wie möglich am

Werkstückkabel verlegen.

• Brenner-Schlauchpaket oder Werkstückkabel nicht um

den Körper legen.

• So weit wie möglich von der Stromquelle entfernt bleiben.

STÖRUNG VON

HERZSCHRITTMACHERN UND

HÖRGERÄTEN

Gefrorene Rohre können bei dem Versuch, diese mit

einem Plasmabrenner aufzutauen, beschädigt werden

oder bersten.

DER PLASMALICHTBOGEN

KANN GEFRORENE ROHRE

BESCHÄDIGEN

MAX200 (Handbrenner) Betriebsanleitung 2-1

5/12/98

Abschnitt 2

SPEZIFIKATIONEN

Inhalt:

Allgemeines ..............................................................................................................................................................2-2

Produktspezifikationen..............................................................................................................................................2-3

MAX200 Stromquellen .....................................................................................................................................2-3

CE Stromquellen ..............................................................................................................................................2-4

PAC200T (90°) Schneidbrenner.......................................................................................................................2-5

PAX200E (65°) Fugenhobel-Handbrenner mit Wippentaster...........................................................................2-6

3/8/99

SPEZIFIKATIONEN

2-2 MAX200 (Handbrenner) Betriebsanleitung

Allgemeines

Die MAX 200 werden normalerweise von der Fabrik versandt (konfiguriert für das Schneiden von unlegiertem

Stahl), wobei Luft von einem einzigen Druck-/Filterregler an die Plasma- und Sekundärgaseingänge geleitet wird.

Der Regler stellt sicher, daß der richtige Luftdruck in der erforderlichen Qualität an die Anlage geleitet wird.

Für eine bessere Schneidfähigkeit von rostfreiem Stahl, Aluminium und anderen Nicht-Eisenmetallen, kann als

Plasmagas N2oder Argon/Wasserstoff verwendet werden (Hypertherm empfiehlt eine Mischung aus 35 %

Wasserstoff und 65 % Argon). Beim Schneiden von unlegiertem Stahl kann Sauerstoff als Plasmagas benutzt

werden. Stickstoff, Luft und Kohlendioxid sind Sekundärgase.

Hypertherm bietet zwei Handbrenner für das Schneiden von Plasma an: der PAC200T (90°) Schneidwippentaster

und als Option der PAC200T (65°) Schneidwippentaster (siehe Anhang D.) Die MAX200 kann außer zum

Schneiden auch als Plasmalichtbogen-Fugenhobelgerät verwendet werden, wenn sie zusammen mit der PAC200E

(65°) Fugenhobel-Wippentaste eingesetzt wird.

Der elektromagnetische Interferenzfilter, welcher bei allen 400V CE Stromquellen (073200 and 073213) Standard

ist, entspricht den CE-Richtlinien zur Filtrierung des Netzstroms. Siehe Anhang A bezüglich des

Netzstromanschlusses an den Filter sowie der jeweiligen Teilenummern für die CE Stromquellen.

Produktspezifikationen

MAX200 Stromquellen

Die MAX200 ist eine sekundär getaktete Konstantchopperstromquelle mit stufenloser Stromeinstellung im Bereich

zwischen 40 und 200 A, die folgende technische Daten aufweist:

Max. OCV (U0) .....................................................280 VDC

Ausgangsstrom (I2) ..............................................40-200 A

Ausgangsspannung (U2) ......................................150 VDC

Einschaltdauer (X)................................................100% bis zu 30 kW

Raumtemperatur/Einschaltdauer .........................Betrieb der Stromquellen zwischen -10° und + 40°C. Bei

Betrieb der Stromquellen bei einer Raumtemperatur über

30°C kann die Einschaltdauer reduziert werden).

3/8/99

SPEZIFIKATIONEN

MAX200 (Handbrenner) Betriebsanleitung 2-3

Netzstrom (Netzspannung (U1) x Netzstrom (I1)):

#073002 ...............................................................240/480 VAC, 3Ø, 60 Hz, 90/45 A

#073003 ...............................................................600 VAC, 3Ø, 60 Hz, 36 A

#073004 ...............................................................208 VAC, 3Ø, 60Hz, 104 A

#073005 ...............................................................220/380/415 VAC, 3Ø, 50 hz, 98/57/52 A

#073026 ...............................................................200 VAC, 3Ø, 50Hz, 108 A

#073036 ...............................................................500 VAC, 3Ø, 50Hz, 43 A

Abmessungen:

Breite....................................................................71 cm

Höhe.....................................................................90 cm ohne Vorderräder

109 cm mit Vorderräder

Tiefe .....................................................................104 cm ohne Griff

127 cm mit Griff

Gewicht ................................................................351 kg

Kühlung ................................................................Umwälzluft (Klasse F)

Gasanforderungen:

Gasart/Qualität .....................................................Luft (Druck)/ sauber, trocken, ölfrei

Sauerstoff (flüssig)/99,5 %

Stickstoff (flüssig)/99,95 %

Kohlendioxid (komprimiert/flüssig)/99,5 %

4/2/97

SPEZIFIKATIONEN

2-4 MAX200 (Handbrenner) Betriebsanleitung

Plasmagase .........................................................Luft, Sauerstoff (02), Stickstoff (N2), Argon/Wasserstoff

(H35 = 35 % Wasserstoff/

65 % Argon)

Sekundärgase ......................................................Luft, Kohlendioxid (CO2), Stickstoff (N2)

Plasmagasdurchfluß ............................................31 l/min (Luft), 28 (N2), 33 (H35), 34 (O2)

Sekundärgasdurchfluß .........................................103 l/m (CO2), 132 (Luft), 136 (N2)

Plasmagaseingangsdruck ....................................6,2/8,3 Bar dynamisch (fließend)

Sekundärgaseingangsdruck.................................6,2 Bar dynamisch (fließend)

Plasmagasdruck (Test/Run).................................0.9/3.3,1.5/3.3 (Luft); 0.9/3.0,1.0/3.3 (02); 1.0/2.4,1.2/2.6

(N2); 1.6/3.9 (H35)

Sekundärgasdruck ...............................................4.8 Bar

Brennerkühlmitteltankkapazität........................11 Liter; siehe Abschnitt 3, Brennerkühlmittelsystem, für

Kühlmittelspezifikationen, Warnung und

Vorsichtsmaßnahmen

CE Stromquellen

Die für die 400V CE, 3 Ph, 50 Hz Stromquellen (073200 und 073213) geltenden Spezifikationen sind nachstehend

aufgeführt. Diese CE Stromquellen entsprechen allen anderen oben aufgeführten Nicht-CE-Stromquellenspezifikationen. Siehe Anhang A für die EMC Anforderungen, Stromkabelanschlüsse und die für die MAX200 CE

Stromquellen geltenden Teileinformationen.

Netzstrom (Netzspannung (U1) x Netzstrom (I1)):

#073200 (ohne THC)............................................400 VAC, 3Ø, 50 Hz, 56 A

#073213 (mit THC)...............................................400 VAC, 3Ø, 50 Hz, 56 A

Abmessungen:

Höhe.....................................................................104 cm ohne Vorderräder

122cm mit Vorderrädern

Gewicht ................................................................363 Kg

4/2/97

SPEZIFIKATIONEN

MAX200 (Handbrenner) Betriebsanleitung 2-5

PAC200T (90°) Schneidbrenner – #073190*

Spezifikationen:

Maximale Blechdicke ........................................................50 mm

Maximale Leistung bei 100 %iger Einschaltdauer ............200 A

Plasmagasdurchfluß bei 200 A .........................................Luft: 31l/min

N2: 28

H35: 33

02: 34

Sekundärgasdurchfluß bei 200 A......................................Co2: 103

Luft: 132

N2: 136

Kühlmittel-Durchflußmenge...............................................3l/mn

Gewicht (ohne Schläuche)................................................1.1 kg

* Anmerkung: Diese Zahl bezieht sich nur auf den Brenner (ohne Schläuche). Siehe Abschnitt Teileliste für den

Brenner komplett mit Schläuchen.

29 mm

37 mm

37 mm

43 mm

125 mm

67 mm

64 mm

41 mm

319 mm

339 mm

44 mm

5/12/98

SPEZIFIKATIONEN

2-6 MAX200 (Handbrenner) Betriebsanleitung

PAX200E (65°) Fugenhobel-Wippentaster – #073188*

349 mm

Metall Fugenhobeltechnik** Metallabnahmemenge***

Unlegierter Stahl Gerades Fugenhobeln 21 kg/Std.

Seitliches Fugenhobeln 19 kg/Std.

Seitliches Webfugenhobeln 29 kg/Std.

Gerades Webfugenhobeln 30 kg/Std.

Rostfreier Stahl Gerades Fugenhobeln 37 kg/Std.

Seitliches Fugenhobeln 35 kg/Std.

Seitliches Webfugenhobeln 40 kg/Std.

Gerades Webfugenhobeln 39 kg/Std.

Aluminium Gerades Fugenhobeln 16 kg/Std.

Seitliches Fugenhobeln 19 kg/Std.

Seitliches Webfugenhobeln 23 kg/Std.

Gerades Webfugenhobeln 18 kg/Std.

* Anmerkung: Diese Zahl bezieht sich nur auf den Brenner (ohne Schläuche). Siehe Abschnitt Teileliste für den

Brenner komplett mit Schläuchen.

** Siehe Fugenhobeln in Abschnitt 4 für Beispiele der Fugenhobeltechniken.

*** Wenn Argon-Wasserstoff als Plasmagas verwendet wird.

Spezifikationen und Metallabnahmemenge:

Plasmagasarten ...................................................Luft, H35

Sekundärgasarten................................................Luft, N

2

Kühlmitteldurchflußmenge ...................................3l/min

Gewicht (ohne Schläuche) ...................................1,1 kg

29 mm

37 mm

44 mm

37 mm

43 mm

319 mm

147 mm

90 mm

64 mm

41 mm

MAX200 Instruction Manual 3-1

3/18/99

Abschnitt 3

INBETRIEBNAHME

Inhalt:

Bei Erhalt ..................................................................................................................................................................3-2

Schadenersatzansprüche .........................................................................................................................................3-2

Standort der Stromquelle..........................................................................................................................................3-2

Luft- und Gasversorgungsanforderungen.................................................................................................................3-3

Luftversorgung .................................................................................................................................................3-3

Anpassung des Filter-/Druckreglers.................................................................................................................3-3

Zusätzliche Luftfiltrierung .................................................................................................................................3-3

Gasversorgung.................................................................................................................................................3-4

Anforderungen an das Brenner-Kühlmittel ...............................................................................................................3-4

Auffüllen des Systems......................................................................................................................................3-5

Netzstrom-Anforderungen ........................................................................................................................................3-6

Netz-Trenn-Schalter.........................................................................................................................................3-6

Netzkabel .........................................................................................................................................................3-6

240/480 V Klemmbrett-Konfigurationen ...........................................................................................................3-7

Konfigurationen für Transformator T1 und T2 – 220/380/415 V.......................................................................3-8

Strom-, Gas-, Brennerschlauch- und Brenneranschlüsse ......................................................................................3-10

Netzkabelanschluß.........................................................................................................................................3-10

Anschluß der Luft- und Gasschläuche ...........................................................................................................3-11

Brennerschlauchpaket-Anschluß ...................................................................................................................3-14

Anschluß des Werkstückkabels .....................................................................................................................3-14

Anschluß des Brenners an die Brennerschläuche.........................................................................................3-16

Erdung ....................................................................................................................................................................3-18

Werkstückerdklemme.....................................................................................................................................3-18

Anpassen des Plasmagases ..................................................................................................................................3-19

3-2 MAX200 Instruction Manual

12/10/99

INBETRIEBNAHME

Bei Erhalt

Die MAX200 Stromquelle wird zum Versand auf einer Transportpalette befestigt und durch eine feste

Kartonabdeckung geschützt. Vor Auspacken des Gerätes sollte der Karton auf etwaige Transportschäden

untersucht werden.

1. Sämtliches Verpackungsmaterial vom Gerät entfernen und beseitigen und die Stromquelle von der

Transportpalette nehmen.

2. Sicherstellen, daß die unten aufgelisteten Teile und die MAX200 Brenner-Standardkonfigurations-Gegenstände

geliefert wurden. Sollten Gegenstände oder Teile fehlen, setzen Sie bitte Ihren Lieferanten davon in Kenntnis.

Alle Informationen im Zusammenhang mit diesem Gerät müssen die Modell- und Seriennummer enthalten

(befindet sich auf der Rückseite des MAX200).

MAX200 System – Handbrennerkonfiguration

• MAX200 Stromquelle

• PAC200T oder PAC200E Handbrenner- und Brennerschlauchpaket

• 7.5 m Werkstückkabel mit Erdklemme

• Verschleißteilsatz

• Brennerkühlmittel – ≈4 Liter

• Betriebsanleitung

Schadenersatzansprüche

Wenn das Gerät während des Transports beschädigt wurde, muß ein Versicherungsanspruch beim

Transportunternehmen geltend gemacht werden. Hypertherm stellt Ihnen auf Anforderung eine Kopie der

Versandpapiere zur Verfügung.

Pre-Installation

Installation und Wartung der Elektro- und Klempner-Installationen müssen unter Befolgung der nationalen

bzw. örtlichen Regeln für Klempner- und Elektroinstallation vorgenommen werden. Diese Arbeiten dürfen

nur von qualifiziertem, lizensiertem Personal durchgeführt werden.

Standort der Stromquelle

• Die Stromquelle in einem Bereich aufstellen, der von übermäßiger Feuchtigkeit frei, gut belüftet und relativ

sauber ist.

• Die Stromquelle so aufstellen, daß der Luftstrom auf keine Weise blockiert wird. (Kühlluft wird durch den

Gitterrost an der Vorderseite angesaugt und über ein Kühlgebläse an der Rückseite ausgestoßen.)

• Es dürfen keine Filtervorrichtungen über den Lufteinlaßschlitzen angebracht werden. Die Kühlleistung wird

sonst beeinträchtigt, und DIE GARANTIE WIRD AUFGEHOBEN.

MAX200 Instruction Manual 3-3

12/10/99

INBETRIEBNAHME

Luft- und Gasversorgungsanforderungen

Bei der Anfertigung von Festinstallationsanschlüssen ist die Verwendung von Stahlrohren zu vermeiden. Niemals

Teflonband verwenden oder jegliche Verbindungsbearbeitungen vornehmen. Nach der Installation ist das gesamte

System unter Druck zu setzen und auf Undichtigkeiten zu überprüfen.

Luftversorgung

Für den MAX200 kann Zylinderdruckluft oder Werkstattdruckluft als Versorgungsquelle verwendet werden. Für den

Anschluß der Luftversorgung an den Netzanschluß auf dem Filter-/Druckregler, der hinten an der Stromquelle

befestigt ist, ist ein Inert-Gasschlauch zu verwenden.

WARNUNG

Bei Verwendung von Zylinder- oder Werkstattdruckluft nicht 10.3 Bar zum Filter- und

Druckregler überschreiten. Wenn dieser Druck überschritten wird, kann die Plastikfilterschale

explodieren und ernsthafte Verletzungen verursachen. Siehe Warnklebeetikett auf der

Filterschale für weitere Sicherheitshinweise.

Zylinderdruckluft

Die Zylinderluftversorgung muß sauber, trocken und ölfrei sein. Es muß ein Hochdruckregler auf dem Zylinder

verwendet werden, der in der Lage ist, Luft mit einem Druck von 7.6 und 9.0 Bar an den Filter-/Druckregler auf der

Stromquelle zu liefern. Der Filter-/Druckregler muß auf 6.2 Bar an der Stromquelle eingestellt sein (siehe

nachstehendes Verfahren). Siehe Schneidtabellen in Abschnitt 4 für detaillierte Informationen.

Werkstattdruckluft

Die Werkstattdruckluft muß trocken, sauber und ölfrei sein. Die Werkstattluft muß in der Lage sein, Luft mit einem

Druck zwischen 7.6 und 9.0 Bar an den Filter-/Druckregler an der Stromquelle zu liefern. Der Filter-/Druckregler

muß für 6.2 Bar an der Stromquelle eingestellt sein (siehe nachstehendes Verfahren). Siehe Schneidtabellen in

Abschnitt 4 für detaillierte Informationen.

Anpassung des Filter-/Druckreglers

Der Filter-/Druckregler wird wie folgt dem erforderlichen Luftdruck an der Stromquelle angepaßt:

1. Den Schließknopf, der den Stellknopf sichert, in Uhrzeigersinn drehen.

2. Den Stellknopf einstellen, bis das Manometer 6.2 Bar anzeigt.

3. Den Schließknopf in Uhrzeigersinn drehen, um den Stellknopf zu sichern.

Zusätzliche Luftfiltrierung

Sollten durch die Bedingungen vor Ort Feuchtigkeit, Öl oder andere Schmutzpartikel in die Druckluftleitung

gelangen, ist eine zusätzliche Luftfiltrierung erforderlich. Siehe Anhang für Filterkomponenten und Reihenfolge der

Montage.

3-4 MAX200 Instruction Manual

12/10/99

INBETRIEBNAHME

Anforderungen an das Brenner-Kühlmittel

Die Stromquelle wird dem Kunden ohne jegliches Kühlmittel im Tank ausgeliefert. Hypertherm empfiehlt eine

Standardmischung aus 30 % Propylen-Glykol, 69,9 % vollentsalztes Wasser und 0,1 % Benzotriazol. Diese

Mischung ist gefrierbeständig bis -12°C und enthält einen Korrosionshemmer (Benzotriazol) zum Schutz der

Kupferoberflächen im Kühlmittel-Kreislauf. Diese Mischung ist unter der Bestellnummer 028872 in Behältern von

einer Gallone verfügbar. 100 % Propylen-Glykol steht unter der Bestellnummer 028873 zur Verfügung.

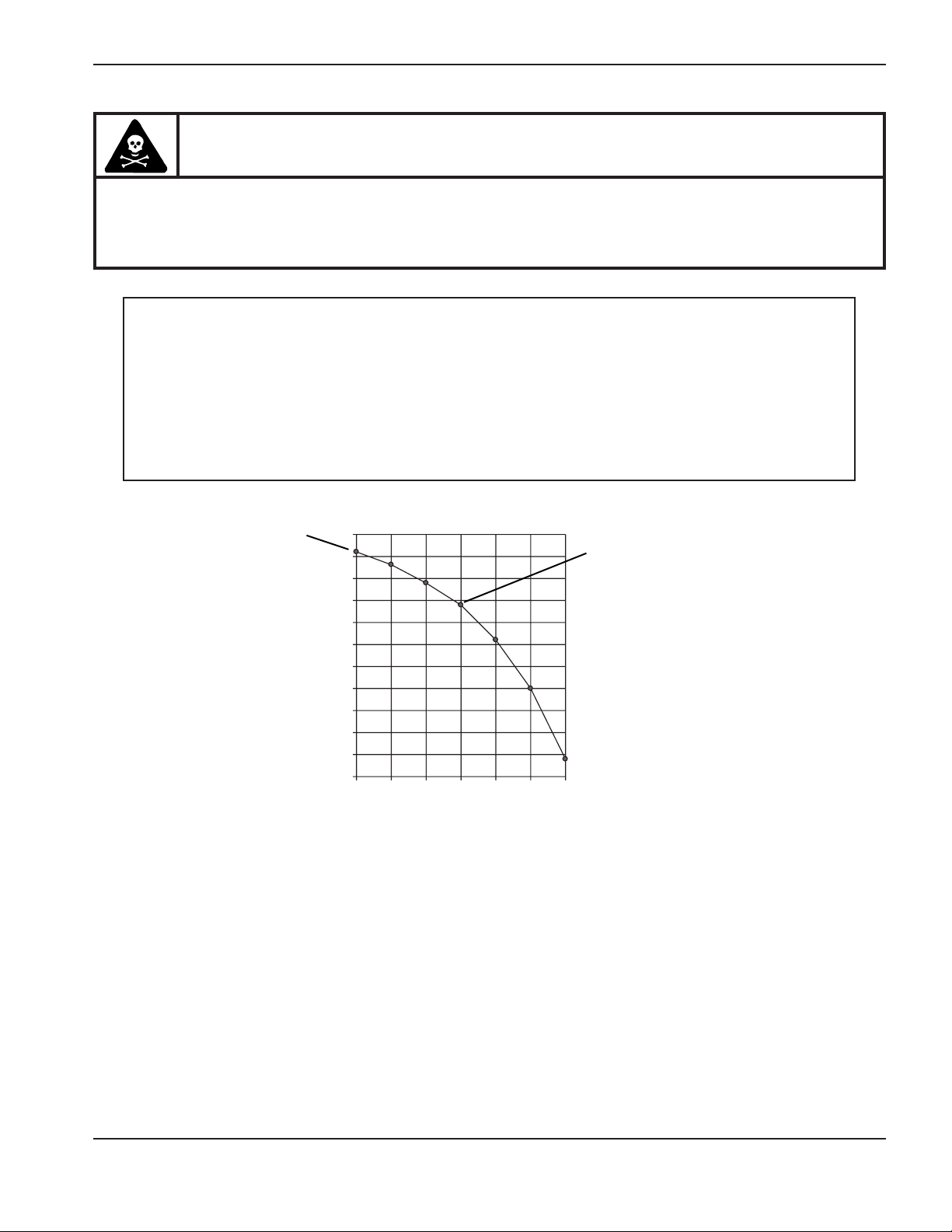

Bei Betriebstemperaturen, die unter der oben angegebenen Temperatur liegen, muß der Prozentsatz an PropylenGlykol erhöht werden. Siehe Grafik auf der folgenden Seite. Falls dies nicht geschieht, könnte dies zu Rissen im

Brennerkopf, den Schläuchen oder sonstiger Beschädigung des Brennerkühlmittelsystems durch das Gefrieren

des Kühlmittels führen.

Nachstehende Warnhinweise beachten. Siehe die Materialsicherheitsdatenblätter in dem Anhang für Daten

über Sicherheit, Handhabung und Lagerung von Propylen-Glykol und Benzotriazol.

Gasversorgung

Inert-Gasschläuche benutzen, um die Plasma- und Sekundärgasversorgungen an die Gas-Netzanschlüsse hinten

an der Stromquelle anzuschließen.

Plasmagas

Wenn flüssiger Stickstoff, flüssiger Sauerstoff oder Argon/Wasserstoff als Plasmagas verwendet wird, muß es der

MAX200 in folgenden Reinheitsgraden zugeführt werden: Stickstoff 99,995 % und Sauerstoff 99,5 %. Das Gas

kann aus Druckflaschen oder Flüssigkeitsbehältern stammen. Die Gaszufuhrquelle muß in der Lage sein, das

erforderliche Gas mit einem Lieferdruck von 8.2 Bar der Stromquelle zuzuführen. Siehe Abschnitt 4,

Schneidtabellen für detaillierte Informationen. Wenn der Reinheitsgrad des Gases zu niedrig ist oder wenn die

Versorgungsschläuche oder Anschlüsse lecken:

• können die Schneidgeschwindigkeiten abnehmen

• kann die Schneidqualität sich verschlechtern

• kann die Fähigkeit, tief zu schneiden, abnehmen

• kann sich die Lebensdauer der Teile verkürzen

Sekundärgas

Bei der Verwendung von flüssigem Stickstoff oder Kohlendioxid (flüssig oder komprimiert) als Sekundärgas

muß das Gas der MAX200 in folgenden Reinheitsgraden zugeführt werden: Stickstoff 99,995 % und Kohlendioxid

99,5 %. Das Gas kann aus Druckflaschen oder Flüssigkeitsbehältern stammen. Die Gaszufuhrquelle muß in

der Lage sein, das erforderliche Gas mit einem Lieferdruck von 6.2 Bar der Stromquelle zuzuführen. Siehe

Abschnitt 4, Schneidtabellen für detaillierte Informationen.

MAX200 Instruction Manual 3-5

3/18/99

INBETRIEBNAHME

WARNUNG

Propylen-Glykol und Benzotriazol reizt Haut und Augen und das Einnehmen ist

gesundheitsschädlich oder gar tödlich. Nach Kontakt Haut oder Augen mit Wasser spülen. Nach

dem Einnehmen Wasser trinken und sofort ärztliche Hilfe holen. Nicht künstlich Erbrechen

verursachen.

Vorsicht: Für die Kühlmittel-Mischung nur Propylen-Glykol verwenden. Nicht ersatzweise

Kraftfahrzeug-Frostschutzmittel verwenden, da diese Korrosionshemmer enthalten,

die das Brenner-Kühlsystem beschädigen würden.

Für die Kühlmittelmischung ist immer gereinigtes Wasser zu verwenden, um

Korrosion im Brenner-Kühlsystem vorzubeugen. Der Härtegrad des gereinigten

Wassers sollte zwischen 0.206 und 8,5 ppm liegen. Bei Verwendung eines

Leitfähigkeitsmessers zur Messung der Wasserreinheit liegt der empfohlene

Bereich zwischen 0,5 und 18 µSiemens/cm bei 25°C.

-70

-60

-50

-40

-30

-20

-10

0

10

20

30

40

0 102030405060

0 °C