BrennerhöhenSteuerung

Betriebsanleitung

800201 – Revision 6

Deutsch / German

THC-2

THC-2

Brennerhöhen-Steuerung

Betriebsanleitung

IM-20

Deutsch / German

Dezember 2002 – Revision 6

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

© Copyright 2002 Hypertherm, Inc.

Alle Rechte vorbehalten

Hypertherm und MAX sind Markenzeichen der Hypertherm, Inc.,

die in den Vereinigten Staaten und/oder anderen Ländern sein können.

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Zentrale)

603-643-5352 Fax (Alle Abteilungen)

800-643-9878 Tel (Technischer Service)

800-737-2978 Tel (Kunden Service – Verkauf)

Hypertherm Automation

5 Technology Drive

West Lebanon, NH 03755 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technischer Service)

Hypertherm Singapore Pte Ltd

No. 19 Kaki Bukit Road 2

K.B. Warehouse Complex

Singapore 417847, Republic of Singapore

65 6 841 2489 Tel

65 6 841 2490 Fax

65 6 841 2489 (Technischer Service)

Japan

1952-14 Yata-Natsumegi

Mishima City, Shizuoka Pref.

411-0801 Japan

81 0 559 75 7387 Tel

81 0 559 75 7376 Fax

Hypertherm UK Ltd

9 Berkeley Court, Manor Park

Runcorn, Cheshire, England WA7 1TQ

44 1928 579 074 Tel

44 1928 579 604 Fax

France

15 Impasse des Rosiers

95610 Eragny, France

00 800 3324 9737 Tel

00 800 4973 7329 Fax

Hypertherm S.r.L.

Via Torino 2

20123 Milano, Italia

39 02 725 46 312 Tel

39 02 725 46 400 Fax

39 02 725 46 314 (Technischer Service)

Hypertherm Europe

Vaartveld 9

4704 SE Roosendaal, Nederland

31 165 596908 Tel

31 165 596901 Fax

Hypertherm B.V. (ETSO)

Vaartveld 9

4704 SE Roosendaal, Nederland

00 800 49 73 7843 – Gebührenfrei in Europa

31 165 596900 Tel

31 165 596901 Fax

Hypertherm Brasil Ltda.

Rua Visconde de Santa Isabel, 20 – Sala 611

Vila Isabel, RJ

Brasil CEP 20560-120

55 21 2278 6162 Tel

55 21 2578 0947 Fax

12/09/02

ELEKTROMAGNETISCHE KOMPATIBILITÄT

EINLEITUNG

Die von Hypertherm mit CE-Kennzeichnung versehenen

Ausrüstungen wurden gemäß der Norm EN50199 hergestellt. Um

sicherzustellen, daß die Anlage auf kompatible Weise mit anderen

Radio(frequenz)- und elektronischen Anlagen zusammenarbeitet,

sollte sie entsprechend den nachfolgend aufgeführten

Informationen installiert und eingesetzt werden, um

elektromagnetische Kompatibilität zu erreichen.

Die in der EN50199 verlangten Limits könnten ungenügend sein,

die Interferenz auszuschließen, wenn sich die betroffene Anlage in

geringer Entfernung befindet oder in hohem Maße empfindlich ist.

In solchen Fällen kann es erforderlich sein, andere Maßnahmen zu

ergreifen, um die Interferenz zu verringern.

Diese Plasmaanlage sollte nur im gewerblichen Bereich eingesetzt

werden. Es könnte sich schwierig gestalten, im Privatbereich

elektromagnetische Kompatibilität sicherzustellen.

INSTALLATION UND EINSATZ

Der Bediener ist für die Installation und den Einsatz der

Plasmaanlage gemäß den Anweisungen des Herstellers

verantwortlich. Sollten elektromagnetische Störungen festgestellt

werden, liegt es in der Verantwortlichkeit des Bedieners, die

Situation mit der technischen Unterstützung des Herstellers zu

lösen.

In einigen Fällen kann die Abhilfe einfach in der Erdung des

Schneidschaltkreises liegen, siehe hierzu Erdung des

Werkstückes. In anderen Fällen kann die Konstruktion einer

elektromagnetischen Abschirmung in Form eines Gehäuses für

Stromquelle und Tisch, komplett mit den dazugehörigen

Eingangsfiltern, erforderlich sein. In allen Fällen müssen die

elektromagnetischen Störungen auf einen Grad gebracht werden,

bei dem sie sich nicht länger störend auswirken.

EINSCHÄTZUNG DES BEREICHES

Vor Installation der Anlage ist vom Bediener eine Einschätzung

möglicher elektromagnetischer Probleme im Umgebungsbereich

vorzunehmen. Folgende Punkte sind dabei zu berücksichtigen:

a. Andere Versorgungskabel, Steuerkabel, Signal- und

Telefonkabel: über, unter und in der Nähe der Schneidanlage.

b. Radio- und TV-Sende- und Empfangsgeräte.

c. Computer und andere Steuerungsanlagen.

d. Sicherheitskritische Anlagen: zum Beispiel Schutz- und

Industrieanlagen.

e. Gesundheit der Personen in der Nähe: zum Beispiel

Herzschrittmacher und Hörgeräte.

f. Kalibrier- oder Meßgeräte

g. Störsicherheit anderer Geräte in der Umgebung. Der Bediener

hat sicherzustellen, daß andere im Einsatz befindliche Geräte

kompatibel sind. Hierfür können zusätzliche Schutzmaßnahmen

erforderlich sein.

h. Tageszeit, zu der Schneid- oder andere Tätigkeiten auszuführen

sind.

Die zu berücksichtigende Größe des Umgebungsbereiches ist

abhängig von der Gebäudestruktur und andere Tätigkeiten, die

vorgenommen werden. Der Umgebungsbereich kann

möglicherweise die Geländegrenzen überschreiten.

METHODEN ZUR EMISSIONSREDUZIERUNG

Hauptstromanschluß

Die Schneidanlage sollte entsprechend den

Herstellerempfehlungen angeschlossen werden. Sollten

Funkstörungen auftreten, kann es notwendig sein, zusätzliche

Vorsichtsmaßnahmen zu ergreifen, wie die Filtrierung des

Hauptstromanschlusses. Das Stromkabel den fest installierten

Schneidanlage sollte zur Abschirmung in einem Metallkanal oder

ähnlichern verlegt sein. Die elektrische Abschirmung sollte

komplett auf der ganzen Länge erfolgen. Die Abschirmung sollte

an die Schneid-Hauptversorgung angeschlossen werden, damit

ein guter elektrischer Kontakt zwischen dem Kanal und der

Schneidstromzufuhr-Ummantelung aufrechterhalten wird.

Wartung der Schneidanlage

Die Schneidanlage sollte routinemäßig entsprechend den

Herstellerempfehlungen gewartet werden. Alle Zugangs- und

Wartungstüren und -abdeckungen müssen geschlossen und

ordnungsgemäß befestigt sein, wenn die Anlage in Betrieb ist. Die

Schneidanlage sollte in keiner Weise verändert werden, mit

Ausnahme der Änderungen und Anpassungen, die in den

Herstelleranweisungen enthalten sind. Insbesondere sind die

Funkenstrecken und Lichtbogenauftreff- und

stabilisierungseinrichtungen entsprechend den

Herstellerempfehlungen anzupassen und zu warten.

Schneidtische

Die Schneidtische sind so kurz wie möglich auszurichten und

sollten nahe beieinander aufgestellt werden und auf Bodenhöhe

oder nahe Bodenhöhe zu betreiben.

Potentialausgleich

Der Ausgleich aller Metallkomponenten der Schneidausrüstung

selbst und in deren Nähe ist in Betracht zu ziehen. Jedoch

erhöhen Metallkomponenten mit Potentialausgleich am Werkstück

für den Bediener die Gefahr des elektrischen Schlages, wenn

diese Metallkomponenten und die Elektrode gleichzeitig berührt

werden. Der Bediener muß von all diesen ausgeglichenen

Metallkomponenten isoliert sein.

Erdung des Werkstückes

In Fällen, in denen das Werkstück aus Gründen der elektrischen

Sicherheit nicht mit der Erdung verbunden ist, oder wegen seiner

Größe oder Position nicht an der Erdung angeschlossen ist, z. B.

bei Schiffsrümpfen oder Gebäude-Stahlkonstruktionen, kann der

Anschluß des Werkstücks an die Erdung in einigen, jedoch nicht in

allen Fällen die Emissionen verringern. Man muß Sorgfalt walten

lassen, um vorzubeugen, daß die Erdung des Werkstücks das

Verletzungsrisiko für die Bediener oder Beschädigung der anderen

elektrischen Anlagen erhöht. Wo erforderlich, ist der Anschluß des

Werkstücks an die Erdung in Form eines direkten Anschlusses des

Werkstücks vorzunehmen, jedoch ist die Verbindung in einigen

Ländern, in denen direkte Anschlüsse nicht erlaubt sind, zu

erreichen, indem passende Kapazitäten gemäß den nationalen

Bestimmungen gewählt werden.

Anmerkung: Der Schneidschaltkreis kann aus Sicherheitsgründen

geerdet oder nicht geerdet werden. Die Veränderung der

Erdungsanordnungen darf nur genehmigt werden von Personen

mit entsprechender Kompetenz für den Zugriff und dem

Einschätzungsvermögen, ob Änderungen die Verletzungsgefahr

erhöhen, zum Beispiel, durch die Erlaubnis von parallelen

Schneidstrom-Rückführpfaden, die die Erdungsschaltkreise

anderer elektrischer Anlagen beschädigen können. Weitere

Richtschnuren sind in IEC TC26 (Abschn.) 94 und IEC

TC26/10BA/CD Lichtbogenschweißanlagen-Installation und Betrieb enthalten.

Entstörung und Abschirmung

Ausgewählte Entstörung und Abschirmung anderer Kabel und

Anlagen im Umgebungsbereich können Interferenzprobleme

mildern. Die Entstörung der gesamten Plasmaschneidanlage ist

bei bestimmten Einsätzen in Betracht zu ziehen.

HYPERTHERM Plasmaschneidsysteme i

5/29/00

GARANTIE

GARANTIE

ACHTUNG

Hypertherm empfiehlt, für Ihr Hypertherm-System nur OriginalErsatzteile zu verwenden. Bei Schäden, die dadurch entstanden

sind, dass keine Original-Ersatzteile verwendet wurden, prüft

Hypertherm, ob Garantie gewährt werden kann oder nicht.

ACHTUNG

Sie sind für die ordnungsgemäße Nutzung des Produkts selbst

verantwortlich. Hypertherm übernimmt keine Gewähr für die

ordnungsgemäße Nutzung des Produkts in Ihrer Umgebung und

kann dafür auch keine Garantie gewähren.

ALLGEMEIN

Hypertherm, Inc. garantiert, dass seine Produkte keine Materialund Verarbeitungsfehler aufweisen, vorausgesetzt, Hypertherm

wird (i) innerhalb eines Zeitraumes von zwei (2) Jahren ab dem

Liefertag an Sie über einen Defekt an der Stromquelle informiert,

ausgenommen sind Stromquellen der G3-Serie, für welche ein

Zeitraum von drei (3) Jahren ab Lieferdatum an Sie gilt, und

(ii) bezüglich eines Defekts am Brenner und Schlauchpaket

innerhalb eines Zeitraumes von einem (1) Jahr ab Lieferdatum an

Sie informiert. Von der Garantie ausgeschlossen sing Produkte,

die fehlerhaft installiert, modifiziert oder auf sonstige Weise

beschädigt wurden.

Sämtliche durch diese Garantie abgedeckten defekten Produkte

werden von Hypertherm nach seiner eigenen Wahl unentgeltlich

repariert, ersetzt oder angepasst. Voraussetzung hierzu ist die

Rücksendung der Ware an die Geschäftsadresse von

Hypertherm in Hanover, New Hampshire, oder an eine von

Hypertherm autorisierte Reparaturwerkstatt. Rücksendungen

werden nur angenommen, wenn sie vorher von Hypertherm

autorisiert wurden – dies geschieht im Normalfall rasch und

unbürokratisch – und wenn die Ware angemessen verpackt ist.

Versicherungs- und Frachtkosten sowie alle sonstigen bei der

Rücksendung anfallenden Kosten trägt der Absender.

Hypertherm haftet außerdem nicht für Reparaturen, den Ersatz

oder Neujustierungen von Produkten, die von dieser Garantie

abgedeckt werden, außer für diese, die gemäß diesem Absatz

angesprochen wurden oder für die Hypertherm zuvor eine

schriftliche Einverständniserklärung abgegeben hat. Die obigen

Garantie-Bestimmungen sind verbindlich und gelten anstelle

von allen anderen Garantie-Bestimmungen, seien sie

ausdrücklich festgelegt, impliziert, gesetzlich festgelegt

oder auf andere Weise in Bezug zu den Produkten oder den

Resultaten, die sich aus der Nutzung dieser Produkte

ergeben, ausgedrückt; sie gelten auch anstelle von allen

implizierten Garantien oder Qualitäts-Bedingungen oder

Aussagen zur Markt-Tauglichkeit oder zur Eignung für einen

bestimmten Zweck oder bei Rechtsverletzungen. Das vorher

Gesagte gilt einzig und allein als Rechtsmittel für alle

Garantie-Verletzungen, die sich Hypertherm zuschulden

kommen lässt. Großhändler und Wiederverkäufer mögen

andere oder zusätzliche Garantien anbieten, aber Großhändler

und Wiederverkäufer sind nicht autorisiert, Ihnen zusätzlichen

Garantieschutz zu gewähren oder Aussagen zu treffen, von

denen behauptet wird, sie seien für Hypertherm verbindlich.

PATENTSCHUTZ

Außer in Fällen von Produkten, die nicht von Hypertherm

hergestellt wurden oder die von einer (im juristischen Sinne)

anderen Person als Hypertherm hergestellt wurden, die sich

nicht strikt an die Spezifikationen von Hypertherm hielt, wird

Hypertherm auf eigene Kosten Prozesse oder Verfahren führen

oder beilegen, die gegen Sie mit der Begründung eingeleitet

werden, dass die Verwendung eines Hypertherm-Produkts –

und zwar die alleinige Verwendung dieses Produkts und nicht

in Verbindung mit irgendeinem anderen Produkt, das nicht von

Hypertherm geliefert wurde – ein Patent einer dritten Partei

verletzt; dasselbe gilt auch bei Verletzungen in Fällen von

Design-, Verarbeitungs- und Formelvorgaben oder von

Kombinationen aus all diesem, die nicht von Hypertherm

entwickelt wurden oder von denen behauptet wird, dass sie von

Hypertherm entwickelt wurden. Verständigen Sie Hypertherm

unverzüglich, sobald Sie erfahren, dass eine Klage gegen Sie

angestrengt wird oder wenn Ihnen mit einer Klage in Verbindung

mit einer solchen angeblichen Patentverletzung gedroht wird;

Hypertherms Verpflichtung, Schadensersatz zu leisten, ist

abhängig von Hypertherms alleiniger Kontrolle bei der

Verteidigung des Anspruchs und der Kooperation und

Unterstützung der beklagten Partei.

HAFTUNGS-BESCHRÄNKUNG

Hypertherm ist in keinem Fall Personen oder Körperschaften

für zufällig verursachte Schäden, Folgeschäden, indirekte

Schäden oder Schäden, die aus Strafen resultieren (inbegriffen

– aber nicht darauf beschränkt – sind Gewinneinbrüche)

haftbar. Dabei kommt es nicht darauf an, ob die Haftpflicht

auf einem Vertragsbruch, einem Delikt, Erfolgshaftung,

Garantie-Verletzungen, einem Versagen des eigentlichen

Zweckes oder anderem basiert. Selbst wenn auf die

Möglichkeit solcher Schäden hingewiesen wurde, ist

Hypertherm nicht haftbar.

HAFTUNGS-OBERGRENZE

In keinem Fall wird Hypertherms Haftpflicht-Leistung für

eine Forderung, eine Klage, einen Prozess oder ein

Verfahren, die aufgrund der Verwendung des Produktes oder

daraus resultierender Folgen gemacht wird bzw. erhoben

wird bzw. anstehen, im Ganzen die Summe übersteigen, die

für die Produkte bezahlt wurde, die den Anlass für solche

Forderungen geben. Dabei spielt es keine Rolle, ob die

Haftpflicht auf einem Vertragsbruch, einem Delikt,

Erfolgshaftung, Garantie-Verletzungen, einem Versagen des

eigentlichen Zweckes oder anderem basiert.

VERSICHERUNG

Sie sind dazu verpflichtet, Versicherungen in solchen Mengen

und Arten abzuschließen bzw. jederzeit beizubehalten, und Sie

sind weiter dazu verpflichtet, die Deckungssumme für

Schadensansprüche genügend hoch und angemessen zu

gestalten, dass Hypertherm, sollte es in Zusammenhang mit

seinen Produkten zu Klagen kommen, so wenig wie möglich

belastet wird.

NATIONALE UND LOKALE NUTZUNGSBESTIMMUNGEN

Die Nutzungsbestimmungen für nationale und lokale

Wasserleitungs- oder elektrische Leitungssysteme haben

Vorrang vor den Anweisungen, die dieses Handbuch enthält.

Hypertherm wird in keinem Fall für Personen- oder

Sachschäden haften, die von einer unsachgemäßen Nutzung

dieser Systeme stammen oder die von unzulänglichen

Arbeitspraktiken herrühren.

ÜBERTRAGUNG VON RECHTEN

Sie können etwaig verbliebene Rechte, die Sie hierunter noch

haben, nur in Verbindung mit dem Verkauf all oder wesentlich all

Ihrer Aktiva und all oder wesentlich all Ihres Aktienkapitals an

einen interessierten Nachfolger übertragen. Dieser muss sich

außerdem bereit erklären, alle Bedingungen und Auflagen dieses

Garantie-Vertrages als verbindlich anzuerkennen.

ii HYPERTHERM Plasmaschneidsysteme

9/12/01

INHALT

THC-2 Betriebsanleitung iii

5/28/96

Spezifikationen .................................................................................................................................................v

Abschnitt 1 INSTALLATION – AN SCHNEIDMASCHINE UND BRENNERHEBER

Installation des Steuermoduls THC-2 .............................................................................................................1-2

Montage des Steuermoduls THC-2........................................................................................................1-2

Anschluß des Steuermoduls THC-2 an die Computer-Schnittstelle der

Schneidmaschine und den Brennerhöhenmotor ....................................................................................1-3

Abschnitt 1a INSTALLATION – MAX100 bzw. MAX100

D

Montage des Spannungsteilers in MAX100 bzw. MAX100d.........................................................................1a-2

Verbindungskabel zu MAX100 bzw. MAX100d Installieren...........................................................................1a-2

Abschnitt 1b INSTALLATION – MAX200

Montage des Spannungsteilers in MAX200..................................................................................................1b-2

Verbindungskabel an MAX200 Installieren ...................................................................................................1b-4

Abschnitt 1c INSTALLATION – PAC-500

Montage des Spannungsteilers an PAC-500 ................................................................................................1c-2

Verbindungskabel an PAC-500 Installieren...................................................................................................1c-3

Abschnitt 2 BEDIENUNG

Beschreibung der Regler und Anzeigen..........................................................................................................2-2

Bedienungsanweisungen................................................................................................................................2-3

Anmerkungen zum Betrieb.....................................................................................................................2-3

Abschnitt 3 TEILELISTE

THC-2 Brennerhöhen-Steuerungssysteme.....................................................................................................3-2

Brennerhöhen-Steuerungssysteme für MAX100, MAX100d, MAX200 ..................................................3-2

Brennerhöhen-Steuerungssystem für PAC-500 .....................................................................................3-2

THC-2 Anschlusskabel – Nr. 023264 ..............................................................................................................3-3

THC-2 Steuermodul – Nr. 053005...................................................................................................................3-5

SPEZIFIKATIONEN

THC-2 Betriebsanleitung v

5/28/96

Beschreibung

Die Brennerhöhen-Steuerung THC-2 regelt automatisch die Brennerhöhe während des Plasmaschneidens. Nach

Einstellung der Lichtbogen-Spannung per Vorwählschalter an der vorderen Abdeckung steuert die THC-2 den

Brenneraufhängungsmotor, indem sie diese Vergleichsspannung mit der Spannung zwischen Brenner und

Werkstück vergleicht. Ist der Brenner zu weit vom Werkstück entfernt, ist die tatsächliche Lichtbogen-Spannung

größer als die Vergleichsspannung. Die Lichtbogen-Spannungsregelung aktiviert dann den

Brenneraufhängungsmotor, damit dieser den Brenner nach unten bewegt. Ist der Brenner zu nahe am Werkstück,

ist die Lichtbogen-Spannung geringer als die Vergleichsspannung. In diesem Falle aktiviert die LichtbogenSpannungsregelung den Brenneraufhängungsmotor, um den Brenner nach oben zu bewegen.

Die THC-2 wird mit einem Spannungsteiler zur Montage in den Stromquellen MAX100, MAX100D und MAX200

bzw. in der Plasma-Steuerungskonsole PAC-50/500L geliefert. Der Spannungsteiler reduziert die LichtbogenSpannung in einem Verhältnis von 25:1.

Der Abschnitt 1 dieses Handbuches - Installation - beschreibt die Montage des THC-2-Moduls und dessen

Anschluss an den Computer und die Brennerhöhenverstellung der Schneidmaschine. Die Unterabschnitte 1a, 1b

etc. beschreiben den Anschluss der THC-2 an das Hypertherm-System. Abschnitt 2 ist ein kurzer Abschnitt über

den Betrieb und Abschnitt 3 enthält eine Teileliste und ein Verdrahtungsdiagramm.

Spezifikationen

THC-2 Steuerungsmodul – Nr. 053005*

Netzstrom..........................................................................115 VAC, 50/60 Hz

Betriebs-Umgebungstemperatur.......................................0° C bis 50° C

Höhe..................................................................................152 mm

Breite.................................................................................203 mm

Tiefe ..................................................................................432 mm

Gewicht .............................................................................6,8 kg

Lichtbogen-Spannungs-Einstellbereich.............................100 – 250 V

Regelgenauigkeit ..............................................................± 2 V

* Eine Aufgliederung der Teileliste des THC-2-Systems befindet sich in Abschnitt 3 – Teileliste.

THC-2 Betriebsanleitung 1-1

5/28/96

Abschnitt 1

INSTALLATION – AN SCHNEIDMASCHINE UND BRENNERHEBER

Inhalt:

Installation des Steuermoduls THC-2 .......................................................................................................................1-2

Montage des Steuermoduls THC-2..................................................................................................................1-2

Anschluß des Steuermoduls THC-2 an die Computer-Schnittstelle der

Schneidmaschine und den Brennerhöhenmotor..............................................................................................1-3

1-2 THC-2 Betriebsanleitung

INSTALLATION – AN SCHNEIDMASCHINE UND BRENNERHEBER

5/28/96

Installation des Steuermoduls THC-2

Vor Installation des Systems THC-2 ist zu überprüfen, daß folgende Komponenten mitgeliefert wurden:

• Spannungsteiler

• Steuermodul THC-2

• Verbindungskabel Nr. 023264 (dieses Kabel wird für System PAC-500 nicht mitgeliefert)

Montage des Steuermoduls THC-2

1. Steuermodul THC-2 an einer für den Bediener leicht zugänglichen Stelle montieren. Siehe Abb. 1-1 bezüglich

der Montageabmessungen. Es ist zu beachten, daß die Länge des Steuerkabels (1,5 m) von der THC-2 zum

Inneren von MAX100, MAX100 D bzw. MAX200 reichen muß, es ist daher vor Montage sicherzustellen, daß

das Kabel an diese heranreicht. Die Kabel für die Anlagen PAC-500 sind vom Kunden beizustellen und

anzufertigen.

Abbildung 1-1 Montageabmessungen Steuermodul THC-2

8-32

Gewindebohrung (3)

VORDERSEITE

Ansicht von unten

397 mm

16 mm

171 mm

200 mm

430 mm

FRONT

INSTALLATION – AN SCHNEIDMASCHINE UND BRENNERHEBER

THC-2 Betriebsanleitung 1-3

5/28/96

2. Um an der THC-2 eine ordnungsgemäße Erdung sicherzustellen, ist ein Kupferkabel (Querschnitt 6 mm2) vom

Erdungsbolzen an der Rückseite der THC-2 (Abb. 1-2) an eine gemeinsame Erdung zu legen. Das System

THC-2 muß ordnungsgemäß geerdet sein, um korrekt arbeiten zu können.

Anschluß des Steuermoduls THC-2 an die Computer-Schnittstelle der Schneidmaschine

und den Brennerhöhenmotor

Ein von dem Steuermodul THC-2 zum Interface der Schneidmaschine und zum Brennerheber muß vorgefertigt

werden. Hypertherm empfiehlt ein abgeschirmtes 7-adriges Kabel mit 0,025 mm2 Querschnitt .

3. Die 8 Schrauben vom Steuermodul THC-2 entfernen und die obere Abdeckung abnehmen – Abb. 1-2.

Abbildung 1-2 Vorder- und Rückansicht des Steuermoduls THC-2

Schrauben entfernen Schrauben entfernen

RECP2

Ground

Stud

Zugentlastung

1-4 THC-2 Betriebsanleitung

INSTALLATION – AN SCHNEIDMASCHINE UND BRENNERHEBER

5/28/96

4. Kabel durch eine der an der Rückabdeckung der THC-2 befindlichen Zugentlastungen führen (Abb. 1-2). Siehe

Abb. 1-3 bezüglich der Kabelanschlüsse. Für die aktuell an der Schneidmaschine auszuführenden

Verbindungen sind die Schneidmaschinen-Schemata bzw. der Schneidmaschinen-Hersteller zu Rate zu ziehen.

Anmerkung: Die THC-2 betreibt normalerweise Wechselstrom-Hebemotoren. Siehe Abb. 1-4 und

THC-2-Schema bezüglich der Gleichstrom-Hebemotor-Anschlüsse.

Hiermit ist die Installation der THC-2 an das Schneidmaschinen-Interface und den Brennerheber abgeschlossen.

Zur Installation des Spannungsteilers und des Kabels an: MAX100 bzw. MAX100

D – weiter mit Abschnitt 1a;

MAX200 – weiter mit Abschnitt 1b; PAC-500 – weiter mit Abschnitt 1c.

Abbildung 1-3 Verkabelungs-Diagramm – Anschlüsse zwischen THC-2 und Schneidmaschinen-Interface

sowie Hebemotor

Anmerkungen: * wird nicht verwendet bei Anlage PAC-500

** Trockenkontakte zur CNC-Steuerung. Geschlossen = Bewegung; Offen = keine Bewegung

*** Trockenkontakte zur CNC-Steuerung. Geschlossen = automatische Spannungsregelung erlaubt; Offen = keine

automatische Spannungsregelung

Schneidmaschinen-Interface

Start*

Maschinenbewegung**

automatische

Spannungsregelung***

Wechselstrom-Hebemotor

AUFWÄRTS

ABWÄRTS

120

gemeinsam

120 VAC spannungsführend für

Wechselstrom-Hebemotor

1TB

THC-2

127

128

129

130

131

132

133

126

119

INSTALLATION – AN SCHNEIDMASCHINE UND BRENNERHEBER

THC-2 Betriebsanleitung 1-5

5/28/96

Abbildung 1-4 Typische Gleichstrom-Heber-Verdrahtung

AUFWÄRTS

AUFWÄRTS

Höhen-

verstellungs-

motor

ABWÄRTS

ABWÄRTS

ABWÄRTS

AUFWÄRTS

AUFWÄRTS

ABWÄRTS

MANUELL

MANUELL

AUTOMATISCH

AUTOMATISCH

+

–

Gleichstrom

Zweipoliger Ausschalter (Kipphebelschalter)

– Montage in Bedienerstation

Menge (2), zweipolige, normalerweise offene

Relais, 115 VAC Spulen – Montage in THC-2

1TB - 133

1TB - 132

1TB - 131

AUFWÄRTS

115 VAC

ABWÄRTS

115 VAC

DRAHTBRÜCKE

Überbrückung zu Kabel 106

an Gleichstrom-Stromquelle

1PS in THC-2

Überbrückung zu Kabel 107

an Gleichstrom-Stromquelle

1PS in THC-2

Drahtbrücke und Relais THC-2 hinzufügen

THC-2 Betriebsanleitung 1a-1

5/28/96

Abschnitt 1a

INSTALLATION – MAX100 BZW. MAX100

D

Inhalt:

Montage des Spannungsteilers in MAX100 bzw. MAX100D...................................................................................1a-2

Verbindungskabel zu MAX100 bzw. MAX100D Installieren ....................................................................................1a-2

1a-2 THC-2 Betriebsanleitung

INSTALLATION – MAX100 BZW. MAX100D

5/28/96

Montage des Spannungsteilers in MAX100 bzw. MAX100D

Es ist sicherzustellen, daß alle Schritte des Abschnitts 1: Installation – an Schneidmaschine und Brennerheber –

zusätzlich zu nachfolgendem Ablauf zur Installation der THC-2 an MAX100 bzw. MAX100

D abgeschlossen sind.

1. Die 4 Schrauben an der Rückseite des Spannungsteilers entfernen, Abdeckung jedoch nicht abnehmen.

2. Die linke Abdeckung der Stromquelle MAX100 bzw. MAX100

D abnehmen.

3. Spannungsteiler an der oberen Innenseite der Rückwand anbringen und Schraubenbohrungen des

Spannungsteilers an den Öffnungen in der rückwärtigen Abdeckung ausrichten. (Es ist sicherzustellen, daß der

weiße Draht vom Spannungsteiler die Klemmleiste TB1 erreicht.). Mit den vier Schrauben sichern.

4. Den weißen Draht am Spannungsteiler mit der Bezeichnung “39” an den Draht mit der Bezeichnung 39 an TB1

anschließen – Abb. 1a-1.

Verbindungskabel zu MAX100 bzw. MAX100D Installieren

1. Steckerende des Verbindungskabels an der sich an der Rückseite des Moduls THC-2 befindlichen Steckdose

anbringen (RECP2).

2. Das andere Ende des Kabels durch die Zugentlastung an der unteren Rückseite der Stromquelle MAX100 bzw.

MAX100D einführen und die Verbindungen zu TB1 gemäß Abb. 1a-1 vornehmen.

3. 0,025 mm2-Draht von TB1 – 70 an SIGNAL am Spannungsteiler anschließen – Abb. 1a-1. Anmerkung: Der

0,025 mm2-Draht wird nicht von Hypertherm mitgeliefert.

4. 0,025 mm2-Draht von TB1 – 42 an GROUND (Erdung) am Spannungsteiler anschließen – Abb. 1a-1. Der

0,025 mm2-Draht wird nicht von Hypertherm mitgeliefert.

Hiermit ist die Installation von THC-2 an MAX100 bzw. MAX100D abgeschlossen. Siehe Abschnitt 2 bezüglich der

Bedienungsanweisungen.

WARNUNG

Der Netzunterbrecherschalter für MAX100/MAX100D muß in AUS-Stellung sein, bevor mit der

Installation des Spannungsteilers und des Verbindungskabels begonnen wird.

INSTALLATION – MAX100 BZW. MAX100D

THC-2 Betriebsanleitung 1a-3

5/28/96

SIGNAL

GROUND

Abbildung 1a-1 Verbindungen mit MAX100 bzw. MAX100D

Spannungsteiler

MAX100 bzw. MAX100

D Kabelbaum

TB1

Verbindungskabel

1 2

39

42

34

33

33

34

42

39

2

1

37

38 35

36

36 70

35

THC-2 Betriebsanleitung 1b-1

5/28/96

Abschnitt 1b

INSTALLATION – MAX200

Inhalt:

Montage des Spannungsteilers in MAX200............................................................................................................1b-2

Verbindungskabel an MAX200 Installieren.............................................................................................................1b-4

1b-2 THC-2 Betriebsanleitung

INSTALLATION – MAX200

5/28/96

Montage des Spannungsteilers in MAX200

Es ist sicherzustellen, daß alle Schritte des Abschnitts 1: Installation – an Schneidmaschine und Brennerheber –

zusätzlich zu nachfolgendem Ablauf zur Installation der THC-2 an MAX200 abgeschlossen sind.

1. Obere Abdeckung und sowohl linke als auch rechte Seitenabdeckung von MAX200 abnehmen.

2. Spannungsteiler-Schablone aus der letzten Seite dieses Handbuches herausnehmen und die

4 Montagebohrungen ausstanzen. Abmessungen gemäß der Schablone prüfen.

3. Schablone in etwa gemäß Abb. 1b-1 anbringen.

4. Die Bohrstellen mit einem Stift markieren und Schablone herunternehmen.

5. Basis von MAX200 (besonders den Transformator) mit einem Tuch schützen und die 4 Bohrungen mit einem

Nr. 29 (USA)-Bohrer vornehmen.

6. Die 4 Schrauben vom Spannungsteiler abschrauben.

7. Spannungsteiler wie in Abb. 1b-2 gezeigt mit dem weißen Draht nach unten montieren. Spannungsteiler an

vorgesehener Stelle an der rechten Rückseite der Mittelwand festschrauben (siehe Abb. 1b-1).

8. Vorsichtig das zum Schutz verwendete Tuch entfernen und jegliche Metallspäne mit Druckluft aus der

Stromquelle MAX200 herausblasen.

WARNUNG

Der Netzunterbrecherschalter für MAX200 muß in AUS-Stellung sein, bevor mit der Installation des

Spannungsteilers und des Verbindungskabels begonnen wird.

INSTALLATION – MAX200

THC-2 Betriebsanleitung 1b-3

5/28/96

Abbildung 1b-1 Schablonestelle für Spannungsteiler – recht Rückseite der MAX200-Mittelwand

Abbildung 1b-2 Montagestelle für Spannungsteiler – linke Rückseite der MAX200-Mittelwand

Oberseite der

Stromquelle MAX200

Aufhängeöse

Schablonestelle für Spannungsteiler

and screw hole locations

Durchführung

Kabelbaugruppe

Aufhängeöse

Montagestelle für

Spannungsteiler

Oberseite der Stromquelle MAX200

Durchführung

weißer Draht

1b-4 THC-2 Betriebsanleitung

INSTALLATION – MAX200

5/28/96

Verbindungskabel an MAX200 Installieren

1. Interface-Kabel an RECP2 am Modul THC-2 anschließen.

2. Justierbare Zugentlastung an der Rückseite der Stromquelle MAX200 lockern – Abb. 1b-3.

3. Das andere Ende des Interface-Kabels durch die Zugentlastung führen und die Verbindungen an TB4, TB3

(Abb. 1b-3) und den Spannungsteiler, wie im Verdrahtungs-Diagramm in Abb. 1b-4 dargestellt, vornehmen.

Anmerkung: Die mit 42 und 70 bezeichneten Drähte durch die Durchführung in der Mittelwand schieben, um

den Spannungsteiler zu erreichen.

4. Weißen Draht vom Spannungsteiler an Platz Nr. 45 auf R4 anschließen, der sich an der linken Rückwand der

Stromquelle MAX200 befindet – Abb. 1b-4.

Hiermit ist die Installation von THC-2 an MAX200 abgeschlossen. Siehe Abschnitt 2 bezüglich der

Bedienungsanweisungen.

Abbildung 1b-3 Innere Rückseite der Stromquelle MAX2008

Zugentlastung

TB4

TB3

R4

INSTALLATION – MAX200

THC-2 Betriebsanleitung 1b-5

5/28/96

Abbildung 1b-4 Verdrahtungs-Diagramm – THC-2 an MAX200

88 89

45

R4

82 83

TB4

TB3

84 85

33 34 35 36

42 70

12

weißer Draht

Spannungsteiler

ERDUNG SIGNAL

RECP2

Verbindungskabel

THC-2

THC-2 Betriebsanleitung 1c-1

5/28/96

Abschnitt 1c

INSTALLATION – PAC-500

Inhalt:

Montage des Spannungsteilers an PAC-500 ..........................................................................................................1c-2

Verbindungskabel an PAC-500 Installieren.............................................................................................................1c-3

1c-2 THC-2 Betriebsanleitung

INSTALLATION – PAC-500

5/28/96

Montage des Spannungsteilers an PAC-500

Es ist sicherzustellen, daß alle Schritte des Abschnitts 1: Installation – an Schneidmaschine und Brennerheber –

zusätzlich zu nachfolgendem Ablauf zur Installation der THC-2 an PAC-500 abgeschlossen sind.

Abbildung 1c-1 Plasma-Steuerungs-Konsole PAC-500 Gas- und Wasserarmaturenteil

Etwaige Plazierung des

Spannungsteilers

34

1. Linke Tür der Plasma-Steuerungs-Konsole PAC-500 (Gas- und Wasserarmaturenteil) öffnen und

Spannungsteiler auf dem Boden der Konsole plazieren – Abb. 1c-1.

2. Weißen Draht vom Spannungsteiler an Anschluß 34, der sich auf dem Kathodenblock befindet, anbringen –

Abb. 1c-1.

WARNUNG

Der Netzunterbrecherschalter für PAC-500 muß in AUS-Stellung sein, bevor mit der Installation des

Spannungsteilers und des Verbindungskabels begonnen wird.

INSTALLATION – PAC-500

THC-2 Betriebsanleitung 1c-3

5/28/96

Verbindungskabel an PAC-500 Installieren

1 Das Kabel zwischen THC-2 und der Konsole PAC-500 muß angefertigt werden. Hypertherm empfiehlt die

Verwendung eines 3-paarigen abgeschirmten Kabels mit einem Querschnitt von 0,325 mm2. Das Kabel muß

genügend lang sein, daß es zwischen Plasma-Steuerungs-Konsole und THC-2-Modul verlegt werden kann.

2. An beiden Kabelenden Ummantelung abziehen und die einzelnen Drahtenden mit 1 bis 6 bezeichnen. Diese

Bezeichnung an beiden Drahtenden vornehmen, so daß Draht “1” am anderen Ende ebenfalls die Markierung

„1” erhält usw.

3. Alle Drähte des einen Kabelendes mit Anschlüssen Nr. 6 verkrimpen. Am anderen Ende des Kabels die

Anschlüsse Nr. 6 auf die Drähte 4 und 6 krimpen und die verbleibenden Drähte auseinanderziehen und

verzinnen.

4. Das Kabelende mit allen miteinander verbundenen Anschlüssen durch eine der Zugentlastungen der PlasmaSteuerungs-Konsole führen – Abb. 1c-2.

Abbildung 1c-2 Plasma-Steuerungs-Konsolen PAC500/500L

PAC-500

PAC-500L

Zugentlastungen

Zugentlastungen

Zugentlastungen

GAS OUT

WATER OUT

1c-4 THC-2 Betriebsanleitung

INSTALLATION – PAC-500

5/28/96

5. Folgende Anschlüsse an 1TB an der PAC-500-Konsolentür oder der Innenseite von PAC-500L vornehmen –

Abb. 1c-3:

Kabeldraht mit Bezeichnung 1 an Anschluß 1TB mit Bezeichnung 3

Kabeldraht mit Bezeichnung 2 an Anschluß 1TB mit Bezeichnung 2

Kabeldraht mit Bezeichnung 3 an Anschluß 1TB mit Bezeichnung 26

Kabeldraht mit Bezeichnung 4 an Anschluß 1TB mit Bezeichnung 27

Abbildung 1c-3 Lage von 1TB in den Plasma-Steuerungs-Konsolen PAC-500/500L

PAC-500 PAC-500L

TB1

TB1

1

2

223

4

3

2726

1

2

223

4

3

2726

INSTALLATION – PAC-500

THC-2 Betriebsanleitung 1c-5

5/28/96

6. Drähte 5 und 6 durch die Bohrung in der Mittelwand der Plasma-Steuerungs-Konsole einführen (Abb. 1c-4).

Draht 5 mit dem Spannungsteiler-Anschluß mit der Bezeichnung SIGNAL und Kabel 6 mit dem

Spannungsteiler-Anschluß mit der Bezeichnung GROUND (Erdung) verbinden .

Abbildung 1c-4 Hochfrequenzteil der Konsole PAC-500

Drähte 5 und 6 zur anderen Seite durchführen

Anmerkung: Innen-Komponenten des Hochfrequenzteils

können sich von Ihrer Einheit unterscheiden.

1c-6 THC-2 Betriebsanleitung

INSTALLATION – PAC-500

5/28/96

7. Das verbleibende Ende des Verbindungskabels durch die Zugentlastung an der Rückseite des Moduls

THC-2 einführen.

8. An der inneren Rückseite des Moduls THC-2 bei abgenommener Verkleidung nachsehen, wo einer der Drähte

der THC-2-Steckdose RECP2 mit der Rückabdeckungs-Sicherung (1FU) verbunden ist – Abb. 1c-5. Diesen

Draht abschneiden und Verbindungsdraht mit der Markierung „1” mit dem Drahtende, das zur Sicherung

führt, verlöten.

Abbildung 1c-5 THC-2 Rückansicht von oben

9. Leitungsfilter (1F) an der Innenseite des THC-2-Moduls suchen – Abb. 1c-6. Verbindungsdraht mit

Bezeichnung „2” mit dem Anschluß am THC-2-Draht mit der Bezeichnung 102 verbinden und anlöten.

10. Timer-Relais-Einrichtung (1TD) in THC-2 suchen – Abb. 1c-6. Verbindungskabeldraht mit der Bezeichnung „3”

an den Timer-Relais-Anschluß mit dem damit verbundenen THC-2-Draht 108 anbringen.

11. Stromquelle (1PS) in THC-2 suchen – Abb. 1c-6. Verbindungskabeldraht mit der Bezeichnung „4” an

Stromquellen-Anschluß anbringen, an dem der THC-2-Draht mit der Bezeichnung 107 angeschlossen ist.

12. 390 W 1/8 W-Widerstand (R1), an dem der THC-2-Draht mit der Bezeichnung 118 angeschlossen ist, suchen

– Abb. 1c-6. Verbindungskabeldraht mit der Bezeichnung „5” an das Drahtende dieses Widerstandes anlöten.

13. Den großen Anschlußblock (1TB) im THC-2-Modul suchen – Abb. 1c-6. Verbindungskabeldraht mit der

Bezeichnung „6” an Anschluß 119 (Erdung) anbringen.

Hiermit ist die Installation von THC-2 an PAC-500 abgeschlossen. Siehe Abschnitt 2 bezüglich der

Bedienungsanweisungen.

Cut and solder wire “1” here

Draht “1” hier abschneiden und verlöten

RECP2

1FU

INSTALLATION – PAC-500

THC-2 Betriebsanleitung 1c-7

5

Abbildung 1c-6 Innenansicht von THC-2

R1 – 390 Ω (etwa hier angebracht)

Draht mit der Bezeichnung Nr. 5

an das Drahtende dieses

Widerstandes anlöten

1TD

Draht mit der Bezeichnung Nr. 3

an den Anschluß mit der

Bezeichnung Nr. 108 anbringen

1F

Draht mit der Bezeichnung

Nr. 2 an den Abschluß mit

der Bezeichnung Nr. 102

anlöten

1PS

Draht mit der Bezeichnung Nr. 4 an

den Anschluß mit der Bezeichnung

Nr. 107 anbringen

1TB

Draht mit der Bezeichnung Nr. 6 an den Anschluß

mit der Bezeichnung Nr. 119 (Erdung) anbringen

THC-2 Betriebsanleitung 2-1

5/28/96

Abschnitt 2

BEDIENUNG

Inhalt:

Beschreibung der Regler und Anzeigen ...................................................................................................................2-2

Bedienungsanweisungen..........................................................................................................................................2-3

Anmerkungen zum Betrieb...............................................................................................................................2-3

2-2 THC-2 Betriebsanleitung

BEDIENUNG

5/28/96

Beschreibung der Regler und Anzeigen

• VOLTAGE (Spannungs-)-Vorwählschalter

Stellt die Plasma-Lichtbogen-Spannung für die automatische Spannungsregelung (AVC) ein.

• POWER ON/OFF (Netzstrom ein/aus)-Schalter

Schaltet den Netzstrom zur THC-2 ein bzw. aus.

• AVC START/STOP (automatische Spannungsregelung ein/aus)-Schalter

Aktiviert bzw. inaktiviert die automatische Spannungsregelung

• MACHINE DELAY (Maschinenverzögerung)-Knopf

Stellt die Verzögerungszeit für die Bewegung der Schneidmaschine nach Lichtbogen-Übertragung ein.

• UP/DOWN (aufwärts/abwärts)-LEDs

Leuchtet, wenn die THC-2 der Schneidmaschine ein Signal zur Auf- bzw. Abwärtsbewegung gibt.

• POWER ON (Strom ein)-LED

Zeigt an, daß der POWER (Netzstrom)-Schalter an THC-2 eingeschaltet ist.

• AVC ON (automatische Spannungsregelung ein)-LED

Zeigt an, daß der Schalter für die automatische Spannungsregelung eingeschaltet ist.

Abbildung 2-1 Vordere Abdeckung der THC-2

BEDIENUNG

THC-2 Betriebsanleitung 2-3

5/28/96

Bedienungsanweisungen

1. Netzstrom an THC-2 einschalten (POWER ON).

2. Kipphebelschalter AVC (automatische Spannungsregelung) auf START stellen.

3. Einstellung Lichtbogen-Spannung für den Blechtyp und die Dicke des zu schneidenden Metalls im Abschnitt

Bedienungsdaten bzw. Schneid-/Fugenhobel-Tabelle im Bedienungs-Handbuch heraussuchen. VOLTAGE

(Spannung)-Vorwählschalter auf die empfohlene Lichtbogen-Spannungs-Einstellung einregeln.

4. Lochstechdauer bzw. Ca.-Dauer der Bewegungsverzögerung für den Blechtyp und die Dicke des zu

schneidenden Metalls im Abschnitt Bedienungsdaten bzw. Schneid-/Fugenhobel-Tabelle im Bedienungs-

Handbuch heraussuchen. MACHINE DELAY (Maschinenverzögerung)-Knopf auf die empfohlene Einstellung

für die Lochstechdauer bzw. Ca.-Dauer der Bewegungsverzögerung einregeln. (Der Maschinenverzögerungsbereich liegt zwischen 0,1 s und 2 s.)

5. Abstand zwischen Werkstück und Brenner für den Blechtyp und die Dicke des zu schneidenden Metalls im

Abschnitt Bedienungsdaten bzw. Schneid-/Fugenhobel-Tabelle im Bedienungs-Handbuch heraussuchen.

Brennerhöhe vor Schneidbeginn auf den korrekten Abstand zwischen Werkstück und Brenner einregeln.

Die THC-2 ist jetzt betriebsbereit und wird nach Geben des Plasma-START-Befehls aktiviert.\

Anmerkungen zum Betrieb

• Das Umschalten des Kipphebelschalters für die automatische Spannungsregelung (AVC) während des

Schneidens hält die Steuerung der automatischen Spannungsregelung an.

• Um die Brennerhöhe zu vergrößern, ist die Spannung am Spannungs-Vorwählschalter auf einen höheren

Wert einzustellen. Um die Brennerhöhe zu verringern, ist die Spannung am Vorwählschalter auf einen

niedrigeren Wert einzuregeln.

– Jede Einstellungsänderung am Vorwählschalter um 5 Volt entspricht in etwa einer Höhenveränderung

des Abstandes zwischen Brenner und Werkstück von 1,25 mm.

THC-2 Betriebsanleitung 3-1

5/28/96

Abschnitt 3

TEILELISTE

Inhalt:

THC-2 Brennerhöhen-Steuerungssysteme ..............................................................................................................3-2

Brennerhöhen-Steuerungssysteme für MAX100, MAX100D, MAX200............................................................3-2

Brennerhöhen-Steuerungssystem für PAC-500...............................................................................................3-2

THC-2 Anschlusskabel – Nr. 023264........................................................................................................................3-3

THC-2 Steuermodul – Nr. 053005 ............................................................................................................................3-5

3-2 THC-2 Betriebsanleitung

TEILELISTE

5/28/96

THC-2 Brennerhöhen-Steuerungssysteme

Brennerhöhen-Steuerungssysteme für MAX100, MAX100

D, MAX200

TeileNummer Beschreibung Menge

052002 THC-2 Torch Height Control MAX100/200

023264* Cable:MAX100/THC2 5' 1

041007** Volt Divider THC1/THC-2 1

053005*** Control Module, THC-2 1

800200 IM20:THC-2 Torch Height Control 1

Brennerhöhen-Steuerungssystem für PAC-500

TeileNummer Beschreibung Menge

052001 THC-2 Torch Height Control PAC-500

041007** Volt Divider THC1/THC-2 1

053005*** Control Module, THC-2 1

800200 IM20:THC-2 Torch Height Control 1

* Einzelheiten siehe Seite 3-3

** Grafische Darstellung siehe Seite 3-8

*** Detaillierte Teileliste siehe Seiten 3-4 bis 3-7

TEILELISTE

THC-2 Betriebsanleitung 3-3

5/28/96

THC-2 Anschlusskabel – Nr. 023264

Anschluß Nr. Drahtfunktion Farbkodierung Buchse Nr.

1 120VAC neutral schwarz 2

2 120VAC stromführend weiß 1

33 Plasma Start weiß 3

34 Plasma Start braun 4

35 Maschinenbewegung orange 14

36 Maschinenbewegung weiß 12

42 Lichtbogenspannung + weiß 8

70 Lichtbogenspannung - rot 7

Teile-

Pos. Nummer Beschreibung Menge

023264 Cable: MAX100 THC-2 5'

1 008186 Skt:24-20 AWG Type III 9

2 008191 Plug Shell:CPC 17-16 Std Sex 1

3 008192 Caclp:CPC Size 17 1

4 047027 Cable, 22-6 TW Pr, OA Shielded 5 ft

5 074027 Term, 22-16 #6 Lck Fork Insul 8

1

2

etc.

12345

Abbildung 3-1 THC-2 Steuerkabel – MAX100/100D/200

3-4 THC-2 Betriebsanleitung

TEILELISTE

5/28/96

Abbildung 3-2 Vorder- und Rückabdeckung von THC-2

3

9

1

12

8

13

14

15

4

11

10

5 6

2

7

TEILELISTE

THC-2 Betriebsanleitung 3-5

5/28/96

THC-2 Steuermodul – Nr. 053005

Teile-

Pos. Nummer Beschreibung Bezeichnung Menge

001037 Cov:THC-2 Rear Acs 1

029019 Card Cage SA:THC2 PC 1

1 001034 Pnl:THC-2 Fr 1

2 001035 Pnl:THC-2 Rear 1

3 001057 Pnl:THC-2 Top 1

4 001058 Pnl:THC-2 Bot 1

5 008068 Fuseholder:Pnl Mt 1P 1/4 X 1-1/4 1

6 008069 Fuse:3/8A 250V 1/4 X 1-1/4 Slo 1FU 1

029024 Harn:THC-2 053005 1

7 008070 Strainrlf:1/2NPT X .312-.375 2

8 005044 Tgl Sw:SPDT Maint ON 1,2 TGS 2

9 005052 Thmbwhl Sw:Rear Mtg S1 1

10 008193 Rcpt Shell:CPC 17-16 RECP2 1

11 008176 Pin: 24-20 AWG Type III 8

12 009306 Plt Lt:Red LED T-1 3 1,2,3,4 LT 4

13 008164 Knob: .735 Dia. 1/4 Sft Blck 1

14 009442 Pot:50K-Ohm 10% 1W 1T Cerm 1 POT 1

15 041008 PC BD Assy Digital/Analog THC2 2PC 1

3-6 THC-2 Betriebsanleitung

TEILELISTE

5

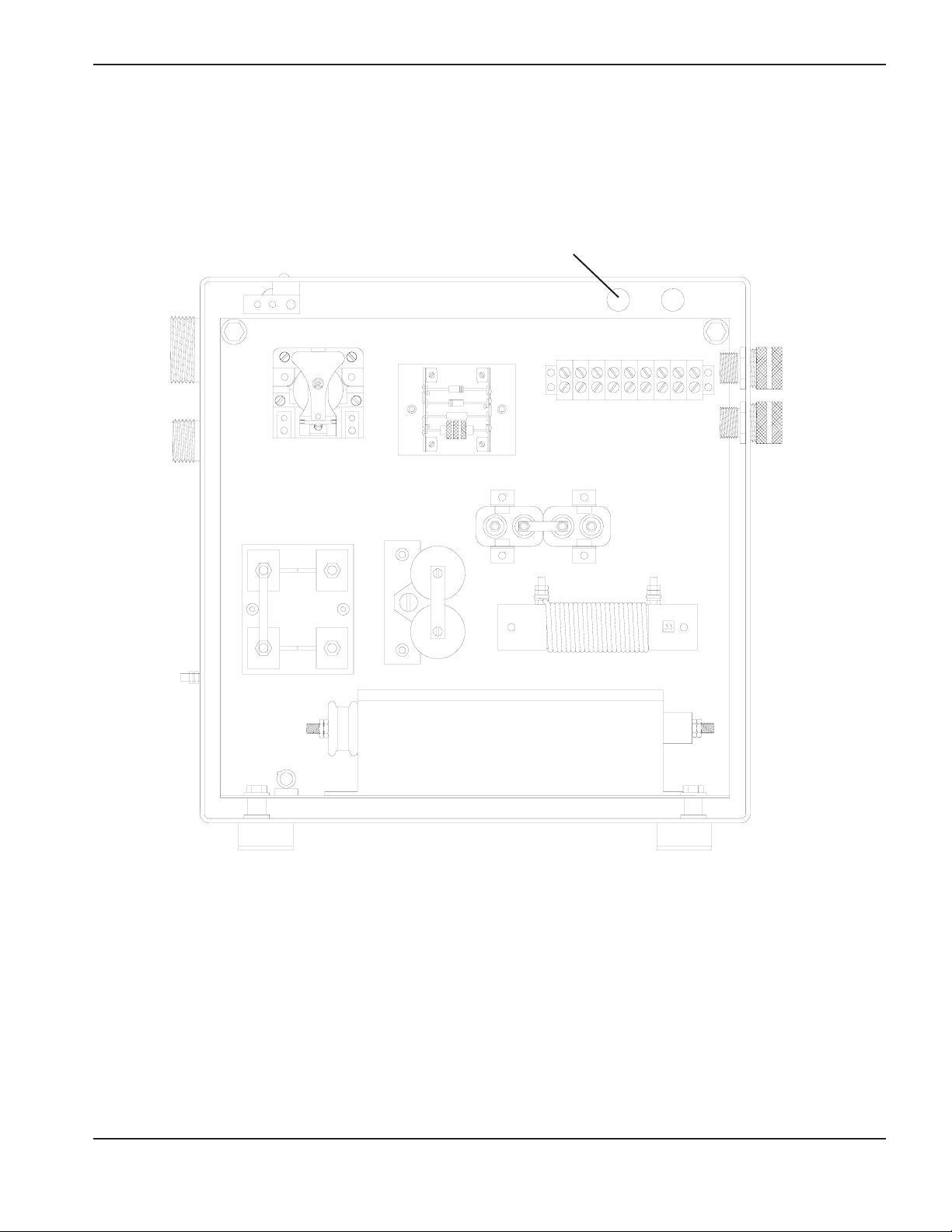

Abbildung 3-3 Innenansicht von THC-2

10

5

6

2

13

4

3

9

12

11

1

14

8

7

TEILELISTE

THC-2 Betriebsanleitung 3-7

6

THC-2 Steuermodul – Nr. 053005 (Fortsetzung)

Teile-

Pos. Nummer Beschreibung Bezeichnung Menge

1 009040 Filter:3A 3WT AC Elek 1F 1

2 014003 Xfmr:15VA 115V In/Out ISln 1T 1

029019 Card Cage SA:THC2 PCB 1

** 041737 Relay PCB Assembly 1

3 003040 Rly:120VAC TD IceCube 1TD 1

4 003097 Rly:250VAC Sol State I/O Conv SSR1,2 2

5* 009034 Diode:12V 210ma 10W 10% Zener Z1 1

6* 009484 Res:390-Ohm 1/4W 5% CBN CMPSN R1 1

029024 Harn:THC2 053005 1

7 008073 Terminal Board: 16-Term 1TB 1

8 008070 Strainrlf:1/2NPT X .312-.375 2

9 005044 Tgl Sw:SPDT Maint ON 1,2 TGS 2

10 005052 Thmbwhl Sw:Rear Mtg S1 1

11 008193 Rcpt Shell:CPC 17-16 RECP2 1

12 008176 Pin: 24-20 AWG Type III 8

13 009442 Pot:50K-Ohm 10% 1W 1T Cerm 1 POT 1

14 041011 Power Source, THC-1/THC-2 1PS 1

* Etwaige Plazierung ist angezeigt.

** Diese Baukarten-Baugruppe und die dazugehörigen Teile können nicht in Einheiten verwendet werden, die vor

5/2001 hergestellt wurden.

3-8 THC-2 Betriebsanleitung

TEILELISTE

5/28/96

Abbildung 3-4 Spannungsteiler – 041007

Montageschablone – Spannungsteiler für MAX200

von Mitte bis

Mitte 59 mm

von Mitte bis

Mitte 87 mm

Loading...

Loading...