EN50199

EN60974-1

Command

®

THC

THC-System

für Roboter

Betriebsanleitung

802511 – Revision 7

Deutsch / German

Command THC (Roboter) Betriebsanleitung

3.14, 5.10 und 6.3 Von 041509 in 229070 geänderte Teilenummer in der Stromquellengrafik.

6.2 Von 041509 in 229070 geänderte Teilenummer für Position Nr. 5 (Stromzufuhr, 130 W).

Appendix a

und Abschnitt 3 Anhang A entfernt und zu Abschnitt 3, Seiten 3-14 und 3-15 hinzugefügte Information.

Geänderte Seite Beschreibung Rev 6 auf 7 28/1/05

Command

THC-System für Roboter

Betriebsanleitung

IM-251

Deutsch / German

Revision 7 – Januar, 2005

© Copyright 2005 Hypertherm, Inc.

Alle Rechte vorbehalten

Hypertherm und Command sind Markenzeichen der Hypertherm, Inc.,

die in den Vereinigten Staaten und/oder anderen Ländern sein können.

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation, LLC

5 Technology Drive, Suite 300

West Lebanon, NH 03755 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Plasmatechnik, GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

No. 19 Kaki Bukit Road 2

K.B. Warehouse Complex

Singapore 417847, Republic of Singapore

65 6 841 2489 Tel

65 6 841 2490 Fax

65 6 841 2489 (Technical Service)

Hypertherm (Shanghai) Consulting Co., Ltd.

Suite 305, CIMIC Towers

1090 Century Boulevard, Pudong

Shanghai 200120

P.R. China

86-21-5835-5362 /3 Tel

86-21-5835 5220 Fax

86-21-5835-5362 /3 (Technical Service)

France

15 Impasse des Rosiers

95610 Eragny, France

00 800 3324 9737 Tel

00 800 4973 7329 Fax

Hypertherm S.r.l.

Via Torino 2

20123 Milano, Italia

39 02 725 46 312 Tel

39 02 725 46 400 Fax

39 02 725 46 314 (Technical Service)

Hypertherm Europe B.V.

Vaartveld 9

4704 SE Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 49 73 7843 Tel (Technical Service)

Japan

1952-14 Yata-Natsumegi

Mishima City, Shizuoka Pref.

411-0801 Japan

81 0 559 75 7387 Tel

81 0 559 75 7376 Fax

HYPERTHERM BRASIL LTDA.

Rua Jati, 33

CEP 07180-350 Cumbica

Guarulhos, SP - Brasil

55 11 6482 1087 Tel

55 11 6482 0591 Fax

Hypertherm

Branch of Hypertherm, UK, UC

PO Box 244

Wigan, Lancashire, England WN8 7WU

00 800 3324 9737 Tel

00 800 4973 7329 Fax

00 800 4973 7843 (Technical Service)

11/30/04

ELEKTROMAGNETISCHE KOMPATIBILITÄT

HYPERTHERM Plasmaschneidsysteme i

1/25/05

EINLEITUNG

Die von Hypertherm mit CE-Kennzeichnung versehenen

Ausrüstungen wurden gemäß der Norm EN50199 hergestellt. Um

sicherzustellen, daß die Anlage auf kompatible Weise mit anderen

Radio(frequenz)- und elektronischen Anlagen zusammenarbeitet,

sollte sie entsprechend den nachfolgend aufgeführten

Informationen installiert und eingesetzt werden, um

elektromagnetische Kompatibilität zu erreichen.

Die in der EN50199 verlangten Limits könnten ungenügend sein,

die Interferenz auszuschließen, wenn sich die betroffene Anlage in

geringer Entfernung befindet oder in hohem Maße empfindlich ist.

In solchen Fällen kann es erforderlich sein, andere Maßnahmen zu

ergreifen, um die Interferenz zu verringern.

Diese Plasmaanlage sollte nur im gewerblichen Bereich eingesetzt

werden. Es könnte sich schwierig gestalten, im Privatbereich

elektromagnetische Kompatibilität sicherzustellen.

INSTALLATION UND EINSATZ

Der Bediener ist für die Installation und den Einsatz der

Plasmaanlage gemäß den Anweisungen des Herstellers

verantwortlich. Sollten elektromagnetische Störungen festgestellt

werden, liegt es in der Verantwortlichkeit des Bedieners, die

Situation mit der technischen Unterstützung des Herstellers zu

lösen.

In einigen Fällen kann die Abhilfe einfach in der Erdung des

Schneidschaltkreises liegen, siehe hierzu Erdung des

Werkstückes. In anderen Fällen kann die Konstruktion einer

elektromagnetischen Abschirmung in Form eines Gehäuses für

Stromquelle und Tisch, komplett mit den dazugehörigen

Eingangsfiltern, erforderlich sein. In allen Fällen müssen die

elektromagnetischen Störungen auf einen Grad gebracht werden,

bei dem sie sich nicht länger störend auswirken.

EINSCHÄTZUNG DES BEREICHES

Vor Installation der Anlage ist vom Bediener eine Einschätzung

möglicher elektromagnetischer Probleme im Umgebungsbereich

vorzunehmen. Folgende Punkte sind dabei zu berücksichtigen:

a. Andere Versorgungskabel, Steuerkabel, Signal- und

Telefonkabel: über, unter und in der Nähe der Schneidanlage.

b. Radio- und TV-Sende- und Empfangsgeräte.

c. Computer und andere Steuerungsanlagen.

d. Sicherheitskritische Anlagen: zum Beispiel Schutz- und

Industrieanlagen.

e. Gesundheit der Personen in der Nähe: zum Beispiel

Herzschrittmacher und Hörgeräte.

f. Kalibrier- oder Meßgeräte

g. Störsicherheit anderer Geräte in der Umgebung. Der Bediener

hat sicherzustellen, daß andere im Einsatz befindliche Geräte

kompatibel sind. Hierfür können zusätzliche Schutzmaßnahmen

erforderlich sein.

h. Tageszeit, zu der Schneid- oder andere Tätigkeiten auszuführen

sind.

Die zu berücksichtigende Größe des Umgebungsbereiches ist

abhängig von der Gebäudestruktur und andere Tätigkeiten, die

vorgenommen werden. Der Umgebungsbereich kann

möglicherweise die Geländegrenzen überschreiten.

METHODEN ZUR EMISSIONSREDUZIERUNG

Hauptstromanschluß

Die Schneidanlage sollte entsprechend den

Herstellerempfehlungen angeschlossen werden. Sollten

Funkstörungen auftreten, kann es notwendig sein, zusätzliche

Vorsichtsmaßnahmen zu ergreifen, wie die Filtrierung des

Hauptstromanschlusses. Das Stromkabel den fest installierten

Schneidanlage sollte zur Abschirmung in einem Metallkanal oder

ähnlichern verlegt sein. Die elektrische Abschirmung sollte

komplett auf der ganzen Länge erfolgen. Die Abschirmung sollte

an die Schneid-Hauptversorgung angeschlossen werden, damit

ein guter elektrischer Kontakt zwischen dem Kanal und der

Schneidstromzufuhr-Ummantelung aufrechterhalten wird.

Wartung der Schneidanlage

Die Schneidanlage sollte routinemäßig entsprechend den

Herstellerempfehlungen gewartet werden. Alle Zugangs- und

Wartungstüren und -abdeckungen müssen geschlossen und

ordnungsgemäß befestigt sein, wenn die Anlage in Betrieb ist. Die

Schneidanlage sollte in keiner Weise verändert werden, mit

Ausnahme der Änderungen und Anpassungen, die in den

Herstelleranweisungen enthalten sind. Insbesondere sind die

Funkenstrecken und Lichtbogenauftreff- und

stabilisierungseinrichtungen entsprechend den

Herstellerempfehlungen anzupassen und zu warten.

Schneidtische

Die Schneidtische sind so kurz wie möglich auszurichten und

sollten nahe beieinander aufgestellt werden und auf Bodenhöhe

oder nahe Bodenhöhe zu betreiben.

Potentialausgleich

Der Ausgleich aller Metallkomponenten der Schneidausrüstung

selbst und in deren Nähe ist in Betracht zu ziehen. Jedoch

erhöhen Metallkomponenten mit Potentialausgleich am Werkstück

für den Bediener die Gefahr des elektrischen Schlages, wenn

diese Metallkomponenten und die Elektrode gleichzeitig berührt

werden. Der Bediener muß von all diesen ausgeglichenen

Metallkomponenten isoliert sein.

Erdung des Werkstückes

In Fällen, in denen das Werkstück aus Gründen der elektrischen

Sicherheit nicht mit der Erdung verbunden ist, oder wegen seiner

Größe oder Position nicht an der Erdung angeschlossen ist, z. B.

bei Schiffsrümpfen oder Gebäude-Stahlkonstruktionen, kann der

Anschluß des Werkstücks an die Erdung in einigen, jedoch nicht in

allen Fällen die Emissionen verringern. Man muß Sorgfalt walten

lassen, um vorzubeugen, daß die Erdung des Werkstücks das

Verletzungsrisiko für die Bediener oder Beschädigung der anderen

elektrischen Anlagen erhöht. Wo erforderlich, ist der Anschluß des

Werkstücks an die Erdung in Form eines direkten Anschlusses des

Werkstücks vorzunehmen, jedoch ist die Verbindung in einigen

Ländern, in denen direkte Anschlüsse nicht erlaubt sind, zu

erreichen, indem passende Kapazitäten gemäß den nationalen

Bestimmungen gewählt werden.

Anmerkung: Der Schneidschaltkreis kann aus Sicherheitsgründen

geerdet oder nicht geerdet werden. Die Veränderung der

Erdungsanordnungen darf nur genehmigt werden von Personen

mit entsprechender Kompetenz für den Zugriff und dem

Einschätzungsvermögen, ob Änderungen die Verletzungsgefahr

erhöhen, zum Beispiel, durch die Erlaubnis von parallelen

Schneidstrom-Rückführpfaden, die die Erdungsschaltkreise

anderer elektrischer Anlagen beschädigen können. Weitere

Richtschnuren sind in IEC/TS 62081 LichtbogenschweißanlagenInstallation und -Betrieb enthalten.

Entstörung und Abschirmung

Ausgewählte Entstörung und Abschirmung anderer Kabel und

Anlagen im Umgebungsbereich können Interferenzprobleme

mildern. Die Entstörung der gesamten Plasmaschneidanlage ist

bei bestimmten Einsätzen in Betracht zu ziehen.

ii HYPERTHERM Plasmaschneidsysteme

01/04

GARANTIE

ACHTUNG

Hypertherm empfiehlt, für Ihr Hypertherm-System nur OriginalErsatzteile zu verwenden. Bei Schäden, die dadurch entstanden

sind, dass keine Original-Ersatzteile verwendet wurden, prüft

Hypertherm, ob Garantie gewährt werden kann oder nicht.

ACHTUNG

Sie sind für die ordnungsgemäße Nutzung des Produkts selbst

verantwortlich. Hypertherm übernimmt keine Gewähr für die

ordnungsgemäße Nutzung des Produkts in Ihrer Umgebung und

kann dafür auch keine Garantie gewähren.

ALLGEMEIN

Hypertherm, Inc. garantiert, dass seine Produkte keine Materialund Verarbeitungsfehler aufweisen, vorausgesetzt, Hypertherm

wird (i) innerhalb eines Zeitraumes von zwei (2) Jahren ab dem

Liefertag an Sie über einen Defekt an der Stromquelle informiert,

ausgenommen sind Stromquellen der Powermax-Serie, für

welche ein Zeitraum von drei (3) Jahren ab Lieferdatum an

Sie gilt, und (ii) bezüglich eines Defekts am Brenner und

Schlauchpaket innerhalb eines Zeitraumes von einem (1) Jahr ab

Lieferdatum an Sie informiert. Von der Garantie ausgeschlossen

sing Produkte, die fehlerhaft installiert, modifiziert oder auf

sonstige Weise beschädigt wurden.

Sämtliche durch diese Garantie abgedeckten defekten Produkte

werden von Hypertherm nach seiner eigenen Wahl unentgeltlich

repariert, ersetzt oder angepasst. Voraussetzung hierzu ist die

Rücksendung der Ware an die Geschäftsadresse von

Hypertherm in Hanover, New Hampshire, oder an eine von

Hypertherm autorisierte Reparaturwerkstatt. Rücksendungen

werden nur angenommen, wenn sie vorher von Hypertherm

autorisiert wurden – dies geschieht im Normalfall rasch und

unbürokratisch – und wenn die Ware angemessen verpackt ist.

Versicherungs- und Frachtkosten sowie alle sonstigen bei der

Rücksendung anfallenden Kosten trägt der Absender.

Hypertherm haftet außerdem nicht für Reparaturen, den Ersatz

oder Neujustierungen von Produkten, die von dieser Garantie

abgedeckt werden, außer für diese, die gemäß diesem Absatz

angesprochen wurden oder für die Hypertherm zuvor eine

schriftliche Einverständniserklärung abgegeben hat. Die obigen

Garantie-Bestimmungen sind verbindlich und gelten anstelle

von allen anderen Garantie-Bestimmungen, seien sie

ausdrücklich festgelegt, impliziert, gesetzlich festgelegt

oder auf andere Weise in Bezug zu den Produkten oder den

Resultaten, die sich aus der Nutzung dieser Produkte

ergeben, ausgedrückt; sie gelten auch anstelle von allen

implizierten Garantien oder Qualitäts-Bedingungen oder

Aussagen zur Markt-Tauglichkeit oder zur Eignung für einen

bestimmten Zweck oder bei Rechtsverletzungen. Das vorher

Gesagte gilt einzig und allein als Rechtsmittel für alle

Garantie-Verletzungen, die sich Hypertherm zuschulden

kommen lässt. Großhändler und Wiederverkäufer mögen

andere oder zusätzliche Garantien anbieten, aber Großhändler

und Wiederverkäufer sind nicht autorisiert, Ihnen zusätzlichen

Garantieschutz zu gewähren oder Aussagen zu treffen, von

denen behauptet wird, sie seien für Hypertherm verbindlich.

PATENTSCHUTZ

Außer in Fällen von Produkten, die nicht von Hypertherm

hergestellt wurden oder die von einer (im juristischen Sinne)

anderen Person als Hypertherm hergestellt wurden, die sich

nicht strikt an die Spezifikationen von Hypertherm hielt, wird

Hypertherm auf eigene Kosten Prozesse oder Verfahren führen

oder beilegen, die gegen Sie mit der Begründung eingeleitet

werden, dass die Verwendung eines Hypertherm-Produkts –

und zwar die alleinige Verwendung dieses Produkts und nicht

in Verbindung mit irgendeinem anderen Produkt, das nicht von

Hypertherm geliefert wurde – ein Patent einer dritten Partei

verletzt; dasselbe gilt auch bei Verletzungen in Fällen von

Design-, Verarbeitungs- und Formelvorgaben oder von

Kombinationen aus all diesem, die nicht von Hypertherm

entwickelt wurden oder von denen behauptet wird, dass sie von

Hypertherm entwickelt wurden. Verständigen Sie Hypertherm

unverzüglich, sobald Sie erfahren, dass eine Klage gegen Sie

angestrengt wird oder wenn Ihnen mit einer Klage in Verbindung

mit einer solchen angeblichen Patentverletzung gedroht wird;

Hypertherms Verpflichtung, Schadensersatz zu leisten, ist

abhängig von Hypertherms alleiniger Kontrolle bei der

Verteidigung des Anspruchs und der Kooperation und

Unterstützung der beklagten Partei.

HAFTUNGS-BESCHRÄNKUNG

Hypertherm ist in keinem Fall Personen oder Körperschaften

für zufällig verursachte Schäden, Folgeschäden, indirekte

Schäden oder Schäden, die aus Strafen resultieren (inbegriffen

– aber nicht darauf beschränkt – sind Gewinneinbrüche)

haftbar. Dabei kommt es nicht darauf an, ob die Haftpflicht

auf einem Vertragsbruch, einem Delikt, Erfolgshaftung,

Garantie-Verletzungen, einem Versagen des eigentlichen

Zweckes oder anderem basiert. Selbst wenn auf die

Möglichkeit solcher Schäden hingewiesen wurde, ist

Hypertherm nicht haftbar.

HAFTUNGS-OBERGRENZE

In keinem Fall wird Hypertherms Haftpflicht-Leistung für

eine Forderung, eine Klage, einen Prozess oder ein

Verfahren, die aufgrund der Verwendung des Produktes oder

daraus resultierender Folgen gemacht wird bzw. erhoben

wird bzw. anstehen, im Ganzen die Summe übersteigen, die

für die Produkte bezahlt wurde, die den Anlass für solche

Forderungen geben. Dabei spielt es keine Rolle, ob die

Haftpflicht auf einem Vertragsbruch, einem Delikt,

Erfolgshaftung, Garantie-Verletzungen, einem Versagen des

eigentlichen Zweckes oder anderem basiert.

VERSICHERUNG

Sie sind dazu verpflichtet, Versicherungen in solchen Mengen

und Arten abzuschließen bzw. jederzeit beizubehalten, und Sie

sind weiter dazu verpflichtet, die Deckungssumme für

Schadensansprüche genügend hoch und angemessen zu

gestalten, dass Hypertherm, sollte es in Zusammenhang mit

seinen Produkten zu Klagen kommen, so wenig wie möglich

belastet wird.

NATIONALE UND LOKALE NUTZUNGSBESTIMMUNGEN

Die Nutzungsbestimmungen für nationale und lokale

Wasserleitungs- oder elektrische Leitungssysteme haben

Vorrang vor den Anweisungen, die dieses Handbuch enthält.

Hypertherm wird in keinem Fall für Personen- oder

Sachschäden haften, die von einer unsachgemäßen Nutzung

dieser Systeme stammen oder die von unzulänglichen

Arbeitspraktiken herrühren.

ÜBERTRAGUNG VON RECHTEN

Sie können etwaig verbliebene Rechte, die Sie hierunter noch

haben, nur in Verbindung mit dem Verkauf all oder wesentlich all

Ihrer Aktiva und all oder wesentlich all Ihres Aktienkapitals an

einen interessierten Nachfolger übertragen. Dieser muss sich

außerdem bereit erklären, alle Bedingungen und Auflagen dieses

Garantie-Vertrages als verbindlich anzuerkennen.

INHALT

6

Command THC (Roboter) Betriebsanleitung iii

Elektromagnetische Kompatibilität ...........................................................................................................................i

Garantie.......................................................................................................................................................................ii

Abschnitt 1 SICHERHEIT

Sicherheitsrelevante Informationen ..........................................................................................................................1-2

Sicherheitsvorschriften einhalten..............................................................................................................................1-2

Gefahr Warnung Vorsicht....................................................................................................................................1-2

Plasmaschneiden kann Brände und Explosionen verursachen................................................................................1-2

Brandverhütung, Explosionsverhütung ............................................................................................................1-2

Explosionsgefahr Argon-Wasserstoff und Methan ..........................................................................................1-2

Wasserstoff-Verpuffung beim Aluminium-Schneiden .......................................................................................1-2

Elektrische Schläge sind lebensgefährlich ...............................................................................................................1-3

Verhütung von elektrischen Schlägen..............................................................................................................1-3

Plasmaschneiden kann toxischen Schneidrauch erzeugen .....................................................................................1-3

Ein Plasmalichtbogen kann Verletzungen und Verbrennungen verursachen...........................................................1-4

Kontaktstartbrenner..........................................................................................................................................1-4

Lichtbogenstrahlen können Augen und Haut verbrennen.........................................................................................1-4

Augenschutz, Hautschutz, Schneidbereich......................................................................................................1-4

Sichere Erdung .........................................................................................................................................................1-4

Werkstückkabel, Arbeitstisch , Netzeingang ....................................................................................................1-4

Sicherheit beim Umgang mit Gasdruckausrüstungen ..............................................................................................1-5

Beschädigte Gasflaschen können explodieren.........................................................................................................1-5

Lärm kann zu Gehörschäden führen ........................................................................................................................1-5

Störung von Herzschrittmachern und Hörgeräten ....................................................................................................1-5

Der Plasmalichtbogen kann gefrorene Rohre beschädigen .....................................................................................1-5

Warnschild ................................................................................................................................................................1-6

Abschnitt 2 SPEZIFIKATIONEN

Allgemeines ..............................................................................................................................................................2-3

Spezifikationen .........................................................................................................................................................2-4

THC-Steuermodul ............................................................................................................................................2-4

Plasma-Interface-Baugruppe ...........................................................................................................................2-5

Roboter-Heber-Baugruppe...............................................................................................................................2-6

Fernbedienung.................................................................................................................................................2-7

Roboter-Heber-Abschaltdose...........................................................................................................................2-8

Abschnitt 3 INBETRIEBNAHME

Nach Erhalt ...............................................................................................................................................................3-2

Schadenersatzansprüche .........................................................................................................................................3-2

Leistungsbedarf ........................................................................................................................................................3-2

Befestigung der Systemeinheiten .............................................................................................................................3-3

THC-Steuermodul ............................................................................................................................................3-3

Plasma-Interface-Baugruppe ...........................................................................................................................3-4

Installation der Roboter-Heber-Baugruppe ......................................................................................................3-6

Installation des Brennerfreigabe-Bausatzes (wahlweise) ................................................................................3-8

Systemanschlüsse..................................................................................................................................................3-10

Brennerhöhensteuerungs-Anlagenkabel........................................................................................................3-10

Maschinen-Interface-Kabel ............................................................................................................................3-12

INHALT

7

iv Command THC (Roboter) Betriebsanleitung

Einstellung des Ansprechverhaltens mit dem THC-Steuermodul (DIP-Schalter) ...................................................3-14

DIP-Schalterpositionen ..................................................................................................................................3-15

Serielles Protokoll der Command THC ..........................................................................................................3-16

Elektroden- und Werkstückkabel-Abtastdraht................................................................................................3-18

Stromquellen-Interface-Kabel ........................................................................................................................3-20

Stromübergangsdraht ....................................................................................................................................3-22

Erdungsanforderungen ...........................................................................................................................................3-23

Erdung des Netzkabels..................................................................................................................................3-23

Schutzleiter ....................................................................................................................................................3-23

Kabel Teilenummern und Signalliste.......................................................................................................................3-24

Abschnitt 4 BEDIENUNG

Bedienungselemente ................................................................................................................................................4-2

THC-Steuermodul ............................................................................................................................................4-2

Fernbedienung.................................................................................................................................................4-2

Anzeigefenster der Fernbedienung..................................................................................................................4-4

Programmierbare Felder der Fernbedienung...................................................................................................4-6

Fenster- „Automatikbetrieb” .........................................................................................................................4-6

Fenster- „Manueller Betrieb”........................................................................................................................4-8

Fenster- „Einstellung A” ...............................................................................................................................4-9

Festlegung des Lochstechhöhenfaktors .................................................................................................................4-12

THC-Betriebszyklus – Zeitlicher Ablauf ..................................................................................................................4-13

Automatikmodus – Zeitlicher Ablauf...............................................................................................................4-14

Problem und Lösung......................................................................................................................................4-15

Manueller Modus – Zeitlicher Ablauf..............................................................................................................4-17

Einstellung des Ansprechverhaltens mit dem THC-Steuermodul (DIP-Schalter)...............................Siehe Abschnitt 3

Abschnitt 5 WARTUNG

Routinemässige Wartung..........................................................................................................................................5-2

Wartung der Roboter-Höhenverstellung ...................................................................................................................5-2

Fehlerbeseitigung .....................................................................................................................................................5-3

Diagnosefenster B............................................................................................................................................5-3

Fehlermeldungen .............................................................................................................................................5-4

Wechselspannungsverteilung ..........................................................................................................................5-8

Statusleuchten der Motor-Antriebskarte während des normalen Einschaltens................................................5-9

Gleichspannungsverteilung............................................................................................................................5-10

Baukarten-Statusanzeigen beim normalen Einschaltvorgang .......................................................................5-12

Statusanzeigen der Interfacekarte beim normalen Einschaltvorgang............................................................5-14

Abschnitt 6 ERSATZTEILELISTE

THC-Steuermodul.....................................................................................................................................................6-2

Plasma-Interface-Baugruppe....................................................................................................................................6-4

Fernbedienung..........................................................................................................................................................6-5

Roboter-Heber-Baugruppe .......................................................................................................................................6-6

Abschaltdose für die Roboter-Heber ........................................................................................................................6-8

Ohmscher Kontaktdraht............................................................................................................................................6-9

Netzkabel..................................................................................................................................................................6-9

Interface-Kabel...................................................................................................................................Siehe Abschnitt 3

HYPERTHERM Plasmasysteme 1-1

9/17/01

Abschnitt 1

SICHERHEIT

Inhalt:

Sicherheitsrelevante Informationen..........................................................................................................................1-2

Sicherheitsvorschriften einhalten .............................................................................................................................1-2

Gefahr Warnung Vorsicht ...................................................................................................................................1-2

Plasmaschneiden kann Brände und Explosionen verursachen ...............................................................................1-2

Brandverhütung, Explosionsverhütung............................................................................................................1-2

Explosionsgefahr Argon-Wasserstoff und Methan .........................................................................................1-2

Wasserstoff-Verpuffung beim Aluminium-Schneiden......................................................................................1-2

Elektrische Schläge sind lebensgefährlich...............................................................................................................1-3

Verhütung von elektrischen Schlägen..............................................................................................................1-3

Plasmaschneiden kann toxischen Schneidrauch erzeugen.....................................................................................1-3

Ein Plasmalichtbogen kann Verletzungen und Verbrennungen verursachen ...........................................................1-4

Kontaktstartbrenner.........................................................................................................................................1-4

Lichtbogenstrahlen können Augen und Haut verbrennen........................................................................................1-4

Augenschutz, Hautschutz, Schneidbereich.....................................................................................................1-4

Sichere Erdung.........................................................................................................................................................1-4

Werkstückkabel, Arbeitstisch , Netzeingang ...................................................................................................1-4

Sicherheit beim Umgang mit Gasdruckausrüstungen .............................................................................................1-5

Beschädigte Gasflaschen können explodieren........................................................................................................1-5

Lärm kann zu Gehörschäden führen ........................................................................................................................1-5

Störung von Herzschrittmachern und Hörgeräten ...................................................................................................1-5

Der Plasmalichtbogen kann gefrorene Rohre beschädigen.....................................................................................1-5

Warnschild................................................................................................................................................................1-6

SICHERHEIT

1-2 HYPERTHERM Plasmasysteme

12/15/99

SICHERHEITSRELEVANTE

INFORMATIONEN

Die Symbole in diesem Abschnitt dienen zur Identifizierung

von potentiellen Gefahren. Wenn ein Sicherheitssymbol in

diesem Handbuch erscheint oder eine Maschine damit

gekennzeichnet ist, die angegebenen Anweisungen strikt

einhalten, um potentielle Verletzungsgefahren zu

vermeiden.

SICHERHEITSVORSCHRIFTEN

EINHALTEN

Alle Sicherheitshinweise in diesem Handbuch und die

Warnschilder auf der Maschine durchlesen.

• Die Warnschilder auf der Maschine in gutem Zustand

halten. Fehlende oder beschädigte Schilder sofort

ersetzen.

• Die Bedienung der Maschine und die richtige

Verwendung der Bedienungselemente erlernen. Die

Maschine nicht von ungeschultem Personal bedienen

lassen.

• Die Maschine stets in funktionstüchtigem Zustand

halten. Unzulässige Modifikationen der Maschine können

die Sicherheit und Nutzungsdauer der Maschine

beeinträchtigen.

GEFAHR WARNUNG VORSICHT

Die Signalworte GEFAHR bzw. WARNUNG werden

zusammen mit einem Sicherheitssymbol verwendet.

GEFAHR identifiziert die größte Gefahr.

• Die Warnschilder GEFAHR bzw. WARNUNG an der

Maschine befinden sich stets in der Nähe der jeweiligen

Gefahrenstelle.

• Der Sicherheitshinweis WARNUNG ist den

entsprechenden Anweisungen in diesem Handbuch

vorangestellt, die bei Nichteinhaltung zu schweren oder

tödlichen Verletzungen führen können.

• Der Sicherheitshinweis VORSICHT ist den

entsprechenden Anweisungen in diesem Handbuch

vorangestellt, die bei Nichteinhaltung zu

Maschinenschäden führen können.

Brandverhütung

• Sicherstellen, daß im Arbeitsbereich sicher geschnitten

werden kann. Einen Feuerlöscher in unmittelbarer

Umgebung verfügbar halten.

• Alles brennbare Material im Umkreis von 10 m aus dem

Schneidbereich entfernen.

• Heiße Metallteile abschrecken oder abkühlen lassen,

bevor sie weiterverarbeitet werden oder mit brennbaren

Materialien in Berührung kommen.

• Keine Behälter schneiden, die möglicherweise brennbare

Materialien enthalten – sie müssen zuerst entleert und

gründlich gereinigt werden.

• Vor dem Plasmaschneiden möglicherweise

feuergefährliche Bereiche entlüften.

• Beim Schneiden mit Sauerstoff als Plasmagas ist eine

Belüftungsanlage erforderlich.

Explosionsverhütung

• Die Plasmaschneidanlage nicht in Betrieb nehmen, wenn

die Umgebungsluft explosiven Staub oder Gase enthält.

• Keine unter Druck stehenden Zylinder, Rohre oder

geschlossene Behälter schneiden.

• Keine Behälter schneiden, in denen brennbare Materialien

aufbewahrt wurden.

PLASMASCHNEIDEN KANN BRÄNDE UND EXPLOSIONEN VERURSACHEN

WARNUNG

Explosionsgefahr

Argon-Wasserstoff und Methan

Wasserstoff und Methan sind feuergefährliche Gase, die

eine Explosionsgefahr darstellen. Flammen von Behältern

und Schläuchen fernhalten, die Methan- oder WasserstoffMischungen enthalten. Ebenso Flammen und Funken vom

Brenner fernhalten, wenn Methan oder Argon-Wasserstoff

als Plasmagas verwendet wird.

WARNUNG

Wasserstoff-Verpuffung beim

Aluminium-Schneiden

• Beim Unterwasserschneiden von Aluminium oder bei

Wasserberührung der Aluminiumunterseite kann sich

freies Wasserstoffgas unter dem Werkstück sammeln

und während des Plasmaschneidbetriebes verpuffen.

• Einen Belüftungsverteiler am Boden des Wassertisches

installieren, um die Gefahr einer Wasserstoff-Verpuffung

zu beseitigen. Siehe Abschnitt „Anhang“ dieses

Handbuches bezüglich Einzelheiten zum

Belüftungsverteiler.

SICHERHEIT

HYPERTHERM Plasmasysteme 1-3

2/12/01

Das Berühren stromführender Teile kann tödliche

elektrische Schläge oder schwere Verbrennungen

verursachen.

• Der Betrieb der Plasmaanlage schließt einen elektrischen

Schaltkreis zwischen Brenner und Werkstück. Das

Werkstück und jegliche Teile, die mit dem Werkstück

Kontakt haben, sind Bestandteil des elektrischen

Schaltkreises.

• Brennerkörper, Werkstück oder Wasser im Wassertisch

während des Betriebs der Plasmaanlage nicht berühren.

Verhütung von elektrischen Schlägen

Bei allen Hypertherm-Plasmaanlagen wird im Schneidprozeß Hochspannung eingesetzt (200 bis 400 Volt

Gleichstrom sind üblich). um den Plasmalichtbogen zu

zünden. Folgende Sicherheitsmaßregeln beim Betrieb der

Schneidanlage beachten:

• Isolier-Handschuhe und -Schuhe tragen und Körper und

Kleidung trocken halten.

• Während der Bedienung der Plasmaanlage muß darauf

geachtet werden, daß keine nassen Flächen – auf welche

Weise auch immer – berührt werden.

• Die Isolierung vom Werkstück und Boden mit trockenen

Isoliermatten oder -abdeckungen gewährleisten; diese

müssen groß genug sein, um jeglichen Kontakt mit

Werkstück oder Boden zu verhindern. Äußerst vorsichtig

sein, wenn in einer Umgebung mit hohem

Feuchtigkeitsanteil gearbeitet werden muß.

• Es ist ein Trennschalter mit ausreichend dimensionierten

Sicherungen in der Nähe der Stromquelle anzubringen.

Mit diesem Schalter kann die Anlage im Notfall von der

Bedienperson schnell ausgeschaltet werden.

• Beim Schneiden am Wassertisch ist sicherzustellen, daß

der Schutzleiter korrekt angeschlossen ist.

ELEKTRISCHE SCHLÄGE SIND LEBENSGEFÄHRLICH

• Diese Anlage entsprechend den Anweisungen der

Betriebsanleitung und den nationalen und regionalen

Vorschriften installieren und erden.

• Das Eingangsnetzkabel der Anlage häufig auf eventuelle

Beschädigungen der Isolierung untersuchen.

Beschädigte Kabel sofort ersetzen. Blanke Drähte sind

lebensgefährlich.

• Das Brenner-Schlauchpaket untersuchen und

verschlissene oder beschädigte Kabel austauschen.

• Während des Schneidens dürfen das Werkstück und

sich lösender Schneidabfall nicht aufgehoben werden.

Während des Schneidvorgangs das Werkstück mit

angeschlossenem Werkstückkabel am Platz oder auf

der Werkbank lassen.

• Vor dem Prüfen, Reinigen oder Auswechseln von

Brennerverschleißteilen den Hauptschalter ausschalten

oder den Netzstecker der Stromquelle ziehen.

• Den Sicherheitsschalter am Gerät niemals umgehen

oder außer Kraft setzen.

• Vor dem Abnehmen von Abdeckungen der Stromquelle

oder der Anlage die Eingangsnetzspannung unterbrechen.

Nach dem Unterbrechen der Netzspannung 5 Minuten

lang warten, damit sich die Kondensatoren entladen.

• Die Plasmaanlage niemals mit abgenommener

Stromquellen-Abdeckung in Betrieb nehmen.

Ungeschützte Stromquellenanschlüsse stellen eine

ernsthafte elektrische Gefahr dar.

• Bei der Installation von Netzeingangsanschlüssen zuerst

den Schutzleiter anschließen.

• Hypertherm-Plasmaschneidanlagen dürfen nur mit den

jeweiligen Hypertherm-Brennern verwendet werden.

Keine anderen Brenner verwenden, da diese überhitzen

können und eine Sicherheitsgefahr darstellen.

Plasmaschneiden kann toxische Dämpfe und Gase

erzeugen, die zum Verbrauch von Sauerstoff führen und

schwere oder tödliche Verletzungen verursachen können.

• Den Schneidbereich gut belüften oder ein zugelassenes

Atmungsgerät mit Luftzufuhr verwenden.

• Nicht in der Nähe von Entfettungs-, Reinigungs- oder

Sprüharbeiten schneiden. Die Dämpfe bestimmter

chlorhaltiger Lösungsmittel zerfallen beim Kontakt mit

UV-Strahlen und bilden Phosgengas.

• Metall, das mit toxischem Material beschichtet ist oder

toxisches Material, wie z. B. Zink (bzw. Verzinkungen

jeder Art), Blei, Cadmium oder Beryllium enthält, darf nur

geschnitten werden, wenn der Schneidbereich gut

PLASMASCHNEIDEN KANN TOXISCHEN SCHNEIDRAUCH ERZEUGEN

belüftet ist oder die Bedienperson ein zugelassenes

Atmungsgerät mit Luftzufuhr trägt. Diese

Beschichtungen und andere Metalle, die diese

chemischen Elemente enthalten, können beim Schneiden

toxischen Schneidrauch erzeugen.

• Keine Behälter schneiden, die möglicherweise toxisches

Material enthalten oder enthalten haben – sie müssen

zuerst entleert und gründlich gereinigt werden.

• Dieses Produkt erzeugt beim Schweißen oder Schneiden

Dämpfe bzw. Gase, die Chemikalien enthalten, welche im

Staate Kalifornien dafür bekannt sind, Geburtsschäden

und in einigen Fällen Krebs zu verursachen.

SICHERHEIT

1-4 HYPERTHERM Plasmasysteme

05/02

Sofortstartbrenner

Der Plasmalichtbogen wird sofort gezündet, nachdem der

Brennerschalter betätigt wird.

EIN PLASMALICHTBOGEN KANN VERLETZUNGEN UND

VERBRENNUNGEN VERURSACHEN

Der Plasmalichtbogen kann Handschuhe und Haut schnell

verbrennen.

• Von der Brennerspitze fernhalten.

• Metall aus dem Schneidbereich fernhalten.

• Den Brenner niemals auf Personen richten.

Augenschutz Die Strahlung des Plasmalichtbogens

erzeugt starke sichtbare und unsichtbare (ultraviolette und

infrarote) Strahlen, die Augen und Haut verbrennen können.

• Augenschutz entsprechend den zutreffenden nationalen

und regionalen Vorschriften verwenden.

• Augenschutz (Sicherheitsbrillen mit Seitenschutz und ein

Schweißschutzschild) mit entsprechend getönter

Schweißglas-Stufe verwenden, um die Augen vor den

Ultraviolett- und Infrarotstrahlen des Lichtbogens zu

schützen.

Schweißglas-Stufe

Brennerstrom WS (USA) ISO 4850

Bis 100 A Nr. 8 Nr. 11

100-200 A Nr. 10 Nr. 11-12

200-400 A Nr. 12 Nr. 13

Über 400 A Nr. 14 Nr. 14

Hautschutz Schutzkleidung tragen, um die Haut vor UVStrahlung, Funkenflug und heißem Metall zu schützen.

LICHTBOGENSTRAHLEN KÖNNEN AUGEN UND HAUT VERBRENNEN

• Schutzhandschuhe, Sicherheitsschuhe und

Kopfbedeckung tragen.

• Flammverzögerte Kleidung tragen, die eine vollständige

Abdeckung bietet.

• Hosen ohne Umschläge tragen, so daß sich keine

Funken oder Schlacken fangen können.

• Vor dem Schneiden jegliche Brennstoffe, wie z. B.

Feuerzeuge oder Streichhölzer, aus den Taschen

entfernen.

Schneidbereich Den Schneidbereich so gestalten, daß

die Reflektion und Übertragung von ultraviolettem Licht

reduziert wird:

• Wände und andere Oberflächen dunkel anstreichen, um

die Reflektion zu verringern.

• Schutzabschirmungen und Sicherheitstrennwände

installieren, um andere Personen vor grellen

Schneidfunken und Blendlicht zu schützen.

• Andere Personen warnen, nicht in den Lichtbogen zu

schauen. Plakate oder Schilder verwenden.

Werkstückkabel Das Werkstückkabel sicher am Werkstück

oder Arbeitstisch anbringen, indem ein guter Metall-zuMetall-Kontakt hergestellt wird. Das Kabel nicht an Teilen

befestigen, die nach dem Schnitt abfallen.

Arbeitstisch Den Arbeitstisch gemäß den entsprechenden

nationalen oder regionalen Erdungsrichtlinien an einen

Schutzleiter anschließen.

SICHERE ERDUNG

Netzeingang

• Sicherstellen, daß das Schutzleiter des Netzkabels an

den Schutzleiter im Verteilerkasten bzw. im Stecher

angeschlossen ist.

• Ist bei der Installation der Plasmaanlage der Anschluß

des Netzkabels an die Stromquelle erforderlich,

sicherstellen, daß der Schutzleiter des Netzkabels den

Vorschriften entsprechend angeschlossen ist.

• Den Schutzleiter des Netzkabels am Bolzen anbringen.

Die Sicherungsmutter fest anziehen.

• Alle elektrischen Anschlüsse fest anziehen, um

übermäßige Erhitzung zu vermeiden.

SICHERHEIT

HYPERTHERM Plasmasysteme 1-5

2/12/01

• Gasflaschenventile oder Druckregler nicht mit Öl oder

Fett schmieren.

• Nur funktionstüchtige Gasflaschen, Druckregler,

Schläuche und Anschlußstücke verwenden, die für die

jeweilige Anwendung zugelassen sind.

• Alle Gasdruckbehälter und Zubehörteile in

funktionstüchtigem Zustand halten.

• Alle Gasschläuche mit Beschilderungen und

Farbcodierungen versehen, damit der Gastyp in jedem

Schlauch eindeutig identifiziert werden kann. Dabei die

entsprechenden nationalen und regionalen Codierungen

zu Rate ziehen.

BESCHÄDIGTE GASFLASCHEN

KÖNNEN EXPLODIEREN

SICHERHEIT BEIM UMGANG MIT

GASDRUCKAUSRÜSTUNGEN

Gasflaschen enthalten unter hohem Druck stehendes Gas.

Beschädigte Gasflaschen können explodieren.

• Gasdruckbehälter gemäß den entsprechenden

nationalen und regionalen Sicherheitsbestimmungen

einsetzen.

• Gasflaschen müssen immer aufrecht stehen und gegen

Umfallen gesichert sein.

• Den Schutzventildeckel nur entfernen, wenn die

Gasflasche eingesetzt oder vor dem Einsatz

angeschlossen wird.

• Zwischen Gasflaschen und Plasmaanlage darf kein

elektrischer Kontakt bestehen.

• Gasflaschen vor übermäßiger Hitze, Funken, Schlacke

oder offenem Feuer schützen.

• Ein festgeklemmtes Gasventil niemals mit einem

Hammer, einer Zange oder anderen Werkzeugen öffnen.

Der Geräuschpegel beim Schneiden oder Fugenhobeln

kann über längere Zeit zu Gehörschäden führen.

• Bei Verwendung der Plasmaanlage stets einen

angemessenen Gehörschutz tragen.

• Andere Personen vor der Lärmgefahr warnen.

LÄRM KANN ZU

GEHÖRSCHÄDEN FÜHREN

Die Funktion von Herzschrittmachern und Hörgeräten kann

durch die Magnetfelder hoher Ströme gestört werden.

Personen, die Herzschrittmacher oder Hörgeräte tragen,

sollten sich vor Arbeiten in der Nähe von Plasmaschneidanlagen, die Schneid- und Fugenhobelarbeiten ausführen,

von ihrem Arzt beraten lassen.

Zur Minimierung von Gefahren durch Magnetfelder:

• Brenner-Schlauchpaket und Werkstückkabel auf einer

Seite verlegen und vom Körper entfernt halten.

• Das Brenner-Schlauchpaket so nahe wie möglich am

Werkstückkabel verlegen.

• Brenner-Schlauchpaket oder Werkstückkabel nicht um

den Körper legen.

• So weit wie möglich von der Stromquelle entfernt bleiben.

STÖRUNG VON

HERZSCHRITTMACHERN UND

HÖRGERÄTEN

Gefrorene Rohre können bei dem Versuch, diese mit

einem Plasmabrenner aufzutauen, beschädigt werden

oder bersten.

DER PLASMALICHTBOGEN

KANN GEFRORENE ROHRE

BESCHÄDIGEN

SICHERHEIT

1-6 HYPERTHERM Plasmasysteme

2/12/01

Warnschild

Dieses Warnschild ist an der Stromquelle angebracht. Es ist sehr

wichtig, daß der Bediener und Wartungsmechaniker die Bedeutung

der beschriebenen Warnsymbole kennt. Die Numerierung der

Beschreibung entspricht den Ziffern auf dem Schild.

1. Schneidfunken können Explosionen oder

Brände verursachen.

1.1 Brennbares Material beim Schneiden

fernhalten.

1.2 Einen Feuerlöscher verfügbar halten und

eine zweite Person mit der Bedienung

beauftragen.

1.3 Keine geschlossenen Behälter schneiden.

2. Der Plasmalichtbogen kann Verletzungen

und Verbrennungen verursachen.

2.1 Vor dem Öffnen des Brenners die

Stromzufuhr ausschalten.

2.2 Das Material nicht im Schneidbereich

festhalten.

2.3 Komplette Schutzkleidung tragen.

3. Elektrischer Schlag durch schadhaften

oder unsuchgemäß verwendeten Brenner –

oder blanker Verkabelung ist lebensgefärlich. Vor elektrischem Schlag schützen.

3.1 Isolier-Handschuhe tragen. Keine feuchten

oder beschädigten Handschuhe tragen.

3.2 Isolierung vom Werkstück und Boden

gewährleisten.

3.3 Vor Arbeiten an der Anlage das Netzkabel

abziehen oder den Trennschalter

ausschalten.

4. Einatmen von Schneidrauch ist

gesundheitsschädlich.

4.1 Kopf von Dämpfen fernhalten.

4.2 Dämpfe durch Entlüftungs- oder

Absaugsysteme entfernen.

4.3 Dämpfe durch einen Ventilator entfernen.

5. Lichtbogenstrahlen können die Augen

verbrennen und Haut verletzen.

5.1 Kopfbedeckung und Schutzbrille tragen.

Gehörschutz tragen und Kragenknopf

schließen. Schweißschutzschild mit

entsprechend getönter Schweißglas-Stufe

verwenden. Komplette Schutzkleidung

tragen.

6. Vor Arbeiten an der Anlage oder vor

Schneidarbeiten die Bedienung der Anlage

erlernen und die Betriebsanleitung lesen.

7. Die Warnschilder nicht entfernen, lackieren

oder anderweitig abdecken.

Command THC (Roboter) Betriebsanleitung 2-1

0

Abschnitt 2

SPEZIFIKATIONEN

Inhalt:

Allgemeines ..............................................................................................................................................................2-3

Spezifikationen .........................................................................................................................................................2-4

THC-Steuermodul ............................................................................................................................................2-4

Plasma-Interface-Baugruppe ...........................................................................................................................2-5

Roboter-Heber-Baugruppe...............................................................................................................................2-6

Fernbedienung.................................................................................................................................................2-7

Roboter-Heber-Abschaltdose...........................................................................................................................2-8

SPEZIFIKATIONEN

0

2-2 Command THC (Roboter) Betriebsanleitung

Abbildung 2-1 Anschluß des Command THC-Systems für Roboter-Maschinen an

Plasmaschneidgerät und CNC-Steuereinheit

Roboter-HeberBaugruppe

Plasma-

Interfacemodul

THC-Steuermodul

Fernbedienung

SPEZIFIKATIONEN

10/21/99

Command THC (Roboter) Betriebsanleitung 2-3

Allgemeines

Das Command THC-System für Roboter-Maschinen von Hypertherm verwendet die Lichtbogen-Spannung zur

Steuerung des physischen Schneidabstands zwischen Brenner und Werkstück beim PlasmalichtbogenSchneidvorgang. Siehe Abbildung 2-1. Der induktive Zündhöhensensor verwendet einen ohmschen Kontakt oder

eine Methode zur Werkstückerkennung über Drehmoment-Begrenzung. Das System umfaßt die folgenden

Baugruppen:

• THC-Steuermodul (Abb. 2-2). Das THC-Steuermodul umfaßt zwei Mikroprozessor-Steuereinheiten: eine

Echtzeit-Steuereinheit und eine Interface-Steuereinheit. Das Gerät ermöglicht die zundhöheneinstellung

und Lichtbogen-Spannungsregelung. Es ist mit der Brennerhöhenverstellung, der CNC-Steuereinheit, der

Fernbedienung und der Plasma-Stromquelle über I/O-Standard-Interfaces und wahlweise erweiterte serielle

RS-422-Interfaces verbunden.

• Plasma-Interface-modul mit Spannungsteiler (Abb. 2-3). Das Plasma-Interface enthält eine InterfaceBaukarte für die Kommunikation zwischen dem THC-Steuermodul und der Plasma-Stromquelle. Der

Spannungsteiler liefert ein 41:1-Signal, das von der Lichtbogenspannung abgeleitet wird. Wenn die

Lichtbogenspannung zum Beispiel 150 V beträgt, wird das resultierende 3,66-V-Ausgangssignal zur

Steuerung des Schneidabstands zwischen Brenner und Werkstück beim Plasmaschneiden verwendet.

• Roboter-Heber-Baugruppe (Abbildung 2-4) Die Roboter-Heber-Baugruppe umfaßt den Heber- und

Brennerschnellanschluß. Der Heber fährt den Brenner mit Hilfe des THC-Steuermoduls nach oben und

nach unten. Zwei Schalter steuern die obere Endlage (HOME) und untere Grenze des Z-Achsen-Hubs des

Brennerhebers von 25 mm.

• Fernbedienung (wahlweise) (Abb. 2-5). Die Fernbedienung mit LCD-Anzeige und Tastenfeld dient zur

Einrichtung und Steuerung des THC-Systems (Parametereingabe und Menüauswahl). Zu den

Hauptfunktionen gehören: Wartungsmodus, Lichtbogenspannungs-Steuerung/manueller Positioniermodus,

volle/mittlere Rückfahrhöhe, IHS-Test/-Betrieb, Einstellung der Sollwerte für Spannung, Schneidabstand

und Lochstechverzögerung sowie Zugriff auf Einrichtungsund Diagnosebildschirme.

• Kollisionschutz (optional) (Abb. 2-6). Der Kollisionschutz dient zum Schutz von Brenner, Heber und

X-Y-Arbeitstisch. Der Brenner wird durch Druckluft an der z-Achse verriegelt. Diese Druckluft kann

eingestellt werden, um die zur Auslösung der Freigabefunktion erforderliche Kraft zu verändern. Nach

einem seitlichen Zusammenstoß wird die Verriegelung deaktiviert und der Brenner kann sich frei bewegen.

Siehe Abbildung 2-4 bezüglich der Abmessungen für die Brennermontage mit und ohne Freigabe-Option.

SPEZIFIKATIONEN

7/7/00

2-4 Command THC (Roboter) Betriebsanleitung

Spezifikationen

THC-Steuermodul

Elektrische Anforderungen

Netzspannung (automatische Auswahl)............................115 oder 230 VAC, einphasig, 50/60 Hz

Paralleler Digital-Ein-/Ausgang .........................................+ 12 VDC

Serieller Digital-Ein-/Ausgang (RS-422)............................+ 5 VDC (Fernbedienung), CNC

Abbildung 2-2 THC-Steuermoduls

5.6"

(142 mm)

14"

(355 mm)

(457 mm)

24 lb

(11 kg)

18"

THC.89

SPEZIFIKATIONEN

7

Command THC (Roboter) Betriebsanleitung 2-5

Plasma-Interface-Baugruppe

Elektrische Anforderungen

Netzspannung...................................................................+ 24 VDC

Paralleler Digital-I/O..........................................................+ 12 VDC

Serieller Digital-I/O (RS-422) ............................................+ 5 VDC

Spannungsteilerfunktion................................................41:1 Lichtbogenspannung (isoliert)

Abbildung 2-3 Plasma-Interface-Baugruppe

2.2"

(56 mm)

3.1"

(78 mm)

10.7"

(271 mm)

THC.90

4.6 lb

(2 kg)

6.6"

(168 mm)

Roboter-Heber-Baugruppe

Elektrische Anforderungen

Motor.................................................................................+ 5 VDC, zweiphasig (1 A per Phase)

Endschalter .......................................................................+ 24 VDC

Höhenverstellung-Steuerfunktionen

Motor.................................................................................Schritt

Motorantrieb......................................................................Schritt, konstanter Abkippstrom

Höhenverstellung-Endschalter..........................................Endlagenschalter und unterer Endschalter

Max. Z-Achsen-Geschwindigkeit.......................................2540 mm/min

Max. Z-Achsen-Hub ..........................................................25 mm

Höhe .................................................................................Abbildung 2-4

Gewicht (einschließlich Heber, Schnellanschluß,

Brenner und Verschleißteile) .........................................2,85 kg

SPEZIFIKATIONEN

6

2-6 Command THC (Roboter) Betriebsanleitung

Abbildung 2-4 Roboter-Heber-Baugruppe

Position

Teilweise

Vollständig hochgezogen Vollständig

hochgezogen (Benutzer) ausgefahren

A. Ohne Freigabe-Option 264 mm 276 mm 289 mm

B. Mit Freigabe-Option 321 mm 334 mm 346 mm

THC.19

SPEZIFIKATIONEN

7/7/00

Command THC (Roboter) Betriebsanleitung 2-7

Fernbedienung

Elektrische Anforderungen

Netzspannung...................................................................+ 12 VDC

Serieller Digital-Ein-/Ausgang (RS-422)............................+ 5 VDC

Abbildung 2-5 Fernbedienung

THC.69

7 oz

(0.2 kg)

25’

(7.6 m)

8.25"

(210 mm)

4.1"

(104 mm)

1.1"

(28 mm)

SPEZIFIKATIONEN

7/7/00

2-8 Command THC (Roboter) Betriebsanleitung

Roboter-Heber-Abschaltdose

Elektrische Anforderungen

Druckwächter ....................................................................CNC-Notschalter-Betriebsspannung

Abschaltdose-Steuerfunktion

Druckluft............................................................................max. 6,9 bar

Größe

Abschaltdosebreite............................................................100 mm

Abschaltdosehöhe (Dicke) ................................................60 mm

Höhe Druckregler..............................................................180 mm

Breite Druckregler .............................................................40 mm

Tiefe Druckregler

(vom Manometer bis nach hinten).....................................80 mm

Gewicht

Abschaltdoseeinheit..........................................................0,86 kg

Luftfilter/-regler..................................................................0,45 kg

Abbildung 2-6 Roboter-Heber-Abschaltdose-Option

Druckwächter

Abschaltdose

Drucklufteinlaß

Luftfilter/-regler

Command THC (Roboter) Betriebsanleitung 3-1

7

Abschnitt 3

INBETRIEBNAHME

Inhalt:

Nach Erhalt ...............................................................................................................................................................3-2

Schadenersatzansprüche .........................................................................................................................................3-2

Leistungsbedarf ........................................................................................................................................................3-2

Befestigung der Systemeinheiten .............................................................................................................................3-3

THC-Steuermodul ............................................................................................................................................3-3

Plasma-Interface-Baugruppe ...........................................................................................................................3-4

Installation der Roboter-Heber-Baugruppe ......................................................................................................3-6

Installation des Brennerfreigabe-Bausatzes (wahlweise) ................................................................................3-8

Systemanschlüsse..................................................................................................................................................3-10

Brennerhöhensteuerungs-Anlagenkabel........................................................................................................3-10

Maschinen-Interface-Kabel ............................................................................................................................3-12

Einstellung des Ansprechverhaltens mit dem THC-Steuermodul (DIP-Schalter) ...................................................3-14

DIP-Schalterpositionen ..................................................................................................................................3-15

Serielles Protokoll der Command THC ..........................................................................................................3-16

Elektroden- und Werkstückkabel-Abtastdraht................................................................................................3-18

Stromquellen-Interface-Kabel ........................................................................................................................3-20

Stromübergangsdraht ....................................................................................................................................3-22

Erdungsanforderungen ...........................................................................................................................................3-23

Erdung des Netzkabels..................................................................................................................................3-23

Schutzleiter ....................................................................................................................................................3-23

Kabel Teilenummern und Signalliste.......................................................................................................................3-24

INBETRIEBNAHME

0

3-2 Command THC (Roboter) Betriebsanleitung

Nach Erhalt

Standardmäßige Bauelemente

• THC-Steuermodul

• 2 Netzkabel 2 m (6,5 ft.) lang

• Plasma-Interface-Baugruppe

• THC-Höhenverstellung für Roboter-Maschinen

• Interface-Kabel

– Kabel des Höhenverstellungs-Motorantriebs (9-polig)

– 3 Interface-Kabel (37-polig)

– Ohmscher Kontaktdraht

– Stromquellen-Interface-Kabel (nur für Stromquellen von Hypertherm)

• Betriebsanleitung für das Command THC-System für X-Y-Maschinen

Wahlweise erhältliche Komponenten

• Fernbedienung mit 7,5 m (25 ft.) langem Kabel

• Fernbedienungs-Verlängerungskabel (9-polig)

• Brennerbefestigungsblock

• Brennerfreigabe-Bausatz

Schadenersatzansprüche

Schadenersatzansprüche für Transportschäden – Wenn das Gerät während des Transports beschädigt wurde,

müssen Sie einen Schadenersatzantrag bei der Speditionsfirma einreichen. Auf Anforderung sendet Ihnen

Hypertherm eine Kopie des Frachtbriefes zu. Wenn Sie weitere Unterstützung benötigen, rufen Sie bitte unseren

Kundendienst an (die Telefonnummer finden Sie vorne in dieser Betriebsanleitung), oder wenden Sie sich an Ihren

Hypertherm-Händler.

Schadenersatzansprüche für defekte oder fehlende Waren – Sollte eine Ware defekt oder nicht im

Lieferumfang enthalten sein, wenden Sie sich an Ihren Hypertherm-Händler. Wenn Sie weitere Unterstützung

benötigen, rufen Sie bitte unseren Kundendienst an (die Telefonnummer finden Sie vorne in dieser

Betriebsanleitung), oder wenden Sie sich an Ihren Hypertherm-Händler.

Leistungsbedarf

Siehe Brennerhöhensteuerungs-Steuermodul in Abschnitt 2.

INBETRIEBNAHME

7/7/00

Command THC (Roboter) Betriebsanleitung 3-3

Befestigung der Systemeinheiten

Vor Anschluß des THC-Systems sind die Einheiten wie vorgeschrieben mit den vom Kunden bereitgestellten

Befestigungselementen zu befestigen. Die Systemeinheiten dürfen nicht ungesichert auf Schrankoberflächen oder

auf dem Boden liegen. Informationen zu den einzelnen Abmessungen sind in Abschnitt 2, Spezifikationen, zu finden.

THC-Steuermodul

• Das THC-Steuermodul sollte in der Nähe der CNC-Steuereinheit befestigt werden, damit leicht auf die

THC-Systemspannung zugegriffen werden kann und die Verbindungskabel einfach verlegt und

angeschlossen werden können. Das Gerät kann in jeder beliebigen Position (mit Ausnahme der Position, in

der das Netzteil mit Wechselstromsteckdose und Schalter nach oben zeigt) befestigt werden. Vier

Befestigungsbohrungen sind für 6 mm (1/4 in.) Schrauben vorhanden. Siehe Abbildung 3-1.

Abbildung 3-1 THC-Steuermodul-Montage

12 in.

(305 mm)

17.25 in.

(438 mm)

THC.70

INBETRIEBNAHME

7/7/00

3-4 Command THC (Roboter) Betriebsanleitung

Plasma-Interface-Baugruppe

• Die Plasma-Interface-Baugruppe sollte in der Nähe der Plasma-Stromquelle befestigt werden, damit die

Steuer- und Prozeßsignalkabel zwischen den Geräten einfach angeschlossen werden können. Das Gerät

kann in jeder beliebigen Position angebracht werden. Für die beiden Befestigungsbohrungen sind

Schrauben Nr. 8 (4 mm) erforderlich. Siehe Abbildung 3-2.

Abbildung 3-2 Brennerhöhensteuerungs-Plasma-Interface-Baugruppen-Montage

THC.99

0.25"

(6 mm)

7.0"

(178 mm)

4.6"

(117 mm)

9.5"

(241 mm)

1.25"

(32 mm)

INBETRIEBNAHME

0

Command THC (Roboter) Betriebsanleitung 3-5

Frei

INBETRIEBNAHME

0

3-6 Command THC (Roboter) Betriebsanleitung

Installation der Roboter-Heber-Baugruppe

Siehe Abbildung 3-3. Bei Installation der Brennerfreigabe-Option mit Seite 3-8 fortfahren.

1. Hypertherm empfiehlt die Verwendung einer Sicherheitsfreigabe bei der Befestigung der Heber-Baugruppe.

2. Der Kunde muß eine Interface bereitstellen, die mit der Befestigungsplatte ausgerichtet werden kann. Die

Abmessungen der Befestigungsplatte sind Abbildung 3-3 zu entnehmen.

3. Wenn der Heber von oben mit Sechskantschrauben installiert werden kann, ist wie folgt fortzufahren:

a. Heber mit den Sechskantschrauben an der Sicherheitsfreigabe befestigen.

b. Sechskantschrauben durch die Sicherheitsfreigabe und in die Gewindeöffnungen der

Befestigungsplatte eindrehen.

c. Sicherheitsfreigabe und Heber am Roboter installieren.

4. Wenn der Heber nicht von oben mit Sechskantschrauben installiert werden kann, ist wie folgt fortzufahren:

a. Klemmen , Schrauben und Abdeckungen entfernen.

b. Heber mit den Sechskantschrauben an der Sicherheitsfreigabe befestigen.

c. Sechskantschrauben durch die Befestigungsplatte und in die Gewindeöffnungen der

Sicherheitsfreigabe eindrehen.

d. Abdeckungen mit den Klemmen und Schrauben installieren.

INBETRIEBNAHME

6

Command THC (Roboter) Betriebsanleitung 3-7

Abbildung 3-3 Einzelheiten zur Befestigung des Roboter-Hebers

Ausführung der Plattenmontage und Bohrungsabmessungen

2 Stellen zur Montage durch

die Oberseite.

2 Stellen zur Montage durch den Boden.

2

458

69731

ERLÄUTERUNGEN

Typischer Roboter

Sicherheitsfreigabe (vom Kunden

gestellt)

Sechskantschrauben, 2 *

Befestigungsplatte

Heber-Baugruppe

Abdeckungen, 2

Klemmen, 8

Schrauben, 8

Sechskantschrauben, 2 *

* Heber kann von oberhalb oder von

unterhalb der Befestigungsplatte

befestigt werden.

498765432

1

INBETRIEBNAHME

6

3-8 Command THC (Roboter) Betriebsanleitung

Abbildung 3-4 Einzelheiten zur Befestigung des Brennerfreigabe-Bausatzes für die Roboter-

Höhenverstellung (1 von 2)

Installation des Brennerfreigabe-Bausatzes (wahlweise)

Siehe Abbildung 3-4.

1. Die Glasfaserhalterung passend auf den Roboter zuschneiden.

2. Die Glasfaserhalterung am Roboter installieren.

3. Die Freigabeeinheit mit den Schrauben an der Glasfaserhalterung befestigen.

4. Die Aluminiumhalterung mit den Sechskantschrauben am Heber befestigen.

5. Den Heber mit dem Kragen an der Freigabeeinheit anbringen.

ERLÄUTERUNGEN

Typischer Roboter

Glasfaserhalterung

Freigabeeinheit

Schrauben, 6

Aluminiumhalterung

Schrauben, 2

Heber-Baugruppe

Kragen

Kabel an CNC

Filter/Regler

Sechskantschrauben,

2 4 mm X 40 mm (8-32 X 1,5 Zoll)

Vom Kunden gestellt

Rohrleitungen

756213498

THC.07

INBETRIEBNAHME

6

Command THC (Roboter) Betriebsanleitung 3-9

6. Den elektrischen Ausgang der Abschaltdose mit dem Notschalterkreis an der CNC verdrahten.

7. Den Filter/Regler befestigen .

8. Die Schläuche zwischen dem Regler und der Abschaltdose anschließen .

9. Die Rohrleitungen von der Luftzufuhr an den Reglereinlaß mit 6,9 bar anschließen (empfohlener

Höchstdruck). Die Größe der Einführungsöffnung für die Reguliereinrichtung beträgt 6,5 mm NPTF.

10. Den Regler am Manometer auf 2 bar einstellen (empfohlener Anfangsdruck).

11. Mit manueller Kraft einen Zusammenstoß simulieren, um den Kollisionsschutz zu testen.

12. Die Druckluft einstellen, bis die gewünschte Auslösekraft erreicht wird.

13. Den Notschalter-Unterbrechungsschaltkreis an der CNC nach der Installation der Freigabeeinheit aktivieren.

Braun

33,34 mm

FreigabeDruckwächter,

Arbeitskontakt

Einlaß 1/4 in.

NPTF 6,9 bar

Blau

(nicht angeschlossen)

Schwarz

Abbildung 3-4 Einzelheiten zur Befestigung des Brennerfreigabe-Bausatzes für die Roboter-

Höhenverstellung (2 von 2)

ERLÄUTERUNGEN

Siehe vorherige

Seite

Anmerkungen:

• Einlassdruck zum Filter/Regler

auf 6,9 Bar stellen. 10,2 Bar dürfen nicht überschritten werden.

• Die Verlegung der Kabel, Drehmoment-Begrenzung, IHS-Geschwindigkeit (induktiver Zündhöhensensor)

und Beschleunigung/Verzögerung können die für den zuverlässigen Betrieb erforderliche Druckeinstellung

beeinflussen.

• Wenn die Druckluft entfernt wird (z.B. über Nacht), muß die Abschaltdose bei erneuter Luftzufuhr neu

positioniert werden. Die Abschaltdose bleibt sonst nicht in ihrer Position, wenn die Druckluft reduziert wird.

9

12

10

11

3

INBETRIEBNAHME

6

3-10 Command THC (Roboter) Betriebsanleitung

Systemanschlüsse

Kabel-Teilenummern und Signallisten sind in den Abbildungen 3-14 bis 3-19 angegeben.

Brennerhöhensteuerungs-Anlagenkabel

Vorsicht: Das Kabel der Fernbedienung nicht parallel zum oder in der Nähe des

Brennerkopfes verlegen. Andernfalls können elektrische Interferenzen den

Betrieb der Fernbedienung stören oder das Gerät selbst beschädigen.

Anlagenkabel gemäß Abbildung 3-5 installieren.

Warnung: Die Abschaltventil-Baugruppe kann nicht auf dem Brennerschaft montiert werden.

Wahlweises Fernbedienungs mit Kabel

Wahlweises Verlängerungskabel für

Fernsteuerungsschalter

Plasma-Interface-Kabel

Motorantriebskabel

Höhenverstellung-I/O-Interface-Kabel

Netzkabel (abgebildet ist 115 VACn)

Maschinen-Interface-Kabel

Nicht verwendet

7654321

THC-Steuermodul

Roboter-Heber-Baugruppe

Plasma-Interface-Baugruppe

Abbildung 3-5 THC-Systemkabel

Wahlweises Fernbedienungs

INBETRIEBNAHME

6

Command THC (Roboter) Betriebsanleitung 3-11

Siehe Abschnitte

3a – 3h für die

genauen

Anweisungen zur

Einrichtung.

INBETRIEBNAHME

7/7/00

3-12 Command THC (Roboter) Betriebsanleitung

Maschinen-Interface-Kabel

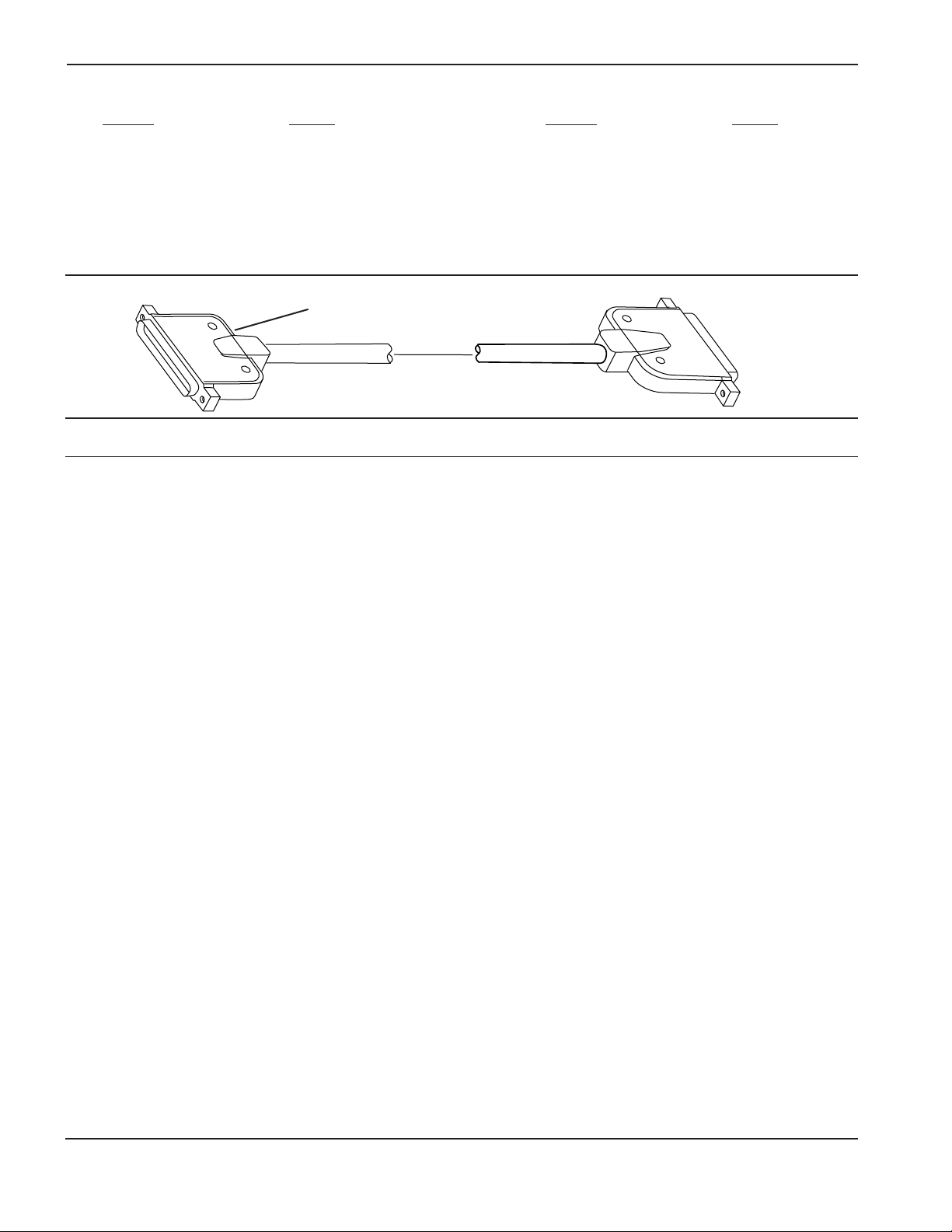

1. Signal „Kabel installiert“ – siehe Abbildung 3-6.

Das Maschinen-Interface-Kabel gibt ein Signal ab, um nachzuprüfen, ob das Kabel ordnungsgemäß installiert

ist. Kontinuität muß durch die Stifte 3 und 22 gewährt sein, damit das Signal nicht unterbrochen wird.

Eine Drahtbrücke in der CNC installieren, damit Kontinuität zwischen den Stiften 3 und 22 vorhanden ist, wenn

das Maschinen-Interface-Kabel an der CNC-Steckdose angeschlossen ist.

2. “Not-Aus”-Signal – siehe Abbildung 3-7.

Das Maschinen-Interface-Kabel gibt ein Signal für “Not-Aus” ab. Die Kontinuität muß zwischen den Stiften 16

und 35 gegeben sein, damit das Signal nicht unterbrochen wird.

Ruhekontakt-Schalter in der CNC installieren, damit Kontinuität zwischen den Stiften 16 und 35 gegeben ist,

wenn das Maschinen-Interface-Kabel an der CNC-Steckdose angeschlossen ist.

2

1

2

3

20

2122

1

3

THC.86

Abbildung 3-6 CNC-Signal „Kabel installiert“

Maschinen-InterfaceKabel

CNC-Steckdose

Drahtbrücke, vom

Kunden beizustellen

321

16

17

18

35

3637

19

3

2

1

THC.85

Abbildung 3-7 CNC- “Not-Aus”-Signal

Maschinen-InterfaceKabel

CNC-Steckdose

Stopp-Schalter, vom

Kunden beizustellen

321

INBETRIEBNAHME

7/7/00

Command THC (Roboter) Betriebsanleitung 3-13

3. Maschinen-Interface-Kabel gemäß Abbildung 3-8 installieren.

Abbildung 3-8 Maschinen-Interface-Kabel

Maschinen-InterfaceKabel

Nicht verwendet

2

1

SHIELD GROUND

Abbildung 3-9 Maschinen-Interface-

Kabelerdung

2

1

THC.87

1

THC-Steuermodul

CNC

4. Wenn die Installation den ausbau einer

Kabelanschlußklemme erfordert, sind alle Drähte –

einschließlich der Abschirmung – ordnungsgemäß

abzuklemmen, sonst könnten Anlagenprobleme auftreten.

Siehe Abb. 3-9.

INBETRIEBNAHME

7

3-14 Command THC (Roboter) Betriebsanleitung

Einstellug des Ansprechverhaltens mit dem THC-Steuermodul (DIP-Schalter)

Mit dem DIP-Schalter auf der Motorantrieb-Baukarte kann das Lichtbogenspannungs-Steuerungsverhalten

eingestellt werden.

Die Abdeckung des THC-Steuermoduls entfernen, um

Zugang zum DIP-Schalter auf der Motorantrieb-Baukarte

zu erhalten.

WARNUNG

STROMSCHLAG IST LEBENSGEFÄHRLICH

Vor dem Abnehmen der Stromquellenabdeckung ist jeglicher elektrische Strom

abzuschalten. Druckschalter an der Stromquelle auf OFF (AUS) (0) drücken und

Hauptschalter auf OFF (AUS) stellen. In den USA ist ein Aussperr- und Hinweisverfahren

zu befolgen, bis der Service bzw. die Wartung abgeschlossen ist. In anderen Ländern

sind die entsprechenden örtlichen bzw. nationalen Sicherheitsverfahren zu befolgen.

DIP-Schalter

Anmerkung: Die DIP-Schalterpositionen werden von Hypertherm jeweils auf OFF gestellt (Standardeinstellung).

INBETRIEBNAHME

7

Command THC (Roboter) Betriebsanleitung 3-15

*DIP-Schalterpositionen

12 34

Plasma- Langsames/schnelles Herkömmliche/ Begrenzte Nicht

schneidgeräte Ansprechverhalten HyDefinition Auflösung Senkgeschwindigkeit verwendet

HD3070 Roboter ON OFF ON —

DIP-Schalterpositionen

1 Langsames/schnelles Ansprechverhalten

• ON verlangsamt die Ansprechgeschwindigkeit der Höhenverstellung für die Senk- und Hubgeschwindigkeit

um etwa die Hälfte.

• OFF aktiviert die „normale“ oder schnelle Geschwindigkeit.

2 Herkömmliche/HyDefinition Auflösung

• Bei Stellung auf ON spricht das THC-System auf größere Fehlerspannungsänderungen an.

• Bei Stellung auf OFF spricht das THC-System auf geringere Fehlerspannungsänderungen an.

3 Begrenzte Senkgeschwindigkeit

• Bei Stellung auf ON erfolgt die Hubbewegung der Höhenverstellung mit der normalen Geschwindigkeit, die

Senkbewegung hingegen langsamer. Diese Funktion kann bei Anwendungen hilfreich sein, wo Kanten ein

Problem darstellen.

• Bei Stellung auf OFF erfolgt die Hub- und Senkbewegung der Höhenverstellung mit der normalen

Geschwindigkeit.

4 Nicht verwendet (HPR Lochstechen abgeschlossen)

* Hierbei handelt es sich um empfohlene Schalterpositionen. Diese Positionen können beliebig kombiniert

werden, um die gewünschten Ergebnisse für die jeweilige Schneidanwendung zu erzielen.

1 2 3 4

wie geliefert

ON/OFF-Positionen der DIP-Schalter

OFF

INBETRIEBNAHME

6

3-16 Command THC (Roboter) Betriebsanleitung

Serielles Protokoll der Command THC

Die Befehle können über eine serielle Verbindung gesendet werden, um die Funktion der Brennerhöhensteuerung