XPR170™

Manuel d’instructions

810060FR – RÉVISION 7

FRANÇAIS – FRENCH

Enregistrer votre nouveau système Hypertherm

Avantages de l’enregistrement

Sécurité : L’enregistrement de votre système nous permet de communiquer avec vous dans

l’éventualité qu’un avis de sécurité ou de qualité soit émis.

Formation : L’enregistrement vous permet d’accéder gratuitement aux formations en ligne sur les

produits par l’entremise de l’Institut de coupe Hypertherm.

Confirmation de propriété : L’enregistrement peut servir de preuve d’achat en cas

de réclamation à votre assureur.

Rendez-vous à www.hypertherm.com/registration pour y effectuer rapidement et facilement votre

enregistrement.

Si vous éprouvez des problèmes lors de l’enregistrement du produit, veuillez communiquer avec nous

à registration@hypertherm.com.

Pour vos dossiers

Numéro de série :________________________________________________________________________

Date d’achat : ___________________________________________________________________________

Distributeur : ____________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

Notes relatives à l’entretien : _______________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

XPR, HyDefinition, True Hole, Sensor THC, EasyConnect, TorchConnect, TrueBevel, ProNest, LongLife, Arc Response

Technology, Core, CorePlus, OptiMix, VWI, X-Definition et Hypertherm sont des marques de commerce d’Hypertherm, Inc. qui

peuvent être déposées aux États-Unis et dans d’autres pays. Toutes les autres marques de commerce sont la propriété de leurs

détenteurs respectifs.

Une bonne gestion environnementale est l’une des valeurs fondamentales d’Hypertherm et est essentielle à notre réussite

et à celle de nos clients. Nous travaillons sans relâche pour réduire l’incidence sur l’environnement de toutes nos activités.

Pour en savoir plus : www.hypertherm.com/environment.

© 2019 – 2022 Hypertherm, Inc.

XPR170

Manuel d’instructions

810060FR

RÉVISION 7

Français/French

Traduction des instructions originales

Décembre 2022

Hypertherm, Inc.

Hanover, NH 03755 USA

www.hypertherm.com

Hypertherm, Inc.

21 Great Hollow Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service)

Hypertherm México, S.A. de C.V.

52 55 5681 8109 Tel

52 55 5681 7978 Tel

soporte.tecnico@hypertherm.com (Technical Service)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emeia@hypertherm.com (Technical Service)

Hypertherm (Singapore) Pte Ltd.

Solaris @ Kallang 164

164 Kallang Way #03-13

Singapore 349248, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

marketing.asia@hypertherm.com (Marketing)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

htjapan.info@hypertherm.com (Main Office)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Europe B.V.

Laan van Kopenhagen 100

3317 DM Dordrecht

Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emeia@hypertherm.com (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com (Technical Service)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

marketing.korea@hypertherm.com (Marketing)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 7 3103 1695 Tel

61 7 3219 9010 Fax

au.sales@hypertherm.com (Main Office)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

htindia.info@hypertherm.com (Main Office)

technicalservice.emeia@hypertherm.com (Technical Service)

Pour trouver des ressources d’information et de formation, rendez-vous à l’Institut de coupe

(HCI) Hypertherm en ligne au www.hypertherm.com/hci.

ENGLISH

WARNING! Before operating any Hypertherm equipment, read the safety

instructions in your product’s manual, the Safety and Compliance Manual (80669C),

Waterjet Safety and Compliance Manual (80943C), and Radio Frequency Warning

Manual (80945C). Failure to follow safety instructions can result in personal injury

or in damage to equipment.

Copies of the manuals can come with the product in electronic and printed formats.

Electronic copies are also on our website. Many manuals are available in multiple

languages at www.hypertherm.com/docs.

FR (FRANÇAIS/FRENCH)

AVERTISSEMENT! Avant d’utiliser tout équipement Hypertherm, lire les consignes

de sécurité dumanuel de votre produit, duManuel de sécurité et de conformité

(80669C), du Manuel de sécurité et de conformité du jet d’eau (80943C)

et du Manuel d'avertissement relatif aux radiofréqunces (80945C).

Les exemplaires des manuels qui accompagnent le produit peuvent être sous forme

électronique ou papier. Les manuels sous forme électronique se trouvent également

sur notre site Internet. Plusieurs manuels sont offerts en plusieurs langues

à www.hypertherm.com/docs.

BG (БЪЛГAPCКИ/BULGARIAN)

ПРЕДУПРЕЖДЕНИЕ! Преди да работите с което и да е оборудване

Hypertherm, прочетете инструкциите за безопасност в ръководството на вашия

продукт, „Инструкция за безопасност и съответствие“ (80669C), „Инструкция

за безопасност и съответствие на Waterjet“ (80943С) и „Инструкция

за предупреждение за радиочестота“ (80945С).

Продуктът може да е съпроводен от копия на ръководствата в електронен

и в печатен формат. Тези в електронен формат са достъпни също на уебсайта

ни. Много ръководства са налице на няколко езика

на адрес www.hypertherm.com/docs.

CS (ČESKY/CZECH)

VAROVÁNÍ! Před uvedením jakéhokoli zařízení Hypertherm do provozu si přečtěte

bezpečnostní pokyny v příručce k produktu a v Manuálu pro bezpečnost

a dodržování předpisů (80669C), Manuálu pro bezpečnost a dodržování

předpisů při řezání vodním paprskem (80943C) a Manuálu varování ohledně

rádiových frekvencí (80945C).

Kopie příruček mohou být součástí dodávky produktu, a to v elektronické i tištěné

formě. Elektronické kopie jsou k dispozici i na našich webových stránkách. Mnoho

příruček je k dispozici v různých jazycích na stránce www.hypertherm.com/docs.

DA (DANSK/DANISH)

ADVARSEL! Inden Hypertherm udstyr tages i brug skal sikkerhedsinstruktionerne

i produktets manual og i Manual om sikkerhed og overholdelse af krav (80669C),

Manual om sikkerhed og overholdelse af krav for vandstråleskæring (80943C),

og Manual om radiofrekvensadvarsel (80945C), gennemlæses.

Kopier af manualerne kan leveres med produktet i elektronisk og trykt format.

Elektroniske kopier findes også på vores hjemmeside. Mange manualer

er tilgængelige på flere sprog på www.hypertherm.com/docs.

DE (DEUTSCH/GERMAN)

WARNUNG! Bevor Sie ein Hypertherm-Gerät in Betrieb nehmen, lesen Sie bitte die

Sicherheitsanweisungen in Ihrer Bedienungsanleitung, das Handbuch für Sicherheit

und Übereinstimmung (80669C), das Handbuch für Sicherheit und Compliance bei

Wasserstrahl-Schneidanlagen (80943C) und das Handbuch für HochfrequenzWarnung (80945C).

Bedienungsanleitungen und Handbücher können dem Gerät in elektronischer Form

oder als Druckversion beiliegen. In elektronischer Form liegen sie auch auf unserer

Website vor. Viele Handbücher stehen in verschiedenen Sprachen auf

www.hypertherm.com/docs zur Verfügung.

ES (ESPAÑOL/SPANISH)

¡ADVERTENCIA! Antes de operar cualquier equipo Hypertherm, lea las

instrucciones de seguridad del manual de su producto, del Manual de seguridad

y cumplimiento (80669C), del Manual de seguridad y cumplimiento en corte con

chorro de agua (80943C) y del Manual de advertencias de radiofrecuencia

(80945C).

El producto puede incluir copias de los manuales en formato digital e impreso.

Las copias digitales también están en nuestra página web. Hay diversos manuales

disponibles en varios idiomas en www.hypertherm.com/docs.

ET (EESTI/ESTONIAN)

HOIATUS! Enne Hyperthermi mis tahes seadme kasutamist lugege läbi toote

kasutusjuhendis olevad ohutusjuhised ning Ohutus- ja vastavusjuhend (80669C),

Veejoa ohutuse ja vastavuse juhend (80943C) ja Raadiosageduse hoiatusjuhend

(80945C). Ohutusjuhiste eiramine võib põhjustada vigastusi ja kahjustada

seadmeid.

Juhiste koopiad võivad tootega kaasas olla elektrooniliselt või trükituna.

Elektroonilised koopiad on saadaval ka meie veebilehel. Paljud kasutusjuhendid

on erinevates keeltes saadaval veebilehel www.hypertherm.com/docs.

FI (SUOMI/FINNISH)

VAROITUS! Ennen minkään Hypertherm-laitteen käyttöä lue tuotteen

käyttöoppaassa olevat turvallisuusohjeet, turvallisuuden ja vaatimustenmukaisuuden

käsikirja (80669C), vesileikkauksen turvallisuuden ja vaatimustenmukaisuuden

käsikirja (80943C) ja radiotaajuusvaroitusten käsikirja (80945C).

Käyttöoppaiden kopiot voivat olla tuotteen mukana sähköisessä ja tulostetussa

muodossa. Sähköiset kopiot ovat myös verkkosivustollamme. Monet käyttöoppaat

ovat myös saatavissa useilla kielillä www.hypertherm.com/docs.

GR (ΕΛΛΗΝΙΚΆ/GREEK)

ΠΡΟΕΙΟΠΟΙΗΣΗ! Πριν θέσετε σε λειτουργία οποιονδήποτε εξοπλισό της

Hypertherm, διαβάστε τις οδηγίες ασφαλείας στο εγχειρίδιο του προϊόντος και στο

εγχειρίδιο ασφάλειας και συμμόρφωσης (80669C), στο εγχειρίδιο ασφάλειας και

συμμόρφω σης του wa terjet (80943C) και στο εγχειρίδιο προειδοποιήσεων για τις

ραδιοσυχνότητες (80945C).

Το προϊόν πορεί να συνοδεύεται από αντίγραφα των εγχειριδίων σε ηλεκτρονική

και έντυπη ορφή. Τα ηλεκτρονικά αντίγραφα υπάρχουν επίσης στον ιστότοπό ας.

Πολλά εγχειρίδια είναι διαθέσια σε διάφορες γλώσσες στο

www.hypertherm.com/docs.

HU (MAGYAR/HUNGARIAN)

VIGYÁZAT! Mielőtt bármilyen Hypertherm berendezést üzemeltetne,

olvassa el a biztonsági információkat a termék kézikönyvében, a Biztonsági

és szabálykövetési kézikönyvben (80669C), a Vízsugaras biztonsági

és szabálykövetési kézikönyvben (80943C) és a Rádiófrekvenciás

figyelmeztetéseket tartalmazó kézikönyvben (80945C).

A termékhez a kézikönyv példányai elektronikus és nyomtatott formában is mellékelve

lehetnek. Az elektronikus példányok webhelyünkön is megtalálhatók. Számos

kézikönyv áll rendelkezésre több nyelven a www.hypertherm.com/docs weboldalon.

ID (BAHASA INDONESIA/INDONESIAN)

PERINGATAN! Sebelum mengoperasikan peralatan Hypertherm, bacalah petunjuk

keselamatan dalam manual produk Anda, Manual Keselamatan dan Kepatuhan

(80669C), Manual Keselamatan dan Kepatuhan Jet Air (80943C), dan Manual

Peringatan Frekuensi Radio (80945C). Kegagalan mengikuti petunjuk keselamatan

dapat menyebabkan cedera pribadi atau kerusakan pada peralatan.

Produk mungkin disertai salinan manual atau petunjuk dalam format elektronik

maupun cetak. Salinan elektronik juga tersedia di situs web kami. Berbagai manual

tersedia dalam beberapa bahasa di www.hypertherm.com/docs.

IT (ITALIANO/ITALIAN)

AVVERTENZA! Prima di usare un’attrezzatura Hypertherm, leggere le istruzioni sulla

sicurezza nel manuale del prodotto, nel Manuale sulla sicurezza e la conformità

(80669C), nel Manuale sulla sicurezza e la conformità Waterjet (80943C) e nel

Manuale di avvertenze sulla radiofrequenza(80945C).

Copie del manuale possono accompagnare il prodotto in formato cartaceo

o elettronico. Le copie elettroniche sono disponibili anche sul nostro sito web. Molti

manuali sono disponibili in diverse lingue all’indirizzo www.hypertherm.com/docs.

JA (日本語/JAPANESE)

警告 ! Hypertherm 機器を操作する前に、この製品説明書にある安全情報、「安全

とコンプライアンスマニュアル」 (80669C) 、「ウォータージェットの安全とコ

ンプライアンス」 (80943C)、「高周波警告」 (80945C) をお読みください。

説明書のコピーは、電子フォーマット、または印刷物として製品に同梱されて

います。電子コピーは当社ウェブサイトにも掲載されています。説明書の多く

は www.hypertherm.com/docs にて複数の言語でご用意しています。

KO (한국어 /KOREAN)

경고! Hypertherm 장비를 사용하기 전에 제품 설명서와 안전 및 규정 준수

설명서(80669C), 워터젯 안전 및 규정 준수 설명서(80943C) 그리고 무선 주파수

경고 설명서(80945C)에 나와 있는 안전 지침을 읽으십시오.

전자 형식과 인쇄된 형식으로 설명서 사본이 제품과 함께 제공될 수 있습니다.

전자 사본도 Hypertherm 웹사이트에서 보실 수 있으며 설명서 사본은

www.hypertherm.com/docs 에서 여러 언어로 제공됩니다.

NE (NEDERLANDS/DUTCH)

WAARSCHUWING! Lees voordat u Hypertherm-apparatuur gebruikt

de veiligheidsinstructies in de producthandleiding, in de Veiligheids-

en nalevingshandleiding (80669C) in de Veiligheids- en nalevingshandleiding

voor waterstralen (80943C) en in de Waarschuwingshandleiding radiofrequentie

(80945C).

De handleidingen kunnen in elektronische en gedrukte vorm met het product worden

meegeleverd. Elektronische versies zijn ook beschikbaar op onze website. Veel

handleidingen zijn in meerdere talen beschikbaar via www.hypertherm.com/docs.

NO (NORSK/NORWEG IAN)

ADVARSEL! Før du bruker noe Hypertherm-utstyr, må du lese

sikkerhetsinstruksjonene i produktets håndbok, håndboken om sikkerhet og

samsvar (80669C), håndboken om vannjet sikkerhet og samsvar (80943C),

og håndboken om radiofrekvensadvarsler (80945C).

Eksemplarer av håndbøkene kan følge med produktet i elektronisk og trykt form.

Elektroniske eksemplarer finnes også på nettstedet vårt. Mange håndbøker

er tilgjengelig i flere språk på www.hypertherm.com/docs.

SV (SVENSKA/SWEDISH)

VARNING! Läs häftet säkerhetsinformationen i din produkts säkerhets- och

efterlevnadsmanual (80669C), säkerhets- och efterlevnadsmanualen för Waterjet

(80943C) och varningsmanualen för radiofrekvenser (80945C) för viktig

säkerhetsinformation innan du använder eller underhåller Hypertherm-utrustning.

Kopior av manualerna kan medfölja produkten i elektroniskt och tryckt format.

Elektroniska kopior finns också på vår webbplats. Många manualer finns på flera

språk på www.hypertherm.com/docs.

PL (POLSKI/POLISH)

OSTRZEŻENIE! Przed rozpoczęciem obsługi jakiegokolwiek systemu

firmy Hypertherm należy się zapoznać z instrukcjami bezpieczeństwa zamieszczonymi

w podręczniku produktu, w podręczniku bezpieczeństwa i zgodności (80669C),

podręczniku bezpieczeństwa i zgodności systemów strumienia wody (80943C)

oraz podręczniku z ostrzeżeniem o częstotliwości radiowej (80945C).

Do produktu mogą być dołączone podręczniki użytkownika wformie elektronicznej

idrukowanej. Kopie elektroniczne znajdują się również wnaszej witrynie internetowej.

Wiele podręczników jest dostępnych wróżnych językach pod adresem

www.hypertherm.com/docs.

PT (PORTUGUÊS/PORTUGUES E)

ADVERTÊNCIA! Antes de operar qualquer equipamento Hypertherm,

leia as instruções de segurança no manual do seu produto, no Manual

de Segurança e de Conformidade (80669C), no Manual de Segurança

e de Conformidade do Waterjet (80943C) e no Manual de Advertência

de radiofrequência (80945C).

Cópias dos manuais podem vir com o produto nos formatos eletrônico e impresso.

Cópias eletrônicas também são encontradas em nosso website. Muitos manuais

estão disponíveis em vários idiomas em www.hypertherm.com/docs.

RO (ROMÂNĂ/ROMANIAN)

AVERTIZARE! Înainte de utilizarea oricărui echipament Hypertherm, citii

instruciunile de sigurană din manualul produsului, manualul de siguranță

și conformitate (80669C), manualul de siguranță și conformitate Waterjet (80943C)

și din manualul de avertizare privind radiofrecvența (80945C).

Produsul poate fi însoit de copii ale manualelor în format tipărit și electronic.

Exemplarele electronice sunt disponibile și pe site-ul nostru web.

Numeroase manuale sunt disponibile în mai mult limbi la adresa:

www.hypertherm.com/docs.

RU (PУССКИЙ/RUSSIAN)

БЕРЕГИСЬ! Перед работой с любым оборудованием Hypertherm ознакомьтесь

с инструкциями по безопасности, представленными в руководстве, которое

поставляется вместе с продуктом, в Руководстве по безопасности и

соответствию (80669С), в Руководстве по безопасности и соответствию для

водоструйной резки (80943C) и Руководстве по предупреждению о

радиочастотном излучении (80945С).

Копии руководств, которые поставляются вместе с продуктом, могут быть

представлены в электронном и бумажном виде. Электронные копии также

доступны на нашем веб-сайте. Целый ряд руководств доступны на нескольких

языках по ссылке www.hypertherm.com/docs.

SK (S LOVENČINA/SLOVAK)

VÝSTRAHA! Pred použitím akéhokoľvek zariadenia od spoločnosti Hypertherm si

prečítajte bezpečnostné pokyny v návode na obsluhu vášho zariadenia a v Manuáli

o bezpečnosti a súlade s normami (80669C), Manuáli o bezpečnosti a súlade

snormami pre systém rezania vodou (80943C) avManuáli sinformáciami

orádiofrekvencii (80945C).

Návod na obsluhu sa dodáva spolu sproduktom velektronickej atlačenej podobe.

Jeho elektronický formát je dostupný aj na našej webovej stránke. Mnohé znávodov

na obsluhu sú dostupné vo viacjazyčnej mutácii na stránke

www.hypertherm.com/docs.

TH (ภาษาไทย/THAI)

คําเตือน! กอนการใชงานอุปกรณของ Hypertherm ทั้งหมด โปรดอานคําแนะนําดานความ

ปลอดภัยในคูมือการใชสินคา คูมือดานความปลอดภัยและการปฏิบัติตาม (80669C), คูมือ

ดานความปลอดภัยและการปฏิบัติตามสําหรับการใชหัวตัดระบบวอเตอรเจ็ต (80943C)

และ คูมือคําเตือนเกี่ยวกับความถี่วิทยุ (80945C) การไมปฏิบัติตามคําแนะนําดานความ

ปลอดภัยอาจสงผลใหเกิดการบาดเจ็บหรือเกิดความเสียหายตออุปกรณ

สําเนาคูมือทั้งในรูปแบบอิเล็กทรอนิกสและแบบสิ่งพิมพจะถูกแนบมาพรอมกับ

ผลิตภัณฑ สําเนาคูมือในรูปแ

ๆ ในหลากหลายภาษานั้นยังมีใหบริการบนเว็บไซต www.hypertherm.com/docs

ของเราอีกดวย

TR (TÜRKÇE/TURKISH)

UYARI! Bir Hypertherm ekipmanını çalıştırmadan önce, ürününüzün kullanım

kılavuzunda, Güvenlik ve Uyumluluk Kılavuzu’nda (80669C), Su Jeti Güvenlik

ve Uyumluluk Kılavuzu’nda (80943C) ve Radyo Frekansı Uyarısı Kılavuzu’nda

(80945C) yer alan güvenlik talimatlarını okuyun.

Kılavuzların kopyaları, elektronik ve basılı formatta ürünle birlikte verilebilir. Elektronik

kopyalar web sitemizde de yer alır. Kılavuzların birçoğu www.hypertherm.com/docs

adresinde birçok dilde mevcuttur.

VI (TIẾNG VIỆT/VIETNAMESE)

CẢNH BÁO! Trước khi vận hành bất kỳ thiết bị Hypertherm nào, hãy đọc các

hướng dẫn an toàn trong hướng dẫn sử dụng sản phẩm của bạn,

và Tuân thủ

dẫn Cảnh báo Tần số Vô tuyến

có thể dẫn đến thương tích cá nhân hoặc hư hỏng thiết bị.

Bản sao của sổ tay có thể đi kèm với sản phẩm ở định dạng điện tử và in. Bản

điện tử cũng có trên trang web của chúng tôi. Nhiều sổ tay có sẵn bằng nhiều

ngôn ngữ tại www.hypertherm.com/docs.

ZH-CN (简 体中文/CHINESE SIMPLIFIED)

警告! 在操作任何海宝设备之前,请阅读产品手册、《安全和法规遵守手册》

(80669C)、《水射流安全和法规遵守手册》 (80943C) 以及 《射频警告手册》

(80945C) 中的安全操作说明。

随产品提供的手册可提供电子版和印刷版两种格式。电子版本同时也在我们的网

站上提供。很多手册有多种语言版本,详见 www.hypertherm.com/docs.

ZH-TW (繁 體中文/CHINESE TRADITIONAL)

警告!在操作任何Hypertherm設備前,請先閱讀您產品手冊內的安全指示,

包括 《安全和法規遵從手冊》(80669C)、《水刀安全和法規遵從手冊》

(80943C),以及 《無線電頻率警示訊號手冊》(80945C)。

電子版和印刷版手冊複本可能隨產品附上。您也可以前往我們的網站下載電子版

手冊。我們的網站上還以多種語言形式提供多種手冊,請造訪

www.hypertherm.com/docs。

(80669C),

บบอิเล็กทรอนิกสของผลิตภัณฑและสําเนาคูมือตาง

Sổ tay An toàn và Tuân thủ Tia nước

(80945C). Không tuân thủ các hướng dẫn an toàn

(80943C), và

Sổ tay An toàn

Hướng

SL (S LOVENŠČINA/SLOVE NIAN)

OPOZORILO! Pred uporabo katerekoli Hyperthermove opreme preberite varnostna

navodila v priročniku vašega izdelka, v Priročniku za varnost in skladnost (80669C),

v Priročniku za varnost in skladnost sistemov rezanja z vodnim curkom (80943C)

in v Priročniku Opozorilo o radijskih frekvencah (80945C).

Izvodi priročnikov so lahko izdelku priloženi v elektronski in tiskani obliki. Elektronski

izvodi so na voljo tudi na našem spletnem mestu. Številni priročniki so na voljo

v različnih jezikih na naslovu www.hypertherm.com/docs.

SR (SRPSKI/SERBIAN)

UPOZORENJE! Pre rukovanja bilo kojom Hyperthermovom opremom pročitajte

uputstva o bezbednosti u svom priručniku za proizvod, Priručniku o bezbednosti

i usaglašenosti (80669C), Priručniku o bezbednosti i usaglašenosti Waterjet

tehnologije (80943C) i Priručniku sa upozorenjem o radio-frekvenciji (80945C).

Уз производ се испоручују копије приручника у електронском или штампаном

формату. Електронске копије су такође доступне на нашем веб-сајту. Многи

приручници су доступни на више језика на адреси www.hypertherm.com/docs.

Contenu

Liste des tableaux .................................................................................................................... 19

Compatibilité Électromagnétique (CEM) ..............................................................................21

Introduction............................................................................................................................................................21

Installation et utilisation.......................................................................................................................................21

Évaluation de la zone de travail.........................................................................................................................21

Méthodes de réduction du rayonnement........................................................................................................21

Alimentation secteur................................................................................................................................21

Entretien de l’appareil de coupe.......................................................................................................................21

Câbles de coupe..................................................................................................................................................21

Liaison équipotentielle.............................................................................................................................21

Mise à la terre de la pièce à couper ....................................................................................................22

Écranage et blindage ..........................................................................................................................................22

Garantie.......................................................................................................................................23

Attention.................................................................................................................................................................23

Généralités ............................................................................................................................................................23

Indemnité pour les brevets d’invention............................................................................................................23

Limites de responsabilité....................................................................................................................................23

Codes nationaux et locaux.................................................................................................................................24

Assurances............................................................................................................................................................24

Cession des droits...............................................................................................................................................24

Couverture de garantie sur les produits à jet d’eau.....................................................................................24

Produit ........................................................................................................................................................24

Garantie sur les pièces...........................................................................................................................24

XPR170 Manuel d’instructions 810060FR 7

Contenu

1 Spécifications........................................................................................................................... 25

Terminologie ......................................................................................................................................................... 25

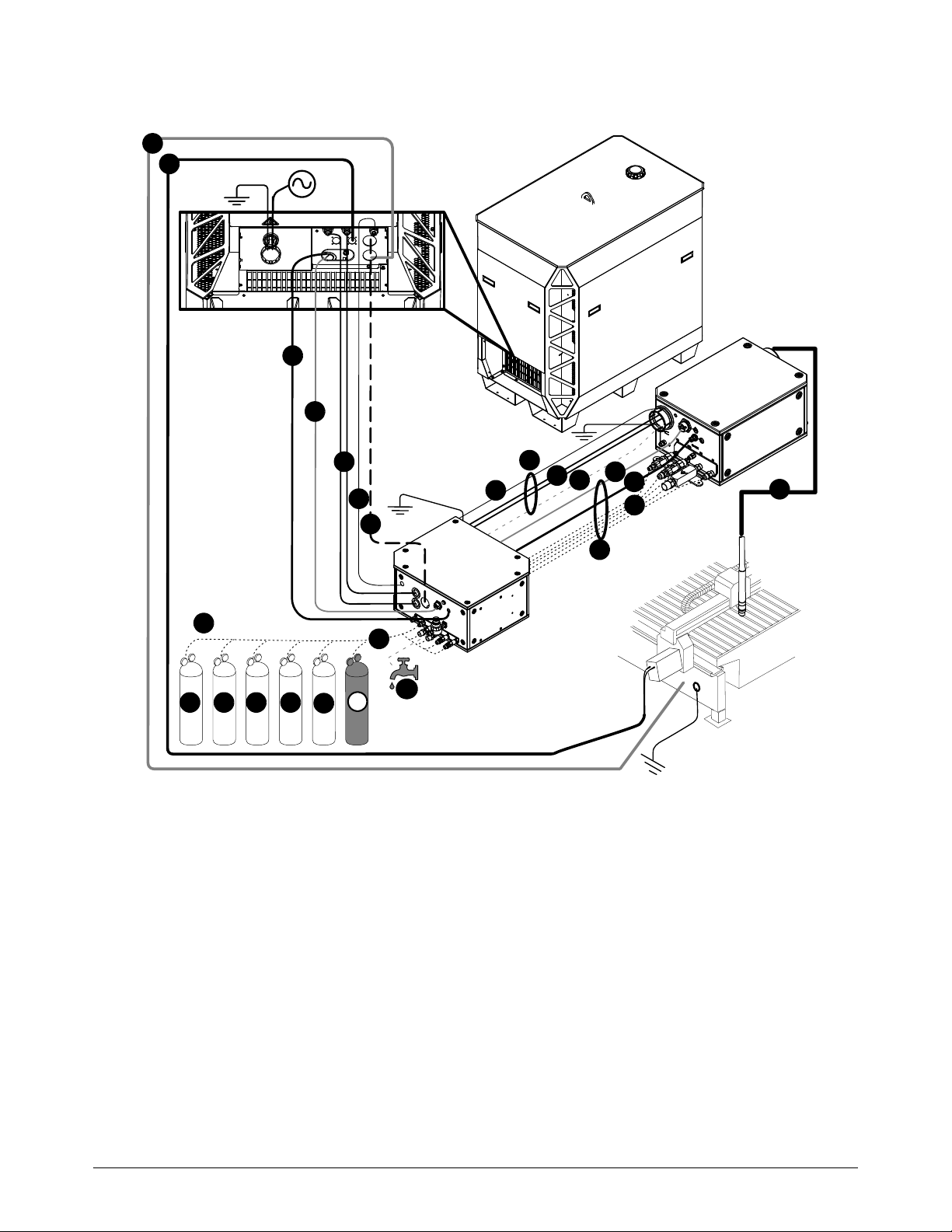

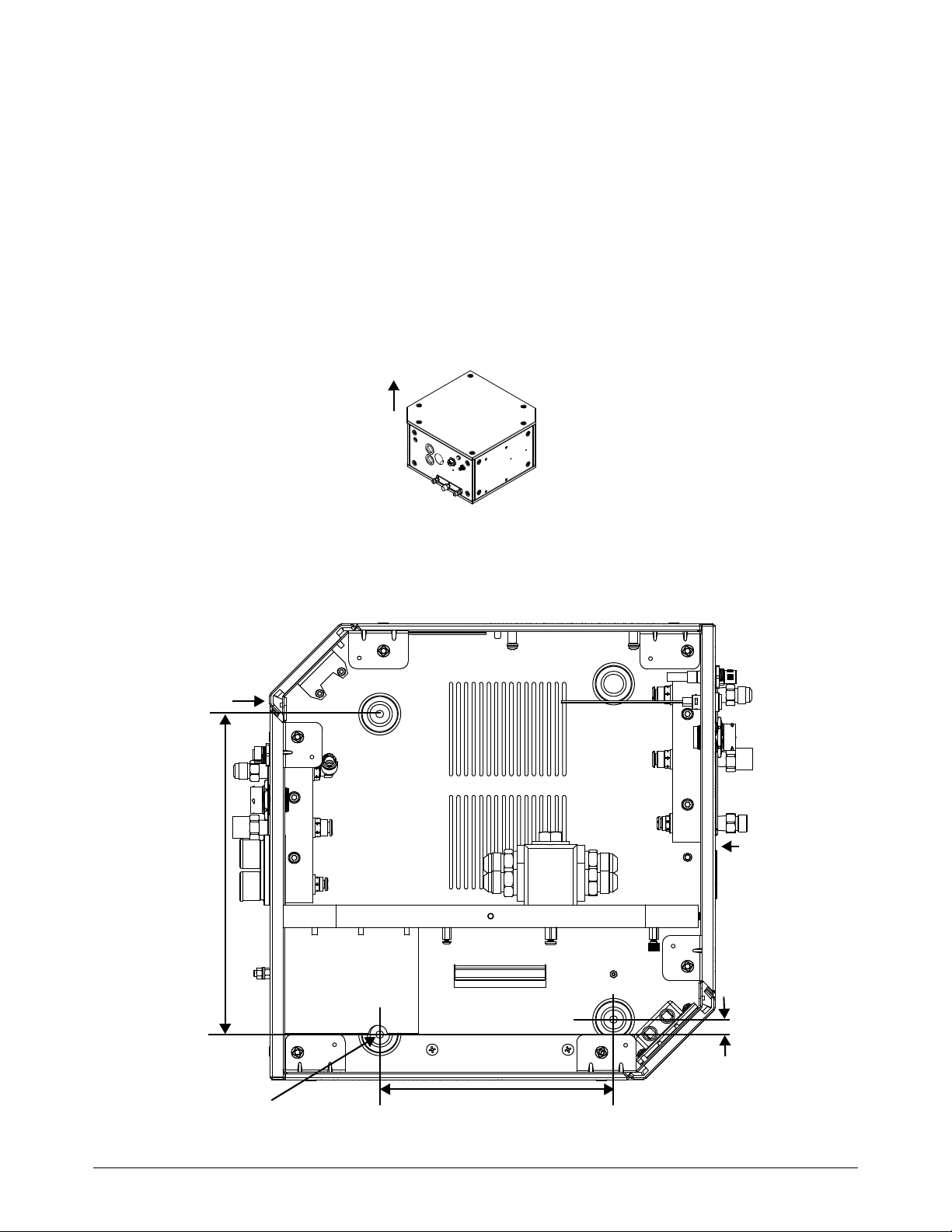

Description du système de coupe XPR......................................................................................................... 26

Généralités ............................................................................................................................................... 26

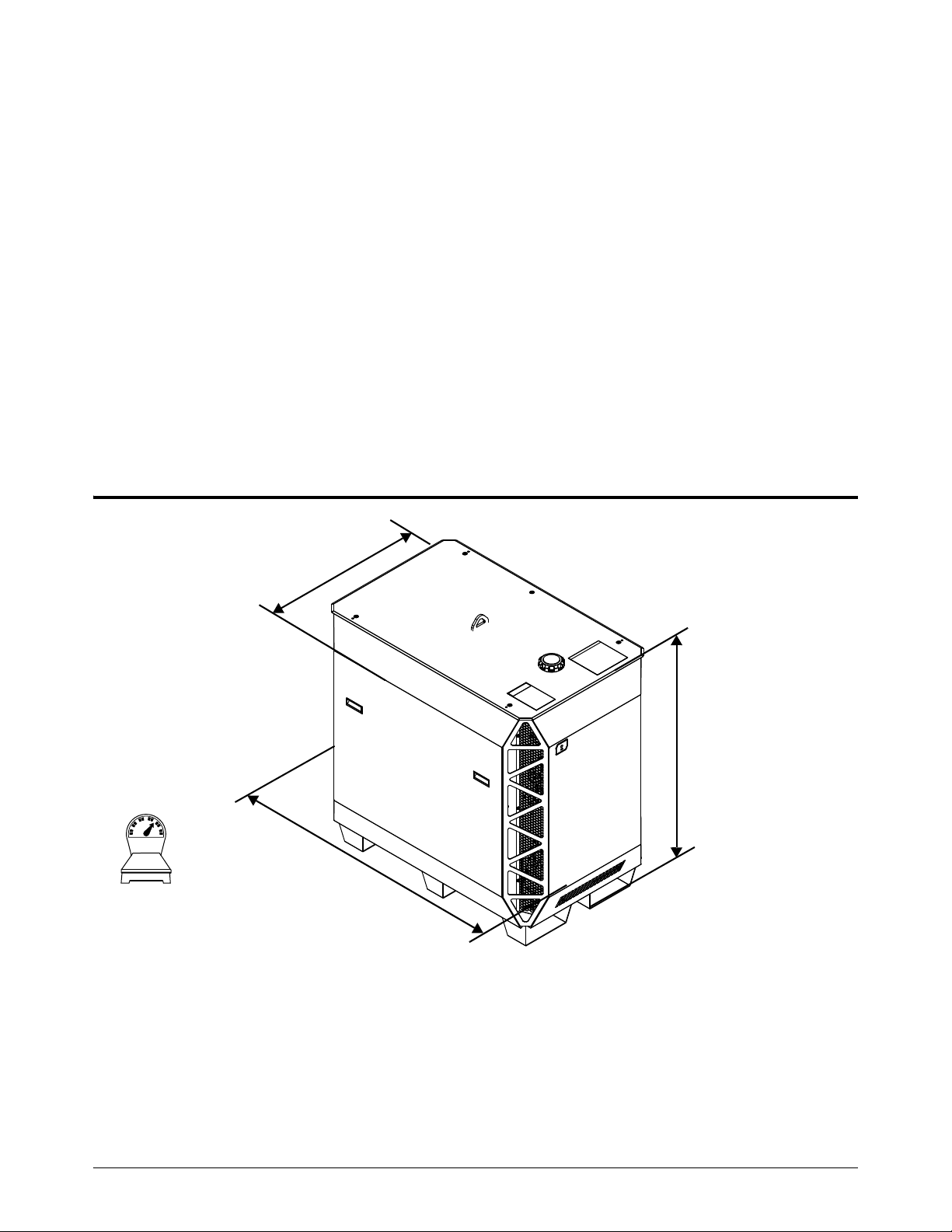

Source de courant plasma.................................................................................................................... 26

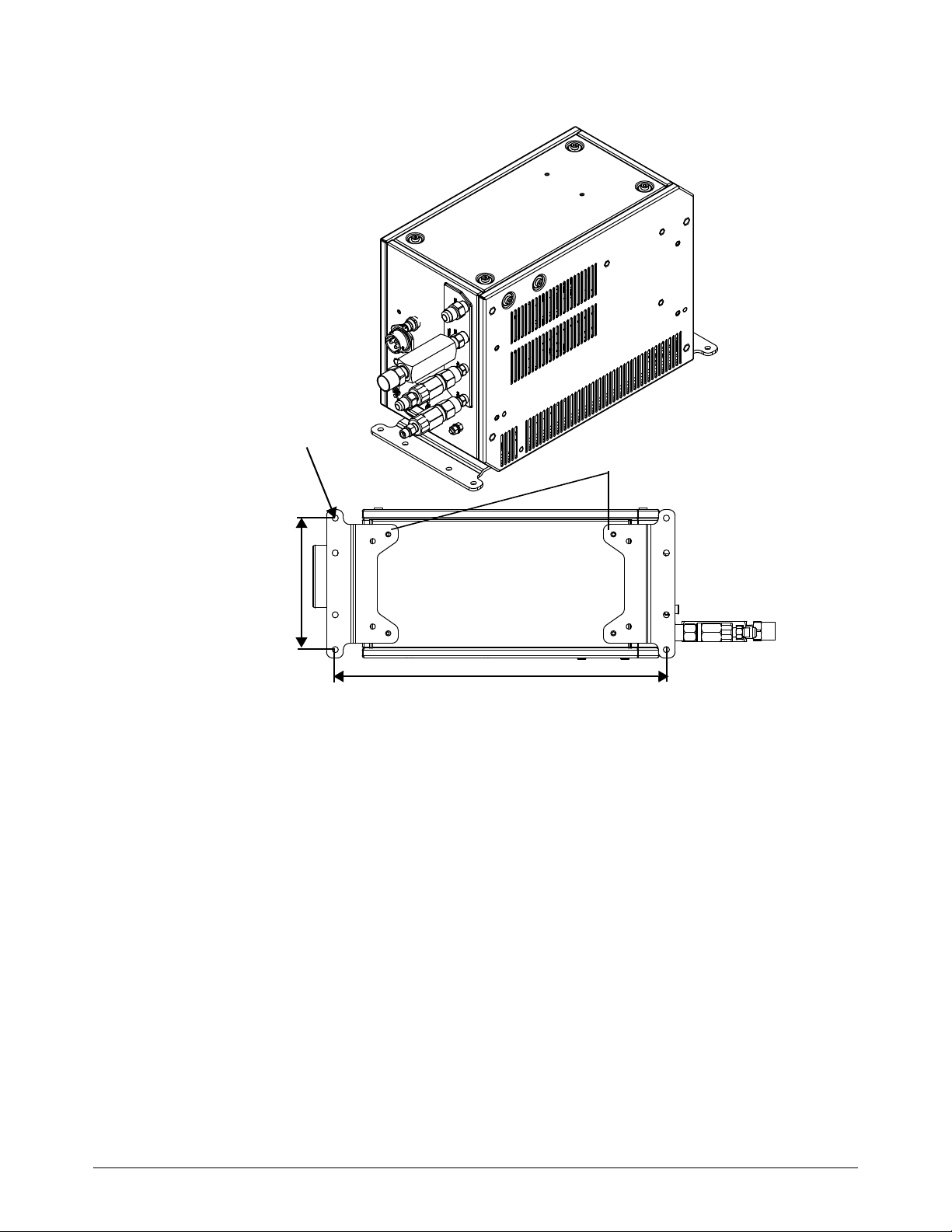

Consoles de raccordement des gaz................................................................................................... 26

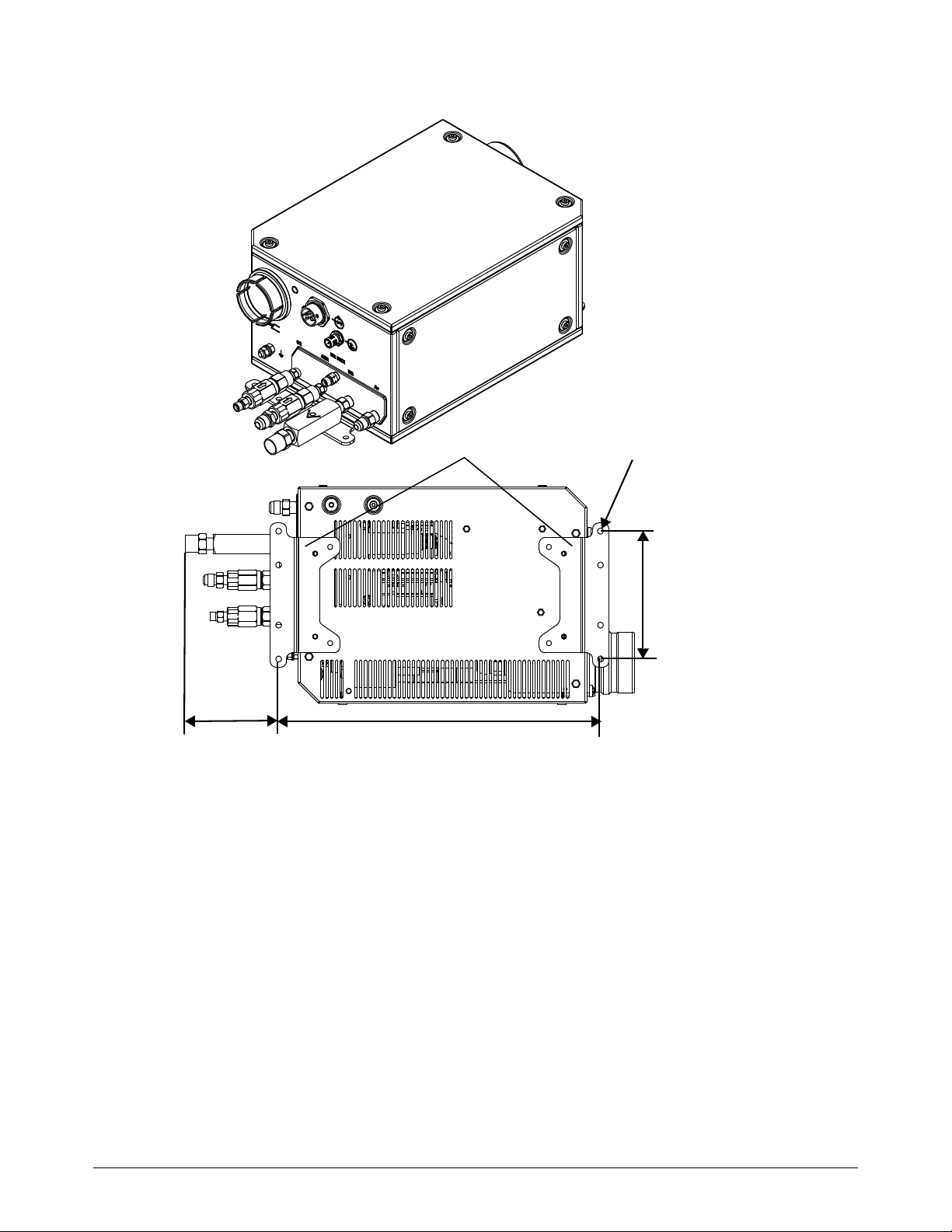

Console TorchConnect.......................................................................................................................... 27

Torche ........................................................................................................................................................ 27

Source de courant plasma (numéro de références variable).................................................................... 27

Exigences en matière d’écoconception (modèles CE) .................................................................. 29

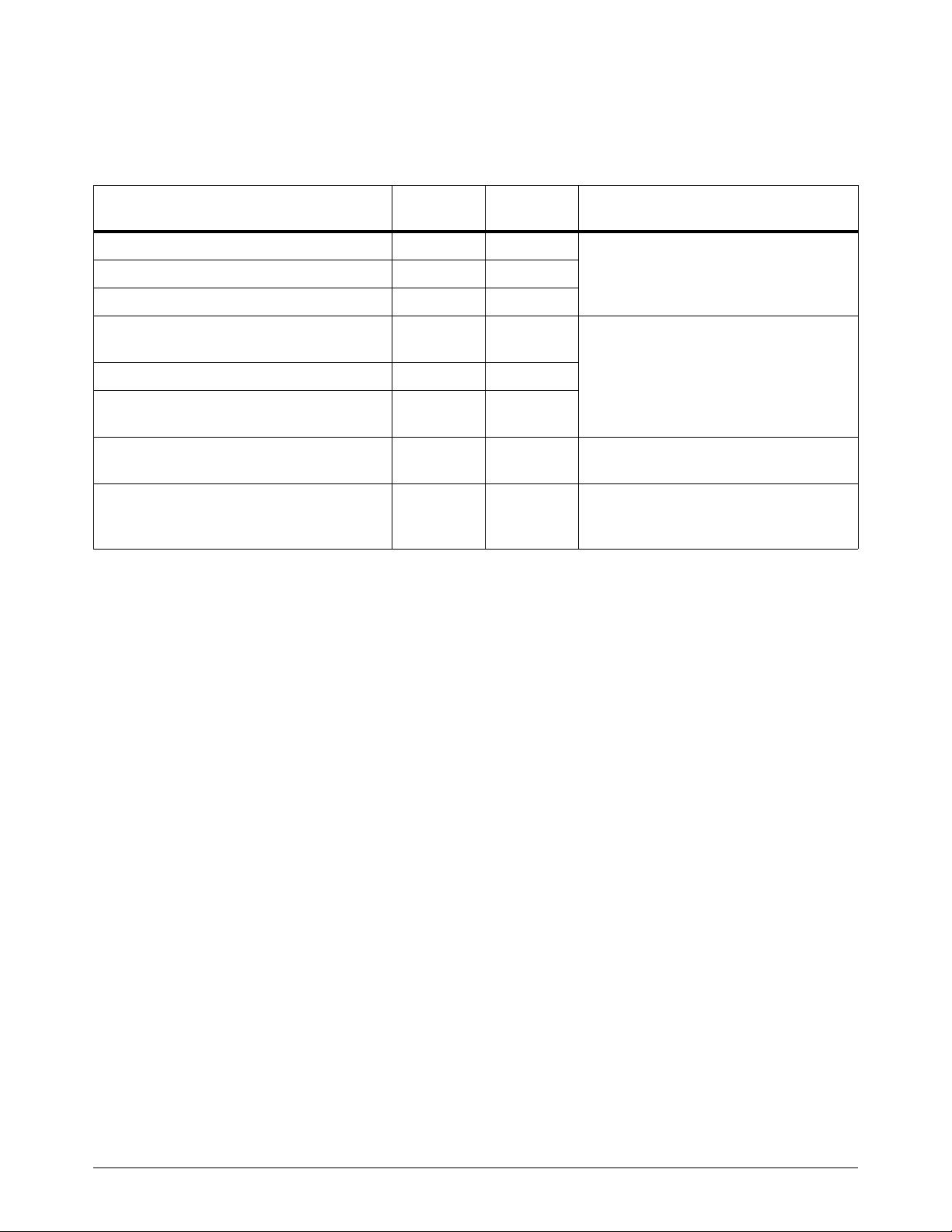

Console de raccordement des gaz (numéro de référence variable)....................................................... 30

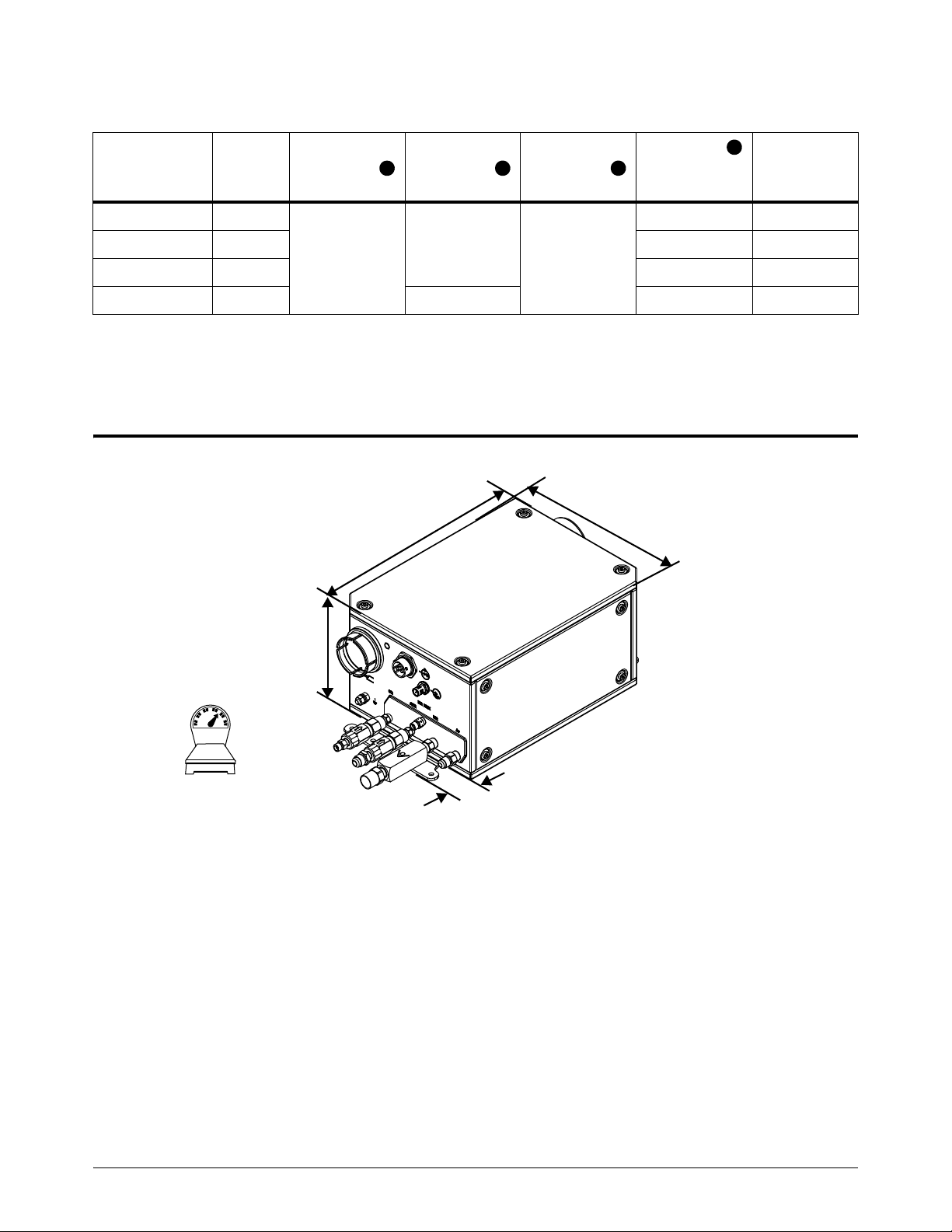

Console TorchConnect (078618)................................................................................................................... 31

Torche (numéro de référence variable) .......................................................................................................... 32

Matières premières essentielles ...................................................................................................................... 33

Symboles et marquages.................................................................................................................................... 34

Symboles et marquages de sécurité et de compatibilité électromagnétique (CEM) ............. 34

Symboles CEI.......................................................................................................................................... 35

2 Qualifications et exigences..................................................................................................... 37

Exigences relatives aux documents ................................................................................................................ 37

Qualifications de l’opérateur............................................................................................................................. 38

Qualifications du personnel d’entretien ......................................................................................................... 39

Exigences en matière d’alimentation du système........................................................................................ 40

Conformité au code................................................................................................................................ 40

Exigences en matière de puissance d’entrée................................................................................... 41

Exigences générales en matière de puissance d’entrée.................................................... 41

Source de courant plasma........................................................................................................ 42

Exigences relatives au sectionneur......................................................................................... 42

Exigences relatives aux fusibles et aux disjoncteurs........................................................... 43

Exigences relatives au cordon d’alimentation principal...................................................... 43

Exigences en matière de puissance d’entrée pour les unités CE ............................................... 44

Interrupteur marche/arrêt à distance .................................................................................................. 44

Exigences relatives aux gaz de procédés (consoles de raccordement des gaz

Core, CorePlus, VWI et OptiMix).................................................................................................................... 46

Conformité au code................................................................................................................................ 47

Tuyauterie d’alimentation en gaz.......................................................................................................... 48

Régulateurs de pression de l’alimentation en gaz........................................................................... 51

Exigences relatives à l’eau comme liquide de blindage (VWI et OptiMix)............................................. 52

Exigences en matière de tuyaux et de plomberie pour l’eau de blindage.................................. 53

Exigence supplémentaire relative au régulateur pour l’eau de blindage (optionnelle)............ 53

Exigences de couple pour la tuyauterie de gaz ou d’eau et les raccords de tuyauterie ........ 53

8 810060FR Manuel d’instructions XPR170

Contenu

Exigences relatives au retrait de l’eau de blindage pour les températures sous le point

de congélation......................................................................................................................................... 54

Exigences relatives au liquide de refroidissement...................................................................................... 55

Besoins en liquide de refroidissement pour un fonctionnement entre –10 °C et 40 °C....... 56

Exigences relatives au liquide de refroidissement pour un fonctionnement au-dessus

de 40 °C................................................................................................................................................... 56

Exigences en matière de débit du liquide de refroidissement ...................................................... 57

Exigences en matière de pureté de l’eau comme liquide de refroidissement........................... 57

Exigences relatives au positionnement des composants du système................................................... 58

Configuration recommandée avec la console de raccordement des gaz Core ...................... 59

Configuration recommandée avec la console de raccordement des gaz CorePlus .............. 60

Configuration recommandée avec la console de raccordement des gaz VWI ou OptiMix .. 61

Exigences relatives à l’emplacement ................................................................................................. 62

Longueurs requises pour les tuyaux souples, les câbles et les faisceaux................................. 62

Exigences en matière de rayon de courbure des tuyaux, des câbles et des faisceaux ......... 63

Diamètres maximum des ensembles de câbles console à console ........................................... 63

Distances requises entre les faisceaux haute fréquence et les câbles de commande.......... 64

Distances requises pour la ventilation et l’accès............................................................................ 64

Exigences relatives à la distance pour les communications......................................................... 65

Homologation sans fil............................................................................................................................ 65

Exigences relatives au support de fixation de la torche ............................................................................ 66

Exigences relatives au lève-torche................................................................................................................. 66

Exigences relatives à la CNC........................................................................................................................... 67

Interrupteur marche/arrêt à distance .................................................................................................. 67

Réglages ajustables................................................................................................................................ 67

Réglages de l’affichage.......................................................................................................................... 67

Diagnostics et dépannage ................................................................................................................... 68

Recommandations relatives à la mise à la terre et au blindage............................................................... 69

Introduction.............................................................................................................................................. 69

Types de mise à la terre........................................................................................................................ 69

Pratiques de mise à la terre .................................................................................................................. 70

Exemple de schéma de mise à la terre avec un système de coupe XPR .................................. 73

3 Installation................................................................................................................................. 75

Avant de commencer......................................................................................................................................... 75

Liste de vérification de l’installation................................................................................................................. 76

Exigences de système............................................................................................................................ 76

Étapes d’installation................................................................................................................................ 79

XPR170 Manuel d’instructions 810060FR 9

Contenu

Consignes de sécurité relatives à l’installation ............................................................................................ 82

Configuration de la console de raccordement des gaz Core....................................................... 86

Configuration de la console de raccordement des gaz CorePlus............................................... 87

Configuration avec la console de raccordement des gaz VWI ou OptiMix............................... 88

Étapes d’installation ........................................................................................................................................... 89

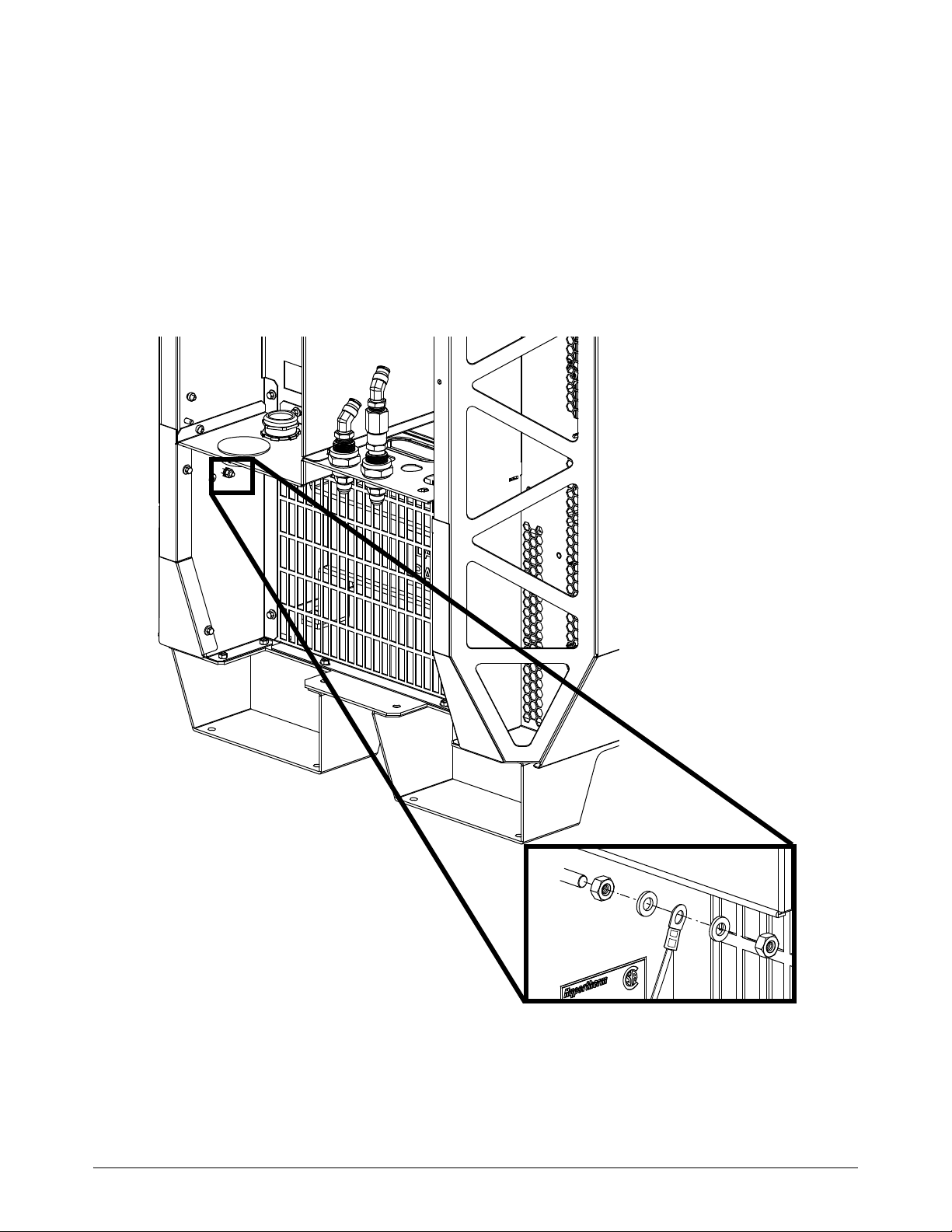

Positionner les composants du système ........................................................................................... 89

Source de courant plasma........................................................................................................ 89

Console de raccordement de gaz........................................................................................... 90

Console TorchConnect.............................................................................................................. 92

Mise à la terre des composants du système. ................................................................................... 95

Retrait des panneaux externes des composants du système....................................................... 97

Préparation des tuyaux souples, des câbles et des faisceaux.................................................... 101

Ensemble de tuyaux de liquide de refroidissement........................................................... 101

Fil négatif avec serre-câble..................................................................................................... 101

Câble arc pilote avec serre-câble ......................................................................................... 101

Câble d’alimentation................................................................................................................. 101

Câble CAN ................................................................................................................................. 101

Câble de retour.......................................................................................................................... 101

Ensemble arc pilote et tuyaux de liquide de refroidissement.......................................... 102

Ensemble alimentation, CAN et 3 gaz (uniquement pour Core).................................... 102

Ensemble alimentation, CAN et 4 gaz (uniquement pour CorePlus)............................ 102

Ensemble arc pilote, tuyaux de liquide de refroidissement et eau de blindage

(uniquement pour VWI et OptiMix) ....................................................................................... 102

Ensemble alimentation, CAN et 5 gaz (uniquement pour VWI et OptiMix)................. 103

Tuyau d’oxygène (bleu)............................................................................................................. 103

Tuyau d’azote (noir)................................................................................................................... 103

Tuyau d’air (noir) ........................................................................................................................ 103

Hydrogène (OptiMix seulement) (rouge)............................................................................. 103

Argon (CorePlus, VWI ou OptiMix seulement) (noir) ....................................................... 103

F5 (VWI ou OptiMix seulement) (rouge).............................................................................. 103

Eau de blindage (VWI ou OptiMix seulement) (bleu) ...................................................... 104

Raccordement de la source de courant plasma à la console de raccordement des gaz

(Core, CorePlus, VWI ou OptiMix) ................................................................................................... 105

Brancher l’ensemble de tuyaux de liquide de refroidissement ...................................... 106

Raccorder le câble d’alimentation........................................................................................ 108

Raccorder le câble CAN ........................................................................................................ 10 9

Raccordement du câble de retour à la source de courant plasma et à la table de coupe.. 110

Raccorder le fil négatif avec serre-câble............................................................................ 111

Raccorder le câble arc pilote avec serre-câble ................................................................ 113

10 810060FR Manuel d’instructions XPR170

Contenu

Raccordement de la console de raccordement des gaz (Core ou CorePlus)

à la console TorchConnect................................................................................................................ 115

Raccordement de l’ensemble arc pilote et tuyaux de liquide de refroidissement

(Core ou CorePlus) ................................................................................................................. 115

Raccordement de l’ensemble alimentation, CAN et 3 gaz (Core) ............................... 118

Raccordement de l’ensemble alimentation, CAN et 4 gaz (CorePlus) ....................... 119

Raccordement de la console de raccordement des gaz (VWI ou OptiMix) à la console

TorchConnect........................................................................................................................................ 120

Raccordement de l’ensemble arc pilote, tuyaux de liquide de refroidissement

et eau de blindage

(VWI ou OptiMix)...................................................................................................................... 120

Raccordement de l’ensemble alimentation, CAN et 5 gaz (VWI ou OptiMix) ........... 123

Installation et raccordement de l’alimentation en gaz.............................................................................. 124

Installer les détendeurs de gaz ......................................................................................................... 125

Raccordement de l’alimentation en gaz à la console de raccordement des gaz

(Core ou CorePlus) ............................................................................................................................. 126

Raccordement de l’alimentation en gaz et de l’eau de blindage à la console

de raccordement des gaz (VWI ou OptiMix)................................................................................. 130

Raccordement des gaz d’alimentation................................................................................ 134

Raccordement de l’eau de blindage facultative à la console de raccordement des gaz

(VWI ou OptiMix) ................................................................................................................................. 135

Raccordement du logement de la torche à la console TorchConnect .................................... 135

Raccorder l’ensemble de faisceau de torche EasyConnect™ à la console

TorchConnect............................................................................................................................ 139

Installation de la torche dans le support de fixation de la torche.............................................. 141

Installation des consommables......................................................................................................... 143

Installation de la torche dans le logement de la torche............................................................... 145

Raccordement de l’alimentation électrique au système de coupe........................................... 146

Exemples de configurations des consommables ..................................................................................... 148

Exemples de configurations ferreuses (acier doux) ..................................................................... 148

Acier doux – 30 A – O

Acier doux – 50 A – O

Acier doux – 80 A, 130 A, 170 A – O

................................................................................................... 148

2/O2

/Air.................................................................................................... 148

2

/Air........................................................................ 149

2

Exemples de configurations non ferreuses (acier inoxydable et aluminium) .......................... 150

Non ferreux – 40 A – N

Non ferreux – 60 A – F5/N

Non ferreux – 80 A – F5/N

Non ferreux – 130 A – N

Non ferreux – 170 A – N

et Air/Air................................................................................. 150

2/N2

**, N2/N2, N2/H2O**, et Air/Air............................................ 151

2

**, N2/N2, N2/H2O**, Air/Air................................................. 152

2

, H2-Ar-N2/N2**, N2/H2O*** .............................................. 153

2/N2

, H2-Ar-N2/N2**, N2/H2O***, Air/Air................................. 154

2/N2

XPR170 Manuel d’instructions 810060FR 11

Contenu

4 Connexion de communication .............................................................................................. 155

Comment se connecter à la source de courant plasma avec EtherCAT ............................................ 157

Comment se connecter à la source de courant plasma avec la série RS-422 ................................ 159

Comment se connecter à la source de courant plasma avec un mode de communication

séparé................................................................................................................................................................. 162

Installation de la carte VDC3 (pour AVC avec câbles RS-422 et séparé seulement).................... 166

Schéma du circuit imprimé, des câbles et des points de branchement des fils................... 167

Comment installer la carte de circuit imprimé VDC3 (141511)............................................... 168

Comment brancher la carte de circuit imprimé VDC3 (141511)............................................. 171

Comment se connecter à la source de courant plasma avec l’interface Web XPR ......................... 174

Renseignements concernant le soutien relatif à l’interface Web.............................................. 175

Utiliser le mode AP pour se connecter ........................................................................................... 175

Utiliser le mode réseau pour se connecter .................................................................................... 177

Sélectionner un réseau existant............................................................................................ 179

Configurer manuellement ....................................................................................................... 182

Accéder à l’interface Web XPR après la configuration en mode réseau.................... 185

Modifier les réglages du point d’accès limité .................................................................... 186

Réinitialiser le module sans fil ........................................................................................................... 188

Comment désactiver la connexion sans fil ..................................................................................... 190

Renseignements relatifs à l’écran de l’interface Web ................................................................. 192

Source de courant plasma..................................................................................................... 193

Système de gaz ........................................................................................................................ 194

Journal......................................................................................................................................... 197

Fonctionnement........................................................................................................................ 198

Autre............................................................................................................................................ 199

Comment changer le dispositif de commande ......................................................................................... 200

Comment utiliser le capteur de contact ohmique .................................................................................... 201

La vue d’ensemble du relais ohmique ............................................................................................. 201

Le capteur de contact ohmique interne.......................................................................................... 201

Le capteur de contact ohmique interne.......................................................................................... 202

Comment installer un commutateur marche/arrêt à distance................................................................ 204

Exemples de circuits de sortie ...................................................................................................................... 205

Exemples de circuits d’entrée ....................................................................................................................... 206

5 Installation du liquide de refroidissement........................................................................ 207

Vue d’ensemble ................................................................................................................................................ 207

Comment remplir le système de coupe de liquide de refroidissement ............................................... 208

12 810060FR Manuel d’instructions XPR170

Contenu

6 Fonctionnement ...................................................................................................................... 211

Vue d’ensemble ................................................................................................................................................ 211

Commandes et voyants.................................................................................................................................. 212

Commandes.......................................................................................................................................... 212

CNC............................................................................................................................................ 212

Dispositif sans fil ...................................................................................................................... 212

Voyants ................................................................................................................................................... 213

Voyants à DEL de mise sous tension .................................................................................. 213

Affichage de la CNC ............................................................................................................... 214

Séquence de fonctionnement....................................................................................................................... 215

États de fonctionnement du système de coupe XPR.................................................................. 215

État de mise sous tension (1)................................................................................................ 215

État des vérifications initiales (2).......................................................................................... 216

État de la purge de gaz/de la pompe (3)............................................................................ 217

État d’attente pour le démarrage (5) ................................................................................... 218

État de prégaz/charge c.c. (7) .............................................................................................. 218

État d’allumage (8)................................................................................................................... 219

État de l’arc pilote (9).............................................................................................................. 220

État de l’accélération progressive (11) ............................................................................... 221

État permanent (12) ................................................................................................................ 221

État de la décélération progressive (13) ............................................................................ 222

État de la fin du cycle (14)..................................................................................................... 222

États du relais haute tension (ouvert ou fermé) dans le circuit ohmique ................................ 223

Purges automatiques .......................................................................................................................... 223

Purges d’échange de gaz des systèmes de coupe XPR OptiMix ou VWI................. 223

Purges de préparation de procédé pour tous les systèmes de coupe XPR.............. 224

Comment sélectionner les positions de la torche et les paramètres de traitement nécessaires .. 225

Coupe, marquage et perçage en position perpendiculaire........................................................ 225

Coupe ......................................................................................................................................... 225

Marquage ................................................................................................................................... 225

Perçage ...................................................................................................................................... 226

Coupe chanfreinée .............................................................................................................................. 226

Tableaux de compensation de chanfrein............................................................................. 228

Procédés ferreux (acier doux) ........................................................................................................... 228

Procédés non ferreux (acier inoxydable et aluminium) ................................................................ 229

Acier inoxydable........................................................................................................................ 230

Aluminium................................................................................................................................... 230

Procédés pour les utilisations spéciales ........................................................................................ 231

Coupe sous l’eau ..................................................................................................................... 231

Coupe miroir.............................................................................................................................. 232

XPR170 Manuel d’instructions 810060FR 13

Contenu

Sélection du procédé...................................................................................................................................... 233

Comment utiliser les ID de procédé pour obtenir des réglages optimaux ............................. 234

Compensations/contournements de l’ID de procédé ..................................................... 235

Comment utiliser les tableaux de coupe..................................................................................................... 236

Épaisseur de l’âme du procédé (PCT pour process core thickness)...................................... 236

Catégories de procédés..................................................................................................................... 236

Comment sélectionner les consommables................................................................................................ 239

Facteurs influençant la qualité de coupe.................................................................................................... 239

Bavures................................................................................................................................................... 239

Comment obtenir les résultats souhaités ....................................................................................... 239

Recommandations générales pour tous les procédés.................................................... 240

Recommandations pour les procédés de coupe en position perpendiculaire .......... 240

Recommandations pour les procédés de perçage.......................................................... 241

Recommandations pour les procédés de marquage....................................................... 242

Recommandations pour les procédés de coupe chanfreinée....................................... 242

Comment optimiser la durée de vie des consommables............................................................ 243

Arc Response Technology............................................................................................................................. 244

Protection automatique de la torche................................................................................................ 244

Protection automatique contre les erreurs de décélération progressive ................................ 244

7 Entretien.................................................................................................................................. 245

Vue d’ensemble ................................................................................................................................................ 245

Comment procéder à l’inspection quotidienne......................................................................................... 247

Débrancher le système de coupe de l’alimentation électrique.................................................. 248

Inspecter les régulateurs de gaz....................................................................................................... 249

Inspecter le régulateur de l’eau de blindage (le cas échéant)................................................... 249

Inspecter les branchements et les raccords.................................................................................. 250

Inspecter les pièces consommables, la torche et le logement de la torche........................... 251

Retirer la torche et les pièces consommables .................................................................. 251

Inspecter les pièces consommables ................................................................................... 251

Inspecter la torche ................................................................................................................... 254

Inspecter le logement de la torche....................................................................................... 255

Inspecter le faisceau de torche......................................................................................................... 256

Comment remplacer le tube d’eau............................................................................................................... 257

Comment reconnaître l’usure de l’émetteur............................................................................................... 258

Comment mesurer la profondeur du cratère d’une électrode ............................................................... 261

Comment effectuer l’entretien du liquide de refroidissement................................................................ 262

Estimer le volume total de liquide de refroidissement du système de coupe........................ 263

Remplacer tout le liquide de refroidissement................................................................................ 263

Vidanger le liquide de refroidissement usé du système de refroidissement. ............. 264

14 810060FR Manuel d’instructions XPR170

Contenu

8 Diagnostics et dépannage.................................................................................................... 269

Vue d’ensemble ................................................................................................................................................ 269

Mesures de sécurité............................................................................................................................ 270

Étapes de l’inspection initiale........................................................................................................................ 271

Débrancher le système de coupe de l’alimentation électrique.................................................. 271

Inspecter les cartes à circuits imprimés.......................................................................................... 273

Mesurer la tension secteur entre les bornes à l’intérieur de la source

de courant plasma................................................................................................................................ 275

Codes de diagnostic....................................................................................................................................... 278

Comment établir un diagnostic et résoudre les codes d’erreur................................................ 278

Codes CAN (500 – 503, 510 – 513 pour la console de raccordement des gaz,

504, 514 pour le câble CAN et le bloc cavalier, 507 – 508 pour le réseau

CAN et omnibus, 600 – 602 pour aucune communication CAN)............................... 319

Code de faible pression de l’eau de blindage (532)....................................................... 325

Code de faible pression du gaz de protection (534) ...................................................... 326

Codes de faible débit du liquide de refroidissement (540 – 542) .............................. 327

Codes de débit élevé du liquide de refroidissement (543 – 544)............................... 329

Codes de diagnostic de surchauffe – Hacheur (560) et liquide

de refroidissement (587)........................................................................................................ 330

Codes de diagnostic d’interrupteur de démarrage (570 – 577)................................... 334

Codes de diagnostic de surchauffe – Bobine d’induction (580 et 581),

transformateurs (586) ............................................................................................................. 336

Codes de diagnostic de capteur de courant (631) ......................................................... 339

Codes de diagnostic de faible pression d’entrée pour H

(695 – 697, 700, 701) ............................................................................................................ 340

Codes de diagnostic de pression d’entrée des gaz de protection dans

la console de raccordement de la torche (702 – 705)................................................... 341

Codes de diagnostic de pression d’entrée des gaz de procédé dans la console

de raccordement de la torche (702, 705, 769, 770) pour les systèmes de coupe

équipés d’OptiMix .................................................................................................................... 343

Codes de diagnostic de capteur de pression (706 – 715)........................................... 345

Codes de pression d’entrée des gaz (768 – 771) .......................................................... 346

Comment effectuer un test de fuite des gaz ................................................................................. 348

Comment mesurer le débit du liquide de refroidissement.......................................................... 351

Utiliser l’interface Web XPR ou la CNC............................................................................. 351

Effectuer un test de récipient ................................................................................................ 351

Comment tester la continuité entre la buse et la pièce à couper............................................. 353

Comment mesurer la résistance des thermistances.................................................................... 356

Comment effectuer un test de contact ohmique.......................................................................... 358

Reconnaître les codes de diagnostic des ventilateurs................................................................ 361

, Ar, N2 et H2O

2

XPR170 Manuel d’instructions 810060FR 15

Contenu

Information sur le circuit imprimé.................................................................................................................. 362

Circuit imprimé de distribution d’alimentation de la source de courant plasma

(141425) ............................................................................................................................................... 362

Circuit imprimé de commande de la source de courant plasma (141322) ........................... 363

Positions du commutateur DIP............................................................................................. 365

Circuit imprimé du hacheur de la source de courant plasma (141319)................................. 366

Circuit imprimé d’amorçage de la source de courant plasma (141360)................................ 367

Circuit imprimé E/S de la source de courant plasma (141371)............................................... 367

Circuit imprimé de distribution d’alimentation du ventilateur de la source

de courant plasma (141384) ............................................................................................................ 368

Circuit imprimé de commande de la console de raccordement des gaz (141375) ............ 369

Circuit imprimé haute fréquence de la console de raccordement des gaz (141563)......... 370

Carte à circuits imprimés ohmique de la console de raccordement de la torche

(141368)................................................................................................................................................ 371

Circuit imprimé de commande de la console de raccordement de la torche (141334)..... 372

9 Nomenclature des pièces...................................................................................................... 373

Source de courant plasma............................................................................................................................. 373

Panneaux extérieurs.............................................................................................................................. 374

Ventilateurs ............................................................................................................................................ 375

Système de refroidissement.............................................................................................................. 376

Adaptateurs du système de refroidissement du compartiment arrière.................................... 377

Autres adaptateurs non illustrés....................................................................................................... 378

Transformateur et bobine d’induction.............................................................................................. 379

Côté de commande – vue 1.............................................................................................................. 380

Côté de commande – vue 2.............................................................................................................. 381

Compartiment arrière de la source de courant plasma............................................................... 383

Consoles de raccordement des gaz............................................................................................................ 384

Pièces latérales à haute tension de la console de raccordement des gaz............................. 385

Pièces latérales du collecteur des consoles de raccordement des gaz................................. 386

Côté du collecteur des consoles de raccordement des gaz Core, CorePlus,

VWI et OptiMix ......................................................................................................................... 386

Collecteurs et adaptateurs de console de raccordement des gaz Core.................... 388

Collecteurs et adaptateurs de la console de raccordement des gaz CorePlus........ 389

Collecteurs et adaptateurs d’entrée et de sortie de console de raccordement

des gaz VWI .............................................................................................................................. 390

Collecteurs et adaptateurs d’entrée et de sortie de console de raccordement

des gaz OptiMix........................................................................................................................ 392

Mélangeur, capteurs et robinetterie des consoles de raccordement des gaz

VWI et OptiMix ......................................................................................................................... 394

Faisceau de câbles, kit de tuyaux et câbles CAN de console de raccordement des gaz .. 395

16 810060FR Manuel d’instructions XPR170

Contenu

Console de raccordement de la torche ...................................................................................................... 395

Côté EasyConnect de la console de raccordement de la torche............................................. 396

Console de raccordement de la torche – dessus........................................................................ 396

Côté du collecteur de la console de raccordement de la torche – vue 1.............................. 397

Côté du collecteur de la console de raccordement de la torche – vue 2 .............................. 398

Adaptateurs et vannes avant ............................................................................................................. 399

Ensemble de torche......................................................................................................................................... 400

Support de la torche........................................................................................................................................ 400

Kits de consommables de départ................................................................................................................. 401

Kits de consommables de départ pour acier doux (428840) ................................................... 401

Kits de consommables de départ pour acier inoxydable et aluminium (428843) ................ 402

Kits de consommables de départ pour acier doux avec torche (428842)............................. 403

Kit de consommables de départ pour acier inoxydable et aluminium avec torche

(428841)................................................................................................................................................ 404

Autres consommables et pièces pour torche............................................................................................ 405

Raccordements de la source de courant plasma à la console de raccordement des gaz............. 406

Câble arc pilote avec serre-câble .................................................................................................... 406

Fil négatif avec serre-câble................................................................................................................ 406

Câble d’alimentation............................................................................................................................ 407

Ensemble de tuyaux de liquide de refroidissement...................................................................... 407

Câble CAN ............................................................................................................................................ 407

Raccordement de la console de raccordement des gaz à la console de raccordement

de la torche........................................................................................................................................................ 408

Assemblage d’arc pilote et d’ensemble de tuyaux de liquide de refroidissement

(Core ou CorePlus) ............................................................................................................................. 408

Ensemble alimentation, CAN et 3 gaz (Core) ............................................................................... 408

Ensemble alimentation, CAN et 4 gaz (CorePlus) ....................................................................... 408

Ensemble d’arc pilote, de tuyaux de liquide de refroidissement et d’eau de blindage

(VWI ou OptiMix) ................................................................................................................................. 409

Ensemble alimentation, CAN et 5 gaz (VWI ou OptiMix) ........................................................... 409

Raccordement de la source de courant plasma vers la CNC................................................................ 410

Câble d’interface CNC EtherCAT..................................................................................................... 410

Câble d’interface CNC séparée........................................................................................................ 410

Câble d’interface CNC de série....................................................................................................... 411

Raccordement de la source de courant plasma vers la table de coupe............................................. 411

Câble de retour..................................................................................................................................... 411

Raccordement de la console de raccordement de la torche au logement de la torche ................. 412

Faisceau de torche .............................................................................................................................. 412

Faisceau de torche pour chanfreinage............................................................................................ 412

XPR170 Manuel d’instructions 810060FR 17

Contenu

Tuyaux d’alimentation....................................................................................................................................... 413

Tuyau d’oxygène (bleu)........................................................................................................................ 413

Tuyau d’azote ou d’argon (noir)......................................................................................................... 413

Tuyau d’air (noir) ................................................................................................................................... 413

Hydrogène ou azote-hydrogène (F5) (rouge) ............................................................................... 414

Eau (fluide de blindage facultatif) (bleu)......................................................................................... 414

Kits d’entretien préventif................................................................................................................................. 414

Outils................................................................................................................................................................... 415

Pièces de rechange recommandées........................................................................................................... 415

Source de courant plasma – pièces de rechange recommandées ......................................... 415

Consoles de raccordement des gaz – pièces de rechange recommandées........................ 416

Console de raccordement de la torche – pièces de rechange recommandées................... 416

Torche – Pièces de rechange recommandées.............................................................................. 416