Sistema de corte por arco de plasma

Manual de servicio – 806113

Revisión 2

Registre su nuevo sistema Hypertherm

Para facilitarle la asistencia técnica y de garantía, registre su producto en línea en

www. hypertherm.com/registration. Además, puede recibir actualizaciones de los

nuevos productos Hypertherm y un obsequio como muestra de nuestro agradecimiento.

Para su constancia

Número de serie: _____________________________________________________________

Fecha de compra: ____________________________________________________________

Distribuidor: _________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

Notas de mantenimiento:

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

Manual de servicio

Español / Spanish

Revisión 2 – abril de 2013

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

© Copyright 2013 Hypertherm, Inc.

Todos los derechos reservados

Hypertherm y Powermax son marcas comerciales de Hypertherm, Inc.,

y pueden estar registradas en Estados Unidos u otros países.

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 301, South Building

495 ShangZhong Road

Shanghai, 200231

PR China

86-21-60740003 Tel

86-21-60740393 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP - Brasil

CEP 07115-030

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904 Centum Leaders Mark B/D,

1514 Woo-dong, Haeundae-gu, Busan

Korea, 612-889

82 51 747 0358 Tel

82 51 701 0358 Fax

07/18/12

Información de

seguridad

Antes de operar cualquier equipo Hypertherm, leer la información importante de seguridad contenida en el Manual

deSeguridad y Cumplimiento (80669C) aparte, que viene con su producto.

TABLA DE CONTENIDO

COMPATIBILIDAD ELECTROMAGNÉTICA ECM ............................................................................................... EMC1

GARANTÍA ..............................................................................................................................................................................W1

SECCIÓN 1

ESPECIFICACIONES

Descripción del sistema ...........................................................................................................................................................................1-2

Dónde encontrar información ..................................................................................................................................................................1-2

Pesos y dimensiones de la fuente de energía .....................................................................................................................................1-3

Dimensiones .....................................................................................................................................................................................1-3

Pesos ..................................................................................................................................................................................................1-3

Valores nominales de la fuente de energía ..........................................................................................................................................1-4

Dimensiones de la antorcha T45v ..........................................................................................................................................................1-5

Dimensiones de la antorcha T45m ........................................................................................................................................................1-5

Especificaciones de las antorchas T45v y T45m ...............................................................................................................................1-6

Símbolos y marcas ....................................................................................................................................................................................1-7

Símbolos IEC ..............................................................................................................................................................................................1-8

SECCIÓN 2

INSTALACIÓN DE LA FUENTE DE ENERGÍA

Desempacar el Powermax45 ..................................................................................................................................................................2-2

Reclamaciones .................................................................................................................................................................................2-2

Contenido..........................................................................................................................................................................................2-2

Colocar la fuente de energía ...................................................................................................................................................................2-3

Preparación de la energía eléctrica .......................................................................................................................................................2-3

Configuraciones de voltaje............................................................................................................................................................2-3

Instalar un disyuntor de línea ........................................................................................................................................................2-4

Requisitos a la conexión a tierra ..................................................................................................................................................2-4

powermax

45

Manual de servicio

i

Tabla de conTenido

Consideraciones del cable de alimentación ........................................................................................................................................2-4

Recomendaciones de cable alargador .......................................................................................................................................2-5

Recomendaciones de generador eléctrico ...............................................................................................................................2-6

Preparar la alimentación de gas .............................................................................................................................................................2-6

Conectar la alimentación de gas .................................................................................................................................................2-7

Filtración adicional del gas ............................................................................................................................................................2-7

SECCIÓN3

MONTAJE DE LA ANTORCHA

Introducción ................................................................................................................................................................................................3-2

Duración de los consumibles ..................................................................................................................................................................3-2

Montaje de antorcha manual ...................................................................................................................................................................3-2

Seleccionar los consumibles ........................................................................................................................................................3-3

Instalar los consumibles .................................................................................................................................................................3-5

Montaje de antorcha mecanizada ..........................................................................................................................................................3-6

Montar la antorcha ..........................................................................................................................................................................3-6

Seleccionar los consumibles (tablas de corte) ........................................................................................................................3-8

Utilizar las tablas de corte .............................................................................................................................................................3-8

Consumibles con protección T45m ............................................................................................................................................3-8

Alinear la antorcha ........................................................................................................................................................................ 3-24

Conectar el interruptor de arranque remoto .......................................................................................................................... 3-25

Conectar un cable de interfaz máquina ..................................................................................................................................3-25

Acceder al voltaje del arco sin regular .................................................................................................................................... 3-27

Conectar los cables y mangueras de la antorcha ........................................................................................................................... 3-30

SECCIÓN 4

OPERACIÓN

Controles e indicadores ...........................................................................................................................................................................4-2

Controles y LED frontales .............................................................................................................................................................4-2

Controles traseros ...........................................................................................................................................................................4-3

Operar el Powermax45 .............................................................................................................................................................................4-3

Conectar la energía eléctrica y alimentación de gas ..............................................................................................................4-3

Poner el sistema en ON (encendido) .........................................................................................................................................4-4

Ajustar el interruptor de modo ......................................................................................................................................................4-4

Ajustar la presión de gas ...............................................................................................................................................................4-4

Comprobar los LED indicadores .................................................................................................................................................4-6

Conectar la pinza de masa............................................................................................................................................................4-6

Comprender las limitaciones del ciclo de trabajo ..............................................................................................................................4-6

Forma de usar la antorcha manual .........................................................................................................................................................4-7

Operar el gatillo de seguridad ......................................................................................................................................................4-7

Consejos para el corte con antorcha manual ...........................................................................................................................4-7

Empezar un corte con arranque desde el borde de la pieza a cortar .................................................................................4-8

ii powermax

45

Manual de servicio

Tabla de conTenido

Perforar una pieza a cortar ............................................................................................................................................................4-9

Ranurar una pieza a cortar ......................................................................................................................................................... 4-10

Fallas comunes del corte manual .............................................................................................................................................4-12

Forma de usar la antorcha mecanizada ............................................................................................................................................. 4-12

Asegurar que la antorcha y la mesa estén bien instaladas .................................................................................................4-12

Entender y optimizar la calidad de corte ................................................................................................................................. 4-13

Perforar una pieza a cortar con la antorcha mecanizada ....................................................................................................4-14

Fallas comunes del corte mecanizado ....................................................................................................................................4-15

SECCIÓN5

LOCALIZACIÓN DE PROBLEMAS Y ENSAYOS AL SISTEMA

Teoría de operación ...................................................................................................................................................................................5-2

Generalidades ..................................................................................................................................................................................5-2

Descripción funcional fuentes de energía CSA 200-240 V y CE 230 V, monofásicas .................................................5-2

Descripción funcional fuente de energía CE 400 V trifásica ................................................................................................5-2

Descripción funcional fuente de energía CSA 480 V trifásica .............................................................................................5-3

Secuencia de operación ................................................................................................................................................................5-4

Preparación localización de problemas ................................................................................................................................................5-5

Equipos de medición ......................................................................................................................................................................5-5

Procedimientos de localización de problemas y su secuencia ............................................................................................5-5

Inspección exterior ..........................................................................................................................................................................5-6

Inspección interior ...........................................................................................................................................................................5-6

Chequeo inicial de resistencias ..............................................................................................................................................................5-7

Descripción general fuentes de energía CSA 200-240 V y CE 230 V .......................................................................................5-8

Descripción general fuente de energía CE 400V .............................................................................................................................5-9

Descripción general fuente de energía CSA 480 V ....................................................................................................................... 5-10

Guía de localización de problemas .....................................................................................................................................................5-11

LED tarjeta de control ............................................................................................................................................................................5-16

Usar los LED error y restablecer de la tarjeta de control para localización de problemas ......................................... 5-17

Ensayos al sistema ................................................................................................................................................................................. 5-18

Prueba1– entrada de voltaje ................................................................................................................................................... 5-18

Prueba2– chequeos de voltaje tarjeta de alimentación .................................................................................................... 5-19

Prueba3– VBUS y equilibrio de tensión ............................................................................................................................... 5-20

Prueba4– válvula solenoide .....................................................................................................................................................5-24

Prueba5– acople de antorcha abierto o acople de antorcha cerrado ..........................................................................5-25

Prueba6– arranque plasma .....................................................................................................................................................5-26

Prueba7– sensor capuchón de antorcha .............................................................................................................................5-27

Prueba8– ventilador .................................................................................................................................................................. 5-27

Prueba9– transductor de presión .......................................................................................................................................... 5-28

Prueba10– bobina disparo interruptor de energía ............................................................................................................. 5-28

powermax

45

Manual de servicio

iii

Tabla de conTenido

SECCIÓN6

REPOSICIÓN DE COMPONENTES

Quitar y reinstalar la cubierta y la barrera Mylar® ...............................................................................................................................6-2

Desmontaje .......................................................................................................................................................................................6-2

Reinstalación ....................................................................................................................................................................................6-3

Reemplazar el cable de masa (CSA y CE) ..........................................................................................................................................6-3

Reemplazar el cable de alimentación (CSA 200-240 V) .................................................................................................................6-5

Reemplazar el cable de alimentación (CE 230 V) .............................................................................................................................6-6

Reemplazar el cable de alimentación (CE 400 V) .............................................................................................................................6-8

Reemplazar el cable de alimentación (CSA 480 V) ....................................................................................................................... 6-10

Reemplazar ventilador ............................................................................................................................................................................6-12

Reemplazar elemento filtrante de gas ................................................................................................................................................ 6-14

Reemplazar filtro de aire y regulador .................................................................................................................................................. 6-15

Reemplazar la tarjeta de control .......................................................................................................................................................... 6-16

Reemplazar la tarjeta de alimentación (CSA 200-240 V y CE 230 V) ..................................................................................... 6-17

Reemplazar la tarjeta de alimentación (CE 400 V y CSA 480 V) .............................................................................................. 6-21

SECCIÓN 7

PIEZAS

Piezas fuente de energía ..........................................................................................................................................................................7-2

Exterior ...............................................................................................................................................................................................7-2

Interior, lado tarjeta de alimentación ...........................................................................................................................................7-4

Interior, lado ventilador ...................................................................................................................................................................7-5

Interior, lado disipador de calor ....................................................................................................................................................7-6

Piezas antorcha manual T45v .................................................................................................................................................................7-7

Consumibles antorcha manual T45v ..........................................................................................................................................7-8

Consumibles T30v (Powermax30), 30 A ..................................................................................................................................7-8

Piezas antorcha mecanizada T45m .......................................................................................................................................................7-9

Consumibles antorcha mecanizada T45m .............................................................................................................................7-10

Accesorios ................................................................................................................................................................................................7-10

Piezas críticas de seguridad.................................................................................................................................................................7-11

Piezas de repuesto recomendadas ....................................................................................................................................................7-12

Etiquetas Powermax45 ..........................................................................................................................................................................7-13

SECCIÓN 8

DIAGRAMAS ELÉCTRICOS

Esquema tarjeta de control: CSA 200-240 V y CE 230 V .............................................................................................................8-2

Esquema tarjeta de control: CE 400 V y CSA 480 V ......................................................................................................................8-3

Diagrama eléctrico tarjeta de alimentación: CSA200-240 V y CE 230 V ................................................................................8-5

Diagrama eléctrico tarjeta de alimentación: CE 400 V ....................................................................................................................8-6

Diagrama eléctrico tarjeta de alimentación: CSA480V ................................................................................................................8-7

iv powermax

45

Manual de servicio

COMPATIBILIDAD ELECTROMAGNÉTICA ECM

Introducción

Los equipos Hypertherm con la marca CE se fabrican

en cumplimiento de la norma EN60974-10. Estos

equipos deberán instalarse y utilizarse de acuerdo con la

información a continuación para alcanzar la compatibilidad

electromagnética.

Los límites exigidos por la EN60974-10 tal vez no sean

los adecuados para eliminar por completo la interferencia

cuando el equipo afectado esté en las cercanías

inmediatas o tenga un alto grado de sensibilidad. Entales

casos, posiblemente sea necesario emplear otras medidas

para reducir la interferencia.

Este equipo de corte fue diseñado para usarse solamente

en un entorno industrial.

Instalación y uso

El usuario es responsable de instalar y utilizar el equipo de

plasma de acuerdo con las instrucciones del fabricante.

Si se detectaran perturbaciones electromagnéticas, será

responsabilidad del usuario resolver la situación con la

asistencia técnica del fabricante. En algunos casos, esta

medida remedial puede ser tan simple como poner a tierra

el circuito de corte; consulte Puesta a tierra de la pieza

a cortar. En otros casos, pudiera implicar construir una

pantalla electromagnética rodeando la fuente de energía

y el trabajo completo con filtros de entrada comunes.

Entodos los casos, las perturbaciones electromagnéticas

se deben reducir hasta el punto en que dejen de ser

problemáticas.

a. Otros cables de alimentación, cables de control,

cables de señales y teléfonos; por encima, por debajo

y contiguos a los equipos de corte.

b. Receptores y transmisores de radio y televisión.

c. Computadoras y otros equipos de control.

d. Equipos críticos de seguridad, por ejemplo,

protectores de equipos industriales.

e. La salud de las personas en los alrededores, por

ejemplo el uso de marcapasos y aparatos auditivos.

f. Los equipos usados para calibración y medición.

g. La inmunidad de otros equipos del entorno. Los

usuarios deberán garantizar que los demás equipos

que se estén usando en el entorno sean compatibles.

Esto posiblemente necesite medidas de protección

adicionales.

h. Los horarios en que se llevará a cabo el corte o las

demás actividades.

Las dimensiones del área circundante a considerar

dependerán de la estructura de la edificación y delas

demás actividades que se lleven a cabo. El área

circundante puede extenderse más allá de los límites

delas instalaciones.

Métodos para reducir las emisiones

Red eléctrica

Evaluación del área

Antes de instalar los equipos, el usuario deberá hacer una

evaluación de los posibles problemas electromagnéticos

en el área circundante. Se deberá tener en cuenta

losiguiente:

Los equipos de corte deben estar conectados a la red

eléctrica conforme a las recomendaciones del fabricante.

Si se producen interferencias, posiblemente sea

necesario adoptar otras precauciones, como el filtrado

de la red eléctrica.

Información de cumplimiento EMC-1

07/10

COMPATIBILIDAD ELECTROMAGNÉTICA

Se deberá considerar la posibilidad de apantallar

el cable de alimentación de los equipos de corte

instalados permanentemente con tubos metálicos

o equivalentes. El apantallamiento deberá tener

continuidad eléctrica en toda su longitud. Dicho

apantallamiento deberá estar conectado a la red

eléctrica de corte, de modo que se mantenga un buen

contacto eléctrico entre el tubo y la envolvente de la

fuente de energía de corte.

Mantenimiento de los equipos de

corte

Los equipos de corte deben recibir mantenimiento

periódicamente de acuerdo con las recomendaciones

del fabricante. Todas las puertas y tapas para el acceso

y servicio deberán estar debidamente cerradas y sujetas

cuando los equipos de corte estén funcionando. Los

equipos de corte no se podrán modificar de ninguna

manera, excepto como lo prescriben y lo establecen

las instrucciones escritas del fabricante. Por ejemplo,

los explosores de cebado del arco y los dispositivos

de estabilización deberán ajustarse y mantenerse

deacuerdo con las recomendaciones del fabricante.

Cables de corte

Los cables de corte deberán mantenerse tan cortos

como sea posible y colocarse bien próximos, tendidos

alnivel o cerca del nivel del suelo.

Conexión equipotencial

Se deberá considerar la conexión de todos los

componentes metálicos de la instalación de corte

einstalaciones contiguas.

Puesta a tierra de la pieza a cortar

Donde la pieza a cortar no esté conectada a tierra para

seguridad eléctrica o debido a su tamaño y posición,

por ejemplo, el casco de una nave o una estructura de

acero, una conexión a tierra de la pieza a cortar puede

reducir las emisiones en algunos, pero no en todos los

casos. Se deberá tener cuidado de evitar la conexión

a tierra de la pieza a cortar que aumente el riesgo

de lesiones a los usuarios o daños a otros equipos

eléctricos. Donde sea necesario, la conexión a tierra

de la pieza a cortar deberá ser directa, pero en algunos

países que no permiten la conexión directa, la conexión

deberá lograrse mediante capacitancias adecuadas,

seleccionadas conforme a las regulaciones nacionales.

Nota: el circuito de corte puede o no estar puesto

atierra por motivos de seguridad. Los cambios a las

configuraciones de tierra solamente deberá autorizarlos

una persona competente, capaz de evaluar si los

mismos aumentarán el riesgo de lesiones, por ejemplo,

permitir el retorno en paralelo de lacorriente de corte,

loque puede dañar los circuitos a tierra de otros

equipos. En la Parte 9 de la norma IEC60974-9,

ArcWelding Equipment: Installation and Use

(Instalación yutilización de equipos de soldadura

dearco), se ofrece más orientación al respecto.

Apantallamiento y blindaje

El apantallamiento y blindaje selectivos de otros cables

y equipos del área circundante pueden aliviar los

problemas de interferencias. En el caso de aplicaciones

especiales es posible considerar el mallado de toda

lainstalación de corte por plasma.

No obstante, los componentes metálicos conectados a

la pieza a cortar aumentarán el riesgo de electrocución

al operador si toca estos componentes al mismo tiempo

que el electrodo (la boquilla, para los cabezales láser).

El operador deberá estar aislado de todos los

componentes metálicos así conectados.

EMC-2 Información de cumplimiento

07/10

GARANTÍA

Atención

Las piezas originales Hypertherm son las piezas de

repuesto recomendadas por la fábrica para los sistemas

Hypertherm. Cualquier daño o lesión producidos por

el uso de piezas que no sean originales de Hypertherm

no estarán cubiertos por la garantía y se considerarán

como un uso incorrecto del producto Hypertherm.

Usted es el único responsable del uso seguro del

producto. Hypertherm no garantiza ni puede garantizar

el uso seguro del producto en su entorno.

Generalidades

Hypertherm, Inc. garantiza que sus productos no

tendrán defectos de materiales ni de fabricación por

el tiempo específico establecido en este documento y

conforme a lo siguiente: si se notifica a Hypertherm de

un defecto (i) relacionado con la fuente de energía en

el término de los dos(2)años siguientes a la fecha de

envío, con excepción de las fuentes de energía marca

Powermax, cuyo plazo será de tres(3)años a partir

de la fecha de envío, (ii) relacionado con la antorcha

o sus cables y mangueras, en el transcurso del año

(1) siguientea la fecha de envío, con respecto a los

conjuntos elevadores de antorcha, en el transcurso del

año (1) siguientea la fecha de envío y con respecto

a los cabezales láser, en el transcurso del año (1)

siguiente a la fecha de envío, así como con respecto a

los productos Automation, un (1) año a partir de la fecha

de envío, con la excepción de los CNC EDGE Pro y

MicroEDGE Pro y el THC ArcGlide, cuyo plazo deberá

ser de dos (2) años a partir de la fecha de envío.

Esta garantía no se aplicará a ninguna fuente de energía

marca Powermax que se haya usado con convertidores

de fases. Además, Hypertherm no garantiza ningún

sistema dañado a consecuencia de la mala calidad

de la energía, ya sea por convertidores de fases o por

la línea de alimentación eléctrica. Esta garantía no se

aplica a ningún producto que haya sido mal instalado,

modificado o dañado de otro modo.

Hypertherm ofrece como único y exclusivo recurso

la reparación, el reemplazo o el ajuste del producto,

si y solo si, se apela debidamente a la garantía y

la misma es aplicable tal como se estipula en este

documento. Hypertherm, a su exclusiva discreción,

reparará, reemplazará o ajustara sin cargo alguno los

productos defectuosos cubiertos por esta garantía,

los cuales se devolverán, con la autorización previa de

Hypertherm (que no se negará injustificadamente) y bien

embalados, al centro de operaciones de Hypertherm

en Hanover, New Hampshire, o a instalaciones de

reparación autorizadas por Hypertherm, con todos los

costos, seguro y transporte prepagados por el cliente.

Hypertherm no será responsable de ninguna reparación,

reemplazo ni ajuste de productos cubiertos por esta

garantía, a menos que se hagan en cumplimiento

de lo establecido en el párrafo anterior y con el

consentimiento previo y por escrito de Hypertherm.

La garantía definida anteriormente es exclusiva y

reemplaza a todas las demás garantías expresas,

implícitas, estatutarias o de otro tipo relacionadas con

los productos o los resultados que pueden obtenerse

con ellos, y a todas las garantías o condiciones

implícitas de calidad o comercialización o aptitud para

un propósito determinado, o contra violaciones de

derechos de terceros. Lo anterior constituirá el único

yexclusivo recurso de cualquier incumplimiento de esta

garantía por parte de Hypertherm.

Los distribuidores o fabricantes originales pueden

ofrecer garantías diferentes o adicionales, pero ellos

no están autorizados a brindarle a usted ninguna

protección de garantía adicional ni hacerle ninguna

representación que pretenda ser vinculante para

Hypertherm.

Información de cumplimiento W-1

09/10

GARANTÍA

Indemnización por patente

Con la única excepción de los casos de productos

no fabricados por Hypertherm, o fabricados por

una persona no perteneciente a Hypertherm y que

no cumpla estrictamente las especificaciones de

Hypertherm y, en casos de diseños, procesos,

fórmulas o combinaciones que no haya desarrollado

o se pretenda que haya desarrollado Hypertherm,

Hypertherm tendrá derecho a defender o transar, a

sucuenta y cargo, cualquier demanda o procedimiento

entablado en contra de usted que alegue que el uso

del producto Hypertherm, por su cuenta y no en

combinación con ningún otro producto no provisto por

Hypertherm, viola la patente de algún tercero. Usted

deberá notificar a Hypertherm con prontitud al recibir

notificación de cualquier demanda o amenaza de

demanda relacionada con cualquier supuesta violación

de estas características (y, en cualquier caso, nunca

después de los catorce [14] días siguientes a tener

conocimiento de cualquier demanda o amenaza de

demanda); la obligación de Hypertherm a defender

dependerá de que Hypertherm tenga total control

dela defensa de la demanda, y reciba la cooperación

ylaasistencia de la parte indemnizada.

Limitación de responsabilidad

Hypertherm no será responsable en ningún

caso ante ninguna persona o entidad de ningún

daño incidental, emergente directo, indirecto,

punitivo o ejemplares (incluido, entre otros,

la pérdida de ganancias) sin importar que tal

responsabilidad se base en incumplimiento

de contrato, responsabilidad extracontractual,

responsabilidad estricta, incumplimiento de

garantía, incumplimiento de objetivo esencial

o cualquier otro, incluso si se advirtió de la

posibilidad de que ocurrieran dichos daños.

Códigos locales y nacionales

Límite máximo de responsabilidad

La responsabilidad de Hypertherm, de

haberla, en ningún caso superará el monto

total abonado por los productos que dieron

origen a tal reclamación, ya sea que la

responsabilidad se base en incumplimiento

de contrato, responsabilidad extracontractual,

responsabilidad estricta, incumplimiento de

garantías, incumplimiento de objetivo esencial

ocualquier otro por cualquier demanda, proceso

judicial, pleito o procedimiento (ya sea de

tribunal, de arbitraje, regulador o de cualquier

otro) que surjan o estén relacionados con el uso

de los productos.

Seguro

Usted tendrá y mantendrá en todo momento un seguro

por los montos y tipos, y con la cobertura suficiente

y apropiada, para defender y mantener a salvo a

Hypertherm de los daños y perjuicios que surgieran

de cualquier demanda entablada por el uso de los

productos.

Transferencia de derechos

Usted puede transferir los derechos restantes que le

otorgue el presente documento únicamente en relación

con la venta de todos o casi todos los activos o capital

social a un sucesor interesado que acepte regirse por

todos los términos y condiciones de esta garantía.

Usted conviene en notificar de ello a Hypertherm,

por escrito y en el transcurso de los treinta (30) días

anteriores a la transferencia, e Hypertherm se reserva

el derecho de aprobarlo. De no notificar a tiempo a

Hypertherm y buscar su aprobación conforme a lo

establecido en este documento, se anulará y quedará

sin efecto la garantía aquí establecida y usted ya no

contará con ningún recurso ulterior contra Hypertherm

en virtud de la garantía o de otra manera.

Los códigos locales y nacionales que regulan la

plomería y las instalaciones eléctricas tendrán

precedencia sobre cualquiera de las instrucciones

incluidas en este manual. En ningún caso Hypertherm

será responsable por lesiones personales o daños

materiales ocasionados por cualquier violación

decódigos o prácticas de trabajo deficientes.

W-2 Información de cumplimiento

09/10

Sección 1

ESPECIFICACIONES

En esta sección:

Descripción del sistema ...........................................................................................................................................................................1-2

Dónde encontrar información ..................................................................................................................................................................1-2

Pesos y dimensiones de la fuente de energía .....................................................................................................................................1-3

Dimensiones .....................................................................................................................................................................................1-3

Pesos ..................................................................................................................................................................................................1-3

Valores nominales de la fuente de energía ..........................................................................................................................................1-4

Dimensiones de la antorcha T45v ..........................................................................................................................................................1-5

Dimensiones de la antorcha T45m ........................................................................................................................................................1-5

Especificaciones de las antorchas T45v y T45m ...............................................................................................................................1-6

Símbolos y marcas ....................................................................................................................................................................................1-7

Símbolos IEC ..............................................................................................................................................................................................1-8

powermax

45

Manual de servicio 1-1

EspEcificacionEs

Descripción del sistema

El Powermax45 es un sistema de corte por plasma sumamente portátil, de 45A, que se utiliza para el corte manual

y mecanizado, adecuado para un amplio rango de aplicaciones. El Powermax45 utiliza aire o nitrógeno para cortar

metales conductores de electricidad, como acero al carbono, acero inoxidable o aluminio. Con él puede cortar

espesores de hasta 25,4 mm (1 pulg.) y perforar espesores de hasta 9,5 mm (3/8 pulg.).

El Powermax45 estándar incluye un juego completo de consumibles necesarios para el corte (escudo frontal, capuchón

de retención, anillo distribuidor, boquilla, electrodo), 2 electrodos de repuesto, 2 boquillas de repuesto, consumibles

para ranurado (solo las configuraciones manuales), un dispositivo neumático de desconexión rápida (1/4 NPT en las

unidades CSA y 1/4 NPT x G-1/4 BSPP en las unidades CE), una caja de consumibles, una correa de hombro, un

manual del operador, una tarjeta de instalación rápida y un DVD de configuración. Las configuraciones mecanizadas

incluyen, además, un interruptor de arranque remoto.

Puede hacer un pedido de otros consumibles y accesorios – como la guía de corte por plasma – a cualquier

distribuidor de Hypertherm. Ver la lista de piezas opcionales y de repuesto en la sección Piezas.

Los cables de alimentación de las fuentes de energía CSA 200-240V se envían con un enchufe de 50A, 250V

(NEMA 6-50P). Las unidades CE y CSA 480V se envían con el cable de alimentación sin enchufe. Para más

información, ver Preparación de la energía eléctrica en la sección Instalación de la fuente de energía.

Dónde encontrar información

Las especificaciones del sistema como tamaño, peso, especificaciones eléctricas detalladas y velocidades de corte

aparecen en esta sección. Para más información de:

• seguridad – ver el Manual de Seguridad y Cumplimiento;

• requisitos de instalación, entre ellos, requisitos de energía, puesta a tierra, configuraciones de los cables de

alimentación, cable alargador y recomendaciones de generador eléctrico – ver la sección Instalación de la fuente

de energía;

• consumibles de antorcha mecanizada y manual, tablas de corte e información de montaje de la antorcha – ver

lasección Montaje de la antorcha;

• controles y LED, los pasos para la operación del sistema y consejos para mejorar la calidad de corte – ver

lasección Operación;

• localización de problemas – ver la sección Localización de problemas y ensayos al sistema;

• instrucciones de reparación y mantenimiento – ver la sección Reposición de componentes.

• números de pieza e información para pedidos de accesorios, consumibles y piezas de repuesto – ver la sección

Piezas;

• conexiones de cables y gráficos de tiempo – ver la sección Diagramas eléctricos.

1-2 powermax

45

Manual de servicio

Pesos y dimensiones de la fuente de energía

Dimensiones

34,8 cm

31 cm

EspEcificacionEs

42,6 cm

17,2 cm

Pesos

Los pesos de la fuente de energía que se dan a continuación incluyen la antorcha manual con un conjunto de cables

ymangueras de 6,1m, un cable de masa de 6,1m y un cable de alimentación de 3m.

• Fuente de energía CSA 200-240 V: 16,8 kg

• Fuente de energía CSA 480V: 15,9 kg

• Fuente de energía CE 230V: 16,6 kg

• Fuente de energía CE 400V: 15,9 kg

powermax

45

Manual de servicio 1-3

EspEcificacionEs

Valores nominales de la fuente de energía

Voltaje en circuito abierto nominal (U0)

CSA/CE monofásica

CE trifásica

CSA trifásica

Corriente de salida nominal (I2) 20A a 45A

Voltaje de salida nominal (U2) 132 VCD

Ciclo de trabajo a 40 °C

(ver la placa de datos de la fuente de energía para más

información del ciclo de trabajo).

Temperatura de operación -10 °C a 40 °C

Temperatura de almacenamiento -25 °C a 55 °C

Factor de potencia

CSA 200-240 V, CE 230 V monofásica

CE 400 V trifásica

CSA 480 V trifásica

Voltaje de entrada (U1)/corriente de entrada (I1) a salida

nominal (U

(para más información, ver Configuraciones de voltaje de la

sección Instalación de la fuente de energía.

2 MÁX.

, I

2 MÁX.

)

275 VCD (CSA/CE monofásica)

275 VCD (CE trifásica)

278 VCD (CSA trifásica)

50% (I2= 45A, U2= 132V)

60% (I2= 41A, U2= 132V)

100% (I2= 32A, U2= 132V)

0,99

0,94

0,93

200-240VCA/34-28 A (CSA 200-240)

230VCA/30 A (CE 230V)

400VCA/10 A (CE 400V)

480 VCA/8,5 A (CSA 480 V)

Tipo de gas Aire Nitrógeno

Calidad del gas Limpio, seco, sin aceite,

según norma ISO 8573-1

Clase 1.2.2

Presión y flujo de entrada de gas recomendados 170 l/min a 6,2 bar

* Los equipos cumplen la norma IEC 61000-3-12.

** Los equipos cumplen la norma IEC 61000-3-12 siempre que la potencia de cortocircuito Ssc sea igual o mayor

que 692kVA en el punto de interconexión entre la fuente del usuario y el sistema público. Es responsabilidad del

instalador o del usuario garantizar, en consulta con el operador de la red de distribución eléctrica de ser necesario,

que los equipos se conecten solo a una fuente con una potencia de cortocircuito S

superior o igual a 692kVA.

sc

99,995% de pureza

1-4 powermax

45

Manual de servicio

Dimensiones de la antorcha T45v

8,3 cm

4,9 cm

2,5 cm

EspEcificacionEs

22,1 cm

21,6 cm

4,0 cm

Dimensiones de la antorcha T45m

36,5 cm

2,5 cm

30,5 cm

33,0 cm

dimensión externa 3,6 cm,

3,3 cm laterales planos

powermax

45

Manual de servicio 1-5

EspEcificacionEs

Especificaciones de las antorchas T45v y T45m

Capacidad de corte manual (espesor de material)

Capacidad de corte recomendada (corte manual) 12,7 mm (1/2 pulg.)

Capacidad de corte máxima

(corte manual o arranque desde el borde mecanizado)

Capacidad de separación

(corte manual o arranque desde el borde mecanizado)

Capacidad de perforación mecanizada (espesor de material)

Capacidad de perforación

(las capacidades son las mismas que las manuales para

elarranque desde el borde)

Velocidad de corte recomendada (acero al carbono)

6,35 mm (1/4 pulg.) 1524 mm/min (60 pulg/min)

9,53 mm (3/8 pulg.) 813 mm/min (32 pulg/min)

12,7 mm (1/2 pulg.) 508 mm/min (20 pulg/min)

19,1 mm (3/4 pulg.) 203 mm/min (8 pulg/min)

25,4 mm (1 pulg.) 102 mm/min (4 pulg/min)

Capacidad de ranurado

Tasa de remoción de metal acero al carbono 2,8 kg/h

19,1 mm (3/4 pulg.)

25,4 mm (1 pulg.)

9,5 mm (3/8 pulg.)

Peso

Antorcha T45v sola 0,27 kg

T45v con conjunto de cables y mangueras de 6,1 m 1,55 kg

T45v con conjunto de cables y mangueras de 15,24 m 3,54 kg

Antorcha T45m sola 0,45 kg

T45m con conjunto de cables y mangueras de 7,62 m 2,27 kg

T45m con conjunto de cables y mangueras de 10,7 m 2,90 kg

T45m con conjunto de cables y mangueras de 15,24 m 3,85 kg

1-6 powermax

45

Manual de servicio

EspEcificacionEs

Símbolos y marcas

Su producto Hypertherm puede tener una o más de las siguientes marcas en la placa de datos o junto a ella. Debido a

diferencias y conflictos en las regulaciones nacionales, no todas las marcas se emplean en toda versión de un producto.

Marca símbolo S

De acuerdo con la norma IEC 60974-1, la marca símbolo S indica que la fuente de energía y la antorcha están

aptas para operaciones que se ejecutan en ambientes de mayor peligro de descargas eléctricas.

Marca CSA

Los productos Hypertherm con la marca CSA cumplen las regulaciones de seguridad de productos de

Estados Unidos y Canadá. Estos productos fueron evaluados, ensayados y certificados por CSA-International.

Otra posibilidad es que el producto tenga una marca de otro de los laboratorios de ensayo reconocidos a nivel

nacional (NRTL) y acreditado tanto en Estados Unidos como Canadá, por ejemplo, Underwriters Laboratories,

Incorporated (UL) o TÜV.

Marcado CE

El marcado CE es la declaración de conformidad del fabricante con las normas y directivas europeas

correspondientes. Solo las versiones de los productos Hypertherm con marcado CE en la placa de datos

o cerca a ella han sido ensayadas para demostrar su conformidad con las directivas europeas debajo

voltaje ycompatibilidad electromagnética (EMC). A las versiones del producto con marcado CE se

les han incorporado los filtros EMC necesarios para cumplir las directivas europeas de compatibilidad

electromagnética.

Marca GOST-TR

Las versiones CE de los productos Hypertherm con una marca de conformidad GOST-TR cumplen los

requisitos de compatibilidad electromagnética (EMC) y de seguridad para exportación a la Federación Rusa.

Marca C-Tick

Las versiones CE de los productos Hypertherm con una marca C-Tick cumplen las regulaciones EMC exigidas

para la venta en Australia y Nueva Zelanda.

Marca CCC

La marca China Compulsory Certification (CCC) indica que el producto fue evaluado y cumple las

regulaciones de seguridad exigidas para su venta en China.

Marca UkrSEPRO

Las versiones CE de los productos Hypertherm que incluyen una marca de conformidad UkrSEPRO

cumplenlos requisitos de compatibilidad electromagnética (ECM) y de seguridad del producto para

exportación aUcrania.

powermax

45

Manual de servicio 1-7

EspEcificacionEs

Símbolos IEC

Es posible que los siguientes símbolos aparezcan en la placa de datos de la fuente de energía, las etiquetas de control,

los interruptores y LED.

Corriente continua (CC)

Corriente alterna (CA)

Corte con antorcha plasma

Corte de placa de metal

Corte de metal expandido

Ranurado

Conexión potencia

dealimentación CA

Terminal del conductor de

protección externa (a tierra)

l

O

1~

f

1

f

2

AC

Energía ON (encendido)

Energía OFF (apagado)

Fuente de energía basada en

inversor, monofásica o trifásica

Curva V/A, característica

“descendente”

Energía ON (encendido) (LED)

Falla del sistema (LED)

Falla presión entrada gas

(LED)

Consumibles faltantes o flojos

(LED)

Fuente de energía fuera del

Modo prueba de gas

rango de temperatura (LED)

1-8 powermax

45

Manual de servicio

Sección 2

INSTALACIÓN DE LA FUENTE DE ENERGÍA

En esta sección:

Desempacar el Powermax45 ..................................................................................................................................................................2-2

Reclamaciones .................................................................................................................................................................................2-2

Contenido..........................................................................................................................................................................................2-2

Colocar la fuente de energía ...................................................................................................................................................................2-3

Preparación de la energía eléctrica .......................................................................................................................................................2-3

Configuraciones de voltaje............................................................................................................................................................2-3

Instalar un disyuntor de línea ........................................................................................................................................................2-4

Requisitos a la conexión a tierra ..................................................................................................................................................2-4

Consideraciones del cable de alimentación ........................................................................................................................................2-4

Recomendaciones de cable alargador .......................................................................................................................................2-5

Recomendaciones de generador eléctrico ...............................................................................................................................2-6

Preparar la alimentación de gas .............................................................................................................................................................2-6

Conectar la alimentación de gas ................................................................................................................................................. 2-7

Filtración adicional del gas ............................................................................................................................................................2-7

powermax

45

Manual de servicio 2-1

InstalacIón de la fuente de energía

Desempacar el Powermax45

1. Verificar que todos los elementos de su pedido hayan llegado en buenas condiciones. Comuníquese con

sudistribuidor si hay piezas dañadas o si falta alguna.

2. Revisar la fuente de energía en busca de daños que puedan haberse producido durante el envío. Si hay evidencia

de daños, consultar a continuación Reclamaciones. Todas las comunicaciones relacionadas con estos equipos

deben incluir el número de modelo y el número de serie ubicados en la parte de abajo de la fuente de energía.

3. Antes de instalar y poner en funcionamiento este sistema Hypertherm, leer el Manual de Seguridad

yCumplimiento.

Reclamaciones

• Reclamaciones por daños durante el envío – si su unidad se dañó en el envío, debe presentar una

reclamación a la empresa de transporte. Hypertherm le facilitará una copia del conocimiento de embarque

cuando la solicite. Si necesita más asistencia, llame a la oficina de Hypertherm más cercana indicada en

laportada de este manual.

• Reclamaciones por productos defectuosos o faltantes – comunicarse con su distribuidor Hypertherm

si hay componentes defectuosos o si falta alguno. Si necesita más asistencia, llame a la oficina de Hypertherm

más cercana indicada en la portada de este manual.

Contenido

Comparar los componentes que vienen en la caja con los de la ilustración.

Manual del

operador

Tarjeta de

instalación rápida

Tarjeta de registro

DVD de

configuración

o

200-240 V (CSA)

(con enchufe)

230 V (CE)

(sin enchufe)

400 V (CE)

480 V (CSA)

(sin enchufe)

Caja con

consumibles extra

Interruptor de arranque remoto

(opcional) Correa de hombro

2-2 powermax

45

Manual de servicio

instalación de la fuente de energía

Colocar la fuente de energía

Ubicar el Powermax45 cerca del receptáculo adecuado de alimentación: 200-240 V en el caso de fuentes de energía

CSA o CE monofásicas, 400 V en el de fuentes de energía CE trifásicas o 480 V, en el caso de fuentes de energía

CSA trifásicas. El Powermax45 tiene un cable de alimentación de 3 m. Dejar al menos un espacio de 0,25m alrededor

de la fuente de energía para que la ventilación sea la adecuada.

Preparación de la energía eléctrica

El voltaje de salida máximo variará a base de su voltaje de entrada y el amperaje del circuito. Dado que el consumo

decorriente varía durante el arranque, se recomiendan los fusibles de fusión lenta que se muestran en la tabla siguiente.

Los fusibles de fusión lenta pueden soportar corrientes hasta 10 veces mayores que el valor nominal por períodos

cortos.

Configuraciones de voltaje

La siguiente tabla muestra la salida nominal máxima para combinaciones representativas de amperaje y voltaje

deentrada. Los voltajes de entrada aceptables pueden ser ±10% de los valores que se dan a continuación.

PRECAUCIÓN

Proteger el circuito con fusibles de fusión lenta de las debidas especificaciones y un disyuntor

delínea.

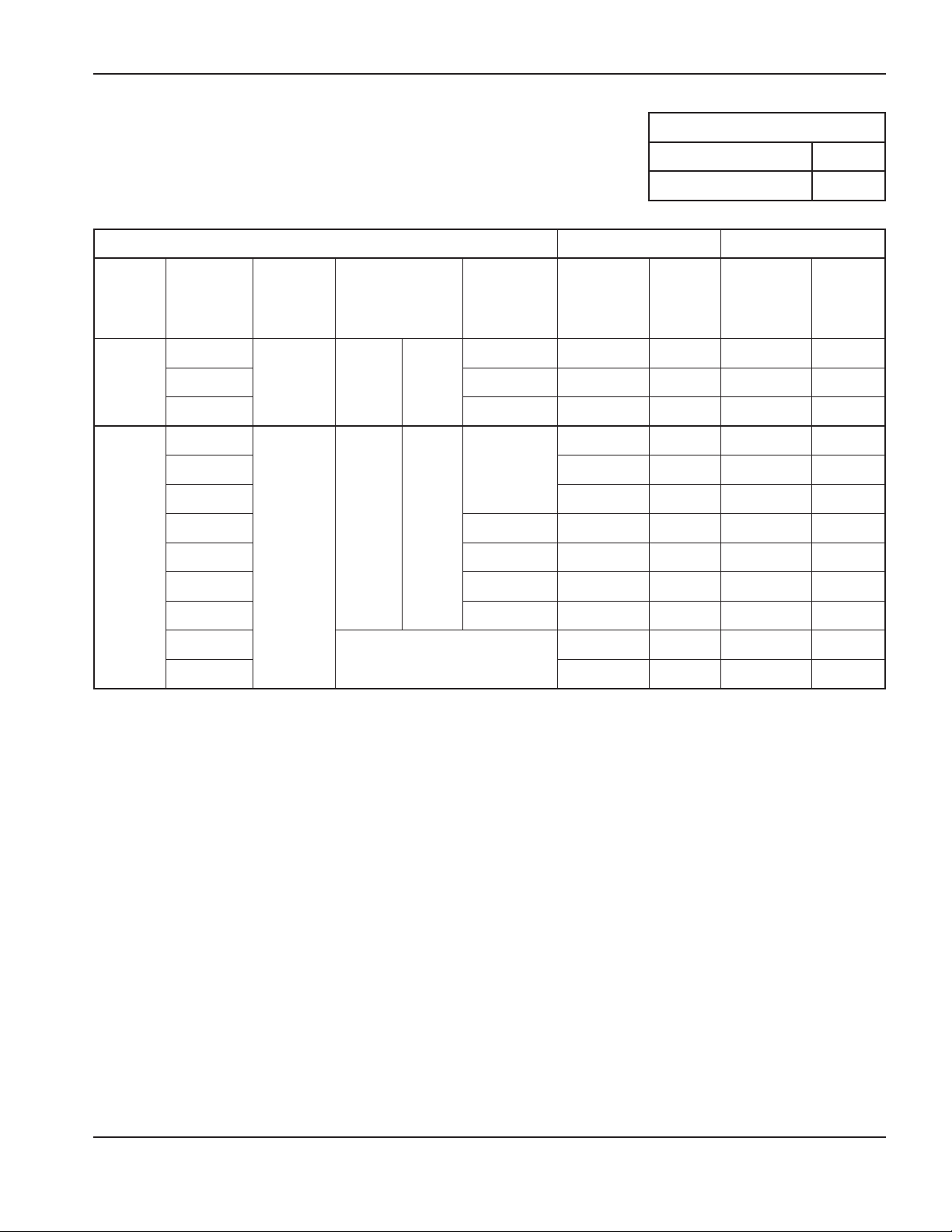

Modelo

CSA

CE

CE/CCC

* Utilizar el fusible de mayor amperaje en aplicaciones que necesiten alargar más el arco.

Voltaje de

entrada

200-240 VCA 1 45A, 132V 34-28 A 55-45 A 50 A

208 VCA 1 45A, 132V 33 A 54,5 A 50 A

480 VCA 3 45A, 132V 8,5 A 12 A 15 ó 20* A

200-240 VCA 1 45A, 132V 34-28 A 55-45 A 35 ó 50*A

400 VCA 3 45A, 132V 10 A 15,5 A 15 ó 20* A

220 VCA 1 45A, 132V 31 A 53 A 35 ó 50*A

380 VCA 3 45A, 132V 11 A 14 A 15 A

Fase

Salida

nominal

Corriente de

entrada a salida

de6kW

Corriente de

entrada al

alargarse el arco

Tamaño de fusible

de fusión lenta

recomendado

powermax

45

Manual de servicio 2-3

InstalacIón de la fuente de energía

Instalar un disyuntor de línea

Utilizar un disyuntor de línea para cada fuente de energía de manera que el operador pueda desconectar rápidamente

la alimentación en caso de una emergencia. Ubicar el disyuntor de modo que esté fácilmente accesible al operador.

Lainstalación deberá hacerla un electricista certificado conforme a los códigos nacionales o locales correspondientes.

El nivel de interrupción del disyuntor debe ser igual o superior a la corriente nominal de los fusibles. Además,

eldisyuntor deberá:

• aislar los equipos eléctricos y desconectar todos los conductores con corriente del voltaje de alimentación cuando

esté en la posición OFF (apagado),

• tener las posiciones OFF (apagado) y ON (encendido) marcadas claramente: O (OFF), l (ON),

• tener una manija de operación por fuera, capaz de bloquearse en la posición OFF,

• incluir un mecanismo eléctrico que sirva de parada de emergencia,

• tener fusibles de fusión lenta instalados según lo recomendado en la tabla de la página anterior.

Requisitos a la conexión a tierra

Para garantizar la seguridad del personal, la operación adecuada y reducir la interferencia electromagnética (EMI),

elPowermax45 debe estar puesto a tierra como es debido:

• La fuente de energía debe conectarse a tierra a través del cable de alimentación conforme a los códigos

nacionales y locales de electricidad.

• El servicio monofásico debe ser de 3 alambres con un cable verde o verde/amarillo a tierra de protección

ycumplir los requisitos locales y nacionales. No usar un servicio de 2 alambres.

• El servicio trifásico debe ser de 4 alambres con un cable verde o verde/amarillo a tierra de protección y cumplir

losrequisitos locales y nacionales.

• Para más información, consultar el Manual de Seguridad y Cumplimiento.

Consideraciones del cable de alimentación

Las fuentes de energía Powermax45 se envían con configuraciones de cables de alimentación CSA y CE.

Los cables de alimentación de las fuentes de energía CSA 200-240V se despachan con un enchufe de 50A, 250V

(NEMA 6-50P).

Las fuentes de energía CE y las CSA de 480 V se despachan sin enchufe en el cable de alimentación. Consiga

elenchufe adecuado para su unidad y ubicación (CE 230 V, CE 400V o CSA 480V) y asegúrese de que lo instale

unelectricista certificado.

2-4 powermax

45

Manual de servicio

instalación de la fuente de energía

Recomendaciones de cable alargador

Usar un cable alargador con la medida de alambre adecuado para la longitud del cable y el voltaje del sistema.

Utilizarun cable que cumpla los códigos nacionales y locales.

En las tablas siguientes se dan las secciones (calibres) de cables recomendadas para las distintas longitudes y voltajes

de entrada. Las longitudes que se muestran en las tablas son solo las del cable alargador y no incluyen el cable

dealimentación de la fuente de energía.

Métrico

Voltaje deentrada Fase < 3m 3-7,5 m 7,5-15 m 15-30m 30-45 m

208 VCA 1 10mm

220 VCA

200-240 VCA

380 VCA

400 VCA

480 VCA

1

1

3

3

3

10mm

10mm

4 mm

4 mm

4 mm

2

2

2

2

2

2

10mm

10mm

10mm

4 mm

4 mm

4 mm

2

2

2

2

2

2

10mm

10mm

10mm

4 mm

4 mm

4 mm

2

2

2

2

2

2

16mm

16mm

16mm

6 mm

6 mm

6 mm

2

2

2

2

2

2

25mm

25mm

25mm

6 mm

6 mm

6 mm

2

2

2

2

2

2

Anglosajón

Voltaje deentrada Fase < 10 pies 10-25 pies 25-50 pies 50-100 pies 100-150 pies

208 VCA 1 CAE 8 CAE 8 CAE 8 CAE 6 CAE 4

220 VCA 1 CAE 8 CAE 8 CAE 8 CAE 6 CAE 4

200-240 VCA 1 CAE 8 CAE 8 CAE 8 CAE 6 CAE 4

380 VCA 3 CAE 12 CAE 12 CAE 12 CAE 10 CAE 10

400 VCA 3 CAE 12 CAE 12 CAE 12 CAE 10 CAE 10

480 VCA 3 CAE 12 CAE 12 CAE 12 CAE 10 CAE 10

powermax

45

Manual de servicio 2-5

InstalacIón de la fuente de energía

Recomendaciones de generador eléctrico

Los generadores eléctricos a usar con el sistema Powermax45 deberán satisfacer los siguientes requisitos:

CSA

• Monofásico, 230/240 VCA, 50/60 Hz

• Trifásico, 480 VCA, 50/60 Hz

CE

• Monofásico, 230 VCA, 50/60 Hz

• Trifásico, 380/400 VCA, 50/60 Hz (400 VCA recomendado para mejor rendimiento)

Capacidad

nominal

motor

8kW 33 A 11,5 A 10 A Buen alargamiento del arco a corriente de corte 45A

6kW 25 A 9 A 7 A

Notas: basado en el valor nominal, antigüedad y estado del generador, ajustar la corriente de corte según sea

necesario.

Si se produce una falla al utilizar un generador, posiblemente poner el interruptor de energía OFF (apagado) y

después rápidamente en ON (encendido) (lo que a veces se denomina “restauración rápida”) no borre la falla.

En su lugar, poner la fuente de energía OFF (apagado) y esperar de 30 a 45 segundos para volverla a poner

ON (encendido).

Corriente de salida motor

Monofásica

(CSA/CE)

Trifásica

(CE)

Trifásica

(CSA)

Rendimiento

(alargamiento arco)

Alargamiento del arco limitado a corriente de corte 45A

Buen alargamiento del arco a corriente de corte 30A

Preparar la alimentación de gas

La alimentación de gas del Powermax45 puede hacerse con compresores o cilindros de gas comprimido.Con

cualquiera de ellas se debe utilizar un regulador de alta presión, capaz de suministrar 170l/min de gas a 6,2bar al filtro

de la fuente de energía.

ADVERTENCIA

No deje que la presión de alimentación de gas pase de 9,3bar. El recipiente de filtro puede explotar

de sobrepasarse esta presión.

Si la calidad de alimentación de gas es pobre, la velocidad de corte disminuye, la calidad de corte se deteriora, la

capacidad de espesor de corte se reduce y la duración de los consumibles se acorta. Para lograr el rendimiento óptimo,

el gas debe tener una concentración máxima de 0,1 mg/m3 de partículas sólidas de 0,1 micras como máximo, un punto

de rocío máximo de -40 °C y una concentración de aceite máxima de 0,1mg/m3 (conforme a la norma ISO 8573-1

Clase 1.2.2).

2-6 powermax

45

Manual de servicio

instalación de la fuente de energía

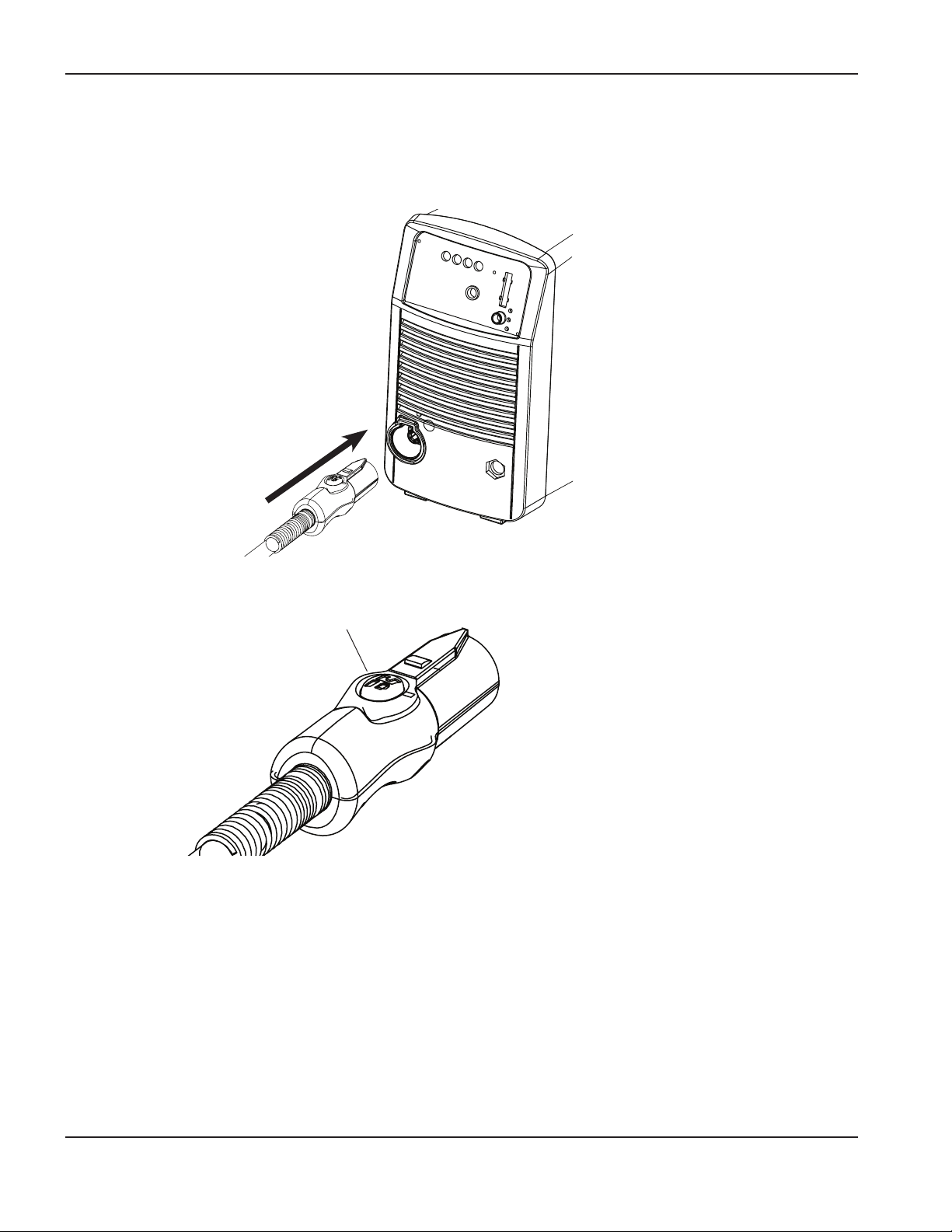

Conectar la alimentación de gas

Conectar la alimentación de gas a la fuente de energía usando una manguera de gas inerte con un diámetro interno

de9,5mm y un acople de desconexión rápida 1/4 NPT o 1/4 NPT x G-1/4 BSPP (unidades CE).

PRECAUCIÓN

Los lubricantes sintéticos a base de ésteres que se usan en algunos compresores dañarán

elrecipiente de policarbonato del regulador de aire.

Alimentación de gas a 5,5-6,9 bar (máximo 9,3

bar) con un rango de flujo de al menos 165,2l/ min.

Serecomienda un rango de flujo de 170l/ min a una

presión de 6,2bar.

Filtración adicional del gas

Si las condiciones del lugar introducen humedad, aceite o cualquier otro contaminante en la línea de gas, utilizar un

sistema de filtración coalescente de tres etapas, como el juego de filtro Eliminizer (número de pieza 128647), disponible

a través de los distribuidores de Hypertherm. Un sistema de filtro de tres etapas trabaja como se indica a continuación

para limpiar los contaminantes de la alimentación de gas.

Filtro de vapor

de aceite

Powermax45

Alimentación de

gas

Filtro de partículas

y agua

Filtro de aceite

El sistema de filtro deberá instalarse entre el acople de desconexión rápida y la fuente de energía.

powermax

45

Manual de servicio 2-7

InstalacIón de la fuente de energía

2-8 powermax

45

Manual de servicio

Sección3

MONTAJE DE LA ANTORCHA

En esta sección:

Introducción ................................................................................................................................................................................................3-2

Duración de los consumibles ..................................................................................................................................................................3-2

Montaje de antorcha manual ...................................................................................................................................................................3-2

Seleccionar los consumibles ........................................................................................................................................................3-3

Instalar los consumibles .................................................................................................................................................................3-5

Montaje de antorcha mecanizada ..........................................................................................................................................................3-6

Montar la antorcha ..........................................................................................................................................................................3-6

Seleccionar los consumibles (tablas de corte) ........................................................................................................................3-8

Utilizar las tablas de corte .............................................................................................................................................................3-8

Consumibles con protección T45m ............................................................................................................................................3-8

Alinear la antorcha ........................................................................................................................................................................ 3-24

Conectar el interruptor de arranque remoto .......................................................................................................................... 3-25

Conectar un cable de interfaz máquina ..................................................................................................................................3-25

Acceder al voltaje del arco sin regular .................................................................................................................................... 3-27

Conectar los cables y mangueras de la antorcha ........................................................................................................................... 3-30

powermax

45

Manual de servicio 3-1

montaje de la antorcha

Introducción

El Powermax45 utiliza tanto la antorcha manual T45v como la antorcha mecanizada T45m. El sistema FastConnect™

de la antorcha facilita quitarla para el transporte o cambiarla por la otra si sus aplicaciones necesitan usar

ambasantorchas.

En esta sección se explica la forma de montar la antorcha y seleccionar los consumibles adecuados para el trabajo.

Duración de los consumibles

La frecuencia con que necesitará cambiar los consumibles de su sistema Powermax45 dependerá de varios factores:

• el espesor del metal a cortar

• la longitud de corte promedio

• si se va a hacer un corte manual o mecanizado

• la calidad del aire (presencia de aceite, humedad u otros contaminantes)

• si se va a hacer perforación del metal o arrancar los cortes desde el borde

• la debida distancia antorcha-pieza al ranurar o cortar con consumibles sin protección

• la debida altura de perforación

• el tipo de consumibles que esté empleando. Los consumibles T30v (Powermax30) de 30A tendrán

una duracióninferior si se utilizan en la antorcha T45v. No obstante, dan una calidad de corte óptima

endeterminadasaplicaciones.

En condiciones normales, el electrodo se desgastará primero en el corte mecanizado y la boquilla, en el corte manual.

Una buena regla empírica es que, dependiendo de los factores mencionados, un juego de consumibles durará

aproximadamente de 1 a 2 horas de “arco encendido” en el corte manual. En el corte con una antorcha mecanizada,

losconsumibles es posible que duren hasta 3-5 horas.

Encontrará más información de las técnicas de corte adecuadas en la sección Operación.

Montaje de antorcha manual

Consumibles

Gatillo de seguridad

3-2 powermax

45

Manual de servicio

montaje de la antorcha

Seleccionar los consumibles

El Powermax45 con la antorcha manual T45v viene con un juego completo de consumibles de corte instalados, así

como trae boquillas y electrodos de repuesto y consumibles para ranurado en la caja de consumibles. En los países sin

regulación CE, puede, además, adquirir consumibles sin protección que son útiles para determinadas aplicaciones.

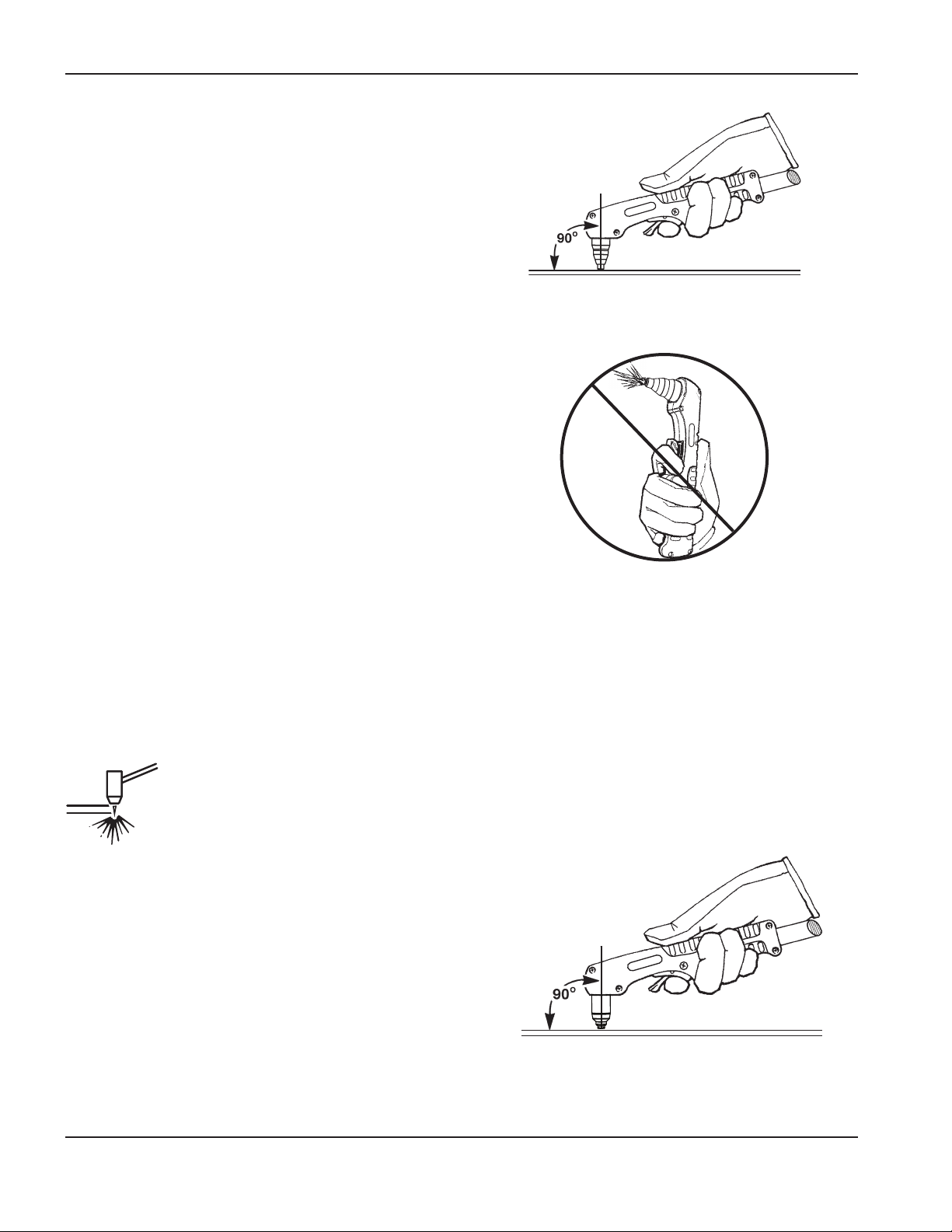

Con consumibles con protección, la punta de la antorcha se arrastra a lo largo del metal a cortar. Al usar consumibles

sin protección, la antorcha debe alejarse del metal a una pequeña distancia de cerca de 2mm. Los consumibles sin

protección por lo regular duran menos que los que la tienen; no obstante, la visibilidad y accesibilidad posiblemente

sean mejores en algunas aplicaciones.

Los consumibles para corte manual se muestran a continuación. Fíjese que el capuchón de retención, el anillo

distribuidor y el electrodo serán los mismos para aplicaciones con protección, sin protección y de ranurado. Solamente

el escudo frontal (deflector para consumibles sin protección) y la boquilla serán diferentes.

Para lograr la mejor calidad de corte en calibres delgados de acero inoxidable, posiblemente prefiera utilizar los

consumibles T30v (Powermax30) de 30A que ofrece Hypertherm y reducir el ajuste de amperaje a ese valor.

Consumibles con protección T45v

220674

Escudo frontal

220713

Capuchón

deretención

Consumibles para ranurado T45v

220675

Escudo frontal

220713

Capuchón

deretención

220671

Boquilla

220 672

Boquilla

220 670

Anillo distribuidor

220 670

Anillo distribuidor

220669

Electrodo

220669

Electrodo

powermax

45

Manual de servicio 3-3

montaje de la antorcha

Consumibles sin protección T45v*

220717

Deflector

220713

Capuchón

deretención

220718

Boquilla

220 670

Anillo distribuidor

220669

Electrodo

* Los consumibles sin protección no se ofrecen para uso en países con regulación CE.

Consumibles T30v (Powermax30), 30 A

220569

Deflector opcional

220483

Capuchón de retención

220480

Boquilla

220 479

Anillo distribuidor

220 478

Electrodo

3-4 powermax

45

Manual de servicio

Instalar los consumibles

montaje de la antorcha

ADVERTENCIA

EL ARCO DE PLASMA