Sistema de corte a arco plasma

Manual de serviços – 806117

Revisão 2

Registre seu novo sistema Hypertherm

Registre seu produto online em www.hypertherm.com/registration para obter suporte

técnico e garantia com mais facilidade. Você também receberá atualizações sobre os novos

produtos Hypertherm e um brinde como prova de nossa consideração.

Para seu controle

Número de série: _____________________________________________________________

Data da compra: _____________________________________________________________

Distribuidor: _________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

Notas de manutenção:

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

Manual de serviços

Português / Portuguese

Revisão 2 — Abril de 2013

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

© Copyright 2013 Hypertherm, Inc.

Todos os direitos reservados

Hypertherm e Powermax são marcas comerciais da Hypertherm, Inc.

e podem estar registradas nos Estados Unidos e/ou em outros países.

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 301, South Building

495 ShangZhong Road

Shanghai, 200231

PR China

86-21-60740003 Tel

86-21-60740393 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP - Brasil

CEP 07115-030

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904 Centum Leaders Mark B/D,

1514 Woo-dong, Haeundae-gu, Busan

Korea, 612-889

82 51 747 0358 Tel

82 51 701 0358 Fax

07/18/12

Informações sobre

segurança

Antes de operar qualquer equipamento Hypertherm, leia o Manual de Segurança e de Conformidade (80669C)

incluído no seu produto para obter informações importantes sobre segurança.

ÍNDICE

COMPATIBILIDADE ELETROMAGNÉTICA EMC ............................................................................................... EMC1

GARANTIA ..............................................................................................................................................................................W1

SEÇÃO 1

ESPECIFICAÇÕES

Descrição do sistema ...............................................................................................................................................................................1-2

Onde encontrar informações ..................................................................................................................................................................1-2

Dimensões e pesos da fonte de alimentação .....................................................................................................................................1-3

Dimensões ........................................................................................................................................................................................1-3

Pesos ..................................................................................................................................................................................................1-3

Especificações da fonte de alimentação ..............................................................................................................................................1-4

Dimensões da tocha T45v .......................................................................................................................................................................1-5

Dimensões da tocha T45m .....................................................................................................................................................................1-5

Especificações das tochas T45v e T45m ............................................................................................................................................1-6

Símbolos e marcas ....................................................................................................................................................................................1-7

Símbolos IEC ..............................................................................................................................................................................................1-8

SEÇÃO 2

INSTALAÇÃO DA FONTE DE ALIMENTAÇÃO

Como retirar a Powermax45 da embalagem .......................................................................................................................................2-2

Reclamações ....................................................................................................................................................................................2-2

Conteúdo ..........................................................................................................................................................................................2-2

Posicionamento da fonte de alimentação ............................................................................................................................................2-3

Preparação da alimentação elétrica ......................................................................................................................................................2-3

Configurações de tensão ..............................................................................................................................................................2-3

Instalação de uma chave de desconexão da linha ..................................................................................................................2-4

Requisitos para o aterramento .....................................................................................................................................................2-4

powermax

45

Manual de serviços

i

Índice

Considerações sobre o cabo de alimentação ....................................................................................................................................2-4

Recomendações sobre o cabo de extensão ............................................................................................................................2-5

Recomendações sobre o gerador ...............................................................................................................................................2-6

Preparação do suprimento de gás ........................................................................................................................................................2-6

Conexão do suprimento de gás ...................................................................................................................................................2-7

Filtragem de gás adicional ............................................................................................................................................................2-7

SEÇÃO 3

INSTALAÇÃO DA TOCHA

Introdução ....................................................................................................................................................................................................3-2

Vida útil dos consumíveis .........................................................................................................................................................................3-2

Instalação da tocha manual .....................................................................................................................................................................3-2

Escolha dos consumíveis ..............................................................................................................................................................3-3

Instalação dos consumíveis ..........................................................................................................................................................3-5

Instalação da tocha mecanizada ............................................................................................................................................................3-6

Montagem da tocha ........................................................................................................................................................................3-6

Escolha dos consumíveis (tabelas de corte) ............................................................................................................................3-8

Como usar as tabelas de corte ....................................................................................................................................................3-8

Consumíveis protegidos para T45m ...........................................................................................................................................3-8

Alinhamento da tocha .................................................................................................................................................................. 3-24

Conexão do controle remoto ..................................................................................................................................................... 3-25

Conecte um cabo de interface da máquina ........................................................................................................................... 3-25

Como acessar a tensão bruta do arco .................................................................................................................................... 3-27

Conexão do cabo da tocha .................................................................................................................................................................. 3-30

SEÇÃO 4

OPERAÇÃO

Controles e indicadores ...........................................................................................................................................................................4-2

Controles anteriores e LEDs ........................................................................................................................................................4-2

Controles posteriores .....................................................................................................................................................................4-3

Operação da Powermax45 ......................................................................................................................................................................4-3

Conexão da alimentação elétrica e suprimento de gás .........................................................................................................4-3

Como ligar o sistema ......................................................................................................................................................................4-4

Ajuste a chave de modo ................................................................................................................................................................4-4

Ajuste da pressão do gás ..............................................................................................................................................................4-4

Verificação de LEDs indicadores .................................................................................................................................................4-6

Fixação do grampo-obra ................................................................................................................................................................4-6

Compreensão das limitações do ciclo de trabalho ...........................................................................................................................4-6

Como usar a tocha manual ......................................................................................................................................................................4-7

Operação do gatilho seguro .........................................................................................................................................................4-7

Dicas de corte para a tocha manual ...........................................................................................................................................4-7

Como iniciar um corte pela borda da peça de trabalho .........................................................................................................4-8

ii powermax

45

Manual de serviços

Índice

Perfuração de uma peça de trabalho..........................................................................................................................................4-9

Goivagem de uma peça de trabalho ........................................................................................................................................4-10

Falhas mais comuns do corte manual .....................................................................................................................................4-12

Como usar a tocha mecanizada .......................................................................................................................................................... 4-12

Como ter certeza de que a tocha e a mesa estão adequadamente montadas ............................................................. 4-12

Compreensão e otimização da qualidade de corte ..............................................................................................................4-13

Perfuração de uma peça de trabalho usando a tocha mecanizada .................................................................................. 4-14

Falhas mais comuns do corte mecanizado ............................................................................................................................4-15

SEÇÃO 5

LOCALIZAÇÃO DE DEFEITOS E TESTES DO SISTEMA

Teoria de operação ....................................................................................................................................................................................5-2

Geral ...................................................................................................................................................................................................5-2

Descrição funcional da fonte de alimentação monofásica de 200–240V CSA e 230V CE ......................................5-2

Descrição funcional da fonte de alimentação trifásica de 400V CE .................................................................................5-3

Descrição funcional da fonte de alimentação trifásica de 480V CSA ..............................................................................5-3

Sequência da operação .................................................................................................................................................................5-4

Preparação para localização de defeitos .............................................................................................................................................5-5

Equipamento de teste ....................................................................................................................................................................5-5

Procedimentos e sequência de localização de defeitos ........................................................................................................5-5

Inspeção externa ..............................................................................................................................................................................5-6

Inspeção interna ..............................................................................................................................................................................5-6

Verificação inicial de resistência .............................................................................................................................................................5-7

Visão geral da fonte de alimentação de 200–240V CSA e 230V CE .......................................................................................5-8

Visão geral da fonte de alimentação de 400V CE ...........................................................................................................................5-9

Visão geral da fonte de alimentação de 480V CSA ..................................................................................................................... 5-10

Guia de localização de defeitos .......................................................................................................................................................... 5-11

LEDs da placa de controle ................................................................................................................................................................... 5-16

Uso dos LEDs de Erro e de Reinicialização da placa de controle para localização deproblemas .......................... 5-17

Testes do sistema ................................................................................................................................................................................... 5-18

Teste 1 — tensão de entrada .....................................................................................................................................................5-18

Teste 2 — verificações da tensão do painel de alimentação ............................................................................................. 5-19

Teste 3 — VBUS e equilíbrio da tensão .................................................................................................................................5-20

Teste 4 — válvula solenoide ....................................................................................................................................................... 5-23

Teste 5 — tocha emperrada em posição aberta (TSO) ou tocha emperrada em posição fechada (TSC) .............5-24

Teste 6 — partida do plasma ..................................................................................................................................................... 5-25

Teste 7 — sensor da capa da tocha ........................................................................................................................................ 5-26

Teste 8 — ventilador .................................................................................................................................................................... 5-26

Teste 9 — transdutor de pressão ............................................................................................................................................. 5-27

Teste 10 — bobina de disparo da chave de alimentação ...................................................................................................5-27

powermax

45

Manual de serviços

iii

Índice

SEÇÃO 6

SUBSTITUIÇÃO DE COMPONENTE

Remoção e substituição da tampa e da barreira Mylar® ..................................................................................................................6-2

Remoção ...........................................................................................................................................................................................6-2

Reposição .........................................................................................................................................................................................6-3

Substituição do cabo-obra (CSA e CE) ..............................................................................................................................................6-3

Substituição do cabo de alimentação (200–240V CSA) ..............................................................................................................6-5

Substituição do cabo de alimentação (230V CE) ............................................................................................................................6-6

Substituição do cabo de alimentação (400V CE) ............................................................................................................................6-8

Substituição do cabo de alimentação (480V CSA) ......................................................................................................................6-10

Substituição do ventilador .................................................................................................................................................................... 6-12

Substituição do elemento filtrante de gás ........................................................................................................................................6-14

Substituição do filtro e do regulador .................................................................................................................................................. 6-15

Substituição da placa de controle ...................................................................................................................................................... 6-16

Substituição do painel de alimentação (200–240V CSA e 230V CE) .................................................................................. 6-17

Substituição do painel de alimentação (400V CE e 480V CSA) ............................................................................................ 6-21

SEÇÃO 7

PEÇAS

Peças da fonte de alimentação ..............................................................................................................................................................7-2

Exterior ...............................................................................................................................................................................................7-2

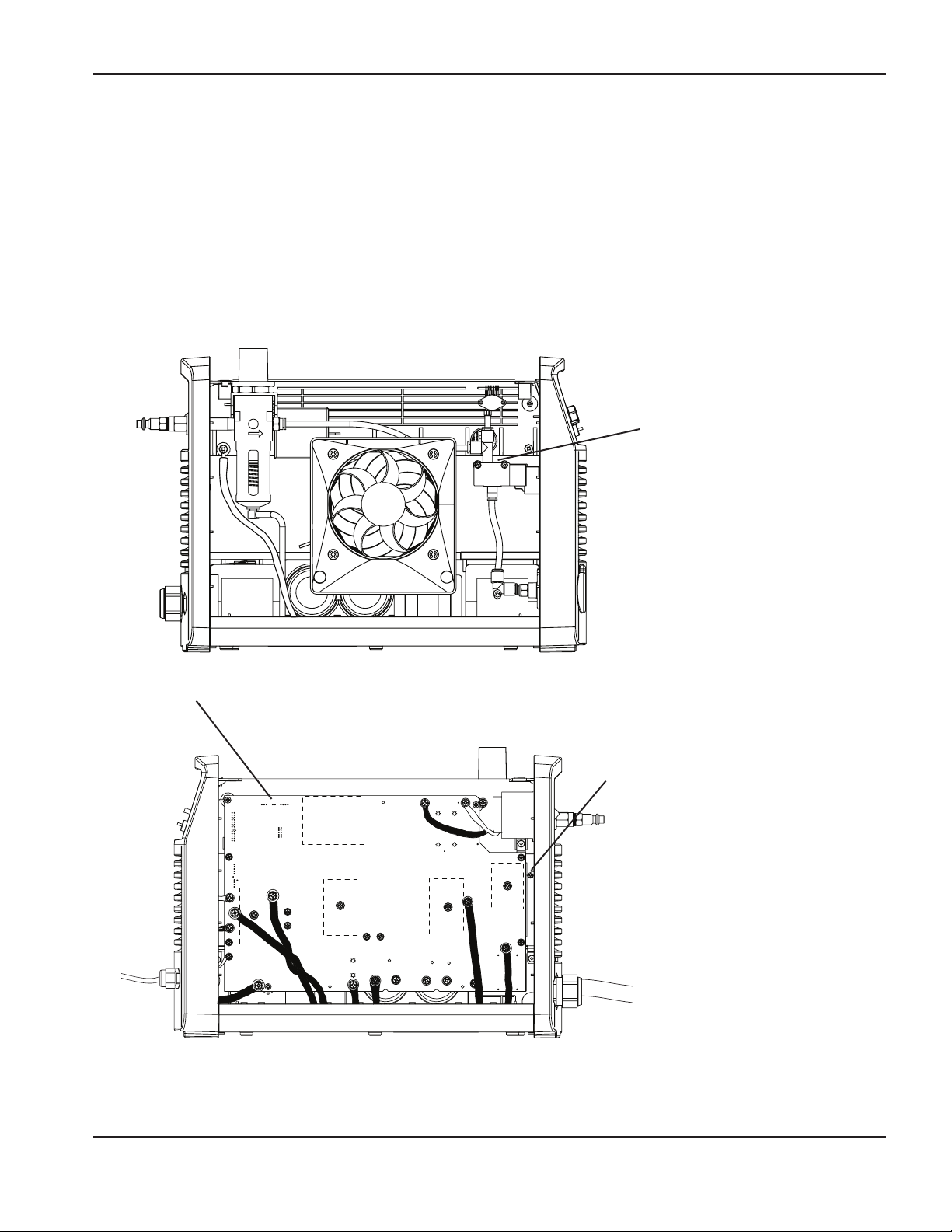

Interior, lado do painel de alimentação .......................................................................................................................................7-4

Internas, lado do ventilador ...........................................................................................................................................................7-5

Internas, lado do dissipador de calor ..........................................................................................................................................7-6

Peças para tocha manual T45v ..............................................................................................................................................................7-7

Consumíveis para tocha manual T45v .......................................................................................................................................7-8

Consumíveis de 30A para T30v (Powermax30) .....................................................................................................................7-8

Peças para tocha mecanizada T45m ....................................................................................................................................................7-9

Consumíveis para tocha mecanizada T45m ..........................................................................................................................7-10

Acessórios ................................................................................................................................................................................................ 7-10

Peças essenciais à segurança .............................................................................................................................................................7-11

Peças de reposição recomendadas ................................................................................................................................................... 7-12

Etiquetas Powermax45 ..........................................................................................................................................................................7-13

SEÇÃO 8

DIAGRAMAS DE FIAÇÃO

Diagrama da placa de controle: 200–240V CSA e 230V CE .....................................................................................................8-2

Diagrama da placa de controle: 400V CE e 480V CSA ...............................................................................................................8-3

Diagrama de fiação do painel de alimentação: 200–240V CSA e 230V CE ..........................................................................8-5

Diagrama de fiação do painel de alimentação: 400VCE ...............................................................................................................8-6

Diagrama de fiação do painel de alimentação: 480V CSA ............................................................................................................8-7

iv powermax

45

Manual de serviços

COMPATIBILIDADE ELETROMAGNÉTICA EMC

Introdução

O equipamento da Hypertherm marcado com as letras

CE é construído em conformidade com o padrão

EN60974-10. O equipamento deve ser instalado e usado

de acordo com as informações abaixo para alcançar

acompatibilidade eletromagnética.

Os limites requeridos pelo padrão EN60974-10

podem não ser adequados para eliminar totalmente a

interferência quando o equipamento afetado está muito

próximo ou possui um alto grau de sensibilidade. Nesses

casos, é possível que seja preciso usar outras medidas

para reduzir ainda mais a interferência.

Esse equipamento de corte se destina exclusivamente

aouso em ambiente industrial.

Instalação e uso

O usuário é responsável por instalar e usar o equipamento

de plasma de acordo com as instruções do fabricante.

Se for detectada qualquer perturbação eletromagnética,

será então responsabilidade exclusiva do usuário

solucionar a situação com a ajuda da assistência técnica

do fabricante. Em alguns casos, essa solução corretiva

poderá ser simplesmente o aterramento do circuito de

corte; consulte Aterramento da Peça de Trabalho. Em

outros casos, poderá envolver a construção de uma malha

eletromagnética que encerre a fonte de alimentação

e a obra juntamente com seus respectivos filtros de

entrada. Em qualquer dos casos, as perturbações

eletromagnéticas devem ser reduzidas ao ponto de não

poderem mais causar nenhum problema.

a. A existência de outros cabos de alimentação, cabos

de controle, cabos de sinalização e telefônicos

situados acima, abaixo e adjacentes ao equipamento

de corte.

b. Transmissores e receptores de rádio e televisão.

c. Computadores e outros equipamentos de controle.

d. Equipamento de segurança essencial — por exemplo,

guarda de equipamentos industriais.

e. A saúde das pessoas que estão em volta — por

exemplo, pessoas que usam marca-passo ou

aparelhos auditivos.

f. Equipamento usado para calibração ou medição.

g. Imunidade de outros equipamentos existentes

nolocal. O usuário deverá certificar-se de que os

demais equipamentos que estão sendo usados no

local são compatíveis. Isto poderá requerer medidas

deproteção adicionais.

h. Horário do dia em que as atividades de corte ou outras

atividades devem ser realizadas.

O tamanho da área circundante a ser considerada

dependerá da estrutura do prédio e de outras atividades

que ocorrem no local. A área circundante poderá

estender-se para além dos limites das dependências.

Métodos de redução de emissões

Suprimento da rede elétrica

Avaliação da área

Antes de instalar o equipamento, o usuário deverá fazer

uma avaliação de possíveis problemas eletromagnéticos

na área circundante. Os seguintes fatores deverão ser

levados em consideração:

O equipamento de corte deve estar conectado ao

suprimento da rede elétrica, segundo as recomendações

do fabricante. Se ocorrer interferência, é possível que

seja necessário tomar precauções adicionais, como, por

exemplo, fazer a filtragem do suprimento da rede elétrica.

Informações sobre conformidade EMC-1

7/ 10

COMPATIBILIDADE ELECTROMAGNÉTICA

Deve-se considerar a possibilidade de efetuar a

proteção do cabo de suprimento dos equipamentos

de corte com instalação permanente usando conduítes

metálicos ou equivalentes. A proteção deve ser

eletricamente contínua ao longo de todo o seu

comprimento. A proteção deverá ser conectada ao

suprimento da rede elétrica de corte, a fim de manter

bom contato elétrico entre o conduíte e a proteção

dafonte de alimentação de corte.

Manutenção do equipamento

decorte

O equipamento de corte deve ser submetido a

manutenção de rotina, segundo as recomendações do

fabricante. Todas as portas e tampas de acesso e de

serviço devem estar fechadas e devidamente seguras

quando o equipamento de corte estiver em operação.

Oequipamento de corte não deve ser modificado

de forma alguma, exceto conforme estipulado nas

instruções escritas do fabricante. Por exemplo, os

centelhadores que impactam o arco e os dispositivos

de estabilização devem ser ajustados e submetidos

a manutenção de acordo com as recomendações

dofabricante.

Cabos de corte

Os cabos de corte devem ser mantidos tão curtos

quanto possível, devem ser posicionados próximos entre

si e ficar no nível do chão ou próximo ao nível do chão.

Fixação equipotencial

Deve-se considerar fixar todos os componentes

metálicos na instalação de corte e de forma adjacente

àinstalação de corte.

Aterramento da peça de trabalho

Se a peça de trabalho não estiver afixada à terra de

modo a propiciar segurança elétrica nem, por exemplo,

conectada à terra devido a seu tamanho eposição–

por exemplo, casco de navio ou construção de

estruturas de aço – é possível que, em certos casos

(mas não em todos), uma conexão que fixe a peça

de trabalho à terra reduza emissões. É preciso ter

cuidado para evitar que o aterramento da peça de

trabalho aumente o risco de lesões aos usuários ou

que danifique outros equipamentos elétricos. Quando

necessário, o aterramento da peça de trabalho deve

ser efetuado por meio de conexão direta à peça de

trabalho; entretanto, em alguns países que proíbem a

conexão direta, a fixação deve ser obtida por meio de

capacitâncias adequadas, selecionadas de acordo com

os regulamentos nacionais.

Nota: Por motivos de segurança, o circuito de corte pode

ou não ser aterrado. A alteração dos detalhes referentes

ao aterramento só deve ser autorizada por uma pessoa

competente para avaliar se as alterações aumentarão

o risco de lesões se, por exemplo, forem permitidos

percursos de retorno capazes de danificar o circuito de

aterramento de outros equipamentos. Mais orientações

são fornecidas no IEC 60974-9, Equipamento de

Soldagem de Arco, Parte 9: Instalação e Uso.

Blindagem e proteção

A blindagem e a proteção seletivas de outros cabos e

equipamentos localizados na área circundante podem

reduzir os problemas de interferência. No caso de

aplicações especiais, pode-se considerar a blindagem

de toda a instalação de corte a plasma.

Entretanto, se forem afixados à peça de trabalho, os

componentes metálicos aumentarão o risco de que o

operador leve um choque se tocar nesses componentes

metálicos e no eletrodo (bico dos cabeçotes de laser)

ao mesmo tempo.

O operador deve usar material isolante para proteger-se

de todos esses componentes metálicos assim afixados.

EMC-2 Informações sobre conformidade

7/ 10

GARANTIA

Atenção

As peças genuínas Hypertherm são as peças de

reposição recomendadas de fábrica para uso com o

seu sistema Hypertherm. Quaisquer danos ou lesões

causados pelo uso de outras peças que não sejam

peças genuínas Hypertherm poderão não ser cobertos

pela garantia Hypertherm e constituirão uso inadequado

do produto Hypertherm.

Você é o único responsável pelo uso seguro do

produto. A Hypertherm não oferece nenhuma garantia

com relação ao uso seguro do produto em seu

ambiente.

Geral

A Hypertherm, Inc. garante que seus produtos estarão

isentos de defeitos de material ou mão de obra durante

os prazos específicos aqui determinados e de acordo

com o seguinte: se a Hypertherm for notificada de um

defeito (i) referente à fonte de alimentação no período

de 2 (dois) anos a contar da data da entrega do produto

a você, com exceção das fontes de alimentação da

marca Powermax, que serão garantidas por um período

de 3 (três) anos a contar da data da entrega do produto

a você; e (ii) referente às tochas e cabos da tocha no

período de 1 (um) ano a contar da data da entrega do

produto a você e, no que diz respeito aos conjuntos

do suporte motorizado da tocha, no período de 1 (um)

ano a contar da data da entrega do produto a você e,

com relação aos cabeçotes do laser, no período de 1

(um) ano a contar da data da entrega do produto a você

e, com relação aos produtos Hypertherm Automation,

no período de 1 (um) ano a contar da data da entrega

do produto a você, com exceção dos CNCs do EDGE

Pro e do MicroEDGE Pro e ArcGlide THC, que serão

garantidos dentro do período de 2 (dois) anos a contar

da data da entrega do produto a você.

Essa garantia não se aplicará a nenhuma fonte de

alimentação da marca Powermax que tenha sido usada

com conversores de fase. Além disso, a Hypertherm

não garante sistemas que tenham sido avariados

em decorrência de alimentação de baixa qualidade,

quer proveniente de conversores de fase, quer de

alimentação de linha de entrada. Esta garantia não se

aplicará a nenhum produto que tenha sido instalado ou

modificado de modo incorreto, nem que tenha sofrido

qualquer outro tipo de avaria.

A Hypertherm conserta, substitui ou ajusta o produto

como solução única e exclusiva, se e somente se a

garantia aqui estabelecida seja adequadamente invocada

e se aplique. A seu exclusivo critério, a Hypertherm

consertará, substituirá ou ajustará, sem ônus, qualquer

produto defeituoso coberto por esta garantia, que deverá

ser devolvido, mediante autorização prévia da Hypertherm

(a qual não será recusada sem motivo razoável),

devidamente embalado, ao centro de operações da

Hypertherm em Hanover, New Hampshire ou a um posto

autorizado de assistência técnica Hypertherm, com

todos os respectivos custos, seguro e frete pré-pagos

pelo cliente. A Hypertherm não será responsável por

nenhum conserto, substituição ou ajuste dos produtos

cobertos por esta garantia que não sejam aqueles

efetuados em conformidade com este parágrafo e com o

consentimento prévio da Hypertherm, por escrito.

A garantia acima estipulada é exclusiva e substitui

todas as demais garantias, quer expressas, implícitas,

estatutárias ou outras com respeito aos produtos ou

aos resultados que sejam obtidos dos mesmos, e todas

as garantias ou condições implícitas de qualidade ou

de facilidade de comercialização ou de adequação a

uma finalidade específica ou contra infração. O acima

exposto constituirá o único e exclusivo recurso no caso

de qualquer infração, pela Hypertherm, de sua garantia.

É possível que os distribuidores/OEMs ofereçam

garantias diferentes ou adicionais, porém os

distribuidores/OEMs não estão autorizados a oferecer

a você nenhum outro tipo de proteção de garantia

adicional nem a fazer a você nenhuma declaração

afirmando ser tal garantia vinculatória à Hypertherm.

Informações sobre conformidade W-1

9/10

GARANTIA

Indenização de patente

Salvo no caso de produtos não fabricados pela

Hypertherm ou fabricados por outra pessoa que não

aHypertherm que não estejam em estrita conformidade

com as especificações da Hypertherm, e no caso de

projetos, processos, fórmulas ou combinações não

desenvolvidas ou supostamente desenvolvidas pela

Hypertherm, a Hypertherm quitará ou se defenderá,

às suas próprias expensas, de qualquer processo ou

procedimento judicial levantado contra você mediante

a alegação de que o uso do produto Hypertherm,

isoladamente, e não em conjunto com nenhum outro

produto não fornecido pela Hypertherm, infringe

qualquer patente de qualquer terceiro. Você deverá

notificar a Hypertherm imediatamente quando tomar

conhecimento de qualquer ameaça de ação legal ou

de ação legal efetivamente tomada, com relação a

qualquer tipo de infração alegada (e em qualquer outro

evento que não seja superior a 14 (catorze) dias após

tomar conhecimento de qualquer ação ou ameaça de

ação), e a obrigação de defesa da Hypertherm estará

condicionada ao exclusivo controle da Hypertherm e à

cooperação e assistência da parte indenizada na defesa

da reclamação.

Limite de responsabilidade

Em hipótese alguma a responsabilidade da

Hypertherm, se existente, e quer ou não a

referida responsabilidade se baseie em quebra

de contrato, ato ilícito, responsabilidade estrita,

violação de garantias, omissão de finalidade

essencial ou qualquer outra omissão, com

relação a qualquer processo ou procedimento

judicial (seja em tribunal, arbitragem, processos

regulatórios ou qualquer outro meio) decorrente

ou relacionado ao uso dos produtos, poderá

exceder o valor agregado pago pelos produtos

que deram origem à referida reclamação.

Seguro

Você deverá, em todas as ocasiões, ter e manter

seguros na quantidade necessária e do tipo

requerido, ecom cobertura suficiente e adequada,

para defender-se e para isentar a Hypertherm

naeventualidade de qualquer processo judicial

quevenha a decorrer dousodos produtos.

Transferência de direitos

Limitação de responsabilidade

Em hipótese alguma a Hypertherm será

responsável perante qualquer pessoa ou entidade

por qualquer dano incidental, consequente,

indireto, punitivo ou indenizações exemplares

(incluindo, entre outros, lucros cessantes),

independentemente de tal responsabilidade

basear-se ou não em quebra de contrato, ato

ilícito, responsabilidade estrita, violação de

garantias, omissão de finalidade essencial ou

qualquer outra omissão, mesmo que tenha sido

informada da possibilidade de ocorrência dos

referidos danos.

Códigos nacionais e locais

Os códigos nacionais e locais que regem os

encanamentos e a instalação elétrica prevalecerão sobre

qualquer instrução contida neste manual. Em hipótese

alguma a Hypertherm será responsável por lesões a

pessoas ou danos a propriedade por motivo de qualquer

infração de códigos ou de práticas de trabalho deficientes.

Você só poderá transferir qualquer direito remanescente

que possa ter consoante este instrumento de garantia

no caso de venda de todos – ou de parte – de seus

ativos ou de seu capital social a um sucessor em

participação que concorde em vincular-se a todos os

termos e condições estipulados nessa garantia. Você

concorda em notificar a Hypertherm, por escrito, com

antecedência de 30 (trinta) dias, sobre a realização

da mencionada transferência, sujeita à aprovação da

Hypertherm. Caso você deixe de notificar a Hypertherm

dentro desse prazo e de obter sua aprovação na forma

aqui estipulada, a garantia aqui estipulada não terá

validade nem efeito e você não terá nenhum outro

recurso contra a Hypertherm, seja em conformidade

com a garantia ou de outra forma.

W-2 Informações sobre conformidade

9/10

Seção 1

ESPECIFICAÇÕES

Nesta seção:

Descrição do sistema ...............................................................................................................................................................................1-2

Onde encontrar informações ..................................................................................................................................................................1-2

Dimensões e pesos da fonte de alimentação .....................................................................................................................................1-3

Dimensões ........................................................................................................................................................................................1-3

Pesos ..................................................................................................................................................................................................1-3

Especificações da fonte de alimentação ..............................................................................................................................................1-4

Dimensões da tocha T45v .......................................................................................................................................................................1-5

Dimensões da tocha T45m .....................................................................................................................................................................1-5

Especificações das tochas T45v e T45m ............................................................................................................................................1-6

Símbolos e marcas ....................................................................................................................................................................................1-7

Símbolos IEC ..............................................................................................................................................................................................1-8

powermax

45

Manual de serviços 1-1

EspEcificaçõEs

Descrição do sistema

A Powermax45 é um sistema de corte a plasma portátil e mecanizado de 45A, adequado a uma ampla gama de

aplicações. A Powermax45 usa ar ou nitrogênio para cortar metais condutores de eletricidade, como aço-carbono,

açoinoxidável ou alumínio. Com ele, você pode cortar espessuras de até 25,4mm (1pol.) e perfurar espessuras

deaté9,5mm (3/8pol.).

O sistema Powermax45 padrão inclui um conjunto completo de consumíveis necessários para corte (bocal, capa,

distribuidor de gás, bico e eletrodo), dois eletrodos sobressalentes, dois bicos sobressalentes, consumíveis de

goivagem (apenas nas configurações portáteis), um encaixe de desengate rápido (1/4NPT em unidades CSA e

1/4NPT x G-1/4 de BSPP em unidades CE), uma caixa de consumíveis, uma alça, um manual do operador, um cartão

de instalação rápida e um DVD de instalação. As configurações mecanizadas incluem também um controle remoto.

Você pode encomendar consumíveis e acessórios adicionais, como a guia de corte a plasma, por meio de qualquer

distribuidor Hypertherm. Consulte a seção Peças para ver uma lista de peças sobressalentes e opcionais.

Os cabos de alimentação das fontes de alimentação CSA 200–240V são enviados com um plugue de 50A, 250V

(NEMA6-50P) no cabo de alimentação. As unidades CE e CSA de 480V são enviadas sem um plugue no cabo de

alimentação. Consulte Preparação da alimentação elétrica na seção Instalação da fonte de alimentação para obter

maisinformações.

Onde encontrar informações

As especificações do sistema, como tamanho, peso, especificações elétricas detalhadas e velocidades de corte,

podem ser encontradas nesta seção. Para obter informações sobre:

• Segurança — leia o Manual de Segurança e Conformidade para obter detalhes sobre segurança.

• Requisitos de instalação, incluindo os requisitos de potência, aterramento, configurações do cabo de alimentação,

requisitos dos cabos de extensão e recomendações de gerador — consulte a seção Instalação da fonte de

alimentação.

• Informações sobre consumíveis da tocha mecanizada e portátil, tabelas de corte e instalação da tocha — consulte

a seção Instalação da tocha.

• Informações sobre os controles e LEDs, etapas para a operação do sistema e dicas para melhorar a qualidade

decorte — consulte a seção Operações.

• Localização de defeitos — consulte a seção Localização de defeitos e testes do sistema.

• Instruções sobre manutenção e reparos — consulte a Seção Reposição do componente.

• Códigos dos produtos e informações de pedidos de acessórios, consumíveis e peças sobressalentes — consulte

a seção Peças.

• Diagramas de fiação e de tempo — consulte a Seção Diagramas de fiação.

1-2 powermax

45

Manual de serviços

Dimensões e pesos da fonte de alimentação

Dimensões

34,8cm

31cm

EspEcificaçõEs

42,6cm

17,2cm

Pesos

Os pesos da fonte de alimentação fornecidos a seguir incluem a tocha manual com cabo de 6,1m, um cabo-obra

de6,1m e um cabo de alimentação de 3m.

• Fonte de alimentação CSA de 200 – 240V 16,8kg

• Fonte de alimentação CE de 480V: 15,9kg

• Fonte de alimentação CE de 230V: 16,6kg

• Fonte de alimentação CE de 400V: 15,9kg

powermax

45

Manual de serviços 1-3

EspEcificaçõEs

Especificações da fonte de alimentação

Tensão nominal de circuito aberto (U0)

CSA/CE, monofásico

CE, trifásica

CSA, trifásica

Corrente nominal de saída (I2) 20A a 45A

Tensão nominal de saída (U2) 132VCC

Ciclo de trabalho a 40°C

(Consulte a placa de identificação na fonte de alimentação

para obter mais informações sobre o ciclo de trabalho).

Temperatura de operação –10°C a 40°C

Temperatura de armazenamento –25°C a 55°C

Fator de potência

200–240V CSA e 230V CE, monofásico

400V CE, trifásico

480V CSA, trifásico

Tensão de entrada (U1) / Corrente de entrada (I1) a saída

nominal (U

(Consulte as Configurações de tensão, na seção Instalação

da fonte de alimentação, para obter mais informações.)

2MAX

, I

2MAX

)

275VCC (CSA/CE monofásico)

275VCC (CE trifásica)

278VCC (CSA trifásica)

50% (I2=45A, U2=132V)

60% (I2=41A, U2=132V)

100% (I2=32A, U2=132V)

0,99

0,94

0,93

200 –240VCA, 34–28A (200–240V CSA)

230VCA, 30A (230V CE)*

400VCA, 10A (400V CE)**

480VCA, 8,5A (480V CSA)

Tipo de gás Ar Nitrogênio

Qualidade do gás Limpo, seco, livre de óleo de

acordo com a ISO 8573-1

Classe 1.2.2

Pressão e fluxo de entrada de gás recomendados 170l/min a 6,2bar

* O equipamento está de acordo com a IEC 61000-3-12.

O equipamento está de acordo com a norma IEC 61000-3-12 desde que a alimentação de curto-circuito Ssc seja maior

ou igual a 692kVA no ponto de interface entre a fonte do usuário e o sistema público. É responsabilidade do instalador

ou do usuário do equipamento garantir, por meio de consulta com a operadora da rede de distribuição, se necessário,

que o equipamento esteja conectado somente a uma fonte de alimentação com curto-circuito S

692kVA.

99,995% de pureza

maior ou igual a

sc

1-4 powermax

45

Manual de serviços

Dimensões da tocha T45v

8,3cm

2,5cm

EspEcificaçõEs

22,1cm

21,6cm

4,0cm

4,9cm

Dimensões da tocha T45m

2,5cm

36,5cm

30,5cm

33,0cm

3,6cm de dimensão externa,

3,3cm nos lados planos

powermax

45

Manual de serviços 1-5

EspEcificaçõEs

Especificações das tochas T45v e T45m

Capacidade de corte manual (espessura do material)

Capacidade de corte recomendada (corte manual) 12,7mm (1/2pol)

Capacidade máxima de corte (corte manual ou mecanizado

de início pela borda)

Capacidade de separação/capacidade severa (corte manual

ou mecanizado de início pela borda)

Capacidade de perfuração mecanizada (espessura do material)

Capacidade de perfuração

(para início pela borda, as capacidades são as mesmas das

capacidades manuais)

Velocidade de corte recomendada (em aço-carbono)

6,35mm (1/4pol) 1524mm/min (60pol/min)

9,53mm (3/8pol) 813mm/min (32pol/min)

12,7mm (1/2pol) 508mm/min (20pol/min)

19,1mm (3/4pol) 203mm/min (8pol/min)

25,4mm (1pol) 102mm/min (4pol/min)

Capacidade de goivagem

Taxa de remoção de metal em aço-carbono 2,8kg/h

19,1mm (3/4pol)

25,4mm (1pol)

9,5mm (3/8pol)

Peso

Apenas tocha T45v 0,27kg

T45v com cabo de 6,1m 1,55kg

T45v com cabo de 15,24m 3,54kg

Apenas tocha T45m 0,45kg

T45m com cabo de 7,62m 2,27kg

T45m com cabo de 10,7m 2,90kg

T45m com cabo de 15,24m 3,85kg

1-6 powermax

45

Manual de serviços

EspEcificaçõEs

Símbolos e marcas

O produto Hypertherm pode apresentar uma ou mais das marcações abaixo na placa de identificação ou perto dela.

Devido a diferenças e conflitos em normas nacionais, nem todas as marcas são aplicadas a todas as versões de

umproduto.

Símbolo com a marca S

O símbolo com a marca S indica que a fonte de alimentação e a tocha são adequadas para operações

realizadas em ambientes com maior perigo de choque elétrico, de acordo com a IEC 60974-1.

Marca CSA

Os produtos Hypertherm com a marca CSA atendem às normas norte-americanas e canadenses de segurança

de produtos. Os produtos foram avaliados, testados e certificados pela CSA-International. Opcionalmente, o

produto pode apresentar a marca de um dos NRTL (Nationally Recognized Testing Laboratories, laboratórios

de testes reconhecidos nacionalmente), credenciados tanto nos Estados Unidos como no Canadá, como os

Underwriters Laboratories, Incorporated (UL) ou TÜV.

Marca CE

A marca CE indica a declaração do fabricante de que está em conformidade com as diretivas e padrões

europeus aplicáveis. Só as versões dos produtos Hypertherm com uma marca CE localizada na placa de

identificação ou próximo a ela foram testadas quanto à conformidade com a Diretiva europeia de baixa tensão

e a Diretiva europeia de compatibilidade eletromagnética (EMC). Os filtros de EMC, necessários para a

conformidade com a Diretiva europeia de EMC, estão incorporados às versões do produto que contêm

umamarca CE.

Marca GOST-TR

As versões CE dos produtos Hypertherm que incluem uma marca GOST-TR de conformidade atendem aos

requisitos de EMC e de segurança do produto para exportação à Federação Russa.

Marca C-Tick

As versões CE dos produtos Hypertherm com a marca C-Tick estão em conformidade com as normas

daEMC exigidas para venda na Austrália e na Nova Zelândia.

Marca CCC

A marca Certificação Compulsória da China (CCC) indica que o produto foi testado e está em conformidade

com as normas de segurança do produto exigidas para venda na China.

Marca UkrSEPRO

As versões CE dos produtos Hypertherm que incluem uma marca UkrSEPRO de conformidade atendem aos

requisitos de EMC e de segurança do produto para exportação à Ucrânia.

powermax

45

Manual de serviços 1-7

EspEcificaçõEs

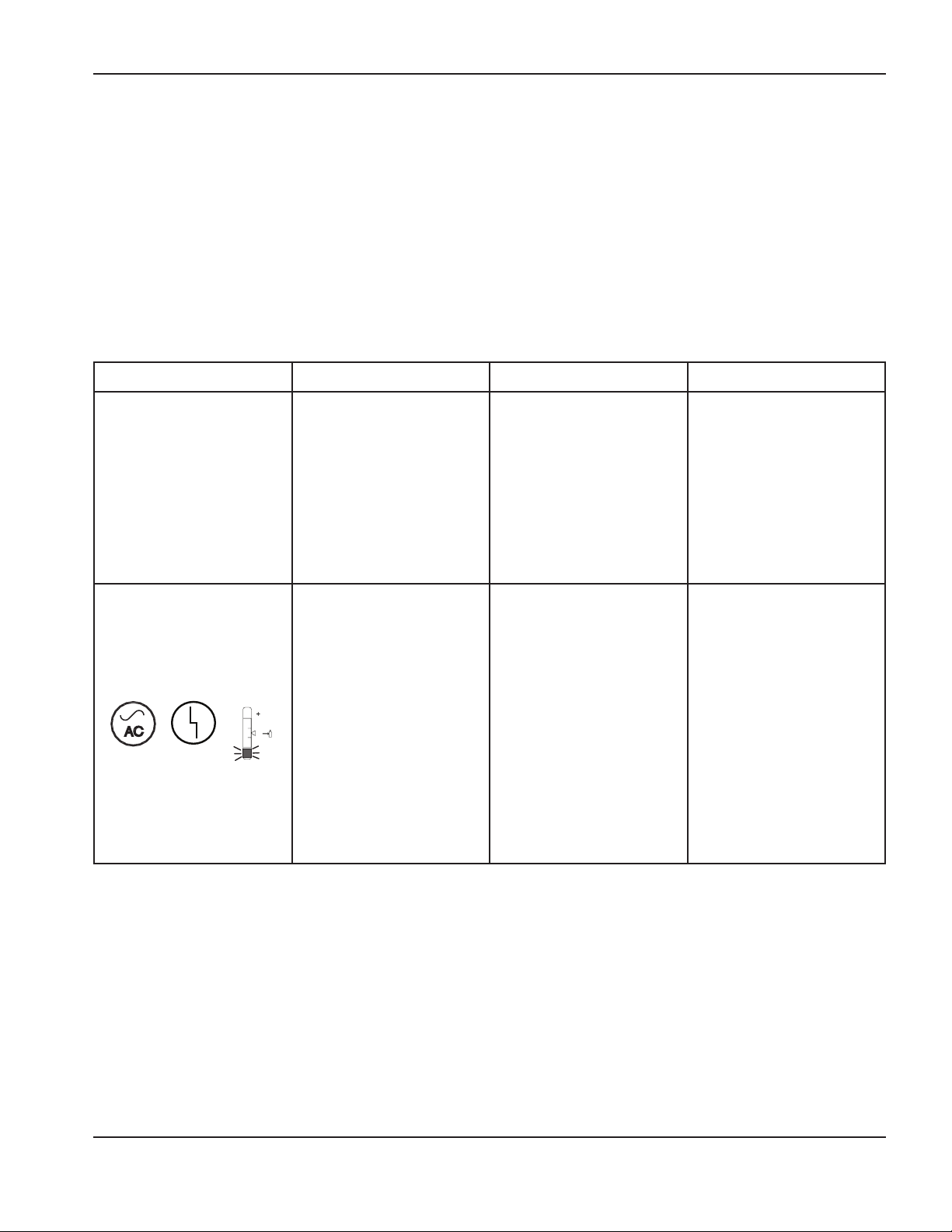

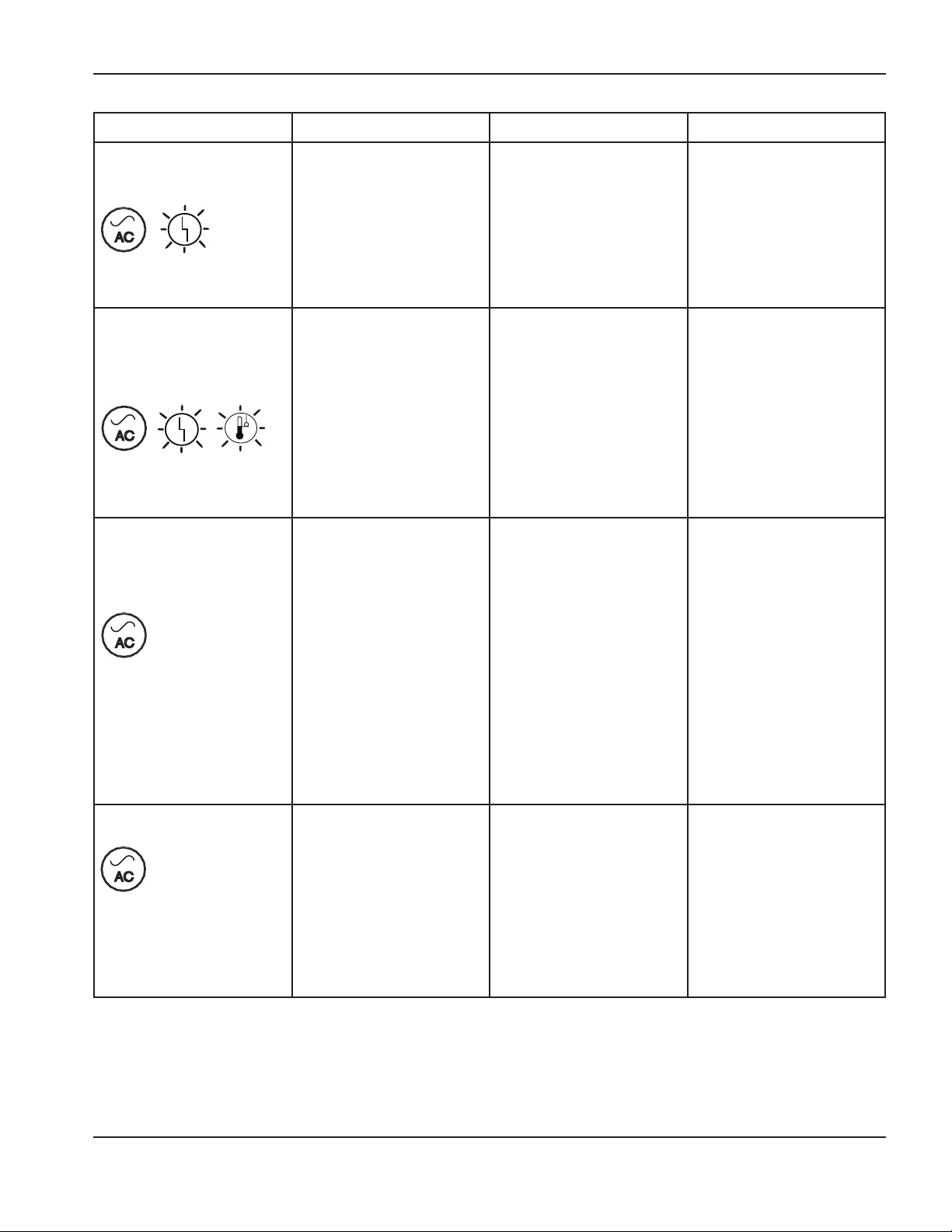

Símbolos IEC

Os símbolos a seguir podem aparecer na placa de identificação, nas etiquetas de controles, chaves e LEDs da fonte

dealimentação.

Corrente contínua (CC)

Corrente alternada (CA)

Corte de tocha a plasma

Corte de metal em chapa

Corte de metal expandido

Goivagem

Conexão da alimentação

deentrada CA

Terminal para o condutor

protetor (terra) externo

l

O

1~

f

1

f

2

AC

Alimentação ligada (ON)

Alimentação desligada (OFF)

Uma fonte de alimentação

baseada em inversor,

monofásica ou trifásica

Curva V/A com característica

“descendente”

Alimentação ligada (ON) (LED)

Falha do sistema (LED)

Falha da pressão de gás

deentrada (LED)

Consumíveis ausentes

ousoltos (LED)

Fonte de alimentação está fora

Modo de teste de gás

da faixa de temperatura (LED)

1-8 powermax

45

Manual de serviços

Seção 2

INSTALAÇÃO DA FONTE DE ALIMENTAÇÃO

Nesta seção:

Como retirar a Powermax45 da embalagem .......................................................................................................................................2-2

Reclamações ....................................................................................................................................................................................2-2

Conteúdo ..........................................................................................................................................................................................2-2

Posicionamento da fonte de alimentação ............................................................................................................................................2-3

Preparação da alimentação elétrica ......................................................................................................................................................2-3

Configurações de tensão ..............................................................................................................................................................2-3

Instalação de uma chave de desconexão da linha ..................................................................................................................2-4

Requisitos para o aterramento .....................................................................................................................................................2-4

Considerações sobre o cabo de alimentação ....................................................................................................................................2-4

Recomendações sobre o cabo de extensão ............................................................................................................................2-5

Recomendações sobre o gerador ...............................................................................................................................................2-6

Preparação do suprimento de gás ........................................................................................................................................................2-6

Conexão do suprimento de gás ................................................................................................................................................... 2-7

Filtragem de gás adicional ............................................................................................................................................................2-7

powermax

45

Manual de serviços 2-1

Instalação da fonte de alImentação

Como retirar a Powermax45 da embalagem

1. Verifique se todos os itens em seu pedido foram recebidos em boas condições. Entre em contato com o seu

distribuidor se qualquer peça estiver danificada ou ausente.

2. Verifique se a fonte de alimentação apresenta danos que possam ter sido causados durante o transporte.

Sehouver evidência disso, consulte Reclamações, a seguir. Qualquer comunicação a respeito deste equipamento

deve incluir o número do modelo e o número de série localizados na base da fonte de alimentação.

3. Antes de configurar e operar este sistema Hypertherm, leia o Manual de Segurança e Conformidade.

Reclamações

• Reclamações referentes a danos durante o transporte — se a sua unidade foi danificada durante

otransporte, você deve dar entrada a uma reclamação na transportadora. A Hypertherm fornecerá a você

umacópia do conhecimento de embarque mediante solicitação. Se precisar de assistência adicional, entre

emcontato com o escritório mais próximo da Hypertherm relacionado no início deste manual.

• Reclamações por mercadoria defeituosa ou ausente — se qualquer dos componentes estiver ausente

ou com defeito, entre em contato com o seu distribuidor Hypertherm. Se precisar de assistência adicional,

entre em contato com o escritório mais próximo da Hypertherm relacionado no início deste manual.

Conteúdo

Verifique os itens que vieram na caixa comparando-os com a ilustração.

Manual do operador

Cartão de

instalação rápida

Cartão de registro

DVD de instalação

ou

200–240V (CSA)

(plugue incluso)

230V (CE)

(plugue não

incluso)

400V (CE)

480V (CSA)

(plugue não

incluso)

Caixa com

consumíveis

adicionais

Controle remoto (opcional) Alça de ombro

2-2 powermax

45

Manual de serviços

instalação da fonte de alimentação

Posicionamento da fonte de alimentação

Posicione a Powermax45 próximo a uma tomada adequada de alimentação de 200 a 240 V para fontes dealimentação

monofásicas CSA ou CE, uma tomada de 400V para fontes de alimentação trifásicas CE ou uma tomada de 480 V

para fontes de alimentação trifásicas CSA. A Powermax45 tem um cabo de alimentação de 3m. Reserve umespaço

depelo menos 0,25m em volta da fonte de alimentação para uma ventilação adequada.

Preparação da alimentação elétrica

A tensão máxima de saída variará de acordo com sua tensão de entrada e a corrente do circuito. Como o consumo

decorrente varia durante a inicialização, é recomendável utilizar fusíveis lentos, como mostrado nas tabelas a seguir.

Osfusíveis lentos podem suportar correntes até 10 vezes superiores ao valor nominal durante períodos curtos.

Configurações de tensão

A tabela a seguir apresenta a saída nominal máxima para combinações típicas de tensão de entrada e corrente.

Astensões de entrada aceitáveis podem ser de ±10% o valor dado a seguir.

CUIDADO

Proteja o circuito com fusíveis (lentos) de tamanho adequado com tempo de retardo e uma chave

de desconexão da linha.

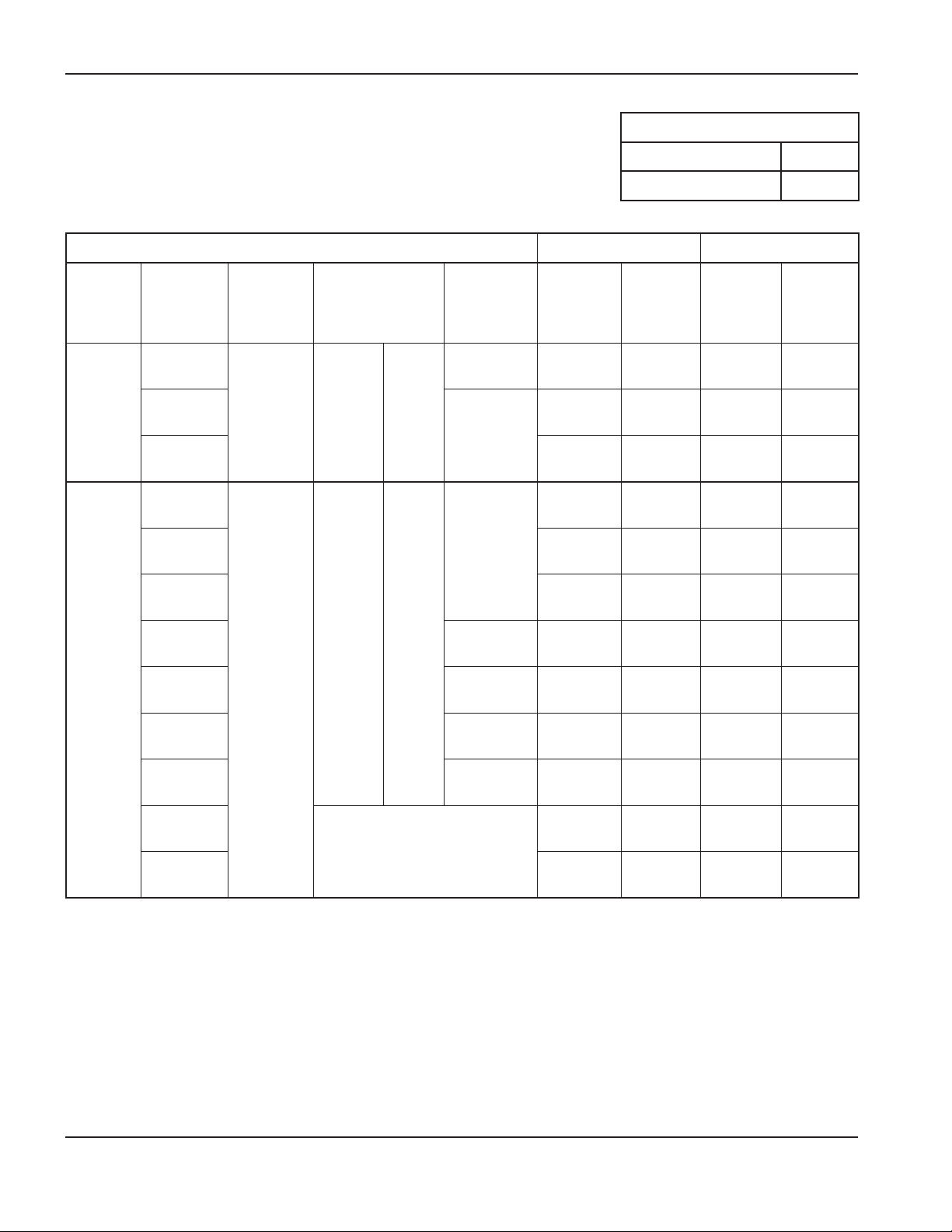

Modelo

CSA

CE

CE/CCC

* Use fusíveis com corrente mais alta para aplicações que precisem de um estiramento de arco longo.

Tensão de

entrada

200–240 VCA 1 45A, 132V 34–28A 55–45A 50A

208VCA 1 45A, 132V 33A 54,5 A 50A

480VCA 3 45A, 132V 8,5A 12A 15 ou 20*A

200–240 VCA 1 45A, 132V 34–28A 55–45A 35 ou 50*A

400VCA 3 45A, 132V 10A 15,5A 15 ou 20*A

220VCA 1 45A, 132V 31A 53A 35 ou 50*A

380VCA 3 45A, 132V 11A 14A 15A

Fase

Saída

nominal

Corrente de

entrada a uma

saída de 6kW

Corrente de

entrada durante

o estiramento

do arco

Tamanho

recomendado

do fusível lento

powermax

45

Manual de serviços 2-3

Instalação da fonte de alImentação

Instalação de uma chave de desconexão da linha

Use uma chave de desconexão da linha para cada fonte de alimentação, de maneira que o operador possa desligar

rapidamente a alimentação de entrada em uma emergência. Posicione a chave de maneira que possa ser acessada

facilmente pelo operador. A instalação deve ser realizada por um eletricista credenciado, de acordo com as normas

nacionais e regionais. O nível de interrupção da chave deve ser igual ou superior à especificação contínua dos fusíveis.

Além disso, a chave deverá:

• Isolar o equipamento elétrico e desconectar todos os condutores energizados da tensão da alimentação

deentrada quando estiver na posição desligado (OFF).

• Ter uma posição desligado (OFF) e uma posição ligado (ON), claramente indicadas por O (OFF) e I (ON).

• Ter uma alavanca externa de operação que possa ser travada na posição desligado (OFF)

• Conter um mecanismo acionado eletricamente para servir de parada de emergência.

• Ter fusíveis lentos instalados como recomendado na tabela da página anterior.

Requisitos para o aterramento

Para garantir a segurança pessoal, a operação adequada e para reduzir as interferências eletromagnéticas (EMI),

aPowermax45 deve ser adequadamente aterrada:

• A fonte de alimentação deve ser aterrada por meio do cabo de alimentação de acordo com as normas elétricas

nacionais e locais.

• O serviço monofásico deve ser do tipo com três fios, com um fio verde ou verde/amarelo para o aterramento

deproteção, e deve estar de acordo com os requisitos nacionais e locais. Não utilize um serviço de dois fios.

• O serviço trifásico deve ser do tipo com quatro fios, com um fio verde ou verde/amarelo para o aterramento

deproteção, e deve estar de acordo com os requisitos nacionais e locais.

• Consulte o Manual de Segurança e Conformidade para mais informações.

Considerações sobre o cabo de alimentação

As fontes de alimentação da Powermax45 são enviadas com configurações de cabos de alimentação CSA e CE.

Os cabos de alimentação das fontes de alimentação CSA 200–240V são enviados com um plugue de 50A, 250V

(NEMA6-50P) no cabo de alimentação.

As fontes de alimentação CE e as fontes de alimentação de 480V CSA são enviadas sem um plugue no cabo de

alimentação. Obtenha o plugue para sua unidade (230V CE, 400V CE ou 480V CSA) e local corretos; além disso,

solicite que a instalação seja feita por um eletricista credenciado.

2-4 powermax

45

Manual de serviços

instalação da fonte de alimentação

Recomendações sobre o cabo de extensão

Use um cabo de extensão com uma bitola de fio adequada ao comprimento do cabo e à tensão do sistema. Use

umcabo que esteja de acordo com as normas nacionais e locais.

As tabelas a seguir apresentam a bitola recomendada para vários comprimentos e tensões de entrada.

Oscomprimentos mostrados nas tabelas são apenas o comprimento do cabo de extensão, não incluindo o cabo

dealimentação da fonte de alimentação.

Sistema métrico

Tensão de entrada Fase < 3m 3 a 7,5m 7,5 a 15m 15 a 30m 30 a 45m

208VCA 1 10mm

220VCA

200 a 240VCA

380VCA

400VCA

480VCA

1

1

3

3

3

10mm

10mm

4mm

4mm

4mm

2

2

2

2

2

2

10mm

10mm

10mm

4mm

4mm

4mm

2

2

2

2

2

2

10mm

10mm

10mm

4mm

4mm

4mm

2

2

2

2

2

2

16mm

16mm

16mm

6mm

6mm

6mm

2

2

2

2

2

2

25mm

25mm

25mm

6mm

6mm

6mm

2

2

2

2

2

2

Sistema imperial

Tensão de entrada Fase <10pés 10 a 25pés 25 a 50pés 50 a 100pés 100 a 150pés

208VCA 1 8 AWG 8 AWG 8 AWG 6AWG 4AWG

220VCA 1 8 AWG 8 AWG 8 AWG 6AWG 4AWG

200 a 240VCA 1 8 AWG 8 AWG 8 AWG 6AWG 4AWG

380VCA 3 12AWG 12AWG 12AWG 10AWG 10AWG

400VCA 3 12AWG 12AWG 12AWG 10AWG 10AWG

480VCA 3 12AWG 12AWG 12AWG 10AWG 10AWG

powermax

45

Manual de serviços 2-5

Instalação da fonte de alImentação

Recomendações sobre o gerador

Os geradores utilizados com a Powermax45 devem satisfazer às seguintes exigências:

CSA

• Monofásico, 50/60Hz, 230/240VCA

• Trifásico, 50/60Hz, 480VCA

CE

• Monofásico, 50/60Hz, 230VCA

• Trifásico, 50/60Hz, 380/400VCA (recomenda-se 400VCA para um melhor desempenho)

Taxa de

potência

domotor

8kW 33A 11,5A 10A

6KW 25A 9A 7A

Notas: Ajuste a corrente de corte, conforme necessário, de acordo com a especificação, a idade e as condições

dogerador.

Se ocorrer uma falha durante a utilização de um gerador, desligar e ligar rapidamente a chave (o que, às vezes,

é chamado de “reinicialização rápida”) pode não resolver a falha. Em vez disso, desligue a fonte de alimentação

e aguarde entre 30 e 45 segundos antes de ligá-la novamente.

Corrente de saída da potência domotor

Monofásica

(CSA/CE)

Trifásica

(CE)

Trifásica

(CSA)

Desempenho

(estiramento do arco)

Bom estiramento do arco a uma corrente

de corte de 45A

Estiramento do arco limitado a uma

corrente de corte de 45A

Bom estiramento do arco a uma

correntede corte de 30A

Preparação do suprimento de gás

O suprimento de gás para a Powermax45 pode ser com gás comprimido por compressor ou cilindro.Um regulador

de alta pressão deve ser usado em cada tipo de suprimento e deve ser capaz de fornecer gás ao filtro na fonte

dealimentação a 170l/min a 6,2bar.

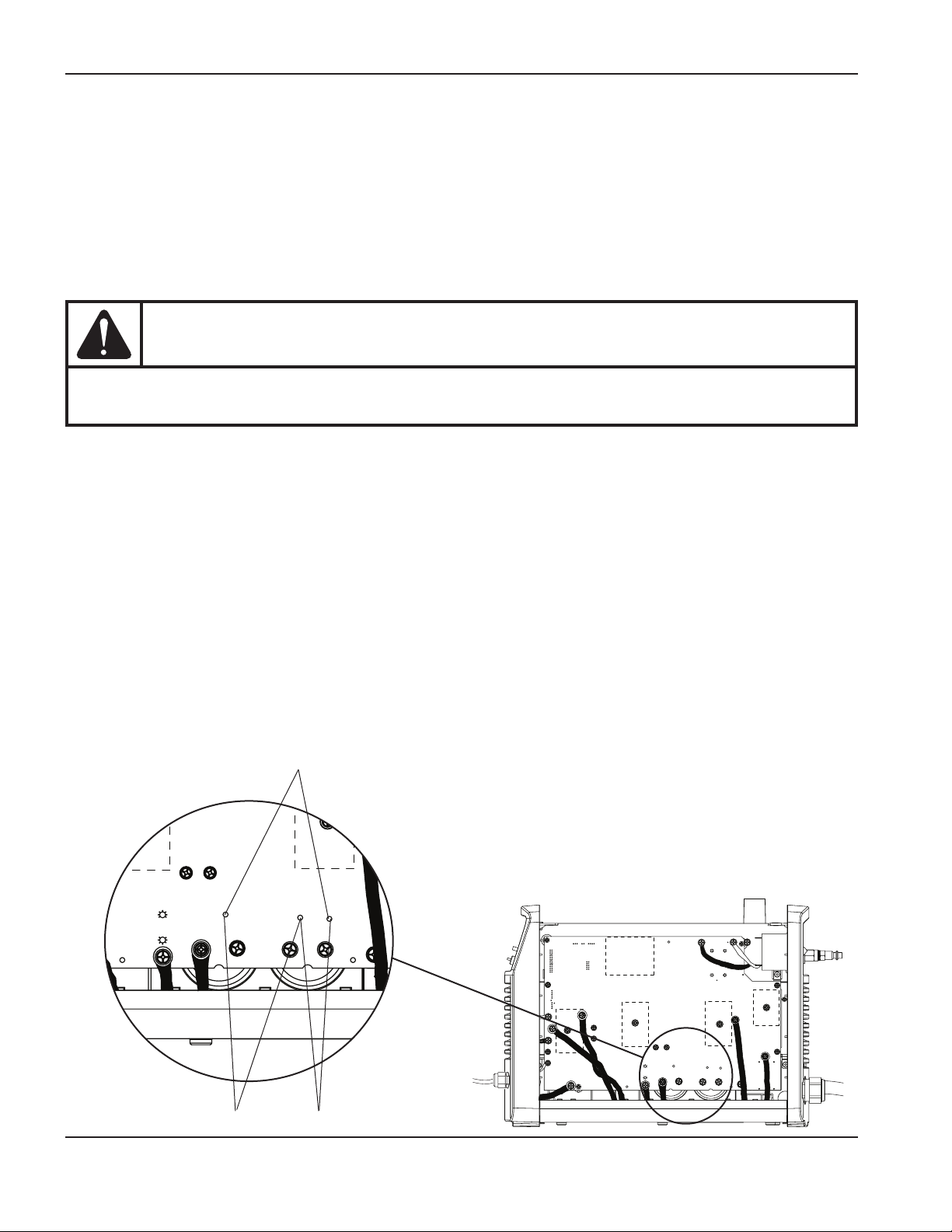

ADVERTÊNCIA

Não permita que a pressão do suprimento de gás exceda 9,3 bar. O copo do filtro pode explodir

seessa pressão for excedida.

Se a qualidade do suprimento de gás for baixa, as velocidades de corte diminuem, a qualidade de corte é deteriorada,

a capacidade de espessura de corte diminui e a vida útil dos consumíveis é reduzida. Para obter um desempenho ideal,

o gás deve ter um tamanho máximo de partícula de 0,1mícron a uma concentração máxima de 0,1mg/m3, um ponto

máximo de condensação de –40°C, e uma concentração máxima de óleo de 0,1mg/m3 (de acordo com a norma

ISO8573-1 Classe1.2.2).

2-6 powermax

45

Manual de serviços

instalação da fonte de alimentação

Conexão do suprimento de gás

Conecte o suprimento de gás à fonte de alimentação usando uma mangueira de gás inerte, com diâmetro interno

de9,5mm e um desengate rápido de 1/4 NPT ou um desengate rápido de 1/4 NPT x G-1/4 BSPP (unidades CE).

CUIDADO

Os lubrificantes sintéticos com ésteres, usados em certos compressores de ar, danificarão

ospolicarbonatos usados no copo do regulador de ar.

Suprimento de gás de 5,5 a 6,9bar (máximo de 9,3bar)

com uma faixa de fluxo de pelo menos 165,2l/min. A faixa

de vazão e pressão recomendada é de 170l/min a 6,2bar.

Filtragem de gás adicional

Quando as condições do local fazem com que a linha de gás absorva umidade, óleo ou outros contaminantes, utilize

um sistema de filtragem coalescente de três estágios, como o kit do filtro Eliminizer (128647), disponível por meio dos

distribuidores Hypertherm. Um sistema de filtragem de três estágios funciona, conforme ilustrado a seguir, para limpar

os contaminantes do suprimento de gás.

Filtro de água e partículas

Suprimento de gás

Filtro de óleo

Filtro de vapor de óleo

Powermax45

O sistema de filtragem deve ser instalado entre o desengate rápido e a fonte de alimentação.

powermax

45

Manual de serviços 2-7

Instalação da fonte de alImentação

2-8 powermax

45

Manual de serviços

Seção 3

INSTALAÇÃO DA TOCHA

Nesta seção:

Introdução ....................................................................................................................................................................................................3-2

Vida útil dos consumíveis .........................................................................................................................................................................3-2

Instalação da tocha manual .....................................................................................................................................................................3-2

Escolha dos consumíveis ..............................................................................................................................................................3-3

Instalação dos consumíveis ..........................................................................................................................................................3-5

Instalação da tocha mecanizada ............................................................................................................................................................3-6

Montagem da tocha ........................................................................................................................................................................3-6

Escolha dos consumíveis (tabelas de corte) ............................................................................................................................3-8

Como usar as tabelas de corte ....................................................................................................................................................3-8

Consumíveis protegidos para T45m ...........................................................................................................................................3-8

Alinhamento da tocha .................................................................................................................................................................. 3-24

Conexão do controle remoto ..................................................................................................................................................... 3-25

Conecte um cabo de interface da máquina ........................................................................................................................... 3-25

Como acessar a tensão bruta do arco .................................................................................................................................... 3-27

Conexão do cabo da tocha .................................................................................................................................................................. 3-30

powermax

45

Manual de serviços 3-1

instalação da tocha

Introdução

Tanto a tocha manual T45v quanto a tocha mecanizada T45m estão disponíveis para a Powermax45. O sistema

de desengate rápido FastConnect™ facilita a remoção da tocha para o transporte ou a troca de tochas, caso suas

aplicações exijam o uso de ambas as tochas.

Esta seção explica como instalar sua tocha e escolher os consumíveis adequados para o trabalho.

Vida útil dos consumíveis

A frequência com que você precisará substituir os consumíveis em seu Powermax45 dependerá de alguns fatores:

• A espessura do material que está sendo cortado.

• O comprimento do corte médio.

• Se o corte é mecanizado ou manual.

• A qualidade do ar (presença de óleo, umidade ou outros contaminantes).

• Se você está perfurando o metal ou iniciando cortes pela borda.

• A distância adequada da tocha à obra ao goivar ou cortar com consumíveis desprotegidos.

• Altura de perfuração adequada.

• Quais consumíveis estão sendo usados. Os consumíveis para T30v (Powermax30) de 30A terão uma vida

útil mais curta quando usados na T45v. Porém, eles proporcionam uma qualidade de corte ideal para certas

aplicações.

Sob condições normais, o eletrodo se desgastará primeiro durante o corte mecanizado e o bico se desgastará primeiro

quando em cortes manuais.

Uma regra geral é que um conjunto de consumíveis dura aproximadamente uma ou duas horas do tempo de “arco ativo”

real para o corte manual, dependendo destes fatores. Para cortar com uma tocha mecanizada, os consumíveis devem

durar de três a cinco horas.

Você encontrará mais informações sobre as técnicas adequadas de corte na seção Operação.

Instalação da tocha manual

Consumíveis

Gatilho seguro

3-2 powermax

45

Manual de serviços

instalação da tocha

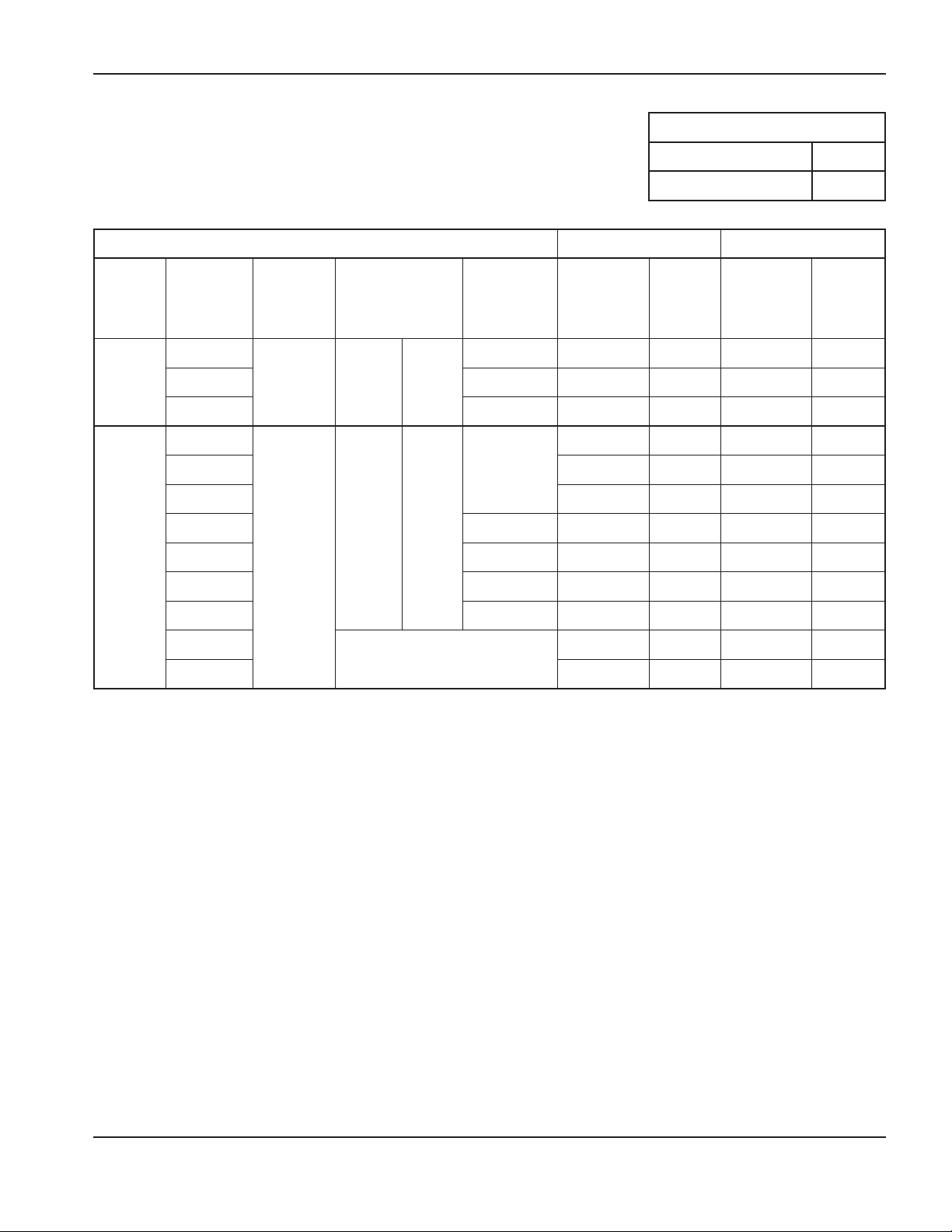

Escolha dos consumíveis

A Powermax45, com a tocha portátil T45v, é oferecida com um conjunto completo de consumíveis para corte instalado

na tocha, eletrodos e bicos sobressalentes na caixa de consumíveis e consumíveis para a goivagem na caixa de

consumíveis. Em países que não seguem as normas CE, você também pode adquirir consumíveis desprotegidos,

quesão úteis para determinadas aplicações.

Com os consumíveis protegidos, você arrasta a ponta da tocha ao longo do metal para o corte. Com consumíveis

desprotegidos, você deve manter a tocha a uma pequena distância, cerca de 2mm, do metal. Os consumíveis

desprotegidos, geralmente, apresentam uma vida útil menor que os consumíveis protegidos. Porém, você pode

perceber que a visibilidade e a acessibilidade são melhores para algumas aplicações.

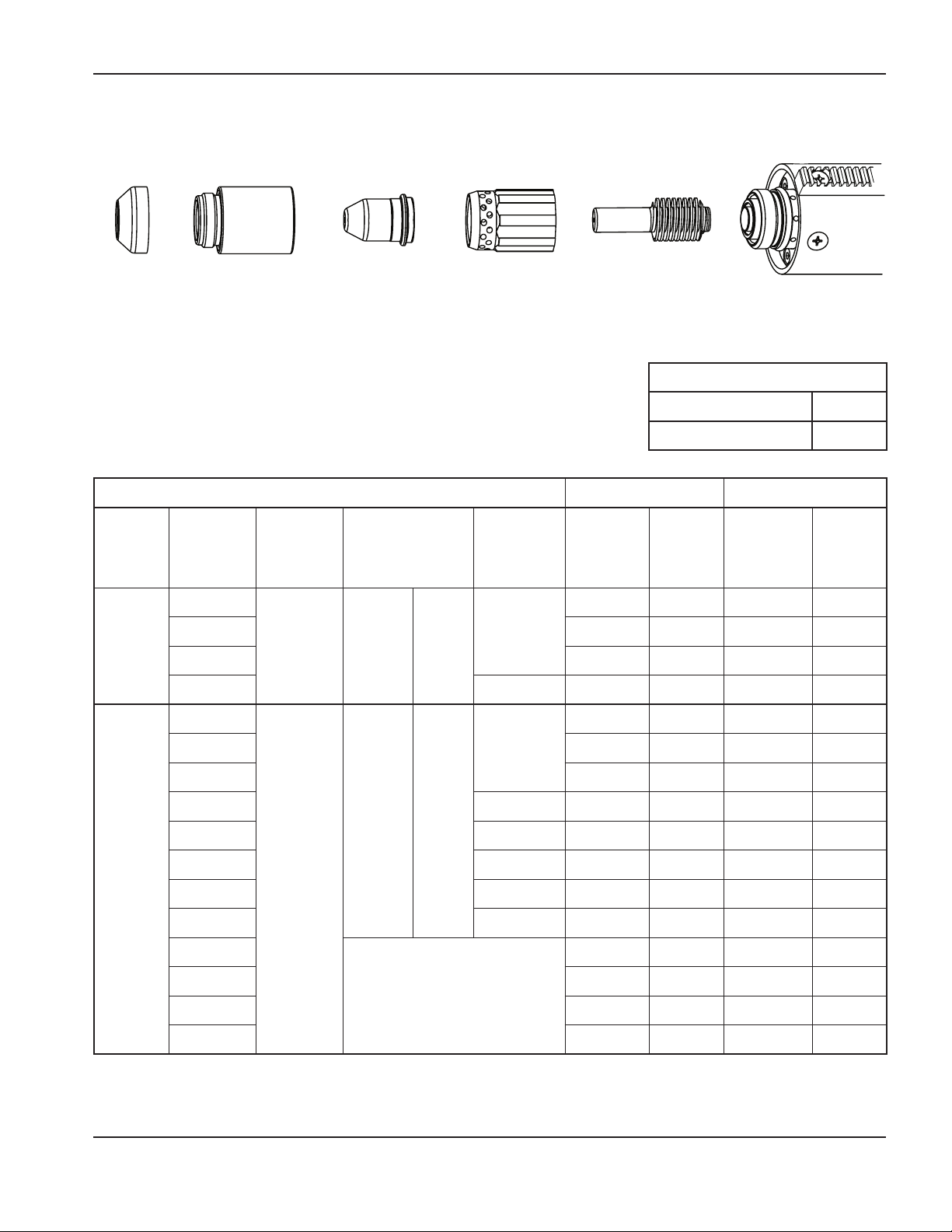

Os consumíveis para o corte manual são mostrados abaixo. Observe que a capa, o distribuidor de gás e o eletrodo são

os mesmos para as aplicações protegidas, desprotegidas e de goivagem. Apenas o bocal (defletor para consumíveis

desprotegidos) e o bico são diferentes.

Para obter a melhor qualidade de corte em aço inoxidável de bitola fina, talvez você prefira reduzir o ajuste de corrente

para 30A e usar os consumíveis T30v (Powermax30), de 30A, oferecidos pela Hypertherm.

Consumíveis protegidos para T45v

220674

Bocal

220713

Capa

Consumíveis de goivagem para T45v

220675

Bocal

220713

Capa

220671

Bico

220 672

Bico

220 670

Distribuidor

degás

220 670

Distribuidor

degás

220669

Eletrodo

220669

Eletrodo

powermax

45

Manual de serviços 3-3

instalação da tocha

Consumíveis desprotegidos para T45v*

220717

Defletor

220713

Capa

220718

Bico

220 670

Distribuidor de gás

220669

Eletrodo

* Os consumíveis desprotegidos não são disponibilizados para uso em países regulados pela CE.

Consumíveis de 30A para T30v (Powermax30)

220569

Defletor opcional

220483

Capa

220480

Bico

220 479

Distribuidor de gás

220 478

Eletrodo

3-4 powermax

45

Manual de serviços

Instalação dos consumíveis

instalação da tocha

ADVERTÊNCIA

TOCHAS DE IGNIÇÃO IMEDIATA

O ARCO PLASMA PODE CAUSAR LESÕES E QUEIMADURAS

I

O

O arco plasma surge imediatamente quando o gatilho da tocha é ativado. Verifique

se a alimentação está desligada antes de trocar os consumíveis.

Para operar a tocha T45v, ela deve dispor de um conjunto completo de peças consumíveis instaladas: um bocal

oudefletor, capa, bico, distribuidor de gás e um eletrodo.