™

Powermax65/85/105 SYNC

Guia de localização de defeitos

810430PT – REVISÃO 0

PORTUGUÊS – PORTUGUESE

Registre o seu novo sistema Hypertherm

Benefícios do registro

Segurança: o registro nos permite entrar em contato com você em caso de uma improvável

ocorrência de notificação de segurança ou qualidade.

Instrução: o registro lhe dá acesso irrestrito ao conteúdo de treinamento do produto on-line por

meio do Instituto de Corte da Hypertherm.

Confirmação de propriedade: o registro pode ser usado como comprovante de compra em

caso de perda de seguro.

Acesse www.hypertherm.com/registration para fazer um registro fácil e rápido.

Se você tiver qualquer problema com o processo de registro do produto, entre em contato pelo e-mail

registration@hypertherm.com.

Para seu controle

Número de série: ________________________________________________________________________

Data da compra:_________________________________________________________________________

Distribuidor:_____________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

Notas de manutenção:____________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

Powermax, SYNC, SmartSYNC, FastConnect e Hypertherm são marcas comerciais da Hypertherm, Inc. e podem estar

registradas nos Estados Unidos e/ou em outros países. Todas as demais marcas comerciais constituem propriedade de seus

respectivos donos.

A gestão ambiental é um dos principais valores da Hypertherm. www.hypertherm.com/environment

Empresa 100% de propriedade dos funcionários

© 2021 Hypertherm, Inc.

Powermax65/85/105 SYNC

Guia de localização de defeitos

810430PT

REVISÃO 0

PORTUGUÊS/PORTUGUESE

Tradução das instruções originais

Janeiro de 2022

Hypertherm, Inc.

Hanover, NH 03755 USA

www.hypertherm.com

Hypertherm, Inc.

21 Great Hollow Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service)

Hypertherm México, S.A. de C.V.

52 55 5681 8109 Tel

52 55 5681 7978 Tel

soporte.tecnico@hypertherm.com (Technical Service)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emeia@hypertherm.com (Technical Service)

Hypertherm (Singapore) Pte Ltd.

Solaris @ Kallang 164

164 Kallang Way #03-13

Singapore 349248, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

marketing.asia@hypertherm.com (Marketing)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

htjapan.info@hypertherm.com (Main Office)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Europe B.V.

Vaartveld 9, 4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emeia@hypertherm.com (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com (Technical Service)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

marketing.korea@hypertherm.com (Marketing)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 7 3103 1695 Tel

61 7 3219 9010 Fax

au.sales@hypertherm.com (Main Office)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

htindia.info@hypertherm.com (Main Office)

technicalservice.emeia@hypertherm.com (Technical Service)

Para recursos de treinamento e educação, acesse o Instituto de Corte da Hypertherm (HCI),

em www.hypertherm.com/hci.

Índice

1 Antes de iniciar......................................................................................................................... 11

2 Preparar para fazer a localização de defeitos de componentes internos...................... 13

Procedimentos e sequência de localização de defeitos............................................................................ 15

Obtenha os equipamentos de teste necessários........................................................................................ 16

Lista de verificação de localização de defeitos............................................................................................ 17

Inspeção interna.................................................................................................................................................. 22

Procedimentos de localização de defeitos usados com frequência....................................................... 23

Executar uma reinicialização a frio ou reinicialização rápida......................................................... 23

Executar uma reinicialização a frio .......................................................................................... 23

Executar uma reinicialização rápida ........................................................................................ 23

Verificação da pressão do gás............................................................................................................. 24

Verificação da qualidade do gás ......................................................................................................... 25

Verificação de continuidade ................................................................................................................. 26

Fazer um teste de gás........................................................................................................................................ 27

Inicie e suspenda um teste de gás no modo automático de pressão do gás .......................... 27

Faça um teste de gás no modo manual de pressão do gás......................................................... 28

Verificação inicial de resistência...................................................................................................................... 29

Examinar a chave de alimentação ....................................................................................................... 29

Medidor de IGBT da Hypertherm ................................................................................................................... 33

LEDs indicadores e testes do dispositivo ......................................................................................... 34

Preparação do teste de IGBT.............................................................................................................. 34

Teste de dispositivo IGBT para o medidor da Hypertherm........................................................... 36

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 5

Índice

Etapas da localização de defeitos para o medidor de IGBT da Hypertherm ........................... 36

Teste de dispositivo IGBT para o medidor que não é da Hypertherm ....................................... 37

Esquemático para criar um medidor de IGBT...................................................................... 39

3 Localização de defeitos para códigos de falha.................................................................. 41

Códigos de falha e soluções............................................................................................................................ 41

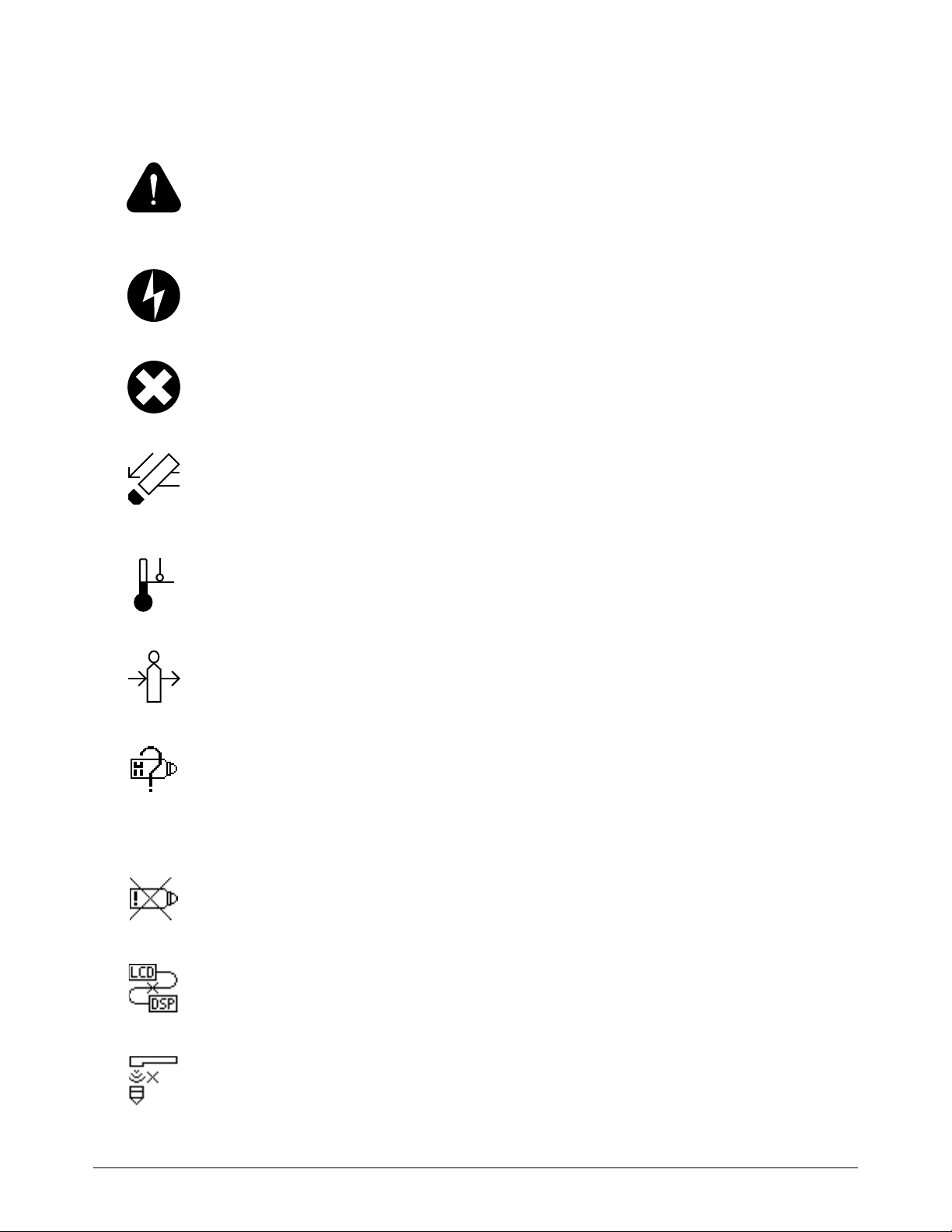

Identificar ícones de falha ..................................................................................................................... 43

Eliminar condições de códigos de falha............................................................................................ 44

Falhas operacionais (0-nn-n) ................................................................................................... 44

Falhas em componente interno (1-nn-n, 2-nn-n, 3-nn-n)................................................. 63

Considerações sobre o gerador...................................................................................................................... 69

4 Solução de problemas comuns .............................................................................................. 71

Problemas no desempenho do sistema ........................................................................................................ 72

Problemas comuns de corte e goivagem...................................................................................................... 80

Problemas de corte manual.................................................................................................................. 80

Problemas de goivagem manual.......................................................................................................... 82

5 Testes do sistema para identificar componentes com defeito ........................................ 83

Informações importantes antes dos testes do sistema.............................................................................. 83

Testes do sistema nessa seção........................................................................................................... 84

Como aterrar ............................................................................................................................................ 84

Como obter medidas de tensão dos componentes internos ....................................................... 85

Teste 1 – Tensão de entrada............................................................................................................................ 86

Examinar a alimentação de entrada .................................................................................................... 86

Examinar a chave de alimentação e a fonte de alimentação de plasma .................................... 88

Teste 2 – Barramento de alimentação CC ................................................................................................... 91

Medir a tensão ......................................................................................................................................... 91

Medir a resistência.................................................................................................................................. 95

Teste 3 – Diodos de saída................................................................................................................................ 98

Teste 4 – Sensor térmico do inversor e sensor de temperatura do PFC.............................................. 99

Identificar o código de falha ................................................................................................................. 99

Procedimento para códigos de falha 0-40-0, 0-40-1, 3-11-0, ou 3-11-1 .............................. 99

Procedimento para códigos de falha 0-40-2, 0-40-3, 2-10-0, ou 2-10-1............................. 100

Teste 5 – Circuito flyback (tensões CC menores).................................................................................... 102

6 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

Índice

Teste 6 – tocha emperrada em posição aberta (TSO) ou tocha emperrada

em posição fechada (TSC)............................................................................................................................ 106

Examinar a tocha .................................................................................................................................. 106

Examinar a fonte de alimentação de plasma .................................................................................. 107

Medir a resistência em estado inativo e com vazão de gás............................................ 107

Medir a resistência com a alimentação (OFF) .................................................................. 108

Fazer uma verificação do IGBT do arco piloto.................................................................. 109

Teste 7 – Sinal de partida ............................................................................................................................... 110

Teste 7 – Procedimento para tocha manual ................................................................................... 110

Teste 7 – Procedimento para tocha mecanizada ......................................................................... 113

Examinar o CNC e o cabo de interface da máquina....................................................... 113

Examinar a fonte de alimentação de plasma...................................................................... 114

Teste 8 – Chave do sensor do bocal da tocha......................................................................................... 116

Examinar a tocha e o cabo da tocha ............................................................................................... 116

Examinar a fonte de alimentação de plasma ................................................................................. 118

Teste 9 – Regulador eletrônico da válvula solenoide .............................................................................. 120

Fazer um teste na válvula solenoide com o suprimento de gás desconectado .................... 120

Teste na válvula solenoide após desconectar da PCB de alimentação ................................. 122

Teste 10 – Sensor de pressão da válvula solenoide ............................................................................... 123

Verificação de interferência elétrica e fios prensados ................................................................. 123

Examinar a entrada de alimentação e as bobinas da válvula solenoide.................................. 123

Examinar o sensor da válvula solenoide e a entrada do sensor da PCB de alimentação .. 126

Teste 11 – Ventilador ...................................................................................................................................... 128

Teste 12 – Chave auxiliar (AUX) .................................................................................................................. 131

Teste 13 – IGBT do arco piloto.................................................................................................................... 133

Teste 14 – Erros de comunicação de radiofrequência (RF).................................................................. 134

Falha 0-98-1: cartucho ou tocha ..................................................................................................... 134

Falha 0-98-2: tocha ou fonte de alimentação de plasma .......................................................... 135

Fazer um teste na fonte de alimentação de plasma......................................................... 135

Teste na tocha........................................................................................................................... 136

6 Acesso a informações de manutenção e configurações................................................. 141

Ver status atual do sistema............................................................................................................................ 141

Ir para tela do menu principal........................................................................................................................ 143

Ver desempenho do sistema, operação e dados de falha ..................................................................... 144

Desempenho do cartucho e dados de falha.................................................................................. 144

Dados de operação e desempenho da fonte de alimentação de plasma .............................. 146

Dados cumulativos de cartucho da fonte de alimentação de plasma ..................................... 148

Ver informações do firmware e da placa de circuito impresso (PCB) ................................................ 150

Informações de LCD/PCB de controle .......................................................................................... 150

Informações da PCB do PSD e da PCB de alimentação.......................................................... 151

Informações da PCB da tocha.......................................................................................................... 152

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 7

Índice

Ver registros de radiofrequência e falhas de componentes internos................................................... 153

Falhas de componentes internos ..................................................................................................... 153

Registros de operação e configurações de radiofrequência (RF) ........................................... 154

Dados de contagem de corte para backups................................................................................. 155

Ver ou alterar configurações do sistema .................................................................................................... 156

Brilho e contraste do visor de LCD ................................................................................................. 156

Mostrar dados do cartucho na tela de status................................................................................ 157

Parâmetros de comunicação serial.................................................................................................. 158

Configuração padrão de recursos ................................................................................................... 161

Modo inteligente X modo básico...................................................................................................... 163

Modo inteligente....................................................................................................................... 163

Modo básico.............................................................................................................................. 164

Restaurar as configurações do sistema para o padrão de fábrica........................................... 164

7 Como funciona a fonte de alimentação de plasma .......................................................... 167

Sequência de operação ................................................................................................................................. 168

Visões gerais da fonte de alimentação de plasma da Powermax65/85 SYNC................................ 169

Visões gerais da fonte de alimentação de plasma da Powermax105 SYNC..................................... 173

Teoria de operação .......................................................................................................................................... 179

Powermax65/85 SYNC...................................................................................................................... 179

Descrição funcional do monofásico ou trifásico de 200 V–600 V CSA.................... 179

Descrição funcional do trifásico de 380 V CCC / 400 V CE....................................... 179

Powermax105 SYNC .......................................................................................................................... 180

Descrição funcional do trifásico de 200 V–600 V CSA ................................................ 180

Descrição funcional do trifásico CE de 230 V–400 V ................................................... 180

Descrição funcional do trifásico de 380 V CCC / 400 V CE....................................... 181

8 Diagramas do sistema ........................................................................................................... 183

Esquemático da Powermax65/85 SYNC – modelos CSA.................................................................... 185

Esquemático da Powermax65/85 SYNC – modelos CE/CCC........................................................... 186

Esquemático da Powermax105 SYNC – modelos CSA e modelos CE de 230 V–400 V ........... 187

Esquemático da Powermax105 SYNC – modelos CCC de 380 V e modelos CE de 400 V...... 188

Diagrama de tempo para partida da tocha ................................................................................................ 189

8 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

ENGLISH

WARNING! Before operating any Hypertherm equipment, read the safety

instructions in your product’s manual, the Safety and Compliance Manual (80669C),

Waterjet Safety and Compliance Manual (80943C), and Radio Frequency Warning

Manual (80945C). Failure to follow safety instructions can result in personal injury

or in damage to equipment.

Copies of the manuals can come with the product in electronic and printed formats.

Electronic copies are also on our website. Many manuals are available in multiple

languages at www.hypertherm.com/docs.

FR (FRANÇAIS/FRENCH)

AVERTISSEMENT! Avant d’utiliser tout équipement Hypertherm, lire les consignes

de sécurité dumanuel de votre produit, duManuel de sécurité et de conformité

(80669C), du Manuel de sécurité et de conformité du jet d’eau (80943C)

et du Manuel d'avertissement relatif aux radiofréqunces (80945C).

Les exemplaires des manuels qui accompagnent le produit peuvent être sous forme

électronique ou papier. Les manuels sous forme électronique se trouvent également

sur notre site Internet. Plusieurs manuels sont offerts en plusieurs langues

à www.hypertherm.com/docs.

BG (БЪЛГAPCКИ/BULGARIAN)

ПРЕДУПРЕЖДЕНИЕ! Преди да работите с което и да е оборудване

Hypertherm, прочетете инструкциите за безопасност в ръководството на вашия

продукт, „Инструкция за безопасност и съответствие“ (80669C), „Инструкция

за безопасност и съответствие на Waterjet“ (80943С) и „Инструкция

за предупреждение за радиочестота“ (80945С).

Продуктът може да е съпроводен от копия на ръководствата в електронен

и в печатен формат. Тези в електронен формат са достъпни също на уебсайта

ни. Много ръководства са налице на няколко езика

на адрес www.hypertherm.com/docs.

CS (ČESKY/CZECH)

VAROVÁNÍ! Před uvedením jakéhokoli zařízení Hypertherm do provozu si přečtěte

bezpečnostní pokyny v příručce k produktu a v Manuálu pro bezpečnost

a dodržování předpisů (80669C), Manuálu pro bezpečnost a dodržování

předpisů při řezání vodním paprskem (80943C) a Manuálu varování ohledně

rádiových frekvencí (80945C).

Kopie příruček mohou být součástí dodávky produktu, a to v elektronické i tištěné

formě. Elektronické kopie jsou k dispozici i na našich webových stránkách. Mnoho

příruček je k dispozici v různých jazycích na stránce www.hypertherm.com/docs.

DA (DANSK/DANISH)

ADVARSEL! Inden Hypertherm udstyr tages i brug skal sikkerhedsinstruktionerne

i produktets manual og i Manual om sikkerhed og overholdelse af krav (80669C),

Manual om sikkerhed og overholdelse af krav for vandstråleskæring (80943C),

og Manual om radiofrekvensadvarsel (80945C), gennemlæses.

Kopier af manualerne kan leveres med produktet i elektronisk og trykt format.

Elektroniske kopier findes også på vores hjemmeside. Mange manualer

er tilgængelige på flere sprog på www.hypertherm.com/docs.

DE (DEUTSCH/GERMAN)

WARNUNG! Bevor Sie ein Hypertherm-Gerät in Betrieb nehmen, lesen Sie bitte die

Sicherheitsanweisungen in Ihrer Bedienungsanleitung, das Handbuch für Sicherheit

und Übereinstimmung (80669C), das Handbuch für Sicherheit und Compliance bei

Wasserstrahl-Schneidanlagen (80943C) und das Handbuch für HochfrequenzWarnung (80945C).

Bedienungsanleitungen und Handbücher können dem Gerät in elektronischer Form

oder als Druckversion beiliegen. In elektronischer Form liegen sie auch auf unserer

Website vor. Viele Handbücher stehen in verschiedenen Sprachen auf

www.hypertherm.com/docs zur Verfügung.

ES (ESPAÑOL/SPANISH)

¡ADVERTENCIA! Antes de operar cualquier equipo Hypertherm, lea las

instrucciones de seguridad del manual de su producto, del Manual de seguridad

y cumplimiento (80669C), del Manual de seguridad y cumplimiento en corte con

chorro de agua (80943C) y del Manual de advertencias de radiofrecuencia

(80945C).

El producto puede incluir copias de los manuales en formato digital e impreso.

Las copias digitales también están en nuestra página web. Hay diversos manuales

disponibles en varios idiomas en www.hypertherm.com/docs.

ET (EESTI/ESTONIAN)

HOIATUS! Enne Hyperthermi mis tahes seadme kasutamist lugege läbi toote

kasutusjuhendis olevad ohutusjuhised ning Ohutus- ja vastavusjuhend (80669C),

Veejoa ohutuse ja vastavuse juhend (80943C) ja Raadiosageduse hoiatusjuhend

(80945C). Ohutusjuhiste eiramine võib põhjustada vigastusi ja kahjustada

seadmeid.

Juhiste koopiad võivad tootega kaasas olla elektrooniliselt või trükituna.

Elektroonilised koopiad on saadaval ka meie veebilehel. Paljud kasutusjuhendid

on erinevates keeltes saadaval veebilehel www.hypertherm.com/docs.

FI (SUOMI/FINNISH)

VAROITUS! Ennen minkään Hypertherm-laitteen käyttöä lue tuotteen

käyttöoppaassa olevat turvallisuusohjeet, turvallisuuden ja vaatimustenmukaisuuden

käsikirja (80669C), vesileikkauksen turvallisuuden ja vaatimustenmukaisuuden

käsikirja (80943C) ja radiotaajuusvaroitusten käsikirja (80945C).

Käyttöoppaiden kopiot voivat olla tuotteen mukana sähköisessä ja tulostetussa

muodossa. Sähköiset kopiot ovat myös verkkosivustollamme. Monet käyttöoppaat

ovat myös saatavissa useilla kielillä www.hypertherm.com/docs.

GR (ΕΛΛΗΝΙΚΆ/GREEK)

ΠΡΟΕΙΟΠΟΙΗΣΗ! Πριν θέσετε σε λειτουργία οποιονδήποτε εξοπλισό της

Hypertherm, διαβάστε τις οδηγίες ασφαλείας στο εγχειρίδιο του προϊόντος και στο

εγχειρίδιο ασφάλειας και συμμόρφωσης (80669C), στο εγχειρίδιο ασφάλειας και

συμμόρφωσης του waterjet (80943C) και στο εγχειρίδιο προειδοποιήσεων για τις

ραδιοσυχνότητες (80945C).

Το προϊόν πορεί να συνοδεύεται από αντίγραφα των εγχειριδίων σε ηλεκτρονική

και έντυπη ορφή. Τα ηλεκτρονικά αντίγραφα υπάρχουν επίσης στον ιστότοπό ας.

Πολλά εγχειρίδια είναι διαθέσια σε διάφορες γλώσσες στο

www.hypertherm.com/docs.

HU (MAGYAR/HUNGARIAN)

VIGYÁZAT! Mielőtt bármilyen Hypertherm berendezést üzemeltetne,

olvassa el a biztonsági információkat a termék kézikönyvében, a Biztonsági

és szabálykövetési kézikönyvben (80669C), a Vízsugaras biztonsági

és szabálykövetési kézikönyvben (80943C) és a Rádiófrekvenciás

figyelmeztetéseket tartalmazó kézikönyvben (80945C).

A termékhez a kézikönyv példányai elektronikus és nyomtatott formában is mellékelve

lehetnek. Az elektronikus példányok webhelyünkön is megtalálhatók. Számos

kézikönyv áll rendelkezésre több nyelven a www.hypertherm.com/docs weboldalon.

ID (BAHASA INDONESIA/INDONESIAN)

PERINGATAN! Sebelum mengoperasikan peralatan Hypertherm, bacalah petunjuk

keselamatan dalam manual produk Anda, Manual Keselamatan dan Kepatuhan

(80669C), Manual Keselamatan dan Kepatuhan Jet Air (80943C), dan Manual

Peringatan Frekuensi Radio (80945C). Kegagalan mengikuti petunjuk keselamatan

dapat menyebabkan cedera pribadi atau kerusakan pada peralatan.

Produk mungkin disertai salinan manual atau petunjuk dalam format elektronik

maupun cetak. Salinan elektronik juga tersedia di situs web kami. Berbagai manual

tersedia dalam beberapa bahasa di www.hypertherm.com/docs.

IT (ITALIANO/ITALIAN)

AVVERTENZA! Prima di usare un’attrezzatura Hypertherm, leggere le istruzioni sulla

sicurezza nel manuale del prodotto, nel Manuale sulla sicurezza e la conformità

(80669C), nel Manuale sulla sicurezza e la conformità Waterjet (80943C) e nel

Manuale di avvertenze sulla radiofrequenza(80945C).

Copie del manuale possono accompagnare il prodotto in formato cartaceo

o elettronico. Le copie elettroniche sono disponibili anche sul nostro sito web. Molti

manuali sono disponibili in diverse lingue all’indirizzo www.hypertherm.com/docs.

JA (日本語/JAPANESE)

警告 ! Hypertherm 機器を操作する前に、この製品説明書にある安全情報、「安全

とコンプライアンスマニュアル」 (80669C) 、「ウォータージェットの安全とコ

ンプライアンス」 (80943C)、「高周波警告」 (80945C) をお読みください。

説明書のコピーは、電子フォーマット、または印刷物として製品に同梱されて

います。電子コピーは当社ウェブサイトにも掲載されています。説明書の多く

は www.hypertherm.com/docs にて複数の言語でご用意しています。

KO (한국어 /KOR EAN)

경고! Hypertherm 장비를 사용하기 전에 제품 설명서와 안전 및 규정 준수

설명서(80669C), 워터젯 안전 및 규정 준수 설명서(80943C) 그리고 무선 주파수

경고 설명서(80945C)에 나와 있는 안전 지침을 읽으십시오.

전자 형식과 인쇄된 형식으로 설명서 사본이 제품과 함께 제공될 수 있습니다.

전자 사본도 Hypertherm 웹사이트에서 보실 수 있으며 설명서 사본은

www.hypertherm.com/docs 에서 여러 언어로 제공됩니다.

NE (NEDERLANDS/DUTCH)

WAARSCHUWING! Lees voordat u Hypertherm-apparatuur gebruikt

de veiligheidsinstructies in de producthandleiding, in de Veiligheids-

en nalevingshandleiding (80669C) in de Veiligheids- en nalevingshandleiding

voor waterstralen (80943C) en in de Waarschuwingshandleiding radiofrequentie

(80945C).

De handleidingen kunnen in elektronische en gedrukte vorm met het product worden

meegeleverd. Elektronische versies zijn ook beschikbaar op onze website. Veel

handleidingen zijn in meerdere talen beschikbaar via www.hypertherm.com/docs.

NO (NORSK/NORWEGIAN)

ADVARSEL! Før du bruker noe Hypertherm-utstyr, må du lese

sikkerhetsinstruksjonene i produktets håndbok, håndboken om sikkerhet og

samsvar (80669C), håndboken om vannjet sikkerhet og samsvar (80943C),

og håndboken om radiofrekvensadvarsler (80945C).

Eksemplarer av håndbøkene kan følge med produktet i elektronisk og trykt form.

Elektroniske eksemplarer finnes også på nettstedet vårt. Mange håndbøker

er tilgjengelig i flere språk på www.hypertherm.com/docs.

SV (SVENSKA/SWEDISH)

VARNING! Läs häftet säkerhetsinformationen i din produkts säkerhets- och

efterlevnadsmanual (80669C), säkerhets- och efterlevnadsmanualen för Waterjet

(80943C) och varningsmanualen för radiofrekvenser (80945C) för viktig

säkerhetsinformation innan du använder eller underhåller Hypertherm-utrustning.

Kopior av manualerna kan medfölja produkten i elektroniskt och tryckt format.

Elektroniska kopior finns också på vår webbplats. Många manualer finns på flera

språk på www.hypertherm.com/docs.

PL (POLSKI/POLISH)

OSTRZEŻENIE! Przed rozpoczęciem obsługi jakiegokolwiek systemu

firmy Hypertherm należy się zapoznać z instrukcjami bezpieczeństwa zamieszczonymi

w podręczniku produktu, w podręczniku bezpieczeństwa i zgodności (80669C),

podręczniku bezpieczeństwa i zgodności systemów strumienia wody (80943C)

oraz podręczniku z ostrzeżeniem o częstotliwości radiowej (80945C).

Do produktu mogą być dołączone podręczniki użytkownika wformie elektronicznej

idrukowanej. Kopie elektroniczne znajdują się również wnaszej witrynie internetowej.

Wiele podręczników jest dostępnych wróżnych językach pod adresem

www.hypertherm.com/docs.

PT (PORTUGUÊS/PORTUGUESE)

ADVERTÊNCIA! Antes de operar qualquer equipamento Hypertherm,

leia as instruções de segurança no manual do seu produto, no Manual

de Segurança e de Conformidade (80669C), no Manual de Segurança

e de Conformidade do Waterjet (80943C) e no Manual de Advertência

de radiofrequência (80945C).

Cópias dos manuais podem vir com o produto nos formatos eletrônico e impresso.

Cópias eletrônicas também são encontradas em nosso website. Muitos manuais

estão disponíveis em vários idiomas em www.hypertherm.com/docs.

RO (ROMÂNĂ/ROMANIAN)

AVERTIZARE! Înainte de utilizarea oricărui echipament Hypertherm, citii

instruciunile de sigurană din manualul produsului, manualul de siguranță

și conformitate (80669C), manualul de siguranță și conformitate Waterjet (80943C)

și din manualul de avertizare privind radiofrecvența (80945C).

Produsul poate fi însoit de copii ale manualelor în format tipărit și electronic.

Exemplarele electronice sunt disponibile și pe site-ul nostru web.

Numeroase manuale sunt disponibile în mai mult limbi la adresa:

www.hypertherm.com/docs.

RU (PУССКИЙ/RUSSIAN)

БЕРЕГИСЬ! Перед работой с любым оборудованием Hypertherm ознакомьтесь

с инструкциями по безопасности, представленными в руководстве, которое

поставляется вместе с продуктом, в Руководстве по безопасности и

соответствию (80669С), в Руководстве по безопасности и соответствию для

водоструйной резки (80943C) и Руководстве по предупреждению о

радиочастотном излучении (80945С).

Копии руководств, которые поставляются вместе с продуктом, могут быть

представлены в электронном и бумажном виде. Электронные копии также

доступны на нашем веб-сайте. Целый ряд руководств доступны на нескольких

языках по ссылке www.hypertherm.com/docs.

SK (S LOVENČINA/SLOVAK)

VÝSTRAHA! Pred použitím akéhokoľvek zariadenia od spoločnosti Hypertherm si

prečítajte bezpečnostné pokyny v návode na obsluhu vášho zariadenia a v Manuáli

o bezpečnosti a súlade s normami (80669C), Manuáli o bezpečnosti a súlade

snormami pre systém rezania vodou (80943C) avManuáli sinformáciami

orádiofrekvencii (80945C).

Návod na obsluhu sa dodáva spolu sproduktom velektronickej atlačenej podobe.

Jeho elektronický formát je dostupný aj na našej webovej stránke. Mnohé znávodov

na obsluhu sú dostupné vo viacjazyčnej mutácii na stránke

www.hypertherm.com/docs.

TH (ภาษาไทย/THAI)

คําเตือน! กอนการใชงานอุปกรณของ Hypertherm ทั้งหมด โปรดอานคําแนะนําดานความ

ปลอดภัยในคูมือการใชสินคา คูมือดานความปลอดภัยและการปฏิบัติตาม (80669C), คูมือ

ดานความปลอดภัยและการปฏิบัติตามสําหรับการใชหัวตัดระบบวอเตอรเจ็ต (80943C)

และ คูมือคําเตือนเกี่ยวกับความถี่วิทยุ (80945C) การไมปฏิบัติตามคําแนะนําดานความ

ปลอดภัยอาจสงผลใหเกิดการบาดเจ็บหรือเกิดความเสียหายตออุปกรณ

สําเนาคูมือทั้งในรูปแบบอิเล็กทรอนิกสและแบบสิ่งพิมพจะถูกแนบมาพรอมกับ

ผลิตภัณฑ สําเนาคูมือในรูปแ

ๆ ในหลากหลายภาษานั้นยังมีใหบริการบนเว็บไซต www.hypertherm.com/docs

ของเราอีกดวย

TR (TÜRKÇE/TURKISH)

UYARI! Bir Hypertherm ekipmanını çalıştırmadan önce, ürününüzün kullanım

kılavuzunda, Güvenlik ve Uyumluluk Kılavuzu’nda (80669C), Su Jeti Güvenlik

ve Uyumluluk Kılavuzu’nda (80943C) ve Radyo Frekansı Uyarısı Kılavuzu’nda

(80945C) yer alan güvenlik talimatlarını okuyun.

Kılavuzların kopyaları, elektronik ve basılı formatta ürünle birlikte verilebilir. Elektronik

kopyalar web sitemizde de yer alır. Kılavuzların birçoğu www.hypertherm.com/docs

adresinde birçok dilde mevcuttur.

VI (TIẾNG VIỆ T/VIETNAMESE)

CẢNH BÁO! Trước khi vận hành bất kỳ thiết bị Hypertherm nào, hãy đọc các

hướng dẫn an toàn trong hướng dẫn sử dụng sản phẩm của bạn,

và Tuân thủ

dẫn Cảnh báo Tần số Vô tuyến

có thể dẫn đến thương tích cá nhân hoặc hư hỏng thiết bị.

Bản sao của sổ tay có thể đi kèm với sản phẩm ở định dạng điện tử và in. Bản

điện tử cũng có trên trang web của chúng tôi. Nhiều sổ tay có sẵn bằng nhiều

ngôn ngữ tại www.hypertherm.com/docs.

ZH-CN (简 体中文/CHINESE SIMPLIFIED)

警告! 在操作任何海宝设备之前,请阅读产品手册、《安全和法规遵守手册》

(80669C)、《水射流安全和法规遵守手册》 (80943C) 以及 《射频警告手册》

(80945C) 中的安全操作说明。

随产品提供的手册可提供电子版和印刷版两种格式。电子版本同时也在我们的网

站上提供。很多手册有多种语言版本,详见 www.hypertherm.com/docs.

ZH-TW (繁 體中文/CHINESE TRADITIONAL)

警告!在操作任何Hypertherm設備前,請先閱讀您產品手冊內的安全指示,

包括 《安全和法規遵從手冊》(80669C)、《水刀安全和法規遵從手冊》

(80943C),以及 《無線電頻率警示訊號手冊》(80945C)。

電子版和印刷版手冊複本可能隨產品附上。您也可以前往我們的網站下載電子版

手冊。我們的網站上還以多種語言形式提供多種手冊,請造訪

www.hypertherm.com/docs。

(80669C),

บบอิเล็กทรอนิกสของผลิตภัณฑและสําเนาคูมือตาง

Sổ tay An toàn và Tuân thủ Tia nước

(80945C). Không tuân thủ các hướng dẫn an toàn

(80943C), và

Sổ tay An toàn

Hướng

SL (S LOVENŠČI NA/SLOVENIAN)

OPOZORILO! Pred uporabo katerekoli Hyperthermove opreme preberite varnostna

navodila v priročniku vašega izdelka, v Priročniku za varnost in skladnost (80669C),

v Priročniku za varnost in skladnost sistemov rezanja z vodnim curkom (80943C)

in v Priročniku Opozorilo o radijskih frekvencah (80945C).

Izvodi priročnikov so lahko izdelku priloženi v elektronski in tiskani obliki. Elektronski

izvodi so na voljo tudi na našem spletnem mestu. Številni priročniki so na voljo

v različnih jezikih na naslovu www.hypertherm.com/docs.

SR (SRPSKI/SERBIAN)

UPOZORENJE! Pre rukovanja bilo kojom Hyperthermovom opremom pročitajte

uputstva o bezbednosti u svom priručniku za proizvod, Priručniku o bezbednosti

i usaglašenosti (80669C), Priručniku o bezbednosti i usaglašenosti Waterjet

tehnologije (80943C) i Priručniku sa upozorenjem o radio-frekvenciji (80945C).

Уз производ се испоручују копије приручника у електронском или штампаном

формату. Електронске копије су такође доступне на нашем веб-сајту. Многи

приручници су доступни на више језика на адреси www.hypertherm.com/docs.

Antes de iniciar

Esse manual ajuda você com a localização de defeitos das condições dos códigos de falha

e problemas afins do sistema. As informações nesse manual destinam-se somente a técnicos

de manutenção qualificados.

Se precisar de mais ajuda nos reparos do sistema:

1. Veja o número de série do sistema na placa de identificação, que fica no painel traseiro da fonte

de alimentação de plasma.

2. Entre em contato com o seu distribuidor ou posto autorizado de assistência técnica

Hypertherm.

3. Contate o escritório da Hypertherm mais próximo de você. Os escritórios estão listados no

início desse manual.

Para obter informações sobre o assunto, consulte os documentos a seguir:

Powermax65/85 SYNC Service Parts and Procedures Guide (Guia de peças de

manutenção e procedimentos da Powermax65/85 SYNC) (810440)

Powermax105 SYNC Service Parts and Procedures Guide (Guia de peças de manutenção

e procedimentos da Powermax105 SYNC) (810450)

SmartSYNC Torches Service Parts and Procedures Guide (Guia de peças de manutenção

e procedimentos das tochas SmartSYNC) (810460)

Powermax65/85/105 SYNC Operator Manual (Manual do operador da

Powermax65/85/105 SYNC) (810470)

Powermax65/85/105 SYNC Mechanized Cutting Guide (Guia de corte mecanizado da

Powermax65/85/105 SYNC) (810480)

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 11

Antes de iniciar

1

A documentação técnica está disponível em www.hypertherm.com/docs.

A documentação técnica está atualizada à data da sua divulgação.

É possível que haja revisões subsequentes. Acesse

www.hypertherm.com/docs para obter as revisões mais

recentes dos documentos divulgados.

12 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

Preparar para fazer a localização de defeitos

de componentes internos

Devido à complexidade dos circuitos, em tochas e fonte de alimentação de plasma, é necessário

que técnicos de manutenção tenham conhecimento sobre a teoria de fonte de alimentação

do inversor. Consulte Como funciona a fonte de alimentação de plasma na página 167.

Além de serem qualificados tecnicamente, os técnicos devem realizar todos os testes tendo

em mente a segurança.

Se tiver dúvidas ou problemas durante a manutenção, entre em contato com o escritório

de Assistência Técnica da Hypertherm adequado citado na frente deste manual.

ADVERTÊNCIA

O CHOQUE ELÉTRICO PODE MATAR

Desligue (OFF) (O) a alimentação e desconecte a energia elétrica antes de remover

a tampa da fonte de alimentação de plasma. Se a fonte de alimentação de plasma estiver

conectada diretamente a uma caixa de desconexão de linha, mude a posição da linha para

desligada (OFF) (O). Nos EUA, use um procedimento de segurança de trabalhos elétricos

de “bloqueio / identificação” até que o serviço ou a manutenção seja concluída. Em outros

países, siga os procedimentos de segurança nacionais ou regionais apropriados.

Não toque em peças elétricas condutoras ligadas! Não toque na ponta do bico quando

o sistema estiver ligado (ON) (I)! Se a eletricidade for necessária para a manutenção,

tenha muito cuidado ao trabalhar próximo de circuitos elétricos ligados. Existem tensões

perigosas dentro na fonte de alimentação de plasma que podem causar ferimentos graves

ou morte.

Não tente consertar a PCB de alimentação ou a PCB de controle. Não corte ou retire os

revestimentos de proteção do painel ou das PCBs. Isso causa riscos de curto-circuito

entre o circuito de entrada e de saída CA e pode causar ferimentos graves ou morte.

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 13

Preparar para fazer a localização de defeitos de componentes internos

2

ADVERTÊNCIA

Sempre use o equipamento de proteção individual (EPI) correto antes de fazer os testes nos

equipamentos conectados à energia.

CUIDADO

PEÇAS QUENTES PODEM CAUSAR QUEIMADURAS GRAVES

Espere a fonte de alimentação de plasma esfriar antes de realizar a manutenção.

Aguarde cerca de 1 hora para garantir que a temperatura da fonte de alimentação

de plasma está próxima da temperatura ambiente.

CUIDADO

LÂMINAS EM MOVIMENTO PODEM CAUSAR FERIMENTOS

Mantenha as mãos afastadas de peças em movimento.

AV I S O

A eletricidade estática pode causar danos nas placas de circuito impresso (PCBs).

Obedeça às precauções quando tocar as PCBs.

Mantenha as PCBs em recipientes antiestáticos.

Use uma pulseira aterrada ao tocar nas PCBs.

14 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

Preparar para fazer a localização de defeitos de componentes internos

2

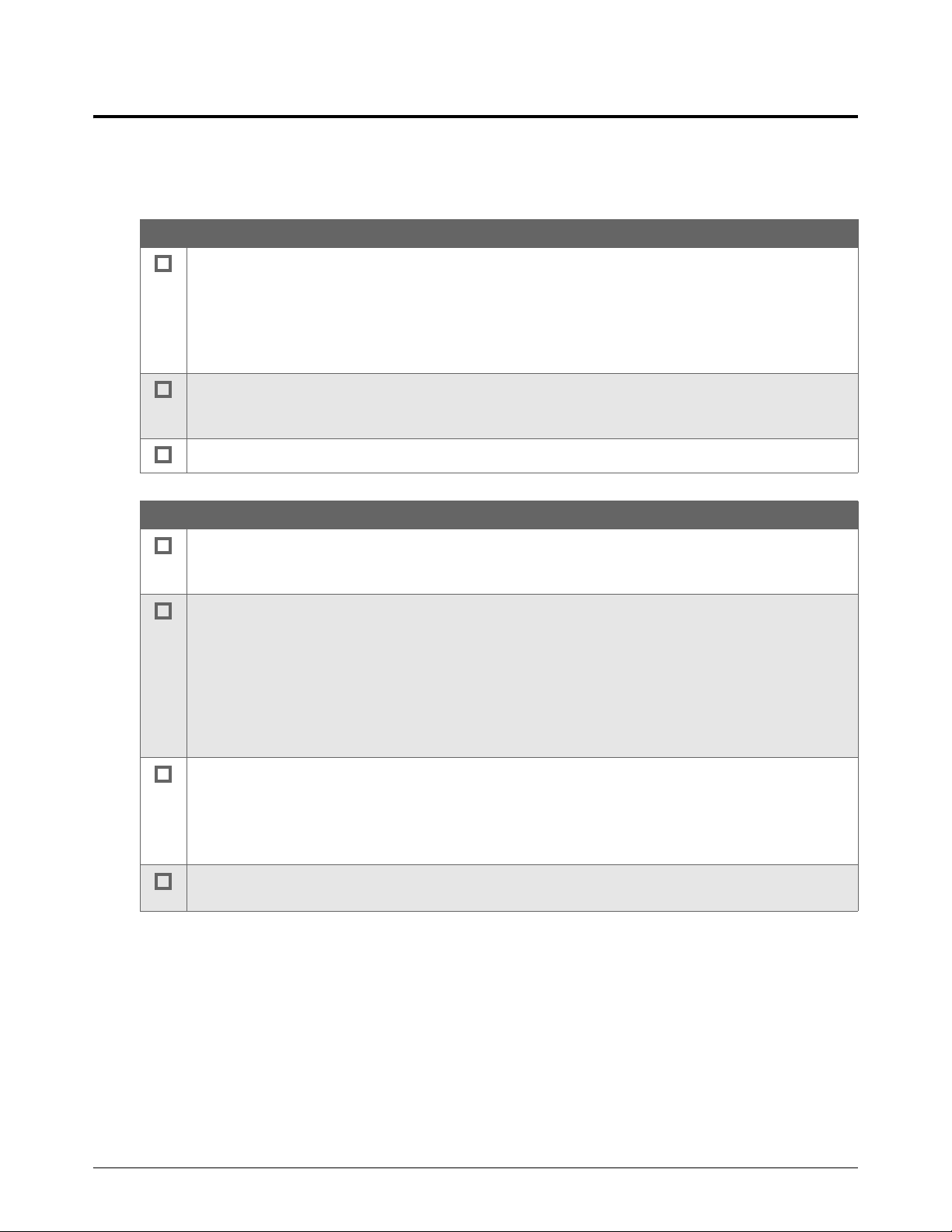

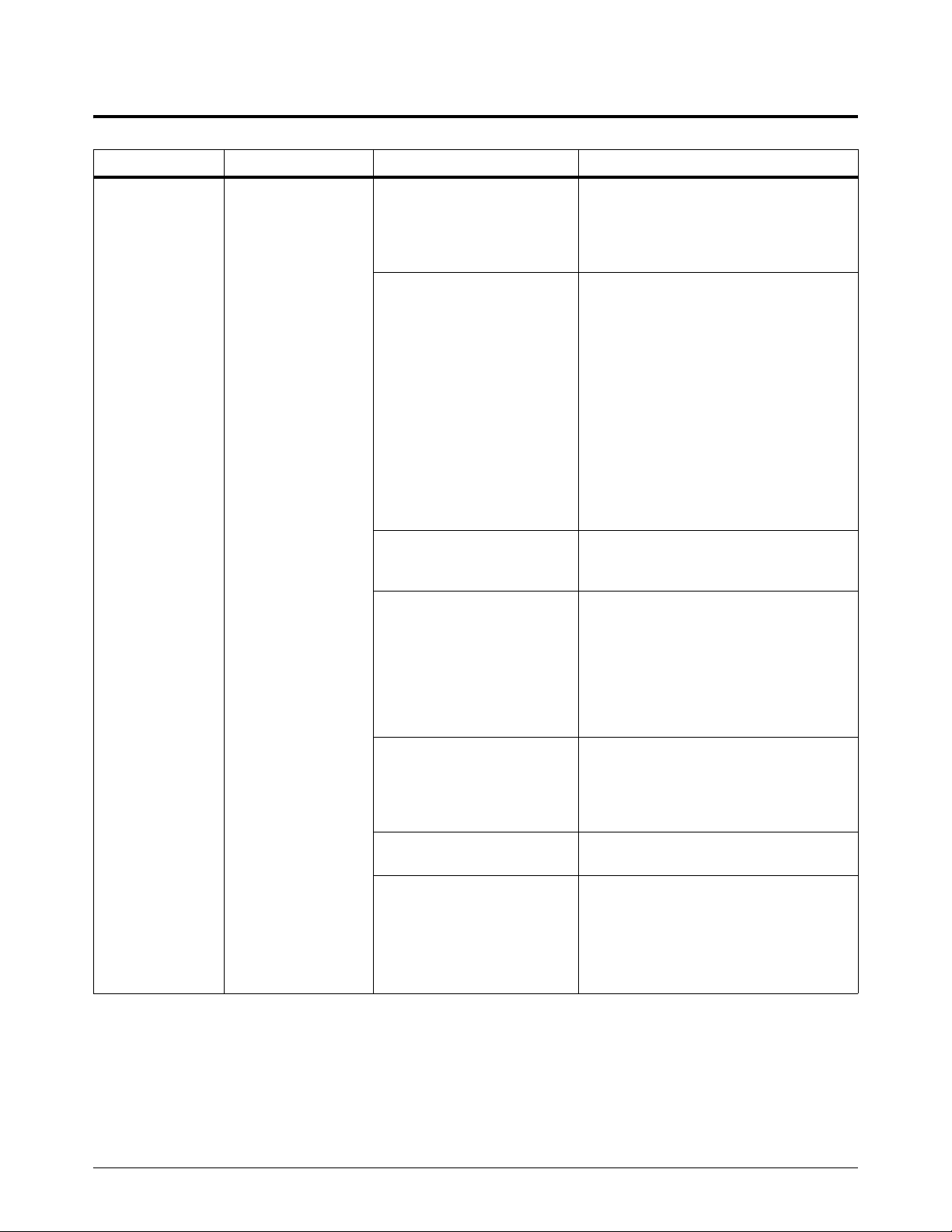

Procedimentos e sequência de localização de defeitos

Ao realizar os procedimentos de localização de defeitos, consulte:

Safety and Compliance Manual (Manual de Segurança e de Conformidade) (80669C)

para obter informações detalhadas sobre segurança

Diagramas do sistema na página 183 para diagramas esquemáticos elétricos

Peças de reposição e procedimentos de reparos encontram-se nos documentos a seguir:

Powermax65/85 SYNC Service Parts and Repair Procedures (Peças de manutenção

e procedimentos de reparos da Powermax65/85 SYNC) (810440)

Powermax105 SYNC Service Parts and Repair Procedures (Peças de manutenção

e procedimentos de reparos da Powermax105 SYNC) (810450)

SmartSYNC Torches Service Parts and Repair Procedures (Peças de manutenção

e procedimentos de reparos de tochas da SmartSYNC) (810460)

As revisões mais recentes da documentação técnica estão disponíveis em

www.hypertherm.com/docs.

Alimentação desligada (OFF) (O) e desconectada

Lista de verificação de localização de defeitos

Inspeção interna

Verificação inicial de resistência

Alimentação ligada (ON) (I)

Localização de defeitos para códigos de falha e

Solução de problemas comuns

Testes do sistema para identificar componentes com defeito

Após resolver o problema, faça um teste na fonte de alimentação de plasma para verificar se está

operando corretamente. Consulte Sequência de operação na página 168.

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 15

Preparar para fazer a localização de defeitos de componentes internos

2

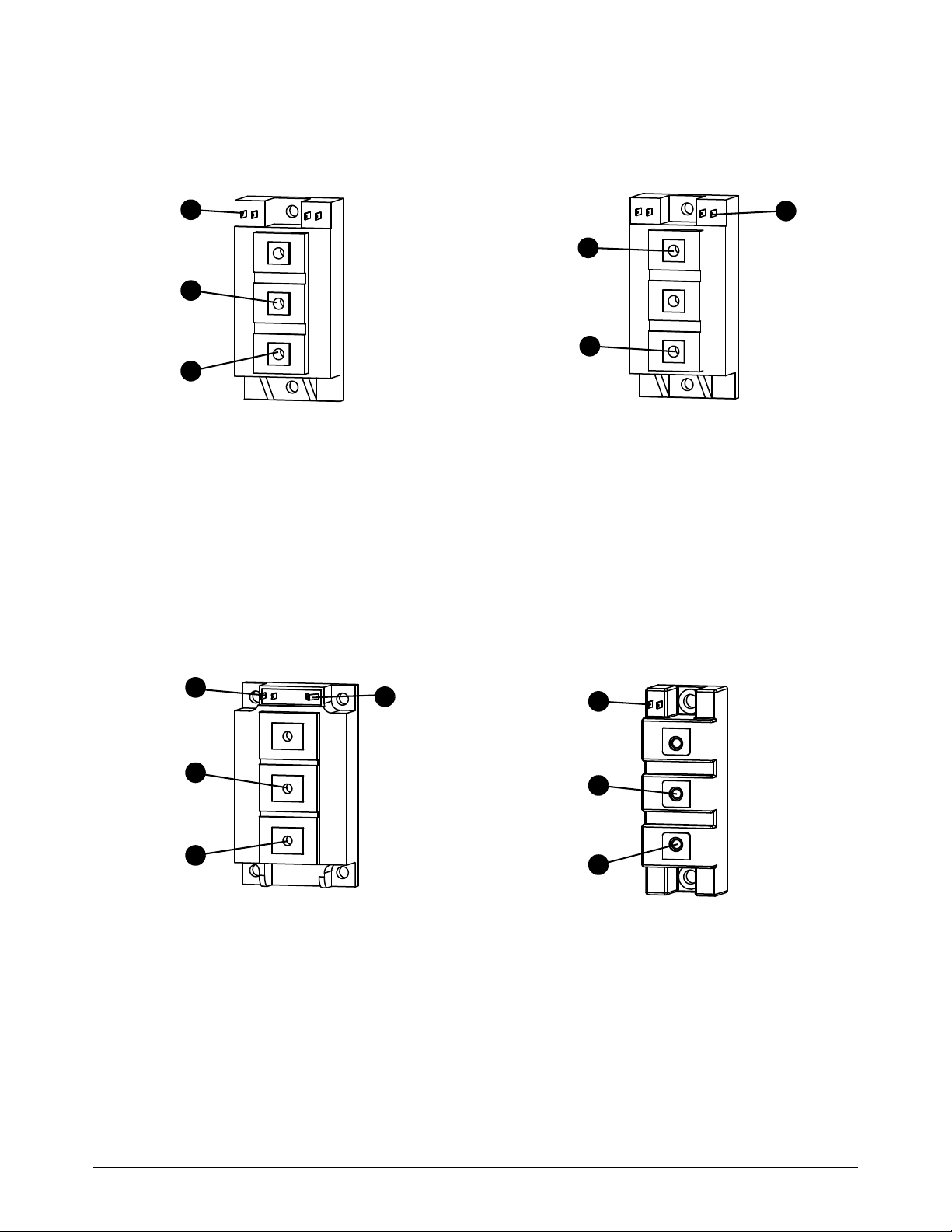

Obtenha os equipamentos de teste necessários

Multímetro com uma variedade de cabos de teste, incluindo:

Pontos de medição

finos e estendidos –

Use pontos de medição

finos e estendidos para

medir a leitura de tensão

no lado externo da PCB

de alimentação.

Conectores banana

miniatura – A PCB contém pontos de teste

de 2,25 mm de diâmetro que aceitam

conectores banana miniatura (por exemplo,

®

plugues Pamona

Medidor de IGBT da Hypertherm (128883) –

Consulte Medidor de IGBT da Hypertherm

na página 33.

2945).

Jumpers e fios de jumper sortidos.

16 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

Preparar para fazer a localização de defeitos de componentes internos

2

Lista de verificação de localização de defeitos

Certifique-se de que os operadores analisaram a lista de verificação a seguir antes de retirar

a tampa da fonte de alimentação de plasma e examinar os componentes internos.

Examine a fonte de energia

A fonte de energia tem potência suficiente para alimentar a fonte de alimentação do plasma para as

aplicações que você executa?

Se estiver usando um gerado, ele deve ter energia suficiente para que você faça um estiramento do

arco plasma completo. Consulte Considerações sobre o gerador na página 69. Para ver os

requisitos de energia dos geradores, consulte o Powermax65/85/105 SYNC Operator Manual

(Manual do operador da Powermax65/85/105 SYNC) (810470).

Os disjuntores ou fusíveis são suficientes para sua fonte de alimentação do plasma e para as

aplicações que executa? Os tamanhos recomendados de fusível/disjuntor permitem que a corrente

de entrada aumente rapidamente quando você estira o arco plasma.

O disjuntor desarmou (desengatou)?

Veja se o sistema de corte mecanizado está aterrado e configurado corretamente (se for o caso)

O sistema de corte mecanizado está corretamente aterrado ou afixado? Para mais informações

sobre as melhores práticas de aterramento, consulte o Powermax65/85/105 SYNC Mechanized

Cutting Guide (Guia de corte mecanizado da Powermax65/85/105 SYNC) (810480).

A passagem de todos os cabos mantém a interferência eletromagnética (IEM), também chamada de

ruído, em níveis mínimos? Para mais informações sobre as melhores práticas de redução de ruídos,

consulte o Powermax65/85/105 SYNC Mechanized Cutting Guide (Guia de corte mecanizado da

Powermax65/85/105 SYNC) (810480).

Por exemplo, mantenha o cabo da tocha e o cabo-obra unidos, usando presilhas de cabo

ou entrelaçando-os como um par trançado. Também mantenha a passagem do cabo da tocha

e do cabo-obra separada dos cabos blindados e de todos os outros componentes do sistema

de corte mecanizado.

Os outros equipamentos industriais compartilham o mesmo aterramento da fonte de alimentação

do plasma? Pode causar problemas de ruído.

Por exemplo, você tem um aparelho de soldagem do tipo inversor com um cabo-obra conectado

à mesma mesa de corte (ou peça de trabalho) da fonte de alimentação de plasma?

Desconecte o aparelho de solda da energia, e remova o cabo-obra da mesa de corte.

Há excesso de cabo enrolado nas bobinas? Pode causar problemas de ruído. Em vez disso,

disponha o excesso de cabo de forma plana ou em formato de 8.

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 17

Preparar para fazer a localização de defeitos de componentes internos

2

Veja se o sistema de corte mecanizado está aterrado e configurado corretamente (se for o caso)

Se estiver usando um controle de altura da tocha (THC), há um anel de contato ôhmico (428895)

instalado no cartucho da Hypertherm? O anel de contato ôhmico está devidamente conectado

ao THC?

Se estiver usando um controle de altura da tocha (THC) e estiver conectando a tensão bruta do arco

diretamente, a fiação está correta?

• Foi utilizada a bitola correta de cabo?

• Os fios estão conectados aos locais corretos no painel de alimentação principal?

• Os fios estão totalmente afixados?

A fiação incorreta pode causar problemas de ruído e, em alguns casos, causar danos graves na fonte

de alimentação do plasma. Para obter instruções de como conectar corretamente à tensão bruta do

arco, consulte o Powermax65/85/105 SYNC Raw Arc Voltage Field Service Bulletin (Boletim de

serviço de campo de tensão bruta do arco Powermax65/85/105 SYNC) (810320).

Examine a fonte de alimentação de plasma

A fonte de alimentação do plasma está em posição vertical em uma superfície plana e nivelada?

A fonte de alimentação do plasma tem ventilação suficiente (aproximadamente 0,25 m de espaço

em todos os lados)?

As aberturas na tampa da fonte de alimentação do plasma estão bloqueadas?

A chave de alimentação no painel traseiro da fonte de alimentação do plasma está funcionando

corretamente?

Há danos visíveis na fonte de alimentação do plasma?

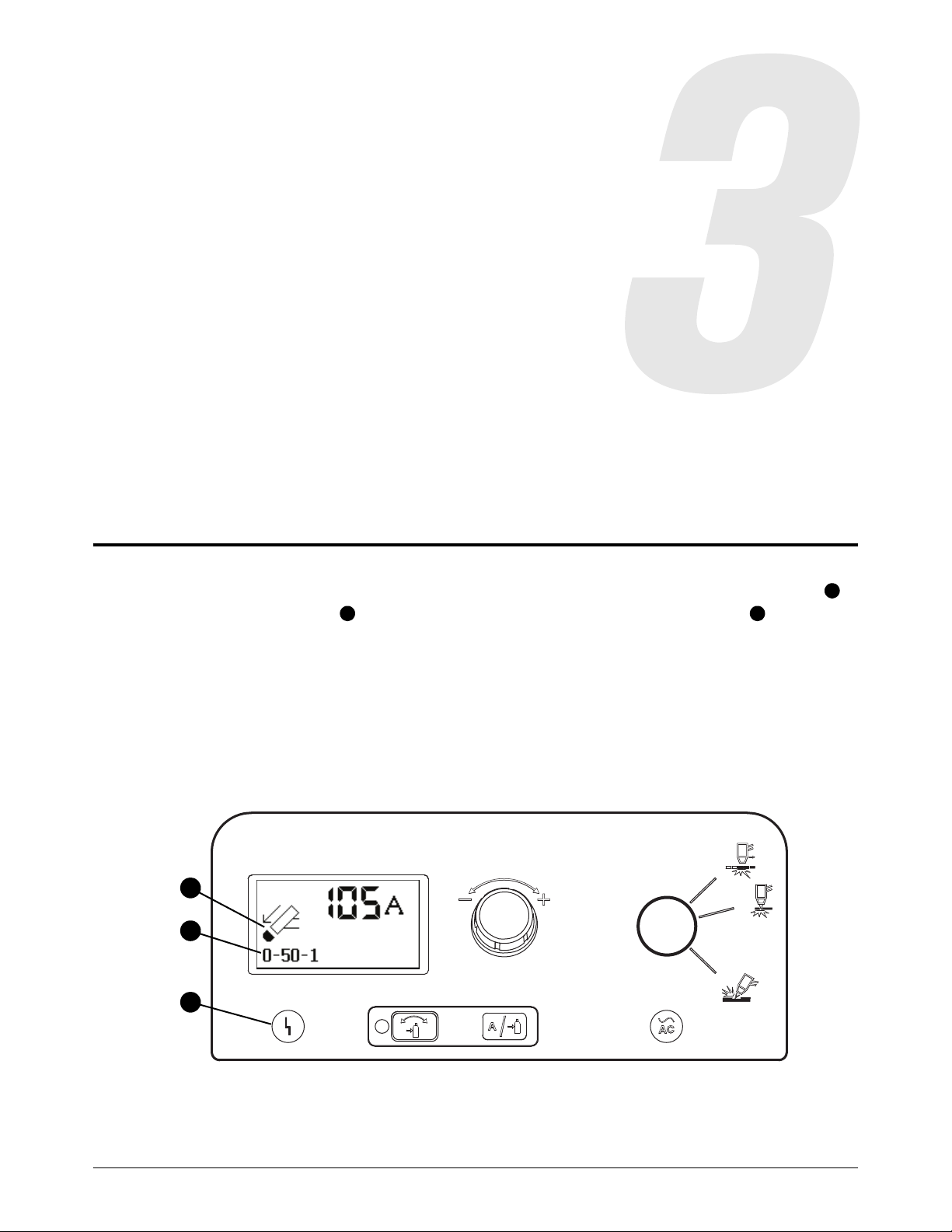

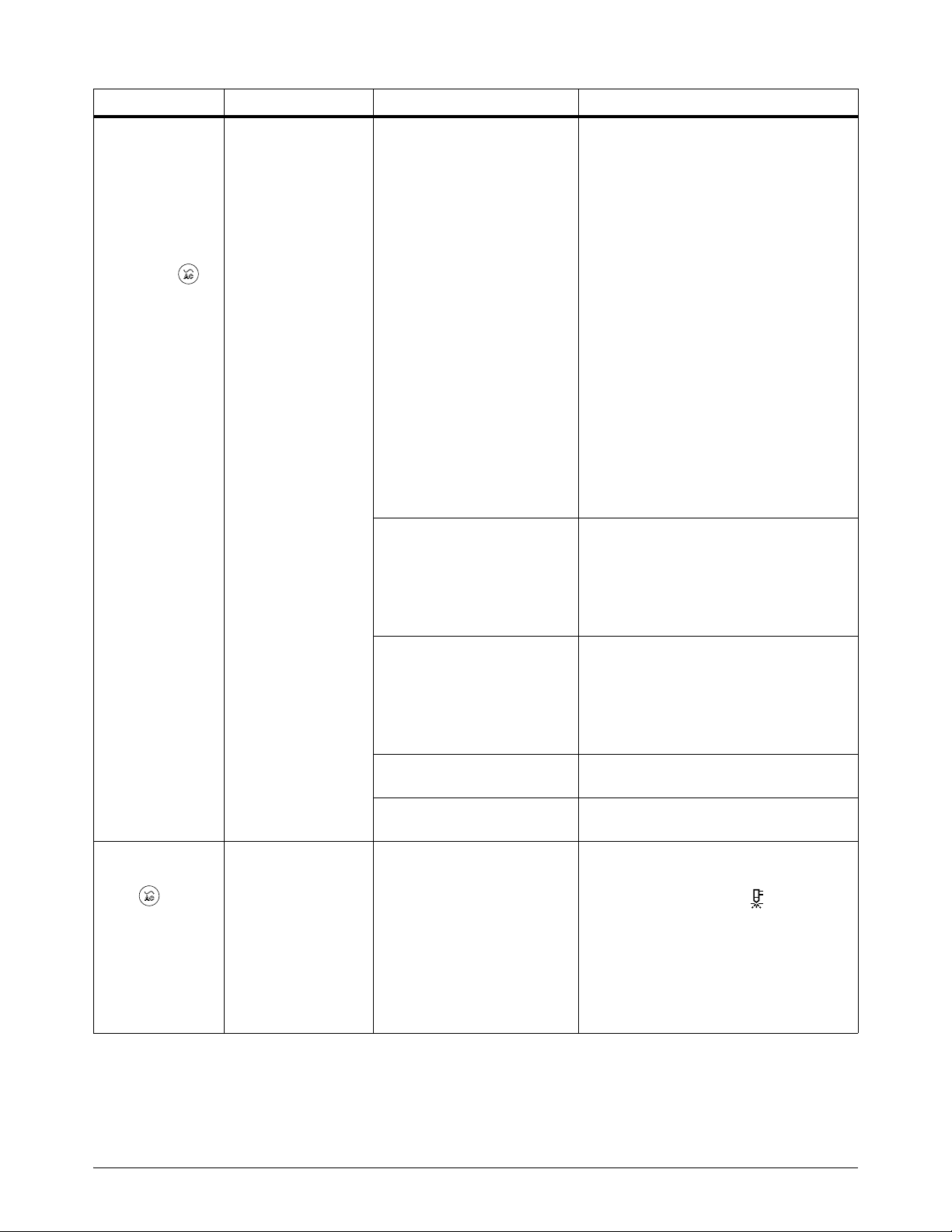

Examine os controles do painel frontal

O LED de Falha está ligado? Um código de falha e um ícone de falha aparecem na tela de

status? O LED de CA está piscando? Consulte Códigos de falha e soluções na página 41.

O modo de operação deve estar correto. Por exemplo, use o modo de metal expandido somente

quando realizar corte de metal expandido.

A tela de

o ícone ? A fonte de alimentação de plasma opera como esperado?

Por exemplo, a fonte de alimentação de plasma não muda para o modo de operação

correto para o cartucho da Hypertherm que você instalou quando você está suando uma tocha

SmartSYNC e um cartucho da Hypertherm?

Caso positivo, configure a fonte de alimentação do plasma de volta ao ajuste padrão de fábrica para

ver se revolve o problema. Pressione e segure e ao mesmo tempo por

aproximadamente 2 (dois) segundos. Consulte Restaurar as configurações do sistema para o padrão

de fábrica na página 164.

status mostra o ícone de configuração não padrão (à direita), mas não

18 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

Preparar para fazer a localização de defeitos de componentes internos

2

Examine o cabo de alimentação*

O cabo de alimentação está conectado? Ou está conectado corretamente à chave de desconexão

da linha ou à outra fonte de alimentação?

Há danos visíveis no cabo de alimentação? Há fios expostos ou desencapados?

Examine os fios do cabo de alimentação no plugue de energia ou na caixa de desconexão da linha.

Há fios em curto?

Esse plugue de alimentação é o adequado para o cabo de alimentação? Por exemplo, não instale um

plugue monofásico em um cabo de alimentação trifásico.

Powermax65/85 SYNC Fontes de alimentação de plasma CSA: Se estiver usando uma fonte de

alimentação de plasma em uma fonte monofásica, você instalou um cabo de alimentação

monofásico? Os fios no cabo de alimentação e o plugue estão corretos para uma energia

monofásica? A fonte de alimentação de plasma vem com um cabo de alimentação trifásico.

Consulte o Powermax65/85/105 SYNC Operator Manual (Manual do operador da

Powermax65/85/105 SYNC) (810470) para ver as instruções de instalação.

As fontes de alimentação de plasma Powermax105 SYNC não podem ser usadas em uma fonte

monofásica.

O fio terra do cabo de alimentação está conectado ao aterramento na fonte de alimentação do

plasma e no plugue de alimentação ou na caixa de desconexão da linha?

Os outros fios do cabo de alimentação estão conectados corretamente à fonte de alimentação

do plasma e ao plugue de alimentação ou caixa de desconexão da linha?

Consulte o Powermax65/85/105 SYNC Operator Manual (Manual do operador da

Powermax65/85/105 SYNC) (810470) para ver as instruções de instalação.

Os fios do cabo de alimentação estão bem afixados dentro da fonte de alimentação do plasma e do

plugue de alimentação ou caixa de desconexão da linha?

* Qualquer alteração na fonte de alimentação do plasma ou no cabo de alimentação deve ser feita por um

eletricista licenciado.

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 19

Preparar para fazer a localização de defeitos de componentes internos

2

Examine o cabo-obra e o grampo-obra

O cabo-obra está devidamente conectado à fonte de alimentação do plasma? Gire o conector no

sentido horário em torno de 1/4 de volta até que o conector fique totalmente encaixado na posição

travada.

Se estiver usando uma mesa de água, o grampo-obra e o cabo-obra estão acima da linha d’água?

É muito importante evitar que o cabo-obra molhe.

A Hypertherm recomenda que você faça o seguinte:

• Conecte o cabo-obra à estrutura externa da mesa de água.

• Coloque a fonte de alimentação de plasma em um nível acima do grampo-obra e da mesa de

água.

Essas etapas diminuem as chances dessa água entrar na fonte de alimentação de plasma por meio

do cabo-obra.

Examine o cabo-obra. Há fios expostos ou desencapados? O cabo está torcido ou torto?

O cabo-obra e o grampo-obra têm a classificação correta para a fonte de alimentação do plasma?

Por exemplo, não use um cabo-obra de 65 A com uma fonte de alimentação de plasma

Powermax85 SYNC. A corrente está identificada próximo ao fole protetor de borracha do conector

do cabo-obra.

O grampo-obra está conectado à peça de trabalho que você está cortando? No corte mecanizado,

o grampo está conectado à mesa de corte?

O grampo-obra tem um bom contato de metal com metal? Se não, remova ferrugem, pintura ou

outros resíduos para obter uma superfície limpa, a fim de conseguir uma melhor conexão.

Examine a tocha e o cabo da tocha

O cabo da tocha está devidamente conectado à fonte de alimentação do plasma? O conector do

cabo da tocha faz um clique quando está totalmente conectado.

Examine o cabo da tocha Há fios expostos ou desencapados? O cabo está torcido ou torto?

Examine a alça da tocha ou o revestimento. Há fios expostos? Há fios prensados na fresta onde as

duas metades do revestimento se unem? Há outros sinais de danos no revestimento?

SmartSYNC tochas manuais: O LED de status na tocha está amarelo ou vermelho? O LED de

status está amarelo?

Todas as tochas manuais: Há sinais de danos no gatilho da tocha? O gatilho e a trava de

segurança estão funcionando corretamente?

A chave de trava da tocha está funcionando corretamente? A minitocha mecanizada não possui uma

chave de trava da tocha.

Examine o cartucho da Hypertherm

O cartucho da Hypertherm está desgastado ou danificado? Um índice maior de falhas 0-30-0

é comum quando o cartucho está próximo do fim da vida útil.

O cartucho da Hypertherm foi instalado corretamente?

Você selecionou o cartucho correto da Hypertherm para o trabalho que está fazendo?

O modo de operação está correto para o cartucho da Hypertherm que está sendo utilizado? Use um

cartucho de corte no modo de corte e no modo de metal expandido. Use um cartucho de goivagem

no modo de Goivagem.

20 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

Preparar para fazer a localização de defeitos de componentes internos

2

Examine o suprimento de gás

A mangueira de suprimento de gás está conectada corretamente ao encaixe no painel traseiro

da fonte de alimentação do plasma?

A mangueira de suprimento de gás está conectada corretamente ao compressor de ar,

cilindro de gás ou outras fontes de gás?

Examine cada ponto de conexão e encaixe na linha de suprimento de gás. Há sinais de vazamento?

A mangueira do suprimento de gás está torcida ou torta? Há outros sinais de danos na mangueira?

Há algo que possa estar reduzindo muito a pressão durante o corte? Por exemplo, a mangueira do

suprimento de gás é muito comprida? Existem outros dispositivos que usam o gás da mesma fonte?

Está entrando pressão de gás suficiente na fonte de alimentação do plasma? Consulte página 24.

Você consegue manter a pressão do gás constante durante o corte? Consulte página 24.

Verificação da qualidade do gás

Examine toda a linha de suprimento de gás. Há sinais de contaminação, como óleo, água ou sujeira?

É extremamente importante manter uma tubulação de gás limpa e seca. Consulte página 25.

O seu sistema de filtragem de ar consegue evitar que umidade, óleo e outros contaminantes entrem

na linha de gás da fonte de alimentação do plasma? Se necessário, adicione mais filtragem.

Para mais informações, consulte o Powermax65/85/105 SYNC Operator Manual

(Manual do operador da Powermax65/85/105 SYNC) (810470).

Examine o elemento filtrante no filtro de ar integrado da fonte de alimentação do plasma.

Está contaminado? Para trocá-lo, consulte o Powermax65/85/105 SYNC Operator Manual

(Manual do operador da Powermax65/85/105 SYNC) (810470).

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 21

Preparar para fazer a localização de defeitos de componentes internos

2

Inspeção interna

1. Coloque a chave de alimentação na fonte de alimentação de plasma na posição desligada

(OFF) (O) e desconecte o cabo de alimentação.

ADVERTÊNCIA

PERIGO DE CHOQUE ELÉTRICO

Você pode sofrer um choque elétrico grave se tocar em componentes

expostos da fonte de alimentação de plasma. O choque elétrico pode causar

lesões ou matar.

Você deverá instalar a barreira de componentes e a tampa da fonte de

alimentação de plasma. Nunca opere a fonte de alimentação de plasma,

a menos que a barreira de componentes e a tampa da fonte de alimentação

de plasma estejam na posição certa.

2. Desconecte o suprimento de gás.

3. Remova a tampa da fonte de alimentação de plasma e a barreira de componentes. Certifique-se

de recolocar a barreira quando tiver acabado de trabalhar na fonte de alimentação de plasma.

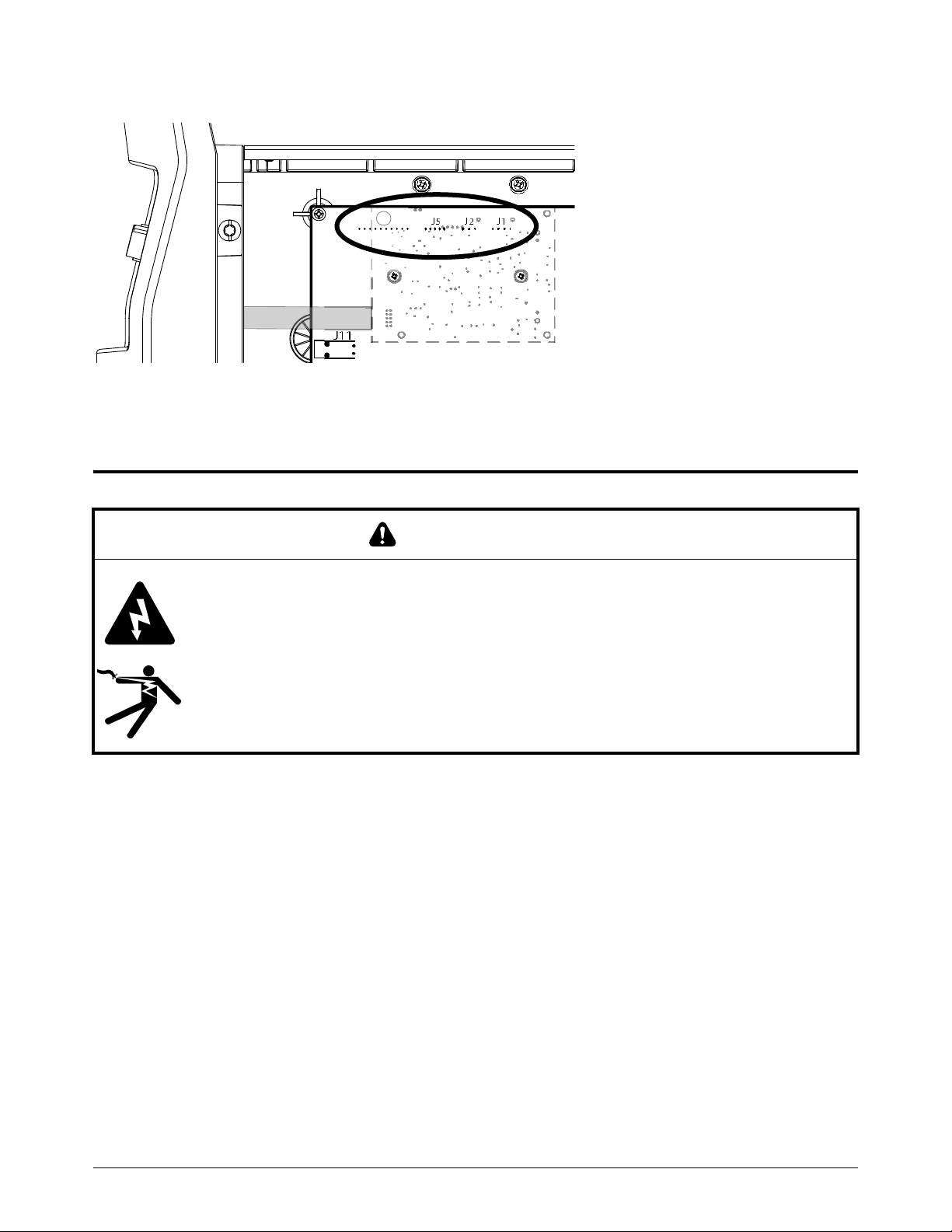

4. Inspecione o interior da fonte de alimentação de plasma, especialmente a lateral da PCB de

alimentação. Examine se existem conexões de fiação quebradas e soltas, sinais de queima ou

de carbonização e danos em componentes. Repare ou substitua os componentes internos

conforme necessário.

22 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

Preparar para fazer a localização de defeitos de componentes internos

2

Procedimentos de localização de defeitos usados com frequência

Os procedimentos a seguir frequentemente ajudam na localização de defeitos:

Executar uma reinicialização a frio ou reinicialização rápida na página 23

Verificação da pressão do gás na página 24

Verificação da qualidade do gás na página 25

Verificação de continuidade na página 26

Fazer um teste de gás na página 27

Executar uma reinicialização a frio ou reinicialização rápida

Executar uma reinicialização a frio

1. Desligue a chave de alimentação na fonte de alimentação de plasma (OFF) (O).

2. Aguarde aproximadamente 1 minuto.

Se estiver usando uma tocha manual SmartSYNC, espere até que os

LEDs de corrente na tocha manual desliguem.

3. Ligue (ON) (I) a chave de alimentação na fonte de alimentação de plasma.

Executar uma reinicialização rápida

1. Desligue a chave de alimentação na fonte de alimentação de plasma (OFF) (O).

2. Ligue (ON) imediatamente (I) a chave de alimentação na fonte de alimentação de plasma.

Se ocorrer uma falha durante a utilização de um gerador, uma

reinicialização rápida nem sempre elimina a falha. Em vez disso, execute

uma reinicialização a frio.

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 23

Preparar para fazer a localização de defeitos de componentes internos

2

Verificação da pressão do gás

Suprimento de gás de entrada: A pressão de gás incorreta pode ocasionar erros

que impedem o corte ou que causam problemas na qualidade de corte.

Consulte o Powermax65/85/105 SYNC Operator Manual (Manual do operador

da Powermax65/85/105 SYNC) (810470) para obter informações sobre os requisitos

de suprimento de gás de entrada. Para atingir o nível ideal de desempenho do sistema,

certifique-se que a pressão do gás de entrada se mantenha entre 7,6 bar–8,3 bar

(110 lb/pol²–120 lb/pol²) durante o fluxo de gás. Nunca ultrapassar a pressão de gás

máxima de 9,3 bar (135 lb/pol²).

Mangueira de gás: Uma mangueira de suprimento de gás de entrada com um diâmetro

muito pequeno pode causar problemas na qualidade de corte e no desempenho de corte.

Para mangueiras de gás com menos de 15 m, use um diâmetro interno de 10 mm ou maior.

Para mangueiras de gás entre 15 m–30 m, use um diâmetro interno de 13 mm ou maior.

Ajuste de pressão: A fonte de alimentação do plasma ajusta a pressão do gás

automaticamente, mas você pode ajustar a pressão manualmente, se necessário.

Se você ajustar a pressão de gás manualmente e depois começar a perceber problemas

com a qualidade de corte ou seu desempenho, reajuste a pressão de gás para

a configuração padrão.

Teste de gás: Você pode fazer um teste de gás para ver se a pressão do gás de saída real

da fonte de alimentação de plasma está mais baixa que a pressão definida além de uma

quantidade aceitável. A pressão definida é a pressão do gás que o sistema define para se

alinhar ao tipo de cartucho e de tocha instalados.

Manômetro: Instale um manômetro em linha na entrada de gás na parte posterior da fonte

de alimentação de plasma, após toda a filtragem externa. Use esse manômetro para

monitorar a pressão do gás durante o corte e quando o sistema estiver inativo. A pressão

do gás deve estar estável. Para atingir o nível ideal de desempenho do sistema,

certifique-se que a pressão do gás de entrada se mantenha entre 7,6 bar–8,3 bar

(110 lb/pol²–120 lb/pol²) durante o fluxo de gás.

24 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

2

Verificação da qualidade do gás

É muito importante manter a linha de gás limpa e seca para evitar que óleo, água, sujeira e outros

contaminantes causem danos aos componentes internos. Uma linha de gás limpa ajuda a obter

a qualidade ideal de corte e vida útil dos consumíveis.

Ar sujo e com óleo é a causa fundamental de muitos problemas comuns que ocorrem nas fontes

de alimentação de plasma Powermax. Em algumas condições, pode anular a garantia da fonte

de alimentação do plasma e da tocha. Consulte as recomendações de qualidade de gás

no Powermax65/85/105 SYNC Operator Manual (Manual do operador da

Powermax65/85/105 SYNC) (810470).

O filtro de ar integrado da fonte de alimentação do plasma remove partículas com dimensão de até

5 mícron. Ele pode também remover umidade do suprimento de gás. Contudo, se você trabalha em

um ambiente extremamente quente e úmido ou se as condições do local de trabalho deixam óleo,

vapores ou outros contaminantes entrarem na tubulação de gás, instale um sistema de filtragem

externo que limpe o suprimento de gás antes de ele entrar na fonte de alimentação do plasma.

Preparar para fazer a localização de defeitos de componentes internos

AV I S O

AR SUJO E COM ÓLEO PODE CAUSAR DANOS AO COPO DO FILTRO DE AR

Os lubrificantes sintéticos com ésteres, usados em certos compressores de ar, podem danificar os

policarbonatos do copo do filtro de ar. Adicione mais filtragem de gás, se necessário.

Para manter uma linha de gás limpa:

1. Examine o elemento filtrante do ar no filtro de ar integrado da fonte

de alimentação do plasma. Substitua-o se estiver contaminado.

Consulte o Powermax65/85/105 SYNC Operator Manual

(Manual do operador da Powermax65/85/105 SYNC) (810470).

2. Limpe o copo do filtro de ar. Remova óleo, sujeira e outros

contaminantes.

Um resíduo amarelo no copo do filtro indica que óleo está entrando

na tubulação do suprimento de gás.

3. Examine o anel retentor na parte de cima do copo do filtro de ar. Substitua-o se estiver com

rachaduras ou outros danos.

4. Se estiver usando um sistema de filtragem de ar externo, limpe ou substitua todas as peças nele

que possam estar contaminadas.

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 25

Preparar para fazer a localização de defeitos de componentes internos

2

8

7

6

5

4

3

2

1

J20 / J17

BLU

ORG

VIO

YEL

WHT

RED

BRN

GRY

9

BLK

BLK

BLK

1

2

3

4

5

BLU

6

VIO

7

ORG

8

BLK

9

BRN

10

GRY

11

YEL

12

WHT

13

RED

14

15

16

17

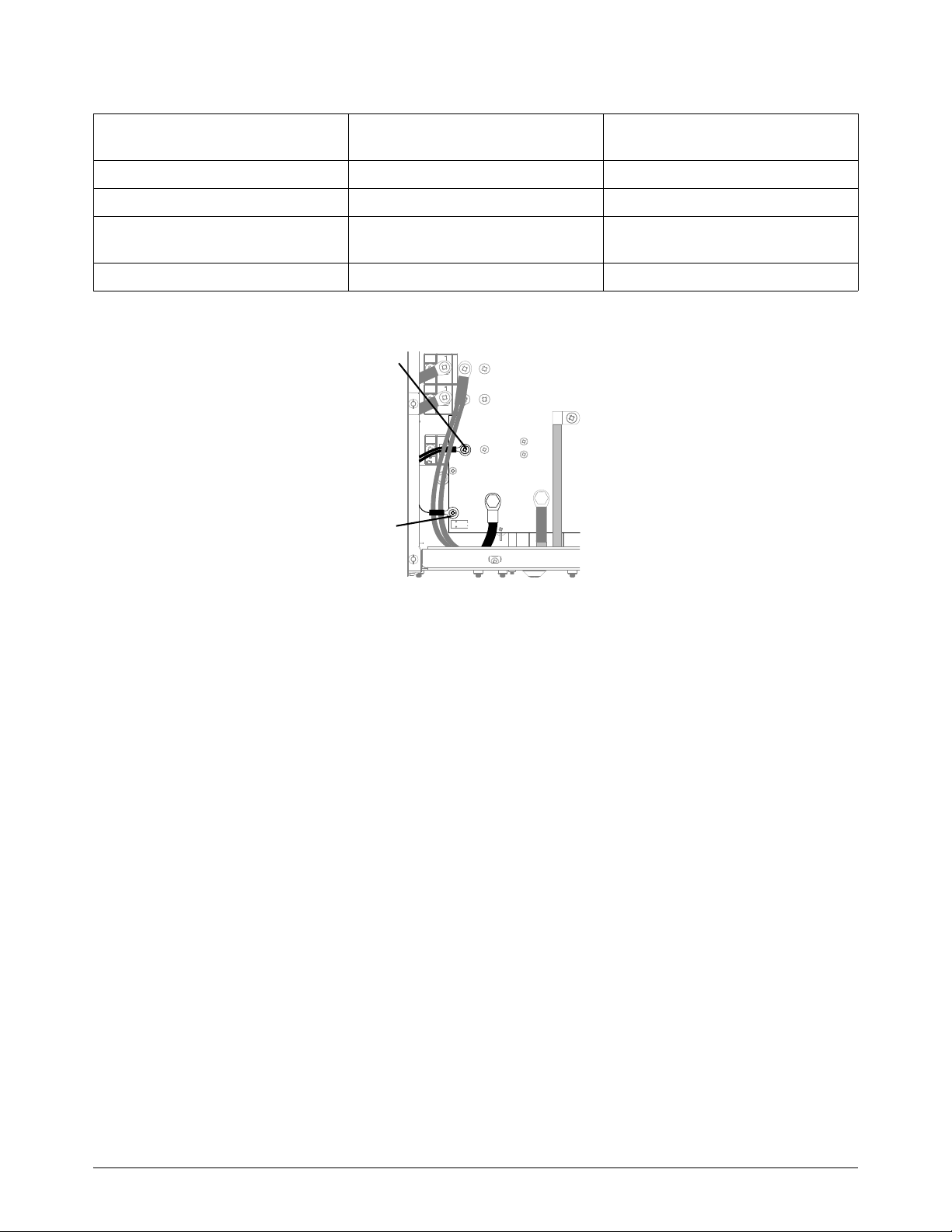

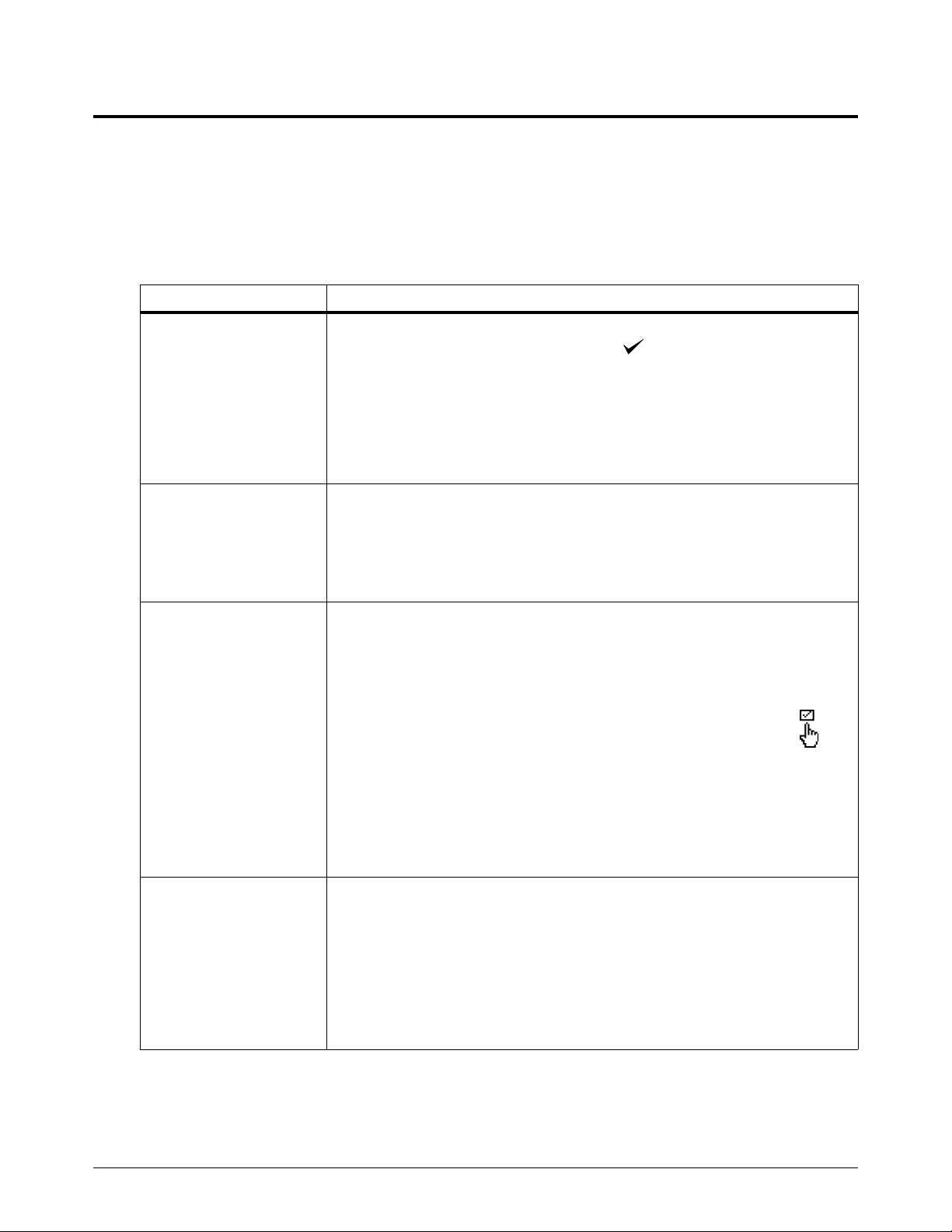

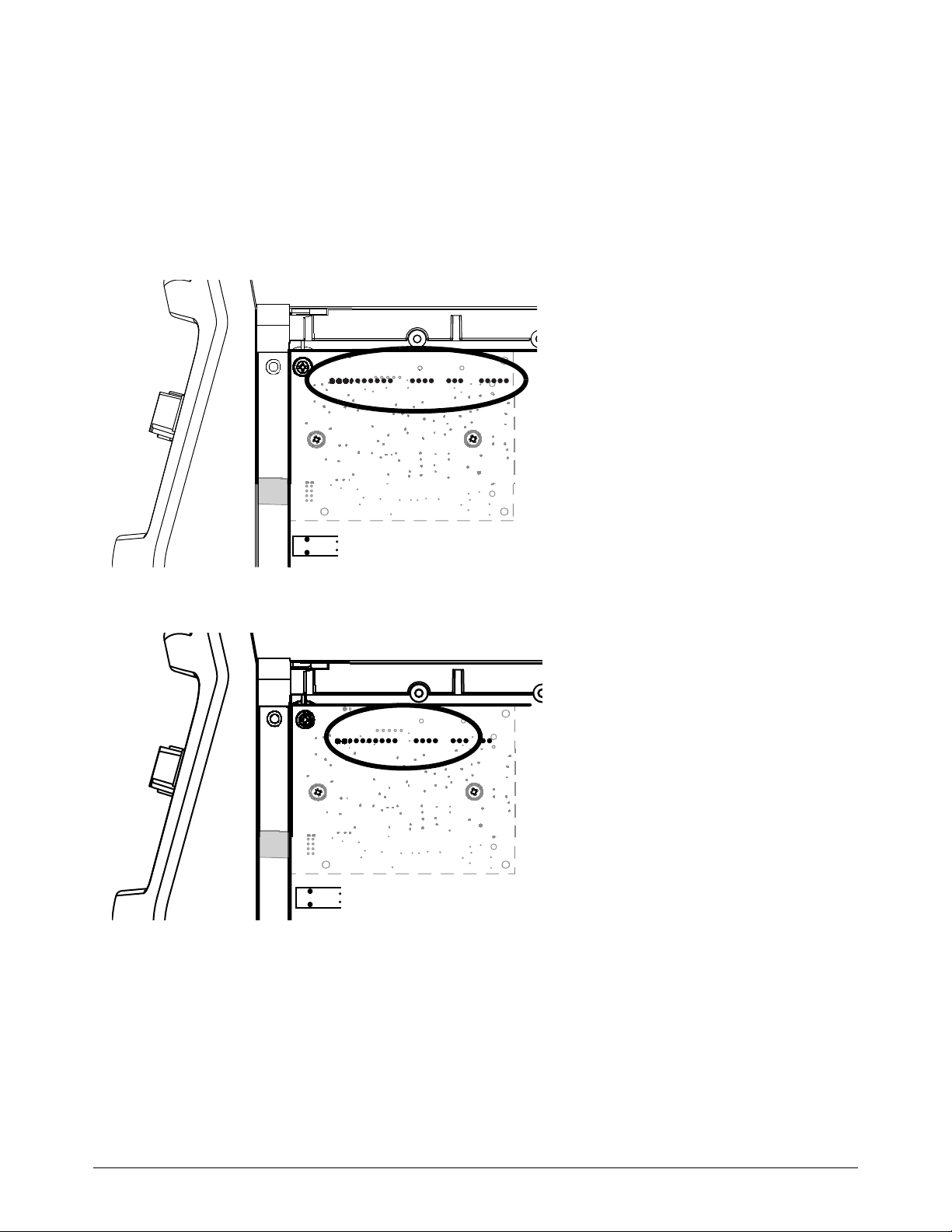

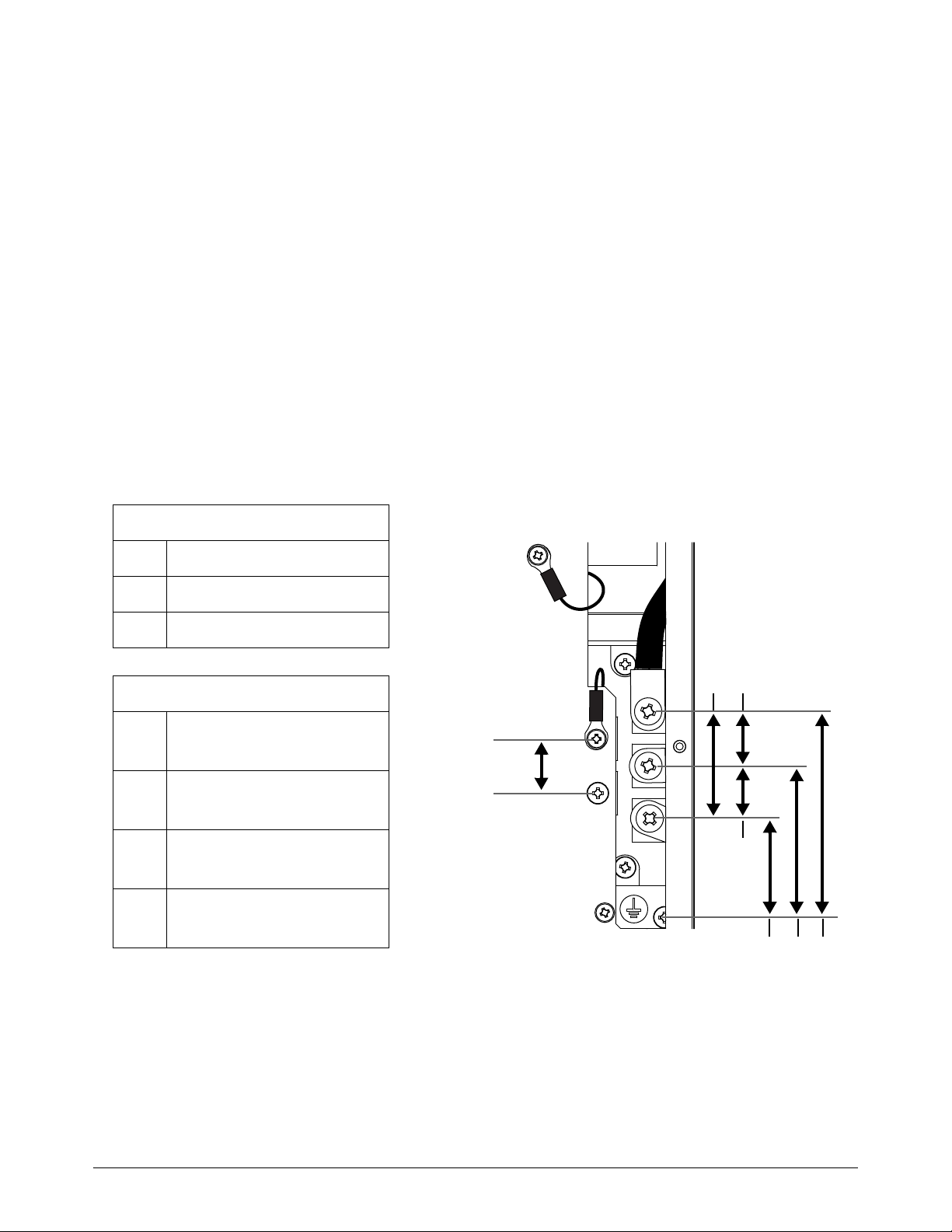

Verificação de continuidade

No caso de falhas relacionadas à tocha, verifique a continuidade entre os pontos de teste

relacionados a seguir se o problema for na fonte de alimentação de plasma. Se não houver

continuidade entre algum dos pontos, substitua o receptáculo de desengate rápido.

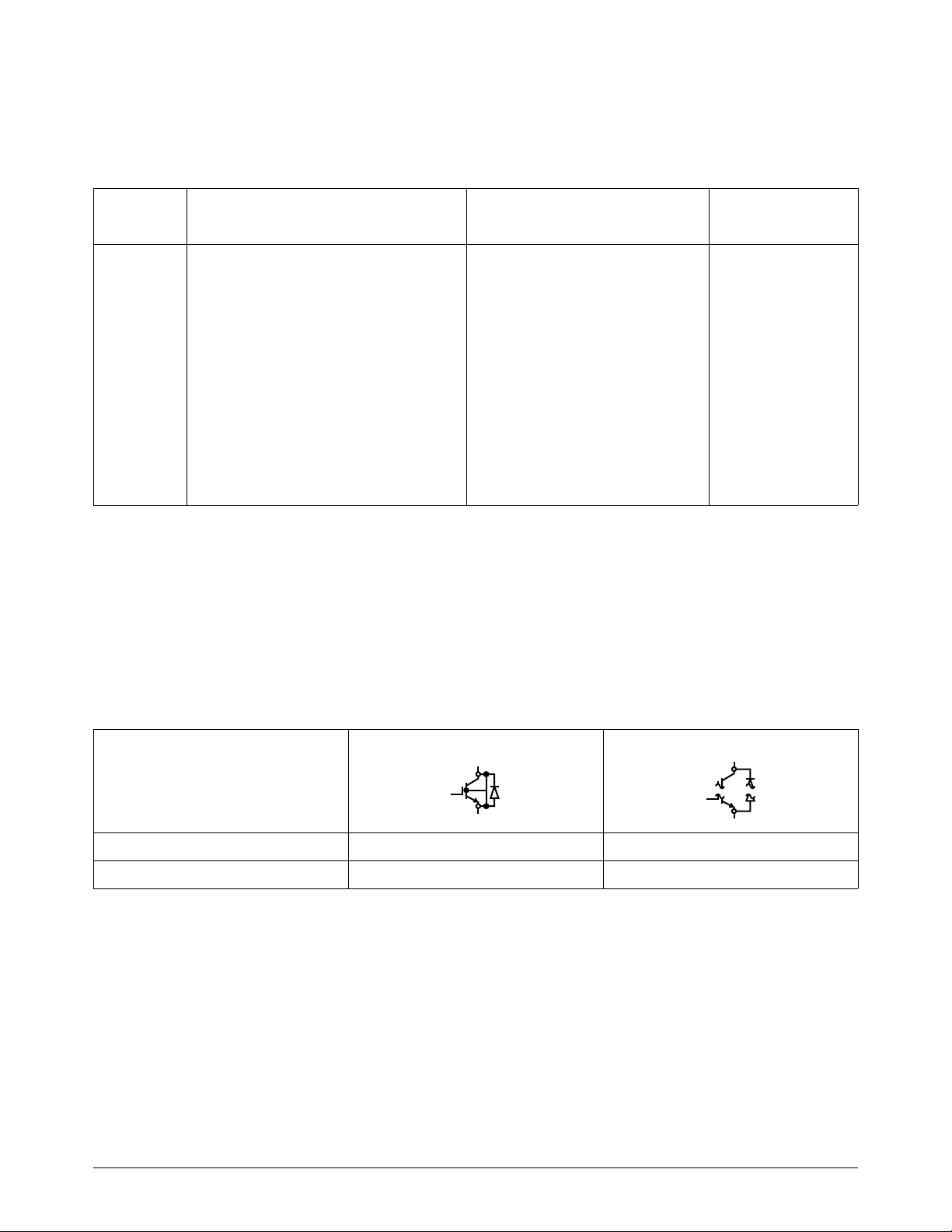

Tabel a 1 – Pontos de teste de continuidade na fonte de alimentação de plasma

Receptáculo de

desengate rápido

J20 ou J17 na PCB

de alimentação*

51Azul

6 3 Violeta

72Laranja

8 9 Preto

9 7 Marrom

10 8 Cinza

11 4 Amarelo

12 5 Branco

13 6 Vermelho

* J20 na Powermax65/85 SYNC / J17 na Powermax105 SYNC.

Tabel a 2 – Pontos de teste de continuidade na fonte de alimentação de plasma

Cor do fio

26 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

Preparar para fazer a localização de defeitos de componentes internos

2

Pressione e segure por 2 segundos.

Fazer um teste de gás

Faça um teste de gás para ver se há pressão suficiente entrando na tocha.

ADVERTÊNCIA

RISCO DE QUEIMADURAS E CORTES

Aponte a tocha para longe de si antes de realizar o teste de gás. Sempre mantenha as mãos,

roupas e objetos afastados da ponta da tocha. Nunca aponte a tocha para si ou terceiros.

Inicie e suspenda um teste de gás no modo automático de pressão do gás

1. Coloque a tocha SmartSYNC na posição verde “pronta para disparar” ( ).

2. Tochas m a nuai s: Dispare a tocha 1 vez para obter as lufadas de ar de advertência.

3. Veja se o modo de operação correto

está selecionado para o processo

que você deseja examinar: Modo de

Corte, modo de Goivagem ou modo

de Metal expandido.

4. Pressione e segure o botão do Modo

de Operação por 2 segundos até ver

a tela Teste de gás.

O gás flui continuamente da tocha

quando a fonte de alimentação do

plasma está no modo de teste de gás.

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 27

Preparar para fazer a localização de defeitos de componentes internos

2

1

212

1

2

1

2

1

2

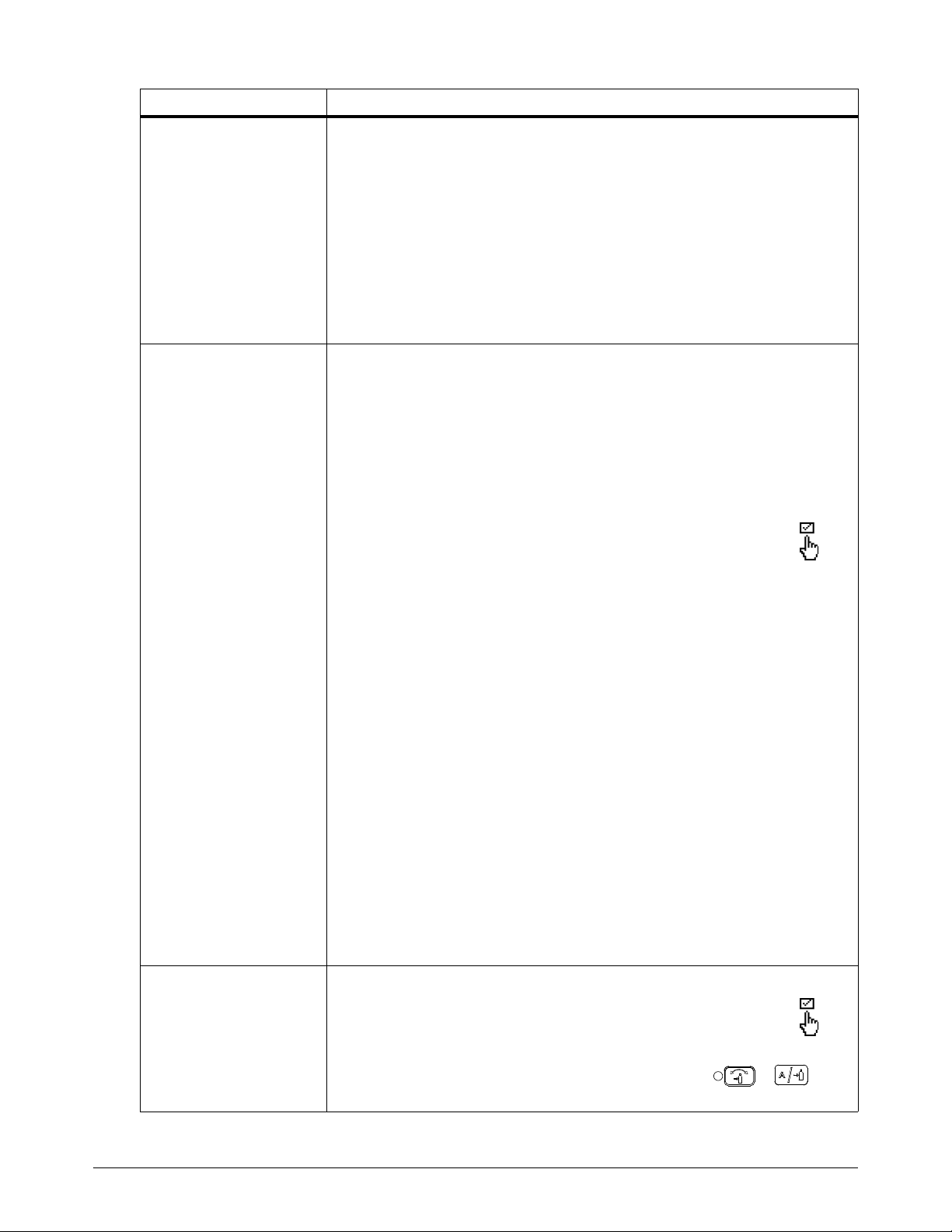

5. Use a tela de teste de gás para comparar a pressão real de gás de saída da fonte de

alimentação de plasma com a pressão do gás definida pelo sistema para se alinhar

ao tipo de cartucho e de tocha instalados.

Para operação ideal do sistema, a pressão do gás de saída não pode ser menor do que

a pressão do gás definida do sistema em mais que as seguintes quantidades:

Modo de corte a 105 A: –0,3 bar (–5 lb/pol²)

Modo de corte a 85 A: –0,3 bar (–4 lb/pol²)

Modo de corte a 65 A: –0,2 bar (–3 lb/pol²)

Modo de corte a 45 A: –0,1 bar (–2 lb/pol²)

Modo de goivagem a 45 A–105 A: –0,1 bar (–2 lb/pol²)

6. Pressione o botão de modo de operação para interromper o teste de gás e voltar à tela

de status. O gás deixa de fluir da tocha.

7. Se a pressão do gás de saída for muito baixa na etapa 5, examine a pressão de entrada

da fonte de suprimento de gás.

É possível que o regulador eletrônico da válvula solenoide tenha que ser substituído.

Faça o Teste 9 – Regulador eletrônico da válvula solenoide na página 120.

Faça um teste de gás no modo manual de pressão do gás

Se a fonte de alimentação de plasma estiver no modo manual de pressão do gás ao iniciar um teste

de gás, a tela Teste de gás mostra a pressão real do gás de saída da fonte de alimentação de

plasma e o ajuste manual da pressão do gás .

Você pode girar o botão de ajuste para alterar a configuração manual da pressão do gás durante

um teste de gás.

Você pode pressionar durante um teste de gás para sair do modo manual de pressão do

gás e entrar no modo automático de pressão do gás ou vice-versa.

28 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

2

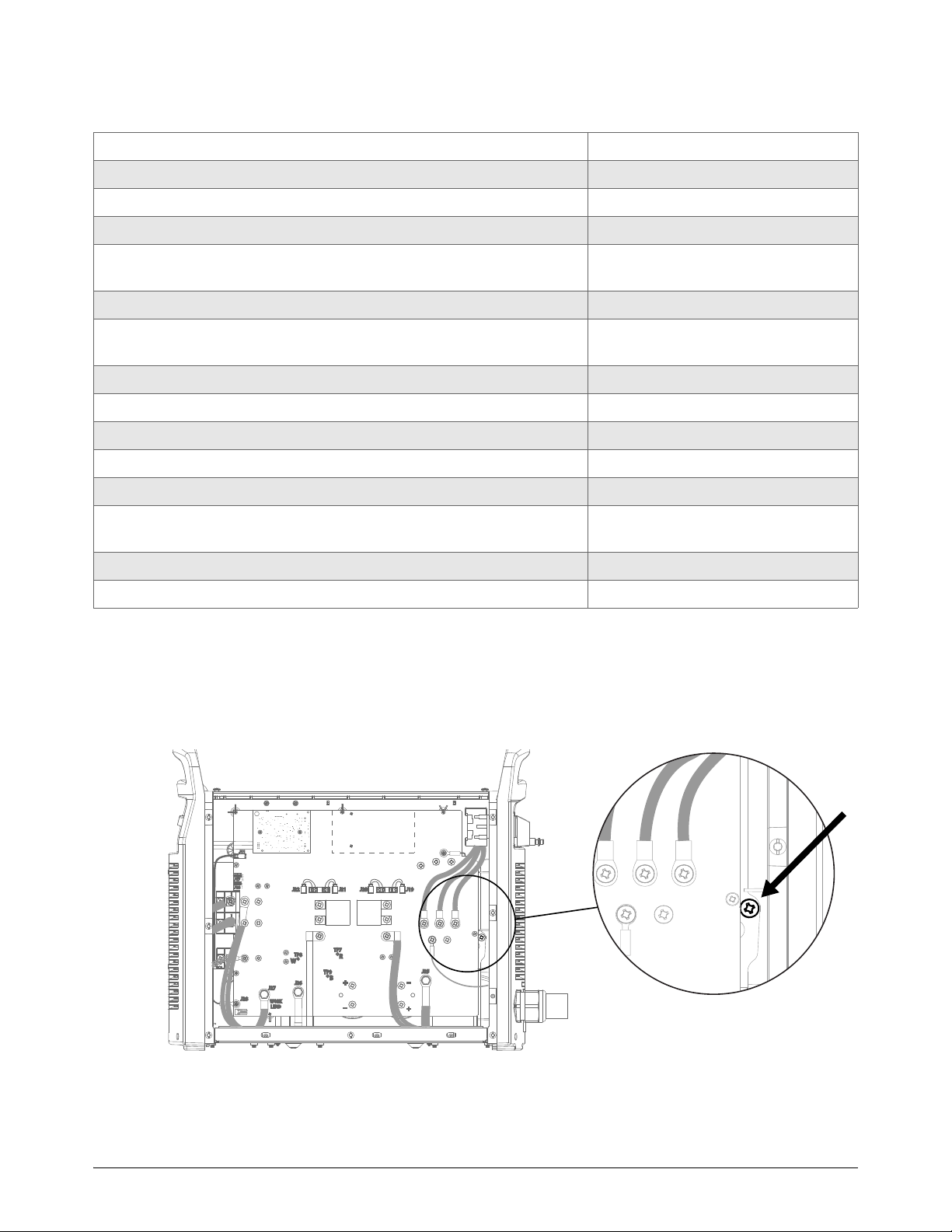

Verificação inicial de resistência

Quando coletar os valores de resistência certifique-se de que o cabo de alimentação está

desconectado e todos os fios internos da fonte de alimentação de plasma estão conectados

corretamente. Antes de realizar uma verificação inicial de resistência, siga as etapas relacionadas

em Inspeção interna na página 22.

Se os valores da resistência não estiverem próximos (±25%) dos valores fornecidos nesta seção,

isole o problema ao remover os cabos conectados nos pontos de verificação da resistência ou no

componente até que encontre o problema.

Após resolver o problema, consulte Sequência de operação na página 168 para fazer um teste na

fonte de alimentação de plasma para verificar se está operando corretamente.

Examinar a chave de alimentação

1. Coloque a chave de alimentação na fonte de alimentação de plasma na posição desligada

(OFF) (O) e desconecte o cabo de alimentação.

Preparar para fazer a localização de defeitos de componentes internos

2. Desconecte a tocha da fonte de alimentação de plasma.

3. Remova a tampa da fonte de alimentação de plasma e a barreira de componentes.

4. Ligue (ON) (I) a chave de alimentação na fonte de alimentação de plasma.

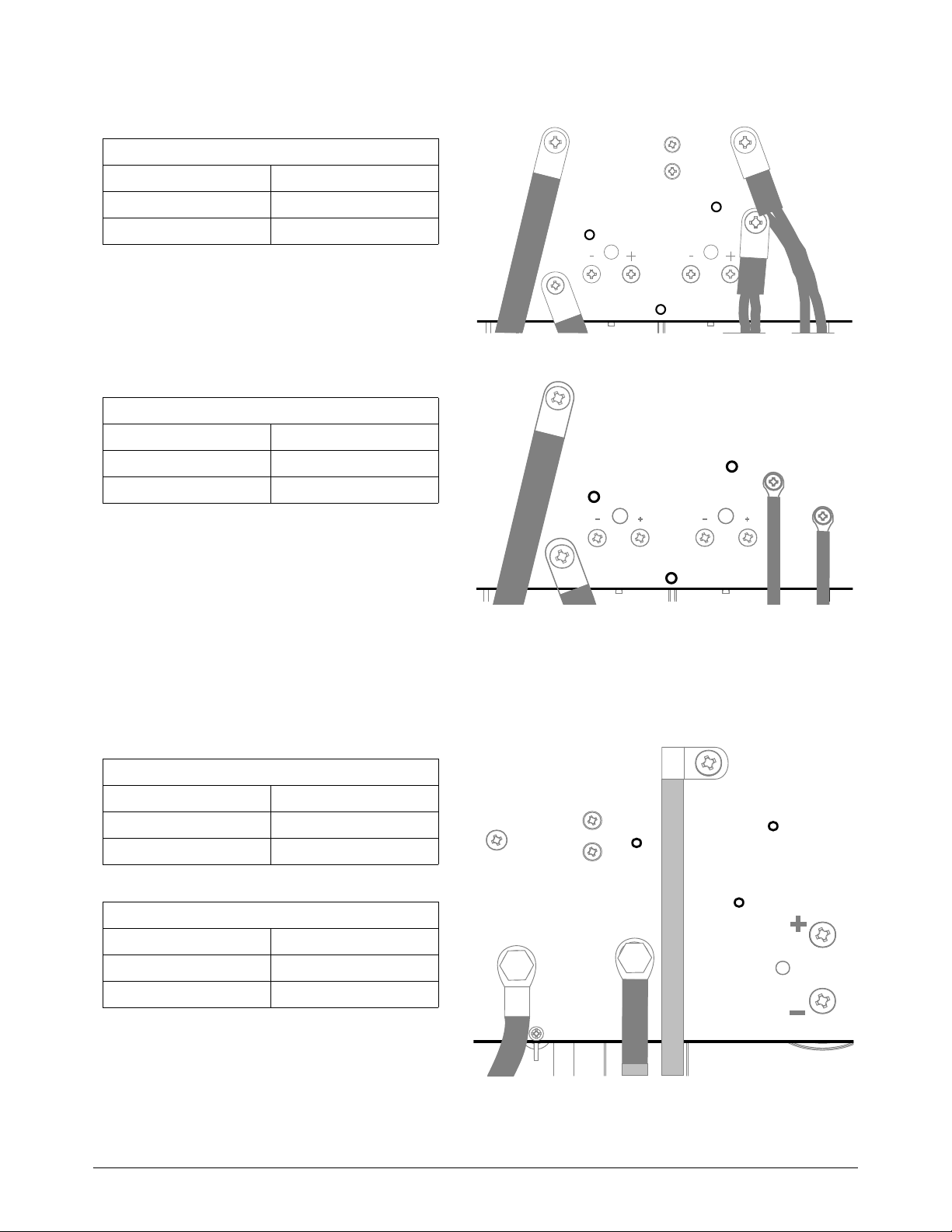

5. Meça a resistência nos cabos de entrada. Consulte Figura 1 na página 30. Os cabos têm

etiquetas L1, L2, e L3 na chave de alimentação.

Modelos CSA e 230 V–400 V CE: A resistência nos cabos de entrada =

650 kiloohms (k).

Modelos CCC e 400 V CE: A resistência nos cabos de entrada = 400 kiloohms (k).

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 29

Preparar para fazer a localização de defeitos de componentes internos

2

1

L1 L2

L3

>20 MΩ

L1 L2

L3

Modelos CSA e 230 V–400 V CE

Modelos CCC e 400 V CE

650 kΩ

650 kΩ 500 kΩ

>20 MΩ

400 kΩ

400 kΩ

400 kΩ650 kΩ

1 1

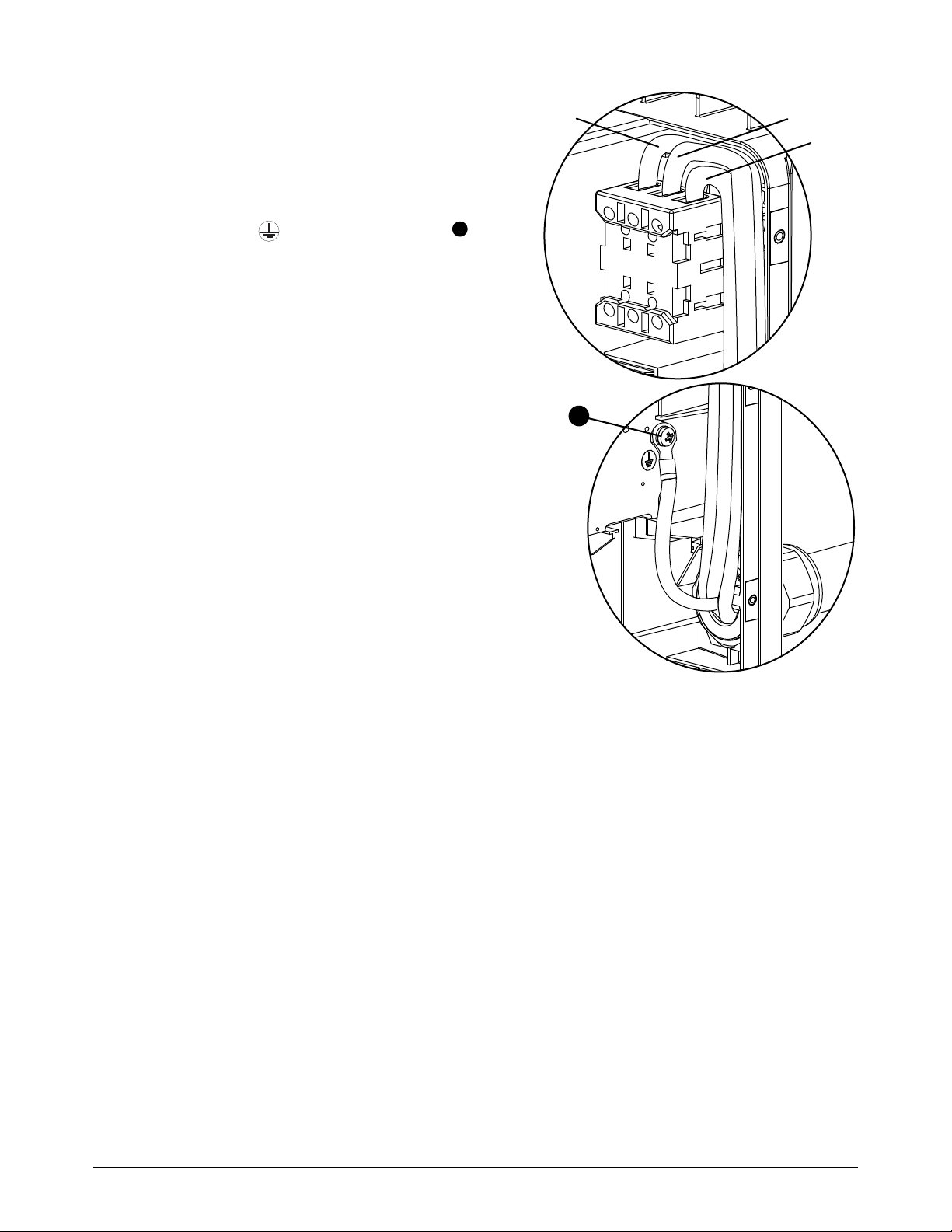

6. Meça a resistência entre os cabos de entrada e o aterramento para garantir que a leitura deles

está aberta. Procure pelo símbolo no dissipador de calor . Para todos os modelos,

a resistência entre a entrada e o aterramento deverá ter uma leitura maior que

20 megaohms (M).

Com a alimentação desconectada e a chave de alimentação na posição

desligada (OFF) (O), a leitura de todos os circuitos deverá indicar que

estão abertos. Os valores elétricos apresentados têm tolerância de

±25%.

Figura 1 – Chave de alimentação na fonte de alimentação de plasma

30 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

Preparar para fazer a localização de defeitos de componentes internos

2

WORK

LEAD

J26 (J27)

J28 (J29)

Fio preto

Fio vermelho

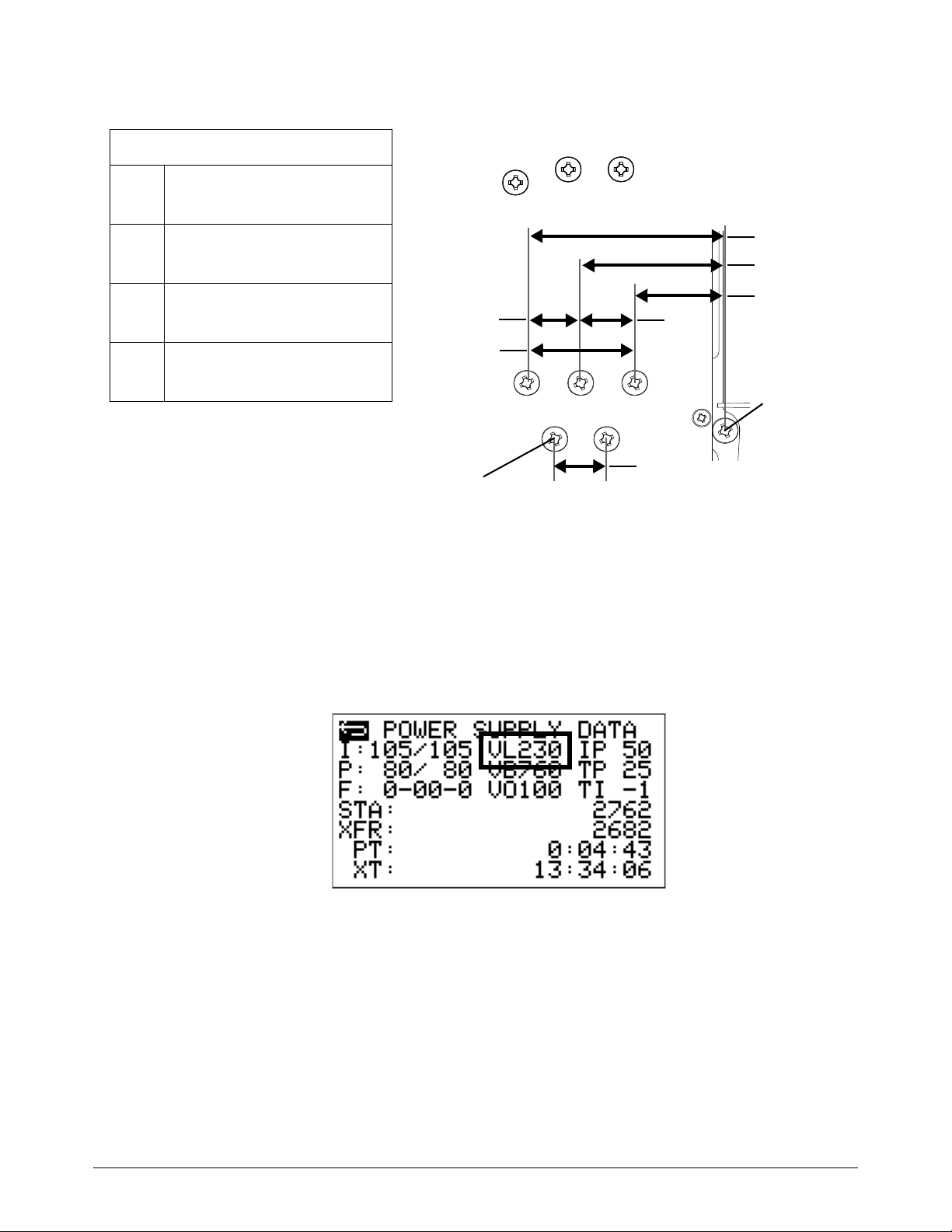

7. Meça a resistência de saída para os valores exibidos na tabela e nas figuras abaixo.

Powermax65/85 SYNC: Consulte Tabel a 3 e Figura 2 na página 31.

Powermax105 SYNC: Consulte Tabela 4 e Figura 3 na página 32.

Tabela 3 – Powermax65/85 SYNC valores de resistência da chave de alimentação

Valores aproximados

com a tocha

desconectada

Meça a resistência de

Localização da PCB de

alimentação CSA

Localização da PCB de

alimentação CE/CCC

Do cabo-obra ao bico J26 para o cabo preto J27 para o cabo preto 230 k

Do cabo-obra ao eletrodo J26 a J28 (cabo vermelho) J27 a J29 (cabo vermelho) 15 k

Do eletrodo ao bico J28 (cabo vermelho)

para o cabo preto

J29 (cabo vermelho)

para o cabo preto

230 k

Da saída ao aterramento > 20 M

Figura 2 – Powermax65/85 SYNC

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 31

Preparar para fazer a localização de defeitos de componentes internos

2

RED

J27

WORK

LEAD

J26

J32

J28

Fio preto

Fio vermelho (J28)

Tabela 4 – Powermax105 SYNC valores de resistência da chave de alimentação

Meça a resistência de

Localização da PCB

de alimentação

Todos os modelos com

a tocha desconectada

Do cabo-obra ao bico J27 para o cabo preto 230 k

Do cabo-obra ao eletrodo J27 a J28 (cabo vermelho) 9 k

Do eletrodo ao bico J28 (cabo vermelho)

230 k

para o cabo preto

Da saída ao aterramento > 20 m

Figura 3 –Powermax105SYNC

8. Caso não encontre um problema durante a inspeção interna ou na verificação inicial

de resistência e, mesmo assim, a fonte de alimentação não funcionar corretamente,

proceda da seguinte maneira:

Consulte Solução de problemas comuns na página 71. Esta seção contém as causas

e soluções para diversas condições corriqueiras de localização de defeitos.

Consulte sobre os diagramas de fiação do sistema em página 183.

Certifique-se de que compreendeu a teoria de operação antes de realizar os procedimentos

de localização de defeitos. Consulte Teoria de operação na página 179.

Antes de comprar um componente de reposição importante, você deve identificar

corretamente o problema e a solução com a Assistência Técnica da Hypertherm ou com

a instalação de reparos da Hypertherm mais próxima.

32 810430PT Guia de localização de defeitos Powermax65/85/105 SYNC

2

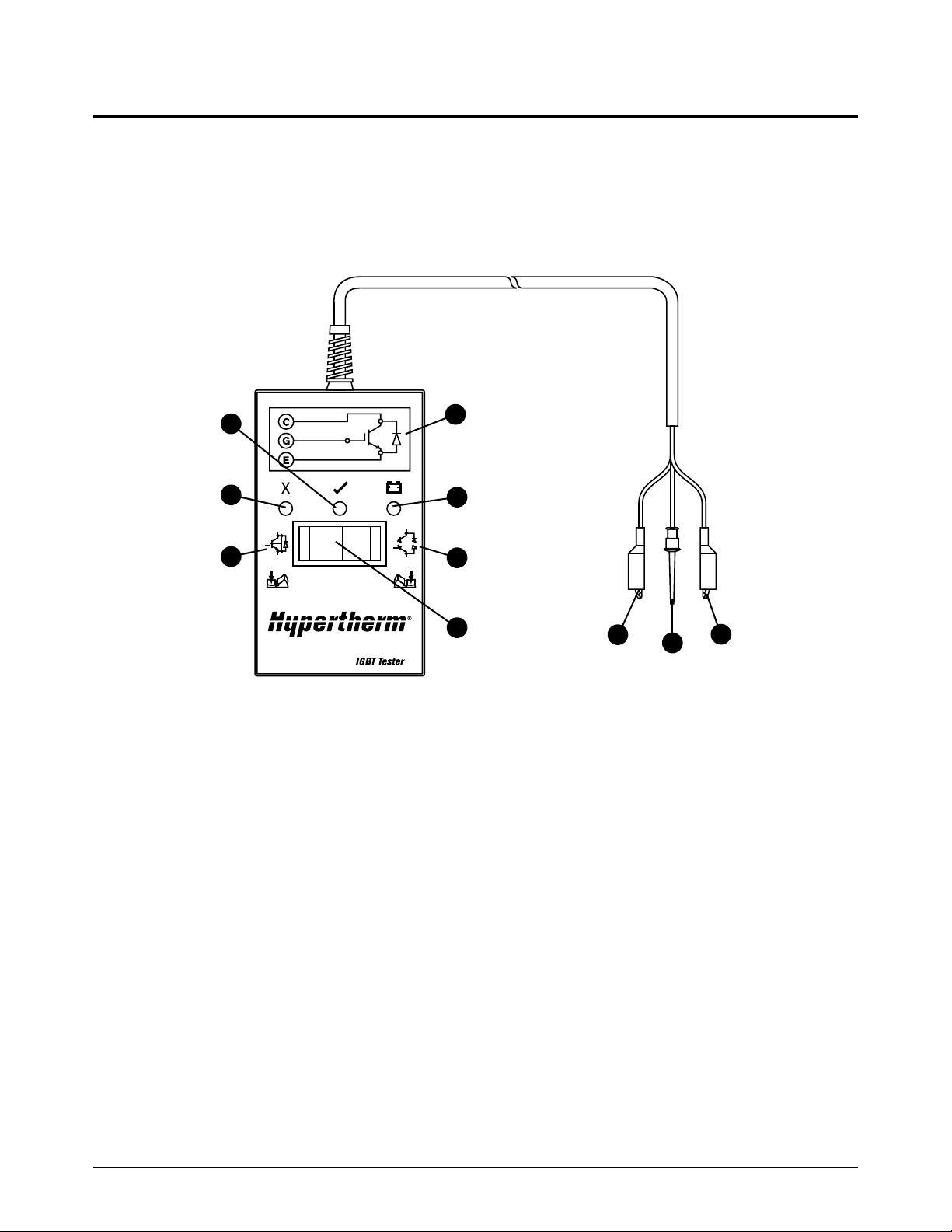

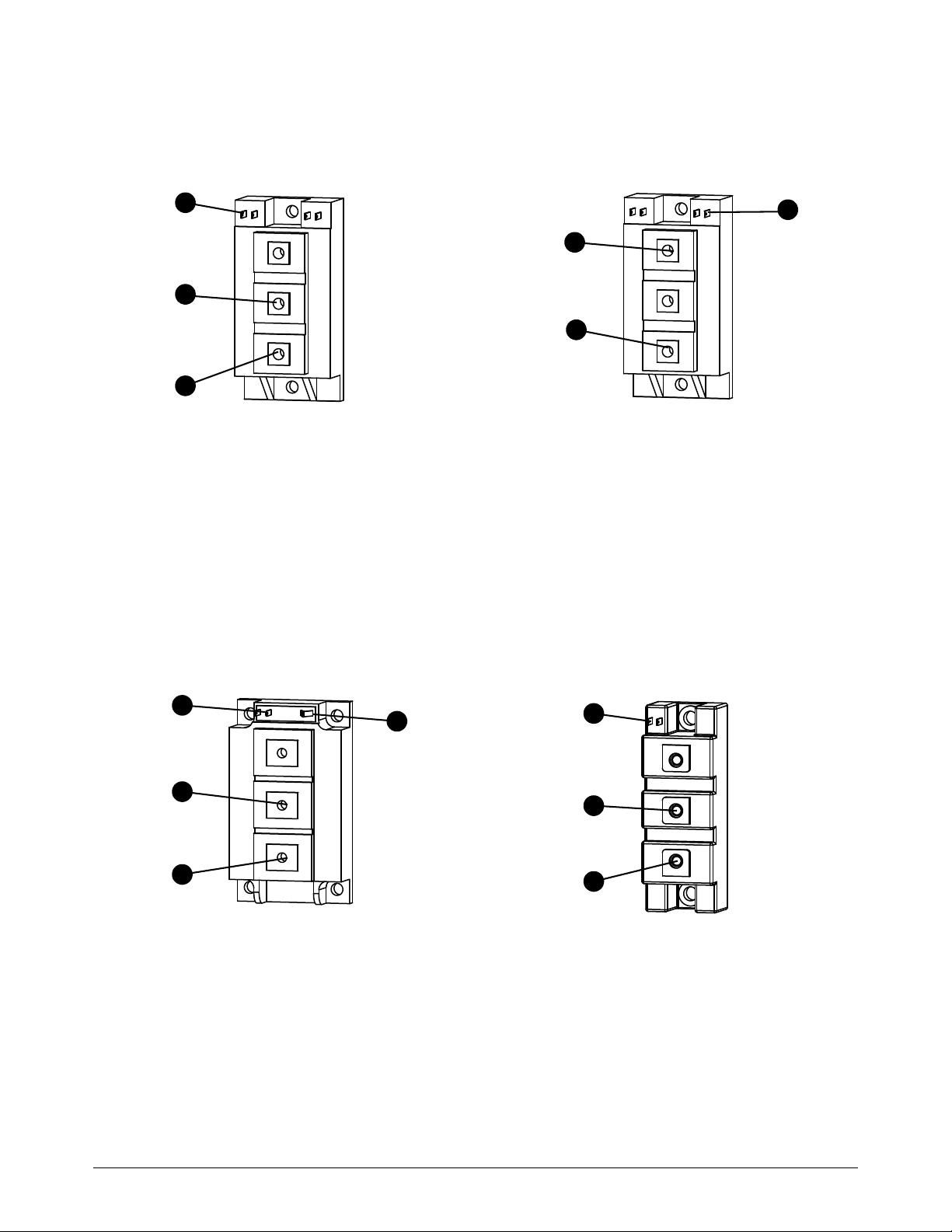

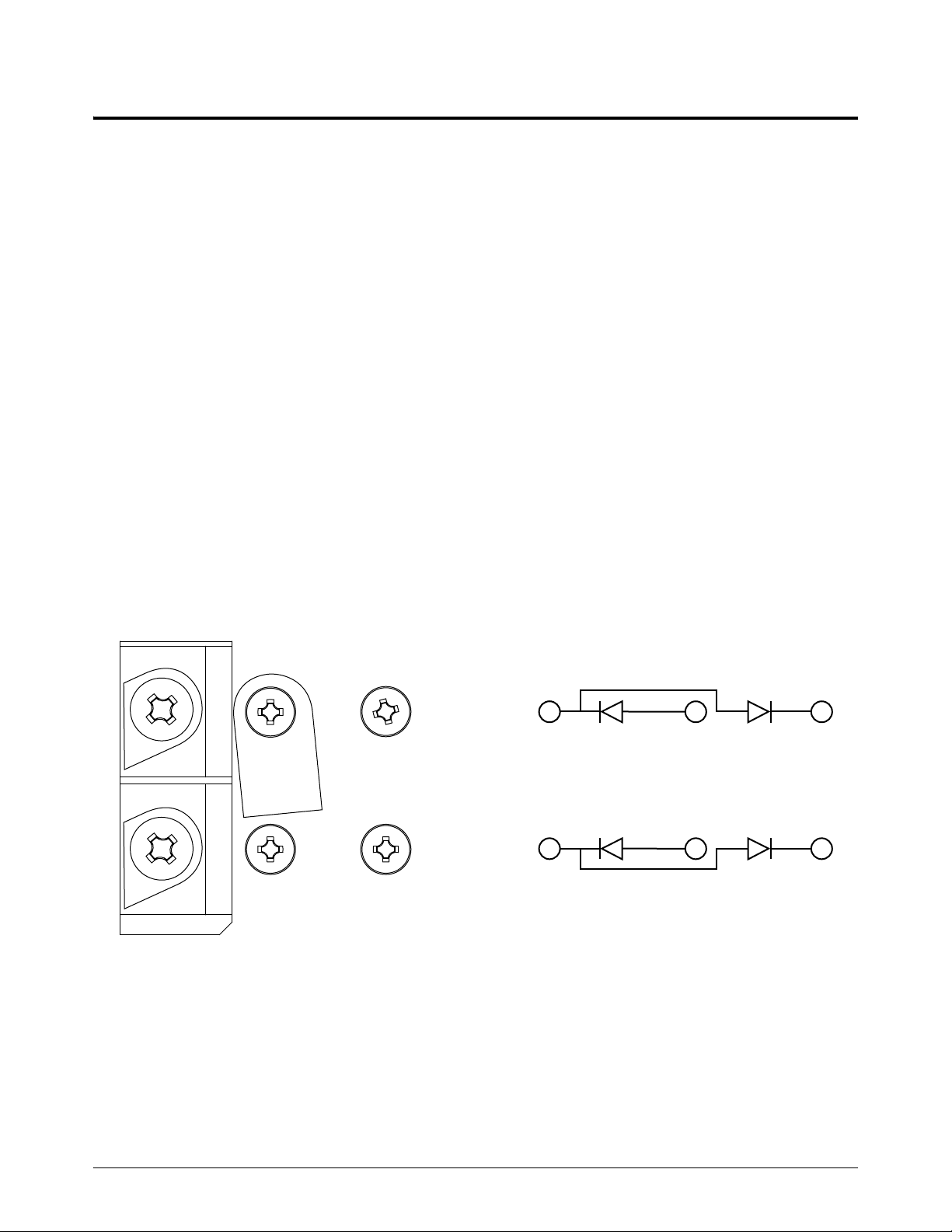

Medidor de IGBT da Hypertherm

128884

7

8

9

1

2

3

4

5

6

1

0

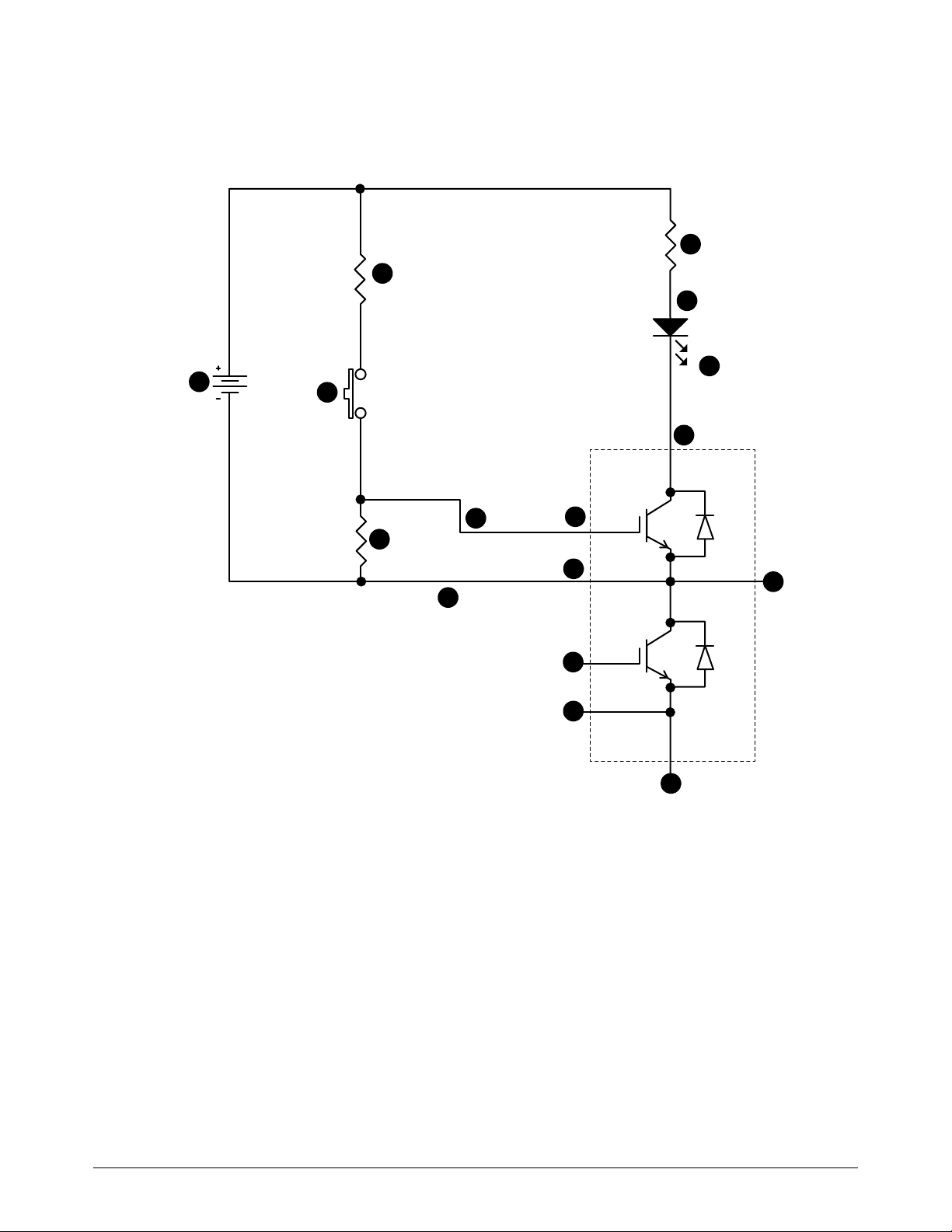

1 Teste para IGBT em curto

2 LED de reprovado (vermelho)

3 LED de aprovado (verde)

4 Diagrama de circuito

5 LED de bateria fraca (vermelho)

6 Teste para circuito aberto no IGBT

7 Interruptor basculante

8 Coletor (vermelho)

9 Comporta (amarelo)

10 Emissor (preto)

Use o medidor de IGBT (transistor bipolar de comporta isolada) da Hypertherm (128883) como

descrito nas próximas seções. Ou monte seu próprio medidor de IGBT a partir do diagrama

esquemático mostrado na página 39 e use-o para realizar o teste de IGBT.

Tabela 5 – Medidor de IGBT da Hypertherm

Preparar para fazer a localização de defeitos de componentes internos

Powermax65/85/105 SYNC Guia de localização de defeitos 810430PT 33

Preparar para fazer a localização de defeitos de componentes internos

2

LEDs indicadores e testes do dispositivo

É necessário no mínimo 8 V para alimentar adequadamente os circuitos do medidor de IGBT

da Hypertherm.

LED “aprovado” verde

Quando aceso, este LED indica que o IGBT foi aprovado no teste quanto a um circuito aberto no

IGBT, quando a chave é pressionada para a direita, ou quanto a estar em curto-circuito,

quando a chave é pressionada para a esquerda.

LED “reprovado” vermelho

Quando aceso, este LED indica que o IGBT foi reprovado no teste quanto a um circuito aberto no

IGBT, quando a chave é pressionada para a direita, ou quanto a estar em curto-circuito,

quando a chave é pressionada para a esquerda.

LED “bateria fraca” vermelho

Quando aceso, este LED indica que a tensão restante na bateria é insuficiente para acionar o circuito

de teste. Substitua a bateria.

Preparação do teste de IGBT