45

Systemy cięcia łukiem plazmowym

Podręcznik operatora — 80578H

Wersja 1

Zarejestruj nowy system Hypertherm

Aby zapewnić sobie wygodny dostęp do pomocy technicznej

orazgwarancyjnej, produkt można zarejestrować online pod adresem

www.hypertherm.com/registration. Zarejestrowanie produktu

umożliwia również otrzymywanie aktualnych informacji oproduktach

Hypertherm oraz jednorazowo bezpłatnego upominku będącego wyrazem

naszej wdzięczności.

Do przyszłego wykorzystania

Numer seryjny: _____________________________________________

Data zakupu: _____________________________________________

Dystrybutor: _____________________________________________

________________________________________________________

________________________________________________________

Uwagi dotyczące serwisu:

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

powermax

45

Podręcznik operatora

Polski / Polish

Wersja 1 – październik 2010

Hypertherm, Inc.

Hanover, NH Stany Zjednoczone

www.hypertherm.com

Adres e-mail: info@hypertherm.com

© 2010 Hypertherm, Inc.

Wszelkie prawa zastrzeżone

Hypertherm iPowermax to znaki handlowe firmy Hypertherm Inc.

imogą być zastrzeżone wStanachZjednoczonych i/lub innych krajach.

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation

5 Technology Drive, Suite 300

West Lebanon, NH 03784 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit A, 5th Floor, Careri Building

432 West Huai Hai Road

Shanghai, 200052

PR China

86-21 5258 3330/1 Tel

86-21 5258 3332 Fax

Hypertherm Brasil Ltda.

Avenida Doutor Renato de

Andrade Maia 350

Parque Renato Maia

CEP 07114-000

Guarulhos, SP Brasil

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

12/17/09

obszaru pod względem występowania potencjalnych

problemów elektromagnetycznych. Należy wziąć pod

elementy istotne z punktu widzenia bezpieczeństwa

KOMPATYBILNOŚĆ ELEKTROMAGNETYCZNA EMC

Wprowadzenie

Urządzenia firmy Hypertherm oznaczone symbolem

CE wyprodukowano zgodnie z normą EN

60974-10. W celu zapewnienia kompatybilności

elektromagnetycznej urządzenia należy zainstalować

i używać zgodnie z przedstawionymi dalej

informacjami.

Wymogi przewidziane przez normę EN 60974-10

mogą nie wystarczać do całkowitego wyeliminowania

zakłóceń występujących, gdy urządzenia znajdują

się w bliskim sąsiedztwie źródeł zakłóceń lub gdy

mają bardzo dużą czułość. W takich przypadkach

może być konieczne zastosowanie innych środków

ograniczających zakłócenia.

Sprzęt tnący zaprojektowano wyłącznie do użytku

w środowisku przemysłowym.

Instalacja i obsługa

Użytkownik jest odpowiedzialny za instalację

i korzystanie z urządzenia plazmowego zgodnie

z instrukcjami producenta. W przypadku wykrycia

zakłóceń elektromagnetycznych odpowiedzialność za

rozwiązanie tego problemu wspólnie z pracownikami

pomocy technicznej zapewnianej przez producenta

spoczywa wyłącznie na użytkowniku. W niektórych

sytuacjach działanie zapobiegawcze może polegać

wyłącznie na ponownym uziemieniu obwodu tnącego

(patrz Uziemienie obrabianego elementu).

W innych przypadkach może oznaczać konieczność

zaprojektowania ekranu elektromagnetycznego

zakrywającego źródło zasilania i miejsce pracy,

współpracującego z odpowiednimi filtrami

wejściowymi. W każdej sytuacji zakłócenia

elektromagnetyczne należy ograniczyć do poziomu,

który nie powoduje występowania dalszych

problemów.

Analiza obszaru

Przed zainstalowaniem urządzenia użytkownik

powinien przeprowadzić analizę sąsiadującego

uwagę następujące kwestie:

a.

inne kable zasilania, kable sterujące, kable

sygnałowe i telefoniczne znajdujące się powyżej

i poniżej sprzętu tnącego lub przylegające do niego;

b. nadajniki i odbiorniki radiowe i telewizyjne;

c. komputery i inne urządzenia sterujące;

d.

takie jak zabezpieczenia sprzętu przemysłowego;

e. zdrowie osób, na przykład w przypadku

korzystania z rozruszników serca czy aparatów

słuchowych;

f. urządzenia używane do kalibracji i pomiarów;

g. odporność pozostałych urządzeń znajdujących

się w środowisku roboczym — w celu

zapewnienia zgodności tych urządzeń może być

wymagane zastosowanie dodatkowych środków

bezpieczeństwa;

h. pora dnia, podczas której są wykonywane

czynności związane z cięciem oraz pozostałe.

Wielkość analizowanego obszaru zależy od

konstrukcji budynku oraz innych wykonywanych

w nim czynności. Otaczający obszar może być

większy niż wynikający z przyjętych założeń.

Informacje dotyczące zgodności EMC-1

Wrzesień 2010

KOMPATYBILNOŚĆ ELEKTROMAGNETYCZNA EMC

Metody ograniczania emisji

Zasilanie sieciowe

Sprzęt tnący należy podłączyć do zasilania

sieciowego zgodnie z zaleceniami producenta.

W przypadku występowania zakłóceń może być

konieczne zastosowanie dodatkowych środków

ostrożności, takich jak filtrowanie napięcia

sieciowego. Należy rozważyć zastosowanie

ekranowania (metalowej rurki lub odpowiednika)

kabla zasilania trwale zainstalowanego sprzętu

tnącego. Ekranowanie należy zapewnić na całej

długości kabla. Ekran należy podłączyć do

sieciowego źródła zasilania urządzenia do cięcia

w taki sposób, aby zapewnić dobry styk

elektryczny między kanałem kablowym

a obudową źródła zasilania cięcia.

Serwisowanie sprzętu tnącego

Sprzęt tnący należy okresowo serwisować zgodnie

z zaleceniami producenta. Podczas działania

sprzętu tnącego wszystkie drzwiczki dostępowe

i serwisowe powinny być zamknięte i prawidłowo

zabezpieczone. Sprzętu tnącego nie wolno

w żaden sposób modernizować. Nie dotyczy to

modyfikacji wykonywanych zgodnie z pisemnymi

instrukcjami przedstawionymi przez producenta.

Na przykład należy zgodnie z zaleceniami

producenta serwisować i regulować przerwy

iskrowe zapłonu łuku oraz urządzenia stabilizujące.

Kable tnące

Kable tnące powinny być możliwie najkrótsze oraz

poprowadzone wspólnie na podłodze lub w jej

pobliżu.

Spajanie ekwipotencjalne

Należy rozważyć spojenie wszystkich metalowych

komponentów instalacji tnącej oraz komponentów,

które do niej przylegają. Jednak przyłączenie

metalowych komponentów do elementu

obrabianego zwiększa ryzyko porażenia operatora

prądem, gdy ten jednocześnie dotknie metalowego

komponentu i elektrody (dyszy głowicy laserowej).

Operator powinien być odizolowany od wszystkich

spojonych komponentów metalowych.

Uziemianie obrabianego elementu

W sytuacjach, gdy obrabiany element nie jest

uziemiony w celu zapewnienia bezpieczeństwa

elektrycznego lub ze względu na swój rozmiar

i umiejscowienie (np. kadłub okrętu lub stalowa

konstrukcja budynku), przyłączenie obrabianego

elementu do masy może w niektórych przypadkach

ograniczyć emisję. Należy zachować ostrożność,

aby zapobiec sytuacji, w której uziemienie

obrabianego elementu zwiększa ryzyko

występowania obrażeń u osób lub uszkodzeń

sprzętu elektrycznego. Tam, gdzie to wymagane,

przyłączenie elementu obrabianego do masy należy

wykonać w sposób bezpośredni. W krajach,

w których jest to zabronione, przyłączenie można

zapewnić przez zastosowanie odpowiednich

reaktancji pojemnościowych dobranych zgodnie

z przepisami krajowymi.

Uwaga: ze względów bezpieczeństwa obwód

tnący można uziemić lub nie. Zmiana projektu

uziemienia może być autoryzowana wyłącznie

przez osobę, której wiedza jest wystarczającą

do oceny, czy taka modyfikacja nie stwarza

większego ryzyka odniesienia obrażeń (na przykład

przez zapewnienie obwodu zwrotnego prądu

cięcia równoległego, co może doprowadzić do

uszkodzenia obwodów tnących innych urządzeń).

Dalsze wytyczne podano w rozdziale 9 normy

IEC 60974-9 dotyczącej instalacji i użytkowania

urządzeń do spawania łukowego.

Ekranowanie i osłanianie

Problemy dotyczące zakłóceń można ograniczyć

przez selektywne ekranowanie i osłanianie kabli

oraz urządzeń występujących w sąsiadującym

obszarze. W niektórych zastosowaniach można

rozważyć ekranowanie całej instalacji do cięcia

plazmowego.

EMC-2 Informacje dotyczące zgodności

Wrzesień 2010

GWARANCJA

Uwaga

W przypadku wymiany podzespołów systemu

Hypertherm producent zaleca korzystać

z oryginalnych części firmy Hypertherm.

Wszelkie uszkodzenia lub obrażenia wynikające

z zastosowania podzespołów innych niż oryginalne

części firmy Hypertherm nie podlegają warunkom

gwarancji udzielanej przez firmę Hypertherm i będą

traktowane jako wynikające z nieprawidłowego

użytkowania produktu firmy Hypertherm.

Operator ponosi wyłączną odpowiedzialność

za bezpieczne użytkowanie Produktu. Firma

Hypertherm nie może ani nie udziela żadnych

zapewnień bądź gwarancji dotyczących

bezpiecznego korzystania z produktu w środowisku

użytkownika.

Informacje ogólne

Firma Hypertherm Inc. udziela gwarancji na wady

wykonawcze i produkcyjne swoich Produktów

na określony, ustalony wcześniej czas i zgodnie

z następującymi warunkami: jeśli firma Hypertherm

zostanie powiadomiona o wadzie (i) dotyczącej

źródła zasilania w okresie dwóch (2) lat od daty

odebrania produktu, z wyjątkiem zasilaczy marki

Powermax, w przypadku których okres ten wynosi

trzy (3) lata od daty odebrania produktu, o wadzie

(ii) dotyczącej palnika i przewodów w okresie

jednego (1) roku od daty odebrania produktu,

o wadzie dotyczącej zespołów podnośnika palnika

w okresie jednego (1) roku od daty odebrania

produktu, o wadzie dotyczącej głowic lasera

w okresie jednego (1) roku od daty odebrania

produktu oraz o wadzie dotyczącej produktów firmy

Hypertherm Automation w okresie jednego (1) roku

od daty odebrania produktu, z wyjątkiem systemu

EDGE Pro CNC i układu kontroli wysokości palnika

ArcGlide THC, w przypadku których okres ten

wynosi dwa (2) lata od daty odebrania produktu.

Niniejsza gwarancja nie dotyczy pozostałych

zasilaczy marki Powermax, które są używany

z przetwornicami fazowymi. Dodatkowo firma

Hypertherm nie udziela gwarancji na systemy

uszkodzone w wyniku dostarczenia napięcia

zasilającego o nieodpowiednich parametrach,

wynikających z zastosowania przetwornic fazowych

bądź z jakości wejściowego napięcia sieciowego.

Niniejsza gwarancji nie obejmuje Produktu, który

został nieprawidłowo zainstalowany, zmodyfikowany

lub zniszczony w inny sposób.

Firma Hypertherm zapewnia naprawę, wymianę

i regulację Produktu jako jedyny i wyłączny środek

zapobiegawczy, tylko jeśli niniejsza gwarancja

jest prawidłowo przestrzegana i stosowana.

Firma Hypertherm zobowiązuje się do bezpłatnej

naprawy, wymiany lub regulacji wszystkich

wadliwych Produktów objętych warunkami

niniejszej gwarancji, które po uprzedniej autoryzacji

(która nie zostanie nieudzielona bez uzasadnionego

powodu) i prawidłowym zapakowaniu zostaną

zwrócone do siedziby firmy Hypertherm (Hanover,

New Hampshire) lub do autoryzowanego punktu

serwisowego firmy Hypertherm po opłaceniu przez

użytkownika wszystkich kosztów związanych

z ubezpieczeniem i dostawą. Firma Hypertherm nie

odpowiada za żadne naprawy, wymiany i regulacje

Produktu objęte warunkami niniejszej gwarancji,

z wyjątkiem wykonywanych w myśl niniejszego

paragrafu i po udzieleniu wyraźnej pisemnej zgody

przez Hypertherm.

Przedstawiona tutaj gwarancja jest typu

wyłącznego i pozostaje w zgodzie z wszelkimi

innymi gwarancjami (wyrażonymi bezpośrednio

bezpośrednio, domniemanymi, ustawowymi) lub

Informacje dotyczące zgodności W-1

Wrzesień 2010

GWARANCJA

GWARANCJA

wynikającymi z nich następstwami dotyczącymi

Produktu oraz ze wszystkimi innymi dorozumianymi

gwarancjami i postanowieniami dotyczącymi

jakości, przydatności handlowej lub przydatności

do określonego celu bądź związanymi

z nienaruszeniem praw innych osób. Powyższe

stwierdzenie stanowi jedyny i wyłączny środek

zapobiegawczy dotyczący jakiegokolwiek

naruszenia warunków gwarancji przez firmę

Hypertherm.

Dystrybutorzy i sprzedawcy OEM mogą oferować

inne lub dodatkowe gwarancje, ale nie są oni

upoważnieni do udzielania żadnej dodatkowej

ochrony gwarancyjnej ani do składania

jakichkolwiek zapewnień, że taka ochrona

jest udzielana zgodnie z warunkami gwarancji

udzielanej przez firmę Hypertherm.

Zabezpieczenie patentowe

Z wyjątkiem przypadków produktów

niewyprodukowanych przez firmę Hypertherm

lub wyprodukowanych przez osobę spoza

firmy Hypertherm w sposób niezgodny ze

specyfikacjami firmy Hypertherm, a także

w przypadku konstrukcji, procesów, rozwiązań

i kombinacji niezaprojektowanych lub rzekomo

zaprojektowanych przez firmę Hypertherm, firma

Hypertherm ma prawo na swój własny koszt bronić

lub wspierać użytkownika w każdej rozprawie lub

postępowaniu wytoczonemu przeciwko niemu

w związku z naruszaniem jakichkolwiek patentów

podmiotów trzecich przez produkt firmy Hypertherm

używany samodzielnie lub w połączeniu

z innym produktem niedostarczonym przez firmę

Hypertherm. W przypadku zaobserwowania

jakichkolwiek działań lub gróźb działań połączonych

z rzekomym naruszeniem (w każdym przypadku

nie później niż czternaście (14) dni po uzyskaniu

wiedzy o takim działaniu lub groźbie działania)

należy powiadomić firmę Hypertherm. Firma

Hypertherm jest zobowiązana do obrony

użytkownika przed roszczeniami, prowadzonej

pod wyłączną kontrolą firmy Hypertherm oraz

we współpracy z podmiotem zagrożonym

postępowaniem odszkodowawczym.

Ograniczenie

odpowiedzialności

W żadnej sytuacji firma Hypertherm nie

odpowiada przed jakąkolwiek osobą

lub jakimkolwiek podmiotem za szkody

przypadkowe, wynikowe, bezpośrednie,

pośrednie ani moralne (z uwzględnieniem

m.in. utraty zysku) niezależnie od tego,

czy taka odpowiedzialność wynika

z naruszenia warunków umowy, prawa

o odpowiedzialności bezpośredniej, prawa

o czynie niedozwolonym, naruszenia

warunków gwarancji, niedochowaniu

określonego celu lub innego, nawet jeśli

powiadomiono o możliwości występowania

takich szkód.

Przepisy krajowe i lokalne

Krajowe i lokalne przepisy dotyczące instalacji

wodociągowych i elektrycznych mają

pierwszeństwo przed wszelkimi instrukcjami

znajdującymi się w niniejszym podręczniku.

W żadnym przypadku firma Hypertherm nie jest

odpowiedzialna za obrażenia osób ani uszkodzenia

własności spowodowane naruszeniem wytycznych

lub wykonywaniem czynności roboczych

w nieodpowiedni sposób.

Ograniczenie odpowiedzialności

W żadnym przypadku jakakolwiek

odpowiedzialność firmy Hypertherm za

jakiekolwiek roszczenia lub postępowania

prawne (sądowe, arbitrażowe, nadzorcze

lub innego typu) wynikające lub związane

W-2 Informacje dotyczące zgodności

Wrzesień 2010

z użytkowaniem Produktu, niezależnie czy

wynikają ona z naruszenia warunków umowy,

prawa o odpowiedzialności bezpośredniej,

prawa o czynie niedozwolonym, naruszenia

warunków gwarancji, niedochowaniu

określonego celu lub innego, nie przekroczy

łącznie kwoty zapłaconej za Produkt, który

stanowi podstawę takiego roszczenia.

Ubezpieczenie

W każdej sytuacji użytkownik powinien mieć

zapewnione odpowiednie ubezpieczenie, którego

typ i zakres ochrony wystarcza do skutecznej

obrony i nienarażania firmy Hypertherm na szkody

wynikające z jakichkolwiek zdarzeń związanych

z użytkowaniem produktów.

Przeniesienie praw

Wszelkie prawa wynikające z treści niniejszej

gwarancji można przenieść wyłącznie

w połączeniu ze sprzedażą wszystkich lub prawie

wszystkich posiadanych środków trwałych lub

kapitału akcyjnego na następcę, który akceptuje

wszystkie warunki i postanowienia niniejszej

Gwarancji. Warunkiem akceptacji przeniesienia

praw przez firmę Hypertherm jest pisemne

poinformowanie jej przez użytkownika o tym fakcie

w terminie trzydziestu (30) dni przed nastąpieniem

przeniesienia. W przypadku niedotrzymania terminu

powiadomienia firmy Hypertherm i następującego

później żądania akceptacji, niniejsza Gwarancja

ulega anulowaniu i unieważnieniu, a użytkownik traci

jakiekolwiek prawo korzystania z gwarancji firmy

Hypertherm.

GWARANCJA

Informacje dotyczące zgodności W-3

Wrzesień 2010

Informacje związane

zbezpieczeństwem

Przed rozpoczęciem obsługi systemu fi rmy Hypertherm zapoznaj się ztreścią

załączonego do niego osobnego Podręcznika bezpieczeństwa izgodności

(80669C), zawierającego ważne informacje dotyczące bezpieczeństwa.

SPIS TREŚCI

Kompatybilność elektromagnetyczna .....................................................................................................EMC-1

Gwarancja .........................................................................................................................................................W-1

Rozdział 1

SPECYFIKACJE

Opis systemu ...................................................................................................................................................... 1-2

Gdzie znaleźć potrzebne informacje .............................................................................................................. 1-2

Wymiary i waga zasilacza ................................................................................................................................. 1-3

Wymiary ..................................................................................................................................................... 1-3

Waga .......................................................................................................................................................... 1-3

Parametry znamionowe zasilaczy ................................................................................................................... 1-4

Wymiary palnika T45v ....................................................................................................................................... 1-5

Wymiary palnika T45m ..................................................................................................................................... 1-5

Specyfikacje palników T45v i T45m .............................................................................................................. 1-6

Symbole ioznaczenia .........................................................................................................................................1-7

Symbole IEC ............................................................................................................................................ 1-8

Rozdział2

USTAWIENIE ZASILANIA

Rozpakowanie systemu Powermax45 ........................................................................................................... 2-2

Reklamacje ................................................................................................................................................ 2-2

Spis treści ................................................................................................................................................. 2-2

Miejsce ustawienia zasilania ............................................................................................................................ 2-3

Przygotowanie zasilania .................................................................................................................................... 2-3

Konfiguracje napięcia ............................................................................................................................. 2-3

Montaż przełącznika odłączenia linii .................................................................................................... 2-4

Wymagania dotyczące uziemienia ....................................................................................................... 2-4

Uwagi dotyczące przewodu zasilającego ..................................................................................................... 2-5

Zalecenia dotyczące przewodu przedłużającego............................................................................. 2-5

Zalecenia dotyczące generatora ...........................................................................................................2-7

Przygotowanie zasilania gazem .......................................................................................................................2-7

Podłączenie zasilania gazem ................................................................................................................. 2-8

Dodatkowa filtracja gazu ........................................................................................................................ 2-8

powermax

45

Podręcznik operatora i

SPIS TREŚCI

Rozdział 3

USTAWIENIE PALNIKA

Wprowadzenie ....................................................................................................................................................3-2

Trwałość materiałów eksploatacyjnych ......................................................................................................... 3-2

Ustawienie palnika ręcznego ........................................................................................................................... 3-3

Wybór materiałów eksploatacyjnych ................................................................................................... 3-3

Instalowanie materiałów eksploatacyjnych ........................................................................................ 3-5

Ustawienie palnika zmechanizowanego .......................................................................................................3-6

Montaż palnika .........................................................................................................................................3-6

Wybór materiałów eksploatacyjnych (wykresy cięcia) .................................................................... 3-8

Wyrównanie palnika .............................................................................................................................. 3-26

Podłączanie włącznika zdalnego ........................................................................................................3-26

Podłączenie kabla przejściowego maszyny .....................................................................................3-27

Podłączanie przewodu palnika ......................................................................................................................3-30

Rozdział 4

DZIAŁANIE

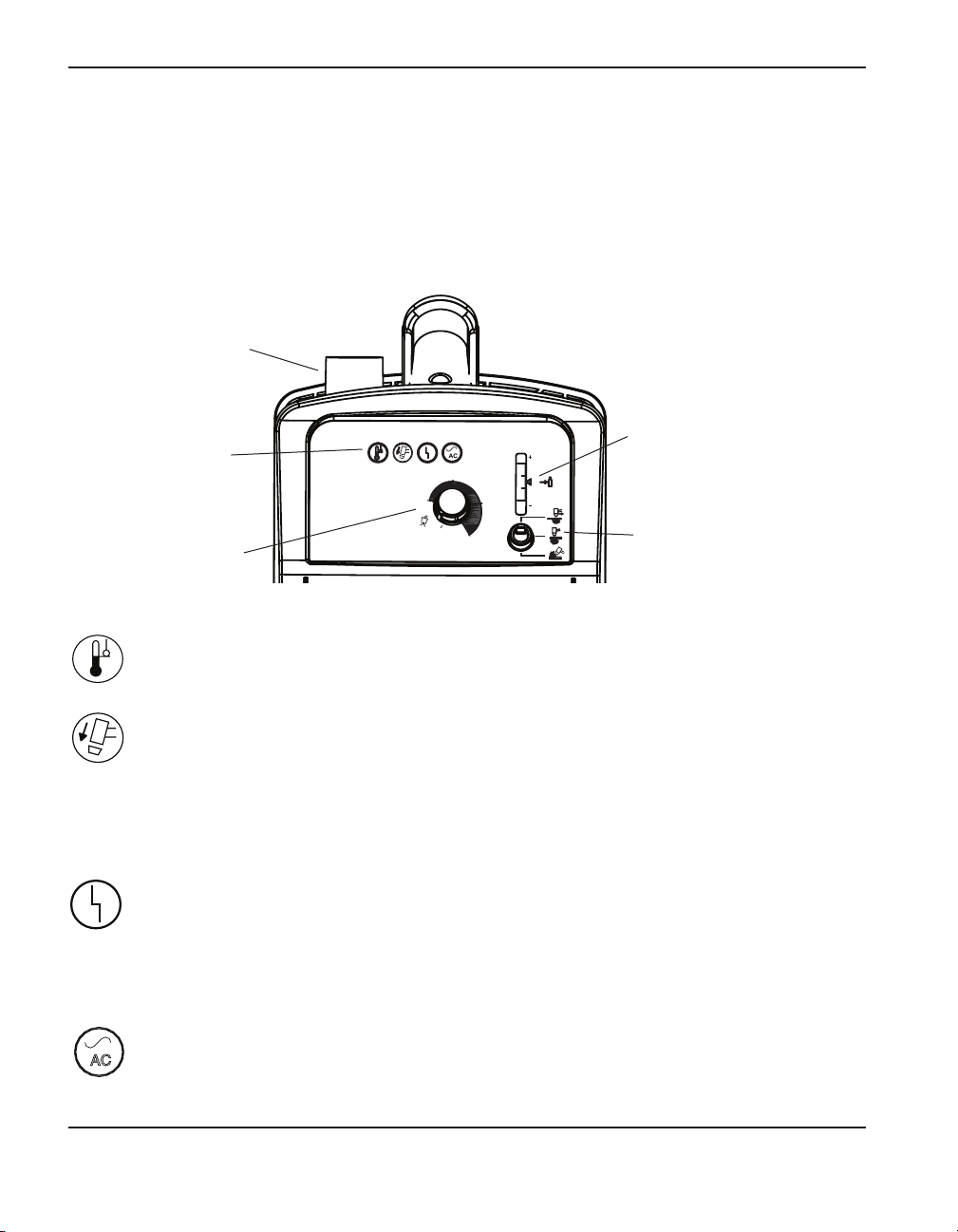

Elementy sterowania iwskaźniki ..................................................................................................................... 4-2

Elementy sterujące idiody LED zprzodu urządzenia ...................................................................... 4-2

Elementy sterujące ztyłu urządzenia ................................................................................................... 4-3

Obsługa systemu Powermax45 ...................................................................................................................... 4-4

Podłączenie zasilania elektrycznego izasilania gazem ................................................................... 4-4

Włączyć system (ON).............................................................................................................................4-4

Ustawianie przełącznika trybu pracy ................................................................................................... 4-5

Regulacja ciśnienia gazu .......................................................................................................................4-5

Sprawdzanie diod kontrolnych LED .................................................................................................... 4-6

Mocowanie zacisku roboczego .............................................................................................................4-7

Ograniczenia dotyczące cyklu pracy ..............................................................................................................4-7

Sposób korzystania zpalnika ręcznego ........................................................................................................4-8

Obsługa spustu bezpieczeństwa ......................................................................................................... 4-8

Wskazówki dotyczące cięcia palnikiem ręcznym ............................................................................. 4-9

Rozpoczynanie cięcia od krawędzi elementu obrabianego ......................................................... 4-10

Przebijanie elementu obrabianego ....................................................................................................4-11

Żłobienie elementu obrabianego .......................................................................................................4-12

Najczęstsze błędy popełniane podczas cięcia ręcznego .............................................................4-14

ii powermax45 Podręcznik operatora

SPIS TREŚCI

Sposób korzystania zwykresów cięcia .......................................................................................................4-15

Sprawdzanie prawidłowości ustawienia palnika istołu ................................................................4-15

Rozpoznawanie ioptymalizacja jakości cięcia ................................................................................4-15

Przebijanie elementu obrabianego za pomocą palnika zmechanizowanego ...........................4-17

Najczęstsze błędy popełniane podczas cięcia zmechanizowanego ..........................................4-18

Rozdział 5

SERWIS INAPRAWA

Rutynowa konserwacja ..................................................................................................................................... 5-2

Sprawdzanie materiałów eksploatacyjnych .................................................................................................. 5-3

Podstawowe rozwiązywanie problemów ......................................................................................................5-4

Naprawy ............................................................................................................................................................... 5-8

Zdjęcie iwymiana obudowy oraz bariery ekranującej ztworzywa Mylar® .................................5-8

Wymiana przewodu roboczego (CSA iCE) ................................................................................... 5-10

Wymiana wkładki filtru gazu ................................................................................................................5-11

Rozdział 6

CZĘŚCI

Części zasilacza ................................................................................................................................................. 6-2

Części palnika ręcznego T45v ........................................................................................................................ 6-5

Materiały eksploatacyjne do palnika ręcznego T45v ....................................................................... 6-6

T30v (Powermax30) 30A — materiały eksploatacyjne .................................................................. 6-6

Części palnika zmechanizowanego T45m ....................................................................................................6-7

Materiały eksploatacyjne do palnika zmechanizowanego T45m .................................................. 6-8

Akcesoria ............................................................................................................................................................. 6-8

Powermax45, etykiety ...................................................................................................................................... 6-8

powermax

45

Podręcznik operatora iii

SPIS TREŚCI

iv powermax45 Podręcznik operatora

Rozdział 1

SPECYFIKACJE

Wtym rozdziale:

Opis systemu ...................................................................................................................................................... 1-2

Gdzie znaleźć potrzebne informacje .............................................................................................................. 1-2

Wymiary i waga zasilacza ................................................................................................................................. 1-3

Wymiary ..................................................................................................................................................... 1-3

Waga .......................................................................................................................................................... 1-3

Parametry znamionowe zasilaczy ................................................................................................................... 1-4

Wymiary palnika T45v ....................................................................................................................................... 1-5

Wymiary palnika T45m ..................................................................................................................................... 1-5

Specyfikacje palników T45v i T45m .............................................................................................................. 1-6

Symbole ioznaczenia .........................................................................................................................................1-7

Symbole IEC ............................................................................................................................................ 1-8

powermax45 Podręcznik operatora 1-1

SPECYFIKACJE

Opis systemu

Powermax45 to ręczny lub zmechanizowany przenośny system cięcia plazmowego omocy 45A

przeznaczony do szerokiego zakresu zastosowań. W systemie Powermax45 do cięcia metali

przewodzących, takich jak stal miękka, stal nierdzewna czy aluminium, jest wykorzystywane

powietrze lub azot. System ten umożliwia cięcie elementów ogrubości do 25,4mm oraz

przebijanie elementów ogrubości do 9,5mm.

Wwersji podstawowej system Powermax45 obejmuje zestaw materiałów eksploatacyjnych

niezbędnych do cięcia (osłona, nasadka, pierścień zawirowujący, dysza, elektroda), 2zapasowe

elektrody, 2zapasowe dysze, materiały eksploatacyjne do żłobienia (tylko wwersji zpalnikiem

ręcznym), przyłącze powietrza szybkiego odłączania (1/4 NPT wwersji CSA oraz 1/4 NPT x G-1/4

BSPP wwersji CE), pojemnik na materiały eksploatacyjne, pasek na ramię, podręcznik operatora,

skrócony przewodnik ustawiania oraz płytę konfiguracyjną DVD. Wersje ze zmechanizowanym

palnikiem są również wyposażone wewłącznik zdalny.

Na zamówienie, ukażdego dystrybutora firmy Hypertherm sądostępne dodatkowe materiały

eksploatacyjne iakcesoria, np. przewodnik po zagadnieniach związanych zcięciem plazmowym.

Lista części zamiennych iopcjonalnych znajduje się wrozdziale6, Części.

Przewody zasilające zasilaczy CSA są dostarczane zwtyczką 50A, 250V (NEMA 6-50P). Wersje

CE są dostarczane bez wtyczki na końcu przewodu zasilającego. Więcej informacji znajduje się

wczęści pt. Przygotowanie zasilania w rozdziale 2.

Gdzie znaleźć potrzebne informacje

Wtym rozdziale można znaleźć specyfikacje systemu, takie jak wymiary, waga, szczegółowe

specyfikacje elektryczne oraz szybkości cięcia. Aby uzyskać więcej informacji na temat:

• Bezpieczeństwa — patrz Podręcznik bezpieczeństwa izgodności.

• Wymogów konfiguracyjnych, wtym wymogów dotyczących zasilania, uziemienia,

przewodu zasilającego, przewodu przedłużającego oraz zaleceń związanych zagregatem

prądotwórczym— patrz rozdział2, Ustawienie zasilanie.

• Materiałów eksploatacyjnych do palnika ręcznego izmechanizowanego, wykresów cięcia

oraz ustawiania palnika — patrz rozdział3, Ustawienie palnika.

• Przyrządów sterujących idiod LED, etapów obsługi systemu oraz wskazówek dotyczących

jakości cięcia — patrz rozdział4, Działanie.

• Rutynowej konserwacji inapraw — patrz rozdział5, Serwis inaprawa.

• Numerów części isposobu zamawiania akcesoriów, materiałów eksploatacyjnych oraz części

zamiennych — patrz rozdział6, Części.

1-2 powermax

45

Podręcznik operatora

Wymiary i waga zasilacza

Wymiary

34,8cm

31cm

SPECYFIKACJE

42,6cm

17,2cm

Waga

Podana niżej waga zasilacza obejmuje palnik ręczny z przewodem o długości 6,1 m, przewodem

roboczym o długości 6,1 m oraz przewodem zasilającym o długości 3 m.

• Zasilacz CSA: 16,8kg

• Zasilacz CE 230 V: 16,6kg

• Zasilacz CE 400 V: 15,9kg

powermax45 Podręcznik operatora 1-3

SPECYFIKACJE

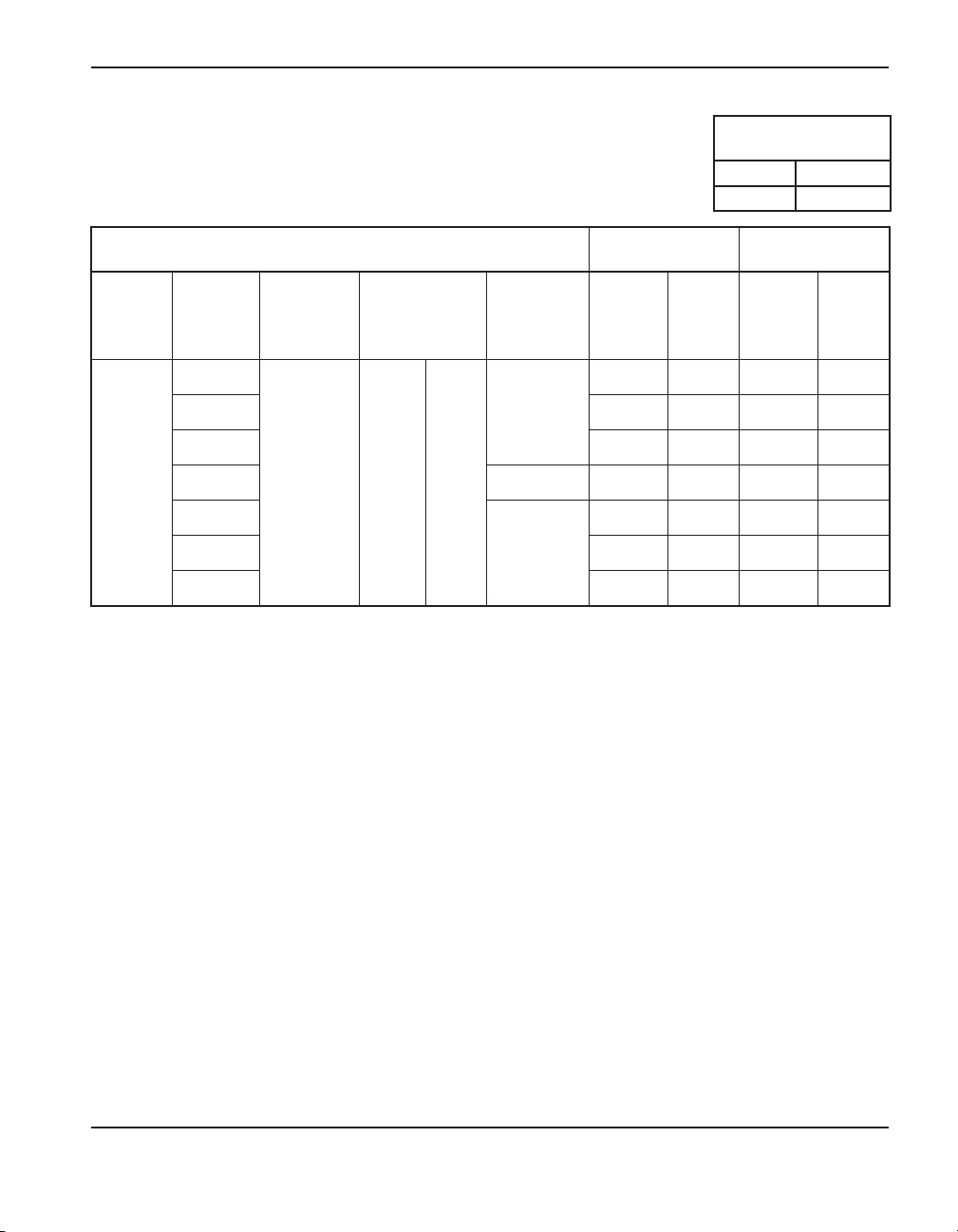

Parametry znamionowe zasilaczy

Znamionowe napięcie obwodu otwartego (U0)

CSA/CE, 1-fazowe

CE, 3-fazowe

275 V DC

Znamionowy prąd wyjściowy (I2) 20 do 45A

Znamionowe napięcie wyjściowe (U

Cykl pracy wtemp. 40°C

(więcej informacji na temat cyklu pracy

podano na tabliczce znamionowej zasilacza)

) 132V DC

2

50% (I

=45 A, U2=132 V)

2

60% (I2=41 A, U2=132 V)

100% (I2=32 A, U2=132 V)

Temperatura pracy Od -10°C do +40°C

Temperatura przechowywania Od -25°C do +55°C

Współczynnik mocy

200 – 240VCSA, 230VCE, 1-fazowe

400V, 3-fazowe CE

Napięcie wejścia (U

przy napięciu znamionowym (U

) / prąd wejściowy (I1)

1

2 MAKS.

, l

2 MAX

(dodatkowe informacje znajdują się

wrozdziale3, Ustawienie zasilacza).

)

200–240VAC / 34–28 A (CSA)

230VAC / 30A (230VCE)*

400VAC10A (400VCE)**

0,99

0,94

Typ gazu Powietrze Azot

Czysty, suchy, bezolejowy,

Jakość gazu

zgodny zwymogami normy

Czystość 99,995%

ISO8573-1 Klasa 1.2.2

Zalecane ciśnienie wlotowe gazu / szybkość

przepływu

170l/min przy 6,2bara

* Urządzenie zgodne z wymogami normy IEC61000-3-12.

** Urządzenie spełnia wymogi normy IEC61000-3-12, oile moc zwarciowa S

jest wyższa lub

sc

równa 692kVA wmiejscu doprowadzenia zasilania zsieci zewnętrznej. Instalator lub użytkownik

urządzenia ma obowiązek upewnić się, zasięgając informacji uoperatora sieci dystrybucyjnej,

że urządzenie jest podłączone do zasilania omocy zwarciowej Ssc wyższej lub równej 692kVA.

1-4 powermax

45

Podręcznik operatora

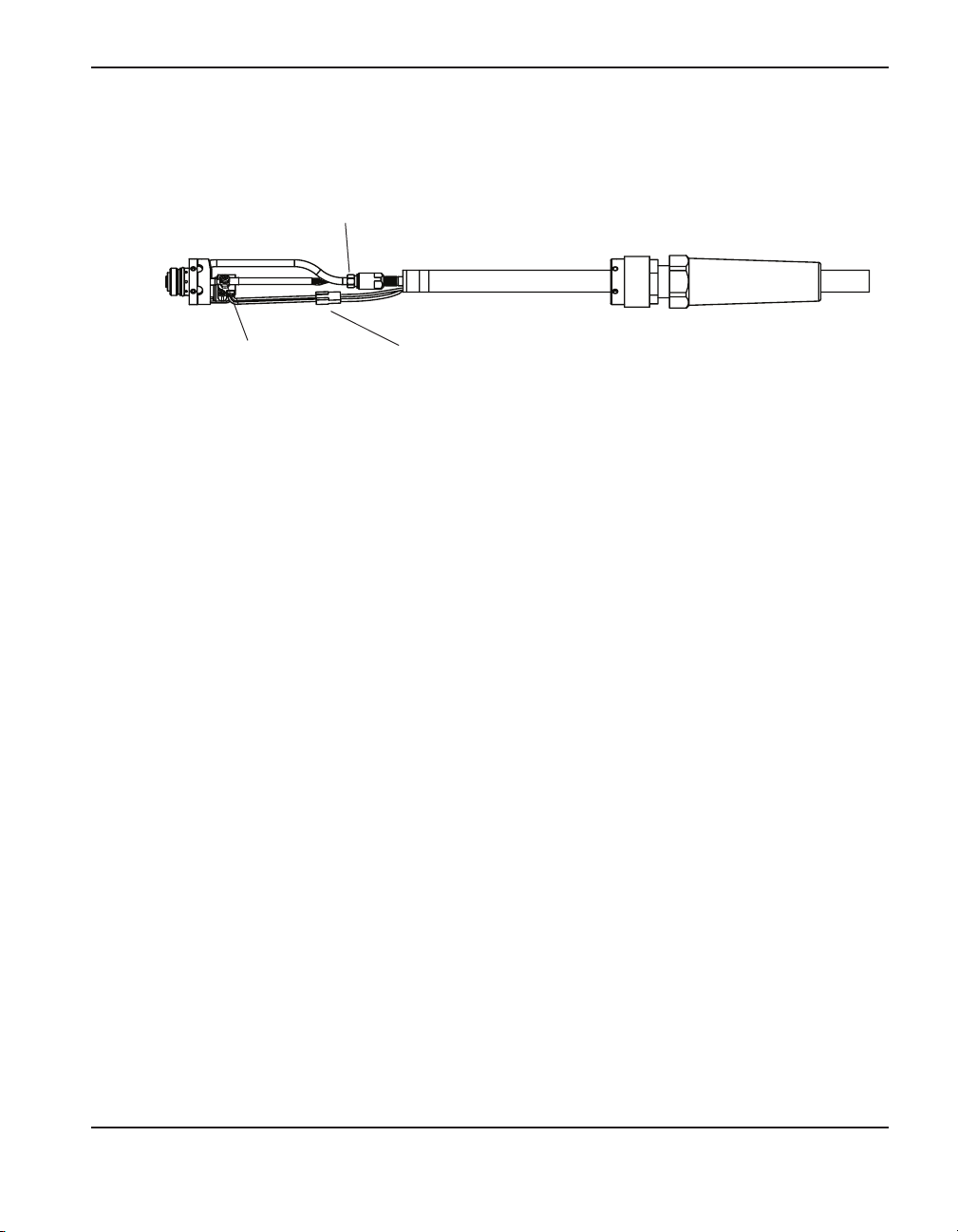

Wymiary palnika T45v

8,3cm

4,9cm

2,5cm

SPECYFIKACJE

22,1cm

21,6cm

Kąt75°

4,0cm

Wymiary palnika T45m

36,5cm

2,5cm

30,5cm

33,0cm

powermax45 Podręcznik operatora 1-5

3,6cm wymiar zewnętrzny,

3,3cm spłaszczone boki

SPECYFIKACJE

Specyfikacje palników T45v i T45m

Wydajność cięcia palnika ręcznego (grubość materiału)

Zalecana wydajność cięcia (cięcie ręczne) 12,7mm

Maksymalna wydajność cięcia (cięcie ręczne

lub zmechanizowane od początku krawędzi)

Możliwość odcinania (cięcie ręczne lub

zmechanizowane od początku krawędzi)

Wydajność przebijania zmechanizowanego (grubość materiału)

Wydajność przebijania

(w przypadku cięcia od początku krawędzi

obowiązują te same wartości co wprzypadku

wydajności cięcia palnika ręcznego)

Zalecana prędkość cięcia (stal miękka)

6,35mm 1524mm/min

9,53mm 813mm/min

12mm 508mm/min

18mm 203mm/min

24mm 102mm/min

Wydajność żłobienia

Szybkość usuwania materiału dla stali

miękkiej

Masa

19,1mm

25,4mm

9,5mm

2,8kg/h

Sam palnik T45v 0,27kg

Palnik T45v zprzewodem 6,1m 1,55kg

Palnik T45v zprzewodem 15,24m 3,54kg

Sam palnik T45m 0,45kg

Palnik T45m zprzewodem 7,62m 2,27kg

Palnik T45m zprzewodem 10,7m 2,9kg

Palnik T45m zprzewodem 15,24m 3,85kg

1-6 powermax

45

Podręcznik operatora

SPECYFIKACJE

Symbole ioznaczenia

Na tabliczce znamionowej produktu firmy Hypertherm może się znajdować jedno lub wiele

oznaczeń. Zpowodu różnic isprzeczności przepisów obowiązujących wróżnych krajach nie

wszystkie oznaczenia są istotne dlakażdej wersji produktu.

Symbol S

Symbol S wskazuje, że zasilacz ipalnik nadają się do użytku wśrodowisku ozwiększonym ryzyku

porażenia prądem ispełniają wymogi normy IEC60974-1.

Oznaczenie CSA

Produkty Hypertherm ze znakiem CSA spełniają wymogi przepisów bezpieczeństwa obowiązujących

wStanachZjednoczonych iKanadzie. Te produkty zostały ocenione, przetestowane izatwierdzone

przez organizację CSA-International. Produkt może także nosić znak jednego zkrajowych

laboratoriów testowych (NRTL, Nationally Recognized Testing Laboratories) akredytowanych zarówno

wStanachZjednoczonych, jak iKanadzie, np. Underwriters Laboratories, Incorporated (UL) lub TÜV.

Oznaczenie CE

Symbol CE oznacza zgodność produktu zdyrektywami inormami obowiązującymi wUniiEuropejskiej.

Tylko te wersje produktów Hypertherm, które zostały opatrzone oznaczeniami CE na tabliczkach

znamionowych lub obok nich, były testowane pod kątem zgodności zeuropejską Dyrektywą

niskonapięciową oraz Dyrektywą wsprawie kompatybilności elektromagnetycznej (EMC). Filtry EMC,

które są zgodne zeuropejską dyrektywą EMC, stanowią integralną część wyposażenia produktów

oznaczonych symbolem CE.

Oznaczenie GOST-R

Wersje produktów Hypertherm zoznaczeniem CE oraz znakiem zgodności GOST-R spełniają

wymagania bezpieczeństwa izgodności elektromagnetycznej przy eksporcie do krajów

FederacjiRosyjskiej.

Oznaczenie c-Tick

Wersje produktów Hypertherm zoznaczeniem CE oraz znakiem c-Tick spełniają wymogi przepisów

EMC obowiązujących przy sprzedaży do Australii iNowejZelandii.

Oznaczenie CCC

Oznaczenie China Compulsory Certification (CCC) wskazuje, że produkt był testowany izostał

uznany jako zgodny zprzepisami bezpieczeństwa obowiązującymi przy sprzedaży do Chin.

powermax45 Podręcznik operatora 1-7

SPECYFIKACJE

Symbole IEC

Na tabliczce znamionowej, etykietach, przełącznikach oraz diodach LED zasilacza mogą

występować następujące symbole:

Prąd stały (DC)

Prąd zmienny (AC)

Cięcie palnikiem

plazmowym

Cięcie płyt

metalowych

Cięcie siatki

Żłobienie

Złącze zasilania

prądem zmiennym

Zestyk zewnętrznego

przewodu ochronnego

(uziemienia)

l

O

1~

f

1

f

2

Zasilanie jest

włączone(ON)

Zasilanie jest

wyłączone(OFF)

Zasilacz inwertorowy —

jedno- lub trójfazowy

Krzywa napięcia/natężenia,

charakterystyka „opadająca”

AC

Zasilanie jest włączone(ON)

(dioda LED)

Usterka systemu

(diodaLED)

Ciśnienie wlotowe gazu

(dioda LED)

Brakujące lub poluzowane

materiały eksploatacyjne

(dioda LED)

Tryb testu gazu

poza zakresem

(diodaLED)

1-8 powermax

Temperatura zasilacza

45

Podręcznik operatora

Rozdział2

USTAWIENIE ZASILANIA

Wtym rozdziale:

Rozpakowanie systemu Powermax45 ........................................................................................................... 2-2

Reklamacje ................................................................................................................................................ 2-2

Spis treści ................................................................................................................................................. 2-2

Miejsce ustawienia zasilania ............................................................................................................................ 2-3

Przygotowanie zasilania .................................................................................................................................... 2-3

Konfiguracje napięcia ............................................................................................................................. 2-3

Montaż przełącznika odłączenia linii .................................................................................................... 2-4

Wymagania dotyczące uziemienia ....................................................................................................... 2-4

Uwagi dotyczące przewodu zasilającego ..................................................................................................... 2-5

Zalecenia dotyczące przewodu przedłużającego............................................................................. 2-5

Zalecenia dotyczące generatora ...........................................................................................................2-7

Przygotowanie zasilania gazem .......................................................................................................................2-7

Podłączenie zasilania gazem ................................................................................................................. 2-8

Dodatkowa filtracja gazu ........................................................................................................................ 2-8

powermax

45

Podręcznik operatora 2-1

USTAWIENIE ZASILANIA

Rozpakowanie systemu Powermax45

1. Sprawdzić, czy wszystkie zamówione elementy zostały dostarczone iczy są wdobrym stanie.

Jeżeli jakakolwiek zczęści jest uszkodzona lub nie została dostarczona, należy skontaktować

sięzdystrybutorem.

2. Sprawdzić, czy zasilacz nie został uszkodzony podczas transportu. Wrazie zauważenia śladów

uszkodzenia, patrz Reklamacje poniżej. Wszelka korespondencja związana zniniejszym wyposażeniem

musi zawierać numer modelu oraz numer seryjny, które są umieszczone naspodzie zasilacza.

3. Przed ustawieniem i uruchomieniem systemu Hypertherm należy przeczytać „Podręcznik

bezpieczeństwa izgodności”.

Reklamacje

• Reklamacje dotyczące uszkodzeń powstałych podczas transportu — jeżeli urządzenie

zostało uszkodzone podczas transportu, reklamacje należy kierować doprzewoźnika. Firma

Hypertherm może wydać na żądanie użytkownika kopię listu przewozowego. Wprzypadku

pytań należy się skontaktować znajbliższym biurem Hypertherm. Dane kontaktowe biur można

znaleźć na początku niniejszej instrukcji.

• Reklamacje dotyczące uszkodzonych lub brakujących towarów — jeżeli jakikolwiek

komponent został uszkodzony lub zagubiony, należy skontaktować się zdystrybutorem.

Wprzypadku pytań należy skontaktować się znajbliższym biurem Hypertherm.

Danekontaktowe biur można znaleźć na początku niniejszej instrukcji.

Spis treści

Porównać zawartośćopakowania zelementami pokazanymi na ilustracji.

Podręcznik

operatora

Skrócony przewodnik

ustawiania

Karta rejestracyjna

Płyta konfiguracyjna

DVD

Włącznik zdalny (opcja)

lub

Pasek na ramię

Pojemnik zdodatkowymi

materiałami eksploatacyjnymi

2-2 powermax45 Podręcznik operatora

(CSA)

230V (CE)

400V (CE)

USTAWIENIE ZASILANIA

Miejsce ustawienia zasilania

System Powermax45 należy ustawić wpobliżu odpowiedniego gniazda zasilającego onapięciu

200–240V (wprzypadku zasilanie jednofazowego CSA lub CE) lub 400V (wprzypadku zasilanie

trójfazowego CE). Zasilanie Powermax45 jest wyposażony wprzewód zasilający odługości

3m. Wcelu zapewnienia odpowiedniej wentylacji wokół zasilanie należy pozostawić pas wolnej

przestrzeni oszerokości co najmniej 0,25m.

Przygotowanie zasilania

Maksymalne napięcie wyjściowe zależy od napięcia wejścia oraz natężenia prądu wobwodzie.

Ponieważ wartość poboru prądu zmienia się wczasie uruchomienia, zaleca się zastosowanie

bezpieczników zwłocznych zgodnie zwartościami podanymi w poniższej tabeli. Bezpiecznik

zwłoczny wytrzymuje krótkotrwały wzrost natężenia prądu do wartości przekraczającej nawet

dziesięciokrotnie wartość znamionową bezpiecznika.

Konfiguracje napięcia

W poniższej tabeli podano maksymalne znamionowe napięcie wyjściowe dla typowych kombinacji

napięcia wejścia i prądu znamionowego. Dopuszczalne napięcie wejścia może odbiegać o ±10%

od wartości podanych poniżej.

Uwaga: Instalację należy zabezpieczyć bezpiecznikami zwłocznymi

oodpowiednich parametrach oraz przełącznikiem

odłączenialinii.

Natężenie

Model

CSA

CE

CE/CCC

* Do zastosowań wymagających dużego rozciągania łuku należy użyć bezpieczników o większym

prądzie znamionowym.

powermax

Napięcie

wejścia

200 – 240VAC 1 45 A, 132 V 34 – 28A 55 – 45A 50 A

208 V AC 1 45 A, 132 V 33 A 54,5 A 50 A

200 – 240VAC 1 45 A, 132 V 34 – 28A 55 – 45A 35 lub 50*A

400VAC 3 45 A, 132 V 10A 15,5A 15 lub 20*A

220VAC 1 45 A, 132 V 31A 53A 35 lub 50*A

380VAC 3 45 A, 132 V 11A 14A 15A

45

Podręcznik operatora 2-3

Fazy

Znamionowe

napięcie

wyjściowe

prądu

wejściowego

przy mocy

6kW

Natężenie prądu

wejściowego

podczas

rozciągania łuku

Zalecany

bezpiecznik

zwłoczny

USTAWIENIE ZASILANIA

Montaż przełącznika odłączenia linii

Przełącznik odłączenia linii należy stosować wkażdym zasilaczu, tak aby operator mógł wnagłym

wypadku szybko wyłączyć zasilanie urządzenia. Wyłącznik należy umieścić wmiejscu łatwo

dostępnym dla operatora. Instalacja musi być wykonana przez uprawnionego elektryka izgodnie

zodpowiednimi przepisami krajowymi oraz lokalnymi. Wartość prądu wyłączenia wyłącznika musi

być większa lub równa wartości znamionowej bezpieczników dla pracy ciągłej. Wyłącznik powinien

dodatkowo:

• izolować sprzęt elektryczny iodłączać wszystkie przewody pod napięciem, gdy znajduje

sięwpołożeniu wyłączenia (OFF)

• mieć jedną pozycję wyłączenia (OFF) i jedną włączenia (ON), wyraźnie oznaczone

symbolami„O” (wyłączony) i„l” (włączony)

• być wyposażony wzewnętrzny uchwyt umożliwiający zablokowanie go wpozycji

wyłączenia(OFF)

• posiadać mechanizm zabezpieczający, pełniący funkcję wyłącznika awaryjnego

• być wyposażony wbezpieczniki zwłoczne zgodne zzaleceniami wtabeli na poprzedniej stronie

Wymagania dotyczące uziemienia

Dla zapewnienia bezpieczeństwa pracy, prawidłowej obsługi oraz wcelu zminimalizowania skutków

zakłóceń elektromagnetycznych system Powermax45 musi zostać odpowiednio uziemiony.

• Zasilacz należy uziemić za pośrednictwem przewodu zasilającego zgodnie zkrajowymi

ilokalnymi przepisami.

• Instalacja jednofazowa musi być poprowadzona przewodami trójżyłowymi zprzewodem

ochronnym (uziemiającym) wkolorze zielonym lub zielono-żółtym. Musi także spełniać

wymogi krajowych ilokalnych przepisów. Nie podłączać do instalacji zprzewodami

dwużyłowymi.

• Instalacja trójfazowa (tylko typ CE) musi być poprowadzona przewodami czterożyłowymi

zprzewodem ochronnym (uziemiającym) wkolorze zielonym lub zielono-żółtym. Musi także

spełniać wymogi krajowych ilokalnych przepisów.

• Więcej informacji znajduje się w rozdziale Bezpieczeństwo wyposażenia uziemiającego

w„Podręczniku bezpieczeństwa izgodności”.

2-4 powermax45 Podręcznik operatora

USTAWIENIE ZASILANIA

Uwagi dotyczące przewodu zasilającego

Zasilacze Powermax45 dostarczane są zprzewodem zasilającym typu CSA lub CE.

Przewody zasilające zasilaczy CSA są dostarczane zwtyczką 50A, 250V (NEMA 6-50P).

Zasilacze typu CE są dostarczane bez wtyczki na końcu przewodu zasilającego. Należy nabyć

wtyczkę odpowiednią do rodzaju zasilania danego systemu (230V lub 400V) oraz miejsca

ustawienia izlecić jej montaż wykwalifikowanemu elektrykowi.

Zalecenia dotyczące przewodu przedłużającego

Przekrój przewodu przedłużającego musi być odpowiednio dobrany do długości przewodu inapięcia

instalacji. Należy używać przewodu spełniającego wymogi przepisów krajowych ilokalnych.

Wtabelach przedstawionych na następnej stronie podano zalecenia odnośnie średnicy przewodów

dla różnych długości iwartości napięcia wejścia. Długości podane wtabelach dotyczą długości

samego przewodu przedłużającego; nie dotyczą przewodu zasilającego zasilacza.

powermax

45

Podręcznik operatora 2-5

USTAWIENIE ZASILANIA

Zalecenia dotyczące przewodu przedłużającego

System imperialny

Napięcie

wejścia Fazy < 10 stóp 10-25 stóp 25-50 stóp 50-100 stóp 100-150 stóp

208VAC 1 8 AWG 8 AWG 8 AWG 6 AWG 4 AWG

220VAC 1 8 AWG 8 AWG 8 AWG 6 AWG 4 AWG

200–240 VAC 1 8 AWG 8 AWG 8 AWG 6 AWG 4 AWG

380VAC 3 12 AWG 12 AWG 12 AWG 10 AWG 10 AWG

400VAC

12 AWG 12 AWG 12 AWG 10 AWG 10 AWG

3

System metryczny

Napięcie

wejścia Fazy < 3m 3-7,5 m 7,5-15m 15-30m 30-45m

208VAC 1 10mm

220VAC 1 10mm

200–240 VAC 1 10mm

380VAC 3 4 mm

400VAC

3

4 mm

2

2

2

2

2

10mm

10mm

10mm

4 mm

4 mm

2

2

2

2

2

10mm

10mm

10mm

4 mm

4 mm

2

2

2

2

2

16 mm

16 mm

16 mm

6 mm

6 mm

2

2

2

2

2

25 mm

25 mm

25 mm

6 mm

6 mm

2

2

2

2

2

2-6 powermax45 Podręcznik operatora

USTAWIENIE ZASILANIA

Zalecenia dotyczące generatora

Generator używany do zasilania systemu Powermax45 powinien wytwarzać prąd znamionowy

240VAC.

Znamionowa

moc silnika

8kW 33A Dobre rozciągnięcie łuku przy 45A prądu cięcia

6kW 25A

Uwagi: Prąd cięcia należy dobrać odpowiednio do parametrów, wieku i stanu generatora.

Wrazie awarii generatora podczas pracy, szybkie wyłączenie (OFF), anastępnie

szybkie włączenie (ON) zasilania (tzw. „szybki reset”) może nie wystarczyć

dousunięcia usterki. Dlatego po wyłączeniu (OFF) zasilania należyzaczekać

od 30 do 45sekund przed ponownym włączeniem (ON).

Moc wyjściowa

silnika

Wydajność

Ograniczone rozciągnięcie łuku przy 45A prądu cięcia

Dobre rozciągnięcie łuku przy 30A prądu cięcia

Przygotowanie zasilania gazem

Zasilanie gazem systemu Powermax45 może odbywać się ze sprężarki warsztatowej lub przenośnej

sprężarki tłokowej. Wobu przypadkach należy zastosować regulator wysokiego ciśnienia izapewnić

przepływ gazu do filtra powietrza zasilacza z szybkością 170 l/min przy ciśnieniu 6,2 bara.

OSTRZEŻENIE

Ciśnienie zasilania gazem nie może przekroczyć 9,3bara. Przekroczenie

dopuszczalnej wartości ciśnienia może doprowadzić do eksplozji pułapki filtru.

Niska jakość gazu zasilającego powoduje zmniejszenie szybkości ipogorszenie jakości

cięcia, ograniczenie grubości cięcia oraz zmniejszenia trwałości materiałów eksploatacyjnych.

Dlazapewnienia optymalnej wydajności gaz powinien mieć następujące parametry: maksymalna

dopuszczalna wielkość cząstek stałych 0,1 mikrona przy maksymalnym stężeniu 0,1 mg/m3,

maksymalna temperatura rosy -40°C oraz maksymalne stężenie oleju 0,1 mg/m3 (zgodnie

zwymogami normy ISO 8573-1, klasa 1.2.2).

powermax

45

Podręcznik operatora 2-7

USTAWIENIE ZASILANIA

Podłączenie zasilania gazem

Jako przewodu zasilania gazem należy użyć przewodu gazu obojętnego oraz szybkozłączki

ośrednicy wewnętrznej 9,5 mm z gwintem 1/4 NPT lub szybkozłączki 1/4 NPT x G-1/4 BSPP

(wersje CE).

Ciśnienie zasilania gazem 5,5 – 6,9 bara

(maksymalnie 9,3 bara) przy szybkości

przepływu co najmniej 165,2 l/min.

Zalecana szybkość przepływu to 170l/min

przy ciśnieniu 6,2bara.

Dodatkowa filtracja gazu

Jeżeli warunki występujące wmiejscu eksploatacji powodują przedostawanie się wilgoci, oleju

lubinnych zanieczyszczeń do przewodu gazowego, konieczne jest wprowadzenie trójstopniowego

systemu filtra koalescencyjnego, np. zestawu filtru oczyszczającego powietrze Eliminizer

(numerczęści 128647), który można nabyć u dystrybutora produktów Hypertherm. Poniżej

przedstawiono schemat budowy systemu filtra trójstopniowego do usuwania zanieczyszczeń

zukładu zasilania gazem.

Filtr wody icząstek stałych

Zasilanie

gazem

System filtrujący należy instalować między szybkozłączem azasilaczem.

2-8 powermax45 Podręcznik operatora

Filtr oleju Filtr par oleju

Powermax45

Rozdział 3

USTAWIENIE PALNIKA

Wtym rozdziale:

Wprowadzenie .................................................................................................................................................... 3-2

Trwałość materiałów eksploatacyjnych ......................................................................................................... 3-2

Ustawienie palnika ręcznego ........................................................................................................................... 3-3

Wybór materiałów eksploatacyjnych ................................................................................................... 3-3

Instalowanie materiałów eksploatacyjnych ........................................................................................ 3-5

Ustawienie palnika zmechanizowanego .......................................................................................................3-6

Montaż palnika .........................................................................................................................................3-6

Wybór materiałów eksploatacyjnych (wykresy cięcia) .................................................................... 3-8

Wyrównanie palnika .............................................................................................................................. 3-26

Podłączanie włącznika zdalnego ........................................................................................................3-26

Podłączenie kabla przejściowego maszyny .....................................................................................3-27

Podłączanie przewodu palnika ......................................................................................................................3-30

powermax

45

Podręcznik operatora 3-1

USTAWIENIE PALNIKA

Wprowadzenie

System Powermax45 jest dostępny zarówno z palnikiem ręcznym T45v, jak izpalnikiem

zmechanizowanym T45m. Szybkozłączka umożliwia szybki demontaż palnika na czas przenoszenia

systemu lub wcelu wymiany palnika, jeśli charakter pracy wymaga zastosowania różnych palników.

Wniniejszym rozdziale opisano procedurę ustawiania palnika idoboru materiałów eksploatacyjnych

odpowiednich do prowadzonych prac.

Trwałość materiałów eksploatacyjnych

Częstotliwość wymiany materiałów eksploatacyjnych w systemie Powermax45 zależy od kilku

czynników:

• Grubości ciętego metalu

• Średniej długości cięcia

• Tego, czy jest używany system do cięcia zmechanizowanego czy cięcia ręcznego

• Jakości powietrza (obecność oleju, wilgoci lub innych zanieczyszczeń)

• Tego, czy jest wykonywane przebijanie metalu czy cięcie rozpoczynane od krawędzi

• Prawidłowego roboczego odsunięcia palnika podczas żłobienia lub cięcia zwykorzystaniem

nieosłoniętych materiałów eksploatacyjnych

• Prawidłowej wysokości przebijania

• Rodzaju używanych materiałów eksploatacyjnych. Stosowanie materiałów eksploatacyjnych

przeznaczonych dla palnika T30v (Powermax30) 30 A do palnika T45v spowoduje ich

szybsze zużycie. Pozwoli jednak zapewnić optymalną jakość cięcia wprzypadku niektórych

zastosowań.

Wnormalnych warunkach wczasie cięcia zmechanizowanego zużyciu ulega najpierw elektroda,

awprzypadku cięcia ręcznego najszybciej zużywa się dysza.

Przyjmuje się, że trwałość zestawu materiałów eksploatacyjnych wynosi około 1–2godzin

rzeczywistej pracy przy „włączonym łuku” podczas cięcia ręcznego wzależności od powyższych

czynników. Wprzypadku cięcia zmechanizowanego trwałość materiałów eksploatacyjnych wynosi

od3do5godzin.

Więcej informacji na temat prawidłowych technik cięcia znajduje się wrozdziale4, Działanie.

3-2 powermax45 Podręcznik operatora

Ustawienie palnika ręcznego

USTAWIENIE PALNIKA

Materiały

eksploatacyjne

Spust

bezpieczeństwa

Wybór materiałów eksploatacyjnych

System Powermax45 zpalnikiem ręcznym T45v obejmuje pełen zestaw materiałów eksploatacyjnych

do cięcia zamontowanych do palnika, a także zapasowe elektrody idysze oraz materiały do żłobienia

w osobnym pojemniku na materiały eksploatacyjne. Wkrajach, w których nie obowiązują przepisy

Unii Europejskiej można również nabyć materiały eksploatacyjne bez osłony przydatne wniektórych

zastosowaniach.

Umożliwiają one np. ciągnięcie końcówki palnika po powierzchni metalu. Wprzypadku materiałów

eksploatacyjnych bez osłony palnik musi się znajdować wodległości ok. 2mm od powierzchni

metalu. Materiały eksploatacyjne bez osłony odznaczają się zasadniczo mniejszą trwałością

niż materiały eksploatacyjne zosłoną, jednak wniektórych zastosowaniach zapewniają lepszą

widoczność łuku idostęp.

Materiały eksploatacyjne do cięcia ręcznego pokazano na następnej stronie. Należy zauważyć,

żedo cięcia wosłonie, bez osłony oraz żłobienia stosuje się tę samą nasadkę, pierścień

zawirowujący oraz elektrodę. Różne są jedynie takie elementy jak deflektor (osłona dla

nieosłoniętych materiałów eksploatacyjnych) idysza.

Wcelu uzyskania lepszej jakości cięcia materiałów omniejszej grubości można zmniejszyć

ustawienie natężenia prądu do 30A i stosować materiały eksploatacyjne do systemu T30v

(Powermax30) 30A.

powermax

45

Podręcznik operatora 3-3

USTAWIENIE PALNIKA

T45v — materiały eksploatacyjne zosłoną

220674

Osłona

220713

Nasadka

220671

Dysza

220670

Pierścień

zawirowujący

220669

Elektroda

T45v — materiały eksploatacyjne do żłobienia

220675

Osłona

220713

Nasadka

220672

Dysza

220670

Pierścień

zawirowujący

220669

Elektroda

T45v — materiały eksploatacyjne bez osłony*

220717

Deflektor

220713

Nasadka

220718

Dysza

220670

Pierścień

zawirowujący

220669

Elektroda

* Materiały eksploatacyjne bez osłony nie są dostępne wkrajach, w których obowiązuje

ustawodawstwo Unii Europejskiej.

T30v (Powermax30) 30A — materiały eksploatacyjne

220569

Opcjonalny

deflektor

220483

Nasadka

220480

Dysza

220479

Pierścień

zawirowujący

220478

Elektroda

3-4 powermax45 Podręcznik operatora

Instalowanie materiałów eksploatacyjnych

OSTRZEŻENIE

PALNIKI OBEZPOŚREDNIEJ AKTYWACJI

ŁUK PLAZMOWY MOŻE SPOWODOWAĆ OBRAŻENIA

USTAWIENIE PALNIKA

IPOPARZENIA

I

O

Łuk plazmowy powstaje natychmiast po włączeniu palnika. Przed

rozpoczęciem wymiany materiałów eksploatacyjnych należy się

upewnić, że zasilanie jest wyłączone (OFF).

Aby korzystać zpalnika T45v, należy zainstalować komplet materiałów eksploatacyjnych:

osłonę lub deflektor, nasadkę, dyszę, pierścień zawirowujący ielektrodę.

Po ustawieniu wyłącznika zasilania w położeniu „O” (OFF) należy sprawdzić, czy materiały

eksploatacyjne palnika są zainstalowane wsposób przedstawiony poniżej.

Elektroda

Pierścień zawirowujący

Dysza

Nasadka

Osłona lub deflektor

Uwaga: Dokręcać bez użycia narzędzi. Nadmierne

dokręcenie spowoduje nieodpalenie palnika.

powermax

45

Podręcznik operatora 3-5

Między materiałem

eksploatacyjnym a rękojeścią

palnika musi być pewna

szczelina. Podczas pracy

powietrze będzie uchodzić

przez tę szczelinę.

USTAWIENIE PALNIKA

Ustawienie palnika zmechanizowanego

Materiały eksploatacyjne

Przed użyciem palnika T45m trzeba:

• Zamocować palnik do stołu cięcia lub innego wyposażenia.

• Wybrać izainstalować materiały eksploatacyjne.

• Wyrównaćpalnik.

• Podłączyć przewód palnika do zasilacza.

• Skonfigurować zasilacz do zdalnego uruchomienia za pomocą włącznika zdalnego lub kabla

przejściowego.

Tuleja pozycjonująca

Zębatka Ochrona przed

Mosiężna ochrona

przed odkształceniami

odkształceniami

Montaż palnika

Wzależności od typu stołu cięcia może być konieczne rozłożenie palnika, tak aby można go było

przeprowadzić przez tor izamocować. Jeżeli tor stołu cięcia jest na tyle szeroki, że przeprowadzenie

palnika nie wymaga odłączania korpusu palnika od przewodu, palnik należy przeprowadzić bez

rozłączania, anastępnie zamocować do podnośnika zgodnie zinstrukcjami producenta.

Uwaga: Palniki T45m można mocować do różnych stołów X-Y, przecinarek szynowych,

ukosowarek do rur iinnych urządzeń. Montaż palnika należy przeprowadzić zgodnie

z instrukcjami producenta, awrazie konieczności zgodnie zzamieszczonymi poniżej

instrukcjami demontażu.

Jeśli trzeba zdemontować palnik, należy postępować następująco:

1. Odłącz przewód palnika od zasilacza iusuń zpalnika materiały eksploatacyjne.

2. Usuń zębatkę ztulei pozycjonującej, odkręcając 2czarne śruby mocujące. Odkręć 6śrub

(po3zkażdej strony) mocujących tuleję pozycjonującą do mosiężnej ochrony przed

odkształceniami i do korpusu palnika. Zsuń tuleję pozycjonującą z palnika.

3-6 powermax45 Podręcznik operatora

USTAWIENIE PALNIKA

3. Odłącz przewody przełącznika czujnikowego nasadki od środkowego złącza.

Złącze przewodu zasilania gazem

Śruba mocująca przewód

zasilający do ruchomego

trzpienia

Złącze przewodu przełącznika

czujnikowego nasadki

4. Użyć wkrętaka Phillips nr 2 i klucza do nakrętek 1/4 (albo klucza nastawnego) do odkręcenia

śrub inakrętek mocujących przewód zasilający palnika do ruchomego trzpienia (w razie potrzeby

obrócić ruchomy trzpień, aby uzyskać dostęp do śruby).

5. Za pomocą klucza 5/16cala oraz klucza 3/8cala lub za pomocą klucza nastawnego odkręć

nakrętkę mocującą przewód zasilania gazem do przewodu palnika. Odłóż korpus palnika na bok.

Uwaga: Koniec przewodu gazowego na przewodzie palnika należy okleić taśmą, aby

zapobiec przedostawaniu się zanieczyszczeń do wnętrza przewodu gazowego

podczas przeprowadzania go przez tor.

6. Przeprowadź przewód palnika przez tor stołu cięcia.

7. Ponownie przykręć przewód zasilania palnika do ruchomego trzpienia wkrętem inakrętką.

Obróć ruchomy trzpień tak, by śruba nie wchodziła wkontakt zprzełącznikiem czujnikowym

nasadki.

8. Ponownie podłącz przewód gazowy do przewodu palnika.

9. Ściśnij dwie części złącza przewodu przełącznika czujnikowego nasadki.

10. Przesuń tuleję pozycjonującą nad korpus palnika i sprawdź położenie otworów na śruby.

Włóżpo trzy śruby na każdym końcu.

11. Jeśli będziesz używać zębatki, przykręć ją 2 czarnymi śrubami, które zostały wcześniej

wykręcone.

12. Zamocuj palnik do podnośnika zgodnie zinstrukcjami producenta.

powermax

45

Podręcznik operatora 3-7

USTAWIENIE PALNIKA

Wybór materiałów eksploatacyjnych (wykresy cięcia)

OSTRZEŻENIE

PALNIKI OBEZPOŚREDNIEJ AKTYWACJI

ŁUK PLAZMOWY MOŻE SPOWODOWAĆ OBRAŻENIA

IPOPARZENIA

I

O

Palnik zmechanizowany T45m dostarczany jest zkompletnym zestawem materiałów

eksploatacyjnych. Dodatkowo jest dostępna nasadka zkontaktem omowym przeznaczona do

stosowania razem zosłoniętymi materiałami eksploatacyjnymi do T45m. Materiały eksploatacyjne

bez osłony oraz materiały do T30v (Powermax30) 30A można również stosować do palnika T45m.

Sposób korzystania zwykresów cięcia

Wnastępnych rozdziałach podano rysunki zestawów materiałów eksploatacyjnych iwykresy cięcia

dla każdego zestawu. Maksymalne szybkości cięcia to najwyższe wartości szybkości, jakie można

osiągnąć bez spadku jakości cięcia. Najlepszym punktem wyjścia do znalezienia najlepszej jakości

cięcia (najlepszy kąt, najmniejsza ilość żużlu oraz największa gładkość powierzchni cięcia) jest

zastosowanie się do zalecanej szybkości cięcia. Aby uzyskać oczekiwaną jakość cięcia, szybkość

należy dostosować do warunków cięcia istołu roboczego.

Łuk plazmowy powstaje natychmiast po włączeniu palnika. Przed

rozpoczęciem wymiany materiałów eksploatacyjnych należy się

upewnić, że zasilanie jest wyłączone (OFF).

T45m — materiały eksploatacyjne z osłoną

220673

Osłona

Nasadka zkontaktem omowym

220713

Nasadka

lub

220719

220671

Dysza

220670

Pierścień

zawirowujący

220669

Elektroda

Wykresy cięcia dla tych materiałów eksploatacyjnych pokazano na następnej stronie.

3-8 powermax45 Podręcznik operatora

USTAWIENIE PALNIKA

T45m — materiały eksploatacyjne z osłoną

Stal miękka

System metryczny

Natężenie

prądu

łuku

(A)

30

Grubość

materiału

(mm)

0,5

0,8 8650 116 10160* 117

0,9 8100 115 10160* 117

1,5 0,2 5650 111 7100 115

0,9

1,5 8890 116 10160* 115

1,9 0,1 7100 117 914 4 115

2,7 0,3 4800 117 6096 115

3,4 0,4 3550 117 4445 115

Robocze

odsunięcie

palnika

(mm)

1,5 3,8mm 250%

Początkowa

wysokość

przebijania

3,8mm 250%

Opóźnienie

przebijania

(s)

0,0

0,0

Szybkość przepływu

powietrza (l/min)

Gorące 151

Zimne 165,2

Zalecana

wartość

Szybkość

cięcia

(mm/min)

9150 117 10160* 118

9652 115 10160* 112

Napięcie

(V)

Maksymalna

wartość

Szybkość

cięcia

(mm/min)

Napięcie

(V)

4,8 0,5 2150 118 2794 115

45

6,4 0,6 1500 120 1905 116

9,5 0,9 810 122 1016 116

12,7

15,9 280 138 356 127

19,1 200 140 254 131

25,4 100 146 127 142

1,5

510 132 635 125

Zalecany początek krawędzi

*Maksymalna szybkość cięcia jest ograniczona maksymalną szybkością dla testowego stołu cięcia

(10160 mm/min).

powermax

45

Podręcznik operatora 3-9

USTAWIENIE PALNIKA

T45m — materiały eksploatacyjne z osłoną

Stal miękka

System imperialny

Natężenie

prądu

łuku

(A)

30

45

Grubość

materiału

0.018 cala

(26 GA)

0.030 cala

(22 GA)

0.036 cala

(20 GA)

0.060 cala

(16 GA)

0.036 cala

(20 GA)

0.060 cala

(16 GA)

0.075 cala

(14 GA)

0.105 cala

(12 GA)

0.135 cala

(10 GA)

0.188 cala

(3/16 cala)

0.250 cala

(1/4 cala)

0.375 cala

(3/8 cala)

0.500 cala

(1/2 cala)

0.625 cala

(5/8 cala)

0.750 cala

(3/4 cala)

1.000 cala

(1 cal)

Robocze

odsunięcie

palnika

0.06 cala 0.15 cala 250%

0,06 cala

Początkowa

wysokość

przebijania

0.15 cala 250%

Zalecany początek krawędzi

Zalecana

wartość

Opóźnienie

przebijania

(s)

0.0

0.2 225 111 280 115

0.0

0.1 280 117 360 115

0.3 190 117 240 115

0.4 140 117 175 115

0.5 85 118 110 115

0.6 60 120 75 116

0.9 32 122 40 116

Szybkość

cięcia

(cale/min)

360 117 400* 118

340 116 400* 117

320 115 400* 117

380 115 400* 112

350 116 400* 115

20 132 25 125

11 138 14 127

8 140 10 131

4 146 5 142

Szybkość przepływu

powietrza (scfh)

Gorące 320

Zimne 360

Maksymalna

(V)

Szybkość

cięcia

(cale/min)

Napięcie

wartość

Napięcie

(V)

*Maksymalna szybkość cięcia jest ograniczona maksymalną szybkością dla testowego stołu cięcia

(400 cali/min).

3-10 powermax45 Podręcznik operatora

USTAWIENIE PALNIKA

T45m — materiały eksploatacyjne z osłoną

Stal nierdzewna

System metryczny

Natężenie

prądu

łuku

(A)

30

45

Grubość

materiału

(mm)

0,5

0,8 8650 117 10160* 121

0,9 8100 115 10160* 119

1,5 0,2 3750 113 4700 118

0,9

1,5 8100 112 10160* 125

1,9 0,1 7100 118 9144 115

2,7 0,3 4050 118 5080 116

3,4 0,4 3050 121 3810 118

4,8 0,5 1780 122 2159 118

Robocze

odsunięcie

palnika

(mm)

1,5 3,8mm 250%

1,5

Początkowa

wysokość

przebijania

3,8mm 250%

Opóźnienie

przebijania

(s)

0,0

0,0

Szybkość przepływu

powietrza (l/min)

Gorące 151

Zimne 165,2

Zalecana

wartość

Szybkość

cięcia

(mm/min)

9150 119 10160* 123

7600 112 10160* 109

Napięcie

(V)

Maksymalna

wartość

Szybkość

cięcia

(mm/min)

Napięcie

(V)

6,4 0,6 1100 124 1397 120

9,5 0,8 760 126 813 121

12,7

Zalecany początek krawędzi

19,1 175 136 229 131

350 132 457 128

*Maksymalna szybkość cięcia jest ograniczona maksymalną szybkością dla testowego stołu cięcia

(10160 mm/min).

powermax

45

Podręcznik operatora 3-11

USTAWIENIE PALNIKA

T45m — materiały eksploatacyjne z osłoną

Stal nierdzewna

System imperialny

Natężenie

prądu

łuku

(A)

30

45

Grubość

materiału

0.018 cala

(26 GA)

0.030 cala

(22 GA)

0.036 cala

(20 GA)

0.060 cala

(16 GA)

0.036 cala

(20 GA)

0.060 cala

(16 GA)

0.075 cala

(14 GA)

0.105 cala

(12 GA)

0.135 cala

(10 GA)

0.188 cala

(3/16 cala)

0.250 cala

(1/4 cala)

0.375 cala

(3/8 cala)

0.500 cala

(1/2 cala)

0.750 cala

(3/4 cala)

Robocze

odsunięcie

palnika

(cale)

0.06 0.15 cala 250%

0.06

Początkowa

wysokość

przebijania

0.15 cala 250%

Zalecany początek krawędzi

Szybkość przepływu

powietrza (scfh)

Gorące 320

Zimne 360

Zalecana

wartość

Opóźnienie

przebijania

(s)

0.0

0.2 145 111 185 118

0.0

0.1 280 117 360 115

0.3 160 117 200 116

0.4 120 117 150 118

0.5 70 118 85 118

0.6 44 120 55 120

0.8 30 122 32 121

Szybkość

cięcia

(cale/min)

360 117 400* 123

340 116 400* 121

320 115 400* 119

300 115 400* 109

320 116 400* 125

14 132 18 128

Napięcie

(V)

7 140 9 131

Maksymalna

wartość

Szybkość

cięcia

(cale/min)

Napięcie

(V)

*Maksymalna szybkość cięcia jest ograniczona maksymalną szybkością dla testowego stołu cięcia

(400 cali/min).

3-12 powermax45 Podręcznik operatora

USTAWIENIE PALNIKA

T45m — materiały eksploatacyjne z osłoną

Aluminium

System metryczny

Natężenie

prądu

łuku

(A)

30

45

Grubość

materiału

(mm)

1,2

1,5

1,9 5450 118 6860 121

1,5

1,9 8650 117 10160 116

2,7 7100 120 9144 119

3,4 0,1 5600 122 7112 120

4,8 0,2 2550 123 3302 120

6,4 0,3 2050 123 2540 120

Robocze

odsunięcie

palnika

(mm)

1,5 3,8mm 250%

1,5

Początkowa

wysokość

przebijania

3,8mm 250%

Szybkość przepływu

powietrza (l/min)

Gorące 151

Zimne 165,2

Zalecana

wartość

Opóźnienie

przebijania

(s)

0,0 9150 117 10160* 120

0,2

0,0

Szybkość

cięcia

(mm/min)

8650 118 10160* 121

9150 116 10160* 114

Napięcie

(V)

Maksymalna

wartość

Szybkość

cięcia

(mm/min)

Napięcie

(V)

9,5 0,5 840 130 1067 125

12,7

Zalecany początek krawędzi

19,1 200 143 254 138

510 134 635 130

*Maksymalna szybkość cięcia jest ograniczona maksymalną szybkością dla testowego stołu cięcia

(10160 mm/min).

powermax

45

Podręcznik operatora 3-13

USTAWIENIE PALNIKA

T45m — materiały eksploatacyjne z osłoną

Aluminium

System imperialny

Natężenie

prądu

łuku

(A)

30

45

Grubość

materiału

0.018 cala

(26 GA)

0.060 cala

(16 Ga)

0.075 cala

(14 Ga)

0.060 cala

(16 GA)

0.075 cala

(14 GA)

0.105 cala

(12 GA)

0.135 cala

(10 GA)

0.188 cala

(3/16 cala)

0.250 cala

(1/4 cala)

0.375 cala

(3/8 cala)

0.500 cala

(1/2 cala)

0.750 cala

(3/4 cala)

Robocze

odsunięcie

palnika

(cale)

0.06 0.15 cala 250%

0.06

Początkowa

wysokość

przebijania

0.15 cala 250%

Zalecany początek krawędzi

Szybkość przepływu

powietrza (scfh)

Gorące 320

Zimne 360

Zalecana

wartość

Opóźnienie

przebijania

(s)

0.0 360 117 400* 120

0.2

0.0

0.1 220 122 280 120

0.2 100 123 130 120

0.3 80 123 100 120

0.5 33 130 42 125

Szybkość

cięcia

(cale/min)

340 118 400* 121

215 118 270 121

360 116 400* 114