SE RI ES

™

G3

®

powermax

1650

System cięcia iżłobienia

łukiem plazmowym

Podręcznik operatora

80448H Wersja3

AMPS

60

40

30

8

0

100

AC

V

50

60

PSI

70 80

4.0

5.0

6.0

BAR

_

+

Zarejestruj nowy system Hypertherm

Aby zapewnić sobie wygodny dostęp do pomocy technicznej oraz

gwarancyjnej, produkt można zarejestrować online pod adresem

www.hypertherm.com/registration. Zarejestrowanie produktu umożliwia

również otrzymywanie aktualnych informacji oproduktach Hypertherm oraz

jednorazowo bezpłatnego upominku będącego wyrazem naszej wdzięczności.

Do przyszłego wykorzystania

Numer seryjny: _____________________________________________

Data zakupu: _____________________________________________

Dystrybutor: _____________________________________________

________________________________________________________

________________________________________________________

Uwagi dotyczące serwisu:

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

powermax

1650

Podręcznik operatora

Polski / Polish

Wersja 3 – wrzesień 2009

®

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

© 2009 Hypertherm, Inc.

Wszelkie prawa zastrzeżone

Hypertherm i Powermax to znaki handlowe firmy Hypertherm, Inc.

i mogą być zastrzeżone w Stanach Zjednoczonych i/lub innych krajach.

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation

5 Technology Drive, Suite 300

West Lebanon, NH 03784 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Europe B .V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit A, 5th Floor, Careri Building

432 West Huai Hai Road

Shanghai, 200052

PR China

86-21 5258 3330/1 Tel

86-21 5258 3332 Fax

Hypertherm Brasil Ltda.

Avenida Doutor Renato de

Andrade Maia 350

Parque Renato Maia

CEP 07114-000

Guarulhos, SP Brasil

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

12/17/09

obszaru pod względem występowania potencjalnych

problemów elektromagnetycznych. Należy wziąć pod

elementy istotne z punktu widzenia bezpieczeństwa

KOMPATYBILNOŚĆ ELEKTROMAGNETYCZNA EMC

Wprowadzenie

Urządzenia firmy Hypertherm oznaczone symbolem

CE wyprodukowano zgodnie z normą EN

60974-10. W celu zapewnienia kompatybilności

elektromagnetycznej urządzenia należy zainstalować

i używać zgodnie z przedstawionymi dalej

informacjami.

Wymogi przewidziane przez normę EN 60974-10

mogą nie wystarczać do całkowitego wyeliminowania

zakłóceń występujących, gdy urządzenia znajdują

się w bliskim sąsiedztwie źródeł zakłóceń lub gdy

mają bardzo dużą czułość. W takich przypadkach

może być konieczne zastosowanie innych środków

ograniczających zakłócenia.

Sprzęt tnący zaprojektowano wyłącznie do użytku

w środowisku przemysłowym.

Instalacja i obsługa

Użytkownik jest odpowiedzialny za instalację

i korzystanie z urządzenia plazmowego zgodnie

z instrukcjami producenta. W przypadku wykrycia

zakłóceń elektromagnetycznych odpowiedzialność za

rozwiązanie tego problemu wspólnie z pracownikami

pomocy technicznej zapewnianej przez producenta

spoczywa wyłącznie na użytkowniku. W niektórych

sytuacjach działanie zapobiegawcze może polegać

wyłącznie na ponownym uziemieniu obwodu tnącego

(patrz Uziemienie obrabianego elementu).

W innych przypadkach może oznaczać konieczność

zaprojektowania ekranu elektromagnetycznego

zakrywającego źródło zasilania i miejsce pracy,

współpracującego z odpowiednimi filtrami

wejściowymi. W każdej sytuacji zakłócenia

elektromagnetyczne należy ograniczyć do poziomu,

który nie powoduje występowania dalszych

problemów.

Analiza obszaru

Przed zainstalowaniem urządzenia użytkownik

powinien przeprowadzić analizę sąsiadującego

uwagę następujące kwestie:

a.

inne kable zasilania, kable sterujące, kable

sygnałowe i telefoniczne znajdujące się powyżej

i poniżej sprzętu tnącego lub przylegające do niego;

b. nadajniki i odbiorniki radiowe i telewizyjne;

c. komputery i inne urządzenia sterujące;

d.

takie jak zabezpieczenia sprzętu przemysłowego;

e. zdrowie osób, na przykład w przypadku

korzystania z rozruszników serca czy aparatów

słuchowych;

f. urządzenia używane do kalibracji i pomiarów;

g. odporność pozostałych urządzeń znajdujących

się w środowisku roboczym — w celu

zapewnienia zgodności tych urządzeń może być

wymagane zastosowanie dodatkowych środków

bezpieczeństwa;

h. pora dnia, podczas której są wykonywane

czynności związane z cięciem oraz pozostałe.

Wielkość analizowanego obszaru zależy od

konstrukcji budynku oraz innych wykonywanych

w nim czynności. Otaczający obszar może być

większy niż wynikający z przyjętych założeń.

Informacje dotyczące zgodności EMC-1

Wrzesień 2010

KOMPATYBILNOŚĆ ELEKTROMAGNETYCZNA EMC

Metody ograniczania emisji

Zasilanie sieciowe

Sprzęt tnący należy podłączyć do zasilania

sieciowego zgodnie z zaleceniami producenta.

W przypadku występowania zakłóceń może być

konieczne zastosowanie dodatkowych środków

ostrożności, takich jak filtrowanie napięcia

sieciowego. Należy rozważyć zastosowanie

ekranowania (metalowej rurki lub odpowiednika)

kabla zasilania trwale zainstalowanego sprzętu

tnącego. Ekranowanie należy zapewnić na całej

długości kabla. Ekran należy podłączyć do

sieciowego źródła zasilania urządzenia do cięcia

w taki sposób, aby zapewnić dobry styk

elektryczny między kanałem kablowym

a obudową źródła zasilania cięcia.

Serwisowanie sprzętu tnącego

Sprzęt tnący należy okresowo serwisować zgodnie

z zaleceniami producenta. Podczas działania

sprzętu tnącego wszystkie drzwiczki dostępowe

i serwisowe powinny być zamknięte i prawidłowo

zabezpieczone. Sprzętu tnącego nie wolno

w żaden sposób modernizować. Nie dotyczy to

modyfikacji wykonywanych zgodnie z pisemnymi

instrukcjami przedstawionymi przez producenta.

Na przykład należy zgodnie z zaleceniami

producenta serwisować i regulować przerwy

iskrowe zapłonu łuku oraz urządzenia stabilizujące.

Kable tnące

Kable tnące powinny być możliwie najkrótsze oraz

poprowadzone wspólnie na podłodze lub w jej

pobliżu.

Spajanie ekwipotencjalne

Należy rozważyć spojenie wszystkich metalowych

komponentów instalacji tnącej oraz komponentów,

które do niej przylegają. Jednak przyłączenie

metalowych komponentów do elementu

obrabianego zwiększa ryzyko porażenia operatora

prądem, gdy ten jednocześnie dotknie metalowego

komponentu i elektrody (dyszy głowicy laserowej).

Operator powinien być odizolowany od wszystkich

spojonych komponentów metalowych.

Uziemianie obrabianego elementu

W sytuacjach, gdy obrabiany element nie jest

uziemiony w celu zapewnienia bezpieczeństwa

elektrycznego lub ze względu na swój rozmiar

i umiejscowienie (np. kadłub okrętu lub stalowa

konstrukcja budynku), przyłączenie obrabianego

elementu do masy może w niektórych przypadkach

ograniczyć emisję. Należy zachować ostrożność,

aby zapobiec sytuacji, w której uziemienie

obrabianego elementu zwiększa ryzyko

występowania obrażeń u osób lub uszkodzeń

sprzętu elektrycznego. Tam, gdzie to wymagane,

przyłączenie elementu obrabianego do masy należy

wykonać w sposób bezpośredni. W krajach,

w których jest to zabronione, przyłączenie można

zapewnić przez zastosowanie odpowiednich

reaktancji pojemnościowych dobranych zgodnie

z przepisami krajowymi.

Uwaga: ze względów bezpieczeństwa obwód

tnący można uziemić lub nie. Zmiana projektu

uziemienia może być autoryzowana wyłącznie

przez osobę, której wiedza jest wystarczającą

do oceny, czy taka modyfikacja nie stwarza

większego ryzyka odniesienia obrażeń (na przykład

przez zapewnienie obwodu zwrotnego prądu

cięcia równoległego, co może doprowadzić do

uszkodzenia obwodów tnących innych urządzeń).

Dalsze wytyczne podano w rozdziale 9 normy

IEC 60974-9 dotyczącej instalacji i użytkowania

urządzeń do spawania łukowego.

Ekranowanie i osłanianie

Problemy dotyczące zakłóceń można ograniczyć

przez selektywne ekranowanie i osłanianie kabli

oraz urządzeń występujących w sąsiadującym

obszarze. W niektórych zastosowaniach można

rozważyć ekranowanie całej instalacji do cięcia

plazmowego.

EMC-2 Informacje dotyczące zgodności

Wrzesień 2010

GWARANCJA

Uwaga

W przypadku wymiany podzespołów systemu

Hypertherm producent zaleca korzystać

z oryginalnych części firmy Hypertherm.

Wszelkie uszkodzenia lub obrażenia wynikające

z zastosowania podzespołów innych niż oryginalne

części firmy Hypertherm nie podlegają warunkom

gwarancji udzielanej przez firmę Hypertherm i będą

traktowane jako wynikające z nieprawidłowego

użytkowania produktu firmy Hypertherm.

Operator ponosi wyłączną odpowiedzialność

za bezpieczne użytkowanie Produktu. Firma

Hypertherm nie może ani nie udziela żadnych

zapewnień bądź gwarancji dotyczących

bezpiecznego korzystania z produktu w środowisku

użytkownika.

Informacje ogólne

Firma Hypertherm Inc. udziela gwarancji na wady

wykonawcze i produkcyjne swoich Produktów

na określony, ustalony wcześniej czas i zgodnie

z następującymi warunkami: jeśli firma Hypertherm

zostanie powiadomiona o wadzie (i) dotyczącej

źródła zasilania w okresie dwóch (2) lat od daty

odebrania produktu, z wyjątkiem zasilaczy marki

Powermax, w przypadku których okres ten wynosi

trzy (3) lata od daty odebrania produktu, o wadzie

(ii) dotyczącej palnika i przewodów w okresie

jednego (1) roku od daty odebrania produktu,

o wadzie dotyczącej zespołów podnośnika palnika

w okresie jednego (1) roku od daty odebrania

produktu, o wadzie dotyczącej głowic lasera

w okresie jednego (1) roku od daty odebrania

produktu oraz o wadzie dotyczącej produktów firmy

Hypertherm Automation w okresie jednego (1) roku

od daty odebrania produktu, z wyjątkiem systemu

EDGE Pro CNC i układu kontroli wysokości palnika

ArcGlide THC, w przypadku których okres ten

wynosi dwa (2) lata od daty odebrania produktu.

Niniejsza gwarancja nie dotyczy pozostałych

zasilaczy marki Powermax, które są używany

z przetwornicami fazowymi. Dodatkowo firma

Hypertherm nie udziela gwarancji na systemy

uszkodzone w wyniku dostarczenia napięcia

zasilającego o nieodpowiednich parametrach,

wynikających z zastosowania przetwornic fazowych

bądź z jakości wejściowego napięcia sieciowego.

Niniejsza gwarancji nie obejmuje Produktu, który

został nieprawidłowo zainstalowany, zmodyfikowany

lub zniszczony w inny sposób.

Firma Hypertherm zapewnia naprawę, wymianę

i regulację Produktu jako jedyny i wyłączny środek

zapobiegawczy, tylko jeśli niniejsza gwarancja

jest prawidłowo przestrzegana i stosowana.

Firma Hypertherm zobowiązuje się do bezpłatnej

naprawy, wymiany lub regulacji wszystkich

wadliwych Produktów objętych warunkami

niniejszej gwarancji, które po uprzedniej autoryzacji

(która nie zostanie nieudzielona bez uzasadnionego

powodu) i prawidłowym zapakowaniu zostaną

zwrócone do siedziby firmy Hypertherm (Hanover,

New Hampshire) lub do autoryzowanego punktu

serwisowego firmy Hypertherm po opłaceniu przez

użytkownika wszystkich kosztów związanych

z ubezpieczeniem i dostawą. Firma Hypertherm nie

odpowiada za żadne naprawy, wymiany i regulacje

Produktu objęte warunkami niniejszej gwarancji,

z wyjątkiem wykonywanych w myśl niniejszego

paragrafu i po udzieleniu wyraźnej pisemnej zgody

przez Hypertherm.

Przedstawiona tutaj gwarancja jest typu

wyłącznego i pozostaje w zgodzie z wszelkimi

innymi gwarancjami (wyrażonymi bezpośrednio

bezpośrednio, domniemanymi, ustawowymi) lub

Informacje dotyczące zgodności W-1

Wrzesień 2010

GWARANCJA

GWARANCJA

wynikającymi z nich następstwami dotyczącymi

Produktu oraz ze wszystkimi innymi dorozumianymi

gwarancjami i postanowieniami dotyczącymi

jakości, przydatności handlowej lub przydatności

do określonego celu bądź związanymi

z nienaruszeniem praw innych osób. Powyższe

stwierdzenie stanowi jedyny i wyłączny środek

zapobiegawczy dotyczący jakiegokolwiek

naruszenia warunków gwarancji przez firmę

Hypertherm.

Dystrybutorzy i sprzedawcy OEM mogą oferować

inne lub dodatkowe gwarancje, ale nie są oni

upoważnieni do udzielania żadnej dodatkowej

ochrony gwarancyjnej ani do składania

jakichkolwiek zapewnień, że taka ochrona

jest udzielana zgodnie z warunkami gwarancji

udzielanej przez firmę Hypertherm.

Zabezpieczenie patentowe

Z wyjątkiem przypadków produktów

niewyprodukowanych przez firmę Hypertherm

lub wyprodukowanych przez osobę spoza

firmy Hypertherm w sposób niezgodny ze

specyfikacjami firmy Hypertherm, a także

w przypadku konstrukcji, procesów, rozwiązań

i kombinacji niezaprojektowanych lub rzekomo

zaprojektowanych przez firmę Hypertherm, firma

Hypertherm ma prawo na swój własny koszt bronić

lub wspierać użytkownika w każdej rozprawie lub

postępowaniu wytoczonemu przeciwko niemu

w związku z naruszaniem jakichkolwiek patentów

podmiotów trzecich przez produkt firmy Hypertherm

używany samodzielnie lub w połączeniu

z innym produktem niedostarczonym przez firmę

Hypertherm. W przypadku zaobserwowania

jakichkolwiek działań lub gróźb działań połączonych

z rzekomym naruszeniem (w każdym przypadku

nie później niż czternaście (14) dni po uzyskaniu

wiedzy o takim działaniu lub groźbie działania)

należy powiadomić firmę Hypertherm. Firma

Hypertherm jest zobowiązana do obrony

użytkownika przed roszczeniami, prowadzonej

pod wyłączną kontrolą firmy Hypertherm oraz

we współpracy z podmiotem zagrożonym

postępowaniem odszkodowawczym.

Ograniczenie

odpowiedzialności

W żadnej sytuacji firma Hypertherm nie

odpowiada przed jakąkolwiek osobą

lub jakimkolwiek podmiotem za szkody

przypadkowe, wynikowe, bezpośrednie,

pośrednie ani moralne (z uwzględnieniem

m.in. utraty zysku) niezależnie od tego,

czy taka odpowiedzialność wynika

z naruszenia warunków umowy, prawa

o odpowiedzialności bezpośredniej, prawa

o czynie niedozwolonym, naruszenia

warunków gwarancji, niedochowaniu

określonego celu lub innego, nawet jeśli

powiadomiono o możliwości występowania

takich szkód.

Przepisy krajowe i lokalne

Krajowe i lokalne przepisy dotyczące instalacji

wodociągowych i elektrycznych mają

pierwszeństwo przed wszelkimi instrukcjami

znajdującymi się w niniejszym podręczniku.

W żadnym przypadku firma Hypertherm nie jest

odpowiedzialna za obrażenia osób ani uszkodzenia

własności spowodowane naruszeniem wytycznych

lub wykonywaniem czynności roboczych

w nieodpowiedni sposób.

Ograniczenie odpowiedzialności

W żadnym przypadku jakakolwiek

odpowiedzialność firmy Hypertherm za

jakiekolwiek roszczenia lub postępowania

prawne (sądowe, arbitrażowe, nadzorcze

lub innego typu) wynikające lub związane

W-2 Informacje dotyczące zgodności

Wrzesień 2010

z użytkowaniem Produktu, niezależnie czy

wynikają ona z naruszenia warunków umowy,

prawa o odpowiedzialności bezpośredniej,

prawa o czynie niedozwolonym, naruszenia

warunków gwarancji, niedochowaniu

określonego celu lub innego, nie przekroczy

łącznie kwoty zapłaconej za Produkt, który

stanowi podstawę takiego roszczenia.

Ubezpieczenie

W każdej sytuacji użytkownik powinien mieć

zapewnione odpowiednie ubezpieczenie, którego

typ i zakres ochrony wystarcza do skutecznej

obrony i nienarażania firmy Hypertherm na szkody

wynikające z jakichkolwiek zdarzeń związanych

z użytkowaniem produktów.

Przeniesienie praw

Wszelkie prawa wynikające z treści niniejszej

gwarancji można przenieść wyłącznie

w połączeniu ze sprzedażą wszystkich lub prawie

wszystkich posiadanych środków trwałych lub

kapitału akcyjnego na następcę, który akceptuje

wszystkie warunki i postanowienia niniejszej

Gwarancji. Warunkiem akceptacji przeniesienia

praw przez firmę Hypertherm jest pisemne

poinformowanie jej przez użytkownika o tym fakcie

w terminie trzydziestu (30) dni przed nastąpieniem

przeniesienia. W przypadku niedotrzymania terminu

powiadomienia firmy Hypertherm i następującego

później żądania akceptacji, niniejsza Gwarancja

ulega anulowaniu i unieważnieniu, a użytkownik traci

jakiekolwiek prawo korzystania z gwarancji firmy

Hypertherm.

GWARANCJA

Informacje dotyczące zgodności W-3

Wrzesień 2010

GWARANCJA

W-4 Informacje dotyczące zgodności

Wrzesień 2010

SPIS TREŚCI

Kompatybilność elektromagnetyczna .................................................................................................................. i

Gwarancja ...............................................................................................................................................................iii

Rozdział 1 Bezpieczeństwo

Identyfikacja informacji związanych z bezpieczeństwem ........................................................................... 1-2

Postępowanie zgodnie z instrukcjami dotyczącymi bezpieczeństwa .....................................................1-2

Cięcie może być przyczyną pożaru lub wybuchu .......................................................................................1-2

Porażenie prądem elektrycznym może być przyczyną śmierci .................................................................1-3

Elektryczność statyczna może być przyczyną uszkodzenia urządzeń elektronicznych ....................... 1-3

Toksyczne opary mogą być przyczyną obrażeń lub śmierci ..................................................................... 1-4

Łuk plazmowy może być przyczyną obrażeń i oparzeń .............................................................................. 1-5

Promienie łuku mogą powodować oparzenia oczu i skóry ....................................................................... 1-5

Bezpieczne uziemienie ......................................................................................................................................1-6

Ochrona urządzeń ze sprężonym gazem ...................................................................................................... 1-6

Uszkodzone butle gazowe mogą wybuchnąć ............................................................................................. 1-6

Hałas może doprowadzić do ubytku lub utraty słuchu ...............................................................................1-7

Rozruszniki serca i aparaty słuchowe .............................................................................................................1-7

Łuk plazmowy może uszkodzić zamarznięte rury .........................................................................................1-7

Symbole i oznaczenia ........................................................................................................................................1-8

Etykieta ostrzegawcza....................................................................................................................................... 1-9

Informacje na temat usuwania suchego pyłu .............................................................................................1-11

Rozdział 2 Specyfikacje

Zasilanie ............................................................................................................................................................... 2-2

Cykl pracy.................................................................................................................................................. 2-3

Wymiary imasa ........................................................................................................................................ 2-3

Palniki T100 ........................................................................................................................................................ 2-4

Wymiary palników .................................................................................................................................... 2-5

Symbole i oznaczenia ........................................................................................................................................2-6

Oznaczenie S ........................................................................................................................................2-6

Oznaczenie CE ....................................................................................................................................... 2-6

Użyte symbole IEC .................................................................................................................................. 2-6

Rozdział 3 Ustawianie

Po odbiorze .........................................................................................................................................................3-2

Reklamacje ..........................................................................................................................................................3-2

Zawartość pudełka ............................................................................................................................................3-2

Podnoszenie zasilacza ...................................................................................................................................... 3-3

Ustawianie zasilacza ........................................................................................................................................3-4

Doprowadzenie zasilania .................................................................................................................................3-4

Silnik ........................................................................................................................................................... 3-5

Uziemianie ............................................................................................................................................................ 3-6

Kable zasilające ................................................................................................................................................. 3-6

powermax1650 Podręcznik operatora vii

3

SPIS TREŚCI

Trójfazowy kabel zasilający instalacja wtyczki ...............................................................................................3-7

Instalacja kabla zasilającego .................................................................................................................3-7

Instalacja wtyczek .....................................................................................................................................3-7

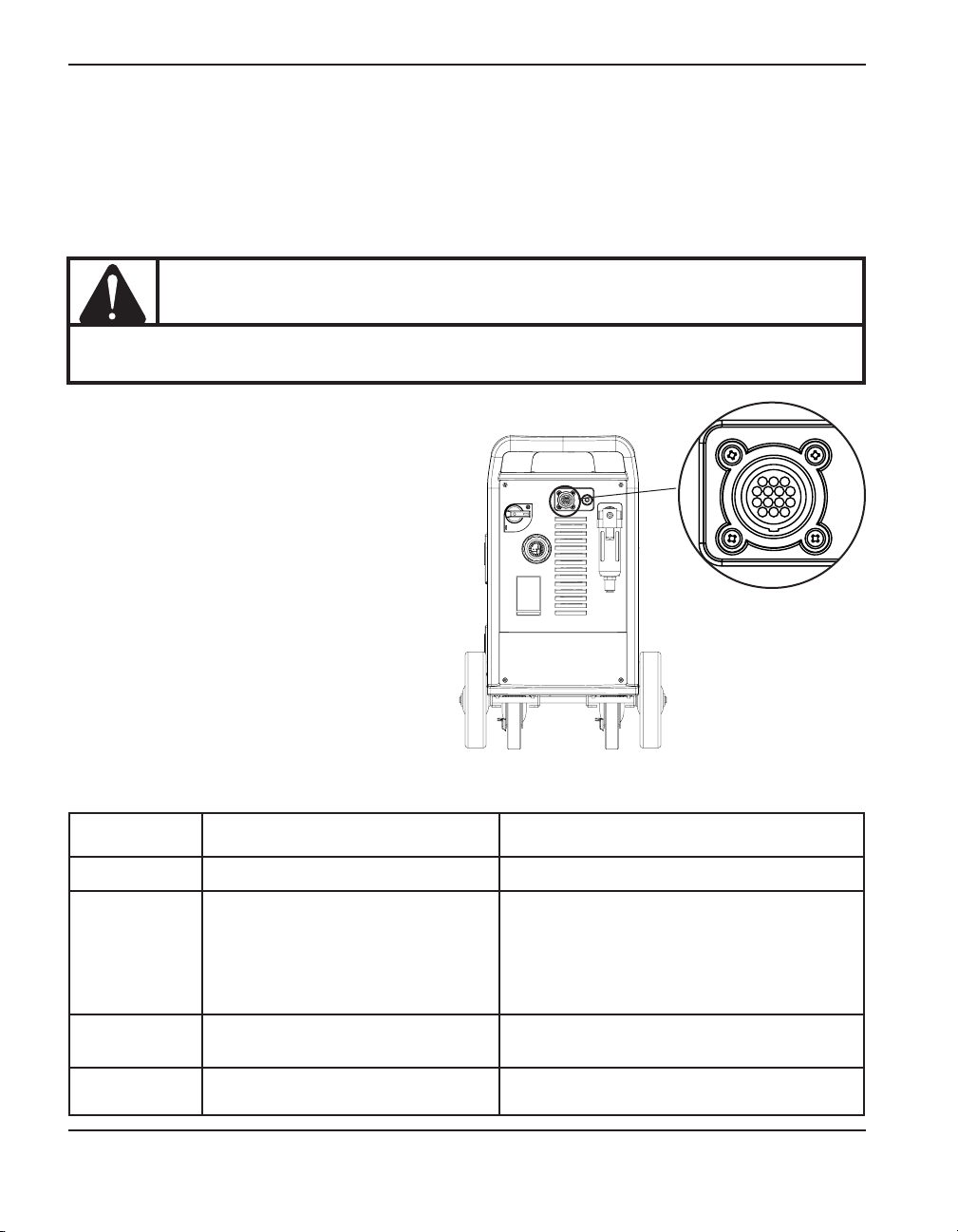

Montaż palnika .................................................................................................................................................... 3-8

Zasilanie gazem plazmowym ........................................................................................................................ 3-10

Dodatkowa filtracja gazu ......................................................................................................................3-10

Instalacja zasilania gazem .............................................................................................................................3-11

Regulacja palnika T100M-2...........................................................................................................................3-11

Podłączanie zdalnego włącznika/wyłącznika (ON/OFF) .......................................................................3-12

Podłączanie interfejsu maszyny ..........................................................................................................3-12

Napięcie łuku ..........................................................................................................................................3-13

Zmiana XFER (rozpoczęcia ruchu maszyny) zpołączenia bezprądowego

do sygnału napięciowego ....................................................................................................................3-15

Rozdział 4 Działanie

Kontrolki iwskaźniki ...........................................................................................................................................4-2

Wskaźniki LED .........................................................................................................................................4-2

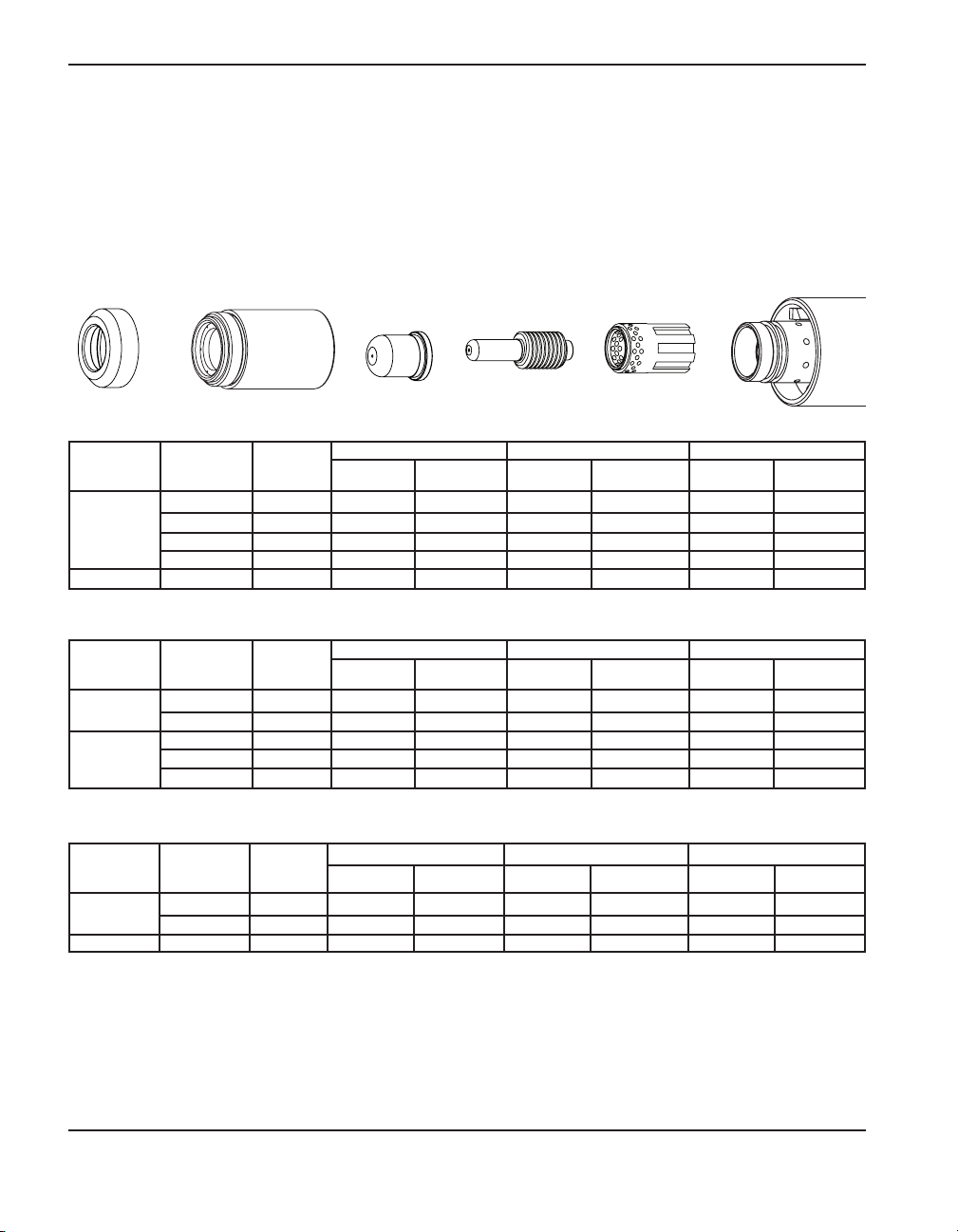

Montaż materiałów eksploatacyjnych ............................................................................................................ 4-3

Konfiguracja materiałów eksploatacyjnych T100 ........................................................................................4-4

Zosłoną ..................................................................................................................................................... 4-4

Bez osłony ................................................................................................................................................. 4-4

FineCut ...................................................................................................................................................... 4-4

Żłobienie .................................................................................................................................................... 4-5

Konfiguracja materiałów eksploatacyjnych T100M-2 ................................................................................ 4-5

Zosłoną ..................................................................................................................................................... 4-5

FineCut ...................................................................................................................................................... 4-6

Nasadka zkontaktem omowym ............................................................................................................ 4-6

Bez osłony ................................................................................................................................................. 4-6

Ustawianie przełącznika trybu pracy ...............................................................................................................4-7

Włączanie (ON) zasilania ..................................................................................................................................4-7

Kontrola wskaźników świetlnych .....................................................................................................................4-7

Regulowanie ciśnienia gazu iustawienia prądu .........................................................................................4-8

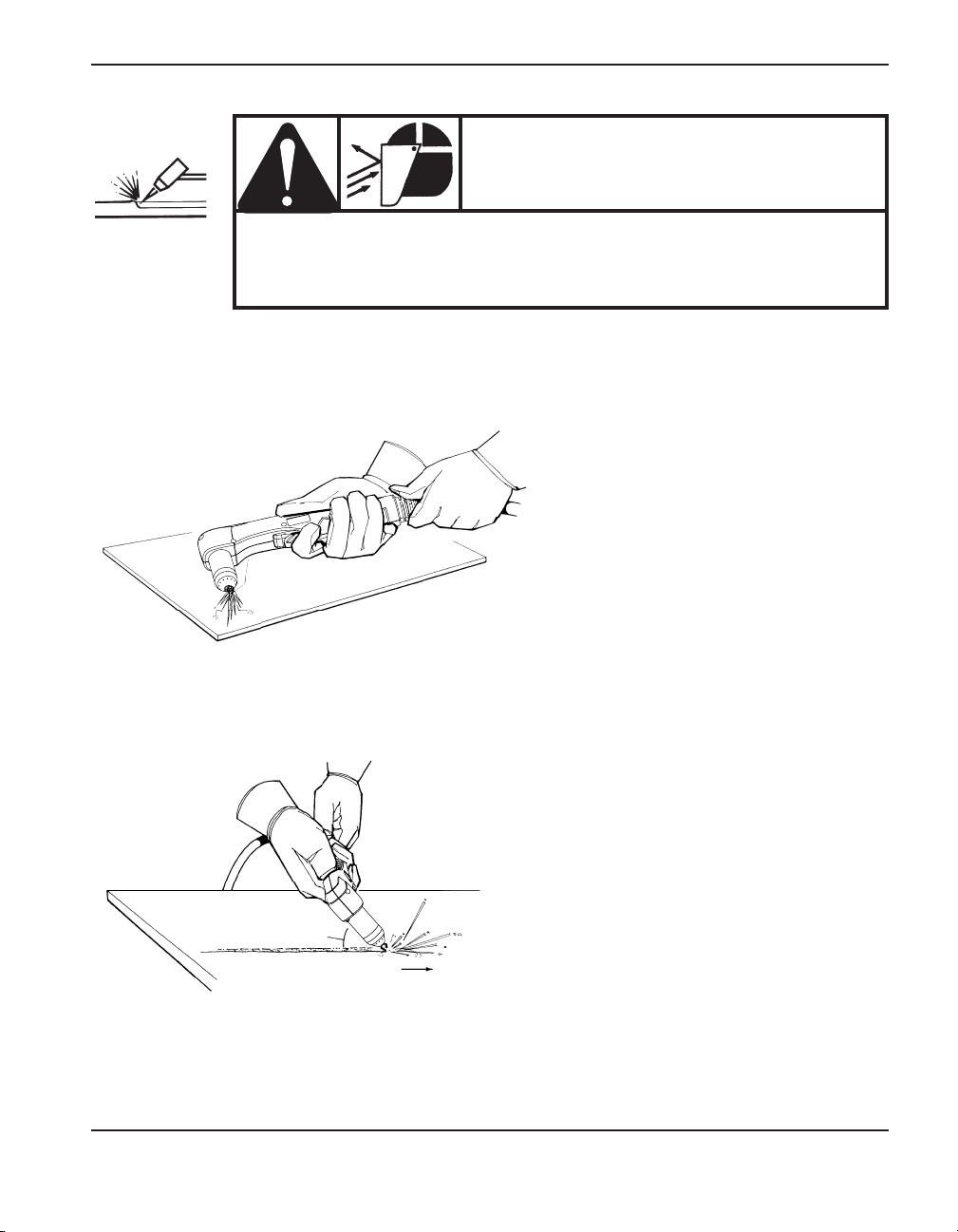

Działanie palnika ręcznego............................................................................................................................... 4-9

Działanie spustu bezpieczeństwa ........................................................................................................ 4-9

Montaż zacisku roboczego .................................................................................................................. 4-10

Rozpoczynanie cięcia od krawędzi elementu obrabianego .........................................................4-10

Technika cięcia palnikiem ręcznym ....................................................................................................4-11

Przebijanie ...............................................................................................................................................4-12

Żłobienie ..................................................................................................................................................4-13

Wykresy cięcia ..................................................................................................................................................4-14

viii powermax1650 Podręcznik operatora

3

SPIS TREŚCI

Rozdział 5 Konserwacja iczęści

Rutynowa konserwacja ..................................................................................................................................... 5-2

Sprawdzanie materiałów eksploatacyjnych ....................................................................................... 5-3

Wymiana wkładki filtru ............................................................................................................................ 5-4

Kontrolki iwskaźniki ...........................................................................................................................................5-5

Podstawowe rozwiązywanie problemów ...................................................................................................... 5-6

Schemat systemu obwodowego .................................................................................................................... 5-9

Kwestie techniczne .......................................................................................................................................... 5-10

Części .................................................................................................................................................................5-10

Części palnika ........................................................................................................................................5-10

Części zasilacza .....................................................................................................................................5-11

Akcesoria .................................................................................................................................................5-11

powermax1650 Podręcznik operatora ix

3

SPIS TREŚCI

x powermax1650 Podręcznik operatora

0

Rozdział 1

BEZPIECZEŃSTWO

W tym rozdziale:

Identyfikacja informacji związanych z bezpieczeństwem ........................................................................... 1-2

Postępowanie zgodnie z instrukcjami dotyczącymi bezpieczeństwa .....................................................1-2

Cięcie może być przyczyną pożaru lub wybuchu .......................................................................................1-2

Porażenie prądem elektrycznym może być przyczyną śmierci .................................................................1-3

Elektryczność statyczna może być przyczyną uszkodzenia urządzeń elektronicznych ....................... 1-3

Toksyczne opary mogą być przyczyną obrażeń lub śmierci ..................................................................... 1-4

Łuk plazmowy może być przyczyną obrażeń i oparzeń .............................................................................. 1-5

Promienie łuku mogą powodować oparzenia oczu i skóry ....................................................................... 1-5

Bezpieczne uziemienie ......................................................................................................................................1-6

Ochrona urządzeń ze sprężonym gazem ...................................................................................................... 1-6

Uszkodzone butle gazowe mogą wybuchnąć ............................................................................................. 1-6

Hałas może doprowadzić do ubytku lub utraty słuchu .............................................................................. 1-7

Rozruszniki serca i aparaty słuchowe ............................................................................................................1-7

Łuk plazmowy może uszkodzić zamarznięte rury ........................................................................................ 1-7

Symbole i oznaczenia ........................................................................................................................................1-8

Etykieta ostrzegawcza ....................................................................................................................................... 1-9

Informacje na temat usuwania suchego pyłu .............................................................................................1-11

Hypertherm 1-1

11/08

BEZPIECZEŃSTWO

1-2 Hypertherm

11/08

IDENTYFIKACJA INFORMACJI ZWIĄZANYCH Z BEZPIECZEŃSTWEM

Symbole przedstawione w tej części są używane do identyfikacji

potencjalnych zagrożeń. Kiedy użytkownik zobaczy na swoim

urządzeniu symbole ostrzegawcze przedstawione w niniejszym

podręczniku, powinien rozpoznać potencjalne zagrożenia doznania

obrażeń i postępować zgodnie z odpowiednimi instrukcjami, aby

tym zagrożeniom zapobiec.

POSTĘPOWANIE ZGODNIE Z INSTRUKCJAMI DOTYCZĄCYMI BEZPIECZEŃSTWA

Należy dokładnie zapoznać się ze wszystkimi komunikatami

ostrzegawczymi znajdującymi się w niniejszym podręczniku oraz

wszystkimi etykietami ostrzegawczymi umieszczonymi na urządzeniu.

• Etykiety ostrzegawcze na urządzeniu powinny być utrzymane

w dobrym stanie. Należy natychmiast uzupełnić brakujące lub

uszkodzone etykiety.

• Należy nauczyć się, w jaki sposób bezpiecznie obsługiwać

urządzeniei jak korzystać z układów sterowania. Nie wolno

dopuścić, aby ktokolwiek korzystał z urządzeniabez instrukcji.

• Należy utrzymywać urządzenie we właściwym stanie technicznym.

Nieautoryzowane modyfikacje urządzenia mogą wpłynąć na

bezpieczeństwo i długość jego okresu eksploatacji.

Zapobieganie pożarom

• Przed każdym cięciem należy upewnić się, że obszar

wokół stanowiska pracy jest bezpieczny. Należy trzymać

w pobliżu gaśnicę.

• Wszystkie materiały łatwopalne w promieniu 10 m od

obszaru cięcia należy usunąć.

• Należy zahartować gorący metal bądź pozwolić mu

wystygnąć przed dalszą obróbką lub przed jego

zetknięciem z materiałami palnymi.

• Nigdy nie należy ciąć zbiorników, które zawierają materiały

potencjalnie palne. Należy je wcześniej usunąć, a zbiornik

odpowiednio wyczyścić.

• Przed rozpoczęciem cięcia należy przewietrzyć

potencjalnie palną atmosferę.

• Podczas cięcia z użyciem tlenu jako gazu plazmowego

wymagany jest system wentylacji wyciągowej.

Zapobieganie wybuchom

• Nie należy używać systemu plazmowego, jeżeli w pobliżu

znajdują się wybuchowe pyły lub opary.

• Nie wolno ciąć butli, rur ani żadnych zamkniętych

zbiorników pod ciśnieniem.

• Nie należy ciąć zbiorników, w których przechowywane były

materiały palne.

CIĘCIE MOŻE BYĆ PRZYCZYNĄ POŻARU LUB WYBUCHU

OSTRZEŻENIE

Niebezpieczeństwo wybuchu

Argon-wodór i metan

Wodór i metan są gazami palnymi, które stwarzają zagrożenie

wybuchem. Butle i węże zawierające mieszanki z metanem lub

wodorem powinny znajdować się z dala od ognia. Podczas

używania plazmy z metanu lub z mieszanki argon-wodór należy

unikać ognia i iskier w pobliżupalnika.

OSTRZEŻENIE

Wybuch wodoru przy

Cięciu aluminium

• Podczas cięcia aluminium pod wodą, a także w przypadku

gdy woda styka się z dolną częścią elementu aluminiowego,

wolny wodór może zbierać się pod elementem obrabianym

i doprowadzić do wybuchu podczas cięcia plazmowego.

• Aby wyeliminować ryzyko wybuchu wodoru, należy

zainstalować kolektor napowietrzający na dnie stołu

wodnego. Więcej informacji o kolektorze napowietrzającym

można znaleźć w dodatku do niniejszego podręcznika.

NIEBEZPIECZEŃSTWO OSTRZEŻENIE UWAGA

Hypertherm wykorzystuje wytyczne Amerykańskiego Instytutu

Norm Krajowych (American National Standards Institute)

dotyczące symboli i znaków bezpieczeństwa. Wyraz

NIEBEZPIECZEŃSTWO lub OSTRZEŻENIE używany jest wraz

z symbolem ostrzegawczym. NIEBEZPIECZEŃSTWO określa

najpoważniejsze zagrożenia.

• Etykiety ostrzegawcze NIEBEZPIECZEŃSTWO

i OSTRZEŻENIE są umieszczane na maszynach w pobliżu

określonych zagrożeń.

• Komunikat NIEBEZPIECZEŃSTWO poprzedza instrukcje

w podręczniku użytkownika, które w przypadku ich

nieprzestrzegania mogą być przyczyną poważnych obrażeń

lub śmierci.

• Komunikaty ostrzegawcze OSTRZEŻENIE są

w niniejszym podręczniku umieszczane przed instrukcjami,

których nieprzestrzeganie może prowadzić do obrażeń lub

śmierci.

• Komunikat UWAGA poprzedza odpowiednie instrukcje

w podręczniku użytkownika, które w przypadku ich

nieprzestrzegania mogą być przyczyną obrażeń lub

uszkodzenia sprzętu.

BEZPIECZEŃSTWO

Hypertherm 1-3

11/08

Dotknięcie części znajdujących się pod napięciem może

być przyczyną śmiertelnego porażenia lub poważnego

oparzenia.

• Podczas pracy system plazmowy zamyka obwód

elektryczny między palnikiem a elementem obrabianym.

Element obrabiany i wszystkie stykające się z nim

komponenty stanowią część obwodu elektrycznego.

• Nie należy nigdy dotykać korpusu palnika ani wody

znajdującej się na stole wodnym podczas pracy systemu

plazmowego.

Zapobieganie porażeniom prądem elektrycznym

We wszystkich systemach plazmowych firmy

Hypertherm podczas procesu cięcia używa się prądu

o wysokim napięciu (powszechnie stosuje się prąd

stały o napięciu od 200 do 400 V). Podczas pracy

z tym systemem należy zachować następujące środki

ostrożności:

• Należy używać rękawic izolujących i obuwia, oraz dbać by

ciało i ubranie były suche.

• Podczas pracy z systemem plazmowym nie należy stać,

siedzieć lub leżeć na jakiejkolwiek mokrej powierzchni ani

takiej powierzchni dotykać.

• Należy odizolować się od obrabianej części i ziemi przez

użycie suchych mat izolacyjnych lub nakryć dostatecznie

dużych, aby zapobiec jakiemukolwiek fizycznemu

kontaktowi z obrabianą częścią lub ziemią. Należy

zachować wyjątkową ostrożność w razie konieczności

pracy w obszarze wilgotnym lub w jego pobliżu.

• W pobliżu zasilacza należy zamocować wyłącznik

wyposażony w odpowiednio dobrane bezpieczniki.

Wyłącznik ten pozwoli operatorowi na szybkie wyłączenie

zasilania w razie wystąpienia sytuacji niebezpiecznej.

• Podczas pracy z użyciem stołu wodnego należy upewnić

się, że jest on odpowiednio uziemiony.

PORAŻENIE PRĄDEM ELEKTRYCZNYM MOŻE BYĆ PRZYCZYNĄ ŚMIERCI

• Sprzęt ten należy instalować i uziemiać zgodnie

z wytycznymi znajdującymi się w niniejszym podręczniku

oraz zgodnie z krajowymi i lokalnymi przepisami prawnymi.

• Należy dokonywać regularnych przeglądów przewodów

zasilania pod względem uszkodzeń lub pęknięć izolacji.

Należy natychmiast wymienić uszkodzony przewód.

Nieizolowany przewód może być przyczyną śmierci.

• Należy dokonywać przeglądów przewodów palnika

i wymieniać każdy przewód zużyty lub uszkodzony.

• Podczas cięcia nie należy podnosić elementu obrabianego

ani jego skrawków. Podczas cięcia należy pozostawić

element obrabiany z dołączonym kablem roboczym na

miejscu lub na stole warsztatowym.

• Przed dokonaniem przeglądu, czyszczenia lub wymiany

elementów palnika należy odłączyć główne zasilanie lub

wyłączyć zasilacz z sieci.

• Nigdy nie należy omijać ani zwierać blokad

bezpieczeństwa.

• Przed usunięciem jakiegokolwiek zasilacza lub osłony

systemu należy odłączyć zasilanie wejściowe.

Po odłączeniu głównego zasilania należy odczekać 5 minut,

aby rozładować kondensatory.

• Nigdy nie należy używać systemu plazmowego, jeśli osłona

zasilacza nie znajduje się na swoim miejscu. Odsłonięte

styki zasilacza stanowią poważne zagrożenie porażeniem

elektrycznym.

• Przed podłączeniem złączy wejściowych należy najpierw

właściwie podłączyć uziemienie.

• Każdy system plazmowy firmy Hypertherm jest

przeznaczony do użytku wyłącznie z określonymi palnikami

firmy Hypertherm. Nie należy używać innych palników, które

mogą się przegrzewać i stanowić zagrożenie dla

bezpieczeństwa.

Podczas pracy z obwodami drukowanymi (PC) należy

stosować odpowiednie środki ostrożności.

ELEKTRYCZNOŚĆ STATYCZNA MOŻE BYĆ PRZYCZYNĄ USZKODZENIA URZĄZEŃ ELEKTRONICZNYCH

• Obwody drukowane należy przechowywać w pojemnikach

antystatycznych.

• Podczas pracy z obwodami drukowanymi należy nosić na

nadgarstku uziemioną opaskę antystatyczną.

BEZPIECZEŃSTWO

1-4 Hypertherm

11/08

Łuk plazmowy jest źródłem ciepła używanym do cięcia.

Dlatego też, mimo że łuk plazmowy nie jest uważany za źródło

toksycznych oparów, cięty materiał może być źródłem

toksycznych oparów lub gazów, które zmniejszają ilość tlenu.

Wytwarzane opary mogą się różnić w zależności od rodzaju

ciętego metalu. Do metali, które mogą być źródłem

toksycznych oparów, należą między innymi: stal nierdzewna,

stal węglowa, cynk (galwanizacyjny) oraz miedź.

W niektórych przypadkach metal może być powleczony

substancją, która powoduje uwolnienie toksycznych oparów.

Do toksycznych powłok zalicza się między innymi: ołów

(w niektórych lakierach), kadm (w niektórych lakierach

i wypełniaczach) oraz beryl.

Gazy powstające podczas cięcia plazmowego mogą się

różnić w zależności od ciętego materiału oraz metody cięcia;

mogą zawierać ozon, tlenki azotu, sześciowartościowy

chrom, wodór i inne substancje, jeżeli te są zawarte w ciętym

materiale lub przez ten materiał uwolnione.

Należy zachować ostrożność, aby zminimalizować narażenie

na opary powstające w trakcie procesu przemysłowego.

W zależności od składu chemicznego i stężenia oparów

(oraz innych czynników, takich jak wentylacja), może zaistnieć

ryzyko wystąpienia chorób, takich jak wady wrodzone lub rak.

Właściciel sprzętu oraz miejsca pracy zobowiązany jest

do testowania powietrza w miejscu, w którym jest używany

sprzęt, w celu sprawdzenia, czy skład powietrza w miejscu

pracy spełnia wszystkie lokalne i krajowe normy i regulacje

prawne.

Jakość powietrza w miejscu pracy zależy od określonych

dla danego miejsca czynników, takich jak:

• Rodzaj stołu (mokry, suchy, podwodny).

• Skład materiału, wykończenie powierzchni oraz skład

powłok.

• Objętość usuniętego materiału.

• Czas cięcia lub żłobienia.

TOKSYCZNE OPARY MOGĄ BYĆ PRZYCZYNĄ OBRAŻEŃ LUB ŚMIERCI

• Rozmiar, objętość powietrza, wentylacja oraz filtracja

obszaru pracy.

• Sprzęt ochrony osobistej.

• Liczba systemów tnących i spawających będących

w użyciu.

• Inne procesy, które mogą być źródłem oparów.

Jeżeli miejsce pracy musi odpowiadać krajowym lub

lokalnym regulacjom prawnym, jedynie monitorowanie lub

testowanie wykonywane na miejscu może dać odpowiedź,

czy odpowiednie parametry znajdują się powyżej czy poniżej

dopuszczalnego poziomu.

Aby zredukować ryzyko związane z narażeniem na działanie

oparów:

• Przed rozpoczęciem cięcia należy usunąć z metalu

wszystkie powłoki i rozpuszczalniki.

• Należy używać lokalnej instalacji wyciągowej w celu

usunięcia oparów z powietrza.

• Nie należy wdychać oparów. Podczas cięcia metalu

pokrytego powłoką, zawierającego lub mogącego zawierać

materiały toksyczne, należy używać maski ochronnej

zapewniającej dopływ powietrza.

• Należy upewnić się, że osoby używające sprzętu

do spawania lub cięcia oraz masek ochronnych

zapewniających dopływ powietrza mają odpowiednie

kwalifikacje i są przeszkolone w zakresie prawidłowego

używania takiego sprzętu.

• Nigdy nie należy ciąć zbiorników zawierających materiały

potencjalnie toksyczne. Należy najpierw zbiornik opróżnić

i właściwie wyczyścić.

• W razie potrzeby należy monitorować i testować jakość

powietrza w miejscu pracy.

• Należy skonsultować się z ekspertem, aby wdrożyć plan

zagospodarowania przestrzeni zapewniający bezpieczną

jakość powietrza.

BEZPIECZEŃSTWO

Hypertherm 1-5

11/08

Palniki zapalane natychmiastowo

Łuk plazmowy pojawia się natychmiast po aktywowaniu

przełącznika palnika.

ŁUK PLAZMOWY MOŻE BYĆ PRZYCZYNĄ OBRAŻEŃ I OPARZEŃ

Łuk plazmowy może szybko przeciąć rękawice i skórę.

• Należy trzymać się z dala od czubka palnika.

• Nie należy trzymać metalu w pobliżu ścieżki cięcia.

• Nigdy nie należy kierować palnika na siebie lub w kierunku

innych osób.

Ochrona oczu. Promienie łuku plazmowego wytwarzają widoczne i niewidoczne (w zakresie ultrafioletu i podczerwieni)

promieniowanie o wysokim natężeniu, które może wywołać oparzenia oczu i skóry.

• Należy stosować sprzęt ochrony oczu zgodny z odpowiednimi przepisami prawnymi krajowymi i lokalnymi.

• Należy nosić sprzęt ochrony oczu (okulary lub gogle ochronne z bocznymi płytkami oraz kask spawalniczy) wyposażony

w odpowiednio przyciemniane soczewki chroniące oczy przed promieniowaniem ultrafioletowym i podczerwonym

pochodzącym z łuku.

Ochrona skóry. Należy nosić odzież ochronną zabezpieczającą przed oparzeniami wywołanymi przez światło ultrafioletowe,

iskry i gorący metal.

• Rękawice ochronne, buty ochronne oraz kask.

• Ubranie wykonane z materiału niepalnego, zakrywające wszystkie narażone obszary ciała.

• Spodnie bez mankietu w celu zapobieżenia dostawaniu się iskier i żużlu.

• Przed rozpoczęciem cięcia należy usunąć z kieszeni wszystkie materiały palne, takie jak zapałki czy zapalniczki.

Obszar cięcia. Należy tak przygotować obszar cięcia, aby ograniczyć odbicia i rozprzestrzenianie się ultrafioletu:

• Ściany i inne powierzchnie powinny być pomalowane na ciemne kolory, aby zmniejszyć odbicia.

• Należy korzystać z ekranów ochronnych lub barier, aby zabezpieczyć inne osoby przed błyskami i oślepiającym światłem.

• Należy ostrzec inne osoby, aby nie patrzyły na łuk. Należy używać plakatów lub znaków ostrzegawczych.

PROMIENIE ŁUKU MOGĄ POWODOWAĆ OPARZENIA OCZU I SKÓRY

Prąd łuku

(A)

Minimalny numer odcienia

szybki ochronnej

(ANSI Z49.1:2005)

Sugerowany komfortowy numer

odcienia szybki ochronnej

(ANSI Z49.1:2005)

OSHA 29CFR

1910.133(a)(5)

Norma europejska

EN168:2002

Poniżej 40 A

5589

Od 41 do 60 A

6689

Od 61 do 80 A

8889

Od 81 do 125 A

8989

Od 126 do 150 A

89810

Od 151 do 175 A

89811

Od 176 do 250 A

89812

Od 251 do 300 A

89813

Od 301 do 400 A

912913

Od 401 do 800 A

10 1 4 10

USZKODZONE BUTLE GAZOWE MOGĄ WYBUCHNĄĆ

BEZPIECZEŃSTWO

1-6 Hypertherm

11/08

• Nigdy nie należy smarować zaworów butli ani regulatorów

olejem lub smarem.

• Należy korzystać wyłącznie z odpowiednich do danego

zadania butli gazowych, reduktorów, węży i armatury.

• Cały sprzęt ze sprężonym gazem i powiązane z nim części

należy utrzymywać w dobrym stanie.

• Należy stosować etykiety służące do identyfikacji gazu

znajdującego się w każdym z węży, używając kolorów

przyjętych dla danych gazów. Należy sprawdzić krajowe

i lokalne przepisy prawne.

Butle gazowe zawierają gaz pod wysokim ciśnieniem.

Uszkodzona butla może wybuchnąć.

• Używanie butli gazowych i obchodzenie się z nimi musi być

zgodne z odpowiednimi przepisami prawnymi krajowymi

i lokalnymi.

• Nigdy nie należy używać butli, która nie jest ustawiona

i zabezpieczona w pozycji pionowej.

• Kołpak ochronny powinien być wkręcony ochraniając

zawór, z wyjątkiem sytuacji, gdy butla jest w użyciu lub

jest podłączona dla użycia.

• Nie można dopuścić do zwarcia elektrycznego między

łukiem plazmowym a butlą.

• Nie wolno narażać butli na nadmierne nagrzewanie, ani na

kontakt z iskrami, żużlem lub otwartym płomieniem.

• Nigdy nie należy używać młotka, klucza francuskiego

ani innych narzędzi do otwierania zablokowanego

zaworu butli.

Kabel roboczy. Kabel roboczy powinien być bezpiecznie

podłączony do elementu obrabianego lub stołu roboczego

za pomocą pewnego połączenia metal-metal. Nie należy go

podłączać do elementu, który po zakończeniu cięcia

odpadnie.

Stół roboczy. Należy podłączyć stół roboczy do uziemienia

zgodnie z odpowiednimi krajowymi lub lokalnymi przepisami

prawnymi dotyczącymi instalacji elektrycznych.

Prąd wejściowy

• Należy upewnić się, że przewód uziemiający kabla

zasilającego został podłączony do uziemienia panelu

zasilania.

• Jeżeli instalacja systemu plazmowego wymaga podłączenia

przewodu zasilającego do zasilacza, należy dopilnować

właściwego podłączenia przewodu uziemiającego kabla

zasilającego.

• Do śruby uziemiającej należy najpierw podłączyć przewód

uziemiający kabla zasilającego, a dopiero później, na

uziemieniu kabla zasilającego, inne przewody uziemiające.

Nakrętka zatrzymująca powinna być mocno dokręcona.

• Należy docisnąć wszystkie połączenia elektryczne, aby

zapobiec nadmiernemu nagrzewaniu.

BEZPIECZNE UZIEMIENIE

OCHRONA URZĄDZEŃ ZE SPRĘŻONYM GAZEM

BEZPIECZEŃSTWO

Hypertherm 1-7

11/08

Długotrwałe narażenie na hałas, który towarzyszy cięciu

lub żłobieniu, może doprowadzić do uszkodzenia lub

utraty słuchu.

• Podczas używania systemu plazmowego należy stosować

zatwierdzony sprzęt ochrony słuchu.

• Należy ostrzec przed zagrożeniem hałasem inne osoby

przebywające w pobliżu.

Zamarznięte rury mogą zostać uszkodzone lub pęknąć

podczas próby rozmrożenia ich palnikiem plazmowym.

HAŁAS MOŻE DOPROWADZIĆ DO USZKODZENIA LUB UTRATY SŁUCHU

ŁUK PLAZMOWY MOŻE USZKODZIĆ ZAMARZNIĘTE RURY

Pola magnetyczne związane z przepływem prądu o wysokim

natężeniu mogą wpływać na pracę rozruszników serca oraz

aparatów słuchowych.

Osoby używające rozruszników serca i aparatów

słuchowych powinny skonsultować się z lekarzem, zanim

znajdą się w pobliżu jakichkolwiek operacji cięcia i żłobienia

łukami plazmowymi.

Aby zredukować zagrożenia związane z polami

magnetycznymi:

• Przewód roboczy i przewód palnika należy trzymać

po jednej stronie, z dala od ciała.

• Należy ułożyć przewody palnika możliwie blisko

przewodu roboczego.

• Nie należy owijać się lub przykrywać przewodem palnika

lub przewodem roboczym.

• Zasilacz powinien znajdować się możliwie jak najdalej

od użytkownika.

ROZRUSZNIKI SERCA I APARATY SŁUCHOWE

BEZPIECZEŃSTWO

11/08

1-8 Hypertherm

SYMBOLE I OZNACZENIA

Konkretny produkt firmy Hypertherm może posiadać jeden lub kilka z poniższych oznaczeń na lub obok tabliczki

znamionowej. Ze względu na różnice i konflikty w przepisach krajowych, poszczególne wersje produktu nie są opatrzone

wszystkimi znakami jednocześnie.

Symbol S

Symbol S oznacza, że zasilanie i palnik nadają się do pracy wykonywanej w środowiskach o zwiększonym

niebezpieczeństwie porażenia prądem wg IEC 60974-1.

Znak CSA

Produkty Hypertherm oznaczone znakiem CSA spełniają normy USA i Kanady w zakresie norm bezpieczeństwa.

Produkty te zostały poddane testom i uzyskały stosowne certyfikaty CSA- International. Produkt może też być

oznaczony znakiem jednego z innych Uprawnionych Laboratoriów (NRTL) akredytowanych w Stanach

Zjednocznych lub Kanadzie – na przykład Underwriters Laboratories, Incorporated (UL) lub TÜV.

Znak CE

Znak CE oznacza, że producent deklaruje zgodność produktu z odpowiednimi dyrektywami i normami

Unii Europejskiej. Tylko wersje oznaczone znakiem CE umieszczonym na lub obok tabliczki znamionowej

przetestowano na zgodność z Europejską Dyrektywą Niskich Napięć i Dyrektywą Zgodności

Elektromagnetycznej (EMC). Wersje oznaczone znakiem CE wyposażone są w filtry EMC niezbędne

do spełnienia wymagań Dyrektywy CMC.

Znak GOST-R

Wersje CE produktów Hypertherm opatrzone znakiem GOST-R spełniają normy emisji elektromagnetycznej

i wymagania przepisów niezbędne do ich eksportu do Federacji Rosyjskiej.

Znak c-Tick

Wersje CE produktów Hypertherm opatrzone znakiem c-Tick spełniają normy emisji elektromagnetycznej

i wymagania przepisów niezbędne do ich eksportu do Australii i Nowej Zelandii.

Znak CCC

Znak Obowiązkowej Certyfikacji Chińskiej (CCC) oznacza, że produkt przeszedł testy i spełnił wymagania

przepisów wymaganych do sprzedaży produktu w Chinach.

BEZPIECZEŃSTWO

11/08

Hypertherm 1-9

ETYKIETA OSTRZEGAWCZA

Ta etykieta ostrzegawcza znajduje się na niektórych zasilaczach. Ważne jest, aby znaczenie tych symboli

ostrzegawczych zostało przez operatora lub technika dokonującego konserwacji zrozumiane zgodnie

z opisem. Numeracja w tekście odpowiada numeracji ramek na etykiecie.

1. Iskry powstające podczas cięcia mogą być przyczyną

wybuchu lub pożaru.

1.1 Nie tnij w pobliżu materiałów łatwopalnych.

1.2 Miej w pobliżu gotową do użycia gaśnicę.

1.3 Nie używaj beczek ani innych zamkniętych pojemników

jako stołu do cięcia.

2. Łuk plazmowy może zranić i poparzyć. Kieruj dyszę

w kierunku od siebie. Łuk zapala się natychmiast po

uruchomieniu spustu.

2.1 Przed rozłączeniem palnika należy wyłączyć zasilanie.

2.2 Nie trzymaj przedmiotu obrabianego w pobliżu ścieżki

cięcia.

2.3 Należy stosować sprzęt całkowitej ochrony ciała.

3. Niebezpieczne napięcie. Niebezpieczeństwo porażenia

prądem elektrycznym lub poparzenia.

3.1 Noś rękawice izolujące. Wymieniaj rękawice, gdy są

wilgotne lub uszkodzone.

3.2 Chroń się przed porażeniem prądem elektrycznym,

izolując się od przedmiotu obrabianego i od ziemi.

3.3 Przed serwisowaniem odłącz zasilanie elektryczne.

Nie dotykaj części pod napięciem.

4. Opary tworzone przez plazmę mogą być niebezpieczne.

4.1 Nie wdychaj tych oparów.

4.2 Stosuj wentylację wymuszoną lub lokalne wyciągi do

usuwania oparów.

4.3 Nie pracuj w zamkniętych przestrzeniach. Stosuj

wentylację do usuwania oparów.

5. Promienie łuku mogą powodować oparzenia oczu i rany

skóry.

5.1 Noś odpowiedni i w dobrym stanie sprzęt ochrony

osobistej, by chronić głowę, oczy, uszy, dłonie i korpus.

Zapnij kołnierz przy koszuli. Chroń uszy przed hałasem.

Stosuj kask spawalniczy z odpowiednim rodzajem filtra.

6. Odbądź przeszkolenie. Tym sprzętem powinni

posługiwać się wyłącznie przeszkoleni pracownicy.

Używaj palników wymienionych w podręczniku. Trzymaj

z dala niewykwalifikowany personel i dzieci.

7. Nie usuwaj, nie niszcz ani nie zakrywaj tej naklejki.

Wymień ją, jeśli jest uszkodzona lub zużyta lub naklej

nową, gdy jej brak.

Read and follow these instructions, employer safety

practices, and material safety data sheets. Refer to

ANS Z49.1, “Safety in Welding, Cutting and Allied

Processes” from American Welding Society

(http://www.aws.org) and OSHA Safety and Health

Standards, 29 CFR 1910 (http://www.osha.gov).

Plasma cutting can be injurious to operator and persons

in the work area. Consult manual before operating. Failure

to follow all these safety instructions can result in death.

1. Cutting sparks can cause explosion or fire.

1.1 Do not cut near flammables.

1.2 Have a fire extinguisher nearby and ready to use.

1.3 Do not use a drum or other closed container as a cutting table.

2. Plasma arc can injure and burn; point the nozzle away

from yourself. Arc starts instantly when triggered.

2.1 Turn off power before disassembling torch.

2.2 Do not grip the workpiece near the cutting path.

2.3 Wear complete body protection.

3. Hazardous voltage. Risk of electric shock or burn.

3.1 Wear insulating gloves. Replace gloves when wet or damaged.

3.2 Protect from shock by insulating yourself from work and ground.

3.3 Disconnect power before servicing. Do not touch live parts.

4. Plasma fumes can be hazardous.

4.1 Do not inhale fumes.

4.2 Use forced ventilation or local exhaust to remove the fumes.

4.3 Do not operate in closed spaces. Remove fumes with ventilation.

5. Arc rays can burn eyes and injure skin.

5.1 Wear correct and appropriate protective equipment to protect

head, eyes, ears, hands, and body. Button shirt collar. Protect ears

from noise. Use welding helmet with the correct shade of filter.

6. Become trained.

equipment. Use torches specified in the manual. Keep non-qualified

personnel and children away.

7. Do not remove, destroy, or cover this label.

Replace if it is missing, damaged, or worn (PN 110584 Rev C).

WARNING

Only qualified personnel should operate this

Le coupage plasma peut être préjudiciable pour l’opérateur et les personnes qui se

trouvent sur les lieux de travail. Consulter le manuel avant de faire fonctionner. Le

non respect des ces instructions de sécurité peut entraîner la mort.

1. Les étincelles de coupage peuvent provoquer une explosion

ou un incendie.

1.1 Ne pas couper près des matières inflammables.

1.2 Un extincteur doit être à proximité et prêt à être utilisé.

1.3 Ne pas utiliser un fût ou un autre contenant fermé comme table de coupage.

2. L’arc plasma peut blesser et brûler; éloigner la buse de soi.

Il s’allume instantanément quand on l’amorce;

2.1 Couper l’alimentation avant de démonter la torche.

2.2 Ne pas saisir la pièce à couper de la trajectoire de coupage.

2.3 Se protéger entièrement le corps.

3. Tension dangereuse. Risque de choc électrique ou de brûlure.

3.1 Porter des gants isolants. Remplacer les gants quand ils sont humides ou

endommagés.

3.2 Se protéger contre les chocs en s’isolant de la pièce et de la terre.

3.3 Couper l’alimentation avant l’entretien. Ne pas toucher les pièces sous tension.

4. Les fumées plasma peuvent être dangereuses.

4.1 Ne pas inhaler les fumées

4.2 Utiliser une ventilation forcée ou un extracteur local pour dissiper les fumées.

4.3 Ne pas couper dans des espaces clos. Chasser les fumées par ventilation.

5. Les rayons d’arc peuvent brûler les yeux et blesser la peau.

5.1 Porter un bon équipement de protection pour se protéger la tête, les yeux, les

oreilles, les mains et le corps. Boutonner le col de la chemise. Protéger les oreilles

contre le bruit. Utiliser un masque de soudeur avec un filtre de nuance appropriée.

6. Suivre une formation. Seul le personnel qualifié a le droit de faire

fonctionner cet équipement. Utiliser exclusivement les torches indiquées dans le

manual. Le personnel non qualifié et les enfants doivent se tenir à l’écart.

7. Ne pas enlever, détruire ni couvrir cette étiquette.

La remplacer si elle est absente, endommagée ou usée (PN 110584 Rev C).

AVERTISSEMENT

BEZPIECZEŃSTWO

11/08

1-10 Hypertherm

ETYKIETA OSTRZEGAWCZA

Ta etykieta ostrzegawcza znajduje się na niektórych zasilaczach. Ważne

jest, aby znaczenie tych symboli ostrzegawczych zostało przez operatora

lub technika dokonującego konserwacji zrozumiane zgodnie z opisem.

Numeracja w tekście odpowiada numeracji ramek na etykiecie.

1. Iskry powstające podczas cięcia mogą być

przyczyną wybuchu lub pożaru.

1.1 Nie tnij w pobliżu materiałów łatwopalnych.

1.2 Miej w pobliżu gotową do użycia gaśnicę.

1.3 Nie używaj beczek ani innych zamkniętych

pojemników jako stołu do cięcia.

2. Łuk plazmowy może zranić i poparzyć. Kieruj

dyszę w kierunku od siebie. Łuk zapala się

natychmiast po uruchomieniu spustu.

2.1 Przed rozłączeniem palnika należy wyłączyć

zasilanie.

2.2 Nie trzymaj przedmiotu obrabianego

w pobliżu ścieżki cięcia.

2.3 Należy stosować sprzęt całkowitej ochrony

ciała.

3. Niebezpieczne napięcie.

Niebezpieczeństwo porażenia prądem

elektrycznym lub poparzenia.

3.1 Noś rękawice izolujące. Wymieniaj

rękawice, gdy są wilgotne lub uszkodzone.

3.2 Chroń się przed porażeniem prądem

elektrycznym, izolując się od przedmiotu

obrabianego i od ziemi.

3.3 Przed serwisowaniem odłącz zasilanie

elektryczne. Nie dotykaj części pod

napięciem.

4. Opary tworzone przez plazmę mogą być

niebezpieczne.

4.1 Nie wdychaj tych oparów.

4.2 Stosuj wentylację wymuszoną lub lokalne

wyciągi do usuwania oparów.

4.3 Nie pracuj w zamkniętych przestrzeniach.

Stosuj wentylację do usuwania oparów.

5. Promienie łuku mogą powodować

oparzenia oczu i rany skóry.

5.1 Noś odpowiedni i w dobrym stanie sprzęt

ochrony osobistej, by chronić głowę, oczy,

uszy, dłonie i korpus. Zapnij kołnierz przy

koszuli. Chroń uszy przed hałasem. Stosuj

kask spawalniczy z odpowiednim rodzajem

filtra.

6. Odbądź przeszkolenie. Tym sprzętem

powinni posługiwać się wyłącznie

przeszkoleni pracownicy. Używaj palników

wymienionych w podręczniku. Trzymaj z dala

niewykwalifikowany personel i dzieci.

7. Nie usuwaj, nie niszcz ani nie zakrywaj tej

naklejki. Wymień ją, jeśli jest uszkodzona

lub zużyta lub naklej nową, gdy jej brak.

BEZPIECZEŃSTWO

11/08

Hypertherm 1-11

INFORMACJE NA TEMAT USUWANIA SUCHEGO PYŁU

W niektórych miejscach suchy pył może stanowić potencjalne zagrożenie wybuchem.

Wydanie z roku 2007 normy NFPA nr 68 (U.S. National Fire Protection Association, Amerykańskie Narodowe Stowarzyszenie

Ochrony Przeciwpożarowej) „Ochrona przed wybuchem przez wentylacyjne usuwanie produktów gwałtownego spalania

(deflagracji)” zawiera wymagania dotyczące projektowania, lokalizacji, instalacji, konserwacji i użytkowania urządzeń

i systemów do usuwania przez wentylację wybuchowych gazów i ciśnienia po każdym zdarzeniu gwałtownego spalania.

Uzgodnij z producentem lub dostawcą systemu usuwania suchych pyłów, czy spełnia on odpowiednie wymagania przed

zainstalowaniem nowego systemu usuwania suchych pyłów lub dokonaniem istotnych zmian w procesie lub materiałach

zastosowanych w istniejącym systemie usuwania suchych pyłów.

Skonsultuj w lokalnym nadzorze budowlanym by ustalić, czy przepisy któregoś wydania NFPA 68 zostały zastosowane przez

przywołanie w lokalnym kodeksie budowlanym.

Zapoznaj się z NFPA 68, by dowiedzieć się więcej o definicjach i objaśnieniach do takich terminów stosowanych w przepisach,

jak deflagracja, nadzór budowlany (Authority Having Jurisdiction, AHJ), zastosowanie przez przywołanie, wartość Kst, indeks

deflagracji i innych terminów.

Uwaga 1 – Interpretacja tych nowych przepisów przez Hypertherm jest taka, że o ile nie została wykonana odpowiednia

ekspertyza dla konkretnego budynku w celu ustalenia, że cały generowany pył nie jest wybuchowy, wydanie 2007 NFPA 68

wymaga zastosowania wentylacji wybuchowej dla najgorszego przypadku wartości Kst (patrz załącznik F), która mogłaby zostać

wygenerowana z pyłu, o typie i wymiarach odpowiednich dla takiego przypadku. NFPA 68 nie wymienia jednoznacznie cięcia

plazmowego ani innych procesów cięcia termicznego jako wymagających systemów wentylacyjnych do usuwania produktów

nagłego spalania, jednak stosuje te nowe wymagania do wszystkich systemów usuwania suchych pyłów.

Uwaga 2 – Użytkownicy podręczników Hypertherm powinni zasięgnąć porady i przestrzegać wszystkich odnośnych przepisów

federalnych, stanowych i lokalnych. Hypertherm nie ma zamiaru, przez publikację jakichkolwiek podręczników Hypertherm,

nawoływać do podejmowania działań w przypadkach, gdy nie jest zachowana zgodność ze wszystkimi przepisami i normami,

zaś niniejszego podręcznika nigdy nie wolno interpretować w ten sposób.

BEZPIECZEŃSTWO

11/08

1-12 Hypertherm

Rozdział 2

SPECYFIKACJE

W tym rozdziale:

Zasilanie .............................................................................................................................................................. 2-2

Cykl pracy................................................................................................................................................. 2-3

Wymiary imasa ....................................................................................................................................... 2-3

Palniki T100 ....................................................................................................................................................... 2-4

Wymiary palnika ................................................................................................................................................ 2-5

Palnik ręczny T100 ................................................................................................................................. 2-5

Palnik zmechanizowany T100M-2 ...................................................................................................... 2-5

Symbole ioznaczenia ....................................................................................................................................... 2-6

Oznaczenie S ......................................................................................................................................... 2-6

Oznaczenie CE ....................................................................................................................................... 2-6

Symbole IEC ........................................................................................................................................... 2-6

powermax1650 Podręcznik operatora 2-1

3

SPECYFIKACJE

Zasilanie

Znamionowe napięcie obwodu otwartego(U0) 300VDC

Charakterystyka wyjściowa*

*Przedstawiona w formie wykresu napięcia

wyjściowego wzależności od natężenia

prądu wyjściowego

Znamionowy prąd wyjściowy (I

) 30 A – 100 A

2

Standardowe znamionowe napięcie

wyjściowe stosowane przez firmę

Hypertherm (U

Cykl pracy (X*) w 40°C wwarunkach

znamionowych (U1,I1, U2, I2)

)

2

U1 – VAC RMS

200 – 208 VAC 3F

230 – 240 VAC 3F

on/Tbase

,

*X = T

T on = czas w minutach

T base = 10 minut

380 – 415 VAC 3F

480 VAC 3F

600 VAC 3F

Temperatura robocza -10° do 40°C

Fazy znamionowego prądu zmiennego (F)

F Hz

i częstotliwość linii (Hz)

Modele: standardowyi CE 3 50–60

Znamionowe napięcie wejściowe (U

znamionowy prąd wejściowy (I1) i I1eff* przy

napięciu znamionowym U2 i I2 – tylko cięcie.

*I1eff = (I1) √X określenia mocy kabla

zasilającego

),

1

U1 – VAC RMS I1ARMS I1eff

200 – 208 VAC 3F

230 – 240 VAC 3F

380 – 415 VAC 3F

480 VAC 3F

600 VAC 3F

U1 – VAC RMS Współczynnik mocy z uwzględnieniem

Współczynnik mocy 200 – 208 VAC 3F

230 – 240 VAC 3F

380 – 415 VAC 3F

480 VAC 3F

600 VAC 3F

— stosunek zwarcia — tylko model CE U1 – VACRMS3F R

R

sce

400VAC

230VAC

Wyposażenie spełnia wymogi normy IEC 61000-3-12, oile stosunek

zwarcia (Rsce) wynosi przynajmniej 191 przy 400VAC 3F i142 przy

Kod IP – poziom zabezpieczeń IP23CS* dostarczany przez obudowę

IP – „International Protection” (Międzynarodowe zabezpieczenia)

2 – Bez dostępu ciał obcych ≥12,5mm

3 – Bez szkodliwego dostępu rozpryskanej wody

C – AC obwód linii jest zabezpieczony przed dostępem narzędzia

≥2,5mm średnicy x 100 mm długości

S – wentylator w bezruchu podczas testu wody

*OSTRZEŻENIE: NIE UŻYWAĆ WCZASIE OPADÓW DESZCZU

Przewracanie, przechylanie (zzestawem kół

lub bez zestawu)

Rodzaj gazu Powietrze Azot

Jakość gazu Czysty, bez śladów wilgoci, bezolejowy

Ciśnienie wejściowei przepływ gazu 6,1 bara, 260 l/min

Opadająca

160VDC

zniekształceń harmonicznych

230VAC3F.

Nachylenie do 15

60%

70%

80%

80%

80%

53

46

27

22

21

0,94

0,94

0,94

0,94

0,78

sce

191

142

o

X

41

38

24

20

19

Współczynnik

przesunięcia

fazowego mocy

0,98

0,98

0,99

0,99

0,99

2-2 powermax1650 Podręcznik operatora

0

SPECYFIKACJE

Cykl pracy

Cykl pracy to możliwy dzięki zasilaczowi, wyrażony w procentach nieprzerwany czas cięcia wciągu

10 minut. Poniższy schemat pokazuje 80% cykl pracy.

8minut cięcia 2minuty przerwy

Wymiary imasa

427 mm

671 mm

58,06kg

A

MPS

60

40

30

8

0

100

AC

Masa zasilanie bez palnika

V

50

60

PSI

70 80

4.0

5.0

6.0

BAR

_

+

655 mm

powermax1650 Podręcznik operatora 2-3

0

SPECYFIKACJE

Palniki T100

Wydajność cięcia przy cięciu ręcznym przy 100A

Zalecana wydajność 32mm przy 482mm na minutę

Maksymalna wydajność 38mm przy 250mm na minutę

Możliwość odcinania 45 mm przy niewielkiej szybkości

Wydajność cięcia przy cięciu zmechanizowanym przy 100A

Zalecana wydajność przebijania do 13mm

Maksymalna wydajność przebijania 19mm

Odcięcie przy początku krawędzi 45 mm przy niewielkiej szybkości

Wydajność żłobienia

Szybkość usuwania materiału wprzypadku

stali miękkiej

Masa

T100

T100M-2

10,8kg na godz.

3,3kg zprzewodem odługości 7,5m

6,3kg zprzewodem odługości 15m

9,4kg zprzewodem odługości 22,5m

3,8kg zprzewodem odługości 7,5m

5,0kg zprzewodem odługości10,7 m

6.8kg zprzewodem odługości 15m

9.9kg zprzewodem odługości 22,5m

2-4 powermax1650 Podręcznik operatora

3

Wymiary palnika

Palnik ręczny T100

107 mm

65 mm

SPECYFIKACJE

226mm

38 mm

25 mm

Palnik zmechanizowany T100M-2

25 mm

60 mm

393 mm

203 mm

32 rozstaw 3,2mm szerokości

35 mm

powermax1650 Podręcznik operatora 2-5

3

SPECYFIKACJE

Symbole ioznaczenia

Oznaczenie S

Oznaczenie S oznacza, że zasilacz ipalnik mogą być używanew warunkach zwiększonego

zagrożenia porażenia prądem. Palniki ręczne muszą być wyposażone w osłonięte materiały

eksploatacyjne, aby spełniać wymogi oznaczenia S .

Oznaczenie CE

Oznaczenie CE ( ) oznacza przyznanie producentowi deklaracji zgodności zdyrektywami

inormami Wspólnoty Europejskiej. Pod kątem zgodności z europejską Dyrektywą Niskonapięciową

oraz dyrektywą dotyczącą kompatybilności elektromagnetycznej (EMC) testowano tylko te wersje

produktów firmy Hypertherm, które obok tabliczek informacyjnych mają umieszczone oznaczenie

CE. W zasilaczach oznaczonych symbolem CE zastosowano wbudowane filtry EMC zapewniające

zgodność z europejską Dyrektywą dotyczącą kompatybilności elektromagnetycznej.

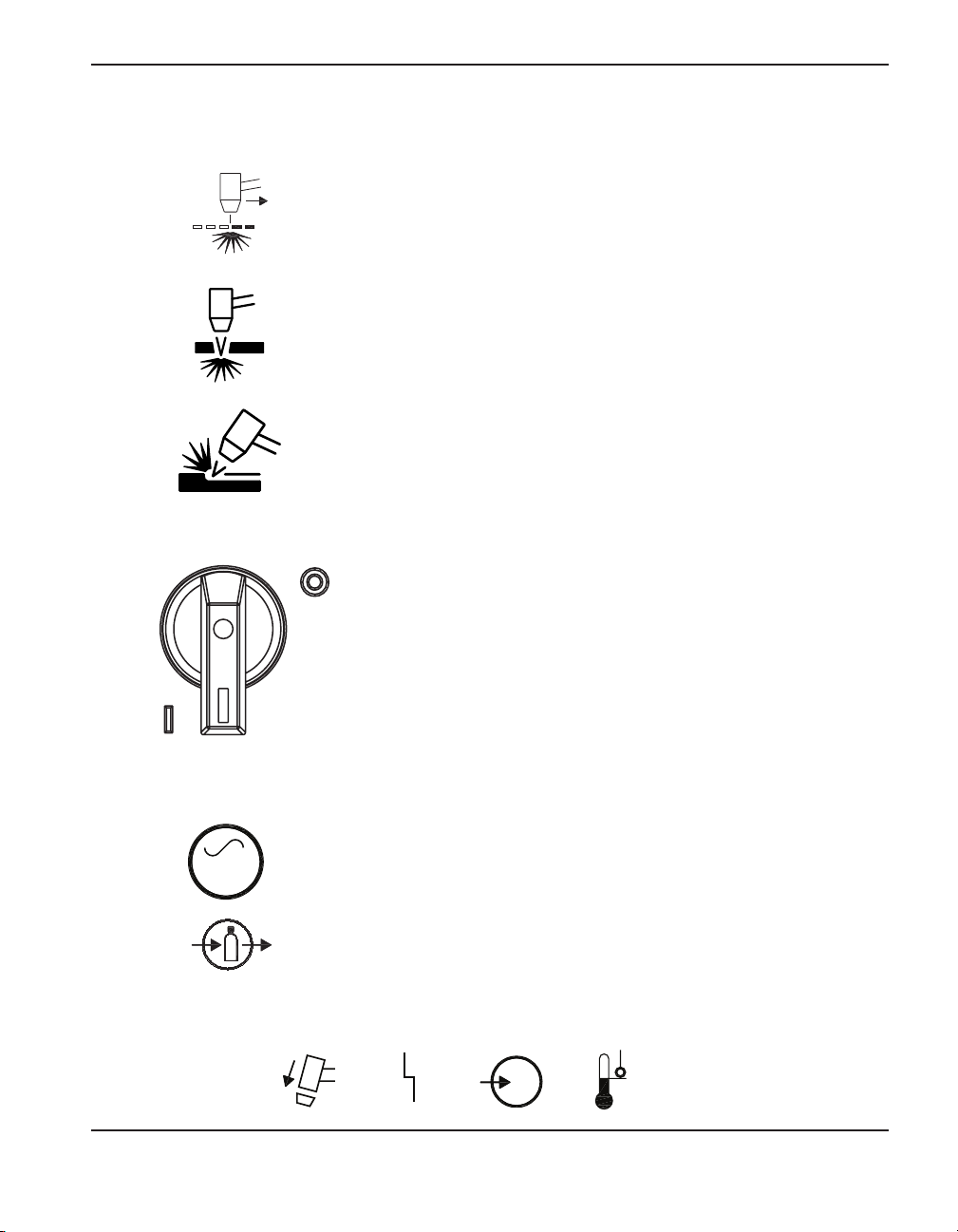

Użyte symbole IEC

Na tabliczce znamionowej, etykietach, przełącznikach mogą pojawiać się następujące symbole.

Prąd stały (DC)

Prąd zmienny (AC)

Cięcie iżłobienie

palnikiem plazmowym

l

Złącze zasilania

prądem zmiennym

Zestyk zewnętrznego

przewodu ochronnego

(uziemienia)

2-6 powermax1650 Podręcznik operatora

O

Zasilanie inwertorem

Palnik plazmowy w pozycji

testowej (gaz chłodzący

itnący wydobywa się z dyszy)

Zasilanie włączone (ON)

Zasilanie wyłączone (OFF)

Krzywa napięcia/natężenia,

charakterystyka opadająca

2

Rozdział3

USTAWIENIE

Wtym rozdziale:

Po odbiorze .........................................................................................................................................................3-2

Reklamacje ..........................................................................................................................................................3-2

Zawartość pudełka ............................................................................................................................................3-2

Podnoszenie zasilacza ...................................................................................................................................... 3-3

Ustawianie zasilacza ..........................................................................................................................................3-4

Doprowadzenie zasilania .................................................................................................................................. 3-4

Silnik ........................................................................................................................................................... 3-5

Uziemianie ............................................................................................................................................................ 3-6

Kable zasilające .................................................................................................................................................. 3-6

Trójfazowy kabel zasilający iinstalacja wtyczki ............................................................................................3-7

Instalacja kabla zasilającego ..................................................................................................................3-7

Montaż palnika .................................................................................................................................................... 3-8

Zasilanie gazem plazmowym ......................................................................................................................... 3-10

Dodatkowa filtracja gazu ......................................................................................................................3-10