®

Powermax65

®

Powermax85

Systemy cięcia łukiem plazmowym

Podręcznik operatora

80665H | Wersja 4 | Рolski | Polish

Zarejestruj nowy system Hypertherm

Aby zapewnić sobie wygodny dostęp do pomocy technicznej oraz

gwarancyjnej, produkt można zarejestrować online pod adresem

www. hypertherm.com/registration. Zarejestrowanie produktu umożliwia

również otrzymywanie aktualnych informacji oproduktach Hypertherm oraz

jednorazowo bezpłatnego upominku będącego wyrazem naszej wdzięczności.

Do przyszłego wykorzystania

Numer seryjny: _____________________________________________

Data zakupu: _____________________________________________

Dystrybutor: _____________________________________________

________________________________________________________

________________________________________________________

Uwagi dotyczące serwisu:

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

Troska ośrodowisko naturalne to jeden z priorytetów firmy Hypertherm, gdyż ma on kluczowe znaczenie wkontekście sukcesu naszego

inaszych klientów. Staramy się zmniejszać nasz negatywny wpływ na środowisko we wszystkich naszych działaniach. Dodatkowe informacje:

www.hypertherm.com/environment.

Powermax65

Powermax85

Podręcznik operatora

Polski / Polish

Wersja4 — luty 2018r.

Hypertherm Inc.

Hanover, NH Stany Zjednoczone

www.hypertherm.com

Adres e-mail: info@hypertherm.com

© 2018 Hypertherm Inc.

Wszelkie prawa zastrzeżone

Hypertherm iPowermax to znaki handlowe firmy Hypertherm Inc.

imogą być zastrzeżone wStanachZjednoczonych i/lub innych krajach.

Hypertherm Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Soporte.Tecnico@hypertherm.com (Technical Service Email)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com (Technical Service Email)

Hypertherm (Singapore) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

Marketing.asia@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

HTJapan.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Europe B.V.

Vaartveld 9, 4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com

(Technical Service Email)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com

(Technical Service Email)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service Email)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

Marketing.korea@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 (0) 437 606 995 Tel

61 7 3219 9010 Fax

au.sales@Hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

HTIndia.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

KOMPATYBILNOŚĆ ELEKTROMAGNETYCZNA EMC

Wprowadzenie

Urządzenia firmy Hypertherm oznaczone symbolem CE wyprodukowano

zgodnie z normą EN 60974-10. W celu zapewnienia kompatybilności

elektromagnetycznej urządzenia należy zainstalować i używać zgodnie

zprzedstawionymi dalej informacjami.

Wymogi przewidziane przez normę EN 60974-10 mogą nie wystarczać

do całkowitego wyeliminowania zakłóceń występujących, gdy urządzenia

znajdują się w bliskim sąsiedztwie źródeł zakłóceń lub gdy mają bardzo

dużą czułość. W takich przypadkach może być konieczne zastosowanie

innych środków ograniczających zakłócenia.

Sprzęt tnący zaprojektowano wyłącznie do użytku w środowisku

przemysłowym.

Instalacja i obsługa

Użytkownik jest odpowiedzialny za instalację i korzystanie z urządzenia

plazmowego zgodnie z instrukcjami producenta.

W przypadku wykrycia zakłóceń elektromagnetycznych

odpowiedzialność za rozwiązanie tego problemu wspólnie z

pracownikami pomocy technicznej zapewnianej przez producenta

spoczywa wyłącznie na użytkowniku. W niektórych sytuacjach działanie

zapobiegawcze może polegać wyłącznie na ponownym uziemieniu

obwodu tnącego (patrz Uziemianie elementu obrabianego). W innych

przypadkach może oznaczać konieczność zaprojektowania ekranu

elektromagnetycznego zakrywającego źródło zasilania i miejsce pracy,

współpracującego z odpowiednimi filtrami wejściowymi. W każdej

sytuacji zakłócenia elektromagnetyczne należy ograniczyć do poziomu,

który nie powoduje występowania dalszych problemów.

Analiza obszaru

Przed zainstalowaniem urządzenia użytkownik powinien przeprowadzić

analizę sąsiadującego obszaru pod względem występowania

potencjalnych problemów elektromagnetycznych. Należy wziąć pod

uwagę następujące kwestie:

a. inne kable zasilające, kable sterujące, kable sygnałowe i

telefoniczne znajdujące się powyżej i poniżej sprzętu tnącego

lub przylegające do niego

b. nadajniki i odbiorniki radiowe i telewizyjne

c. komputery i inne urządzenia sterujące

d. elementy istotne z punktu widzenia bezpieczeństwa takie

jakzabezpieczenia sprzętu przemysłowego

e. zdrowie osób, na przykład w przypadku korzystania

zrozruszników serca czy aparatów słuchowych

f. urządzenia używane do kalibracji i pomiarów

g. odporność pozostałych urządzeń znajdujących się

wśrodowisku roboczym — w celu zapewnienia zgodności tych

urządzeń może być wymagane zastosowanie dodatkowych

środków bezpieczeństwa

h. pora dnia, podczas której są wykonywane czynności związane

zcięciem oraz pozostałe operacje

Wielkość analizowanego obszaru zależy od konstrukcji budynku oraz

innych wykonywanych w nim czynności. Otaczający obszar może być

większy niż wynikający z przyjętych założeń.

Metody ograniczania emisji

Zasilanie sieciowe

Sprzęt tnący należy podłączyć do zasilania sieciowego zgodnie z

zaleceniami producenta. W przypadku występowania zakłóceń może być

konieczne zastosowanie dodatkowych środków ostrożności, takich jak

filtrowanie napięcia sieciowego.

Należy rozważyć zastosowanie ekranowania (metalowej rurki lub

odpowiednika) kabla zasilania trwale zainstalowanego sprzętu tnącego.

Ekranowanie należy zapewnić na całej długości kabla. Ekran należy

podłączyć do sieciowego źródła zasilania urządzenia do cięcia w taki

sposób, aby zapewnić dobry styk elektryczny między kanałem kablowym

a obudową źródła zasilania cięcia.

Serwisowanie sprzętu tnącego

Sprzęt tnący należy okresowo serwisować zgodnie z zaleceniami

producenta. Podczas działania sprzętu tnącego wszystkie drzwiczki

dostępowe i serwisowe powinny być zamknięte i prawidłowo

zabezpieczone. Sprzętu tnącego nie wolno w żaden sposób

modernizować. Nie dotyczy to modyfikacji wykonywanych zgodnie z

pisemnymi instrukcjami przedstawionymi przez producenta. Na przykład

należy zgodnie z zaleceniami producenta serwisować i regulować

przerwy iskrowe zapłonu łuku oraz urządzenia stabilizujące.

Kable tnące

Kable tnące powinny być możliwie najkrótsze oraz poprowadzone

wspólnie na podłodze lub w jej pobliżu.

bezpieczeństwo i zgodność SC-1

KOMPATYBILNOŚĆ ELEKTROMAGNETYCZNA EMC

Spajanie ekwipotencjalne

Należy rozważyć spojenie wszystkich metalowych komponentów

instalacji tnącej oraz komponentów, które do niej przylegają.

Jednak przyłączenie metalowych komponentów do elementu

obrabianego zwiększa ryzyko porażenia operatora prądem, gdy ten

jednocześnie dotknie metalowego komponentu i elektrody (dyszy

głowicy laserowej).

Operator powinien być odizolowany od wszystkich spojonych

komponentów metalowych.

Uziemianie elementu obrabianego

W sytuacjach, gdy element obrabiany nie jest uziemiony w celu

zapewnienia bezpieczeństwa elektrycznego lub ze względu na swój

rozmiar i umiejscowienie (np. kadłub okrętu lub stalowa konstrukcja

budynku), przyłączenie elementu obrabianego do masy może w

niektórych przypadkach ograniczyć emisję. Należy zachować ostrożność,

aby zapobiec sytuacji, w której uziemienie elementu obrabianego

zwiększa ryzyko występowania obrażeń u osób lub uszkodzeń sprzętu

elektrycznego. Tam, gdzie to wymagane, przyłączenie elementu

obrabianego do masy należy wykonać w sposób bezpośredni. W

krajach, w których jest to zabronione, przyłączenie można zapewnić

przez zastosowanie odpowiednich reaktancji pojemnościowych

dobranych zgodnie z przepisami krajowymi.

Uwaga: Ze względów bezpieczeństwa obwód tnący można uziemić lub

nie. Zmiana projektu uziemienia może być autoryzowana wyłącznie przez

osobę, której wiedza jest wystarczającą do oceny, czy taka modyfikacja

nie stwarza większego ryzyka odniesienia obrażeń (na przykład przez

zapewnienie obwodu zwrotnego prądu cięcia równoległego, co może

doprowadzić do uszkodzenia obwodów tnących innych urządzeń).

Dalsze wytyczne podano w normie IEC 60974-9, Urządzenie do

spawania łukowego, rozdział 9: Instalacja i użytkowanie.

Ekranowanie i osłanianie

Problemy dotyczące zakłóceń można ograniczyć przez selektywne

ekranowanie i osłanianie kabli oraz urządzeń występujących w

sąsiadującym obszarze. W niektórych zastosowaniach można rozważyć

ekranowanie całej instalacji do cięcia plazmowego.

SC-2 bezpieczeństwo i zgodność

GWARANCJA

Uwaga

W przypadku wymiany podzespołów systemu Hypertherm producent

zaleca korzystać z oryginalnych części firmy Hypertherm. Wszelkie

uszkodzenia lub obrażenia wynikające z zastosowania podzespołów

innych niż oryginalne części firmy Hypertherm nie podlegają warunkom

gwarancji udzielanej przez firmę Hypertherm i będą traktowane jako

wynikające z nieprawidłowego użytkowania produktu firmy Hypertherm.

Operator ponosi wyłączną odpowiedzialność za bezpieczne użytkowanie

Produktu. Firma Hypertherm nie może ani nie udziela żadnych zapewnień

bądź gwarancji dotyczących bezpiecznego korzystania z produktu w

środowisku użytkownika.

Informacje ogólne

Firma Hypertherm Inc. gwarantuje, że jej Produkty są wolne od wad

materiałowych i produkcyjnych przez czas określony poniższymi

warunkami: jeśli firma Hypertherm zostanie powiadomiona o wadzie: (i)

dotyczącej zasilacza plazmy w okresie dwóch (2) lat od daty odebrania

produktu, z wyjątkiem zasilaczy marki Powermax, w przypadku których

okres ten wynosi trzy (3) lata od daty odebrania produktu, (ii) dotyczącej

palnika i przewodów w okresie jednego (1) roku od daty odebrania

produktu, z wyjątkiem krótkiego palnika HPRXD ze zintegrowanym

przewodem, w którego przypadku okres wynosi sześć (6) miesięcy

od daty odebrania produktu, dotyczącej zespołów podnośnika palnika

w okresie jednego (1) roku od daty odebrania produktu, dotyczącej

produktów Automation w ciągu jednego (1) roku od daty odebrania

produktu, z wyjątkiem systemów EDGE Connect CNC, EDGE Connect

T CNC, EDGE Connect TC CNC, EDGE Pro CNC, EDGE Pro Ti

CNC, MicroEDGE Pro CNC i ArcGlide THC, dla których okres ten

wynosi dwa (2) lata od daty odebrania produktu, oraz (iii) dotyczącej

komponentów lasera światłowodowego HyIntensity w okresie dwóch (2)

lat od daty odebrania produktu, z wyjątkiem głowic lasera i przewodów

dostarczania wiązki, dla których okres ten wynosi jeden (1) rok od daty

odebrania produktu.

Niniejsza gwarancja nie dotyczy pozostałych zasilaczy marki Powermax,

które są używane z przetwornicami fazowymi. Dodatkowo firma

Hypertherm nie udziela gwarancji na systemy uszkodzone w wyniku

dostarczenia napięcia zasilającego o nieodpowiednich parametrach,

wynikających z zastosowania przetwornic fazowych bądź z jakości

wejściowego napięcia sieciowego. Niniejsza gwarancja nie obejmuje

Produktu, który został nieprawidłowo zainstalowany, zmodyfikowany lub

zniszczony w inny sposób.

Firma Hypertherm zapewnia naprawę, wymianę i regulację Produktu jako

jedyny i wyłączny środek zapobiegawczy, tylko jeśli niniejsza gwarancja

jest prawidłowo przestrzegana i stosowana. Firma Hypertherm

zobowiązuje się do bezpłatnej naprawy, wymiany lub regulacji wszystkich

wadliwych Produktów objętych warunkami niniejszej gwarancji,

które po uprzedniej autoryzacji (która nie zostanie nieudzielona bez

uzasadnionego powodu) i prawidłowym zapakowaniu zostaną zwrócone

do siedziby firmy Hypertherm (Hanover, New Hampshire) lub do

autoryzowanego punktu serwisowego firmy Hypertherm po opłaceniu

przez użytkownika wszystkich kosztów związanych z ubezpieczeniem i

dostawą. Firma Hypertherm nie odpowiada za żadne naprawy, wymiany

i regulacje Produktu objęte warunkami niniejszej gwarancji, z wyjątkiem

wykonywanych w myśl niniejszego paragrafu i po udzieleniu wyraźnej

pisemnej zgody przez Hypertherm.

Przedstawiona tutaj gwarancja jest typu wyłącznego i pozostaje w

zgodzie z wszelkimi innymi gwarancjami (wyrażonymi bezpośrednio,

domniemanymi, ustawowymi) lub wynikającymi z nich następstwami

dotyczącymi Produktu oraz ze wszystkimi innymi dorozumianymi

gwarancjami i postanowieniami dotyczącymi jakości, przydatności

handlowej lub przydatności do określonego celu bądź związanymi z

nienaruszeniem praw innych osób. Powyższe stwierdzenie stanowi

jedyny i wyłączny środek zapobiegawczy dotyczący jakiegokolwiek

naruszenia warunków gwarancji przez firmę Hypertherm.

Dystrybutorzy i sprzedawcy OEM mogą oferować inne lub dodatkowe

gwarancje, ale nie są oni upoważnieni do udzielania żadnej dodatkowej

ochrony gwarancyjnej ani do składania jakichkolwiek zapewnień, że taka

ochrona jest udzielana zgodnie z warunkami gwarancji udzielanej przez

firmę Hypertherm.

Zabezpieczenie patentowe

Z wyjątkiem przypadków produktów niewyprodukowanych przez

firmę Hypertherm lub wyprodukowanych przez osobę spoza firmy

Hypertherm w sposób niezgodny ze specyfikacjami firmy Hypertherm,

a także w przypadku konstrukcji, procesów, rozwiązań i kombinacji

niezaprojektowanych lub rzekomo zaprojektowanych przez firmę

Hypertherm, firma Hypertherm ma prawo na swój własny koszt bronić

lub wspierać użytkownika w każdej rozprawie lub postępowaniu

wytoczonemu przeciwko niemu w związku z naruszaniem jakichkolwiek

patentów podmiotów trzecich przez produkt firmy Hypertherm używany

samodzielnie lub w połączeniu z innym produktem niedostarczonym

przez firmę Hypertherm. W przypadku zaobserwowania jakichkolwiek

działań lub gróźb działań połączonych z rzekomym naruszeniem (w

każdym przypadku nie później niż czternaście (14) dni po uzyskaniu

wiedzy o takim działaniu lub groźbie działania) należy powiadomić

firmę Hypertherm. Firma Hypertherm jest zobowiązana do obrony

użytkownika przed roszczeniami, prowadzonej pod wyłączną kontrolą

firmy Hypertherm oraz we współpracy z podmiotem zagrożonym

postępowaniem odszkodowawczym.

bezpieczeństwo i zgodność SC-3

GWARANCJA

Ograniczenie odpowiedzialności

W żadnej sytuacji firma Hypertherm nie odpowiada przed

jakąkolwiek osobą lub jakimkolwiek podmiotem za szkody

przypadkowe, wynikowe, bezpośrednie, pośrednie ani moralne

(z uwzględnieniem m.in. utraty zysku) niezależnie od tego,

czy taka odpowiedzialność wynika z naruszenia warunków

umowy, prawa o odpowiedzialności bezpośredniej, prawa

o czynie niedozwolonym, naruszenia warunków gwarancji,

niedochowaniu określonego celu lub innego, nawet jeśli

powiadomiono o możliwości występowania takich szkód.

Hypertherm nie odpowiada za żadne szkody Dystrybutora

wynikające z czasu przestoju, utraconej produkcji lub

utraconych zysków. Zamiarem Dystrybutora i firmy Hypertherm

jest, aby to postanowienie było interpretowane przez Sąd jako

najszersze ograniczenie dopuszczalne przez obowiązujące

prawo.

Przepisy krajowe i lokalne

Krajowe i lokalne przepisy dotyczące instalacji wodociągowych i

elektrycznych mają pierwszeństwo przed wszelkimi instrukcjami

znajdującymi się w niniejszym podręczniku. W żadnym przypadku firma

Hypertherm nie jest odpowiedzialna za obrażenia osób ani uszkodzenia

własności spowodowane naruszeniem wytycznych lub wykonywaniem

czynności roboczych w nieodpowiedni sposób.

Zastrzeżenie odpowiedzialności

W żadnym przypadku jakakolwiek odpowiedzialność firmy

Hypertherm za jakiekolwiek roszczenia lub postępowania

prawne (sądowe, arbitrażowe, nadzorcze lub innego

typu) wynikające lub związane z użytkowaniem Produktu,

niezależnie czy wynikają one z naruszenia warunków

umowy, prawa o odpowiedzialności bezpośredniej, prawa

o czynie niedozwolonym, naruszenia warunków gwarancji,

niedochowaniu określonego celu lub innego, nie przekroczy

łącznie kwoty zapłaconej za Produkt, który stanowi podstawę

takiego roszczenia.

Ubezpieczenie

W każdej sytuacji użytkownik powinien mieć zapewnione odpowiednie

ubezpieczenie, którego typ i zakres ochrony wystarcza do skutecznej

obrony i nienarażania firmy Hypertherm na szkody wynikające z

jakichkolwiek zdarzeń związanych z użytkowaniem produktów.

Przeniesienie praw

Wszelkie prawa wynikające z treści niniejszej gwarancji można przenieść

wyłącznie w połączeniu ze sprzedażą wszystkich lub prawie wszystkich

posiadanych środków trwałych lub kapitału akcyjnego na następcę,

który akceptuje wszystkie warunki i postanowienia niniejszej Gwarancji.

Warunkiem akceptacji przeniesienia praw przez firmę Hypertherm

jest pisemne poinformowanie jej przez użytkownika o tym fakcie w

terminie trzydziestu (30) dni przed nastąpieniem przeniesienia. W

przypadku niedotrzymania terminu powiadomienia firmy Hypertherm i

następującego później żądania akceptacji niniejsza Gwarancja ulega

anulowaniu i unieważnieniu, a użytkownik traci jakiekolwiek prawo

korzystania z gwarancji firmy Hypertherm.

SC-4 bezpieczeństwo i zgodność

OSTRZEŻENIE!

Przed rozpoczęciem obsługi jakiegokolwiek systemu firmy Hypertherm należy się

zapoznać zinstrukcjami bezpieczeństwa zamieszczonymi wpodręczniku produktu

oraz wPodręczniku bezpieczeństwa izgodności (80669C). Nieprzestrzeganie

instrukcji bezpieczeństwa może skutkować obrażeniami ciała iuszkodzeniem

sprzętu.

Do produktu mogą być dołączone podręczniki użytkownika wformie elektronicznej

idrukowanej. Podręczniki użytkownika w różnych językach można pobrać

z„Biblioteki dokumentów” znajdującej się pod adresem www.hypertherm.com.

Powermax

65/85

Podręcznik operatora v

vi Powermax

65/85

Podręcznik operatora

SPIS TREŚCI

Rozdział 1

Specyfikacje

Informacje związane zbezpieczeństwem .............................................................................................................................................1-2

Opis systemu ..............................................................................................................................................................................................1-2

Gdzie znaleźć potrzebne informacje ......................................................................................................................................................1-3

Wymiary zasilacza ......................................................................................................................................................................................1-4

Masy komponentów ..................................................................................................................................................................................1-5

Parametry znamionowe zasilacza Powermax65 ..................................................................................................................................1-6

Parametry zasilacza Powermax85 ..........................................................................................................................................................1-8

Wymiary palnika ręcznego Duramax 75° ........................................................................................................................................... 1-10

Wymiary palnika ręcznego Duramax 15° ........................................................................................................................................... 1-10

Wymiary palnika zmechanizowanego Duramax 180° pełnejdługości ........................................................................................ 1-11

Wymiary małego palnika zmechanizowanego Duramax 180° ......................................................................................................1-11

Powermax65 — specyfikacje cięcia ................................................................................................................................................... 1-12

Powermax85 — specyfikacje cięcia ................................................................................................................................................... 1-13

Symbole i oznaczenia .............................................................................................................................................................................1-14

Symbole IEC ............................................................................................................................................................................................ 1-15

Rozdział 2

Ustawienie zasilania

Rozpakowanie systemu Powermax65 lub Powermax85 ..................................................................................................................2-2

Reklamacje ........................................................................................................................................................................................2-2

Spis treści .........................................................................................................................................................................................2-3

Miejsce ustawienia zasilacza ...................................................................................................................................................................2-4

Przygotowanie zasilania ............................................................................................................................................................................2-4

Montaż wyłącznika awaryjnego ....................................................................................................................................................2-5

Wymagania dotyczące uziemienia ...............................................................................................................................................2-5

Doprowadzanie zasilania do urządzenia Powermax65 ......................................................................................................................2-6

Jednofazowy kabel zasilający (nie do modelu CE/CCC) .......................................................................................................2-7

Trójfazowy kabel zasilający — instalacja wtyczki ......................................................................................................................2-7

Doprowadzanie zasilania do urządzenia Powermax85 ......................................................................................................................2-8

Jednofazowy kabel zasilający (nie do modelu CE/CCC) .................................................................................................................2-9

Montaż jednofazowego kabla zasilającego .............................................................................................................................2-10

Trójfazowy kabel zasilający — instalacja wtyczki .............................................................................................................................2-11

Zalecenia dotyczące kabla przedłużającego ....................................................................................................................................2-11

Specyfikacje kabla przedłużającego ........................................................................................................................................2-12

Zalecenia dotyczące agregatu prądotwórczego ................................................................................................................... 2-13

Przygotowanie zasilania gazem ...........................................................................................................................................................2-14

Dodatkowa filtracja gazu .............................................................................................................................................................2-14

Podłączenie zasilania gazem ......................................................................................................................................................2-15

Powermax

65/85

Podręcznik operatora vii

SPIS TREŚCI

Rozdział 3

Ustawienie palnika

Wprowadzenie............................................................................................................................................................................................3-2

Trwałość materiałów eksploatacyjnych .................................................................................................................................................3-2

Elektrody CopperPlus™ do palników Duramax .........................................................................................................................3-2

Ustawienie palnika ręcznego ...................................................................................................................................................................3-3

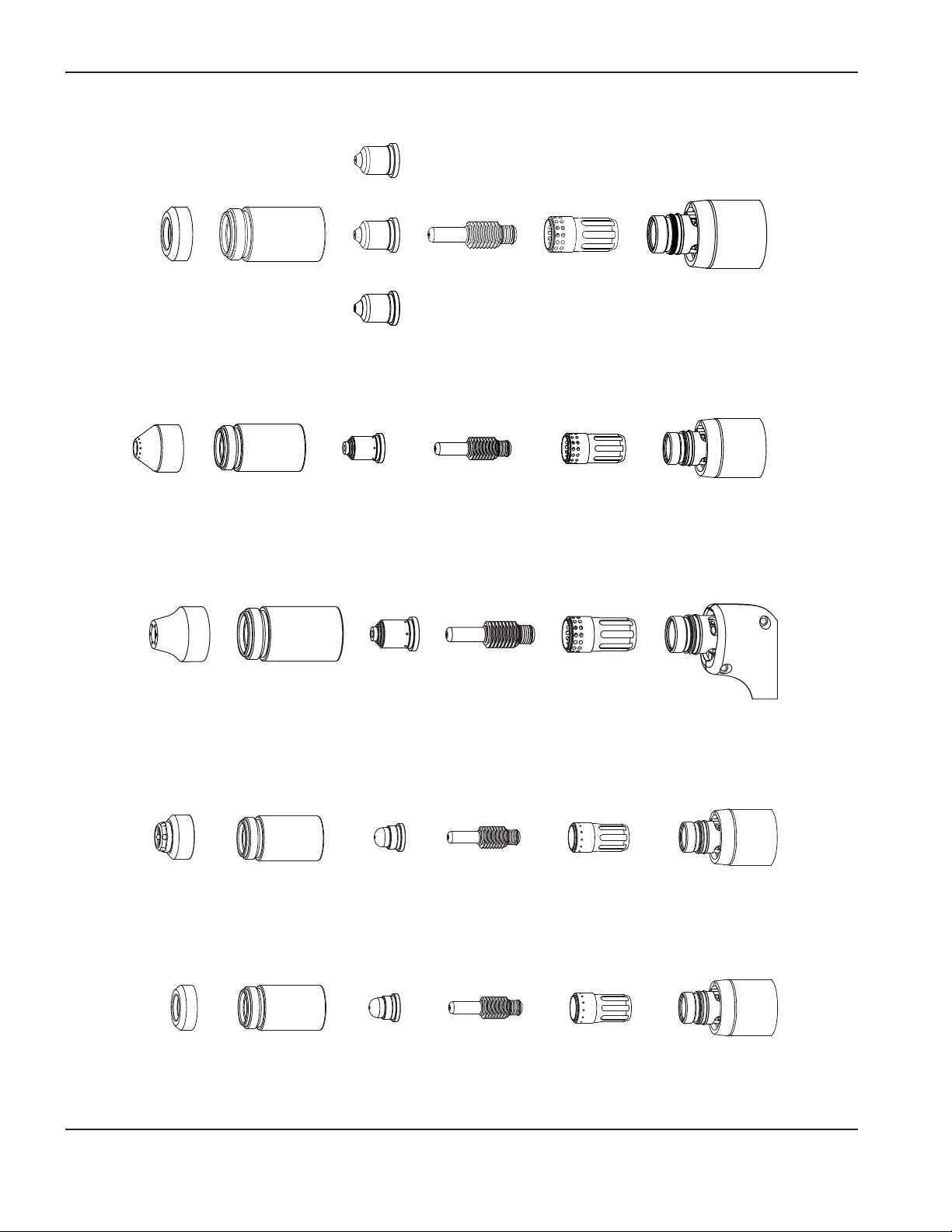

Wybór materiałów eksploatacyjnych palnika ręcznego ..........................................................................................................3-4

Materiały eksploatacyjne do palnika ręcznego ..........................................................................................................................3-4

Instalacja materiałów eksploatacyjnych do palnika ręcznego ...............................................................................................3-6

Ustawienie palnika zmechanizowanego ................................................................................................................................................3-7

Przekształcanie palnika zmechanizowanego pełnej długości wmałypalnikzmechanizowany ......................................3-8

Montaż palnika ..............................................................................................................................................................................3-10

Wybór materiałów eksploatacyjnych do palnika zmechanizowanego .............................................................................. 3-12

Materiały eksploatacyjne do palnika zmechanizowanego ...................................................................................................3-12

Montaż materiałów eksploatacyjnych do palnika zmechanizowanego ............................................................................. 3-15

Wyrównywanie palnika ................................................................................................................................................................3-15

Podłączanie opcjonalnego włącznika zdalnego .....................................................................................................................3-16

Podłączanie opcjonalnego kabla przejściowego maszyny .................................................................................................. 3-17

Podłączanie przewodu palnika .............................................................................................................................................................3-22

Korzystanie zwykresów cięcia ............................................................................................................................................................. 3-23

Szacowana kompensacja szerokości szczeliny ..................................................................................................................... 3-24

Materiały eksploatacyjne zosłoną 85A .................................................................................................................................. 3-26

Materiały eksploatacyjne zosłoną 65A .................................................................................................................................. 3-30

Materiały eksploatacyjne zosłoną 45A .................................................................................................................................. 3-34

Materiały eksploatacyjne FineCut® ......................................................................................................................................... 3-38

Materiały eksploatacyjne bez osłony 85A .............................................................................................................................. 3-43

Materiały eksploatacyjne bez osłony 65A .............................................................................................................................. 3-47

Materiały eksploatacyjne bez osłony 45A .............................................................................................................................. 3-51

Rozdział 4

Obsługa

Kontrolki iwskaźniki ...................................................................................................................................................................................4-2

Elementy sterujące ztyłu urządzenia ...........................................................................................................................................4-2

Elementy sterujące ikontrolki LED zprzodu urządzenia ........................................................................................................4-2

Ekran stanu .......................................................................................................................................................................................4-4

Obsługa systemów Powermax65 iPowermax85 ...............................................................................................................................4-6

Podłączanie zasilania elektrycznego, zasilania gazem iprzewodu palnika .........................................................................4-6

Podłączenie przewodu roboczego do zasilacza .......................................................................................................................4-7

Podłączenie zacisku roboczego do elementu obrabianego ..................................................................................................4-8

Włączanie systemu .........................................................................................................................................................................4-9

Ustawianie przełącznika trybu pracy ...........................................................................................................................................4-9

Sprawdzanie wskaźników ........................................................................................................................................................... 4-10

Ręczna regulacja ciśnienia gazu ............................................................................................................................................... 4-10

Regulacja natężenia prądu ......................................................................................................................................................... 4-11

Ograniczenia dotyczące cyklu pracy ........................................................................................................................................4-12

viii Powermax

65/85

Podręcznik operatora

SPIS TREŚCI

Obsługa palnika ręcznego .................................................................................................................................................................... 4-13

Obsługa spustu bezpieczeństwa .............................................................................................................................................. 4-13

Wskazówki dotyczące cięcia palnikiem ręcznym .................................................................................................................. 4-14

Rozpoczynanie cięcia od krawędzi elementu obrabianego ................................................................................................ 4-15

Przebijanie elementu obrabianego ...........................................................................................................................................4-16

Żłobienie elementu obrabianego ..............................................................................................................................................4-17

Najczęstsze błędy popełniane podczas cięcia ręcznego .................................................................................................... 4-20

Korzystanie zpalnika zmechanizowanego ......................................................................................................................................... 4-21

Sprawdzanie prawidłowości ustawienia palnika istołu ....................................................................................................... 4-21

Rozpoznawanie ioptymalizacja jakości cięcia ....................................................................................................................... 4-21

Przebijanie elementu obrabianego za pomocą palnika zmechanizowanego ..................................................................4-23

Najczęstsze błędy popełniane podczas cięcia maszynowego ........................................................................................... 4-24

Rozdział 5

Serwis inaprawa

Rutynowa konserwacja .............................................................................................................................................................................5-2

Sprawdzanie materiałów eksploatacyjnych ..........................................................................................................................................5-3

Podstawowe rozwiązywanie problemów ..............................................................................................................................................5-4

Kody błędów irozwiązania .......................................................................................................................................................................5-6

Wymiana wkładki filtru powietrza ipułapki filtru powietrza ............................................................................................................ 5-10

Demontaż pułapki filtru powietrza ............................................................................................................................................. 5-10

Identyfikacja modelu pułapki filtru powietrza .......................................................................................................................... 5-11

Montaż wkładki filtru powietrza (do pułapki plastikowej lub nylonowej) ..........................................................................5-12

Montaż wkładki filtru powietrza (do pułapki zosłoną metalową) ....................................................................................... 5-13

Montaż pułapki filtru powietrza (plastikowej, nylonowej lub zosłoną metalową) ........................................................... 5-14

Rozdział 6

Części

Części zasilacza .........................................................................................................................................................................................6-2

Części zamienne do palnika ręcznego Duramax 75° .........................................................................................................................6-6

Części zamienne do palnika ręcznego Duramax 15° .........................................................................................................................6-7

Materiały eksploatacyjne do palnika ręcznego ....................................................................................................................................6-8

Materiały eksploatacyjne do palnika ręcznego ....................................................................................................................................6-8

Części zamienne do palnika zmechanizowanego Duramax180° pełnejdługości ......................................................................6-9

Części zamienne do małego palnika zmechanizowanego Duramax 180° ................................................................................. 6-11

Materiały eksploatacyjne do palnika zmechanizowanego .............................................................................................................. 6-13

Akcesoria .................................................................................................................................................................................................. 6-14

Powermax65/85 — etykiety ..................................................................................................................................................................6-15

Powermax

65/85

Podręcznik operatora ix

SPIS TREŚCI

x Powermax

65/85

Podręcznik operatora

Rozdział 1

SPECYFIKACJE

Wtym rozdziale:

Informacje związane zbezpieczeństwem .............................................................................................................................................1-2

Opis systemu ..............................................................................................................................................................................................1-2

Gdzie znaleźć potrzebne informacje ......................................................................................................................................................1-3

Wymiary zasilacza ......................................................................................................................................................................................1-4

Masy komponentów ..................................................................................................................................................................................1-5

Parametry znamionowe zasilacza Powermax65 ..................................................................................................................................1-6

Parametry zasilacza Powermax85 ..........................................................................................................................................................1-8

Wymiary palnika ręcznego Duramax 75° ........................................................................................................................................... 1-10

Wymiary palnika ręcznego Duramax 15° ........................................................................................................................................... 1-10

Wymiary palnika zmechanizowanego Duramax 180° pełnejdługości ........................................................................................ 1-11

Wymiary małego palnika zmechanizowanego Duramax 180° ......................................................................................................1-11

Powermax65 — specyfikacje cięcia ................................................................................................................................................... 1-12

Powermax85 — specyfikacje cięcia ................................................................................................................................................... 1-13

Symbole i oznaczenia .............................................................................................................................................................................1-14

Symbole IEC ............................................................................................................................................................................................ 1-15

Powermax

65/85

Podręcznik operatora 1-1

SPECYFIKACJE

Informacje związane zbezpieczeństwem

Przed rozpoczęciem konfiguracji ieksploatacji systemu firmy Hypertherm należy się zapoznać zważnymi informacjami

obezpieczeństwie wymienionymi wPodręczniku bezpieczeństwa izgodności dołączonym do systemu.

Opis systemu

Powermax65 iPowermax85 to ręczne lub zmechanizowane przenośne systemy cięcia plazmowego omocy 65A i 85A

przeznaczone do szerokiego zakresu zastosowań. W systemach Powermax do cięcia metali przewodzących, takich

jak stal miękka, stal nierdzewna czy aluminium, jest wykorzystywane powietrze lub azot. Technologia Smart Sense™

zapewnia automatyczne dostosowanie ciśnienia gazu do trybu cięcia idługości przewodu palnika.

System Powermax65 zapewnia możliwość cięcia elementów ogrubości do 25mm w przypadku palnika ręcznego oraz

przebijania elementów ogrubości do 16mm. System Powermax85 zapewnia możliwość cięcia elementów ogrubości

do 32mm oraz przebijania elementów ogrubości do 19mm. System FastConnect™ zapewnia błyskawiczne podłączenie

palnika do zasilacza wprzypadku wymiany palnika.

Typowy ręczny system Powermax zawiera palnik ręczny 75° zserii Duramax™ oraz zestaw materiałów eksploatacyjnych

iprzewód roboczy. Materiały informacyjne zawierają: podręcznik operatora, skrócony przewodnik ustawiania, kartę

rejestracyjną, płytę konfiguracyjną DVD oraz podręcznik bezpieczeństwa.

Typowy zmechanizowany system Powermax zawiera palnik zmechanizowany 180° pełnej długości zserii Duramax

zzestawem materiałów eksploatacyjnych, przewód roboczy oraz zdalny włącznik. Materiały informacyjne zawierają:

podręcznik operatora, skrócony przewodnik ustawiania, kartę rejestracyjną, płytę konfiguracyjną DVD oraz podręcznik

bezpieczeństwa.

Na zamówienie ukażdego dystrybutora firmy Hypertherm sądostępne dodatkowe warianty palników, materiały

eksploatacyjne iakcesoria, np. przewodnik po zagadnieniach związanych zcięciem plazmowym. Lista części zamiennych

iopcjonalnych znajduje się wrozdziale6, Części.

Zasilacze Powermax65 iPowermax85 są dostarczane bez wtyczki na końcu kabla zasilającego. Dodatkowe informacje

znajdują się wrozdziale2, Ustawienie zasilania.

1-2 Powermax

65/85

Podręcznik operatora

SPECYFIKACJE

Gdzie znaleźć potrzebne informacje

Wtym rozdziale można znaleźć specyfikacje systemu, takie jak wymiary, waga, szczegółowe specyfikacje elektryczne

oraz szybkości cięcia. Aby uzyskać więcej informacji na temat:

• wymogów konfiguracyjnych, wtym wymogów dotyczących zasilania, uziemienia, kabla zasilającego, przewodu

przedłużającego oraz zaleceń związanych zagregatem prądotwórczym — patrz rozdział2, Ustawienie zasilania

• materiałów eksploatacyjnych do palnika ręcznego izmechanizowanego, wykresów cięcia oraz ustawiania

palnika — patrz rozdział3 Ustawienie palnika

• elementów sterujących idiod kontrolnych LED, etapów obsługi systemu oraz wskazówek dotyczących poprawy

jakości cięcia — patrz rozdział4, Działanie

• serwisowania inapraw — patrz rozdział5, Rozwiązywanie problemów itestowanie systemu

• wymiany komponentów — patrzWymiana komponentów (Instrukcja serwisowa)

• numerów części isposobu zamawiania akcesoriów, materiałów eksploatacyjnych oraz części zamiennych —

patrz rozdział6, Części

• schematów czasowych ischematów okablowania — patrz Schematy okablowania (Instrukcja serwisowa)

Powermax

65/85

Podręcznik operatora 1-3

SPECYFIKACJE

Wymiary zasilacza

432mm

234mm483mm

1-4 Powermax

65/85

Podręcznik operatora

SPECYFIKACJE

Masy komponentów

65A CSA 65A CE/CCC 85A CSA 85A CE/CCC

kg kg kg kg

Zasilacz 24,5 21,3 27, 2 22,8

65/85A

kg

Palnik ręczny 7,6m 3,1

Palnik ręczny 15m 5,5

Palnik ręczny 23m 8,0

Palnik zmechanizowany 7,6m 3,4

Palnik zmechanizowany 15m 6,0

Palnik zmechanizowany 23m 8,5

65A 85A

kg kg

Przewód roboczy 7,6m 1,3 3,1

Przewód roboczy 15m 2,3 3,4

Przewód roboczy 23m 3,1 4,8

Powermax

65/85

Podręcznik operatora 1-5

SPECYFIKACJE

Parametry znamionowe zasilacza Powermax65

Znamionowe napięcie obwodu

otwartego (U0)

CSA, 1 faza, 3 fazy

CE/CCC, 3 fazy

CSA 296VDC

CE/CCC 270VDC

Charakterystyka wyjściowa* Opadająca

Znamionowy prąd wyjściowy (I2) 20–65A

Znamionowe napięcie

139VDC

wyjściowe(U2)

Cykl pracy wtemp. 40°C

(więcej informacji na temat cyklu

pracy znajduje się na tabliczce

znamionowej zasilacza)

CSA

CCC/CE

50% przy 65A, 230–600V, 1/3fazy

40% przy 65A, 200–208V, 1/3fazy

100% przy 46A, 230–600V, 1/3fazy

50% przy 65A, 380/400V, 3fazy

100% przy 46A, 380/400V, 3fazy

Temperatura robocza Od –10° do 40°C

Temperatura przechowywania Od –25° do 55°C

Współczynnik mocy

200–480V CSA, 1 faza

200–600V CSA, 3 fazy

380/400V CCC/CE, 3 fazy

R

— stosunek zwarcia

sce

0,99–0,97

0,94–0,73

0,94

(tylko modele CE/CCC)

U1 — V, prąd zmienny,

RMS, 3fazy

R

sce

400V AC 225,7

Klasyfikacja EMC wg CISPR11

(tylko modele CE/CCC)

‡

Napięcie wejścia (U1) / prąd

wejściowy (I1) przy napięciu

znamionowym (U

2 MAKS.

, I

2 MAKS.

)

(dodatkowe informacje znajdują się

w rozdziale2, Ustawienie zasilania).

CCC/CE

Klasa A

CSA

200/208/240/480V, 1faza, 50/60Hz

52/50/44/22A

200/208/240/480/600V, 3fazy, 50/60Hz

32/31/27/13/13A

**,†

380/400V, 3fazy, 50/60Hz

15,5/15A

Typ gazu Powietrze Azot

Jakość gazu Czyste, suche, bezolejowe

Czystość 99,95%

wg ISO8573-1 Klasa 1.2.2

Zalecana szybkość przepływu gazu

wlotowego / ciśnienie

Cięcie: 400scfh; 190l/min przy 5,9bara

Żłobienie zmaksymalnym usuwaniem: 450scfh;

210l/min przy 4,8bara

Żłobienie zmaksymalną kontrolą: 450scfh;

210l/min przy 4,8bara

1-6 Powermax

65/85

Podręcznik operatora

SPECYFIKACJE

* Przedstawiana wformie wykresu napięcia wyjściowego wzależności od natężenia prądu wyjściowego.

** Wyposażenie spełnia wymogi normy IEC61000-3-12, oile moc zwarciowa Ssc jest wyższa lub równa 2035kVA

wmiejscu doprowadzenia zasilania zsieci zewnętrznej. Instalator lub użytkownik wyposażenia powinien się upewnić

(wrazie konieczności potwierdzić uoperatora sieci dystrybucyjnej), że wyposażenie jest podłączone do zasilania

omocy zwarciowej Ssc wyższej lub równej 2035kVA.

†

Wyposażenie spełnia wymogi normy IEC61000-3-11, oile impedancja źródła zasilania Zmaks jest mniejsza lub równa

0,201. Instalator lub użytkownik wyposażenia powinien się upewnić (wrazie konieczności potwierdzić uoperatora sieci

dystrybucyjnej), że wyposażenie jest podłączone do źródła zasilania oimpedancji mniejszej lub równej 0,201.

‡

OSTRZEŻENIE: wyposażenie klasyA nie jest przeznaczone do eksploatacji wbudynkach mieszkalnych, wktórych

energia elektryczna jest doprowadzana zsieci niskiego napięcia. Wtakich budynkach istnieje potencjalne ryzyko

powstania problemów ze zgodnością elektromagnetyczną wzwiązku zwystępowaniem zakłóceń przewodzonych

iwypromieniowywanych.

Powermax

65/85

Podręcznik operatora 1-7

SPECYFIKACJE

Parametry zasilacza Powermax85

Znamionowe napięcie obwodu

otwartego (U0)

CSA, 1 faza, 3 fazy

CCC/CE, 3 fazy

Charakterystyka wyjściowa*

CCC/CE

Opadająca

CSA

305V DC

270V DC

Znamionowy prąd wyjściowy (I2) 25–85A

Znamionowe napięcie wyjściowe (U2) 143V DC

Cykl pracy wtemp. 40°C

(więcej informacji na temat cyklu

pracy znajduje się na tabliczce

znamionowej zasilacza)

CSA

CCC/CE

60% przy 85A, 230–600V, 3fazy

60% przy 85A, 480V, 1faza

50% przy 85A, 240V, 1faza

50% przy 85A, 200–208V, 3fazy

40% przy 85A, 200–208V, 1faza

100% przy 66A, 230–600V, 1/3fazy

60% przy 85A, 380/400V, 3fazy

100% przy 66A, 380/400V, 3fazy

Temperatura robocza Od –10° do 40°C

Temperatura przechowywania Od –25° do 55°C

Współczynnik mocy

200–480V CSA, 1 faza

200–600V CSA, 3 fazy

380/400V CCC/CE, 3 fazy

0,99–0,96

0,94–0,76

0,94

R

— stosunek zwarcia

sce

(tylko modele CCC/CE)

U1 — V, prąd zmienny,

RMS, 3fazy

R

sce

400V AC 225,7

Klasyfikacja EMC wg CISPR11

(tylko modele CCC/CE)

‡

Napięcie wejścia (U1) / prąd

wejściowy (I1) przy napięciu

znamionowym (U

2 MAKS.

, I

2 MAKS.

)

(dodatkowe informacje znajdują się

w rozdziale2, Ustawienie zasilania).

CCC/CE

Klasa A

CSA

200/208/240/480V, 1faza, 50/60Hz

70/68/58/29A

200/208/240/480/600V, 3fazy, 50/60Hz

42/40/35/18/17A

**,†

380/400V, 3fazy, 50/60Hz

20,5/19,5A

Typ gazu Powietrze Azot

Jakość gazu Czyste, suche, bezolejowe wg

ISO8573-1 Klasa 1.2.2

Zalecana szybkość przepływu gazu

wlotowego / ciśnienie

Cięcie: 400scfh; 190l/min przy 5,9bara

Żłobienie zmaksymalnym usuwaniem: 450scfh;

Czystość

99,95%

210l/min przy 4,8bara

Żłobienie zmaksymalną kontrolą: 450scfh;

210l/min przy 4,8bara

1-8 Powermax

65/85

Podręcznik operatora

SPECYFIKACJE

* Przedstawiana wformie wykresu napięcia wyjściowego wzależności od natężenia prądu wyjściowego.

** Wyposażenie spełnia wymogi normy IEC61000-3-12, oile moc zwarciowa Ssc jest wyższa lub równa 2035kVA

wmiejscu doprowadzenia zasilania zsieci zewnętrznej. Instalator lub użytkownik wyposażenia powinien się upewnić

(wrazie konieczności potwierdzić uoperatora sieci dystrybucyjnej), że wyposażenie jest podłączone do zasilania

omocy zwarciowej Ssc wyższej lub równej 2035kVA.

†

Wyposażenie spełnia wymogi normy IEC61000-3-11, oile impedancja źródła zasilania Zmaks jest mniejsza lub równa

0,201. Instalator lub użytkownik wyposażenia powinien się upewnić (wrazie konieczności potwierdzić uoperatora sieci

dystrybucyjnej), że wyposażenie jest podłączone do źródła zasilania oimpedancji mniejszej lub równej 0,201.

‡

OSTRZEŻENIE: wyposażenie klasyA nie jest przeznaczone do eksploatacji wbudynkach mieszkalnych, wktórych

energia elektryczna jest doprowadzana zsieci niskiego napięcia. Wtakich budynkach istnieje potencjalne ryzyko

powstania problemów ze zgodnością elektromagnetyczną wzwiązku zwystępowaniem zakłóceń przewodzonych

iwypromieniowywanych.

Powermax

65/85

Podręcznik operatora 1-9

SPECYFIKACJE

Wymiary palnika ręcznego Duramax 75°

Kąt

75°

98mm

25mm

Wymiary palnika ręcznego Duramax 15°

252mm

66mm

259mm

47mm

Kąt

15°

66mm

25mm

1-10 Powermax

65/85

Podręcznik operatora

SPECYFIKACJE

Wymiary palnika zmechanizowanego Duramax 180° pełnejdługości

396mm

25mm

206 mm

313 mm

35 mm

36mm — na zewnątrz,

33mm — spłaszczone boki

Wymiary małego palnika zmechanizowanego Duramax 180°

168 mm

25mm

35 mm

84 mm

36mm — na zewnątrz,

33mm — spłaszczone boki

Powermax

65/85

Podręcznik operatora 1-11

SPECYFIKACJE

Powermax65 — specyfikacje cięcia

Wydajność cięcia palnika ręcznego (grubość materiału)

Zalecana grubość cięcia przy prędkości 500mm/min* 19mm

Zalecana grubość cięcia przy prędkości 250mm/min* 25mm

Zalecana możliwość odcinania przy prędkości 125mm/min* 32mm

Wydajność przebijania (grubość materiału)

Wydajność przebijania przy cięciu ręcznym lub

zmechanizowanym zkontrolerem wysokości palnika

Wydajność przebijania przy cięciu zmechanizowanym

bezkontrolera wysokości palnika

Maksymalna szybkość cięcia** (stal miękka)

6mm 4000mm/min

12mm 1400mm/min

19mm 600mm/min

25mm 320mm/min

Wydajność żłobienia

Maksymalne usuwanie — szybkość usuwania

metalu wprzypadku stali miękkiej

Maksymalna kontrola — szybkość usuwania

metalu wprzypadku stali miękkiej

Masy palnika serii Duramax (zobacz 1-5 Masy komponentów)

Cykl pracy inapięcie (zobacz 1-6 Parametry znamionowe zasilacza Powermax65)

16mm

12mm

4,8kg/godz.

3,4kg/godz.

* Szybkości dotyczące grubości cięcia nie oznaczają zawsze maksymalnych szybkości. Są to szybkości, jakie należy

uzyskać w celu zachowania parametrów znamionowych przy tej grubości.

** Maksymalne szybkości cięcia uzyskano na podstawie prób przeprowadzonych wlaboratoriach firmy Hypertherm.

Rzeczywista prędkość cięcia zależy od różnych czynników występujących podczas cięcia.

1-12 Powermax

65/85

Podręcznik operatora

SPECYFIKACJE

Powermax85 — specyfikacje cięcia

Wydajność cięcia palnika ręcznego (grubość materiału)

Zalecana grubość cięcia przy prędkości 500mm/min* 25mm

Zalecana grubość cięcia przy prędkości 250mm/min* 32mm

Zalecana możliwość odcinania przy prędkości 125mm/min* 38mm

Wydajność przebijania (grubość materiału)

Wydajność przebijania przy cięciu ręcznym lub

zmechanizowanym zkontrolerem wysokości palnika

Wydajność przebijania przy cięciu zmechanizowanym

bezkontrolera wysokości palnika

Maksymalna szybkość cięcia** (stal miękka)

6mm 5500mm/min

12mm 2000mm/min

19mm 900mm/min

25mm 550mm/min

32mm 330mm/min

Wydajność żłobienia

Maksymalne usuwanie — szybkość usuwania

metalu wprzypadku stali miękkiej

Maksymalna kontrola — szybkość usuwania

metalu wprzypadku stali miękkiej

Masy palnika serii Duramax (zobacz 1-5 Masy komponentów)

Cykl pracy inapięcie (zobacz 1-8 Parametry zasilacza Powermax85)

19mm

16mm

8,8kg/godz.

6,2kg/godz.

* Szybkości dotyczące grubości cięcia nie oznaczają zawsze maksymalnych szybkości. Są to szybkości, jakie należy

uzyskać w celu zachowania parametrów znamionowych przy tej grubości.

** Maksymalne szybkości cięcia uzyskano na podstawie prób przeprowadzonych wlaboratoriach firmy Hypertherm.

Rzeczywista prędkość cięcia zależy od różnych czynników występujących podczas cięcia.

Powermax

65/85

Podręcznik operatora 1-13

SPECYFIKACJE

Symbole i oznaczenia

Na tabliczce znamionowej produktu może się znajdować jedno lub wiele oznaczeń. Z powodu różnic i sprzeczności

przepisów obowiązujących w różnych krajach nie wszystkie oznaczenia mają zastosowanie do każdej wersji produktu.

Symbol S

Symbol S wskazuje, że zasilacz i palnik nadają się do użytku w środowisku o zwiększonym ryzyku porażenia

prądem i są zgodne z wymogami normy IEC 60974-1.

Oznaczenie CSA

Produkty ze znakiem CSA są zgodne z wymogami przepisów bezpieczeństwa obowiązującymi w Stanach

Zjednoczonych i Kanadzie. Te produkty zostały ocenione, przetestowane i zatwierdzone przez organizację

CSA-International. Produkt może być także oznaczony przez jedno z krajowych laboratoriów testowych

(NRTL, Nationally Recognized Testing Laboratories) akredytowanych zarówno w Stanach Zjednoczonych,

jak i Kanadzie, np. UL lub TÜV.

Oznaczenie CE

Oznaczenie CE informuje o zgodności produktu z dyrektywami i normami obowiązującymi w Unii Europejskiej.

Tylko te wersje produktów, które zostały opatrzone oznaczeniami CE umieszczonymi na tabliczkach

znamionowych lub obok nich, były testowane pod kątem zgodności z europejską Dyrektywą niskonapięciową

oraz Dyrektywą kompatybilności elektromagnetycznej (EMC). Filtry EMC, które są zgodne z europejską

dyrektywą EMC, stanowią integralną część wyposażenia produktów oznaczonych symbolem CE.

Oznaczenie Euroazjatyckiej Unii Celnej (CU)

Wersje produktów z oznaczeniem CE oraz znakiem zgodności EAC są zgodne z wymogami bezpieczeństwa

i kompatybilności elektromagnetycznej dotyczącymi eksportu do Rosji, Białorusi i Kazachstanu.

Oznaczenie GOST-TR

Wersje produktów z oznaczeniem CE oraz znakiem zgodności GOST-TR są zgodne z wymogami

bezpieczeństwa i zgodności elektromagnetycznej dotyczącymi eksportu do krajów Federacji Rosyjskiej.

Oznaczenie C-Tick

Wersje produktów z oznaczeniem CE oraz znakiem C-Tick spełniają wymogi przepisów EMC obowiązujących

przy sprzedaży do Australii i Nowej Zelandii.

Oznaczenie CCC

s

Oznaczenie China Compulsory Certification (CCC) wskazuje, że produkt był testowany i został uznany jako

zgodny z przepisami bezpieczeństwa obowiązującymi przy sprzedaży do Chin.

Oznaczenie UkrSEPRO

Wersje produktów z oznaczeniem CE oraz znakiem zgodności UkrSEPRO są zgodne z wymogami

bezpieczeństwa i kompatybilności elektromagnetycznej dotyczącymi eksportu do Ukrainy.

Serbskie oznaczenie AAA

Wersje produktów z oznaczeniem CE oraz serbskim oznaczeniem AAA są zgodne z wymogami bezpieczeństwa

i kompatybilności elektromagnetycznej dotyczącymi eksportu do Serbii.

1-14 Powermax

65/85

Podręcznik operatora

SPECYFIKACJE

Symbole IEC

Na tabliczce znamionowej, etykietach, przełącznikach, kontrolkach LED oraz ekranie LCD zasilacza mogą się pojawiać

następujące symbole.

Prąd stały (DC)

Prąd zmienny (AC)

Cięcie palnikiem

plazmowym

Cięcie płyt

metalowych

Cięcie siatki

Żłobienie

Złącze zasilania

prądem zmiennym

Zestyk zewnętrznego

przewodu ochronnego

(uziemienia)

l

O

1~

f

1

f

2

AC

Zasilanie jest

włączone(ON)

Zasilanie jest

wyłączone(OFF)

Zasilacz falownikowy —

jedno- lub trójfazowy

Krzywa napięcia/natężenia,

charakterystyka „opadająca”

Zasilanie jest

włączone(ON)

Usterka systemu (LED)

Usterka ciśnienia gazu

wlotowego (LCD)

Brakujące lub poluzowane

materiały eksploatacyjne

(LCD)

Powermax

65/85

Temperatura zasilacza

poza zakresem (LCD)

Podręcznik operatora 1-15

SPECYFIKACJE

1-16 Powermax

65/85

Podręcznik operatora

Rozdział 2

USTAWIENIE ZASILANIA

Wtym rozdziale:

Rozpakowanie systemu Powermax65 lub Powermax85 ...................................................................................................................2-2

Reklamacje ........................................................................................................................................................................................2-2

Spis treści .........................................................................................................................................................................................2-3

Miejsce ustawienia zasilacza ...................................................................................................................................................................2-4

Przygotowanie zasilania ............................................................................................................................................................................2-4

Montaż wyłącznika awaryjnego ....................................................................................................................................................2-5

Wymagania dotyczące uziemienia ...............................................................................................................................................2-5

Doprowadzanie zasilania do urządzenia Powermax65 ......................................................................................................................2-6

Jednofazowy kabel zasilający (nie do modelu CE/CCC) ......................................................................................................2-7

Trójfazowy kabel zasilający — instalacja wtyczki ...................................................................................................................... 2-7

Doprowadzanie zasilania do urządzenia Powermax85 ......................................................................................................................2-8

Jednofazowy kabel zasilający (nie do modelu CE/CCC) .................................................................................................................2-9

Montaż jednofazowego kabla zasilającego ............................................................................................................................ 2-10

Trójfazowy kabel zasilający — instalacja wtyczki ............................................................................................................................. 2-11

Zalecenia dotyczące kabla przedłużającego ....................................................................................................................................2-11

Specyfikacje kabla przedłużającego ........................................................................................................................................ 2-12

Zalecenia dotyczące agregatu prądotwórczego ................................................................................................................... 2-13

Przygotowanie zasilania gazem ...........................................................................................................................................................2-14

Dodatkowa filtracja gazu .............................................................................................................................................................2-14

Podłączenie zasilania gazem ...................................................................................................................................................... 2-15

Powermax

65/85

Podręcznik operatora 2-1

USTAWIENIE ZASILANIA

Rozpakowanie systemu Powermax65 lub Powermax85

1. Sprawdź, czy wszystkie zamówione elementy zostały dostarczone iczy są wdobrym stanie. Jeżeli jakakolwiek zczęści

jest uszkodzona lub nie została dostarczona, należy się skontaktować zdystrybutorem.

2. Sprawdź zasilacz pod kątem uszkodzeń, które mogły powstać wczasie transportu. W przypadku wykrycia śladów

uszkodzenia zobacz „Reklamacje” poniżej. Wszelka korespondencja związana zniniejszym wyposażeniem musi

zawierać numer modelu oraz numer seryjny, które są umieszczone ztyłu zasilacza.

3. Przed rozpoczęciem konfiguracji ieksploatacji systemu firmy Hypertherm zapoznaj się ztreścią dołączonego

dosystemu Podręcznika bezpieczeństwa izgodności.

Reklamacje

• Reklamacje dotyczące uszkodzeń powstałych podczas transportu — jeżeli urządzenie zostało

uszkodzone podczas transportu, reklamacje należy kierować do przewoźnika. Firma Hypertherm może wydać

na żądanie użytkownika kopię listu przewozowego. Wprzypadku pytań należy się skontaktować znajbliższym

biurem Hypertherm. Dane kontaktowe biur można znaleźć na początku niniejszej instrukcji.

• Reklamacje dotyczące uszkodzonych lub brakujących towarów — jeżeli jakikolwiek komponent

został uszkodzony lub zagubiony, należy się skontaktować zdystrybutorem. Wprzypadku pytań należy się

skontaktować znajbliższym biurem Hypertherm. Dane kontaktowe biur można znaleźć na początku niniejszej

instrukcji.

2-2 Powermax

65/85

Podręcznik operatora

USTAWIENIE ZASILANIA

Spis treści

Porównaj elementy zopakowania zelementami pokazanymi na ilustracji.

Podręcznik operatora

Skrócony przewodnik ustawiania

Karta rejestracyjna

Płyta konfiguracyjna DVD

lub

Instrukcja bezpieczeństwa

Opakowanie zawierające

dodatkowe materiały

eksploatacyjne

Włącznik zdalny (opcja)

(zlokalizowane wpobliżu

filtru powietrza)

Powermax

65/85

Podręcznik operatora 2-3

USTAWIENIE ZASILANIA

Miejsce ustawienia zasilacza

Zasilacz należy umieścić wpobliżu gniazdka sieciowego odpowiedniego do instalacji: 200–480V (CSA, 1faza),

200–600V (CSA, 3fazy) lub 380/400V (CCC/CE, 3fazy). Zasilacz jest wyposażony wkabel zasilający odługości

3m. Wcelu zapewnienia odpowiedniej wentylacji wokół zasilacza należy pozostawić pas wolnej przestrzeni oszerokości

conajmniej 0,25m.

Zasilacza nie należy narażać na kontakt zdeszczem lub śniegiem.

Aby chronić zasilacz przed wywróceniem, nie należy go stawiać na podłożu nachylonym pod kątem większym niż 10°.

Przygotowanie zasilania

Parametry prądu wejściowego urządzenia Hypertherm (oznaczenie HYP na tabliczce znamionowej) służą do określania

wymiaru przewodu zasilającego oraz warunków instalacji. Parametry HYP określa się wwarunkach maksymalnego

obciążenia roboczego, ado celów związanych zinstalacją wykorzystuje się wyższą wartość natężenia prądu

wejściowego.

Maksymalne napięcie wyjściowe zależy od napięcia wejścia oraz natężenia prądu wobwodzie. Ponieważ wartość poboru

prądu zmienia się wczasie uruchomienia, jest zalecane zastosowanie bezpieczników zwłocznych zgodnie ztabelami

zamieszczonymi poniżej. Bezpiecznik zwłoczny wytrzymuje krótkotrwały wzrost natężenia prądu do wartości będącej

nawet dziesięciokrotnością wartości znamionowej bezpiecznika.

Uwaga: Instalację należy chronić za pomocą bezpieczników zwłocznych oodpowiednich

parametrach oraz za pomocą wyłącznika awaryjnego.

2-4 Powermax

65/85

Podręcznik operatora

USTAWIENIE ZASILANIA

Montaż wyłącznika awaryjnego

Wyłącznik awaryjny należy stosować wkażdym zasilaczu, tak aby operator mógł wnagłym wypadku szybko wyłączyć

zasilanie urządzenia. Wyłącznik należy umieścić wmiejscu zapewniającym operatorowi łatwy dostęp. Instalacja musi

być wykonana przez uprawnionego elektryka izgodnie zodpowiednimi przepisami krajowymi oraz lokalnymi. Wartość

prądu wyłączenia dotycząca wyłącznika musi być większa lub równa wartości stałej bezpieczników. Wyłącznik powinien

dodatkowo:

• izolować sprzęt elektryczny iodłączać wszystkie przewody pod napięciem, gdy znajduje się wpołożeniu

wyłączenia (OFF);

• mieć jedną pozycję wyłączenia (OFF) i jedną włączenia (ON), wyraźnie oznaczone symbolami „O” (wyłączony)

i„l” (załączony);

• być wyposażony wzewnętrzny uchwyt umożliwiający zablokowanie go wpozycji wyłączenia (OFF);

• być wyposażony wmechanizm działający jako zatrzymanie awaryjne;

• być wyposażony wbezpieczniki zwłoczne. Zalecane wartości bezpieczników można znaleźć wtematach 2-6

Doprowadzanie zasilania do urządzenia Powermax65 lub 2-8 Doprowadzanie zasilania do urządzenia

Powermax85.

Wymagania dotyczące uziemienia

Wcelu zapewnienia bezpieczeństwa pracy, prawidłowej obsługi oraz wcelu zminimalizowania skutków zakłóceń

elektromagnetycznych zasilacz musi zostać odpowiednio uziemiony.

• Zasilacz należy uziemić za pośrednictwem kabla zasilającego zgodnie zprzepisami krajowymi ilokalnymi.

• Instalacja jednofazowa musi być poprowadzona kablami trójżyłowymi zprzewodem ochronnym (uziemiającym)

wkolorze zielonym lub zielono-żółtym. Musi także spełniać wymogi przepisów krajowych ilokalnych.

Niepodłączać do instalacji zkablami dwużyłowymi.

• Instalacja trójfazowa musi być poprowadzona kablami czterożyłowymi zprzewodem ochronnym (uziemiającym)

wkolorze zielonym lub zielono-żółtym. Musi także spełniać wymogi przepisów krajowych ilokalnych.

• Więcej informacji na temat uziemienia można znaleźć wdołączonym do systemu oddzielnym Podręczniku

bezpieczeństwa i zgodności.

Powermax

65/85

Podręcznik operatora 2-5

USTAWIENIE ZASILANIA

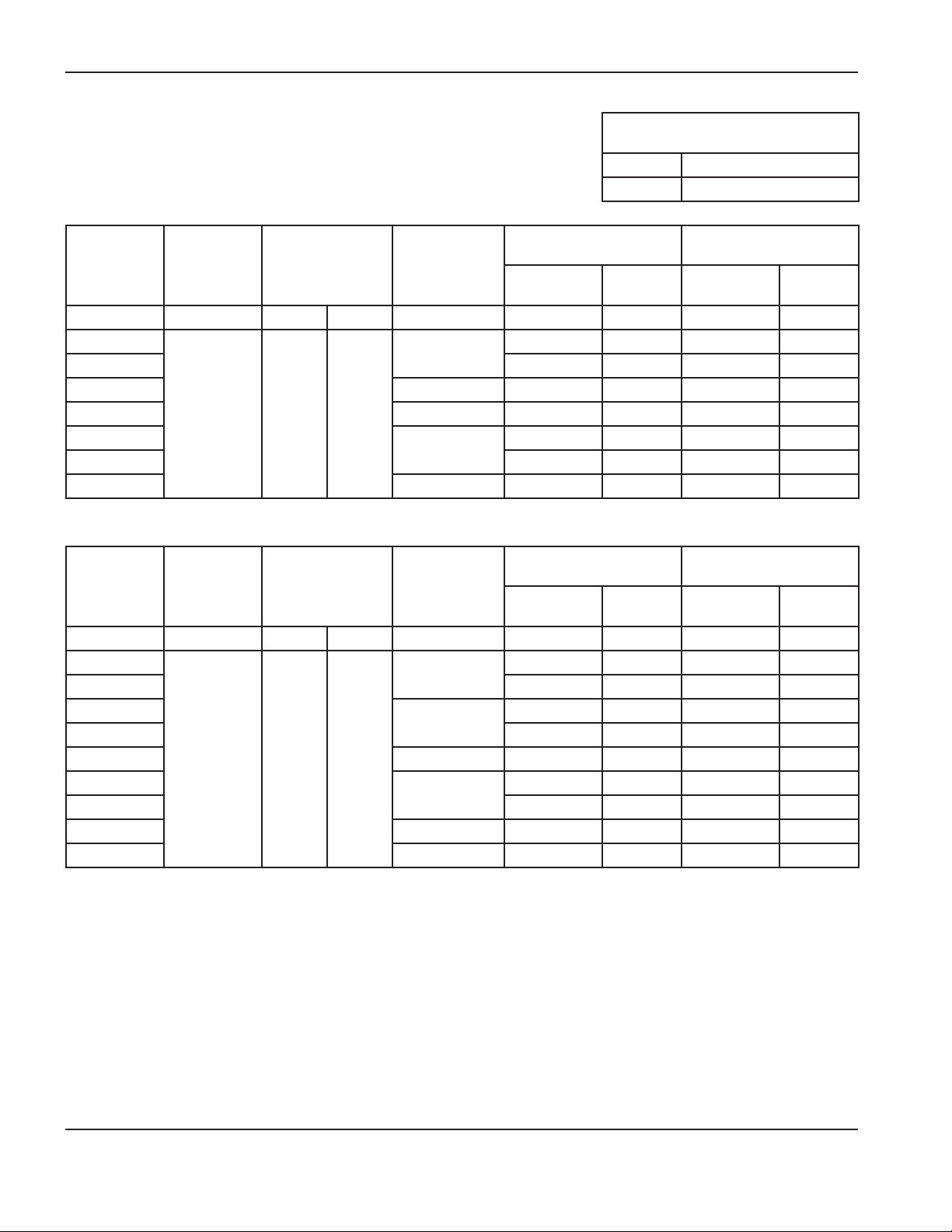

Doprowadzanie zasilania do urządzenia Powermax65

Model Powermax65 CSA to uniwersalny zasilacz przystosowany do pracy wwarunkach napięcia od 200 do 600V AC

zasilania jedno- lub trójfazowego. Model CCC/CE pracuje wwarunkach napięcia 380/400V zasilania trójfazowego.

Parametry znamionowe urządzenia to 25–65A, 139VDC.

Model CSA Jednofazowy Trójfazowy

Napięcie wejścia 200–208 230–240 480 200–208 230–240 400 480 600

Natężenie prądu wejściowego

przy mocy 9,0kW

Natężenie prądu wejściowego

podczas rozciągania łuku

Bezpiecznik (zwłoczny) 80 80 40 50 50 30 25 25

Model CE/CCC Trójfazowy

Napięcie wejścia 380/400

Natężenie prądu wejściowego

przy mocy 9,0kW

Natężenie prądu wejściowego

podczas rozciągania łuku

Bezpiecznik (zwłoczny) 30

52 44 22 32 27 15 13 13

74 74 38 45 45 27 23 23

15,5/15

27

2-6 Powermax

65/85

Podręcznik operatora

USTAWIENIE ZASILANIA

Jednofazowy kabel zasilający (nie do modelu CE/CCC)

Aby korzystać zurządzenia Powermax65 przy zasilaniu 1-fazowym, należy zainstalować odpowiedni kabel zasilający.

Patrz 2-10 Montaż jednofazowego kabla zasilającego aby uzyskać instrukcje.

Przestroga: Wprzypadku korzystania zzasilacza Powermax65 wwersji CSA

z1-fazowym źródłem zasilania dostarczony kabel zasilający należy

wymienić na kabel 3-żyłowy oprzekroju 10mm2. Kabel zasilający powinien

być podłączany przez uprawnionego elektryka. (Model CE/CCC jest

wyłącznie 3-fazowy).

Trójfazowy kabel zasilający — instalacja wtyczki

Zasilacze Powermax65 wwersji CSA są dostarczane z4-żyłowym kablem zasilającym oprzekroju 8AWG. Wersje

CE/ CCC są dostarczane z4-żyłowym kablem zasilającym typu H07RN-F oprzekroju 2,5mm2. Aby korzystać zsystemu

Powermax65, należy założyć wtyczkę zgodną zlokalnymi przepisami elektroenergetycznymi. Podłączenie wtyczki

zkablem zasilającym powinno być wykonane przez uprawnionego elektryka.

Procedura jest podobna do procedury montażu jednofazowego kabla zasilającego opisanej wrozdziale 2-10 Montaż

jednofazowego kabla zasilającego. Na rysunku poniżej przedstawiono dodatkowy przewód połączony ze stykiem L3.

* Kabel zasilający typu H07RN-F to zharmonizowany, wytrzymały, giętki, izolowany gumą, czarny przewodnik zosłoną

neoprenową, zgodny znormą IEC60245-4/ EN50525, zeuropejskim oznaczeniem „CE”. Kabel H07RN-F używany

przez firmę Hypertherm ma także certyfikat CCC potwierdzający zgodność znormą GB/T5013.4 oraz jest na nim

nadrukowany symbol „CCC”.

L1

L2

L3

Powermax

65/85

Podręcznik operatora 2-7

USTAWIENIE ZASILANIA

Doprowadzanie zasilania do urządzenia Powermax85

Model Powermax85 CSA to uniwersalny zasilacz przystosowany do pracy wwarunkach napięcia od200 do 600VAC

zasilania 1- lub 3-fazowego (model 600V tylko 3-fazowy). Model CCC/CE pracuje wwarunkach napięcia 380/400V

zasilania 3-fazowego. Parametry znamionowe urządzenia to 25–85A, 143V DC.

Model CSA Jednofazowy Trójfazowy

Napięcie wejścia 200–208 230–240 480 200–208 230–240 400 480 600

Natężenie prądu wejściowego

przy mocy 12,2kW

Natężenie prądu wejściowego

podczas rozciągania łuku

Bezpiecznik (zwłoczny) 100 100 50 60 60 40 30 30

Model CE/CCC Trójfazowy

Napięcie wejścia 380/400

Natężenie prądu wejściowego

przy mocy 12,2kW

Natężenie prądu wejściowego

podczas rozciągania łuku

Bezpiecznik (zwłoczny) 40

70 60 29 42 36 21 18 17

98 98 50 60 60 38 31 30

20,5/20

38

2-8 Powermax

65/85

Podręcznik operatora

USTAWIENIE ZASILANIA

Jednofazowy kabel zasilający (nie do modelu CE/CCC)

Aby korzystać zurządzenia Powermax85 przy zasilaniu jednofazowym, należy zainstalować odpowiedni kabel zasilający.

Aby uzyskać instrukcje, zobacz 2-10 Montaż jednofazowego kabla zasilającego.

Przestroga: `Wprzypadku korzystania zzasilacza Powermax85 wwersjiCSA z1-fazowym

źródłem zasilania dostarczony kabel zasilający należy wymienić na kabel

3-żyłowy oprzekroju 16mm2. Kabel zasilający powinien być podłączany przez

uprawnionego elektryka. (Model CE/CCC jest wyłącznie 3-fazowy).

Powermax

65/85

Podręcznik operatora 2-9

USTAWIENIE ZASILANIA

Montaż jednofazowego kabla zasilającego

Usuń izolację iprzygotuj kabel zasilający wsposób pokazany poniżej.

368mm

L1

152mm

Uziemienie

L2

nr 10

L1

L2

Włącznik/wyłącznik zasilania

Przeprowadź przewód

przez ochronę przed

odkształceniami idokręć

Śruba uziemienia

2-10 Powermax

65/85

Podręcznik operatora

USTAWIENIE ZASILANIA

Trójfazowy kabel zasilający — instalacja wtyczki

Zasilacze Powermax85 wwersji CSA są dostarczane z4-żyłowym kablem zasilającym oprzekroju 8AWG. Wersje

CE/ CCC są dostarczane z4-żyłowym kablem zasilającym typu H07RN-F* oprzekroju 4mm2. Aby korzystać zsystemu

Powermax85, należy założyć wtyczkę zgodną zlokalnymi przepisami elektroenergetycznymi. Podłączenie wtyczki

zkablem zasilającym powinno być wykonane przez uprawnionego elektryka.

Procedura jest podobna do procedury montażu jednofazowego kabla zasilającego opisanej wrozdziale 2-10 Montaż

jednofazowego kabla zasilającego. Na rysunku poniżej przedstawiono dodatkowy przewód połączony ze stykiem L3.

L1

L2

* Kabel zasilający typu H07RN-F to zharmonizowany, wytrzymały, giętki, izolowany gumą, czarny przewodnik zosłoną

neoprenową, zgodny znormą IEC60245-4/ EN50525, zeuropejskim oznaczeniem „CE”. Kabel H07RN-F używany

przez firmę Hypertherm ma także certyfikat CCC potwierdzający zgodność znormą GB/T5013.4 oraz jest na nim

nadrukowany symbol „CCC”.

L3

Zalecenia dotyczące kabla przedłużającego