Powermax65/85/105 SYNC

Guida al taglio meccanizzato

®

810480IT – REVISIONE 3

ITALIANO – ITALIAN

Powermax, SYNC, SmartSYNC, FastConnect, Duramax, EDGE Pro e Hypertherm sono marchi depositati di Hypertherm, Inc.

e possono essere registrati negli Stati Uniti e/o in altri Paesi. Tutti gli altri marchi depositati appartengono ai rispettivi proprietari.

La tutela dell’ambiente è uno dei valori fondamentali di Hypertherm ed è cruciale per il nostro successo e per il successo dei nostri

clienti. Ci stiamo adoperando per ridurre l’impatto ambientale in tutto quello che facciamo. Per ulteriori

informazioni: www.hypertherm.com/environment.

© 2021 – 2022 Hypertherm, Inc.

Powermax65/85/105 SYNC

Guida al taglio meccanizzato

810480IT

REVISIONE 3

ITALIANO/ITALIAN

Traduzione delle istruzioni originali

Luglio 2022

Hypertherm, Inc.

Hanover, NH 03755 USA

www.hypertherm.com

Hypertherm, Inc.

21 Great Hollow Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service)

Hypertherm México, S.A. de C.V.

52 55 5681 8109 Tel

52 55 5681 7978 Tel

soporte.tecnico@hypertherm.com (Technical Service)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emeia@hypertherm.com (Technical Service)

Hypertherm (Singapore) Pte Ltd.

Solaris @ Kallang 164

164 Kallang Way #03-13

Singapore 349248, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

marketing.asia@hypertherm.com (Marketing)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

htjapan.info@hypertherm.com (Main Office)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Europe B.V.

Laan van Kopenhagen 100

3317 DM Dordrecht

Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emeia@hypertherm.com (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com (Technical Service)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

marketing.korea@hypertherm.com (Marketing)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 7 3103 1695 Tel

61 7 3219 9010 Fax

au.sales@hypertherm.com (Main Office)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

htindia.info@hypertherm.com (Main Office)

technicalservice.emeia@hypertherm.com (Technical Service)

Se desideri utilizzare le risorse per la formazione, visita la pagina dell’Istituto di taglio

Hypertherm (HCI) all’indirizzo www.hypertherm.com/hci.

ENGLISH

WARNING! Before operating any Hypertherm equipment, read the safety

instructions in your product’s manual, the Safety and Compliance Manual (80669C),

Waterjet Safety and Compliance Manual (80943C), and Radio Frequency Warning

Manual (80945C). Failure to follow safety instructions can result in personal injury

or in damage to equipment.

Copies of the manuals can come with the product in electronic and printed formats.

Electronic copies are also on our website. Many manuals are available in multiple

languages at www.hypertherm.com/docs.

FR (FRANÇAIS/FRENCH)

AVERTISSEMENT! Avant d’utiliser tout équipement Hypertherm, lire les consignes

de sécurité dumanuel de votre produit, duManuel de sécurité et de conformité

(80669C), du Manuel de sécurité et de conformité du jet d’eau (80943C)

et du Manuel d'avertissement relatif aux radiofréqunces (80945C).

Les exemplaires des manuels qui accompagnent le produit peuvent être sous forme

électronique ou papier. Les manuels sous forme électronique se trouvent également

sur notre site Internet. Plusieurs manuels sont offerts en plusieurs langues

à www.hypertherm.com/docs.

BG (БЪЛГAPCКИ/BULGARIAN)

ПРЕДУПРЕЖДЕНИЕ! Преди да работите с което и да е оборудване

Hypertherm, прочетете инструкциите за безопасност в ръководството на вашия

продукт, „Инструкция за безопасност и съответствие“ (80669C), „Инструкция

за безопасност и съответствие на Waterjet“ (80943С) и „Инструкция

за предупреждение за радиочестота“ (80945С).

Продуктът може да е съпроводен от копия на ръководствата в електронен

и в печатен формат. Тези в електронен формат са достъпни също на уебсайта

ни. Много ръководства са налице на няколко езика

на адрес www.hypertherm.com/docs.

CS (ČESKY/CZECH)

VAROVÁNÍ! Před uvedením jakéhokoli zařízení Hypertherm do provozu si přečtěte

bezpečnostní pokyny v příručce k produktu a v Manuálu pro bezpečnost

a dodržování předpisů (80669C), Manuálu pro bezpečnost a dodržování

předpisů při řezání vodním paprskem (80943C) a Manuálu varování ohledně

rádiových frekvencí (80945C).

Kopie příruček mohou být součástí dodávky produktu, a to v elektronické i tištěné

formě. Elektronické kopie jsou k dispozici i na našich webových stránkách. Mnoho

příruček je k dispozici v různých jazycích na stránce www.hypertherm.com/docs.

DA (DANSK/DANISH)

ADVARSEL! Inden Hypertherm udstyr tages i brug skal sikkerhedsinstruktionerne

i produktets manual og i Manual om sikkerhed og overholdelse af krav (80669C),

Manual om sikkerhed og overholdelse af krav for vandstråleskæring (80943C),

og Manual om radiofrekvensadvarsel (80945C), gennemlæses.

Kopier af manualerne kan leveres med produktet i elektronisk og trykt format.

Elektroniske kopier findes også på vores hjemmeside. Mange manualer

er tilgængelige på flere sprog på www.hypertherm.com/docs.

DE (DEUTSCH/GERMAN)

WARNUNG! Bevor Sie ein Hypertherm-Gerät in Betrieb nehmen, lesen Sie bitte die

Sicherheitsanweisungen in Ihrer Bedienungsanleitung, das Handbuch für Sicherheit

und Übereinstimmung (80669C), das Handbuch für Sicherheit und Compliance bei

Wasserstrahl-Schneidanlagen (80943C) und das Handbuch für HochfrequenzWarnung (80945C).

Bedienungsanleitungen und Handbücher können dem Gerät in elektronischer Form

oder als Druckversion beiliegen. In elektronischer Form liegen sie auch auf unserer

Website vor. Viele Handbücher stehen in verschiedenen Sprachen auf

www.hypertherm.com/docs zur Verfügung.

ES (ESPAÑOL/SPANISH)

¡ADVERTENCIA! Antes de operar cualquier equipo Hypertherm, lea las

instrucciones de seguridad del manual de su producto, del Manual de seguridad

y cumplimiento (80669C), del Manual de seguridad y cumplimiento en corte con

chorro de agua (80943C) y del Manual de advertencias de radiofrecuencia

(80945C).

El producto puede incluir copias de los manuales en formato digital e impreso.

Las copias digitales también están en nuestra página web. Hay diversos manuales

disponibles en varios idiomas en www.hypertherm.com/docs.

ET (EESTI/ESTONIAN)

HOIATUS! Enne Hyperthermi mis tahes seadme kasutamist lugege läbi toote

kasutusjuhendis olevad ohutusjuhised ning Ohutus- ja vastavusjuhend (80669C),

Veejoa ohutuse ja vastavuse juhend (80943C) ja Raadiosageduse hoiatusjuhend

(80945C). Ohutusjuhiste eiramine võib põhjustada vigastusi ja kahjustada

seadmeid.

Juhiste koopiad võivad tootega kaasas olla elektrooniliselt või trükituna.

Elektroonilised koopiad on saadaval ka meie veebilehel. Paljud kasutusjuhendid

on erinevates keeltes saadaval veebilehel www.hypertherm.com/docs.

FI (SUOMI/FINNISH)

VAROITUS! Ennen minkään Hypertherm-laitteen käyttöä lue tuotteen

käyttöoppaassa olevat turvallisuusohjeet, turvallisuuden ja vaatimustenmukaisuuden

käsikirja (80669C), vesileikkauksen turvallisuuden ja vaatimustenmukaisuuden

käsikirja (80943C) ja radiotaajuusvaroitusten käsikirja (80945C).

Käyttöoppaiden kopiot voivat olla tuotteen mukana sähköisessä ja tulostetussa

muodossa. Sähköiset kopiot ovat myös verkkosivustollamme. Monet käyttöoppaat

ovat myös saatavissa useilla kielillä www.hypertherm.com/docs.

GR (ΕΛΛΗΝΙΚΆ/GREEK)

ΠΡΟΕΙΔΟΠΟΙΗΣΗ! Πριν θέσετε σε λειτουργία οποιονδήποτε εξοπλισμό της

Hypertherm, διαβάστε τις οδηγίες ασφαλείας στο εγχειρίδιο του προϊόντος και στο

εγχειρίδιο ασφάλειας και συμμόρφωσης (80669C), στο εγχειρίδιο ασφάλειας και

συμμόρφωσης του waterjet (80943C) και στο εγχειρίδιο προειδοποιήσεων για τις

ραδιοσυχνότητες (80945C).

Το προϊόν μπορεί να συνοδεύεται από αντίγραφα των εγχειριδίων σε ηλεκτρονική

και έντυπη μορφή. Τα ηλεκτρονικά αντίγραφα υπάρχουν επίσης στον ιστότοπό μας.

Πολλά εγχειρίδια είναι διαθέσιμα σε διάφορες γλώσσες στο

www.hypertherm.com/docs.

HU (MAGYAR/HUNGARIAN)

VIGYÁZAT! Mielőtt bármilyen Hypertherm berendezést üzemeltetne,

olvassa el a biztonsági információkat a termék kézikönyvében, a Biztonsági

és szabálykövetési kézikönyvben (80669C), a Vízsugaras biztonsági

és szabálykövetési kézikönyvben (80943C) és a Rádiófrekvenciás

figyelmeztetéseket tartalmazó kézikönyvben (80945C).

A termékhez a kézikönyv példányai elektronikus és nyomtatott formában is mellékelve

lehetnek. Az elektronikus példányok webhelyünkön is megtalálhatók. Számos

kézikönyv áll rendelkezésre több nyelven a www.hypertherm.com/docs weboldalon.

ID (BAHASA INDONESIA/INDONESIAN)

PERINGATAN! Sebelum mengoperasikan peralatan Hypertherm, bacalah petunjuk

keselamatan dalam manual produk Anda, Manual Keselamatan dan Kepatuhan

(80669C), Manual Keselamatan dan Kepatuhan Jet Air (80943C), dan Manual

Peringatan Frekuensi Radio (80945C). Kegagalan mengikuti petunjuk keselamatan

dapat menyebabkan cedera pribadi atau kerusakan pada peralatan.

Produk mungkin disertai salinan manual atau petunjuk dalam format elektronik

maupun cetak. Salinan elektronik juga tersedia di situs web kami. Berbagai manual

tersedia dalam beberapa bahasa di www.hypertherm.com/docs.

IT (ITALIANO/ITALIAN)

AVVERTENZA! Prima di usare un’attrezzatura Hypertherm, leggere le istruzioni sulla

sicurezza nel manuale del prodotto, nel Manuale sulla sicurezza e la conformità

(80669C), nel Manuale sulla sicurezza e la conformità Waterjet (80943C) e nel

Manuale di avvertenze sulla radiofrequenza(80945C).

Copie del manuale possono accompagnare il prodotto in formato cartaceo

o elettronico. Le copie elettroniche sono disponibili anche sul nostro sito web. Molti

manuali sono disponibili in diverse lingue all’indirizzo www.hypertherm.com/docs.

JA (日本語/JAPANESE)

警告 ! Hypertherm 機器を操作する前に、この製品説明書にある安全情報、「安全

とコンプライアンスマニュアル」 (80669C) 、「ウォータージェットの安全とコ

ンプライアンス」 (80943C)、「高周波警告」 (80945C) をお読みください。

説明書のコピーは、電子フォーマット、または印刷物として製品に同梱されて

います。電子コピーは当社ウェブサイトにも掲載されています。説明書の多く

は www.hypertherm.com/docs にて複数の言語でご用意しています。

KO (한국어 /KOR EAN)

경고! Hypertherm 장비를 사용하기 전에 제품 설명서와 안전 및 규정 준수

설명서(80669C), 워터젯 안전 및 규정 준수 설명서(80943C) 그리고 무선 주파수

경고 설명서(80945C)에 나와 있는 안전 지침을 읽으십시오.

전자 형식과 인쇄된 형식으로 설명서 사본이 제품과 함께 제공될 수 있습니다.

전자 사본도 Hypertherm 웹사이트에서 보실 수 있으며 설명서 사본은

www.hypertherm.com/docs 에서 여러 언어로 제공됩니다.

NE (NEDERLANDS/DUTCH)

WAARSCHUWING! Lees voordat u Hypertherm-apparatuur gebruikt

de veiligheidsinstructies in de producthandleiding, in de Veiligheids-

en nalevingshandleiding (80669C) in de Veiligheids- en nalevingshandleiding

voor waterstralen (80943C) en in de Waarschuwingshandleiding radiofrequentie

(80945C).

De handleidingen kunnen in elektronische en gedrukte vorm met het product worden

meegeleverd. Elektronische versies zijn ook beschikbaar op onze website. Veel

handleidingen zijn in meerdere talen beschikbaar via www.hypertherm.com/docs.

NO (NORSK/NORWEGIAN)

ADVARSEL! Før du bruker noe Hypertherm-utstyr, må du lese

sikkerhetsinstruksjonene i produktets håndbok, håndboken om sikkerhet og

samsvar (80669C), håndboken om vannjet sikkerhet og samsvar (80943C),

og håndboken om radiofrekvensadvarsler (80945C).

Eksemplarer av håndbøkene kan følge med produktet i elektronisk og trykt form.

Elektroniske eksemplarer finnes også på nettstedet vårt. Mange håndbøker

er tilgjengelig i flere språk på www.hypertherm.com/docs.

SV (SVENSKA/SWEDISH)

VARNING! Läs häftet säkerhetsinformationen i din produkts säkerhets- och

efterlevnadsmanual (80669C), säkerhets- och efterlevnadsmanualen för Waterjet

(80943C) och varningsmanualen för radiofrekvenser (80945C) för viktig

säkerhetsinformation innan du använder eller underhåller Hypertherm-utrustning.

Kopior av manualerna kan medfölja produkten i elektroniskt och tryckt format.

Elektroniska kopior finns också på vår webbplats. Många manualer finns på flera

språk på www.hypertherm.com/docs.

PL (POLSKI/POLISH)

OSTRZEŻENIE! Przed rozpoczęciem obsługi jakiegokolwiek systemu

firmy Hypertherm należy się zapoznać z instrukcjami bezpieczeństwa zamieszczonymi

w podręczniku produktu, w podręczniku bezpieczeństwa i zgodności (80669C),

podręczniku bezpieczeństwa i zgodności systemów strumienia wody (80943C)

oraz podręczniku z ostrzeżeniem o częstotliwości radiowej (80945C).

Do produktu mogą być dołączone podręczniki użytkownika wformie elektronicznej

idrukowanej. Kopie elektroniczne znajdują się również wnaszej witrynie internetowej.

Wiele podręczników jest dostępnych wróżnych językach pod adresem

www.hypertherm.com/docs.

PT (PORTUGUÊS/PORTUGUESE)

ADVERTÊNCIA! Antes de operar qualquer equipamento Hypertherm,

leia as instruções de segurança no manual do seu produto, no Manual

de Segurança e de Conformidade (80669C), no Manual de Segurança

e de Conformidade do Waterjet (80943C) e no Manual de Advertência

de radiofrequência (80945C).

Cópias dos manuais podem vir com o produto nos formatos eletrônico e impresso.

Cópias eletrônicas também são encontradas em nosso website. Muitos manuais

estão disponíveis em vários idiomas em www.hypertherm.com/docs.

RO (ROMÂNĂ/ROMANIAN)

AVERTIZARE! Înainte de utilizarea oricărui echipament Hypertherm, citiți

instrucțiunile de siguranță din manualul produsului, manualul de siguranță

și conformitate (80669C), manualul de siguranță și conformitate Waterjet (80943C)

și din manualul de avertizare privind radiofrecvența (80945C).

Produsul poate fi însoțit de copii ale manualelor în format tipărit și electronic.

Exemplarele electronice sunt disponibile și pe site-ul nostru web.

Numeroase manuale sunt disponibile în mai mult limbi la adresa:

www.hypertherm.com/docs.

RU (PУССКИЙ/RUSSIAN)

БЕРЕГИСЬ! Перед работой с любым оборудованием Hypertherm ознакомьтесь

с инструкциями по безопасности, представленными в руководстве, которое

поставляется вместе с продуктом, в Руководстве по безопасности и

соответствию (80669С), в Руководстве по безопасности и соответствию для

водоструйной резки (80943C) и Руководстве по предупреждению о

радиочастотном излучении (80945С).

Копии руководств, которые поставляются вместе с продуктом, могут быть

представлены в электронном и бумажном виде. Электронные копии также

доступны на нашем веб-сайте. Целый ряд руководств доступны на нескольких

языках по ссылке www.hypertherm.com/docs.

SK (S LOVENČINA/SLOVAK)

VÝSTRAHA! Pred použitím akéhokoľvek zariadenia od spoločnosti Hypertherm si

prečítajte bezpečnostné pokyny v návode na obsluhu vášho zariadenia a v Manuáli

o bezpečnosti a súlade s normami (80669C), Manuáli o bezpečnosti a súlade

snormami pre systém rezania vodou (80943C) avManuáli sinformáciami

orádiofrekvencii (80945C).

Návod na obsluhu sa dodáva spolu sproduktom velektronickej atlačenej podobe.

Jeho elektronický formát je dostupný aj na našej webovej stránke. Mnohé znávodov

na obsluhu sú dostupné vo viacjazyčnej mutácii na stránke

www.hypertherm.com/docs.

TH (ภาษาไทย/THAI)

คําเตือน! กอนการใชงานอุปกรณของ Hypertherm ทั้งหมด โปรดอานคําแนะนําดานความ

ปลอดภัยในคูมือการใชสินคา คูมือดานความปลอดภัยและการปฏิบัติตาม (80669C), คูมือ

ดานความปลอดภัยและการปฏิบัติตามสําหรับการใชหัวตัดระบบวอเตอรเจ็ต (80943C)

และ คูมือคําเตือนเกี่ยวกับความถี่วิทยุ (80945C) การไมปฏิบัติตามคําแนะนําดานความ

ปลอดภัยอาจสงผลใหเกิดการบาดเจ็บหรือเกิดความเสียหายตออุปกรณ

สําเนาคูมือทั้งในรูปแบบอิเล็กทรอนิกสและแบบสิ่งพิมพจะถูกแนบมาพรอมกับ

ผลิตภัณฑ สําเนาคูมือในรูปแบบอิเล็กทรอนิกสของผลิตภัณฑและสําเนาคูมือตาง

ๆ ในหลากหลายภาษานั้นยังมีใหบริการบนเว็บไซต www.hypertherm.com/docs

ของเราอีกดวย

TR (TÜRKÇE/TURKISH)

UYARI! Bir Hypertherm ekipmanını çalıştırmadan önce, ürününüzün kullanım

kılavuzunda, Güvenlik ve Uyumluluk Kılavuzu’nda (80669C), Su Jeti Güvenlik

ve Uyumluluk Kılavuzu’nda (80943C) ve Radyo Frekansı Uyarısı Kılavuzu’nda

(80945C) yer alan güvenlik talimatlarını okuyun.

Kılavuzların kopyaları, elektronik ve basılı formatta ürünle birlikte verilebilir. Elektronik

kopyalar web sitemizde de yer alır. Kılavuzların birçoğu www.hypertherm.com/docs

adresinde birçok dilde mevcuttur.

VI (TIẾNG VIỆ T/VIETNAMESE)

CẢNH BÁO! Trước khi vận hành bất kỳ thiết bị Hypertherm nào, hãy đọc các

hướng dẫn an toàn trong hướng dẫn sử dụng sản phẩm của bạn,

và Tuân thủ

dẫn Cảnh báo Tần số Vô tuyến

có thể dẫn đến thương tích cá nhân hoặc hư hỏng thiết bị.

Bản sao của sổ tay có thể đi kèm với sản phẩm ở định dạng điện tử và in. Bản

điện tử cũng có trên trang web của chúng tôi. Nhiều sổ tay có sẵn bằng nhiều

ngôn ngữ tại www.hypertherm.com/docs.

ZH-CN (简 体中文/CHINESE SIMPLIFIED)

警告! 在操作任何海宝设备之前,请阅读产品手册、《安全和法规遵守手册》

(80669C)、《水射流安全和法规遵守手册》 (80943C) 以及 《射频警告手册》

(80945C) 中的安全操作说明。

随产品提供的手册可提供电子版和印刷版两种格式。电子版本同时也在我们的网

站上提供。很多手册有多种语言版本,详见 www.hypertherm.com/docs.

ZH-TW (繁 體中文/CHINESE TRADITIONAL)

警告!在操作任何Hypertherm設備前,請先閱讀您產品手冊內的安全指示,

包括 《安全和法規遵從手冊》(80669C)、《水刀安全和法規遵從手冊》

(80943C),以及 《無線電頻率警示訊號手冊》(80945C)。

電子版和印刷版手冊複本可能隨產品附上。您也可以前往我們的網站下載電子版

手冊。我們的網站上還以多種語言形式提供多種手冊,請造訪

www.hypertherm.com/docs。

(80669C),

Sổ tay An toàn và Tuân thủ Tia nước

(80945C). Không tuân thủ các hướng dẫn an toàn

Sổ tay An toàn

(80943C), và

Hướng

SL (S LOVENŠČI NA/SLOVENIAN)

OPOZORILO! Pred uporabo katerekoli Hyperthermove opreme preberite varnostna

navodila v priročniku vašega izdelka, v Priročniku za varnost in skladnost (80669C),

v Priročniku za varnost in skladnost sistemov rezanja z vodnim curkom (80943C)

in v Priročniku Opozorilo o radijskih frekvencah (80945C).

Izvodi priročnikov so lahko izdelku priloženi v elektronski in tiskani obliki. Elektronski

izvodi so na voljo tudi na našem spletnem mestu. Številni priročniki so na voljo

v različnih jezikih na naslovu www.hypertherm.com/docs.

SR (SRPSKI/SERBIAN)

UPOZORENJE! Pre rukovanja bilo kojom Hyperthermovom opremom pročitajte

uputstva o bezbednosti u svom priručniku za proizvod, Priručniku o bezbednosti

i usaglašenosti (80669C), Priručniku o bezbednosti i usaglašenosti Waterjet

tehnologije (80943C) i Priručniku sa upozorenjem o radio-frekvenciji (80945C).

Уз производ се испоручују копије приручника у електронском или штампаном

формату. Електронске копије су такође доступне на нашем веб-сајту. Многи

приручници су доступни на више језика на адреси www.hypertherm.com/docs.

Indice

1 Prima di iniziare........................................................................................................................ 11

2 Impostazione della torcia per macchina.............................................................................. 13

Informazioni sulla torcia per macchina ........................................................................................................... 13

Componenti, dimensioni e pesi della torcia per macchina........................................................................ 14

Componenti.............................................................................................................................................. 14

Torcia per macchina a lunghezza completa........................................................................... 14

Mini torcia per macchina............................................................................................................ 15

Dimensioni ................................................................................................................................................ 15

Torcia per macchina a lunghezza completa........................................................................... 15

Mini torcia per macchina............................................................................................................ 16

Pesi............................................................................................................................................................. 16

Collegamento della torcia all’apparecchiatura............................................................................................. 17

Raggio di curvatura minimo per cavo della torcia............................................................................ 17

Rimozione della cremagliera (opzionale) ........................................................................................... 18

Allineamento della torcia ....................................................................................................................... 18

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 7

Indice

3 Configurazione dei controlli per taglio meccanizzato........................................................ 19

Collegamento di un interruttore di accensione a distanza (opzionale)................................................... 23

Collegamento del cavo di interfaccia macchina (opzionale)..................................................................... 24

Cavi di interfaccia macchina che utilizzano la scheda del partitore

di tensione interno (PCB) ..................................................................................................................... 26

Segnali del cavo .......................................................................................................................... 27

Cavi di interfaccia macchina che utilizzano un partitore di tensione esterno............................ 27

Segnali del cavo .......................................................................................................................... 28

Accesso alla tensione d’arco grezza (opzionale)................................................................. 29

Cavi di interfaccia macchina per banchi con un rapporto di tensione 21,1:1 .......................... 30

Segnali del cavo .......................................................................................................................... 31

Installazione del cavo di interfaccia macchina.................................................................................. 31

Prese di interfaccia macchina .................................................................................................. 32

Segnali dell’interfaccia macchina ............................................................................................ 33

Impostazione della scheda del partitore di tensione (PCB) a cinque posizioni ........... 34

Collegamento di un cavo di interfaccia seriale RS-485 (opzionale) ...................................................... 35

Installazione del cavo di interfaccia seriale RS-485....................................................................... 36

Segnali dell’interfaccia seriale RS-485 per collegarsi a un CNC................................... 37

Segnali dell’interfaccia seriale RS-485 per la ricerca guasti............................................ 38

Impostazione dei parametri sulla schermata CNC Interface Settings

Impostazioni dell’interfaccia CNC....................................................................................................... 39

Spia modalità remoto ............................................................................................................................. 40

Ulteriori informazioni sulle impostazioni di comunicazione seriale............................................... 41

4 Taglio con la torcia per macchina.......................................................................................... 43

Selezione della cartuccia................................................................................................................................... 44

Utilizzo di una cartuccia speciale FlushCut....................................................................................... 46

Come ottenere il massimo dalle cartucce..................................................................................................... 47

Segnali indicanti che una cartuccia ha quasi raggiunto la fine del suo ciclo di vita................ 48

Visualizzazione dei dati della cartuccia sulla schermata di stato.................................................. 49

Preparazione all’accensione della torcia........................................................................................................ 51

Spia modalità remoto ............................................................................................................................. 53

Informazioni e ottimizzazione della qualità di taglio ..................................................................................... 53

Cos’è una buona qualità di taglio? ..................................................................................................... 53

Cos’è una tabella di taglio? .................................................................................................................. 54

Linee guida per il taglio e lo sfondamento ........................................................................................ 54

Linee guida per il taglio.............................................................................................................. 54

Linee guida per lo sfondamento .............................................................................................. 55

8 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Indice

Comprensione del controllo di altezza torcia per taglio di plasma.......................................................... 56

Altezza torcia durante il ciclo di taglio ................................................................................................ 57

Contatto ohmico per il sensore altezza iniziale .................................................................... 58

Per saperne di più................................................................................................................................... 58

Taglio di acciaio inox con F5............................................................................................................................. 59

Linee guida per il taglio con banchi di taglio ad acqua.............................................................................. 60

5 Scriccatura con la torcia per macchina.............................................................................. 61

Processi di scriccatura ...................................................................................................................................... 61

Modifica del profilo della scriccatura.............................................................................................................. 62

6 Problemi comuni dei sistemi meccanizzati........................................................................ 65

Problemi dei sistemi di taglio............................................................................................................................ 66

Problemi di qualità di taglio .............................................................................................................................. 68

Angolo di taglio (inclinazione) .............................................................................................................. 69

Individuazione della causa di un problema di angolo di taglio.......................................... 70

Bava ........................................................................................................................................................... 71

Problemi di scriccatura ...................................................................................................................................... 72

Procedure consigliate per la messa a terra e la schermatura delle interferenze EMI ......................... 73

Tipologie di messa a terra e schermatura.......................................................................................... 73

Procedure consigliate per la messa a terra e la schermatura....................................................... 73

Schema esemplificativo di messa a terra .......................................................................................... 76

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 9

Indice

10 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Prima di iniziare

Questa guida fornisce informazioni relative alle seguenti operazioni:

Configurazione di una torcia per macchina SmartSYNC™

Configurazione di un sistema meccanizzato

Taglio e scriccatura con una torcia per macchina SmartSYNC

Qualità di taglio ottimale

Comprensione del controllo di altezza torcia

Risoluzione di problemi comuni di taglio meccanizzato

Comprensione delle procedure consigliate per la messa a terra e la schermatura delle

interferenze EMI

Per ulteriori informazioni, fare riferimento ai documenti seguenti:

Powermax65/85/105 SYNC Operator Manual (Manuale dell’operatore

di Powermax65/85/105 SYNC) (810470)

Powermax65/85/105 SYNC Cut Charts Guide (Guida alle tabelle di taglio

di Powermax65/85/105 SYNC) (810500)

Powermax65/85/105 SYNC Parts Guide (Guida alle parti di Powermax65/85/105 SYNC)

(810490)

Safety and Compliance Manual (Manuale sulla sicurezza e la conformità) (80669C)

Questi documenti sono disponibili nella chiavetta USB in dotazione con il generatore di plasma.

La documentazione tecnica è disponibile anche sul sito www.hypertherm.com/docs.

La documentazione tecnica è aggiornata alla data di distribuzione.

Potrebbero essere effettuate revisioni successive. Consultare il sito

www.hypertherm.com/docs per le revisioni più recenti dei documenti

pubblicati.

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 11

Prima di iniziare

1

12 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Impostazione della torcia per macchina

Questa sezione fornisce informazioni su:

Componenti della torcia per macchina SmartSYNC e relative dimensioni

Dettagli dell’impostazione per l’installazione della torcia SmartSYNC su banchi X-Y, impianti

automatici su binario, smussatrici per tubi o altre apparecchiature meccanizzate

I generatori di plasma Powermax65/85/105 SYNC sono forniti con un set iniziale di cartucce

Hypertherm. Per un elenco completo delle cartucce per scriccatura e taglio disponibili, consultare

la Powermax65/85/105 SYNC Parts Guide (Guida alle parti di Powermax65/85/105 SYNC)

(810490).

Informazioni sulla torcia per macchina

Le funzionalità della torcia per macchina

SmartSYNC comprendono:

Impostazione automatica

di modalità di funzionamento, amperaggio e pressione del gas basata sulla cartuccia

Hypertherm installata, il tipo di torcia e la lunghezza del cavo della torcia

Comunicazione delle informazioni sull’uso delle cartucce Hypertherm nel generatore

di plasma, incluso il rilevamento del termine della vita utile delle cartucce (consultare

il Powermax65/85/105 SYNC Operator Manual (Manuale dell’operatore

di Powermax65/85/105 SYNC) (810470) per ulteriori informazioni)

Un interruttore di blocco della torcia che impedisce l’accensione accidentale della torcia

anche quando il generatore di plasma è Acceso (ON)

Il sistema a sgancio rapido FastConnect™ per rimuovere facilmente la torcia per il trasporto

o per passare da una torcia all’altra

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 13

Impostazione della torcia per macchina

2

12

3

4

5

6

1 Cavo della torcia

2 Pressacavo per cavo della torcia

3 Interruttore di blocco della torcia

4 Cartuccia Hypertherm

5 Involucro

6 Cremagliera rimovibile a 32 denti

Per informazioni sullo spessore che è possibile tagliare e sfondare con una torcia per macchina

SmartSYNC, consultare il Powermax65/85/105 SYNC Operator Manual (Manuale dell’operatore

di Powermax65/85/105 SYNC) (810470).

Componenti, dimensioni e pesi della torcia per macchina

Non è possibile modificare una torcia per macchina a lunghezza completa

in una mini torcia per macchina o viceversa.

Componenti

Torcia per macchina a lunghezza completa

14 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

2

Mini torcia per macchina

3

1

2

4

1 Cavo della torcia

2 Pressacavo per cavo della torcia

3 Involucro

4 Cartuccia Hypertherm

32 mm

368 mm

212 mm

312 mm

35 mm ± 0,5 mm*

* Aggiunta di 6 mm di larghezza dell’involucro della torcia fino

all’interruttore di blocco della torcia.

41 mm*

Dimensioni

Impostazione della torcia per macchina

Torcia per macchina a lunghezza completa

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 15

Impostazione della torcia per macchina

2

32 mm35 mm ± 0,5 mm

235 mm

180 mm

Mini torcia per macchina

Pesi

Torcia per macchina a lunghezza completa con cavo della torcia

Torci a Peso *

Torcia per macchina con fascio cavi di 4,6 m 2,2 kg

Torcia per macchina con fascio cavi di 7,6 m 3,2 kg

Torcia per macchina con fascio cavi di 10,7 m 4,2 kg

Torcia per macchina con fascio cavi di 15 m 5,8 kg

Torcia per macchina con fascio cavi di 23 m 8,3 kg

* Senza cartuccia Hypertherm installata.

Mini torcia per macchina con cavo della torcia

Torci a Peso *

Mini torcia per macchina con fascio cavi di 4,6 m 2,1 kg

Mini torcia per macchina con fascio cavi di 7,6 m 3,1 kg

Mini torcia per macchina con fascio cavi di 10,7 m 4,1 kg

Mini torcia per macchina con fascio cavi di 15 m 5,7 kg

Mini torcia per macchina con fascio cavi di 23 m 8,2 kg

* Senza cartuccia Hypertherm installata.

16 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Impostazione della torcia per macchina

2

76 mm

Collegamento della torcia all’apparecchiatura

La torcia per macchina può essere posizionata su un’ampia varietà di banchi X-Y, impianti automatici

su binario, smussatrici per tubi e altre apparecchiature. Consultare Powermax65/85/105 SYNC

Parts Guide (Guida ai componenti di Powermax65/85/105 SYNC) (810490) per il kit di montaggio

del morsetto torcia per macchina. Installare la torcia attenendosi alle istruzioni del produttore

dell’apparecchiatura.

AVV I SO

DISPOSITIVI ELETTRONICI SENSIBILI E ALTRI COMPONENTI PRESENTI ALL’INTERNO

DELLA TORCIA. POSSONO VERIFICARSI DANNI PERMANENTI.

Non smontare la torcia o l’involucro a sgancio rapido per posizionare la torcia nel binario del

sistema di taglio meccanizzato.

Se il sistema di taglio è meccanizzato, non smontare la torcia o l’involucro a sgancio rapido.

Eseguire le seguenti operazioni:

1. Posizionare un morsetto sulla torcia o sul cavo vicino alla torcia per mantenere la torcia

in posizione.

2. Aprire completamente il binario di taglio.

3. Inserire il cavo della torcia nel binario di taglio.

4. Chiudere il binario di taglio.

5. Installare la torcia.

Raggio di curvatura minimo per cavo della torcia

AVV I SO

RAGGIO DI CURVATURA MINIMO. POSSONO VERIFICARSI ATTORCIGLIAMENTO

E ALTRI DANNI.

Non piegare il cavo della torcia eccessivamente.

Non piegare il cavo della torcia intorno a un raggio di

curvatura inferiore al raggio di curvatura minimo di 76 mm.

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 17

Impostazione della torcia per macchina

2

1

90°

90°

1

Rimozione della cremagliera (opzionale)

La cremagliera può essere fissata a entrambi i lati della torcia per macchina a lunghezza completa.

Se è necessario rimuovere la cremagliera, rimuovere le 2 viti che fissano la cremagliera all’involucro

della torcia.

Quando si installa la cremagliera, stringere le viti a mano. Per evitare

di danneggiare le viti, non avvitare eccessivamente.

Allineamento della torcia

Installare la torcia per macchina

perpendicolarmente al pezzo

in lavorazione per ottenere un taglio

verticale. Usare una squadra o una livella

digitale per allineare la torcia

a un angolo di 90° rispetto

al pezzo in lavorazione.

Posizionare la staffa di montaggio

abbassare la torcia per mantenere

al minimo le vibrazioni della punta

della torcia.

Non stringere eccessivamente

la staffa di montaggio. Una forza

eccessiva dalla staffa di montaggio può

danneggiare la scheda a circuito

stampato (PCB) presente all’interno

della torcia. Una forza eccessiva, inoltre,

può deformare o danneggiare l’involucro

della torcia.

18 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

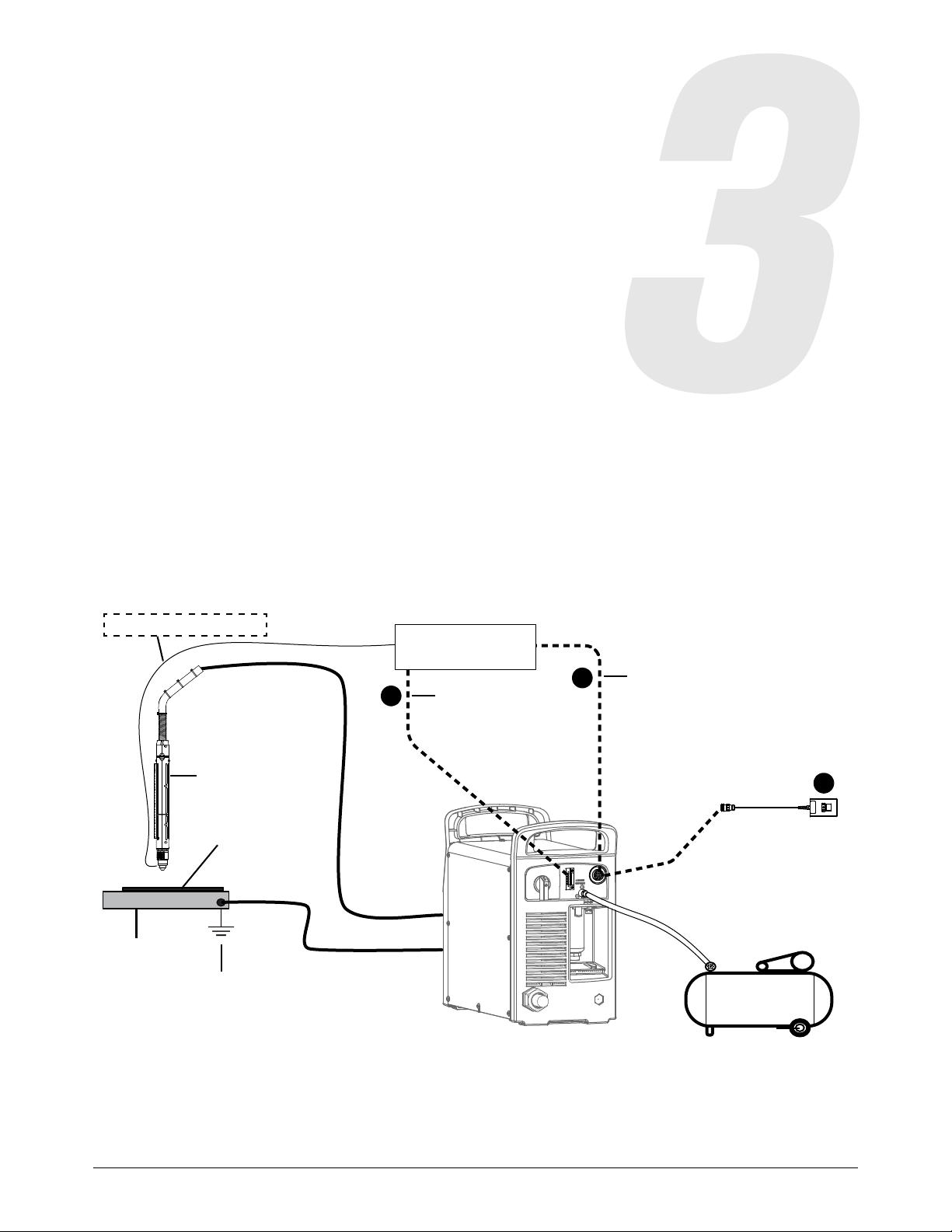

Configurazione dei controlli per taglio

Messa

a terra*

Banco

da taglio

Torcia per macchina

Alimentazione

dell’aria

Cavo di lavoro

Pezzo in

lavorazione

Cavo della torcia

Interruttore

di accensione

adistanza

1

2

Cavo di interfaccia macchina

(CPC) (opzionale)

3

CNC/THC

Filo contatto ohmico

1 Modalità di funzionamento, corrente di uscita (A), segnali di pressione del gas, ecc.

2 Tensione dell’arco partizionata, accensione/spegnimento plasma, segnali di trasferimento dell’arco

3 Solo segnali di accensione/spegnimento plasma

meccanizzato

In questa sezione viene illustrato come configurare i controlli esterni opzionali seguenti per

un Powermax65/85/105 SYNC in un sistema meccanizzato che utilizza comunicazioni seriali.

avo di interfaccia

C

seriale RS-485

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 19

Configurazione dei controlli per taglio meccanizzato

3

Come mostrato, la configurazione necessaria varia in base alle operazioni del generatore di plasma

che si desidera controllare dall’esterno.

Funzionamento Configurazione necessaria Per ulteriori informazioni

• Solo segnali di

accensione/spegnimento

plasma

•Segnali di

accensione/spegnimento

plasma

• Segnale di trasferimento

dell’arco

• Tensione dell’arco partizionata

• Modalità operativa

• Amperaggio

• Pressione del gas

• Verifica del gas

• Reimpostazione rapida

Requisiti hardware della CNC EDGE

comunica con i sistemi Powermax65/85/105 SYNC tramite un'interfaccia EtherCAT

• Presa di interfaccia macchina

• Interruttore di accensione a

distanza

• Presa di interfaccia macchina

• Scheda del partitore di

tensione

• Cavo di interfaccia macchina

• Connettore di interfaccia

seriale RS-485

• Scheda di interfaccia seriale

RS-485

• Cavo di interfaccia seriale

RS-485

®

Connect: la CNC EDGE Connect di Hypertherm

Consultare Collegamento di un

interruttore di accensione a

distanza (opzionale) a pagina 23

Consultare Collegamento del cavo

di interfaccia macchina (opzionale)

a pagina 24

Consultare Collegamento di un

cavo di interfaccia seriale RS-485

(opzionale) a pagina 35

™

. Per maggiori

informazioni, consultare Powermax EtherCAT Interface for EDGE Connect Installation and Setup

Manual (Interfaccia Powermax EtherCAT per l'installazione e la configurazione di EDGE Connect)

(810330) e Cut with Powermax

manuale per il taglio con Powermax

®

on an EDGE® Connect CNC Manual Addendum (Appendice del

®

su CNC EDGE® Connect) (810290). La documentazione

tecnica è disponibile su www.hypertherm.com/docs.

AVVERTENZA

LE BOMBOLE DEL GAS POSSONO ESPLODERE SE DANNEGGIATE

Le bombole di gas contengono gas sotto alta pressione. Se danneggiata, una bombola

può esplodere.

Per i regolatori di alta pressione, rispettare le linee guida del produttore per la sicurezza

dell’installazione, del funzionamento e della manutenzione.

Prima del taglio plasma con gas compresso, leggere le istruzioni di sicurezza nel Safety

and Compliance Manual (Manuale sulla sicurezza e la conformità) (80669C). Il mancato

rispetto delle istruzioni sulla sicurezza può causare lesioni personali o danni all’attrezzatura.

20 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Configurazione dei controlli per taglio meccanizzato

3

AVVERTENZA

PERICOLO DI ESPLOSIONE – TAGLIO CON ALLUMINIO IN PROSSIMITÀ

DELL’ACQUA

Quando l’acqua viene a contatto con l’alluminio durante le operazioni di taglio plasma,

il rilascio di idrogeno può provocare un’esplosione. Evitare di eseguire il taglio subacqueo

o su tavolo ad acqua di leghe di alluminio a meno che non si sia in grado di prevenire

l’accumulo di gas idrogeno. Non eseguire mail il taglio della lega alluminio-litio in presenza

di acqua.

Per ulteriori informazioni, fare riferimento al Safety and Compliance Manual

(Manuale di sicurezza e conformità) (80669C).

Di seguito sono descritti i passaggi generali per configurare un sistema di taglio meccanizzato.

Per ulteriori informazioni sulla configurazione del generatore di plasma, consultare

il Powermax65/85/105 SYNC Operator Manual (Manuale dell’operatore

di Powermax65/85/105 SYNC) (810470).

1. Collegare il cavo di lavoro dal generatore di plasma al banco da taglio o al pezzo in lavorazione.

Consultare le istruzioni del produttore del banco.

Accertarsi che il cavo di lavoro faccia una buona connessione da metallo a metallo col

banco da taglio o con il pezzo in lavorazione. Rimuovere ruggine, sporcizia, vernice,

rivestimenti e altri detriti in modo che il cavo di lavoro faccia un contatto sufficiente con

il banco da taglio o con il pezzo in lavorazione.

2. Collegare l’alimentazione del gas al generatore di plasma.

Utilizzare aria compressa per tagliare acciaio al carbonio, acciaio inox, alluminio e altri

metalli conduttivi.

Utilizzare F5 per tagliare l’acciaio inox.

3. Eseguire una delle seguenti operazioni:

Per controllare solo l’accensione/spegnimento del plasma: collegare un interruttore

di accensione a distanza al generatore di plasma utilizzando l’interruttore di interfaccia

macchina.

Per utilizzare un interruttore di accensione a distanza, il generatore di plasma deve

essere dotato di un interruttore di interfaccia macchina installato in fabbrica

(o dall’utente) sul pannello posteriore. Consultare Collegamento di un interruttore

di accensione a distanza (opzionale) a pagina 23.

Per controllare tensione dell’arco, accensione/spegnimento plasma e trasferimento

dell’arco: collegare il generatore di plasma al proprio CNC (o a un altro controllo)

utilizzando l’interruttore di interfaccia macchina.

Per utilizzare l’interfaccia macchina, il generatore di plasma deve essere dotato

di un’interfaccia macchina installata in fabbrica (o dall’utente) con scheda del partitore

di tensione interno. Consultare Collegamento del cavo di interfaccia macchina

(opzionale) a pagina 24.

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 21

Configurazione dei controlli per taglio meccanizzato

3

4. Per controllare modalità operativa, amperaggio, pressione del gas, verifica del gas

e reimpostazione rapida: collegare il generatore di plasma al proprio CNC utilizzando

la connessione dell’interfaccia seriale RS-485.

Per utilizzare l’interfaccia seriale RS-485, il generatore di plasma deve essere dotato

di quanto segue:

Un connettore di interfaccia seriale RS-485 installato in fabbrica (o dall’utente) e una

scheda di interfaccia seriale RS-485. Consultare Collegamento di un cavo di interfaccia

seriale RS-485 (opzionale) a pagina 35. I resistori di terminazione sono inclusi nel

generatore di plasma.

Un collegamento dell’interfaccia macchina al CNC con la presa di interfaccia macchina.

Consultare Collegamento del cavo di interfaccia macchina (opzionale) a pagina 24.

Impostazione dei parametri corretti per la comunicazione seriale sulla schermata delle

impostazioni dell’interfaccia CNC (CNC INTERFACE). Consultare pagina 39.

5. Collegare la torcia al banco da taglio o ad altra attrezzatura di taglio. Consultare Impostazione

della torcia per macchina a pagina 13.

6. Installare la cartuccia per taglio o scriccatura corretta per la propria applicazione:

Per il taglio e lo sfondamento con una torcia per macchina: consultare Selezione della

cartuccia a pagina 44.

Per la scriccatura: consultare Processi di scriccatura a pagina 61.

7. Accertarsi che il generatore di plasma sia impostato automaticamente

sulla modalità Taglio o Scriccatura affinché sia possibile allinearlo con

la cartuccia Hypertherm installata.

Per modificare la modalità da Taglio nella modalità Lamiera stirata,

premere il pulsante della Modalità di funzionamento.

Spostare l’interruttore di blocco della torcia nella posizione verde

“pronta all’accensione” ( ) prima di modificare la modalità

operativa o la corrente di uscita (A).

8. Adattare la velocità della torcia e la corrente di uscita (A) in base alle esigenze. Consultare

la Powermax65/85/105 SYNC Cut Charts Guide (Guida alle tabelle di taglio

di Powermax65/85/105 SYNC) (810500MU).

22 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Configurazione dei controlli per taglio meccanizzato

3

Presa di

interfaccia

macchina

Collegamento di un interruttore di accensione a distanza (opzionale)

Prima di iniziare, assicurarsi che il generatore di plasma sia dotato di una

presa di interfaccia macchina installata in fabbrica (o dall’utente) sul

pannello posteriore. Consultare il Machine Interface Receptacle with

Voltage Divider PCB Field Service Bulletin (Bollettino di assistenza

sul campo presa di interfaccia macchina con scheda del partitore

di tensione) (806980). Consultare anche la Powermax65/85/105 SYNC

Parts Guide (Guida alle parti di Powermax65/85/105 SYNC) (810490).

Le configurazioni del generatore di plasma con una torcia per macchina possono includere

un interruttore di accensione a distanza opzionale.

L’interruttore di accensione a distanza

consente di avviare e interrompere

a distanza la torcia per macchina.

Ad esempio, utilizzarlo quando

si posiziona la torcia su un semplice

bruciatore con binario o guida di taglio

che non abbia il proprio CNC o altro

controllo.

Per utilizzare l’interruttore di accensione

a distanza, collegarlo alla presa

di interfaccia macchina sul retro del

generatore di plasma.

L’interruttore di accensione

a distanza deve essere

utilizzato solo per un

generatore di plasma con una

torcia per macchina. Non

funziona se è installata una

torcia per taglio manuale.

Hypertherm offre interruttori di accensione a distanza in più lunghezze. Consultare

la Powermax65/85/105 SYNC Parts Guide (Guida alle parti di Powermax65/85/105 SYNC)

(810490).

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 23

Configurazione dei controlli per taglio meccanizzato

3

Presa di interfaccia macchina

Scheda del partitore di tensione

Collegamento del cavo di interfaccia macchina (opzionale)

Prima di iniziare, assicurarsi che il generatore di plasma sia dotato di una

presa di interfaccia macchina installata in fabbrica (o dall’utente) sul

pannello posteriore. Consultare il Machine Interface Receptacle with

Voltage Divider PCB Field Service Bulletin (Bollettino di assistenza

sul campo presa di interfaccia macchina con scheda del partitore

di tensione) (806980). Consultare anche la Powermax65/85/105 SYNC

Parts Guide (Guida alle parti di Powermax65/85/105 SYNC) (810490).

La presa di interfaccia macchina sul retro del generatore di plasma include una scheda del partitore

di tensione a 5 posizioni e fili installati all’interno del generatore di plasma.

La scheda del partitore di tensione fornisce una tensione dell’arco ridotta di 20:1, 21,1:1, 30:1,

40:1 o 50:1.

L’impostazione di fabbrica sulla scheda del partitore di tensione è 50:1.

Per cambiare l’impostazione della scheda del partitore di tensione,

consultare Impostazione della scheda del partitore di tensione (PCB)

a cinque posizioni a pagina 34.

AVV I SO

La scheda del partitore di tensione è un semplice partitore resistivo del valore di tensione dell’arco.

Per prevenire loop di massa e interferenze elettriche, è necessario isolare il segnale dell’arco

partizionato.

24 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Configurazione dei controlli per taglio meccanizzato

3

ATTENZIONE

La scheda del partitore di tensione fornisce una tensione proporzionata alla tensione

dell'arco. Le impostazioni del selettore DIP sulla scheda del partitore di tensione

controllano la corrente di uscita in condizioni di circuito aperto, a una corrente di uscita

massima di 15 v. Questa corrente di uscita è una corrente di uscita di bassissima tensione

(ELV) funzionale e protetta da impedenza. Questo tipo di uscita impedisce scosse

elettriche e incendi in condizioni normali sulla presa di interfaccia macchina e in presenza

di un singolo guasto con i cavi di interfaccia macchina. La scheda del partitore di tensione

non è tollerante ai guasti e le correnti di uscita ELV non sono conformi ai requisiti di

bassissima tensione di sicurezza (SELV) per il collegamento diretto a dispositivi elettrici.

La presa di interfaccia macchina consente di accedere alla tensione dell’arco ridotta e ai segnali

di trasferimento dell’arco e di avvio plasma.

Alcuni sistemi di taglio meccanizzato usano un partitore di tensione

esterno al posto della scheda del partitore di tensione fornita con la presa

di interfaccia macchina. In questi sistemi, il cavo di interfaccia macchina

fornisce segnali solo per il trasferimento dell’arco e il plasma.

Hypertherm offre cavi di interfaccia macchina per i sistemi di taglio meccanizzato che utilizzano

la scheda del partitore di tensione interno e i sistemi di taglio meccanizzato che utilizzano

un partitore di tensione esterno. Hypertherm offre anche cavi di interfaccia macchina progettati

appositamente per l’uso con i banchi PlasmaCAM

Consultare la Powermax65/85/105 SYNC Parts Guide (Guida alle parti

di Powermax65/85/105 SYNC) (810490).

Inoltre, fare riferimento alle sezioni seguenti:

Cavi di interfaccia macchina che utilizzano la scheda del partitore di tensione interno (PCB)

a pagina 26

Cavi di interfaccia macchina che utilizzano un partitore di tensione esterno a pagina 27

Cavi di interfaccia macchina per banchi con un rapporto di tensione 21,1:1 a pagina 30

®

. I cavi sono disponibili in più lunghezze.

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 25

Configurazione dei controlli per taglio meccanizzato

3

O

Connettore di interfaccia

macchina

Connettori a forcella

Presa di interfaccia

macchina

Connettore tipo D-sub con 15 piedini

Cavi di interfaccia macchina che utilizzano la scheda del partitore di tensione interno (PCB)

Lo schema seguente mostra un cavo che utilizza la scheda del partitore di tensione interna

per la tensione dell’arco ridotta ai segnali di trasferimento dell’arco e di avvio plasma.

I cavi sono disponibili in più lunghezze. Consultare la Powermax65/85/105 SYNC Parts Guide

(Guida alle parti di Powermax65/85/105 SYNC) (810490).

26 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

3

Segnali del cavo

3

46

12 14

5

10

285

Connettore tipo

D-sub

12 15

O

Connettori a forcella

Connettore di

interfaccia macchina

Configurazione dei controlli per taglio meccanizzato

Cavi di interfaccia macchina che utilizzano un partitore di tensione esterno

Connettori

Segnale

Avvio plasma

Trasferimento dell’arco

Partitore di tensione

Questi sistemi di taglio meccanizzato usano un partitore di tensione esterno al posto della scheda

Numero piedino di

interfaccia macchina

310Verde

42Nero

12 12 Rosso

14 5 Nero

5(–) (elettrodo) 15(–) Nero (–)

6 (+) (funzionamento) 8 (+) Bianco (+)

Numero piedino D-sub

Colore filo connettore

a forcella

del partitore di tensione fornita con la presa di interfaccia macchina. In questi sistemi, il cavo

di interfaccia macchina fornisce segnali solo per il trasferimento dell’arco e il plasma. È necessario

configurare il partitore di tensione esterno per accedere direttamente alla tensione dell’arco grezza

del generatore di plasma. Consultare Accesso alla tensione d’arco grezza (opzionale) a pagina 29.

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 27

Configurazione dei controlli per taglio meccanizzato

3

Connettore di interfaccia

macchina

Connettori a forcella

Presa di interfaccia macchina

3

4

Connettori a forcella

Connettore

di interfaccia

macchina

12 14

Le estremità di questi cavi sono provviste di fili che sono terminati con connettori a forcella.

I cavi sono disponibili in più lunghezze. Consultare la Powermax65/85/105 SYNC Parts Guide

(Guida alle parti di Powermax65/85/105 SYNC) (810490).

Segnali del cavo

Segnale

Avvio plasma

Trasferimento dell’arco

Connettori

Numero piedino

di interfaccia macchina

3Verde

4Nero

12 Rosso

14 Nero

Colore filo connettore

aforcella

28 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Configurazione dei controlli per taglio meccanizzato

3

Messa a terra

Banco da taglio

Torcia per macchina

Alimentazione

dell’aria

Cavo di lavoro

Partitore di tensione

dell’arco esterno

(fornito dal cliente)

Pezzo in

lavorazione

Cavo della torcia

Tensione dell’arco

grezza

Filo contatto ohmico

Cavo di interfaccia

macchina

Avvio plasma

Trasferimento dell’arco

CNC/THC

Accesso alla tensione d’arco grezza (opzionale)

Se il sistema di taglio meccanizzato non utilizza la scheda PCB del partitore di tensione nel

generatore di plasma, è necessario configurare un partitore di tensione esterno per accedere

direttamente alla tensione dell’arco grezza del generatore di plasma.

Per le istruzioni su come accedere alla tensione dell’arco grezza, fare riferimento al Raw Arc Voltage

Field Service Bulletin (Bollettino di assistenza sul campo Tensione dell’arco grezza) (810320).

La configurazione che utilizza una tensione dell’arco grezza deve essere eseguita solo

da tecnici qualificati.

AVVERTENZA

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 29

PERICOLO DI SCOSSA ELETTRICA, PERICOLO ELETTRICO

E PERICOLO DI INCENDIO

Il collegamento diretto al circuito plasma per accedere alla tensione dell’arco

grezza aumenta il pericolo di scosse elettriche e incendio in presenza

di un singolo guasto. La tensione e la corrente di uscita del circuito sono

specificate sulla targa dati.

Far realizzare i collegamenti a un tecnico qualificato.

Configurazione dei controlli per taglio meccanizzato

3

Connettore DIN a 6 piedini

Connettore di interfaccia

macchina

Presa di interfaccia macchina

Cavi di interfaccia macchina per banchi con un rapporto di tensione 21,1:1

Hypertherm offre cavi di interfaccia macchina progettati appositamente per banchi di taglio

PlasmaCAM per cui è necessario un rapporto di tensione di 21,1:1. Questi cavi possono essere

usati con

di 21,1:1. I cavi sono disponibili in più lunghezze. Consultare la Powermax65/85/105 SYNC

Parts Guide (Guida alle parti di Powermax65/85/105 SYNC) (810490).

qualsiasi sistema di taglio meccanizzato per cui è necessario un rapporto di tensione

La scheda del partitore di tensione deve essere impostata a 21,1:1

per questi cavi. Consultare Impostazione della scheda del partitore di

tensione (PCB) a cinque posizioni a pagina 34.

30 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

3

Segnali del cavo

1

24

3

456

Connettore DIN

Scanalatura

Connettore

di interfaccia

macchina

5

Partitore di tensione

Segnale

Avvio plasma

(21,1:1)

Configurazione dei controlli per taglio meccanizzato

Connettori

Numero piedino

di interfaccia macchina

35

44

5 (–) (elettrodo) 1 (–)

6 (+) (funzionamento) 2 (+)

Piedini DIN*

Installazione del cavo di interfaccia macchina

* I piedini sul connettore DIN corrente non sono numerati. I numeri dei piedini DIN

in questo diagramma sono etichette fornite come riferimento.

Prima di iniziare, assicurarsi che il generatore di plasma sia dotato di una

presa di interfaccia macchina installata in fabbrica (o dall’utente) sul

pannello posteriore. Consultare il Machine Interface Receptacle with

Voltage Divider PCB Field Service Bulletin (Bollettino di assistenza sul

campo presa di interfaccia macchina con scheda del partitore

di tensione) (806980).

Il cavo di interfaccia macchina deve essere installato da un tecnico di assistenza qualificato.

1. Impostare l’interruttore di alimentazione sul generatore di plasma sulla posizione Spento (OFF)

(O) e scollegare il cavo di alimentazione.

2. Rimuovere il coperchio della presa di interfaccia macchina dal retro del generatore di plasma.

3. Collegare il cavo di interfaccia macchina Hypertherm alla presa di interfaccia macchina.

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 31

Configurazione dei controlli per taglio meccanizzato

3

3

5

64

131412

4. Eseguire una delle seguenti operazioni:

Per un cavo con un connettore D-sub

sull’altra estremità:

1. Collegare il connettore D-sub alla

presa con piedini sul controllo

dell’altezza torcia (THC) o CNC.

2. Stringere le viti sul connettore D-sub.

* L’integrazione tra l’apparecchiatura Hypertherm e quella fornita dal cliente, compresi i cavi e i fili

di collegamento, se non elencati e certificati come un sistema, è soggetta a ispezione da parte

delle autorità locali presso il sito di installazione finale.

Prese di interfaccia macchina

Per un cavo con fili e connettori a forcella

sull’altra estremità:

1. Terminare il cavo di interfaccia macchina

all’interno del quadro elettrico del

controllo di altezza torcia (THC)

odelCNC.

Ciò impedisce l’accesso non

autorizzato ai collegamenti dopo

l’installazione.

2. Assicurarsi che i collegamenti siano stati

realizzati correttamente e che tutte le parti

in tensione siano coperte e protette prima

di mettere in funzione l’apparecchiatura.*

Le prese 1 e 2 sono cablate ma non usate.

32 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Configurazione dei controlli per taglio meccanizzato

3

O

Fili interni

Connettore tipo D-sub

Partitore di tensione

Connettori a forcella

Presa dell’interfaccia macchina

Segnali dell’interfaccia macchina

Fare riferimento alla tabella seguente per informazioni sul segnale del cavo quando si collega

il generatore di plasma a un controller di altezza torcia o a un CNC con un cavo

di interfaccia macchina.

Cavi del

Fili interni Powermax e presa di interfaccia macchina

connettore

tipo D-sub

Segnale Tipo Colore filo Numero prese

‡

Avvio

(plasma)

Trasferimento

(avvio

movimento)

‡

Ingresso*

Uscita**

Nero 3 10 Verde

Rosso 4 2 Nero

Bianco 12 12 Rosso

Verde 14 5 Nero

Numero di

piedini D-sub

Nero (–) 5, 1 (–) (Elettrodo) 15 (–) Nero (–)

Partitore

di tensione

Uscita***

, †

Rosso (+)

6, 2 (+)

(Funzionamento)

8 (+) Bianco (+)

Messa a terra Verde/giallo 13

* Normalmente aperto. Tensione a circuito aperto 18 VCC sui morsetti di START. Per l’attivazione

è necessaria una chiusura di contatto isolato.

Cavi con

connettori

aforcella

Colore filo

senza

terminazione

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 33

** Normalmente aperto. Chiusura di contatto isolato durante il trasferimento dell’arco. Massimo

di 120 VCA/1 A al relè di interfaccia macchina.

*** Segnale dell’arco partizionato di 20:1, 21,1:1, 30:1, 40:1, 50:1. Fornisce un massimo di 15 V in presenza

di un circuito aperto.

†

Il segnale dell’arco partizionato è un partitore resistivo del valore di tensione dell’arco. Questo segnale

non è isolato. Per prevenire loop di massa è necessario fornire un isolamento galvanico.

‡

Se si utilizza il segnale Avvio con un tempo di ritardo per iniziare a muovere la torcia Duramax™

per il taglio, anziché utilizzare il segnale Trasferimento, procedere come segue: aumentare il tempo

di ritardo quando si usa una torcia SmartSYNC. Per una torcia da 0,7 m o 15 m SmartSYNC, aggiungere

60 m al tempo di ritardo. Per una torcia da 23 m SmartSYNC, aggiungere 120 m al tempo di ritardo.

Il ritardo aggiuntivo impedisce alla torcia di muoversi prima che il flusso post-taglio si sia esaurito.

Per le torce da 4,6 m o 7,6 m SmartSYNC, non è necessario impostare un ritardo aggiuntivo.

Configurazione dei controlli per taglio meccanizzato

3

Impostazione della scheda del partitore di tensione (PCB) a cinque posizioni

Il partitore di tensione è una scheda a circuito stampato (PCB) inserita all’interno del generatore

di plasma. Misura la tensione dell’arco plasma. Questa misurazione può variare tra

0 VCC e 250 VCC. Per motivi di sicurezza, la scheda a circuito stampato riduce la tensione

dell’arco a un segnale di tensione inferiore (tra 0 VCC e 15 VCC) da inviare al CNC.

La scheda del partitore di tensione ha 5 impostazioni. L’impostazione predefinita di fabbrica è 50:1.

La specifica del sistema di controllo di altezza torcia (THC) determina l’impostazione corretta

da usare. In caso di dubbi sull’impostazione da utilizzare, o se la scheda del partitore di tensione

a 5 posizioni Hypertherm non fornisce il segnale di tensione necessario per la propria applicazione,

contattare il distributore Hypertherm o il centro riparazioni autorizzato, oppure chiamare l’ufficio

Hypertherm più vicino tra quelli elencati all’inizio di questo manuale.

Esempi:

L’impostazione predefinita di fabbrica di 50:1 divide ogni volt per 50; ciò significa che per

ogni volt vengono inviati al CNC 20 mV. Per la tensione dell’arco grezza di 140 V, viene

inviata al CNC una lettura della tensione dell’arco partizionata di 2800 mV (2,8 V).

L’impostazione predefinita di 20:1 divide ogni volt per 20, ciò significa che per ogni volt

vengono inviati al CNC 50 mV. Per la tensione dell’arco grezza di 140 V, viene inviata al

CNC una lettura della tensione dell’arco partizionata di 7000 mV (7,0 V).

Per cambiare l’impostazione predefinita di fabbrica della scheda del partitore di tensione da 50:1

a un’impostazione diversa, eseguire le azioni seguenti:

1. Impostare l’interruttore di alimentazione sul generatore di plasma sulla posizione Spento (OFF)

(O) e scollegare il cavo di alimentazione.

2. Rimuovere il coperchio del generatore di plasma.

34 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Configurazione dei controlli per taglio meccanizzato

3

L1

R5

R6

C2

C1 C4

BLK

RED

J1

J3

RED

BLK

J2

21.13040 50

GRN

S1

ALLDOWN =20

D1

J5

L1

X12

R7

R5

R6

R4

C3

C2

C1 C4

L1

BLK

RED

J1

J3

J4

RED

BLK

J2

21.1 30

40 50

GRN

S1

ALL DOWN = 20

D1

J5

20:1 21,1:1 30:1 40:1 50:1

3. Individuare i selettori DIP della scheda del partitore di tensione sul lato della ventola del

generatore di plasma.

Questa figura mostra la scheda del partitore di tensione nell’impostazione predefinita di fabbrica

(50:1) con l’interruttore 4 rivolto verso l’alto.

4. Impostare i selettori DIP su una delle seguenti opzioni:

L’impostazione 21,1:1 è progettata appositamente per i banchi di taglio

PlasmaCAM, ma può essere utilizzata su qualsiasi sistema di taglio

meccanizzato per cui è necessario un rapporto di tensione di 21,1:1.

5. Installare il coperchio del generatore di plasma.

Collegamento di un cavo di interfaccia seriale RS-485 (opzionale)

Prima di iniziare, assicurarsi che il generatore di plasma sia dotato di quanto indicato di seguito:

Un connettore di interfaccia seriale RS-485 installato in fabbrica (o dall’utente) e una

scheda di interfaccia seriale RS-485 interna. Consultare il RS-485 Serial Interface

Connector Field Service Bulletin (Bollettino di assistenza sul campo Connettore

di interfaccia seriale RS-485) (806710). Consultare anche la Powermax65/85/105 SYNC

Parts Guide (Guida alle parti di Powermax65/85/105 SYNC) (810490). Il generatore

di plasma include resistori di terminazione.

Un collegamento dell’interfaccia macchina al CNC con la presa di interfaccia macchina.

Consultare pagina 24.

L’interfaccia seriale RS-485 non può essere usata da sola. Il generatore

di plasma deve anche essere dotato di una connessione dell’interfaccia

macchina al CNC.

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 35

Configurazione dei controlli per taglio meccanizzato

3

Connettore seriale RS-485

O

Connettore tipo D-sub con 9 piedini

Connettore seriale non

terminato

Il connettore e il cavo dell’interfaccia seriale RS-485 offrono supporto al generatore di plasma per

comunicazioni seriali con un CNC.

I cavi sono disponibili in più lunghezze. Consultare la Powermax65/85/105 SYNC Parts Guide

(Guida alle parti di Powermax65/85/105 SYNC) (810490).

Installazione del cavo di interfaccia seriale RS-485

Il cavo di interfaccia seriale RS-485 deve essere installato da un tecnico di assistenza qualificato.

1. Impostare l’interruttore di alimentazione sul generatore di plasma sulla posizione Spento (OFF)

(O) e scollegare il cavo di alimentazione.

2. Collegare il cavo di interfaccia seriale RS-485 al connettore seriale RS-485.

3. Eseguire una delle seguenti operazioni:

Per un cavo con un connettore D-sub

sull’altra estremità:

1. Collegare il connettore D-sub al

connettore con piedini sul CNC.

2. Stringere le viti sul connettore D-sub.

Per un cavo con un fili senza

terminazione-sub sull’altra estremità:

1. Terminare il cavo di interfaccia seriale

2. Assicurarsi che i collegamenti siano stati

RS-485 all’interno del quadro elettrico

del CNC.

Ciò impedisce l’accesso non

autorizzato ai collegamenti dopo

l’installazione.

realizzati correttamente e che tutte le parti

in tensione siano coperte e protette prima

di mettere in funzione l’apparecchiatura.*

* L’integrazione tra l’apparecchiatura Hypertherm e quella fornita dal cliente, compresi i cavi e i fili

di collegamento, se non elencati e certificati come un sistema, è soggetta a ispezione da parte

delle autorità locali presso il sito di installazione finale.

36 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Configurazione dei controlli per taglio meccanizzato

3

O

Connettore tipo D-sub

con 9 piedini

Connettore seriale non

terminato

2

1

3

5

4

Segnali dell’interfaccia seriale RS-485 per collegarsi a un CNC

Fare riferimento alla tabella seguente per informazioni sul segnale del cavo quando si collega

il generatore di plasma a un CNC con un cavo di interfaccia seriale.

Il generatore di plasma include resistori di terminazione.

Connettore seriale Powermax

Numero piedino

1 7 RxD (+) Rosso Ingresso

23RxD (–)NeroIngresso

3 4 TxD (+) Bianco Uscita

42TxD (–)NeroUscita

5 5 Messa a terra Verde

Connettore tipo

D-sub

Numero

piedino

1Libero

6Libero

8Libero

9Libero

Fili senza terminazione

Segnale Colore filo Tipo

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 37

Configurazione dei controlli per taglio meccanizzato

3

O

Connettore tipo D-sub con 9 piedini

Connettore seriale non

terminato

Fili interni

Connettore seriale

Segnali dell’interfaccia seriale RS-485 per la ricerca guasti

Fare riferimento alla tabella seguente per informazioni sul segnale del cavo quando si ricercano

i problemi di collegamento seriale tra i generatori di plasma e il CNC.

Fili interni Powermax e connettore seriale

Colore

filo

Rosso 1 Tx (+) Uscita 7 RxD (+) Rosso Ingresso

Nero 2 Tx (–) Uscita 3 RxD (–) Nero Ingresso

Marrone 3 Rx (+) Ingresso 4 TxD (+) Bianco Uscita

Bianco 4 Rx (–) Ingresso 2 TxD (–) Nero Uscita

Verde 5 Messa a terra 5

Numero

piedino

Segnale Tipo

Connettor

e tipo

D-sub

Numero

piedino

1Libero

6Libero

8Libero

9Libero

Fili senza

terminazione

Segnale

Messa

a terra

Colore

filo

Verde

Tipo

38 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Configurazione dei controlli per taglio meccanizzato

3

Velocità in baud

(questo valore non può

essere modificato)

Bit di dati

(questo valore non può essere

modificato)

Parità

(questo valore può essere modificato)

Bit di arresto

(questo valore può essere modificato)

Impostazione dei parametri sulla schermata CNC Interface Settings Impostazioni dell’interfaccia CNC

Usare la schermata delle impostazioni dell’interfaccia CNC (CNC INTERFACE) per impostare

i parametri per la comunicazione seriale.

1. Selezionare nella schermata Principale.

2. Selezionare per accedere alla schermata delle impostazioni dell’interfaccia CNC

(CNC INTERFACE).

3. Ruotare la manopola di regolazione per andare al campo che si desidera modificare.

4. Premere per selezionare il campo.

5. Ruotare la manopola di regolazione per modificare il valore nel campo.

6. Premere per selezionare il nuovo valore.

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 39

Configurazione dei controlli per taglio meccanizzato

3

– Impostare la configurazione di controllo della parità e la configurazione di bit di arresto per

questo Powermax. Assicurarsi che i valori in questo campo siano identici ai valori del CNC.

Selezionare uno dei valori seguenti per il controllo della parità:

E Pari (valore predefinito)

O Dispari

N Nessun controllo della parità

Selezionare uno dei valori seguenti per il bit di arresto:

1 1 bit di arresto (valore predefinito)

2 2 bit di arresto

– Questo è l’indirizzo del nodo Modbus per il sistema Powermax. Il valore predefinito

èzero(0).

Per i sistemi di taglio Powermax con 1 generatore di plasma: Mantenere il valore

predefinito di zero (0).

Il valore zero (0) consente al CNC di impostare automaticamente l’indirizzo del nodo

Powermax. L’indirizzo del nodo è impostato tramite il primo messaggio di richiesta

Modbus valido che il sistema Powermax riceve dal CNC dopo che l’interruttore

di alimentazione Powermax è stato posizionato su Acceso (ON) (I). Questo campo

continua a mostrare il valore zero (0) durante la comunicazione Modbus per indicare

che l’indirizzo del nodo viene controllato dal CNC.

Per i sistemi di taglio Powermax con 2 o più generatori di plasma: selezionare

un numero di serie da 1 a 255 per ciascun sistema Powermax.

Dopo aver impostato l’indirizzo del nodo per il sistema Powermax, eseguire

un riavvio a freddo.

Accertarsi che il CNC utilizzi l’indirizzo del nodo impostato quando comunica

con ciascun sistema Powermax.

Spia modalità remoto

La spia modalità remoto indica che un CNC

o un altro controllo a distanza sta controllando

il generatore di plasma. I controlli del pannello

frontale sono disattivati durante il funzionamento

in modalità remoto, ma i codici guasto

continuano a comparire in ogni caso. È possibile

accedere alle schermate dell’assistenza per

consultare le informazioni sul generatore

di plasma, sulla torcia e sulla cartuccia.

40 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Configurazione dei controlli per taglio meccanizzato

3

Ulteriori informazioni sulle impostazioni di comunicazione seriale

Powermax65/85/105 SYNC fornisce più dati sul generatore di plasma tramite connessione seriale

rispetto ai dati disponibili per i sistemi Powermax più datati, oltre a fornire accesso ai dati sull’utilizzo

della cartuccia. Inoltre, un CNC può richiedere una verifica e una reimpostazione rapida del gas

su un sistema Powermax65/85/105 SYNC.

Per ulteriori informazioni, consultare Powermax65/85/105 SYNC Serial Communication Protocol

and Implementation Guide (Guida all’implementazione e protocollo di comunicazione seriale

Powermax65/85/105 SYNC) (810400). La documentazione tecnica è disponibile su

www.hypertherm.com/docs.

Powermax65/85/105 SYNC Guida al taglio meccanizzato 810480IT 41

Configurazione dei controlli per taglio meccanizzato

3

42 810480IT Guida al taglio meccanizzato Powermax65/85/105 SYNC

Taglio con la torcia per macchina