Manuale di manutenzione

803944 – Revisione 4

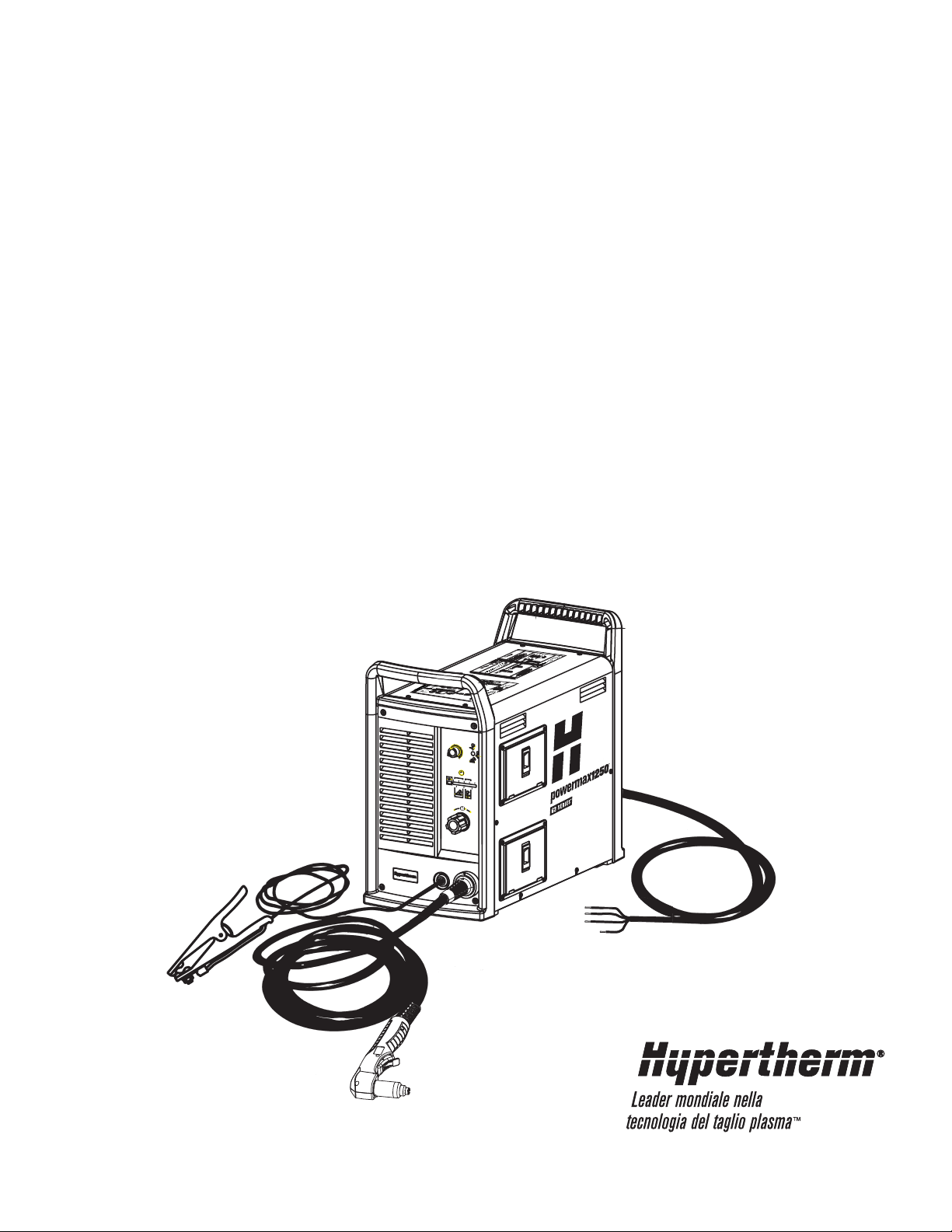

Sistema di taglio

ad arco plasma

powermax1250

®

Italiano / Italian

A

M

P

S

50

60

70

80

PSI

4.0

5.0

6.0

BAR

8

0

35

-50 ft

1

2

-1

5

m

A

M

P

1

S

5

-2

5

ft

4

.5

-7

.5

m

1

5

-

5

0

ft

4

.5

-1

5

m

8

0

50

60

7

0

80

P

4

S

.

I

0

5

.

0

6

.

0

B

A

R

3

5

5

0

f

t

1

2

-1

5

m

15

2

5

ft

4

.5

-7

A

.5

M

P

m

1209

2

9

120

92

8

120

9

12

09

77

12

092

8

12

0

9

12

0

9

7

8

S

27

8

0

26

120925

11037

8

R

ev. A

A

M

P

S

4

0

6

0

2

5

8

0

A

C

5

06

P

S

I

0

7

0

80

4

.0

5

.

0

6

.0

B

A

R

_

+

© Copyright 2006 Hypertherm, Inc.

Tutti i diritti riservati

Hypertherm e Powermax sono marchi di fabbrica della Hypertherm, Inc.

e possono essere registrati negli Stati Uniti e/o in altri paesi.

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

Revisione 4 – Luglio, 2006

Manuale di manutenzione

Italiano / Italian

powermax1250

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation

5 Technology Drive, Suite 300

West Lebanon, NH 03784 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Plasmatechnik, GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

No. 19 Kaki Bukit Road 2

K.B. Warehouse Complex

Singapore 417847, Republic of Singapore

65 6 841 2489 Tel

65 6 841 2490 Fax

65 6 841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 1308-09, Careri Building

432 West Huai Hai Road

Shanghai, 200052

PR China

86-21 5258 3330/1 Tel

86-21 5258 3332 Fax

France (Representative office)

15 Impasse des Rosiers

95610 Eragny, France

00 800 3324 9737 Tel

00 800 4973 7329 Fax

Hypertherm S.r.l.

Via Torino 2

20123 Milano, Italia

39 02 725 46 312 Tel

39 02 725 46 400 Fax

39 02 725 46 314 (Technical Service)

Hypertherm Europe B.V.

Vaartveld 9

4704 SE Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 49 73 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

801 Samty Will Building

2-40 Miyahara 1-Chome,

Yodogawa-ku, Osaka

532-0003, Japan

81 6 6170 2020 Tel

81 6 6170 2015 Fax

HYPERTHERM BRASIL LTDA.

Avenida Doutor Renato de

Andrade Maia 350

Parque Renato Maia

CEP 07114-000

Guarulhos, SP Brasil

55 11 6409 2636 Tel

55 11 6408 0462 Fax

Hypertherm

Branch of Hypertherm, UK, UC

PO Box 244

Wigan, Lancashire, England WN8 7WU

00 800 3324 9737 Tel

00 800 4973 7329 Fax

00 800 4973 7843 (Technical Service)

11/21/06

COMPATIBILITÀ ELETTROMAGNETICA (EMC)

Hypertherm Sistemi plasma i

8-06

Introduzione alla compatibilità

elettromagnetica (Emc)

Le attrezzature Hypertherm con marchio CE sono

conformi allo standard EN60974-10. Per assicurarne il

funzionamento in maniera compatibile con altri sistemi

radio ed elettrici essa va installata ed adoperata

attenendosi alle informazioni riportate di seguito, al fine

di ottenere la compatibilità elettromagnetica.

I limiti fissati dallo standard EN60974-10 potrebbero

essere insufficienti per eliminare completamente le

interferenze quando l’apparecchiatura che subisce le

interferenze è molto vicina alla macchina oppure è

particolarmente sensibile. In questi casi potrebbe

essere necessario adottare altri accorgimenti per

ridurre ulteriormente le interferenze.

Quest’apparecchiatura al plasma deve essere usata

soltanto in un ambiente industriale. Potrebbe essere

difficile assicurare la compatibilità elettromagnetica in

un ambiente domestico.

Installazione ed uso

L’utente è tenuto ad installare ed usare

l’apparecchiatura al plasma secondo le istruzioni del

fabbricante. Se viene rilevata la presenza di disturbi

elettromagnetici, sarà compito dell’utente risolvere la

situazione, con l’assistenza tecnica del fabbricante.

In alcuni casi la soluzione potrebbe essere

semplicemente quella di collegare a terra il circuito di

taglio (consultare il capitolo

Messa a terra della

lamiera).

In altri casi potrebbe comportare la

costruzione di uno schermo elettromagnetico in cui

racchiudere l’alimentatore, la torcia e la lamiera da

tagliare, unitamente ai relativi filtri di ingresso. In tutti i

casi, le interferenze elettromagnetiche devono essere

ridotte fino a che non costituiscono più un disturbo.

Valutazione dell’area

Prima di installare l’apparecchiatura, l’utente deve

esaminare i problemi di natura elettromagnetica che

potrebbero insorgere nell’area circostante

l’apparecchiatura. Bisogna tenere conto dei seguenti

fattori:

a. Altri cavi di alimentazione, cavi di controllo, cavi

telefonici o di segnali ubicato al di sopra, al di sotto

od accanto all’apparecchiatura di taglio.

b. Trasmettitori e ricevitori radio e televisivi.

c. Computer ed altre apparecchiature di controllo.

d. Apparecchiature importanti per la sicurezza, ad

esempio per la sorveglianza di impianti industriali.

e. Incolumità fisica delle persone presenti, ad esempio

portatori di pace-maker e protesi auricolari.

f. Apparecchiature usate per la misurazione o la

calibrazione.

g. Immunità di altre apparecchiature presenti. È

compito dell’utente accertarsi che le altre

apparecchiature utilizzate in loco siano compatibili.

Ciò potrebbe richiedere l’adozione di ulteriori misure

di protezione.

h. Ora in cui le attività di taglio od altro devono essere

condotte.

Le dimensioni dell’area circostante la macchina da

esaminare dipendono dalla struttura dell’edificio e dalle

altre attività svolte intorno. L’area circostante potrebbe

estendersi oltre i limiti dei locali.

Metodi per ridurre le emissioni

Alimentazione elettrica di rete

L’apparecchiatura di taglio deve essere collegata

all’alimentazione elettrica di rete attenendosi alle

istruzioni del fabbricante. Se si registrano delle

interferenze, potrebbe essere necessario adottare

ulteriori precauzioni come il filtraggio dell’alimentazione

di rete. Va considerata l’opportunità di schermare il

cavo di alimentazione dell’apparecchiatura di taglio

installata permanentemente in una condotta metallica

od equivalente. La schermatura dovrebbe presentare

continuità elettrica su tutta la sua lunghezza. Essa

deve essere collegata all’alimentazione di rete della

macchina di taglio in modo che venga mantenuto un

buon contatto elettrico tra di essa e l’involucro

dell’alimentatore della macchina di taglio.

Manutenzione dell’apparecchiatura di

taglio

L’apparecchiatura di taglio dovrebbe essere sottoposta

ad una regolare manutenzione secondo le istruzioni del

fabbricante. Tutti gli sportelli di accesso e di servizio ed

i pannelli di controllo devono essere chiusi e

correttamente bloccati quando l’apparecchiatura di

taglio è in funzione. L’apparecchiatura di taglio non

deve essere modificata in alcun modo, fatta eccezione

per le modifiche e regolazioni descritte nelle istruzioni

del fabbricante. In particolare la distanza tra gli elettrodi

dove scocca l’arco ed i dispositivi stabilizzatori devono

essere regolati e manutenuti seguendo le

raccomandazioni del fabbricante.

COMPATIBILITÀ ELETTROMAGNETICA (EMC)

ii Hypertherm Sistemi plasma

8-06

Cavi di taglio

I cavi di taglio dovrebbero essere più corti possibile,

raggruppati assieme e disposti il più vicino possibile al

livello del pavimento.

Collegamento equipotenziale

Va considerata l’opportunità di stabilire un

collegamento equipotenziale tra tutti i componenti

metallici dell’installazione di taglio e quelli adiacenti.

Tuttavia, la presenza di componenti metallici collegati

in maniera equipotenziale alla lamiera aumenterà il

rischio che l’operatore, nel caso in cui tocchi uno di

questi componenti e l’elettrodo contemporaneamente.

L’operatore deve essere isolato da tutti questi

componenti metallici uniti da collegamento

equipotenziale.

Messa a terra della lamiera

Nei casi in cui la lamiera non è collegata a massa per

motivi di sicurezza elettrica, né collegata a terra a

causa delle sue dimensioni e posizione, ad esempio se

è la chiglia di una nave o la struttura in acciaio di un

edificio, un collegamento equipotenziale a massa della

lamiera può ridurre le emissioni in diversi casi, sia pure

non in tutti. Bisogna fare attenzione onde evitare che la

messa a terra della lamiera comporti un maggiore

rischio di infortuni per gli utenti o di danni alle altre

apparecchiature elettriche. Laddove necessario, la

messa a terra della lamiera dovrebbe essere realizzata

collegando direttamente quest’ultima; in alcuni paesi

dove non è consentito il collegamento diretto, la messa

a terra deve essere realizzata mediante adeguati

condensatori, selezionati attenendosi alle norme

nazionali.

Nota: il circuito di taglio può essere o meno collegato a

terra per motivi di sicurezza. La modifica dei

collegamenti di messa a terra dovrebbe essere

autorizzata esclusivamente da una persona avente la

competenza necessaria a valutare se eventuali

modifiche determinerebbero un aumento del rischio di

infortunio; queste potrebbero infatti causare la

formazione di percorsi di ritorno paralleli della corrente

di taglio che potrebbero danneggiare i circuiti di messa

a terra od altre apparecchiature. Ulteriori informazioni

in proposito sono contenute nelle istruzioni di

Installazione ed uso delle apparecchiature di saldatura

ad arco IEC/TS 62081.

Schermatura e protezione

La schermatura e la protezione selettiva degli altri cavi

e delle altre apparecchiature presenti nell’area

circostante possono far diminuire i problemi di

interferenza. Per alcune applicazioni speciali potrebbe

essere opportuno schermare l’intera installazione di

taglio plasma.

GARANZIA

Hypertherm Sistemi plasma iii

8-06

Avvertenza

Le parti originali Hypertherm sono i consumabili di

ricambio raccomandate dalla ditta per il suo sistema

Hypertherm. Eventuali danni causati dall’uso di parti

diverse da quelle Hypertherm originali non sono coperti

dalla garanzia Hypertherm.

Avvertenza

L’utente è responsabile per l’uso sicuro del prodotto.

Hypertherm non fornisce e non è in grado di fornire

alcuna garanzia in merito all’uso sicuro del prodotto

nell’ambiente in cui viene usato.

Informazioni generali

Hypertherm, Inc. garantisce i propri prodotti privi di

difetti nei materiali e nella manifattura; per usufruire

della garanzia è necessario informare Hypertherm:

(i) di eventuali difetti relativi all'alimentatore entro un

periodo di due (2) anni dalla data della consegna

all'utente, tranne che per gli alimentatori della Serie

Powermax, per i quali la notifica ad Hypertherm deve

avvenire entro un periodo di tre (3) anni dalla data di

consegna all'utente, e (ii) di eventuali difetti relativi alla

torcia e ai cavi, entro un periododi un (1) anno dalla

data di consegna all'utente. Questa garanzia non è

applicabile a prodotti installati in maniera errata,

modificati o danneggiati in altro modo.

Hypertherm, a propria discrezione, riparerà, sostituirà

o regolerà, senza alcun addebito, eventuali prodotti

difettosi coperti da questa garanzia che siano restituiti

alla sede di Hypertherm ad Hanover, New Hampshire

(USA), o ad un laboratorio per riparazioni autorizzato

da Hypertherm, previa autorizzazione di Hypertherm

(che non sarà negata senza ragione), debitamente

imballati e con tutti i costi, assicurazione e trasporto

prepagati. La Hypertherm non potrà essere ritenuta

responsabile di qualsiasi riparazione, sostituzione o

regolazione dei Prodotti coperti dalla presente

garanzia, fatta eccezione per quelle effettuate in

ottemperanza alle disposizioni del presente paragrafo

oppure con il consenso scritto della Hypertherm. La

garanzia di cui sopra è esclusiva e sostituisce tutte

le altre garanzie, espresse, tacite, statutarie o di

altro tipo in relazione ai prodotti o ai risultati che

ne potrebbero derivare, e tutte le garanzie tacite

o condizioni di qualità, commerciabilità, idoneità

per scopi specifici o violazione. Quanto dichiarato

in precedenza costituirà l’unica azione da parte di

Hypertherm contro eventuali violazioni della

garanzia. I distributori e i loro clienti possono offrire

garanzie differenti o aggiuntive, ma non sono

autorizzati a fornire protezioni aggiuntive della garanzia

implicando vincoli da parte di Hypertherm.

Marchi di certificazione

I prodotti certificati sono contraddistinti da uno o più

marchi di certificazione di laboratori di certificazione

accreditati. I marchi di certificazione sono riportati sulla

targa dati o vicino ad essa. Ciascun marchio di

certificazione garantisce che il prodotto e i suoi

componenti critici per la sicurezza sono conformi alle

normative di sicurezza nazionali applicabili, secondo

quanto rilavato dal laboratorio di verifica. Hypertherm

applica i marchi di certificazione su un prodotto solo

dopo che i componenti, critici per la sicurezza, con cui

il prodotto è stato costruito sono stati autorizzati dal

laboratorio di test accreditato.

Dopo che il prodotto è uscito dagli stabilimenti

Hypertherm, i marchi di certificazione vengono invalidati

se si verifica una delle seguenti condizioni:

• Il prodotto viene significativamente modificato in modo

da creare un rischio potenziale o una non conformità.

• I componenti critici per la sicurezza vengono sostituiti

con dei ricambi non autorizzati.

• Viene aggiunto un qualsiasi gruppo o accessorio non

autorizzato che genera tensioni pericolose.

• Un circuito di sicurezza o un’altra funzione progettata

come parte integrante della certificazione del prodotto

vengono manomesse.

Il marchio CE costituisce una dichiarazione di conformità

da parte del costruttore alle direttive ed agli standard

europei applicabili. Solo le versioni dei prodotti

Hypertherm recanti il marchio CE sulla targa dati o vicino

ad essa sono stati testati per la conformità alla Direttiva

Europea per i Sistemi a Bassa Tensione e alla Direttiva

Europea sulla Compatibilità Elettromagnetica (EMC). I

filtri EMC necessari per la conformità con la Direttiva

Europea sulla Compatibilità Elettromagnetica (EMC)

sono incorporati nelle versioni dei generatori recanti il

Marchio CE.

Indennità brevetti

Fatta eccezione solo per i prodotti non fabbricati

da Hypertherm o fabbricati da altri che non siano

Hypertherm, non in stretta conformità con le specifiche

tecniche della Hypertherm, e nei casi di progetti,

processi, formule o combinazioni non sviluppate da

Hypertherm o dati ad intendere come sviluppati da

GARANZIA

iv Hypertherm Sistemi plasma

8-06

Hypertherm, quest’ultima, sosterrà le spese di

eventuali azioni o processi legali intentati nei confronti

dell’utente, con l’accusa infondata che l’uso del

prodotto Hypertherm individualmente e non in

combinazione con altri prodotti non forniti da

Hypertherm, sia causa di violazione di un qualsiasi

brevetto di proprietà di terze parti. L’utente dovrà

immediatamente informare Hypertherm nel momento in

cui dovesse venire a conoscenza di qualsiasi azione

legale intrapresa o intentata in connessione con

qualsiasi presunta violazione, e ogni parte ha la facoltà

di designare un proprio rappresentante legale per

qualsiasi azione legale qualora dovesse aver luogo.

Limitazione di responsabilità

Hypertherm non si riterrà responsabile, in alcuna

circostanza, nei confronti di individui o entità, per

eventuali danni incidentali, consequenziali, indiretti

o punitivi (comprese, tra l’altro, eventuali perdite di

profitti) a prescindere che tale responsabilità si

basi su violazione contrattuale, torto,

responsabilità incondizionata, violazione di

garanzie, mancata ottemperanza dello scopo

fondamentale o altro e anche nel caso in cui sia

essa stata informata della possibilità di tali danni.

Limite massimo di responsabilità

In nessuna circostanza la responsabilità di

Hypertherm, a prescindere che tale responsabilità

si basi su violazione contrattuale, torto,

responsabilità incondizionata, violazione di

garanzie, mancata ottemperanza dello scopo

fondamentale o altro, per eventuali azioni o

processi legali intentati per reclami derivanti o

associati all’uso dei Prodotti supererà in totale

l’importo pagato per i prodotti che hanno generato

tali reclami.

Assicurazione

L’utente dovrà sempre disporre di una valida

assicurazione, con copertura sufficiente ed appropriata

a tutelare e preservare la sicurezza dell’uso dei prodotti

Hypertherm in caso di azioni legali derivanti dall’uso dei

prodotti.

Normative nazionali e locali

Le normative nazionali e locali applicabili agli impianti

idraulici ed elettrici devono avere precedenza sulle

istruzioni contenute in questo manuale. In nessun

caso Hypertherm sarà responsabile per lesioni alla

persona o danni alla proprietà a causa di violazione

delle normative o errate procedure di lavoro.

Trasferimento di diritti

L’utente può trasferire eventuali altri diritti spettanti in

virtù del presente atto solo in concomitanza con la

vendita di tutti o di quasi tutti i suoi beni o azioni sociali

ad un successore negli interessi, che acconsenta a

rispettare tutti i termini di questa garanzia.

Smaltimento dei prodotti

Hypertherm

I sistemi di taglio plasma Hypertherm, come tutti i

prodotti elettronici, possono contenere materiali

o componenti, come le schede a circuito stampato,

che non possono essere smaltiti come rifiuti normali.

È vostra responsabilità smaltire tutti i prodotti

Hypertherm o le parti componenti in modo corretto,

nel rispetto dell’ambiente, sulla base delle normative

nazionali o locali vigenti.

• Negli Stati Uniti, consultare tutte le leggi federali, statali

e locali.

• Nell’Unione Europea, consultare le direttive UE e le

leggi nazionali e locali.

• Negli altri Paesi, consultare le leggi nazionali e locali.

Registrate il vostro prodotto on-line su:

www.hypertherm.com/warranty.htm

1

INDICE

powermax1250 Manuale di manutenzione v

Compatibilità Elettromagnetica (EMC)......................................................................................................................i

Garanzia.....................................................................................................................................................................iii

Sezione 1 SICUREZZA

Riconoscere le informazioni sulla sicurezza .............................................................................................................1-2

Seguire le istruzioni per la sicurezza ........................................................................................................................1-2

Le operazioni di taglio possono causare incendi o esplosioni ..................................................................................1-2

Le scosse elettriche possono essere letali ...............................................................................................................1-3

L’elettricità statica può danneggiare le schede elettroniche .....................................................................................1-3

I fumi tossici possono causare malesseri o essere letali ..........................................................................................1-4

L’arco plasma può provocare lesioni e ustioni..........................................................................................................1-5

I raggi dell’arco sono nocivi per gli occhi e la pelle...................................................................................................1-5

Sicurezza della messa a terra ..................................................................................................................................1-5

Sicurezza delle apparecchiature a gas compresso ..................................................................................................1-6

Le bombole di gas danneggiate possono esplodere ................................................................................................1-6

Il rumore può danneggiare l’udito .............................................................................................................................1-6

Pace-maker e apparecchi acustici............................................................................................................................1-6

Un arco plasma può danneggiare i tubi congelati.....................................................................................................1-6

Etichetta di avvertimento ..........................................................................................................................................1-7

Sezione 2 SPECIFICAZIONI

Generatore................................................................................................................................................................2-2

Dimensioni e peso............................................................................................................................................2-3

Torcia T80 .................................................................................................................................................................2-4

Dimensioni .......................................................................................................................................................2-5

Simboli e marchi .......................................................................................................................................................2-6

Marchio ......................................................................................................................................................2-6

Simboli IEC ......................................................................................................................................................2-6

Sezione 3 MANUTENZIONE

Comandi e indicatori luminosi...................................................................................................................................3-3

LED di indicazione ...........................................................................................................................................3-3

Teoria di funzionamento............................................................................................................................................3-4

Generalità.........................................................................................................................................................3-4

Descrizione delle funzioni ................................................................................................................................3-4

Flusso operativo...............................................................................................................................................3-5

Preparazione all’individuazione dei guasti................................................................................................................3-6

Attrezzatura di prova ........................................................................................................................................3-6

Procedure e flusso di individuazione dei guasti ...............................................................................................3-6

Ispezione esterna.............................................................................................................................................3-6

Ispezione interna..............................................................................................................................................3-7

Primo controllo della resistenza................................................................................................................................3-7

Controllare l’interruttore di alimentazione.........................................................................................................3-8

Tester per IGBT Hypertherm ............................................................................................................................3-9

LED di indicazione e test dispositivo................................................................................................................3-9

Preparazione del test dell’IGBT .....................................................................................................................3-10

Test dell’IGBT tramite il tester Hypertherm.....................................................................................................3-10

Individuazione dei guasti del tester per IGBT Hypertherm.............................................................................3-11

1

INDICE

vi powermax1250 Manuale di manutenzione

Schema per la costruzione di un tester per IGBT ..........................................................................................3-11

Test dell’IGBT tramite un tester non-Hypertherm ...........................................................................................3-12

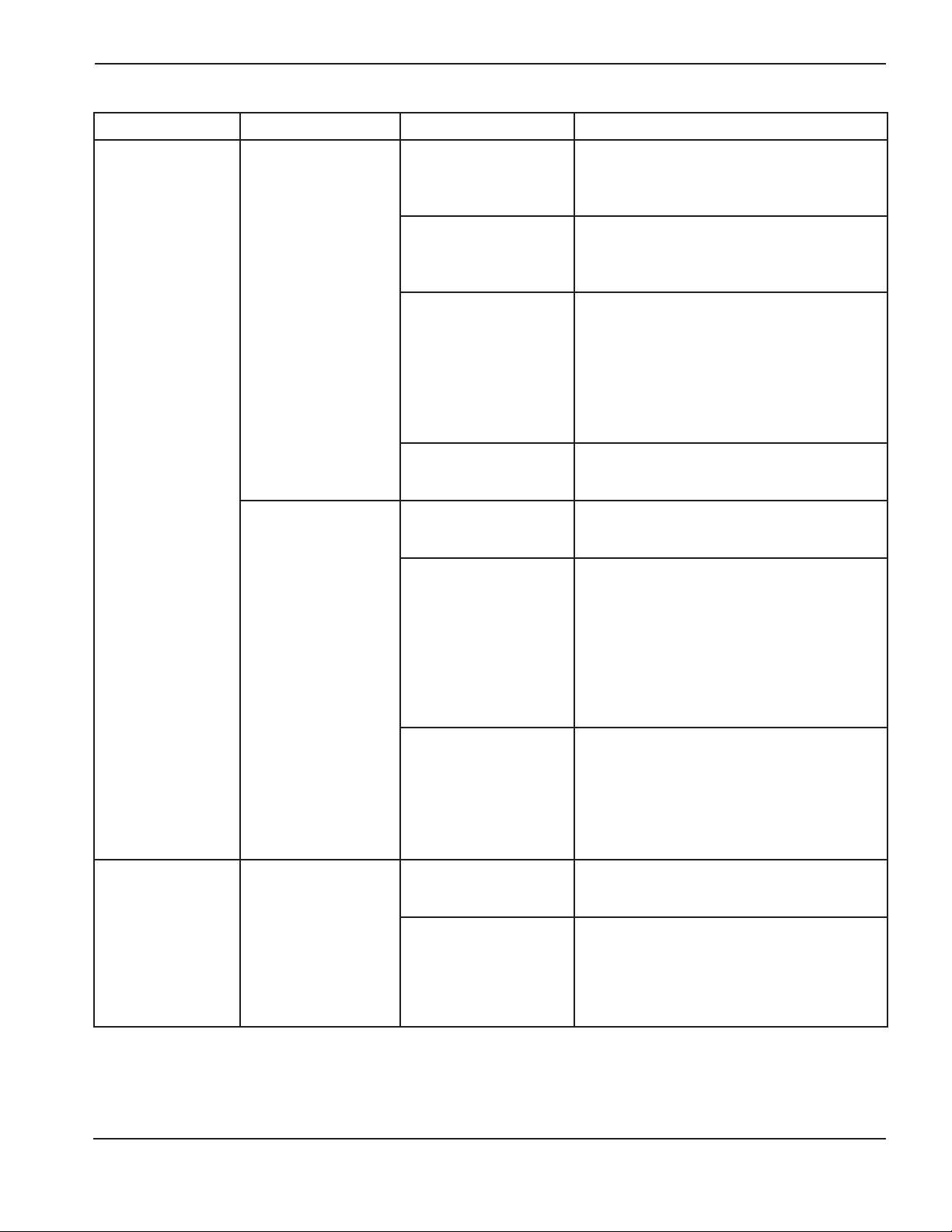

Ricerca guasti .........................................................................................................................................................3-14

LED della scheda di comando .......................................................................................................................3-20

Test 1 – tensione di alimentazione .................................................................................................................3-22

Test 2 – bilanciamento di tensione .................................................................................................................3-23

Test 3 – diodi di uscita ....................................................................................................................................3-24

Test 4 – IGBT dell’arco pilota (Q8) .................................................................................................................3-25

Test 5 – IGBT dell’inverter (Q6) e IGBT del PFC (Q7) ...................................................................................3-26

Test 6 – circuito di ritorno ...............................................................................................................................3-27

Test 7 – torcia bloccata in posizione aperta (TSO) ........................................................................................3-28

Test 8 – accensione plasma ...........................................................................................................................3-29

Test 9 – sensore di cappuccio inserito ...........................................................................................................3-29

Test 10 – elettrovalvola del gas ......................................................................................................................3-30

Test 11 – tensione di alimentazione (VACR) ..................................................................................................3-30

Test 12 – pressostato .....................................................................................................................................3-30

Test 13 – ventola ............................................................................................................................................3-30

Test 14 – interruttore ausiliario (AUX) ............................................................................................................3-31

Test 15 – guasto del circuito di ritorno............................................................................................................3-31

Torcia manuale T80: schemi funzionali dei pin del connettore e complessivo........................................................3-32

Torcia per macchina T80M: schemi funzionali dei pin del connettore e complessivo.............................................3-33

Sostituzione dei componenti...................................................................................................................................3-34

Sostituzione del cavo di alimentazione ..........................................................................................................3-34

Sostituzione della torcia .................................................................................................................................3-35

Sostituzione dell’elemento filtrante.................................................................................................................3-37

Sostituzione del cavo di massa......................................................................................................................3-38

Sostituzione del condensatore .......................................................................................................................3-39

Rimozione e sostituzione della scheda di potenza ........................................................................................3-40

Sostituzione dei dissipatori di calore ..............................................................................................................3-43

Sezione 4 LISTA DEI COMPONENTI – GENERATORE

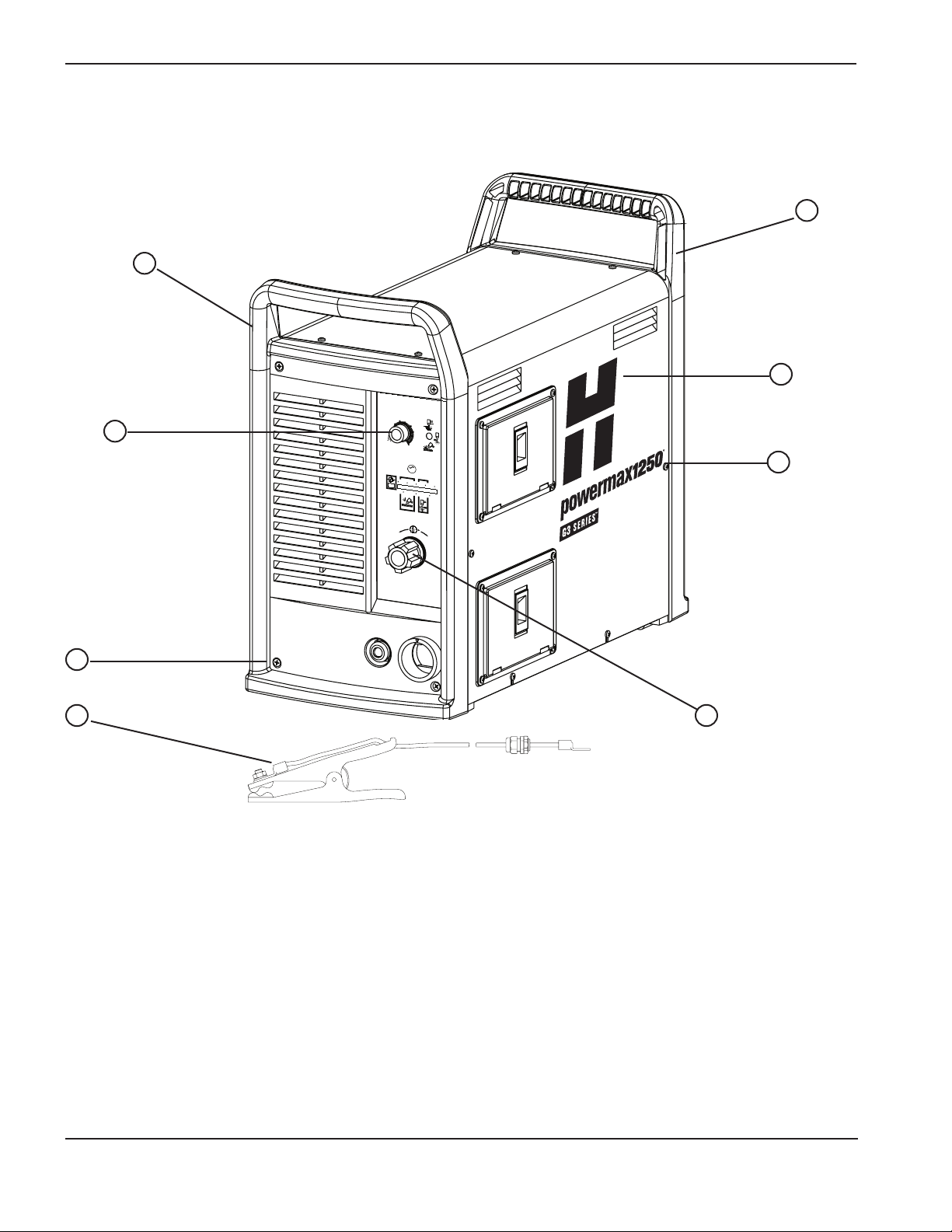

Esterno .....................................................................................................................................................................4-2

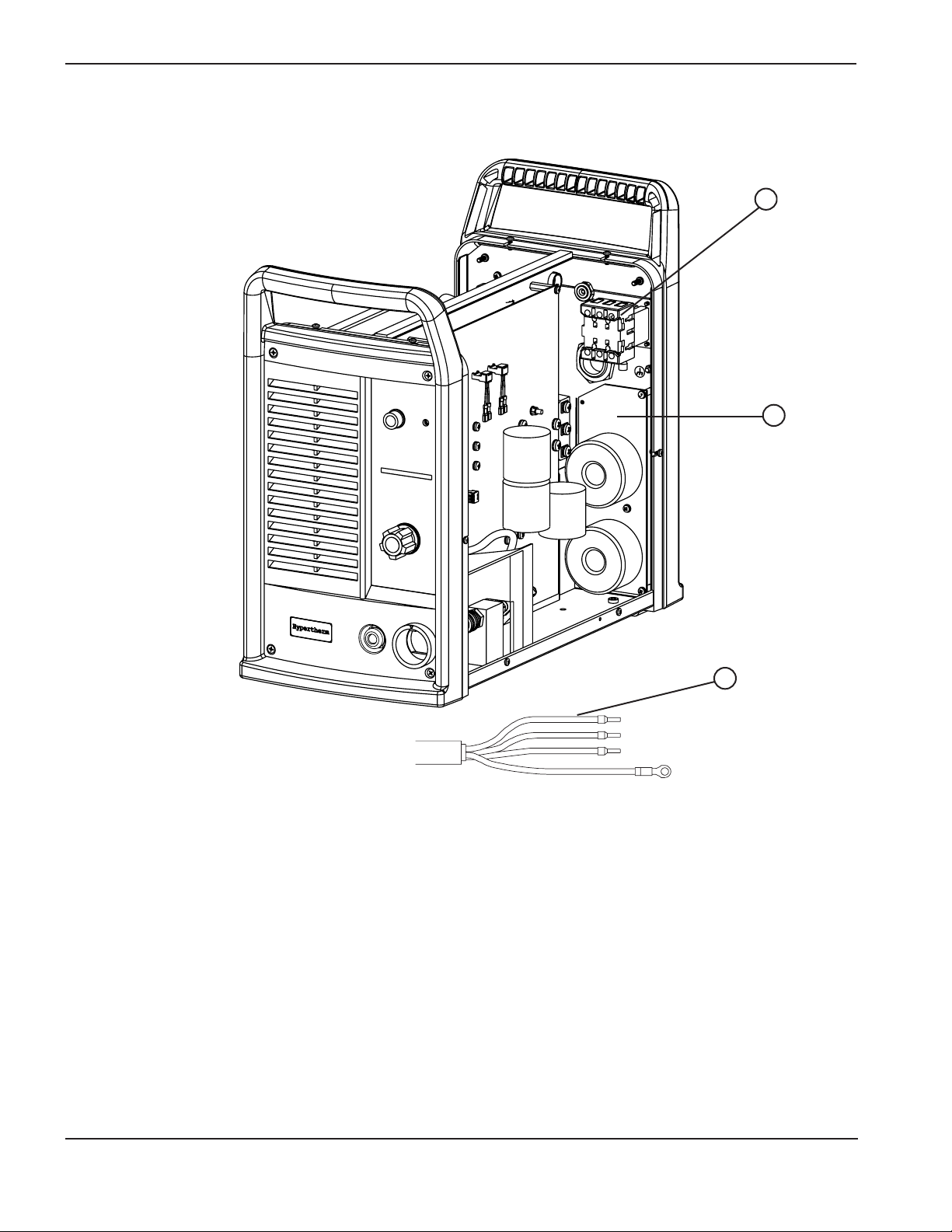

Parte interna destra ..................................................................................................................................................4-3

Parte posteriore interna destra .................................................................................................................................4-4

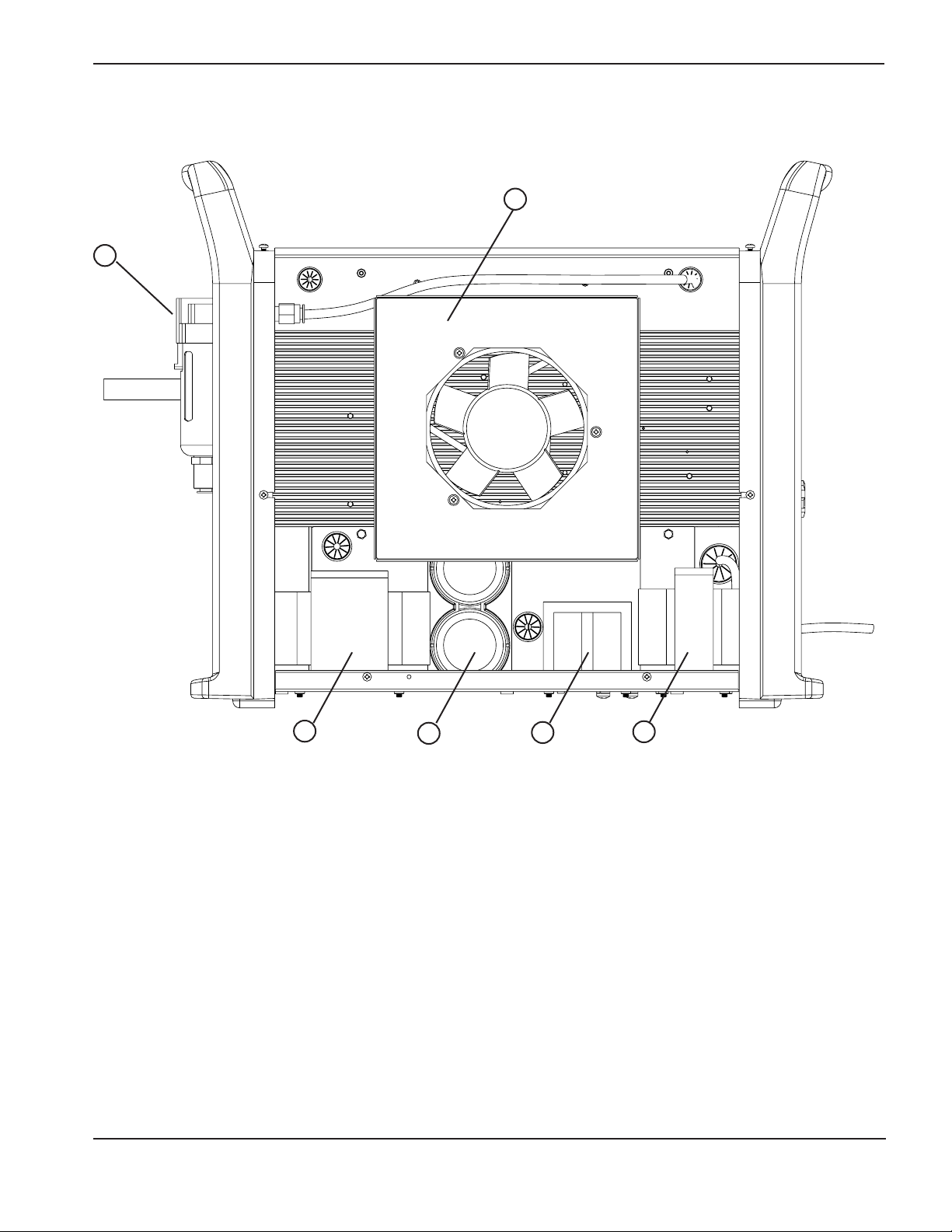

Parte interna lato ventola..........................................................................................................................................4-5

Gruppo dissipatore di calore.....................................................................................................................................4-6

Ricambi raccomandati .............................................................................................................................................4-7

Sezione 5 LISTA DEI COMPONENTI – TORCIA E CONSUMABILI

Sottogruppo torcia per taglio manuale T80...............................................................................................................5-2

Sottogruppo torcia per macchina T80M....................................................................................................................5-4

Configurazione dei consumabili per torcia T80.........................................................................................................5-6

Configurazione dei consumabili per torcia T80M......................................................................................................5-7

Ricambi raccomandati .............................................................................................................................................5-8

Sezione 6 SCHEMA DI CABLAGGIO

Diagramma di sequenza temporale..........................................................................................................................6-2

Schema elettrico .......................................................................................................................................................6-5

HYPERTHERM Sistemi Plasma 1-1

8/06

Sezione 1

SICUREZZA

In questa sezione:

Riconoscere le informazioni sulla sicurezza .............................................................................................................1-2

Seguire le istruzioni per la sicurezza ........................................................................................................................1-2

Le operazioni di taglio possono causare incendi o esplosioni ..................................................................................1-2

Le scosse elettriche possono essere letali ...............................................................................................................1-3

L’elettricità statica può danneggiare le schede elettroniche .....................................................................................1-3

I fumi tossici possono causare malesseri o essere letali ..........................................................................................1-4

L’arco plasma può provocare lesioni e ustioni..........................................................................................................1-5

I raggi dell’arco sono nocivi per gli occhi e la pelle...................................................................................................1-5

Sicurezza della messa a terra ..................................................................................................................................1-5

Sicurezza delle apparecchiature a gas compresso ..................................................................................................1-6

Le bombole di gas danneggiate possono esplodere ................................................................................................1-6

Il rumore può danneggiare l’udito .............................................................................................................................1-6

Pace-maker e apparecchi acustici............................................................................................................................1-6

Un arco plasma può danneggiare i tubi congelati.....................................................................................................1-6

Etichetta di avvertimento ..........................................................................................................................................1-7

SICUREZZA

1-2 HYPERTHERM Sistemi Plasma

2/12/01

RICONOSCERE LE INFORMAZIONI SULLA SICUREZZA

I simboli mostrati in questa sezione vengono utilizzati per

segnalare potenziali pericoli. Ogni volta che si nota la

presenza di un simbolo di sicurezza, durante la lettura del

presente manuale o l’utilizzo della macchina, è necessario

comprendere il potenziale pericolo di lesioni personali

segnalato dal simbolo stesso, e seguire attentamente le

istruzioni per evitarlo.

SEGUIRE LE ISTRUZIONI PER LA SICUREZZA

Leggere attentamente tutti i messaggi sulla sicurezza

riportati nel presente manuale e le etichette sulla sicurezza

applicate alla macchina.

• Mantenere in buono stato le etichette sulla sicurezza

applicate sulla macchina. Sostituire immediatamente le

etichette mancanti o rovinate.

• È necessario imparare ad utilizzare la macchina ed i suoi

comandi in maniera corretta. Impedire l’uso della

macchina a chiunque non sia a conoscenza delle

istruzioni di funzionamento.

• Mantenere la macchina in condizioni di lavoro efficienti.

Le modifiche non autorizzate della macchina potrebbero

influire sulla sua sicurezza e durata.

PERICOLO AVVERTENZA ATTENZIONE

Le diciture “PERICOLO” o “AVVERTENZA” accompagnano

i simboli relativi alla sicurezza. La dicitura “PERICOLO”

segnala le situazioni di maggiore rischio.

• Le etichette sulla sicurezza “PERICOLO” e

“AVVERTENZA” sono applicate sulla macchina in

prossimità di pericoli specifici.

• Nel presente manuale, i messaggi “AVVERTENZA”

segnalano quelle situazioni in cui la mancata osservanza

delle istruzioni per la sicurezza può avere conseguenze

anche mortali.

• Nel presente manuale, i messaggi “ATTENZIONE”

segnalano quelle situazioni in cui la mancata osservanza

delle istruzioni per la sicurezza può avere conseguenze

dannose per l’apparecchiatura.

Prevenzione degli incendi

• Prima di procedere con le operazioni di taglio, assicurarsi

che l’area circostante sia sicura e che sia provvista di un

estintore facilmente accessibile.

• Rimuovere tutti i materiali infiammabili in un raggio di 10 m

attorno all’area di taglio.

• Bagnare il metallo bollente o attendere che si raffreddi

prima di permetterne il contatto con materiali combustibili.

• Non tagliare mai i contenitori di materiale potenzialmente

infiammabile – prima di procedere al taglio, questi

contenitori dovranno venire svuotati e debitamente puliti.

• Ventilare gli ambienti a rischio di combustione prima di

procedere al taglio.

• Se si utilizza l’ossigeno come gas di plasma per il taglio, è

obbligatorio disporre di un sistema di aspirazione di

scarico.

Prevenzione delle esplosioni

• Non utilizzare il sistema plasma in ambienti contenenti

vapori o polveri esplosivi.

• Non tagliare bombole, tubi, o contenitori chiusi

pressurizzati.

• Non tagliare contenitori utilizzati per materiali combustibili.

LE OPERAZIONI DI TAGLIO POSSONO CAUSARE INCENDI O ESPLOSIONI

AVVERTENZA

Rischio di esplosione

Argon-idrogeno e metano

Idrogeno e metano sono gas infiammabili ad alto rischio di

esplosione. Tenere le fiamme lontane da bombole o tubi

contenenti miscele di metano o idrogeno. Tenere fiamme e

scintille lontane dalla torcia quando si usa plasma di metano

o argon-idrogeno.

AVVERTENZA

Detonazioni dell’idrogeno con il taglio

dell’alluminio

• Durante il taglio in acqua dell’alluminio, o nel caso in cui

anche solo il lato inferiore dell’alluminio sia a contatto con

l’acqua, l’eventuale idrogeno libero accumulatosi sotto la

lamiera potrebbe detonare durante il taglio.

• L’installazione di un collettore di areazione sul pianale del

tavolo ad acqua è un sistema efficace per eliminare il

rischio di detonazione dell’idrogeno. Per informazioni sul

collettore di areazione, consultare l’appendice del

presente manuale.

SICUREZZA

HYPERTHERM Sistemi Plasma 1-3

8/06

Il contatto con parti elettriche sotto tensione può essere

letale o provocare gravi ustioni.

• Quando il sistema plasma è in funzione, si chiude il

circuito elettrico tra la torcia e la lamiera. Quest’ultima,

così come qualsiasi elemento a contatto con essa, fa

parte del circuito elettrico.

• Durante il taglio su tavolo ad acqua non toccare mai il

corpo torcia, la lamiera o l’acqua.

Prevenzione delle scosse elettriche

Tutti i sistemi al plasma Hypertherm fanno uso di alta

tensione (fino a 300 V C.C.) per attivare l’arco plasma.

Adottare le seguenti precauzioni durante l’azionamento del

sistema di taglio plasma:

• Indossare stivali e guanti isolanti e mantenere il corpo e

gli indumenti asciutti.

• Non sostare, sedere, stendersi su – o toccare – alcuna

superficie bagnata durante l’uso del sistema di taglio

plasma.

• Per l’isolamento dalla lamiera e da terra occorre utilizzare

stuoie di isolamento asciutte o coperte, sufficientemente

grandi da impedire qualsiasi contatto fisico con il pezzo in

lavorazione o il suolo. Se è necessario lavorare all’interno

o nelle vicinanze di un’area umida, esercitare la massima

attenzione.

• Provvedere all’installazione vicino all’alimentatore di un

interruttore di linea montato a parete, munito di fusibili

opportunamente dimensionati. Questo interruttore

consentirà all’operatore di disinserire rapidamente

l’alimentazione elettrica in caso di emergenza.

• Prima di utilizzare un tavolo ad acqua, controllare che sia

stato messo a terra correttamente.

LE SCOSSE ELETTRICHE POSSONO ESSERE LETALI

• Installare e mettere a terra l’apparecchiatura in conformità

alle indicazioni del manuale d’istruzione e alle normative

locali e nazionali vigenti in materia.

• Controllare di frequente che il rivestimento del cavo di

alimentazione sia integro. Sostituire immediatamente i

cavi di alimentazione danneggiati. Un cavo non integro

può essere letale.

• Controllare i cavi torcia e sostituire immediatamente quelli

usurati o danneggiati.

• Non sollevare mai la lamiera, inclusi i ritagli di scarto,

durante le operazioni di taglio. Lasciare la lamiera in

posizione o sul banco di lavoro con il cavo di massa

collegato fino alla fine delle operazioni di taglio.

• Prima di controllare, pulire o sostituire un ricambio torcia,

disconnettere l’alimentazione elettrica principale o scollegare il cavo di alimentazione dalla presa di corrente.

• Non eliminare o portare in cortocircuito gli interruttori

di sicurezza.

• Prima di togliere le coperture dell’alimentatore elettrico

o del sistema, disinserire l’alimentazione di rete ed

attendere 5 minuti, affinché i condensatori abbiano il

tempo di scaricarsi.

• Non azionare mai il sistema plasma se le coperture

dell’alimentatore non sono in posizione. I collegamenti

scoperti dell’alimentatore elettrico costituiscono un

elevato rischio di scossa elettrica.

• Quando si eseguono collegamenti in ingresso, collegare

prima il conduttore di terra.

• I sistemi al plasma Hypertherm sono stati concepiti

esclusivamente per l’uso con le torce Hypertherm

specificate. Non utilizzare altre torce, perché potrebbero

surriscaldarsi e mettere a repentaglio la sicurezza.

Usare le precauzioni necessarie quando si maneggiano

le schede a circuito stampato.

L’ELETTRICITÀ STATICA PUÒ DANNEGGIARE LE SCHEDE ELETTRONICHE

• Conservare le schede a circuito stampato in contenitori

antistatici.

• Indossare una polsiera antistatica prima di maneggiare le

schede a circuito stampato.

SICUREZZA

1-4 HYPERTHERM Sistemi Plasma

8/06

L’arco plasma rappresenta la fonte di calore che viene

usata per tagliare. Sebbene l’arco plasma non sia stato

identificato come fonte di fumi tossici, il materiale che viene

tagliato può produrre fumi o gas tossici che riducono la

quantità di ossigeno disponibile.

I fumi che vengono prodotti dall’arco plasma variano in

funzione del metallo che viene tagliato. I metalli che

possono produrre fumi tossici comprendono, ma non si

limitano a: acciaio inox, acciaio al carbonio, zinco (lamiere

zincate) e rame.

In alcuni casi, i metalli possono essere rivestiti con sostanze

in grado di produrre fumi tossici. I rivestimenti tossici

comprendono, ma non si limitano a: piombo (contenuto in

alcune vernici), cadmio (contenuto in alcune vernici e

rivestimenti di fondo) e berillio.

I tipi di gas prodotti dal taglio plasma variano in funzione del

materiale che viene tagliato e del metodo usato per tagliare;

essi possono comprendere ozono, ossidi di azoto, cromo

esavalente, idrogeno e altre sostanze, se esse sono

contenute nel materiale che viene tagliato o vengono

prodotte da quest’ultimo.

Occorre prendere le precauzioni necessarie per ridurre al

minimo l’esposizione ai fumi prodotti da tutti i processi

industriali. In funzione della composizione chimica e della

concentrazione dei fumi (così come di altri fattori, come le

condizioni di ventilazione), l’esposizione ad alcune sostanze

tossiche può provocare l’insorgere di casi di malformazioni

alla nascita o di cancro.

È responsabilità del proprietario dei macchinari e dello

stabilimento il test della qualità dell’aria nella zona in cui

vengono usate le attrezzature per garantire che la qualità

dell’aria sul luogo di lavoro rispetti tutti gli standard e le

normative locali e nazionali.

I FUMI TOSSICI POSSONO CAUSARE MALESSERI O ESSERE LETALI

Il livello di qualità dell’aria nei luoghi di lavoro soggetti a

questo tipo di emissioni dipende da variabili legate al sito

produttivo, quali:

• Tipologia del banco di taglio (ad acqua, a secco,

sommerso).

• Composizione del materiale, finitura superficiale e

composizione dei rivestimenti.

• Volume di materiale tagliato.

• Durata del taglio o della scriccatura.

• Dimensioni, volume d’aria, condizioni di ventilazione e di

filtrazione dell’area di lavoro.

• Dispositivi di protezione personale.

• Numero di sistemi di saldatura e di taglio in funzione.

• Altri processi che possono produrre fumi all’interno

dell’area di lavoro .

Se le caratteristiche del luogo di lavoro devono essere

conformi alle normative nazionali o locali, solo le verifiche e

i test effettuati in loco possono stabilire se esse si trovano al

di sopra o al di sotto dei livelli di riferimento consentiti.

Per ridurre il rischio di esposizione ai fumi:

• Rimuovere tutti i rivestimenti e i solventi dalla superficie

del metallo prima di tagliarlo.

• Usare un sistema di aspirazione localizzato per eliminare i

fumi dall’aria.

• Non respirare i fumi. Indossare un respiratore autonomo

durante il taglio di qualsiasi metallo rivestito che contiene

o che potrebbe contenere elementi tossici.

• Assicurarsi che il personale che utilizza le attrezzature di

saldatura o di taglio ed i respiratori autonomi sia

qualificato ed addestrato per l’utilizzo corretto di tali

dispositivi.

• Non tagliare mai contenitori che contengono sostanze

potenzialmente tossiche. Prima di tagliare, svuotare e

pulire bene il contenitore.

• Controllare o testare la qualità dell’aria all’interno dell’area

di lavoro.

• Consultare un professionista per definire un piano di

rispetto della qualità dell’aria all’interno del sito o dello

stabilimento.

SICUREZZA

HYPERTHERM Sistemi Plasma 1-5

05/02

Torce ad accensione istantanea

L’arco plasma viene prodotto immediatamente dopo l’azione

dell’interruttore.

L’arco plasma può tagliare i guanti di protezione e la pelle

con estrema rapidità.

L’ARCO PLASMA PUÒ PROVOCARE LESIONI E USTIONI

• Mantenersi fuori dal raggio d’azione della punta

della torcia.

• Non tenere il metallo in prossimità del percorso di taglio.

• Non puntare mai la torcia verso se stessi né verso

gli altri.

Protezione degli occhi I raggi dell’arco plasma

producono intense radiazioni visibili ed invisibili (ultraviolette

e infrarosse), che possono bruciare gli occhi ed ustionare la

pelle.

• Proteggere gli occhi in modo conforme alle normative

locali e nazionali vigenti in materia.

• Proteggere gli occhi (occhiali di sicurezza o mascherina

con protezioni laterali e maschera a casco) con lenti scure

specifiche per la protezione dai raggi infrarossi ed

ultravioletti dell’arco plasma.

Gradazione delle lenti

Corrente d’arco AWS (USA) ISO 4850

Fino a 100 A N° 8 N° 11

100-200 A N° 10 N° 11-12

200-400 A N° 12 N° 13

Oltre 400 A N° 14 N° 14

I RAGGI DELL’ARCO SONO NOCIVI PER GLI OCCHI E LA PELLE

Protezione della pelle Indossare indumenti protettivi per

proteggere la pelle dalle ustioni provocate dalla luce

ultravioletta, dalle scintille e dal metallo rovente.

• Guanti lunghi protettivi, elmetto e calzature di sicurezza.

• Indumenti ignifughi a protezione di tutte le aree esposte.

• Pantaloni senza risvolti, per impedire la penetrazione a

scintille o scorie.

• Prima del taglio, togliere dalle tasche accendini e

fiammiferi.

Area di taglio Preparare l’area di taglio in modo tale da

ridurre il riflesso e la trasmissione dei raggi ultravioletti:

• Tinteggiare le pareti e le altre superfici in una tonalità

scura per ridurre il riflesso.

• Utilizzare schermi o barriere di protezione per

salvaguardare chi è attorno da lampi o abbagliamenti.

• Avvertire chi è attorno di non guardare l’arco. Segnalare il

pericolo con appositi o cartelli.

Cavo di massa Fissare saldamente il cavo di massa alla

lamiera o al tavolo di lavoro, stabilendo un buon contatto tra

i metalli. Non collegare il cavo di massa al pezzo che si

staccherà una volta completato il taglio.

Tavolo di lavoro Collegare a terra il tavolo di lavoro, in

conformità ai codici elettrici locali o nazionali.

SICUREZZA DELLA MESSA A TERRA

Potenza assorbita

• Assicurarsi che il filo di messa a terra del cavo di

alimentazione sia collegato alla messa a terra nella

scatola di alimentazione.

• Se l’installazione del sistema plasma richiede il

collegamento del cavo di alimentazione all’alimentatore,

accertarsi che il filo di messa a terra del cavo di

alimentazione sia collegato correttamente.

• Per prima cosa fissare il filo di terra del cavo di

alimentazione al picchetto di terra, quindi fissare gli altri fili

di terra sopra alla terra del cavo di alimentazione. Serrare

a fondo il dado di ritenzione.

• Serrare tutti i collegamenti elettrici per evitare l’eccessivo

riscaldamento.

SICUREZZA

1-6 HYPERTHERM Sistemi Plasma

2/12/01

• Non lubrificare con olio o grasso i regolatori o le valvole

delle bombole di gas.

• Usare solo bombole, regolatori, tubi e raccordi studiati per

l’applicazione specifica.

• Mantenere tutti i componenti dell’apparecchiatura a gas

compresso in condizioni ottimali.

• Applicare etichette e codici colore ai tubi del gas, per

identificare il tipo di gas contenuto in ciascuno di essi.

Fare riferimento alle normative locali o nazionali vigenti

in materia.

LE BOMBOLE DI GAS DANNEGGIATE POSSONO ESPLODERE

SICUREZZA DELLE APPARECCHIATURE A GAS COMPRESSO

Le bombole contengono gas fortemente compresso e, se

danneggiate, possono esplodere.

• Maneggiare ed utilizzare le bombole di gas compresso in

conformità alle norme locali e nazionali vigenti in materia.

• Non usare mai una bombola che non sia in posizione

stabile e verticale.

• Quando la bombola non è utilizzata né collegata per l’uso,

chiudere sempre la valvola con l’apposito cappuccio di

protezione.

• Evitare qualsiasi contatto elettrico tra l’arco plasma e la

bombola.

• Proteggere le bombole da calore eccessivo, scintille,

scorie o fiamme libere.

• Non utilizzare mai martelli, chiavi o altri utensili per aprire

una valvola bloccata.

L’esposizione prolungata al rumore prodotto dal taglio o

dalla cianfrinatura può danneggiare l’udito.

• Adottare sempre le protezioni approvate quando si utilizza

un sistema plasma.

• Avvisare chi sta intorno del pericolo rappresentato

dall’esposizione al rumore.

Il RUMORE PUÒ DANNEGGIARE L’UDITO

Il funzionamento dei pace-maker e degli apparecchi acustici

può venire influenzato dai campi magnetici provocati

dall’alta tensione. I portatori di pace-maker e di apparecchi

acustici dovranno richiedere il parere di un medico prima di

avvicinarsi ad aree in cui siano in corso operazioni di taglio

o di cianfrinatura con arco plasma.

Per ridurre il rischio prodotto dai campi magnetici:

• Tenere il cavo di lavoro e il cavo della torcia sullo stesso

lato, lontano dal corpo.

• Fare passare i cavi torcia il più vicino possibile al cavo

di lavoro.

• Non avvolgersi il cavo torcia o il cavo di lavoro intorno

al corpo.

• Tenersi il più lontano possibile dall’alimentatore.

PACE-MAKER E APPARECCHI ACUSTICI

I tubi congelati possono essere danneggiati o possono

scoppiare se si tenta di disgelarli con una torcia plasma.

UN ARCO PLASMA PUÒ DANNEGGIARE I TUBI CONGELATI

SICUREZZA

HYPERTHERM Sistemi Plasma 1-7

2/12/01

Etichetta di avvertimento

Questa etichetta di avvertimento è applicata sull’alimentatore.

È importante che l’operatore e il tecnico addetto alla manutenzione

comprendano a fondo il significato dei simboli di avvertimento.

Il testo numerato corrisponde alle caselle numerate dell’etichetta.

1. Le scintille provocate dal taglio possono

causare esplosione o incendio.

1.1 Tenere i materiali infiammabili lontano

dall’area di taglio.

1.2 Tenere un estintore nelle immediate

vicinanze, e far sì che una persona resti

pronta ad utilizzarlo.

1.3 Non tagliare mai contenitori chiusi.

2. L’arco plasma può provocare lesioni

ed ustioni.

2.1 Spegnere l’alimentazione elettrica prima di

smontare la torcia.

2.2 Non tenere il materiale in prossimità del

percorso di taglio.

2.3 Indossare una protezione completa per

il corpo.

3. Le scosse elettriche provocate dalla torcia

o dal cavo possono essere letali.

Proteggersi adeguatamente dal pericolo di

scosse elettriche.

3.1 Indossare guanti isolanti. Non indossare

guanti umidi o danneggiati.

3.2 Isolarsi dal lavoro e dal suolo.

3.3 Scollegare la spina del cavo di

alimentazione prima di lavorare sulla

macchina.

4. Inalare le esalazioni prodotti durante il

taglio può essere nocivo alla salute.

4.1 Tenere la testa lontana dalle esalazioni.

4.2 Utilizzare un impianto di ventilazione

forzata o di scarico locale per eliminare le

esalazioni.

4.3 Utilizzare una ventola di aspirazione per

eliminare le esalazioni.

5. I raggi dell’arco possono bruciare gli occhi

e ustionare la pelle.

5.1 Indossare elmetto e guanti di sicurezza.

Utilizzare adeguate protezioni per le

orecchie e camicie con il colletto

abbottonato. Utilizzare maschere a casco

con filtri della corretta gradazione.

Indossare una protezione completa per il

corpo.

6. Addestrarsi all’uso e leggere le istruzioni

prima di utilizzare la macchina o lavorare

su di essa.

7. Non rimuovere né coprire le etichette di

avvertenza.

110391 Rev A

4

powermax1250 Manuale di manutenzione 2-1

Sezione 2

CARATTERISTICHE TECNICHE

In questa sezione:

Generatore................................................................................................................................................................2-2

Dimensioni e peso............................................................................................................................................2-3

Torcia T80 .................................................................................................................................................................2-4

Dimensioni .......................................................................................................................................................2-5

Simboli e marchi .......................................................................................................................................................2-6

Marchio ......................................................................................................................................................2-6

Simboli IEC ......................................................................................................................................................2-6

4

CARATTERISTICHE TECNICHE

2-2 powermax1250 Manuale di manutenzione

Generatore

Tensione nominale a circuito aperto (U0) 300 VCC

Caratteristica di erogazione* Caduta

*Definita come un diagramma della tensione

di uscita in funzione della corrente erogata

Corrente di uscita nominale (I2) 25A – 80A

Tensione nominale standard in uscita 150 VCC

Hypertherm (U2)

Ciclo di lavoro (X*) a 40° C U1– Volts CA rms X

nelle condizioni nominali (U

1

, I1, U2, I2) 200-208 VCA 1-fase 40%

230-240 VCA 1-fase 50%

*X = T

on/Tbase

, 480 VCA 1-fase 60%

T

on

= tempo, minuti 200-208 VCA 3-fase 50%

T

base

= 10 minuti 230-240 VCA 3-fase 60%

380/400/415 VCA 3-fase 60%

480 VCA 3-fase 60%

600 VCA 3-fase 60%

Temperatura d’esercizio -10° to 40° C

Fasi (PH) CA nominali e frequenza di linea (Hz) Fase Hz

Modello standard 1-3 50-60

Modello CE 3 50-60

Tensione di alimentazione nominale (U1), U1– Volts CA rms I1-Ampere rms I1eff

Corrente nominale in ingresso (I

1

) e I1eff* con 200-208 VCA 1-fase 70 44

U

2

e I2nominali – solo taglio.

230-240 VCA 1-fase 60 42

480 VCA 1-fase 30 23

200-208 VCA 3-fase 40 28

*I

1

eff = (I1) X tilizzato per stabilire le 230-240 VCA 3-fase 36 28

dimensioni del cavo di alimentazione. 380/400/415 VCA 3-fase 21 16

480 VCA 3-fase 17 13

600 VCA 3-fase 16.5 13

Fattore di potenza Fattore di

Fattore di potenza di

U1– Volts CA rms potenza armonico spostamento

200-208 VCA 1-fase 0,99 0,99

230-240 VCA 1-fase 0,99 0,99

480 VCA 1-fase 0,91 0,99

200-208 VCA 3-fase 0,94 0,99

230-240 VCA 3-fase 0,94 0,99

380/400/415 VCA 3-fase 0,94 0,99

480 VCA 3-fase 0,94 0,99

600 VCA 3-fase 0,80 0,99

R

sce

Rapporto di corto circuito – U1– Volts CA rms, 3-fase R

sce

solo modello CE 400 VCA 228

230 VCA 163

Questa attrezzatura è conforme alle norme IEC 61000-3-12,

con R

sce min

= 228 a 400 VCA 3-fase e 163 a 230 VCA 3-fase.

Grado IP—Grado di protezione IP23CS*

fornito dall’involucro IP – “International Protection”

2 – Protetto contro i corpi solidi >=12,5 mm

3 – Protetto contro le cadute di acqua a pioggia

C – Circuiti di linea CA protetti contro l’ingresso di un attrezzo >=2,5 mm

di diametro x 100 mm di lunghezza

S – ventola in funzione durante la prova dell’acqua

*

AVVERTENZA: NON USARE SOTTO LA PIOGGIA !

Ribaltamento, inclinazione (con o senza il kit ruote) Inclinabile fino a 15°.

Tipo di gas Aria Azoto

Qualità del gas Pulito, asciutto, privo di olio

Pressione in entrata e flusso del gas Vedere sezione 3,

Montaggio

Legenda delle abbreviazioni

rms = media quadratica

eff = efficace

sce = rapporto equivalente di corto circuito

4

CARATTERISTICHE TECNICHE

powermax1250 Manuale di manutenzione 2-3

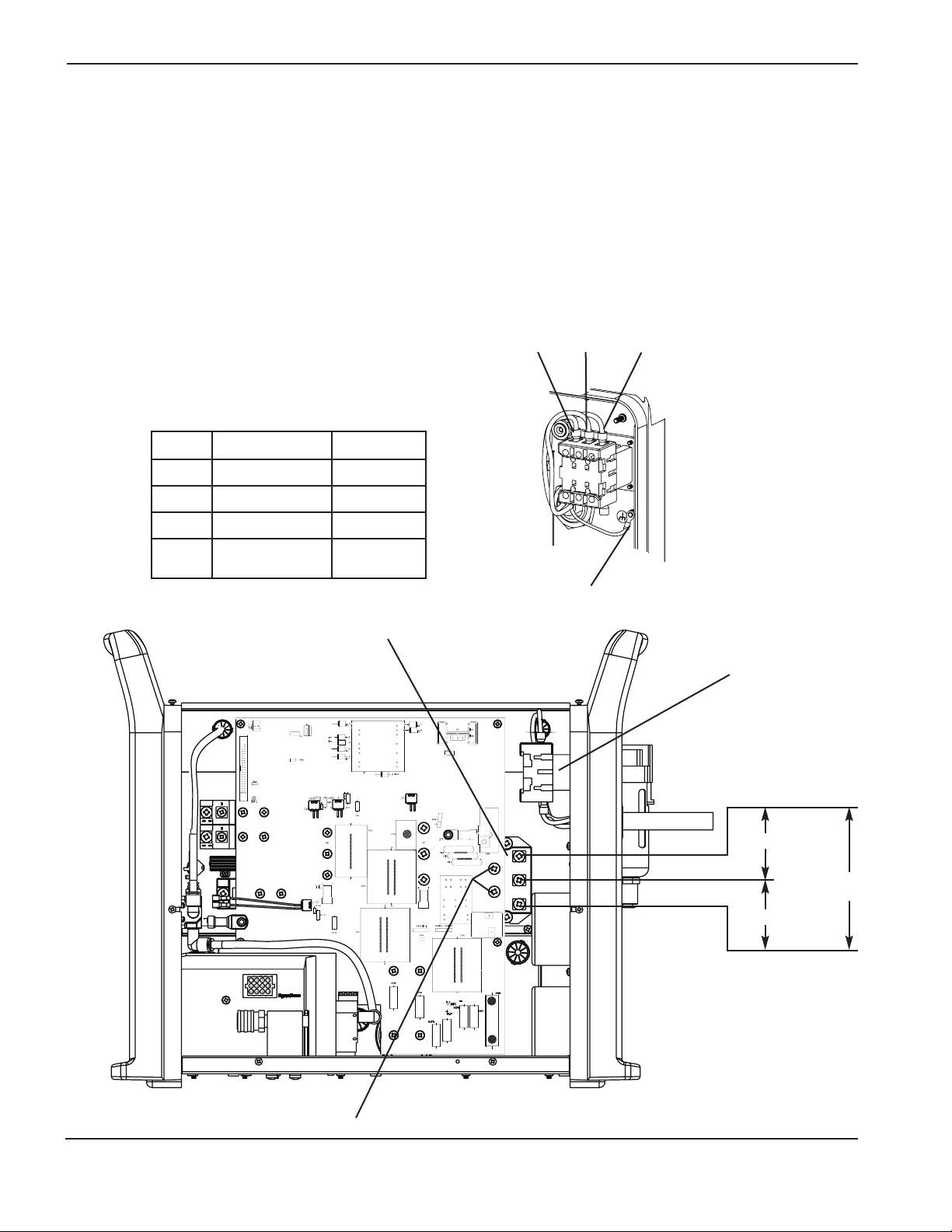

Dimensioni e peso

Peso dell’alimentatore

senza la torcia

41 kg

584 mm

267 mm

495 mm

AMPS

40

60

25

80

AC

50

PSI

60

8070

4.0

5.0

6.0

BAR

_

+

4

CARATTERISTICHE TECNICHE

2-4 powermax1250 Manuale di manutenzione

Spessore massimo di taglio manuale a 80 A

Spessore di taglio raccomandato 22 mm

Spessore di taglio massimo 29 mm

Spessore di separazione 38 mm

Spessore massimo di taglio meccanizzato a 80 A

Spessore di taglio raccomandato 10 mm

Spessore di taglio massimo 16 mm

Capacità di cianfrinatura

5,5 kg/h

(Velocità di rimozione del metallo sull’acciaio al carbonio)

Peso

3,3 kg con cavo da 7,5 m

T80 6,3 kg con cavo da 15 m

9,4 kg con cavo da 22,5 m

2,0 kg con cavo da 4,5 m

T80M 3,8 kg con cavo da 7,5 m

4,5 kg con cavo da 10,7 m

6,8 kg con cavo da 15 m

9,9 kg con cavo da 22,5 m

Torcia T80

4

CARATTERISTICHE TECNICHE

powermax1250 Manuale di manutenzione 2-5

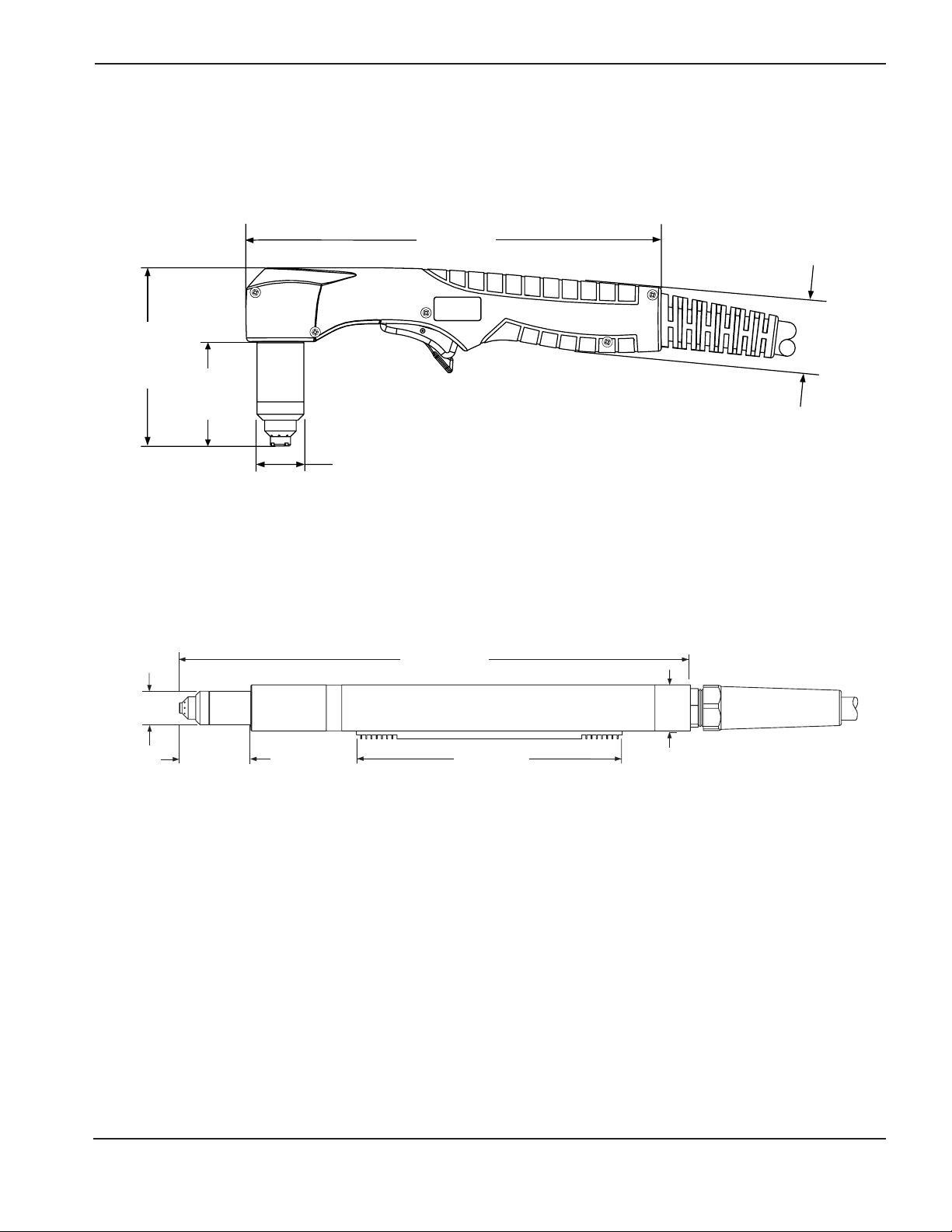

Dimensioni della torcia per taglio manuale T80

226 mm

99 mm

38 mm

25 mm

Dimensioni della torcia per macchina T80M

387 mm

25 mm

35 mm

52mm

203 mm

Passo 32 (larghezza 3,2 mm)

(altezza 3,2 mm)

57 mm

Dimensioni

4

CARATTERISTICHE TECNICHE

2-6 powermax1250 Manuale di manutenzione

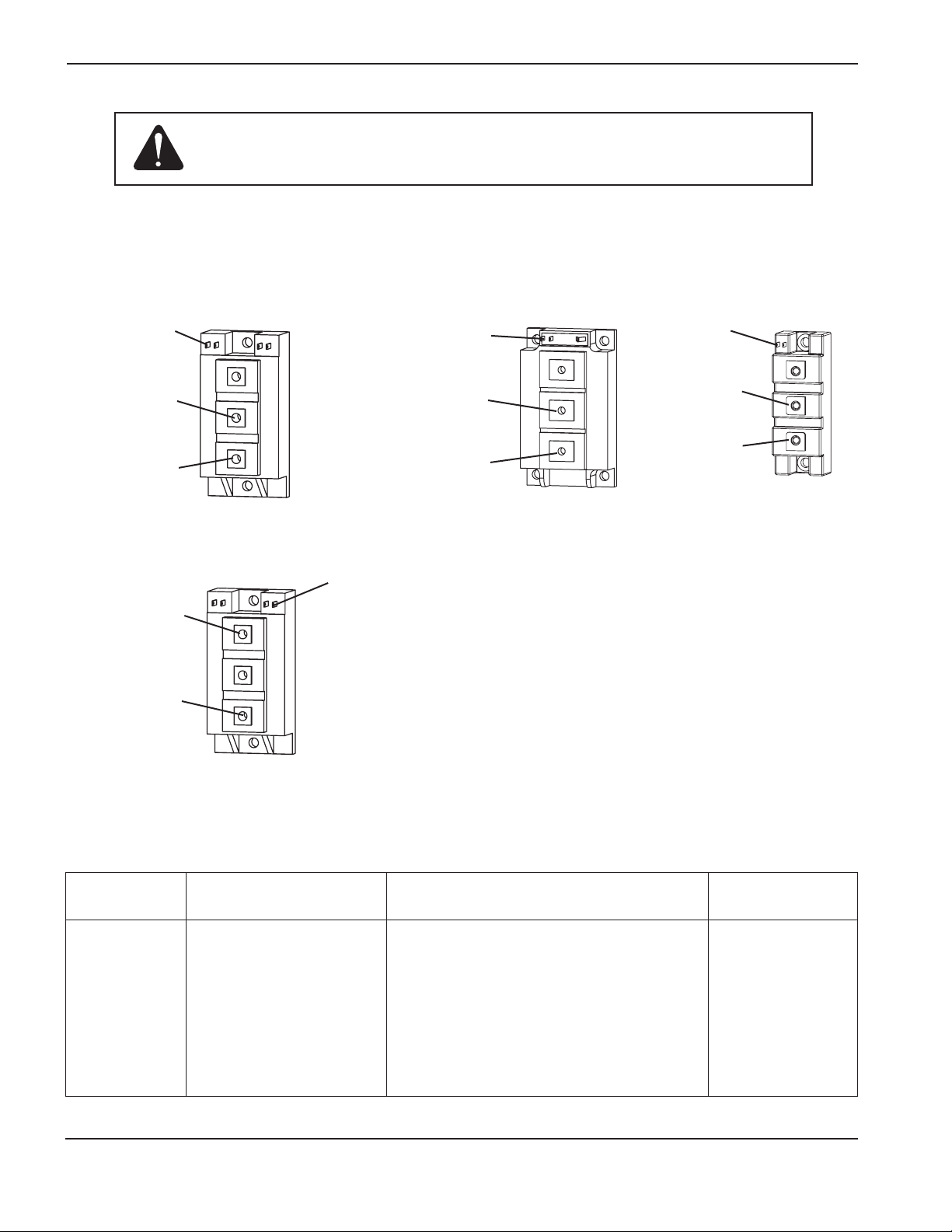

Simboli e marchi

Marchio S

Il marchio indica che l’alimentatore e la torcia sono adatti all’utilizzo in ambienti con elevato rischio di scossa

elettrica. Per mantenere la conformità con il marchio le torce per taglio manuale devono montare solo ricambi

torcia schermati.

Simboli IEC

I seguenti simboli possono comparire sull’etichetta dei dati applicata all’alimentatore, sulle etichette di controllo e

sugli interruttori.

O

l

Corrente continua (CC)

Terminale del conduttore esterno di

protezione (terra)

Connessione per l’alimentazione CA

Torcia per il taglio e la cianfrinatura

plasma

Corrente alternata (CA)

Alimentazione a inverter

Caratteristiche di “caduta”

della curva V/A

Il sistema non è alimentato

Il sistema è alimentato

Torcia plasma in posizione di

PROVA (i gas di raffreddamento

e di taglio stanno fuoriuscendo

dall’ugello)

4

powermax1250 Manuale di manutenzione 3-1

Sezione 3

MANUTENZIONE

In questa sezione:

Comandi e indicatori luminosi...................................................................................................................................3-3

LED di indicazione ...........................................................................................................................................3-3

Teoria di funzionamento............................................................................................................................................3-4

Generalità.........................................................................................................................................................3-4

Descrizione delle funzioni ................................................................................................................................3-4

Flusso operativo...............................................................................................................................................3-5

Preparazione all’individuazione dei guasti................................................................................................................3-6

Attrezzatura di prova ........................................................................................................................................3-6

Procedure e flusso di individuazione dei guasti ...............................................................................................3-6

Ispezione esterna.............................................................................................................................................3-6

Ispezione interna..............................................................................................................................................3-7

Primo controllo della resistenza................................................................................................................................3-7

Controllare l’interruttore di alimentazione.........................................................................................................3-8

Tester per IGBT Hypertherm ............................................................................................................................3-9

LED di indicazione e test dispositivo................................................................................................................3-9

Preparazione del test dell’IGBT .....................................................................................................................3-10

Test dell’IGBT tramite il tester Hypertherm.....................................................................................................3-10

Individuazione dei guasti del tester per IGBT Hypertherm.............................................................................3-11

Schema per la costruzione di un tester per IGBT ..........................................................................................3-11

Test dell’IGBT tramite un tester non-Hypertherm ...........................................................................................3-12

Ricerca guasti .........................................................................................................................................................3-14

LED della scheda di comando .......................................................................................................................3-20

Test 1 – tensione di alimentazione .................................................................................................................3-22

Test 2 – bilanciamento di tensione .................................................................................................................3-23

Test 3 – diodi di uscita ....................................................................................................................................3-24

Test 4 – IGBT dell’arco pilota (Q8) .................................................................................................................3-25

Test 5 – IGBT dell’inverter (Q6) e IGBT del PFC (Q7) ...................................................................................3-26

Test 6 – circuito di ritorno ...............................................................................................................................3-27

Test 7 – torcia bloccata in posizione aperta (TSO) ........................................................................................3-28

Test 8 – accensione plasma ...........................................................................................................................3-29

Test 9 – sensore di cappuccio inserito ...........................................................................................................3-29

Test 10 – elettrovalvola del gas ......................................................................................................................3-30

Test 11 – tensione di alimentazione (VACR) ..................................................................................................3-30

Test 12 – pressostato .....................................................................................................................................3-30

Test 13 – ventola ............................................................................................................................................3-30

4

MANUTENZIONE

3-2 powermax1250 Manuale di manutenzione

Test 14 – interruttore ausiliario (AUX) ............................................................................................................3-31

Test 15 – guasto del circuito di ritorno............................................................................................................3-31

Torcia manuale T80: schemi funzionali dei pin del connettore e complessivo........................................................3-32

Torcia per macchina T80M: schemi funzionali dei pin del connettore e complessivo.............................................3-33

Sostituzione dei componenti...................................................................................................................................3-34

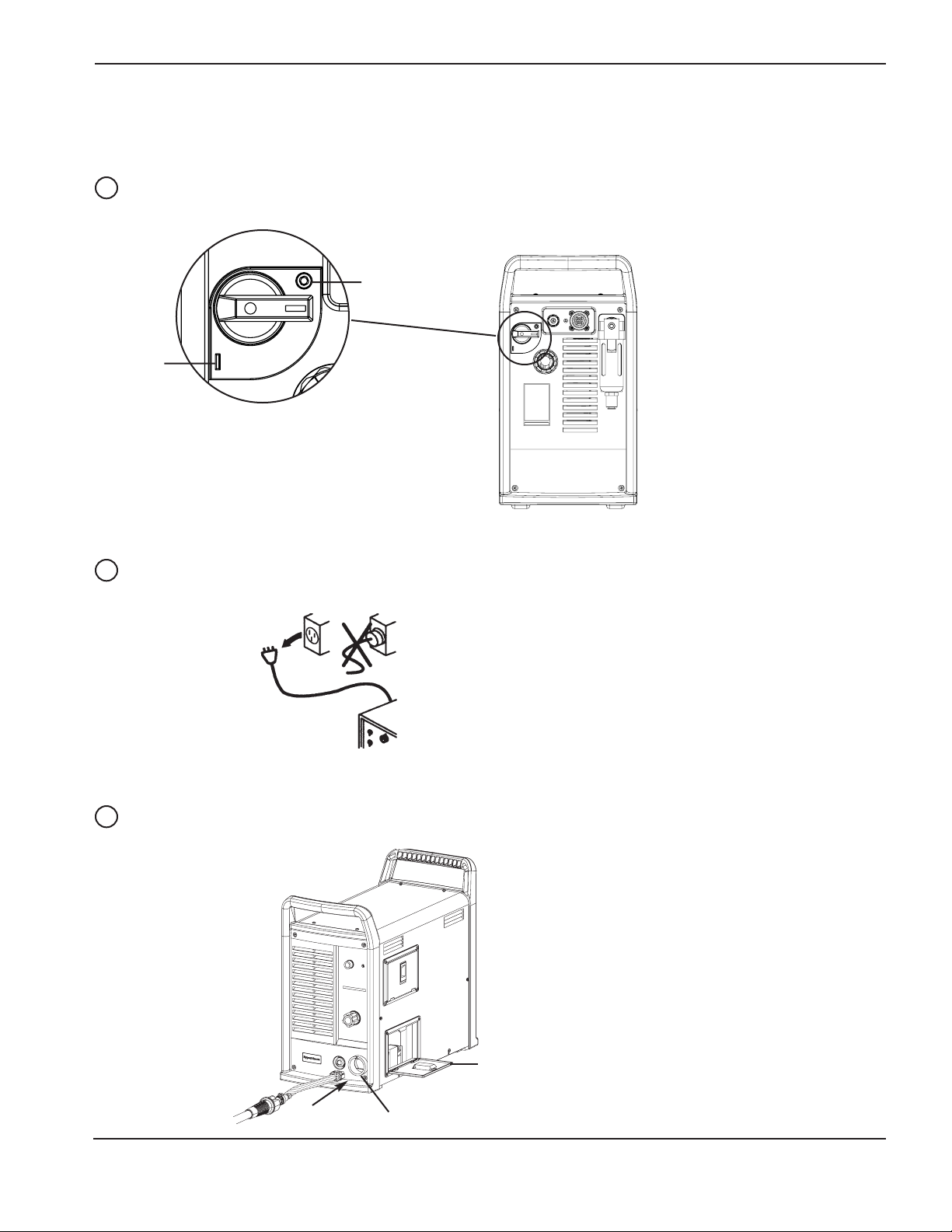

Sostituzione del cavo di alimentazione ..........................................................................................................3-34

Sostituzione della torcia .................................................................................................................................3-35

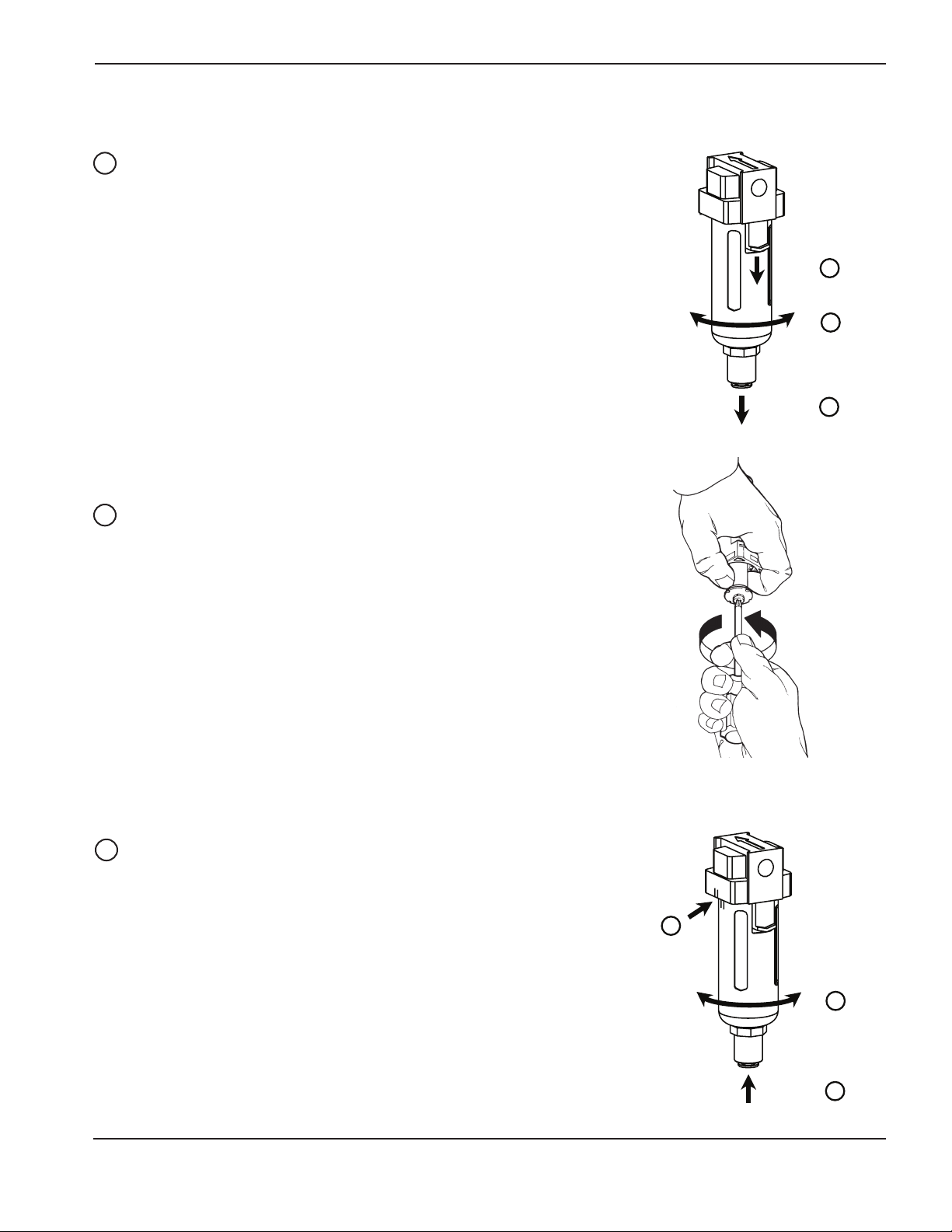

Sostituzione dell’elemento filtrante.................................................................................................................3-37

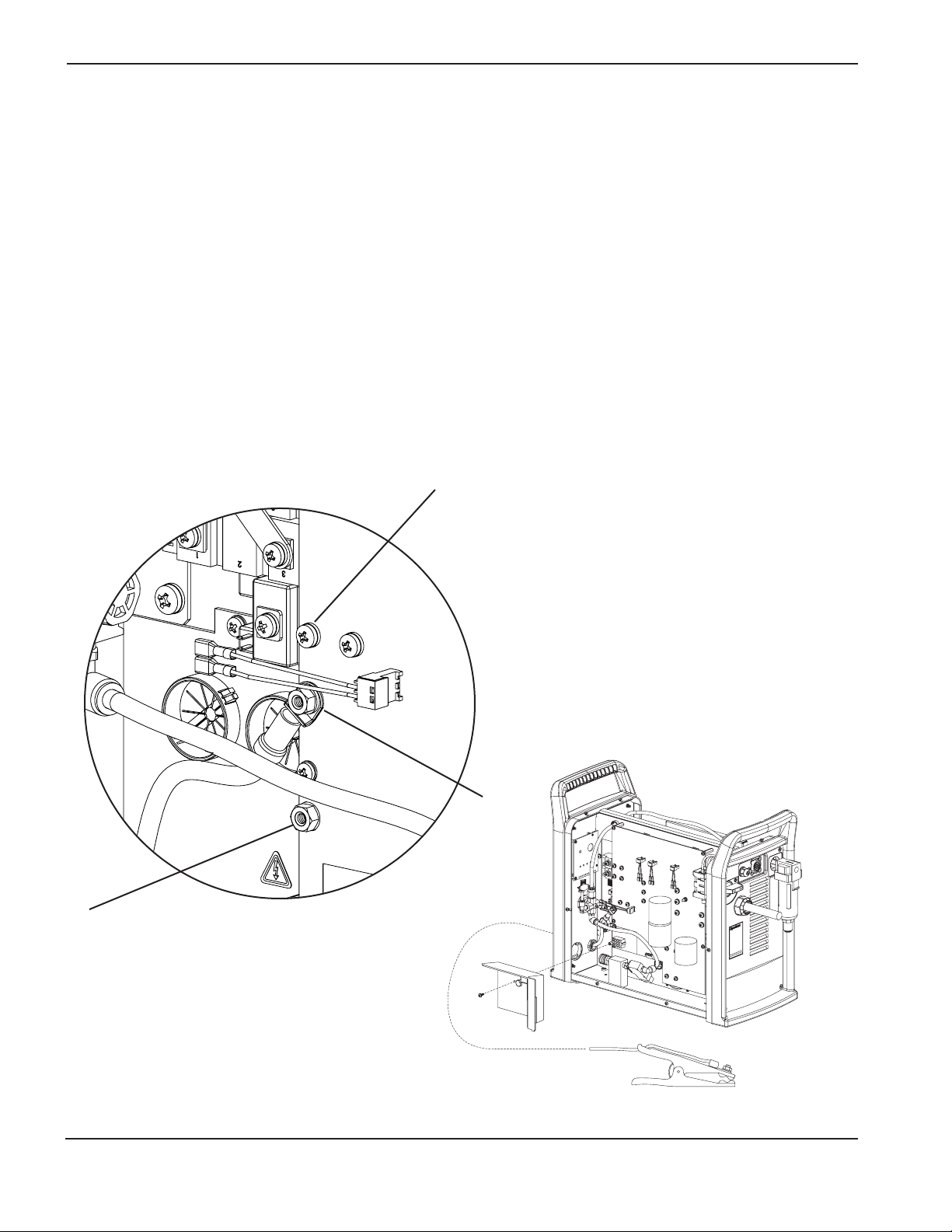

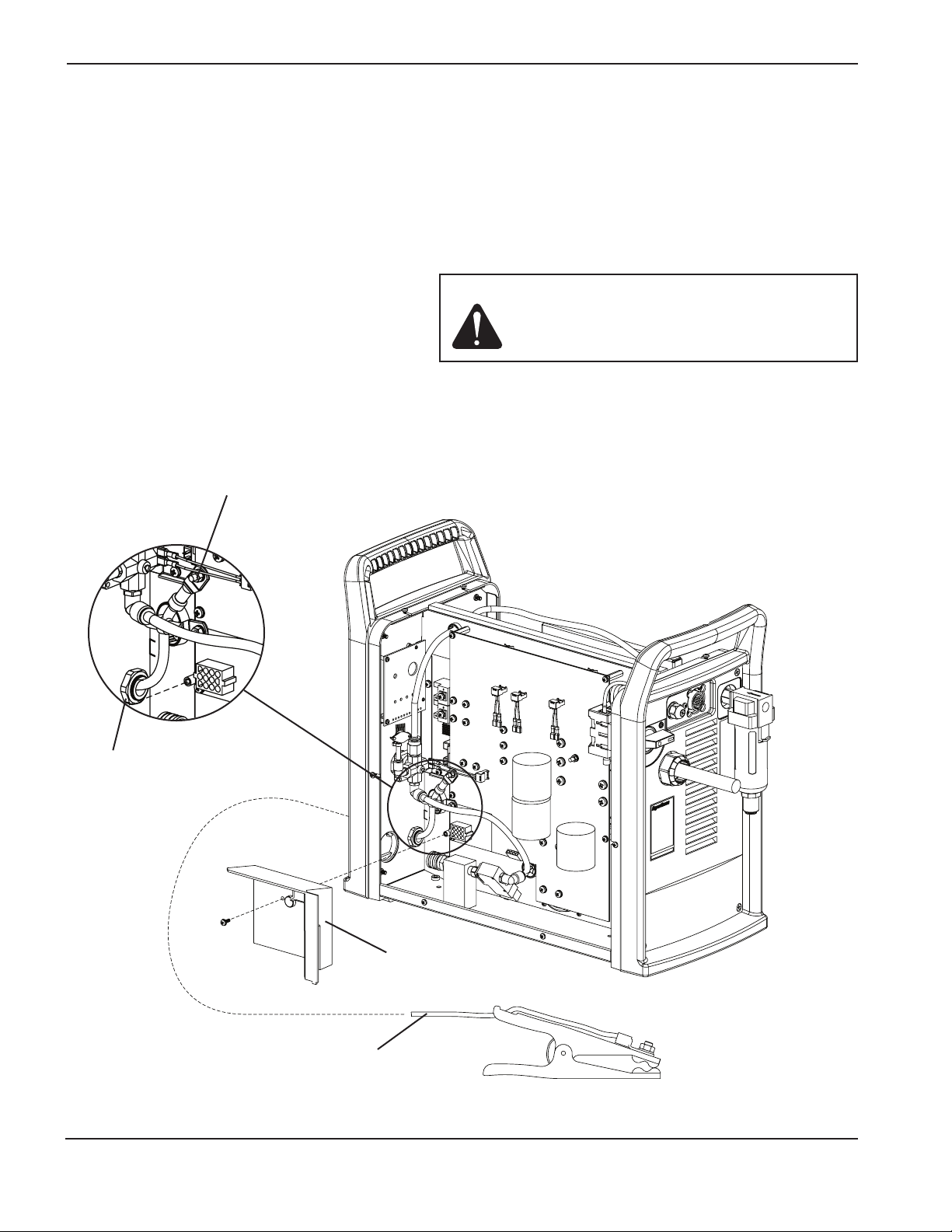

Sostituzione del cavo di massa......................................................................................................................3-38

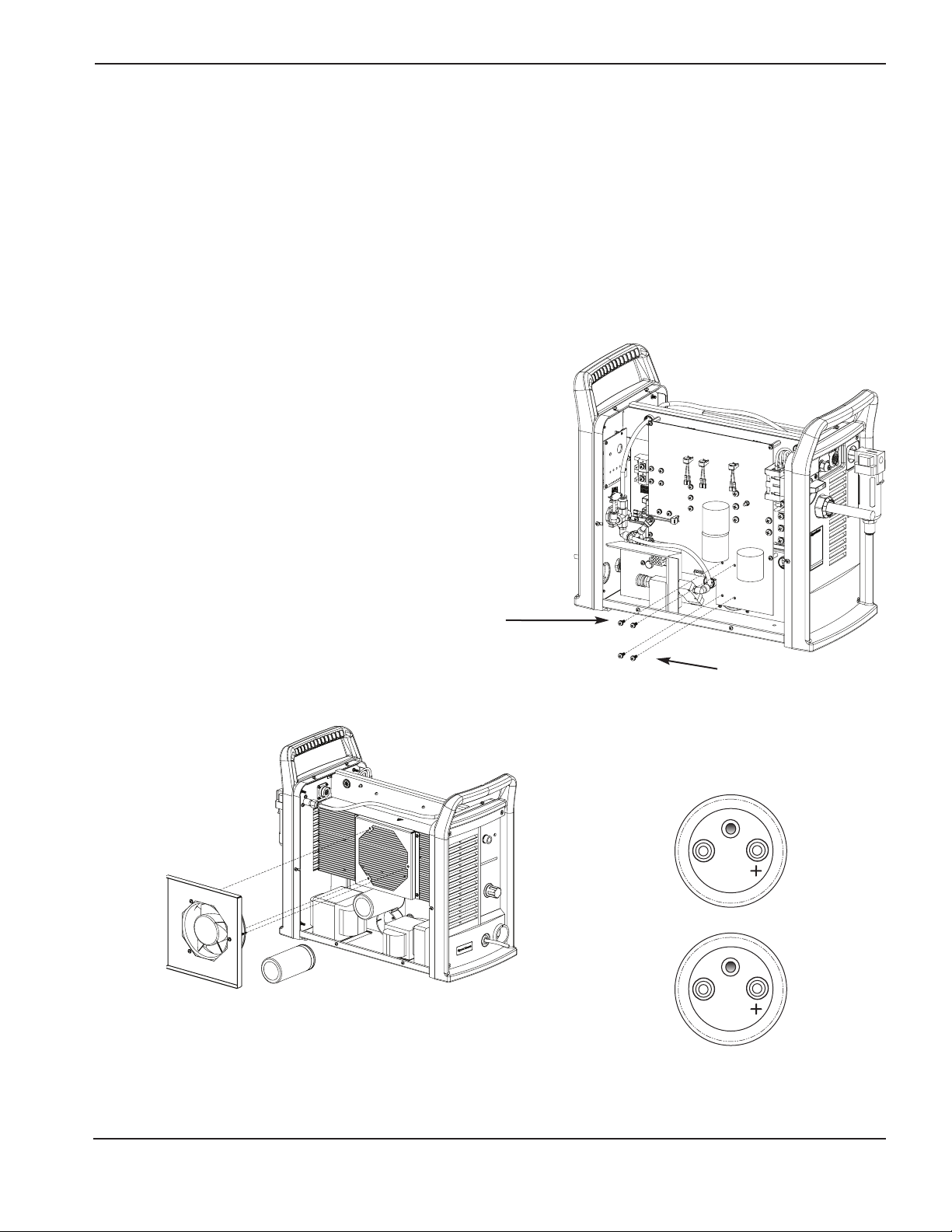

Sostituzione del condensatore .......................................................................................................................3-39

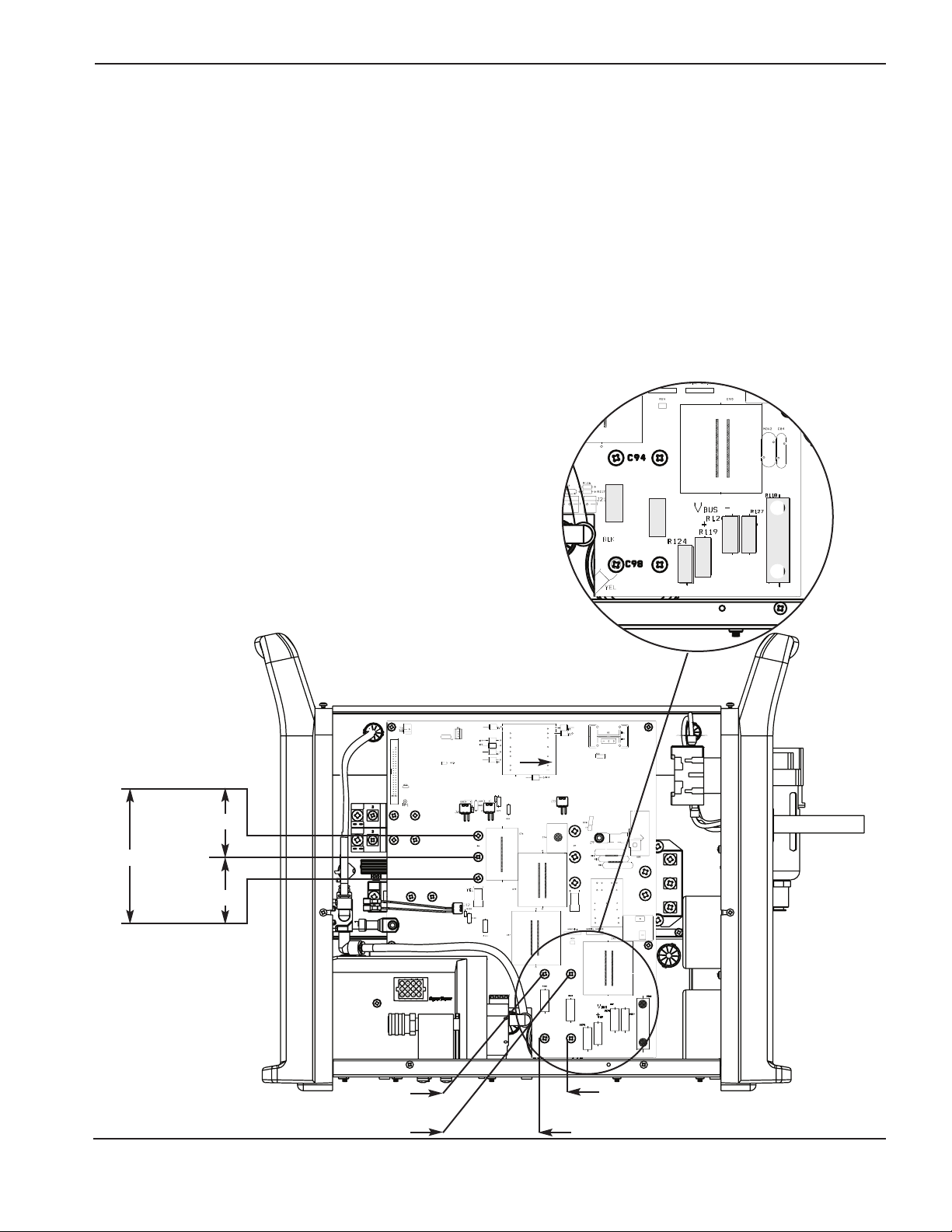

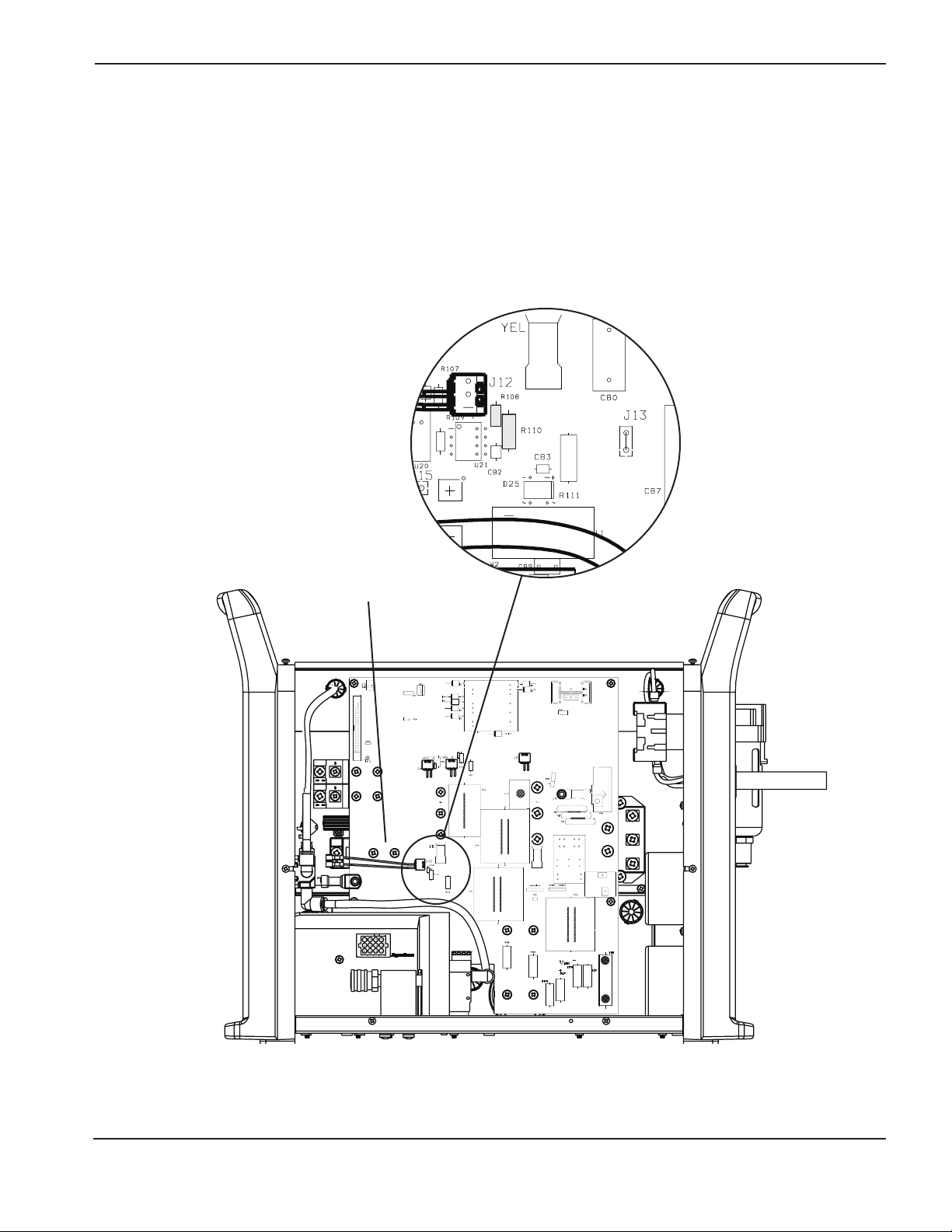

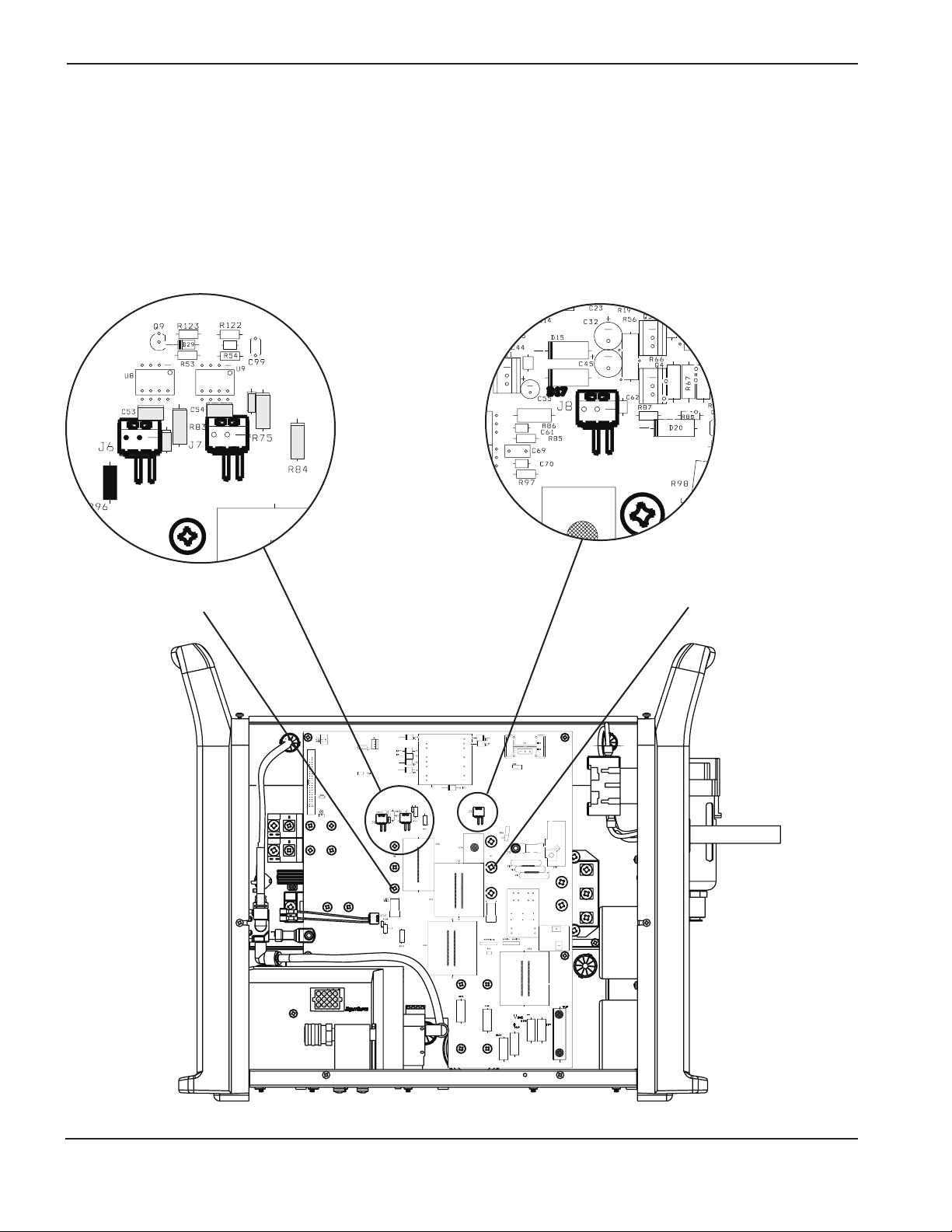

Rimozione e sostituzione della scheda di potenza ........................................................................................3-40

Sostituzione dei dissipatori di calore ..............................................................................................................3-43

4

MANUTENZIONE

powermax1250 Manuale di manutenzione 3-3

Comandi e indicatori luminosi

Manopola di

regolazione

della corrente

(Amp)

Selettore di

modalità

LED di indicazione

Manometro

Regolatore

di pressione

Interruttore di alimentazione

ON (I)/OFF (O)

LED verde alimentazione

Quando è acceso, indica che il sistema è alimentato e che l’interruttore di alimentazione è nella posizione

ON (I).

LED pressione del gas

Giallo: Quando è acceso, indica che la pressione del gas è inferiore a 4,1 bar per il taglio od a 2,8 bar

per la cianfrinatura.

Verde: Quando è acceso, indica che la pressione del gas è compresa entro i limiti di funzionamento

normale della torcia.

Nota: Questo LED deve essere acceso quando l’interruttore di alimentazione è nella posizione

ON (I).

LED giallo capp

uccio torcia

Quando è acceso, indica che il cappuccio di ritenzione della torcia è allentato o non è presente.

Nota: Per far spegnere il LED, occorre correggere il problema e quindi spegnere e riaccendere il sistema.

LED giallo temperatura

Quando è acceso, indica che la temperatura dell’alimentatore ha superato i limiti di funzionamento

normale.

LED rosso guasto

Quando è acceso, indica che si è verificata una condizione di guasto che impedisce il funzionamento del

sistema.

LED giallo bassa tensione di linea

Quando è acceso, indica che la tensione di linea è minore di 170 VCA o maggiore di 680 VCA. Sui gruppi

CE, può anche indicare la mancanza di una fase.

LED di indicazione

AMPS

40

60

25

80

V

AC

PSI

807050 60

6.0

5.04.0

BAR

_

+

AC

V

4

MANUTENZIONE

3-4 powermax1250 Manuale di manutenzione

Teoria di funzionamento

Generalità

Fare riferimento a

Descrizione funzionale e Sequenza di funzionamento

in questa sezione, ed alla Sezione 6,

Schemi elettrici.

Descrizione delle funzioni

Il sistema viene alimentato in CA attraverso l’interruttore (S1) ed il ponte di diodi (D24). La tensione sul ponte di

diodi alimenta il convertitore PFC Boost che fornisce una tensione del bus di 750 VCC. Il bus porta tensione e

corrente all’inverter ed all’alimentatore del circuito di ritorno (convertitore CC – CC) sulla scheda di potenza

(PCB2). La scheda di alimentazione ha lo scopo di ridurre i disturbi e di proteggere il sistema dai picchi di corrente.

Il sistema di “partenza dolce” utilizza il resistore della scheda di alimentazione ed il relè (K1).

Il convertitore PFC Boost consiste di un (IGBT Q7), con bobina e circuito di controllo. Esso fornisce una tensione di

750 VCC con una se alimentato con una tensione compresa tra 170 e 540 VCA. Con tensioni di alimentazione maggiori

di 540 VCA, la tensione del bus sale a (Vin) (* 2 ).

L’inverter è composto da un IGBT (Q6), dal trasformatore di potenza (T2), da un trasformatore di rilevamento corrente e

da alcune sezioni della scheda di alimentazione. L’inverter funziona come un ponte di modulazione di impulsi in ampiezza

(PWM); il raddrizzamento viene realizzato dal diodo di uscita.

Il circuito di uscita è composto da 2 sensori di trasferimento di corrente situati sulla scheda di alimentazione,

dall’IGBT dell’arco pilota (Q8) e dalla bobina di uscita.

Il microprocessore della scheda di comando controlla e regola il funzionamento del sistema e dei circuiti di

sicurezza. La corrente viene impostata al valore desiderato tramite il potenziometro di regolazione. Il sistema

confronta il setpoint con la corrente di uscita rilevata dal sensore di corrente e regola la frequenza degli impulsi

dell’IGBT (Q6).

La scheda di comando (PCB3) è dotata di uno interruttore di controllo dell’arco pilota, che consente all’operatore di

tenere l’arco pilota acceso (utile durante il taglio delle lamiere stirate), spento (per massimizzare la durata dei

consumabili), oppure di aumentarne la corrente a 20A (utile per la cianfrinatura oppure per il taglio senza

trasferimento d’arco).

4

MANUTENZIONE

powermax1250 Manuale di manutenzione 3-5

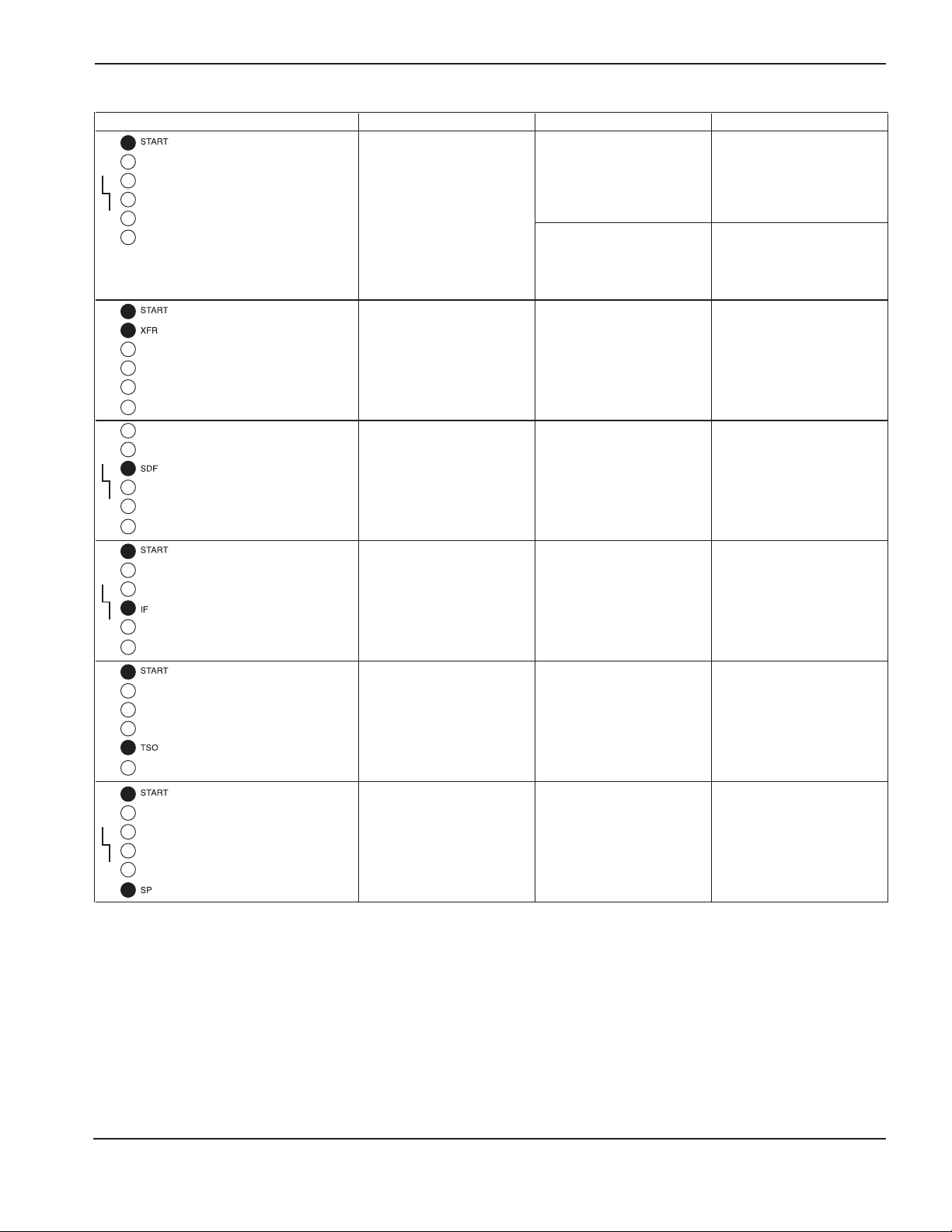

Flusso operativo

Alimentazione OFF

• Collegare il tubo di alimentazione del gas al filtro sul generatore.

• Collegare la torcia al generatore.

• Collegare il cavo di massa alla lamiera.

• Dare tensione al quadro elettrico principale.

• Portare l’interruttore (S1) su ON (I)

Portare l’interruttore di alimentazione

(S1) su OFF (O).

• L’elettrovalvola (V1) si chiude.

• Il flusso di gas si interrompe.

• I consumabili ritornano nella

posizione di riposo.

• L’arco si spegne.

• Il Postflow continua per 10 secondi.

• L’arco si trasferisce sulla lamiera.

• Spostare la torcia per tagliare.

• Il pezzo cade dopo il taglio.

• Rilasciare il pulsante di start del

plasma sulla torcia manuale o

l’interruttore per comando a

distanza per la torcia per macchina.

• L’elettrovalvola del gas (V1) si apre.

• Il gas inizia a fluire.

• L’ugello e l’elettrodo della torcia si separano.

• L’arco pilota si innesca.

• Posizionare la torcia al di sopra della lamiera.

• Premere il pulsante accensione del plasma sulla

torcia manuale oppure l’interruttore di accensione a

distanza per la torcia per macchina.

I circuiti di alimentazione

sono attivi.

• L’elettrovalvola del gas (V1) si chiude.

• Il flusso di gas si interrompe.

• Regolare la pressione del gas (consultare la

Sezione

Configurazione

del Manuale Operativo).

• Usare il potenziometro per regolare la corrente

di saldatura.

L’elettrovalvola del gas (V1) si apre per

spurgare il sistema e per consentire la

regolazione della pressione.

• Ruotare la manopola di regolazione della corrente in senso