Page 1

Ricerca Guasti

Revisione 1

Italiano / Italian

powermax190c

®

powermax350

®

powermax380

®

powermax600

®

powermax900

®

powermax1000

®

powermax1100

®

powermax1250

®

powermax1650

®

Page 2

Powermax

Ricerca Guasti

(P/N 804324)

Revisione 1 – Gennaio 2004

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

© Copyright 2004 Hypertherm, Inc.

Tutti i diritti riservati

Hypertherm e Powermax sono marchi di fabbrica della Hypertherm, Inc.

e possono essere registrati negli Stati Uniti e/o in altri paesi.

Page 3

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation, LLC

5 Technology Drive, Suite 300

West Lebanon, NH 03755 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Plasmatechnik, GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

No. 19 Kaki Bukit Road 2

K.B. Warehouse Complex

Singapore 417847, Republic of Singapore

65 6 841 2489 Tel

65 6 841 2490 Fax

65 6 841 2489 (Technical Service)

Hypertherm UK, Ltd.

9 Berkeley Court, Manor Park

Runcorn, Cheshire, England WA7 1TQ

44 1928 579 074 Tel

44 1928 579 604 Fax

France

15 Impasse des Rosiers

95610 Eragny, France

00 800 3324 9737 Tel

00 800 4973 7329 Fax

Hypertherm S.r.l.

Via Torino 2

20123 Milano, Italia

39 02 725 46 312 Tel

39 02 725 46 400 Fax

39 02 725 46 314 (Technical Service)

Hypertherm Europe B.V.

Vaartveld 9

4704 SE Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (ETSO – Technical Service)

00 800 49 73 7843 Tel (ETSO – Technical Service

toll-free in Europe)

Japan

1952-14 Yata-Natsumegi

Mishima City, Shizuoka Pref.

411-0801 Japan

81 0 559 75 7387 Tel

81 0 559 75 7376 Fax

Hypertherm Brasil Ltda.

Rua Visconde de Santa Isabel, 20 – Sala 611

Vila Isabel, RJ

Brasil CEP 20560-120

55 21 2278 6162 Tel

55 21 2578 0947 Fax

5/23/03

Page 4

Ricerca guasti

Se non viene rilevato alcun problema durante i controlli iniziali delle resistenze, ma il generatore non

funziona correttamente, seguire la Guida alla ricerca dei guasti.

Nota: La Guida alla ricerca dei guasti descrive le cause più probabili con le relative soluzioni. Studiare lo

schema elettrico del sistema e assicurarsi di averne compreso il funzionamento prima di

intervenire sulla macchina. Prima di acquistare un componente di ricambio importante, verificare il

problema con il Servizio di assistenza Hypertherm o con la più vicina officina autorizzata

Hypertherm.

AVVERTENZA

LE SCOSSE ELETTRICHE POSSONO ESSERE LETALI

• Spegnere il generatore e rimuovere la spina di alimentazione dalla presa

prima di togliere il coperchio dal generatore. Se l’alimentatore è collegato

direttamente ad un interruttore di linea, spostare quest’ultimo nella

posizione OFF. Negli Stati Uniti, utilizzare una procedura

“blocco/interdizione” fino a che il lavoro di assistenza o di manutenzione

non sia stato completato. Negli altri paesi, seguire le appropriate misure

di sicurezza nazionali o locali.

• Non toccare direttamente i componenti elettrici a vista! Se è necessario

alimentare il sistema per esigenze di manutenzione, occorre usare

estrema cautela se si lavora in prossimità di circuiti elettrici scoperti.

All’interno del generatore ci sono tensioni pericolose che possono

causare ferimenti gravi o mortali.

• Non tentare di riparare la scheda di alimentazione o la scheda di

controllo. Non tagliare o rimuovere alcun rivestimento protettivo dalle

schede. Facendo questo si rischia infatti di causare un corto tra il

circuito di ingresso in CA e il circuito di uscita e di causare ferimenti

gravi o mortali.

LE PARTI CALDE POSSONO CAUSARE GRAVI USTIONI

• Far raffreddare il generatore prima di eseguire la manutenzione.

LE PALE DELLA VENTOLA POSSONO CAUSARE FERIMENTI

• Tenere le mani lontane dalle parti in movimento.

L’ELETTRICITÀ STATICA PUÒ DANNEGGIARE I CIRCUITI STAMPATI

• Indossare un bracciale collegato a terra PRIMA di toccare le schede PC.

Page 5

powermax190c

In questa sezione:

Manutenzione ..................................................................................................................................................................2

Schema elettrico 120 V del Powermax190c....................................................................................................................5

Schema elettrico 230 V del Powermax190c....................................................................................................................6

Schema elettrico 120/230 V del Powermax190c ............................................................................................................7

Page 6

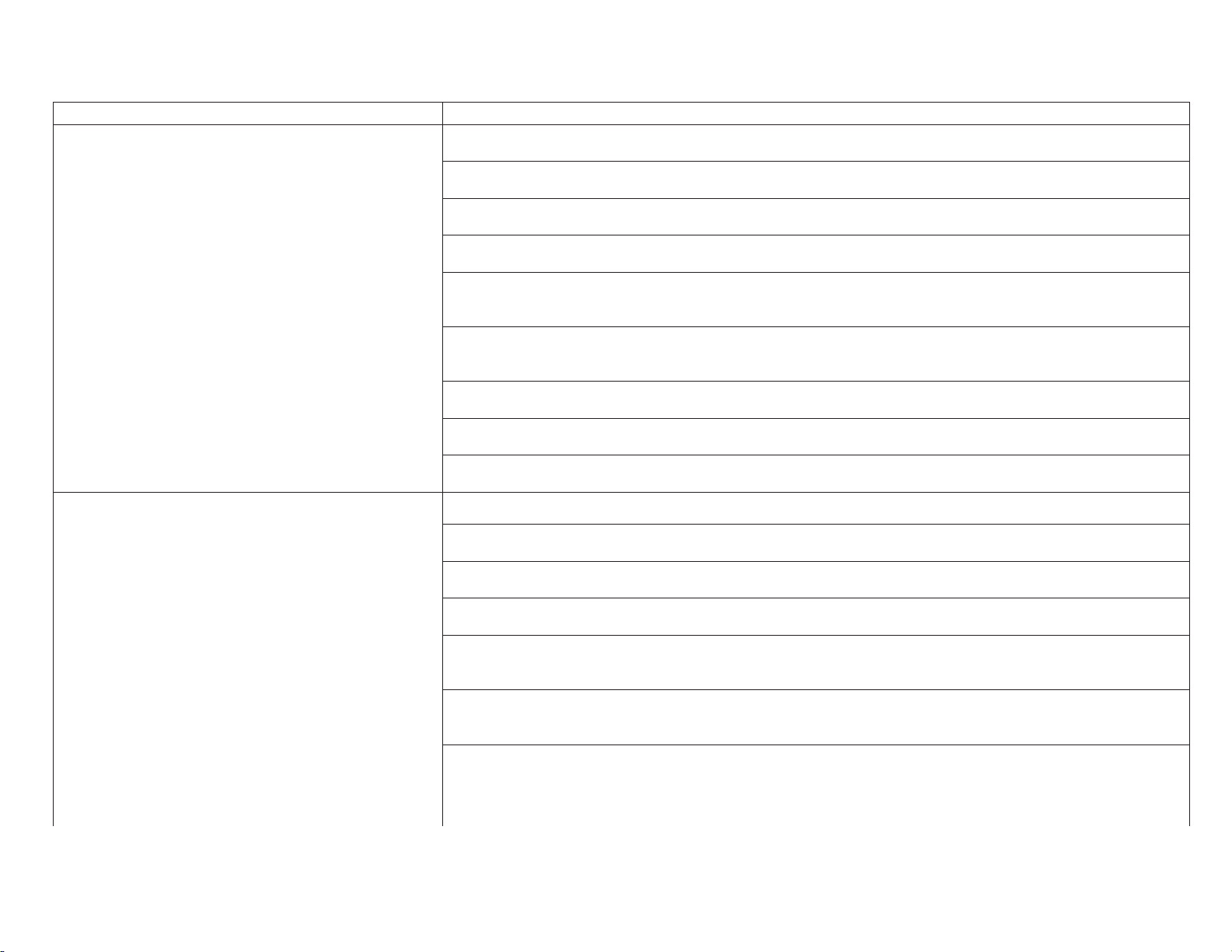

Problema Ciò significa Possibile causa Soluzione del problema

powermax190c MANUTENZIONE pagina 2

1) Il LED di guasto è

acceso.

Il circuito di sicurezza non

è soddisfatto.

I consumabili non sono

installati correttamente.

Verificare che i consumabili siano installati correttamente.

Il voltaggio di alimentazione

non è corretto.

Resettare l’interruttore S1

per ripartire con il

sistema.

Resettare l’interruttore

S1 per ripartire con il

sistema.

Verificare che il voltaggio di alimentazione sia compreso tra +/- 20% della

tensione nominale.

I cavi torcia sono danneggiati o cortocircuitati.

Resettare l’interruttore

S1 per ripartire con il

sistema.

Scollegare i connettori RC4, RC7 e RC11 dalla scheda di potenza PC1 e

controllare che non ci sia continuità tra i fili di RC4 con i fili di RC7 ed RC11.

Se dovesse esserci continuità, sostituire i cavi torcia.

Temperatura elevata. Verificare che il ventilatore stia funzionando. Controllare che ci siano 230 VAC

per l’alimentazione del ventilatore. Se l’alimentazione è corretta, sostituire il

ventilatore.

2) Il sistema non si

accende.

Il sistema non è

alimentato.

Controllare il voltaggio della linea dell’alimentazione del sistema.Fusibile bruciato o interrut-

tore generale scattato.

Un componente difettoso. Resistenza di picco R1

difettosa.

Interruttore generale S1

difettoso.

Controllare il voltaggio in ingresso dell’interruttore generale S1, se il voltaggio

è 0 VAC, sostituire la resistenza R1.

Controllare il voltaggio in uscita dell’interruttore generale S1, se il voltaggio è

0 VAC, sostituire l’interruttore generale S1.

Scollegare il connettore RC4 dalla scheda di potenza PC1 e misurare la

continuità tra i pin 1 e 2. Se il circuito è aperto, sostituire tutti i consumabili.

Se il LED di guasto non si spegne, controllare l’interruttore posto sul

cappuccio di ritenzione. Controllare che l’interruttore commuti quando si

avvita il cappuccio di ritenzione. Sostituire corpo torcia completo di

interruttore se necessario.

Se il sistema è alimentato con una prolunga, verificare che la sezione dei cavi

della prolunga sia ben dimensionata.

Se il sistema ha superato il suo ciclo di lavoro, lasciare acceso il sistema per

permettere al ventilatore di raffreddarlo.

Page 7

Problema Ciò significa Possibile causa Soluzione del problema

powermax190c MANUTENZIONE pagina 3

Trasformatore T1 o scheda

di potenza PC1 difettosi.

Grilletto cortocircuitato o il

grilletto è stato premuto

durante l’accensione del

sistema.

Controllare il voltaggio del trasformatore T1 come segue:

– Connettore RC1 tra i pin 1 e 2 = 20 VAC

– Connettore RC1 tra i pin 3 e 6 = 20 VAC

– Connettore RC1 tra i pin 4 e 5 = 20 VAC

– Connettore RC10 tra i pin 1 e 2 = 24 VAC

Se i voltaggi sono corretti, sostituire PC1. Se non vi è alcun voltaggio,

sostituire T1.

Grilletto della torcia

difettoso.

Scollegare il connettore RC4 e controllare la continuità tra i pin 3 e 4 . Se il

circuito è aperto, smontare la torcia e controllare il grilletto. Sostituire se

necessario.

3) Premendo il grilletto

della torcia, l’arco

scoppietta e poi si

spegne.

Sostituire i consumabili.

Voltaggio troppo basso o il

voltaggio si abbassa quando si preme il grilletto.

Bassa pressione dell’aria. Perdita di aria.

Compressore dell’aria

difettoso.

Verificare che gli o-ring dei consumabili non siano danneggiati.

4) L’arco scoppietta,ma

continua a tagliare.

Acqua nei cavi torcia. Cercare, se possibile, di spostare il sistema in un ambiente meno umido.

5) L’arco non si

accende.

Non c’è tensione a

circuito aperto (OCV).

Trasformatore difettoso.

Relè CR1 difettoso.

Scheda di potenza PC1

difettosa.

Umidità nell’ambiente.

Scollegare il connettore RC12 e controllare tra i pin 1 e 3 che ci siano 227VAC

(lato trasformatore). Se il voltaggio è 0VAC, sostituire il trasformatore.

Scollegare i connettori RC7 e RC11 dalla scheda PC1 e misurare la tensione a

vuoto (335 VCC per gli alimentatori a 120 V, 320 VCC per quelli a 230 V) tra i

connettori RC7 e RC11 (su PC1). Se non c’è tensione, sostituire la scheda di

alimentazione PC1.

Scollegare il connettore RC3 dalla scheda di potenza PC1 e misurare tra i pin

1 e 2 che ci siano 227 VAC quando si preme il grilletto della torcia. Se il

voltaggio è 0 VAC, sostituire il relè CR1.

Consumabili usurati.

Non premere il grilletto della torcia durante l’accensione del sistema. Se ciò

dovesse succedere, spegnere il sistema per almeno 2 minuti prima di riprovare.

Il voltaggio di alimentazione

non è corretto.

Controllare il voltaggio mentre si preme il grilletto della torcia. Se si usa una

prolunga per l’alimentazione, verificare che la sezione dei cavi sia adeguata.

Consumabili troppo usati.

Se non esce aria dalla torcia, verificare che ci sia una tensione di 12 VCC (14

VCC se il numero di serie dell’alimentatore è ≥ 10,000) sui pin 1 e 2 del

connettore RC2. Se la tensione è corretta, sostituire il compressore.

Page 8

Problema Ciò significa Possibile causa Soluzione del problema

powermax190c MANUTENZIONE pagina 4

Torcia difettosa. Verificare che l’elettrodo si muova liberamente verso l’interno della torcia.

Controllare che non ci sia niente che ustruisca questo movimento. Se il

movimento è ok, sostituire il corpo torcia.

6) Il sistema non taglia

correttamente.

Massa inadeguata. Verificare che il cavo di lavoro sia collegato correttamente alla lamiera e che

la lamiera sia pulita.

Connessione del cavo di

lavoro non corretta.

Controllare il voltaggio mentre si preme il grilletto della torcia. Se si usa una

prolunga per l’alimentazione, controllare che la sezione dei cavi sia adeguata.

Insufficiente pressione

dell’aria.

Compressore difettoso. Controllare che ci siano 12 VDC tra i pin 1 e 2 del connettore RC2. Se il

voltaggio è ok, sostituire il compressore. Se non c’è voltaggio, il sistema è in

una condizione di guasto. Se il sistema non è in una condizione di guasto,

sostituire la scheda PC1.

Controllare eventuali interruzioni e/o danni.Cavo di lavoro rovinato.

Voltaggio di alimentazione

insufficiente.

Surriscaldamento del

compressore

Spegnere l’alimentatore e misurare la resistenza tra i pin 1 e 2 del connettore

RC2. Se la resistenza è maggiore di 2Ω, il compressore si è surriscaldato.

Accendere l’alimentatore, far funzionare il sistema a vuoto e lasciare girare le

ventole per 15 minuti per farlo raffreddare.

Page 9

AVVERTENZA

PERICOLO DI SCOSSA ELETTRICA: Spegnere sempre l’alimentazione

e scollegare il cavo o posizionare l’interruttore principale di linea su

Off prima di eseguire la manutenzione del sistema o di sostituire i

consumabili. Negli Stati Uniti, utilizzare una procedura di blocco di

sicurezza fino a che il lavoro di manutenzione o di riparazione è stato

completato. Negli altri Paesi, seguire le opportune procedure di

sicurezza nazionali o locali.

Valori di tensione

a) Tolleranza di +/- 10% salvo diversa specifica

b) Riferimento - al circuito comune, cavo 43, salvo diversa nota

V1 120 VCA V7 24 VCA

V2 120 VCA V8 12 VCC

V3 227 VCA V9 335 VCC (tensione a circuito aperto)

V4, V5, V6 20 VCA

Schema elettrico 120 V del Powermax190c pagina 5

RC12

T1

BLU

CR

INPUT

POWER

DOMESTIC MODELS (120VAC)

BLK

WHT

GRN

1T

21

C C

2T

1

2

8730

1

S

2

1

R

4

3T

3

YEL

FM

YEL

BLU

V1

V2

BLK

BLK

(PC1-HS2)

21

V9

CR

CR

5

1

3

A

CONT

(L1)

1

V3

V4

V5

V6

V7

CR

TP

TP

1

76

RC3-1

8

RC3-2

13

RC1-1

14

RC1-2

15

RC1-3

PC1

RC1-6

RC1-4

RC1-5

RC10-1

RC10-2

RC9-3

RC9-1

RC1-7

RC1-8

POWER CONTROL

RC1/PLG1

RC2/PLG2

RC3/PLG3

RC4/PLG4

RC5/PLG5

RC6/PLG6

RC7/PLG7

RC8/PLG8 TEST

RC9/PLG9

RC10/PLG10

RC11/PLG11

16

17

18

+

9

1

B

10

20

2

22

1

RC11

RC4-3

RC4-4

RC4-1

RC4-2

RC2-2

RC2-1

RC5-1

RC5-2

RC9-4

RC9-2

RC1-10

RC7

RC6

RED

BLK

YEL

YEL

11

12

43

WHT

RED

BLK

VIO

VIO

LT BLU

LT BLU

+

ELECTRODE

PILOT

WORK

AC

V8

L

1

+

8685

CR

2

AIR

COMPRESSER

PRE-CHG

TORCH

TRIGGER

CUP

SWITCH

Page 10

AVVERTENZA

PERICOLO DI SCOSSA ELETTRICA: Spegnere sempre l’alimentazione

e scollegare il cavo o posizionare l’interruttore principale di linea su

Off prima di eseguire la manutenzione del sistema o di sostituire i

consumabili. Negli Stati Uniti, utilizzare una procedura di blocco di

sicurezza fino a che il lavoro di manutenzione o di riparazione è stato

completato. Negli altri Paesi, seguire le opportune procedure di

sicurezza nazionali o locali.

Valori di tensione

a) Tolleranza di +/- 10% salvo diversa specifica

b) Riferimento - al circuito comune, cavo 43, salvo diversa nota

V1 230 VCA V7 24 VCA

V2 230 VCA V8 12 VCC

V3 227 VCA V9 320 VCC (tensione a circuito aperto)

V4, V5, V6 20 VCA

Schema elettrico 230 V del Powermax190c pagina 6

CR

BLU

INPUT

POWER

BRN

GRN/YEL

2T

21

C C

1T

1

23

2

8730

S

1

R

2

1

3T

3

FM

24

4T

V1

YEL

YEL

T1

BLU

BLU

V2

BLK

BLK

RC12

1

3

(PC1-HS2)

21

V9

CR

CR

5

1

1

76

RC3-1

V3

8

RC3-2

13

RC1-1

V4

14

RC1-2

15

RC1-3

V5

16

RC1-6

17

RC1-4

V6

18

RC1-5

RC10-1

V7

RC10-2

9

RC9-3

10

RC9-1

20

RC1-7

22

RC1-8

(L1)

A

CONT

CR

+

1

B

2

TP

1

TP

PC1

POWER CONTROL

RC1/PLG1

RC2/PLG2

RC3/PLG3

RC4/PLG4

RC5/PLG5

RC6/PLG6

RC7/PLG7

RC8/PLG8 TEST

RC9/PLG9

RC10/PLG10

RC11/PLG11

RC11

RC7

RC6

RC4-3

RC4-4

RC4-1

RC4-2

RC2-2

RC2-1

RC5-1

RC5-2

RC9-4

RC9-2

RC1-10

RED

BLK

YEL

YEL

11

12

43

WHT

RED

BLK

VIO

VIO

LT BLU

LT BLU

+

ELECTRODE

PILOT

WORK

AC

COMPRESSER

L

1

+

8685

CR

2

AIR

V8

PRE-CHG

TORCH

TRIGGER

CUP

SWITCH

Page 11

AVVERTENZA

PERICOLO DI SCOSSA ELETTRICA: Spegnere sempre l’alimentazione

e scollegare il cavo o posizionare l’interruttore principale di linea su

Off prima di eseguire la manutenzione del sistema o di sostituire i

consumabili. Negli Stati Uniti, utilizzare una procedura di blocco di

sicurezza fino a che il lavoro di manutenzione o di riparazione è stato

completato. Negli altri Paesi, seguire le opportune procedure di

sicurezza nazionali o locali.

Valori di tensione

a) Tolleranza di +/- 10% salvo diversa specifica

b) Riferimento - al circuito comune, cavo 43, salvo diversa nota

V1 120 VCA V7 24 VCA

V2 120 VCA V8 14 VCC

V3 227 VCA V9 320 VCC (tensione a circuito aperto – 070784)

V4, V5, V6 20 VCA V9 335 VCC (tensione a circuito aperto – 070786)

Schema elettrico 120/230 V del Powermax190c

Alimentatori 070784 e 070786

pagina 7

V9

V8

V1

V2

V7

V6

V5

V3

V4

V1

V2

Page 12

powermax350

In questa sezione:

Manutenzione ..................................................................................................................................................................2

Schema elettrico 200 V del Powermax350......................................................................................................................5

Schema cablaggio elettrico 200 V del Powermax350.....................................................................................................7

Page 13

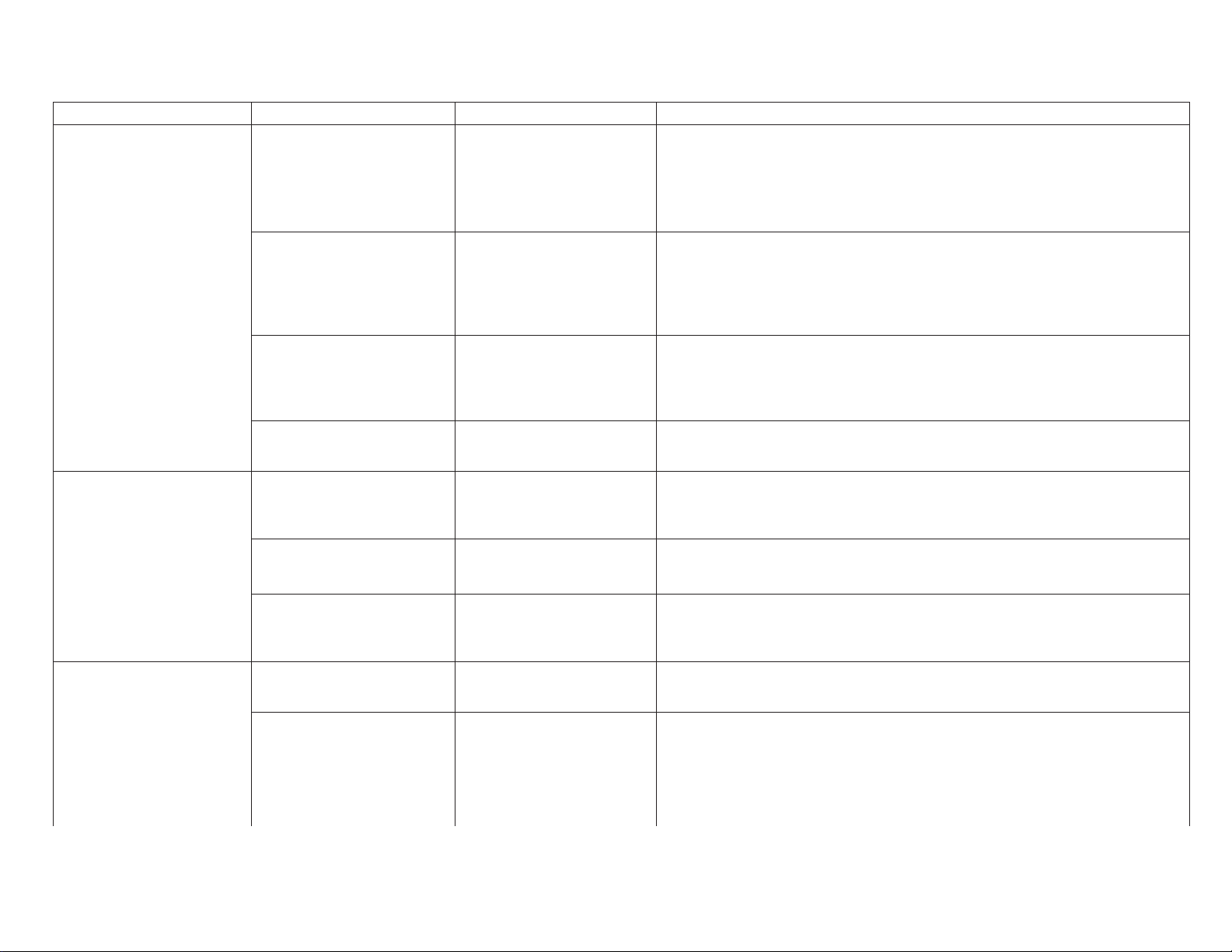

Problema Cause / soluzione del problema

powermax350 MANUTENZIONE pagina 2

1) Non si accende l’arco pilota; difficile da stabilire

l’arco.

Pulire o sostituire i consumabili se necessario.

Controllare che la torcia e/o i cavi torcia non siano danneggiati.

Controllare le connessioni e la bobina del relè CR6. Controllare la continuità e l’alimentazione della bobina e

lo stato dei contatti del relè. Sostituire se necessario.

Controllare il rettificatore integrato SR1. Sostituire se necessario.

2) Non c’è potenza per il taglio; tutti i LED sono

spenti ed il ventilatore è fermo.

Posizionare l’interruttore generale su “ON”.(I)

Controllare i fusibili di alimentazione e resettare l’interruttore generale.

Controllare che l’anello diffusore sia installato correttamente.

Controllare che non ci siano perdite di gas dal sistema di alimentazione dell’aria.

Controllare il voltaggio e le connessioni della bobina della valvola del gas GS1. Controllare la continuità della

bobina. Sostituire se necessario.

Controllare la scheda di potenza PC1 e le sue connessioni.Sostituire se necessario.

Controllare la scheda di sicurezza PC2 e le connessioni. Sostituire se necessario.

Controllare che il cavo di alimentazione sia collegato e che l’alimentazione sia corretta.

Solo per sistemi a 115/230 V.: Controllare che il selettore S2 sia sia settato sul giusto voltaggio.

Controllare l’impedenza e le connessioni della resistenza R2 che deve essere di 10 ohms +/- 10%. Sostituire

se necessario.

Controllare le connessioni e la bobina del relè CR6. Controllare la continuità e l’alimentazione della bobina e

lo stato dei contatti del relè. Sostituire se necessario.

Controllare le connessioni e la continuità del trasformatore T1. Controllare il voltaggio del secondario.

Sostituire se necessario.

Page 14

Problema Cause / soluzione del problema

powermax350 MANUTENZIONE pagina 3

3) Non c’è potenza per il taglio; i LED di

accensione e di pronto sono accesi, tutti gli altri

sono spenti ed il ventilatore sta funzionando.

Controllare che il cavo di lavoro sia ben collegato alla lamiera.

Controllare l’impedenza e le connessioni della resistenza R2 che deve essere di 10 ohms +/- 10%. Sostituire

se necessario.

Controllare le connessioni e la bobina del relè CR6. Controllare la continuità e l’alimentazione della bobina e

lo stato dei contatti del relè. Sostituire se necessario.

Controllare la scheda di potenza PC1 e le sue connessioni.Sostituire se necessario

5) Non c’è flusso d’aria; i LED di accensione e di

pronto sono accesi, ma tutti gli altri sono spenti.

6) Il LED della perssione dell’aria è acceso, ma il

LED di pronto è spento.

4) Non c’e potenza per il taglio; il LED di

accensione è acceso, tutti gli altri sono spenti ed

il ventilatore sta funzionando.

Resettare l’interruttore generale S1 su “ON”.(I)

Controllare che non ci siano perdite dall’alimentazione dei gas.

Controllare che la pressione dell’aria sia corretta.

Controllare che non ci siano perdite dall’alimentazione dei gas.

Pulire o sostituire il filtro dell’aria.

Controllare che i cavi torcia sia collegati correttamente.

Controllare il voltaggio e le connessioni della bobina della valvola del gas GS1. Controllare la continuità della

bobina. Sostituire se necessario.

Controllare la scheda di sicurezza PC2 e le connessioni. Sostituire se necessario.

Pulire o sostituire i consumabili se necessario.

Controllare la continuità ed il voltaggio della bobina e lo stato dei contatti del contattore CR7. Sostituire se

necessario.

Controllare il voltaggio e le connessioni della bobina della valvola del gas GS1. Controllare la continuità della

bobina. Sostituire se necessario.

Controllare la scheda di sicurezza PC2 e le connessioni. Sostituire se necessario.

Controllare la scheda di sicurezza PC2 e le connessioni. Sostituire se necessario.

Page 15

Problema Cause / soluzione del problema

powermax350 MANUTENZIONE pagina 4

7) Il LED del cappuccio di ritenzione è acceso

ed il LED di pronto si è spento.

Controllare che il cappuccio di ritenzione sia stretto correttamente.

Controllare la scheda di sicurezza PC2 e le connessioni. Sostituire se necessario.

Controllare la connessioni e la continuità del trasformatore T1. Controllare il voltaggio del secondario.

Sostituire se necessario.

Controllare l’alimentazione del ventilatore FM. Se l’alimentazione è corretta, sostituire il ventilatore.

8) Il Led di sovratemperatura è acceso ed il LED

di pronto si è spento.

9) Il ventilatore è fermo; i LED accensione e di

pronto sono accesi.

10) I LED della pressione dell’aria, del cappuccio di

ritenzione e di sovratemperatura non

funzionano.

Controllare che i cavi torcia sia collegati correttamente.

Il termostato TP1 si è aperto a causa di una temperatura eccessiva. Lasciare il sistema acceso per

permettere al ventilatore di raffreddare il sistema. Il termostato TP1 si chiuderà non appena il sistema si sarà

raffreddato.

Controllare la scheda di sicurezza PC2 e le connessioni. Sostituire se necessario.

Controllare la scheda di sicurezza PC2 e le connessioni. Sostituire se necessario.

Page 16

AVVERTENZA

PERICOLO DI SCOSSA ELETTRICA: Spegnere sempre l’alimentazione e

scollegare il cavo o posizionare l’interruttore principale di linea su Off prima di

eseguire la manutenzione del sistema o di sostituire i consumabili. Negli Stati

Uniti, utilizzare una procedura di blocco di sicurezza fino a che il lavoro di

manutenzione o di riparazione è stato completato. Negli altri Paesi, seguire le

opportune procedure di sicurezza nazionali o locali.

V4

V9

R1

V2

V8

V7

V5

V6

V1

Valori di tensione

a) Tolleranza di +/- 10% salvo diversa specifica

b) Riferimento - al circuito comune, cavo 43, salvo diversa nota

V1 115 VCA

V2 200 VCA

V4 170 VCA

V5, V6, V7 18 VCA

V8 24 VCA

V9 265 VCC (tensione a circuito aperto)

V10 22.5 VCC durante l’arco pilota

V11 12 VCC

V12, V13 24 VCC

V14 265 VCC (tensione a circuito aperto)

Valori di resistenza

a) Tolleranza di +/- 10% salvo diversa

specifica

b) Spegnere (0) e scollegare il cavo di

alimentazione dalla presa prima di

controllare la resistenza.

R1 Tutti i valori di T1 sono inferiori

ad 1 Ohm

V11

V12

V14

V10

Power-Up

Delay Relay

Requires 40

PSI (2.8 bar)

to close S3

V13

Schema elettrico, 200 V del Powermax350 pagina 5

Page 17

To

Power

Cord

3A

1A

2B

4B

29A

3A

3A

4B

2B

29A

S1

CR

6

R2

27A

29A

28A

1A

To Torch Cap Switch

38A

37A

35A

36A

To Torch Trigger

To PC2-RC10

36A 37A

35A 38A

PLG10

43A

To Base

Ground

PLG22

2B

4A

LOAD

LINE

VR1

To SR1 Pos To SR1 Neg

10A

11A

To R 1

21A

To R 1

20A

To Torch Pilot

25A

To Torch Electrode

23A

23B

To SR1 AC

To 1 T

To CR1

22A

32A 32B

22A

To Center

Baffle Ground

43B

43B

20A

10A

11A

21A

24A

23A

25A

PLG4

32B

32A

To PC1-RC4

PLG6

To PC1-RC6

To S 3

8A 9A

To GS1

15A 14A

To PC1-RC1

31A

30A

30A

17A

16A

19A

26A

31A

18A

PLG1

To PC2-RC11

13A

26A

28A

8A

43A

14A

12A

15A

19A

17A

18A

16A

9A

27A

PLG11

To CR7

12A 13A

12 6

11 5

10 4

93

82

71

20 10

19 9

18 8

17 7

16 6

15 5

14 4

13 3

12 2

11 1

Schema cablaggio elettrico, 200 V del Powermax350 pagina 7

Page 18

powermax380

In questa sezione:

Manutenzione ..................................................................................................................................................................2

Schema elettrico .............................................................................................................................................................7

Page 19

Problema Ciò significa Possibile causa Soluzione del problema

powermax380 MANUTENZIONE pagina 2

1) Accendendo il

sistema, il LED di

alimentazione non si

accende

Voltaggio insufficiente ai

circuiti di controllo o un

componente di potenza è

cortocircuitato.

Voltaggio di alimentazione

assente od insufficiente.

Verificare che la tensione in ingresso sia di 115 o 230 VCA e che il selettore

di tensione (S2) si trovi nella posizione corrispondente.

Controllare il trasformatore (T1) per verificare che non vi siano problemi sugli

avvolgimenti. Controllare la continuità degli avvolgimenti e verificare le

connessioni. Controllare le tensioni sul secondario. Se necessario, sostituirlo.

Misurare la tensione in CA sui terminali inferiori dell’interruttore. Se non viene

rilevata alcuna tensione, sostituire l’interruttore.

Interruttore di alimentazione

(S1) difettoso

Trasformatore difettoso

(T1)

La manopola di

regolazione della corrente

è posizionata su “test”.

2) Il LED verde

“Accensione” si

accende e l’aria

fuoriesce dalla torcia

(pulsante

torcia/interruttore di

avvio non premuti)

Girare la manopola di regolazione della corrente in senso orario fino a settare

14 A.

Il sistema è in modalità

“test”.

Valvola guasta.

La valvola rimane sempre

alimentata.

La valvola solenoide (AS1)

è rimasta bloccata in

posizione aperta.

Scollegare il connettore RC6 dalla scheda di potenza. Se la fuoriuscita di aria

continua, sostituire la valvola (AS1).

Scollegare il connettore RC6 dalla scheda di potenza. Se la fuoriuscita di aria

si ferma, sostituire la scheda di potenza (PC1).

La scheda di potenza è

difettosa (PC1).

L’aria non è stata

collegata al sistema.

La pressione dell’aria non

è sufficiente.

Il sensore di pressione

dell’aria è difettoso. Per

attivare il sensore di

pressione sono necessari

2.5 bar (39 psi).

3) Il LED giallo “gas” si

accende

Pressione dell’aria

insufficiente.

Collegare l’aria al sistema.

Per far funzionare correttamente il sistema sono necessari 4.2 bar (60 psi).

Controllare la pressione del gas in ingresso.

Se la pressione dell’aria è superiore ai 2.5 bar (39 psi), controllare che ci sia

continuità sul connettore RC6 della scheda di potenza (PC1) tra i pin 1 e 2.

Se il contatto risultasse aperto, sostituire il sensore di pressione.

Filtro dell’aria sporco. Sostituire l’elemento filtrante dell’aria.

Page 20

Problema Ciò significa Possibile causa Soluzione del problema

powermax380 MANUTENZIONE pagina 3

4) Il LED giallo

“Cappuccio torcia”

si accende

Il circuito di sicurezza non

è soddisfatto (non è

chiuso).

Vedere il manuale per una corretta installazione dei consumabili. Riprovare

con dei consumabili nuovi.

I consumabili non sono

stati installati, installati

impropriamente o

danneggiati.

Aspettare che il sistema si raffreddi. Controllare i limiti del ciclo di lavoro del

sistema sul manuale.

Scollegare RC2 sulla scheda di commutazione del primario (PC2) e

ponticellare i pin 1 e 2. La ventola deve essere in funzione.

Controllare il termostato verificando la resistenza su RC2 che si trova sulla

scheda di commutazione del primario (PC2). Se essa è inferiore a 5 kΩ,

sostituire il termostato.

Controllare il sensore del trasformatore (TP1) controllando la resistenza sui fili

del connettore RC4 sui pin 1 e 3. Se la misura della resistenza risulta

maggiore di 1.5 K ohms, sostituire il trasformatore (T1).

5) Il LED giallo

“Temperatura” si

accende

Il sensore di temperatura

non è soddisfatto.

Installare i consumabili e controllare la continuità su RC1, pin 1 e 2, fili blu.

Se il circuito risultasse aperto, controllare la torcia ed i cavi torcia.

Circuito di sicurezza

danneggiato.

Un eccessivo ciclo di

lavoro.

Il ventilatore di raffreddamento non funziona o

funziona male.

Il sensore di temperatura

RC2 è difettoso

(controllare quando il

sistema è freddo, almeno

15 minuti dopo l’uso.

Il trasformatore del

sensore di temperatura

(TP1) è difettoso

(controllare quando il

sistema è freddo, al meno

15 min. dopo l’uso).

6) Il LED verde

“Accensione” si

accende, tutti i LED di

guasto sono spenti,

ma non c’è alcun

flusso d’aria e la

torcia non si accende

quando viene

premuto il pulsante

della torcia

Il segnale di “start” non è

stato ricevuto dal

generatore.

Torcia e/o cavi torcia

danneggiati.

Verificare la continuità dei pin 3 e 4 viola di RC1 sulla scheda di

alimentazione (PC1) quando viene premuto il pulsante della torcia. Se il

circuito è aperto, controllare torcia e cavi torcia.

Page 21

Problema Ciò significa Possibile causa Soluzione del problema

powermax380 MANUTENZIONE pagina 4

La valvola è bloccata o

non viene alimentata.

Il componente “Blow

back” della torcia è

rimasto incastrato o vi è

un cavo torcia rotto.

Torcia e/o cavi torcia

danneggiati.

Ispezionare torcia e cavi torcia.

Flusso d’aria insufficiente. Ruotare il selettore di corrente su "prova flusso" e impostare il regolatore di

pressione a 4,2 bar (60 psi) per il taglio.

7) Schiacciando il

grilletto della torcia, il

flusso d’aria

fuoriesce dalla

torcia,ma non c’è

l’arco.

Consumabili usurati. Consumabili usurati

Pressione insufficiente o

perdita d’aria dalla linea di

alimentazione.

Sostituire i consumabili.8) Schiacciando il

grilletto della torcia,

l’arco si accende, ma

si spegne dopo

5 secondi.

Flusso d’aria insufficiente

o settaggio della

pressione incorretto.

Ruotare il selettore di corrente su “prova flusso” e impostare il regolatore di

pressione a 4,2 bar (60 psi) per il taglio. Se non si riesce a regolare in modo

corretto, controllare l’alimentazione esterna dell’aria.

La valvola solenoide è

difettosa.

Verificare il voltaggio della valvola. Rimuovere il connettore RC6 dalla valvola,

posizionare la manopola per la regolazione del voltaggio su “test” e verificare

che sul connettore RC6 pin 1 e 2 ci siano 24 VDC. Se il voltaggio è 0 V,

sostituire la scheda di potenza. Se il voltaggio è OK, pulire le linee dell’aria o

sostituire la valvola.

Consumabili usurati o

danneggiati.

Consumabili usati da

troppo tempo o installati

incorrettamente.

Settaggio della pressione

incorretto.

Scheda di potenza

difettosa o torcia e/o cavi

torcia danneggiati.

Sostituire i consumabili.

Non c’è uscita dalla

scheda di potenza (PC1).

Ispezionare torcia e cavi torcia. Se è danneggiato, sostituire il gruppo torcia e

cavo torcia. Se non è danneggiato, sostituire la scheda di alimentazione (PC1).

Scarsa qualità dell’aria. Contaminazione dell’aria

nella linea di alimentazione.

Aggiungere un sistema di filtraggio appropriato e spurgare i tubi con azoto

per eliminare l’olio e l’umidità.

Installazione elettrica

sottodimensionata:

- fusibili

- cavi di alimentazione

- eventuali prolunghe.

Verificare che i collegamenti elettrici e le dimensioni dei cavi, fusibili e

magnetotermici siano corretti come specificato nella sezione 2 del manuale.

Controllare il voltaggio dell’alimentazione durante il taglio. Se il voltaggio

dovesse abbassarsi vuol dire che l’installazione elettrica è sottodimensionata.

Corrente di alimentazione

infufficiente.

Page 22

Problema Ciò significa Possibile causa Soluzione del problema

powermax380 MANUTENZIONE pagina 5

9) Il sistema non taglia il

materiale (sembra

che il sistema non

stia lavorando alla

massima potenza).

Collegamento a massa

inadeguato.

Collegamento tra lamiera

e cavo di lavoro del

sistema incorretto.

Cavo di lavoro danneggiato.

La corrente è stata settata

troppo bassa.

Il sensore di corrente della

scheda di potenza è

difettoso.

Controllare che il cavo di lavoro sia collegato correttamente alla lamiera e

che questa non sia ruggine, verniciata od osddidata.

Sostituire la scheda di potenza. Si può controllare la potenza di uscita

posizionando una pinza amperometrica sul cavo di lavoro.

Controllare la continuità del cavo di lavoro.Sostituirlo o ripararlo se necessario.

Bassa potenza di uscita. Verificare che la manopola per il settaggio della corrente sia settata in

maniera corretta (provare a settarla alla massima potenza ruotando la

manopola in senso orario).

Page 23

Valori di resistenza

a) Tolleranza ± 10% salvo diversa specifica.

b) Spegnere (0) e rimuovere la spina di

alimentazione dalla presa prima di

verificare la resistenza.

R1 Tutti i valori di T1 sono inferiori a 1 Ω.

Valori di tensione

a) Tolleranza ± 10% salvo diversa specifica.

b) Riferimento - comune circuito, cavo 43

salvo diversa indicazione.

V1 Tensione di linea in ingresso

V2 115 VCA

V3 24 VCC

V4 Tensione di linea in ingresso

V5 115 VCA

V6 170 VCA

V7, V8, V9 20 VCA

V10 288 VCC tensione a circuito

aperto

V11 24 VCC

V11

V10

V9

V8

V7

V6

V5

V4

R1

V1

V3

V2

Schema elettrico, del Powermax380 pagina 7

INPUT

POWER

BLK

WHT

GRN

C

12

C C

RV2

GND

PRIMARY CHANGE-OVER

RC21/PLG21

RC22/PLG22

RV3

PC2

CE MODELS ONLY

3

RV1

230V

115V

230V

115V

1

R

1

CR

CR

CR

2

2

L

BUCK

1

S

1

tfl

2

42

2

86

2

S

0

2

4

3

ORN

5

6

PINK

YEL

PUR

FM

T1

170VAC

20VAC

20VAC

20VAC

(T1)

TP

BLU

RC3-1

BLU

RC3-2

7

RC4-5

8

RC4-4

9

RC4-10

10

RC4-9

11

RC4-2

12

RC4-1

WHT

1

RC4-3

BLK

PC1

POWER CONTROL

RC1/PLG1

RC2/PLG2

RC3/PLG3

RC4/PLG4

RC6/PLG6

RC7/PLG7

TP1(TEST)

TP3(PROGRAM)

RC8/PLG8

RED

RC1-3

RC1-4

RC1-1

RC1-2

RC6-1

RC6-2

RC8-1

RC8-2

RC2-1

RC2-2

WHT

RED

BLK

VIO

VIO

LT BLU

LT BLU

19

20

BLK

WHT

WHT

WHT

S

(PC1-HS5)

ELECTRODE

PILOT

WORK

AS

3

2

R

TORCH

TRIGGER

CUP

SWITCH

tfl

BLK

WHT

13

14

RC4-8

RC7-3 (-)

RC7-1 (+)

RC4-2

RED

43

L

1

BOOST

Page 24

powermax600

In questa sezione:

Manutenzione ..................................................................................................................................................................2

Schema elettrico 230/400 V del Powermax600 ..............................................................................................................9

Schema elettrico 208-240/480 V del Powermax600.....................................................................................................11

Page 25

Problema Ciò significa Possibile causa Soluzione del problema

powermax600 MANUTENZIONE pagina 2

1) L’interruttore S1 del

generatore è acceso,

ma tutti i LEDS sono

spenti.

Voltaggio insufficiente ai

circuiti di controllo o un

componente di potenza è

cortocircuitato.

Voltaggio di alimentazione

assente od insufficiente.

Verificare che l’alimentazione sia corretta.

Solo per sistemi a 230 V e 400 V:

Misurare il voltaggio AC tra i fili 8, 9 e 10 dal fondo dell’interruttore di

alimentazione. Se il voltaggio dovesse essere 0 V od insufficiente, sostituire

la scheda filtro (PCB1).

Solo per sistemi a 208 - 240 V e 480 V:

Misurare il voltaggio DC tra le due viti di sinistra (quelle senza nessun filo collegato) sul ponte a diodi di ingresso D18. Il voltaggio deve risultare di 600 VDC

sui sistemi a 400 V e di 330 VDC sui sistemi a 208 - 240 V.

Se il voltaggio dovesse essere 0 V od incorretto, sostituire il ponte a diodi di

ingresso. Se il voltaggio dovesse essere corretto controllare la scheda di

potenza PCB2 e/o il modulo IGBT Q2.

Scollegare il connettore J1 dalla scheda di potenza e misurare il voltaggio DC

su TP1 sulla scheda di potenza:

Tra Pin 1 del connettore J1 e TP1 = 12 VDC

Tra Pin 2 del connettore J1 e TP1 = 5 VDC

Se il voltaggio dovesse essere 0 V od incorretto,sostituire la scheda di

potenza

Se il voltaggio dovesse essere corretto, sostituire la scheda di controllo.

Misurare il voltaggio AC sui terminali dell’interruttore S1. Sostituire

l’interruttore S1 se ci dovessero essere 0V AC.

Solo per sistemi a 230 V e 400 V:

Misurare il voltaggio DC tra i fili 14 e 15 sul ponte a diodi di ingresso D1.

Il voltaggio deve risultare di 565 VDC sui sistemi a 400 V e di 325 VDC sui

sistemi a 230 V. Se il voltaggio dovesse essere 0 V od incorretto, rimuovere il

filo 14 da K1 sulla scheda di potenza PCB2 e ripetere il controllo di voltaggio.

Se il voltaggio dovesse essere 0 V od incorretto, sostituire il ponte a diodi di

ingresso. Se il voltaggio dovesse essere corretto controllare la scheda di

potenza PCB2 e/o il modulo IGBT Q2.

Interruttore di alimentazione

difettoso (S1).

Solo per sistemi a 230 V

e 400 V:

Scheda di filtro PCB1

difettosa.

Solo per sistemi a 230 V

e 400 V:

Ponte a diodi di ingresso

difettoso (D1); Scheda di

potenza PCB2 difettosa;

Modulo IGBT difettoso

(Q2)

Solo per sistemi a 208 240 V e 480 V:

Ponte a diodi di ingresso

difettoso (D18); Scheda di

potenza PCB2 difettosa;

Modulo IGBT difettoso

(Q2)

Scheda di potenza PCB2

difettosa o scheda di

controllo PCB3 difettosa.

Page 26

Problema Ciò significa Possibile causa Soluzione del problema

powermax600 MANUTENZIONE pagina 3

2) L’interruttore S1 del

generatore si spegne

subito dopo

l’accensione.

Condizione di

sovralimentazione.

Voltaggio di alimentazione

incorretto.

L’aria non è stata

collegata al sistema.

L’incorretto voltaggio fa

andare in protezione il

sistema o manca una fase

dall’alimentazione di linea.

Valvola V1 guasta.

La valvola rimane sempre

alimentata.

La manopola di

regolazione della corrente

è posizionata su “test”.

Segnale di start è cortocircuitato o è premuto il

grilletto della torcia.

Condizione di

sovralimentazione.

La pressione dell’aria non

è sufficiente.

Il sensore di pressione

dell’aria è difettoso. Per

attivare il sensore di

pressione sono necessari

2.5 bar (39 psi).

Verificare che l’alimentazione sia corretta.

Controllare lo stato del LED 8 sulla scheda di controllo.

Se il LED 8 è illuminato, verificare che il grilletto della torcia non sia premuto

o che i cavi torcia o l’interruttore di start non siano cortocircuitati.

Soluzionare il problema e riaccendere il sistema per resettarlo.

3) Il LED di potenza si

illumina, ma il LED di

OK rimane spento.

Qualche componente

interno è cortocircuitato.

4) Il LED di potenza si

illumina e fuoriesce

aria dalla torcia senza

premere il grilletto

sulla torcia.

La valvola solenoide V1

è rimasta bloccata in

posizione aperta.

Girare la manopola di regolazione della corrente in senso orario fino a settare

20 A.

Scollegare il connettore J 15 dalla scheda di potenza. Se la fuoriuscita di aria

continua, sostituire la valvola.

Scollegare il connettore J 15 dalla scheda di potenza. Se la fuoriuscita di aria

si ferma, sostituire la scheda di potenza.

5) Il LED “V” del

voltaggio si illumina.

Voltaggio di alimentazione

inadeguato.

Verificare il voltaggio dell’alimentazione e verificare i collegamenti.

6) Il LED della pressione

dell’aria si illumina.

Pressione dell’aria

insufficiente.

Collegare l’aria al sistema.

Per far funzionare correttamente il sistema sono necessari 4.8 bar (70 psi).

Controllare la pressione del gas in ingresso.

Solo per sistemi a 230 V e 400 V:

Se la pressione dell’aria è superiore ai 2.5 bar (39 psi), controllare che ci sia

continuità sul connettore J14 della scheda di potenza tra i pin 3 e 4. Se il

contatto risultasse aperto, sostituire il sensore di pressione.

Sostituire i componenti danneggiati.

Il segnale di “start” è ON.

Il sistema è in modalità

“test”.

La scheda di potenza è

difettosa (PCB2).

Page 27

Problema Ciò significa Possibile causa Soluzione del problema

powermax600 MANUTENZIONE pagina 4

Filtro dell’aria sporco.

Solo per sistemi a 208 - 240 V e 480 V:

Se la pressione dell’aria è superiore ai 2.5 bar (39 psi), controllare che ci sia

continuità sul connettore J14 tra i fili 3 e 4. Se il contatto risultasse aperto,

sostituire il sensore di pressione.

7) Il LED del sensore

della cappa della

torcia si illumina.

Il circuito di sicurezza non

è soddisfatto (non è

chiuso).

Vedere il manuale per una corretta installazione dei consumabili.

Riprovare con dei consumabili nuovi.

I consumabili non sono

stati installati, installati

impropriamente o

danneggiati.

Aspettare che il sistema si raffreddi. Controllare i limiti del ciclo di lavoro del

sistema sul manuale.

Verificare il voltaggio del ventilatore. Se il voltaggio è giusto, sostituire il

ventilatore. Se il voltaggio è 0 V, controllare il connettore J16 tra i pin 1 e 3

della scheda di potenza. Se il voltaggio è giusto, controllare i fili, se no

sostituire la scheda di potenza.

Controllare la continuità del sensore di temperatura sul connettore J14 tra i

pin 1 e 2 della scheda di potenza. Se non dovesse esserci continuità,

scollegare i fili dal sensore di temperatura e controllare la continuità

direttamente sul sensore di temperatura. Se aperto, sostituire il sensore di

temperatura. Se chiuso controllare i fili dal sensore fino al connettore J14.

Controllare il sensore del trasformatore controllando la resistenza sui fili del

connettore J17 sui pin 1 e 2. Se la misura della resistenza risulta maggiore di

1.5 K ohms, sostituire il trasformatore T2.

8) Il LED della

temperatura si

illumina.

Il sensore di temperatura

non è soddisfatto.

Sostituire l’elemento filtrante dell’aria.

Installare i consumabili e controllare la continuità sul connettore J2 tra i pin 1

(filo arancione) e pin 2 (filo blu) della scheda di potenza. Se il circuito

risultasse aperto, controllare la torcia ed i cavi torcia.

Circuito di sicurezza

danneggiato.

Un eccessivo ciclo di

lavoro.

Il ventilatore di raffreddamento non funziona o

funziona male.

Il sensore di temperatura

TS1 è difettoso

(controllare quando il

sistema è freddo, almeno

15 minuti dopo l’uso.

Il trasformatore T2 del

sensore di temperatura

TS2 è difettoso

(controllare quando il

sistema è freddo, al meno

15 min. dopo l’uso).

Page 28

Problema Ciò significa Possibile causa Soluzione del problema

powermax600 MANUTENZIONE pagina 5

9) I LED di potenza e di

OK sono illuminati,

tutti i LED di stato

sono spenti, ma non

c’è flusso d’aria o

accensione della

torcia quando si

preme il grilletto di

accensione.

Il segnale di “start” non è

stato ricevuto dal

generatore. Il LED 8 è

spento sulla scheda di

controllo PCB3.

Torcia e/o cavi torcia

danneggiati.

La valvola è bloccata o

non viene alimentata.

Il componente “Blow

back” della torcia è

rimasto incastrato o vi è

un cavo torcia rotto.

Scheda di controllo

difettosa.

Con il grilletto della torcia premuto, controllare la continuità sul connettore J2

tra i pin 2 (filo porpora) e pin 3 (filo arancione) sulla scheda di potenza. Se il

circuito è aperto, controllare torcia e cavi torcia.

Torcia e/o cavi torcia

danneggiati.

Verificare lo stato dei LED: sono accesi i LED 6 e 7 sulla scheda di controllo.

Ispezionare torcia e cavi torcia.

Flusso d’aria insufficiente. Girare la manopola di regolazione della corrente in posizione di “test” e

settare la pressione dell’aria a 4.7 bar (70 psi).

10) Schiacciando il

grilletto della torcia,

il flusso d’aria

fuoriesce dalla

torcia,ma non c’è

l’arco.

Consumabili usurati. Consumabili usati da

troppo tempo.

Pressione insufficiente o

perdita d’aria dalla linea di

alimentazione.

Sostituire i consumabili.11) Schiacciando il

grilletto della torcia,

l’arco si accende,

ma si spegne dopo

5 secondi.

Flusso d’aria insufficiente

o settaggio della

pressione incorretto.

Girare la manopola di regolazione della corrente in posizione di “test” e

settare la pressione dell’aria a 4.7 bar (70 psi). Se non dovesse essere

possibile ottenere 4.7 bar, aumentare la pressione di alimentazione dell’aria.

La valvola solenoide è

difettosa.

Verificare il voltaggio della valvola. Rimuovere il connettore dalla valvola,

posizionare la manopola per la regolazione del voltaggio su “test” e verificare

che sul connettore ci siano 24 VDC. Se il voltaggio è 0 V, sostituire la scheda

di potenza. Se il voltaggio è OK, pulire le linee dell’aria o sostituire la valvola.

La scheda di controllo

PCB3 è danneggiata.

Verificare lo stato dei LED: il LED 6 lampeggia. Sostituire la scheda di

controllo.

Consumabili usurati o

danneggiati.

Consumabili usati da

troppo tempo o installati

incorrettamente.

Settaggio della pressione

incorretto.

Scheda di potenza

difettosa o torcia e/o cavi

torcia danneggiati.

Sostituire i consumabili.

Non c’è uscita dalla

scheda di potenza PCB2.

Verificare lo stato dei LED: Se il LED 7 è acceso, sostituire la sheda di

potenza. Se il LED 7 è spento, sostituire la torcia ed i cavi torcia.

Page 29

Problema Ciò significa Possibile causa Soluzione del problema

powermax600 MANUTENZIONE pagina 6

Scarsa qualità dell’aria. Contaminazione dell’aria

nella linea di alimentazione.

Installazione elettrica

sottodimensionata:

- fusibili

- cavi di alimentazione

- eventuali prolunghe.

Scheda di potenza PCB2

difettosa.

Aggiungere un filtro adeguato e spurgare la linea di alimentazione con Azoto.

Verificare che i collegamenti elettrici e le dimensioni dei cavi, fusibili e

magnetotermici siano corretti come specificato nella sezione 2 del manuale.

Controllare il voltaggio dell’alimentazione durante il taglio. Se il voltaggio

dovesse abbassarsi vuol dire che l’installazione elettrica è sottodimensionata.

12) Il sistema non taglia

il materiale (sembra

che il sistema non

stia lavorando alla

massima potenza).

Collegamento a massa

inadeguato.

Collegamento tra lamiera

e cavo di lavoro del

sistema incorretto.

Cavo di lavoro danneggiato.

IGBT dell’arco pilota

difettoso (Q3).

La corrente è stata settata

troppo bassa.

Il sensore di corrente della

scheda di potenza è

difettoso.

Ritardo della torcia incorretto o si sta superando la

capacità del sistema.

Controllare che il cavo di lavoro sia collegato correttamente alla lamiera e

che questa non sia ruggine, verniciata od osddidata.

Spegnere il sistema, togliere i consumabili e controllare la resistenza tra il

componente “blow back” e la lamiera.Se la resistenza è maggiore di 5 k

ohms

a) Controllare il cavo di lavoro

b) Controllare la resistenza sull’IGBT dell’arco pilota tra E e C sulla scheda di

potenza.

Se la resistenza è inferiore a 5 k ohms, sostituire l’IGBT dell’arco pilota.

Sostituire la scheda di potenza. Si può controllare la potenza di uscita

posizionando una pinza amperometrica sul cavo di lavoro.

Il sistema sta funzionando

in modalità di controllo

dell’arco pilota.

Diminuire il ritardo della torcia o il materiale da tagliare è troppo spesso.

Corrente di alimentazione

infufficiente.

Problema con l’inverter o

con gli interblocchi.

Se sulla scheda di potenza si accende il LED 7 ed altri LED, consultare la

tabella dei LED descritta negli schemi elettrici del manuale. Se nessun LED è

acceso, sostituire la scheda di potenza.

Controllare la continuità del cavo di lavoro.Sostituirlo o ripararlo se necessario.

Bassa potenza di uscita. Verificare che la manopola per il settaggio della corrente sia settata in

maniera corretta (provare a settarla alla massima potenza ruotando la

manopola in senso orario).

Page 30

Problema Ciò significa Possibile causa Soluzione del problema

powermax600 MANUTENZIONE pagina 7

13) Solo per sistemi a

208-240 V e 480 V:

Perdita del

trasferimento

dell’arco a fine taglio

quando si stacca il

pezzo dalla lamiera.

L’arco pilota continuo non

lavora correttamente.

Operazione incorretta.

La scheda di controllo

PCB3 è difettosa.

L’interruttore del del controllo dell’arco pilota non è nella giusta posizione.

Sostituire la scheda di controllo.

Page 31

CODICI DI GUASTO

LED7 LED6 STATO

OFF OFF SISTEMA OK

OFF ON ERRORE AUTODIAGNOSTICA

(LAMPEGGIANTE OGNI SECONDO)

ON OFF BLOCCO DI SICUREZZA INVERTER

(VISIBILE PER 15 SECONDI DOPO L’EVENTO)

ON ON CONTATTO DI TORCIA INCEPPATA APERTO

(VISIBILE PER 15 SECONDI DOPO L’EVENTO)

CODICE ALIMENTATORE 086000 086007

TENSIONE IN INGRESSO 400VCA, 3É" 230VCA, 3É"

CAVO DI ALIMENTAZIONE:

NUMERO DI SPIRE DEL TOROIDE 3 2

DISGIUNTORE (S1) 003193 003195

SCHEDA FILTRO EMI (PCB1) 041566 041587

PONTE DI INGRESSO (D1) 109090 109134

SCHEDA DI ALIMENTAZIONE(PCB2) 041568 041607

INDUTTANZA DI CORREZIONE DEL

FATTORE DI POTENZA (L1) (L1) 014231 014241

TRASFORMATORE DI POTENZA (T2) 014234 014238

TAPPI SULLA SCHEDA DI ALIMENTAZIONE 009999/2 109118/2

MODULO IGBT (Q2) 109079 109061

DIAGRAMMA DI SEQUENZA TEMPORALE 013333 013333

VCC 540 310

Schema elettrico, 230/400 V del Powermax600 pagina 9

OFF OFF SYSTEM OKAY

OFF ON SELF DIAGNOSTICS FAILURE

ON OFF INVERTER SAFETY INTERLOCK

ON ON TORCH STUCK OPEN

FAULT CODES

LED6LED7

STATUS

(BLINKING @ 1 SEC. RATE)

(VISIBLE FOR 15 SEC. AFTER EVENT)

(VISIBLE FOR 15 SEC. AFTER EVENT)

CONTROL BOARD

POWER SUPPLY PART #

INPUT VOLTAGE

ON TORROID

POWER

CORD

FILTER

X TURNS

109070

3 PHASE

INPUT

VOLTAGE

PE

PCB3

POWER

O.K.

LOW VOLTAGE

LOW PRESSURE

CAP OFF

OVER TEMP

(FRONT)

086007086000

230vac, 3ɔ400vac, 3ɔ

23POWER CORD # TURNS

003195003193CIRCUIT BREAKER (S1)

041587041566EMI FILTER BOARD (PCB1)

109134109090INPUT BRIDGE (D1)

041607041568POWER BOARD (PCB2)

014241014231POWER FACTOR CHOKE (L1)

014238014234POWER XFR (T2)

W3

W2

W1

BLK

BLU

BRN

W4

GRN/YEL

S1

CIRCUIT

BREAKER

CURRENT

W7

W6

W5

J3

FILTER

J2

BOARD

J1

230V UNIT ONLY

START

LED8LED7LED6

041593

PCB1

J9

J8

EMI

J7

J6

J5

J4

W10

W9

W8

W13

W12

W11

26 POSITION RIBBON CABLE

POWER FACTOR

CHOKE (L1)

CONTROL

GND

WHTWHT

C11

PE

C24

HSTEMPOK

GASOK

+

+

GAS

HEATSINK

SWITCH

THERMAL

PS1

SWITCH

TS1

W14

J7

J6

K1

+

VDC

~

D1

~

INPUT

BRIDGE

~

-

J5

OVER

VOLTAGE

TRIP

W15

J12

LINE

VOLTAGE

J11

SENSE

J10

J1

108071

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

RT5

T1

FLYBACK

SYSTEM

POWER

SUPPLY

+12

+5

TP2

SOFT START

TP1

008924

TFRI

R54

+24

+12

+5

18PA

COMPA

18INV

COMINV

18T

COMT

18REG

OUTA

OUTB

SPAREIN

/VOK

008924

IFB

IOCA

POWER BOARD PCB2

J4

1

2

3

4

5

6

7

U11

1

1B

2

2B

3

3B

4

4B

5

5B

6

6B

7

7B

8

-V

ULN2003A

R42

R4

J14

BLK

SOLENOID

TRANSFER SENSOR

042188

16

1C

15

2C

14

3C

13

4C

12

5C

11

6C

10

7C

9

+V

C50

.1UF

50V

009994

R41

R5

J15

RED

GAS

V1

5 TURNS

/SPARE

IGBT

MODULE

PILOT

/SSR

/PA

+24

ARC

IGBT

Q2

T2

POWER

TRANSFORMER

YEL

P4

YEL

009849

J13

J3

J8

W18

RC

MOV

J9

LEM

W16

/START

RT6

+24

13213421234

W17

/CAPON

J16

REDBLK

C

Q3

E

/GAS

FAN

M1

BRN

BRN

20 OHM

009849/2

3 TURNS

109160

W19

+5

R3

U4

+5

R26

U3

21

TS2

SENSOR IN

POWER TRANSFORMER

20 OHM

20 OHM

OUTPUT CHOKE

J17

REDBLK

~

~

L2

014232

COMT

COMT

D2

OUTPUT BRIDGE

109088

+

-

129406

TB1

RT2

18T

RT1

4.7 NF

WORK LEAD

NOZZLE

ELECTRODE

RT2

J2

123

ORG

BLU

VIO

ELEC SCHEM: PMX600 230/400V

013-3-335 REV. B

CAP SWITCH

START

Page 32

480V (086022)

CODICI DI GUASTO

LED7 LED6 STATUS

OFF OF SISTEMA OK

OFF ON ERRORE AUTODIAGNOSTICA

(LAMPEGGIANTE OGNI SECONDO)

ON OFF BLOCCO DI SICUREZZA INVERTER

(VISIBILE PER 15 SECONDI DOPO L’EVENTO)

ON ON CONTATTO DI TORCIA INCEPPATA APERTO

(VISIBILE PER 15 SECONDI DOPO L’EVENTO)

CODICE ALIMENTATORE 086021 086022

TENSIONE IN INGRESSO 208/240VCA, 1É" 480VCA, 3É"

CAVO 129530 023519

DISGIUNTORE (S1) 003202 003193

PONTE DI INGRESSO (D18) 109174 109175

SCHEDA DI ALIMENTAZIONE(PCB2) 041650 041652

TRASFORMATORE DI POTENZA (T2) 014251 014252

TAPPI SULLA

109187/2 109179/2

MODULO IGBT (Q2) 109183 109079

DIAGRAMMA DI SEQUENZA TEMPORALE 013333 013333

VCC 330 660

Schema elettrico, 208-240/480 V del Powermax600 pagina 11

208/240V (086021)

POWER BOARD PCB2

TP1

R55

OUTA

OUTB

SPAREIN

/VOK

008924

IFB

IOCA

K1,K2

RT3

T1

FLYBACK

SYSTEM

POWER

SUPPLY

SOFT START

+24

+12

+5

18PA

COMPA

18INV

COMINV

18T

COMT

18REG

HSTEMPOK

GASOK

CONTROL

GND

IGBT

Q2

MODULE

J4

U1

1

1B

2

2B

3

3B

4

4B

5

5B

6

6B

7

7B

8

-V

ULN2003A

1

2

3

4

5

6

7

TRANSFER SENSOR

042188

16

1C

15

2C

14

3C

13

4C

12

5C

11

6C

10

7C

9

+V

R58

R59

C8

.1UF

50V

009994

5 TURNS

/SPARE

+24

/SSR

/PA

PILOT

ARC

IGBT

T2

POWER

TRANSFORMER

YEL

P1

YEL

009849

J13

J3

J8

W18

RC

MOV

J9

LEM

W16

C

Q3

E

/GAS

W17

/CAPON

/START

RT4

+24

W19

20 OHM

009849/2

+5

R6

+5

R8

BRN

BRN

20 OHM

20 OHM

OUTPUT CHOKE

U4

U3

+

C51

PE

+

C50

R57

R56

~

~

L2

014232

COMT

COMT

D2

OUTPUT BRIDGE

109088

+

-

TB1

RT2

18T

RT1

WORK LEAD

NOZZLE

ELECTRODE

R12

RED

WHT

1

4

5WHT

J2

123

ORG

ORG

2

BLU

7

8

VIO

6

J18

CAP SWITCH

START

W2WHT

W1

S1

CIRCUIT

BREAKER

W7

W5

208/240V UNIT ONLY

+

VDC

~

D18

~

INPUT

BRIDGE

~

-

J5

OVER

W14

VOLTAGE

TRIP

J18

W8

J1

108071

1

+12

2

+5

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

008924

TFRI

TP2

S1

CIRCUIT

BREAKER

RED

WHT

480

3É”

BLK

GRN

PE

W3

W7

W2

W6

W1

W4

W5

+

VDC

~

D18

~

INPUT

BRIDGE

~

-

208/240

1É”

BLK

W4

GRN

PE

PCB3

CONTROL BOARD

START

POWER

O.K.

LOW VOLTAGE

LOW PRESSURE

CAP OFF

OVER TEMP

(FRONT)

LED8LED7LED6

CURRENT

CONT. PA

041654

26 POSITION RIBBON CABLE

POWER SUPPLY PART #

INPUT VOLTAGE

VDC 330 660

086022086021

480vac, 3ɔ208/240vac, 1ɔ

023519129530CORD

003193003202CIRCUIT BREAKER (S1)

109175109174INPUT BRIDGE (D18)

041652041650POWER BOARD (PCB2)

014252014251POWER XFR (T2)

109179/2109187/2BULK CAPS

109079109183IGBT MODULE (Q2)

013333013333TIMING DIAGRAM

OFF OFF SYSTEM OKAY

OFF ON SELF DIAGNOSTICS FAILURE

ON OFF INVERTER SAFETY INTERLOCK

ON ON TORCH STUCK OPEN

FAULT CODES

LED6LED7

STATUS

(BLINKING @ 1 SEC. RATE)

(VISIBLE FOR 15 SEC. AFTER EVENT)

(VISIBLE FOR 15 SEC. AFTER EVENT)

2 1

J17

REDBLK

TS2

SENSOR IN

POWER TRANSFORMER

ELEC SCHEM: PMX600 208-240/480V

W12

GAS

SWITCH

PS1

W13

HEATSINK

THERMAL

SWITCH

TS1

J14

BLK

GAS

SOLENOID

V1

J15

RED

OR WHT

13 2134 21234

J16

REDBLK

FAN

M1

013-3-337 REV. B

Page 33

powermax900

In questa sezione:

Manutenzione ..................................................................................................................................................................2

Schema elettrico 200/230/400 V del Powermax900 .......................................................................................................7

Schema elettrico 400 CE V del Powermax900................................................................................................................9

Powermax900 Scheda di controllo – Stato dei LED esterni .........................................................................................11

Page 34

Problema Possibile cause Soluzione del problema

powermax900 MANUTENZIONE pagina 2

1) L’interruttore generale S1 si

spegne immediatamente.

Il voltaggio in ingresso è superiore del

15% del voltaggio nominale.

Verificare che il voltaggio in ingresso sia corretto.

Verificare che la connessione elettrica sia corretta. Vedere il manuale a pagina 3-5

per una corretta installazione.

2) L’interruttore generale S1 si

spegne dopo 2 - 3 secondi.

Il circuito posto sul cappuccio di

ritenzione non è soddisfatto.

Verificare che i fasci cavi della torcia siano correttamente collegati nella connessione

rapida del generatore.

Verificare che i consumabili sia montati correttamente.

Allentare il cappuccio di ritenuta e poi riavvitarlo per sentire se l’interruttore scatta.

Se non dovesse scattare, sostituire il corpo torcia.

Scollegare la torcia ed il facio cavi. Misurare la resistenza tra i pin 2 e 8 sulla

connessione rapida alla fine del fascio cavi. Se il circuito è aperto con i consumabili

installati, sostituire la torcia ed il fascio cavi.

Sostituire la scheda di controllo PCB.

3) L’interruttore generale S1 si

spegne dopo 5 - 10 secondi.

Il voltaggio in ingresso non è

corretto.

Verificare che il voltaggio in ingresso sia corretto.

Verificare che la connessione elettrica sia corretta. Vedere il manuale a pagina 3-5

per una corretta installazione.

4) Il contattore CR1 non si chiude. Il voltaggio in ingresso non è

corretto.

Verificare che il voltaggio in ingresso sia corretto.

Verificare che la connessione elettrica sia corretta. Vedere il manuale a pagina 3-5

per una corretta installazione.

5) Il LED di accensione non si

illumina.

Non c’è alimentazione di linea. Verificare che il sistema sia collegato correttamente alla linea di rete.

Il trasformatore di controllo T1 è

difettoso.

Controllare che il trasformatore di controllo T1 sia alimentato correttamente.

Controllare sulla scheda di controllo che l’uscita del trasformatore sia corretta.

Se necessario sostituire il trasformatore T1.

La scheda di controllo PCB è

difettosa.

Se l’alimentazione della scheda di controllo è corretta, sostituire la PCB.

Il contattore è difettoso. Verificare che ci siano 120 VAC sulla bobina del contattore. Se ci sono 120 VAC,

sostituire il contattore. Se non ci sono 120 VAC, controllare la continuità dei cavi di

alimentazione fino ad arrivare alla scheda di controllo PCB. Se i cavi sono a posto,

sostituire la scheda di controllo PCB.

I fusibili F1 e/o F2 sono bruciati. Controllare la continuità dei fusibili. Se i fusibili sono bruciati, controllare il voltaggio

di ingresso sia corretto, poi controllare che non ci siano cortocircuiti. Se necessario

sostituire i fusibili.

Page 35

Problema Possibile cause Soluzione del problema

powermax900 MANUTENZIONE pagina 3

6) Il LED della pressione dei gas

è spento.

Pressione dell’aria incorretta. Verificare che la pressione dell’aria sia superiore a 2.8 bar (40 psi). La presssione

dovrebbe essere di 4.8 bar (70 psi) per avere le migliori prestazioni.

Controllare che non ci siano perdite nelle linee di alimentazione dell’aria.

7) Il LED della temperature è

acceso.

Temperatura troppo elevata. Un eccessivo ciclo di lavoro. Controllare i limiti del ciclo di lavoro sul manuale.

8) Il ventilatore è fermo. Motore del ventilatore difettoso. Fare girare manualmente il ventilatore. Il ventilatore dovrebbe girare senza sforzo. Se

dovesse sforzare, sostituire il ventilatore.

9) Si sente un rumore nella zona

dell’interruttore di accensione

nei primi 5 - 7 secondi dopo

l’accensione.

I contatti dell’interruttore sono

sporchi o danneggiati.

Pulire o sostituire l’interruttore CR1.

10) L’aria fuoriesce dalla torcia

prima di premere il grilletto

della torcia.

Interruttore S1 per la prova dei gas

rotto

Controllare l’interruttore S1 sulla scheda di controllo. Ci deve essere un circuito

aperto tra i pin 1 e 2 ed un circuito chiuso tra i pin 2 e 3 dell’interruttore S1. Se non

ci sono queste condizioni, sostituire la scheda di controllo.

11) Non c’è flusso d’aria. Il circuito di “start” insiste

sull’accensione.

Controllare sulla scheda di controllo se il LED 6 è acceso. Se acceso, controllare che

non ci siano cortocircuiti nel fascio cavi o, se il sistema è meccanizzato, scollegare il

segnale di “start” dal sistema.

Il pressostato PS1 è difettoso. Fare un ponte tra i fili 92 e 93 del pressostato PS1. Se il LED della pressione dei gas

si illumina, sostituire il pressostato PS1.

Il ventilatore non funziona. Assicurarsi che il ventilatore stia funzionando correttamente. Vedere punto 8.

Il sensore di temperatura è difettoso. Controllare la continuità del sensore TS1 (o TS2). Il sensore deve essere chiuso. Se il

generatore è freddo ed il sensore è aperto, sostituire il sensore.

Il ventilatore ha un voltaggio

insufficiente.

Controllare che ci siano 120 VAC al ventilatore. Se ci sono 120 VAC, sostituire il

ventilatore. Se non ci sono 120 VAC, controllare sugli shemi ellettrici la distribuzione

della linea di alimentazione 120 VAC.

L’uscita della scheda di controllo non

è corretta.

Verificare che l’uscita della scheda di controllo tra i fili 56 e 57 (connettore J4 pin 11

e 12) sia di 27 VAC. Se non ci sono 27 VAC, sostituire la scheda di controllo.

Valvola solenoide V1 difettosa. Scollegare l’alimentazione dalla valvola. Se la fuoriuscita di aria si ferma, sostituire la

PCB. Se la fuoriuscita continua, sostituire la valvola V1.

Page 36

Problema Possibile cause Soluzione del problema

powermax900 MANUTENZIONE pagina 4

Il generatore non sta ricevendo il

segnale di “start” dalla torcia.

Controllare il LED 6 della scheda di controllo. Se spento controllare la continuità del

circuito di “start” dalla torcia fino alla PCB.

Il LED della pressione è spento. Vedere punto 6.

12) A volte l’aria “scoppietta”. Il sensore del cappuccio di ritenzione

o il grilletto della torcia sono

cortocircuitati.

Controllare che non ci siano fili tagliati o cortocircuitati nella torcia. Ripararli o

sostituire il corpo torcia.

13) C’è il flusso d’aria, ma non c’è

l’arco.

Relè dell’arco pilota CR2 difettoso. Controllare che si chiuda il relè dell’arco pilota. Se il relè non si chiude, verificare che

il LED 3 sulla PCB si accenda e che arrivino 120 VAC alla bobina del relè. Se il LED 3

non si accende, sostituire la PCB. Se ci sono 120 VAC alla bobina del relè, sostituire

il relè (controllare anche i contatti del relè).

14) L’arco pilota si accende, ma si

spegne prima di trasferirsi

sulla lamiera.

Il voltaggio di alimentazione non è

corretto.

Vedere punto 4.

15) L’arco non taglia

completamente la lamiera o

taglia più lentamente del

normale.

Il cavo di lavoro non è collegato o

collegato non correttamente.

La manopola per il settaggio della

corrente è scollegata.

Controllare che la pinza del cavo di lavoro sia collegata su una superficie pulita della

lamiera. Controllare la continuità del cavo di lavoro. Sostituire cavo e pinza se

necessario.

Controllare che il connettore a 3 pin sia inserito nel connettore J5 della scheda di

controllo PCB.

Il LED della temperatura è acceso. Vedere punto 7.

Il voltaggio di alimentazione non è

corretto.

Il sistema “blow back” è bloccato. Smontare i consumabili e muovere manualmente il sistema “blow back”. Il sistema si

deve muovere liberamente con una minima resistenza. Se non dovesse muoversi

liberamente, sostituire il corpo torcia completo di “blow back”.

Anodo (+) e catodo (-) cortocircuitati. Controllare se nella testa della torcia ci sono cavi scollegati o cortocircuitati.

Riparare le connessioni o sostituire il corpo torcia.

Circuito di potenza difettoso. Controllare la resistenza ed il voltaggio come da sezione 3 del manuale.

Vedere punto 4.

Page 37

Problema Possibile cause Soluzione del problema

powermax900 MANUTENZIONE pagina 5

Controllare il potenziometro misurando la resistenza:

La resistenza deve essere 0 ohms tra i fili nero e giallo con il potenziometro girato

completamente in senso anti orario.

La resistenza deve essere 230 ohms (circa) tra i fili nero e giallo con il potenziometro

completamente girato in senso orario.

16) Il sistema taglia in modo

anomalo.

Il sensore di corrente è scollegato. Controllare che tutti e due i sensori di corrente siano correttamente collegati.

Page 38

ELEC SCHEM: PM X900 200 –230– 400V

Schema elettrico, 200/230/400 V del Powermax900 pagina 7

013– 3– 328

1 OF 1

E

Page 39

ELEC SCHEM: PM X900– CE 400V

Schema elettrico, 400 CE V del Powermax900 pagina 9

013– 3– 327

1 OF 1

E

Page 40

LED Descrizione Stato

powermax900 SCHEDA DI CONTROLLO – STATO DEI LED ESTERNI pagina 11

LED 2 Accensione. Si accende quando il sistema è acceso tramite l’interruttore generale S1.

LED 5 Voltaggio di linea. Spento (bianco) = Linea di alimentazione AC molto bassa o problema con microprocessore.

Lampeggiante giallo = Linea inferiore del 20% rispetto a quella nominale. Il sistema si spegne.

Acceso giallo = Linea inferiore del 15-20% rispetto a quella nominale. Il sistema è funzionante ma con

prestazioni inferiori.

Acceso verde = Linea ok. Il voltaggio è tra -15% e +15%.

Acceso rosso = Linea superiore del 15% rispetto a quella nominale,o interruttore del cappuccio di

ritenzione non schiacciato,o inverter non bilanciato,o problema con microprocessore.

Lampeggiante rosso = Cortocircuito interno alla torcia.

LED 11 Sovratemperatura. Spento = Temperatura ok.

Acceso = Il trasformatore T2 supera i 135 C (275 F) ed il termostato TS2 si apre, o lo scambiatore di

calore supera gli 85 C (185 F) (TS1).

LED 14 Pressione del gas. Si accende quando il pressostato PS1 sente che la pressione dei gas di ingresso è corretta e supera i

2.7 bar (39 psi).

Page 41

LED Descrizione Stato

powermax900 SCHEDA DI CONTROLLO – STATO DEI LED ESTERNI pagina 12

LED 1 Valvola solenoide V1. Acceso quando la valvola solenoide V1 è alimentata

LED 3 Relè CR2 dell’arco pilota. Acceso quando il relè CR2 è eccitato.

LED 4 Contattore principale CR1. Acceso quando il contattore CR1 è eccitato.

LED 6 Plasma acceso. Acceso quando si preme il grilletto della torcia o quano arriva il segnale da un impianto meccanizzato.

LED 7 Inverter acceso. Acceso quando il modulo inverter riceve il segnale di accensione.

LED 8 Corrente. Acceso quando il circuito dell’elettrodo sente che la corrente è superiore ai 10 A.

LED 9 “Blow back” Acceso quando il voltaggio dell’arco supera i 25 V.

LED 10 Trasferimento dell’arco sulla lamiera. Acceso quando la corrente che si trasferisce sulla lamiera supera 1.5 A.

LED 12 Sovra corrente. Acceso quando i sensori di corrente CS1 o CS2 sentono che la corrente è maggiore di 70 A.

LED 13 Problema. Acceso quando esiste una condizione di sovra corrente, di instabilità dell’inverter o problema con il