Powermax45 XP

Plasmaschneidanlage

®

Betriebsanleitung

809241|Revision4|Deutsch|German

Registrierung Ihrer neuen Hypertherm-Anlage

Vorteile der Registrierung

Sicherheit: Durch die Registrierung können wir Sie benachrichtigen, falls der unwahrscheinliche

Fall eines Sicherheits- oder Qualitätsproblems auftritt.

Ausbildung: Durch die Registrierung erhalten Sie gratis Zugriff auf die Produkttrainings-Inhalte

des Hypertherm-Instituts für Schneidtechnik.

Eigentums-Bestätigung: Im Falle eines Versicherungsschadens kann die Registrierung als

Kaufbestätigung dienen.

Gehen Sie zu www.hypertherm.com/registration und lassen Sie sich einfach und schnell registrieren.

Sollten Sie Probleme bei der Produktregistrierung haben, kontaktieren Sie bitte

registration@hypertherm.com.

Bitte aufbewahren

Seriennummer: __________________________________________________________________________

Kaufdatum: _____________________________________________________________________________

Vertriebspartner:_________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

Anmerkungen zur Wartung: _______________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

Powermax, Duramax, FastConnect, Smart Sense, HyAccess, FlushCut, CopperPlus und Hypertherm sind Schutzmarken von

Hypertherm, Inc., die in den Vereinigten Staaten und anderen Ländern registriert sein können. Alle weiteren Marken sind Marken

der jeweiligen Eigentümer.

Ökologische Verantwortung ist einer der zentralen Werte bei Hypertherm und bildet die Erfolgsgrundlage für uns und unsere

Kunden. Wir streben stets danach, die Auswirkungen unserer Handlungen auf die Umwelt zu reduzieren. Weiterführende

Informationen: www.hypertherm.com/environment.

© 2020 Hypertherm, Inc.

Powermax45 XP

Betriebsanleitung

809241

Revision 4

Deutsch / German

Übersetzung der Original-Anweisungen

Oktober 2020

Hypertherm, Inc.

Hanover, NH 03755 USA

www.hypertherm.com

Hypertherm Europe B.V.

Vaartveld 9, 4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com

(Technical Service Email)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com

(Technical Service Email)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service Email)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

Marketing.korea@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 (0) 437 606 995 Tel

61 7 3219 9010 Fax

au.sales@Hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

HTIndia.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Soporte.Tecnico@hypertherm.com (Technical Service Email)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com (Technical Service Email)

Hypertherm (Singapore) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

Marketing.asia@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

HTJapan.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Materialien für Aus- und Fortbildung finden Sie online beim Hypertherm Cutting Institute (HCI)

unter www.hypertherm.com/hci.

ENGLISH

WARNING! Before operating any Hypertherm equipment, read the safety

instructions in your product’s manual, the Safety and Compliance Manual

(80669C), Waterjet Safety and Compliance Manual (80943C), and

Radio Frequency Warning Manual (80945C). Failure to follow safety

instructions can result in personal injury or in damage to equipment.

Copies of the manuals can come with the product in electronic and printed

formats. Electronic copies are also on our website. Many manuals are available

in multiple languages at www.hypertherm.com/docs.

BG (БЪЛГAPCКИ/BULGARIAN)

ПРЕДУПРЕЖДЕНИЕ! Преди да работите с което и да е оборудване

Hypertherm, прочетете инструкциите за безопасност в ръководството

на вашия продукт, „Инструкция за безопасност и съответствие“ (80669C),

„Инструкция за безопасност и съответствие на Waterjet“ (80943С)

и „Инструкция за предупреждение за радиочестота“ (80945С).

Копия на ръководствата може да придружават продукта в електронен

и в печатен формат. Можете да получите копия на ръководствата,

предлагани на всички езици, от „Documents library“ (Библиотека

за документи) на адрес www.hypertherm.com.

ET (EESTI/ESTONIAN)

HOIATUS! Enne Hyperthermi mis tahes seadme kasutamist lugege läbi toote

kasutusjuhendis olevad ohutusjuhised ning Ohutus- ja vastavusjuhend

(80669C), Veejoa ohutuse ja vastavuse juhend (80943C) ja Raadiosageduse

hoiatusjuhend (80945C). Ohutusjuhiste eiramine võib põhjustada vigastusi

ja kahjustada seadmeid.

Juhiste koopiad võivad olla tootega kaasas elektroonilises ja trükivormingus.

Juhiste koopiaid kõigis iga käsiraamatu jaoks saadaolevas keeles saate

hankida ka „Documents library (dokumentide raamatukogust)” lehel

www.hypertherm.com.

FI (SUOMI/FINNISH)

VAROITUS! Ennen minkään Hypertherm-laitteen käyttöä lue

tuotteen käyttöoppaassa olevat turvallisuusohjeet, turvallisuuden

ja vaatimustenmukaisuuden käsikirja (80669C), vesileikkauksen

turvallisuuden ja vaatimustenmukaisuuden käsikirja (80943C)

ja radiotaajuusvaroitusten käsikirja (80945C).

Käyttöoppaiden kopiot voivat olla tuotteen mukana elektronisessa

ja tulostetussa muodossa. Voit saada käyttöoppaiden kopiot kaikilla

kielillä ”latauskirjastosta”, joka on osoitteessa www.hypertherm.com.

CS (ČESKY/CZECH)

VAROVÁNÍ! Před uvedením jakéhokoli zařízení Hypertherm do provozu

si přečtěte bezpečnostní pokyny v příručce k produktu a v Manuálu pro

bezpečnost a dodržování předpisů (80669C), Manuálu pro bezpečnost

a dodržování předpisů při řezání vodním paprskem (80943C) a Manuálu

varování ohledně rádiových frekvencí (80945C).

Kopie příruček a manuálů mohou být součástí dodávky produktu,

a to v elektronické i tištěné formě. Kopie příruček a manuálů ve všech

jazykových verzích, v nichž byly dané příručky a manuály vytvořeny, naleznete

v „Knihovně dokumentů“ na webových stránkách www.hypertherm.com.

DA (DANSK/DANISH)

ADVARSEL! Inden Hypertherm udstyr tages i brug skal

sikkerhedsinstruktionerne i produktets manual og i Manual om sikkerhed

og overholdelse af krav (80669C), Manual om sikkerhed og overholdelse

af krav for vandstråleskæring (80943C), og Manual om radiofrekvensadvarsel

(80945C), gennemlæses.

Kopier af manualerne kan ledsage produktet i elektroniske og trykte formater.

Du kan også få kopier af manualer, på alle sprog der er til rådighed for hver

manuel, fra “Dokumentbiblioteket” på www.hypertherm.com.

DE (DEUTSCH/GERMAN)

WARNUNG! Bevor Sie ein Hypertherm-Gerät in Betrieb nehmen, lesen Sie

bitte die Sicherheitsanweisungen in Ihrer Bedienungsanleitung, das Handbuch

für Sicherheit und Übereinstimmung (80669C), das Handbuch für Sicherheit

und Compliance bei Wasserstrahl-Schneidanlagen (80943C) und das

Handbuch für Hochfrequenz-Warnung (80945C).

Bedienungsanleitungen und Handbücher können dem Gerät in elektronischer

Form oder als Druckversion beiliegen. Alle Handbücher und Anleitungen

können in den jeweils verfügbaren Sprachen auch in der

„Dokumente-Bibliothek“ unter www.hypertherm.com heruntergeladen werden.

ES (ESPAÑOL/SPANISH)

¡ADVERTENCIA! Antes de operar cualquier equipo Hypertherm, lea

las instrucciones de seguridad del manual de su producto, del Manual

de seguridad y cumplimiento (80669C), del Manual de seguridad

y cumplimiento en corte con chorro de agua (80943C) y del Manual

de advertencias de radiofrecuencia (80945C).

Pueden venir copias de los manuales en formato electrónico e impreso

junto con el producto. También se pueden obtener copias de los manuales,

en todos los idiomas disponibles para cada manual, de la “Biblioteca

de documentos” en www.hypertherm.com.

FR (FRANÇAIS/FRENCH)

AVERTISSEMENT! Avant d’utiliser tout équipement Hypertherm, lire les

consignes de sécurité dumanuel de votre produit, duManuel de sécurité

et de conformité (80669C), du Manuel de sécurité et de conformité du jet

d’eau (80943C) et du Manuel d'avertissement relatif aux radiofréqunces

(80945C).

Des copies de ces manuels peuvent accompagner le produit en format

électronique et papier. Vous pouvez également obtenir des copies de chaque

manuel dans toutes les langues disponibles à partir de la «Bibliothèque

de documents» sur www.hypertherm.com.

GR (ΕΛΛΗΝΙΚΆ/GREEK)

ΠΡΟΕΙΔΟΠΟΙΗΣΗ! Πριν θέσετε σε λειτουργία οποιονδήποτε εξοπλισμό της

Hypertherm, διαβάστε τις οδηγίες ασφαλείας στο εγχειρίδιο του προϊόντος

και στο εγχειρίδιο ασφάλειας και συμμόρφωσης (80669C), στο εγχειρίδιο

ασφάλειας και συμμόρφωσης του waterjet (80943C) και στο εγχειρίδιο

προειδοποιήσεων για τις ραδιοσυχνότητες (80945C).

Αντίγραφα των εγχειριδίων μπορεί να συνοδεύουν το προϊόν σε ηλεκτρονική

και έντυπη μορφή. Μπορείτε, επίσης, να λάβετε αντίγραφα των εγχειριδίων

σε όλες τις γλώσσες που διατίθενται για κάθε εγχειρίδιο από την ψηφιακή

βιβλιοθήκη εγγράφων (Documents library) στη διαδικτυακή τοποθεσία

www.hypertherm.com.

HU (MAGYAR/HUNGARIAN)

VIGYÁZAT! Mielőtt bármilyen Hypertherm berendezést üzemeltetne,

olvassa el a biztonsági információkat a termék kézikönyvében, a Biztonsági

és szabálykövetési kézikönyvben (80669C), a Vízsugaras biztonsági

és szabálykövetési kézikönyvben (80943C) és a Rádiófrekvenciás

figyelmeztetéseket tartalmazó kézikönyvben (80945C).

A termékhez a kézikönyv példányai elektronikus és nyomtatott formában

is mellékelve lehetnek. A kézikönyvek példányai (minden nyelven)

a www.hypertherm.com weboldalon a „Documents library”

(Dokumentum könyvtár) részben is beszerezhetők.

ID (BAHASA INDONESIA/INDONESIAN)

PERINGATAN! Sebelum mengoperasikan peralatan Hypertherm, bacalah

petunjuk keselamatan dalam manual produk Anda, Manual Keselamatan dan

Kepatuhan (80669C), Manual Keselamatan dan Kepatuhan Jet Air (80943C),

dan Manual Peringatan Frekuensi Radio (80945C). Kegagalan mengikuti

petunjuk keselamatan dapat menyebabkan cedera pribadi atau kerusakan

pada peralatan.

Produk mungkin disertai salinan manual dalam format elektronik maupun cetak.

Anda juga dapat memperoleh salinan manual, dalam semua bahasa yang

tersedia untuk setiap manual, dari "Perpustakaan dokumen"

di www.hypertherm.com.

IT (ITALIANO/ITALIAN)

AVVERTENZA! Prima di usare un’attrezzatura Hypertherm, leggere le istruzioni

sulla sicurezza nel manuale del prodotto, nel Manuale sulla sicurezza e la

conformità (80669C), nel Manuale sulla sicurezza e la conformità Waterjet

(80943C) e nel Manuale di avvertenze sulla radiofrequenza(80945C).

Il prodotto può essere accompagnato da copie elettroniche e cartacee

del manuale. È anche possibile ottenere copie del manuale, in tutte le lingue

disponibili per ogni manuale, dall’“Archivio documenti” all’indirizzo

www.hypertherm.com.

RO (ROMÂNĂ/ROMANIAN)

AVERTIZARE! Înainte de utilizarea oricărui echipament Hypertherm, citiți

instrucțiunile de siguranță din manualul produsului, manualul de siguranță

și conformitate (80669C), manualul de siguranță și conformitate Waterjet

(80943C) și din manualul de avertizare privind radiofrecvența (80945C).

Produsul poate fi însoțit de copii ale manualului în format tipărit și electronic.

De asemenea, dumneavoastră puteţi obţine copii ale manualelor, în toate limbile

disponibile pentru fiecare manual, din cadrul secţiunii „Bibliotecă documente”

aflată pe site-ul www.hypertherm.com.

JA (日本語/JAPANESE)

警告 ! Hypertherm 機器を操作する前に、この製品説明書にある安全情報、

「安全とコンプライアンスマニュアル」 (80669C) 、「ウォータージェット

の安全とコンプライアンス」 (80943C)、「高周波警告」 (80945C) をお読み

ください。

説明書のコピーは、電子フォーマット、または印刷物として製品に同梱さ

れています。各説明書は、 www.hypertherm.com の「ドキュメントライブラ

リ」から各言語で入手できます。

KO (한국어/KOREAN)

경고! Hypertherm 장비를 사용하기 전에 제품 설명서와 안전 및 규정 준수

설명서(80669C), 워터젯 안전 및 규정 준수 설명서(80943C) 그리고 무선

주파수 경고 설명서(80945C)에 나와 있는 안전 지침을 읽으십시오.

전자 형식과 인쇄된 형식으로 설명서 사본이 제품과 함께 제공될

수 있습니다. www.hypertherm.com 의 'Documents library (문서라이브러리)'

에서도모든언어로이용할수있는설명서사본을얻을수있습니다.

NE (NEDERLANDS/DUTCH)

WAARSCHUWING! Lees voordat u Hypertherm-apparatuur gebruikt

de veiligheidsinstructies in de producthandleiding, in de Veiligheids-

en nalevingshandleiding (80669C) in de Veiligheids- en nalevingshandleiding

voor waterstralen (80943C) en in de Waarschuwingshandleiding

radiofrequentie (80945C).

De handleidingen kunnen in elektronische en gedrukte vorm met

het product worden meegeleverd. De handleidingen, elke handleiding

beschikbaar in alle talen, zijn ook verkrijgbaar via de “Documentenbibliotheek”

op www.hypertherm.com.

NO (NORSK/NORWEGIAN)

ADVARSEL! Før du bruker noe Hypertherm-utstyr, må du lese

sikkerhetsinstruksjonene i produktets håndbok, håndboken om sikkerhet

og samsvar (80669C), håndboken om vannjet sikkerhet og samsvar

(80943C), og håndboken om radiofrekvensadvarsler (80945C).

Eksemplarer av håndbøkene kan medfølge produktet i elektroniske og trykte

utgaver. Du kan også få eksemplarer av håndbøkene i alle tilgjengelige språk

for hver håndbok fra dokumentbiblioteket på www.hypertherm.com.

PL (POLSKI/POLISH)

OSTRZEŻENIE! Przed rozpoczęciem obsługi jakiegokolwiek systemu

firmy Hypertherm należy się zapoznać z instrukcjami bezpieczeństwa

zamieszczonymi w podręczniku produktu, w podręczniku bezpieczeństwa

i zgodności (80669C), podręczniku bezpieczeństwa i zgodności systemów

strumienia wody (80943C) oraz podręczniku z ostrzeżeniem o częstotliwości

radiowej (80945C).

Do produktu mogą być dołączone kopie podręczników w formacie

elektronicznym i drukowanym. Kopie podręczników, wkażdym udostępnionym

języku, można również znaleźć w„Bibliotece dokumentów” pod adresem

www.hypertherm.com.

PT (PORTUGUÊS/PORTUGUESE)

ADVERTÊNCIA! Antes de operar qualquer equipamento Hypertherm,

leia as instruções de segurança no manual do seu produto, no Manual

de Segurança e de Conformidade (80669C), no Manual de Segurança

e de Conformidade do Waterjet (80943C) e no Manual de Advertência

de radiofrequência (80945C).

Cópias dos manuais podem acompanhar os produtos nos formatos eletrônico

e impresso. Também é possível obter cópias dos manuais em todos os idiomas

disponíveis para cada manual na “Biblioteca de documentos” em

www.hypertherm.com.

RU (PУССКИЙ/RUSSIAN)

БЕРЕГИСЬ! Перед работой с любым оборудованием Hypertherm

ознакомьтесь с инструкциями по безопасности, представленными

в руководстве, которое поставляется вместе с продуктом,

в Руководстве по безопасности и соответствию (80669С),

в Руководстве по безопасности и соответствию для водоструйной

резки (80943C) и Руководстве по предупреждению о радиочастотном

излучении (80945С).

Копии руководств, которые поставляются вместе с продуктом, могут быть

представлены в электронном и бумажном виде. Копии руководств на всех

языках, на которые переведено то или иное руководство, можно также

загрузить в разделе «Библиотека документов» на веб-сайте

www.hypertherm.com.

SK (SLOVENČINA/SLOVAK)

VÝSTRAHA! Pred použitím akéhokoľvek zariadenia od spoločnosti Hypertherm

si prečítajte bezpečnostné pokyny v návode na obsluhu vášho zariadenia

avManuáli o bezpečnosti a súlade s normami (80669C), Manuáli

o bezpečnosti a súlade snormami pre systém rezania vodou (80943C)

avManuáli sinformáciami orádiofrekvencii (80945C).

Kópia návodu, ktorá je dodávaná s produktom, môže mať elektronickú

alebo tlačenú podobu. Kópie návodov, vo všetkých dostupných jazykoch,

sú k dispozícii aj v sekcii z „knižnice Dokumenty“ na www.hypertherm.com.

SL (SLOVENŠČINA/SLOVENIAN)

OPOZORILO! Pred uporabo katerekoli Hyperthermove opreme preberite

varnostna navodila v priročniku vašega izdelka, v Priročniku za varnost in

skladnost (80669C), v Priročniku za varnost in skladnost sistemov rezanja

z vodnim curkom (80943C) in v Priročniku Opozorilo o radijskih frekvencah

(80945C).

Izdelku so lahko priloženi izvodi priročnikov v elektronski ali tiskani obliki.

Izvode priročnikov v vseh razpoložljivih jezikih si lahko prenesete tudi iz knjižnice

dokumentov “Documents library” na naslovu www.hypertherm.com.

SR (SRPSKI/SERBIAN)

UPOZORENJE! Pre rukovanja bilo kojom Hyperthermovom opremom

pročitajte uputstva o bezbednosti u svom priručniku za proizvod,

Priručniku o bezbednosti i usaglašenosti (80669C), Priručniku o bezbednosti

i usaglašenosti Waterjet tehnologije (80943C) i Priručniku sa upozorenjem

o radio-frekvenciji (80945C).

Može se dogoditi da kopije priručnika prate proizvod u elektronskom

i štampanom formatu. Takođe možete da pronađete kopije priručnika, na svim

jezicima koji su dostupni za svaki od priručnika, u “Biblioteci dokumenata”

(“Documents library”) na www.hypertherm.com.

SV (SVENSKA/SWEDISH)

VARNING! Läs häftet säkerhetsinformationen i din produkts säkerhets- och

efterlevnadsmanual (80669C), säkerhets- och efterlevnadsmanualen för

Waterjet (80943C) och varningsmanualen för radiofrekvenser (80945C)

för viktig säkerhetsinformation innan du använder eller underhåller

Hypertherm-utrustning.

Kopior av manualen kan medfölja produkten i elektronisk och tryckform.

Du hittar även kopior av manualerna i alla tillgängliga språk

i dokumentbiblioteket (Documents library) på www.hypertherm.com.

TH (ภาษาไทย/THAI)

คําเตือน! กอนการใชงานอุปกรณของ Hypertherm ทั้งหมด โปรดอานคําแนะนําดาน

ความปลอดภัยในคูมือการใชสินคา คูมือดานความปลอดภัยและการปฏิบัติ

ตาม (80669C), คูมือดานความปลอดภัยและการปฏิบัติตามสําหรับการใชหัวตัดระบบ

วอเตอรเจ็ต (80943C) และ คูมือคําเตือนเกี่ยวกับความถี่วิทยุ (80945C)

การไมปฏิบัติตามคําแนะนําดานความปลอดภัยอาจสงผลใหเกิดการบาดเจ็บหรือเกิด

ความเสียหายตออุปกรณ

สินคาอาจมีสําเนาคูมือในรูปแบบอิเล็กทรอนิกสและแบบสิ่งพิมพแนบม

นี้ คุณสามารถขอรับสําเนาคูมือแตละประเภทเปนภาษาตาง ๆ ที่มีใหใชงานไดที่ “คลัง

เอกสาร” ในเว็บไซต www.hypertherm.com

TR (TÜRKÇE/TURKISH)

UYARI! Bir Hypertherm ekipmanını çalıştırmadan önce, ürününüzün kullanım

kılavuzunda, Güvenlik ve Uyumluluk Kılavuzu’nda (80669C), Su Jeti Güvenlik

ve Uyumluluk Kılavuzu’nda (80943C) ve Radyo Frekansı Uyarısı Kılavuzu’nda

(80945C) yer alan güvenlik talimatlarını okuyun.

Kılavuzların kopyaları, elektronik ve basılı formatta ürünle birlikte verilebilir.

Her biri tüm dillerde yayınlanan kılavuzların kopyalarını www.hypertherm.com

adresindeki “Documents library” (Dosyalar kitaplığı) başlığından da elde

edebilirsiniz.

VI (TIẾNG VI ỆT/VIETNAMESE)

CẢNH BÁO! Trước khi vận hành bất kỳ thiết bị Hypertherm nào, hãy đọc

các hướng dẫn an toàn trong hướng dẫn sử dụng sản phẩm của bạn,

Sổ tay An toàn và Tuân thủ

(80943C), và

thủ các hướng dẫn an toàn có thể dẫn đến thương tích cá nhân hoặc hư

hỏng thiết bị.

Bản sao của các hướng dẫn sử dụng có thể đi kèm sản phẩm ở định dạng

điện tử và bản in. Bạn cũng có thể lấy bản sao của các hướng dẫn sử dụng,

thuộc tất cả các ngôn ngữ hiện có cho từng hướng dẫn sử dụng, từ “Thư

viện tài liệu” tại địa chỉ www.hypertherm.com.

Hướng dẫn Cảnh báo Tần số Vô tuyến

(80669C),

Sổ tay An toàn và Tuân thủ Tia nước

(80945C). Không tuân

าดวย นอกจาก

ZH-CN (简 体中文/CHINESE SIMPLIFIED)

警告! 在操作任何海宝设备之前,请阅读产品手册、《安全和法规遵守手

册》 (80669C)、《水射流安全和法规遵守手册》 (80943C) 以及

《射频警告手册》 (80945C) 中的安全操作说明。

随产品提供的手册可能提供电子版和印刷版两种格式。您也可从

“Documents library” (文档资料库)中获取每本手册所有可用语言的副本,

网址为 www.hypertherm.com.

ZH-TW (繁 體中文/CHINESE TRADITIONAL)

警告!在操作任何Hypertherm設備前,請先閱讀您產品手冊內的安全指

示,包括 《安全和法規遵從手冊》(80669C)、《水刀安全和法規遵從手冊》

(80943C),以及 《無線電頻率警示訊號手冊》(80945C)。

手冊複本可能以電子和印刷格式隨附產品提供。您也可以在

www.hypertherm.com 的 「文檔資料庫」內獲取所有手冊的多語種複本。

Inhalt

Elektromagnetische Verträglichkeit (EMV) ................................................................... SC-17

Einführung......................................................................................................................................................SC-17

Installation und Einsatz................................................................................................................................SC-17

Einschätzung des Bereichs .......................................................................................................................SC-17

Methoden der Emissionsreduzierung ......................................................................................................SC-17

Netzanschluss........................................................................................................................................SC-17

Wartung des Schneidgeräts .....................................................................................................................SC-17

Schneidkabel.................................................................................................................................................SC-17

Potenzialausgleich ................................................................................................................................SC-17

Erdung des Werkstücks......................................................................................................................SC-17

Entstörung und Abschirmung....................................................................................................................SC-18

Gewährleistung ...................................................................................................................SC-19

Achtung..........................................................................................................................................................SC-19

Allgemeines ...................................................................................................................................................SC-19

Patentschutz..................................................................................................................................................SC-19

Haftungsbeschränkung...............................................................................................................................SC-19

Nationale und örtliche Vorschriften..........................................................................................................SC-19

Haftungsgrenze ............................................................................................................................................SC-20

Versicherung .................................................................................................................................................SC-20

Übertragung von Rechten..........................................................................................................................SC-20

Gewährleistungsregelung für Wasserstrahlprodukte..........................................................................SC-20

Produkt....................................................................................................................................................SC-20

Gewährleistungsregelung für Teile...................................................................................................SC-20

809241 Betriebsanleitung Powermax45 XP 9

Inhalt

1 Installation und Konfiguration................................................................................................ 21

Bestandteile der Anlage .................................................................................................................................... 22

Vorgehen bei fehlenden oder beschädigten Komponenten.......................................................... 23

Hypertherm Leistung der Plasma-Stromquelle............................................................................................ 23

Schneid-Spezifikationen.................................................................................................................................... 25

Empfohlene Schneidleistung – manuell............................................................................................. 25

Lochstechkapazität ................................................................................................................................. 25

Maximale Schnittgeschwindigkeiten (unlegierter Stahl) ................................................................ 25

Fugenhobelkapazität............................................................................................................................... 26

Lärmpegel ................................................................................................................................................. 27

Kritische Rohmaterialien.................................................................................................................................... 27

Positionierung der Plasma-Stromquelle ........................................................................................................ 28

Abmessungen und Gewicht der Stromquelle .................................................................................. 30

Werkstückkabelgewichte .......................................................................................................... 30

Anschluss an die elektrische Stromversorgung........................................................................................... 31

Anbringen eines Netztrennschalters................................................................................................... 31

Anforderungen an die Erdung.............................................................................................................. 32

Nennausgangsleistung des Geräts (Schneidleistung)................................................................... 32

Spannungskonfigurationen ................................................................................................................... 32

CSA/CE/CCC 200 V–240 V (einphasig) ............................................................................ 33

CSA 208 V (einphasig) ............................................................................................................. 33

CCC 220 V (einphasig) ............................................................................................................ 33

CE 230 V (einphasig) ................................................................................................................ 33

CCC 380 V (dreiphasig)........................................................................................................... 34

CE 400 V (dreiphasig)............................................................................................................... 34

CSA 480 V (dreiphasig)............................................................................................................ 34

Ausgangsstrom und Längenzunahme des Lichtbogens für Stromnetz mit

niedrigerer Leistung verringern ............................................................................................................ 35

Beispiel: 230 V Eingangsspannung an 20-A-Stromnetz................................................... 35

Netzkabel vorbereiten......................................................................................................................................... 36

CSA-Systeme.......................................................................................................................................... 36

Einphasig (200 V–240 V) ......................................................................................................... 36

Dreiphasig (480 V) ..................................................................................................................... 36

CE/CCC-Systeme.................................................................................................................................. 36

Einphasig (200 V–240 V) ......................................................................................................... 36

Dreiphasig (380 V / 400 V) ...................................................................................................... 36

Empfehlungen zum Verlängerungskabel............................................................................................ 37

Empfehlungen zum Generator ............................................................................................................. 37

Adapter für vieradrige, einphasige Verbindungen (nur einphasige CSA-Typen)......... 38

Anschließen der Gasversorgung..................................................................................................................... 38

Gasversorgungsquelle........................................................................................................................... 39

Hochdruck-Gasflaschen............................................................................................................ 40

10 809241 Betriebsanleitung Powermax45 XP

Inhalt

Gasdurchfluss.......................................................................................................................................... 42

Mindesteingangsdruck (während Gas fließt).................................................................................... 42

Schnitt............................................................................................................................................ 42

Fugenhobeln mit maximaler Kontrolle (26–45 A) ................................................................ 43

Präzisions-Fugenhobeln / Markierung (10–25 A)............................................................... 43

Zusätzliche Gasfilterung........................................................................................................................ 44

2 Betrieb ........................................................................................................................................ 45

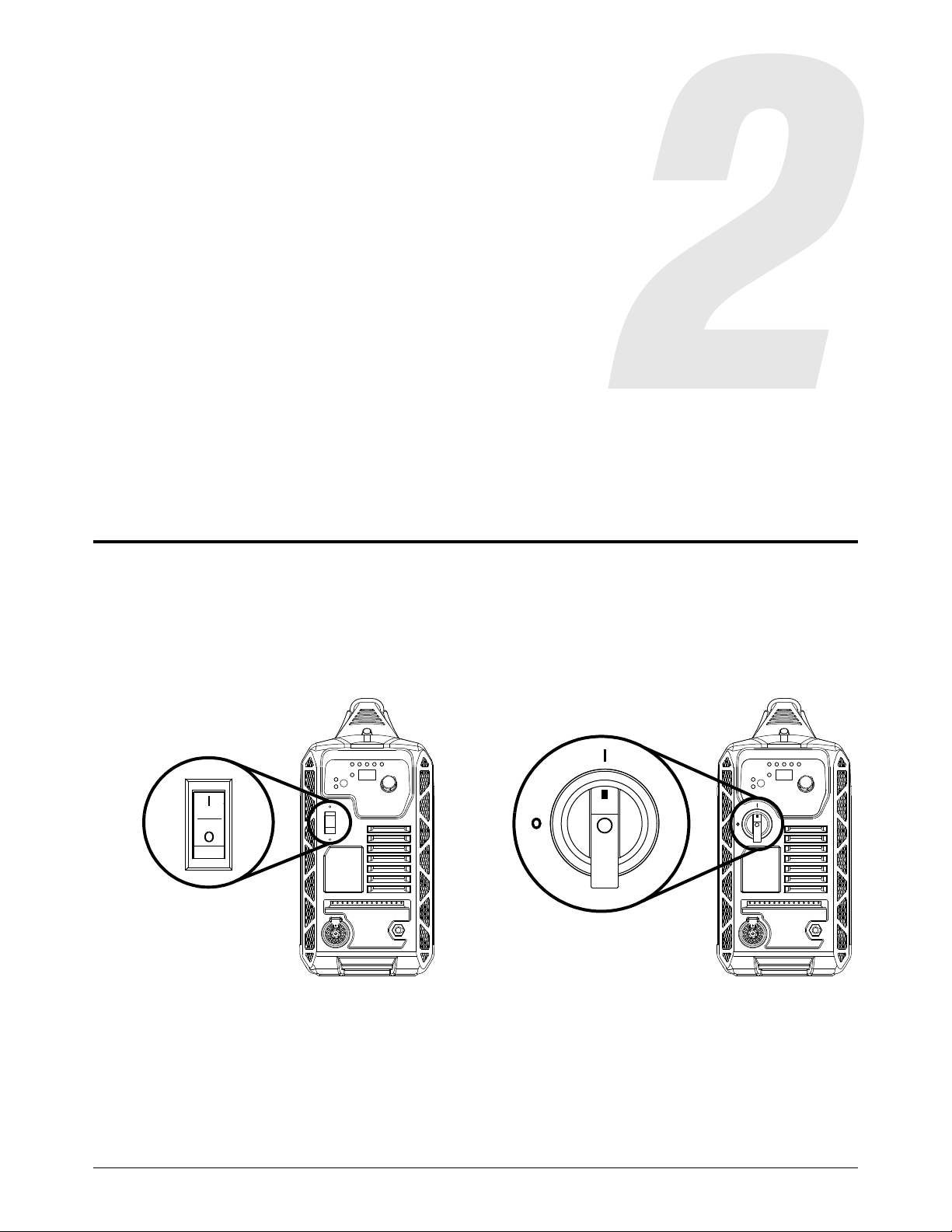

Bedienelemente und Anzeigen ........................................................................................................................ 45

EIN (ON/I)/AUS (OFF/O)-Netzschalter............................................................................................. 45

Schneid-Bedienelemente...................................................................................................................... 46

LED-Anzeigen.......................................................................................................................................... 47

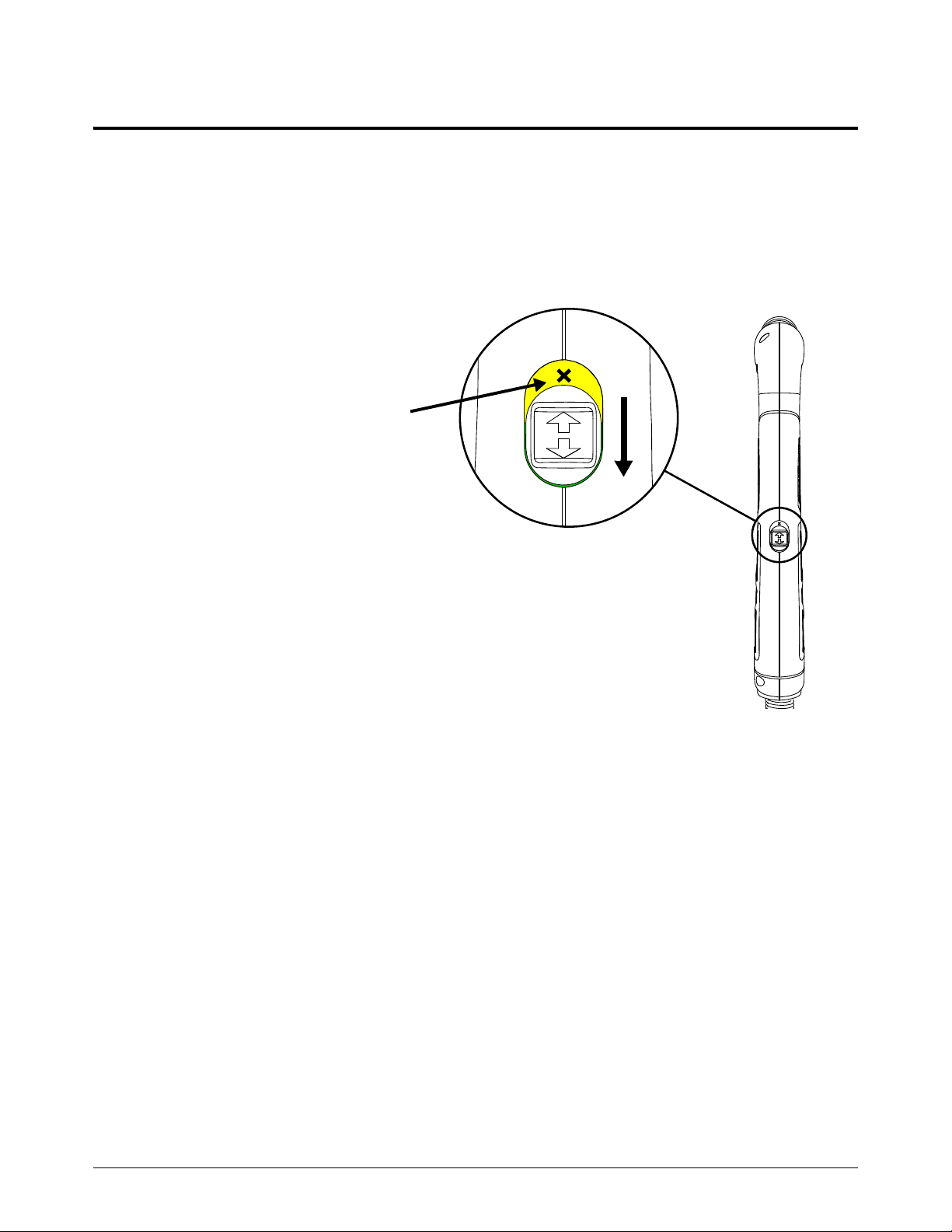

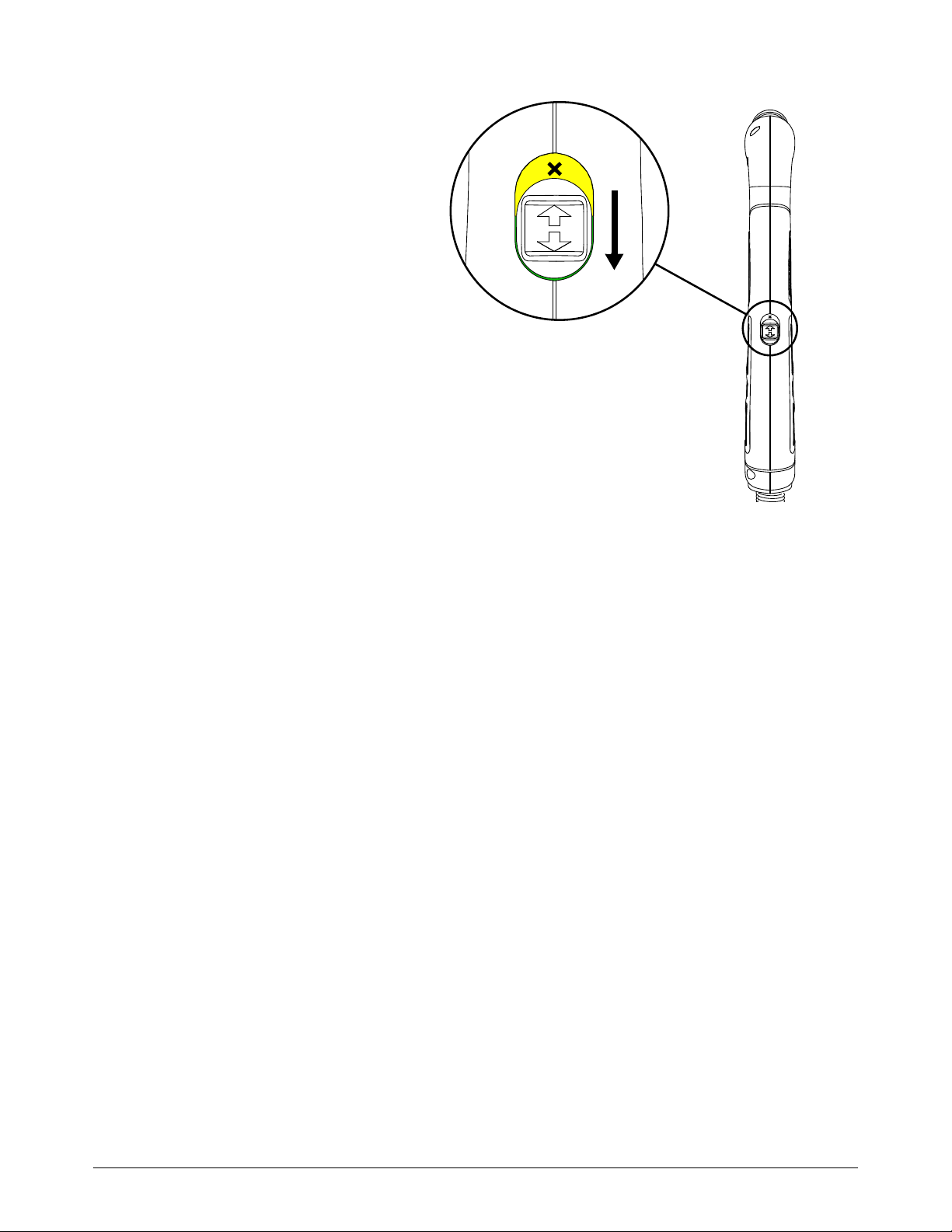

Deaktivieren des Brenners................................................................................................................................ 48

Warnhinweis Luftstöße.......................................................................................................................... 50

Für Handbrenner ......................................................................................................................... 50

Für Maschinenbrennerbrenner................................................................................................. 51

Bedienung der Plasmaanlage .......................................................................................................................... 51

Schritt 1 – Verschleißteile installieren und Brenner aktivieren ..................................................... 51

Schritt 2 – Brennerschlauchpaket anschließen............................................................................... 54

Schritt 3 – Gasversorgung anschließen............................................................................................ 54

Schritt 4 – Werkstückkabel und Erdklemme anschließen............................................................. 55

Werkstückkabel........................................................................................................................... 55

Erdklemme .................................................................................................................................... 55

Schritt 5 – Gerät ans Stromnetz anschließen und einschalten ON............................................ 56

Schritt 6 – Modus einstellen und Ausgangsstrom (Stromstärke) anpassen ............................ 57

Schneiden von Streckmetall..................................................................................................... 57

Schritt 7 – Schneideinstellungen und LED-Anzeigen überprüfen .............................................. 58

Was beim und nach dem Schneiden geschieht.......................................................................................... 59

Manuelles Einstellen des Gasdrucks.............................................................................................................. 60

Zurücksetzen des Gasdrucks .............................................................................................................. 62

Umstellen der Gasdruckwerte auf psi oder bar........................................................................................... 63

Wie Überhitzung vermieden wird.................................................................................................................... 64

3 Schneiden mit dem Handbrenner.......................................................................................... 65

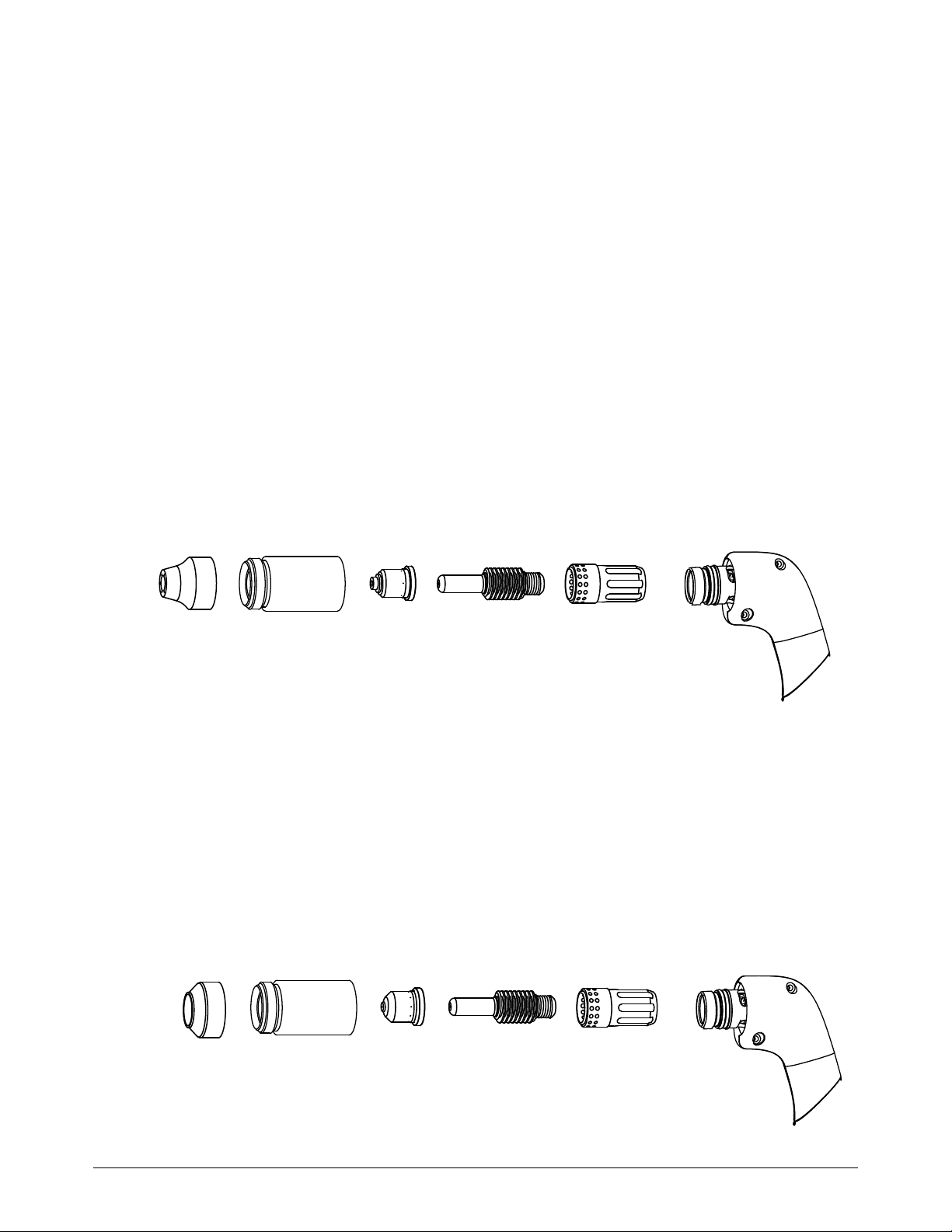

Handbrenner-Komponenten, Abmessungen, Gewichte............................................................................ 66

Komponenten........................................................................................................................................... 66

Abmessungen .......................................................................................................................................... 66

75°-Handbrenner ........................................................................................................................ 66

15°-Handbrenner ........................................................................................................................ 66

Gewichte................................................................................................................................................... 67

Powermax45 XP Betriebsanleitung 809241 11

Inhalt

Auswahl der Verschleißteile.............................................................................................................................. 67

Verschleißteile zum abgeschirmten Schneiden mit Oberflächenkontakt................................... 68

FineCut-Verschleißteile ......................................................................................................................... 68

Spezial-Verschleißteile........................................................................................................................... 68

Verschleißteile zum HyAccess-Schneiden............................................................................ 68

FlushCut™-Verschleißteile ........................................................................................................ 69

CopperPlus™-Elektrode ............................................................................................................ 71

Standzeit der Verschleißteile............................................................................................................................ 71

Zünden des Brenners vorbereiten .................................................................................................................. 73

Richtlinien zum Schneiden mit dem Handbrenner ...................................................................................... 75

Beginnen eines Schnitts an der Kante des Werkstücks ........................................................................... 76

Lochstechen an einem Werkstück.................................................................................................................. 77

4 Fugenhobeln mit dem Hand- und Maschinenbrenner ....................................................... 79

Fugenhobel-Prozesse ........................................................................................................................................ 79

Fugenhobeln mit maximaler Kontrolle................................................................................................. 80

Verschleißteile zum Fugenhobeln mit maximaler Kontrolle (26–45 A) ........................... 80

Präzisions-Fugenhobeln ........................................................................................................................ 80

Verschleißteile zum Präzisions-Fugenhobeln (10–25 A)................................................... 80

Spezial-Verschleißteile........................................................................................................................... 81

HyAccess-Verschleißteile zum Fugenhobeln ....................................................................... 81

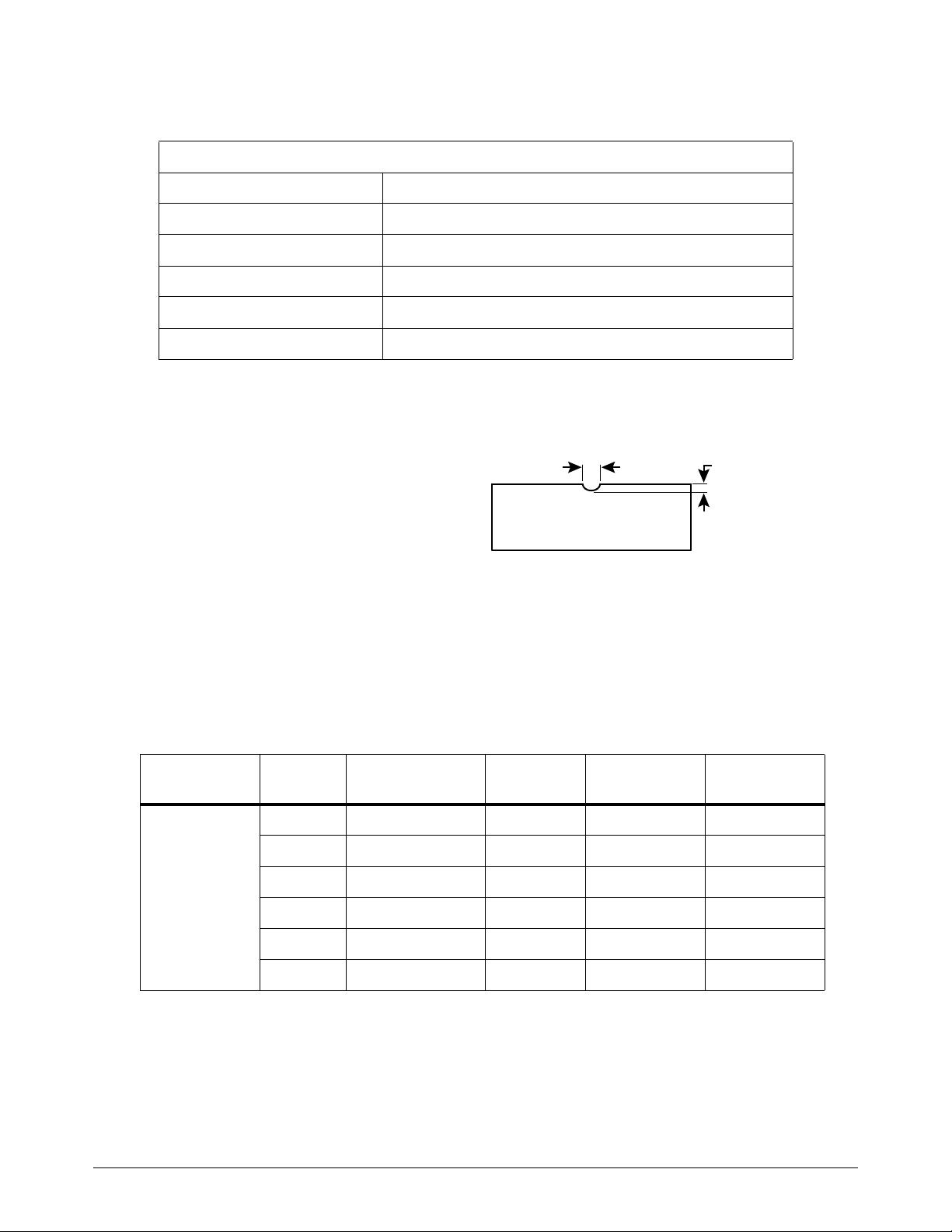

Kontrollieren des Fugenprofils ......................................................................................................................... 82

Fugenhobeln mit dem Handbrenner............................................................................................................... 83

Entfernen von Punktnähten................................................................................................................... 84

Tipps............................................................................................................................................... 85

Vorgehensweise .......................................................................................................................... 86

Fugenhobeln mit dem Maschinenbrenner..................................................................................................... 89

Typische Fugenprofile............................................................................................................................ 90

Verschleißteile zum Fugenhobeln mit maximaler Kontrolle (45 A)................................... 90

Verschleißteile zum Präzisions-Fugenhobeln (10 A) .......................................................... 92

Tipps zur Fehlerbeseitigung beim Fugenhobeln.......................................................................................... 93

5 Konfigurieren des Maschinenbrenners ................................................................................ 95

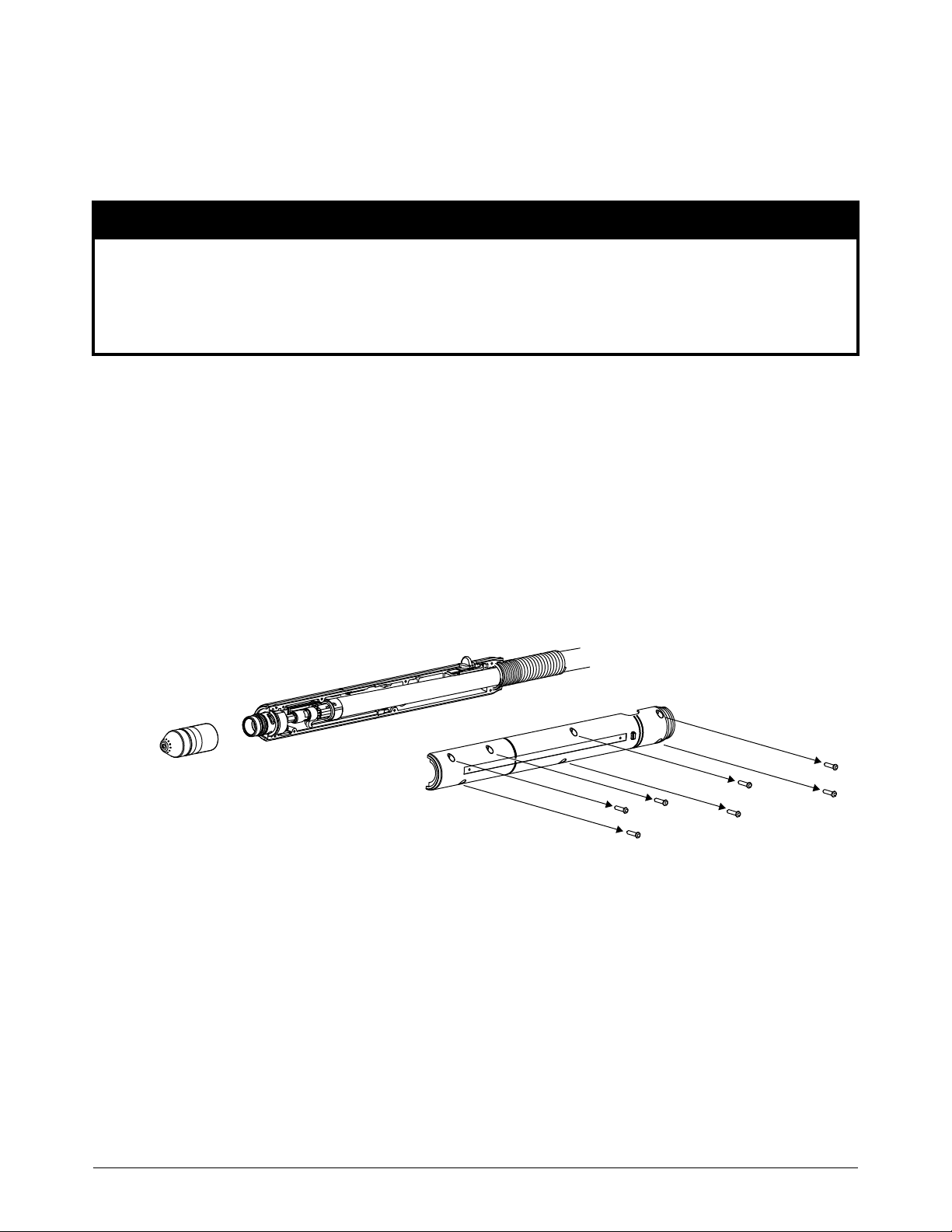

Maschinenbrenner-Komponenten, Abmessungen, Gewichte.................................................................. 96

Komponenten........................................................................................................................................... 96

Abmessungen .......................................................................................................................................... 96

Gewichte................................................................................................................................................... 97

Montage des Brenners ...................................................................................................................................... 97

Ausbauen der Zahnstange.................................................................................................................... 97

Zerlegen des Maschinenbrenners....................................................................................................... 98

Zusammenbauen des Maschinenbrenners .................................................................................... 100

Ausrichten des Brenners................................................................................................................................ 103

12 809241 Betriebsanleitung Powermax45 XP

Inhalt

6 Konfigurieren der Bedienelemente für mechanisiertes Schneiden .............................. 105

Übersicht über die Konfiguration des Maschinenbrenners.................................................................... 105

Konfigurieren der Plasmaanlage und des Maschinenbrenners

für mechanisiertes Schneiden........................................................................................................... 106

Anschließen des Fernstartschalters............................................................................................................. 108

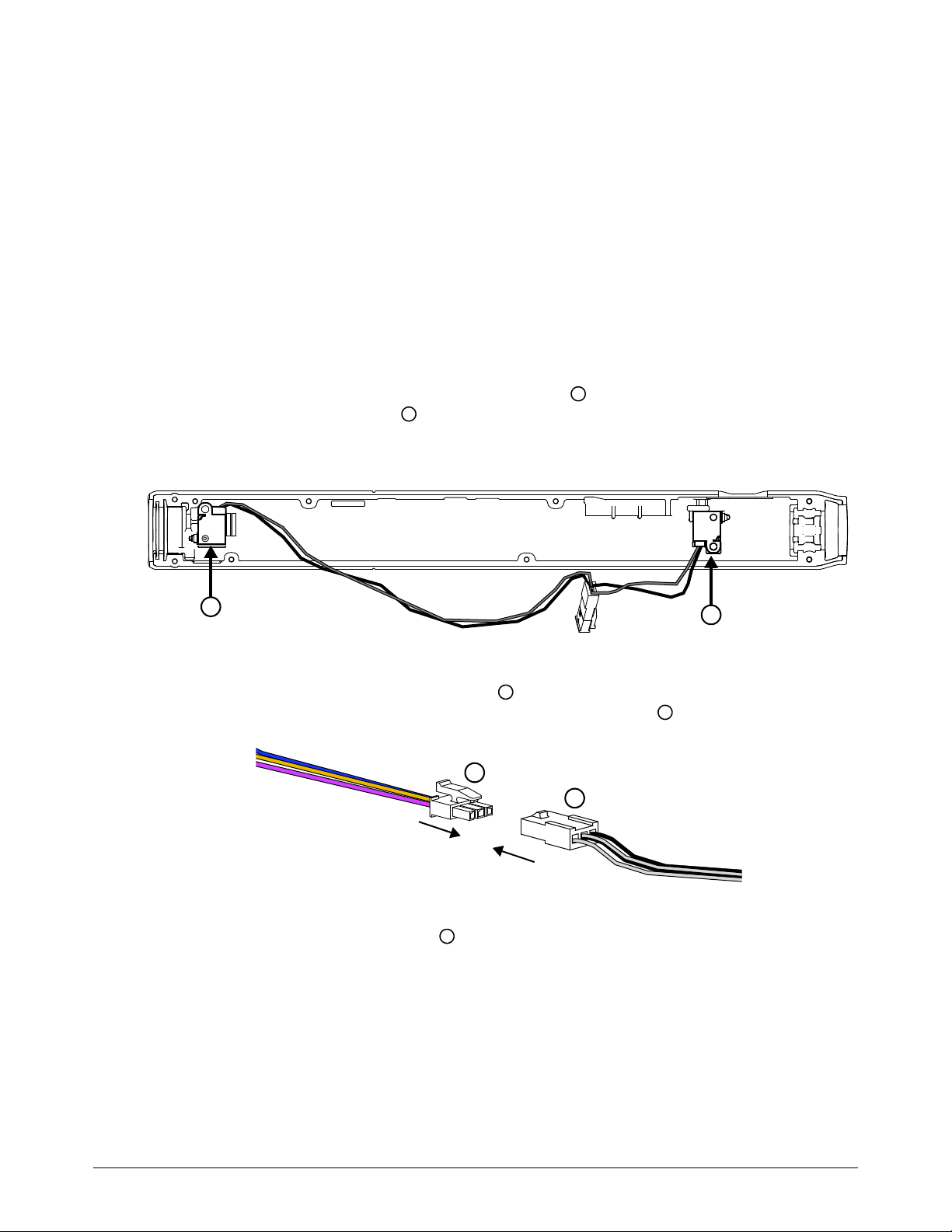

Anschließen des Maschinenschnittstellenkabels ..................................................................................... 109

Externe Kabel, die keine Spannungsteiler-Platine nutzen........................................................... 109

Externe Kabel, die eine Spannungsteiler-Platine nutzen............................................................. 110

Externe Kabel für PlasmaCAM

Installation des Maschinenschnittstellenkabels............................................................................. 111

Kontaktbelegung der Maschinenschnittstelle.................................................................... 112

Maschinenschnittstellen-Signale.......................................................................................... 113

Einstellen der Spannungsteiler-Platine ............................................................................... 114

Zugriff auf die rohe Lichtbogen-Spannung................................................................................................ 116

Anschließen eines optionalen seriellen Kabels für die RS-485-Schnittstelle.................................... 116

Externe Kabel für serielle Schnittstelle............................................................................................ 117

Fernsteuerungsmodus ........................................................................................................................ 117

®

-Tische .............................................................................. 111

7 Schneiden mit dem Maschinenbrenner ............................................................................. 119

Auswahl der Verschleißteile........................................................................................................................... 119

Abgeschirmte Verschleißteile für Maschinenbrenner .................................................................. 120

Abgeschirmte Verschleißteile für Maschinenbrenner mit Brennerkappe für ohmsche

Abtastung............................................................................................................................................... 120

Abgeschirmte Verschleißteile für FineCut mit Brennerkappe für ohmsche Abtastung ....... 121

Unabgeschirmte Verschleißteile für FineCut ................................................................................. 121

Standzeit der Verschleißteile......................................................................................................................... 121

Einschätzen und Verbessern der Schnittqualität...................................................................................... 122

Schnitt- oder Fasenwinkel ................................................................................................................. 123

Bartbildung ............................................................................................................................................ 124

Durchstechen eines Werkstücks mit dem Maschinenbrenner.............................................................. 125

Lochstechverzögerung........................................................................................................................ 125

Lochstechhöhe ..................................................................................................................................... 125

Maximale Stärke beim Lochstechen ................................................................................................ 125

Legierten Stahl mit F5 schneiden ................................................................................................................ 126

8 Richtlinien für die Markierung............................................................................................. 129

Verschleißteile für die Markierung (10–25 A) ........................................................................................... 129

Verfahrensgas: Luft und Argon im Vergleich............................................................................................. 130

Wie das Gerät mit Nachströmung für die Markierung umgeht ................................................. 131

Markierungsarten.............................................................................................................................................. 131

Markierungsbeispiele........................................................................................................................... 132

Markierungs-, Ritz- und Dimpelprofile............................................................................................. 134

Powermax45 XP Betriebsanleitung 809241 13

Inhalt

Richtlinien für das Markierungsverfahren.................................................................................................... 134

Richtlinien für das Eckenschneiden................................................................................................. 136

Tipps zur Fehlerbeseitigung bei der Markierung....................................................................................... 137

Häufige Probleme und Lösungen bei der Markierung................................................................. 137

9 Schneid- und Markierungstabellen..................................................................................... 139

Verwendung der Schneidtabellen................................................................................................................ 140

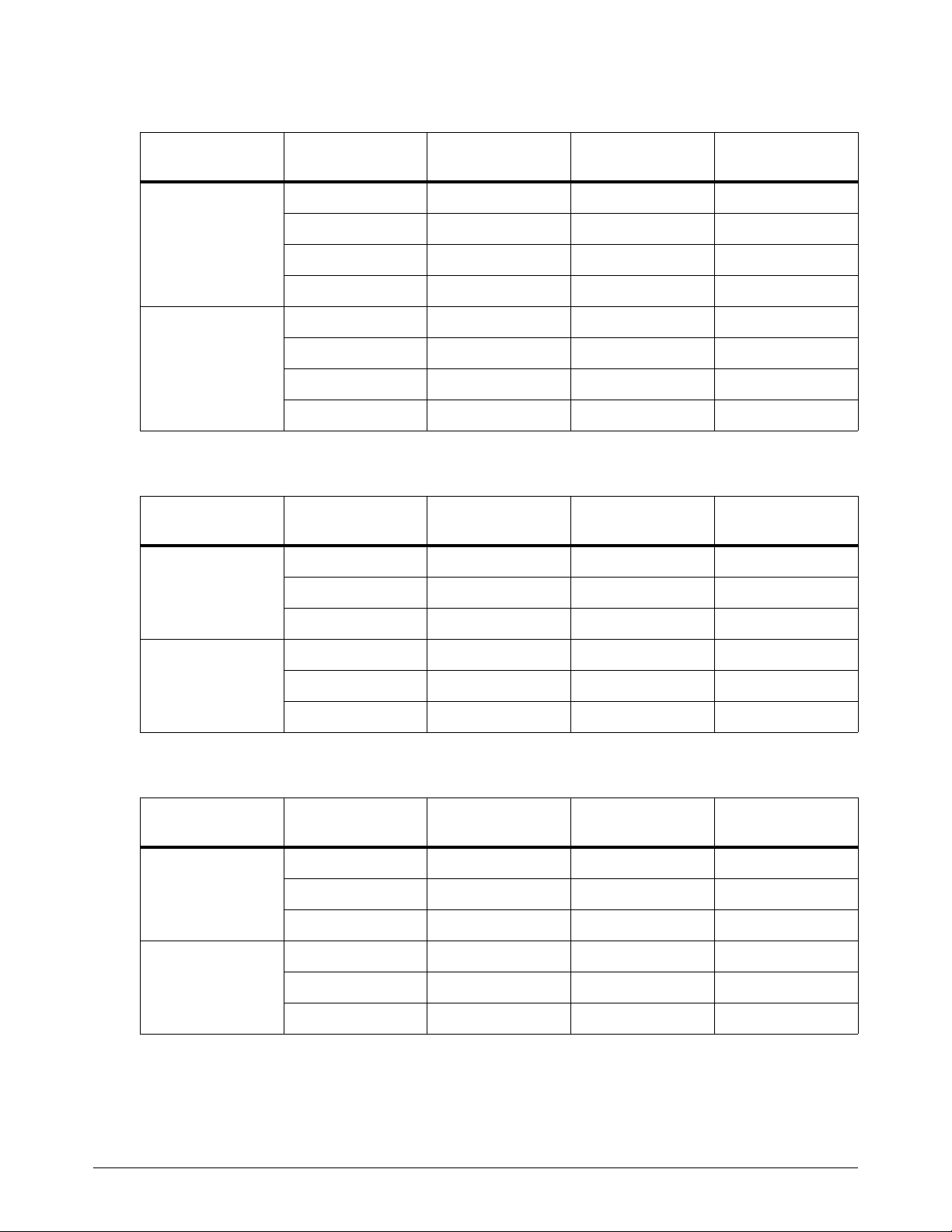

Unlegierter Stahl – 45 A – Luft – Abgeschirmt........................................................................................ 142

Legierter Stahl – 45 A – Luft – Abgeschirmt............................................................................................ 143

Aluminium – 45 A – Luft – Abgeschirmt.................................................................................................... 144

Unlegierter Stahl – FineCut – Luft – Abgeschirmt und unabgeschirmt.............................................. 145

Legierter Stahl – FineCut – Luft – Abgeschirmt und unabgeschirmt ................................................. 146

Unlegierter Stahl – FineCut (langsam) – Luft – Abgeschirmt und unabgeschirmt.......................... 147

Legierter Stahl – FineCut (langsam) – Luft – Abgeschirmt und unabgeschirmt.............................. 148

Legierter Stahl – 45 A – F5 – Abgeschirmt.............................................................................................. 149

Markierung und Dimpeln – Luft – Abgeschirmt........................................................................................ 150

Markierung und Dimpeln – Argon – Abgeschirmt.................................................................................... 151

10 Anleitung zur Fehlerbeseitigung.......................................................................................... 153

Häufige Probleme beim Schneiden ............................................................................................................ 154

Probleme beim Schneiden im Handbetrieb................................................................................... 155

Probleme beim mechanisierten Schneiden.................................................................................... 157

Überprüfen des Gasdrucks ........................................................................................................................... 159

Überprüfen der Gasqualität........................................................................................................................... 160

Kalte und schnelle Neustarts......................................................................................................................... 161

Durchführen eines kalten Neustarts................................................................................................. 161

Durchführen eines schnellen Neustarts.......................................................................................... 161

Störfall-LEDs und -codes .............................................................................................................................. 162

Gasdruckstörfall-LED.......................................................................................................................... 167

Brennerkappen-Störfall-LED............................................................................................................. 168

Hinweise zum Generator.................................................................................................................... 169

Durchführung eines Gastests ....................................................................................................................... 170

Eintritt in den Gastestmodus............................................................................................................. 170

Im aktiven Gastestmodus....................................................................................................... 171

Gastestmodus beenden..................................................................................................................... 171

14 809241 Betriebsanleitung Powermax45 XP

Inhalt

11 Routinemäßige Wartung........................................................................................................ 173

Prüfen von Anlage und Brenner.................................................................................................................... 173

Vor jedem Gebrauch........................................................................................................................... 174

Bei jedem Verschleißteilwechsel oder wöchentlich (je nachdem, was häufiger auftritt)..... 175

Alle 3 Monate........................................................................................................................................ 176

Prüfung von Verschleißteilen......................................................................................................................... 177

Messen der Einbrandtiefe an einer Elektrode................................................................................ 178

Ersetzen des Luftfiltergehäuses und Filterelements ................................................................................ 179

12 Ersatzteile und Zubehör ........................................................................................................ 183

Plasmaversorgung, Vorderseite, außen ...................................................................................................... 184

Plasmaversorgung, Rückseite, außen ......................................................................................................... 185

Upgrade-Sätze für Maschinenschnittstelle (CPC) und serielle Schnittstelle .................................... 186

Externe Kabel für Maschinenschnittstellenanschluss und seriellen Anschluss ..................... 187

Ersatzteile für 75°-Handbrenner................................................................................................................... 188

Ersatzteile für 15°-Handbrenner................................................................................................................... 189

Ersatzteile für Maschinenbrenner ................................................................................................................. 190

Zubehörteile ...................................................................................................................................................... 192

Powermax45 XP-Etiketten............................................................................................................................. 193

Verschleißteil- und Störfallcode-Etiketten...................................................................................... 193

CSA-Warnschild.................................................................................................................................. 194

Warnschilder CE/CCC ...................................................................................................................... 195

Typenschild........................................................................................................................................................ 196

Symbole und Prüfzeichen............................................................................................................................... 197

IEC-Symbole......................................................................................................................................... 198

Powermax45 XP Betriebsanleitung 809241 15

Inhalt

16 809241 Betriebsanleitung Powermax45 XP

Elektromagnetische Verträglichkeit (EMV)

Einführung

Hypertherm-Anlagen mit CE-Kennzeichnung werden in

Übereinstimmung mit Norm EN60974-10 hergestellt. Die Anlage sollte

gemäß den nachfolgenden Hinweisen installiert und betrieben werden,

um elektromagnetische Verträglichkeit sicherzustellen.

Die von EN60974-10 vorgegebenen Grenzwerte reichen unter

Umständen nicht aus, um Störungen vollständig zu beseitigen, wenn sich

die Störquelle in der Nähe befindet oder die Anlage sehr empfindlich ist.

In solchen Fällen können weitere Maßnahmen zur Reduzierung von

Störungen erforderlich sein.

Dieses Schneidgerät ist nur für die Verwendung in industriellen

Umgebungen geeignet.

Installation und Einsatz

Der Benutzer ist dafür verantwortlich, das Plasmagerät entsprechend

den Herstelleranweisungen zu installieren und zu verwenden.

Treten elektromagnetische Störungen auf, liegt es in der Verantwortung

des Benutzers, das Problem mit technischer Unterstützung des

Herstellers zu lösen. Manchmal reichen einfache Maßnahmen wie das

Erden des Schneidkreises aus. Siehe Erdung des Werkstücks. In

anderen Fällen müssen Stromquelle und Arbeitsbereich mit einer

elektromagnetischen Abschirmung mit entsprechenden Eingangsfiltern

umgeben werden. Elektromagnetische Störungen müssen stets so weit

reduziert werden, dass sie kein Problem mehr darstellen.

Methoden der Emissionsreduzierung

Netzanschluss

Das Schneidgerät muss gemäß den Empfehlungen des Herstellers an

das Stromnetz angeschlossen werden. Treten Störungen auf, können

zusätzliche Maßnahmen, wie Filterung der Netzversorgung, erforderlich

sein.

Es sollte in Betracht gezogen werden, das Netzkabel einer fest

installierten Anlage in metallischem Kabelkanal oder ähnlichem

abzuschirmen. Die Abschirmung sollte auf der ganzen Länge elektrisch

ununterbrochen sein. Die Abschirmung sollte so an die Netzversorgung

des Schneidgeräts angeschlossen sein, dass ein guter elektrischer

Kontakt zwischen dem Kabelkanal und dem Gehäuse der Stromquelle

des Schneidgeräts besteht.

Wartung des Schneidgeräts

Das Schneidgerät muss gemäß den Empfehlungen des Herstellers

routinemäßig gewartet werden. Alle Zugangs- und Wartungsklappen

und -abdeckungen sollten während des Betriebs geschlossen und

ordnungsgemäß befestigt sein. Das Schneidgerät sollte in keiner Weise

modifiziert werden, außer wie in den Herstelleranweisungen schriftlich

beschrieben und in Übereinstimmung mit diesen. So sollten

beispielsweise die Funkenstrecken der Lichtbogen-Zünd- und

Stabilierungsgeräte gemäß den Empfehlungen des Herstellers

angepasst und gewartet werden.

Einschätzung des Bereichs

Vor der Installation der Anlage sollte der Benutzer die potenziellen

elektromagnetischen Probleme in der Umgebung beurteilen. Folgende

Punkte sind dabei zu berücksichtigen:

a. Andere Versorgungskabel, Steuerkabel, Signal- und

Telefonkabel über, unter und neben der Schneidanlage.

b. Radio- und Fernsehsende- und -empfangsgeräte.

c. Computer und andere Steuergeräte.

d. Sicherheitskritische Geräte, wie Schutzvorrichtungen für

industrielle Anlagen.

e. Gesundheit der Menschen in der Umgebung, z.B. Tragen von

Herzschrittmachern und Hörgeräten.

f. Kalibrier- oder Messgeräte.

g. Störfestigkeit anderer Geräte in der Umgebung. Der Benutzer

muss sicherstellen, dass andere in der Umgebung verwendete

Geräte kompatibel sind. Dazu können zusätzliche

Schutzmaßnahmen erforderlich sein.

h. Tageszeit, zu der Schneid- oder andere Arbeiten durchgeführt

werden.

Wie groß der zu berücksichtigende Bereich sein muss, hängt von der

Bauweise des Gebäudes und den anderen dort stattfindenden

Aktivitäten ab. Der Umgebungsbereich kann sich über die Grenzen des

Betriebsgeländes hinaus erstrecken.

Schneidkabel

Die Schneidkabel sollten so kurz wie möglich gehalten werden und eng

zusammen am Boden entlang bzw. in Bodennähe verlaufen.

Potenzialausgleich

Elektrische Verbindung aller metallischen Bauteile an der Schneidanlage

und in ihrer Nähe sollte in Betracht gezogen werden.

Elektrisch mit dem Werkstück verbundene metallische Bauteile erhöhen

jedoch das Risiko, dass der Bediener einen elektrischen Schlag

bekommen könnte, wenn er diese metallischen Bauteile und die

Elektrode (bzw. Düse bei Laserköpfen) gleichzeitig berührt.

Der Bediener ist von allen derartig verbundenen metallischen Bauteilen

zu isolieren.

Erdung des Werkstücks

Ist das Werkstück aus Sicherheitsgründen nicht elektrisch mit der Erde

verbunden oder aufgrund seiner Größe und Position nicht geerdet

(z.B. Schiffsrumpf oder Baustahl), kann eine Verbindung des

Werkstücks zur Erde die Emissionen in manchen, aber nicht allen Fällen

reduzieren. Dabei sollte darauf geachtet werden, dass die Erdung des

Werkstücks nicht die Verletzungsgefahr für den Bediener oder das

Schadensrisiko für andere elektrische Geräte erhöht. Bei Bedarf sollte

die Verbindung des Werkstücks zur Erde durch eine direkte Verbindung

zum Werkstück hergestellt werden. Da in manchen Ländern eine direkte

Verbindung jedoch nicht erlaubt ist, sollte die Verbindung dort durch

entsprechende Maßnahmen in Übereinstimmung mit den nationalen

Vorschriften erzielt werden.

Sicherheit und Übereinstimmung SC-17

Elektromagnetische Verträglichkeit (EMV)

Anmerkung: Der Schneidkreis kann aus Sicherheitsgründen geerdet

oder nicht geerdet sein. Änderungen der Erdungsmaßnahmen sollten

nur durch eine sachkundige Person genehmigt werden, die beurteilen

kann, ob die Veränderungen die Verletzungsgefahr erhöhen, z.B.

durch parallele Rückleitungen für den Schneidstrom, die den

Potenzialausgleich anderer Geräte beschädigen können. Weitere

Richtlinien finden Sie in IEC 60974-9, Lichtbogenschweißeinrichtungen,

Teil 9: Errichten und Betreiben.

Entstörung und Abschirmung

Selektive Abschirmung anderer Kabel und Geräte in der Umgebung kann

problematische Störungen abschwächen. Bei speziellen Anwendungen

kann die Abschirmung der gesamten Plasmaschneidanlage in Betracht

gezogen werden.

SC-18 Sicherheit und Übereinstimmung

Gewährleistung

Achtung

Originalteile von Hypertherm sind die werksseitig empfohlenen

Ersatzteile für Ihre Hypertherm-Anlage. Schäden oder Verletzungen,

die dadurch entstehen, dass keine Hypertherm-Originalteile verwendet

wurden, fallen eventuell nicht unter die Hypertherm-Gewährleistung

und stellen einen Missbrauch des Hypertherm-Produktes dar.

Sie sind für den sicheren Betrieb des Produktes allein verantwortlich.

Hypertherm kann und wird keine Garantie oder Gewährleistung für

den sicheren Betrieb des Produktes in Ihrer Umgebung übernehmen.

Allgemeines

Hypertherm, Inc. garantiert, dass seine Produkte für die jeweils

hierin angegebenen Gewährleistungsfristen frei von Material- und

Verarbeitungsfehlern sind, vorausgesetzt die Meldung eines Defekts an

Hypertherm ergeht (i) bei der Plasma-Stromquelle innerhalb von zwei (2)

Jahren ab Lieferdatum, außer bei Stromquellen der Marke Powermax, für

die eine Frist von drei (3) Jahren ab Lieferdatum gilt, und (ii) bei Brenner

und Schlauchpaket innerhalb von einem (1) Jahr ab Lieferdatum, außer

beim kurzen HPRXD-Brenner mit integriertem Schlauchpaket, für den

eine Frist von sechs (6) Monaten ab Lieferdatum gilt, bei

Brennerhöhenverstellungen innerhalb von einem (1) Jahr ab Lieferdatum

und bei Produkten von Hypertherm Automation innerhalb von einem (1)

Jahr ab Lieferdatum, mit Ausnahme der EDGE Connect CNC, EDGE

Connect T CNC, EDGE Connect TC CNC, EDGE Pro CNC, EDGE

Pro Ti CNC, MicroEDGE Pro CNC und ArcGlide THC, für die eine

Frist von zwei (2) Jahren ab Lieferdatum gilt, und (iii) bei HyIntensity

Faserlaser-Komponenten innerhalb von zwei (2) Jahren ab Lieferdatum,

ausgenommen die Laserköpfe und Strahlversorgungskabel, für die

eine Frist von einem (1) Jahr ab Lieferdatum gilt.

Für Motoren, Motorzubehör, Generatoren und Generatorzubehör von

Drittanbietern gilt die Gewährleistung des jeweiligen Herstellers, nicht

jedoch diese Gewährleistung.

Diese Gewährleistung gilt nicht für Stromquellen der Marke Powermax,

die mit Phasenumformern betrieben wurden. Außerdem garantiert

Hypertherm nicht für Anlagen, die durch schlechte

Eingangsstromqualität beschädigt wurden, sei es von Phasenumformern

oder vom Netzstrom. Diese Gewährleistung gilt nicht für Produkte, die

falsch installiert, modifiziert oder auf sonstige Weise beschädigt wurden.

Hypertherm bietet Reparatur, Ersatz oder Nachbesserung als einzige und

ausschließliche Abhilfe, und zwar nur, wenn die hierin beschriebene

Gewährleistung ordnungsgemäß geltend gemacht wird und anwendbar

ist. Hypertherm wird ein von dieser Gewährleistung abgedecktes

defektes Produkt, das nach vorheriger Genehmigung durch Hypertherm

(die nicht unbegründet verweigert werden darf) ordnungsgemäß

verpackt und mit vom Kunden vorausgezahltem Porto, Versicherung

und allen sonstigen Kosten an die Hypertherm-Geschäftsadresse in

Hanover, New Hampshire, oder an eine zugelassene HyperthermReparaturwerkstatt zurückgesandt wird, nach alleinigem Ermessen

kostenlos reparieren, ersetzen oder nachbessern. Hypertherm haftet

nicht für Reparatur, Ersatz oder Nachbesserung von durch diese

Gewährleistung abgedeckten Produkten, die nicht gemäß diesem

Absatz und mit vorheriger schriftlicher Genehmigung von Hypertherm

vorgenommen wurden.

Die obenstehende Gewährleistung ist exklusiv und tritt andie Stelle aller

anderen ausdrücklichen, angedeuteten, gesetzlichen oder sonstigen

Gewährleistungen bezüglich der Produkte oder der erzielten Ergebnisse

und aller angedeuteten Gewährleistungen oder Bedingungen bezüglich

Qualität, Gebrauchstauglichkeit oder Eignung für einen bestimmten

Zweck oder gegen Rechtsverletzung. Das Vorhergehende stellt das

einzige und ausschließliche Rechtsmittel für jede Verletzung der

Gewährleistung durch Hypertherm dar.

Vertriebspartner bzw. Originalgerätehersteller können andere oder

zusätzliche Gewährleistungen anbieten, dürfen Ihnen gegenüber jedoch

keine zusätzlichen Gewährleistungen oder Versprechungen machen,

die für Hypertherm verbindlich sind.

Patentschutz

Außer im Fall von Produkten, die nicht von Hypertherm hergestellt

wurden oder von einer anderen Person ohne strenge Einhaltung der

Vorgaben von Hypertherm hergestellt wurden, und im Fall von Entwürfen,

Verfahren, Formeln oder Kombinationen, die nicht (auch nicht angeblich)

von Hypertherm entwickelt wurden, hat Hypertherm das Recht, auf

eigene Kosten Prozesse oder Verfahren zu führen oder beizulegen, die

gegen Sie mit der Begründung eingeleitet werden, dass die Verwendung

eines Hypertherm-Produktes allein und nicht in Verbindung mit einem

anderen nicht von Hypertherm bereitgestelltem Produkt ein Patent einer

dritten Partei verletzt. Benachrichtigen Sie Hypertherm unverzüglich,

sobald Sie erfahren, dass eine Klage gegen Sie angestrengt oder

angedroht wird, die sich auf eine angebliche Patentverletzung bezieht

(jedenfalls nicht später als vierzehn (14) Tage, nachdem Sie von einer

Klage oder deren Androhung erfahren haben). Voraussetzung für die

Verpflichtung von Hypertherm, die Verteidigung zu übernehmen, ist die

alleinige Kontrolle von Hypertherm über die Verteidigung des

Klageverfahrens und die Kooperation und Unterstützung des Beklagten.

Haftungsbeschränkung

Hypertherm haftet natürlichen oder juristischen Personen

gegenüber auf keinen Fall für nebensächliche Schäden, direkte

Folgeschäden, indirekte Schäden, Bußzahlungen oder

verschärften Schadensersatz (unter anderem entgangenen

Gewinn), wobei es keine Rolle spielt, ob die Haftpflicht auf

einem Vertragsbruch, einem Delikt, Erfolgshaftung,

Garantieverletzung, Versagen bzgl. des eigentlichen Zweckes

oder anderem basiert, selbst wenn auf die Möglichkeit solcher

Schäden hingewiesen wurde. Hypertherm haftet nicht für

Verluste des Vertriebspartners, die durch Ausfallzeiten,

Produktionsausfälle oder entgangene Gewinne verursacht

wurden. Der Vertriebspartner und Hypertherm erklären hiermit

ihre Absicht, dass diese Bestimmung von einem Gericht als

größtmögliche Haftungsbeschränkung interpretiert wird, die

nach geltendem Recht möglich ist.

Nationale und örtliche Vorschriften

Nationale und örtliche Vorschriften für Rohrleitungs- und

Elektroinstallationen haben Vorrang vor den in diesem Handbuch

enthaltenen Anweisungen. Hypertherm haftet auf keinen Fall für

Personen- oder Sachschäden, die durch Missachtung von Vorschriften

oder unsachgemäße Arbeitspraktiken entstehen.

Sicherheit und Übereinstimmung SC-19

Gewährleistung

Haftungsgrenze

Die eventuell fällige Haftung von Hypertherm, egal ob sie auf

Vertragsbruch, Delikt, Erfolgshaftung, Garantieverletzung,

Versagen bzgl. des eigentlichen Zwecks oder anderem basiert,

für eine Forderung, eine Klage, einen Rechtsstreit, einen

Prozess oder ein Verfahren (Gerichts-, Schiedsgerichts-,

Ordnungswidrigkeitsverfahren oder sonstiges) auf der

Grundlage oder in Verbindung mit der Verwendung des

Produktes darf auf keinen Fall im Ganzen den Betrag

übersteigen, der für die Produkte bezahlt wurde, die den

Anlass für diese Forderungen gaben.

Versicherung

Sie müssen jederzeit Versicherungen von entsprechender Art und

Höhe und mit ausreichender und angemessener Deckung haben und

aufrechterhalten, um Hypertherm im Fall einer Klage im Zusammenhang

mit der Verwendung der Produkte zu verteidigen und schadlos zu halten.

Übertragung von Rechten

Sie können etwaige verbliebene Rechte, die Sie hierunter haben,

nur in Verbindung mit dem Verkauf aller oder wesentlich aller Ihrer

Vermögensgegenstände und aller oder wesentlich aller Ihrer

Investitionsgüter an einen Rechtsnachfolger übertragen, der sich bereit

erklärt, alle Bedingungen und Auflagen dieser Gewährleistung als

verbindlich anzuerkennen. Sie verpflichten sich, Hypertherm innerhalb

von dreißig (30) Tagen vor einer solchen Übertragung schriftlich zu

benachrichtigen, da Hypertherm sich das Recht vorbehält, diese zu

genehmigen. Sollten Sie Hypertherm nicht fristgerecht benachrichtigen

und die Genehmigung wie hier beschrieben einholen, verliert die

Gewährleistung ihre Gültigkeit und Ihnen steht kein weiterer Regress

gegen Hypertherm gemäß dieser Gewährleistung oder auf anderer Basis

zur Verfügung.

Gewährleistungsregelung für Wasserstrahlprodukte

Produkt Gewährleistungsregelung

für Teile

HyPrecisionPumpen

PowerDredgeAnlage zum

Entfernen von

Schleifmittel

EcoSift

SchleifmittelRecycling-System

Schleifmitteldosierv

orrichtungen

DruckluftStellantriebe für

Absperrarmaturen

Diamantdüsen 600 Stunden Nutzung bei Verwendung eines

Diese Gewährleistung gilt nicht für Verschleißteile. Verschleißteile

umfassen u. a. Hochdruckwasserdichtungen, Absperrventile, Zylinder,

Entlüftungsventile, Niedrigdruckdichtungen, Hochdruckleitungen,

Niedrig- und Hochdruckwasserfilter und Schleifmittelauffangbeutel.

Für Pumpen, Pumpenzubehör, Trichter, Trichterzubehör, Trocknerboxen,

Trocknerboxzubehör und Leitungszubehör von Drittanbietern gilt nicht

diese, sondern die Gewährleistung des jeweiligen Herstellers.

27 Monate ab dem Versanddatum

oder 24 Monate ab dem bestätigten

Installationsdatum oder 4000 Stunden,

je nachdem, was zuerst eintritt

15 Monate ab dem Versanddatum

oder 12 Monate ab dem bestätigten

Installationsdatum, je nachdem, was

zuerst eintritt

15 Monate ab dem Versanddatum

oder 12 Monate ab dem bestätigten

Installationsdatum, je nachdem, was

zuerst eintritt

15 Monate ab dem Versanddatum

oder 12 Monate ab dem bestätigten

Installationsdatum, je nachdem, was

zuerst eintritt

15 Monate ab dem Versanddatum

oder 12 Monate ab dem bestätigten

Installationsdatum, je nachdem, was

zuerst eintritt

Hülsenfilters und Übereinstimmung mit den

Anforderungen von Hypertherm an die

Wasserqualität

SC-20 Sicherheit und Übereinstimmung

Installation und Konfiguration

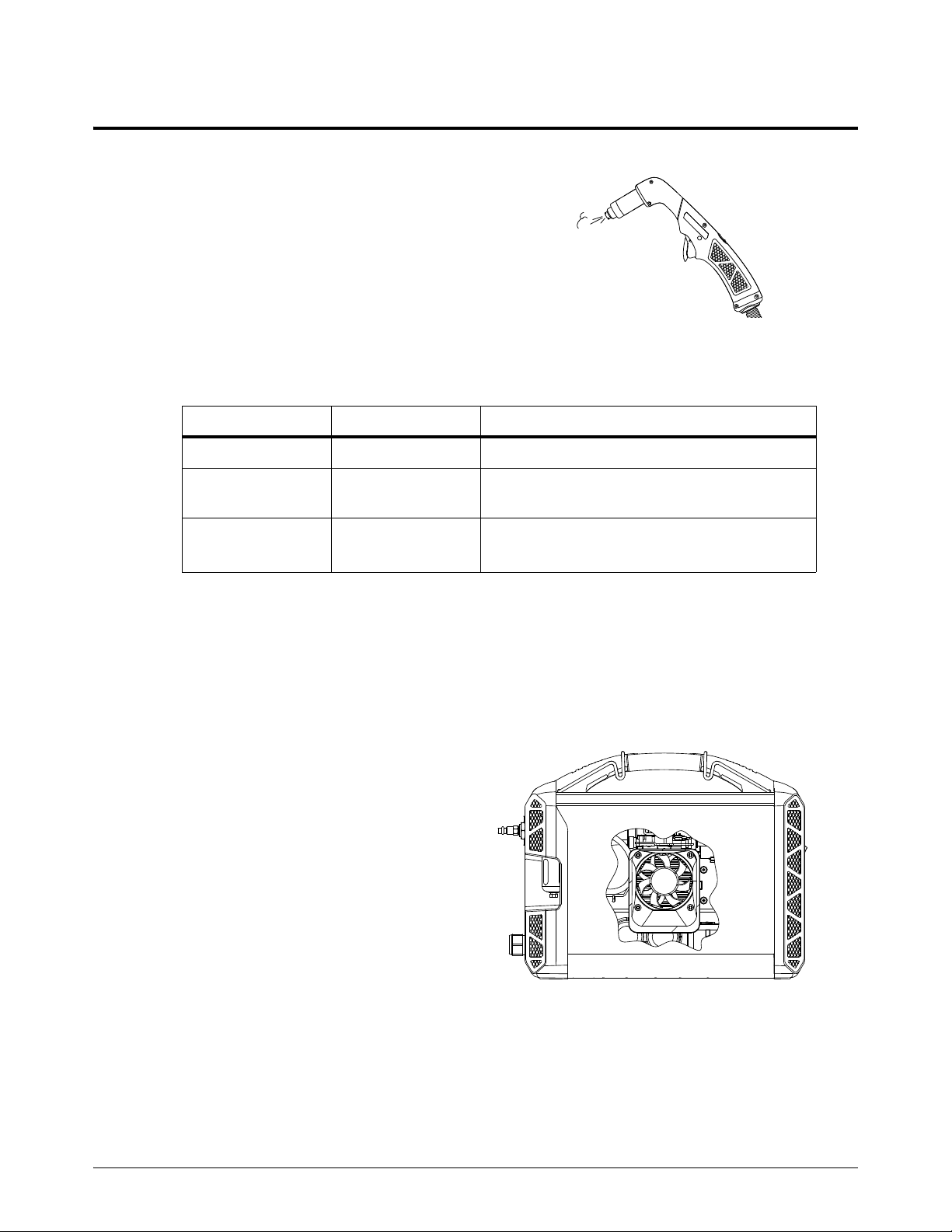

Powermax45 XP ist ein tragbares 45 -A-Plasmaschneidgerät, das für viele manuelle und

mechanisierte Schneid- und Fugenhobelanwendungen eingesetzt werden kann. Dank der

automatisierten Gas- und Spannungstechnologie des Geräts sind Konfiguration und Verwendung

selbst für Bediener mit begrenzter Plasmaschneiderfahrung einfach.

Powermax45 XP ermöglicht:

Schneiden elektrisch leitender Metalle wie

unlegierten oder legierten Stahl und

Aluminium mithilfe von Luft oder Stickstoff

Schneiden bei Stärken von bis zu 16 mm

Lochstechen bei Stärken von bis zu 12 mm

Durchtrennen von Material mit Stärken von bis

zu 29 mm

Verwendung von 2 verschiedenen

Fugenhobelverfahren für eine breite Palette

von Fugenhobelanwendungen: Fugenhobeln

mit maximaler Kontrolle (26 A–45 A) und

Präzisions-Fugenhobeln (10 A–25 A)

Markieren von Metalloberflächen mit Luft oder

Argon

Einsatz von F5 zum Schneiden von legiertem Stahl

Deaktivieren der Duramax Lock Hand- und Maschinenbrenner über entsprechenden

Schalter zum Deaktivieren des Brenners, ohne das Gerät ausschalten (OFF) zu müssen

Schnelles Wechseln zwischen den Brennern dank des FastConnect™-Systems

(Schnellkupplung)

Powermax45 XP Betriebsanleitung 809241 21

Installation und Konfiguration

1

1

2

3

5

6

7

9

4

8

1 Dokumentation:

• Betriebsanleitung

• Schnellkonfigurationskarte

• Registrierungskarte

• Handbuch für Sicherheit und

Übereinstimmung

2 Starter-Verschleißteilset

3 15°- oder 75°-Handbrenner mit

Schlauchpaket oder Maschinenbrenner mit

Schlauchpaket

4 Erdklemme mit Werkstückkabel

5 Fernstartschalter (Option – nur mechanisierte

Konfigurationen)

6 CE/CCC- und CSA-Typen für 480 V:

Netzkabel ohne Stecker (einige Typen werden

ohne Netzkabel geliefert)

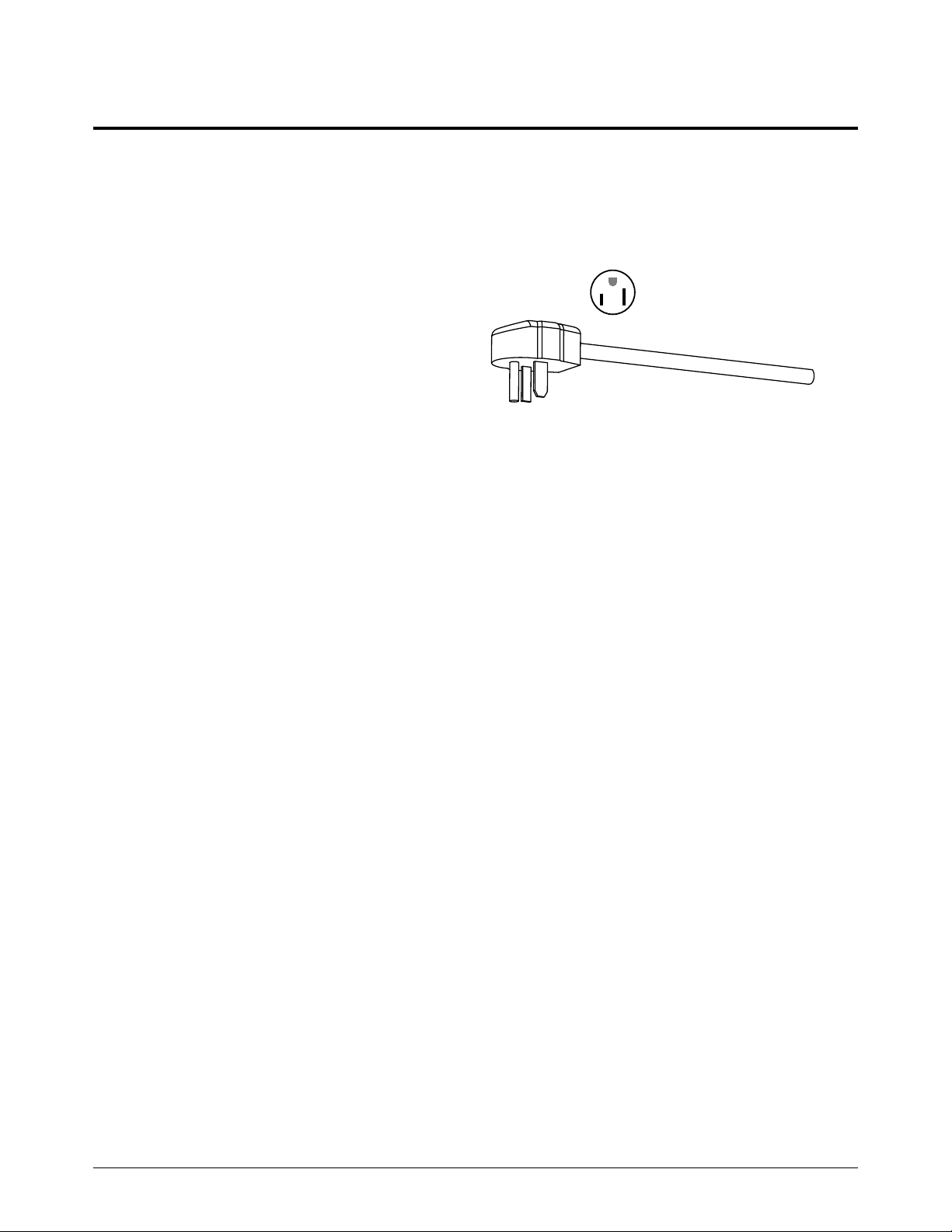

7 CSA-Typen für 200 V–240 V: Netzkabel mit

50 A, 250 V-Stecker (NEMA 6-50P)

8 Für die Region spezifische Gaseinlass-Armatur

(u. U. nicht vorinstalliert)

9 Plasma-Stromquelle

Bestandteile der Anlage

22 809241 Betriebsanleitung Powermax45 XP

Weitere Verschleißteile und zusätzliches Zubehör können über jeden

Vertriebspartner von Hypertherm bestellt werden. Siehe Ersatzteile und

Zubehör auf Seite 183.

1

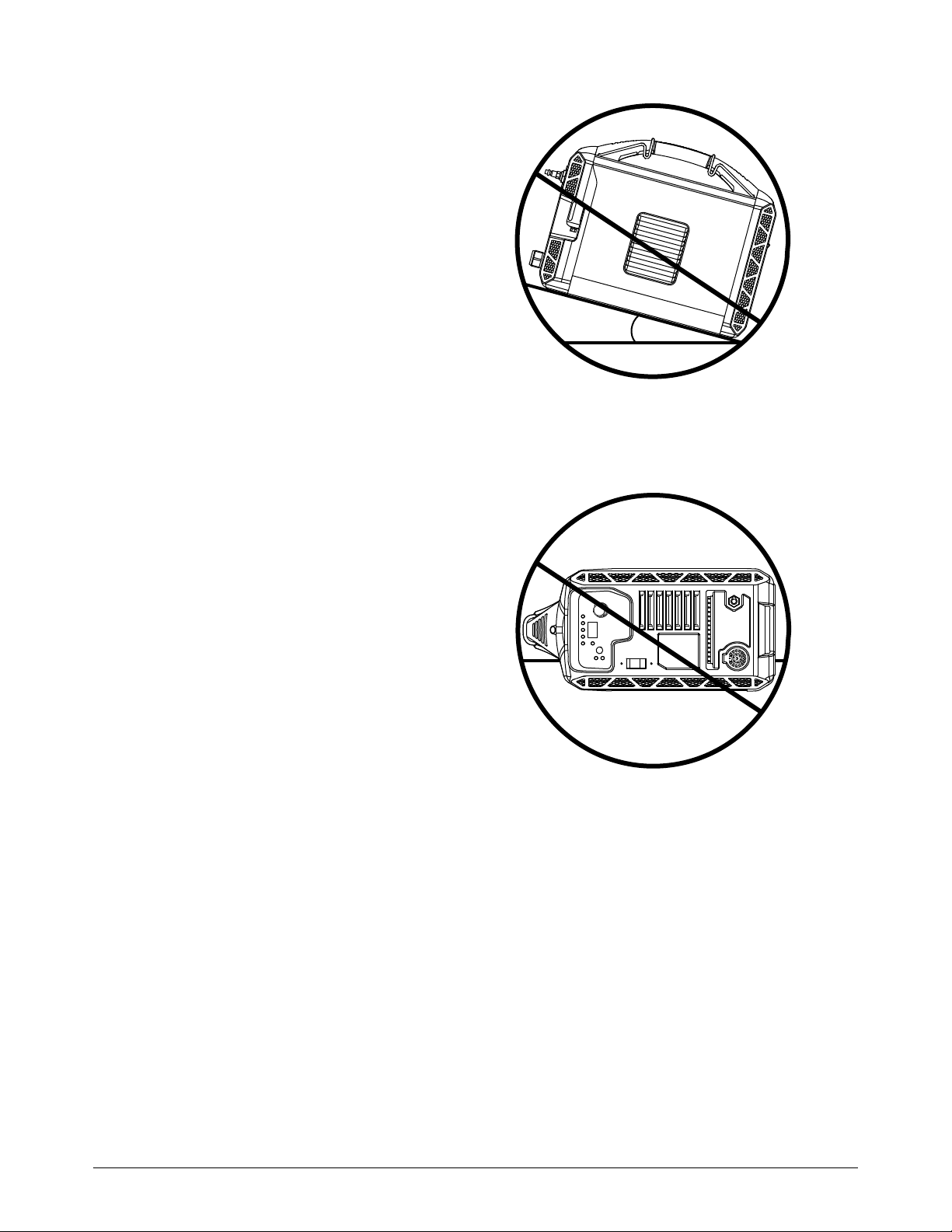

Vorgehen bei fehlenden oder beschädigten Komponenten

Reklamationen bezüglich Transportschäden

Richten Sie die Reklamation an das Transportunternehmen, wenn Ihr Gerät

Transportschäden erlitten hat.

Halten Sie die Modell- und Seriennummer, die sich an der Unterseite der Stromquelle

befinden, bereit.

Fordern Sie bei Hypertherm eine Kopie des Frachtbriefes an.

Reklamationen wegen fehlender oder beschädigter Ware

Wenden Sie sich an Ihren Vertriebspartner von Hypertherm, wenn Teile fehlen oder

beschädigt sind.

Sollten Sie weitere Hilfe benötigen, setzen Sie sich mit der nächstgelegenen

Hypertherm-Niederlassung in Verbindung. Die Adressen der Niederlassungen finden Sie vorne

in diesem Handbuch.

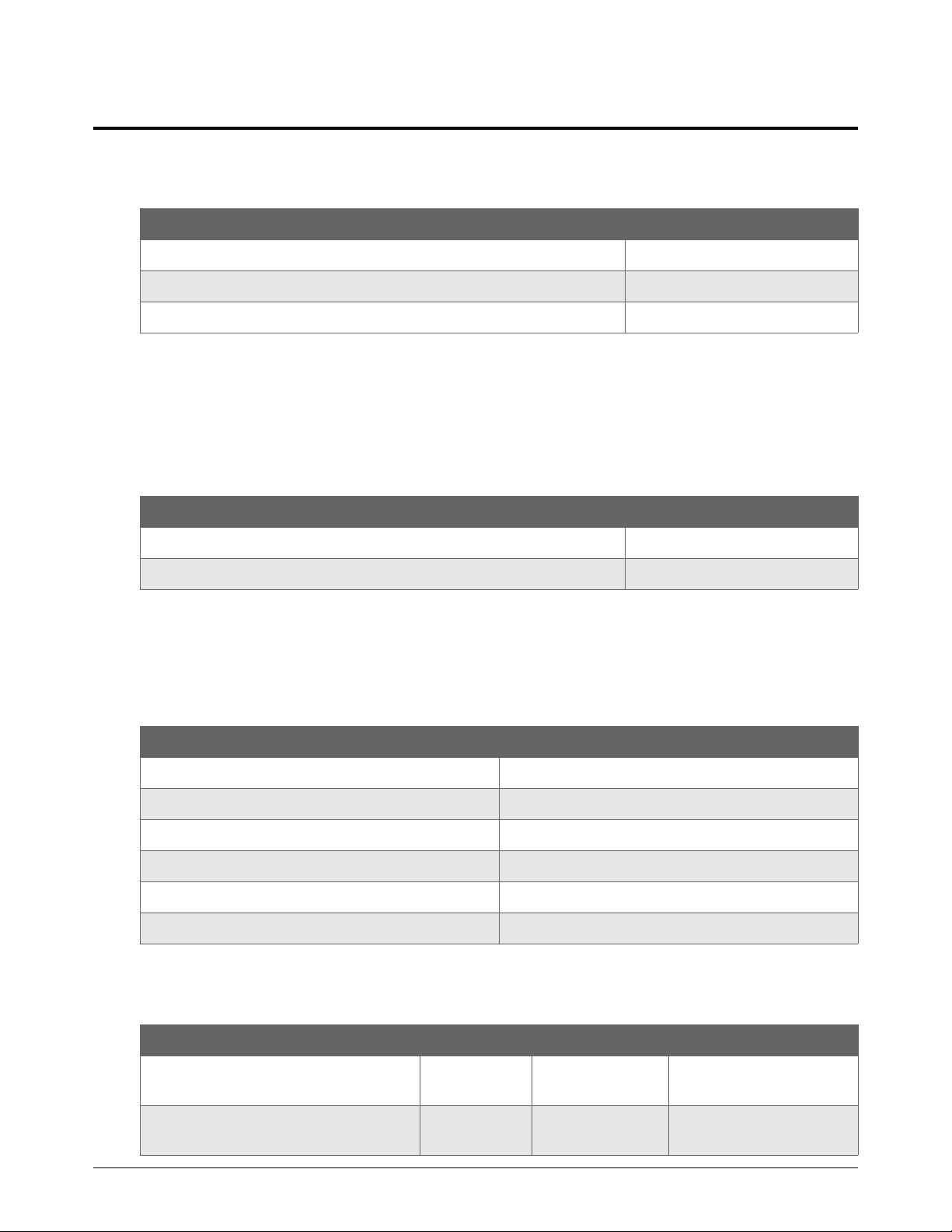

Hypertherm Leistung der Plasma-Stromquelle

Installation und Konfiguration

Nennleerlaufspannung (U0) 200–240 V, CSA/CE/CCC

400 V, CE/CCC

480 V, CSA

Ausgangsmerkmal* Fallend

Nennausgangsstrom (I

Nennausgangsspannung (U

Einschaltdauer bei 40 °C

) 10A–45A

2

) 145 VDC

2

†

50 % bei 45 A (I2) / 145 VDC (U2)

60 % bei 41 A (I

100 % bei 32 A (I

) / 145 VDC (U2)

2

) / 145 VDC (U2)

2

Betriebstemperatur –10 °C–40 °C