1

5

2

5

f

t

4

.

5

-

7

.

5

m

3

5

5

0

f

t

1

2

-

1

5

m

6.

0

B

A

R

5

.

0

4

.

0

P

S

I

8

0

7

0

5

0

6

0

8

0

A

M

P

S

1

2

0

92

6

1

2

0

9

2

5

1

2

0

9

78

1

2

0

92

7

1

2

0

92

8

1

2

0

9

2

8

1

2

09

2

9

1

2

0

9

7

7

1

1

0

3

7

8

R

e

v

.

A

6

.0

B

A

R

5

.

0

4

.

0

P

S

I

80

7

0

5

06

0

6

0

4

0

A

M

P

S

8

0

2

5

A

C

+

_

1

5

-5

0

ft

4

.5

-15

m

1

5

-2

5 ft

4

.5-7

.5

m

35-50 ft

1

2-1

5

m

6.0

B

A

R

5

.

0

4

.

0

P

S

I

80

70

50

60

8

0

A

M

P

S

8

0

A

M

P

S

Plasmaschneidgerät

Betriebsanleitung

803951 – Revision 1

powermax1250

Registrieren Sie Ihre neue Hypertherm-Anlage

Registrieren Sie Ihr Produkt online unter www.hypertherm.com/registration

zur einfacheren Unterstützung bei technischen und Garantieangelegenheiten.

Sie können außerdem aktuelle Informationen über neue Hypertherm-Produkte

und ein Werbegeschenk als Zeichen unserer Dankbarkeit erhalten.

Für Ihre Unterlagen

Seriennummer: ______________________________________________________

Kaufdatum: ______________________________________________________

Händler: ______________________________________________________

___________________________________________________________________

___________________________________________________________________

Anmerkungen zur Wartung:

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

Betriebsanleitung

Deutsch / German

Revision 1 – April 2007

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

email:info@hypertherm.com

© 2007 Hypertherm, Inc.

Alle Rechte vorbehalten

Hypertherm, Powermax, und FineCut sind Markenzeichen der Hypertherm, Inc.,

die in den Vereinigten Staaten und/oder anderen Ländern registriert sein können.

powermax1250

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation

5 Technology Drive, Suite 300

West Lebanon, NH 03784 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

No. 19 Kaki Bukit Road 2

K.B. Warehouse Complex

Singapore 417847, Republic of Singapore

65 6 841 2489 Tel

65 6 841 2490 Fax

65 6 841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 1308-09, Careri Building

432 West Huai Hai Road

Shanghai, 200052

PR China

86-21 5258 3330/1 Tel

86-21 5258 3332 Fax

France (Representative office)

15 Impasse des Rosiers

95610 Eragny, France

00 800 3324 9737 Tel

00 800 4973 7329 Fax

Hypertherm S.r.l.

Via Torino 2

20123 Milano, Italia

39 02 725 46 312 Tel

39 02 725 46 400 Fax

39 02 725 46 314 (Technical Service)

Hypertherm Europe B.V.

Vaartveld 9

4704 SE Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 49 73 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

801 Samty Will Building

2-40 Miyahara 1-Chome,

Yodogawa-ku, Osaka

532-0003, Japan

81 6 6170 2020 Tel

81 6 6170 2015 Fax

HYPERTHERM BRASIL LTDA.

Avenida Doutor Renato de

Andrade Maia 350

Parque Renato Maia

CEP 07114-000

Guarulhos, SP Brasil

55 11 6409 2636 Tel

55 11 6408 0462 Fax

Hypertherm

Branch of Hypertherm, UK, UC

PO Box 244

Wigan, Lancashire, England WN8 7WU

00 800 3324 9737 Tel

00 800 4973 7329 Fax

00 800 4973 7843 (Technical Service)

1/19/07

ELEKTROMAGNETISCHE KOMPATIBILITÄT

Einleitung

Die von Hypertherm mit CE-Kennzeichnung

versehenen Ausrüstungen wurden gemäß der

Norm EN60974-10 hergestellt. Um sicherzustellen,

daß die Anlage auf kompatible Weise mit anderen

Radio(frequenz)- und elektronischen Anlagen

zusammenarbeitet, sollte sie entsprechend den

nachfolgend aufgeführten Informationen installiert

und eingesetzt werden, um elektromagnetische

Kompatibilität zu erreichen.

Die in der EN60974-10 verlangten Limits könnten

ungenügend sein, die Interferenz auszuschließen, wenn

sich die betroffene Anlage in geringer Entfernung

befindet oder in hohem Maße empfindlich ist. In

solchen Fällen kann es erforderlich sein, andere

Maßnahmen zu ergreifen, um die Interferenz zu

verringern.

Diese Schneidausrüstung wurde ausschließlich für den

Einsatz in einer Industrieumgebung konstruiert.

Installation und Einsatz

Der Bediener ist für die Installation und den Einsatz

der Plasmaanlage gemäß den Anweisungen des

Herstellers verantwortlich. Sollten elektromagnetische

Störungen festgestellt werden, liegt es in der

Verantwortlichkeit des Bedieners, die Situation mit der

technischen Unterstützung des Herstellers zu lösen.

im Umgebungsbereich vorzunehmen. Folgende Punkte

sind dabei zu berücksichtigen:

a. Andere Versorgungskabel, Steuerkabel, Signal- und

Telefonkabel: über, unter und in der Nähe der

Schneidanlage.

b. Radio- und TV-Sende- und Empfangsgeräte.

c. Computer und andere Steuerungsanlagen.

d. Sicherheitskritische Anlagen: zum Beispiel Schutz-

und Industrieanlagen.

e. Gesundheit der Personen in der Nähe: zum Beispiel

Herzschrittmacher und Hörgeräte.

f. Kalibrier- oder Meßgeräte

g. Störsicherheit anderer Geräte in der Umgebung.

Der Bediener hat sicherzustellen, daß andere im

Einsatz befindliche Geräte kompatibel sind. Hierfür

können zusätzliche Schutzmaßnahmen erforderlich

sein.

h. Tageszeit, zu der Schneid- oder andere Tätigkeiten

auszuführen sind.

Die zu berücksichtigende Größe des Umgebungs bereiches ist abhängig von der Gebäudestruktur und

andere Tätigkeiten, die vorgenommen werden. Der

Umgebungsbereich kann möglicherweise die

Geländegrenzen überschreiten.

Methoden zur

Emissionsreduzierung

In einigen Fällen kann die Abhilfe einfach in der Erdung

des Schneidschaltkreises liegen, siehe hierzu Erdung

des Werkstückes. In anderen Fällen kann die

Konstruktion einer elektromagnetischen Abschirmung

in Form eines Gehäuses für Stromquelle und Tisch,

komplett mit den dazugehörigen Eingangsfiltern,

erforderlich sein. In allen Fällen müssen die

elektromagnetischen Störungen auf einen Grad

gebracht werden, bei dem sie sich nicht länger

störend auswirken.

Einschätzung des Bereiches

Vor Installation der Anlage ist vom Bediener eine

Einschätzung möglicher elektromagnetischer Probleme

Hauptstromanschluß

Die Schneidanlage sollte entsprechend den

Herstellerempfehlungen angeschlossen werden.

Sollten Funkstörungen auftreten, kann es notwendig

sein, zusätzliche Vorsichtsmaßnahmen zu ergreifen, wie

die Filtrierung des Hauptstromanschlusses.

Das Stromkabel den fest installierten Schneidanlage

sollte zur Abschirmung in einem Metallkanal oder

ähnlichern verlegt sein. Die elektrische Abschirmung

sollte komplett auf der ganzen Länge erfolgen.

Die Abschirmung sollte an die SchneidHauptversorgung angeschlossen werden, damit

ein guter elektrischer Kontakt zwischen dem

Kanal und der Schneidstromzufuhr-Ummantelung

aufrechterhalten wird.

Hypertherm Plasmaschneidsysteme i

6-07

ELEKTROMAGNETISCHE KOMPATIBILITÄT

Wartung der Schneidanlage

Die Schneidanlage sollte routinemäßig entsprechend

den Herstellerempfehlungen gewartet werden. Alle

Zugangs- und Wartungstüren und -abdeckungen

müssen geschlossen und ordnungsgemäß befestigt

sein, wenn die Anlage in Betrieb ist. Die Schneidanlage

sollte in keiner Weise verändert werden, mit Ausnahme

der Änderungen und Anpassungen, die in den

Herstelleranweisungen enthalten sind. Insbesondere

sind die Funkenstrecken und Lichtbogenauftreff- und

stabilisierungseinrichtungen entsprechend den

Herstellerempfehlungen anzupassen und zu warten.

Schneidtische

Die Schneidtische sind so kurz wie möglich

auszurichten und sollten nahe beieinander aufgestellt

werden und auf Bodenhöhe oder nahe Bodenhöhe zu

betreiben.

Potentialausgleich

Der Ausgleich aller Metallkomponenten der

Schneidausrüstung selbst und in deren Nähe ist

in Betracht zu ziehen. Die mit dem Werkstück

verbundenen Metallkomponenten erhöhen jedoch für

den Bediener das Risiko, einen elektrischen Schlag zu

erhalten, indem er diese Metallkomponenten und

gleichzeitig die Elektrode (Düse für Laserköpfe)

berührt. Der Bediener muß von all diesen

ausgeglichenen Metallkomponenten isoliert sein.

Form eines direkten Anschlusses des Werkstücks

vorzunehmen, jedoch ist die Verbindung in einigen

Ländern, in denen direkte Anschlüsse nicht erlaubt

sind, zu erreichen, indem passende Kapazitäten gemäß

den nationalen Bestimmungen gewählt werden.

Anmerkung: Der Schneidschaltkreis kann aus

Sicherheitsgründen geerdet oder nicht geerdet

werden. Die Veränderung der Erdungsanordnungen

darf nur genehmigt werden von Personen mit

entsprechender Kompetenz für den Zugriff und

dem Einschätzungsvermögen, ob Änderungen die

Verletzungsgefahr erhöhen, zum Beispiel, durch

die Erlaubnis von parallelen SchneidstromRückführpfaden, die die Erdungsschaltkreise anderer

elektrischer Anlagen beschädigen können. Weitere

Richtschnuren sind in IEC/TS 62081

Lichtbogenschweißanlagen-Installation und -Betrieb

enthalten.

Entstörung und Abschirmung

Ausgewählte Entstörung und Abschirmung anderer

Kabel und Anlagen im Umgebungsbereich können

Interferenzprobleme mildern. Die Entstörung der

gesamten Plasmaschneidanlage ist bei bestimmten

Einsätzen in Betracht zu ziehen.

Erdung des Werkstückes

I

n Fällen, in denen das Werkstück aus Gründen der

elektrischen Sicherheit nicht mit der Erdung verbunden

ist, oder wegen seiner Größe oder Position nicht an

der Erdung angeschlossen ist, z. B. bei Schiffsrümpfen

oder Gebäude-Stahlkonstruktionen, kann der Anschluß

des Werkstücks an die Erdung in einigen, jedoch nicht

in allen Fällen die Emissionen verringern. Man muß

Sorgfalt walten lassen, um vorzubeugen, daß die

Erdung des Werkstücks das Verletzungsrisiko für

die Bediener oder Beschädigung der anderen

elektrischen Anlagen erhöht. Wo erforderlich, ist

der Anschluß des Werkstücks an die Erdung in

ii Hypertherm Plasmaschneidsysteme

6-07

GARANTIE

Hypertherm Plasmaschneidsysteme iii

6-07

Achtung

Hypertherm empfiehlt, für Ihr Hypertherm-System nur

Original-Ersatzteile zu verwenden. Bei Schäden, die

dadurch entstanden sind, dass keine Original-Ersatzteile

verwendet wurden, prüft Hypertherm, ob Garantie gewährt

werden kann oder nicht.

Sie sind für die ordnungsgemäße Nutzung des Produkts

selbst verantwortlich. Hypertherm übernimmt keine Gewähr

für die ordnungsgemäße Nutzung des Produkts in Ihrer

Umgebung und kann dafür auch keine Garantie gewähren.

Allgemein

Die Hypertherm Inc. gewährleistet, dass ihre Produkte frei

von Material- und Bearbeitungsfehlern sind, wenn

Hypertherm von einem Fehler in Kenntnis gesetzt wird (i)

bezüglich der Stromquelle innerhalb eines Zeitraums von

zwei (2) Jahren ab dem Datum von deren Lieferung an Sie,

mit Ausnahme der Stromquellen aus der Powermax-Serie,

bei denen es ein Zeitraum von drei (3) Jahren ab dem

Datum der Lieferung an Sie ist, und (ii) bezüglich des

Brenners und der Schlauchpakete innerhalb eines

Zeitraums von einem (1) Jahr ab Lieferung an Sie und

bezüglich der Brennerheber-Baugruppen innerhalb eines

Zeitraums von einem (1) Jahr ab dem Datum der Lieferung

an Sie und bezüglich der Laserköpfe innerhalb eines

Zeitraums von einem (1) Jahr ab dem Datum der Lieferung

an Sie. Von der Garantie ausgeschlossen sing Produkte,

die fehlerhaft installiert, modifiziert oder auf sonstige

Weise beschädigt wurden.

Sämtliche durch diese Garantie abgedeckten defekten

Produkte werden von Hypertherm nach seiner eigenen

Wahl unentgeltlich repariert, ersetzt oder angepasst.

Voraussetzung hierzu ist die Rücksendung der Ware an

die Geschäftsadresse von Hypertherm in Hanover, New

Hampshire, oder an eine von Hypertherm autorisierte

Reparaturwerkstatt. Rücksendungen werden nur

angenommen, wenn sie vorher von Hypertherm autorisiert

wurden – dies geschieht im Normalfall rasch und

unbürokratisch – und wenn die Ware angemessen

verpackt ist. Versicherungs- und Frachtkosten sowie alle

sonstigen bei der Rücksendung anfallenden Kosten trägt

der Absender. Hypertherm haftet außerdem nicht für

Reparaturen, den Ersatz oder Neujustierungen von

Produkten, die von dieser Garantie abgedeckt werden,

außer für diese, die gemäß diesem Absatz angesprochen

wurden oder für die Hypertherm zuvor eine schriftliche

Einverständniserklärung abgegeben hat. Die obigen

Garantie-Bestimmungen sind verbindlich und

gelten anstelle von allen anderen GarantieBestimmungen, seien sie ausdrücklich festgelegt,

impliziert, gesetzlich festgelegt oder auf andere

Weise in Bezug zu den Produkten oder den

Resultaten, die sich aus der Nutzung dieser

Produkte ergeben, ausgedrückt; sie gelten auch

anstelle von allen implizierten Garantien oder

Qualitäts-Bedingungen oder Aussagen zur MarktTauglichkeit oder zur Eignung für einen bestimmten

Zweck oder bei Rechtsverletzungen. Das vorher

Gesagte gilt einzig und allein als Rechtsmittel für

alle Garantie-Verletzungen, die sich Hypertherm

zuschulden kommen lässt. Großhändler und

Wiederverkäufer mögen andere oder zusätzliche

Garantien anbieten, aber Großhändler und

Wiederverkäufer sind nicht autorisiert, Ihnen zusätzlichen

Garantieschutz zu gewähren oder Aussagen zu treffen,

von denen behauptet wird, sie seien für Hypertherm

verbindlich.

Zertifizierungsprüfzeichen

Zertifizierte Produkte erkennt man an einem oder

mehreren Zertifizierungsprüfzeichen von zugelassenen

Prüflabors. Die Zertifizierungsprüfzeichen befinden sich

auf dem Typenschild oder in dessen Nähe. Jedes

Zertifizierungsprüfzeichen bedeutet, dass das Produkt und

dessen sicherheitsrelevante Komponenten den

maßgeblichen nationalen Sicherheitsstandards

entsprechen, wie sie von diesem Prüflabor nachgeprüft

wurden. Hypertherm bringt Zertifizierungsprüfzeichen erst

dann an seinen Produkten an, wenn das Produkt mit

sicherheitsrelevanten Komponenten von dem

zugelassenen Prüflabor genehmigt wurde.

Hat das Produkt das Werk von Hypertherm verlassen,

werden die Zertifizierungsprüfzeichen ungültig, sobald

eines der folgenden Dinge geschieht:

• Das Produkt wird auf eine Weise so erheblich verändert,

dass es eine Gefahr oder Nichtübereinstimmung

erzeugt.

• Sicherheitsrelevante Komponenten werden durch

ungenehmigte Ersatzteile ersetzt.

• Jeglicher ungenehmigte Zusammenbau oder jegliches

Hinzufügen von Zubehör, das gefährliche Spannung

einsetzt oder erzeugt.

• Jegliche Manipulation an einem Sicherheitsschaltkreis

oder einer sonstigen Einrichtung, die als Teil der

Zertifizierung in das Produkt konstruiert wurde.

Das CE-Zeichen stellt eine Konformitätserklärung des

Herstellers nach den gültigen Europäischen Richtlinien

und Normen dar. Nur die Versionen der HyperthermProdukte mit CE-Zeichen auf dem Typenschild oder in

dessen Nähe wurden auf Einhaltung der Europäischen

Richtlinie für Niederspannung und der Europäischen EMVRichtlinie geprüft. EMV-Filter, die erforderlich sind, um der

6-07

GARANTIE

iv Hypertherm Plasmaschneidsysteme

Europäischen EMV-Richtlinie zu entsprechen, sind in den

Stromquellenversionen mit CE-Zeichen eingebaut.

Patentschutz

Außer in Fällen von Produkten, die nicht von Hypertherm

hergestellt wurden oder die von einer (im juristischen

Sinne) anderen Person als Hypertherm hergestellt wurden,

die sich nicht strikt an die Spezifikationen von Hypertherm

hielt, wird Hypertherm auf eigene Kosten Prozesse oder

Verfahren führen oder beilegen, die gegen Sie mit der

Begründung eingeleitet werden, dass die Verwendung

eines Hypertherm-Produkts – und zwar die alleinige

Verwendung dieses Produkts und nicht in Verbindung mit

irgendeinem anderen Produkt, das nicht von Hypertherm

geliefert wurde – ein Patent einer dritten Partei verletzt;

dasselbe gilt auch bei Verletzungen in Fällen von Design-,

Verarbeitungs- und Formelvorgaben oder von

Kombinationen aus all diesem, die nicht von Hypertherm

entwickelt wurden oder von denen behauptet wird, dass

sie von Hypertherm entwickelt wurden. Verständigen Sie

Hypertherm unverzüglich, sobald Sie erfahren, dass eine

Klage gegen Sie angestrengt wird oder wenn Ihnen mit

einer Klage in Verbindung mit einer solchen angeblichen

Patentverletzung gedroht wird; Hypertherms Verpflichtung,

Schadensersatz zu leisten, ist abhängig von Hypertherms

alleiniger Kontrolle bei der Verteidigung des Anspruchs

und der Kooperation und Unterstützung der beklagten

Partei.

Haftungs-beschränkung

Hypertherm ist in keinem Fall Personen oder

Körperschaften für zufällig verursachte Schäden,

Folgeschäden, indirekte Schäden oder Schäden, die

aus Strafen resultieren (inbegriffen – aber nicht

darauf beschränkt – sind Gewinneinbrüche) haftbar.

Dabei kommt es nicht darauf an, ob die Haftpflicht

auf einem Vertrags bruch, einem Delikt,

Erfolgshaftung, Garantie-Verletzungen, einem

Versagen des eigentlichen Zweckes oder anderem

basiert. Selbst wenn auf die Möglichkeit solcher

Schäden hingewiesen wurde, ist Hypertherm nicht

haftbar.

Haftungs-obergrenze

In keinem Fall wird Hypertherms HaftpflichtLeistung für eine Forderung, eine Klage, einen

Prozess oder ein Verfahren, die aufgrund der

Verwendung des Produktes oder daraus

resultierender Folgen gemacht wird bzw. erhoben

wird bzw. anstehen, im Ganzen die Summe

übersteigen, die für die Produkte bezahlt wurde,

die den Anlass für solche Forderungen geben.

Dabei spielt es keine Rolle, ob die Haftpflicht auf

einem Vertragsbruch, einem Delikt, Erfolgshaftung,

Garantie-Verletzungen, einem Versagen des

eigentlichen Zweckes oder anderem basiert.

Versicherung

Sie sind dazu verpflichtet, Versicherungen in solchen

Mengen und Arten abzuschließen bzw. jederzeit

beizubehalten, und Sie sind weiter dazu verpflichtet, die

Deckungssumme für Schadensansprüche genügend hoch

und angemessen zu gestalten, dass Hypertherm, sollte es

in Zusammenhang mit seinen Produkten zu Klagen

kommen, so wenig wie möglich belastet wird.

Nationale und lokale

Nutzungsbestimmungen

Die Nutzungsbestimmungen für nationale und lokale

Wasserleitungs- oder elektrische Leitungssysteme haben

Vorrang vor den Anweisungen, die dieses Handbuch

enthält. Hypertherm wird in keinem Fall für Personenoder Sachschäden haften, die von einer unsachgemäßen

Nutzung dieser Systeme stammen oder die von

unzulänglichen Arbeitspraktiken herrühren.

Übertragung von Rechten

Sie können etwaig verbliebene Rechte, die Sie hierunter

noch haben, nur in Verbindung mit dem Verkauf all oder

wesentlich all Ihrer Aktiva und all oder wesentlich all Ihres

Aktienkapitals an einen interessierten Nachfolger

übertragen. Dieser muss sich außerdem bereit erklären,

alle Bedingungen und Auflagen dieses Garantie-Vertrages

als verbindlich anzuerkennen.

Ordnungsgemäße

Entsorgung von HyperthermProdukten

Wie alle elektronischen Produkte, können HyperthermPlasmaschneidanlagen Materialien oder Komponenten,

z. B. Leiterplatten, enthalten, die nicht in den

gewöhnlichen Abfall geworfen werden können. Es liegt in

Ihrer Verantwortung, jegliche Produkte oder Bauelemente

von Hypertherm in umweltgerechter Weise entsprechend

den nationalen und regionalen Vorschriften zu entsorgen.

• In den USA sind alle Bundes-, Landes- und regionalen

Gesetze zu prüfen.

• In der Europäischen Gemeinschaft sind die EURichtlinien, die nationalen und regionalen Gesetze zu

prüfen. Bitte besuchen Sie www.hypertherm.com/weee,

um weitere Informationen zu erhalten.

• In anderen Ländern sind die nationalen und regionalen

Gesetze zu prüfen.

INHALT

powermax1250 Betriebsanleitung v

Elektromagnetische Kompatibilität....................................................................................................i

Garantie....................................................................................................................................................iii

Abschnitt 1 SICHERHEIT

Sicherheitsrelevante Informationen.................................................................................................................1-2

Sicherheitsvorschriften einhalten.....................................................................................................................1-2

Plasmaschneiden kann Brände und Explosionen verursachen................................................................1-2

Elektrische Schläge sind lebensgefährlich....................................................................................................1-3

Statische elektrizität kann platinen Beschädigen ........................................................................................1-3

Giftige Dämpfe können zu Verletzungen oder tod führen..........................................................................1-4

Ein Plasmalichtbogen kann Verletzungen und Verbrennungen verursachen ........................................1-5

Lichtbogenstrahlen können Augen und Haut verbrennen.........................................................................1-5

Sichere Erdung....................................................................................................................................................1-6

Sicherheit beim Umgang mit Gasdruckausrüstungen................................................................................1-6

Beschädigte Gasflaschen können explodieren............................................................................................1-6

Lärm kann zu Gehörschäden führen...............................................................................................................1-7

Störung von Herzschrittmachern und Hörgeräten.......................................................................................1-7

Der Plasmalichtbogen kann gefrorene Rohre beschädigen......................................................................1-7

Warnschilder ........................................................................................................................................................1-8

Abschnitt 2 SPEZIFIKATIONEN

Stromquelle ..........................................................................................................................................................2-2

Abmessungen und Gewicht...................................................................................................................2-3

Brenner T80 .........................................................................................................................................................2-4

Abmessungen............................................................................................................................................2-5

Symbole und Markierungen..............................................................................................................................2-6

-Zeichen................................................................................................................................................2-6

CE-Zeichen................................................................................................................................................2-6

IEC-Zeichen...............................................................................................................................................2-6

Abschnitt 3 INBETRIEBNAHME

Nach Erhalt...........................................................................................................................................................3-2

Reklamationen .....................................................................................................................................................3-2

Verpackungsinhalt...............................................................................................................................................3-2

Aufstellen der Stromquelle................................................................................................................................3-3

Hochheben der Stromquelle ............................................................................................................................3-3

Netzanschluss......................................................................................................................................................3-4

Dreiphasen-Netzkabel – Installation des Steckers......................................................................................3-4

INHALT

vi powermax1250 Betriebsanleitung

Einphasen-Netzkabel..........................................................................................................................................3-5

Installation des Netzkabels.....................................................................................................................3-5

Installation des Steckers.........................................................................................................................3-5

Erdung ...................................................................................................................................................................3-6

Verlängerungskabel............................................................................................................................................3-6

Installation des Brenners ...................................................................................................................................3-7

Plasmagaszufuhr ................................................................................................................................................3-9

Zusätzliche Gasfiltration..........................................................................................................................3-9

Anschluss der Gaszufuhr................................................................................................................................3-10

Ausrichten des Brenners T80M....................................................................................................................3-10

Anschluss der EIN/AUS-Fernbedienung..........................................................................................3-11

Maschinen-Interface-Anschluss..........................................................................................................3-11

Lichtbogenspannung.............................................................................................................................3-12

Übertragung (XFER) (Beginn der Maschinenbewegung) abändern von

Trockenkontaktschluss auf Spannungssignal ...........................................................................3-14

Ansteuerung eines Industrie-Eingabe-Isolationsmoduls ...............................................................3-15

Antrieb einer Relaisspule mit einer externen Stromquelle............................................................3-16

Antrieb eines isolierten Industrie-Eingangsmoduls mit einer externen Stromquelle...............3-17

Abschnitt 4 BEDIENUNG

Regler und Anzeigeleuchten.............................................................................................................................4-2

Anzeige-LEDs............................................................................................................................................4-2

T80-Verschleißteil-Konfigurationen .................................................................................................................4-3

Abgeschirmt...............................................................................................................................................4-3

FineCut........................................................................................................................................................4-3

Fugenhobeln..............................................................................................................................................4-4

T80M-Verschleißteil-Konfigurationen..............................................................................................................4-4

Abgeschirmt...............................................................................................................................................4-4

FineCut........................................................................................................................................................4-5

Brennerkappe mit ohmscher Abtastung .............................................................................................4-5

Unabgeschirmte........................................................................................................................................4-5

Installation von Brennerverschleissteilen.......................................................................................................4-7

Betriebsart-Schalter einstellen.........................................................................................................................4-8

Netzschalter auf EIN stellen .............................................................................................................................4-8

Anzeigeleuchten prüfen.....................................................................................................................................4-8

Gasdruck- und Stromeinstellung regulieren.................................................................................................4-9

Bedienung von Handbrennern ......................................................................................................................4-10

Bedienung des Sicherheits-Wippentasters.....................................................................................4-10

INHALT

powermax1250 Betriebsanleitung vii

Anbringen der Werkstückklemme ......................................................................................................4-11

Beginn eines Schnittes von der Werkstückkante...........................................................................4-11

Handbrenner-Schneidetechniken.......................................................................................................4-12

Lochstechen............................................................................................................................................4-13

Fugenhobeln ...........................................................................................................................................4-14

Tabelle für das Schneiden ..............................................................................................................................4-15

Abgeschirmte 80 A-Maschinen-Verschleißteile ..............................................................................4-15

Abgeschirmte 60 A-Maschinen-Verschleißteile ..............................................................................4-16

Abgeschirmte 40 A-Maschinen-Verschleißteile ..............................................................................4-17

FineCut-Verschleißteile .........................................................................................................................4-18

Unabgeschirmte 40 A-Verschleißteile...............................................................................................4-19

Abschnitt 5 WARTUNG/TEILE

Routinemäßige Wartung....................................................................................................................................5-2

Inspektion der Verschleißteile...........................................................................................................................5-3

Regler und Anzeigeleuchten.............................................................................................................................5-4

Anzeige-LEDs............................................................................................................................................5-4

Allgemeine Fehlerbeseitigung..........................................................................................................................5-5

Anlagen-Stromkreis-schaltplan ........................................................................................................................5-8

Technische Fragen..............................................................................................................................................5-9

Ersatzteile..............................................................................................................................................................5-9

Brennerver-Ersatzteile .............................................................................................................................5-9

Stromquellen-Ersatzteile.......................................................................................................................5-10

Zubehör....................................................................................................................................................5-10

8-06

Hypertherm Plasmaschneidsysteme 1-1

Abschnitt 1

SICHERHEIT

Inhalt:

Sicherheitsrelevante Informationen.................................................................................................................1-2

Sicherheitsvorschriften einhalten.....................................................................................................................1-2

Plasmaschneiden kann Brände und Explosionen verursachen................................................................1-2

Elektrische Schläge sind lebensgefährlich....................................................................................................1-3

Statische elektrizität kann platinen Beschädigen ........................................................................................1-3

Giftige Dämpfe können zu Verletzungen oder tod führen..........................................................................1-4

Ein Plasmalichtbogen kann Verletzungen und Verbrennungen verursachen ........................................1-5

Lichtbogenstrahlen können Augen und Haut verbrennen.........................................................................1-5

Sichere Erdung....................................................................................................................................................1-6

Sicherheit beim Umgang mit Gasdruckausrüstungen................................................................................1-6

Beschädigte Gasflaschen können explodieren............................................................................................1-6

Lärm kann zu Gehörschäden führen...............................................................................................................1-7

Störung von Herzschrittmachern und Hörgeräten.......................................................................................1-7

Der Plasmalichtbogen kann gefrorene Rohre beschädigen......................................................................1-7

Warnschilder ........................................................................................................................................................1-8

SICHERHEIT

1-2 Hypertherm Plasmaschneidsysteme

SICHERHEITSRELEVANTE INFORMATIONEN

Die Symbole in diesem Abschnitt dienen zur

Identifizierung von potentiellen Gefahren. Wenn ein

Sicherheitssymbol in diesem Handbuch erscheint oder

eine Maschine damit gekennzeichnet ist, die

angegebenen Anweisungen strikt einhalten, um

potentielle Verletzungsgefahren zu vermeiden.

SICHERHEITSVORSCHRIFTEN EINHALTEN

Alle Sicherheitshinweise in diesem Handbuch und die

Warnschilder auf der Maschine durchlesen.

• Die Warnschilder auf der Maschine in gutem Zustand

halten. Fehlende oder beschädigte Schilder sofort

ersetzen.

• Die Bedienung der Maschine und die richtige

Verwendung der Bedienungselemente erlernen.

Die Maschine nicht von ungeschultem Personal

bedienen lassen.

• Die Maschine stets in funktionstüchtigem Zustand

halten. Unzulässige Modifikationen der Maschine

können die Sicherheit und Nutzungsdauer der

Maschine beeinträchtigen.

GEFAHR WARNUNG VORSICHT

Die Signalworte GEFAHR bzw. WARNUNG werden

zusammen mit einem Sicherheitssymbol verwendet.

GEFAHR identifiziert die größte Gefahr.

• Die Warnschilder GEFAHR bzw. WARNUNG an

der Maschine befinden sich stets in der Nähe der

jeweiligen Gefahrenstelle.

• Der Sicherheitshinweis WARNUNG ist den

entsprechenden Anweisungen in diesem Handbuch

vorangestellt, die bei Nichteinhaltung zu schweren

oder tödlichen Verletzungen führen können.

• Der Sicherheitshinweis VORSICHT ist den

entsprechenden Anweisungen in diesem Handbuch

vorangestellt, die bei Nichteinhaltung zu

Maschinenschäden führen können.

Brandverhütung

• Sicherstellen, daß im Arbeitsbereich sicher geschnitten

werden kann. Einen Feuerlöscher in unmittelbarer

Umgebung verfügbar halten.

• Alles brennbare Material im Umkreis von 10 m aus dem

Schneidbereich entfernen.

• Heiße Metallteile abschrecken oder abkühlen lassen,

bevor sie weiterverarbeitet werden oder mit brennbaren

Materialien in Berührung kommen.

• Keine Behälter schneiden, die möglicherweise

brennbare Materialien enthalten – sie müssen zuerst

entleert und gründlich gereinigt werden.

• Vor dem Plasmaschneiden möglicherweise

feuergefährliche Bereiche entlüften.

• Beim Schneiden mit Sauerstoff als Plasmagas ist eine

Belüftungsanlage erforderlich.

Explosionsverhütung

• Die Plasmaschneidanlage nicht in Betrieb nehmen,

wenn die Umgebungsluft explosiven Staub oder

Gase enthält.

• Keine unter Druck stehenden Zylinder, Rohre oder

geschlossene Behälter schneiden.

• Keine Behälter schneiden, in denen brennbare

Materialien aufbewahrt wurden.

PLASMASCHNEIDEN KANN BRÄNDE UND EXPLOSIONEN VERURSACHEN

WARNUNG

Explosionsgefahr

Argon-Wasserstoff und Methan

Wasserstoff und Methan sind feuergefährliche Gase, die

eine Explosionsgefahr darstellen. Flammen von Behältern

und Schläuchen fernhalten, die Methan- oder WasserstoffMischungen enthalten. Ebenso Flammen und Funken vom

Brenner fernhalten, wenn Methan oder Argon-Wasserstoff

als Plasmagas verwendet wird.

WARNUNG

Wasserstoff-Verpuffung beim

Aluminium-Schneiden

• Beim Unterwasserschneiden von Aluminium oder bei

Wasserberührung der Aluminiumunterseite kann sich

freies Wasserstoffgas unter dem Werkstück sammeln

und während des Plasmaschneidbetriebes verpuffen.

• Einen Belüftungsverteiler am Boden des Wassertisches

installieren, um die Gefahr einer Wasserstoff-Verpuffung

zu beseitigen. Siehe Abschnitt „Anhang” dieses

Handbuches bezüglich Einzelheiten zum

Belüftungsverteiler.

SICHERHEIT

8-06

Hypertherm Plasmaschneidsysteme 1-3

Das Berühren stromführender Teile kann tödliche

elektrische Schläge oder schwere Verbrennungen

verursachen.

• Der Betrieb der Plasmaanlage schließt einen

elektrischen Schaltkreis zwischen Brenner und

Werkstück. Das Werkstück und jegliche Teile, die mit

dem Werkstück Kontakt haben, sind Bestandteil des

elektrischen Schaltkreises.

• Brennerkörper, Werkstück oder Wasser im Wassertisch

während des Betriebs der Plasmaanlage nicht berühren.

Verhütung von elektrischen Schlägen

Bei allen Hypertherm-Plasmaanlagen wird im Schneid prozeß Hochspannung eingesetzt (200 bis 400 Volt

Gleichstrom sind üblich). um den Plasmalichtbogen zu

zünden. Folgende Sicherheits maßregeln beim Betrieb der

Schneidanlage beachten:

• Isolier-Handschuhe und -Schuhe tragen und Körper und

Kleidung trocken halten.

• Während der Bedienung der Plasmaanlage muß darauf

geachtet werden, daß keine nassen Flächen – auf

welche Weise auch immer – berührt werden.

• Die Isolierung vom Werkstück und Boden mit trockenen

Isoliermatten oder -abdeckungen gewährleisten; diese

müssen groß genug sein, um jeglichen Kontakt mit

Werkstück oder Boden zu verhindern. Äußerst

vorsichtig sein, wenn in einer Umgebung mit hohem

Feuchtigkeitsanteil gearbeitet werden muß.

• Es ist ein Trennschalter mit ausreichend

dimensionierten Sicherungen in der Nähe der

Stromquelle anzubringen. Mit diesem Schalter kann die

Anlage im Notfall von der Bedienperson schnell

ausgeschaltet werden.

• Beim Schneiden am Wassertisch ist sicherzustellen,

daß der Schutzleiter korrekt angeschlossen ist.

ELEKTRISCHE SCHLÄGE SIND LEBENSGEFÄHRLICH

• Diese Anlage entsprechend den Anweisungen der

Betriebsanleitung und den nationalen und regionalen

Vorschriften installieren und erden.

• Das Eingangsnetzkabel der Anlage häufig auf

eventuelle Beschädigungen der Isolierung untersuchen.

Beschädigte Kabel sofort ersetzen. Blanke Drähte

sind lebensgefährlich.

• Das Brenner-Schlauchpaket untersuchen und

verschlissene oder beschädigte Kabel austauschen.

• Während des Schneidens dürfen das Werkstück und

sich lösender Schneidabfall nicht aufgehoben werden.

Während des Schneidvorgangs das Werkstück mit

angeschlossenem Werkstückkabel am Platz oder auf

der Werkbank lassen.

• Vor dem Prüfen, Reinigen oder Auswechseln von

Brennerverschleißteilen den Hauptschalter ausschalten

oder den Netzstecker der Stromquelle ziehen.

• Den Sicherheitsschalter am Gerät niemals umgehen

oder außer Kraft setzen.

• Vor dem Abnehmen von Abdeckungen der Stromquelle

oder der Anlage die Eingangsnetzspannung

unterbrechen. Nach dem Unterbrechen der

Netzspannung 5 Minuten lang warten, damit sich die

Kondensatoren entladen.

• Die Plasmaanlage niemals mit abgenommener

Stromquellen-Abdeckung in Betrieb nehmen.

Ungeschützte Stromquellenanschlüsse stellen eine

ernsthafte elektrische Gefahr dar.

• Bei der Installation von Netzeingangsanschlüssen

zuerst den Schutzleiter anschließen.

• Hypertherm-Plasmaschneidanlagen dürfen nur mit den

jeweiligen Hypertherm-Brennern verwendet werden.

Keine anderen Brenner verwenden, da diese überhitzen

können und eine Sicherheitsgefahr darstellen.

Beim Umgang mit Leiterplatten sind angemessene

Vorsichtsmaßnahmen zu treffen.

STATISCHE ELEKTRIZITÄT KANN PLATINEN BESCHÄDIGEN

• Leiterplatten in antistatischen Behältern aufbewahren.

• Beim Umgang mit Leiterplatten sind geerdete

Gelenkbänder zu tragen.

SICHERHEIT

1-4 Hypertherm Plasmaschneidsysteme

Der Plasmalichtbogen selbst ist die beim Schneiden

eingesetzte Wärmequelle. Entsprechend kann das

Material, das geschnitten wird, eine Quelle giftiger

Dämpfe oder Gase darstellen, die Sauerstoff verringern,

auch wenn der Plasmalichtbogen nicht als Quelle giftiger

Dämpfe ermittelt wurde.

Die erzeugten Dämpfe variieren abhängig von dem Metall,

das geschnitten wird. Zu den Metallen, die giftige Dämpfe

freisetzen können, auf die dies aber ist nicht beschränkt

ist, gehören rostfreier Stahl, unlegierter Stahl, Zink

(verzinkt) und Kupfer.

In manchen Fällen kann das Metall mit einer Substanz

beschichtet sein, die giftige Dämpfe freisetzen könnte. Zu

den giftigen Beschichtungen gehören Blei (in manchen

Farben), Kadmium (in manchen Farben und Füllstoffen)

und Beryllium, es ist jedoch nicht auf diese beschränkt.

Die beim Plasmaschneiden erzeugten Gase variieren je

nach dem zu schneidenden Material und dem

Schneidverfahren, dies kann jedoch Ozon, Stickoxide,

sechswertiges Chrom, Wasserstoff und sonstige

Substanzen umfassen, wenn diese im geschnittenen

Material enthalten sind oder von diesem freigesetzt

werden.

Es sind Vorsichtsmaßnahmen zu treffen, um bei jeglichen

Betriebsabläufen eine Belastung durch diese Dämpfe

zu minimieren. Abhängig von der chemischen

Zusammensetzung und der Konzentration der Dämpfe

(sowie anderen Faktoren, z. B. Be- und Entlüftung) kann

ein Risiko für körperliche Erkrankungen, z. B. Geburtsfehler

oder Krebs, bestehen.

Es ist die Verantwortung des Ausrüstungs- und

Betriebseigentümers, die Luftqualität des Bereichs, in

dem die Ausrüstung eingesetzt wird, zu überprüfen und

sicherzustellen, dass die Luftqualität am Arbeitsplatz den

regionalen und nationalen Normen und Vorschriften

entspricht.

Das Niveau der Luftqualität an jedem betroffenen

Arbeitsplatz ist abhängig von betriebsspezifischen

Variablen, z. B.:

• Tischkonstruktion (nass, trocken, Unterwasser).

• Materialzusammensetzung, Oberflächenbeschaffenheit

und Zusammensetzung der Beschichtungen.

GIFTIGE DÄMPFE KÖNNEN ZU VERLETZUNGEN ODER TOD FÜHREN.

• Menge des zu entfernenden Materials.

• Dauer des Schneidens bzw. Fugenhobelns.

• Größe, Luftvolumen, Be- und Entlüftung und Filtrierung

des Arbeitsbereiches.

• Personenschutzausrüstung.

• Anzahl der sich in Betrieb befindlichen Schweiß- und

Schneidanlagen.

• Sonstige Betriebsabläufe, die Dämpfe erzeugen

können.

Muss der Arbeitsplatz nationalen oder regionalen

Vorschriften entsprechen, kann nur durch im Betrieb

vorgenommene Überwachung und Prüfung ermittelt

werden, ob der Betrieb oberhalb oder unterhalb des

zulässigen Niveaus liegt.

Zur Verringerung des Risikos der Belastung durch

Dämpfe:

• Vor dem Schneiden alle Beschichtungen und

Lösemittel vom Metall entfernen.

• Vor Ort eine Entlüftung vornehmen, um Dämpfe aus der

Luft zu entfernen.

• Dämpfe nicht einatmen. Beim Schneiden von Metall,

das mit giftigen Elementen beschichtet ist, das solche

enthält oder bei dem der Verdacht besteht, dass es

giftige Elemente enthält, Atemschutzmaske mit

Luftzufuhr tragen.

• Es ist sicherzustellen, dass diejenigen, die Schweißoder Schneidausrüstungen bedienen und

Atemschutzvorrichtungen mit Luftzufuhr einsetzen, für

den ordnungsgemäßen Einsatz solcher Ausrüstungen

qualifiziert und ausgebildet sind.

• Niemals Behälter schneiden, in deren Innerem sich

möglicherweise giftige Materialien befinden. Die

Behälter sind vorher ordnungsgemäß zu entleeren und

zu reinigen.

• Die Luftqualität erforderlichenfalls überwachen und

überprüfen.

• Den örtlichen Experten für die Umsetzung eines

Lageplanes zur Gewährleistung einer sicheren

Luftqualität zu Rate ziehen.

SICHERHEIT

Hypertherm Plasmaschneidsysteme 1-5

12/6/05

Sofortstartbrenner

Der Plasmalichtbogen wird sofort gezündet, nachdem der

Brennerschalter betätigt wird.

EIN PLASMALICHTBOGEN KANN VERLETZUNGEN UND VERBRENNUNGEN VERURSACHEN

Der Plasmalichtbogen kann Handschuhe und Haut

schnell verbrennen.

• Von der Brennerspitze fernhalten.

• Metall aus dem Schneidbereich fernhalten.

• Den Brenner niemals auf Personen richten.

Augenschutz Die Strahlung des Plasmalichtbogens

erzeugt starke sichtbare und unsichtbare (ultraviolette und

infrarote) Strahlen, die Augen und Haut verbrennen

können.

• Augenschutz entsprechend den zutreffenden nationalen

und regionalen Vorschriften verwenden.

• Augenschutz (Sicherheitsbrillen mit Seitenschutz und ein

Schweißschutzschild) mit entsprechend getönter

Schweißglas-Stufe verwenden, um die Augen vor den

Ultraviolett- und Infrarotstrahlen des Lichtbogens zu

schützen.

Schweißglas-Stufe

Brennerstrom WS (USA) ISO 4850

Bis 100 A Nr. 8 Nr. 11

100-200 A Nr. 10 Nr. 11-12

200-400 A Nr. 12 Nr. 13

Über 400 A Nr. 14 Nr. 14

LICHTBOGENSTRAHLEN KÖNNEN AUGEN UND HAUT VERBRENNEN

Hautschutz Schutzkleidung tragen, um die Haut vor

UV-Strahlung, Funkenflug und heißem Metall zu schützen.

• Schutzhandschuhe, Sicherheitsschuhe und

Kopfbedeckung tragen.

• Flammverzögerte Kleidung tragen, die eine vollständige

Abdeckung bietet.

• Hosen ohne Umschläge tragen, so daß sich keine

Funken oder Schlacken fangen können.

• Vor dem Schneiden jegliche Brennstoffe, wie z. B.

Feuerzeuge oder Streichhölzer, aus den Taschen

entfernen.

Schneidbereich Den Schneidbereich so gestalten, daß

die Reflektion und Übertragung von ultraviolettem Licht

reduziert wird:

• Wände und andere Oberflächen dunkel anstreichen,

um die Reflektion zu verringern.

• Schutzabschirmungen und Sicherheitstrennwände

installieren, um andere Personen vor grellen

Schneidfunken und Blendlicht zu schützen.

• Andere Personen warnen, nicht in den Lichtbogen zu

schauen. Plakate oder Schilder verwenden.

SICHERHEIT

1-6 Hypertherm Plasmaschneidsysteme

• Gasflaschenventile oder Druckregler nicht mit Öl oder

Fett schmieren.

• Nur funktionstüchtige Gasflaschen, Druckregler,

Schläuche und Anschlußstücke verwenden, die für die

jeweilige Anwendung zugelassen sind.

• Alle Gasdruckbehälter und Zubehörteile in

funktionstüchtigem Zustand halten.

• Alle Gasschläuche mit Beschilderungen und

Farbcodierungen versehen, damit der Gastyp in jedem

Schlauch eindeutig identifiziert werden kann. Dabei die

entsprechenden nationalen und regionalen

Codierungen zu Rate ziehen.

BESCHÄDIGTE GASFLASCHEN KÖNNEN EXPLODIEREN

SICHERHEIT BEIM UMGANG MIT GASDRUCKAUSRÜSTUNGEN

Gasflaschen enthalten unter hohem Druck stehendes

Gas. Beschädigte Gasflaschen können explodieren.

• Gasdruckbehälter gemäß den entsprechenden

nationalen und regionalen Sicherheitsbestimmungen

einsetzen.

• Gasflaschen müssen immer aufrecht stehen und gegen

Umfallen gesichert sein.

• Den Schutzventildeckel nur entfernen, wenn die

Gasflasche eingesetzt oder vor dem Einsatz

angeschlossen wird.

• Zwischen Gasflaschen und Plasmaanlage darf kein

elektrischer Kontakt bestehen.

• Gasflaschen vor übermäßiger Hitze, Funken, Schlacke

oder offenem Feuer schützen.

• Ein festgeklemmtes Gasventil niemals mit einem

Hammer, einer Zange oder anderen Werkzeugen öffnen.

Werkstückkabel Das Werkstückkabel sicher am

Werkstück oder Arbeitstisch anbringen, indem ein guter

Metall-zu-Metall-Kontakt hergestellt wird. Das Kabel nicht

an Teilen befestigen, die nach dem Schnitt abfallen.

Arbeitstisch Den Arbeitstisch gemäß den

entsprechenden nationalen oder regionalen

Erdungsrichtlinien an einen Schutzleiter anschließen.

SICHERE ERDUNG

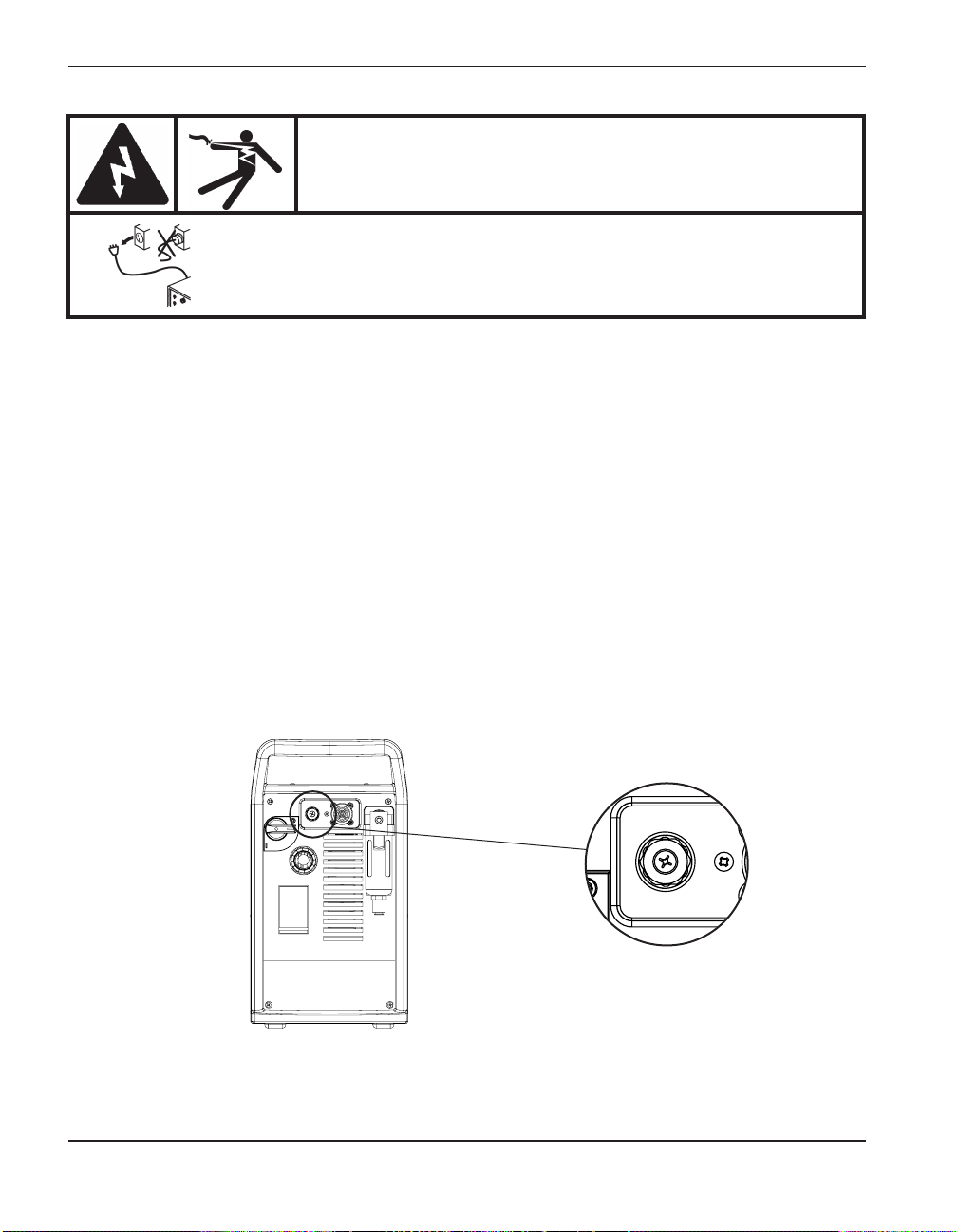

Netzeingang

• Sicherstellen, daß das Schutzleiter des Netzkabels an

den Schutzleiter im Verteilerkasten bzw. im Stecker

angeschlossen ist.

• Ist bei der Installation der Plasmaanlage der Anschluß

des Netzkabels an die Stromquelle erforderlich,

sicherstellen, daß der Schutzleiter des Netzkabels den

Vorschriften entsprechend angeschlossen ist.

• Den Schutzleiter des Netzkabels am Bolzen anbringen.

Die Sicherungsmutter fest anziehen.

• Alle elektrischen Anschlüsse fest anziehen, um

übermäßige Erhitzung zu vermeiden.

SICHERHEIT

Hypertherm Plasmaschneidsysteme 1-7

Der Geräuschpegel beim Schneiden oder Fugenhobeln

kann über längere Zeit zu Gehörschäden führen.

• Bei Verwendung der Plasmaanlage stets einen

angemessenen Gehörschutz tragen.

• Andere Personen vor der Lärmgefahr warnen.

Gefrorene Rohre können bei dem Versuch, diese mit

einem Plasmabrenner aufzutauen, beschädigt werden

oder bersten.

LÄRM KANN ZU GEHÖRSCHÄDEN FÜHREN

DER PLASMALICHTBOGEN KANN GEFRORENE ROHRE BESCHÄDIGEN

Die Funktion von Herzschrittmachern und Hörgeräten

kann durch die Magnetfelder hoher Ströme gestört

werden.

Personen, die Herzschrittmacher oder Hörgeräte tragen,

sollten sich vor Arbeiten in der Nähe von Plasmaschneid anlagen, die Schneid- und Fugenhobelarbeiten

ausführen, von ihrem Arzt beraten lassen.

Zur Minimierung von Gefahren durch Magnetfelder:

• Brenner-Schlauchpaket und Werkstückkabel auf einer

Seite verlegen und vom Körper entfernt halten.

• Das Brenner-Schlauchpaket so nahe wie möglich am

Werkstückkabel verlegen.

• Brenner-Schlauchpaket oder Werkstückkabel nicht um

den Körper legen.

• So weit wie möglich von der Stromquelle entfernt

bleiben.

STÖRUNG VON HERZSCHRITTMACHERN UND HÖRGERÄTEN

SICHERHEIT

1-8 Hypertherm Plasmaschneidsysteme

12/6/05

WARNSCHILD

Dieses Warnschild ist an der Stromquelle angebracht. Es ist sehr wichtig, daß der

Bediener und Wartungsmechaniker die Bedeutung der beschriebenen Warnsymbole

kennt. Die Numerierung der Beschreibung entspricht den Ziffern auf dem Schild.

1. Schneidfunken können Explosionen oder Brände

verursachen.

1.1 Brennbares Material beim Schneiden fernhalten.

1.2 Einen Feuerlöscher verfügbar halten und eine zweite

Person mit der Bedienung beauftragen.

1.3 Keine geschlossenen Behälter schneiden.

2. Der Plasmalichtbogen kann Verletzungen und

Verbrennungen verursachen.

2.1 Vor dem Öffnen des Brenners die Stromzufuhr

ausschalten.

2.2 Das Material nicht im Schneidbereich festhalten.

2.3 Komplette Schutzkleidung tragen.

3. Elektrischer Schlag durch schadhaften oder

unsachgemäß verwendeten Brenner – oder blanker

Verkabelung ist lebens gefärlich. Vor elektrischem

Schlag schützen.

3.1 Isolier-Handschuhe tragen. Keine feuchten oder

beschädigten Handschuhe tragen.

3.2 Isolierung vom Werkstück und Boden gewährleisten.

3.3 Vor Arbeiten an der Anlage das Netzkabel abziehen

oder den Trennschalter ausschalten.

4. Einatmen von Schneidrauch ist gesundheitsschädlich.

4.1 Kopf von Dämpfen fernhalten.

4.2 Dämpfe durch Entlüftungs- oder Absaugsysteme

entfernen.

4.3 Dämpfe durch einen Ventilator entfernen.

5. Lichtbogenstrahlen können die Augen verbrennen und

Haut verletzen.

5.1 Kopfbedeckung und Schutzbrille tragen. Gehörschutz

tragen und Kragenknopf schließen.

Schweißschutzschild mit entsprechend getönter

Schweißglas-Stufe verwenden. Komplette

Schutzkleidung tragen.

6. Vor Arbeiten an der Anlage oder vor Schneidarbeiten

die Bedienung der Anlage erlernen und die

Betriebsanleitung lesen.

7. Die Warnschilder nicht entfernen, lackieren oder

anderweitig abdecken.

Read and follow these instructions, employer safety

practices, and material safety data sheets. Refer to

ANS Z49.1, “Safety in Welding, Cutting and Allied

Processes” from American Welding Society

(http://www.aws.org) and OSHA Safety and Health

Standards, 29 CFR 1910 (http://www.osha.gov).

Plasma cutting can be injurious to operator and persons

in the work area. Consult manual before operating. Failure

to follow all these safety instructions can result in death.

1. Cutting sparks can cause explosion or fire.

1.1 Do not cut near flammables.

1.2 Have a fire extinguisher nearby and ready to use.

1.3 Do not use a drum or other closed container as a cutting table.

2. Plasma arc can injure and burn; point the nozzle away

from yourself. Arc starts instantly when triggered.

2.1 Turn off power before disassembling torch.

2.2 Do not grip the workpiece near the cutting path.

2.3 Wear complete body protection.

3. Hazardous voltage. Risk of electric shock or burn.

3.1 Wear insulating gloves. Replace gloves when wet or damaged.

3.2 Protect from shock by insulating yourself from work and ground.

3.3 Disconnect power before servicing. Do not touch live parts.

4. Plasma fumes can be hazardous.

4.1 Do not inhale fumes.

4.2 Use forced ventilation or local exhaust to remove the fumes.

4.3 Do not operate in closed spaces. Remove fumes with ventilation.

5. Arc rays can burn eyes and injure skin.

5.1 Wear correct and appropriate protective equipment to protect

head, eyes, ears, hands, and body. Button shirt collar. Protect ears

from noise. Use welding helmet with the correct shade of filter.

6. Become trained. Only qualified personnel should operate this

equipment. Keep non-qualified personnel and children away.

7. Do not remove, destroy, or cover this label.

Replace if it is missing, damaged, or worn (PN 110584 Rev A).

WARNING

Le coupage plasma peut être préjudiciable pour l’opérateur et les personnes qui se

trouvent sur les lieux de travail. Consulter le manuel avant de faire fonctionner. Le

non respect des ces instructions de sécurité peut entraîner la mort.

1. Les étincelles de coupage peuvent provoquer une explosion

ou un incendie.

1.1 Ne pas couper près des matières inflammables.

1.2 Un extincteur doit être à proximité et prêt à être utilisé.

1.3 Ne pas utiliser un fût ou un autre contenant fermé comme table de coupage.

2. L’arc plasma peut blesser et brûler; éloigner la buse de soi.

Il s’allume instantanément quand on l’amorce;

2.1 Couper l’alimentation avant de démonter la torche.

2.2 Ne pas saisir la pièce à couper de la trajectoire de coupage.

2.3 Se protéger entièrement le corps.

3. Tension dangereuse. Risque de choc électrique ou de brûlure.

3.1 Porter des gants isolants. Remplacer les gants quand ils sont humides ou

endommagés.

3.2 Se protéger contre les chocs en s’isolant de la pièce et de la terre.

3.3 Couper l’alimentation avant l’entretien. Ne pas toucher les pièces sous tension.

4. Les fumées plasma peuvent être dangereuses.

4.1 Ne pas inhaler les fumées

4.2 Utiliser une ventilation forcée ou un extracteur local pour dissiper les fumées.

4.3 Ne pas couper dans des espaces clos. Chasser les fumées par ventilation.

5. Les rayons d’arc peuvent brûler les yeux et blesser la peau.

5.1 Porter un bon équipement de protection pour se protéger la tête, les yeux, les

oreilles, les mains et le corps. Boutonner le col de la chemise. Protéger les oreilles

contre le bruit. Utiliser un masque de soudeur avec un filtre de nuance appropriée.

6. Suivre une formation. Seul le personnel qualifié a le droit de faire

fonctionner cet équipement. Le personnel non qualifié et les enfants doivent

se tenir à l’écart.

7. Ne pas enlever, détruire ni couvrir cette étiquette.

La remplacer si elle est absente, endommagée ou usée (PN 110584 Rev A).

AVE RTISS EM ENT

SICHERHEIT

Hypertherm Plasmaschneidsysteme 1-9

WARNSCHILD

Dieses Warnschild ist an der Stromquelle angebracht. Es ist sehr

wichtig, daß der Bediener und Wartungsmechaniker die Bedeutung

der beschriebenen Warnsymbole kennt. Die Numerierung der

Beschreibung entspricht den Ziffern auf dem Schild.

1. Schneidfunken können Explosionen oder

Brände verursachen.

1.1 Brennbares Material beim Schneiden

fernhalten.

1.2 Einen Feuerlöscher verfügbar halten und

eine zweite Person mit der Bedienung

beauftragen.

1.3 Keine geschlossenen Behälter

schneiden.

2. Der Plasmalichtbogen kann Verletzungen

und Verbrennungen verursachen.

2.1 Vor dem Öffnen des Brenners die

Stromzufuhr ausschalten.

2.2 Das Material nicht im Schneidbereich

festhalten.

2.3 Komplette Schutzkleidung tragen.

3. Elektrischer Schlag durch schadhaften

oder unsachgemäß verwendeten

Brenner – oder blanker Verkabelung ist

lebens gefärlich. Vor elektrischem Schlag

schützen.

3.1 Isolier-Handschuhe tragen. Keine

feuchten oder beschädigten

Handschuhe tragen.

3.2 Isolierung vom Werkstück und Boden

gewährleisten.

3.3 Vor Arbeiten an der Anlage das

Netzkabel abziehen oder den

Trennschalter ausschalten.

4. Einatmen von Schneidrauch ist

gesundheitsschädlich.

4.1 Kopf von Dämpfen fernhalten.

4.2 Dämpfe durch Entlüftungs- oder

Absaugsysteme entfernen.

4.3 Dämpfe durch einen Ventilator entfernen.

5. Lichtbogenstrahlen können die Augen

verbrennen und Haut verletzen.

5.1 Kopfbedeckung und Schutzbrille tragen.

Gehörschutz tragen und Kragenknopf

schließen. Schweißschutzschild mit

entsprechend getönter SchweißglasStufe verwenden. Komplette

Schutzkleidung tragen.

6. Vor Arbeiten an der Anlage oder vor

Schneidarbeiten die Bedienung der

Anlage erlernen und die

Betriebsanleitung lesen.

7. Die Warnschilder nicht entfernen,

lackieren oder anderweitig abdecken.

Rev. D

1

powermax1250 Betriebsanleitung 2-1

Abschnitt 2

SPEZIFIKATIONEN

Inhalt:

Stromquelle ..........................................................................................................................................................2-2

Abmessungen und Gewicht...................................................................................................................2-3

Brenner T80 .........................................................................................................................................................2-4

Abmessungen............................................................................................................................................2-5

Symbole und Markierungen..............................................................................................................................2-6

-Zeichen................................................................................................................................................2-6

CE-Zeichen................................................................................................................................................2-6

IEC-Zeichen...............................................................................................................................................2-6

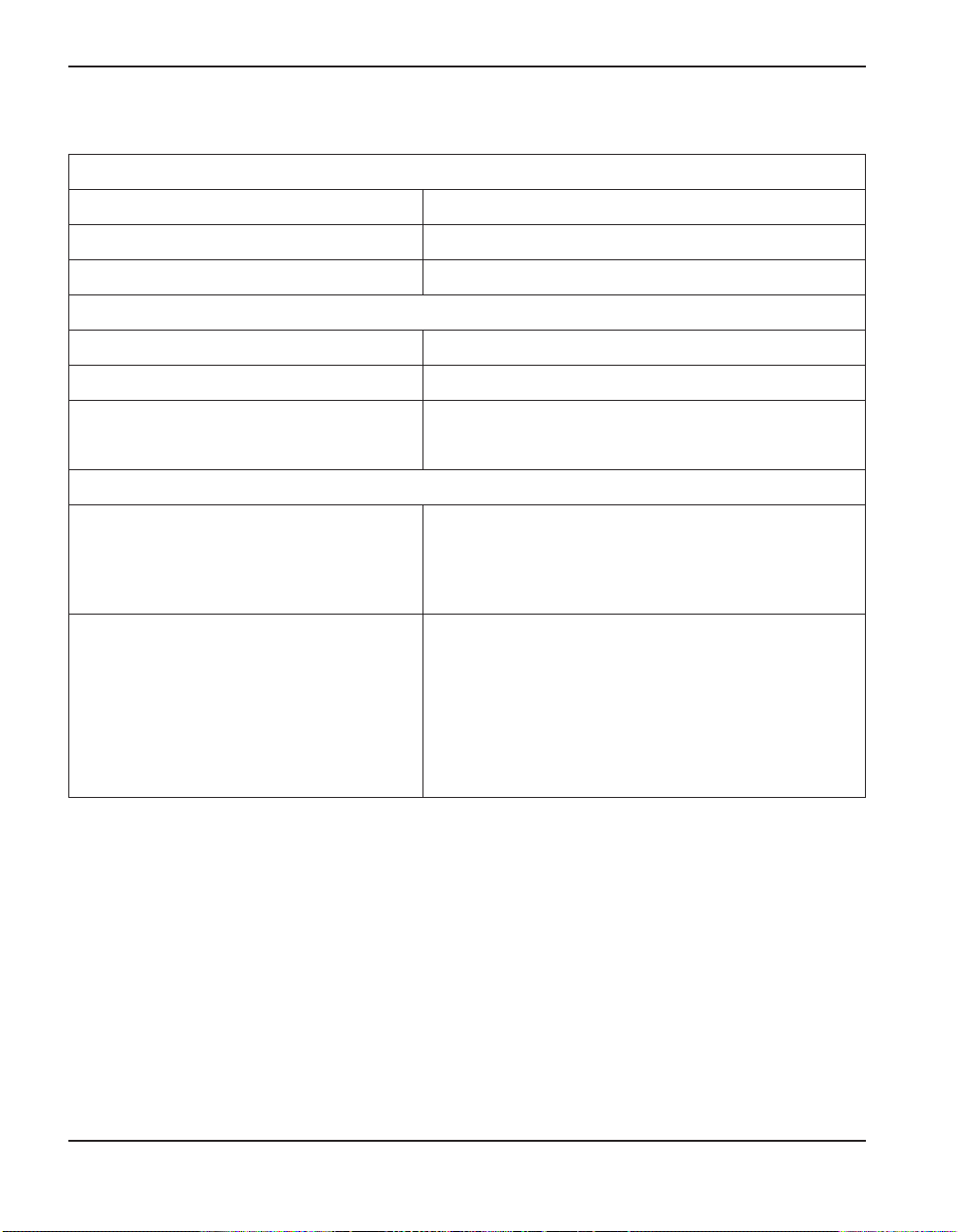

Stromquelle

SPEZIFIKATIONEN

2-2 powermax1250 Betriebsanleitung

Nennleerlaufspannung (U0)

300 VDC

Leistungscharakteristik*

*Definiert als grafische Darstellung der Ausgangs-

spannung gegenüber dem Ausgangsstrom

Drooping

Nennausgangsstrom (I2)

25A – 80A

Hypertherm-Standard-Nennausgangsspannung (U

2

)

150 VDC

Einschaltdauer (X*) bei 40

o

C

unter den Nominalbedingungen (U1, I1, U2, I2)

*X = Ton/T

base

,

T

on

= Zeit, Minuten

T

base

= 10 Minuten

(Siehe Typenschild an der Stromquelle für

weitere Informationen bezüglich der Einschaltdauer

und IEC-Werte.)

U

1

– Volt AC rms

X

200-208 VAC 1 phasig

230-240 VAC 1 phasig

480 VAC 1 phasig

200-208 VAC 3 phasig

230-240 VAC 3 phasig

380-400-415 VAC 3 phasig

480 VAC 3 phasig

600 VAC 3 phasig

40%

50%

60%

50%

60%

60%

60%

60%

Betriebstemperatur -10° bis +40°C

Nennwechselstromphasen (PH)

und Netzfrequenz (Hz) Standardmodell

CE-Modell

PH Hz

1-3

3

50-60

50-60

Nennnetzspannung (U

1

), Nennnetzstrom (I1)

und I1eff* bei Nennleistung U2und I2– nur

Schneiden.

*I1eff = (I1) X wird zur Bestimmung der nominalen

Stärke des Netzkabels verwendet.

Leistungsfaktor

U

1

– Volt AC rms I1-A rms I1effektiv

200-208 VAC 1 phasig

230-240 VAC 1 phasig

480 VAC 1 phasig

200-208 VAC 3 phasig

230-240 VAC 3 phasig

380-400-415 VAC 3 phasig

480 VAC 3 phasig

600 VAC 3 phasig

70

60

30

40

36

21

17

16,5

44

42

23

28

28

16

13

13

U1– Volt AC rms

Oberwellen

Leistungsfaktor

Verschiebungs

Leistungsfaktor

200-208 VAC 1 phasig

230-240 VAC 1 phasig

480 VAC 1 phasig

200-208 VAC 3 phasig

230-240 VAC 3 phasig

380-400-415 VAC 3 phasig

480 VAC 3 phasig

600 VAC 3 phasig

0,99

0,99

0,91

0,94

0,94

0,94

0,94

0,80

0,99

0,99

0,99

0,99

0,99

0,99

0,99

0,99

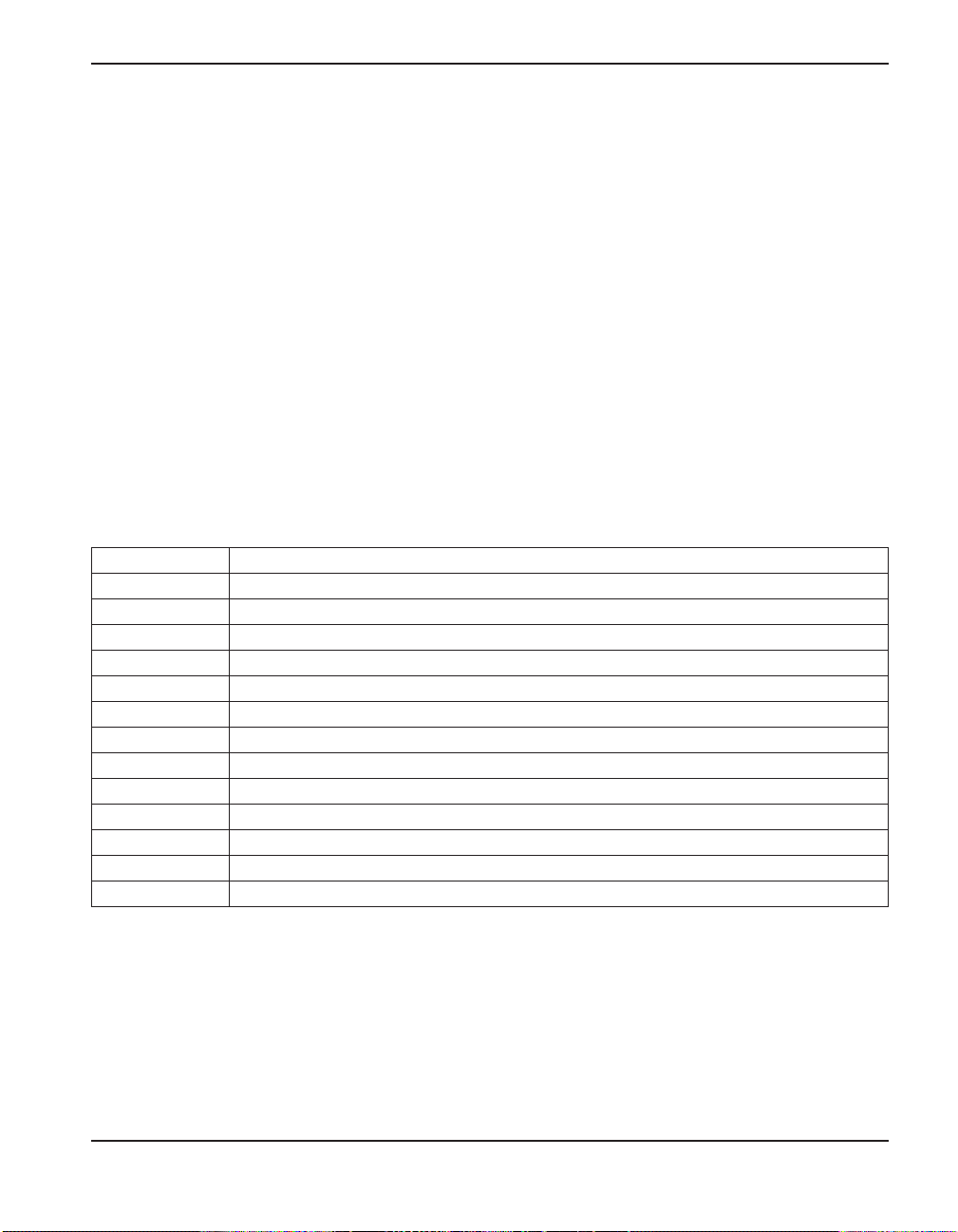

R

sce

– Leerlauf-Kurzschluss-Verhältnis –

nur CE-Modell

U

1

– Volt AC rms, 3 phasig R

sce

400 VAC

230VAC

228

163

Diese Ausrüstung entspricht IEC 61000-3-12,

Voraussetzung: R

sce min

= 228 bei 400VAC

3 phasig und bei 230 VAC 3 phasig.

IP code—Ausmaß des Schutzes,

den das Gehäuse bietet

IP23CS*

IP – Internationaler Schutz

2 – Kein Eindringen von Fremdkörpern

>

=12,5mm

3 – Kein schädliches Eindringen von Spritzwasser

C – Wechselstromleitungs-Schaltkreise geschützt

gegen das Eindringen von Werkzeugen mit

>

=2,5 mm Durchmesser x 100 mm Länge

S – Lüfter während des Wassertests abgestellt

*WARNUNG: NICHT IM REGEN BETREIBEN!

Kippfallen, Schrägstellen

(mit oder ohne Räderbausatz) bis zu 15° Neigung

Gas Luft Stickstoff

Gasqualität Sauber, trocken, ölfrei

Gaseinlaßdruck und -durchfluß Siehe Abschnitt 3, Inbetriebnahme

Erläuterungen

rms = quadratisches Mittel

sce = äquivalentes Leerlauf-

Kurzschluss-Verhältnis

SPEZIFIKATIONEN

powermax1250 Betriebsanleitung 2-3

Abmessungen und Gewicht

Gewicht der stromquelle

ohne brenner

41 kg

584 mm

267 mm

495 mm

A

M

P

S

40

60

25

80

A

C

0

6

0

7

05

4

.0

5

.0

_

+

P

S

I

8

0

6

.0

B

A

R

SPEZIFIKATIONEN

1

2-4 powermax1250 Betriebsanleitung

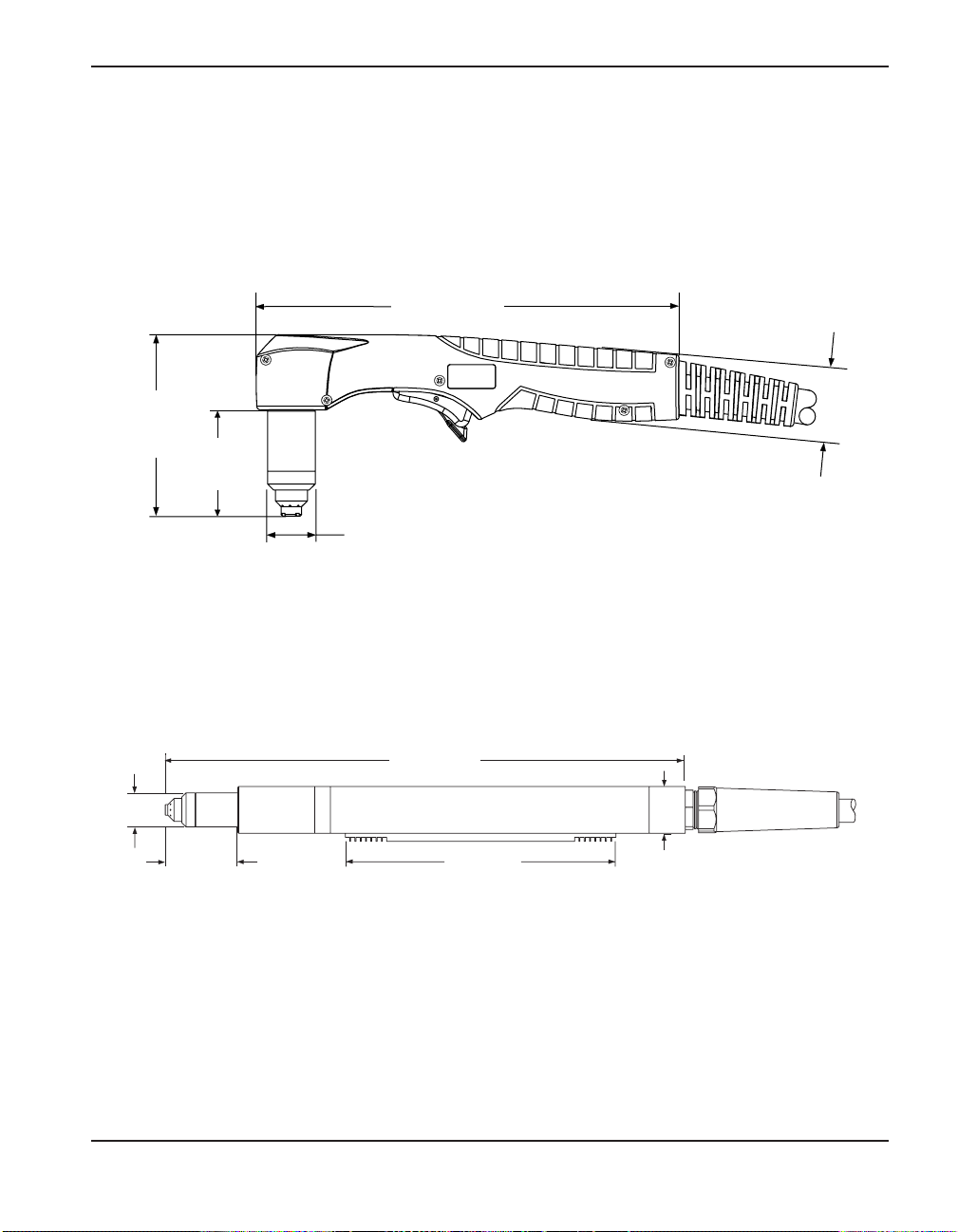

Brenner T80

Schneidleistung im Handbetrieb bei 80 A

Empfohlene Schneidkapazität 22 mm

Maximale Schneidkapazität 29 mm

Trennschnittkapazität 38 mm

Schneidleistung im Maschinenbetrieb bei 80 A

Empfohlene Schneidkapazität 10 mm

Maximale Schneidkapazität 16 mm

Fugenhobeln

(Menge des entfernten Metalls bei

unlegiertem Stahl)

5,5 kg/h

Gewicht

T80

3,3 kg mit 7,5 m Schlauchpaket

6,3 kg mit 15 m Schlauchpaket

9,4 kg mit 22,5 m Schlauchpaket

T80M

2,0 kg mit 4,5 m Schlauchpaket

3,8 kg mit 7,5 m Schlauchpaket

4,5 kg mit 10,7 m Schlauchpaket

6,8 kg mit 15 m Schlauchpaket

9,9 kg mit 22,5 m Schlauchpaket

SPEZIFIKATIONEN

1

powermax1250 Betriebsanleitung 2-5

T80 mit Abmessungen

226 mm

99 mm

38 mm

25 mm

T80M mit Abmessungen

387 mm

25 mm

35 mm

52 mm

203 mm

57 mm

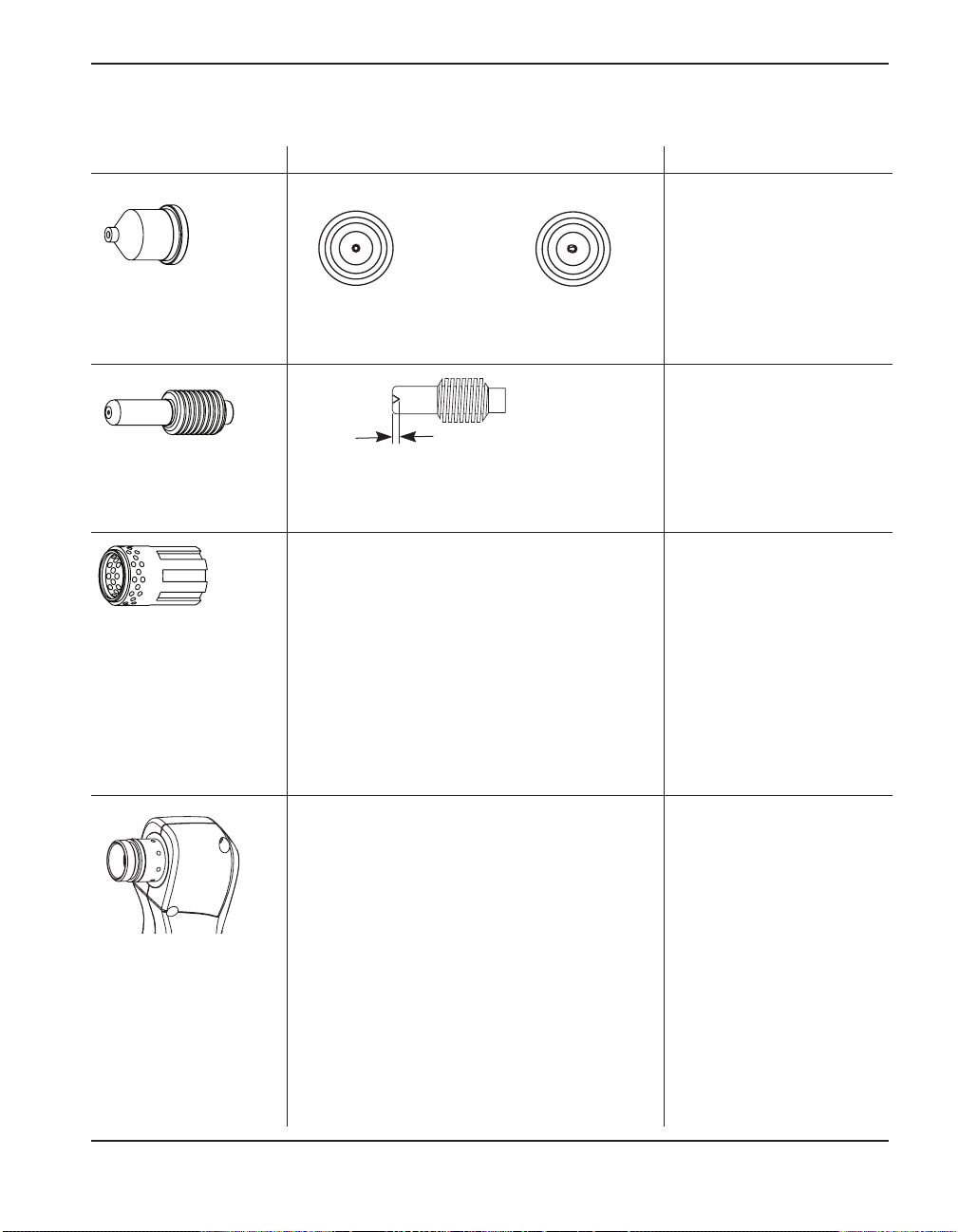

Brenner mit Abmessungen

32er Abstand

3,2 mm Breite

SPEZIFIKATIONEN

1

2-6 powermax1250 Betriebsanleitung

O

l

Gleichstrom (DC)

Anschluß für den externen

Schutzleiter (geerdet)

Wechselstromanschluß

Plasmaschneiden und

Fugenhobeln

Wechselstrom (AC)

Stromquelle auf

Inverter-Basis

Volt/Ampere-Kurve, fallende

Kennlinie

Strom ausgeschaltet

Strom eingeschaltet

Plasma-Brenner in TESTPosition (Austrittsdüse für

Kühl- und Plasmagas)

Symbole und Markierungen

S -Zeichen

Die -Zeichen bedeutet, daß die Stromquelle und der Brenner in Bereichen mit erhöhter

elektrischer

Gefährdung verwendet werden dürfen. Die Handbrenner müssen Verschleißteile mit

Schutzschild verwenden

, um den Anforderungen der -Kennzeichnung zu entsprechen.

CE-Zeichen

Das CE-Zeichen ( ) stellt eine Konformitätserklärung des Herstellers mit allen geltenden

europäischen Richtlinien und Standards dar. Nur diejenigen Ausführungen an HyperthermProdukten mit einem CE-Zeichen auf oder nahe dem Datenschild wurden auf Einhaltung der

Europäischen Niederspannungs-Richtlinie und der Europäischen EMV-Richtlinie geprüft. Die zur

Befolgung der Europäischen EMV-Richtlinie erforderlichen EMV-Filter sind in den

Stromquellenausführungen mit CE-Zeichen eingebaut.

IEC-Zeichen

Die folgenden Symbole können auf dem Datenschild der Stromquelle, den Reglerbeschriftungen,

Schaltern und LEDs erscheinen.

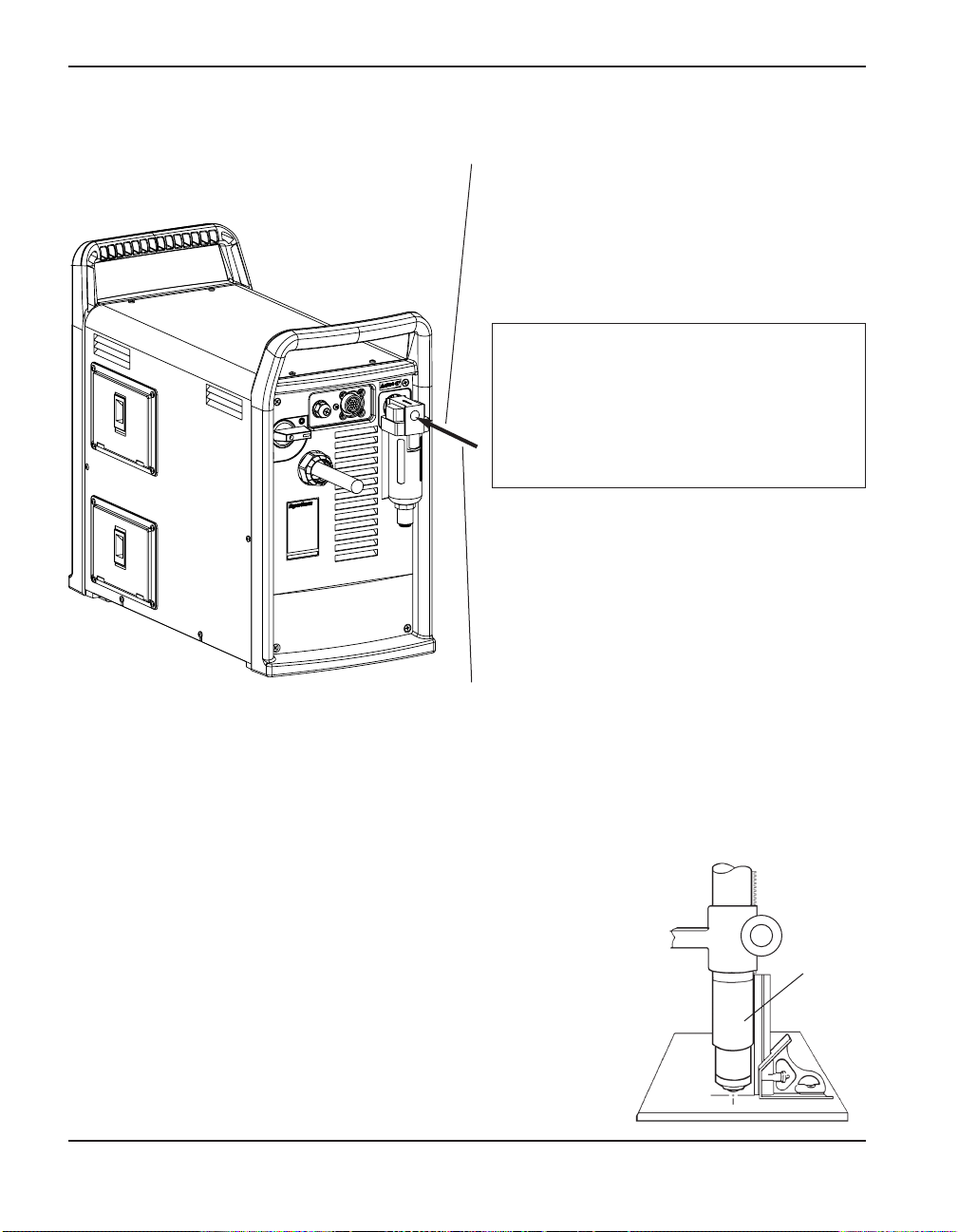

powermax1250 Betriebsanleitung 3-1

Abschnitt 3

INBETRIEBNAHME

Inhalt:

Nach Erhalt...........................................................................................................................................................3-2

Reklamationen .....................................................................................................................................................3-2

Verpackungsinhalt...............................................................................................................................................3-2

Aufstellen der Stromquelle................................................................................................................................3-3

Hochheben der Stromquelle ............................................................................................................................3-3

Netzanschluss......................................................................................................................................................3-4

Dreiphasen-Netzkabel – Installation des Steckers......................................................................................3-4

Einphasen-Netzkabel..........................................................................................................................................3-5

Installation des Netzkabels.....................................................................................................................3-5

Installation des Steckers.........................................................................................................................3-5

Erdung ...................................................................................................................................................................3-6

Verlängerungskabel............................................................................................................................................3-6

Installation des Brenners ...................................................................................................................................3-7

Plasmagaszufuhr ................................................................................................................................................3-9

Zusätzliche Gasfiltration..........................................................................................................................3-9

Anschluss der Gaszufuhr................................................................................................................................3-10

Ausrichten des Brenners T80M....................................................................................................................3-10

Anschluss der EIN/AUS-Fernbedienung..........................................................................................3-11

Maschinen-Interface-Anschluss..........................................................................................................3-11

Lichtbogenspannung.............................................................................................................................3-12

Übertragung (XFER) (Beginn der Maschinenbewegung) abändern von

Trockenkontaktschluss auf Spannungssignal ...........................................................................3-14

Ansteuerung eines Industrie-Eingabe-Isolationsmoduls ...............................................................3-15

Antrieb einer Relaisspule mit einer externen Stromquelle............................................................3-16

Antrieb eines isolierten Industrie-Eingangsmoduls mit einer externen Stromquelle...............3-17

INBETRIEBNAHME

1

3-2 powermax1250 Betriebsanleitung

Nach Erhalt

1. Überprüfen, ob alle Positionen des Auftrages empfangen wurden. Mit dem

Händler/Wiederverkäufer in Verbindung setzen, wenn Positionen fehlen oder beschädigt sind.

2. Gibt es Hinweise auf Beschädigungen, dann siehe weiter unten unter Reklamationen. In

jeglichen Kommunikationen bezüglich dieser Ausrüstung müssen Modellnummer und

Seriennummer angegeben werden, sie befinden sich auf der Rückseite der Stromquelle.

3. Vor dem Aufbau und Betrieb dieses Hypertherm-Gerätes ist der Abschnitt Sicherheit in diesem

Handbuch zu lesen.

Reklamationen

Schadenersatzansprüche für Transportschäden – Wenn das Gerät während des Transports

beschädigt wurde, müssen Sie einen Schadenersatzantrag bei der Speditionsfirma einreichen.

Auf Anforderung sendet Ihnen Hypertherm eine Kopie des Frachtbriefes zu. Wenn Sie weitere

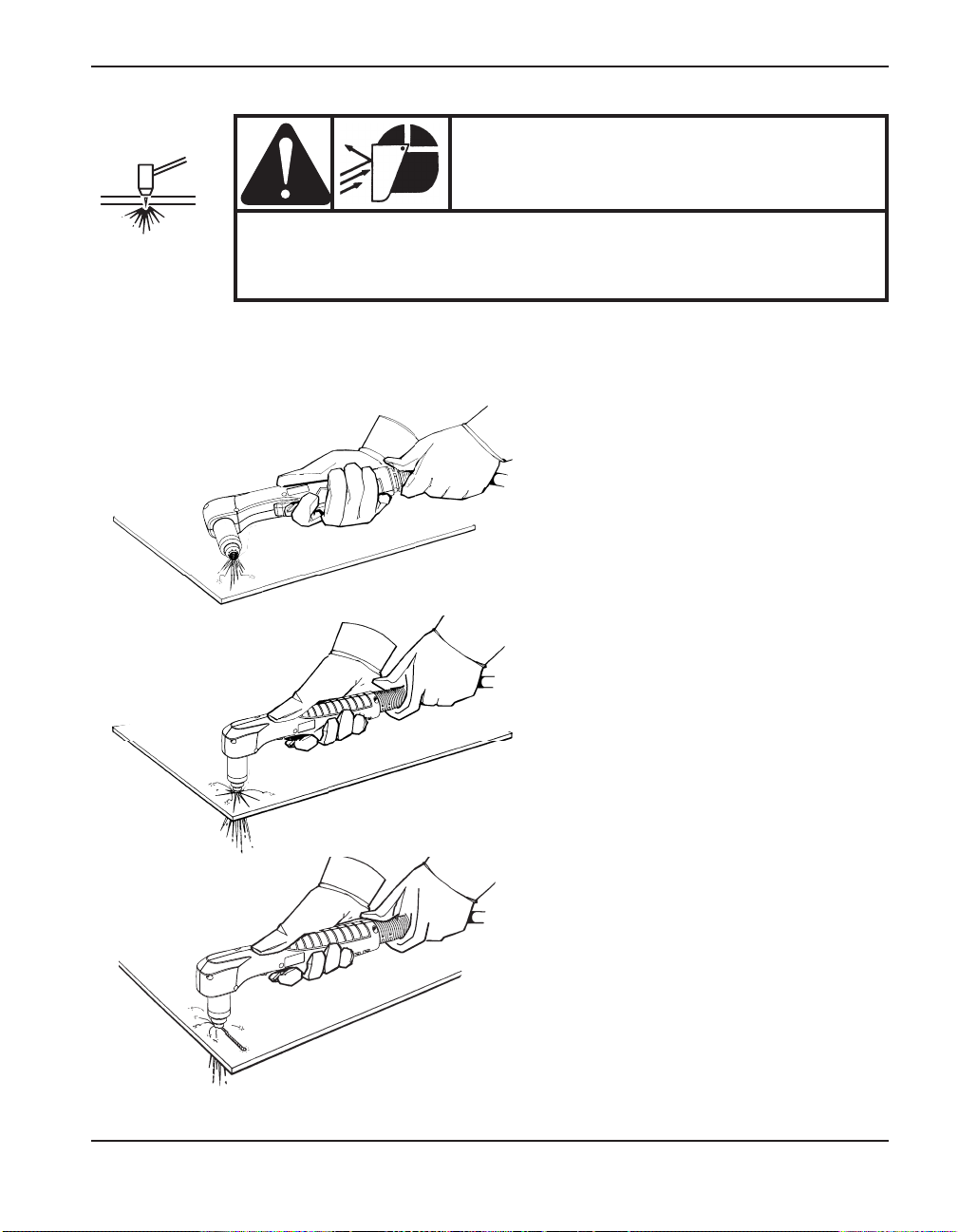

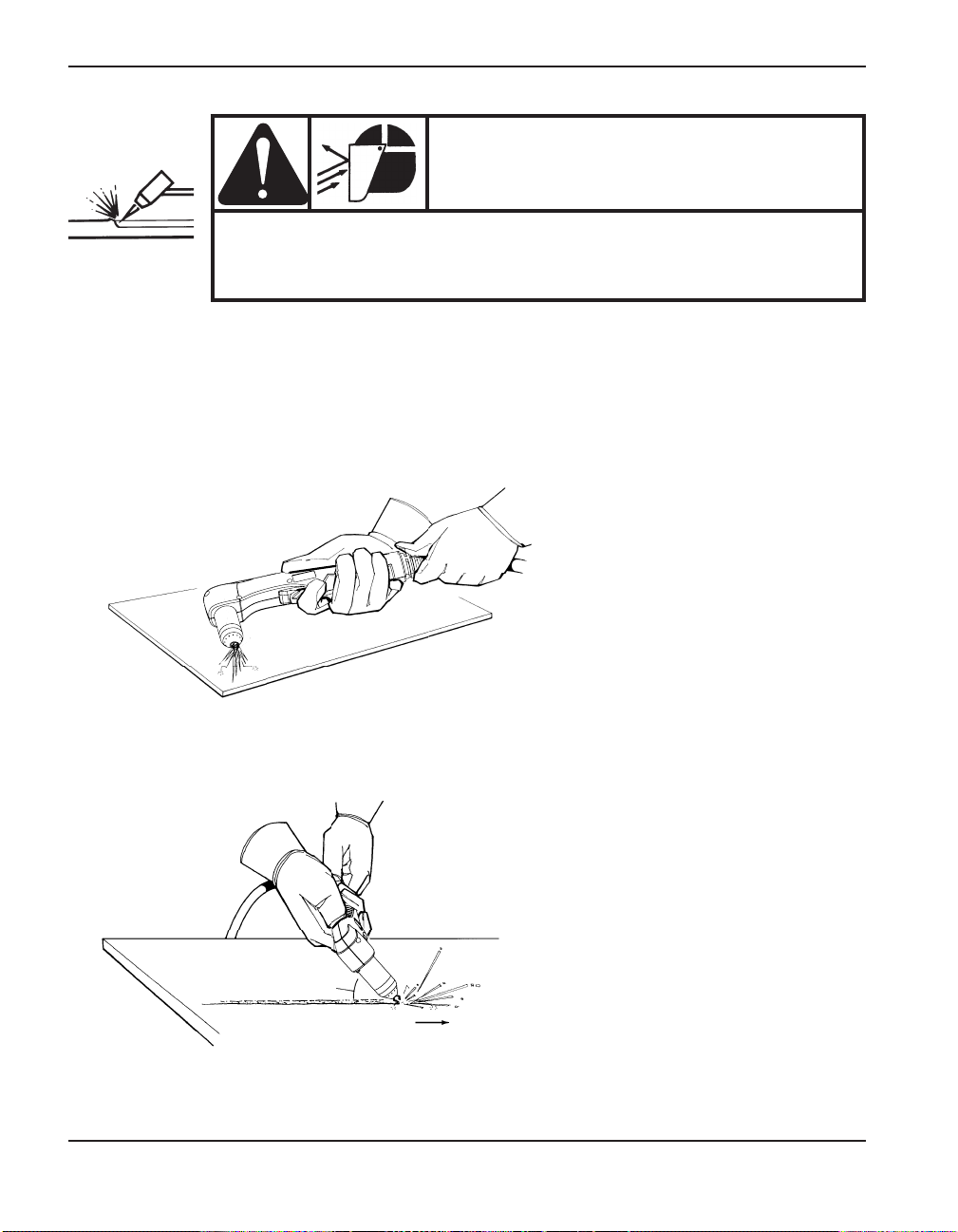

Unterstützung benötigen, rufen Sie bitte unseren Kundendienst an (die Telefonnummer finden