®

Powermax65/85/105 SYNC

Anleitung Mechanisiertes Schneiden

810480DE – REVISION 3

DEUTSCH – GERMAN

Powermax, SYNC, SmartSYNC, FastConnect, Duramax, EDGE Pro und Hypertherm sind Schutzmarken von Hypertherm, Inc.,

die in den Vereinigten Staaten und anderen Ländern registriert sein können. Alle weiteren Marken sind Marken der jeweiligen

Eigentümer.

Ökologische Verantwortung ist einer der zentralen Werte bei Hypertherm und bildet die Erfolgsgrundlage für uns und unsere

Kunden. Wir streben stets danach, die Auswirkungen unserer Handlungen auf die Umwelt zu reduzieren. Weiterführende

Informationen: www.hypertherm.com/environment.

© 2021–2022 Hypertherm, Inc.

Powermax65/85/105 SYNC

Anleitung Mechanisiertes Schneiden

810480DE

REVISION 3

DEUTSCH/GERMAN

Übersetzung der Original-Anweisungen

Juli 2022

Hypertherm, Inc.

Hanover, NH 03755 USA

www.hypertherm.com

Hypertherm, Inc.

21 Great Hollow Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service)

Hypertherm México, S.A. de C.V.

52 55 5681 8109 Tel

52 55 5681 7978 Tel

soporte.tecnico@hypertherm.com (Technical Service)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emeia@hypertherm.com (Technical Service)

Hypertherm (Singapore) Pte Ltd.

Solaris @ Kallang 164

164 Kallang Way #03-13

Singapore 349248, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

marketing.asia@hypertherm.com (Marketing)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

htjapan.info@hypertherm.com (Main Office)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Europe B.V.

Laan van Kopenhagen 100

3317 DM Dordrecht

Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emeia@hypertherm.com (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com (Technical Service)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

marketing.korea@hypertherm.com (Marketing)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 7 3103 1695 Tel

61 7 3219 9010 Fax

au.sales@hypertherm.com (Main Office)

techsupportapac@hypertherm.com (Technical Service)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

htindia.info@hypertherm.com (Main Office)

technicalservice.emeia@hypertherm.com (Technical Service)

Materialien für Aus- und Fortbildung finden Sie online beim Hypertherm Cutting Institute (HCI)

unter www.hypertherm.com/hci.

ENGLISH

WARNING! Before operating any Hypertherm equipment, read the safety

instructions in your product’s manual, the Safety and Compliance Manual (80669C),

Waterjet Safety and Compliance Manual (80943C), and Radio Frequency Warning

Manual (80945C). Failure to follow safety instructions can result in personal injury

or in damage to equipment.

Copies of the manuals can come with the product in electronic and printed formats.

Electronic copies are also on our website. Many manuals are available in multiple

languages at www.hypertherm.com/docs.

FR (FRANÇAIS/FRENCH)

AVERTISSEMENT! Avant d’utiliser tout équipement Hypertherm, lire les consignes

de sécurité dumanuel de votre produit, duManuel de sécurité et de conformité

(80669C), du Manuel de sécurité et de conformité du jet d’eau (80943C)

et du Manuel d'avertissement relatif aux radiofréqunces (80945C).

Les exemplaires des manuels qui accompagnent le produit peuvent être sous forme

électronique ou papier. Les manuels sous forme électronique se trouvent également

sur notre site Internet. Plusieurs manuels sont offerts en plusieurs langues

à www.hypertherm.com/docs.

BG (БЪЛГAPCКИ/BULGARIAN)

ПРЕДУПРЕЖДЕНИЕ! Преди да работите с което и да е оборудване

Hypertherm, прочетете инструкциите за безопасност в ръководството на вашия

продукт, „Инструкция за безопасност и съответствие“ (80669C), „Инструкция

за безопасност и съответствие на Waterjet“ (80943С) и „Инструкция

за предупреждение за радиочестота“ (80945С).

Продуктът може да е съпроводен от копия на ръководствата в електронен

и в печатен формат. Тези в електронен формат са достъпни също на уебсайта

ни. Много ръководства са налице на няколко езика

на адрес www.hypertherm.com/docs.

CS (ČESKY/CZECH)

VAROVÁNÍ! Před uvedením jakéhokoli zařízení Hypertherm do provozu si přečtěte

bezpečnostní pokyny v příručce k produktu a v Manuálu pro bezpečnost

a dodržování předpisů (80669C), Manuálu pro bezpečnost a dodržování

předpisů při řezání vodním paprskem (80943C) a Manuálu varování ohledně

rádiových frekvencí (80945C).

Kopie příruček mohou být součástí dodávky produktu, a to v elektronické i tištěné

formě. Elektronické kopie jsou k dispozici i na našich webových stránkách. Mnoho

příruček je k dispozici v různých jazycích na stránce www.hypertherm.com/docs.

DA (DANSK/DANISH)

ADVARSEL! Inden Hypertherm udstyr tages i brug skal sikkerhedsinstruktionerne

i produktets manual og i Manual om sikkerhed og overholdelse af krav (80669C),

Manual om sikkerhed og overholdelse af krav for vandstråleskæring (80943C),

og Manual om radiofrekvensadvarsel (80945C), gennemlæses.

Kopier af manualerne kan leveres med produktet i elektronisk og trykt format.

Elektroniske kopier findes også på vores hjemmeside. Mange manualer

er tilgængelige på flere sprog på www.hypertherm.com/docs.

DE (DEUTSCH/GERMAN)

WARNUNG! Bevor Sie ein Hypertherm-Gerät in Betrieb nehmen, lesen Sie bitte die

Sicherheitsanweisungen in Ihrer Bedienungsanleitung, das Handbuch für Sicherheit

und Übereinstimmung (80669C), das Handbuch für Sicherheit und Compliance bei

Wasserstrahl-Schneidanlagen (80943C) und das Handbuch für HochfrequenzWarnung (80945C).

Bedienungsanleitungen und Handbücher können dem Gerät in elektronischer Form

oder als Druckversion beiliegen. In elektronischer Form liegen sie auch auf unserer

Website vor. Viele Handbücher stehen in verschiedenen Sprachen auf

www.hypertherm.com/docs zur Verfügung.

ES (ESPAÑOL/SPANIS H)

¡ADVERTENCIA! Antes de operar cualquier equipo Hypertherm, lea las

instrucciones de seguridad del manual de su producto, del Manual de seguridad

y cumplimiento (80669C), del Manual de seguridad y cumplimiento en corte con

chorro de agua (80943C) y del Manual de advertencias de radiofrecuencia

(80945C).

El producto puede incluir copias de los manuales en formato digital e impreso.

Las copias digitales también están en nuestra página web. Hay diversos manuales

disponibles en varios idiomas en www.hypertherm.com/docs.

ET (EESTI/ESTONIAN)

HOIATUS! Enne Hyperthermi mis tahes seadme kasutamist lugege läbi toote

kasutusjuhendis olevad ohutusjuhised ning Ohutus- ja vastavusjuhend (80669C),

Veejoa ohutuse ja vastavuse juhend (80943C) ja Raadiosageduse hoiatusjuhend

(80945C). Ohutusjuhiste eiramine võib põhjustada vigastusi ja kahjustada

seadmeid.

Juhiste koopiad võivad tootega kaasas olla elektrooniliselt või trükituna.

Elektroonilised koopiad on saadaval ka meie veebilehel. Paljud kasutusjuhendid

on erinevates keeltes saadaval veebilehel www.hypertherm.com/docs.

FI (SUOMI/FINNISH)

VAROITUS! Ennen minkään Hypertherm-laitteen käyttöä lue tuotteen

käyttöoppaassa olevat turvallisuusohjeet, turvallisuuden ja vaatimustenmukaisuuden

käsikirja (80669C), vesileikkauksen turvallisuuden ja vaatimustenmukaisuuden

käsikirja (80943C) ja radiotaajuusvaroitusten käsikirja (80945C).

Käyttöoppaiden kopiot voivat olla tuotteen mukana sähköisessä ja tulostetussa

muodossa. Sähköiset kopiot ovat myös verkkosivustollamme. Monet käyttöoppaat

ovat myös saatavissa useilla kielillä www.hypertherm.com/docs.

GR (ΕΛΛΗΝΙΚΆ/GREEK)

ΠΡΟΕΙΔΟΠΟΙΗΣΗ! Πριν θέσετε σε λειτουργία οποιονδήποτε εξοπλισμό της

Hypertherm, διαβάστε τις οδηγίες ασφαλείας στο εγχειρίδιο του προϊόντος και στο

εγχειρίδιο ασφάλειας και συμμόρφωσης (80669C), στο εγχειρίδιο ασφάλειας και

συμμόρφωσης του waterjet (80943C) και στο εγχειρίδιο προειδοποιήσεων για τις

ραδιοσυχνότητες (80945C).

Το προϊόν μπορεί να συνοδεύεται από αντίγραφα των εγχειριδίων σε ηλεκτρονική

και έντυπη μορφή. Τα ηλεκτρονικά αντίγραφα υπάρχουν επίσης στον ιστότοπό μας.

Πολλά εγχειρίδια είναι διαθέσιμα σε διάφορες γλώσσες στο

www.hypertherm.com/docs.

HU (MAGYAR/HUNGARIAN)

VIGYÁZAT! Mielőtt bármilyen Hypertherm berendezést üzemeltetne,

olvassa el a biztonsági információkat a termék kézikönyvében, a Biztonsági

és szabálykövetési kézikönyvben (80669C), a Vízsugaras biztonsági

és szabálykövetési kézikönyvben (80943C) és a Rádiófrekvenciás

figyelmeztetéseket tartalmazó kézikönyvben (80945C).

A termékhez a kézikönyv példányai elektronikus és nyomtatott formában is mellékelve

lehetnek. Az elektronikus példányok webhelyünkön is megtalálhatók. Számos

kézikönyv áll rendelkezésre több nyelven a www.hypertherm.com/docs weboldalon.

ID (BAHASA INDONESIA/INDONESIAN)

PERINGATAN! Sebelum mengoperasikan peralatan Hypertherm, bacalah petunjuk

keselamatan dalam manual produk Anda, Manual Keselamatan dan Kepatuhan

(80669C), Manual Keselamatan dan Kepatuhan Jet Air (80943C), dan Manual

Peringatan Frekuensi Radio (80945C). Kegagalan mengikuti petunjuk keselamatan

dapat menyebabkan cedera pribadi atau kerusakan pada peralatan.

Produk mungkin disertai salinan manual atau petunjuk dalam format elektronik

maupun cetak. Salinan elektronik juga tersedia di situs web kami. Berbagai manual

tersedia dalam beberapa bahasa di www.hypertherm.com/docs.

IT (ITALIANO/ITALIAN)

AVVERTENZA! Prima di usare un’attrezzatura Hypertherm, leggere le istruzioni sulla

sicurezza nel manuale del prodotto, nel Manuale sulla sicurezza e la conformità

(80669C), nel Manuale sulla sicurezza e la conformità Waterjet (80943C) e nel

Manuale di avvertenze sulla radiofrequenza(80945C).

Copie del manuale possono accompagnare il prodotto in formato cartaceo

o elettronico. Le copie elettroniche sono disponibili anche sul nostro sito web. Molti

manuali sono disponibili in diverse lingue all’indirizzo www.hypertherm.com/docs.

JA (日本語/JAPANESE)

警告 ! Hypertherm 機器を操作する前に、この製品説明書にある安全情報、「安全

とコンプライアンスマニュアル」 (80669C) 、「ウォータージェットの安全とコ

ンプライアンス」 (80943C)、「高周波警告」 (80945C) をお読みください。

説明書のコピーは、電子フォーマット、または印刷物として製品に同梱されて

います。電子コピーは当社ウェブサイトにも掲載されています。説明書の多く

は www.hypertherm.com/docs にて複数の言語でご用意しています。

KO (한국어 /KOR EAN)

경고! Hypertherm 장비를 사용하기 전에 제품 설명서와 안전 및 규정 준수

설명서(80669C), 워터젯 안전 및 규정 준수 설명서(80943C) 그리고 무선 주파수

경고 설명서(80945C)에 나와 있는 안전 지침을 읽으십시오.

전자 형식과 인쇄된 형식으로 설명서 사본이 제품과 함께 제공될 수 있습니다.

전자 사본도 Hypertherm 웹사이트에서 보실 수 있으며 설명서 사본은

www.hypertherm.com/docs 에서 여러 언어로 제공됩니다.

NE (NEDERLANDS/DUTCH)

WAARSCHUWING! Lees voordat u Hypertherm-apparatuur gebruikt

de veiligheidsinstructies in de producthandleiding, in de Veiligheids-

en nalevingshandleiding (80669C) in de Veiligheids- en nalevingshandleiding

voor waterstralen (80943C) en in de Waarschuwingshandleiding radiofrequentie

(80945C).

De handleidingen kunnen in elektronische en gedrukte vorm met het product worden

meegeleverd. Elektronische versies zijn ook beschikbaar op onze website. Veel

handleidingen zijn in meerdere talen beschikbaar via www.hypertherm.com/docs.

NO (NORSK/NORWEG IAN)

ADVARSEL! Før du bruker noe Hypertherm-utstyr, må du lese

sikkerhetsinstruksjonene i produktets håndbok, håndboken om sikkerhet og

samsvar (80669C), håndboken om vannjet sikkerhet og samsvar (80943C),

og håndboken om radiofrekvensadvarsler (80945C).

Eksemplarer av håndbøkene kan følge med produktet i elektronisk og trykt form.

Elektroniske eksemplarer finnes også på nettstedet vårt. Mange håndbøker

er tilgjengelig i flere språk på www.hypertherm.com/docs.

SV (SVENSKA/SWEDISH)

VARNING! Läs häftet säkerhetsinformationen i din produkts säkerhets- och

efterlevnadsmanual (80669C), säkerhets- och efterlevnadsmanualen för Waterjet

(80943C) och varningsmanualen för radiofrekvenser (80945C) för viktig

säkerhetsinformation innan du använder eller underhåller Hypertherm-utrustning.

Kopior av manualerna kan medfölja produkten i elektroniskt och tryckt format.

Elektroniska kopior finns också på vår webbplats. Många manualer finns på flera

språk på www.hypertherm.com/docs.

PL (POLSKI/POLISH)

OSTRZEŻENIE! Przed rozpoczęciem obsługi jakiegokolwiek systemu

firmy Hypertherm należy się zapoznać z instrukcjami bezpieczeństwa zamieszczonymi

w podręczniku produktu, w podręczniku bezpieczeństwa i zgodności (80669C),

podręczniku bezpieczeństwa i zgodności systemów strumienia wody (80943C)

oraz podręczniku z ostrzeżeniem o częstotliwości radiowej (80945C).

Do produktu mogą być dołączone podręczniki użytkownika wformie elektronicznej

idrukowanej. Kopie elektroniczne znajdują się również wnaszej witrynie internetowej.

Wiele podręczników jest dostępnych wróżnych językach pod adresem

www.hypertherm.com/docs.

PT (PORTUGUÊS/PORTUGUESE)

ADVERTÊNCIA! Antes de operar qualquer equipamento Hypertherm,

leia as instruções de segurança no manual do seu produto, no Manual

de Segurança e de Conformidade (80669C), no Manual de Segurança

e de Conformidade do Waterjet (80943C) e no Manual de Advertência

de radiofrequência (80945C).

Cópias dos manuais podem vir com o produto nos formatos eletrônico e impresso.

Cópias eletrônicas também são encontradas em nosso website. Muitos manuais

estão disponíveis em vários idiomas em www.hypertherm.com/docs.

RO (ROMÂNĂ/ROMANIAN)

AVERTIZARE! Înainte de utilizarea oricărui echipament Hypertherm, citiți

instrucțiunile de siguranță din manualul produsului, manualul de siguranță

și conformitate (80669C), manualul de siguranță și conformitate Waterjet (80943C)

și din manualul de avertizare privind radiofrecvența (80945C).

Produsul poate fi însoțit de copii ale manualelor în format tipărit și electronic.

Exemplarele electronice sunt disponibile și pe site-ul nostru web.

Numeroase manuale sunt disponibile în mai mult limbi la adresa:

www.hypertherm.com/docs.

RU (PУССКИЙ/RUSSIAN)

БЕРЕГИСЬ! Перед работой с любым оборудованием Hypertherm ознакомьтесь

с инструкциями по безопасности, представленными в руководстве, которое

поставляется вместе с продуктом, в Руководстве по безопасности и

соответствию (80669С), в Руководстве по безопасности и соответствию для

водоструйной резки (80943C) и Руководстве по предупреждению о

радиочастотном излучении (80945С).

Копии руководств, которые поставляются вместе с продуктом, могут быть

представлены в электронном и бумажном виде. Электронные копии также

доступны на нашем веб-сайте. Целый ряд руководств доступны на нескольких

языках по ссылке www.hypertherm.com/docs.

SK (S LOVENČINA/SLOVAK)

VÝSTRAHA! Pred použitím akéhokoľvek zariadenia od spoločnosti Hypertherm si

prečítajte bezpečnostné pokyny v návode na obsluhu vášho zariadenia a v Manuáli

o bezpečnosti a súlade s normami (80669C), Manuáli o bezpečnosti a súlade

snormami pre systém rezania vodou (80943C) avManuáli sinformáciami

orádiofrekvencii (80945C).

Návod na obsluhu sa dodáva spolu sproduktom velektronickej atlačenej podobe.

Jeho elektronický formát je dostupný aj na našej webovej stránke. Mnohé znávodov

na obsluhu sú dostupné vo viacjazyčnej mutácii na stránke

www.hypertherm.com/docs.

TH (ภาษาไทย/THAI)

คําเตือน! กอนการใชงานอุปกรณของ Hypertherm ทั้งหมด โปรดอานคําแนะนําดานความ

ปลอดภัยในคูมือการใชสินคา คูมือดานความปลอดภัยและการปฏิบัติตาม (80669C), คูมือ

ดานความปลอดภัยและการปฏิบัติตามสําหรับการใชหัวตัดระบบวอเตอรเจ็ต (80943C)

และ คูมือคําเตือนเกี่ยวกับความถี่วิทยุ (80945C) การไมปฏิบัติตามคําแนะนําดานความ

ปลอดภัยอาจสงผลใหเกิดการบาดเจ็บหรือเกิดความเสียหายตออุปกรณ

สําเนาคูมือทั้งในรูปแบบอิเล็กทรอนิกสและแบบสิ่งพิมพจะถูกแนบมาพรอมกับ

ผลิตภัณฑ สําเนาคูมือในรูปแบบอิเล็กทรอนิกสของผลิตภัณฑและสําเนาคูมือตาง

ๆ ในหลากหลายภาษานั้นยังมีใหบริการบนเว็บไซต www.hypertherm.com/docs

ของเราอีกดวย

TR (TÜRKÇE/TURKISH)

UYARI! Bir Hypertherm ekipmanını çalıştırmadan önce, ürününüzün kullanım

kılavuzunda, Güvenlik ve Uyumluluk Kılavuzu’nda (80669C), Su Jeti Güvenlik

ve Uyumluluk Kılavuzu’nda (80943C) ve Radyo Frekansı Uyarısı Kılavuzu’nda

(80945C) yer alan güvenlik talimatlarını okuyun.

Kılavuzların kopyaları, elektronik ve basılı formatta ürünle birlikte verilebilir. Elektronik

kopyalar web sitemizde de yer alır. Kılavuzların birçoğu www.hypertherm.com/docs

adresinde birçok dilde mevcuttur.

VI (TIẾNG VIỆT/VIETNAMESE)

CẢNH BÁO! Trước khi vận hành bất kỳ thiết bị Hypertherm nào, hãy đọc các

hướng dẫn an toàn trong hướng dẫn sử dụng sản phẩm của bạn,

và Tuân thủ

dẫn Cảnh báo Tần số Vô tuyến

có thể dẫn đến thương tích cá nhân hoặc hư hỏng thiết bị.

Bản sao của sổ tay có thể đi kèm với sản phẩm ở định dạng điện tử và in. Bản

điện tử cũng có trên trang web của chúng tôi. Nhiều sổ tay có sẵn bằng nhiều

ngôn ngữ tại www.hypertherm.com/docs.

ZH-CN (简 体中文/CHINESE SIMPLIFIED)

警告! 在操作任何海宝设备之前,请阅读产品手册、《安全和法规遵守手册》

(80669C)、《水射流安全和法规遵守手册》 (80943C) 以及 《射频警告手册》

(80945C) 中的安全操作说明。

随产品提供的手册可提供电子版和印刷版两种格式。电子版本同时也在我们的网

站上提供。很多手册有多种语言版本,详见 www.hypertherm.com/docs.

ZH-TW (繁 體中文/CHINESE TRADITIONAL)

警告!在操作任何Hypertherm設備前,請先閱讀您產品手冊內的安全指示,

包括 《安全和法規遵從手冊》(80669C)、《水刀安全和法規遵從手冊》

(80943C),以及 《無線電頻率警示訊號手冊》(80945C)。

電子版和印刷版手冊複本可能隨產品附上。您也可以前往我們的網站下載電子版

手冊。我們的網站上還以多種語言形式提供多種手冊,請造訪

www.hypertherm.com/docs。

(80669C),

Sổ tay An toàn và Tuân thủ Tia nước

(80945C). Không tuân thủ các hướng dẫn an toàn

Sổ tay An toàn

(80943C), và

Hướng

SL (S LOVENŠČI NA/SLOVENIAN)

OPOZORILO! Pred uporabo katerekoli Hyperthermove opreme preberite varnostna

navodila v priročniku vašega izdelka, v Priročniku za varnost in skladnost (80669C),

v Priročniku za varnost in skladnost sistemov rezanja z vodnim curkom (80943C)

in v Priročniku Opozorilo o radijskih frekvencah (80945C).

Izvodi priročnikov so lahko izdelku priloženi v elektronski in tiskani obliki. Elektronski

izvodi so na voljo tudi na našem spletnem mestu. Številni priročniki so na voljo

v različnih jezikih na naslovu www.hypertherm.com/docs.

SR (SRPSKI/SERBIAN)

UPOZORENJE! Pre rukovanja bilo kojom Hyperthermovom opremom pročitajte

uputstva o bezbednosti u svom priručniku za proizvod, Priručniku o bezbednosti

i usaglašenosti (80669C), Priručniku o bezbednosti i usaglašenosti Waterjet

tehnologije (80943C) i Priručniku sa upozorenjem o radio-frekvenciji (80945C).

Уз производ се испоручују копије приручника у електронском или штампаном

формату. Електронске копије су такође доступне на нашем веб-сајту. Многи

приручници су доступни на више језика на адреси www.hypertherm.com/docs.

Inhalt

1 Bevor Sie beginnen................................................................................................................... 11

2 Konfigurieren des Maschinenbrenners................................................................................. 13

Über den Maschinenbrenner............................................................................................................................ 13

Maschinenbrenner-Komponenten, Abmessungen, Gewichte.................................................................. 14

Komponenten........................................................................................................................................... 14

Langer Maschinenbrenner......................................................................................................... 14

Mini-Maschinenbrenner ............................................................................................................. 15

Abmessungen .......................................................................................................................................... 15

Langer Maschinenbrenner......................................................................................................... 15

Mini-Maschinenbrenner ............................................................................................................. 16

Gewichte................................................................................................................................................... 16

Den Brenner an Ihrer Maschine befestigen .................................................................................................. 17

Mindest-Biegeradius für Brennerschlauchpaket.............................................................................. 17

Ausbauen der (optionalen) Zahnstange ............................................................................................ 18

Ausrichten des Brenners....................................................................................................................... 18

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 7

Inhalt

3 Konfigurieren der Bedienelemente für mechanisiertes Schneiden................................. 19

Anschließen des Fernstartschalters (Option)............................................................................................... 23

Anschließen des Maschinenschnittstellenkabels (Option)........................................................................ 24

Maschinenschnittstellenkabel für die interne Spannungsteiler-Platine ...................................... 26

Kabelsignale ................................................................................................................................. 27

Maschinenschnittstellenkabel für externen Spannungsteiler ........................................................ 27

Kabelsignale ................................................................................................................................. 28

Zugriff auf die rohe Lichtbogenspannung (Option)............................................................. 29

Maschinenschnittstellenkabel für Tische mit einem Spannungsverhältnis von 21,1:1 ........... 30

Kabelsignale ................................................................................................................................. 31

Installation des Maschinenschnittstellenkabels................................................................................ 31

Maschinenschnittstellenbuchsen............................................................................................. 32

Maschinenschnittstellen-Signale............................................................................................. 33

Einstellen der Spannungsteiler-Platine mit 5 Stellungen................................................... 34

Anschließen eines Kabels für serielle Schnittstelle RS-485 (Option).................................................... 35

Installation des Kabels für die serielle Schnittstelle RS-485........................................................ 36

Serielle RS-485-Schnittstellensignale für die Verbindung zu einer CNC..................... 38

Serielle RS-485-Schnittstellensignale für die Fehlerbeseitigung.................................... 39

Einstellen der Parameter auf dem Einstellungsbildschirm für die CNC-Schnittstelle ............ 40

Fernsteuerungsmodus-Anzeige........................................................................................................... 42

Weitere Informationen über die Konfiguration der seriellen Kommunikation............................. 42

4 Schneiden mit dem Maschinenbrenner................................................................................ 43

Auswahl des Einsatzes ...................................................................................................................................... 44

Mit FlushCut-Spezialeinsätzen arbeiten ............................................................................................ 46

Das Beste aus Ihren Einsätzen herausholen ................................................................................................ 47

Anzeichen, dass ein Einsatz das Ende seiner Standzeit fast erreicht hat.................................. 48

Einsatz-Daten auf der Statusanzeige anzeigen ............................................................................... 49

Zünden des Brenners vorbereiten .................................................................................................................. 51

Fernsteuerungsmodus-Anzeige........................................................................................................... 53

Einschätzen und Verbessern der Schnittqualität ......................................................................................... 54

Was ist gute Schnittqualität? ............................................................................................................... 54

Was ist eine Schneidtabelle?............................................................................................................... 55

Richtlinien zum Schneiden und Lochstechen................................................................................... 55

Richtlinien zum Schneiden........................................................................................................ 55

Richtlinien zum Lochstechen .................................................................................................... 56

8 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Inhalt

Brennerhöhensteuerung für das Plasmaschneiden verstehen................................................................. 58

Brennerhöhe während des Schneidzyklus........................................................................................ 59

Ohmscher Kontakt für Anfangshöhenabtastung.................................................................. 59

Mehr erfahren........................................................................................................................................... 60

Legierten Stahl mit F5 schneiden ................................................................................................................... 61

Leitlinien für das Schneiden auf Wassertischen.......................................................................................... 62

5 Fugenhobeln mit dem Maschinenbrenner ........................................................................... 63

Fugenhobel-Prozesse ........................................................................................................................................ 63

Das Fugenprofil verändern................................................................................................................................ 64

6 Typische Probleme bei mechanisierten Anlagen................................................................. 67

Probleme bei Schneidanlagen......................................................................................................................... 68

Schnittqualitätsprobleme................................................................................................................................... 70

Schnittwinkel (Fase) ............................................................................................................................... 71

Die Ursache eines Schnittwinkel-Problems finden ............................................................. 72

Bartbildung ............................................................................................................................................... 73

Fugenhobel-Probleme ....................................................................................................................................... 74

Bewährte Vorgehensweisen für Erden und Abschirmen gegen elektromagnetische Störungen (EMI)

75

Arten der Erdung und Abschirmung................................................................................................... 75

Bewährte Vorgehensweisen für Erden und Abschirmen ............................................................... 75

Beispiel für Erdungsschema................................................................................................................. 78

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 9

Inhalt

10 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Bevor Sie beginnen

Die Informationen in diesem Kapitel sollen Sie bei Folgendem unterstützen:

Einen SmartSYNC™-Maschinenbrenner konfigurieren

Eine mechanisierte Anlage konfigurieren

Schneiden und Fugenhobeln mit einem SmartSYNC-Maschinenbrenner

Optimieren der Schnittqualität

Brennerhöhensteuerung verstehen

Fehler beim mechanisierten Schneiden beheben

Bewährte Vorgehensweisen für Erden und Abschirmen gegen EMI verstehen

Weitere Informationen finden Sie in den folgenden Dokumenten:

Powermax65/85/105 SYNC Operator Manual

(Powermax65/85/105 SYNC-Betriebsanleitung) (810470)

Powermax65/85/105 SYNC Cut Charts Guide

(Powermax65/85/105 SYNC-Schneidtabellen-Anleitung) (810500MU)

Powermax65/85/105 SYNC Parts Guide (Powermax65/85/105 SYNC-Teile-Handbuch)

(810490)

Safety and Compliance Manual (Handbuch für Sicherheit und Übereinstimmung)

(80669C)

Sie finden diese Dokumente auf dem USB-Speicherstick, der mit Ihrer Plasma-Stromquelle

mitgeliefert wurde. Die technische Dokumentation ist auch unter www.hypertherm.com/docs

abrufbar.

Die technische Dokumentation ist zum Zeitpunkt der Veröffentlichung

aktuell. Spätere Überarbeitungen sind möglich. Unter

www.hypertherm.com/docs finden Sie die jeweils neuesten Fassungen

der veröffentlichten Dokumente.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 11

Bevor Sie beginnen

1

12 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren des Maschinenbrenners

Dieses Kapitel enthält Informationen zu Folgendem:

Komponenten und Abmessungen des SmartSYNC-Maschinenbrenners

Konfigurationsinformationen für die Installation des SmartSYNC-Brenners auf X-Y-Tischen,

Schneidbrennern auf Führungswagen, Rohrplanmaschinen und anderen mechanisierten

Geräten

Plasma-Stromquellen von Powermax65/85/105 SYNC werden mit einem Starter-Set

an Hypertherm-Einsätzen geliefert. Eine vollständige Liste der verfügbaren Schneid- und

Fugenhobel-Einsätze finden Sie im Powermax65/85/105 SYNC Parts Guide

(Powermax65/85/105 SYNC-Teile-Handbuch) (810490).

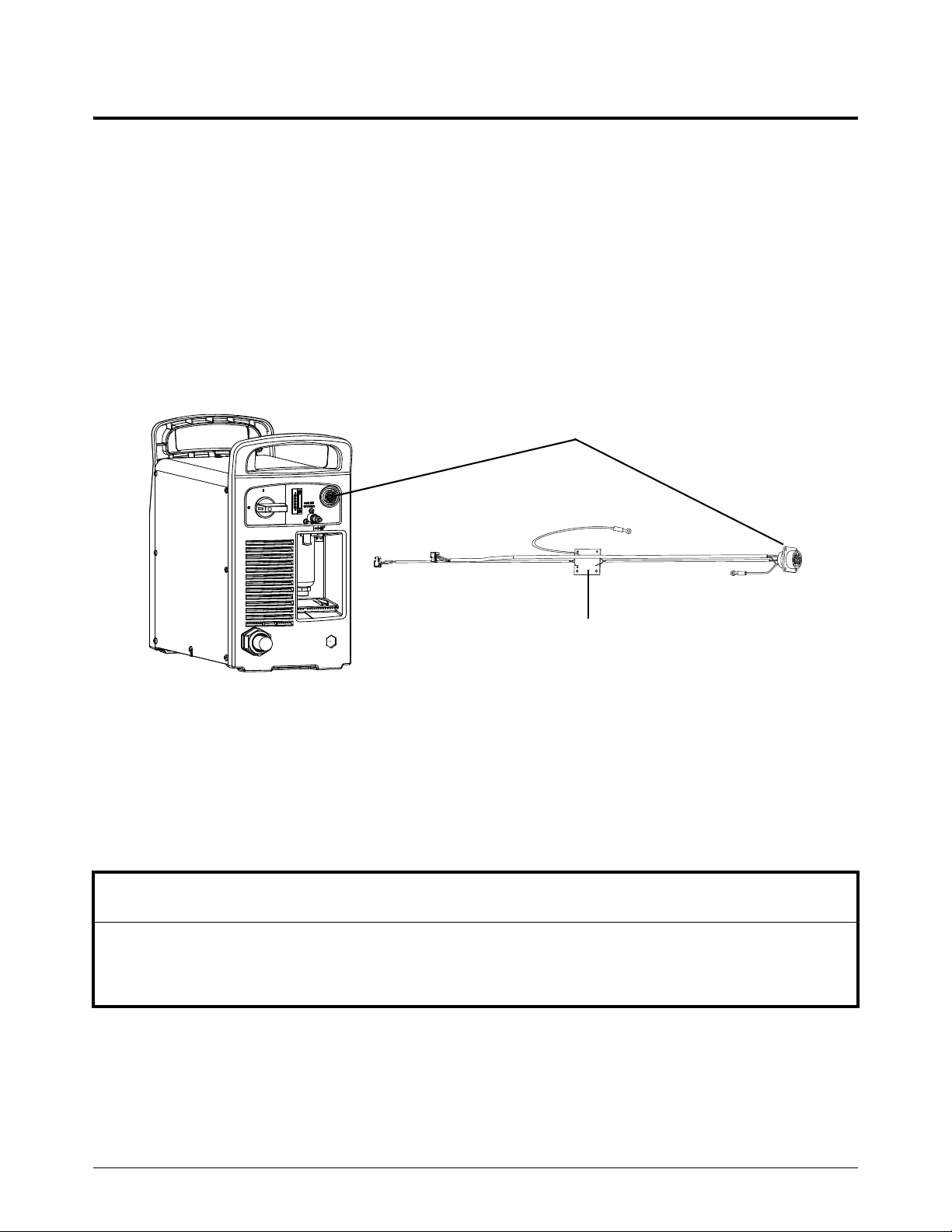

Über den Maschinenbrenner

Der SmartSYNC-Maschinenbrenner

bietet Folgendes:

Automatisches Einstellen von

Betriebsart, Stromstärke und Gasdruck abhängig vom Hypertherm-Einsatz den Sie

montieren, dem Brennertyp und der Länge des Brennerschlauchpakets

Übertragung der Nutzungsinformationen des Hypertherm-Einsatzes zur

Plasma-Stromquelle, einschließlich Erkennung des Einsatzes und der Standzeit

(siehe Powermax65/85/105 SYNC Operator Manual

(Powermax65/85/105 SYNC-Betriebsanleitung) (810470) für weitere Informationen)

Ein Brenner-Verriegelungsschalter, der ein versehentliches Zünden des Brenners auch dann

verhindert, wenn die Plasma-Stromquelle eingeschaltet (ON) ist.

Dank des FastConnectT™-Schnellkupplungssystems kann der Brenner schnell für den

Transport entfernt oder gegen einen anderen Brenner ausgetauscht werden.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 13

Konfigurieren des Maschinenbrenners

2

12

3

4

5

6

1 Brennerschlauchpaket

2 Brennerschlauchpaket-Zugentlastung

3 Brenner-Verriegelungsschalter

4 Hypertherm-Einsatz

5 Gehäuseschale

6 Abmontierbare Zahnstange mit Teilung 32

Für Informationen über die Stärke, die Sie mit einem SmartSYNC-Maschinenbrenner schneiden und

lochstechen können, siehe Powermax65/85/105 SYNC Operator Manual

(Powermax65/85/105 SYNC-Betriebsanleitung) (810470).

Maschinenbrenner-Komponenten, Abmessungen, Gewichte

Sie können den langen Maschinenbrenner nicht in einen

Mini-Maschinenbrenner umwandeln oder umgekehrt.

Komponenten

Langer Maschinenbrenner

14 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

2

Mini-Maschinenbrenner

3

1

2

4

1 Brennerschlauchpaket

2 Brennerschlauchpaket-Zugentlastung

3 Gehäuseschale

4 Hypertherm-Einsatz

32 mm

368 mm

212 mm

312 mm

35 mm ± 0,5 mm*

* Wenn bis zur Oberkante des Brenner-Verriegelungsschalters gemessen

wird, erhöht sich die Breite der Brennerschale um 6 mm.

41 mm*

Abmessungen

Konfigurieren des Maschinenbrenners

Langer Maschinenbrenner

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 15

Konfigurieren des Maschinenbrenners

2

32 mm35 mm ± 0,5 mm

235 mm

180 mm

Mini-Maschinenbrenner

Gewichte

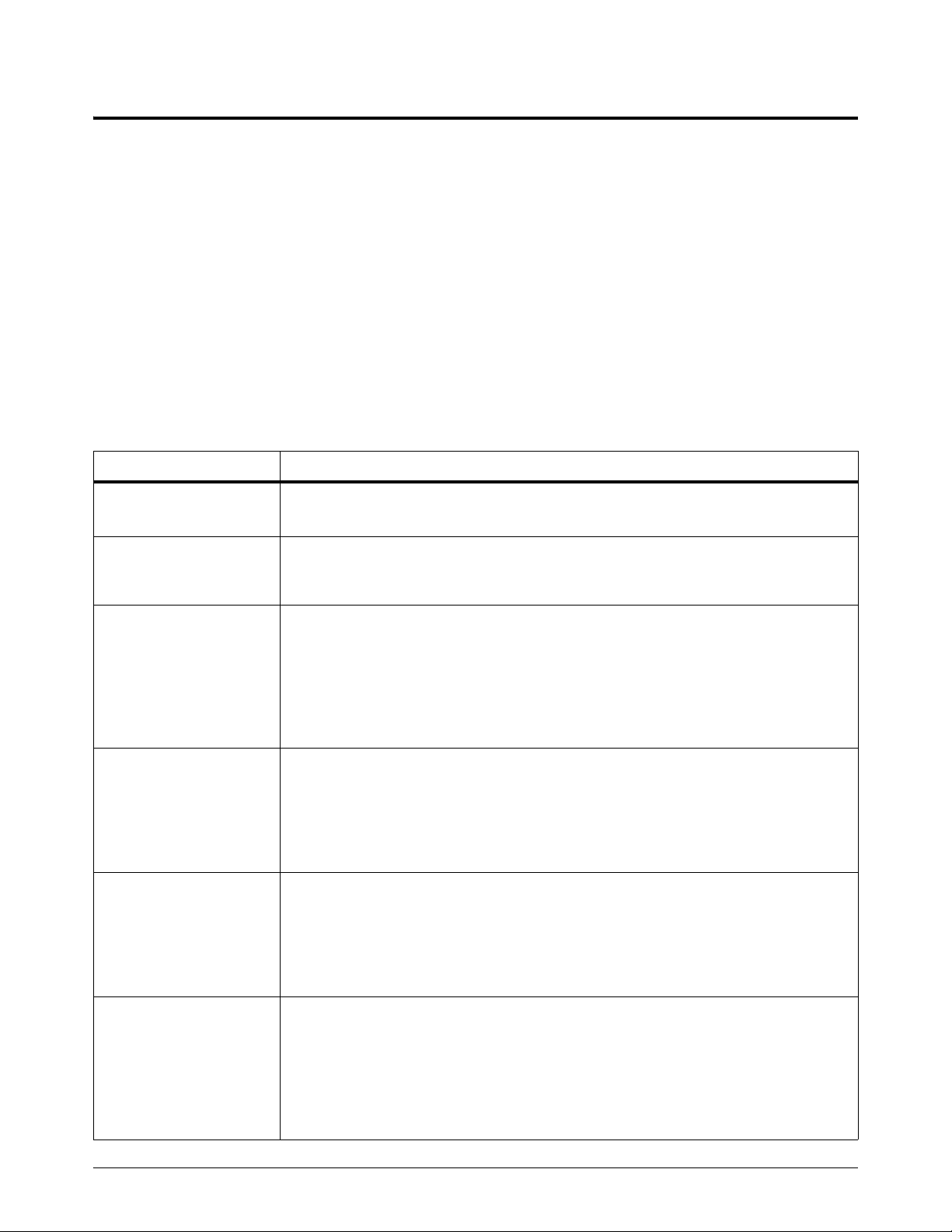

Langer Maschinenbrenner mit Brennerschlauchpaket

Brenner Gewicht*

Maschinenbrenner mit 4,6-m-Schlauchpaket 2,2 kg

Maschinenbrenner mit 7,6-m-Schlauchpaket 3,2 kg

Maschinenbrenner mit 10,7-m-Schlauchpaket 4,2 kg

Maschinenbrenner mit 15-m-Schlauchpaket 5,8 kg

Maschinenbrenner mit 23-m-Schlauchpaket 8,3 kg

* Ohne montierten Hypertherm-Einsatz

Mini-Maschinenbrenner mit Brennerschlauchpaket

Brenner Gewicht*

Mini-Maschinenbrenner mit 4,6-m-Schlauchpaket 2,1 kg

Mini-Maschinenbrenner mit 7,6-m-Schlauchpaket 3,1 kg

Mini-Maschinenbrenner mit 10,7-m-Schlauchpaket 4,1 kg

Mini-Maschinenbrenner mit 15-m-Schlauchpaket 5,7 kg

Mini-Maschinenbrenner mit 23-m-Schlauchpaket 8,2 kg

* Ohne montierten Hypertherm-Einsatz

16 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren des Maschinenbrenners

2

76 mm

Den Brenner an Ihrer Maschine befestigen

Sie können den Maschinenbrenner an vielen verschiedenen X-Y-Tischen, Schneidbrennern

auf Führungswagen, Rohrplanmaschinen und anderen Geräten montieren. Siehe

Powermax65/85/105 SYNC Parts Guide (Powermax65/85/105 SYNC-Teile-Handbuch) (810490)

für das Klemmenbaugruppen-Set für Maschinenbrenner. Halten Sie sich beim Montieren des

Brenners an die Anweisungen des Geräteherstellers.

HINWEIS

EMPFINDLICHE ELEKTRONIK UND ANDERE KOMPONENTEN IM INNEREN DES BRENNERS.

ES KÖNNEN DAUERHAFTE SCHÄDEN AUFTRETEN.

Zerlegen Sie den Brenner oder das Gehäuse der Schnellkupplung nicht, um den Brenner auf die

Schiene der mechanisierten Schneidanlage zu montieren.

Wenn Ihre mechanisierte Schneidanlage eine Schiene hat, zerlegen Sie den Brenner oder

das Gehäuse der Schnellkupplung nicht. Gehen Sie folgendermaßen vor:

1. Bringen Sie am Brenner oder Schlauch in der Nähe des Brenners eine Klemme an, um den

Brenner zu fixieren.

2. Öffnen Sie die Schiene vollständig.

3. Legen Sie das Brennerschlauchpaket in die Schiene.

4. Schließen Sie die Schiene.

5. Installieren Sie den Brenner.

Mindest-Biegeradius für Brennerschlauchpaket

HINWEIS

MINDEST-BIEGERADIUS. ES KÖNNEN KNICKE UND ANDERE SCHÄDEN AUFTRETEN.

Biegen Sie das Brennerschlauchpaket nicht zu stark.

Das Brennerschlauchpaket darf nicht mit weniger als dem

Mindest-Biegeradius von 76 mm gebogen werden.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 17

Konfigurieren des Maschinenbrenners

2

1

90°

90°

1

Ausbauen der (optionalen) Zahnstange

Die Zahnstange kann auf beiden Seiten des langen Maschinenbrenners montiert werden. Falls Sie

die Zahnstange abbauen müssen, entfernen Sie die zwei Schrauben, mit denen die Zahnstange am

Brennergehäuse befestigt ist.

Wenn Sie die Zahnstange anbringen, ziehen Sie die Schrauben von Hand

fest. Ziehen Sie nicht zu fest an, um die Schrauben nicht zu beschädigen.

Ausrichten des Brenners

Montieren Sie den Maschinenbrenner

senkrecht zum Werkstück, um einen

vertikalen Schnitt zu erzielen. Richten

Sie den Brenner mithilfe eines Winkels

oder eines digitalen Nivellieres 90° zum

Werkstück aus.

Positionierung der Montagehalterung

niedriger am Brenner, um Vibrationen an

der Brennerspitze zu minimieren.

Die Montagehalterung nicht zu fest

anziehen. Eine zu hohe Kraft von der

Montagehalterung kann die Leiterplatte

im Brenner beschädigen. Durch eine

zu hohe Kraft kann sich auch das

Brennergehäuse verziehen oder auf

andere Weise beschädigt werden.

18 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren der Bedienelemente für

Schutzleiter*

Schneidtisch

Maschinenbrenner

Kabel für serielle

Schnittstelle RS-485

Druckluft-

versorgung

Werkstückkabel

Werkstück

Brennerschlauchpaket

Fernstartschalter

1

2

Kabel für Maschinenschnittstelle

(CPC) (Option)

3

CNC/THC

Ohmsches Kontaktkabel

mechanisiertes Schneiden

In diesem Kapitel wird das Konfigurieren der folgenden optionalen externen Bedienelemente

für eine Powermax65/85/105 SYNC in einer mechanisierten Schneidanlage mit serieller

Kommunikation erläutert.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 19

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

1 Betriebsart, Ausgangsstrom (A), Gasdrucksignale und anderes

2 Signale für geteilte Lichtbogenspannung, Plasma Start/Stopp, Lichtbogenübertragung

3 Nur Signale für Plasma Start/Stopp

Wie gezeigt, hängt die Einrichtung davon ab, welchen Betrieb der Plasma-Stromquelle Sie extern

steuern möchten.

Betrieb Konfiguration erforderlich Weiterführende Informationen:

• Nur Plasma Start/Stopp • Maschinenschnittstellenbuchse

• Fernstartschalter

• Signale zu Plasma

Start/Stopp

•Signal zur

Lichtbogenübertragung

• Geteilte Lichtbogenspannung

• Betriebsart

•Stromstärke

• Gasdruck

• Gastests

• Schnelles Zurücksetzen

Hardware-Anforderungen für EDGE

• Maschinenschnittstellenbuchse

• Spannungsteiler-Platine

• Maschinenschnittstellenkabel

• Stecker für serielle

Schnittstelle RS-485

• Leiterplatte für serielle

Schnittstelle RS-485

• Kabel für serielle Schnittstelle

RS-485

®

Connect CNC: Die Kommunikation zwischen der EDGE

Siehe Anschließen des

Fernstartschalters (Option) auf

Seite 23

Siehe Anschließen des

Maschinenschnittstellenkabels

(Option) auf Seite 24

Siehe Anschließen eines Kabels

für serielle Schnittstelle RS-485

(Option) auf Seite 35

Connect CNC von Hypertherm und Powermax65/85/105 SYNC-Geräten erfolgt über eine

™

EtherCAT

-Schnittstelle. Weitere Informationen finden Sie im Powermax EtherCAT Interface for

EDGE Connect Installation and Setup Manual (Installations- und Konfigurations-Handbuch für die

Powermax EtherCAT-Schnittstelle für EDGE Connect) (810330) und im Cut with Powermax

®

an EDGE

Powermax

Connect CNC Manual Addendum (Nachtrag zur Bedienungsanleitung Schneiden mit

®

auf einer EDGE® Connect-CNC) (810290). Eine technische Dokumentation ist unter

®

on

www.hypertherm.com/docs abrufbar.

WARNUNG

BESCHÄDIGTE GASFLASCHEN KÖNNEN EXPLODIEREN

Gasflaschen enthalten unter hohem Druck stehendes Gas. Beschädigte Gasflaschen

können explodieren.

Beachten Sie bei Hochdruckreglern die Anweisungen des Herstellers für eine sichere

Installation, Bedienung und Wartung.

Vor dem Plasmaschneiden mit komprimiertem Gas lesen Sie bitte die

Sicherheitsanweisungen im Safety and Compliance Manual (Handbuch für Sicherheit und

Übereinstimmung) (80669C). Das Nichtbefolgen der Sicherheitsanweisungen kann zu

Verletzungen von Personen oder Schäden am Gerät führen.

20 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

WARNUNG

EXPLOSIONSGEFAHR – SCHNEIDEN MIT ALUMINIUM IN DER NÄHE

VON WASSER

Wenn beim Plasmaschneiden Wasser mit Aluminium in Berührung kommt, kann

Wasserstoff freigesetzt werden und explodieren. Schneiden Sie Aluminiumlegierungen nur

dann unter Wasser oder auf einem Wassertisch, wenn Sie die Ansammlung von

Wasserstoffgas verhindern können. Schneiden Sie niemals

Aluminium-Lithium-Legierungen in der Nähe von Wasser.

Weitere Informationen finden Sie im Safety and Compliance Manual (Handbuch für

Sicherheit und Übereinstimmung) (80669C).

Nachstehend die allgemeinen Schritte für die Einrichtung des mechanisierten Schneidsystems.

Für weitere Informationen über die Konfiguration der Plasma-Stromquelle siehe

Powermax65/85/105 SYNC Operator Manual (Powermax65/85/105 SYNC-Betriebsanleitung)

(810470).

1. Verbinden Sie das Werkstückkabel an der Plasma-Stromquelle mit dem Schneidtisch oder

mit dem Werkstück, das Sie schneiden. Siehe Anweisungen des Tischherstellers.

Stellen Sie sicher, dass das Werkstückkabel einen guten Kontakt zum Schneidtisch oder

Werkstück hat. Entfernen Sie Rost, Schmutz, Farbe, Beschichtungen und andere

Ablagerungen, damit ein ordnungsgemäßer Kontakt zwischen Werkstückkabel und

Schneidtisch bzw. Werkstück hergestellt wird.

2. Schließen Sie die Gasversorgung an der Plasma-Stromquelle an.

Verwenden Sie Druckluft zum Schneiden von unlegiertem Stahl, legiertem Stahl,

Aluminium und anderer leitfähiger Metalle.

Verwenden Sie F5, um legierten Stahl zu schneiden.

3. Nutzen Sie eine der im Folgenden beschriebenen Vorgehensweisen:

Nur, um Plasma Start/Stopp zu steuern: Verbinden Sie einen Fernstartschalter über

die Maschinenschnittstellenbuchse mit Ihrer Plasma-Stromquelle.

Ein Fernstartschalter kann verwendet werden, wenn Ihre Plasma-Stromquelle an der

Rückseite eine werksseitig installierte (oder durch den Anwender installierte)

Maschinenschnittstellenbuchse besitzt. Siehe Anschließen des Fernstartschalters

(Option) auf Seite 23.

Wenn Sie Plasma Start/Stopp, Lichtbogenübertragung und Lichtbogenspannung

steuern möchten: Verwenden Sie die Maschinenschnittstellenbuchse zum Anschließen der

Plasma-Stromquelle an Ihre CNC (oder eine andere Steuerung).

Um die Maschinenschnittstelle benutzen zu können, muss Ihre Plasma-Stromquelle über

eine werksseitig installierte (oder durch den Anwender installierte)

Maschinenschnittstellenbuchse mit einer internen Spannungsteiler-Platine verfügen.

Siehe Anschließen des Maschinenschnittstellenkabels (Option) auf Seite 24.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 21

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

4. Wenn Sie Betriebsart, Stromstärke, Gasdruck, Gastests und schnelles Zurücksetzen

steuern möchten: Schließen Sie die Plasma-Stromquelle über eine serielle

RS-485-Schnittstelle an Ihre CNC an.

Um die serielle RS-485-Schnittstelle verwenden zu können, muss Ihre Plasma-Stromquelle

über Folgendes verfügen:

Einen werksseitig installierten (oder durch den Anwender installierten) Stecker für die

serielle RS-485-Schnittstelle sowie eine Platine für die serielle RS-485-Schnittstelle.

Siehe Anschließen eines Kabels für serielle Schnittstelle RS-485 (Option) auf Seite 35.

Abschlusswiderstände werden mit der Plasma-Stromquelle mitgeliefert.

Eine Maschinenschnittstellen-Verbindung zur CNC über die

Maschinenschnittstellenbuchse. Siehe Anschließen des Maschinenschnittstellenkabels

(Option) auf Seite 24.

Die richtigen Parameter für die serielle Kommunikation auf dem Einstellungsbildschirm

für die CNC-Schnittstelle (CNC INTERFACE). Siehe Seite 40.

5. Befestigen Sie den Brenner am Schneidtisch oder an einer anderen Schneidausrüstung. Siehe

Konfigurieren des Maschinenbrenners auf Seite 13.

6. Installieren Sie den passenden Schneid- oder Fugenhobel-Einsatz für Ihre Anwendung:

Schneiden und Lochstechen mit einem Maschinenbrenner: Siehe Auswahl des

Einsatzes auf Seite 44.

Fugenhobeln: Siehe Fugenhobel-Prozesse auf Seite 63.

7. Vergewissern Sie sich, dass die Plasma-Stromquelle automatisch in

den Schneidmodus oder Fugenhobelmodus versetzt wird, um sie an

den von Ihnen installierten Hypertherm-Einsatz anzupassen.

Um vom Schneidmodus in den Streckmetall-Modus zu wechseln,

drücken Sie die Betriebsart-Taste.

Stellen Sie den Brenner-Verriegelungsschalter auf die grüne

Position „Bereit zum Zünden“ ( ), bevor Sie die Betriebsart oder

den Ausgangsstrom (A) ändern.

8. Passen Sie die Brennergeschwindigkeit und den Ausgangsstrom (A) nach Bedarf an.

Siehe Powermax65/85/105 SYNC Cut Charts Guide

(Powermax65/85/105 SYNC-Schneidtabellen-Anleitung) (810500MU).

22 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

Maschinenschn

ittstellenbuchse

Anschließen des Fernstartschalters (Option)

Bevor Sie beginnen, vergewissern Sie sich, dass Ihre Plasma-Stromquelle

an der Rückseite über eine werksseitig installierte (oder durch den

Anwender installierte) Maschinenschnittstellenbuchse verfügt.

Siehe Machine Interface Receptacle with Voltage Divider Board

Field Service Bulletin (Mitteilungsblatt für den Außendienst:

Maschinenschnittstellenbuchse mit Spannungsteiler-Platine) (806980)

Siehe auch Powermax65/85/105 SYNC Parts Guide

(Powermax65/85/105 SYNC-Teile-Handbuch) (810490).

Plasma-Stromquellen-Konfigurationen mit einem Maschinenbrenner können mit einem optionalen

Fernstartschalter ausgestattet sein.

Der Fernstartschalter ermöglicht es Ihnen,

den Maschinenbrenner aus der Ferne zu

starten und anzuhalten. Verwenden Sie ihn

beispielsweise dann, wenn Sie den

Brenner an einem einfachen

Schneidbrenner auf Führungswagen oder

einer Schneidführung ohne eigene CNC

oder andere Steuerung montieren.

Wenn Sie den Fernstartschalter

verwenden möchten, schließen Sie ihn an

die Maschinenschnittstellenbuchse an der

Rückseite der Plasma-Stromquelle an.

Der Fernstartschalter kann nur

mit einer Plasma-Stromquelle

mit Maschinenbrenner

verwendet werden.

Er funktioniert nicht mit einem

Handbrenner.

Hypertherm bietet Fernstartschalter in mehreren Längen an. Siehe Powermax65/85/105 SYNC

Parts Guide (Powermax65/85/105 SYNC-Teile-Handbuch) (810490).

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 23

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

Maschinenschnittstellenbuchse

Spannungsteiler-Platine

Anschließen des Maschinenschnittstellenkabels (Option)

Bevor Sie beginnen, vergewissern Sie sich, dass Ihre Plasma-Stromquelle

an der Rückseite über eine werksseitig installierte (oder durch den

Anwender installierte) Maschinenschnittstellenbuchse verfügt.

Siehe Machine Interface Receptacle with Voltage Divider Board

Field Service Bulletin (Mitteilungsblatt für den Außendienst:

Maschinenschnittstellenbuchse mit Spannungsteiler-Platine) (806980)

Siehe auch Powermax65/85/105 SYNC Parts Guide

(Powermax65/85/105 SYNC-Teile-Handbuch) (810490).

Die Maschinenschnittstellenbuchse an der Rückseite der Plasma-Stromquelle führt zu einer

Spannungsteiler-Platine mit 5 Positionen und Leitungen, die in der Plasma-Stromquelle

installiert sind.

Die Spannungsteiler-Platine liefert eine verminderte Lichtbogenspannung von 20:1, 21,1:1, 30:1,

40:1 oder 50:1.

Die Werkseinstellung für die Spannungsteiler-Platine ist 50:1. Zur

Auswahl einer anderen Einstellung für die Spannungsteiler-Platine siehe

Einstellen der Spannungsteiler-Platine mit 5 Stellungen auf Seite 34.

HINWEIS

Die Spannungsteiler-Platine ist ein einfacher ohmscher Spannungsteiler der rohen

Lichtbogenspannung. Um Masseschleifen und elektrische Störungen zu vermeiden, müssen Sie das

geteilte Lichtbogensignal isolieren.

24 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

VORSICHT

Die Spannungsteiler-Platine liefert eine zur Lichtbogenspannung proportionale Spannung.

Die Einstellungen der DIP-Schalter auf der Spannungsteiler-Platine steuern den Ausgang

im Leerlaufzustand bis zu einer maximalen Ausgangsspannung von 15 V. Der Ausgang ist

ein impedanzgeschützter Kleinspannungsausgang (ELV). Diese Art von Ausgang schützt

vor Stromschlag-, Energie- und Brandgefahr unter normalen Bedingungen an der

Maschinenschnittstellenbuchse und unter Einzelfehlerbedingungen an der

Maschinenschnittstellen-Verdrahtung. Die Spannungsteiler-Platine ist nicht fehlertolerant

und Kleinspannungsausgänge entsprechen nicht den Anforderungen an

Sicherheitskleinspannung (SELV) für den direkten Anschluss an Elektrogeräte.

Die Maschinenschnittstellenbuchse ermöglicht den Zugriff auf die verminderte Lichtbogenspannung

sowie auf die Signale für Lichtbogenübertragung und Plasmastart.

In manchen mechanisierten Schneidanlagen wird ein externer

Spannungsteiler verwendet, anstelle der internen Spannungsteiler-Platine

die gemeinsam mit der Maschinenschnittstellenbuchse bereits

in die Maschine eingebaut ist. In diesen Anlagen liefert das

Maschinenschnittstellenkabel nur Signale für Lichtbogenübertragung

und Plasmastart.

Hypertherm bietet Maschinenschnittstellenkabel für mechanisierte Schneidanlagen an, die mit

der internen Spannungsteiler-Platine arbeiten, sowie für mechanisierte Schneidanlagen mit einem

externen Spannungsteiler. Hypertherm bietet auch Maschinenschnittstellenkabel an, die speziell

für den Einsatz mit PlasmaCAM

®

-Tischen entwickelt wurden. Die Kabel sind in verschiedenen

Längen erhältlich. Siehe Powermax65/85/105 SYNC Parts Guide

(Powermax65/85/105 SYNC-Teile-Handbuch) (810490).

Siehe dazu auch die folgenden Kapitel:

Maschinenschnittstellenkabel für die interne Spannungsteiler-Platine auf Seite 26

Maschinenschnittstellenkabel für externen Spannungsteiler auf Seite 27

Maschinenschnittstellenkabel für Tische mit einem Spannungsverhältnis von 21,1:1 auf

Seite 30

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 25

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

ODER

Maschinenschnittstellenstecker

Flachsteckeranschlüsse

Maschinenschnittstellenbuchse

D-Sub-Stecker mit 15 Stiftkontakten

Maschinenschnittstellenkabel für die interne Spannungsteiler-Platine

Das folgende Diagramm zeigt ein Kabel für die interne Spannungsteiler-Platine für verminderte

Lichtbogenspannung, zusätzlich zu den Signalen für Lichtbogenübertragung und Plasmastart.

Die Kabel sind in verschiedenen Längen erhältlich. Siehe Powermax65/85/105 SYNC Parts Guide

(Powermax65/85/105 SYNC-Teile-Handbuch) (810490).

26 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

3

Kabelsignale

3

46

12 14

5

10

285

D-Sub-Stecker

12 15

ODER

Flachsteckeranschlüsse

Maschinen-schnitt-

stellenstecker

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

Lichtbogenübertragung

Maschinenschnittstellenkabel für externen Spannungsteiler

Steckverbinder

Signal

Plasmastart

Spannungsteiler

Diese Kabel sind für mechanisierte Schneidanlagen bestimmt, bei denen anstelle der internen

Maschinenschnittstellen-

Stiftnummer

310Grün

4 2 Schwarz

12 12 Rot

14 5 Schwarz

5(–) (Elektrode) 15(–) Schwarz (–)

6 (+) (Werkstück) 8 (+) Weiß (+)

D-Sub-Stiftnummer

Farbe des

Flachsteckerdrahts

Spannungsteiler-Platine, die gemeinsam mit der Maschinenschnittstellenbuchse bereits in die

Maschine eingebaut ist, ein externer Spannungsteiler verwendet wird. In diesen Anlagen liefert das

Maschinenschnittstellenkabel nur Signale für Lichtbogenübertragung und Plasmastart. Sie müssen

den externen Spannungsteiler so konfigurieren, dass Sie direkt auf die rohe Lichtbogenspannung

der Plasma-Stromquelle zugreifen können. Siehe Zugriff auf die rohe Lichtbogenspannung (Option)

auf Seite 29.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 27

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

Maschinenschnittstellenstecker

Flachsteckeranschlüsse

Maschinenschnittstellenbuchse

3

4

Flachsteckeranschlüsse

Maschinen-

schnitt-

stellenstecker

12 14

An den Enden dieser Kabel befinden sich Drähte, die mit Flachsteckeranschlüssen abgeschlossen

sind. Die Kabel sind in verschiedenen Längen erhältlich. Siehe Powermax65/85/105 SYNC

Parts Guide (Powermax65/85/105 SYNC-Teile-Handbuch) (810490).

Kabelsignale

Signal

Plasmastart

Lichtbogenübertragung

Steckverbinder

Maschinenschnittstellen-

Stiftnummer

3Grün

4Schwarz

12 Rot

14 Schwarz

Farbe des

Flachsteckerdrahts

28 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

Schutzleiter

Schneidtisch

Maschinenbrenner

Druckluft-

versorgung

Werkstückkabel

Externer Lichtbogen-

Spannungsteiler

(vom Kunden bereitgestellt)

Werkstück

Brennerschlauchpaket

Rohe

Lichtbogenspannung

Ohmsches Kontaktkabel

Maschinenschnitt-

stellenkabel

Plasmastart

Lichtbogenübertragung

CNC/THC

Zugriff auf die rohe Lichtbogenspannung (Option)

Wenn die mechanisierte Schneidanlage die Spannungsteiler-Platine in der Plasma-Stromquelle

nicht verwendet, müssen Sie einen externen Spannungsteiler konfigurieren, um direkt auf die rohe

Lichtbogenspannung der Plasma-Stromquelle zugreifen zu können.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 29

Eine Anleitung, wie Sie auf die rohe Lichtbogenspannung zugreifen können, siehe Raw Arc Voltage

Field Service Bulletin (Mitteilungsblatt für den Außendienst: rohe Lichtbogenspannung) (810320).

Konfigurationen, die die rohe Lichtbogenspannung verwenden, dürfen nur von qualifiziertem

Personal ausgeführt werden.

WARNUNG

STROMSCHLAG-, ENERGIE- UND BRANDGEFAHR

Durch direktes Anschließen an den Plasma-Stromkreis für den Zugriff auf

die rohe Lichtbogenspannung erhöht sich die Stromschlag-, Energie- und

Brandgefahr im Falle eines Einzelstörfalls. Ausgangsspannung und

Ausgangsstrom des Stromkreises sind auf dem Typenschild vermerkt.

Lassen Sie den Anschluss von einem qualifizierten Techniker vornehmen.

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

6-Pin-DIN-Stecker

Maschinenschnittstellenstecker

Maschinenschnittstellenbuchse

Maschinenschnittstellenkabel für Tische mit einem Spannungsverhältnis von 21,1:1

Hypertherm bietet Maschinenschnittstellenkabel an, die speziell für den Einsatz mit

PlasmaCAM-Schneidtischen ausgelegt sind, für die ein Spannungsverhältnis von 21,1:1 notwendig

ist. Diese Kabel können mit

Spannungsverhältnis von 21,1:1 notwendig ist. Die Kabel sind in verschiedenen Längen erhältlich.

Siehe Powermax65/85/105 SYNC Parts Guide (Powermax65/85/105 SYNC-Teile-Handbuch)

(810490).

Die Spannungsteiler-Platine muss für diese Kabel auf 21,1:1 eingestellt

werden. Siehe Einstellen der Spannungsteiler-Platine mit 5 Stellungen auf

Seite 34.

allen mechanisierten Schneidanlagen verwendet werden, für die ein

30 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

3

Kabelsignale

1

24

3

456

DIN-Stecker

Kerbe

Maschinen-

schnitt-

stellenstecker

5

Signal

Plasmastart

Spannungsteiler

(21,1:1)

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

Steckverbinder

Maschinenschnittstellen-

Stiftnummer

35

44

5 (–) (Elektrode) 1 (–)

6(+) (Werkstück) 2(+)

DIN-Stifte*

Installation des Maschinenschnittstellenkabels

* Die Stifte auf dem tatsächlichen DIN-Stecker sind nicht nummeriert.

Die DIN-Stiftnummern in diesem Diagramm dienen nur zur Referenz.

Bevor Sie beginnen, vergewissern Sie sich, dass Ihre Plasma-Stromquelle

an der Rückseite über eine werksseitig installierte (oder durch den

Anwender installierte) Maschinenschnittstellenbuchse verfügt.

Siehe Machine Interface Receptacle with Voltage Divider Board

Field Service Bulletin (Mitteilungsblatt für den Außendienst:

Maschinenschnittstellenbuchse mit Spannungsteiler-Platine) (806980)

Das Maschinenschnittstellenkabel muss von einem qualifizierten Servicetechniker

angebracht werden.

1. Stellen Sie den Netzschalter an der Plasma-Stromquelle Stromquelle auf AUS (OFF) (O) und

stecken Sie das Netzkabel aus.

2. Entfernen Sie die Abdeckung der Maschinenschnittstellenbuchse von der Rückseite der

Plasma-Stromquelle.

3. Schließen Sie das Hypertherm-Maschinenschnittstellenkabel an die

Maschinenschnittstellenbuchse an.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 31

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

3

5

64

131412

4. Nutzen Sie eine der im Folgenden beschriebenen Vorgehensweisen:

Wenn Sie ein Kabel mit einem

D-Sub-Stecker am anderen Ende

verwenden:

1. Schließen Sie den D-Sub-Stecker

an die Anschlussbuchse der

Brennerhöhensteuerung (THC)

oder CNC an.

Wenn Sie ein Kabel mit Leitungen mit

Flachsteckeranschlüssen am anderen

Ende verwenden:

1. Schließen Sie das

Maschinenschnittstellenkabel

im Anschlusskasten der

Brennerhöhensteuerung (THC)

oder CNC an.

2. Ziehen Sie die Schrauben

am D-Sub-Stecker fest.

Dadurch wird der unbefugte Zugriff

auf die Anschlüsse nach der

Installation verhindert.

2. Vergewissern Sie sich vor der

Inbetriebnahme der Maschine,

dass die Anschlüsse ordnungsgemäß

vorgenommen wurden und alle

stromführenden Teile umschlossen

und geschützt sind.*

* Der Einbau von Hypertherm-Ausrüstungsteilen sowie vom Kunden bereitgestellten Teilen

einschließlich Verbindungskabeln unterliegt, sofern diese nicht als System zugelassen und

zertifiziert sind, Kontrollen durch die lokalen Behörden am endgültigen Installationsort.

Maschinenschnittstellenbuchsen

Buchse 1 und Buchse 2 sind verdrahtet, werden aber nicht benutzt.

32 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

ODER

Interne Leitungen

D-Sub-Stecker

Spannungsteiler

Flachsteckeranschlüsse

Maschinenschnittstellenbuchse

Maschinenschnittstellen-Signale

Ziehen Sie beim Anschließen der Plasma-Stromquelle mit einem Maschinenschnittstellenkabel

an eine Brennerhöhensteuerung oder eine CNC die nachstehende Tabelle hinzu. Sie enthält Details

zu den Kabelsignalen.

Interne Powermax-Leitungen und Maschinenschnittstellenbuchse

Signal Typ Drahtfarbe

‡

Start

(Plasma) Eingang*

Schwarz 3 10 Grün

Anschluss-

Nummer

D-Sub-

Stecker-Kabel

D-Sub-

Stiftnummer

Leitungsenden

Rot 4 2 Schwarz

Übertragung

(Vorschubstart)

‡

Ausgang**

Spannungsteiler Ausgang***

, †

Weiß 12 12 Rot

Grün 14 5 Schwarz

Schwarz (–)

Rot (+)

5, 1 (–)

(Elektrode)

6, 2 (+)

(Werkstück)

15 (–) Schwarz (–)

8 (+) Weiß (+)

Schutzleiter Grün/gelb 13

* Schließkontakt. 18 VDC Leerlaufspannung an START-Anschlussklemmen. Benötigt potentialfreies Schließen,

um aktiviert zu werden.

** Schließkontakt. Potentialfreies Schließen, wenn der Lichtbogen übertragen wird. Maximal 120 VAC/1 A

am Maschinenschnittstellenrelais.

Kabel mit

Flachstecker-

anschlüssen

Farbe offener

*** Geteiltes Lichtbogensignal von 20:1, 21,1:1, 30:1, 40:1, 50:1. Liefert maximal 15 V im Leerlaufzustand.

†

Das geteilte Lichtbogenspannungssignal ist ein ohmscher Spannungsteiler der rohen Lichtbogenspannung.

Dieses Signal ist nicht isoliert. Um Masseschleifen zu vermeiden, müssen Sie für galvanische Isolierung

sorgen.

‡

Wenn Sie ein Startsignal mit einer Verzögerung verwenden, um einen Duramax™-Brenner zum

Schneiden zu bewegen, machen Sie anstatt des Übertragungssignals Folgendes: Verlängern Sie die

Verzögerung, wenn Sie einen SmartSYNC-Brenner verwenden. Bei einem 0,7-m- oder

15-m-SmartSYNC-Brenner verlängern Sie die Verzögerung um 60 ms. Bei einem

23-m-SmartSYNC-Brenner verlängern Sie die Verzögerung um 120 ms. Durch die zusätzliche Verzögerung

wird verhindert, dass sich der Brenner bewegt, bevor die Nachströmung abgeschlossen ist. Bei 4,6-m- oder

7,6-m-SmartSYNC-Brennern ist keine zusätzliche Verzögerung erforderlich.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 33

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

Einstellen der Spannungsteiler-Platine mit 5 Stellungen

Der Spannungsteiler ist eine Leiterplatte in der Plasma-Stromquelle. Er misst die Spannung

des Plasmalichtbogens. Dies Spannung kann zwischen 0 VDC und 250 VDC betragen.

Aus Sicherheitsgründen reduziert die Leiterplatte die Lichtbogenspannung auf ein Signal mit

niedrigerer Spannung (0–15 VDC), um dies an die CNC zu senden.

Die Spannungsteiler-Platine hat 5 Einstellungen. Die werksseitige Standardeinstellung ist 50:1.

Die Spezifikation Ihrer Brennerhöhensteuerung (THC) gibt die richtigen Einstellungen an.

Wenn Sie sich nicht sicher sind, welche Einstellung Sie verwenden sollen oder die

Hypertherm-Spannungsteiler-Platine mit 5 Positionen nicht das für Ihre Anwendung benötigte

Spannungssignal liefert, sprechen Sie mit Ihrem Hypertherm-Vertriebspartner oder einer

Vertragswerksstatt bzw. mit Ihrem nächstgelegenen Hypertherm-Büro, das Sie am Anfang dieses

Handbuchs finden.

Beispiele:

Die werksseitige Standardeinstellung von 50:1 teilt jede Spannung durch 50, das heißt, pro

Volt werden 20 mV an die CNC gesendet. Bei einer rohen Lichtbogenspannung von 140 V

wird eine geteilte Spannung von 2800 mV (2,8 V) zur CNC gesendet.

Die 20:1-Einstellung teilt jede Spannung durch 20, das heißt für jedes Volt werden 50 mV

zur CNC gesendet. Bei einer rohen Lichtbogenspannung von 140 V wird eine geteilte

Spannung von 7000 mV (7,0 V) zur CNC gesendet.

Um die werksseitige Standardeinstellung der Spannungsteiler-Platine von 50:1 auf eine andere

Einstellung zu ändern, gehen Sie wie folgt vor:

1. Stellen Sie den Netzschalter an der Plasma-Stromquelle Stromquelle auf AUS (OFF) (O) und

stecken Sie das Netzkabel aus.

2. Nehmen Sie die Abdeckung der Plasma-Stromquelle ab.

34 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

L1

R5

R6

C2

C1 C4

BLK

RED

J1

J3

RED

BLK

J2

21.13040 50

GRN

S1

ALLDOWN =20

D1

J5

L1

X12

R7

R5

R6

R4

C3

C2

C1 C4

L1

BLK

RED

J1

J3

J4

RED

BLK

J2

21.1 30

40 50

GRN

S1

ALL DOWN = 20

D1

J5

20:1 21,1:1 30:1 40:1 50:1

3. Suchen Sie die DIP-Schalter der Spannungsteiler-Platine auf der Lüfterseite der

Plasma-Stromquelle.

In dieser Abbildung ist die Spannungsteiler-Platine mit der Standardeinstellung (50:1) und dem

Schalter Nr. 4 in der oberen Position dargestellt.

4. Bringen Sie die DIP-Schalter in eine der folgenden Stellungen:

Die Einstellung 21,1:1 ist speziell für PlasmaCAM-Schneidtische

ausgelegt, kann aber an allen mechanisierten Schneidanlagen, für die

ein Spannungsverhältnis von 21,1:1 notwendig ist, verwendet werden.

5. Bringen Sie die Abdeckung der Plasma-Stromquelle an.

Anschließen eines Kabels für serielle Schnittstelle RS-485 (Option)

Bevor Sie beginnen, stellen Sie sicher, dass Ihre Plasma-Stromquelle über Folgendes verfügt:

Einen werksseitig installierten (oder durch den Anwender installierten) Stecker für die

serielle RS-485-Schnittstelle sowie eine interne Platine für die serielle

RS-485-Schnittstelle. Siehe RS-485 Serial Interface Connector Field Service Bulletin

(Mitteilungsblatt für den Außendienst: Stecker für serielle Schnittstelle RS-485) (806710).

Siehe auch Powermax65/85/105 SYNC Parts Guide

(Powermax65/85/105 SYNC-Teile-Handbuch) (810490). Diese Plasma-Stromquelle

enthält Abschlusswiderstände.

Eine Maschinenschnittstellen-Verbindung zur CNC über die

Maschinenschnittstellenbuchse. Siehe Seite 24.

Das serielle RS-485-Schnittstellenkabel kann nicht alleine benutzt

werden. Die Plasma-Stromquelle muss ebenfalls eine

Maschinenschnittstellen-Verbindung zur CNC haben.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 35

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

Stecker für serielle

Schnittselle RS-485

ODER

D-Sub-Stecker mit 9 Stiftkontakten

Serielles

Schnittstellenkabel mit

offenem Ende

Der Stecker und das Kabel für die serielle RS-485-Schnittstelle unterstützen die

Plasma-Stromquelle bei der seriellen Kommunikation mit der CNC.

Die Kabel sind in verschiedenen Längen erhältlich. Siehe Powermax65/85/105 SYNC Parts Guide

(Powermax65/85/105 SYNC-Teile-Handbuch) (810490).

Installation des Kabels für die serielle Schnittstelle RS-485

Die Installation des Kabels für die serielle Schnittstelle RS-485 muss von einem qualifiziertem

Servicetechniker durchgeführt werden.

1. Stellen Sie den Netzschalter an der Plasma-Stromquelle Stromquelle auf AUS (OFF) (O) und

stecken Sie das Netzkabel aus.

2. Verbinden Sie das Kabel für die serielle Schnittstelle RS-485 mit dem Stecker für die serielle

Schnittstelle RS-485.

36 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

3. Nutzen Sie eine der im Folgenden beschriebenen Vorgehensweisen:

Wenn Sie ein Kabel mit einem

D-Sub-Stecker am anderen Ende

verwenden:

1. Schließen Sie den D-Sub-Stecker an

den Stiftsteckverbinder der CNC an.

Wenn Sie ein Kabel mit offenen

Kabelenden am anderen Ende verwenden:

1. Schließen Sie das Kabel für serielle

Schnittstelle RS-485 im Anschlusskasten

der CNC ab.

2. Ziehen Sie die Schrauben am

D-Sub-Stecker fest.

Dadurch wird der unbefugte Zugriff

auf die Anschlüsse nach der

Installation verhindert.

2. Vergewissern Sie sich vor der

Inbetriebnahme der Maschine, dass die

Anschlüsse ordnungsgemäß

vorgenommen wurden und alle

stromführenden Teile umschlossen und

geschützt sind.*

* Der Einbau von Hypertherm-Ausrüstungsteilen sowie vom Kunden bereitgestellten Teilen

einschließlich Verbindungskabeln unterliegt, sofern diese nicht als System zugelassen und

zertifiziert sind, Kontrollen durch die lokalen Behörden am endgültigen Installationsort.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 37

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

ODER

D-Sub-Stecker mit 9

Stiftkontakten

Serielles

Schnittstellenkabel mit

offenem Ende

2

1

3

5

4

Serielle RS-485-Schnittstellensignale für die Verbindung zu einer CNC

Ziehen Sie beim Anschließen der Plasma-Stromquelle mit einem seriellen Schnittstellenkabel an der

CNC die nachstehende Tabelle hinzu:

Diese Plasma-Stromquelle enthält Abschlusswiderstände.

Serieller Stecker der Powermax D-Sub-Stecker Offene Kabelenden

Stiftnummer Stiftnummer Signal Drahtfarbe Typ

1 7 RxD (+) Rot Eingang

2 3 RxD (–) Schwarz Eingang

3 4 TxD (+) Weiß Ausgang

4 2 TxD (–) Schwarz Ausgang

5 5 Schutzleiter Grün

1 Nicht angeschlossen

6 Nicht angeschlossen

8 Nicht angeschlossen

9 Nicht angeschlossen

38 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

ODER

D-Sub-Stecker mit 9 Stiftkontakten

Serielles

Schnittstellenkabel mit

offenem Ende

Interne Leitungen

Serieller Stecker

Serielle RS-485-Schnittstellensignale für die Fehlerbeseitigung

Ziehen Sie bei Problemen mit der seriellen Verbindung zwischen Plasma-Stromquelle und CNC für

die Fehlerbeseitigung die nachstehende Tabelle mit Kabelsignalen zu Rate.

Drahtfarbe

Schwarz 2 Tx (–) Ausgang 3 RxD (–) Schwarz Eingang

Braun 3 Rx (+) Eingang 4 TxD (+) Weiß Ausgang

Interne Powermax-Leitungen und

serieller Stecker

Stift-

nummer

Rot 1 Tx (+) Ausgang 7 RxD (+) Rot Eingang

Weiß 4 Rx (–) Eingang 2 TxD (–) Schwarz Ausgang

Grün 5 Schutzleiter 5 Schutzleiter Grün

Signal Typ

D-Sub-

Stecker

Stift-

nummer

1 Nicht angeschlossen

6 Nicht angeschlossen

8 Nicht angeschlossen

9 Nicht angeschlossen

Offene Kabelenden

Signal Drahtfarbe Typ

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 39

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

Baud-Rate

(nicht änderbar)

Daten-Bits

(nicht änderbar)

Parität

(änderbar)

Stopp-Bits

(änderbar)

Einstellen der Parameter auf dem Einstellungsbildschirm für die CNC-Schnittstelle

Legen Sie die Parameter für die serielle Kommunikation im Einstellungsbildschirm für die

CNC-Schnittstelle (CNC INTERFACE) fest.

1. Wählen Sie auf dem Hauptmenübildschirm aus.

2. Wählen Sie aus, um den Einstellungsbildschirm für die CNC-Schnittstelle, CNC

INTERFACE, aufzurufen.

3. Drehen Sie den Einstellknopf, bis das zu ändernde Feld ausgewählt ist.

4. Drücken Sie auf , um das Feld auszuwählen.

5. Drehen Sie den Einstellknopf, um den Wert des Feldes zu verändern.

6. Drücken Sie auf , um den neuen Wert auszuwählen.

40 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

– Legen Sie die Konfigurationen für die Paritätsprüfung und die Stopp-Bits für diese

Powermax fest. Achten Sie darauf, dass die Werte in diesem Feld mit den Werten an der

CNC übereinstimmen.

Wählen Sie für die Paritätsprüfung einen der folgenden Werte aus:

E Gerade (Standardeinstellung)

O Ungerade

N Keine Paritätsprüfung

Wählen Sie für die Stopp-Bits einen der folgenden Werte aus:

1 1 Stopp-Bit (Standardeinstellung)

2 2 Stopp-Bits

– Das ist die Modbus-Knoten-Adresse für diese Powermax. Der Standardwert

beträgt Null (0).

Bei Schneidanlagen mit einer Powermax-Plasma-Stromquelle: Behalten Sie den

Standardwert Null (0) bei.

Beim Wert Null (0) kann die CNC die Knoten-Adresse für die Powermax automatisch

setzen. Die Knoten-Adresse wird von der ersten gültigen

Modbus-Anforderungsnachricht eingerichtet, die die Powermax von der CNC erhält,

nachdem der Powermax-Netzschalter auf EIN (ON/I) gestellt wurde. In diesem Feld

wird während der Modbus-Kommunikation weiterhin der Wert Null (0) angezeigt. Dies

bedeutet, dass die Knoten-Adresse durch die CNC gesteuert wird.

Bei Schneidanlagen mit zwei oder mehr Powermax-Plasma-Stromquellen: Wählen

Sie für jede Powermax eine eindeutige Nummer von 1 bis 255.

Wenn Sie die Knoten-Adresse für diese Powermax eingerichtet haben, führen Sie

einen kalten Neustart durch.

Vergewissern Sie sich, dass die CNC diese Knoten-Adresse bei der Kommunikation

mit jeder Powermax verwendet.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 41

Konfigurieren der Bedienelemente für mechanisiertes Schneiden

3

Fernsteuerungsmodus-Anzeige

Die Fernsteuerungsmodus-Anzeige zeigt, dass

die Plasma-Stromquelle von einer CNC oder

anderen Steuerung gesteuert wird. Die

Bedienelemente an der Vorderseite sind im

Fernsteuerungsmodus deaktiviert. Die

Fehlercodes und Fehlersymbole werden jedoch

wie gewohnt angezeigt. Sie können die

Menübildschirme aufrufen und sich Informationen

über die Plasma-Stromquelle, den Brenner und

den Einsatz ansehen.

Weitere Informationen über die Konfiguration der seriellen Kommunikation

Powermax65/85/105 SYNC bietet über eine serielle Verbindung mehr Daten über die

Plasma-Stromquelle als bei den älteren Powermax Plasma-Stromquellen sowie Zugriff auf die Daten

zum Einsatzverbrauch. Eine CNC kann auch einen Gastest und ein schnelles Zurücksetzen an einer

Powermax65/85/105 SYNC anfordern.

Weitere Informationen finden Sie im Powermax65/85/105 SYNC Serial Communication Protocol

and Implementation Guide (Powermax65/85/105 SYNC Leitfaden zum Protokoll für serielle

Kommunikation und Implementierung) (810400). Eine technische Dokumentation ist unter

www.hypertherm.com/docs abrufbar.

42 810480DE Anleitung Mechanisiertes Schneiden Powermax65/85/105 SYNC

Schneiden mit dem Maschinenbrenner

Die Informationen in diesem Kapitel sollen Sie bei Folgendem unterstützen:

Auswahl des richtigen Hypertherm-Schneideinsatzes

Optimieren der Schnittqualität

Brennerhöhensteuerung verstehen

Lochstechen von Metall

Legierten Stahl mit F5-Gas schneiden

Für Informationen zum Fugenhobeln siehe Fugenhobeln mit dem Maschinenbrenner auf Seite 63.

Um Probleme mit der Schneidanlage oder bei der Schnittqualität zu beheben, siehe Ty pi sche

Probleme bei mechanisierten Anlagen auf Seite 67.

Powermax65/85/105 SYNC Anleitung Mechanisiertes Schneiden 810480DE 43

Schneiden mit dem Maschinenbrenner

4

Auswahl des Einsatzes

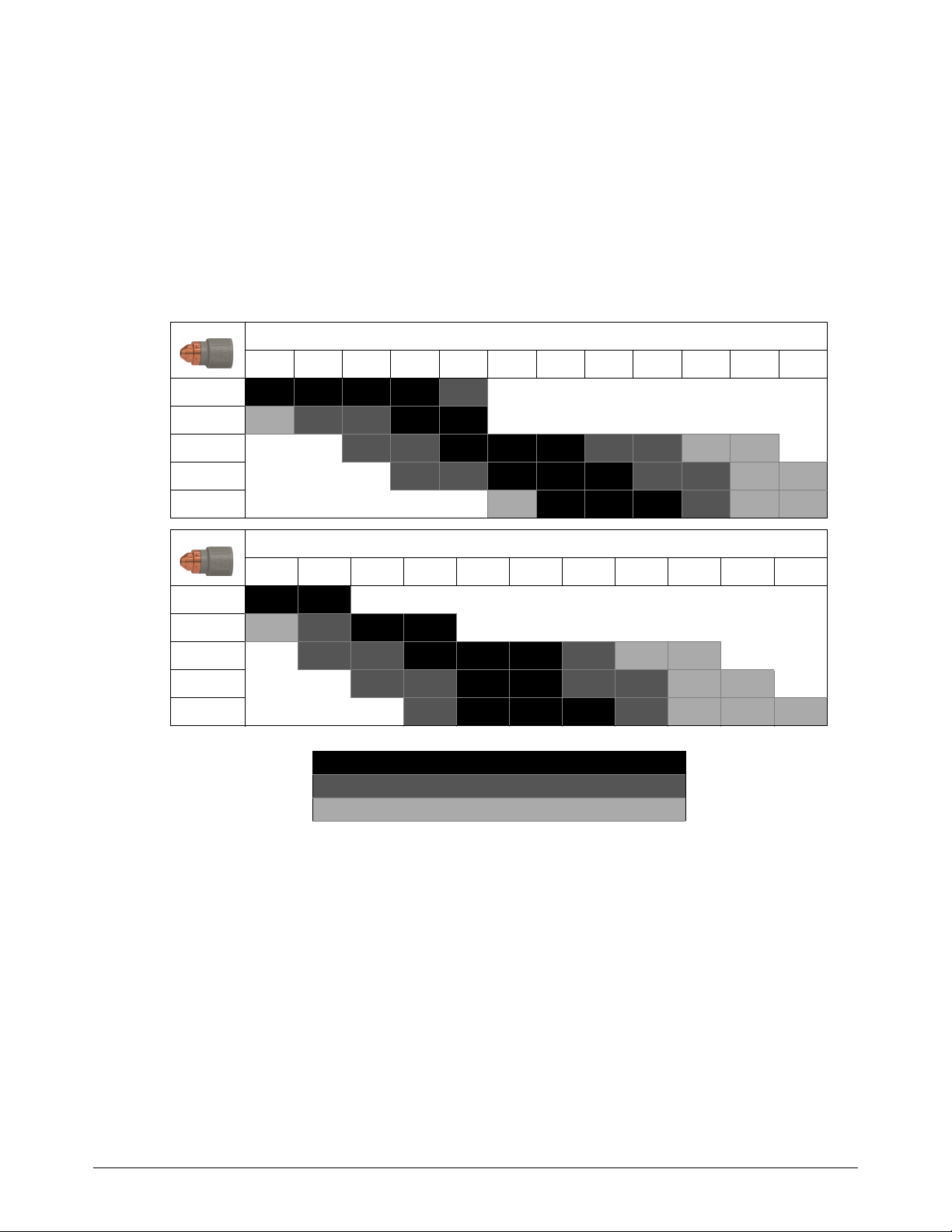

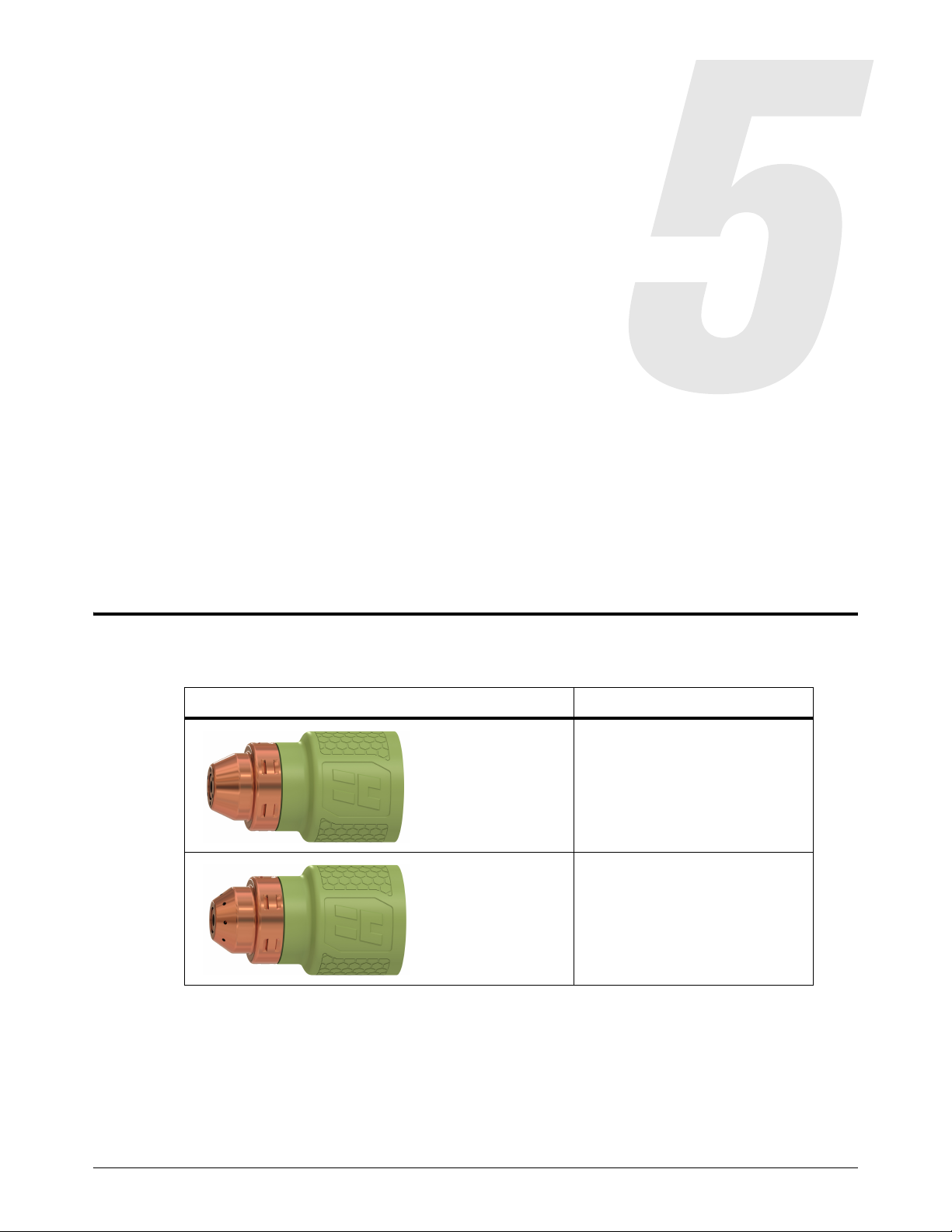

Hypertherm bietet die folgenden Typen mechanisierter Schneideinsätze an:

Einsatz-Typ Zweck