Page 1

HySpeed® Plasma

HSD130

™

Remote High Frequency (RHF)

Instruction Manual

805510 – Revision 1

Page 2

Register your new Hypertherm system

Register your product online at www.hypertherm.com/registration for

easier technical and warranty support. You can also receive updates on

new Hypertherm products and a free gift as a token of our appreciation.

For your records

Serial number: _______________________________________

Purchase date: _______________________________________

Distributor: _______________________________________

_________________________________________________

_________________________________________________

Maintenance notes:

_____________________________________________________

_____________________________________________________

_____________________________________________________

_____________________________________________________

_____________________________________________________

_____________________________________________________

Page 3

HySpeed HSD130

Remote High Frequency (RHF)

Instruction Manual

(P/N 805510)

Revision 1 – April, 2011

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

© Copyright 2011 Hypertherm, Inc.

All Rights Reserved

Hypertherm, HySpeed, and HSD130 are trademarks of Hypertherm, Inc.

and may be registered in the United States and/or other countries

Page 4

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation

5 Technology Drive, Suite 300

West Lebanon, NH 03784 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Ser vice)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit A, 5th Floor, Careri Building

432 West Huai Hai Road

Shanghai, 200052

PR China

86-21 5258 3330/1 Tel

86-21 5258 3332 Fax

Hypertherm Brasil Ltda.

Avenida Doutor Renato de

Andrade Maia 350

Parque Renato Maia

CEP 07114-000

Guarulhos, SP Brasil

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904 Centum Leaders Mark B/D,

1514 Woo-dong, Haeundae-gu, Busan

Korea, 612-889

82 51 747 0358 Tel

82 51 701 0358 Fax

03/08/11

Page 5

ELECTROMAGNETIC COMPATIBILITY (EMC)

Introduction

Hypertherm’s CE-marked equipment is built in

compliance with standard EN60974-10. The equipment

should be installed and used in accordance with

the information below to achieve electromagnetic

compatibility.

The limits required by EN60974-10 may not be

adequate to completely eliminate interference when the

affected equipment is in close proximity or has a high

degree of sensitivity. In such cases it may be necessary

to use other measures to further reduce interference.

This cutting equipment is designed for use only in an

industrial environment.

Installation and use

The user is responsible for installing and using the

plasma equipment according to the manufacturer’s

instructions.

If electromagnetic disturbances are detected then it shall

be the responsibility of the user to resolve the situation

with the technical assistance of the manufacturer. In

some cases this remedial action may be as simple

as earthing the cutting circuit, see Earthing of the

workpiece. In other cases, it could involve constructing

an electromagnetic screen enclosing the power source

and the work complete with associated input filters. In all

cases, electromagnetic disturbances must be reduced to

the point where they are no longer troublesome.

Assessment of area

Before installing the equipment, the user shall make an

assessment of potential electromagnetic problems in

the surrounding area. The following shall be taken into

account:

a. Other supply cables, control cables, signaling and

telephone cables; above, below and adjacent to the

cutting equipment.

b. Radio and television transmitters and receivers.

c. Computer and other control equipment.

d. Safety critical equipment, for example guarding of

industrial equipment.

e. Health of the people around, for example the use of

pacemakers and hearing aids.

f. Equipment used for calibration or measurement.

g. Immunity of other equipment in the environment. User

shall ensure that other equipment being used in the

environment is compatible. This may require additional

protection measures.

h. Time of day that cutting or other activities are to be

carried out.

The size of the surrounding area to be considered

will depend on the structure of the building and other

activities that are taking place. The surrounding area

may extend beyond the boundaries of the premises.

Methods of reducing emissions

Mains supply

Cutting equipment must be connected to the

mains supply according to the manufacturer’s

recommendations. If interference occurs, it may be

necessary to take additional precautions such as filtering

of the mains supply.

Compliance Information EMC-1

7/10

Page 6

ELECTROMAGNETIC COMPATIBILITY

Consideration should be given to shielding the supply

cable of permanently installed cutting equipment,

in metallic conduit or equivalent. Shielding should

be electrically continuous throughout its length. The

shielding should be connected to the cutting mains

supply so that good electrical contact is maintained

between the conduit and the cutting power source

enclosure.

Maintenance of cutting equipment

The cutting equipment must be routinely maintained

according to the manufacturer’s recommendations. All

access and service doors and covers should be closed

and properly fastened when the cutting equipment is in

operation. The cutting equipment should not be modified

in any way, except as set forth in and in accordance with

the manufacturer’s written instructions. For example,

the spark gaps of arc striking and stabilizing devices

should be adjusted and maintained according to the

manufacturer’s recommendations.

Cutting cables

The cutting cables should be kept as short as possible

and should be positioned close together, running at or

close to the floor level.

Earthing of the workpiece

Where the workpiece is not bonded to earth for

electrical safety, nor connected to earth because of its

size and position, for example, ship’s hull or building

steel work, a connection bonding the workpiece to earth

may reduce emissions in some, but not all instances.

Care should be taken to prevent the earthing of the

workpiece increasing the risk of injury to users, or

damage to other electrical equipment. Where necessary,

the connection of the workpiece to earth should be

made by a direct connection to the workpiece, but

in some countries where direct connection is not

permitted, the bonding should be achieved by suitable

capacitances selected according to national regulations.

Note: The cutting circuit may or may not be earthed for

safety reasons. Changing the earthing arrangements

should only be authorized by a person who is competent

to assess whether the changes will in crease the risk of

injury, for example, by allowing parallel cutting current

return paths which may damage the earth circuits of

other equipment. Further guidance is provided in

IEC 60974-9, Arc Welding Equip ment, Part 9:

Installation and Use.

Screening and shielding

Equipotential bonding

Bonding of all metallic components in the cutting

installation and adjacent to it should be considered.

However, metallic components bonded to the workpiece

will increase the risk that the operator could receive a

shock by touching these metallic components and the

electrode (nozzle for laser heads) at the same time.

The operator should be insulated from all such bonded

metallic components.

Selective screening and shielding of other cables

and equipment in the surrounding area may alleviate

problems of interference. Screening of the entire plasma

cutting installation may be considered for special

applications.

EMC-2 Compliance Information

7/10

Page 7

WARRANTY

Attention

Genuine Hypertherm parts are the factoryrecommended replacement parts for your Hypertherm

system. Any damage or injury caused by the use of other

than genuine Hypertherm parts may not be covered by

the Hypertherm warranty, and will constitute misuse of

the Hypertherm Product.

You are solely responsible for the safe use of the

Product. Hypertherm does not and cannot make any

guarantee or warranty regarding the safe use of the

product in your environment.

General

Hypertherm, Inc. warrants that its Products shall be

free from defects in materials and workmanship for the

specific periods of time set forth herein and as follows:

if Hypertherm is notified of a defect (i) with respect to

the power supply within a period of two (2) years from

the date of its delivery to you, with the exception of

Powermax brand power supplies, which shall be within

a period of three (3) years from the date of delivery to

you, and (ii) with respect to the torch and leads within

a period of one (1) year from its date of delivery to you,

and with respect to torch lifter assemblies within a

period of one (1) year from its date of delivery to you,

and with respect to laser heads within a period of one

(1) year from its date of delivery to you, and with respect

to Automation products one (1) year from its date of

delivery to you, with the exception of the EDGE Pro

CNC and ArcGlide THC, which shall be within a period

of two (2) years from the date of delivery to you.

Hypertherm provides repair, replacement or adjustment

of the Product as the sole and exclusive remedy, if

and only if the warranty set forth herein properly is

invoked and applies. Hypertherm, at its sole option,

shall repair, replace, or adjust, free of charge, any

defective Products covered by this warranty which

shall be returned with Hypertherm’s prior authorization

(which shall not be unreasonably withheld), properly

packed, to Hypertherm’s place of business in Hanover,

New Hampshire, or to an authorized Hypertherm repair

facility, all costs, insurance and freight pre paid by the

customer. Hypertherm shall not be liable for any repairs,

replacement, or adjustments of Products covered by this

warranty, except those made pursuant to this paragraph

and with Hypertherm’s prior written consent.

The warranty set forth above is exclusive and is in

lieu of all other warranties, express, implied, statutory,

or otherwise with respect to the Products or as to

the results which may be obtained therefrom, and

all implied warranties or conditions of quality or of

merchantability or fitness for a particular purpose or

against infringement. The foregoing shall constitute the

sole and exclusive remedy for any breach by Hypertherm

of its warranty.

Distributors/OEMs may offer different or additional

warranties, but Distributors/OEMs are not authorized to

give any additional warranty protection to you or make

any representation to you purporting to be binding upon

Hypertherm.

This warranty shall not apply to any Powermax brand

power supplies that have been used with phase

converters. In addition, Hypertherm does not warranty

systems that have been damaged as a result of poor

power quality, whether from phase converters or

incoming line power. This warranty shall not apply to any

Product which has been incorrectly installed, modified,

or otherwise damaged.

Compliance Information W-1

9/10

Page 8

ELECTROMAGNETIC COMPATIBILITY

Consideration should be given to shielding the supply

cable of permanently installed cutting equipment,

in metallic conduit or equivalent. Shielding should

be electrically continuous throughout its length. The

shielding should be connected to the cutting mains

supply so that good electrical contact is maintained

between the conduit and the cutting power source

enclosure.

Maintenance of cutting equipment

The cutting equipment must be routinely maintained

according to the manufacturer’s recommendations. All

access and service doors and covers should be closed

and properly fastened when the cutting equipment is in

operation. The cutting equipment should not be modified

in any way, except as set forth in and in accordance with

the manufacturer’s written instructions. For example,

the spark gaps of arc striking and stabilizing devices

should be adjusted and maintained according to the

manufacturer’s recommendations.

Cutting cables

The cutting cables should be kept as short as possible

and should be positioned close together, running at or

close to the floor level.

Earthing of the workpiece

Where the workpiece is not bonded to earth for

electrical safety, nor connected to earth because of its

size and position, for example, ship’s hull or building

steel work, a connection bonding the workpiece to earth

may reduce emissions in some, but not all instances.

Care should be taken to prevent the earthing of the

workpiece increasing the risk of injury to users, or

damage to other electrical equipment. Where necessary,

the connection of the workpiece to earth should be

made by a direct connection to the workpiece, but

in some countries where direct connection is not

permitted, the bonding should be achieved by suitable

capacitances selected according to national regulations.

Note: The cutting circuit may or may not be earthed for

safety reasons. Changing the earthing arrangements

should only be authorized by a person who is competent

to assess whether the changes will in crease the risk of

injury, for example, by allowing parallel cutting current

return paths which may damage the earth circuits of

other equipment. Further guidance is provided in

IEC 60974-9, Arc Welding Equip ment, Part 9:

Installation and Use.

Screening and shielding

Equipotential bonding

Bonding of all metallic components in the cutting

installation and adjacent to it should be considered.

However, metallic components bonded to the workpiece

will increase the risk that the operator could receive a

shock by touching these metallic components and the

electrode (nozzle for laser heads) at the same time.

The operator should be insulated from all such bonded

metallic components.

Selective screening and shielding of other cables

and equipment in the surrounding area may alleviate

problems of interference. Screening of the entire plasma

cutting installation may be considered for special

applications.

EMC-2 Compliance Information

7/10

Page 9

TABLE OF CONTENTS

Electromagnetic compatibility (EMC) .............................................................................................................................................EMC-1

Warranty.....................................................................................................................................................................................................W-1

Section 1 SAFETY ................................................................................................................................................................1-1

Recognize safety information ..................................................................................................................................................................1-2

Follow safety instructions .........................................................................................................................................................................1-2

Electrical hazards .......................................................................................................................................................................................1-2

Electric shock can kill ................................................................................................................................................................................1-3

Cutting can cause fire or explosion .......................................................................................................................................................1-4

Toxic fumes can cause injury or death ..................................................................................................................................................1-5

Grounding safety........................................................................................................................................................................................1-6

Static electricity can damage circuit boards .......................................................................................................................................1-6

Compressed gas equipment safety .......................................................................................................................................................1-6

Gas cylinders can explode if damaged .................................................................................................................................................1-6

A plasma arc can cause injury and burns .............................................................................................................................................1-7

Arc rays can burn eyes and skin .............................................................................................................................................................1-7

Pacemaker and hearing aid operation ..................................................................................................................................................1-8

Noise can damage hearing ......................................................................................................................................................................1-8

A plasma arc can damage frozen pipes ...............................................................................................................................................1-8

Dry dust collection information ...............................................................................................................................................................1-9

Laser radiation .........................................................................................................................................................................................1-10

Symbols and marks ................................................................................................................................................................................1-11

Additional safety information ................................................................................................................................................................1-11

Warning labels ......................................................................................................................................................................................... 1-12

Section 1a SÉCURITÉ ...................................................................................................................................................... 1a-1

Identifier les consignes de sécurité .................................................................................................................................................... 1a-2

Suivre les instructions de sécurité ...................................................................................................................................................... 1a-2

Risques électriques ................................................................................................................................................................................ 1a-2

Les chocs électriques peuvent être fatals ......................................................................................................................................... 1a-3

Le coupage peut provoquer un incendie ou une explosion .......................................................................................................... 1a-4

Les vapeurs toxiques peuvent provoquer des blessures ou la mort ........................................................................................... 1a-5

Mise à la masse et à la terre ................................................................................................................................................................. 1a-6

L’électricité statique peut endommager les cartes de circuits imprimés ................................................................................... 1a-6

Sécurité des bouteilles de gaz comprimé ......................................................................................................................................... 1a-6

Les bouteilles de gaz comprimé peuvent exploser en cas de dommages ................................................................................ 1a-6

L’arc plasma peut provoquer des blessures ou des brûlures ....................................................................................................... 1a-7

Les rayons de l’arc peuvent brûler les yeux et la peau ................................................................................................................... 1a-7

Pacemakers et prothèses auditives .................................................................................................................................................... 1a-8

Le bruit peut provoquer des problèmes auditifs .............................................................................................................................. 1a-8

Un arc plasma peut endommager les tuyaux gelés ........................................................................................................................ 1a-8

Information sur le dépoussièrage ........................................................................................................................................................ 1a-9

Radiation au laser .................................................................................................................................................................................1a-10

Symboles et marquage ........................................................................................................................................................................1a-11

Étiquettes de sécurité ..........................................................................................................................................................................1a-12

HySpeed HSD130 RHF Instruction Manual i

Page 10

TABLE OF CONTENTS

Section 1b SEGURIDAD .................................................................................................................................................. 1b-1

Reconocimiento de información de seguridad ................................................................................................................................ 1b-2

Cumplimiento de instrucciones de seguridad..................................................................................................................................1b-2

Riesgos de electrocución ..................................................................................................................................................................... 1b-2

Las descargas eléctricas pueden matar ............................................................................................................................................1b-3

Los cortes pueden producir incendios o explosiones ....................................................................................................................1b-4

Los vapores tóxicos pueden producir lesiones o la muerte ..........................................................................................................1b-5

Seguridad de toma a tierra ...................................................................................................................................................................1b-6

La electricidad estática puede dañar las placas de circuitos .......................................................................................................1b-6

Seguridad de equipos de gas comprimido ......................................................................................................................................1b-6

Los cilindros de gas pueden explotar si están dañados ................................................................................................................1b-6

El arco de plasma puede producir lesiones y quemaduras .......................................................................................................... 1b-7

Los rayos del arco pueden quemar los ojos y la piel ......................................................................................................................1b-7

Funcionamiento de marcapasos y audífonos ................................................................................................................................... 1b-8

Los ruidos pueden dañar la audición ................................................................................................................................................. 1b-8

El arco de plasma puede dañar las tuberías congeladas ..............................................................................................................1b-8

Información acerca de la recolección de polvo seco ..................................................................................................................... 1b-9

Radiación láser ......................................................................................................................................................................................1b-10

Símbolos y marcas ...............................................................................................................................................................................1b-11

Etiquetas de advertencia .....................................................................................................................................................................1b-12

Section 2 SPECIFICATIONS..............................................................................................................................................2-1

System description ....................................................................................................................................................................................2-2

General ..............................................................................................................................................................................................2-2

Power supply ...................................................................................................................................................................................2-2

Ignition console ................................................................................................................................................................................2-2

Fuel-gas console .............................................................................................................................................................................2-2

Off-valve ............................................................................................................................................................................................2-2

Torch ..................................................................................................................................................................................................2-2

System diagram 1 — without a fuel gas console .....................................................................................................................2-3

System diagram 2 — with a fuel-gas console ..........................................................................................................................2-4

Specifications .............................................................................................................................................................................................2-5

System gas requirements ..............................................................................................................................................................2-5

Noise levels .......................................................................................................................................................................................2-6

Power supply ....................................................................................................................................................................................2-7

Fuel gas console — 078201 ........................................................................................................................................................2-8

Ignition console — 078172 ..........................................................................................................................................................2-9

Standard off-valve — 229105 ...................................................................................................................................................2-10

Fuel-gas off-valve — 229130 .................................................................................................................................................... 2-11

Torch – 228144 ...........................................................................................................................................................................2-12

Section 3 INSTALLATION ...................................................................................................................................................3-1

Upon receipt ...............................................................................................................................................................................................3-3

Claims ...........................................................................................................................................................................................................3-3

Installation requirements...........................................................................................................................................................................3-3

Placement of system components .........................................................................................................................................................3-3

Torque specifications .....................................................................................................................................................................3-3

ii HySpeed HSD130 RHF Instruction Manual

Page 11

TABLE OF CONTENTS

Installation requirements – standard system .....................................................................................................................................3-4

System components .......................................................................................................................................................................3-5

Cables and hoses ...........................................................................................................................................................................3-5

Customer-supplied power cable .................................................................................................................................................3-5

Supply gas hoses ............................................................................................................................................................................3-5

Installation requirements — system with optional fuel gas console ...............................................................................................3-6

System components .......................................................................................................................................................................3-7

Cables and hoses ...........................................................................................................................................................................3-7

Customer-supplied power cable .................................................................................................................................................3-7

Supply gas hoses ............................................................................................................................................................................3-7

System integration diagram .....................................................................................................................................................................3-8

Components .....................................................................................................................................................................................3-9

Recommended grounding and shielding practices ........................................................................................................................3-10

Introduction ..............................................................................................................................................................................................3-10

Types of grounding ...................................................................................................................................................................... 3-10

Steps to take ................................................................................................................................................................................. 3-11

Grounding diagram ......................................................................................................................................................................3-14

Placement of the power supply ...........................................................................................................................................................3-15

Install the ignition console ..................................................................................................................................................................... 3-16

Install the off-valve ..................................................................................................................................................................................3-18

Torch mounting and alignment ............................................................................................................................................................ 3-19

Mounting the torch ....................................................................................................................................................................... 3-19

Torch alignment ............................................................................................................................................................................ 3-19

Torch lifter requirement ............................................................................................................................................................... 3-19

Install the fuel-gas console (optional component) ..........................................................................................................................3-20

Cable and hose assembly from power supply to off-valve............................................................................................................3-21

Power supply to off-valve connections ...................................................................................................................................3-22

Fuel-gas console to off-valve connections ....................................................................................................................................... 3-23

Fuel-gas console to power supply connections ..............................................................................................................................3-24

Power supply to ignition console leads .............................................................................................................................................3-26

Ignition console power cable .....................................................................................................................................................3-28

Ignition console coolant hoses ..................................................................................................................................................3-29

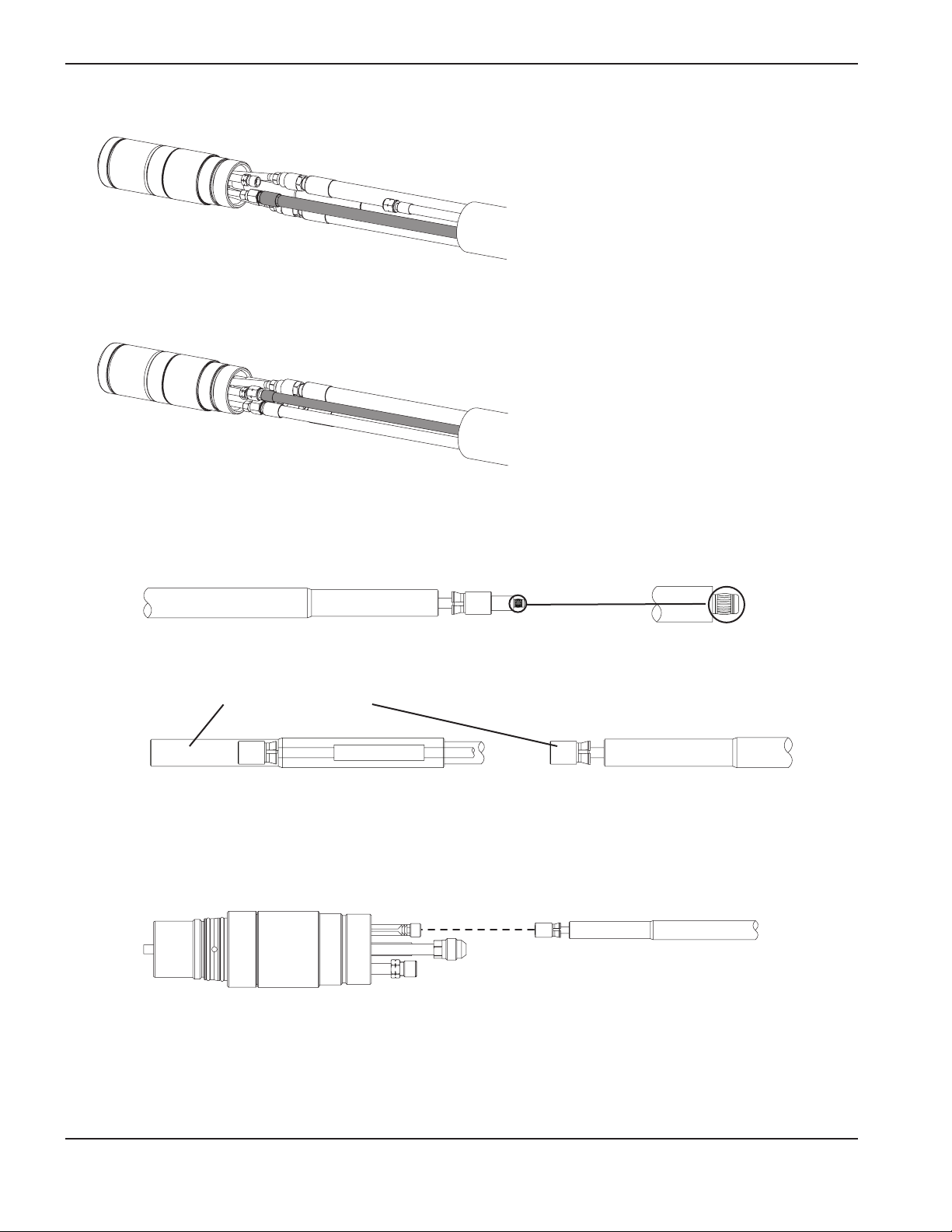

Torch lead assembly ..............................................................................................................................................................................3-30

Connect the torch to the torch lead assembly ......................................................................................................................3-31

Work lead .................................................................................................................................................................................................3-34

Arc voltage connection ..........................................................................................................................................................................3-35

Power supply to CNC interface cable ...............................................................................................................................................3-36

Notes to CNC interface cable run list ..................................................................................................................................... 3-37

Examples of output circuits ........................................................................................................................................................ 3-38

Examples of input circuits ...........................................................................................................................................................3-40

Power requirements ............................................................................................................................................................................... 3-41

General ........................................................................................................................................................................................... 3-41

Line disconnect switch ...............................................................................................................................................................3-42

Power cable ...................................................................................................................................................................................3-42

Connect the power ................................................................................................................................................................................. 3-43

Torch coolant requirements ..................................................................................................................................................................3-44

HySpeed HSD130 RHF Instruction Manual iii

Page 12

TABLE OF CONTENTS

Premixed coolant for standard operating temperatures ......................................................................................................3-44

Custom coolant mix for cold operating temperatures .......................................................................................................... 3-45

Custom coolant mix hot operating temperatures ..................................................................................................................3-46

Water purity requirements ..........................................................................................................................................................3-46

Fill the power supply with coolant .......................................................................................................................................................3-47

Gas requirements ...................................................................................................................................................................................3-48

Setting the supply regulators .....................................................................................................................................................3-48

Gas regulators ..............................................................................................................................................................................3-49

Supply gas plumbing .............................................................................................................................................................................3-50

Connect the supply gases ....................................................................................................................................................................3-51

Standard system ...........................................................................................................................................................................3-51

Fuel-gas system ............................................................................................................................................................................3-51

Supply gas hoses ...................................................................................................................................................................................3-52

Section 4 OPERATION ........................................................................................................................................................4-1

Controls and indicators ............................................................................................................................................................................4-2

Main power switch .........................................................................................................................................................................4-2

Daily start-up ...............................................................................................................................................................................................4-3

Check torch ......................................................................................................................................................................................4-3

System operation .......................................................................................................................................................................................4-4

Amps display ....................................................................................................................................................................................4-4

Fuel-gas console operation .....................................................................................................................................................................4-5

Consumable selection ..............................................................................................................................................................................4-6

Mild steel ...........................................................................................................................................................................................4-6

Stainless steel ..................................................................................................................................................................................4-6

Aluminum ...........................................................................................................................................................................................4-7

IInstall and Inspect consumables ...........................................................................................................................................................4-8

Torch maintenance .................................................................................................................................................................................4-10

Torch connections ........................................................................................................................................................................ 4-10

Replace torch water tube ...................................................................................................................................................................... 4-11

Common cutting faults ..........................................................................................................................................................................4-12

How to optimize cut quality .................................................................................................................................................................. 4-13

Tips for table and torch ............................................................................................................................................................... 4-13

Plasma set-up tips........................................................................................................................................................................4-13

Maximize the life of consumable parts ..................................................................................................................................... 4-13

Additional factors of cut quality .................................................................................................................................................4-14

Additional improvements ............................................................................................................................................................4-15

Estimated kerf width compensation ...................................................................................................................................................4-16

Cut charts ................................................................................................................................................................................................. 4-18

Section 5 MAINTENANCE ..................................................................................................................................................5-1

Introduction .................................................................................................................................................................................................5-3

Routine maintenance.................................................................................................................................................................................5-3

System description ....................................................................................................................................................................................5-4

Control and signal cables ..............................................................................................................................................................5-4

Sequence of operation .............................................................................................................................................................................5-5

Gas system purge cycle ...........................................................................................................................................................................5-6

iv HySpeed HSD130 RHF Instruction Manual

Page 13

TABLE OF CONTENTS

Gas system valve usage ...........................................................................................................................................................................5-6

Systems without a fuel-gas console ...........................................................................................................................................5-6

Systems with a fuel-gas console .................................................................................................................................................5-7

PCB block diagram ...................................................................................................................................................................................5-8

Error codes ..................................................................................................................................................................................................5-9

Error code troubleshooting – Error codes 000 to 024 .......................................................................................................5-10

Error code troubleshooting – Error codes 026 to 042 .......................................................................................................5-11

Error code troubleshooting – Error codes 043 to 047 .......................................................................................................5-12

Error code troubleshooting – Error codes 050 to 063 .......................................................................................................5-13

Error code troubleshooting – Error codes 065 to 075 .......................................................................................................5-14

Error code troubleshooting – Error codes 093 to 103 .......................................................................................................5-15

Error code troubleshooting – Error codes 195 to 116 .......................................................................................................5-16

Error code troubleshooting – Error codes 134 to 157 .......................................................................................................5-17

Power supply states ............................................................................................................................................................................... 5-18

Plasma system operation with pump timeout ...................................................................................................................................5-19

CNC operation with pump timeout .....................................................................................................................................................5-20

Initial checks .............................................................................................................................................................................................5-21

Automated diagnostic tests ..................................................................................................................................................................5-22

Power measurement ..............................................................................................................................................................................5-23

Power supply coolant system servicing .............................................................................................................................................5-24

Draining the coolant system. ...................................................................................................................................................... 5-24

Coolant system filter replacement ......................................................................................................................................................5-25

Air filter replacement .............................................................................................................................................................................. 5-26

Coolant flow test procedure ................................................................................................................................................................. 5-27

Testing the flow switch ...............................................................................................................................................................5-28

Gas leak test procedure ........................................................................................................................................................................5-29

PCB4: Power supply control board ...................................................................................................................................................5-30

PCB3: Power supply power distribution board ...............................................................................................................................5-31

PCB2: Start circuit .................................................................................................................................................................................5-32

Operation .......................................................................................................................................................................................5-32

Start-circuit functional schematic ............................................................................................................................................. 5-32

Start-circuit troubleshooting ...................................................................................................................................................... 5-32

Pilot arc current levels ................................................................................................................................................................. 5-34

PCB2: Fuel-gas console control board ............................................................................................................................................. 5-35

PCB1: Fuel-gas console power distribution board ........................................................................................................................5-36

PCB3: Fuel-gas console AC valve-driver board ............................................................................................................................. 5-37

Chopper tests ..........................................................................................................................................................................................5-38

Phase-loss detection test ..................................................................................................................................................................... 5-42

Torch lead test .........................................................................................................................................................................................5-44

Preventive maintenance ......................................................................................................................................................................... 5-45

Section 6 PARTS LIST ........................................................................................................................................................6-1

Power supply ..............................................................................................................................................................................................6-2

RHF Ignition console ................................................................................................................................................................................6-8

Fuel-gas console ........................................................................................................................................................................................6-9

Off-valve (standard) ................................................................................................................................................................................ 6-10

HySpeed HSD130 RHF Instruction Manual v

Page 14

TABLE OF CONTENTS

Off-valve (fuel-gas) .................................................................................................................................................................................6-10

HySpeed torch ........................................................................................................................................................................................6-11

Torch assembly ............................................................................................................................................................................. 6-11

Torch leads .................................................................................................................................................................................... 6-11

Mild steel consumable parts kit ...........................................................................................................................................................6-12

Stainless steel / Aluminum consumable parts kit ............................................................................................................................ 6-13

Recommended spare parts ..................................................................................................................................................................6-14

Section 7 WIRING DIAGRAMS .........................................................................................................................................7-1

Introduction .................................................................................................................................................................................................7-1

Wiring diagrams .........................................................................................................................................................................................7-5

Appendix A HYPERTHERM TORCH COOLANT SAFETY DATA.............................................................................. a-1

Section 1 Chemical Product and Company Identification .......................................................................................................... a-2

Section 2 Information on Ingredients ...............................................................................................................................................a-2

Section 3 Hazards Identification .......................................................................................................................................................a-2

Section 4 First Aid Measures ............................................................................................................................................................a-3

Section 5 Fire Fighting Measures .....................................................................................................................................................a-3

Section 6 Accidental Release Measures ........................................................................................................................................a-3

Section 7 Handling and Storage ......................................................................................................................................................a-3

Section 8 Exposure Controls / Personal Protection .................................................................................................................... a-4

Section 9 Physical and Chemical Properties ................................................................................................................................. a-4

Section 10 Stability and Reactivity .....................................................................................................................................................a-4

Section 11 Toxicological Information .................................................................................................................................................a-4

Section 12 Ecological Information ......................................................................................................................................................a-5

Section 13 Disposal Considerations .................................................................................................................................................a-5

Section 14 Transport Information ....................................................................................................................................................... a-5

Section 15 Regulatory Information .....................................................................................................................................................a-5

Section 16 Other Information ..............................................................................................................................................................a-5

vi HySpeed HSD130 RHF Instruction Manual

Page 15

Section 1

SAFETY

In this section:

Recognize safety information ..................................................................................................................................................................1-2

Follow safety instructions .........................................................................................................................................................................1-2

Electrical hazards .......................................................................................................................................................................................1-2

Electric shock can kill ................................................................................................................................................................................1-3

Cutting can cause fire or explosion .......................................................................................................................................................1-4

Toxic fumes can cause injury or death ..................................................................................................................................................1-5

Grounding safety........................................................................................................................................................................................1-6

Static electricity can damage circuit boards .......................................................................................................................................1-6

Compressed gas equipment safety .......................................................................................................................................................1-6

Gas cylinders can explode if damaged .................................................................................................................................................1-6

A plasma arc can cause injury and burns .............................................................................................................................................1-7

Arc rays can burn eyes and skin .............................................................................................................................................................1-7

Pacemaker and hearing aid operation ..................................................................................................................................................1-8

Noise can damage hearing ......................................................................................................................................................................1-8

A plasma arc can damage frozen pipes ...............................................................................................................................................1-8

Dry dust collection information ...............................................................................................................................................................1-9

Laser radiation ......................................................................................................................................................................................... 1-10

Symbols and marks ................................................................................................................................................................................ 1-11

Additional safety information ................................................................................................................................................................ 1-11

Warning labels ......................................................................................................................................................................................... 1-12

Hypertherm 1-1

03/10

Page 16

SAFETY

RECOGNIZE SAFETY

INFORMATION

The symbols shown in this section are used to identify

potential hazards. When you see a safety symbol in this

manual or on your machine, understand the potential

for personal injury, and follow the related instructions to

avoid the hazard.

FOLLOW SAFETY

INSTRUCTIONS

Read carefully all safety messages in this manual and

safety labels on your machine.

• Keep the safety labels on your machine in good

condition. Replace missing or damaged labels

immediately.

• Learn how to operate the machine and how to use

thecontrols properly. Do not let anyone operate it

without instruction.

• Keep your machine in proper working condition.

Unauthorized modifications to the machine may affect

safety and machine service life.

DANGER WARNING CAUTION

Hypertherm uses American National Standards Institute

guidelines for safety signal words and symbols. A signal

word DANGER or WARNING is used with a safety

symbol. DANGER identifies the most serious hazards.

• DANGER and WARNING safety labels are located on

your machine near specific hazards.

• DANGER safety messages precede related

instructions in the manual that will result in serious

injury or death if not followed correctly.

• WARNING safety messages precede related

instructions in this manual that may result in injury

ordeath if not followed correctly.

• CAUTION safety messages precede related

instructions in this manual that may result in

minorinjury or damage to equipment if not

followedcorrectly.

ELECTRICAL HAZARDS

• Only trained and authorized personnel may open this

equipment.

• If the equipment is permanently connected, turn it off,

and lock out/tag out power before the enclosure is

opened.

• If power is supplied to the equipment with a cord,

unplug the unit before the enclosure is opened.

• Lockable disconnects or lockable plug covers must be

provided by others.

• Wait 5 minutes after removal of power before entering

the enclosure to allow stored energy to discharge.

• If the equipment must have power when the enclosure

is open for servicing, arc flash explosion hazards may

exist. Follow ALL local requirements (NFPA 70E in

the USA) for safe work practices and for Personal

Protective Equipment when servicing energized

equipment.

• The enclosure shall be closed and the proper earth

ground continuity to the enclosure verified prior to

operating the equipment after moving, opening, or

servicing.

• Always follow these instructions for disconnecting

power before inspecting or changing torch

consumable parts.

1-2 Hypertherm

03/10

Page 17

ELECTRIC SHOCK CAN KILL

SAFETY

Touching live electrical parts can cause a fatal shock or

severe burn.

• Operating the plasma system completes an electrical

circuit between the torch and the workpiece. The

workpiece and anything touching the workpiece are

part of the electrical circuit.

• Never touch the torch body, workpiece or the waterin

awater table when the plasma system isoperating.

Electric shock prevention

All Hypertherm plasma systems use high voltage

in the cutting process (200 to 400 VDC are

common). Take the following precautions when

operating this system:

• Wear insulated gloves and boots, and keep your body

and clothing dry.

• Do not stand, sit or lie on – or touch – any wet surface

when using the plasma system.

• Insulate yourself from work and ground using dry

insulating mats or covers big enough to prevent any

physical contact with the work or ground. If you must

work in or near a damp area, use extreme caution.

• Provide a disconnect switch close to the power

supply with properly sized fuses. This switch allows

the operator to turn off the power supply quickly in

anemergency situation.

• When using a water table, be sure that it is correctly

connected to earth ground.

• Install and ground this equipment according to the

instruction manual and in accordance with national

and local codes.

• Inspect the input power cord frequently for damage or

cracking of the cover. Replace a damaged power cord

immediately. Bare wiring can kill.

• Inspect and replace any worn or damaged torch leads.

• Do not pick up the workpiece, including the waste

cutoff, while you cut. Leave the workpiece in place or

on the workbench with the work cable attached during

the cutting process.

• Before checking, cleaning or changing torch parts,

disconnect the main power or unplug the power

supply.

• Never bypass or shortcut the safety interlocks.

• Before removing any power supply or system

enclosure cover, disconnect electrical input power.

Wait 5 minutes after disconnecting the main power

toallow capacitors to discharge.

• Never operate the plasma system unless the power

supply covers are in place. Exposed power supply

connections present a severe electrical hazard.

• When making input connections, attach proper

grounding conductor first.

• Each Hypertherm plasma system is designed to be

used only with specific Hypertherm torches. Do not

substitute other torches which could overheat and

present a safety hazard.

Hypertherm 1-3

03/10

Page 18

SAFETY

CUTTING CAN CAUSE FIRE OR EXPLOSION

Fire prevention

• Be sure the area is safe before doing any cutting.

Keep a fire extinguisher nearby.

• Remove all flammables within 35 feet (10 m) of the

cutting area.

• Quench hot metal or allow it to cool before handling

or before letting it touch combustible materials.

• Never cut containers with potentially flammable

materials inside – they must be emptied and

properlycleaned first.

• Ventilate potentially flammable atmospheres

beforecutting.

• When cutting with oxygen as the plasma gas, an

exhaust ventilation system is required.

Explosion prevention

• Do not use the plasma system if explosive dust or

vapors may be present.

• Do not cut pressurized cylinders, pipes, or any

closedcontainer.

• Do not cut containers that have held combustible

materials.

WARNING

Explosion Hazard

Argon-Hydrogen and Methane

Hydrogen and methane are flammable gases that

present an explosion hazard. Keep flames away from

cylinders and hoses that contain methane or hydrogen

mixtures. Keep flames and sparks away from the torch

when using methane or argon-hydrogen plasma.

WARNING

Explosion Hazard

Underwater Cutting with Fuel Gases

• Do not cut aluminum underwater or with water

touching the underside of the aluminum.

• Cutting aluminum underwater or with the water

touching the underside of the aluminum can result

in an explosive condition that can detonate during

plasma cutting operations.

WARNING

Hydrogen Detonation with

Aluminum Cutting

• Do not cut under water with fuel gases containing

hydrogen.

• Cutting under water with fuel gases containing

hydrogen can result in an explosive condition that can

detonate during plasma cutting operations.

1-4 Hypertherm

03/10

Page 19

TOXIC FUMES CAN CAUSE INJURY OR DEATH

SAFETY

The plasma arc by itself is the heat source used for

cutting. Accordingly, although the plasma arc has not

been identified as a source of toxic fumes, the material

being cut can be a source of toxic fumes or gases that

deplete oxygen.

Fumes produced vary depending on the metal that is

cut. Metals that may release toxic fumes include, but

arenot limited to, stainless steel, carbon steel, zinc

(galvanized), and copper.

In some cases, the metal may be coated with a substance

that could release toxic fumes. Toxic coatingsinclude,

but are not limited to, lead (in some paints), cadmium

(insome paints and fillers), and beryllium.

Gases produced by plasma cutting vary based on the

material to be cut and the method of cutting, but may

include ozone, oxides of nitrogen, hexavalent chromium,

hydrogen, and other substances if such are contained

inor released by the material being cut.

Caution should be taken to minimize exposure to fumes

produced by any industrial process. Depending upon

the chemical composition and concentration of the

fumes (as well as other factors, such as ventilation),

there may be a risk of physical illness, such as birth

defects or cancer.

It is the responsibility of the equipment and site owner