HyPerformance® Plasma

H P R13 0 XD®

Auto gas

Manuale di istruzioni

806334 – Revisione 3

Registrate il vostro nuovo sistema Hypertherm

Registrate il prodotto online all’indirizzo www.hypertherm.com/registration per

semplificare il supporto tecnico e di garanzia. Potrete anche ricevere aggiornamenti sui

nuovi prodotti Hypertherm e un piccolo omaggio come segno della nostra gratitudine.

Dati da conservare

Numero di serie: ____________________________________________________________

Data di acquisto: ____________________________________________________________

Distributore: ____________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

Note di manutenzione:

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

________________________________________________________________________________

Plasma HyPerformance

HPR130XD Auto Gas

Manuale di istruzioni

Italiano / Italian

Revisione 3 – Giugno 2015

Hypertherm Inc.

Hanover, NH USA

www.hypertherm.com

© 2015 Hypertherm Inc.

Tutti i diritti riservati

Hypertherm, HyPerformance, HyDefinition, LongLife e CommandTHC sono marchi depositati di Hypertherm Inc.

e possono essere registrati negli Stati Uniti e/o in altri paesi.

Hypertherm Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

Hypertherm (Singapore) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

Marketing.asia@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

HTJapan.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

Marketing.korea@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

1/19/16

COMPATIBILITÀ ELETTROMAGNETICA EMC

Introduzione

L’apparecchiatura contrassegnata dal marchio CE di Hypertherm

èfabbricata in conformità agli standard EN60974-10. Per ottenere

lacompatibilità elettromagnetica l’apparecchiatura deve essere installata

eutilizzata in conformità con le informazioni fornite di seguito.

I limiti richiesti dagli standard EN60974-10 potrebbero non essere

sufficienti ad eliminare completamente le interferenze quando

l’apparecchiatura interessata è nelle immediate vicinanze ohaunalto

grado di sensibilità. In questi casi, per ridurre ulteriormente

leinterferenze potrebbe essere necessario adottare altre misure.

Questa apparecchiatura di taglio è progettata per essere utilizzata

esclusivamente in un ambiente industriale.

Installazione e uso

L’utente è responsabile per l’installazione e l’uso dell’apparecchiatura

aplasma secondo le istruzioni del produttore.

Qualora vengano rilevate interferenze elettromagnetiche sarà

responsabilità dell’utente risolvere la situazione con l’assistenza tecnica

del produttore. In alcuni casi quest’azione correttiva potrebbe essere

semplice tanto quanto mettere a terra il circuito di taglio; consultare

Messa a terra del pezzo in lavorazione. In altri casi potrebbe comportare

la creazione di uno schermo elettromagnetico che racchiude la fonte

di energia e il completamento del lavoro con filtri d’ingresso collegati.

In tutti i casi le interferenze elettromagnetiche devono essere ridotte

alpunto da non creare più problemi.

g. L’immunità di altra apparecchiatura nell’ambiente. L’utente deve

garantire la compatibilità delle altre apparecchiature utilizzate

nell’area di lavoro. Ciò potrebbe richiedere ulteriori misure

diprotezione.

h. L’ora del giorno in cui si effettua il taglio o si eseguono altre

attività.

Le dimensioni della zona circostante da prendere in considerazione

dipenderanno dalla struttura dell’edificio e dalle altre attività che

sistanno eseguendo. La zona circostante potrebbe estendersi oltre

ilimiti dell’edificio.

Metodi per la riduzione delle emissioni

Alimentazione elettrica

L’apparecchiatura di taglio deve essere collegata all’alimentazione

elettrica in conformità con i suggerimenti del produttore. Qualora

siverifichino interferenze potrebbe essere necessario adottare ulteriori

precauzioni come il filtraggio dell’alimentazione elettrica.

Nel caso di installazione permanente dell’apparecchiatura ditaglio

si deve prendere in considerazione la schermatura del cavo

dialimentazione in un condotto metallico o equivalente. La schermatura

deve presentare una buona continuità elettrica per tutta la sua

lunghezza. La schermatura deve essere collegata all’alimentazione

dell’apparecchiatura di taglio in modo da mantenere un buon contatto

elettrico tra il condotto e la parete laterale del generatore di taglio.

Manutenzione dell’apparecchiatura

Valutazione dell’area di lavoro

Prima di installare l’apparecchiatura l’utente dovrà fare una valutazione

dei potenziali problemi elettromagnetici dell’area circostante. Si devono

prendere in considerazione:

a. Gli altri cavi di alimentazione, cavi di controllo, cavi telefonici

edi segnalazione nella zona soprastante, sottostante

eadiacente all’apparecchiatura di taglio

b. I trasmettitori e ricevitori radio e televisivi

c. Il computer e altre apparecchiature di controllo

d. L’apparecchiatura necessaria per la sicurezza, ad esempio

laprotezione dell’apparecchiatura industriale

e. La salute delle persone circostanti, ad esempio di individui

chefanno uso di pacemaker o di apparecchi acustici

f. L’apparecchiatura impiegata per la calibrazione o la misurazione

Sicurezza e conformità SC-1

ditaglio

L’apparecchiatura di taglio deve essere sottoposta periodicamente

a manutenzione secondo i suggerimenti del produttore. Durante

il funzionamento dell’apparecchiatura di taglio tutte le porte

diservizio ediaccesso ed i coperchi devono essere chiusi e fissati

adeguatamente. L’apparecchiatura di taglio non deve essere modificata

in alcun modo, ad eccezione delle modifiche indicate ed in conformità

con le istruzioni scritte del produttore. Per esempio, gli spinterometri

dell’arco che accendono e stabilizzano i dispositivi devono essere

regolati e mantenuti in efficienza secondo i consigli del produttore.

Cavi per taglio

I cavi per taglio devono essere tenuti della minor lunghezza possibile

edevono essere posizionati a una distanza ravvicinata, funzionanti

alivello del pavimento o vicino ad esso.

COMPATIBILITÀ ELETTROMAGNETICA EMC

Collegamento equipotenziale

Si deve tener conto dei collegamenti di tutti i componenti metallici

dell’installazione di taglio eadiacenti ad essa.

Tuttavia i componenti metallici collegati al pezzo in lavorazione

incrementeranno il rischio di scosse elettriche per l’operatore toccando

contemporaneamente questi componenti metallici e l’elettrodo

(ugelloper teste laser).

L’operatore deve essere isolato da tutti questi componenti metallici

collegati.

Messa a terra del pezzo in lavorazione

Se il pezzo in lavorazione non è collegato a terra per motivi di sicurezza

elettrica, o non è collegato a terra per motivi di dimensioni e posizione,

ad esempio scafi di navi o ponteggi, in certi casi, ma non in tutti,

uncollegamento che collega il pezzo in lavorazione a terra potrebbe

ridurre le emissioni. Si deve prestare attenzione per evitare che

lamessa a terra del pezzo in lavorazione aumenti il rischio di lesioni

agli utenti o danneggi altre apparecchiature elettriche. Ove necessario,

ilcollegamento del pezzo in lavorazione a terra deve essere effettuato

mediante uncollegamento diretto al pezzo in lavorazione, ma nei Paesi

in cui non è consentito, il collegamento deve essere effettuato tramite

capacità idonee selezionate secondo le normative nazionali.

Nota: Per motivi di sicurezza il circuito di taglio potrebbe essere

messo a terra o meno. La modifica delle disposizioni di messa a terra

deve essere autorizzata esclusivamente da una persona competente

ingrado di valutare se tali modifiche aumentano il rischio di infortuni,

ad esempio consentendo percorsi di ritorno paralleli a quelli dell’attuale

apparecchiatura di taglio che potrebbero danneggiare i circuiti

diterra dialtre apparecchiature. Per ulteriore assistenza consultare

IEC60974-9, Apparecchiatura per saldatura ad arco, Parte 9:

Installazione e uso.

Protezioni e schermature

Le protezioni e le schermature selettive di altri cavi e apparecchiature

nella zona circostante potrebbero attenuare i problemi di interferenze.

Laschermatura dell’intera installazione di taglio plasma può essere

presa in considerazione per applicazioni speciali.

SC-2 Sicurezza e conformità

GARANZIA

Attenzione

La fabbrica consiglia di sostituire i componenti del proprio sistema

Hypertherm con pezzi di ricambio Hypertherm originali. Qualsiasi

danno o infortunio causato dall’uso di ricambi non originali Hypertherm

potrebbe non essere coperto dalla garanzia Hypertherm, e costituirà uso

improprio dei prodotti Hypertherm.

L’utente è unicamente responsabile dell’uso sicuro del prodotto.

Hypertherm non garantisce né può garantire in merito all’uso sicuro del

prodotto nell’ambiente dell’utente.

Generalità

Hypertherm Inc. garantisce che i suoi prodotti siano privi di difetti

difabbricazione per il periodo di tempo specifico qui stabilito nel

seguente modo: è possibile denunciare a Hypertherm un difetto

(i)delgeneratore plasma entro un periodo di due (2) anni dalla

data diconsegna, a eccezione dei generatori a marchio Powermax,

garantiti per un periodo di tre (3) anni dalla data di consegna e (ii)

della torcia e dei cavi entro un periodo di un (1) anno dalla data di

consegna, a eccezione della torcia corta HPRXD con cavo integrato,

entro un periodo di sei (6)mesi dalla data di consegna, dell’unità

sollevamento torcia entro un periodo di un (1) anno dalla data di

consegna, dei prodotti Automation entro unperiodo di un (1) anno

dalla data diconsegna, a eccezione di EDGEPro CNC, EDGE Pro Ti

CNC, MicroEDGE Pro CNC e ArcGlide THC, garantiti per un periodo

didue (2) anni dalla data diconsegnae (iii)icomponenti laser a fibre

HyIntensity entro un periodo di due (2) anni dalla data di consegna,

eccetto le teste laser e i cavi per trasmissione raggio, garantiti per

unperiodo di un (1) anno dalla data diconsegna.

Questa garanzia non copre i generatori del marchio Powermax

utilizzati con convertitori di fase. Inoltre, Hypertherm non garantisce

i sistemi danneggiati a causa della scarsa qualità dell’alimentazione,

sia daconvertitori di fase sia dall’alimentazione in entrata. La presente

garanzia non copre i prodotti installati erroneamente, modificati

odanneggiati inaltro modo.

Hypertherm fornisce riparazioni, sostituzioni o regolazioni del prodotto

come unico mezzo di ricorso esclusivo, solamente se la garanzia

qui stabilita è invocata correttamente ed è applicabile. Hypertherm,

asua sola discrezione, riparerà, sostituirà o regolerà gratuitamente

iprodotti difettosi coperti dalla presente garanzia, che verranno

restituiti con previa autorizzazione di Hypertherm (che non sarà negata

inmodo infondato), adeguatamente imballati, alla sede di Hypertherm

ad Hanover, New Hampshire, USA, o a una struttura di riparazione

Hypertherm autorizzata, prepagando tutti i costi, l’assicurazione

eilnolo. Hypertherm non risponderà delle riparazioni, sostituzioni

oregolazioni diprodotti coperti dalla presente garanzia, ad eccezione

diquelle ai sensi del presente paragrafo o salvo previo consenso scritto

diHypertherm.

implicite o condizioni di qualità, commerciabilità o idoneità per scopi

specifici o contro le violazioni. Quanto dichiarato sopra costituirà

ilmezzo di ricorso esclusivo per qualsiasi violazione della garanzia

daparte di Hypertherm.

I distributori/OEM potrebbero offrire garanzie diverse o aggiuntive,

maidistributori/OEM non sono autorizzati ad elargire alcuna protezione

digaranzia aggiuntiva o a rilasciare alcuna dichiarazione con l’intento

divincolare Hypertherm.

Indennità del brevetto

Con l’unica eccezione in caso di prodotti non fabbricati da Hypertherm

o fabbricati da un individuo diverso da Hypertherm non in stretta

conformità con le caratteristiche tecniche di Hypertherm e in caso

di progettazioni, processi, formule o combinazioni non sviluppate

daHypertherm o che quest’ultima non intendeva sviluppare, Hypertherm

avrà il diritto di impugnare o definire, a proprie spese, qualsiasi azione

legale nei confronti dell’utente che asserisce che l’uso del prodotto

Hypertherm, da solo e non in combinazione con altri prodotti non forniti

da Hypertherm, infrange un qualsiasi brevetto di terzi. Qualora si venga

a conoscenza di qualsiasi azione o minaccia di azione a proposito di tali

presunte violazioni (e in ogni caso non oltre quattordici (14) giorni dopo

essere venuto a conoscenza di qualsiasi azione o minaccia di azione)

sidovrà informare tempestivamente Hypertherm e l’obbligo alla difesa

diHypertherm sarà condizionato dal solo controllo di Hypertherm e dalla

cooperazione e assistenza della parte indennizzata nella difesa della

richiesta di risarcimento.

Limitazioni di responsabilità

In nessun caso Hypertherm sarà responsabile nei confronti

diqualsiasi individuo o entità per qualsiasi danno incidentale,

consequenziale, diretto, indiretto, punitivo o esemplare (tra cui,

ma non in senso limitativo, la perdita di profitti) a prescindere

dal fatto che tale responsabilità si basi sulla violazione del

contratto, sull’illecito, sulla responsabilità oggettiva, sulla

violazione di garanzie, sull’insuccesso dello scopo essenziale

oaltro, anche qualora sia stata informata della possibilità

ditali danni.

Norme nazionali e locali

Le norme nazionali e locali che regolano l’installazione elettrica e

idraulica sono prioritarie rispetto alle istruzioni contenute nel presente

manuale. In nessun caso Hypertherm sarà ritenuta responsabile per

lesioni a persone o danni materiali a causa della violazione di un codice

qualsiasi o delle scarse pratiche di lavoro.

La garanzia stabilita sopra è esclusiva e sostituisce tutte le altre

garanzie, espresse, implicite, imposte dalla legge o di qualsiasi altro tipo

in merito ai prodotti, o ai risultati derivanti da essi, e tutte le garanzie

Sicurezza e conformità SC-3

GARANZIA

Limiti della responsabilità

In nessun caso la responsabilità di Hypertherm, qualora

venesia alcuna, sia che tale responsabilità si basi sulla

violazione del contratto, sull’illecito, sulla responsabilità

oggettiva, sulla violazione di garanzie, sull’insuccesso dello

scopo essenziale o altro, per qualsiasi richiesta di risarcimento,

causa, azione o procedura legale (sia in tribunale, arbitrato,

procedura regolatoria o altro) derivante orelativa all’uso

dei prodotti eccederà nel complesso l’importo sborsato

per iprodotti che hanno dato origine a tale richiesta

dirisarcimento.

Assicurazione

Si dovrà sempre disporre e mantenere un’assicurazione in quantità

e di tipo tale da coprire in modo sufficiente e appropriato la difesa

e il mantenimento dell’indennità di Hypertherm in caso di qualsiasi

controversia derivante dall’uso dei prodotti.

Trasferimento di diritti

L’utente può trasferire i restanti diritti di cui potrebbe disporre qui

diseguito esclusivamente con la vendita di tutti o sostanzialmente tutti

i beni o capitale azionario a un successore interessato che accetta

disottostare a tutti i termini e condizioni della presente garanzia. Entro

trenta (30) giorni prima del verificarsi di qualsiasi trasferimento, l’utente

consente di notificare Hypertherm per iscritto, la quale si riserva il diritto

di approvazione. Se l’utente non notifica tempestivamente Hypertherm

echiede la sua approvazione come stabilito, la garanzia qui stabilita

sarà nulla e l’utente non avrà ulteriori rimedi contro Hypertherm secondo

lagaranzia o altro.

SC-4 Sicurezza e conformità

INDICE

COMPATIBILITÀ ELETTROMAGNETICA EMC ....................................................................................................... SC1

GARANZIA ............................................................................................................................................................................ SC3

Sezione 1

SICUREZZA .............................................................................................................................................................................11

Riconoscere leinformazioni sullasicurezza .........................................................................................................................................1-2

Seguire le istruzioni sullasicurezza ........................................................................................................................................................1-2

Controllare l’apparecchiatura prima dell’uso .......................................................................................................................................1-2

Responsabilità sulla sicurezza ................................................................................................................................................................1-2

Un arco plasma può danneggiare i tubi congelati ..............................................................................................................................1-2

L’elettricità statica può danneggiare le scheda a circuito stampato ..............................................................................................1-3

Sicurezza sulla messa a terra ..................................................................................................................................................................1-3

Rischi di tipo elettrico ...............................................................................................................................................................................1-3

Le scosse elettriche possono essere letali ..........................................................................................................................................1-4

L’operazione di taglio può causare incendi oppure esplosioni ........................................................................................................1-5

Il movimento della macchina può provocare lesioni. ..........................................................................................................................1-6

Sicurezza degli apparecchi a gas compresso .....................................................................................................................................1-6

Le bombole del gas possono esplodere sedanneggiate ................................................................................................................1-6

I vapori tossici possono causare lesioni o la morte ...........................................................................................................................1-7

Un arco plasma può causare lesioni e ustioni ..................................................................................................................................... 1-7

I raggi dell’arco possono causare bruciature agliocchiealla pelle ..............................................................................................1-8

Utilizzo di pacemaker e supporti uditivi .................................................................................................................................................1-8

Il rumore può causare danni all’udito ....................................................................................................................................................1-9

Informazioni sulla raccolta delle polveri secche ..................................................................................................................................1-9

Radiazioni laser ........................................................................................................................................................................................ 1-10

Sezione 2

CARATTERISTICHE TECNICHE .........................................................................................................................................21

Descrizione del sistema ............................................................................................................................................................................2-3

Generalità ..........................................................................................................................................................................................2-3

Codici articolo ..................................................................................................................................................................................2-3

Consolle di accensione ..................................................................................................................................................................2-3

Consolle di selezione ......................................................................................................................................................................2-3

Consolle di dosaggio .....................................................................................................................................................................2-3

Torcia ..................................................................................................................................................................................................2-3

Caratteristiche tecniche ...........................................................................................................................................................................2-4

Requisiti del gas ..............................................................................................................................................................................2-4

Codici articolo ..................................................................................................................................................................................2-5

Consolle di accensione – 078172 ..............................................................................................................................................2-6

Cassetta di giunzione del cavo della torcia (opzionale) – 078619 .....................................................................................2-8

Consolle di selezione – 078533 ..................................................................................................................................................2-9

Consolle di dosaggio – 078535............................................................................................................................................... 2-10

Torcia – 228520 ........................................................................................................................................................................... 2-11

Simboli IEC .............................................................................................................................................................................................. 2-12

Simboli e marchi ...................................................................................................................................................................................... 2-13

HPR130XD Auto Gas – 806334 i

INDICE

Sezione 3

INSTALLAZIONE .....................................................................................................................................................................31

Alla consegna .............................................................................................................................................................................................3-3

Reclami .........................................................................................................................................................................................................3-3

Requisiti di installazione ...........................................................................................................................................................................3-3

Livelli di rumorosità ....................................................................................................................................................................................3-3

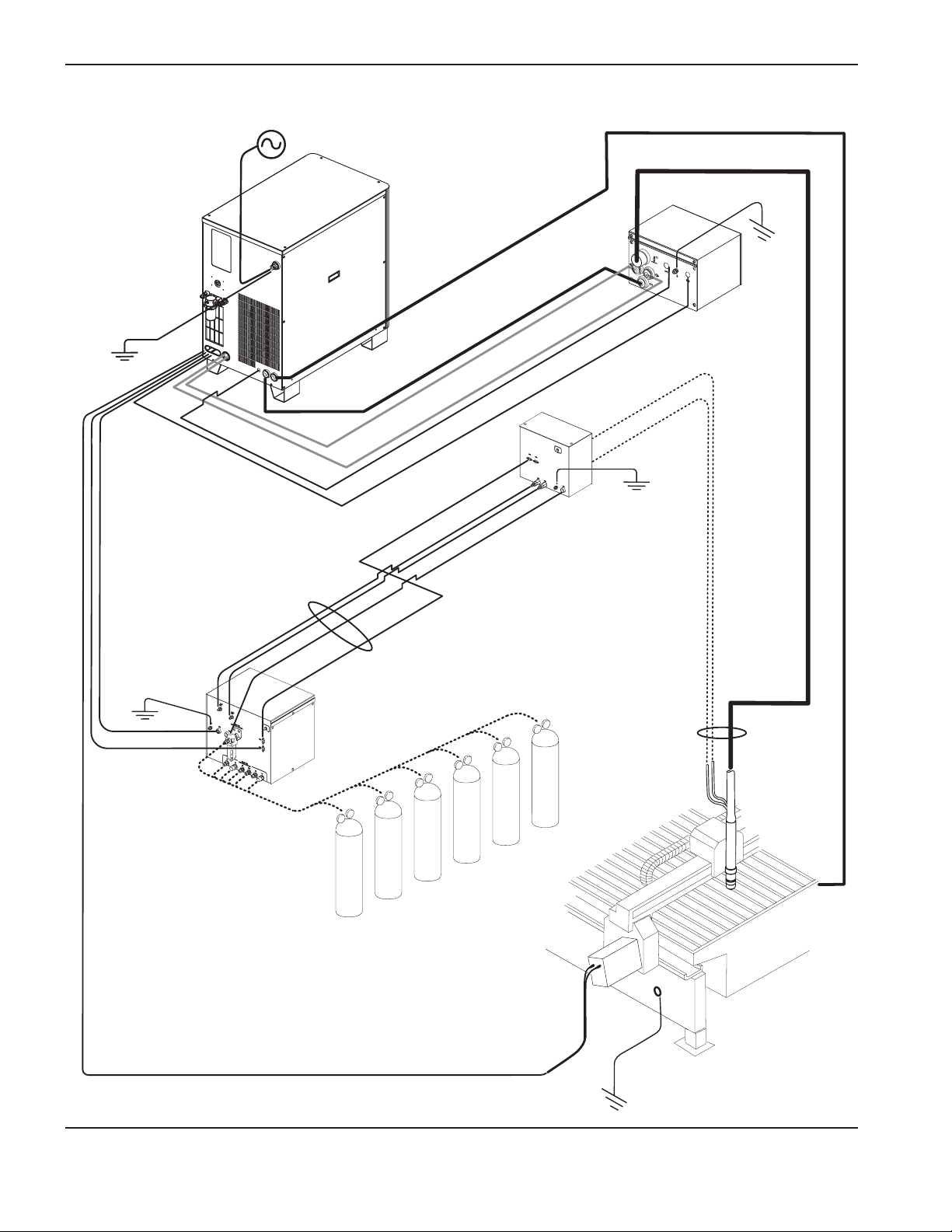

Posizionamento dei componenti del sistema ......................................................................................................................................3-3

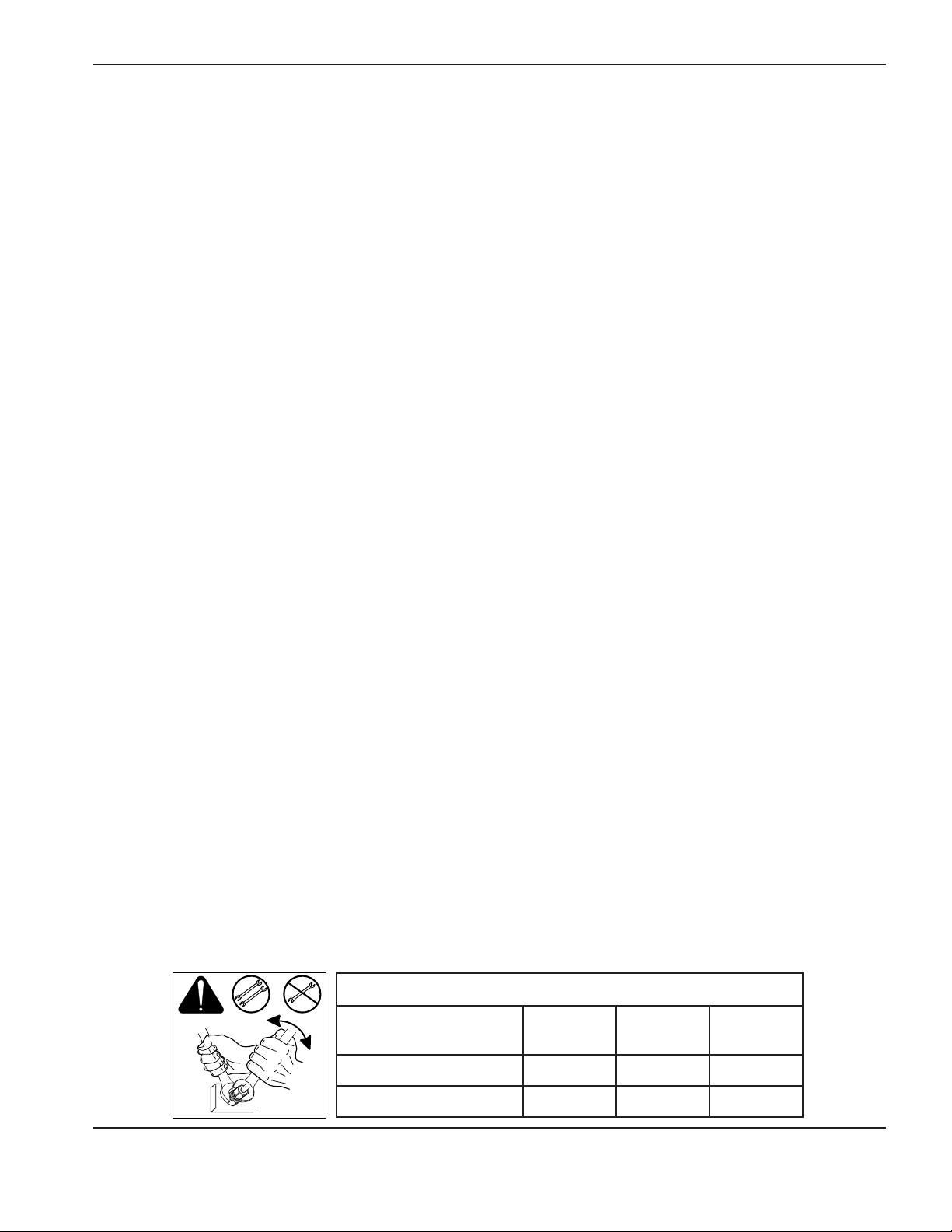

Coppie di serraggio ........................................................................................................................................................................3-3

Requisiti di installazione ...........................................................................................................................................................................3-4

Componenti del sistema ................................................................................................................................................................3-5

Cavi e tubi .........................................................................................................................................................................................3-5

Tubi flessibili di alimentazione del gas ........................................................................................................................................3-5

Cavo di alimentazione fornito dal cliente ...................................................................................................................................3-5

Procedure consigliate di messa a terra e di protezione ....................................................................................................................3-6

Introduzione ......................................................................................................................................................................................3-6

Tipi di messa a terra ........................................................................................................................................................................3-6

Procedure di messa a terra ...........................................................................................................................................................3-6

Schema di messa a terra ...............................................................................................................................................................3-9

Posizionamento del generatore ...........................................................................................................................................................3-11

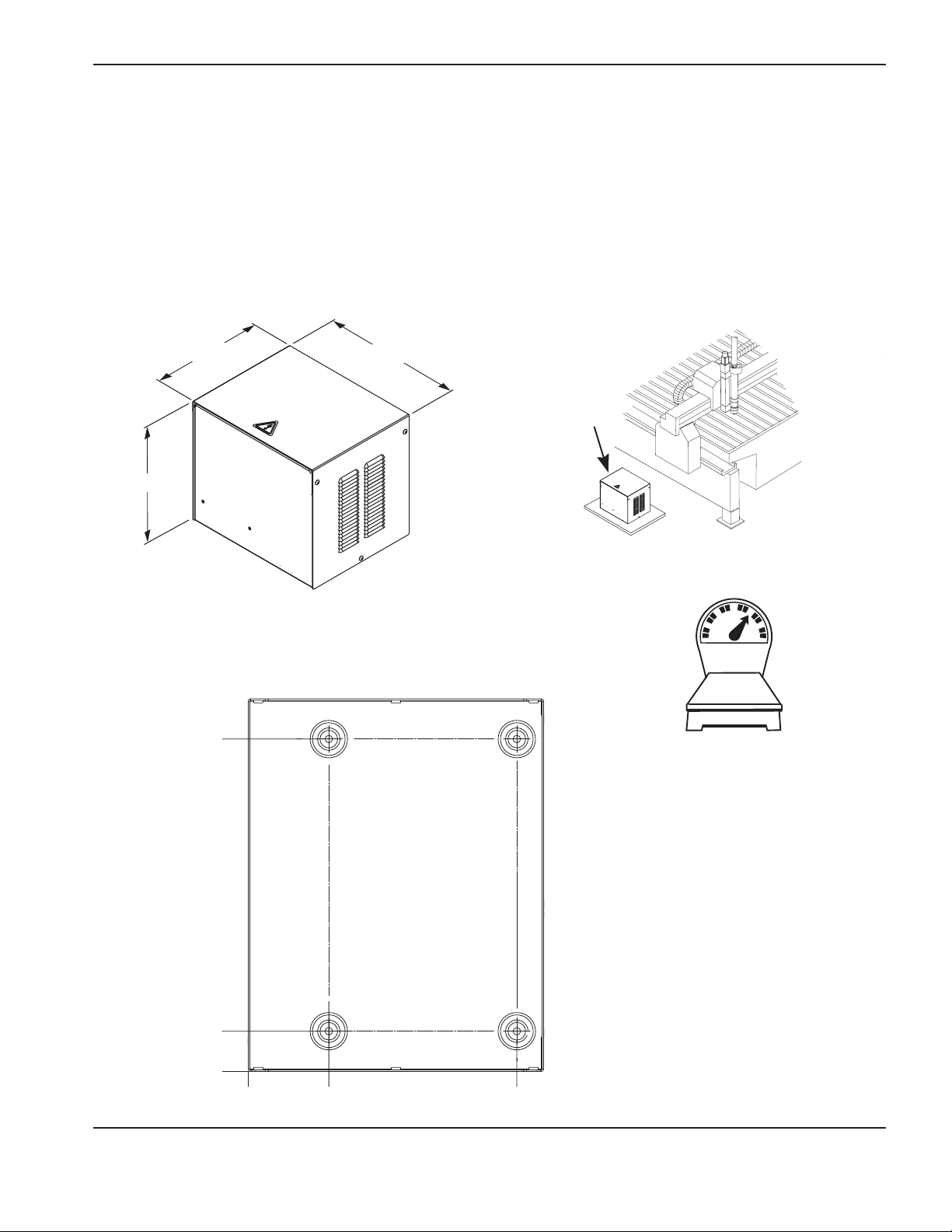

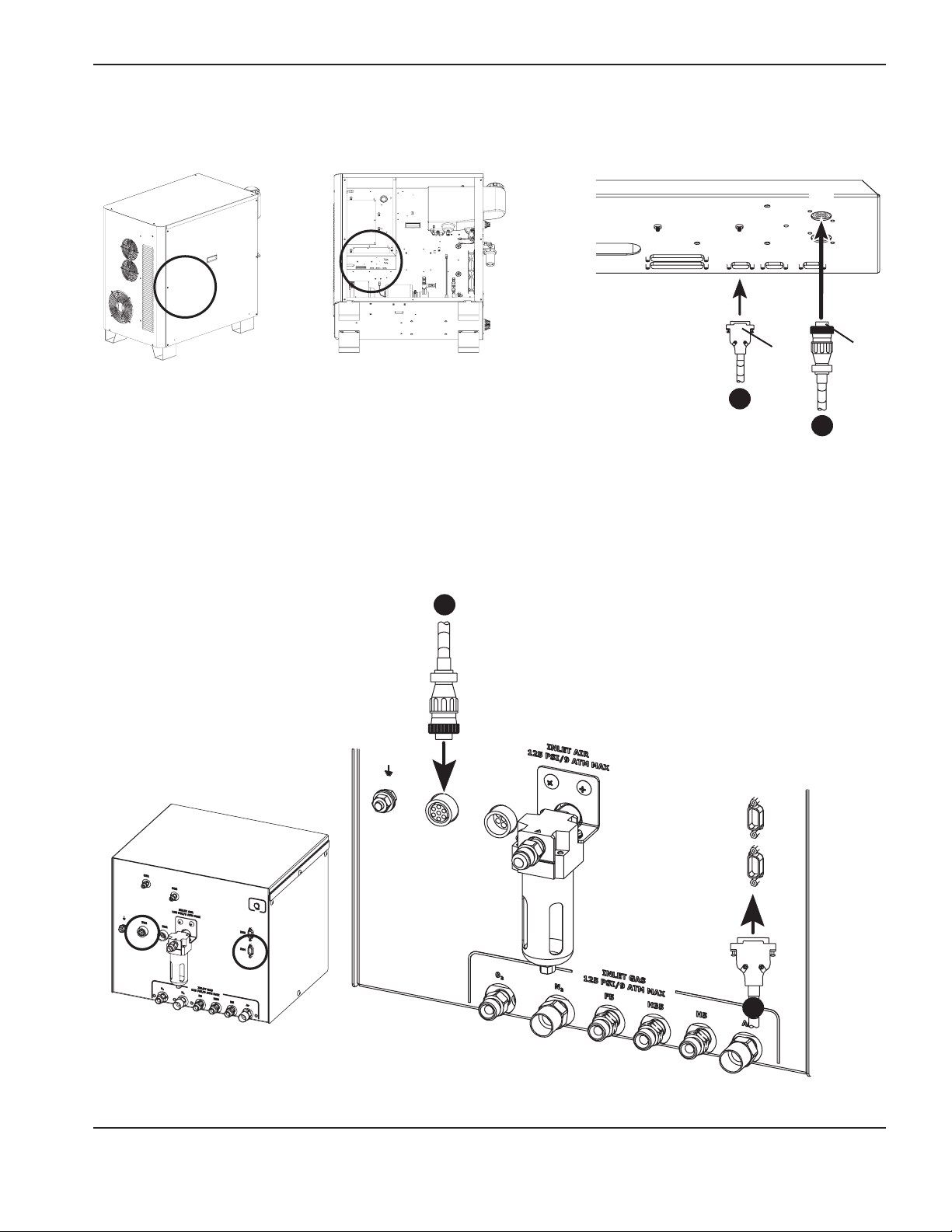

Installazione della consolle di accensione ........................................................................................................................................3-12

Installazione della consolle di dosaggio ............................................................................................................................................ 3-14

Posizionamento della consolle di selezione ...................................................................................................................................... 3-15

Cavi da generatore a consolle di accensione .................................................................................................................................. 3-16

Cavo dell’arco pilota .................................................................................................................................................................... 3-16

Cavo negativo ...............................................................................................................................................................................3-16

Cavo di alimentazione della consolle di accensione ............................................................................................................ 3-18

Tubi flessibili del refrigerante sulla consolle diaccensione ................................................................................................3-19

Cavi dal generatore alla consolle di selezione ................................................................................................................................. 3-20

Cavo di controllo ..........................................................................................................................................................................3-20

Cavo di alimentazione .................................................................................................................................................................3-20

Collegamenti tra consolle di selezione e consolle di dosaggio ................................................................................................... 3-22

Cavo e tubo flessibile del gas ...................................................................................................................................................3-22

Cavo tra generatore e interfaccia CNC ............................................................................................................................................. 3-24

Cavo opzionale per interfaccia CNC multi-sistema ............................................................................................................. 3-24

Note all’elenco dei cavi di interfaccia CNC ........................................................................................................................... 3-25

Esempi di circuiti di uscita ..........................................................................................................................................................3-26

Esempi di circuiti di alimentazione ............................................................................................................................................ 3-27

Interruttore ON/OFF remoto (fornito dal cliente) ............................................................................................................................ 3-28

Gruppo cavi torcia .................................................................................................................................................................................. 3-29

Cassetta di giunzione del cavo della torcia (opzionale) ................................................................................................................. 3-30

Installare la cassetta di giunzione ............................................................................................................................................. 3-31

Collegare i cavi .............................................................................................................................................................................3-32

Cavo di massa ......................................................................................................................................................................................... 3-36

Collegamento della torcia ai cavi torcia .................................................................................................................................. 3-37

ii HPR130XD Auto Gas – 806334

INDICE

Connessioni della torcia ........................................................................................................................................................................ 3-37

Collegamento della torcia al sistema a sgancio rapido ....................................................................................................... 3-41

Montaggio e allineamento della torcia ............................................................................................................................................... 3-42

Montaggio della torcia .................................................................................................................................................................3-42

Allineamento della torcia ............................................................................................................................................................. 3-42

Requisiti del carrello torcia ...................................................................................................................................................................3-43

Hypernet....................................................................................................................................................................................................3-43

Requisiti di alimentazione ......................................................................................................................................................................3-44

Generalità ....................................................................................................................................................................................... 3-44

Interruttore generale ....................................................................................................................................................................3-45

Cavo di alimentazione principale .............................................................................................................................................. 3-45

Collegamento dell’alimentazione elettrica ......................................................................................................................................... 3-46

Requisiti del refrigerante della torcia .................................................................................................................................................. 3-47

Definizioni ....................................................................................................................................................................................... 3-47

Refrigerante premiscelato per temperature d’esercizio standard ..................................................................................... 3-47

Miscela personalizzata del refrigerante per basse temperature d’esercizio ................................................................... 3-48

Miscela personalizzata del refrigerante per alte temperature d’esercizio ........................................................................3-49

Requisiti di purezza dell’acqua.............................................................................................................................................................3-49

Riempimento del circuito di raffreddamento sul generatore ......................................................................................................... 3-50

Requisiti del gas ...................................................................................................................................................................................... 3-51

Impostazione dei regolatori della pressione di alimentazione ............................................................................................ 3-51

Regolatori di pressione del gas ........................................................................................................................................................... 3-52

Circuito di alimentazione del gas ........................................................................................................................................................ 3-53

Collegamento dei gas di alimentazione ..................................................................................................................................3-54

Tubi flessibili di alimentazione del gas ................................................................................................................................................3-55

Sezione 4

FUNZIONAMENTO .................................................................................................................................................................41

Avviamento quotidiano ..............................................................................................................................................................................4-3

Controllo della torcia ......................................................................................................................................................................4-3

Spie di alimentazione ................................................................................................................................................................................4-4

Generalità ..........................................................................................................................................................................................4-4

Generatore ........................................................................................................................................................................................4-4

Consolle di selezione ......................................................................................................................................................................4-4

Consolle di dosaggio .....................................................................................................................................................................4-4

Requisiti del controller CNC ...................................................................................................................................................................4-5

Requisiti di base ..............................................................................................................................................................................4-5

Elementi necessari in tempo reale ...............................................................................................................................................4-5

Elementi diagnostici necessari .....................................................................................................................................................4-5

Esempi di schermate del CNC ...............................................................................................................................................................4-6

Schermata (di controllo) principale .............................................................................................................................................4-6

Schermata di diagnostica ..............................................................................................................................................................4-7

Schermata di prova .........................................................................................................................................................................4-8

Schermata della tabella di taglio ..................................................................................................................................................4-9

HPR130XD Auto Gas – 806334 iii

INDICE

Scelta dei consumabili ........................................................................................................................................................................... 4-10

Taglio standard (0°) ...................................................................................................................................................................... 4-10

Taglio inclinato fino (0° – 45°) ................................................................................................................................................... 4-10

Marcatura ....................................................................................................................................................................................... 4-10

Consumabili per il taglio speculare .......................................................................................................................................... 4-10

Elettrodi SilverPlus ....................................................................................................................................................................... 4-10

Acciaio al carbonio .......................................................................................................................................................................4-11

Acciaio inox .................................................................................................................................................................................... 4-11

Alluminio .........................................................................................................................................................................................4-12

Taglio inclinato dell’acciaio al carbonio ................................................................................................................................... 4-13

Taglio inclinato dell’acciaio inox .................................................................................................................................................4-13

Installazione e ispezione dei consumabili .......................................................................................................................................... 4-14

Installazione dei consumabili .....................................................................................................................................................4-14

Ispezione dei consumabili ...........................................................................................................................................................4-15

Manutenzione della torcia ..................................................................................................................................................................... 4-17

Manutenzione ordinaria ............................................................................................................................................................... 4-17

Manutenzione sgancio rapido .................................................................................................................................................... 4-17

Kit di manutenzione ...................................................................................................................................................................... 4-17

Connessioni della torcia ........................................................................................................................................................................ 4-18

Sostituzione del tubo dell’acqua della torcia .................................................................................................................................... 4-18

Errori di taglio comuni ............................................................................................................................................................................ 4-19

Come ottimizzare la qualità di taglio ................................................................................................................................................... 4-20

Suggerimenti per la tavola portapezzo e la torcia ................................................................................................................. 4-20

Suggerimenti per la messa a punto del plasma ................................................................................................................... 4-20

Come massimizzare la durata delle parti consumabili ......................................................................................................... 4-20

Altri fattori che influenzano la qualità di taglio........................................................................................................................4-21

Miglioramenti ulteriori .................................................................................................................................................................4-23

Tabelle di taglio ........................................................................................................................................................................................4-24

Acciaio inox sottile con tecnologia HDi ............................................................................................................................................. 4-24

Panoramica .................................................................................................................................................................................... 4-24

Tabelle di taglio ............................................................................................................................................................................. 4-24

Taglio di parti sottili ................................................................................................................................................................................. 4-25

Panoramica .................................................................................................................................................................................... 4-25

Tabelle di taglio ............................................................................................................................................................................. 4-26

Tabelle di taglio inclinato ....................................................................................................................................................................... 4-26

Tabelle di taglio ............................................................................................................................................................................. 4-26

Consumabili ................................................................................................................................................................................... 4-26

Tabelle di compensazione del taglio inclinato ........................................................................................................................ 4-26

Definizioni per il taglio inclinato ........................................................................................................................................................... 4-27

Tabelle di taglio subacqueo .................................................................................................................................................................. 4-28

Panoramica .................................................................................................................................................................................... 4-28

Tabelle di taglio ............................................................................................................................................................................. 4-29

Compensazione prevista per la larghezza dell’incisione ................................................................................................................4-30

iv HPR130XD Auto Gas – 806334

INDICE

Sezione 5

MANUTENZIONE ....................................................................................................................................................................51

Introduzione .................................................................................................................................................................................................5-3

Manutenzione ordinaria .............................................................................................................................................................................5-3

Descrizione del sistema ............................................................................................................................................................................5-4

Cavi di potenza e di segnale .........................................................................................................................................................5-4

Sequenza di funzionamento ....................................................................................................................................................................5-5

Ciclo di spurgo del circuito del gas .......................................................................................................................................................5-6

Utilizzo delle valvole del circuito del gas ..............................................................................................................................................5-6

Processo di marcatura ...................................................................................................................................................................5-8

Schema a blocchi ......................................................................................................................................................................................5-9

Codici di errore ........................................................................................................................................................................................ 5-10

Ricerca guasti con codici di errore – codici di errore compresi tra 000 e 018 .......................................................... 5-11

Ricerca guasti con codici di errore – codici di errore compresi tra 020 e 028 e tra 224e228 ........................... 5-12

Ricerca guasti con codici di errore – codici di errore compresi tra 030 e 042 e tra 231e234 ........................... 5-13

Ricerca guasti con codici di errore – codici di errore compresi tra 044 e 046 ..........................................................5-14

Ricerca guasti con codici di errore – codici di errore compresi tra 047 e 053 e tra 248e250 ...........................5-15

Ricerca guasti con codici di errore – codici di errore compresi tra 054 e 061 .......................................................... 5-16

Ricerca guasti con codici di errore – codici di errore compresi tra 062 e 067 e tra 265e267 ............................ 5-17

Ricerca guasti con codici di errore – codici di errore compresi tra 071 e 075 e tra 273e275 ............................ 5-18

Ricerca guasti con codici di errore – codici di errore compresi tra 076 e 101 e tra 276e301 ............................. 5-19

Ricerca guasti con codici di errore – codici di errore compresi tra 102 e 111 e tra 302e308 ............................5-20

Ricerca guasti con codici di errore – codici di errore compresi tra 116 e 133, 316 ................................................ 5-21

Ricerca guasti con codici di errore – codici di errore compresi tra 134 e 140 e tra 334e338 ........................... 5-22

Ricerca guasti con codici di errore – codici di errore compresi tra 141 e 152 e tra 346e351 ...........................5-23

Ricerca guasti con codici di errore – codici di errore compresi tra 153 e 156 e tra 354e356 ........................... 5-24

Ricerca guasti con codici di errore – codici di errore compresi tra 157 e 159 e tra 357 e 359 ............................5-25

Ricerca guasti con codici di errore – codici di errore compresi tra 160 e 180 .......................................................... 5-26

Ricerca guasti con codici di errore – codici di errore compresi tra 181, 182, 298 e 383 ........................................ 5-27

Stati del generatore ................................................................................................................................................................................5-28

Funzionamento del sistema plasma con temporizzatore della pompa ........................................................................................5-29

Funzionamento su CNC con temporizzatore della pompa............................................................................................................5-30

Controlli iniziali ......................................................................................................................................................................................... 5-31

Misure di tensione ...................................................................................................................................................................................5-32

Sostituzione dell’elemento filtrante dell’aria ...................................................................................................................................... 5-33

Manutenzione del sistema di refrigerazione del generatore .......................................................................................................... 5-34

Scarico del circuito del refrigerante ......................................................................................................................................... 5-34

Filtro del circuito del refrigerante ........................................................................................................................................................5-35

Sostituzione del filtro ...................................................................................................................................................................5-35

Pulizia del filtro della pompa ......................................................................................................................................................5-35

Diagramma di individuazione degli errori legati al flusso di refrigerante ....................................................................................5-36

HPR130XD Auto Gas – 806334 v

INDICE

Test di flusso del liquido refrigerante .................................................................................................................................................. 5-37

Prima del test ................................................................................................................................................................................. 5-37

Utilizzo del flussometro Hypertherm (128933) ..................................................................................................................... 5-37

Funzionamento con pompa manuale .......................................................................................................................................5-38

Test 1 – linea di ritorno ..............................................................................................................................................................5-39

Test 2 – linea di alimentazione sulla consolle di accensione ...........................................................................................5-39

Test 3 – allineamento della torcia ...........................................................................................................................................5-40

Test 4 – linea di alimentazione della presa sulla torcia ...................................................................................................... 5-40

Test 5 – linea di ritorno dalla presa torcia (rimuovere sulla consolle di accensione) .................................................5-40

Test 6 – test di riempimento della pompa ...........................................................................................................................5-41

Test 7 – bypass della valvola di ritegno ................................................................................................................................5-41

Individuazione dei guasti della pompa e del motore ............................................................................................................5-42

Verifica del sensore di flusso .....................................................................................................................................................5-43

Test di tenuta del gas ............................................................................................................................................................................. 5-44

Test di tenuta 1 (test di tenuta sistema) ..................................................................................................................................5-44

Test di tenuta 2 (test di tenuta sistema) .................................................................................................................................. 5-45

Test di tenuta 3 (test valvola proporzionale sulla consolle di dosaggio) ......................................................................... 5-45

Scheda di controllo sul generatore PCB3 ........................................................................................................................................5-46

Scheda di distribuzione di potenza PCB2 del generatore ............................................................................................................ 5-47

Circuito di innesco PCB1 .....................................................................................................................................................................5-48

Funzionamento .............................................................................................................................................................................. 5-48

Schema funzionale del circuito di avviamento .......................................................................................................................5-48

Individuazione dei guasti del circuito di avviamento ............................................................................................................. 5-48

Livelli di corrente dell’arco pilota ......................................................................................................................................................... 5-50

Scheda di controllo PCB2 della consolle di selezione .................................................................................................................. 5-51

Scheda di distribuzione di potenza PCB1 della consolle di selezione ...................................................................................... 5-52

Consolle di selezione, attuatore valvola CA PCB3 .........................................................................................................................5-53

Scheda di controllo PCB2 della consolle di dosaggio ..................................................................................................................5-54

Scheda di distribuzione di potenza PCB1 della consolle di dosaggio ...................................................................................... 5-55

Test dei chopper ...................................................................................................................................................................................... 5-56

Test automatico chopper e sensore di corrente all’accensione ........................................................................................5-56

Test di rilevamento della perdita di fase .............................................................................................................................................5-58

Test del cavo torcia ................................................................................................................................................................................. 5-59

Manutenzione preventiva ....................................................................................................................................................................... 5-60

Sezione 6

ELENCO COMPONENTI .......................................................................................................................................................61

Generatore ..................................................................................................................................................................................................6-2

Consolle di accensione ............................................................................................................................................................................6-7

Cassetta di giunzione del cavo della torcia (opzionale) ....................................................................................................................6-8

Consolle di accensione a cavi della cassetta di giunzione ....................................................................................................6-9

Consolle di selezione ............................................................................................................................................................................. 6-10

Consolle di dosaggio ............................................................................................................................................................................. 6-12

Torcia HyPerformance ............................................................................................................................................................................ 6-13

Gruppo torcia ................................................................................................................................................................................ 6-13

Cavi torcia ...................................................................................................................................................................................... 6-14

Filo contatto ohmico .................................................................................................................................................................... 6-14

vi HPR130XD Auto Gas – 806334

INDICE

Kit consumabili ........................................................................................................................................................................................6-15

Consumabili per il taglio speculare.....................................................................................................................................................6-16

Taglio dritto ....................................................................................................................................................................................6-16

Taglio inclinato ............................................................................................................................................................................... 6-18

Ricambi consigliati .................................................................................................................................................................................. 6-19

Etichette di avvertenza – 110647 .............................................................................................................................................6-20

Sezione 7

SCHEMI ELETTRICI ...............................................................................................................................................................71

Introduzione .................................................................................................................................................................................................7-1

Simboli per lo schema elettrico ..............................................................................................................................................................7-1

Funzionalità uscita separata .................................................................................................................................................................... 7-4

Appendice A

DATI SULLA SICUREZZA DEL REFRIGERANTE DELLA TORCIA HYPERTHERM ...........................................A1

1 – Identificazione della sostanza/miscela e della società/impresa .............................................................................................a-2

2 – Identificazione dei rischi .................................................................................................................................................................. a-2

3 – Composizione/Informazioni sugli ingredienti .............................................................................................................................a-3

4 – Misure di primo soccorso ............................................................................................................................................................... a-3

5 – Misure antincendio ........................................................................................................................................................................... a-3

6 – Misure in caso di rilascio accidentale ..........................................................................................................................................a-3

7 – Utilizzo e conservazione .................................................................................................................................................................. a-4

8 – Controlli per l’esposizione/dispositivi di protezione individuali .............................................................................................. a-4

9 – Proprietà fisiche e chimiche ........................................................................................................................................................... a-4

10 – Stabilità e reattività ........................................................................................................................................................................a-5

11 – Informazioni tossicologiche..........................................................................................................................................................a-5

12 – Informazioni ecologiche ................................................................................................................................................................ a-5

13 – Considerazioni sullo smaltimento ............................................................................................................................................... a-6

14 – Informazioni di trasporto ............................................................................................................................................................... a-6

15 – Informazioni normative .................................................................................................................................................................. a-6

16 – Altre informazioni ............................................................................................................................................................................ a-7

Punto di congelamento della soluzione a base di glicole propilenico ........................................................................................... a-8

Appendice B

PROTOCOLLO DI INTERFACCIA CONTROLLO NUMERICO .................................................................................... B1

Hardware di interfaccia.............................................................................................................................................................................b-2

Elenco segnali.............................................................................................................................................................................................b-2

Segnali ...............................................................................................................................................................................................b-2

Hardware ...........................................................................................................................................................................................b-3

Cablaggio multidrop .......................................................................................................................................................................b-4

Indirizzamento multidrop ................................................................................................................................................................b-5

Seriale Comandi .........................................................................................................................................................................................b-5

Formato ..............................................................................................................................................................................................b-5

Framing ..............................................................................................................................................................................................b-5

Comandi ............................................................................................................................................................................................b-5

HPR130XD Auto Gas – 806334 vii

INDICE

Tabelle dei comandi ..................................................................................................................................................................................b-6

Risposte di errore ......................................................................................................................................................................... b-20

Calcolo della somma di controllo .............................................................................................................................................b-20

Codici di errore ........................................................................................................................................................................................b-21

Codici di stato ......................................................................................................................................................................................... b-25

Codici del tipo di gas ............................................................................................................................................................................. b-25

Requisiti CNC ......................................................................................................................................................................................... b-26

Consolle del gas automatica ..................................................................................................................................................... b-26

Linee guida per l’interfaccia seriale .................................................................................................................................................... b-27

Somma di controllo ...................................................................................................................................................................... b-27

Tentativi successivi di invio messaggio ................................................................................................................................... b-27

Schermatura dei cavi ................................................................................................................................................................... b-27

Appendice C

APPLICAZIONI ROBOTIZZATE .........................................................................................................................................C1

Componenti per le applicazioni robotizzate .........................................................................................................................................c-2

Cavi torcia .........................................................................................................................................................................................c-2

Estensione del contatto ohmico ..................................................................................................................................................c-2

Manicotto di supporto girevole (opzionale) – 220864.........................................................................................................c-3

Rivestimento in pelle – 024866 ................................................................................................................................................c-3

Torcia robotizzata per attività didattiche (puntatorelaser) – 228394 ............................................................................... c-3

Dimensioni della torcia e del manicotto girevole ......................................................................................................................c-3

Dimensioni della fascetta manicotto di supporto girevole ..................................................................................................... c-4

HPR130XD AUTO GAS, MODIFICHE REVISIONE 806334 ......................................................................................... I

viii HPR130XD Auto Gas – 806334

Sezione 1

SICUREZZA

In questa sezione:

Riconoscere leinformazioni sullasicurezza .........................................................................................................................................1-2