Corte y marcado con una XPR®

®

en un EDGE

Connect CNC

Adición al manual

809900ES | Revisión 5 | Septiembre de 2019 | Español | Spanish

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Soporte.Tecnico@hypertherm.com (Technical Service Email)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com (Technical Service Email)

Hypertherm (Singapore) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

Marketing.asia@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

HTJapan.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Europe B.V.

Vaartveld 9, 4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com

(Technical Service Email)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com

(Technical Service Email)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service Email)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

Marketing.korea@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 (0) 437 606 995 Tel

61 7 3219 9010 Fax

au.sales@Hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

HTIndia.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

© 2018 Hypertherm, Inc. Todos los derechos reservados.

XPR170, XPR300, XPR, EDGE, Phoenix, ProNest, Sensor, HPRXD, Powermax, True Hole, CutPro y Hypertherm son marcas comerciales

de Hypertherm, Inc., y pueden estar registradas en Estados Unidos u otros países. Las demás marcas comerciales son propiedad exclusiva

de sus respectivos propietarios.

La responsabilidad ambiental es uno de los valores fundamentales de Hypertherm y es esencial para nuestra prosperidad y la de nuestros clientes.

Nos esforzamos por reducir el impacto ambiental en todo lo que hacemos. Para más información: www.hypertherm.com/environment.

1/28/16

Contenido

Para empezar........................................................................................................................................................... 5

Conectar una XPR en un EDGE Connect CNC ............................................................................................ 6

Configurar una red EtherCAT con una XPR.................................................................................................... 7

Configurar un CNC con una XPR...................................................................................................................... 8

Asegurarse de que el Sensor THC esté configurado ............................................................................ 8

Definir las herramientas instaladas y el proceso utilizado (pantalla Ajustes especiales) ............... 8

Configurar las estaciones (pantalla Configuración de estación)......................................................... 9

E/S digitales de función fija para XPR asignadas automáticamente........................................... 9

Configurar Watch Windows y el osciloscopio para información de XPR....................................... 11

E/S digitales de función fija para una XPR...................................................................................... 11

Datos de proceso para una XPR ....................................................................................................... 12

Errores y fallas del sistema XPR......................................................................................................... 12

Cortar y marcar una pieza con una XPR......................................................................................................... 12

Con un programa de piezas ProNest....................................................................................................... 13

Sin un programa de piezas ProNest (corte y marcado básicos) ....................................................... 15

Anulaciones del operador de los parámetros de una tabla de corte................................................ 16

Secuencia de corte por plasma........................................................................................................................ 19

Diagnóstico y localización de problemas........................................................................................................ 21

Preparación de XPR..................................................................................................................................... 21

Ver información sobre los errores de XPR en el CNC......................................................................... 22

Mensaje estado ...................................................................................................................................... 22

Cuadro de diálogo de error................................................................................................................. 23

Watch Window de Errores del sistema............................................................................................ 23

Registro de diagnósticos de XPR...................................................................................................... 24

Monitorear la XPR desde el CNC............................................................................................................. 25

Estado y conexión.................................................................................................................................. 25

Versiones de firmware .......................................................................................................................... 26

E/S, temperaturas y estado del chopper de la fuente de energía plasma................................ 27

EDGE Connect Adición al manual 809900ES 3

Contenido

Monitorear y probar los flujos de gas ....................................................................................................... 28

Monitorear los flujos de gas ................................................................................................................ 28

Probar los flujos de gas y las fugas................................................................................................... 29

Ver información de XPR con la interfaz web de XPR........................................................................... 30

Quitar una XPR de una red EtherCAT para realizar mantenimiento ................................................. 30

Apéndice A: Acerca de los programas de piezas ProNest para XPR..................................................... 32

Formato del programa de piezas ProNest para una XPR.................................................................... 32

Anulaciones de procesos............................................................................................................................ 33

Códigos de anulación........................................................................................................................... 33

Anulaciones de la altura de perforación y la altura de transferencia.......................................... 35

Códigos de marcado ............................................................................................................................ 35

Códigos de True Hole .......................................................................................................................... 36

Códigos de contorno interior.............................................................................................................. 36

Programa de pieza ProNest de ejemplo........................................................................................... 37

Diferencias entre programas de piezas ProNest para XPR y HPRXD ............................................. 37

Selección de proceso........................................................................................................................... 38

Marcado ................................................................................................................................................... 38

True Hole ................................................................................................................................................. 39

Anulaciones............................................................................................................................................. 40

Altura de perforación y altura de transferencia............................................................................... 40

Apéndice B: Marcado con polvo de oxicorte ................................................................................................ 41

Pautas.............................................................................................................................................................. 41

Marcar con polvo de oxicorte y cortar con XPR .................................................................................... 41

Apéndice C: Opciones para marcado de texto ............................................................................................ 43

4 809900ES Adición al manual EDGE Connect

Para empezar

Este apéndice al EDGE® Connect Installation and Setup Manual (Manual de instalación

y configuración de EDGE

con una fuente de energía plasma XPR

incluye localización de problemas y diagnósticos de la XPR.

Este apéndice es para un sistema de corte con los siguientes equipos:

EDGE Connect CNC con Phoenix

Software de anidamiento ProNest

Archivos ProNest CNC 1.3 o posterior

Control de altura de la antorcha Sensor™ THC

Una o dos fuentes de energía plasma XPR con las siguientes versiones de firmware de las

tarjetas de control:

Tarjeta de control principal: versión M o posterior

Corte y marcado con una XPR en un EDGE Connect CNC

®

Connect) (809340) explica cómo configurar un EDGE Connect CNC

®

y cómo cortar y marcar piezas con una XPR. También

®

10.13.0 o posterior

®

CNC 2019 13.0.3 o posterior

Consola de conexión de gas: versión J o posterior

Consola de conexión de la antorcha: versión M o posterior

Choppers inteligentes: versión J o posterior

Para verificar cuáles versiones de firmware están instaladas actualmente

en una XPR, vea Versiones de firmware en la página 26.

Por el momento, Phoenix no admite la combinación de una fuente

de energía plasma HPRXD

XPR EtherCAT instaladas en el mismo sistema de corte. Phoenix tampoco

admite actualmente la combinación de una fuente de energía plasma sin

EtherCAT, como una Powermax

EtherCAT instaladas en el mismo sistema de corte.

®

EtherCAT® y una fuente de energía plasma

®

, y una fuente de energía plasma XPR

Para obtener asistencia técnica adicional para una XPR, consulte el manual incluido con su fuente

de energía plasma XPR:

XPR170™ Plasma Instruction Manual (Manual de instrucciones del plasma XPR170™)

(810060)

XPR300™ Plasma Instruction Manual (Manual de instrucciones del plasma XPR300™)

(809480)

EDGE Connect Adición al manual 809900ES 5

Corte y marcado con una XPR en un EDGE Connect CNC

Conectar una XPR en un EDGE Connect CNC

Los componentes de una red EtherCAT (o bus de campo), como amplificadores de mando,

módulos de E/S y fuentes de energía plasma, se conectan al EDGE Connect CNC por medio

de un grupo de cables EtherCAT. El primer cable empieza en el CNC y se conecta al primer

componente. Otro cable conecta el primer componente al segundo componente, y así

sucesivamente, de un componente al siguiente. Por lo general, los primeros componentes son

los mandos, luego cualquier módulo de E/S. La fuente de energía plasma debe ser el último

componente de la red.

Para más información sobre cómo conectar una XPR en un EDGE Connect CNC, consulte

el manual de instrucciones incluido con su fuente de energía plasma XPR.

Para ver un diagrama del sistema con todos los componentes conectados, consulte el Diagrama de

sistema EDGE Connect TC en la Sección 1 del EDGE

(Manual de instalación y configuración de EDGE

El fabricante del sistema de corte debe realizar una conexión cableada

discreta para el control remoto de encendido/apagado (ON/OFF).

Para más información, consulte el manual de instrucciones incluido con

su fuente de energía plasma XPR. Vea también la descripción del ingreso

de Estado remoto de XPR de EDGE Connect en la Tabla 3

en la página 10.

®

®

Connect Installation and Setup Manual

Connect) (809340).

Antes de continuar al siguiente paso, asegúrese de que el sistema de corte esté listo para

el avance:

Todos los componentes están instalados, configurados, conectados al CNC con un cable

EtherCAT y energizados.

Los motores están conectados a los mandos.

6 809900ES Adición al manual EDGE Connect

Configurar una red EtherCAT con una XPR

En una red EtherCAT, cada componente se considera un dispositivo esclavo y se debe incluir

en el archivo de configuración de red EtherCAT (Phoenix.xml) en el CNC (maestro). Una vez que

todos los componentes del sistema de corte estén conectados al EDGE Connect CNC a través

de cables EtherCAT, se puede escanear y configurar la red EtherCAT utilizando Hypertherm

EtherCAT Studio.

En Hypertherm EtherCAT Studio, cuando escanee los dispositivos esclavos de la red, aparece

una XPR en la lista de dispositivos esclavos como XPR. Vea Figura 1.

Figura 1 – Lista de dispositivos esclavos

Corte y marcado con una XPR en un EDGE Connect CNC

Para obtener instrucciones sobre cómo configurar la red EtherCAT, consulte el tema

Configurar la red EtherCAT en la Sección 4 del EDGE

(Manual de instalación y configuración de EDGE

Antes de comenzar a configurar la red EtherCAT, conecte un teclado

yunmouse al CNC.

EDGE Connect Adición al manual 809900ES 7

®

Connect Installation and Setup Manual

®

Connect) (809340).

Corte y marcado con una XPR en un EDGE Connect CNC

Configurar un CNC con una XPR

Asegurarse de que el Sensor THC esté configurado

Estas instrucciones suponen que tiene ya configurado el Sensor THC en la pantalla Ajustes

de máquina (Ajustes > Contraseña > Ajustes de máquina). Para obtener instrucciones,

consulte la Sección 8, Control de altura de la antorcha (THC) del EDGE

and Setup Manual (Manual de instalación y configuración de EDGE

Durante el sensado de la placa para corte bajo el agua y por inyección

de agua, Phoenix usa automáticamente fuerza de detención (sensado

de altura controlado por torsión) en lugar de contacto óhmico (sensado

de altura por contacto con boquilla) con respaldo de fuerza de detención.

Asegúrese de ajustar correctamente la tolerancia de fuerza de detención

y usar amplificadores de mando que sean compatibles con el sensado

de altura controlado por torsión. La antorcha podría colisionar con

la placa si el amplificador de mando no admite sensado de altura

controlado por torsión.

®

Connect Installation

®

Connect) (809340).

Definir las herramientas instaladas y el proceso utilizado (pantalla Ajustes especiales)

1. Seleccione Ajustes > Contraseña > Ajustes especiales.

2. Haga las selecciones de plasma correspondientes. Para más información, refiérase a Tabla 1.

No realice selecciones para el Marcador 1 y el Marcador 2.

No es necesario con una XPR. Los procesos de corte de una XPR

incluyen la información de proceso de marcado automáticamente

y no se necesitan procesos (o pantallas) de marcado por separado.

Tabla 1 – Selecciones de procesos de plasma en la pantalla Ajustes especiales

Cuando tiene... y... Seleccionar...

Una sola antorcha/XPR170

o XPR300

Dos antorchas/XPR170 y/o

XPR300

Dos antorchas/XPR170 y/o

XPR300

Un proceso de corte/marcado

Un proceso de corte/marcado

Dos procesos de corte/marcado

Plasma 1

Plasma 1

Plasma 1 y Plasma 2

8 809900ES Adición al manual EDGE Connect

Corte y marcado con una XPR en un EDGE Connect CNC

Configurar las estaciones (pantalla Configuración de estación)

1. Seleccione Ajustes > Contraseña > Configuración de estación.

2. Haga las siguientes correspondientes. Para más información, refiérase a Tabla 2.

El Marcador 1 y el Marcador 2 se configuran automáticamente

en Ninguno y son de solo lectura. Los procesos de corte de una XPR

incluyen la información de proceso de marcado automáticamente

y no se necesitan procesos (o pantallas) de marcado por separado.

A modo de recordatorio, cuando selecciona una fuente de energía plasma

XPR en la pantalla Configuración de estación, Phoenix habilita

automáticamente las tablas de corte de XPR.

Tabla 2 – Ajuste de estación en la pantalla Configuración de estación

Cuando tiene... y... Seleccionar...

Una sola antorcha/XPR Un proceso

de corte/marcado

Dos antorchas/XPR Un proceso

de corte/marcado

Dos antorchas/XPR Dos procesos

de corte/marcado

Estación 1:

• Elevador: Sensor THC

• Plasma 1: XPR

• Plasma 2: Ninguno

Estación 1:

• Elevador: Sensor THC 1

• Plasma 1: XPR

• Plasma 2: Ninguno

Estación 1:

• Elevador: Sensor THC 1

• Plasma 1: XPR

• Plasma 2: Ninguno

Estación 2:

• Elevador: Ninguno

• Plasma 1: Ninguno

• Plasma 2: Ninguno

Estación 2:

• Elevador: Sensor THC 2

• Plasma 1: XPR

• Plasma 2: Ninguno

Estación 2:

• Elevador: Sensor THC 2

• Plasma 1: Ninguno

• Plasma 2: XPR

E/S digitales de función fija para XPR asignadas automáticamente

Cuando selecciona una fuente de energía plasma XPR en la pantalla Configuración de estación,

Phoenix asigna automáticamente las siguientes E/S digitales de función fija para esa fuente

de energía plasma. Si tiene dos XPR, entonces las E/S digitales de función fija se enumeran

de manera acorde (por ejemplo, Sensado corte XPR 1, Sensado corte XPR 2,

y así sucesivamente).

También hay una entrada analógica de función fija: voltaje del arco

de XPR. Esta entrada se asigna automáticamente cuando configura

un Sensor THC en la pantalla Ajustes de máquina (Ajustes >

Contraseña > Ajustes de máquina).

EDGE Connect Adición al manual 809900ES 9

Corte y marcado con una XPR en un EDGE Connect CNC

Entradas: Salidas:

• Detección de corte de XPR

• Sensado de contacto con boquilla de XPR

• XPR listo para procesos

• XPR listo para arrancar

• Estado remoto de XPR

• Control de corte de XPR

• Ignición en espera de XPR

• Habilitar contacto con boquilla de XPR

• Control de perforación de XPR

Las E/S de función fija se actualizan continuamente por la red EtherCAT.

Vea Tabla 3 y Tabla 4 para consultar descripciones de cada punto de E/S.

Tabla 3 – Entradas digitales de función fija

Entradas

Detección de corte de XPR Esta entrada avisa al CNC de que la antorcha ha transferido el arco

alapieza a cortar.

Sensado de contacto con

boquilla de XPR

Se usa durante el sensado de altura inicial (IHS) para detectar

la superficie de la pieza a cortar.

Nota: durante el sensado de la placa para corte bajo el agua y por

inyección de agua, Phoenix usa automáticamente fuerza de detención

(sensado de altura controlado por torsión) en lugar de contacto óhmico

(sensado de altura por contacto con boquilla) con respaldo de fuerza

de detención. Vea Asegurarse de que el Sensor THC esté configurado

en la página 8 para más información.

XPR listo para procesos Esta entrada avisa al CNC de que la XPR ha completado el cambio

al proceso de corte/marcado enviado por el CNC.

XPR listo para arrancar Esta entrada avisa al CNC de que la XPR está lista para recibir la entrada

Arranque plasma de la XPR.

Estado remoto de XPR La entrada Remoto ON/OFF (encendido/apagado) de XPR activa la salida

Estado remoto de XPR. El CNC recibe esta salida como la entrada

Estado remoto de XPR por la red EtherCAT.

Nota: el fabricante del sistema de corte realiza una conexión cableada

discreta para la entrada Remoto ON/OFF (encendido/apagado) de XPR.

Para más información, consulte el manual de instrucciones incluido con

su fuente de energía plasma XPR.

Tabla 4 – Salidas digitales de función fija

Salidas

Control de corte

de XPR

Esta salida activa la entrada Arranque de plasma de la XPR. El Control

de corte se activa y permanece activado hasta que el comando M08

(Apagado de corte) se ejecuta en el programa de piezas.

10 809900ES Adición al manual EDGE Connect

Corte y marcado con una XPR en un EDGE Connect CNC

Ignición en espera

de XPR

Habilitar contacto

con boquilla de XPR

Control de perforación

de XPR

Esta salida activa la entrada Ignición en espera de la XPR.

En un sistema de corte de XPR individual, la salida Ignición en espera se activa

si la opción Preflujo durante el IHS está activada (en Ajustes > Proceso >

Plasma 1).

En un sistema de corte de XPR múltiples, si la opción Preflujo durante el IHS

está activada (en Ajustes > Proceso > Plasma 1/2), la salida Ignición

en espera se activa cuando la antorcha comienza a bajar hasta la pieza

a cortar. Si la opción Preflujo durante el IHS está desactivada, la salida

Ignición en espera se activa cuando el THC alcanza la Altura de inicio de IHS.

Esta salida se activa cuando el Sensor THC llega a la altura de inicio de IHS.

Permanece activa durante el sensado de altura inicial (IHS) del Sensor THC.

Esta salida se activa con la salida Control de corte o después de que la salida

Ignición en espera se apaga. Se activa antes de la ignición de la antorcha

y permanece activa hasta que se termina la perforación.

Configurar Watch Windows y el osciloscopio para información de XPR

Actualmente en Phoenix, la información de XPR es compatible con las Watch Windows de E/S,

Datos proceso y Errores del sistema, el osciloscopio y la pantalla Proceso plasma.

Por el momento, Phoenix no admite una Watch Window para información

de XPR (similar a la Watch Window Alime. HPR núm. 1). Para obtener

esta información, use la Vista de diagnóstico de XPR. Vea Monitorear

la XPR desde el CNC en la página 25.

E/S digitales de función fija para una XPR

Hay E/S digitales de función fija disponibles en las Watch Windows de Entrada/Salida

y en el Osciloscopio.

Para ver/registrar las E/S digitales de función fija para una XPR, haga lo siguiente:

Configure una Watch Window de Entrada/Salida (Ajustes > Watch)

Cree un registro del Osciloscopio que incluya las E/S (Ajustes > Diagnósticos >

Osciloscopio)

Para ver una lista de E/S digitales de función fija disponibles,

vea la página 10.

También hay una entrada analógica de función fija: voltaje del arco

de XPR. Esta entrada se asigna automáticamente cuando configura

un Sensor THC en la pantalla Ajustes de máquina (Ajustes >

Contraseña > Ajustes de máquina).

Las E/S digitales de función fija empiezan a partir de 513. La entrada

analógica del Voltaje del arco XPR está en el 33.

EDGE Connect Adición al manual 809900ES 11

Corte y marcado con una XPR en un EDGE Connect CNC

Datos de proceso para una XPR

Para acceder a los datos de proceso para una XPR, haga lo siguiente:

Vaya a la pantalla Proceso plasma (Ajustes > Proceso > Plasma 1 o Plasma 2)

Configure una Watch Window de Datos de proceso (Ajustes > Watch)

Además de los datos proceso disponibles anteriormente en Phoenix para las fuentes de energía

plasma, hay nueva información disponible para la XPR:

ID de registro: este es el número de identificación único para el registro en las tablas

de corte de XPR que contiene todos los parámetros que necesitan Phoenix y la XPR para

ejecutar un programa de piezas. El registro incluye las ID de procesos correspondientes

para corte, marcado y True Hole

cuando ejecuta el programa de piezas.

ID de proceso: este es el número de identificación para el proceso de XPR cuyos

parámetros de la tabla de corte están actualmente en uso. Puede ser una ID de proceso

de corte, marcado o True Hole.

Las ID de registros y procesos también aparecen en la pantalla

Tabla de corte (Ajustes > Proceso > Plasma 1/2 > Tabla de corte).

Vea la Figura 2 en la página 16.

®

(cuando sea aplicable), que Phoenix manda a la XPR

Errores y fallas del sistema XPR

Para ver los errores de sistema y fallas de un XPR, haga lo siguiente:

Configure una Watch Window de Errores del sistema (Ajustes > Watch)

La Watch Window de Errores de sistema muestra los errores y las fallas

del XPR. Para ver información de diagnóstico completa, incluyendo

advertencias y estados, use la Interfaz web de la XPR.

Para más información, vea Diagnóstico y localización de problemas en la página 21.

Cortar y marcar una pieza con una XPR

Hay dos maneras principales de cortar y marcar con una XPR:

Con un programa de piezas ProNest

Sin un programa de piezas ProNest (corte y marcado básicos)

Cada uno se explica en esta sección.

12 809900ES Adición al manual EDGE Connect

Con un programa de piezas ProNest

Cuando tiene un programa de piezas que fue creado con ProNest para una XPR, el programa

de piezas automáticamente usa la experiencia del proceso integrado que proporcionan las tablas

de corte Hypertherm. Las tablas de corte contienen todos los parámetros de proceso que

necesitan la XPR y Phoenix en el CNC para lograr los mejores resultados durante el corte

y el marcado, incluso calidad True Hole para cualquier círculo compatible con True Hole dentro

de una pieza.

Asegúrese de que los siguientes ajustes de Código de programa

estén habilitados en la pantalla Corte en Phoenix (Ajustes > Corte):

Anular código G59 EIA, Anular selección de proceso, Anular sangría EIA

y Anular código-F EIA.

Para cortar o marcar con un programa de piezas ProNest, use el Asistente CutPro® o siga los

pasos a continuación.

1. Cargue el programa de piezas (Archivos > Cargar de disco).

2. Alinee la pieza a la placa (Opciones de pieza actual > Alinear).

Corte y marcado con una XPR en un EDGE Connect CNC

3. En la Soft Op Con, seleccione Modo (automático) de programa para la estación que quiere

usar.

4. Oprima Arranque.

Cuando el CNC lea el comando M07 (Corte activado) en el programa de piezas, los siguientes

parámetros del proceso especificado se cargan de la tabla de corte.

Voltaje del arco

Corriente de corte

Altura de corte

Velocidad de corte

Tipo y rango de flujo de gas

Sangría

Altura de perforación

Tiempo de perforación

Altura transferencia

Estos parámetros de procesos se cargan cada vez que el CNC lee un comando M07

(Corte activado) en el programa de piezas. La pantalla Tabla de corte muestra los parámetros

de proceso cargados actualmente.

No puede anular estos parámetros de proceso en el CNC. Para anular parámetros de proceso,

las modificaciones se deben realizar en ProNest. Para más información, vea el Apéndice A: Acerca

de los programas de piezas ProNest para XPR en la página 32.

Hay otros parámetros que un operador puede anular en el CNC. Los parámetros que un operador

puede y no puede anular en el CNC aparecen en la Ta b la 5 en la página 14.

Un operador siempre puede usar los potenciómetros de velocidad para

modificar la velocidad de un programa.

EDGE Connect Adición al manual 809900ES 13

Corte y marcado con una XPR en un EDGE Connect CNC

Tabla 5 – Los parámetros de corte que un operador puede y no puede anular en el CNC

Pantalla Puede anular No puede anular

Proceso

(Ajustes > Proceso >

Plasma 1 o Plasma 2)

Watch Window de Datos

de proceso

(Ajustes > Watch)

• Tiempo de apagado del arco

• Retardo AVC

• Altura de inicio de IHS

• Tiempo para reobtener sangría

• Altura salto del charco fundido

• Altura de retracción

•Saltar IHS en

•Pausa

• Tiempo de apagado del arco

• Retardo AVC

• Altura de inicio de IHS

• Altura salto del charco fundido

• Retraso de retracción

•Saltar IHS en

•Pausa

Nota: si se selecciona la opción

Comp. ajust. parámetro

automáticam. para un parámetro

en la pantalla Proceso, entonces

usted no puede anular ese

parámetro en una Watch Window.

• Tiempo de fluencia

• Altura de corte

• Retardo altura de corte

• Retardo de apagado de corte

• Velocidad de corte

• Altura de perforación

• Tiempo de perforación

• Ajustar corriente del arco

• Ajustar voltaje del arco

• Altura transferencia

• Tiempo de fluencia

• Altura de corte

• Retardo altura de corte

• Retardo de apagado de corte

•Sangría

• Altura de perforación

• Tiempo de perforación

• Velocidad de plasma

• Ajustar voltaje del arco

• Altura transferencia

Corte

(Ajustes > Corte)

N/A • Velocidad de corte

•Sangría

14 809900ES Adición al manual EDGE Connect

Corte y marcado con una XPR en un EDGE Connect CNC

Sin un programa de piezas ProNest (corte y marcado básicos)

El corte y el marcado sin ProNest u otro programa de piezas CAM se denomina corte y marcado

básicos. Algunos ejemplos de corte y marcado básicos incluyen los siguientes:

El programa de piezas no tiene ningún código avanzado. Los códigos avanzados incluyen,

entre otros, las variables de procesos G59, selecciones de estación M37, selecciones

de procesos M36, códigos de sangría G43, corrimientos de marcadores, etc.

Usted selecciona una forma simple de la Biblioteca de plantillas, pero luego cancela

el procesamiento a través de ProNest CNC.

Para las piezas compatibles con True Hole, True Hole solo se aplica

si procesa la pieza a través de ProNest CNC. De lo contrario,

los procesos True Hole no se aplican al corte básico.

Usa un programa de piezas que fue creado por ProNest u otro software CAM,

pero inhabilita los ajustes Anular código G59 EIA, Anular selección de proceso, Anular

sangría EIA y Anular código-F EIA en la pantalla Corte en Phoenix (Ajustes > Corte).

Con el corte y el marcado básicos, después de que carga la pieza, usted selecciona el proceso

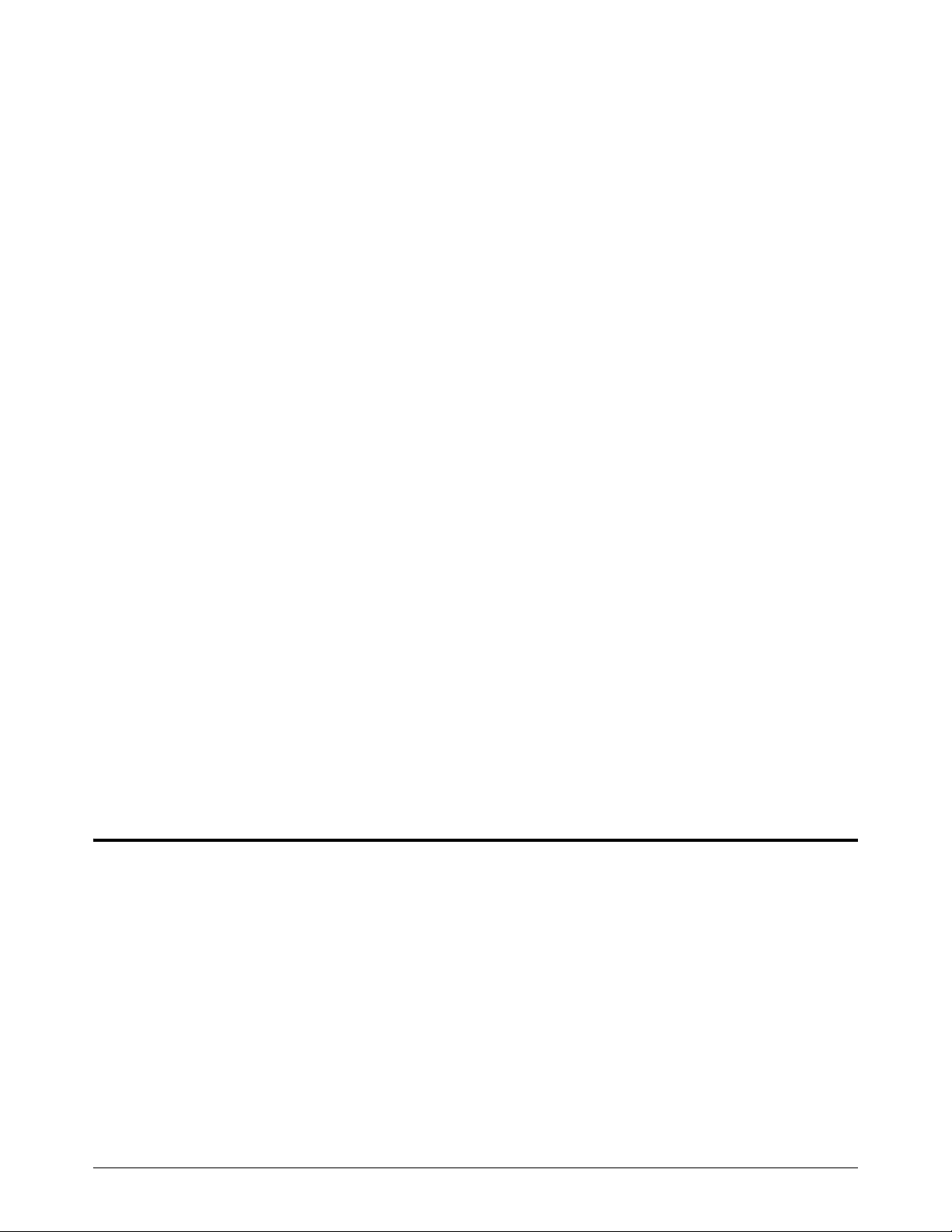

en la pantalla Tabla de corte (Principal > Tabla de corte). Vea la Figura 2 en la página 16.

Para la selección de procesos con una XPR se debe especificar lo siguiente:

1. Tipo de material

2. Espesor del material

3. Superficie de corte

4. Nombre del proceso

5. Gas de marcado, si aplica

A medida que realiza su selección de proceso, la pantalla Tabla de corte muestra el número

de identificación para el registro en la base de datos de la tabla de corte de la XPR que coincide

con esas selecciones. La pantalla Tabla de corte también muestra los números de identificación

para los procesos de corte y marcado incluidos en ese registro. Además, la pantalla Tabla de corte

muestra los parámetros de la tabla de corte para los procesos seleccionados. Para anular

parámetros de la tabla de corte, vea la página 16.

Si está usando un programa de piezas ProNest que incluye marcado,

pero inhabilitó el uso de códigos G59, Phoenix interpreta

automáticamente el M07 Ar o M07 N2 en el programa de piezas ProNest

como un M09 (Marcador 1 activado) y usa el gas de marcado que

seleccionó en la pantalla Tabla de corte. Para más información sobre

los códigos que se utilizan en los programas de piezas ProNest,

vea el Apéndice A: Acerca de los programas de piezas ProNest para XPR

en la página 32.

Si aparece un mensaje de cuadro de diálogo XPR no lista, vea

Preparación de XPR en la página 21.

EDGE Connect Adición al manual 809900ES 15

Corte y marcado con una XPR en un EDGE Connect CNC

Figura 2 – Pantalla Tabla de corte

Anulaciones del operador de los parámetros de una tabla de corte

Si es necesario, un operador puede anular los parámetros estándar de la tabla de corte. Los valores

de anulación se pueden ingresar en las siguientes pantallas y se usarán durante el corte.

No puede anular el valor Ajustar corriente del arco en la tabla de corte.

Pantalla Proceso (Ajustes > Proceso > Plasma 1 o Plasma 2)

Pantalla Corte (Ajustes > Corte)

Watch Window de Datos de proceso

16 809900ES Adición al manual EDGE Connect

Corte y marcado con una XPR en un EDGE Connect CNC

1

2

1

2

1

1

Anulaciones del operador en la pantalla Proceso

La tabla de corte determina la mayoría de los valores predeterminados en la pantalla Proceso

(vea la Figura 3 en la página 17). Algunos valores provienen directamente de la tabla de corte y

otros se calculan de una combinación de valores de la tabla de corte y otros ajustes de Phoenix .

Figura 3 – Pantalla Proceso

Para anular un valor que proviene directamente de la tabla de corte , el operador

elimina el valor predeterminado e ingresa un valor nuevo.

Cuando un operador anula un valor que proviene directamente

de la tabla de corte , el valor se conserva hasta que las tablas de corte

se vuelven a cargar. Las tablas de corte se vuelven a cargar cuando

un operador va a la pantalla Tablas de corte y elige guardar al salir

de la pantalla (si se le indica; si no se le indica, Phoenix guarda

automáticamente). Las tablas de corte también se vuelven a cargar

cuando se reinicia el CNC.

Cuando anula la Altura de corte en la pantalla Proceso, la Altura

de perforación y la Altura de transferencia se ajustan automáticamente

en proporción. Si quiere valores específicos para la Altura de perforación

y la Altura de transferencia, ingréselos como valores absolutos

en pulgadas o milímetros después de ajustar la Altura de corte.

EDGE Connect Adición al manual 809900ES 17

Corte y marcado con una XPR en un EDGE Connect CNC

2

Para anular un valor que se calcula de una combinación de valores de la tabla

de corte y otros ajustes de Phoenix , el operador debe desmarcar la casilla

de verificación, eliminar el valor predeterminado e ingresar un valor nuevo.

Al desmarcar la casilla, se interrumpe el enlace a la tabla de corte

y a otros ajustes de Phoenix. Así, el valor de anulación se conserva

como tal hasta que el operador lo vuelve a cambiar en la pantalla

Proceso o cuando vuelve a marcar la casilla de verificación para restaurar

el valor predeterminado.

18 809900ES Adición al manual EDGE Connect

Secuencia de corte por plasma

El CNC identifica cada estado de la secuencia de corte con un mensaje de estado en letra azul

bajo el área de vista previa de la pieza en la pantalla Principal de Phoenix.

Si un mensaje de estado no describe el estado actual en la secuencia

de corte por plasma, entonces el mensaje indica una condición

en la XPR. Vea Mensaje estado en la página 22.

El CNC reporta el estado actual en la secuencia de corte por plasma. El CNC comienza a leer

y ejecutar el programa de piezas en el Arranque de ciclo. Vea los estados de las secuencias

de corte por plasma en Tabla 6.

Tabla 6 – Secuencia de corte por plasma

Corte y marcado con una XPR en un EDGE Connect CNC

Cuando...

El CNC lee

el código M07

(Corte activado) en

el programa de piezas

El THC empieza

a realizar su sensado

de altura inicial (IHS)

El mensaje

de estado es:

Actualizando proceso • Las entradas XPR lista para arrancar y XPR lista

Bajar antorcha

Y...

para procesos se desactivan.

• El CNC envía el proceso a la XPR.

• La salida Inhabilitar altura de la antorcha se

activa y continúa activada hasta que el sistema

de corte alcance la velocidad de corte.

• Si la opción Preflujo durante el IHS está

activada (en Ajustes > Proceso > Plasma 1/2):

se activan las salidas Control de corte de XPR,

Control de perforación de XPR e Ignición

en espera de XPR después de que la antorcha

comienza a bajar hasta la pieza a cortar.

• En un sistema de corte de múltiples antorchas,

si la opción Preflujo durante el IHS está

desactivada (en Ajustes > Proceso > Plasma

1/2): se activan las salidas Control de corte

de XPR, Control de perforación de XPR

e Ignición en espera de XPR cuando el THC

alcanza la Altura de inicio de IHS.

• Se activan las salidas Habilitar contacto con

boquilla de XPR y Límite de torque de THC

cuando el THC alcanza la Altura de inicio

de IHS.

EDGE Connect Adición al manual 809900ES 19

Corte y marcado con una XPR en un EDGE Connect CNC

Cuando...

Se completa un

sensado de altura inicial

(IHS) y la antorcha

se posiciona a la altura

de transferencia

La XPR enciende

un arco

Comienza el avance

en marcha lenta

(si se establece

el Tiempo de fluencia)

El mensaje

de estado es:

Esperando encendido

de arco

Y...

• Si la opción Preflujo durante el IHS está

desactivada (en Ajustes > Proceso >

Plasma 1/2): se activan las salidas Control de

corte de XPR y Control de perforación de XPR.

• Se activan las entradas XPR lista para procesos

y XPR lista para arrancar (una vez que

se completa la purga de XPR).

• Se desactivan las salidas Ignición en espera

de XPR, Habilitar contacto con boquilla de XPR

y Límite de torque de THC.

Perforación • Se activa la entrada Detección de corte de XPR.

• Cuando finaliza el Tiempo de perforación,

se desactiva la salida Control de perforación

de XPR.

• Empiezan los temporizadores de Retardo

de altura de corte y Retardo AVC.

• Cuando finaliza el tiempo de Retardo de altura

de corte, el THC baja a la Altura de corte.

Fluencia

• La salida Avance se activa.

• El avance en marcha lenta continúa hasta que

transcurre el Tiempo de fluencia.

El sistema de corte

acelera a la Velocidad

de corte

El CNC lee el

código M08

(Corte desactivado)

en el programa de

piezas

Comienza el Tiempo de

parada (si se establece

el Tiempo de parada)

Corte • La salida Inhabilitar altura de la antorcha

se desactiva después de que el sistema

de corte acelera al Porcentaje de velocidad

de Inhabilitar altura de la antorcha más

la Distancia del plasma desde la esquina o

después de que finaliza el Tiempo de retardo

AVC, lo que ocurra al último.

• La salida Inhabilitar altura de la antorcha

se activa y desactiva durante el corte cuando

la velocidad de corte real desciende

a un porcentaje por debajo de la Velocidad

de inhabilitar altura de la antorcha.

Subir antorcha • Se desactiva la salida Control de corte de XPR.

• Se desactiva la entrada Arranque de plasma.

• Se desactiva la salida Avance.

• Se desactiva la entrada Detección de corte

de XPR.

• La antorcha se retrae a la Altura de retracción.

Demora de parada

• El CNC evita que el pórtico avance al siguiente

punto de perforación hasta que finaliza

el Tiempo de parada.

El Tiempo de parada

transcurre

20 809900ES Adición al manual EDGE Connect

Recorrido transversal • El pórtico avanza hasta el punto de perforación

siguiente y la secuencia se repite.

Diagnóstico y localización de problemas

Phoenix muestra los códigos de diagnóstico de la XPR como mensajes de estado, cuadros

de diálogo de errores, información de la Watch Window de Errores del sistema y datos del Registro

de diagnósticos. La XPR tiene cuatro tipos de códigos de diagnóstico y Phoenix mostrará los

códigos tal y como se define en la siguiente tabla.

Tabla 7 – Tipos de códigos de diagnóstico de XPR

Corte y marcado con una XPR en un EDGE Connect CNC

Tipo de

código

Información El efecto no es inmediato. En muchos casos,

Alerta Las alertas no pausan el programa de piezas,

Errores Los errores pueden causar un efecto adverso

Fallas Las fallas protegen el sistema de corte y los

Efecto durante el corte Qué hacer

no es necesaria ninguna acción por parte

del operador.

pero pueden afectar la productividad

y la calidad de corte de forma negativa.

Se necesita acción por parte del operador

para resolver un código de alerta.

sobre la productividad o la calidad o pueden

provocar daños en los componentes del

sistema de corte.

Los errores pausan el programa de piezas

y muestran un cuadro de diálogo de error

de CNC.

componentes del sistema para que no sufran

daños permanentes.

Las fallas pausan el programa de piezas

y muestran un cuadro de diálogo de error

de CNC. El arco no arrancará hasta que

se resuelva la falla.

Para encontrar el código numérico para un

mensaje de Información o Estado de alerta,

vaya a la pantalla Registro en la interfaz web

de la XPR.

• Para conocer los pasos

de la localización de problemas,

consulte el manual de instrucciones

incluido con su fuente de energía plasma

XPR.

Para resolver un error o falla de XPR:

• Ubique el número de error en el cuadro

de diálogo de error que aparece.

Vea Cuadro de diálogo de error

en la página 23.

• Siga los pasos de acción correctiva que

aparecen en el manual de instrucciones

incluido con su fuente de energía plasma

XPR.

Preparación de XPR

Antes de enviar un proceso a la XPR, asegúrese de que se cumplan las siguientes condiciones:

Asegúrese de que el bus de campo esté funcionando.

La estación de herramientas está habilitada y la herramienta de corte está lista para cortar

(en el estado Chequeos iniciales o Esperar al arranque).

El sistema XPR está encendido (ON).

Las purgas de gas están completas.

No hay errores graves presentes en la XPR.

EDGE Connect Adición al manual 809900ES 21

Corte y marcado con una XPR en un EDGE Connect CNC

Mensaje estado

Ver información sobre los errores de XPR en el CNC

La información de los errores de XPR aparece en Phoenix en los siguientes lugares:

Mensaje estado

Cuadro de diálogo de error

Watch Window de Errores del sistema (si se ha configurado)

Registro en la Vista de diagnóstico de XPR en el CNC

Mensaje estado

El error de XPR con mayor prioridad, si existe, aparece en letra azul bajo el área de vista previa

de la pieza en la pantalla Principal de Phoenix.

Figura 4 – Ejemplo de un mensaje de estado que muestra un error de XPR

22 809900ES Adición al manual EDGE Connect

Cuando ocurre un error o una falla de XPR, el programa de piezas se pausa y aparece

un cuadro de diálogo. Para resolver un error, vea Cuadro de diálogo de error en la página 23.

Si no aparece un cuadro de diálogo de error y el programa de piezas no se pausa, entonces

el mensaje de estado indica una de las siguientes opciones:

Información o alerta de XPR – vea la Tabla 7 en la página 21.

Estado actual en la secuencia de corte por plasma – vea la página 19.

Corte y marcado con una XPR en un EDGE Connect CNC

Cuadro de diálogo de error

Los errores y las fallas de XPR aparecen en un cuadro de diálogo del CNC. En el cuadro de

diálogo, seleccione la tecla programable Manual XPR para ver la información de localización

de problemas para el error. El mensaje de error incluye el número de código de error (por ejemplo,

Error XPR 508). Vea Figura 5.

Figura 5 – Cuadro de diálogo con un mensaje de error de XPR

Watch Window de Errores del sistema

También puede monitorear alertas, fallas o mensajes de error en el CNC a través

de la Watch Window de Errores del sistema, como se muestra en Figura 6.

Figura 6 – Watch Window de Errores del sistema

Para configurar una Watch Window de Errores del sistema, vea la página 11.

Para ver información detallada de diagnósticos de XPR, use la Interfaz web de la XPR.

EDGE Connect Adición al manual 809900ES 23

Corte y marcado con una XPR en un EDGE Connect CNC

1

2

1

2

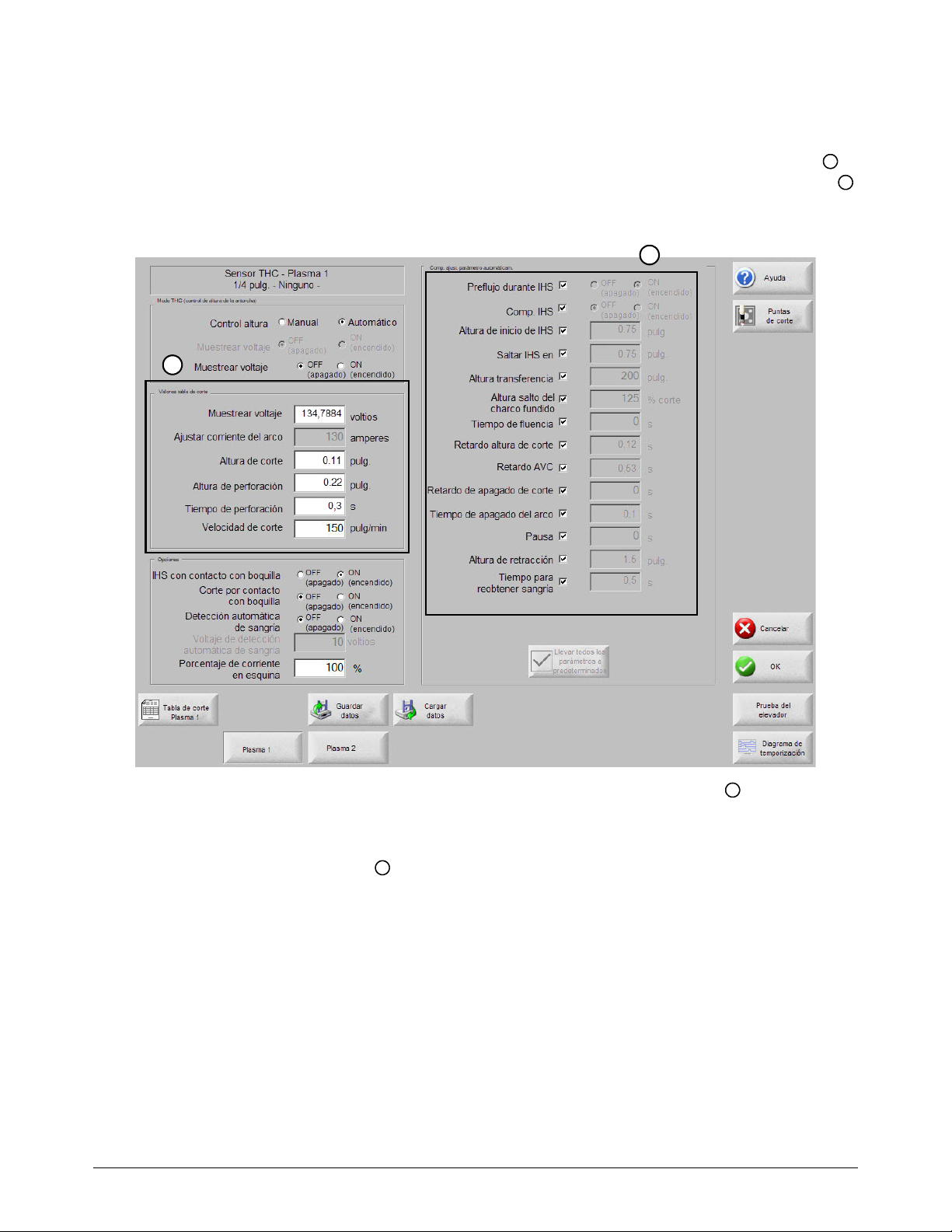

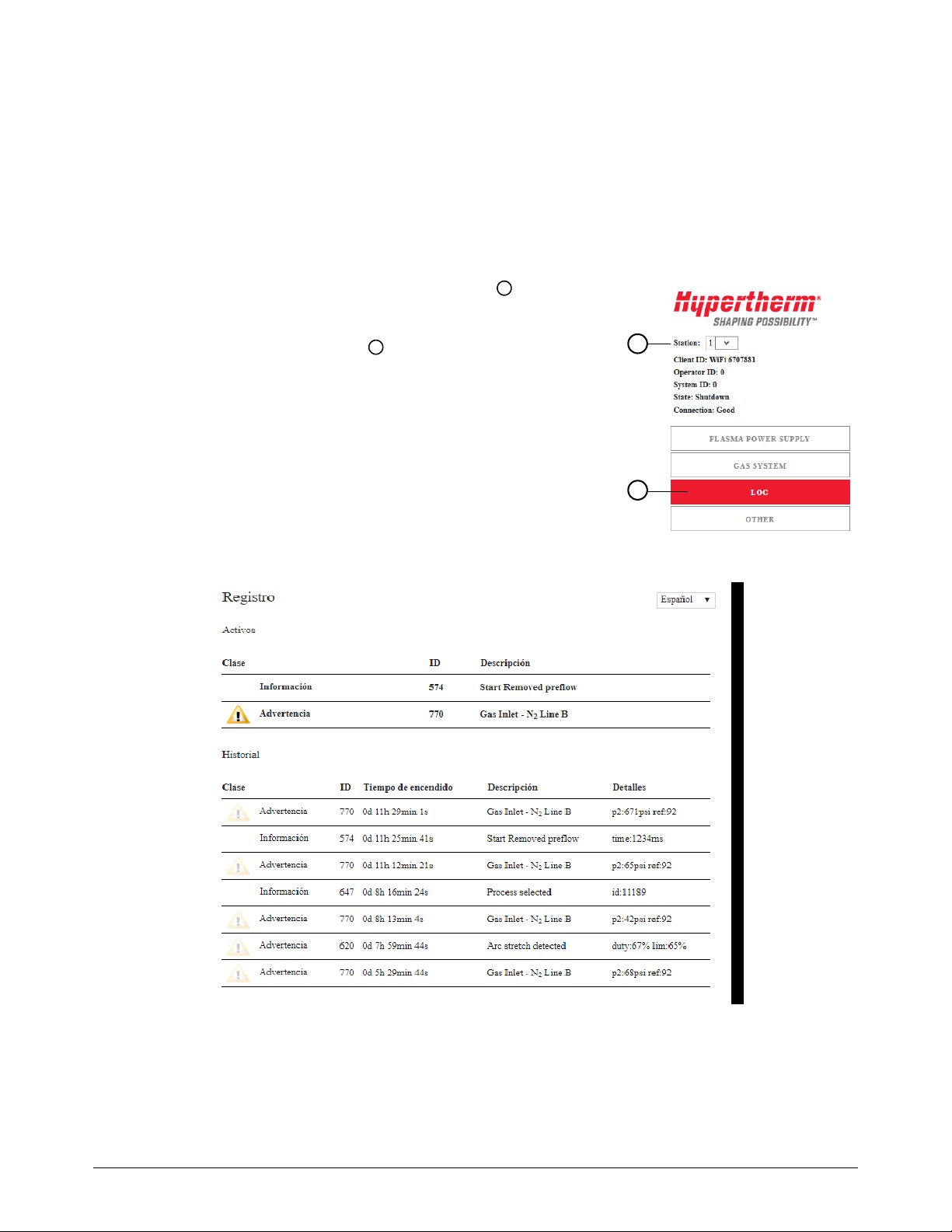

Registro de diagnósticos de XPR

Puede ver códigos de diagnóstico de la XPR activos y recientes, detalles de errores y datos

de Tiempo de encendido en el Registro en la Vista de diagnóstico de la XPR en el CNC.

Para ir al Registro de diagnósticos de XPR:

1. En la pantalla Principal de Phoenix, seleccione Ajustes > Diagnóstico > Sistema XPR.

2. Seleccione el número de Station (Estación) de la

XPR que desea monitorear.

3. Seleccione Log (Registro) .

El Registro (Figura 7) muestra 4 clases de códigos de

diagnóstico de la XPR: fallas, errores, alertas y mensajes de

información. Para conocer la diferencia entre cada una de las

clases, refiérase a la la Tabla 7 en la página 21.

Figura 7 – Pantalla Registro en la Vista de diagnóstico de la XPR

24 809900ES Adición al manual EDGE Connect

Para conocer los pasos de la localización de problemas, refiérase

al manual de instrucciones incluido con su fuente de alimentación

plasma XPR.

Monitorear la XPR desde el CNC

1

3

5

2

4

6

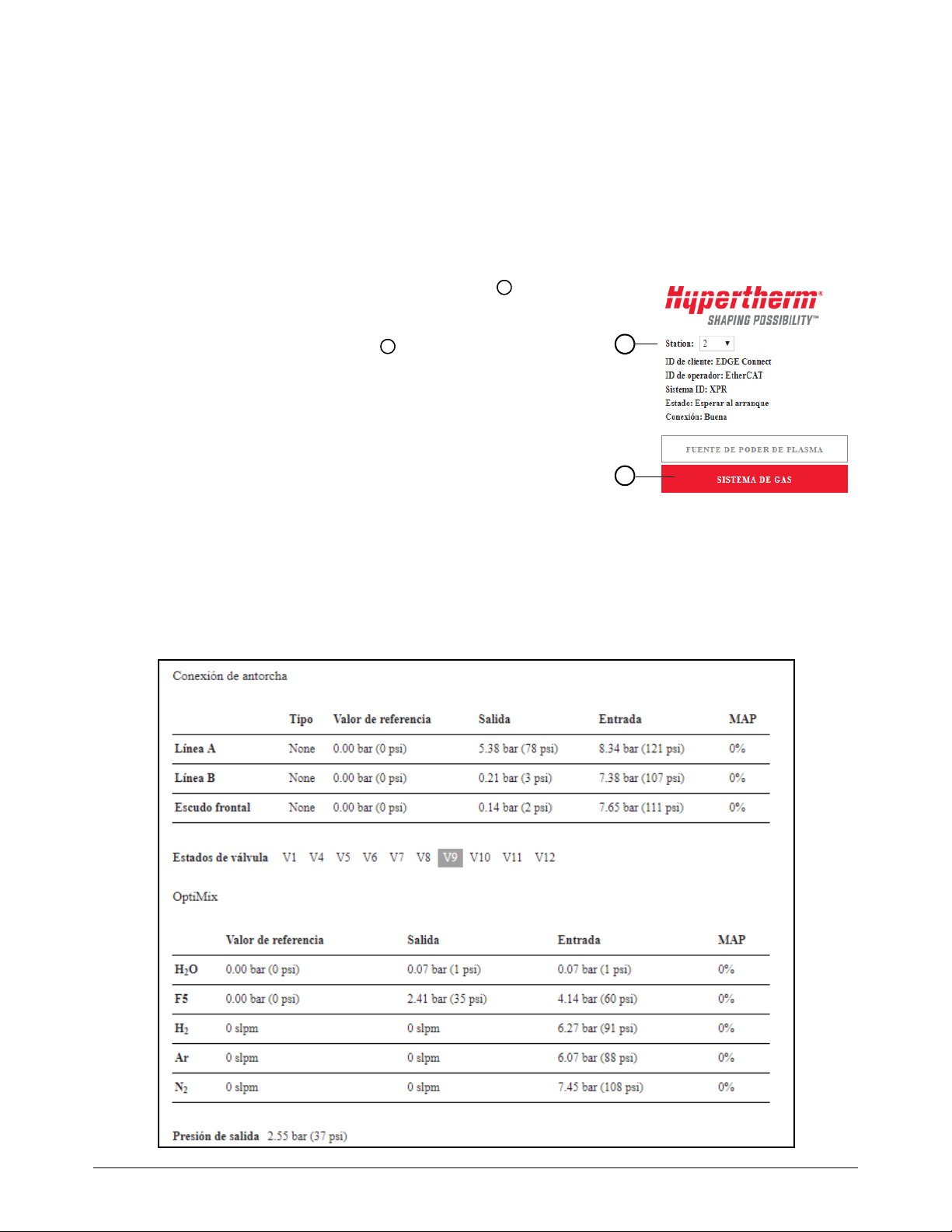

1 Station ID (ID de estación) es el número de

estación de XPR para monitorear.

2 ID de cliente es el dispositivo que se está

comunicando con la XPR. La ID de cliente

aparece como “EDGE Connect” en todos

los CNC.

3 ID de operador es el tipo de conexión que envía

un proceso. La ID de operador aparece como

“Sin usuario” si se desconecta la red.

4Sistema ID es el tipo de fuente de energía plasma

en la estación seleccionada. La ID de sistema

aparece como “Ninguno” si la estación

seleccionada no es una XPR.

5 Estado es el estado actual de la XPR

en la estación seleccionada. Para más

información, consulte el manual de instrucciones

incluido con su fuente de energía plasma XPR.

6 Conexión es el estado de la comunicación entre

Phoenix y el navegador web que muestra

los datos de diagnóstico.

Puede monitorear hasta dos fuentes de energía de plasma XPR en el CNC al abrir la Vista

de diagnóstico de XPR en Phoenix. La información en la Vista de diagnóstico se propaga

automáticamente desde la XPR a través de EtherCAT.

Para ir a la Vista de diagnóstico de XPR en Phoenix:

1. Seleccione Ajustes > Diagnóstico > Sistema XPR.

2. Seleccione la Station (Estación) de la XPR que desea monitorear.

Corte y marcado con una XPR en un EDGE Connect CNC

Estado y conexión

La pantalla principal de la vista de Diagnóstico de XPR en Phoenix le muestra el estado

y la conexión de la estación de XPR que ha seleccionado para monitorear. Vea Figura 8.

Figura 8 – Ver el estado y el estado de conexión de la fuente de energía plasma XPR

EDGE Connect Adición al manual 809900ES 25

Corte y marcado con una XPR en un EDGE Connect CNC

Versiones de firmware

Para averiguar qué versiones de firmware están instaladas en una estación XPR:

1. En la vista de Diagnóstico de XPR en Phoenix, seleccione el número de Station (Estación)

de la XPR.

2. Seleccione la pestaña Otro.

Para ver una lista de las versiones de firmware que admite este documento, refiérase a Para

empezar en la página 5.

Los siguientes procedimientos de actualización de firmware están disponibles

en www.hypertherm.com/docs:

Para actualizar el firmware de la XPR automáticamente por EtherCAT, refiérase a la Nota

técnica 810720.

Para actualizar la Interfaz web de la XPR y el firmware de la TCI mediante una unidad USB

o una conexión inalámbrica, refiérase al Boletín de Servicio Técnico 809820

de Hypertherm.

26 809900ES Adición al manual EDGE Connect

Corte y marcado con una XPR en un EDGE Connect CNC

1

2

1

2

(No aplica para XPR170)

E/S, temperaturas y estado del chopper de la fuente de energía plasma

La pantalla Fuente de energía plasma le muestra los detalles sobre E/S activas, temperaturas

y estado del chopper. Para ver E/S, temperaturas y estado del chopper de la fuente de energía

plasma XPR:

1. En la pantalla Principal de Phoenix, seleccione

Ajustes > Diagnóstico > Sistema XPR.

2. Seleccione el número de Station (Estación) de la XPR

que desea monitorear.

3. Seleccione la Fuente de energía plasma .

Aparece la pantalla Fuente de energía plasma (vea la Figura 9

en la página 27). Esta pantalla también muestra las entradas

y salidas. Cuando está resaltada en rojo o gris, esa entrada

o salida está activa.

Figura 9 – Fuente de energía plasma en la Vista de diagnóstico de XPR

Para ver alertas y errores activos o recientes, vaya a la pantalla Registro.

Vea la página 24.

EDGE Connect Adición al manual 809900ES 27

Corte y marcado con una XPR en un EDGE Connect CNC

1

2

1

2

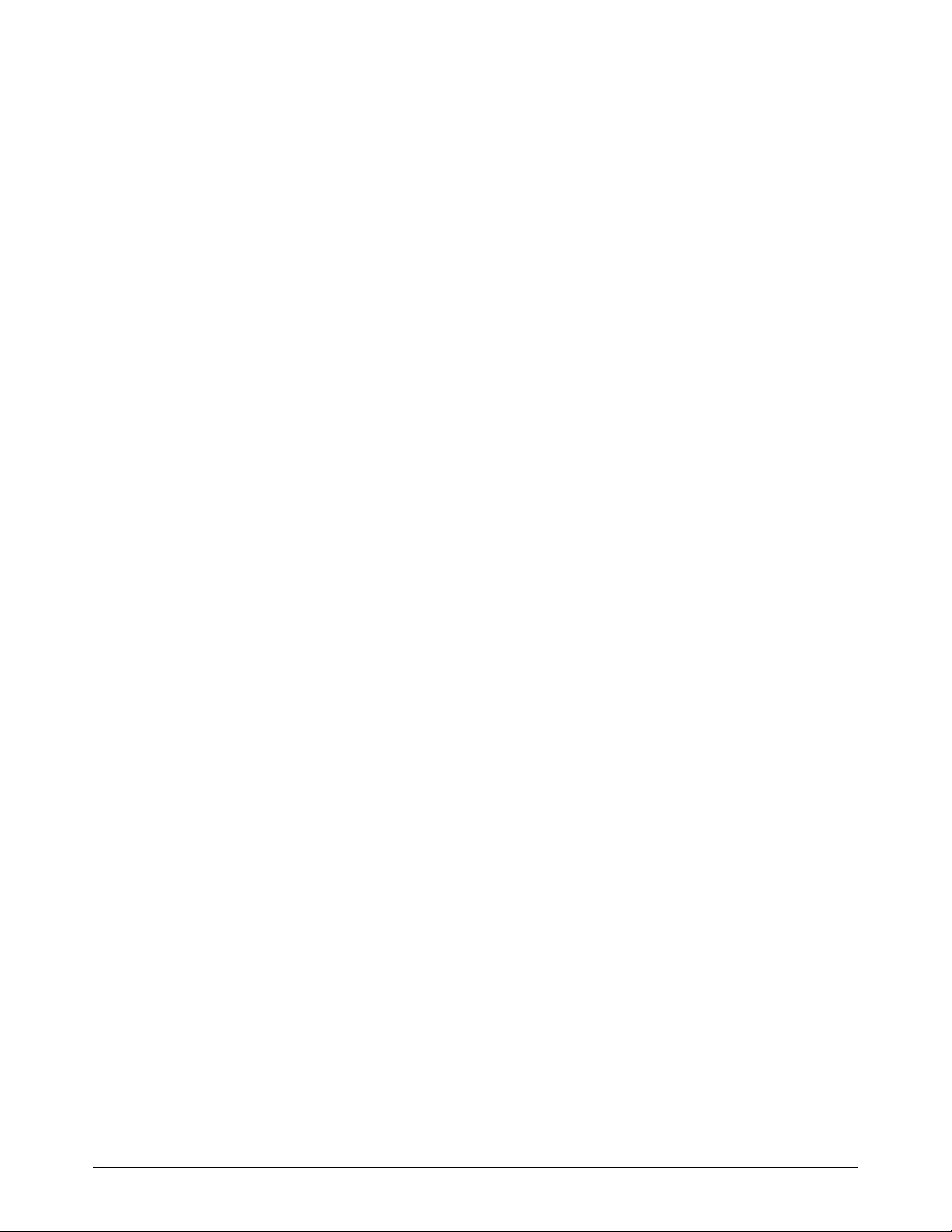

Monitorear y probar los flujos de gas

Puede monitorear y probar los flujos de gas desde la pantalla Sistema de gas en la Vista

de diagnóstico de XPR en el CNC a través de EtherCAT.

Para ver la pantalla Sistema de gas:

1. En la pantalla Principal de Phoenix, seleccione Ajustes > Diagnóstico > Sistema XPR.

2. Seleccione el número de Station (Estación) de la XPR

que desea monitorear.

3. Seleccione Sistema de gas .

Monitorear los flujos de gas

Para monitorear los flujos de gas desde el CNC, ver los datos en la pantalla Sistema de gas.

Vea Figura 10.

Figura 10 – Pantalla Sistema de gas

28 809900ES Adición al manual EDGE Connect

Corte y marcado con una XPR en un EDGE Connect CNC

Probar los flujos de gas y las fugas

Realice una prueba de gas para asegurarse de que está preparado para cortar o para ayudar

a diagnosticar problemas con la calidad de corte, el rendimiento del sistema y la duración

de los consumibles.

Para hacer una prueba de flujo de gas o de fuga de gas desde el CNC,

el CNC debe tener el control de la XPR. El dispositivo que ajusta un

proceso primero tiene control sobre la XPR.

Para hacer la prueba de flujo de gas en el CNC:

1. Vaya a la pantalla Sistema de gas en la Vista de diagnóstico de XPR. Vea la página 28 para

más detalles.

2. Elija la prueba que desea realizar (Preflujo, Flujo de perforación, Flujo de corte o Fuga de gas).

3. En el cuadro de diálogo “¿Está seguro?”, seleccione SÍ. La prueba comienza de inmediato

y dura unos 45 segundos.

Para cancelar una prueba de flujo de gas, seleccione el mismo botón

de prueba de flujo de gas nuevamente o elija una prueba de gas diferente.

Las pruebas de fuga de gas no se pueden cancelar.

Para ver información de gas, alertas y errores durante o después de la prueba, seleccione Registro.

Vea Registro de diagnósticos de XPR en la página 24.

EDGE Connect Adición al manual 809900ES 29

Corte y marcado con una XPR en un EDGE Connect CNC

Ver información de XPR con la interfaz web de XPR

La Interfaz web XPR, que solo está disponible en dispositivos inalámbricos, proporciona la mayoría

de los datos que puede encontrar en la Vista de diagnóstico de XPR en el CNC. Antes de usar

un dispositivo inalámbrico para monitorear los diagnósticos de XPR, revise la Vista

de diagnóstico de XPR en Phoenix para ver si los datos que necesita ya están disponibles

en el CNC. Vea Monitorear la XPR desde el CNC en la página 25.

• Si los datos de diagnóstico de XPR que necesitan solamente están disponibles en la Interfaz web XPR

en un dispositivo inalámbrico, consulte el manual de instrucciones incluido con su fuente de energía

plasma XPR para ver la documentación.

• Si conecta el CNC a la red inalámbrica de una XPR (modo Punto de acceso), el CNC solamente

se podrá comunicar con la red de la XPR y no con la red de su sitio. Para solucionar este problema, use

el modo Red en su lugar o conecte un cable Ethernet desde la conexión LAN del CNC a un puerto que

tenga acceso a la red de su sitio. Para obtener más detalles sobre el modo AP vs. el modo Red, consulte

el manual de instrucciones incluido con su fuente de energía plasma XPR.

Para conocer las especificaciones del cable Ethernet, vea

Especificaciones e instalación en la Sección 1 del EDGE

Installation and Setup Manual (Manual de instalación y configuración

de EDGE

®

Connect) (809340).

®

Connect

Quitar una XPR de una red EtherCAT para realizar mantenimiento

Si necesita apagar una XPR temporalmente (por ejemplo para hacer mantenimiento), pero desea

seguir usando el sistema de corte, debe quitar momentáneamente la XPR de la configuración

de la red EtherCAT. Quitar una XPR de la configuración de la red, procedimiento conocido como

quitar una XPR para realizarle mantenimiento, le permite continuar usando el sistema de corte sin

fallas del bus de campo.

Para quitar una XPR para realizar mantenimiento:

1. Ponga el CNC en apagado (OFF).

2. Ponga en apagado (OFF) la fuente de energía principal de la XPR que quiere quitar para

realizar mantenimiento.

3. Ponga el CNC en encendido (ON).

Cuando Phoenix se abre, comienza a iniciar la red EtherCAT. Luego aparece el mensaje que

se muestra en la Figura 11 en la página 30.

Figura 11

30 809900ES Adición al manual EDGE Connect

Corte y marcado con una XPR en un EDGE Connect CNC

El mensaje muestra la XPR que quiere quitar para realizar mantenimiento. En este ejemplo,

es la XPR en la Estación 1.

4. Elija Sí

Phoenix quita la XPR de la configuración de red y enciende la red EtherCAT.

Si reinicia el CNC mientras la XPR está fuera por mantenimiento, tendrá

que volver a responder el mensaje ¿Quitar la fuente de energía plasma

1 para realizar mantenimiento?. Elija Sí.

Si intenta cortar con una XPR que está fuera por mantenimiento, aparece

el siguiente mensaje.

Figura 12

Para volver a activar la XPR:

1. Ponga el CNC en apagado (OFF).

2. Ponga en encendido (ON) la fuente de energía principal de la XPR que quiere volver a activar.

3. Ponga el CNC en encendido (ON).

Phoenix agrega la XPR a la configuración de la red e inicia la red EtherCAT.

EDGE Connect Adición al manual 809900ES 31

Corte y marcado con una XPR en un EDGE Connect CNC

Apéndice A: Acerca de los programas de piezas ProNest para XPR

Consulte la EDGE Connect Programmer Reference (Referencia

del programador del EDGE Connect) (809550) para más información

sobre los códigos que se utilizan para la programación de piezas.

Formato del programa de piezas ProNest para una XPR

Cuando usa ProNest para crear un programa de piezas para una XPR, ProNest incluye un comando

G59 V509 Fxxxxx al inicio del programa de piezas. Este comando indica al CNC y a la XPR qué

registro en la base de datos de la tabla de corte deben usar para este programa de piezas.

El registro contiene todos los parámetros de procesos que necesitan el CNC y la XPR para

ejecutar el programa de piezas, incluyendo todos los parámetros de procesos para corte, marcado

y/o True Hole (cuando corresponda).

Asegúrese de que los siguientes ajustes de Código de programa estén

habilitados en la pantalla Corte en Phoenix (Ajustes > Corte): Anular

código G59 EIA, Anular selección de proceso, Anular sangría EIA

y Anular código-F EIA.

Por ejemplo: G59 V509 F11189

En este ejemplo, el comando V509 indica al CNC y a la XPR que usen el registro 11189

(80 A O2/Aire) en la base de datos de la tabla de corte para este programa de piezas.

Cuando el CNC lee el comando M07 (Corte activado) en el programa de piezas, el CNC envía

el número de registro 11189 a la XPR. Luego, la XPR carga los parámetros del proceso de corte

asociados del número de registro 11189. Al mismo tiempo, el CNC carga los parámetros del

proceso de corte del número de registro 11189. Los parámetros de proceso son los siguientes:

Voltaje del arco

Corriente de corte

Altura de corte

Un operador no puede anular estos parámetros en el CNC. Para anular

parámetros de proceso, las modificaciones se deben realizar en la tabla

de corte de ProNest. Vea

información.

Velocidad de corte

Tipo y rango de flujo de gas

Sangría

la Tabla 8 en la página 34 para más

Altura de perforación

Tiempo de perforación

Altura de transferencia

32 809900ES Adición al manual EDGE Connect

Anulaciones de procesos

Un solo comando G59 V509 Fxxxxx en el programa de piezas se propaga automáticamente

en los campos Selección de proceso de XPR.

Un código de anulación en la línea de M07

en el programa de piezas modifica estos valores.

Para cambiar un programa de piezas XPR, modifique la tabla de corte en ProNest (u otro software

CAM) y coloque en la salida el programa de piezas modificado para usar en Phoenix.

Corte y marcado con una XPR en un EDGE Connect CNC

Códigos de anulación

Si es necesario modificar los parámetros de proceso de corte, marcado o True Hole en un registro

de la base de datos de la tabla de corte, debe realizar estas modificaciones en ProNest. A estas

modificaciones se las denomina anulaciones de procesos. Cuando coloca en la salida al nuevo

programa de piezas desde ProNest, ProNest indica las anulaciones de procesos con los códigos

que aparecen en la Tabla 8 en la página 34.

EDGE Connect Adición al manual 809900ES 33

Corte y marcado con una XPR en un EDGE Connect CNC

Tabla 8 – Códigos de anulación de los parámetros de procesos

Código de anulación Descripción

AVO Anulación del voltaje del arco

AVD Anulación del Retraso de voltaje del arco*

CCO Anulación de la corriente de corte

CHT Anulación de la altura de corte

MAF Anulación del flujo de mezcla de AR

MHF Anulación del flujo de mezcla de H2

MNF Anulación del flujo de mezcla de N2

PCF Anulación del flujo de corte por plasma

PHT Anulación de la altura de perforación**

PTO Anulación del tiempo de perforación

SCF Anulación del flujo de protección de corte

SPF Anulación del flujo de protección de perforación

THT Anulación de la altura de transferencia**

* También denominado retraso de Control automático de voltaje (AVC).

** Vea Anulaciones de la altura de perforación y la altura de transferencia.

ProNest incluye estos códigos de anulación de procesos en la línea de comando M07.

Esto indica a Phoenix y a la XPR qué valor estándar del registro de la tabla de corte deben

anular con el valor especificado.

Por ejemplo: M07 AVO116

En este ejemplo, supongamos que el voltaje del arco estándar especificado para este proceso

en el registro de la tabla de corte es 118. La anulación del parámetro de proceso AVO116

en el programa de piezas indica a Phoenix y a la XPR que deben utilizar un voltaje del arco

de 116 en vez de 118.

Las anulaciones de procesos aplicadas en la línea M07 permanecen vigentes

comando M07,

que vuelve a cargar los valores estándar de la tabla de corte.

hasta el próximo

34 809900ES Adición al manual EDGE Connect

Corte y marcado con una XPR en un EDGE Connect CNC

Anulaciones de la altura de perforación y la altura de transferencia

La altura de perforación y la altura de transferencia se definen en la tabla de corte de XPR como

valores absolutos (en pulgadas o milímetros). Para XPR, las anulaciones de la altura de perforación

y la altura de transferencia son independientes de la altura de corte.

Ejemplo: M07 CHT0.5 THT0.25 = Corte activado, use una altura de corte de 0.5 pulg. y use una

altura de transferencia de 0.25 pulg.

En este ejemplo, los valores de anulación de CHT y THT se usan en vez de los valores de altura

de corte y altura de transferencia del registro de la tabla de corte que aparecen como referencia

en la línea G59. Debido a que PHT no está incluido en la línea M07, se usa el valor de altura

de perforación del registro de la tabla de corte que aparece como referencia en la línea G59.

Códigos de marcado

Para indicar a Phoenix y a la XPR que anulen los parámetros del proceso de corte con

los parámetros del proceso de marcado del registro de la tabla de corte, ProNest incluye

el código de N2 (nitrógeno) o AR (argón) en la línea de comando M07 (Corte activado).

Por ejemplo: M07 N2 o M07 AR

Además, ProNest indica la velocidad de marcado como un código de valor F después de M07

(Corte activado). La velocidad de marcado puede ser el valor de la tabla de corte o un valor

de anulación, si especificó una anulación de velocidad de marcado en la tabla de corte de ProNest.

Por ejemplo:

M07 N2

F250.

Si va a realizar marcado de texto, vea también el Vea Elija Arranque para

reanudar el corte por plasma con XPR. en la página 41.

Si su pieza requiere marcado con polvo de oxicorte con códigos M09

legados, vea la página 41.

EDGE Connect Adición al manual 809900ES 35

Corte y marcado con una XPR en un EDGE Connect CNC

Códigos de True Hole

Para indicar a Phoenix y a la XPR que anulen los parámetros del proceso de corte estándar con

los parámetros del proceso de corte True Hole del registro de la tabla de corte, ProNest incluye

el código TH en la línea de comando M07 (Corte activado).

Por ejemplo: M07 TH

Esto indica que los parámetros de proceso de corte True Hole del registro de la tabla de corte,

además de los parámetros True Hole de Phoenix, se usarán para cualquier círculo compatible

con True Hole en lugar de los parámetros de proceso de corte estándar.

Además de usar los parámetros True Hole en la tabla de corte y

en Phoenix, un programa de piezas ProNest aplica automáticamente

velocidades variables en múltiples segmentos de orificios para completar

la técnica True Hole.

Códigos de contorno interior

Para piezas con contornos interiores, como ranuras, arcos u orificios que no son compatibles con

True Hole, ProNest incluye el código O2S en la línea de comando M07 (Corte activado). El código

O2S indica a Phoenix y a la XPR que anulen los parámetros de proceso de corte estándar con los

parámetros de proceso de corte O2/O2 del registro de la tabla de corte.

Por ejemplo: M07 O2S

36 809900ES Adición al manual EDGE Connect

Corte y marcado con una XPR en un EDGE Connect CNC

Programa de pieza ProNest de ejemplo

El siguiente es un programa de piezas ProNest de ejemplo para una XPR.

G59 V509 F11420

(130 A O2/Aire)

G41

M07 AVO132 THT0.25

M51

F80.

G03X0. 7071Y0. 7072I0. 3536J0. 3536

G02I1. 5556J1. 5556

M50

M50H-0. 035

G03X-0. 3536I-0. 1768J-0. 1768

M08

G40

M51

M19

M02

Diferencias entre programas de piezas ProNest para XPR y HPRXD

Si tiene un programa de piezas ProNest que fue creado para una HPRXD,

Hypertherm recomienda que cree un programa de piezas nuevo,

específicamente para XPR.

Existen varias diferencias entre las tablas de corte de XPR y HPRXD. Por ende, también hay

bastante diferencia entre un programa de piezas ProNest creado para una XPR y un programa de

piezas ProNest creado para una HPRXD. Las diferencias clave incluyen las siguientes:

Selección de proceso

Marcado

True Hole

Anulaciones

Altura de transferencia y altura de perforación

A continuación se describen brevemente. Consulte la EDGE Connect Programmer Reference

(Referencia del programador del EDGE Connect) (809550) para obtener toda información sobre

los códigos que se utilizan para la programación de piezas.

EDGE Connect Adición al manual 809900ES 37

Corte y marcado con una XPR en un EDGE Connect CNC

Selección de proceso

Con las tablas de corte de XPR, la selección de proceso usa una sola línea de código

en el programa de piezas. Por ejemplo:

G59 V509 F11189

Este comando indica al CNC y a la XPR qué registro en la base de datos de la tabla de corte deben

usar para este programa de piezas. El registro incluye los parámetros para el tipo de antorcha,

tipo de material, corriente de corte, gas y espesor del material. Entonces, este comando único

especifica todos esos parámetros de una sola vez.

Con las tablas de corte de HPRXD, la selección de proceso usa varias líneas de código V5xx

en el programa de piezas para especificar los parámetros para el tipo de antorcha, tipo de material,

corriente de corte, gas y espesor del material. Por ejemplo:

G59 V502 F34

G59 V503 F1.00

G59 V504 F130

G59 V505 F2

G59 V507 F33

Marcado

Con las tablas de corte de XPR, la selección del proceso de marcado usa el código N2 o AR

en la línea M07 (Corte activado) en el programa de piezas. Por ejemplo:

G59 V509 F11189

...

M07 N2

...

M08

Con las tablas de corte de HPRXD, el marcado usa varias líneas de código en el programa

de piezas, incluyendo códigos específicos de marcado. Por ejemplo:

G59 V525 F27

...

M36 T3

...

M09

...

M10

Tenga en cuenta que los códigos de marcado que se usan en los programas de pieza de HPRXD

no se usan en los programas de piezas de XPR. Vea Tabla 9 para más información.

38 809900ES Adición al manual EDGE Connect

Corte y marcado con una XPR en un EDGE Connect CNC

Tabla 9 – Diferencias de códigos de marcado entre una XPR y una HPRXD

Código Con una XPR, se usa para... Con una HPRXD, se usa para...

M36 T1 (Seleccionar proceso Plasma 1) Corte y marcado Corte

M07 (Corte activado) Corte y marcado Corte

M08 (Corte desactivado) Corte y marcado Corte

M36 T3 (Seleccionar proceso Marcador 1) No se usa Marcado

M09 (Habilitar Marcador 1) No se usa Marcado

M10 (Inhabilitar Marcador 1) No se usa Marcado

Cuando realiza marcado con una XPR utilizando un programa de piezas

de HPRXD, Phoenix interpreta automáticamente los códigos de marcado

legados de manera correcta, sin cambiar los códigos a simple vista

en el programa de piezas, si es que inhabilita los siguientes ajustes

de Código de programa en la pantalla Corte en Phoenix (Ajustes >

Corte): Anular código G59 EIA, Anular selección de proceso,

Anular sangría EIA y Anular código-F EIA.

True Hole

Con las tablas de corte de XPR, la selección del proceso de True Hole usa el código TH en la línea

M07 (Corte activado) en el programa de piezas. Por ejemplo:

G59 V509 F11189

...

M07 TH

Con las tablas de corte de HPRXD, la selección del proceso de True Hole usa varias líneas

de código V5xx en el programa de piezas. Por ejemplo:

G59 V502 F34

G59 V503 F1.99

G59 V504 F130

G59 V505 F2

G59 V507 F33

Además, en un programa de piezas de HPRXD con True Hole, se aplica una velocidad al orificio.

Con un programa de piezas de XPR con True Hole, se aplican velocidades variables en múltiples

segmentos de un orificio.

EDGE Connect Adición al manual 809900ES 39

Corte y marcado con una XPR en un EDGE Connect CNC

Anulaciones

Con las tablas de corte de XPR, las anulaciones de los parámetros de procesos usan un código

de anulación en la línea M07 (Corte activado) en el programa de piezas. Por ejemplo:

G59 V509 F11189

...

M07 AVO116 THT0.25

Con las tablas de corte de HPRXD, las anulaciones usan códigos V6xx en el programa de piezas.

Por ejemplo:

G59 V502 F34

G59 V503 F1.00

G59 V504 F130

G59 V505 F2

G59 V507 F33

...

G59 V600 F125

M07

ProNest sigue usando los códigos de anulación de control de altura

V600 y V607 según sean necesarios en los programas de piezas de XPR

creados para corte en bisel. Sin embargo, no se admiten otros códigos

de anulación V6xx en una XPR.

Altura de perforación y altura de transferencia

Con XPR, las anulaciones de la altura de perforación y la altura de transferencia son independientes

de la altura de corte. La altura de perforación y la altura de transferencia se expresan únicamente

como valores absolutos (en pulgadas o milímetros) en las tablas de corte de XPR y en la pantalla

Proceso de Phoenix. Para conocer ejemplos de códigos de programas de piezas, vea la página 35.

Con HPRXD, los valores de altura de perforación y altura de transferencia se expresan como altura

de corte del 50% al 400%. Por ejemplo:

G59 V602 F200 = ajustar el factor altura de perforación del Plasma 1 en 200% de la altura

de corte

G59 V604 F75 = ajustar el factor altura de transferencia del Plasma 1 en 75% de la altura de corte

40 809900ES Adición al manual EDGE Connect

Apéndice B: Marcado con polvo de oxicorte

Si bien los programas de piezas legados se deben volver a publicar con el software CAM, existe

una forma manual de usar un programa de piezas legado para marcar códigos M09 con polvo

de oxicorte y cortar códigos M07 con XPR. Siga las pautas y la secuencia especial de los pasos

que aparecen a continuación.

Pautas

Controle el CNC con modo Manual.

Use la función Avanzar a perforación para completar primero todo el marcado

con polvo de oxicorte.

No se puede cambiar de modo Plasma a modo Oxicorte.

Marcar con polvo de oxicorte y cortar con XPR

Corte y marcado con una XPR en un EDGE Connect CNC

Para usar un programa de piezas legado para marcar con polvo de oxicorte y cortar con XPR:

1. Con el programa de piezas en modo Oxicorte, oprima Arranque y luego oprima Parada

de inmediato para pausar el programa.

2. Elija Avanzar a perforación y seleccione el primer punto de perforación de código M09 para

el marcado con polvo de oxicorte.

3. Elija Arranque para comenzar el marcado con polvo de oxicorte.

4. Apenas se completen todos los códigos de marcado M09, elija Parada de inmediato para

pausar el programa de piezas.

Si espera demasiado tiempo para pausar el programa,

los códigos M07 de corte por plasma se cortan en modo Oxicorte

envezdeenmodoPlasma.

5. En la pantalla Principal, elija Cambiar modo de corte y luego elija Plasma.

6. Elija la tecla programable Avanzar a perforación para saltar a la primera perforación M07

en el programa de piezas.

7. Elija Arranque para reanudar el corte por plasma con XPR.

EDGE Connect Adición al manual 809900ES 41

Corte y marcado con una XPR en un EDGE Connect CNC

42 809900ES Adición al manual EDGE Connect

Apéndice C: Opciones para marcado de texto

¿Está realizando el marcado

directamente en el CNC o a través

de ProNest?

¿Necesita marcar texto

que no está en inglés?

¿

N

e

c

e

s

i

t

a

r

e

a

l

i

z

a

r

u

n

a

p

a

r

a

d

a

n

o

s

i

n

c

r

o

n

i

z

a

d

a

s

o

b

r

e

e

l

m

a

r

c

a

d

o

?

¿Usa ProNest CNC?

ProNest CNC no es compatible

con el marcado

Usar un marcador de texto PhoenixOpción de marcador de texto Phoenix en ProNest

¿Prefiere una geometría

de corte liso?

ProNest

Sí

Sí

No

Sí

No

Inhabilitar suavizado

Habilitar suavizado

CNC

No

No

Para determinar si debe usar el texto trazado con ProNest, la opción del marcador de texto

Phoenix en ProNest o el Generador de fuentes de marcador Phoenix, consulte el diagrama

de flujo a continuación.

Usar texto trazado con ProNest

Corte y marcado con una XPR en un EDGE Connect CNC

Texto trazado con ProNest Marcador de texto Phoenix en ProNest Usar un marcador de texto Phoenix

El texto trazado con ProNest se incluye como avances de marcado individuales en código de salida. ProNest convierte todo el texto trazado al marcador de texto Phoenix

• Importar texto CAD o aplicar en Edición avanzada

• Parada no sincronizada compatible con movimientos de marcado

• Compatibilidad con Unicode

• Mayúsculas o minúsculas

• Anulaciones de corriente disponibles

• Toda la geometría de la pieza (corte y marcado) se suavizará durante la importación de la pieza,

si “Suavizar entidades” está habilitada.

• Utilizar esta opción sin suavizado puede arrojar resultados de mala calidad a nivel cosmético.

durante la salida.

• Sin parada no sincronizada

• Solo texto ASCII

• TODO MAYÚSCULAS

• Sin anulaciones de corriente

El texto marcado se aplica en Phoenix al CNC.

• Sin parada no sincronizada

• Solo texto ASCII

• TODO MAYÚSCULAS

• Sin anulaciones de corriente

EDGE Connect Adición al manual 809900ES 43

Loading...

Loading...