Phoenix™ Software V9.76.0

Manual del operador

806403 | Revisión 10 | Español | Spanish

© 2014 Hypertherm Inc.

ArcGlide, COMMAND, EDGE Pro, EDGE Pro Ti, HPR, HSD, láser de fibra óptica HyIntensity, HyperNest, Hypernet, Hypertherm,

HyPrecision, MAXPRO, MicroEDGE Pro, Phoenix, Powermax y Sensor son marcas comerciales de Hypertherm Inc., y pueden estar

registradas en Estados Unidos u otros países.

Microsoft, el logotipo de Microsoft y Windows son marcas comerciales registradas de Microsoft Corporation.

Las demás marcas comerciales son propiedad exclusiva de sus respectivos propietarios.

Phoenix Software V9.76.0

Manual del operador

806403

Revisión 10

Español / Spanish

Diciembre de 2014

Hypertherm Inc.

Hanover, NH 03755 USA

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 301, South Building

495 ShangZhong Road

Shanghai, 200231

PR China

86-21-60740003 Tel

86-21-60740393 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP - Brasil

CEP 07115-030

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904 Centum Leaders Mark B/D,

1514 Woo-dong, Haeundae-gu, Busan

Korea, 612-889

82 51 747 0358 Tel

82 51 701 0358 Fax

Contenido

Seguridad.................................................................................................................................SC-13

Reconocer la información de seguridad ...........................................................................................................................SC-13

Cumplir las instrucciones de seguridad ............................................................................................................................SC-13

Peligro eléctrico ......................................................................................................................................................................SC-13

Una descarga eléctrica puede ser fatal .............................................................................................................................SC-14

El corte puede provocar un incendio o explosión ...........................................................................................................SC-15

Prevención de incendios ...............................................................................................................................................SC-15

Prevención de explosiones ...........................................................................................................................................SC-15

Los humos tóxicos pueden ocasionar lesiones o la muerte .........................................................................................SC-16

Seguridad de la conexión a tierra .......................................................................................................................................SC-17

La electricidad estática puede dañar las tarjetas de circuitos .....................................................................................SC-17

Seguridad de los equipos de gas comprimido ................................................................................................................SC-18

Los cilindros de gas pueden explotar al dañarse ............................................................................................................SC-18

El arco de plasma puede ocasionar lesiones y quemaduras .......................................................................................SC-18

La radiación del arco puede quemar los ojos y la piel ...................................................................................................SC-19

El ruido puede dañar la audición .........................................................................................................................................SC-20

Operación de marcapasos y aparatos auditivos .............................................................................................................SC-20

El arco de plasma puede dañar las tuberías congeladas ..............................................................................................SC-21

Información sobre colectores de polvo en seco .............................................................................................................SC-21

Radiación láser ........................................................................................................................................................................SC-22

Etiquetas de advertencia ......................................................................................................................................................SC-23

Símbolos y marcas .................................................................................................................................................................SC-25

Responsabilidad con el producto..................................................................................... SC-27

Introducción .............................................................................................................................................................................SC-27

Regulaciones nacionales y locales de seguridad ...........................................................................................................SC-27

Marcas de certificación .........................................................................................................................................................SC-27

Diferencias entre las normas nacionales ...........................................................................................................................SC-27

Phoenix Software V9.76.0 Manual del operador 806403 5

Contenido

Instalación y uso seguros de los equipos de corte con plantilla .................................................................................SC-28

Procedimientos de ensayo e inspección periódicos ......................................................................................................SC-28

Calificación del personal que hace las pruebas ..............................................................................................................SC-28

Dispositivos diferenciales residuales (DDR) ....................................................................................................................SC-28

Sistemas de nivel superior ...................................................................................................................................................SC-29

Responsabilidad ambiental................................................................................................ SC-31

Introducción .............................................................................................................................................................................SC-31

Regulaciones ambientales nacionales y locales .............................................................................................................SC-31

Directiva sobre restricciones a la utilización de determinadas sustancias peligrosas en aparatos

eléctricos y electrónicos (RoHS) ........................................................................................................................................SC-31

Eliminación adecuada de los productos Hypertherm ....................................................................................................SC-31

Directiva sobre residuos de aparatos eléctricos y electrónicos (RAEE) ...................................................................SC-32

Reglamento REACH ..............................................................................................................................................................SC-32

Manipulación adecuada y uso seguro de sustancias químicas ...................................................................................SC-32

Emisiones de humos y calidad del aire .............................................................................................................................SC-33

Convenio de licencia sellado en el plástico .................................................................. SC-35

1 Operación del CNC...................................................................................................................... 37

Consola del operador .................................................................................................................................................................. 37

Pantalla táctil LCD ........................................................................................................................................................................ 38

Pantalla LCD .......................................................................................................................................................................... 38

Navegación de pantallas ............................................................................................................................................................. 38

Ayuda ............................................................................................................................................................................................... 39

Mostrar marcadores ............................................................................................................................................................. 39

Operaciones automáticas ........................................................................................................................................................... 40

Asistente Align ...................................................................................................................................................................... 40

Asistente CutPro™ ............................................................................................................................................................... 40

Utilizar Phoenix con un teclado ................................................................................................................................................. 41

Teclado de computadora personal ........................................................................................................................................... 41

Teclado adaptado ......................................................................................................................................................................... 44

Actualización del software Phoenix .......................................................................................................................................... 48

Actualizar el software ........................................................................................................................................................... 48

Actualizar las tablas de corte ............................................................................................................................................. 48

Hacer una copia de seguridad de las tablas de corte modificadas .................................................................. 49

Actualizar las tablas de corte ..................................................................................................................................... 49

Actualizar la ayuda ................................................................................................................................................................ 49

Actualizar los manuales ....................................................................................................................................................... 50

6 Phoenix Software V9.76.0 Manual del operador 806403

Contenido

2 Pantalla principal......................................................................................................................... 51

Ventana vista previa ..................................................................................................................................................................... 52

Watch Window ............................................................................................................................................................................. 52

Teclas programables .................................................................................................................................................................... 52

3 Cargar piezas................................................................................................................................ 55

Cargar una pieza de la biblioteca de plantillas ...................................................................................................................... 55

Cargar una pieza ......................................................................................................................................................................... 57

Descargar una pieza de una computadora host .................................................................................................................... 59

Guardar un archivo de pieza ...................................................................................................................................................... 60

Cargar archivos de piezas a una computadora host ............................................................................................................ 62

Importar archivos DXF ................................................................................................................................................................. 63

Archivos DXF sin formato ................................................................................................................................................... 65

4 Disponer las piezas..................................................................................................................... 67

Repetir piezas ................................................................................................................................................................................ 69

Repetición rectilínea ............................................................................................................................................................. 69

Repetición escalonada ........................................................................................................................................................ 70

Repetición anidada ............................................................................................................................................................... 71

Alinear piezas ................................................................................................................................................................................. 72

Asistente Align ....................................................................................................................................................................... 72

Alinear manualmente las piezas ................................................................................................................................................ 73

Anidar piezas ................................................................................................................................................................................. 74

Anidamiento manual ............................................................................................................................................................. 74

Ajuste Nester ................................................................................................................................................................................. 76

Usar Nester manual ...................................................................................................................................................................... 77

Agregar piezas ....................................................................................................................................................................... 77

Guardar un nido .................................................................................................................................................................... 78

Anidamiento automático Hypernest

Ajuste de HyperNest en el CNC ....................................................................................................................................... 80

Usar anidamiento .................................................................................................................................................................. 82

Quitar una pieza de un nido ............................................................................................................................................... 85

Resumen del nido ................................................................................................................................................................. 86

Vista principal del nido ........................................................................................................................................................ 88

®

CNC ............................................................................................................................ 79

5 Cortar piezas................................................................................................................................. 89

Asistente CutPro™ ....................................................................................................................................................................... 89

Corte en modo manual ................................................................................................................................................................ 91

Multitarea ........................................................................................................................................................................................ 94

Detener momentáneamente el corte ........................................................................................................................................ 95

Operaciones manuales ................................................................................................................................................................ 98

Phoenix Software V9.76.0 Manual del operador 806403 7

Contenido

Corte longitudinal ....................................................................................................................................................................... 100

Opciones manuales ................................................................................................................................................................... 101

Ejes a posición de origen ......................................................................................................................................................... 103

Verificación True Hole ............................................................................................................................................................... 105

Consejos de corte por plasma ................................................................................................................................................ 107

Problemas de calidad de corte ....................................................................................................................................... 107

Pasos básicos para mejorar la calidad de corte ......................................................................................................... 111

Consejos de corte en bisel ...................................................................................................................................................... 115

Tipos de cortes en bisel .................................................................................................................................................... 115

Consejos de corte en bisel .............................................................................................................................................. 116

6 Ajuste pantalla Corte y Watch Window .............................................................................. 121

Ajuste Corte ................................................................................................................................................................................. 121

Estado/código programa .......................................................................................................................................................... 124

Ajuste de Watch Window ........................................................................................................................................................ 127

Varias Watch Windows ............................................................................................................................................................ 129

7 Procesos y tablas de corte ..................................................................................................... 131

Descripción general del proceso ............................................................................................................................................ 131

Procesos de corte y programas de pieza ............................................................................................................................. 131

Para empezar ............................................................................................................................................................................... 131

Procesos seleccionados en Ajustes especiales ......................................................................................................... 132

Modelos de sistemas seleccionados en Configuración de estación ..................................................................... 132

Cuándo usar Plasma 1 y 2 y Marcado 1 y 2 ................................................................................................................ 133

Activar los privilegios en Ajustes especiales ................................................................................................................ 134

Pantallas Corte, Proceso y tablas de corte .......................................................................................................................... 134

Pantalla Corte ...................................................................................................................................................................... 135

Pantalla Proceso ................................................................................................................................................................. 135

Gráficos de tiempo ............................................................................................................................................................. 136

Guardar un proceso de corte .......................................................................................................................................... 136

Pantalla Tabla de corte ...................................................................................................................................................... 137

Teclas programables comunes ....................................................................................................................................... 137

Proceso plasma .......................................................................................................................................................................... 138

Pantallas procesos Plasma 1 y Plasma 2 ..................................................................................................................... 138

Tabla de corte plasma ....................................................................................................................................................... 141

Utilizar las tablas de corte en los avances de la tecnología HPRXD

Placas delgadas de acero inoxidable (HDi) .......................................................................................................... 143

Acero al carbono de acabado superficial ............................................................................................................. 144

Corte bajo agua de acero al carbono .................................................................................................................... 144

Bisel acero al carbono a 200 A ............................................................................................................................... 145

Proceso marcado ....................................................................................................................................................................... 146

®

.................................................................... 143

8 Phoenix Software V9.76.0 Manual del operador 806403

Contenido

Pantallas procesos Marcado 1 y Marcado 2 ................................................................................................................ 146

Ejecutar un proceso de marcado .................................................................................................................................... 147

Tabla de corte marcado .................................................................................................................................................... 148

Uso de consumibles de corte para marcado ............................................................................................................... 150

Proceso oxicorte ......................................................................................................................................................................... 151

Pantalla Proceso oxicorte ................................................................................................................................................. 151

Tabla de corte oxicorte ...................................................................................................................................................... 156

Proceso láser de fibra óptica ................................................................................................................................................... 158

Pantalla Proceso láser de fibra óptica ........................................................................................................................... 158

Tabla de corte láser de fibra óptica ................................................................................................................................ 160

Ajustar la perforación por etapas .................................................................................................................................... 163

Modos marcado, sublimación y acabado superficial .................................................................................................. 164

Proceso láser (no de fibra óptica) .......................................................................................................................................... 165

Tablas de corte láser (no de fibra óptica) ..................................................................................................................... 168

Proceso chorro de agua ........................................................................................................................................................... 170

Tipos de perforación con chorro de agua ..................................................................................................................... 170

Perforación dinámica .................................................................................................................................................. 171

Perforación radial ........................................................................................................................................................ 171

Perforación aleatoria .................................................................................................................................................. 172

Perforación estacionaria ............................................................................................................................................ 172

Pantalla Proceso chorro de agua .................................................................................................................................... 173

Pantalla Proceso chorro de agua (con control de altura Sensor) ........................................................................... 175

Watch Window de chorro de agua ................................................................................................................................ 178

Ajustar el tiempo de perforación ..................................................................................................................................... 179

Tabla de corte chorro de agua ........................................................................................................................................ 180

Guardar una tabla de corte chorro de agua ................................................................................................................. 183

Guardar cambios a la tabla de corte ...................................................................................................................................... 184

Crear una nueva tabla de corte ....................................................................................................................................... 184

Recuperar la nueva tabla de corte .................................................................................................................................. 185

8 Controles de altura de la antorcha....................................................................................... 187

Sobre el control de altura de la antorcha para plasma ...................................................................................................... 187

Modos de operación del ArcGlide THC y el Sensor THC ............................................................................................... 189

Modos automáticos ............................................................................................................................................................ 189

Modo muestreo voltaje del arco .............................................................................................................................. 189

Ajuste voltaje del arco ................................................................................................................................................ 191

Control por voltaje Off – ArcGlide THC o IHS manual – Sensor THC ......................................................... 191

Modo manual ....................................................................................................................................................................... 191

Métodos para cambiar el ajuste voltaje del arco ................................................................................................................. 192

Compensaciones de voltaje THC ................................................................................................................................... 192

Teclas programables aumentar o reducir voltaje ......................................................................................................... 194

Phoenix Software V9.76.0 Manual del operador 806403 9

Contenido

Botones o entradas subir y bajar .................................................................................................................................... 194

Pantalla Proceso o Tabla de corte .................................................................................................................................. 195

Sensado de altura inicial ........................................................................................................................................................... 195

Llevar a cabo el primer IHS .............................................................................................................................................. 196

Secuencia de operaciones del THC ...................................................................................................................................... 196

Pantalla Proceso THC ............................................................................................................................................................... 198

Modo THC ............................................................................................................................................................................ 199

Valores tabla de corte ........................................................................................................................................................ 199

Opciones .............................................................................................................................................................................. 200

Ajustes automáticos ........................................................................................................................................................... 201

Ajustes marcado ......................................................................................................................................................................... 205

Modo THC ............................................................................................................................................................................ 205

Valores tabla de corte ........................................................................................................................................................ 206

Opciones .............................................................................................................................................................................. 207

Ajustes automáticos ........................................................................................................................................................... 208

Watch Window ........................................................................................................................................................................... 210

Sensor THC ......................................................................................................................................................................... 210

ArcGlide ................................................................................................................................................................................ 212

Mensajes de estado ................................................................................................................................................................... 213

Pantalla Diagnóstico ArcGlide ................................................................................................................................................ 215

9 Ajuste Command THC .............................................................................................................. 217

Command THC: pantalla principal de corte ........................................................................................................................ 220

Modo automático del THC ............................................................................................................................................... 220

Modo manual del THC ...................................................................................................................................................... 221

Interfaz máquina .......................................................................................................................................................................... 222

10 Diagnóstico y localización de problemas .......................................................................... 223

Remote Help ................................................................................................................................................................................ 223

Ayuda error HPR ......................................................................................................................................................................... 223

Información del CNC ................................................................................................................................................................. 225

E/S, Mandos y motores, Interfaz máquina ............................................................................................................................ 226

Usar osciloscopio y generador de funciones ....................................................................................................................... 227

Guardar archivo de osciloscopio .................................................................................................................................... 228

Cargar un archivo de osciloscopio ................................................................................................................................. 229

Ver un archivo de osciloscopio ....................................................................................................................................... 230

Sistema plasma HPR ................................................................................................................................................................. 230

Sistemas Powermax 65, 85, 105 y 125 ............................................................................................................................... 231

Pantalla Diagnóstico láser de fibra óptica ............................................................................................................................ 233

Pantalla Diagnóstico MAXPRO200 ....................................................................................................................................... 234

Mensajes de fallas y errores ..................................................................................................................................................... 236

10 Phoenix Software V9.76.0 Manual del operador 806403

Contenido

Fallas ...................................................................................................................................................................................... 236

Errores ................................................................................................................................................................................... 237

Mensajes de falla ................................................................................................................................................................ 238

Referencia a mensajes de error ............................................................................................................................................... 244

Cambiar los consumibles ......................................................................................................................................................... 265

Guardar los archivos de sistema ............................................................................................................................................. 268

Phoenix Software V9.76.0 Manual del operador 806403 11

Contenido

12 Phoenix Software V9.76.0 Manual del operador 806403

Seguridad

RECONOCER LA INFORMACIÓN DE SEGURIDAD

Los símbolos que se muestran en esta sección

se usan para identificar posibles peligros. Al ver

un símbolo de seguridad en este manual o en

la máquina hay que percatarse de la posibilidad

de lesiones personales y seguir las instrucciones

correspondientes para evitar el peligro.

CUMPLIR LAS INSTRUCCIONES DE SEGURIDAD

Leer atentamente todo mensaje de seguridad de este

manual y de las etiquetas de seguridad de la máquina.

• Mantener en buen estado las etiquetas de

seguridad de la máquina. Reemplazar enseguida las

etiquetas dañadas o faltantes.

• Aprender a operar la máquina y a utilizar los

controles como es debido. No dejar que la opere

ninguna persona que no haya sido previamente

instruida.

• Mantener la máquina en buenas condiciones

de trabajo. Toda modificación no autorizada puede

afectar la seguridad y vida útil de la máquina.

PELIGRO ADVERTENCIA PRECAUCIÓN

Hypertherm utiliza las normas del Instituto Americano

de Normalización (ANSI) en cuanto a los símbolos

y palabras de advertencia de seguridad. Con el símbolo

de seguridad se utilizan palabras de advertencia como

PELIGRO o ADVERTENCIA. PELIGRO se utiliza para

identificar los riesgos de mayor gravedad.

• Las etiquetas de seguridad PELIGRO y

ADVERTENCIA se sitúan en las partes de su máquina

que representan un peligro en específico.

• En este manual, los mensajes de seguridad PELIGRO

preceden a las instrucciones que, de no obedecerse,

traerían como consecuencia lesiones graves

o la muerte.

• Los mensajes de seguridad ADVERTENCIA preceden

a las instrucciones que, de no obedecerse, pudieran

dar lugar a lesiones graves o la muerte.

• Los mensajes de seguridad PRECAUCIÓN preceden

a las instrucciones que, de no obedecerse, pudieran

dar lugar a lesiones menores o al deterioro de los

equipos.

PELIGRO ELÉCTRICO

• Este equipo solo puede abrirlo personal certificado,

debidamente capacitado.

• Si el equipo está constantemente conectado, para

abrir los paneles ponerlo primero en OFF (apagado)

y bloquear y etiquetar la alimentación.

• Si el equipo se alimenta con cordón, para abrir los

paneles, desenchufar primero la unidad.

• Los interruptores bloqueables o las tapas de enchufes

bloqueables debe suministrarlos un tercero.

• Después de quitar la corriente, esperar 5 minutos

a que los paneles se descarguen para trabajar

en su interior.

Seguridad y cumplimiento SC-13

• Si el equipo debe tener corriente al abrir los paneles

para repararlo y darle mantenimiento, puede existir

peligro de explosión por arco eléctrico. Al reparar

o dar mantenimiento a los equipos energizados,

cumplir TODOS los requisitos locales de prácticas

de trabajo seguro y medios de protección individual

(NFPA 70E en EE. UU.).

• Para operar los equipos después de moverlos,

abrirlos, repararlos o darles mantenimiento, los

paneles deberán estar cerrados y verificada

su continuidad a tierra.

• Cuando vaya a inspeccionar o cambiar las piezas

consumibles de la antorcha, cumplir siempre primero

estas instrucciones de desconexión de la energía.

Seguridad

Tocar las piezas por las que pase electricidad

(“conductores vivos”) puede provocar una descarga

fatal o graves quemaduras.

• La operación del sistema de plasma cierra el circuito

eléctrico entre la antorcha y la pieza a cortar. La pieza

a cortar y todo lo que la toque integran el circuito

eléctrico.

• No toque nunca el cuerpo de antorcha, la pieza

a cortar ni el agua de la mesa de agua cuando

el sistema de plasma esté operando.

Prevenir las descargas eléctricas

Todos los sistemas de plasma Hypertherm

utilizan alto voltaje para el corte (200 a 400 VCD

es lo normal). Tomar las siguientes precauciones

al operar el sistema:

• llevar puestos calzado y guantes aislantes y mantener

secos el cuerpo y la ropa;

• no pararse, sentarse ni apoyarse en ninguna superficie

mojada – ni tampoco tocarla –;

• aislarse del trabajo y la puesta a tierra utilizando

mantas o cubiertas aislantes secas lo suficientemente

grandes como para evitar cualquier contacto físico.

Tener precaución extrema al trabajar en áreas

húmedas o en sus cercanías;

• instalar un interruptor de alimentación con fusibles

de las debidas especificaciones cerca de la fuente

de energía. Este interruptor permitirá al operador

apagar rápidamente la fuente de energía en caso

de emergencia;

• de usar una mesa de agua, asegurarse de que esté

bien conectada a tierra;

• instalar y poner a tierra los equipos conforme

al manual de instrucciones y a los códigos

nacionales y locales;

• inspeccionar frecuentemente el cordón de potencia

de alimentación en busca de deterioro o fisuras del

revestimiento. Reemplazar enseguida los cordones

dañados. Los cables pelados pueden ser fatales;

• inspeccionar los cables y mangueras de la antorcha y

reemplazar los que estén desgastados o deteriorados;

• no agarrar la pieza a cortar mientras esté cortando,

incluyendo los recortes de desecho. Mientras dure

el corte, dejar la pieza a cortar en posición o en

la mesa de trabajo, con el cable de masa conectado;

• para comprobar, limpiar o reemplazar las piezas

de la antorcha, desconectar primero la alimentación

principal o desenchufar la fuente de energía;

• no dejar nunca fuera de servicio ni fuera de circuito

los bloqueos de seguridad;

• antes de quitarle la cubierta a los paneles de cualquier

fuente de energía o sistema, desconectar primero

la potencia de alimentación eléctrica. Después

de desconectar la alimentación principal, esperar

5 minutos a que los capacitores se descarguen;

• no operar el sistema de plasma si las cubiertas

de la fuente de energía no están bien puestas.

Las conexiones al descubierto de la fuente

de energía representan un grave peligro eléctrico;

• al hacer las conexiones de entrada, poner primero

el respectivo conductor a tierra;

• cada sistema de plasma Hypertherm ha sido diseñado

para usarse únicamente con determinadas antorchas

Hypertherm. No las sustituya por otras antorchas que

pudieran recalentarse y representar un peligro para

la seguridad.

UNA DESCARGA ELÉCTRICA PUEDE SER FATAL

SC-14 Seguridad y cumplimiento

EL CORTE PUEDE PROVOCAR UN INCENDIO OEXPLOSIÓN

Seguridad

Prevención de incendios

• Comprobar la seguridad del área antes de hacer

algún corte. Tener a mano un extintor de incendio.

• Remover toda sustancia inflamable en el radio

de 10 m del área de corte.

• Apagar primero el metal candente, o dejarlo enfriar,

para manipularlo o ponerlo en contacto con

materiales combustibles.

• No cortar nunca recipientes conteniendo materiales

que puedan ser inflamables – deben vaciarse

y limpiarse bien primero.

• Ventilar los ambientes potencialmente inflamables

antes del corte.

• En el corte con oxígeno como gas plasma,

es obligatorio usar un sistema de extracción de aire.

Prevención de explosiones

• No usar el sistema de plasma si es posible

la presencia de polvos o gases explosivos.

• No cortar nunca cilindros o tuberías a presión

ni contenedores cerrados.

• No cortar nunca recipientes que hayan contenido

materiales combustibles.

ADVERTENCIA

Peligro de explosión

Argón-hidrógeno y metano

El hidrógeno y el metano son gases inflamables

con peligro de explosión. Mantener los cilindros

y mangueras con mezclas de hidrógeno o metano

alejados de las llamas. Al usar plasma argón-hidrógeno

o metano, mantener la antorcha alejada de las llamas

ychispas.

ADVERTENCIA

Explosión de hidrógeno

en el corte de aluminio

• No cortar nunca aluminio bajo agua ni con agua

tocando la parte inferior del aluminio.

• El corte por plasma del aluminio bajo agua, o con

el agua tocando la parte inferior del aluminio, puede

dar lugar a una explosión.

ADVERTENCIA

Peligro de explosión

corte bajo agua con gases combustibles

• No cortar nunca bajo agua con gases combustibles

que tengan hidrógeno.

• El corte bajo agua con gases combustibles que

tengan hidrógeno puede dar lugar a una explosión.

Seguridad y cumplimiento SC-15

Seguridad

LOS HUMOS TÓXICOS PUEDEN OCASIONAR LESIONES O LA MUERTE

El arco de plasma por sí solo es la fuente de calor

usada para el corte. Por ello, pese a que el arco

de plasma no se reconozca como una fuente de

emanaciones tóxicas, el material a cortar sí puede

emanar humos o gases tóxicos que empobrecen

el oxígeno.

Los humos emanados diferirán dependiendo del metal

a cortar. Los metales que pueden emanar humos

tóxicos son, a título enunciativo pero no limitativo,

el acero inoxidable, el acero al carbono, el zinc

(galvanizado) y el cobre.

En algunos casos, el metal pudiese estar revestido

de una sustancia que emanara humos tóxicos. Los

revestimientos tóxicos incluyen, entre otros, el plomo

(de algunas pinturas), el cadmio (de algunas pinturas

y pletinas de relleno) y el berilio.

Los gases generados en el corte por plasma variarán

sobre la base del material a cortar y el método de corte,

no obstante, pudieran ser ozono, óxidos de nitrógeno,

cromo hexavalente, hidrógeno y otras sustancias

contenidas en o emanadas por el material.

La calidad del aire de cualquier entorno laboral

pertinente depende de variables específicas del lugar

como son:

• diseño de la mesa (húmeda, seca, bajo agua);

• composición del material, acabado superficial

y composición del revestimiento;

• cantidad de material a quitar;

• duración del corte o ranurado;

• tamaño, volumen de aire, ventilación y filtración

del área de trabajo;

• medios de protección individual;

• cantidad de sistemas de soldeo y corte

en operación;

• otros procesos del establecimiento que puedan

generar emanaciones.

Si el lugar de trabajo debe ajustarse a las regulaciones

nacionales o locales, solo el monitoreo y los análisis

hechos en el establecimiento pueden identificar

si los niveles están por encima o por debajo de

los permisibles.

Para reducir el riesgo de exposición a los humos:

Se debe tener cuidado de minimizar la exposición a los

humos generados al igual que en cualquier proceso

industrial. En función de la composición química y

concentración de las emanaciones (además de otros

factores como la ventilación), es posible que exista

un riesgo de enfermedad como malformaciones

congénitas o cáncer.

Es responsabilidad del propietario de los equipos

e instalaciones analizar la calidad del aire del entorno

laboral y asegurar que la misma cumpla todas las

normas y regulaciones locales y nacionales al respecto.

• remover todos los revestimientos y solventes antes

del corte;

• usar ventilación con extracción forzada para remover

las emanaciones;

• no inhalar los humos. Usar un respirador autónomo

para el corte de metales revestidos con, o que

contengan o puedan contener, elementos tóxicos;

• asegurar que las personas que usen los equipos

de soldeo o corte, así como los respiradores

autónomos, estén aptas y capacitadas para utilizar

dichos equipos;

• no cortar nunca recipientes conteniendo materiales

que puedan ser tóxicos. Vaciar y limpiar bien el

recipiente primero;

• monitorear o analizar la calidad del aire del lugar

según sea necesario;

• consultar con un especialista local la implementación

de un plan para asegurar la calidad del aire.

SC-16 Seguridad y cumplimiento

SEGURIDAD DE LA CONEXIÓN A TIERRA

Seguridad

Cable de masa conectar firmemente el cable de masa

a la pieza a cortar o la mesa de trabajo para que hagan

buen contacto. No conectarlo a la parte que caerá

al terminar el corte.

Mesa de trabajo poner a tierra la mesa de trabajo

de conformidad con los códigos de electricidad

nacionales y locales pertinentes.

LA ELECTRICIDAD ESTÁTICA PUEDE DAÑAR LAS TARJETAS DE CIRCUITOS

Tener el debido cuidado al manipular las tarjetas de circuito impreso:

• guardar las tarjetas de circuito impreso en recipientes antiestáticos;

• ponerse un brazalete antiestático al manipular las tarjetas de circuito impreso.

Potencia de alimentación

• Asegurarse de conectar el cable a tierra del cordón

de alimentación a la toma a tierra de la caja de

desconexión.

• Si la instalación del sistema de plasma implica

conectar el cordón de alimentación a la fuente

de energía, asegurarse de conectar como es debido

el cable a tierra.

• Poner el cable a tierra del cordón de alimentación

en el borne como primero y conectar después los

demás cables a tierra encima de él. Apretar

firmemente la tuerca de sujeción.

• Tensar todas las conexiones eléctricas para evitar

su calentamiento excesivo.

Seguridad y cumplimiento SC-17

Seguridad

SEGURIDAD DE LOS EQUIPOS DE GAS COMPRIMIDO

• No lubricar nunca las válvulas ni los reguladores

de cilindros con aceite o grasa.

• Usar solamente cilindros de gas, reguladores,

mangueras y conectores diseñados para

la aplicación en concreto.

• Mantener en buen estado todos los equipos de gas

comprimido y las piezas con ellos relacionadas.

• Etiquetar e identificar con un código de color el tipo

de gas que circula por cada manguera de gas.

Consultar los códigos nacionales y locales

al respecto.

LOS CILINDROS DE GAS PUEDEN EXPLOTAR AL DAÑARSE

Los cilindros de gas contienen gas comprimido a alta

presión. De dañarse, el cilindro puede explotar.

• Manipular y usar los cilindros de gas comprimido

conforme a los códigos nacionales y locales

pertinentes.

• No usar nunca un cilindro que no esté vertical

ybiensujeto.

• Mantener puesto el capuchón de protección

sobre la válvula, excepto cuando se esté usando

o conectado para usarse.

• No permitir nunca el contacto eléctrico del arco

de plasma con un cilindro.

• No exponer nunca los cilindros a demasiado calor,

chispas, escoria ni llama abierta.

• No usar nunca un martillo, llave ni ninguna

otra herramienta para abrir una válvula

de cilindro atascada.

EL ARCO DE PLASMA PUEDE OCASIONAR LESIONES Y QUEMADURAS

Antorchas de encendido instantáneo

El arco de plasma prende inmediatamente al activarse

el interruptor de la antorcha.

El arco de plasma penetrará con rapidez los guantes

y la piel.

• Mantenerse alejado de la punta de la antorcha.

• No sujetar el metal próximo a la ruta de corte.

• No apuntar nunca la antorcha hacia usted ni hacia

los demás.

SC-18 Seguridad y cumplimiento

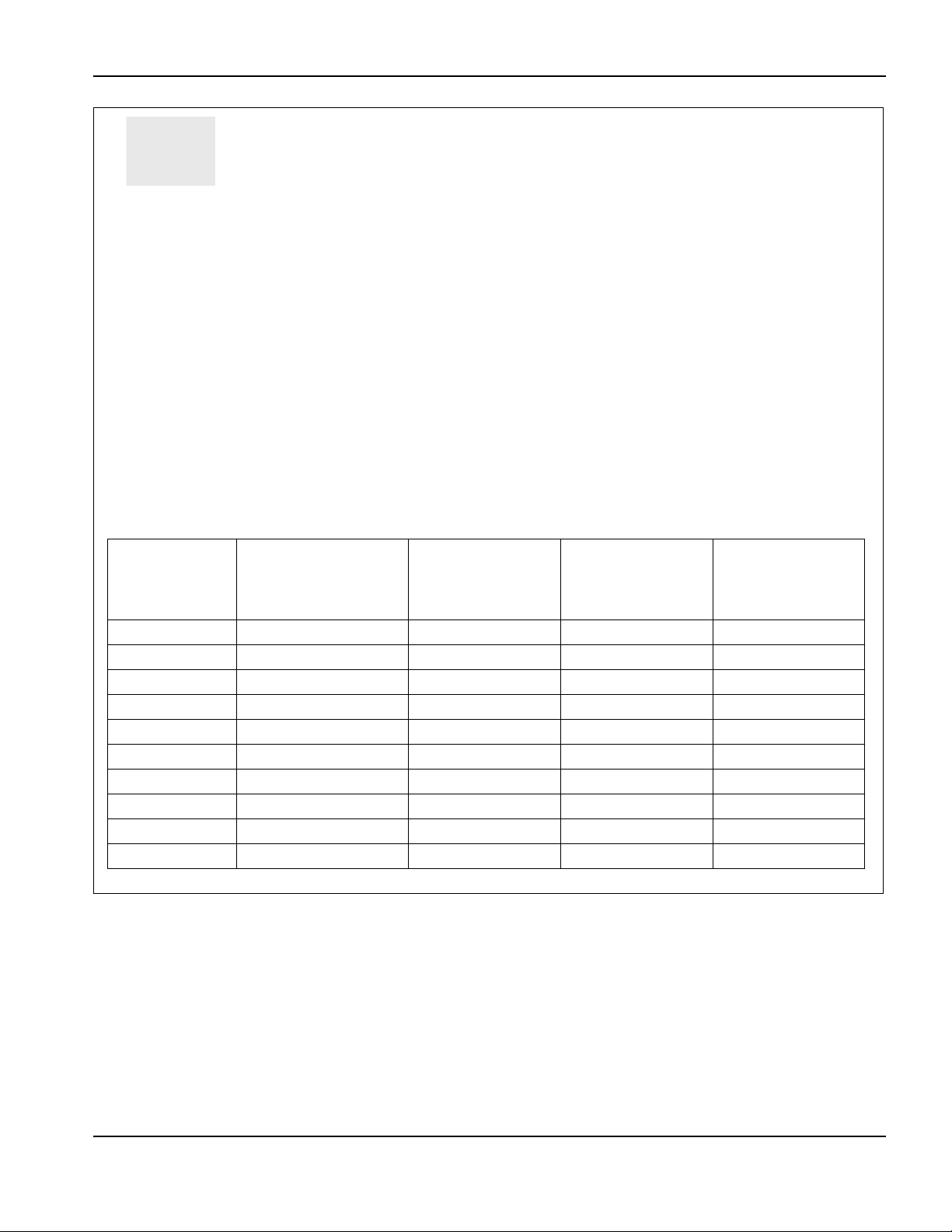

LA RADIACIÓN DEL ARCO PUEDE QUEMAR

Protección de los ojos. El arco de plasma genera

radiación visible e invisible (ultravioleta e infrarrojo)

capaz de quemar los ojos y la piel.

• Usar protección para los ojos conforme a los códigos

nacionales y locales.

• Llevar puestos medios de protección (anteojos

o gafas de seguridad con protección lateral y careta

de soldar) con los debidos lentes de oscurecimiento

para proteger los ojos de la radiación ultravioleta

e infrarroja proveniente del arco.

Protección de la piel. Usar ropa de protección contra

quemaduras por radiación ultravioleta, chispas y metal

candente.

• Guantes de trabajo, calzado de seguridad y casco.

• Ropa ignífuga para proteger todas las áreas

expuestas.

• Pantalones con bajos sin pliegues para evitar

la entrada de chispas y escoria.

• Antes del corte, remover de los bolsillos todo

combustible como un encendedor de butano

ofósforos.

Área de corte. Preparar el área de corte para reducir

la reflexión y transmisión de radiación ultravioleta:

• pintar las paredes y demás superficies de colores

oscuros;

• usar mamparas o cortinas para proteger a los demás

de los chispazos y el resplandor;

• advertir a las personas de no mirar al arco.

Utilizar letreros o símbolos de aviso..

LOS OJOS Y LA PIEL

Seguridad

Número de filtro

Corriente

del arco (A)

Menos de 40 A

41 a 60 A

61 a 80 A

81 a 125 A

126 a 150 A

151 a 175 A

176 a 250 A

251 a 300 A

301 a 400 A

401 a 800 A

Seguridad y cumplimiento SC-19

(sombra) de

protección mínimo

(ANSI Z49.1:2005)

5589

6689

8889

8989

89810

89811

89812

89813

9 12913

10 14 10 N / D

Número de filtro

(sombra) sugerido

por comodidad

(ANSI Z49.1:2005)

OSHA 29CFR

1910.133(a)(5)

Europa

EN168:2002

Seguridad

OPERACIÓN DE MARCAPASOS Y APARATOS AUDITIVOS

El campo magnético que crea la corriente alta puede

afectar la operación de los marcapasos y aparatos

auditivos.

Las personas que usen marcapasos o aparatos

auditivos deberán consultar a un médico para estar

en las cercanías de las operaciones de corte y ranurado

por arco de plasma.

EL RUIDO PUEDE DAÑAR LA AUDICIÓN

El ruido que produce el corte con arco de plasma

puede superar los niveles aceptables que establecen

los códigos locales para muchas aplicaciones. La

exposición prolongada a altos niveles de ruido puede

dañar la audición. Usar siempre la debida protección

para los oídos durante el corte o ranurado, excepto si,

conforme a los códigos internacionales, regionales

y locales pertinentes, las mediciones de los niveles

de presión sonora hechas en el lugar de instalación

demostraran la no necesidad de utilizar dichos medios

de protección individual.

Para reducir los peligros del campo magnético:

• mantener el cable de masa y los cables y mangueras

de la antorcha a un mismo lado y alejados del

cuerpo;

• tender los cables y mangueras de la antorcha lo más

cerca posible del cable de masa;

• no enrollarse nunca los cables y mangueras

de la antorcha o el cable de masa en el cuerpo;

• permanecer lo más alejado posible de la fuente

de energía.

Si el ruido es molesto, o si después de implementar

todos los demás controles técnicos y administrativos

aún existe riesgo de daño a la audición, usar protección

para los oídos. Si la protección para los oídos es

obligatoria, ponerse solamente medios de protección

individual aprobados, o sea, orejeras o tapones

auditivos con la tasa de reducción de ruido

correspondiente a la situación. Advierta a los

demás en el área del posible riesgo de ruido. Además,

la protección para los oídos puede evitar la entrada

de salpicaduras calientes en las orejas.

Es posible obtener una reducción significativa del ruido

con la simple adición de controles técnicos a la mesa

de corte, por ejemplo, barreras o cortinas entre el arco

de plasma y la estación de trabajo y/o la ubicación

de esta última lejos del arco de plasma. Implementar

en el lugar de trabajo controles administrativos para

restringir el acceso, limitar el tiempo de exposición

del operador y separar las áreas de trabajo ruidosas

o adoptar medidas para reducir la resonancia

construyendo absorbedores de ruido.

SC-20 Seguridad y cumplimiento

EL ARCO DE PLASMA PUEDE DAÑAR LAS TUBERÍAS CONGELADAS

Las tuberías congeladas podrían dañarse o reventarse si se intenta descongelarlas

con una antorcha de plasma.

INFORMACIÓN SOBRE COLECTORES DE POLVO EN SECO

Seguridad

En algunos lugares, el polvo seco puede significar un

posible riesgo de explosión.

La edición de 2007 de la norma NFPA 68 de la

Asociación Nacional de Prevención de Incendios de

EE. UU., “Protección contra explosiones por venteo

de deflagración”, da los requisitos de diseño,

emplazamiento, instalación, mantenimiento y uso de

dispositivos y sistemas de venteo de gases y presión

de combustión después de un evento de deflagración.

Antes de instalar un nuevo sistema colector de polvo

en seco o hacer cambios importantes a un proceso ya

existente o a los materiales que éste emplea, consultar

los requisitos pertinentes con el fabricante o instalador.

Consultar a la “autoridad jurisdiccional” de su localidad

para puntualizar si en los códigos de construcción

locales se ha adoptado por referencia alguna edición

de la NFPA 68.

Consultar las definiciones y explicaciones de los

términos reguladores como deflagración, autoridad

jurisdiccional, adoptado por referencia, valor Kst, índice

de deflagración y otros, en la norma NFPA 68.

Nota 1 – la interpretación de Hypertherm de estos

nuevos requisitos es que, excepto se haya hecho una

evaluación del lugar en específico para definir que

el polvo generado no es combustible, la NFPA 68

de 2007 exige el uso del venteo de explosiones

proyectado para el caso del peor valor Kst posible

del polvo (consultar anexo F) a fin de que se pueda

calcular el área y tipo de venteo. La NFPA 68 no

identifica específicamente el corte por plasma ni los

demás procesos de corte térmico como que necesiten

sistemas de venteo de deflagración, pero sí aplica

estos nuevos requisitos a todos los sistemas

colectores de polvo en seco.

Nota 2 – los usuarios de los manuales de Hypertherm

deberán consultar y cumplir todas las leyes y

regulaciones federales, estatales y locales pertinentes.

Con la publicación de sus manuales, Hypertherm

no pretende solicitar acciones que no estén de

conformidad con las normas y regulaciones pertinentes

ni tampoco puede interpretarse que este manual

lo haga.

Seguridad y cumplimiento SC-21

Seguridad

RADIACIÓN LÁSER

La exposición a la salida láser puede causar lesiones graves en los ojos. Evitar la exposición directa.

Por conveniencia y seguridad, en todos los productos Hypertherm que usan un láser, se utiliza una de las siguientes

etiquetas junto a la salida del haz láser. También se dan los valores de salida máxima (mV), la longitud de onda (nm) y,

de ser procedente, la duración del pulso.

Otras instrucciones de seguridad láser:

• consultar las regulaciones locales del láser con

un especialista. Posiblemente se exija capacitación

en seguridad láser;

• no permitir que personas sin la debida capacitación

operen el láser. Puede ser peligroso en manos de

usuarios no capacitados;

• no mirar en ningún momento al orificio o haz láser;

• colocar el láser conforme a lo orientado para evitar

el contacto visual involuntario;

• no usar el láser en una pieza a cortar que sea

reflectora;

• no utilizar instrumentos ópticos para ver o reflejar

el haz láser;

• no desmontar ni quitar el láser ni la tapa de

la abertura;

• modificar el láser o el producto de cualquier forma

puede aumentar el riesgo de exposición a la

radiación láser;

• usar ajustes o ejecutar procedimientos diferentes

a los que se especifican en este manual puede tener

como consecuencia una exposición peligrosa a la

radiación láser;

• no operar el equipo en ambientes explosivos como

son la presencia de líquidos y gases inflamables

ode polvo;

• utilizar solo las piezas y accesorios láser

recomendados o suministrados por el fabricante

para el modelo en específico;

• la reparación y el mantenimiento lo DEBE llevar

a cabo solo personal calificado;

• no quitar ni estropear la etiqueta de seguridad láser.

SC-22 Seguridad y cumplimiento

Seguridad

Read and follow these instructions, employer safety

practices, and material safety data sheets. Refer to

ANS Z49.1, “Safety in Welding, Cutting and Allied

Processes” from American Welding Society

(http://www.aws.org) and OSHA Safety and Health

Standards, 29 CFR 1910 (http://www.osha.gov).

WARNING

1. Cutting sparks can cause explosion or fire.

1.1 Do not cut near flammables.

1.2 Have a fire extinguisher nearby and ready to use.

1.3 Do not use a drum or other closed container as a cutting table.

2. Plasma arc can injure and burn; point the nozzle away

from yourself. Arc starts instantly when triggered.

2.1 Turn off power before disassembling torch.

2.2 Do not grip the workpiece near the cutting path.

2.3 Wear complete body protection.

3. Hazardous voltage. Risk of electric shock or burn.

3.1 Wear insulating gloves. Replace gloves when wet or damaged.

3.2 Protect from shock by insulating yourself from work and ground.

3.3 Disconnect power before servicing. Do not touch live parts.

4. Plasma fumes can be hazardous.

4.1 Do not inhale fumes.

4.2 Use forced ventilation or local exhaust to remove the fumes.

4.3 Do not operate in closed spaces. Remove fumes with ventilation.

6. Become trained.

Only qualified personnel should operate this

equipment. Use torches specified in the manual. Keep non-qualified

personnel and children away.

5. Arc rays can burn eyes and injure skin.

5.1 Wear correct and appropriate protective equipment to protect

head, eyes, ears, hands, and body. Button shirt collar. Protect ears

from noise. Use welding helmet with the correct shade of filter.

7. Do not remove, destroy, or cover this label.

Replace if it is missing, damaged, or worn (PN 110584 Rev C).

Plasma cutting can be injurious to operator and persons

in the work area. Consult manual before operating. Failure

to follow all these safety instructions can result in death.

AVERTISSEMENT

Le coupage plasma peut être préjudiciable pour l’opérateur et les personnes qui se

trouvent sur les lieux de travail. Consulter le manuel avant de faire fonctionner. Le

non respect des ces instructions de sécurité peut entraîner la mort.

1. Les étincelles de coupage peuvent provoquer une explosion

ou un incendie.

1.1 Ne pas couper près des matières inflammables.

1.2 Un extincteur doit être à proximité et prêt à être utilisé.

1.3 Ne pas utiliser un fût ou un autre contenant fermé comme table de coupage.

2. L’arc plasma peut blesser et brûler; éloigner la buse de soi.

Il s’allume instantanément quand on l’amorce;

2.1 Couper l’alimentation avant de démonter la torche.

2.2 Ne pas saisir la pièce à couper de la trajectoire de coupage.

2.3 Se protéger entièrement le corps.

3. Tension dangereuse. Risque de choc électrique ou de brûlure.

3.1 Porter des gants isolants. Remplacer les gants quand ils sont humides ou

endommagés.

3.2 Se protéger contre les chocs en s’isolant de la pièce et de la terre.

3.3 Couper l’alimentation avant l’entretien. Ne pas toucher les pièces sous tension.

4. Les fumées plasma peuvent être dangereuses.

4.1 Ne pas inhaler les fumées

4.2 Utiliser une ventilation forcée ou un extracteur local pour dissiper les fumées.

4.3 Ne pas couper dans des espaces clos. Chasser les fumées par ventilation.

5. Les rayons d’arc peuvent brûler les yeux et blesser la peau.

5.1 Porter un bon équipement de protection pour se protéger la tête, les yeux, les

oreilles, les mains et le corps. Boutonner le col de la chemise. Protéger les oreilles

contre le bruit. Utiliser un masque de soudeur avec un filtre de nuance appropriée.

6. Suivre une formation. Seul le personnel qualifié a le droit de faire

fonctionner cet équipement. Utiliser exclusivement les torches indiquées dans le

manual. Le personnel non qualifié et les enfants doivent se tenir à l’écart.

7. Ne pas enlever, détruire ni couvrir cette étiquette.

La remplacer si elle est absente, endommagée ou usée (PN 110584 Rev C).

ETIQUETAS DE ADVERTENCIA

Determinadas fuentes de energía llevan esta etiqueta de advertencia. Es importante que el operador y el técnico

de mantenimiento entiendan las ideas que transmiten estos símbolos de advertencia.

Seguridad y cumplimiento SC-23

Seguridad

ETIQUETAS DE ADVERTENCIA

Determinadas fuentes de energía llevan esta etiqueta

de advertencia. Es importante que el operador y el técnico

de mantenimiento entiendan las ideas que transmiten estos

símbolos de advertencia. La numeración de los textos

se corresponde con la de los recuadros en la etiqueta.

1. Las chispas del corte pueden originar

explosiones o incendios.

1.1 No cortar cerca de sustancias inflamables.

1.2 Tener a mano un extintor de incendio,

listo para usar.

1.3 No usar un tanque ni ningún otro recipiente

cerrado como mesa de corte.

2. El arco de plasma puede ocasionar lesiones

y quemaduras; no apuntar la boquilla hacia

usted. El arco arranca inmediatamente

al apretar el gatillo.

2.1 Para desarmar la antorcha, poner la energía

en OFF (apagado).

2.2 No agarrar la pieza a cortar próximo a la ruta

de corte.

2.3 Usar traje de protección integral.

3. Voltaje peligroso. Riesgo de descarga eléctrica

o quemadura.

3.1 Usar guantes aislantes. Reemplazarlos si están

húmedos o deteriorados.

3.2 Protegerse de las descargas eléctricas

aislándose del trabajo y la puesta a tierra.

3.3 Poner la energía en OFF (apagada) para hacer

cualquier reparación o dar mantenimiento. No

tocar las piezas por las que pase electricidad

(conductores vivos).

4. Los humos del corte por plasma pueden ser

peligrosos.

4.1 No inhalar los humos.

4.2 Usar ventilación forzada o extracción local para

remover los humos.

4.3 No operar el sistema en espacios confinados.

Remover los humos por extracción.

5. La radiación del arco puede quemar los ojos

y la piel.

5.1 Usar los debidos medios de protección

individual de la cabeza, ojos, oídos, manos

y cuerpo que correspondan. Abotonarse

el cuello de la camisa. Proteger los oídos

del ruido. Usar careta de soldar de sombra

o filtro correcto.

6. Capacitarse. Este equipo solo deberá operarlo

personal calificado. Usar las antorchas

especificadas en el manual. Mantener alejados

a los niños y al personal no calificado.

7. No quitar, destruir ni tapar esta etiqueta.

Reemplazarla si falta, se daña o está raída.

SC-24 Seguridad y cumplimiento

Seguridad

s

Símbolos y marcas

Su producto Hypertherm puede tener una o más de las siguientes marcas en la placa de datos o junto a ella.

Debido a diferencias y conflictos en las regulaciones nacionales, no todas las marcas se emplean en toda versión

de un producto.

Marca símbolo S

De acuerdo con la norma IEC 60974-1, la marca símbolo S indica que la fuente de energía y la antorcha

están aptas para operación en ambientes con un alto peligro de descargas eléctricas.

Marca CSA

Los productos Hypertherm con la marca CSA cumplen las regulaciones de seguridad de productos

de Estados Unidos y Canadá. Estos productos fueron evaluados, ensayados y certificados por CSA

International. Otra posibilidad es que el producto tenga una marca de otro de los laboratorios de ensayo

reconocidos a nivel nacional (NRTL) y acreditado tanto en Estados Unidos como Canadá, por ejemplo,

Underwriters Laboratories, Incorporated (UL) o TÜV.

Marca CE

La marca CE indica la declaración de conformidad del fabricante con las normas y directivas europeas

correspondientes. Solamente las versiones de los productos Hypertherm que tengan una marca CE en

la placa de datos o junto a ella son las que han demostrado su conformidad con las directivas europeas

de bajo voltaje y compatibilidad electromagnética (EMC). En las versiones del producto con la marca CE

fueron incorporados los filtros EMC necesarios para cumplir las directivas europeas de compatibilidad

electromagnética.

Marcado Unión aduanera (CU) euroasiática

Las versiones CE de los productos Hypertherm que incluyen una marca de conformidad EAC cumplen

los requisitos de compatibilidad electromagnética y de seguridad del producto para exportación a Rusia,

Bielorrusia y Kazajstán.

Marca GOST-TR

Las versiones CE de los productos Hypertherm que incluyen una marca de conformidad GOST-TR

cumplen los requisitos de compatibilidad electromagnética (EMC) y de seguridad del producto para

exportación a la Federación Rusa.

Marca C-Tick

Las versiones CE de los productos Hypertherm con una marca C-Tick cumplen las regulaciones

referentes a EMC exigidas para su venta en Australia y Nueva Zelanda.

Marca CCC

La marca China Compulsory Certification (CCC) indica que el producto fue evaluado y cumple las

regulaciones de seguridad exigidas para su venta en China.

Marca UkrSEPRO

Las versiones CE de los productos Hypertherm que incluyen una marca de conformidad UkrSEPRO

cumplen los requisitos de compatibilidad electromagnética (ECM) y de seguridad del producto para

exportación a Ucrania.

Marcado serbio AAA

Las versiones CE de los productos Hypertherm que incluyen una marca de conformidad AAA cumplen

los requisitos de compatibilidad electromagnética y de seguridad del producto para exportación

aSerbia.

Seguridad y cumplimiento SC-25

Seguridad

SC-26 Seguridad y cumplimiento

Responsabilidad con el producto

Introducción

Hypertherm apoya y defiende un sistema regulador global

de gestión para asegurar que los productos cumplan los

requisitos reguladores y ambientales.

Regulaciones nacionales y locales de seguridad

Las regulaciones nacionales y locales de seguridad

tendrán precedencia sobre cualquiera de las

instrucciones que se faciliten con el producto. El producto

se deberá importar, instalar, operar y eliminar conforme

a las regulaciones nacionales y locales correspondientes

del lugar en que esté instalado.

Marcas de certificación

Los productos certificados se identifican con una o más

marcas de certificación de laboratorios de ensayo

acreditados. Las marcas de certificación están en

la placa de datos o cerca de ella.

Cada marca de certificación es un distintivo de que