EDGE® Pro Picopath

Управление фигурной резкой

Инструкция по эксплуатации

80763J – 3-я редакция

Регистрация новой системы Hypertherm

Зарегистрируйте приобретенную продукцию через Интернет на странице

www.hypertherm.com/registration, чтобы проще получать техническую поддержку

и гарантийное обслуживание. Вы также сможете получать новости о новых продуктах

компании Hypertherm, а также бесплатный подарок в знак нашей благодарности.

Место для записей

Серийный номер: ____________________________________________________________

Дата покупки: _______________________________________________________________

Дистрибьютор: ______________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

Записи о техобслуживании:

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

ArcGlide, CutPro, EDGE, HPR, HSD, Hypernet, Hypertherm, Phoenix, Powermax, Sensor и Watch Windows являются

зарегистрированными товарными знаками компании Hypertherm Inc. и могут быть зарегистрированы в США и/или других

странах. Все остальные товарные знаки являются собственностью их владельцев.

© Hypertherm Inc., 2014.

EDGE Pro Picopath CNC

Инструкция по эксплуатации

80763J – 3-я редакция

Pусский / Russian

Март 2014 r.

Hypertherm Inc.

Hanover, NH 03755 USA

Hypertherm Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 301, South Building

495 ShangZhong Road

Shanghai, 200231

PR China

86-21-60740003 Tel

86-21-60740393 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP - Brasil

CEP 07115-030

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904 Centum Leaders Mark B/D,

1514 Woo-dong, Haeundae-gu, Busan

Korea, 612-889

82 51 747 0358 Tel

82 51 701 0358 Fax

12/2/13

Содержание

Безопасность ........................................................................................................................SC-11

Обращайте внимание на сведения о .............................................................................................................................SC-11

Соблюдайте инструкции по ..............................................................................................................................................SC-11

Опасность поражения электрическим током ..............................................................................................................SC-12

Электрический разряд может быть смертельным ....................................................................................................SC-13

Процесс резки может привести к пожару или взрыву .............................................................................................SC-14

Предотвращение пожара ...........................................................................................................................................SC-14

Предотвращение взрыва ............................................................................................................................................SC-14

Токсичные пары могут привести к травмам и летальному исходу .......................................................................SC-15

Безопасность заземления .................................................................................................................................................SC-16

Статическое электричество может повредить печатные платы ...........................................................................SC-16

Безопасность оборудования, используемого для работы со сжатыми газами ...............................................SC-17

Возможен взрыв газовых баллонов при повреждении ............................................................................................SC-17

Плазменная дуга может вызвать травмы и ожоги .....................................................................................................SC-17

Излучение дуги может вызвать ожог глаз и кожи ......................................................................................................SC-18

Функционирование кардиостимуляторов и слуховых аппаратов ..........................................................................SC-19

Шум может привести к нарушениям слуха ...................................................................................................................SC-19

Плазменная дуга может привести к повреждению замерзших труб ...................................................................SC-20

Сведения об улавливании сухой пыли ...........................................................................................................................SC-20

Лазерное излучение ............................................................................................................................................................SC-21

Предупредительные надписи ...........................................................................................................................................SC-22

Символы и отметки ..............................................................................................................................................................SC-24

Руководство по продуктам ............................................................................................SC-25

Введение .................................................................................................................................................................................SC-25

Национальные и местные требования по безопасности .........................................................................................SC-25

Знаки сертификационных испытаний ............................................................................................................................SC-25

Различия в национальных стандартах ............................................................................................................................SC-25

EDGE Pro Picopath CNC Инструкция по эксплуатации 80763J 5

Содержание

Безопасная установка и использование оборудования для резки .....................................................................SC-26

Процедуры периодических проверок и испытаний ..................................................................................................SC-26

Квалификация персонала, проводящего испытания ................................................................................................SC-26

Устройства защитного отключения (УЗО) ...................................................................................................................SC-26

Высокоуровневые системы ...............................................................................................................................................SC-27

Охрана окружающей среды ...........................................................................................SC-29

Введение .................................................................................................................................................................................SC-29

Национальные и местные нормы охраны окружающей среды ..............................................................................SC-29

Директива о правилах ограничения содержания вредных веществ (RoHS) ....................................................SC-29

Правильная утилизация продукции Hypertherm .........................................................................................................SC-30

Директива ЕС об отходах электрического и электронного оборудования ......................................................SC-30

Регламент ЕС относительно правил регистрации, оценки, санкционирования

и ограничения использования химических веществ .................................................................................................SC-30

Правильное обращение с химическими веществами и безопасное их использование ...............................SC-31

Выделение газов и качество воздуха ............................................................................................................................SC-31

Электромагнитная совместимость (ЭМС) ...............................................................SC-33

Введение .................................................................................................................................................................................SC-33

Установка и использование ..............................................................................................................................................SC-33

Оценка области .....................................................................................................................................................................SC-33

Методы снижения излучения ............................................................................................................................................SC-33

Электропитание ............................................................................................................................................................SC-33

Обслуживание оборудования для резки ......................................................................................................................SC-34

Кабели для резки .................................................................................................................................................................SC-34

Уравнивание потенциалов .........................................................................................................................................SC-34

Заземление заготовки ................................................................................................................................................SC-34

Экранирование и ограждение .........................................................................................................................................SC-34

Гарантия .................................................................................................................................SC-35

Внимание .................................................................................................................................................................................SC-35

Общая информация .............................................................................................................................................................SC-35

Возмещение по патентам ..................................................................................................................................................SC-36

Ограничение ответственности .........................................................................................................................................SC-36

Национальные и местные нормы ....................................................................................................................................SC-36

Предел ответственности ....................................................................................................................................................SC-36

Страхование ...........................................................................................................................................................................SC-36

Уступка прав ...........................................................................................................................................................................SC-36

6 EDGE Pro Picopath CNC Инструкция по эксплуатации 80763J

Содержание

1 Технические характеристики .............................................................................................. 37

Основные функции автоматизированной системы резки ............................................................................................. 37

ЧПУ .......................................................................................................................................................................................... 39

Стол для резки .................................................................................................................................................................... 39

Система резки ..................................................................................................................................................................... 39

Управляющий блок ............................................................................................................................................................. 39

Система привода ................................................................................................................................................................ 39

Система регулировки высоты резака .......................................................................................................................... 40

Консоль оператора ............................................................................................................................................................ 40

Резак для кислородной резки ........................................................................................................................................ 40

Маркировщик ....................................................................................................................................................................... 40

Общая информация ................................................................................................................................................................... 41

Функции EDGE Pro Picopath CNC ........................................................................................................................................ 42

Сенсорный экран ............................................................................................................................................................... 42

Консоль оператора ............................................................................................................................................................ 42

Задняя панель ...................................................................................................................................................................... 43

Технические характеристики системы ................................................................................................................................. 44

Модели Picopath .................................................................................................................................................................. 46

Интегрированная система Sensor THC ...................................................................................................................... 47

2 Установка .................................................................................................................................... 49

Действия по получении ............................................................................................................................................................ 49

Претензии ............................................................................................................................................................................. 49

Требования к установке ........................................................................................................................................................... 50

Размещение компонентов системы .............................................................................................................................. 50

Монтаж ЧПУ ................................................................................................................................................................................. 50

Размеры кожуха ................................................................................................................................................................... 51

Схема расположения монтировочных отверстий на дне ЧПУ ............................................................................. 52

Рекомендуемые технологии заземления и защиты ......................................................................................................... 53

Введение ............................................................................................................................................................................... 53

Типы заземления ................................................................................................................................................................. 53

Методы заземления ........................................................................................................................................................... 54

Конфигурации осей X и Y ........................................................................................................................................................ 57

Консоль оператора .................................................................................................................................................................... 57

Консоль оператора и установленные входы-выходы .............................................................................................. 58

Питание переменного тока ...................................................................................................................................................... 59

Вход питания ........................................................................................................................................................................ 59

Заземление на массу ........................................................................................................................................................ 60

EDGE Pro Picopath CNC Инструкция по эксплуатации 80763J 7

Содержание

Интерфейсы связи ..................................................................................................................................................................... 61

Интерфейс Hypernet .......................................................................................................................................................... 61

Интерфейс локальной сети ............................................................................................................................................. 61

Интерфейс USB .................................................................................................................................................................. 61

Последовательные порты ................................................................................................................................................ 61

Антенны беспроводной связи ........................................................................................................................................ 61

Входы-выходы Picopath ............................................................................................................................................................ 62

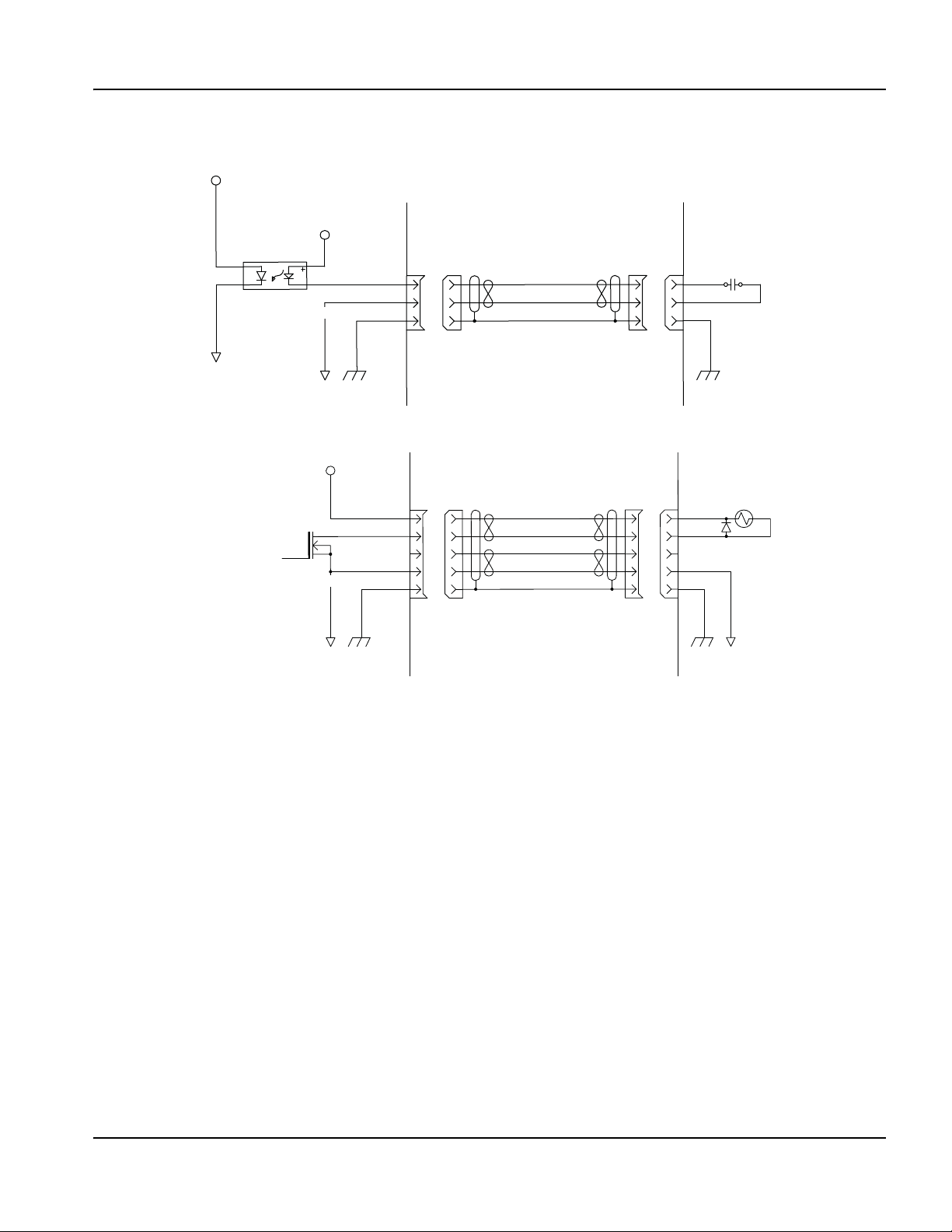

Образцы цепи входов-выходов Picopath .................................................................................................................... 63

Подключения к входам-выходам Picopath .................................................................................................................. 63

Кабели входа-выхода Picopath ............................................................................................................................... 63

Штыревые контакты Picopath для 12 входов-выходов ................................................................................... 64

Подключение привода/преобразователя перемещений Picopath ............................................................................. 65

Кабель привода/преобразователя перемещений Picopath .................................................................................. 65

Разъемы привода/преобразователя перемещений Picopath .............................................................................. 66

Штырьки привода/преобразователя перемещений Picopath .............................................................................. 67

Конфигурация входов-выходов встроенной системы регулировки высоты резака ............................................. 68

Интерфейс входов-выходов системы регулировки высоты резака ................................................................... 68

Штырьки входов-выходов системы регулировки высоты резака ....................................................................... 68

Кабели системы регулировки высоты резака ........................................................................................................... 69

Разъем питания J1 на VDC3 ................................................................................................................................... 69

Штыревой контакт для кабеля между J2 на VDC3 и THC1 или THC2 на ЧПУ ...................................... 69

Полевой разъем J3 на VDC3 (черная клеммная колодка) ............................................................................ 69

3 Эксплуатация ............................................................................................................................. 71

Эксплуатация ЧПУ ..................................................................................................................................................................... 71

Сенсорный ЖК-дисплей .................................................................................................................................................. 72

Сенсорные экраны, капли воды и непреднамеренное перемещение .............................................................. 72

Навигация по экрану ......................................................................................................................................................... 73

Справка .................................................................................................................................................................................. 74

Просмотр дополнительных руководств ...................................................................................................................... 74

Отображение закладок ..................................................................................................................................................... 75

Автоматизированная работа ................................................................................................................................................... 75

Мастер Align ......................................................................................................................................................................... 75

Мастер CutPro ..................................................................................................................................................................... 76

Обновление ПО Phoenix .......................................................................................................................................................... 76

Обновление программного обеспечения ................................................................................................................... 76

Обновление справки ......................................................................................................................................................... 76

Обновление технологических карт резки ................................................................................................................... 77

8 EDGE Pro Picopath CNC Инструкция по эксплуатации 80763J

Содержание

4 Техническое обслуживание и диагностика ................................................................... 79

Введение ....................................................................................................................................................................................... 79

Уход за сенсорным экраном ................................................................................................................................................... 79

Диагностические тесты ............................................................................................................................................................ 80

Тесты интерфейса машины .............................................................................................................................................. 80

Тесты локальной сети и Hypernet .................................................................................................................................. 80

Тестирование последовательного порта .................................................................................................................... 81

Тест USB ................................................................................................................................................................................ 82

Тест входов-выходов ......................................................................................................................................................... 82

Тест оси .................................................................................................................................................................................. 83

Проверка системы регулировки высоты резака ...................................................................................................... 84

Тест консоли оператора ................................................................................................................................................... 85

Поиск и устранение неисправностей .................................................................................................................................. 86

Питание .................................................................................................................................................................................. 87

Консоль оператора ............................................................................................................................................................ 88

Отказ входа ........................................................................................................................................................................... 88

Сбой выхода ......................................................................................................................................................................... 88

Подключение Hypernet ..................................................................................................................................................... 88

Подключение к локальной сети ..................................................................................................................................... 89

Проблемы с движением .................................................................................................................................................... 89

THC 1 и THC 2 .................................................................................................................................................................... 91

Проблемы последовательной связи ............................................................................................................................ 91

Порт USB ............................................................................................................................................................................... 92

Проблемы с качеством резки и работой плазменной резки ............................................................................... 93

ЧПУ перегревается ............................................................................................................................................................ 93

Загрузка файлов .................................................................................................................................................................. 93

Поиск и устранение неисправностей беспроводной связи ................................................................................. 94

Расположение компонентов и информация о них ........................................................................................................... 95

Плата консоли оператора (141058) ..................................................................................................................................... 96

Плата MCC (141061) с 4 осями ............................................................................................................................................ 98

Материнская плата (141110) ............................................................................................................................................... 101

Сервоплата с 4 осями и плата на 12 входов-выходов (141122) .............................................................................. 102

Аналоговая плата (141125) ................................................................................................................................................... 109

Импульсная плата (141134) .................................................................................................................................................. 111

Распределительная плата (141153) .................................................................................................................................. 112

Сервоплата с 2 осями (141254) ......................................................................................................................................... 114

Служебная плата и плата последовательной развязки (141307) ............................................................................ 120

Напряжение постоянного тока для интегрированной системы Sensor THC (141201) .................................... 122

EDGE Pro Picopath CNC Инструкция по эксплуатации 80763J 9

Содержание

5 Список деталей ....................................................................................................................... 123

Комплекты диагностики ......................................................................................................................................................... 123

Кабели .......................................................................................................................................................................................... 123

Комплекты кабельных разъемов ......................................................................................................................................... 124

Комплекты печатных плат Picopath ..................................................................................................................................... 124

Дополнительные комплекты ................................................................................................................................................. 126

6 Принципиальные электрические схемы ....................................................................... 127

Условные обозначения электрической схемы ................................................................................................................ 128

EDGE Pro CNC с интерфейсом Picopath — лист 3 ....................................................................................................... 131

Распределительная плата (141153) и импульсная плата (141134) — лист 5 ..................................................... 132

Распределительная плата, выход полевого и чистого электропитания (J4 – J6) (141153) — лист 6 ......... 133

Плата консоли оператора (141058) — лист 7 ................................................................................................................ 134

Компоненты консоли оператора (141058) — лист 8 ................................................................................................... 135

Материнская плата (141110) — лист 9 ............................................................................................................................. 136

Источник тока ATX (229403) — лист 10 .......................................................................................................................... 137

Служебная плата и плата последовательной развязки (141307) — лист 12 ....................................................... 138

Плата MCC с 4- и 6-осями (141061) — лист 13 ........................................................................................................... 139

Аналоговая плата (141125 для моделей с Sensor THC) — лист 16 ....................................................................... 140

12 Вход/выход и сервоплата (141254 [2 оси], 141122 [4 оси]) — лист 17 .......................................................... 141

10 EDGE Pro Picopath CNC Инструкция по эксплуатации 80763J

Безопасность

ОБРАЩАЙТЕ ВНИМАНИЕ НА СВЕДЕНИЯ О

Символы, показанные в данном разделе,

используются, чтобы указать на возможность

опасности. Если Вы видите в данном руководстве

или на своей машине один из символов

безопасности, следует понять возможность

травмирования и соблюдать соответствующие

инструкции, чтобы избежать опасности.

СОБЛЮДАЙТЕ ИНСТРУКЦИИ ПО

Нужно внимательно ознакомиться со всеми

сведениями о безопасности, приведенными в

данном руководстве, и надписями безопасности

на машине.

• Следует поддерживать надписи безопасности

на машине в хорошем состоянии.

Отсутствующие или поврежденные надписи

следует немедленно заменить.

• Нужно изучить, как правильно эксплуатировать

машине и использовать элементы управления.

Запрещается допускать эксплуатацию машине

лицами, не прошедшими соответствующий

инструктаж.

• Машину следует поддерживать в исправном

состоянии. Несанкционированные изменения

машине могут негативно повлиять на

безопасность и срок его эксплуатации.

ОПАСНОСТЬ! БЕРЕГИСЬ! ОСТОРОЖНО!

Компания Hypertherm использует рекомендации

Американского национального института стандартов

при формировании надписей и символов

безопасности. Предупредительное слово

«ОПАСНОСТЬ» или «БЕРЕГИСЬ» используется

вместе с символом безопасности. Слово

«ОПАСНОСТЬ» указывает на самую серьезную

опасность.

• Надписи безопасности «ОПАСНОСТЬ» и

«БЕРЕГИСЬ» расположены на станке рядом с

конкретными источниками опасности.

• Надпись «ОПАСНОСТЬ!» в данном руководстве

предшествует инструкциям, несоблюдение которых

может привести к серьезным травмам или

летальному исходу.

• Надпись «БЕРЕГИСЬ» в данном руководстве

предшествует инструкциям, несоблюдение которых

может привести к травмам или летальному исходу.

• Надпись «ОСТОРОЖНО» в данном руководстве

предшествует инструкциям, несоблюдение которых

может привести к легким травмам или

повреждению оборудования.

безопасности и соответствию SC-11

Безопасность

ОПАСНОСТЬ ПОРАЖЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ

• Открывать это оборудование разрешается только

специально обученным сотрудникам, имеющим

соответствующие разрешения.

• Если оборудование подключено стационарно, его

следует отключить и выполнить процедуру

недопущения несанкционированного включения

оборудования, прежде чем открывать кожух.

• Если электропитание подается на оборудование

через шнур, следует отключить блок, прежде чем

открывать кожух.

• Запираемые разъединители или крышки

запираемых вилок должны предоставляться

сторонними поставщиками.

• После отключения электропитания следует

подождать 5 минут, прежде чем открывать кожух,

чтобы дать время на разрядку аккумулированной

энергии.

• Если нужно обеспечить подачу электропитания на

оборудование при открытии кожуха для

обслуживания, существует опасность взрыва из-за

вспышки дуги. При обслуживании оборудования, на

которое подается электропитание, обязательно

соблюдение ВСЕХ местных правил (NFPA 70E в

США) в области техники безопасности и

индивидуальных средств защиты.

• Прежде чем приступать к эксплуатации

оборудования после перемещения, открывания или

обслуживания следует закрыть кожух и обеспечить

корректное грунтовое заземление к кожуху.

• Обязательно нужно соблюдать настоящие

инструкции по отключению подачи питания,

прежде чем проверять или заменять расходные

детали резака.

SC-12 безопасности и соответствию

Безопасность

ЭЛЕКТРИЧЕСКИЙ РАЗРЯД МОЖЕТ БЫТЬ СМЕРТЕЛЬНЫМ

Прикосновение к электрическим деталям под

напряжением может привести к летальному исходу

или сильным ожогам.

• При эксплуатации системы плазменной резки

замыкается электрическая цепь между резаком и

заготовкой. И заготовка, и любые

соприкасающиеся с ней предметы сами

становятся частью электрической цепи.

• Запрещается прикасаться к корпусу резака,

заготовке или к воде на водяном столе в ходе

эксплуатации системы плазменной резки.

Предотвращение электрического разряда

Во всех плазменных системах Hypertherm

в процессах резки используется высокое

напряжение (распространены значения от 200

до 400 В пост. тока). При эксплуатации такой

системы следует принять перечисленные

ниже меры предосторожности.

• Обязательно использовать изолирующие

перчатки и обувь, поддерживать тело и одежду

в сухом состоянии.

• При эксплуатации системы плазменной резки

запрещается стоять на какой-либо влажной

поверхности, сидеть или лежать на ней, а также

прикасаться к ней.

• Нужно обеспечить изоляцию от рабочей

поверхности и от земли с помощью сухих

изолирующих ковриков или покрытий, размер

которых достаточен для предотвращения любого

соприкосновения с землей или рабочей

поверхностью. При необходимости работать во

влажной зоне или в непосредственной близости

от нее следует проявлять особую осторожность.

• Нужно обеспечить наличие рядом с источником

тока выключателя питания с предохранителями

соответствующего номинала. Этот выключатель

должен дать оператору возможность быстро

выключить источник тока в аварийной ситуации.

• При использовании водяного стола нужно

убедиться в том, что он корректно подключен к

грунтовому заземлению.

• Установку и заземление этого оборудования

следует выполнять в соответствии с инструкциями

по эксплуатации и государственными и

муниципальными нормами.

• Нужно достаточно часто проверять сетевой шнур

на предмет повреждений или наличия трещин на

покрытии. Поврежденный сетевой шнур следует

немедленно заменить. Неизолированные

провода представляют смертельную

опасность.

• Проверить провода резака и заменить в случае

износа или повреждения.

• Запрещается поднимать заготовку и отходы во

время резки. В течение всего процесса резки

следует оставлять заготовку на месте или на

верстаке с подключенным рабочим проводом.

• Перед выполнением проверки, очистки или смены

деталей резака следует полностью отключить

электропитание или отключить от сети источник

тока.

•Запрещается обходить или пропускать устройства

защитной блокировки.

• Прежде чем снимать любые крышки источника

тока или корпуса системы, следует отключить

электропитание на входе. После отключения

электропитания следует подождать 5 минут, чтобы

дать конденсаторам время на разрядку.

• Запрещается эксплуатировать систему

плазменной резки, если не все крышки источника

тока находятся на своих местах. Открытые

разъемы источника тока представляют опасность

сильного поражения электрическим током.

• При формировании входных соединений сначала

следует закрепить соответствующий

заземляющий провод.

• Каждая система плазменной резки Hypertherm

предназначена для использования только

с определенными резаками Hypertherm.

Запрещается заменять их другими резаками,

поскольку это может привести к перегреву

и представлять угрозу безопасности.

безопасности и соответствию SC-13

Безопасность

ПРОЦЕСС РЕЗКИ МОЖЕТ ПРИВЕСТИ К ПОЖАРУ ИЛИ ВЗРЫВУ

Предотвращение пожара

• Прежде чем выполнять любые операции по

резке, следует убедиться в безопасности

рабочей зоны. В непосредственной близости

должен находиться огнетушитель.

• Следует убрать все огнеопасные материалы из

зоны работ по резке на расстоянии 10 м.

• Горячий металл следует охладить погружением в

воду или дать ему остыть, прежде чем приступать

к его обработке или допускать прикосновение к

нему каких-либо горючих материалов.

• Запрещается выполнять резку баллонов, в

которых находятся потенциально огнеопасные

материалы. Сначала их нужно опустошить и

тщательно очистить.

• Прежде чем приступать к резке, нужно выполнить

сброс любых потенциально огнеопасных газов.

• При выполнении резки с использованием

кислорода в качестве плазмообразующего газа

необходима система вытяжной вентиляции.

Предотвращение взрыва

• Запрещается эксплуатировать систему

плазменной резки в условиях, когда возможно

присутствие взрывчатой пыли или паров.

• Запрещается выполнять резку баллонов под

давлением, труб и каких-либо закрытых

контейнеров.

• Запрещается выполнять резку баллонов, в

которых содержатся горючие материалы.

БЕРЕГИСЬ!

Опасность взрыва

Аргон-водород и метан

Водород и метан – это горючие газы, при

использовании которых существует опасность

взрыва. Нельзя допускать контакта пламени с

баллонами и шлангами, в которых находятся смеси

с участием метана или водорода. Нельзя допускать

контакта пламени и искр с резаком при плазменной

резке с использованием метана или

аргон-водорода.

БЕРЕГИСЬ!

Детонация водорода

при резке алюминия

• Запрещается выполнять подводную резку

алюминия или резку при соприкосновении

нижней поверхности алюминия с водой.

• При подводной резке алюминия или в ситуации,

когда вода касается нижней поверхности

алюминия, возможно возникновение

взрывоопасного состояния. При плазменной

резке в таких ситуациях возможна детонация.

БЕРЕГИСЬ!

Опасность взрыва Подводная резка

с применением горючих газов

• Запрещается выполнять подводную резку с

применением горючих газов, содержащих

водород.

• При выполнении подводной резки с

применением горючих газов, содержащих

водород, возможно возникновение

взрывоопасного состояния. При выполнении

плазменной резки в таких условиях возможна

детонация.

SC-14 безопасности и соответствию

Безопасность

ТОКСИЧНЫЕ ПАРЫ МОГУТ ПРИВЕСТИ К ТРАВМАМ ИЛЕТАЛЬНОМУ ИСХОДУ

Сама по себе плазменная дуга представляет собой

источник тепла, используемый для резки. Поэтому,

хотя плазменная дуга и не считается источником

токсичных паров, обрабатываемый материал может

быть источником таких паров или газов, разрушающих

кислород.

В зависимости от обрабатываемого материала

образуются разные пары. Среди металлов, которые

могут приводить к образованию токсичных паров,

нержавеющая сталь, углеродистая сталь, цинк

(оцинкованные материалы), медь и пр.

В некоторых случаях металл может быть покрыт

веществом, которое может приводить к образованию

токсичных паров. Среди токсичных покрытий свинец

(в некоторых красках), кадмий (в некоторых красках и

наполнителях), бериллий и пр.

Газы, образующиеся в процессе плазменной резки,

зависят от обрабатываемого материала и метода

резки. В качестве таких газов могут выступать озон,

оксиды азота, шестивалентный хром, водород и другие

вещества, содержащиеся в обрабатываемых

материалах и выделяемые из них.

Следует принимать меры предосторожности для

сведения к минимуму воздействия паров, образуемых

при любых промышленных процессах. В зависимости

от химического состава и концентрации паров (а также

других факторов, таких как вентиляция) существует

вероятность развития заболеваний, таких как пороки

развития плода или рак.

Обязанность по проверке качества воздуха в зоне

эксплуатации оборудования, а также по обеспечению

соответствия качества воздуха в производственном

помещении всем государственным и муниципальным

нормам и правилам лежит на владельце оборудования

и производственного объекта.

Уровень качества воздуха в любом производственном

помещении зависит от определенных переменных

факторов, характерных для данного объекта.

Некоторые из таких факторов перечислены ниже.

• Конструкция стола (мокрый, сухой, подводный).

• Состав материала, покрытие поверхности и состав

покрытия.

• Объем удаленного материала.

• Продолжительность резки или строжки.

• Размер, объем воздуха, вентиляция и

фильтрация рабочей зоны.

• Индивидуальные средства защиты.

• Количество эксплуатируемых систем для сварки

и резки.

• Другие процессы в данном производственном

помещении, при которых возможно образование

паров.

Если производственное помещение должно

соответствовать государственным или

муниципальным правилам, только выполненные

на производственном объекте мониторинг и

проверка могут определить соответствие объекта

допустимым показателям (выше них или ниже).

Для снижения опасности воздействия паров на

сотрудников необходимо принять следующие меры.

• Прежде чем выполнять резку, устранить с

металла любые покрытия и растворители.

• Использовать местную вытяжную вентиляцию

для устранения паров из воздуха.

• Избегать вдыхания паров. Обязательно

использовать респиратор с подачей воздуха при

резке любого металла, если в металле или его

покрытии присутствуют или предположительно

могут присутствовать какие-либо токсичные

элементы.

• Нужно обеспечить соответствующую

квалификацию и знание методов корректной

эксплуатации оборудования для сварки и резки,

а также респираторов с подачей воздуха у всех

сотрудников, использующих такое

оборудование.

• Запрещается выполнять резку баллонов, в

которых могут содержаться любые потенциально

токсичные материалы. Сначала нужно

опустошить баллон и должным образом его

очистить.

• По мере необходимости нужно проводить

замеры и проверки качества воздуха в

производственном помещении.

• Для обеспечения безопасного уровня качества

воздуха следует обратиться к местному эксперту

в этой области, с тем чтобы внедрить

соответствующий план помещения.

безопасности и соответствию SC-15

Безопасность

БЕЗОПАСНОСТЬ ЗАЗЕМЛЕНИЯ

Рабочий провод Следует прочно закрепить

рабочий провод к заготовке или рабочему столу,

используя надежный контакт металлических

поверхностей. Не следует выполнять соединение с

деталью, которая отпадет по завершении резки.

Рабочий стол Нужно подключить рабочий стол

к грунтовому заземлению в соответствии с

применимыми государственными и муниципальными

нормами электротехнической безопасности.

СТАТИЧЕСКОЕ ЭЛЕКТРИЧЕСТВО МОЖЕТ ПОВРЕДИТЬ ПЕЧАТНЫЕ ПЛАТЫ

При работе с печатными платами следует соблюдать соответствующие меры

предосторожности, которые перечислены ниже.

• Печатные платы следует хранить в антистатических контейнерах.

• При работе с печатными платами обязательно использовать заземляющую контактную

манжету.

Входная мощность

• Обязательно нужно подключить заземляющий

провод шнура питания к заземлению в коробке

разъединителя.

• Если при установке системы плазменной резки

нужно подключить шнур питания к источнику тока,

обязательно следует корректно подключить

заземляющий провод шнура питания.

• Сначала следует поместить на распорку

заземляющий провод шнура питания, а все

остальные заземляющие провода размещать

поверх провода шнура питания. Тщательно

затянуть стопорную гайку.

• Следует закрепить все электрические

соединения во избежание чрезмерного нагрева.

SC-16 безопасности и соответствию

Безопасность

БЕЗОПАСНОСТЬ ОБОРУДОВАНИЯ, ИСПОЛЬЗУЕМОГО ДЛЯ РАБОТЫ СО СЖАТЫМИ ГАЗАМИ

• Запрещается использовать в качестве смазки на

клапанах баллонов или регуляторах масло или

жир.

• Следует использовать только газовые баллоны,

регуляторы, шланги и штуцеры, предназначенные

для соответствующего варианта применения.

• Следует поддерживать в исправном состоянии

все оборудование для работы со сжатым

воздухом и связанные с ним комплектующие.

• Все газовые шланги следует маркировать и

применять цветовое кодирование, чтобы показать

тип газа в каждом шланге. См. применимые

государственные и муниципальные нормы.

ВОЗМОЖЕН ВЗРЫВ ГАЗОВЫХ БАЛЛОНОВ ПРИ ПОВРЕЖДЕНИИ

В газовых баллонах содержится газ под высоким

давлением. Возможен взрыв баллона при его

повреждении.

• Обращаться с баллонами со сжатым газом

следует в соответствии с применимыми

государственными и муниципальными нормами.

• Запрещается использовать баллон, если он не

установлен строго вертикально и не закреплен.

• На клапане всегда должен быть закреплен

защитный колпачок за исключением времени,

когда баллон используется или подключен для

использования.

• Запрещается допускать электрический контакт

между плазменной дугой и баллоном.

• Запрещается подвергать баллоны воздействию

чрезмерного нагревания, искр, выгара или

открытого огня.

• Запрещается использовать молоток, ключ или

другой инструмент, чтобы открыть заклинивший

клапан баллона.

ПЛАЗМЕННАЯ ДУГА МОЖЕТ ВЫЗВАТЬ ТРАВМЫ И ОЖОГИ

Резаки моментального зажигания

Зажигание плазменной дуги выполняется сразу

после активации переключателя резака.

безопасности и соответствию SC-17

Плазменная дуга быстро разрезает перчатки и кожу.

• Запрещается приближаться к наконечнику

резака.

• Запрещается рукой придерживать металл в

непосредственной близости от траектории резки.

• Строго запрещается направлять резак на себя

или других лиц.

Безопасность

Защита зрения Плазменная дуга приводит к

образованию интенсивных лучей в видимой и

невидимой частях спектра (ультрафиолетовых и

инфракрасных), которые могут вызвать ожог глаз и

кожи.

• Обязательно использовать средства защиты

зрения в соответствии с применимыми

государственными и муниципальными нормами.

• Нужно использовать средства защиты зрения

(защитные очки с боковыми щитками и защитный

шлем сварщика) с соответствующей

светозащитной блендой линз для защиты глаз от

ультрафиолетовых и инфракрасных лучей,

формируемых дугой.

Защита кожи Ультрафиолетовое излучение, искры

и раскаленный металл могут вызывать ожоги, для

предотвращения которых обязательно нужно

использовать защитную одежду.

• Перчатки с крагами, защитная обувь и каска.

• Огнестойкая одежда должна защищать все

участки тела, на которые возможно воздействие

факторов риска.

• Брюки без отворотов для предотвращения

попадания в них искр или выгара.

• Прежде чем приступать к резке, следует убрать

из карманов любые горючие материалы, такие как

бутановые зажигалки или спички.

Зона резки Нужно подготовить зону резки для

снижения отражающей способности и передачи

ультрафиолетового излучения, выполнив

перечисленные ниже действия.

• Стены и другие поверхности должны быть

выкрашены в темные цвета для снижения

отражающей способности.

• Нужно использовать защитные экраны или

ограждения для предотвращения воздействия

на окружающих вспышек и бликов.

• Следует предупредить окружающих о том, что

не следует смотреть на дугу. Нужно использовать

объявления и предупредительные знаки.

ИЗЛУЧЕНИЕ ДУГИ МОЖЕТ ВЫЗВАТЬ ОЖОГ ГЛАЗ И КОЖИ

Минимальный

номер

Ток дуги (А)

светозащитной

бленды (стандарт

ANSI Z49.1:2005)

Менее 40 А

От 41 до 60 А

От 61 до 80 А

От 81 до 125 А

От 126 до 150 А

От 151 до 175 А

От 176 до 250 А

От 251 до 300 А

От 301 до 400 А

От 401 до 800 А

5589

6689

8889

8989

89810

89811

89812

89813

912913

10 14 10 Н /Д

SC-18 безопасности и соответствию

Рекомендуемый

номер светозащитной

бленды для

комфортной работы

(стандарт ANSI

Z49.1:2005)

OSHA 29CFR

1910.133(a)(5)

EN168:2002

Европа

Безопасность

ФУНКЦИОНИРОВАНИЕ КАРДИОСТИМУЛЯТОРОВ И СЛУХОВЫХ АППАРАТОВ

Работа кардиостимуляторов и слуховых аппаратов

может быть нарушена магнитными полями,

создаваемыми высокими значениями тока.

Лица, использующие кардиостимуляторы и слуховые

аппараты, должны проконсультироваться с врачом,

прежде чем заходить в зону выполнения операций

по плазменной резке и строжке.

ШУМ МОЖЕТ ПРИВЕСТИ К НАРУШЕНИЯМ СЛУХА

При использовании резки плазменной дугой возможно

превышение значений уровня шума, указанных в

муниципальных нормах для различных ситуаций.

Длительное воздействие сильного шума может

привести к нарушениям слуха. При выполнении резки

или строжки обязательно использовать

соответствующие средства защиты слуха за

исключением случаев, когда замеры уровня звукового

давления в помещении, где установлено

оборудование, подтверждают отсутствие

необходимости в средствах защиты слуха согласно

применимым международным, региональным или

муниципальным нормам.

Можно значительно снизить шум, используя простые

инженерные приспособления к столам для резки,

такие как ограждения или шторы между плазменной

дугой и рабочим местом, а также расположив рабочее

место на удалении от плазменной дуги. Также следует

применять административные меры в месте

эксплуатации оборудования с целью ограничения

доступа и ограничения времени воздействия на

оператора. Также следует оградить рабочие зоны с

высоким уровнем шума и/или принять меры для

снижения реверберации в рабочих зонах путем

установки шумопоглотителей.

Для снижения факторов риска, связанных с

магнитным полем, нужно соблюдать следующие

правила.

• И рабочий провод, и провод резака должны быть

расположены на одной стороне,

противоположной той, где находится оператор.

• Провода резака следует протягивать как можно

ближе к рабочему проводу.

• Запрещается обматываться проводом резака или

рабочим проводом.

• Следует держаться на максимально возможном

расстоянии от источника тока.

Обязательно использовать защитные наушники,

если уровень шума является опасным или если

после принятия всех инженерных и

административных мер сохраняется опасность

повреждения слуха. Если использование средств

защиты слуха необходимо, следует использовать

только утвержденные устройства индивидуальной

защиты, такие как наушники или беруши,

коэффициенты снижения шума которых

соответствуют конкретной ситуации. Следует

предупреждать окружающих о возможных

опасностях, связанных с шумом. Кроме того,

средства защиты слуха могут предотвратить

попадание раскаленных брызг в уши.

безопасности и соответствию SC-19

Безопасность

ПЛАЗМЕННАЯ ДУГА МОЖЕТ ПРИВЕСТИ К ПОВРЕЖДЕНИЮ ЗАМЕРЗШИХ ТРУБ

При попытке разморозить замерзшие трубы с помощью плазменного резака возможно

повреждение или разрыв трубы.

СВЕДЕНИЯ ОБ УЛАВЛИВАНИИ СУХОЙ ПЫЛИ

В некоторых помещениях существует вероятность

взрыва в связи с присутствием сухой пыли.

В изданной в 2007 году национальной ассоциацией

пожарной безопасности США редакции стандарта

NFPA 68 «Explosion Protection by Deflagration

Venting» (Предотвращение взрывов путем быстрого

сгорания) приводятся требования к конструкции,

размещению, установке, техническому

обслуживанию и использованию устройств и

систем для отвода продуктов горения и давления

после возникновения быстрого сгорания без

взрыва. Обратитесь к производителю или

специалисту по установке систем улавливания

сухой пыли для получения сведений о применимых

требованиях, прежде чем выполнять установку

новой системы улавливания сухой пыли или вносить

значительные изменения в процессы или

материалы, используемые в сочетании с

существующей системой такого типа.

Обратитесь в уполномоченные органы, чтобы

выяснить, включена ли какая-либо редакция

стандарта NFPA 68 в качестве ссылочного

документа в местные строительные нормы.

См. стандарт NFPA68 для ознакомления с

определениями и описаниями регулятивных

терминов, таких как быстрое сгорание,

уполномоченный орган, включение в качестве

ссылочного документа, значение индекса

взрывоопасности, индекс быстрого сгорания и

других терминов.

Примечание 1. Компания Hypertherm толкует эти

новые требования так, что в отсутствие оценки для

конкретного помещения, в результате которой было

выяснено, что вся формируемая пыль не является

горючей, в соответствии с редакцией 2007 года

стандарта NFPA 68 необходимо использовать

взрывные клапаны, предназначенные для самого

пессимистичного значения индекса

взрывоопасности (см. приложение F), который

может возникнуть из-за пыли, с тем чтобы

сформировать размер и тип клапана. Стандарт

NFPA 68 не указывает конкретно процессы

плазменной резки и другие процессы термической

резки среди технологических процессов, для

которых обязательно использовать системы

быстрого сгорания, однако эти новые требования

применимы ко всем системам улавливания сухой

пыли.

Примечание 2. Пользователи руководств

Hypertherm должны обратиться ко всем

применимым федеральным, региональным и

муниципальным законам и правилам и обеспечить

соответствие всем изложенным в них требованиям.

Фактом публикации любых руководств компания

Hypertherm ни в коей мере не пытается побудить

пользователя к действиям, не соответствующим

всем применимым требованиям и стандартам, а

потому данное руководство ни в коем случае не

следует рассматривать в этом смысле.

SC-20 безопасности и соответствию

Безопасность

ЛАЗЕРНОЕ ИЗЛУЧЕНИЕ

Воздействие лазерного излучения может сильно травмировать зрение. Избегайте

непосредственного воздействия на глаза.

Для обеспечения Вашего удобства и безопасности на оборудование Hypertherm, в котором используется

лазер, в непосредственной близости от места выхода лазерного луча из кожуха наносится одна из

перечисленных ниже надписей, указывающих на присутствие лазерного излучения. Максимальный выход (мВ),

длина излучаемой волны (нм) и длительность импульса, если применимо.

Дополнительные инструкции по безопасности при

работе с лазером

• Обратитесь к специалисту для получения

сведений о требованиях по работе с лазером в

вашем регионе. Возможно, потребуется провести

обучение по правилам безопасности при работе

с лазером.

• Запрещается допускать к эксплуатации лазера

не прошедших обучение лиц. Лазер может

представлять опасность при использовании не

прошедшими обучение лицами.

• Запрещается смотреть на апертуру излучающей

части лазера или на лазерный луч.

• Располагать лазер следует в соответствии с

имеющимися инструкциями во избежание

непреднамеренного зрительного контакта.

• Запрещается применять лазер на заготовках с

отражающей способностью.

• Запрещается использовать оптические

инструменты, чтобы смотреть на лазерный луч

или отражать его.

• Запрещается разбирать или снимать крышку

лазерной системы или апертуры излучающей

части лазера.

• Внесение любых изменений в лазерную систему

или в оборудование может повысить опасность

лазерного излучения.

• Использование каких-либо алгоритмов

регулировки или повышения

производительности (кроме указанных в

настоящем руководстве) может привести к

опасному воздействию лазерного излучения.

• Запрещается эксплуатировать систему во

взрывоопасных условиях, таких как наличие

горючих жидкостей, газов или пыли.

• Обязательно использовать только те запасные

части и принадлежности для лазерной системы,

которые предоставлены или рекомендованы

производителем имеющегося оборудования.

• Работы по ремонту и обслуживанию ДОЛЖНЫ

выполняться квалифицированным персоналом.

• Запрещается снимать или стирать надписи

безопасности лазерной системы.

безопасности и соответствию SC-21

Безопасность

Read and follow these instructions, employer safety

practices, and material safety data sheets. Refer to

ANS Z49.1, “Safety in Welding, Cutting and Allied

Processes” from American Welding Society

(http://www.aws.org) and OSHA Safety and Health

Standards, 29 CFR 1910 (http://www.osha.gov).

WARNING

1. Cutting sparks can cause explosion or fire.

1.1 Do not cut near flammables.

1.2 Have a fire extinguisher nearby and ready to use.

1.3 Do not use a drum or other closed container as a cutting table.

2. Plasma arc can injure and burn; point the nozzle away

from yourself. Arc starts instantly when triggered.

2.1 Turn off power before disassembling torch.

2.2 Do not grip the workpiece near the cutting path.

2.3 Wear complete body protection.

3. Hazardous voltage. Risk of electric shock or burn.

3.1 Wear insulating gloves. Replace gloves when wet or damaged.

3.2 Protect from shock by insulating yourself from work and ground.

3.3 Disconnect power before servicing. Do not touch live parts.

4. Plasma fumes can be hazardous.

4.1 Do not inhale fumes.

4.2 Use forced ventilation or local exhaust to remove the fumes.

4.3 Do not operate in closed spaces. Remove fumes with ventilation.

6. Become trained.

Only qualified personnel should operate this

equipment. Use torches specified in the manual. Keep non-qualified

personnel and children away.

5. Arc rays can burn eyes and injure skin.

5.1 Wear correct and appropriate protective equipment to protect

head, eyes, ears, hands, and body. Button shirt collar. Protect ears

from noise. Use welding helmet with the correct shade of filter.

7. Do not remove, destroy, or cover this label.

Replace if it is missing, damaged, or worn (PN 110584 Rev C).

Plasma cutting can be injurious to operator and persons

in the work area. Consult manual before operating. Failure

to follow all these safety instructions can result in death.

AVERTISSEMENT

Le coupage plasma peut être préjudiciable pour l’opérateur et les personnes qui se

trouvent sur les lieux de travail. Consulter le manuel avant de faire fonctionner. Le

non respect des ces instructions de sécurité peut entraîner la mort.

1. Les étincelles de coupage peuvent provoquer une explosion

ou un incendie.

1.1 Ne pas couper près des matières inflammables.

1.2 Un extincteur doit être à proximité et prêt à être utilisé.

1.3 Ne pas utiliser un fût ou un autre contenant fermé comme table de coupage.

2. L’arc plasma peut blesser et brûler; éloigner la buse de soi.

Il s’allume instantanément quand on l’amorce;

2.1 Couper l’alimentation avant de démonter la torche.

2.2 Ne pas saisir la pièce à couper de la trajectoire de coupage.

2.3 Se protéger entièrement le corps.

3. Tension dangereuse. Risque de choc électrique ou de brûlure.

3.1 Porter des gants isolants. Remplacer les gants quand ils sont humides ou

endommagés.

3.2 Se protéger contre les chocs en s’isolant de la pièce et de la terre.

3.3 Couper l’alimentation avant l’entretien. Ne pas toucher les pièces sous tension.

4. Les fumées plasma peuvent être dangereuses.

4.1 Ne pas inhaler les fumées

4.2 Utiliser une ventilation forcée ou un extracteur local pour dissiper les fumées.

4.3 Ne pas couper dans des espaces clos. Chasser les fumées par ventilation.

5. Les rayons d’arc peuvent brûler les yeux et blesser la peau.

5.1 Porter un bon équipement de protection pour se protéger la tête, les yeux, les

oreilles, les mains et le corps. Boutonner le col de la chemise. Protéger les oreilles

contre le bruit. Utiliser un masque de soudeur avec un filtre de nuance appropriée.

6. Suivre une formation. Seul le personnel qualifié a le droit de faire

fonctionner cet équipement. Utiliser exclusivement les torches indiquées dans le

manual. Le personnel non qualifié et les enfants doivent se tenir à l’écart.

7. Ne pas enlever, détruire ni couvrir cette étiquette.

La remplacer si elle est absente, endommagée ou usée (PN 110584 Rev C).

ПРЕДУПРЕДИТЕЛЬНЫЕ НАДПИСИ

Эта предупредительная надпись закрепляется на некоторых источниках тока. Принципиально важно, чтобы

оператор и техник по ремонту и обслуживанию понимали описанное ниже назначение этих предупредительных

знаков.

SC-22 безопасности и соответствию

Безопасность

ПРЕДУПРЕДИТЕЛЬНЫЕ НАДПИСИ

Эта предупредительная надпись закрепляется на некоторых

источниках тока. Принципиально важно, чтобы оператор и

техник по ремонту и обслуживанию понимали описанное

ниже назначение этих предупредительных знаков. Номера

абзацев соответствуют номерам полей в таблице.

1. Возникающие при резке искры могут привести к

взрыву или пожару.

1.1 Запрещается выполнять резку в непосредственной

близости от огнеопасных материалов.

1.2 В непосредственной близости от места резки

следует иметь исправный огнетушитель.

1.3 Запрещается использовать в качестве стола для

резки цилиндр или другой закрытый контейнер.

2. Плазменная дуга может вызвать травмы и ожоги.

Запрещается направлять на себя сопло. При

включении дуга зажигается немедленно.

2.1 Перед выполнением демонтажа резака следует

отключить электропитание.

2.2 Запрещается рукой браться за заготовку

в непосредственной близости от траектории резки.

2.3 Обязателен полный комплект личной защиты.

3. Опасное напряжение. Возможно поражение

электрическим разрядом или ожог.

3.1 Обязательно использовать изоляционные перчатки.

Влажные или поврежденные перчатки нужно

заменить.

3.2 Предотвращать поражение электрическим разрядом

следует путем изоляции тела сотрудника от рабочей

поверхности и от земли.

3.3 Перед выполнением работ по обслуживанию

электропитание следует отключить. Запрещается

прикасаться к находящимся под напряжением

деталям.

4. Плазменные пары могут представлять опасность.

4.1 Избегать вдыхания паров.

4.2 Для устранения паров следует использовать

принудительную вентиляцию или местную вытяжку.

4.3 Запрещается эксплуатировать оборудование

в замкнутом пространстве. Для устранения паров

следует использовать вентиляцию.

5. Излучение дуги может вызвать ожог

глаз и повреждения кожи.

5.1 Обязательно использовать соответствующие

средства личной безопасности для защиты головы,

глаз, ушей, рук и тела. Следует застегнуть воротник

рубашки. Необходимо использовать средства

защиты слуха от шума. Обязательно использовать

защитный шлем сварщика с правильной

светозащитной блендой фильтра.

6. Обязательно пройти соответствующее обучение.

К эксплуатации данного оборудования допускается

только квалифицированный персонал. Обязательно

использовать резаки, указанные в руководстве.

Запрещается нахождение рядом с оборудованием

неквалифицированного персонала и детей.

Запрещается снимать, нарушать или закрывать эту

7.

надпись. Если надпись отсутствует, повреждена или

стерлась, ее следует заменить.

безопасности и соответствию SC-23

Безопасность

s

Символы и отметки

На Вашем оборудовании может присутствовать одна или несколько из описанных ниже отметок непосредственно

на табличке технических данных или рядом с ней. В связи с различиями и несоответствиями различных

национальных законодательных норм не все отметки применимы к каждой версии оборудования.

Отметка в виде символа S

Отметка в виде символа S показывает, что источник тока и резак пригодны к эксплуатации в условиях

с повышенной опасностью поражения электрическим током в соответствии с IEC 60974-1.

Знак CSA

Продукты компании Hypertherm со значком CSA соответствуют нормам по безопасности продуктов в США

и Канаде. Продукты оценены, проверены и сертифицированы CSA-International. Продукт может иметь знак

одной из национальных лабораторий тестирования, аккредитованных в США и Канаде. Это могут быть

лаборатории Underwriters Laboratories, Incorporated (UL) или TÜV.

Знак CE

Знак CE обозначает декларацию соответствия производителя с применимыми директивами и стандартами

ЕС. Протестированными на соответствие Директиве ЕС по вопросам качества низковольтных

электротехнических изделий и Директиве ЕС по электромагнитной совместимости являются только те

версии продуктов компании Hypertherm, которые имеют маркировку CE непосредственно на табличке

технических данных или рядом с ней. Фильтры ЭМC, которые необходимы для обеспечения соответствия

Директиве ЕС по электромагнитной совместимости, встроены в те продукты, версии которых имеют

маркировку CE.

Маркировка CU для Таможенного союза в рамках Евразийского

экономического сообщества

Версии оборудования Hypertherm для Европейского Союза, на которых присутствует отметка о соответствии

нормам EAC, отвечают требованиям по безопасности оборудования и электромагнитной совместимости для

экспорта в Россию, Белоруссию и Казахстан.

Знак ГОСТ ТР

Версии оборудования Hypertherm для Европейского Союза, на которых присутствует отметка о соответствии

нормам ГОСТ ТР, отвечают требованиям по безопасности оборудования и ЭМИ для экспорта в Российскую

Федерацию.

Галочка в букве С

Версии оборудования Hypertherm для Европейского Союза, на которых присутствует отметка в виде галочки

в букве С, соответствуют требованиям по ЭМИ для реализации в Австралии и Новой Зеландии.

Отметка CCC

Отметка CCC (China Compulsory Certification — обязательная сертификация в Китае) показывает, что данное

оборудование прошло проверки, в результате которых подтверждено его соответствие требованиям по

безопасности для продажи в Китае.

Знак УкрСЕПРО

Версии оборудования Hypertherm с маркировкой CE, на которых присутствует отметка о соответствии

нормам УкрСЕПРО, отвечают требованиям по безопасности оборудования и ЭМИ для экспорта в Украину.

Маркировка AAA для Сербии

Версии оборудования Hypertherm для Европейского Союза, на которых присутствует отметка о соответствии

нормам AAA, отвечают требованиям по безопасности оборудования и электромагнитной совместимости для

экспорта в Сербию.

SC-24 безопасности и соответствию

Руководство по продуктам

Введение

Hypertherm применяет глобальную систему правового

регулирования для обеспечения соответствия

продуктов правовым и природоохранным нормам.

Национальные и местные требования по безопасности

Национальные и местные требования по безопасности

превалируют над любыми инструкциями,

предоставленными вместе с продуктом. Импорт,

установка, эксплуатация и утилизация продукта

должны выполняться в соответствии с национальными

и местными нормами, действующими в месте

установки.

Знаки сертификационных испытаний

Сертифицированные продукты маркируются одним

или несколькими сертификационными знаками

уполномоченных испытательных лабораторий. Знаки

сертификационных испытаний расположены на

паспортных табличках или рядом с ними.

Каждый знак сертификационных испытаний означает,

что продукт и его компоненты, имеющие критически

важное значение для безопасности, отвечают

применимым национальным стандартам

безопасности согласно анализу, проведенному

данной испытательной лабораторией. Hypertherm

помещает знак сертификационных испытаний на свои

продукты только после того, как данный продукт

производится вместе со своими компонентами,

имеющими критически важное значение для

безопасности, которые были утверждены

уполномоченной испытательной лабораторией.

• Несанкционированная сборка или добавление

вспомогательных компонентов, которые

используют или создают опасные напряжения.

• Выполнена манипуляция с контуром безопасности

или другой функцией, которая входит в состав

продукта как часть сертифицируемого изделия,

или имеются другие основания.

Знак CE обозначает декларацию производителя о

соответствии применимым директивам и стандартам

ЕС. Версии продуктов компании Hypertherm, которые

имеют маркировку CE непосредственно на

паспортной табличке или рядом с ней,

протестированы на соответствие Директивам

ЕС по низкому напряжению и электромагнитной

совместимости. Фильтры ЭМС, которые необходимы

для обеспечения соответствия Директиве ЕС по

электромагнитной совместимости, встроены в те

версии источников тока, которые имеют

маркировку CE.

Сертификаты соответствия продуктов Hypertherm

доступны в разделе «Библиотека» на веб-сайте

Hypertherm, расположенном по адресу

https://www.hypertherm.com.

Различия в национальных стандартах

Различные страны могут применять разные стандарты