Corte e marcação com uma XPR®

®

em um CNC EDGE

Connect

Adendo do manual

809900PT | Revisão 5 | Setembro de 2019 | Português | Portuguese

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Soporte.Tecnico@hypertherm.com (Technical Service Email)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com (Technical Service Email)

Hypertherm (Singapore) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

Marketing.asia@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

HTJapan.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Europe B.V.

Vaartveld 9, 4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com

(Technical Service Email)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com

(Technical Service Email)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service Email)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

Marketing.korea@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 (0) 437 606 995 Tel

61 7 3219 9010 Fax

au.sales@Hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

HTIndia.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

© 2018 Hypertherm, Inc. Todos os direitos reservados.

XPR170, XPR300, XPR, EDGE, Phoenix, ProNest, Sensor, HPRXD, Powermax, True Hole, CutPro e Hypertherm são marcas comerciais

da Hypertherm, Inc. e podem ser marcas registradas nos Estados Unidos e/ou em outros países. Todas as demais marcas comerciais constituem

propriedade de seus respectivos donos.

A gestão ambiental é um dos principais valores da Hypertherm e é essencial para o nosso sucesso e para o sucesso dos nossos clientes.

Esforçamo-nos para reduzir o impacto ambiental em tudo que fazemos. Para obter mais informações: www.hypertherm.com/environment.

1/28/16

Índice

Antes de iniciar ....................................................................................................................................................... 5

Conectar uma XPR a um CNC EDGE Connect............................................................................................. 6

Configurar uma rede EtherCAT com uma XPR .............................................................................................. 7

Configurar um CNC com uma XPR................................................................................................................... 8

Certifique-se de que o Sensor THC está configurado.......................................................................... 8

Defina as ferramentas instaladas e o processo usado (tela de Configurações especiais)........... 8

Estações de Configurações (tela de Configuração da estação)......................................................... 9

E/S digital de função fixa da XPR atribuída automaticamente.................................................... 10

Configurar o Watch Windows e o Osciloscópio para informações da XPR.................................. 12

E/S digital de função fixa para uma XPR.......................................................................................... 12

Dados do processo para uma XPR................................................................................................... 12

Erros e falhas do sistema da XPR...................................................................................................... 13

Corte e marcação de uma peça com uma XPR ........................................................................................... 13

Com um programa de peça do ProNest ................................................................................................. 13

Sem um programa de peça do ProNest (corte e marcação básicos).............................................. 15

Substituições de parâmetros de tabela de corte pelo operador....................................................... 17

Sequência de corte a plasma............................................................................................................................ 20

Localização de defeitos e diagnóstico............................................................................................................ 23

Disponibilidade da XPR............................................................................................................................... 23

Ver informações sobre erros da XPR no CNC...................................................................................... 24

Mensagem de status............................................................................................................................. 24

Caixa de diálogo de erro...................................................................................................................... 25

Watch window de erros do sistema.................................................................................................. 25

Registro de Diagnóstico da XPR ....................................................................................................... 26

Monitoramento da XPR a partir do CNC ................................................................................................ 27

Estado e conexão .................................................................................................................................. 27

Versões de firmware.............................................................................................................................. 28

E/S da fonte de alimentação de plasma, temperaturas e status do chopper.......................... 29

EDGE Connect Adendo do manual 809900PT 3

Índice

Monitoramento e teste das vazões de gás.............................................................................................. 30

Monitoramento das vazões de gás .................................................................................................... 30

Teste de vazões de gás e vazamentos ............................................................................................. 31

Ver as informações da XPR com a interface da web da XPR............................................................ 31

Tire uma XPR da rede EtherCAT para manutenção............................................................................. 32

Apêndice A: Sobre os programas de peças do ProNest para XPR........................................................ 34

Formato do programa de peça do ProNest para uma XPR................................................................ 34

Substituições de processo......................................................................................................................... 35

Substituir códigos.................................................................................................................................. 35

Substituições da altura de perfuração e altura de transferência ................................................ 37

Códigos de marcação .......................................................................................................................... 37

Códigos True Hole ................................................................................................................................ 38

Códigos de contorno interno.............................................................................................................. 38

Amostra do programa de peça do ProNest..................................................................................... 38

Diferenças entre os programas de peça da XPR e do ProNest da HPRXD .................................. 39

Seleção de processo............................................................................................................................ 39

Marcação ................................................................................................................................................. 40

True Hole ................................................................................................................................................. 41

Substituições .......................................................................................................................................... 41

Altura de perfuração e altura da transferência................................................................................ 42

Apêndice B: Marcação com pó de oxicorte .................................................................................................. 43

Diretrizes ......................................................................................................................................................... 43

Marcação com pó de oxicorte e corte com XPR................................................................................... 43

Apêndice C: Opções para marcação de texto.............................................................................................. 45

4 809900PT Adendo do manual EDGE Connect

Antes de iniciar

Este adendo ao EDGE® Connect Installation and Setup Manual (Manual de Instalação

e Configuração do EDGE

com uma fonte de alimentação de plasma XPR

inclui informações sobre localização de defeitos e diagnóstico da XPR.

Este adendo é para o sistema de corte com o seguinte equipamento:

CNC EDGE Connect com Phoenix

Software de agrupamento do CNC ProNest

Arquivos CNC ProNest 1.3 ou posterior

Controle de altura da tocha Sensor™ THC

Uma ou duas fontes de alimentação a plasma XPR, com as seguintes versões de firmware

do painel de controle:

Placa de controle principal: versão M ou posterior

Corte e marcação com uma XPR em um CNC EDGE Connect

®

Connect) (809340) explica como configurar um CNC EDGE Connect

®

e como marcar peças com uma XPR. Ele também

®

10.13.0 ou posterior

®

2019 13.0.3 ou posterior

Console de conexão de gás: versão J ou posterior

Console de conexão da tocha: versão M ou posterior

Choppers inteligentes: versão J ou posterior

Para descobrir quais versões de firmware estão instaladas em uma XPR,

consulte Versões de firmware na página 28.

O Phoenix atualmente não aceita a combinação de uma fonte de

alimentação de plasma HPRXD

de plasma XPR EtherCAT instalada no mesmo sistema de corte.

O Phoenix também não aceita a combinação de uma fonte

de alimentação de plasma que não seja EtherCAT como a Powermax

e uma fonte de alimentação de plasma XPR EtherCAT instalada

no mesmo sistema de corte.

®

EtherCAT® e uma fonte de alimentação

®

Para suporte técnico adicional da XPR, consulte o manual fornecido com sua fonte de alimentação

de plasma XPR.

XPR170™ Plasma Instruction Manual (Manual de Instruções da XPR170™ a Plasma)

(810060)

XPR300™ Plasma Instruction Manual (Manual de Instruções da XPR300™ a Plasma)

(809480)

EDGE Connect Adendo do manual 809900PT 5

Corte e marcação com uma XPR em um CNC EDGE Connect

Conectar uma XPR a um CNC EDGE Connect

Os componentes de uma rede EtherCAT (ou barramento de campo), como amplificadores

de acionamento, módulos de E/S e fontes de alimentação de plasma, são conectados ao CNC

EDGE Connect por meio de uma cadeia de cabos EtherCAT. O primeiro cabo começa no CNC

e se conecta ao primeiro componente. Outro cabo conecta o primeiro componente ao segundo

componente, e assim por diante, de um componente para o outro. Normalmente, os primeiros

componentes são os acionadores e, em seguida, quaisquer módulos de E/S. A fonte

de alimentação de plasma deve ser o último componente da rede.

Para obter mais informações sobre como conectar uma XPR a um CNC EDGE Connect,

consulte o manual de instruções fornecido com a fonte de alimentação de plasma XPR.

Para ver o diagrama do sistema mostrando todos os componentes conectados, consulte

o Diagrama do sistema EDGE Connect TC na Seção 1 do EDGE

and Setup Manual (Manual de instalação e configuração do EDGE

Controle remoto liga/desliga (on/off) deve ser conectado discretamente

pelo fabricante do sistema de corte. Para obter mais informações,

consulte o manual de instruções fornecido com sua fonte de alimentação

de plasma XPR. Veja também a descrição da entrada do status remoto

da XPR do EDGE Connect Tabela 3 na página 10.

®

Connect Installation

®

Connect) (809340).

Antes de prosseguir para a próxima etapa, certifique-se de que o sistema de corte está pronto para

o movimento:

Todos os componentes estão instalados, configurados, conectados ao CNC com um cabo

EtherCAT e ligados.

Os motores estão conectados aos acionadores.

6 809900PT Adendo do manual EDGE Connect

Configurar uma rede EtherCAT com uma XPR

Em uma rede EtherCAT, cada componente é considerado um dispositivo escravo e deve ser

incluído no arquivo de configuração (Phoenix.xml) da rede EtherCAT no CNC (máster). Assim que

todos os componentes do sistema de corte estiverem conectados a um CNC EDGE Connect via

cabos EtherCAT, a rede EtherCAT poderá ser digitalizada e configurada usando o EtherCAT Studio

da Hypertherm.

No EtherCAT Studio da Hypertherm, quando você digitalizar os dispositivos escravos na rede,

uma XPR aparecerá na lista de dispositivos escravos como XPR. Consulte Figura 1.

Figura 1 — Lista de dispositivos escravos

Corte e marcação com uma XPR em um CNC EDGE Connect

Para instruções sobre como configurar uma rede EtherCAT, consulte o tópico Configurar a rede

EtherCAT na Seção 4 do EDGE

e configuração do EDGE

Antes de começar a configurar a rede EtherCAT, conecte um teclado

e um mouse ao CNC.

EDGE Connect Adendo do manual 809900PT 7

®

®

Connect Installation and Setup Manual (Manual de instalação

Connect) (809340).

Corte e marcação com uma XPR em um CNC EDGE Connect

Configurar um CNC com uma XPR

Certifique-se de que o Sensor THC está configurado

Estas instruções presumem que você configurou um Sensor THC na tela de Configurações

da máquina (Configurações > Senha > Configurações da máquina). Para instruções, consulte

a Seção 8, Controle de altura da tocha (THC), no EDGE

(Manual de instalação e configuração do EDGE

Durante o sensoriamento da chapa para corte de injeção de água

e subaquática, o Phoenix usa automaticamente somente a força crítica

(sensoriamento de altura controlado por torque) em vez do contato

ôhmico (sensoriamento de altura por contato do bico) com backup

de força crítica. Certifique-se de configurar corretamente a Tolerância

da força crítica e de usar amplificadores de acionamento que aceitam

sensoriamento de altura controlado por torque. A tocha pode colidir com

a chapa se o amplificador de acionamento não aceitar o sensoriamento

de altura controlado por torque.

®

Connect) (809340).

®

Connect Installation and Setup Manual

Defina as ferramentas instaladas e o processo usado (tela de Configurações especiais)

1. Selecione Configurações > Senha > Configurações especiais.

2. Faça as seleções de plasma apropriadas. Consulte Tabela 1 para obter mais informações.

Não faça seleções para Marcador 1 e Marcador 2. Isso não é necessário

com uma XPR. Os processos de corte da XPR incluem automaticamente

as informações do processo de marcação e não são necessários

processos (ou telas) de marcação separados.

Tabela 1 – Seleções de processo de plasma na tela de Configurações especiais

Quando você tem... e... Selecionar…

Uma única tocha/XPR170 ou XPR300 Um processo de corte/marcação

Duas tochas/XPR170s e/ou XPR300s Um processo de corte/marcação

Duas tochas/XPR170s e/ou XPR300s Dois processos

de corte/marcação

Plasma 1

Plasma 1

Plasma 1 e Plasma 2

8 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

Estações de Configurações (tela de Configuração da estação)

1. Selecione Configurações > Senha > Configuração da estação.

2. Faça as seleções apropriadas. Consulte Tabela 2 para obter mais informações.

Marcador 1 e Marcador 2 são configurados automaticamente para

Nenhum e são apenas para leitura. Os processos de corte da XPR

incluem automaticamente as informações do processo de marcação

e não são necessários processos (ou telas) de marcação separados.

Como lembrete, quando você seleciona uma fonte de alimentação

de plasma XPR na tela de Configuração da estação, o Phoenix ativará

automaticamente as tabelas de corte da XPR.

Tabe la 2 – Configuração da estação na tela de Configuração de estação

Quando você tem... e... Selecionar…

Uma única tocha/XPR Um processo

de corte/marcação

Duas tochas/XPRs Um processo

de corte/marcação

Duas tochas/XPRs Dois processos

de corte/marcação

Estação 1:

• Suporte motorizado:

Sensor THC

• Plasma 1: XPR

• Plasma 2: Nenhum

Estação 1:

• Suporte motorizado:

Sensor THC 1

• Plasma 1: XPR

• Plasma 2: Nenhum

Estação 1:

• Suporte motorizado:

Sensor THC 1

• Plasma 1: XPR

• Plasma 2: Nenhum

Estação 2:

• Suporte motorizado:

Nenhum

• Plasma 1: Nenhum

• Plasma 2: Nenhum

Estação 2:

• Suporte motorizado:

Sensor THC 2

• Plasma 1: XPR

• Plasma 2: Nenhum

Estação 2:

• Suporte motorizado:

Sensor THC 2

• Plasma 1: Nenhum

• Plasma 2: XPR

EDGE Connect Adendo do manual 809900PT 9

Corte e marcação com uma XPR em um CNC EDGE Connect

E/S digital de função fixa da XPR atribuída automaticamente

Quando você seleciona uma fonte de alimentação de plasma XPR na tela de Configuração

da estação, o Phoenix atribui automaticamente a função digital fixa E/S a seguir para essa fonte

de alimentação de plasma. Se você tiver duas XPRs, então a função digital fixa E/S está numerada

de acordo (por exemplo, Sensor de corte da XPR 1, Sensor de corte da XPR 2 e assim por diante).

Existe também uma entrada analógica de função fixa. Tensão do arco da

XPR. Esta entrada é atribuída automaticamente quando você configura

um Sensor THC (controle de altura da tocha) na tela de Configurações da

máquina (Configurações > Senha > Configurações da máquina).

Entradas: Saídas:

• Sensor de corte da XPR

• Sensor de contato do bico da XPR

• Processo da XPR está pronto

• XPR pronta para começar

• Status remoto da XPR

• Controle de corte da XPR

• Contenção de ignição da XPR

• Habilitar contato do bico da XPR

• Controle de perfuração da XPR

A E/S de função fixa é atualizada constantemente na rede EtherCAT.

Consulte Tabela 3 e Tabela 4 para descrições de cada ponto de E/S.

Tabela 3 – Entradas digitais de função fixa

Entradas

Sensor de corte da XPR Esta entrada informa ao CNC que a tocha transferiu o arco para a peça

de trabalho.

Sensor de contato do bico

da XPR

Essa entrada é usada durante a detecção da altura inicial (IHS) para

detectar a superfície da peça de trabalho.

Nota: Durante o sensoriamento da chapa para corte de injeção de água

e subaquática, o Phoenix usa automaticamente somente a força crítica

(sensoriamento de altura controlado por torque) em vez do contato

ôhmico (sensoriamento de altura por contato do bico) com backup

de força crítica. Consulte Certifique-se de que o Sensor THC está

configurado na página 8 para mais informações.

Processo da XPR

está pronto

XPR pronta para começar Esta entrada informa ao CNC que a XPR está pronta para receber

Status remoto da XPR A entrada do controle remoto liga/desliga da XPR ativa a saída do status

10 809900PT Adendo do manual EDGE Connect

Esta entrada informa ao CNC que a XPR concluiu a troca para o processo

de corte/marcação enviado pelo CNC.

a entrada de partida do plasma da XPR.

remoto da XPR. O CNC recebe esta saída enquanto a entrada do status

remoto da XPR passa pela rede EtherCAT.

Nota: A entrada do controle remoto liga/desliga da XPR é conectada

discretamente pelo fabricante do sistema de corte.

Para obter mais informações, consulte o manual de instruções fornecido

com sua fonte de alimentação de plasma XPR.

Corte e marcação com uma XPR em um CNC EDGE Connect

Tabela 4 – Entradas digitais de função fixa

Saídas

Controle de corte

da XPR

Contenção de ignição

da XPR

Habilitar contato

do bico da XPR

Controle de

perfuração da XPR

Esta saída ativa a entrada de Partida de Plasma da XPR. O Controle de corte

é ativado e assim permanece até que o comando M08 (corte desativado)

seja executado no programa de peça.

Esta saída ativa a entrada de Contenção de ignição da XPR.

Em um sistema único de corte XPR, a saída de Contenção de ignição é ligada

se a opção de Pré-fluxo durante a IHS estiver ligada (em Configurações >

Processo > Plasma 1).

Em um sistema múltiplo de corte XPR, se a opção de Pré-fluxo durante a IHS

estiver ligada (em Configurações > Processo > Plasma 1/2), a saída

de Contenção de ignição liga quando a tocha começa a abaixar até a peça

de trabalho. Se a opção de Pré-fluxo durante a IHS estiver desligada, a saída

de Contenção de ignição liga quando o THC atingir a altura inicial da IHS.

Esta saída ativa quando o Sensor THC atinge a altura inicial da IHS.

E permanece ativada durante a IHS do Sensor THC.

Esta saída é ativada com a saída do controle de corte ou depois que a saída

de contenção de ignição desligar. Ela liga antes da ignição da tocha

e permanece ligada até que a perfuração esteja completa.

EDGE Connect Adendo do manual 809900PT 11

Corte e marcação com uma XPR em um CNC EDGE Connect

Configurar o Watch Windows e o Osciloscópio para informações da XPR

Atualmente, no Phoenix, as informações XPR são compatíveis com o Watch Windows de E/S,

dados de processo e falhas do sistema, o osciloscópio e a tela do Processo de plasma.

Atualmente, o Phoenix não é compatível com um Watch Window

de informações da XPR (semelhante ao Watch Window Num 1 da fonte

da HPR). Para estas informações, use a Visualização de Diagnósticos

da XPR. Consulte Monitoramento da XPR a partir do CNC na página 27.

E/S digital de função fixa para uma XPR

E/S digital de função fixa está disponível no Watch Windows de Entrada/Saída e no Osciloscópio.

Para ver/registrar a E/S digital de função fixa para uma XPR, faça o seguinte:

Configure um Watch Window de Entrada/Saída (Configurações > Watch)

Crie um registro de Osciloscópio que inclua a E/S (Configurações > Diagnóstico >

Osciloscópio)

Para obter uma lista de E/S digital de função fixa disponível,

acesse página 10.

Existe também uma entrada analógica de função fixa. Tensão do arco

da XPR. Esta entrada é atribuída automaticamente quando você

configura um Sensor THC (controle de altura da tocha) na tela

de Configurações da máquina (Configurações > Senha >

Configurações da máquina).

A E/S digital de função fixa começa em 513. A entrada analógica

de tensão do arco da XPR é em 33.

Dados do processo para uma XPR

Para acessar os dados de processo para uma XPR, faça o seguinte:

Acesse a tela do Processo de plasma (Configurações > Processo > Plasma 1

ou Plasma 2)

Configure um Watch Window de dados do processo (Configurações > Watch)

Além dos dados do processo anteriormente disponíveis no Phoenix para fontes de alimentação

de plasma, novas informações estão disponíveis para a XPR:

ID do Registro: Esse é o número de identificação exclusivo do registro no banco de dados

da tabela de corte da XPR que contém todos os parâmetros necessários para que

o Phoenix e a XPR executem o programa de peça. O registro inclui as IDs de processo

correspondentes para corte, marcação e True Hole

pelo Phoenix à XPR ao executar o programa de peça.

12 809900PT Adendo do manual EDGE Connect

®

(quando aplicável), que são enviadas

Corte e marcação com uma XPR em um CNC EDGE Connect

ID de processo: Este é o número de identificação para o processo da XPR para o qual

os parâmetros da tabela de corte estão atualmente em uso. Pode ser corte, marcação

ou ID de processo do True Hole.

As IDs de registro e processo também são mostradas na tela Tabela

de corte (Configurações > Processo > Plasma 1/2 > Tabela

de corte). Consulte Figura 2 na página 17.

Erros e falhas do sistema da XPR

Para acessar os erros e falhas do sistema para uma XPR, faça o seguinte:

Configure um Watch Window de erros do sistema (Configurações > Watch).

O Watch Window de Erros do sistema mostra erros e falhas da XPR.

Para ver as informações de diagnósticos completas, inclusive

advertências e status, use a Interface Web da XPR.

Para obter mais informações, consulte Localização de defeitos e diagnóstico na página 23.

Corte e marcação de uma peça com uma XPR

Há duas formas principais de cortar e marcar com uma XPR:

Com um programa de peça do ProNest

Sem um programa de peça do ProNest (corte e marcação básicos)

Cada uma das formas é explicada nesta seção.

Com um programa de peça do ProNest

Quando você tem um programa de peça que foi criado com o ProNest para uma XPR, o programa

de peça usa automaticamente a experiência em processos integrada oferecida pelas tabelas

de corte da Hypertherm. As tabelas de corte contêm todos os parâmetros de processo necessários

à XPR e ao Phoenix no CNC para obter os melhores resultados no corte e marcação, incluindo

a qualidade True Hole para qualquer círculo compatível com True Hole em uma peça.

Certifique-se de que as seguintes configurações do Código de programa

estão ativadas na tela de Corte no Phoenix (Configurações > Corte):

Substituição do código G59 de EIA, substituição de seleção de

processo, substituição do kerf de EIA e substituição de código F de EIA.

Para corte ou marcação com um programa de peça do ProNest, use o Assistente do CutPro®

ou execute as etapas a seguir.

1. Carregar o programa de peça (Arquivos > Carregar do disco).

2. Alinhar a peça à chapa (Opções da peça atual > Alinhar).

EDGE Connect Adendo do manual 809900PT 13

Corte e marcação com uma XPR em um CNC EDGE Connect

3. No Soft Op Con, escolha modo Programação (Automático) para a estação que você

deseja usar.

4. Pressione Partida.

Quando o CNC lê o comando M07 (Corte ativo) no programa de peça, os parâmetros a seguir para

o processo especificado são carregados da tabela de corte.

Tensão do arco

Corrente de corte

Altura de corte

Velocidade de corte

Tipo de gás e faixa de vazão

Kerf

Altura de perfuração

Tempo de perfuração

Altura de transferência

Estes parâmetros são carregados toda vez que o CNC lê um comando M07 (Corte ativo) no

programa de peça. A tela Tabela de corte mostra os parâmetros carregados do atual processo.

Você não pode substituir estes parâmetros de processo no CNC. Para substituir estes parâmetros

de processo, as modificações devem ser feitas no ProNest. Para obter mais informações, consulte

Apêndice A: Sobre os programas de peças do ProNest para XPR na página 34.

Há outros parâmetros que um operador pode substituir no CNC. Os parâmetros que um operador

pode e não pode substituir no CNC estão listados em Tab e l a 5 na página 15.

Um operador sempre pode usar os potenciômetros de velocidade para

modificar a velocidade do programa.

14 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

Tabela 5 – Parâmetros de corte que um operador pode e não pode substituir no CNC

Tela Podem ser substituídos Não podem ser substituídos

Processo

(Configurações > Processo

> Plasma 1 ou Plasma 2)

Watch Window de dados

do processo

(Configurações > Watch)

• Tempo de saída de arco

• Retardo do AVC

• Altura inicial IHS

• Tempo de reaquisição de kerf

• Altura de remoção resíduos

• Altura de retração

• Pular IHS em

• Tempo de parada

• Tempo de saída de arco

• Retardo do AVC

• Altura inicial IHS

• Altura de remoção resíduos

• Retardo para retração

• Pular IHS em

• Tempo de parada

Nota: Se a opção de Verificar

o parâmetro de definição

automático é selecionada

para um parâmetro na tela

de processo, então você não

pode substituir o parâmetro

no Watch Window.

• Tempo de deformação

• Altura de corte

• Retardo na altura de corte

• Tempo de saída de corte

• Velocidade de corte

• Altura de perfuração

• Tempo de perfuração

• Corrente do arco definida

• Definir tensão do arco

• Altura de transferência

• Tempo de deformação

• Altura de corte

• Retardo na altura de corte

• Tempo de saída de corte

•Kerf

• Altura de perfuração

• Tempo de perfuração

• Velocidade do plasma

• Definir tensão do arco

• Altura de transferência

Corte

(Configurações > Corte)

N/A • Velocidade de corte

•Kerf

Sem um programa de peça do ProNest (corte e marcação básicos)

Corte e marcação sem o uso de um programa de peça publicado pelo ProNest ou de outra CAM

são conhecidos por corte e marcação básicos. Exemplos de corte e marcação básicos incluem

os seguintes:

O programa de peça não possui códigos avançados. Entre os códigos avançados estão

incluídos, entre outros, variáveis de processo G59, seleções de estação M37, seleções

de processo M36, códigos de kerf G43, compensações de marcadores e outros.

Você seleciona uma forma simples na biblioteca de formas, mas cancela o processamento

através do CNC do ProNest.

Para peças com círculos compatíveis com True Hole, True Hole

só é aplicado se você processar a peça através do CNC do ProNest.

Caso contrário, os processos True Hole não são aplicados

ao corte básico.

EDGE Connect Adendo do manual 809900PT 15

Corte e marcação com uma XPR em um CNC EDGE Connect

Você usa um programa de peça que foi criado com o ProNest ou outro software CAM, mas

desativa as configurações de Substituição de Código EIA G59, de Substituição de seleção

de processo, substituição do kerf de EIA e de substituição do código F de EIA no Phoenix

(Configurações > Corte).

Com corte e marcação básicos, após carregar a peça, você seleciona o processo na tela da tabela

de corte (Principal > Tabela de corte). Consulte Figura 2 na página 17.

A seleção de processo com uma XPR envolve especificar os itens a seguir:

1. Tipo de material

2. Espessura do material

3. Superfície de corte

4. Nome do processo

5. Marcação de gás, se aplicável

À medida que você seleciona o processo, a tela Tabela de corte mostra o número de identificação

do registro no banco de dados da tabela de corte da XPR que corresponde a essas seleções.

A tela da Tabela de corte também mostra os números de identificação dos processos de corte

e marcação incluídos naquele registro. Além disso, a tela de Tabela de corte mostra os parâmetros

da Tabela de corte para o processo selecionado. Para substituir os parâmetros da tabela de corte,

consulte página 17.

Se você estiver usando um programa de peça do ProNest que inclui

marcação, mas você desativou o uso de códigos G59, o Phoenix

interpreta automaticamente o M07 Ar ou M07 N2 no programa de peça

do ProNest como M09 (Marcador 1 Ativado) e usa o gás de marcação

selecionado na tela Tabela de corte. Para obter mais informações sobre

códigos usados nos programas de peças do ProNest, consulte Apêndice

A: Sobre os programas de peças do ProNest para XPR na página 34.

Se aparecer a mensagem de diálogo “XPR não está pronta”,

consulte Disponibilidade da XPR na página 23.

16 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

Figura 2 – Tela Ta b ela de co r te

Substituições de parâmetros de tabela de corte pelo operador

Se necessário, o operador pode substituir os parâmetros da tabela de corte padrão. Os valores

de substituição podem ser inseridos nas telas a seguir e serão usados durante o corte.

Você não pode substituir o valor de Definir Corrente do Arco a partir da

tabela de corte.

Tela de Processo (Configurações > Processo > Plasma 1 ou Plasma 2)

Tela Corte (Configurações > Corte)

Watch Window de dados do processo

EDGE Connect Adendo do manual 809900PT 17

Corte e marcação com uma XPR em um CNC EDGE Connect

1

2

1

2

1

1

Substituições da tela de Processo pelo operador

A tabela de corte determina a maioria dos valores padrão na tela de Processo (consulte Figura 3

na página 18). Alguns valores vêm diretamente da tabela de corte e outros são calculados

a partir de uma combinação de valores de tabela de corte e outras configurações do Phoenix .

Figura 3 – Tela de Processo

Para substituir um valor que vem diretamente da tabela de corte , o operador exclui

o valor padrão e insere um novo valor.

Quando o operador substitui um valor que vem diretamente da tabela

de corte , o valor é mantido até que as tabelas de corte sejam

recarregadas. As tabelas de corte são recarregadas quando um operador

vai para a tela Tabelas de corte e escolhe salvar ao sair da tela (caso seja

solicitado; se não for solicitado, o Phoenix salva automaticamente). As

tabelas de corte também são recarregadas quando o CNC é reiniciado.

Ao substituir a altura do corte na tela de Processo, a altura de perfuração

e a altura de transferência se ajustam automaticamente e na mesma

proporção. Se desejar valores específicos para altura de perfuração

e altura de transferência, insira-os como valores absolutos em polegadas

ou milímetros após ajustar a altura de corte.

18 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

2

Para substituir um valor calculado a partir de uma combinação de valores de tabelas

de corte e outras configurações do Phoenix , o operador limpa a caixa de seleção,

exclui o valor padrão e insere um novo valor.

Desmarcar a caixa de seleção quebra o link para a tabela de corte

e outras configurações do Phoenix. Assim, o valor de substituição

é mantido como está até que o operador o altere novamente na tela

de Processo ou seleciona novamente a caixa de seleção para voltar

ao valor padrão.

EDGE Connect Adendo do manual 809900PT 19

Corte e marcação com uma XPR em um CNC EDGE Connect

Sequência de corte a plasma

O CNC identifica cada estado da sequência de corte com uma mensagem de status em letras

azuis embaixo da área de visualização da peça na tela Principal do Phoenix.

Se uma mensagem de status não descrever o estado atual na sequência

de corte a plasma, então a mensagem indicará uma condição na XPR.

Consulte Mensagem de status na página 24.

O estado atual na sequência de corte a plasma é informado pelo CNC. O CNC começa a ler

e executar o programa de peça no Início do Ciclo (Cycle Start). Veja os estados da sequência

de corte a plasma em Tabela 6.

Tabela 6 – Sequência de corte a plasma

Quando... A mensagens de status é: E...

O CNC lê o código M07

(Corte ativo) no programa

de peça

O THC começa a realizar

sua detecção de altura

inicial (IHS)

Atualização de processo • As entradas XPR Pronta para Começar

e Processo da XPR Pronto são

desligadas.

• O CNC envia o processo para a XPR.

Abaixar a tocha

• A saída de Desativar Altura da Tocha

é acionada e permanece assim até que

o sistema de corte alcance a velocidade

de corte.

• Se o Pré-fluxo durante a IHS estiver

ligado (em Configurações > Processo >

Plasma 1/2): As saídas do Controle de

corte da XPR, do Controle de perfuração

da XPR e da Contenção de ignição

da XPR são ativadas depois que a tocha

começa a descer em direção à peça

de trabalho.

• Em um sistema de corte de várias tochas

quando o Pré-fluxo Durante a IHS estiver

desligado (em Configurações > Processo

> Plasma 1/2): o Controle de corte

da XPR, o Controle de perfuração

da XPR e a Contenção de ignição

da XPR são ativados quando o THC

atinge a Altura inicial do IHS.

• As saídas de Ativação do Contato

do Bico da XPR e Limite de Torque

do THC são ativadas quando o THC

atinge a Altura inicial do IHS.

20 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

Quando... A mensagens de status é: E...

A detecção de altura inicial

(IHS) é concluída e a tocha

está posicionada na altura

de transferência.

A XPR provoca a ignição

de um arco

Aguardando pelo arco ativo • Se o Pré-fluxo durante a IHS estiver

desligado (em Configurações > Processo

> Plasma 1/2): as saídas de Controle de

corte da XPR e de Controle de perfuração

da XPR são ativadas.

• As entradas do Processo XPR Pronto

e da XPR Pronta para iniciar são ativadas

(após a purga da XPR ser finalizada).

• As saídas da Contenção de ignição

da XPR, da Ativação do Contato do Bico

da XPR e do Limite de Torque do THC

são desligadas.

Perfuração • A entrada do Sensor de corte da XPR

é ligada (ON).

• Após decorrer o tempo de perfuração,

a saída de Controle de perfuração

da XPR é desligada.

• Os temporizadores do Retardo na altura

de corte e do Retardo do AVC são

iniciados.

• Após decorrer o tempo de Retardo

na altura de corte, o THC desce até

a Altura de corte.

O movimento

de deformação

é iniciado (se o Tempo

de deformação estiver

configurado)

O sistema de corte acelera

até a Velocidade de corte.

Deformação

• A saída de movimento é ligada (ON).

• O Movimento de deformação continuará

até que o Tempo de deformação expire.

Corte • A saída de Desativar altura da tocha

é desativada (OFF) após o sistema de

corte acelerar até o Valor do Percentual

de Velocidade de Desativação da Altura

da Tocha mais a Distância do Plasma

a partir do canto ou após o tempo

de retardo do AVC expirar, o que ocorrer

por último.

• A saída de Desativar altura da tocha

é ativada (ON) e desativada (OFF)

durante o corte sempre que a velocidade

de corte cair para algum percentual

abaixo da Velocidade de Desativação

da Altura da Tocha definida.

EDGE Connect Adendo do manual 809900PT 21

Corte e marcação com uma XPR em um CNC EDGE Connect

Quando... A mensagens de status é: E...

O CNC lê o código M08

(Corte desligado)

no programa de peça

Elevar a tocha • A saída do Controle de corte da XPR

é desligada (OFF).

• A entrada da Partida de plasma

é desligada (OFF).

• A saída de movimento é desligada (OFF).

• A entrada do Sensor de corte da XPR

é desligada (OFF).

• A tocha retrai para a Altura de retração.

O Tempo de parada

é iniciado (se o Tempo

de Parada estiver

configurado)

Parar Retardo

• O CNC evita que a mesa de corte do tipo

pórtico se mova para o próximo ponto

de perfuração até que o Tempo de parada

expire.

Tempo de parada termina Avançando • A mesa de corte do tipo pórtico se move

para o próximo ponto de perfuração

e a sequência é repetida.

22 809900PT Adendo do manual EDGE Connect

Localização de defeitos e diagnóstico

O Phoenix exibe códigos de diagnóstico da XPR como mensagens de status, diálogos de erro,

informações do Watch Window de erro do sistema e dados do registro de diagnósticos. A XPR

possui quatro tipos de códigos de diagnóstico e o Phoenix exibirá os códigos conforme definido

na tabela abaixo.

Tabe la 7 – Tipos de códigos de diagnóstico da XPR

Corte e marcação com uma XPR em um CNC EDGE Connect

Tipo de

código

Informações Sem resultado imediato. Na maioria dos casos,

Alert (Alerta) Os alertas não interrompem o programa

Erros Erros podem ter um efeito adverso na

Falhas As falhas protegem o sistema de corte

Resultado durante o corte O que fazer

a ação do operador não é necessária.

de peça, mas eles podem afetar negativamente

a produtividade e a qualidade de corte. Para

resolver um código de alerta, é necessária

a ação do operador.

produtividade ou qualidade, ou causar danos

aos componentes do sistema de corte.

Erros interrompem o programa de peça

e exibem um diálogo de erro do CNC.

e os componentes do sistema contra danos

permanentes.

As falhas interrompem o programa de peça

e exibem um diálogo de erro do CNC.

O arco não será iniciado até que a falha

seja resolvida.

Para encontrar o código numérico para

informações ou mensagem de status de

alerta, acesse a tela de Registro na Interface

Web da XPR.

• Para as etapas da localização de

defeitos, consulte o manual de instruções

fornecido com sua fonte de alimentação

de plasma XPR.

Para resolver um erro ou falha da XPR:

• Localize o número do erro no diálogo

de erro que aparece. Consulte Caixa

de diálogo de erro na página 25.

• Siga as etapas de ação corretiva no

manual de instruções fornecido com

a fonte de alimentação de plasma XPR.

Disponibilidade da XPR

Antes de enviar um processo para a XPR, certifique-se de que as seguintes condições são

atendidas:

Certifique-se de que o barramento de campo está funcionando.

A estação das ferramentas está ativada, e a ferramenta de corte está pronta para cortar

(em Verificações iniciais ou Aguardar pelo estado de partida).

O sistema XPR é ligado (ON).

Purgas de gás estão completas.

Não há grandes erros da XPR presentes.

EDGE Connect Adendo do manual 809900PT 23

Corte e marcação com uma XPR em um CNC EDGE Connect

Mensagem de status

Ver informações sobre erros da XPR no CNC

As informações sobre erros da XPR são exibidas no Phoenix nos seguintes locais:

Mensagem de status

Caixa de diálogo de erro

Watch window de erros do sistema (se configurado)

Faça o login na Visualização de Diagnósticos da XPR no CNC

Mensagem de status

O erro da principal prioridade da XPR, se existir, é mostrado em azul abaixo da visualização

de peças na tela Principal no Phoenix.

Figura 4 – Exemplo de mensagem de status que mostra um erro da XPR

24 809900PT Adendo do manual EDGE Connect

Quando ocorrer um erro ou falha da XPR, o programa de peça faz uma pausa e aparece uma

caixa de diálogo. Para resolver um erro, veja Caixa de diálogo de erro na página 25.

Se uma caixa de diálogo de erro não aparecer e o programa de peça não pausar,

a mensagem de status indicará um dos itens a seguir:

Informações ou alerta da XPR – Veja Tabel a 7 na página 23.

O estado atual na sequência de corte a plasma – Consulte página 20.

Corte e marcação com uma XPR em um CNC EDGE Connect

Caixa de diálogo de erro

Os erros e falhas da XPR são exibidos em uma caixa de diálogo no CNC. Na caixa de diálogo,

selecione a tecla programável Manual da XPR para visualizar as informações de localização

de defeitos para o erro. A mensagem de erro inclui o número do código de erro (por exemplo,

Erro XPR 508). Consulte Figura 5.

Figura 5 – Caixa de diálogo com uma mensagem de erro da XPR

Watch window de erros do sistema

Você também pode monitorar alertas, falhas ou mensagens de erro no CNC através

do Watch Window de erros do sistema, conforme apresentado em Figura 6.

Figura 6 – Watch Window de erros do sistema

Para configurar um Watch Window de erros do sistema, consulte página 12.

Para ver as informações de diagnósticos detalhadas da XPR, use a Interface Web da XPR.

EDGE Connect Adendo do manual 809900PT 25

Corte e marcação com uma XPR em um CNC EDGE Connect

1

2

1

2

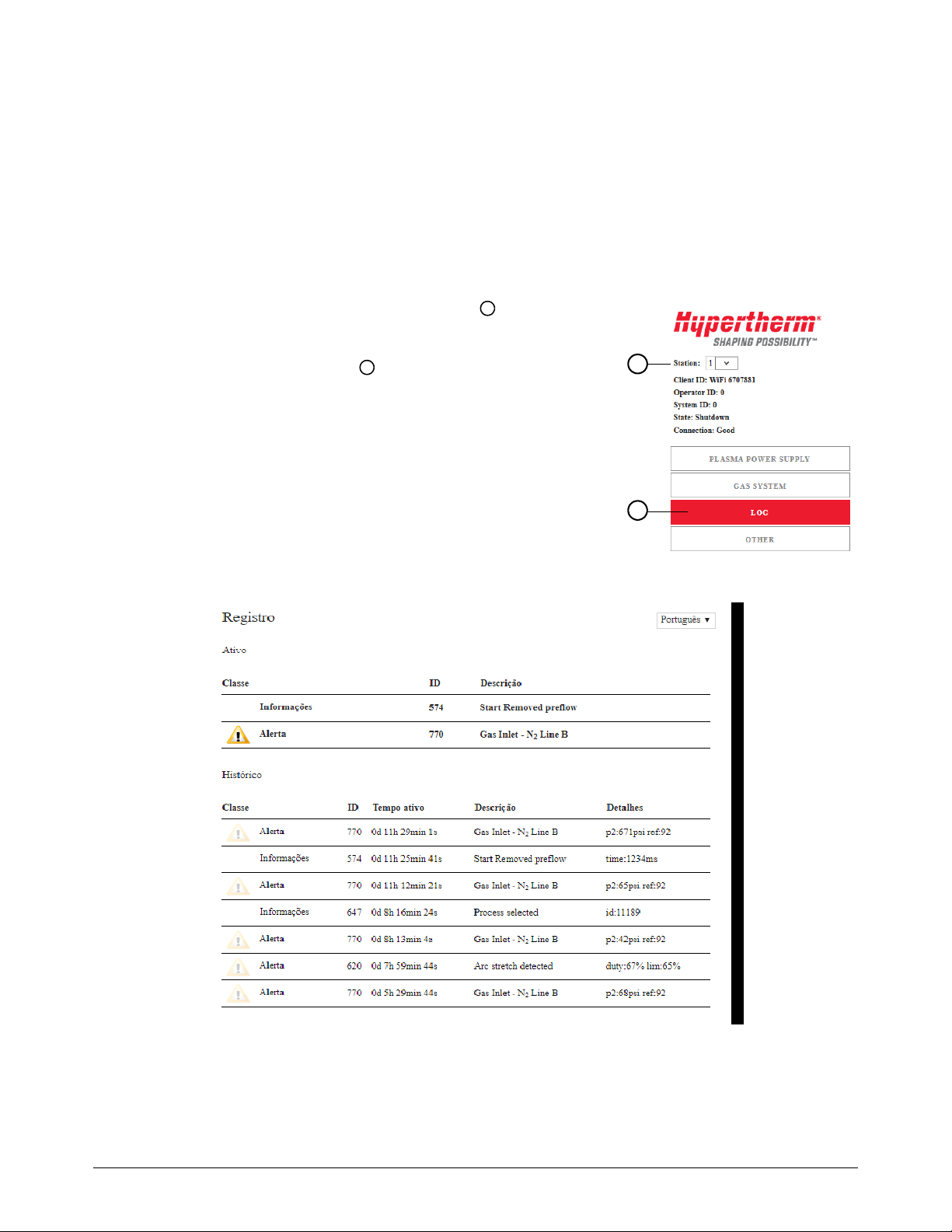

Registro de Diagnóstico da XPR

Você pode ver os códigos de diagnóstico ativos e recentes da XPR, detalhes de erros e dados

de Tempo de Atividade do Registro na XPR Diagnostics View (Visualização de Diagnóstico da XPR)

no CNC.

Para acessar o Registro de Diagnóstico da XPR:

1. Na tela Principal do Phoenix, selecione Configurações > Diagnóstico > Sistema XPR.

2. Selecione o número da Station (Estação) da XPR

que deseja monitorar.

3. Selecione Log (Registro) .

O Registro (Figura 7) exibe quatro classes de códigos

de diagnóstico da XPR: falhas, erros, alertas e mensagens

de informação. Para saber quais são as diferenças entre

cada classe, consulte Tabela 7 na página 23.

Figura 7 – Tela da Visualização de Diagnóstico da XPR

Para saber quais são as etapas de resolução de problemas, consulte

o manual de instruções fornecido junto com sua fonte de alimentação

aplasma da XPR.

26 809900PT Adendo do manual EDGE Connect

Monitoramento da XPR a partir do CNC

1

3

5

2

4

6

1 ID da Station (Estação) é o número da estação

da XPR para monitorar.

2ID do cliente é o dispositivo que está

se comunicando com a XPR. A ID do cliente

é exibida como “EDGE Connect” para todos

os CNCs.

3 ID do operador é o tipo de conexão que enviou

um processo. A ID do operador é exibida como

“Nenhum usuário” se a rede estiver

desconectada.

4Sistema ID é o tipo de fonte de alimentação

de plasma na estação selecionada. A ID do

sistema é exibida como “Nenhuma” se a estação

selecionada não for uma XPR.

5 Estado é o status atual da XPR na estação

selecionada. Para obter mais informações,

consulte o manual de instruções fornecido

com sua fonte de alimentação de plasma XPR.

6Conexão é o status da comunicação entre

o Phoenix e o navegador da Web que exibe

os dados de diagnóstico.

Você pode monitorar até duas fontes de alimentação de plasma XPR no CNC, abrindo

a visualização Diagnósticos da XPR no Phoenix. As informações na Visualização de Diagnósticos

são preenchidas na XPR através do EtherCAT.

Para ir para a Visualização de Diagnósticos da XPR no Phoenix:

1. Selecione Configurações > Diagnósticos > Sistema da XPR.

2. Selecione a Station (Estação) da XPR que você quer monitorar.

Corte e marcação com uma XPR em um CNC EDGE Connect

Estado e conexão

A tela principal da visualização de Diagnósticos da XPR no Phoenix mostra o estado e a conexão

da estação da XPR que você selecionou para monitorar. Consulte Figura 8.

Figura 8 – Visualizar o status de estado e conexão da fonte de alimentação de plasma XPR

EDGE Connect Adendo do manual 809900PT 27

Corte e marcação com uma XPR em um CNC EDGE Connect

Versões de firmware

Para descobrir quais versões de firmware estão instaladas em uma estação da XPR:

1. A partir da visualização de Diagnósticos da XPR no Phoenix, selecione o número da Station

(Estação) para a XPR.

2. Selecione a guia Outros.

Para ver uma lista das versões do firmware compatível com esse documento, consulte Antes de

iniciar na página 5. Para atualizar o firmware, consulte o Boletim de Serviço de Campo Hypertherm

809820.

Os procedimentos de atualização de firmware a seguir estão disponíveis em

www.hypertherm.com/docs

Para atualizar automaticamente o firmware da XPR por meio da EtherCAT, consulte

:

a Observação da Aplicação 810720.

Para atualizar a interface web da XPR e o firmware da PCB (placa de circuito impresso)

com um USB ou conexão sem fio, consulte o Boletim de serviço de campo da Hypertherm

809820.

28 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

1

2

1

2

(Não se aplica para a XPR170)

E/S da fonte de alimentação de plasma, temperaturas e status do chopper

A tela Fonte de Alimentação a Plasma mostra detalhes sobre a E/S ativa, a temperatura e o status

do chopper. Para visualizar a E/S da fonte de alimentação a plasma XPR, temperaturas e status

do chopper:

1. Na tela principal no Phoenix, selecione

Configurações > Diagnósticos > Sistema da XPR.

2. Selecione o número da Station (Estação) da XPR que

você quer monitorar.

3. Selecione Fonte de alimentação a plasma .

A tela da Fonte de alimentação de plasma aparece (consulte

Figura 9 na página 29). Essa tela também mostra as entradas

e saídas. Se estiver destacada em vermelho ou cinza, a entrada

ou saída está ativa.

Figura 9 – Tela de fonte de alimentação de plasma na Visualização de Diagnósticos da XPR

Para ver alertas e erros ativos ou recentes, vá para tela de Registro.

Consulte página 26.

EDGE Connect Adendo do manual 809900PT 29

Corte e marcação com uma XPR em um CNC EDGE Connect

1

2

1

2

Monitoramento e teste das vazões de gás

Você pode monitorar e testar as vazões de gás a partir da tela do Sistema de gás na Visualização

de Diagnósticos da XPR no CNC através do EtherCAT.

Para ver a tela do Sistema de Gás:

1. Na tela principal no Phoenix, selecione Configurações > Diagnósticos > Sistema da XPR.

2. Selecione o número da Station (Estação) da XPR que

você quer monitorar.

3. Selecionar Sistema de gás .

Monitoramento das vazões de gás

Para monitorar as vazões de gás do CNC, visualize os dados na tela Sistema de gás.

Consulte Figura 10.

Figura 10 – Tela do sistema de gás

30 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

Teste de vazões de gás e vazamentos

Faça um teste de gás para certificar-se de que você está pronto para cortar ou para ajudar

a diagnosticar problemas com qualidade de corte, desempenho do sistema e vida útil dos

consumíveis.

Para fazer um teste de vazão de gás ou de vazamento de gás do CNC,

o CNC deve ter o controle da XPR. O dispositivo que define

um processo controla primeiro a XPR.

Para fazer um teste de vazão de gás no CNC:

1. Vá para a tela do Sistema de gás na Visualização de Diagnósticos da XPR. Para obter mais

detalhes, consulte página 30.

2. Escolha o teste que você quer fazer (Pré-fluxo, Fluxo de perfuração, Fluxo de corte

ou Vazamento de gás).

3. Na caixa de diálogo “Are you sure?” (Você tem certeza?), selecione YES (SIM).

O teste começa imediatamente e continua por 45 segundos.

Para cancelar um teste de vazão de gás, selecione novamente o mesmo

botão de teste de vazão de gás ou escolha um teste de gás diferente.

Os testes de vazamento de gás não podem ser cancelados.

Para visualizar informações sobre gases, alertas e erros durante ou após o teste, escolha Registro.

Consulte Registro de Diagnóstico da XPR na página 26.

Ver as informações da XPR com a interface da web da XPR

A interface da Web da XPR, que está disponível apenas em dispositivos habilitados para conexão

sem fio, fornece a maioria dos dados que você pode encontrar na Visualização de Diagnósticos

da XPR no CNC. Antes de usar um dispositivo habilitado para conexão sem fio para

monitorar os diagnósticos da XPR, examine a Visualização de Diagnósticos da XPR

no Phoenix para ver se os dados que você precisa já estão disponíveis no CNC. Consulte

Monitoramento da XPR a partir do CNC na página 27.

• Se os dados de diagnóstico da XPR necessários estiverem disponíveis somente na interface da Web

da XPR em um dispositivo habilitado para conexão sem fio, consulte o manual de instruções fornecido

com a fonte de alimentação de plasma XPR para obter a documentação.

• Se você conectar o CNC a uma rede sem fio da XPR (modo de Ponto de Acesso), o CNC só poderá

se comunicar com a rede da XPR e não com a rede local. Para resolver esse problema, use o modo

de rede ou conecte um cabo Ethernet a partir da conexão LAN do CNC a uma porta que tenha acesso

à rede local. Para obter mais detalhes sobre modo de Ponto de Acesso e modo de rede, consulte

o manual de instruções fornecido com sua fonte de alimentação de plasma XPR.

Para especificações do cabo Ethernet, consulte Especificações

einstalação na Seção 1 do EDGE

Manual (Manual de Instalação e Configuração do EDGE

(809340).

EDGE Connect Adendo do manual 809900PT 31

®

Connect Installation and Setup

®

Connect)

Corte e marcação com uma XPR em um CNC EDGE Connect

Tire uma XPR da rede EtherCAT para manutenção

Se você precisar desligar uma XPR temporariamente (por exemplo, para manutenção) mas

continuar usando o sistema de corte, você pode retirar temporariamente a XPR da configuração

da rede EtherCAT. A retirada de uma XPR da configuração de rede, conhecida como tirar uma XPR

para manutenção, permite que você continue usando o sistema de corte sem as falhas

de barramento de campo.

Para tirar uma XPR para manutenção:

1. Desligue (OFF) o CNC.

2. Desligue (OFF) a alimentação principal da XPR que deseja tirar para manutenção.

3. Ligue (ON) o CNC.

Depois que o Phoenix inicia, ele começa a inicialização da rede EtherCAT. Então, a mensagem

mostrada na Figura 11 na página 32 aparece.

Figura 11

A mensagem mostra a XPR que você deseja tirar para manutenção. Neste exemplo, é a XPR

na Estação 1.

4. Selecione Sim.

O Phoenix retira a XPR da configuração de rede e inicia a rede EtherCAT.

Se você reiniciar o CNC enquanto a XPR estiver fora de serviço,

será preciso responder à mensagem Levar a fonte de alimentação

do plasma 1 para manutenção? novamente. Selecione Sim.

Se você tentar cortar com uma XPR que está fora de serviço, a seguinte

mensagem é mostrada.

32 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

Figura 12

Para colocar a XPR novamente em serviço:

1. Desligue (OFF) o CNC.

2. Ligar a alimentação principal da XPR que você deseja colocar de volta em funcionamento.

3. Ligue (ON) o CNC.

O Phoenix adiciona a XPR à configuração de rede e inicia a rede EtherCAT.

EDGE Connect Adendo do manual 809900PT 33

Corte e marcação com uma XPR em um CNC EDGE Connect

Apêndice A: Sobre os programas de peças do ProNest para XPR

Consulte a EDGE Connect Programmer Reference (Referência do

Programador do EDGE Connect) (809550) para obter mais informações

sobre os códigos usados para a programação de peças.

Formato do programa de peça do ProNest para uma XPR

Quando você usa o ProNest para criar um programa de peça para uma XPR, o ProNest inclui

ocomando G59V509Fxxxxx no início do programa de peça. Este comando informa ao CNC

e à XPR qual o registro no banco de dados das tabelas de corte deve ser usado para este

programa de peça. O registro contém todos os parâmetros do processo necessários para que

o CNC e a XPR executem o programa de peça, incluindo todos os parâmetros do processo para

corte, marcação e/ou True Hole (se aplicável).

Certifique-se de que as seguintes configurações do Código de programa

estão ativadas na tela de Corte no Phoenix (Configurações > Corte):

Substituição do código G59 de EIA, substituição de seleção de

processo, substituição do kerf de EIA e substituição de código F de EIA.

Por exemplo: G59 V509 F11189

Neste exemplo, o comando V509 informa ao CNC e à XPR para usar o registro 11189

(80 A O2/Air) no banco de dados das tabelas de corte para este programa de peça.

Quando o CNC lê o comando M07 (Corte ativo) no programa de peça, O CNC envia o número de

registro 11189 para a XPR. A XPR então carrega os parâmetros do processo de corte associados

do número de registro 11189. Ao mesmo tempo, o CNC carrega os parâmetros do processo de

corte do número de registro 11189. Os parâmetros do processo são os seguintes:

Tensão do arco

Corrente de corte

Altura de corte

Um operador não pode substituir estes parâmetros no CNC. Para

substituir os parâmetros do processo, as modificações devem ser feitas

na tabela de corte no ProNest. Consulte

mais informações.

Velocidade de corte

Tipo de gás e faixa de vazão

Kerf

Tabela 8 na página 36 para

Altura de perfuração

Tempo de perfuração

Altura de transferência

34 809900PT Adendo do manual EDGE Connect

Substituições de processo

Um único comando G59 V509 Fxxxxx no programa de peça preenche automaticamente

os campos de seleção do processo da XPR.

Um código de substituição na linha M07 no programa

de peça modifica estes valores.

Para modificar um programa de peça da XPR, modifique a tabela de corte no ProNest

(ou outro software CAM) e forneça o programa de peça modificado para usar no Phoenix.

Corte e marcação com uma XPR em um CNC EDGE Connect

Substituir códigos

Se for necessário modificar os parâmetros de processo de corte, marcação ou do True Hole

em um registro na base de dados da tabela de corte, você pode fazer as modificações no ProNest.

Estas modificações são conhecidas como substituições de processo. Quando você fornece o novo

programa de peça do ProNest, o ProNest indica as substituições de processo com os códigos

em Tabela 8 na página 36.

EDGE Connect Adendo do manual 809900PT 35

Corte e marcação com uma XPR em um CNC EDGE Connect

Tabela 8 – Substituição de códigos dos parâmetros do Processo

Substituir código Descrição

AVO Substituição da tensão do arco

AVD Substituição de retardo na tensão do arco*

CCO Substituição da corrente de corte

CHT Substituição da altura de corte

MAF Substituição do fluxo da mistura de argônio (AR)

MHF Substituição do fluxo da mistura de hidrogênio (H2)

MNF Substituição do fluxo da mistura de nitrogênio

PCF Substituição do fluxo do corte a plasma

PHT Substituição da altura de perfuração**

PTO Substituição do tempo de perfuração

SCF Substituição do fluxo do corte de proteção

SPF Substituição do fluxo de perfuração de proteção

THT Substituição da altura de transferência**

* Também chamado de retardo no Controle automático da tensão (AVC).

** Consulte Substituições da altura de perfuração e altura de transferência.

O ProNest inclui esses códigos de substituição de processo na linha de comando M07. Isso

informa ao Phoenix e à XPR qual valor padrão do registro da tabela de corte deve ser substituído

pelo valor especificado.

Por exemplo: M07 AVO116

Neste exemplo, suponha que a tensão padrão do arco especificada para este processo no registro

da tabela de corte seja 118. A substituição do parâmetro de processo AVO116 no programa de

peça informa ao Phoenix e à XPR que deve ser usada uma tensão do arco de 116 em vez de 118.

Substituições de processo aplicadas na linha M07 permanecem em efeito

M07

que recarrega os valores padrões da tabela de corte.

até o próximo comando

36 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

Substituições da altura de perfuração e altura de transferência

A altura de perfuração e a altura de transferência são definidas na tabela de corte da XPR como

valores absolutos (em polegadas ou milímetros). Para a XPR, as substituições da altura

de perfuração e altura de transferência são independentes da altura de corte.

Exemplo: M07 CHT0.5 THT0.25 = Corte ativo, use uma altura de corte de 0.5 polegada e use

uma altura de transferência de 0.25 polegada

Neste exemplo, os valores de substituição de CHT e THT são usados em vez dos valores de altura

de corte e altura de transferência do registro da tabela de corte mencionado na linha G59. Como

o PHT não está incluído na linha M07, o valor da altura de perfuração do registro da tabela de corte

mencionado na linha G59 é utilizado.

Códigos de marcação

Para informar ao Phoenix e à XPR para substituir os parâmetros do processo de corte pelos

parâmetros do processo de marcação do registro da tabela de corte, o ProNest inclui o código

N2 (Nitrogênio) ou AR (Argônio) na linha de comando M07 (Corte ativo).

Por exemplo: M07 N2 ou M07 AR

Além disso, o ProNest indica a velocidade de marcação como um código devalor F após o M07

(Corte ativo). A velocidade de marcação pode ser o valor da tabela de corte ou um valor de

substituição, se você especificou uma substituição de velocidade de marcação na tabela de corte

no ProNest.

Por exemplo:

M07 N2

F250.

Se você estiver fazendo a marcação de um texto, consulte também

Selecione Partida para retornar ao corte a plasma com a XPR.

na página 43.

Se a sua peça exigir marcação de pó de oxicorte com códigos M09

antigos, consulte página 43.

EDGE Connect Adendo do manual 809900PT 37

Corte e marcação com uma XPR em um CNC EDGE Connect

Códigos True Hole

Para informar ao Phoenix e à XPR para substituir os parâmetros do processo de corte padrão pelos

parâmetros do processo de corte do True Hole a partir do registro da tabela de corte, o ProNest

inclui o código TH na linha de comando M07 (Corte ativo).

Por exemplo: M07 TH

Isso indica que os parâmetros do processo de corte True Hole do registro da tabela de corte,

bem como os parâmetros True Hole do Phoenix, serão usados para qualquer círculo compatível

com True Hole em vez dos parâmetros do processo de corte padrão.

Além de usar os parâmetros True Hole na tabela de corte e no Phoenix,

um programa de peça ProNest aplica automaticamente velocidades

variadas em vários segmentos de furos para completar a técnica

True Hol e.

Códigos de contorno interno

Para peças com contornos interiores, como arcos e orifícios que não são compatíveis com

o True Hole, o ProNest inclui o código O2S na linha de comando M07 (Corte ativo). O código

O2S informa ao Phoenix e à XPR para substituir os parâmetros de processo de corte padrão pelos

parâmetros de processo de corte O2/O2 do registro da tabela de corte.

Por exemplo: M07 O2S

Amostra do programa de peça do ProNest

A seguir, está uma amostra do programa de peça do ProNest para uma XPR.

G59 V509 F11420

(130A O2/Air)

G41

M07 AVO132 THT0.25

M51

F80.

G03X0. 7071Y0. 7072I0. 3536J0. 3536

G02I1. 5556J1. 5556

M50

M50H-0. 035

G03X-0. 3536I-0. 1768J-0. 1768

M08

G40

M51

M19

M02

38 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

Diferenças entre os programas de peça da XPR e do ProNest da HPRXD

Se você tiver um programa de peça do ProNest que foi criado para uma

HPRXD, a Hypertherm recomenda enfaticamente que você crie um novo

programa de peça especificamente para a XPR.

Há muitas diferenças entre as tabelas de corte da XPR e da HPRXD. Portanto, há muitas

diferenças entre um programa de peça do ProNest criado para uma XPR e um programa

de peça do ProNest criado para uma HPRXD. As principais diferenças envolvem o seguinte:

Seleção de processo

Marcação

True Hole

Substituições

Altura de transferência e altura de perfuração

Cada item está descrito brevemente abaixo. Consulte a EDGE Connect Programmer Reference

(Referência do Programador do EDGE Connect) (809550) para obter informações completas

sobre os códigos usados para a programação de peças.

Seleção de processo

Com as tabelas de corte da XPR, a seleção de processo usa uma única linha de código

no programa de peça. Por exemplo:

G59 V509 F11189

Este comando informa ao CNC e à XPR qual o registro no banco de dados das tabelas de corte

deve ser usado para este programa de peça. O registro inclui os parâmetros para tipo de tocha,

tipo de material, corrente de corte, gás e espessura do material. Assim, este comando único

especifica todos esses parâmetros de uma só vez.

Com as tabelas de corte da HPRXD, a seleção de processo usa várias linhas do código V5xx

no programa de peça para especificar os parâmetros para tipo de tocha, tipo de material, corrente

de corte, gás e espessura do material. Por exemplo:

G59 V502 F34

G59 V503 F1.00

G59 V504 F130

G59 V505 F2

G59 V507 F33

EDGE Connect Adendo do manual 809900PT 39

Corte e marcação com uma XPR em um CNC EDGE Connect

Marcação

Com as tabelas de corte da XPR, a seleção do processo de marcação usa o código N2 ou AR

na linha M07 (Corte ativo) no programa de peça. Por exemplo:

G59 V509 F11189

...

M07 N2

...

M08

Com as tabelas de corte da HPRXD, a marcação usa várias linhas de código no programa de peça,

incluindo códigos específicos de marcação. Por exemplo:

G59 V525 F27

...

M36 T3

...

M09

...

M10

Observe que os códigos de marcação usados nos programas de peças da HPRXD não são

usados em programas de peças da XPR. Consulte Tab e la 9 para mais informações.

Tabe la 9 – Diferenças do código de Marcação entre uma XPR e uma HPRXD

Código Com uma XPR, usada para...

M36 T1 (Selecione Processo Plasma 1) Corte e marcação Corte

M07 (Corte ativo) Corte e marcação Corte

M08 (Corte desligado) Corte e marcação Corte

M36 T3 (Selecione Processo Marcador 1) Não usado Marcação

M09 (Ativar Marcador 1) Não usado Marcação

M10 (Desativar Marcador 1) Não usado Marcação

Ao marcar com uma XPR usando um programa de peça da HPRXD,

o Phoenix interpreta automaticamente os códigos de marcação existentes

corretamente, sem alterar visivelmente os códigos no programa de peça,

se você desativar as seguintes configurações de Código de Programa

na tela de Corte no Phoenix (Configurações > Corte): Substituição

do código G59 de EIA, substituição de seleção de processo,

substituição do kerf de EIA e substituição de código F de EIA.

Com uma HPRXD,

usada para...

40 809900PT Adendo do manual EDGE Connect

Corte e marcação com uma XPR em um CNC EDGE Connect

True Hole

Com as tabelas de corte da XPR, a seleção do processo de True Hole usa o código TH na linha

M07 (Corte ativo) no programa de peça. Por exemplo:

G59 V509 F11189

...

M07 TH

Com as tabelas de corte da HPRXD, a seleção de processo True Hole usa várias linhas do código

V5xx no programa de peça. Por exemplo:

G59 V502 F34

G59 V503 F1.99

G59 V504 F130

G59 V505 F2

G59 V507 F33

Além disso, em um programa de peça da HPRXD com True Hole, uma velocidade é aplicada

ao orifício. Com um programa de peça da XPR com True Hole, são aplicadas velocidades variadas

em vários segmentos do orifício.

Substituições

Com as tabelas de corte da XPR, as substituições do parâmetro do processo usam o código

de substituição na linha M07 (Corte ativo) no programa de peça. Por exemplo:

G59 V509 F11189

...

M07 AVO116 THT0.25

Com as tabelas de corte da HPRXD, substituições usam código V6xx no programa de peça.

Por exemplo:

G59 V502 F34

G59 V503 F1.00

G59 V504 F130

G59 V505 F2

G59 V507 F33

...

G59 V600 F125

M07

O ProNest ainda usa os códigos de substituição do controle da altura

V600 e V607, conforme necessário, nos programas de peças da XPR

criados para cortes chanfrados. Mas nenhum outro código de

substituição V6xx é compatível com uma XPR.

EDGE Connect Adendo do manual 809900PT 41

Corte e marcação com uma XPR em um CNC EDGE Connect

Altura de perfuração e altura da transferência

Com a XPR, as substituições da altura de perfuração e altura de transferência são independentes

da altura de corte. A altura de perfuração e a altura de transferência são expressas apenas como

valores absolutos (em milímetros ou polegadas) nas tabelas de corte da XPR e na tela de Processo

no Phoenix. Para exemplos de códigos de programa de peça, consulte página 37.

Com a HPRXD, os valores da altura de perfuração e da altura de corte são expressos como

50% a 400% da altura de corte. Por exemplo:

G59 V602 F200 = Configure o fator de altura de perfuração do plasma 1 em 200% da altura

de corte

G59 V604 F75 = Configure o fator de altura de transferência do plasma 1 em 75% da altura

de corte

42 809900PT Adendo do manual EDGE Connect

Apêndice B: Marcação com pó de oxicorte

Embora programas de peças existentes devam ser repostados com o software CAM, há uma

maneira manual de usar um programa de peça existente para marcar os códigos M09 com

pó de oxicorte e cortar os códigos M07 com a XPR. Siga as diretrizes e a sequência especial

das etapas abaixo.

Diretrizes

Controle o CNC em modo manual.

Use a função Mover para perfurar para completar toda a marcação com pó de oxicorte

primeiro.

Não é possível alternar do modo Plasma para o modo Oxicorte.

Marcação com pó de oxicorte e corte com XPR

Corte e marcação com uma XPR em um CNC EDGE Connect

Para usar um programa de peça existente para marcação com pó de oxicorte e corte com XPR:

1. Com o programa de peça em modo Oxicorte, pressione Partida (Start) e imediatamente após

pressione Parar (Stop) para interromper o programa.

2. Selecione Mover para perfuração e selecione o primeiro ponto de perfuração do código M09

para marcação de pó de oxicorte.

3. Selecione Partida (Start) para começar a marcação com pó de oxicorte.

4. Assim que todos os códigos de marcação M09 estiverem concluídos, selecione imediatamente

Parar (Stop) para interromper o programa de peça.

Se você esperar demais para interromper o programa,

os códigos M07 de corte a plasma serão cortados no modo Oxicorte,

em vez de no modo Plasma.

5. Na tela Principal, selecione Mudar modo de corte e então selecione Plasma.

6. Pressione a tecla programável Mover para perfuração para ir à primeira perfuração M07

no programa de peça.

7. Selecione Partida para retornar ao corte a plasma com a XPR.

EDGE Connect Adendo do manual 809900PT 43

Corte e marcação com uma XPR em um CNC EDGE Connect

44 809900PT Adendo do manual EDGE Connect

Apêndice C: Opções para marcação de texto

Você está fazendo a marcação

diretamente no CNC ou através

do ProNest?

Precisa fazer a marcação

dos textos que não estão

em inglês?

P

r

e

c

i

s

a

d

e

p

a

r

a

d

a

a

s

s

í

n

c

r

o

n

a

n

a

m

a

r

c

a

ç

ã

o

?

Está usando o CNC

do ProNest?

O CNC do ProNest não é compatível

com a marcação

Use o marcador de texto do PhoenixOpção de marcador de texto do Phoenix no ProNest

Está OK para geometria

de corte suave?

ProNest

Sim

Sim

Não

Sim

Não

Desativar suavização

Ativar suavização

CNC

Não

Não

Para determinar se deve usar o texto traçado do ProNest, a opção de marcador

de texto do Phoenix no ProNest ou o Gerador de Fonte de Marcador do Phoenix,

consulte o fluxograma abaixo.

Use o texto traçado do ProNest

Corte e marcação com uma XPR em um CNC EDGE Connect

Texto traçado do ProNest Marcador de texto do Phoenix no ProNest Use o marcador de texto do Phoenix

Texto traçado do ProNest incluído como movimentos individuais de marcação no código de saída. O ProNest converte todos os textos traçados para o marcador

• Importar texto CAD ou aplicar em Edição avançada

• Parada assíncrona compatível em movimentos de marcação

• Compatível com Unicode

• Letras maiúsculas ou minúsculas

• Substituições de corrente disponíveis

• Toda a geometria da peça (corte e marcação) será suavizada durante a importação da peça,

se a opção “Smooth entities” (entidades suaves) estiver ativada.

• Usar esta opção sem suavizar pode produzir resultados esteticamente ruins.

de texto do Phoenix durante a saída.

• Parada assíncrona não disponível

• Somente texto ASCII

• EM LETRAS MAÚSCULAS

• Substituições de corrente não disponíveis

A marcação de texto é aplicada no Phoenix no CNC.

• Parada assíncrona não disponível

• Somente texto ASCII

• EM LETRAS MAÚSCULAS

• Substituições de corrente não disponíveis

EDGE Connect Adendo do manual 809900PT 45

Loading...

Loading...