EDGE® Pro Picopath

형상 절단 제어

사용 설명서

80763F – 개정

3

ꩽ+\SHUWKHUP겑걙묑麦ꈒ

뇑븽냹ꩽꈑ霡ꎙ뼍겕陲끥鴉끦낅쀑뼑韥ꯕ덵낅隱뇑븽ꚩ덒덵낅냹낹뼩

ZZZK\SHUWKHUPFRPUHJLVWUDWLRQ꾅꿝ꄱ넭냱ꈑ뼩鲮뇑븽냹麦ꈒ뼩늱겢겑꿙

뇑븽냹麦ꈒ뼩늱겕隕闒颍鱉+\SHUWKHUP겕뇑븽꾅鲵뼑ꭁ겒냵ꓱꈕ闅ꩡ넍븑겑ꈑ

ꓩꊁꓱ냹ꚩ驩麑ꍲ鱽鲙

뗭눥뇊ꚩ

넱ꇝ뿭 BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

뇑븽霡넺넱 BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

鲵ꍡ뇅 BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

냕덵ꚩꯍ隵ꇝꩡ뼢 BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

BBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBBB

ArcGlide, CutPro, EDGE, HPR, HSD, Hypernet, Hypertherm, Phoenix, Powermax, Sensor, Watch Windows는 Hypertherm Inc.

의 상표이며, 미국과 기타 해당 국가에 등록되어 있을 수 있습니다. 그 외 모든 상표는 해당하는 각 소유사의 자산입니다.

© 2014 Hypertherm Inc.

EDGE Pro Picopath CNC

사용 설명서

80763F – 개정 3

한국어 / Korean

2014년 3월

Hypertherm Inc.

Hanover, NH 03755 USA

Hypertherm Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 301, South Building

495 ShangZhong Road

Shanghai, 200231

PR China

86-21-60740003 Tel

86-21-60740393 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP - Brasil

CEP 07115-030

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904 Centum Leaders Mark B/D,

1514 Woo-dong, Haeundae-gu, Busan

Korea, 612-889

82 51 747 0358 Tel

82 51 701 0358 Fax

12/2/13

목차

안전 ............................................................................................................................. SC-11

안전 정보 인지 .......................................................................................................................................... SC-11

안전 지침 준수 .......................................................................................................................................... SC-11

전기적 위험 ............................................................................................................................................... SC-11

전기 감전 사고는 사망에 이를 수 있습니다. ............................................................................................. SC-12

절단 작업은 화재나 폭발을 야기할 수 있습니다. ...................................................................................... SC-13

화재 예방 ............................................................................................................................................ SC-13

폭발 예방 ............................................................................................................................................ SC-13

유독 가스는 신체 손상이나 사망의 원인이 될 수 있습니다. ...................................................................... SC-14

접지 안전 .................................................................................................................................................. SC-15

정전기는 회로 보드에 손상을 줄 수 있습니다. .......................................................................................... SC-15

압축 가스 장비 안전 .................................................................................................................................. SC-16

가스 실린더가 손상되면 폭발할 수 있습니다. ........................................................................................... SC-16

플라즈마 아크는 신체 상해 및 화상을 유발할 수 있습니다. ...................................................................... SC-16

아크 광선은 눈과 피부에 화상을 입힐 수 있습니다. .................................................................................. SC-17

심장 박동기 및 보청기 작동 ...................................................................................................................... SC-18

소음은 청각을 손상시킬 수 있습니다 ........................................................................................................ SC-18

플라즈마 아크는 얼어 있는 관을 손상시킬 수 있습니다 ........................................................................... SC-18

집진 관련 정보 .......................................................................................................................................... SC-19

레이저 방사 ............................................................................................................................................... SC-20

경고 라벨 .................................................................................................................................................. SC-21

기호 및 마크 .............................................................................................................................................. SC-23

제품에 대한 책임 ......................................................................................................... SC-25

소개 .......................................................................................................................................................... SC-25

국가별 및 현지 안전 규정 .......................................................................................................................... SC-25

인증 테스트 마크 ...................................................................................................................................... SC-25

국가별 표준의 차이 ................................................................................................................................... SC-25

EDGE Pro Picopath CNC 사용 설명서 80763F 5

목차

형상 절단 장비의 안전한 설치 및 사용 ...................................................................................................... SC-26

정기 검사 및 테스트 절차 .......................................................................................................................... SC-26

테스트 인원의 자격 ................................................................................................................................... SC-26

차단기(RCD) ............................................................................................................................................. SC-26

높은 수준의 시스템 ................................................................................................................................... SC-27

환경에 대한 책임 ......................................................................................................... SC-29

소개 .......................................................................................................................................................... SC-29

국가별 및 현지 환경 규정 .......................................................................................................................... SC-29

RoHS 지침 ................................................................................................................................................ SC-29

Hypertherm 제품의 올바른 폐기 ............................................................................................................... SC-29

WEEE 규정 ............................................................................................................................................... SC-29

REACH 규정 ............................................................................................................................................. SC-30

화학 물질의 올바른 취급 및 안전한 사용 .................................................................................................. SC-30

가스 배출 및 대기 오염 ............................................................................................................................. SC-30

전자 환경 적합성 (EMC) ............................................................................................. SC-31

소개 .......................................................................................................................................................... SC-31

설치 및 사용 .............................................................................................................................................. SC-31

작업 영역 평가 .......................................................................................................................................... SC-31

전자파 방출을 줄이는 방법 .......................................................................................................................SC-32

주 전원 공급 장치 ...............................................................................................................................SC-32

절단 장비의 유지 관리 .............................................................................................................................. SC-32

절단 케이블 ............................................................................................................................................... SC-32

등전위 본딩 ........................................................................................................................................ SC-32

가공물 접지 ........................................................................................................................................ SC-32

보호막 설치 및 차폐 .................................................................................................................................. SC-32

제품 보증 ..................................................................................................................... SC-33

주의 .......................................................................................................................................................... SC-33

일반 사항 .................................................................................................................................................. SC-33

특허 보증 .................................................................................................................................................. SC-34

책임의 한계 ............................................................................................................................................... SC-34

국가별 및 현지 규정 .................................................................................................................................. SC-34

배상 책임 한도 .......................................................................................................................................... SC-34

보험 .......................................................................................................................................................... SC-34

권리 양도 .................................................................................................................................................. SC-34

6 EDGE Pro Picopath CNC 사용 설명서 80763F

목차

1 사양 .................................................................................................................................. 35

자동화된 절단 시스템의 주요 기능 ................................................................................................................. 35

CNC ......................................................................................................................................................... 37

절단 테이블 .............................................................................................................................................. 37

절단 시스템 .............................................................................................................................................. 37

제어 상자 ................................................................................................................................................. 37

구동 시스템 .............................................................................................................................................. 37

토치 높이 제어 ......................................................................................................................................... 38

작업자 콘솔 .............................................................................................................................................. 38

산소 연료 토치 ......................................................................................................................................... 38

마커 .......................................................................................................................................................... 38

개요 ................................................................................................................................................................ 39

EDGE Pro Picopath CNC의 기능 ................................................................................................................... 40

터치스크린 ............................................................................................................................................... 40

작업자 콘솔 .............................................................................................................................................. 40

후면판 ...................................................................................................................................................... 41

시스템 사양 .................................................................................................................................................... 42

Picopath 모델 ........................................................................................................................................... 44

통합 Sensor THC ..................................................................................................................................... 45

2 설치 .................................................................................................................................. 47

제품 수령 시 ................................................................................................................................................... 47

클레임 ...................................................................................................................................................... 47

설치 요건 ........................................................................................................................................................ 48

시스템 구성 요소 배치 ............................................................................................................................. 48

CNC 장착 ....................................................................................................................................................... 48

엔클로저 치수 .......................................................................................................................................... 49

CNC 하단에 구멍 패턴 장착 ..................................................................................................................... 50

권장 접지 및 쉴딩 사례 ................................................................................................................................... 51

소개 .......................................................................................................................................................... 51

접지 종류 ................................................................................................................................................. 51

접지 사례 ................................................................................................................................................. 52

X축과 Y축 구성 .............................................................................................................................................. 55

작업자 콘솔 .................................................................................................................................................... 56

작업자 콘솔 및 전용 I/O ........................................................................................................................... 56

AC 전원 .......................................................................................................................................................... 57

전원 입력 ................................................................................................................................................. 57

섀시 접지 ................................................................................................................................................. 58

EDGE Pro Picopath CNC 사용 설명서 80763F 7

목차

통신 인터페이스 ............................................................................................................................................ 59

Hypernet 인터페이스 ............................................................................................................................... 59

LAN 인터페이스 ...................................................................................................................................... 59

USB 인터페이스 ...................................................................................................................................... 59

시리얼 포트 ............................................................................................................................................. 59

무선 안테나 ............................................................................................................................................. 59

Picopath I/O ................................................................................................................................................... 60

Picopath I/O 회로 예 ................................................................................................................................ 60

Picopath I/O 연결 .................................................................................................................................... 61

Picopath I/O 케이블 .......................................................................................................................... 61

12 I/O의 Picopath 핀 출력 ................................................................................................................. 62

Picopath 드라이브/인코더 연결 ..................................................................................................................... 63

Picopath 드라이브/인코더 케이블 ........................................................................................................... 63

Picopath 드라이브/인코더 커넥터 ........................................................................................................... 63

Picopath 드라이브/인코더 핀 출력 .......................................................................................................... 64

통합 THC I/O 구성 ......................................................................................................................................... 65

THC I/O 인터페이스 ................................................................................................................................ 65

THC I/O 핀 출력 ...................................................................................................................................... 65

THC 케이블 ............................................................................................................................................. 66

VDC3의 J1 전원 커넥터 .................................................................................................................... 66

VDC3의 J2와 CNC의 THC 1 또는 THC 2 간 케이블용 핀 출력 ........................................................ 66

VDC3의 J3 필드 커넥터(검정 터미널 스트립) ................................................................................... 66

3 작동 .................................................................................................................................. 67

CNC 작동 ....................................................................................................................................................... 67

터치스크린 LCD ...................................................................................................................................... 68

터치스크린, 물 떨어짐, 돌발적인 움직임 ................................................................................................. 68

화면 탐색 ................................................................................................................................................. 69

도움말 ..................................................................................................................................................... 70

추가적인 설명서 보기 .............................................................................................................................. 70

즐겨찾기 표시 .......................................................................................................................................... 71

자동화 작업 .................................................................................................................................................... 71

Align 마법사 ............................................................................................................................................ 71

CutPro 마법사 ......................................................................................................................................... 72

Phoenix 소프트웨어 업데이트 ....................................................................................................................... 72

소프트웨어 업데이트 ............................................................................................................................... 72

도움말 업데이트 ...................................................................................................................................... 72

절단 도표 업데이트 ................................................................................................................................. 73

8 EDGE Pro Picopath CNC 사용 설명서 80763F

목차

4 유지 관리 및 진단 ............................................................................................................. 75

소개 ................................................................................................................................................................ 75

터치스크린 관리 및 취급 ................................................................................................................................ 75

진단 테스트 .................................................................................................................................................... 76

장비 인터페이스 테스트 ........................................................................................................................... 76

LAN 및 Hypernet 테스트 .......................................................................................................................... 76

시리얼 테스트 .......................................................................................................................................... 77

USB 테스트 .............................................................................................................................................. 77

I/O 테스트 ................................................................................................................................................ 78

축 테스트 .................................................................................................................................................................. 78

THC 테스트 .............................................................................................................................................. 79

작업자 콘솔 테스트 .................................................................................................................................. 80

문제 해결 ........................................................................................................................................................ 81

전원 .......................................................................................................................................................... 82

작업자 콘솔 .............................................................................................................................................. 82

입력 실패 ................................................................................................................................................. 83

출력 실패 ................................................................................................................................................. 83

Hypernet 연결 .......................................................................................................................................... 83

LAN 연결 .................................................................................................................................................. 83

동작 문제 ................................................................................................................................................. 83

THC 1과 THC 2 ....................................................................................................................................... 85

시리얼 통신 문제 ...................................................................................................................................... 86

USB 포트 ................................................................................................................................................. 86

절단 품질 또는 플라즈마 성능 문제 ......................................................................................................... 87

CNC가 너무 뜨거움 ................................................................................................................................. 87

파일 로드 ................................................................................................................................................. 87

무선 문제 해결 ......................................................................................................................................... 88

구성 요소 위치 및 정보 ................................................................................................................................... 89

=작업자 콘솔 보드(141058) ............................................................................................................................ 90

4축 MCC 보드(141061) .................................................................................................................................. 92

마더보드(141110) .......................................................................................................................................... 95

4축 서보 및 12 I/O 보드(141122) ................................................................................................................... 96

아날로그 보드(141125) ................................................................................................................................ 102

서지 보드(141134) ....................................................................................................................................... 103

배전반(141153) ..................................................................................................................

2축 서보 보드(141254) ................................................................................................................................. 106

유틸리티 및 시리얼 격리 보드(141307) ........................................................................................................ 111

통합 Sensor THC의 VDC(141201) ............................................................................................................... 113

.......................... 104

EDGE Pro Picopath CNC 사용 설명서 80763F 9

목차

5 부품 목록 ........................................................................................................................ 115

진단 키트 ..................................................................................................................................................... 115

케이블 .......................................................................................................................................................... 115

케이블 커넥터 키트 ...................................................................................................................................... 116

Picopath PCB 키트 ...................................................................................................................................... 116

추가 키트 ..................................................................................................................................................... 118

6 배선도 ............................................................................................................................ 119

배선도 기호 ................................................................................................................................................................... 120

시트 3 – EDGE Pro CNC와 Picopath 인터페이스 ........................................................................................ 123

시트 5 – 배전반(141153)과 서지 보드(141134) ........................................................................................... 124

시트 6 – 배전반, 필드 및 클린 전원 출력(J4–J6)(141153) ........................................................................... 125

시트 7 – 작업자 콘솔 보드(141058) ............................................................................................................. 126

시트 8 – 작업자 콘솔 구성요소(141058) ...................................................................................................... 127

시트 9 – 마더보드(141110) .......................................................................................................................... 128

시트 10 – ATX 전원공급장치(229403) ......................................................................................................... 129

시트 12 – 유틸리티 및 시리얼 격리 보드(141307) ....................................................................................... 130

시트 13 – 4축 MCC 보드, 6축 MCC 보드 (141061) ..................................................................................... 131

시트 16 – 아날로그 보드(141125: Sensor THC) .......................................................................................... 132

시트 17 – 12 I/O 및 서보 보드(141254[2축], 141122[4축]) .......................................................................... 133

10 EDGE Pro Picopath CNC 사용 설명서 80763F

안전

안전 정보 인지

이 단락에 표시된 기호는 잠재적인 위험 요소를

식별하는 데 사용됩니다. 본 설명서나 장비에서 안전

기호를 발견하는 경우, 신체 부상에 대한 가능성을

이해하고 o위험 요소를 피하기 위한 관련 지침을

따르십시오.

안전 지침 준수

본 설명서와 장비에 부착된 안전 레이블의 모든 안전

메시지를 자세히 읽으십시오.

• 장비에 부착된 안전 레이블을 양호한 상태로

유지하십시오. 분실되었거나 손상된 레이블은

즉시 교체하십시오.

• 장비 작동 방식과 올바른 컨트롤 사용 방법을

익히십시오. 지시 없이 다른 사람이 장비를

작동하지 않도록 하십시오.

• 장비가 정상적으로 작동할 수 있는 상태로

유지하십시오. 장비에 대한 승인되지 않은 변형은

안전 및 장비의 사용 기간에 영향을 줄 수

있습니다.

위험 경고 주의

Hypertherm은 안전을 알리는 단어 및 기호에 관한 미국

규격 협회의 지침을 따릅니다. 안전을 알리는 단어인

DANGER(위험) 또는 WARNING(경고)는 안전 기호와

함께 사용됩니다. DANGER는 가장 심각한 위험 요소를

나타냅니다.

• DANGER 및 WARNING 안전 레이블은 특정 위험

요소에 가까이 있는 장비에 있습니다.

• DANGER 안전 메시지는 설명서 내 관련 지침보다

우선하며 올바르게 따르지 않을 경우 심각한

부상이나 사망을 초래합니다.

• WARNING 안전 메시지는 본 설명서 내 관련

지침보다 우선하며 올바르게 따르지 않을 경우

부상이나 사망을 초래할 수도 있습니다.

• CAUTION 안전 메시지는 본 설명서 내 관련

지침보다 우선하며 올바르게 따르지 않을 경우

경미한 부상이나 장비 손상을 초래할 수도 있습니다.

전기적 위험

• 숙련되고 승인된 작업자만 이 장치를 열 수 있습니다.

• 장비가 영구적으로 연결되어 있는 경우, 케이스를

열기 전에 장비의 전원을 끄고 전원을 완전히 차단한

후 인식표를 부착하십시오.

• 전원이 코드를 통해 장비로 공급되는 경우, 케이스를

열기 전에 플러그를 뽑으십시오.

• 잠금 가능 연결 해제 장치나 잠금 가능 플러그 커버는

다른 사람에 의해 제공되어야 합니다.

• 케이스 내부에 진입하기 전에 전원 연결 해제 후 잔류

에너지가 방출되도록 5분 간 기다리십시오.

안전 및 규정 준수 SC-11

• 장비 정비를 위해 케이스가 열린 상태에서 전원이

공급되어야 하는 경우, 아크 플래시 폭발 위험이 있을

수 있습니다. 전력이 공급되는 장비를 수리할 때는

안전한 작업 관행과 개인 보호 장구를 위해 모든 현지

규정(미국의 경우 NFPA 70E)을 준수하십시오.

• 장비의 이동, 개폐 또는 정비 후에는 장비를 작동하기

전에 케이스를 닫아야 하며 케이스에 대한 적합한

접지가 지속적으로 이루어지고 있는지 확인해야

합니다.

• 토치 소모품을 검사하거나 교환하기 전에 반드시

이와 같은 전원 해제 지침을 준수하십시오.

안전

전기가 흐르고 있는 전기 부품을 건드리면 치명적인

충격이나 심각한 화상을 입을 수 있습니다.

• 플라즈마 시스템을 작동하면 토치와 작업 소재

사이에 전기 회로를 만듭니다. 작업 소재와 이 소재에

접촉하는 그 모든 것은 전기 회로의 일부가 됩니다.

• 플라즈마 시스템이 작동 중일 때는 토치 바디, 작업

소재 또는 워터 테이블의 물을 절대로 만지지

마십시오.

감전 예방

모든 Hypertherm 플라즈마 시스템은 절단

프로세스에서 높은 전압을 사용합니다

( 보통 200 ~ 400 VDC). 이 시스템을 작동할 때 다음

주의 사항을 준수하십시오 .

• 절연 장갑과 부츠를 신고 몸과 옷을 건조한 상태로

유지하십시오.

• 플라즈마 시스템을 사용할 때 젖은 표면에 서거나,

앉거나, 눕거나, 혹은 만지지 마십시오.

• 작업 주변이나 지면과의 물리적인 접촉을 피할 수

있을 만큼 충분히 큰 건조한 절연 매트나 커버를

사용하여 작업 주변과 지면으로부터 자신을

격리시키십시오. 젖어 있는 영역이나 그 근처에서

작업을 해야 하는 경우, 각별히 주의하십시오.

• 전원 공급 장치 가까이에 적합한 크기의 퓨즈가 있는

연결 차단 스위치를 두십시오. 이 스위치를 통해

작업자는 응급 상황 시 신속하게 전원 공급을 차단할

수 있습니다.

• 워터 테이블을 사용하는 경우, 접지가 올바르게 되어

있는지 확인하십시오.

• 사용 설명서와 국가별 및 현지 규정에 따라 이 장비를

설치하고 접지시키십시오.

• 공급 전력 코드를 자주 확인하여 커버 손상이나 깨짐

등이 있는지 살펴보십시오. 손상된 전원 코드는 즉시

교체하십시오. 노출된 배선은 사망을 초래할 수

있습니다.

• 토치 케이블이 닳거나 손상되었는지 검사하고

교체하십시오.

• 절단 작업을 하는 동안 절단된 폐기물을 포함하여

작업 소재를 집어 들지 마십시오. 절단 프로세스를

진행하는 동안에는 작업 케이블이 부착된 상태로

작업 소재를 원래 위치나 작업대에 그대로 두십시오.

• 토치 부품을 점검, 청소 또는 교환하기 전에, 주

전원을 해제하거나 전원 공급 장치의 연결을

끊으십시오.

• 안전 인터로크를 우회하거나 단축시키지 마십시오.

• 전원 공급 장치나 시스템 케이스 커버를 제거하기

전에 전기 공급 전력의 연결을 해제하십시오. 주

전원을 해제한 후 축전지가 방전되도록 5분 간

기다리십시오.

• 전원 공급 장치 덮개가 씌워져 있지 않은 경우에는

절대 플라즈마 시스템을 작동하지 마십시오. 노출된

전원 공급 연결 부위는 심각한 전기적 위험 요소를

내재하고 있습니다.

• 공급 전력을 연결을 할 때, 먼저 적합한 접지 도체를

부착하십시오.

• 각 Hypertherm 플라즈마 시스템은 특정 Hypertherm

토치와 함께 사용되도록 고안되었습니다. 과열을

일으킬 수 있으며 안전 위험 요소를 내재할 수 있는

다른 토치로 대체하여 사용하지 마십시오.

전기 감전 사고는 사망에 이를 수 있습니다.

SC-12 안전 및 규정 준수

절단 작업은 화재나 폭발을 야기할 수 있습니다.

안전

화재 예방

• 절단 작업을 시작하기 전에 작업 주변이 안전한지

확인하십시오. 소화기를 가까이 비치하십시오.

• 절단 영역으로부터 10미터 내에 있는 가연성

물질을 모두 없애십시오.

• 뜨거워진 금속을 다루기 전 또는 가연성 물질에

닿기 전에 물 속에 넣어 냉각시키거나 냉각될

때까지 기다리십시오.

• 내부에 가연성이 있는 물질이 들어 있을 수 있는

컨테이너를 절대로 절단하지 마십시오. 먼저

컨테이너를 비우고 적합한 방식으로 청소해야

합니다.

• 절단 작업을 수행하기 전에 가연성이 있을 수 있는

공기를 환기시키십시오.

• 산소를 플라즈마 가스로 이용해 절단하는 경우,

배기 환기 시스템이 필요합니다.

폭발 예방

• 폭발성 분진이나 증기가 존재할 수 있는 경우 절대

플라즈마 시스템을 사용하지 마십시오.

• 압축된 실린더, 파이프 또는 기타 밀폐된

컨테이너를 절단하지 마십시오.

• 가연성 소재를 담았던 컨테이너를 절단하지

마십시오.

경고

폭발 위험

아르곤 – 수소 및 메탄

수소 및 메탄은 폭발 위험이 있는 가연성 가스입니다.

메탄 또는 수소 혼합물이 담겨 있는 실린더 및

호스로부터 화염을 멀리 하십시오. 메탄 또는 아르곤수소 플라즈마를 사용할 때 토치로부터 화염 및

불꽃을 멀리 하십시오.

경고

알루미늄 절단으로

인한 수소 폭발

• 수중에서 혹은 알루미늄의 하단부와 접하는 물을

이용하여 알루미늄을 절단하지 마십시오.

• 수중에서 혹은 알루미늄의 하단부와 접하는 물을

이용하여 알루미늄을 절단하면 플라즈마 절단

작업을 수행하는 동안 폭발을 일으킬 수 있는 폭발

조건을 만들 수 있습니다.

경고

폭발 위험

연료 가스를 이용한

수중 절단

• 수소가 포함된 연료 가스로 수중 절단 작업을 하지

마십시오.

• 수소가 포함된 연료 가스로 수중 절단 작업을

수행하면 플라즈마 절단 작업을 수행하는 동안

폭발을 일으킬 수 있는 폭발 조건을 만들 수

있습니다.

안전 및 규정 준수 SC-13

안전

유독 가스는 신체 손상이나 사망의 원인이 될 수 있습니다.

플라즈마 아크는 그 차제가 절단에 사용되는

열원입니다. 따라서, 플라즈마 아크가 유독 가스를

발생시키는 원인으로 식별되지는 않았어도 절단되는

자재가 유독 가스 또는 산소를 고갈시키는 가스의

원인이 될 수 있습니다.

발생되는 가스는 절단되는 자재가 무엇이냐에 따라

다릅니다. 유독 가스를 배출시킬 수 있는 금속으로는

스테인리스 스틸, 탄소강, 아연(아연 도금) 및 구리를

포함하나 이에 국한되지 않습니다.

어떤 경우, 금속이 유독 가스를 배출시킬 수 있는

물질로 코팅되어 있을 수도 있습니다. 독성 도료에는

납(일부 페인트에 함유), 카드뮴(일부 페인트와

충전재에 함유) 및 베릴륨이 포함되나 이에 국한되지

않습니다.

플라즈마 절단으로 발생되는 가스는 절단되는 자재와

절단 방식에 따라 다르지만, 오존, 질소 산화물, 6가

크롬, 질소 및 기타 물질이 절단되는 자재에 함유되어

있거나 이 자재에 의해 배출되는 경우 이러한 물질이

포함될 수 있습니다.

산업 공정에서 발생될 수 있는 가스에 대한 노출을

최소화하기 위한 주의를 기울여야 합니다. 가스의

화학적 성분 및 농도에 따라(환기와 같은 기타 요인

포함), 선천적 결손증 또는 암과 같은 신체 질병을

유발할 가능성이 있습니다.

장비가 사용되는 지역의 대기 오염 정도를 테스트하고

작업장의 대기 오염 수준이 모든 국가별 및 현지

표준과 규정을 충족하는지 확인하는 일은 장비 및

사이트 소유자의 책임입니다.

관련 작업장의 대기 오염 수준은 다음과 같은 사이트

특정 변수에 따라 다릅니다.

• 테이블 디자인(습식, 건식, 수중).

• 제거된 자재의 분량.

• 절단 또는 가우징 기간

• 작업 영역의 크기, 대기 용적, 환기 및 여과.

• 개인 보호 장비.

• 운용 중인 용접 및 절단 시스템의 수.

• 가스를 발생시킬 수 있는 기타 사이트 공정.

작업장이 국가별 혹은 현지 규정을 준수해야 하는

경우, 사이트에서 실시된 모니터링 또는 테스트만으로

사이트가 허용 수준 이상 또는 미만인지 확인할 수

있습니다.

가스 노출 위험을 줄이는 방법:

• 절단 작업을 실시하기 전에 금속으로부터 도료 및

용매제를 모두 제거하십시오.

• 현지의 배출 가스 환기 장치를 이용하여

대기로부터 가스를 제거하십시오.

• 가스를 들이마시지 마십시오. 독성 요소로

코팅되었거나 함유 또는 함유된 것으로 의심되는

금속을 절단할 경우 공기가 공급되는 인공

호흡기를 착용하십시오.

• 공기가 공급되는 인공 호흡기뿐만 아니라 용접

또는 절단 장비를 사용하는 작업자가 각 장비의

올바른 사용에 필요한 자격을 갖추었으며 교육을

받았는지 확인하십시오.

• 내부에 독성 물질이 들어있을 수 있는 컨테이너를

절대로 절단하지 마십시오. 먼저 컨테이너를

비우고 적합한 방식으로 청소하십시오.

• 필요에 따라 사이트의 대기 오염 정도를

모니터하거나 테스트하십시오.

• 현지 전문가와 상의하여 안전한 공기 품질을 위한

사이트 계획을 구현하십시오.

• 자재 성분, 표면 처리 및 도료의 성분.

SC-14 안전 및 규정 준수

접지 안전

안전

워크 케이블 워크 케이블을 작업 소재 또는 금속 대

금속 접촉이 양호한 작업 테이블에 단단히

고정시키십시오. 절단이 완료되면 떨어져 나가는 작업

소재에 이 케이블을 연결하지 마십시오.

작업 테이블 적합한 국가별 및 현지 전기 규정에 따라

작업 테이블을 접지면에 연결하십시오.

정전기는 회로 보드에 손상을 줄 수 있습니다.

인쇄 회로 기판을 다룰 때는 각별한 주의를 기울이십시오:

• PC 보드를 정전기 방지용 컨테이너에 보관하십시오.

• PC 보드를 다룰 때는 접지 손목 띠를 착용하십시오.

입력 전원

• 전원 코드 접지선을 반드시 연결 차단함의 접지에

연결하십시오.

• 플라즈마 시스템 설치 과정에서 전원 코드를 전원

공급 장치에 연결해야 하는 경우, 전원 코드

접지선을 올바르게 연결하십시오.

• 먼저 전원 코드의 접지선을 스터드에 놓은 다음

다른 접지선을 전원 코드 접지의 상단에 놓습니다.

지지 너트를 단단히 조입니다.

• 과열을 방지하기 위해 모든 전기 연결 부위를

조이십시오.

안전 및 규정 준수 SC-15

안전

압축 가스 장비 안전

• 실린더 밸브 혹은 가스 압력 조정 장치에 오일 또는

그리스를 절대 바르지 마십시오.

• 특정 응용 분야를 위해 고안된 올바른 가스 실린더,

가스 압력 조정 장치, 호스 및 피팅만 사용하십시오.

• 모든 압축 가스 장비 및 관련 부품을 양호한 상태로

유지하십시오.

• 각 호스마다 가스의 유형을 식별할 수 있도록 모든

가스 호스에 레이블을 부착하고 색상으로

구분하십시오. 해당 국가별 및 현지 규정을

참조하십시오.

가스 실린더가 손상되면 폭발할 수 있습니다.

가스 실린더에는 고압 가스가 포함되어 있습니다.

따라서, 실린더가 손상될 경우 폭발할 수 있습니다.

• 해당 국가별 및 현지 규정에 따라 압축 가스

실린더를 취급하고 사용하십시오.

• 수직으로 제자리에 고정되어 있지 않은 실린더는

절대 사용하지 마십시오.

• 실린더가 사용 중이거나 사용을 위해 연결된

경우를 제외하고 밸브 위에 보호 마개를

끼워두십시오.

• 플라즈마 아크와 실린더 사이에 전기적 접촉을

허용하지 마십시오.

• 실린더를 과도한 열기, 불꽃, 슬래그 또는 화염에

노출시키지 마십시오.

• 해머, 렌치 또는 기타 공구를 사용하여 꽉 조여진

실린더 밸브를 열지 마십시오.

플라즈마 아크는 신체 상해 및 화상을 유발할 수 있습니다.

인스턴트 온 토치

토치 스위치를 켜는 즉시 플라즈마 아크가 나옵니다.

플라즈마 아크는 장갑과 피부를 순식간에 관통하게

됩니다.

• 토치 팁으로부터 멀리 떨어지십시오.

• 절단 경로와 가까운 금속 부위를 잡지 마십시오.

• 절대로 토치를 자신이나 다른 사람에게 향하게

하지 마십시오.

SC-16 안전 및 규정 준수

아크 광선은 눈과 피부에 화상을 입힐 수 있습니다.

눈 보호플라즈마 아크 광선은 눈과 피부에 화상을

입힐 수 있는 강력한 가시 및 비 가시(자외선 및

적외선) 광선을 방출합니다.

• 적용되는 국가별 및 현지 규정에 따라 눈 보호

장구를 착용하십시오.

• 아크의 자외선 및 적외선 광선으로부터 눈을

보호하기 위해 적합한 렌즈 음영을 지닌 눈 보호

장구(측면 쉴드가 추가된 보안경 또는 고글, 그리고

용접 헬멧)를 착용하십시오.

피부 보호 자외선, 불꽃 및 뜨거워진 금속으로 인한

화상으로부터 보호하기 위해 방호복을 착용하십시오.

• 손목까지 올라오는 장갑, 안전 신발 및 모자.

• 노출된 부위를 모두 덮는 내염성 작업복.

• 불꽃 및 슬래그가 들어가는 것을 방지하기 위한

접단이 없는 바지.

• 절단 작업을 수행하기 전에 주머니에서 부탄 가스

라이터 또는 성냥과 같은 가연성 물질을

빼내십시오.

절단 영역 자외선의 반사 및 전도를 줄이도록 절단

영역을 다음과 같이 준비하십시오:

• 반사를 줄이기 위해 벽면과 기타 표면을 어두운

색으로 칠하십시오.

• 보호막이나 장벽을 이용하여 플래시 및

섬광으로부터 다른 사람을 보호하십시오.

• 다른 사람들에게 아크를 쳐다보지 말 것을

경고하십시오. 벽보나 표지판을 사용하십시오.

안전

아크 전류

(amp)

40 A 미만 5 5 8 9

41 – 60 A 6 6 8 9

61 – 80 A 8 8 8 9

81 – 125 A 8 9 8 9

126 – 150 A 8 9 8 10

151 – 175 A 8 9 8 11

176 – 250 A 8 9 8 12

251 – 300 A 8 9 8 13

301 – 400 A 9 12 9 13

401 – 800 A 10 14 10 없음

최소 보호 색조 번호

(ANSI Z49.1:2005)

편안함을 위한

권장 색조 번호

(ANSI Z49.1:2005)

OSHA 29CFR

1910.133(a)(5)

유럽

EN168:2002

안전 및 규정 준수 SC-17

안전

심장 박동기 및 보청기 작동

높은 전류로부터 발생되는 자기장이 심장 박동 조절기

및 보청기 작동에 영향을 줄 수 있습니다.

심장 박동 조절기 및 보청기 착용자는 플라즈마 아크

절단 및 가우징 작업에 가까이 가기 전에 의사와

상의해야 합니다.

소음은 청각을 손상시킬 수 있습니다

플라즈마 아크로 절단하는 경우 많은 적용 분야에서

현지 규정이 정한 허용 소음 수준을 초과할 수

있습니다. 과도한 소음에 장기간 노출되면 청력에

손상을 줄 수 있습니다. 장비가 설치된 사이트에서

측정한 음압 레벨이 관련 국제, 지역별 및 현지 규정에

따라 청력 보호 장구가 필요하지 않다고 확인하지

않는 한 항상 적합한 청력 보호 장구를 착용하십시오.

플라즈마 아크와 작업대 사이에 장벽 또는 커튼과

같이 간단한 공학 제어 장치를 절단 테이블에

추가하거나 작업대를 플라즈마 아크로부터 멀리

위치시킴으로써 소음을 크게 줄일 수 있습니다. 접근

제한, 작업자 노출 시간 제한, 소음이 심한 작업

영역에 칸막이를 설치하는 등 관리적인 제어 장치를

구현하거나, 소음 흡수 장치를 설치하여 작업 영역의

반향음을 줄이는 조치를 취하십시오.

자기장 위험을 줄이는 방법:

• 워크(+) 케이블과 토치 케이블을 모두 작업자의

몸에서 멀리 한쪽 방향으로 향하게 하십시오.

• 토치 케이블을 가능한 한 워크(+) 케이블과 가까운

곳에 두십시오.

• 토치 케이블 또는 워크(+) 케이블을 작업자의 몸에

휘감거나 걸쳐 놓지 마십시오.

• 전원 공급 장치로부터 최대한 멀리 떨어지십시오.

모든 공학적, 관리적 제어 장치를 구현한 후에도

소음이 크거나 청력 손상 위험이 있는 경우 귀

보호대를 착용하십시오. 청력 보호 장구가 필요한

경우, 상황에 맞는 소음차단지수를 갖춘 귀싸개나

귀마개와 같이 승인된 개인 보호 장구만

착용하십시오. 소음 위험이 있는 영역의 다른

사람들에게 경고하십시오. 추가적으로, 귀 보호

장구는 뜨거운 것이 귀 속으로 튀어 들어가는 것을

방지해 줄 수도 있습니다.

플라즈마 아크는 얼어 있는 관을 손상시킬 수 있습니다

플라즈마 토치로 동결 상태의 파이프를 해동시키려고 하는 경우 파이프가 손상되거나 파열될 수

있습니다.

SC-18 안전 및 규정 준수

집진 관련 정보

안전

일부 사이트에서는 마른 상태의 분진이 폭발

위험성을 내재할 수 있습니다.

미국 국립 화재 예방 협회 NFPA 표준 68의 2007년도

판인 “Explosion Protection by Deflagration

Venting”에는 폭연 발생 후 연소 가스 및 압력을

배출하는 장치 및 시스템의 설계, 위치, 설치, 유지

보수 및 사용에 관한 요구 사항이 제시되어 있습니다.

새로운 마른 상태의 분진 수거 시스템을 장착하거나

기존의 마른 상태의 분진 수거 시스템에 사용하는

공정이나 재료를 대폭 변경하기 전에 마른 상태의

분진 수거 시스템 제조업체나 설치업체와 상의하여

적용되는 요구 사항에는 어떤 것이 있는지

확인하십시오.

현지 “관할 당국”(AHJ)과 상의하여 NFPA 68 판 중

현지 건축 법규에서 “참조용으로 채택”된 판이 있는지

여부를 확인하십시오.

폭연, AHJ, 참조용으로 채택, Kst 값, 폭연 지수 및

기타 용어와 같이 규제 용어에 대한 정의 및 설명을

보려면 NFPA68을 참조하십시오.

참고 1 – 이러한 신규 요건에 대한 Hypertherm의

해석은 생성된 모든 분진이 가연성이 없다고

판단하기 위한 사이트별 평가가 완료되지 않은 한,

NFPA 68의 2007년 판은 폭발 압력 방산구의 크기 및

유형을 설계할 수 있도록 분진으로부터 발생될 수

있는 최악 상황 Kst 값(부록 F 참조)으로 설계된 폭발

압력 방산구의 사용을 요구한다는 것입니다. NFPA

68에서는 플라즈마 절단 또는 기타 열 절단 공정을

폭연 방출 시스템이 필요한 것으로 구체적으로

명시하고 있지는 않지만, 이 새로운 요건을 모든 마른

상태의 분진 수거 시스템에 적용시키고 있습니다.

참고 2 – Hypertherm 설명서를 이용하는 사용자는

적용되는 연방, 주 및 현지 법규 및 규정을 모두

검토하고 준수해야 합니다. Hypertherm은

Hypertherm 설명서를 출판함으로써 적용되는 모든

규정 및 표준에 부합하지 않는 행동을 촉구하려는

의도가 없으며, 이 설명서는 이와 같은 방식으로

해석되어서는 안 됩니다.

안전 및 규정 준수 SC-19

안전

레이저 방사

레이저 출력에 노출되면 심각한 눈 부상을 초래할 수 있습니다 . 눈에 대한 직접적인 노출을 피하십시오 .

고객의 편의와 안전을 위해, 레이저를 사용하는 Hypertherm 제품에는 레이저 빔이 제품 케이스에서 방사되는

지점에 가까운 위치에 다음 레이저 방사 레이블 중 하나가 부착되어 있습니다. 최대 출력(mV), 방사된 파장(nM)

및 펄스 기간(해당되는 경우)도 제공됩니다.

추가 레이저 안전 지침:

• 현지 레이저 규정에 관하여 전문가와

상의하십시오. 레이저 안전 교육이 필요할 수도

있습니다.

• 교육을 받지 않은 작업자가 레이저를 작동하지

않도록 하십시오. 레이저는 교육을 받지 않는

사용자가 다룰 경우 위험할 수 있습니다.

• 레이저 구경이나 빔을 절대 쳐다보지 마십시오.

• 의도하지 않은 눈 접촉을 피하기 위해 지시대로

레이저의 위치를 지정하십시오.

• 반사성 작업 소재에 레이저를 사용하지 마십시오.

• 레이저 빔을 보거나 반사하기 위해 광학 도구를

사용하지 마십시오.

• 레이저 또는 구경 커버를 분해하거나 제거하지

마십시오.

• 레이저 또는 제품을 어떤 식으로도 변경하는 경우

레이저 방사 위험이 증가할 수 있습니다.

• 본 설명서에 지시된 바와 다른 방식으로 절차를

수정하거나 실행할 경우 위험한 레이저 방사에

노출될 수 있습니다.

• 가연성 액체, 가스 또는 분진이 존재하는 곳과 같이

폭발이 일어날 수 있는 환경에서 작동하지

마십시오.

• 사용하는 모델별로 제조업체에서 권장하거나

공급한 레이저 부품 또는 액세서리만

사용하십시오.

• 수리 및 정비는 자격이 있는 인원에 의해서만

수행되어야 합니다.

• 레이저 안전 레이블을 떼어내거나 외관을

오염시키지 마십시오.

SC-20 안전 및 규정 준수

안전

Read and follow these instructions, employer safety

practices, and material safety data sheets. Refer to

ANS Z49.1, “Safety in Welding, Cutting and Allied

Processes” from American Welding Society

(http://www.aws.org) and OSHA Safety and Health

Standards, 29 CFR 1910 (http://www.osha.gov).

WARNING

1. Cutting sparks can cause explosion or fire.

1.1 Do not cut near flammables.

1.2 Have a fire extinguisher nearby and ready to use.

1.3 Do not use a drum or other closed container as a cutting table.

2. Plasma arc can injure and burn; point the nozzle away

from yourself. Arc starts instantly when triggered.

2.1 Turn off power before disassembling torch.

2.2 Do not grip the workpiece near the cutting path.

2.3 Wear complete body protection.

3. Hazardous voltage. Risk of electric shock or burn.

3.1 Wear insulating gloves. Replace gloves when wet or damaged.

3.2 Protect from shock by insulating yourself from work and ground.

3.3 Disconnect power before servicing. Do not touch live parts.

4. Plasma fumes can be hazardous.

4.1 Do not inhale fumes.

4.2 Use forced ventilation or local exhaust to remove the fumes.

4.3 Do not operate in closed spaces. Remove fumes with ventilation.

6. Become trained.

Only qualified personnel should operate this

equipment. Use torches specified in the manual. Keep non-qualified

personnel and children away.

5. Arc rays can burn eyes and injure skin.

5.1 Wear correct and appropriate protective equipment to protect

head, eyes, ears, hands, and body. Button shirt collar. Protect ears

from noise. Use welding helmet with the correct shade of filter.

7. Do not remove, destroy, or cover this label.

Replace if it is missing, damaged, or worn (PN 110584 Rev C).

Plasma cutting can be injurious to operator and persons

in the work area. Consult manual before operating. Failure

to follow all these safety instructions can result in death.

AVERTISSEMENT

Le coupage plasma peut être préjudiciable pour l’opérateur et les personnes qui se

trouvent sur les lieux de travail. Consulter le manuel avant de faire fonctionner. Le

non respect des ces instructions de sécurité peut entraîner la mort.

1. Les étincelles de coupage peuvent provoquer une explosion

ou un incendie.

1.1 Ne pas couper près des matières inflammables.

1.2 Un extincteur doit être à proximité et prêt à être utilisé.

1.3 Ne pas utiliser un fût ou un autre contenant fermé comme table de coupage.

2. L’arc plasma peut blesser et brûler; éloigner la buse de soi.

Il s’allume instantanément quand on l’amorce;

2.1 Couper l’alimentation avant de démonter la torche.

2.2 Ne pas saisir la pièce à couper de la trajectoire de coupage.

2.3 Se protéger entièrement le corps.

3. Tension dangereuse. Risque de choc électrique ou de brûlure.

3.1 Porter des gants isolants. Remplacer les gants quand ils sont humides ou

endommagés.

3.2 Se protéger contre les chocs en s’isolant de la pièce et de la terre.

3.3 Couper l’alimentation avant l’entretien. Ne pas toucher les pièces sous tension.

4. Les fumées plasma peuvent être dangereuses.

4.1 Ne pas inhaler les fumées

4.2 Utiliser une ventilation forcée ou un extracteur local pour dissiper les fumées.

4.3 Ne pas couper dans des espaces clos. Chasser les fumées par ventilation.

5. Les rayons d’arc peuvent brûler les yeux et blesser la peau.

5.1 Porter un bon équipement de protection pour se protéger la tête, les yeux, les

oreilles, les mains et le corps. Boutonner le col de la chemise. Protéger les oreilles

contre le bruit. Utiliser un masque de soudeur avec un filtre de nuance appropriée.

6. Suivre une formation. Seul le personnel qualifié a le droit de faire

fonctionner cet équipement. Utiliser exclusivement les torches indiquées dans le

manual. Le personnel non qualifié et les enfants doivent se tenir à l’écart.

7. Ne pas enlever, détruire ni couvrir cette étiquette.

La remplacer si elle est absente, endommagée ou usée (PN 110584 Rev C).

경고 라벨

이 경고 라벨은 전원공급장치 일부에 부착됩니다. 작업자와 유지보수 기술자는 여기에 설명된 경고 기호의 의미를

제대로 이해해야 합니다.

안전 및 규정 준수 SC-21

안전

경고 라벨

이 경고 라벨은 전원공급장치 일부에 부착됩니다. 작업자와 유지보수

기술자는 여기에 설명된 경고 기호의 의미를 제대로 이해해야 합니다.

번호가 표시된 각 텍스트는 라벨 내 해당 번호의 그림에 대한

설명입니다.

1. 절단 스파크는 폭발 또는 화재를 일으킬

수 있습니다.

1.1 인화성 물체 가까이에서 절단 작업을

하지 마십시오.

1.2 즉시 사용이 가능하도록 소화기를

가까이 비치하십시오.

1.3 드럼이나 기타 막혀 있는 컨터이너를

절단 테이블로 사용하지 마십시오.

2. 플라즈마 아크는 부상 및 화상을 유발할

수 있습니다; 노즐이 자신의 바깥쪽을

향하게 하십시오. 아크는 트리거하는

즉시 나옵니다.

2.1 토치를 분해하기 전에 전원을 끄십시오.

2.2 절단 경로와 가까운 가공물 부위를 잡지

마십시오.

2.3 신체 보호 장구를 완전하게

착용하십시오.

3. 위험한 전압. 감전 또는 화상의 위험이

있습니다.

3.1 보호 장갑을 착용하십시오. 젖었거나

손상된 장갑은 교체하십시오.

3.2 작업대 및 지면으로부터 자신을

절연하여 감전을 예방하십시오.

3.3 서비스에 앞서 전원을 차단하십시오.

전기가 흐르는 부품에 접촉하지

마십시오.

4. 플라즈마 가스는 위험할 수 있습니다.

4.1 가스를 들이마시지 마십시오.

4.2 환기를 하거나 로컬 배기 시스템을

사용하여 가스를 배출하십시오.

4.3 밀폐된 공간에서는 작업하지 마십시오.

환기를 통해 가스를 제거하십시오.

5. 아크 광선은 눈 화상이나 피부 손상을

일으킬 수 있습니다.

5.1 적절한 보호 장비를 착용하여 머리, 눈,

귀, 손 그리고 몸을 보호하십시오. 셔츠의

칼라 단추는 채우십시오. 소음으로부터

귀를 보호하십시오. 적절한 필터

쉐이드가 있는 용접 헬멧을

착용하십시오.

6. 적절한 교육을 받으십시오. 이 장비는

유자격자만 조작할 수 있습니다.

안내서에 나와 있는 토치를

사용하십시오. 무자격자나 어린이들은

접근하지 못하도록 하십시오.

7. 이 라벨을 제거하거나, 손상시키거나,

덧씌우지 마십시오. 라벨이 유실, 손상

또는 닳아서 해진 경우에는

교체하십시오.

SC-22 안전 및 규정 준수

안전

s

기호 및 마크

Hypertherm 제품의 데이터 표지판이나 그 근처에 다음 마크 중 하나 이상이 있을 수 있습니다. 국가 규정 간 차이와

불일치로 인해 일부 마크는 제품 모든 버전에 적용되지 않을 수 있습니다.

S 마크 기호

S 마크 기호는 전원공급장치와 토치가 IEC 60974-1 규정에 명시된 감전의 위험이 높은 환경에서

수행되는 작업에 적합함을 나타냅니다 .

CSA 마크

CSA 마크가 있는 Hypertherm 제품은 제품 안전에 관한 미국과 캐나다의 규정을 준수합니다 .

제품은 CSA-International 에 의해 평가 및 테스트를 거치고 인증되었습니다 . 또는 UL(Underwriters

Laboratories, Incorporated) 또는 TÜV 와 같은 미국과 캐나다 모두에서 공인된 다른 NRTL

(Nationally Recognized Testing Laboratories) 중 하나의 마크가 제품에 있을 수 있습니다 .

CE 마크

CE 마크는 제조업체가 적용되는 유럽 규정과 표준을 준수한다는 사실을 확인하는 것입니다 . 데이터

표지판 위 또는 그 근처에 있는 CE 마크가 포함된 Hypertherm 제품만 유럽 저전압 규정과 유럽

EMC( 전자 환경 적합성 ) 규정을 준수하는 것으로 검증된 것입니다 . 유럽 EMC 규정을 준수하는 데

필요한 EMC 필터는 CE 마크 제품에 통합되어 있습니다 .

유라시아 관세동맹 (Customs Union) 마크

EAC 준수 마크가 있는 Hypertherm 제품의 CE 버전은 러시아 , 벨라루스 , 카자흐스탄으로 수출하기

위한 제품 안전 및 EMC 요건을 준수합니다 .

GOST-TR 마크

GOST-TR 준수 마크가 있는 Hypertherm 제품의 CE 버전은 러시아 연방으로 수출하기 위한 제품

안전 및 EMC 요건을 준수합니다 .

C-Tick 마크

C-Tick 마크가 있는 Hypertherm 제품의 CE 버전은 호주와 뉴질랜드에서 판매하기 위해 필요한

EMC 규정을 준수합니다 .

CCC 마크

CCC (China Compulsory Certification) 마크는 제품이 테스트를 거쳐 중국에서 판매하기 위해 필요한

제품 안전 및 규정을 준수하는 것으로 확인되었음을 나타냅니다 .

UkrSEPRO 마크

UkrSEPRO 준수 마크가 있는 Hypertherm 제품의 CE 버전은 우크라이나으로 수출하기 위한 제품

안전 및 EMC 요건을 준수합니다 .

세르비아 AAA 마크

AAA 마크가 있는 Hypertherm 제품의 CE 버전은 세르비아로 수출하기 위한 제품 안전 및

EMC 요건을 준수합니다 .

안전 및 규정 준수 SC-23

안전

SC-24 안전 및 규정 준수

제품에 대한 책임

소개

Hypertherm은 자사의 제품이 각종 규제 및 환경 요건을

준수하도록 글로벌 “규제 관리 시스템”을 유지하고

있습니다.

국가별 및 현지 안전 규정

국가별 및 현지 안전 규정은 제품에 제공되는 그 어떤

지침보다 우선되어야 합니다. 제품은 설치 현장에

적용되는 국가별 및 현지 규정에 따라 수입, 설치, 작동,

폐기되어야 합니다.

인증 테스트 마크

인증된 제품에는 공인 테스트 연구소로부터의 인증

테스트 마크를 하나 이상 부착해야 합니다. 인증 테스트

마크는 데이터 표지판이나 그 근처에 위치해 있어야

합니다.

각 인증서 테스트 마크는 제품 및 제품의 중요 안전 구성

부품이 해당 테스트 연구소로부터 검토 및 확인된 관련

국가별 안전 표준을 준수한다는 의미입니다.

Hypertherm은 인증된 테스트 연구소로부터 승인을 받은

중요 안전 구성 부품으로 제품이 생산된 경우에만

제품에 인증 테스트 마크를 부착합니다.

제품이 Hypertherm 공장을 벗어난 이후에는 다음

조건이 발생하는 경우 이 인증 테스트 마크가

무효화됩니다:

CE 마크는 제조업체가 적용되는 유럽 규정 및 표준을

준수한다는 사실을 확인하는 것입니다. 데이터 표지판

위 또는 그 근처에 위치한 CE 마크가 포함된

Hypertherm 제품만이 유럽 저전압 규정 및 유럽 EMC

규정을 준수하는 것으로 검증된 것입니다. 유럽 EMC

규정을 준수하는 데 필요한 EMC 필터는 CE 마크가

포함된 전원 공급 장치 내에 통합되어 있습니다.

Hypertherm 제품에 대한 규정 준수 인증서는

Hypertherm 웹 사이트 https://www.hypertherm.com의

Downloads Library(다운로드 라이브러리)에서 이용할 수

있습니다.

국가별 표준의 차이

국가마다 서로 다른 성능, 안전 또는 기타 표준을 적용할

수 있습니다. 표준에 대한 국가별 차이에는 다음이

포함되나 이에 국한되지는 않습니다:

전압

플러그 및 코드 등급

언어 요건

전자 환경 적합성 요건

국가별 또는 기타 표준에 있어 이러한 차이는 동일한

제품에 모든 인증 테스트 마크를 부착하는 것이

불가능하거나 실용적이지 못하게 합니다. 예를 들어,

Hypertherm 제품의 CSA 버전은 유럽 EMC 요건을

충족하지 않으며, 따라서 데이터 표지판에 CE 마크가

없습니다.

위험 요소가 발생하거나 적용되는 표준을 벗어나는

방식으로 제품을 변조한 경우 .

중요 안전 구성 부품이 인증되지 않은 부품으로

교환된 경우 .

CE 마크가 필요하거나 의무적으로 EMC 규정을

요구하는 국가에서는 데이터 표지판에 CE 마크가

부착된 Hypertherm 제품의 CE 버전을 사용해야 합니다.

이들 국가로는 다음이 포함되나 여기에 국한되지

않습니다:

위험 전압을 사용하거나 발생시키는 인증되지 않은

어셈블리 또는 액세서리를 추가한 경우 .

인증의 일부로 제품 내에 설계된 안전 회로나 기타

기능을 개조한 경우 .

호주

뉴질랜드

유럽 연합 국가

러시아

안전 및 규정 준수 SC-25

제품에 대한 책임

중요한 점은 제품 및 인증 테스트 마크가 최종 사용 설치

사이트에 적합해야 한다는 것입니다. Hypertherm

제품이 또 다른 국가로 수출되기 위해 특정 국가로

배송되는 경우, 제품은 이 최종 사용 사이트에 맞게 구성

및 인증되어야 합니다.

형상 절단 장비의 안전한 설치 및 사용

IEC 60974-9(제목: Arc Welding Equipment –

Installation and use)에서는 형상 절단 장비의 안전한

설치와 사용 그리고, 절단 작업의 안전한 성과에 관한

지침이 제공됩니다. 설치 과정에서 접지 또는 보호 접지

연결, 퓨즈, 공급 차단 장치, 공급 회로 유형 등을

포함하나 이에 국한되지 않는 국가별 및 현지 규정

요건을 고려해야 합니다. 장비를 장착하기 전에 이러한

지침을 읽으십시오. 가장 중요한 첫 번째 단계는

설치하기에 얼마나 안전한지 평가하는 일입니다.

안전도 평가는 전문가에 의해 수행되어야 하며, 안전한

환경을 만드는 데 필요한 단계는 무엇이며 실제 설치 및

작동 과정에서 어떠한 예방 조치를 취해야 하는지를

결정합니다.

정기 검사 및 테스트 절차

현지 국가 규정에 따라 요구되는 경우 IEC 60974−4에는

IEC 60974-1 규정에 따라 제작된 플라즈마 절단 전원의

전기 안전을 위해 정기 검사 및 수리 또는 정비 후 테스트

절차가 기술되어 있습니다. Hypertherm은 공장에서 비

작동 테스트로서 보호 회로 및 절연 저항의 연속성을

테스트합니다. 이 테스트는 전원 및 접지 연결이 해제된

상태에서 수행됩니다.

또한, Hypertherm은 잘못된 테스트 결과를 일으킬 수

있는 일부 보호 장치를 제거합니다. 현지 국가 규정에

따라 요구되는 경우, IEC60974-4에서 기술한 테스트를

통과했다는 레이블을 장비에 부착해야 합니다. 특정

테스트가 수행되지 않았다는 표식이 있지 않는 한 수리

보고서에 모든 테스트 결과를 표시해야 합니다.

Hypertherm은 전기 안전 테스트가 장비가 설치된

국가에서 현지 국가 규정에 따라 특별히 요구되지 않는

한 육안 검사를 수행할 것을 권장합니다.

차단기 (RCD)

호주와 일부 국가에서, 현지 규정에 따라 작업장 및 건설

현장에서 휴대용 전기 장비가 사용되는 경우 장비의

전기적 결함으로부터 작업자를 보호하기 위해

차단기(RCD)의 사용을 요구할 수도 있습니다. RCD는

전원 공급과 반환 전류 사이에 불균형이 존재하는

경우(지표로 누설되는 전류가 있음) 주 전기 공급을

안전하게 차단하기 위한 장치입니다. RCD는 고정 및

6~40 밀리암페어 사이의 조정 가능 트립 전류로 사용할

수 있으며, 장비 설치, 적용 및 의도된 사용을 위해

선택된 최대 300 밀리초의 트립 시간 범위를 갖추고

있습니다. RCD가 사용되는 경우, 플라즈마 절단 장비의

정상적인 작동 시에는 방해 트립(Nuisance tripping)을

피하기 위해 RCD의 트립 전류 및 트립 시간을 충분히

높게 선택하거나 조정해야 하며, 결함 조건 하에서 누설

전류가 작업자의 생명을 위협하기 전에 전원 공급을

차단하기 위해 장비의 전기 결함이 발생할 수 있는 극히

낮은 가능성에 대비하여 트립 전류 및 트립 시간을

충분히 낮게 선택 또는 조정해야 합니다.

RCD가 지속적으로 올바르게 작동하는지 확인하기

위해, 트립 전류와 트립 시간을 모두 주기적으로

테스트해야 합니다. 호주와 뉴질랜드의 상업 및 공업

분야에서 사용되는 휴대용 전기 장비 및 RCD는 호주

표준 AS/NZS 3760에 따라 테스트를 거칩니다.

플라즈마 절단 장비의 절연 상태를 AS/NZS3760에 따라

테스트할 때 올바른 테스트를 수행함과 동시에 누설

전류 테스트의 잘못된 실패를 피하기 위해 부록 B에

따라 전원 스위치를 켜고 250VDC에서 절연 저항을

측정하십시오. 배기 가스를 줄이고 전압의 급상승(파워

서지)으로부터 장비를 보호하는 데 사용되는 금속

산화물 배리스터(MOV) 및 전자 환경 적합성(EMC)

필터는 정상 작동 하에서 최대 10 밀리암페어의 누설

전류를 지표로 전도할 수 있기 때문에 잘못된(거짓)

실패가 가능합니다.

테스트 인원의 자격

형상 절단 장비에 대한 전기 안전 테스트는 위험할 수

있기 때문에 전기 수리 분야 전문가에 의해 수행되어야

하며, 이 전문가는 되도록 용접, 절단 및 동종 프로세스에

익숙한 사람이어야 합니다. 자격을 갖추지 않은 인원이

이러한 테스트를 실행하는 경우 인원 및 장비에 대한

안전 위험은 정기 검사 및 테스트가 가져다 주는

혜택보다 더 클 수 있습니다.

여기에 기술된 모든 IEC 표준 적용 또는 해석과

관련하여 질문이 있는 경우, 국제 전기 표준에 관해 잘

알고 있는 적합한 법적 또는 기타 고문과 상의해야 하며

이러한 표준의 해석 또는 적용에 관하여

Hypertherm에만 의존해서는 안 됩니다.

SC-26 안전 및 규정 준수

높은 수준의 시스템

시스템 통합자가 절단 테이블, 모터 구동 장치, 모션

컨트롤러 또는 로봇 등과 같은 추가 장비를 Hypertherm

플라즈마 절단 시스템에 추가하는 경우, 이 결합된

시스템은 높은 수준의 시스템으로 간주될 수 있습니다.

움직이는 위험한 부분이 있는 높은 수준의 시스템은

산업 기계류 또는 로봇 장비일 수 있으며, 이 경우 OEM

또는 최종 사용 고객은 Hypertherm에서 제조된

플라즈마 절단 시스템과 관련된 규정 및 표준 이외에도

추가적인 규정 및 표준을 준수해야 합니다.

높은 수준의 시스템의 위험성 평가를 수행하고 움직이는

위험한 부분에 대한 보호를 제공하는 것은 최종 사용

고객 및 OEM의 책임입니다. OEM이 Hypertherm 제품을

높은 수준의 시스템에 통합할 때 이 시스템에 대한

인증을 받지 않은 경우, 이 설치 또한 현지 당국의 승인을

받아야 합니다. 규제 준수에 관해 의문 사항이 있는 경우

법률 고문 및 현지 법률 규제 전문가로부터 조언을

구하십시오.

제품에 대한 책임

높은 수준의 시스템의 컴포넌트 부분 사이의 외부 상호

연결 케이블은 최종 사용 설치 사이트에서 요구하는

오염 물질 및 움직임에 대해 적합한 수준이어야 합니다.

외부 상호 연결 케이블에 기름, 먼지, 물 또는 기타 오염

물질이 유입될 수 있는 경우, 가혹 환경 사용 등급이

요구될 수 있습니다.

외부 상호 연결 케이블이 지속적으로 움직이는 경우,

고정 굴곡 등급이 요구될 수 있습니다. 케이블을 작업

환경에 적용하기에 적합한지 확인하는 것은 최종 사용

고객 및 OEM의 책임입니다. 높은 수준의 시스템에

대하여 현지 규정에 따라 요구되는 등급 및 비용에

차이가 있기 때문에, 외부 상호 연결 케이블이 최종 사용

설치 사이트에 적합한지 확인하는 절차가 필요합니다.

안전 및 규정 준수 SC-27

제품에 대한 책임

SC-28 안전 및 규정 준수

환경에 대한 책임

소개

Hypertherm 환경 사양은 RoHS, WEEE, REACH 물질

정보를 Hypertherm 공급업체에 제공하도록 요구하고

있습니다.

제품의 환경 규제 준수는 실내 대기 오염이나 최종

사용자에 의한 가스의 환경 배출을 다루지 않습니다.

최종 사용자가 절단하는 모든 자재는 Hypertherm에

의해 제품과 함께 제공되지 않습니다. 최종 사용자는

절단되는 자재뿐만 아니라 작업장의 안전 및 대기

오염에 대한 책임을 져야 합니다. 최종 사용자는

절단되는 자재로부터 배출되는 가스의 잠재적인 건강

위험 요인에 관해 알아야 하며 모든 현지 규정을

준수해야 합니다.

국가별 및 현지 환경 규정

국가별 및 현지 환경 규정은 본 설명서에 포함된 그 어떤

지침보다 우선되어야 합니다.

제품은 설치 현장에 적용되는 모든 국가별 및 현지 환경

규정에 따라 수입, 설치, 작동, 폐기해야 합니다.

유럽 환경 규정에 대해서는 나중에

다룹니다.

WEEE 규정

에서

Powermax 및 기타 제품의 CSA 버전에사용되며 범위에

들지 않거나 RoHS로부터 면제된 부품들은 앞으로의

요건에 대비하여 지속적으로 RoHS 규정에 맞도록

변경되고 있습니다.

Hypertherm 제품의 올바른 폐기

모든 전자 제품과 마찬가지로 Hypertherm 플라즈마

절단 시스템에는 인쇄 회로 기판과 같이 일반 폐기물과

함께 버릴 수 없는 소재 또는 구성요소가 포함되어 있을

수 있습니다. 국가별 및 현지 규정에 따라 환경적으로

허용되는 방식으로 Hypertherm 제품 또는 구성요소를

폐기하는 것은 사용자의 책임입니다.

미국인 경우에는 모든 연방 , 주 , 현지 법규를

확인하십시오 .

유럽 연합 지역인 경우에는 EU 규정, 국가별 및 현지

법규를 확인하십시오 . 자세한 정보를 알아보려면

www.hypertherm.com/weee 를 방문하십시오 .

그 외 국가에서는 국내 및 현지 법규를

확인하십시오 .

해당하는 경우 법률 또는 기타 규제 준수 전문가와

상의하십시오 .

WEEE 규정

RoHS 지침

Hypertherm은 전자 제품 내 위험 물질의 사용을

제한하는 유해 물질 제한에 관한 유럽 연합 (RoHS)

지침을 포함하여 모든 적용 법규 및 규정을 준수하기

위해 노력하고 있습니다. Hypertherm은 전세계적으로

RoHS 지침의 규제 준수 의무를 초과 충족합니다.

Hypertherm은 구체적인 대체 규정이 없다고 일반적으로

인식되는 경우를 제외하고 RoHS 지침을 준수해야 하는

자사의 제품에서 RoHS 물질을 감소시키기 위해

지속적인 노력을 기울이고 있습니다.

Hypertherm에서 제조되는 Powermax 플라즈마 절단

시스템의 현재 CE 버전을 위해 RoHS 규제 적합성

선언이 마련되었습니다. 또한, 2006년 이후 출시된

Powermax 시리즈 제품의 CE 버전에 있는 데이터

표지판에는 'CE 마크' 아래의 Powermax CE 버전에

'RoHS 마크'가 있습니다. Hypertherm에서 제조된

2003년 1월 27일, 유럽 의회와 유럽 연합 위원회는 규정

2002/96/EC 또는 WEEE(폐전기전자제품처리)를

승인했습니다.

법이 요구하는 바에 따라 2005년 8월 13일 이후 유럽

연합국에서 판매되었으며 이 규정의 적용을 받는 모든

Hypertherm 제품에는 WEEE 기호가 표시되어

있습니다. 이 규정은 EEE 폐기물의 수집, 취급, 재활용을

장려하며 특정 기준을 설정합니다. 소비자 폐기물과

B2B 폐기물은 각가 다른 방식으로

취급됩니다(모든 Hypertherm 제품은−− B2B로 간주됨).

Powermax 플라즈마 시스템의 CE 버전에 대한 폐기

지침은 www.hypertherm.com/weee에 나와 있습니다.

이 URL은 2006년 이후 출시된 Powermax 시리즈의 각

CE 버전에서 기호만 표시되어 있는 경고 레이블에

인쇄되어 있습니다. Hypertherm에서 제조된 Powermax

및 기타 제품의 CSA 버전은 범위에 들지 않거나

WEEE로부터 면제되어 있습니다.

안전 및 규정 준수 SC-29

환경에 대한 책임

REACH 규정

2007년 6월 1일 이후 발효된 REACH 규정(1907/

2006)은 유럽 시장에서 사용되는 화학 물질에

적용됩니다. 컴포넌트 제조업체에 대한 REACH 규정

요건은 구성요소에 고위험성물질(SVHC)이 중량을

기준으로 0.1% 이상 포함될 수 없다고 규정하고

있습니다.

구성요소 제조업체와 Hypertherm과 같은 기타 하위

사용자는 Hypertherm 제품에 사용된 모든 화학 물질에

유럽 화학 기구(ECHA) 등록 번호가 등재되어 있는지

화학 물질 공급 업체로부터 인증을 받아야 할 의무가

있습니다. REACH 규정에 따른 화학 물질 정보를

제공하기 위해 Hypertherm은 공급 업체에 REACH

신고서를 제공하고 알려진 REACH SVHC의 사용을

식별하도록 요구하고 있습니다. 부품의 중량을 기준으로

0.1%를 초과하는 SVHC의 사용을 없앴습니다.

MSDS에는 모든 화학 물질에 대한 전체 공개 정보가

포함되어 있으며 REACH SVHC 규정 준수 여부를

확인하는 데 사용할 수 있습니다.

형상 절단 장비 제작을 위해 Hypertherm에서 사용하는

윤활제, 밀폐제, 냉각제, 접착제, 용매제 및 기타 작성품

또는 혼합물은 소량으로 사용되며 REACH 등록 또는

REACH 승인(SVHC)과 관련하여 공급 업체에 문제가

있는 경우 교체가 가능한 여러 소스로부터 상업적으로

구입이 가능합니다.

화학 물질의 올바른 취급 및 안전한 사용

미국, 유럽 및 기타 국가에서 화학 물질에 대한 규정은

모든 화학 물질에 대하여 물질안전보건자료(MSDS)를

이용할 수 있도록 요구하고 있습니다. 화학 물질 목록은

Hypertherm에서 제공됩니다. MSDS는 제품과 함께

제공되는 화학 물질과 제품에 사용된 기타 화학 물질에

대한 것입니다. MSDS는 Hypertherm 웹 사이트 https://

www.hypertherm.com의 Downloads Library(다운로드

라이브러리)에서 다운로드할 수 있습니다. Search(검색)

화면의 문서 제목에 MSDS를 입력한 후 Search(검색)를

클릭하십시오.

미국에서 OSHA(직업 안전 위생 관리국)는 전극, 스월

링, 보관용 캡, 노즐, 쉴드, 디플렉터, 기타 토치의 고형

부품과 같은 품목에 대하여 물질안전보건자료(MSDS)를

요구하지 않습니다.

Hypertherm은 절단되었으며 절단된 자재로부터

배출되는 가스가 물리적인 위험이나 건강 위험을

초래하는지에 대한 여부를 알지 못하는 물질을

제조하거나 공급하지 않습니다. Hypertherm 제품을

사용하여 절단 작업을 수행할 자재의 특성에 관하여

지침이 필요한 경우 공급업체나 기타 기술 컨설턴트에게

문의하십시오.

가스 배출 및 대기 오염

참고: 대기 오염에 관한 다음 정보는 일반적인 정보 제공

목적으로만 제공되며 절단 장비가 설치되고 운용될

국가에서 적용되는 정부 규제 또는 법적 표준을

검토하고 구현하기 위한 대체 자료로 사용되어서는 안

됩니다.

미국에서 국립 직업 안전 건강 연구소(NIOSH)가 펴낸

분석 방법 매뉴얼(NMAM)은 작업 현장의 공기 내 오염

물질을 표본 추출하고 분석하기 위한 방법을 집대성한

것입니다. OSHA, MSHA, EPA, ASTM, ISO 등과 같은

기타 기관이나 또는 표본 추출 및 분석 장비를

상업적으로 공급하는 업체에서 발표한 방법들이 NIOSH

방법에 비해 더 나을 수도 있습니다.

예를 들어, ASTM Practice D 4185는 작업 현장 공기

중의 미량 금속을 수집, 용해 및 결정하는 데 사용되는

표준 방식입니다. 23가지 금속의 민감도, 검출 한도 및

최적의 작용 농도가 ASTM D 4185에 나와 있습니다.

분석 정확도, 비용 및 최적의 표본 수 등을 고려하여

최적의 표본 추출 프로토콜을 결정할 때 산업 위생사가

관여해야 합니다. Hypertherm은 제 3자 산업 위생사를

고용하여 플라즈마 절단 테이블이 설치되고 운용되는

Hypertherm 건물 내 작업대에 설치된 대기 표본 추출

장비를 통해 대기 오염 테스트를 수행하고 그 결과를

분석합니다.

적용되는 경우, Hypertherm은 산업 위생사를 고용하여

대기 및 수질 허가증을 얻기도 합니다.

설치 사이트에 적용되는 정부 규제 및 법적 표준을

완전히 알고 있지 않으며 최신 정보를 유지하고 있지

않은 경우, 장비를 구매, 설치, 운용하기 전에 현지

전문가와 상의해야 합니다.

SC-30 안전 및 규정 준수

전자 환경 적합성 (EMC)

소개

CE 마크가 부착된 Hypertherm 의 장비는 EN60974-10

표준에 따라 제작됩니다. 전자 환경 적합성을

확보하려면 아래 정보에 따라 이 장비를 설치하고

사용해야 합니다.

해당 장비가 근접해 있거나 높은 민감도를 갖는 경우

EN60974-10 에서 요구하는 제한 규정 값이 간섭을

완전히 없애는 데 충분하지 않을 수도 있습니다. 이러한

경우에는 간섭을 추가로 감소시키기 위해 다른 조치를

적용할 필요가 있을 수 있습니다.

이 절단 장비는 산업 환경에서만 사용하도록

설계되었습니다.

설치 및 사용

사용자는 제조업체의 지침에 따라 플라즈마 장비를

설치하고 사용할 책임이 있습니다.

전자기 방해가 감지되면 사용자는 제조업체의 기술

지원을 받아 문제를 해결해야 할 책임이 있습니다.

어떠한 경우에는 이 해결 조치가 절단 회로를

접지시키는 것과 같이 간단할 수도 있습니다 . 가공물

접지를 참조하십시오. 또 어떤 경우에는 전원 및 관련

입력 필터로 완성된 가공물을 둘러 싸는 전자기

차단막을 설치하는 경우도 있을 것입니다. 그 어떤

경우라도 전자기 방해는 더 이상 문제를 일으키지 않는

수준으로 감소시켜야 합니다.

작업 영역 평가

장비 설치에 앞서 사용자는 주변 영역에 잠재적인

전자기 문제가 있는지 살펴 보아야 합니다 . 평가

과정에서 다음 사항을 고려하십시오:

a.

절단 장비 위, 아래 , 주변에 있을 수 있는 다른

전원 공급 케이블, 컨트롤 케이블, 신호 발신 및

전화 케이블.

b.

라디오와 TV 송신기 및 수신기.

c.

컴퓨터 및 기타 컨트롤 장비.

d.

안전에 중요한 장비 (예: 산 업 장비 보호).

e.

주변 사람들의 건강 (예: 심장 박동 조절 장치 및

보청기의 사용).

f.

보정 또는 측정에 사용되는 장비.

g.

환경에 사용되는 기타 장비의 면역성 . 사용자는

환경에 사용되는 다른 장비가 호환되는지를

확인해야 합니다. 추가 보호 조치가 필요할 수도

있습니다.

h.

하루 중 절단 혹은 기타 작업을 수행하는 시간.

고려해야 할 주변 영역의 크기는 건물의 구조와 진행

중인 다른 작업에 따라 결정됩니다. 주변 영역은 부지의

경계를 넘어설 수도 있습니다.

안전 및 규정 준수 SC-31

전자 환경 적합성 (EMC)

전자파 방출을 줄이는 방법

주 전원 공급 장치

절단 장비는 제조업체의 권장 지침에 따라 주 전원 공급

장치에 연결되어야 합니다. 간섭이 발생하는 경우, 주

전원 공급 장치에 대한 필터링과 같이 추가 조치를

취해야 할 필요가 있을 수 있습니다.

금속 도관 또는 이와 유사한 부품 내에서 영구적으로

설치된 절단 장비의 전원 공급 케이블에 대한 차폐를

고려해야 합니다. 차폐는 케이블 길이 전체에서

전기적으로 연속적이어야 합니다. 차폐는 절단 주 전원

공급 장치에 연결되어 도관 및 절단 전원 소스 인클로저

사이에 양호한 전기적 접촉이 유지될 수 있도록 해야

합니다.

절단 장비의 유지 관리

절단 장비는 제조업체의 권장 지침에 따라 정기적으로

유지 관리를 수행해야 합니다. 절단 장비가 작동 중일

때는 모든 접근 및 정비용 도어와 덮개를 닫고 올바르게

고정해야 합니다. 절단 장비는 제조업체의 서면 지침에

따라 수행하는 경우를 제외하고 그 어떠한 방식으로도

수정되어서는 안 됩니다. 예를 들어, 아크 점화 및 안정화

도구의 스파크 간격은 제조업체의 권장 지침에 따라

조정 및 유지 관리되어야 합니다.

절단 케이블

가공물 접지

전기적 안전을 위해 가공물이 지표면과 맞닿지 않은

경우나 선박의 선체 혹은 건물의 철강 구조물과 같이

가공물의 크기와 위치 때문에 접지되어 있지 않은 경우,

가공물과 지표면을 결합해 주는 연결을 통해 모든

경우는 아니지만 일부 경우에 전자파 방출을 줄일 수

있습니다. 사용자의 부상이나 다른 전기 장비의 손상

위험성을 높여주는 가공물의 접지를 예방하기 위해

각별히 주의해야 합니다. 필요한 경우, 가공물의 직접

연결을 통해 가공물과 지표면을 연결해야 하지만, 직접

연결이 허용되지 않는 일부 국가에서는 국내 규정에

따라 선택된 적합한 콘덴서를 통해 이러한 결합을

실시해야 합니다.

참고: 절단 회로는 안전상의 이유로 접지되어야 할 수도

있도 그렇지 않을 수도 있습니다. 접지 상태 변경은

이러한 변경으로 인해 다른 장비의 접지 회로를

손상시킬 수 있는 평행 절단 전류 복귀 경로를

허용함으로써 부상 위험을 증가시킬 가능성이 있는지의

여부를 평가할 수 있는 사람에 의해서만 수행되어야

합니다. 추가 지침은 IEC 60974-9, Arc Welding

Equipment (아 크 용접 장치), Part 9: Installation and

Use( 설치 및 사용 ) 에 나와 있습니다.

보호막 설치 및 차폐

주변 영역의 다른 케이블과 장비에 대한 선별적 보호막

설치 및 차폐로 간섭 문제를 줄일 수 있습니다. 전체

플라즈마 절단 장비 설치에 대한 보호막 설치는 특별한

작업 환경에서 고려해 볼 수 있습니다.

절단 케이블은 최대한 짧게 유지하고 서로 가깝게

위치해 있어야 하며 바닥에 있거나 바닥에 가깝게

놓아야 합니다.

등전위 본딩

절단 장비 설치와 이에 가까운 곳의 모든 금속제

구성품의 본딩 ( 결합 ) 을 고려해야 합니다.

그러나 , 가공물에 결합된 금속제 구성품은 작업자가

이러한 금속제 구성품과 전극 ( 레이저 헤드의 경우

노즐 ) 을 동시에 만질 경우 전기 충격을 받을 수 있는

위험성이 높아집니다.

작업자는 이러한 모든 결합된 금속제 구성품으로부터

격리되어야 합니다.

SC-32 안전 및 규정 준수

제품 보증

주의

Hypertherm 순정 부품은 귀하의 Hypertherm 시스템을

위해 제조 공장에서 권장되는 교환 부품입니다.

Hypertherm 순정 부품이 아닌 다른 부품의 사용으로

인한 손상 또는 부상을 입을 경우 Hypertherm 제품

보증의 혜택을 받지 못하며 , Hypertherm 제품의

오용으로 간주됩니다.

제품의 안전한 사용은 전적으로 사용자 여러분의

책임입니다 . Hypertherm은 사용자의 작업 환경에서

제품을 안전하게 사용하는 것과 관련하여 그 어떠한

보장이나 보증을 하지 않으며 할 수도 없습니다.

일반 사항

Hypertherm, Inc.는 다음과 같이 여기에 언급한 특정

기간 동안 자사의 제품이 재료 및 제조 품질에 결함이

없음을 보증합니다. (i) 플라즈마 전원 공급 장치는

고객에게 납품된 날짜로부터 2 년 내 (Powermax

브랜드의 전원 공급 장치의 경우에는 고객에게 납품된

날짜로부터 3년 내), (ii) 토치 및 리드는 고객에게 납품된

날짜로부터 1 년 내, 토치 리프터 어셈블리는 고객에게

납품된 날짜로부터 1년 내, Automation 제품은 고객에게

납품된 날짜로부터 1 년 내 (EDGE Pro CNC, EDGE Pro

Ti CNC, MicroEDG E Pro CNC 및 ArcGlide THC 의

경우에는 고객에게 납품된 날짜로부터 2 년 내 ), (iii)

HyIntensity 섬유 레이저 구성품은 고객에게 납품된

날짜로부터 2 년 내 ( 레이저 헤드 및 빔 전달 케이블은

고객에게 납품된 날짜로부터 1년 내) Hypertherm에 결함

사실이 통보된 경우.

Hypertherm 은 여기에 기술된 제품 보증 내용에

해당되는 경우에 한해서만 자체 해결 방안으로 제품

수리, 교환 또는 조정 서비스를 제공합니다.

Hypertherm은 자유 재량에 따라 고객이

Hypertherm으로부터 ( 불합리하게 철회되지 않을 ) 사전

승인을 받아 올바르게 포장한 후 모든 비용, 보험, 운임을

사전 부담하여 뉴햄프셔주 하노버 소재의 Hypertherm

본사 혹은 인가된 Hypertherm 수리점으로 반송할 경우

본 제품 보증의 적용을 받는 모든 결함 제품을 무상으로

수리, 교환 또는 조정해 드립니다. Hypertherm 은 본

조항과 Hypertherm 의 사전 서면 동의에 따라 수행되는

경우를 제외하고 본 제품 보증의 적용을 받는 제품의 그

어떠한 수리 , 교환 또는 조정에 대하여 책임을 지지

않습니다.

상기 기술된 제품 보증은 독점적이며 제품 혹은 제품

사용으로 인한 결과에 대한 명시적, 암시적, 법률적 또는

그 외 다른 방식으로 제공되는 기타 모든 보증 및 품질,

상품성, 특정 목적에의 적합성 또는 권리 침해에 대한

모든 암시적 보증을 대신합니다. 앞서 기술된 내용은

Hypertherm에 의한 제품 보증 위약에 대한 자체 해결

방안입니다.

배포업체 /OEM 에서는 다른 혹은 추가 보증을 제공할

수도 있지만, 배포업체 /OEM은 귀하에게 추가 보증을

통한 보호를 제공하거나 Hypertherm으 로부터 구속을

받는다는 의미의 표현을 할 수 있도록 승인을 받지

않았습니다.

본 제품 보증은 위상변환기와 함께 사용된 Powermax

브랜드의 전원공급장치에는 적용되지 않습니다. 또한,

Hypertherm은 위상변환기 혹은 유입 라인 전력을 통한

전력 품질 저하의 결과로 손상된 시스템은 보증하지

않습니다. 본 제품 보증은 잘못 설치, 수정 또는 그 외

다른 방식으로 손상된 그 어떤 제품에도 적용되지

않습니다.

안전 및 규정 준수 SC-33

제품 보증

특허 보증

Hypertherm에 서 제조하지 않은 제품 혹은

Hypertherm이 아닌 다른 주체가 제작한 제품이

Hypertherm의 사양을 엄격하게 준수하지 않은 경우와

Hypertherm이 개발하지 않았거나 Hypertherm이 개발한

것으로 해석되지 않는 설계, 프로세스, 공식 또는 조합의

경우만을 제외하고 , Hypertherm은 Hypertherm 에서

공급하지 않은 다른 제품과 결부되지 않고 오직

Hypertherm 제품만의 사용으로 인해 제 3 자의 특허를

침해했다고 귀하를 대상으로 제기된 소송이나 기타 법적

절차를 자체 비용으로 변호하거나 합의할 권리를

지닙니다 . 귀하는 이러한 특허 침해 사례와 관련된 법적

조치 혹은 협박을 받은 사실을 인지한 즉시( 그리고 법적

조치 혹은 협박을 받은 사실을 인지한 후 반드시 14 일

내에) Hypertherm에 이 사실을 통보해야 하며, 이에 대한

Hypertherm의 변호 책임은 소송의 변호에 대한

Hypertherm의 단독 관리와 면책 보증을 받은 주체의

협조 및 지원을 조건으로 합니다 .

책임의 한계

Hypertherm은 그 어떠한 경우에도 다음에 대한 책임이

계약 위반, 불법 행위, 엄격 책임, 보증 위반, 필수 목적의

불이행 또는 기타 상황에 따른 것인지에 상관 없이,

그리고 이러한 손해 가능성에 대하여 통보 받을

경우라도 , 우발적 , 결과적 , 직접 , 간접 , 징벌적 또는

징계적 손해 (손 실된 이익을 포함하나 이에 국한되지

않음) 에 대하여 사람 또는 객체에 대한 책임을 지지

않습니다.

국가별 및 현지 규정

배상 책임 한도

이러한 책임이 계약 위반, 불법 행위, 엄격 책임 , 보증

위반, 필수 목적의 불이행 또는 기타 상황에 따른 경우,

제품 사용으로 인한 혹은 제품 사용과 관련하여 ( 법원 ,

조정 위원회, 규정 위반 소송 또는 그 외의 방식으로

진행된 ) 클레임, 조치, 소송 또는 법적 절차에 대한

Hypertherm의 책임은 그 어떠한 경우에도 배상 총액에

있어 이러한 클레임을 일으킨 제품에 지불된 금액을

초과하지 않습니다.

보험

귀하는 제품 수량 및 유형에 따라 항상 보험에 가입하고

유지해야 하며, 보험의 보상 범위는 제품의 사용으로

인해 발생한 소송 사유가 발생하는 경우 본인을

변호하고 Hypertherm 의 책임을 면제할 수 있는 정도로

충분하고 적합해야 합니다.

권리 양도

귀하는 본 제품 보증의 모든 약관을 준수할 것에

동의하는 양수인에게 보유 자산 또는 자본주의 전부

혹은 상당 부분을 매각하는 경우에 한하여 보유하고

있을 수 있는 나머지 권리를 양도할 수 있습니다. 귀하는

이러한 양도가 이루어지기 전 30 일 이내에 이에 대한

승인 권한을 갖는 Hypertherm 에 이 사실을 서면으로

통보할 것에 동의합니다. Hypertherm에 적시에

통보하지 않아 여기에 기술된 승인을 얻지 못한 경우,

상술된 제품 보증은 더 이상 효력이 없고 무효가 되며

제품 보증이나 기타 정황에 따라 Hypertherm을

대상으로 상환 청구권을 더 이상 갖지 못합니다.

배관 및 전기 설비와 관련된 국가별 및 현지 규정은 본

설명서에 포함된 그 어떤 지침보다 우선시되어야

합니다. Hypertherm은 그 어떠한 경우에도 규정 위반

혹은 잘못된 작업 관행으로 인한 신체 상해 혹은 물적

손해에 대하여 책임을 지지 않습니다.

SC-34 안전 및 규정 준수

섹1션

옵션 작업자 콘솔

절단 테이블

제어 상자

드라이브 증폭기

산소 연료 절단

시스템

EDGE Pro

Picopath

CNC

THC

절단 시스템

(플라즈마, 레이저,

워터젯, 마킹)

Hypertherm에서 사용할

수 있는 제품

사양

자동화된 절단 시스템의 주요 기능

그림 1 자동화된 절단 시스템의 구성 요소 자동화된 절단 시스템의 구성 요소 간 관계를 설명합니다. 다음 주제에서는

이러한 구성 요소와 구성 요소 간 관계를 설명합니다.

그림 1 자동화된 절단 시스템의 구성 요소

EDGE Pro Picopath CNC 사용 설명서 80763F 35

1 – 사양

1

플라즈마 시스템

2

절단 테이블

3

작업물

4

리프터

5

갠트리

6

별표 접지 단자

7

레일

8

작업자 콘솔

9

EDGE Pro Picopath CNC

1

9

8

7

6

5

4

3

2

자동화된 절단 시스템의 주요 기능

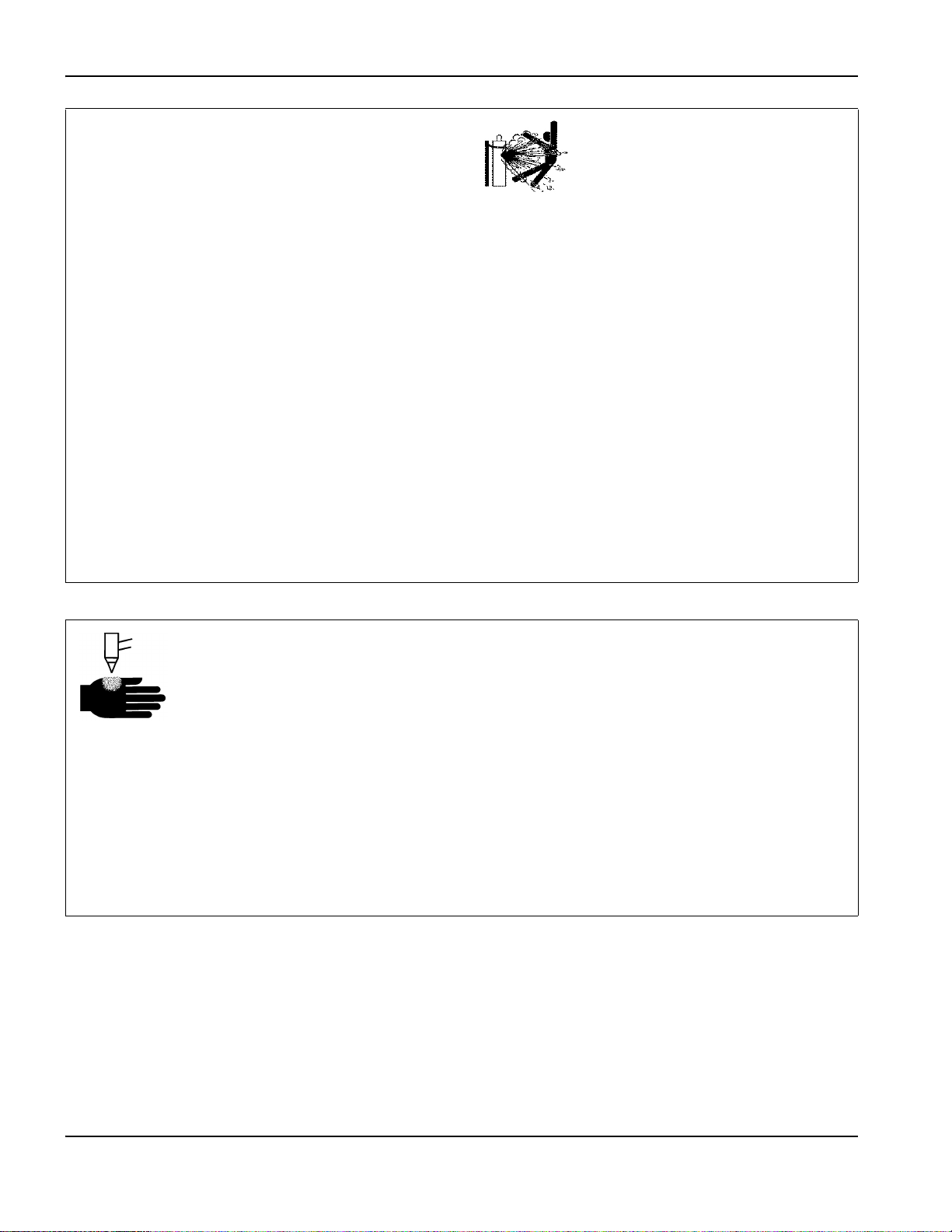

그림 2 플라즈마 절단 테이블 그림은 EDGE Pro CNC에 사용되는 일반적인 절단 테이블과, 다음 여러 주제에 나오는

기타 구성 요소에 대해 설명합니다.

그림 2 플라즈마 절단 테이블 그림

36 EDGE Pro Picopath CNC 사용 설명서 80763F

1 – 사양

자동화된 절단 시스템의 주요 기능

CNC

CNC(computerized numerical control)는 부분 프로그램을 읽고 형상 절단 시스템의 다른 구성 요소들과 통신을

합니다. CNC는 작업물에서 절단할 파트(형상)를 제어합니다.

EDGE Pro Picopath CNC의 하드웨어 기능에 대한 자세한 내용은 이 설명서의 해당 절을 참조하십시오.

EDGE Pro Picopath CNC에서 작동하는 소프트웨어에 대한 자세한 내용은 다음 Phoenix™ 소프트웨어 설명서를

참조하십시오:

• Phoenix 소프트웨어 V9 시리즈 설치 및 설정 설명서(806410)

• Phoenix 소프트웨어 작업자 설명서(806400)

• Phoenix 소프트웨어 V9 시리즈 프로그래머 참조서(806420)

절단 테이블

절단 테이블은 파트를 절단할 작업물을 지지하는 프레임입니다. 일반적인 절단 테이블에는 테이블의 양쪽 길이로

이동하며 갠트리 트랙을 형성하는 두 레일이 있습니다. 갠트리는 이러한 레일 위에 놓여서 테이블 너비에 걸칩니다.

토치 높이 제어(THC)가 갠트리에 장착되어 절단 토치의 수직 이동을 가능하게 합니다. THC에서 갠트리와 토치

스테이션의 수평 동작과, 토치의 수직 동작이 작업물상의 토치 위치를 제어할 때 필요한 3개 축을 형성합니다. 베벨

절단과 기타 다른 유형의 절단이 가능하도록 다른 장치를 절단 테이블에 포함시킬 수 있습니다.

Hypertherm에서는 절단 테이블을 제조하지 않습니다. 사용 중인 시스템의 절단 테이블에 관한 자세한 내용은 테이블

제조업체가 제공한 설명서를 참조하십시오.

절단 시스템

이 절단 공구는 모든 절단 시스템의 핵심이며, 플라즈마, 산소 연료, 레이저 또는 물 분사 시스템으로 되어 있습니다.

이 절단 시스템은 플라즈마 가스와 보조 가스 등의 주요 매개 변수를 제어하고, 이러한 가스의 혼합 방식을

제어합니다. 이 시스템은 최적 절단 품질을 위한 스탠드오프와 속도 등의 작업 매개 변수도 제공합니다.

절단 시스템에는 Hypertherm 절단 시스템이 포함될 수 있습니다. 자세한 내용은 해당 설명서를 참조하십시오.

Hypertherm 설명서 전자(PDF) 버전은 https://www.hypertherm.com 또는 CNC에서 구할 수 있습니다. 다른 회사에서

제조한 절단 시스템을 사용하는 경우 해당 설명서를 참조하십시오.

제어 상자

제어 상자(테이블 제조업체가 제공)에는 전원을 보내고, 절단 시스템의 하위 시스템으로 전송되는 신호를 제어하는

터미널 블럭이 있습니다. 또한 제어 상자에는 CNC에서 동작을 위해 모터로 전송되는 제어 신호를 증폭시키는

드라이브 증폭기도 있을 수 있습니다.

구동 시스템

절단의 속도, 부드러운 정도, 정확도는 CNC, 인코더, 서보 드라이브 증폭기, THC, 기어, 레일, 서보 모터 그리고,

테이블 제조업체의 이러한 요소 통합(조정) 방식 등의 조합으로 결정됩니다. 테이블 제조업체는 EDGE Pro Picopath

CNC에 사용할 드라이브와 모터를 선택하여 설치해야 합니다. 절단 시스템의 구동 시스템에 관한 자세한 내용은

테이블 제조업체가 제공한 설명서를 참조하십시오.

EDGE Pro Picopath CNC 사용 설명서 80763F 37

1 – 사양

자동화된 절단 시스템의 주요 기능

토치 높이 제어

THC는 토치와 가공물 간 거리를 제어하며, 스탠드오프라고도 합니다. 이 스탠드오프는 보통 높이나 전압에 의해

정해집니다.

Hypertherm THC가 시스템의 일부인 경우 다음 설명서 중 하나를 참조하여 해당 THC의 설치와 사용법을

알아두십시오:

®

• ArcGlide

• Sensor™ THC(806400, 806410, 806420)

• Sensor PHC(806150)

THC(806450)

다른 회사에서 만든 THC를 사용하는 경우 해당 테이블 제조업체가 제공한 설명서를 참조하십시오.

작업자 콘솔

EDGE Pro Picopath 작업자 콘솔은 두 절단 스테이션을 제어합니다. 테이블 제조업체는 산소 연료, 마커, 환기

시스템, 기타 장치를 제어하도록 Hypertherm에서 제작하지 않은 추가적인 작업자 콘솔을 설치할 수 있습니다. 옵션

작업자 콘솔에 관한 자세한 내용은 테이블 제조업체가 제공한 설명서를 참조하십시오.

산소 연료 토치

산소 높이 제어(OHC)를 사용하거나 사용하지 않고 자동화된 절단 시스템을 산소 연료 토치로 구성할 수도 있습니다.

시스템에 Hypertherm Sensor

™ OHC가 구성된 경우 설치와 사용법을 보려면 Sensor OHC 설명서(MANU-0044)를

참조하십시오.

기타 산소 연료 토치에 관한 자세한 내용은 테이블 제조업체가 제공한 설명서를 참조하십시오.

마커

작업물에 마킹을 하는 피어싱이나 절단이 아닌 모든 장치 또는 작업이 마커가 될 수 있습니다. 시스템에 Hypertherm

ArcWriter

시스템을 마킹에 사용할 수 있습니다. 자세한 내용은 해당 HPR 설명서를 참조하십시오.

다른 장치 또는 작업의 경우 테이블 제조업체가 제공한 해당 설명서를 참조하십시오.

®

가 구성된 경우 설치와 사용법을 보려면 ArcWriter 설명서(802520)를 참조하십시오. 모든 HPR® 플라즈마

38 EDGE Pro Picopath CNC 사용 설명서 80763F

1 – 사양

2 스테이션 작업자 콘솔

터치스크린

개요

개요

EDGE Pro Picopath는 PC 기반 CNC이며, Hypertherm의 Phoenix 소프트웨어를 사용하여 하나 이상의 절단 또는

마킹 스테이션을 제어합니다.

EDGE Pro Picopath CNC에는 2 스테이션 작업자 콘솔, 15−인치 터치스크린, Hypernet

기능이 장착되어 있습니다.

EDGE Pro Picopath CNC 기능을 여러 드라이브 축, 통합 Sensor THC 인터페이스, 베벨 헤드 제어, 파트 프로그램을

다운로드하거나 원격 진단 유틸리티를 지원하기 위한 네트워킹으로 구성할 수 있습니다.

그림 3 EDGE Pro Picopath CNC의 전면 보기

®

, 이더넷, 무선 LAN 통신

EDGE Pro Picopath CNC 사용 설명서 80763F 39

1 – 사양

1

2

3

4

5

1

데이터 전송

2

전원 스위치

3

프로그램 실행 제어

4

스테이션 제어

5

수동 동작 제어

EDGE Pro Picopath CNC의 기능

EDGE Pro Picopath CNC의 기능

터치스크린

터치스크린은 소프트웨어와 결합되어 화면에서 사용자가 직접 입력할 수 있도록 해주는 15인치 LCD 모니터입니다.

사용자는 확인란, 라디오 버튼, 드롭다운 메뉴, 데이터 입력을 사용하여 화면의 항목을 선택합니다. 데이터 입력

상자는 자동으로 필드 입력을 위한 숫자나 문자 숫자 겸용의 키패드를 표시합니다.

터치스크린의 해상도는 1024x768 이상입니다.

자세한 터치스크린 관리 방법은 75페이지의

터치스크린 관리 및 취급

항목을 참조하십시오.

작업자 콘솔

작업자 콘솔은 파트 프로그램 실행과 스테이션 및 수동 이동/조작을 제어할 수 있는 실질적인 제어를 제공합니다.

그림 4 EDGE Pro Picopath

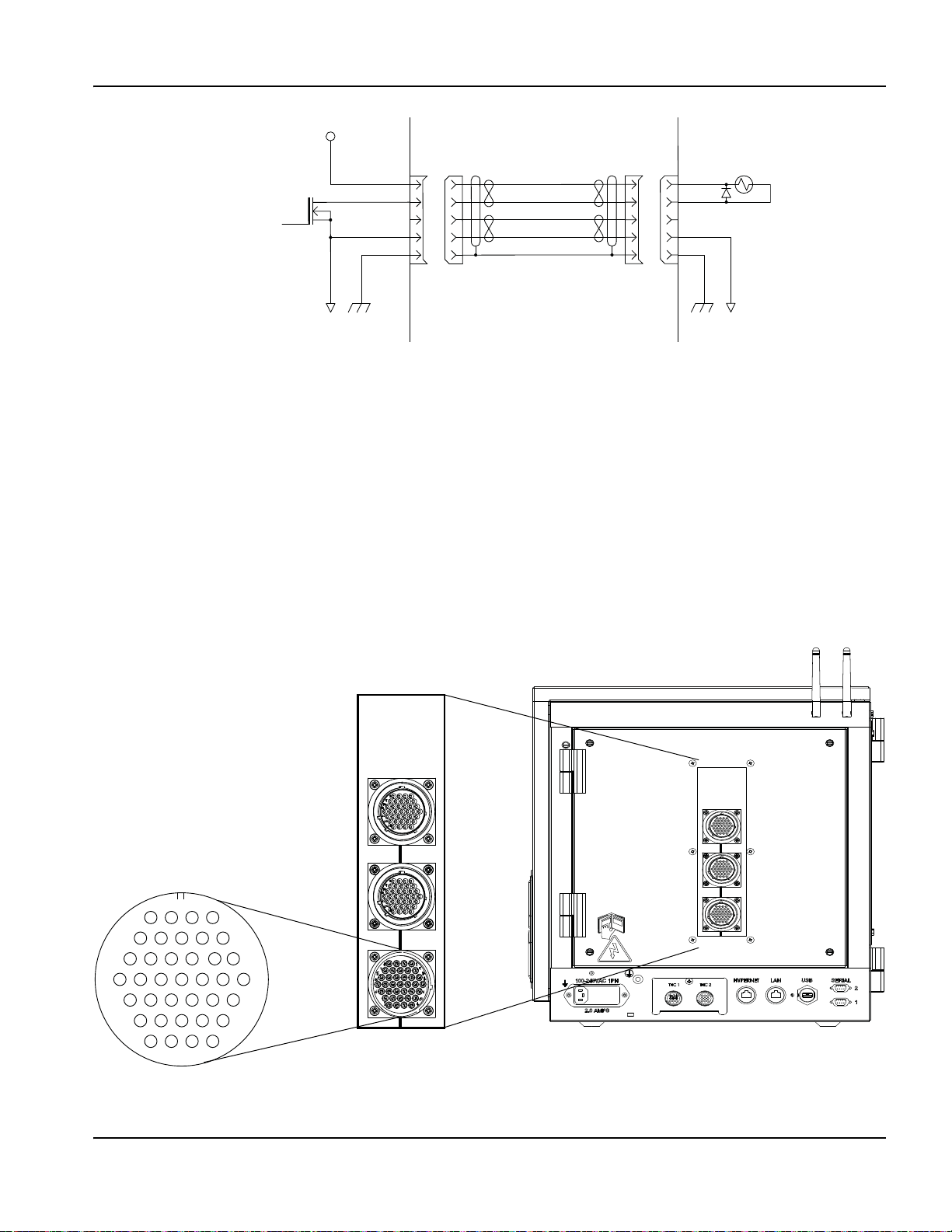

40 EDGE Pro Picopath CNC 사용 설명서 80763F

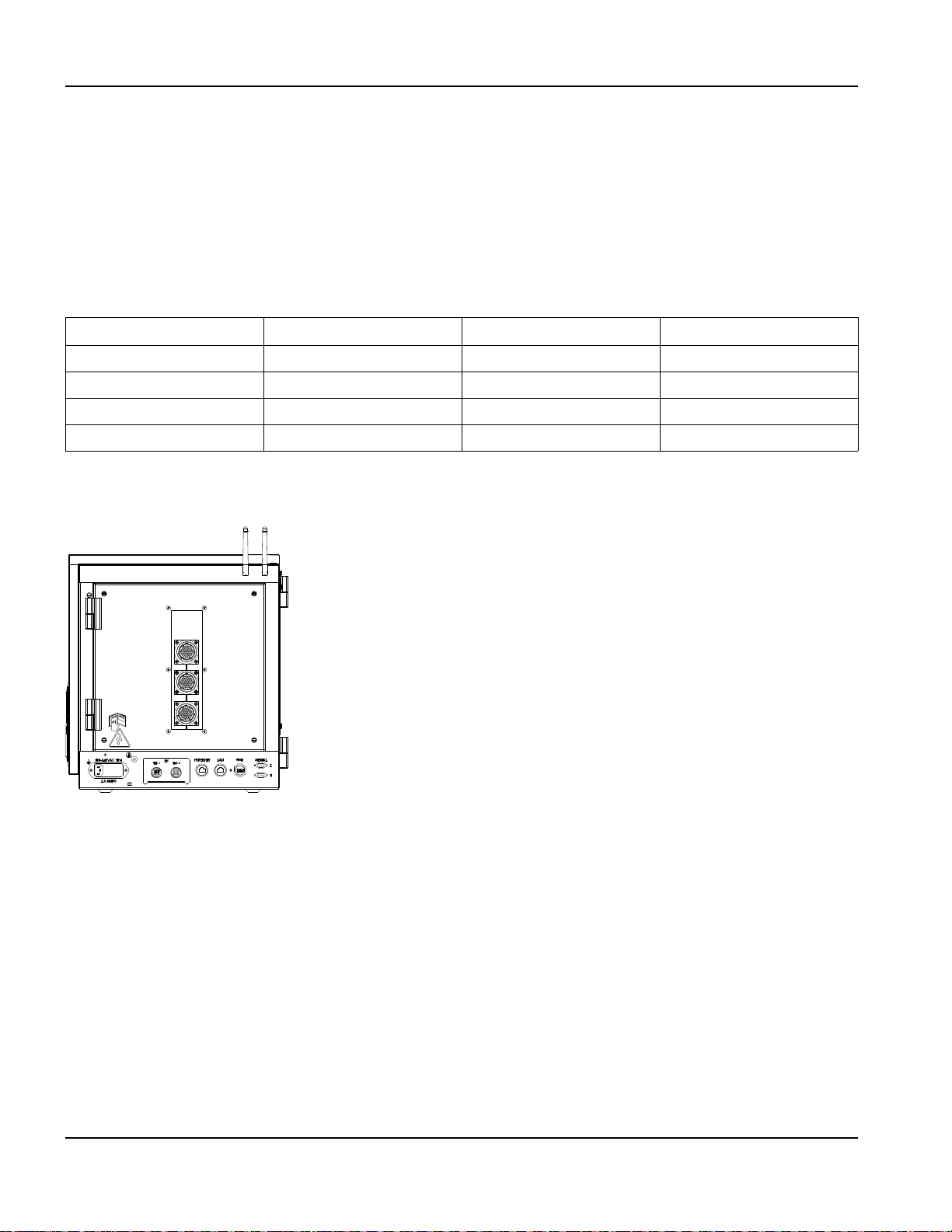

1 – 사양

1

드라이브/인코더 커넥터

2

무선 안테나

3

I/O 커넥터

4

시리얼 포트

5

USB 포트

6

LAN 포트

7

Hypernet 포트

8

옵션 Sensor THC 인터페이스(2)

9

AC 전원 입력

1

9

8

7

5

4

3

2

6

EDGE Pro Picopath CNC의 기능

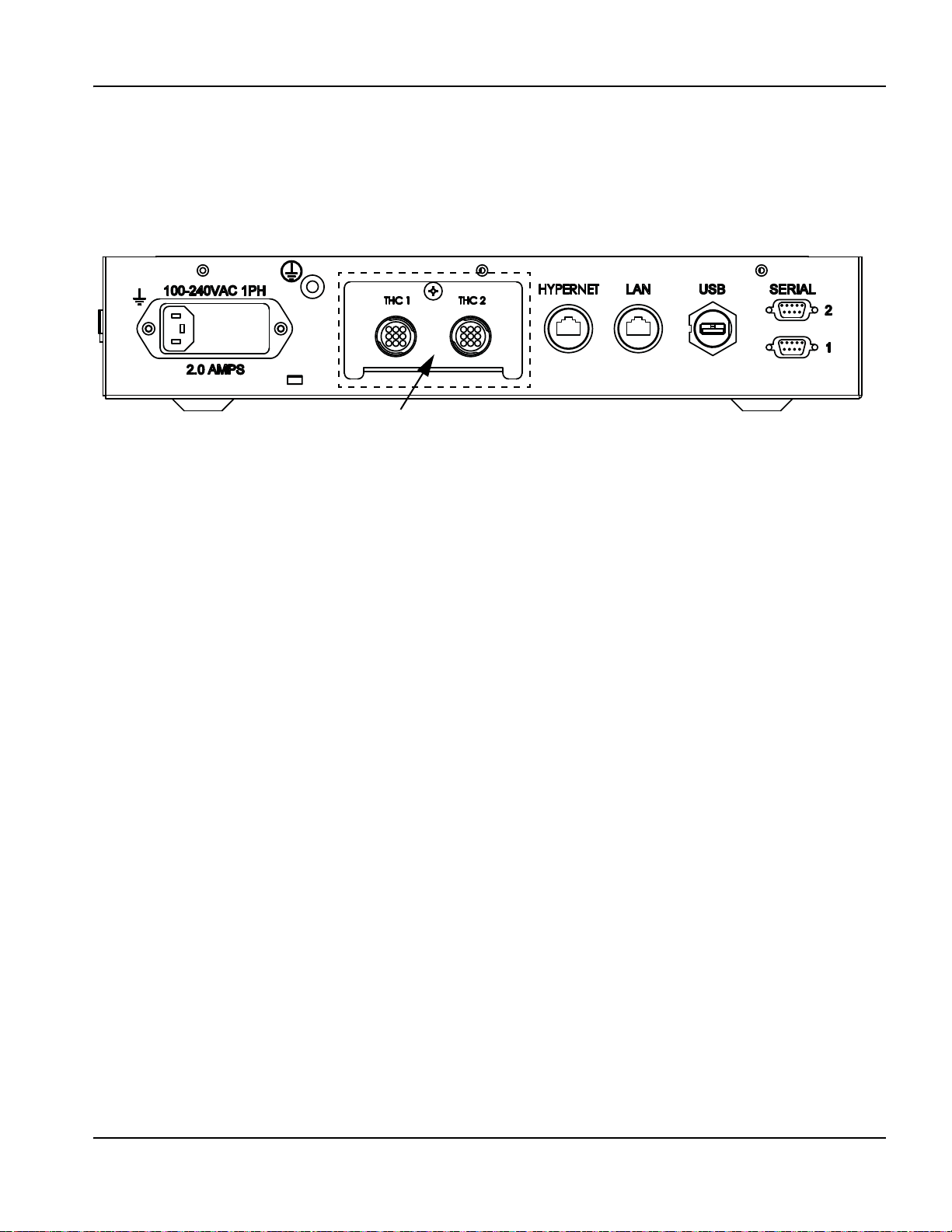

후면판

EDGE Pro Picopath CNC의 후면판에는 전원, 동작 제어, I/O, 통신 포트에 사용되는 여러 케이블 커넥터가 있습니다.

이러한 커넥터에는 해당 기능이 레이블에 명확하게 표시되어 있습니다. 또한, 무선 LAN 통신에 사용되는 두 안테나도

있습니다.

그림 5 4축 12-I/O EDGE Pro Picopath CNC의 후면판

EDGE Pro Picopath CNC 사용 설명서 80763F 41

1 – 사양

시스템 사양

시스템 사양

다음 표는 EDGE Pro CNC의 기술 사양을 보여줍니다.

표 1 EDGE Pro CNC의 기술 사양

시스템 기능

프로세서 Intel® 프로세서

운영 체제 Windows XPe

RAM ≥ 1GB

LAN 포트 1 RJ−45 이더넷 포트

Hypernet 포트 ArcGlide THC와 Hypertherm 섬유 레이저 시스템용 Hypernet 포트 1개

USB 포트 USB 2.0 포트 2개

시리얼 포트 D−서브 9핀 커넥터가 있는 RS−422/RS−232 구성 가능 포트 2개

무선 통신 802.11G와 802.11N 표준을 준수합니다.

내장 모니터링 장치 하드웨어 모니터링, CPU 팬, CPU 온도, 전압, POST 디스플레이

하드 드라이브 SATA 드라이브

작업자 콘솔 2 스테이션 표준(테이블 제조업체가 확장 가능)

디스플레이 381mm(15인치) 터치스크린, 표면 탄성파 유리

규정 준수 CE, CSA, GOST−TR, C−Tick, UkrSEPRO

구성

I/O 수 12/12

I/O 유형 음 논리, 입력/출력

사용 가능 축 2–4

전원

AC 입력 전압: 100 VAC–240 VAC

전류: 100 VAC에서 1.85A/ 240 VAC에서 0.65A

주파수: 50/60Hz