®

ArcGlide THC

Manuale di istruzioni

806454 – Revisione 3

Novembre 2010

®

ArcGlide

Torch Height Control

Manuale di istruzioni

Italiano / Italian

Revisione 3 – Novembre 2010

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

© 2010 Hypertherm, Inc.

Tutti i diritti riservati

ArcGlide, EDGE Pro, Hypertherm, HPR e Sensor THC sono marchi depositati di Hypertherm, Inc.

e possono essere registrati negli Stati Uniti e/o in altri paesi.

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

Hypertherm Automation

5 Technology Drive, Suite 300

Hanover, NH 03784 USA

603 -298 -7970 Tel

603 -298 -7977 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

Tel. 31 165 596907

Fax 31165 596901

Tel. 31 165 596908 (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

Tel. 81 6 6225 1183

Fax 81 6 6225 1184

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

Tel. 49 6181 58 2100

Fax 49 6181 58 2134

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit A, 5th Floor, Careri Building

432 West Huai Hai Road

Shanghai, 200052

PR China

86-21 5258 3330/1 Tel

Fax 86 -21 5258 3332

Hypertherm Brasil Ltda.

Avenida Doutor Renato de

Andrade Maia 350

Parque Renato Maia

CEP 07114-000

Guarulhos, SP Brasile

Tel. 55 11 2409 2636

Fax 55 11 2408 0462

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

Tel. 52 55 5681 8109

Fax 52 55 5683 2127

12/17/09

INDICE

Sicurezza ..................................................................................................................................................................................S-1

Gestione responsabile del prodotto ............................................................................................................................. PS-1

Gestione responsabile dell’ambiente ........................................................................................................................... ES-1

Caratteristiche tecniche ........................................................................................................................................................1-1

Introduzione .................................................................................................................................................................................................1-3

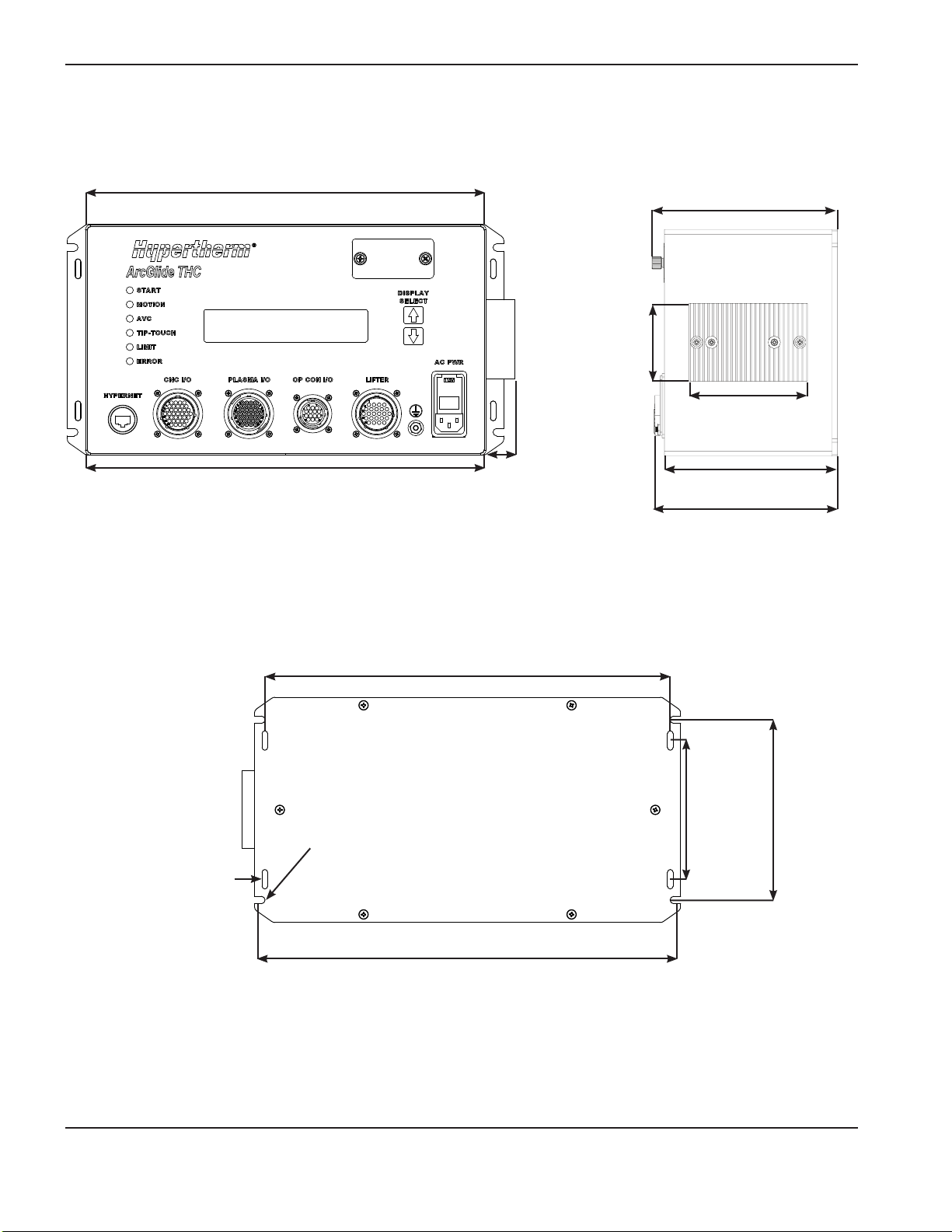

Modulo di controllo .........................................................................................................................................................................1-3

Gruppo carrello ................................................................................................................................................................................1-3

Interfaccia uomo-macchina (IUM) ...............................................................................................................................................1-3

Interfaccia plasma ...........................................................................................................................................................................1-4

Interruttore industriale di Ethernet ...............................................................................................................................................1-4

Caratteristiche tecniche ...........................................................................................................................................................................1-5

Sistema ..............................................................................................................................................................................................1-5

Modulo di controllo (090054) ......................................................................................................................................................1-5

Gruppo carrello (090053) ............................................................................................................................................................1-6

IUM facoltativa (090055) ..............................................................................................................................................................1-7

Interfaccia plasma separata (090052) .......................................................................................................................................1-8

Interruttore Ethernet ........................................................................................................................................................................1-9

Collegamento ArcGlide ........................................................................................................................................................................ 1-11

Configurazioni collegamento Hypernet ................................................................................................................................... 1-12

Configurazioni di collegamento separato ...............................................................................................................................1-13

Configurazioni di collegamento miste ....................................................................................................................................1-13

Installazione .............................................................................................................................................................................2-1

Configurazione hardware .........................................................................................................................................................................2-3

Alla consegna ...................................................................................................................................................................................2-3

Reclami ..............................................................................................................................................................................................2-3

Requisiti di installazione .................................................................................................................................................................2-3

Posizionamento dei componenti del sistema ............................................................................................................................2-3

Procedure consigliate di messa a terra e schermatura .....................................................................................................................2-4

Introduzione .................................................................................................................................................................................................2-4

Tipi di messa a terra ........................................................................................................................................................................2-4

Passi da seguire ..............................................................................................................................................................................2-5

Messa a terra delle interferenze RFI ed EMI .............................................................................................................................2-9

Descrizione del sistema per una configurazione Hypernet ........................................................................................................... 2-10

Descrizione del sistema per una configurazione separata ............................................................................................................ 2-11

ArcGlide THC Manuale di istruzioni v

INDICE

Esempi di configurazione ...................................................................................................................................................................... 2-13

THC ArcGlide multipli con connessione Hypernet a un CNC Pro EDGE e a un sistema plasma HPR o HPRXD ......2-13

THC ArcGlide con connessione Hypernet a un CNC EDGE PRO e collegamento

separato a un sistema plasma HPR o HPR XD .................................................................................................................. 2-14

THC ArcGlide con connessione separata a un CNC Picopath e HPR o sistema plasma HPR XD .......................2-15

THC ArcGlide con connessione separata a un CNC generico e sistema plasma HPR o HPR XD .......................2-16

THC ArcGlide con connessione separata a un CNC generico e HPR400XD ............................................................2-17

Interfaccia plasma ArcGlide con connessione separata a un sistema plasma HPR o HPR XD ............................... 2-18

THC ArcGlide con connessione separata a un CNC Picopath e sistema plasma HSD130 ....................................2-19

THC ArcGlide con connessione separata a un CNC Picopath e sistema plasma MAX200, HT2000 o HT2000 LHF ...2-20

Interfaccia plasma ArcGlide con connessione separata a un sistema plasma MAX200, HT2000 o HT2000 LHF ......2-21

Interfaccia plasma ArcGlide con connessione al sistema plasma serie Powermax G3 ..............................................2-22

Interfaccia CNC ArcGlide con connessione separata a un CNC Picopath .................................................................. 2-23

Connessione separata dell'interfaccia plasma di ArcGlide a qualsiasi sistema plasma ..............................................2-24

Installazione del carrello ........................................................................................................................................................................2-25

Collegare il filo ohmico ai sistemi plasma HPR XD .............................................................................................................. 2-27

Collegare il filo ohmico agli altri sistemi plasma ....................................................................................................................2-28

Eseguire la messa a terra del carrello ...................................................................................................................................... 2-29

Installare il modulo di controllo. ...........................................................................................................................................................2-30

Effettuare la messa a terra del modulo di controllo .............................................................................................................2-31

Installare la HMI opzionale. ...................................................................................................................................................................2-32

Eseguire la messa a terra della HMI ........................................................................................................................................ 2-33

Collegare i cavi Hypernet ...................................................................................................................................................................... 2-34

Collegamento dei cavi discreti.............................................................................................................................................................2-36

Cavi ............................................................................................................................................................................................................2-38

Cavo di interfaccia carrello .......................................................................................................................................................2-38

Hypernet e cavo di interfaccia HMI ........................................................................................................................................2-39

Cavo I/O consolle operatore .....................................................................................................................................................2-40

Kit interruttore di sicurezza del CNC di controllo motore ArcGlide (228594) ..............................................................2-41

Cavo CNC I/O ..............................................................................................................................................................................2-42

Cavo di interfaccia plasma I/O ..................................................................................................................................................2-44

Cavo non seriale dell'interfaccia al plasma. ............................................................................................................................ 2-46

Cavo seriale dell'interfaccia al plasma. ....................................................................................................................................2-48

Esempi di segnale interfaccia ArcGlide discreta ............................................................................................................................2-49

Ingressi ............................................................................................................................................................................................2-49

Uscite ..............................................................................................................................................................................................2-50

I/O controllo numerico discreto ................................................................................................................................................2-51

I/O plasma discreto .....................................................................................................................................................................2-53

I/O della consolle dell'operatore discreta opzionale ............................................................................................................2-55

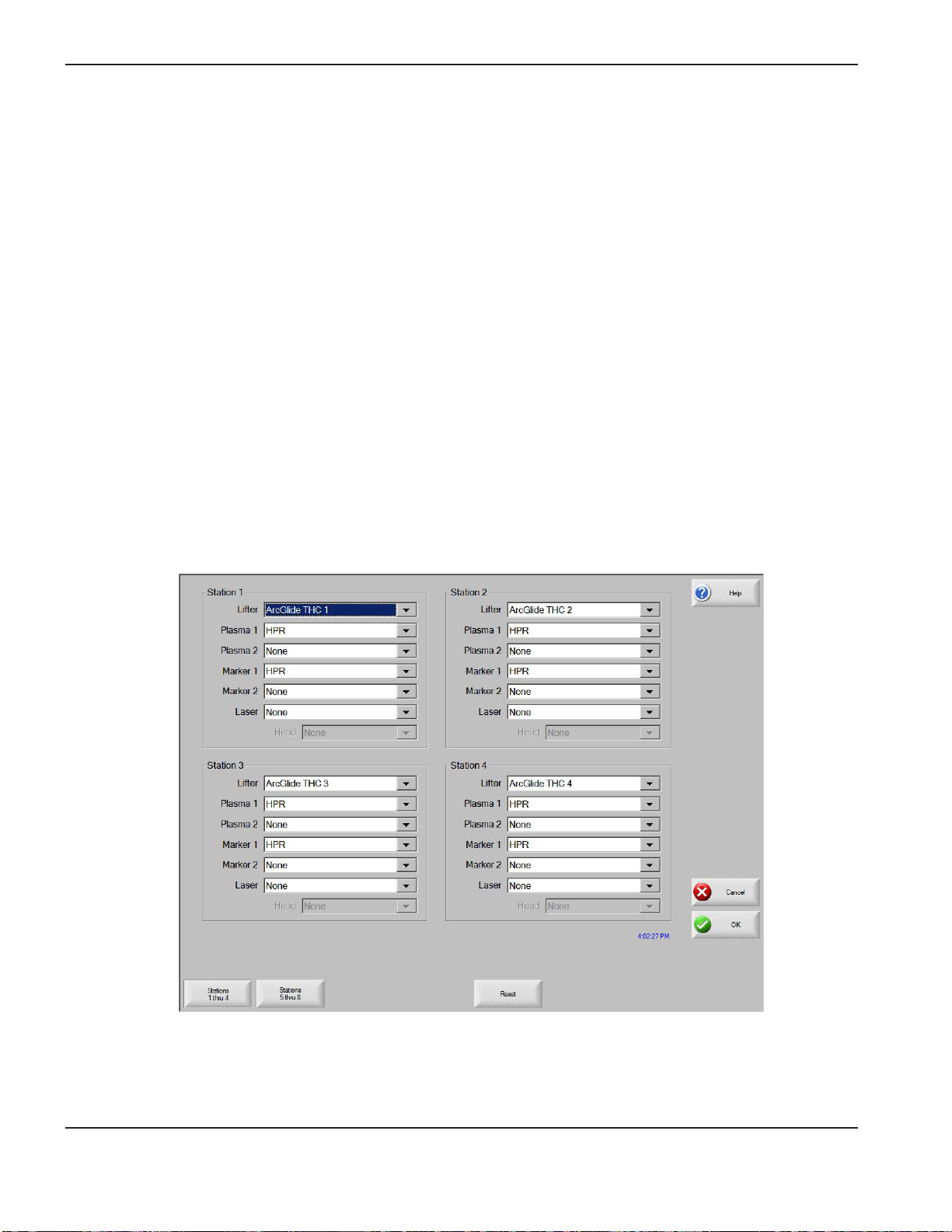

Configurazione del software ArcGlide ...............................................................................................................................................2-56

Assi ArcGlide ................................................................................................................................................................................ 2-57

Porte THC ArcGlide ....................................................................................................................................................................2-58

Parametri di configurazione di ArcGlide .................................................................................................................................2-59

vi ArcGlide THC Manuale di istruzioni

INDICE

Funzionamento .......................................................................................................................................................................3-1

Controlli operatore .....................................................................................................................................................................................3-2

Modulo di controllo .........................................................................................................................................................................3-2

Carrello ..............................................................................................................................................................................................3-3

HMI .....................................................................................................................................................................................................3-4

Operazioni quotidiane ...............................................................................................................................................................................3-5

Procedura di avvio ...........................................................................................................................................................................3-5

Procedura di spegnimento ............................................................................................................................................................3-5

Modalità di funzionamento dell'ArcGlide THC ....................................................................................................................................3-6

Modalità manuale .......................................................................................................................................................................................3-6

Modalità automatiche ................................................................................................................................................................................3-6

Modalità "controllo tensione dell'arco (AVC) disattivato" .......................................................................................................3-7

Modalità "tensione dell'arco preimpostata" ...............................................................................................................................3-7

Modalità "acquisizione tensione dell'arco" .................................................................................................................................3-7

Funzionamento dell'interfaccia HMI .......................................................................................................................................................3-9

Gerarchia delle schermate dell'interfaccia HMI .................................................................................................................... 3-10

Parametri principali .......................................................................................................................................................................3-11

Parametri di configurazione ........................................................................................................................................................ 3-12

Schermata di diagnostica ...........................................................................................................................................................3-14

Schermata di installazione ..........................................................................................................................................................3-20

Modalità manuale ........................................................................................................................................................................3-22

Modalità carrello disattivato ......................................................................................................................................................3-23

Parametri di funzionamento di ArcGlide ............................................................................................................................................3-24

Manutenzione ..........................................................................................................................................................................4-1

Introduzione .................................................................................................................................................................................................4-3

Manutenzione ordinaria del carrello .......................................................................................................................................................4-3

Carrello ..............................................................................................................................................................................................4-3

Guarnizione .......................................................................................................................................................................................4-4

Collegamenti dei cavi .....................................................................................................................................................................4-5

Messa a terra del sistema ..............................................................................................................................................................4-5

Flusso delle operazioni dell'ArcGlide ....................................................................................................................................................4-6

Errori di taglio comuni ............................................................................................................................................................................ 4-10

Come ottimizzare la qualità di taglio ...................................................................................................................................................4-11

Suggerimenti per la messa a punto del plasma ...................................................................................................................4-11

Come massimizzare la durata delle parti consumabili .........................................................................................................4-11

Altri fattori che influenzano la qualità di taglio........................................................................................................................4-12

Miglioramenti ulteriori .................................................................................................................................................................4-13

Aggiornamento del software dell'ArcGlide ....................................................................................................................................... 4-14

Scaricamento tramite il software Phoenix ............................................................................................................................... 4-14

Scaricamento da un computer portatile ..................................................................................................................................4-14

Prove dell'operatore ...............................................................................................................................................................................4-15

Problemi e soluzioni ................................................................................................................................................................................4-16

Procedure per l'individuazione dei guasti ..........................................................................................................................................4-19

Edge Pro non comunica con il generatore HPR ...................................................................................................................4-19

ArcGlide THC Manuale di istruzioni vii

INDICE

Risoluzione dei problemi con i messaggi di errore .........................................................................................................................4-20

Diagrammi a blocchi del circuito stampato (PCB) .........................................................................................................................4-41

ArcGlide PCB .......................................................................................................................................................................................... 4-43

Processore HMI (228581) ........................................................................................................................................................4-43

Interfaccia display HMI a 7-segmenti (228582) ................................................................................................................... 4-45

Interfaccia controller THC (228577) .......................................................................................................................................4-46

Processore THC (228578) ........................................................................................................................................................4-51

Interfaccia plasma separata (228576) ....................................................................................................................................4-55

Interfaccia plasma Hypernet (141161) ...................................................................................................................................4-59

Interfaccia plasma (228580) .....................................................................................................................................................4-61

Lista dei componenti .............................................................................................................................................................5-1

Componenti del carrello ...........................................................................................................................................................................5-2

Componenti di controllo THC .................................................................................................................................................................5-4

Componenti IUM........................................................................................................................................................................................5-5

PCB Interfaccia plasma............................................................................................................................................................................5-6

Schemi elettrici .......................................................................................................................................................................6-1

Introduzione .................................................................................................................................................................................................6-1

Simboli per lo schema elettrico ..............................................................................................................................................................6-1

viii ArcGlide THC Manuale di istruzioni

SICUREZZA

RICONOSCERE LE

INFORMAZIONI SULLA

SICUREZZA

I simboli riportati in questa sezione vengono utilizzati per identificare

possibili rischi. Quando viene individuato un simbolo di sicurezza nel

presente manuale o sulla macchina, tener conto dei possibili rischi

di lesioni personali e attenersi alle relative istruzioni.

SEGUIRE LE ISTRUZIONI SULLA

SICUREZZA

Leggere attentamente tutti i messaggi relativi alla sicurezza riportati nel

presente manuale e le etichette di sicurezza apposte sulla macchina.

• Preservare in buone condizioni le etichette di sicurezza apposte sulla

macchina. Sostituire immediatamente eventuali etichette mancanti

o danneggiate.

• Imparare a utilizzare la macchina e i rispettivi comandi in modo

appropriato. Non consentire l'utilizzo da parte di terze persone

senza aver fornito apposite istruzioni.

• Mantenere la macchina in buone condizioni operative. Eventuali

modifiche non autorizzate alla macchina possono influenzare

la sicurezza e la vita utile della macchina.

PERICOLO AVVERTENZA

ATTENZIONE

Hypertherm utilizza le linee guida dell'American National Standards

Institute per le indicazioni e i simboli riportati sui segnali di sicurezza.

Vengono usati i termini PERICOLO o AVVISO insieme con un simbolo

di sicurezza. Il termine PERICOLO identifica i rischi più pericolosi.

• Le etichette di sicurezza PERICOLO e AVVISO sono apposte sulla

macchina accanto a rischi specifici.

• I messaggi di sicurezza PERICOLO precedono le relative istruzioni

contenute in questo manuale il cui mancato rispetto potrebbe causare

lesioni gravi o la morte.

• I messaggi di sicurezza AVVISO precedono le relative istruzioni

contenute in questo manuale il cui mancato rispetto potrebbe causare

lesioni o la morte.

• I messaggi di sicurezza ATTENZIONE precedono le relative istruzioni

contenute in questo manuale il cui mancato rispetto potrebbe causare

lesioni lievi o danni alle apparecchiature.

UN ARCO PLASMA PUÒ DANNEGGIARE I TUBI CONGELATI

I tubi congelati possono essere danneggiati o possono esplodere se si cerca di scongelarli con una torcia plasma.

L'ELETTRICITÀ STATICA PUÒ DANNEGGIARE LE SCHEDE DEI CIRCUITI

Prestare la massima attenzione quando si maneggiano schede a circuito stampato:

• Conservare le schede a circuito stampato in contenitori antistatici.

• Indossare un bracciale da polso antistatico quando si maneggiano le schede a circuito stampato.

SICUREZZA A TERRA

Cavo di lavoro Collegare il cavo di lavoro in modo sicuro al pezzo

in lavorazione o al banco da lavoro mediante un contatto appropriato

da metallo a metallo. Non collegarlo al pezzo per evitare che cada

al completamento del taglio.

Banco da lavoro Collegare il banco da lavoro a una massa in

conformità con le normative elettriche nazionali o locali appropriate.

Potenza in ingresso

• Assicurarsi di aver collegato il filo a terra del cavo di alimentazione

alla scatola di interruzione di corrente.

• Se l'installazione del sistema plasma prevede il collegamento del cavo

di alimentazione al generatore, verificare di aver collegato correttamente

il filo di messa a terra del cavo di alimentazione.

• Posizionare prima il filo di messa a terra del cavo di alimentazione sul

picchetto, quindi posizionare qualsiasi altro filo di messa a terra sulla

parte superiore della messa a terra del cavo di alimentazione. Serrare

il dado di tenuta.

• Serrare tutti i collegamenti elettrici per evitare eccessivo riscaldamento.

Sicurezza e conformità Hypertherm S-1

Italiano / Italian

SICUREZZA

RISCHI DI TIPO ELETTRICO

• Solo il personale tecnico qualificato è autorizzato ad aprire questa

apparecchiatura.

• Se l'apparecchiatura è collegata in modo permanente all'alimentazione

elettrica, spegnerla e togliere tensione, seguendo una procedura di

blocco-interdizione, prima di aprire le coperture.

• Se l'alimentazione all'apparecchiatura viene fornita attraverso un cavo,

scollegare il sistema prima di aprire le coperture.

• Le coperture per gli interruttori o i connettori dotate di blocco devono

essere fornite da terze parti.

• Dopo aver scollegato l'alimentazione elettrica, attendere 5 minuti prima

di accedere alle coperture per consentire ai condensatori di scaricarsi.

LE SCOSSE ELETTRICHE POSSONO ESSERE LETALI

Il contatto con parti elettriche in tensione può causare una scossa letale

o gravi ustioni.

• Quando in funzione, il sistema plasma completa un circuito elettrico

tra la torcia e il pezzo in lavorazione. Il pezzo in lavorazione e qualsiasi

elemento a contatto fanno parte del circuito elettrico.

• Non toccare mai il corpo della torcia, il pezzo in lavorazione o l'acqua

(in un banco ad acqua) quando il sistema plasma è in funzione.

Prevenzione delle scosse elettriche

Tutti i sistemi plasma Hypertherm utilizzano alta tensione

nel processo di taglio (in genere da 200 a 400 V). Adottare

le seguenti precauzioni durante l'uso di questo sistema:

• Indossare guanti e stivali isolanti e mantenere il corpo e gli indumenti

asciutti.

• Non entrare a contatto con superfici umide quando si utilizza il sistema

plasma.

• Isolarsi dal piano di lavoro e da terra utilizzando tappetini isolanti asciutti

o coperture sufficientemente grandi da impedire qualsiasi contatto

fisico con il piano di lavoro o con il pavimento. Se è necessario lavorare

all'interno o nelle vicinanze di un'area umida, prestare la massima

attenzione.

• Installare un interruttore di arresto automatico della corrente vicino al

generatore con fusibili di capacità adeguata. Tale interruttore consente

all'operatore di spegnere velocemente il generatore in una situazione

di emergenza.

• Quando si utilizza un banco ad acqua, assicurarsi che sia

correttamente collegato al cavo a terra.

• Se l'apparecchiatura deve essere alimentata quando vengono rimosse

le coperture per esigenze di riparazione, esiste il rischio di esplosione

da scarica elettrica. Seguire TUTTE le normative di sicurezza sul lavoro

(NFPA 70E per gli USA) e relative ai dispositivi di protezione personale

quando si eseguono riparazioni su apparecchiature in tensione.

• È necessario ripristinare le coperture e verificare la loro corretta

messa a terra prima di rimettere in funzione l'apparecchiatura dopo

lo spostamento, l'apertura o la riparazione.

• Seguire sempre queste istruzioni per scollegare l'alimentazione prima

di ispezionare o sostituire le parti consumabili della torcia.

• Installare e mettere a terra l'apparecchiatura in conformità con

le istruzioni fornite nel rispettivo manuale d'uso e con le norme

nazionali e locali.

• Controllare frequentemente la guaina del cavo di alimentazione per

individuare eventuali danni o la presenza di fili scoperti. Sostituire

immediatamente eventuali cavi danneggiati. I cavi scoperti possono

essere letali.

• Controllare e sostituire eventuali cavi della torcia danneggiati o usurati.

• Non toccare il pezzo in lavorazione, compresa la parte di scarto, durante

il taglio. Lasciare il pezzo in lavorazione in posizione o sul banco da

lavoro con il cavo di lavoro collegato durante il processo di taglio.

• Prima di controllare, pulire o sostituire le parti della torcia, scollegare

l'alimentazione o il cavo del generatore.

• Non bypassare o cortocircuitare gli interruttori di sicurezza.

• Prima di rimuovere il generatore o la copertura del sistema, scollegare

la potenza elettrica in ingresso. Attendere 5 minuti prima di scollegare

l'alimentazione per consentire ai condensatori di scaricarsi.

• Non utilizzare mai il sistema plasma senza le coperture del generatore

posizionate correttamente. I collegamenti scoperti del generatore

rappresentano un grave rischio elettrico.

• Quando si effettuano connessioni in ingresso, collegare prima l'apposito

conduttore a terra.

• Ogni sistema plasma Hypertherm è stato progettato per essere

utilizzato esclusivamente con le torce Hypertherm specificate.

Non utilizzare altre torce che potrebbero surriscaldare e rappresentare

un rischio per la sicurezza.

S-2 Sicurezza e conformità Hypertherm

Italiano / Italian

L'OPERAZIONE DI TAGLIO PUÒ CAUSARE INCENDI

O ESPLOSIONI

SICUREZZA

Prevenzione degli incendi

• Verificare che l'area sia sicura prima di eseguire qualsiasi operazione

di taglio. Tenere sempre a portata di mano un estintore.

• Rimuovere tutti gli oggetti infiammabili nel raggio di 10 metri dall'area

di taglio.

• Raffreddare per tempra il metallo caldo o lasciarlo raffreddare prima

di maneggiarlo o prima che entri a contatto con materiali combustibili.

• Non tagliare mai contenitori contenenti materiale potenzialmente

infiammabile. Svuotarli e lavarli accuratamente prima di eseguire

questa operazione.

• Ventilare le atmosfere potenzialmente infiammabili prima di eseguire

le operazioni di taglio.

• Durante il taglio con ossigeno come gas plasma, è necessario disporre

di un sistema di ventilazione degli scarichi.

Prevenzione delle esplosioni

• Non utilizzare il sistema plasma in presenza di eventuali polveri

o vapori esplosivi.

• Non tagliare bombole pressurizzate, tubi o contenitori chiusi.

• Non tagliare contenitori nei quali sono stati trasportati materiali

combustibili.

AVVERTENZA

Rischio di esplosione

Argon-idrogeno e metano

L'idrogeno e il metano sono gas infiammabili che possono esplodere.

Mantenere le fiamme lontano dalle bombole e dai tubi contenenti

miscele di metanolo o idrogeno. Mantenere fiamme e scintille lontano

dalla torcia quando si utilizza plasma metanolo o argon-idrogeno.

AVVERTENZA

Rischio di esplosione

Taglio sottacqua con gas combustibile

• Non effettuare tagli sottacqua con gas combustibili contenenti

idrogeno.

• Quando si eseguono tagli sottacqua con gas combustibili

contenenti idrogeno, potrebbe verificarsi una condizione esplosiva

che può produrre uno scoppio durante le operazioni di taglio.

AVVERTENZA

Detonazione dell'idrogeno nel

taglio dell'alluminio

• Non tagliare l'alluminio sottacqua o con l'acqua a contatto con la parte

inferiore dell'alluminio stesso.

• Quando si taglia l'alluminio sottacqua o con acqua sul lato inferiore,

potrebbe verificarsi una condizione esplosiva che può produrre

uno scoppio durante le operazioni di taglio.

SICUREZZA DELLE APPARECCHIATURE

A GAS COMPRESSO

• Non lubrificare mai le valvole delle bombole o i regolatori con olio

o grasso.

• Utilizzare solo bombole del gas, regolatori, tubi e raccordi corretti

progettati per l'applicazione specificata.

• Mantenere tutte le apparecchiature a gas compresso e le parti

associate in buone condizioni.

• Apporre le apposite etichette e codifiche a colori su tutti i tubi del

gas in modo da identificare il tipo di gas in ogni tubo. Consultare

i codici locali o nazionali applicabili.

Le bombole di gas contengono gas sotto alta pressione.

Se danneggiata, una bombola può esplodere.

• Maneggiare e utilizzare le bombole di gas compresso in conformità

con le norme locali e nazionali applicabili.

• Non utilizzare mai una bombola che non sia in posizione verticale

e assicurata in posizione.

• Rimuovere il cappuccio di protezione sulla valvola solo quando si

utilizza la bombola o la bombola è collegata per essere utilizzata.

• Non mettere mai a contatto l'arco plasma con una bombola.

• Non esporre mai le bombole a eccessivo calore, scintille, scorie

o fiamme vive.

• Non utilizzare mai un martello, una chiave inglese o un altro attrezzo

per aprire la valvola inceppata di una bombola.

LE BOMBOLE DEL GAS

POSSONO ESPLODERE

SE DANNEGGIATE

Sicurezza e conformità Hypertherm S-3

Italiano / Italian

SICUREZZA

I FUMI TOSSICI POSSONO CAUSARE LESIONI O LA MORTE

L'arco plasma è la fonte di calore che viene utilizzata per il taglio.

Di conseguenza, anche se l'arco plasma non è stato identificato come

origine di fumi tossici, il materiale che viene tagliato può essere fonte

di fumi tossici o gas che riducono l'ossigeno.

I fumi prodotti variano in base al metallo che viene tagliato. I metalli

che possono rilasciare fumi tossici includono, a mero titolo di esempio,

acciaio inox, acciaio al carbonio, zinco e rame.

In alcuni casi il metallo potrebbe essere rivestito di una sostanza che

potrebbe rilasciare fumi tossici. I rivestimenti tossici includono, a mero

titolo informativo, piombo (in alcune vernici), cadmio (in alcune vernici

e riempitivi) e berillio.

I gas prodotti dal taglio plasma variano in base al materiale da tagliare

e al metodo di taglio, ma possono includere ozono, ossidi di azoto,

cromo esavalente, idrogeno e altre sostanze se contenute o rilasciate

dal materiale tagliato.

Prestare la massima attenzione per ridurre al minimo l'esposizione

ai fumi prodotti da qualsiasi processo industriale. A seconda della

composizione chimica e della concentrazione dei fumi (nonché di altri

fattori, ad esempio la ventilazione), potrebbero verificarsi problemi

di salute, ad esempio difetti congeniti o cancro.

È responsabilità del proprietario dell'apparecchiatura e del

sito controllare la qualità dell'aria nell'area in cui viene utilizzata

l'apparecchiatura e assicurare che la qualità dell'aria sul posto

di lavoro soddisfi tutti gli standard e le normative nazionali e locali.

Il livello della qualità dell'aria in qualsiasi posto di lavoro dipende

da variabili specifiche del sito quali, ad esempio:

• Configurazione del banco (umido, secco, sottacqua).

• Composizione del materiale, finitura della superficie e composizione

dei rivestimenti.

• Volume del materiale rimosso.

• Durata del taglio o della scriccatura.

• Dimensioni, volume dell'aria, ventilazione e filtraggio dell'area di lavoro.

• Dispositivi di protezione individuali.

• Numero di sistemi di saldatura e di taglio in funzione.

• Altri processi del sito che potrebbero produrre fumi.

Se il posto di lavoro deve rispettare le normative nazionali o locali,

è possibile determinare se i livelli nel sito sono superiori o inferiori ai

livelli consentiti solo mediante monitoraggio o prove effettuati in loco.

Per ridurre il rischio di esposizione ai fumi:

• Rimuovere tutti i rivestimenti e i solventi dal metallo prima di eseguire

il taglio.

• Utilizzare il sistema locale di ventilazione degli scarichi per rimuovere

i fumi dall'aria.

• Non inalare i fumi. Indossare un respiratore ad adduzione d'aria quando

si tagliano metalli rivestiti o che si sospetta possano contenere elementi

tossici.

• Accertarsi che tutto il personale che utilizza apparecchiature

di saldatura o di taglio, nonché respiratori ad adduzione d'aria,

sia qualificato per l'utilizzo corretto di tali apparecchiature.

• Non tagliare mai contenitori contenenti possibile materiale tossico.

Svuotare e pulire prima a fondo il contenitore.

• Monitorare o controllare la qualità dell'aria sul sito, secondo

le necessità.

• Consultarsi con un esperto locale per implementare in loco un piano

al fine di garantire la sicurezza della qualità dell'aria.

UN ARCO PLASMA PUÒ CAUSARE LESIONI E USTIONI

Torce ad accensione immediata

L'arco plasma si accende immediatamente quando viene attivato

il pulsante della torcia.

L'arco plasma passa rapidamente attraverso i guanti e potrebbe

tagliare la pelle.

• Mantenere una certa distanza dalla punta della torcia.

• Non tenere il materiale in un punto vicino al percorso di taglio.

• Non puntare mai la torcia verso se stessi o verso altre persone.

S-4 Sicurezza e conformità Hypertherm

Italiano / Italian

SICUREZZA

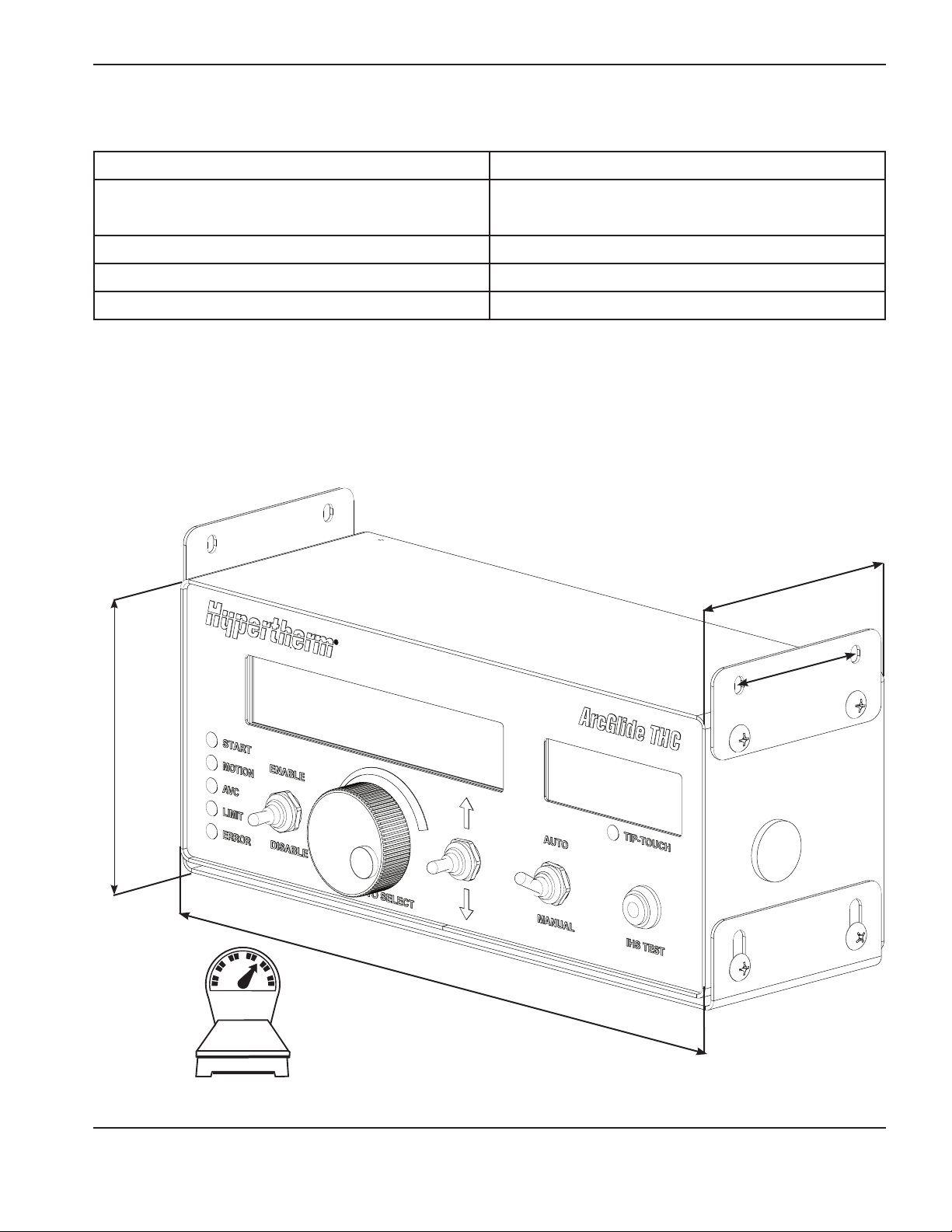

I RAGGI DELL'ARCO POSSONO CAUSARE LESIONI AGLI OCCHI

E ALLA PELLE

Protezione degli occhi I raggi dell'arco plasma producono radiazioni intense visibili e invisibili (ultravioletti e infrarossi) che possono creare

lesioni agli occhi e alla pelle.

• Utilizzare un'apposita protezione per gli occhi in conformità con le normative nazionali e locali applicabili.

• Indossare una protezione per gli occhi (occhiali o mascherina con protezione laterale e una visiera per saldatura) con appropriata gradazione

delle lenti per proteggere gli occhi dai raggi infrarossi e ultravioletti prodotti dall'arco.

Protezione per la pelle Indossare indumenti protettivi per proteggersi dalle lesioni causate dalle radiazioni ultraviolette, dalle scintille

e dal metallo caldo.

• Guanti protettivi, calzature antinfortunistiche e copricapo.

• Indumenti ignifughi che coprono tutte le aree esposte.

• Pantaloni senza risvolti per impedire l'ingresso di scintille e scorie.

• Rimuovere eventuali combustibili, ad esempio accendini a butano o fiammiferi, dai pantaloni prima di eseguire il taglio.

Area di taglio Preparare l'area di taglio in modo da ridurre la riflessione e la trasmissione delle radiazioni ultraviolette:

• Pitturare le pareti e le altre superfici con colori scuri per ridurre la riflessione.

• Utilizzare schermi o barriere protettive per proteggere le altre persone da flash e abbagliamento.

• Raccomandare alle altre persone di non fissare l'arco. Utilizzare appositi cartelli e indicazioni.

Gradazione di comfort

Corrente dell'arco

(A)

Meno di 40 A 5 5 8 9

Da 41 a 60 A 6 6 8 9

Da 61 a 80 A 8 8 8 9

Da 81 a 125 A 8 9 8 9

Da 126 a 150 A 8 9 8 10

Da 151 a 175 A 8 9 8 11

Da 176 a 250 A 8 9 8 12

Da 251 a 300 A 8 9 8 13

Da 301 a 400 A 9 12 9 13

Da 401 a 800 A 10 14 10 N/D

Gradazione minima

(ANSIZ49.1:2005)

suggerita

(ANSI Z49.1:2005)

OSHA 29CFR

1910.133(a)(5)

FUNZIONAMENTO DI PACEMAKER E SUPPORTI AUDITIVI

Il funzionamento di apparati medici quali pacemaker e supporti auditivi

può essere influenzato dai campi magnetici prodotti dalle correnti

elevate.

Si consiglia ai portatori di pacemaker e supporti auditivi di consultare

un medico prima di effettuare operazioni di taglio e scriccatura con

arco plasma.

Per ridurre i rischi legati ai campi magnetici:

• Tenere il cavo di lavoro e il cavo torcia su un lato, lontano dal corpo.

• Instradare i cavi torcia il più vicino possibile al cavo di lavoro.

• Non avvolgere o attorcigliare il cavo torcia o il cavo di lavoro attorno

al corpo.

• Tenere il più lontano possibile dalla tensione di alimentazione.

Europa

EN 169:2002

Sicurezza e conformità Hypertherm S-5

Italiano / Italian

SICUREZZA

IL RUMORE PUÒ DANNEGGIARE L'UDITO

In molti casi, durante il taglio ad arco plasma si possono superare i livelli

di rumorosità definiti dalle normative locali. L'esposizione prolungata

a un rumore molto elevato può danneggiare l'udito. Indossare sempre

otoprotettori adeguati in fase di taglio o scriccatura, a meno che,

a seguito di una misura del livello di pressione sonora effettuata sul sito,

non sia stato stabilito che, in base alle normative internazionali, nazionali

o locali, i dispositivi di protezione personale non sono necessari.

Adottando semplice accorgimenti tecnici sui banchi da taglio,

è possibile ridurre sensibilmente il rumore, ad esempio posizionando

barriere o teloni tra l'arco plasma e la postazione di lavoro, e/o

posizionando la postazione di lavoro lontano dall'arco plasma.

Prevedere disposizioni amministrative per limitare l'accesso all'area

di lavoro, limitare il tempo di esposizione dell'operatore e schermare

le aree di lavoro rumorose. Prevedere inoltre una riduzione del riverbero

nelle aree di lavoro inserendo strutture fonoassorbenti.

Usare otoprotettori se il rumore è eccessivo oppure se il rischio di

danni all'udito persiste anche dopo la messa in atto delle disposizioni

tecniche e amministrative. Se è necessaria una protezione per l'udito,

indossare solo dispositivi di protezione personale approvati come cuffie

o tappi per le orecchie con un grado di abbattimento del rumore adatto

all'applicazione. Informare tutte le altre persone nell'area di lavoro in

merito ai possibili rischi legati al rumore prodotto. Inoltre, una protezione

per le orecchie consente di impedire agli spruzzi di metallo caldo

di entrare nelle orecchie stesse.

INFORMAZIONI SULLA RACCOLTA DELLE POLVERI SECCHE

In alcuni siti, la polvere secca può rappresentare un possibile rischio

di esplosione.

Nell'edizione del 2007 dell'NFPA (National Fire Protection Association),

standard 68 "Explosion Protection by Deflagration Venting" (Protezione

contro le esplosioni tramite ventilazione dopo la deflagrazione) vengono

riportati i requisiti per la progettazione, la collocazione, l'installazione,

la manutenzione e l'utilizzo di dispositivi e sistemi per rimuovere i gas

di combustione e ridurre le relative pressioni generate a seguito di una

deflagrazione. Consultare un costruttore o un installatore di sistemi

di raccolta delle polveri secche per informazioni sui requisiti applicabili

prima di installare un nuovo sistema di raccolta delle polveri secche

o eseguire modifiche significative ai processi o ai materiali usati con

l'attuale sistema di raccolta delle polveri secche.

Consultare le autorità locali competenti (AHJ, Authority Having

Jurisdiction) per stabilire se nella legislazione locale relativa ai

capannoni industriali è stata "adottata come riferimento" una

qualsiasi edizione della normativa NFPA 68.

Fare riferimento alla normativa NFPA 68 per informazioni sulla

definizione e sulla spiegazione di termini normativi quali deflagrazione,

AHJ, adottato come riferimento, valore Kst, indice di deflagrazione

e così via.

Nota 1 – L'interpretazione di Hypertherm in merito a questi nuovi

requisiti è la seguente: in assenza di valutazioni specifiche effettuate

sul sito che stabiliscano che la polvere generata non è combustibile,

in base all'edizione 2007 della normativa FPA 68 è richiesto l'utilizzo

di sfiati per lo smaltimento dei gas di combustione in caso di

esplosione, sulla base del valore Kst peggiore (vedi allegato F) che

possa essere generato dalle polveri. In questo modo è possibile

disporre di informazioni utili per progettare uno sfiato, di dimensioni

e tipo adeguato, per lo smaltimento dei gas di combustione in caso

di esplosione. Nella normativa NFPA 68 il taglio plasma o altri processi

di tipo termico non sono indicati in modo specifico come processi che

richiedono sistemi di sfiato in caso di deflagrazione, ma questi nuovi

requisiti vengono tuttavia applicati a tutti i sistemi di raccolta delle

polveri.

Nota 2 – Gli utenti dei manuali Hypertherm devono consultare

e rispettare gli standard, le normative e le regolamentazioni locali

applicabili. Mediante la pubblicazione dei manuali, Hypertherm non

intende in alcun modo indurre a compiere azioni non conformi ai

regolamenti e alle normative applicabili. Il presente manuale non

deve pertanto essere inteso a tale scopo.

S-6 Sicurezza e conformità Hypertherm

Italiano / Italian

SICUREZZA

RADIAZIONE LASER

L'esposizione alla radiazione laser può causare gravi danni agli occhi. Evitare l'esposizione diretta degli occhi.

Per comodità e sicurezza, sui prodotti Hypertherm che usano un laser, viene applicata una delle seguenti etichette di radiazione laser,

in prossimità del punto in cui il raggio laser esce dalla copertura. Vengono anche indicate la massima tensione di uscita (mV), la lunghezza

d'onda della radiazione (nM) e, se applicabile, la durata dell'impulso.

Istruzioni aggiuntive sulla sicurezza per sistemi laser:

• Consultare un esperto di regolamenti locali sulle applicazioni laser.

Può essere necessaria una formazione sulla sicurezza dei sistemi

laser.

• Non far utilizzare un sistema laser da personale non qualificato.

I sistemi laser possono essere pericolosi se utilizzati da personale

non qualificato.

• Non guardare mai all'interno dell'apertura laser o del raggio.

• Posizionare il laser secondo le istruzioni per evitare il contatto

involontario con gli occhi.

• Non usare il laser su materiali riflettenti.

• Non usare alcuno strumento ottico per visualizzare o riflettere il

raggio laser.

• Non smontare o rimuovere il laser o il coperchio dell'apertura.

• Qualsiasi modifica del laser o del prodotto può causare un rischio

di radiazione laser.

• L'utilizzo di regolazioni o l'esecuzione di procedure diverse da quelle

specificate in questo manuale può causare esposizioni pericolose alla

radiazione laser.

• Non utilizzare in ambienti esplosivi, in presenza di liquidi, gas o polveri

infiammabili.

• Usare esclusivamente le parti e gli accessori raccomandati o forniti

dal costruttore per il modello specifico.

• Gli interventi di riparazione e manutenzione DEVONO essere eseguiti

esclusivamente da personale qualificato.

• Non rimuovere o alterare l'etichetta di sicurezza del laser.

Sicurezza e conformità Hypertherm S-7

Italiano / Italian

GESTIONE RESPONSABILE DEL PRODOTTO

Introduzione

Hypertherm ha attuato un sistema di gestione normativa globale

per assicurare che i prodotti siano conformi ai requisiti normativi

e ambientali.

Normative nazionali e locali sulla

sicurezza

Le normative nazionali e locali sulla sicurezza sono prioritarie rispetto

a qualsiasi altra istruzione fornita insieme al prodotto. Il prodotto deve

essere importato, installato, utilizzato e smaltito in conformità con

le normative nazionali e locali applicabili sul sito di installazione.

Marchi di certificazione

I prodotti certificati sono identificati da uno o più marchi

di certificazione di laboratori accreditati di prova. I marchi

di certificazione sono apposti sopra o accanto alla targa dati.

Ogni marchio di certificazione indica che il prodotto e i relativi

componenti critici per la sicurezza sono conformi ai relativi standard

nazionali sulla sicurezza, come esaminato e verificato dal rispettivo

laboratorio di prova. Hypertherm appone un marchio di certificazione

sui propri prodotti solo dopo che gli stessi sono stati realizzati con

componenti critici per la sicurezza autorizzati dal laboratorio di prova

accreditato.

Una volta che il prodotto esce dalla fabbrica Hypertherm, se si

verifica una delle condizioni seguenti, il marchio di certificazione

è da considerarsi non valido:

• Il prodotto viene modificato in modo tale da creare un rischio o essere

non conforme agli standard applicabili.

• I componenti critici per la sicurezza sono sostituiti con parti di ricambio

non autorizzate.

• Viene aggiunto un gruppo non autorizzato o un accessorio che utilizza

o genera una tensione pericolosa.

• Il circuito di sicurezza o qualsiasi altra caratteristica integrata nel

prodotto come parte della certificazione o altro componente viene

manomesso.

Il marchio CE attesta la dichiarazione di conformità del produttore

alle direttive e standard europei applicabili. Solo le versioni dei prodotti

Hypertherm con marchio CE apposto sulla targa dati o accanto ad

essa sono stati testati per la conformità con le direttive europee in

materia di bassa tensione e compatibilità elettromagnetica (EMC).

I filtri EMC che devono essere conformi alla Direttiva europea EMC

sono incorporati all'interno delle versioni del generatore con

marchio CE.

I certificati di conformità dei prodotti Hypertherm sono disponibili

nella sezione Archivio del sito Web Hypertherm all'indirizzo:

https://www.hypertherm.com.

Differenze negli standard nazionali

I Paesi possono applicare differenti standard sulle prestazioni, sulla

sicurezza o di altra natura. Le differenze nazionali sugli standard

includono, a mero titolo esplicativo:

• Tensioni

• Tensioni della spina e dei cavi

• Requisiti relativi alla lingua

• Requisiti relativi alla compatibilità elettromagnetica

A causa di tali differenze negli standard nazionali o di altra natura,

potrebbe non essere possibile o fattibile apporre tutti i marchi

di certificazione sulla stessa versione di un prodotto. Ad esempio,

le versioni CSA dei prodotti Hypertherm non sono conformi ai

requisiti europei sulla compatibilità elettromagnetica e, per tale

motivo, sulla targa dati non è apposto il marchio CE.

Nei Paesi che richiedono il marchio CE o nei quali sono in vigore

normative obbligatorie sulla compatibilità elettromagnetica,

è necessario utilizzare versioni CE dei prodotti Hypertherm con

il marchio CE sulla targa dati. Tali Paesi includono, a mero titolo

esplicativo:

• Australia

• Nuova Zelanda

• Paesi nell'Unione Europea

• Russia

È importante che il prodotto e il rispettivo marchio di certificazione

siano adatti per il sito di installazione finale. Quando i prodotti

Hypertherm sono spediti a un Paese ai fini dell'esportazione in

un altro Paese, il prodotto deve essere configurato e certificato

correttamente per il sito di utilizzo finale.

Installazione e utilizzo sicuro delle

apparecchiature di taglio a sagoma

Lo standard IEC 60974-9 Arc Welding Equipment – Installation

and use (Installazione e utilizzo di apparecchiature per la saldatura

ad arco) fornisce linee guida per l'installazione e l'utilizzo sicuro

delle apparecchiature di taglio a sagoma e per operazioni di taglio

sicure. Durante l'installazione è necessario tener conto dei requisiti

delle normative nazionali e locali, tra cui, a mero titolo esplicativo,

collegamenti a massa o messa a terra di sicurezza, fusibili, dispositivo

di interruzione dell'alimentazione e tipo del circuito di alimentazione.

Leggere queste istruzioni prima di installare l'apparecchiatura.

È innanzitutto necessario valutare la sicurezza dell'installazione.

Tale valutazione deve essere eseguita da un esperto e indica

le azioni necessarie da eseguire per creare un ambiente sicuro

e le precauzioni da adottare nel corso dell'installazione e dell'utilizzo

dell'apparecchiatura.

PS-1 Sicurezza e conformità Hypertherm

Italiano / Italian

GESTIONE RESPONSABILE DEL PRODOTTO

Procedure per l'ispezione e le prove

periodiche

Quando previsto dalle normative nazionali locali, lo standard

IEC60974-4 specifica procedure di prova per l'ispezione periodica

e successivamente a interventi di riparazione o manutenzione al fine

di assicurare la sicurezza elettrica delle motorizzazioni del taglio

plasma integrate in conformità con lo standard IEC 60974-1.

Hypertherm esegue le prove di continuità del circuito di protezione

e di resistenza d'isolamento nella fabbrica come prove non operative.

Tali prove sono eseguite con i collegamenti elettrici e a terra scollegati.

Hypertherm rimuove inoltre alcuni dispositivi di sicurezza che

potrebbero causare risultati errati. Quando richiesto dalle normative

nazionali locali, è necessario apporre un'etichetta sull'apparecchiatura

per indicare che ha superato la prova prevista dallo standard

IEC60974-4. Nel rapporto sulla riparazione devono essere riportati

i risultati di tutte le prove, a meno che non sia specificato che una

determinata prova non è stata eseguita.

Qualifica del personale addetto alle

prove

Le prove sulla sicurezza elettrica per le apparecchiature di taglio

a sagoma possono essere pericolose e devono essere eseguite da

un esperto nel settore delle riparazioni elettriche, preferibilmente con

esperienza nella saldatura, taglio e processi correlati. Se tali prove

sono eseguite da personale non qualificato, i rischi per la sicurezza

del personale e delle apparecchiature sono sensibilmente superiori

ai benefici offerti dall'esecuzione di ispezioni e prove periodiche.

Hypertherm consiglia di eseguire esclusivamente l'ispezione

visiva, a meno che le prove sulla sicurezza elettrica non siano

specificatamente richieste in conformità con le normative nazionali

locali del Paese in cui è installata l'apparecchiatura.

Dispositivi differenziali

In Australia e in altri Paesi, la normativa locale potrebbe richiedere

l'utilizzo di un dispositivo differenziale quando sul posto di lavoro

o sui siti di costruzione sono utilizzate apparecchiature elettriche

portatili allo scopo di proteggere gli operatori da guasti elettrici

dell'apparecchiatura. I dispositivi differenziali sono progettati

per scollegare in sicurezza l'alimentazione elettrica quando

tra l'alimentazione e la corrente di ritorno viene rilevato uno

sbilanciamento, ovvero viene rilevata una corrente di dispersione

a terra. I dispositivi differenziali sono disponibili con correnti di

scatto fisse e regolabili comprese tra 6e 40 mA e un intervallo

di tempo di scatto fino a 300ms selezionati per l'installazione,

l'applicazione e l'utilizzo previsto dell'apparecchiatura. Quando

si utilizzano i dispositivi differenziali, occorre selezionare o regolare

la corrente di scatto e il tempo di scatto su tali dispositivi a un livello

sufficientemente alto per evitare il falso scatto durante il normale

funzionamento dell'apparecchiatura di taglio plasma e sufficientemente

basso nell'improbabile caso in cui si verifichi un guasto elettrico

nell'apparecchiatura, in modo da poter scollegare l'alimentazione prima

che la corrente di dispersione prodotta in presenza di un guasto possa

rappresentare un rischio di scossa elettrica per gli operatori.

Per verificare il corretto funzionamento dei dispositivi differenziali

nel tempo, è necessario verificare periodicamente la corrente di

scatto e il tempo di scatto. Le apparecchiature elettriche portatili

e i dispositivi differenziali utilizzati nelle aree commerciali

e industriali in Australia e in Nuova Zelanda sono testati in base

allo standard australiano AS/NZS3760. Quando si verifica

l'isolamento dell'apparecchiatura di taglio plasma in base allo

standard AS/NZS 3760, è necessario misurare la resistenza

d'isolamento in base all'Appendice B dello standard, a 250VCC

con l'interruttore di alimentazione in posizione ON in modo da

verificare la corretta esecuzione della prova ed evitare risultati errati

della prova della corrente di dispersione. I falsi errori sono possibili

poiché i varistori in ossido di metallo (MOV) e i filtri per la compatibilità

elettromagnetica, utilizzati per ridurre le emissioni e proteggere

l'apparecchiatura da sovratensioni momentanee, in condizioni normali

possono condurre fino a 10mA di corrente di dispersione a massa.

In caso di dubbi in merito all'applicazione e all'interpretazione di uno

qualsiasi degli standard IEC riportati in questo manuale, si prega

di rivolgersi a un esperto o altro consulente competente in materia

di standard elettrotecnici internazionali e non affidarsi esclusivamente

a Hypertherm in merito all'interpretazione o all'applicazione di tali

standard.

Sistemi di livello superiore

Nel caso in cui un integratore di sistemi aggiunga ulteriori

apparecchiature quali banchi da taglio, azionamenti, controller

del movimento o robot, a un sistema di taglio plasma Hypertherm,

il nuovo sistema può essere considerato come un sistema di livello

superiore. Un sistema di livello superiore con parti in movimento

pericolose può essere considerato come un macchinario industriale

o un'apparecchiatura robotizzata. In questo caso, l'OEM o l'utente

finale può essere soggetto al rispetto di ulteriori normative e standard

in aggiunta a quelli inerenti il sistema di taglio plasma così come

prodotto da Hypertherm.

È responsabilità dell'utente finale e dell'OEM eseguire una valutazione

dei rischi sul sistema di livello superiore e provvedere ai sistemi di

sicurezza per le parti in movimento pericolose. A meno che il sistema

di livello superiore non sia certificato quando l'OEM vi incorpora

i prodotti Hypertherm, anche l'installazione potrebbe essere

subordinata all'approvazione da parte delle autorità locali. In caso

di dubbi in merito alla conformità, rivolgersi al consulente legale

e agli esperti in materia di normativa legale.

I cavi di interconnessione esterni tra le parti dei componenti del

sistema di livello superiore devono essere adatti per gli agenti

contaminanti e il movimento, come previsto dal sito di installazione

di utilizzo finale. Se i cavi di interconnessione esterni sono a contatto

con olio, polvere, acqua e altri agenti contaminanti, potrebbero essere

richiesti livelli di tensione adatti per l'utilizzo in condizioni estreme.

Se i cavi di interconnessione esterni sono soggetti a movimento

costante, potrebbero essere richiesti livelli di tensione adatti per

la flessione costante. È responsabilità dell'utente finale e dell'OEM

assicurare che i cavi siano idonei per l'applicazione. Poiché le tensioni

e i costi che potrebbero essere richiesti dalle normative locali per

i sistemi di livello superiore variano, è necessario verificare che i cavi

di interconnessione esterni siano idonei per il sito di installazione

di utilizzo finale.

Sicurezza e conformità Hypertherm PS-2

Italiano / Italian

GESTIONE RESPONSABILE DELL'AMBIENTE

Introduzione

La specifica ambientale Hypertherm prevede che i fornitori di

Hypertherm forniscano informazioni sulle sostanze in conformità

con le direttive RoHS e WEEE e con il regolamento REACH.

La conformità ambientale sui prodotti non contempla la qualità

dell'aria interna o il rilascio ambientale di fumi da parte dell'utente

finale. Qualsiasi materiale tagliato dall'utente finale non è fornito da

Hypertherm insieme al prodotto. L'utente finale è responsabile del

materiale tagliato, nonché della sicurezza e della qualità dell'aria sul

posto di lavoro e deve essere a conoscenza dei potenziali rischi per

la salute a seguito dei fumi rilasciati dal materiale tagliato. È inoltre

tenuto a rispettare tutte le normative locali.

Normative nazionali e locali

sull'ambiente

Le normative nazionali e locali sull'ambiente sono prioritarie rispetto

a qualsiasi altra istruzione fornita in questo manuale.

Il prodotto deve essere importato, installato, utilizzato e smaltito in

conformità con le normative nazionali e locali sull'ambiente applicabili

sul sito di installazione.

Le normative europee sull'ambiente sono illustrate più avanti nella

sezione Direttiva WEEE.

Direttiva RoHS

Hypertherm è impegnata al rispetto di tutte le normative e regolamenti

applicabili, compresa la Direttiva RoHS (Restriction of Hazardous

Substances) dell'Unione Europea in merito alla limitazione di utilizzo

di sostanze pericolose nelle apparecchiature elettroniche. Hypertherm

supera gli obblighi di conformità alla Direttiva RoHS a livello globale.

Hypertherm si impegna costantemente a ridurre la presenza di

materiali RoHS nei prodotti soggetti a tale Direttiva, tranne nei casi in

cui sia ampiamente riconosciuto che non esistono alternative fattibili.

Le dichiarazioni di conformità alla Direttiva RoHS sono state redatte

per le versioni CE attuali dei sistemi di taglio plasma Powermax

prodotti da Hypertherm. Sulle versioni CE Powermax è stato inoltre

apposto un "marchio RoHS" al di sotto del "marchio CE" sulla targa

dati delle versioni CE delle serie Powermax prodotte a partire dal

2006. Le parti utilizzate nelle versioni CSA delle unità Powermax

e di altri prodotti realizzati da Hypertherm che non rientrano o sono

esenti dalla Direttiva RoHS sono continuamente in fase di conversione

in modo da renderle conformi alla Direttiva RoHS in previsione dei

requisiti futuri.

Corretto smaltimento dei prodotti

Hypertherm

I sistemi di taglio plasma Hypertherm, al pari di tutti i prodotti

elettronici, possono contenere materiali o componenti quali schede

a circuito stampato che non possono essere smaltiti insieme ai rifiuti

abituali. È responsabilità dell'utente finale smaltire i prodotti

o componenti Hypertherm nel rispetto dell'ambiente e in conformità

con le normative nazionali e locali.

• Negli Stati Uniti, fare riferimento alle normative federali, statali e locali.

• Nell'Unione Europea, fare riferimento alle direttive UE e alle

normative nazionali e locali. Per ulteriori informazioni, visitare il sito

Web: www.hypertherm.com/weee.

• In altri Paesi, fare riferimento alle normative nazionali e locali.

• Se opportuno, rivolgersi a un consulente legale o a un esperto

in materia di conformità normativa.

Direttiva WEEE

Il 27 gennaio 2003, il Parlamento europeo e il Consiglio dell'Unione

Europea hanno autorizzato la Direttiva 2002/96/CE o WEEE

(Smaltimento di apparecchiature elettriche ed elettroniche).

Come previsto ai sensi di legge, qualsiasi prodotto Hypertherm

soggetto alla Direttiva e venduto nell'UE a partire dal 13° agosto

2005 è contrassegnato con il simbolo WEEE. La Direttiva incoraggia

e stabilisce criteri specifici per la raccolta, la gestione e il riciclo di

rifiuti WEEE. I rifiuti domestici e quelli industriali sono smaltiti in modo

differente (tutti i prodotti Hypertherm sono considerati rifiuti industriali).

Per informazioni sulle istruzioni di smaltimento delle versioni CE dei

sistemi plasma Powermax, visitare il sito Web:

www.hypertherm.com/weee.

L'URL è stampato sull'etichetta di avvertimento con solo il simbolo

di ognuna di tali versioni CE delle unità Powermax prodotte a partire

dal 2006. Le versioni CSA delle unità Powermax e di altri prodotti

realizzati da Hypertherm non rientrano o sono esenti dalla Direttiva

WEEE.

Regolamento REACH

Il regolamento REACH (1907/2006), in vigore dal 1° giugno 2007,

interessa le sostanze chimiche disponibili sul mercato europeo.

I requisiti del regolamento REACH per i produttori di componenti

prevedono che il componente non debba contenere più dello 0,1%

di peso delle cosiddette sostanze SVHC (Substances of Very High

Concern).

I produttori di componenti e altri utenti a valle, quali Hypertherm,

sono obbligati a richiedere ai propri fornitori il numero di registrazione

dell'European Chemical Agency (ECHA) per tutte le sostanze

chimiche utilizzate all'interno o sui prodotti Hypertherm. Al fine di

fornire le informazioni chimiche previste dal regolamento REACH,

Hypertherm richiede ai fornitori di fornire dichiarazioni REACH

e identificare qualsiasi utilizzo noto delle sostanze SVHC. È stato

eliminato qualsiasi utilizzo di sostanze SVHC superiore allo 0,1%

all'interno delle parti. Nelle schede di sicurezza MSDS sono riportate

in dettaglio tutte le sostanze chimiche. Tali schede possono quindi

essere utilizzate per verificare la conformità al regolamento REACH.

I lubrificanti, sigillanti, refrigeranti, adesivi, solventi, rivestimenti e altre

preparazioni o miscele utilizzati da Hypertherm all'interno, all'esterno,

per o insieme al sistema di taglio a sagoma sono in quantità minime

(ad eccezione del refrigerante) e sono disponibili a livello commerciale

ES-1 Sicurezza e conformità Hypertherm

Italiano / Italian

presso numerosi rivenditori e possono e saranno sostituiti nel caso in

cui un fornitore riscontrasse un problema associato alla registrazione

REACH o all'autorizzazione REACH (sostanze SVHC).

Corretta manipolazione e utilizzo sicuro

delle sostanze chimiche

I regolamenti relativi alle sostanze chimiche negli Stati Uniti, in Europa

e in altri Paesi prevedono che per tutte le sostanze chimiche siano

messe a disposizione schede di sicurezza MSDS (Material Safety Data

Sheets). L'elenco delle sostanze chimiche è fornito da Hypertherm.

Le schede di sicurezza MSDS contengono le sostanze chimiche

fornite insieme al prodotto e altre sostanze chimiche presenti all'interno

o all'esterno del prodotto. Tali schede possono essere scaricate

dalla sezione Archivio del sito Web Hypertherm all'indirizzo

https://www.hypertherm.com. Sulla schermata Cerca, inserire

MSDS nel titolo del documento, quindi scegliere Cerca.

Negli Stati Uniti, la normativa OSHA non prevede l'obbligo di schede

di sicurezza MSDS per articoli quali elettrodi, anelli diffusori, cappucci

di tenuta, ugelli, schermi, deflettori e altre parti solide della torcia.

Hypertherm non produce o fornisce i materiali che sono tagliati

e non è a conoscenza pertanto se i fumi rilasciati dai materiali tagliati

costituiscono un rischio fisico o per la salute. Per informazioni sulle

proprietà dei materiali che verranno tagliati utilizzando un prodotto

Hypertherm, rivolgersi al fornitore o a un consulente tecnico.

GESTIONE RESPONSABILE DELL'AMBIENTE

Emissione dei fumi e qualità dell'aria

Nota: le seguenti informazioni sulla qualità dell'aria vengono

fornite esclusivamente a titolo informativo e non devono essere

considerate come alternativa per il riesame e l'implementazione

delle normative governative applicabili o standard legali nel Paese

in cui l'apparecchiatura di taglio verrà installata e utilizzata.

Negli Stati Uniti, il manuale dei metodi analitici (NMAM) del NIOSH

(National Institute for Occupational Safety and Health) contiene

una raccolta dei metodi di campionamento e analisi degli agenti

contaminanti presenti nell'aria del posto di lavoro. I metodi pubblicati

da altre parti, ad esempio OSHA, MSHA, EPA, ASTM, ISO o fornitori

commerciali di apparecchiature di campionamento e di analisi,

possono offrire vantaggi rispetto ai metodi NIOSH.

Ad esempio, l'ASTM Practice D 4185 è una pratica standard per

la raccolta, la dissoluzione e la determinazione di tracce di metallo

nell'aria del posto di lavoro. Nell'ASTMD4185 sono elencati la

sensibilità, il limite di rilevamento e le concentrazioni di lavoro ottimali

per 23 metalli. Per determinare il protocollo di campionamento

ottimale, tenendo conto dell'accuratezza analitica, dei costi e del

numero ottimale di campioni, è necessario rivolgersi a un igienista

industriale. Hypertherm si avvale di un igienista industriale esterno

per eseguire e interpretare i risultati delle prove sulla qualità dell'aria

mediante apparecchiatura di campionamento dell'aria posizionata sulle

stazioni degli operatori negli edifici Hypertherm in cui sono installati

e utilizzati banchi da taglio plasma.

Dove applicabile, Hypertherm utilizza inoltre igienisti industriali esterni

per ottenere autorizzazioni sull'aria e sull'acqua.

In caso di dubbi e per informazioni su tutte le normative governative

applicabili e sugli standard legali sul sito di installazione, rivolgersi

a un esperto locale prima di acquistare, installare e utilizzare

l'apparecchiatura.

Sicurezza e conformità Hypertherm ES-2

Italiano / Italian

GESTIONE RESPONSABILE DELL'AMBIENTE

ES-3 Sicurezza e conformità Hypertherm

Italiano / Italian

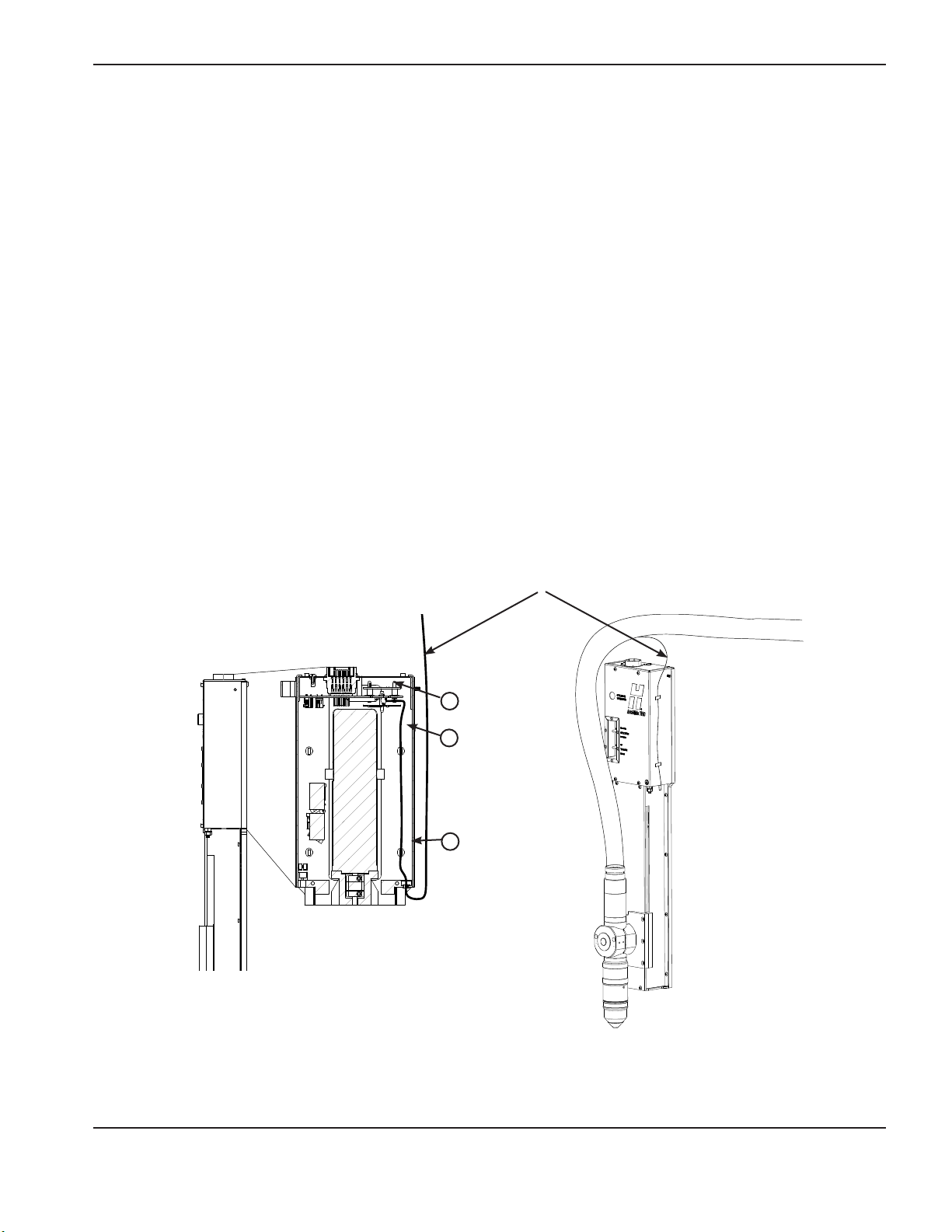

Sezione 1

CARATTERISTICHE TECNICHE

In questa sezione:

Introduzione .................................................................................................................................................................................................1-3

Modulo di controllo .........................................................................................................................................................................1-3

Gruppo carrello ................................................................................................................................................................................1-3

Interfaccia uomo-macchina (IUM) ...............................................................................................................................................1-3

Interfaccia plasma ...........................................................................................................................................................................1-4

Interruttore industriale di Ethernet ...............................................................................................................................................1-4