Phoenix

Software V9.74.0

®

Manuale dell’operatore

per il controllo numerico per il taglio di sagome Hypertherm Touchscreen

806404 – Revisione 8

© 2013 Hypertherm, Inc.

ArcGlide, COMMAND, EDGE Pro, EDGE Pro Ti, HPR, HSD, HyIntensity Fiber Laser, Hypernet, Hypertherm, MicroEDGE Pro,

Phoenix, Powermax e Sensor sono marchi depositati di Hypertherm, Inc. e possono essere registrati negli Stati Uniti e/o in altri Paesi.

Microsoft, il logo Microsoft e Windows sono marchi registrati di Microsoft Corporation.

Gli altri marchi depositati appartengono ai rispettivi titolari.

Phoenix Software V9.74.0

Manuale dell’operatore

806404 – Revisione 8

Italiano / Italian

Maggio 2013

Hypertherm, Inc.

Hanover, NH 03755 USA

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 301, South Building

495 ShangZhong Road

Shanghai, 200231

PR China

86-21-60740003 Tel

86-21-60740393 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP - Brasil

CEP 07115-030

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904 Centum Leaders Mark B/D,

1514 Woo-dong, Haeundae-gu, Busan

Korea, 612-889

82 51 747 0358 Tel

82 51 701 0358 Fax

07/18/12

Indice

Sicurezza .................................................................................................................................................. 1

Riconoscere le informazioni sulla sicurezza .................................................................................................................................... 1

Seguire le istruzioni sulla sicurezza .................................................................................................................................................. 1

Rischi di tipo elettrico .......................................................................................................................................................................... 2

Le scosse elettriche possono essere letali .....................................................................................................................................3

L’operazione di taglio può causare incendi oppure esplosioni .................................................................................................. 4

Prevenzione degli incendi ........................................................................................................................................................... 4

Prevenzione delle esplosioni ...................................................................................................................................................... 4

I vapori tossici possono causare lesioni o la morte ......................................................................................................................5

Sicurezza della messa a terra ............................................................................................................................................................ 6

L’elettricità statica può danneggiare le schede dei circuiti .........................................................................................................6

Sicurezza degli apparecchi a gas compresso ............................................................................................................................... 7

Le bombole del gas possono esplodere se danneggiate ...........................................................................................................7

Un arco plasma può causare lesioni e ustioni ...............................................................................................................................7

I raggi dell’arco possono causare bruciature agli occhi e alla pelle ......................................................................................... 8

Utilizzo di pacemaker e supporti uditivi ...........................................................................................................................................9

Il rumore può causare danni all’udito ...............................................................................................................................................9

Un arco plasma può danneggiare i tubi congelati ..................................................................................................................... 10

Informazioni sulla raccolta delle polveri secche .......................................................................................................................... 10

Radiazione laser ................................................................................................................................................................................. 11

Simboli e marchi ................................................................................................................................................................................ 12

Etichette di avvertenza ...................................................................................................................................................................... 13

Gestione responsabile del prodotto ............................................................................................... 15

Introduzione ......................................................................................................................................................................................... 15

Regolamenti di sicurezza nazionali e locali .................................................................................................................................. 15

Marchi di certificazione ..................................................................................................................................................................... 15

Differenze negli standard nazionali ................................................................................................................................................ 15

Installazione e utilizzo sicuro di apparecchiature di taglio a sagoma ..................................................................................... 16

Procedure d’ispezione periodica e test ........................................................................................................................................ 16

Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8 i

Requisiti del personale addetto ai test ..........................................................................................................................................16

Dispositivi di corrente residua (RCD) ............................................................................................................................................16

Sistemi di livello superiore ................................................................................................................................................................17

Gestione responsabile dell’ambiente ............................................................................................. 19

Introduzione .........................................................................................................................................................................................19

Normative ambientali nazionali e locali ..........................................................................................................................................19

Direttiva RoHS ....................................................................................................................................................................................19

Smaltimento corretto dei prodotti Hypertherm ............................................................................................................................19

Direttiva RAEE .....................................................................................................................................................................................19

Regolamento REACH .......................................................................................................................................................................20

Manipolazione corretta e utilizzo sicuro di sostanze chimiche .................................................................................................20

Emissione di fumi e qualità dell’aria ................................................................................................................................................20

Contratto di licenza a strappo .......................................................................................................... 23

Utilizzo del CNC .................................................................................................................................... 25

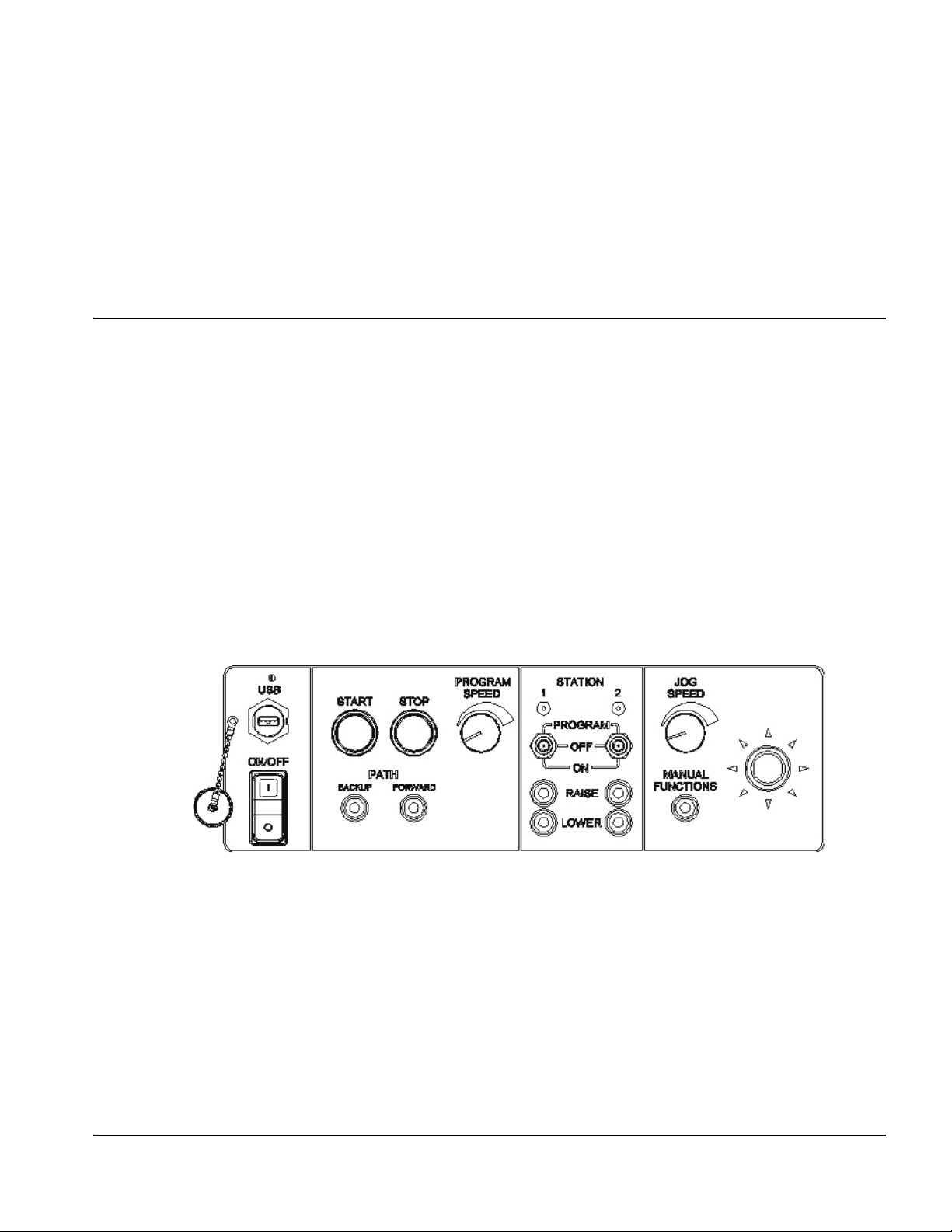

Consolle dell’operatore .....................................................................................................................................................................25

Display touch screen LCD ...............................................................................................................................................................25

Display LCD .................................................................................................................................................................................26

Esplorazione dello schermo .............................................................................................................................................................26

Guida .............................................................................................................................................................................................27

Mostra segnalibri ........................................................................................................................................................................28

Operazioni automatizzate ..................................................................................................................................................................28

Procedura guidata Align ...........................................................................................................................................................28

Procedura guidata CutPro™ ....................................................................................................................................................29

Utilizzo di Phoenix con la tastiera ....................................................................................................................................................29

Tastiera PC ..........................................................................................................................................................................................29

Tastierino personalizzato ...................................................................................................................................................................32

Aggiornamento del Software Phoenix ...........................................................................................................................................36

Aggiornamento del Software ...................................................................................................................................................36

Aggiornamento della Guida .....................................................................................................................................................36

Aggiornamento delle tabelle di taglio .....................................................................................................................................36

Backup delle tabelle di taglio modificate .......................................................................................................................37

Aggiornamento delle tabelle di taglio .............................................................................................................................37

Aggiornamento dei manuali ......................................................................................................................................................37

Schermata principale ..........................................................................................................................39

Finestra di anteprima .........................................................................................................................................................................40

Watch Window ...................................................................................................................................................................................40

Tasti funzione .......................................................................................................................................................................................40

ii Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8

Caricamento pezzi ............................................................................................................................... 43

Caricamento di un pezzo dall’Archivio forme .............................................................................................................................. 43

Caricamento di una parte ................................................................................................................................................................ 44

Scaricamento di un pezzo da un computer host ........................................................................................................................ 46

Salvataggio di file pezzi su disco ................................................................................................................................................... 47

Caricamento di file della parte in un computer host .................................................................................................................. 49

Importazione di file DXF ................................................................................................................................................................... 50

File DXF non elaborati .............................................................................................................................................................. 52

Disposizione dei pezzi ........................................................................................................................ 53

Ripetizione di parti ............................................................................................................................................................................. 55

Ripetizione diretta ...................................................................................................................................................................... 55

Ripetizione sfalsata .................................................................................................................................................................... 56

Allineamento pezzi ............................................................................................................................................................................. 58

Procedura guidata Align ........................................................................................................................................................... 58

Allineamento manuale dei pezzi ..................................................................................................................................................... 59

Creazione schema dei pezzi ........................................................................................................................................................... 60

Nesting manuale ........................................................................................................................................................................ 60

Configurazione Nester ...................................................................................................................................................................... 62

Utilizzo del Nester manuale ............................................................................................................................................................. 63

Aggiunta di pezzi ................................................................................................................................................................................ 64

Salvataggio di un nest ...................................................................................................................................................................... 66

Elaborazione automatica degli schemi HyperNest CNC ......................................................................................................... 66

Configurazione di HyperNest su CNC ................................................................................................................................. 67

Utilizzo del Nesting .................................................................................................................................................................... 68

Rimozione di un pezzo da un nest ......................................................................................................................................... 71

Riepilogo schema ...................................................................................................................................................................... 72

Visualizzazione della schermata principale dello schema ................................................................................................. 74

Taglio dei pezzi ..................................................................................................................................... 75

Procedura guidata CutPro™ ........................................................................................................................................................... 75

Taglio in modalità manuale .............................................................................................................................................................. 77

Multitasking ......................................................................................................................................................................................... 80

Pausa del taglio .................................................................................................................................................................................. 81

Operazioni manuali ............................................................................................................................................................................ 83

Esecuzione di un taglio nervatura .................................................................................................................................................. 86

Opzioni manuali .................................................................................................................................................................................. 87

Asse posizione iniziale ...................................................................................................................................................................... 88

Verifica True Hole .............................................................................................................................................................................. 90

Consigli per il taglio plasma ............................................................................................................................................................ 92

Problemi con la qualità di taglio ............................................................................................................................................. 92

Operazioni fondamentali per migliorare la qualità di taglio .............................................................................................. 96

Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8 iii

Consigli per il taglio inclinato ........................................................................................................................................................100

Tipi di taglio inclinato .............................................................................................................................................................. 100

Consigli per il taglio inclinato ................................................................................................................................................ 101

Configurazione della schermata Taglio e della Watch Window ...........................................107

Impostazione taglio ......................................................................................................................................................................... 107

Codice Stato/Programma ............................................................................................................................................................. 111

Configurazione della Watch Window ......................................................................................................................................... 113

Watch Window multiple ................................................................................................................................................................ 115

Processi di taglio e tabelle di taglio .............................................................................................117

Panoramica processi ...................................................................................................................................................................... 117

Processi di taglio e Programmi parte .......................................................................................................................................... 117

Prima di iniziare ................................................................................................................................................................................ 118

Processi selezionati in Impostazioni Speciali .................................................................................................................... 118

Modelli di sistema selezionati in Configurazione stazione .............................................................................................. 119

Quando usare Plasma 1 e 2 e Marcatore 1 e 2 ............................................................................................................... 120

Attivazione privilegi nelle Impostazioni Speciali ................................................................................................................ 120

Schermata Taglio, schermata Processo e tabelle di taglio .................................................................................................... 121

Schermata Taglio ..................................................................................................................................................................... 121

Schermata Processo .............................................................................................................................................................. 121

Diagramma sequenza temporale .......................................................................................................................................... 122

Salvataggio di un processo di taglio ................................................................................................................................... 122

Tasti funzione comuni .............................................................................................................................................................123

Tabella di taglio al plasma .............................................................................................................................................................126

Utilizzo delle tabelle di taglio per l’unità HPRXD™ Technology Advancements ...............................................................129

Acciaio inox sottile (HDi) ........................................................................................................................................................ 129

Taglio dettagliato per acciaio al carbonio ..........................................................................................................................129

Taglio ad acqua dell’acciaio al carbonio ............................................................................................................................ 130

200 A Taglio inclinato dell’acciaio al carbonio ................................................................................................................. 130

Processo di marcatura ................................................................................................................................................................... 131

Utilizzo di un processo marcatore ........................................................................................................................................ 132

Utilizzo dei consumabili di taglio per la marcatura ...........................................................................................................135

Processo di ossitaglio .................................................................................................................................................................... 136

Schermata del processo ossitaglio .....................................................................................................................................136

Tabelle di taglio a ossitaglio .......................................................................................................................................................... 140

Processo laser a fibre ..................................................................................................................................................................... 141

Schermata di processo laser a fibre ................................................................................................................................... 142

Tabella di taglio con laser a fibre ......................................................................................................................................... 144

Configurazione dello sfondamento per stadi .................................................................................................................... 145

Marcatura e vaporizzazione con laser a fibre ....................................................................................................................146

iv Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8

Processo laser (laser non a fibre) ................................................................................................................................................ 148

Tabelle di taglio laser (laser non a fibre) .............................................................................................................................150

Processo taglio a getto d’acqua ..................................................................................................................................................153

Schermata Processo taglio a getto d’acqua .....................................................................................................................153

Tabelle di taglio a getto d’acqua ..................................................................................................................................................156

Salvataggio delle modifiche apportate a una tabella di taglio ............................................................................................... 159

Creazione di una nuova tabella di taglio ............................................................................................................................. 160

Recupero di una nuova tabella di taglio ............................................................................................................................. 160

Controlli altezza torcia .....................................................................................................................161

ArcGlide THC ...................................................................................................................................................................................162

Modalità di funzionamento dell’unità ArcGlide ......................................................................................................................... 162

Modalità manuale .....................................................................................................................................................................163

Modalità automatiche .............................................................................................................................................................. 163

Controllo tensione OFF ..................................................................................................................................................163

Modalità Imposta tensione d’arco ................................................................................................................................164

Modalità Tensione d’arco campionata ........................................................................................................................ 165

Sensor THC ...................................................................................................................................................................................... 165

Modalità di funzionamento dell’unità Sensor THC ...................................................................................................................166

Modalità manuale .....................................................................................................................................................................166

Modalità automatiche .............................................................................................................................................................. 167

Modalità Imposta tensione d’arco ................................................................................................................................167

Modalità Imposta tensione d’arco ................................................................................................................................168

Modificare la tensione d’arco ........................................................................................................................................................168

Offset tensione THC ...............................................................................................................................................................168

Tasti funzione per aumentare o ridurre la tensione ..........................................................................................................170

Percezione di altezza iniziale .........................................................................................................................................................170

Esecuzione di un primo rilevamento IHS ............................................................................................................................ 171

Sequenza di operazioni del THC .................................................................................................................................................171

Schermata Processo THC ............................................................................................................................................................173

Modalità THC ........................................................................................................................................................................... 174

Valori tab taglio ......................................................................................................................................................................... 174

Opzioni .......................................................................................................................................................................................175

Impostazione automatica ........................................................................................................................................................176

Impostazione marcatore ................................................................................................................................................................. 179

Modalità THC ........................................................................................................................................................................... 179

Valori tab taglio ......................................................................................................................................................................... 180

Opzioni .......................................................................................................................................................................................181

Impostazione automatica ........................................................................................................................................................181

Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8 v

Watch Window ................................................................................................................................................................................ 183

Sensor THC .............................................................................................................................................................................. 183

ArcGlide ..................................................................................................................................................................................... 185

Messaggi di stato ............................................................................................................................................................................ 186

Schermata di diagnostica ArcGlide ............................................................................................................................................188

Configurazione del Command THC ...............................................................................................191

Videata principale di taglio del Command THC ....................................................................................................................... 194

Modalità THC automatica ...................................................................................................................................................... 194

Modalità THC manuale ........................................................................................................................................................... 195

Interfaccia macchina .......................................................................................................................................................................196

Diagnostica e ricerca guasti ............................................................................................................197

Remote Help ..................................................................................................................................................................................... 197

Guida Errore HPR ...........................................................................................................................................................................197

Informazioni sul CNC ......................................................................................................................................................................199

Utilizzo della funzione Oscilloscopio ...........................................................................................................................................201

Salvataggio del file dell’oscilloscopio ................................................................................................................................. 202

Caricamento di un file dell’oscilloscopio ............................................................................................................................ 202

Visualizzazione di un file dell’oscilloscopio ........................................................................................................................ 203

Sistema plasma HPR ......................................................................................................................................................................204

Sistemi Powermax65, 85 e 105 .................................................................................................................................................. 205

Schermata diagnostica del laser a fibre .....................................................................................................................................206

Schermata diagnostica MAXPRO200 ....................................................................................................................................... 207

Messaggi di errore e guasto .........................................................................................................................................................209

Guasti ......................................................................................................................................................................................... 209

Errori ........................................................................................................................................................................................... 210

Messaggi di guasto ................................................................................................................................................................. 211

Consultazione messaggi di errore ............................................................................................................................................... 217

Cambio dei consumabili ................................................................................................................................................................ 234

Salvataggio dei file di sistema ......................................................................................................................................................236

vi Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8

Sicurezza

RICONOSCERE LE INFORMAZIONI SULLA SICUREZZA

I simboli riportati in questa sezione vengono utilizzati per

identificare possibili rischi. Quando viene individuato un

simbolo di sicurezza nel presente manuale o sulla

macchina, tener conto dei possibili rischi di lesioni

personali e attenersi alle relative istruzioni.

SEGUIRE LE ISTRUZIONI SULLA SICUREZZA

Leggere attentamente tutti i messaggi relativi alla

sicurezza riportati nel presente manuale e le etichette

di sicurezza apposte sulla macchina.

• Preservare in buone condizioni le etichette

di sicurezza apposte sulla macchina. Sostituire

immediatamente eventuali etichette mancanti

o danneggiate.

• Imparare a utilizzare la macchina e i rispettivi

comandi in modo appropriato. Non consentire

l’utilizzo da parte di terze persone senza aver fornito

apposite istruzioni.

• Mantenere la macchina in buone condizioni

operative. Eventuali modifiche non autorizzate alla

macchina possono influenzare la sicurezza e la vita

utile della macchina.

PERICOLO AVVERTENZA ATTENZIONE

Hypertherm utilizza le linee guida dell’American National

Standards Institute per le indicazioni e i simboli riportati sui

segnali di sicurezza. Vengono usati i termini PERICOLO o

AVVISO insieme con un simbolo di sicurezza. Il termine

PERICOLO identifica i rischi più pericolosi.

• Le etichette di sicurezza PERICOLO e AVVISO sono

apposte sulla macchina accanto a rischi specifici.

• I messaggi di sicurezza PERICOLO precedono le

relative istruzioni contenute in questo manuale il cui

mancato rispetto potrebbe causare lesioni gravi

olamorte.

• I messaggi di sicurezza AVVISO precedono le relative

istruzioni contenute in questo manuale il cui mancato

rispetto potrebbe causare lesioni o la morte.

• I messaggi di sicurezza ATTENZIONE precedono

le relative istruzioni contenute in questo manuale il cui

mancato rispetto potrebbe causare lesioni lievi o danni

alle apparecchiature.

Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8 1

Sicurezza

RISCHI DI TIPO ELETTRICO

• Solo il personale tecnico qualificato è autorizzato

ad aprire questa apparecchiatura.

• Se l’apparecchiatura è collegata in modo permanente

all’alimentazione elettrica, spegnerla e togliere

tensione, seguendo una procedura di blocco

interdizione, prima di aprire le coperture.

• Se l’alimentazione all’apparecchiatura viene fornita

attraverso un cavo, scollegare il sistema prima di aprire

le coperture.

• Le coperture per gli interruttori o i connettori dotati

di blocco devono essere forniti da terze parti.

• Dopo aver scollegato l’alimentazione elettrica,

attendere 5 minuti prima di accedere alle coperture

per consentire ai condensatori di scaricarsi.

• Se l’apparecchiatura deve essere alimentata

quando vengono rimosse le coperture per esigenze

di riparazione, esiste il rischio di esplosione da scarica

elettrica. Seguire TUTTE le normative di sicurezza sul

lavoro (NFPA 70E per gli USA) e relative ai dispositivi

di protezione personale quando si eseguono

riparazioni su apparecchiature in tensione.

• È necessario ripristinare le coperture e verificare la loro

corretta messa a terra prima di rimettere in funzione

l’apparecchiatura dopo lo spostamento, l’apertura

o la riparazione.

• Seguire sempre queste istruzioni per scollegare

l’alimentazione prima di ispezionare o sostituire le parti

consumabili della torcia.

2 Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8

Sicurezza

• Il contatto con parti elettriche in tensione può causare

una scossa letale o gravi ustioni.

• Quando in funzione, il sistema al plasma completa un

circuito elettrico tra la torcia e il pezzo in lavorazione.

Il pezzo in lavorazione e qualsiasi elemento a contatto

fanno parte del circuito elettrico.

• Non toccare mai il corpo della torcia, il pezzo in

lavorazione o l’acqua (in un banco ad acqua) quando

il sistema al plasma è in funzione.

Prevenzione delle scosse elettriche

Tutti i sistemi al plasma di Hypertherm utilizzano

alta tensione nel processo di taglio (in genere da

200 a 400 V). Adottare le seguenti precauzioni

durante l’uso di questo sistema:

• Indossare guanti e stivali isolanti e mantenere il corpo

e gli indumenti asciutti.

• Non entrare in contatto con superfici umide quando

si utilizza il sistema plasma.

• Isolarsi dal piano di lavoro e da terra utilizzando

tappetini isolanti asciutti o coperture sufficientemente

grandi da impedire qualsiasi contatto fisico con il

piano di lavoro o con il pavimento. Se è necessario

lavorare all’interno o nelle vicinanze di un’area umida,

prestare la massima attenzione.

• Installare un interruttore di arresto automatico della

corrente vicino al generatore con fusibili di capacità

adeguata. Tale interruttore consente all’operatore di

spegnere velocemente il generatore in una situazione

di emergenza.

• Quando si utilizza un banco ad acqua, assicurarsi

che sia correttamente collegato al cavo a terra.

• Installare e mettere a terra l’apparecchiatura in

conformità alle istruzioni fornite nel rispettivo manuale

d’uso e con le norme nazionali e locali.

• Controllare frequentemente la guaina del cavo

di alimentazione per individuare eventuali danni o

la presenza di fili scoperti. Sostituire immediatamente

eventuali cavi danneggiati. I cavi scoperti possono

essere letali.

• Controllare e sostituire eventuali cavi della torcia

danneggiati o usurati.

• Non toccare il pezzo in lavorazione, compresa

la parte di scarto, durante il taglio. Lasciare il pezzo

in lavorazione in posizione o sul banco da lavoro con il

cavo di lavoro collegato durante il processo di taglio.

• Prima di controllare, pulire o sostituire le parti della

torcia, scollegare l’alimentazione o il cavo

del generatore.

• Non eliminare o cortocircuitare mai gli interruttori

di sicurezza.

• Prima di rimuovere il generatore o la copertura del

sistema, scollegare la potenza elettrica in ingresso.

Attendere 5 minuti prima di scollegare l’alimentazione

per consentire ai condensatori di scaricarsi.

• Non utilizzare mai il sistema plasma senza

le coperture del generatore posizionate correttamente.

I collegamenti scoperti del generatore rappresentano

un grave rischio elettrico.

• Quando si effettuano connessioni in ingresso,

collegare prima l’apposito conduttore a terra.

• Ogni sistema plasma Hypertherm è stato progettato

per essere utilizzato esclusivamente con le torce

Hypertherm specificate. Non utilizzare altre torce che

potrebbero surriscaldare e rappresentare un rischio

per la sicurezza.

LE SCOSSE ELETTRICHE POSSONO ESSERE LETALI

Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8 3

Sicurezza

L’OPERAZIONE DI TAGLIO PUÒ CAUSARE INCENDI OPPURE ESPLOSIONI

Prevenzione degli incendi

• Verificare che l’area sia sicura prima di eseguire

qualsiasi operazione di taglio. Tenere sempre

a portata di mano un estintore.

• Rimuovere tutti gli oggetti infiammabili nel raggio

di 10 m dall’area di taglio.

• Raffreddare per tempra il metallo caldo o lasciarlo

raffreddare prima di maneggiarlo o prima che entri

in contatto con materiali combustibili.

• Non tagliare mai contenitori contenenti materiale

potenzialmente infiammabile. Svuotarli e lavarli

a fondo prima di eseguire questa operazione.

• Ventilare le atmosfere potenzialmente infiammabili

prima di eseguire le operazioni di taglio.

• Durante il taglio con ossigeno come gas plasma,

è necessario disporre di un sistema di ventilazione

degli scarichi.

Prevenzione delle esplosioni

• Non utilizzare il sistema plasma in presenza

di eventuali polveri o vapori esplosivi.

• Non tagliare bombole pressurizzate, tubi

o contenitori chiusi.

• Non tagliare contenitori nei quali sono stati

trasportati materiali combustibili.

AVVERTE NZA

Pericolo di esplosione

Argo-idrogeno e metano

L’idrogeno e il metano sono gas infiammabili che

possono esplodere. Mantenere le fiamme lontano

dalle bombole e dai tubi contenenti miscele di metano

o idrogeno. Mantenere fiamme e scintille lontano

dalla torcia quando si utilizza plasma a metano

o argo-idrogeno.

AVVERTE NZA

Pericolo di esplosione

Taglio subacqueo con gas combustibile

• Non tagliare l’alluminio sott’acqua o con l’acqua a

contatto con la parte inferiore dell’alluminio stesso.

• Quando si taglia l’alluminio sott’acqua o con acqua

sul lato inferiore, si può verificare una condizione

esplosiva che può produrre uno scoppio durante

le operazioni di taglio.

AVVERTE NZA

Detonazione dell’idrogeno

nel taglio dell’alluminio

• Non effettuare tagli subacquei con gas combustibili

che contengono idrogeno.

• Quando si eseguono tagli subacquei con gas

combustibili contenenti idrogeno, si può verificare

una condizione esplosiva che può produrre uno

scoppio durante le operazioni di taglio.

4 Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8

I VAPORI TOSSICI POSSONO CAUSARE LESIONI O LA MORTE

Sicurezza

L’arco plasma è la fonte di calore che viene utilizzata

per il taglio. Di conseguenza, anche se l’arco plasma

non è stato identificato come origine di fumi tossici,

il materiale che viene tagliato può essere fonte di fumi

tossici o gas che riducono l’ossigeno.

I fumi prodotti variano in base al metallo che viene

tagliato. I metalli che possono rilasciare fumi tossici

includono, a mero titolo di esempio, acciaio inox, acciaio

al carbonio, zinco (galvanizzato) e rame.

In alcuni casi il metallo potrebbe essere rivestito

di una sostanza che potrebbe rilasciare fumi tossici.

I rivestimenti tossici includono, a mero titolo informativo,

piombo (in alcune vernici), cadmio (in alcune vernici

e materiale di riempimento) e berillio.

I gas prodotti dal taglio plasma variano in base al

materiale da tagliare e al metodo di taglio, ma possono

includere ozono, ossidi di azoto, cromo esavalente,

idrogeno e altre sostanze se contenute o rilasciate

dal materiale tagliato.

Prestare la massima attenzione per ridurre al minimo

l’esposizione ai fumi prodotti da qualsiasi processo

industriale. A seconda della composizione chimica

e della concentrazione dei fumi (nonché di altri fattori,

ad esempio la ventilazione), potrebbero verificarsi

problemi di salute, ad esempio difetti congeniti

o cancro.

È responsabilità del proprietario dell’apparecchiatura

e del sito controllare la qualità dell’aria nell’area in cui

viene utilizzata l’apparecchiatura e assicurare che

la qualità dell’aria sul posto di lavoro soddisfi tutti

gli standard e le normative nazionali e locali.

Il livello della qualità dell’aria in qualsiasi posto di lavoro

dipende da variabili specifiche del sito quali, ad esempio:

• Configurazione del banco (umido, secco, sottacqua).

• Composizione del materiale, finitura della superficie e

composizione dei rivestimenti.

• Volume del materiale rimosso.

• Durata del taglio o della scriccatura.

• Dimensioni, volume dell’aria, ventilazione e filtraggio

dell’area di lavoro.

• Dispositivi di protezione individuali.

• Numero di sistemi di saldatura e di taglio in funzione.

• Altri processi del sito che potrebbero produrre fumi.

Se il posto di lavoro deve rispettare le normative

nazionali o locali, è possibile determinare se i livelli nel

sito sono superiori o inferiori ai livelli consentiti solo

mediante monitoraggio o verifica effettuati in loco.

Per ridurre il rischio di esposizione ai fumi:

• Rimuovere tutti i rivestimenti e i solventi dal metallo

prima di eseguire il taglio.

• Utilizzare il sistema locale di ventilazione degli

scarichi per rimuovere i fumi dall’aria.

• Non inalare i fumi. Indossare un respiratore ad

adduzione d’aria quando si tagliano metalli rivestiti o

che si sospetta possano contenere elementi tossici.

• Accertarsi che tutto il personale che utilizza

apparecchiature di saldatura o di taglio, nonché

respiratori ad adduzione d’aria, sia qualificato per

l’utilizzo corretto di tali apparecchiature.

• Non tagliare mai contenitori contenenti possibile

materiale tossico. Prima di tutto svuotare e pulire

a fondo il contenitore.

• Monitorare o controllare la qualità dell’aria sul sito,

secondo le necessità.

• Consultare un esperto locale per implementare in

loco un piano al fine di garantire la sicurezza della

qualità dell’aria.

Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8 5

Sicurezza

SICUREZZA DELLA MESSA A TERRA

Cavo di lavoro Collegare il cavo di lavoro in modo

sicuro al pezzo in lavorazione o al banco da lavoro

mediante un contatto appropriato da metallo a metallo.

Non collegarlo al pezzo per evitare che cada

al completamento del taglio.

Banco da lavoro Collegare il banco da lavoro

a una massa in conformità con le normative elettriche

nazionali o locali appropriate.

L’ELETTRICITÀ STATICA PUÒ DANNEGGIARE LE SCHEDE DEI CIRCUITI

Prestare la massima attenzione quando si maneggiano schede a circuito stampato:

• Conservare le schede a circuito stampato in contenitori antistatici.

• Indossare un bracciale da polso antistatico quando si movimentano le schede a

circuito stampato.

Potenza in ingresso

• Assicurarsi di aver collegato il filo a terra del cavo

di alimentazione alla scatola di interruzione

di corrente.

• Se l’installazione del sistema plasma prevede

il collegamento del cavo di alimentazione

al generatore, verificare di aver collegato

correttamente il filo di messa a terra del cavo

di alimentazione.

• Posizionare prima il filo di messa a terra del cavo

di alimentazione sul picchetto, quindi posizionare

qualsiasi altro filo di messa a terra sulla parte

superiore della messa a terra del cavo di

alimentazione. Serrare il dado di tenuta.

• Serrare tutti i collegamenti elettrici per evitare

eccessivo riscaldamento.

6 Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8

Sicurezza

SICUREZZA DEGLI APPARECCHI A GAS COMPRESSO

• Non lubrificare mai le valvole delle bombole

o i regolatori con olio o grasso.

• Utilizzare solo bombole del gas, regolatori, tubi

e raccordi corretti progettati per

l’applicazione specificata.

• Mantenere tutte le apparecchiature a gas compresso

e le parti associate in buone condizioni.

• Apporre le apposite etichette e codifiche a colori

su tutti i tubi del gas in modo da identificare il tipo

di gas in ogni tubo. Consultare i codici locali

o nazionali applicabili.

LE BOMBOLE DEL GAS POSSONO ESPLODERE SE DANNEGGIATE

Le bombole di gas contengono gas sotto alta

pressione. Se danneggiata, una bombola può

esplodere.

• Maneggiare e utilizzare le bombole di gas

compresso in conformità con le norme locali e

nazionali applicabili.

• Non utilizzare mai una bombola che non sia in

posizione verticale e assicurata in posizione.

• Rimuovere il cappuccio di protezione sulla valvola

solo quando si utilizza la bombola o la bombola

è collegata per essere utilizzata.

• Non mettere mai a contatto l’arco plasma con

una bombola.

• Non esporre mai le bombole a eccessivo calore,

scintille, scorie o fiamme vive.

• Non utilizzare mai un martello, una chiave inglese

o un altro attrezzo per aprire la valvola inceppata

di una bombola.

UN ARCO PLASMA PUÒ CAUSARE LESIONI E USTIONI

Torce ad accensione immediata

L’arco plasma si accende immediatamente quando

viene attivato il pulsante della torcia.

L’arco plasma passa rapidamente attraverso i guanti

e la pelle.

• Tenere lontano dalla punta della torcia.

• Non tenere il materiale in un punto vicino al percorso

di taglio.

• Non puntare mai la torcia verso se stessi o verso

altre persone.

Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8 7

Sicurezza

Protezione degli occhi I raggi dell’arco plasma

producono radiazioni intense visibili e invisibili

(ultravioletti e infrarossi) che possono creare lesioni agli

occhi e alla pelle.

• Utilizzare un’apposita protezione per gli occhi in

conformità ai codici nazionali o locali applicabili.

• Indossare una protezione per gli occhi (occhiali

o mascherina con protezione laterale e una visiera

per saldatura) con appropriata gradazione delle lenti

per proteggere gli occhi dai raggi infrarossi

e ultravioletti prodotti dall’arco.

Protezione per la pelle Indossare indumenti protettivi

per proteggersi dalle lesioni causate dalle radiazioni

ultraviolette, dalle scintille e dal metallo caldo.

• Guanti protettivi, calzature antinfortunistiche

ecopricapo.

• Indumenti ignifughi che coprono tutte le aree esposte.

• Pantaloni senza risvolti per impedire l’ingresso

di scintille e scorie.

• Rimuovere eventuali combustibili, ad esempio

accendini a butano o fiammiferi, dai pantaloni prima

di eseguire il taglio.

Area di taglio Preparare l’area di taglio in modo

da ridurre la riflessione e la trasmissione dalle

radiazioni ultraviolette:

• Pitturare le pareti e le altre superfici con colori scuri

per ridurre la riflessione.

• Utilizzare schermi o barriere protettive per proteggere

le altre persone da flash e abbagliamento.

• Raccomandare le altre persone di non guardare

l’arco. Utilizzare appositi cartelli e indicazioni.

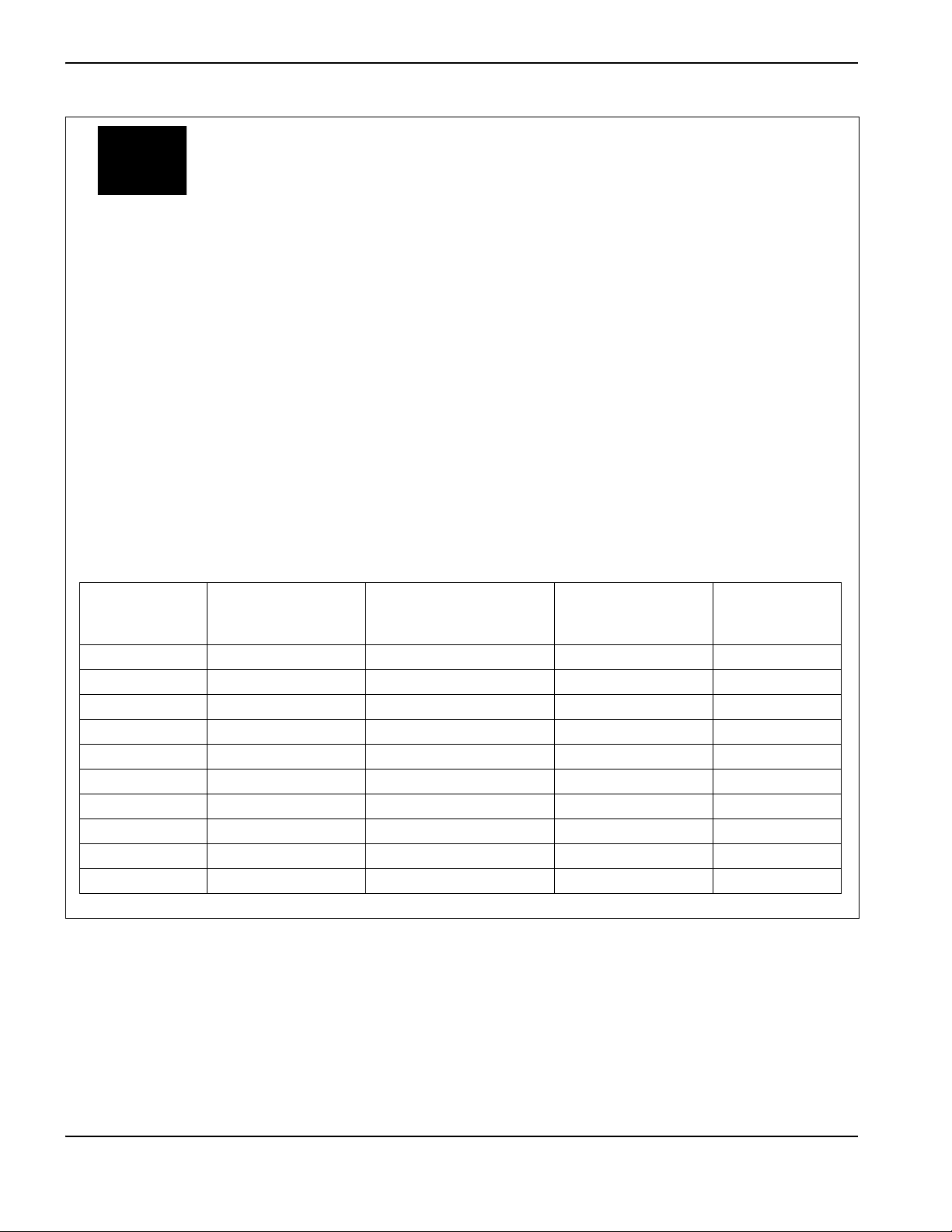

I RAGGI DELL’ARCO POSSONO CAUSARE BRUCIATURE AGLI OCCHI E ALLA PELLE

Corrente

dell’arco (A)

Meno di 40 A

Da 41 a 60 A

Da 61 a 80 A

Da 81 a 125 A

Da 126 a 150 A

Da 151 a 175 A

Da 176 a 250 A

Da 251 a 300 A

Da 301 a 400 A

Da 401 a 800 A

8 Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8

Gradazione

minima

(ANSI Z49.1:2005)

5589

6689

8889

8989

89810

89811

89812

89813

912913

10 14 10 N / D

Gradazione di

comfort suggerita

(ANSI Z49.1:2005)

OSHA 29CFR

1910.133(a)(5)

EN168:2002

Europa

UTILIZZO DI PACEMAKER E SUPPORTI UDITIVI

Sicurezza

Il funzionamento di apparati medici quali pacemaker

e supporti uditivi può essere influenzato dai campi

magnetici prodotti dalle correnti elevate.

Si consiglia ai portatori di pacemaker e supporti uditivi

di consultare un medico prima di effettuare operazioni

di taglio e scriccatura con arco plasma.

IL RUMORE PUÒ CAUSARE DANNI ALL’UDITO

Durante il taglio ad arco plasma si possono superare,

in molti casi, i livelli di rumorosità definiti dalle normative

locali. L’esposizione prolungata a un rumore molto

elevato può danneggiare l’udito. Indossare sempre

otoprotettori adeguati in fase di taglio o scriccatura,

a meno che, a seguito di una misura del livello di

pressione sonora effettuata sul sito, non si sia verificata

la non necessità dei dispositivi di protezione personale

in base alle normative internazionali, nazionali o locali.

Si può ottenere una riduzione significativa del rumore

prevedendo semplici accorgimenti tecnici per i banchi

da taglio, per esempio barriere o teloni posizionati tra

l’arco plasma e la postazione di lavoro, e/o

posizionando la postazione di lavoro lontano dall’arco

plasma. Prevedere delle disposizioni amministrative per

limitare l’accesso all’area di lavoro, limitare il tempo di

esposizione dell’operatore e schermare le aree di lavoro

rumorose; prevedere inoltre una riduzione del

riverbero nelle aree di lavoro inserendo delle

strutture fonoassorbenti.

Per ridurre i rischi legati ai campi magnetici:

• Tenere il cavo di lavoro e il cavo torcia su un lato,

lontano dal corpo.

• Instradare i cavi torcia il più vicino possibile al cavo

di lavoro.

• Non avvolgere o attorcigliare il cavo torcia o il cavo

di lavoro attorno al corpo.

• Tenersi il più lontano possibile dalla tensione

d’alimentazione.

Usare degli otoprotettori se il rumore è eccessivo

oppure se il rischio di danni all’udito persiste anche

dopo la messa in atto delle disposizioni tecniche

e amministrative. Se è necessaria una protezione per

l’udito, indossare solo dispositivi di protezione personale

approvati come cuffie o tappi per le orecchie con

un grado di abbattimento del rumore adatto

all’applicazione. Avvertire tutte le altre persone nell’area

di lavoro dei possibili rischi legati al rumore prodotto.

Inoltre, una protezione per le orecchie impedisce agli

spruzzi di metallo caldo di entrare nelle orecchie stesse.

Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8 9

Sicurezza

UN ARCO PLASMA PUÒ DANNEGGIARE I TUBI CONGELATI

I tubi congelati possono essere danneggiati o possono esplodere se si cerca di scongelarli con una

torcia plasma.

INFORMAZIONI SULLA RACCOLTA DELLE POLVERI SECCHE

In alcuni siti, la polvere secca può rappresentare

un rischio di esplosione potenziale.

L’edizione del 2007 dell’NFPA (National Fire Protection

Association), standard 68 “Explosion Protection by

Deflagration Venting” (Protezione contro le esplosioni

tramite ventilazione dopo la deflagrazione) fornisce

i requisiti per la progettazione, la collocazione,

l’installazione, la manutenzione e l’utilizzo di dispositivi

e sistemi per rimuovere i gas combusti e abbattere

le relative pressioni generate a seguito di una

deflagrazione. Consultare un costruttore o un

installatore di sistemi di raccolta delle polveri secche

per conoscere i requisiti applicabili prima di installare

un nuovo sistema di raccolta delle polveri secche

o eseguire delle modifiche significative ai processi

o ai materiali usati con il sistema di raccolta delle

polveri secche esistente.

Consultare le autorità locali competenti (AHJ, Authority

Having Jurisdiction) per stabilire se nella legislazione

relativa ai capannoni industriali è stata “adottata come

riferimento” una qualche edizione della normativa

NFPA 68.

Fare riferimento alla normativa NFPA 68 per

la definizione e la spiegazione dei termini normativi

come deflagrazione, AHJ, adottato come riferimento,

valore Kst, indice di deflagrazione, ecc.

Nota 1 – L’interpretazione di Hypertherm di questi

nuovi requisiti è la seguente: a meno di valutazioni

specifiche effettuate sul sito che stabiliscano che

la polvere generata non è per nulla combustibile,

l’edizione 2007 della normativa FPA 68 richiede

l’utilizzo di sfiati per lo smaltimento dei gas combusti

in caso di esplosione, dimensionati sulla base del

valore Kst peggiore (vedi allegato F) che possa essere

generato dalla polvere; in questo modo si hanno a

disposizione informazioni utili per progettare uno sfiato,

di dimensioni e tipo adeguato, per lo smaltimento dei

gas combusti in caso di esplosione. La normativa

NFPA 68 non identifica in modo specifico il taglio

plasma o altri processi di tipo termico tra quelli che

richiedono dei sistemi di sfiato in caso di deflagrazione,

ma applica questi nuovi requisiti a tutti i sistemi di

raccolta delle polveri.

Nota 2 – Gli utenti dei manuali Hypertherm devono

consultare e rispettare gli standard, le normative

e le regolamentazioni locali applicabili. Hypertherm,

attraverso la pubblicazione dei suoi manuali, non

intende in alcun modo indurre a un’azione che non sia

conforme con i regolamenti e le normative applicabili,

e questo manuale non deve essere interpretato come

avente tale scopo.

10 Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8

Sicurezza

RADIAZIONE LASER

L’esposizione alla radiazione laser può causare gravi danni agli occhi. Evitare l’esposizione

diretta degli occhi.

Per comodità e sicurezza, sui prodotti Hypertherm che usano un laser, viene applicata una delle seguenti etichette di

radiazione laser sul prodotto, in prossimità del punto in cui il raggio laser esce dalla copertura. Vengono anche indicate

la massima tensione di uscita (mV), la lunghezza d’onda della radiazione (nM) e, se applicabile, la durata dell’impulso.

Istruzioni aggiuntive sulla sicurezza per sistemi laser:

• Consultare un esperto di regolamenti locali sulle

applicazioni laser. Può essere necessaria una

formazione sulla sicurezza dei sistemi laser.

• Non far utilizzare un sistema laser da personale non

addestrato. I sistemi laser possono essere pericolosi

se utilizzati da personale non addestrato.

• Non guardare mai all’interno dell’apertura laser

odelraggio.

• Posizionare il laser secondo le istruzioni per evitare

il contatto involontario con gli occhi.

• Non usare il laser su materiali riflettenti.

• Non usare alcuno strumento ottico per visualizzare

o riflettere il raggio laser.

• Non smontare o rimuovere il laser o il coperchio

dell’apertura.

• Qualsiasi modifica del laser o del prodotto può

causare un rischio di radiazione laser.

• L’utilizzo di regolazioni o l’esecuzione di procedure

diverse da quelle specificate in questo manuale

possono causare esposizioni pericolose alla

radiazione laser.

• Non utilizzare in ambienti esplosivi, in presenza

di liquidi, gas o polveri infiammabili.

• Usare esclusivamente le parti e gli accessori

consigliati o forniti dal costruttore per il modello

specifico.

• Le riparazioni e la manutenzione DEVONO essere

eseguite esclusivamente da personale qualificato.

• Non rimuovere o alterare l’etichetta di sicurezza

del laser.

Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8 11

Sicurezza

SIMBOLI E MARCHI

Questo prodotto Hypertherm può recare uno o più dei seguenti marchi sulla targa dati o in prossimità di quest’ultima.

A causa delle differenze e dei conflitti nei regolamenti nazionali, non tutti i marchi possono essere applicati a tutte

le versioni di un certo prodotto.

Marchio S

Il marchio S indica che il generatore e la torcia sono adatti per il funzionamento in ambienti con rischio

elevato di scosse elettriche, in conformità alla normativa IEC 60674-1.

Marchio CSA

I prodotti Hypertherm che recano il marchio CSA sono conformi alle regolamentazioni degli Stati Uniti

e del Canada in materia di sicurezza del prodotto. I prodotti sono stati esaminati, testati e certificati

da CSA International. In alternativa, il prodotto può recare il marchio di uno degli altri laboratori NRTL

(Nationally Recognized Testing Laboratories) accreditati negli Stati Uniti e in Canada, ad esempio

Underwriters Laboratories, Incorporated (UL) o TÜV.

Marchio CE

Il marchio CE attesta la dichiarazione di conformità del produttore alle direttive e standard europei

applicabili. Solo le versioni dei prodotti Hypertherm con marchio CE apposto sulla targhetta dei dati

o accanto ad essa sono stati testati per la conformità con le direttive europee in materia di bassa tensione

e compatibilità elettromagnetica (EMC). I filtri EMC che devono essere conformi alla Direttiva europea

EMC sono incorporati all’interno delle versioni del prodotto con marchio CE.

Marchio GOST-TR

Le versioni CE dei prodotti Hypertherm che comprendono un marchio GOST-TR di conformità soddisfano

i requisiti di sicurezza e di compatibilità elettromagnetica EMC per l’esportazione nella Federazione Russa.

Marchio c-Tick

Le versioni CE dei prodotti Hypertherm con il marchio c-Tick sono conformi ai regolamenti di compatibilità

elettromagnetica EMC richiesti per la commercializzazione in Australia e Nuova Zelanda.

Marchio CCC

Il marchio di certificazione CCC (China Compulsory Certification) indica che il prodotto è stato testato

e trovato conforme ai regolamenti di sicurezza sui prodotti richiesti per il mercato cinese.

UkrSEPRO mark

La gamma CE di prodotti Hypertherm, ha il marchio di conformità UkrSEPRO e rispetta gli standard di

sicurezza del pordotto e i requisiti EMC per l’esporto in Ucraina.

12 Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8

Sicurezza

Read and follow these instructions, employer safety

practices, and material safety data sheets. Refer to

ANS Z49.1, “Safety in Welding, Cutting and Allied

Processes” from American Welding Society

(http://www.aws.org) and OSHA Safety and Health

Standards, 29 CFR 1910 (http://www.osha.gov).

WARNING

1. Cutting sparks can cause explosion or fire.

1.1 Do not cut near flammables.

1.2 Have a fire extinguisher nearby and ready to use.

1.3 Do not use a drum or other closed container as a cutting table.

2. Plasma arc can injure and burn; point the nozzle away

from yourself. Arc starts instantly when triggered.

2.1 Turn off power before disassembling torch.

2.2 Do not grip the workpiece near the cutting path.

2.3 Wear complete body protection.

3. Hazardous voltage. Risk of electric shock or burn.

3.1 Wear insulating gloves. Replace gloves when wet or damaged.

3.2 Protect from shock by insulating yourself from work and ground.

3.3 Disconnect power before servicing. Do not touch live parts.

4. Plasma fumes can be hazardous.

4.1 Do not inhale fumes.

4.2 Use forced ventilation or local exhaust to remove the fumes.

4.3 Do not operate in closed spaces. Remove fumes with ventilation.

6. Become trained.

Only qualified personnel should operate this

equipment. Use torches specified in the manual. Keep non-qualified

personnel and children away.

5. Arc rays can burn eyes and injure skin.

5.1 Wear correct and appropriate protective equipment to protect

head, eyes, ears, hands, and body. Button shirt collar. Protect ears

from noise. Use welding helmet with the correct shade of filter.

7. Do not remove, destroy, or cover this label.

Replace if it is missing, damaged, or worn (PN 110584 Rev C).

Plasma cutting can be injurious to operator and persons

in the work area. Consult manual before operating. Failure

to follow all these safety instructions can result in death.

AVERTISSEMENT

Le coupage plasma peut être préjudiciable pour l’opérateur et les personnes qui se

trouvent sur les lieux de travail. Consulter le manuel avant de faire fonctionner. Le

non respect des ces instructions de sécurité peut entraîner la mort.

1. Les étincelles de coupage peuvent provoquer une explosion

ou un incendie.

1.1 Ne pas couper près des matières inflammables.

1.2 Un extincteur doit être à proximité et prêt à être utilisé.

1.3 Ne pas utiliser un fût ou un autre contenant fermé comme table de coupage.

2. L’arc plasma peut blesser et brûler; éloigner la buse de soi.

Il s’allume instantanément quand on l’amorce;

2.1 Couper l’alimentation avant de démonter la torche.

2.2 Ne pas saisir la pièce à couper de la trajectoire de coupage.

2.3 Se protéger entièrement le corps.

3. Tension dangereuse. Risque de choc électrique ou de brûlure.

3.1 Porter des gants isolants. Remplacer les gants quand ils sont humides ou

endommagés.

3.2 Se protéger contre les chocs en s’isolant de la pièce et de la terre.

3.3 Couper l’alimentation avant l’entretien. Ne pas toucher les pièces sous tension.

4. Les fumées plasma peuvent être dangereuses.

4.1 Ne pas inhaler les fumées

4.2 Utiliser une ventilation forcée ou un extracteur local pour dissiper les fumées.

4.3 Ne pas couper dans des espaces clos. Chasser les fumées par ventilation.

5. Les rayons d’arc peuvent brûler les yeux et blesser la peau.

5.1 Porter un bon équipement de protection pour se protéger la tête, les yeux, les

oreilles, les mains et le corps. Boutonner le col de la chemise. Protéger les oreilles

contre le bruit. Utiliser un masque de soudeur avec un filtre de nuance appropriée.

6. Suivre une formation. Seul le personnel qualifié a le droit de faire

fonctionner cet équipement. Utiliser exclusivement les torches indiquées dans le

manual. Le personnel non qualifié et les enfants doivent se tenir à l’écart.

7. Ne pas enlever, détruire ni couvrir cette étiquette.

La remplacer si elle est absente, endommagée ou usée (PN 110584 Rev C).

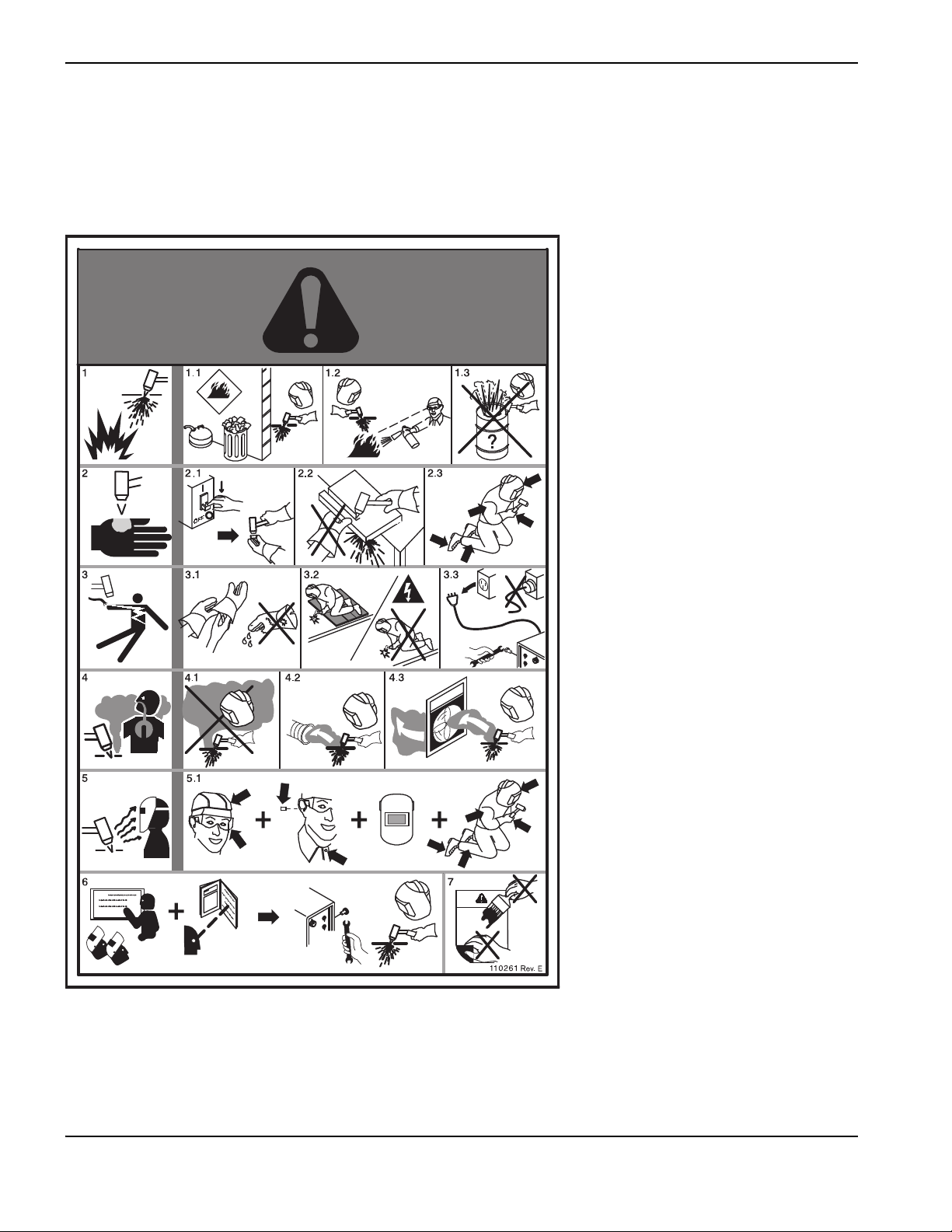

ETICHETTE DI AVVERTENZA

Questa etichetta di avviso è affissa su alcuni generatori. È importante che l’operatore e il tecnico addetto alla

manutenzione siano a conoscenza del significato dei simboli di avviso illustrati di seguito.

Phoenix Software V9.74.0 Manuale dell’operatore 806404 Revisione 8 13

Sicurezza

ETICHETTE DI AVVERTENZA

Questa etichetta di avviso è affissa su alcuni generatori. È importante che

l’operatore e il tecnico addetto alla manutenzione siano a conoscenza del

significato dei simboli di avviso illustrati di seguito. I numeri riportati

nell’elenco corrispondono ai numeri dei riquadri sull’etichetta.

1. Le scintille prodotte durante il taglio

possono causare esplosioni o incendi.

1.1 Non tagliare in prossimità di

sostanze infiammabili.

1.2 Tenere un estintore a portata di mano

e pronto per l’uso.

1.3 Non utilizzare un fusto o un altro

contenitore chiuso come banco da taglio.

2. L’arco plasma può causare ferite e ustioni;

puntare l’ugello in direzione opposta alla

vostra persona. L’arco si innesca

immediatamente all’attivazione.

2.1 Scollegare l’alimentazione prima

di smontare la torcia.

2.2 Non afferrare la lamiera da tagliare

in un punto vicino al percorso di taglio.

2.3 Indossare una protezione completa per

il corpo.

3. Tensione pericolosa. Rischio di scossa

elettrica o ustione.

3.1 Indossare guanti isolanti. Sostituire

i guanti se bagnati o danneggiati.

3.2 Proteggersi dalle scosse elettriche

isolandosi dal pezzo e da terra.

3.3 Scollegare l’alimentazione elettrica prima

di qualsiasi riparazione. Non toccare parti

in tensione.

4. I fumi del plasma possono essere tossici.

4.1 Non inalare i fumi.

4.2 Utilizzare sistemi di ventilazione forzata

o dispositivi di ventilazione locali per

rimuovere i fumi.

4.3 Non utilizzare in spazi chiusi. Rimuovere

i fumi con un sistema di ventilazione.

5. I raggi dell’arco possono causare ustioni

agli occhi e alla pelle.

5.1 Indossare i dispositivi appropriati per

proteggere la testa, gli occhi, le orecchie,

le mani e il corpo. Abbottonare il colletto.

Proteggere le orecchie dal rumore.

Utilizzare una visiera di saldatura con

la corretta gradazione di filtraggio.

6. Seguire un apposito corso. Questa

apparecchiatura deve essere utilizzata

solo da personale qualificato. Usare