Taglio e marcatura con XPR®

®

su EDGE

Connect CNC

Appendice Manuale

809900IT | Revisione 5 | Settembre 2019 | Italiano | Italian

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Soporte.Tecnico@hypertherm.com (Technical Service Email)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com (Technical Service Email)

Hypertherm (Singapore) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

Marketing.asia@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

HTJapan.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Europe B.V.

Vaartveld 9, 4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com

(Technical Service Email)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com

(Technical Service Email)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service Email)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

Marketing.korea@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 (0) 437 606 995 Tel

61 7 3219 9010 Fax

au.sales@Hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

HTIndia.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

© 2018 Hypertherm, Inc. Tutti i diritti riservati.

XPR170, XPR300, XPR, EDGE, Phoenix, ProNest, Sensor, HPRXD, Powermax, True Hole, CutPro e Hypertherm sono marchi depositati di

Hypertherm, Inc. e possono essere registrati negli Stati Uniti e/o in altri paesi. Tutti gli altri marchi depositati appartengono ai rispettivi proprietari.

La tutela dell’ambiente è uno dei valori fondamentali di Hypertherm è cruciale per il nostro successo e per il successo dei nostri clienti. Ci stiamo

adoperando per ridurre l’impatto ambientale in tutto quello che facciamo. Per ulteriori informazioni: www.hypertherm.com/environment.

1/28/16

Contenuto

Prima di iniziare....................................................................................................................................................... 5

Collegare un XPR a un EDGE Connect CNC................................................................................................ 6

Configurare una rete EtherCAT con un XPR................................................................................................... 7

Configurare un CNC con un XPR...................................................................................................................... 8

Accertarsi che Sensor THC sia configurato............................................................................................. 8

Definire gli strumenti installati e i processi utilizzati (schermata Configurazioni speciali) .............. 8

Configurare le stazioni (schermata Configurazione stazione)............................................................... 9

I/O digitale a funzione fissa per XPR assegnata automaticamente.............................................. 9

Configurare Watch Window e l’Oscilloscopio per informazioni su XPR......................................... 11

I/O digitale a funzione fissa per XPR................................................................................................. 11

Dati di processo per XPR .................................................................................................................... 12

Errori di sistema e guasti XPR ............................................................................................................ 12

Tagliare e marcare un pezzo con XPR ............................................................................................................ 12

Con un programma pezzi ProNest............................................................................................................ 13

Senza un programma pezzi ProNest (taglio e marcatura di base)..................................................... 15

Annullamento tramite operatore dei parametri della tabella di taglio ................................................ 16

Sequenza di taglio plasma ................................................................................................................................. 19

Ricerca guasti e diagnostica ............................................................................................................................. 21

Preparazione XPR......................................................................................................................................... 21

Vedere le informazioni sugli errori di XPR nel CNC.............................................................................. 22

Messaggio di stato ................................................................................................................................ 22

Finestra di dialogo di errore................................................................................................................. 23

Watch Window Errori di sistema ....................................................................................................... 23

Log diagnostica XPR ............................................................................................................................ 24

Controllo XPR dal CNC .............................................................................................................................. 25

Stato e connessione ............................................................................................................................. 25

Versioni firmware.................................................................................................................................... 26

I/O del generatore di plasma, temperature e stato del chopper................................................. 27

EDGE Connect Appendice Manuale 809900IT 3

Contenuto

Controllo e verifica flussi di gas................................................................................................................. 28

Controllo flussi di gas ........................................................................................................................... 28

Verifica flussi e perdite di gas............................................................................................................. 29

Visualizzare le informazioni su XPR tramite l’Interfaccia Web XPR................................................... 30

Portare un XPR nella rete EtherCAT in assistenza................................................................................ 30

Appendice A: Programmi pezzi ProNest per XPR........................................................................................ 32

Formato del programma pezzi ProNest per XPR................................................................................... 32

Annullamenti di processo............................................................................................................................ 33

Codici di annullamento......................................................................................................................... 33

Annullamenti dell’altezza di sfondamento e di trasferimento ....................................................... 35

Codici di marcatura ............................................................................................................................... 35

Codici True Hole.................................................................................................................................... 36

Codici contorno interno........................................................................................................................ 36

Programma per pezzi ProNest campione......................................................................................... 36

Differenze tra i programmi pezzi ProNest XPR e HPRXD ................................................................... 37

Selezione processo............................................................................................................................... 38

Marcatura................................................................................................................................................. 38

True Hole ................................................................................................................................................. 39

Annullamenti............................................................................................................................................ 40

Altezza di sfondamento e di trasferimento ....................................................................................... 40

Appendice B: Marcatura polvere ossitaglio................................................................................................... 41

Linee guida ..................................................................................................................................................... 41

Marcatura con polvere ossitaglio e taglio con XPR .............................................................................. 41

Appendice C: Opzioni per marcatura testo ................................................................................................... 43

4 809900IT Appendice Manuale EDGE Connect

Prima di iniziare

Questa appendice del EDGE® Connect Installation and Setup Manual (manuale per il montaggio

e l’installazione di EDGE

un generatore di plasma XPR

informazioni sulla ricerca guasti e la diagnostica dell’XPR.

Questa appendice riguarda sistemi di taglio dotati di:

EDGE Connect CNC con Phoenix

Software di nesting ProNest

Archivi ProNest CNC 1.3 o successivi

Controllo di altezza torcia Sensor™ THC

Uno o due generatori di plasma XPR con la seguente versione della scheda di controllo

del firmware:

Scheda di controllo principale: versione M o successive

Taglio e marcatura con XPR su EDGE Connect CNC

®

Connect) (809340) spiega come montare un EDGE Connect CNC con

®

e come tagliare e marcare i pezzi con un XPR. Fornisce anche

®

10.13.0 o successivi

®

CNC 2019 13.0.3 o successivi

Consolle di collegamento del gas: versione J o successive

Consolle di collegamento della torcia: versione M o successive

Chopper intelligente: versione J o successive

Per scoprire quale versione di firmware è attualmente installata

su un XPR, vedere Versioni firmware a pagina 26.

Attualmente Phoenix non supporta l’installazione di un generatore

di plasma HPRXD

®

EtherCAT® e un generatore di plasma XPR EtherCAT

nello stesso sistema di taglio. Attualmente Phoenix non supporta

l’installazione di un generatore di plasma non-EtherCAT come un

Powermax

®

e un generatore di plasma XPR EtherCAT nello stesso

sistema di taglio.

Per ulteriore supporto tecnico su XPR, vedere il manuale fornito insieme al generatore

di plasma XPR:

XPR170™ Plasma Instruction Manual (Manuale di istruzione plasma XPR170™) (810060)

XPR300™ Plasma Instruction Manual (Manuale di istruzione plasma XPR300™) (809480)

EDGE Connect Appendice Manuale 809900IT 5

Taglio e marcatura con XPR su EDGE Connect CNC

Collegare un XPR a un EDGE Connect CNC

I componenti di una rete EtherCAT (o bus di campo), come amplificatori degli azionamenti, moduli

I/O e generatori di plasma, sono collegati all’EDGE Connect CNC attraverso una catena di cavi

EtherCAT. Il primo cavo parte dal CNC e si collega al primo componente. Un altro cavo collega

il primo componente al secondo, e così via da un componente all’altro. Solitamente i primi

componenti sono gli azionamenti, seguiti dai moduli I/O. Il generatore di plasma deve essere

l’ultimo componente della rete.

Per ulteriori informazioni su come collegare un XPR con un EDGE Connect CNC, vedere il manuale

di istruzione fornito insieme al generatore di plasma XPR.

Per un diagramma di sistema che mostri tutti i componenti collegati, vedere il diagramma di sistema

EDGE Connect TC nella EDGE

di installazione e montaggio di EDGE

L’accensione a distanza acceso/spento deve essere collegata in modo

discreto dal produttore del sistema di taglio. Per ulteriori informazioni,

vedere il manuale di istruzione fornito insieme al generatore di plasma

XPR. Vedere inoltre la descrizione dell’ingresso Stato Remoto di XPR

dell’EDGE Connect a Tabella 3 apagina10.

®

Connect Installation and Setup Manual Sezione 1 del (manuale

®

Connect) (809340).

Prima di procedere con il passo successivo, accertarsi che il sistema di taglio sia pronto

per il movimento:

Tutti i componenti sono installati, configurati, collegati al CNC con un cavo EtherCAT

ealimentati.

I motori sono connessi alle unità.

6 809900IT Appendice Manuale EDGE Connect

Configurare una rete EtherCAT con un XPR

In una rete EtherCAT ciascun componente viene considerato un dispositivo slave e deve essere

incluso nel file di configurazione della rete EtherCAT (Phoenix.xml) sul CNC (master). Una volta

che tutti i componenti del sistema di taglio sono stati collegati all’EDGE Connect CNC tramite

cavi EtherCAT, la rete EtherCAT può essere scansionata e configurata utilizzando Hypertherm

EtherCAT Studio.

Con Hypertherm EtherCAT Studio, quando si scansionano i dispositivi slave sulla rete, un XPR

viene visualizzato nell’elenco dei dispositivi slave come XPR. Vedere Figura 1.

Figura 1 – Elenco dei dispositivi slave

Taglio e marcatura con XPR su EDGE Connect CNC

Per le istruzioni sulla configurazione della rete EtherCAT, vedere Configurare una rete EtherCAT

nella Sezione 4 del EDGE

e l’installazione di EDGE

Prima di iniziare la configurazione della rete EtherCAT, collegare una

tastiera e un mouse al CNC.

EDGE Connect Appendice Manuale 809900IT 7

®

Connect Installation and Setup Manual (manuale per il montaggio

®

Connect) (809340).

Taglio e marcatura con XPR su EDGE Connect CNC

Configurare un CNC con un XPR

Accertarsi che Sensor THC sia configurato

Queste istruzioni presuppongono che Sensor THC sia configurato nella schermata Configurazioni

macchina (Configurazioni > Password > Configurazioni macchina). Per le istruzioni,

vedere Sezione 8, Controllo di altezza torcia (THC) del EDGE

Manual (manuale per il montaggio e l’installazione di EDGE

Durante il rilevamento della lamiera per il taglio sott’acqua e a iniezione

d’acqua, Phoenix utilizza automaticamente solo forza frenante (rilevamento

dell’altezza con serraggio controllato) piuttosto che contatto ohmico

(rilevamento dell’altezza tramite contatto con l’ugello) con backup di forza

frenante. Accertarsi di impostare correttamente la Tolleranza della forza

frenante e di utilizzare amplificatori degli azionamenti che supportano

il rilevamento dell’altezza con serraggio controllato. La torcia potrebbe

entrare in collisione con la lamiera se l’amplificatore degli azionamenti

non supporta il rilevamento dell’altezza con serraggio controllato.

®

Connect Installation and Setup

®

Connect) (809340).

Definire gli strumenti installati e i processi utilizzati (schermata Configurazioni speciali)

1. Selezionare Configurazioni > Password > Configurazioni speciali.

2. Selezionare il plasma appropriato. Consultare Tabella 1 per ulteriori informazioni.

Non selezionare Marcatore 1 e Marcatore 2. Non è necessario con un

XPR. I processi di taglio XPR includono automaticamente le informazioni

dei processi di marcatura e non sono necessari processi (o schermate)

di marcatura separati.

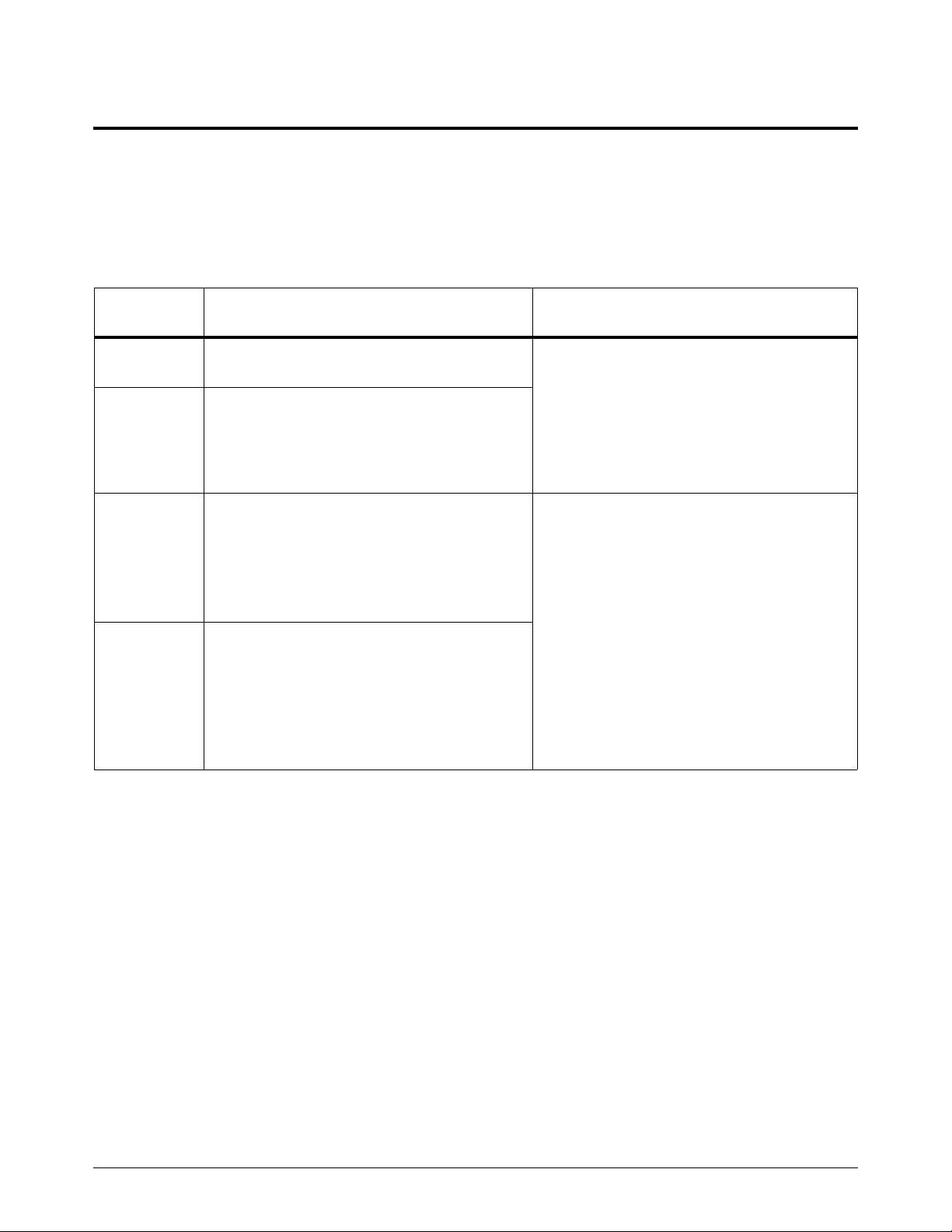

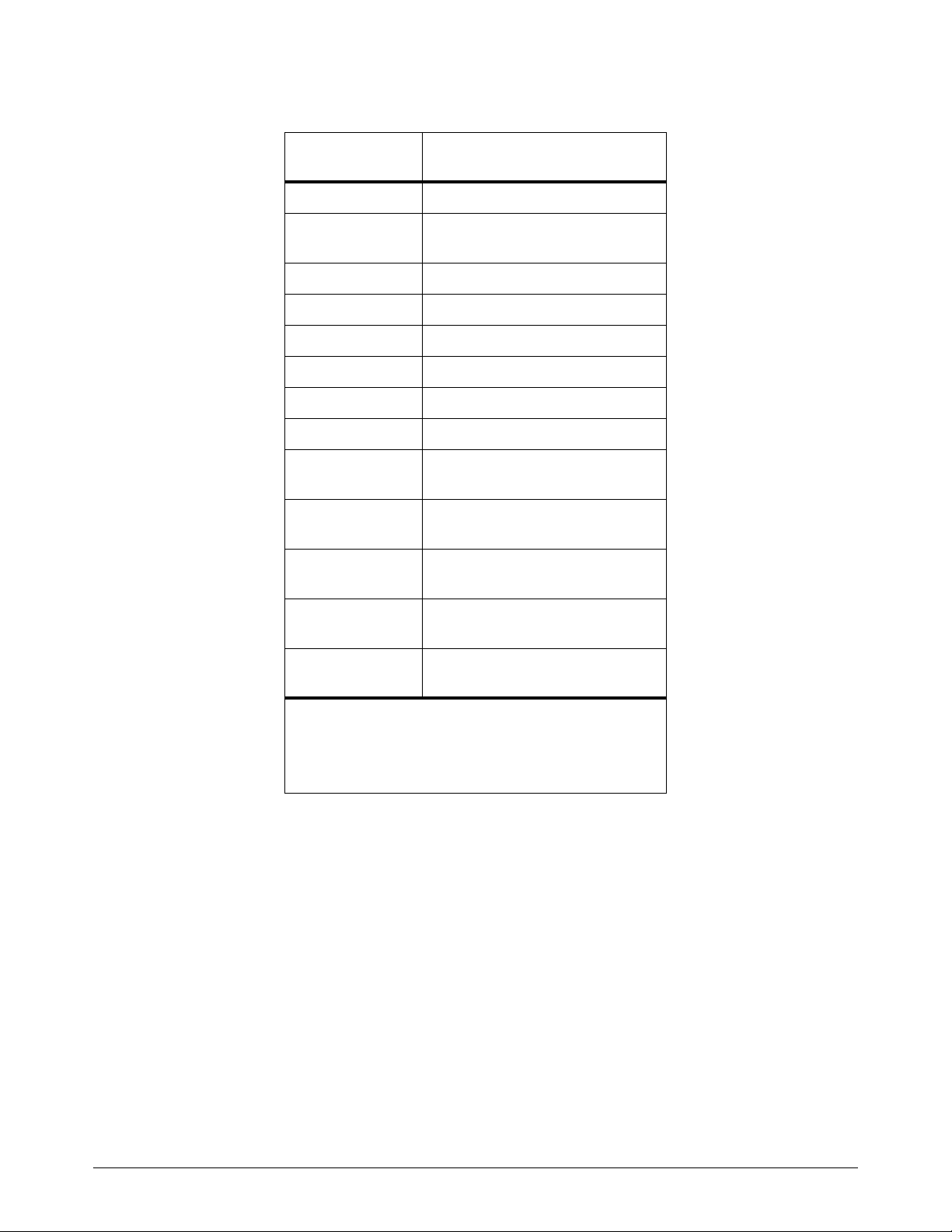

Tabella 1 – Selezioni del processo plasma nella schermata Configurazioni speciali.

Quando si ha... e... Selezionare...

Una torcia singola/XPR170

o XPR300

Due torce/XPR170 e/o

XPR300

Due torce/XPR170 e/o

XPR300

Un processo di taglio/marcatura

Un processo di taglio/marcatura

Due processi di taglio/marcatura

Plasma 1

Plasma 1

Plasma 1 e Plasma 2

8 809900IT Appendice Manuale EDGE Connect

Taglio e marcatura con XPR su EDGE Connect CNC

Configurare le stazioni (schermata Configurazione stazione)

1. Scegliere Configurazioni > Password > Configurazione stazione.

2. Effettuare le selezioni appropriate: Consultare Tabella 2 per ulteriori informazioni.

Il Marcatore 1 e il Marcatore 2 sono configurati automaticamente

su Nessuno e sono di sola lettura. I processi di taglio XPR includono

automaticamente le informazioni dei processi di marcatura e non

sono necessari processi (o schermate) di marcatura separati.

Tenere presente che, selezionando un generatore plasma XPR nella

schermata Configurazione stazione, Phoenix attiva automaticamente

le tabelle di taglio XPR.

Tabella 2 – Configurazione della stazione nella schermata Configurazione stazione

Quando si ha... e... Selezionare...

Una torcia singola/XPR Un processo di

taglio/marcatura

Due torce/XPR Un processo di

taglio/marcatura

Due torce/XPR Due processi di

taglio/marcatura

Stazione 1:

• Carrello torcia:

Sensor THC

• Plasma 1: XPR

• Plasma 2: Nessuna

Stazione 1:

• Carrello torcia:

Sensor THC 1

• Plasma 1: XPR

• Plasma 2: Nessuna

Stazione 1:

• Carrello torcia:

Sensor THC 1

• Plasma 1: XPR

• Plasma 2: Nessuna

Stazione 2:

• Carrello torcia:

Nessuna

• Plasma 1: Nessuna

• Plasma 2: Nessuna

Stazione 2:

• Carrello torcia:

Sensor THC 2

• Plasma 1: XPR

• Plasma 2: Nessuna

Stazione 2:

• Carrello torcia:

Sensor THC 2

• Plasma 1: Nessuna

• Plasma 2: XPR

I/O digitale a funzione fissa per XPR assegnata automaticamente

Selezionando un generatore plasma XPR nella schermata Configurazione stazione, Phoenix

assegna automaticamente il seguente I/O digitale a funzione fissa per quel determinato generatore

di plasma. In caso di due XPR, l’I/O digitale a funzione fissa viene numerato di conseguenza

(ad esempio Sensore di taglio XPR 1, Sensore di taglio XPR 2, e così via).

Esiste anche un ingresso analogico a funzione fissa: Tensione d’arco

XPR. Questo ingresso è assegnato automaticamente quando si configura

un Sensor THC nella schermata Configurazioni macchina

(Configurazioni > Password > Configurazioni macchina).

EDGE Connect Appendice Manuale 809900IT 9

Taglio e marcatura con XPR su EDGE Connect CNC

Ingressi: Uscite:

• Rilevamento taglio XPR

• Sensore contatto ugello XPR

• Processo XPR pronto

• XPR pronto all’avvio

• Stato remoto di XPR

• Controllo di taglio XPR

• Mantenimento innesco XPR

• Attivazione contatto ugello XPR

• Controllo di sfondamento XPR

L’I/O digitale a funzione fissa viene costantemente aggiornato sulla rete EtherCAT.

Per la descrizione di ciascun punto I/O vedere Tabella 3 e Tabella 4.

Tabella 3 – Ingressi digitali a funzione fissa

Ingressi

Rilevamento taglio XPR Questo ingresso avvisa il CNC che la torcia ha trasferito l’arco

sulla lamiera.

Sensore contatto ugello XPR Questo ingresso è utilizzato durante il rilevamento di altezza iniziale (IHS)

per rilevare la superficie della lamiera.

Nota: Durante il rilevamento della lamiera per il taglio sott’acqua

e a iniezione d’acqua, Phoenix utilizza automaticamente solo forza frenante

(rilevamento dell’altezza con serraggio controllato) piuttosto che contatto

ohmico (rilevamento dell’altezza tramite contatto con l’ugello) con backup

di forza frenante. Vedere Accertarsi che Sensor THC sia configurato

a pagina 8 per ulteriori informazioni.

Processo XPR pronto Questo ingresso avvisa il CNC che XPR ha completato il passaggio

al processo di taglio/marcatura inviato dal CNC.

XPR pronto all’avvio Questo ingresso avvisa il CNC che XPR è pronto a ricevere l’ingresso

Avvio plasma di XPR.

Stato remoto di XPR L’ingresso acceso/spento da remoto di XPR attiva l’uscita Stato

Remoto di XPR. Il CNC riceve questa uscita come ingresso Stato

Remoto di XPR sulla rete EtherCAT.

Nota: L’ingresso acceso/spento da remoto di XPR deve essere collegato

in modo discreto dal produttore del sistema di taglio.

Per ulteriori informazioni, vedere il manuale di istruzione fornito insieme

al generatore di plasma XPR.

10 809900IT Appendice Manuale EDGE Connect

Taglio e marcatura con XPR su EDGE Connect CNC

Tabella 4 – Uscite digitali a funzione fissa

Uscite

Controllo di taglio

XPR

Mantenimento innesco

XPR

Attivazione contatto

ugello XPR

Controllo di

sfondamento XPR

Questa uscita attiva l’ingresso Avvio del plasma dell’XPR. Controllo di taglio

si accende e rimane acceso fino a quando è eseguito il comando M08

(Taglio disattivato) nel programma pezzi.

Questa uscita attiva l’ingresso Mantenimento innesco di XPR.

In un sistema di taglio XPR singolo, l’uscita Mantenimento innesco si accende

se è attivata l’opzione Preflusso durante l’IHS (in Configurazioni > Processo >

Plasma 1).

In un sistema di taglio XPR multiplo, se si attiva l’opzione Preflusso durante

l’IHS (in Configurazioni > Processo > Plasma1/2), l’uscita Mantenimento

innesco si accende quando la torcia inizia ad abbassarsi verso la lamiera.

Se l’opzione Preflusso durante l’IHS è disattivata, l’uscita Mantenimento

innesco si accende quando il THC raggiunge l’Altezza IHS iniziale.

Questa uscita si attiva quando il Sensor THC raggiunge l’Altezza IHS iniziale.

Rimane attiva durante l’IHS di Sensor THC.

Questa uscita si accende con l’uscita Controllo taglio o dopo che l’uscita

Mantenimento innesco si è spenta. Si accende prima dell’innesco della torcia

e rimane accesa fino al completamento dello sfondamento.

Configurare Watch Window e l’Oscilloscopio per informazioni su XPR

Attualmente in Phoenix, le informazioni su XPR sono supportate con Watch Window I/O,

Dati di processo ed Errori di sistema, con l’Oscilloscopio e la schermata Processo plasma.

Attualmente Phoenix non supporta una Watch Window Informazioni

su XPR (analogamente a Watch Window num. 1 Alimentazione HPR).

Per avere queste informazioni, utilizzare la Visualizzazione diagnostica

XPR. Vedere Controllo XPR dal CNC apagina25.

I/O digitale a funzione fissa per XPR

L’I/O digitale a funzione fissa per XPR è disponibile nelle Watch Window Ingresso/Uscita

e nell’Oscilloscopio.

Per vedere/registrare l’I/O digitale a funzione fissa per XPR eseguire le seguenti operazioni:

Configurare una Watch Window Ingresso/Uscita (Configurazioni > Watch)

Creare un log dell’Oscilloscopio che comprenda l’I/O

(Configurazioni > Diagnostica > Oscilloscopio).

Per consultare un elenco di I/O digitali a funzione fissa disponibili,

vedere pagina 10.

Esiste anche un ingresso analogico a funzione fissa: Tensione d’arco

XPR. Questo ingresso è assegnato automaticamente quando si configura

un Sensor THC nella schermata Configurazioni macchina

(Configurazioni > Password > Configurazioni macchina).

EDGE Connect Appendice Manuale 809900IT 11

Taglio e marcatura con XPR su EDGE Connect CNC

L’I/O digitale a funzione fissa inizia a 513. L’ingresso analogico della

tensione d’arco XPR è a 33.

Dati di processo per XPR

Per accedere ai dati di processo per XPR, eseguire le seguenti operazioni:

Andare alla schermata Processo plasma

(Configurazioni > Processo > Plasma 1 o Plasma 2)

Configurare una Watch Window Dati di processo (Configurazioni > Watch)

Oltre ai dati di processo precedentemente disponibili in Phoenix per i generatori di plasma,

sono disponibili nuove informazioni per XPR:

ID record: Questo è il numero di identificazione univoco del record nel database della

tabella di taglio XPR che contiene tutti i parametri necessari perché Phoenix e XPR

eseguano un programma pezzi. Il record include gli ID processo corrispondenti per taglio,

marcatura e True Hole

il programma pezzi.

ID processo: Si tratta del numero di identificazione del processo di XPR per il quale

i parametri della tabella di taglio sono attualmente in uso. Può essere un ID processo

di taglio marcatura o True Hole.

®

(ove applicabile), che Phoenix invia a XPR quando esegue

L’ID record e ID processo vengono inoltre mostrati nella schermata

Tabella di taglio (Configurazioni > Processo > Plasma 1/2 > Tabella

di taglio). Vedere Figura 2 a pagina 16.

Errori di sistema e guasti XPR

Per visualizzare gli errori di sistema e i guasti di un XPR, eseguire le seguenti operazioni:

Configurare una Watch Window Errori di sistema (Configurazioni > Watch).

La Watch Window Errori di sistema mostra gli errori e i guasti dell’XPR.

Per visualizzare tutte le informazioni diagnostiche, compresi stati

e avvertenze, utilizzare l’Interfaccia Web di XPR.

Per ulteriori informazioni, consultare Ricerca guasti e diagnostica apagina21.

Tagliare e marcare un pezzo con XPR

Esistono due modi principali per eseguire taglio e marcatura con XPR:

Con un programma pezzi ProNest

Senza un programma pezzi ProNest (taglio e marcatura di base)

In questa sezione vengono spiegate entrambe le opzioni.

12 809900IT Appendice Manuale EDGE Connect

Con un programma pezzi ProNest

Se si dispone di un programma pezzi creato con ProNest per XPR, il programma pezzi utilizza

automaticamente le competenze di processo integrate fornite dalle tabelle di taglio di Hypertherm.

La tabella di taglio contiene tutti di parametri di processo che servono a XPR e a Phoenix sul CNC

per ottenere risultati migliori durante il taglio e la marcatura, compresa la qualità True Hole per

qualsiasi cerchio compatibile con True Hole all’interno di un pezzo.

Accertarsi che siano state attivate le seguenti configurazioni Codice di

programma nella schermata Taglio in Phoenix (Configurazioni > Taglio):

Annullamento codice EIA G59, Annullamento selezione processo,

Annullamento kerf EIA e Annullamento EIA F-Code.

Per tagliare o marcare con un programma pezzi ProNest, utilizzare la Procedura guidata CutPro®

oppure eseguire i seguenti passaggi.

1. Caricare il programma pezzi (File > Carica da disco).

2. Allineare il pezzo alla lamiera (Opzioni pezzo in uso > Allinea).

Taglio e marcatura con XPR su EDGE Connect CNC

3. Su Soft Op Con, scegliere Modalità programma (Automatica) per la stazione

che si desidera usare.

4. Premere Avvio.

Quando il CNC legge il codice M07 (Taglio attivato) nel programma pezzi, vengono caricati

i seguenti parametri per il processo specificato dalla tabella di taglio.

Altezza di

Tensione d’arco

Corrente di taglio

Altezza di taglio

Velocità di taglio

Tipo di gas e portata

di flusso

Kerf

sfondamento

Tempo di

sfondamento

Altezza di

trasferimento

Questi parametri di processo vengono caricati ogni volta che il CNC legge un comando M07

(Taglio acceso) nel programma pezzi. La schermata della Tabella di taglio mostra i paramenti

di processo attualmente caricati.

Non è possibile annullare tali parametri di processo dal CNC. Per annullare i parametri di processo,

le modifiche devono essere apportate in ProNest. Per ulteriori informazioni, consultare Appendice

A: Programmi pezzi ProNest per XPR apagina32.

Ci sono altri parametri che un operatore può annullare dal CNC. I parametri che un operatore

può e non può annullare dal CNC sono elencati nella Tabella 5 apagina14.

Un operatore può sempre utilizzare i potenziometri velocità per modificare

la velocità di programmazione.

EDGE Connect Appendice Manuale 809900IT 13

Taglio e marcatura con XPR su EDGE Connect CNC

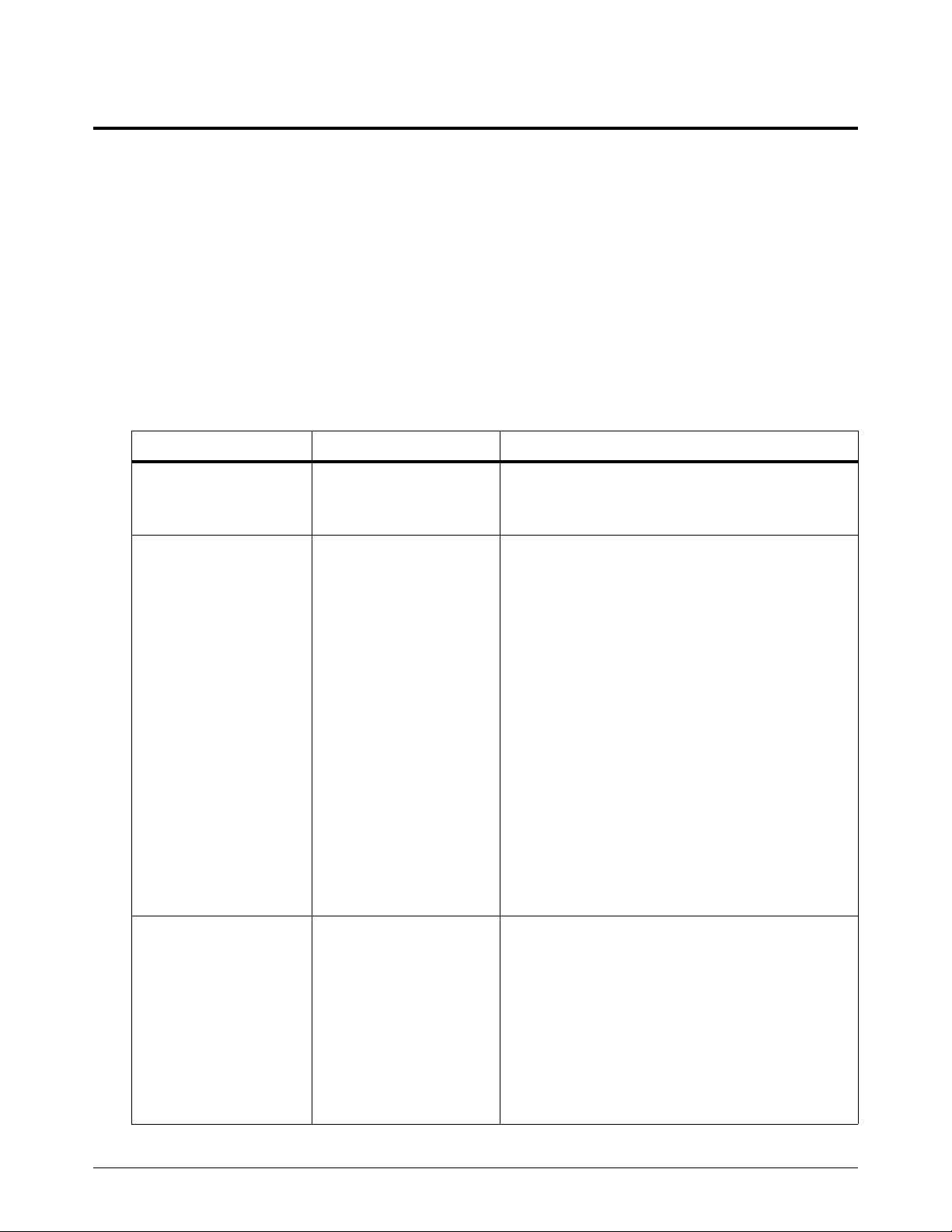

Tabella 5 – I parametri di taglio che un operatore può e non può annullare dal CNC

Schermata È possibile annullare Non è possibile annullare

Processo

(Configurazioni > Processo >

Plasma 1 o Plasma 2)

Watch Window Dati

di processo

(Configurazioni > Watch)

• Tempo spegn. arco

• Ritardo AVC

• Altezza iniziale IHS

• Tempo riacq. kerf

• Alt. evitam. residui

• Altezza risalita

• Salta IHS entro

• Tempo di arresto

• Tempo spegn. arco

• Ritardo AVC

• Altezza iniziale IHS

• Alt. evitam. residui

•Ritardo risalita

• Salta IHS entro

• Tempo di arresto

Nota: Se l’opzione Controllo per

impostazione automatica dei

parametri viene selezionata per

un parametro nella schermata

Processo, non è possibile

annullare tale parametro in

una Watch Window.

• Tempo marcia lenta

• Altezza di taglio

• Ritardo altezza di taglio

• Tempo spegn. taglio

• Velocità di taglio

• Altezza di sfondamento

• Tempo di sfondamento

• Imposta corrente arco

• Imposta tensione d’arco

• Altezza di trasferimento

• Tempo marcia lenta

• Altezza di taglio

• Ritardo altezza di taglio

• Tempo spegn. taglio

•Kerf

• Altezza di sfondamento

• Tempo di sfondamento

•Velocità plasma

• Imposta tensione d’arco

• Altezza di trasferimento

Taglio

(Configurazioni > Taglio)

N/D • Velocità di taglio

•Kerf

14 809900IT Appendice Manuale EDGE Connect

Taglio e marcatura con XPR su EDGE Connect CNC

Senza un programma pezzi ProNest (taglio e marcatura di base)

Il taglio e la marcatura senza l’utilizzo di un programma pezzi ProNest o un altro programma

CAM vengono definiti taglio e marcatura di base. Alcuni esempi di taglio e marcatura di base

comprendono i seguenti elementi:

Il programma pezzi non ha alcun codice avanzato. I codici avanzati includono, a titolo

non esaustivo, variabili di processo G59, selezioni stazioni M37, selezioni processo M36,

codici kerf G43, offset marcatori e altro ancora.

Dall’Archivio forme viene selezionata una forma semplice ma poi la sua lavorazione viene

cancellata attraverso ProNest CNC.

Per pezzi con cerchi compatibili con True Hole, questo viene applicato

esclusivamente se il pezzo viene lavorato tramite ProNest CNC. Altrimenti,

i processi True Hole non vengono applicati al taglio di base.

Viene utilizzato un programma pezzi creato con ProNest o un altro software CAM ma nella

schermata Taglio in Phoenix (Configurazioni > Taglio) vengono disabilitate le impostazioni

Annullamento codice EIA G59, Annullamento selezione processo, Annullamento kerf EIA

e Annullamento EIA F-Code.

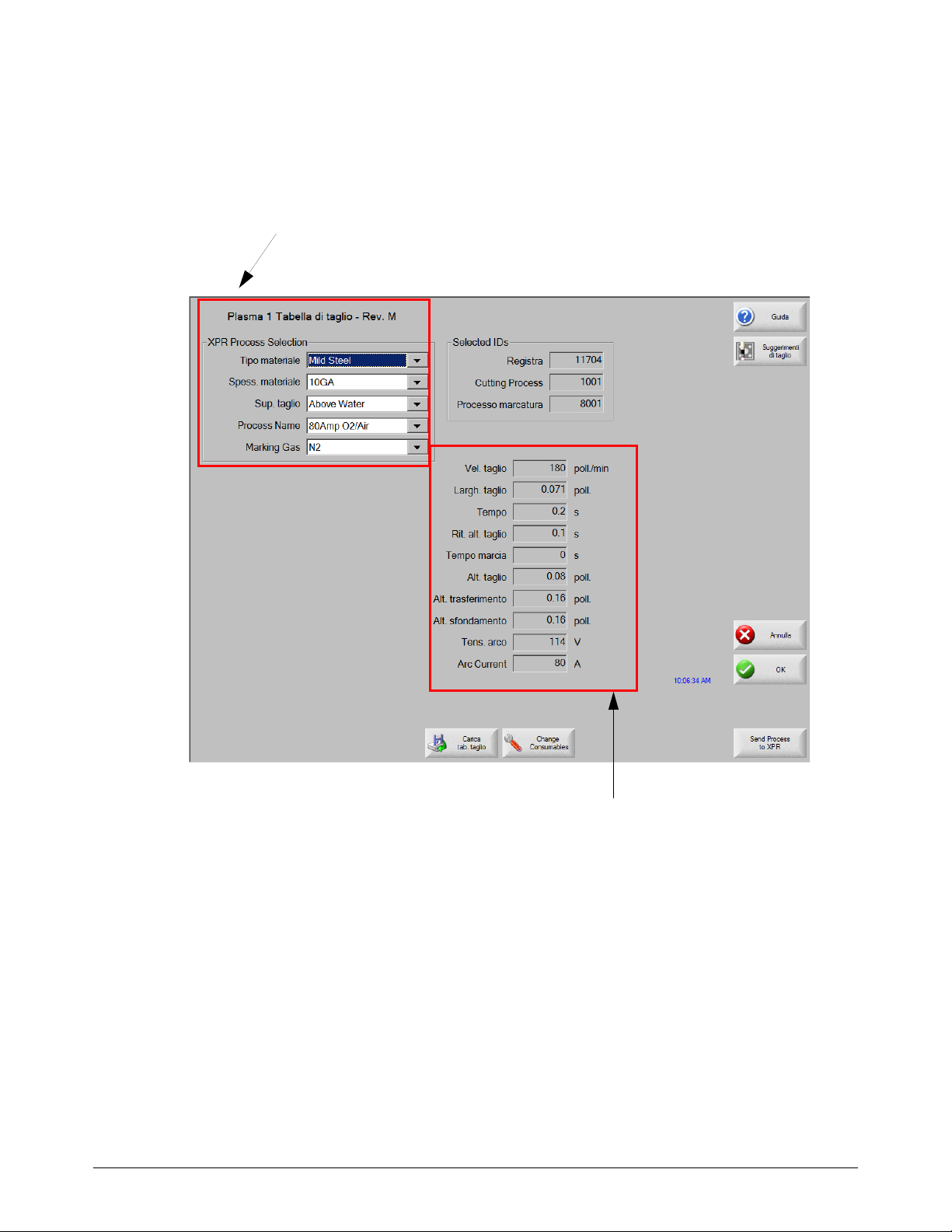

Con il taglio e la marcatura di base, dopo avere caricato il pezzo, selezionare il processo nella

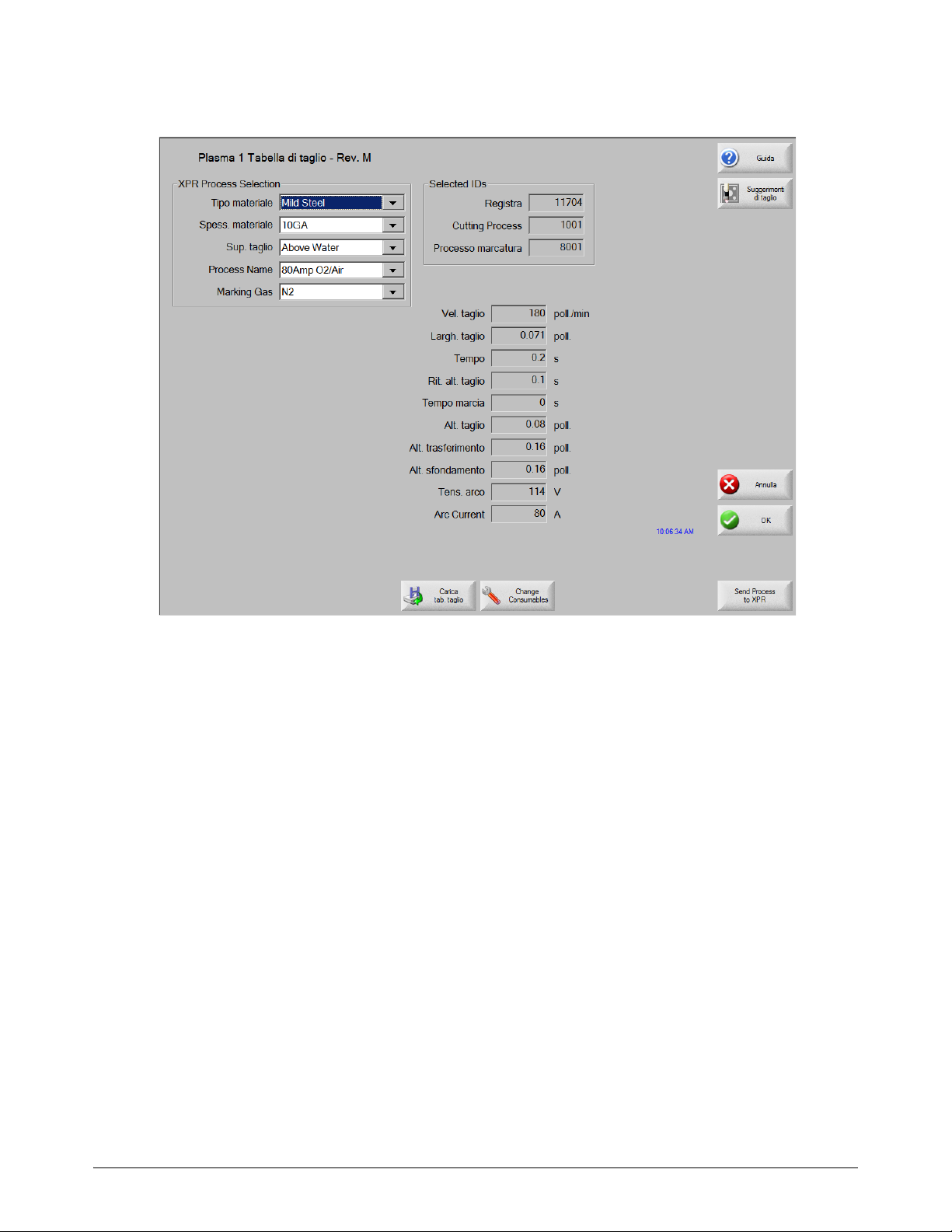

schermata Tabella di taglio (Principale > Tabella di taglio). Vedere Figura 2 apagina16.

Per selezionare il processo con XPR è necessario indicare le seguenti caratteristiche:

1. Tipo di materiale

2. Spessore del materiale

3. Superficie di taglio

4. Nome processo

5. Gas marcatura, se applicabile

Procedendo alla selezione del processo, la schermata Tabella di taglio mostra il numero

di identificazione del record nel database della tabella di taglio XPR riferita a tale selezione.

La schermata Tabella di taglio mostra inoltre il numero di identificazione del processo di taglio

e marcatura specificato nel record. Inoltre, la schermata Tabella di taglio mostra i paramenti della

tabella di taglio del processo selezionato. Per annullare i parametri della tabella di taglio,

vedere pagina 16.

Se si utilizza un programma pezzi ProNest che comprende la marcatura,

ma si è disabilitato l’utilizzo dei codici G59, Phoenix interpreta in

automatico M07 Ar o M07 N2 nel programma pezzi ProNest come un

M09 (Marcatore 1 On) e utilizza il gas selezionato nella schermata della

Tabella di taglio per la marcatura. Per ulteriori informazioni sui codici

utilizzati nei programmi pezzi ProNest, vedere Appendice A: Programmi

pezzi ProNest per XPR a pagina 32.

Se appare un messaggio XPR Non pronto, vedere Preparazione XPR

a pagina 21.

EDGE Connect Appendice Manuale 809900IT 15

Taglio e marcatura con XPR su EDGE Connect CNC

Figura 2 – Schermata Tabella di taglio

Annullamento tramite operatore dei parametri della tabella di taglio

Se necessario, un operatore può annullare i parametri standard della tabella di taglio. I valori

annullati possono essere inseriti nelle seguenti schermate e saranno utilizzati durante il taglio.

Non è possibile annullare il valore Imposta corrente arco dalla tabella

di taglio.

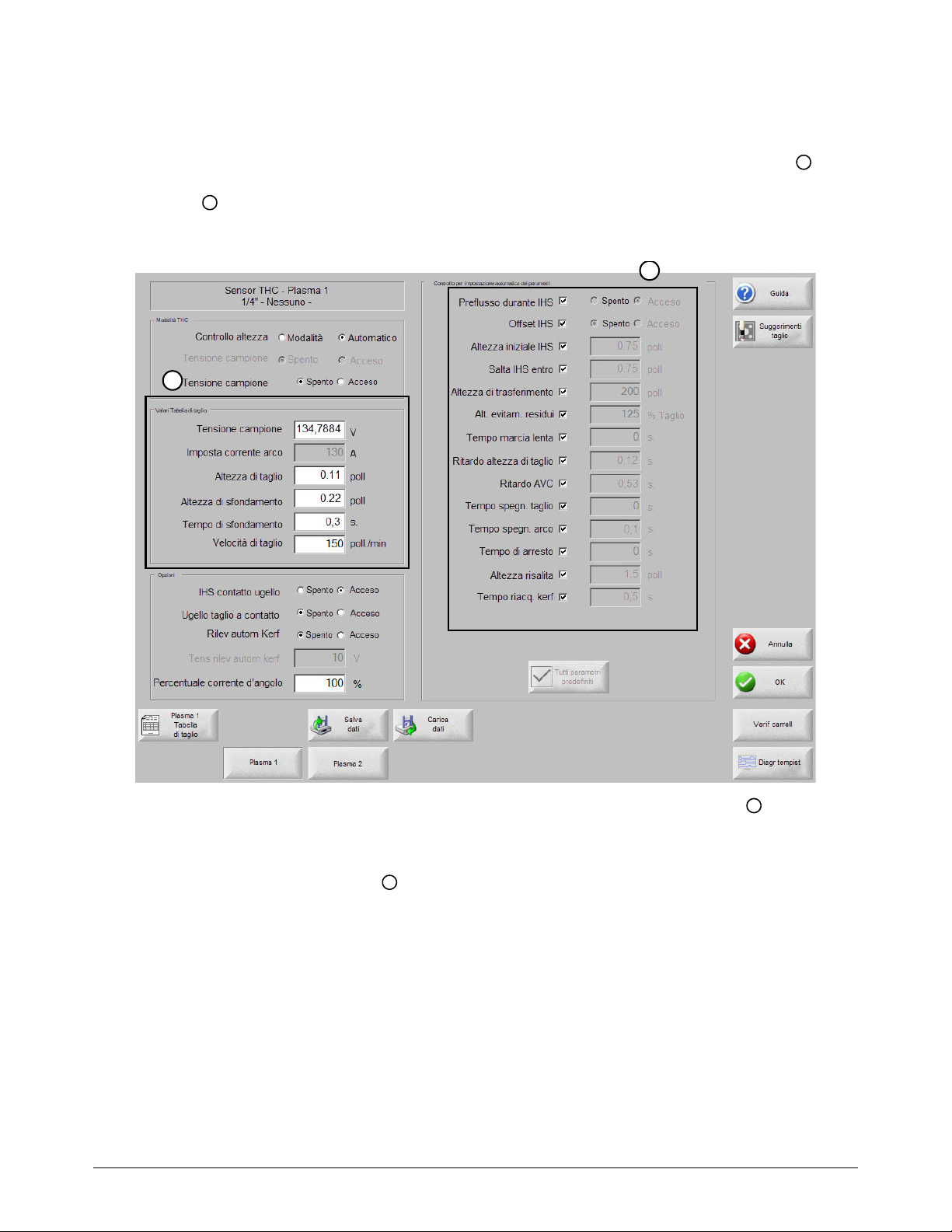

Schermata processo (Configurazioni > Processo > Plasma 1 o Plasma 2)

Schermata Taglio (Configurazioni > Taglio)

Watch Window Dati di processo

16 809900IT Appendice Manuale EDGE Connect

Taglio e marcatura con XPR su EDGE Connect CNC

1

2

1

2

1

1

L’operatore può eseguire l’annullamento nella schermata Processo.

La tabella di taglio determina la maggior parte dei valori predefiniti nella schermata Processo

(vedere Figura 3 apagina17). Alcuni valori provengono direttamente dalla tabella di taglio ,

mentre altri vengono calcolati combinando i valori della tabella di taglio e altre impostazioni

Phoenix .

Figura 3 – Schermata Processo

Per annullare un valore proveniente direttamente dalla tabella di taglio ,

l’operatore cancella il valore predefinito e inserisce un nuovo valore.

Quando un operatore annulla un valore che proviene direttamente

dalla tabella di taglio , il valore viene mantenuto fino a quando la tabella

di taglio viene ricaricata. Le tabelle di taglio vengono ricaricate quando un

operatore va nella schermata Tabella di taglio e sceglie di salvare quando

si esce dalla schermata (se richiesto, se non richiesto Phoenix salva

automaticamente). Le tabelle di taglio vengono ricaricate anche quando

il CNC viene riavviato.

Quando si annulla il campo Altezza di taglio nella schermata Processo,

i valori Altezza di sfondamento e Altezza di trasferimento si regolano

automaticamente in modo proporzionale. Se si desidera assegnare

determinati valori per l’Altezza di sfondamento e l’Altezza di trasferimento,

inserirli come valori assoluti in pollici o millimetri dopo aver regolato

l’Altezza di taglio.

EDGE Connect Appendice Manuale 809900IT 17

Taglio e marcatura con XPR su EDGE Connect CNC

2

Per annullare un valore calcolato combinando i valori della tabella di taglio e altre

impostazioni Phoenix , l’operatore deve deselezionare la casella di spunta, cancellare

il valore predefinito e inserire un nuovo valore.

Deselezionando la casella di spunta si annulla il collegamento alla tabella

di taglio e ad altre impostazioni Phoenix. In questo modo il valore annullato

viene mantenuto fino a quando l’operatore non lo modifica nuovamente

nella schermata Processo o riseleziona la casella di spunta e reinserisce

il valore predefinito.

18 809900IT Appendice Manuale EDGE Connect

Sequenza di taglio plasma

Il CNC identifica ogni stato della sequenza di taglio con un messaggio di stato in blu sotto all’area

di anteprima nella schermata Principale di Phoenix.

Se un messaggio di stato non descrive lo stato attuale nella sequenza

di taglio plasma, il messaggio indica un problema dell’XPR.

Vedere Messaggio di stato a pagina 22.

Lo stato attuale nella sequenza di taglio plasma viene riportato dal CNC. Il CNC inizia a leggere

ed eseguire il programma pezzi in Avvio ciclo. Vedere gli stati della sequenza di taglio plasma

nella Tabella 6.

Quando... Il messaggio di stato è: E...

Taglio e marcatura con XPR su EDGE Connect CNC

Tabella 6 – Sequenza di taglio plasma

Il CNC legge il codice

M07 (Taglio attivato)

nel programma pezzi

Il THC inizia

il rilevamento

di altezza iniziale (IHS).

Aggiornamento processo • Gli ingressi XPR pronto all’avvio e Processo

XPR pronto si spengono.

• Il CNC invia il processo all’XPR.

Abbassamento torcia

• L’uscita Disattivazione altezza torcia si accende

e rimane accesa fino a che il sistema di taglio

raggiunge la velocità di taglio.

• Se l’opzione Preflusso durante l’IHS è attivata

(in Configurazioni > Processo > Plasma 1/2):

le uscite Controllo di taglio XPR, Controllo

di sfondamento XPR e Mantenimento innesco

XPR si accendono dopo che la torcia inizia ad

abbassarsi fino alla lamiera.

• In un sistema di taglio a torcia multipla quando

l’opzione Preflusso durante l’IHS è disattivata

(in Configurazioni > Processo > Plasma 1/2):

le uscite Controllo di taglio XPR, Controllo

di sfondamento XPR e Mantenimento innesco

XPR si accendono quando il THC raggiunge

l’Altezza IHS iniziale.

• Le uscite Attivazione contatto ugello XPR

e Limite serraggio THC si attivano quando

il THC raggiunge l’Altezza IHS iniziale.

L’IHS è completato

e la torcia è all’Altezza

di trasferimento.

EDGE Connect Appendice Manuale 809900IT 19

Attesa Arco attivato • Se l’opzione Preflusso durante l’IHS

è disattivata (in Configurazioni > Processo >

Plasma 1/2): le uscite Controllo di taglio XPR

e Controllo di sfondamento XPR si accendono.

• Gli ingressi Processo XPR pronto e XPR

pronto all’avvio si accendono (una volta

completata la pulizia di XPR).

• Le uscite Mantenimento innesco XPR,

Attivazione contatto ugello XPR e Limite

serraggio THC si spengono.

Taglio e marcatura con XPR su EDGE Connect CNC

Quando... Il messaggio di stato è: E...

L’XPR innesca un arco Sfondamento • L’ingresso Rilevamento taglio XPR si accende.

• Una volta trascorso il Tempo di sfondamento,

l’uscita Controllo di sfondamento XPR

si spegne.

• Il Ritardo dell’altezza di taglio e il Timer

del ritardo AVC hanno inizio.

• Una volta trascorso il tempo del Ritardo

dell’altezza di taglio, il THC si abbassa fino

all’Altezza di taglio.

Inizia il movimento

a marcia lenta

(se il Tempo

marcia lenta

è stato configurato)

Il sistema di taglio

accelera fino alla

Velocità di taglio

Il CNC legge

il codice M08

(Taglio disattivato)

nel programma pezzi

Marcia lenta

• L’uscita Movimento si accende.

• Il movimento a marcia lenta continua fino alla

fine del Tempo marcia lenta.

Taglio • L’uscita Disattivazione altezza torcia si spegne

una volta che il sistema di taglio ha accelerato

fino alla Percentuale di velocità Disattivazione

altezza torcia e Distanza plasma dall’angolo

o una volta trascorso il tempo di ritardo AVC,

a seconda dell’opzione che si verifica

per ultima.

• L’uscita Disattivazione altezza torcia si accende

e spegne durante il taglio ogni volta che

la velocità di taglio effettiva scende a una

percentuale al di sotto della Velocità

di disattivazione altezza torcia impostata.

Sollevamento torcia • L’uscita Controllo di taglio XPR si spegne.

• L’ingresso Avvio plasma di spegne.

• L’uscita Movimento si spegne.

• L’ingresso Rilevamento taglio XPR si spegne.

• La torcia si ritrae all’Altezza di risalita.

Inizia il Tempo di arresto

(se il Tempo di arresto

è stato configurato)

Termina il Tempo

di arresto

Ritardo arresto

• Il CNC impedisce alla macchina di taglio

a portale di passare al punto di sfondamento

successivo fino alla fine del Tempo di arresto.

Attraversamento • La macchina di taglio a portale passa al punto

di sfondamento successivo e la sequenza

si ripete.

20 809900IT Appendice Manuale EDGE Connect

Ricerca guasti e diagnostica

Phoenix mostra i codici diagnostici di XPR come messaggi di stato, finestre di dialogo di errore,

informazioni su Watch Window Errori di sistema e dati di Log diagnostici. XPR ha quattro diversi tipi

di codici diagnostici e Phoenix li mostra così come definiti nella tabella sottostante.

Tabella 7 – Tipi di codici diagnostici XPR

Taglio e marcatura con XPR su EDGE Connect CNC

Tipo di

codice

Informazione Nessun effetto immediato. In molti casi non

Avviso Gli Avvisi non mettono in pausa il programma

Errori Gli Errori possono avere un effetto negativo

Guasti La modalità guasto protegge il sistema di taglio

Effetto durante il taglio Cosa fare

è richiesto l’intervento dell’operatore.

pezzi, ma possono avere effetti negativi sulla

produttività e sulla qualità di taglio.

È necessario l’intervento dell’operatore

per risolvere un codice avviso.

sulla produttività o sulla qualità o provocare

danni ai componenti del sistema di taglio.

Gli Errori mettono in pausa il programma

pezzi e viene mostrata una finestra

di dialogo di errore del CNC.

e i componenti del sistema da danni

permanenti.

Il codice Failures mette in pausa il

programma pezzi e viene mostrata una

finestra di dialogo di errore del CNC. L’arco

non inizierà finché il guasto non sarà risolto.

Per trovare il codice numerico per il

messaggio Informazione o Stato di allerta,

andare alla schermata Log nell’Interfaccia

Web XPR.

• Per i passaggi di ricerca guasti, vedere

il manuale di istruzione fornito insieme

al generatore di plasma XPR.

Per risolvere un errore o un guasto XPR:

• Inserire il numero di errore nella finestra

di dialogo di errore che appare. Vedere

Finestra di dialogo di errore a pagina 23.

• Seguire i passaggi di risoluzione dei

problemi riportati nel manuale di istruzione

fornito insieme al generatore di plasma

XPR.

Preparazione XPR

Prima di inviare un processo all’XPR, assicurarsi che:

I bus di campo sia funzionante;

La stazione strumenti sia attivata e lo strumento di taglio pronto per tagliare

(nello stato Controlli iniziali o Attesa di avvio);

Il sistema XPR sia acceso (ON);

Lo spurgo del gas sia completato;

Non ci siano errori gravi in XPR.

EDGE Connect Appendice Manuale 809900IT 21

Taglio e marcatura con XPR su EDGE Connect CNC

Messaggio di stato

Vedere le informazioni sugli errori di XPR nel CNC

Le informazioni di errore di XPR vengono mostrate in Phoenix nelle seguenti posizioni:

Messaggio di stato

Finestra di dialogo di errore

Watch Window Errori di sistema (se configurata)

Accedere alla Visualizzazione diagnostica XPR dal CNC

Messaggio di stato

Gli errori XPR con priorità maggiore, se presenti, appaiono in blu sotto all’anteprima pezzi nella

schermata Principale in Phoenix.

Figura 4 – Esempio di un messaggio di stato che mostra un errore XPR

22 809900IT Appendice Manuale EDGE Connect

Quando si verifica un errore o un guasto XPR, il programma pezzi si ferma e appare una finestra

di dialogo. Per risolvere un errore, vedere Finestra di dialogo di errore apagina23.

Se non appare una finestra di dialogo di errore e il programma pezzi non si arresta,

il messaggio di stato indicherà una delle seguenti opzioni:

Informazioni o avviso XPR – Vedere Tabella 7 apagina21.

Stato attuale nella sequenza di taglio plasma – Vedere pagina 19.

Taglio e marcatura con XPR su EDGE Connect CNC

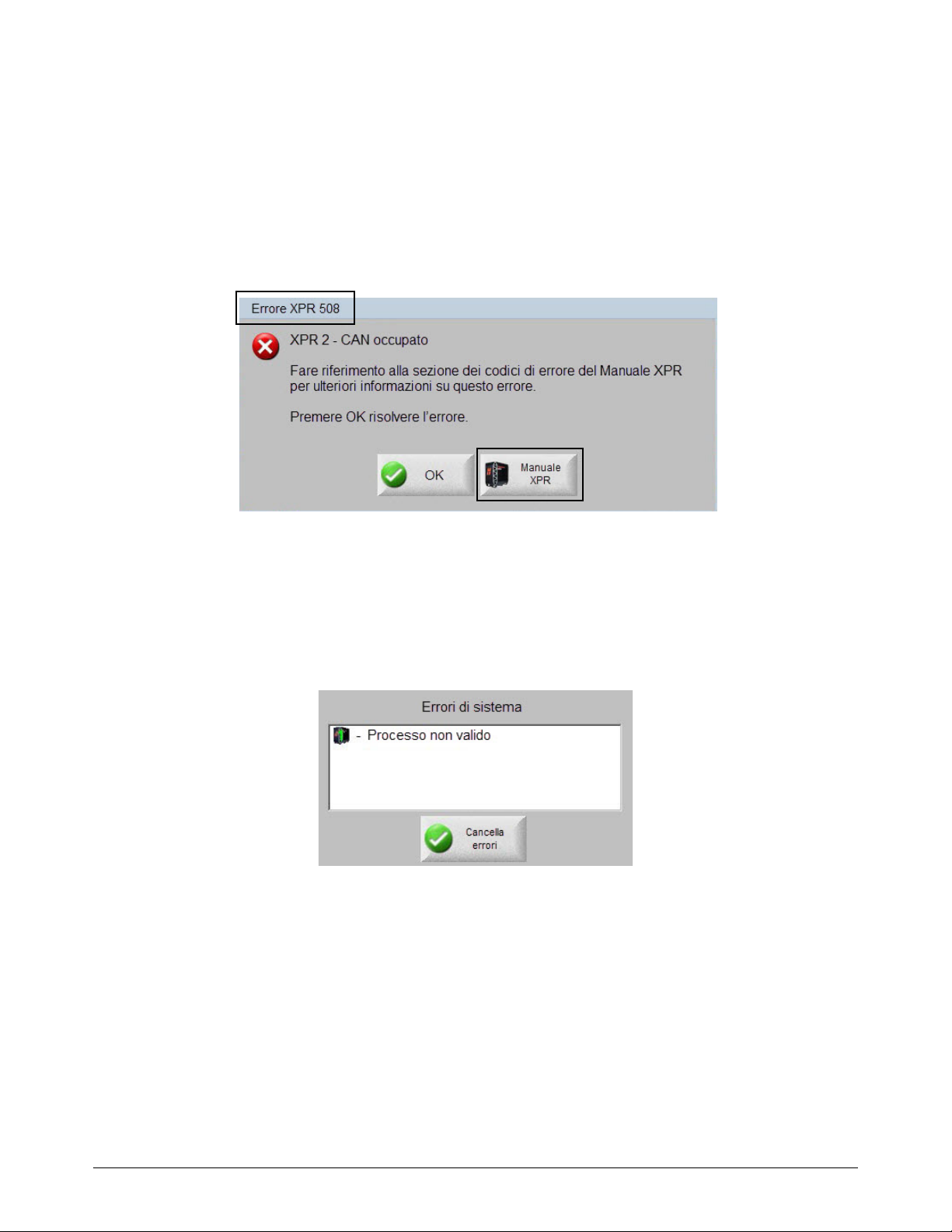

Finestra di dialogo di errore

Gli errori e i guasti XPR vengono mostrati in una finestra di dialogo dal CNC. Nella finestra

di dialogo, scegliere il tasto funzione Manuale XPR per visualizzare le informazioni per la ricerca

guasti per l’errore. Il messaggio di errore comprende un numero di codice errore (ad esempio

Errore XPR 508). Vedere Figura 5.

Figura 5 – Finestra di dialogo con messaggio di errore XPR

Watch Window Errori di sistema

È anche possibile monitorare gli avvisi, i guasti o i messaggi di errore dal CNC tramite

la Watch Window Errori di sistema, come mostrato in Figura 6.

Figura 6 – Watch Window Errori di sistema

Per configurare Watch Window Errori di sistema, vedere pagina 11.

Per visualizzare informazioni diagnostiche XPR dettagliate, utilizzare l’Interfaccia Web XPR.

EDGE Connect Appendice Manuale 809900IT 23

Taglio e marcatura con XPR su EDGE Connect CNC

1

2

1

2

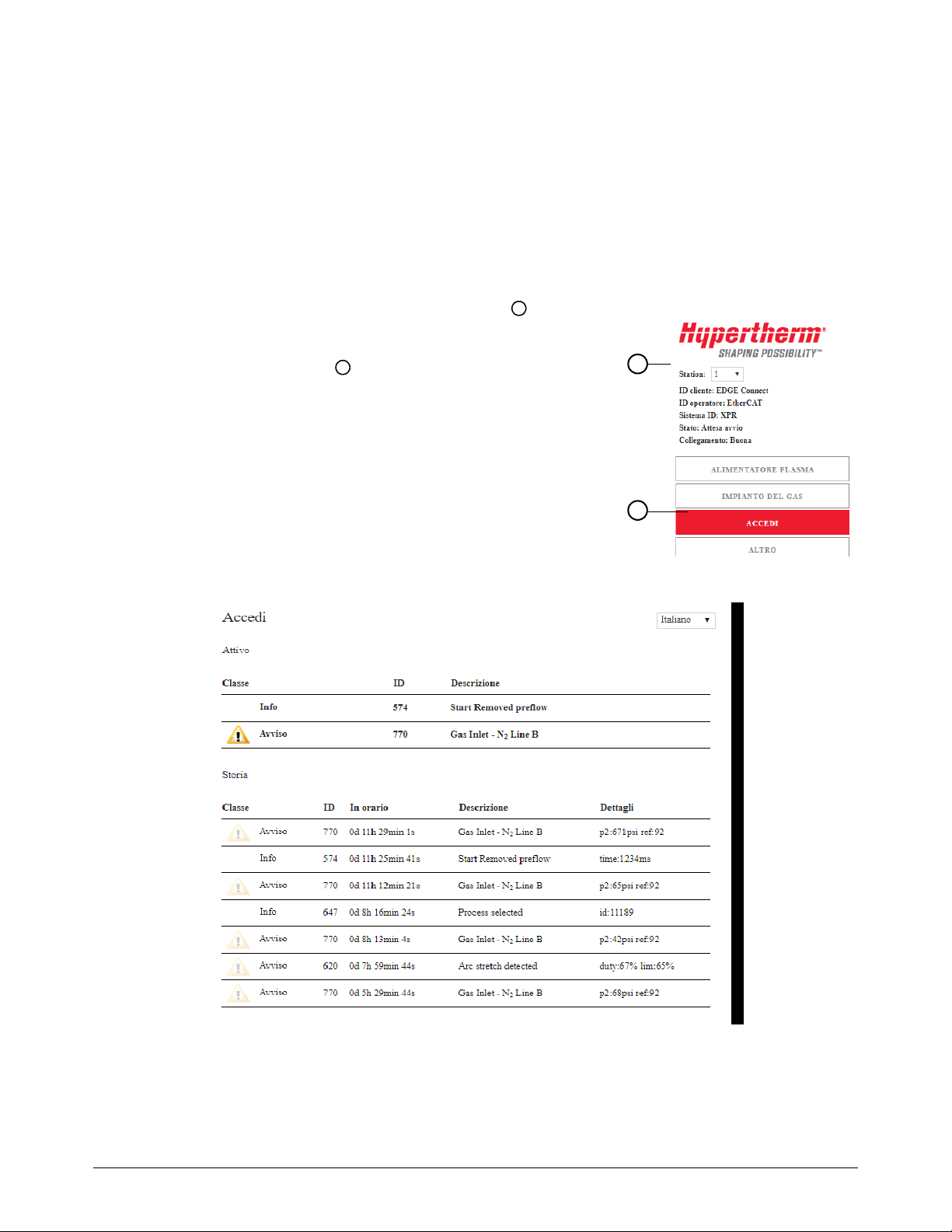

Log diagnostica XPR

È possibile monitorare i codici diagnostici XPR attivi e recenti, i dettagli degli errori e i dati in tempo

reale accedendo alla Visualizzazione diagnostica XPR dal CNC.

Per andare a Log diagnostica XPR:

1. Dalla schermata Principale in Phoenix, selezionare Configurazioni > Diagnostica >

Sistema XPR.

2. Selezionare il numero della Station (Stazione) XPR

che si desidera monitorare.

3. Selezionare Log (Log) .

Il Log (Figura 7) mostra 4 classi di codici diagnostici XPR:

messaggi di guasti, errori, avvisi e informazioni.

Per conoscere le differenze tra ciascuna classe, vedere

Tabella 7 apagina21.

Figura 7 – Schermata Log in Visualizzazione diagnostica XPR

Per i passaggi di ricerca guasti, vedere il manuale di istruzioni fornito

insieme al generatore di plasma XPR.

24 809900IT Appendice Manuale EDGE Connect

Controllo XPR dal CNC

1

3

5

2

4

6

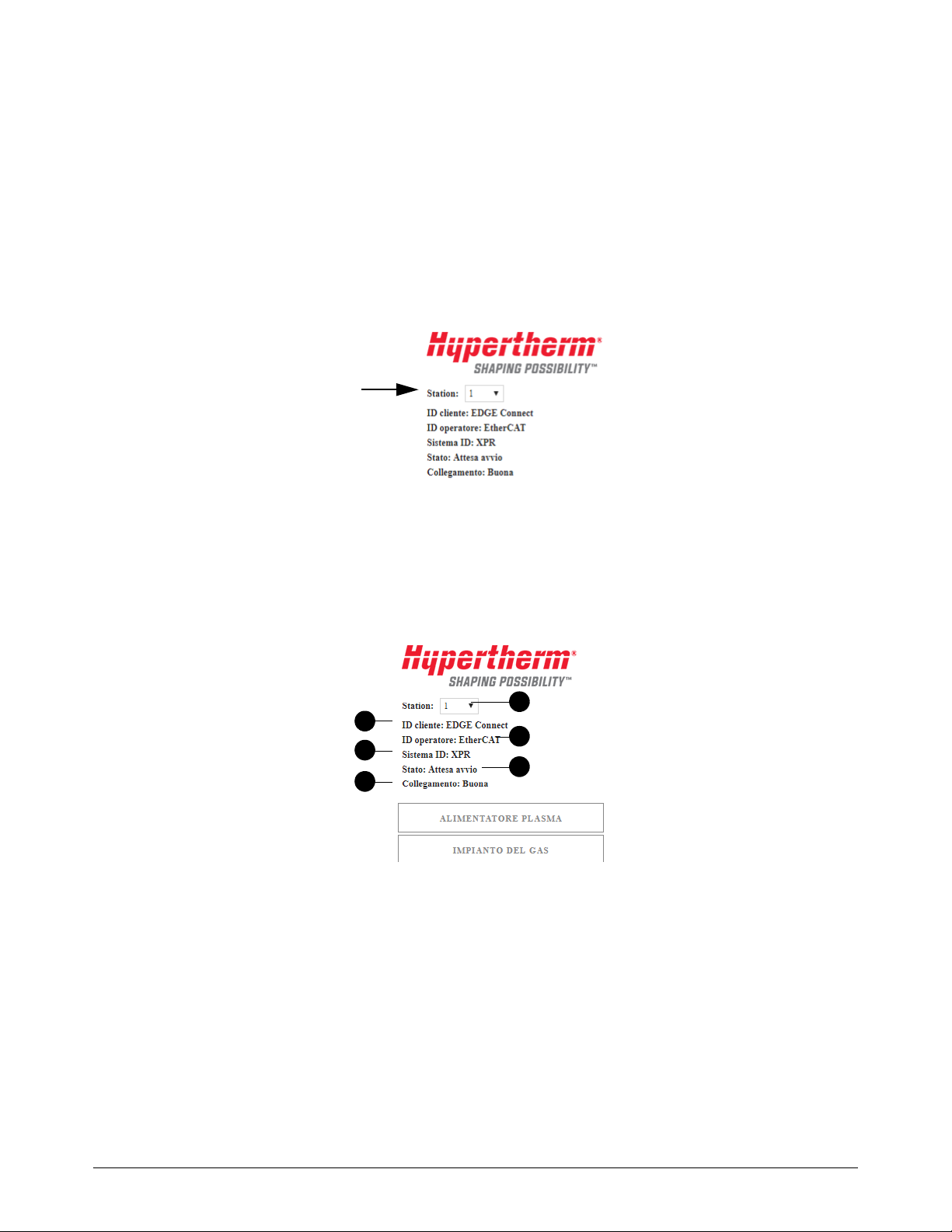

1 L’ID stazione indica il numero della stazione

XPR da monitorare.

2 L’ID cliente indica il dispositivo che comunica con

XPR. L’ID cliente appare come “EDGE Connect”

per tutti i CNC.

3 L’ID operatore indica il tipo di connessione che

ha inviato un processo. L’ID operatore appare

come “Nessun utente” se la rete non è collegata.

4 L’ID sistema indica il tipo di generatore plasma

sulla stazione selezionata. L’ID sistema appare

come “Nessuno” se la stazione selezionata non

èXPR.

5 Lo Stato indica lo stato attuale dell’XPR sulla

stazione selezionata. Per ulteriori informazioni,

vedere il manuale di istruzione fornito insieme

al generatore di plasma XPR.

6 Il Collegamento indica lo stato della

comunicazione tra Phoenix e il browser web

che mostra i dati diagnostici.

È possibile monitorare fino a due generatori di plasma XPR dal CNC aprendo la Visualizzazione

diagnostica XPR in Phoenix. Le informazioni che si trovano nella Visualizzazione diagnostica

vengono compilate dall’XPR su EtherCAT.

Per andare alla Visualizzazione diagnostica XPR in Phoenix:

1. Selezionare Configurazioni > Diagnostica > Sistema XPR.

2. Selezionare la Stazione XPR che si desidera monitorare.

Taglio e marcatura con XPR su EDGE Connect CNC

Stato e connessione

La schermata principale della Visualizzazione diagnostica XPR in Phoenix mostra lo stato

e la connessione della stazione XPR che si è scelto di monitorare. Vedere Figura 8.

Figura 8 – Visualizzazione dello stato del generatore di plasma XPR e dello stato della connessione

EDGE Connect Appendice Manuale 809900IT 25

Taglio e marcatura con XPR su EDGE Connect CNC

Versioni firmware

Per scoprire quale versione di firmware è attualmente installata su una stazione XPR:

1. Da Visualizzazione diagnostica XPR in Phoenix, selezionare il numero della Stazione

di un determinato XPR.

2. Selezionare il tasto Altro.

Per visualizzare un elenco delle versioni firmware supportate dal presente documento, vedere Prima

di iniziare apagina5.

Le seguenti procedure di aggiornamento del firmware sono disponibili su

www.hypertherm.com/docs:

Per aggiornare automaticamente il firmware XPR su EtherCAT, vedere la Nota

di applicazione 810720.

Per aggiornare l’Interfaccia web dell’XPR e il firmware PBC con una USB o una

connessione wireless, vedere il Bollettino di assistenza sul campo 809820 di Hypertherm.

26 809900IT Appendice Manuale EDGE Connect

Taglio e marcatura con XPR su EDGE Connect CNC

1

2

1

2

(Non applicabile per XPR170)

I/O del generatore di plasma, temperature e stato del chopper

La schermata Generatore di plasma mostra dettagli riguardanti I/O attivi, temperature e stato

del chopper. Per visualizzare I/O del generatore di plasma, temperature e stato del chopper:

1. Dalla schermata Principale in Phoenix, selezionare

Configurazioni > Diagnostica > Sistema XPR.

2. Selezionare il numero della Stazione XPR che si desidera

monitorare.

3. Selezionare Generatore di plasma .

Appare la Schermata Generatore plasma (vedere Figura 9

a pagina 27). Questa schermata mostra anche gli ingressi e le

uscite. L’ingresso o l’uscita sono attivi se evidenziati in rosso

o in grigio.

Figura 9 – Schermata Generatore di plasma nella Visualizzazione diagnostica XPR

Per visualizzare gli avvisi o gli errori recenti, andare alla schermata Log.

Vedere pagina 24.

EDGE Connect Appendice Manuale 809900IT 27

Taglio e marcatura con XPR su EDGE Connect CNC

1

2

1

2

Controllo e verifica flussi di gas

È possibile monitorare e verificare i flussi di gas dalla schermata Impianto del gas in Visualizzazione

diagnostica XPR nel CNC su EtherCAT.

Per visualizzare la schermata Impianto del gas:

1. Dalla schermata Principale in Phoenix, selezionare Configurazioni > Diagnostica >

Sistema XPR.

2. Selezionare il numero della Stazione XPR che

si desidera monitorare.

3. Selezionare Impianto del gas .

Controllo flussi di gas

Per controllare i flussi di gas dal CNC, visualizzare i dati nella schermata Impianto del gas.

Vedere Figura 10.

Figura 10 – Schermata Impianto del gas

28 809900IT Appendice Manuale EDGE Connect

Taglio e marcatura con XPR su EDGE Connect CNC

Verifica flussi e perdite di gas

Eseguire una verifica sul gas per assicurarsi di essere pronti a tagliare o per facilitare la diagnostica

di problemi di qualità di taglio, delle prestazioni del sistema e della vita dei consumabili.

Per eseguire un test per il flusso e le perdite di gas dal CNC, questo deve

avere il controllo dell’XPR. Il dispositivo che imposta un processo

controlla prima l’XPR.

Per eseguire un test per il flusso di gas dal CNC:

1. Andare alla schermata Impianto del gas in Visualizzazione diagnostica XPR. Per ulteriori

dettagli, vedere pagina 28.

2. Selezionare il tipo di test che si desidera eseguire (Preflusso, Flusso di sfondamento,

Flusso di taglio o Perdita di gas).

3. Nella finestra di dialogo “Sei sicuro?”, selezionare SÌ. Il test inizia immediatamente e dura per

45 secondi.

Per annullare un test di flusso di gas, selezionare nuovamente lo stesso

pulsante di test del flusso di gas o scegliere un test gas diverso. I test

delle perdite di gas non possono essere annullati.

Per visualizzare informazioni su gas, avvisi ed errori durante e dopo il test, selezionare Log.

Vedere Log diagnostica XPR apagina24.

EDGE Connect Appendice Manuale 809900IT 29

Taglio e marcatura con XPR su EDGE Connect CNC

Visualizzare le informazioni su XPR tramite l’Interfaccia Web XPR

L’Interfaccia Web XPR, disponibile solo su dispositivi con funzionalità wireless, offre perlopiù gli

stessi dati che si possono trovare in Visualizzazione diagnostica XPR nel CNC. Prima di utilizzare

un dispositivo con funzionalità wireless per monitorare le diagnostiche XPR, esaminare

la Visualizzazione diagnostica XPR in Phoenix per verificare se i dati necessari sono già

disponibili nel CNC. Vedere Controllo XPR dal CNC apagina25.

• Se i dati diagnostici XPR necessari sono disponibili solo nell’Interfaccia Web XPR su un dispositivo con

funzionalità wireless, vedere il manuale di istruzioni fornito insieme al generatore di plasma XPR per avere

la documentazione.

• Collegando il CNC a una rete wireless XPR (modalità Punto di accesso), il CNC può comunicare

esclusivamente con la rete dell’XPR e non con la rete del sito. Per risolvere tale problema, utilizzare

la modalità Rete o collegare un cavo Ethernet dalla connessione LAN del CNC a una porta con accesso

alla rete del sito. Per maggiori dettagli sulle modalità AP e Rete, vedere il manuale di istruzione fornito

insieme al generatore di plasma XPR.

Per le caratteristiche tecniche del cavo Ethernet, vedere Caratteristiche

tecniche e Installazione nella Sezione 1 del EDGE

and Setup Manual (manuale di installazione e montaggio

di EDGE

®

Connect) (809340).

®

Connect Installation

Portare un XPR nella rete EtherCAT in assistenza

Se è necessario spegnere temporaneamente un XPR (ad esempio per manutenzione),

continuando comunque a usare il sistema di taglio, è necessario rimuovere temporaneamente

l’XPR dalla configurazione di rete EtherCAT. La rimozione di un XPR da una configurazione di rete

per “portare un XPR in assistenza” permette di continuare a usare il sistema di taglio senza guasti

del bus di campo.

Portare un XPR in assistenza:

1. Spegnere (OFF) il CNC.

2. Disconnettere l’alimentazione principale (OFF) dall’XPR da portare in assistenza.

3. Accendere (ON) il CNC.

Dopo l’apertura di Phoenix, la rete EtherCAT inizia ad avviarsi. Quindi appare il messaggio

in Figura 11 apagina30.

Figura 11

Il messaggio mostra l’XPR da portare in assistenza. In questo esempio si tratta dell’XPR

sulla Stazione 1.

30 809900IT Appendice Manuale EDGE Connect

Taglio e marcatura con XPR su EDGE Connect CNC

4. Scegliere Sì.

Phoenix rimuove l’XPR dalla configurazione di rete e avvia la rete EtherCAT.

Se si riavvia il CNC quanto l’XPR è in assistenza, è necessario rispondere

nuovamente al messaggio Portare il Generatore di plasma 1 in

assistenza? Scegliere Sì.

Se si prova a tagliare con un XPR in assistenza, verrà mostrato il seguente

messaggio.

Figura 12

Ripristinare l’XPR:

1. Spegnere (OFF) il CNC.

2. Accendere (ON) l’alimentazione principale all’XPR che si desidera ripristinare.

3. Accendere (ON) il CNC.

Phoenix aggiunge l’XPR alla configurazione di rete e avvia la rete EtherCAT.

EDGE Connect Appendice Manuale 809900IT 31

Taglio e marcatura con XPR su EDGE Connect CNC

Appendice A: Programmi pezzi ProNest per XPR

Vedere il Edge Connect Programmer Reference (Riferimento per

il Programmatore EDGE Connect) (809550) per ulteriori informazioni

sui codici utilizzati per la programmazione pezzi.

Formato del programma pezzi ProNest per XPR

Quando si utilizza ProNest per creare un programma pezzi per un XPR, ProNest include un

comando G59V509Fxxxxx all’inizio del programma pezzi. Tale comando indica al CNC e all’XPR

quale record presente nel database della tabella di taglio utilizzare per quel programma pezzi.

Il record contiene tutti i parametri di processo necessari al CNC e all’XPR per eseguire il

programma pezzi, compresi tutti i parametri di processo per il taglio, la marcatura e/o True Hole

(ove applicabile).

Accertarsi che siano state attivate le seguenti configurazioni Codice di

programma nella schermata Taglio in Phoenix (Configurazioni > Taglio):

Annullamento codice EIA G59, Annullamento selezione processo,

Annullamento kerf EIA e Annullamento EIA F-Code.

Ad esempio: G59 V509 F11189

In questo esempio il comando V509 indica al CNC o e all’XPR di utilizzare il record 11189

(80 A O2/Aria) nel database della tabella di taglio per questo programma pezzi.

Quando legge il comando M07 (Taglio attivato) nel programma pezzi, il CNC invia il numero

di record 11189 all’XPR. L’XPR quindi carica i parametri di processo di taglio associati al numero

di record 11189. Allo stesso tempo, il CNC carica i parametri di processo di taglio associati

al numero di record 11189. I parametri di processo sono i seguenti:

Altezza di

Tensione d’arco

Corrente di taglio

Altezza di taglio

Un operatore non può annullare tali parametri di processo dal CNC.

Per annullare i parametri di processo, è necessario apportare le modifiche

nella tabella di taglio in ProNest. Vedere

ulteriori informazioni.

Velocità di taglio

Tipo di gas e portata

di flusso

Kerf

Tabella 8 apagina34 per

sfondamento

Tempo di

sfondamento

Altezza di

trasferimento

32 809900IT Appendice Manuale EDGE Connect

Annullamenti di processo

Un singolo comando G59 V509 Fxxxxx nel programma pezzi compila automaticamente

i campi di Selezione processo XPR.

Un codice di annullamento nella stringa M07 nel

programma pezzi modifica tali valori.

Per modificare un programma pezzi XPR, modificare la tabella di taglio in ProNest

(o altro software CAM) ed emettere il programma pezzi modificato da utilizzare in Phoenix.

Taglio e marcatura con XPR su EDGE Connect CNC

Codici di annullamento

Se è necessario modificare i parametri di processo di taglio, marcatura o True Hole in un record nel

database della tabella di taglio, eseguire le modifiche in ProNest. Tali modifiche vengono chiamate

annullamenti di processo. Quando si emette il nuovo programma pezzi da ProNest, ProNest indica

gli annullamenti di processo con i codici in Tabella 8 apagina34.

EDGE Connect Appendice Manuale 809900IT 33

Taglio e marcatura con XPR su EDGE Connect CNC

Tabella 8 – Codici di annullamento parametro di processo

Codice di

annullamento

AVO Annullamento tensione d’arco

AVD

CCO Annullamento corrente di taglio

CHT Annullamento altezza di taglio

MAF Annullamento flusso mix AR

MHF Annullamento flusso mix H2

MNF Annullamento flusso mix N2

PCF Annullamento flusso taglio plasma

PHT

PTO

SCF

Descrizione

Annullamento ritardo della

tensione d’arco*

Annullamento altezza

di sfondamento**

Annullamento tempo

di sfondamento

Annullamento flusso di taglio

di protezione

SPF

THT

* Detto anche ritardo del Controllo tensione

automatica (AVC).

** Vedere Annullamenti dell’altezza di sfondamento

e di trasferimento.

Annullamento flusso di

sfondamento di protezione

Annullamento altezza

di trasferimento**

ProNest include tali codici di annullamento di processo nella stringa di comando M07. Ciò indica

a Phoenix e all’XPR quale valore standard XPR del record della tabella di taglio annullare con

il valore specificato.

Ad esempio: M07 AVO116

In questo esempio, supponiamo che la tensione d’arco standard specificata per questo processo

nel record della tabella di taglio sia 118. L’annullamento del parametro di processo AVO116 nel

programma pezzi indica a Phoenix e all’XPR di utilizzare una tensione d’arco di 116 piuttosto

che di 118.

Gli annullamenti di processo applicati nella stringa M07 rimangono in funzione

comando M07

che ricarica i valori della tabella di taglio standard.

fino al successivo

34 809900IT Appendice Manuale EDGE Connect

Taglio e marcatura con XPR su EDGE Connect CNC

Annullamenti dell’altezza di sfondamento e di trasferimento

L’Altezza di sfondamento e l’Altezza di trasferimento sono definite nella tabella di taglio XPR

come valori assoluti (in pollici o millimetri). Per XPR, l’annullamento dell’altezza di sfondamento

e di trasferimento sono indipendenti dall’altezza di taglio.

Esempio: M07 CHT0.5 THT0.25 = Taglio attivato, utilizzare un’altezza di taglio di 0.5 pollici

e utilizzare un’altezza di trasferimento di 0.25 pollici

In questo esempio i valori di annullamento CHT e THT vengono utilizzati al posto dei valori

dell’altezza di taglio e dell’altezza di trasferimento dal record della tabella di taglio a cui si fa

riferimento nella stringa G59. Visto che PHT non è compreso nella stringa M07, viene utilizzato

il valore dell’altezza di sfondamento dal record della tabella di taglio a cui si fa riferimento nella

stringa G59.

Codici di marcatura

Per indicare a Phoenix e all’XPR di annullare i parametri del processo di taglio con i parametri

del processo di marcatura dal record della tabella di taglio, ProNest include il codice N2 (azoto)

o AR (argon) nella stringa del comando M07 (Taglio attivato).

Ad esempio: M07 N2 o M07 AR

Inoltre, ProNest indica la velocità di marcatura come un codice valore F dopo M07 (Taglio attivato).

La velocità di marcatura può essere il valore della tabella di taglio o un valore annullato, se è stato

richiesto l’annullamento di una velocità di marcatura nella tabella di taglio in ProNest.

Ad esempio:

M07 N2

F250.

Se si sta eseguendo la marcatura di un testo, vedere anche Selezionare

Avvio per riprendere il taglio plasma con XPR. a pagina 41.

Se il pezzo richiede marcatura con polvere ossitaglio con codici legacy

M09, vedere pagina 41.

EDGE Connect Appendice Manuale 809900IT 35

Taglio e marcatura con XPR su EDGE Connect CNC

Codici True Hole

Per indicare a Phoenix e all’XPR di annullare i parametri del processo di taglio con i parametri del

processo di taglio True Hole dal record della tabella di taglio, ProNest include il codice TH sulla

stringa del comando M07 (Taglio attivato).

Ad esempio: M07 TH

Ciò indica che i parametri del processo di taglio True Hole dal record della tabella di taglio,

così come i parametri True Hole di Phoenix, saranno usati per qualunque cerchio compatibile

True Hole piuttosto che per parametri di processo di taglio.

Inoltre, per utilizzare i parametri True Hole nella tabella di taglio

e in Phoenix, un programma pezzi ProNest applica automaticamente

velocità variabili su molteplici segmenti di foro per perfezionare

la tecnica True Hole.

Codici contorno interno

Per pezzi con contorni interni quali fessure, archi o fori non compatibili con True Hole, ProNest

include il codice O2S nella stringa di comando M07 (Taglio attivato). Il codice O2S indica a Phoenix

e all’XPR di annullare i parametri del processo di taglio standard con i parametri del processo

di taglio O2/O2 dal record della tabella di taglio.

Ad esempio: M07 O2S

Programma per pezzi ProNest campione

Quello che segue è un programma pezzi ProNest campione per un XPR.

G59 V509 F11420

(130 Amp O2/Aria)

G41

M07 AVO132 THT0.25

M51

F80.

G03X0. 7071Y0. 7072I0. 3536J0. 3536

G02I1. 5556J1. 5556

M50

M50H-0. 035

G03X-0. 3536I-0. 1768J-0. 1768

M08

G40

M51

M19

M02

36 809900IT Appendice Manuale EDGE Connect

Differenze tra i programmi pezzi ProNest XPR e HPRXD

Se si ha un programma pezzi ProNest creato per un HPRXD,

Hypertherm raccomanda vivamente di creare un nuovo programma

pezzi specifico per XPR.

Ci sono molte differenze tra le tabelle di taglio XPR e HPRXD. Quindi, ci sono molte differenze

tra un programma pezzi ProNest creato per un XPR e un programma pezzi ProNest creato per

un HPRXD. Le differenze principali riguardano i seguenti elementi:

Selezione processo

Marcatura

True Hole

Annullamenti

Altezza di trasferimento e di sfondamento

Ciascuna è brevemente descritta qui sotto. Vedere Edge Connect Programmer Reference

(Riferimento per il Programmatore EDGE Connect) (809550) per tutte le informazioni sui codici

utilizzati per la programmazione dei pezzi.

Taglio e marcatura con XPR su EDGE Connect CNC

EDGE Connect Appendice Manuale 809900IT 37

Taglio e marcatura con XPR su EDGE Connect CNC

Selezione processo

Con le tabelle di taglio XPR, la selezione processo utilizza una singola stringa di codice

nel programma pezzi. Ad esempio:

G59 V509 F11189

Tale comando indica al CNC e all’XPR quale record presente nel database della tabella di taglio

utilizzare per quel programma pezzi. Il record comprende i parametri per tipologia di torcia, tipo

di materiale, corrente di taglio, gas e spessore del materiale. Così, con un comando vengono

specificati tutti i parametri in un unico momento.

Con le tabelle di taglio HPRXD, la selezione processo utilizza molteplici stringhe di codice V5xx

nel programma pezzi per specificare i parametri per tipologia di torcia, tipo di materiale,

corrente di taglio, gas e spessore del materiale. Ad esempio:

G59 V502 F34

G59 V503 F1.00

G59 V504 F130

G59 V505 F2

G59 V507 F33

Marcatura

Con le tabelle di taglio XPR, la selezione del processo di marcatura utilizza il codice N2 o AR nella

stringa M07 (Taglio attivato) nel programma pezzi. Ad esempio:

G59 V509 F11189

...

M07 N2

...

M08

Con le tabelle di taglio HPRXD, la marcatura utilizza molteplici stringhe di codice nel programma

pezzi, inclusi codici specifici per la marcatura. Ad esempio:

G59 V525 F27

...

M36 T3

...

M09

...

M10

I codici di marcatura utilizzati nei programmi pezzi HPRXD non vengono utilizzati nei programmi

pezzi XPR. Vedere Tabella 9 per ulteriori informazioni.

38 809900IT Appendice Manuale EDGE Connect

Taglio e marcatura con XPR su EDGE Connect CNC

Tabella 9 – Differenze nel codice di marcatura tra XPR e HPRXD

Codici Con un XPR, utilizzato per... Con un HPRXD, utilizzato per...

M36 T1 (selezionare Processo Plasma 1) Taglio e marcatura Taglio

M07 (Taglio attivato) Taglio e marcatura Taglio

M08 (Taglio disattivato) Taglio e marcatura Taglio

M36 T3 (selezionare Processo Marcatore 1) Non utilizzato Marcatura

M09 (Attiva Marcatore 1) Non utilizzato Marcatura

M10 (Disattiva Marcatore 1) Non utilizzato Marcatura

Quando si effettua la marcatura con un XPR utilizzando un programma

pezzi HPRXD, Phoenix interpreta automaticamente i codici marcatura

correttamente, senza modificare visibilmente i codici nel programma pezzi

se vengono disabilitate le seguenti impostazioni Codice programma nella

schermata Taglio in Phoenix (Configurazioni > Taglio): Annullamento

codice EIA G59, Annullamento selezione processo, Annullamento kerf

EIA e Annullamento EIA F-Code.

True Hole

Con le tabelle di taglio XPR, la selezione del processo True Hole utilizza il codice TH nella stringa

M07 (Taglio attivato) nel programma pezzi. Ad esempio:

G59 V509 F11189

...

M07 TH

Con le tabelle di taglio HPRXD, la selezione del processo True Hole utilizza molteplici stringhe

di codice V5xx nel programma pezzi. Ad esempio:

G59 V502 F34

G59 V503 F1.99

G59 V504 F130

G59 V505 F2

G59 V507 F33

Inoltre, in un programma pezzi HPRXD con True Hole, viene applicata al foro una velocità.

Con un programma pezzi XPR con True Hole, vengono applicate diverse velocità su molteplici

segmenti del foro.

EDGE Connect Appendice Manuale 809900IT 39

Taglio e marcatura con XPR su EDGE Connect CNC

Annullamenti

Con le tabelle di taglio XPR, gli annullamenti del parametro di processo utilizzano un codice

di annullamento nella stringa M07 (Taglio attivato) nel programma pezzi. Ad esempio:

G59 V509 F11189

...

M07 AVO116 THT0.25

Con le tabelle di taglio HPRXD, gli annullamenti utilizzano codici V6xx nel programma pezzi.

Ad esempio:

G59 V502 F34

G59 V503 F1.00

G59 V504 F130

G59 V505 F2

G59 V507 F33

...

G59 V600 F125

M07

ProNest continua a utilizzare i codici di annullamento del controllo altezza

V600 e V607 come richiesto dai programmi pezzi XPR creati per il taglio

inclinato. Ma nessun altro codice di annullamento V6xx è supportato

con un XPR.

Altezza di sfondamento e di trasferimento

Per XPR, l’annullamento dell’altezza di sfondamento e di trasferimento è indipendente dall’altezza

di taglio. L’altezza di sfondamento e l’altezza di trasferimento sono espresse esclusivamente

come valori assoluti (in pollici o millimetri) nelle tabelle di taglio XPR e nella schermata Processo

in Phoenix. Per esempi di codici di programma pezzi, vedere pagina 35.

Con HPRXD, i valori dell’altezza di sfondamento e di trasferimento sono espressi come dal 50%

al 400% dell’altezza di taglio. Ad esempio:

G59 V602 F200 = Imposta il coefficiente altezza di sfondamento plasma 1 al 200% dell’altezza

di taglio

G59 V604 F75 = Imposta il coefficiente altezza di trasferimento plasma 1 al 75% dell’altezza

di taglio

40 809900IT Appendice Manuale EDGE Connect

Appendice B: Marcatura polvere ossitaglio

Sebbene i programmi pezzi legacy debbano essere ripubblicati con il software CAM, esiste un

modo manuale per utilizzare programmi pezzi legacy per marcare codici M09 con polvere ossitaglio

e tagliare codici M07 con XPR. Seguire le linee guida e la specifica sequenza di passaggi riportata

qui sotto.

Linee guida

Controllare il CNC in modalità Manuale.

Utilizzare prima la funzione Vai a sfondamento per completare prima tutta la marcatura

con polvere ossitaglio.

Non è possibile passare da modalità Plasma a modalità Ossitaglio.

Marcatura con polvere ossitaglio e taglio con XPR

Taglio e marcatura con XPR su EDGE Connect CNC

Per utilizzare un programma pezzi legacy per marcatura con polvere ossitaglio e taglio con XPR:

1. Con il programma pezzi in modalità Ossitaglio, premere Avvio e quindi premere

immediatamente Stop per mettere il programma in pausa.

2. Selezionare Vai a sfondamento e selezionare il primo punto di sfondamento codice M09

per marcatura con polvere ossitaglio.

3. Selezionare Avvio per iniziare la marcatura con polvere ossitaglio.

4. Appena tutti i codici di marcatura M09 sono completi, scegliere immediatamente Stop

per mettere in pausa il programma pezzi.

Se si attende troppo a lungo per mettere in pausa il programma, i codici

M07 per il taglio plasma verranno tagliati in modalità Ossitaglio piuttosto

che in modalità Plasma.

5. Nella schermata Principale, selezionare Cambia modalità di taglio e quindi selezionare

Plasma.

6. Scegliere il tasto funzione Vai a sfondamento per passare al primo sfondamento M07

nel programma pezzi.

7. Selezionare Avvio per riprendere il taglio plasma con XPR.

EDGE Connect Appendice Manuale 809900IT 41

Taglio e marcatura con XPR su EDGE Connect CNC

42 809900IT Appendice Manuale EDGE Connect

Appendice C: Opzioni per marcatura testo

La marcatura viene eseguita

direttamente sul CNC o tramite

ProNest?

Si ha la necessità di marcare

testi in una lingua diversa

dall’inglese?

S

i

h

a

l

a

n

e

c

e

s

s

i

t

à

d

i

a

r

r

e

s

t

o

a

s

i

n

c

r

o

n

o

d

e

l

l

a

m

a

r

c

a

t

u

r

a

?

Si utilizza ProNest CNC?

ProNest CNC non supporta

la marcatura

Utilizzare il marcatore di testo PhoenixOpzione marcatore di testo Phoenix su ProNest

Va bene per geometrie di taglio

uniforme?

ProNest

Sì

Sì

No

Sì

No

Disattiva uniformità

Attiva uniformità

CNC

No

No

Per stabilire se utilizzare testi trascritti ProNest, l’opzione marcatore di testo Phoenix in ProNest

o il Generatore di caratteri per marcatura di Phoenix, vedere la tabella di flusso qui sotto.

Utilizzare i testi trascritti di ProNest

Taglio e marcatura con XPR su EDGE Connect CNC

Testi tr a s critti P roNest Marcatore di testo Phoenix in ProNest Utilizzare il marcatore di testo Phoenix

I testi trascritti ProNest comprendono movimenti di marcatura singoli in codice d’uscita. ProNest converte tutti i testi trascritti nel marcatore di testo Phoenix

• Importazione di testo CAD o utilizzo di Edit avanzato

• Arresto asincrono supportato sui movimenti della marcatura

• Supporto Unicode

• Caratteri maiuscoli o minuscoli

• Annullamento corrente disponibile

• La geometria di tutti i componenti (taglio e marcatura) sarà uniformata durante l’importazione

del pezzo, “Uniforma entità” è attivato.

• Utilizzando questa opzione senza uniformità i risultati possono essere scarsi.

durante l’output.

• Nessun arresto asincrono

•ASCII solo testo

• ALL CAPS

• Nessun annullamento corrente

La marcatura di testo viene applicata con Phoenix sul CNC.

• Nessun arresto asincrono

•ASCII solo testo

• ALL CAPS

• Nessun annullamento corrente

EDGE Connect Appendice Manuale 809900IT 43

Loading...

Loading...