Mit einer XPR® schneiden und markieren

®

auf einer EDGE

Connect CNC

Nachtrag zur Betriebsanleitung

809900DE | Revision 5 | September 2019 | Deutsch | German

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Soporte.Tecnico@hypertherm.com (Technical Service Email)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com (Technical Service Email)

Hypertherm (Singapore) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

Marketing.asia@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

HTJapan.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Europe B.V.

Vaartveld 9, 4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com

(Technical Service Email)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com

(Technical Service Email)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service Email)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

Marketing.korea@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 (0) 437 606 995 Tel

61 7 3219 9010 Fax

au.sales@Hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

HTIndia.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

© 2018 Hypertherm, Inc. Alle Rechte vorbehalten.

XPR170, XPR300, XPR, EDGE, Phoenix, ProNest, Sensor, HPRXD, Powermax, True Hole, CutPro und Hypertherm sind Schutzmarken von

Hypertherm, Inc., die in den Vereinigten Staaten und/oder anderen Ländern registriert sein können. Alle weiteren Marken sind Marken der jeweiligen

Eigentümer.

Ökologische Verantwortung ist einer der zentralen Werte bei Hypertherm und bildet die Erfolgsgrundlage für uns und unsere Kunden. Wir streben stets

1/28/16

danach, die Auswirkungen unserer Handlungen auf die Umwelt zu reduzieren. Weiterführende Informationen: www.hypertherm.com/environment.

Inhalt

Bevor Sie beginnen ............................................................................................................................................... 5

Eine XPR mit einer EDGE Connect CNC verbinden..................................................................................... 6

Ein EtherCAT-Netzwerk mit einer XPR konfigurieren.................................................................................... 7

Eine CNC mit einer XPR konfigurieren ............................................................................................................. 8

Sich vergewissern, dass die Sensor THC konfiguriert ist ..................................................................... 8

Definieren Sie die installierten Tools und den verwendeten Prozess

(Bildschirm „Spezialkonfigurationen“)........................................................................................................ 8

Die Stationen konfigurieren (Bildschirm „Stationskonfiguration“) ....................................................... 9

Automatisch zugewiesene XPR-Digital-E/A mit fester Funktion .................................................. 9

Watch Windows und das Oszilloskop für XPR-Information konfigurieren...................................... 11

Digitale E/A mit fester Funktion für eine XPR.................................................................................. 11

Prozessdaten für eine XPR.................................................................................................................. 12

XPR-Anlagenfehler und -Ausfälle....................................................................................................... 12

Mit einer XPR ein Teil schneiden und markieren .......................................................................................... 13

Mit einem ProNest-Teileprogramm ........................................................................................................... 13

Ohne ein ProNest-Teileprogramm (grundlegendes Schneiden und Markieren)............................ 15

Bediener überschreibt die Parameter der Schneidtabelle .................................................................. 17

Plasmaschnittsequenz......................................................................................................................................... 19

Fehlerbeseitigung und Diagnose...................................................................................................................... 21

XPR-Bereitschaft .......................................................................................................................................... 21

Informationen aufrufen über XPR-Fehler bei der CNC ........................................................................ 22

Statusmeldung........................................................................................................................................ 22

Fehler-Dialogfeld.................................................................................................................................... 23

Watch Window für Systemfehler....................................................................................................... 23

XPR-Diagnoseprotokoll........................................................................................................................ 24

Die XPR von der CNC überwachen......................................................................................................... 25

Status und Anschluss ........................................................................................................................... 25

Firmware-Versionen............................................................................................................................... 26

Plasma-Stromquelle E/A, Temperaturen, und Chopper-Status.................................................. 26

EDGE Connect Nachtrag zur Betriebsanleitung 809900DE 3

Inhalt

Überwachen und Testen der Gasdurchflüsse........................................................................................ 28

Überwachen der Gasdurchflüsse ...................................................................................................... 28

Gasdurchfluss und Undichtigkeit testen .......................................................................................... 29

XPR-Information mit der XPR-Webschnittstelle aufrufen.................................................................... 30

Eine XPR aus dem EtherCAT-Netzwerk zur Wartung entnehmen.................................................... 30

Anhang A: Über ProNest-Teileprogramme für XPR..................................................................................... 32

ProNest Teileprogramm-Format für eine XPR........................................................................................ 32

Prozess überschreiben ................................................................................................................................ 33

Überschreibungscodes ........................................................................................................................ 33

Lochstechhöhe- und Übertragungshöhe-Überschreibungen ..................................................... 35

Markierungscodes ................................................................................................................................. 35

True Hole-Codes ................................................................................................................................... 36

Interne Kontur-Codes ........................................................................................................................... 36

Beispiel für ein ProNest-Teileprogramm .......................................................................................... 36

Unterschiede zwischen XPR und HPRXD ProNest-Teileprogrammen............................................ 37

Prozessauswahl...................................................................................................................................... 37

Markieren ................................................................................................................................................. 38

True Hole ................................................................................................................................................. 39

Überschreibungen ................................................................................................................................. 39

Lochstechhöhe und Übertragungshöhe........................................................................................... 40

Anhang B: Autogen-Pulver-Markierung.......................................................................................................... 41

Richtlinien........................................................................................................................................................ 41

Mit Autogen-Pulver markieren und mit XPR schneiden....................................................................... 41

Anhang C: Optionen für Text-Markierung ...................................................................................................... 42

4 809900DE Nachtrag zur Betriebsanleitung EDGE Connect

Bevor Sie beginnen

In diesem Zusatz zum EDGE® Connect Installation and Setup Manual (EDGE®

Connect-Installations- und Konfigurationshandbuch) (809340) wird erläutert, wie Sie eine

EDGE Connect-CNC mit einer XPR

schneiden und markieren. Er enthält auch Informationen zur Fehlerbeseitigung und Diagnose

bei der XPR.

Dieser Zusatz ist für Schneidanlagen mit der folgenden Ausrüstung:

EDGE Connect CNC mit Phoenix

ProNest

ProNest CNC Archives 1.3 oder später

Sensor™ THC Brennerhöhensteuerung

Ein oder zwei XPR-Plasma-Stromquellen mit folgenden Firmware-Versionen der

Steuerplatine:

Hauptsteuerplatine Version M oder später

®

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

®

-Plasma-Stromquelle einrichten und Teile mit einer XPR

®

10.13.0 oder später

CNC Nesting Software 2019 13.0.3 oder später

Gasanschlusskonsole: Version J oder später

Brenneranschlusskonsole: Version M oder später

Smart Choppers: Version J oder später

Um herauszufinden, welche Firmware-Versionen aktuell auf einer XPR

installiert sind, besuchen Sie bitte Firmware-Versionen auf Seite 26.

Phoenix unterstützt derzeit nicht die Kombination einer

HPRXD

XPR-EtherCAT-Plasma-Stromquelle, die in der gleichen Schneidanlage

installiert sind. Phoenix unterstützt derzeit auch nicht die Kombination

einer Nicht-EtherCAT-Plasma-Stromquelle, wie z. B. einer Powermax

und einer XPR-EtherCAT-Plasma-Stromquelle, die in der gleichen

Schneidanlage installiert sind.

®

-EtherCAT®-Plasma-Stromquelle und einer

®

Weitere technische Unterstützung für die XPR finden Sie in dem mit Ihrer XPR-Plasma-Stromquelle

gelieferten Handbuch:

XPR170™ Plasma Instruction Manual (Plasma-Bedienungsanleitung) (810060)

XPR300™ Plasma Instruction Manual (Plasma-Bedienungsanleitung) (809480)

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 5

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Eine XPR mit einer EDGE Connect CNC verbinden

Die Komponenten eines EtherCAT-Netzwerks (oder Feldbus) wie Antriebsverstärker, E/A-Module

und Plasma-Stromquellen sind über eine Kette von EtherCAT-Kabeln mit der EDGE Connect CNC

verbunden. Das erste Kabel beginnt an der CNC und ist mit der ersten Komponente verbunden.

Ein anderes Kabel verbindet die erste Komponente mit der zweiten Komponente und so weiter,

von einer Komponente zur nächsten. Typischerweise sind die ersten Komponenten die Antriebe,

dann folgen die E/A-Module. Die Plasma-Stromquelle muss die letzte Komponente im

Netzwerk sein.

Weitere Informationen zum Anschließen einer XPR an eine EDGE Connect-CNC finden Sie in der

Bedienungsanleitung Ihrer XPR-Plasma-Stromquelle.

Einen Systemschaltplan mit allen angeschlossenen Komponenten finden Sie im Systemschaltplan

für EDGE Connect TC in Kapitel 1 des EDGE

®

(EDGE

-Connect-Installations- und Konfigurationshandbuchs) (809340).

Das Fern-Ein/Aus muss vom Hersteller der Schneidanlage diskret

verdrahtet werden. Weitere Informationen finden Sie in der

Bedienungsanleitung Ihrer XPR-Plasma-Stromquelle. Siehe auch die

Beschreibung des XPR Remote Status-Eingangs von EDGE Connect

Tabelle 3 auf Seite 10.

®

Connect Installation and Setup Manual

Bevor Sie mit dem nächsten Schritt fortfahren, vergewissern Sie sich, dass die Schneidanlage

für Bewegungen bereit ist:

Alle Komponenten sind installiert, konfiguriert, mit einem EtherCAT-Kabel an die CNC

angeschlossen und werden mit Strom versorgt.

Die Motoren sind mit den Antrieben verbunden.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 6

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Ein EtherCAT-Netzwerk mit einer XPR konfigurieren

In einem EtherCAT-Netzwerk wird jede Komponente als Slave-Gerät betrachtet und muss in

der EtherCAT-Netzwerkkonfigurationsdatei (Phoenix.xml) auf der CNC (Master) enthalten sein.

Wenn alle Komponenten der Schneidanlage über EtherCAT-Kabel an eine EDGE Connect-CNC

angeschlossen sind, kann das EtherCAT-Netzwerk mit dem Hypertherm EtherCAT Studio gescannt

und konfiguriert werden.

In Hypertherm EtherCAT Studio wird beim Scannen der Slave-Geräte im Netzwerk in der Liste

der Slave-Geräte eine XPR als XPR angezeigt. Siehe Abb. 1.

Abb. 1 – Liste der Slave-Geräte

Weitere Anweisungen zum Konfigurieren des EtherCAT-Netzwerks finden Sie unter Konfigurieren

des EtherCAT-Netzwerks in Kapitel 4 des EDGE

®

(EDGE

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 7

Connect-Installations- und Konfigurations-Handbuchs) (809340).

Bevor Sie mit der Konfiguration des EtherCAT-Netzwerks beginnen,

schließen Sie eine Tastatur und eine Maus an die CNC an.

®

Connect Installation and Setup Manual

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Eine CNC mit einer XPR konfigurieren

Sich vergewissern, dass die Sensor THC konfiguriert ist

Bei diesen Anweisungen wird davon ausgegangen, dass Sie die Sensor-THC auf dem

Bildschirm „Maschinen-Konfigurationen“ konfiguriert haben (Konfigurationen > Passwort >

Maschinen-Konfigurationen). Anweisungen finden Sie in Kapitel 8, Brennerhöhensteuerung

(THC) im EDGE

und Konfigurationshandbuch) (809340).

®

Connect Installation and Setup Manual (EDGE® Connect-Installations-

Bei der Plattenerkennung für das Unterwasser- und

Wasserinjektionsschneiden verwendet Phoenix automatisch nur die Stall

Force (drehmomentgesteuerte Höhenerkennung) anstelle des ohmschen

Kontakts (Düsenkontakthöhenerkennung) mit Stall Force-Sicherung.

Stellen Sie sicher, dass die Drehmoment-Begrenzungs-Toleranz

richtig eingestellt ist und dass Sie Antriebsverstärker, die die

drehmomentgesteuerte Höhenerkennung unterstützen, verwenden.

Der Brenner könnte mit der Platte kollidieren, wenn der Antriebsverstärker

keine drehmomentgesteuerte Höhenerkennung unterstützt.

Definieren Sie die installierten Tools und den verwendeten Prozess (Bildschirm „Spezialkonfigurationen“)

1. Wählen Sie Konfigurationen > Passwort > Spezialkonfigurationen.

2. Treffen Sie die geeigneten Plasmaauswahlen. Weitere Informationen finden Sie unter Tabelle 1.

Treffen Sie keine Auswahl für Markierung 1 und Markierung 2. Bei einer

XPR ist dies nicht erforderlich. Bei den XPR-Schneidprozessen sind die

Einstellungen für den Markierungsprozess automatisch enthalten. Es sind

keine separaten Markierungsprozesse (oder Bildschirme) erforderlich.

Tabelle 1 – Plasmaprozess-Auswahlmöglichkeiten auf dem Bildschirm „Spezielle Konfigurationen“

Wenn Sie Folgendes

haben ...

Ein einzelner Brenner/XPR170

oder XPR300

Zwei Brenner/XPR170s

und/oder XPR300s

Zwei Brenner/XPR170s

und/oder XPR300s

und ... Wählen Sie ...

Ein Schneid-/Markierungsprozess

Ein Schneid-/Markierungsprozess

Zwei Schneid-/Markierungsprozesse

Plasma 1

Plasma 1

Plasma 1 und Plasma 2

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 8

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Die Stationen konfigurieren (Bildschirm „Stationskonfiguration“)

1. Wählen Sie Konfigurationen > Passwort > Stations-Konfiguration.

2. Treffen Sie die geeigneten Auswahlen. Weitere Informationen finden Sie unter Tabelle 2.

Markierung 1 und Markierung 2 werden automatisch auf „Keine“

eingestellt und sind schreibgeschützt. Bei den XPR-Schneidprozessen

sind die Einstellungen für den Markierungsprozess automatisch enthalten.

Es sind keine separaten Markierungsprozesse (oder Bildschirme)

erforderlich.

Zur Erinnerung: Wenn Sie auf dem Bildschirm „Stationskonfiguration“

eine XPR-Plasma-Stromquelle auswählen, aktiviert Phoenix die

XPR-Schneidtabelle automatisch.

Tabelle 2 – Station-Konfiguration auf dem Bildschirm „Stationskonfiguration“

Wenn Sie Folgendes

haben ...

Ein einzelner

Brenner/XPR

Zwei Brenner/XPRs Ein Schneid-/

Zwei Brenner/XPRs Zwei Schneid-/

und ... Wählen Sie ...

Ein Schneid-/

Markierungsprozess

Markierungsprozess

Markierungsprozesse

Station 1:

• Höhenverstellung:

Sensor THC

• Plasma 1: XPR

• Plasma 2: Keine

Station 1:

• Höhenverstellung:

Sensor THC 1

• Plasma 1: XPR

• Plasma 2: Keine

Station 1:

• Höhenverstellung:

Sensor THC 1

• Plasma 1: XPR

• Plasma 2: Keine

Automatisch zugewiesene XPR-Digital-E/A mit fester Funktion

Station 2:

• Höhenverstellung:

Keine

• Plasma 1: Keine

• Plasma 2: Keine

Station 2:

• Höhenverstellung:

Sensor THC 2

• Plasma 1: XPR

• Plasma 2: Keine

Station 2:

• Höhenverstellung:

Sensor THC 2

• Plasma 1: Keine

• Plasma 2: XPR

Wenn Sie auf dem Bildschirm „Stationskonfiguration“ eine XPR-Plasma-Stromquelle auswählen,

weist Phoenix automatisch die folgende E/A mit fester Funktion für diese Plasma-Stromquelle zu.

Wenn Sie zwei XPRs haben, ist die digitale E/A mit fester Funktion entsprechend nummeriert

(z. B. XPR Cut Sense 1, XPR Cut Sense 2 und so weiter).

Es gibt auch einen analogen Eingang mit fester Funktion:

XPR-Lichtbogen-Spannung. Dieser Eingang wird automatisch

zugeordnet, wenn Sie eine Sensor THC auf dem Bildschirm

„Maschinen-Konfigurationen“ (Konfigurationen > Passwort >

Maschinen-Konfigurationen) konfigurieren.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 9

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Eingänge: Ausgänge:

• XPR Schnittsensor

• XPR-Düsenkontaktsensor

• XPR Prozessbereit

• XPR Startbereit

•XPR Remote Status

• XPR-Schnittsteuerung

• XPR-Zündung halten

• XPR-Düsenkontaktaktivierung

• XPR-Lochstechsteuerung

E/A mit fester Funktion wird fortlaufend über das EtherCAT-Netzwerk aktualisiert.

Siehe Tabelle 3 und Tabelle 4 für Beschreibungen jedes einzelnen E/A-Punktes.

Tabelle 3 – Digitaleingänge mit fester Funktion

Eingänge

XPR Schnittsensor Diese Eingabe teilt der CNC mit, dass der Brenner den Lichtbogen

auf das Werkstück übertragen hat.

XPR-Düsenkontaktsensor Diese Eingabe wird während der Anfangshöhenabtastung (IHS)

verwendet, um die Oberfläche des Werkstücks zu erkennen.

Anmerkung: Bei der Plattenerkennung für das Unterwasser- und

Wasserinjektionsschneiden verwendet Phoenix automatisch nur die Stall

Force (drehmomentgesteuerte Höhenerkennung) anstelle des ohmschen

Kontakts (Düsenkontakthöhenerkennung) mit Stall Force-Sicherung.

Siehe Sich vergewissern, dass die Sensor THC konfiguriert ist auf Seite 8

für weitere Informationen.

XPR prozessbereit Diese Eingabe teilt der CNC mit, dass die XPR auf den von der CNC

gesendeten Schneid-/Markierungsprozess umgestellt hat.

XPR startbereit Diese Eingabe teilt der CNC mit, dass die XPR bereit ist, den Plasma

Start-Eingang der XPR zu empfangen.

XPR Remote Status Der Fern-Ein-/Aus-Schalter der XPR aktiviert den Remote Status-Ausgang

der XPR. Die CNC empfängt diesen Ausgang als XPR Remote

Status-Eingang über das EtherCAT-Netzwerk.

Anmerkung: Der Fern-Ein-/Aus-Eingang der XPR wird vom Hersteller

der Schneidanlage einzeln verdrahtet.

Weitere Informationen finden Sie in der Bedienungsanleitung Ihrer

XPR-Plasma-Stromquelle.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 10

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Tabelle 4 – Digitalausgänge mit fester Funktion

Ausgänge

XPR-Schnittsteuerung Dieser Ausgang aktiviert den Plasmastart-Eingang der XPR. Die

Schnittsteuerung wird aktiviert und bleibt aktiviert, bis der M08-Befehl

(Schneiden aus) im Teileprogramm ausgeführt wird.

XPR-Zündung halten Dieser Ausgang aktiviert den Eingang „Hold Ignition“ (Zündung halten)

der XPR.

Bei einer einfachen XPR-Schneidanlage wird der „Zündung

halten“-Ausgang aktiviert, wenn die „Vorströmung während IHS“-Option

aktiviert ist (in Konfigurationen > Prozess > Plasma 1).

In einer mehrfachen XPR-Schneidanlage wird, wenn die Option

„Vorströmung während IHS“ aktiviert ist (in Konfigurationen > Prozess >

Plasma 1/2), der „Zündung halten“-Ausgang eingeschaltet, wenn die

Absenkung des Brenners auf das Werkstück beginnt. Wenn die Option

„Vorströmung während IHS“ deaktiviert ist, wird der „Zündung

halten“-Ausgang eingeschaltet, wenn die THC die IHS-Starthöhe

erreicht hat.

XPR-Düsenkontaktaktivierung Dieser Ausgang wird aktiviert, wenn die Sensor-THC die IHS-Starthöhe

erreicht. Er bleibt während der Sensor-THC-IHS aktiv.

XPR-Lochstechsteuerung Dieser Ausgang wird mit dem „Schneidsteuerung“-Ausgang oder nach

dem Ausschalten des „Zündung halten“-Ausgangs aktiviert. Er schaltet

sich vor der Brenner-Zündung ein und bleibt eingeschaltet, bis die

Lochstechung abgeschlossen ist.

Watch Windows und das Oszilloskop für XPR-Information konfigurieren

In Phoenix werden derzeit XPR-Informationen mit E/A-, Prozessdaten und Watch Windows

der Systemfehler, dem Oszilloskop und dem Bildschirm „Plasmaprozess“ unterstützt.

Phoenix unterstützt derzeit kein XPR-Informations Watch Window (ähnlich

dem HPR-Zufuhr Num 1 Watch Window). Verwenden Sie für diese

Informationen die XPR-Diagnose-Ansicht. Siehe Die XPR von der CNC

überwachen auf Seite 25.

Digitale E/A mit fester Funktion für eine XPR

Digitale E/A mit fester Funktion ist in den Eingangs-/Ausgangs Watch Windows und

im Oszilloskop verfügbar.

Gehen Sie wie folgt vor, um die digitale E/A mit fester Funktion für eine XPR

anzuzeigen/aufzuzeichnen:

Einrichten eines Eingangs-/Ausgangs Watch Window (Konfigurationen > Beobachten)

Erstellen Sie ein Oszilloskop-Protokoll, das die E/A enthält (Konfigurationen >

Diagnose > Oszilloskop)

Eine Liste der verfügbaren digitalen E/A mit fester Funktion finden

Sie unter Seite 10.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 11

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Es gibt auch einen analogen Eingang mit fester Funktion:

XPR-Lichtbogen-Spannung. Dieser Eingang wird automatisch

zugeordnet, wenn Sie eine Sensor THC auf dem Bildschirm

„Maschinen-Konfigurationen“ (Konfigurationen > Passwort >

Maschinen-Konfigurationen) konfigurieren.

Die digitalen E/A mit fester Funktion starten bei 513. Der

XPR-Lichtbogen-Spannungs-Analogeingang liegt bei 33.

Prozessdaten für eine XPR

Um auf Prozessdaten für eine XPR zuzugreifen, gehen Sie wie folgt vor:

Gehen Sie zum Bildschirm „Plasmaprozess“ (Konfigurationen > Prozess > Plasma 1

oder Plasma 2)

Einrichten eines Prozessdaten Watch Window (Konfigurationen > Beobachten)

Neben den bisher in Phoenix verfügbaren Prozessdaten für Plasma-Stromquellen stehen neue

Informationen für die XPR zur Verfügung:

Datensatz-ID: Dies ist die einzigartige Identifikationsnummer für den Datensatz in der

XPR-Schneidtabellen-Datenbank, der alle Parameter enthält, die von Phoenix und der

XPR zum Ausführen eines Teileprogramms benötigt werden. Der Datensatz enthält die

entsprechenden Prozess-IDs zum Schneiden, Markieren und True Hole

die Phoenix beim Ausführen des Teileprogramms an die XPR sendet.

Prozess-ID: Dies ist die Identifikationsnummer für den XPR-Prozess, für den aktuell

Parameter der Schneidtabelle verwendet werden. Dies kann eine Schneid-, Markierungoder True Hole-Prozess-ID sein.

Aufzeichnungs- und Prozess-IDs werden auch auf dem Bildschirm

„Schneidtabelle“ angezeigt (Konfigurationen > Prozess >

Plasma 1/2 > Schneidtabelle). Siehe Abb. 2 auf Seite 16.

XPR-Anlagenfehler und -Ausfälle

Um Anlagenfehler und Ausfälle bei der XPR anzuzeigen, gehen Sie wie folgt vor:

Einrichten eines Watch Window für Systemfehle (Konfigurationen > Beobachten).

Das Systemfehler Watch Window zeigt XPR-Fehler und -Ausfälle an. Um

vollständige Diagnoseinformationen einschließlich Warnungen und Status

anzuzeigen, verwenden Sie die XPR-Web-Schnittstelle.

®

(falls zutreffend),

Weitere Informationen finden Sie unter Fehlerbeseitigung und Diagnose auf Seite 21.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 12

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Mit einer XPR ein Teil schneiden und markieren

Es gibt zwei Hauptmethoden zum Schneiden und Markieren mit einer XPR:

Mit einem ProNest-Teileprogramm

Ohne ein ProNest-Teileprogramm (grundlegendes Schneiden und Markieren)

Beides ist in diesem Kapitel erklärt.

Mit einem ProNest-Teileprogramm

Wenn Sie über ein Teileprogramm verfügen, das mit ProNest für eine XPR erstellt wurde, verwendet

das Teileprogramm automatisch das in den Hypertherm-Schneidtabellen integrierte Prozesswissen.

Die Schneidtabellen enthalten alle Prozessparameter, die von der XPR und von Phoenix in der CNC

benötigt werden, um beim Schneiden und Markieren die besten Ergebnisse zu erzielen,

einschließlich der True Hole-Qualität für alle True Hole-kompatiblen Kreise innerhalb eines Teils.

Vergewissern Sie sich, dass die folgenden Programmcode-Einstellungen

auf dem Bildschirm „Schneiden“ in Phoenix aktiviert sind

(Konfigurationen > Schneiden): EIA G59 Code überschreiben,

Prozessauswahl überschreiben, EIA Schnittfugen überschreiben

und EIA F-Code überschreiben.

Verwenden Sie zum Schneiden oder Markieren mit einem ProNest-Teileprogramm den CutPro®

Wizard oder führen Sie die folgenden Schritte aus.

1. Laden Sie das Teileprogramm (Dateien > Von Disk laden).

2. Richten Sie das Teil an der Platte aus (Aktuelle Teileoptionen > Ausrichten).

3. Wählen Sie auf der Software-Bedienkonsole Programmmodus (Automatisch) für die Station,

den Sie verwenden möchten.

4. Start drücken.

Wenn die CNC den Befehl M07 (Schneiden ein) im Teileprogramm liest, werden die folgenden

Parameter für den angegebenen Prozess aus der Schneidtabelle geladen.

Lichtbogen-Spannung

Schneidstrom

Schneidhöhe

Schnittgeschwindigkeit

Gastyp und Durchflussmenge

Schnittfuge

Lochstechhöhe

Lochstechzeit

Transferhöhe

Diese Prozessparameter werden jedes Mal geladen, wenn die CNC einen M07-Befehl

(Schneiden ein) im Teileprogramm liest. Der Bildschirm mit der Schneidtabelle zeigt die aktuell

geladenen Prozessparameter.

Sie können diese Prozessparameter an der CNC nicht überschreiben. Um Prozessparameter

zu überschreiben, müssen die Änderungen in ProNest vorgenommen werden. Weitere

Informationen finden Sie unter Anhang A: Über ProNest-Teileprogramme für XPR auf Seite 32.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 13

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Es gibt andere Parameter, die ein Bediener bei der CNC überschreiben kann. Parameter, die ein

Bediener bei der CNC überschreiben und nicht überschreiben kann, sind in Tabelle 5 auf Seite 14

aufgeführt.

Ein Bediener kann immer die Geschwindigkeits-Potentiometer

verwenden, um die Programmgeschwindigkeit zu ändern.

Tabelle 5 – Schneidparameter, die ein Bediener bei der CNC überschreiben und nicht überschreiben kann

Bildschirm Kann überschreiben Kann nicht überschreiben

Verfahren

(Konfigurationen >

Prozess > Plasma 1 oder

Plasma 2)

ProzessdatenBeobachtungsfenster

(Konfigurationen >

Beobachten)

• Lichtbogen-Aus-Zeit

• AVC-Verzögerung

•IHS-Starthöhe

• Fugen-Wieder-Zeit

• Sprunghöhe bei Mulde

• Rückzugshöhe

• IHS überspringen innerhalb

• Stoppzeit

• Lichtbogen-Aus-Zeit

• AVC-Verzögerung

•IHS-Starthöhe

• Sprunghöhe bei Mulde

• Rückzug-Verzögerung

• IHS überspringen innerhalb

• Stoppzeit

Anmerkung: Wenn die Option

Prüfung für automatische

Parametereinstellung im

Bildschirm „Prozess“ für einen

Parameter ausgewählt ist,

können Sie diesen Parameter

in einem Watch Window

nicht überschreiben.

• Kriechgangzeit.

• Schneidhöhe

• Schneidhöhenverzögerung

• Schneiden-Aus-Zeit

• Schnittgeschwindigkeit

• Lochstechhöhe

•Lochstechzeit

• Eingestellter Lichtbogenstrom

•Eingestellte

Lichtbogen-Spannung

• Transferhöhe

• Kriechgangzeit.

• Schneidhöhe

• Schneidhöhenverzögerung

• Schneiden-Aus-Zeit

•Schnittfuge

• Lochstechhöhe

•Lochstechzeit

• Plasma-Geschwindigkeit

•Eingestellte

Lichtbogen-Spannung

• Transferhöhe

Schneiden

(Konfiguration >

Schneiden)

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 14

n. z. • Schnittgeschwindigkeit

•Schnittfuge

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Ohne ein ProNest-Teileprogramm (grundlegendes Schneiden und Markieren)

Das Schneiden und Markieren ohne Verwendung eines ProNest- oder eines anderen

CAM-Programmes ist als grundlegendes Schneiden und Markieren bekannt. Beispiele für

das grundlegende Schneiden und Markieren sind:

Das Teileprogramm hat keine erweiterten Codes. Zu den erweiterten Codes gehören

unter anderem G59 Prozessvariablen, M37 Stationsauswahl, M36 Prozessauswahl,

G43 Schnittfugencodes, Markierungs-Offsets und andere.

Sie wählen eine einfache Form aus der Form-Bibliothek aus, brechen dann aber die

Bearbeitung über die ProNest CNC ab.

Bei Teilen mit True Hole-kompatiblen Kreisen wird True Hole nur

angewendet, wenn Sie das Teil mit der ProNest-CNC bearbeiten.

Ansonsten werden True Hole-Prozesse nicht beim Grundschneiden

angewendet.

Sie verwenden ein Teileprogramm, das mit ProNest oder einer anderen CAM-Software

erstellt wurde. Sie deaktivieren jedoch die Programmcode-Einstellungen für „EIA G59 Code

überschreiben“, „Prozessauswahl überschreiben“, „EIA Schnittfugen überschreiben“

und „EIA F-Code überschreiben“ auf dem Bildschirm „Schneiden“ in Phoenix

(Konfigurationen > Schneiden).

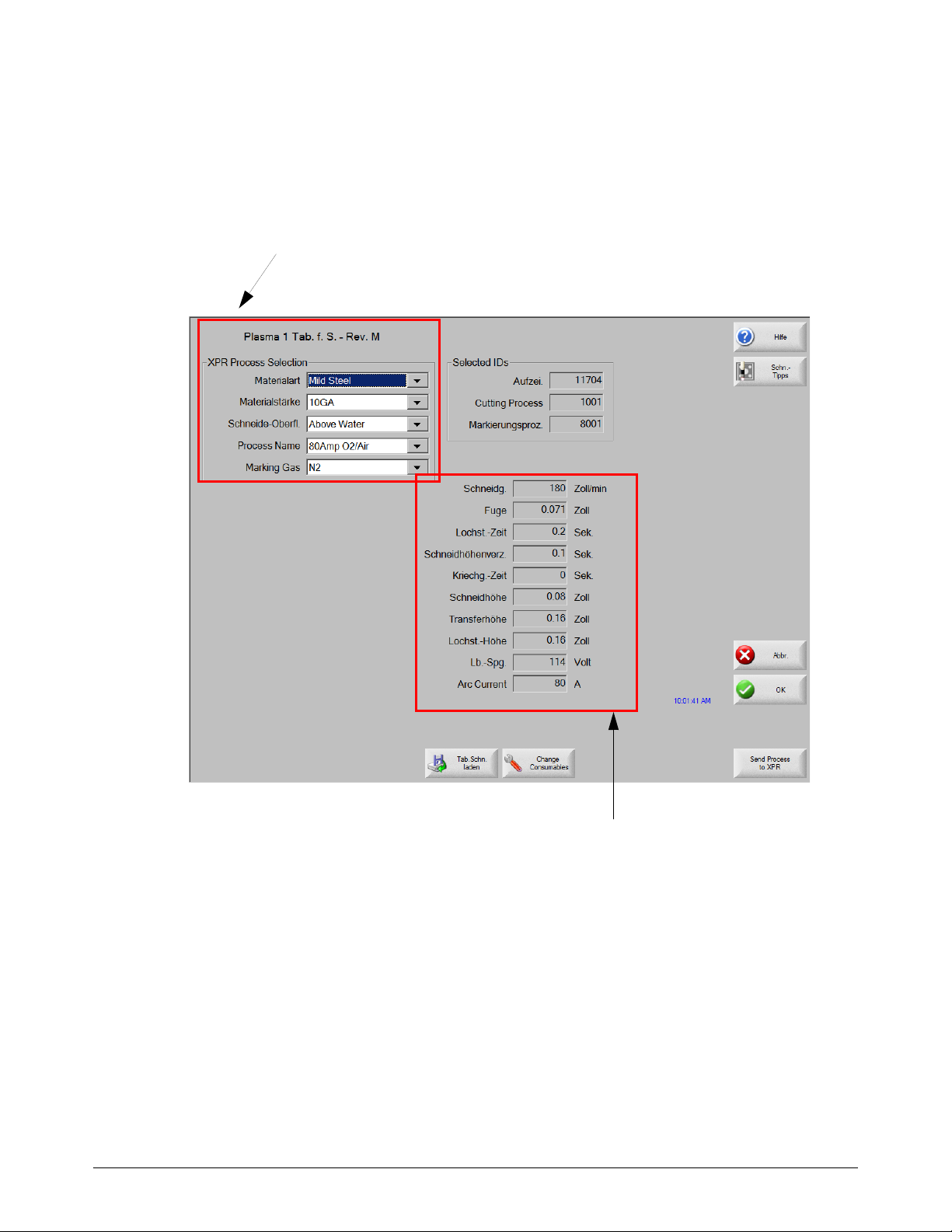

Beim einfachen Schneiden und Markieren wählen Sie nach dem Laden des Teils den Prozess

auf dem Bildschirm mit der Schneidtabelle aus (Hauptmenü > Schneidtabelle). Siehe Abb. 2 auf

Seite 16.

Bei der Prozessauswahl mit einer XPR wird Folgendes festgelegt:

1. Materialart

2. Materialstärke

3. Schnittfläche

4. Prozessname

5. Markierungsgas, falls zutreffend

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 15

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Während Sie Ihre Prozessauswahl treffen, zeigt der Bildschirm mit der Schneidtabelle

die Identifikationsnummer des Datensatzes in der XPR-Schneidtabellen-Datenbank an,

die dieser Auswahl entspricht. Auf dem Bildschirm mit der Schneidtabelle werden auch

die Identifikationsnummern für die in diesem Datensatz enthaltenen Schneid- und

Markierungsprozesse angezeigt. Darüber hinaus werden auf dem Bildschirm mit der

Schneidtabelle die Schneidtabellen-Parameter für den ausgewählten Prozess angezeigt.

Informationen zum Überschreiben von Parametern der Schneidtabelle finden Sie unter Seite 17.

Wenn Sie ein ProNest-Teileprogramm verwenden, das Markierungen

enthält, die Verwendung von G59 Codes jedoch deaktiviert haben,

interpretiert Phoenix M07 Ar oder M07 N2 im ProNest-Teileprogramm

automatisch als M09 (Markierung 1 an) und verwendet das

Markierungsgas, das Sie auf dem Bildschirm mit der Schneidtabelle

ausgewählt haben. Weitere Informationen zu Codes, die in

ProNest-Teileprogrammen verwendet werden, finden Sie unter Anhang A:

Über ProNest-Teileprogramme für XPR auf Seite 32.

Wenn eine XPR eine „Nicht bereit“-Meldung anzeigt,

siehe XPR-Bereitschaft auf Seite 21.

Abb. 2 – Bildschirm mit der Schneidtabelle

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 16

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

1

2

1

2

Bediener überschreibt die Parameter der Schneidtabelle

Bei Bedarf kann ein Bediener die Standardschneidtabellenparameter überschreiben.

Überschreibungswerte können auf den folgenden Bildschirmen eingegeben werden und werden

während des Schneidvorgangs verwendet.

Sie können den Wert für eingestellten Lichtbogenstrom

aus der Schneidtabelle nicht überschreiben.

Prozess-Bildschirm (Konfigurationen > Prozess > Plasma 1 oder Plasma 2)

Bildschirm „Schneiden“ (Konfiguration > Schneiden)

Prozessdaten Watch Window

Bediener überschreibt auf dem Prozess-Bildschirm

Die Schneidtabelle bestimmt die meisten Standardwerte auf dem Prozess-Bildschirm (siehe Abb. 3

auf Seite 17). Einige Werte stammen direkt aus der Schneidtabelle und andere werden aus einer

Kombination von Schneidtabellenwerten und anderen Phoenix-Einstellungen berechnet .

Abb. 3 – Prozess-Bildschirm

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 17

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

1

1

2

Um einen Wert, der direkt aus der Schneidtabelle stammt, zu überschreiben ,

löscht der Bediener den Standardwert und gibt einen neuen Wert ein.

Wenn ein Bediener einen Wert überschreibt, der direkt aus der

Schneidtabelle stammt, wird der Wert beibehalten, bis die

Schneidtabellen neu geladen werden. Schneidtabellen werden neu

geladen, wenn ein Bediener zum Bildschirm mit der Schneidtabelle

geht und beim Verlassen des Bildschirms das Speichern wählt

(wenn Sie dazu aufgefordert werden; wenn nicht, speichert Phoenix

automatisch). Schneidtabellen werden auch neu geladen, wenn die CNC

neu gestartet wird.

Wenn die Schneidhöhe auf dem Bildschirm „Prozess“ überschrieben wird,

werden Lochstechhöhe und Transferhöhe automatisch im Verhältnis

angepasst. Wenn Sie bestimmte Werte für Lochstechhöhe und

Transferhöhe verwenden möchten, geben Sie diese als absolute Werte in

Zoll oder Millimetern ein, nachdem Sie die Schneidhöhe eingestellt haben.

Um einen Wert, der aus einer Kombination von Schneidtabellenwerten und anderen

Phoenix-Einstellungen berechnet wurde, zu überschreiben , löscht ein Bediener das

Häkchen im Auswahlkästchen, löscht den Standardwert und gibt einen neuen Wert ein.

Durch Löschen des Häkchens im Auswahlkästchen wird die Verknüpfung

zur Schneidtabelle und zu anderen Phoenix-Einstellungen unterbrochen.

Der Überschreibungswert wird also so lange beibehalten, bis ein

Bediener ihn auf dem Prozessbildschirm erneut ändert oder das

Auswahlkästchen erneut auswählt, um den Standardwert zurückzusetzen.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 18

Plasmaschnittsequenz

Die CNC identifiziert jeden Status der Schnittsequenz mit einer Statusmeldung in blauer Schrift

unter dem Bereich der Teilevorschau auf dem Hauptbildschirm von Phoenix.

Wenn eine Statusnachricht den aktuellen Status in der

Plasmaschnittsequenz nicht beschreibt, zeigt die Nachricht einen

Zustand an der XPR an. Siehe Statusmeldung auf Seite 22.

Der aktuelle Status in der Plasmaschnittsequenz wird von der CNC übermittelt. Die

CNC beginnt beim Zyklusstart mit dem Lesen und Ausführen des Teileprogramms.

Siehe Plasmaschnittsequenz-Zustände in Tabelle 6.

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Tabelle 6 – Plasmaschnittsequenz

Wenn ...

Die CNC den Code M07

(Schneiden ein) im

Teileprogramm liest.

Die THC beginnt mit ihrer

Anfangshöhenabtastung

(IHS)

Die Statusmeldung

lautet:

Aktualisierungsprozess • Die Eingänge „XPR startbereit“ und „XPR

Brenner senken

Und ...

prozessbereit“ werden deaktiviert.

• Die CNC sendet den Prozess an die XPR.

• Der Ausgang „Brennerhöhendeaktivierung“ wird

aktiviert und bleibt aktiviert, bis die Schneidanlage

die Schnittgeschwindigkeit erreicht hat.

• Wenn die „Vorströmung während IHS“ aktiviert ist

(in Konfigurationen > Prozess > Plasma 1/2):

werden die Ausgänge „XPR-Schneidsteuerung“,

„XPR-Lochstechsteuerung“ und „XPR-Zündung

halten“ eingeschaltet, nachdem die Absenkung des

Brenners auf das Werkstück beginnt.

• Auf einer Schneidanlage mit mehreren Brennern,

wenn „Vorströmung während IHS“ ausgeschaltet ist

(in Konfigurationen > Prozess > Plasma 1/2):

werden die Ausgänge „XPR-Schneidsteuerung“,

„XPR-Lochstechsteuerung“ und „XPR-Zündung

halten“ eingeschaltet, wenn die THC die

IHS-Starthöhe erreicht hat.

• Werden die Ausgänge

„XPR-Düsenkontaktaktivierung“ und

„THC-Drehmomentlimit“ eingeschaltet, wenn die

THC die IHS-Starthöhe erreicht hat.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 19

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Wenn ...

Die

Anfangshöhenabtastung

(IHS) ist abgeschlossen

und der Brenner ist in

„Übertragungshöhe“

positioniert.

Das XPR zündet einen

Lichtbogen

Die Kriechbewegung

wird gestartet

(wenn Kriechgangzeit

festgelegt ist)

Die Statusmeldung

lautet:

Auf „Lichtbogen ein“

wird gewartet

Und ...

• Wenn die „Vorströmung während IHS“ deaktiviert ist

(in Konfigurationen > Prozess > Plasma 1/2):

werden die Ausgänge „XPR-Schneidsteuerung“

und „XPR-Lochstechsteuerung“ aktiviert.

• Die Eingänge „XPR prozessbereit“ und „XPR

startbereit“ werden aktiviert (nachdem das

XPR-Spülen abgeschlossen ist).

• Die Ausgänge „XPR-Zündung halten“,

„XPR-Düsenkontaktaktivierung“ und

„THC-Drehmomentlimit“ werden deaktiviert.

Lochstechen • Der XPR-Schneidsensor-Eingang wird aktiviert.

• Nach Ablauf der Lochstechzeit wird der Ausgang

„Lochstechsteuerung“ deaktiviert.

• Der Timer für die Schneidhöhenverzögerung

und die AVC-Verzögerung beginnt.

• Nach Ablauf der Schneidhöhenverzögerung senkt

sich die THC auf die Schneidhöhe ab.

Kriechen

• Der Bewegungsausgang wird aktiviert.

• Die Kriechbewegung wird fortgesetzt, bis die

Kriechgangzeit verstrichen ist.

Die Schneidanlage

beschleunigt auf

Schnittgeschwindigkeit

Die CNC liest

den M08-Code

(Schneiden aus) im

Te il epr ogram m.

Die Stoppzeit beginnt

(wenn die Stoppzeit

eingestellt ist)

Schneiden • Der Ausgang „Brennerhöhendeaktivierung“ wird

deaktiviert, nachdem die Schneidanlage auf den

Prozentsatz der

Brennerhöhendeaktivierungs-Geschwindigkeit

beschleunigt plus Plasmaentfernung von der Ecke

oder nachdem die AVC-Verzögerungszeit

abgelaufen ist, je nachdem was zuletzt geschieht.

• Der Ausgang „Brennerhöhendeaktivierung“ wird

beim Schneiden aktiviert und deaktiviert, wenn die

Schnittgeschwindigkeit auf einen bestimmten

Prozentsatz unter der

Brennerhöhendeaktivierungs-Geschwindigkeit sinkt.

Brenner heben • Der XPR „Schneidsteuerung“-Ausgang wird

deaktiviert.

• Der Plasmastart-Eingang wird deaktiviert.

• Der Bewegungsausgang wird deaktiviert.

• Der XPR Schneidsensor-Eingang wird deaktiviert.

• Der Brenner wird auf die Rückzugshöhe

zurückgezogen.

Stoppverzögerung

• Die CNC verhindert, dass die

Portal-Schneidmaschine zum nächsten

Lochstechpunkt fährt, bevor die Stoppzeit

abgelaufen ist.

Die Stoppzeit läuft ab Verschieben • Das Portal fährt zum nächsten Lochstechpunkt

weiter und die Sequenz wiederholt sich.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 20

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

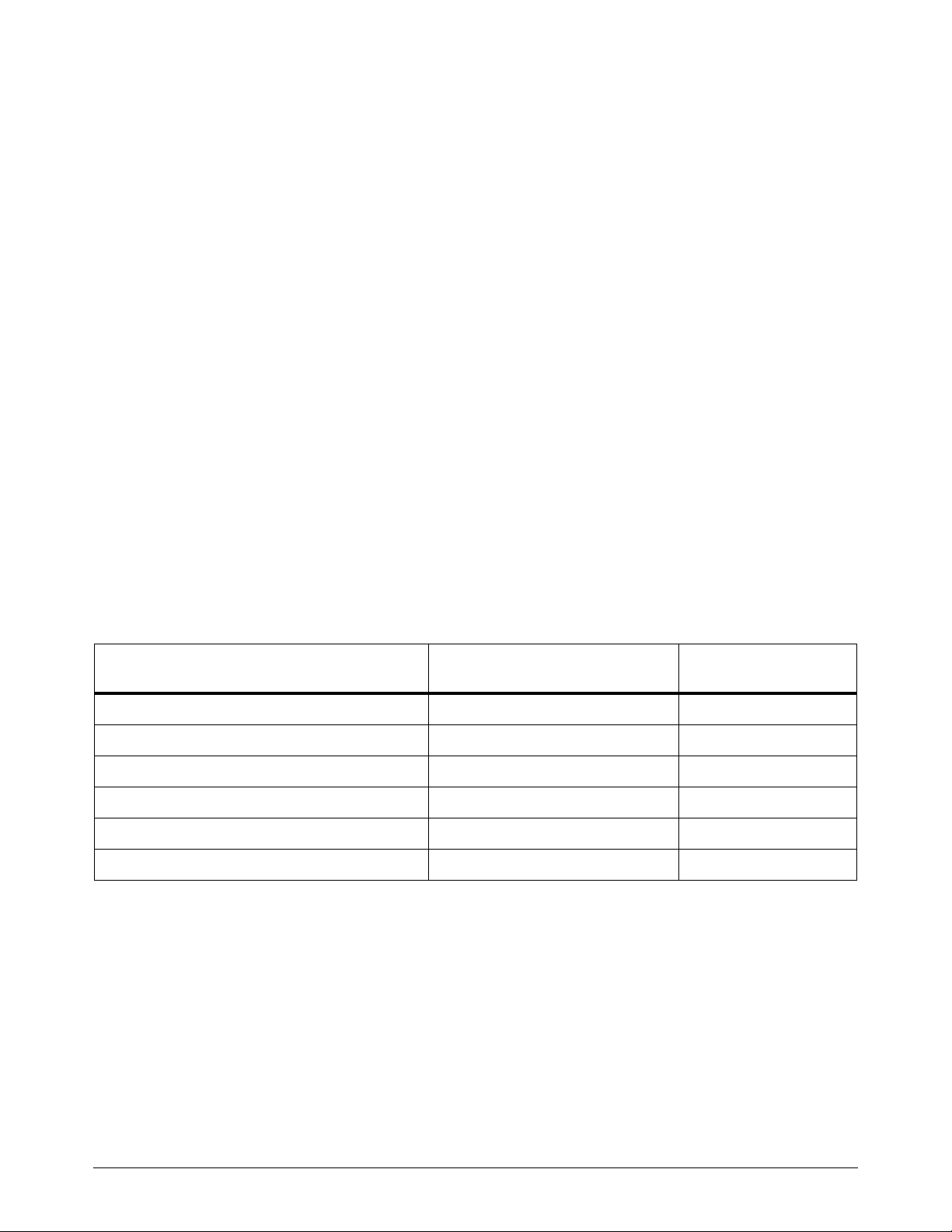

Fehlerbeseitigung und Diagnose

Phoenix zeigt Diagnosecodes von der XPR als Statusmeldungen, Fehlerdialoge, Informationen zum

Fehler Watch Window und Diagnoseprotokolldaten an. Die XPR verfügt über vier Arten von

Diagnosecodes, und Phoenix zeigt die definierten Codes in der nachstehenden Tabelle an.

Tabelle 7 – XPR-Diagnosecode-Typen

Codetyp Wirkung während des Schneidvorgangs Das sollten Sie tun

Informationen Keine sofortige Wirkung. In den meisten Fällen

ist hier keine Maßnahme durch den Bediener

erforderlich.

Alarm Alarme unterbrechen das Teileprogramm nicht,

sie können jedoch die Produktivität und

Schnittqualität beeinträchtigen. Um einen

Alarm-Code zu beheben, sind Maßnahmen

durch den Bediener erforderlich.

Fehler Fehler können die Produktivität oder Qualität

beeinträchtigen oder die Komponenten der

Schneidanlage beschädigen.

Fehler unterbrechen das Teileprogramm

und zeigen einen CNC-Fehlerdialog an.

Ausfälle Ausfälle schützen die Schneidanlage und die

Anlagenkomponenten vor dauerhaften

Schäden.

Ausfälle unterbrechen das Teileprogramm

und zeigen einen CNC-Fehlerdialog an. Der

Lichtbogen wird erst gestartet, wenn der

Ausfall behoben ist.

Um den numerischen Code für eine

Statusmeldung von Informationen oder

Warnungen zu erhalten, rufen Sie den

Protokoll-Bildschirm in der

XPR-Webschnittstelle auf.

• Schritte zur Fehlerbeseitigung finden

Sie in der Bedienungsanleitung Ihrer

XPR-Plasma-Stromquelle.

So beheben Sie einen XPR-Fehler oder

-Ausfall:

• Suchen Sie die Fehlernummer im

angezeigten Fehlerdialogfeld. Siehe

Fehler-Dialogfeld auf Seite 23.

• Befolgen Sie die Schritte zur

Fehlerbehebung in der

Bedienungsanleitung Ihrer

XPR-Plasma-Stromquelle.

XPR-Bereitschaft

Stellen Sie vor dem Senden eines Prozesses an die XPR sicher, dass die folgenden Bedingungen

erfüllt sind:

Stellen Sie sicher, dass der Feldbus läuft.

Die Station des Werkzeugs ist aktiviert, und das Schneidwerkzeug ist zum Schneiden bereit

(in „Anfängliche Prüfungen“ oder „Warten auf Starten“).

Das XPR-System ist eingeschaltet.

Gasspülungen sind abgeschlossen.

Es sind keine größeren XPR-Fehler vorhanden.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 21

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Statusmeldung

Informationen aufrufen über XPR-Fehler bei der CNC

XPR-Fehlerinformationen werden in Phoenix an den folgenden Stellen angezeigt:

Statusmeldung

Fehler-Dialogfeld

Systemfehler Watch Window (falls eingerichtet)

Anmeldung der XPR-Diagnoseansicht an der CNC

Statusmeldung

Der XPR-Fehler mit der höchsten Priorität wird, sofern vorhanden, in blauer Schrift unter der

Teilevorschau auf dem Phoenix-Hauptbildschirm angezeigt.

Abb. 4 – Beispiel für eine Statusmeldung, die einen XPR-Fehler anzeigt

Wenn ein XPR-Fehler oder Ausfall auftritt, wird das Teileprogramm angehalten und ein

Dialogfeld erscheint. Um einen Fehler zu beheben, siehe Fehler-Dialogfeld auf Seite 23.

Wenn ein Fehler-Dialogfeld nicht angezeigt wird und das Teileprogramm nicht anhält,

zeigt die Statusmeldung eines der folgenden Dinge an:

XPR-Information oder Alarm – Siehe Tabelle 7 auf Seite 21.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 22

Aktueller Zustand in der Plasmaschnittsequenz – Siehe Seite 19.

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Fehler-Dialogfeld

XPR-Fehler und Ausfälle werden in einem Dialogfeld an der CNC angezeigt. Wählen Sie im

Dialogfeld die Schaltfläche XPR-Handbuch, um Informationen zur Fehlerbeseitigung anzuzeigen.

Die Fehlernachricht enthält die Fehlernummer (zum Beispiel, XPR-Fehler 508). Siehe Abb. 5 auf

Seite 23.

Abb. 5 – Dialogfeld mit einer XPR-Fehlermeldung

Watch Window für Systemfehler

Sie können Alarme, Ausfälle oder Fehlermeldungen in der CNC auch über das Watch Window

für Systemfehler überwachen, wie in Abb. 6 gezeigt.

Abb. 6 – Watch Window für Systemfehler

Zum Einrichten eines Watch Window für Systemfehler siehe Seite 11.

Um detaillierte XPR-Diagnoseinformationen anzuzeigen, verwenden Sie die XPR-Webschnittstelle.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 23

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

1

2

1

2

XPR-Diagnoseprotokoll

Im Protokoll der XPR-Diagnoseansicht an der CNC können Sie aktive und zuletzt aufgetretene

XPR-Diagnosecodes, Fehlerdetails und Einschaltzeit-Daten einsehen.

So rufen Sie das XPR-Diagnoseprotokoll auf:

1. Wählen Sie im Hauptbildschirm von Phoenix Konfigurationen > Diagnose > XPR-Anlage.

2. Wählen Sie die Station (Stations) nummer der XPR,

die Sie überwachen möchten.

3. Wählen Sie Log (Protokoll) .

Das Protokoll (Abb. 7) zeigt 4 Klassen von

XPR-Diagnosecodes an: Ausfälle, Fehler, Warnungen und

Informations-Mitteilungen. Zu den Unterschieden zwischen

den einzelnen Klassen siehe Tabelle 7 auf Seite 21.

Abb. 7 – Protokollbildschirm in der XPR-Diagnoseansicht

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 24

Hinweise zur Fehlerbeseitigung finden Sie in der Bedienungsanleitung

Ihrer XPR-Plasma-Stromquelle.

Die XPR von der CNC überwachen

1

3

5

2

4

6

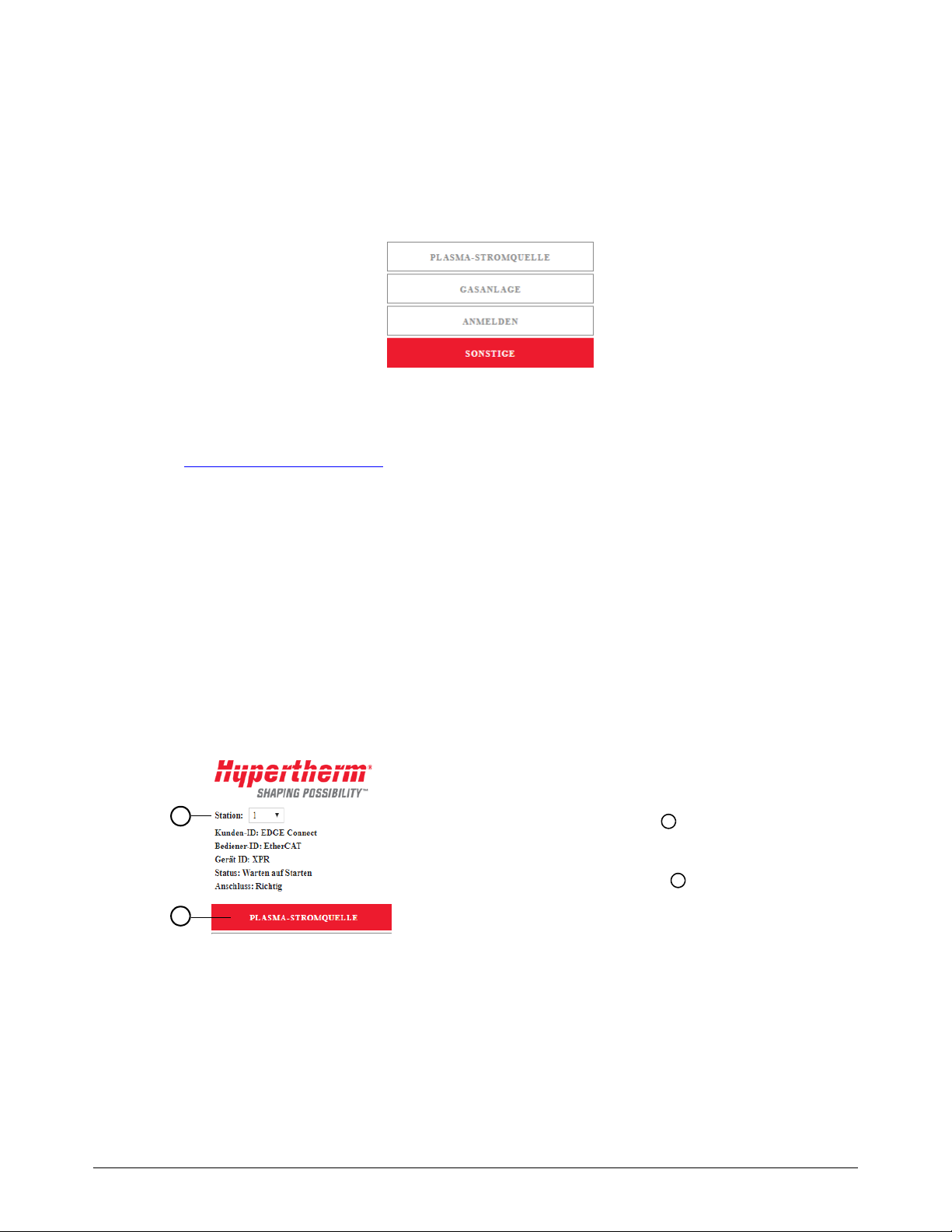

1Station-ID ist die Stationsnummer der XPR,

die Sie überwachen möchten.

2 Client-ID ist das Gerät, das mit der XPR

kommuniziert. Die Client-ID wird für alle CNC

als „EDGE Connect“ angezeigt.

3 Bediener-ID ist der Verbindungstyp, der einen

Prozess gesendet hat. Die Bediener-ID zeigt

„Kein Benutzer“ an, wenn die Netzwerkverbindung

getrennt ist.

4System-ID ist der Typ der

Plasma-Stromversorgung der ausgewählten

Station. Die System-ID wird als „Keine“ angezeigt,

wenn die ausgewählte Station keine XPR ist.

5Status ist der aktuelle Status der XPR auf der

ausgewählten Station. Weitere Informationen

finden Sie in der Bedienungsanleitung Ihrer

XPR-Plasma-Stromquelle.

6Anschluss ist der Status der Kommunikation

zwischen Phoenix und dem Webbrowser,

in dem die Diagnosedaten angezeigt werden.

Sie können bis zu zwei XPR-Plasma-Stromquellen an der CNC überwachen, indem Sie die

XPR-Diagnoseansicht in Phoenix öffnen. Die Informationen in der Diagnoseansicht werden von

der XPR über EtherCAT aufgefüllt.

So rufen Sie die XPR-Diagnoseansicht in Phoenix auf:

1. Wählen Sie Konfigurationen > Diagnose > XPR-Anlage.

2. Wählen Sie die Station der XPR, die Sie überwachen möchten.

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Status und Anschluss

Der Hauptbildschirm der XPR-Diagnoseansicht in Phoenix zeigt den Status und die Verbindung

der XPR-Station an, die Sie zur Überwachung ausgewählt haben. Siehe Abb. 2 auf Seite 16.

Abb. 8 – Den Status und den Verbindungsstatus der XPR-Plasma-Stromquelle anzeigen

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 25

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

1

2

1

2

Firmware-Versionen

So finden Sie heraus, welche Firmware-Versionen aktuell auf einer XPR installiert sind:

1. Wählen Sie in der XPR-Diagnoseansicht in Phoenix die Station Nummer für die XPR aus.

2. Wählen Sie die Registerkarte Andere.

Eine Liste der Firmware-Versionen, die dieses Dokument unterstützt, finden Sie unter Bevor Sie

beginnen auf Seite 5.

Unter www.hypertherm.com/docs

finden Sie die Aktualisierungs-Verfahren für folgende

Firmware-Versionen:

Zum automatischen Update der XPR-Firmware über EtherCAT siehe Anmerkungen zum

Einsatz Nr. 810720.

Informationen zum Firmware-Update für die XPR-Webschnittstelle sowie für die Leiterplatte

über eine USB- oder WLAN-Verbindung finden Sie im Hypertherm-Mitteilungsblatt für den

Außendienst 809820.

Plasma-Stromquelle E/A, Temperaturen, und Chopper-Status

Der Bildschirm „Plasma-Stromquelle“ zeigt Ihnen Details zu aktiven E/A, Temperatur und Status

des Choppers. So zeigen Sie die E/A der XPR-Plasma-Stromquelle, die Temperaturen und den

Chopper-Status an:

1. Wählen Sie im Hauptbildschirm von Phoenix

Konfigurationen > Diagnose > XPR-Anlage.

2. Wählen Sie die Stationsnummer der XPR,

die Sie überwachen möchten.

3. Wählen Sie Plasma-Stromquelle .

Der Bildschirm „Plasma-Stromquelle“ erscheint

(siehe Abb. 9 auf Seite 27). Dieser Bildschirm

zeigt auch die Ein- und Ausgänge an. Rot oder grau

hervorgehobene Ein- und Ausgänge sind aktiv.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 26

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

(Nicht zutreffend für XPR170)

Abb. 9 – Bildschirm für die Plasma-Stromquelle in der XPR-Diagnoseansicht

Um aktive oder aktuelle Alarme und Fehler anzuzeigen, rufen Sie den

Protokoll-Bildschirm auf. Siehe auf Seite 24.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 27

Überwachen und Testen der Gasdurchflüsse

1

2

1

2

Sie können Gasdurchflüsse auf dem Gasanlagebildschirm in der XPR-Diagnoseansicht der CNC

über EtherCAT überwachen und testen.

So rufen Sie den Gasanlagenbildschirm auf:

1. Wählen Sie im Hauptbildschirm von Phoenix Konfigurationen > Diagnose > XPR-Anlage.

2. Wählen Sie die Stationsnummer der XPR,

die Sie überwachen möchten.

3. Wählen Sie Gasanlage .

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Überwachen der Gasdurchflüsse

Um die Gasdurchflüsse von der CNC aus zu überwachen, schauen Sie sich die Daten auf dem

Bildschirm Gasanlage an. Siehe Abb. 10 auf Seite 28.

Abb. 10 – Bildschirm „Gasanlage“

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 28

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Gasdurchfluss und Undichtigkeit testen

Führen Sie einen Gastest durch, um sicherzustellen, dass Sie zum Schneiden bereit sind oder um

bei der Diagnose von Problemen mit der Schneidqualität, der Systemleistung und der Lebensdauer

der Verschleißteile zu helfen.

Um einen Gasdurchfluss- oder Gaslecktest von der CNC durchzuführen,

muss die CNC die Kontrolle über die XPR haben. Das Gerät, das zuerst

einen Prozess festlegt, hat die Kontrolle über die XPR.

So führen Sie einen Gasdurchflusstest an der CNC durch:

1. Wechseln Sie in der XPR-Diagnoseansicht zum Bildschirm „Gasanlage“. Für Informationen

siehe Seite 28.

2. Wählen Sie den gewünschten Test aus (Vorströmung, Lochstechdurchfluss, Betriebsdurchfluss

oder Gasleck).

3. Im Dialogfeld „Sind Sie sicher?“ wählen Sie JA. Der Test beginnt sofort und dauert

45 Sekunden.

Um einen Gasdurchflusstest abzubrechen, wählen Sie erneut dieselbe

Schaltfläche für den Gasdurchflusstest oder einen anderen Gastest.

Gasundichtigkeitstests können nicht abgebrochen werden.

Wählen Sie zum Anzeigen von Gasinformationen, Warnungen und Fehlern während oder nach

dem Test Protokoll. Siehe XPR-Diagnoseprotokoll auf Seite 24.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 29

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

XPR-Information mit der XPR-Webschnittstelle aufrufen

Die XPR-Webschnittstelle, die nur auf drahtlosfähigen Geräten verfügbar ist, liefert die

meisten Daten, die Sie in der XPR-Diagnoseansicht der CNC finden können. Bevor Sie ein

drahtlosfähiges Gerät zur Überwachung der XPR-Diagnose verwenden, überprüfen Sie

in der XPR-Diagnoseansicht in Phoenix, ob die benötigten Daten bereits in der CNC

verfügbar sind. Siehe Die XPR von der CNC überwachen auf Seite 25.

• Wenn die von Ihnen benötigten XPR-Diagnosedaten nur in der XPR-Webschnittstelle auf einem

drahtlosfähigen Gerät verfügbar sind, finden Sie zur Dokumentation alle Informationen in der

Bedienungsanleitung Ihrer XPR-Plasma-Stromquelle.

• Wenn Sie die CNC mit dem drahtlosen Netzwerk einer XPR (Zugriffspunkt-Modus) verbinden, kann

die CNC nur mit dem Netzwerk der XPR und nicht mit dem Netzwerk Ihres Standorts kommunizieren.

Um dieses Problem zu beheben, verwenden Sie stattdessen den Netzwerkmodus oder verbinden Sie

ein Ethernet-Kabel von der LAN-Verbindung der CNC mit einem Port, der Zugriff auf das Netzwerk Ihres

Standorts hat. Weitere Informationen zum AP-Modus im Vergleich zum Netzwerkmodus finden Sie in

der Bedienungsanleitung Ihrer XPR-Plasma-Stromquelle.

Informationen zu Ethernet-Kabeln finden Sie unter Technische Daten

und Installation in Kapitel 1 des EDGE

Manual (EDGE

(809340).

®

Connect-Installations- und Konfigurations-Handbuchs)

®

Connect Installation and Setup

Eine XPR aus dem EtherCAT-Netzwerk zur Wartung entnehmen

Wenn Sie eine XPR vorübergehend ausschalten müssen (z. B. zu Wartungszwecken),

die Schneidanlage jedoch weiterhin verwenden möchten, müssen Sie die XPR vorübergehend

aus der EtherCAT-Netzwerkkonfiguration entfernen. Wenn Sie eine XPR aus der

Netzwerkkonfiguration entfernen, (auch als Entnahme der XPR zur Wartung bekannt) können

Sie die Schneidanlage ohne Feldbusfehler weiterverwenden.

Eine XPR zur Wartung entnehmen:

1. Schalten Sie die CNC aus (OFF).

2. Schalten Sie die Haupt-Stromversorgung der XPR aus (OFF), die Sie zur Wartung

entnehmen möchten.

3. Schalten Sie die CNC ein (ON).

Nachdem Phoenix geöffnet wurde, beginnt es, das EtherCAT-Netzwerk zu starten.

Dann erscheint die in Abb. 11 auf Seite 31 dargestellte Meldung.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 30

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Abb. 11

Die Nachricht zeigt die XPR, die Sie zur Wartung herausnehmen möchten. In diesem Beispiel ist

es die XPR auf Station 1.

4. Klicken Sie auf Ja.

Phoenix entfernt die XPR aus der Netzwerkkonfiguration und startet das EtherCAT-Netzwerk.

Wenn Sie die CNC neu starten, während die XPR für den Service ausfällt,

müssen Sie die Frage Plasma-Stromquelle 1 zur Wartung entnehmen?

erneut beantworten. Klicken Sie auf Ja.

Wenn Sie versuchen, mit einer XPR zu schneiden, die zur Wartung

entnommen wurde, wird die folgende Meldung angezeigt.

Abb. 12

So setzen Sie die XPR wieder in Betrieb:

1. Schalten Sie die CNC aus (OFF).

2. Schalten Sie die XPR ein (ON), die Sie wieder in Betrieb nehmen möchten.

3. Schalten Sie die CNC ein (ON).

Phoenix fügt die XPR zur Netzwerk-Konfiguration hinzu und startet das EtherCAT-Netzwerk.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 31

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Anhang A: Über ProNest-Teileprogramme für XPR

Mehr Informationen zu den für die Teileprogrammierung verwendeten

Codes finden Sie in der Referenz für EDGE Connect Programmer

Reference (EDGE Connect-Programmierer) (809550).

ProNest Teileprogramm-Format für eine XPR

Wenn Sie mit ProNest ein Teileprogramm für eine XPR erstellen, enthält ProNest am Anfang

des Teileprogramms den Befehl G59 V509 Fxxxxx. Dieser Befehl teilt der CNC und der XPR mit,

welcher Datensatz in der Schneidtabellendatenbank für dieses Teileprogramm verwendet werden

soll. Der Datensatz enthält alle Prozessparameter, die von der CNC und der XPR zur Ausführung

des Teileprogramms benötigt werden, einschließlich aller Prozessparameter für das Schneiden,

Markieren und/oder True Hole (falls zutreffend).

Vergewissern Sie sich, dass die folgenden Programmcode-Einstellungen

auf dem Bildschirm „Schneiden“ in Phoenix aktiviert sind

(Konfigurationen > Schneiden): EIA G59 Code überschreiben,

Prozessauswahl überschreiben, EIA Schnittfugen überschreiben

und EIA F-Code überschreiben.

Zum Beispiel: G59 V509 F11189

In diesem Beispiel teilt der Befehl V509 der CNC und der XPR mit, den Datensatz 11189

(80 A O2/Luft) in der Schneidtabellendatenbank dieses Teileprogramms zu verwenden.

Wenn die CNC den Befehl M07 (Schneiden ein) im Teileprogramm liest, sendet die

CNC die Datensatznummer 11189 an die XPR. Die XPR lädt dann die zugehörigen

Schneidprozessparameter aus Datensatz Nummer 11189. Gleichzeitig lädt die CNC

die Parameter des Schneidprozesses aus Datensatz Nr. 11189. Die Prozessparameter

sind wie folgt:

Lichtbogen-Spannung

Schneidstrom

Schneidhöhe

Ein Bediener kann diese Prozessparameter an der CNC nicht

überschreiben. Um Prozessparameter zu überschreiben, müssen die

Änderungen in der Schneidtabelle in ProNest vorgenommen werden.

Siehe

Tabelle 8 auf Seite 34 für weitere Informationen.

Schnittgeschwindigkeit

Gastyp und Durchflussmenge

Schnittfuge

Lochstechhöhe

Lochstechzeit

Transferhöhe

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 32

Prozess überschreiben

Ein einzelner G59 V509 Fxxxxx-Befehl im Teileprogramm füllt die XPR-Prozessauswahlfelder

automatisch aus.

Ein Überschreibungscode in der Zeile M07

im Teileprogramm ändert diese Werte.

Um ein XPR-Teileprogramm zu ändern, ändern Sie die Schneidtabelle in ProNest (oder einer

anderen CAM-Software) und geben Sie das geänderte Teileprogramm für die Verwendung

in Phoenix aus.

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Überschreibungscodes

Wenn Sie die Prozessparameter für Schneiden, Markieren oder True Hole in einem Datensatz

in der Schneidtabellendatenbank ändern müssen, nehmen Sie die Änderungen in ProNest vor.

Diese Modifikationen werden als Prozess-Überschreibungen bezeichnet. Wenn Sie das neue

Teileprogramm aus ProNest ausgeben, zeigt ProNest an, dass der Prozess mit den Codes in Tabelle

8 auf Seite 34 überschrieben wird.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 33

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Tabelle 8 – Prozessparameter-Überschreibungscodes

Überschreibungscode Beschreibung

AVO Lichtbogen-Spannung überschreiben

AVD Override der Lichtbogen-Spannungs-Verzögerung*

CCO Schneidstrom überschreiben

CHT Schneidhöhe überschreiben

MAF Misch-Argon-Durchfluss überschreiben

MHF Misch-H2-Durchfluss überschreiben

MNF Misch-N2-Durchfluss überschreiben

PCF Plasmaschnitt-Durchfluss überschreiben

PHT Lochstechhöhe überschreiben**

PTO Lochstechzeit überschreiben

SCF Sekundärgas-Durchfluss überschreiben

SPF Sekundärgas-Lochstech-Durchfluss überschreiben

THT Transferhöhe überschreiben**

* Auch als Verzögerung der automatischen Spannungssteuerung (AVC) bezeichnet.

** Siehe Lochstechhöhe- und Übertragungshöhe-Überschreibungen.

ProNest enthält diese Prozessüberschreibungscodes in der M07-Befehlszeile. Dies teilt Phoenix

und der XPR mit, welcher Standardwert aus dem Schneidtabellenaufzeichnung mit dem

angegebenen Wert überschrieben werden soll.

Zum Beispiel: M07 AVO116

In diesem Beispiel wird davon ausgegangen, dass die für diesen Prozess im

Schneidtabellen-Datensatz angegebene Standardlichtbogen-Spannung 118 ist. Die

AVO116-Prozessparameterüberschreibung im Teileprogramm teilt Phoenix und der XPR mit,

dass eine Lichtbogen-Spannung von 116 anstelle von 118 verwendet werden soll.

Prozessüberschreibungen, die auf die M07-Zeile angewendet werden, bleiben

M07-Befehl

in Kraft, der die Werte für die Schneidtabellenwerte neu lädt.

bis zum nächsten

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 34

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Lochstechhöhe- und Übertragungshöhe-Überschreibungen

Lochstechhöhe und Übertragungshöhe werden in der XPR-Schneidtabelle als absolute Werte

(in Zoll oder Millimeter) definiert. Bei XPR sind die Überschreibungen für Lochstechhöhe und

Übertragungshöhe unabhängig von der Schneidhöhe.

Beispiel: M07 CHT0.5 THT0.25 = Schneiden ein, verwenden Sie eine Schneidhöhe von 0.5 Zoll

und eine Transferhöhe von 0.25 Zoll

In diesem Beispiel werden CHT- und THT-Überschreibungswerte anstelle der Schneid- und

Transferhöhenwerte aus der Schneidtabellenaufzeichnung verwendet, auf die in der G59-Zeile

verwiesen wird. Da PHT nicht in der M07-Zeile enthalten ist, wird der Wert für die Lochstechhöhe

aus der Schneidtabellenaufzeichnung verwendet, auf den in der G59-Zeile verwiesen wird.

Markierungscodes

Um Phoenix und der XPR mitzuteilen, dass die Parameter für den Schneidprozess mit den

Parametern für den Markierungsprozess aus dem Datensatz für die Schneidtabelle überschrieben

werden sollen, enthält ProNest in der Befehlszeile M07 (Schneiden ein) den Code N2 (Stickstoff)

oder AR (Argon).

Zum Beispiel: M07 N2 oder M07 AR

Außerdem gibt ProNest die Markierungsgeschwindigkeit als FWert Code nach dem M07

(Schneiden ein) an. Die Markierungsgeschwindigkeit kann der Wert aus der Schneidtabelle

oder ein Überschreibungswert sein, wenn Sie in ProNest in der Schneidtabelle eine

Markierungsgeschwindigkeit-Überschreibung angegeben haben.

Zum Beispiel:

M07 N2

F250.

Wenn Sie Text markieren, siehe auch Wählen Sie Start, um das

Plasmaschneiden mit XPR fortzusetzen. auf Seite 41.

Wenn für Ihr Teil eine Autogen-Pulver-Markierung mit älteren M09-Codes

erforderlich ist, siehe Seite 41.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 35

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

True Hole-Codes

Um Phoenix und der XPR mitzuteilen, dass die Parameter für den Standard-Schneidprozess

mit den Parametern für den True Hole-Schneidprozess aus dem Datensatz für die Schneidtabelle

überschrieben werden sollen, enthält ProNest in der Befehlszeile M07 (Schneiden ein) den

TH-Code.

Zum Beispiel: M07 TH

Dies zeigt an, dass die True Hole-Schneidprozessparameter aus der Schneidtabellenaufzeichnung

sowie die Phoenix-True Hole-Parameter für alle True Hole-kompatiblen Kreise anstelle der

Standard-Schneidprozessparameter verwendet werden.

Neben der Verwendung der True Hole-Parameter in der Schneidtabelle

und in Phoenix wendet ein ProNest-Teileprogramm automatisch

unterschiedliche Geschwindigkeiten über mehrere Lochsegmente an,

um die True Hole-Technik zu vervollständigen.

Interne Kontur-Codes

Für Teile mit Innenkonturen wie Schlitze, Lichtbogen oder Löcher, die nicht True Hole-kompatibel

sind, fügt ProNest in der Befehlszeile M07 (Schneiden ein) den O2S-Code ein. Der O2S-Code

weist Phoenix und die XPR an, die Standardparameter des Schneidprozesses mit den Parametern

des O2/O2-Schneidprozesses aus der Schneidtabellenaufzeichnung zu überschreiben.

Zum Beispiel: M07 O2S

Beispiel für ein ProNest-Teileprogramm

Das folgende ist ein Beispiel für ein ProNest-Teileprogramm für eine XPR.

G59 V509 F11420

(130 A O2/Luft)

G41

M07 AVO132 THT0.25

M51

F80.

G03X0. 7071Y0. 7072I0. 3536J0. 3536

G02I1. 5556J1. 5556

M50

M50H-0. 035

G03X-0. 3536I-0. 1768J-0. 1768

M08

G40

M51

M19

M02

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 36

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Unterschiede zwischen XPR und HPRXD ProNest-Teileprogrammen

Wenn Sie über ein ProNest-Teileprogramm verfügen, das für eine HPRXD

erstellt wurde, empfiehlt Hypertherm dringend, ein neues Teileprogramm

speziell für XPR zu erstellen.

Es gibt viele Unterschiede zwischen den XPR- und HPRXD-Schneidtabellen. Daher gibt

es viele Unterschiede zwischen einem ProNest-Teileprogramm, das für eine XPR und einem

ProNest-Teileprogramm, das für eine HPRXD erstellt wurde. Die Hauptunterschiede betreffen

Folgendes:

Prozessauswahl

Markieren

True Hole

Überschreibungen

Übertragungshöhe und Lochstechhöhe

Jeder wird im Folgenden kurz beschrieben. Ausführliche Informationen zu den für die

Teileprogrammierung verwendeten Codes finden Sie in der Referenz für EDGE Connect

Programmer Reference (EDGE Connect-Programmierer) (809550).

Prozessauswahl

Bei XPR-Schneidtabellen verwendet die Prozessauswahl eine einzige Codezeile im Teileprogramm.

Zum Beispiel:

G59 V509 F11189

Dieser Befehl teilt der CNC und der XPR mit, welcher Datensatz in der Schneidtabellendatenbank

für dieses Teileprogramm verwendet werden soll. Die Aufzeichnung enthält die Parameter für

Brennertyp, Materialtyp, Schneidstrom, Gas und Materialstärke. Somit gibt dieser Befehl alle

diese Parameter gleichzeitig an.

Bei HPRXD-Schneidtabellen verwendet die Prozessauswahl mehrere Zeilen „V5xx“-Code

im Teileprogramm, um die Parameter für Brennertyp, Materialtyp, Schneidstrom, Gas und

Materialstärke festzulegen. Zum Beispiel:

G59 V502 F34

G59 V503 F1.00

G59 V504 F130

G59 V505 F2

G59 V507 F33

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 37

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Markieren

Bei XPR-Schneidtabellen wird für die Auswahl des Markierungsprozesses der N2- oder AR-Code

in der Zeile M07 (Schneiden ein) des Teileprogramms verwendet. Zum Beispiel:

G59 V509 F11189

...

M07 N2

...

M08

Bei HPRXD-Schneidtabellen werden für die Markierung mehrere Codezeilen im Teileprogramm

verwendet, einschließlich markierungsspezifischer Codes. Zum Beispiel:

G59 V525 F27

...

M36 T3

...

M09

...

M10

Beachten Sie, dass die in HPRXD-Teileprogrammen verwendeten Markierungscodes nicht

in XPR-Teileprogrammen verwendet werden. Siehe Tabelle 9 für weitere Informationen.

Tabe l le 9 – Markierungscode-Unterschiede zwischen einer XPR und einer HPRXD

Code

M36 T1 (Plasma 1 Prozess auswählen) Schneiden und Markieren Schneiden

M07 (Schneiden ein) Schneiden und Markieren Schneiden

M08 (Schneiden aus) Schneiden und Markieren Schneiden

M36 T3 (Markierung 1 Prozess auswählen) Nicht verwendet Markieren

M09 (Markierung 1 aktivieren) Nicht verwendet Markieren

M10 (Markierung 1 deaktivieren) Nicht verwendet Markieren

Beim Markieren mit einer XPR unter Verwendung eines

HPRXD-Teileprogramms interpretiert Phoenix die älteren

Markierungscodes automatisch korrekt, ohne die Codes

im Teileprogramm sichtbar zu ändern, wenn Sie die folgenden

Programmcode-Einstellungen auf dem Bildschirm „Schneiden“

in Phoenix deaktivieren (Konfigurationen > Schneiden):

EIA G59 Code überschreiben, Prozessauswahl überschreiben,

EIA Schnittfugen überschreiben und EIA F-Code überschreiben.

Mit einer XPR,

verwendet für ...

Mit einer HPRXD,

verwendet für ...

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 38

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

True Hole

Bei XPR-Schneidtabellen verwendet die True Hole-Prozessauswahl den TH-Code in der

Zeile M07 (Schneiden ein) des Teileprogramms. Zum Beispiel:

G59 V509 F11189

...

M07 TH

Bei HPRXD-Schneidtabellen verwendet die True Hole-Prozessauswahl mehrere Zeilen

„V5xx“-Code im Teileprogramm. Zum Beispiel:

G59 V502 F34

G59 V503 F1.99

G59 V504 F130

G59 V505 F2

G59 V507 F33

Zusätzlich wird in einem HPRXD-Teileprogramm mit True Hole „eine Geschwindigkeit“ auf das

Loch angewendet. Bei einem XPR-Teileprogramm mit True Hole werden unterschiedliche

Geschwindigkeiten auf mehrere Segmente des Lochs angewendet.

Überschreibungen

Bei XPR-Schneidtabellen verwenden Prozessparameterüberschreibungen einen

Überschreibungscode in der Zeile „M07 (Schneiden ein)“ im Teileprogramm. Zum Beispiel:

G59 V509 F11189

...

M07 AVO116 THT0.25

Bei HPRXD-Schneidtabellen verwenden Überschreibungen „V6xx“-Codes im Teileprogramm.

Zum Beispiel:

G59 V502 F34

G59 V503 F1.00

G59 V504 F130

G59 V505 F2

G59 V507 F33

...

G59 V600 F125

M07

ProNest verwendet weiterhin die Überschreibungscodes für die

Höhensteuerung V600 und V607, wie sie in XPR-Teileprogrammen

benötigt werden, die für das Phasenschneiden erstellt wurden. Bei

einer XPR werden jedoch keine anderen „V6xx“-Überschreibungscodes

unterstützt.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 39

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Lochstechhöhe und Übertragungshöhe

Bei XPR sind die Lochstechhöhe- und Übertragungshöhe-Überschreibungen unabhängig von

der Schneidhöhe. Lochstechhöhe und Übertragungshöhe werden in den XPR-Schneidtabellen und

auf dem Prozessbildschirm in Phoenix nur als absolute Werte (in Millimetern oder Zoll) angegeben.

Beispiele für Teileprogrammcodes finden Sie unter Seite 35.

Bei HPRXD werden die Werte für Lochstechhöhe und Übertragungshöhe mit 50 % bis 400 % der

Schneidhöhe angegeben. Zum Beispiel:

G59 V602 F200 = Den Lochstechhöhenfaktor von Plasma 1 auf 200 % der Schneidhöhe

einstellen

G59 V604 F75 = Den Transferhöhenfaktor von Plasma 1 auf 75 % der Schneidhöhe einstellen

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 40

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

Anhang B: Autogen-Pulver-Markierung

Obwohl ältere Teileprogramme mit CAM-Software erneut veröffentlicht werden sollten, gibt es eine

manuelle Möglichkeit, ein älteres Teileprogramm zu verwenden, um M09-Codes mit Autogen-Pulver

zu kennzeichnen und M07-Codes mit XPR zu schneiden. Befolgen Sie die Richtlinien und die

spezielle Reihenfolge der Schritte unten.

Richtlinien

CNC im manuellen Betrieb steuern.

Verwenden Sie die Funktion Vorschub zu Lochstich, um zuerst

alle Autogen-Pulver-Markierungen abzuschließen.

Es ist nicht möglich, vom Plasma-Modus in den Autogen-Modus

zu wechseln.

Mit Autogen-Pulver markieren und mit XPR schneiden

So verwenden Sie ein älteres Teileprogramm zum Markieren mit Autogen-Pulver und Schneiden

mit XPR:

1. Wenn sich das Teileprogramm im Modus Autogen befindet, drücken Sie Start und dann sofort

Stop, um das Programm anzuhalten.

2. Wählen Sie Vorschub zu Lochstich und wählen Sie den ersten M09-Code-Lochstechpunkt

für die Autogen-Pulver-Markierung.

3. Wählen Sie Start, um die Autogen-Pulver-Markierung zu starten.

4. Sobald alle Markierungscodes für M09 vollständig sind, wählen Sie sofort Stop,

um das Teileprogramm anzuhalten.

Wenn Sie zu lange warten, um das Programm zu unterbrechen, werden

die M07-Codes für das Plasmaschneiden im Autogen-Modus anstelle des

Plasmamodus geschnitten.

5. Wählen Sie im Hauptbildschirm „Schnittmodus ändern“ und dann Plasma.

6. Wählen Sie die Schaltfläche Vorschub zu Lochstich, um die erste M07-Lochstechung

im Teileprogramm zu überspringen.

7. Wählen Sie Start, um das Plasmaschneiden mit XPR fortzusetzen.

EDGE Connect Nachtrag zur Bedienungsanleitung 809900DE 41

Anhang C: Optionen für Text-Markierung

Markieren Sie direkt auf der CNC

oder mit ProNest?

Möchten Sie nicht englischen

Text markieren?

B

e

d

a

r

f

e

s

e

i

n

e

s

a

s

y

n

c

h

r

o

n

e

n

S

t

o

p

p

s

b

e

i

m

M

a

r

k

i

e

r

e

n

?

Verwenden Sie ProNest

CNC?

ProNest CNC unterstützt

kein Markieren

Verwenden Sie Phoenix-TextmarkierungPhoenix Textmarkierungsoption bei ProNest

OK, um die Schnittgeometrie

zu glätten?

ProNest

Ja

Ja

Nein

Ja

Nein

Glättung deaktivieren

Glättung aktivieren

CNC

Nein

Nein

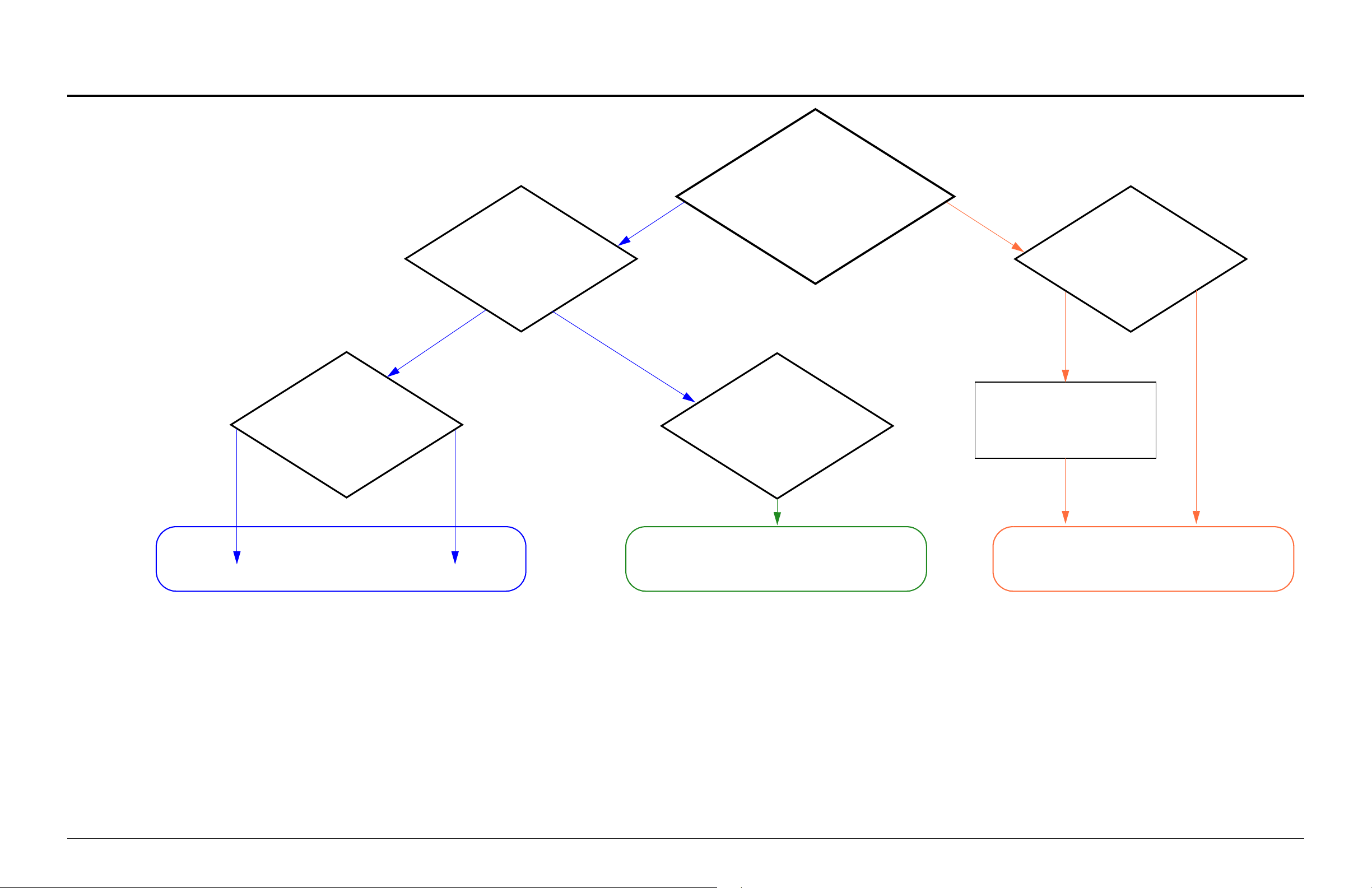

Um zu bestimmen, ob Sie den ProNest-Scribe-Text, die Phoenix Textmarkierungsoption

bei ProNest oder den Phoenix-Marker-Schriftgenerator verwenden, schauen Sie sich

das folgende Ablaufdiagramm an.

ProNest-Scribe-Text verwenden

Mit einer XPR auf einer EDGE Connect CNC schneiden und markieren

ProNest-Scribe-Text Phoenix Textmarkierung bei ProNest Verwenden Sie Phoenix-Textmarkierung

ProNest-Scribe-Text inbegriffen als einzelne Markierungsbewegungen im Ausgangscode. ProNest konvertiert während des Ausgangs den gesamten Scribe-Text

• CAD-Text importieren oder in der Advanced Edit anwenden

• Asynchroner Stopp wird bei Markierungsbewegungen unterstützt

• Unicode-Support

• Groß- oder Kleinschreibung

• Aktuelle Überschreibungen verfügbar