Page 1

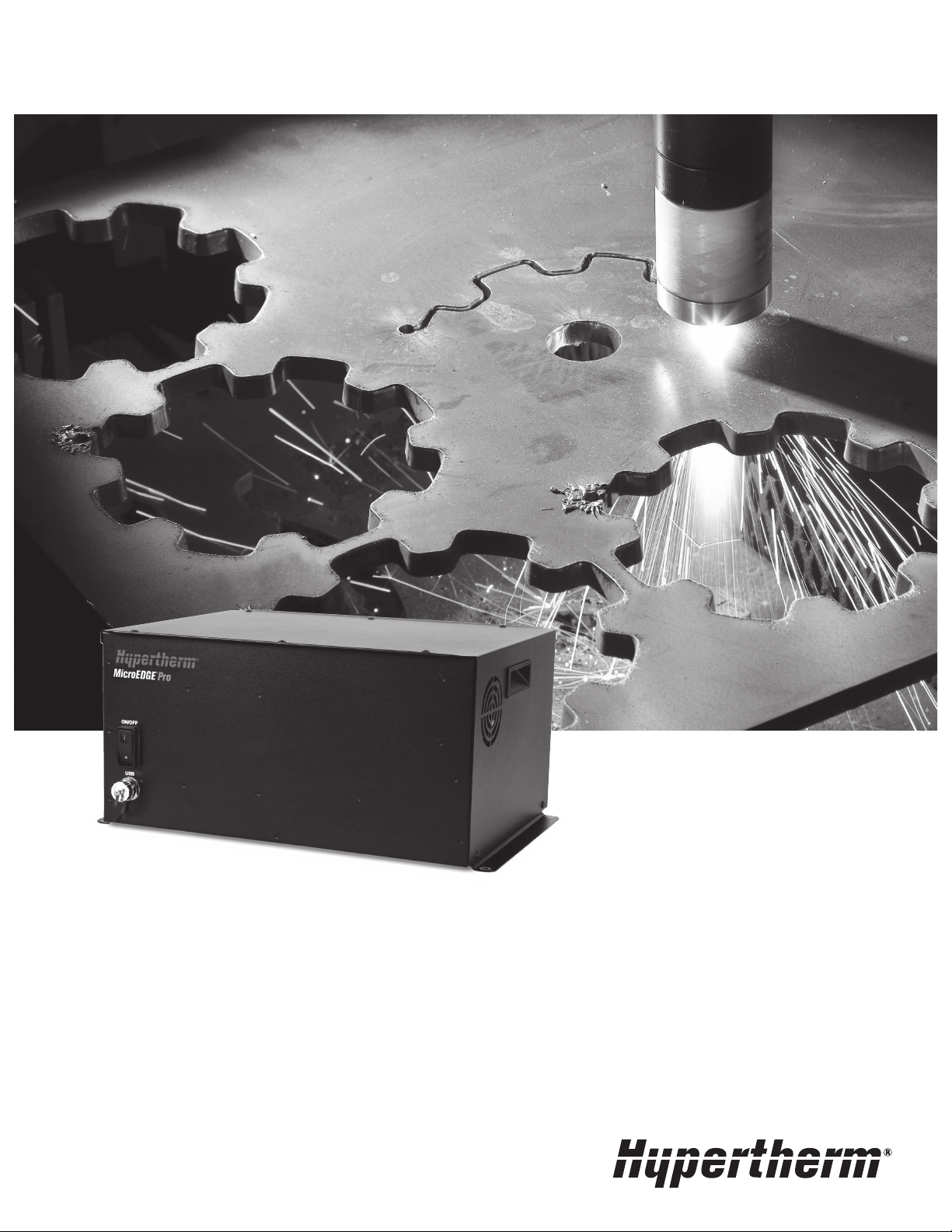

MicroEDGE® Pro

HyPath

Picopath

SERCOS II

SERCOS III

Formschneidsteuerung

Betriebsanleitung

807291 – Revision 1

Page 2

Page 3

MicroEDGE Pro

®

Formschneidsteuerung

Betriebsanleitung

Deutsch / German

Revision 1 – Mai 2013

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

© Copyright 2013 Hypertherm, Inc.

Alle Rechte vorbehalten

ArcGlide, EDGE, HPR, Hypertherm, MicroEDGE, Phoenix und Sensor sind Schutzmarken von Hypertherm, Inc.,

die in den Vereinigten Staaten und/oder anderen Ländern registriert sein können.

Page 4

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 301, South Building

495 ShangZhong Road

Shanghai, 200231

PR China

86-21-60740003 Tel

86-21-60740393 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP - Brasil

CEP 07115-030

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904 Centum Leaders Mark B/D,

1514 Woo-dong, Haeundae-gu, Busan

Korea, 612-889

82 51 747 0358 Tel

82 51 701 0358 Fax

07/18/12

Page 5

INHALT

Inhalt ............................................................................................................................................................................................... i

Sicherheit ................................................................................................................................................................................. S-1

Produktverantwortung ...................................................................................................................................................... PS-1

Ökologische Verantwortung ............................................................................................................................................ ES-1

Elektromagnetische Verträglichkeit (EMV) ............................................................................................................ EMC-1

Gewährleistung .....................................................................................................................................................................W-1

Spezifikationen .......................................................................................................................................................................1-1

Hauptfunktionen eines automatisierten Schneidsystems .................................................................................................................1-2

CNC ...................................................................................................................................................................................................1-3

Schneidtisch .....................................................................................................................................................................................1-3

Plasmaschneidsystem (PAC) ........................................................................................................................................................1-3

Steuerkasten ....................................................................................................................................................................................1-4

Antriebssystem .................................................................................................................................................................................1-4

Brennerhöhensteuerung (THC) ...................................................................................................................................................1-4

Autogenbrenner ...............................................................................................................................................................................1-4

Markierung ........................................................................................................................................................................................1-4

Übersicht über MicroEDGE Pro ............................................................................................................................................................1-5

Gemeinsame Merkmale .................................................................................................................................................................1-5

Systemoptionen ...............................................................................................................................................................................1-5

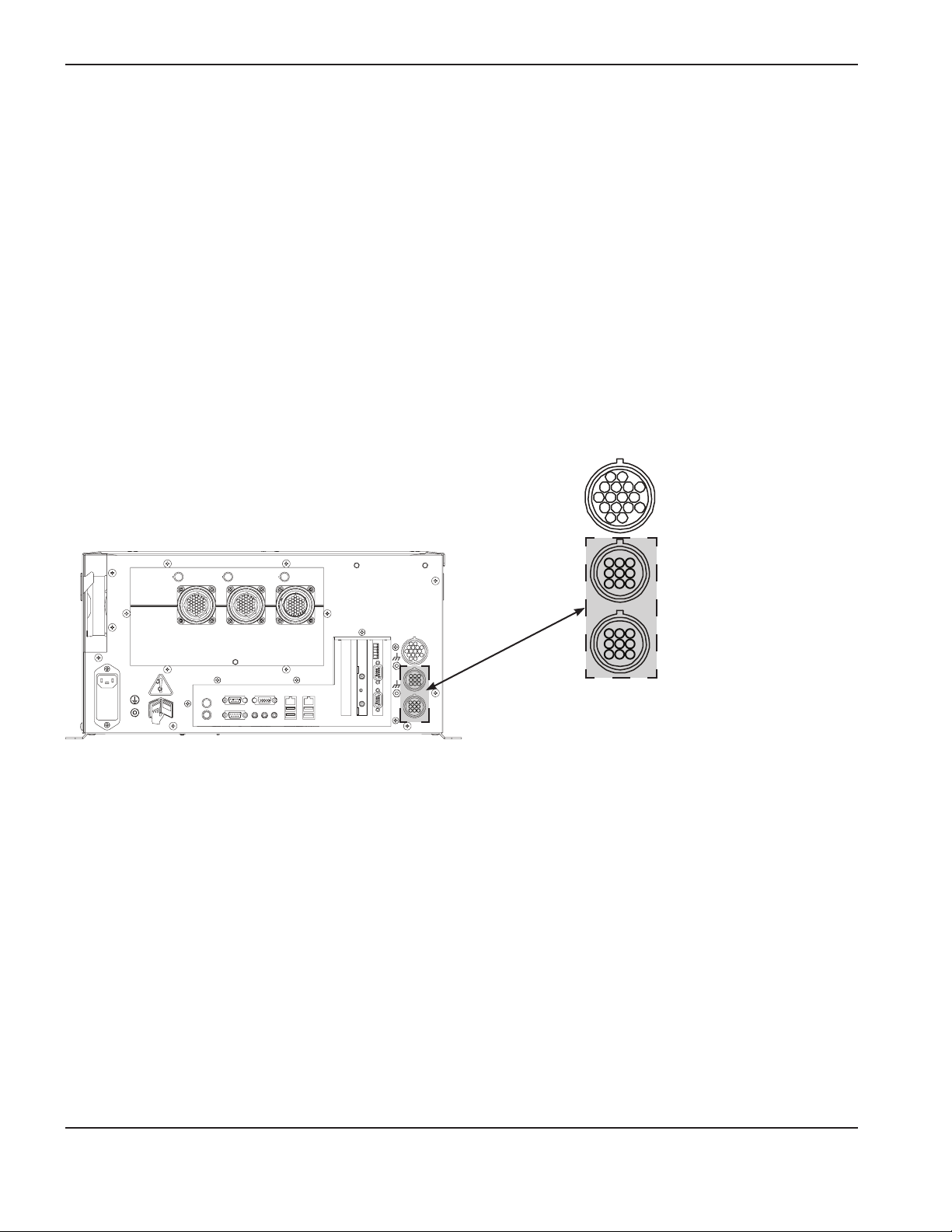

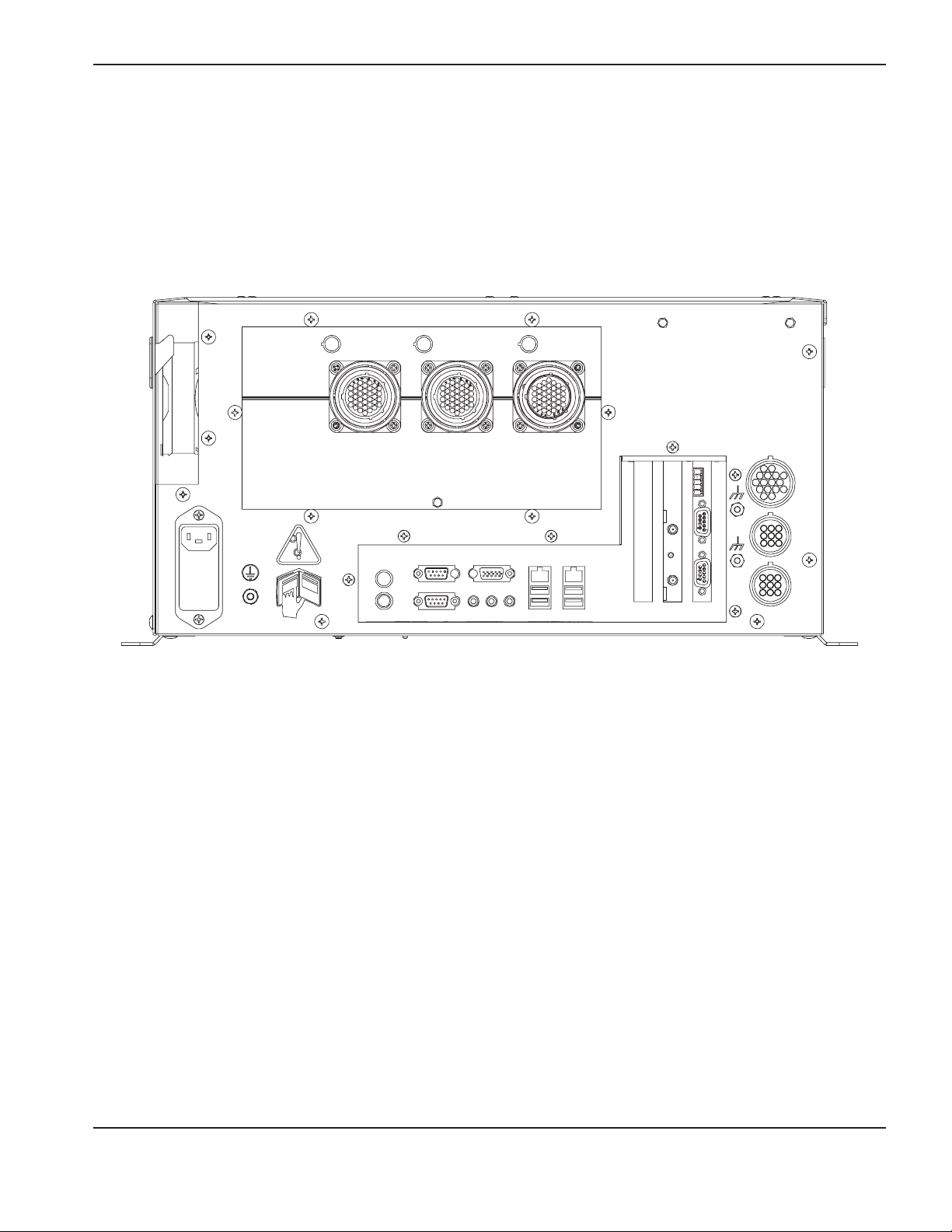

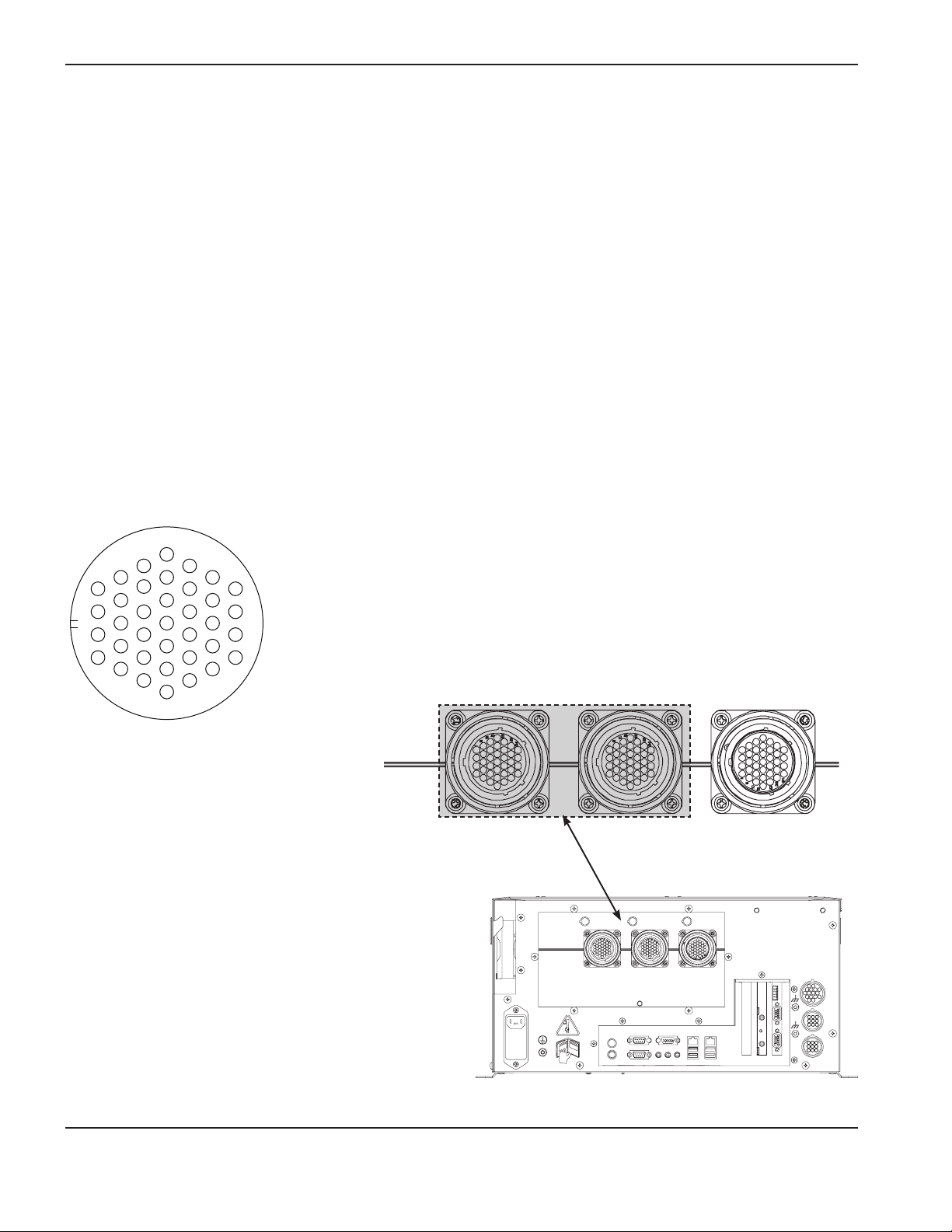

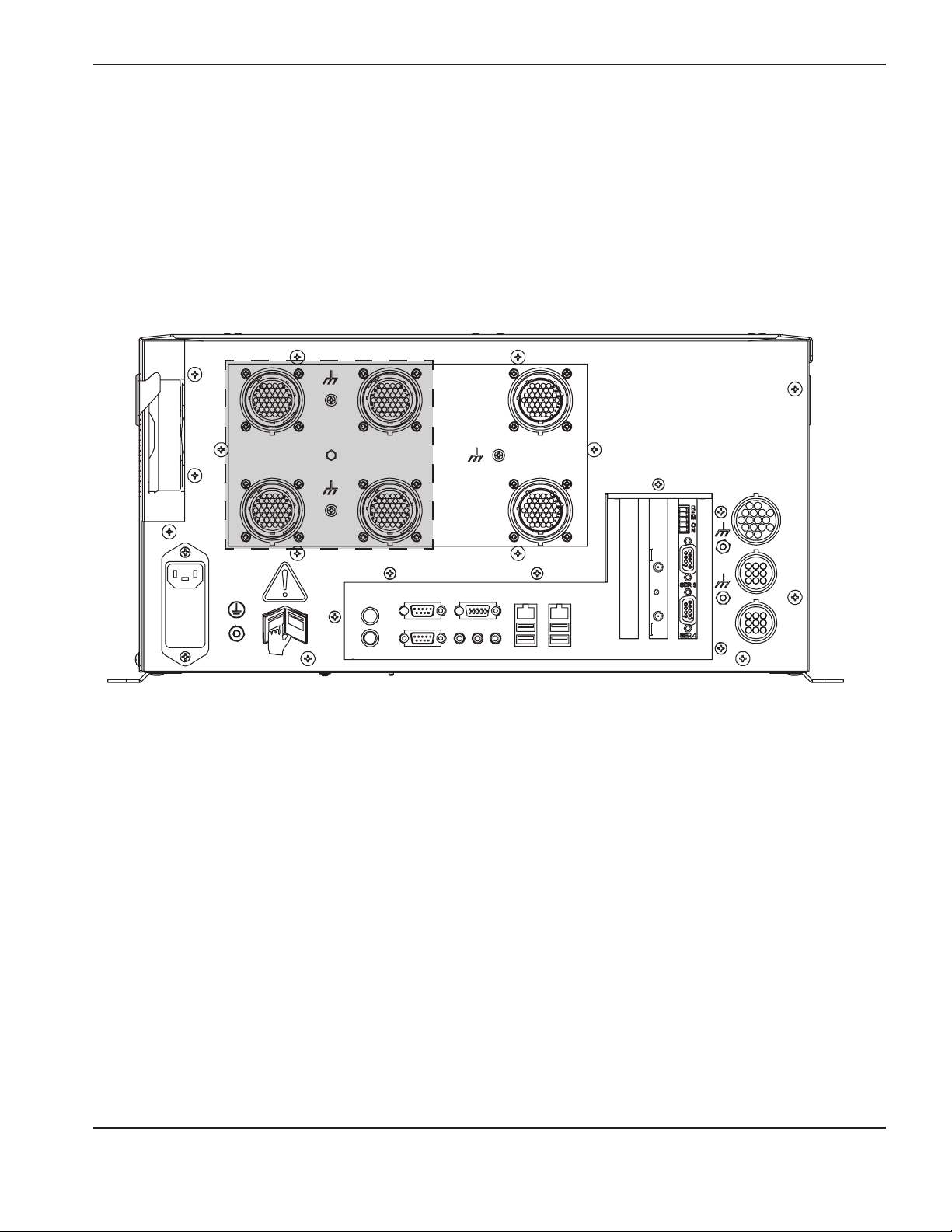

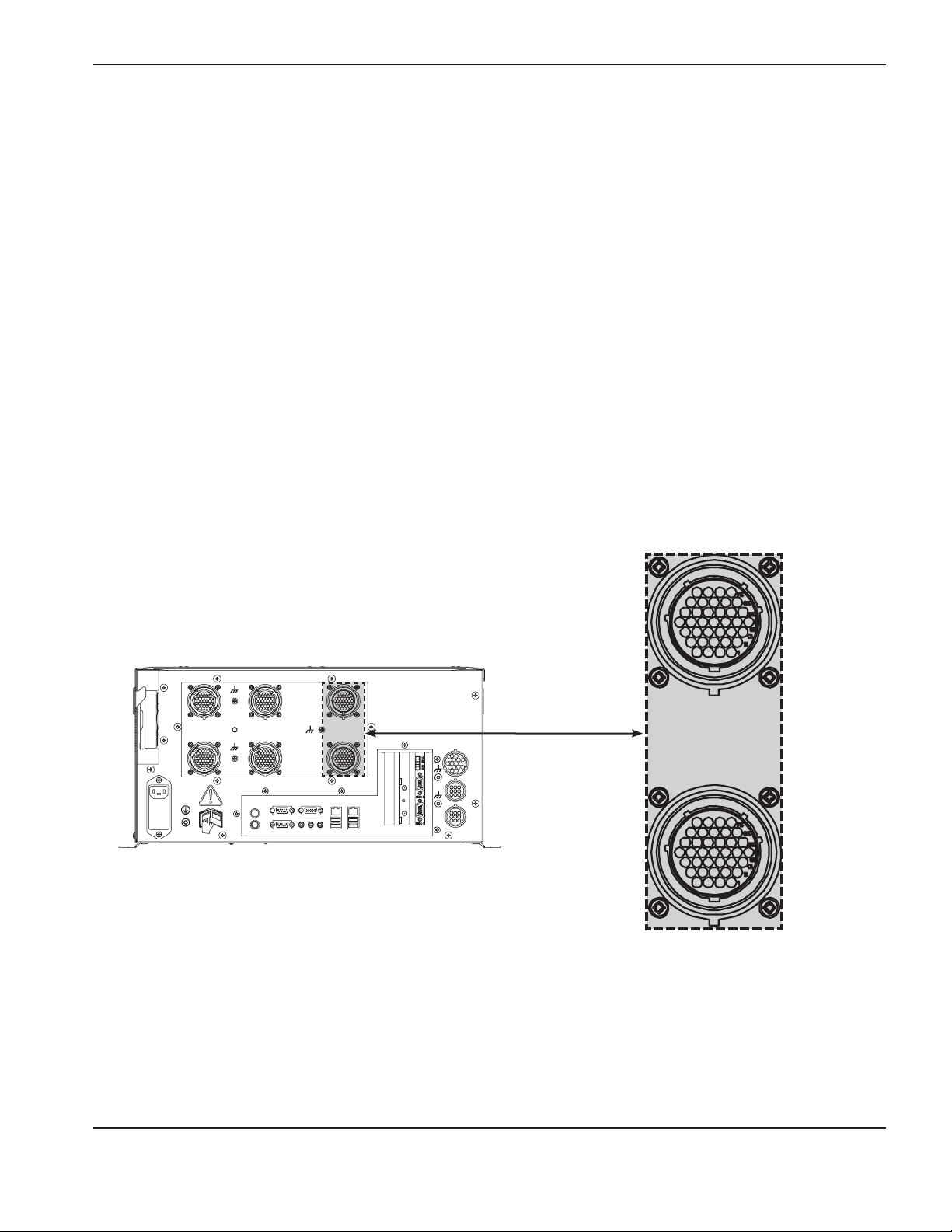

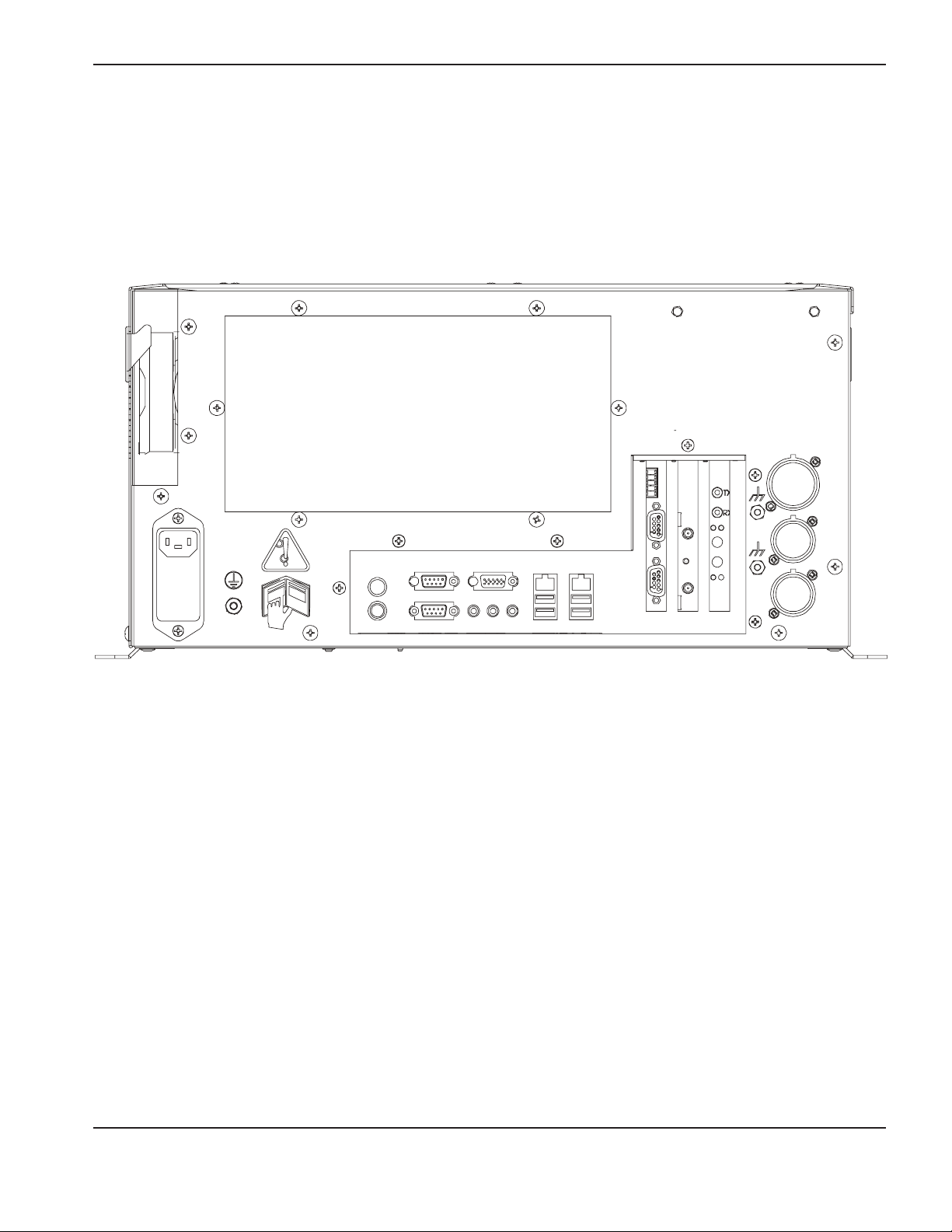

Rückseite ...........................................................................................................................................................................................1-6

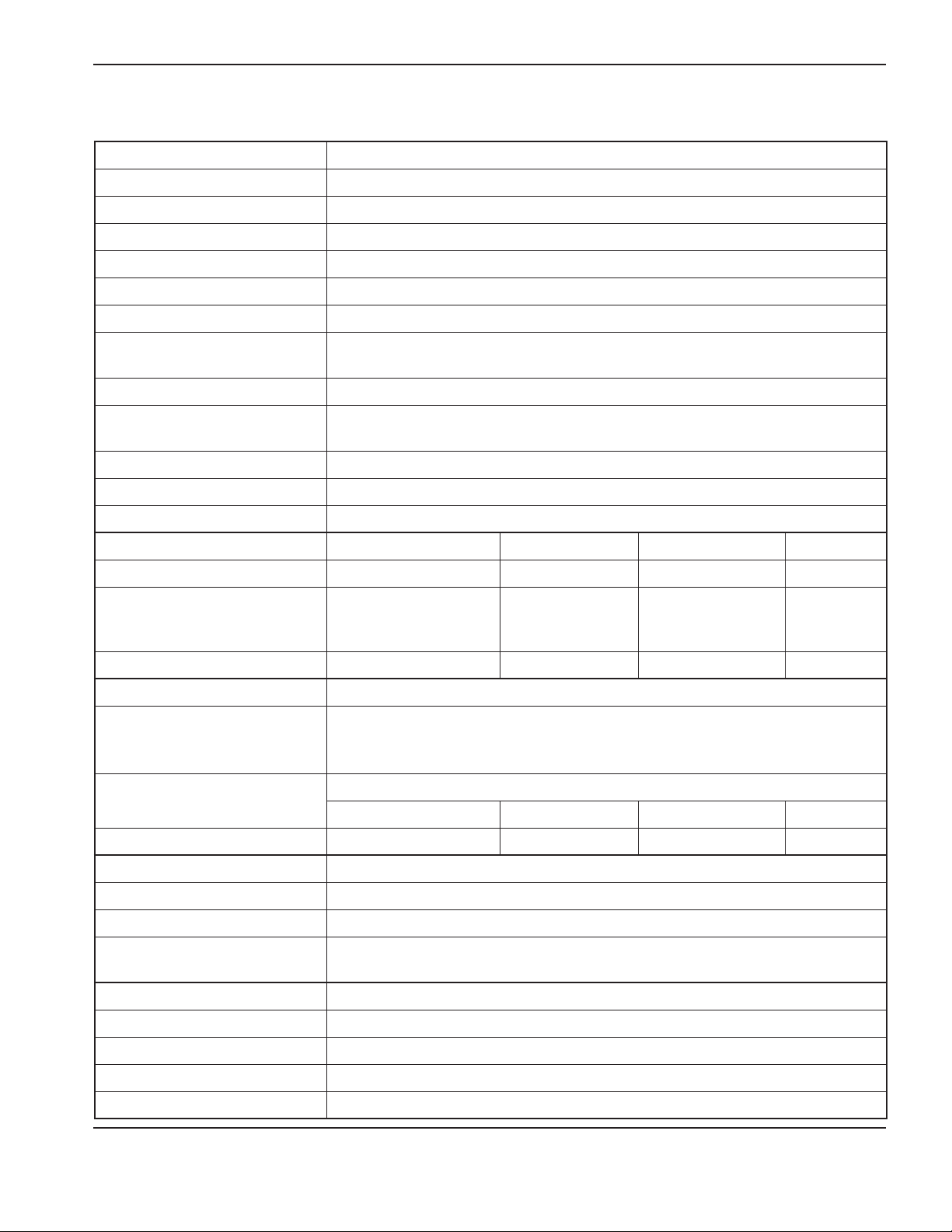

Gerätespezifikationen ...............................................................................................................................................................................1-7

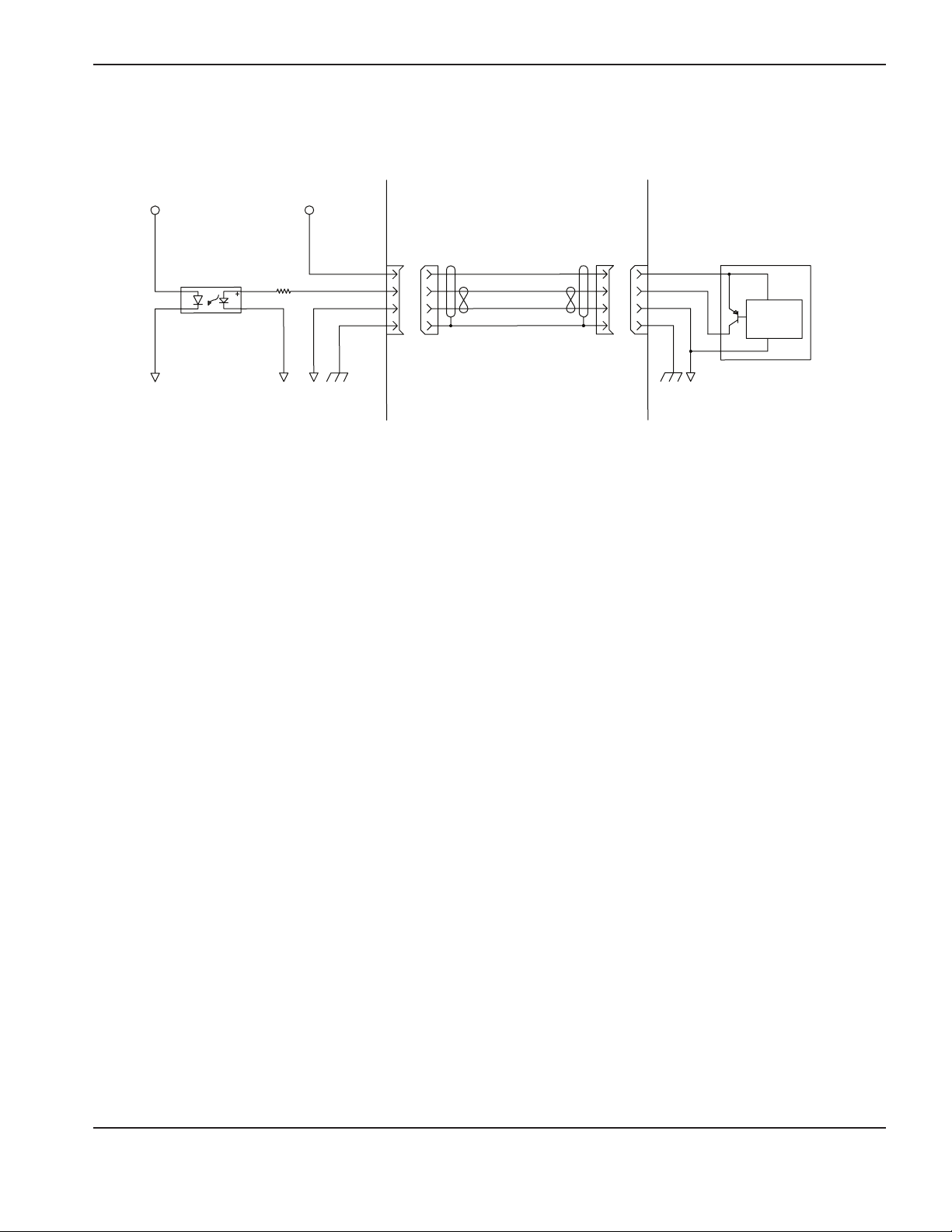

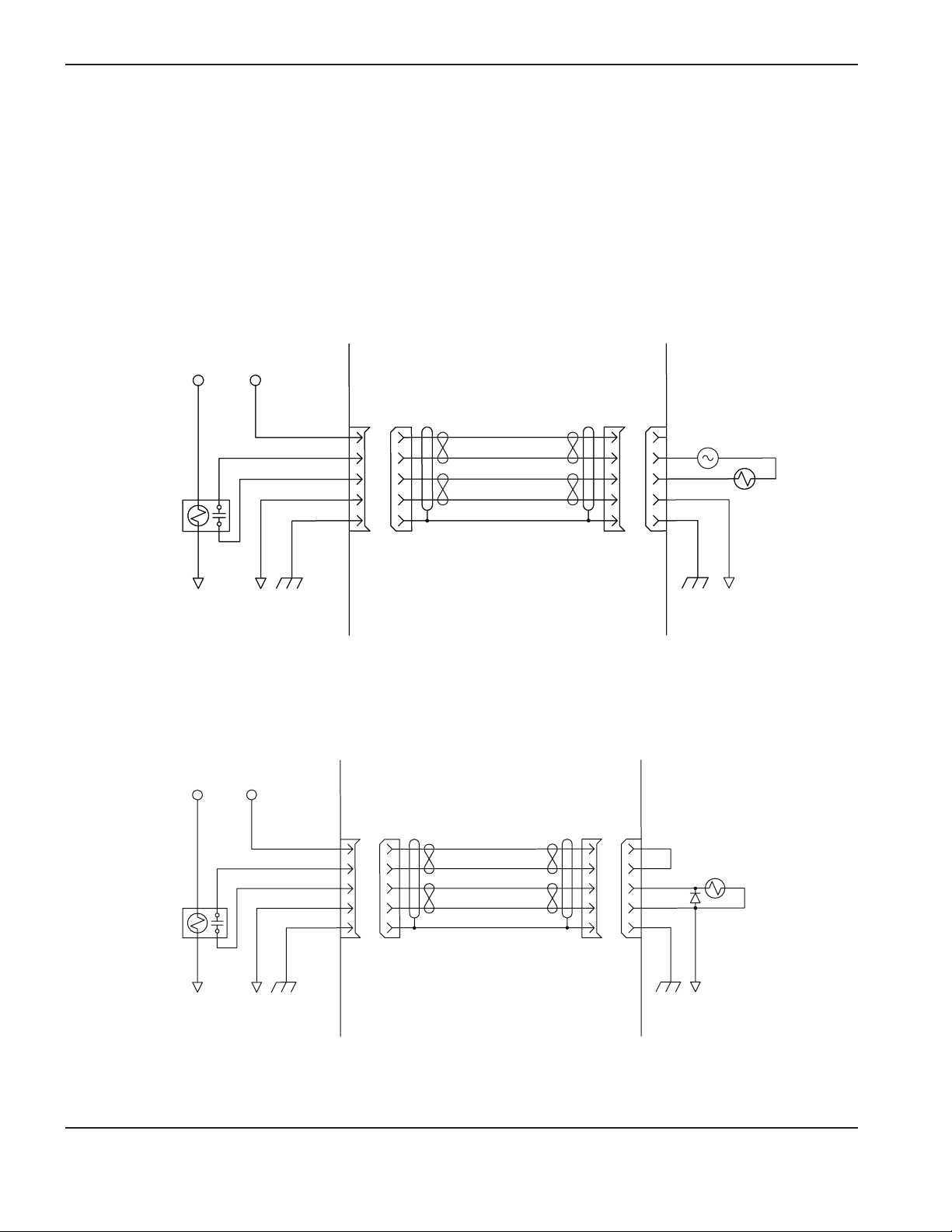

Konfigurationen der Maschinenschnittstelle ........................................................................................................................................1-8

HyPath-Konfiguration .....................................................................................................................................................................1-8

Picopath-Konfiguration ..................................................................................................................................................................1-9

SERCOS II-Konfiguration .......................................................................................................................................................... 1-10

SERCOS III-Konfiguration .........................................................................................................................................................1-11

Integrierte Sensor THC ...............................................................................................................................................................1-12

MicroEDGE Pro Betriebsanleitung 807291 Revision 1 i

Page 6

InhaltsverzeIchnIs

Anforderungen an ein sekundäres Gehäuse .................................................................................................................................... 1-13

Innentemperatur ............................................................................................................................................................................ 1-13

Luftzirkulation ................................................................................................................................................................................. 1-13

AC-Eingang ................................................................................................................................................................................... 1-13

Installation ................................................................................................................................................................................2-1

Wareneingangskontrolle ...........................................................................................................................................................................2-3

Reklamationen ............................................................................................................................................................................................2-3

Installationsanforderungen .......................................................................................................................................................................2-3

Aufstellung der Anlagenkomponenten ..................................................................................................................................................2-3

Montage der CNC .....................................................................................................................................................................................2-4

Anordnung der Befestigungslöscher auf der Unterseite der CNC .....................................................................................2-4

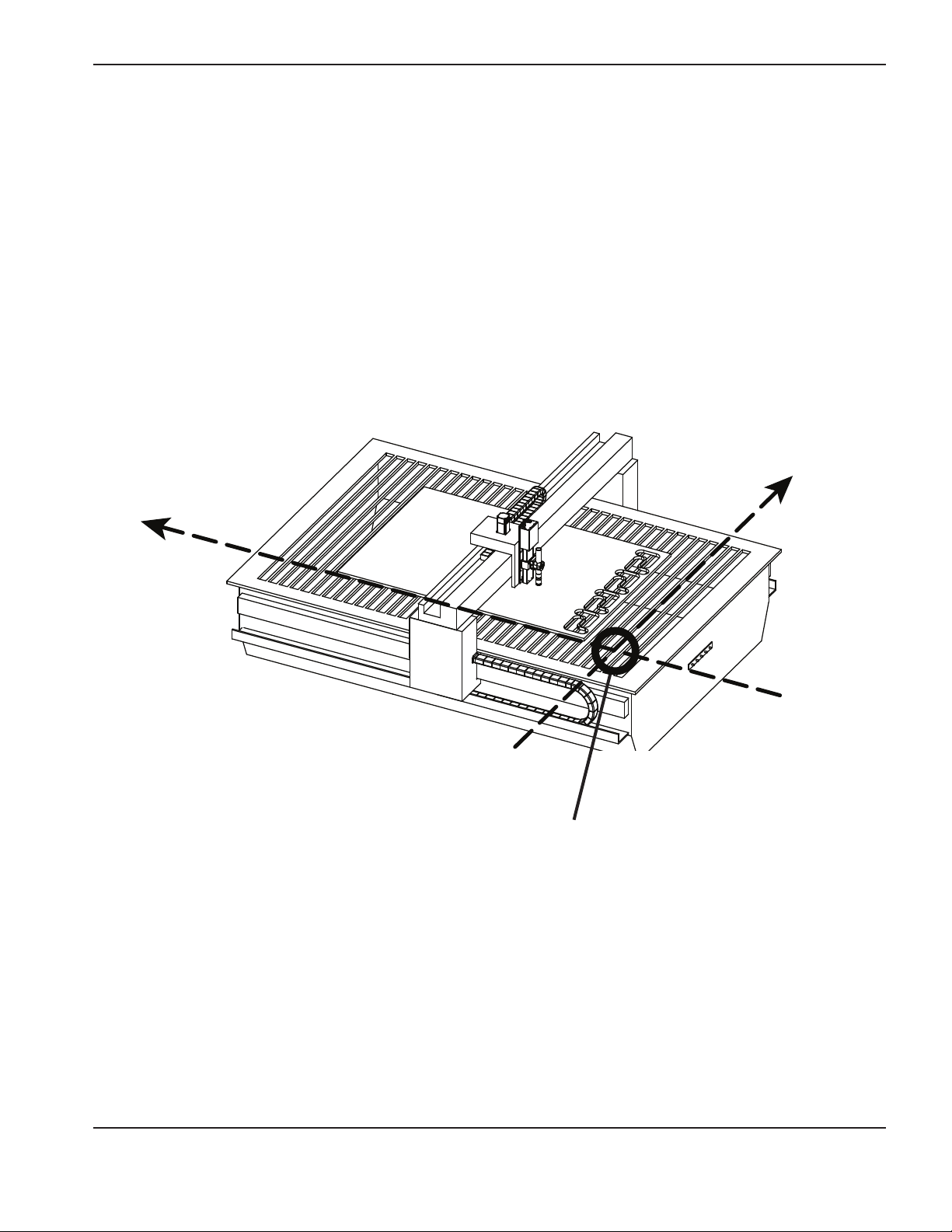

Konfiguration der X- und Y-Achse ..........................................................................................................................................................2-5

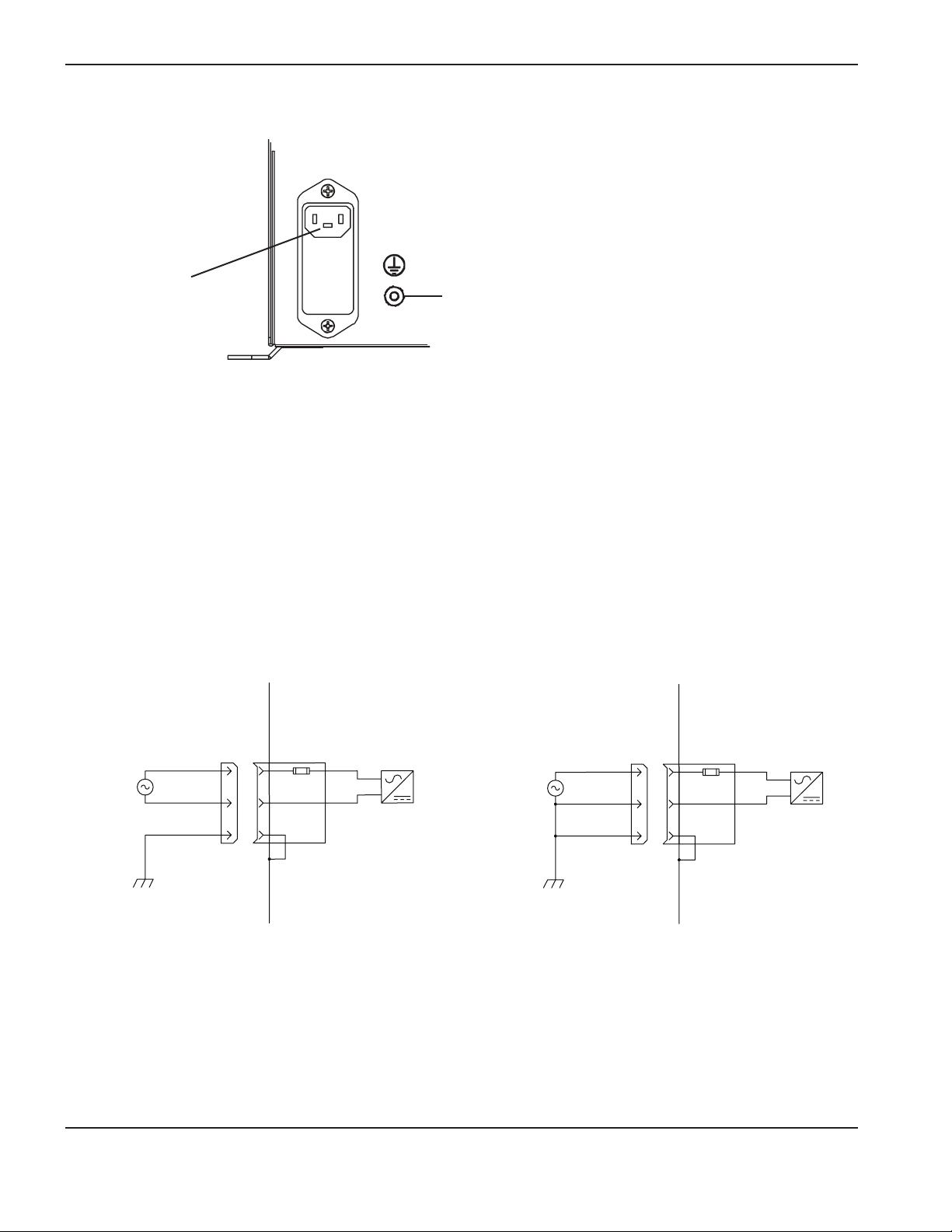

Wechselstrom .............................................................................................................................................................................................2-6

Netzkabel ...........................................................................................................................................................................................2-6

Gehäuseerdung..........................................................................................................................................................................................2-7

Schnittstellenanschlüsse ..........................................................................................................................................................................2-8

Hypernet-Schnittstelle ....................................................................................................................................................................2-8

LAN-Schnittstelle ............................................................................................................................................................................2-8

USB-Schnittstelle (5) .....................................................................................................................................................................2-8

Serielle Anschlüsse (4) ..................................................................................................................................................................2-8

VGA-Anschluss 1 ............................................................................................................................................................................2-8

Picopath-Anschlüsse ................................................................................................................................................................................2-9

Picopath-E/A-Anschlüsse .............................................................................................................................................................2-9

Picopath-E/A-Anschluss ............................................................................................................................................................ 2-10

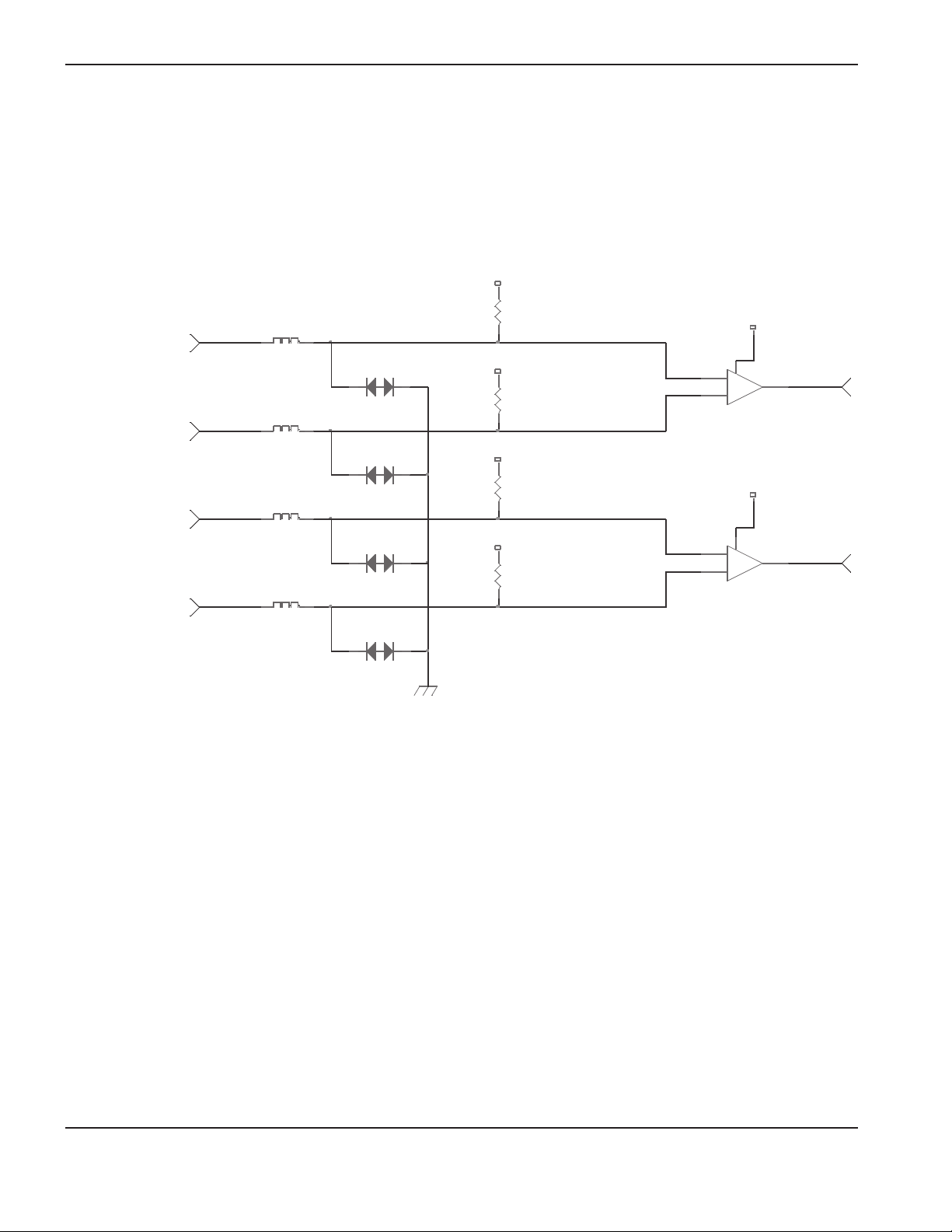

Beispiele für Picopath-E/A-Schaltkreise ................................................................................................................................2-11

Picopath-Antriebs-/Encoderanschlüsse ................................................................................................................................. 2-12

Picopath-Kontaktbelegungen für Servoantriebsanschlüsse ........................................................................................ 2-13

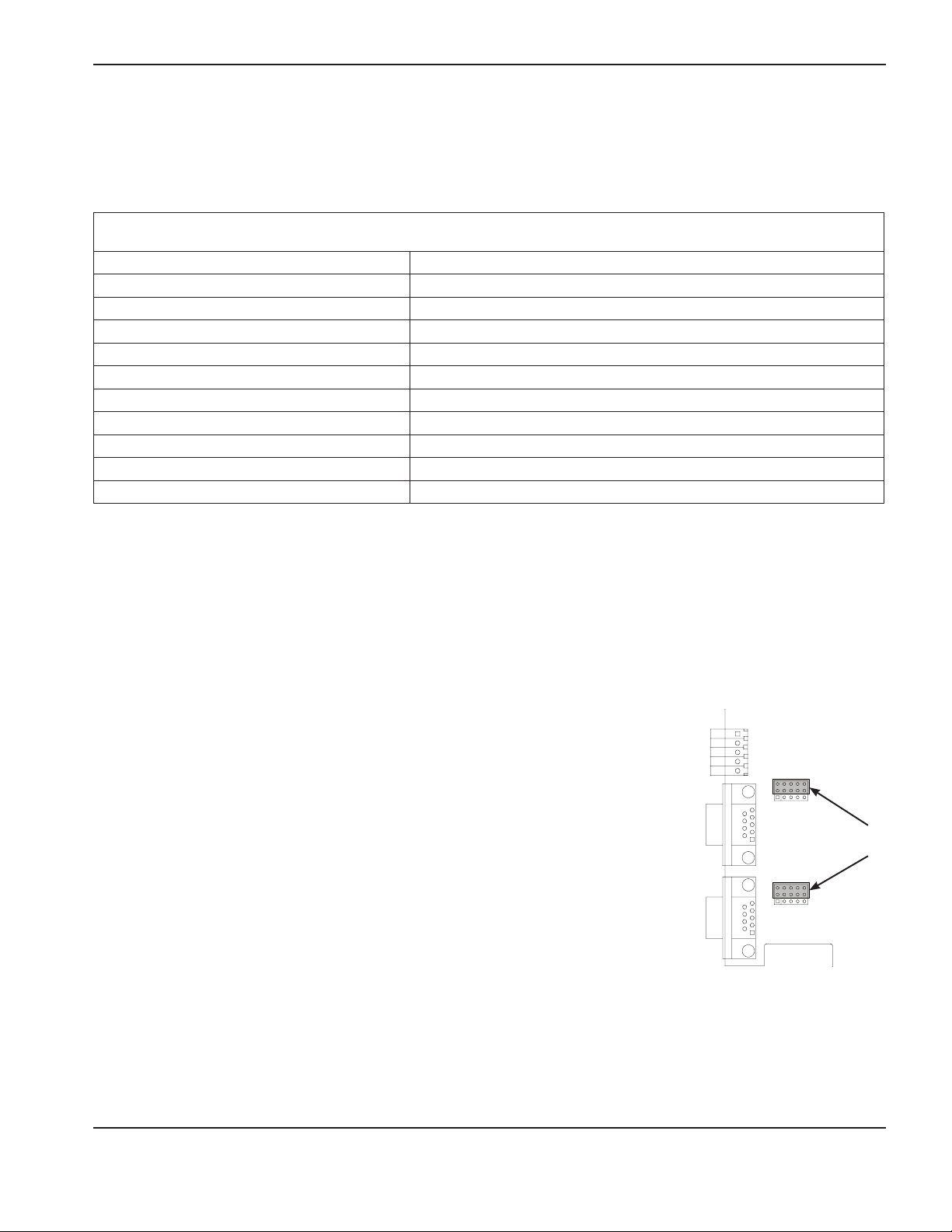

Spannungsoptionen für den Encoder auf der Picopath-Schnittstelle ........................................................................................ 2-14

Drahtbrückenoptionen für den Encoder .................................................................................................................................. 2-14

HyPath-Anschlüsse ................................................................................................................................................................................ 2-17

HyPath-E/A .................................................................................................................................................................................... 2-17

HyPath-Eingänge .........................................................................................................................................................................2-18

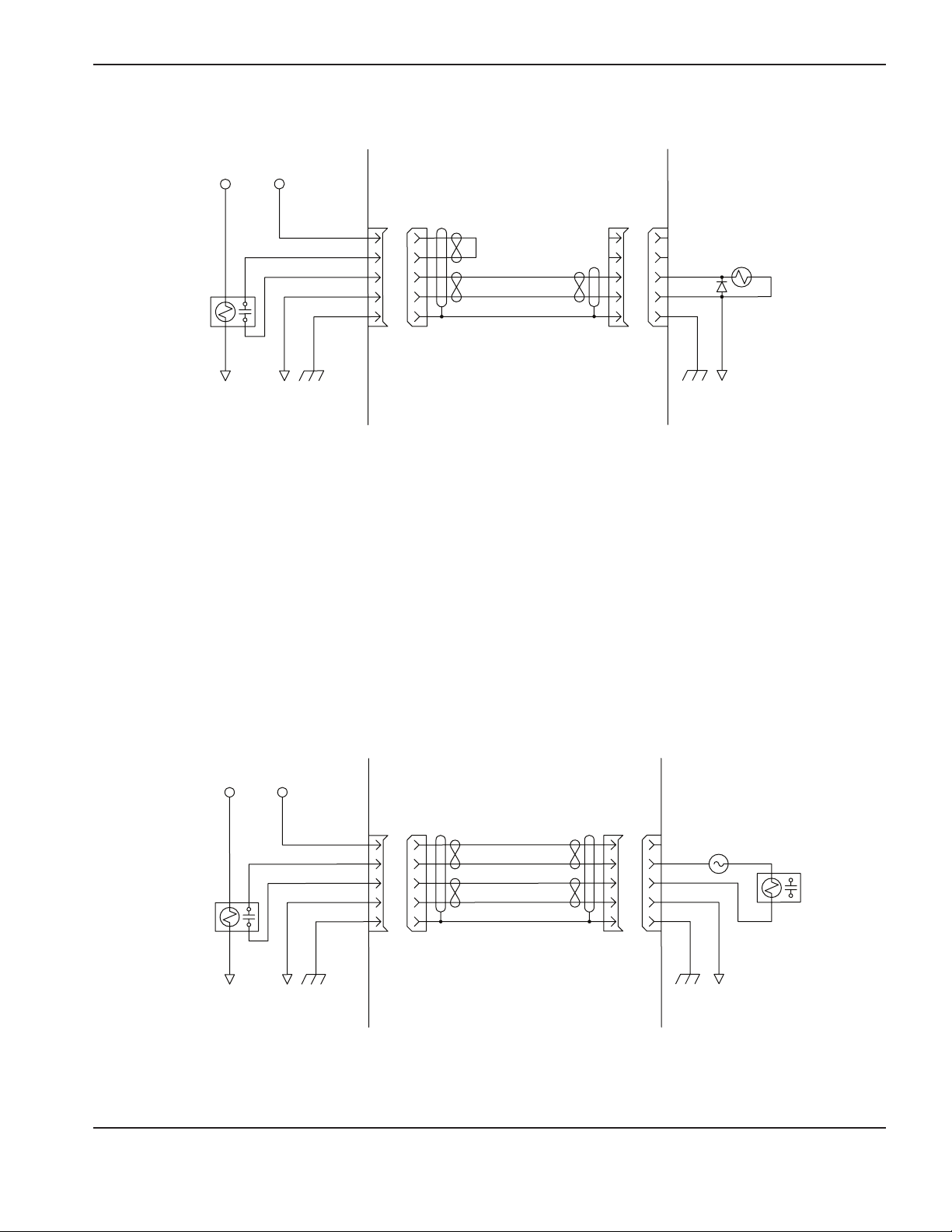

Beispiele für HyPath-Eingangsschaltkreise ......................................................................................................................2-18

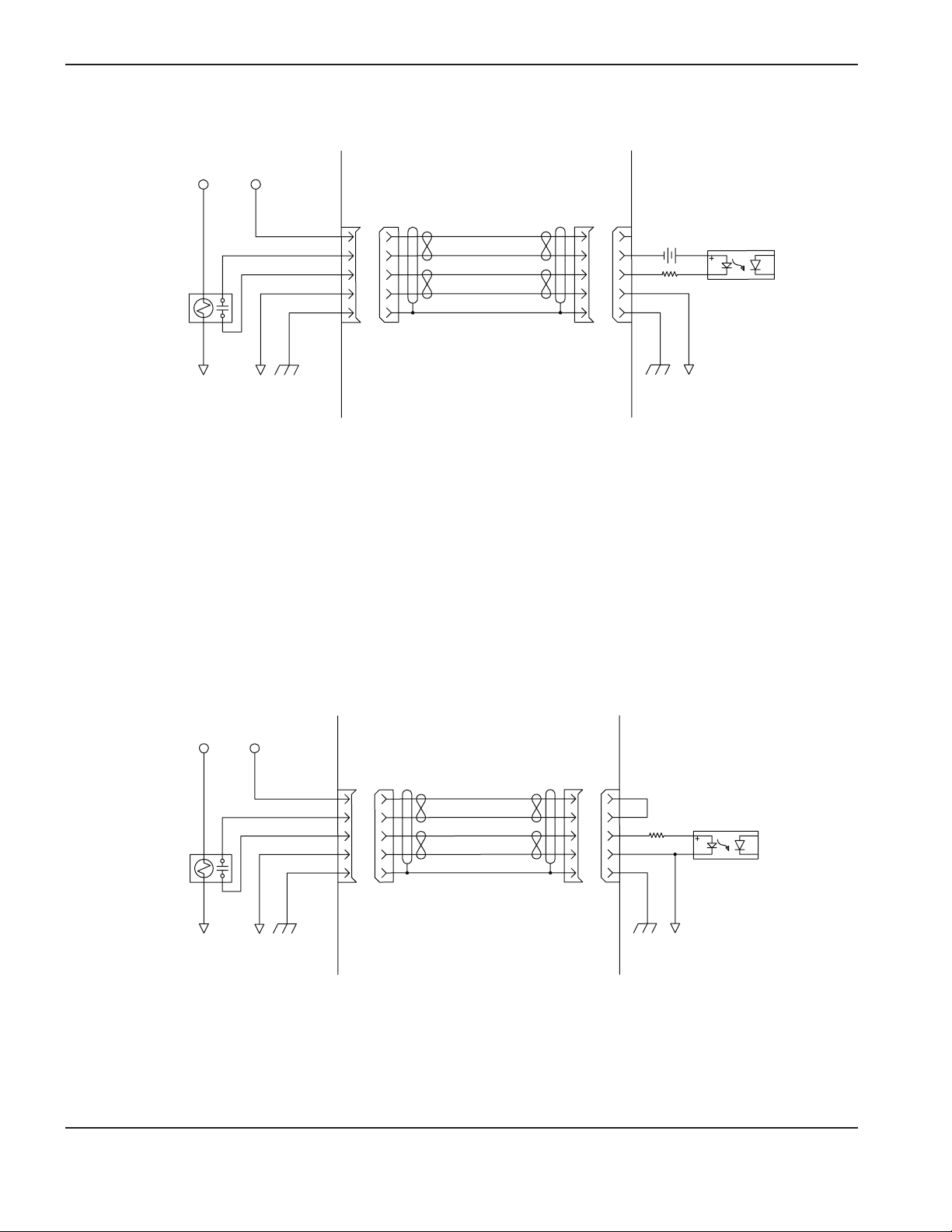

HyPath-Ausgänge ........................................................................................................................................................................ 2-20

Beispiele für HyPath-Ausgangsschaltkreise ..................................................................................................................... 2-20

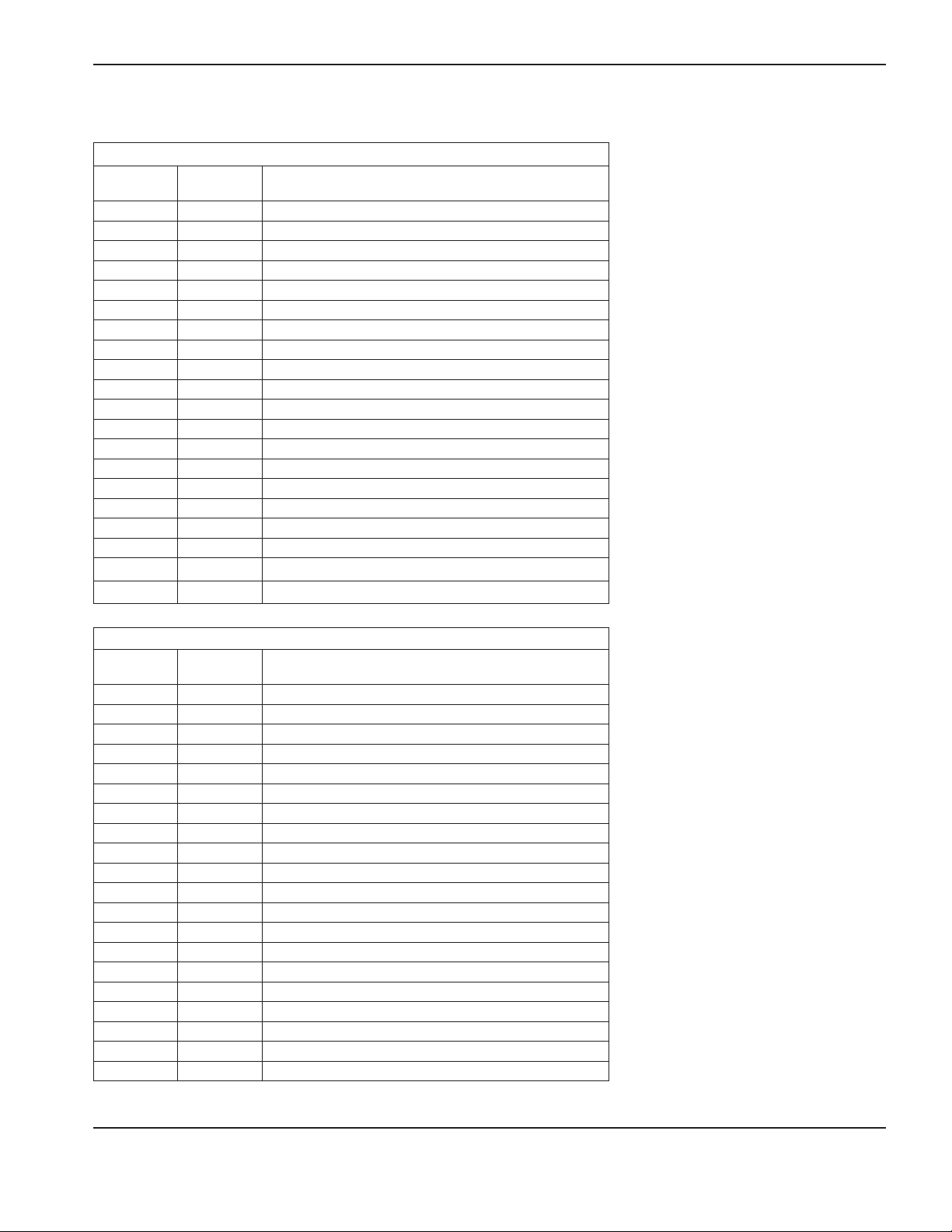

HyPath-E/A-Anschlüsse ............................................................................................................................................................. 2-23

HyPath-E/A-Kontaktbelegungen ......................................................................................................................................... 2-24

HyPath-4-Achsen-Servoanschlüsse ........................................................................................................................................2-25

HyPath-Servoanschluss ........................................................................................................................................................2-25

Antriebs-/Encoder-Kontaktbelegungen ............................................................................................................................. 2-26

ii MicroEDGE Pro Betriebsanleitung 807291 Revision 1

Page 7

InhaltsverzeIchnIs

Analoge Anschlüsse ............................................................................................................................................................................... 2-27

Anschluss für Sensor THC ........................................................................................................................................................2-27

Spezifikationen der Brennerhöhensteuerungskabel ............................................................................................................. 2-28

Kontaktbelegungen für Anschlüsse der Spannungsteiler-Baukarte 3 (VDC3) ........................................................ 2-28

Anschluss für Joystick und Drehzahl-Potentiometer ............................................................................................................2-29

Kontaktbelegungen für Anschluss des Joysticks und Drehzahl-Potentiometers ......................................................2-29

Joystick- und Drehzahl-Potentiometer-Kabeladapter für MicroEDGE CNC (223252) ..............................................2-30

SERCOS II E/A-Konfiguration ............................................................................................................................................................ 2-31

SERCOS III E/A-Konfiguration ...........................................................................................................................................................2-32

SERCOS III Kabel .......................................................................................................................................................................2-32

Konfiguration des seriellen Anschlusses ...........................................................................................................................................2-33

Serielle Anschlüsse 1 und 2 ...................................................................................................................................................... 2-33

Serielle Anschlüsse 3 und 4 ...................................................................................................................................................... 2-33

Fern-Ein/Aus-Kabel ................................................................................................................................................................................2-35

WLAN-Karte ............................................................................................................................................................................................2-36

Vorbereitung zur Antenneninstallation .....................................................................................................................................2-36

Installation der Antenne ..............................................................................................................................................................2-36

Prüfen von WLAN in Windows ................................................................................................................................................ 2-37

Zuordnen eines Netzlaufwerks .................................................................................................................................................. 2-38

Hinzufügen eines Ordners in Phoenix .....................................................................................................................................2-39

Betrieb .......................................................................................................................................................................................3-1

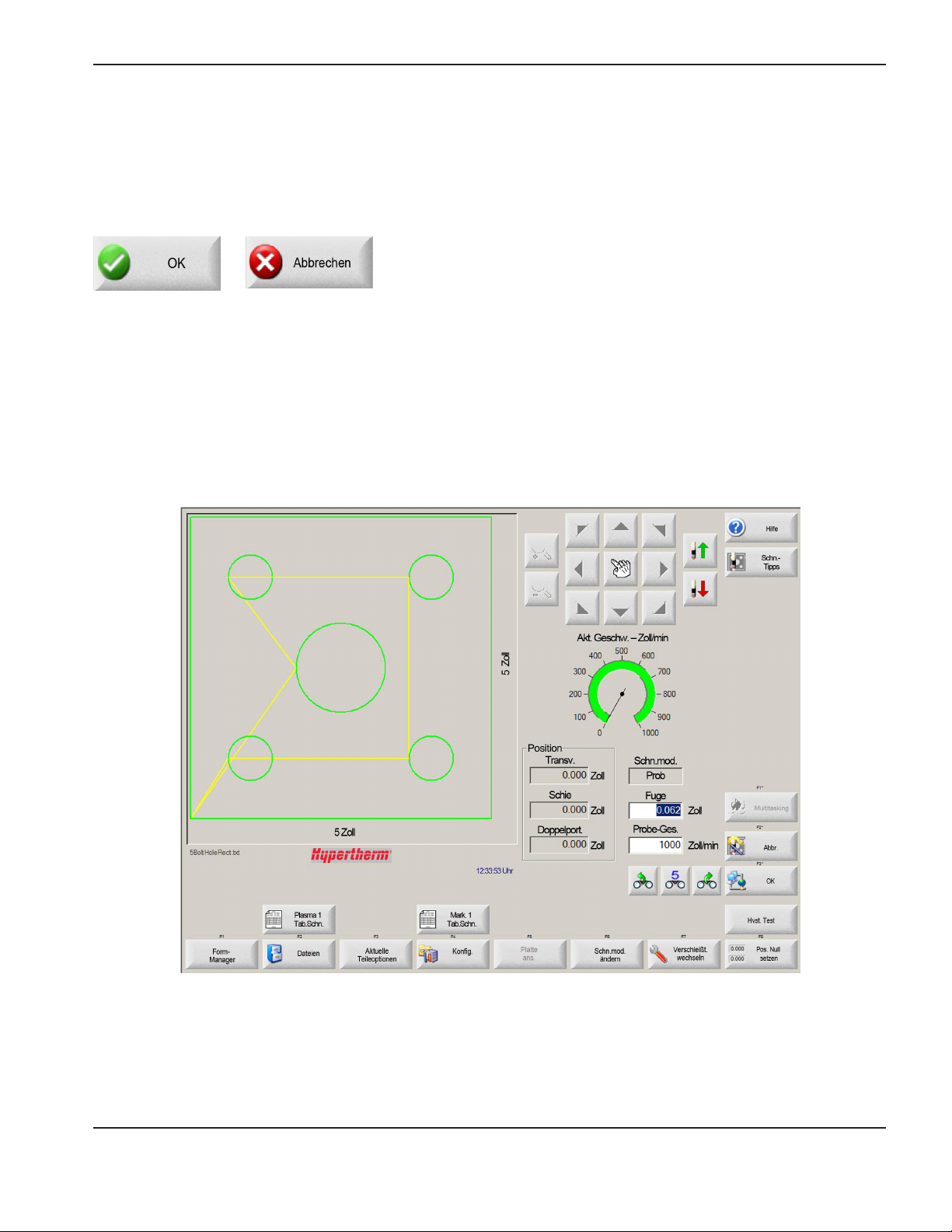

Betrieb der CNC-Maschine ....................................................................................................................................................................3-2

Bedienerkonsole ..............................................................................................................................................................................3-2

Touchscreen LCD-Anzeige ...........................................................................................................................................................3-2

LCD-Anzeige ....................................................................................................................................................................................3-2

Navigation auf dem Bildschirm .....................................................................................................................................................3-3

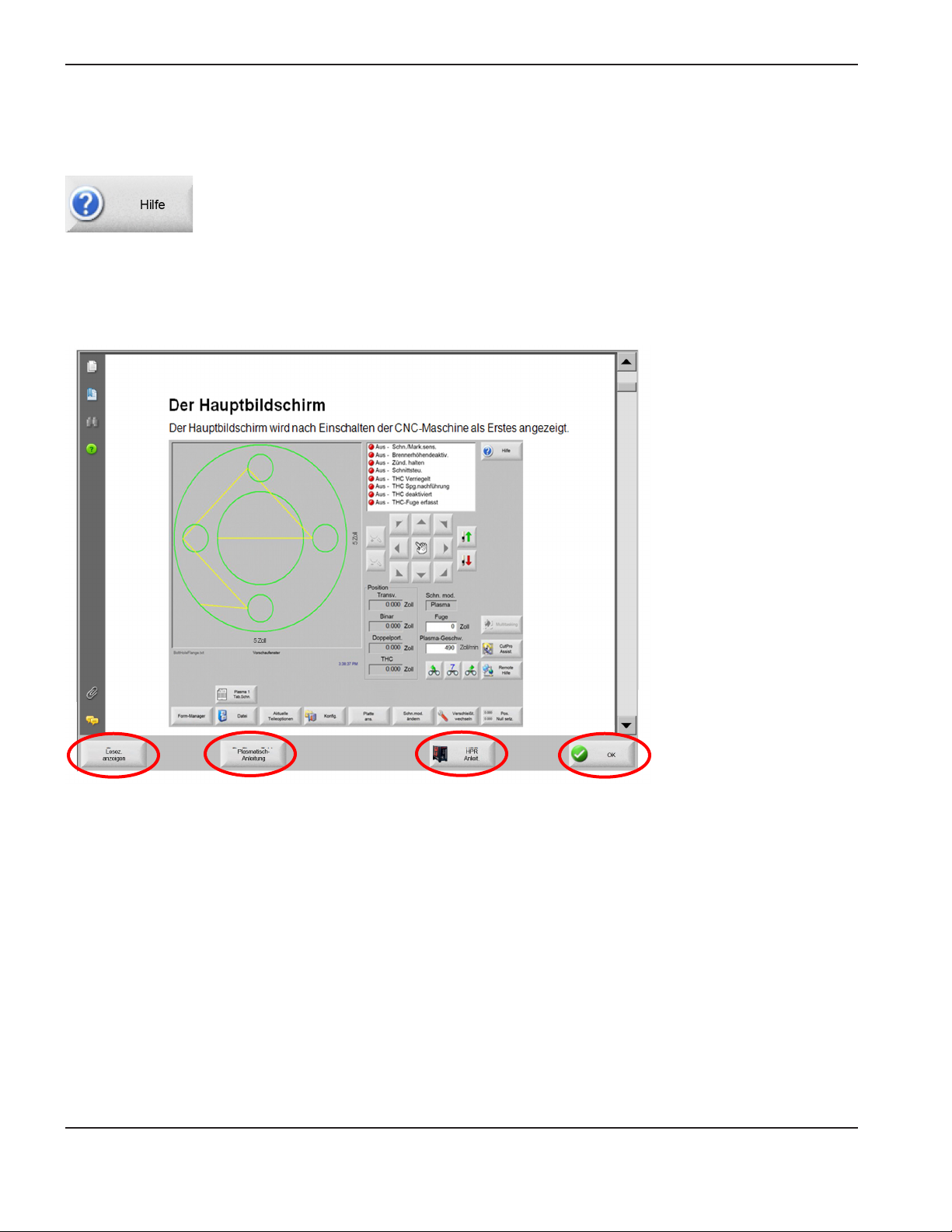

Hilfe .....................................................................................................................................................................................................3-4

Zusätzliche Anleitungen ansehen ................................................................................................................................................3-4

Lesezeichen anzeigen ....................................................................................................................................................................3-5

Automatisierter Betrieb .............................................................................................................................................................................3-5

Align-Assistent .................................................................................................................................................................................3-5

CutPro-Assistent .............................................................................................................................................................................3-6

Phoenix ohne Touchscreen verwenden ................................................................................................................................................3-6

PC-Tastatur .......................................................................................................................................................................................3-6

Aktualisieren der Phoenix-Software .......................................................................................................................................................3-7

Aktualisieren der Software ............................................................................................................................................................3-7

Aktualisieren der Hilfe .....................................................................................................................................................................3-7

Aktualisieren der Schneidtabellen ...............................................................................................................................................3-8

MicroEDGE Pro Betriebsanleitung 807291 Revision 1 iii

Page 8

InhaltsverzeIchnIs

Wartung und Diagnose .........................................................................................................................................................4-1

Einführung ....................................................................................................................................................................................................4-3

Diagnostiktests ...........................................................................................................................................................................................4-4

Serieller Test .....................................................................................................................................................................................4-6

USB-Test ........................................................................................................................................................................................... 4-7

E/A-Test .............................................................................................................................................................................................4-8

Achsen-Test ................................................................................................................................................................................... 4-10

Test der Brennerhöhensteuerung ............................................................................................................................................. 4-11

LAN- und Hypernet-Tests ........................................................................................................................................................... 4-12

Joystick- und Drehzahl-Potentiometer-Test ............................................................................................................................4-13

Fehlerbeseitigung....................................................................................................................................................................................4-14

Einführung ...................................................................................................................................................................................... 4-14

MicroEDGE Pro – Tabellen für die Fehlerbeseitigung ........................................................................................................4-15

Einschalten ...............................................................................................................................................................................4-15

Display ....................................................................................................................................................................................... 4-15

Feldleistungs-Fehler ............................................................................................................................................................... 4-15

Eingangsfehler ......................................................................................................................................................................... 4-16

Ausgangsfehler ........................................................................................................................................................................ 4-16

Hypernet .................................................................................................................................................................................... 4-17

LAN-Verbindung ......................................................................................................................................................................4-17

Probleme mit der Bewegung ................................................................................................................................................4-18

Brennerhöhensteuerung ........................................................................................................................................................ 4-20

Probleme mit der seriellen Kommunikation ....................................................................................................................... 4-21

Probleme mit USB .................................................................................................................................................................. 4-21

Schnittqualität .......................................................................................................................................................................... 4-21

CNC-Temperatur .................................................................................................................................................................... 4-22

CNC ist langsam ..................................................................................................................................................................... 4-22

WLAN-Fehlerbeseitigung .....................................................................................................................................................................4-23

Position der Komponenten und Informationen .................................................................................................................................4-24

HyPath 24 E/A-Baukarte (141070) .........................................................................................................................................4-25

Hauptplatine (141110) ................................................................................................................................................................ 4-27

SERCOS II-Hauptplatine (141116) ....................................................................................................................................... 4-28

SERCOS III-Hauptplatine (141310) .......................................................................................................................................4-29

Picopath 4-Achsen-Servo-Baukarte (141122) .................................................................................................................... 4-30

Analoge Baukarte (141125) ......................................................................................................................................................4-34

Stromverteiler-Baukarte (141153) ...........................................................................................................................................4-36

SERCOS II und SERCOS III serielle Isolierplatte und Utility-Baukarte (141194) ..................................................... 4-38

HyPath 4-Achsen-Servo-Baukarte (141197) .......................................................................................................................4-40

CPC Analog-Breakout-Baukarte (141210) ........................................................................................................................... 4-42

HyPath und Picopath 4-Achsen-MCC, Utility-Baukarte und serielle Isolierplatte (141222) ..................................... 4-44

Picopath 2-Achsen-Servo-Baukarte (141254) .................................................................................................................... 4-47

Picopath 2-Achsen-MCC, Utility-Baukarte und serielle Isolierplatte (141256) ...........................................................4-50

iv MicroEDGE Pro Betriebsanleitung 807291 Revision 1

Page 9

InhaltsverzeIchnIs

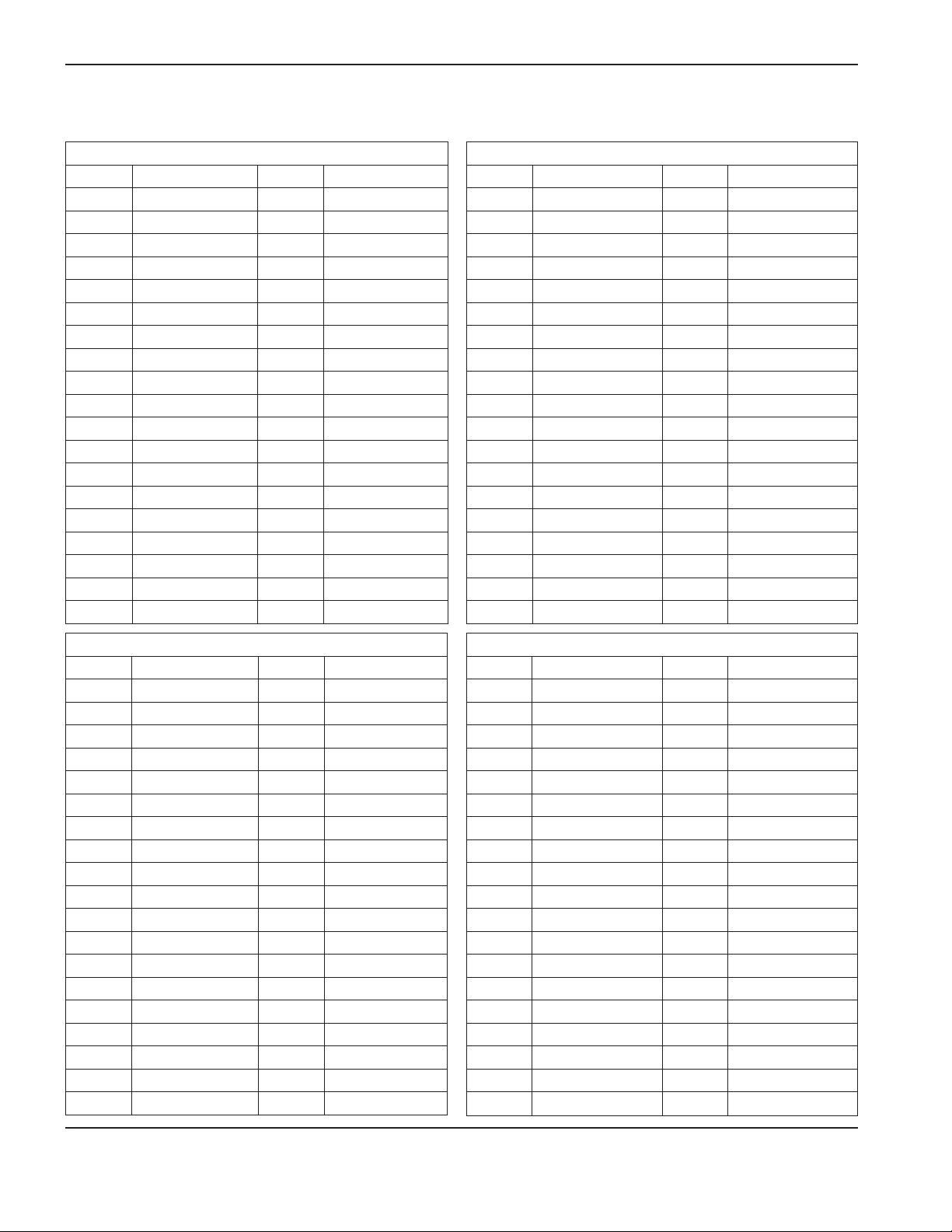

Ersatzteilliste ...........................................................................................................................................................................5-1

Gemeinsame MicroEDGE Pro-Teile ......................................................................................................................................................5-2

Picopath MicroEDGE Pro-Teile ..............................................................................................................................................................5-4

HyPath MicroEDGE Pro-Teile .................................................................................................................................................................5-5

SERCOS II und SERCOS III MicroEDGE Pro-Teile .......................................................................................................................5-6

Gemeinsame Teststecker .........................................................................................................................................................................5-7

Picopath-Teststecker .................................................................................................................................................................................5-8

HyPath-Teststecker ....................................................................................................................................................................................5-9

Kabelstecker-Bausätze .......................................................................................................................................................................... 5-10

Schaltpläne ...............................................................................................................................................................................6-1

Schaltplansymbole .....................................................................................................................................................................................6-1

MicroEDGE Pro Betriebsanleitung 807291 Revision 1 v

Page 10

InhaltsverzeIchnIs

vi MicroEDGE Pro Betriebsanleitung 807291 Revision 1

Page 11

Sicherheit

Inhalt dieses Kapitels:

Sicherheitsrelevante Informationen .......................................................................................................................................................S-2

Einhalten von Sicherheitsvorschriften ..................................................................................................................................................S-2

Elektrische Gefahren ................................................................................................................................................................................S-2

Elektrischer Schlag kann tödlich sein ...................................................................................................................................................S-3

Plasmaschneiden kann Brände oder Explosionen verursachen .................................................................................................... S-4

Giftige Dämpfe können schwere oder tödliche Verletzungen verursachen ................................................................................ S-5

Statische Elektrizität kann Baukarten beschädigen .......................................................................................................................... S-6

Sicherer Umgang mit Gasdruckeinrichtungen ................................................................................................................................... S-6

Sichere Erdung ..........................................................................................................................................................................................S-6

Beschädigte Gasflaschen können explodieren ..................................................................................................................................S-6

Ein Plasmalichtbogen kann Verletzungen und Verbrennungen verursachen .............................................................................. S-7

Lichtbogenstrahlen können Augen und Haut verbrennen ............................................................................................................... S-7

Lärm kann zu Gehörschäden führen .................................................................................................................................................... S-8

Störung von Herzschrittmachern und Hörgeräten ............................................................................................................................S-8

Ein Plasmalichtbogen kann gefrorene Rohre beschädigen ............................................................................................................ S-8

Informationen zum Sammeln von Trockenstaub ................................................................................................................................S-9

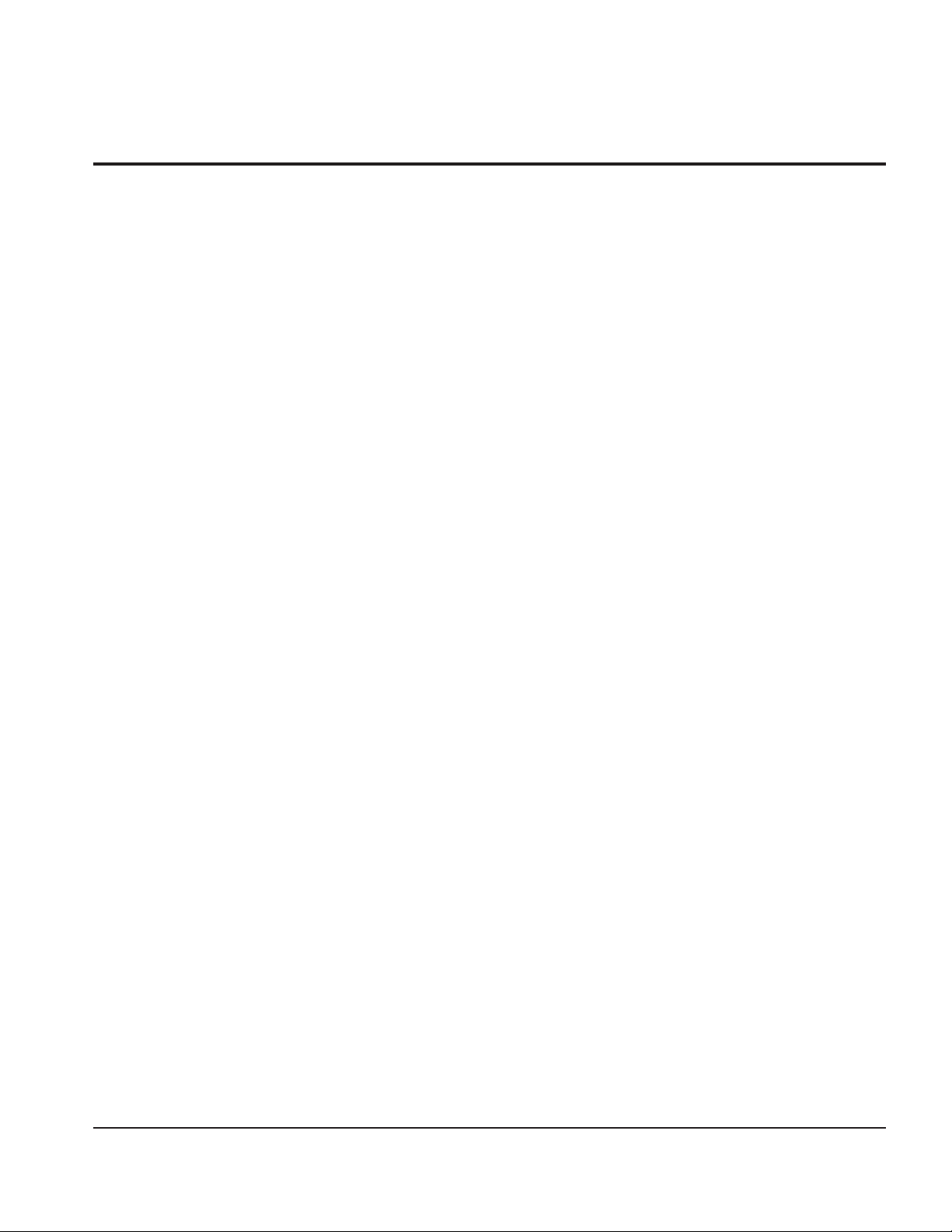

Laserstrahlung ......................................................................................................................................................................................... S-10

Symbole und Prüfzeichen .....................................................................................................................................................................S-11

Warnschilder ............................................................................................................................................................................................ S-12

Hypertherm S-1

03/10

Page 12

Sicherheit

SICHERHEITSRELEVANTE

INFORMATIONEN

Die Symbole in diesem Abschnitt dienen zur

Kennzeichnung von potenziellen Risiken. Wenn ein

Sicherheitssymbol in diesem Handbuch abgebildet

oder eine Maschine damit gekennzeichnet ist, müssen

die jeweiligen Anweisungen strikt eingehalten werden,

umdas Risiko von Personenschäden zu vermeiden.

GEFAHR WARNUNG VORSICHT

Hypertherm verwendet die Richtlinien des American

National Standards Institute für Sicherheitssignalwörter

und -symbole. Zusammen mit einem Sicherheitssymbol

werden die Signalwörter GEFAHR oder WARNUNG

verwendet. Mit GEFAHR werden besonders ernste

Risiken gekennzeichnet.

• In der Nähe von Gefahrenquellen sind an der

Maschine Warnschilder mit der Aufschrift GEFAHR

oder WARNUNG angebracht.

EINHALTEN VON

SICHERHEITSVORSCHRIFTEN

Lesen Sie alle Sicherheitshinweise in diesem Handbuch

und die Warnschilder an der Maschine sorgfältig durch.

• Sorgen Sie für einen einwandfreien Zustand der

Warnschilder an der Maschine. Ersetzen Sie fehlende

oder beschädigte Schilder sofort.

• Nehmen Sie an einer Schulung zur Bedienung

der Maschine und die richtigen Verwendung der

Bedienelemente teil. Die Anlage darf nicht von

ungeschultem Personal bedient werden.

• Sorgen Sie stets für einen einwandfreien Zustand der

Maschine. Unzulässige Modifikationen der Maschine

können die Sicherheit und Standzeit der Maschine

beeinträchtigen.

ELEKTRISCHE GEFAHREN

• Dieses Gerät darf nur von geschultem und

autorisiertem Personal geöffnet werden.

• Wenn das Gerät dauerhaft angeschlossen ist,

schalten Sie es aus, und schalten Sie den Strom ab,

bevor das Gehäuse geöffnet wird.

• Wenn das Gerät über ein Kabel mit Strom versorgt

wird, ziehen Sie das Kabel vor dem Öffnen des

Gehäuses vom Gerät ab.

• Arretierbare Trennschalter oder arretierbare

Steckerabdeckungen müssen von anderen Anbietern

zur Verfügung gestellt werden.

• Warten Sie 5 Minuten nach dem Abschalten der

Stromversorgung, bevor Sie das Gehäuse öffnen,

damit sich gespeicherte Energie entlädt.

• In diesem Handbuch steht der Sicherheitshinweis

GEFAHR vor Anweisungen, deren Nichteinhaltung

zuschweren oder tödlichen Verletzungen führt.

• In diesem Handbuch steht der Sicherheitshinweis

WARNUNG vor Anweisungen, deren Nichteinhaltung

zu schweren oder tödlichen Verletzungen führen kann.

• In diesem Handbuch steht der Sicherheitshinweis

VORSICHT vor Anweisungen, deren Nichteinhaltung

zu einer leichteren Verletzung oder Beschädigung der

Anlage führen kann.

• Wenn das Gerät am Netz angeschlossen sein muss,

wenn das Gehäuse für Wartungszwecke geöffnet

ist, kann die Gefahr von Lichtbogen-Explosionen

bestehen. Befolgen Sie ALLE lokalen Anforderungen

(NFPA 70E in den USA) für sichere Arbeitspraktiken

und für persönliche Schutzausrüstung, wenn Sie

eingeschaltete Geräte warten.

• Vor Inbetriebnahme der Ausrüstung nach dem

Bewegen, Öffnen oder Warten muss das

Gehäuse geschlossen und die ordnungsgemäße

Erdungskontinuität zum Gehäuse überprüft werden.

• Befolgen Sie immer diese Anweisungen zum

Abschalten der Stromversorgung, bevor Sie

Verschleißteile des Brenners überprüfen oder

auswechseln.

S-2 Hypertherm

03/10

Page 13

Sicherheit

ELEKTRISCHER SCHLAG KANN TÖDLICH SEIN

Das Berühren stromführender Teile kann tödliche

elektrische Schläge oder schwere Verbrennungen

verursachen.

• Beim Betrieb der Plasmaanlage entsteht ein

elektrischer Schaltkreis zwischen Brenner und

Werkstück. Das Werkstück und alle Teile, die mit dem

Werkstück Kontakt haben, sind Bestandteil dieses

elektrischen Schaltkreises.

• Berühren Sie niemals während des Betriebs der

Plasmaanlage den Brennerkörper, das Werkstück

oder das Wasser in einem Wassertisch.

Verhütung von elektrischen Schlägen

Bei allen Hypertherm-Plasmaanlagen wird

imSchneidprozess Hochspannung eingesetzt

(200 bis 400 VDC sind üblich). Beachten

Sie beim Betrieb der Anlage die folgenden

Sicherheitsmaßregeln:

• Tragen Sie Isolierhandschuhe und -schuhe und

achten Sie darauf, dass Körper und Kleidung trocken

bleiben.

• Achten Sie beim Einsatz der Plasmaanlage darauf,

dass keine nassen Flächen – auf welche Weise auch

immer – berührt werden.

• Sorgen Sie für eine Isolierung zwischen Bediener und

Werkstück sowie Boden mit trockenen Isoliermatten

oder -abdeckungen; diese müssen groß genug sein,

um jeglichen physischen Kontakt mit Werkstück oder

Boden zu verhindern. Gehen Sie extrem vorsichtig

vor, wenn Sie in oder in der Nähe einer Umgebung

mit hohem Feuchtigkeitsanteil arbeiten müssen.

• In der Nähe der Stromquelle ist ein Trennschalter

mit ausreichend dimensionierten Sicherungen

vorzusehen. Mit diesem Schalter kann die

Stromquelle im Notfall vom Bediener schnell

ausgeschaltet werden.

• Beim Schneiden am Wassertisch muss sichergestellt

sein, dass der Tisch ordnungsgemäß an den

Schutzleiter angeschlossen ist.

• Die Anlage muss den Anweisungen der

Betriebsanleitung sowie den nationalen und örtlichen

Vorschriften entsprechend installiert und geerdet

werden.

• Untersuchen Sie das Eingangsleistungskabel der

Anlage regelmäßig auf eventuelle Beschädigungen

oder Risse in der Isolierung. Beschädigte Netzkabel

müssen sofort ersetzt werden. Blanke Drähte sind

lebensgefährlich.

• Überprüfen Sie die Brennerschlauchpakete und

ersetzen Sie verschlissene oder beschädigte Kabel.

• Während des Schneidvorgangs dürfen Werkstück

und Schneidabfälle nicht aufgehoben werden.

Lassen Sie das Werkstück mit angeschlossenem

Werkstückkabel während des Schneidvorgangs

amPlatz oder auf der Werkbank.

• Vor dem Prüfen, Reinigen oder Auswechseln von

Brennerteilen muss der Hauptschalter ausgeschaltet

oder die Stromquelle vom Netz getrennt werden.

• Die Sicherheitsschalter am Gerät dürfen niemals

umgangen oder überbrückt werden.

• Vor dem Abnehmen von Abdeckungen der

Stromquelle oder der Anlage muss die Anlage von

der Eingangsleistung getrennt werden. Warten Sie

nach dem Trennen der Netzspannung fünf Minuten

lang, damit sich die Kondensatoren entladen.

• Die Plasmaanlage darf niemals mit abgenommener

Stromquellen-Abdeckung in Betrieb genommen

werden. Ungeschützte Stromquellenanschlüsse

bilden eine ernsthafte elektrische Gefahr.

• Schließen Sie beim Herstellen von

Eingangsverbindungen als Erstes einen geeigneten

Schutzleiter an.

• Hypertherm-Plasmaschneidanlagen dürfen nur mit

den jeweiligen Hypertherm-Brennern verwendet

werden. Verwenden Sie keine anderen Brenner,

dadiese überhitzen können und ein Sicherheitsrisiko

darstellen.

Hypertherm S-3

03/10

Page 14

Sicherheit

PLASMASCHNEIDEN KANN BRÄNDE ODER

EXPLOSIONEN VERURSACHEN

Brandverhütung

• Vergewissern Sie sich vor dem Schneiden, dass der

Arbeitsbereich betriebssicher ist. In unmittelbarer

Umgebung muss ein Feuerlöscher verfügbar sein.

• Entfernen Sie alle brennbaren Materialien im Umkreis

von 10 m aus dem Schneidbereich.

• Schrecken Sie heiße Metallteile ab oder lassen Sie

sie abkühlen, bevor sie weiterverarbeitet werden oder

mit brennbaren Materialien in Berührung kommen.

• Schneiden Sie keine Behälter, die möglicherweise

brennbare Materialien enthalten – sie müssen zuerst

entleert und gründlich gereinigt werden.

• Entlüften Sie vor dem Plasmaschneiden

möglicherweise feuergefährliche Bereiche.

• Beim Schneiden mit Sauerstoff als Plasmagas ist

eine Entlüftungsanlage erforderlich.

Explosionsverhütung

• Nehmen Sie die Plasmaanlage nicht in Betrieb, wenn

die Umgebung explosiven Staub oder explosive

Dämpfe enthält.

• Schneiden Sie keine unter Druck stehenden Zylinder,

Rohre oder geschlossene Behälter.

• Scheiden Sie keine Behälter, in denen brennbare

Materialien aufbewahrt wurden.

WARNUNG

FEUER UND EXPLOSIONSGEFAHREN

ARGONWASSERSTOFF UND METHAN

Wasserstoff und Methan sind Gase, die eine

Explosionsgefahr darstellen. Halten Sie Flammen von

Behältern und Schläuchen fern, die Methan- oder

Wasserstoff-Mischungen enthalten. Halten Sie ebenso

Flammen und Funken vom Brenner fern, wenn Methan

oder Argon-Wasserstoff als Plasmagas verwendet wird.

WARNUNG

FEUER UND EXPLOSIONSGEFAHREN

UNTERWASSERSCHNEIDEN MIT

BRENNGASEN

• Schneiden Sie Aluminium nicht unter Wasser oder so,

dass das Wasser die Aluminiumunterseite berührt.

• Beim Unterwasserschneiden von Aluminium oder bei

Wasserberührung der Aluminiumunterseite kann es

zu einer explosiven Gasansammlung kommen, die bei

Plasmaschneidvorgängen detonieren kann.

WARNUNG

WASSERSTOFFDETONATION BEIM

SCHNEIDEN VON ALUMINIUM

• Schneiden Sie nicht unter Wasser mit Brenngasen,

die Wasserstoff enthalten.

• Das Unterwasserschneiden mit Brenngasen,

die Wasserstoff enthalten, kann zu einer

explosiven Gasansammlung führen, die bei

Plasmaschneidvorgängen detonieren kann.

S-4 Hypertherm

03/10

Page 15

Sicherheit

GIFTIGE DÄMPFE KÖNNEN SCHWERE ODER TÖDLICHE

VERLETZUNGEN VERURSACHEN

Der Plasmalichtbogen wird als Wärmequelle beim

Schneiden eingesetzt. Daher kann das Material,

das geschnitten wird, giftige Dämpfe oder Gase

freisetzen, die Sauerstoff verbrauchen, obwohl der

Plasmalichtbogen nicht als Quelle giftiger Dämpfe

inFrage kommt.

Die erzeugten Dämpfe hängen ab vom Metall, das

geschnitten wird. Zu den Metallen, die giftige Dämpfe

freisetzen können, gehören u.a. legierter Stahl,

unlegierter Stahl, Zink (galvanisiert) und Kupfer.

In einigen Fällen kann das Metall mit einer Substanz

beschichtet sein, die giftige Dämpfe freisetzen

kann. Zugiftigen Beschichtungen zählen u.a. Blei

(inmanchen Lacken), Kadmium (in manchen Lacken

und Füllstoffen) sowie Beryllium.

Die beim Plasmaschneiden erzeugten Gase hängen

vom jeweils zu schneidenden Material und dem

Schneidverfahren ab. Dazu zählen Ozon, Stickoxide,

sechswertiges Chrom, Wasserstoff und sonstige

Substanzen, wenn diese im geschnittenen Material

enthalten sind oder von diesem freigesetzt werden.

Um bei allen Betriebsabläufen eine Belastung durch

diese Dämpfe zu minimieren, müssen entsprechende

Vorsichtsmaßnahmen getroffen werden. Abhängig

von der chemischen Zusammensetzung und der

Konzentration der Dämpfe (sowie anderen Faktoren,

z. B. Be- und Entlüftung) kann die Gefahr körperlicher

Erkrankungen, z. B. Geburtsfehler oder Krebs,

bestehen.

Es liegt in der Verantwortung des Ausrüstungsund Betriebseigentümers, die Luftqualität des

Bereichs, indem die Ausrüstung eingesetzt wird,

zuüberprüfen, und sicherzustellen, dass die Luftqualität

amArbeitsplatz den regionalen und örtlichen Normen

und Vorschriften entspricht.

Die Luftqualität an jedem betroffenen Arbeitsplatz hängt

von betriebsspezifischen Variablen ab, z. B.:

• Tischkonstruktion (nass, trocken, Unterwasser).

• Materialzusammensetzung, Oberflächenbeschaffenheit

und Zusammensetzung der Beschichtungen.

• Menge des entfernten Materials.

• Dauer des Schneidens bzw. Fugenhobelns.

• Größe, Luftvolumen, Be- und Entlüftung und

Filtrierung des Arbeitsbereichs.

• Persönliche Schutzausrüstung.

• Anzahl der in Betrieb befindlichen Schweiß- und

Schneidanlagen.

• Sonstige Betriebsabläufe, die Dämpfe erzeugen

können.

Wenn der Arbeitsplatz nationalen oder örtlichen

Vorschriften entsprechen muss, kann nur durch

im Betrieb vorgenommene Überwachungs- und

Prüfmaßnahmen ermittelt werden, ob der Betrieb

oberhalb oder unterhalb des zulässigen Niveaus liegt.

Mit den folgenden Maßnahmen kann das

Belastungsrisiko durch Dämpfe verringert werden:

• Entfernen Sie vor dem Schneiden alle Beschichtungen

und Lösungsmittel vom Metall.

• Sorgen Sie für eine Entlüftung vor Ort, um Dämpfe

aus der Luft zu entfernen.

• Atmen Sie keine Dämpfe ein. Tragen Sie beim

Schneiden von Metall, das mit giftigen Elementen

beschichtet ist oder solche enthält, eine

Atemschutzmaske mit Luftzufuhr (auch wenn lediglich

der Verdacht besteht, dass es giftige Elemente

enthält).

• Stellen Sie sicher, dass die Personen, die

Schweiß- oder Schneidausrüstungen bedienen und

Atemschutzvorrichtungen mit Luftzufuhr einsetzen,

für den Einsatz solcher Ausrüstungen geeignet und

ausgebildet sind.

• Schneiden Sie niemals Behälter, in deren Innerem sich

möglicherweise giftige Materialien befinden. Entleeren

und reinigen Sie die Behälter vorher ordnungsgemäß.

• Überwachen und überprüfen Sie ggf. die Luftqualität.

• Ziehen Sie einen Experten für die Umsetzung

eines Lageplanes zur Gewährleistung einer

sicheren Luftqualität zu Rate, der mit den örtlichen

Gegebenheiten vertraut ist.

Hypertherm S-5

03/10

Page 16

Sicherheit

SICHERE ERDUNG

Werkstückkabel Bringen Sie das Werkstückkabel

sicher am Werkstück oder Arbeitstisch mit gutem

metallischen Kontakt an. Befestigen Sie das Kabel nicht

an Teilen, die nach dem Schnitt herunterfallen.

Arbeitstisch Der Arbeitstisch muss den nationalen

oder örtlichen Erdungsrichtlinien entsprechend an einen

Schutzleiter angeschlossen sein.

Eingangsleistung

• Der Schutzleiter des Netzkabels muss an den

Erdungsanschluss im Verteilerkasten angeschlossen

sein.

STATISCHE ELEKTRIZITÄT KANN BAUKARTEN

BESCHÄDIGEN

Beim Umgang mit Baukarten sind angemessene Vorsichtsmaßnahmen zu treffen:

• Bewahren Sie Baukarten in antistatischen Behältern auf.

• Tragen Sie beim Umgang mit Baukarten geerdete Gelenkbänder.

• Wenn bei der Installation der Plasmaanlage der

Anschluss des Netzkabels an die Stromquelle

erforderlich ist, muss der Schutzleiter des Netzkabels

den Vorschriften entsprechend angeschlossen sein.

• Befestigen Sie den Schutzleiter des Netzkabels

zuerst am Bolzen. Befestigen Sie anschließend

alle anderen Schutzleiter darüber. Ziehen Sie die

Befestigungsmutter fest an.

• Ziehen Sie alle elektrischen Anschlüsse fest an,

umeine übermäßige Erhitzung zu vermeiden.

SICHERER UMGANG MIT

GASDRUCKEINRICHTUNGEN

• Schmieren Sie Gasflaschenventile oder Druckregler

nicht mit Öl oder Fett.

• Verwenden Sie nur einwandfreie Gasflaschen,

Druckregler, Schläuche und Anschlüsse, die für die

jeweilige Anwendung zugelassen sind.

• Sorgen Sie für einen einwandfreien Zustand aller

Gasdruckbehälter und Zubehörteile.

• Versehen Sie alle Gasschläuche mit Schildern und

Farbcodierungen, damit der Gastyp in jedem Schlauch

eindeutig identifiziert werden kann. Entsprechende

Informationen finden Sie in den geltenden nationalen

und örtlichen Vorschriften.

Gasflaschen enthalten unter hohem Druck stehendes

Gas. Beschädigte Gasflaschen können explodieren.

• Verwenden Sie Gasdruckbehälter, die den geltenden

nationalen und örtlichen Vorschriften entsprechen.

• Gasflaschen müssen immer aufrecht stehen und gegen

Umfallen gesichert sein.

• Entfernen Sie den Schutzventildeckel nur, wenn

die Gasflasche verwendet oder für einen Einsatz

angeschlossen wird.

• Zwischen dem Plasmalichtbogen und einer Gasflasche

darf kein elektrischer Kontakt bestehen.

• Schützen Sie Gasflaschen vor übermäßiger Hitze,

Funken, Schlacke oder offenem Feuer.

• Öffnen Sie ein festgeklemmtes Gasventil niemals mit

einem Hammer, einer Zange oder anderen Werkzeugen.

BESCHÄDIGTE

GASFLASCHEN

KÖNNEN EXPLODIEREN

S-6 Hypertherm

03/10

Page 17

Sicherheit

EIN PLASMALICHTBOGEN KANN VERLETZUNGEN UND

VERBRENNUNGEN VERURSACHEN

Sofortstartbrenner

Der Plasmalichtbogen wird sofort gezündet, nachdem

der Brennerschalter betätigt wurde.

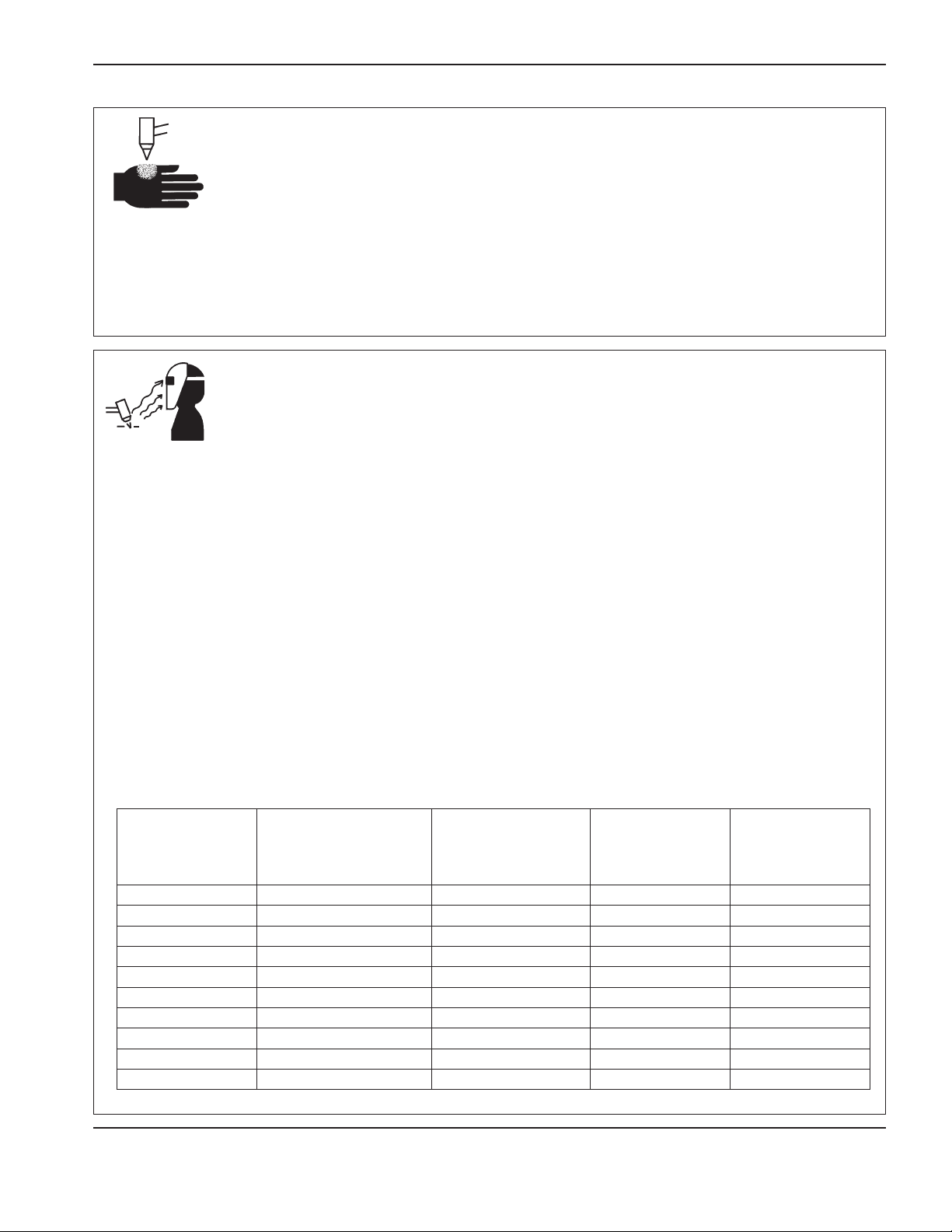

LICHTBOGENSTRAHLEN KÖNNEN AUGEN UND HAUT

VERBRENNEN

Augenschutz Die Strahlung des Plasmalichtbogens

erzeugt starke sichtbare und unsichtbare (ultraviolette

und infrarote) Strahlen, die Augen und Haut verbrennen

können.

• Verwenden Sie einen Augenschutz, der den geltenden

nationalen und örtlichen Vorschriften entspricht.

• Tragen Sie einen Augenschutz (Sicherheitsbrillen

oder Schutzbrillen mit Seitenblende und

Schweißschutzhelm) mit geeigneter Blendschutzstufe,

um die Augen vor den Ultraviolett- und Infrarotstrahlen

des Lichtbogens zu schützen.

Hautschutz Tragen Sie Schutzkleidung, um

Hautverbrennungen durch UV-Strahlung, Funkenflug

und heißes Metall zu verhindern.

• Tragen Sie Stulpenhandschuhe, Sicherheitsschuhe

und -kopfbedeckung.

• Tragen Sie flammenhemmende Kleidung, die alle

ungeschützten Bereiche abdeckt.

Der Plasmalichtbogen kann Handschuhe und Haut

inkurzer Zeit verbrennen.

• Halten Sie sich von der Brennerspitze fern.

• Halten Sie kein Metall in die Nähe des

Schneidbereichs.

• Richten Sie den Brenner niemals auf Personen.

• Tragen Sie Hosen ohne Umschläge, damit keine

Funken oder Schlacken eindringen können.

• Entfernen Sie vor dem Schneiden alle brennbare

Gegenstände, wie z. B. Feuerzeuge oder

Streichhölzer, aus den Taschen.

Schneidbereich Bereiten Sie den Schneidbereich

so vor, dass die Reflexion und Übertragung von

ultraviolettem Licht reduziert wird:

• Streichen Sie Wände und andere Oberflächen dunkel

an, um Reflexionen zu verringern.

• Installieren Sie Schutzabschirmungen und

Sicherheitstrennwände, um andere Personen vor

Stichflammen und Blendung zu schützen.

• Weisen Sie andere Personen an, nicht in den

Lichtbogen zu blicken. Bringen Sie entsprechende

Plakate oder Schilder an.

Lichtbogenstrom

(Ampere)

Weniger als 40A 5 5 8 9

41 bis 60A 6 6 8 9

61 bis 80A 8 8 8 9

81 bis 125A 8 9 8 9

126 bis 150A 8 9 8 10

151 bis 175A 8 9 8 11

176 bis 250A 8 9 8 12

251 bis 300A 8 9 8 13

301 bis 400A 9 12 9 13

401 bis 800A 10 14 10 nicht zutreffend

Mindest-Schutzschild-

Tönungsnummer

(ANSIZ49.1:2005)

Empfohlene

Tönungsnummer für

Tragekomfort

(ANSI Z49.1:2005)

OSHA 29CFR

1910.133(a)(5)

Europa

EN168:2002

Hypertherm S-7

03/10

Page 18

Sicherheit

STÖRUNG VON HERZSCHRITTMACHERN UND

HÖRGERÄTEN

Die Funktion von Herzschrittmachern und Hörgeräten

kann durch die Magnetfelder hoher Ströme gestört

werden.

Personen, die Herzschrittmacher oder Hörgeräte

tragen, sollten sich vor Arbeiten in der Nähe

von Plasmaschneidanlagen, die Schneid- und

Fugenhobelarbeiten ausführen, von ihrem Arzt beraten

lassen.

LÄRM KANN ZU GEHÖRSCHÄDEN FÜHREN

Beim Schneiden mit einem Plasmalichtbogen

können akzeptable Geräuschpegel, wie durch

örtliche Vorschriften definiert, in vielen Anwendungen

überschritten werden. Hohe Geräuschpegel über

eine längere Zeit hinweg können zu Gehörschäden

führen. Tragen Sie beim Schneiden oder Fugenhobeln

immer einen angemessenen Hörschutz, es sei denn,

es wurden Schallpegelmessungen am Standort

vorgenommen, die verifiziert haben, dass ein Hörschutz

für Personal gemäß relevanter internationaler, regionaler

oder örtlicher Vorschriften nicht erforderlich ist.

Eine signifikante Lärmreduzierung kann erreicht

werden, indem Schneidtischen einfache

Steuerungseinrichtungen hinzugefügt werden, z. B.

Barrieren oder Vorhänge, die zwischen dem

Plasmalichtbogen und dem Arbeitsplatz positioniert

werden, und/oder Verlegen des Arbeitsplatzes

weg vom Plasmalichtbogen. Implementieren Sie

Mit den folgenden Maßnahmen können die Gefahren

durch Magnetfelder verringert werden:

• Verlegen Sie Brennerschlauchpaket und

Werkstückkabel auf einer Seite und vom Körper

entfernt.

• Verlegen Sie das Brennerschlauchpaket so nahe wie

möglich am Werkstückkabel.

• Legen Sie Brennerschlauchpaket oder

Werkstückkabel nicht um den Körper.

• Halten Sie sich so weit wie möglich von der

Stromquelle entfernt.

administrative Kontrollen am Arbeitsplatz, umden

Zugang einzuschränken, die Expositionszeit des

Bedieners zu begrenzen und laute Bereiche

abzuschirmen, und/oder ergreifen Sie Maßnahmen,

umden Hall in Arbeitsbereichen zu reduzieren, indem

Sie Schallabsorber aufstellen.

Verwenden Sie einen Gehörschutz, wenn der

Lärm störend ist, oder wenn das Risiko einer

Gehörschädigung besteht, nachdem alle anderen

technischen und administrativen Kontrollen

implementiert wurden. Wenn ein Gehörschutz

erforderlich ist, tragen Sie nur zugelassene persönliche

Schutzausrüstungen, z. B. Ohrenschützer oder

Gehörstöpsel mit einer für die Situation geeigneten

Lärmminderungsleistung. Warnen Sie andere

Personen im Bereich vor möglichen Lärmgefahren.

Der Gehörschutz kann zudem verhindern, dass heiße

Spritzer in das Ohr gelangen.

EIN PLASMALICHTBOGEN KANN GEFRORENE ROHRE

BESCHÄDIGEN

Gefrorene Rohre können bei dem Versuch, diese mit einem Plasmabrenner aufzutauen,

beschädigt werden oder bersten.

S-8 Hypertherm

03/10

Page 19

INFORMATIONEN ZUM SAMMELN VON TROCKENSTAUB

Sicherheit

An einigen Standorten kann trockener Staub eine

potenzielle Explosionsgefahr darstellen.

Die 2007-Ausgabe des NFPA-Standards 68,

„Explosion Protection by Deflagration Venting“

(Explosionsschutz durch Entlüftung von Verpuffungen)

der U.S. National Fire Protection Association enthält

Anforderungen für die Gestaltung, den Standort, die

Installation, die Wartung und die Verwendung von

Geräten und Systemen, um Verbrennungsabgase und

-drücke nach einem Verpuffungsereignis zu minimieren.

Wenden Sie sich hinsichtlich der Anforderungen an den

Hersteller oder Installateur des Entstaubungssystems,

bevor Sie ein neues Entstaubungssystem installieren

oder signifikante Änderungen am Prozess oder den

Materialien vornehmen, die mit einem vorhandenen

Entstaubungssystem verwendet werden.

Wenden Sie sich an Ihre örtliche Abnahmebehörde,

um zu ermitteln, ob eine Ausgabe des NFPA 68

in Ihren örtlichen Bauvorschriften „durch Referenz

angenommen“ wurde.

Weitere Definitionen und Erklärungen der

regulatorischen Begriffe wie „Verpuffung“, „örtliche

Abnahmebehörde,“ „durch Referenz angenommen,“

„Kst-Wert,“ „Deflagrationsindex“ und weitere Begriffe

finden Sie in NFPA 68.

Anmerkung 1 – Hypertherms Interpretation dieser

neuen Anforderungen ist, dass die 2007-Ausgabe von

NFPA 68 die Verwendung von Explosionsentlastungen

erfordert, die für den schlechtesten Kst-Wert

(siehe Anhang F) entwickelt wurden, die von Staub

generiert werden könnten, so dass Größe und Typ

der Explosionsentlastung festgelegt werden können,

es sei denn, es wurde eine standortspezifische

Evaluierung ausgeführt, um zu ermitteln, dass der

generierte Staub nicht brennbar ist. NFPA 68 bezieht

sich nicht spezifisch auf Plasmaschneid- oder andere

thermische Schneidverfahren als Verfahren, die einen

Explosionsschutz durch Entlüftung von Verpuffungen

erfordern, diese neuen Anforderungen werden jedoch

auf alle Sammelsysteme für Trockenstaub angewendet.

Anmerkung 2 – Benutzer von HyperthermBetriebsanleitungen sollten alle geltenden

bundesstaatlichen, staatlichen und lokalen Gesetze

und Vorschriften konsultieren und befolgen.

Hypertherm beabsichtigt durch die Veröffentlichung

einer Hypertherm-Betriebsanleitung nicht, Aktionen

zuverlangen, die nicht allen geltenden Vorschriften und

Normen entsprechen, und diese Betriebsanleitung darf

niemals als solches ausgelegt werden.

Hypertherm S-9

03/10

Page 20

Sicherheit

LASERSTRAHLUNG

Kontakt mit einem Laserstrahl kann zu schwerwiegenden Augenverletzungen führen. Sehen Sie

niemals direkt in den Laserstrahl!

Für Ihren Komfort und Ihre Sicherheit wurde auf allen Hypertherm-Produkten, die einen Laser verwenden, eines

der folgenden Etiketten zur Laserstrahlung angebracht, und zwar in der Nähe der Stelle, an der der Laserstrahl

aus dem Gehäuse tritt. Außerdem werden die maximale Ausgabe (in mV), die emittierte Wellenlänge (in nm) und,

sofern zutreffend, die Impulsdauer angegeben.

Zusätzliche Anweisungen zur Lasersicherheit:

• Wenden Sie sich hinsichtlich der örtlichen Vorschriften

zu Laserstrahlungen an einen Sachverständigen.

Eskann eine Schulung zur Lasersicherheit erforderlich

sein.

• Der Laser darf nur von geschulten Personen

bedient werden. Laser können in den Händen von

ungeschulten Benutzern gefährlich sein.

• Niemals in die Laserapertur oder in den Strahl

schauen.

• Positionieren Sie den Laser gemäß Anweisung,

umeinen unbeabsichtigten Augenkontakt

zuvermeiden.

• Verwenden Sie den Laser nicht mit reflektierenden

Werkstücken.

• Verwenden Sie keine optischen Werkzeuge, um den

Laserstrahl anzuschauen oder zu reflektieren.

• Die Laser- oder Aperturabdeckung nicht

auseinandernehmen oder entfernen.

• Durch das Modifizieren des Lasers oder des Produkts

auf jegliche Weise kann das Risiko an Laserstrahlung

erhöht werden.

• Das Verwenden von anderen als in dieser

Betriebsanleitungen angegebenen Einstellungen

oder Leistungen von Verfahren kann zu gefährlicher

Belastung durch Laserstrahlen führen.

• Nicht in explosionsgefährdeten Bereichen, z. B. inder

Nähe von brennbaren Flüssigkeiten, Gasen oder

Staub verwenden.

• Verwenden Sie nur Laserteile und Zubehörteile, die

vom Hersteller Ihres Modells empfohlen oder zur

Verfügung gestellt werden.

• Reparaturen und Wartungsarbeiten dürfen

AUSSCHLIESSLICH von qualifiziertem Personal

ausgeführt werden.

• Das Laser-Sicherheitsetikett darf nicht entfernt oder

verunstaltet werden.

S-10 Hypertherm

03/10

Page 21

Sicherheit

SYMBOLE UND PRÜFZEICHEN

Ihr Hypertherm-Produkt kann auf dem Typenschild (oder in dessen Nähe) eines oder mehrere der folgenden Prüfzeichen

aufweisen. Aufgrund von Unterschieden und Konflikten bei nationalen Vorschriften werden nicht alle Prüfzeichen auf

jede Version eines Produkts angewendet.

S-Prüfzeichen

Das S-Prüfzeichen zeigt an, dass die Stromquelle und der Brenner für den Betrieb in Umgebungen mit erhöhter

Stromschlaggefahr gemäß IEC 60974-1 geeignet sind.

CSA-Prüfzeichen

Hypertherm-Produkte mit einem CSA-Prüfzeichen erfüllen die Vorschriften für die Produktsicherheit der

USA und Kanada. Die Produkte wurden von CSA International evaluiert, getestet und zertifiziert. Das Produkt

kann alternativ auch eine Kennzeichnung eines der anderen Nationally Recognized Testing Laboratories

(NRTL) haben, die sowohl in den USA als auch in Kanada zugelassen sind, z. B. Underwriters Laboratories

Incorporated (UL) oder TÜV.

CE-Kennzeichnung

Die CE-Kennzeichnung präsentiert die Konformitätserklärung des Herstellers über die Einhaltung gültiger

europäischer Richtlinien und Normen. Nur diejenigen Versionen der Hypertherm-Produkte mit einer

CE-Kennzeichnung auf dem Typenschild (oder in dessen Nähe) wurden auf Einhaltung der europäischen

Niederspannungsrichtlinie und der europäischen Richtlinie für elektromagnetische Verträglichkeit (EMV)

getestet. EMV-Filter müssen der europäischen Richtlinie für elektromagnetische Verträglichkeit (EMV)

entsprechen und sind in den Versionen des Produkts mit einer CE-Kennzeichnung integriert.

GOST-TR-Prüfzeichen

CE-Versionen von Hypertherm-Produkten, die ein GOST-TR-Prüfzeichen aufweisen, erfüllen die

Produktsicherheits- und EMV-Anforderungen für den Export in die Russische Föderation.

C-Häkchen

CE-Versionen der Hypertherm-Produkte mit einem C-Häkchen entsprechen den EMV-Richtlinien, die für den

Verkauf in Australien und Neuseeland verlangt werden.

CCC-Prüfzeichen

Das China Compulsory Certification (CCC)-Zeichen (Chinesische Pflichtzertifizierung) zeigt an, dass das

Produkt getestet und als den Produktsicherheitsrichtlinien entsprechend befunden wurde, die für den Verkauf

in China verlangt werden.

UkrSEPRO-Prüfzeichen

CE-Versionen von Hypertherm-Produkten, die ein UkrSEPRO-Prüfzeichen aufweisen, erfüllen die

Produktsicherheits- und EMV-Anforderungen für den Export in die Ukraine.

Hypertherm S-11

03/10

Page 22

Sicherheit

WARNSCHILDER

Dieses Warnschild ist an einigen Stromquellen angebracht. Bediener und Wartungsmechaniker müssen unbedingt die

Bedeutung der beschriebenen Warnsymbole kennen.

Read and follow these instructions, employer safety

practices, and material safety data sheets. Refer to

ANS Z49.1, “Safety in Welding, Cutting and Allied

Processes” from American Welding Society

(http://www.aws.org) and OSHA Safety and Health

Standards, 29 CFR 1910 (http://www. osha.gov).

WARNING

Plasma cutting can be injurious to operator and persons

in the work area. Consult manual before operating. Failure

to follow all these safety instructions can result in death.

1. Cutting sparks can cause explosion or fire.

1.1 Do not cut near flammables.

1.2 Have a fire extinguisher nearby and ready to use.

1.3 Do not use a drum or other closed container as a cutting table.

2. Plasma arc can injure and burn; point the nozzle away

from yourself. Arc starts instantly when triggered.

2.1 Turn off power before disassembling torch.

2.2 Do not grip the workpiece near the cutting path.

2.3 Wear complete body protection.

3. Hazardous voltage. Risk of electric shock or burn.

3.1 Wear insulating gloves. Replace gloves when wet or damaged.

3.2 Protect from shock by insulating yourself from work and ground.

3.3 Disconnect power before servicing. Do not touch live parts.

4. Plasma fumes can be hazardous.

4.1 Do not inhale fumes.

4.2 Use forced ventilation or local exhaust to remove the fumes.

4.3 Do not operate in closed spaces. Remove fumes with ventilation.

5. Arc rays can burn eyes and injure skin.

5.1 Wear correct and appropriate protective equipment to protect

head, eyes, ears, hands, and body. Button shirt collar. Protect ears

from noise. Use welding helmet with the correct shade of filter.

6. Become trained.

equipment. Use torches specified in the manual. Keep non-qualified

personnel and children away.

7. Do not remove, destroy, or cover this label.

Replace if it is missing, damaged, or worn (PN 110584 Rev C).

Only qualified personnel should operate this

AVERTISSEMENT

Le coupage plasma peut être préjudiciable pour l’opérateur et les personnes qui se

trouvent sur les lieux de travail. Consulter le manuel avant de faire fonctionner. Le

non respect des ces instructions de sécurité peut entraîner la mort.

1. Les étincelles de coupage peuvent provoquer une explosion

ou un incendie.

1.1 Ne pas couper près des matières inflammables.

1.2 Un extincteur doit être à proximité et prêt à être utilisé.

1.3 Ne pas utiliser un fût ou un autre contenant fermé comme table de coupage.

2. L’arc plasma peut blesser et brûler; éloigner la buse de soi.

Il s’allume instantanément quand on l’amorce;

2.1 Couper l’alimentation avant de démonter la torche.

2.2 Ne pas saisir la pièce à couper de la trajectoire de coupage.

2.3 Se protéger entièrement le corps.

3. Tension dangereuse. Risque de choc électrique ou de brûlure.

3.1 Porter des gants isolants. Remplacer les gants quand ils sont humides ou

endommagés.

3.2 Se protéger contre les chocs en s’isolant de la pièce et de la terre.

3.3 Couper l’alimentation avant l’entretien. Ne pas toucher les pièces sous tension.

4. Les fumées plasma peuvent être dangereuses.

4.1 Ne pas inhaler les fumées

4.2 Utiliser une ventilation forcée ou un extracteur local pour dissiper les fumées.

4.3 Ne pas couper dans des espaces clos. Chasser les fumées par ventilation.

5. Les rayons d’arc peuvent brûler les yeux et blesser la peau.

5.1 Porter un bon équipement de protection pour se protéger la tête, les yeux, les

oreilles, les mains et le corps. Boutonner le col de la chemise. Protéger les oreilles

contre le bruit. Utiliser un masque de soudeur avec un filtre de nuance appropriée.

6. Suivre une formation.

fonctionner cet équipement. Utiliser exclusivement les torches indiquées dans le

manual. Le personnel non qualifié et les enfants doivent se tenir à l’écart.

7. Ne pas enlever, détruire ni couvrir cette étiquette.

La remplacer si elle est absente, endommagée ou usée (PN 110584 Rev C).

Seul le personnel qualifié a le droit de faire

S-12 Hypertherm

03/10

Page 23

Sicherheit

WARNSCHILDER

Dieses Warnschild ist an einigen Stromquellen angebracht. Bediener

und Wartungsmechaniker müssen unbedingt die Bedeutung der

beschriebenen Warnsymbole kennen. Der nummerierte Text entspricht

den nummerierten Feldern des Schilds.

1. Schneidfunken können Explosionen oder

Brände verursachen.

1.1 Schneiden Sie nicht in der Nähe brennbarer

Materialien.

1.2 Halten Sie in unmittelbarer Umgebung einen

betriebsbereiten Feuerlöscher bereit.

1.3 Verwenden Sie kein Fass oder einen anderen

geschlossenen Behälter als Schneidtisch.

2. Der Plasmalichtbogen kann Verletzungen

und Verbrennungen verursachen. Halten Sie

die Düse von sich weg. Der Lichtbogen wird

sofort gestartet, wenn er ausgelöst wird.

2.1 Schalten Sie vor dem Zerlegen des Brenners

die Stromzufuhr aus.

2.2 Halten Sie das Werkstück nicht in der Nähe

des Schneidbereichs fest.

2.3 Tragen Sie einen Vollkörperschutz.

3. Gefährliche Spannung. Gefahr von

elektrischen Schlägen oder Verbrennungen.

3.1 Tragen Sie Isolierhandschuhe. Ersetzen Sie

nasse oder beschädigte Handschuhe.

3.2 Schützen Sie sich vor Stromschlag, indem

Siesich von Werkstück und Erde isolieren.

3.3 Unterbrechen Sie die Stromzufuhr vor

Wartungsarbeiten. Berühren Sie keine

stromführenden Teile.

4. Plasmadämpfe können gefährlich sein.

4.1 Atmen Sie keine Dämpfe ein.

4.2 Sorgen Sie für eine Zwangsbelüftung oder

Entlüftung vor Ort, um Dämpfe zu entfernen.

4.3 Arbeiten Sie nicht in geschlossenen Räumen.

Entfernen Sie Dämpfe durch Entlüftung.

5. Lichtbogenstrahlen können die Augen

verbrennen und die Haut verletzen.

5.1 Tragen Sie richtige und geeignete

Schutzausrüstung, um Kopf, Augen, Ohren,

Hände und den Körper zu schützen.

Schließen Sie den Kragenknopf. Schützen

Sie Ihre Ohren vor Lärm. Verwenden

Sie einen Schweißhelm mit der richtigen

Filterschutzstufe.

6. Erlernen Sie vor Arbeiten an der Anlage

oder vor Schneidarbeiten die Bedienung der

Anlage, und lesen Sie die Betriebsanleitung.

Dieses Gerät darf nur von qualifiziertem

Personal bedient werden. Verwenden Sie

die in der Betriebsanleitung angegebenen

Brenner. Nicht qualifiziertes Personal und

Kinder fern halten.

7. Dieses Etikett nicht entfernen, verunstalten

oder abdecken. Ersetzen Sie es, wenn

esfehlt, beschädigt oder abgenutzt ist.

Hypertherm S-13

03/10

Page 24

Sicherheit

S-14 Hypertherm

03/10

Page 25

Produktverantwortung

Einführung

Hypertherm verwendet ein globales

Vorschriftenmanagementsystem, um sicherzustellen,

dass Produkte mit allen Vorschriften und ökologischen

Anforderungen übereinstimmen.

Nationale und örtliche

Sicherheitsvorschriften

Den nationalen und örtlichen Sicherheitsvorschriften ist

Vorrang vor allen zum Produkt gehörenden Anleitungen

zu geben. Das Produkt muss entsprechend den

nationalen und örtlichen Vorschriften des Standorts

importiert, installiert, betrieben und entsorgt werden.

Zertifizierungszeichen

Zertifizierte Produkte werden durch mindestens ein

Zertifizierungszeichen von zugelassenen Prüfstellen

gekennzeichnet. Diese Zertifizierungszeichen befinden

sich auf oder in der Nähe des Typenschilds.

Jedes Zertifizierungszeichen bedeutet, dass diese

Prüfstelle das Produkt und seine sicherheitskritischen

Komponenten überprüft und befunden hat,

dass diese mit den entsprechenden nationalen

Sicherheitsstandards übereinstimmen. Hypertherm

bringt nur dann ein Zertifizierungszeichen an seine

Produkte an, wenn das Produkt mit sicherheitskritischen

Komponenten gefertigt wurde, die von der zugelassenen

Prüfstelle genehmigt wurden.

Sobald das Produkt Hypertherms Werk verlässt,

können die Zertifizierungszeichen durch die folgenden

Ereignisse ungültig gemacht werden:

• Das Produkt wird auf eine Weise geändert, die eine

Gefahr erzeugt oder mit den entsprechenden Standards

nicht übereinstimmt.

• Sicherheitskritische Komponenten werden durch

unzulässige Ersatzteile ersetzt.

• Durch zusätzliche unzulässige Baugruppen oder

Zubehör werden gefährliche Spannungen verwendet

oder erzeugt.

• Sicherheitsstromkreise oder andere Funktionen, die

ins Produkt als Teil der Zertifizierung oder aus einem

anderen Grund integriert sind, werden von Unbefugten

geändert.

Die CE-Kennzeichnung stellt die Konformitätserklärung

des Herstellers zur Einhaltung gültiger europäischer

Richtlinien und Standards dar. Nur diejenigen Versionen

der Hypertherm-Produkte mit einer CE-Kennzeichnung

auf dem Typenschild (oder in dessen Nähe) wurden auf

Einhaltung der europäischen Niederspannungsrichtlinie

und der europäischen Richtlinie für elektromagnetische

Verträglichkeit (EMV) getestet. EMV-Filter müssen

der europäischen Richtlinie für elektromagnetische

Verträglichkeit (EMV) entsprechen und sind

in den Versionen der Stromquellen mit einer

CE-Kennzeichnung integriert.

Konformitätszertifikate für Hypertherm-Produkte sind von

der Download-Bibliothek der Hypertherm-Website unter

https://www.hypertherm.com erhältlich.

Unterschiede der nationalen Standards

Verschiedene Nationen wenden verschiedene

Leistungs-, Sicherheits- und andere Standards an. Diese

Unterschiede bei nationalen Standards betreffen u. a.:

• Spannungen

• Nennspannungen für Stecker und Kabel

• Sprachanforderungen

• Anforderungen an die elektromagnetische Kompatibilität

Diese Unterschiede in nationalen oder anderen

Standards können das Anbringen aller

Zertifizierungsmarken auf derselben Version eines

Produkts unmöglich oder unpraktisch machen. Zum

Beispiel stimmen die CSA-Versionen der HyperthermProdukte nicht mit den europäischen Richtlinien für

elektromagnetische Verträglichkeit überein und haben

deshalb kein CE-Kennzeichen auf dem Typenschild.

In Ländern, die CE-Kennzeichen verlangen oder

zwingende Richtlinien für die elektromagnetische

Verträglichkeit haben, müssen die CE-Versionen der

Hypertherm-Produkte mit den CE-Kennzeichen auf

dem Typenschild verwendet werden. Zu diesen Ländern

gehören u. a.:

• Australien

• Neuseeland

• Länder in der Europäischen Union

• Russland

Produktverantwortung PS-1

Page 26

Produktverantwortung

Es ist wichtig, dass das Produkt und seine

Zertifizierungszeichen für den endgültigen

Installationsort geeignet sind. Wenn HyperthermProdukte in ein Land für den Export in ein anderes Land

geliefert werden, muss das Produkt für den endgültigen

Standort konfiguriert und entsprechend zertifiziert sein.

Sichere Installation und Verwendung

von Formschneidanlagen

IEC 60974-9, „Lichtbogenschweißeinrichtungen–

Errichten und Betreiben“, enthält Anleitungen

für die sichere Installation und Verwendung von

Formschneidanlagen und die sichere Durchführung

von Schneidevorgängen. Diese Anforderungen der

nationalen und örtlichen Vorschriften müssen u. a.

bei der Installation, der Erdung, bei Sicherungen,