EDGE® Pro Ti

Formschneidsteuerung

Betriebsanleitung

807661 – Revision 2

Registrierung Ihres neuen Hypertherm-Gerätes

Registrieren Sie Ihr Produkt online unter www.hypertherm.com/registration und

genießen Sie einfacheren technischen und Gewährleistungssupport. Sie können auch

Informationen über neue Hypertherm-Produkte erhalten und sogar ein Geschenk als

Zeichen unserer Anerkennung.

Bitte aufbewahren

Seriennummer: _______________________________________________________________

Kaufdatum: __________________________________________________________________

Vertriebspartner: ______________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

Anmerkungen zur Wartung:

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

ArcGlide, EDGE, HPR, HSD, Hypernet, Hypertherm, Phoenix, Powermax und Sensor sind Schutzmarken von Hypertherm, Inc., die

in den Vereinigten Staaten und anderen Ländern registriert sein können.

© 2013 Hypertherm, Inc.

EDGE Pro Ti CNC

Betriebsanleitung

807661 – Revision 2

Deutsch / German

März 2013

Hypertherm, Inc.

Hanover, NH 03755 USA

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 301, South Building

495 ShangZhong Road

Shanghai, 200231

PR China

86-21-60740003 Tel

86-21-60740393 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP - Brasil

CEP 07115-030

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904 Centum Leaders Mark B/D,

1514 Woo-dong, Haeundae-gu, Busan

Korea, 612-889

82 51 747 0358 Tel

82 51 701 0358 Fax

07/18/12

Inhalt

Sicherheit ..................................................................................................................................................1

Sicherheitsrelevante Informationen ..................................................................................................................................................1

Einhalten von Sicherheitsvorschriften .............................................................................................................................................. 1

Elektrische Gefahren ...........................................................................................................................................................................2

Elektrischer Schlag kann tödlich sein ..............................................................................................................................................3

Plasmaschneiden kann Brände oder Explosionen verursachen ................................................................................................4

Brandverhütung .............................................................................................................................................................................4

Explosionsverhütung .................................................................................................................................................................... 4

Giftige Dämpfe können schwere oder tödliche Verletzungen verursachen ............................................................................5

Sichere Erdung .....................................................................................................................................................................................6

Statische Elektrizität kann Baukarten beschädigen ......................................................................................................................6

Sicherer Umgang mit Gasdruckeinrichtungen ..............................................................................................................................6

Beschädigte Gasflaschen können explodieren ............................................................................................................................. 6

Ein Plasmalichtbogen kann Verletzungen und Verbrennungen verursachen ..........................................................................7

Lichtbogenstrahlen können Augen und Haut verbrennen ........................................................................................................... 7

Störung von Herzschrittmachern und Hörgeräten ........................................................................................................................ 8

Lärm kann zu Gehörschäden führen ................................................................................................................................................8

Ein Plasmalichtbogen kann gefrorene Rohre beschädigen ........................................................................................................9

Informationen zum Sammeln von Trockenstaub ............................................................................................................................9

Laserstrahlung .................................................................................................................................................................................... 10

Symbole und Prüfzeichen ................................................................................................................................................................ 11

Warnschilder ...................................................................................................................................................................................... 12

Produktverantwortung .........................................................................................................................15

Einführung ........................................................................................................................................................................................... 15

Nationale und örtliche Sicherheitsbestimmungen ..................................................................................................................... 15

Zertifizierungsprüfzeichen ................................................................................................................................................................ 15

Abweichungen in nationalen Normen ........................................................................................................................................... 15

Sichere Installation und Verwendung von Formschneidausrüstung ...................................................................................... 15

Verfahren für regelmäßige Inspektion und Kontrolle ................................................................................................................. 16

EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2 i

Inhalt

Qualifikation des Kontrollpersonals ................................................................................................................................................16

Fehlerstrom-Schutzeinrichtungen (FI-Schutzschalter) ..............................................................................................................16

Übergeordnete Systeme ...................................................................................................................................................................16

Ökologische Verantwortung .............................................................................................................17

Einführung ............................................................................................................................................................................................17

Nationale und örtliche Umweltschutzbestimmungen .................................................................................................................17

RoHS-Richtlinie ..................................................................................................................................................................................17

Ordnungsgemäße Entsorgung von Hypertherm-Produkten ....................................................................................................17

WEEE-Richtlinie .................................................................................................................................................................................17

REACH-Verordnung ..........................................................................................................................................................................17

Richtiger Umgang mit und sichere Verwendung von Chemikalien .........................................................................................18

Dampfemissionen und Luftqualität .................................................................................................................................................18

Elektromagnetische Verträglichkeit (EMV) ................................................................................... 19

Einführung ............................................................................................................................................................................................19

Installation und Einsatz ......................................................................................................................................................................19

Einschätzung des Bereichs ..............................................................................................................................................................19

Methoden der Emissionsreduzierung ............................................................................................................................................19

Netzanschluss .............................................................................................................................................................................19

Wartung des Schneidgeräts ............................................................................................................................................................20

Schneidkabel ...............................................................................................................................................................................20

Potenzialausgleich ......................................................................................................................................................................20

Erdung des Werkstücks ...........................................................................................................................................................20

Entstörung und Abschirmung ..........................................................................................................................................................20

Gewährleistung ..................................................................................................................................... 27

Achtung ................................................................................................................................................................................................27

Allgemeines ..........................................................................................................................................................................................27

Haftungsbeschränkung .....................................................................................................................................................................28

Nationale und örtliche Vorschriften ........................................................................................................................................28

Haftungsgrenze ...........................................................................................................................................................................28

Versicherung ................................................................................................................................................................................28

Übertragung von Rechten ........................................................................................................................................................28

ii EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2

Inhalt

Spezifikationen ..................................................................................................................................... 29

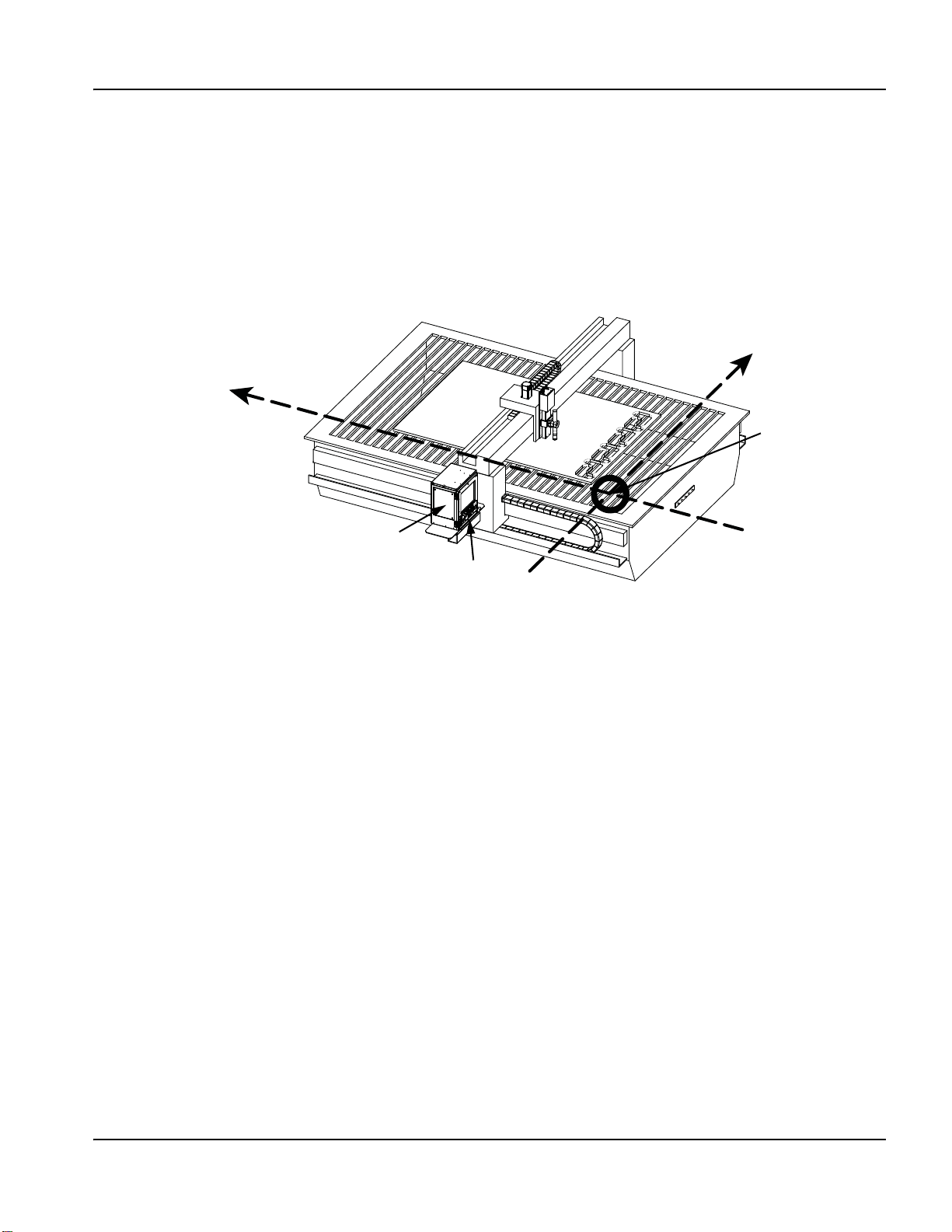

Hauptfunktionen einer automatisierten Schneidanlage ............................................................................................................ 29

CNC .............................................................................................................................................................................................. 31

Schneidtisch ............................................................................................................................................................................... 31

Plasmaanlage .............................................................................................................................................................................. 31

Steuerkasten ............................................................................................................................................................................... 31

Antriebssystem ........................................................................................................................................................................... 31

Brennerhöhensteuerung (THC) .............................................................................................................................................. 31

Bedienerkonsole ........................................................................................................................................................................ 32

Autogen-Brenner ....................................................................................................................................................................... 32

Markierer ...................................................................................................................................................................................... 32

Übersicht ............................................................................................................................................................................................. 32

Eigenschaften der EDGE Pro Ti CNC ......................................................................................................................................... 33

Touchscreen ............................................................................................................................................................................... 33

Bedienerkonsole ........................................................................................................................................................................ 34

Rückseite ..................................................................................................................................................................................... 35

Anlagenspezifikationen ..................................................................................................................................................................... 36

EDGE Pro Ti Achsen und E/A-Konfiguration .............................................................................................................................. 38

Spezifikationen für die Sensor Ti Höhenverstellung .................................................................................................................. 39

Installation .............................................................................................................................................. 41

Wareneingangskontrolle .................................................................................................................................................................. 41

Reklamationen ............................................................................................................................................................................ 41

Installationsanforderungen .............................................................................................................................................................. 41

Auslegung Portal-Schneidmaschine für EDGE Pro Ti Motoren ..................................................................................... 42

Aufstellung der Anlagenkomponenten .................................................................................................................................. 42

Montage der CNC ............................................................................................................................................................................. 44

Anordnung der Befestigungslöcher auf der Unterseite der CNC .................................................................................. 45

Montage der Brennerhöhensteuerung (THC) ............................................................................................................................. 46

Sensor™ Ti THC ......................................................................................................................................................................... 46

ArcGlide THC ............................................................................................................................................................................. 47

Empfohlene Erdungs- und Abschirmungsmaßnahmen ............................................................................................................ 47

Einführung ................................................................................................................................................................................... 47

Erdungsarten .............................................................................................................................................................................. 47

Durchzuführende Schritte ........................................................................................................................................................ 48

Konfigurationsdiagramme ................................................................................................................................................................ 51

Konfiguration der X- und Y-Achse ................................................................................................................................................ 53

Die Bedienerkonsole ......................................................................................................................................................................... 53

E/A Vorderseite .......................................................................................................................................................................... 54

EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2 iii

Inhalt

Wechselstrom-Versorgung ..............................................................................................................................................................55

Netzeingang .................................................................................................................................................................................55

Netzkabel ......................................................................................................................................................................................55

Gehäuseerdung ..........................................................................................................................................................................56

Schnittstellenanschlüsse ..................................................................................................................................................................57

Hypernet®-Schnittstelle ............................................................................................................................................................57

LAN-Schnittstelle ........................................................................................................................................................................57

USB-Schnittstelle .......................................................................................................................................................................57

Serielle Anschlüsse ....................................................................................................................................................................57

Anlagenanschlüsse ............................................................................................................................................................................58

Kabelabschirmung Schutzleiter ...............................................................................................................................................58

Not-Aus-Anschluss ............................................................................................................................................................................59

Sicherheitsprüfung .....................................................................................................................................................................59

Beispiel Not-Aus-Schaltkreis ...................................................................................................................................................60

EDGE Pro Ti Sicherheits-Schaltkreis ....................................................................................................................................61

Not-Aus-Testschaltung .............................................................................................................................................................62

Not-Aus-Kabel .............................................................................................................................................................................64

Motoranschluss ...................................................................................................................................................................................65

Achsen-Konfiguration ................................................................................................................................................................66

Motor (031143) ..........................................................................................................................................................................67

Regenerationsschaltung ...................................................................................................................................................68

Motorkabel ............................................................................................................................................................................68

Encoder-Anschluss ............................................................................................................................................................................71

Encoderkabel ...............................................................................................................................................................................72

E/A-Anschluss ....................................................................................................................................................................................74

E/A-Kabel .....................................................................................................................................................................................75

E/A-Konfiguration .......................................................................................................................................................................76

Geteilte Eingänge ...............................................................................................................................................................76

Eingangsmodi ......................................................................................................................................................................77

E/A-Schaltkreise .................................................................................................................................................................77

E/A-Konfigurationsbildschirm ..................................................................................................................................................79

Plasma-Anschluss ..............................................................................................................................................................................80

Plasma-Anschluss für Powermax-Plasmaanlagen ..............................................................................................................81

Plasma-Anschluss für allgemeine Plasmaanlagen ..............................................................................................................83

Plasmaschnittstellen-Baugruppe (228256) .........................................................................................................................85

Plasmaverbindung zu HSD130 Plasmaanlagen ..................................................................................................................88

Höhenverstellungsschnittstelle ........................................................................................................................................................90

Schnittstellenkabel der Höhenverstellung ............................................................................................................................91

24 VDC Hilfsstrom-Steckverbinder ...............................................................................................................................................93

Hypernet- und LAN-Kabel ................................................................................................................................................................93

iv EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2

Inhalt

Betrieb ..................................................................................................................................................... 95

Betrieb der CNC-Maschine ............................................................................................................................................................ 95

Touchscreen LCD-Anzeige ..................................................................................................................................................... 95

Navigation auf dem Bildschirm ............................................................................................................................................... 95

Hilfe ............................................................................................................................................................................................... 96

Zusätzliche Anleitungen ansehen .......................................................................................................................................... 97

Lesezeichen anzeigen ............................................................................................................................................................... 98

Automatisierter Betrieb .................................................................................................................................................................... 98

Align-Assistent ........................................................................................................................................................................... 98

CutPro-Assistent ....................................................................................................................................................................... 99

Aktualisieren der Phoenix-Software .............................................................................................................................................. 99

Aktualisieren der Software ....................................................................................................................................................... 99

Aktualisieren der Hilfe ............................................................................................................................................................... 99

Aktualisieren der Schneidtabellen .......................................................................................................................................100

Wartung und Diagnose .....................................................................................................................101

Einführung ......................................................................................................................................................................................... 101

Pflege und Handhabung des Touchscreens ............................................................................................................................. 101

Touchscreens, Wasserspritzer und unabsichtliche Bewegung .................................................................................... 102

Wartung des THC-Schlittens .......................................................................................................................................................102

Reinigung ...................................................................................................................................................................................102

Schmierung ...............................................................................................................................................................................102

Diagnostiktests .................................................................................................................................................................................103

Tests der Maschinenschnittstelle ......................................................................................................................................... 103

LAN- und Hypernet-Tests .....................................................................................................................................................104

Serieller Test .............................................................................................................................................................................105

USB-Test ...................................................................................................................................................................................106

Test des Not-Aus-Tasters ..................................................................................................................................................... 107

E/A-Test .....................................................................................................................................................................................109

Plasma- und Höhenverstellungstests ................................................................................................................................. 112

Bedienfeldtest .......................................................................................................................................................................... 113

Fehlerbeseitigung ............................................................................................................................................................................ 114

Einführung ................................................................................................................................................................................. 114

Allgemeine Situationen ...........................................................................................................................................................115

Einschalten ........................................................................................................................................................................ 115

Display ................................................................................................................................................................................115

LED ...................................................................................................................................................................................... 115

Eingangsfehler .................................................................................................................................................................. 116

Ausgangsfehler ................................................................................................................................................................. 116

Hypernet ............................................................................................................................................................................ 116

LAN-Verbindung .............................................................................................................................................................. 116

EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2 v

Inhalt

Die Regenerationsschaltung bleibt für mehr als 25 % bei einem einzigen Schnitt ......................................... 116

Probleme mit der Bewegung ........................................................................................................................................ 117

Probleme mit der seriellen Kommunikation ................................................................................................................ 117

Ein Gerät an einem USB-Anschluss wird von der CNC nicht erkannt ............................................................... 117

Probleme mit der Schnittqualität oder Plasmaleistung ........................................................................................... 117

Die CNC fühlt sich übermäßig warm an ..................................................................................................................... 117

Dateien hochladen ........................................................................................................................................................... 118

WLAN-Fehlerbeseitigung ...................................................................................................................................................... 118

Position der Komponenten und Informationen ......................................................................................................................... 119

Bedienfeld-Baukarte (141058) ....................................................................................................................................................121

Hauptplatine (141110) .................................................................................................................................................................. 123

Stromverteiler-Baukarte (141153) .............................................................................................................................................. 124

4-Achsen-MCC-Baukarte (141191) ..........................................................................................................................................126

Utility-Baukarte und serielle Isolierplatte (141307) .................................................................................................................129

Plasmaschnittstellenkarte (141267) ........................................................................................................................................... 131

Relais E/A-Baukarte (141278) ....................................................................................................................................................133

4-Achsen-Gleichstrom-Servo-Baukarte (141281) .................................................................................................................140

Servoverstärker (228360) .....................................................................................................................................................144

Überspannungsschutz-Baukarte (141287) .............................................................................................................................. 145

Plasmaschnittstellen-Baugruppe (228256) ..............................................................................................................................146

EDGE Pro Ti Ersatzteilliste ..............................................................................................................147

EDGE Pro Ti CNC Ersatzteile ......................................................................................................................................................147

Sensor Ti THC Ersatzteile .............................................................................................................................................................147

Schnittstellen-Baugruppensets .................................................................................................................................................... 147

Sicherheits-Schaltkreis-Sets ........................................................................................................................................................ 148

Diagnosesets ....................................................................................................................................................................................148

Kabel ...................................................................................................................................................................................................148

Kabelstecker-Sets ........................................................................................................................................................................... 150

Baukarten-Sets ................................................................................................................................................................................150

Zusätzliche Sets ..............................................................................................................................................................................152

vi EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2

Inhalt

Schaltpläne ..........................................................................................................................................153

Schaltplansymbole .......................................................................................................................................................................... 154

EDGE Pro Ti Systemverkabelung ................................................................................................................................................ 157

Hauptplatine ......................................................................................................................................................................................158

Stromverteiler-Baukarte ................................................................................................................................................................. 159

Bedienfeld-Baukarte .......................................................................................................................................................................160

Bedienfeld-Komponenten .............................................................................................................................................................. 161

Utility- und serielle Baukarte ......................................................................................................................................................... 162

MCC-Baukarte .................................................................................................................................................................................163

E/A-Baukarte ....................................................................................................................................................................................164

6-Achsen-Servo-Baukarte ............................................................................................................................................................ 165

Überspannungsschutz-Baukarte .................................................................................................................................................. 166

ATX-Stromquelle .............................................................................................................................................................................167

60 VDC Stromquelle ...................................................................................................................................................................... 168

EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2 vii

Inhalt

viii EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2

Sicherheit

SICHERHEITSRELEVANTE INFORMATIONEN

Die Symbole in diesem Abschnitt dienen zur

Kennzeichnung von potenziellen Risiken. Wenn ein

Sicherheitssymbol in diesem Handbuch abgebildet

oder eine Maschine damit gekennzeichnet ist, müssen

die jeweiligen Anweisungen strikt eingehalten werden,

um das Risiko von Personenschäden zu vermeiden.

EINHALTEN VON SICHERHEITSVORSCHRIFTEN

Lesen Sie alle Sicherheitshinweise in diesem

Handbuch und die Warnschilder an der Maschine

sorgfältig durch.

• Sorgen Sie für einen einwandfreien Zustand der

Warnschilder an der Maschine. Ersetzen Sie

fehlende oder beschädigte Schilder sofort.

• Nehmen Sie an einer Schulung zur Bedienung der

Maschine und der richtigen Verwendung der

Bedienelemente teil. Die Anlage darf nicht von

ungeschultem Personal bedient werden.

• Sorgen Sie stets für einen einwandfreien Zustand

der Maschine. Unzulässige Modifikationen der

Maschine können die Sicherheit und Standzeit der

Maschine beeinträchtigen.

GEFAHR WARNUNG VORSICHT

Hypertherm verwendet die Richtlinien des American

National Standards Institute für Sicherheitssignalwörter

und -symbole. Zusammen mit einem Sicherheitssymbol

werden die Signalwörter GEFAHR oder WARNUNG

verwendet. Mit GEFAHR werden besonders ernste

Risiken gekennzeichnet.

• In der Nähe von Gefahrenquellen sind an der Maschine

Warnschilder mit der Aufschrift GEFAHR oder

WARNUNG angebracht.

• In diesem Handbuch steht der Sicherheitshinweis

GEFAHR vor Anweisungen, deren Nichteinhaltung

zu schweren oder tödlichen Verletzungen führt.

• In diesem Handbuch steht der Sicherheitshinweis

WARNUNG vor Anweisungen, deren Nichteinhaltung

zu schweren oder tödlichen Verletzungen führen kann.

• In diesem Handbuch steht der Sicherheitshinweis

VORSICHT vor Anweisungen, deren Nichteinhaltung

zu einer leichteren Verletzung oder Beschädigung der

Anlage führen kann.

EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2 1

Sicherheit

ELEKTRISCHE GEFAHREN

• Dieses Gerät darf nur von geschultem und

autorisiertem Personal geöffnet werden.

• Wenn das Gerät dauerhaft angeschlossen ist, schalten

Sie es aus, und schalten Sie den Strom ab, bevor das

Gehäuse geöffnet wird.

• Wenn das Gerät über ein Kabel mit Strom versorgt

wird, ziehen Sie das Kabel vor dem Öffnen des

Gehäuses vom Gerät ab.

• Arretierbare Trennschalter oder arretierbare

Steckerabdeckungen müssen von anderen Anbietern

zur Verfügung gestellt werden.

• Warten Sie 5 Minuten nach dem Abschalten der

Stromversorgung, bevor Sie das Gehäuse öffnen,

damit sich gespeicherte Energie entlädt.

• Wenn das Gerät am Netz angeschlossen sein muss,

wenn das Gehäuse für Wartungszwecke geöffnet ist,

kann die Gefahr von Lichtbogen-Explosionen

bestehen. Befolgen Sie ALLE lokalen Anforderungen

(NFPA 70E in den USA) für sichere Arbeitspraktiken

und für persönliche Schutzausrüstung, wenn Sie

eingeschaltete Geräte warten.

• Vor Inbetriebnahme der Ausrüstung nach dem

Bewegen, Öffnen oder Warten muss das Gehäuse

geschlossen und die ordnungsgemäße

Erdungskontinuität zum Gehäuse überprüft werden.

• Befolgen Sie immer diese Anweisungen zum

Abschalten der Stromversorgung, bevor Sie

Verschleißteile des Brenners überprüfen oder

auswechseln.

2 EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2

ELEKTRISCHER SCHLAG KANN TÖDLICH SEIN

Sicherheit

• Das Berühren stromführender Teile kann tödliche

elektrische Schläge oder schwere Verbrennungen

verursachen.

• Beim Betrieb der Plasmaanlage entsteht ein

elektrischer Schaltkreis zwischen Brenner und

Werkstück. Das Werkstück und alle Teile, die mit

dem Werkstück Kontakt haben, sind Bestandteil

dieses elektrischen Schaltkreises.

• Berühren Sie niemals während des Betriebs der

Plasmaanlage den Brennerkörper, das Werkstück

oder das Wasser in einem Wassertisch.

Verhütung von elektrischen Schlägen

Bei allen Hypertherm-Plasmaanlagen wird

im Schneidprozess Hochspannung eingesetzt

(200 bis 400 VDC sind üblich). Beachten Sie beim

Betrieb der Anlage die folgenden

Sicherheitsmaßregeln:

• Tragen Sie Isolierhandschuhe und -schuhe und

achten Sie darauf, dass Körper und Kleidung trocken

bleiben.

• Achten Sie beim Einsatz der Plasmaanlage darauf,

dass keine nassen Flächen – auf welche Weise auch

immer – berührt werden.

• Sorgen Sie für eine Isolierung zwischen Bediener

und Werkstück sowie Boden mit trockenen

Isoliermatten oder -abdeckungen; diese müssen

groß genug sein, um jeglichen physischen Kontakt

mit Werkstück oder Boden zu verhindern. Gehen Sie

extrem vorsichtig vor, wenn Sie in oder in der Nähe

einer Umgebung mit hohem Feuchtigkeitsanteil

arbeiten müssen.

• In der Nähe der Stromquelle ist ein Trennschalter mit

ausreichend dimensionierten Sicherungen

vorzusehen. Mit diesem Schalter kann die

Stromquelle im Notfall vom Bediener schnell

ausgeschaltet werden.

• Beim Schneiden am Wassertisch muss

sichergestellt sein, dass der Tisch ordnungsgemäß

an den Schutzleiter angeschlossen ist.

• Die Anlage muss den Anweisungen der

Betriebsanleitung sowie den nationalen und örtlichen

Vorschriften entsprechend installiert und geerdet

werden.

• Untersuchen Sie das Eingangsleistungskabel der

Anlage regelmäßig auf eventuelle Beschädigungen

oder Risse in der Isolierung. Beschädigte Netzkabel

müssen sofort ersetzt werden. Blanke Drähte sind

lebensgefährlich.

• Überprüfen Sie die Brennerschlauchpakete und

ersetzen Sie verschlissene oder beschädigte Kabel.

• Während des Schneidvorgangs dürfen Werkstück

und Schneidabfälle nicht aufgehoben werden. Lassen

Sie das Werkstück mit angeschlossenem

Werkstückkabel während des Schneidvorgangs

am Platz oder auf der Werkbank.

• Vor dem Prüfen, Reinigen oder Auswechseln von

Brennerteilen muss der Hauptschalter ausgeschaltet

oder die Stromquelle vom Netz getrennt werden.

• Die Sicherheitsschalter am Gerät dürfen niemals

umgangen oder überbrückt werden.

• Vor dem Abnehmen von Abdeckungen der

Stromquelle oder der Anlage muss die Anlage von der

Eingangsleistung getrennt werden. Warten Sie nach

dem Trennen der Netzspannung fünf Minuten lang,

damit sich die Kondensatoren entladen.

• Die Plasmaanlage darf niemals mit abgenommener

Stromquellen-Abdeckung in Betrieb genommen

werden. Ungeschützte Stromquellenanschlüsse

bilden eine ernsthafte elektrische Gefahr.

• Schließen Sie beim Herstellen von

Eingangsverbindungen als Erstes einen geeigneten

Schutzleiter an.

• Hypertherm-Plasmaschneidanlagen dürfen nur mit

den jeweiligen Hypertherm-Brennern verwendet

werden. Verwenden Sie keine anderen Brenner,

da diese überhitzen können und ein Sicherheitsrisiko

darstellen.

EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2 3

Sicherheit

PLASMASCHNEIDEN KANN BRÄNDE ODER EXPLOSIONEN VERURSACHEN

Brandverhütung

• Vergewissern Sie sich vor dem Schneiden, dass der

Arbeitsbereich betriebssicher ist. In unmittelbarer

Umgebung muss ein Feuerlöscher verfügbar sein.

• Entfernen Sie alle brennbaren Materialien im Umkreis

von 10 m aus dem Schneidbereich.

• Schrecken Sie heiße Metallteile ab oder lassen Sie

sie abkühlen, bevor sie weiterverarbeitet werden

oder mit brennbaren Materialien in Berührung

kommen.

• Schneiden Sie keine Behälter, die möglicherweise

brennbare Materialien enthalten – sie müssen zuerst

entleert und gründlich gereinigt werden.

• Entlüften Sie vor dem Plasmaschneiden

möglicherweise feuergefährliche Bereiche.

• Beim Schneiden mit Sauerstoff als Plasmagas ist

eine Entlüftungsanlage erforderlich.

Explosionsverhütung

• Nehmen Sie die Plasmaanlage nicht in Betrieb, wenn

die Umgebung explosiven Staub oder explosive

Dämpfe enthält.

• Schneiden Sie keine unter Druck stehenden Zylinder,

Rohre oder geschlossene Behälter.

• Schneiden Sie keine Behälter, in denen brennbare

Materialien aufbewahrt wurden.

WARNUNG

Feuer- und Explosionsgefahren

Argon-Wasserstoff und Methan

Wasserstoff und Methan sind Gase, die eine

Explosionsgefahr darstellen. Halten Sie Flammen von

Behältern und Schläuchen fern, die Methan- oder

Wasserstoff-Mischungen enthalten. Halten Sie ebenso

Flammen und Funken vom Brenner fern, wenn Methan

oder Argon-Wasserstoff als Plasmagas verwendet

wird.

WARNUNG

Feuer- und Explosionsgefahren

Unterwasserschneiden mit Brenngasen

• Schneiden Sie Aluminium nicht unter Wasser oder

so, dass das Wasser die Aluminiumunterseite

berührt.

• Beim Unterwasserschneiden von Aluminium oder

bei Wasserberührung der Aluminiumunterseite kann

es zu einer explosiven Gasansammlung kommen,

die bei Plasmaschneidvorgängen detonieren kann.

WARNUNG

Wasserstoff-Detonation beim

Schneiden von Aluminium

• Schneiden Sie nicht unter Wasser mit Brenngasen,

die Wasserstoff enthalten.

• Das Unterwasserschneiden mit Brenngasen, die

Wasserstoff enthalten, kann zu einer explosiven

Gasansammlung führen, die bei

Plasmaschneidvorgängen detonieren kann.

4 EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2

Sicherheit

GIFTIGE DÄMPFE KÖNNEN SCHWERE ODER TÖDLICHE VERLETZUNGEN VERURSACHEN

Der Plasmalichtbogen wird als Wärmequelle beim

Schneiden eingesetzt. Daher kann das Material,

das geschnitten wird, giftige Dämpfe oder Gase

freisetzen, die Sauerstoff verbrauchen, obwohl der

Plasmalichtbogen nicht als Quelle giftiger Dämpfe

in Frage kommt.

Die erzeugten Dämpfe hängen ab vom Metall, das

geschnitten wird. Zu den Metallen, die giftige Dämpfe

freisetzen können, gehören u.a. legierter Stahl,

unlegierter Stahl, Zink (galvanisiert) und Kupfer.

In einigen Fällen kann das Metall mit einer Substanz

beschichtet sein, die giftige Dämpfe freisetzen kann.

Zu giftigen Beschichtungen zählen u.a. Blei

(in manchen Lacken), Kadmium (in manchen Lacken und

Füllstoffen) sowie Beryllium.

Die beim Plasmaschneiden erzeugten Gase hängen

vom jeweils zu schneidenden Material und dem

Schneidverfahren ab. Dazu zählen Ozon, Stickoxide,

sechswertiges Chrom, Wasserstoff und sonstige

Substanzen, wenn diese im geschnittenen Material

enthalten sind oder von diesem freigesetzt werden.

Um bei allen Betriebsabläufen eine Belastung durch

diese Dämpfe zu minimieren, müssen entsprechende

Vorsichtsmaßnahmen getroffen werden. Abhängig

von der chemischen Zusammensetzung und der

Konzentration der Dämpfe (sowie anderen Faktoren,

z.B. Be- und Entlüftung) kann die Gefahr körperlicher

Erkrankungen, z. B. Geburtsfehler oder Krebs, bestehen.

Es liegt in der Verantwortung des Ausrüstungs- und

Betriebseigentümers, die Luftqualität des Bereichs,

in dem die Ausrüstung eingesetzt wird, zu überprüfen,

und sicherzustellen, dass die Luftqualität

am Arbeitsplatz den regionalen und örtlichen Normen

und Vorschriften entspricht.

Die Luftqualität an jedem betroffenen Arbeitsplatz hängt

von betriebsspezifischen Variablen ab, z. B.:

• Tischkonstruktion (nass, trocken, Unterwasser).

• Materialzusammensetzung,

Oberflächenbeschaffenheit und Zusammensetzung

der Beschichtungen.

• Menge des entfernten Materials.

• Dauer des Schneidens bzw. Fugenhobelns.

• Größe, Luftvolumen, Be- und Entlüftung und

Filtrierung des Arbeitsbereichs.

• Persönliche Schutzausrüstung.

• Anzahl der in Betrieb befindlichen Schweiß- und

Schneidanlagen.

• Sonstige Betriebsabläufe, die Dämpfe erzeugen

können.

Wenn der Arbeitsplatz nationalen oder örtlichen

Vorschriften entsprechen muss, kann nur durch

im Betrieb vorgenommene Überwachungs- und

Prüfmaßnahmen ermittelt werden, ob der Betrieb

oberhalb oder unterhalb des zulässigen Niveaus liegt.

Mit den folgenden Maßnahmen kann das

Belastungsrisiko durch Dämpfe verringert werden:

• Entfernen Sie vor dem Schneiden alle

Beschichtungen und Lösungsmittel vom Metall.

• Sorgen Sie für eine Entlüftung vor Ort, um Dämpfe

aus der Luft zu entfernen.

• Atmen Sie keine Dämpfe ein. Tragen Sie beim

Schneiden von Metall, das mit giftigen Elementen

beschichtet ist oder solche enthält, eine

Atemschutzmaske mit Luftzufuhr (auch wenn lediglich

der Verdacht besteht, dass es giftige Elemente

enthält).

• Stellen Sie sicher, dass die Personen, die Schweißoder Schneidausrüstungen bedienen und

Atemschutzvorrichtungen mit Luftzufuhr einsetzen,

für den Einsatz solcher Ausrüstungen geeignet und

ausgebildet sind.

• Schneiden Sie niemals Behälter, in deren Innerem

sich möglicherweise giftige Materialien befinden.

Entleeren und reinigen Sie die Behälter vorher

ordnungsgemäß.

• Überwachen und überprüfen Sie ggf. die Luftqualität.

• Ziehen Sie einen Experten für die Umsetzung eines

Lageplanes zur Gewährleistung einer sicheren

Luftqualität zu Rate, der mit den örtlichen

Gegebenheiten vertraut ist.

EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2 5

Sicherheit

SICHERE ERDUNG

Werkstückkabel Bringen Sie das Werkstückkabel

sicher am Werkstück oder Arbeitstisch mit gutem

metallischen Kontakt an. Befestigen Sie das Kabel nicht

an Teilen, die nach dem Schnitt herunterfallen.

Arbeitstisch Der Arbeitstisch muss den nationalen

oder örtlichen Erdungsrichtlinien entsprechend an einen

Schutzleiter angeschlossen sein.

Eingangsleistung

• Der Schutzleiter des Netzkabels muss an den

Erdungsanschluss im Verteilerkasten angeschlossen

sein.

STATISCHE ELEKTRIZITÄT KANN BAUKARTEN BESCHÄDIGEN

Beim Umgang mit Baukarten sind angemessene Vorsichtsmaßnahmen zu treffen:

• Bewahren Sie Baukarten in antistatischen Behältern auf.

• Tragen Sie beim Umgang mit Baukarten geerdete Gelenkbänder.

• Wenn bei der Installation der Plasmaanlage der

Anschluss des Netzkabels an die Stromquelle

erforderlich ist, muss der Schutzleiter des Netzkabels

den Vorschriften entsprechend angeschlossen sein.

• Befestigen Sie den Schutzleiter des Netzkabels

zuerst am Bolzen. Befestigen Sie anschließend alle

anderen Schutzleiter darüber. Ziehen Sie die

Befestigungsmutter fest an.

• Ziehen Sie alle elektrischen Anschlüsse fest an,

umeine übermäßige Erhitzung zu vermeiden.

SICHERER UMGANG MIT GASDRUCKEINRICHTUNGEN

• Schmieren Sie Gasflaschenventile oder Druckregler

nicht mit Öl oder Fett.

• Verwenden Sie nur einwandfreie Gasflaschen,

Druckregler, Schläuche und Anschlüsse, die für die

jeweilige Anwendung zugelassen sind.

• Sorgen Sie für einen einwandfreien Zustand aller

Gasdruckbehälter und Zubehörteile.

• Versehen Sie alle Gasschläuche mit Schildern und

Farbcodierungen, damit der Gastyp in jedem

Schlauch eindeutig identifiziert werden kann.

Entsprechende Informationen finden Sie in den

geltenden nationalen und örtlichen Vorschriften.

BESCHÄDIGTE GASFLASCHEN KÖNNEN EXPLODIEREN

Gasflaschen enthalten unter hohem Druck stehendes

Gas. Beschädigte Gasflaschen können explodieren.

• Verwenden Sie Gasdruckbehälter, die den geltenden

nationalen und örtlichen Vorschriften entsprechen.

• Gasflaschen müssen immer aufrecht stehen und

gegen Umfallen gesichert sein.

• Entfernen Sie den Schutzventildeckel nur, wenn die

Gasflasche verwendet oder für einen Einsatz

angeschlossen wird.

• Zwischen dem Plasmalichtbogen und einer

Gasflasche darf kein elektrischer Kontakt bestehen.

• Schützen Sie Gasflaschen vor übermäßiger Hitze,

Funken, Schlacke oder offenem Feuer.

• Öffnen Sie ein festgeklemmtes Gasventil niemals mit

einem Hammer, einer Zange oder anderen

Werkzeugen.

6 EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2

EIN PLASMALICHTBOGEN KANN VERLETZUNGEN UND

Augenschutz Die Strahlung des Plasmalichtbogens

erzeugt starke sichtbare und unsichtbare (ultraviolette

und infrarote) Strahlen, die Augen und Haut verbrennen

können.

• Verwenden Sie einen Augenschutz, der den

geltenden nationalen und örtlichen Vorschriften

entspricht.

• Tragen Sie einen Augenschutz (Sicherheitsbrillen

oder Schutzbrillen mit Seitenblende und

Schweißschutzhelm) mit geeigneter

Blendschutzstufe, um die Augen vor den Ultraviolettund Infrarotstrahlen des Lichtbogens zu schützen.

Hautschutz Tragen Sie Schutzkleidung, um

Hautverbrennungen durch UV-Strahlung, Funkenflug

und heißes Metall zu verhindern.

• Tragen Sie Stulpenhandschuhe, Sicherheitsschuhe

und -kopfbedeckung.

• Tragen Sie flammenhemmende Kleidung, die alle

ungeschützten Bereiche abdeckt.

• Tragen Sie Hosen ohne Umschläge, damit keine

Funken oder Schlacken eindringen können.

• Entfernen Sie vor dem Schneiden alle brennbare

Gegenstände, wie z. B. Feuerzeuge oder

Streichhölzer, aus den Taschen.

Schneidbereich Bereiten Sie den Schneidbereich

so vor, dass die Reflexion und Übertragung von

ultraviolettem Licht reduziert wird:

• Streichen Sie Wände und andere Oberflächen

dunkel an, um Reflexionen zu verringern.

• Installieren Sie Schutzabschirmungen und

Sicherheitstrennwände, um andere Personen vor

Stichflammen und Blendung zu schützen.

• Weisen Sie andere Personen an, nicht in den

Lichtbogen zu blicken. Bringen Sie entsprechende

Plakate oder Schilder an.

VERBRENNUNGEN VERURSACHEN

Sicherheit

Sofortstartbrenner

Der Plasmalichtbogen wird sofort gezündet, nachdem

der Brennerschalter betätigt wurde.

LICHTBOGENSTRAHLEN KÖNNEN AUGEN UND HAUT VERBRENNEN

Der Plasmalichtbogen kann Handschuhe und Haut

in kurzer Zeit verbrennen.

• Halten Sie sich von der Brennerspitze fern.

• Halten Sie kein Metall in die Nähe des

Schneidbereichs.

• Richten Sie den Brenner niemals auf Personen.

Lichtbogen-

strom

(Ampere)

Weniger als 40 A 5 5 8 9

41 bis 60 A 6 6 8 9

61 bis 80 A 8 8 8 9

81 bis 125 A 8 9 8 9

126 bis 150 A 8 9 8 10

151 bis 175 A 8 9 8 11

176 bis 250 A 8 9 8 12

251 bis 300 A 8 9 8 13

301 bis 400 A 9 12 9 13

401 bis 800 A 10 14 10 nicht zutreffend

EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2 7

Mindest-

Schutzschild-

Tönungsnummer

(ANSIZ49.1:2005)

Empfohlene

Tönungsnummer für

Tragekomfort

(ANSI Z49.1:2005)

OSHA 29CFR

1910.133(a)(5)

Europa

EN168:2002

Sicherheit

STÖRUNG VON HERZSCHRITTMACHERN UND HÖRGERÄTEN

Die Funktion von Herzschrittmachern und Hörgeräten

kann durch die Magnetfelder hoher Ströme gestört

werden.

Personen, die Herzschrittmacher oder Hörgeräte tragen,

sollten sich vor Arbeiten in der Nähe von

Plasmaschneidanlagen, die Schneid- und

Fugenhobelarbeiten ausführen, von ihrem Arzt beraten

lassen.

LÄRM KANN ZU GEHÖRSCHÄDEN FÜHREN

Beim Schneiden mit einem Plasmalichtbogen

können

örtliche

überschritten werden. Hohe Geräuschpegel über eine

längere Zeit hinweg können zu Gehörschäden führen.

Tragen Sie beim Schneiden oder Fugenhobeln immer

einen angemessenen Hörschutz, es sei denn,

es

vorgenommen, die verifiziert haben, dass ein

Hörschutz

internationaler, regionaler oder örtlicher

Vorschriften

Eine signifikante Lärmreduzierung kann erreicht

werden, indem Schneidtischen einfache

Steuerungseinrichtungen hinzugefügt werden, z. B.

Barrieren oder Vorhänge, die zwischen dem

Plasmalichtbogen und dem Arbeitsplatz positioniert

werden, und/oder Verlegen des Arbeitsplatzes

weg

akzeptable Geräuschpegel, wie durch

Vorschriften definiert, in vielen Anwendungen

wurden Schallpegelmessungen am Standort

für Personal gemäß relevanter

nicht erforderlich ist.

vom Plasmalichtbogen. Implementieren Sie

Mit den folgenden Maßnahmen können die Gefahren

durch Magnetfelder verringert werden:

• Verlegen Sie Brennerschlauchpaket und

Werkstückkabel auf einer Seite und vom Körper

entfernt.

• Verlegen Sie das Brennerschlauchpaket so nahe wie

möglich am Werkstückkabel.

• Legen Sie Brennerschlauchpaket oder

Werkstückkabel nicht um den Körper.

• Halten Sie sich so weit wie möglich von der

Stromquelle entfernt.

administrative Kontrollen am Arbeitsplatz, um den

Zugang einzuschränken, die Expositionszeit des

Bedieners zu begrenzen und laute Bereiche

abzuschirmen, und/oder ergreifen Sie Maßnahmen,

um

den Hall in Arbeitsbereichen zu reduzieren, indem

Sie Schallabsorber aufstellen.

Verwenden Sie einen Gehörschutz, wenn der Lärm

störend ist, oder wenn das Risiko einer

Gehörschädigung besteht, nachdem alle anderen

technischen und administrativen Kontrollen

implementiert wurden. Wenn ein Gehörschutz

erforderlich ist, tragen Sie nur zugelassene persönliche

Schutzausrüstungen, z. B. Ohrenschützer oder

Gehörstöpsel mit einer für die Situation geeigneten

Lärmminderungsleistung. Warnen Sie andere Personen

im Bereich vor möglichen Lärmgefahren. Der

Gehörschutz kann zudem verhindern, dass heiße

Spritzer in das Ohr gelangen.

8 EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2

EIN PLASMALICHTBOGEN KANN GEFRORENE ROHRE BESCHÄDIGEN

Gefrorene Rohre können bei dem Versuch, diese mit einem Plasmabrenner aufzutauen, beschädigt

werden oder bersten.

INFORMATIONEN ZUM SAMMELN VON TROCKENSTAUB

Sicherheit

An einigen Standorten kann trockener Staub eine

potenzielle Explosionsgefahr darstellen.

Die 2007-Ausgabe des NFPA-Standards 68,

„Explosion Protection by Deflagration Venting“

(Explosionsschutz durch Entlüftung von Verpuffungen)

der U.S. National Fire Protection Association enthält

Anforderungen für die Gestaltung, den Standort, die

Installation, die Wartung und die Verwendung von

Geräten und Systemen, um Verbrennungsabgase und

-drücke nach einem Verpuffungsereignis zu minimieren.

Wenden Sie sich hinsichtlich der Anforderungen an

den Hersteller oder Installateur des

Entstaubungssystems, bevor Sie ein neues

Entstaubungssystem installieren oder signifikante

Änderungen am Prozess oder den Materialien

vornehmen, die mit einem vorhandenen

Entstaubungssystem verwendet werden.

Wenden Sie sich an Ihre örtliche Abnahmebehörde, um

zu ermitteln, ob eine Ausgabe des NFPA 68 in Ihren

örtlichen Bauvorschriften „durch Referenz

angenommen“ wurde.

Weitere Definitionen und Erklärungen der

regulatorischen Begriffe wie „Verpuffung“, „örtliche

Abnahmebehörde,“ „durch Referenz angenommen,“

„Kst-Wert,“ „Deflagrationsindex“ und weitere Begriffe

finden Sie in NFPA 68.

Anmerkung 1 – Hypertherms Interpretation dieser

neuen Anforderungen ist, dass die 2007-Ausgabe von

NFPA 68 die Verwendung von Explosionsentlastungen

erfordert, die für den schlechtesten Kst-Wert (siehe

Anhang F) entwickelt wurden, die von Staub generiert

werden könnten, so dass Größe und Typ der

Explosionsentlastung festgelegt werden können, es sei

denn, es wurde eine standortspezifische Evaluierung

ausgeführt, um zu ermitteln, dass der generierte Staub

nicht brennbar ist. NFPA 68 bezieht sich nicht

spezifisch auf Plasmaschneid- oder andere thermische

Schneidverfahren als Verfahren, die einen

Explosionsschutz durch Entlüftung von Verpuffungen

erfordern, diese neuen Anforderungen werden jedoch

auf alle Sammelsysteme für Trockenstaub angewendet.

Anmerkung 2 – Benutzer von HyperthermBetriebsanleitungen sollten alle geltenden

bundesstaatlichen, staatlichen und lokalen Gesetze

und Vorschriften konsultieren und befolgen.

Hypertherm beabsichtigt durch die Veröffentlichung

einer Hypertherm-Betriebsanleitung nicht, Aktionen

zuverlangen, die nicht allen geltenden Vorschriften und

Normen entsprechen, und diese Betriebsanleitung darf

niemals als solches ausgelegt werden.

EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2 9

Sicherheit

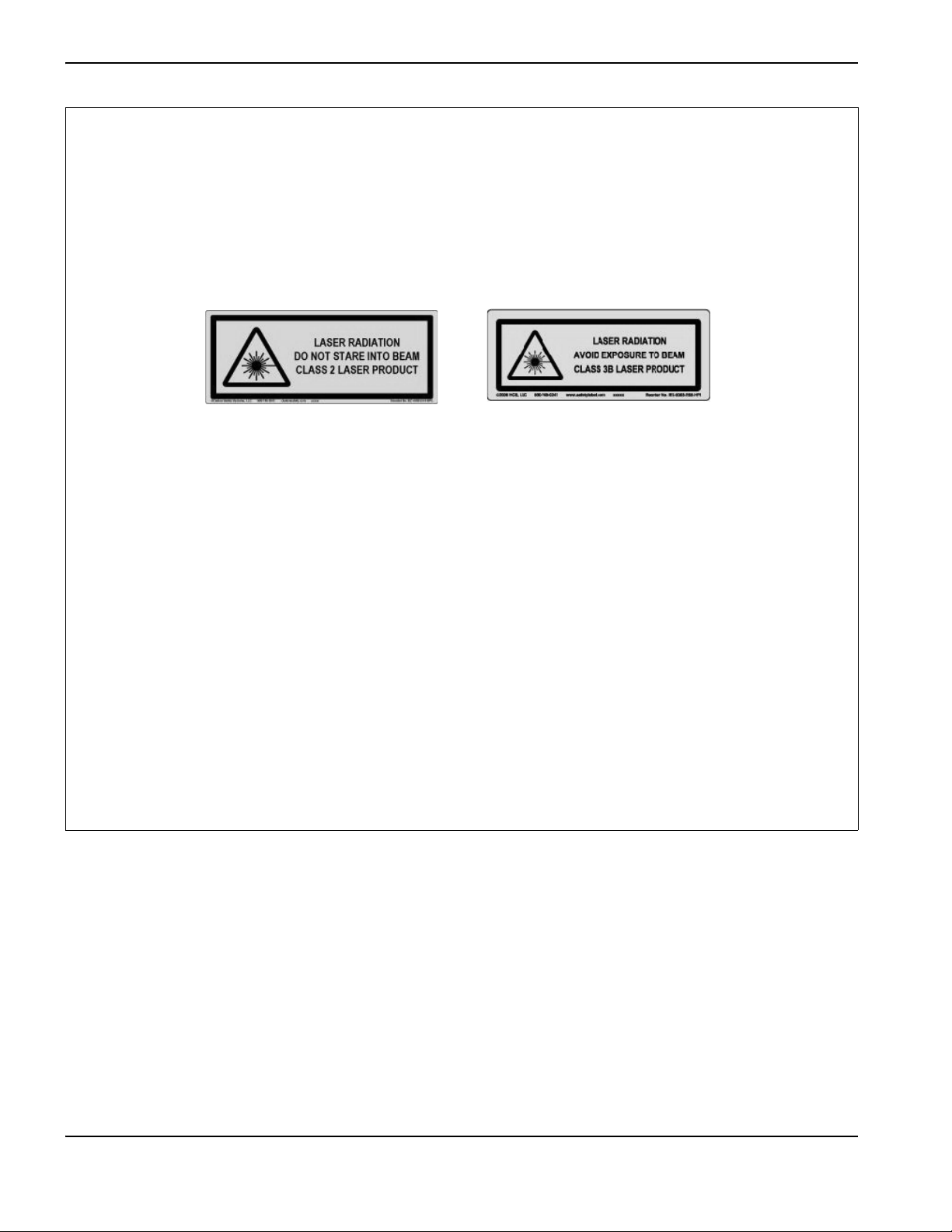

LASERSTRAHLUNG

Kontakt mit einem Laserstrahl kann zu schwerwiegenden Augenverletzungen führen. Sehen Sie niemals

direkt in den Laserstrahl!

Für Ihren Komfort und Ihre Sicherheit wurde auf allen Hypertherm-Produkten, die einen Laser verwenden, eines der

folgenden Etiketten zur Laserstrahlung angebracht, und zwar in der Nähe der Stelle, an der der Laserstrahl aus dem

Gehäuse tritt. Außerdem werden die maximale Ausgabe (in mV), die emittierte Wellenlänge (in nm) und, sofern

zutreffend, die Impulsdauer angegeben.

Zusätzliche Anweisungen zur Lasersicherheit:

• Wenden Sie sich hinsichtlich der örtlichen

Vorschriften zu Laserstrahlungen an einen

Sachverständigen. Eskann eine Schulung

zur Lasersicherheit erforderlich sein.

• Der Laser darf nur von geschulten Personen bedient

werden. Laser können in den Händen von

ungeschulten Benutzern gefährlich sein.

• Niemals in die Laserapertur oder in den Strahl

schauen.

• Positionieren Sie den Laser gemäß Anweisung,

um einen unbeabsichtigten Augenkontakt

zu vermeiden.

• Verwenden Sie den Laser nicht mit reflektierenden

Werkstücken.

• Verwenden Sie keine optischen Werkzeuge, um den

Laserstrahl anzuschauen oder zu reflektieren.

• Die Laser- oder Aperturabdeckung nicht

auseinandernehmen oder entfernen.

• Durch das Modifizieren des Lasers oder des

Produkts auf jegliche Weise kann das Risiko

an Laserstrahlung erhöht werden.

• Das Verwenden von anderen als in dieser

Betriebsanleitungen angegebenen Einstellungen

oder Leistungen von Verfahren kann zu gefährlicher

Belastung durch Laserstrahlen führen.

• Nicht in explosionsgefährdeten Bereichen, z. B.

in der Nähe von brennbaren Flüssigkeiten, Gasen

oder Staub verwenden.

• Verwenden Sie nur Laserteile und Zubehörteile,

die vom Hersteller Ihres Modells empfohlen oder zur

Verfügung gestellt werden.

• Reparaturen und Wartungsarbeiten dürfen

AUSSCHLIESSLICH von qualifiziertem Personal

ausgeführt werden.

• Das Laser-Sicherheitsetikett darf nicht entfernt

oder verunstaltet werden.

10 EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2

Sicherheit

SYMBOLE UND PRÜFZEICHEN

Ihr Hypertherm-Produkt kann auf dem Typenschild (oder in dessen Nähe) eines oder mehrere der folgenden Prüfzeichen

aufweisen. Aufgrund von Unterschieden und Konflikten bei nationalen Vorschriften werden nicht alle Prüfzeichen auf jede

Version eines Produkts angewendet

S-Prüfzeichen

Das S-Prüfzeichen zeigt an, dass die Stromquelle und der Brenner für den Betrieb in Umgebungen mit

erhöhter Stromschlaggefahr gemäß IEC 60974-1 geeignet sind.

CSA-Prüfzeichen

Hypertherm-Produkte mit einem CSA-Prüfzeichen erfüllen die Vorschriften für die Produktsicherheit der

USA und Kanada. Die Produkte wurden von CSA International evaluiert, getestet und zertifiziert. Das

Produkt kann alternativ auch eine Kennzeichnung eines der anderen Nationally Recognized Testing

Laboratories (NRTL) haben, die sowohl in den USA als auch in Kanada zugelassen sind, z. B. Underwriters

Laboratories Incorporated (UL) oder TÜV.

CE-Kennzeichnung

.

Die CE-Kennzeichnung präsentiert die Konformitätserklärung des Herstellers über die Einhaltung gültiger

europäischer Richtlinien und Normen. Nur diejenigen Versionen der Hypertherm-Produkte mit einer

CE-Kennzeichnung auf dem Typenschild (oder in dessen Nähe) wurden auf Einhaltung der europäischen

Niederspannungsrichtlinie und der europäischen Richtlinie für elektromagnetische Verträglichkeit (EMV)

getestet. EMV-Filter müssen der europäischen Richtlinie für elektromagnetische Verträglichkeit (EMV)

entsprechen und sind in den Versionen des Produkts mit einer CE-Kennzeichnung integriert.

GOST-R-Prüfzeichen

CE-Versionen von Hypertherm-Produkten, die ein GOST-R-Prüfzeichen aufweisen, erfüllen die

Produktsicherheits- und EMV-Anforderungen für den Export in die Russische Föderation.

c-Häkchen

CE-Versionen der Hypertherm-Produkte mit einem c-Häkchen entsprechen den EMV-Richtlinien, die für den

Verkauf in Australien und Neuseeland verlangt werden.

CCC-Prüfzeichen

Das China Compulsory Certification (CCC)-Zeichen (Chinesische Pflichtzertifizierung) zeigt an, dass das

Produkt getestet und als den Produktsicherheitsrichtlinien entsprechend befunden wurde, die für den

Verkauf in China verlangt werden.

UkrSEPRO-Prüfzeichen

CE-Versionen von Hypertherm-Produkten, die ein UkrSEPRO-Prüfzeichen aufweisen, erfüllen die

Produktsicherheits- und EMV-Anforderungen für den Export in die Ukraine.

EDGE Pro Ti CNC Betriebsanleitung 807661 Revision 2 11

Sicherheit

Read and follow these instructions, employer safety

practices, and material safety data sheets. Refer to

ANS Z49.1, “Safety in Welding, Cutting and Allied

Processes” from American Welding Society

(http://www.aws.org) and OSHA Safety and Health

Standards, 29 CFR 1910 (http://www.osha.gov).

WARNING

1. Cutting sparks can cause explosion or fire.

1.1 Do not cut near flammables.

1.2 Have a fire extinguisher nearby and ready to use.

1.3 Do not use a drum or other closed container as a cutting table.

2. Plasma arc can injure and burn; point the nozzle away

from yourself. Arc starts instantly when triggered.

2.1 Turn off power before disassembling torch.

2.2 Do not grip the workpiece near the cutting path.

2.3 Wear complete body protection.

3. Hazardous voltage. Risk of electric shock or burn.

3.1 Wear insulating gloves. Replace gloves when wet or damaged.

3.2 Protect from shock by insulating yourself from work and ground.

3.3 Disconnect power before servicing. Do not touch live parts.

4. Plasma fumes can be hazardous.

4.1 Do not inhale fumes.

4.2 Use forced ventilation or local exhaust to remove the fumes.

4.3 Do not operate in closed spaces. Remove fumes with ventilation.

6. Become trained.

Only qualified personnel should operate this

equipment. Use torches specified in the manual. Keep non-qualified

personnel and children away.

5. Arc rays can burn eyes and injure skin.

5.1 Wear correct and appropriate protective equipment to protect

head, eyes, ears, hands, and body. Button shirt collar. Protect ears

from noise. Use welding helmet with the correct shade of filter.

7. Do not remove, destroy, or cover this label.

Replace if it is missing, damaged, or worn (PN 110584 Rev C).

Plasma cutting can be injurious to operator and persons

in the work area. Consult manual before operating. Failure

to follow all these safety instructions can result in death.

AVERTISSEMENT

Le coupage plasma peut être préjudiciable pour l’opérateur et les personnes qui se

trouvent sur les lieux de travail. Consulter le manuel avant de faire fonctionner. Le

non respect des ces instructions de sécurité peut entraîner la mort.

1. Les étincelles de coupage peuvent provoquer une explosion

ou un incendie.

1.1 Ne pas couper près des matières inflammables.

1.2 Un extincteur doit être à proximité et prêt à être utilisé.

1.3 Ne pas utiliser un fût ou un autre contenant fermé comme table de coupage.

2. L’arc plasma peut blesser et brûler; éloigner la buse de soi.

Il s’allume instantanément quand on l’amorce;

2.1 Couper l’alimentation avant de démonter la torche.

2.2 Ne pas saisir la pièce à couper de la trajectoire de coupage.

2.3 Se protéger entièrement le corps.

3. Tension dangereuse. Risque de choc électrique ou de brûlure.

3.1 Porter des gants isolants. Remplacer les gants quand ils sont humides ou

endommagés.

3.2 Se protéger contre les chocs en s’isolant de la pièce et de la terre.

3.3 Couper l’alimentation avant l’entretien. Ne pas toucher les pièces sous tension.

4. Les fumées plasma peuvent être dangereuses.