EDGE® Connect

Formschneidsteuerung

Installations- und Konfigurations-Handbuch

809341|Revision4|Deutsch|German

Registrierung Ihrer neuen Hypertherm-Anlage

Vorteile der Registrierung

Sicherheit: Durch die Registrierung können wir Sie benachrichtigen, falls der unwahrscheinliche

Fall eines Sicherheits- oder Qualitätsproblems auftritt.

Ausbildung: Durch die Registrierung erhalten Sie gratis Zugriff auf die Produkttrainings-Inhalte

des Hypertherm-Instituts für Schneidtechnik.

Eigentums-Bestätigung: Im Falle eines Versicherungsschadens kann die Registrierung als

Kaufbestätigung dienen.

Gehen Sie zu www.hypertherm.com/registration und lassen Sie sich einfach und schnell registrieren.

Sollten Sie Probleme bei der Produktregistrierung haben, kontaktieren Sie bitte

registration@hypertherm.com.

Bitte aufbewahren

Seriennummer: __________________________________________________________________________

Kaufdatum: _____________________________________________________________________________

Vertriebspartner:_________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

Anmerkungen zur Wartung:________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

EDGE, Phoenix, HPR, HPRXD, HPR130XD, HPR260XD, HPR400XD, CutPro, Remote Help, XPR, Powermax und Hypertherm

sind Schutzmarken von Hypertherm, Inc., die in den Vereinigten Staaten und anderen Ländern registriert sein können. EtherCAT ist

eine Marke von Beckhoff Automation. Alle weiteren Marken sind Marken der jeweiligen Eigentümer.

Ökologische Verantwortung ist einer der zentralen Werte bei Hypertherm und bildet die Erfolgsgrundlage für uns und unsere

Kunden. Wir streben stets danach, die Auswirkungen unserer Handlungen auf die Umwelt zu reduzieren. Weiterführende

Informationen: www.hypertherm.com/environment

© 2020 Hypertherm, Inc.

.

EDGE Connect

Installations- und Konfigurations-Handbuch

809341

Revision 4

Deutsch/German

Übersetzung der Original-Anweisungen

Oktober 2020

Hypertherm, Inc.

Hanover, NH 03755 USA

www.hypertherm.com

Hypertherm Europe B.V.

Vaartveld 9, 4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com

(Technical Service Email)

Hypertherm (Shanghai) Trading Co., Ltd.

B301, 495 ShangZhong Road

Shanghai, 200231

PR China

86-21-80231122 Tel

86-21-80231120 Fax

86-21-80231128 Tel (Technical Service)

techsupport.china@hypertherm.com

(Technical Service Email)

South America & Central America: Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP – Brasil

CEP 07115-030

55 11 2409 2636 Tel

tecnico.sa@hypertherm.com (Technical Service Email)

Hypertherm Korea Branch

#3904. APEC-ro 17. Heaundae-gu. Busan.

Korea 48060

82 (0)51 747 0358 Tel

82 (0)51 701 0358 Fax

Marketing.korea@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm Pty Limited

GPO Box 4836

Sydney NSW 2001, Australia

61 (0) 437 606 995 Tel

61 7 3219 9010 Fax

au.sales@Hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm (India) Thermal Cutting Pvt. Ltd

A-18 / B-1 Extension,

Mohan Co-Operative Industrial Estate,

Mathura Road, New Delhi 110044, India

91-11-40521201/ 2/ 3 Tel

91-11 40521204 Fax

HTIndia.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com

(Technical Service Email)

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Soporte.Tecnico@hypertherm.com (Technical Service Email)

Hypertherm Plasmatechnik GmbH

Sophie-Scholl-Platz 5

63452 Hanau

Germany

00 800 33 24 97 37 Tel

00 800 49 73 73 29 Fax

31 (0) 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

technicalservice.emea@hypertherm.com (Technical Service Email)

Hypertherm (Singapore) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

Marketing.asia@hypertherm.com (Marketing Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

HTJapan.info@hypertherm.com (Main Office Email)

TechSupportAPAC@hypertherm.com (Technical Service Email)

Materialien für Aus- und Fortbildung finden Sie online beim Hypertherm Cutting Institute (HCI)

unter www.hypertherm.com/hci.

ENGLISH

WARNING! Before operating any Hypertherm equipment, read the safety

instructions in your product’s manual, the Safety and Compliance Manual

(80669C), Waterjet Safety and Compliance Manual (80943C), and

Radio Frequency Warning Manual (80945C). Failure to follow safety

instructions can result in personal injury or in damage to equipment.

Copies of the manuals can come with the product in electronic and printed

formats. Electronic copies are also on our website. Many manuals are available

in multiple languages at www.hypertherm.com/docs.

BG (БЪЛГAPCКИ/BULGARIAN)

ПРЕДУПРЕЖДЕНИЕ! Преди да работите с което и да е оборудване

Hypertherm, прочетете инструкциите за безопасност в ръководството

на вашия продукт, „Инструкция за безопасност и съответствие“ (80669C),

„Инструкция за безопасност и съответствие на Waterjet“ (80943С)

и „Инструкция за предупреждение за радиочестота“ (80945С).

Копия на ръководствата може да придружават продукта в електронен

и в печатен формат. Можете да получите копия на ръководствата,

предлагани на всички езици, от „Documents library“ (Библиотека

за документи) на адрес www.hypertherm.com.

ET (EESTI/ESTONIAN)

HOIATUS! Enne Hyperthermi mis tahes seadme kasutamist lugege läbi toote

kasutusjuhendis olevad ohutusjuhised ning Ohutus- ja vastavusjuhend

(80669C), Veejoa ohutuse ja vastavuse juhend (80943C) ja Raadiosageduse

hoiatusjuhend (80945C). Ohutusjuhiste eiramine võib põhjustada vigastusi

ja kahjustada seadmeid.

Juhiste koopiad võivad olla tootega kaasas elektroonilises ja trükivormingus.

Juhiste koopiaid kõigis iga käsiraamatu jaoks saadaolevas keeles saate

hankida ka „Documents library (dokumentide raamatukogust)” lehel

www.hypertherm.com.

FI (SUOMI/FINNISH)

VAROITUS! Ennen minkään Hypertherm-laitteen käyttöä lue

tuotteen käyttöoppaassa olevat turvallisuusohjeet, turvallisuuden

ja vaatimustenmukaisuuden käsikirja (80669C), vesileikkauksen

turvallisuuden ja vaatimustenmukaisuuden käsikirja (80943C)

ja radiotaajuusvaroitusten käsikirja (80945C).

Käyttöoppaiden kopiot voivat olla tuotteen mukana elektronisessa

ja tulostetussa muodossa. Voit saada käyttöoppaiden kopiot kaikilla

kielillä ”latauskirjastosta”, joka on osoitteessa www.hypertherm.com.

CS (ČESKY/CZECH)

VAROVÁNÍ! Před uvedením jakéhokoli zařízení Hypertherm do provozu

si přečtěte bezpečnostní pokyny v příručce k produktu a v Manuálu pro

bezpečnost a dodržování předpisů (80669C), Manuálu pro bezpečnost

a dodržování předpisů při řezání vodním paprskem (80943C) a Manuálu

varování ohledně rádiových frekvencí (80945C).

Kopie příruček a manuálů mohou být součástí dodávky produktu,

a to v elektronické i tištěné formě. Kopie příruček a manuálů ve všech

jazykových verzích, v nichž byly dané příručky a manuály vytvořeny, naleznete

v „Knihovně dokumentů“ na webových stránkách www.hypertherm.com.

DA (DANSK/DANISH)

ADVARSEL! Inden Hypertherm udstyr tages i brug skal

sikkerhedsinstruktionerne i produktets manual og i Manual om sikkerhed

og overholdelse af krav (80669C), Manual om sikkerhed og overholdelse

af krav for vandstråleskæring (80943C), og Manual om radiofrekvensadvarsel

(80945C), gennemlæses.

Kopier af manualerne kan ledsage produktet i elektroniske og trykte formater.

Du kan også få kopier af manualer, på alle sprog der er til rådighed for hver

manuel, fra “Dokumentbiblioteket” på www.hypertherm.com.

DE (DEUTSCH/GERMAN)

WARNUNG! Bevor Sie ein Hypertherm-Gerät in Betrieb nehmen, lesen Sie

bitte die Sicherheitsanweisungen in Ihrer Bedienungsanleitung, das Handbuch

für Sicherheit und Übereinstimmung (80669C), das Handbuch für Sicherheit

und Compliance bei Wasserstrahl-Schneidanlagen (80943C) und das

Handbuch für Hochfrequenz-Warnung (80945C).

Bedienungsanleitungen und Handbücher können dem Gerät in elektronischer

Form oder als Druckversion beiliegen. Alle Handbücher und Anleitungen

können in den jeweils verfügbaren Sprachen auch in der

„Dokumente-Bibliothek“ unter www.hypertherm.com heruntergeladen werden.

ES (ESPAÑOL/SPANISH)

¡ADVERTENCIA! Antes de operar cualquier equipo Hypertherm, lea

las instrucciones de seguridad del manual de su producto, del Manual

de seguridad y cumplimiento (80669C), del Manual de seguridad

y cumplimiento en corte con chorro de agua (80943C) y del Manual

de advertencias de radiofrecuencia (80945C).

Pueden venir copias de los manuales en formato electrónico e impreso

junto con el producto. También se pueden obtener copias de los manuales,

en todos los idiomas disponibles para cada manual, de la “Biblioteca

de documentos” en www.hypertherm.com.

FR (FRANÇAIS/FRENCH)

AVERTISSEMENT! Avant d’utiliser tout équipement Hypertherm, lire les

consignes de sécurité dumanuel de votre produit, duManuel de sécurité

et de conformité (80669C), du Manuel de sécurité et de conformité du jet

d’eau (80943C) et du Manuel d'avertissement relatif aux radiofréqunces

(80945C).

Des copies de ces manuels peuvent accompagner le produit en format

électronique et papier. Vous pouvez également obtenir des copies de chaque

manuel dans toutes les langues disponibles à partir de la «Bibliothèque

de documents» sur www.hypertherm.com.

GR (ΕΛΛΗΝΙΚΆ/GREEK)

ΠΡΟΕΙΔΟΠΟΙΗΣΗ! Πριν θέσετε σε λειτουργία οποιονδήποτε εξοπλισμό της

Hypertherm, διαβάστε τις οδηγίες ασφαλείας στο εγχειρίδιο του προϊόντος

και στο εγχειρίδιο ασφάλειας και συμμόρφωσης (80669C), στο εγχειρίδιο

ασφάλειας και συμμόρφωσης του waterjet (80943C) και στο εγχειρίδιο

προειδοποιήσεων για τις ραδιοσυχνότητες (80945C).

Αντίγραφα των εγχειριδίων μπορεί να συνοδεύουν το προϊόν σε ηλεκτρονική

και έντυπη μορφή. Μπορείτε, επίσης, να λάβετε αντίγραφα των εγχειριδίων

σε όλες τις γλώσσες που διατίθενται για κάθε εγχειρίδιο από την ψηφιακή

βιβλιοθήκη εγγράφων (Documents library) στη διαδικτυακή τοποθεσία

www.hypertherm.com.

HU (MAGYAR/HUNGARIAN)

VIGYÁZAT! Mielőtt bármilyen Hypertherm berendezést üzemeltetne,

olvassa el a biztonsági információkat a termék kézikönyvében, a Biztonsági

és szabálykövetési kézikönyvben (80669C), a Vízsugaras biztonsági

és szabálykövetési kézikönyvben (80943C) és a Rádiófrekvenciás

figyelmeztetéseket tartalmazó kézikönyvben (80945C).

A termékhez a kézikönyv példányai elektronikus és nyomtatott formában

is mellékelve lehetnek. A kézikönyvek példányai (minden nyelven)

a www.hypertherm.com weboldalon a „Documents library”

(Dokumentum könyvtár) részben is beszerezhetők.

ID (BAHASA INDONESIA/INDONESIAN)

PERINGATAN! Sebelum mengoperasikan peralatan Hypertherm, bacalah

petunjuk keselamatan dalam manual produk Anda, Manual Keselamatan dan

Kepatuhan (80669C), Manual Keselamatan dan Kepatuhan Jet Air (80943C),

dan Manual Peringatan Frekuensi Radio (80945C). Kegagalan mengikuti

petunjuk keselamatan dapat menyebabkan cedera pribadi atau kerusakan

pada peralatan.

Produk mungkin disertai salinan manual dalam format elektronik maupun cetak.

Anda juga dapat memperoleh salinan manual, dalam semua bahasa yang

tersedia untuk setiap manual, dari "Perpustakaan dokumen"

di www.hypertherm.com.

IT (ITALIANO/ITALIAN)

AVVERTENZA! Prima di usare un’attrezzatura Hypertherm, leggere le istruzioni

sulla sicurezza nel manuale del prodotto, nel Manuale sulla sicurezza e la

conformità (80669C), nel Manuale sulla sicurezza e la conformità Waterjet

(80943C) e nel Manuale di avvertenze sulla radiofrequenza(80945C).

Il prodotto può essere accompagnato da copie elettroniche e cartacee

del manuale. È anche possibile ottenere copie del manuale, in tutte le lingue

disponibili per ogni manuale, dall’“Archivio documenti” all’indirizzo

www.hypertherm.com.

RO (ROMÂNĂ/ROMANIAN)

AVERTIZARE! Înainte de utilizarea oricărui echipament Hypertherm, citiți

instrucțiunile de siguranță din manualul produsului, manualul de siguranță

și conformitate (80669C), manualul de siguranță și conformitate Waterjet

(80943C) și din manualul de avertizare privind radiofrecvența (80945C).

Produsul poate fi însoțit de copii ale manualului în format tipărit și electronic.

De asemenea, dumneavoastră puteţi obţine copii ale manualelor, în toate limbile

disponibile pentru fiecare manual, din cadrul secţiunii „Bibliotecă documente”

aflată pe site-ul www.hypertherm.com.

JA (日本語/JAPANESE)

警告 ! Hypertherm 機器を操作する前に、この製品説明書にある安全情報、

「安全とコンプライアンスマニュアル」 (80669C) 、「ウォータージェット

の安全とコンプライアンス」 (80943C)、「高周波警告」 (80945C) をお読み

ください。

説明書のコピーは、電子フォーマット、または印刷物として製品に同梱さ

れています。各説明書は、 www.hypertherm.com の「ドキュメントライブラ

リ」から各言語で入手できます。

KO (한국어/KOREAN)

경고! Hypertherm 장비를 사용하기 전에 제품 설명서와 안전 및 규정 준수

설명서(80669C), 워터젯 안전 및 규정 준수 설명서(80943C) 그리고 무선

주파수 경고 설명서(80945C)에 나와 있는 안전 지침을 읽으십시오.

전자 형식과 인쇄된 형식으로 설명서 사본이 제품과 함께 제공될

수 있습니다. www.hypertherm.com 의 'Documents library (문서라이브러리)'

에서도모든언어로이용할수있는설명서사본을얻을수있습니다.

NE (NEDERLANDS/DUTCH)

WAARSCHUWING! Lees voordat u Hypertherm-apparatuur gebruikt

de veiligheidsinstructies in de producthandleiding, in de Veiligheids-

en nalevingshandleiding (80669C) in de Veiligheids- en nalevingshandleiding

voor waterstralen (80943C) en in de Waarschuwingshandleiding

radiofrequentie (80945C).

De handleidingen kunnen in elektronische en gedrukte vorm met

het product worden meegeleverd. De handleidingen, elke handleiding

beschikbaar in alle talen, zijn ook verkrijgbaar via de “Documentenbibliotheek”

op www.hypertherm.com.

NO (NORSK/NORWEGIAN)

ADVARSEL! Før du bruker noe Hypertherm-utstyr, må du lese

sikkerhetsinstruksjonene i produktets håndbok, håndboken om sikkerhet

og samsvar (80669C), håndboken om vannjet sikkerhet og samsvar

(80943C), og håndboken om radiofrekvensadvarsler (80945C).

Eksemplarer av håndbøkene kan medfølge produktet i elektroniske og trykte

utgaver. Du kan også få eksemplarer av håndbøkene i alle tilgjengelige språk

for hver håndbok fra dokumentbiblioteket på www.hypertherm.com.

PL (POLSKI/POLISH)

OSTRZEŻENIE! Przed rozpoczęciem obsługi jakiegokolwiek systemu

firmy Hypertherm należy się zapoznać z instrukcjami bezpieczeństwa

zamieszczonymi w podręczniku produktu, w podręczniku bezpieczeństwa

i zgodności (80669C), podręczniku bezpieczeństwa i zgodności systemów

strumienia wody (80943C) oraz podręczniku z ostrzeżeniem o częstotliwości

radiowej (80945C).

Do produktu mogą być dołączone kopie podręczników w formacie

elektronicznym i drukowanym. Kopie podręczników, wkażdym udostępnionym

języku, można również znaleźć w„Bibliotece dokumentów” pod adresem

www.hypertherm.com.

PT (PORTUGUÊS/PORTUGUESE)

ADVERTÊNCIA! Antes de operar qualquer equipamento Hypertherm,

leia as instruções de segurança no manual do seu produto, no Manual

de Segurança e de Conformidade (80669C), no Manual de Segurança

e de Conformidade do Waterjet (80943C) e no Manual de Advertência

de radiofrequência (80945C).

Cópias dos manuais podem acompanhar os produtos nos formatos eletrônico

e impresso. Também é possível obter cópias dos manuais em todos os idiomas

disponíveis para cada manual na “Biblioteca de documentos” em

www.hypertherm.com.

RU (PУССКИЙ/RUSSIAN)

БЕРЕГИСЬ! Перед работой с любым оборудованием Hypertherm

ознакомьтесь с инструкциями по безопасности, представленными

в руководстве, которое поставляется вместе с продуктом,

в Руководстве по безопасности и соответствию (80669С),

в Руководстве по безопасности и соответствию для водоструйной

резки (80943C) и Руководстве по предупреждению о радиочастотном

излучении (80945С).

Копии руководств, которые поставляются вместе с продуктом, могут быть

представлены в электронном и бумажном виде. Копии руководств на всех

языках, на которые переведено то или иное руководство, можно также

загрузить в разделе «Библиотека документов» на веб-сайте

www.hypertherm.com.

SK (SLOVENČINA/SLOVAK)

VÝSTRAHA! Pred použitím akéhokoľvek zariadenia od spoločnosti Hypertherm

si prečítajte bezpečnostné pokyny v návode na obsluhu vášho zariadenia

avManuáli o bezpečnosti a súlade s normami (80669C), Manuáli

o bezpečnosti a súlade snormami pre systém rezania vodou (80943C)

avManuáli sinformáciami orádiofrekvencii (80945C).

Kópia návodu, ktorá je dodávaná s produktom, môže mať elektronickú

alebo tlačenú podobu. Kópie návodov, vo všetkých dostupných jazykoch,

sú k dispozícii aj v sekcii z „knižnice Dokumenty“ na www.hypertherm.com.

SL (SLOVENŠČINA/SLOVEN IAN)

OPOZORILO! Pred uporabo katerekoli Hyperthermove opreme preberite

varnostna navodila v priročniku vašega izdelka, v Priročniku za varnost in

skladnost (80669C), v Priročniku za varnost in skladnost sistemov rezanja

z vodnim curkom (80943C) in v Priročniku Opozorilo o radijskih frekvencah

(80945C).

Izdelku so lahko priloženi izvodi priročnikov v elektronski ali tiskani obliki.

Izvode priročnikov v vseh razpoložljivih jezikih si lahko prenesete tudi iz knjižnice

dokumentov “Documents library” na naslovu www.hypertherm.com.

SR (SRPSKI/SERBIAN)

UPOZORENJE! Pre rukovanja bilo kojom Hyperthermovom opremom

pročitajte uputstva o bezbednosti u svom priručniku za proizvod,

Priručniku o bezbednosti i usaglašenosti (80669C), Priručniku o bezbednosti

i usaglašenosti Waterjet tehnologije (80943C) i Priručniku sa upozorenjem

o radio-frekvenciji (80945C).

Može se dogoditi da kopije priručnika prate proizvod u elektronskom

i štampanom formatu. Takođe možete da pronađete kopije priručnika, na svim

jezicima koji su dostupni za svaki od priručnika, u “Biblioteci dokumenata”

(“Documents library”) na www.hypertherm.com.

SV (SVENSKA/SWEDISH)

VARNING! Läs häftet säkerhetsinformationen i din produkts säkerhets- och

efterlevnadsmanual (80669C), säkerhets- och efterlevnadsmanualen för

Waterjet (80943C) och varningsmanualen för radiofrekvenser (80945C)

för viktig säkerhetsinformation innan du använder eller underhåller

Hypertherm-utrustning.

Kopior av manualen kan medfölja produkten i elektronisk och tryckform.

Du hittar även kopior av manualerna i alla tillgängliga språk

i dokumentbiblioteket (Documents library) på www.hypertherm.com.

TH (ภาษาไทย/THAI)

คําเตือน! กอนการใชงานอุปกรณของ Hypertherm ทั้งหมด โปรดอานคําแนะนําดาน

ความปลอดภัยในคูมือการใชสินคา คูมือดานความปลอดภัยและการปฏิบัติ

ตาม (80669C), คูมือดานความปลอดภัยและการปฏิบัติตามสําหรับการใชหัวตัดระบบ

วอเตอรเจ็ต (80943C) และ คูมือคําเตือนเกี่ยวกับความถี่วิทยุ (80945C)

การไมปฏิบัติตามคําแนะนําดานความปลอดภัยอาจสงผลใหเกิดการบาดเจ็บหรือเกิด

ความเสียหายตออุปกรณ

สินคาอาจมีสําเนาคูมือในรูปแบบอิเล็กทรอนิกสและแบบสิ่งพิมพแนบมาดวย นอกจาก

นี้ คุณสามารถขอรับสําเนาคูมือแตละประเภทเปนภาษาตาง ๆ ที่มีใหใชงานไดที่ “คลัง

เอกสาร” ในเว็บไซต www.hypertherm.com

TR (TÜRKÇE/TURKISH)

UYARI! Bir Hypertherm ekipmanını çalıştırmadan önce, ürününüzün kullanım

kılavuzunda, Güvenlik ve Uyumluluk Kılavuzu’nda (80669C), Su Jeti Güvenlik

ve Uyumluluk Kılavuzu’nda (80943C) ve Radyo Frekansı Uyarısı Kılavuzu’nda

(80945C) yer alan güvenlik talimatlarını okuyun.

Kılavuzların kopyaları, elektronik ve basılı formatta ürünle birlikte verilebilir.

Her biri tüm dillerde yayınlanan kılavuzların kopyalarını www.hypertherm.com

adresindeki “Documents library” (Dosyalar kitaplığı) başlığından da elde

edebilirsiniz.

VI (TIẾNG VIỆ T/VIETNAMESE)

CẢNH BÁO! Trước khi vận hành bất kỳ thiết bị Hypertherm nào, hãy đọc

các hướng dẫn an toàn trong hướng dẫn sử dụng sản phẩm của bạn,

Sổ tay An toàn và Tuân thủ

(80943C), và

thủ các hướng dẫn an toàn có thể dẫn đến thương tích cá nhân hoặc hư

hỏng thiết bị.

Bản sao của các hướng dẫn sử dụng có thể đi kèm sản phẩm ở định dạng

điện tử và bản in. Bạn cũng có thể lấy bản sao của các hướng dẫn sử dụng,

thuộc tất cả các ngôn ngữ hiện có cho từng hướng dẫn sử dụng, từ “Thư

viện tài liệu” tại địa chỉ www.hypertherm.com.

Hướng dẫn Cảnh báo Tần số Vô tuyến

(80669C),

Sổ tay An toàn và Tuân thủ Tia nước

(80945C). Không tuân

ZH-CN (简 体中文/CHINESE SIMPLIFIED)

警告! 在操作任何海宝设备之前,请阅读产品手册、《安全和法规遵守手

册》 (80669C)、《水射流安全和法规遵守手册》 (80943C) 以及

《射频警告手册》 (80945C) 中的安全操作说明。

随产品提供的手册可能提供电子版和印刷版两种格式。您也可从

“Documents library” (文档资料库)中获取每本手册所有可用语言的副本,

网址为 www.hypertherm.com.

ZH-TW (繁 體中文/CHINESE TRADITIONAL)

警告!在操作任何Hypertherm設備前,請先閱讀您產品手冊內的安全指

示,包括 《安全和法規遵從手冊》(80669C)、《水刀安全和法規遵從手冊》

(80943C),以及 《無線電頻率警示訊號手冊》(80945C)。

手冊複本可能以電子和印刷格式隨附產品提供。您也可以在

www.hypertherm.com 的 「文檔資料庫」內獲取所有手冊的多語種複本。

Inhalt

Elektromagnetische Verträglichkeit (EMV) ..........................................................................21

Einführung..............................................................................................................................................................21

Installation und Einsatz........................................................................................................................................21

Einschätzung des Bereichs ...............................................................................................................................21

Methoden der Emissionsreduzierung ..............................................................................................................21

Netzanschluss...........................................................................................................................................21

Wartung des Schneidgeräts .............................................................................................................................21

Schneidkabel.........................................................................................................................................................21

Potenzialausgleich ...................................................................................................................................21

Erdung des Werkstücks.........................................................................................................................22

Entstörung und Abschirmung............................................................................................................................22

Gewährleistung ..........................................................................................................................23

Achtung..................................................................................................................................................................23

Allgemeines ...........................................................................................................................................................23

Patentschutz..........................................................................................................................................................23

Haftungsbeschränkung.......................................................................................................................................23

Nationale und örtliche Vorschriften..................................................................................................................23

Haftungsgrenze ....................................................................................................................................................24

Versicherung .........................................................................................................................................................24

Übertragung von Rechten..................................................................................................................................24

Gewährleistungsregelung für Wasserstrahlprodukte..................................................................................24

Produkt .......................................................................................................................................................24

Gewährleistungsregelung für Teile ......................................................................................................24

EDGE Connect Installations- und Konfigurations-Handbuch 809341 9

Inhalt

Shrink-Wrap Lizenzvereinbarung ...........................................................................................25

1 Spezifikationen und Installation ............................................................................................ 27

Übersicht............................................................................................................................................................... 27

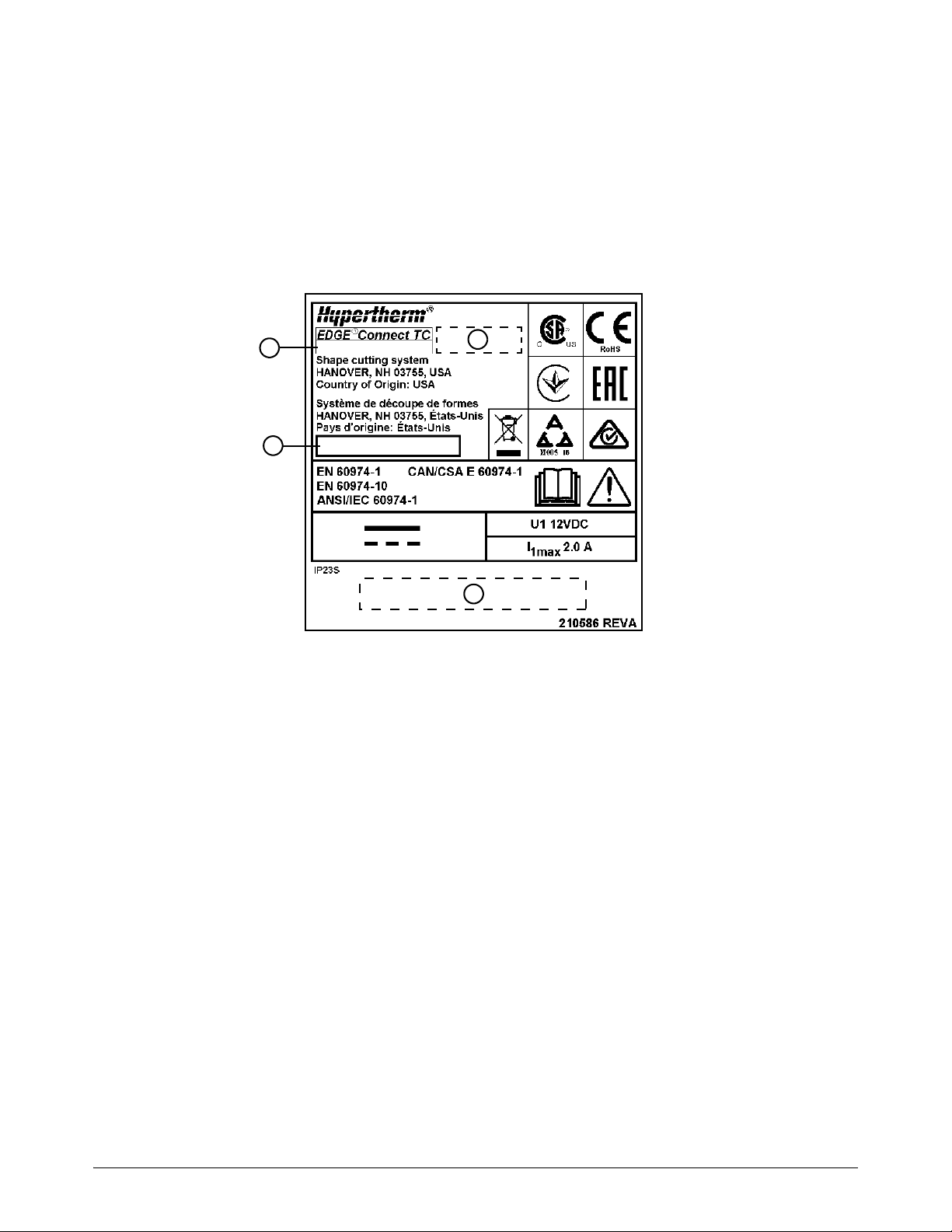

Typenschild............................................................................................................................................... 28

Wareneingangskontrolle........................................................................................................................ 29

Reklamationen.............................................................................................................................. 29

Installationsanforderungen................................................................................................................................ 29

Aufstellung der Anlagenkomponenten ........................................................................................................... 30

Spezifikationen der integrierten CNC ............................................................................................................ 30

Umgebungsanforderungen............................................................................................................................... 30

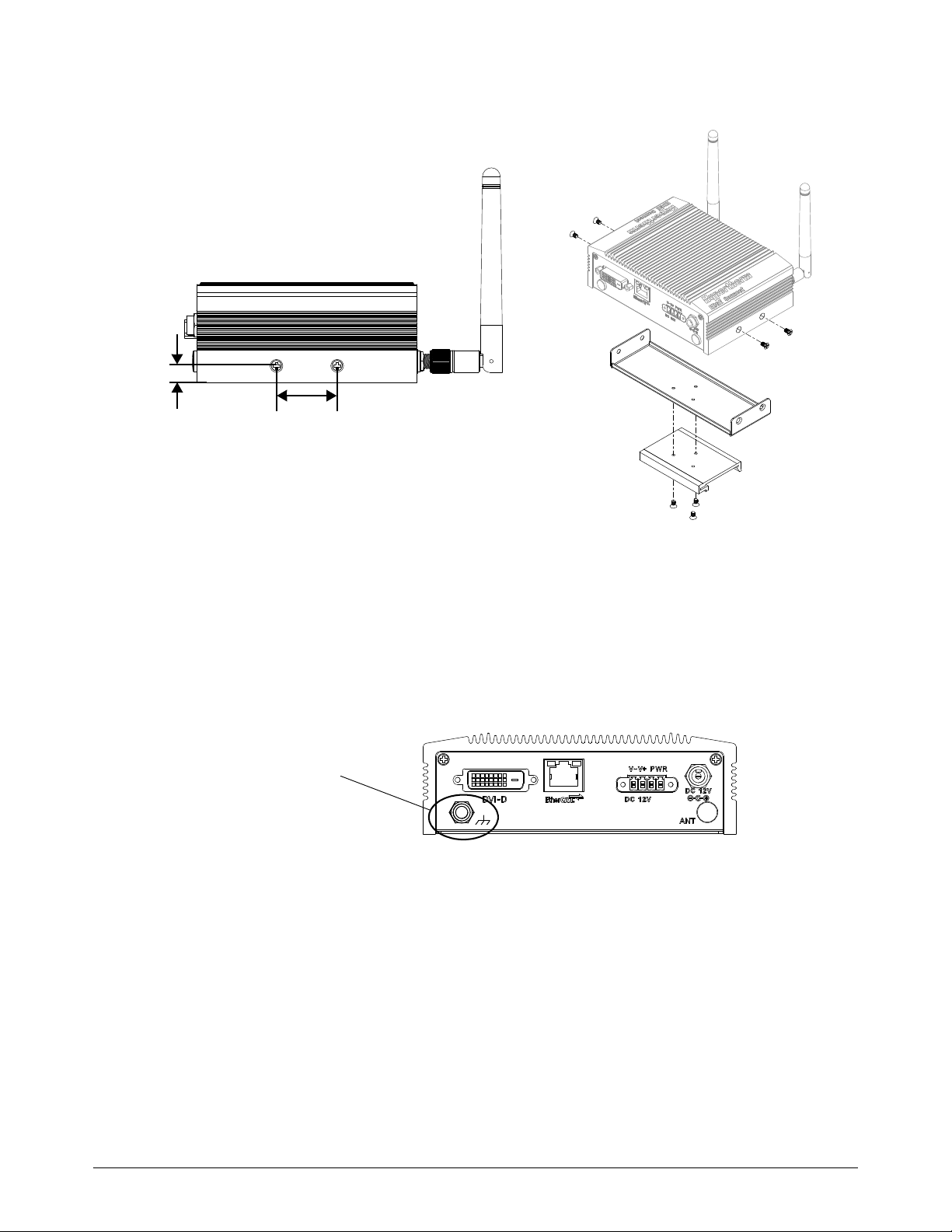

EDGE Connect (Modellnummer 090184).................................................................................................... 31

Bevor Sie beginnen ................................................................................................................................ 32

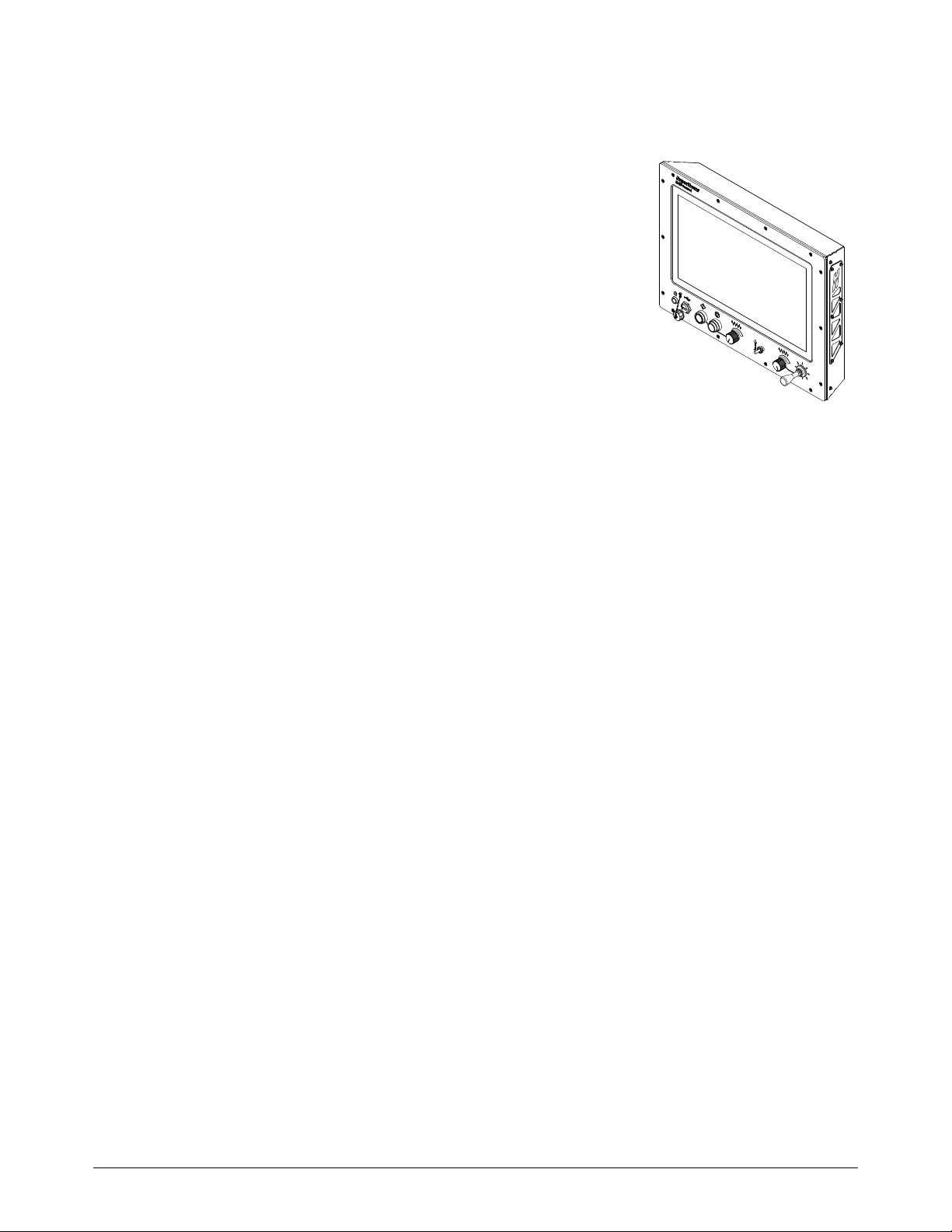

Gehäuse........................................................................................................................................ 32

Monitor........................................................................................................................................... 32

Videokabel .................................................................................................................................... 35

USB-Kabel.................................................................................................................................... 35

Ethernet-Kabel............................................................................................................................. 35

EtherCAT-Kabel .......................................................................................................................... 36

Externe Stromversorgung und Netzkabel.............................................................................. 36

Ein/Aus-Taste und Kabel........................................................................................................... 37

EtherCAT-Antriebe ..................................................................................................................... 37

EDGE Connect – Installationsübersicht............................................................................................ 38

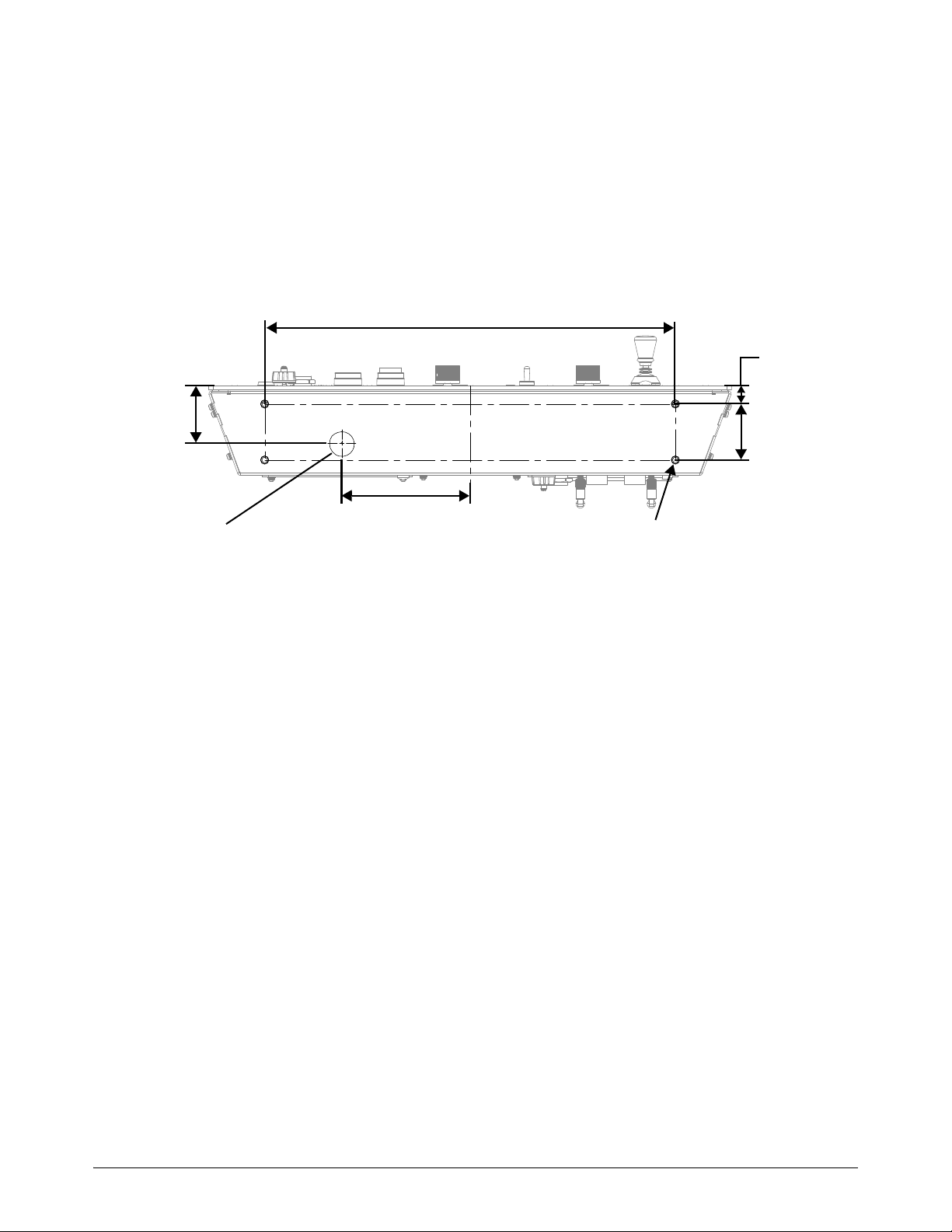

EDGE Connect – Abmessungen und Gewicht............................................................................... 39

Montage der EDGE Connect............................................................................................................... 39

EDGE Connect – Wandmontage ........................................................................................... 39

EDGE Connect – DIN-Schienenmontage ............................................................................ 40

Erden der EDGE Connect .................................................................................................................... 40

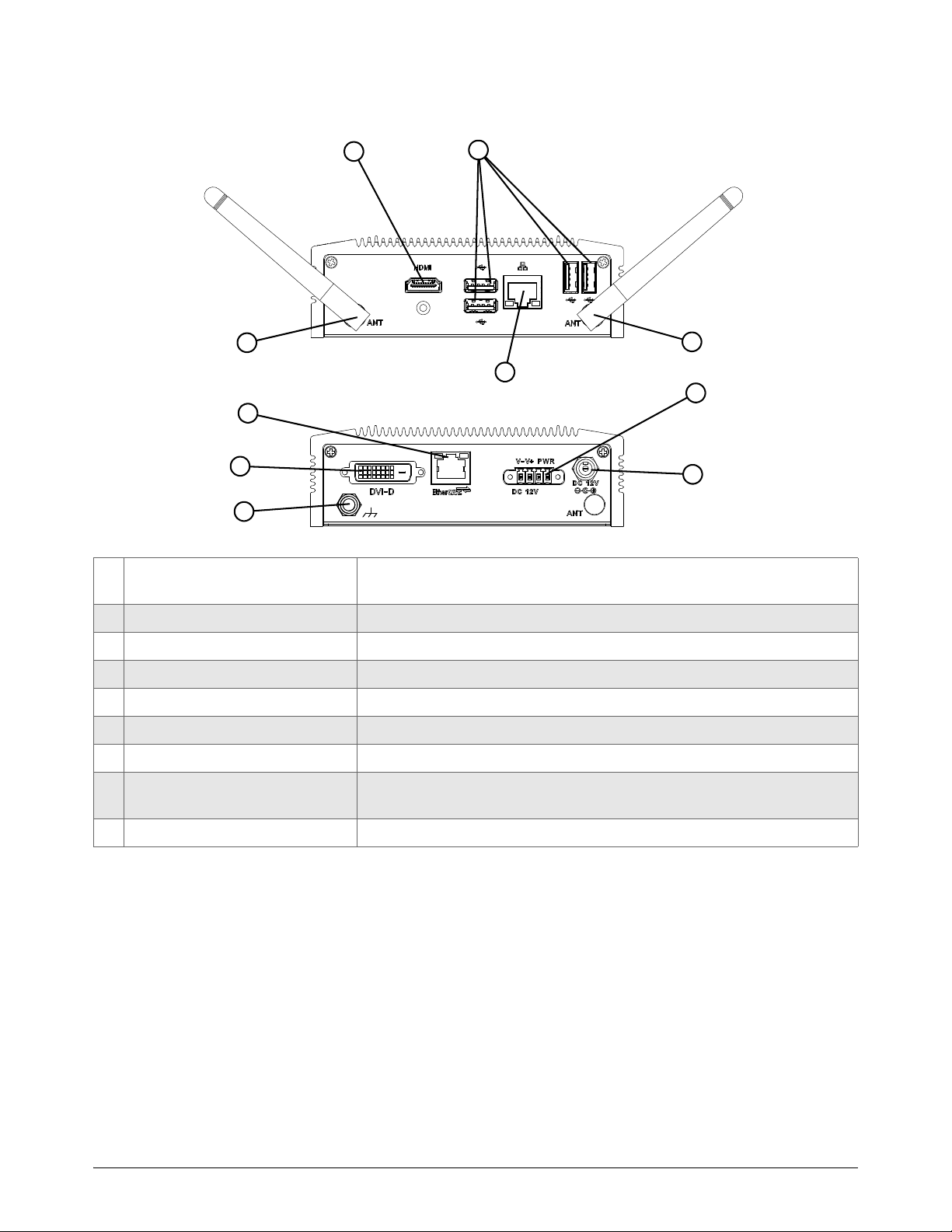

EDGE Connect – Lage der Anschlüsse............................................................................................ 41

EDGE Connect TC (Modellnummer 090198)............................................................................................. 42

Bevor Sie beginnen ................................................................................................................................ 43

Ethernet-Kabel............................................................................................................................. 43

EtherCAT-Kabel .......................................................................................................................... 43

Externe Stromversorgung und Netzkabel.............................................................................. 44

EtherCAT-Antriebe ..................................................................................................................... 44

EDGE Connect TC – Installationsübersicht..................................................................................... 45

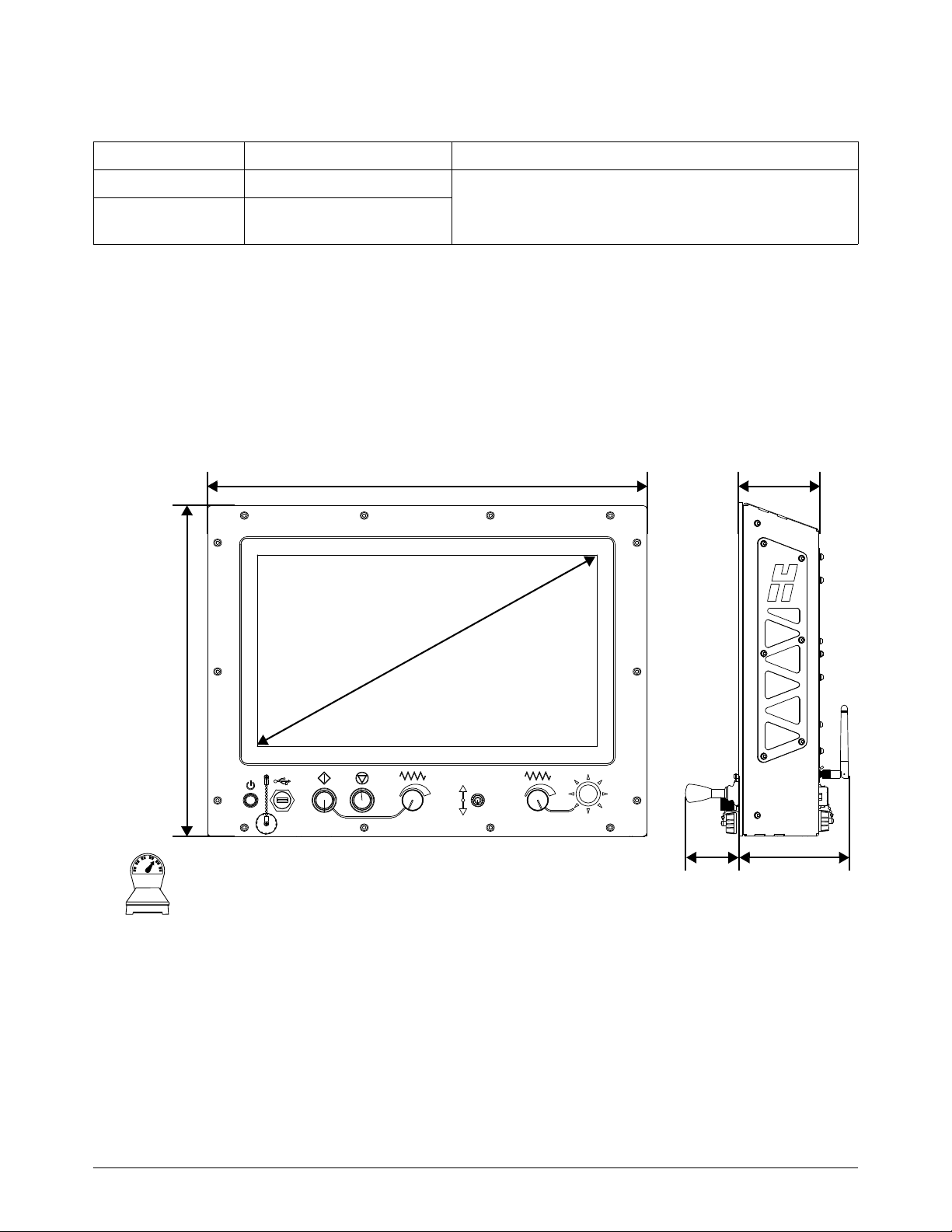

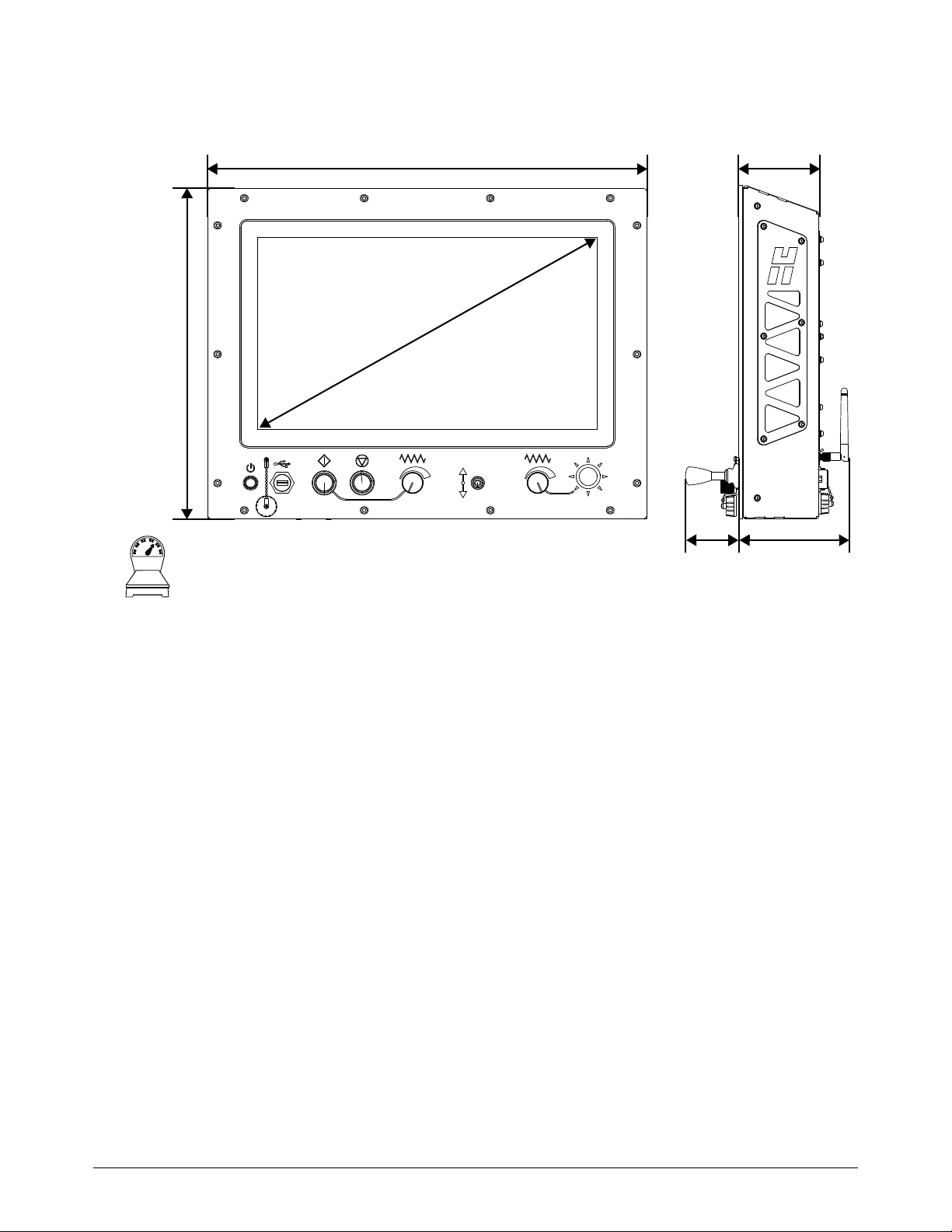

EDGE Connect TC – Touchscreen-Spezifikationen...................................................................... 46

EDGE Connect TC – Abmessungen und Gewicht........................................................................ 46

10 809341 Installations- und Konfigurations-Handbuch EDGE Connect

Inhalt

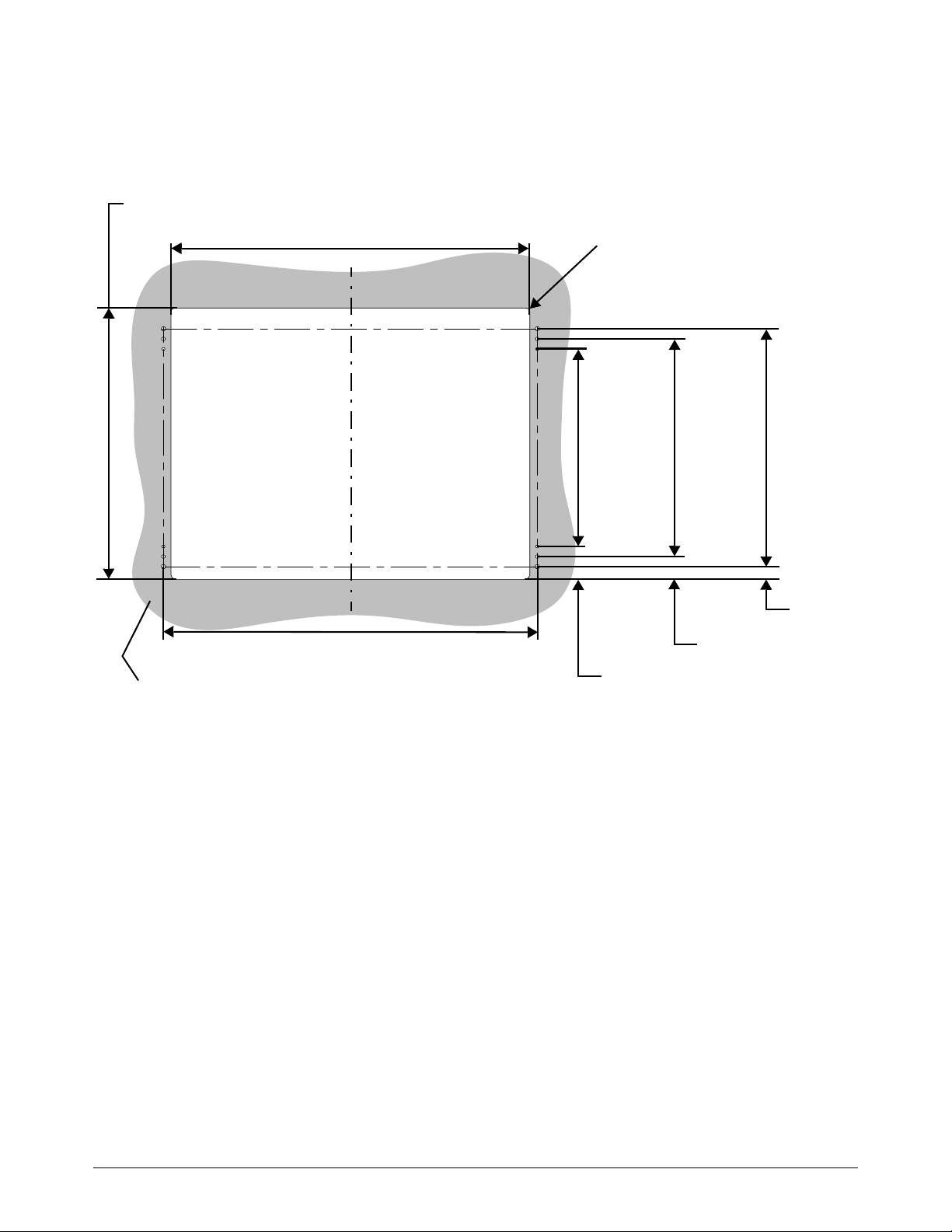

Montage der EDGE Connect TC........................................................................................................ 48

EDGE Connect TC – Bodenmontage ................................................................................... 48

EDGE Connect TC – VESA-Montage................................................................................... 49

EDGE Connect TC – bündige Montage ............................................................................... 50

Erden der EDGE Connect TC ............................................................................................................. 53

EDGE Connect TC – Lage der E/A-Anschlüsse an der Rückseite............................................ 54

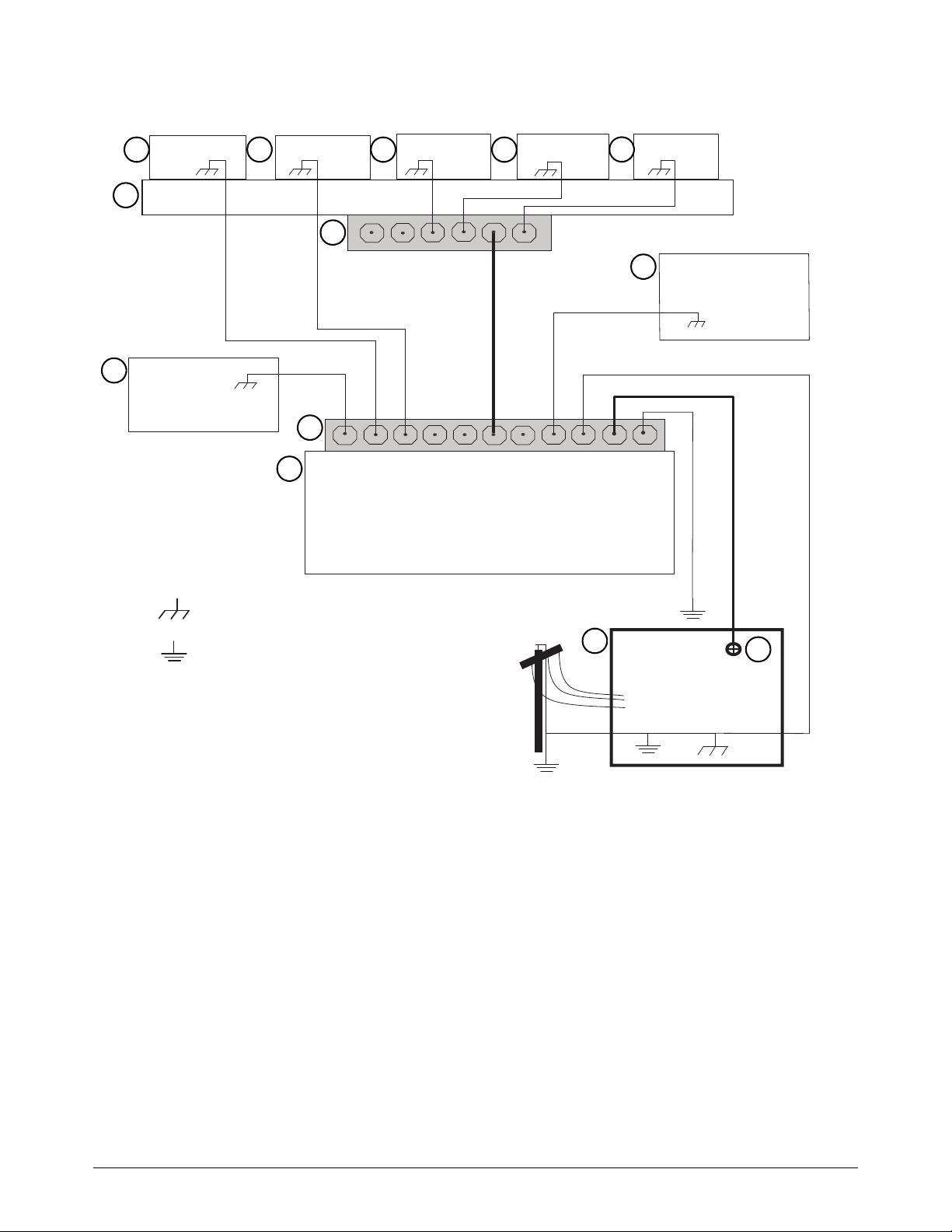

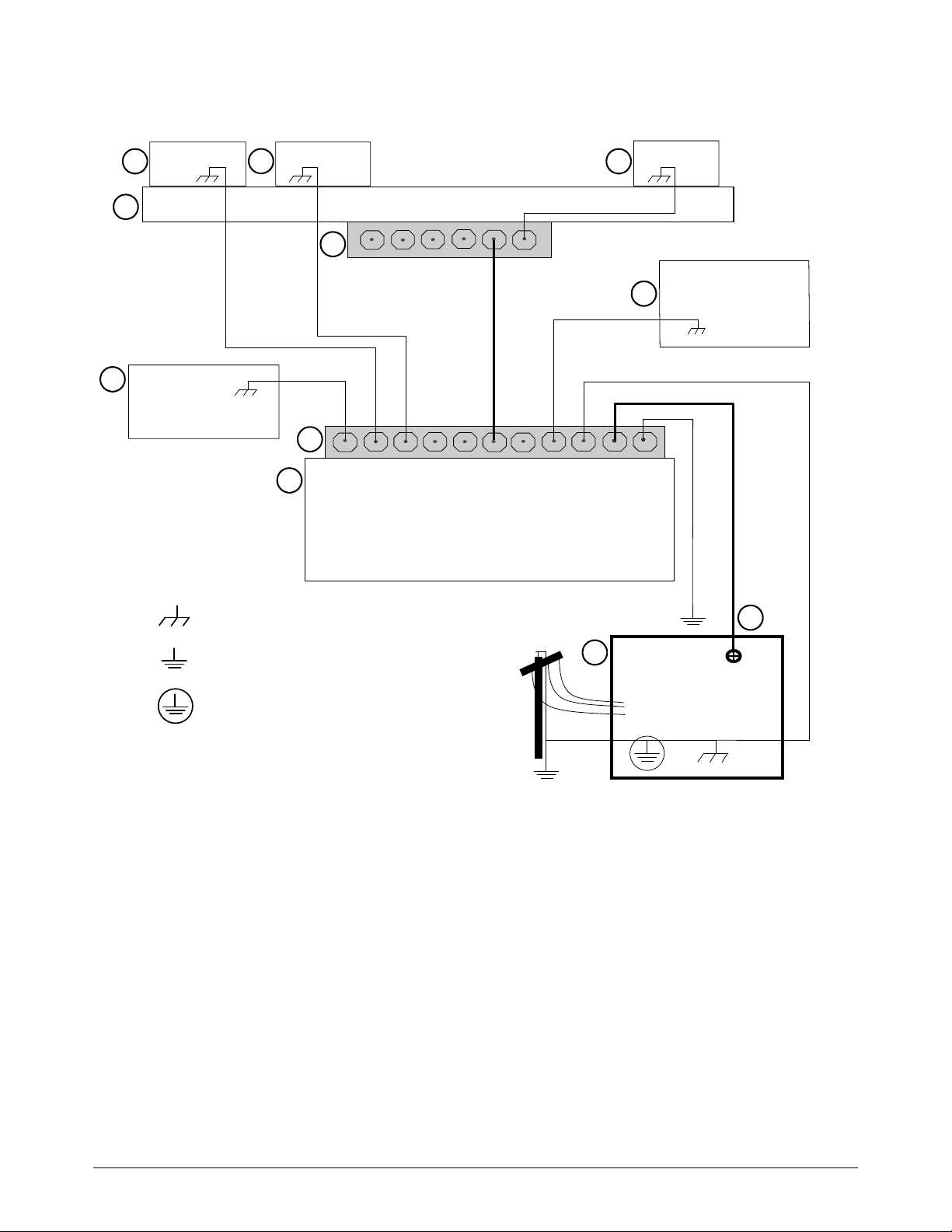

Empfohlene Erdung und Abschirmung .......................................................................................................... 55

Einführung................................................................................................................................................. 55

Erdung und Masse.................................................................................................................................. 55

Erdungsmaßnahmen............................................................................................................................... 56

Beispiel für ein Erdungsschema bei einer HPR- oder MAXPRO200-Schneidanlage ........... 60

Beispiel für ein Erdungsschema bei einer XPR-Schneidanlage .................................................. 61

Symbole und Prüfzeichen.................................................................................................................................. 62

2 Bedienung .................................................................................................................................. 65

Bedienung der Phoenix-Software ................................................................................................................... 66

Bedienung der Standard-Software-Bedienerkonsole von Hypertherm ................................................. 67

Registerkarte „Stationssteuerung“...................................................................................................... 68

Programmsteuerung............................................................................................................................... 68

Registerkarte „Manuelle Bewegung“.................................................................................................. 69

Registerkarte „Screenshot und Live-Video“ ..................................................................................... 70

Registerkarte „Informationen“............................................................................................................... 71

Automatisches Öffnen einer kundenspezifischen Software-Bedienerkonsole..................................... 72

Bevor Sie beginnen ................................................................................................................................ 72

Modifizierung des EDGE Connect Launcher ................................................................................... 72

Phoenix – Hilfe und technische Dokumentation.......................................................................................... 75

Bedienung der EDGE Connect TC Hardware-Bedienerkonsole............................................................ 79

Bedienen des Touchscreens............................................................................................................................ 79

Touchscreens, Wasserspritzer und unabsichtliche Bewegung................................................... 79

Optionale Tastatur und Maus........................................................................................................................... 80

3 Maschinenstopp-Strategien und Tischausrüstung.............................................................81

Maschinenstopp-Strategien ..............................................................................................................................81

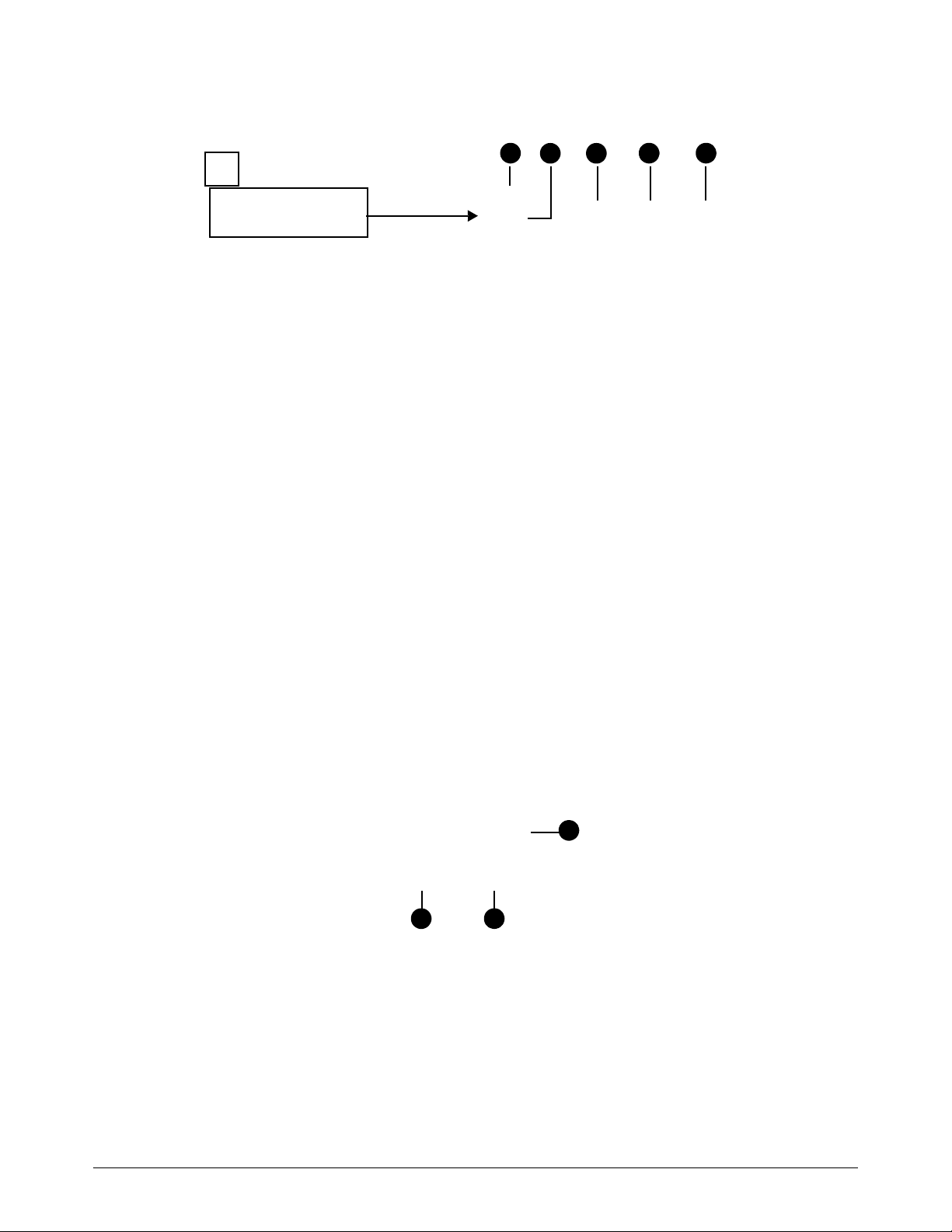

So wird die Anlagenbewegung durch die CNC gestoppt.........................................................................82

Programmunterbrechung/-abbruch (regulärer Stopp)....................................................................82

Schnellstopp/hohe Bremsverzögerung (sofortiger Stopp) ............................................................82

Rampenfehler............................................................................................................................................82

Vergleich von Not-Aus und Schnellstopp ..........................................................................................84

Schnellstopp .................................................................................................................................84

Not-Aus ..........................................................................................................................................84

EDGE Connect Installations- und Konfigurations-Handbuch 809341 11

Inhalt

Aktivierung der Schneidanlage nach dem Aus- und Einschalten oder Stopp.......................................85

Beispiel für eine Sicherheitsschaltung............................................................................................................86

Antriebs-Aktivierungssignale.............................................................................................................................87

Ausgang „Antriebsaktivierung“ .............................................................................................................87

Eingang „Antrieb deaktiviert“.................................................................................................................87

Hardware-Bewegungsgrenzen.........................................................................................................................87

Software-Bewegungsgrenzwerte.....................................................................................................................88

Endlagen-Schalter ...............................................................................................................................................89

Allgemeine Empfehlungen .................................................................................................................................90

4 Konfigurieren des EtherCAT-Netzwerks............................................................................... 91

Bevor Sie beginnen ............................................................................................................................................ 91

Scannen Ihrer Slave-Geräte............................................................................................................................. 92

Aktivieren und Konfigurieren verteilter Uhren ............................................................................................... 96

Exportieren Ihrer Netzwerkkonfiguration in die CNC............................................................................... 100

5 Maschinenachsen................................................................................................................... 103

Übersicht............................................................................................................................................................ 103

Achsen-Ausrichtung und positive Bewegung........................................................................................... 104

Achsenzuordnungen........................................................................................................................................ 105

4 Achsen, I-Schneiden, kein Doppelportal .................................................................................... 105

5 Achsen, I-Schneidn, mit Doppelportale ...................................................................................... 106

6 Achsen, 2 Stationen, I-Schneiden, mit Doppelportal............................................................... 106

Bildschirm „Maschinen-Konfigurationen“................................................................................................... 106

Transversal- oder Schienenachse.................................................................................................... 107

Verwendung von Software-Bewegungsgrenzwerten.................................................................. 110

Doppelportalachse............................................................................................................................... 112

6 Geschwindigkeiten ................................................................................................................. 113

Einstellen der Geschwindigkeiten................................................................................................................ 113

Einstellen der Geschwindigkeitsbereiche (Geschwindigkeitswechsel).................................. 113

Beschleunigungswerte ....................................................................................................................... 114

Maximale Maschinengeschwindigkeit ............................................................................................. 115

Einstellen der Geschwindigkeit für manuelle Bewegungen....................................................... 115

Rückstellgeschwindigkeiten .............................................................................................................. 116

Eckengeschwindigkeit ........................................................................................................................ 116

Begrenzte Geschwindigkeiten.......................................................................................................... 117

Trapezförmige Bewegung im Vergleich zur S-Kurven-Bewegung....................................................... 117

Konfigurieren der S-Kurve.................................................................................................................. 119

Ändern der Schnittgeschwindigkeit............................................................................................................. 120

12 809341 Installations- und Konfigurations-Handbuch EDGE Connect

Inhalt

Schnittgeschwindigkeit und Beschleunigung wirken sich auf die Schnittqualität aus ........ 120

7 E/A – Ein- und Ausgänge....................................................................................................... 121

Einführung.......................................................................................................................................................... 121

Arten von E/A.................................................................................................................................................... 121

E/A mit fester Funktion (virtuell)........................................................................................................ 121

Anzeigen der E/A mit fester Funktion.............................................................................................. 122

E/A mit fester Funktion für HPRXD-Plasma-Stromquellen ............................................ 122

E/A mit fester Funktion für die Hardware-Bedienerkonsole EDGE Connect TC ..... 123

Mehrzweck-E/A .................................................................................................................................... 123

Nummerierte E/A.................................................................................................................................. 123

Zuweisen von E/A............................................................................................................................................ 124

So weist Phoenix E/A zu .................................................................................................................... 124

Zuweisen der Digital-E/A ................................................................................................................... 125

Logik............................................................................................................................................ 126

Verwendung von Brennerkollisionen ................................................................................... 126

Antriebsaktivierungen.............................................................................................................. 126

Anfangs-Rückkopplungsverzögerung ................................................................................. 126

Joystick montiert ....................................................................................................................... 127

Analog-E/A ............................................................................................................................................ 127

Lichtbogen-Spannung ............................................................................................................ 127

Geschwindigkeits-Potentiometer aktivieren ...................................................................... 127

Anpassen der Geschwindigkeitssteuerung ....................................................................... 128

Zuweisen der Analogeingänge ............................................................................................. 128

Analogeingangs-Offset 1–32 ............................................................................................... 129

Analogausgänge................................................................................................................................... 129

Definitionen von Digital-E/A............................................................................................................... 129

Digitaleingänge......................................................................................................................... 129

Digitalausgänge........................................................................................................................ 134

8 Brennerhöhensteuerung (Torch Height Control – THC) .................................................. 137

Sensor THC ...................................................................................................................................................... 137

Informationen zur Plasma-Brennerhöhensteuerung..................................................................... 137

Konfiguration der Sensor THC ......................................................................................................... 138

Zuweisen der Sensor THC zu einer Achse................................................................................................ 139

Einstellen der Geschwindigkeiten und Beschleunigung ........................................................................ 139

Brennerhöhendeaktivierung konfigurieren.................................................................................................. 140

THC-Achse festlegen ..................................................................................................................................... 142

Spannungsverstärkung ....................................................................................................................... 142

Servo-Fehlertoleranz ........................................................................................................................... 142

EDGE Connect Installations- und Konfigurations-Handbuch 809341 13

Inhalt

Abrisskraft-Toleranz............................................................................................................................. 142

Encoderzählungen pro mm ................................................................................................................ 143

Wiederholung bei Übertragungsfehler............................................................................................ 143

Gleitlänge............................................................................................................................................... 143

Rücksetz-Einstellung bei stromgesteuerten Antrieben ............................................................... 144

Nachführungsmodus ........................................................................................................................... 144

Rückstellung der Achse.................................................................................................................................. 145

Manuell ................................................................................................................................................... 145

Automatisch........................................................................................................................................... 145

Betriebsmodi der Sensor THC festlegen................................................................................................... 145

Automatische Modi.............................................................................................................................. 145

Manueller Modus.................................................................................................................................. 146

Modus „Lichtbogen-Spannungsabtastung“ .................................................................................. 146

Eingestellte Lichtbogen-Spannung.................................................................................................. 148

Methoden zum Ändern der eingestellten Lichtbogen-Spannung ................................. 148

THC-Spannungsoffsets.......................................................................................................... 149

Offsets automatisch bei Sensor THC ändern ................................................................... 150

Lichtbogen-Spannung im Automatikbetrieb erhöhen oder verringern......................... 150

Schneidhöhe im manuellen Betrieb erhöhen und absenken...................................................... 151

Lichtbogen-Spannung auf dem Prozessbildschirm oder in der Schneidtabelle ändern..... 151

Anfangshöhenabtastung................................................................................................................................. 152

IHS-Sequenz......................................................................................................................................... 152

IHS im manuellen Betrieb................................................................................................................... 152

Durchführung der ersten Anfangshöhenabtastung...................................................................... 152

IHS-Offset.................................................................................................................................. 153

IHS-Offset.................................................................................................................................. 154

Wann die Höhensteuerung deaktiviert werden sollte.................................................................. 155

THC-Betriebsabfolge...................................................................................................................................... 155

Konfigurieren eines Watch Windows ......................................................................................................... 157

9 Stationskonfiguration............................................................................................................. 159

Übersicht............................................................................................................................................................ 159

Mehrzweck- und nummerierte E/A............................................................................................................... 160

Mehrzweck-E/A .................................................................................................................................... 160

Nummerierte E/A.................................................................................................................................. 160

Stations-E/A aktivieren ................................................................................................................................... 161

Eingänge für die automatische und die manuelle Auswahl und

Stations-Aktivierungs-LED-Ausgang............................................................................................... 161

Manuellen Betrieb als Override verwenden................................................................................... 163

Zusammengefasst................................................................................................................................ 163

THC- und Schneidtabellen-Konfiguration auf dem Bildschirm „Stationskonfiguration“ ................. 165

Anweisungen zur Verwendung des Bildschirms „Stationskonfiguration“............................... 166

14 809341 Installations- und Konfigurations-Handbuch EDGE Connect

Inhalt

Prozesskonflikt.................................................................................................................................................. 166

Beispiel eines Prozesskonflikts......................................................................................................... 167

So hängt ein Werkzeug mit einer Station zusammen...................................................... 167

Beispiel für einen Prozesskonflikt, durch den ein Programm nicht geladen werden kann.. 168

Beseitigung eines Prozesskonfliktfehlers ....................................................................................... 169

Die Einstellungen sehen auf dem nachstehenden Bildschirm korrekt aus. ................ 169

Die Ursache des Fehlers ........................................................................................................ 170

Schritte zur Fehlerbeseitigung ...................................................................................................................... 170

Entfernen einer Station von der Software-Bedienerkonsole...................................................... 171

10 Plasma-Konfiguration ............................................................................................................ 173

Übersicht............................................................................................................................................................ 173

Plasma 1 und Plasma 2.................................................................................................................................. 174

Abtasteinstellungen für eine Schneidanlage mit einem einzigen Brenner.............................. 174

Abtasteinstellungen für eine Schneidanlage mit mehreren Brennern...................................... 175

Abtasteinstellungen für eine Schneidanlage mit zwei Brennern............................................... 177

Plasmaschnittsequenz .................................................................................................................................... 178

Einstellen der Ein- und Ausgänge für das Plasmaschneiden ................................................................ 181

E/A mit fester Funktion für HPRXD.................................................................................................. 181

Stations-E/A für die Software-Bedienerkonsole .......................................................................... 181

Zusammenfassung: Konfigurieren der Plasmaroutine............................................................................. 182

E/A, Status der Plasma-Stromquelle und Diagnoseinformationen....................................................... 183

Status der Plasma-Stromquelle........................................................................................................ 183

Fern-Tools (HPR-Diagnose).............................................................................................................. 184

E/A der Plasma-Stromquelle und Gaskonsole ............................................................................. 185

Eingänge der Plasma-Stromquelle ...................................................................................... 185

Gaskonsolen-Eingänge .......................................................................................................... 186

Ausgänge der Plasma-Stromquelle..................................................................................... 187

Gaskonsolen-Ausgänge......................................................................................................... 188

11 Phoenix-Konfigurations-Dateien......................................................................................... 189

Über Konfigurations-Dateien......................................................................................................................... 189

Konfigurations-Dateien aus vorherigen Versionen von Phoenix................................................ 190

Speichern und Laden der Konfigurations-Datei ....................................................................................... 190

Speichern einer Konfigurations-Datei unter einem anderen Namen........................................ 191

Laden einer Konfigurations-Datei..................................................................................................... 191

Speichern von Systemdateien zur Fehlerbeseitigung ............................................................................. 192

Speichern und Laden von Standardeinstellungen ................................................................................... 192

Default.ini speichern ............................................................................................................................ 192

Default.ini laden .................................................................................................................................... 193

EDGE Connect Installations- und Konfigurations-Handbuch 809341 15

Inhalt

Auf Werkseinstellungen zurücksetzen ........................................................................................................ 194

12 Lokales Netzwerk nutzen ...................................................................................................... 195

Verbindung zu einem lokalen Netzwerk über WLAN oder Ethernet herstellen ................................. 195

Anmerkungen ........................................................................................................................................ 197

Laufwerke zuordnen ........................................................................................................................................ 198

13 Sichern und Wiederherstellen des Systems ..................................................................... 201

Einführung.......................................................................................................................................................... 201

Sicherung........................................................................................................................................................... 202

Wiederherstellen.............................................................................................................................................. 204

14 Fehlerbeseitigung und Diagnose ......................................................................................... 207

Speichern von Systemdateien zur Fehlerbeseitigung ............................................................................. 208

™

Remote Help

CNC-Fehlerbeseitigung ................................................................................................................................. 209

CNC-Meldungen.................................................................................................................................. 209

CNC-Informationsbildschirm............................................................................................................. 209

Allgemeine CNC-Fehlerbeseitigung................................................................................................ 211

PC-Leiterplatte und Steckverbinder prüfen................................................................................... 215

Daten mit einem Oszilloskop protokollieren................................................................................... 217

Fehlerbeseitigung an der HPRXD-Plasma-Stromquelle......................................................................... 221

Hilfe bei HPR-Fehler ........................................................................................................................... 221

von einem Techniker ............................................................................................................ 209

Sie drücken auf die Ein/Aus-Taste, aber die CNC schaltet sich nicht EIN................ 211

Die Ein/Aus-Taste ist beleuchtet, doch der Touchscreen oder Monitor bleiben dunkel..

212

Die Warnung Die Anzeige-Einstellungen für dieses System weisen nicht die optimalen

Werte auf erscheint ................................................................................................................. 213

Auf dem Monitor sind Einbrennen, Geisterbilder oder Silhouetten vorher angezeigter

Bilder sichtbar........................................................................................................................... 213

Zuvor zugeordnete lokale Netzwerk-Laufwerke werden nicht angezeigt, wenn Sie

versuchen, ein Teil zu laden................................................................................................... 213

Sie können keine Teileprogramme über das lokale Netzwerk (LAN oder WLAN)

herunterladen. ........................................................................................................................... 214

Ein USB-Gerät wird von der CNC nicht erkannt.............................................................. 214

LEDs und Testpunkte für EDGE Connect TC................................................................... 215

USB-, EtherCAT- und LAN-Anschlüsse und Hardware-Bedienerkonsole prüfen ... 217

Hardware-Bedienerkonsole nur für EDGE Connect TC................................................. 217

Speichern einer Oszilloskop-Datei....................................................................................... 219

Laden einer Oszilloskop-Datei .............................................................................................. 219

Anzeigen einer Oszilloskop-Datei ........................................................................................ 220

16 809341 Installations- und Konfigurations-Handbuch EDGE Connect

Inhalt

HPR-Informationsbildschirme ........................................................................................................... 221

Eine HPRXD auf dem EtherCAT-Netzwerk überbrücken........................................................... 222

Die HPRXD einer Einzel-HPRXD-Schneidanlage überbrücken ................................... 223

Die HPRXD in einer Einzel-HPRXD-Schneidanlage wieder ins Netzwerk eingliedern ....

224

Eine HPRXD in einer Mehrfach-HPRXD-Schneidanlage überbrücken....................... 224

Eine HPRXD in einer Mehrfach-HPRXD-Schneidanlage wieder ins Netzwerk

eingliedern.................................................................................................................................. 226

Statusmeldungen ............................................................................................................................................. 228

Statusmeldungen zur Plasmaschnittsequenz................................................................................ 228

Meldungen zum Werkzeugstatus..................................................................................................... 229

Dialogfeld-Meldungen: Pausen, Störungen und Fehler.......................................................................... 230

Dialogfeld-Meldungen von Werkzeugen ........................................................................................ 230

Beispiel eines Dialogfelds für einen Werkzeugfehler ...................................................... 230

Fehlerbeseitigung bei Werkzeugfehlern ............................................................................. 231

Pausen, Störungen und Fehler der CNC ....................................................................................... 231

Fehlerbeseitigung bei Pausen, Störungen und Fehler der CNC .................................. 232

Beispiele für Dialogfeld-Meldungen der CNC ................................................................. 233

CNC-Fehlermeldungs-Referenz....................................................................................................... 235

Schnellstopp aktiv.................................................................................................................... 235

HPR-Fehler................................................................................................................................ 235

Schneidgas-Ausfall.................................................................................................................. 236

Schnittsensorsignal-Ausfall ................................................................................................... 236

Ungültiger Prozess im Teile-Programm angefordert........................................................ 237

Remote-Pause aktiv................................................................................................................. 238

Schaltmatte aktiv ...................................................................................................................... 238

Softwarelimit aktiv .................................................................................................................... 239

Brennerkollision ........................................................................................................................ 239

Feldbus-Antriebe nicht bereit................................................................................................ 240

HPR# für Service herausnehmen? ...................................................................................... 240

CNC-Fehlermeldungsreferenz.......................................................................................................... 242

Fehler 1) Transversal-Positions-Fehler ............................................................................... 242

Fehler 2) Schienen-Positions-Fehler................................................................................... 242

Fehler 3) Doppelportal-Positions-Fehler ............................................................................ 242

Fehler 4) Rotations-Positions-Fehler................................................................................... 243

Fehler 5) Kipp-Positions-Fehler............................................................................................ 243

Fehler 6) CBH-Positions-Fehler........................................................................................... 243

Fehler 7) THC-Positions-Fehler............................................................................................ 243

Fehler 8) Positive Hardware-Bewegungsgrenze bei Transversale............................... 244

Fehler 9) Positive Hardware-Bewegungsgrenze bei Schiene....................................... 245

Fehler 13) Negative Hardware-Bewegungsgrenze bei Transversale .......................... 246

Fehler 14) Negative Hardware-Bewegungsgrenze bei Schiene .................................. 247

EDGE Connect Installations- und Konfigurations-Handbuch 809341 17

Inhalt

Fehler 18) Positive Software-Bewegungsgrenze bei Transversale ............................. 247

Fehler 19) Positive Software-Bewegungsgrenze bei Schiene...................................... 248

Fehler 23) Negative Software-Bewegungsgrenze bei Transversale............................ 248

Fehler 24) Negative Software-Bewegungsgrenze bei Schiene.................................... 248

Fehler 28) Positive Hardware-Bewegungsgrenze bei Kippen ...................................... 249

Fehler 29) Negative Hardware-Bewegungsgrenze bei Kippen .................................... 249

Fehler 30) Positive Software-Bewegungsgrenze bei Kippen........................................ 250

Fehler 31) Negative Software-Bewegungsgrenze bei Kippen...................................... 251

Fehler 34) Positive Software-Bewegungsgrenze bei Rotation ..................................... 251

Fehler 35) Negative Software-Bewegungsgrenze bei Rotation ................................... 251

Fehler 36) Doppelportal-Schräge-Fehler........................................................................... 252

Fehler 37) Kollisions-Fehler................................................................................................... 252

Fehler 38) Übermäßige mechanische Schräglage........................................................... 253

Fehler 41) Doppelkopf-Kollisions-Fehler............................................................................ 254

Fehler 42) Brennerkollision.................................................................................................... 255

Fehler 44) Hardwarestörung oder -fehler........................................................................... 256

Fehler 45) Positive Hardware-Bewegungsgrenze bei Doppel-Transversale............. 257

Fehler 46) Negative Software-Bewegungsgrenze bei Doppel-Transversale ............ 257

Fehler 47) Positive Software-Bewegungsgrenze bei Doppel-Transversale .............. 257

Fehler 48) Negative Software-Bewegungsgrenze bei Doppel-Transversale ............ 258

Fehler 60) Feldbus-Konfigurationsfehler ............................................................................ 258

Fehler 61) Feldbus-Gerätefehler.......................................................................................... 259

Netzwerk-Diagnosebildschirm .......................................................................................................... 259

Fehler 62) Feldbus-Netzwerkfehler...................................................................................... 260

Fehler 64) Feldbus-Slave-Fehler.......................................................................................... 261

Fehler 66) RTOS-Watchdog-Fehler ................................................................................... 262

Fehler 67) PLC- (SPS-)Anwendung ................................................................................... 262

Fehler 68) PLC (SPS)............................................................................................................. 262

HASP-Warnung und Fehlermeldungsreferenz ............................................................................. 263

Die Warnung Diese Steuerung ist abgelaufen erscheint............................................... 263

Fehler 18) HASP-Schlüssel-ID nicht gefunden................................................................ 264

Fehler 19) HASP ungültige Aktualisierungsdaten............................................................ 264

Error 54) HASP-Update zu alt .............................................................................................. 264

Fehler 55) HASP-Update zu neu ......................................................................................... 265

Tipps zum Plasmaschneiden......................................................................................................................... 266

Schnittqualitätsprobleme.................................................................................................................... 266

Winkelstellung........................................................................................................................... 266

Bartbildung ................................................................................................................................ 267

Oberflächengüte....................................................................................................................... 267

Farbe ........................................................................................................................................... 268

Grundlegende Schritte zur Verbesserung der Schnittqualität .................................................. 268

18 809341 Installations- und Konfigurations-Handbuch EDGE Connect

Inhalt

Schritt 1: Schneidet der Plasmalichtbogen in der richtigen Richtung?...................... 268

Schritt 2: Wurde der richtige Prozess für das Material und dessen Stärke gewählt?......

269

Schritt 3: Sind die Verschleißteile abgenutzt?.................................................................. 270

Schritt 4: Ist der Brenner rechtwinklig zum Werkstück ausgerichtet?........................ 270

Schritt 5: Ist die Schneidhöhe richtig eingestellt? ........................................................... 270

Schritt 6: Ist die Schnittgeschwindigkeit zu hoch oder zu niedrig eingestellt?......... 271

Schritt 7: Gibt es Probleme mit dem Gasversorgungssystem? ................................... 271

Schritt 8: Vibriert der Brenner?............................................................................................. 271

Schritt 9: Muss der Tisch fein eingestellt werden?.......................................................... 271

Tipps für das Fasenschneiden...................................................................................................................... 272

Fasenschnitt-Typen ............................................................................................................................. 272

I-Schnitt...................................................................................................................................... 272

V-Schnitt .................................................................................................................................... 272

A-Schnitt .................................................................................................................................... 272

Y-Oberseitenschnitt ................................................................................................................ 272

Y-Unterseitenschnitt................................................................................................................ 272

X-Schnitt .................................................................................................................................... 273

K-Schnitt .................................................................................................................................... 273

Tipps für das Fasenschneiden .......................................................................................................... 273

Fehlgeschnittene („abgebrochene“) Ecke.......................................................................... 274

Unbeständige Schnittqualität auf einer Teiloberfläche.................................................... 274

Abgerundete Kanten an Y-Oberseitenschnitten............................................................... 275

Teileabmessungen ändern sich in einer Verschachtelung ............................................. 276

Zackenschnitt............................................................................................................................ 277

Falsche Abmessung für die Anschlusskante an einem Y-Oberseitenschnitt............. 278

Verschleißteile auswechseln ......................................................................................................................... 279

15 Austausch von Teilen............................................................................................................. 283

Erforderliche Werkzeuge................................................................................................................................ 283

Abnehmen des hinteren Gehäuses ............................................................................................................. 284