EDGE® Pro SERCOS II

Commande de coupe à gabarit

Manuel d’instructions

807642 – Révision 3

Enregistrez votre nouveau système Hypertherm

Enregistrez votre produit en ligne à l’adresse www.hypertherm.com/registration

afin defaciliter l’assistance technique et d’obtenir une garantie. Vous pourrez également

recevoir des mises à jour sur les nouveaux produits Hypertherm et un cadeau gratuit

ensigne de notre appréciation.

Pour vos dossiers

Numéro de série :_____________________________________________________________

Date d’achat: ________________________________________________________________

Distributeur: _________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

Notes relatives à l’entretien:

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

ArcGlide, CutPro, EDGE, HPR, HSD, Hypernet, Hypertherm, Phoenix, Powermax, Sensor et Watch Windows sont des marques

de Hypertherm, Inc. et peuvent être déposées aux États-Unis et/ou dans d’autres pays. Toutes les autres marques commerciales sont

la propriété de leurs détenteurs respectifs.

© Hypertherm Inc., 2014

EDGE Pro SERCOS II CNC

Manuel d’instructions

807642 – Révision 3

Français / French

Mars 2014

Hypertherm Inc.

Hanover, NH 03755 USA

Hypertherm Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

info@hypertherm.com (Main Office Email)

800-643-9878 Tel (Technical Service)

technical.service@hypertherm.com (Technical Service Email)

800-737-2978 Tel (Customer Service)

customer.service@hypertherm.com (Customer Service Email)

866-643-7711 Tel (Return Materials Authorization)

877-371-2876 Fax (Return Materials Authorization)

return.materials@hypertherm.com (RMA email)

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit 301, South Building

495 ShangZhong Road

Shanghai, 200231

PR China

86-21-60740003 Tel

86-21-60740393 Fax

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Brasil Ltda.

Rua Bras Cubas, 231 – Jardim Maia

Guarulhos, SP - Brasil

CEP 07115-030

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

Hypertherm Korea Branch

#3904 Centum Leaders Mark B/D,

1514 Woo-dong, Haeundae-gu, Busan

Korea, 612-889

82 51 747 0358 Tel

82 51 701 0358 Fax

12/2/13

Contenu

Sécurité ....................................................................................................................................SC-11

Identifier les consignes de sécurité ....................................................................................................................................SC-11

Suivre les instructions de sécurité ......................................................................................................................................SC-11

Risques électriques ................................................................................................................................................................SC-12

Un choc électrique peut être mortel ...................................................................................................................................SC-13

Le coupage peut provoquer un incendie ou une explosion ..........................................................................................SC-14

Prévention des incendies ..............................................................................................................................................SC-14

Prévention des explosions ............................................................................................................................................SC-14

Les émanations toxiques peuvent provoquer des blessures ou la mort ....................................................................SC-15

Mise à la terre de sécurité ....................................................................................................................................................SC-16

L’électricité statique peut endommager les cartes de circuits imprimés ...................................................................SC-16

Sécurité des bouteilles de gaz comprimé .........................................................................................................................SC-17

Les bouteilles de gaz comprimé peuvent exploser en cas de dommages ................................................................SC-17

L’arc plasma peut provoquer des blessures ou des brûlures ......................................................................................SC-17

Les rayons de l’arc peuvent brûler les yeux et la peau ...................................................................................................SC-18

Pacemakers et prothèses auditives ....................................................................................................................................SC-19

Le bruit peut provoquer des problèmes auditifs ..............................................................................................................SC-19

Un arc plasma peut endommager les tuyaux gelés ........................................................................................................SC-20

Information sur le dépoussiérage ........................................................................................................................................SC-20

Rayonnement laser .................................................................................................................................................................SC-21

Étiquettes de sécurité ............................................................................................................................................................SC-22

Symboles et marquage ..........................................................................................................................................................SC-24

Gestion des produits ............................................................................................................SC-25

Introduction ..............................................................................................................................................................................SC-25

Règlements nationaux et locaux en matière de sécurité ................................................................................................SC-25

Marques d’essais de certification .......................................................................................................................................SC-25

Différences entre les normes nationales ...........................................................................................................................SC-25

EDGE Pro SERCOS II CNC Manuel d’instructions 807642 5

Contenu

Installation et utilisation sécuritaires d’équipement de coupe à gabarit ....................................................................SC-26

Procédure pour l’inspection et les tests périodiques .....................................................................................................SC-26

Qualification du personnel réalisant les tests ..................................................................................................................SC-26

Dispositifs de courant résiduel ............................................................................................................................................SC-26

Systèmes de haut niveau ......................................................................................................................................................SC-27

Gestion environnementale ................................................................................................. SC-29

Introduction ..............................................................................................................................................................................SC-29

Règlements environnementaux nationaux et locaux .......................................................................................................SC-29

Directive RoHS .......................................................................................................................................................................SC-29

Élimination appropriée des produits Hypertherm ............................................................................................................SC-29

Directive relative aux DEEE ..................................................................................................................................................SC-29

Règlement REACH ................................................................................................................................................................SC-30

Manipulation appropriée et utilisation sécuritaire des produits chimiques ...............................................................SC-30

Émission de vapeurs et qualité de l’air ..............................................................................................................................SC-30

Compatibilité Électromagnétique (CEM) .......................................................................SC-33

Introduction ..............................................................................................................................................................................SC-33

Installation et utilisation .........................................................................................................................................................SC-33

Évaluation de la zone de travail ...........................................................................................................................................SC-33

Méthodes de réduction du rayonnement ..........................................................................................................................SC-33

Alimentation secteur ......................................................................................................................................................SC-33

Entretien de l’appareil de coupe .........................................................................................................................................SC-34

Câbles de coupe ....................................................................................................................................................................SC-34

Liaison équipotentielle ...................................................................................................................................................SC-34

Mise à la terre de la pièce à couper ...........................................................................................................................SC-34

Écranage et blindage .............................................................................................................................................................SC-34

Garantie ...................................................................................................................................SC-35

Attention ...................................................................................................................................................................................SC-35

Généralités ...............................................................................................................................................................................SC-35

Indemnité pour les brevets d’invention ..............................................................................................................................SC-36

Limites de responsabilité ......................................................................................................................................................SC-36

Codes nationaux et locaux ...................................................................................................................................................SC-36

Plafond de responsabilité .....................................................................................................................................................SC-36

Assurances ..............................................................................................................................................................................SC-36

Cession des droits .................................................................................................................................................................SC-36

6 EDGE Pro SERCOS II CNC Manuel d’instructions 807642

Contenu

1 Spécifications .............................................................................................................................. 37

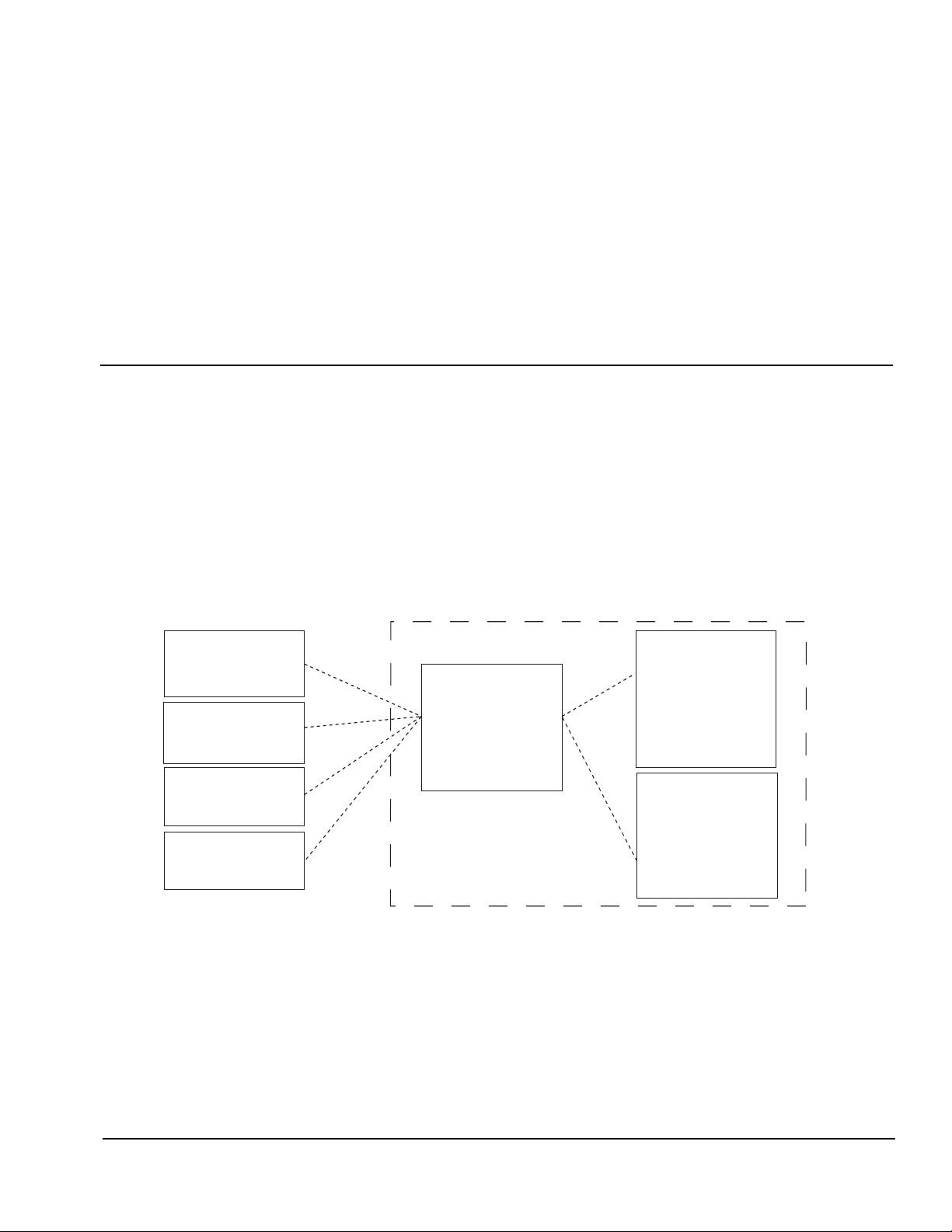

Caractéristiques principales d’un système de coupe automatisé ..................................................................................... 37

CNC ......................................................................................................................................................................................... 39

Table de coupe ...................................................................................................................................................................... 39

Système de coupe ................................................................................................................................................................ 39

Boîtier de commande ........................................................................................................................................................... 39

Système pilote ....................................................................................................................................................................... 40

Dispositif de réglage en hauteur de la torche ................................................................................................................ 40

Console opérateur ................................................................................................................................................................ 40

Torche oxygaz ........................................................................................................................................................................ 40

Marqueur ................................................................................................................................................................................. 40

Vue d’ensemble ............................................................................................................................................................................. 41

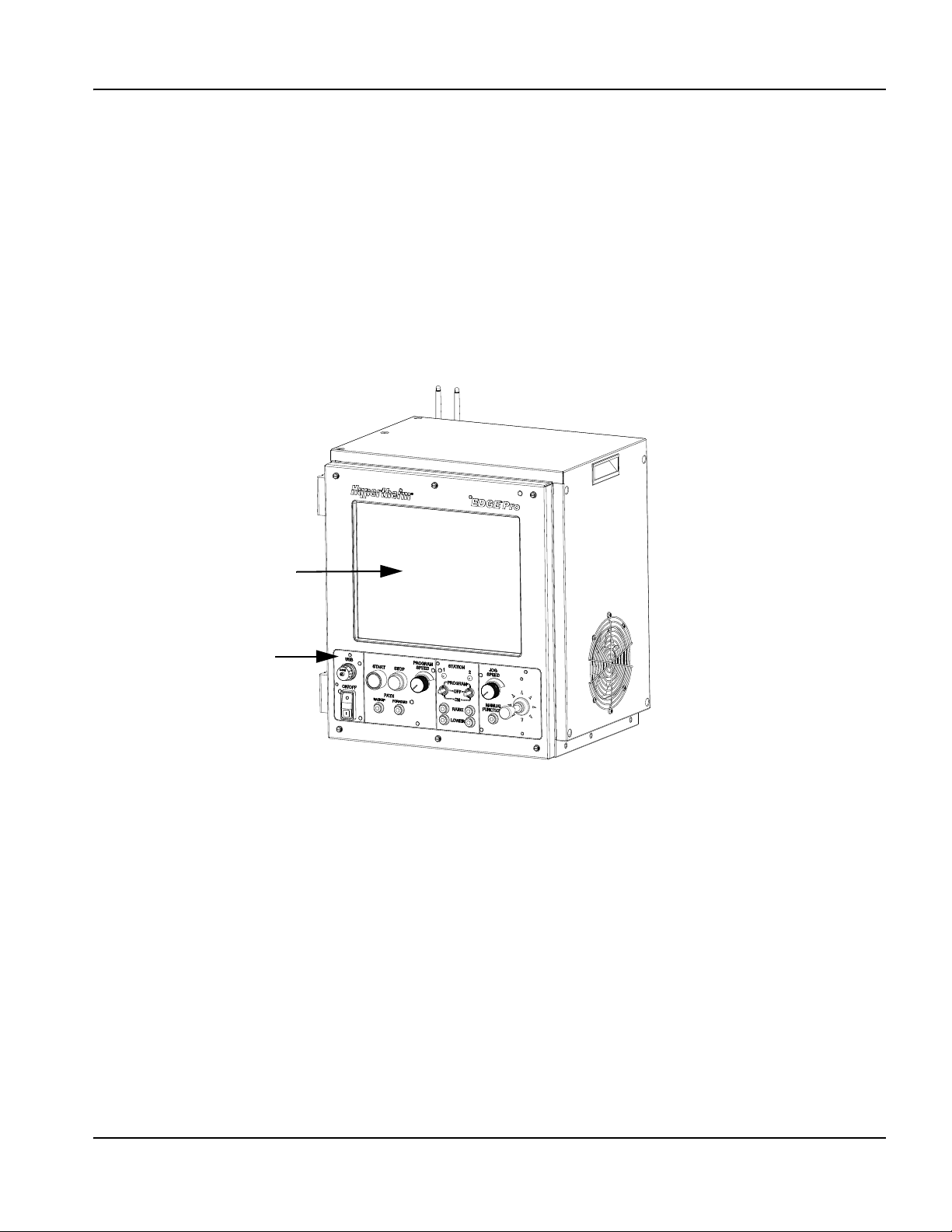

Caractéristiques de la EDGE Pro SERCOS II CNC ........................................................................................................... 42

Écran tactile ........................................................................................................................................................................... 42

Console opérateur ................................................................................................................................................................ 42

Panneau arrière ..................................................................................................................................................................... 43

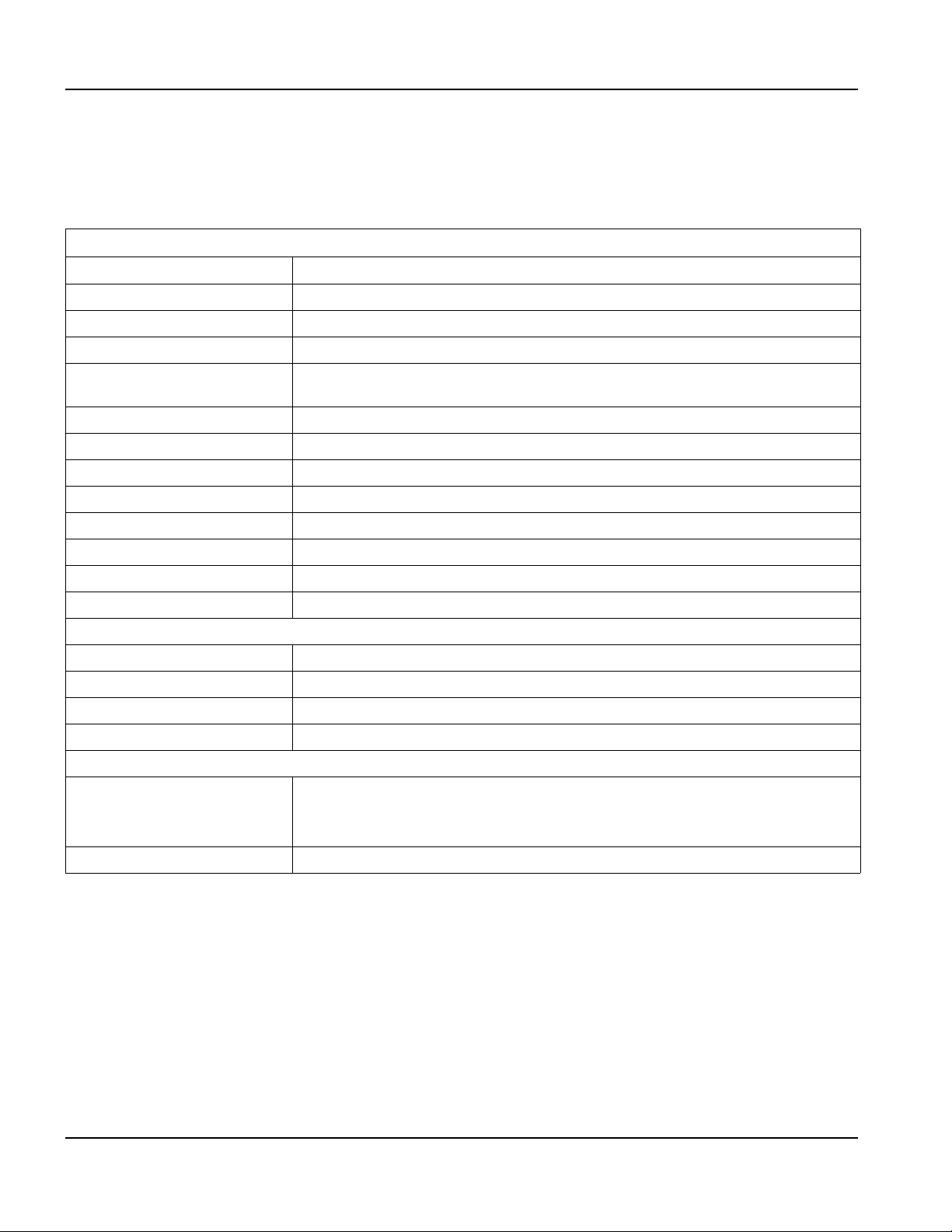

Spécifications du système .......................................................................................................................................................... 44

Modèles SERCOS II ............................................................................................................................................................ 46

2 Installation .................................................................................................................................... 47

À la réception ................................................................................................................................................................................. 47

Réclamations ......................................................................................................................................................................... 47

Exigences relatives à l’installation ............................................................................................................................................. 47

Mise en place des composants du système .................................................................................................................. 48

Montage de la CNC ..................................................................................................................................................................... 48

Dimensions du boîtier .......................................................................................................................................................... 49

Schémas des orifices de montage au bas de la CNC ................................................................................................. 50

Recommandations relatives à la mise à la terre et au blindage ......................................................................................... 51

Introduction ............................................................................................................................................................................ 51

Types de mise à la terre ...................................................................................................................................................... 51

Pratiques de mise à la terre ................................................................................................................................................ 51

Configuration des axes X et Y ................................................................................................................................................... 55

Console opérateur ........................................................................................................................................................................ 55

Console opérateur et E/S dédiées ................................................................................................................................... 56

Alimentation courant alternatif ................................................................................................................................................... 57

Entrée d’alimentation électrique ........................................................................................................................................ 57

Mise à la terre du châssis ................................................................................................................................................... 58

EDGE Pro SERCOS II CNC Manuel d’instructions 807642 7

Contenu

Interfaces de communication ..................................................................................................................................................... 59

Interface Hypernet ................................................................................................................................................................ 59

Interface LAN ......................................................................................................................................................................... 59

Interface USB ........................................................................................................................................................................ 59

Ports série .............................................................................................................................................................................. 59

Antennes sans fil ................................................................................................................................................................... 59

Configuration E/S SERCOS II .................................................................................................................................................. 60

3 Fonctionnement .......................................................................................................................... 61

Fonctionnement de la CNC ....................................................................................................................................................... 61

Écran tactile LCD ................................................................................................................................................................. 62

Écrans tactiles, gouttes d’eau et déplacement involontaire ....................................................................................... 62

Navigation à l’écran .............................................................................................................................................................. 63

Aide .......................................................................................................................................................................................... 64

Affichage d’autres manuels ................................................................................................................................................ 64

Affichage des signets .......................................................................................................................................................... 65

Opérations automatisées ............................................................................................................................................................ 65

Assistant Align ....................................................................................................................................................................... 65

Assistant CutPro ................................................................................................................................................................... 66

Mise à jour du logiciel Phoenix .................................................................................................................................................. 66

Mise à jour du logiciel .......................................................................................................................................................... 66

Mise à jour de l’aide ............................................................................................................................................................. 66

Mise à jour des tableaux de coupe ................................................................................................................................... 67

4 Entretien et diagnostics ........................................................................................................... 69

Introduction .................................................................................................................................................................................... 69

Entretien et manipulation de l’écran tactile ............................................................................................................................. 69

Tests de diagnostic ...................................................................................................................................................................... 70

Tests de l’interface machine .............................................................................................................................................. 70

Tests LAN et Hypernet ........................................................................................................................................................ 70

Test série ................................................................................................................................................................................ 71

Test USB ................................................................................................................................................................................ 72

Test de la console opérateur ............................................................................................................................................. 73

Dépannage ..................................................................................................................................................................................... 74

Alimentation ........................................................................................................................................................................... 75

Console opérateur ................................................................................................................................................................ 76

Défaillance d’entrée ............................................................................................................................................................. 76

Défaillance de sortie ............................................................................................................................................................ 76

Connexion Hypernet ............................................................................................................................................................ 76

Connexion LAN ..................................................................................................................................................................... 77

Problèmes de communications série ............................................................................................................................... 77

8 EDGE Pro SERCOS II CNC Manuel d’instructions 807642

Contenu

Port USB ................................................................................................................................................................................. 78

Problèmes de performance plasma ou de qualité de coupe ...................................................................................... 78

La CNC est très chaude ..................................................................................................................................................... 78

Chargement de fichiers ....................................................................................................................................................... 79

Dépannage du réseau sans fil ........................................................................................................................................... 79

Emplacements et renseignements sur les composants ...................................................................................................... 80

Circuit imprimé de la console opérateur (141058) .............................................................................................................. 81

Carte mère (141110) .................................................................................................................................................................. 83

Carte maître SERCOS II (141116) ......................................................................................................................................... 84

Circuit imprimé de surtension (141134) ................................................................................................................................. 85

Panneau de distribution d’alimentation (141153) ................................................................................................................ 86

Circuit imprimé utilitaire et d’isolation série (141307) ......................................................................................................... 88

5 Nomenclature des pièces ......................................................................................................... 91

Kits de diagnostic ......................................................................................................................................................................... 91

Câbles ............................................................................................................................................................................................. 91

Kits de circuit imprimé SERCOS II .......................................................................................................................................... 92

Kits supplémentaires .................................................................................................................................................................... 93

6 Schémas de câblage ................................................................................................................. 95

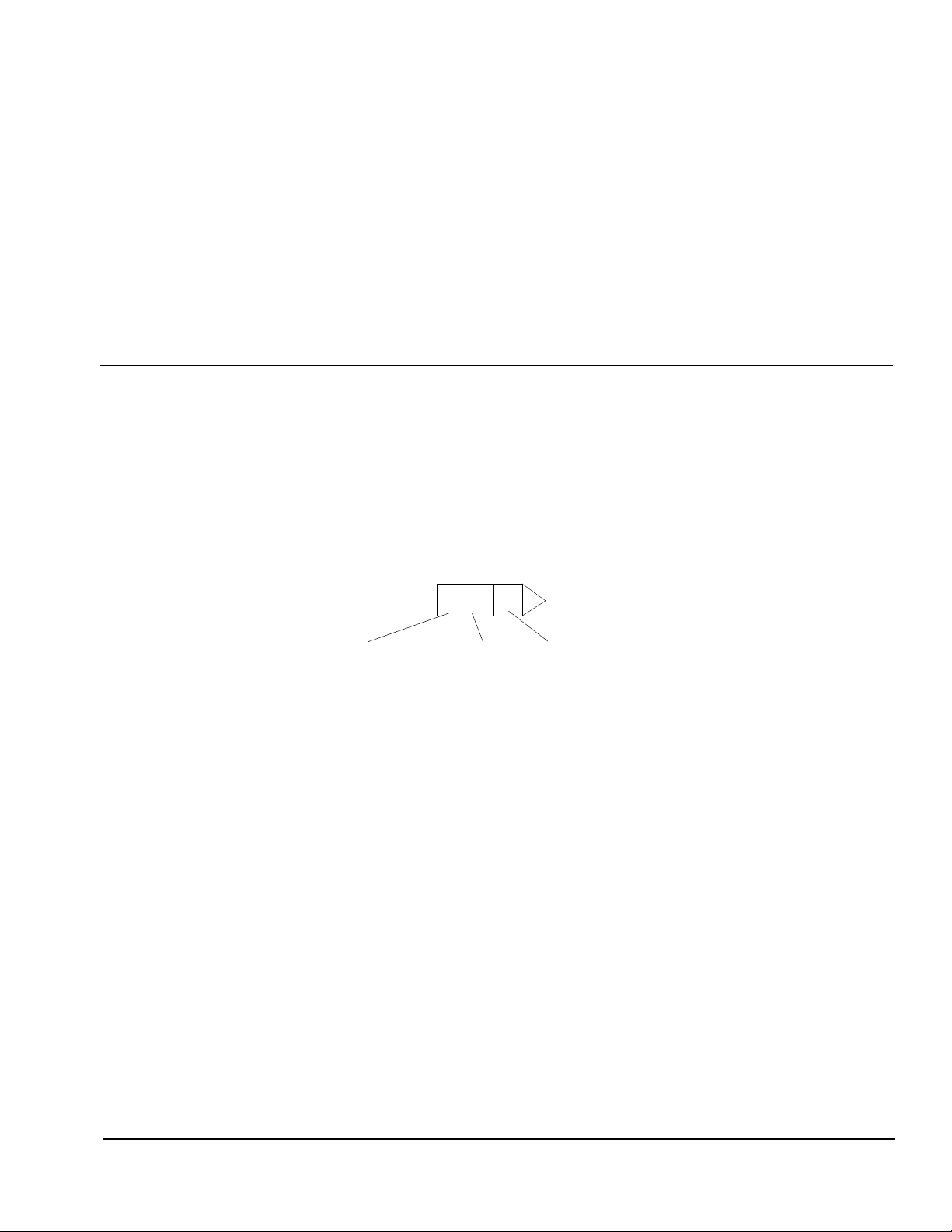

Symboles des schémas de câblage ........................................................................................................................................ 96

Feuille 1 – EDGE Pro CNC avec une interface SERCOS II .............................................................................................. 99

Feuille 5 – Panneau de distribution d’alimentation (141135) et circuit imprimé de surtension (141134) ........... 100

Feuille 6 – Panneau de distribution d’alimentation, sortie de courant

propre et de champ (J4 – J6) (141153) ............................................................................................................................... 101

Feuille 7 – Circuit imprimé de la console opérateur (141058) ....................................................................................... 102

Feuille 8 – Composants de la console opérateur (141058) ............................................................................................ 103

Feuille 9 – Carte mère (141110) ............................................................................................................................................ 104

Feuille 10 – Source de courant ATX (229403) .................................................................................................................. 105

Feuille 12 – Circuit imprimé utilitaire et d’isolation série (141307) ................................................................................ 106

EDGE Pro SERCOS II CNC Manuel d’instructions 807642 9

Contenu

10 EDGE Pro SERCOS II CNC Manuel d’instructions 807642

Sécurité

IDENTIFIER LES CONSIGNES DE SÉCURITÉ

Les symboles indiqués dans cette section sont utilisés

pour identifier les risques éventuels. Si vous trouvez un

symbole de sécurité, que ce soit dans ce manuel

ou sur l’équipement, soyez conscient des risques

de blessures et suivez les instructions

correspondantes afin d’éviter ces risques.

SUIVRE LES INSTRUCTIONS DE SÉCURITÉ

Lire attentivement toutes les consignes de sécurité

dans le présent manuel et sur les étiquettes

de sécurité se trouvant sur l’équipement.

• Les étiquettes de sécurité sur l’équipement doivent

être lisibles. Remplacer immédiatement les

étiquettes manquantes ou abîmées.

• Il est important d’apprendre à faire fonctionner

l’équipement et à utiliser correctement les

commandes. Ne laisser personne utiliser

l’équipement sans connaître son fonctionnement.

• Maintenir l’équipement en bon état de

fonctionnement. Des modifications non autorisées

sur l’équipement peuvent entraîner des problèmes

de sécurité et raccourcir la durée de vie utile

de l’équipement.

DANGER AVERTISSEMENT ATTENTION

Hypertherm adopte les lignes directrices de l’American

National Standards Institute relativement aux termes

et aux symboles de la signalisation de sécurité. Les

signaux DANGER ou AVERTISSEMENT sont utilisés

avec un symbole de sécurité. DANGER correspond

aux risques les plus sérieux.

• Les étiquettes de sécurité DANGER et

AVERTISSEMENT sont placées sur l’équipement

pour situer certains dangers spécifiques.

• Les messages de sécurité DANGER précèdent les

directives correspondantes dans le manuel qui, si elles

ne sont pas suivies scrupuleusement, entraînent des

blessures graves, voire mortelles.

• Les messages d’AVERTISSEMENT précèdent les

instructions d’utilisation présentées dans ce manuel

qui, si elles ne sont pas suivies scrupuleusement,

peuvent entraîner des blessures graves, voire

mortelles.

• Les messages de sécurité ATTENTION précèdent

les directives associées dans le manuel qui, si elles

ne sont pas suivies scrupuleusement, peuvent

entraîner des blessures mineures ou endommager

l’équipement.

Sécurité et conformité SC-11

Sécurité

RISQUES ÉLECTRIQUES

• Seul le personnel formé et autorisé peut ouvrir cet

équipement.

• Si l’équipement est branché en permanence, le mettre

hors tension, puis consigner/déconsigner

l’alimentation avant d’ouvrir le boîtier.

• Si l’équipement est mis sous tension à l’aide d’un

cordon, le débrancher avant d’ouvrir le boîtier.

• Les raccords ou des capots d’obturateurs

verrouillables doivent être fournis par des tiers.

• Attendre ensuite 5 minutes après la coupure de

l’alimentation électrique avant d’ouvrir le capot pour

que l’énergie stockée se décharge.

• Si l’équipement doit être sous tension lorsque le capot

est ouvert pour l’entretien, un coup d’arc peut se

produire. Respecter TOUTES les exigences locales

(NFPA 70E aux États-Unis) relatives aux pratiques

de travail sécuritaires et à l’équipement de protection

individuelle lors de l’entretien de l’équipement

électrique.

• Vérifier que le boîtier est bien fermé et que la mise

à la terre est bien effectuée avant de faire fonctionner

l’équipement après l’avoir déplacé, ouvert ou après

avoir effectué un entretien.

• Toujours suivre ces instructions concernant le

débranchement de la source de courant avant

d’inspecter ou de remplacer des consommables

de la torche.

SC-12 Sécurité et conformité

UN CHOC ÉLECTRIQUE PEUT ÊTRE MORTEL

Sécurité

Le contact avec les pièces électriques sous tension

peut entraîner une électrocution ou des brûlures graves,

voire la mort.

• L’utilisation d’un système plasma effectue un circuit

électrique entre la torche et la pièce à couper.

La pièce à couper ainsi que tout autre élément

la touchant font partie du circuit électrique.

• Ne jamais toucher le corps de la torche, la pièce

à couper ou l’eau d’une table à eau lorsque

le système plasma fonctionne.

Prévention des chocs électriques

Tous les systèmes plasma Hypertherm

fonctionnent à haute tension pour le coupage

(souvent de 200 à 400 V c.c.). Prendre les

précautions suivantes lors de l’utilisation

du système :

• Porter des bottes et des gants isolants et garder

le corps et les vêtements au sec.

• Ne pas se tenir, s’asseoir ou se coucher sur une

surface mouillée, ni la toucher pendant l’utilisation

du système plasma.

• S’isoler de la surface de travail et du sol en utilisant

des tapis isolants ou des couvertures assez grandes

pour éviter tout contact physique avec le matériel de

travail ou le sol. S’il s’avère nécessaire de travailler

dans ou près d’un endroit humide, procéder avec

une extrême prudence.

• Installer un sectionneur avec les fusibles appropriés

à proximité de la source de courant. Ce sectionneur

permet à l’opérateur d’éteindre rapidement la source

de courant en cas d’urgence.

• En cas d’utilisation d’une table à eau, s’assurer que

cette dernière est correctement mise à la terre.

• Installer et mettre à la terre l’équipement selon les

instructions du présent manuel et conformément aux

codes locaux et nationaux.

• Inspecter fréquemment le cordon de puissance

d’entrée pour vérifier qu’il n’est pas endommagé

ni fendu. Remplacer immédiatement un cordon

d’alimentation endommagé. Un câble dénudé peut

causer la mort.

• Inspecter et remplacer les faisceaux de la torche qui

sont usés ou endommagés.

• Ne pas saisir la pièce à couper, ni les débris lors

du coupage. Laisser la pièce à couper en place ou sur

la table de travail et le câble de retour connecté lors

du coupage.

• Avant de vérifier, de nettoyer ou de remplacer

les pièces de la torche, couper l’alimentation

ou débrancher la source de courant.

• Ne jamais contourner ou court-circuiter les verrous

de sécurité.

• Avant d’enlever le capot du système ou de la source

de courant, couper la puissance d’entrée électrique.

Attendre ensuite 5 minutes pour que les

condensateurs se déchargent.

• Ne jamais faire fonctionner le système plasma sans

que les capots de la source de courant ne soient en

place. Les raccords exposés de la source de courant

sont extrêmement dangereux.

• Lors de l’installation des connexions, attacher tout

d’abord la prise de terre appropriée.

• Chaque système plasma Hypertherm est conçu pour

être utilisé uniquement avec des torches Hypertherm

spécifiques. Ne pas utiliser des torches inappropriées

qui pourraient surchauffer et présenter des risques

pour la sécurité.

Sécurité et conformité SC-13

Sécurité

LE COUPAGE PEUT PROVOQUER UN INCENDIE OU UNE EXPLOSION

Prévention des incendies

• Avant de commencer, vérifier que la zone

de coupage ne présente aucun danger. Conserver

un extincteur à proximité.

• Éloigner toute matière inflammable à une distance

d’au moins 10 m du poste de coupage.

• Tremper le métal chaud ou le laisser refroidir avant

de le manipuler ou avant de le mettre en contact

avec des matériaux combustibles.

• Ne jamais couper des récipients pouvant contenir

des matières inflammables avant de les avoir vidés

et nettoyés correctement.

• Aérer toute atmosphère potentiellement inflammable

avant de commencer le coupage.

• Lors de l’utilisation d’oxygène comme gaz plasma,

un système de ventilation par extraction est

nécessaire.

Prévention des explosions

• Ne pas utiliser le système plasma en présence

possible de poussière ou de vapeurs.

• Ne pas couper de bouteilles, de tuyaux ou autres

récipients fermés et pressurisés.

• Ne pas couper de récipients qui ont servi à contenir

des matières combustibles.

AVERTISSEMENT

Risque d’explosion

argon-hydrogène et méthane

L’hydrogène et le méthane sont des gaz inflammables

et potentiellement explosifs. Conserver à l’écart

de toute flamme les bouteilles et tuyaux contenant

des mélanges à base d’hydrogène ou de méthane.

Maintenir toute flamme et étincelle à l’écart de la torche

lors de l’utilisation d’un plasma d’argon-hydrogène

ou de méthane.

AVERTISSEMENT

Détonation de l’hydrogène lors

du coupage de l’aluminium

• Ne pas couper l’aluminium sous l’eau ou lorsque

celle-ci touche la partie inférieure de la pièce

d’aluminium.

• Le coupage de l’aluminium sous l’eau, ou l’eau qui

touche la partie inférieure de la pièce d’aluminium

peut rassembler les conditions propices à une

explosion causant une détonation lors du coupage

plasma.

AVERTISSEMENT

Risque d’explosion coupage

sous l’eau avec gaz combustibles

• Ne pas couper la pièce sous l’eau avec des gaz

combustibles contenant de l’hydrogène.

• Cela peut entraîner une explosion suivie d’une

détonation lors du coupage plasma.

SC-14 Sécurité et conformité

LES ÉMANATIONS TOXIQUES PEUVENT PROVOQUER DES BLESSURES OU LA MORT

Sécurité

L’arc plasma constitue la source de chaleur utilisée pour

le coupage. Par conséquent, bien que l’arc plasma n’ait

pas été reconnu comme une source de vapeurs

toxiques, le matériau coupé peut être une source

de vapeurs ou de gaz toxiques qui épuisent l’oxygène.

Les vapeurs produites varient selon le métal coupé. Les

métaux qui peuvent dégager des vapeurs toxiques sont,

entre autres, l’acier inoxydable, l’acier au carbone,

le zinc (galvanisé) et le cuivre.

Dans certains cas, le métal peut être revêtu d’une

substance susceptible de dégager des vapeurs

toxiques. Les revêtements toxiques comprennent entre

autres, le plomb (dans certaines peintures), le cadmium

(dans certaines peintures et enduits) et le béryllium.

Les gaz produits par le coupage plasma varient selon

le matériau à couper et la méthode de coupage, mais ils

peuvent comprendre l’ozone, les oxydes d’azote, le

chrome hexavalent, l’hydrogène et d’autres substances

présentes dans le matériau coupé ou en émanant.

Certaines précautions s’imposent pour réduire au

maximum l’exposition aux vapeurs produites par tout

processus industriel. Selon la composition chimique

et la concentration des vapeurs (ainsi que d’autres

facteurs comme la ventilation), celles-ci risquent de

causer une maladie physique, comme des déficiences

congénitales ou des cancers.

Il incombe au propriétaire du matériel et du site de

vérifier la qualité de l’air dans le secteur où le matériel

est utilisé et de s’assurer que la qualité de l’air sur les

lieux de travail répond aux normes et réglementations

locales et nationales.

Le niveau de qualité de l’air dans tout lieu de travail

dépend des variables propres au site comme :

• Le type de table (humide, sèche, sous l’eau)

• La composition du matériau, l’apprêt de la surface

et la composition des revêtements

• Le volume de matériau retiré

• La durée du coupage ou du gougeage

• Les dimensions, le volume d’air, la ventilation

et la filtration de la zone de travail

• L’équipement de protection individuelle

• Le nombre de systèmes de soudage et de coupage

en fonctionnement

• Les autres procédés du site pouvant produire des

vapeurs

• Si les lieux de travail doivent être conformes

aux réglementations nationales ou locales, seuls

les contrôles ou les essais effectués sur le site

peuvent déterminer si celui-ci se situe au-dessus

ou au-dessous des niveaux admissibles.

Pour réduire le risque d’exposition aux vapeurs :

• Éliminer tout revêtement et solvant du métal avant

le coupage.

• Utiliser la ventilation par extraction locale pour

éliminer les vapeurs de l’air.

• Ne pas inhaler les fumées. Porter un respirateur

à adduction d’air lors du coupage des métaux

revêtus d’éléments toxiques ou qui en contiennent

ou sont susceptibles d’en contenir.

• S’assurer que les personnes qui utilisent un

équipement de soudage ou de coupage ainsi que

les dispositifs de respiration par adduction d’air sont

qualifiées et formées pour utiliser adéquatement cet

équipement.

• Ne jamais couper les contenants dans lesquels il

peut y avoir des matériaux toxiques. En premier lieu,

vider et nettoyer correctement le contenant.

• Contrôler ou vérifier la qualité de l’air du site

au besoin.

• Consulter un expert local pour mettre en œuvre

un plan du site afin d’assurer la qualité de l’air.

Sécurité et conformité SC-15

Sécurité

MISE À LA TERRE DE SÉCURITÉ

Câble de retour Bien fixer le câble de retour

(ou de masse) à la pièce à couper ou à la table de

travail de façon à assurer un bon contact métal à métal.

Ne pas fixer le câble de retour à la partie de la pièce qui

doit se détacher.

Table de travail Raccorder la table de travail à la

terre, conformément aux codes de sécurité électrique

locaux ou nationaux appropriés.

L’ÉLECTRICITÉ STATIQUE PEUT ENDOMMAGER LES CARTES DE CIRCUITS IMPRIMÉS

Les précautions qui s’imposent doivent être respectées lors de la manipulation des circuits

imprimés :

• Les cartes de circuits imprimés doivent être rangées dans des contenants antistatiques.

• Porter un bracelet antistatique lors de la manipulation des cartes de circuits imprimés.

Puissance d’entrée

• S’assurer que le fil de terre du cordon d’alimentation

est connecté à la terre dans le coffret du sectionneur.

• S’il est nécessaire de brancher le cordon

d’alimentation à la source de courant lors de

l’installation du système, vérifier que le fil de terre est

correctement branché.

• Placer tout d’abord le fil de terre du cordon

d’alimentation sur le plot de mise à la terre, puis

placer les autres fils de terre par-dessus. Bien serrer

l’écrou de retenue.

• Vérifier que toutes les connexions sont bien serrées

pour éviter une surchauffe.

SC-16 Sécurité et conformité

Sécurité

SÉCURITÉ DES BOUTEILLES DE GAZ COMPRIMÉ

• Ne jamais lubrifier les robinets des bouteilles ou les

régulateurs avec de l’huile ou de la graisse.

• N’utiliser que des bouteilles, régulateurs, tuyaux

et raccords appropriés et conçus pour chaque

application spécifique.

• Entretenir l’équipement à gaz comprimé et les pièces

connexes afin de les garder en bon état.

• Étiqueter et coder avec des couleurs tous les tuyaux

de gaz afin d’identifier le type de gaz contenu dans

chaque tuyau. Consulter les codes locaux ou

nationaux en vigueur.

LES BOUTEILLES DE GAZ COMPRIMÉ PEUVENT EXPLOSER EN CAS DE DOMMAGES

Les bouteilles de gaz contiennent du gaz à haute

pression. Si une bouteille est endommagée, elle peut

exploser.

• Manipuler et utiliser les bouteilles de gaz comprimé

conformément aux codes locaux ou nationaux

applicables.

• Ne jamais utiliser une bouteille qui n’est pas placée

à la verticale et bien maintenue en place.

• Le capuchon de protection doit être placé sur le

robinet sauf si la bouteille est en cours d’utilisation

ou connectée pour utilisation.

• Éviter à tout prix le contact électrique entre l’arc

plasma et une bouteille.

• Ne jamais exposer les bouteilles à une chaleur

excessive, aux étincelles, aux scories ou aux flammes

nues.

• Ne jamais utiliser des marteaux, des clés ou d’autres

outils pour débloquer le robinet des bouteilles.

L’ARC PLASMA PEUT PROVOQUER DES BLESSURES OU DES BRÛLURES

Torches à allumage instantané

L’arc plasma s’allume immédiatement après que la

torche est activée.

L’arc plasma coupe facilement les gants et la peau.

• Rester éloigné de l’extrémité de la torche.

• Ne pas tenir de métal près de la trajectoire de coupe.

• Ne jamais pointer la torche vers soi ou vers d’autres

personnes.

Sécurité et conformité SC-17

Sécurité

Protection des yeux Les rayons de l’arc plasma

produisent de puissants rayons visibles et invisibles

(ultraviolets et infrarouges) qui peuvent brûler les yeux

etlapeau.

• Utiliser des lunettes de sécurité conformément

aux codes locaux ou nationaux en vigueur.

• Porter des lunettes de protection (des lunettes

oumasques munis d’écrans latéraux et un masque

de soudage) avec des verres teintés appropriés

pour protéger les yeux des rayons ultraviolets

et infrarouges de l’arc.

Protection de la peau Porter des vêtements

desécurité pour se protéger contre les brûlures que

peuvent causer les rayons ultraviolets, les étincelles

etlemétal brûlant.

• Gants à crispin, chaussures et casque de sécurité

• Vêtements ignifuges couvrant toutes les parties

exposées du corps

• Pantalon sans revers pour éviter que des étincelles

oudes scories puissent s’y loger

• Avant le coupage, retirer de ses poches tout objet

combustible comme les briquets au butane ou les

allumettes.

Zone de coupage Préparer la zone de coupage afin

deréduire la réverbération et la transmission de

la lumière ultraviolette:

• Peindre les murs et autres surfaces d’une couleur

sombre pour réduire la réflexion de la lumière.

• Utiliser des écrans et autres dispositifs de protection

afin de protéger les autres personnes de la lumière

etdela réverbération.

• Prévenir les autres personnes de ne pas regarder

l’arc. Utiliser des affiches ou des panneaux.

LES RAYONS DE L’ARC PEUVENT BRÛLER LES YEUX ET LA PEAU

Indice

Courant de l’arc

(A)

Moins de 40 A

De 41 à 60 A

De 61 à 80 A

De 81 à 125 A

De 126 à 150 A

De 151 à 175 A

De 176 à 250 A

De 251 à 300 A

De 301 à 400 A

De 401 à 800 A

SC-18 Sécurité et conformité

de protection

minimum

(ANSIZ49.1:2005)

5589

6689

8889

8989

89810

89811

89812

89813

912913

10 14 10 S .O .

Indice de

protection suggéré

pour assurer

le confort

(ANSI Z49.1:2005)

OSHA 29CFR

1910.133(a)(5)

NE168:2002

Europe

PACEMAKERS ET PROTHÈSES AUDITIVES

Sécurité

Les champs magnétiques produits par les courants

àhaute tension peuvent affecter le fonctionnement des

prothèses auditives et des pacemakers.

Les personnes portant ce type d’appareil doivent

consulter un médecin avant de s’approcher d’un lieu

oùs’effectue le coupage ou le gougeage à arc plasma.

LE BRUIT PEUT PROVOQUER DES PROBLÈMES AUDITIFS

Dans de nombreuses applications, le coupage avec

un arc plasma peut dépasser les niveaux de bruits

acceptables définis par les codes locaux. Une

exposition prolongée à un bruit excessif peut provoquer

des problèmes auditifs. Toujours porter un dispositif

de protection antibruit adéquat lors du coupage

ou du gougeage, sauf si les mesures de niveau de

bruits prises sur le site d’installation certifient que les

protections auditives ne sont pas nécessaires, telles

que spécifiées par les codes internationaux, régionaux

et locaux.

Les bruits peuvent être considérablement réduits en

ajoutant de simples dispositifs de sécurité intégrés aux

tables de coupe, telles que des barrières ou des

rideaux placés entre l’arc plasma et le poste de travail,

et/ou en éloignant le poste de travail de l’arc plasma.

Mettre sur pied des mesures administratives sur le site

de travail afin de limiter l’accès et la durée d’exposition

de l’opérateur, délimiter les zones bruyantes à l’aide

d’une paroi et/ou instaurer des mesures préventives

visant à réduire la réverbération sur le lieu de travail

en installant des dispositifs antibruit.

Pour réduire les risques associés aux champs

magnétiques:

• Garder loin de soi et du même côté du corps le câble

de retour et le faisceau de torche.

• Faire passer le faisceau de torche le plus près

possible du câble de retour.

• Ne pas s’enrouler le faisceau de torche ou le câble

deretour autour du corps.

• Se tenir le plus loin possible de la source de courant.

Utiliser des protecteurs d’oreille si le bruit est toujours

dérangeant ou si des problèmes auditifs peuvent

survenir après l’installation des dispositifs de sécurité

intégrés et l’instauration des mesures préventives. Si

des protecteurs d’oreilles s’avèrent être nécessaires,

porter uniquement des articles de protection

personnelle approuvés, tels que des casques ou des

bouchons d’oreille avec un coefficient de réduction

de bruits approprié pour la situation sur le lieu de travail.

Prévenir les personnes aux alentours des risques

encourus en cas d’exposition au bruit. En outre,

la protection des oreilles sert également de munition

contre les projections chaudes.

Sécurité et conformité SC-19

Sécurité

UN ARC PLASMA PEUT ENDOMMAGER LES TUYAUX GELÉS

Tenter de dégeler les tuyaux gelés avec une torche plasma peut les endommager ou les faire

éclater.

INFORMATION SUR LE DÉPOUSSIÉRAGE

À certains endroits, la poussière sèche peut

représenter un risque d’explosion potentiel.

La norme NFPA 68 de la National Fire Protection

Association des É.-U. (édition 2007) « Explosion

Protection by Deflagration Venting » établit les

exigences relatives à la conception, à l’emplacement,

à l’installation, à l’entretien et à l’utilisation de dispositifs

et de systèmes pour évacuer à l’air libre les gaz de

combustion et les pressions après une déflagration.

Communiquer avec le fabricant ou avec l’installateur

de tout système de dépoussiérage afin de connaître les

exigences applicables avant d’installer un tel système

neuf ou d’apporter des modifications importantes aux

procédés ou aux matériaux utilisés par un système

de dépoussiérage existant.

Consultez l’autorité compétente locale pour déterminer

si une modification de la NFPA 68 a été adoptée

en référence dans vos codes du bâtiment locaux.

Se reporter au document NFPA 68 pour obtenir des

définitions et des explications des termes

réglementaires tels que « déflagration, autorité

compétente, adopté en référence, indice Kst, indice

de déflagration » et autres termes.

Note 1 – L’interprétation d’Hypertherm de ces

nouvelles exigences est que, sauf évaluation

particulière du site, pour déterminer que toute la

poussière produite n’est pas combustible, l’édition

2007 de la NFPA 68 exige l’utilisation d’évents

d’explosion conçus pour l’indice Kst dans le pire des

cas (voir annexe F) qui pourrait provenir de la poussière

de sorte que l’on puisse concevoir la dimension et le

type d’évent d’explosion. La NFPA 68 ne stipule pas

particulièrement le procédé de coupage plasma ou

d’autres procédés de coupage thermique, mais elle

prescrit ces nouveaux règlements à tous les systèmes

de dépoussiérage.

Note 2 – Les utilisateurs des manuels d’Hypertherm

doivent consulter tous les règlements et lois fédéraux et

locaux applicables et s’y conformer. Hypertherm n’a

pas l’intention, en publiant un manuel d’Hypertherm, de

demander des mesures qui ne sont pas conformes aux

règlements et normes applicables et ce manuel ne peut

jamais être interprété dans ce sens.

SC-20 Sécurité et conformité

Sécurité

RAYONNEMENT LASER

L’exposition à une sortie laser peut provoquer des problèmes visuels graves. Éviter un contact direct

avec les yeux.

Pour votre confort et votre sécurité, l’une des étiquettes de radiation au laser suivantes a été installée sur les produits

Hypertherm près de la sortie du faisceau laser du boîtier. Ont également été fournies la sortie maximale (mV),

la longueur d’onde émise (nM) et au besoin, la durée d’impulsion.

Autres consignes de sécurité relatives au laser :

• Consulter un expert local pour les réglementations

locales sur le laser. Une formation sur la sécurité

relative au laser peut être nécessaire.

• Ne pas autoriser le personnel non formé à faire

fonctionner le laser. Il peut s’avérer dangereux pour

ce personnel.

• Ne jamais regarder l’intérieur ou le faisceau du laser.

• Positionner le laser selon les instructions afin d’éviter

un éventuel contact avec les yeux.

• Ne pas utiliser le laser sur des pièces à couper

réflectives.

• Ne pas utiliser des outils optiques pour visualiser

le faisceau du laser.

• Ne pas démonter ou déposer le laser ou son capot.

• Toute modification du laser ou du produit peut

accroître le risque de radiation au laser.

• L’utilisation des réglages ou le suivi des procédures

autres que celles spécifiées dans ce manuel peut

entraîner un risque de radiation au laser.

• Ne pas faire fonctionner l’appareil en présence

d’explosifs tels que des liquides et des gaz

inflammables ou la poussière.

• N'utiliser que les pièces et accessoires laser

recommandés ou fournis par le fabricant pour votre

modèle.

• Les travaux de réparation et d’entretien DOIVENT

être effectués par un personnel qualifié.

• Ne pas retirer ou détruire l’étiquette de sécurité

du laser.

Sécurité et conformité SC-21

Sécurité

Read and follow these instructions, employer safety

practices, and material safety data sheets. Refer to

ANS Z49.1, “Safety in Welding, Cutting and Allied

Processes” from American Welding Society

(http://www.aws.org) and OSHA Safety and Health

Standards, 29 CFR 1910 (http://www.osha.gov).

WARNING

1. Cutting sparks can cause explosion or fire.

1.1 Do not cut near flammables.

1.2 Have a fire extinguisher nearby and ready to use.

1.3 Do not use a drum or other closed container as a cutting table.

2. Plasma arc can injure and burn; point the nozzle away

from yourself. Arc starts instantly when triggered.

2.1 Turn off power before disassembling torch.

2.2 Do not grip the workpiece near the cutting path.

2.3 Wear complete body protection.

3. Hazardous voltage. Risk of electric shock or burn.

3.1 Wear insulating gloves. Replace gloves when wet or damaged.

3.2 Protect from shock by insulating yourself from work and ground.

3.3 Disconnect power before servicing. Do not touch live parts.

4. Plasma fumes can be hazardous.

4.1 Do not inhale fumes.

4.2 Use forced ventilation or local exhaust to remove the fumes.

4.3 Do not operate in closed spaces. Remove fumes with ventilation.

6. Become trained.

Only qualified personnel should operate this

equipment. Use torches specified in the manual. Keep non-qualified

personnel and children away.

5. Arc rays can burn eyes and injure skin.

5.1 Wear correct and appropriate protective equipment to protect

head, eyes, ears, hands, and body. Button shirt collar. Protect ears

from noise. Use welding helmet with the correct shade of filter.

7. Do not remove, destroy, or cover this label.

Replace if it is missing, damaged, or worn (PN 110584 Rev C).

Plasma cutting can be injurious to operator and persons

in the work area. Consult manual before operating. Failure

to follow all these safety instructions can result in death.

AVERTISSEMENT

Le coupage plasma peut être préjudiciable pour l’opérateur et les personnes qui se

trouvent sur les lieux de travail. Consulter le manuel avant de faire fonctionner. Le

non respect des ces instructions de sécurité peut entraîner la mort.

1. Les étincelles de coupage peuvent provoquer une explosion

ou un incendie.

1.1 Ne pas couper près des matières inflammables.

1.2 Un extincteur doit être à proximité et prêt à être utilisé.

1.3 Ne pas utiliser un fût ou un autre contenant fermé comme table de coupage.

2. L’arc plasma peut blesser et brûler; éloigner la buse de soi.

Il s’allume instantanément quand on l’amorce;

2.1 Couper l’alimentation avant de démonter la torche.

2.2 Ne pas saisir la pièce à couper de la trajectoire de coupage.

2.3 Se protéger entièrement le corps.

3. Tension dangereuse. Risque de choc électrique ou de brûlure.

3.1 Porter des gants isolants. Remplacer les gants quand ils sont humides ou

endommagés.

3.2 Se protéger contre les chocs en s’isolant de la pièce et de la terre.

3.3 Couper l’alimentation avant l’entretien. Ne pas toucher les pièces sous tension.

4. Les fumées plasma peuvent être dangereuses.

4.1 Ne pas inhaler les fumées

4.2 Utiliser une ventilation forcée ou un extracteur local pour dissiper les fumées.

4.3 Ne pas couper dans des espaces clos. Chasser les fumées par ventilation.

5. Les rayons d’arc peuvent brûler les yeux et blesser la peau.

5.1 Porter un bon équipement de protection pour se protéger la tête, les yeux, les

oreilles, les mains et le corps. Boutonner le col de la chemise. Protéger les oreilles

contre le bruit. Utiliser un masque de soudeur avec un filtre de nuance appropriée.

6. Suivre une formation. Seul le personnel qualifié a le droit de faire

fonctionner cet équipement. Utiliser exclusivement les torches indiquées dans le

manual. Le personnel non qualifié et les enfants doivent se tenir à l’écart.

7. Ne pas enlever, détruire ni couvrir cette étiquette.

La remplacer si elle est absente, endommagée ou usée (PN 110584 Rev C).

ÉTIQUETTES DE SÉCURITÉ

Cette étiquette est affichée sur certaines sources de courant. Il est important que l’opérateur et le technicien d’entretien

comprennent la signification des symboles de sécurité.

SC-22 Sécurité et conformité

Sécurité

ÉTIQUETTES DE SÉCURITÉ

Cette étiquette est affichée sur certaines sources de courant.

Il est important que l’opérateur et le technicien d’entretien

comprennent la signification des symboles de sécurité. Les

numéros de la liste correspondent aux numéros des images.

1. Les étincelles de coupage peuvent provoquer

une explosion ou un incendie.

1.1 Ne pas couper près de matières inflammables.

1.2 Un extincteur doit se trouver à proximité et être

prêt à être utilisé.

1.3 Ne pas utiliser un fût ou un autre contenant

fermé comme table de coupe.

2. L’arc plasma peut blesser et brûler; ne jamais

pointer la buse vers soi. L’arc s’amorce

instantanément quand on appuie sur

la gâchette.

2.1 Couper l’alimentation avant de démonter

la torche.

2.2 Ne pas saisir la pièce à couper près

de la trajectoire de coupage.

2.3 Se protéger entièrement le corps.

3. Tension dangereuse. Risque de choc électrique

ou de brûlure.

3.1 Porter des gants isolants. Remplacer les gants

s’ils sont humides ou endommagés.

3.2 Se protéger contre les chocs en s’isolant

de la pièce et de la terre.

3.3 Couper l’alimentation avant de procéder

à l’entretien. Ne pas toucher les pièces sous

tension.

4. Les vapeurs du plasma peuvent être

dangereuses.

4.1 Ne pas inhaler les vapeurs.

4.2 Utiliser une ventilation forcée ou par extraction

locale pour éliminer les vapeurs.

4.3 Ne pas utiliser dans des espaces clos. Éliminer

les vapeurs avec la ventilation.

5. Les rayons d’arc peuvent brûler les yeux

et blesser la peau.

5.1 Porter un bon équipement de protection pour se

protéger la tête, les yeux, les oreilles, les mains

et le corps. Boutonner le col de la chemise.

Protéger les oreilles contre le bruit. Utiliser un

masque de soudage avec le filtre ayant le bon

indice de protection.

6. Suivre une formation. Seul le personnel qualifié

doit faire fonctionner cet équipement. Utiliser les

torches spécifiées dans le manuel. Tenir le

personnel non qualifié et les enfants à l’écart.

7. Ne pas retirer, détruire ou couvrir cette

étiquette. La remplacer si elle est manquante,

endommagée ou usée.

Sécurité et conformité SC-23

Sécurité

s

Symboles et marquage

Votre produit Hypertherm peut comporter une ou plusieurs des marques suivantes sur sa plaque signalétique

ou à proximité. En raison des différends et des conflits relatifs aux règlements nationaux, toutes les marques ne sont

pas appliquées à chaque version d’un produit.

Symbole de marquage S

Le symbole de marquage S indique que la source de courant et la torche conviennent pour les travaux

effectués dans les milieux à risque accru de choc électrique selon la CEI 60974-1.

Marquage CSA

Les produits Hypertherm portant le marquage CSA sont conformes aux réglementations des États-Unis

et du Canada pour la sécurité des produits. Les produits ont été évalués, testés et certifiés par CSA

International. Le produit peut autrement porter la marque d’autres laboratoires d’essais reconnus à

l’échelle nationale (NRTL) agréés à la fois aux États-Unis et au Canada, par exemple : Underwriters

Laboratories, Incorporated (UL) ou TÜV.

Marquage CE

Le marquage CE signifie déclaration de conformité du fabricant aux directives et normes européennes

applicables. Seules les versions des produits Hypertherm portant la marque CE située sur ou à proximité

de la plaque signalétique ont été testées pour conformité à la directive européenne « basse tension »

et la directive européenne « compatibilité électromagnétique » (CEM). Les filtres CEM devant être en

conformité avec la directive européenne CEM sont intégrés dans les produits portant la marque CE.

Symbole Union douanière (CU) eurasienne

Les versions CE des produits Hypertherm qui portent le marquage de conformité EAC répondent

aux exigences de sécurité du produit et de CEM en vue de l’exportation à la Russie, la Biélorussie

et le Kazakhstan.

Marquage GOST-TR

Les versions CE des produits Hypertherm qui portent le marquage de conformité GOST-TR répondent

aux exigences de sécurité du produit et de CEM en vue de l’exportation à la Fédération russe.

Marquage C-Tick

Les versions CE des produits Hypertherm portant le marquage C-Tick sont conformes aux règlements

CEM prescrits pour la vente en Australie et en Nouvelle-Zélande.

Marquage CCC

Le marquage de certification obligatoire en Chine (CCC) indique que le produit a été mis à l’essai

et déclaré conforme aux règlements de sécurité du produit prescrits pour la vente en Chine.

Marquage UkrSEPRO

Les versions CE des produits Hypertherm qui portent le marquage de conformité UkrSEPRO répondent

aux exigences de sécurité du produit et de CEM en vue de l’exportation en Ukraine.

Symbole AAA pour la Serbie

Les versions CE des produits Hypertherm qui portent le marquage de conformité AAA Serbian

répondent aux exigences de sécurité du produit et de CEM en vue de l’exportation à la Serbie.

SC-24 Sécurité et conformité

Gestion des produits

Introduction

Hypertherm maintient un Système de gestion

réglementaire mondiale pour s’assurer que les produits

sont conformes aux exigences réglementaires et

environnementales.

Règlements nationaux et locaux en matière de sécurité

Les règlements nationaux et locaux en matière de sécurité

ont préséance sur toutes les instructions fournies avec

le produit. Le produit doit être importé, installé, utilisé

et mis au rebut conformément aux règlements nationaux

et locaux applicables au site d’installation.

Marques d’essais de certification

Les produits certifiés sont identifiés par une ou plusieurs

marques d’essais de certification provenant de

laboratoires d’essais agréés. Ces marques sont situées

sur la plaque signalétique ou à proximité de celle-ci.

Chaque marque d’essai de certification signifie que le

produit et ses composants essentiels pour la sécurité sont

conformes aux normes nationales de sécurité, tel qu’il a

été vérifié et déterminé par ce laboratoire d’essai.

Hypertherm place une marque d’essai de certification sur

ses produits seulement une fois que ceux-ci sont

fabriqués avec des composants essentiels pour la

sécurité autorisés par le laboratoire d’essai agréé.

Une fois que le produit a quitté l’usine Hypertherm, les

marques d’essais de certification deviennent non valides

si l’une des situations suivantes survient :

• Le produit est modifié au point de créer un danger

ou de devenir non conforme aux normes applicables.

• Des composants essentiels pour la sécurité sont

remplacés par des pièces de rechange non

autorisées.

• Tout montage ou accessoire non autorisé qui utilise

ou génère une tension dangereuse est ajouté.

• Il y a altération d’un circuit de sécurité ou d’une autre

caractéristique conçue à même le produit comme

faisant partie de la certification ou autrement.

Le marquage CE constitue la déclaration de conformité

d’un fabricant aux directives et normes européennes

applicables. Seules les versions des produits Hypertherm

portant le marquage CE situé sur ou à proximité de la

plaque signalétique ont été testées pour conformité

à la directive européenne « basse tension » et la

directive CEM européenne. Les filtres CEM devant être

en conformité avec la directive européenne CEM sont

intégrés dans les versions de la source de courant portant

le marquage CE.

Des certificats de conformité pour les produits

d’Hypertherm sont disponibles dans la Bibliothèque de

téléchargements sur le site Web d’Hypertherm à l’adresse

suivante : https://www.hypertherm.com.

Différences entre les normes nationales

Différents pays peuvent appliquer différentes normes

de performance, de sécurité et autres. Les différences

nationales dans les normes comprennent, entre autres :

• Tensions.

• Cotes électriques de la fiche et du cordon

d’alimentation.

• Exigences relatives à la langue.

• Exigences relatives à la compatibilité

électromagnétique.

Ces différences dans les normes nationales ou autres

peuvent rendre impossible ou peu pratique l’ajout de

toutes les marques d’essais de certification sur la même

version d’un produit. Par exemple, les versions CSA

des produits Hypertherm ne sont pas conformes aux

exigences européennes sur la CEM et par conséquent, ne

portent pas le marquage CE sur leur plaque signalétique.

Les pays exigeant le marquage CE ou comportant

une réglementation CEM obligatoire doivent utiliser

les versions CE des produits Hypertherm avec le

marquage CE sur la plaque signalétique. Voici une

liste non exhaustive de ces pays :

•L’Australie.

• La Nouvelle-Zélande.

• Les pays de l’Union européenne.

• La Russie.

Sécurité et conformité SC-25

Gestion des produits

Il est important que le produit et sa marque d’essai de

certification soient adaptés au site d’installation pour

l’usage final. Lorsque les produits Hypertherm sont

exportés d’un pays à un autre, ils doivent être configurés

et certifiés correctement pour le site d’utilisation finale.

Installation et utilisation sécuritaires d’équipement de coupe à gabarit

La norme CEI 60974-9, intitulée Matériel de soudage

à l’arc – Installation et utilisation, fournit des directives

relatives à l’installation et l’utilisation sécuritaires

d’équipements de coupe à gabarit, ainsi qu’à la

performance sécuritaire des opérations de coupe.

Les exigences définies par les règlements nationaux

et locaux doivent être prises en compte lors de

l’installation, y compris, mais sans s’y limiter, les

connexions de mise à la terre de protection ou de mise à

la masse, les fusibles, les dispositifs de sectionnement de

l’alimentation et le type de circuit d’alimentation. Lire ces

instructions avant d’installer l’équipement. La première

étape la plus importante est d’évaluer la sécurité de

l’installation.

L’évaluation de sécurité doit être réalisée par un expert.

Elle détermine les étapes nécessaires pour créer un

environnement sécuritaire et les précautions à prendre

pendant l’installation et l’utilisation.

Procédure pour l’inspection et les tests périodiques

Lorsque les règlements nationaux et locaux l’exigent,

la norme CEI 60974-4 spécifie les procédures de test

à appliquer pour les inspections périodiques et celles

après une réparation ou un entretien, afin d’assurer la

sécurité au niveau électrique des sources de courant pour

le coupage plasma conformément à la norme CEI 60974-

1. Hypertherm effectue en usine la continuité des tests du

circuit de protection et de la résistance de l’isolation, à

titre de tests non opérationnels. Ces tests sont réalisés

sans connexions de courant et de mise à la terre.

Hypertherm enlève également certains dispositifs de

protection qui peuvent produire des résultats de test

erronés. Lorsqu’elle est requise par les règlements

nationaux et locaux, une étiquette doit être attachée à

l’équipement pour indiquer qu’il a passé avec succès les

tests prescrits par la norme CEI 60974-4. Le rapport de

réparation doit comprendre les résultats de tous les tests,

à moins d’une indication signalant qu’un test spécifique

n’a pas été réalisé.

Qualification du personnel réalisant les tests

Les tests de sécurité électrique sur un équipement de

coupe à gabarit peuvent être dangereux et doivent être

réalisés par un expert du domaine des réparations

électriques, de préférence une personne connaissant

le soudage, la coupe et les procédés connexes. Les

risques relatifs à la sécurité du personnel et de

l’équipement, lorsqu’un personnel non qualifié réalise ces

tests, peuvent s’avérer plus importants comparativement

aux avantages de faire des inspections et des tests

périodiques.

Hypertherm recommande d’effectuer seulement une

inspection visuelle à moins que les tests de sécurité

électrique ne soient spécifiquement exigés par les

règlements nationaux et locaux dans le pays où

l’équipement est installé.

Dispositifs de courant résiduel

En Australie et dans d’autres pays, les codes locaux

peuvent exiger de recourir à des dispositifs de courant

résiduel lorsque des équipements électriques portatifs

sont utilisés sur le lieu de travail ou dans des chantiers

de construction afin de protéger les opérateurs contre

des défauts d’origine électrique des équipements. Les

dispositifs de courant résiduel sont conçus pour

déconnecter en toute sécurité l’alimentation électrique

principale si un déséquilibre est détecté entre le courant

d’alimentation et le courant réfléchi (il existe une fuite de

courant vers la terre). Les dispositifs de courant résiduel

sont offerts avec des courants de déclenchement

ajustables ou fixes, dont l’intensité varie de 6 à

40 milliampères et le temps de déclenchement peut

atteindre 300 millisecondes, qui sont sélectionnés en

fonction de l’installation, de l’application et de l’utilisation

prévue de l’équipement. Lorsque des dispositifs de

courant résiduel sont utilisés, le courant de

déclenchement et le temps de déclenchement doivent

être choisis ou réglés à des valeurs suffisamment élevées

pour éviter les déclenchements de nuisance pendant le

fonctionnement normal de l’équipement de coupage

plasma et à des valeurs suffisamment basses pour