Page 1

TCX3000

SMONTAGOMME IDRAULICO PER RUOTE AUTO

HYDRAULIC CAR TYRE CHANGER TYRE CHANGER

DEMONTE-PNEUS HYDRAULIQUE

HYDRAULISCHE REIFENMONTIERMASCHINE

DESMONTADORA DE NEUMATICOS HIDRAULICA

Form 6237-TE, 01-11

MANUALE ISTRUZIONI ............................ 3

INSTRUCTION MANUAL ............................ 33

MANUEL D'INSTRUCTIONS ....................... 63

BETRIEBSANLEITUNG .............................. 93

MANUAL DE INSTRUCCIONES ................... 123

TCX3000 INSTALLATION / OPERATION MANUAL

© Copyright 2011 Hunter Engineering Company

Page 2

I

,7$/,$120DQXDOHG·XVR

DICHIARAZIONE CE DI CONFORMITA’

CE DECLARATION OF CONFORMITY

DECLARATION CE DE CONFORMITE

CE -KONFORMITÄTSERKLÄRUNG

DECLARACION CE DE CONFORMIDAD

EC Declaration of Conformity

We herewith declare, HUNTER ENGINEERING COMPANY

11250 Hunter Drive

Bridgeton, Missouri 63044-2391 USA

that the following described machine in our delivered version complies with the appropriate basic safety and

health requirements based on its design and type, as brought into circulation by us. In case of alteration of

the machine, not agreed upon by us, this declaration will lose its validity.

Description of the machine/machinery part Series TCX Tire Changers

Machine type: TCX400 Series

TCX500 Series

TCX600 Series

TCX3000 Series

Serial Number: Various

Applicable EC Directives 2006/42/EC

2006/95/EC

87/404/EEC

86/217/EEC

2004/108/EC

Applicable Harmonized Standards EN ISO 12000-1

EN 60204

EN ISO 12000-2

Notied Body according to annex VII Not applicable

(name, address)

Responsible for: Not applicable

Date/Authorized Signature: _________________________ Nov. 13, 2008

Title of signatory: Stephen Hassenfritz

Engineering Administrator

7&;

2

Page 3

,7$/,$120DQXDOHG·XVR

SOMMARIO

1. GENERALITÀ .............................................................................................................................................................................4

2. CARATTERISTICHE TECNICHE ...........................................................................................................................................4

3. NORME DI SICUREZZA GENERALI ...................................................................................................................................4

4. DISPOSITIVI DI SICUREZZA ................................................................................................................................................5

5. TRASPORTO .............................................................................................................................................................................5

6. INSTALLAZIONE .....................................................................................................................................................................6

6.1. LUOGO DI INSTALLAZIONE................................................................................................................................................................... 6

6.2. DISIMBALLO E POSIZIONAMENTO ....................................................................................................................................................6

6.3. MONTAGGIO ............................................................................................................................................................................................... 7

6.4. ALLACCIAMENTO PNEUMATICO ........................................................................................................................................................ 7

6.5. ALLACCIAMENTO ELETTRICO .............................................................................................................................................................. 8

6.6. MONTAGGIO PEDANA SOLLEVATORE .............................................................................................................................................. 8

7. IDENTIFICAZIONE DELLE PARTI ......................................................................................................................................9

8. IDENTIFICAZIONE DEI COMANDI................................................................................................................................. 10

9. IDENTIFICAZIONE SEGNALI DI PERICOLO ................................................................................................................13

10. CONTROLLI PRELIMINARI AL PRIMO UTILIZZO .....................................................................................................14

11. USO .........................................................................................................................................................................................14

11.1. RUOTA STANDARD .................................................................................................................................................................................15

11.2. RUOTE CON PNEUMATICO RUN FLAT O RIBASSATO ................................................................................................................19

11.3. GONFIAGGIO ............................................................................................................................................................................................24

11.4. UTILIZZO DEL DISTANZIALE KOF50 OPTIONAL ......................................................................................................................25

11.5. BLOCCAGGIO RUOTE CON CANALE ROVESCIO .........................................................................................................................25

11.6. BLOCCAGGIO RUOTE SENZA FORO CENTRALE ..........................................................................................................................26

12. MANUTENZIONE .................................................................................................................................................................28

13. NORME ANTINCENDIO .....................................................................................................................................................29

14. MOVIMENTAZIONE ............................................................................................................................................................29

15. ACCANTONAMENTO ......................................................................................................................................................... 29

16. ROTTAMAZIONE..................................................................................................................................................................29

17. DATI DI TARGA .....................................................................................................................................................................30

18. INCONVENIENTI / CAUSE / RIMEDI ..............................................................................................................................31

3

7&;

Page 4

,7$/,$120DQXDOHG·XVR

1. GENERALITA’

Lo smontagomme TCX3000 è una macchina realizzata per smontare e montare pneumatici di autovetture e veicoli industriali leggeri con

cerchi da 12” a 34” e diametro massimo di 1250 mm.

Lo smontagomme elettro-pneumo-idraulico TCX3000 è ideale per montare e smontare le gomme tradizionali, ma anche i pneumatici di

nuova concezione come i run-at autoportanti, con cerchio in acciaio o in lega, anche di notevoli dimensioni.

Qualsiasi altro utilizzo è da ritenersi improprio e quindi irragionevole e non consentito.

Prima di iniziare qualsiasi operazione è INDISPENSABILE leggere e capire quanto riportato su queste istruzioni.

La Hunter Engineering Company non può essere ritenuta responsabile di danni causati dall’uso improprio ed irragionevole delle sue

attrezzature.

CONSERVARE CON CURA QUESTO MANUALE PER OGNI ULTERIORE CONSULTAZIONE.

2. CARATTERISTICHE TECNICHE

Alimentazione elettrica

Motore centralina idraulica

Motore autocentrante

Diametro cerchio da-a

Larghezza massima cerchio

Diametro massimo ruota

Larghezza massima ruota

Peso massimo ruota sul sollevatore (se presente)

Pressione pneumatica di esercizio

Pressione idraulica di esercizio

Peso della macchina

Livello di pressione acustica al posto di lavoro

230V / 1 Ph. / 50-60Hz

0,6 - 0,8 kW

0,6 - 0,8 kW (7-15,6 rpm)

12” - 34”

15”

1250 mm (49”)

420 mm (16,5”)

100 kg

min. 8 bar

120 bar

461 kg

LpA < 70 dB(A)

3. NORME DI SICUREZZA GENERALI

La macchina può essere utilizzata soltanto da personale qualicato e autorizzato.

Un operatore s’intende qualicato se ha compreso le istruzioni scritte comunicate dal fornitore, se ha seguito un corso di formazione specico

e se conosce le norme di sicurezza sul lavoro.

Gli operatori non devono fare uso di farmaci o di alcol che possano interferire con le loro capacità.

In linea di principio devono essere in grado di:

- leggere e capire le descrizioni;

- capire le prestazioni e le caratteristiche della macchina;

- tenere le persone non autorizzate a distanza dalla zona di lavoro;

- accertarsi che l’installazione sia stata eseguita nell’osservanza di tutte le norme e regole valide in materia;

- accertarsi che tutti gli operatori abbiano conoscenze sucienti, e che sappiano come impiegare la macchina in modo corretto e sicuro,

garantendo un’adeguata sorveglianza;

- evitare il contatto con gli apparecchi e le linee elettriche, se la macchina non è scollegata;

- leggere con attenzione il presente manuale, apprendendo l’uso corretto e sicuro della macchina.

- conservare il presente manuale in un luogo facilmente accessibile e consultarlo, se necessario.

7&;

4

Page 5

,7$/,$120DQXDOHG·XVR

ATTENZIONE!

Tutte le variazioni o modifiche non autorizzate della macchina sollevano il produttore dalla responsabilità per

eventuali danni indiretti.

In particolare la rimozione o la manipolazione dei dispositivi di sicurezza costituiscono una grave violazione

delle norme in materia di sicurezza sul posto di lavoro.

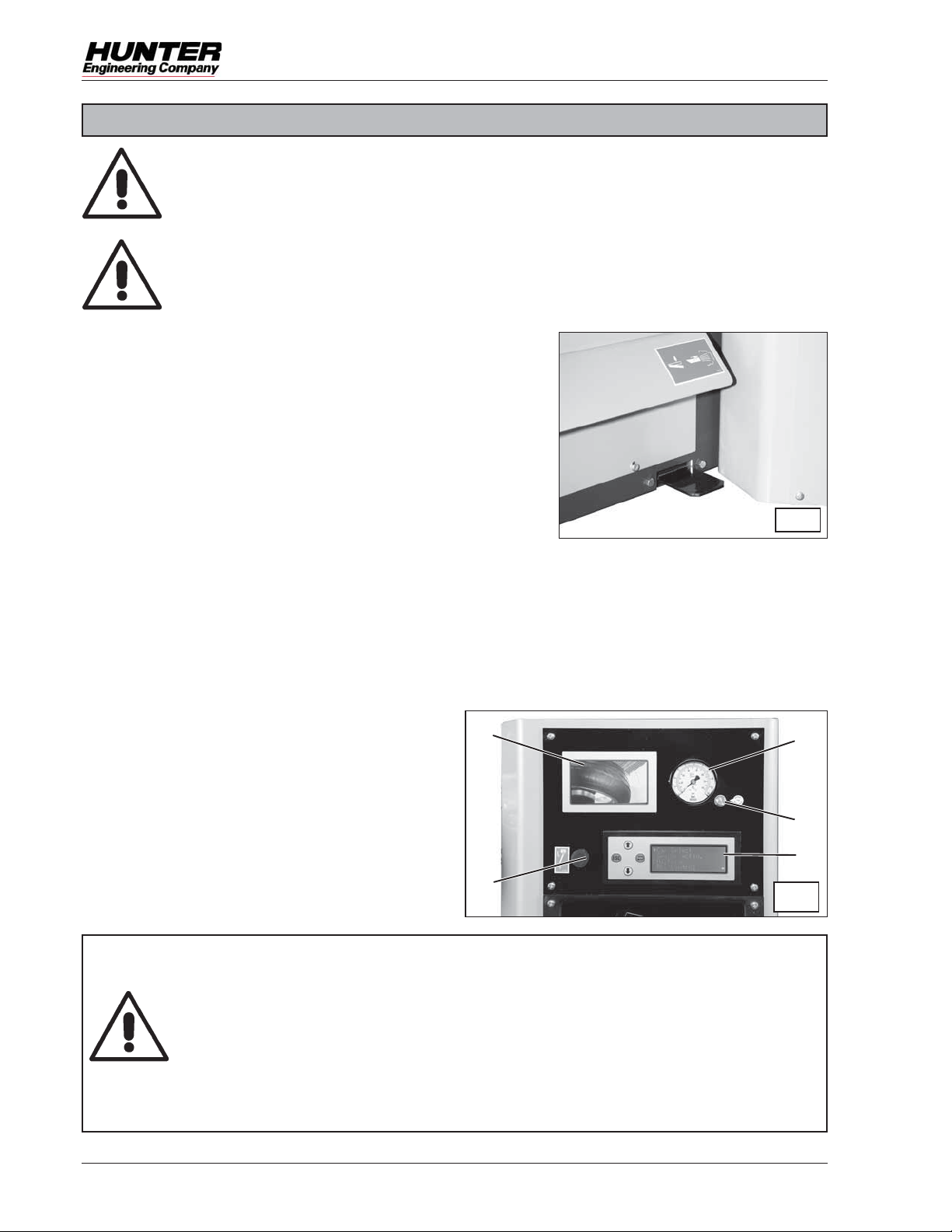

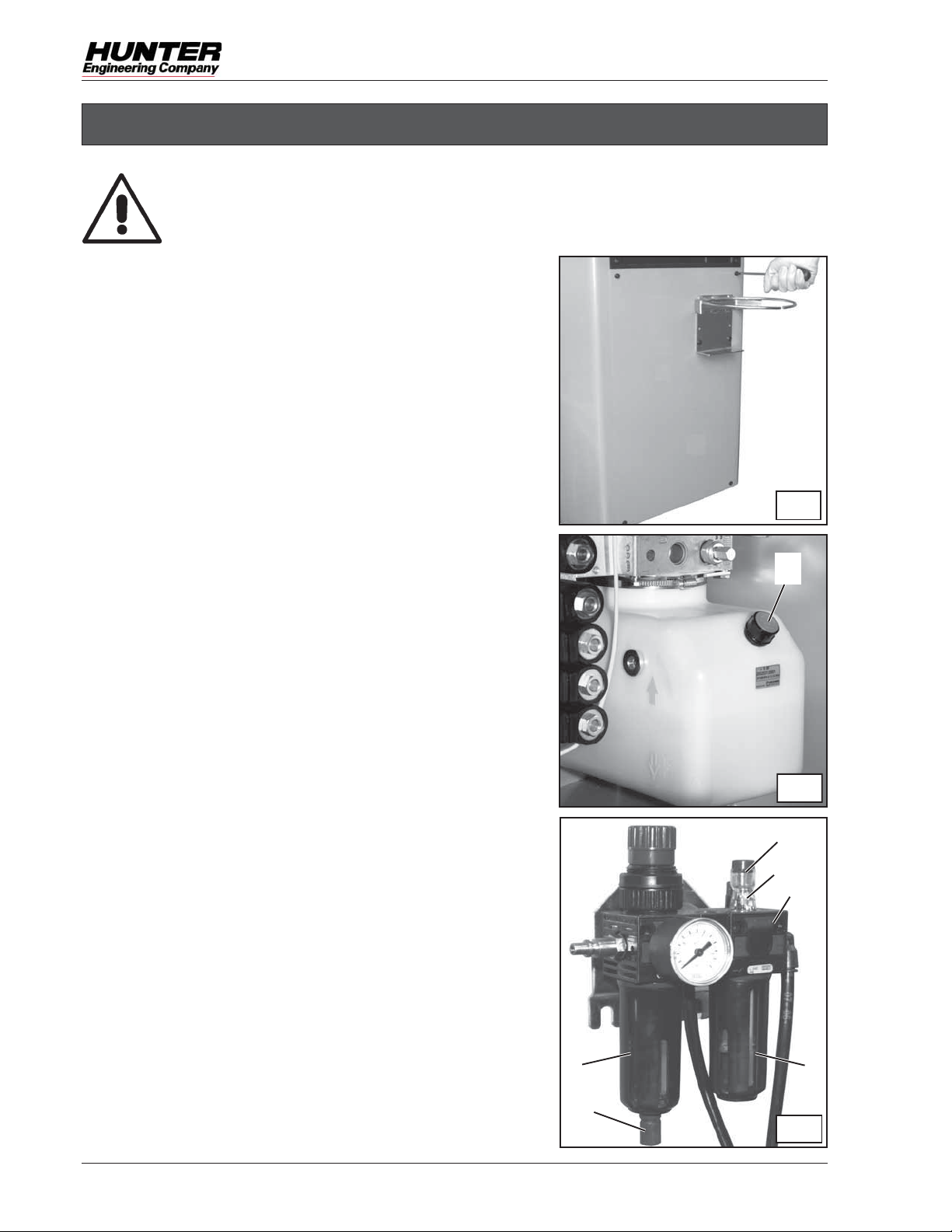

4. DISPOSITIVI DI SICUREZZA

Lo smontagomme TCX3000 è dotato di una serie di dispositivi preposti a garantire la sicurezza dell’operatore:

- Valvola pneumatica di sicurezza (g. A/1), posta all’interno della carcassa, impedisce che la pressione erogata durante il gonaggio

superi i 4 bar.

- Valvola di massima pressione (g. A/2), inserita nel circuito idraulico, limita la massima pressione sul circuito a 110 bar.

Per TCX3000 con accessorio GT300:

- Valvola di massima pressione sul serbatoio (g. A/3), montata sul serbatoio, interviene in

caso in cui la pressione di alimentazione pneumatica superi gli 11 bar.

- Valvola pneumatica di sicurezza (g. A/4), impedisce l’azionamento del dispositivo di

gonaggio se quest’ultimo non è correttamente posizionato sulla ruota.

ATTENZIONE: La rimozione o manomissione dei dispositivi di sicurezza

comporta una violazione delle norme europee e solleva il costruttore

dai danni causati o riferibili agli atti suddetti.

A/2

A/3

5. TRASPORTO

La macchina viene fornita in imballo di cartone con pallet.

A/1

A/4

Il peso della macchina imballata è di 490 kg:

Movimentare lo smontagomme per mezzo di un fork-lift posizionando le lame nei punti

indicati (Fig. B), dal lato delle etichette di spedizione.

5

B

7&;

Page 6

,7$/,$120DQXDOHG·XVR

6. INSTALLAZIONE

ATTENZIONE!

Le operazioni di installazione devono essere effettuate esclusivamente da personale specializzato e professionalmente

qualificato.

Tutte le operazioni di installazione devono essere eseguite con lo smontagomme scollegato dalle sue fonti di alimentazione.

6.1 LUOGO DI INSTALLAZIONE

Posizionare la macchina ancora imballata sul luogo prescelto.

Attenersi a quanto segue:

1- L’area d’ingombro necessaria per l’installazione della macchina è di 1640 mm di

larghezza e 1590 mm di profondità.

Mantenere una distanza minima di 500 mm da eventuali pareti.

2- Posizionare la macchina su un pavimento livellato e liscio, avente una portata

idonea.

3- Se l’installazione viene fatta in un luogo aperto è indispensabile la presenza di

una copertura per la protezione dalla pioggia.

4- Il luogo di installazione deve essere dotato di impianto di sicurezza elettrico con

messa a terra ecace, nonché di un apposito interruttore dierenziale tarato a 30

mA.

5- Il luogo di installazione deve disporre di un raccordo a una rete pneumatica

avente una pressione d’esercizio minima pari a 8 bar.

ATTENZIONE!

Non è consentito installare ed usare lo smontagomme in

atmosfera esplosiva

6.2 DISIMBALLO E POSIZIONAMENTO

1- Disimballare lo smontagomme controllando che sia in perfette condizioni. Vericare

che non siano presenti danni manifesti.

2- Svitare tutte le viti che ssano la macchina al pallet, servendosi di un chiave

esagonale da 13 mm.

C/1

C/2

ATTENZIONE!

Tenere il materiale da imballaggio fuori dalla portata

dei bambini, perché può costituire una fonte di pericolo.

Smaltire il materiale di imballaggio come previsto dalle

norme in materia, se contiene sostanze nocive o se non

è biodegradabile.

3- Rimuovere dal pallet eventuali imballi contenenti utensili di lavoro od accessori;

sul pallet deve rimanere il solo smontagomme.

7&;

6

C/3

Page 7

,7$/,$120DQXDOHG·XVR

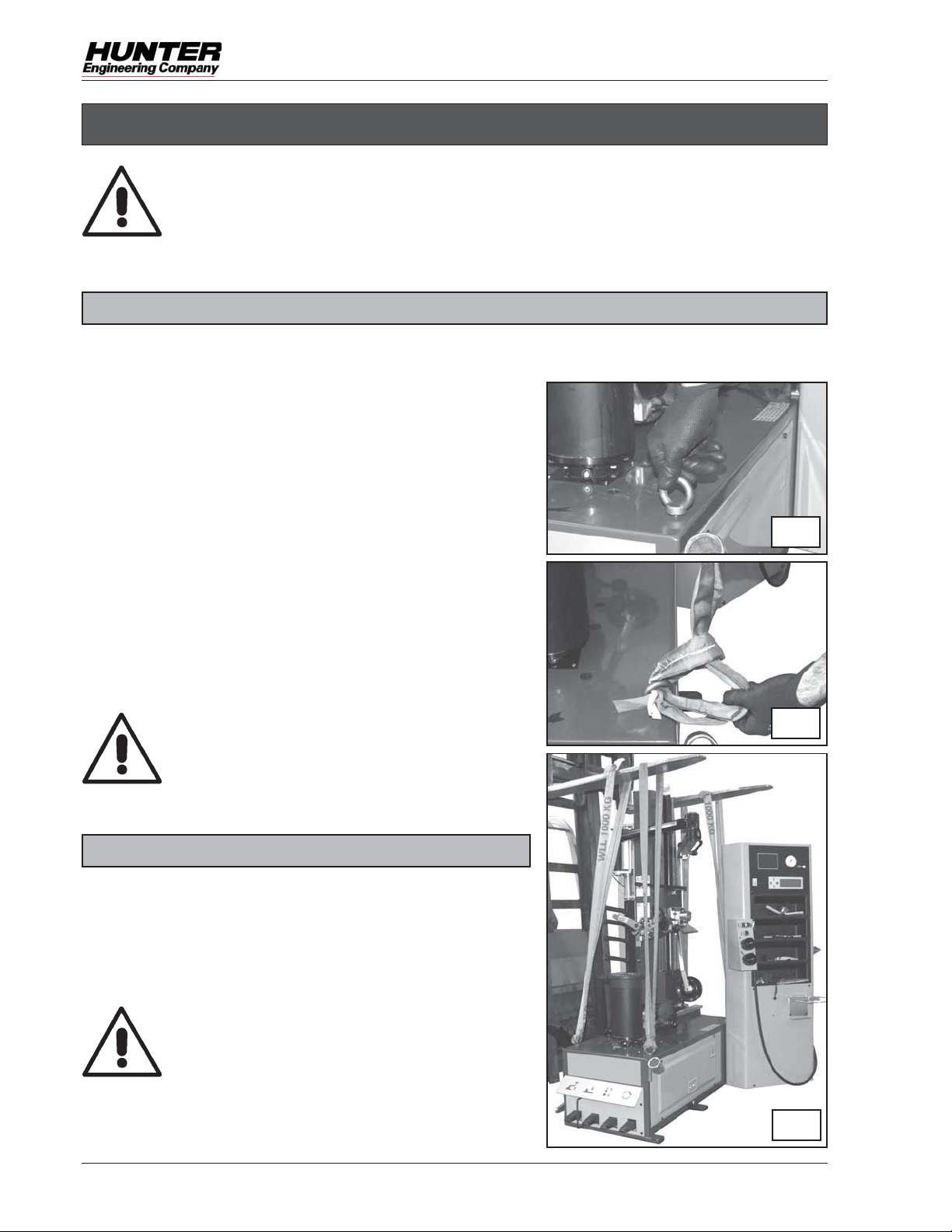

4- Montare in ognuno dei 4 fori lettati, presenti agli angoli della carcassa, i golfari

per il sollevamento, forniti in dotazione, (vedi Fig. C/1) avvitandoli no a portarli

a contatto con la carcassa.

5- Inserire in ognuno dei 4 golfari una fascia per il sollevamento con anello, di

portata idonea, posizionata come mostrato in Fig. C/2.

N.B.: Le 4 fasce devono avere lunghezza uguale e sucente ad uscire, in altezza,

dall’ ingombro dello smontagomme.

6- Inserire le 4 fasce di sollevamento nelle forche di un carrello elevatore come

mostrato in Fig. C/3, quindi procedere alla movimentazione dello smontagomme

collocandolo nel punto di lavoro stabilito.

N.B.: Lo smontagomme è posizionata sul pallet con la trave di lavoro già nelle

condizioni di migliore bilanciamento dei pesi.

N.B.: Lo smontagomme può essere sollevato indierentemente sia da destra che da

sinistra.

ATTENZIONE: posizionare le fasce in modo che, durante il

sollevamento, non interferiscano con parti dello smontagomme.

In modo particolare il ltro lubricatore deve essere

salvaguardato inclinando leggermente la fascia che viene fissata

nelle sue vicinanze.

N.B.: In alternativa al carrello elevatore è possibile utilizzare una gruetta o un

paranco di portata idonea. In questo caso si consiglia di raggruppare le quattro fasce

in un unico punto di sollevamento come mostrato in Fig. C/4.

C/4

7- Togliere le cinghie di sollevamento e rimuovere i golfari dalla carcassa.

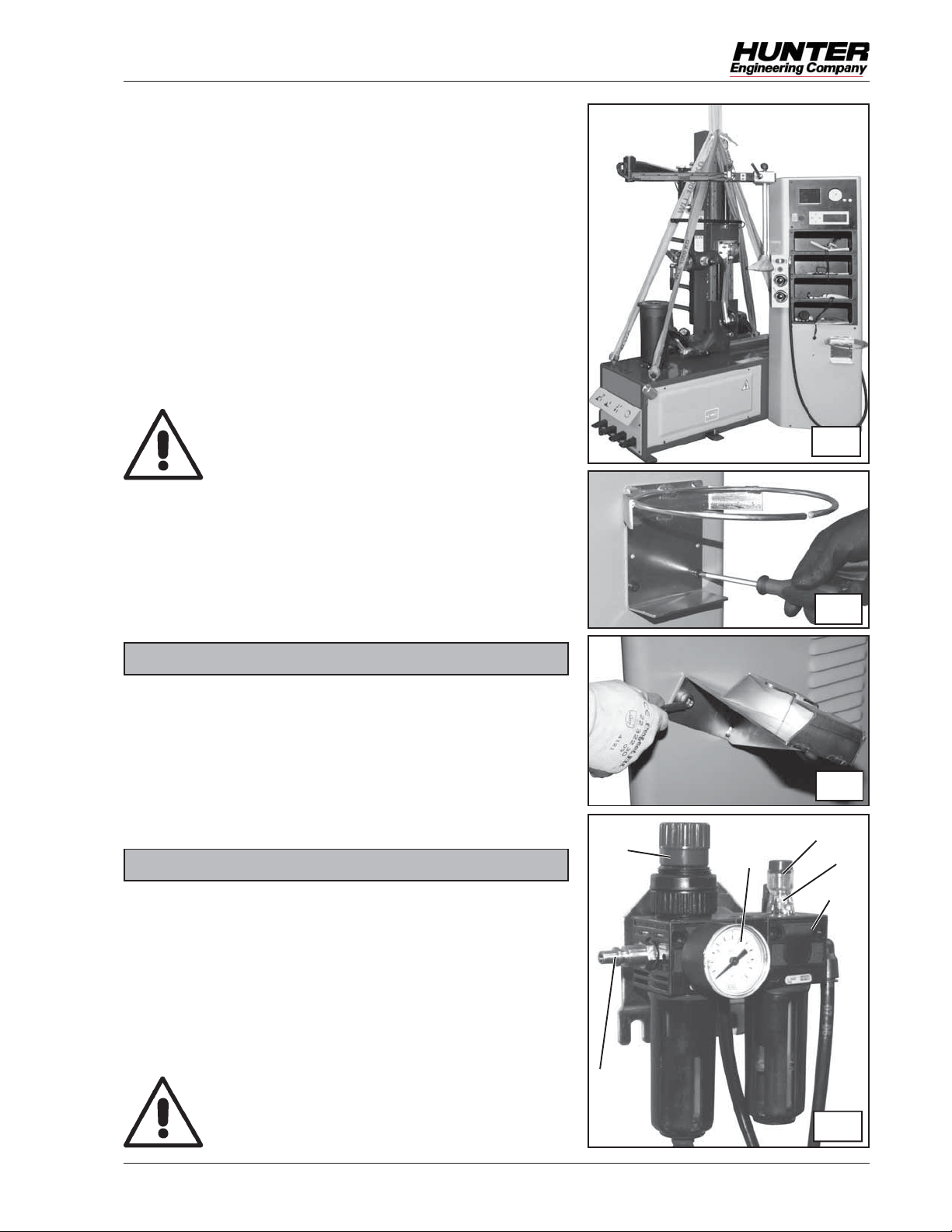

6.3 MONTAGGIO

1- Montare il supporto per il vaso grasso utilizzando le viti fornite con la macchina

(vedi Fig. D/1).

2- Se presente l’accessorio GT300:

Montare il supporto per la collocazione del dispositivo Gona Tubeless (vedi Fig.

D/2).

6.4 ALLACCIAMENTO PNEUMATICO

Collegare lo smontagomme ad una rete di aria compressa (con pressione di esercizio

minima 8 Bar) tramite l'attacco (1, Fig. E), utilizzando un tubo in gomma per aria

compressa con diametro interno di 7-8 millimetri.

N.B.: Vericare che il manometro (2, Fig. E) presente sul gruppo ltro/regolatore

indichi almeno 8 bar. In caso contrario:

- vericare che arrivi suciente pressione dalla rete pneumatica dell’ocina;

- tirare verso l’alto la manopola (3, Fig. E) del gruppo ltro/regolatore e vericare

che sia completamente ruotata in senso orario.

D/1

D/2

6

3

2

5

4

ATTENZIONE!

La pressione della rete d'aria compressa non deve mai

superare il valore di 16 Bar.

7

1

E

7&;

Page 8

,7$/,$120DQXDOHG·XVR

N.B.: Per controllare il corretto funzionamento del gruppo lubricatore (4, Fig. E), agire sul comando del premi fallone sso (8, Fig. G),

vericando che ogni 5-6 corse complete del braccio, cada una goccia di olio nella cupoletta trasparente (5, Fig. E) del lubricatore.

In caso contrario agire con un cacciavite sulla vite di regolazione (6, Fig. E) del lubricatore.

6.5 ALLACCIAMENTO ELETTRICO

Prima di eettuare qualsiasi collegamento elettrico controllare attentamente che la tensione di rete corrisponda a quella riportato sul

cartellino voltaggio (posizionato sul cavo di alimentazione dello smontagomme).

E' assolutamente obbligatorio che l'impianto sia corredato di una buona rete di terra.

La macchina deve essere collegata ad interruttore automatico di alimentazione (dierenziale) tarato a 30 mA.

Leggere sull' apposita targhetta dati, situata sul retro dello smontagomme, l'assorbimento richiesto e vericare se la rete elettrica in questione

è sucientemente dimensionata.

ATTENZIONE!

Interventi sull'impianto elettrico, anche di lieve entità, richiedono l'opera di personale professionalmente

qualicato.

Ogni danno derivante dalla mancata osservanza delle suddette indicazioni non sarà addebitabile al costruttore

e comporterà la decadenza delle condizioni di garanzia.

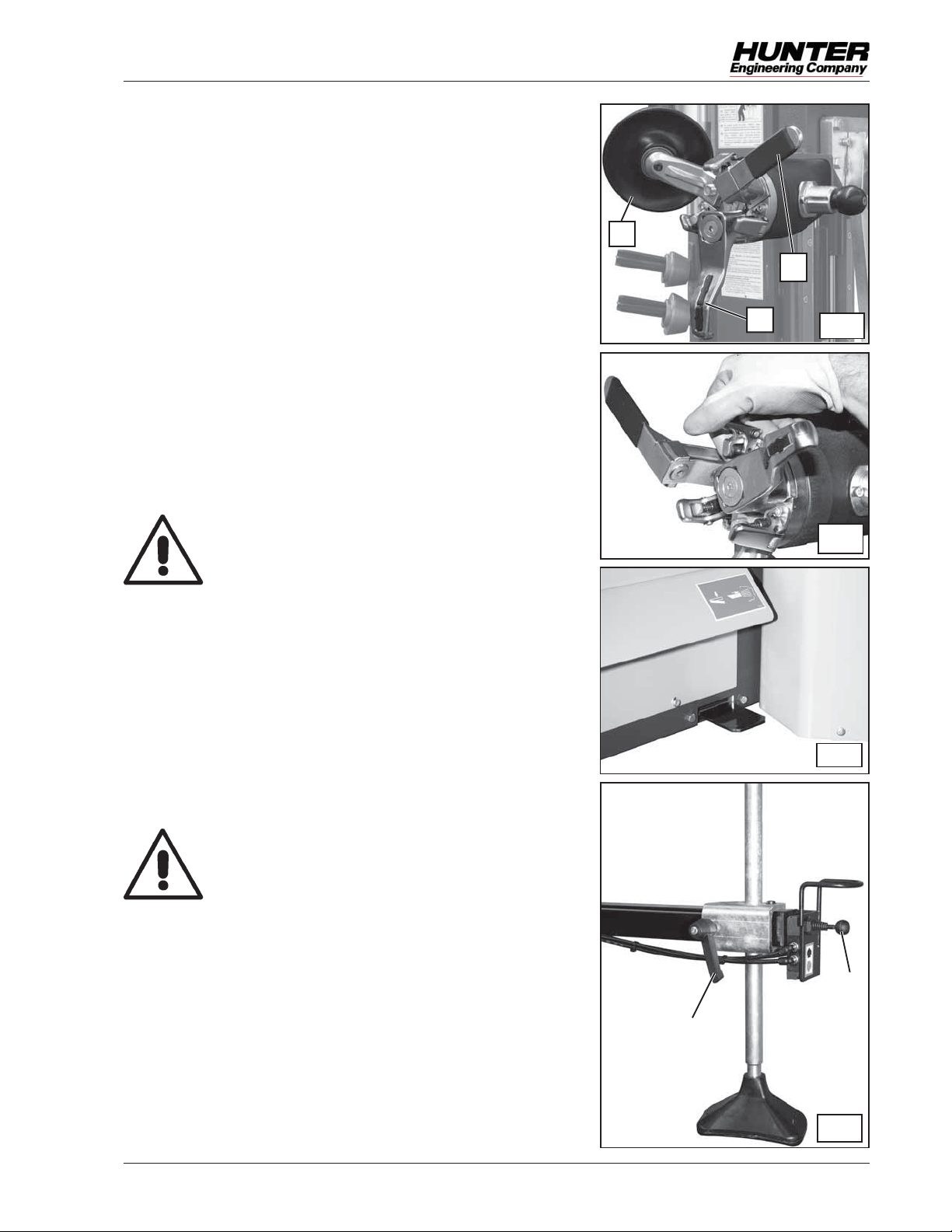

6.6 MONTAGGIO PEDANA SOLLEVATORE

(se presente)

1- Azionare il pedale (1, Fig. G/1) per sollevare completamente il braccio (1, Fig. F/1)

del sollevatore.

ATTENZIONE!

Effettuare questa operazione mantenendosi il più lontano

possibile dal raggio di azione del braccio.

2- Inserire il perno, presente sulla pedana, nel foro della barra stabilizzatrice (2, Fig.

F/2), avendo cura di interporre le rondelle di rasamento su entrambi i lati.

Fissare il perno tramite l’apposito seeger (vedi Fig. F/2).

3- Sollevare e ruotare la pedana inserendo in tal modo il braccio nella propria sede

(vedi Fig. F/3).

4- Inserire il perno (3, Fig. F/4) sulla pedana interponendo le rondelle di rasamento.

Serrare tramite la vite (4, Fig. F/4).

1

F/1

2

F/2

7&;

3

4

F/3

8

F/4

Page 9

,7$/,$120DQXDOHG·XVR

7. IDENTIFICAZIONE DELLE PARTI (FIG. G)

16

8

11

9

6

5

7

14

12

15

10

2

1

3

1. TCX3000 Sollevatore ruota (optional)

2. Mandrino di bloccaggio

3. Pedaliera

4. Stallonatore inferiore

5. Consolle di comando

6. Triplo utensile revolver

7. Premi tallone sso

8. Premi tallone mobile

9. Monitor TCX3000 (optional)

18

4

13

17

G

10. Telecamera TCX3000 (optional)

11. Specchio

12. TPM300 (optional)

13. Pedale di gonaggio

14. Manometro

15. Dispositivo gona tubeless GT300 (optional)

16. Puntatore laser

17. Pedale supplementare rotazione mandrino

18. Mozzo lettato con ghiera bloccaggio

9

7&;

Page 10

,7$/,$120DQXDOHG·XVR

8. IDENTIFICAZIONE DEI COMANDI

PEDALIERA:

Pedale salita sollevatore (1, Fig. G/1): premendo il pedale la pedana si solleva.

Pedale discesa sollevatore (2, Fig. G/1): premendo il pedale la pedana si abbassa.

N.B.: Questi pedali vengono sempre installati sullo smontagomme, anche se il sollevatore

non è presente, in modo da facilitare il montaggio dell’accessorio anche in un secondo

tempo.

Pedale bloccaggio/sbloccaggio del cerchio (3, Fig. G/1): portando il pedale in

basso si ottiene il bloccaggio del cerchio sul mandrino; portando il pedale in alto si

ottiene lo sbloccaggio.

Pedale rotazione mandrino (4, Fig. G/1):

- premendo leggeremente il pedale verso il basso (vedi g. G/2) il mandrino ruota in

senso orario alla prima velocità;

- premendo a fondo il pedale (vedi g. G/2) il mandrino ruota in senso orario alla

seconda velocità;

- sollevando il pedale (vedi g. G/2) il mandrino ruota in senso antiorario.

AT TENZIONE: Sullo smontagomme è presente un pedale supplementare per la rotazione

del mandrino (6, Fig. G/3).

Le speciche di funzionamento sono le medesime del pedale (4, Fig. G/1).

1

senso antiorario

0

senso orario (1 vel.)

senso orario (2 vel.)

23

G/1

4

G/2

CONSOLLE DI COMANDO:

Spia macchina accesa (5, Fig. G/4): segnala la presenza di tensione di rete ai comandi

dello smontagomme.

Joystick movimenti utensili superiori (9, Fig. G/4):

- azionato verso l’ALTO muove il carrello verticale superiore verso l’alto allontanando

gli utensili superiori (6 e 7, Fig. G) dalla ruota;

- azionato verso il BASSO muove il carrello verticale superiore verso il basso avvicinando

gli utensili superiori alla ruota;

- azionato verso SINISTRA muove il carrello orizzontale in avanti avvicinando gli

utensili superiori alla ruota;

- azionato verso DESTRA muove il carrello orizzontale indietro allontanando gli utensili

superiori dalla ruota;

Joystick movimenti stallonatore inferiore (10, Fig. G/4):

- azionato verso l’ALTO muove il carrello verticale inferiore verso l’alto avvicinando il

disco stallonatore inferiore (4, Fig. G) alla ruota;

- azionato verso il BASSO muove il carrello verticale inferiore verso il basso allontanando

il disco stallonatore inferiore dalla ruota;

- azionato verso SINISTRA muove il carrello orizzontale in avanti avvicinando il disco

stallonatore inferiore alla ruota;

- azionato verso DESTRA muove il carrello orizzontale indietro allontanando il disco

stallonatore inferiore dalla ruota;

N.B.: Essendo posizionati su di un unico carrello orizzontale i movimenti AVANTI/

INDIETRO dell’utensile superiore e dello stallonatore inferiore avvengono

simultaneamente sia che si utilizzi il joystick superiore che quello inferiore.

G/3

6

5

9

10

G/4

7&;

10

Page 11

,7$/,$120DQXDOHG·XVR

TRIPLO UTENSILE “REVOLVER”

L’utensile revolver prende il nome dalla sua possibilità di cambiare funzione

semplicemente ruotando.

Esso racchiude in un unico gruppo:

- l’utensile di stallonatura (13, Fig. G/5)

- l’utensile di smontaggio (11, Fig. G/5)

- l’utensile di montaggio (12, Fig. G/5)

N.B.: L’utensile di smontaggio consente di smontare i pneumatici senza la necessità di

utilizzare la leva per l’estrazione.

Per passare da un’ utensile all’altro è suciente sollevare la leva di ssaggio e

simultaneamente ruotare il revolver (vedi Fig. G/6).

N.B.: Questa operazione può essere eseguita con una sola mano.

PEDALE DI GONFIAGGIO

La pressione del pedale (Fig. G/7) consente l’erogazione dell’aria dalla testina di

gonaggio.

13

11

12

G/5

ATTENZIONE!

Prima di azionare il pedale assicurarsi che la testina

sia correttamente inserita sulla valvola della ruota.

PREMI TALLONE MOBILE

Il dispositivo premitallone mobile può essere utilizzato in molteplici operazioni nelle

quali sia necessario esercitare una pressione sul pneumatico.

- La maniglia (14, Fig. G/8) consente di muovere manualmente il premitallone in

senso vericale in modo da essere posizionato sul pneumatico.

- Il comando a levetta (15, Fig. G/8) azionato verso il basso consente di premere

sul anco del pneumatico; azionato verso l’alto solleva il premitallone al termine

dell’operazione.

ATTENZIONE!

L’ azionamento del premitallone sul anco del pneumatico crea

un potenziale punto di schiacciamento.

PREMI TALLONE FISSO

Il dispositivo premitallone sso (vedi Fig. G/10) agevola le operazioni di montaggio

del pneumatico.

G/6

G/7

15

Il disco viene portato in posizione di lavoro manualmente, sollevandolo.

Raggiunta l’altezza prestabilita, si blocca automaticamente.

Il pulsante (18, Fig. G/9) consente di riportare in posizione di fuori lavoro il disco

premitallone sso.

11

14

G/8

7&;

Page 12

,7$/,$120DQXDOHG·XVR

ATTENZIONE!

L’ azionamento del premitallone sul anco del

pneumatico crea un potenziale punto di

schiacciamento.

19

PULSANTE DI SGONFIAGGIO

Durante il gonaggio, se la pressione del pneumatico, letta sul

manometro (16, Fig. G/9), supera quella desiderata, è possibile

ridurla premendo il pulsante di sgonaggio (17, Fig. G/9).

18

INTERRUTTORE GENERALE

L’interruttore generale (21, Fig. G/11), posto sul retro della macchina, consente di

dare (in posizione 1-ON) o togliere (in posizione 0-OFF) alimentazione elettrica allo

smontagomme.

TCX3000 TELECAMERA (optional)

La telecamera (Fig. G/12) consente di visualizzare sul monitor (19, Fig. G/9) la parte

inferiore della ruota durante le fasi operative.

16

17

20

G/9

Telecamera e monitor si accendono automaticamente ogni volta che viene eseguito un

movimento degli utensili. Passati 30 secondi senza aver eettuato alcun movimento

ritornano in condizione di stand-by.

TPM300 RILEVATORE SENSORI RUOTA (optional)

Il dispositivo TPM 300 è in grado di identicare il tipo di sensore di pressione

eventualmente presente all’interno del pneumatico.

L’interruttore (22, Fig. G/11) consente di accendere (posizione 1) o spegnere

(posizione 0) il dispositivo.

Sul pannello (20, Fig. G/9) sono presenti i tasti funzionali per accedere alle varie

funzioni del programma e il display alfanumerico.

Il rilevatore (23, Fig. G/13) posizionato sul anco del pneumatico è in grado di

trasmettere al sistema i dati relativi al sensore.

La presa USB (26, Fig. G/11) consente l’aggiornamento del software e della banca

dati del TPM300.

IL fusibile (25, Fig. G/11) protegge elettricamente il dispositivo TPM300.

25

22

26

21

G/10

G/11

G/12

GT300 GONFIAGGIO TUBELESS

(optional)

Posizionando correttamente il dispositivo sul cerchio e premendo contemporaneamente

i 2 pulsanti (24, Fig. G/14) si ottiene l’emissione di un potente getto d’aria che

consente una rapida tallonatura dei pneumatici sul cerchio.

7&;

12

23

G/13

Page 13

,7$/,$120DQXDOHG·XVR

ATTENZIONE!

Il dispositivo deve essere tenuto saldamente con entrambe le mani.

Non orientare MAI il dispositivo verso persone.

24

G/14

CODICE 4-404334

9. IDENTIFICAZIONE DEI SEGNALI DI PERICOLO

CODICE

3014101

CODICE 4-404333

CODICE 3014056

CODICE 3014095

ATTENZIONE:

Nel caso le targhette di pericolo risultino illeggibili o siano state rimosse, sostituirle immediatamente.

Non utilizzare lo smontagomme se mancante di una o più targhette di pericolo.

Non interporre oggetti che ne ostruiscano la visione all'operatore.

Per eventuali richieste utilizzare il codice indicato nella presente tavola.

13

7&;

Page 14

,7$/,$120DQXDOHG·XVR

10. CONTROLLI PRELIMINARI AL PRIMO UTILIZZO

Prima di iniziare qualsiasi operazione di lavoro, è necessario vericare che, ad ogni azione sui comandi della macchina, corrisponda il relativo

movimento voluto, come descritto nel paragrafo “Identicazione Comandi”.

ATTENZIONE!

Nel caso si riscontrino anomalie NON utilizzare lo smontagomme ma chiamare immediatamente il Servizio

Tecnico di Assistenza.

11. USO

PRIMA DI OGNI UTILIZZO L’OPERATORE DEVE:

- Vericare che il manometro del gruppo ltro, indichi una pressione di almeno 8 bar.

- Vericare che l’allacciamento elettrico della macchina sia stato eseguito correttamente.

- Accertarsi che l’area di lavoro dello smontagomme sia libera da persone e/o cose che possano intralciare il lavoro ed essere fonte di pericolo.

- Rispettare le norme riguardanti la sicurezza sul lavoro.

- Indossare un abbigliamento idoneo, utilizzando guanti, occhiali di protezione e scarpe antinfortunistiche.

Catenine, braccialetti e capi di abbigliamento larghi possono costituire una fonte di pericolo per l’operatore.

Alimentare elettricamente la macchina ruotando l’interruttore generale (21, Fig. G/11), in posizione I (ON).

La spia luminosa posta sulla consolle comandi (5, Fig. G/4) deve illuminarsi.

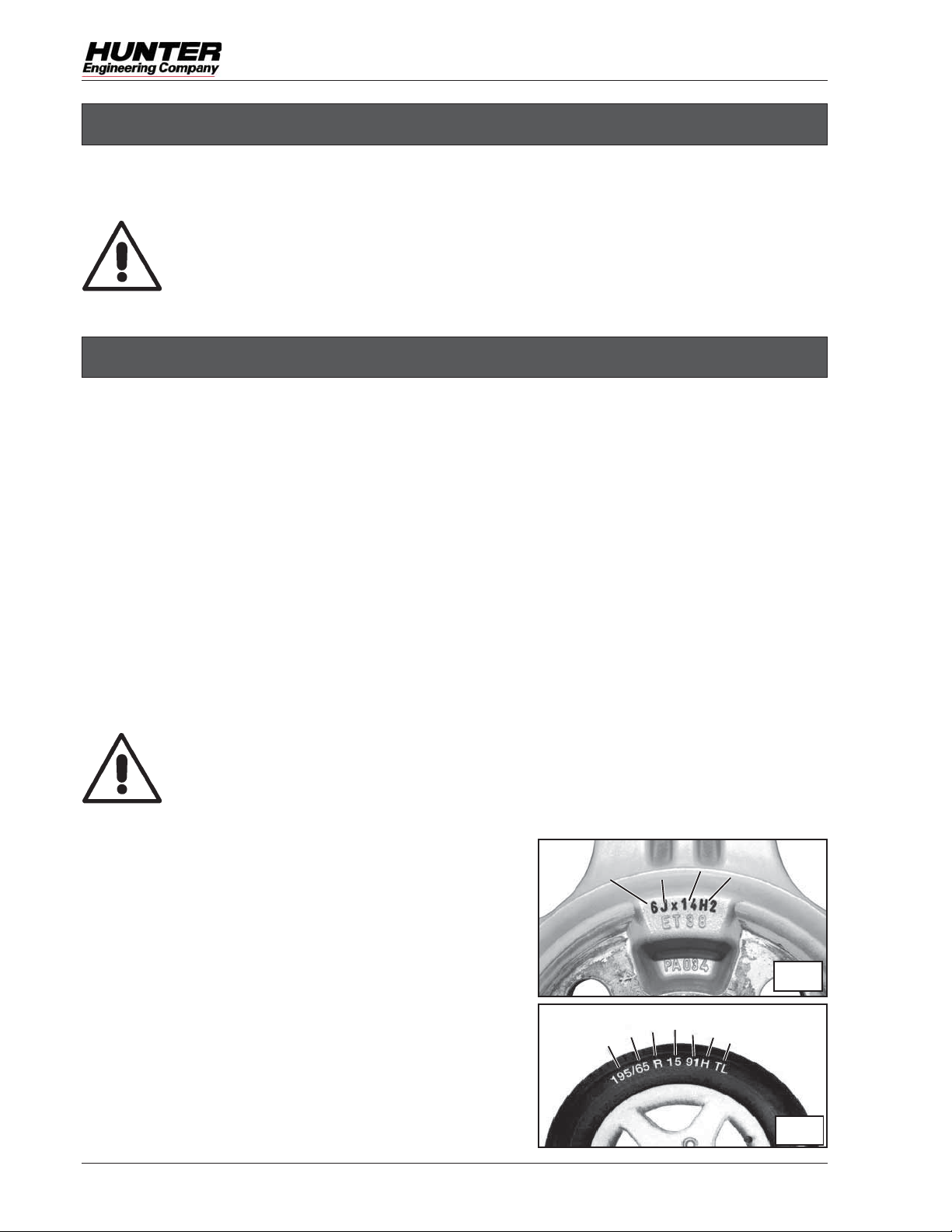

IDENTIFICAZIONE E CONTROLLO DI CERCHIO E PNEUMATICO

Prima di qualsiasi operazione su di una ruota è INDISPENSABILE identicare le misure di cerchio e pneumatico e controllare che entrambe le

parti non presentino danneggiamenti.

ATTENZIONE: Queste operazioni sono importantissime per evitare rischi di scoppio del pneumatico nella fase di

tallonatura e gonaggio!

I cerchi riportano stampati sulla loro supercie i dati caratteristici di diametro,

larghezza, numero di Hump, ecc.

Ad es. un’indicazione 6Jx14H2

1 - 6 Indica la larghezza nominale del cerchio

2 - J Indica la misura della angia

3 - 14 Indica il diametro nominale del cerchio

4 - H2 Indica un doppio rilievo o doppio hump

Sui pneumatici sono stampati una notevole quantità di informazioni tra cui

dimensioni, tipo, velocità massima, ecc.

Ad es. in un pneumatico 195/65 R 15 91 H TL

1 - 195 Indica la larghezza del pneumatico, ovvero la distanza tra i anchi espressa

in millimetri.

2 - 65 Mostra il rapporto (espresso in percentuale) tra l’altezza della sezione e la

sua larghezza.

3 - R sta per radiale.

4 - 15 indica (in pollici) il diametro di calettamento (diametro del cerchio).

5 - 91 è l’indice di carico massimo per ruota;

1

3

2

1

3

42

H/1

4

5

6

7

H/2

7&;

14

Page 15

,7$/,$120DQXDOHG·XVR

6 - H è il codice di velocità massima (H: 210 km/h).

7 - TL sta per Tubeless.

ATTENZIONE: E’ assolutamente vietato montare pneumatici su cerchi che abbiano un dierente valore di diametro,

ed è inoltre vietato montare pneumatici di dimensioni diverse da quelli indicati dal costruttore del veicolo nella

carta di circolazione.

CONTROLLARE CHE:

- sia visivamente che al tatto il pneumatico non presenti difetti e la tela non risulti danneggiata.

Se si riscontrano difetti NON montare il pneumatico

- il cerchio non presenti ammaccature e/o deformazioni.

N.B.: in particolare nei cerchi in lega le ammaccature spesso provocano microfratture interne, non visibili ad occhio nudo, che possono compromettere la solidità del cerchio e costituire pericolo anche in fase di gonaggio.

- l’indicatore di misura (TWI Tread Wear Indicator) non segnali che il battistrada è eccessivamente consumato.

- la temperatura del pneumatico non sia inferiore ai 15° C: una temperatura inferiore

comporterebbe la possibilità di danneggiamenti durante le operazioni di montaggio

o smontaggio.

11

12

1

POSIZIONE DELLA VALVOLA

L’immagine a lato mostra un cerchio montato sul mandrino con ragurate le posizioni

delle ore come si trattasse di un orologio.

Nelle varie fasi operative di seguito riportate, parlando della posizione della valvola,

si fa SEMPRE riferimento a queste posizioni.

ATTENZIONE: Per evitare possibili danneggiamenti al sensore di

pressione, se presente, è indispensabile portare la valvola SEMPRE

nella posizione indicata.

PUNTATORE LASER

L’ TCX3000 dispone di un puntatore laser (Fig. H/4) che indicando, con il suo raggio

luminoso, la posizione degli utensili rispetto la ruota ne agevola e velocizza il posizionamento e consente di operare con estrema precisione e sicurezza.

11.1 RUOTE STANDARD

10

9

8

7

6

2

3

4

5

H/3

H/4

Per ruota standard si intende una ruota da vettura, con cerchio in acciaio o in lega di alluminio, con foro centrale presente, canale vicino al

lato esterno del cerchio e pneumatico di tipo tradizionale (non Run-Flat o ribassato).

BLOCCAGGIO RUOTA

1- Eseguire tutti i controlli preliminari.

2- Utilizzando un utensile appropriato rimuovere eventuali contrappesi a molla, avendo cura di non danneggiare il cerchio.

15

7&;

Page 16

,7$/,$120DQXDOHG·XVR

3- Portare tutti gli utensili in posizione di fuori lavoro in modo da creare lo spazio necessario al corretto posizionamento della ruota sul

mandrino.

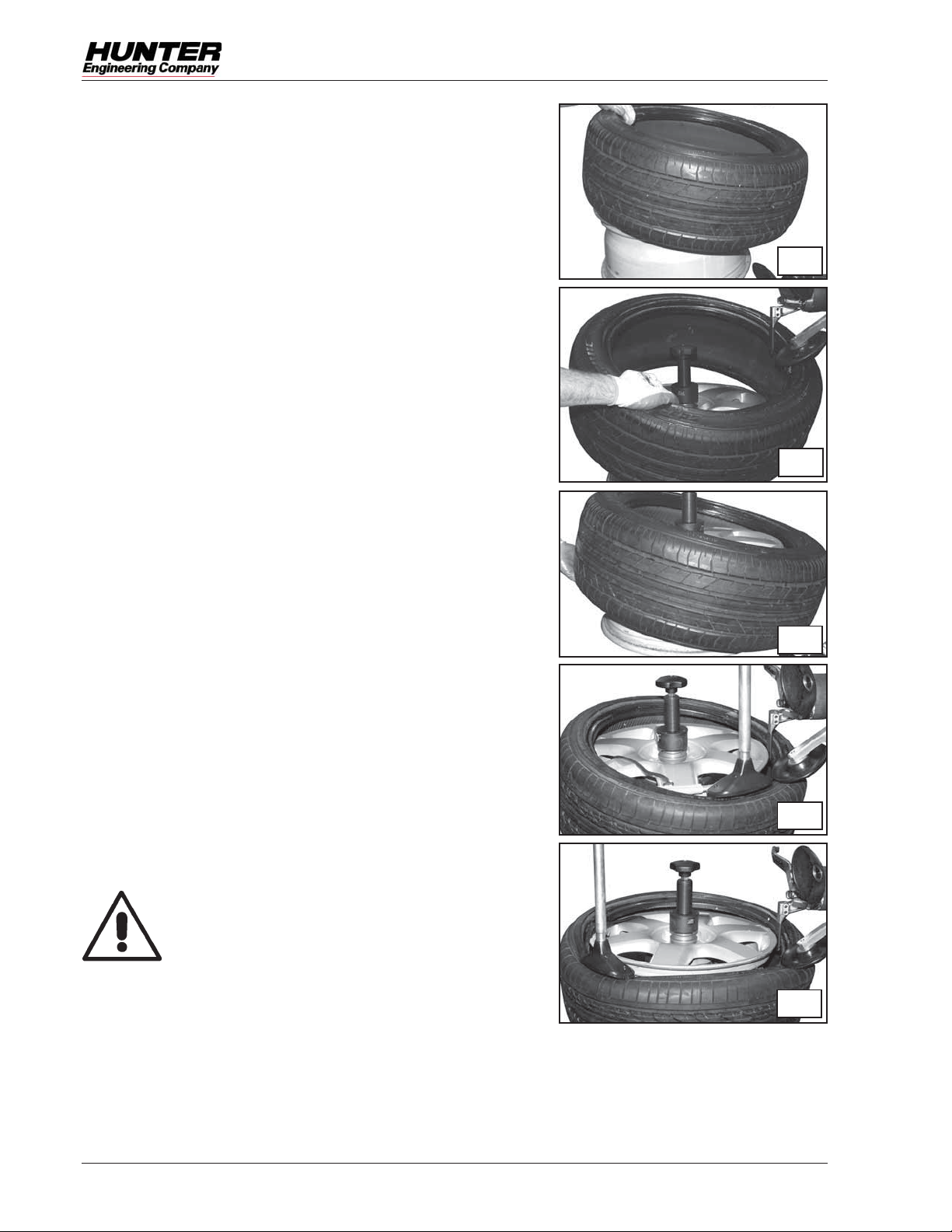

4- Posizionare manualmente la ruota sul mandrino o se presente utilizzare il sollevatore operando nel modo seguente:

- sistemare la ruota sulla pedana del sollevatore in posizione verticale con il lato esterno del pneumatico rivolto a sinistra.

- utilizzando il pedale di sollevamento portare la pedana all’altezza del mandrino.

- inclinare la ruota no a disporla orizzontalmente sul mandrino.

- abbassare il sollevatore.

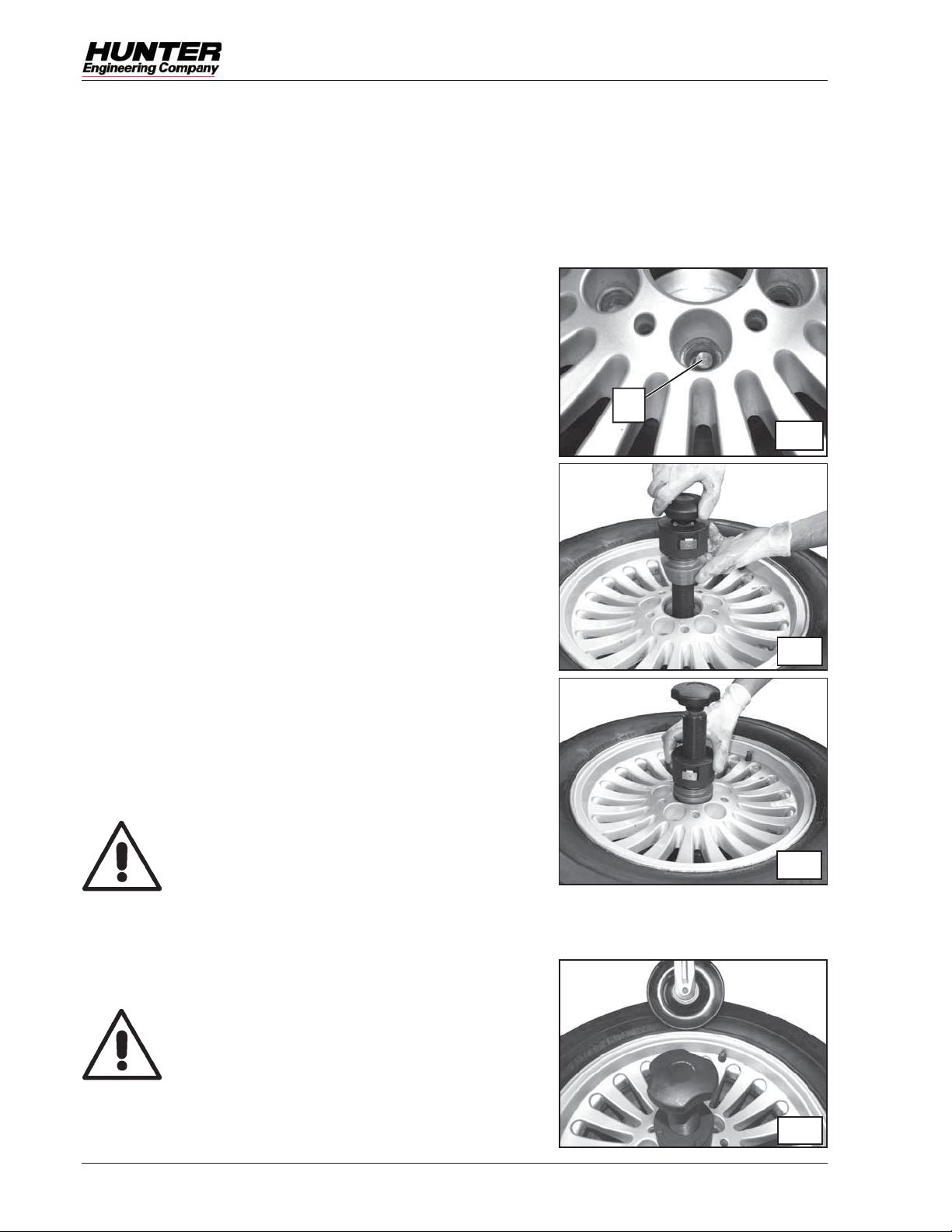

5- Sul mandrino è presente un perno di trascinamento (1, Fig. I/1) che deve essere

inserito in uno dei fori di bloccaggio del cerchio.

6- Posizionare la ghiera di bloccaggio sul mozzo filettato portandola il più in alto

possibile, lasciando comunque lo spazio necessario per la corretta presa della manopola

superiore (vedi Fig. I/2).

7- Scegliere, tra quelli in dotazione, il cono più adatto in base al diametro del foro

centrale del cerchio.

1

8- Inserire il cono sul mozzo.

9- L’innesto del mozzo filettato è del tipo a baionetta.

Per un corretto bloccaggio procedere nel modo seguente (vedi Fig. I/2):

- mantenendo il cono a contatto con la ghiera inserire il mozzo sul mandrino

- ruotare il mozzo in senso orario fino all’innesto con il perno interno del mandrino

N.B.: Ci si accorge del corretto innesto quando il mozzo “cade” verticalmente nel

mandrino stesso.

- continuare la rotazione fino a che non si avverte uno scatto, provocato dalla molla

presente all’interno del mozzo, che indica l’avvenuto bloccaggio.

10- Posizionare il cono a contatto del cerchio perfettamente centrato sul foro centrale.

11- Serrare il cricchetto della ghiera in modo da portare la stessa contro il cono (vedi

Fig. I/3).

N.B.: Assicurarsi che il cricchetto della ghiera si posizioni correttamente: quando

rilasciato deve ritornare in posizione di riposo (“tutto fuori”).

In caso contrario ruotare alternativamente la ghiera in entrambe le direzioni.

12- Premere il pedale di bloccaggio: il mozzo si muoverà automaticamente verso il basso

centrando perfettamente il cerchio e bloccandolo sul mandrino.

ATTENZIONE!

Prima di qualsiasi operazione sulla ruota vericare che

quest’ultima sia perfettamente bloccata sul mandrino.

I/1

I/2

I/3

STALLONATURA

1- Sgonare completamente il pneumatico.

ATTENZIONE: non eettuare alcuna operazione sulla ruota

prima che il pneumatico non sia completamente sgono.

2- Vericare la presenza di un eventuale sensore di pressione e controllarne lo stato di

ecienza usando uno strumento appropriato.

7&;

16

L/1

Page 17

,7$/,$120DQXDOHG·XVR

NOTA: E’ disponibile, a richiesta, il dispositivo TPM300 in grado di identicare il tipo di

sensore e vericarne il buon funzionamento. Per il corretto utilizzo del TPM300 riferirsi

al manuale istruzioni allegato all’accessorio stesso.

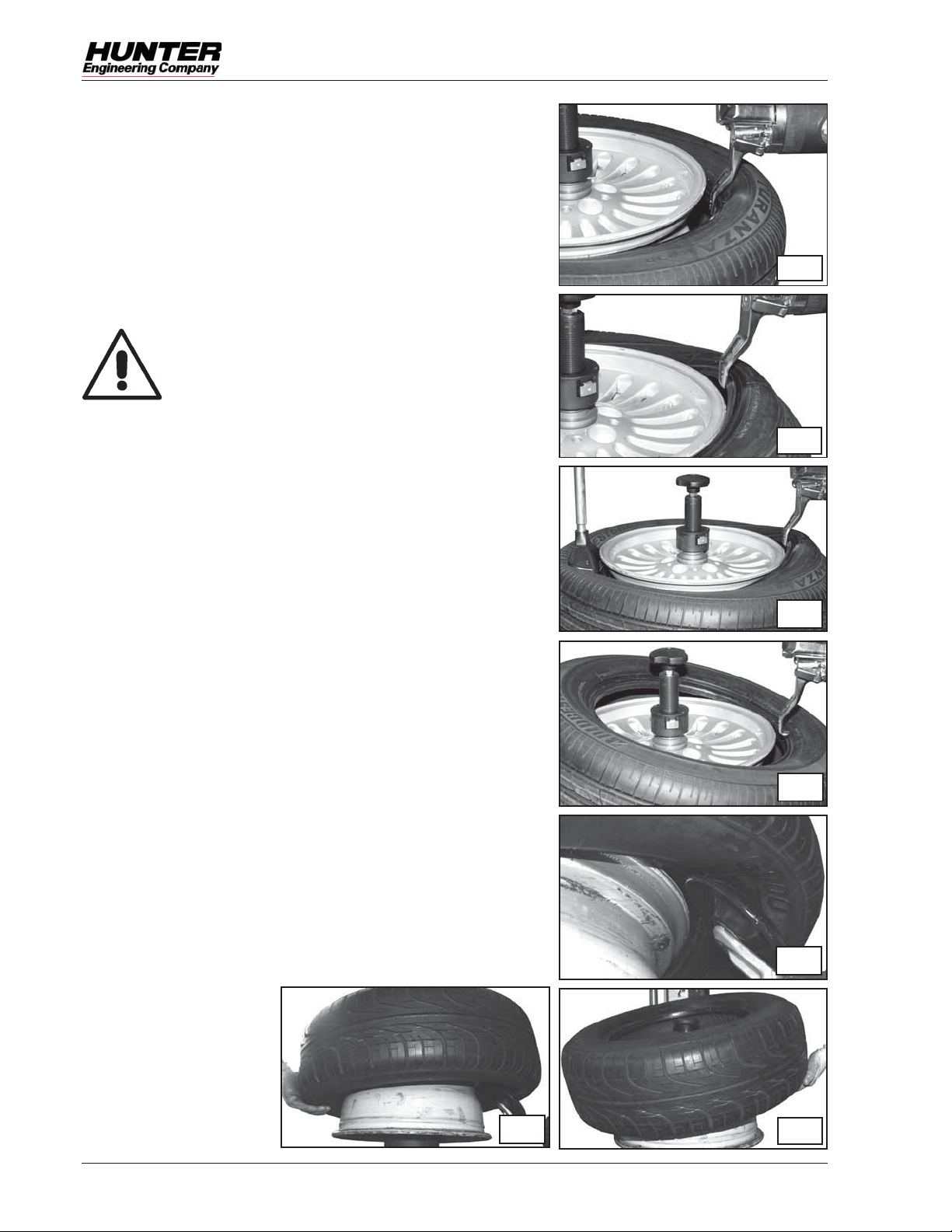

3- Ruotare l’utensile multiplo (revolver) in modo da portare in posizione di lavoro il

disco stallonatore.

4- Ruotare il mandrino no a portare la valvola in posizione di ore 1.

5- Posizionare il disco stallonatore a 5 mm circa dal bordo esterno del cerchio.

6- Abbassare il disco no a portarlo a contatto con il pneumatico (vedi Fig. L/1).

7- Iniziare a ruotare in senso orario.

NOTA: La rotazione del mandrino si può fare indierentemente con i pulsanti o con il

pedale. L’ operatore sceglierà di volta in volta il modo che riterrà più agevole.

8- Durante la rotazione muovere il disco stallonatore in avanti per penetrare all’interno

del cerchio seguendone il prolo.

Se è presente il sensore di pressione fare attenzione a non urtarlo accidentalmente.

9- Quando la spazio è suciente iniziare la lubricazione, che deve essere accurata ed

eseguita sia sul tallone del pneumatico che nella parte interna del cerchio (vedi Fig.

L/2). Utilizzare un lubricante specico per pneumatici.

Evitare di applicare il lubricante sul sensore (se presente).

10- Seguendo il prolo del cerchio muovere il disco stallonatore no a riportarlo nella

posizione iniziale.

11- Utilizzando il disco stallonatore inferiore ripetere le operazioni dal punto 6 per il

tallone inferiore (vedi Fig. L/3).

NOTA: In questa fase è possibile agevolare la visione dell’operazione avvalendosi dello

specchio o, se disponibile, della telecamera, che consente di visualizzare le immagini

sul monitor.

L/2

L/3

L/4

N.B.: Sia il disco stallonatore superiore che quello inferiore possono essere liberi

di basculare (posizionando il supporto come da Fig. L/4) o fissi (posizionando il

supporto come da Fig. L/5).

Si consiglia l’utilizzo del disco basculante quando si opera su pneumatici dal fianco

rigido (Run-Flat/ ribassati, etc.), mentre per pneumatici morbidi è preferibile la

posizione fissa.

ATTENZIONE!

Durante le fasi di stallonatura esercitare la pressione solo sul tallone del pneumatico e mai sul anco.

SMONTAGGIO

1- Ruotare l’utensile multiplo (revolver) in modo da portare in posizione di lavoro

l’utensile ad uncino.

2- Ruotare il mandrino no a portare la valvola in posizione di ore 1.

3- Posizionare l’utensile a 5 mm circa dal bordo esterno del cerchio e a contatto con il

pneumatico (vedi Fig. M/1).

L/5

M/1

17

7&;

Page 18

,7$/,$120DQXDOHG·XVR

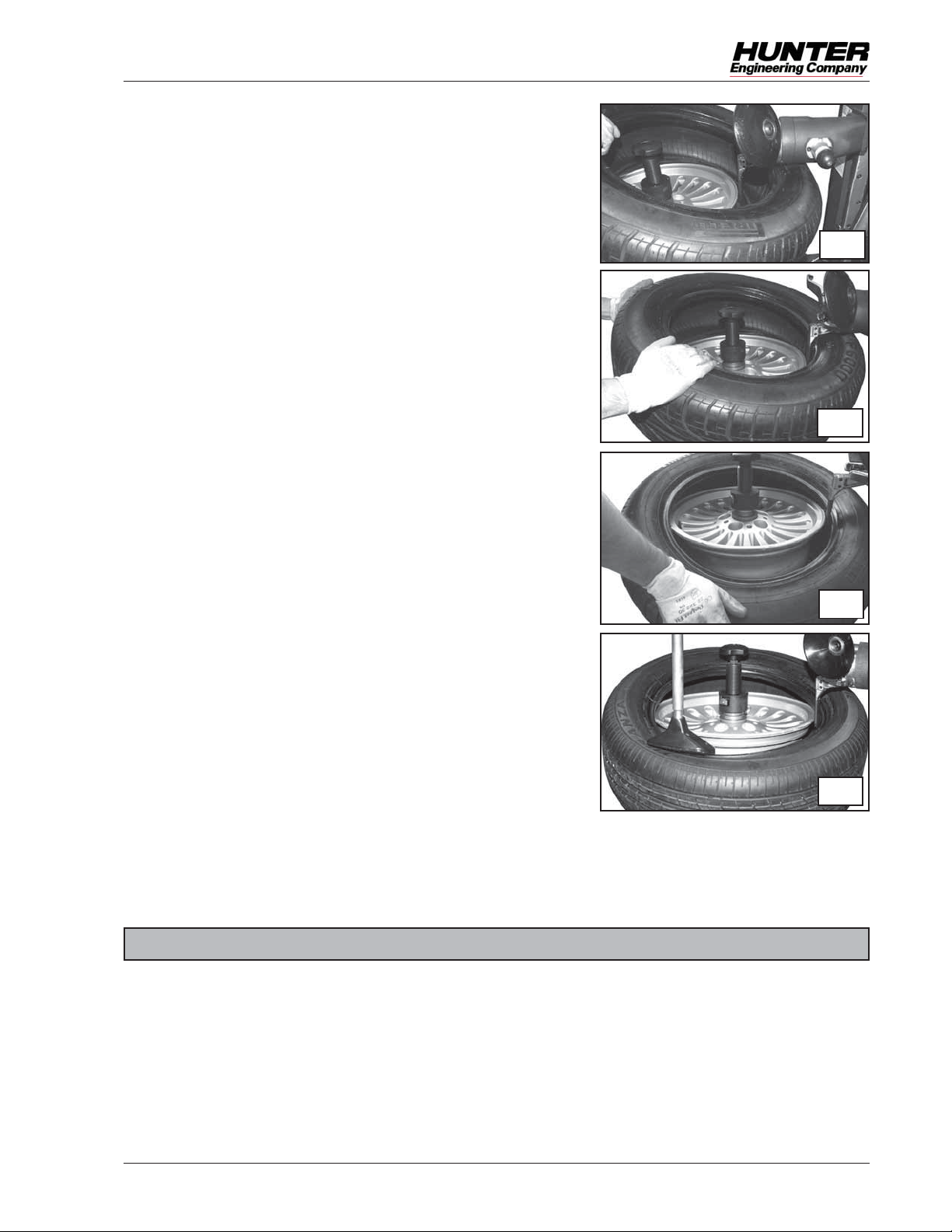

4- Iniziare la rotazione e simultaneamente cominciare ad introdurre l’utensile dentro il

pneumatico seguendo sempre il prolo del cerchio no a che il tallone non si aggancia

all’utensile (vedi Fig. M/2).

5- Allontanare leggermente l’utensile dal cerchio per evitare di danneggiare il sensore (se

presente), quindi ruotare il mandrino no a portare la valvola in posizione di ore 12.

6- A ruota ferma muovere lentamente l’utensile ad uncino all’indietro no a quando il

puntatore laser non risulti all’esterno cerchio.

Sollevare quindi l’uncino no a che questo non superi il bordo superiore del cerchio.

Per agevolare ulteriormente lo smontaggio rientrare di pochi mm verso il centro del

cerchio (vedi Fig. M/3).

ATTENZIONE!

In questa fase operare con cautela evitando di

sollecitare eccessivamente il pneumatico.

M/2

7- Vericare che tutta la circonferenza del pneumatico sia rimasta stallonata ed inserita

nel canale del cerchio.

In caso contrario utilizzare il premi tallone mobile, posizionato a 180° rispetto

all’utensile, per ottenere questa condizione (vedi Fig. M/4).

8- Iniziare la rotazione in senso orario e continuare no al completo smontaggio del

primo tallone.

9- Sganciare manualmente il tallone dall’ l’uncino.

10- Muovere l’utensile all’indietro no a riallineare il laser al bordo del cerchio (vedi

Fig. M/5).

11- Ruotare il mandrino no a portare la valvola in posizione di ore 12.

12- Sollevare completamente il carrello superiore per portarlo in posizione di fuori

lavoro.

13- Sollevare il disco stallonatore inferiore no a portarlo circa 10 mm oltre il bordo

superiore del cerchio (vedi Fig. M/6).

N.B.: Facilitare questa operazione sollevando manualmente il pneumatico a ore 6 (vedi

Fig. M/7).

14- Ruotare il mandrino in senso orario no alla completa fuoriuscita del pneumatico

dal cerchio.

N.B.: Agevolare questa operazione sollevando contemporaneamente il pneumatico nella

parte inferiore a circa ore 2 e accompagnando la rotazione (vedi Fig. M/8).

M/3

M/4

M/5

15- Controllare accuratamente lo stato del sensore di pressione (se presente).

Se risultassero danni sostituirlo.

16- Portare fuori lavoro il disco

stallonatore inferiore.

7&;

18

M/7

M/6

M/8

Page 19

,7$/,$120DQXDOHG·XVR

MONTAGGIO

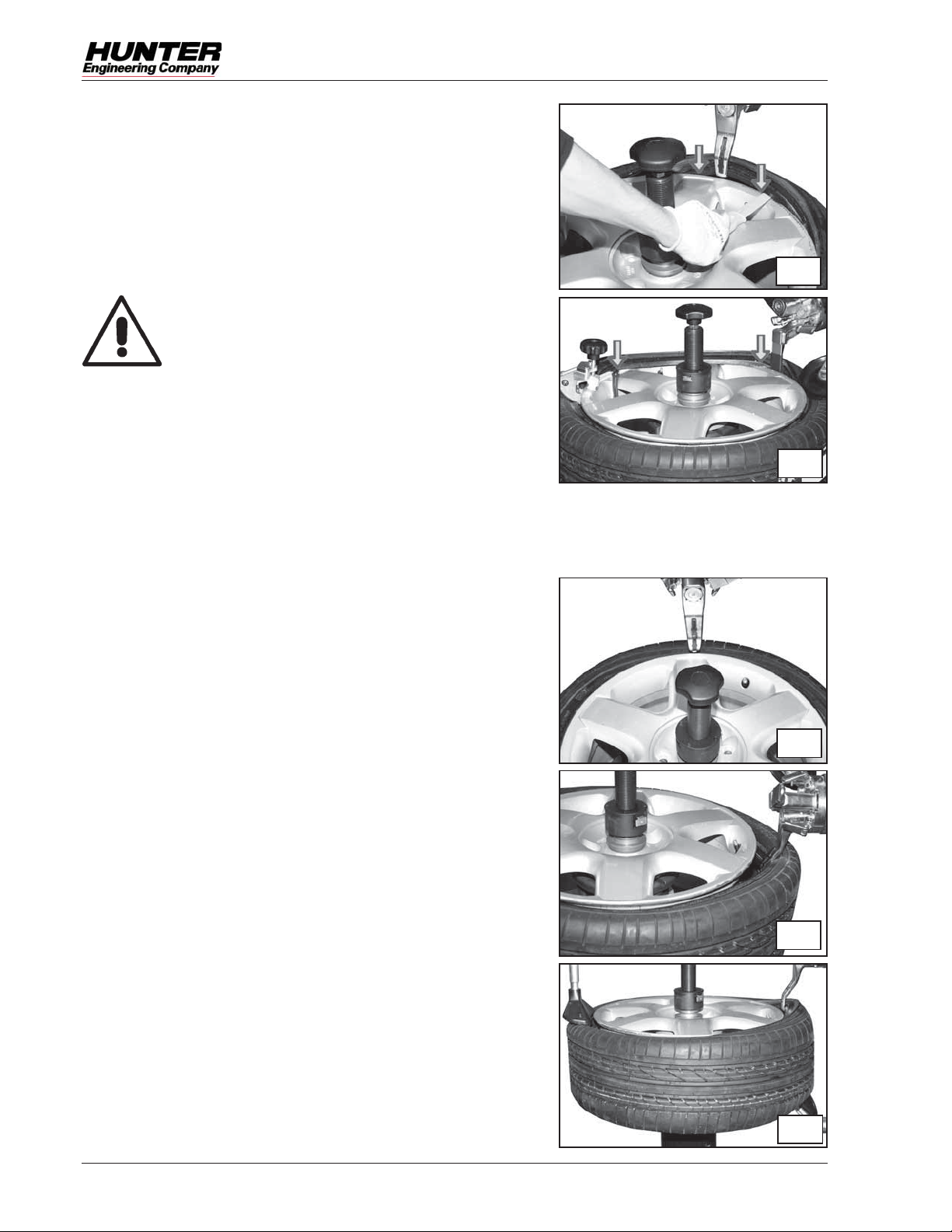

1- Eseguire gli opportuni controlli su pneumatico e cerchio come descritto nell’apposito

paragrafo a pag. 14 di questo manuale.

2- Se è stato rimosso, procedere al bloccaggio del cerchio sul mandrino operando come

descritto nel paragrafo “BLOCCAGGIO RUOTA” a pag. 15 di questo manuale.

NOTA: Utilizzando l’apposito utensile si consiglia, per sicurezza, di sostituire SEMPRE la

valvola.

3- Lubricare accuratamente tutta la supercie interna del cerchio.

Lubricare accuratamente i talloni del pneumatico, sia all’interno che all’esterno, su tutta

la circonferenza, per uno spessore di almeno 30 mm.

4- Ruotare l’utensile multiplo (revolver) in modo da portare in posizione di lavoro l’utensile

di montaggio.

N.B.: Gli utensili devono trovarsi in posizione di “fuori lavoro” in modo che vi sia lo spazio

suciente per il posizionamento del pneumatico sul cerchio.

5- Ruotare il mandrino no a portare la valvola in posizione di ore 7.

6- Posizionare il pneumatico orizzontalmente sul cerchio, leggermente inclinato a ore 12.

7- Abbassare l’utensile superiore no a portarlo dentro il cerchio di circa 30mm e a pochi

mm dal suo bordo esterno (vedi Fig. N/1).

8- Schiacciare manualmente il pneumatico a ore 3 in modo da incastrarlo sul cerchio (vedi

Fig. N/2).

9- Iniziare la rotazione no al completo montaggio del tallone inferiore.

NOTA: Operare in modo che cerchio e pneumatico si muovano in modo solidale.

10- Senza modicare la posizione dell’utensile di montaggio portare la valvola a circa ore

5.

N/1

N/2

N/3

11- Premere manualmente sul anco del pneumatico a ore 3 no a fortare il tallone

all’altezza del canale (vedi Fig. N/3).

12- Iniziare la rotazione, accompagnando con la mano il movimento, no al completo

montaggio del tallone superiore.

NOTA: Nel caso in cui ci fossero delle dicoltà nell’eseguire queste operazioni manualmente è sempre possibile utilizzare il premi tallone mobile

posizionato a ore 3 (vedi Fig. N/4).

N/4

11.2 RUOTE CON PNEUMATICO RUN-FLAT O RIBASSATO

Per pneumatici ribassati si intendono quelle coperture nelle quali altezza (H) e larghezza di sezione (C) stanno tra loro in un rapporto

inferiore a 1 (es. la serie ribassata 45 sta ad indicare un rapporto H/C = 0,45).

I pneumatici per essere consiterati “ribassati” devono inoltre avere un codice di velocità massima uguale o superiore a “V”.

Per pneumatici Run-Flat si intendono quei pneumatici che pure in assenza di pressione al loro interno, consentono di proseguire la marcia

del veicolo per un chilometraggio ed a una velocità prestabiliti (N.B.: questi valori cambiano da un costruttore all’altro).

Attualmente sul mercato esistono due diversi tipi di run-at:

- quelli a anco rinforzato detti anche autoportanti dove, grazie ad una diversa mescola e a una struttura rinforzata, la spalla del pneumatico

è in grado di sostenere il peso dell’automobile anche quando la pressione al suo interno è pari a zero.

19

7&;

Page 20

- quelli con supporto interno, dove, all’interno del cerchio, viene inserito un anello che

sostiene il anco del pneumatico in assenza di pressione interna. Il supporto interno

può essere in materiale plastico (Pax-System) o in metallo (Support-Ring).

L’ TCX3000 consente di operare senza bisogno di alcun accessorio su tutti i tipi di

ribassati e su tutti i run-at a anco rinforzato.

Per gli altri tipi di run-at fare riferimento a istruzioni speciche inserite negli accessori

dedicati.

La procedura di montaggio e smontaggio è la stessa sia che si tratti di run-at

autoportanti che di ribassati.

ATTENZIONE!

E’ indispensabile seguire scrupolosamente le istruzioni al ne di

evitare danneggiamenti irreversibili del pneumatico,

danneggiamenti che comprometterebbero la sicurezza del veicolo.

ATTENZIONE: Le Figg. K/1 ed K/2 mostrano i punti con massimo rischio di danneggiamento

durante le fasi di smontaggio (K/1) e montaggio (K/2): sono i cosiddetti punti di trazione

nei quali il pneumatico risulta fortemente in tensione sul bordo del cerchio.

BLOCCAGGIO RUOTA

,7$/,$120DQXDOHG·XVR

K/1

K/2

1- Eseguire gli opportuni controlli su pneumatico e cerchio come descritto nell’apposito paragrafo a pag. 14 di questo manuale.

2- Procedere al bloccaggio della ruota sul mandrino operando come descritto per le ruote

“standard” nel paragrafo “BLOCCAGGIO RUOTA” a pag. 15 di questo manuale.

STALLONATURA

Procedere alla stallonatura del pneumatico operando come descritto per le ruote “standard”

nel paragrafo “STALLONATURA” a pag. 16 di questo manuale.

SMONTAGGIO

1- Portare fuori lavoro il disco stallonatore inferiore.

2- Ruotare l’utensile multiplo (revolver) in modo da portare in posizione di lavoro

l’utensile ad uncino.

3- Ruotare il mandrino no a portare la valvola in posizione di ore 1.

4- Posizionare l’utensile a 5 mm circa dal bordo esterno del cerchio e a contatto con il

pneumatico (vedi Fig. O/1).

5- Iniziare la rotazione e simultaneamente cominciare ad introdurre l’utensile dentro il

pneumatico seguendo sempre il prolo del cerchio no a che il tallone non si aggancia

all’utensile (vedi Fig. O/2).

O/1

O/2

6- Allontanare leggermente l’utensile dal cerchio per evitare di danneggiare il sensore

(se presente), quindi ruotare il mandrino no a portare la valvola in posizione di ore 12.

7- A ruota ferma muovere lentamente l’utensile ad uncino all’indietro no a quando il

puntatore laser non risulti all’esterno cerchio.

7&;

20

O/3

Page 21

,7$/,$120DQXDOHG·XVR

8- Sollevare il disco stallonatore inferiore in modo che, premendo sul tallone inferiore,

mantenga sollevato il pneumatico agevolando le successive operazioni.

9- Posizionare il premi tallone mobile a 180° rispetto all’utensile (vedi Fig. O/3) in

modo da inserire il tallone nel canale.

10- Sollevare l’utensile ad uncino no a che questo non superi il bordo superiore del

cerchio (vedi Fig. O/3).

Per agevolare ulteriormente lo smontaggio rientrare di pochi mm verso il centro del

cerchio.

11- Inserire, nello spazio che si è venuto a creare tra cerchio e tallone, l’apposito

“proteggi tallone” (vedi Fig. O/4).

ATTENZIONE!

In questa fase operare con cautela evitando di sollecitare

eccessivamente il pneumatico.

12- Iniziare la rotazione in senso orario e continuare no al completo smontaggio del

primo tallone.

13- Sganciare manualmente il tallone dall’ l’uncino (vedi Fig. O/5).

O/4

O/5

14- Muovere l’utensile all’indietro no a riallineare il laser al bordo del cerchio.

15- Ruotare il mandrino no a portare la valvola in posizione di ore 12.

16- Sollevare completamente il carrello superiore per portarlo in posizione di fuori

lavoro.

17- Sollevare il disco stallonatore inferiore no a portarlo circa 10 mm oltre il bordo

superiore del cerchio (vedi Fig. O/6).

N.B.: Facilitare questa operazione sollevando manualmente il pneumatico a ore 6 (vedi

Fig. O/7).

18- Ruotare il mandrino in senso orario no alla completa fuoriuscita del pneumatico

dal cerchio.

N.B.: Agevolare questa operazione sollevando contemporaneamente il pneumatico nella

parte inferiore a circa ore 2 e accompagnando la rotazione (vedi Fig. O/8).

19- Controllare accuratamente lo stato del sensore di pressione (se presente).

Se risultassero danni sostituirlo.

20- Portare fuori lavoro il disco stallonatore inferiore.

MONTAGGIO

1- Eseguire gli opportuni controlli su pneumatico e cerchio come descritto nell’apposito

paragrafo a pag. 14 di questo manuale.

O/6

O/7

2- Se è stato rimosso, procedere al bloccaggio del cerchio sul mandrino operando come

descritto nel paragrafo “BLOCCAGGIO RUOTA” a pag. 15 di questo manuale.

NOTA: Utilizzando l’apposito utensile si consiglia, per sicurezza, di sostituire SEMPRE la valvola. Nel caso di valvole con sensore sostituire

solamente l’anello OR di tenuta o il corpo valvola.

N.B.: Gli utensili devono trovarsi in posizione di “fuori lavoro” in modo che vi sia lo spazio suciente per il posizionamento del pneumatico

sul cerchio.

21

O/8

7&;

Page 22

3- Lubricare accuratamente tutta la supercie interna del cerchio.

Lubricare accuratamente i talloni del pneumatico, sia all’interno che all’esterno, su

tutta la circonferenza, per uno spessore di almeno 30 mm.

Lubricare tutto il anco superiore del pneumatico.

4- Ruotare l’utensile multiplo (revolver) in modo da portare in posizione di lavoro

l’utensile di montaggio.

,7$/,$120DQXDOHG·XVR

5- Sollevare manualmente il disco premi tallone sso per portarlo in posizione di lavoro.

Raggiunta l’altezza prestabilita il disco si blocca automaticamente.

6- Ruotare il mandrino no a portare la valvola in posizione di ore 7.

7- Posizionare il pneumatico orizzontalmente sul cerchio leggermente inclinato a ore

12 (vedi Fig. P/1).

8- Abbassare il carrello superiore superiore no a che il disco premitallone sso non

entra in contatto con il anco del pneumatico.

9- Schiacciare manualmente il pneumatico a ore 3 in modo da incastrarlo sul cerchio

(vedi Fig. P/2).

10- Iniziare la rotazione no al completo montaggio del tallone inferiore.

NOTA: Operare in modo che cerchio e pneumatico si muovano in modo solidale.

N.B.: Se dopo una rotazione completa non si ottiene il montaggio, ripetere le operazioni

aumentando o diminuendo la pressione esercitata dal disco premi tallone sso.

11- Portare la valvola a circa ore 4.

12- Inclinare manualmente il pneumatico (vedi Fig. P/3) in modo da creare lo spazio

necessario per il successivo inserimento dell’utensile di montaggio tra cerchio e

pneumatico.

P/1

P/2

P/3

13- Abbassare l’utensile superiore no a portarlo dentro il cerchio di circa 30mm e

a pochi mm dal suo bordo esterno. Inserire la protezione in plastica sul cerchio in

posizione di circa ore 3 (vedi Fig. P/4).

14- Posizionare il premitallone mobile a circa ore 2 e premere leggermente (vedi Fig.

P/4).

15- Ruotare il mandrino in senso orario.

Quando il premi tallone mobile si trova a circa ore 5 aumentare la pressione no a che

il tallone non risulti allineato al canale (vedi Fig. P/5).

ATTENZIONE!

Non schiacciare il pneumatico più di quanto necessario, una

pressione eccessiva potrebbe comprometterne la sicurezza.

16- Quando il premi tallone mobile si trova a circa ore 7 diminuire la pressione in

modo da evitare possibili danni al tallone. Continuare la rotazione no al completo

montaggio.

NOTA: Nei casi in cui il settore di pneumatico compreso tra i due premitalloni non si inserisce nel canale utilizzare le procedura di

montaggio di seguito specicata, con l’ausilio del morsetto:

- Portare la valvola a ore 4.

P/4

P/5

7&;

22

Page 23

,7$/,$120DQXDOHG·XVR

- Dopo aver posizionato corretta-mente il disco premitallone sso e l’utensile per il

montaggio del secondo tallone (come descritto in precedenza), inserire la protezione

in platica a ore 3 e ssare il morsetto (vedi Fig. P/6) a ore 2.

N.B.: Lubricare la parte esterna del morsetto prima di ssarlo a cerchio.

- Iniziare la rotazione.

Quando il morsetto viene a trovarsi a circa ore 5, accertarsi che tutto il tallone compreso

in questo settore sia scivolato dentro il canale.

- Nel caso in cui non si fosse creata questa condizione indispensabile per il corretto

montaggio, utilizzare il premitallone mobile per spingere il tallone nel canale esercitando

una pressione a circa ore 3 (vedi Fig. P/7).

- Riprendere la rotazione no al completo montaggio.

- Rimuovere il morsetto, mandare fuori lavoro il premi tallone mobile, l’utensile di

smontaggio e il disco premi tallone sso.

NOTA: Operando su ruote con cerchi di grosso diametro (oltre i 20”) si rende

necessario, per agevolare il montaggio del secondo tallone, posizionare il disco

stallonatore inferiore in prossimità del bordo del cerchio (vedi Fig. P/8).

Questo accorgimento evita che la pressione esercitata nella parte superiore, possa

spingere il tallone fuori dal cerchio dalla parte inferiore.

N.B.: Questa procedura oltre ad essere necessaria quando si lavora con grossi diametri,

può essere consigliata sempre, anche per i cerchi più piccoli.

MONTAGGIO DEL SECONDO TALLONE SU RUOTE CON CERCHIO

IN FERRO

Operando su ruote ribassate o run at autoportanti con cerchio in ferro seguire le

procedure precedentemente descritte escluso il montaggio del secondo tallone.

La necessità di una modica alla procedura si rende necessaria in quanto sul mercato

esistono cerchi in ferro con un prolo esterno molto tagliente che mette a rischio

l’integrità del pneumatico (nei punti di trazione) in modo particolare durante le fasi di

inserimento del secondo tallone.

Per evitare questi rischi operare nel modo di seguito descritto:

P/6

P/7

P/8

1

2

1- Dopo il montaggio del primo tallone posizionare l’utensile e il disco premi tallone

come già descritto in precedenza, quindi portare la valvola a circa ore 5.

2- Inserire la protezione in plastica (1, Fig. Q/1) a ore 11, subito prima dell’utensile di

montaggio, in modo che la sua estremità sia a contatto con l’utensile stesso.

3- Inserire la speciale protezione in plastica con morsetto di bloccaggio (2, Fig. Q/1)

a circa ore 2.

4- Ruotare il mandrino in senso orario. Quando il morsetto si viene a trovare a circa ore

6, se necessario, utilizzare il premitallone mobile, posizionandolo ad ore 3 (vedi Fig.

Q/2), per indirizzare il tallone nel canale.

5- Continuare la rotazione no al completo montaggio.

6- Rimuovere le protezioni e il morsetto.

23

Q/1

Q/2

7&;

Page 24

,7$/,$120DQXDOHG·XVR

11.3 GONFIAGGIO

PERICOLO !!

Il gonaggio dei pneumatici è pericoloso!

Seguire scrupolosamente le avvertenze e le istruzioni.

ATTENZIONE !

La rottura di un cerchio o di un pneumatico sotto pressione può provocare una eplosione che proietta detriti

della ruota lateralmente o verso l'alto con forza tale da causare danni, serie lesioni o anche la morte!

Nonostante questo smontagomme sia dotato di un limitatore di pressione tarato a 4 Bar (60 PSI), esso

NON è un dispositivo di sicurezza che consente di eliminare rischi e danni di una eventuale esplosione.

UNA RUOTA PUO' ESPLODERE QUANDO:

1) Il diametro del cerchio non è esattamente uguale al diametro del pneumatico.

2) Il cerchio o il pneumatico sono difettosi.

3) Durante la tallonatura viene superata la pressione massima raccomandata.

4) Il pneumatico viene gonato superando la pressione massima indicata dal costruttore.

5) L'operatore non osserva le opportune norme di sicurezza.

Operare nel modo seguente:

1) Svitare il coprivalvola e l'interno della valvola.

2) Inserire sulla valvola la testina di gonaggio vericando che si agganci correttamente.

G/7

3) Vericare ulteriormente l'esatta corrispondenza dei diametri di cerchio e pneumatico.

4) Vericare che cerchio e pneumatico siano sucientemente lubricati; eventualmente rilubricare.

5) Premere il pedale di gonaggio (Fig. G/7).

6) Tallonare introducendo aria a brevi tratti vericando continuamente, negli intervalli, la pressione sul manometro (16, Fig. G/9), no a che i

talloni non siano posizionati nelle rispettive sedi. Particolare cura ed attenzione deve essere posta nella tallonatura di gomme su cerchi dotati di

bordino antistallonatura (HUMP, DOUBLE HUMP, etc.).

7) Prosequire, sempre introducendo aria a brevi tratti, no al raggiungimento della pressione desiderata.

N.B.: Se il valore di pressione desiderato viene superato, premere il pulsante di sgonaggio (17, Fig. G/9). Rilasciarlo ogni qualvolta si desideri

vericare la pressione presente nel pneumatico.

NOTA: Può accadere che, pur introducendo aria, il pneumatico non

faccia tenuta e non si riesca a gonarlo.

In questi casi il problema può essere risolto utilizzando l’accessorio

GT300 (GONFIAGGIO TUBELESS), disponibile a richiesta.

PERICOLO DI ESPLOSIONE !

- Non superare mai 4 Bar (60 PSI) durante la tallonatura ed il gonaggio.

N.B.: Quando fosse richiesta una pressione di esercizio del pneumatico superiore, togliere la ruota dallo

smontagomme e proseguire il gonaggio dopo averla introdotta nelle apposite gabbie di sicurezza,

normalmente reperibili sul mercato.

- Non superare mai la pressione massima indicata dal costruttore del pneumatico.

- Mantenere corpo e mani il più lontano possibile dalla ruota.

- Solo personale opportunamente addestrato può eseguire queste operazioni.

- Non permettere ad altri di operare od avvicinarsi allo smontagomme.

19

18

16

17

20

G/9

7&;

24

Page 25

,7$/,$120DQXDOHG·XVR

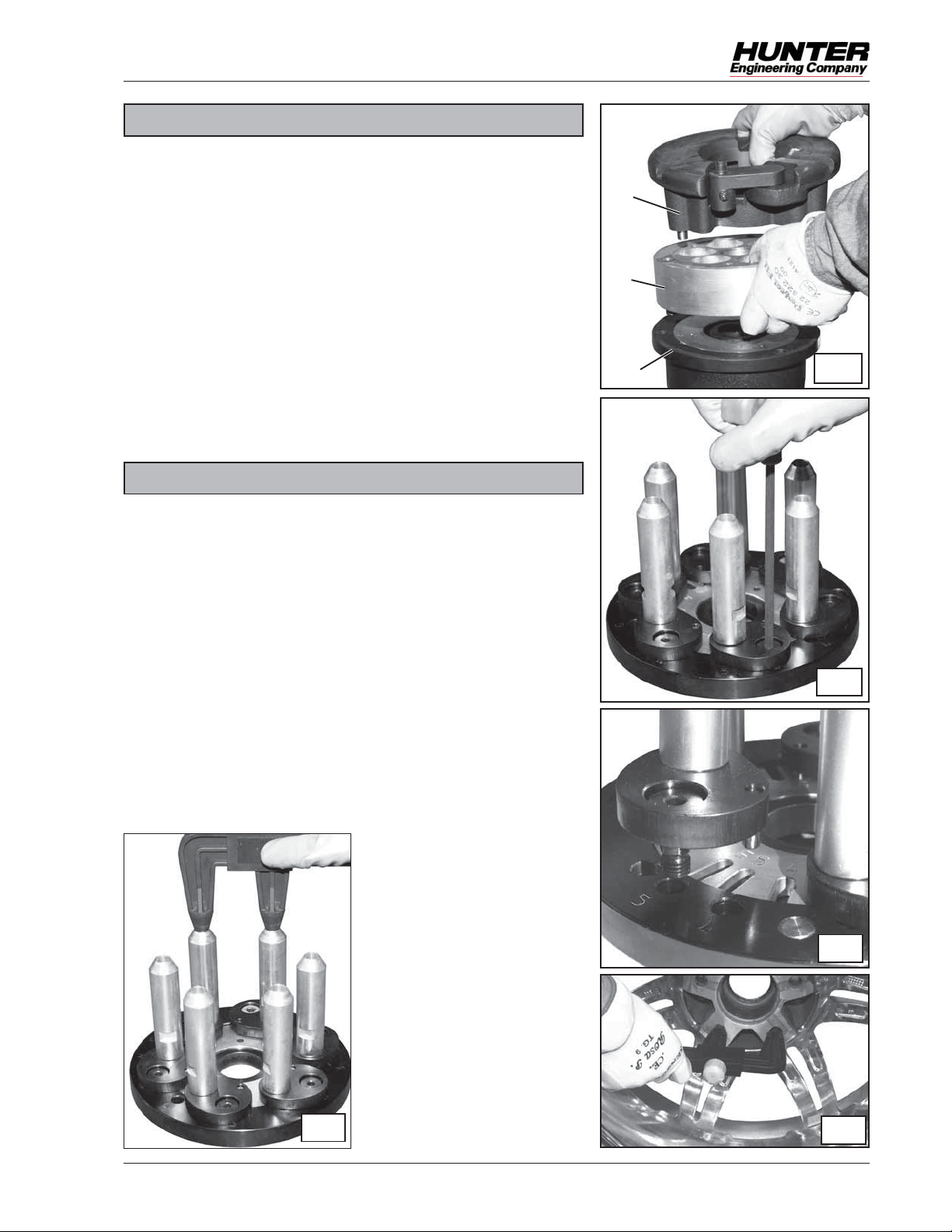

11.4 UTILIZZO DEL DISTANZIALE KOF50 (optional)

Operando su ruote di piccolo spessore (larghezza) o con la angia del cerchio posizionata verso l’esterno è necessario utilizzare il distanziale KOF50 (disponibile

a richiesta).

Per una corretta installazione procedere nel modo seguente:

1

1- Rimuovere, semplicemente sollevandola, la parte superiore del mandrino (1, Fig.

S/1).

2- Inserire il distanziale (2, Fig. S/1) sul mandrino (3, Fig. S/1) avendo cura di centrare

con i perni i fori presenti sul mandrino.

3- Riposizionare la parte superiore del mandrino avendo cura di centrare, con i perni, i

fori presenti sulla angia.

11.5 BLOCCAGGIO RUOTE CON CANALE ROVESCIO

Per il bloccaggio di questo tipo di ruote è necessaria la flangia FRF (disponibile a

richiesta).

La angia FRF è di tipo universale a pioli mobili; è cioè in grado di operare su ruote con

qualsiasi numero di fori di ssaggio.

Sulla angia può infatti essere montato un numero di pioli corrispondente al numero di

fori presente sul cerchio o un suo multiplo.

La angia è dotata di 6 pioli; qualora si renda necessario variarne il numero operare

nel modo seguente:

N.B.: Il piolo con la vite grigia, contrassegnato dal numero 0, non deve MAI essere

rimosso.

2

3

S/1

T/1

1- Rimuovere gli altri pioli presenti sulla angia svitando la relativa vite (vedi Fig. T/1).

2- In base al numero dei fori presenti sulla ruota rimontare i pioli necessari inserendo la

spina di trascinamento nell’asola riportante

il numero corrispondente (vedi esempio

di Fig. T/2).

3- Analogamente inserire la vite nel foro

corrispondente (vedi Fig. T/2) e fissare

il piolo serrando a fondo la vite in questione.

Per utilizzare correttamente la flangia

operare nel modo seguente:

1- Con l’apposito calibro rilevare la distanza presente tra due fori sul cerchio (vedi

Fig. T/3).

2- Riportare la distanza rilevata sul cer-

T/4

chio tra due perni della angia (vedi Fig.

T/4).

25

T/2

T/3

7&;

Page 26

3- Bloccare la angia in questa posizione serrando a fondo la vite di colore grigio

(contrassegnata dal numero 0).

4- Posizionare la angia sul cerchio (vedi Fig. T/5) e ssarla tramite le 2 viti in dotazione (vedi Fig. T/6).

5- Rimuovere, semplicemente sollevandola, la parte superiore del mandrino (1, Fig.

S/1).

6- Posizionare la ruota sul mandrino avendo cura di centrare, con i perni presenti sulla

angia, i fori presenti sul mandrino stesso.

N.B.: Per agevolare questa operazione è consigliato inserire il mozzo filettato con il cono

più adatto, dopodichè basterà girare la ruota fino a che i perni entrino nei fori presenti

sul mandrino (vedi Fig. T/7).

7- Bloccare la ruota con cono e ghiera operando come descritto nel paragrafo BLOCCAGGIO

RUOTA per le ruote standard.

NOTA: La angia FRF può essere utilizzata anche per il bloccaggio delle ruote senza

l’utilizzo del cono al ne di evitare di danneggiare quei cerchi con il foro centrale

di spessore sottile.

,7$/,$120DQXDOHG·XVR

T/5

- posizionare la ruota sul mandrino inserendo il preno di trascinamento in uno dei fori

di fissaggio come descritto nel

paragrafo BLOCCAGGIO RUOTA per

le ruote standard.

- posizionare la angia sulla ruota

come mostrato in Fig. T/8.

- montare il mozzo lettato e bloccare, con la ghiera, direttamente

sulla angia (vedi Fig. T/8).

T/7

T/6

T/8

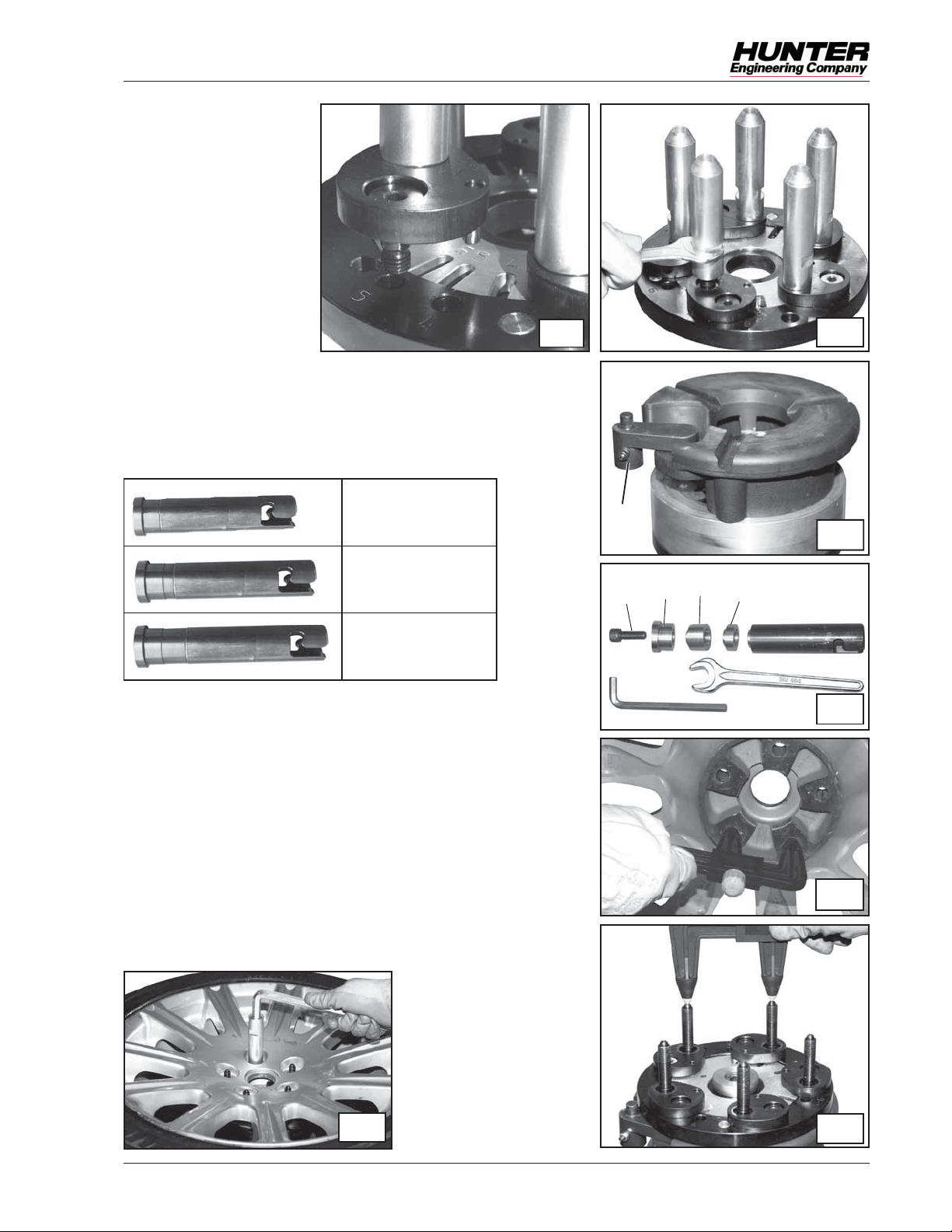

11.6 BLOCCAGGIO RUOTE SENZA FORO CENTRALE

Per il bloccaggio di ruote senza foro centrale, o dove questo foro risulti più piccolo del diametro del perno di bloccaggio, è necessario

disporre della flangia FRF, dell’apposito mozzo speciale di bloccaggio MFC e del distanziale KOF (disponibili a richiesta).

La flangia FRF è di tipo universale a pioli mobili; è cioè in grado di operare su ruote con

qualsiasi numero di fori di fissaggio.

Sulla flangia può infatti essere montato un numero di pioli corrispondente al numero di

fori presente sul cerchio o un suo multiplo.

La flangia è dotata di 6 pioli; qualora si renda necessario variarne il numero operare

nel modo seguente:

1- Rimuovere i pioli presenti sulla flangia svitando la relativa vite (vedi Fig. U/1).

N.B.: Il piolo con la vite grigia, contrassegnato dal numero 0, non deve MAI essere

rimosso.

2- In base al numero dei fori presenti sulla ruota rimontare i pioli necessari inserendo la

spina di trascinamento nell’asola riportante il numero corrispondente (vedi esempio di

Fig. U/2).

7&;

26

U/1

Page 27

,7$/,$120DQXDOHG·XVR

3- Analogamente inserire la vite nel

foro corrispondente (vedi Fig. U/2)

e fissare il piolo serrando a fondo la

vite in questione.

4- Utilizzando la chiave fissa in

dotazione rimuovere dalla flangia

le colonnette di fissaggio (vedi

Fig. U/3).

5- Portare verso l’esterno il piolo di

trascinamento (1, Fig. U/4).

6- Posizionare la flangia sul man-

drino avendo cura di centrare, con

i perni presenti sulla flangia, le asole presenti sul mandrino stesso.

7- Montare sul mandrino il mozzo speciale di bloccaggio (vedi Fig. U/5).

N.B.: Il mozzo speciale MFC deve essere predisposto in base alla tabella di seguito

riportata, montando eventuali spessori richiesti (2, 3 Fig. U/5) e fissando il cappellotto

(1, Fig. U/5) con la vite di bloccaggio (4, Fig. U/5).

Con distanziale KOF

altezza 40 mm

Con distanziale KOF

altezza 50 mm

fino a matr. IED003539

Con distanziale KOF

altezza 50 mm

da matr. IED003540

L’innesto del mozzo filettato è del tipo a baionetta.

Ruotare il mozzo in senso orario fino all’innesto con il perno interno del mandrino

N.B.: Ci si accorge del corretto innesto quando il mozzo “cade” verticalmente nel

mandrino stesso.

Continuare la rotazione fino a che non si avverte uno scatto, provocato dalla molla

presente all’interno del mozzo, che indica l’avvenuto bloccaggio.

U/2

U/3

1

U/4

2

1

4

3

U/5

8- Fissare la flangia sul mandrino premendo il pedale di bloccaggio (3, Fig. G/1).

9- Con l’apposito calibro rilevare la distanza presente tra due fori sul cerchio (vedi Fig.

U/6).

11- Riportare la distanza rilevata sul cerchio tra due perni della flangia (vedi Fig. U/7).

12- Bloccare la flangia in questa posizione serrando a fondo la vite di colore grigio (con-

trassegnata dal numero 0).

13- Posizionare la ruota sulla flangia inserendo i fori di fissaggio nei

perni della flangia stessa.

14- Bloccare la ruota tramite le

apposite colonnette (vedi Fig.

U/8). Serrare a fondo.

U/8

27

U/6

U/7

7&;

Page 28

,7$/,$120DQXDOHG·XVR

12. MANUTENZIONE

ATTENZIONE!

Prima di qualsiasi operazione di manutenzione è necessario scollegare lo smontagomme dalle fonti di alimentazione:

1) Scollegare l'apparecchiatura dalla rete elettrica.

2) Scollegare l'apparecchiatura dall'impianto ad aria compressa staccando il tubo di ingresso con il raccordo a innesto

rapido montato.

Per un migliore funzionamento e una maggiore durata del Vs. smontagomme TCX3000

eettuare le manutenzioni di seguito elencate:

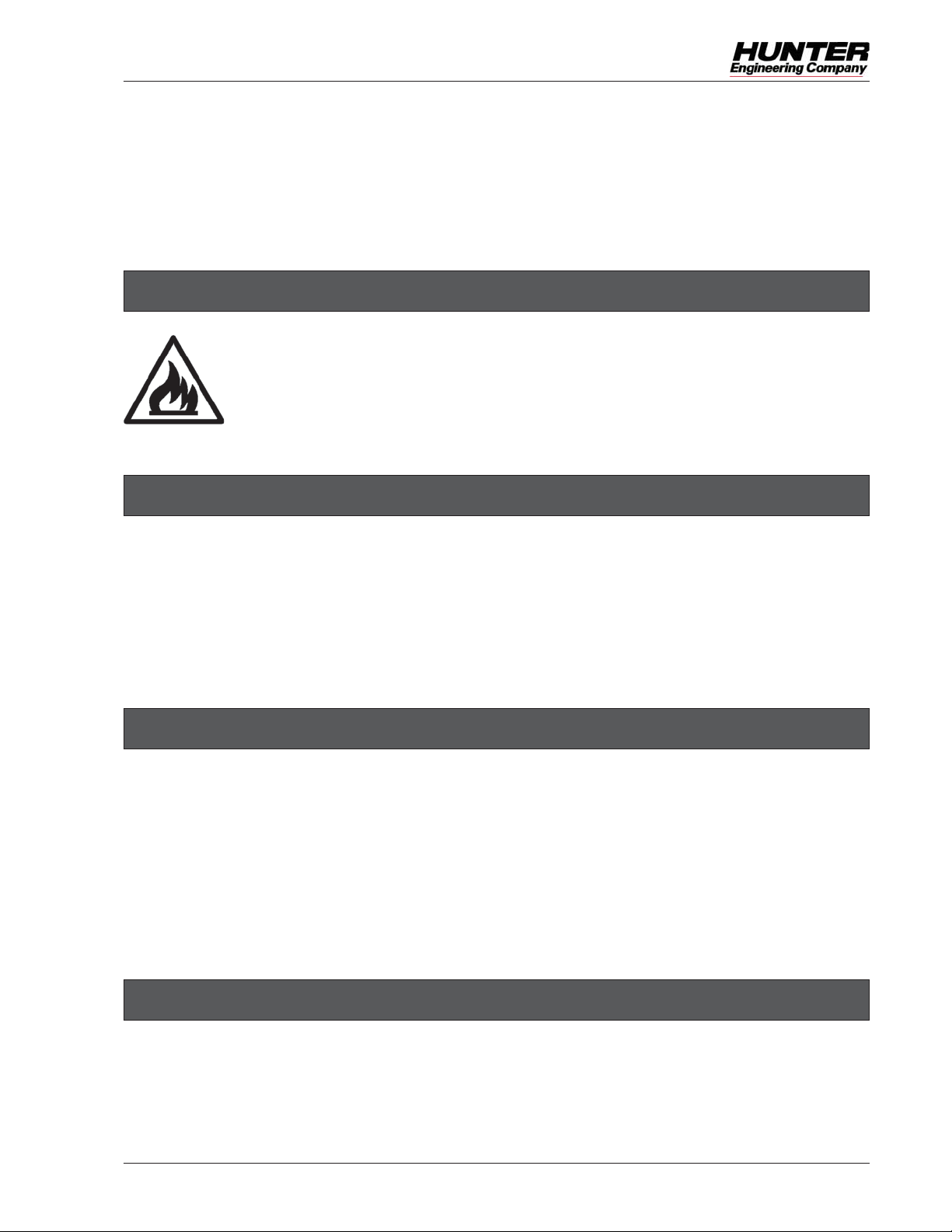

1- CONTROLLARE periodicamente il livello dell’olio della centralina oleodinamica.

Il serbatoio è realizzato in plastica trasparente ed è collocato all’interno della colonna

di comando.

Procedere nel modo seguente:

- Svitare le quattro viti di ssaggio della protezione (vedi Fig. R/1).

- Vericare che il livello dell’olio nel serbatoio sia compreso tra le frecce di MINIMO e

quella di MASSIMO (vedi Fig. R/2).

Per eventuali rabbocchi:

- Svitare il tappo del serbatoio (1, Fig. R/2).

- Rabboccare con olio idraulico Esso Nuto H 46 od equivalenti (es. : AGIP OSO 46, SHELL

TELLUS OIL 46, MOBIL DTE 25, CASTROL HYSPIN AWS 46, CHEVRON RPM EP HYDRAULIC

OIL 46, BP ENERGOL HLP.)

- Riavvitare il tappo del serbatoio e rimontare la protezione.

R/1

2- CONTROLLARE periodicamente (circa ogni 15 giorni) il livello olio del lubricatore

che si deve trovare tra le indicazioni "MIN" e "MAX" poste sulla vaschetta (5, Fig. R/3).

Per eventuali rabbocchi procedere nel modo seguente:

- Svitare la vaschetta (5, Fig. R/3)

- Rabboccare utilizzando olio per impianti pneumatici di classe ISO HG con viscosità ISO

VG 32 (ad esempio: ESSO Febis K 32 ; MOBIL Vacouline Oil 1405 ; KLUBER Airpress 32).

- Riavvitare la vaschetta.

3- CONTROLLARE periodicamente (ogni 2-3 giorni) il corretto funzionamento del

gruppo lubricatore (4, Fig. R/3).

Agire sul comando del premi tallone sso, vercando che ogni 5-6 corse complete del

braccio, cada una goccia di olio nella cupoletta trasparente (6, Fig. R/3) del lubricatore.

In caso contrario agire con un cacciavite sulla vite di regolazione (3, Fig. R/3) del lubricatore.

4- Per un corretto funzionamento nel tempo del dispositivo di sicurezza che limita la

pressione durante il gonaggio dei pneumatici (vedi paragrafo “Dispositivi di sicurezza”

del presente manuale), è indispensabile eseguire i controlli di seguito elencati:

- Vericare periodicamente il livello della condensa dentro la tazza del ltro (1, Fig.

R/3) che non deve MAI superare l'indicazione "MAX. DRAIN" posta sulla tazza stessa.

Quando necessario scaricare la condensa girando, in senso orario, la ghiera (2, Fig. R/3).

N.B.: per eettuare questa operazione eettuare il collegamento alla rete pneumatica.

-Ogni 30 - 40 giorni scollegare la macchina dalla rete pneumatica e smontare la tazza

(1, Fig. R/3) per rimuovere eventuali impurità solide formatesi all'interno di essa.

5- PULIRE giornalmente la macchina togliendo eventuale terriccio o scorie provenienti

dai pneumatici, che potrebbero ostruire le guide di scorrimento dei carrelli portautensili, o il dispositivo di bloccaggio posto sul mandrino.

6- PULIRE periodicamente la lente del puntatore laser e lo specchio (o, se presente,

la telecamera).

7- VERIFICARE giornalmente lo stato delle protezioni in plastica degli utensili di smontaggio e montaggio.

1

R/2

3

6

4

1

5

2

R/3

7&;

28

Page 29

,7$/,$120DQXDOHG·XVR

Qualora risultino danneggiate o consumate, SOSTITUIRLE con nuove.

N.B.: Per consentirne la rimozione, la protezione dell’utensile di montaggio deve essere tagliata in senso verticale.

8- Dopo un’accurata pulizia con nafta, LUBRIFICARE periodicamente, utilizzando una pasta specica (tipo OKS 250):

- le guide del carrello per la traslazione longitudinale degli utensili

- le guide del carrello per la traslazione verticale degli utensili.

13. NORME ANTI INCENDIO

ATTENZIONE!

Se la macchina s’incendia, per spegnere le fiamme impiegare esclusivamente estintori a polveri o, in alternativa,

a CO

.

2

14. MOVIMENTAZIONE

Nel caso si renda necessario spostare lo smontagomme in altro luogo procedere nel modo seguente:

1) Scollegare lo smontagomme da ogni sua fonte di alimentazione.

2) Movimentare operando come descritto nel paragrafo “DISIMBALLO E POSIZIONAMENTO” a pag. 6 del presente manuale.

3) Ricollegare lo smontagomme alle sue fonti di alimentazione e controllare il corretto funzionamento dei comandi.

15. ACCANTONAMENTO

In caso di accantonamento per lungo periodo è necessario:

- Scollegare lo smontagomme da ogni sua fonte di alimentazione.

- Pulire ed ingrassare il mandrino e le guide dei carrelli (orizzontale e verticale) che si potrebbero danneggiare in caso di essicazione.

- Svuotare i serbatoi contenenti liquidi di funzionamento.

- Provvedere alla protezione dell'intera macchina dalla polvere coprendola con un cappuccio in nylon.

16. ROTTAMAZIONE

Allorchè si decida di non utilizzare più questo apparecchio si deve renderlo inoperante asportando qualsiasi collegamento alle fonti di alimentazione.

Essendo considerato un riuto speciale smontare l'apparecchio in parti omogenee e smaltire secondo le leggi vigenti.

29

7&;

Page 30

,7$/,$120DQXDOHG·XVR

INFORMAZIONI AMBIENTALI

Questo prodotto può contenere sostanze che possono essere dannose per l’ambiente e per la salute umana se non viene smaltito in modo

opportuno.

Vi forniamo pertanto le seguenti informazioni per evitare il rilascio di queste sostanze e per migliorare l’uso delle risorse naturali.

Le apparecchiature elettriche ed elettroniche non devono essere smaltite tra i normali riuti urbani ma devono essere

inviate alla raccolta dierenziata per il loro corretto trattamento.

Il simbolo del bidone barrato, apposto sul prodotto ed in questa pagina, ricorda la necessità di smaltire adeguatamente

il prodotto al termine della sua vita.

In tal modo è possibile evitare che un trattamento non specico delle sostanze contenute in questi prodotti, od un uso

improprio di parti di essi possano portare a conseguenze dannose per l’ambiente e per la salute umana.

Inoltre si contribuisce al recupero, riciclo e riutilizzo di molti dei materiali contenuti in questi prodotti.

A tale scopo i produttori e distributori delle apparecchiature elettriche ed elettroniche organizzano opportuni sistemi di raccolta e smaltimento delle apparecchiature stesse.

Alla ne della vita del prodotto rivolgetevi al vostro distributore per avere informazioni sulle modalità di raccolta.

Al momento dell’acquisto di questo prodotto il vostro distributore vi informerà inoltre della possibilità di rendere gratuitamente un altro

apparecchio a ne vita a condizione che sia di tipo equivalente ed abbia svolto le stesse funzioni del prodotto acquistato.

Uno smaltimento del prodotto in modo diverso da quanto sopra descritto sarà passibile delle sanzioni previste dalla normativa nazionale

vigente nel paese dove il prodotto viene smaltito.

Vi raccomandiamo inoltre di adottare altri provvedimenti favorevoli all’ambiente: riciclare l’imballo interno ed esterno con cui il prodotto è

fornito e smaltire in modo adeguato le batterie usate (solo se contenute nel prodotto).

Con il vostro aiuto si può ridurre la quantità di risorse naturali impiegate per la realizzazione di apparecchiature elettriche ed elettroniche,

minimizzare l’uso delle discariche per lo smaltimento dei prodotti e migliorare la qualità della vita evitando che sostanze potenzialmente

pericolose vengano rilasciate nell’ambiente.

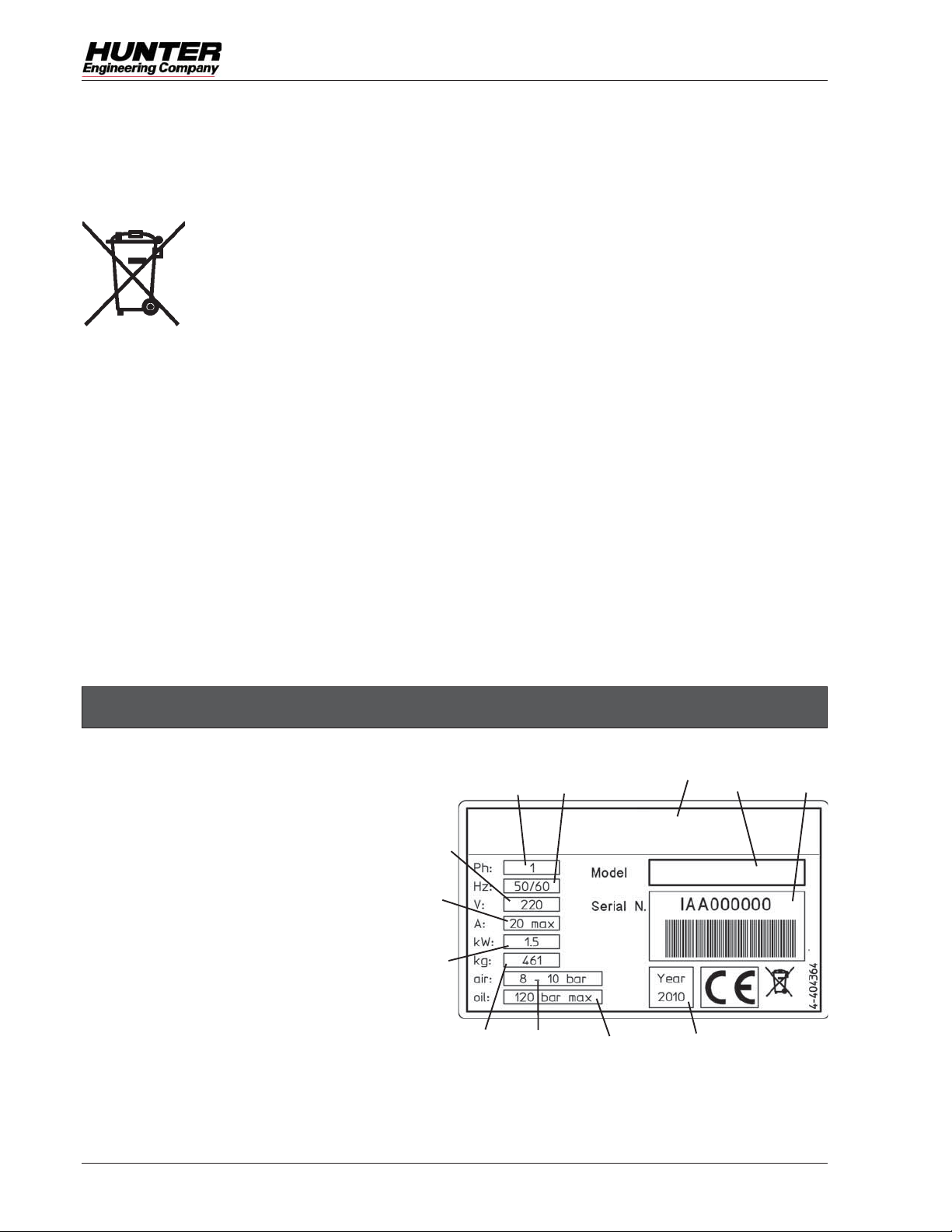

17. DATI DI TARGA

Sul retro dell'apparecchiatura è posta una targhetta di identicazione della macchina riportante:

1- Dati del costruttore

2- Modello

3- Numero di serie

4- Fase

5- Voltaggio

6- Frequenza

7- Assorbimento

8- Potenza assorbita

9- Pressione pneumatica

10- Peso della macchina

11- Anno di costruzione

12- Pressione oleodinamica

7

4

6

5

8

1

2

3

7&;

30

10

9

12

11

Page 31

,7$/,$120DQXDOHG·XVR

18. INCONVENIENTI / CAUSE / RIMEDI

INCONVENIENTE

Attivando l’interruttore generale posto nella parte posteriore della macchina, la spia (5, Fig. G/4) rimane spenta e nessun comando

risulta funzionante, oppure azionando i movimenti degli utensili o la rotazione del mandrino non si ottiene nessuna funzione.

CAUSE

1. La spina di alimentazione non è stata collegata.

2. Non arriva corrente dalla rete elettrica.

RIMEDI

1. Inserire correttamente la spina nella presa di alimentazione.

2. Ripristinare il corretto funzionamento della rete elettrica.

INCONVENIENTE

Azionando uno dei seguenti comandi: Pedale di bloccaggio del cerchio; Levetta premi tallone mobile; Pedale sollevatore ruota, non

si ottiene alcun movimento

CAUSE

1. Non arriva aria dall’impianto di alimentazione.

2. Il tubo di collegamento dell’aria compressa è piegato o schiacciato.

RIMEDI

1. Ripristinare l’alimentazione dalla sorgente di aria compressa.

2. Ripristinare il passaggio dell’aria ed eventualmente sostituire il tubo se risultasse danneggiato.

INCONVENIENTE

Si nota un rallentamento nei movimenti degli utensili, nonché una scarsa potenza.

CAUSE

1. L’olio nel serbatoio della centralina oleodinamica è sotto il livello minimo.

RIMEDI

1. Consultare il paragrafo “Manutenzione” per eettuare il rabbocco dell’olio.

Dopo aver rabboccato l’olio è necessario svuotare il circuito dall’aria che è penetrata all’interno, per farlo azionare tutti i movimenti idraulici

no al loro necorsa.

INCONVENIENTE

Le immagini sul monitor (se presente) appaiono poco nitide.

CAUSE

1. La telecamera è sporca.

RIMEDI

1. Pulire accuratamente la telecamera utilizzando un normale detergente.

ATTENZIONE:

Se le indicazioni sopra elencate non riportano lo smontagomme ad un corretto funzionamento o si riscontrano

anomalie di altro tipo, NON utilizzare lo smontagomme e chiamare immediatamente il servizio tecnico di

assistenza.

31

7&;

Page 32

,7$/,$120DQXDOHG·XVR

7&;

32

Page 33

(1*/,6+,QVWUXFWLRQVPDQXDO

TABLE OF CONTENTS

1.

2.

3.

4.

5.

6.

7.

8.

9.

GENERAL INTRODUCTION

TECHNICAL DATA

..................................................................................................................................................................34

..................................................................................................................................................34

GENERAL SAFETY REGULATIONS

SAFETY DEVICES

TRANSPORT

INSTALLATION

6.1.

6.2.

6.3.

6.4.

6.5.

6.6.

INSTALLATION SITE

UNPACKING AND POSITIONING

ASSEMBLY

COMPRESSED AIR CONNECTION

ELECTRICAL CONNECTION

FITTING THE WHEEL LIFT

KEY TO PARTS

KEY TO CONTROLS

KEY TO HAZARD SIGNS

....................................................................................................................................................................35

............................................................................................................................................................................35

........................................................................................................................................................................36