Howo D12 Euro III Repair Manual

Глава I. Двигатель D12

Двигатель серии D12 представляет собой самостоятельную разработку компании SINOTRUK.

Компания SINOTRUK использовала самые передовые способы проектирования и методы экспериментальной доводки, чтобы двигатель удовлетворял требованиям норм токсичности Euro III и

Euro IV. Представляя собой самостоятельную разработку (интеллектуальную собственность), дизельный двигатель D12 Euro III использует японскую систему топливоподачи common-rail нового

поколения и четырехклапанную конструкцию головки цилиндров.

Рис. 1. Внешний вид двигателя D12

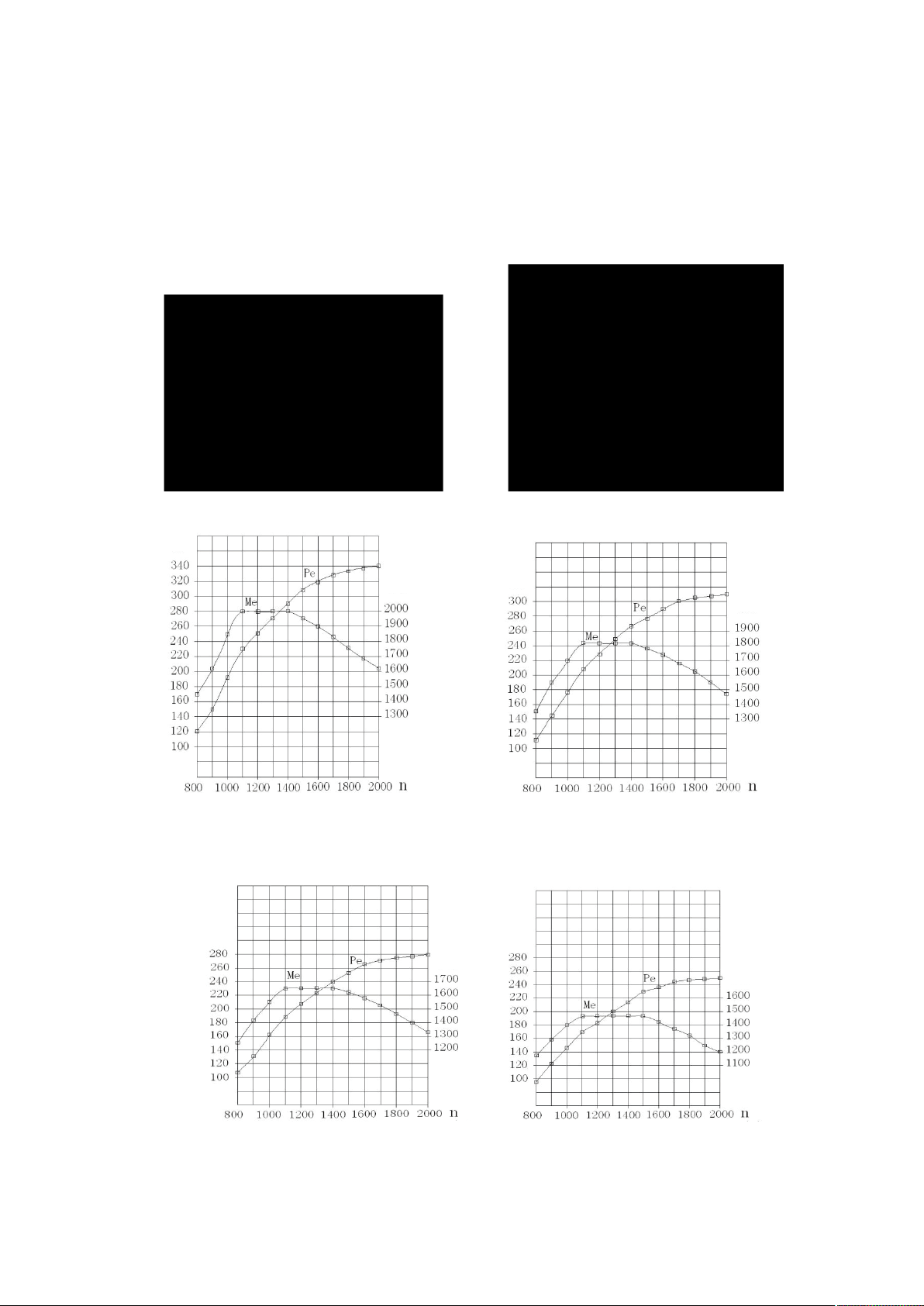

Ne,

кВт

Ме,

Нм

Ne,

кВт

Ме,

Нм

об/мин

Рис. 2. Внешняя скоростная характеристика

дизельного двигателя D12.46-30

Ne,

кВт

Рис. 4. Внешняя скоростная характеристика

дизельного двигателя D12.38-30

Ме,

Нм

об/мин

Рис. 3. Внешняя скоростная характеристика

дизельного двигателя D12.42-30

Ne,

кВт

Рис. 5. Внешняя скоростная характеристика

дизельного двигателя D12.34-30

1

об/мин

Ме,

Нм

об/мин

Раздел 1. Основы конструкции двигателя D12

Дизельный двигатель серии D12 отличается компактной компоновкой, большой жесткостью, надежностью в работе, долгим сроком службы, очень хорошими мощностными показателями и топливной экономичностью. Конструкцию его корпусных деталей можно кратко охарактеризовать

следующим образом:

Дизельный двигатель D12 имеет ряд конструктивных особенностей, включая крышку головки

цилиндров для каждого цилиндра, каркасную конструкцию, сухие гильзы цилиндров.

Каждый цилиндр дизельного двигателя D12 имеет четыре клапана, что снижает потери на газо-

обмен и повышает коэффициент наполнения. Форсунка установлена в центре для улучшения

распыливания топлива.

Задний шестеренчатый привод распределительного вала (со стороны маховика) обеспечивает

меньший уровень шума.

Применение новой системы common-rail DENSO с электронным управлением на дизельных

двигателях серии D12 Euro III позволяет делать до 5 впрысков топлива за один рабочий цикл.

Максимальное давление топлива в системе common-rail с топливным насосом UHD достигает

160 МПа, а форсунка DLC работает более надёжно.

1. Блок цилиндров, картер коленчатого вала, картер маховика

Блок цилиндров и картер коленчатого вала изготовлены, соответственно, из высокопрочного серого чугуна и чугуна с шаровидным графитом. Часть двигателя, расположенная выше центра коленчатого вала, называется блоком цилиндров, а часть, расположенная ниже центра коленчатого

вала, называется картером коленчатого вала. Поскольку между блоком цилиндров и картером отсутствует уплотнительная прокладка, необходимо протереть соединяемые поверхности и нанести

на них слой уплотнителя (LOCTITE 510), прежде чем соединять блок цилиндров с картером. После

соединения блока цилиндров и картера необходимо затянуть 14 болтов М18 опор коренных подшипников требуемым моментом, а затем затянуть 24 шестигранных болта М8 с обоих сторон. Корпус двигателя имеет высокую жесткость, что позволяет повысить надёжность и срок службы двигателя, а также снизить шум и вибрации.

В картере двигателя установлены семь постелей коренных подшипников, имеющих одинаковую

ширину. Упорные кольца установлены с обеих сторон шестого коренного подшипника.

В блок цилиндров установлены сухие гильзы и промежуточные соединительные элементы между

гильзой цилиндра и отверстием для гильзы в блоке цилиндров. На внутреннюю поверхность гильзы нанесена специальная хонингованная сетка для ускорения приработки в процессе обкатки и

повышения износостойкости.

Передняя часть блока цилиндров закрыта передней крышкой, и их соединяемые поверхности

должны быть покрыты уплотнителем (LOCTITE 518). Задняя часть блока цилиндров соединена с

картером маховика через промежуточную пластину для картера маховика. Сквозная масляная магистраль расположена в левой части блока цилиндров, дополнительный (несквозной) масляный

канал расположен в правой части блока цилиндров. Шесть форсунок для разбрызгивания масла

соединены с дополнительным масляным каналом. Они впрыскивают струи масла для охлаждения

нижних частей поршней.

Семь опор шеек распределительного вала установлены с левой стороны блока цилиндров. В левой части двигателя находится блок охлаждающей жидкости, включая охладитель моторного масла, соединенный с водяной рубашкой в блоке цилиндров для охлаждения зон вблизи гильз цилиндров. В нижней части корпуса двигателя имеется соединительная поверхность для установки

охладителя моторного масла. Этот охладитель жестко притянут 4-мя болтами М8, а соединительная поверхность перед затяжкой болтов должна быть покрыта герметиком (LOCTITE 518).

Картер маховика изготовлен из высокопрочного серого чугуна, так что вся силовая структура двигателя имеет довольно высокую прочность и жесткость. Благодаря заднему расположению шестеренчатого привода распределительного вала картер маховика поддерживает картер шестеренчатой передачи.

2

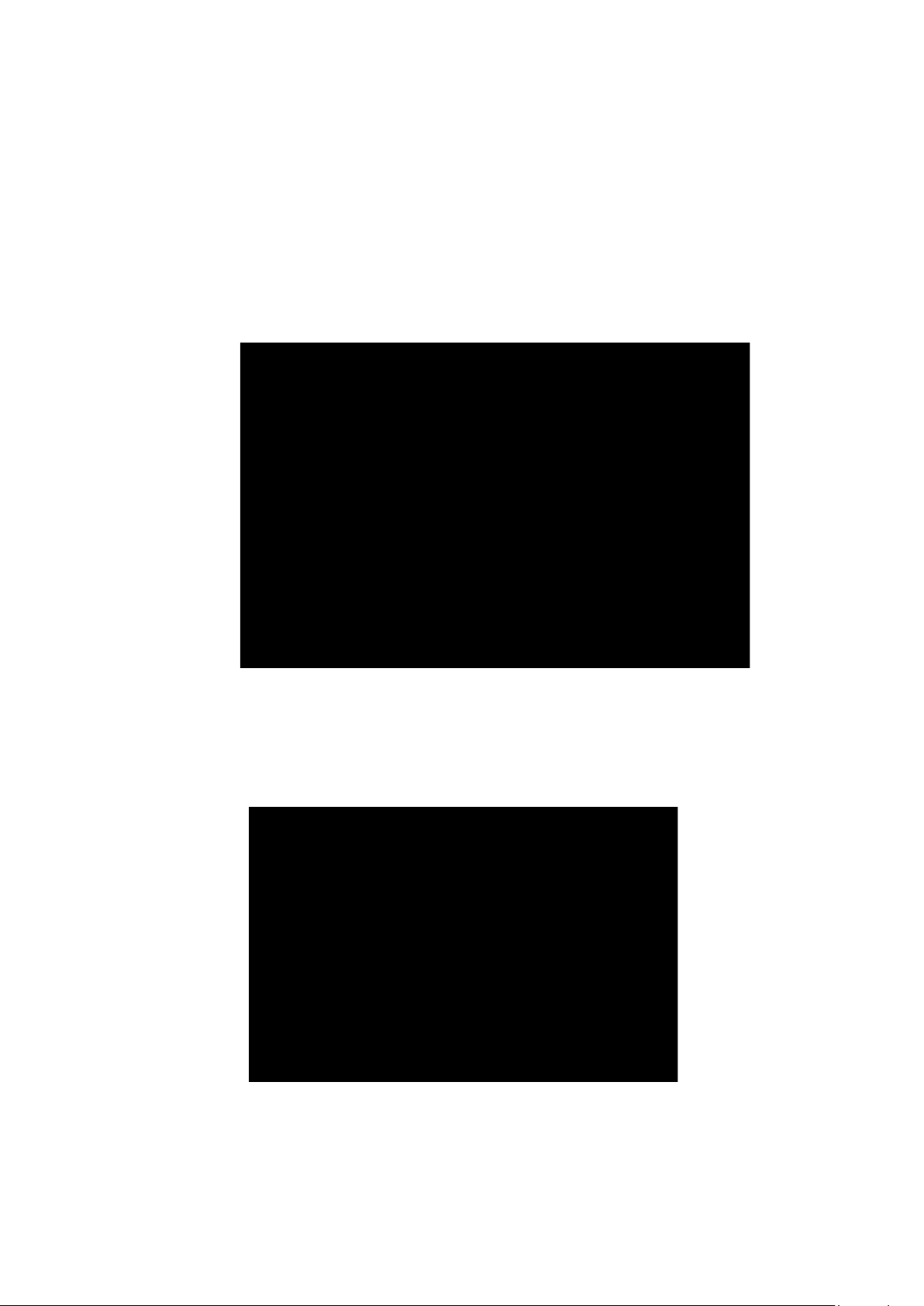

1. блок цилиндров; 2. картер коленчатого вала; 3. гильза цилиндра; 4. передняя крышка;

5. передний сальник коленчатого вала; 6. болт коренной опоры; 7. задний сальник коленчатого вала;

8. промежуточная пластина крепления картера маховика; 9. картер маховика;

Рис. 5. Основные корпусные детали двигателя

10. шпилька крепления головки цилиндров с двумя головками.

2. Кривошипно-шатунный механизм

А. Коленчатый вал

Коленчатый вал дизельных двигателей серии D12 изготовлен методом ковки из стали 42CrMo и

имеет 12 противовесов. Упрочненный мягким азотированием, коленчатый вал имеет высокую

усталостную прочность и низкую изнашиваемость.

Ведущая шестерня коленчатого вала расположена в его передней части. При установке данной

шестерни ее необходимо нагреть до 19

на коленчатый вал.

Коленчатый вал двигателей серии D12 длиннее, чем у двигателей серии WD615.

В. Демпфер крутильных колебаний коленчатого вала:

Демпфер крутильных колебаний коленчатого вала представляет собой силиконово-масляный

демпфер, который обеспечивает надёжную работу и высокую эффективность, а также надежно

подавляет крутильные колебания амплитудой до 0,2°.

C. Маховик:

Применяется маховик SAE1, зубчатый венец которого имеет 136 зубьев. Примечание: Когда на

маховик SAE1 устанавливается зубчатый венец, между этими деталями остается зазор.

D. Шатун:

Шатун изготавливается методом штамповки, и его стержень упрочнен для выдерживания дав-

ления сгорания до 165 бар. В нижней части шатуна имеет разъем под углом 45°. Разъем шатуна

имеет зигзагообразную форму, шатун соединяется с крышкой двумя болтами. Эти болты необходимо затягивать в соответствии со Спецификацией угловой затяжки.

Шатунные болты – одноразовые детали, поэтому их запрещено повторно использовать, по-

скольку это может привести к разрыву болта и выходу из строя двигателя.

Вкладыши шатунных подшипников покрыты новым материалом, и их стальные подложки имеют

разную толщину. Примечание: Верхние и нижние шатунные вкладыши изготовлены из разных

материалов; верхний вкладыш может выдерживать большие нагрузки от сил, возникающих при

сгорании. При установке не перепутайте местами верхние и нижние вкладыши.

0

С, как указано в технических условиях, и напрессовать

3

E. Поршень:

Применяется поршень с принудительным масляным охлаждением, имеющий внутреннюю по-

лость для масла и изготовленный из нового материала MAHLE 142, который может выдерживать

более высокие термические нагрузки. Верхний конец шатуна имеет клиновидную форму, которая может выдерживать большую силу, передаваемую поршнем. В первой поршневой канаве

установлено чугунное компрессионное кольцо, от которого требуется плотное прилегание к поверхности поршня, чтобы обеспечить эффективную передачу теплоты от поршня к гильзе. На

поршне устанавливаются два компрессионных и одно маслосъемное кольцо. Из трех поршневых колец только первое компрессионное кольцо имеет в разрезе форму двухсторонней трапеции и установлено в канавке, сделанной в чугунной вставке поршня. Рабочая поверхность этого

кольца покрыта керамикой на хромовой основе, что облегчает приработку, препятствует царапанию и абразивному износу. Второе компрессионное кольцо изготовлено из нескольких сплавов и имеет скошенную рабочую поверхность, обработанную методом фосфатации. Его высота

равна 3 мм. Установочный зазор между этим кольцом и канавкой в поршне равен 0,08-0,115 мм.

Третье кольцо – маслосъемное, изготовленное из упругого чугуна, высотой 4 мм. У этого кольца

рабочие поверхности его двух скребковых кромок покрыты хромом, что обеспечивает хорошее

удаление слоя масла с поверхности цилиндра. Установочный зазор между этим кольцом и канавкой в поршне равен 0,04-0,075 мм. Диаметр отверстия под поршневой палец равен 52 мм.

На юбке поршня имеются приливы сложной формы для обеспечения хорошего контакта между

поршнем и гильзой цилиндра. Юбка поршня покрыта слоем графита толщиной 0,02 мм для снижения абразивного износа.

Расстояние от днища поршня до оси поршневого пальца равно 88,6 мм, а в верхней части порш-

ня находится камера сгорания ω -образной формы. После установки поршня в гильзу цилиндра

расстояние от верхней кромки поршня до нижней кромки головки цилиндра должно быть равно

1 мм. Поршень должен охлаждаться маслом, подаваемым форсункой.

F. Поршневой палец:

Используется поршневой палец диаметром 52 мм. Внутренняя и внешняя поверхность этого

пальца цементированы и закалены, твердость поверхности составляет 57-65HRC.

G. Шатун:

Шатун изготавливается методом штамповки, а его стержень упрочнен для выдерживания дав-

ления сгорания до 165 бар. Полная длина шатуна равна 253 мм. Нижний конец шатуна имеет

ширину 46 мм, а верхняя головка имеет клиновидную форму, размер которой в самой узкой части равен 28 мм. Нижний конец шатуна имеет разъем под углом 45°, причем две его плоскости

разъема расположены зигзагообразно, сдвинуты друг относительно друга на угол 60° и соединены двумя болтами M14 x1,5. Эти болты необходимо затягивать в соответствии со Спецификацией угловой затяжки (см. таблицу 3-3). Эти болты изготовлены из стали 42CrAH, их характеристика прочности достигает 12,9. При затяжке этих болтов нужно применять спецификацию

угловой затяжки шатунных болтов, чтобы не допустить их отворачивания. В соответствии с правилами, шатунные болты не должны повторно использоваться или использоваться после истечения срока службы, иначе могут случиться поломки в виде разрыва болтов и выхода из строя

двигателя.

Втулка верхней головки шатуна изготовлена из медно-алюминиевого сплава со стальной под-

ложкой с использованием накатывания. Эта втулка имеет толщину 25 мм, а ее отверстие обеспечивает большую поверхность для смазки.

В ходе процесса сборки дизельного двигателя различие массы шатунов одной группы должно

быть не больше 29 г.

H. Шатунные подшипники:

Шатунные подшипники производятся компанией MIBA, в них используются покрытия из нового

материала. Стальные подложки шатунных вкладышей имеют неодинаковую толщину. Кроме

того, верхние и нижние шатунные вкладыши изготовлены из разных материалов, и верхний

вкладыш может выдерживать большие нагрузки от сил, возникающих при сгорании.

4

При сборке дизельного двигателя следите за тем, чтобы не перепутать местами верхний и ниж-

ний шатунные вкладыши.

I. Коренной вкладыш:

Вкладыши коренных подшипников производятся компанией MIBA, в них используются покры-

тия из нового материала, однако их стальная подкладка имеет одинаковую толщину во всех местах. Поэтому коренной подшипник может выдерживать большую силу, создаваемую сгоранием топлива. Поскольку семь коренных вкладышей имеют одинаковую толщину, они

взаимозаменяемы при сборке.

J. Упорное кольцо:

Упорное кольцо изготовлено из оловянно-медно-алюминиевого сплава, нанесенного на сталь-

ную подложку.

1. коленчатый вал; 2. задняя шестерня коленчатого вала; 3. главная шестерня коленчатого вала; 4. коренной вкладыш;

5. упорное кольцо; 6. кольцевая прокладка; 7. демпфер колебаний; 8. шкив приводного ремня на коленчатом валу;

10. зубчатый венец; 11. маховик; 12. болт крепления маховика; 13. шатунный болт; 14. вкладыш шатунного подшипника;

15. шатун; 16. втулка верхней головки шатуна; 17. стопорное кольцо поршневого пальца; 18. поршневой палец;

1. распределительный вал; 2. толкатель; 3. штанга толкателя; 4. выпускной коллектор; 5. впускной клапан; 6. нижнее седло

для клапанной пружины; 7. клапанная пружина; 8. верхнее седло для клапанной пружины; 9. сухарики клапана; 10. перемычка

клапана; 11. коромысло клапана; 12. регулировочный болт в сборе; 13. болт с шестигранной головкой; 14. ось коромысел;

15. опора вала коромысел; 16. выпускной клапан; 17. верхняя крышка головки цилиндров; 18. прокладка крышки головки

цилиндров; 19. нижняя крышка головки цилиндров; 20. прокладка крышки головки цилиндров; 21. втулка крепления

форсунки; 22. головка цилиндров; 23. прокладка головки цилиндров; 24. упорное кольцо;

Рис. 6. Элементы кривошипно-шатунного механизма

19. поршень; 20. поршневое кольцо.

3. Механизм газораспределения

Рис. 7. Элементы механизма газораспределения

5

А. Головка цилиндров

Специальные головки цилиндров для двигателей серии D12 изготавливаются из NiCr-перлитного

чугуна, и каждая головка подгоняется к своему цилиндру. В дизельном двигателе применяются

впускная и выпускная системы, каждая из которых имеет по два клапана в одном цилиндре (четырехклапанная головка). В случае применения четырехклапанных головок цилиндров впрыскиваемое топливо распределяется более равномерно, коэффициент наполнения увеличивается, токсичность отработавших газов заметно снижается. Впускные каналы расположены с

обеих сторон в верхней части головки цилиндров. В соответствии с требованиями системы с

непосредственным впрыском топлива, впускные каналы создают вихревое движение заряда.

В головке цилиндров установлена встроенная втулка форсунки, что способствует улучшению

отвода теплового излучения и повышению надежности работы форсунки. Охлаждающая жидкость поступает в головку цилиндров, затем проходит через канал вблизи распылителя форсунки, входит во втулку форсунки и, наконец, выходит в выходную камеру в блоке цилиндров. В

связи с правильной конфигурацией канала с охлаждающей жидкостью, охлаждение происходит

очень эффективно.

Клапанные седла, изготовленные из специального чугуна, применяются в головке цилиндров

для впускных и выпускных клапанов. Угол фаски седла впускного клапана равен 30°, а выпускного - 90°. После установки клапанов в головку цилиндров впускной клапан утопает на 0,18-0,22

мм, выпускной клапан – на ± 0,2 мм. В любом случае величина утопания этих клапанов не должна превышать 1,8 мм.

В каждой головке цилиндров имеются 4 главных болта M14 для головки цилиндров и две шпиль-

ки M12 с двумя головками (эти шпильки одновременно применяются для двух соседних цилиндров). Дополнительные гайки для шпилек с двумя головками сжимаются фиксирующими элементами, имеющими V-образные сжимающие поверхности. Главные болты и дополнительные

гайки головки цилиндров должны затягиваться в соответствии со спецификацией по угловой

затяжке.

В. Механизм газораспределения

Весь механизм газораспределения с разделенными коромыслами и опорами валов коромысел,

имеет высокую жесткость и для него обеспечена эффективная смазка.

Фазы газораспределения клапанов: При проверке фаз ГРМ нужно отрегулировать зазор в кла-

панах 1 мм и убедиться, что фазы газораспределения соответствуют указанным ниже.

Верхняя мертвая

Открытие

впускного

клапана:

точка

Открытие впускного клапана: 12° до верхней мертвой точки

Закрытие впускного клапана: 26° после нижней мертвой точки

Открытие выпускного клапана: 61° до нижней мертвой точки

Закрытие выпускного клапана: 13° после верхней мертвой точки

Закрытие

впускного

клапана:

Рис. 8. Фазы газораспределения

Нижняя мертвая

точка

Зазор в клапанах в холодном состоянии: 0,40 ± 0,03 мм для впускного клапана; 0,50 ± 0,03 мм для

выпускного клапана.

Закрытие

выпускного

клапана

Открытие выпускного

клапана

6

Клапанный зазор означает расстояние между регулировочным болтом клапанного коромысла и

клапанной перемычкой, и вы может изменить этот зазор поворотом регулировочного болта на коромысле. После разборки или сборки дизельного двигателя либо при проведении технического

обслуживания выше класса II необходимо проверить клапанный зазор. При проверке клапанного

зазора необходимо убедиться, что эти клапаны полностью закрыты. В общем случае, существуют

два вида проверки клапанного зазора для каждого цилиндра. В соответствии с первым методом,

вращайте коленчатый вал в соответствии с порядком работы цилиндров дизельного двигателя

(например, 1->5->3->6->-2->4), установите поршень в верхнюю мертвую точку конца сжатия. При

этом все впускные и выпускные клапаны закрыты, что позволяет отрегулировать клапанный зазор.

Чтобы полностью закончить регулировку, нужно повернуть коленчатый вал на 720°. В соответствии

со вторым методом нужно повернуть коленчатый вал только на 360°. Начните регулировку клапанных зазоров в 1-м цилиндре, когда поршень 1-го цилиндра находится в ВМТ конца сжатия. Одновременно отрегулируйте клапанный зазор впускных клапанов 2-го цилиндра, выпускных клапанов

3-го цилиндра, впускных клапанов 4-го цилиндра и выпускного клапана 5-го цилиндра. Затем поверните коленчатый вал, чтобы поршень 6-го цилиндра находился в ВМТ конца сжатия, и отрегулируйте зазоры впускных и выпускных клапанов 6-го цилиндра, выпускных клапанов 2-го цилиндра, впускных клапанов 3-го цилиндра, выпускных клапанов 4-го цилиндра и впускных клапанов

5-го цилиндра.

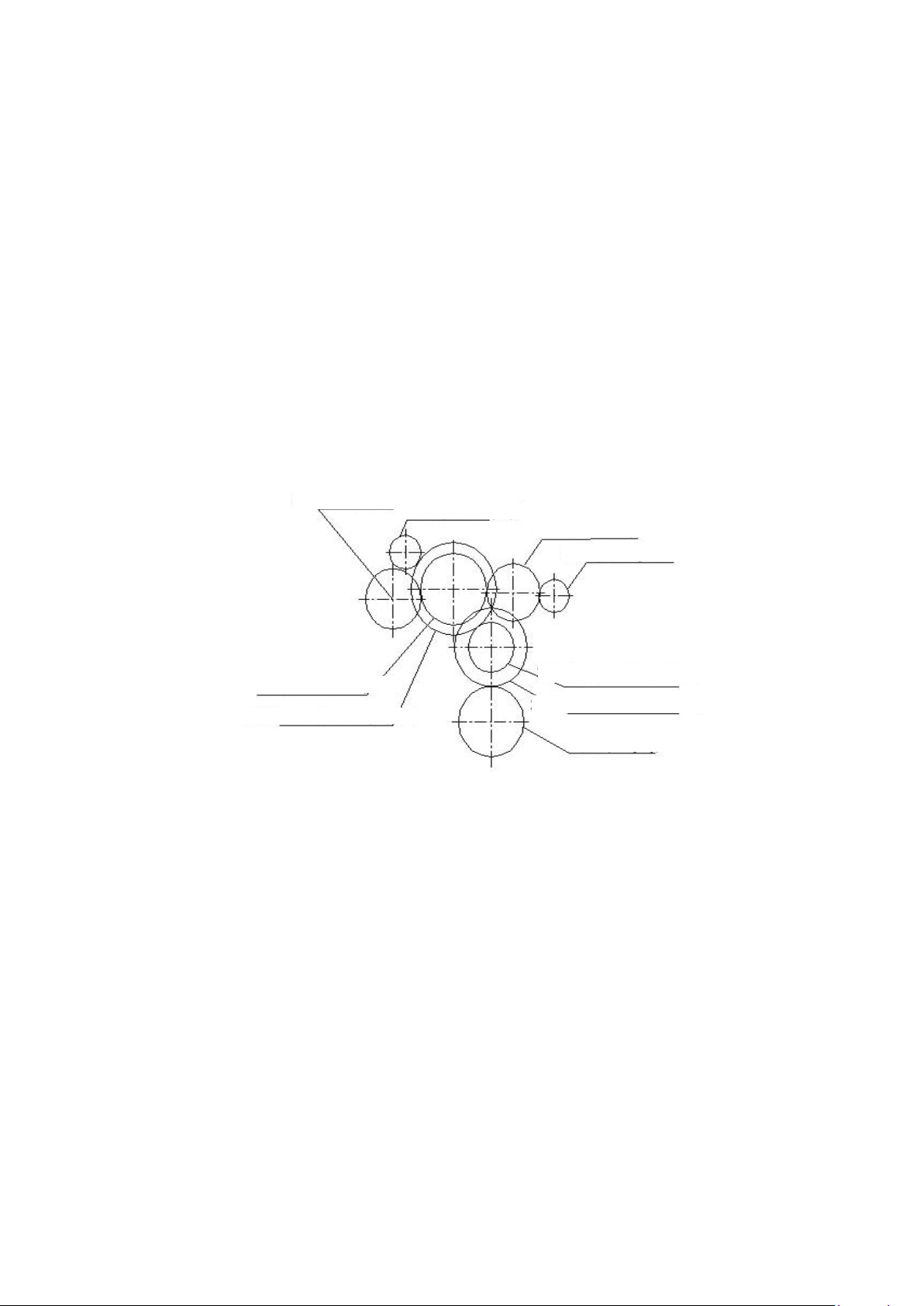

4. Шестеренчатый привод

Z=56 (масляный насос)

Z=52 (промежуточная шестерня)

Z=65 (промежуточная большая шестерня )

Z=24 (гидравлический насос)

Z=56 (коленчатый вал)

Z=24 (воздушный компрессор)

Z=35 (задняя шестерня коленчатого вала)

Z=87 (передняя шестерня коленчатого вала)

Z=75 (масляный насос)

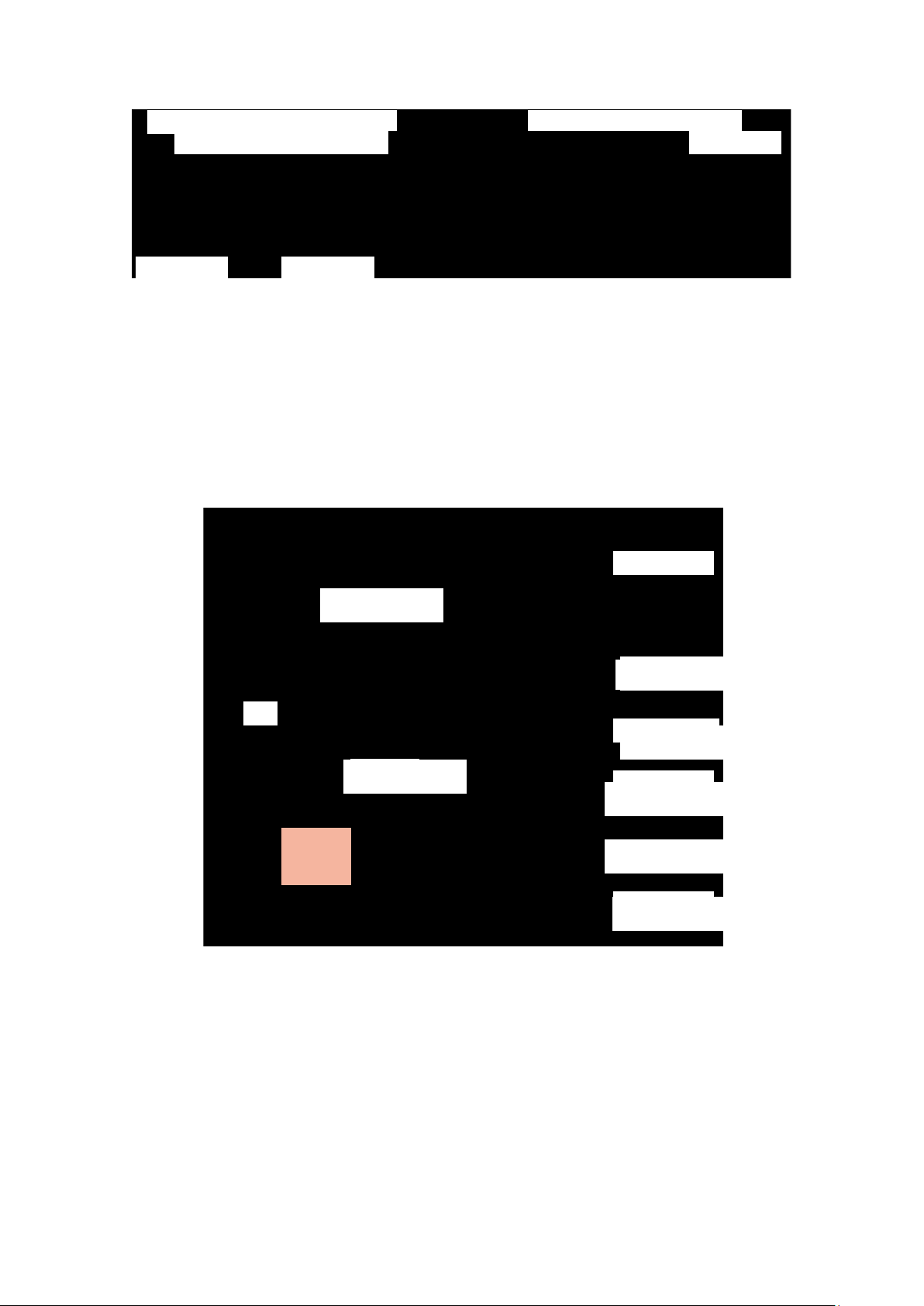

Рис. 9. Шестеренчатый привод

Шестеренчатый привод дизельных двигателей серии D12 National III состоит из 9 шестерен. При

установке нужно совместить маленькое отверстие в шестерне распределительного вала с маленьким отверстием на промежуточной пластине картера маховика (поршень 1-го цилиндра должен

находиться в ВМТ конца сжатия), т.е. шкала на маховике должна показывать ноль. В то же время,

маркировочный зуб на средней главной шестерне должен жестко упираться в маркированный зуб

задней шестерни, а верхний растр ступицы средней главной шестерни должен быть выровнен с

верхним растром шестерни распределительного вала. Это должно быть сделано так, как показано

на рисунке.

7

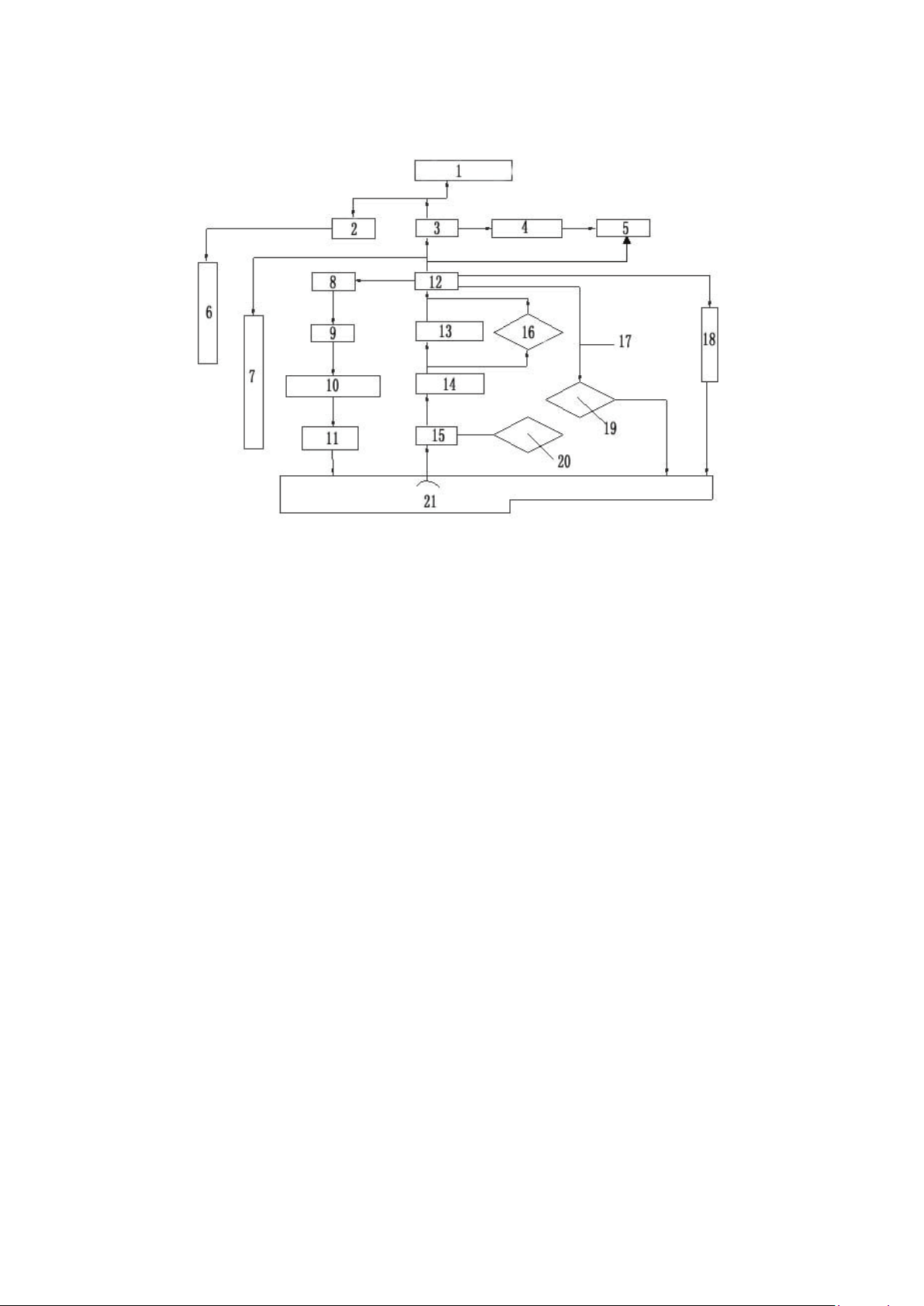

5. Система смазки

Рис. 10. Система смазки

1. Масляный канал, идущий к коренному подшипнику коленчатого вала 2. Коренной подшипник

3. Наклонный масляный канал 4. Подшипник распределительного вала 5. Клапанный механизм

6. Шатунная шейка 7. Вал промежуточной шестерни 8. Наклонный масляный канал

9. Дополнительный масляный канал 10. Форсунка масляного охлаждения поршня

11. Внутренняя полость поршня 12. Главная масляная магистраль 13. Масляный охладитель

14. Масляный фильтр 15. Масляный насос 16. Предохранительный клапан

17. Датчик давления масла 18. Турбокомпрессор 19. Датчик ограничения давления масла

в главной масляной магистрали 20. Датчик ограничения давления масла в масляном насосе

21. Масляный поддон

Рекомендуется использовать моторное масло CF-4 для двигателей D12 National III и затем заменять масло в соответствии с Руководством по эксплуатации автмобиля.

А. Масляный поддон:

Штампованный масляный поддон большой емкости имеет сильно загнутые кромки фланцев,

соединяющих его с картером двигателя, что обеспечивает большую жесткость. Соединительная плоскость масляного поддона прижимается 12 поддерживающими скобами с болтами М8,

что вместе с прокладкой масляного поддона выгнутой формы обеспечивает хорошее уплотнение от утечек масла. Масляные поддоны всей серии двигателей имеют сходную конструкцию.

В. Охладитель моторного масла:

Применяется охладитель моторного масла пластинчатого типа для эффективного охлаждения.

Охладитель масла проверялся в ходе вибрационного теста, поэтому надёжность и безопасность при эксплуатации могут быть полностью гарантированы. Предохранительный клапан

охладителя моторного масла (перепускной клапан), имеющий рабочее давление 600 ± 50 кПа,

установлен в контуре смазки дизельного двигателя для предотвращения выхода из строя двигателя в связи с недостаточной смазкой, которая может быть вызвана засорением охладителя

моторного масла или низкой температурой и высокой вязкостью масла при холодном запуске,

а также высоким сопротивлением охладителя масла.

Клапан ограничения давления масла в главной масляной магистрали:

Установлен в масляном насосе и имеет давление открытия 500 ± 50 кПа, которое регулируется

перед установкой, поэтому потребителю запрещено изменять регулировки. Это показано на

рисунке:

8

Вставьте фотографию:

Клапан ограни-

чения давления

масла

Рис. 10.1. Масляный насос

Клапан ограничения

давления масла в

масляном насосе

С. Масляный фильтр: Применяется масляный фильтр большой пропускной способности для удо-

влетворения требованиям дизельного двигателя National III.

D. Масляный насос: Применяется шестеренчатый масляный насос, подача масла равна 170 л/мин.

6. Система топливоподачи

А. Обзор системы топливоподачи

Основные компоненты системы показаны на рисунке, где для примера использован топливный

насос HPO

Рис. 11. Система топливоподачи двигателя D12 Eurо III

1. Предварительный топливный фильтр 2. Топливная трубка предварительного фильтра

3. Дополнительный топливный фильтр 4, 5. Топливная трубка 6. Топливный насос

7, 9. Топливная трубка высокого давления 8. Топливный аккумулятор 10. Форсунка в сборе

11, 12, 13. Трубка возврата топлива 14. Трубка входа топлива в насос

9

Рис. 12. Система топливоподачи Common Rail

Применяется система топливоподачи высокого давления Common Rail компании Denso второго

поколения, ее главные элементы включают: топливный насос высокого давления, топливный аккумулятор, форсунки, электронный блок управления (ECU) и различные датчики. Максимальное

давление в топливном аккумуляторе может достигать 160 МПа. Система может осуществлять до

пяти впрысков топлива за цикл и точно регулировать величину цикловой подачи топлива, частоту

впрысков, давление в топливном аккумуляторе и угол опережения впрыскивания в зависимости от

частоты вращения двигателя, температуры окружающей среды, нагрузки, температуры охлаждающей жидкости, давления наддува и условий эксплуатации автомобиля, чтобы добиться наилучших показателей токсичности, шума, мощности, экономичности, низкого уровня вибраций, надежного холодного пуска двигателя и высоких ездовых показателей автомобиля.

(1) Модель топливного насоса высокого давления: НРО, метод установки: на фланец

Масло для смазки топливного насоса поступает через масляное отверстие на боковой поверх-

ности насоса и возвращается в масляный поддон через картер шестеренчатого привода.

(2) Модель электронного блока управления (ECU) в сборе: R61540090002

(3) Модель форсунки: 801*, давление впрыскивания топлива: 25-160 МПа (МАКС.)

В случае замены форсунки специалист сервисной станции должен записать величину компен-

сации QR новой форсунки в блок ECU .

10

Система топливоподачи common-rail регулируется в ходе проверки двигателя на заводе, поэто-

му пользователю запрещено изменять регулировки.

Применяется двухступенчатый фильтр, обеспечивающий более тонкую фильтрацию. Предва-

рительный фильтр имеет устройства для отделения воды от топлива с ручным сливом воды для

очистки топлива и повышения эффективности сгорания, т.е. улучшения показателей работы

двигателя. Сменный элемент предварительного топливного фильтра должен заменяться через

каждые 20000 км пробега, а вторичного фильтра – через 30000 км.

Система топливоподачи

Применяется «трехкулачковый» топливный насос высокого давления плунжерного типа. Термин

«трехкулачковый» означает, что кулачок имеет три выступа для привода топливоподающих плунжеров (обычно кулачок имеет только один выступ). Таким образом, при каждом полном повороте кулачка производится три сжатия топлива плунжерами, что увеличивает количество подаваемого топлива в три раза. В частности, при запуске двигателя может быть увеличена скорость

нарастания давления в топливном аккумуляторе, что облегчает запуск. Клапан возврата топлива установлен в топливном насосе высокого давления, и процесс перепуска топлива для сброса

давления начинается, когда давление в насосе превышает 225 кПа. В топливном фильтре установлен клапан ограничения давления, и процесс перепуска топлива начинается, когда давление

топлива превышает 319 кПа. Топливный насос высокого давления имеет две нагнетательные

секции, и каждая нагнетательная секция имеет клапан, регулирующий давление подачи топлива

(нагнетательный клапан), управляемый блоком ECU.

(2) Система Common rail

Топливный аккумулятор соединен с форсункой каждого цилиндра топливной трубкой высокого

давления черед демпфер потока, который используется для снижения колебаний давления в

топливном аккумуляторе и топливной трубке высокого давления и автоматически перекрывает

подачу топлива к форсунке, если расход становится чрезмерно большим (при утечке топлива).

Регулятор давления топлива в топливном аккумуляторе пружинного типа, установленный на

одном конце топливного аккумулятора, автоматически открывается для снижения давления в

топливном аккумуляторе, когда оно достигает 140 МПа и автоматически закрывается, когда

давление в топливном аккумуляторе снижается до 30 МПа. Датчик давления топлива, устанавливаемый в топливном аккумуляторе, представляет собой датчик резистивного типа, реагирующий на давление и передающий сигнал обратной связи, соответствующий действительному

давлению в топливном аккумуляторе, в блок ECU.

(3) Топливная форсунка

Электромагнитный игольчатый клапан, расположенный в верхней части форсунки, управляет

открытием и закрытием форсунки, изменяя давление топлива в камере управления, которое

воздействует на верхнюю часть управляющего плунжера, соединенного с иглой распылителя.

Когда электромагнитный клапан не получает напряжение питания, давление топлива в управляющей камере над иглой распылителя и в полости под иглой одинаковы. Давление топлива,

действующее на верхнюю часть гидравлического поршня, связанного с иглой, и сила возвратной пружины прижимают иглу распылителя к ее седлу, и топливо не впрыскивается. Когда на

электромагнитный клапан подается напряжение питания, канал для перепуска топлива в камере управления открывается, и давление топлива, действующее на верхнюю часть гидравлического поршня, быстро уменьшается, а давление, действующее на нижнюю часть иглы, не изменяется. Поэтому под действием перепада давления игла быстро поднимается, и топливо

впрыскивается в цилиндр.

B. Электронная система управления системой топливоподачи Common-rail

Блок ECU двигателя постоянно проверяет состояние двигателя на основе сигналов датчиков и затем рассчитывает величину цикловой подачи топлива в соответствии с режимом работы двигателя

и т.д., чтобы в нужный момент времени приводить в действие соответствующий исполнительный

элемент и поддерживать наиболее высокие показатели работы двигателя. Управление работой

форсунок происходит путем подачи напряжения во внутренний электронный привод (EDU) или

блок ECU двигателя.

11

Цепи исполнительных элементов отличаются в зависимости от технических характеристик различных моделей. Блок ECU также выполняет диагностическую функцию, которая может использоваться для записи ошибок в двигателе.

Датчик

Датчик определения текущего цилиндра (датчик G)

Датчик положения коленчатого вала (датчик NE)

Датчик положе-

ния педали

акселератора

Прочие датчики

Электронный блок

управления

двигателем (ECU)

Исполнительный

элемент

Форсунка

Топливный насос

(регулятор PCV)

Прочие исполни-

тельные элементы

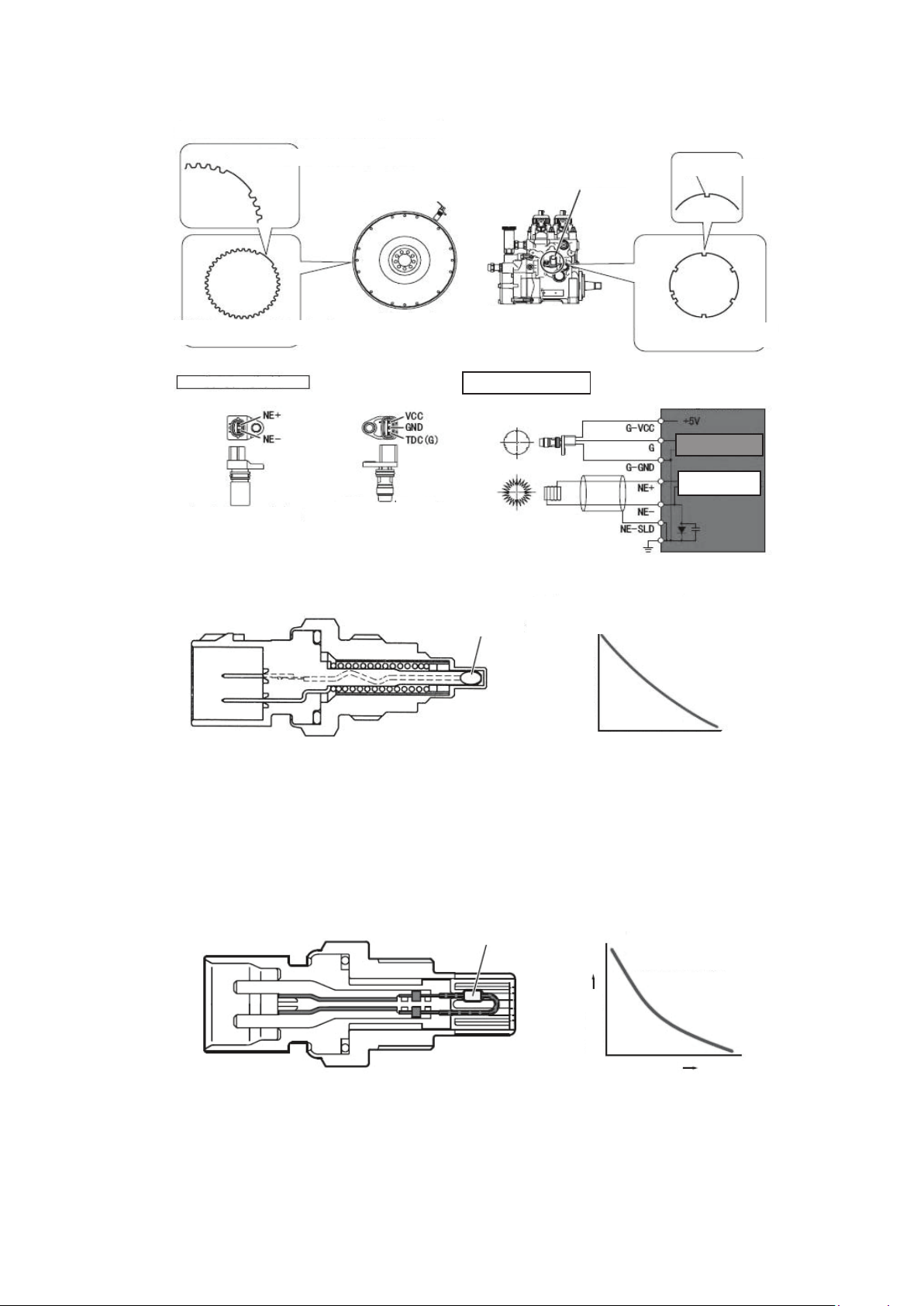

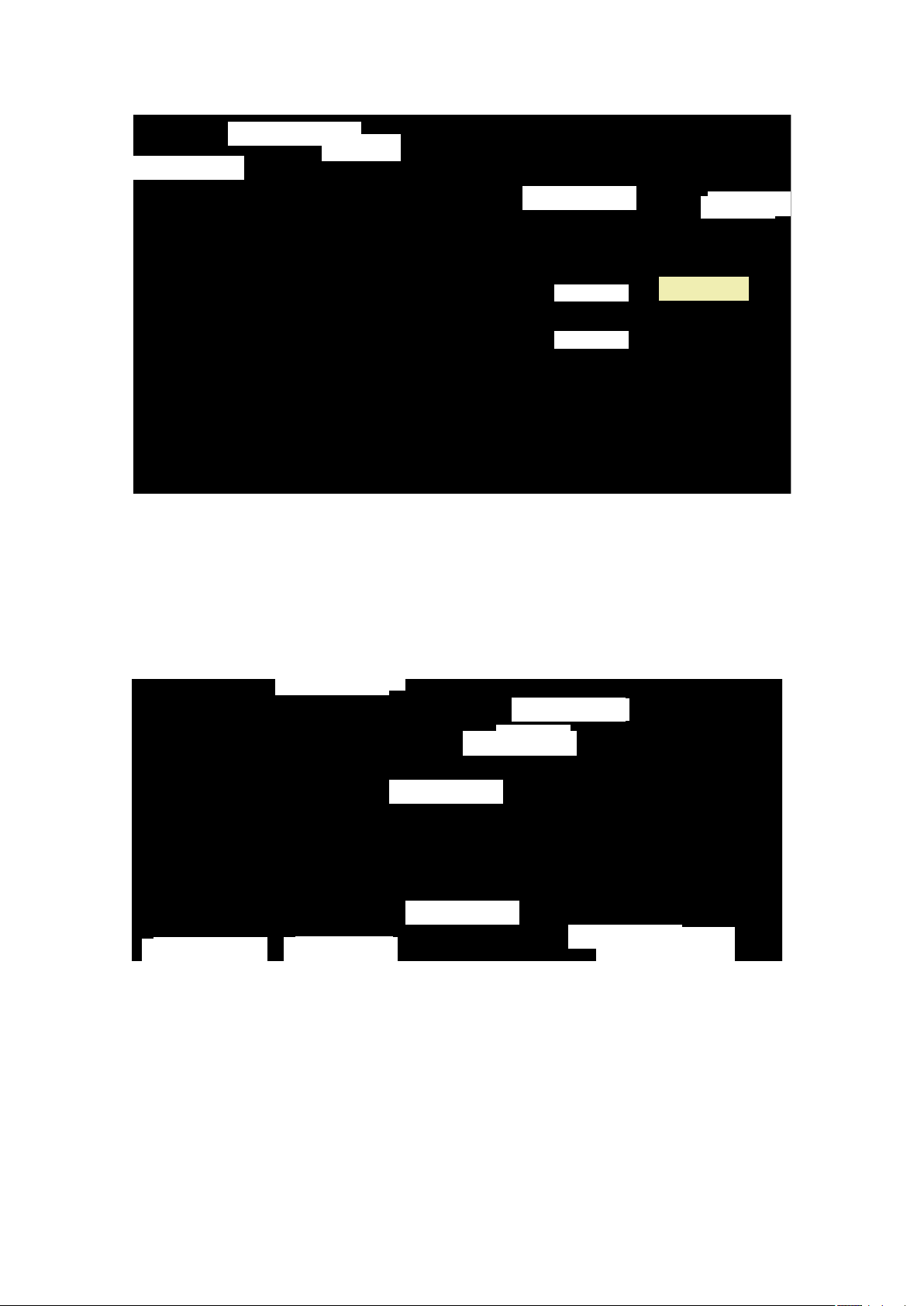

I. Датчик

На двигателе установлены следующие датчики (на заводе-изготовителе):

(1) Датчик Ne (положения коленчатого вала двигателя) (установлен на кожухе маховика)

Датчик положения коленчатого вала установлен рядом с шестерней привода ГРМ на коленча-

том валу или на маховике. Применяется электромагнитный индуктивный датчик (типа MPU).

Когда мишень датчика частоты вращения двигателя, установленная на коленчатом валу, проходит мимо датчика, магнитное поле внутри датчика изменяется, что приводит к возникновению

переменного напряжения. Блок ECU двигателя определяет переменное напряжение в качестве

сигнала. Длительность импульса сигнала частоты вращения двигателя зависит от технических

характеристик автомобиля, на котором установлен датчик.

Непосредственное измерение на датчике (40:41): 125 ± 17 Ом (20

о

C)

(2) Датчик G (датчик определения текущего цилиндра); (установлен на топливном насосе)

Датчик определения текущего цилиндра систем HP0 устанавливается на корпусе топливного

насоса. Применяется магниторезистивный датчик (типа MRE). Для датчика MRE, когда мимо

него проходит элемент, генерирующий импульс, магнитное сопротивление изменяется, и напряжение, проходящее через датчик, также изменяется. Изменение усиленного напряжения

внутренней цепи IC является входным сигналом для блока ECU. Длительность импульса сигнала

элемента, определяющего ВМТ, зависит от технических характеристик автомобиля, на котором

установлен датчик.

12

Позиция установки датчика (для справок)

Отсутствующий зуб или выемка

Устройство генерирования

импульсов датчика NE

Корпус датчика

Датчик положения

коленчатого вала

(датчик NE)

Датчик положения коленчатого

вала (датчик NE)

Маховик

Датчик определения

текущего цилиндра

(датчик G)

Датчик определения текущего

цилиндра (датчик G)

Топливный насос

высокого давления

Электрическая схема

Выемка

Мишень, генерирующая

сигнал датчика G

Электронный блок

управления

двигателем (ECU)

Цепь входа

датчика G

Цепь входа

датчика NE

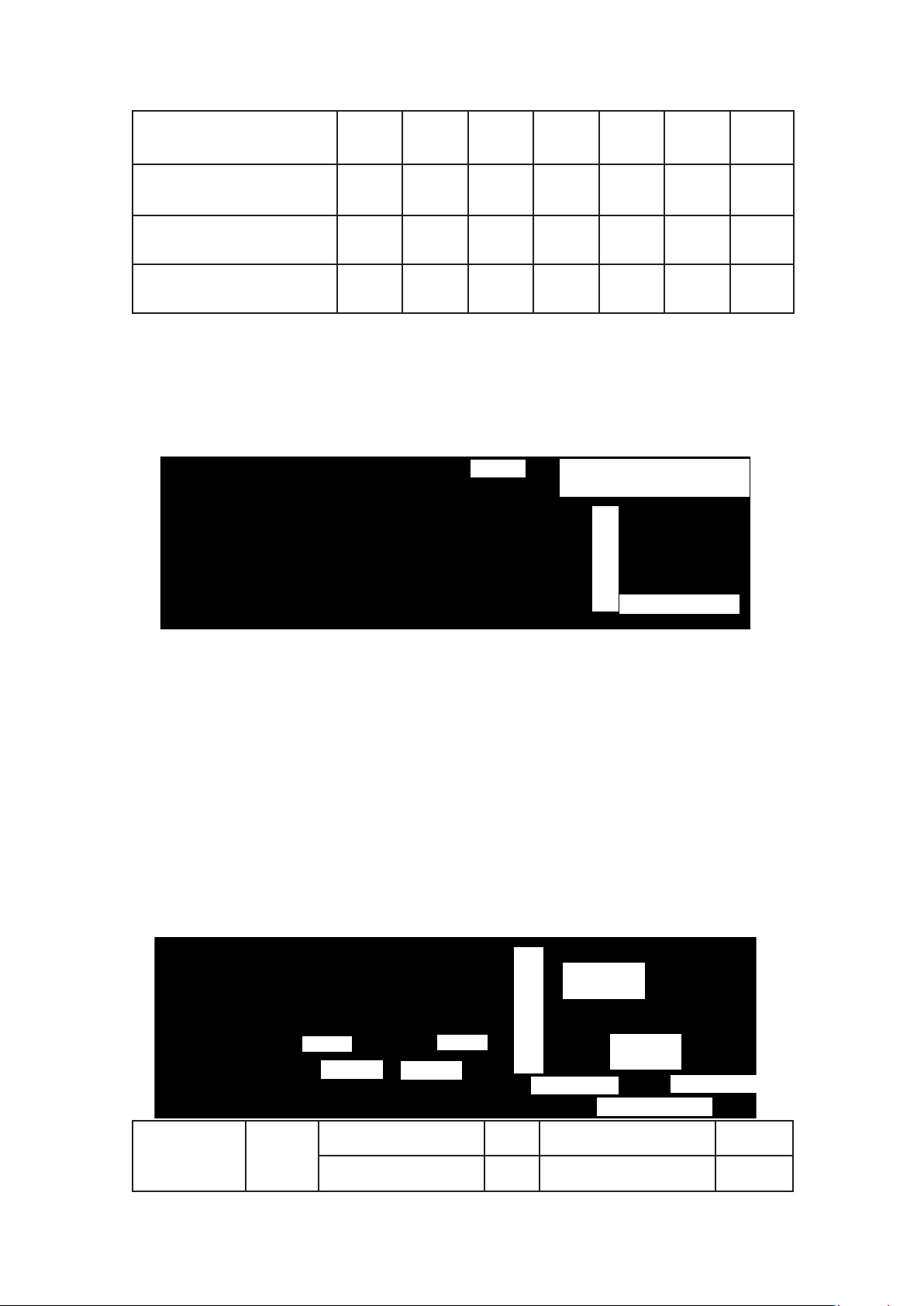

(3) Датчик температуры охлаждающей жидкости (установлен на трубке выхода охлаждающей

жидкости)

Термометр-

сопротивление

Зависимость сигнала датчика температуры

охлаждающей жидкости

температурная характеристика

Сопротивление

Температура охлаждающей

жидкости

Датчик температуры охлаждающей жидкости установлен в блоке цилиндров для определения

температуры жидкости. Это датчик типа термометра-сопротивления

(4) Датчик температуры впускного воздуха (установлен в трубке впуска воздуха)

Датчик температуры впускного воздуха определяет температуру воздуха, который выходит из

турбокомпрессора. Часть датчика, определяющего температуру, включает термометрсопротивление. Термометр-сопротивление используется для определения температуры впускного воздуха. Его сопротивление меняется в зависимости от температуры.

Термометр-

сопротивление

Зависимость сопротивления

от температуры

Температура

Сопротивление

(5) Датчик температуры топлива (установлен в соединительном элементе трубки возврата то-

плива)

Это датчик типа термометра-сопротивления, он может определять температуру топлива. В си-

стеме HP0 датчик установлен в трубке выхода топлива из форсунки.

13

C -30 -10 0 30 50 80 100

Датчик температуры

охлаждающей жидкости, кОм

Датчик температуры

впускного воздуха, кОм

Датчик температуры

топлива, кОм

25,4 9,1 5,7 1,6 0,8 0,3 0,18

25,4 9,1 5,7 1,6 0,8 0,3 0,18

25,4 9,1 5,7 1,6 0,8 0,3 0,18

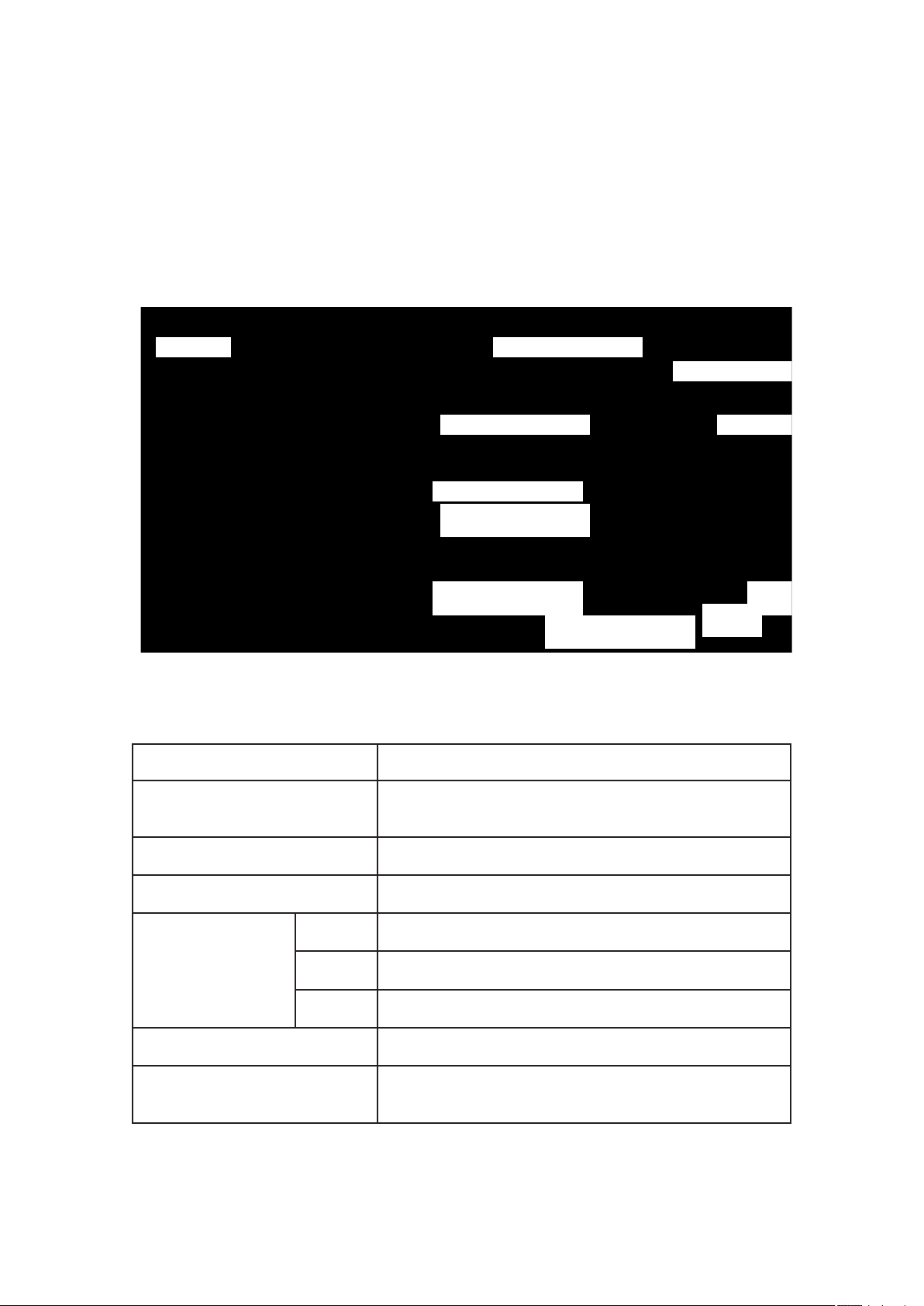

(6) Датчик давления впускного воздуха (установлен во впускной трубе)

Это датчик типа термометра-сопротивления. Он использует пьезоэффект, при котором изменение давления кремниевого элемента внутри датчика приводит к изменению сопротивления. При

работе двигателя на холостом ходу давление воздуха на впуске практически равно атмосферному.

При большой нагрузке давление воздуха на впуске может достичь 0,22 МПа.

«масса»

Выходная характеристика

напряжения-давления HIM

Выходное

напряжение

Абсолютное давление

(7) Датчик давления в топливном аккумуляторе (установленный с левой стороны топливного аккумулятора). Для получения более подробной информации см. раздел, посвящённый топливному

насосу системы топливоподачи.

(8) Датчик давления топлива (оптимальным является электронный датчик давления топлива)

(9) Датчик предупреждения о наличии воды в топливе (установлен в предварительном фильтре

дизельного топлива) (опция)

На двигателе установлены следующие датчики (на заводе-изготовителе):

Датчики положения педали акселератора №1 и №2

Датчик положения педали акселератора преобразует степень нажатия на педаль акселератора в

электрические сигналы и передаёт их в блок ECU двигателя. Это датчик бесконтактного типа. Педаль акселератора и соединительная тяга перемещаются вместе, выходное напряжение датчика

изменяется в соответствии с углом поворота педали и перемещением тяги. Кроме того, поскольку

имеются два выходных сигнала, датчик генерирует компенсационный сигнал напряжения.

Выходное

напряжение

датчика APS1

«масса» 1

VCC1 (+5 В)

«масса» 2

VCC2 (+5 В)

акселератора (APS)

Выходное напряжение

датчика положения педали

Клемма датчика

Выходное

напряжение

датчика APS2

Клемма датчика

Угловое положение

Педаль

акселератора

APP1

(21:135)

Нажатие акселератора 0% Нажатие акселератора 100%

Напряжение 0,75 В Напряжение 3,84 В

14

Нажатие акселератора 0% Нажатие акселератора 100%

APP2

Напряжение 0,37 В Напряжение 1,92 В

(2) Датчик скорости автомобиля (установлен на выходе из коробки передач)

Если будет принято решение устанавливать системы круиз-контроля и ограничения скорости на

всех выпускаемых на заводе автомобилях, то сигнал скорости автомобиля должен подводиться к

блоку ECU (штырек 27 ECU).

Методы ввода сигнала датчика скорости в блок ECU включают следующее:

Один метод заключается в том, что цепь непосредственно соединена со штырьком №27 от датчика

скорости, а величина К одометра каждой модели автомобиля должна быть предоставлена заводуизготовителю (в импульсах/км), K = 8000 x I / (2ΠR x Y), где: R - радиус шины; I - передаточное

число главной передачи; Y - передаточное число 1-й ступени коробки передач (например,

1,5454).

Другой метод заключается в том, что цепь сигнала подсоединена к штырьку №27 от выходной

клеммы датчика скорости (сигнал С3), и его величина К фиксирована, обычно она равна 4000 км.

(3) Датчик акселератора (ускорения) PTO (установлен на верхней части кузова специального автомобиля)

В действительности, РТО означает систему отбора мощности, когда двигатель работает на внешний потребитель энергии, и включает в себя выключатель отбора мощности (РТО-SW) и потенциометры РТО (AD10). При такой работе двигатель должен работать на холостом ходу. Это означает,

что должна быть включена нейтральная передача, а педаль сцепления должна быть отпущена.

Вначале необходимо замкнуть выключатель РТО, чтобы перевести блок ECU в режим РТО, а затем

включить потенциометр РТО, чтобы блок ECU получал переменное напряжение от потенциометра

для увеличения частоты вращения холостого хода в соответствии с калибровкой, определяемой

по картограмме.

(4) Датчик регулирования частоты вращения холостого хода

Можно вручную корректировать частоту вращения холостого хода с помощью регулировочного

потенциометра (обычно это позволяет повысить частоту вращения примерно до 150 об/мин). Постарайтесь избегать этой регулировки.

Частота вращения холостого хода зависти от температуры охлаждающей жидкости. Когда температура охлаждающей жидкости (ОЖ) равна -30°C, частота вращения холостого хода (ХХ) равна

850 об/мин; когда температура ОЖ равна -20°C, частота вращения ХХ равна 800 об/мин; когда температура ОЖ равна -10°C, частота вращения ХХ равна 750 об/мин; когда температура ОЖ равна

0°C, частота вращения ХХ равна 700 об/мин; когда температура ОЖ равна 40°C, частота вращения

ХХ равна 650 об/мин.

II Выключатель

(1) Выключатель зажигания

(2) Выключатель стартера

(3) Выключатель моторного тормоза (расположен слева от педали сцепления)

(4) Выключатель сцепления

(5) Выключатель тормозной

(6) Выключатель нейтрали (установлен в коробке передач)

(7) Выключатель диагностики

(8) Выключатель переменного тока

(9) Главный выключатель системы круиз-контроля

(10) Выключатель задания скорости круиз-контроля

(11) Выключатель возобновления работы круиз-контроля

(12) Выключатель системы подогрева

15

(14) Выключатель РТО

(15) Выключатель глушения двигателя

(16) Выключатель заднего хода

III. Реле

(1) Реле свечей предпускового подогрева

(2) Главное реле

(3) Реле PCV

(4) Реле включения стартера

(5) Реле включения моторного тормоза

(6) Реле выпуска воды 1, реле выпуска воды 2 (опция)

(7) Реле тормоза (для включения индикатора работы тормоза)

IV. Исполнительный элемент

PCV × 2: 2 электромагнитных клапана регулирования давления топливного насоса высокого

давления (установлены в верхней части топливного насоса)

Для получения более подробных сведений см. раздел с описанием топливного насоса.

Форсунка × 6: 6 электромагнитных клапанов (установлены в задних частях форсунок)

Для получения более подробных сведений, см. раздел с описанием форсунок.

6 электромагнитных клапанов прокачки тормозного устройства (опция для двигателя), DC24V,

каждый на 0,78 A.

V. Световой индикатор

(1) Индикатор включения моторного тормоза

(2) Сигнализатор необходимости проверки двигателя

(3) Индикатор включения отопителя

VI. Разъем для передачи данных

(1) Разъем CAN1 используется для подключения диагностического прибора и считывания

данных SOB;

(2) Разъем CAN2 используется для соединения с датчиком информации модуля ECU

и электронными блоками всего автомобиля

(3) (SINK) TAC2 – это входной сигнала в блок ECU от датчика частоты вращения двигателя

VII. Описание цепей управления

См. Приложение 6 учебного материала 3-й ступени – Высоковольтная электрическая цепь

жгутов проводов системы Common-rail

16

17

14. Датчик температуры возвращающегося топлива

Рис. 3-8. Двигатель с системой топливоподачи высокого давления Common-rail

4. Подогреватель воздуха на впуске 5. Датчик давления впускного воздуха 6. Датчик температуры впускного воздуха

всего автомобиля) 13. Длина от выхода конкретного жгута проводов двигателя и блоком ECU отсчитывается от этой точки.

1. Датчик частоты вращения двигателя NE 2. 4-контактный разъем форсунок цилиндров № 1-6 3. Датчик температуры охлаждающей жидкости на выходе

7. Датчик давления в топливном аккумуляторе 8. Электромагнитный привод клапана подачи топлива PCV1 9. Электромагнитный привод клапана подачи топлива PCV2

10. Датчик определения положения цилиндра G 11. Провод от выключателя глушения двигателя под автомобилем 12. Жгут проводов в сборе (соединяющий верхние блоки ECU

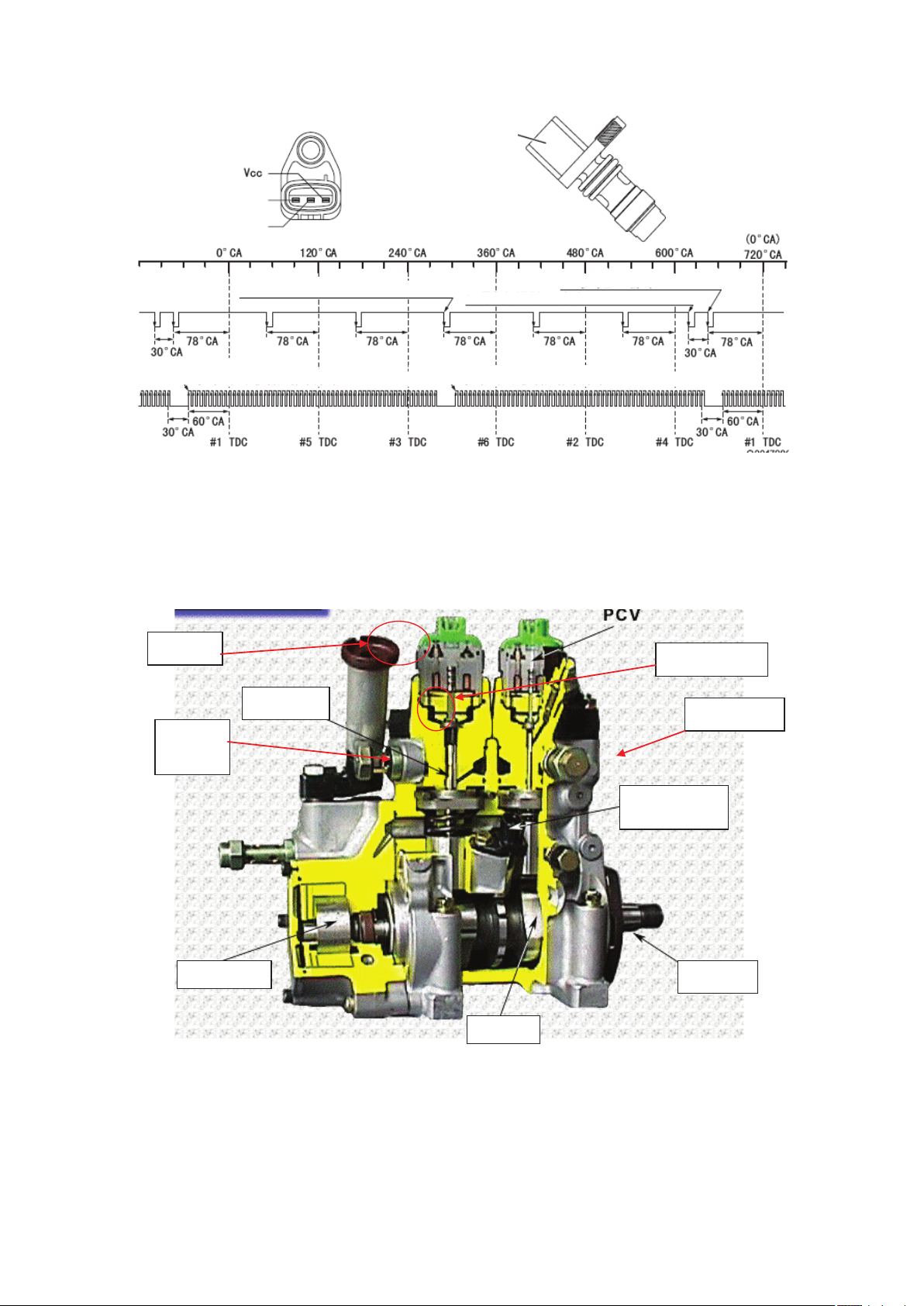

С. Основные элементы системы топливоподачи

Основными элементами системы топливоподачи являются топливный насос, топливный аккуму-

лятор вместе с его компонентами, форсунка, управляющий блок ECU и различные датчики.

I. Топливный насос

В целом, топливный насос HP0 состоит из системы повышения давления в обычном рядном

(двухсекционном) насосе, клапана регулирования давления (PVC), определяющего количество

подаваемого топлива, датчика положения коленчатого вала (датчика G) и топливоподкачивающего насоса.

Внешний вид Разрез (для справок)

Датчик регулирования давления (PCV)

Клапан выхода

топлива

Клапан сброса

давления

Датчик положения

коленчатого вала

(датчик G)

Импульсный сигнал

от датчика G

Кулачок

с тремя

выступами

Основные элементы топливного насоса перечислены в приводимой ниже таблице:

Элемент Назначение

Перепускной клапан

Датчик регулирования давления (PCV) Регулирует давление в топливном насосе

Всасывает топливо из топливного бака и затем направляет его

в насосный механизм

Плунжер

Толкатель

Топливоподкачи-

вающий

насос

Насосный механизм Регулирует объем топлива, подаваемого в топливный аккумулятор

Кулачок Приводит толкатель

Насосный механизм

Толкатель

Плунжер

Нагнетательный клапан топлива

Датчик положения коленчатого вала

(датчик NE)

Преобразует вращательное движение кулачкового вала в

возвратно-поступательное движение толкателя

Совершает возвратно-поступательное движение в насосе

и сжимает топливо

Предотвращает обратное течение топлива, нагнетаемого

в топливный аккумулятор

Идентифицирует цилиндры двигателя

18

Внешний ротор

В нагнетательную камеру

Контур низкого давления

Из топливного бака

Выходное отверстие

Внутренний ротор

1. Топливоподкачивающий насос

Топливоподкачивающий насос (интегрированный в топливный насос высокого давления) вса-

сывает топливо из топливного бака и затем подает его в плунжерную секцию через топливный

фильтр. Существуют два типа топливоподкачивающих насосов: трохоидный и лопаточный.

Принцип работы трохоидного насоса описан ниже. Внешний/внутренний роторы топливоподкачивающего насоса приводятся от распределительного вала. Поскольку при вращении внешнего/внутреннего роторов образуется свободный объем, топливоподкачивающий насос всасывает топливо во всасывающую часть и затем сжимает его и выталкивает через выходное

отверстие.

2. Датчик регулирования давления (PCV)

Датчик PCV регулирует давление в топливном аккумуляторе, регулируя количество перепускае-

мого топлива из топливного насоса. Количество топлива, поступающего в топливный аккумулятор от топливного насоса, дозируется путем электрического регулирования клапана PCV.

Топливо всасывается в топливоподкачивающий насос из топливного бака и затем подается в

насосную секцию через клапан регулирования давления (PCV). Для обеспечения требуемого

давления в топливном аккумуляторе клапан PCV регулирует количество топлива, поступающего

в насосную секцию, в соответствии с заданным значением и затем подает топливо в топливный

аккумулятор через нагнетательный клапан.

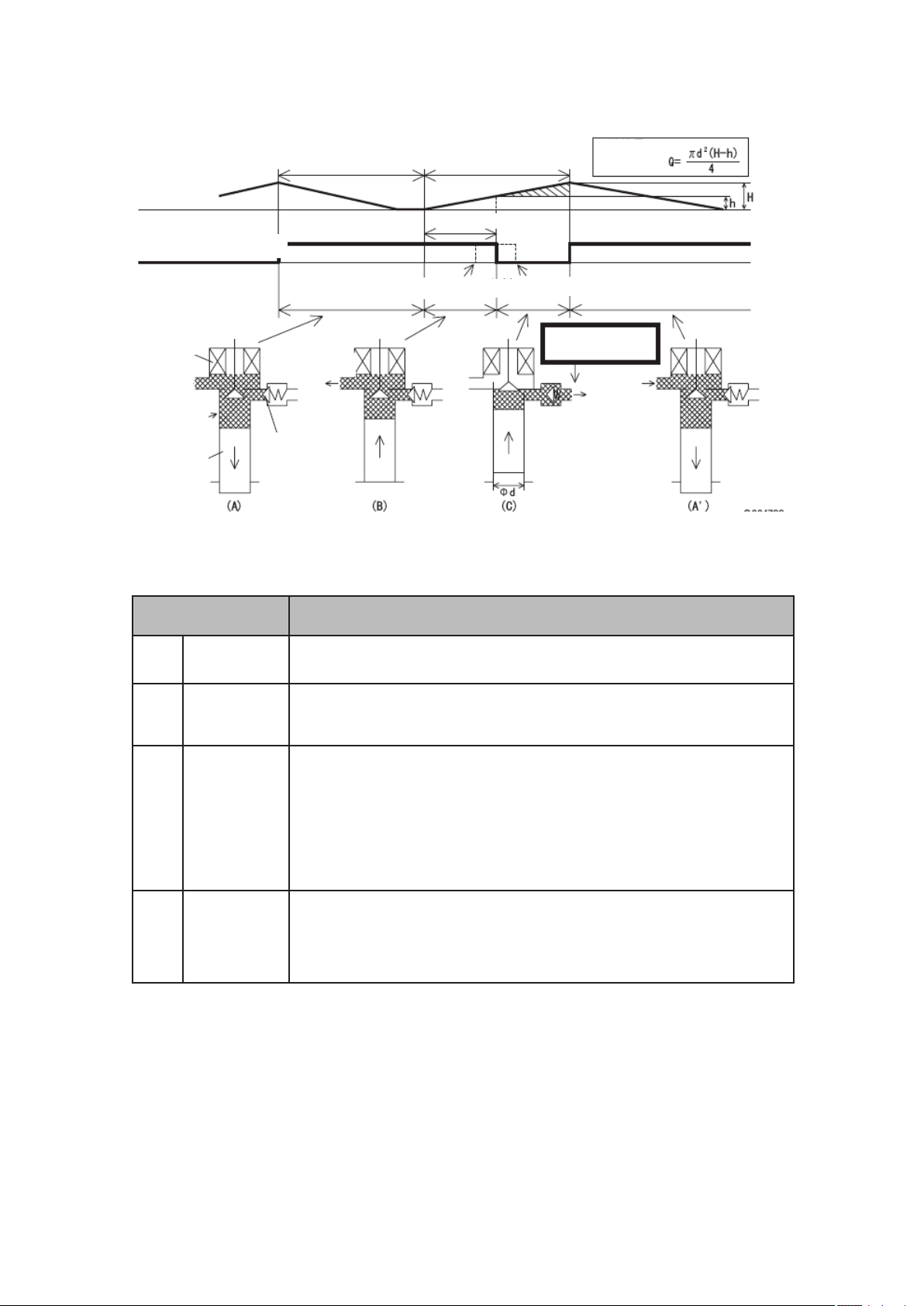

Принцип работы клапана PCV представлен на следующем рисунке:

19

Подъем кулачка

Такт всасывания

Такт сжатия

Такт

выталкивания

Предваритель-

ный ход

В период увеличения

объема сжатия

В период уменьшения

объема сжатия

Требуемое количество

топлива для подачи в

топливный аккумулятор

В топливный

аккумулятор

Принцип работы

клапана PCV

Принцип работы

клапана насоса

Клапан PCV

Из

топливного

бака

Насосная

секция

Плунжер

Клапан

закрыт

Нагнетательный

Клапан открыт

Возврат

клапан

Действия клапана PVC при каждом ходе плунжера перечислены в приводимой ниже таблице

Ход Принцип работы

(1)

всасывания, (А)

Ход

Когда плунжер движется вниз, клапан PCV открывается, и топливо под низким

давлением входит к надплунжерную полость через клапан PCV.

(2)

Ход предвари-

тельного

сжатия, (В)

Когда плунжер движется вверх, клапан PCV включен, но не получает электрического питания. При этом топливо, вошедшее через клапан PCV, не сжимаясь (во

время предварительного хода), возвращается обратно через клапан PCV.

В момент, требуемый для подачи топлива в топливный аккумулятор, на клапан PCV

подается электрическое питание, чтобы выключить его и перекрыть канал

возврата топлива. С этого момента давление в надплунжерной полости начинает

(3)

Ход

сжатия, (С)

расти. Поэтому топливо вытекает через нагнетательный клапан (клапан предотвращения обратного движения топлива) и подается в топливный аккумулятор.

Более подробно: после выключения клапана PCV объем топлива в надплунжерной

полости становится объемом подаваемого топлива, который может регулироваться моментом закрытия клапана PVC для регулирования давления в топливном

аккумуляторе.

После максимального подъема плунжера кулачком плунжер начинает движение

вниз, и давление в надплунежрной полости снижается. В этот момент нагнета-

(4)

всасывания, (А)

Ход

тельный клапан закрывается, и нагнетание топлива прекращается. Затем подача

электрического питания на клапан PCV прекращается, он снова открывается, и

топливо под низким давлением поступает в надплунжерную полость. Говоря более

подробно, система снова возвращается в состояние А.

Цепь управления показана на рисунке ниже. При повороте ключа зажигания реле управления клапаном PCV включается или выключается для подачи электрического напряжения на клапан PCV. В

соответствии с сигналами, передаваемыми каждым датчиком, блок ECU управляет моментами открытия/закрытия клапана PCV.

20

От реле клапана

В топливный

аккумулятор

PCV

Клапан PCV

Реле клапана

PCV

Клапан PCV1

Клапан PCV2

Замок

зажигания

Электронный блок

управления

двигателем (ECU)

3. Насосная секция

Распределительный вал приводится от двигателя, и кулачок подает топливо, поступающее от

топливоподкачивающего насоса, за счет передачи возвратно-поступательного движения на

толкатель и далее на плунжер. Объём подаваемого топлива регулируется клапаном PCV. Топливо поступает в надплунжерную полость от топливоподкачивающего насоса, а затем сжимается

плунжером и выходит через нагнетательный клапан.

Датчик регулирования

давления (PCV)

Нагнетательный

клапан

В топливный

аккумулятор

Плунжер

Распредели-

Топливоподкачивающий

насос

Импульсный сигнал

от датчика G

тельный вал

Кулачок (с тремя выступами:

два таких кулачка обеспечивают подачу топлива к шести

цилиндрам)

4. Датчик положения коленчатого вала

Когда генератор импульсов (мишень датчика) проходит мимо датчика положения коленчатого

вала (датчик ВМТ (G)), изменяется магнитное сопротивление, и напряжение, проходящее через

этот датчик, также изменяется. Изменение напряжения усиливается внутренней интегральной

схемой, а затем передается в блок ECU. В центре распределительного вала имеется шестерня

для привода топливного насоса. На этой шестерне сделаны канавки через каждые 60°, а также

имеется еще одна дополнительная канавка. Таким образом, когда двигатель (шестицилиндровый) делает два оборота, шестерня выдает семь импульсов. При обработке сигналов частоты

вращения двигателя и сигнала ВМТ сигнал, получаемый от дополнительной канавки, может использоваться для идентификации 1-го цилиндра.

21

«выход»

«масса»

Датчик определения

текущего цилиндра

(датчик G)

Импульс G

Импульс Ne

Стандартный импульс G от 6-го

Стандартный импульс частоты враще-

ния двигателя от 1-го цилиндра

цилиндра.

Идентификация импульса G от 1-го цилиндра

Стандартный импульс частоты

вращения двигателя от 6-го цилиндра

Импульс G от 1-го цилиндра

5. Удаление воздуха из топливной системы

Отверните болт на 10 мм, прокачайте ручным топливным насосом и заверните обратно болт,

когда вместе с топливом перестанут выходить пузырьки воздуха. Помните, что для удаления

воздуха запрещено отворачивать болт клапана возврата топлива (поскольку при этом легко могут выпасть стальной шарик и пружина этого клапана).

Ручной

прокачиваю-

щий насос

Вход топлива

Трубка

топливного

насоса

Плунжер насоса

Болт на 10 мм

Болт клапана

возврата топлива

Датчик G (дополнительный датчик NE)

Топливоподкачи-

вающий насос

Кулачок

Приводной вал

Примечание: После замены топливного фильтра MANN HUMEL необходимо открыть впускную

трубку топливного насоса, чтобы удалить воздух, а затем отвернуть болт на 10 мм для выпуска

воздуха. Другой вариант: вы может заполнить предварительный фильтр топливом, а затем продолжить установку. Иначе будет очень трудно удалить воздух из топливного контура низкого

давления, и это не позволит запустить двигатель.

22

II Топливный аккумулятор

Топливный аккумулятор предназначен для распределения топлива, сжатого топливным насо-

сом, между форсунками цилиндров двигателя. Размер топливного аккумулятора зависит от

типа автомобиля; для различных типов автомобилей используются разные топливные аккумуляторы. В состав топливного аккумулятора входят датчик давления (датчик Рс), ограничитель

давления, может входить демпфер потока и клапан сброса давления (для некоторых типов автомобилей).

Составляющие элементы и принципы их работы перечислены в приводимой ниже таблице:

Элемент Назначение

Топливный

аккумулятор

Ограничитель

давления

Датчик давления

в топливном аккумуляторе

(датчик Рс)

Демпфер потока

Хранит сжатое топливо, полученное от топливного насоса,

а затем передает топливо к форсунке каждого цилиндра.

Открывает клапан для сброса давления, если давление топлива

в топливном аккумуляторе аномально высокое.

Определяет давление в топливном аккумуляторе.

Снижает пульсацию давления топлива в топливном аккумуляторе. Если расход топлива чрезмерно увеличивается, демпфер

закрывается, чтобы не допустить заливания цилиндра топливом.

Обычно такие демпферы используются на двигателях больших

автомобилей.

23

Топливный

аккумулятор

Демпфер потока

Ограничитель давления

Датчик давления в топливном

аккумуляторе (датчик Рс)

1. Ограничитель давления

Если давление в топливном аккумуляторе становится аномально высоким, то срабатывает

ограничитель давления (открывается); после снижения давления до определенного уровня

ограничитель давления возвращается в исходное состояние (закрывается), а топливо, вышедшее через ограничитель давления, возвращается в топливный бак.

Ограничитель давления

Закрыт

Открыт

Клапан

открыт

Клапан

закрыт

Аномально высокое

давление

Возврат

Давление в топливном аккумуляторе

Канал для возврата

топлива

(в топливный бак)

Клапан открыт

Рабочее давление ограничителя давления зависит от типа автомобиля. Рабочие давления для

клапана и двигателя SINOTRUK находятся, соответственно, в диапазоне 140 - 230 и 160 МПа, а

минимальное давление равно 30 МПа.

2. Датчик давления в топливном аккумуляторе

Датчик давления в топливном аккумуляторе (датчик Рс) установлен на корпусе этого аккумуля-

тора. Он определяет давление топлива в топливном аккумуляторе и затем посылает сигналы в

блок ECU. Это полупроводниковый датчик, который использует пьезокристаллический эффект

изменения сопротивления при воздействии давления на кремниевые элементы.

24

Цепь датчика

«масса»

«масса»

Зависимость выходного напряжения

от давления в топливном аккумуляторе

Выходное

напряжение

Давление

в топливном

аккумуляторе

Датчики давления в топливном аккумуляторе (121 и 134): 650 об/мин 44 МПа 1,72 В

2370 об/мин 103 МПа 2,70 В

3. Демпфер потока

Демпфер потока может уменьшать пульсации давления в топливной трубке высокого давле-

ния и подавать топливо в форсунку под постоянным давлением. Кроме того, демпфер перекрывает движение топлива для предотвращения аномально большого расхода топлива (например, при возникновении утечки топлива в топливной трубке или форсунке).

Плунжер

Пружина

Седло

Когда в топливной трубке высокого давления возникает импульс давления, сопротивление,

вызываемое таким импульсом при прохождении через жиклер, нарушает баланс давлений со

стороны топливного аккумулятора и форсунки. Это вызывает перемещение плунжера в сторону форсунки для сглаживания импульса давления. При наличии нормального давления топлива впрыскивание топлива прекращается при уменьшении расхода топлива. Когда расход топлива через жиклеры возрастет, давление со стороны топливного аккумулятора и форсунки

постепенно выровняются. В результате плунжер под действием давления пружины перемещается обратно в сторону топливного аккумулятора. А если имеет место необычно высокий расход топлива в связи с утечками топлива или другими подобными причинами со стороны форсунки, то топливо, проходящее через жиклер, нарушает баланс давлений. Тогда плунжер

перемещается до упора в седло, что приводит к перекрытию канала.

25

Период поглощения импульса давления

Плунжер Седло

Период перекрытия движения топлива

Жиклер

Пружина

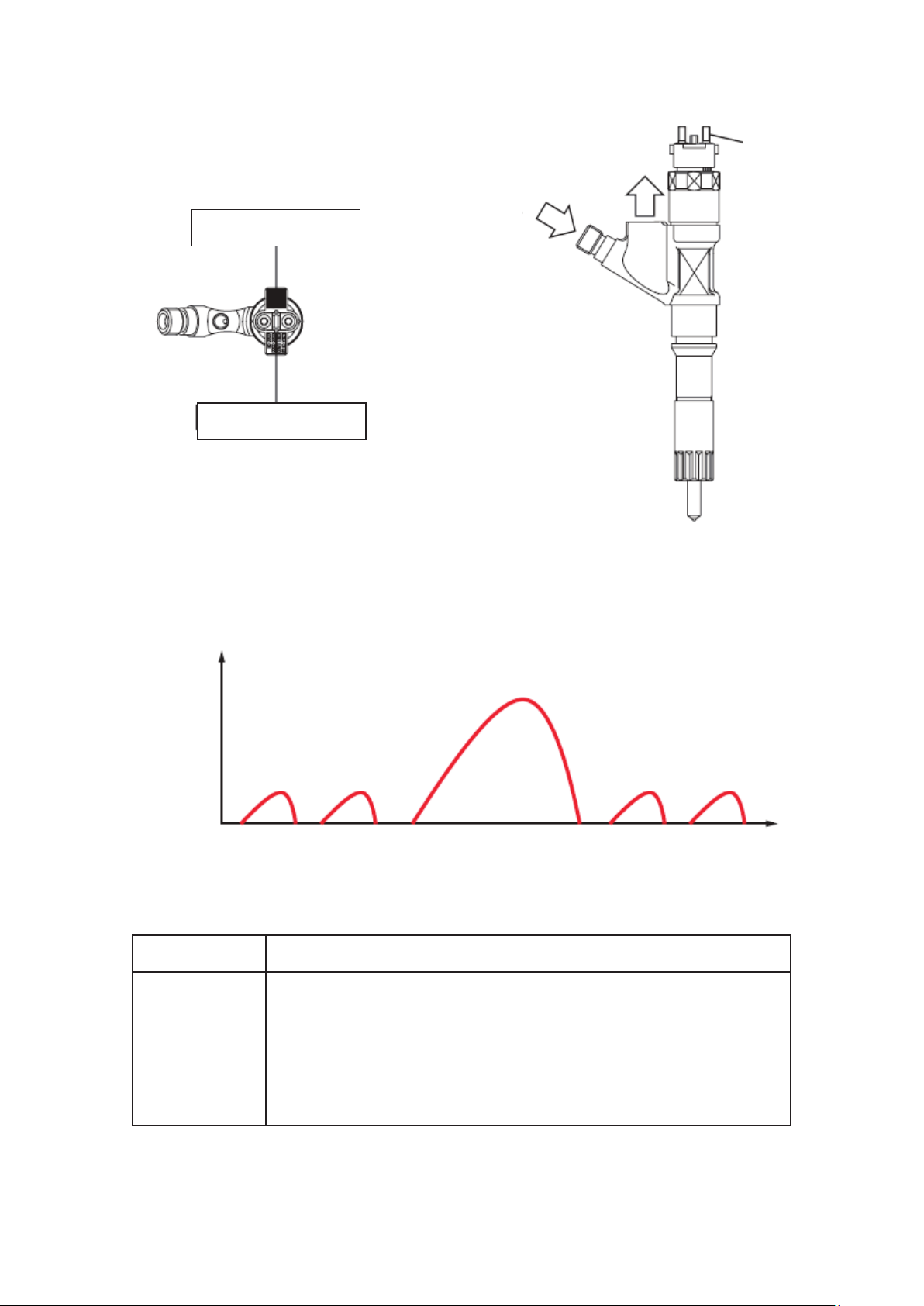

III. Форсунка

В соответствии с сигналами, поступающими от блока ECU, форсунка впрыскивает топливо,

находящееся под высоким давлением в топливном аккумуляторе, в камеру сгорания двигателя с оптимальным фазированием, цикловой подачей, скоростью впрыскивания и режимом

впрыскивания. Эта форсунка использует двухходовой клапан (TWV) и жиклер для управления

процессом впрыскивания топлива. Клапан TWV управляет началом и окончанием впрыскивания топлива путем регулирования давления в камере управления, а жиклер регулирует скорость впрыскивания, ограничивая скорость подъема иглы распылителя. Управляющий плунжер открывает и закрывает распылитель, регулируя давление, передаваемое из камеры

управления на иглу распылителя. Когда игла распылителя поднимается, из распылителя впрыскивается струя тонко распыленного топлива.

1. Принцип работы

Клапан TWV

Датчик давления

в топливном

аккумуляторе

Жиклер

Блок

ECU

Камера управления

Топливный

аккумулятор

Управляющий

клапан

Топливный

насос

Для обеспечения высокого давления впрыскивания топлива на двигателе SINOTRUK установ-

лены японские электронные форсунки G2, которые были модернизированы по многим параметрам, таким как выдерживаемое давление, надежность уплотнения и стойкость к абразивному износу при впрыскивании топлива. Также была улучшена их работа при высоких частотах

вращения двигателя, что обеспечило более тонкое дозирование и возможность осуществления нескольких впрысков топлива.

Игла распылителя

Распылитель

26

В топливный бак

Разъем

Топливо под

Код QR ( 9,9 мм)

Код ID

высоким давлением

(из топливного

аккумулятора)

Многократный впрыск топлива применяется в системах common rail высокого давления с целью

выполнения экологических стандартов Euro III. Многократный впрыск означает следующее: основная порция впрыскиваемого топлива впрыскивается за 1 - 5 этапов для снижения токсичных выбросов и шума при неизменной общей величине цикловой подачи топлива.

Например, пятикратный впрыск

Основной

впрыск

Пилотный

впрыск

Цикловая подача топлива

Предварительный

впрыск

Последующий

впрыск

время

Второй

последующий

впрыск

Форсунка управляет впрыскиванием топлива в зависимости от его давления в камере управления.

Клапан TWV регулирует перепуск топлива из камеры управления, чтобы обеспечивать требуемое

давление в камере управления. Различные форсунки требуют применения разных клапанов TWV.

Ход Принцип работы

Когда клапан TWV не управляется, он перекрывает перепуск топлива из

камеры управления. Таким образом, давление топлива в камере управления

и давление, действующее на кончик иглы распылителя форсунки, равны

давлению в топливном аккумуляторе. Когда сила, создаваемая давлением

Нет впрыска

топлива, действующего на поверхность управляющего плунжера в камере

управления, отличается от силы пружины, действующей на иглу распылителя, игла закрывается, и впрыск топлива прекращается. Выходные отверстия

распылителя закрываются иглой под действием пружины, чтобы перекрыть

перепуск в камере управления.

27

Ход Принцип работы

Когда на клапан TWV поступает электрическое питание, он поднимается,

чтобы открыть перепускной канал из камеры управления. При открытии

перепускного канала топливо вытекает из камеры управления, и давление

в ней падает. Поскольку давление в камере управления снизилось, давление в зоне кончика иглы распылителя преодолевает силу, прижимающую

иглу к ее седлу, и игла поднимается, что приводит к впрыскиванию топли-

Впрыск топлива

ва. При перепуске топлива из камеры управления расход топлива будет

ограничен жиклером, и, соответственно, форсунка будет открываться

постепенно. По мере подъема иглы распылителя скорость впрыскивания

будет увеличиваться. При продолжении подачи электрического питания на

клапан TWV игла распылителя достигнет своего упора, и скорость впрыскивания станет максимальной. Оставшееся топливо вернется в топливный бак через канал, как показано на рисунке.

Когда подача электрического питания прекращается, клапан TWV опускается на седло и перекрывает перепуск топлива из камеры управления. В

Конец впрыска

результате давление топлива в камере управления сразу станет равным

давлению в топливном аккумуляторе, и игла закроет отверстия распылителя, что прекратит впрыскивание топлива.

Электромагнитная обмотка

Управляющий

клапан

Жиклер на

выходе топлива

Жиклер на

входе топлива

Камера

управления

Управляющий

плунжер

Распылитель

Нет впрыска

2. Цепь управления

Перепускной канал

Управляющий

электриче-

ский ток

Топливный аккумулятор

Давление

в камере

управления

Скорость

впрыскивания

топлива

Впрыск

топлива

В топливный бак

Управляющий

электрический

ток

Управляющий

клапан

Давление

в камере

управления

Скорость

впрыскивания

топлива

Конец впрыска

Управляющий

электрический

ток

Давление

в камере

управления

Скорость

впрыскивания

топлива

28

Топливный аккумулятор 2

Топливный аккумулятор 1

Цепь постоянного тока

Цепь постоянного тока

Форсунка

1-й клапан TWV

(для 1-го цилиндра)

Управляющий электрический ток

2-й клапан TWV (для 5-го цилиндра)

3-й клапан TWV (для 3-го цилиндра)

4-й клапан TWV (для 6-го цилиндра)

5-й клапан TWV (для 2-го цилиндра)

6-й клапан TWV (для 3-го цилиндра)

Цепь высокого напряжения

В качество рабочего используется высокое напряжение, чтобы повысить чувствительность

форсунки и ускорить намагничивание электромагнитной обмотки, а также быстродействие

клапана TWV. Цепь заряда в блоке EDU или ECU увеличивает соответствующее напряжение

аккумуляторной батареи до 100 В. Это напряжение будет подаваться к форсунке в соответствии с сигналами, поступающими от блока ECU, чтобы управлять ее работой.

3. Код QR

Коды QR (Quick Response – быстрого считывания) используются для повышения точности кор-

рекции параметров форсунок. Коды QR включают данные по коррекции расхода через форсунку, и такие коды записываются в блок ECU двигателя. Коды QR значительно повышают число параметров, позволяющих корректировать цикловую подачу топлива, что позволяет

существенно повысить точность цикловой подачи топлива.

Код QR представляет собой двухмерный код, разработанный корпорацией DENSO. Коды QR

включают не только коэффициенты коррекции для цикловой подачи топлива, но также номера

деталей и номера продукции, и эти коды могут считываться с очень высокой скоростью.

Код QR

Идентификацион-

ный Код (код ID)

Точки коррекции для кода QR

топлива

Цикловая подача

(пример)

Параметр давления

Длительность управляющего

импульса TQ

Блок ECU двигателя идентифицирует и корректирует управление форсунками на основе кодов

QR. Поэтому требуется занести коды ID форсунок и память блока ECU двигателя после замены

форсунки или блока ECU двигателя. См. приведённую ниже процедуру замены форсунки (необходимо записать код ID новой форсунки в память блока ECU двигателя).

29

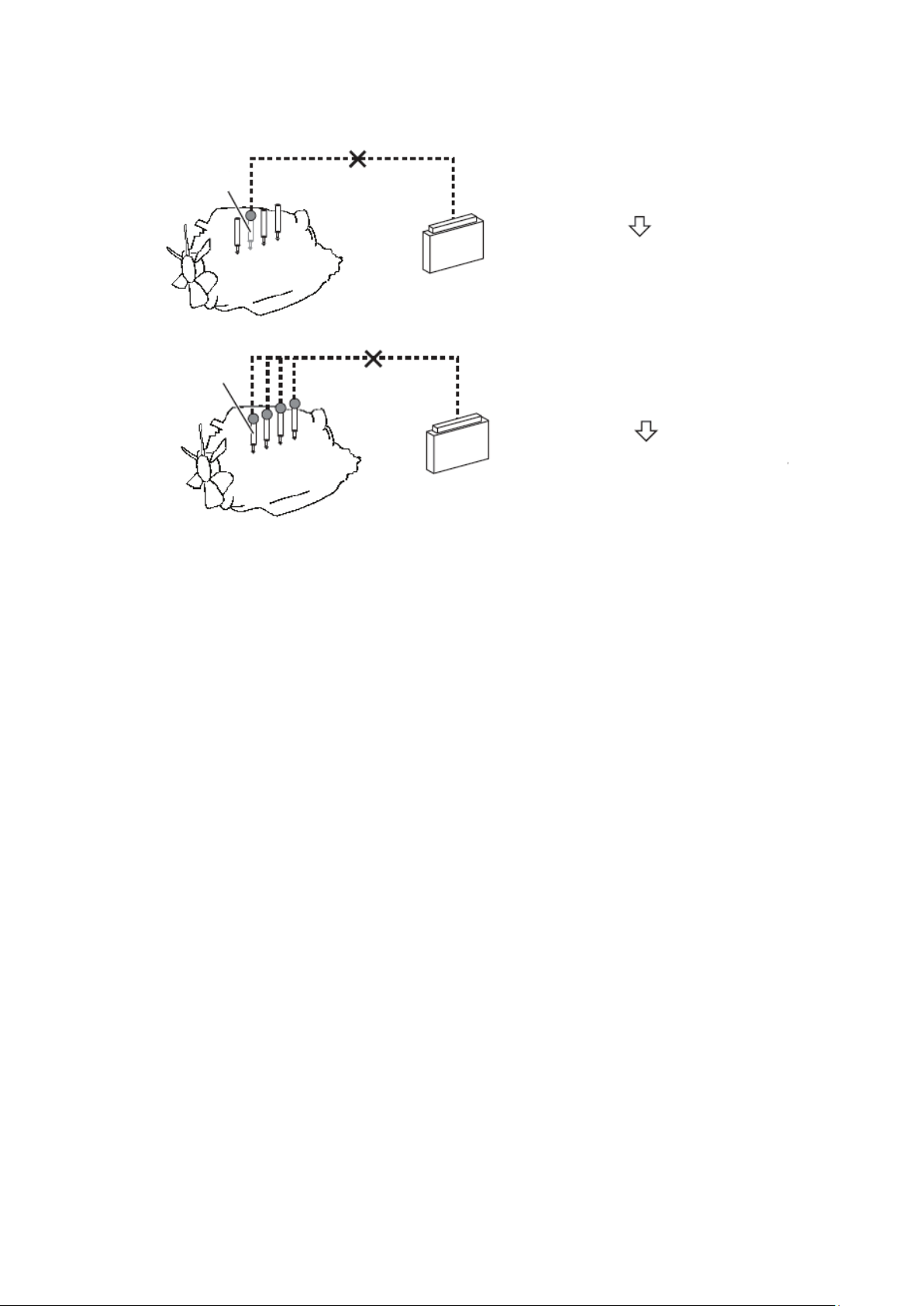

Форсунка после

замены

Блок ECU двигателя не может идентифи-

цировать код ID новой форсунки.

Форсунка,

установленная

на двигателе

Необходимо записать код ID форсунки

Электронный блок

управления

двигателем (ECU)

В памяти блока ECU двигателя не записан

никакой код ID, и блок ECU двигателя не

Необходимо записать код ID форсунки

Блок ECU

двигателя после

замены

в блок ECU двигателя

может идентифицировать форсунку.

в блок ECU нового двигателя.

Если блок ECU двигателя был заменен на новый, необходимо записать коды ID всех форсунок,

установленных на двигателе, в новый блок ECU двигателя.

30

Loading...

Loading...