Page 1

Issue 10

50032072

Installation Instructions for the MICRO SWITCH GSX Global ExplosionProof Safety Switch

Installationsanweisungen für den explosionsgeschützten allgemeinen Sicherheitsschalter MICRO SWITCH GSX

Istruzioni per l’installazione degli interruttori di sicurezza globali antideflagranti MICRO SWITCH GSX

Instructions d’installation de l’interrupteur de sécurité antidéflagrant standard GSX MICRO SWITCH

Instruções de instalação para a chave de segurança global MICRO SWITCH GSX à prova de explosão

의 설치 지침서 MICRO SWITCH GSX 방폭형 안전 스위치

Instrucciones de instalación del interruptor de seguridad global a prueba de explosiones MICRO SWITCH GSX

全球防爆安全开关 MICRO SWITCH GSX 系列安装指南

0518

II2GD

mWARNING

IMPROPER INSTALLATION

• Consult with local safety agencies and their requirements

when designing a machine-control link, interface, and all

control elements that affect safety.

• Strictly adhere to all installation instructions.

Failure to comply with these instructions could result in

death or serious injury.

mWARNING

OPENING PRODUCTS HAZARD

DO NOT USE these products when energized or in a

flammable gas atmosphere.

Failure to comply with these instructions could result in

death or serious injury.

mWARNING

IMPROPER CONDUIT THREAD USE

DO NOT USE any other conduit thread than the one

identified on the product. Verify that the mating threaded

fitting is identical with the conduit thread shown on the

product nameplate.

Failure to comply with these instructions could result in

death or serious injury.

mWARNING

RISK TO LIFE OR PROPERTY

Never use this product for an application involving serious

risk to life or property without ensuring that the system as a

whole has been designed to address the risks, and that this

product is properly rated and installed for the intended use

within the overall system.

Failure to comply with these instructions could result in

death or serious injury.

Refer to page 21 for mounting dimensions.

GENERAL INFORMATION

Honeywell explosion-proof switches are designed specifically

for use in most hazardous location applications. The GSX

enclosure is sealed for protection against corrosion, water, dust

and oil as defined in NEMA 1, 3, 4, 12, and 13 and IP67 (self

certified by Honeywell). These enclosures also meet the ATEX

and IECEx designations: Ex d IIC T6 Gb, Ex t IIIC IP6X T85 °C

Db, Tamb 40 °C to +70 °C.

GSX Series products also meet the Brazilian hazardous

locations designation:

Ex d IIC T6 Gb

Ex tb IIIC T85 °C Db

IP6X

40 °C < Tamb < +70 °C

and comply with INMETRO requirements.

Compliance with Essential Health and Safety Requirements

has been assured by compliance with

ABNT NBR IEC 600790:2008

ABNT NBR IEC 600791:2009

ABNT NBR IEC 6007931:2011

ABNT NBR IEC 60529:2009

Please refer to certificate number TÜV 14.0555 for conditions

of safe use.

Compliance with Essential Health and Safety Requirements

has been assured by compliance with EN 600790:2009, EN

600791:2007, EN 6007931:2009, IEC 600790:2007, IEC

600791:2007, and IEC 6007931:2008.

The maximum contruction gap (ic) is less than that required

by Table 2 of EN/IEC 600791:2007, clause 5.2.2 as detailed

below.

Flame path Max. gap Comment

Push rod & bearing 0,076 mm Cylindrical spigot joint

GSX with conduit type 1/214NPT also meets the North

American Hazardous Locations Designation: NEMA 7 - Class

I, Groups B, C and D; NEMA 9 - Class II, Groups E, F and G and

comply with UL Standards UL 894 and UL 1203.

The GSX is often ideal for outdoor use or in adverse

environments where a combination of explosion proof plus

Sensing and Internet of Things

Page 2

MICRO SWITCH GSX Series

ISSUE 10 50032072

sealing requirements are needed. To comply with explosion

proof requirements the GSX has flame paths within the

housing, which cool exploding gases below the ignition

temperature before they reach explosive gases surrounding the

housing. Flame paths on the GSX are (1) an extended plunger

between the switch cavity and head and (2) the cover-housing

threads on the front of the switch.

All the basic switches used in the GSX Series incorporate a

positive break mechanism to force the NC (normally closed)

contacts open. This product complies with Machinery Directive

(2006/42/EC)) and complies with IEC/EN 6094751.

MATERIALS OF CONSTRUCTION

The following materials are used in the GSX limit switch:

aluminum housing; bunaN seals; rubber, copper alloy, or

plastic rollers/plungers; zinc operating heads and actuator

arms. The suitability of these materials for the application

environment is solely up to the customer.

ADJUSTMENT, REPAIR, AND MAINTENANCE

The limit switch should be checked periodically by suitably

trained personnel for proper operation. Installation, inspection,

repair, and maintenance shall be carried out by suitably trained

personnel in accordance with the applicable code of practice,

e.g., EN/IEC 6007914, EN/IEC 6007919, or EN/IEC 61241

14. The operating head may be rotated in 90° increments.

Replacement operating heads or switching elements may be

ordered and installed. Repair beyond the replacement of these

components is not recommended.

REPLACING THE SWITCHING ELEMENT

Follow steps 213 in the installation instructions. The single

screw holding the switching element should be torqued to 0,56

Nm to 0,90 Nm [5 in-lb to 8 in-lb].

REVERSING THE ROLLER LEVER

Except for the offset roller levers, the roller arm may be reversed

to face the roller to the inside or outside of the arm.

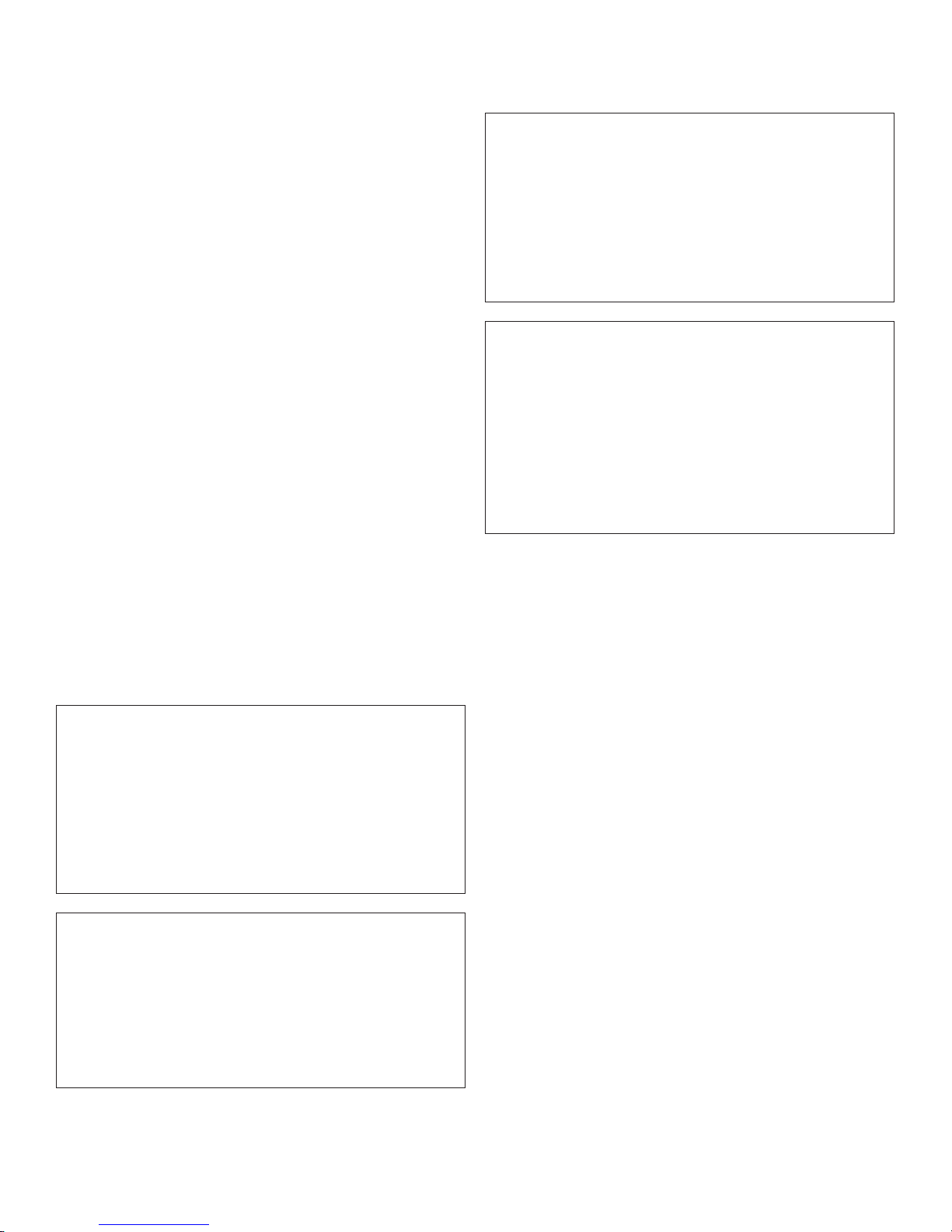

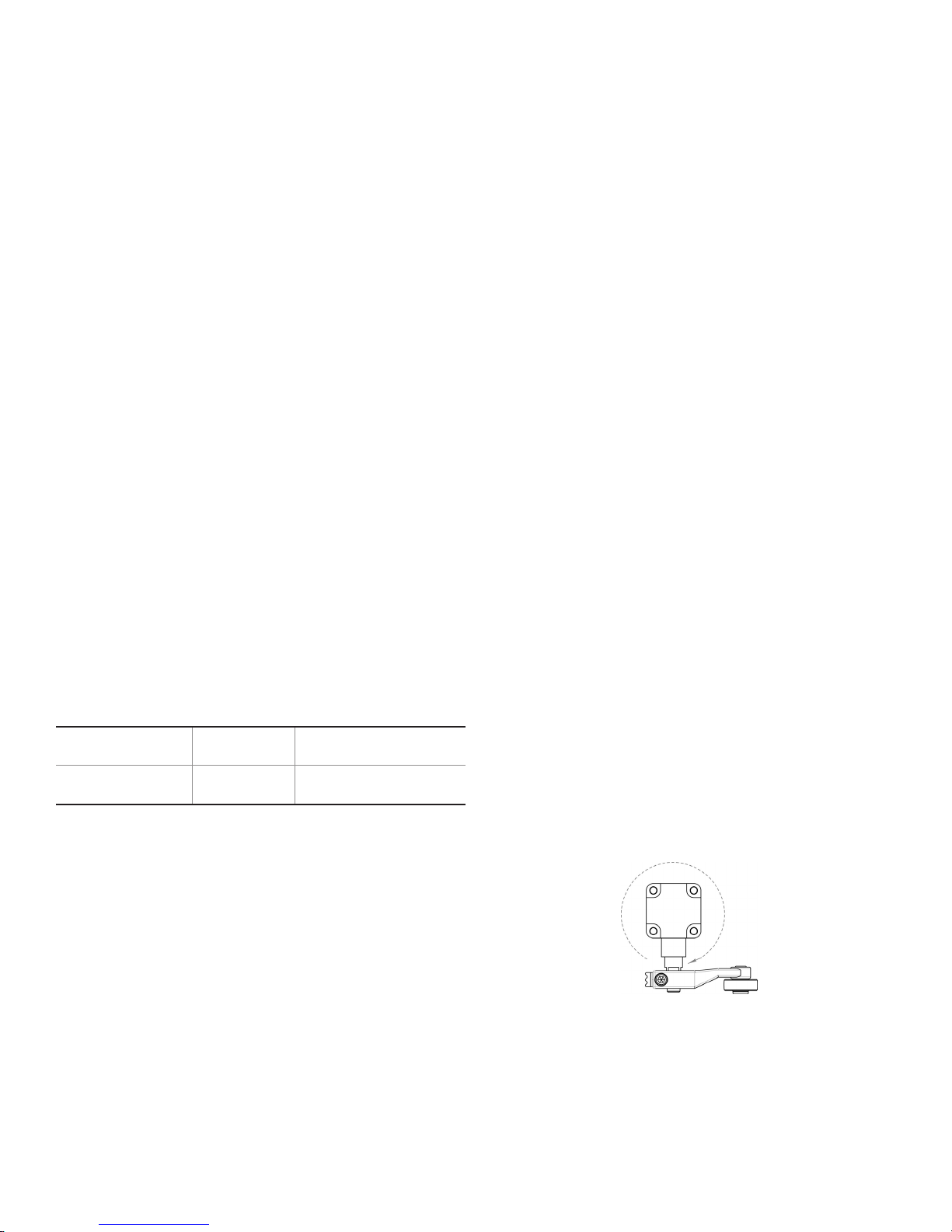

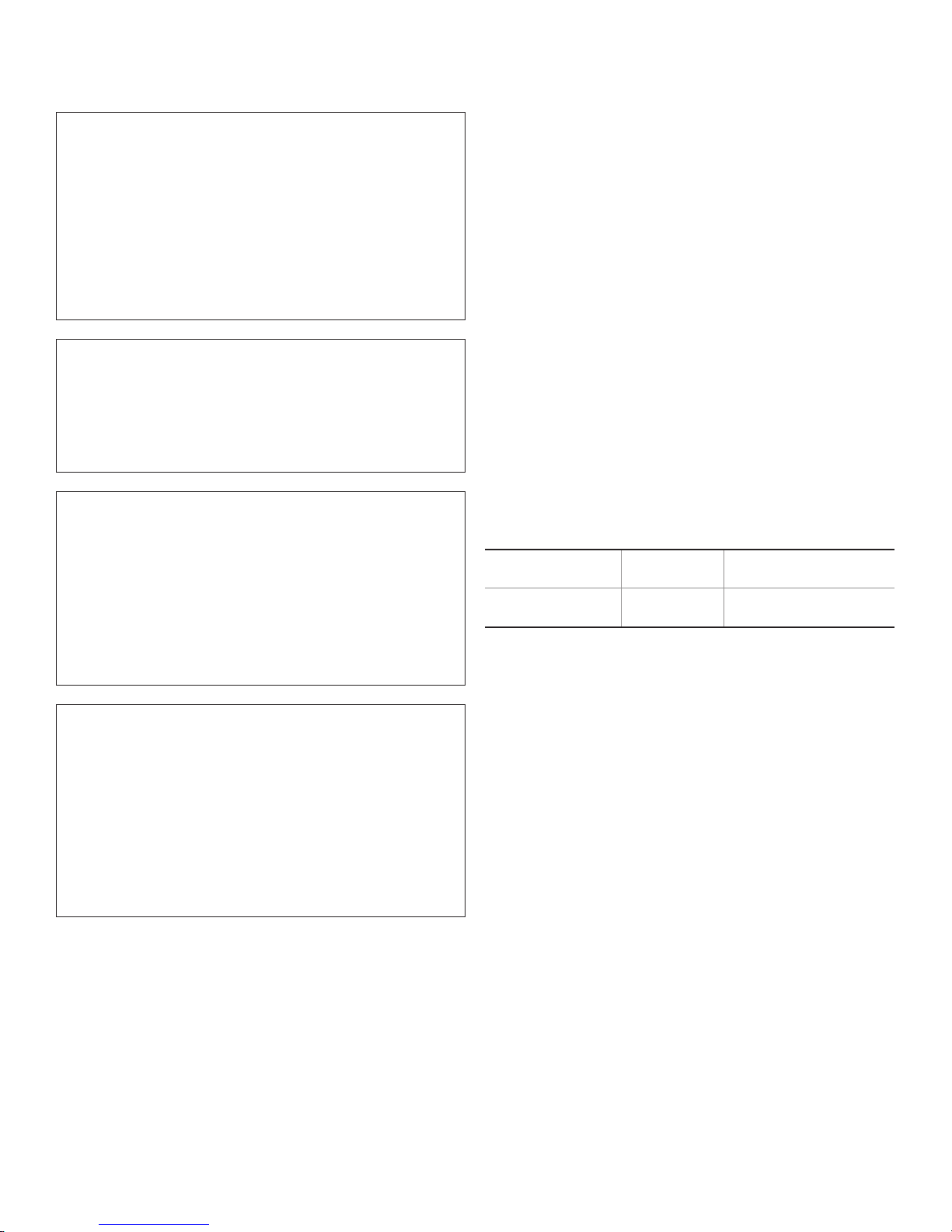

POSITIONING LEVER (See Figure 2)

The lever on rotary-actuated units is adjustable to any position

through 360° around the shaft.

1. Loosen the cap screw with 9/64-inch hexagon key wrench.

2. Move lever to desired position

3. Securely tighten screw until teller tab can no longer be

moved by hand.

4. Tighten screw another 1/8 to 1/4 turn to assure lever is

tight on the shaft.

Figure 2. Positioning the GSX lever

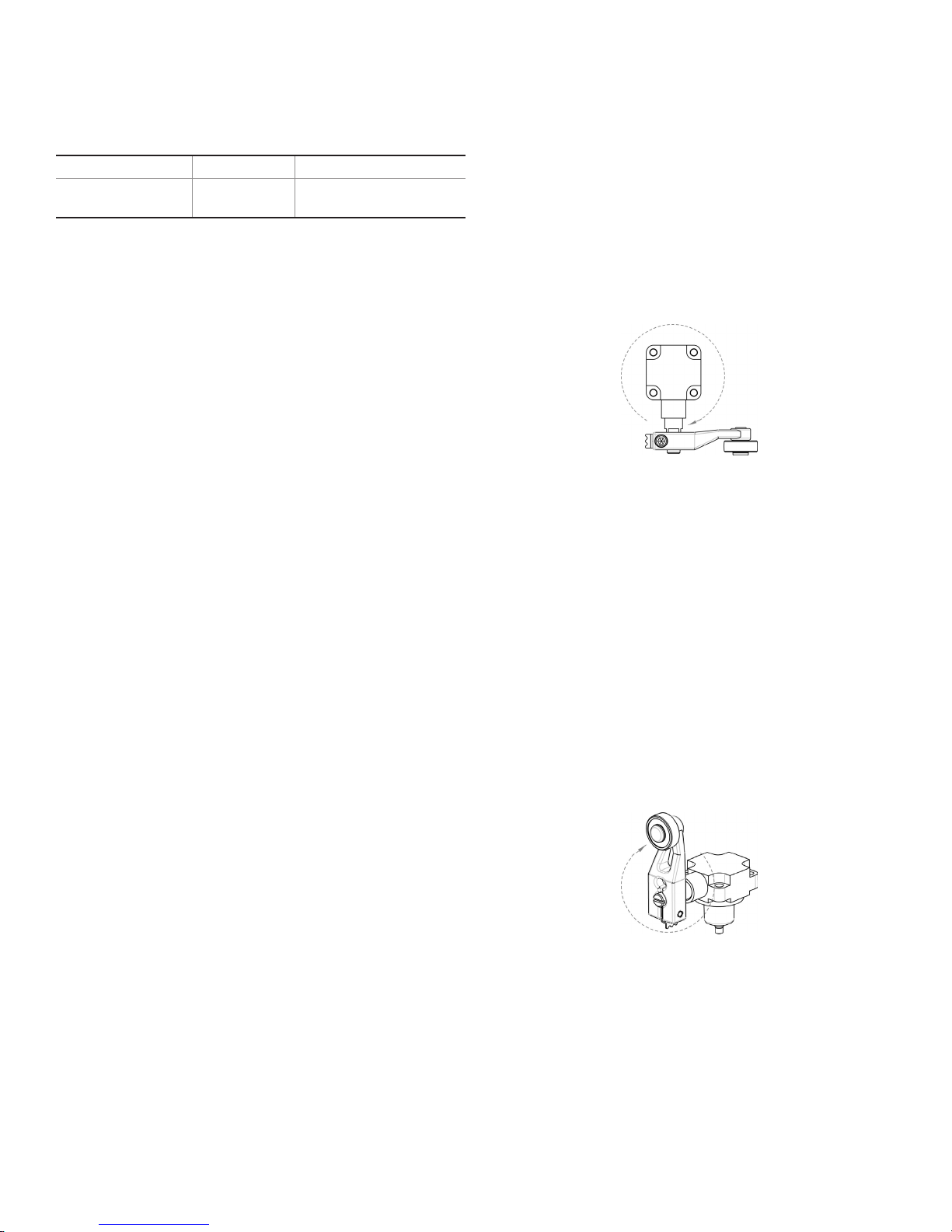

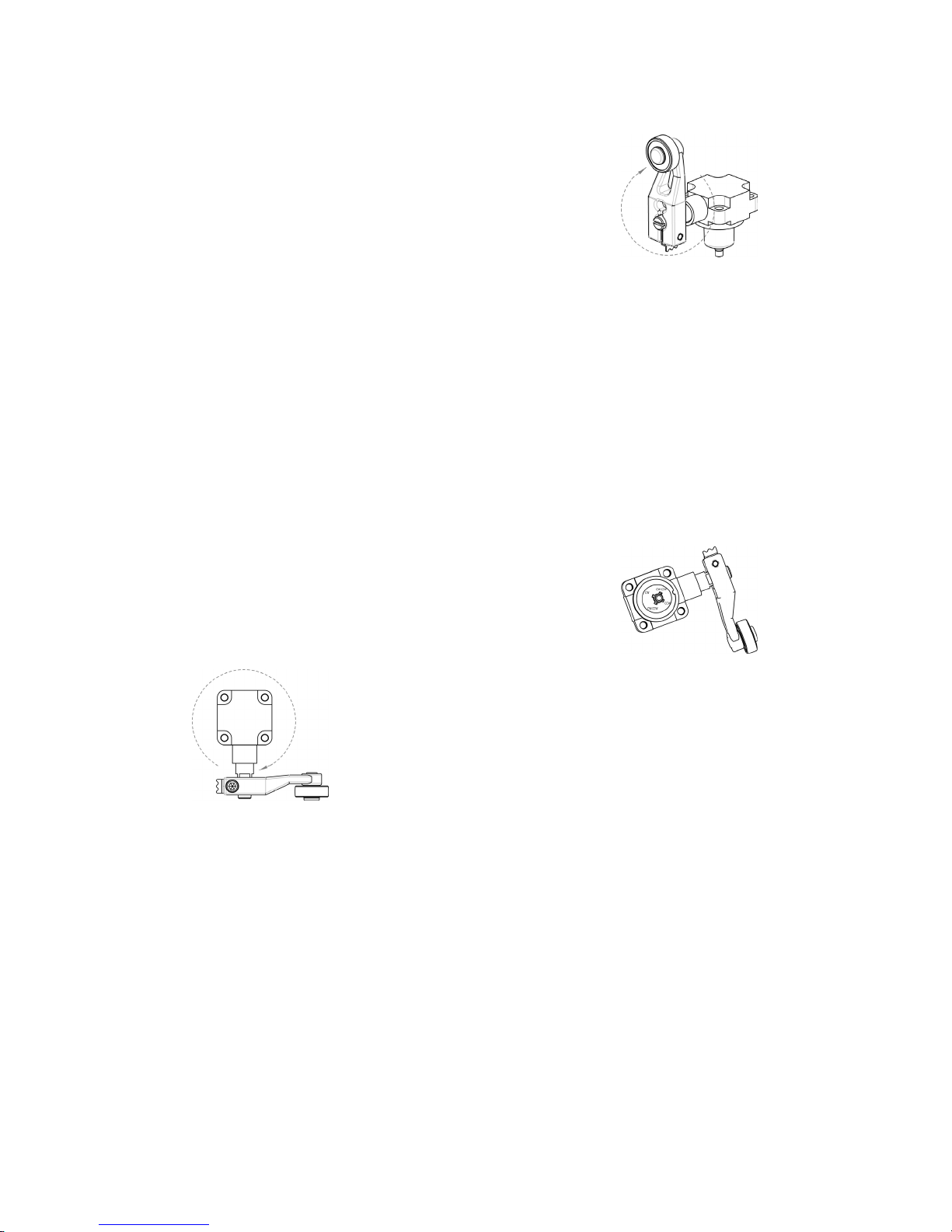

CHANGING DIRECTION OF ACTUATION OF SIDE

ROTARY HEAD (See Figure 3)

The side rotary head can be adjusted to only rotate clockwise,

counterclockwise, or both.

1. Loosen the four captive head screws to remove the head.

2. Lift the plastic plunger and rotate it so the key lines up with

the desired direction of rotation.

3. Replace the head and securely tighten the four screws to

1,4 Nm to 1,8 Nm [12 in-lb to 16 in-lb].

Figure 3. Changing actuation of the GSX side rotary head

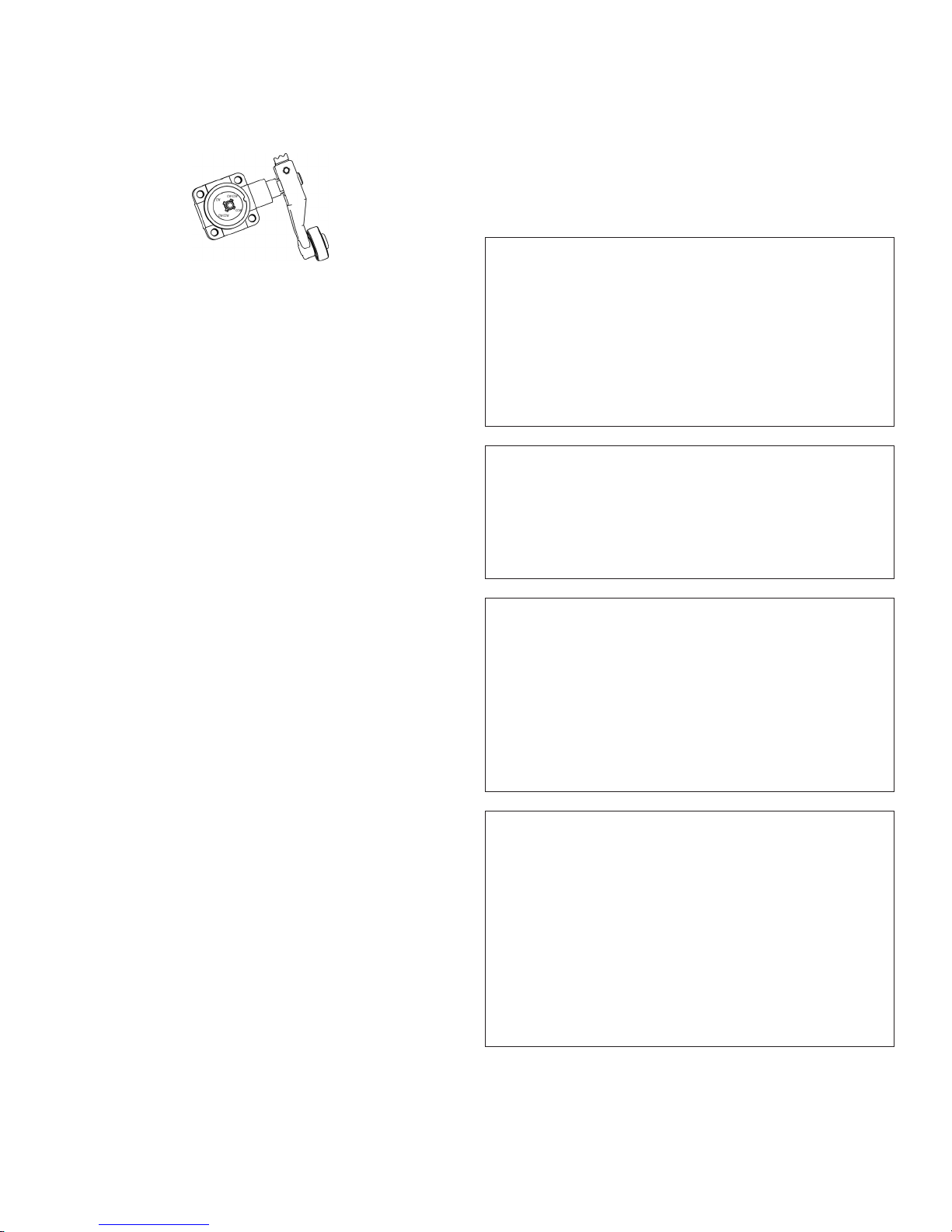

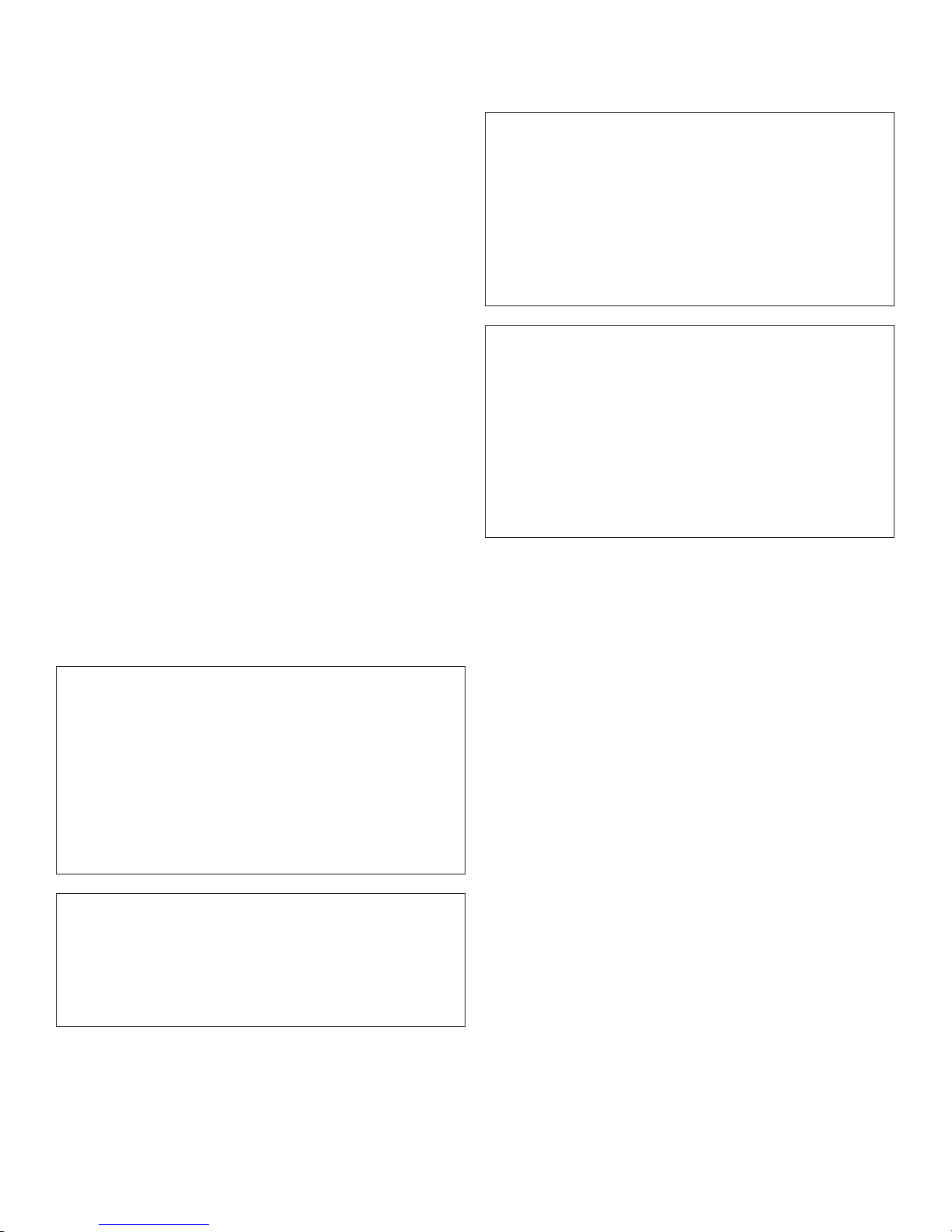

ROTATING OR REPLACING THE OPERATING

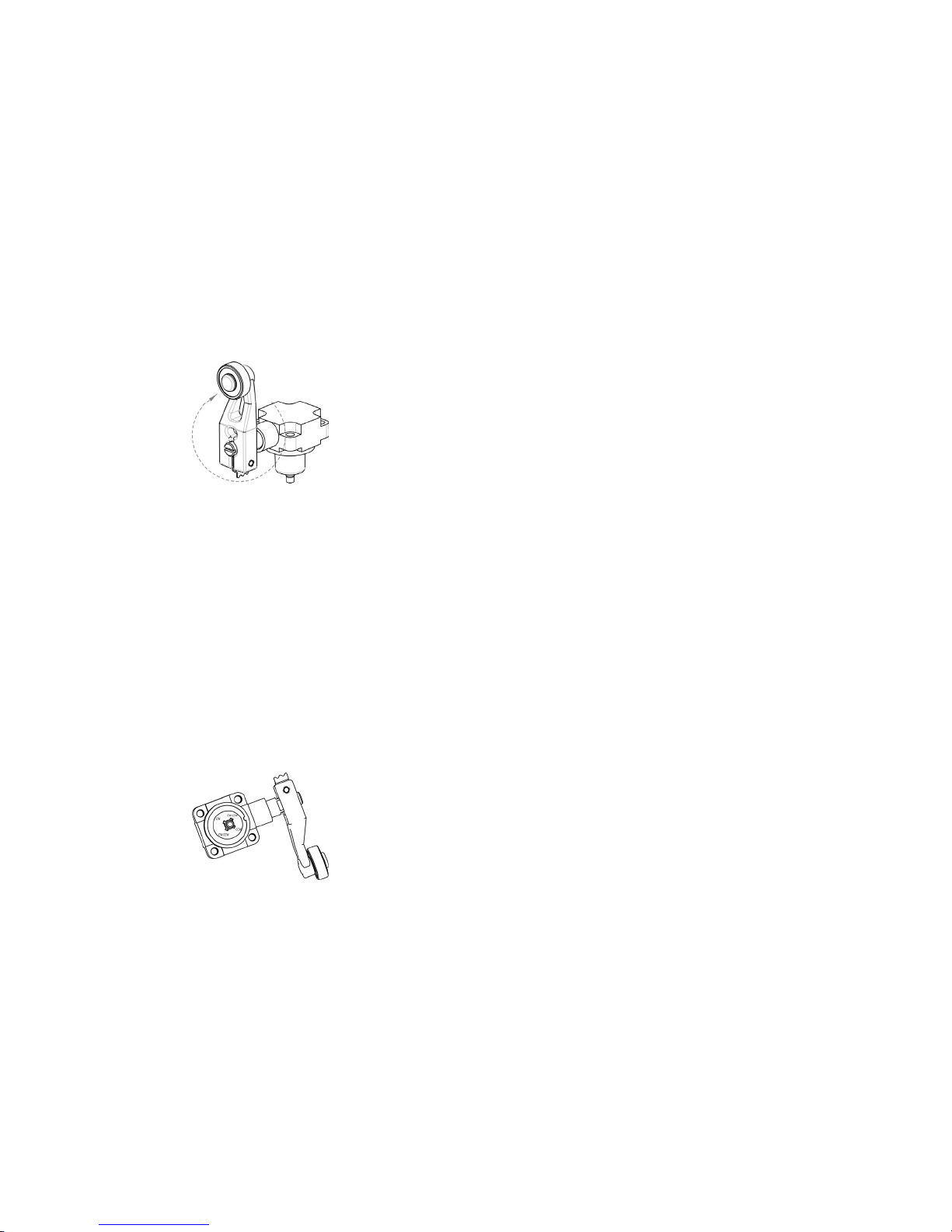

HEAD (See Figure 1)

1. Using the TORX® tamper-resistant bit (included), loosen

tamper-proof screws and remove head.

2. Install the head in the desired position (90° increments),

insuring seal remains in correct position while assembling

head.

3. Torque tamper-proof screws 1,4 Nm to 1,8 Nm [12 in-lb to

16 in-lb].

Figure 1. Rotating the GSX head

2 sensing.honeywell.com

INSTALLATION INSTRUCTIONS

1. Mount switch using M5 or #10 screws. Torque screws to

4,9 Nm to 5,9 Nm [43 in-lb to 52 in-lb].

2. Refer to circuit diagram on switch housing. Diagram

depicts safety switch with actuator at free position.

3. Unscrew cover to expose the switching element for wiring

or replacement. To aid in cover removal, a screwdriver or

bar may be used on the wrenching lugs.

4. Connect stranded wire (0,75 mm2 to 2,5 mm2, 1814

AWG) or solid wire (0,75 mm2 to 1,5 mm2, 1816 AWG)

to connector terminals. Stripped wire ends or any spade

and ring connector that will fit the terminals may be used.

Spades may be up to 7,9 mm [0.312 in] wide, rings up

to 7,9 mm [0.312 in] diameter. With spade or ring type

connections, pre-insulated connectors or heat-shrinkable

Page 3

MICRO SWITCH GSX Series

ISSUE 10 50032072

tubing should be used to provide insulation between

terminals.

5. Wire the double pole units by connecting lead wires to the

terminals nearest the conduit opening first. An internal

grounding screw is located on the right side; an external

grounding screw is located on the upper left side. Torque all

M3 terminal screws and grounding screws to 11,8 Nm [9

16 in-lb]. Use Class I and Class II Division I wiring method

in accordance with the National Electric Code (NEC) NFPA

70.

6. Seal conduit opening with listed conduit sealing fitting

suitable for Class I Groups B, C, and D; Class II Groups E, F,

and G, and according to instructions in PK 80112. Conduit

size is listed on switch nameplate.

7. Reassemble cover and torque to 10 Nm [90 in-lb].

8. Put cover locking clamp on circular cover and tighten the

Torx screw to 1,4 Nm to 1,8 Nm [12 in-lb to 16 in-lb] using

the included Torx tamper resistant bit.

9. Perform functional tests.

10. Actuate the limit switch several times to ensure smooth

actuation.

11. Ensure the normally closed contacts open when protective

guard is open.

12. Confirm appropriate travel in order to ensure positive break

of the normally closed contacts according to Figures 813.

13. The internal grounding terminal must be used for the

equipment grounding connection and the external

terminal is for supplementary bonding connection

where local codes or authorities permit or require such

connections.

mWARNUNG

FEHLERHAFTE INSTALLATION

• Beachten Sie die Anforderungen der regional für die

Sicherheit zuständigen Institutionen in Bezug auf

Maschinensteuerung, Bedienerschnittstelle und alle

sicherheitsrelevanten Bedienelemente.

• Halten Sie sich strikt an die Installationsanleitung.

Die Missachtung dieses Sicherheitshinweises kann zu

schweren Verletzungen und zum Tod führen.

mWARNUNG

GEFAHR BEIM ÖFFNEN VON

PRODUKTEN

ÖFFNEN SIE DIESE PRODUKTE NICHT während Energie

zugeführt wird oder sie sich in einer Atmosphäre mit

entflammbaren befinden.

Die Missachtung dieses Sicherheitshinweises kann zu

schweren Verletzungen und zum Tod führen.

mWARNUNG

FALSCHE LEITUNGSZUFÜHRUNG

VERWENDEN SIE AUSSCHLIESSLICH die auf dem

Produkt angegebene Leitungszuführung mit passendem

Gewinde. Stellen Sie sicher, dass das Gegenstück mit einem

entsprechenden Gewinde (siehe Typenschild) ausgestattet

ist.

Die Missachtung dieses Sicherheitshinweises kann zu

schweren Verletzungen und zum Tod führen.

mWARNUNG

GEFAHR FÜR LEBEN ODER EIGENTUM

Verwenden Sie dieses Produkt niemals für eine Anwendung,

wenn dies eine ernsthafte Gefahr für Leben oder Eigentum

darstellt, ohne sich zu versichern, dass das System als

Ganzes für solche Risiken ausgelegt wurde und dieses

Produkt für einen solchen Gebrauch innerhalb des

gesamten Systems richtig bewertet und installiert wurde.

Die Missachtung dieses Sicherheitshinweises kann zu

schweren Verletzungen und zum Tod führen.

Montagemaße siehe Seite 21.

ALLGEMEINE INFORMATIONEN

Explosionssichere Schalter von Honeywell wurden für den

Einsatz auch in den gefährlichsten Umgebungen entwickelt.

Das GSXGehäuse ist versiegelt, um vor Korrosion, Wasser,

Schmutz und Öl nach Maßgabe von NEMA 1, 3, 4, 12 und 13

sowie IP67 zu schützen (selbst zertifiziert von Honeywell).

Dieses Gehäuse entspricht zudem den ATEX und IECExFestlegungen: Ex d IIC T6 Gb, Ex t IIIC IP6X T85 °C Db, Tamb

40 °C to +70 °C.

Die Produkte der GSXSerie erfüllen auch die Anforderungen

der brasilianischen Schutzarten für Gefahrenbereiche:

Ex d IIC T6 Gb

Ex tb IIIC T85 °C Db

IP6X

40 °C < Tamb < +70 °C

sowie die Anforderungen gemäß INMETRO.

Die Übereinstimmung mit den einschlägigen Gesundheits- und

Sicherheitsanforderungen ist durch Übereinstimmung mit den

folgenden Normen gegeben:

ABNT NBR IEC 600790:2008

ABNT NBR IEC 600791:2009

ABNT NBR IEC 6007931:2011

ABNT NBR IEC 60529:2009

Hinweise zu sicheren Betriebsbedingungen entnehmen Sie

dem TÜVZertifikat 14.0555.

Die Einhaltung der allgemeinen Gesundheits- und

Sicherheitsanforderungen wird durch Erfüllung der Normen

EN 600790:2009, EN 600791:2007, EN 6007931:2009, IEC

600790:2007, IEC 600791:2007, und IEC 6007931:2008.

Sensing and Internet of Things 3

Page 4

MICRO SWITCH GSX Series

ISSUE 10 50032072

Die maximal erlaubte Fuge (ic) ist kleiner als in Tabelle 2 von

EN/IEC 600791:2007, Klausel 5.2.2 (siehe unten).

Flammenpfad Max. Fuge Anmerkung

Schubstange und

Lager

GSXSchalter mit Leitungstyp 1/214NPT entsprechen

den nordamerikanischen Anforderungen für gefährliche

Umgebungen:NEMA 7 – Klasse I, Gruppen B, C und D, NEMA

9 – Klasse II, Gruppen E, F und G sowie ULStandards UL 894

und UL 1203.

GSXSchalter sind für den Außeneinsatz sowie den Einsatz in

Umgebungen mit gefährlicher Atmosphäre geeignet, in denen

Explosionssicherheit und Versiegelung erforderlich sind. Um

die Anforderungen an die Explosionssicherheit zu erfüllen,

wurde der GSX im Gehäuseinneren mit Flammenpfaden

ausgestattet, die explodierende Gase unter den Zündpunkt

abkühlen, bevor sie in die das Gehäuse umgebende

Atmosphäre entlassen werden. Die Flammenpfade im GSX

bestehen aus (1) einem verlängerten Plunger zwischen

Schalterinnenraum und -kopf sowie (2) den Gewinden der

Gehäuseabdeckung auf der Vorderseite des Schalters.

Alle in der Serie GSX eingesetzten Schalter besitzen

einen Positivunterbrecher, der die Ruhekontakte (NC =

Normally Closed) offen hält. Dieses Produkt erfüllt die

Maschinenrichtlinie (2006/42/EC) sowie IEC/EN 6094751.

0,076 mm Zylindrischer

Zapfenanschluss

KONSTRUKTIONSMATERIALIEN

Im GSXGrenzwertschalter wurden die folgenden Materialien

verbaut:Aluminiumgehäuse, Buna NDichtungen, Walzen/

Plunger aus Gummi, Kupferlegierung oder Kunststoff,

Betriebsköpfe und Aktuatorarme aus Zink. Die Eignung dieser

Materialien für die vorgesehene Umgebung ist vom Kunden

sicherzustellen.

EINSTELLUNG, REPARATUR UND WARTUNG

Der Grenzwertschalter muss regelmäßig von geschultem

Personal auf fehlerfreien Betrieb überprüft werden. Installation,

Inspektion, Reparatur und Wartung müssen von entsprechend

geschultem Personal nach Maßgabe der geltenden Richtlinien

(EN/IEC 6007914, EN/IEC 6007919 oder EN/IEC 6124114)

vorgenommen werden. Der Betriebskopf kann in 90°Schritten

gedreht werden. Betriebsköpfe und Schaltkomponenten

können als Ersatzteile bestellt und ausgetauscht werden. Von

anderen Reparaturen als dem Austausch dieser Komponenten

wird abgeraten.

AUSTAUSCHEN DES SCHALTELEMENTS

Führen Sie die Schritte 213 der Installationsanleitung durch.

Die einzelne Schraube, die das Schaltelement fixiert, ist mit

0,56 Nm bis 0,90 Nm anzuziehen.

DREHEN ODER AUSTAUSCHEN DES

BETRIEBSKOPFS (Siehe Abbildung 1)

1. Verwenden Sie das mitgelieferte TORX®Bit, lösen Sie die

eingriffssicheren Schrauben, und entfernen Sie den Kopf.

2. Installieren Sie den Kopf in der gewünschten Position

(90°Schritte). Stellen Sie beim Einbau des Kopfs sicher,

dass sich die Dichtung an der richtigen Position befindet.

3. Ziehen Sie die eingriffssicheren Schrauben mit 1,4 Nm bis

1,8 Nm fest.

Abbildung 1. GSXDrehkopf

UMDREHEN DES HEBELARMS

Außer bei OffsetHebelarmen kann der Arm umgedreht werden,

die Walze also auf der Außen- oder der Innenseite positioniert

werden.

HEBEL POSITIONIEREN (Siehe Abbildung 2)

Der Hebel der Dreheinheiten kann an jeder beliebigen Position

(360°) auf der Achse fixiert werden.

1. Lösen Sie die Kopfschraube mit einem 9/64ZollInbusschlüssel.

2. Bewegen Sie den Hebel an die gewünschte Position.

3. Ziehen Sie die Schraube fest, bis sich der Positionsreiter

nicht mehr von Hand bewegen lässt.

4. Drehen Sie die Schraube dann um eine weitere 1/81/4

Umdrehung, um sicherzustellen, dass der Hebel fest auf

der Achse sitzt.

Abbildung 2. GSXHebelarm positionieren

BEWEGUNGSRICHTUNG DES SEITLICHEN

DREHKOPFS ÄNDERN (Siehe Abbildung 3)

Der seitliche Drehkopf kann für die Drehung im oder gegen den

Uhrzeigersinn bzw. in beiden Richtungen konfiguriert werden.

1. Lösen Sie die vier unverlierbaren Schrauben, um den Kopf

auszubauen.

2. Heben Sie den Kunststoffplunger, an und drehen Sie ihn

auf die gewünschte Bewegungsrichtung.

3. Setzen Sie den Kopf wieder auf, und ziehen Sie die vier

Schrauben mit 1,4 Nm bis 1,8 Nm fest.

4 sensing.honeywell.com

Page 5

MICRO SWITCH GSX Series

ISSUE 10 50032072

Abbildung 3: Bewegungsrichtung des seitlich angebrachten

GSXDrehkopfs ändern

INSTALLATIONSANLEITUNG

1. Montieren Sie den Schalter mit M5 oder #10Schrauben.

Ziehen Sie die Schrauben mit 4,9 Nm bis 5,9 Nm fest.

2. Beachten Sie das Schaltbild auf dem Schaltergehäuse.

Das Diagramm zeigt den Sicherheitsschalter mit

unverriegeltem Aktuator.

3. Lösen Sie die Schrauben der Abdeckung, um an das

Schaltelement zu gelangen und es zu verdrahten oder

auszutauschen. Zum Lösen der Abdeckung kann z. B.

ein Schraubendreher oder Stab unter die Gewindenasen

geschoben werden.

4. Schließen Sie Litze (0,75 mm2 bis 2,5 mm2, 1814 AWG)

bzw. Draht (0,75 mm2 bis 1,5 mm2, 1816 AWG) an die

Anschlussklemmen an. Für die Anschlussklemmen

können abisolierte Kabelenden, aber auch alle

passenden Kabelschuhe und -stecker verwendet werden.

Kabelschuhe dürfen bis zu 7,9 mm breit sein, Stecker einen

Durchmesser bis 7,9 mm aufweisen. Bei Anschlüssen

per Kabelschuh oder -stecker müssen isolierte Verbinder

oder Schrumpfschläuche verwendet werden, damit die

Anschlussklemmen voneinander isoliert sind.

5. Verdrahten Sie die zweipoligen Einheiten, indem Sie

Zuleitungsdrähte an die Anschlussklemmen unmittelbar

neben der Leitungszuführung anschließen. Eine interne

Erdungsschraube befindet sich auf der rechten Seite, oben

links befindet sich die externe Erdungsschraube. Ziehen

Sie alle M3Terminalschrauben und Erdungsschrauben

mit 11,8 Nm fest. Verkabelung gemäß National Electric

Code (NEC) NFPA 70, Klasse I und Klasse II, Abschnitt I.

6. Versiegeln Sie die Leitungsdurchführung gemäß den

Anweisungen in PK 80112 mit geeigneter Dichtung

versiegeln (Klasse I, Gruppen B, C und D; Klasse II, Gruppen

E, F und G). Die Größe des Leitungsrohrs ist auf dem

Typenschild angegeben.

7. Bringen Sie die Abdeckung wieder an (mit 10 Nm).

8. Setzen Sie die Deckelverschlussklemme auf den runden

Deckel, und befestigen Sie unter Zuhilfenahme des

mitgelieferten verfälschungssicheren TorxBits die TorxSchraube mit 1,4 bis 1,8 Nm

9. Führen Sie Funktionstests durch.

10. Lösen Sie den Grenzwertschalter mehrmals aus, um zu

überprüfen, ob die Aktuation problemlos möglich ist.

11. Prüfen Sie, ob die Ruhekontakte (NC) sich öffnen, wenn die

Schutzvorrichtung geöffnet wird.

12. Prüfen Sie auf ungehinderte Bewegung, um die

Positivunterbrechung der Ruhekontakte (NC) nach

Maßgabe der Abbildungen 813 sicherzustellen.

13. Die interne Erdungsklemme muss für die Erdung der

Anlage angeschlossen werden. Die externe Klemme soll

hingegen für eine zusätzliche Masseverbindung verwendet

werden wo örtliche Vorschriften oder Behörden dies

gestatten oder gar vorschreiben.

mAVVERTENZA

INSTALLAZIONE ERRATA

• Rivolgersi alle agenzie per la sicurezza locali e consultarne

i requisiti quando si progetta un collegamento o

un’interfaccia di controllo macchina e tutti gli elementi di

controllo che influiscono sulla sicurezza.

• Rispettare scrupolosamente le istruzioni di installazione.

Il mancato rispetto di tali istruzioni può causare morte o

gravi lesioni personali.

mAVVERTENZA

APERTURA DEI PRODOTTI

NON APRIRE questi prodotti se in tensione o in presenza di

infiammabili.

Il mancato rispetto di tali istruzioni può causare morte o

gravi lesioni personali.

mAVVERTENZA

USO DI FILETTATURE PRESSACAVO NON

IDONEE

NON UTILIZZARE filettature pressacavo diverse da quelle

indicate sul prodotto. Assicurarsi che il raccordo filettato

per l’accoppiamento sia identico alla filettatura pressacavo

mostrata sulla targhetta del prodotto.

Il mancato rispetto di tali istruzioni può causare morte o

gravi lesioni personali.

mAVVERTENZA

RISCHI PER LA VITA O PER LA

PROPRIETÀ

Non utilizzare questo prodotto per nessuna applicazione

che comporti serie conseguenze per la vita o per la

proprietà, senza aver prima accertato che l’intero sistema

sia a prova di rischio e che questo prodotto sia stato valutato

adeguatamente e che sia stato installato per l’uso previsto

all’interno dello stesso sistema.

Il mancato rispetto di tali istruzioni può causare morte o

gravi lesioni personali.

Fare riferimento alla pagina 21 per le dimensioni di montaggio.

Sensing and Internet of Things 5

Page 6

MICRO SWITCH GSX Series

ISSUE 10 50032072

INFORMAZIONI GENERALI

Gli interruttori a prova di esplosione di Honeywell sono

progettati specificamente per l’uso nelle applicazioni più

pericolose. L’alloggiamento GSX è sigillato per garantire la

protezione contro corrosione, acqua, polvere e grasso, secondo

quanto definito nelle direttive NEMA 1, 3, 4, 12 e 13 e IP67

(auto certificate da Honeywell). Questi alloggiamenti sono

conformi anche alle specifiche ATEX e IECEx: Ex d IIC T6 Gb, Ex

t IIIC IP6X T85 °C Db, Tamb 40 °C to +70 °C.

I prodotti GSX Series soddisfano anche la designazione di

ambienti pericolosi brasiliana:

Ex d IIC T6 Gb

Ex tb IIIC T85 °C Db

IP6X

40 °C < Tamb < +70 °C

e sono conformi con i requisiti INMETRO.

La conformità con i requisiti essenziali relativi a salute e

sicurezza è garantita dalla conformità con

ABNT NBR IEC 600790:2008

ABNT NBR IEC 600791:2009

ABNT NBR IEC 6007931:2011

ABNT NBR IEC 60529:2009

Per le condizioni di utilizzo sicuro, fare riferimento al numero di

certificato TÜV 14.0555.

Il rispetto delle prescrizioni minime di salute e sicurezza è

assicurato dalla conformità alle direttive EN 600790:2009, EN

600791:2007, EN 6007931:2009, IEC 600790:2007, IEC

600791:2007, e IEC 6007931:2008.

Il gap massimo di costruzione è inferiore a quello richiesto nella

Tabella 2 della direttiva EN/IEC 600791:2007, clausola 5.2.2,

come descritto di seguito.

Percorso della

fiamma

Push rod e

cuscinetto

L’interruttore GSX con tipo di condotto 1/214NPT è conforme

anche alla North American Hazardous Locations Designation:

NEMA 7 - Classe I, Gruppi B, C e D; NEMA 9 - Classe II, Gruppi

E, F e G. È inoltre conforme agli standard UL 894 e 1203.

L’interruttore GSX è ideale per gli usi esterni o in condizioni

ambientali difficili, in cui sono necessari dispositivi a prova di

esplosione e sigillati. Per garantire la conformità ai requisiti

antiesplosione, l’interruttore GSX include nell’alloggiamento

percorsi della fiamma che portano i gas esplosivi al di sotto

della temperatura di accensione prima che raggiungano

i gas esplosivi che circondano l’alloggiamento. I percorsi

della fiamma (1) un tuffante esteso tra la cavità e la testa

dell’interruttore sono e (2) le filettature dell’alloggiamento sulla

parte anteriore.

Tutti gli interruttori di base della serie GSX includono un

meccanismo di distacco obbligato per forzare l’apertura dei

contatti NC (Normally Closed). Questo prodotto è conforme

Gap

massimo

0,076 mm Giunto a bicchiere

Commento

cilindrico

alla Direttiva macchine (2006/42/EC) e agli standard IEC/EN

6094751.

MATERIALI PER LA COSTRUZIONE

Per la realizzazione dell’interruttore di fine corsa GSX vengono

utilizzati i seguenti materiali: alloggiamento in alluminio,

guarnizioni in Buna N, rulli e stantuffi in gomma, lega di rame

o plastica, braccetti dell’attuatore e teste operatrici in zinco. È

esclusiva responsabilità del cliente valutare se questi materiali

sono adatti all’ambiente operativo.

REGOLAZIONE, RIPARAZIONE E

MANUTENZIONE

Il corretto funzionamento dell’interruttore di fine corsa deve

essere verificato periodicamente da personale qualificato.

Le operazioni di installazione, ispezione, riparazione e

manutenzione devono essere eseguite da personale qualificato

conformemente al codice di condotta applicabile, ossia EN/

IEC 6007914, EN/IEC 6007919 o EN/IEC 6124114. La

testa operativa deve essere ruotata con incrementi di 90°. È

possibile ordinare e installare teste operative o elementi di

commutazione di ricambio. Si sconsiglia di eseguire ulteriori

interventi di riparazione.

SOSTITUZIONE DELL’ELEMENTO DI

COMMUTAZIONE

Seguire i passaggi da 2 a 13 delle istruzioni di installazione. Il

momento torcente della singola vite che trattiene l’elemento di

commutazione deve essere compreso tra 0,56 Nm e 0,90 Nm.

ROTAZIONE O SOSTITUZIONE DELLA TESTA

OPERATIVA (Vedere la Figura 1)

1. Utilizzando il bit TORX® antimanomissione (incluso),

allentare le viti e rimuovere la testa.

2. Installare la testa nella posizione desiderata (con

incrementi di 90°), assicurandosi che la guarnizione resti

nella posizione corretta.

3. Serrare le viti antimanomissione applicando una forza

compresa tra 1,4 Nm e 1,8 Nm.

Figura 1. Rotazione della testa GSX

INVERSIONE DELLA LEVA CON RULLO

Ad eccezione delle leve con rullo non allineate, il braccetto con

rullo può essere invertito in modo da rivolgere il rullo verso la

parte interna o esterna del braccetto.

6 sensing.honeywell.com

Page 7

MICRO SWITCH GSX Series

ISSUE 10 50032072

POSIZIONAMENTO DELLA LEVA (Vedere la

Figura 2)

La leva sulle unità ad attuazione rotatoria è regolabile su

qualsiasi posizione con una rotazione di 360° intorno all’asse.

1. Allentare la vite mordente con una chiave esagonale per

brugole da 9/64-pollice.

2. Spostare la leva nella posizione desiderata.

3. Serrare la vite facendo in modo che la linguetta di

indicazione non possa essere più spostata manualmente.

4. Fare ancora 1/8 o 1/4 di giro per assicurarsi che la leva sia

ben fissata all’asse.

Figura 2. Posizionamento della leva GSX

MODIFICA DELLA DIREZIONE DI ATTUAZIONE

DELLA TESTINA ROTANTE LATERALE (Vedere

la Figura 3)

È possibile regolare la testina rotante laterale in modo che ruoti

solo in senso orario, solo in senso antiorario o in entrambi

i sensi.

1. Allentare le quattro viti prigioniere per rimuovere la testina.

2. Sollevare il tuffante di plastica e ruotarlo, in modo da

allineare la chiave alla posizione di rotazione desiderata.

3. Sostituire la testina e serrare saldamente le quattro viti

applicando una forza compresa tra 1,4 Nm e 1,8 Nm.

Figura 3. Modifica dell’attuazione della testina rotante

laterale GSX

connettore. È possibile utilizzare le estremità del filo

spelato o qualsiasi connettore a paletta o anulare adatto ai

terminali. Le palette possono avere una larghezza massima

di 7,9 mm, gli anelli un diametro massimo di 7,9 mm. Con

le connessioni a paletta o anulari, è necessario utilizzare

connettori preisolati o una guaina termoretrattile per

fornire l’isolamento tra i terminali.

5. Cablare le unità bipolari connettendo i conduttori prima ai

terminali più vicini all’apertura del condotto. Sul lato destro

è presente una vite di collegamento a massa interna; sul

lato superiore sinistro è presente una vite di collegamento

a massa esterna. Serrare tutte le viti terminali M3 e le viti di

collegamento a massa con una forza di 1 Nm e

1,8 Nm. Utilizzare il metodo di cablaggio Classe I e Classe

II Divisione I in conformità allo standard NEC (National

Electric Code) NFPA 70.

6. Sigillare l’apertura del condotto con il materiale sigillante

adatto al condotto indicato per la Classe I Gruppi B, C e D

e per la Classe II Gruppi E, F e G, e seguendo le istruzioni

fornite nel documento PK 80112. Le dimensioni del

condotto sono riportate sulla targhetta dell’interruttore.

7. Riassemblare la copertura e serrare con una forza di

10 Nm.

8. Montare il morsetto di bloccaggio sul coperchio circolare e

serrare le viti Torx applicando una forza compresa tra

1,4 Nm e 1,8 Nm utilizzando il bit antimanomissione Torx

in dotazione.

9. Eseguire verifiche funzionali.

10. Azionare l’interruttore di fine corsa più volte per verificare

che l’attuazione sia agevole.

11. Assicurarsi che i contatti NC si aprano quando lo schermo

protettivo è aperto.

12. Verificare che la corsa sia appropriata per garantire il

distacco obbligato dei contatti NC, come illustrato nelle

Figura 813.

13. Il morsetto di terra interno deve essere usato per il

collegamento di messa a terra dell’attrezzatura mentre

il morsetto di terra esterno deve essere usato per

collegamenti supplementari in casi in cui sia permesso o

sia richiesto da normative o enti locali.

ISTRUZIONI DI INSTALLAZIONE

1. Installare l’interruttore utilizzando viti M5 o n. 10. Serrare le

viti applicando una forza compresa tra 4,9 Nm e 5,9 Nm.

2. Fare riferimento al diagramma del circuito sulla custodia

dell’interruttore. Il diagramma raffigura l’interruttore di

sicurezza con l’attuatore in posizione libera.

3. Svitare la copertura per accedere all’elemento di

commutazione per la verifica del cablaggio o per le

sostituzioni. Per semplificare la rimozione della copertura,

è possibile utilizzare un cacciavite o una barra sulle alette

di manovra.

4. Collegare il cavo a conduttori multipli (da 0,75 mm2 a

2,5 mm2, 1814 AWG) o il filo con conduttori solidi

(da 0,75 mm2 a 1,5 mm2, 1816 AWG) ai terminali del

Sensing and Internet of Things 7

Page 8

MICRO SWITCH GSX Series

ISSUE 10 50032072

mAVERTISSEMENT

INSTALLATION INCORRECTE

• Consultez les autorités de sécurité locales et leurs

spécifications lors de la conception d’une liaison de

commande de machine, d’une interface, et de tous les

éléments de commande pouvant affecter la sécurité.

• Conformez-vous strictement aux instructions

d’installation.

Le non-respect de ces instructions peut entraîner de

sérieuses lésions et même la mort.

mAVERTISSEMENT

RISQUE D’OUVERTURE DES PRODUITS

NE PAS OUVRIR ces produits lorsqu’ils sont sous tension

ou en présence d’un inflammable.

Le non-respect de ces instructions peut entraîner de

sérieuses lésions et même la mort.

mAVERTISSEMENT

UTILISATION INADEQUATE D’UN

FILETAGE DE CONDUIT

NE PAS UTILISER de filetage de conduit autre que

celui identifié sur le produit. Vérifier que le raccord fileté

d’accouplement est identique au filetage de conduit

présenté sur la plaque signalétique du produit.

Le non-respect de ces instructions peut entraîner de

sérieuses lésions et même la mort.

mAVERTISSEMENT

RISQUE POUR LA VIE ET LA PROPRIÉTÉ

N’utilisez jamais ce produit pour une application posant

un risque important pour la vie ou la propriété sans vous

être d’abord assuré que le système dans son ensemble a

été conçu pour éviter ce risque, que le produit possède la

cote appropriée et que celui-ci a été installé en fonction de

l’utilisation prévue.

Le non-respect de ces instructions peut entraîner de

sérieuses lésions et même la mort.

Reportez-vous à la page 21 pour obtenir les dimensions de

montage.

INFORMATIONS GENERALES

Les interrupteurs antidéflagrants Honeywell sont

spécifiquement conçus pour une utilisation avec la plupart des

applications de site à risque. Le boîtier GSX est scellé pour une

protection contre la corrosion, l’eau, la poussière et l’huile telle

que définie dans NEMA 1, 3, 4, 12, et 13 et IP67. Ces boîtiers

répondent également aux désignations ATEX et IECEx : Ex d IIC

T6 Gb, Ex t IIIC IP6X T85 °C Db, Tamb 40 °C to +70 °C.

8 sensing.honeywell.com

Les produits GSX Series sont également conformes aux normes

brésiliennes sur les zones dangereuses :

Ex d IIC T6 Gb

Ex tb IIIC T85 °C Db

IP6X

40 °C < Temp. ambiante < +70 °C

Ils respectent les exigences définies par INMETRO.

La conformité aux principales exigences en matière d’hygiène

et de sécurité est garantie par le respect des normes

ABNT NBR IEC 600790:2008

ABNT NBR IEC 600791:2009

ABNT NBR IEC 6007931:2011

ABNT NBR IEC 60529:2009

Pour connaître les conditions préalables à une utilisation sans

danger, reportez-vous au numéro de certificat TÜV 14.0555.

La conformité aux exigences sanitaires et de sécurité a été

assurée selon les spécifications EN 600790:2009, EN 60079

1:2007, EN 6007931:2009, IEC 600790:2007, IEC 60079

1:2007, et IEC 6007931:2008.

L’écart de construction maximale (ic) est inférieur à la

spécification requise par le tableau 2 de EN/IEC 60079

1:2007, clause 5.2.2 décrite de façon détaillée ci-dessous.

Arrête-flammes Écart

maximum

Barre de liaison et

pallier

Le contact GSX avec le type de conduit 1/214NPT répond

également à la désignation de site à risque d’Amérique du

Nord: NEMA 7 - Classe I, Groupes B, C et D; NEMA 9 - Classe II,

Groupes E, F et G et est conforme aux standards UL 894 et UL

1203.

Le GSX est souvent idéal pour une utilisation en extérieur

ou dans des environnements hostiles ou la combinaison

antidéflagration et étanchéité est requise. Pour se conformer

aux exigences antidéflagrantes, le GSX comporte des arrêteflammes dans le boîtier qui refroidissent les gaz détonants

sous la température d’allumage avant qu’ils n’atteignent les

gaz explosifs autour de boîtier. Les arrêtes-flammes sur le GSX

sont composés (1) d’un piston étendu entre la cavité et la tête

de l’interrupteur et (2) des filetages de couvercle à l’avant de

l’interrupteur.

Tous les interrupteurs de base utilisés sur la série GSX

incorporent un mécanisme de disjonction positive pour forcer

en position ouverte les contacts normalement fermés. Ce

produit est conforme à la directive de machinerie (2006/42/

EC) et est conforme à IEC/EN 6094751.

0,076 mm Joint à emboîtement

Commentaire

cylindrique

MATERIAUX DE CONSTRUCTION

Les matériaux suivants sont utilisés dans l’interrupteur de fin

de course GTX : boîtier en aluminium; joints bunaN; rouleaux/

pistons en caoutchouc, alliage de cuivre ou plastique; têtes

d’actionnement et bras actionneurs en zinc. Il incombe

exclusivement au client de déterminer l’adéquation de ces

matériaux à l’environnement d’application.

Page 9

MICRO SWITCH GSX Series

ISSUE 10 50032072

AJUSTEMENT, RÉPARATION ET MAINTENANCE

L’interrupteur de fin de course doit être vérifié périodiquement

par un personnel correctement formé pour garantir son bon

fonctionnement. L’installation, l’inspection, la réparation et

la maintenance doivent être effectuées par du personnel

correctement formé conformément au code de bonne pratique

applicable, par exemple, EN/IEC 6007914, EN/IEC 60079

19 ou EN/IEC 6124114. La tête d’actionnement doit pivoter

dans des incréments de 90°. Des têtes d’actionnement ou

des éléments de commutation de remplacement peuvent

être commandés et installés. Toute réparation au-delà du

remplacement de ces composants n’est pas recommandée.

REMPLACEMENT DE L’ELEMENT DE

COMMUTATION

Suivez les étapes 213 des instructions d’installation. La vis

retenant l’élément de commutation doit être serrée à un couple

de 0,56 Nm à 0,90 Nm [5 pouces-livre à 8 pouces-livre].

ROTATION OU REMPLACEMENT DE LA TETE

D’ACTIONNNEMENT (Voir la Figure 1)

1. À l’aide de l’embout de vissage inviolable TORX® (inclus),

déserrez les vis inviolables et retirez la tête.

2. Installez la tête à la position désirée (incréments de 90°),

en vérifiant que le joint reste bien positionné pendant

l’assemblage de la tête.

3. Serrez les vis inviolables à un couple de 1,4 Nm à 1,8 Nm

[12 po-livre à 16 po-livre].

Figure 2. Positionner le levier GSX

CHANGEMENT DE LA DIRECTION

D’ACTIONNEMENT DE LA TETE ROTATIVE

LATERALE (Voir la Figure 3)

La tête rotative latérale peut être ajustée pour tourner

uniquement dans le sens des aiguilles d’une montre, dans le

sens inverse des aiguilles d’une montre, ou les deux.

1. Desserrez les quatre vis imperdables pour retirer la tête.

2. Soulevez le piston en plastique et faites-le pivoter jusqu’à

ce que le repère s’aligne sur la direction de rotation désirée.

3. Remplacez la tête et serrez bien les quatre vis à un couple

de 1,4 Nm à 1,8 Nm [12 po.-livres à 16 po.-livres].

Figure 3. Modification de l’actionnement de la tête rotative

latérale GSX

Figure 1. Rotation de la tête GSX

INVERSION DU LEVIER A GALET

À l’exception des leviers à galet déportés, le microrupteur

à levier à galet peut être inversé pour orienter le galet vers

l’intérieur ou l’extérieur du microrupteur.

POSITIONNEMENT DU LEVIER (Voir la Figure 2)

Le levier sur les unités à actionnement rotatif est ajustable à

toute position des 360° autour de l’arbre.

1. Desserrez la vis d’assemblage avec une clé hexagonale de

9/64 pouce.

2. Positionnez correctement le levier

3. Serrez la vis jusqu’à ce que le levier ne puisse plus être

bougé à la main.

4. Serrez la vis d’un autre 1/8 à 1/4 de tour pour s’assurer que

le levier est bien serré sur l’axe.

INSTRUCTIONS D’INSTALLATION

1. Montez l’interrupteur avec des vis M5 ou #10. Serrez les vis

à un couple de 4,9 Nm à 5,9 Nm [43 po-livre à 52 po-livre].

2. Reportez-vous au schéma de principe sur le boîtier de

l’interrupteur. Le schéma illustre l’interrupteur de sécurité

avec l’actionneur en position libre.

3. Dévissez le couvercle pour exposer l’élément de

commutation pour le câblage ou le remplacement. Pour

simplifier le retrait du couvercle, un tournevis ou une barre

peut être utilisé sur les coins de soulevage.

4. Connectez le fil toronné (0,75 mm2 à 2,5 mm2, 1814 AWG)

ou le fil plein (0,75 mm2 à 1,5 mm2, 1816 AWG) sur les

bornes du connecteur. Les extrémités du fil toronné ou

toute cosse à fourche et connecteur à anneau adaptables

aux bornes peuvent être utilisés. Les cosses peuvent avoir

une largeur maximale de 7,9 mm [0,312 pouce], l’anneau

un diamètre maximal de 7,9 mm [0,312 pouce]. Avec les

connexions de type cosse ou anneau, des connecteurs préisolés ou du tubage thermorétractable doivent être utilisés

pour assurer l’isolation entre les bornes.

5. Câblez les unités bipolaires en connectant en premier les

fils de sortie sur les bornes les plus proches de l’ouverture

du conduit. Une vis de mise à la terre interne se trouve du

côté droit; une vis de mise à la terre externe se trouve en

haut à gauche. Serrez toutes les vis de la borne M3 et les

Sensing and Internet of Things 9

Page 10

MICRO SWITCH GSX Series

ISSUE 10 50032072

vis de mise à la terre à un couple de 11,8 Nm [916 polivre]. Utilisation des classes I et II Division I câblage selon

la méthode présentée avec le National Electric Code (NEC)

NFPA 70.

6. Scellez conduit la liste d’ouverture avec l’installation

de conduits d’étanchéité appropriés pour la classe I

des groupes B, C et D Classe II Groupes E, F et G, et

conformément aux instructions figurant dans PK 80112.

La taille du conduit est indiquée sur la plaque signalétique

du contact.

7. Remontez le couvercle et serrez à un couple de 10 Nm [90

po-livre].

8. Placez l’étrier de blocage du couvercle sur le couvercle

circulaire à l’aide de l’embout de vissage et serrez la vis Torx

à un couple de 1,4 Nm to 1,8 Nm [12 po-livre à 16 po-livre]

à l’aide de l’embout de vissage inviolable Torx.

9. Effectuez les tests fonctionnels.

10. Actionnez le contact de seuil plusieurs fois pour vérifier que

l’actionnement s’exécute facilement.

11. Vérifiez que les contacts normalement fermés s’ouvrent

lorsque la lame de protection est ouverte.

12. Vérifiez que la course appropriée garantit une rupture

positive des contacts normalement ouverts conformément

aux Figures 8 à 13.

13. La borne de terre interne doit être utilisée pour mettre

l’appareil à la terre. La borne de terre externe ne sert que

de connexion à la terre supplémentaire quand le code

électrique local le permet ou l’exige.

mADVERTÊNCIA

INSTALAÇÃO INCORRETA

• Consulte as agências de seguravnça local e seus

requisitos ao projetar unidades de conexão ou interface

para controle de máquinas, bem como todos os

elementos de controle que possam afetar a segurança.

• Obedeça rigorosamente a todas as instruções de

instalação.

Não cumprir estas instruções pode resultar em morte ou

acidente pessoal grave.

mADVERTÊNCIA

RISCO AO ABRIR PRODUTOS

NÃO ABRA estes produtos quando estiverem energizados

ou em uma atmosfera inflamável.

Não cumprir estas instruções pode resultar em morte ou

acidente pessoal grave.

mADVERTÊNCIA

USO DE ROSCA DE CONDUÍTE

INCORRETA

NÃO USE qualquer outra rosca de conduíte que não seja

aquela identificada no produto. Verifique se a conexão

roscada correspondente é idêntica à rosca do conduíte

mostrada na plaqueta de identificação do produto.

Não cumprir estas instruções pode resultar em morte ou

acidente pessoal grave.

mADVERTÊNCIA

RISCO À VIDA OU À PROPRIEDADE

Nunca use este produto para uma aplicação que envolva

sério risco à vida ou à propriedade sem garantir que

o sistema como um todo tenha sido projetado para

enfrentar os riscos, e que este produto esteja devidamente

classificado e instalado para o uso pretendido no sistema

global.

Não cumprir estas instruções pode resultar em morte ou

acidente pessoal grave.

Consulte a página 21 para ver as dimensões de montagem.

INFORMAÇÕES GERAIS

As chaves à prova de explosões Honeywell são projetadas

especificamente para uso nas aplicações locais mais

perigosos. O invólucro da série GSX é vedado para proteção

contra corrosão, água, poeira e óleo, conforme definido pela

NEMA 1, 3, 4, 12, 13 e IP67 (autocertificado pela Honeywell).

Esses invólucros também atendem as designações ATEX e

IECEx: Ex d IIC T6 Gb, Ex t IIIC IP6X T85 °C Db, Tamb 40 °C to

+70 °C.

Os produtos da série GSX também atendem a designação de

locais perigosos brasileira:

Ex d IIC T6 Gb

Ex tb IIIC T85 °C Db

IP6X

40 °C < Tamb < +70 °C

e estão em conformidade com os requisitos do INMETRO.

A conformidade com os Requisitos essenciais de saúde e

segurança é garantida pela conformidade com

ABNT NBR IEC 600790:2008

ABNT NBR IEC 600791:2009

ABNT NBR IEC 6007931:2011

ABNT NBR IEC 60529:2009

Consulte o certificado número TÜV 14.0555 para ver as

condições de uso seguro.

A conformidade com os Requisitos essenciais de saúde e

segurança é garantida pela conformidade com EN 60079

0:2009, EN 600791:2007, EN 6007931:2009, IEC 60079

0:2007, IEC 600791:2007, e IEC 6007931:2008.

10 sensing.honeywell.com

Page 11

MICRO SWITCH GSX Series

ISSUE 10 50032072

A folga máxima de construção (ic) é menor que o requerido pela

Tabela 2 da EN/IEC 600791:2007, cláusula 5.2.2, conforme

detalhado abaixo.

Caminho de

chama

Haste de comando

e mancal

GSX com conduíte tipo 1/214NPT também atende à

Designação de Locais Perigosos Norte-americana: NEMA 7 Classe I, Grupos B, C e D; NEMA 9 - Classe II, Grupos E, F e G e

está em conformidade com as normas UL 894 e UL 1203.

A série GSX é frequentemente ideal para uso ao ar libre ou em

ambientes adversos nos quais é necessário combinar à prova

de explosão com vedação. Para estar em conformidade com

os requisitos à prova de explosões, a série GSX tem caminhos

de chamas dentro do invólucro, que resfriam abaixo da

temperatura de ignição os gases em explosão antes que eles

alcancem gases explosivos em volta do invólucro. Os caminhos

de chamas na série GSX são (1) um êmbolo estendido entre a

cavidade e o cabeçote da chave e (2) a rosca da tampa/carcaça

na frente da chave.

Todas as chaves básicas usadas na série GSX incorporam

um mecanismo de ruptura positiva para forçar os contatos

NF (normalmente fechados) a abrir. Este produto está em

conformidade com as diretrizes estabelecidas pela Diretiva de

maquinários (2006/42/EC) e está em conformidade com IEC/

EN 6094751.

Folga

máxima

0,076 mm Junta de ponta

Comentário

cilíndrica

MATERIAIS DE CONSTITUIÇÃO

São utilizados os seguintes materiais na chave fim de curso

GSX: carcaça de alumínio; vedações de bunaN; borracha,

roldanas/êmbolos de liga de cobre ou plástico; cabeçotes

operacionais e braços acionadores de zinco. Saber se esses

materiais são adequados para o ambiente da aplicação é uma

responsabilidade unicamente do cliente.

AJUSTE, REPARO E MANUTENÇÃO

A chave de fim de curso deve ser verificada periodicamente

por pessoal adequadamente treinado para ver se a operação

está correta. Instalação, inspeção, reparo e manutenção

devem ser efetuados por pessoal adequadamente treinado

em conformidade com o código de práticas aplicável, como,

EN/IEC 6007914, EN/IEC 6007919 ou EN/IEC 6124114.

O cabeçote de operação pode ser girado em incrementos

de 90°. Cabeçotes de operação de reposição ou elementos

de chaveamento podem ser encomendados e instalados.

Reparos além da substituição desses componentes não são

recomendados.

SUBSTITUIÇÃO DO ELEMENTO DE

CHAVEAMENTO

Siga as etapas 2 a 13 das instruções de instalação. O parafuso

único que prende o elemento de chaveamento deve ser

apertado com 0,56 Nm a 0,90 Nm [5 lb-pol. a 8 lb-pol.].

GIRANDO OU SUBSTITUINDO O CABEÇOTE DE

OPERAÇÃO (Consulte a Figura 1)

1. Usando a ponta resistente à violação TORX® (incluída),

solte os parafusos à prova de violação e remova o

cabeçote.

2. Instale o cabeçote na posição desejada (incrementos de

90°), garantindo que a vedação permaneça na posição

correta ao montar o cabeçote.

3. Aplique torque de 1,4 Nm a 1,8 Nm [12 lb-pol. a 16 lb-pol.]

em todos os parafusos à prova de violação.

Figura 1. Cabeça giratória GSX

INVERSÃO DA ALAVANCA COM ROLDANA

Exceto pelas alavancas com roldana de compensação, o braço

com roldana pode ser invertido para ficar de frente para a

roldana no interior ou no exterior do braço.

POSICIONAMENTO DA ALAVANCA (Consulte a

Figura 2)

A alavanca de unidades com acionamento giratório é ajustável

para qualquer posição nos 360º em volta do eixo.

1. Solte o parafuso com a chave Allen de 9/64 pol.

2. Mova a alavanca até a posição desejada

3. Aperte bem o parafuso até que a lingueta indicadora de

aperto não possa mais ser movida a mão.

4. Aperte o parafuso mais 1/8 a 1/4 de volta para garantir

que a alavanca esteja presa ao eixo.

Figura 2. Posicionando a alavanca GSX

TROCA DO SENTIDO DE ATUAÇÃO DO

CABEÇOTE GIRATÓRIO LATERAL (Consulte a

Figura 3)

O cabeçote giratório lateral pode ser ajustado para somente

girar no sentido horário, anti-horário ou ambos.

1. Solte os quatro parafusos cativos para remover o cabeçote.

2. Levante o êmbolo plástico e gire-o de maneira que a chave

se alinhe com o sentido de rotação desejado.

3. Recoloque o cabeçote e aperte firmemente os quatro

parafusos com 1,4 Nm a 1,8 Nm [12 lb-pol. a 16 lb-pol.]

.

Sensing and Internet of Things 11

Page 12

MICRO SWITCH GSX Series

ISSUE 10 50032072

Figura 3. Mudando a atuação da cabeça rotativa do lado

GSX

INSTRUÇÕES DE INSTALAÇÃO

1. Monte a chave usando parafusos M5 ou Nº 10. Aperte os

parafusos com 4,9 Nm a 5,9 Nm [43 lb-pol. a 52 lb-pol.].

2. Consulte o diagrama do circuito na carcaça da chave. O

diagrama retrata a chave de segurança com o atuador na

posição livre.

3. Solte a tampa para expor o elemento de chaveamento para

fazer fiação ou substituição. Para auxiliar na remoção da

tampa, uma chave de fenda ou barra pode ser usada nas

porcas de aperto.

4. Conecte um fio trançado (0,75 mm2 a 2,5 mm2, 18 a 14

AWG) ou um fio sólido (0,75 mm2 a 1,5 mm2, 18 a 16

AWG) aos terminais do conector. Extremidades de fios

desencapadas ou conectores de anel e espada que se

encaixem nos terminais podem ser usados. As conexões

espada podem ter até 7,9 mm [0,312 pol.] de largura, e os

anéis até 7,9 mm [0,312 pol.] de diâmetro. Com conexões

do tipo espada ou anel, devem ser usados conectores préisolados ou espaguetes termorretráteis para proporcionar

o isolamento entre os terminais.

5. Configure a fiação das unidades com polo duplo

conectando os fios condutores aos terminais mais

próximos à primeira abertura de conduíte. Um parafuso

interno de aterramento está localizado na lateral direita.

Um parafuso externo de aterramento está localizado na

lateral superior esquerda. Aperte todos os parafusos de

aterramento e parafusos de terminal M3 com 1 Nm a 1,8

Nm [9 lb-pol. a 16 lb-pol.]. Use método de fiação Classe I e

Classe II Divisão I em conformidade com o Código elétrico

nacional (NEC) NFPA 70.

6. Vede a abertura de conduíte com conexão de vedação de

conduíte registrada adequado para Classe I, Grupos B, C e

D; Classe II grupos E, F e G e de acordo com as instruções

em PK 80112. O tamanho do conduíte está listado na

plaqueta de identificação da chave.

7. Monte novamente a tampa e aperte com 10 Nm [90 lbpol.].

8. Coloque a braçadeira de trava da tampa na tampa circular

e aperte o parafuso Torx com 1,4 Nm a 1,8 Nm [12 lb-pol.

a 16 lb-pol.] usando a ponta Torx resistente à violação

incluída.

9. Execute testes de funcionamento.

10. Acione a chave de fim de curso várias vezes para garantir

um funcionamento suave.

12 sensing.honeywell.com

11. Verifique se os contatos normalmente fechados abrem-se

quando a proteção está aberta.

12. Confirme deslocamento apropriado para garantir a ruptura

positiva dos contatos normalmente fechados de acordo

com Figuras 8 a 13.

13. O terminal de aterramento interno deve ser usado para

a conexão do aterramento do equipamento, e o terminal

externo deve ser utilizado para conexão elétrica adicional

onde os códigos ou autoridades locais permitem ou

exigem tais conexões.

m경고

부적절한 설치

• 기계제어링크, 인터페이스및기타안전에영향을주는모든

제어요소를설계할때는지역안전 관리 기관에 문의하고

관련지침을준수해야 합니다.

• 모든설치지침을반드시준수해야합니다.

이러한지침을준수하지않을경우사망에이르거나심각한부상을

입을수있습니다.

m경고

제품개봉시위험사항

전류가 통하는상태이거나가연성의가차있는대기에서는

이러한제품을개봉하지마십시오.

이러한지침을준수하지않을경우사망에이르거나심각한부상을

입을수있습니다.

m경고

부적절한도관선사용

제품에서식별된 것 외의다른모든도관선은사용하지마십

시오. 교접된선부품이제품명판에표시된도관선과일치하

는지확인하십시오.

이러한지침을준수하지않을경우사망에이르거나심각한부상을

입을수있습니다.

m생명또는재산에대한위험

시스템이전체적으로위험을해결할수있도록설계되었으며이제

품이전체시스템에서의사용용도에맞는적합한등급을받아설치

되었는지확인되지않은경우, 생명또는재산에대해심각한위험을

수반하는어플리케이션에절대이제품을사용하지마십시오.

이러한지침을준수하지않을경우사망에이르거나심각한부상을

입을수있습니다.

장착치수에 대해서는 21페이지를 참조하십시오.

일반 정보

하니웰폭발방지스위치는특별히가장위험한위치에있는응

용기기에서사용하도록설계되었습니다. GSX 외부는 NEMA

1, 3, 4, 12, 13과 IP67 (自己認定さハネウェル) 에정의된것

처럼부식, 습기, 먼지및기름으로부터보호되도록봉인되어있

습니다. 이러한외부밀폐는Ex d IIC T6 Gb및Ex t IIIC IP6X

Page 13

MICRO SWITCH GSX Series

ISSUE 10 50032072

T85 °C Db, Tamb 40 °C to +70 °C 이라는 ATEX 및 IECEx

요구사항을충족합니다.

GSX 시리즈 제품은 브라질의 위험 지역 지침도 준수합니다.

Ex d IIC T6 Gb

Ex tb IIIC T85 °C Db

IP6X

40 °C < Tamb < +70 °C

그리고, INMETRO 요건을 준수합니다.

다음 표준을 준수함으로써 필수 건강 및 안전 요건(Essential

Health and Safety Requirements)을 따릅니다.

ABNT NBR IEC 600790:2008

ABNT NBR IEC 600791:2009

ABNT NBR IEC 6007931:2011

ABNT NBR IEC 60529:2009

안전한 사용을 위한 조건은 인증 번호 TÜV 14.0555를

참조하십시오.

기본보건및안전요구사항준수는EN 600790:2009, EN 60079

1:2007, EN 6007931:2009, IEC 600790:2007, IEC 60079

1:2007, 및 IEC 6007931:2008 준수에의해보증되었습니다.

최대구성차이(ic)는아래나와있는것처럼표 2의 EN/IEC 60079

1:2007의 5.2.2 조항에서요구하는것보다적습니다.

화염 경로 최대차이 메모

푸시 로드및베어링

도관유형이1/214NPT인 GSX도북미위험지역지정 사항인 NEMA

7 - 클래스 I, 그룹 B, C 및 D; NEMA 9 - 클래스 II, 그룹 E, F 및 G

를충족하며, UL 표준 UL 894 및 UL 1203을따릅니다.

GSX는종종실외용이나반대로폭발방지와봉인요구사항의조합이

필요한환경에서이상적입니다.폭발방지요구사항을따르기위해

GSX에는케이스내에화염경로가있습니다. 이를통해폭발

가스가케이스주변의폭발성가스에도달하기전에이폭발

가스를발화온도이하로냉각시킵니다. GSX의화염경로는

(1) 스위치구멍과헤드사이의확장된플런저이며 (2)

스위치앞에있는커버케이스선입니다.

GSX 시리즈에서사용되는모든기본스위치는

NC(보통폐쇄형) 접점이열리도록정차단메커니즘을통합합니다.

이제품은기계류규정(규정2006/42/EC) 및 IEC/EN 6094751

을따릅니다.

0,076mm

원통형마개이음쇠

스위치요소교체

설치지침에있는 213단계를따르십시오.

스위치요소를고정하고있는단일나사는 0,56 Nm - 0,90 Nm

[5 in-lb - 8in-lb]까지돌려야합니다.

작동헤드회전또는교체(그림 1 참조)

1. TORX®부정조작방지비트(포함)

를사용하여부정조작방지나사를풀고헤드를제거합니다.

2. 헤드를조립하는동안올바른위치에봉합부분이유지되도록하여

원하는위치에헤드를설치합니다(90도증가).

3. 부정조작방지나사를 1,4 Nm - 1,8 Nm[12 in-lb - 16 in-lb]

까지돌립니다.

그림 1. GSX 헤드 회전

롤러레버방향반대로바꾸기

오프셋롤러레버의경우를제외하고롤러암은암의안쪽이나바깥쪽으

로롤러가마주하도록방향을반대로바꿀수있습니다.

레버위치설정(그림 2 참조)

회전이동장치의레버는손잡이둘레 360도로위치

이동을조절할수있습니다

1. 9/64인치 6각형키렌치로캡나사를느슨하게풉니다.

2. 레버를원하는위치로이동합니다.

3. 텔러탭을 손으로 더 이상 움직이지 못할

때까지나사를안전하게조입니다.

4. 손잡이의레버가꽉조여지도록다시 1/8 또는 1/4

바퀴정도나사를조입니다.

그림 2. GSX 레버 위치시키기

구성자재

GSX 리미트스위치에는알루미늄케이스; 부나N 봉인;

고무, 구리 합금또는플라스틱롤러/플런저; 아연 작동

헤드및작동장치암등의자재가사용됩니다.응용기기환경에있어이러

한자재의적합성은전적으로고객상황에달려있습니다.

조정, 복구및유지관리

리미트스위치는올바른작동을위해제대로교육받은인력에의해정기

적으로점검되어야합니다.설치, 검사, 복구및유지관

리는적용가능한실행코드(예: EN/IEC 60079

14, EN/IEC 6007919 또는 EN/IEC 6124114)

에따라제대로교육받은 인력에의해수행되어야합니다.

작동헤드는 90°씩회전되어야합니다.

작동헤드및스위치요소교체는주문받아설치할수있습니다.

이러한구성요소는교체하는것이복구하는것보다좋습니다.

측면회전헤드의작동방향변경(그림 3 참조)

측면회전헤드는시계방향이나반시계방향,

또는이양방향으로만조절할수있습니다.

1. 고정된네개의헤드나사를풀어헤드를제거합니다.

2. 플라스틱플런저를들어올리고이를회전시켜키선이원하는회전

방향으로올려지게합니다.

3. 헤드를교체하고네개의나사를 1,4 Nm - 1,8 Nm [12 in-lb -

16 in-lb] 까지안전하게조입니다.

Sensing and Internet of Things 13

Page 14

MICRO SWITCH GSX Series

ISSUE 10 50032072

그림 3. GSX 측면 회전 헤드의 작동 변경

설치지침

1. M5 또는 #10 나사를사용하여스위치를장착합니다. 4,9 Nm -

5,9 Nm [43 in-lb - 52 in-lb]까지나사를돌립니다.

2. 스위치케이스의회로배선도를참조하십시오.

배선도는자유위치의작동장치와안전스위치를보여줍니다.

3. 커버나사를빼서배선이나교체를위한스위

치요소를노출시킵니다.

커버제거를돕기위해렌치손잡이의나사드라이버

나바를사용할수있습니다.

4. 표준와이어(0,75 mm2 - 2,5 mm2, 1814AWG)

또는솔리드와이어(0,75 mm2 - 1,5 mm2, 18

16AWG)를커넥터단자에연결합니다.마멸된와이어 끝

부분이나단자와맞는스페이드및링커넥터를사용할수있습니다.

스페이드 너비는 7,9 mm [0.312 in] 정도까지 가능하며, 링은

직경 7,9 mm[0.312 in]까지 가능합니다.사전 절연 커넥터나

열수축 튜브는 스페이드나 링 유형 연결과 함께 단자 간의

절연을 제공하도록 사용되어야 합니다.

5. 리드와이어를처음으로열린도관과가장가까운

단자에연결함으로써이중폴장치에전선을가

설해야합니다. 내부접지나사는오른쪽에있고,

외부접지나사는왼쪽상단에있습니다.모든 M3

단자나사와접지나사를 1 Nm~1,8 Nm [9 in-lb ~16 in-lb]

까지돌립니다

6. PK 80112에있는지침에따라열려있는도관을봉인

합니다. 도관크기는스위치명판에있습니다.。

7. 커버를 다시조립하고 10 Nm [90 in-lb]까지돌립니다.

8. 원형커버에커버잠금쇠를놓고동봉된 Torx

부정조작방지비트를사용하여 Torx 나사를 1.4 Nm ~ 1.8 Nm

[12 in-lb ~ 16 in-lb]까지돌립니다.

9. 기능테스트를수행합니다.

10. 리미트스위치를몇번작동하여부드럽게작동하도록합니다.

11. 보통 폐쇄형접점이안전가드가열릴때열리도록합니다.

12. 그림 813에따라보통폐쇄형접점의정차단을보장하

기위해적절한이동을확인합니다.

13. 장비 접지 연결을 위해 내부 접지 터미널이 사용되어야

하며, 외부 터미널은 지역 법규 또는 관할관청이 허용하거나

요구하는 경우에 한해 보조 접속 연결로 사용하기 위한

것입니다.

mADVERTENCIA

INSTALACIÓN INADECUADA

• Consulte a las agencias de seguridad locales y sus

requisitos cuando diseñe el enlace de control de una

máquina, la interfaz y todos los elementos de control que

afecten a la seguridad.

• Siga estrictamente todas las instrucciones de instalación.

El incumplimiento de estas instrucciones podría

provocar la muerte o causar lesiones graves.

mADVERTENCIA

APERTURA DE PRODUCTOS

PELIGROSOS

NO ABRA estos productos cuando estén energizados o en

una atmósfera de gas inflamable.

El incumplimiento de estas instrucciones podría

provocar la muerte o causar lesiones graves.

mADVERTENCIA

USO DE ROSCAS INADECUADAS PARA

LOS CONDUCTOS

NO UTILICE ninguna otra rosca de conducto que no sea

la identificada el producto. Compruebe que el accesorio

roscado complementario sea idéntico a la rosca del

conducto que se muestra en la placa de identificación del

producto.

El incumplimiento de estas instrucciones podría

provocar la muerte o causar lesiones graves.

mADVERTENCIA

RIESGO DE MUERTE O DAÑO DE LA

PROPIEDAD

Nunca utilice este producto para una aplicación que

implique riesgo grave de muerte o daño de la propiedad

sin asegurarse de que todo el sistema se haya diseñado

para abordar riesgos, y que este producto esté clasificado

e instalado correctamente para el uso previsto dentro del

sistema general.

El incumplimiento de estas instrucciones podría

provocar la muerte o causar lesiones graves.

Consulte la página 21 para obtener las dimensiones de

montaje.

14 sensing.honeywell.com

Page 15

MICRO SWITCH GSX Series

ISSUE 10 50032072

INFORMACIÓN GENERAL

Los interruptores Honeywell a prueba de explosiones están

específicamente diseñados para usarlos en la mayoría de

los lugares peligrosos. El receptáculo del GSX está sellado

para ofrecer protección contra corrosión, agua, polvo y aceite,

según se define en las normas NEMA 1, 3, 4, 12 y 13, y la

IP67 (certificación interna de Honeywell). Estos receptáculos

también cumplen con las siguientes designaciones de ATEX y

IECEx: Ex d IIC T6 Gb, Ex t IIIC IP6X T85 °C Db, Tamb 40 °C to

+70 °C.

Los productos de la serie GSX también cumplen con las

normas brasileñas de designación de lugares peligrosos:

Ex d IIC T6 Gb

Ex tb IIIC T85 °C Db

IP6X

40 °C < Tamb < +70 °C

y cumplen con los requisitos de INMETRO.

El cumplimiento de los requisitos esenciales de seguridad e

higiene se garantiza a través de la conformidad con las normas:

ABNT NBR IEC 600790:2008

ABNT NBR IEC 600791:2009

ABNT NBR IEC 6007931:2011

ABNT NBR IEC 60529:2009

Consulte el certificado n.º TÜV 14.0555 para obtener las

condiciones de uso seguro.

El cumplimiento de los requisitos esenciales de seguridad e

higiene se garantiza a través de la conformidad con las normas:

EN 600790:2009, EN 600791:2007, EN 6007931:2009, IEC

600790:2007, IEC 600791:2007, y IEC 6007931:2008. El

espacio maximo de construcción (ic) es menor que el que se

exige en la Tabla 2 de EN/IEC 600791:2007, cláusula 5.2.2,

según se detalla a continuación.

Trayecto de llama Espacio máx. Comentario

Varilla de empuje y

cojinete

El GSX con conductos tipo 1/214NPT también cumple con la

norma estadounidense de designación de lugares peligrosos:

NEMA 7 - Clase I, Grupos B, C y D; NEMA 9 - Clase II, Grupos E,

F y G y cumple con las normas UL 894 y UL 1203.

El GSX suele ser ideal para el uso en exteriores o en entornos

de condiciones adversas en los que se exige el cumplimiento

de una combinación de requisitos de sellado y a prueba de

explosiones. Para cumplir con los requisitos a prueba de

explosiones, el GSX tiene trayectos de llama dentro de la

carcasa, que enfrían los gases propensos a explosión a una

temperatura inferior a la temperatura de ignición antes de

que alcancen los gases explosivos que rodean la carcasa. Los

trayectos de llama del GSX son (1) un émbolo extendido entre

la cavidad del interruptor y el cabezal y (2) las roscas de la

carcasa de cubierta en el frente del interruptor.

Todos los interruptores básicos que se usan en la serie GSX

incorporan un mecanismo de interrupción positiva para forzar

la apertura de los contactos NC (normalmente cerrados). Este

0,076 mm Unión de espiga

cilíndrica

producto cumple con la Directiva para maquinarias (2006/42/

EC) y cumple con la norma EN6094751.

MATERIALES DE CONSTRUCCIÓN

Los siguientes materiales se utilizan en el interruptor de fin

de carrera GSX: carcasa de aluminio; sellos BunaN; rodillos/

émbolos de caucho, aleación de cobre o plástico; cabezales de

operación de zinc y brazos actuadores. La idoneidad de estos

materiales para el entorno de aplicación queda a exclusivo

criterio del cliente.

AJUSTE, REPARACIÓN Y MANTENIMIENTO

Personal debidamente capacitado debe revisar periódicamente

el interruptor de fin de carrera para comprobar su correcto

funcionamiento. Personal debidamente calificado llevará

a cabo la instalación, la inspección, la reparación y el

mantenimiento de conformidad con el código de práctica

aplicable, p. ej., EN/IEC 6007914, EN/IEC 6007919 o EN/

IEC 6124114. El cabezal de operación se puede rotar en

incrementos de 90°. Los cabezales de operación de repuesto

o los elementos de conmutación se pueden solicitar para su

instalación. No se recomiendan reparaciones mayores que la

sustitución de estos componentes.

REEMPLAZO DEL ELEMENTO DE

CONMUTACIÓN

Siga los pasos 213 de las instrucciones de instalación. El

tornillo que sostiene el elemento de conmutación debe tener

un torque de 0,56 Nm a 0,90 Nm [de 5 in-lb a 8 in-lb].

ROTACIÓN O REEMPLAZO DEL CABEZAL DE

OPERACIÓN (Vea la Figura 1)

1. Con una punta TORX® resistente a las alteraciones

(incluida), afloje los tornillos inviolables y retire el cabezal.

2. Instale el cabezal en la posición deseada (incrementos

de 90°), segurándose de que el sello permanezca en la

posición correcta mientras ensambla el cabezal.

3. Ajuste los tornillos inviolables con un torque de 1,4 Nm a

1,8 Nm [de 12 in-lb a 16 in-lb].

Figura 1. Rotación del cabezal GSX

INVERSIÓN DE LA PALANCA DE RODILLO

Con excepción de las palancas de rodillo desplazadas, el brazo

del rodillo se puede invertir de manera que el rodillo quede

hacia dentro o hacia fuera del brazo.

Sensing and Internet of Things 15

Page 16

MICRO SWITCH GSX Series

ISSUE 10 50032072

PALANCA DE POSICIONAMIENTO

(Vea la Figura 2)

La palanca de unidades actuadoras giratorias se puede ajustar

en cualquier posición, ya que puede girar 360° en torno al eje.

1. Afloje el tornillo de cabeza con una llave hexagonal de

9/64 pulgadas.

2. Mueva la palanca a la posición deseada.

3. Ajuste bien el tornillo hasta que la lengüeta indicadora ya

no se pueda mover manualmente.

4. Ajuste el tornillo de 1/8 a 1/4 de vuelta más para

asegurarse de que la palanca quede ajustada en el eje.

Figura 2. Posicionamiento de la palanca GSX

CAMBIO DE DIRECCIÓN DE ACTUACIÓN DEL

CABEZAL DE ROTACIÓN LATERAL (Vea la

Figura 3)

El cabezal de rotación lateral se puede ajustar para que rote

solamente en sentido de la agujas del reloj, en sentido contrario

o en ambos.

1. Afloje los cuatro tornillos prisioneros para extraer el

cabezal.

2. Levante el émbolo plástico y rótelo para que la llave quede

alineada con la dirección de rotación deseada.

3. Vuelva a colocar el cabezal y ajuste bien los cuatro tornillos

con una torque de 1,4 Nm a 1,8 Nm [12 in-lb a 16 in-lb].

Figura 3. Cambio de actuación del cabezal rotativo lateral

GSX

4. Conecte cable trenzado (de 0,75 mm2 a 2,5 mm2, 1814

AWG) o sólido (de 0,75 mm2 a 1,5 mm2, 1816 AWG) en

los terminales del conector. Se pueden utilizar extremos

de cable sin aislamiento o cualquier conector horquilla

y conector de anillo que se adapte a los terminales. Los

conectores horquilla pueden tener un ancho de hasta

7,9 mm [0,312 in] y los conectores de anillo pueden tener

hasta 7,9 mm [0,312 in] de diámetro. Con las conexiones

de tipo horquilla o anillo, se deben utilizar conectores

preaislados o tubos termocontraíbles que proporcionen

aislación entre los terminales.

5. Instale las unidades bipolares conectando primero los

cables conductores a los terminales más cercanos al

orificio del conducto. Se coloca un tornillo a tierra interno

en el lateral derecho y un tornillo a tierra externo en el

lateral izquierdo superior. Ajuste todos los tornillos de los

terminales M3 y los tornillos a tierra con una torsión de

1 Nm a 1,8 Nm [de 9 in-lb a 16 in-lb]. Utilice los métodos

de cableado Clase I y Clase II División I, de acuerdo con el

Código Eléctrico Nacional (NEC) NFPA 70.

6. Selle la apertura del conducto con un sello adecuado para

Clase I Grupos B, C y D; Clase II Grupos E, F y G, según

las instrucciones en PK 80112. El tamaño del conducto

aparece en la placa de identificación del interruptor.

7. Vuelva a montar la cubierta y ajuste con una torsión de 10

Nm [90 in-lb].

8. Coloque la abrazadera de cierre de la cubierta en la

cubierta circular y ajuste el tornillo Torx de 1,4 Nm a 1,8

Nm [de 12 in-lb a 16 in-lb] con la punta Torx resistente a

las alteraciones.

9. Realice pruebas funcionales.

10. Accione el interruptor de fin de carrera varias veces para

asegurar una actuación sin problemas.

11. Asegúrese de que los contactos que están normalmente

cerrados estén abiertos cuando la banda protectora esté

abierta.

12. Confirme el recorrido adecuado con el fin de garantizar

una interrupción positiva de los contactos normalmente

cerrados, de acuerdo con las Figuras 813.

13. El terminal a tierra interno se debe utilizar para la conexión

a tierra del equipo y el terminal externo se utiliza para la

conexión de unión complementaria, según lo permitan o

exijan los códigos o las autoridades locales.

INSTRUCCIONES DE INSTALACIÓN

1. Monte el interruptor usando tornillos M5 o n.º 10. Ajuste

los tornillos con un torque de 4,9 Nm a 5,9 Nm [de 43 in-lb

a 52 in-lb].

2. Consulte el diagrama de circuito en la carcasa del

interruptor. El diagrama representa el interruptor de

seguridad con un actuador en posición libre.

3. Desatornille la cubierta para exponer el elemento de

conmutación y realizar el cableado o el reemplazo. Como

ayuda para extraer la cubierta, se puede utilizar un

destornillador o una barra en las lengüetas de torsión.

16 sensing.honeywell.com

Page 17

MICRO SWITCH GSX Series

ISSUE 10 50032072

m警告

安装不当

• 设计机器控制链接、接口以及所有影响安全的控制元件时,

请咨询当地安全机构,了解相关要求。

• 严格遵守安装指南。.

如果不遵守以上说明,则有可能造成死亡或重伤。

m警告

打开产品危险

处于通电或可燃环境中时,切勿打开这些产品。

如果不遵守以上说明,则有可能造成死亡或重伤。

m警告

导线螺纹使用不当

切勿使用产品指定之外的任何其他导线螺纹。确保配套螺纹接

口件与产品铭牌上显示的导线螺纹相一致。

如果不遵守以上说明,则有可能造成死亡或重伤。

m警告

生命或财产风险

切勿将该产品用于可能对生命或财产构成严重风险的应用场合

中,除非确保整个系统的设计消除风险,且该产品经过正确评

估和安装,能够在整个系统中正常使用。

如果不遵守以上说明,则有可能造成死亡或重伤。

安装尺寸请参阅第 21 页.

基本信息

霍尼韦尔防爆开关专为大多数危险场合应用而设计。

GSX 外壳密封,可实现防腐蚀、防水、防尘和防油保护,符合

NEMA1、3、4、12 和 IP67 标准(霍尼韦尔自认证)。外壳也

符合 ATEX 和 IECEx 体系:Ex d IIC T6 Gb, Ex t IIIC IP6X T85 °C

Db至Tamb 40 °C to +70 °C

GSX 系列产品还符合巴西危险场所体系

Ex d IIC T6 Gb

Ex tb IIIC T85 °C Db

IP6X

40 °C < 环境温度 < +70 °C

并符合 INMETRO 要求。

产品符合下列标准,因此符合下列卫生和安全基本准则

ABNT NBR IEC 600790:2008

ABNT NBR IEC 600791:2009

ABNT NBR IEC 6007931:2011

ABNT NBR IEC 60529:2009

安全使用条件请参见编号为 TÜV 14.0555 的证书。

产品符合EN 600790:2009, EN 600791:2007, EN 60079

31:2009, IEC 600790:2007, IEC 600791:2007, 等标准 IEC

6007931:2008,因此符合卫生和安全基本准则。

最大施工缝 (ic) 小于 EN/IEC 600791:2007 标准第 5.2.2 条中表

2 中的要求,如下所示。

火焰通道 施工缝最大值 备注

顶杆和轴承

导线孔类型为 1/214NPT 的 GSX 系列产品还符合北美危险场所体

系:NEMA 7I 类,B、C 和 D 组的要求;NEMA9II 类,E、F 和

G 组的要求,并且符合 UL 894 及 UL 1203 标准。

对于户外环境和有防爆和密封要求的恶劣环境而言,GSX 系列产品

通常是理想之选。为满足防爆要求,GSX 系列产品的外壳内设有火

焰通道,可在爆炸气体到达外壳周边的易爆气体之前使其冷却到燃

点以下。GSX 上的火焰通道包括:1)开关腔和开关头二者之间的

延长柱塞;2)开关前部的罩壳螺纹。

GSX 系列使用的所有基本开关均采用正极断开机制,迫使 NC

(常闭)触点开启。该产品符合《机械指令》(2006/42/EC 指

令)和 IEC/EN 6094751 标准。

0.076 mm

圆柱形套管接合

结构材料

GSX 限位开关使用以下材料:铝壳、丁腈橡胶密封件、橡胶、铜合

金或塑料滚轮/柱塞、锌工作头和驱动臂。这些材料是否符合应用

环境的要求完全由用户决定。

调整、维修及维护

限位开关应由接受过适当培训的人员定期进行检查,以便保证其运

行正常。安装、检测、维修及维护作业应由接受过适当培训的人员

根据 EN/IEC 6007914、EN/IEC 6007919 或 EN/IEC 61241

14 等适用的作业规范进行。工作头可做 90°增量旋转。可订购、

安装用于更换的工作头或开关元件。不建议进行除更换上述元件以

外的维修作业。

更换开关元件

按照安装指南中的步骤 213 进行操作。固定开关元件的螺钉扭矩

为 0.56 Nm 至 0.90 Nm [5 in-lb 至 8 in-lb]。

旋转或更换工作头(见图 1)

1. 使用 TORX® 抗干扰钻头(包含在内),拧松抗干扰螺钉,取

下开关头。

2. 将开关头安装在所需位置(90°增量),确保组装工作头时密

封件始终处于正确位置。

3. 抗干扰螺钉的扭矩为 1.4 Nm至 1.8 Nm [12 in-lb 至 16 in-lb]。

图 1. 旋转 GSX 工作头

Sensing and Internet of Things 17

Page 18

MICRO SWITCH GSX Series

ISSUE 10 50032072

反转滚轮操作柄的方向

除偏置滚轮操作柄外,滚轮臂方向可反转,使滚轮朝向臂的内侧或

外侧。

操作柄位置调整(见图 2)

旋转式驱动单元上的操作柄可调整至转轴周围 360° 内的任意位

置。

1. 用 3.6 毫米(9/64 英寸)规格的六角扳手拧松带帽螺钉。

2. 将操作柄调至所需位置。

3. 将螺钉拧牢,直到不能用手移动薄垫片为止。

4. 将螺钉再拧 1/8 至 1/4 圈以确保操作柄紧固在转轴上。

图 2. 旋转 GSX 操作柄

改变侧旋转工作头的运转方向(见图 3)

侧旋转工作头只能调整为顺时针、逆时针或双向工作

1. 将四个外加螺丝拧松,取下工作头。

2. 提起塑料柱塞并旋转,这样主线路和所需旋转方向会一起提

升。

3. 放回工作头,将四枚

螺钉紧固至工作扭矩 1.4 Nm至 1.8 Nm (12 in-lb 至 16 in-lb)。

图 3. 改变 GSX 侧旋转 工作头的运转方向

安装指南

1. 使用 M5 或 #10 螺钉安装开关。向螺钉施加 4.9 - 5.9 Nm

[43 52 in lb] 的扭动力。

2. 参考开关外壳的线路图。线路图描述了驱动器处于自由位置的

安全开关。

3. 打开外罩,露出开关元件,即可进行接线或更换。为便于卸下

外罩,可用螺丝刀或撬棒等工具作用于凸台。

4. 将绞合线(0.75 mm2 至 2.5 mm2,1814AWG)或单 股线

(0.75 mm2 至 1.5 mm2,1816 AWG)连接至连接器端子。

可选用与端子适配的任意连接器,包括裸线头、刀式连接器、

环形连接器等。刀式连接器最大宽度可为 7.9 毫米 [0.312 英

寸],环形连接器最大直径可为 7.9 毫米 [0.312 英寸]。采用

刀式或环形连接时,应使用预隔热连接器或热缩管,以确保端

子间的隔热。

5. 将引线连接至距导线孔最近的端子上,进行双杆装置的配线。

右侧有内部接地螺钉;上部左侧有外部接地螺钉。将所有 M3

端子螺钉和接地螺钉紧固至工作扭矩 1 Nm 至 1.8 Nm [9 in-lb

至 16 in-lb]。根据国家电气规范 (NEC) NFPA 70,使用 I 类

和 II 类 I 单元中的接线方法。

6. 用所列的导线密封配件密封导线孔,这些密封配件应 符合 I 类

中 B、C 和 D 组和 II 类中 E、F 和 G 组的要求,且密封步骤应

遵循 PK 80112 中的说明。导线孔尺寸已在铭牌上标明。

7. 重新装上外罩,紧固至工作扭矩 10 Nm [90 in-lb]。

8. 将外罩锁紧卡件置于圆形外罩上,并使用附带的 Torx 抗干扰

钻头紧固 Torx 螺钉至工作扭矩 1.4 Nm 至 1.8 Nm [12 in-lb

至 16 in-lb]。

9. 进行功能测试。

10. 将限位开关启动数次,以确其可正常启动。

11. 确保保护装置开启时常闭触点开启。

12. 确认移动量适当,以保证常闭触点可按表 813 进行正极断

开。

13. 内部接地端子必须用于设备接地连接,外部端子可用于补充性

焊接连接,但需在当地法规或权威部门许可或要求下进行。

18 sensing.honeywell.com

Page 19

MICRO SWITCH GSX Series

Table 1. Specifications

Designation and

Utilization Category

AC15 A300 — 6 A 3 A — — — —

AC15 A500 — 6 A 3 A 1,9 A 1,5 A 1,4 A —

AC15 A600 — 6 A 3 A 1,9 A 1,5 A 1,4 A 1,2 A

DC13 Q300 2,8 A 0,55 A 0,27 A — — — —

Rated thermal current

(Ith)

Sealing IP67; NEMA 1, 3, 4, 12, 13

Rated impulse withstand

(Uimp)

Pollution degree 3

Rated insulation voltage

(Ui)

Operating temperature

range

Short-circuit protective

device (type/maximum

rating)

Expected mechanical life 1,000,000 operations

Conditional short-circuit

current

Electrical rating for gold-

plated contacts

• Low Voltage Directive 73/23/EEC, as amended by directive 93/68/EEC

• Machinery Directive 98/37/EEC only as the directives relate to the components being used in a safety function

• Sira 08ATEX1073X

• IEC Ex SIR 08.0021X

• IEC/EN609471, IEC/EN6094751

• MCTF (Mechanical Life): > 1,000,000 Cycles with Single Sided Confidence Limit of 100% *

• MCTF (Electrical Life): > 25,000 Cycles with Single Sided Confidence Limit of 100% *

• Highest SIL Capability: SIL3 (HFT:1), IEC 615082: 2010 * (* APPLICABLE ONLY FOR GSX***A** - * THROUGH GSX***D** - *)

• Proof Test Interval: 1 Year

Rated Operational Current Ie (A) at Rated Operational Voltage Ue (V)

24 V 120 V 240 V 380 V 480 V 500 V 600 V

10 A

2500 V

300 V, 500 V, 600 V

40 °C to 70 °C [40 °F to 158 °F]

Class J fuse (10 A/600 V)

1000 A

10 mA to 100 mA, 1 Vac/Vdc to 50 Vac/Vdc

ISSUE 10 50032072

Sensing and Internet of Things 19

Page 20

MICRO SWITCH GSX Series

ISSUE 10 50032072

Table 2. Specification Translation

Designation and utilization category Bezeichnung und Verwendungskategorie Denominazione e categoria d’impiego Désignation et catégorie d’utilisation

Rated operational current Ie (A) at rated

operational voltage Ue (V)

Rated thermal current (Ith) Nominaler thermischer Strom (Ith) Corrente termica nominale (Ith) Courant thermique nominal (Ith)

Rated impulse withstand (Uimp) Nominale Impulsspannung (Uimp) Resistenza agli impulsi nominale (Uimp) Tension nominale de tenue au choc (Uimp)

Rated insulation voltage (Ui) Nominale Isolationsspannung (Ui) Tensione di isolamento nominale (Ui) Tension d’isolement nominale (Ui)

Short-circuit protective device (type/maximum

rating)

Conditional short-circuit current Bedingter Kurzschlußstrom Corrente di cortocircuito condizionale Courant de court-circuit conditionnel

Electrical rating for gold-plated contacts Schaltvermögen von vergoldeten Kontaken Classificazione elettrica per contatti placcati oro Caractéristiques électriques de contacts plaqués or

Sealing Schutzart Grado di protezione Etanchéité

Pollution degree Emissionsgrad Grado di inquinamento Indice de pollution

Operating temperature range Betriebstemperaturbereich Temperature di esercizio Gamme de températures de fonctionnement

Expected mechanical life Erwartete mechanische Lebensdauer Durata meccanica prevista Durée mécanique prévue

Operations Schaltspiele Operazioni Utilisation

Complies with:

• Low Voltage Directive 73/23/EEC, as

amended by directive 93/68/EEC.

• Machinery Directive 98/37/EEC only as the

directives relate to the components being used

in a safety function.

• Sira 08ATEX1073X

• IEC Ex SIR 08.0021X

• IEC/EN609471, IEC/EN6094751.

• MCTF (Mechanical Life): > 1,000,000 Cycles

with Single Sided Confidence Limit of 100%.*

• MCTF (Electrical Life): > 25,000 Cycles with

Single Sided Confidence Limit of 100%.*

• Highest SIL Capability: SIL3 (HFT:1), IEC

615082: 2010 * (* APPLICABLE ONLY FOR

GSX***A** - * THROUGH GSX***D** - *)

• Proof Test Interval: 1 Year

Categoria de designação e utilização

Corrente operacional nominal Ie (A) na tensão

operacional nominal Ue (V)

Corrente térmica nominal (Ith) 정격열전류(Ith) Corriente térmica nominal (Ith) 额定热电流 (Ith)

Resistência nominal ao impulso (Uimp) 정격임펄스내전압(Uimp) Resistencia de impulso nominal (Uimp) 额定冲击耐受 (Uimp)

Tensão de isolamento nominal (Ui) 정격절연전압(Ui) Voltaje de aislamiento nominal (Ui) 额定绝缘电压 (Ui)

Dispositivo protetor contra curto-circuito (tipo/

nominal máxima)

Corrente condicional de curto-circuito