Page 1

Original-Betriebsanleitung

Original-Instruction Manual

Origineel-Bedrijfsinstructies

Original-Manuel d’instructions de montage

HOMA Pumpenfabrik GmbH 02/2011

Industriestr. 1

D-53819 Neunkirchen-Seelscheid

Baureihe / Series

Serie / Séries

TP 50

TP 53

TP 70

Page 2

Inhalt / Contents / Inhoud / Sommaire

Seite 3

Page 10

Pagina 15

Page 16

Seite 30

Page 30

Page 30

Seite 35

Page 35

Pagina 36

Page 36

Seite 37

Page 37

Pagina 38

Page 38

DEUTSCH

ENGLISH

NEDERLANDS

FRANÇAIS

Elektroanschluss

Electrical connection

Raccordement électrique

Baumaße

Dimensions

Afmetingen

Encombrements

Ersatzteilliste und Ersatzteilzeichnungen

Spare part list and spare part drawings

Onderdelenlijst en onderdelentekeningen

Liste de pièces détachées et coupes

Page 3

Inhaltsverzeichnis

Inhalt Seite

1. Konformitätserklärung 3

2. Sicherheitshinweise 4

2.1. Allgemeines

2.2. Generelle Sicherheitshinweise

3. Einsatz und Technische

Beschreibung

3.1. Einsatz der Pumpen

3.2. Technische Daten

3.3. Betriebsbedingungen

3.4. Explosionsgefährdete Bereiche

4. Garantie 5

5. Transport und Lagerung 5

6. Elektroanschluss 5

6.1. Anschluss 1Ph-Motoren

6.2. Anschluss 3Ph-Motoren

6.3. Temperaturfühler

6.4. Ölsperrkammer-Dichtungsüberwachung

6.5. Drehrichtungskontrolle

7. Montage und Installation 6

7.1. Bodenaufstellung

7.2. Schachtinstallation mit

Kupplungssystem

7.3. Automatische Schwimmerschaltung

8. Inbetriebnahme 7

9. Wartung und Reparatur 7

10. Störungen-Ursache-Abhilfe 8

11. HOMA Vertragskundendienste 9

12. Anschlussdiagramme 30

12.1. Normalausführung

12.2. Ex-Ausführung

13. Baumaße 32

13.1. Bodenaufstellung

13.2. Schachtinstallation mit

Kupplungssystem

14. Bestellformular für Ersatzteile 35

15. Ersatzteillisten und Zeichnungen 37

15.1. Ersatzteilliste

15.2. Ersatzteilzeichnungen

4

4

4

4

4

4

4

5

5

5

5

6

6

6

6

30

30

32

32

37

39

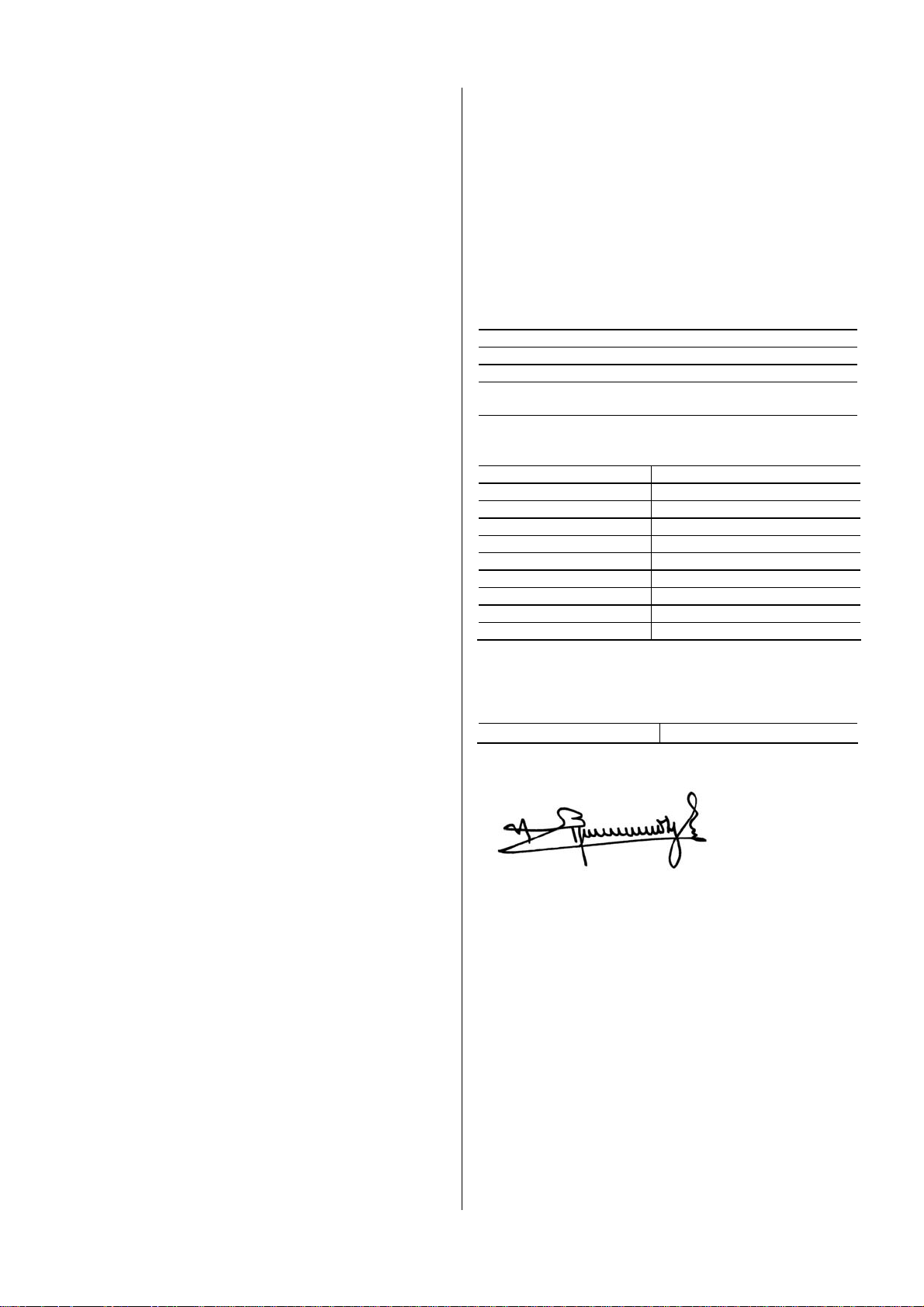

1. Konformitätserklärung

EG-Konformitätserklärung im Sinne der EGMaschinenrichtlinie 2006/42/EG, Anhang II A

Wir, die HOMA Pumpenfabrik GmbH, Industriestraße 1,

D-53819 Neunkirchen-Seelscheid, erklären hiermit, dass

die Pumpen vom Typ:

TP 50 TP 53 TP 70

aufgrund ihrer Konzipierung und Bauart sowie in der von

uns in Verkehr gebrachten Ausführung den einschlägigen

grundlegenden Sicherheits- und

Gesundheitsanforderungen der EG-Maschinenrichtlinien

entsprechen. Bei einer nicht mit uns abgestimmten

Änderung der Pumpen verliert diese Erklärung Ihre

Gültigkeit.

EG-Richtlinien, denen die Pumpen entsprechen:

EG-Maschinenrichtlinie 2006/42/EG

EG-Richtlinie elektromagnetische

Verträglichkeit

EG-Niederspannungsrichtlinie 06/95/EG

EG-Richtlinie explosionsgeschützte

Betriebsmittel

EG-Bauproduktenrichtlinie 89/106/EG

Angewandte harmonisierte Normen:

EN 60335-2-41 EN 60335-1

EN 60204 Teil 1 EN 61000-6-1

EN 61000-6-2 EN 61000-6-3

EN 61000-3-3 EN 55014-2

EN 12050-1-4 EN 60034 Teil 5

EN 13463-1 u. -5 EN 61000-6-4

EN 55014-1 EN 61000-3-2

EN 60079-0 EN ISO 12100-1 u. -2

EN 1127-1 EN 60079-0 u. -1 u. -7 u. -11

DIN EN 809:1998

Insbesondere angewandte nationale Normen und

technische Spezifikationen (die sonstigen

angewandten Normen für den allgemeinen

Maschinenbau sind im Konstruktionsbereich

aufbewahrt):

ISO 9906 DIN 24250

Vassilios Petridis

Leiter Entwicklung und Produktion

Verantwortlicher für die Zusammenstellung der

technischen Unterlagen

HOMA Pumpenfabrik GmbH

Industriestr. 1

53819 Neunkichen-Seelscheid (Germany)

Erstellt: Totzke Index: 1

Datum 01.02.2010 Lfd.-Nr.: CE 1

Dies ist eine Original-Betriebsanleitung im Sinne der

EG-Maschinenrichtlinie.

04/108/EG

94/ 9/EG

3

Page 4

2. Sicherheitshinweise

2.1. Allgemeines

Kennzeichnung von Hinweisen in dieser Bedienungsanleitung

Die in dieser Bedienungsanleitung enthaltenen

Sicherheitshinweise, deren Nichtbeachtung Gefährdungen

für Personen hervorrufen kann, sind mit einem

allgemeinen Gefahrensymbol, Sicherheitszeichen nach

DIN 4844-W 9, gekennzeichnet.

Bei Warnung vor elektrischer Spannung erfolgt Kennzeichnung mit Sicherheitszeichen nach DIN4844 W 8.

2.2. Generelle Sicherheitshinweise

Hier nicht genannte allgemeine Vorschriften und Normen

behalten ebenfalls ihre Gültigkeit.

Diese Bedienungsanleitung enthält grundlegende

Hinweise, die bei Aufstellung, Betrieb und Wartung zu beachten sind. Daher ist diese Bedienungsanleitung unbedingt vor Montage und Inbetriebnahme vom Monteur und

Betreiber zu lesen und muss ständig am Einsatzort der

Maschine/Anlage verfügbar sein. Personen, die mit dieser

Bedienungsanleitung (Gebrauchsanweisung) nicht vertraut sind, dürfen das hier beschriebene Gerät nicht benutzen.

Kinder und Jugendliche unter 16 Jahren dürfen die

Pumpe nicht benutzen und sind vom angeschlossenem Gerät fernzuhalten.

Der Arbeitsbereich ist zweckmäßig abzusperren und

muss den örtlichen Vorschriften für den Arbeitsschutz entsprechen.

Verwenden Sie eine persönliche Sicherheitsausrüstung wie Sicherheitsschuhe, Brille, Helm und Gummihandschuhe.

Vergewissern Sie sich, dass der Fluchtweg vom Arbeitsbereich nicht versperrt ist.

Um Erstickung und Vergiftungen auszuschließen, ist

zu gewährleisten, dass hinreichend Sauerstoff am Arbeitsplatz vorhanden ist und dass keine giftigen Gase im

Arbeitsbereich vorkommen.

Müssen Arbeiten mit Schweißgeräten oder Elektrowerkzeugen durchgeführt werden, ist festzustellen, ob

keine Explosionsgefahr besteht.

Unmittelbar nach Abschluss der Arbeiten müssen alle

Sicherheits- und Schutzeinrichtungen wieder angebracht

bzw. in Funktion gesetzt werden.

Der Betreiber ist im Arbeitsbereich des Gerätes

gegenüber Dritten verantwortlich.

Niemals bei laufender Pumpe oder bei noch rotierendem Pumpenlaufrad in die Saugöffnung oder Drucköffnung des Pumpengehäuses greifen.

Während des Betriebes der Pumpe dürfen sich

Personen nicht im Fördermedium aufhalten.

Die Unfallverhütungsvorschriften sowie die allgemein

anerkannten Regeln der Technik sind einzuhalten.

Wir weisen darauf hin, dass wir nach dem Produkthaftungsgesetz für Schäden, die durch unser Gerät verursacht werden, wenn die Hinweise und Vorschriften aus

dieser Bedienungsanleitung nicht eingehalten werden,

nicht haften. Für Zubehörteile gelten die gleichen Bestimmungen.

3. Einsatz und Technische Beschreibung

3.1. Einsatz der Pumpen

Beim Einsatz der Pumpen zur Reinigung bzw. Wartungen in Schwimmbecken ist sicherzustellen, dass sich

keine Personen im Fördermedium aufhalten und die

Pumpen mit einer Fehlerstrom-Schutzeinrichtung mit einem Bemessungsfehlerstrom von nicht mehr als 30 mA

versorgt werden.

Die Pumpen der Baureihe TP 50, TP 53 und TP 70 eignen

sich zum Fördern von Schmutzwasser, Abwasser und Fäkalien mit Schlamm- und weichen Feststoffbeimengungen.

Anwendungsbereiche sind z.B. Entsorgung im kommunalen und privaten Bereich, im Gewerbe und Industrie.

Die Pumpen sind nicht geeignet zum Fördern von Medien

mit stark abrasiven Anteilen (z.B. Sand, Kies, Steine). Bei

chemisch aggressiven Anteilen im Fördermedium ist unbedingt die Beständigkeit der verwendeten Pumpenwerkstoffe zu beachten.

Die Pumpen sind für den transportablen als auch für den

stationären Betrieb geeignet. Die Installation ist freistehend auf festem Untergrund, je nach Pumpentyp auch mit

einem automatischen Kupplungssystem für Schachtbetrieb (als Zubehör lieferbar) möglich.

3.2. Technische Daten

Druckanschluss

TP 50 R 2 ½“ AG

TP 53 R 3“ AG

TP 70 M...bis 1,8 kW (P2) R 3“ AG

TP 70 M...ab 1,9 kW (P2) DN 80

TP 70 V R 3“ AG

Spannung

1Ph-Motor (Ausf. W) 230 V

3Ph-Motor (Ausf. D) 400 V

Drehzahl

TP 50, TP 53 2900 U/min

TP 50, TP 53 M 12,... M 13,... V 13 1450 U/min

TP 70 1450 U/min

TP 70 V 31,... V 36,…V50 2900 U/min

Isolationsklasse H

Schutzart IP 68

Netzanschlussleitung 10 m

Kabeltyp H 07RN-F...

Geräuschpegel im Lastlauf, 1,60 m vom Boden

Hinweis für den Betrieb der Pumpe an einem

Frequenzumrichter:

Um die CE-konformität der Gesamtanlage sicher zu stellen, wird empfohlen sowohl das Leistungskabel als auch

das Steuerkabel in abgeschirmter Ausführung zu verwenden. Die vom Umrichter erzeugten Spannungsspitzen dürfen den vom Hersteller angegebenen Maximalwert nicht

überschreiten. Gegebenfalls sind entsprechende Dämpfungskomponente (du/dt-Filter, Sinus-Filter…) vorzusehen.

3.3. Betriebsbedingungen

Temperatur des Fördermediums

: 35°C, kurzzeitig bis

maximal 60°C.

Dichte des Fördermediums: max.: 1100 kg/m3

PH-Wert:

Niveau des Fördermediums:

5 bis 11.

Das minimale Niveau des

Mediums muss stets über der Oberkante des Saugsiebes

liegen.

≤ 70d(B)A

4

Page 5

Betriebsart: Die Motoren sind für den Dauerbetrieb S1

untergetaucht ausgelegt, maximal 15 Schaltungen pro

Stunde. Unsere Garantiebedingungen sowie Wartungsempfehlungen beziehen sich ausschließlich auf den Einsatz der Pumpen im Aussetzbetrieb.

Verkürzte Garantiezeiten und Wartungsintervalle bei Dauerbetrieb erfragen Sie bitte über unseren Werkskundendienst.

3.4. Explosionsgefährdete Bereiche

Zum Betrieb in explosionsgefährdeten Bereichen dür-

fen ausschließlich explosionsgeschützte Ausführungen

der Baureihe TP eingesetzt werden.

Es ist der „Zusatz Montage- und Betriebsanlei-tung für

Ex-geschützte Tauchmotorpumpen“ zu beachten.

Die Explosionsschutzklasse der Pumpen muss in jedem Einzelfall von den Behörden für den Montageort zugelassen werden.

4. Garantie

Garantieleistungen auf die in dieser Anleitung beschriebenen Pumpen setzen die Beachtung und Einhaltung aller in

der Anleitung enthaltenen Hinweise voraus, insbesondere

bezüglich des Einsatzes, der Installation und des Betriebes.

5. Transport und Lagerung

Die Pumpe niemals am Anschlusskabel oder am

Druckschlauch oder -rohr anheben oder transportieren,

sondern stets am Traggriff bzw. den Tragösen. Falls notwendig eine Kette zum Anheben befestigen.

Die Pumpe kann in senkrechter oder waagerechter

Position transportiert werden, beim Transport nicht werfen

oder stürzen. Bei längerer Lagerung ist die Pumpen gegen Feuchtigkeit, Wärme oder Frost zu schützen.

6. Elektroanschluss

Eine fachmännische Prüfung vor Inbetriebnahme

muss sicherstellen, dass die geforderten elektrischen

Schutzmaßnahmen vorhanden sind. Erdung, Nullung,

Trenntrafo, Fehlerstrom- oder Fehlerspannungsschutzschalter müssen den Vorschriften des zuständigen Elektrizitätswerkes entsprechen.

Die in den Technischen Daten angegebene Spannung

muss der vorhandenen Netzspannung entsprechen.

Tauchmotorpumpen, die zur Verwendung im Freien

bestimmt sind, müssen eine Netzanschlussleitung von

mindestens 10 m Länge haben.

Stellen Sie sicher, dass die elektrischen Steckverbindungen im überflutungssicheren Bereich liegen bzw. vor

Feuchtigkeit geschützt sind. Netzanschlusskabel und Stecker sind vor Gebrauch auf Beschädigung zu prüfen.

Das Ende des Anschlusskabels darf nicht ins Wasser

eingetaucht werden, da sonst Wasser in den MotorAnschlussraum gelangen kann.

Motorschutzschalter bzw. Schaltgeräte dürfen niemals

in explosionsgefährdeten Bereichen montiert werden.

Vorschrift für Österreich: Bei Verwendung in

Schwimmbecken und Gartenteichen darf die Pumpe nur

über einen Trenntransformator gemäß ÖVE-EM 42 Teil 2

(2000)/1974 §2022 betrieben werden.

Bitte fragen Sie Ihren Elektrofachmann!

6.1. Anschluss 1Ph-Motoren

TP 50, TP 53 und TP 70 Pumpen mit 230 V/1Ph-Motoren

müssen an ein Schaltgerät mit Motorschutzschalter und

Betriebskondensator angeschlossen werden. Original

HOMA-Schaltgeräte sind als Zubehör lieferbar (s. Schaltgeräte-Programm). Bei Verwendung anderer Schaltgeräte

ist bei der Auslegung des Motorschutzschalters auf den

Nennstrom des Motors zu achten.

Für die notwendigen Kondensatoren gelten folgende

Daten:

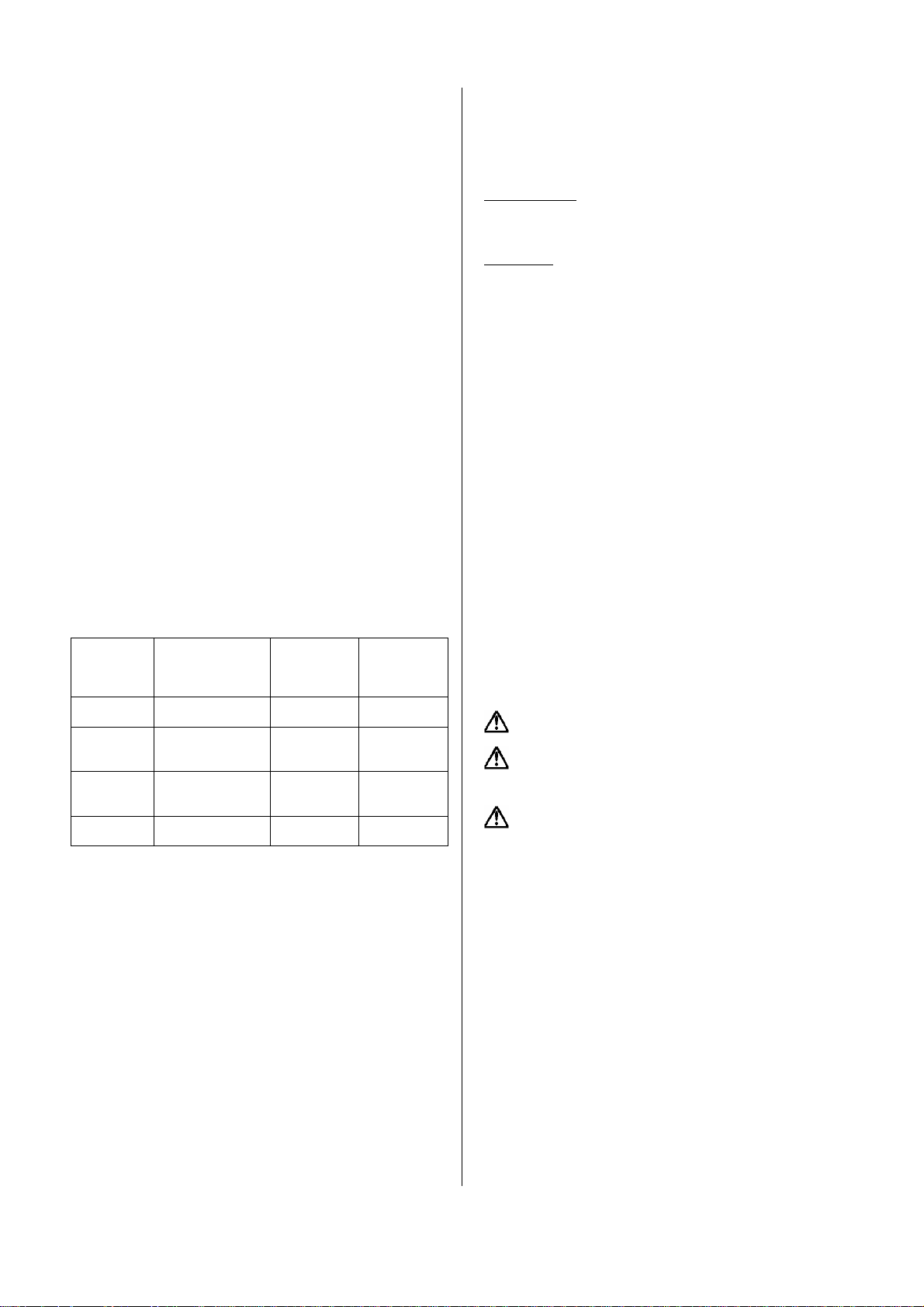

Pumpentyp Betriebskondensator

TP 50, TP 53

2polig bis 0,8 kW (P

TP 50, TP 53

2polig über 1,0 kW (P

TP 50, TP 53

4polig bis 0,9 kW (P

TP 70, bis 1,1 kW (P2) 40 450

6.2. Anschluss 3Ph-Motoren

TP 50, TP 53 und TP 70 Pumpen mit 3Ph-Motoren

müssen an ein Schaltgerät mit Motorschutzschalter

angeschlossen werden. Original HOMA-Schaltgeräte sind

als Zubehör lieferbar (s. Schaltgeräte-Programm). Bei

Verwendung anderer Schaltgeräte ist bei der Auslegung

des Motorschutzschalters auf den Nennstrom des Motors

zu achten (siehe Typenschild).

Start-Art

Die Auslegung des Pumpenmotors für eine Start-Art (Direkt bzw-Stern-Dreieck) ist den Typenschild-Daten zu entnehmen. Pumpen kleiner 4kW sind serienmäßig für den

Direkt-Start (DOL) ausgelegt. Bei Motoren mit 400V

Spannungsangabe sind die Wicklungen im Stern geschaltet für eine Netzspannung von 400V/3Ph. Die Kabelenden

U,V,W sind mit den Netzanschlussklemmen L1, L2, L3 zu

verbinden.

Pumpen ab 4kW sind serienmäßig für den Stern-DreieckStart vorbereitet, d.h. jeweils beide Enden der Motorwicklungen sind über die Aderenden U1/U2, V1/V2 und

W1/W2 des Anschlusskabels zugänglich. Der Anschluss

hat an einem für Stern-Dreieck-Start ausgelegten Schaltgerät zu erfolgen.

Falls für Stern-Dreieck-Start vorbereitete Motoren mit

400V/3Ph Spannungsangabe direkt (DOL) gestartet werden sollen, müssen bei einer Netzspannung von

400V/3Ph die Wicklungsenden im Dreieck geschaltet werden.

Außer die Typen TP50 M50/…V50 und TP70 V50.

)

2

)

2

)

2

μF

25 450

30 450

40 450

VAC

5

Page 6

6.3. Temperaturfühler

In der Ex-Ausführung sind die Pumpen mit einem Temperaturfühler-Satz in den Motorwicklungen ausgestattet, der

den Motor bei Überhitzung der Wicklung ausschaltet. Auf

Wunsch sind Temperaturfühler auch für die Normalausführung lieferbar.

Bei 1Ph-Motoren in Normalausführung sind die Temperaturfühler (wenn eingebaut) intern im Motor geschaltet, so

dass kein besonderer Anschluss notwendig ist. Nach Abkühlung schaltet der Motor automatisch wieder ein.

Bei allen 3Ph-Motoren in Normalausführung werden die

Anschlüsse der Temperaturfühler (wenn eingebaut) über

das Motor-Anschlusskabel nach außen geführt und sind

über die Adernenden T

und T3 des Anschlusskabels so

1

im Schaltgerät anzuschließen, dass eine automatische

Wiedereinschaltung nach Abkühlung des Motors gegeben

ist.

Die explosionsgeschützten Ausführungen (1 Ph und 3 Ph)

besitzen einen Temperaturfühler-Satz mit einer höheren

Auslösetemperatur, der über die Aderenden T1 und T2

des Anschlusskabels so anzuschliessen ist, dass nach

Auslösen eine manuelle Rücksetzung erforderlich ist. Es

sind selbsthaltende Ex-Fühler anstatt der Standard-Fühler

eingebaut, d.h. bei Reihen-Schaltung zum Schutz können

diese durch Trennen der Pumpe vom Netz (Stecker

ziehen oder Hauptschalter) und Abwarten der Abkühlung

zurückgesetzt werden.

Auslösetemperaturen der TemperaturÜberwachung/Sensoren:

Motor Wicklung

TP50

TP53

TP50

TP53

TP70

TP50

TP53

TP70

TP50

TP53

AM120/122…2pol 140°C 140°C

AM120/122…4pol 140°C 140°C

AM136…2pol 140°C 140°C

AM136…4pol 140°C 140°C

Normal

T1+T3

Regler

Wicklung

Ex

T1+T2

Begrenzer

Hinweis für den Betrieb mit Frequenzumrichter:

Werden Ex-Pumpen mit einem Frequenzumrichter

betrieben, hat die Temperaturüberwachung in der

Statorwicklung grundsätzlich über Kaltleiter nach

DIN 44082 (auf Wunsch lieferbar) und einem nach

RL 94/9/EG funktionsgeprüften Auslösegerät zu erfolgen

6.4. Ölsperrkammer-Dichtungsüberwachung

Die Pumpen TP 50, TP 53 und TP 70 werden auf Wunsch

mit einer Dichtungsüberwachung der Ölsperrkammer

geliefert. Je nach Ausführung sind die Pumpen mit einer

Dichtungsüberwachung der Ölkammer ausgestattet. Über

2 Sensoren S1/S2 wird die Leitfähigkeit der Ölfüllung

überwacht. Die Sensoren sind in der Schaltanlage an ein

Auswertegerät mit galvanisch getrenntem

Sondenstromkreis anzuschließen (Elektrodenrelais). Bei

Undichtigkeit der Wellendichtung tritt Wasser in die

Ölkammer ein und verändert den Widerstand des Öls.

Die Ansprechempfindlichkeit sollte von 0-100 kΩ einstellbar sein, Standardeinstellung 50 kΩ. Bei Ex-Ausführung

Elektrodenrelais mit eigensicherm Stromkreis für

Sensoren wählen.

6.5. Drehrichtungskontrolle

Wechselstrom:

Bei 1Ph-Motoren ist eine Kontrolle der

Drehrichtung nicht notwendig, da sie immer mit der

korrekten Drehrichtung laufen.

Drehstrom:

Alle Pumpen haben die richtige Drehrichtung

bei Anschluss an ein Rechtsdrehfeld (U, V, W => L1, L2,

L3). HOMA-Schaltgeräte prüfen das Netz auf Rechtsdrehfeld. Liegt kein Rechtsdrehfeld vor, leuchtet die rote LED.

Die Kontrolle kann durch das Beobachten des Start-Rucks

erfolgen. Hierzu die Pumpe senkrecht auf den Boden

leicht auf die Kante stellen und kurz einschalten. Von oben gesehen ruckt die Pumpe bei korrekter Drehrichtung

leicht entgegen dem Uhrzeigersinn an. Die korrekte Drehrichtung der Pumpe ist gegeben, wenn die Pumpe sich

gegen den Uhrzeigersinn bewegt, da der Motor von oben

gesehen im Uhrzeigersinn anläuft. Bei bereits installierten

Pumpen erfolgt die Kontrolle der korrekten Drehrichtung

durch den Vergleich der Förderhöhe und der Fördermenge bei unterschiedlichen Drehrichtungen.

Die Drehrichtung mit der größeren Förderhöhe und Fördermenge ist die korrekte Drehrichtung.

Bei falscher Drehrichtung sind 2 Phasen am Eingang des

Schaltgerätes zu tauschen. Bei Pumpen mit Original

HOMA-Schaltgerät mit CEE-Netzstecker kann die Phasenvertauschung durch 180°-Drehen der runden Halterplatte an den Steckerpolen mit einem Schraubenzieher

erfolgen.

7. Montage und Installation

Maximale Eintauchtiefe beachten (siehe Typenschild).

Bei Verwendung im Schachtbetrieb ist die Schachtöffnung nach Montage der Pumpe mit einer trittsicheren Abdeckung zu versehen.

Folgeschäden z.B. durch eine Überflutung von

Räumen bei Störungen an der Pumpe hat der Betreiber

durch geeignete Maßnahmen (z. B. Installation von

Alarmanlage, Reservepumpe o.ä.) auszuschließen.

7.1. Bodenaufstellung

Pumpen der Baureihe TP 50 und TP 53 werden

serienmässig mit Stützfuß geliefert, den Modellen der

Baureihe TP 70 muss ein Bodenstützring (als Zubehör

lieferbar) am Saugstutzen der Pumpe befestigt werden.

90°-Anschlusswinkel bzw. -bogen am Druckstutzen der

Pumpe befestigen, Druckleitung montieren.

Absperrschieber und Rückschlagklappen sind ggf. nach

den örtlichen Vorschriften zu montieren. Die Druckleitung

muss spannungsfrei montiert werden, bei Verwendung

eines Schlauches ist auf knickfreies Verlegen zu achten.

Die Pumpe am Haltegriff mit Seil oder Kette befestigen

und daran ins Fördermedium herunterlassen. Bei

schlammigem Untergrund Steine o.ä. unter die Pumpe

legen, um ein Einsinken zu verhindern.

6

Page 7

7.2. Nassaufstellung mit autom. Kupplungssystem

Die nachfolgende Anleitung bezieht sich auf die Montage

des Original HOMA-Kupplungssystems:

⇒ Position von Kupplungsfuß und oberer Rohrkonsole für

die Führungsrohre in etwa festlegen, ggf. Senklot verwenden.

⇒ Korrekte Einbaumaße der Pumpe(n) überprüfen (s.

Maßzeichnungen im Anhang).

⇒ Befestigungslöcher für Rohrkonsole am Innenrand der

Schachtöffnung bohren. Falls dies aus Platzgründen

nicht möglich ist, kann die Rohrkonsole auch versetzt mit

einem 90° gebogenen Winkelblech an der Unterseite der

Schachtabdeckung befestigt werden.Rohrkonsole mit 2

Schrauben vorläufig befestigen.

⇒ Kupplungsfuß am Schachtboden ausrichten, Senklot von

der Rohrkonsole verwenden, die Führungsrohre müssen

genau senkrecht stehen! Kupplungsfuß mit Schwerlastdübeln am Schachtboden befestigen. Auf genau waagerechte Position des Kupplungsfußes achten! Bei unebenem Schachtboden Auflagefläche entsprechend unterstützen.

⇒ Druckleitung mit Armaturen nach den bekannten Monta-

gegrundsätzen spannungsfrei montieren.

⇒ Beide Führungsrohre in die Ösen am Kupplungsfuß

stecken und entsprechend der Position der Rohrkonsole

auf Maß schneiden. Rohrkonsole abschrauben, die Zapfen in die Führungsrohre stecken und Konsole endgültig

befestigen. Die Führungsrohre müssen absolut spielfrei

sitzen, da sonst beim Betrieb der Pumpe starke Geräusche auftreten.

⇒ Schacht vor Inbetriebnahme von Feststoffen (Schutt,

Steine etc.) säubern.

⇒ Den Kupplungsgegenflansch des automatischen Kupp-

lungssystems am Pumpen-Druckstutzen

(Gewinde- bzw. Flanschanschluss) montieren. Darauf

achten, dass die Gummi-Profildichtung (als Abdichtung

gegen den Kupplungsfuß) fest in ihrem Sitz im Gegenflansch montiert ist, so dass ein Herausfallen beim Herablassen der Pumpe ausgeschlossen ist.

⇒ Kette am Pumpen-Traggriff bzw. Tragösen befestigen.

Pumpe mit den Führungsklauen des Kupplungsgegenflansches zwischen die Führungsrohre im Schacht führen. Pumpe in den Schacht herunterlassen. Wenn die

Pumpe auf dem Kupplungsfuß aufsitzt, dichtet sie automatisch selbsttätig zur Druckleitung ab und ist betriebsbereit.

⇒ Ablassketten-Ende an einem Haken an der Schachtöff-

nung einhängen.

⇒ Motoranschlusskabel der Pumpe im Schacht mit Zugent-

lastung in geeigneter Länge abhängen. Darauf achten,

dass die Kabel nicht abgeknickt oder beschädigt

werden können.

7.3 Automatische Schwimmerschaltung

Bei Ansteigen des Wasserstandes auf ein bestimmtes

Höchstniveau (Einschaltpunkt) schaltet der aufschwimmende Schwimmer die Pumpe automatisch ein. Ist der

Wasserstand durch das Abpumpen auf ein bestimmtes

Mindestniveau (Ausschaltpunkt) gesunken, schaltet der

Schwimmer die Pumpe ab.

Der Schaltabstand, d.h. die Wasserstandsdifferenz zwischen Ein- und Ausschaltpunkt lässt sich individuell

bestimmen. Für eine einwandfreie Funktion beachten Sie

bitte die nachstehenden Hinweise:

Die Befestigungspunkte sowie die Länge des frei beweglichen Endes des Schwimmerkabels sind auf das gewünschte Schaltniveau einzustellen. Dabei ist zu beachten, dass der Einschaltpunkt der Pumpe unterhalb der Zulaufleitung liegt, um einen Rückstau des Fördermediums

zu vermeiden.

Der Ausschaltpunkt muss oberhalb der Saugöffnung liegen, damit sich kein Luftpolster in der Pumpe bilden kann,

was unter Umständen ein Entlüften der Pumpe notwendig

macht.

In keinem Fall darf der Schwimmer mit Kabel einfach in

das Fördermedium geworfen werden, da korrektes Schalten nur bei einer Drehbewegung des Schwimmers um den

Befestigungspunkt des Kabels möglich ist. Mögliche Folgen bei Nichtbeachtung sind Überflutung (Pumpe schaltet

nicht ein), bzw. Zerstörung der Pumpe durch Trockenlauf

(Pumpe schaltet nicht ab).

Bei Verwendung separater Schwimmer für Pumpen-Start,

Pumpen-Stop und Alarm sind die Schaltniveaus wie oben

zu wählen. Der Alarmschwimmer sollte ca. 10 cm oberhalb des Pumpen-Einschaltpunktes schalten, jedoch

immer unterhalb des Zulaufes.

Hinweis für den Betrieb mit Ex-Pumpen:

Bei Ex-Pumpen in A-Ausführung werden Schaltgeräte und

Schwimmerschalter mitgeliefert. Dabei sind die Schwimmerschalter in eigensicheren Stromkreisen ausgeführt

und als solche gekennzeichnet.

Trockenlauf und Schlürfbetrieb ist in jedem Fall zu vermeiden. Der Ausschaltpunkt ist so zu wählen, dass die

Hydraulik immer mit Fördermedium gefüllt oder überdeckt

ist.

8. Inbetriebnahme

Die Pumpe niemals längere Zeit trocken laufen lassen

(Überhitzungsgefahr).

Die Pumpe muss völlig im Fördermedium eingetaucht

und entlüftet sein. Absperrventile öffnen. Falls noch nicht

geschehen, bei 3Ph-Motoren korrekte Drehrichtung überprüfen (s. unter 6.5.). Pumpe am Schaltgerät in gewünschter Betriebsart in Betrieb nehmen (manueller Dauerbetrieb oder niveauabhängiger Automatikbetrieb).

9. Wartung und Reparatur

Bei einem eventuellen Defekt der Pumpe dürfen Reparaturarbeiten nur durch das Herstellerwerk oder einer

autorisierten Fachwerkstatt durchgeführt werden. Umbau

oder Veränderungen an der Pumpe sind nur nach Absprache mit dem Hersteller zulässig. Es dürfen nur Original HOMA-Ersatzteile verwendet werden.

Wir weisen darauf hin, dass wir nach dem Produkthaftungsgesetz für Schäden, die durch unser Gerät verursacht werden und auf unsachgemäßen Reparaturversuchen beruhen, welche nicht vom Herstellerwerk oder einer

autorisierten Fachwerkstatt durchgeführt wurden, oder

wenn bei einem Teileaustausch keine ORIGINALERSATZTEILE verwendet wurden, nicht haften. Für Zubehörteile gelten die gleichen Bestimmungen.

Vor jeder Arbeit die Pumpe vom Elektroanschluss

trennen, um ein versehentliches Einschalten der Pumpe

während der Arbeit zu vermeiden!

Vor Beginn der Arbeit den Stillstand aller rotierenden

Teile abwarten!

Vor Beginn der Arbeiten die Pumpe gründlich mit

sauberem Wasser reinigen, Pumpengehäuse auch innen

durchspülen. Bei der Zerlegung Pumpenteile jeweils mit

Wasser reinigen.

7

Page 8

Bei Pumpentypen mit Ölsperrkammer kann beim

Lösen der Öl-Kontrollschraube Überdruck aus der

Ölsperrkammer entweichen. Schraube erst dann völlig

herausschrauben, wenn Druckausgleich erfolgt ist.

Die Pumpe sollte bei normalem Betrieb mindestens einmal jährlich überprüft werden. Bei Dauerbetrieb oder besonderen Bedingungen (z.B. stark abrasives Fördermedium) sind die Wartungen nach jeweils 1.000 Betriebsstunden durchzuführen.

Um einen problemlosen Betrieb der Pumpe langfristig zu

erreichen, sollten bei Wartungen stets zumindest die

nachfolgenden Überprüfungen vorgenommen werden:

- Stromaufnahme (A)

mit Messgerät kontrollieren und mit

dem Sollwert (Betriebspunkt oder Nennstromangabe auf

dem Typenschild) vergleichen.

- Pumpengehäuse und Laufrad

auf sichtbaren Verschleiß

prüfen, ggf. austauschen.

- Wellenlager

durch Drehen der Welle auf freien und geräuschlosen Lauf prüfen. Bei Schäden ist eine Generalüberholung durch eine HOMA-Fachwerkstatt bzw. den

Werkskundendienst notwendig.

- Kabel und Kabeleinführung

auf Wasserdichtheit oder

Beschädigungen prüfen (Sichtprüfung).

Zusätzlich bei Pumpentypen mit Ölsperrkammer:

- Ölstand und Ölzustand

Pumpe horizontal legen, so dass sich die

Ölkammerschraube (bei größeren Pumpen: eine der

beiden Ölkammerschrauben) oben befindet. Die Schraube

entfernen und eine geringe Menge Öl entnehmen. Wenn

das Öl trübe oder milchig ist, deutet dies auf eine

schadhafte Wellenabdichtung hin.

In diesem Fall den Zustand der Wellendichtungen durch

eine HOMA-Fachwerkstatt oder den Werkskundendienst

überprüfen lassen.

Das Öl sollte nach jeweils 3000 Betriebsstunden gewechselt werden. Ölsorte: biologisch abbaubares HOMAATOX. Verbrauchtes Öl ist ordnungsgemäß zu entsorgen.

Wartungsvertrag

Zur regelmäßigen fachmännischen Durchführung aller

notwendigen Wartungs- und Kontrollarbeiten empfehlen

wir den Abschluss eines Wartungsvertrages durch

unseren HOMA-Wartungsservice. Bitte wenden Sie sich

an unseren Werkskundendienst!

Rücksendung

Wurde die Pumpe für die Förderung einer

gesundheitsschädlichen oder giftigen Flüssigkeit

eingesetzt, wird die Pumpe als kontaminiert klassifiziert

In diesem Fall müssen bei jeder

Serviceanforderung detaillierte Informationen über

das Fördermedium vorliegen.

Bei eventueller Serviceanforderung muss unbedingt vor

dem Versand der Pumpe mit HOMA Kontakt

aufgenommen werden. Informationen über Fördermedium

usw. müssen vorliegen, da sonst HOMA die Annahme der

Pumpe verweigern kann (siehe Anlage).

Eventuelle Versandkosten gehen zu Lasten des

Absenders.

10. Störungen-Ursache-Abhilfe

Vor jeder Wartung Pumpe vom Stromnetz trennen

(Netzstecker ziehen)!

Störungen Ursache Abhilfe

Motor läuft nicht an. Die

Sicherungen brennen

durch oder der

Motorschutzschalter

löst

sofort aus. Achtung:

Nicht wieder

einschalten!

Pumpe läuft, aber der

Motorschutzschalter

löst nach kurzem Betrieb aus

Pumpe läuft mit

verringerter Leistung

und zu

niedriger

Leistungsaufnahme

Pumpe läuft, fördert

aber kein Wasser

• Keine Stromzufuhr,

Kurzschluss,

Fehlerstrom in Kabel

oder Motorwicklung

• Sicherung

durchgebrannt, da

falscher Typ

• Laufrad durch

Verunreinigungen

verstopft.

• Schwimmerschalter

verstellt oder defekt

• Motorschutzschalter

zu niedrig eingestellt

• Erhöhte

Stromaufnahme

aufgrund von

größerem

Spannungsabfall

• Laufrad durch

Verunreinigungen

blockiert. Erhöhte

Stromaufnahme in

allen drei Phasen

• Laufrad durch

Verunreinigungen

verstopft

• Falsche Drehrichtung

(nur bei Drehstromausführung)

• Druckventil

geschlossen oder

blockiert

• Rückschlagventil

blockiert

• Luft in der Pumpe • Pumpe entlüften

• Kabel und Motor

von einem Elektriker

überprüfen und

ausbessern lassen

• Sicherung durch

korrekten Typ

ersetzen

• Laufrad reinigen

• Schwimmerschalter

überprüfen und ggf.

austauschen

• Einstellung nach

den Daten auf dem

Pumpentypenschild

vornehmen

• Spannung zwischen

zwei Phasen

messen. Toleranz ±

10% (± 5% bei

explosionsgeschützt

er Ausführung)

• Laufrad reinigen

• Laufrad reinigen

• Drehrichtung

kontrollieren und

evtl. zwei Phasen

umtauschen (s.

Abschnitt 6.5.)

• Druckventil

überprüfen und

dieses öffnen oder

reinigen

• Rückschlagventil

reinigen

8

Page 9

11. HOMA Vertragskundendienste im

Bundesgebiet

Anschrift

Pumpenservice E. Heide K.W. Minich

Podemuser Hauptstr. 15 An der Autobahn 2

01156 Dresden

(03 51) 45 37 941 (05 61) 52 20 37-38

Kurt Gössel Nachf. Schwarzer Elektromaschinenbau

Rudolf-Renner-Straße 76 Gotthelf-Leimbach-Straße 7

01796 Pirna

(0 35 01) 52 34 48 (05 51) 50 49 00

PAW Pumpen u. Aggregate GbR Scheib Elektrotechnik GmbH

Kleine Baschützer Str. 3 Martinstr. 38

02625 Bautzen

(0 35 91) 20 00 10 (02 21) 90 148 81

Pumpentechnik Finsterbusch Hans-Willi Ober

Im Mittelfeld 18 Alsstraße 158

04509 Krostitz - Hohenossig

(03 42 94) 7 66 43 (02161) 15308

Waker Pumpen- u. Anlagenbau Eugen Boss GmbH & Co. KG

Hauptstr. 14a Tankweg 27

02799 Waltersdorf

(03 58 41) 30 80 (02 31) 98 20 22 31

ABT Pumpentechnik Hülsbömer & Weischer

Borsdorfer Str. 2 Coermühle 2 b

04451 Borsdorf

(03 42 91) 32 449 (02 51) 21 08 10

P. Finsterbusch Andreas Fuhrmann

Im Mittelfeld 18 Am Mückenstück 7

04509 Krostitz-Hohenossig

(03 42 94) 7 66 43 (02651) 70 59 50

Pumpen-Wieck PFH Pumpenfachhandel GmbH

Treuener Str. 20 Benzstr. 4

08228 Rodewisch

(0 37 44) 3 68 60 (0 18 05) 80 51 00

Mertins Pumpenservice Richard Heep Pumpen GmbH

Nordstr. 1 Ahornstr. 63

08451 Crimmitschau

(0 37 62) 25 58 (0 69) 3 80 34 60

Pumpen Veit Burger Pumpen GmbH

Hainicher Str. 37 Industriestr. 11

09569 Oederan

(03 72 92) 50 00 (0 68 21) 795-0

Glaubrecht Pumpenservice GmbH Sandritter Pumpen GmbH

Bornitzstr. 13 Akazienweg 16

10367 Berlin

(0 30) 5 59 22 08 (0 62 05) 3 11 12

Pumpen Ohl Giese Pumpentechnik

Schildower Str. 30 Belsemer Steg 14

13159 Berlin

(0 30) 9 12 11 20 (0 74 73) 92 41 30

Lars Hausmann Motoren Schumacher

Wetzlarer Str. 94a Auf Steingen 20

14482 Potsdam

(03 31) 740 40 70 (0 74 31) 95 83 24

Naumann Pumpen GmbH&Co.KG G. Meier GmbH

Am Wall 11 Gustav-Schwab-Str. 16

14979 Großbeeren

(03 37 01) 52 50 (0 71 21)26 90 0

HEKO Pumpen GmbH Pumpen Zeyer

Meiendorfer Straße 71 Maybachstraße 25

22145 Hamburg

(0 40)6 91 90 90 (0 71 31) 67 78 44

Karl-Heinz Birr Pumpenservice Elmar GmbH

Glashüttenweg 60 Wertstraße 48

23568 Lübeck

(04 51) 3 61 91 (0 70 24) 40 55 90

Gerhard Frese Elektrotechnik GmbH Ziegler

Kreuzweg 5-7 Adlerstr. 17

27367 Sottrum

(0 42 64) 12 50 (0 79 51) 84 72

Pumpen Binek GmbH HCS Scherer GmbH

Kirchsteig 2 Tiengener Str. 14

31275 Lehrte

(0 51 36) 89 30 37 (07 21) 40 70 35

Rudolph Elektromotoren GmbH Kind GmbH

Pyrmonter Straße 40 Englerstr. 18 b

31789 Hameln

(0 51 51) 610 22 (0 72 43) 37 42 07

Dietrich Wuttke GmbH Prokosch GmbH

Bahnstr. 2 In der Breitwiese 9

32339 Espelkamp

(0 57 43) 5 30 (0 72 59) 9 10 30

Anschrift

34266 Niestetal-Heiligenrode

37079 Göttingen

40223 Düsseldorf

41063 Mönchengladbach

44147 Dortmund

48157 Münster

56729 Kehrig

63457 Hanau

64933 Frankfurt

66583 Spiesen

68809 Neulussheim

72131 Ofterdingen

72459 Albstadt-Lautlingen

72762 Reutlingen

74076 Heilbronn

73240 Wendlingen

74564 Crailsheim

76227 Karlsruhe

76275 Ettlingen

76684 Östringen

Anschrift Anschrift

Volker Frommer Pumpen HOMA Pumpenfabrik GmbH

Egelsee 13 Industriestr. 1

78661 Irslingen

(0 74 04) 91 07 67 (0 22 47) 70 20

Elektromaschinenbau Ritz GmbH

Carl-Zeiss Str. 33

79761 Waldshut-Tiengen

(0 77 41) 48 80

Pumpen Plötz GmbH

Schäufeleinstr. 5

80687 München

(0 89) 54 70 31 0

Lerf Spezialpumpwerkstechnik

Am Haag 8

82166 Gräfling

(0 82 61) 73 86 12

Fenzl GmbH Pumpeneinbau

Gewerbepark Bruckmühl

83052 Bruckmühl

(0 80 65) 12 01

Rudolf Schabmüller GmbH

Bunsenstr. 21

85053 Ingolstadt

(08 41) 96 41 00

Klaus Engelbrecht

Schäferweg 1

85221 Dachau

(0 81 31) 7 86 47

Martin Elektrotechnik

Kuppelnaustr. 43

88212 Ravensburg

(07 51) 2 30 73

Schöllhorn Elektromaschinenbau

Waldseer Str. 90

88400 Biberach

(0 73 51) 2 90 00

ELMAR GmbH

Griesgasse 19

89077 Ulm-Söflingen

(07 31) 20 79 70

PST

Gleißbühlstr. 4

90402 Nürnberg

(09 11) 2 14 66 80

Grzybek Elektro

An der Linde 6

94072 Bad Füssing

(0 85 37) 3 17

Walter Reif Elektromaschinenbau

Landauer Str. 102

94447 Plattling

(0 99 31) 66 87

53819 Nk.-Seelscheid

Weitere Servicepartner

Erfragen Sie bitte bei unserem

Kundendienst unter der

Telefonnummer

(0 22 47) 70 23 31

9

Page 10

Contents

Contents Page

1. EC Declaration of Conformity 10

2. Safety Warnings 11

2.1. General instructions

2.2. General Safety Precautions

3. Applications and Technical

Description

3.1. Applications

3.2. Technical Data

3.3. Operation Conditions

3.4. Explosive Enviroments

4. Warranty 12

5. Transport and Storage 12

6. Electrical Connection 12

6.1. Connection of 1 Ph-Motors

6.2. Connection of 3 Ph-Motors

6.3. Temperature Sensors

6.4. Oil Chamber Seal Condition

6.5. Check of Direction of Rotation

7. Installation 13

7.1. Submerged Base Stand Installation

7.2. Submerged Installation with Auto Coupling

7.3. Automatic Float Switch Control

8. Start-Up 13

9. Maintenance and Repair 14

10. Fault Finding Chart 14

12. Wiring diagrams 30

12.1. Standard model

12.2. Model Ex

13. Dimensions 32

13.1. Submerged Base Stand

13.2. Submerged Installation with Auto Coupling

14. Order Sheet for Spare Parts 35

15. Spare Part List and Drawings 37

15.1. Spare Part List

15.2. Spare Part Drawings

11

11

11

11

11

11

11

12

12

12

12

13

13

13

13

30

30

32

32

37

38

1. Declaration of Conformity

EC Declaration of conformity in line with the EC Machinery Directive 2006/42/EEC, Appendix IIA

We, HOMA Pumpenfabrik GmbH, Industriestrasse 1,

D-53819 Neunkirchen-Seelscheid, hereby declare that in

respect to their design and construction the following

pump types, in the form in which they are marketed by us,

conform to the relevant fundamental safety and health requirements of the EC Machine Directives...:

TP 50 TP 53 TP 70

EC-Directives to which the pumps conform:

EC Machinery Directive 2006/42/EEC

EC Directive, electromagnetic compatibility 04/108/EEC

EC Low Voltage Directive 06/95/EEC

EC Directive, explosion-prooved operating

material

EC Directive, construction products 89/106/EEC

Relevant harmonized industrial standards:

ES 60335-2-41 ES 60335-1

ES 60204 Teil 1 ES 61000-6-1

ES 61000-6-2 ES 61000-6-3

ES 61000-3-3 ES 55014-2

ES 12050-1-4 ES 60034 Teil 5

ES 13463-1 u. -5 ES 61000-6-4

ES 55014-1 ES 61000-3-2

ES 60079-0 ES ISO 12100-1 u. -2

ES 1127-1 ES 60079-0 u. -1 u. -7 u. -11

DIN ES 809:1998

Specially applied national standards and technical

specifications (other applied standards for general

mechanical engineering are deposited at the construction office):

ISO 9906 DIN 24250

Vassilios Petridis

Technical Manager

Responsible for technical documents

HOMA Pumpenfabrik GmbH

Industriestr. 1

53819 Neunkichen-Seelscheid (Germany)

Erstellt: Totzke Index: 1

Datum 01.02.2010 Lfd.-Nr.: CE 1

This is an original instruction manual according to the

EC Machinery Directive.

94/ 9/EEC

10

Page 11

2. Safety Warnings

3. Applications and Technical Description

2.1. General Instructions

Signs used to mark instructions in this manual

Safety instructions in these operating instructions,

which, if not observed, could cause a danger for persons

are marked with the general symbol in accordance with

DIN 4844-W 9.

Warnings against electrical voltage are marked with

the safety symbol in accordance with DIN 4844-W 8.

2.2. General Safety Precautions

General regulations and guidelines not mentioned in the

safety warnings retain their validity.

These operating instructions contain basic instructions, which have to be adhered to during installation, operation and maintenance. These operating instructions

must be read from mechanic and the operator before installation and operation of the pump and have to be kept

available at the operating place of the machine/unit at all

times. Persons who are not familiar with the operating instructions shall not use this product.

Children and adolescents under age 16 shall not use

the pump and must keep away from the machine/uni t

while it is operational.

The working area has to be closed off expediently

and must adhere to local workplace regulations.

Always use personal safety equipment such as safety

boots, rubber gloves, safety glasses and helmet.

Make sure that the emergency exit from the workplace

is not barricaded.

To prevent suffocation and poisoning caused by venomous gases, make sure that enough oxygen exists at the

workplace.

If you have to work with welding tools or electric tools,

make sure that there is no explosion hazard.

Immediately after repair or maintenance work, all

safety and protection equipment must be reinstalled and

placed in function again.

The operator of the pump is responsible for third parties within the work area.

Never put a hand or finger into suction inlet or discharge of the pump while the impeller is rotating.

Persons are not permitted to stay in the pumping medium during operation of the pump.

All other rules and regulations and local codes covering health and safety must be observed. In accordance

with product liability law, we point out that we shall not be

liable for damages caused by the pump due to nonobservance of the instructions and guidelines set forth in

the operating instructions. The same product liability are

valid for accessories.

3.1. Applications

If the pump is used for cleaning or maintenance of

swimming pools, make sure that no persons stay in the

swimming pool during operation of the pump and that the

pump is self-assured by a 30 mA earth leakage circuit

breaker.

TP 50, TP 53 and TP 70 pumps are designed for pumping

waste water, or groundwater, containing sludge or soft solids.

The pumps are used for installations in public and private

sector, trade and industry.

The pumps must not be used for pumping of liquids containing great quantities of abrasive solids, like sand or

stones. Before the pumping of chemically aggressive liquids, the resistance of the pump materials must be

checked.

The pumps may be used for both temporary or permanent

installation. The installation can be free-standing on a

base-stand or by means of an auto-coupling guide rail

system (available as accessory).

3.2. Technical Data

Discharge

TP 50 BSP 2 ½“ M

TP 53 BSP 3“ M

TP 70 M...up 1,8 kW (P2) BSP 3“ M

TP 70 M...to 1,9 kW (P2) DN 80

TP 70 BSP 3“ M

Voltage

1Ph-Motor (Model W) 230 V

3Ph-Motor (Model D) 400 V

Speed

TP 50, TP 53 2900 rpm

TP 50, TP 53 M 12, M 13 V 13 1450 rpm

TP 70 1450 rpm

TP 70 V 31, …V 36,…V50 2900 rpm

Insulation class H

Motor protection IP 68

Cable 10 m

Cable type H 07RN-F...

Noise level during operation, 1,60 m from the

ground

≤ 70d(B)A

Information for the operation on a frequency

converter:

As a minimum, properly sized load reactors and filters

must be installed between the inverter and the pump to

protect the pump motor from damaging voltage spikes.

Warranty coverage will not be provided on any pump motor that is operated with a variable frequency drive, unless

the load side of the inverter is properly isolated from the

pump.

3.3. Operating Conditions

Maximum liquid temperature

: 35°C, short term up to

60°C.

Density of pumped liquid: max. 1100 kg/m3

Ph-value of pumped liquid:

Level of pumped liquid:

5 up to 11.

The lowest level must always be

above the top of the pump housing (volute).

Operation: The motors are designed for continuous operation (S1) with fully submerged motor, maximum 15

starts per hour. Our standard warranty and maintenance

regulations refer to intermittent operation. For reduced

warranty periods and service intervals due to continuous

operating conditions please contact our service

department.

11

Page 12

3.4. Explosive enviroments

For operation of the pumps in explosive enviroments

only models with explosion-proof motors (Ex model) must

be used.

It is important to take notice of „Installation and Operation Instruction Manual of the explosion classification

(Ex-class) of the submersible pump.

For each individual installation the explosion classification (Ex-class) of the pump must be approved by the

local authorities.

4. Warranty

Our warranty only covers pumps which are installed and

operated in accordance with these installation and operation instructions and accepted codes of good practice and

being used for the applications mentoined in these instructions.

5. Transport and Storage

Never use the cable or the discharge hose/pipe to lift,

lower, transport or attach the pump. Always use the handle or a rope or a chain attached to the handle.

The pump may be transported and stored in vertical

or horizontal position. Make sure that it cannot roll or fall

over. For longer periods of storage, the pump should be

protected against moisture, frost or heat.

6. Electrical Connection

Before operation, an expert check must secure that

the required electrical protection measures exist. The

connection to ground, earthing, isolating transformer, fault

current breaker or fault voltags circuit must correspond to

the guidelines set forth by the responsible power plant.

The voltage required in the technical data sheet

must correspond to the existing line voltage.

Submersible pumps used outside of buildings must

have a cable with a minimum length of 10m.

Make sure that the electrical pin-and-socket connections are installed flood- and moisture-safe. Before starting operation check the cable and the plug against damages.

The end of the pump power supply cable must not be

submerged in order to prevent water from penetrating

through the cable into the motor.

The normal separate motor starter/control box of

standard as well as of explosion proof pumps must

not be installed in explosive enviroments.

6.1. Connection of 1 Ph-Motors

TP 50, TP 53 and TP 70 pumps with 1Ph-motors are supplied with or must be connected to a seperate control box

with motor starter and operating capacitor. If any other

then an original HOMA control unit is used, make sure

that the thermal relay in the motor starter is set according

to the nominal current consumption of the pump motor

(see data on pump label). For capacitor sizes, see table

below:

Pump type Operating capacitor

TP 50, TP 53

2pole up to 0,8 kW (P

TP 50, TP 53

2pole above 1,0 kW (P

TP 50, TP 53

4pole up to 0,9 kW (P

μF

25 450

)

2

30 450

)

2

40 450

)

2

VAC

TP 70, up 1,1 kW (P2) 40 450

6.2. Connection of 3 Ph-Motors

TP 50, TP 53 and TP 70 pumps with 3Ph-motors are supplied with or must be connected to a separate control box

with motor starter and operating capacitor, available from

the HOMA accessory program. If any other than an original control unit is used, make sure that the thermal relay

in the motor starter is set according to the nominal current

consumption of the pump motor (see data on pump

la-

bel).

Motor-Start

The pump motors are designed either for DOL- or Stardelta-start (check the designation on the pump label).

Standard motors < 4 kW are designed for direct-on-line

(DOL) start. All motors with 400 V voltage indication on

the pump label have their motor windings internally starconnected for operation at 400 V / 3 Ph power supply.

The motor cable wires indicated U, V, W must be connected to the power supply wires indicated L1, L2, L3

through the motor starter.

Standard motors from 4 kW are prepared for star-delta

start. This means that each end of each of the stator windings is connected to one pump cable wire. The wires are

marked U1/U2, V1/V2 and W1/W2. For star-delta start,

the pump must be connected to an appropriate starter.

If a motor, wich is prepared for star-delta start as described above, is supposed to operate with direct-on-line

(DOL) start at 400V/3Ph power supply, the pump cable

wires must be delta-connected in the starter box.

Not the types TP50 M50/…V50 and TP70 V50.

6.3. Temperature Sensors

The explosion proof models have a set of temperature

sensore built in the stator windings. The contact of these

sensors opens in case of overtemperature and switches

off the motor power supply. Standard models of TP pumps

with temperature sensors are available upon request.

Standard models of 1Ph-motors have the sensors (built in

upon request) internally connected, so that no external

connection to the control box is necessary. When the motor cools, it is switched on again automatically.

Standard models of all 3Ph-motors have the sensors (built

in upon request) connected to the motor power supply cable, the wire ends marked T

nected to the safety circuit of the control box in order to

provide an automatic re-start of the motor, when the motors cools.

and T3. They must be con-

1

12

Page 13

Explosion proof models (1 Ph and 3 Ph) have a set of

lock-out-device ends temperature sensors with a higher

switch-off temperature, connected to the motor cable, the

wires are marked T1 and T2.

They must be connected to the safety circuit of the control

box in order to provide a manual re-start, when the motor

cools. This can be done by switch-off the mains power

supply and switch on again after approx. 5 minutes.

Switch-off temperature of the sensors:

Motor Stator

TP50

TP53

TP50

TP53

TP70

TP50

TP53

TP70

TP50

TP53

AM120/122…2pol 140°C 140°C

AM120/122…4pol 140°C 140°C

AM136…2pol 140°C 140°C

AM136…4pol 140°C 140°C

winding

Normal

T1+T3

Regulator

Information for the operation on a frequency

converter:

In case Ex-pumps are operated with a frequency converter the temperature monitoring in the stator has to

made by a PTC resistor according to DIN 44082 (available

on request) as well as operated with a RL94/9/EG relay.

6.4. Oil Chamber Seal Condition Sensors

Upon request TP 50, TP 53 and TP 70 pumps are available with a moisture sensor device of the pump oilchamber. Two sensors S1/S2 measures the electrical resistance of the oil in the chamber. The sensors must be

connected to a tripping unit in the control panel (electrode

relays). In case of water entering the chamber through the

shaft seals, the resistance will change. The tripping unit

should have an adjustable sensitivity of 0 to 100 kΩ, standard setting is approx. 50 kΩ. For explosion-proof models

there has to be an instrinsically-safe relay.

The tripping unit should have an ajustable sensitivity of 0

to 100 kΩ, standard setting is approx. 50 kΩ.

6.5. Check of Direction of Rotation

1 Ph-pumps do not require any check, as they always run

with the correct direction of rotation.

3 Ph-pumps must be checked for correct direction of rotation before start-up. On original HOMA control boxes a

control-light is illuminated, if the direction of rotation is not

correct.

With smaller pumps the direction of rotation may be

checked by watching the start-jek. Put the pump vertical

on the ground and lift one edge. Start the motor. Viewed

from above, the unit must jerk anti-clockwise as the correct direction of rotation is clockwise. With bigger pumps

the check may also be done by watching the rotation of

the impeller through the discharge or the suction inlet.

With pumps already installed, the check may be done by

comparing head (pump pressure) and flow (quantity of water) at different direction of rotation. The direction that

gives higher head and flow is the correct

one.

Stator

winding

Ex

T1+T2

Limiter

If the direction of rotation is wrong, interchange two of the

phases of the control panel input. Using an original HOMA

control box with CEE-plug, this may be done by a 180°

turning of the small round pole-socket at the plug-end with

a screwdriver.

7. Installation

Pay attention to the maximum depth of immersion

(see pump label).

If the pump is installed in a sump, the sump opening

must be covered with a tread-safe cover after installation.

The operator has to prevent damage through the

flooding of rooms caused by defects of the pump through

the use of appropriate measures (e.g. installation of alarm

units, backup pump or like that).

7.1. Submerged Base Stand Installation

TP 50, TP 53 pumps have a base stand casted at the

pump housing. For TP 70 pumps a separate ring base

stand, which is available as an accessory must be fixed at

the bottom of the pump. Fix a 90° elbow to the pump discharge. The pump may be installed with a flexible discharge hose or a rigid pipe, non-return valve and isolating

valve. If a flexible hose is used, make sure that it does not

buckle.

Fix a rope or a chain to the pump handle and lower the

pump into the liquid. If the pump is installed on muddy

ground, support it on bricks to prevent it from sinking in.

7.2. Submerged Installation with auto-coupling

Permanent installation of the pumps can be done on a

stationary auto-coupling. The following instructions refer

to the use of the original HOMA system.

⇒ Place the auto-coupling base unit on the bottom of the

pit. Use a plumb line to fix the correct position of the

guide rail bracket on the inside of the pit cover. Drill

mounting holes and fasten the guide rail bracket provisionally with 2 screws.

⇒ Put the auto-coupling base unit in the exact position and

fasten with expansion bolts to the pit bottom. If the bottom is uneven, the base unit must be supported to be in

horizontal position.

⇒ Assemble the discharge pipe in accordance with the

generally accepted procedures and without exposing the

pipe to distortion or tension. Insert the guide rails in the

ring of the auto-coupling base and adjust the length of

the rails by cutting them accurately to the guide rail

bracket.

⇒ Unscrew the provisionally fastenend guide rail bracket, fit

it on top of the guide rails and fasten it to the pit cover.

Make sure that the guide rails do not have any axial play,

as this would cause noise during pump operation.

⇒ Clean out debris from the pit before lowering the pump

into operation position.

⇒ Fit the coupling flange at the discharge of the pump.

Make sure that the rubber profile-seal is properly fixed to

the flange and will not fall off when the pump is lowered

into the pit. Slide the guide bar of the coupling flange between the guide rails and lower the pump into the pit by

means of a chain secured to the pump handle. When the

pump reaches the auto-coupling base unit, it will automatically connect tightly.

⇒ Hang up the end of the chain to a suitable hook at the

top of the pit.

⇒ Adjust the length of the motor cable, so that it is not

damaged during the pump operation. Make sure that the

cables are not sharply bent or pinched

13

Page 14

7.3 Automatic Float Switch Control

The pumps may be supplied with float switch level controllers. They start and stop the pump according to the

liquid level in the pit.

The difference in level between start and stop must be adjusted by adjusting the free swinging length of the cable

between the float switch and the cable fastening. Long

cable end: Large difference in level. Short cable

end: Small difference in level.

The stop level must be adjusted in such a way, that the

pump stops before the liquid level is lowered below the

top of the pump volute.

The start level must in any case be below the bottom of

the liquid inlet pipe of the pit.

The high alarm level, if a separate float switch for that is

installed, should be adjusted approx. 10 cm above the

start level, in any case it must be below the bottom of the

liquid inlet pipe of the pit, so that the start level must be

adjusted accordingly.

Never place the float switch in the sump without fixing the

float switch cable to a fixed point i the sump, because the

float switch needs a rotation around the fixing point of the

cable to operate without any problems. Non-observance

may cause an overflow because the pump does not start

running or a dry run of the pump in fact that the pump

does not stop, which will destroy the pump.

Information for the operation with explosion classification (Ex-class) pumps:

Ex-pumps in A design will be supplied with control box

and floatswitch. Floatswitches do have self protecting circuit. Manufactured and marked as such. Dry run and sip

operation has to be avoid. Switch-of-level has to be

choosen that the hydraulic is filled or covered always with

the medium.

8. Start-Up

Never let the pump run dry for a long time of period,

as it will destroy the pump (danger of overheating).

Start the pump, when the system has been filled with

liquid and vented. Open the isolating valves. Check the

position of the float switches. If necessary, check the direction of rotation of the pump, as described under 6.5.

Put the switch on the control box to the required mode of

operation.

9. Maintenance and Repair

Before maintenance or repair disconnect the pump

from the power supply to avoid accidental starting of the

pump!

Before carrying out maintenance and service, the

pump must be thoroughly flushed with clean water. Rinse

the pump parts in clean water after dismanteling.

In case of a defect of the pump, a repair shall be carried out only by the manufacturer or through an authorized

workshop. Conversions or alternations of the machine/unit

are permittes only after arrangement with the manufacturer. Only HOMA spare parts shall be used.

In accordance with the product liability law we point

out that we shall not be liable for damages caused by our

product due to unauthorized repair by persons other than

the manufacturer or an authorized workshop or due to the

use of spare parts other than original HOMA parts. The

same product liability limitations are valid for accessories.

When unscrewing the inspection screw of the oil

chamber, please note that pressure may have built up in

the chamber. Do not remove the screw until the pressure

has been fully relieved.

Before maintenance or repair make sure that all rotating parts stand still!

Pumps running under normal operation conditions should

be inspected at least once a year. If the pumped liquid is

very muddy or sandy or if the pump is operating continuously, the pump should be inspected every 1.000 operating hours.

For long and trouble-free operation of the pump, following

points should be checked regularly:

- Nominal current (A):

- Pump parts:

parts.

- Ball bearings:

tion (turn the shaft by hand). Replace defective ball bearings. A general overhaul of the pump is usally required in

case of defective ball bearings or poor motor function.

This work must be carried out by an authorized service

workshop.

- Cable entry

and that the cables are not bent sharply and/or pinched.

- Oil level and oil condition in oil chamber:

comes greyish white like milk if it contains water. This may

be the result of defective shaft seal. The oil should be replaced after 3000 operating hour. Oil type: degradable

HOMA-ATOX.

When the pump is new or after replacement of the shaft

seals, check the oil level after one week of operation.

- Mechanical seals:

out.

Return of pumps

If a pump has been used for a liquid which is injurious

to health or toxic, the pump will be classified as contaminated.

If HOMA is requested to service the pump, HOMA must

be contacted with details about the pumped liquid, etc.

before the pump is returned for service. Otherwise HOMA

can refuse to accept the pump for service (see attachment).

Possible costs of returning the pump are paid by the customer. However, any application for service (no matter to

whom it may be made) must include details about the

pumped liquid if the pump has been used for liquids which

are injurious to health or toxic.

Check for possible wear. Replace defective

: Make sure that the cable entry is watertight

Check with amp-meter.

Check the shaft for noisy or heavy opera-

The oil be-

Check the mechanical seals for wear-

14

Page 15

10. Fault Finding Chart

Before maintenance or repair disconnect the pump

from the power supply to avoid accidental starting of the

pump!

Fault Cause Remedy

Motor does not start.

Fuses blow or motor

starter trips out immediately. Caution: Do

not start again!

Pump operates, but

motor starter trips out

after a short while

Pump operates at below-standard

performance and power

consumption

Pump operates, but

gives no liquid

• Supply failure; shortcircuit; earth-leakage;

fault in cable or motor

winding

• Fuses blow due to use

of wrong type of fuse

• Impeller blocked by

impurities

• Level switch out of

adjustment or defective

• Low setting of thermal

relay in motor starter

• Increased current

consumption due to

large voltage drop

• Impeller blocked by

impurities. Increased

current consumption

in all three phases

• Impeller blocked by

impurities

• Wrong direction of

rotation (only 3 Phpumps)

• Discharge valve

closed or blocked

• Non-return valve

blocked

• Air in pump • Vent the pump

• Have the cable and

motor checked and

repaired by a qualified electrician

• Install fuses of the

correct type

• Clean the impeller

• Check the level

switch

• Set the relay in accordance with the

specifications on the

pump label

• Measure the voltage

between two motor

phases. Tolerance:

± 10% (± 5% for explosion-proof

pumps)

• Clean the impeller

• Clean the impeller

• Check the direction

of rotation and possibly interchange

two phases (see

section 6.5.)

• Check the discharge valve and

possibly open

and/or clean

• Clean non-return

valve

15

Page 16

Inhoudsopgave

Inhoud Pagina

1. Conformiteitverklaring 17

2. Veiligheidsvoorschriften 18

2.1. Algemeen

2.2. Algemene veiligheidsvoorschriften

3. Inzetbaarheid en technische

beschrijving

3.1. Toepassingen van de pompen

3.2. Technische gegevens

3.3. Bedrijfsvoorwaarden

3.4. Omgeving met exposiegevaar

4. Garantie 19

5. Transport en opslag 19

6. Elektrische aansluiting 19

6.1. Aansluiting 1-Fase-Motoren

6.2. Aansluiting 3-Fase-Motoren

6.3. Temperatuurvoeler

6.4. Afdichtingscontrole

6.5. Draairichtingscontrole

7. Montage en Installatie 20

7.1. Natte opstelling op bodemring

7.2. Natte opstelling met koppelingsysteem

7.3. Automatische niveauschakeling

8. In bedrijf stellen 21

9. Onderhoud en Service 21

10. Opsporen van storingen 22

12. Aansluitdiagram 30

12.1. Normale uitvoering 30

12.2. Ex-Uitvoering 30

13. Bouwmaten 32

13.1. Bodemopstelling

13.2. Schachtinstallatie met

koppelingssysteem

14. Bestelformulier voor onderdelen 36

15. Onderdelenlijst en tekeningen 38

15.1. Onderdelenlijst

15.2. Onderdeeltekeningen

18

18

18

18

18

18

19

19

19

20

20

20

20

21

32

32

38

38

1. Conformiteitsverklaring

EG-Conformiteitsverklaring Volgens de EGMachinerichtlijn 2006/42/EWG, bijlage II A

Wij, HOMA Pumpenfabrik GmbH, Industriestrasse 1,

D-53819 Neunkirchen-Seelscheid, verklaren hiermee dat

de pomp typen,

TP 50 TP 53 TP 70

Op grond van hun concipiёring en bouwwijze als ook in de

door ons in verkeer gebrachte uitvoering aan de

desbetreffende fundamentele veiligheids- en

gezondheidseisen van de EG-machinerichtlijnen voldoen.

Bij een niet met ons afgestemde verandering aan de

pompen, verliest deze verklaring haar geldigheid.

EG-Richtlijnen, waaraan de pompen voldoen:

EG-machinerichtlijnen 2006/42/EG

EG-richtlijn, elektromagnetische

verdraagzaamheid

EG-laagspanningsrichtlijn 06/95/EG

EG-richtlijn, explosiebeveiligde

bedrijfsmiddel

EG-richtlijn voor Bouwprodukten 89/106/EG

Toegepaste geharmoniseerde normen:

EN 60335-2-41 EN 60335-1

EN 60204 Teil 1 EN 61000-6-1

EN 61000-6-2 EN 61000-6-3

EN 61000-3-3 EN 55014-2

EN 12050-1-4 EN 60034 Teil 5

EN 13463-1 u. -5 EN 61000-6-4

EN 55014-1 EN 61000-3-2

EN 60079-0 EN ISO 12100-1 u. -2

EN 1127-1 EN 60079-0 u. -1 u. -7 u. -11

DIN EN 809:1998

Bijzondere toegepaste nationale normen en

technische specificaties (de overige toegepaste

normen voor de algemene machinebouw worden in

het constructiebureau bewaard ):

ISO 9906 DIN 24250

04/108/EG

94/ 9/EG

Vassilios Petridis

Hoofd Ontwikkeling en Productie

Verantwoordelijk voor het opstellen van technische

documenten

HOMA Pumpenfabrik GmbH

Industriestr. 1

53819 Neunkichen-Seelscheid (Germany)

Erstellt: Totzke Index: 1

Datum 01.02.2010 Lfd.-Nr.: CE 1

Dit is een originele handleiding in overeenstemming

met de EG-machinerichtlijn.

16

Page 17

2. Veiligheidsvoorschriften

2.1. Algemeen

Kenmerken van voorschriften in deze

bedieningshandleiding

De in deze bedieningshandleiding genoemde

veiligheidseisen, welke bij niet beachting, gevaar voor

personen teweeg kunnen brengen, zijn met een algemeen

gevarensymbol, veiligheidsteken volgens DIN 4844-W 9.

Bij waarschuwing voor elektrische spanning volgt een

kenmerk met het veiligheidsteken volgens DIN 4844-W 8.

2.2. Veiligheidsvoorschriften

De hier niet genoemde algemene voorschriften en normen

behouden eveneens hun geldigheid.

Deze bedieningshandleiding bevat fundamentele

verwijzingen, welke bij opstelling, bedrijf en onderhoud in

acht genomen moeten worden. Daarom moet deze

bedieningshandleiding beslist voor montage en

inbedrijfname van de machine door de monteur, of

gebruiker gelezen worden en moet continu op de werkplek

van de machine/installatie beschikbaar zijn. Personen, die

met deze bedieningshandleiding niet vertrouwd zijn,

mogen deze machine/installatie niet gebruiken.

Kinderen en jeugd onder de 16 jaar mogen de pomp

niet gebruiken en dienen van een aangesloten

machine/installatie verwijderd te blijven.

Het arbeidsgebied is doelmatig af te sluiten en moet

aan de plaatselijke voorschriften van de arbeidsinspectie

voldoen.

Gebruikt u een persoonlijke veiligheidsuitrusting zoals:

veiligheidsschoenen, rubberhandschoenen, beschermbril

en helm.

Vergewis u er van dat de vluchtweg van het

arbeidsgebied niet afgesloten is.

Om verstrikking en vergiftiging uit te sluiten, is het aan

te bevelen dat er voldoende zuurstof in het arbeidsgebied

voorhanden is en dat er geen giftige gassen in het

arbeidsgebied voorkomen.

Bij werkzaamheden, waarbij las- of elektrisch

gereedschap wordt gebruikt, moet men vooraf vaststellen

of er geen explosiegevaar bestaat.

Onmiddellijk na beёindiging van de werkzaamheden

moeten alle veiligheid- en beschermmaatregelen weer

aangebracht of in functie gezet worden.

De gebruiker is in het werkgebied van de machine

tegenover derden verantwoordelijk.

Nooit bij lopende pomp of nog roterende pompwaaier

in de zuigopening of persopening van het pomphuis grijpen.

Gedurende het bedrijf van de pomp, mogen er zich

geen personen in de te verpompen vloeistof bevinden.

De ongeval voorkomingsvoorschriften als ook de de

algemeen erkende regels der techniek dienen in acht

genomen te worden.

Wij wijzen erop dat wij, volgens de product

aansprakelijkheidswet niet aansprakelijk zijn voor schade,

welke door onze machines veroorzaakt worden. wanneer

de aanwijzingen en voorschriften uit deze

gebruiksaanwijzing niet in acht genomen worden. Voor

toebehoren gelden dezelfde regels.

3. Inzetbaarheid en technische beschrijving

3.1. Toepassing van de pompen

Bij inzet van pompen voor reiniging of onderhoud in

zwembaden moet men zekerstellen dat er zich geen

personen in het te verpompen medium bevinden en de

pompen met een aardlekschakelaar van maximaal 30mA

uitgevoerd zijn.

De pompen van de Bouwserie TP 50, TP 53 en TP 70

worden gebruikt voor het verpompen van vuilwater,

afvalwater en fecaliën met modderachtige en vaste delen.

Inzetbaar in bijv. werking in openbaar- en privé bereik, in

de nijverheid en industrie.

De pompen zijn niet geschikt voor het verpompen van

vloeistoffen met sterk abrasive delen (bijv. zand, kiezels,

stenen) Bij chemisch agressieve bestanddelen in de

vloeistof dient u de bestendigheid van de pompmaterialen

in acht te nemen.

De pompen zijn zowel voor transportabel als stationair

bedrijf geschikt. De installatie mogelijkheid is vrijstand op

een bodemring of een automatisch koppelingssysteem

voor in een pompput (als optie leverbaar).

3.2. Technische gegevens

Persaansluiting

TP 50 R 2 ½“ AG

TP 53 R 3“ AG

TP 70 M… bis 1,8 kW (P2) R 3“ AG

TP 70 M… bis 1,9 kW (P2) DN 80

TP 70 V R 3“ AG

Spanning

1Fase-Motor (uitv. W) 230 V

3Fase-Motor (uitv. D) 400 V

Toerental

TP 50, TP 53 2900 T/min

TP 50, TP 53 M 12, … M 13, … V 13 1450 T/min

TP 70 1450 T/min

TP 70 V 31, …V 36, … V 50 2900 T/min

Isolatie klasse H

Beschermklasse IP 68

Kabelaansluiting 10 m

Kabeltype H 07RN-F...

Geluissniveau belast 1,60 m vanaf bodem

Informatie voor bedrijf van de pomp aan een

frequentie omvormer :

Om de CE-conformiteit van de totaalinstallatie zeker te

stellen, wordt aanbevolen zowel lastkabel en de

stuurkabel in een afgeschermde uitvoering te gebruiken.

De door de omvormer veroorzaakte spanningspieken

mogen de door de fabrikant aangegeven maximale

waarde niet overschrijden.

Eveneens zijn competente dempingscomponenten (du/dt

filter, sinusfilter..) een pré

3.3. Bedrijfsvoorwaarden

Vloeistof temperatuur

Soortelijk gewicht vloeistof.:

pH waarde:

Niveau van de vloeistof:

altijd boven het pomphuis te bevinden.

Bedrijfswijze: De motoren zijn voor continubedrijf S1 ondergedompeld, maximale schakelfrequentie 15 maal per

uur. Onze standaard-garantiebepalingen als ook het

onderhoud aanbevelingen zijn uitsluitend gebaseerd op

intermitterend bedrijf. Verkorte garantietijden en service

intervallen bij continubedrijf kunt u navragen bij onze

5 en 11

: maximaal 35°C kortstondig 60°C.

maximaal 1100 kg/m³

het minimale niveau dient zich

klantenservice.

≤ 70d(B)A

17

Page 18

3.4. Omgeving met explosiegevaar:

Gebruik uitsluitend de explosieveilige versies de TP

serie.

Men dient de bijlage " montage en bedrijfs

instructie voor Ex-dompelpompen "in acht te nemen.

In alle gevallen dient de plaatselijke instantie te

bepalen of de explosieclassificatie van de pomp voor de

gewenste locatie toereikend is.

4. Garantie

Alvorens de pomp te installeren en in bedrijf te stellen,

dient u deze montage-en bedrijfsinstructies zorgvuldig te

lezen om ongevallen en schade aan de pomponderdelen

te voorkomen. De Homa-garantie dekt uitsluitend pompen

die overeenkomstig deze montage- en bedrijfsinstructies

en met kennis van zaken zijn geïnstalleerd voor de in

deze instructies genoemde toepassingen.

5. Transport en opslag

De pomp nooit aan de aansluitkabel of persslang of

persleiding omhoog hijsen of transporteren, maar altijd

aan de handgreep of hijsogen. Indien nodig een touw of

ketting voor ophijsen aan de pomp bevestigen.

De pomp kann horizontaal of verticaal worden

getransporteerd of opgeslagen. Bij transport de pomp niet

werpen of stoten. Bij langere opslag de pomp beschermen

tegen vochtigheid, vorst en warmte.

6. Elektrische aansluiting

Een vakbekwame test moet voor in gebruikname

vaststellen, dat de aanbevolen elektrische beveiligingen

aanwezig zijn. Aarding, nul, scheidingstrafo,

aardlekschakelaar e.d. moeten aan de voorschriften van

de lokale instanties voldoen. De pomp dient volgens de in

Nederland/Belgiё algemeen geldende normen op het

elektriciteitsnet worden aangesloten.

De in de technische gegevens en op het type-plaatje

aangegeven bedrijfsspanningen en- frequentie moet

overeenkomen met de voorhanden zijnde netspanning.

Dompelpompen, die voor transportabel gebruik zijn,

dienen een aansluitkabel van minimaal 10 m. te hebben.

Controleert u, dat de stekkerverbindingen buiten het

gevaar van overstroming liggen en tegen vochtigheid

beschermd zijn. Netstekker en aansluitkabel voor gebruik

op beschadigingen controleren.

Het einde van de aansluitkabel mag niet in het water

gedompeld worden, omdat er anders water in de

motoraansluitruimte komen kan.

Motorbeveiligingsschakelaars als mede

schakelkasten, ook van explosievrije pompen, mogen

nooit in explosiegevaarlijke gebieden gemonteerd worden.

6.1. Aansluiting 1-Fase-Motoren

TP 50, TP53 en TP 70 pompen met 230 V/1Ph-Motoren

moeten aan een schakelkast met Motorbeveiligingsschakelaar en bedrijfscondensator aangesloten worden.

Originele Homa schakelkasten zijn als toebehoor

leverbaar (z. Schakelkasten-programma)

Bij toepassing van andere schakelkasten dient men voor

de keuze van de motorbeveiligingschakelaar de

nennstroom van de pompmotor in acht te nemen.Voor de

noodzakelijke condensatoren gelden de volgende

gegevens.

Voor de noodzakelijke condensatoren gelden de volgende

gegevens:

Pomptype Bedrijfscondensator

TP 50, TP 53

2-polig tot 0,8 kW (P

TP 50, TP 53

2-polig vanaf 1,0 kW (P

TP 50, TP 53

4-polig tot 0,9 kW (P

TP 70, tot 1,1 kW (P2) 40 450

6.2. Aansluiting 3-Fasen-Motoren

TP 50, TP53 en TP 70 pompen met 3-fasen motoren

moeten aan een schakelkast met

motorbeveiligingsschakelaar aangesloten worden.

Originele Homa schakelkasten zijn als toebehoor

leverbaar. (z. Schakelkasten programma)

Bij toepassing van andere schakelkasten dient men voor

de keuze van de motorbeveiligingschakelaar de

nennstroom van de pompmotor in acht te nemen. (zie

typeplaatje)

Start-Wijze

De startwijze van de pompmotor (direct of sterdriehoek) is

op het typeplaatje af te lezen. Pompen tot 4 kW zijn seriematig voor direct-start (DOL) geconstrueerd. Bij motoren

met 400V spanningsopgave zijn de wikkelingen in ster geschakeld voor een netspanning van 400V/3Ph. De kabeleinden U,V,W zijn via een motorbeveiligings schakelaar

met de netaansluitkelmmen L1, L2, L3 te verbinden.

Pompen vanaf 4kW zijn seriematig voor ster-driehoek

voorbereidt. Beide uiteinden van de motorwindingen zijn

via de aders U1/U2, V1/V2 en W1/W2 van de aansluitkabel toegankelijk. De aansluiting dient in een voor sterdriehoek-start uitgeruste schakelkast te geschieden.

Wanneer een voor ster-driehoek-start voorbereidde motor