Page 1

Version 01/2016 – No. 00509021.01

Original-Betriebsanleitung

Original-Instruction Manual

HOMA Pumpenfabrik GmbH

Industriestr. 1

D-53819 Neunkirchen-Seelscheid

50 Hz

Baureihe / Serie

SaniQ one

SaniQ cut

Page 2

2

Inhaltsverzeichnis

Inhalt

Seite

1. Allgemeines

3

1.1. Konformitätserklärung

3

1.2. Vorwort

4

1.3. Bestimmungsgemäße Verwendung

4

1.4. Urheberschutz

4

1.5. Garantiebestimmungen

4

1.6. Fachbegriffe

7

2. Sicherheit

8

2.1. Anweisungen und Sicherheitshinweise

8

2.2. Verwendete Richtlinien und CE-Kennzeichnung

8

2.3. Allgemeine Sicherheitshinweise

8

2.4. Bedienpersonal

9

2.5. Elektrische Arbeiten

9

2.6. Verhalten während des Betriebes

9

2.7. Sicherheits- und Überwachungseinrichtungen

10

2.8. Fördermedium

10

3. Allgemeine Beschreibung

11

3.1. Verwendung

11

3.2. Einsatzarten

11

3.3. Aufbau

11

4. Verpackung, Transport und Lagerung

14

4.1. Anlieferung

14

4.2. Transport

14

4.3. Lagerung

14

4.4. Rücklieferung

14

5. Aufstellung und Inbetriebnahme

14

5.1. Allgemein

14

5.2. Einbau

14

5.3. Elektrik

18

5.4. Inbetriebnahme

18

6. Instandhaltung

18

6.1. Allgemein

18

6.2. Wartungstermine

19

6.3. Wartungsarbeiten

19

7. Außerbetriebnahme

19

7.1. Vorübergehende Außerbetriebnahme

19

7.2. Endgültige Außerbetriebnahme / Einlagerung

19

7.3. Wiederinbetriebnahme nach längerer Einlagerung

20

8. Störungssuche und –behebung

20

9. Anhang

9.1. Kontaminationserklärung

39

Page 3

3

1. Allgemeines

1.1. Konformitätserklärung

EG-Konformitätserklärung im Sinne der EG-Maschinenrichtlinie 2006/42/EG, Anhang II A

Wir, die HOMA Pumpenfabrik GmbH, Industriestrasse 1, D-53819 Neunkirchen-Seelscheid, erklären hiermit, dass

die Typen:

SaniQ one & SaniQ cut

aufgrund Ihrer Konzipierung und Bauart sowie in der von uns in Verkehr gebrachten Ausführung den

einschlägigen grundlegenden Sicherheits- und Gesundheitsanforderungen der EG-Maschinenrichtlinien

entsprechen. Bei einer nicht mit uns abgestimmten Änderung der Pumpen verliert diese Erklärung Ihre Gültigkeit.

EG-Richtlinien, denen die Typen entsprechen:

EG-Maschinenrichtlinie

2006/42/EG

EG-Richtlinie elektromagnetische Verträglichkeit

04/108/EG

sowie die Änderung

92/ 31/EG

sowie die Änderung

93/ 68/EG

EG-Niederspannungsrichtlinie

06/ 95/EG

EG-Richtlinie explosionsgeschützte Betriebsmittel

94/ 9/EG

EG-Bauproduktenrichtlinie

11/305/EG

Angewandte harmonisierte Normen:

EN 60335-2-41

EN 60335-1

EN 60034-1

EN 60204 Teil 1

EN 61000-6-1

EN 61000-6-2

EN 61000-6-3

EN 61000-6-4

EN ISO 12100-1 u. -2

EN 55014-2

EN 61000-3-2

EN 61000-3-3

EN 12050-1-4

EN 55014-1

EN 50014/18/19/20

Insbesondere angewandte nationale Normen und technische Spezifikationen (die sonstigen angewandten

Normen für den allgemeinen Maschinenbau sind im Konstruktionsbereich aufbewahrt):

ISO 9906

DIN 24250

Vassilios Petridis

Leiter Entwicklung und Konstruktion

Verantwortlicher für die Zusammenstellung der technischen Unterlagen

HOMA Pumpenfabrik GmbH

Industriestr. 1

53819 Neunkirchen-Seelscheid (Germany)

Dies ist eine Original-Betriebsanleitung im Sinne der Maschinenrichtlinie.

Page 4

4

1.2. Vorwort

Sehr geehrte Kundin, sehr geehrter Kunde,

wir freuen uns, dass Sie sich für ein Produkt der Firma HOMA Pumpenfabrik GmbH entschieden haben. Das

erworbene Produkt ist nach dem derzeitigen Stand der Technik gefertigt und geprüft. Lesen Sie sich diese

Betriebsanleitung sorgfältig vor der ersten Inbetriebnahme durch. Nur so ist ein sicherer und wirtschaftlicher

Einsatz des Produktes zu gewährleisten.

Diese Betriebsanleitung enthält alle notwendigen Angaben über das Produkt, um einen bestimmungsgemäßen

und wirkungsvollen Einsatz zu gewährleisten. Zudem finden Sie Informationen wie Sie Gefahren frühzeitig

erkennen, Reparaturkosten und Ausfallzeiten vermindern und die Zuverlässigkeit und Lebensdauer des

Produktes erhöhen.

Vor Inbetriebnahme sind grundsätzlich alle Sicherheitsbestimmungen, sowie die Herstellerangaben zu erfüllen.

Diese Betriebsanleitung ergänzt und/oder erweitert die bestehenden nationalen Vorschriften zum Unfallschutz

und zur Unfallverhütung. Diese Betriebsanleitung muss dem Bedienpersonal jederzeit am Einsatzort des

Produktes verfügbar sein.

1.3. Bestimmungsgemäße Verwendung

Die HOMA-Produkte entsprechen den gültigen Sicherheitsregeln und dem Stand der Technik. Bei nicht

bestimmungsgemäßer Verwendung kann Lebensgefahr für den Benutzer sowie für Dritte bestehen. Außerdem

kann das Produkt und oder Anbauteile beschädigt bzw. zerstört werden.

Es ist darauf zu achten, dass das Produkt nur in technisch einwandfreiem Zustand und bestimmungsgemäßem

betrieben wird. Hierzu beachten Sie diese Betriebsanleitung.

1.4. Urheberschutz

Das Urheberrecht an dieser Betriebsanleitung verbleibt bei der HOMA Pumpenfabrik GmbH. Diese

Betriebsanleitung ist für das Bedienungs-, Montage- und Wartungspersonal bestimmt. Sie enthält Vorschriften

und Zeichnungen technischer Art, die weder vollständig noch teilweise vervielfältigt, verbreitet oder zu Zwecken

des Wettbewerbs unbefugt verwertet oder anderen mitgeteilt werden dürfen.

1.5. Garantiebestimmungen

Kosten für den Aus- und Einbau des beanstandeten Produktes am Einsatzort, Fahrtkosten des

Reparaturpersonals zum und vom Einsatzort sowie Transportkosten sind nicht Bestandteil der Garantieleistung.

Die entstandenen Kosten sind vom Absender bzw. Betreiber der Pumpe zu tragen. Dies gilt auch, wenn ein

Garantieanspruch geltend gemacht worden ist und die werksseitige Überprüfung ergeben hat, dass das Produkt

einwandfrei arbeitet und frei von Mängeln ist. Alle Produkte besitzen einen höchstmöglichen Qualitätsstandard

und unterliegen vor Auslieferung einer technischen Endkontrolle. Durch eine von HOMA Pumpenfabrik GmbH

erbrachte Garantieleistung wird weder die Garantiezeit verlängert, noch für die ersetzten Teile eine neue

Garantiezeit begründet. Weitergehende Ansprüche sind ausgeschlossen. Insbesondere solche auf Minderung,

Wandlung oder Schadenersatz, auch für Folgeschäden jeglicher Art.

Um eine zügige Bearbeitung im Garantiefall zu gewährleisten, senden Sie bitte das beanstandete Produkt

zusammen mit dem Kaufbeleg und der Angabe des Schadens frachtfrei an das Werk. Reklamationen aufgrund

von Transportschäden müssen bei Zustellung der Ware von Spedition, Bahn oder Post festgestellt oder bestätigt

wird.

1.5.1. Gewährleistung

Dieses Kapitel beinhaltet die allgemeinen Angaben zur Gewährleistung. Vertragliche Vereinbarungen werden

immer vorrangig behandelt und nicht durch dieses Kapitel aufgehoben!

Die HOMA Pumpenfabrik GmbH verpflichtet sich, Mängel an verkauften Produkten zu beheben, wenn folgende

Voraussetzungen erfüllt sind:

• Qualitätsmängel des Materials, der Fertigung und/oder der Konstruktion.

• Die Mängel wurden innerhalb der Gewährleistungszeit schriftlich beim Hersteller gemeldet.

• Das Produkt wurde nur unter den bestimmungsgemäßen Einsatzbedingungen verwendet.

• Alle Sicherheits- und Überwachungseinrichtungen wurden durch Fachpersonal angeschlossen und geprüft.

Die Gewährleistungszeit hat, wenn nicht anders vereinbart, eine Dauer von 12 Monaten ab Inbetriebnahme bzw.

max. 24 Monaten ab Lieferdatum. Andere Vereinbarungen müssen schriftlich in der Auftragsbestätigung

angegeben sein. Diese Vereinbarungen laufen mindestens bis zum vereinbarten Ende der Gewährleistungszeit

des Produktes.

1.5.2. Ersatzteile, An- und Umbauten

Es dürfen nur Originalersatzteile des Herstellers für Reparatur, Austausch sowie An- und Umbauten verwendet

werden. Nur diese garantieren höchste Lebensdauer und Sicherheit. Diese Teile wurden speziell für unsere

Produkte konzipiert. Eigenmächtige An- und Umbauten oder Verwendung von Nichtoriginalteilen können zu

schweren Schäden an dem Produkt und/oder schweren Verletzungen von Personen führen.

Page 5

5

1.5.3. Wartung

Die vorgeschriebenen Wartungs- und Inspektionsarbeiten sind regelmäßig durchzuführen und dürfen nur von

qualifizierten und autorisierten Personen durchgeführt werden.

Wartungsarbeiten und jegliche Art von Reparaturarbeiten, die nicht in dieser Betriebsanleitung aufgeführt werden,

dürfen nur von der HOMA Pumpenfabrik GmbH und von autorisierten Servicewerkstätten durchführen werden.

1.5.4. Schäden an dem Produkt

Schäden und Störungen müssen sofort und sachgemäß vom dafür ausgebildeten Personal behoben werden. Das

Produkt darf nur in technisch einwandfreiem Zustand betrieben werden. Während der vereinbarten

Gewährleistungszeit darf die Reparatur des Produktes nur von der HOMA Pumpenfabrik GmbH und/oder einer

autorisierten Servicewerkstatt durchgeführt werden. Die HOMA Pumpenfabrik GmbH behält sich das Recht vor,

dass beschädigte Produkt zur Ansicht ins Werk liefern zu lassen.

1.5.5. Haftungsausschluss

Für Schäden an dem Produkt wird keine Gewährleistung bzw. Haftung übernommen, wenn einer/mehrere der

folgenden Punkte zutreffen:

• fehlerhafte Auslegung unsererseits durch mangelhafte und/oder falsche Angaben des Betreibers bzw.

Auftraggebers

• Nichteinhaltung der Sicherheitshinweise, der Vorschriften und der nötigen Anforderungen, die laut deutschem

Gesetz und dieser Betriebsanleitung gelten.

• unsachgemäße Lagerung und Transport

• unvorschriftsmäßige Montage/Demontage

• mangelhafte Wartung

• unsachgemäße Reparatur

• mangelhafter Baugrund, bzw. Bauarbeiten

• chemische, elektrochemische und elektrische Einflüsse

• Verschleiß

Für den Fall eines Stromausfalles oder einer anderweitigen technischen Störung, durch die ein ordnungsgemäßer

Betrieb der Pumpe nicht mehr gewährleistet ist, ist unbedingt dafür Sorge zu tragen, dass Schäden durch ein

Überlaufen des Pumpenschachtes sicher verhindert werden z.B. durch den Einbau einer netzunabhängigen

Alarmschaltung oder sonstige geeignete Schutzmaßnahmen.

Die Haftung des Herstellers schließt somit auch jegliche Haftung für Personen-, Sach- und/oder

Vermögensschäden aus.

1.5.6. Vertragskundendienst / Herstelleradresse

Herstelleradresse:

HOMA-Pumpenfabrik GmbH

Industriestraße 1

D-53819 Neunkirchen-Seelscheid

Tel.: +49 2247 / 7020

Fax: +49 2247 / 70244

Email: info@homa-pumpen.de

Homepage: www.homapumpen.de

Page 6

6

Vertragskundendienste:

Anschrift

Anschrift

Anschrift

Anschrift

Pumpenservice E. Heide

Gerhard Frese

Giese Pumpentechnik

ELMAR GmbH

Podemuser Hauptstr. 15

Kreuzweg 5-7

Belsemer Steg 14

Griesgasse 19

01156 Dresden

27367 Sottrum

72131 Ofterdingen

89077 Ulm-Söflingen

(03 51) 45 37 941

(0 42 64) 12 50

(0 74 73) 92 41 30

(07 31) 20 79 70

Kurt Gössel Nachf.

Pumpen Binek GmbH

Motoren Schumacher

PST

Rudolf-Renner-Straße 76

Kirchsteig 2

Auf Steingen 20

Gleißbühlstr. 4

01796 Pirna

31275 Lehrte

72459 Albstadt-Lautlingen

90402 Nürnberg

(0 35 01) 52 34 48

(0 51 36) 89 30 37

(0 74 31) 95 83 24

(09 11) 2 14 66 80

PAW Pumpen u. Aggregate GbR

Rudolph Elektromotoren GmbH

G. Meier GmbH

Grzybek Elektro

Kleine Baschützer Str. 3

Pyrmonter Straße 40

Gustav-Schwab-Str. 16

An der Linde 6

02625 Bautzen

31789 Hameln

72762 Reutlingen

94072 Bad Füssing

(0 35 91) 20 00 10

(0 51 51) 610 22

(0 71 21)26 90 0

(085 37) 317

Waker Pumpen- u. Anlagenbau

Dietrich Wuttke GmbH

Elmar GmbH

Walter Reif Elektromaschinenbau

Hauptstr. 14a

Bahnstr. 2

Wertstraße 48

Landauer Str. 102

02799 Waltersdorf

32339 Espelkamp

73240 Wendlingen

94447 Plattling

(03 58 41) 30 80

(0 57 43) 5 30

(0 70 24) 40 55 90

(0 99 31) 66 87

ABT Pumpentechnik

K.W. Minich

Willi Unvericht Elektrotechnik

J&K Pumpenservice

Borsdorfer Str. 2

An der Autobahn 2

Hauptstr. 63

Hans-Sailer-Str. 59

04451 Borsdorf

34266 Niestetal-Heiligenrode

74248 Ellhofen

99089 Erfurt

(03 42 91) 32 449

(05 61) 52 20 37-38

(071 34) 100 01

(03 61) 731 52 74

Pumpentechnik Finsterbusch GmbH

Schwarzer Elektromaschinenbau

Ziegler Elektrotechnik GmbH

Im Mittelfeld 18

Gotthelf-Leimbach-Straße 7

Adlerstr. 17

04509 Krostitz-Hohenossig

37079 Göttingen

74564 Crailsheim

(03 42 94) 7 66 43

(05 51) 50 49 00

(0 79 51) 84 72

Pumpen-Wieck

Morgenstern Pumpentechnik

Kind GmbH

Treuener Str. 20

Kischstr. 25

Englerstr. 18 b

08228 Rodewisch

39128 Magdeburg

76275 Ettlingen

(0 37 44) 3 68 60

(03 91) 72 22 873

(0 72 43) 37 42 07

Mertins Pumpenservice

Scheib Elektrotechnik GmbH

Schaltanlagenbau GmbH

Nordstr. 1

Martinstr. 38

Hohentwielstr. 12

08451 Crimmitschau

40223 Düsseldorf

78315 Radolfzell

(0 37 62) 25 58

(02 21) 90 148 81

(077 32) 45 15

Pumpen Veit

Hans-Willi Ober

Volker Frommer Pumpen

Hainicher Str. 37

Alsstraße 158

Egelsee 13

09569 Oederan

41063 Mönchengladbach

78661 Irslingen

(03 72 92) 50 00

(02161) 15308

(0 74 04) 91 07 67

Glaubrecht Pumpenservice GmbH

Eugen Boss GmbH & Co. KG

Böhler Antriebstechnik

Bornitzstr. 13

Tankweg 27

Weißerlenstr. 1G

10367 Berlin

44147 Dortmund

79108 Freibung/Hochdorf

(0 30) 5 59 22 08

(02 31) 98 20 22 0

(07 61) 13 09 70

Pumpen Lehmann GmbH

Hülsbömer & Weischer

Elektromaschinenbau Ritz GmbH

Sonnenallee 224G

Coermühle 2 b

Carl-Zeiss Str. 33

12059 Berlin

48157 Münster

79761 Waldshut-Tiengen

(030) 68 39 130

(02 51) 21 08 10

(0 77 41) 48 80

Pumpen Ohl

Rhenus-Pumpen Bauerett&Klose

Pumpentechnik Engelbrecht e.K.

Schildower Str. 30

Odenwaldstr. 63

Griesberg Str. 1c

13159 Berlin

51105 Köln

82205 Gilching

(0 30) 9 12 11 20

(02 21) 83 20 02

(0 81 31) 7 86 47

Hausmann Industrie Pumpen GmbH

Andreas Fuhrmann

Pumpen Plötz GmbH

Wetzlarer Str. 94a

Am Mückenstück 7

Zeppelin-Str. 7

14482 Potsdam

56729 Kehrig

82205 Gilching

(03 31) 740 40 70

(02651) 70 59 50

(089) 54 70 310

Naumann Pumpen GmbH&Co.KG

PFH Pumpenfachhandel GmbH

Pumpen&Hebeanlagen Lässig

Am Wall 11

Benzstr. 4

Zelger Berg 17

14979 Großbeeren

63457 Hanau

84539 Zangberg

(03 37 01) 52 50

(0 18 05) 80 51 00

(086 36) 69 64 84

HEKO Pumpen GmbH

Richard Heep Pumpen GmbH

Rudolf Schabmüller GmbH

HOMA Pumpenfabrik GmbH

Meiendorfer Straße 71

Ahornstr. 63

Bunsenstr. 21

Industriestr. 1

22145 Hamburg

65933 Frankfurt

85053 Ingolstadt

53819 Nk.-Seelscheid

(0 40)6 91 90 90

(0 69) 3 80 34 60

(08 41) 96 41 00

(0 22 47) 70 20

Karl-Heinz Birr Pumpenservice

Burger Pumpen GmbH

WEBAtec GmbH

Weitere Servicepartner

Glashüttenweg 60

Industriestr. 11

Albert-Maier-Str. 4

Erfragen Sie bitte bei unserem

23568 Lübeck

66583 Spiesen

88045 Friedrichshafen

Kundendienst unter der

(04 51) 3 61 91

(0 68 21) 795-0

(075 41) 60 35 13

Telefonnummer

PLA Pumpen-u Anlagenbau

Sandritter Pumpen GmbH

Martin Elektrotechnik

(0 22 47) 70 23 33

Leibnizstr. 3

Akazienweg 16

Kuppelnaustr. 43

24568 Kaltenkirchen

68809 Neulussheim

88212 Ravensburg

(0 41 91) 95 33 80

(0 62 05) 3 11 12

(07 51) 2 30 73

Rudolf Leppich

Stenger GmbH&Co.KG

Schöllhorn Elektromaschinenbau

Sestein Dimt 9

Schmollerstr. 98a

Waldseer Str. 90

26524 Hage

70378 Stuttgart

88400 Biberach

(0 49 31) 72 98

(0711) 530 777 0

(0 73 51) 2 90 00

Page 7

7

1.6. Fachbegriffe

In dieser Betriebsanleitung werden verschiedene Fachbegriffe verwendet.

Trockenlauf:

Ein Trockenlauf ist auf jeden Fall zu vermeiden, hier läuft die Pumpe mit voller Drehzahl, es ist aber kein Medium

zum Fördern vorhanden.

Aufstellungsart „nass“:

Die Pumpe wird im Fördermedium eingetaucht. Sie ist komplett vom Fördermedium umgeben. Beachten Sie die

Angaben für die max. Eintauchtiefe und die min. Wasserüberdeckung!

Aufstellungsart „trocken“:

Die Pumpe wird trocken aufgestellt, d.h. dass das Fördermedium wird über ein Rohrleitungssystem zu- und

abgeführt. Die Pumpe wird nicht in das Fördermedium eingetaucht. Beachten Sie, dass die Oberflächen des

Produktes heiß werden können!

Aufstellungsart „transportabel“:

Die Pumpe wird mit einem Standfuss ausgestattet. Sie kann an jedem beliebigen Ort eingesetzt und betrieben

werden. Beachten Sie die Angaben für die max. Eintauchtiefe und die mind. Wasserüberdeckung, sowie, dass die

Oberflächen des Produktes sehr heiß werden!

Betriebsart „S1“ (Dauerbetrieb):

Unter Nennlast wird eine gleichbleibende Temperatur erreicht, die auch bei längerem Betrieb nicht mehr ansteigt.

Das Betriebsmittel kann pausenlos unter Nennlast arbeiten, ohne dass die zulässige Temperatur überschritten

wird.

Betriebsart „S2“ (Kurzzeitbetrieb):

Die Betriebsdauer wird in Minuten angegeben, z.B. S2-20min. Das bedeutet, dass die Maschine 20 Minuten

betrieben werden kann und danach solange pausieren muss, bis die Maschine 2 K über Mediumtemperatur

abgekühlt ist.

Betriebsart „S3“ (Aussetzbetrieb):

Bei diesen Betriebsarten folgt nach dem Kurzzeichen die Angabe der relativen Einschaltdauer und die

Spieldauer, falls sie von 10 min abweicht. Beispiel S3 30% bedeutet, dass die Maschine 3 Minuten betrieben

werden kann und anschließend 7 Minuten abkühlen muss.

„Schlürfbetrieb“:

Der Schlürfbetrieb kommt einem Trockenlauf gleich. Die Pumpe läuft mit voller Drehzahl, es werden aber nur sehr

geringe Mengen an Medium gefördert.

Der Schlürfbetrieb ist nur mit einigen Typen möglich, siehe hierfür das Kapitel „3. Allgemeine Beschreibung“.

Trockenlaufschutz:

Der Trockenlaufschutz muss eine automatische Abschaltung der Pumpe bewirken, wenn die

Mindestwasserüberdeckung der Pumpe unterschritten wird. Dies wird zum Beispiel durch den Einbau eines

Schwimmerschalters erreicht.

Niveausteuerung:

Die Niveausteuerung soll die Pumpe bei verschiedenen Füllständen automatisch ein- bzw. ausschalten. Erreicht

wird dies durch den Einbau von einem Niveauerfassungssystem.

Page 8

8

2. Sicherheit

Dieses Kapitel führt alle generell gültigen Sicherheitshinweise und technische Anweisungen auf. Bei Transport,

Aufstellung, Betrieb, Wartung, usw. müssen alle Hinweise und Anweisungen beachtet und eingehalten werden!

Der Betreiber ist dafür verantwortlich, dass sich das gesamte Personal an die folgenden Hinweise und

Anweisungen hält.

2.1. Anweisungen und Sicherheitshinweise

In dieser Betriebsanleitung werden Anweisungen und Sicherheitshinweise für Sach- und Personenschäden

verwendet. Um diese für das Bedienpersonal eindeutig zu kennzeichnen, werden diese Anweisungen und

Sicherheitshinweise fett geschrieben und mit Gefahrensymbolen gekennzeichnet. Die verwendeten Symbole

entsprechen den allgemein gültigen Richtlinien und Vorschriften (DIN, ANSI, etc.)

Sicherheitshinweise beginnen immer mit den folgenden Signalwörtern:

Gefahr: Es kann zu schwersten Verletzungen oder zum Tode von Personen kommen!

Warnung: Es kann zu schwersten Verletzungen von Personen kommen!

Vorsicht: Es kann zu Verletzungen von Personen kommen!

Vorsicht (Hinweis ohne Symbol): Es kann zu erheblichen Sachschäden kommen, ein Totalschaden ist nicht

ausgeschlossen!

Nach dem Signalwort folgt die Nennung der Gefahr, die Gefahrenquelle und die möglichen Folgen. Der

Sicherheitshinweis endet mit einem Hinweis zur Vermeidung der Gefahr.

2.2. Verwendete Richtlinien und CE-Kennzeichnung

Unsere Anlagen unterliegen

- verschiedenen EG-Richtlinien,

- verschiedenen harmonisierten Normen,

- und diversen nationalen Normen.

Die exakten Angaben über die verwendeten Richtlinien und Normen entnehmen Sie der EGKonformitätserklärung am Anfang dieser Betriebsanleitung.

Weiterhin werden für die Verwendung, Montage und Demontage des Produktes zusätzlich verschiedene

nationale Vorschriften als Grundlage vorausgesetzt. Dies wären z.B. Unfallverhütungsvorschriften, VDEVorschriften, Gerätesicherheitsgesetz, u.v.a. Das CE-Zeichen ist auf dem Typenschild angebracht welches sich

am Motorgehäuse befindet.

2.3. Allgemeine Sicherheitshinweise

Beim Ein- bzw. Ausbau der Anlage darf nicht alleine gearbeitet werden.

Sämtliche Arbeiten (Montage, Demontage, Wartung, Installation) dürfen nur bei abgeschalteter

Anlage erfolgen. Das Produkt muss vom Stromnetz getrennt und gegen Wiedereinschalten

gesichert werden. Alle sich drehenden Teile müssen zum Stillstand gekommen sein.

Der Bediener hat jede auftretende Störung oder Unregelmäßigkeit sofort seinem Verantwortlichen

zu melden.

Eine sofortige Stillsetzung durch den Bediener ist zwingend erforderlich, wenn Mängel auftreten,

welche die Sicherheit gefährden. Hierzu zählen:

Versagen der Sicherheits- und/oder Überwachungseinrichtungen

Beschädigung wichtiger Teile

Beschädigung von elektrischen Einrichtungen, Leitungen und Isolationen.

Werkzeuge und andere Gegenstände sind nur an dafür vorgesehenen Plätzen aufzubewahren, um

eine sichere Bedienung zu gewährleisten.

Bei Arbeiten in geschlossenen Räumen muss für eine ausreichende Belüftung gesorgt werden.

Bei Schweißarbeiten und/oder Arbeiten mit elektrischen Geräten ist sicher zu stellen, dass keine

Explosionsgefahr besteht.

Um Erstickung und Vergiftungen auszuschließen, ist zu gewährleisten, dass hinreichend Sauerstoff

am Arbeitsplatz vorhanden ist und dass keine giftigen Gase im Arbeitsbereich vorkommen.

Unmittelbar nach Abschluss der Arbeiten müssen alle Sicherheits- und Schutzeinrichtungen wieder

angebracht bzw. in Funktion gesetzt werden.

Die Unfallverhütungsvorschriften sowie die allgemein anerkannten Regeln der Technik sind

einzuhalten.Wir weisen darauf hin, dass wir nach dem Produkthaftungsgesetz für Schäden, die

durch unser Gerät verursacht werden, wenn die Hinweise und Vorschriften aus dieser

Bedienungsanleitung nicht eingehalten werden, nicht haften. Für Zubehörteile gelten die gleichen

Bestimmungen.

Diese Hinweise sind unbedingt einzuhalten. Bei Nichtbeachtung kann es zu Personenschäden

und/oder zu schweren Sachschäden kommen.

Page 9

9

2.4. Bedienpersonal

Das gesamte Personal, welches an der Anlage arbeitet, muss für diese Arbeiten qualifiziert sein. Das gesamte

Personal muss volljährig sein.

Als Grundlage für das Bedien- und Wartungspersonal müssen zusätzlich auch die nationalen

Unfallverhütungsvorschriften herangezogen werden. Es muss sichergestellt werden, dass das Personal die

Anweisungen in dieser Betriebsanleitung gelesen und verstanden hat, ggf. muss diese Anleitung in der

benötigten Sprache vom Hersteller nachbestellt werden.

2.5. Elektrische Arbeiten

Unsere elektrischen Produkte werden mit Wechsel- oder Drehstrom betrieben. Die örtlichen Vorschriften müssen

eingehalten werden. Für den Anschluss ist der Schaltplan zu beachten. Die technischen Angaben müssen strikt

eingehalten werden!

Wenn eine Maschine durch eine Schutzvorrichtung abgeschaltet wurde, darf diese erst nach der Behebung des

Fehlers wieder eingeschaltet werden.

Gefahr durch elektrischen Strom!

Durch unsachgemäßen Umgang mit Strom bei elektrischen Arbeiten droht Lebensgefahr! Diese Arbeiten

dürfen nur vom qualifizierten Elektrofachmann durchgeführt werden.

Vorsicht vor Feuchtigkeit!

Durch das Eindringen von Feuchtigkeit in das Kabel wird das Kabel beschädigt und unbrauchbar. Ferner

kann Wasser bis in den Anschlussraum oder Motor eindringen und Schäden an Klemmen bzw. der

Wicklung verursachen.

Das Kabelende nie in das Fördermedium oder eine andere Flüssigkeit eintauchen.

2.5.1. Elektrischer Anschluss

Der Bediener der Anlage muss über die Stromzuführung und deren Abschaltmöglichkeiten unterwiesen sein.

Beim Anschluss der Anlage an die elektrische Schaltanlage, besonders bei der Verwendung von z.B.

Frequenzumrichtern und Sanftanlaufsteuerung sind zur Einhaltung der EMV, die Vorschriften der

Schaltgerätehersteller zu beachten. Eventuell sind für die Strom- und Steuerleitungen gesonderte

Abschirmungsmaßnahmen notwendig (z.B. spezielle Kabel).

Der Anschluss darf nur vorgenommen werden, wenn die Schaltgeräte den harmonisierten EU-Normen

entsprechen. Mobilfunkgeräte können Störungen in der Anlage verursachen.

Warnung vor elektromagnetischer Strahlung!

Durch elektromagnetische Strahlung besteht Lebensgefahr für Personen mit Herzschrittmachern.

Beschildern Sie die Anlage dementsprechend und weisen Sie betroffene Personen darauf hin!

2.5.2. Erdungsanschluss

Unsere Anlagen müssen grundsätzlich geerdet werden. Besteht eine Möglichkeit, dass Personen mit der Anlage

und dem Fördermedium in Berührung kommen, muss der geerdete Anschluss zusätzlich noch mit einer

Fehlerstromschutzvorrichtung abgesichert werden. Die Elektromotoren entsprechen der Motorschutzklasse IP 68.

2.6. Verhalten während des Betriebs

Beim Betrieb des Produktes sind die am Einsatzort geltenden Gesetze und Vorschriften zur

Arbeitsplatzsicherung, zur Unfallverhütung und zum Umgang mit elektrischen Maschinen zu beachten. Im

Interesse eines sicheren Arbeitsablaufes ist die Arbeitseinteilung des Personals durch den Betreiber festzulegen.

Das gesamte Personal ist für die Einhaltung der Vorschriften verantwortlich. Während des Betriebs drehen sich

bestimmte Teile (Laufrad, Propeller) um das Medium zu fördern. Durch bestimmte Inhaltsstoffe können sich an

diesen Teilen sehr scharfe Kanten bilden.

Warnung vor drehenden Teilen!

Die drehenden Teile können Gliedmaßen quetschen und abschneiden.

Während des Betriebes nie in das Anlagenteil oder an die drehenden Teile greifen. Vor Wartungs- oder

Reparaturarbeiten die Maschine abschalten und die drehenden Teile zum Stillstand kommen lassen!

Page 10

10

2.7. Sicherheits- und Überwachungseinrichtungen

Unsere Anlagen sind mit verschiedenen Sicherheits- und Überwachungseinrichtungen ausgestattet. Diese

Einrichtungen dürfen nicht demontiert oder abgeschaltet werden. Einrichtungen müssen vor der Inbetriebnahme

vom Elektrofachmann angeschlossen und auf eine korrekte Funktion überprüft worden sein.

Beachten Sie hierfür auch, dass bestimmte Einrichtungen zur einwandfreien Funktion ein Auswertgerät oder relais benötigen, z.B. Kaltleiter und PT100-Fühler. Dieses Auswertegerät kann vom Hersteller oder

Elektrofachmann bezogen werden.

Das Personal muss über die verwendeten Einrichtungen und deren Funktion unterrichtet sein.

Vorsicht!

Die Maschine darf nicht betrieben werden, wenn die Sicherheits- und Überwachungseinrichtungen

unzulässigerweise entfernt wurden, die Einrichtungen beschädigt sind und/oder nicht funktionieren!

2.8. Fördermedien

Jedes Fördermedium unterscheidet sich durch seine Zusammensetzung, Aggressivität, Abrasivität und vielen

anderen Aspekten. Generell können unsere Anlagen in vielen Bereichen eingesetzt werden. Genauere Angaben

hierfür entnehmen Sie dem Anlagendatenblatt und der Auftragsbestätigung. Dabei ist zu beachten, dass sich

durch eine Veränderung der Dichte, der Viskosität, oder der Zusammensetzung im Allgemeinen, viele Parameter

der Anlage ändern können.

Auch werden für die unterschiedlichen Medien verschiedene Werkstoffe und Laufradformen benötigt. Je genauer

die Angaben bei Ihrer Bestellung waren, desto besser konnte unsere Anlage für Ihre Anforderungen modifiziert

werden. Sollten sich Veränderungen im Einsatzbereich und/oder im Fördermedium ergeben, können wir sie gerne

unterstützend beraten.

Beim Wechsel der Anlage in ein anderes Medium sind folgende Punkte zu beachten:

Anlagen, welche in Schmutz- und/oder Abwasser betrieben wurden, müssen vor dem Einsatz in

Reinwasser gründlich gereinigt werden.

Anlagen, welche gesundheitsgefährdende Medien gefördert haben, müssen vor einem

Mediumswechsel generell dekontaminiert werden. Weiterhin ist zu klären, ob diese Anlage

überhaupt noch in einem anderen Medium zum Einsatz kommen darf.

Bei Anlagen, welche mit einer Schmier- bzw. Kühlflüssigkeit (z.B. Öl) betrieben werden, kann diese

bei einer defekten Gleitringdichtung in das Fördermedium gelangen.

Gefahr durch explosive Medien!

Das Fördern von explosiven Medien (z.B. Benzin, Kerosin, usw.) ist strengstens untersagt.

Die Produkte sind für diese Medien nicht konzipiert!

2.9. Schalldruck

Die Pumpe hat je nach Größe und Leistung (kW) während des Betriebes einen Schalldruck von ca. 40dB (A) bis

70dB (A). Der tatsächliche Schalldruck ist allerdings von mehreren Faktoren abhängig. Diese sind z.B. Einbauund Aufstellungsart, Befestigung von Zubehör, Rohrleitung, Betriebspunkt, Eintauchtiefe, uvm.

Page 11

11

3. Allgemeine Beschreibung

3.1. Verwendung

Die SanIQ one wird zum Fördern von häuslichem fäkalienfreiem Abwasser eingesetzt. Einbau von Waschbecken

oder Spülbecken, plus einem weiteren Entwässerungsgegenstand, wie z.B. Dusche, Badewanne,

Geschirrspülmaschine oder ein Urinal, in Räumen unterhalb der Rückstauebene des Abwasserkanals

(Souterrain- oder Kellerräume), oder ohne ausreichendes Gefälle zum nächsten Abwassersammelrohr. Für die

Entsorgung von bis zu zwei Sanitäreinheiten ist die SanIQ one geeignet. Für die Druckleitung zum nächsten

Abwasserrohr genügt ein Durchmesser ab 1".

Die SanIQ cut wird zum Fördern von häuslichem fäkalienhaltigem Abwasser eingesetzt. Einbau von WC, plus

Waschbecken und Urinal oder Sitzwaschbecken, oder Dusche, in Räumen unterhalb der Rückstauebene des

Abwasserkanals (Souterrain- oder Kellerräume), oder ohne ausreichendes Gefälle zum nächsten

Abwassersammelrohr. Für die Entsorgung von bis zu drei Sanitäreinheiten ist die SanIQ cut geeignet. Das

Edelstahlschneidwerk der eingebauten Pumpe zerkleinert zuverlässig Fäkalien und Toilettenpapier. Für die

Druckleitung zum nächsten Abwasserrohr genügt deshalb ein Durchmesser ab 1". Der WC-Direktanschluss

erlaubt den Einbau hinter der Toilette mit minimalem Platzbedarf.

Beide Hebeanlagen entsprechen der Norm DIN EN 12050-3:2015

Es ist unbedingt darauf zu achten, dass keine Hygieneartikel wie z. B. Tampons, Damenbinden,

Präservative usw., sowie nicht schneidbare Teile wie Glas, Holz, Metall (Rasierklingen, Kronkorken) o.ä. in das

Abwasser gelangen, da diese vom Schneidwerk nicht zerkleinert werden, im Sammelbehälter verbleiben und

unter Umständen die Pumpe blockieren können. Vermeiden Sie es, stark fetthaltige Abwässer in die Hebeanlage

einzuleiten.

Die Fließgeschwindigkeit muss in der Druckleitung mindestens 0,7m/s betragen.

3.2. Einsatzarten

Die Abwasser-Hebeanlagen sind für den Aussetzbetrieb ausgelegt:

SaniQ cut S3 30%

SaniQ one S3 40%

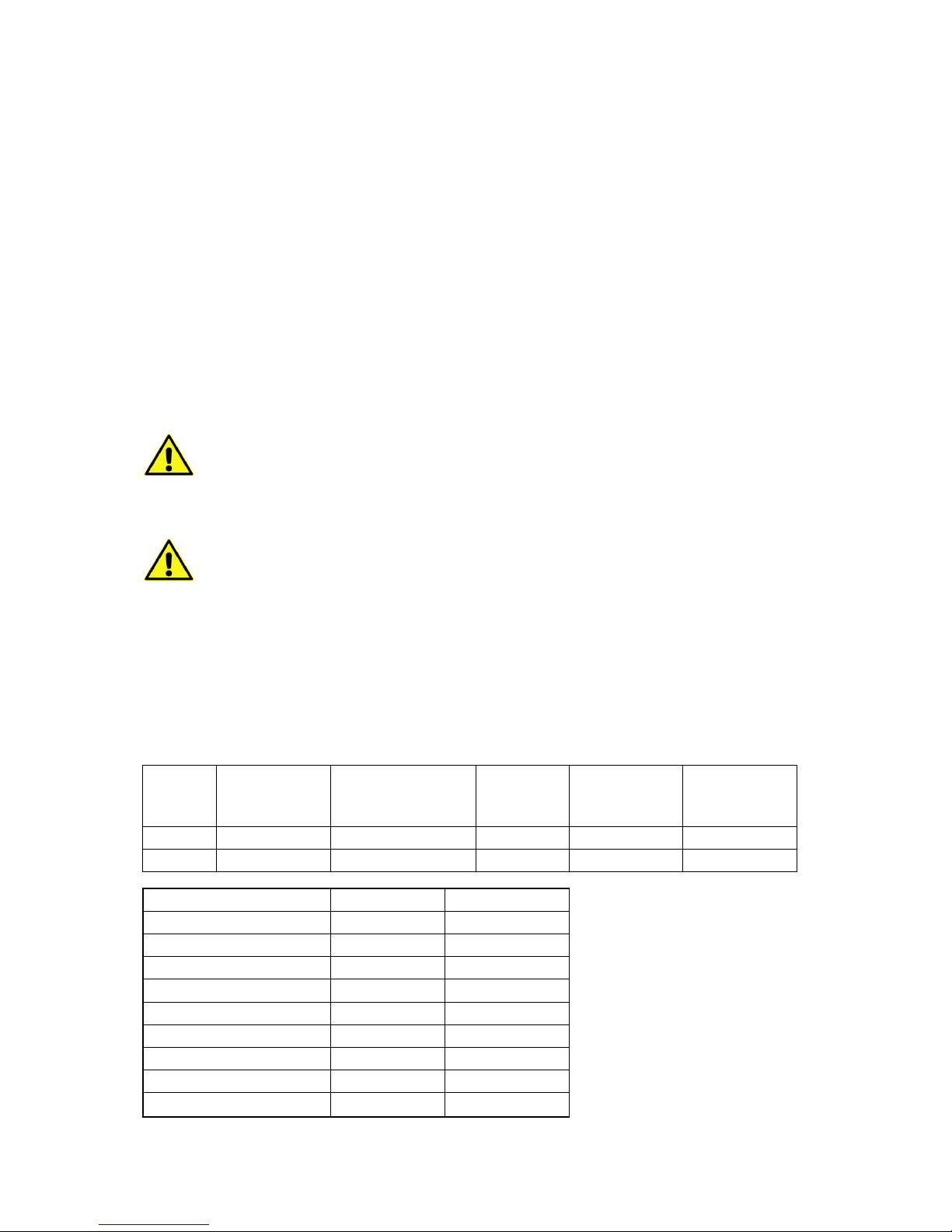

3.3. Aufbau

Die Hebeanlagen bestehen aus einem unverrottbaren, wasser-, gas- und geruchsdichten Kunststoffbehälter mit

einer einstufigen Kreiselpumpe.

Die Behälter verfügen über unterschiedliche Anschlüsse:

beidseitiger

Zulauf DN40 mit

Rückstauklappe

seitlicher Druckan-

schluss 25mm mit

Kugelrückfluss-

verhinderer

Zulauf oben

Waschbecken

DN40

Zulauf WC

DIN1387 Form A

DIN1388 Form A

Be- & Entlüftung

mit

Aktivkohlefilter

SanIQ one X X X -

X

SanIQ cut X X - X

X

Technische Daten

SanIQ one

SanIQ cut

Leistungsaufnahme

650 W

650 W

Spannung

230V / 1Ph

230V / 1Ph

Drehzahl

2900 U/min

2900 U/min

Nennstrom

2,6 A

2,6 A

Schutzart

IP44

IP44

Gewicht

8 Kg

8 Kg

Behältervolumen

11 l

11 l

Schaltvolumen

4 l

4 l

Zulässige Mediumtemperatur

35°C

35°C

Page 12

12

1

Behälter mit Deckel (verschraubt)

2

Be- und Entlüftung mit Aktivkohlefilter

3

Verschraubung für Zulauf DN40 (Ø40)

4

Anschluß für Druckrohrleitung Da28(-Da34) mit integriertem Kugelrückflußverhinderer

5

Kabeldurchführung

6

Zulauf für Waschtisch DN40 ( Ø40)

1

Behälter mit Deckel (verschraubt)

2

Be- und Entlüftung mit Aktivkohlefilter

3

Verschraubung für Zulauf DN40 (Ø40)

4

Anschluß für Druckrohrleitung Da28(-Da34) mit integriertem Kugelrückflußverhinderer

5

Kabeldurchführung

6

Anschluß für Universal-Flachspül-WC, DIN1387, Form A

Anschluß für Universal-Tiefspül-WC, DIN1388, Form A

Page 13

13

Page 14

14

4. Verpackung, Transport und Lagerung

4.1. Anlieferung

Nach Eingang ist die Sendung sofort auf Schäden und Vollständigkeit zu überprüfen. Bei eventuellen Mängeln

muss noch am Eingangstag das Transportunternehmen bzw. der Hersteller verständigt werden, da sonst keine

Ansprüche mehr geltend gemacht werden können. Eventuelle Schäden müssen auf dem Liefer- oder

Frachtschein vermerkt werden.

4.2. Transport

Die Hebeanlage beim Transport nicht werfen oder stürzen.

Stellen Sie sicher, dass die Hebeanlage nicht mit scharfen Kanten in Kontakt kommt. Schützen Sie die

Hebeanlage vor schweren Schlägen. Die Produkte werden vom Hersteller bzw. vom Zulieferer in einer

geeigneten Verpackung geliefert. Diese schließt normalerweise eine Beschädigung bei Transport und Lagerung

aus. Bei häufigem Standortwechsel sollten Sie die Verpackung zur Wiederverwendung gut aufbewahren.

4.3. Lagerung

Neu gelieferte Produkte sind so aufbereitet, dass diese 1 Jahr gelagert werden können. Bei Zwischenlagerungen

ist das Produkt vor dem Einlagern gründlich zu reinigen!

Folgendes ist für die Einlagerung zu beachten:

Produkt sicher auf einem festen Untergrund stellen und gegen Umfallen sichern.

Es ist außerdem darauf zu achten, dass das Gerät in trockenen Räumen gelagert wird.

Bei Produkten mit Saug- und/oder Druckanschluss sind diese fest zu verschließen, um

Verunreinigungen zu verhindern.

Bei längerer Lagerung ist der Schacht gegen Feuchtigkeit, Sonneneinstrahlung, Wärme oder Frost

zu schützen.

Wenn Sie diese Regeln beachten, kann Ihr Produkt über einen längeren Zeitraum eingelagert werden. Beachten

Sie aber, dass die Elastomerteile und die Beschichtungen einer natürlichen Versprödung unterliegen.

4.4. Rücklieferung

Produkte, die ins Werk zurück geliefert werden, müssen sauber und korrekt verpackt sein. Sauber heißt, dass das

Produkt von Verunreinigungen gesäubert und bei Verwendung in gesundheitsgefährdenden Medien

dekontaminiert wurde. Die Verpackung muss das Produkt vor Beschädigungen schützen. Halten Sie vor der

Rücklieferung bitte Rücksprache mit dem Hersteller.

5. Aufstellung und Inbetriebnahme

5.1 Allgemein

Um Schäden an der Hebeanlage während der Aufstellung und im Betrieb zu vermeiden sind folgende Punkte zu

beachten:

Die Aufstellungsarbeiten sind von qualifiziertem Personal unter Einhaltung der

Sicherheitsbestimmungen durchzuführen.

Vor der Aufstellung ist die Hebeanlage auf eventuelle Schäden zu untersuchen.

Bei Niveausteuerungen ist auf die mindest Wasserüberdeckung zu achten.

Schützen Sie die Pumpe vor Frost.

Die Stromleitungen der Pumpe müssen so verlegt sein, dass ein gefahrloser Betrieb und eine

einfache Montage/Demontage gegen ist.

5.2 Einbau

Folgeschäden z.B. durch Überflutung von Räumen bei Störungen an der Pumpe hat der Betreiber

durch geeignete Maßnahmen (z.B. Installation von Alarmanlage, Reservepumpe o.ä.) auszuschließen.

Die Hebeanlage ist so zu installieren, dass der Deckel geöffnet werden kann. Achten Sie darauf,

dass genügend Freiraum zwischen den seitlichen Zuläufen und vorhandenen Wänden besteht.

Page 15

15

Entwässerungseinrichtungen deren unterster Punkt des Geruchsverschlusses tiefer als 180 mm

zur Unterkante der Hebeanlage liegt, müssen gemäß DIN EN 12050-3; (4.5.2 Rohranschlüsse) über eine

geeignete Rohrschleife (siehe Installationsbeispiel) an die Anlage angeschlossen werden.

Stellen Sie die Hebeanlage waagerecht auf einem ebenen Boden auf. Um ein geräuscharmes Arbeiten zu

gewährleisten, muss ein Mindestabstand von 5 mm zwischen Hebeanlage und Hauswand eingehalten werden.

Installationsbeispiele

SaniQ cut

SaniQ one

Page 16

16

Zum Anschluss einer Sanitäreinrichtung (kein WC) an die seitlichen Zuläufe gehen Sie wie folgt vor:

Entfernen Sie die Blindkappe, die auf den Zulaufstutzen geschraubt ist, und entnehmen Sie der Blindkappe den

schwarzen Keil-Dichtring und den weißen Druckring.

Stecken Sie die Überwurfmutter (Pos. A), den Druckring (Pos. B) und den schwarzen Keil-Dichtring (Pos. C) wie

abgebildet auf die DN 40-Abflussleitung und schieben Sie diese bis zum Anschlag in die Zulauföffnung des

Behälters. Befestigen Sie die Abflussleitung, indem Sie die

Überwurfmutter am Zulaufstutzen festdrehen, dabei muss der

schwarze Keil-Dichtring zwischen Überwurfmutter und

Zulaufstutzen liegen. Achten Sie darauf, dass die Zuleitungen

ein Gefälle zum Behälter hin hat (siehe Installationsbeispiele).

Zum Anschließen eines WC an die SanIQ cut gehen Sie wie folg vor:

Bei der SanIQ cut ist der Anschluss nach DIN1387 / 1388 mit

einer Zulaufhöhe von 180mm ausgelegt.

Stellen Sie das WC vor die Kunststoffbox und schieben Sie den

WC-Stutzen in die Verbindungsmanschette der Anlage. Achten

Sie unbedingt darauf, dass die Hebeanlage nicht eingedrückt wird.

Page 17

17

Zum Anschließen der Druckleitung gehen Sie wie folgt vor:

Zum Anschluss der Druckleitung befestigen Sie die DN 25Druckleitung am Übergangsstück, der sich oben rechts am

Behälter der Hebeanlage befindet, mit einer Schelle.

Verlegen Sie die Druckleitung stetig steigend (im Idealfall zunächst senkrecht, dann waagerecht) in einer Schleife

über das Niveau der Rückstauebene des öffentlichen Abwasserkanals.

Dies verhindert, dass bei einem Ansteigen des Wasserspiegels im Abwasserkanal, z. B. bei starkem Regen,

Abwasser durch die Druckleitung in den Behälter der Hebeanlage zurückgedrückt wird. Führen sie die

Druckleitung direkt bis zum nächsten Sammelabfluss. Überprüfen Sie nochmals alle Anschlüsse und

Verbindungen auf ihre Dichtigkeit.

Ein Einfrieren der Druckleitung ist auszuschließen. Es empfiehlt sich, die komplette Druckleitung ausreichend zu

isolieren. Nach DIN müssen sich alle angeschlossenen Sanitäreinrichtungen im gleichen Raum wie die Anlage

befinden.

Page 18

18

5.3. Elektrik

Gefahr durch elektrischen Strom!

Durch unsachgemäßen Umgang mit Strom besteht Lebensgefahr! Alle Pumpen mit freien Kabelenden

müssen durch einen Elektrofachmann angeschlossen werden.

Eine fachmännische Prüfung vor Inbetriebnahme muss sicherstellen, dass die geforderten

elektrischen Schutzmaßnahmen vorhanden sind. Erdung, Nullung, Trenntrafo, Fehlerstrom- oder

Fehlerspannungsschutzschalter müssen den Vorschriften des zuständigen Elektrizitätswerkes

entsprechen.

Die in den Technischen Daten angegebene Spannung muss der vorhandenen Netzspannung

entsprechen.

Stellen Sie sicher, dass die elektrischen Steckverbindungen im überflutungssicheren Bereich

liegen bzw. vor Feuchtigkeit geschützt sind. Netzanschlusskabel und Stecker sind vor Gebrauch auf

Beschädigung zu prüfen.

Das Ende des Anschlusskabels darf nicht ins Wasser eingetaucht werden, da sonst Wasser in den

Motor- Anschlussraum gelangen kann.

Der elektrische Anschluss muss in Übereinstimmung mit den örtlichen Vorschriften des EVU bzw. VDE

vorgenommen werden. Die Versorgungsspannung und die Frequenz sind dem Typenschild der Pumpe und dem

des Schaltgerätes zu entnehmen. Die Spannungstoleranz muss im Bereich +6% bis - 10% der Netzspannung

liegen. Es ist darauf zu achten, dass die auf den Typenschildern angegebenen Daten mit der vorhandenen

Stromversorgung übereinstimmen. Die Hebeanlagen benötigen keinen weiteren Motorschutz. Das Gerät wird mit

dem Schukostecker an das Stromnetz angeschlossen.

5.4. Inbetriebnahme

Die Pumpe niemals längere Zeit trocken laufen lassen (Überhitzungsgefahr).

Stecken Sie den Netzstecker in eine geerdete Steckdose, die Hebeanlage ist jetzt betriebsbereit. Die Pumpe

beginnt zu arbeiten, sobald der Wasserstand im Sammelbehälter das Einschaltniveau erreicht hat. Erreicht der

Pegel das Ausschaltniveau, schaltet die Pumpe ab.

6. Instandhaltung

6.1. Allgemein

Die gesamte Anlage muss in regelmäßigen Abständen überprüft und gewartet werden.

Folgende Punkte sind zu beachten:

Es dürfen nur Wartungsarbeiten und –maßnahmen durchgeführt werden, die hier aufgeführt sind.

Sämtliche Wartungs-, Inspektions- und Reinigungsarbeiten an der Anlage müssen mit größter

Sorgfalt an einem sicheren Arbeitsplatz durchgeführt werden. Die Maschine muss für sämtliche

Arbeiten vom Stromnetz getrennt werden. Ein unbeabsichtigtes Einschalten muss verhindert

werden.

Elektrische Arbeiten an der Maschine und der Anlage müssen vom Fachmann durchgeführt werden.

Bei Einsatz von leicht entzündbaren Lösungs- und Reinigungsmitteln ist offenes Feuer, offenes

Licht sowie Rauchen verboten.

Achten Sie darauf, dass das benötigte Werkzeug und Material vorhanden ist. Ordnung und

Sauberkeit gewährleisten ein sicheres und einwandfreies Arbeiten an der Maschine. Entfernen Sie

nach dem Arbeiten gebrauchtes Putzmaterial und Werkzeug von der Maschine. Bewahren Sie

sämtliche Materialien und Werkzeuge an dem dafür vorgesehenen Platz auf.

Ein Probelauf oder eine Funktionsprüfung der Maschine darf nur unter den allgemeinen

Betriebsbedingungen erfolgen!

Page 19

19

6.2. Wartungstermine

Halbjährlich:

Sichtprüfung der Stromzuführungskabel

Behälter reinigen

6.3. Wartungsarbeiten

Sichtprüfung der Stromzuführungskabel

Die Stromzuführungskabel müssen auf Blasen, Risse, Kratzer, Scheuerstellen und/oder Quetschstellen

untersucht werden. Beim Feststellen von Schäden muss das beschädigte Stromzuführungskabel sofort getauscht

werden.

Die Kabel dürfen nur vom Hersteller oder einer autorisierten bzw. zertifizierten Servicewerkstatt getauscht

werden. Die Maschine darf erst wieder in Betrieb genommen werden, nachdem der Schaden fachgerecht

behoben wurde!

7. Außerbetriebnahme

7.1. Vorübergehende Außerbetriebnahme

Bei dieser Art von Abschaltung bleibt die Maschine eingebaut und wird nicht vom Stromnetz getrennt. Bei einer

vorübergehenden Außerbetriebnahme muss die Pumpe komplett eingetaucht bleiben, damit diese vor Frost und

Eis geschützt wird. Es ist zu gewährleisten, dass der Betriebsraum und das Fördermedium nicht komplett

vereisen. Somit ist die Maschine jederzeit betriebsbereit. Bei längeren Stillstandszeiten sollte in regelmäßigen

Abständen (monatlich bis vierteljährlich) ein 5 minütiger Funktionslauf durchgeführt werden.

Vorsicht!

Ein Funktionslauf darf nur unter den gültigen Betriebs- und Einsatzbedingungen stattfinden. Ein

Trockenlauf ist nicht erlaubt! Missachtungen können einen Totalschaden zur Folge haben!

7.2. Endgültige Außerbetriebnahme/ Einlagerung

Die Anlage abschalten, Maschine vom Stromnetz trennen, ausbauen und einlagern. Für die Einlagerung ist

folgendes zu beachten:

Warnung vor heißen Teilen!

Achten Sie beim Ausbau der Maschine auf die Temperatur der Gehäuseteile. Diese können weit über 40°C

heiß werden. Lassen Sie die Maschine erst auf Umgebungstemperatur abkühlen!

Maschine säubern.

An einem sauberen und trockenen Ort lagern, Maschine gegen Frost schützen.

Auf einem festen Untergrund vertikal abstellen und gegen Umfallen sichern.

Bei Pumpen muss der Druck- und Sauganschluss mit geeigneten Hilfsmitteln (z.B. Folie)

verschlossen werden.

Die elektrische Anschlussleitung an der Kabeleinführung gegen bleibende Verformungen abstützen.

Enden der Stromzuführungsleitung gegen Feuchtigkeitseintritt schützen.

Maschine vor direkter Sonneneinstrahlung schützen, um der Versprödungsgefahr von

Elastomerteilen und der Gehäusebeschichtung vorzubeugen.

Bei Einlagerung in Werkstätten beachten: Die Strahlung und die Gase, die beim Elektroschweißen

entstehen, zerstören die Elastomere der Dichtungen.

Bei längerer Einlagerung ist das Laufrad bzw. der Propeller regelmäßig (halbjährlich) von Hand zu

drehen. Dies verhindert Eindrückmarken in den Lagern und ein festsetzen des Läufers.

Page 20

20

7.3. Wiederinbetriebnahme nach längerer Einlagerung

Die Maschine muss vor Wiederinbetriebnahme von Staub und Ölablagerungen gereinigt werden. Es sind

anschließend die notwendigen Wartungsmaßnahmen und –arbeiten durchzuführen (siehe Kapitel

„Instandhaltung“). Die Gleitringdichtung ist auf ordnungsgemäßen Zustand und Funktion zu prüfen. Nach

Abschluss dieser Arbeiten kann die Maschine eingebaut (siehe Kapitel „Aufstellung“) und vom Fachmann an das

Stromnetz angeschlossen werden. Bei der Wiederinbetriebnahme ist das Kapitel „Inbetriebnahme“ zu befolgen.

Die Maschine darf nur im einwandfreien und betriebsbereiten Zustand wieder eingeschaltet werden.

8. Störungssuche und -behebung

Um Sach- und Personenschäden bei der Beseitigung von Störungen an der Maschine zu vermeiden,

sind folgende Punkte unbedingt zu beachten:

Beseitigen Sie eine Störung nur dann, wenn Sie über qualifiziertes Personal verfügen, d.h. die

einzelnen Arbeiten sind von geschultem Fachpersonal durchzuführen, z.B. elektrische Arbeiten

müssen vom Elektrofachmann durchgeführt werden.

Sichern Sie die Maschine immer gegen unbeabsichtigtes Wiederanlaufen, indem Sie diese vom

Stromnetz trennen. Treffen Sie geeignete Vorsichtsmaßnahmen.

Eigenmächtige Änderungen an der Maschine erfolgen auf eigene Gefahr und entheben den

Hersteller von jeglichen Gewährleistungsansprüchen!

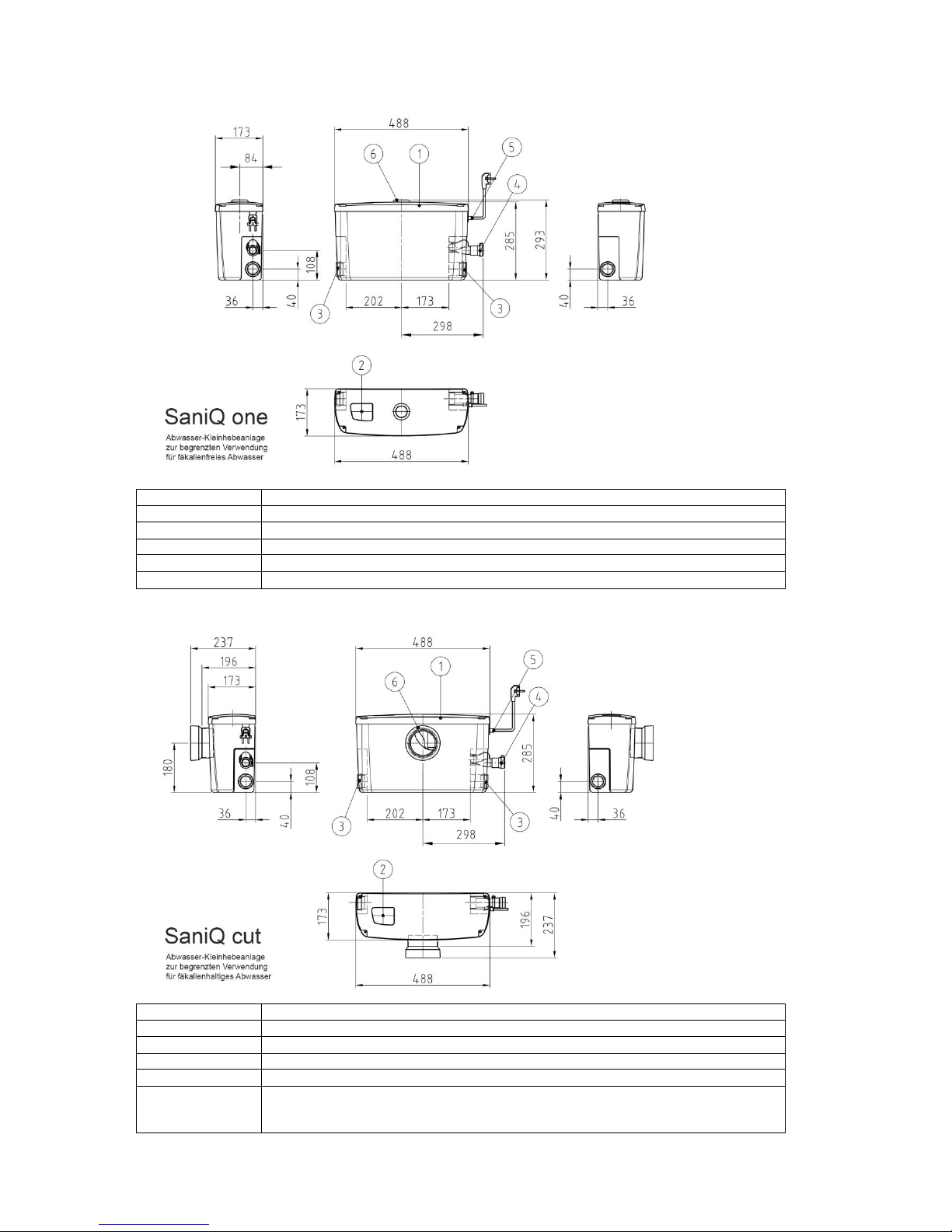

Fehler

Ursache(n)

Abhilfe(n)

Geringe Förderleistung

Druckleitung verstopft / geknickt

Reinigen / Knick entfernen

Rückschlagventil verschmutzt

Reinigen

Förderhöhe zu groß

Förderhöhe verringern

Motor steht bzw. läuft nicht an

Keine Spannung vorhanden

Spannungsversorgung prüfen

Stecker nicht eingesteckt

Stecker einstecken

Pumpe durch Schlamm oder

Feststoffe blockiert

Behälter und Pumpengehäuse

reinigen

Motor defekt

Austausch durch Fachpersonal

Elektronik defekt

Austausch durch Fachpersonal

Motor läuft, Pumpe fördert nicht

Druckleitung verstopft / geknickt

Reinigen / Knick entfernen

Rückschlagventil verschmutzt

Reinigen

Pumpe schaltet nicht automatisch

Schwimmerschalter verschmutzt

Reinigen

(entweder ist ein

Schwimmerschalter oder ein

Drucksensor eingebaut)

Drucksensor defekt

Austausch durch Fachpersonal

Eine Fehlfunktion der Hebeanlage wird über den eingebauten Alarmpiepser gemeldet. Sollte sich diese Meldung

nach einer Minute nicht abstellen, bitte den Netzstecker für eine Minute ziehen um die Elektronik zurück zu

setzen. Geht die Anlage nach dem Einstecken des Netzsteckers erneut auf Störung, bitte den Kundendienst

anfordern.

Weiterführende Schritte zur Störungsbehebung

Helfen die hier genannte Punkte nicht die Störung zu beseitigen, kontaktieren Sie den Kundendienst. Dieser kann

Ihnen wie folgt weiterhelfen:

Telefonische und/oder schriftliche Hilfestellung durch den Kundendienst

Vorort Unterstützung durch den Kundendienst

Überprüfung bzw. Reparatur der Maschine im Werk

Beachten Sie, dass Ihnen durch die Inanspruchnahme gewisser Leistungen unseres Kundendienstes, weitere

Kosten entstehen können! Genaue Angaben hierzu erhalten Sie vom Kundendienst.

Page 21

21

Contents

Contents

Page

1. General Information

22

1.1. Declaration of Conformity

22

1.2. Preface

22

1.3. Proper use

22

1.4. Copyright

22

1.5. Warranty

22

1.6. Technical terms

24

2. Safety

25

2.1. Instructions and safety information

25

2.2. Guidelines used and CE-certification

25

2.3. General safety

25

2.4. Operating personal

26

2.5. Electrical work

26

2.6. Operating procedure

27

2.7. Safety and control devices

27

2.8. Pumped fluids

27

2.9. Sound Pressure

27

3. General description

28

3.1. Application

28

3.2. Types of use

28

3.3. Construction

28

4. Package, Transport and Storage

31

4.1. Delivery

31

4.2. Transport

31

4.3. Storage

31

4.4. Returning to the supplier

31

5. Installation and Start-Up

31

5.1. General

31

5.2. Installation

31

5.3. Electrical system

34

5.4. Start-Up

35

6. Maintenance

35

6.1. General

35

6.2. Maintenance schedule

35

6.3. Maintenance work

35

7. Shutdown

36

7.1. Temporary shutdown

36

7.2. Final shutdown / storage

36

7.3. Restarting after an extended period of storage

36

8. Troubleshooting

37

9.Attachement

9.1. Declaration of Contamination

40

Page 22

22

1. General Information

1.1. Declaration of Conformity

EC Declaration of conformity in line with the EC Machinery Directive 2006/42/EEC, Appendix IIA

We, HOMA Pumpenfabrik GmbH, Industriestrasse 1, D-53819 Neunkirchen-Seelscheid, hereby declare that in

respect to their design and construction the following types, in the form in which they are marketed by us, conform

to the relevant fundamental safety and health requirements of the EC Machine Directives...:

SaniQ one & SaniQ cut

EC-Directives to which the types conform:

EC Machinery Directive

2006/42/EEC

EC Directive, electromagnetic compatibility

04/108/EEC

EC Low Voltage Directive

06/95/EEC

EC Directive, explosion-prooved operating material

94/ 9/EEC

EC Directive, construction products

11/305/EEC

Relevant harmonized industrial standards:

EN 60335-2-41

EN 60335-1

EN 60204 Part 1

EN 61000-6-1

EN 60034-1

EN 61000-6-3

EN 61000-6-2

EN 55014-2

EN 61000-3-3

EN 50014/18/19/20

EN 12050-1-4

EN 61000-6-4

EN 55014-1

EN 61000-3-2

EN ISO 12100-1 and -2

Specially applied national standards and technical specifications (other applied standards for general

mechanical engineering are deposited at the construction office):

ISO 9906

DIN 24250

Vassilios Petridis

Technical Manager

Responsible for technical documents

HOMA Pumpenfabrik GmbH

Industriestr. 1

53819 Neunkirchen-Seelscheid (Germany)

This is an original instruction manual according to the EC Machinery Directive.

Page 23

23

1.2. Preface

Dear Customer,

Thank you for choosing one of our company’s products. You have purchased a product which has been

manufactured to the latest technical standards. Read this operating and maintenance manual carefully before you

first use it. This is the only way to ensure that the product is safely and economically used.

The documentation contains all the necessary specifications for the product, allowing you to use it properly. In

addition, you will also find information on how to recognize potential dangers, reduce repair costs and downtime,

and increase the reliability and working life of the product.

All safety requirements and specific manufacturer’s requirements must be fulfilled before the product

is put into operation. This operating and maintenance manual supplements any existing national regulations on

industrial safety and accident prevention. This manual must also be accessible to personnel at all times and also

be made available where the product is used.

1.3. Proper use

The HOMA products comply with the valid safety regulations and meet the demands of state-of-the-art

technology. In the event of improper use, there is a danger to life for the user as well as for third parties.

Moreover, the product and/or attachments may be damaged or destroyed.

It is important to ensure that the product is only operated in technically perfect condition and as intended.

To do so, follow the operating instructions.

1.4. Copyright

This operation and maintenance manual has been copyrighted by the manufacturer. This operation and

maintenance handbook is intended for the use by assembly, operating and maintenance personnel. It contains

technical specifications and diagrams which may not be reproduced or distributed, either completely or in part, or

used for any other purpose without the expressed consent of the manufacturer.

1.5. Warranty

Costs for removal and installation of the complained product at the installation place, costs for the ride of the

mechanicians to the location and from the installation place as well as costs for transport are not components of

our warranty. Hereby arose costs, especially costs for checking and transport are bearing by the sender or

operator of the pump. This is also valid for an asserted warranty claim if a check results that the unit works

faultless and is free of defects. All products have a high quality standard. Each product is defeated by a strict

technical end control before delivery. A warranty repair achieved by us does not extend the warranty period.

Replaced spare parts give no reasons for a new warranty period. Extensive claims are excluded, especially such

as diminution, change or compensation also for any kind of follow up damages.

To guarantee a quick transaction of a warranty claim, please return the product together with the warranty receipt,

purchase receipt and declaration of defect carriage paid to the manufacturer (address 1.4.6.).

Claims caused by damages of transport could be only accepted, if the damage is established or confirmed by

delivery in the presence of the forwarder, parcel service, train or post.

1.5.1. General information

This chapter contains the general information on the warranty. Contractual agreements have the highest priority

and are not superseded by the information in this chapter!

The manufacturer is obliged to correct any defects found in the products it sells, provided that the following

requirements have been fulfilled:

• The defects are caused by the materials used or the way the product was manufactured or designed.

• The defects were reported in writing to the manufacturer within the agreed warranty period.

• The product was used only as prescribed.

• All safety and control devices were connected and inspected by authorized personnel.

If no other provisions have been made, the warranty period applies to the first 12 months after initial start-up or to

a max. of 24 months after the delivery date. Other agreements must be made in writing in the order confirmation.

These agreements will remain valid at least until the agreed warranty period of the product has expired.

1.5.2. Spare parts, add-ons and conversions

Only original spare parts as supplied by the manufacturer may be used for repairs, replacements, add-ons and

conversions. Only these parts guarantee a long working life and the highest level of safety. These parts have

been specially designed for our products. Self-made add-ons and conversions or the use of non-original spare

parts can seriously damage the product and/or injure personnel.

Page 24

24

1.5.3. Maintenance

The prescribed maintenance and inspection work should be carried out regularly. This work may only be carried

out by qualified, trained and authorized personnel. The maintenance and inspection log supplied must be

properly updated. This enables you to monitor the status of inspections and maintenance work. Quick repairs

not listed in this operation and maintenance manual and all types of repair work may only be performed by the

manufacturer and its authorized service centres.

1.5.4. Damage to the product

Damage as well as malfunctions that endanger safety must be eliminated immediately by authorized personnel.

The product should only be operated if it is in proper working order. During the agreed warranty period, the

product may only be repaired by the manufacturer or an authorized service workshop! The manufacturer reserves

the right to recall the damaged product to the factory for inspection!

1.5.5. Exclusion from liability

No liability will be assumed for product damage if one or more of the following points apply:

• Incorrect design and on our part due to faulty and/or incorrect information provided by the operator or customer

• Non-compliance with the safety instructions, the regulations and the requirements set forth by German law and

this operating and maintenance manual

• Incorrect storage and transport

• Improper assembly/dismantling

• Improper maintenance

• Unqualified repairs

• Faulty construction site and/or construction work

• Chemical, electrochemical and electrical influences

• Wear

In case of a power failure or another technical failure, by which a proper operation of the pump is no longer

guaranteed, it is essential to take care that damages by an overflow of the pump sump are prevented securely, for

example, by installing a mains-independent alarm or other appropriate protective measures.

This means the manufacturer’s liability excludes all liability for personal, material or financial injury.

1.5.6. Manufacturer’s address

HOMA Pumpenfabrik GmbH

Industriestrasse 1

D-53819 Neunkirchen-Seelscheid

Phone: +49 2247 / 7020

Fax: +49 2247 / 70244

Email: info@homa-pumpen.de

Homepage: www.homapumpen.de

1.6. Technical terms

Various technical terms are used in this operating and maintenance manual.

Dry run

The product is running at full speed, however, there is no liquid to be pumped. A dry run is to be strictly avoided. If

necessary, a safety device must be installed.

“wet” installation type

This installation type requires the product to be immersed in the pumped fluid. It is completely surrounded by the

pumped fluid. Please observe the values for the maximum submersion depth and the minimum water coverage.

“dry” installation type

In this installation type, the product is installed dry, i.e. the pumped fluid is delivered to and discharged via a

pipeline system. The product is not immersed in the pumped fluid. Please note that the surfaces of the product

become very hot!

“transportable” installation type

With this installation type the product is equipped with a pedestal. It can be installed and operated at any location.

Please observe the values for the maximum submersion depth and the minimum water coverage, and remember

that the surfaces of the product become very hot.

“S1” operating mode (continuous operation)

At the rated load, a constant temperature is reached that does not increase even in prolonged operation. The

operating equipment can operate uninterruptedly at the rated load without exceeding the maximum permissible

temperature.

Page 25

25

“S2” operating mode (short-term operation)

The operating time is specified in minutes, for example, S2-20. That means, that the machine can work 20

minutes and should pauses after it, as long as the machine is cooled down to 2K over medium temperature.

Operating mode "S3" (intermittent operation):

For these operating modes, after the abbreviation, the duty cycle is displayed as well as the cycle duration if it

deviates from 10 minutes. Example S3 30% means, that the machine can work 3 minutes and afterwards should

pauses 7 minutes.

“Sip operation”

Siphoning operation is similar to dry running. The product operates at full speed, but only small amounts of liquid

are pumped.

Sip operation is only possible with certain types; see the “Product description” chapter.

Dry-run protection

The dry-run protection is designed to automatically shut down the product if the water level falls below the

minimum water coverage value of the product. This is made possible by installing a float switch.

Level control

The level control is designed to switch the product on or off depending on the filling level. This is made possible

by installing a float switch.

2. Safety

This chapter lists all the generally applicable safety instructions and technical information. Furthermore, every

other chapter contains specific safety instructions and technical information. All instructions and information must

be observed and followed during the various phases of the product's lifecycle (installation, operation,

maintenance, transport etc.). The operator is responsible for ensuring that personnel follow these instructions and

guidelines.

2.1. Instructions and safety information

This manual uses instructions and safety information for preventing injury and damage to property.

To make this clear for the personnel, the instructions and safety information are distinguished as follows:

Each safety instruction begins with one of the following signal words:

Danger: Serious or fatal injuries can occur!

Warning: Serious injuries can occur!

Caution: Injuries can occur!

Caution (Instruction without symbol): Serious damage to property can occur, including irreparable damage!

Safety instructions begin with a signal word and description of the hazard, followed by the hazard source and

potential consequences, and end with information on preventing it.

2.2 Guidelines used and CE certification

Our products are subject to

- various EC directives

- various harmonized standards

- various national standards.

Please consult the EU Declaration of Conformity for the precise information and the guidelines and norms in

effect. The EU Declaration of Conformity is issued in accordance with EU Directive 2006/42/EEC, Appendix II A.

Also, various national standards are also used as a basis for using, assembling and dismantling the product.

These include the German accident prevention regulations, VDE regulations, German Equipment Safety Law etc.

The CE symbol is found either on the type plate or next to the type plate. The type plate is attached to the motor

casing.

2.3 General safety

Never work alone when installing or removing the product.

The machine must always be switched off before any work is performed on it (assembly,

dismantling, maintenance, installation). The machine must be disconnected from the electrical

system and secured against being switched on again. All rotating parts must be at a standstill.

The operator should inform his/her superior immediately should any defects or irregularities occur.

Page 26

26

It is of vital importance that the system is shut down immediately by the operator if any problems

arise which may endanger safety of personnel. Problems of this kind include:

Failure of the safety and/or control devices

Damage to critical parts

Damage to electric installations, cables and insulation.

Tools and other objects should be kept in a place reserved for them so that they can be found

quickly.

Sufficient ventilation must be provided in enclosed rooms.

When welding or working with electronic devices, ensure that there is no danger of explosion.

To prevent suffocation and poisoning caused by venomous gases, make sure that enough oxygen

exists at the workplace.

Immediately after repair or maintenance work, all safety and protection equipment must be

reinstalled and placed in function again.

All other rules and regulations and local codes covering health and safety must be observed. In

accordance with product liability law, we point out that we shall not be liable for damages caused by

the pump due to non-observance of the instructions and guidelines set forth in the operating

instructions. The same product liability are valid for accessories.

These instructions must be strictly observed. Non-observance can result in injury or serious

damage to property.

2.4. Operating personal

All personnel who work on or with the product must be qualified for such work; electrical work, for example may

only be carried out by a qualified electrician. The entire personnel must be of age.

Operating and maintenance personnel must also work according to local accident prevention regulations.

It must be ensured that personnel have read and understood the instructions in this operating and

maintenance handbook; if necessary this manual must be ordered from the manufacturer in the required

language.

2.5. Electrical work

Our electrical products are operated with single-phase or three-phase-current The local regulations (e.g. VDE

0100) must be adhered to. The “Electrical connection” data sheet must be observed when connecting the product.

The technical specifications must be strictly adhered to. If the machine has been switched off by a protective

device, it must not be switched on again until the error has been corrected.

Beware of electrical current!

Incorrectly performed electrical work can result in fatal injury!

This work may only be carried out by a qualified electrician.

Beware of damp!

Moisture penetrating cables can damage them and render them useless.

Furthermore, water can penetrate into the terminal compartment or motor and cause damage to the

terminals or the winding.

Never immerse cable ends in the pumped fluid or other liquids.

2.5.1. Electrical connection

When the machine is connected to the electrical control panel, especially when electronic devices such as soft

startup control or frequency drives are used, the relay manufacturer's specifications must be followed in order to

conform to EMC. Special separate shielding measures e.g. special cables may be necessary for the power supply

and control cables.

The connections may only be made if the relays meet the harmonized EU standards. Mobile radio equipment may

cause malfunctions.

Beware of electromagnetic radiation!

Electromagnetic radiation can pose a fatal risk for people with pacemakers. Put up appropriate signs and

make sure anyone affected is aware of the danger.

2.5.2. Ground connection

Our products (machine including protective devices and operating position, auxiliary hoisting gear) must always

be grounded. If there is a possibility that people can come into contact with the machine and the pumped liquid

(e.g. at construction sites), the grounded connection must be additionally equipped with a fault current protection

device. The electrical motors conform to motor protection class IP 68 in accordance with the valid norms.

Page 27

27

2.6. Operating procedure

When operating the product, always follow the locally applicable laws and regulations for work safety, accident

prevention and handling electrical machinery. To help to ensure safe working practice, the responsibilities of

employees should be clearly set out by the owner. All personnel are responsible for ensuring that regulations are

observed. Certain parts such as the rotor and propeller rotate during operation in order to pump the fluid. Certain

materials can cause very sharp edges on these parts.

Beware of rotating parts!

The moving parts can crush and sever limbs. Never reach into the pump unit or the moving parts during

operation. Switch off the machine and let the moving parts come to a rest before maintenance or repair

work!

2.7. Safety and control devices

Our products are equipped with various safety and control devices. These devices must never be dismantled or

disabled.

Equipment must be checked by an electrician for proper functioning before start-up (see the “Electrical

Connection” data sheet). Please remember that certain equipment requires a decoder device or relay to function

properly. This decoder can be obtained from the manufacturer or a specialist electronics dealer.

Personnel must be informed of the installations used and how they work.

Caution

Never operate the machine if the safety and monitoring devices have been removed or damage, or if they

do not work.

2.8. Pumped fluids

Each pumped fluid differs in regard to composition, corrosiveness, abrasiveness, TS content and many other

aspects. Generally, our products can be used for many applications. For more precise details, see chapter 3, the

machine data sheet and the order confirmation. It should be remembered that if the density, viscosity or the

general composition change, this can also alter many parameters of the product.

Different materials and impeller shapes are required for different pumped fluids. The more exact your

specifications on your order, the more exactly we can modify our product to meet your requirements. If the area of

application and/or the pumped fluid change, we will be happy to offer supportive advice.

When switching the product into another pumped fluid, observe the following points:

Products which have been operated in sewage or waste water must be thoroughly cleaned with

pure water or drinking water before use.

Products which have pumped fluids which are hazardous to health must always be decontaminated

before changing to a new fluid. Also clarify whether the product may be used in a different pumped

fluid.

With products which have been operated with a lubricant or cooling fluid (such as oil), this can

escape into the pumped fluid if the mechanical shaft seal is defective.

Danger - explosive fluids!

It is absolutely prohibited to pump explosive liquids (e.g. gasoline, kerosene, etc.). The products are not

designed for these liquids!

2.9. Sound Pressure

Depending on the size and power (kW), the pump has a sound pressure of about 40dB (A) to 70dB (A) during

operation. However, the actual sound pressure depends on several factors. These are, for example, the type of

installation and set-up, mounting of accessories, piping, operating point, immersion depth, and much more.

Page 28

28

3. General Description

3.1. Use

The SanIQ one is used for pumping household wastewater that is free of faeces. Installation of sinks or basins,

plus an additional drainage object, such as a shower, bath, dishwasher, or a urinal, in rooms below the backflow

level of the sewer (rooms in the basement or cellar), or without adequate slope to the next sewage collection pipe.

The SanIQ one is suitable for waste disposal for up to two sanitation units. A diameter of 1" is sufficient for the

pressure line to the next sewage pipe.

The SanIQ cut is used for pumping household sewage containing faeces. Installation of toilet, plus sink and urinal

or bidet, or shower in rooms below the backflow level of the sewer (rooms in the basement or cellar), or without

adequate slope to the next sewage collection pipe. The SanIQ one is suitable for waste disposal for up to three

sanitation units. The stainless steel cutting mechanism of the built-in pump reliably crushes faeces and toilet

paper. Therefore, a diameter of 1" is sufficient for the pressure line to the next sewage pipe. Direct connection to

the toilet allows installation behind the toilet with minimal space required.

Both lifting systems are in accordance with the DIN EN 12050-3: 2015 standards.

It is essential to ensure that no sanitary products such as tampons, sanitary napkins, condoms, etc., as

well as non-cuttable materials such as glass, wood, metal (razor blades, bottle caps), etc. enter the wastewater,

since they are not crushed by the cutter, will remain in the collection container and may block the pump under

certain circumstances. Avoid dumping very fatty wastewater into the lifting system.

The flow rate in the pressure line must be at least 0.7m/s.

3.2. Use types

The sewage lifting systems are designed for intermittent duty:

SaniQ cut S3 30%

SaniQ one S3 40%

3.3. Structure

The lifting systems are made of a non-rotting, water, gas and odour-proof plastic container with a single-stage

rotary pump.

The containers have different connections:

two-sided inlet

DN40 with

backflow flap

lateral pressure

connection with 25mm

ball backflow preventer

upper inlet

basin DN40

WC inlet

DIN1387 Form A

DIN1388 Form A

Ventilation with

activated carbon

filter

SanIQ one X X X -

X

SanIQ cut X X - X

X

Technical data

SanIQ one

SanIQ cut

Power consumption

650 W

650 W

Voltage

230V / 1Ph

230V / 1Ph

Rotational speed

2900 rpm

2900 rpm

Nominal current

2.6A

2.6A

Protection Class

IP44

IP44

Weight

8kg

8kg

Container volume

11 l

11 l

Switching volume

4 l

4 l

Permissible temperature of

medium

35 ° C

35 ° C

Page 29

29

1

Tank cover, screwed

2

Air vent with activated carbon filter

3

Screw for Inlet DN40 (Ø40)

4

Connection for discharge Da28(-Da34) with integrated ball backflow preventer

5

Cable inlet

6

Connection for hand basin DN40 ( Ø40)

1

Tank cover, screwed

2

Air vent with activated carbon filter

3

Screw for Inlet DN40 (Ø40)

4

Connection for discharge Da28(-Da34) with integrated ball backflow preventer

5

Cable inlet

6

Connection for WC inlet, DIN1387, Form A

Connection for WC inlet, DIN1388, Form A

Page 30

30

Page 31

31

4. Packaging, Transport and Storage

4.1. Delivery

After receipt, the shipment must be checked for damage and completeness immediately. In the event of any

deficiencies, the transport company and the manufacturer must be informed on the day of receipt, as no claims

can otherwise be made or considered valid. Any damage must be noted on the delivery or transport receipt.

4.2. Transport

Do not throw or tip the lifting unit during transport.

Make sure that the lifting unit does not come into contact with sharp edges. Protect the lifting unit from heavy

blows. The products are shipped in suitable packaging by the manufacturer or supplier. This generally excludes

damage during transport and storage. Should you change locations frequently, save the packaging carefully for

re-use.

4.3. Storage