Page 1

Montage- und Bedienungsanleitung

Installation and Operation Instruction Manual

Montage- en Bedrijfsinstrukties

01/2005

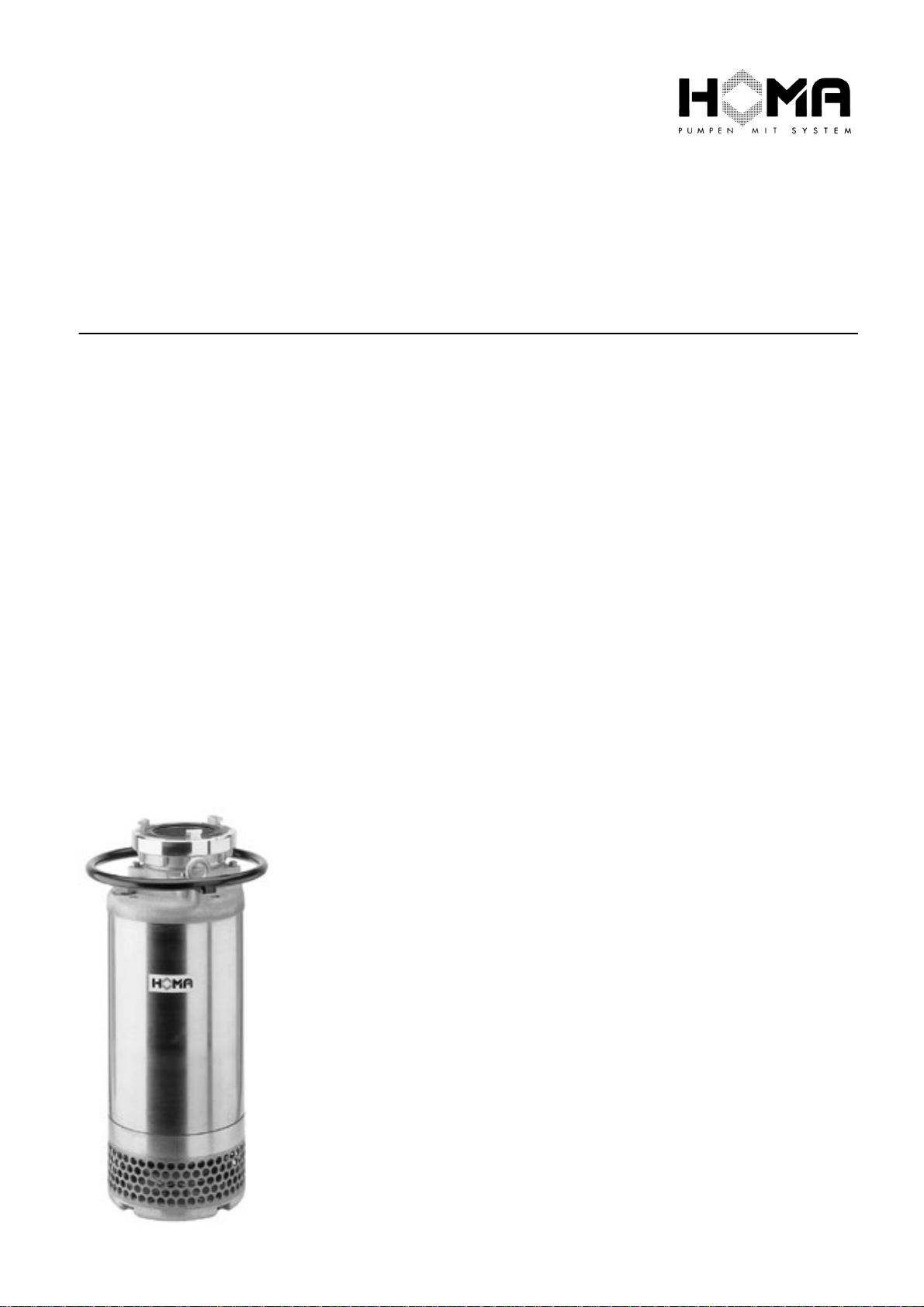

Baureihe / Series / Serie

H500

H700

Page 2

Inhalt / Contents

Seite 3

Page 9

Pagina 14

Seite 19

Page 19

Pagina 19

Seite 19

Page 19

Pagina 19

Seite 22

Page 22

Pagina 23

DEUTSCH

ENGLISH

NEDERLANDS

Elektroanschluss

Electrical connection

Elektrische aansluitingen

Baumaße

Dimensions

Afmetingen

Ersatzteilliste und Ersatzteilzeichnungen

Spare part list and spare part drawings

Onderdelenlijsten en Onderdelentekeningen

Page 3

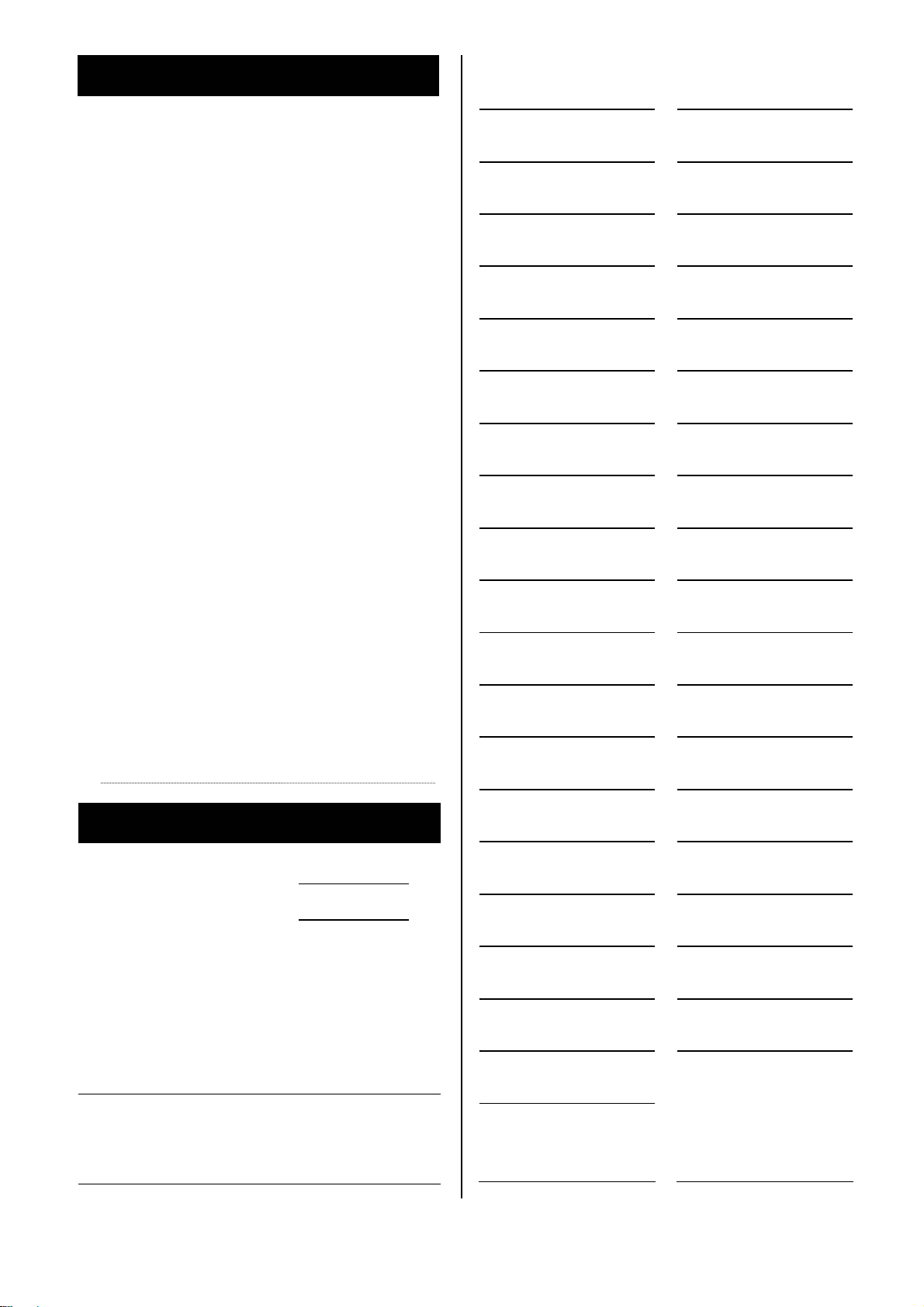

Inhaltsverzeichnis

Inhalt Seite

1. Konformitätserklärung 3

2. Sicherheitshinweise 4

2.1. Allgemeines

2.2. Generelle Sicherheitshinweise

3. Einsatz und Technische

Beschreibung

3.1. Einsatz der Pumpen

3.2. Technische Daten

3.3. Betriebsbedingungen

3.4. Explosionsgefährdete Bereiche

4. Garantie 5

5. Transport und Lagerung 5

6. Elektroanschluss 5

6.1. Anschluss 1Ph-Motoren

6.2. Anschluss 3Ph-Motoren

6.3. Temperaturfühler

6.4. Drehrichtungskontrolle

7. Montage und Installation 6

7.1. Bodenaufstellung

7.2. Automatische Schwimmerschaltung

8. Inbetriebnahme 6

9. Wartung und Reparatur 6

10. Störungen-Ursache-Abhilfe 7

11. Garantiebedingungen und

Garantieschein

12. HOMA Vertragskundendienste 8

13. Anschlussdiagramme 19

14. Baumaße 19

15. Bestellformular für Ersatzteile 20

16. Ersatzteillisten und Zeichnungen 22

16.1. Ersatzteilliste

16.2. Ersatzteilzeichnungen

4

4

4

4

4

4

4

5

5

5

5

6

6

8

22

24

1. Konformitätserklärung

EG-Konformitätserklärung im Sinne der EGMaschinenrichtlinie 89/392/EWG, Anhang II A

Wir, die HOMA Pumpenfabrik GmbH, Industriestrasse 1,

D-53819 Neunkirchen-Seelscheid, erklären hiermit, dass

die Pumpentypen

H500... H700...

aufgrund Ihrer Konzipierung und Bauart sowie in der von

uns in Verkehr gebrachten Ausführung den einschlägigen

grundlegenden Sicherheits- und Gesundheitsanforderungen der EG-Maschinenrichtlinien entsprechen. Bei einer

nicht mit uns abgestimmten Änderung der Pumpen verliert diese Erklärung Ihre Gültigkeit.

EG-Richtlinien, denen die Pumpen entsprechen:

EG-Maschinenrichtlinie 98/ 37/EG

EG-Richtlinie elektromagnetische Verträglichkeit

sowie die Änderung 92/ 31/EG

sowie die Änderung 93/ 68/EG

EG-Niederspannungsrichtlinie

EG-Richtlinie explosionsgeschützte Betriebsmittel

EG-Bauproduktenrichtlinie 89/106/EG

Angewandte harmonisierte Normen:

EN 60335-2-41

EN 60204 Teil 11) EN 61000-6-1 EN 61000-6-2

EN 61000-6-3 EN 61000-6-4 EN 55014-1

EN 55014-2 EN 61000-3-2 EN 61000-3-3

EN 12050-1-4 EN 292 EN 50014/18/19/202)

Insbesondere angewandte nationale Normen und

technische Spezifikationen (die sonstigen angewandten Normen für den allgemeinen Maschinenbau sind

im Konstruktionsbereich aufbewahrt):

ISO 9906 DIN 24250

(Dr. Klaus Hoffmann, Geschäftsführung)

01.06.2004 HOMA Pumpenfabrik GmbH

1)

gilt nicht für Ausführung Ex

2)

gilt nur für Ausführung Ex

89/336/EG

1)

73/ 23/EG

2)

1)

EN 60335-11) EN 60034 Teil 5

94/ 9/EG

Erstellt: Totzke Index: 0

Datum 01.06.2004 Lfd.-Nr.: CE 1

3

Page 4

2. Sicherheitshinweise

3. Einsatz und Technische Beschreibung

2.1. Allgemeines

Kennzeichnung von Hinweisen in dieser Bedienungsanleitung

Die in dieser Bedienungsanleitung enthaltenen Sicherheitshinweise, deren Nichtbeachtung Gefährdungen

für Personen hervorrufen können, sind mit einem allgemeinen Gefahrensymbol, Sicherheitszeichen nach DIN

4844-W 9, gekennzeichnet.

Bei Warnung vor elektrischer Spannung erfolgt Kennzeichnung mit Sicherheitszeichen nach DIN 4844-W 8.

2.2. Generelle Sicherheitshinweise

Hier nicht genannte allgemeine Vorschriften und Normen

behalten ebenfalls ihre Gültigkeit.

Diese Bedienungsanleitung enthält grundlegende

Hinweise, die bei Aufstellung, Betrieb und Wartung zu

beachten sind. Daher ist diese Bedienungsanleitung unbedingt vor Montage und Inbetriebnahme vom Monteur

und Betreiber zu lesen und muss ständig am Einsatzort

der Maschine/Anlage verfügbar sein. Personen, die mit

dieser Bedienungsanleitung (Gebrauchsanweisung) nicht

vertraut sind, dürfen das hier beschriebene Gerät nicht

benutzen.

Kinder und Jugendliche unter 16 Jahren dürfen die

Pumpe nicht benutzen und sind vom angeschlossenem Gerät fernzuhalten.

Der Arbeitsbereich ist zweckmäßig abzusperren und

muss den örtlichen Vorschriften für den Arbeitsschutz

entsprechen.

Verwenden Sie eine persönliche Sicherheitsausrüstung wie Sicherheitsschuhe, Brille, Helm und Gummihandschuhe.

Vergewissern Sie sich, dass der Fluchtweg vom Arbeitsbereich nicht versperrt ist.

Um Erstickung und Vergiftungen auszuschließen, ist

zu gewährleisten, dass hinreichend Sauerstoff am Arbeitsplatz vorhanden ist und dass keine giftigen Gase im

Arbeitsbereich vorkommen.

Müssen Arbeiten mit Schweißgeräten oder Elektrowerkzeugen durchgeführt werden, ist festzustellen, ob

keine Explosionsgefahr besteht.

Unmittelbar nach Abschluss der Arbeiten müssen alle

Sicherheits- und Schutzeinrichtungen wieder angebracht

bzw. in Funktion gesetzt werden.

Der Betreiber ist im Arbeitsbereich des Gerätes

gegenüber Dritten verantwortlich.

Niemals bei laufender Pumpe oder bei noch rotierendem Pumpenlaufrad in die Saugöffnung oder Drucköffnung des Pumpengehäuses greifen.

Während des Betriebes der Pumpe dürfen sich

Personen nicht im Fördermedium aufhalten.

Die Unfallverhütungsvorschriften sowie die allgemein

anerkannten Regeln der Technik sind einzuhalten.

Wir weisen darauf hin, dass wir nach dem Produkthaftungsgesetz für Schäden, die durch unser Gerät verursacht werden, wenn die Hinweise und Vorschriften aus

dieser Bedienungsanleitung nicht eingehalten werden,

nicht haften. Für Zubehörteile gelten die gleichen Bestimmungen.

3.1. Einsatz der Pumpen

Schmutzwasser-Tauchmotorpumpen eignen sich zum

Fördern von Schmutzwasser, Regenwasser oder Grundwasser mit festen Bestandteilen (Korngröße siehe 3.2).

Ausführung B eignet sich zum Fördern von Seewasser,

Laugen etc. Anwendungsbereiche sind z.B. Schmutzwasserentsorgung in Kellerräumen, Trockenhaltung von Gruben und Räumen, Grundwasserabsenkung, Trockenhaltung von Baustellen, Unterführungen und Schächten etc.

Bei chemisch aggressiven Anteilen im Fördermedium ist

unbedingt die Beständigkeit der verwendeten Pumpenwerkstoffe zu beachten.

Die Pumpen sind sowohl für den transportablen als auch

für den stationären Betrieb geeignet.

3.2. Technische Daten

Druckanschluss

H 500 (B) / ...

1,8 W bis 3, 5 D R 2½" AG

5,5 D bis 7,5 D R 4" AG

10 D und 25 D R 6" AG

10 HD R 3" IG

H 700 (B) / ...

2,5 D bis 3,5 D R 2½" AG

7,5 D bis 10 D R 3" IG

Korngröße

H 500 (B) / 1,8 W und 2, 5 D 8 mm

H 500 (B) / 3,5 D und 5,5 D 10 mm

H 500 (B) / 7,5 D und 10 (H)D 15 mm

H 500 (B) / 25 D 25 mm

H 700 (B) alle Modelle 10 mm

Spannung

1Ph-Motor (Ausf. W) 230 V

3Ph-Motor (Ausf. D) 400 V

Drehzahl 2900 U/min

Isolationsklasse F

Schutzart IP 68

Kabellänge 20 m

Kabeltyp

H 500 / H 700 bis 3,5 H 07RN-F...

H 500 / H 700 ab 5,5 A 07RN-F...

Geräuschpegel unter Last, 1,60 vom Boden

≤ 70d(B)A

3.3. Betriebsbedingungen

Temperatur des Fördermediums

: 35°C, kurzzeitig bis

maximal 60°C.

Dichte des Fördermediums: max.:

1100 kg/m3

PH-Wert:

H 500, H 700: 6 bis 8

H 500 B, H 700 B: 6 bis 11

Niveau des Fördermediums:

Das minimale Niveau des

Mediums muss stets über der Oberkante des Pumpengehäuses liegen.

Betriebsart:

Die Motoren sind für den Dauerbetrieb S1

untergetaucht ausgelegt, maximal 15 Schaltungen pro

Stunde. Unsere Garantiebedingungen sowie Wartungsempfehlungen beziehen sich ausschließlich auf den Einsatz der Pumpen im Aussetzbetrieb

. Verkürzte Garantiezeiten und Wartungsintervalle bei Dauerbetrieb erfragen

Sie bitte über unseren Werkskundendienst.

3.4. Explosionsgefährdete Bereiche

Zum Betrieb in explosionsgefährdeten Bereichen dürfen ausschließlich explosionsgeschützte Ausführungen

der Baureihe eingesetzt werden.

Die Explosionsschutzklasse der Pumpen muss in jedem Einzelfall von den Behörden für den Montageort zugelassen werden.

4

Page 5

4. Garantie

Garantieleistungen auf die in dieser Anleitung beschriebenen Pumpen setzen die Beachtung und Einhaltung aller in der Anleitung enthaltenen Hinweise voraus, insbesondere bezüglich des Einsatzes, der Installation und des

Betriebes.

5. Transport und Lagerung

Die Pumpe niemals am Anschlusskabel oder am

Druckschlauch oder -rohr anheben oder transportieren,

sondern stets am Traggriff bzw. den Tragösen. Falls notwendig eine Kette zum Anheben befestigen.

Die Pumpe kann in senkrechter oder waagerechter

Position transportiert werden, beim Transport nicht werfen

oder stürzen. Bei längerer Lagerung ist die Pumpen gegen Feuchtigkeit, Wärme oder Frost zu schützen.

6. Elektroanschluss

Eine fachmännische Prüfung vor Inbetriebnahme

muss sicherstellen, dass die geforderten elektrischen

Schutzmaßnahmen vorhanden sind. Erdung, Nullung,

Trenntrafo, Fehlerstrom- oder Fehlerspannungsschutzschalter müssen den Vorschriften des zuständigen Elektrizitätswerkes entsprechen.

Die in den Technischen Daten angegebene Spannung muss der vorhandenen Netzspannung entsprechen.

Tauchmotorpumpen, die zur Verwendung im Freien

bestimmt sind, müssen eine Netzanschlussleitung von

mindestens 10 m Länge haben.

Stellen Sie sicher, dass die elektrischen Steckverbindungen im überflutungssicheren Bereich liegen bzw. vor

Feuchtigkeit geschützt sind. Netzanschlusskabel und

Stecker sind vor Gebrauch auf Beschädigung zu prüfen.

Das Ende des Anschlusskabels darf nicht ins Wasser

eingetaucht werden, da sonst Wasser in den MotorAnschlussraum gelangen kann.

Motorschutzschalter bzw. Schaltgeräte dürfen niemals in explosionsgefährdeten Bereichen montiert werden.

Vorschrift für Österreich: Bei Verwendung in

Schwimmbecken und Gartenteichen darf die Pumpe nur

über einen Trenntransformator gemäß ÖVE-EM 42 Teil 2

(2000)/1974 §2022 betrieben werden.

Bitte fragen Sie Ihren Elektrofachmann!

6.1. Anschluss 1Ph-Motoren

Pumpen mit 230 V/1Ph-Motoren müssen an ein Schaltgerät mit Motorschutzschalter und Betriebskondensator angeschlossen werden. Weitere HOMA-Schaltgeräte z.B.

für Doppelpumpstationen sind als Zubehör lieferbar (s.

Schaltgeräte-Programm). Bei Verwendung anderer

Schaltgeräte ist bei der Auslegung des Motorschutzschalters auf den Nennstrom des Motors und die richtige Kondensatorgröße zu achten (siehe Typenschild).

6.2. Anschluss 3Ph-Motoren

Pumpen mit 3Ph-Motoren besitzen serienmäßig ein

Schaltgerät mit Motorschutzschalter. Weitere HOMASchaltgeräte sind als Zubehör lieferbar (s. SchaltgeräteProgramm). Bei Verwendung anderer Schaltgeräte ist bei

der Auslegung des Motorschutzschalters auf den Nennstrom des Motors zu achten (siehe Typenschild).

Start-Art

Die Pumpen sind für den Direkt-Start (DOL) ausgelegt.

Bei Motoren mit 400 V Spannungsangabe sind die Wicklungen im Stern geschaltet für eine Netzspannung von

400 V/3Ph. Die Kabelenden U, V, W über den Motorschutzschalter mit den Netzanschlussklemmen L

zu verbinden (s. Seite 20/ Abb. 1).

6.3. Temperaturfühler (Ausf. ab .../5.5)

Die Pumpentypen H 500 und H 700 mit einer Leistungsaufnahme ab 5,5 kW sind mit einem TemperaturfühlerSatz in den Motorwicklungen ausgestattet, der den Motor

bei Überhitzung der Wicklung ausschaltet.

Bei 1Ph-Motoren in Normalausführung sind die Temperaturfühler (wenn eingebaut) intern im Motor geschaltet, so

dass kein besonderer Anschluss notwendig ist. Nach

Abkühlung schaltet der Motor automatisch wieder ein.

Bei allen 3Ph-Motoren in Normalausführung werden die

Anschlüsse der Temperaturfühler (wenn eingebaut) über

das Motor-Anschlusskabel nach außen geführt und sind

über die Adernenden T

im Schaltgerät anzuschließen, dass eine automatische

Wiedereinschaltung nach Abkühlung des Motors gegeben ist. Die Auslösetemperatur der Fühler für Motoren in

Normalausführung liegt bei 130°C.

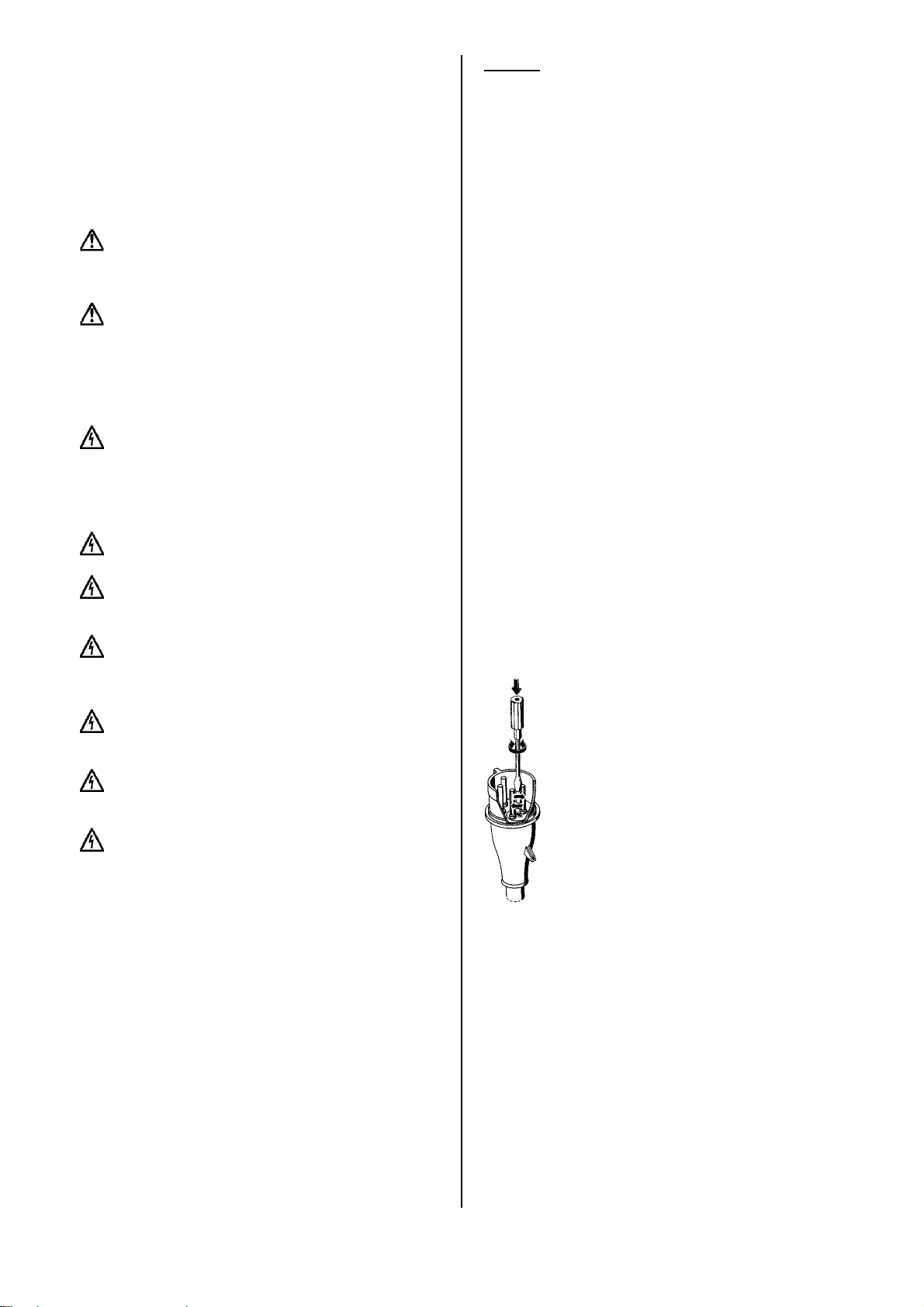

6.4. Drehrichtungskontrolle

Bei 1Ph-Motoren ist eine Kontrolle der Drehrichtung nicht

notwendig, da diese immer mit der korrekten Drehrichtung laufen.

Bei 3Ph-Motoren muss vor der Inbetriebnahme die Drehrichtung überprüft werden.

Die Kontrolle kann durch das Beobachten des StartRucks erfolgen. Hierzu die Pumpe senkrecht auf den Boden leicht auf die Kante stellen und kurz einschalten. Von

oben gesehen ruckt die Pumpe bei korrekter Drehrichtung leicht entgegen dem Uhrzeigersinn an. Die korrekte

nem Schraubenzieher.

, L2, L3

1

und T3 des Anschlusskabels so

1

Drehrichtung der Pumpe ist gegeben, wenn

die Pumpe sich gegen den Uhrzeigersinn bewegt, da der Motor von oben gesehen im

Uhrzeigersinn anläuft. Bei bereits installierten

Pumpen erfolgt die Kontrolle der korrekten

Drehrichtung durch den Vergleich der Förderhöhe und der Fördermenge bei unterschiedlichen Drehrichtungen. Die Drehrichtung mit

der größeren Förderhöhe und Fördermenge

ist die korrekte Drehrichtung.

Bei falscher Drehrichtung sind 2 Phasen des

Netzanschlusses zu vertauschen. Die Pumpen werden serienmäßig mit CEENetzstecker geliefert. Die Phasenvertauschung erfolgt durch 180°-Drehung der runden Halterplatte an den Steckerpolen mit ei-

5

Page 6

7. Montage und Installation

8. Inbetriebnahme

Maximale Eintauchtiefe beachten (siehe Typenschild).

Bei Verwendung im Schachtbetrieb ist die Schachtöffnung nach Montage der Pumpe mit einer trittsicheren

Abdeckung zu versehen.

Folgeschäden z.B. durch eine Überflutung von Räumen bei Störungen an der Pumpe hat der Betreiber durch

geeignete Maßnahmen (z.B. Installation von Alarmanlage, Reservepumpe o.ä.) auszuschließen.

7.1. Bodenaufstellung

⇒ Druckleitung auf zentralen, oberen Druckanschluß mon-

tieren. Die Druckleitung muss spannungsfrei montiert

werden, bei Verwendung eines Schlauches ist auf

knickfreies Verlegen zu achten. Die Druckleitung muss

ein auf den Druckanschluß abgestimmtes Maß besitzen.

⇒ Pumpe im Fördermedium plazieren. Bei schlammigen

Untergrund, Steine o.ä. unter die Pumpe legen, um ein

Einsinken zu verhindern.

7.2. Automatische Schwimmerschaltung

Bei Ansteigen des Wasserstandes auf ein bestimmtes

Höchstniveau (Einschaltpunkt) schaltet der aufschwimmende Schwimmer die Pumpe automatisch ein. Ist der

Wasserstand durch das Abpumpen auf ein bestimmtes

Mindestniveau (Ausschaltpunkt) gesunken, schaltet

der Schwimmer die Pumpe ab.

Der Schaltabstand, d.h. die Wasserstandsdifferenz zwischen Ein- und Ausschaltpunkt lässt sich individuell bestimmen. Für eine einwandfreie Funktion beachten Sie

bitte die nachstehenden Hinweise:

Die Befestigungspunkte sowie die Länge des frei beweglichen Endes des Schwimmerkabels sind auf das gewünschte Schaltniveau einzustellen. Dabei ist zu beachten, dass der Einschaltpunkt der Pumpe unterhalb der

Zulaufleitung liegt, um einen Rückstau des Fördermediums zu vermeiden. Der Ausschaltpunkt muss oberhalb

der Saugöffnung liegen, damit sich kein Luftpolster in der

Pumpe bilden kann, was unter Umständen ein Entlüften

der Pumpe notwendig macht.

In keinem Fall darf der Schwimmer mit Kabel einfach in

das Fördermedium geworfen werden, da korrektes Schalten nur bei einer Drehbewegung des Schwimmers um

den Befestigungspunkt des Kabels möglich ist. Mögliche

Folgen bei Nichtbeachtung sind Überflutung (Pumpe

schaltet nicht ein), bzw. Zerstörung der Pumpe

durch Trockenlauf (Pumpe schaltet nicht ab).

Bei Verwendung separater Schwimmer für Pumpen-Start,

Pumpen-Stop und Alarm sind die Schaltniveaus wie oben

zu wählen. Der Alarmschwimmer sollte ca. 10 cm oberhalb des Pumpen-Einschaltpunktes schalten, jedoch

immer unterhalb des Zulaufes.

Wichtig: Nach jedem Verändern der Schwimmerbefestigung ist unbedingt die einwandfreie Funktion der

Schwimmerschaltung durch einen Probelauf zu kontrollieren.

Die Pumpe niemals längere Zeit trocken laufen las-

sen (Überhitzungsgefahr).

Die Pumpe muss völlig im Fördermedium eingetaucht

und entlüftet sein. Absperrventile öffnen. Falls noch nicht

geschehen, bei 3Ph-Motoren korrekte Drehrichtung überprüfen (s. unter 6.4.). Pumpe am Schaltgerät in gewünschter Betriebsart in Betrieb nehmen (manueller

Dauerbetrieb oder niveauabhängiger Automatikbetrieb).

Ausführungen ohne Schwimmerschaltung beginnen sofort zu fördern.

Ausführungen mit Schwimmerschalter werden abhängig

vom Flüssigkeitsstand automatisch ein- bzw. ausgeschaltet. Für den Betrieb ohne niveauabhängiger Schaltung

den Wahlschalter am Schaltgerät in Position "Hand" bringen. Nachdem die Pumpe das Medium angepumpt hat,

den Wahlschalter wieder in Position "Auto" stellen.

9. Wartung und Reparatur

Bei einem eventuellen Defekt der Pumpe dürfen Reparaturarbeiten nur durch das Herstellerwerk oder einer

autorisierten Fachwerkstatt durchgeführt werden. Umbau

oder Veränderungen an der Pumpe sind nur nach Absprache mit dem Hersteller zulässig. Es dürfen nur Original HOMA-Ersatzteile verwendet werden.

Wir weisen darauf hin, dass wir nach dem Produkthaftungsgesetz für Schäden, die durch unser Gerät verursacht werden und auf unsachgemäßen Reparaturversuchen beruhen, welche nicht vom Herstellerwerk oder

einer autorisierten Fachwerkstatt durchgeführt wurden,

oder wenn bei einem Teileaustausch keine ORIGINALERSATZTEILE verwendet wurden, nicht haften. Für Zubehörteile gelten die gleichen Bestimmungen.

Vor jeder Arbeit die Pumpe vom Elektroanschluss

trennen, um ein versehentliches Einschalten der Pumpe

während der Arbeit zu vermeiden!

Vor Beginn der Arbeit den Stillstand aller rotierenden

Teile abwarten!

Vor Beginn der Arbeiten die Pumpe gründlich mit

sauberem Wasser reinigen, Pumpengehäuse auch innen

durchspülen. Bei der Zerlegung Pumpenteile jeweils mit

Wasser reinigen.

Bei Pumpentypen mit Ölsperrkammer kann beim Lösen der Öl-Kontrollschraube Überdruck aus der Ölsperrkammer entweichen. Schraube erst dann völlig herausschrauben, wenn Druckausgleich erfolgt ist.

Die Pumpe sollte bei normalem Betrieb mindestens einmal jährlich überprüft werden. Bei Dauerbetrieb oder besonderen Bedingungen (z.B. stark abrasives Fördermedium) sind die Wartungen nach jeweils 1.000 Betriebsstunden durchzuführen.

Um einen problemlosen Betrieb der Pumpe langfristig zu

erreichen, sollten bei Wartungen stets zumindest die

nachfolgenden Überprüfungen vorgenommen werden:

- Stromaufnahme (A)

dem Sollwert (Betriebspunkt oder Nennstromangabe auf

dem Typenschild) vergleichen.

- Pumpengehäuse und Laufrad

prüfen, ggf. austauschen.

mit Meßgerät kontrollieren und mit

auf sichtbaren Verschleiß

6

Page 7

- Wellenlager

durch Drehen der Welle auf freien und geräuschlosen Lauf prüfen. Bei Schäden ist eine Generalüberholung durch eine HOMA-Fachwerkstatt bzw. den

Werkskundendienst notwendig.

- Kabel und Kabeleinführung

auf Wasserdichtheit oder

Beschädigungen prüfen (Sichtprüfung).

Zusätzlich bei Pumpentypen mit Ölsperrkammer:

- Ölstand und Ölzustand

Pumpe horizontal legen, so dass sich die Ölkammerschraube (bei größeren Pumpen: eine der beiden Ölkammerschrauben) oben befindet. Die Schraube entfernen und eine geringe Menge Öl entnehmen. Wenn das Öl

trübe oder milchig ist, deutet dies auf eine schadhafte

Wellenabdichtung hin.

In diesem Fall den Zustand der Wellendichtungen durch

eine HOMA-Fachwerkstatt oder den Werkskundendienst

überprüfen lassen.

Das Öl sollte nach jeweils 3000 Betriebsstunden gewechselt werden. Ölsorte: Shell Tellus C22 oder biologisch

abbaubares HOMA-ATOX (auf Wunsch lieferbar). Verbrauchtes Öl ist ordnungsgemäß zu entsorgen.

Wartungsvertrag

Zur regelmäßigen fachmännischen Durchführung aller

notwendigen Wartungs- und Kontrollarbeiten empfehlen

wir den Abschluss eines Wartungsvertrages durch unseren HOMA-Wartungsservice. Bitte wenden Sie sich an

unseren Werkskundendienst!

10. Störungen-Ursache-Abhilfe

Vor jeder Wartung Pumpe vom Stromnetz trennen

(Netzstecker ziehen)!

Störungen Ursache Abhilfe

Motor läuft nicht an. Die

Sicherungen brennen

durch oder der Motorschutzschalter löst

sofort aus. Achtung:

Nicht wieder einschalten!

Pumpe läuft, aber der

Motorschutzschalter löst

nach kurzem Betrieb

aus

Pumpe läuft mit verringerter Leistung und zu

niedriger Leistungsaufnahme

Pumpe läuft, fördert

aber nicht

Pumpe schaltet laufend

ein und aus

• Keine Stromzufuhr,

Kurzschluss, Fehlerstrom in Kabel oder

Motorwicklung

• Sicherung durchgebrannt, da falscher Typ

• Laufrad durch Verunreinigungen verstopft.

• Schwimmerschalter

verstellt oder defekt

• Startrelais entspricht

nicht den Angaben auf

dem Typenschild

• Erhöhte Stromaufnahme aufgrund von

größeren Spannungsschwankungen

• Laufrad durch Verunreinigungen blockiert.

Erhöhte Stromaufnahme in allen drei

Phasen

• Druckleitung ist abgeknickt

• Laufrad durch Verunreinigungen blockiert

• Laufrad ist abgenutzt

und Spaltbreite zwischen Laufrad und

Gehäuse hat sich vergrößert

• Falsche Drehrichtung

(nur bei Drehstromausführung)

• Schieber in der Druckleitung blockiert bzw.

verstopft

• Rückschlagklappe

blockiert

• Luft im Pumpengehäuse

• Schwimmerschalter

hat Position verändert

oder ist defekt

• Kabel und Motor von

einem Elektriker überprüfen und ausbessern lassen

• Sicherung durch

korrekten Typ ersetzen

• Laufrad reinigen

• Schwimmerschalter

überprüfen und ggf.

austauschen

• Startrelais laut Angaben auf dem

Pumpentypenschild

austauschen

• Spannung zwischen

zwei Phasen messen. Toleranz ± 10%

• Laufrad reinigen

• Druckleitung knick-

frei verlegen

• Laufrad reinigen

• Mit Hilfe der Justier-

schrauben die

Spaltbreite verkleinern bzw. Verschleißteile erneuern

• Drehrichtung kontrollieren und evtl.

zwei Phasen umtauschen (s. Abschnitt

6.4)

• Ventile, Schieber,

Klappen öffnen bzw.

reinigen

• Rückschlagklappe

reinigen

• Pumpe entlüften

• Position des

Schwimmerschalters überprüfen bzw.

austauschen

7

Page 8

Garantiebedingungen

Auf das im beiliegenden Garanti eschein beschriebene Produkt

gewähren wir eine Garantie von im Garantieschein angegebener

Dauer. Der Garantieschutz beginnt mit dem Tage des Verkaufs

oder vorher mit der ersten Inbetri ebnahme. Ein Garantieanspruch kann nur bei Vorlage des ausgef ül l ten Garantiescheins

zusammen mit dem Kaufbeleg erhoben werden.

Unsere Garantieleistung erstreckt sich auf die Besei tigung von

Material- und Fertigungsfehlern. Kos t en des Aus- und Einbaus

des beanstandeten Gerätes am E i nsatzort, Fahrtkosten des Reparaturpersonals zum und vom Einsatzort sowie Transportkost en

sind nicht Bestandtei l der Garantieleistung. Beanstandungen,

deren Ursachen auf Einbau- oder Bedienungsfehl er, unangemessene Einsatzbedi ngungen, mangelnde Pflege oder unsachgemäße Reparaturversuche zurückzuf ühren sind, sind von der

Garantie ebenso ausgeschlossen wie normaler Verschleiß. Hierdurch entstandene Kosten, i nsbesondere Überprüfungs- und

Frachtkosten, sind vom Absender bzw. Betreiber der Pumpe zu

tragen. Dies gilt auch, wenn ein Garantieanspruch geltend gemacht worden ist, die werksseitige Überprüfung aber ergeben

hat, dass das Gerät einwandfrei arbeitet und frei von Mängeln ist.

Alle Erzeugnisse besit zen ei nen höchstmöglichen Qualität sstandard. Jedes Produkt unterli egt vor der Auslieferung einer strengen technischen Endkontroll e. Sollte das Gerät trotzdem Anlaß

zu einer berechtigten Beanstandung geben, so haben Sie Anspruch auf eine entsprechende kostenlose Nachbesserung. Garantiereparaturen dürfen nur von unserem Werkskundendienst

oder einer autorisierten Fachwerkstat t durchgeführt werden. Reparaturversuche durch den Kunden oder nicht befugte Dritte

während der Garantiezeit bewirken ein Erlöschen des Garanti eanspruches. Durch eine von uns erbrac ht e Garantieleistung wird

weder die Garantiezeit verlängert, noch für die ers etzten Teile

eine neue Garantiezeit begründet. Weitergehende Ansprüche

sind ausgeschlossen. Insbesondere solche auf Minderung,

Wandlung oder Schadenersatz, auch für Folgeschäden jeglicher

Art.

Um eine schnellst mögliche Abwicklung zu gewährleisten, senden

Sie bitte bei Vorliegen eines Garantieanspruchs das beanstandete Produkt zusammen mit dem Garantieschein, Kaufbeleg und

Angabe des Schadens frachtfrei an das Werk (Adres se auf dem

Garantieschein).

Reklamationen aufgrund von Transport schäden können wir nur

weiterleiten, wenn der Schaden bei Zustellung der Ware von

Spedition, Bahn oder Post f estgestellt oder bestäti gt wird.

Garantieschein

Für die Tauchmotorpumpe

Nr.

leisten wir,

entsprechend unseren Gara ntiebedingungen

12 Monate Garantie.

HOMA Pumpenfabrik GmbH

Industriestraße 1

D-53819 Nk.-Seelscheid

Telefon: (0 22 47) 70 20

Telefax: (0 22 47) 7 02 44

Bahnstation: D-53819 Nk.-S eel scheid

12. HOMA Vertragskundendienste im

Bundesgebiet

Anschrift Anschrift

Kurt Gössel Nachf. Sandritter Pumpen GmbH

Rudolf-Renner-Straße 76 Akazienweg 16

01796 Pirna 68809 Neulussheim

(0 35 01) 52 34 48 (0 62 05) 3 11 12

PAW Pumpen & Aggregate GbR Giese Pumpentechnik

Kleine Baschützer Str. 3 Belsemer Steg 14

02625 Bautzen 72131 Ofterdingen

(0 35 91) 20 00 10 (0 74 73) 92413-0

Jürgen Veit Motoren Schumacher GmbH

Hainichener Straße 37 Auf Steingen 20

09569 Oederan 72459 Albstadt-Lautlingen

(03 72 92) 6 03 35 (0 74 31) 95 83 24

Pumpen Ohl G. Maier GmbH

Friedrich-Engels-Straße 188 Gustav-Schwab-Str. 16

13158 Berlin 72762 Reutlingen

(0 30) 9 12 11 20 (0 71 21) 26 90 0

Glaubrecht Pumpenservice GmbH Speidel GmbH & Co KG

Bornitzstr. 13 Am Autohof 1

10367 Berlin 73037 Göppingen

(0 30) 5 59 22 08 (0 71 61) 67 80

HEKO Pumpen GmbH Ziegler GmbH

Meiendorfer Straße 71 Adlerstraße 17

22145 Hamburg 74564 Crailsheim

(0 40) 6 91 90 90 (0 79 51) 84 72

Karl-Heinz Birr HCS Scherer

Glashüttenweg 6 Tiengener Straße 14

23568 Lübeck 76227 Karlsruhe

(04 51) 3 61 91 (07 21) 4 21 48 + 40 70 35

Gerhard Frese Prokosch GmbH

Kreuzweg 5-7 In den Breitwiesen 9

27367 Sottrum 76684 Östringen Odenheim

(0 42 64) 12 50 (0 72 59) 9 10 30

Pumpen Binek GmbH Wolfgang Bürk

Kirchsteig 2 Forststr. 17

31275 Lehrte 79618 Rheinfelden

(0 51 36) 89 30 37 (0 76 23) 75 21 00

Rudolph Elektromotoren GmbH Ritz GmbH

Pyrmonter Straße 40 Carl-Zeiss-Str. 33

31789 Hameln 79761 Waldshut-Tiengen

(0 51 51) 6 10 22 (0 77 41) 48 80

Dietrich Wuttke GmbH Pumpen Plötz GmbH

Bahnstr. 2 Schäufeleinstr. 5

32339 Espelkamp 80687 München

(0 57 43) 5 30 (0 89) 54 70 31 0

K.W. Minich Rudolf Schabmüller

An der Autobahn 2 Bunsenstraße 21

34266 Niestetal/Heiligenrode 85053 Ingolstadt

(05 61) 52 20 37-38 (08 41) 96 41 00

Schwarzer Klaus Engelbrecht

Gotthelf-Leimbach-Straße 7 Schäferweg 1

37079 Göttingen 85221 Dachau

(05 51) 50 49 00 (0 81 31) 7 86 47

Scheib Elektrotechnik GmbH Martin Elektrotechnik

Martinstr. 38 Kuppelnaustraße 43

40223 Düsseldorf 88212 Ravensburg

(02 11) 90 148-0 (07 51) 2 30 73

Eugen Boss GmbH & Co. KG Schöllhorn

Tankweg 27 Waldseer Straße 90

44147 Dortmund 88400 Biberach

(02 31) 98 20 22-0 (0 73 51) 2 90 00

Hülsbömer & Weischer ELMAR GmbH

Coermühle 2 B Griesgasse 19

48157 Münster 89077 Ulm-Söflingen

(0251) 21 54 79 (07 31) 38 38 15

PFH Pumpenfachhandel GmbH Walter Reif Elektromaschinenbau

Moselstr. 1 a Landauer Str. 102

63452 Hanau 94447 Plattling

(0 18 05) 80 51 00 (0 99 31) 66 87

Richard Heep Dorner Elektro

Ahornstraße 63 Bodelschwinghstraße 71

65933 Frankfurt 97753 Karlstadt

(0 69) 3 80 34 60 (0 93 53) 23 26

Burger Pumpen GmbH

Industriestr. 11

66583 Spiesen-Elversberg

(0 68 21) 795-0

HOMA Pumpenfabrik GmbH

Industriestr. 1 Weitere Servicepartner

53819 Nk.-Seelscheid erfragen Sie bitte bei unserem

(0 22 47) 70 20 Kundendienst unter der

Hotline für Notfälle: Telefonnummer

(0 22 47) 70 20 (0 22 47) 70 23 31.

8

Page 9

Index of contents

Contents Page

1. EC Declaration of Conformity 9

2. Safety Warnings 10

2.1. General instructions

2.2. General Safety Warnings

3. Applications and Technical

Description

3.1. Applications

3.2. Technical Data

3.3. Operation Conditions

3.4. Explosive Environments

4. Warranty 10

5. Transport and Storage 11

6. Electrical Connection 11

6.1. Connection of 1Ph-Motors

6.2. Connection of 3Ph-Motors

6.3. Temperature Sensors

6.4. Check of Direction of Rotation

7. Installation 11

7.1. Submerged Installation

7.2. Automatic Float switch Control

8. Start-Up 12

9. Maintenance and Repair 12

10. Fault Finding Chart 13

11. Warranty Conditions and Warranty

Receipt

13. Wiring Diagrams 19

14. Dimensions 19

15. Order Sheet for Spare Parts 21

16. Spare Part Lists and Drawings 23

16.1. Spare part list

16.2. Spare part drawings

10

10

10

10

10

10

10

11

11

11

11

11

11

13

23

24

1. Declaration of Conformity

EC Declaration of conformity in line with the EC Machinery Directive 89/392/EEC, Appendix II A

We, HOMA Pumpenfabrik GmbH, Industriestrasse 1,

D-53819 Neunkirchen-Seelscheid, hereby declare that in

respect to their design and construction the following

pump types, in the form in which they are marketed by us,

conform to the relevant fundamental safety and health

requirements of the EC Machine Directives:

H 500... H 700...

Any modification of any pump not agreed with us shall

cause this declaration to lose its validity.

EC-Directives to which the pumps conform:

EC Machinery Directive 98/ 37/EEC

EC Directive, electromagnetic

compatibility

as amended 92/ 31/EEC

as amended 93/ 68/EEC

EC Low Voltage Directive

EC Directive, explosionprooved operating material

EC Directive, construction

products

Relevant harmonized industrial standards:

ES 60335-2-411) ES 60335-11) ES 60034 Part 5

ES 60204 Part 11) ES 61000-6-1 ES 61000-6-2

ES 61000-6-3 ES 61000-6-4 ES 55014-1

ES 55014-2 ES 61000-3-2 ES 61000-3-3

ES 12050 1-4 ES 292 ES 50014/18/19/202)

Specially applied national standards and technical

specifications (other applied standards for general

mechanical engineering are deposited at the construction office):

ISO 9906 DIN 24250

(Dr. Klaus Hoffmann, Management)

01.06.2004 HOMA Pumpenfabrik GmbH

1)

does not apply to Ex models

2)

only applies to Ex models

Established: Totzke Index: 0

Date: 01.06.2004 Current number: CE 1

89/336/EEC

1)

73/ 23/EEC

94/ 9/EEC

2)

89/106/EEC

9

Page 10

2. Safety Warnings

2.1. General Instructions

Signs used to mark instructions in this manual

Safety Instructions in these operating instructions,

which, if not observed, could cause a danger for persons

are marked with the general danger symbol in accordance with DIN 4844-W-9.

Warnings against electrical voltage are marked with

the safety symbol in accordance with DIN 4844-W 8.

2.2. General Safety Precautions

Additionally to the following general safety precautions

you will find further safety precautions under the main

points in this instruction manual. General regulations and

guidelines not mentioned in the safety warnings retain

their validity.

These operating instructions contain basic instructions which have to be adhered to during installation, operation and maintenance. These operating instructions

must be read by mechanics and the operator before installation operation of the pump and have to be kept

available at the operating place of the machine/unit at all

times. Persons who are not familiar with the operating instructions shall not use this product.

Persons under age 16 shall not use the pump and

must keep away from the machine while it is

operating.

The working area has to be closed off expediently

and must adhere to local workplace regulations.

Always use personal safety equipment such as safety

boots, rubber gloves, safety glasses and helmet.

Make sure that the emergency exit from the

workplace is not barricaded.

To prevent suffocation and poisoning caused by venomous gases, make sure that enough oxygen exists in

the workplace.

If you have to work with welding tools or electric

tools, make sure that there is no explosion hazard.

Immediately after repair or maintenance work, all

safety and protection equipment must be reinstalled and

placed in function again.

The operator of the pump is responsible for third

parties within the work area.

Never put a hand or finger into suction inlet or discharge of the pump while the impeller is rotating.

Persons are not permitted to stay in the pumping

medium during operation of the pump.

All other rules and regulations and local codes

covering health and safety must be observed.

In accordance with product liability law, we point out

that we shall not be liable for damages caused by the

pump due to non-observance of the instructions and

guidelines set forth in the operating instructions. The

same product liability limitations are valid for accessories.

3. Applications and technical Description

3.1. Applications

H 500 and H 700 pumps are designed for drainage of

dirty water, pumping clear water, or leakage water with

abrasive solids (spherical clearance see 3.2). Model B

made of cast iron are suitable for aggressive mediums,

e.g. sea water, lye. The pumps are used to pump surface

water from building sites, wells, subways or tunnels, for

lowering ground water, for irrigation, supply of industrial

water, application on board ships etc.

Before the pumping of chemically aggressive liquids, the

resistance of the pump materials must be checked.

The pumps may be used for both temporary or permanent

installation.

3.2. Technical Data

Discharge

H 500 (B) / ...

1,8 W up to 3,5 D BSP 2½" M

5,5 D up to 7,5 D BSP 4" M

10 D and 25 D BSP 6" M

10 HD BSP 3" F

H 700 (B) / ...

2,5 D up to 3,5 D BSP 2½" M

7,5 D up to 10 D BSP 3" F

Spherical clearance

H 500 (B) / 1,8 W and 2, 5 D 8 mm

H 500 (B) / 3,5 D and 5,5 D 10 mm

H 500 (B) / 7,5 D and 10 (H)D 15 mm

H 500 (B) / 25 D 25 mm

H 700 (B) all models 10 mm

Voltage

1Ph-motor (Model W ) 230 V

3Ph-motor (Model D) 400 V

Speed 2900 rpm

Insulation class F

Motor protection IP 68

Cable length 20 m

Type of cable

H 500 / H 700 up to 3,5 H 07RN-F...

H 500 / H 700 above 5,5 A 07RN-F...

Noise level during operation, dist ance from

the pump 1,00 m

3.3. Operating Conditions

Maximum liquid temperature

: 35°C, short-term up to

60°C.

Density of pumped liquid max.:

1100 kg/m3

PH-value of pumped liquid:

H 500, H700 : 6 up to 8,

H 500 B, H 700 B: 6 up to 11.

Level of pumped medium:

The lowest level must always

be above the top of the pump housing (volute).

Operation:

The motors are designed for continuous operation (S1) with fully submerged motor, maximum 15

starts per hour. Our standard warranty and maintenance

regulations refer to intermittent operation. For reduced

warranty periods and service intervals due to continuous

operating conditions please contact our service

department.

3.4. Explosive Environments

For operation of the pumps in explosive enviroments

only models with explosion-proof motors (Ex model) must

be used.

≤ 70d(B)A

For each individual installation the explosion classification (Ex-class) of the pump must be approved by the

local authorities.

10

Page 11

4. Warranty

Our warranty only covers pumps which are installed and

operated in accordance with these installation and operation instructions and accepted codes of good practice and

being used for the applications mentioned in

these instructions.

5. Transportation and Storage

Never use the cable or the discharge hose/pipe to lift,

lower, transport or attach the pump. Always use the handle or the rope or a chain to the handle.

The pump may be transported and stored in vertical

or horizontal position. Make sure that it cannot roll or fall

over. For longer periods of storage, the pump should be

protected against moisture, frost or heat.

6. Electrical Connection

Before operation, an expert check must secure that

the required electrical protection measures exist. The

connection to ground, earthing, isolating transformer, fault

current breaker or fault voltage circuit must correspond to

the guidelines set forth by the responsible power plant.

The voltage required in the technical data sheet

must correspond to the existing line voltage.

Submersible pumps used outside of buildings must

have a cable with a minimum length of 10m.

Make sure that the electrical pin-and-socket connections are installed flood- and moisture-safe. Before starting operation check the cable and the plug against damages.

The end of the power supply cable must not be submerged in order to prevent water from pene-trating

through the cable into the motor.

The normal separate motor starter/control box of

standard as well as of explosion proof motors must be

installed in explosive enviroments.

6.1. Connection of 1Ph-motors

Pumps with 1Ph motors are supplied with or must connected to a separate control box with motor starter and

capacitor. If any other control unit is used, make sure that

the thermal relay in the motor starter is set according to

the nominal current consumption of the pump motor (see

data on pump label).

6.2. Connection of 3Ph-motors

Pumps with 3Ph-motors are supplied or must be connected to a separate control box with motor starter, available from the HOMA accessory program. If any other control unit is used, make sure that the thermal relay in the

motor starter is set according to the nominal current consumption of the pump motor (see data on

the pump label).

Start-Up

The motors are designed for direct-on-line (DOL) start. All

motors with 400 V voltage indication on the pump label

have their motor windings internally star-connected for

operation at 400 V / 3Ph power supply. The motor cable

wires indicated U, V; W must be connected to the power

supply wires indicated L

starter according to fig. 1(Page 20).

, L2, L3 through the motor

1

6.3. Temperature Sensors

Pump types with a motor input above 5,5 kW have a set

of temperature sensors built in the stator windings. The

contact of these sensors opens in case of overtemperature and switches off the motor power supply.

1Ph-motors have the sonsors (built in upon request) internally connected, so that no external connection to the

control box is necessary. When the motor cools, it is

switched on again automatically.

3-Ph-motors have the sensors are connected to the motor

power supply cable, the wire ends marked T

They must be connected to the safety circuit of the control

box in order to provide an automatic re-start of the motor,

when the motor cools. The switch-off temperature of the

sensors for standard models is approx. 130°C.

6.4. Check of Direction of Rotation

1Ph-pumps do not require any check, as they always run

with the correct direction of rotation.

3Ph-pumps must be checked for correct direction of rota-

tion before start-up.

With smaller pumps the direction of rotation

may be checked by watching the start-jerk.

Put the pump vertical on the ground and lift

one edge. Start the motor. Viewed from

above, the unit must jerk anti-clockwise, as

the correct direction of rotation is clockwise. If

the direction of rotation is wrong, interchange

two of the phases of the electric power supply.

Using an original HOMA control box with CEEplug, this may be done by a 180° turning of

the small round pole-socket at theplug-end

with a screwdriver.

and T3.

1

7. Installation

Pay attention to the maximum depth of immersion

(see pump label).

If the pump is installed in a sump, the sump opening

must be covered with a tread-safe cover after installation.

The operator has to prevent damage through the

flooding of rooms caused by defects of the pump through

the use of appropriate measures (e.g. installation of alarm

units, backup pump or the like).

7.1. Submerged installation

⇒ Fix the pressure tube at the central top discharge.

Make sure that the hose is not snap off. The hose

must co-ordinate with inside diameter from the

discharge.

⇒ Place the pump into the medium. If the bottom of the

sump is soft or muddy then it is recommended that a

solid foundation of stones or something similar is provided. Make sure that the inlet suction strainer of

the pump is free and clear of any obstructions.

7.2 Automatic Float Switch Control

The pumps may be supplied with float switch level controllers. They start and stop the pump according to the

liquid level in the pit.

The difference in level between start and stop must be

adjusted by adjusting the free swinging length of the cable between the float switch and the cable fastening.

Long cable end: Large difference in level.

Short cable end: Small difference in level.

11

Page 12

The stop level must be adjusted in such a way, that the

pump stops before the liquid level is lowered below the

top of the pump volute.

The start level must in any case be below the bottom of

the liquid inlet pipe of the pit.

The high alarm level, if a separate float switch for that is

installed, should be adjusted approx. 10 cm above the

start level, in any case it must be below the bottom of the

liquid inlet pipe of the pit, so that the start level must be

adjusted accordingly.

Never place the float switch in the sump without fixing the

float switch cable to a fixed point in the sump, because

the float switch needs a rotation around the fixing point of

the cable to operate without any problems. Nonobservance may cause an overflow because the pump

does not start running or a dry run of the pump in fact that

the pump does not stop, which will destroy the pump.

Note: Only the proper adjustment and fixing of the float

switch cable will guarantee a reliable pump operation. After any modification of the float switch adjustment the

function must be checked by a test-run of the pumps.

8. Start-Up

Never let the pump run dry for a long time of

period, as it will destroy the pump (danger of overheating).

If necessary, check the direction of rotation of the

pump, as described under 6.4. Put the switch on

the control box to the required mode of operation.

Models without a float switch start running.

Models with float switch start running when the float

switch is raised by the water level to its on position, and

shut off when the float switch is lowered by the water level

to its off position. For a pump operation without the float

switch turn the switch in to the position „Hand“. If the medium is pumped down return the switch into the position

"Auto".

9. Maintenance and Repair

Pumps running under normal operation conditions should

be inspected at least once a year. If the pumped liquid is

very muddy or sandy or if the pump is operating continuously, the pump should be inspected every 1.000 operating hours.

For long and trouble-free operation of the pump, following

points should be checked regularly:

- Nominal current (A):

- Pump parts and impeller:

Replace defective parts.

- Ball bearings: Check the shaft for noisy or heavy operation (turn the shaft by hand). Replace defective ball bearings. A general overhaul of the pump is usally required in

case of defective ball bearings or poor motor function.

This work must be carried out by an authorized

service workshop.

- Cable entry

and that the cables are not bent sharply and/or pinched.

Additionally at pump types with oil chamber:

- Oil level and oil condition in oil chamber:

Put the pump in horizontal position, so that the screw of

the oil chamber is above (at larger pumps: one of both

screws). Remove the screw and infer a small quantity of

oil. The oil becomes greyish white like milk if it contains

water. This may be the result of defective shaft seal.

In this case leave the condition of the shaft seals by a

HOMA Service to examine.

The oil should be replaced after 3000 operating hours.

Oil type: Shell Tellus C22, degradable HOMA-Atox (available on request). Used oil is to be disposed accordingly.

Servicing Contract

For a regular expert execution of all necessary maintenance and inspection we recommend the conclusion of a

servicing contract by our HOMA Service. Please contact

our HOMA customer service.

: Make sure that the cable entry is watertight

Check with amp-meter.

Check for possible wear.

In case of a defect of the pump, a repair shall be carried out only by the manufacturer or through an authorized workshop. Modifications of the pump must be confirmed by the manufacturer. Only HOMA spare parts shall

be used.

In accordance with the product liability law we point

out that we shall not be liable for damages caused by our

product due to unauthorized repair by persons other than

the manufacturer or an authorized workshop or due to the

use of spare parts other than original HOMA parts. The

same product liability limitations are valid for accessories.

Before maintenance or repair disconnect the pump

from the power supply to avoid accidental starting of the

pump!

Before maintenance or repair make sure that all rotating parts stand still!

Before carrying out maintenance and service, the

pump must be thoroughly flushed with clean water. Rinse

the pump parts in clean water after dismanteling.

At pump types with oil chamber an overpressure can

escape with loosening of the oil chamber control screw.

Screw only when pressure balance took place.

12

Page 13

10. Fault Finding Chart

Before maintenance or repair disconnect the pump from

the power supply to avoid accidental starting of the pump

Fault Cause Remedy

Motor does not start.

Fuses blow or motor

starter trips out immediately.

Caution: Do not start

again!

Pump operates, but

motor starter trips out

after a short while.

Pump operates at below-standard performance and

power consumption.

Pump operates, but

gives no liquid.

Pump cycling between

start and stop.

• Supply failure; shortcircuit; earth-leakage

fault in cable or motor

winding

• Fuses blow due to use

of wrong type of fuse.

• Impeller blocked by

impurities.

• Level switch out of

adjustment or defective.

• Low setting of thermal

relay in motor starter.

• Increased current consumption due to large

voltage drop.

• Impeller blocked by

impurities. Increased

current consumption in

all three phases.

• Discharge pipe is

snapped off

• Impeller blocked by

impurities.

• Distance between

impeller and suction

plate has been

enlarged

• Wrong direction of

rotation.

• Discharge valve

closed or blocked.

• Non-return valve blocked

• Air in pump. • Vent the pump.

• Level switch out of

adjustment or defective.

• Have the cable and

motor checked and

repaired by a qualified electrician.

• Install fuses of the

correct type.

• Clean the impeller.

• Check the level

switch.

• Set the relay in

accordance with

the specifications

on the pump label.

• Measure the voltage between two

motor phases. Tolerance: ±10% (±5%

for explosion-proof

pumps).

• Clean the impeller.

• Lay the discharge

pipe without bends

• Clean the impeller.

• Reduce the dis-

tance between impeller and suction

plate (see maintenance and repair)

or replace the

worn-out parts

• Check the direction

of rotation and possibly interchange

two phases (see

section 6.4.)

• Check the discharge valve and

open and/or clean.

• Clean the nonreturn valve.

• Check the level

switch.

Warranty Conditions

We grant for the des cribed product in the warranty receipt a warranty of declared duration in the warranty recei pt. The warranty

starts with the first start up, latest with the day of sale. A warranty

claim can be raised only by presentation of the fill in warranty

receipt together with the purchase rec eipt.

Our warranty extends only the removal of mat eri al defects or

production defects. Costs for removal and instal l ation of the

complained product at t he i nstallation place, costs for the ride of

the mechanicians t o the location and from the installation place

as well as costs for transport are not components of our warranty. Complains caused by installation faults or operating faults,

unsuitable operation conditions, deficient care or im proper efforts

of repair are out of the question of warranty as well as normal

wear. Hereby arised costs, especially costs for chec king and

transport are bearing by the sender or operator of t he pump. This

is also valid for an ass ert ed warranty claim if a check results that

the unit works faultless and i s free of defects. All products have a

high quality standard. Each product is defeated by a streng tec hnical end control before delivery. If the unit still gives an occasion

for a legitimated complain, you have the claim of an appropri a t ed

correction free of charge. Warranty repairs only m ust lead from

the manufacturer or an authorized agenc y. Trials of repair by the

customer or non-authorized persons during the warranty, causes

an extinguishing of the warranty. A warranty repair achieved by

us does not extend the warranty period. Replaced spare parts

give no reasons for a new warranty period. Extensive claims are

excluderd, especially such as di minution, change or compens ation also for any kind of fol l ow up dam ages.

To guarantee a quick transacti on of a warranty claim, please return the product together with the warranty receipt, purchase receipt and declaration of defect carriage paid to the manufac turer

(for the adress see warranty receipt).

Claims caused by damages of transport could be only accepted,

if the damage is est abl i shed or confirmed by delivery in the presence of the forwarder, parcel service, train or post.

Warranty receipt

Pump type

No.

Correspond to our warranty conditions

we achieve

12 months of warranty

HOMA Pumpenfabrik GmbH

Industriestraße 1

D-53819 Nk.-Seelscheid

Telefon: + 49 (0) - 22 47 - 70 20

Telefax: + 49 (0) - 22 47 - 7 02 44

Train station: D-53819 Nk.-Seel scheid

13

Page 14

Inhoudsopgave

Inhoud Pagina

1. Conformiteitverklaring 14

2. Veiligheidsvoorschriften 15

2.1. Algemeen

2.2. Algemene veiligheidsvoorschriften

3. Inzetbaarheid en technische

beschrijving

3.1. Toepassingen van de pompen

3.2. Technische gegevens

3.3. Bedrijfsvoorwaarden

3.4. Omgeving met exposiegevaar

4. Garantie 16

5. Transport en opslag 16

6. Elektrische aansluiting 16

6.1. Aansluiting 1-Fase-Motoren

6.2. Aansluiting 3-Fase-Motoren

6.3. Temperatuurvoeler

6.4. Oliekamer – afdichtingscontrole

6.5. Draairichtingscontrole

7. Montage en Installatie 16

7.1. Natte opstelling op bodemring

7.2. Natte opstelling met koppelingsysteem

7.3. Automatische niveauschakeling

8. In bedrijf stellen 17

9. Onderhoud en Service 17

10. Opsporen van storingen 18

11. Garantiebepalingen en

garantiebewijs

13. Aansluitdiagram 19

14. Bouwmaten 19

15. Bestelformulier voor onderdelen 21

16. Onderdelenlijst en tekeningen 23

16.1. Onderdelenlijst

16.2. Onderdelentekeningen

15

15

15

15

15

15

15

16

16

16

16

16

16

17

17

18

23

24

1. Conformiteitsverklaring

EG-Conformiteitsverklaring Volgens de EGMachinerichtlijn 89/392/EWG, bijlage II A

Wij, HOMA Pumpenfabrik GmbH, Industriestrasse 1,

D-53819 Neunkirchen-Seelscheid, verklaren hiermee dat

de pomp typen,

H 500... H 700....

Op grond van hun concipiёring en bouwwijze als ook in

de door ons in verkeer gebrachte uitvoering aan de desbetreffende fundamentele veiligheids- en gezondheidseisen van de EG-machinerichtlijnen voldoen. Bij een niet

met ons afgestemde verandering aan de pompen, verliest

deze verklaring haar geldigheid.

EG-Richtlijnen, waaraan de pompen voldoen:

EG-machinerichtlijnen 98/ 37/EG

EG-richtlijn, elektromagnetische

verdraagzaamheid

als ook de aanpassing 92/ 31/EG

als ook de aanpassing 93/ 68/EG

EG-laagspanningsrichtlijn.¹

EG-richtlijn, explosiebeveiligde

bedrijfsmiddel

2)

)

EG-richtlijn voor Bouwprodukten 89/106/EG

Toegepaste geharmoniseerde normen:

EN 60335-2-41

1)

EN 60335-11) EN 60034 deel 5

EN 60204 deel 11) EN 61000-6-1 EN 61000-6-2

EN 61000-6-3 EN 61000-6-4 EN 55014-1

EN 55014-2 EN 61000-3-2 EN 61000-3-3

EN 12050 1-4 EN 292 EN 50014/18/19/202)

Bijzondere toegepaste nationale normen en technische specificaties ( de overige toegepaste normen

voor de algemene machinebouw worden in het constructiebureau bewaard ):

ISO 9906 DIN 24250

(Dr. Klaus Hoffmann, Management

01.06.2004 HOMA Pumpenfabrik GmbH

1)

niet geldig voor Ex-uitvoering

2)

geldt alleen voor Ex-uitvoering

rstEellt: Totzke Index: 0

Datum 01.06.2004 Lfd.-Nr.: CE 1

89/336/EG

73/ 23/EG

94/ 9/EG

14

Page 15

2. Veiligheidsvoorschriften

3. Inzetbaarheid en technische beschrijving

2.1. Algemeen

Kenmerken van voorschriften in deze bedieningshandleiding

De in deze bedieningshandleiding genoemde veiligheidseisen, welke bij niet beachting, gevaar voor personen teweeg kunnen brengen, zijn met een algemeen gevarensymbol, veiligheidsteken volgens DIN 4844-W 9.

Bij waarschuwing voor elektrische spanning volgt een

kenmerk met het veiligheidsteken volgens DIN 4844-W 8.

2.2. Veiligheidsvoorschriften

De hier niet genoemde algemene voorschriften en normen behouden eveneens hun geldigheid.

Deze bedieningshandleiding bevat fundamentele

verwijzingen, welke bij opstelling, bedrijf en onderhoud in

acht genomen moeten worden. Daarom moet deze bedieningshandleiding beslist voor montage en inbedrijfname van de machine door de monteur, of gebruiker gelezen worden en moet continu op de werkplek van de machine/installatie beschikbaar zijn. Personen, die met deze

bedieningshandleiding niet vertrouwd zijn, mogen deze

machine/installatie niet gebruiken.

Kinderen en jeugd onder de 16 jaar mogen de pomp

niet gebruiken en dienen van een aangesloten machine/installatie verwijderd te blijven.

Het arbeidsgebied is doelmatig af te sluiten en moet

aan de plaatselijke voorschriften van de arbeidsinspectie

voldoen.

Gebruikt u een persoonlijke veiligheidsuitrusting zoals: veiligheidsschoenen, rubberhandschoenen, beschermbril en helm.

Vergewis u er van dat de vluchtweg van het arbeidsgebied niet afgesloten is.

Om verstrikking en vergiftiging uit te sluiten, is het

aan te bevelen dat er voldoende zuurstof in het arbeidsgebied voorhanden is en dat er geen giftige gassen in het

arbeidsgebied voorkomen.

Bij werkzaamheden, waarbij las- of elektrisch gereedschap wordt gebruikt, moet men vooraf vaststellen of er

geen explosiegevaar bestaat.

Onmiddellijk na beёindiging van de werkzaamheden

moeten alle veiligheid- en beschermmaatregelen weer

aangebracht of in functie gezet worden.

De gebruiker is in het werkgebied van de machine

tegenover derden verantwoordelijk.

Nooit bij lopende pomp of nog roterende pompwaaier

in de zuigopening of persopening van het pomphuis grijpen.

Gedurende het bedrijf van de pomp, mogen er zich

geen personen in de te verpompen vloeistof bevinden.

De ongeval voorkomingsvoorschriften als ook de de

algemeen erkende regels der techniek dienen in acht genomen te worden.

Wij wijzen erop dat wij, volgens de product aansprakelijkheidswet niet aansprakelijk zijn voor schade, welke door

onze machines veroorzaakt worden. wanneer de aanwijzingen en voorschriften uit deze gebruiksaanwijzing niet

in acht genomen worden. Voor toebehoren gelden dezelfde regels.

3.1. Toepassing van de pompen

Afvalwater-dompelpompen zijn inzetbaar voor het

verpompen van vervuild water, regenwater of grondwater

met vaste delen (korrelgrootte zie 3.2). Uitvoeringen B

zijn inzetbaar voor het verpompen van zeewater, loog

enz. Verdere toepassingen bij het verpompen en drooghouden van vervuild water uit kelders en ruimten. Grondwaterpeil, drooghouden van bouwplaatsen, tunnels en

schachten. Bij chemisch agressieve bestanddelen in de

vloeistof dient u de bestendigheid van de pompmaterialen

in acht te nemen.

De pompen zijn zowel voor transportabel als stationair

bedrijf geschikt.

3.2. Technische gegevens

Persaansluiting

H 500 (B) / ...

1,8 W bis 3,5 D R 2½" bu.

5,5 D bis 7,5 D R 4" bu.

10 D und 25 D R 6" bu.

10 HD R 3" bi

H 700 (B) / ...

2,5 D bis 3,5 D R 2½" bu.

7,5 D bis 10 D R 3" bi.

Korrelgroote

H 500 (B) / 1,8 W und 2, 5 D 8 mm

H 500 (B) / 3,5 D und 5,5 D 10 mm

H 500 (B) / 7,5 D und 10 (H)D 15 mm

H 500 (B) / 25 D 25 mm

H 700 (B) alle modellen 10 mm

Spanning

1Ph-Motor (uitv. W ) 230 V

3Ph-Motor (uitv. D) 400 V

Toerental 2.900 T/min

Isolatieklasse F

Beveiligingsklasse IP 68

Kabellengte 20 m

Kabeltype

H 500 / H 700 tot 3,5 H 07RN-F...

H 500 / H 700 vanaf 5,5 A 07RN-F...

Geluidsniveau belast, 1,60 vanaf bodem

≤ 70d(B)A

3.3. Bedrijfsvoorwaarden

Vloeistof temperatuur: maximaal 35°C kortstondig 60°C.

Soortelijk gewicht vloeistof.:

pH waarde:

maximaal 1100 kg/m³

H 500, H 700: 6 en 8

H 500 B, H 700 B: 6 en 11

Niveau van de vloeistof:

het minimale niveau dient zich

altijd boven het pomphuis te bevinden.

Bedrijfswijze:

De motoren zijn voor continubedrijf S1 ondergedompeld, maximale schakelfrequentie 15 maal per

uur. Onze standaard-garantiebepalingen als ook het onderhoud aanbevelingen zijn uitsluitend gebaseerd op intermitterend bedrijf. Verkorte garantietijden en service intervallen bij continubedrijf kunt u navragen bij onze

klantenservice.

3.4. Omgeving met explosiegevaar

Gebruik uitsluitend de explosieveilige versies van de

GRP serie.

In alle gevallen dient de plaatselijke instantie te bepalen of de explosieclassificatie van de pomp voor de gewenste locatie toereikend is.

15

Page 16

4. Garantie

Alvorens de pomp te installeren en in bedrijf te stellen,

dient u deze montage-en bedrijfsinstructies zorgvuldig te

lezen om ongevallen en schade aan de pomponderdelen

te voorkomen. De Homa-garantie dekt uitsluitend pompen

die overeenkomstig deze montage- en bedrijfsinstructies

en met kennis van zaken zijn geïnstalleerd voor de in deze instructies genoemde toepassingen.

5. Transport en opslag

De pomp nooit aan de aansluitkabel of persslang of

persleiding omhoog hijsen of transporteren, maar altijd

aan de handgreep of hijsogen. Indien nodig een touw of

ketting voor ophijsen aan de pomp bevestigen.

De pomp kann horizontaal of verticaal worden

getransporteerd of opgeslagen. Bij transport de pomp niet

werpen of stoten. Bij langere opslag de pomp beschermen tegen vochtigheid, vorst en warmte.

6. Elektrische aansluiting

Een vakbekwame test moet voor in gebruikname

vaststellen, dat de aanbevolen elektrische beveiligingen

aanwezig zijn. Aarding, nul, scheidingstrafo, aardlekschakelaar e.d. moeten aan de voorschriften van de lokale instanties voldoen. De pomp dient volgens de in Nederland/Belgiё algemeen geldende normen op het elektriciteitsnet worden aangesloten.

De in de technische gegevens en op het type-plaatje

aangegeven bedrijfsspanningen en- frequentie moet overeenkomen met de voorhanden zijnde netspanning.

Dompelpompen, die voor transportabel gebruik zijn,

dienen een aansluitkabel van minimaal 10 m. te hebben.

Controleert u, dat de stekkerverbindingen buiten het

gevaar van overstroming liggen en tegen vochtigheid beschermd zijn. Netstekker en aansluitkabel voor gebruik op

beschadigingen controleren.

Het einde van de aansluitkabel mag niet in het water

gedompeld worden, omdat er anders water in de motoraansluitruimte komen kan.

Motorbeveiligingsschakelaars als mede schakelkasten, ook van explosievrije pompen, mogen nooit in explosiegevaarlijke gebieden gemonteerd worden.

6.1. Aansluiting 1-Fase-Motoren

Pompen met 230 V/1Ph-Motoren moeten aan een schakelkast met Motorbeveiligings-schakelaar en bedrijfscondensator aangesloten worden. Originele HOMAschakelkasten zijn als toebehoor leverbaar. Bij toepassing van andere schakelkasten dient men voor de keuze

van de motorbeveiligingschakelaar de nennstroom van de

pompmotor in acht te nehmen. (zie typeplaatje)

6.2. Aansluiting 3-Fasen-Motoren

Pompen met 3-fasen moeten aan een schakelkast met

motorbeveiligingsschakelaar aangesloten worden.

Originele HOMA schakelkasten zijn als toebehoor

leverbaar. Bij toepassing van andere schakelkasten dient

men voor de keuze van de motorbeveiligingschakelaar de

nennstroom van de pompmotor in acht te nemen. (zie

typeplaatje)

Start-wijze

De pompen zijn voor Direkt-Start (DOL) geconstrueerd.

Bij de motoren met 400 V zijn de wikkelingen in Ster

geschakeld voor een netspanning van 400 V / 3Ph. De

kabeleinden U,V,W zijn via de motorbeveiligingsschakelaar met de netaansluitklemmen L

den. (zie pagina 20)

6.3. Temperatuurvoeler (Uiv. Vanaf .../5,5)

De pomptypen H 500 en H 700 met een vermogen vanaf

5,5 kW zijn met een temperatuurvoeler-set in de motorwikkeling uitgerust, welke de motor bij verhitting van de

wikkeling uitschakelt.

Bij 1Ph-motoren in de normale uitvoering wordt de temperatuurvoeler (wanneer ingebouwd) binnen in de motor geschakeld, zodat geen speciale aansluitng nodig is. Na

afkoeling schakelt de motor weer automatisch in.

Bij alle 3Ph-motoren in de normale uitvoering worden de

aansluitingen van de temperatuurvoelers (wanneer ingebouwd) via de motor-aansluitkabel naar buiten gebracht

en worden via de adereinden T

kast aangesloten, zodat een automatische wederinschakeling na afkoeling van de motor mogelijk is.

De uitschakelingstemperatuur van de voeler voor motoren in normale uitvoering ligt bij ca. 130º C.

6.5. Draairichtingcontrole

Bij 1-Fase-motoren is een controle van de draairichting

niet noodzakelijk, daar deze altijd met de correcte

draairichting lopen.

Voordat u een 3-fasen pomp in bedrijf neemt, dient u de

draairichting te controleren. Bij gebruik van een HOMAbesturing met draairichting-controle, licht deze bij foutieve

draairichting op. Bij kleinere pompen kan de controle ook

door het observeren van de start-ruk plaatsvinden. De

draairichting is met de klok mee, gezien vanaf de bovenzijde van de pomp. Tijdens het starten zal de pomp echter even in tegengestelde richting roteren. Bij grotere

pompen dient de draairichting door een testloop voor inbouw vastgesteld te worden. Bij vast geϊnstalleerde pompen kan in noodgeval de opvoerhoogte op capaciteit bij

verschillende draairichtingen vergeleken worden. De draairichting met de grootste capaciteit of hoogste opvoerhoogte is de juiste.Bij een onjuiste draairichting, verwissel dan twee van de drie fasen van de stroomvoorziening. Bij pompen met een origineel HOMA-besturing met

CEE-netstekker kan de faseverwisseling door 180°draaien van de ronde houderplaat aan de stekkerpolen

met een schroevendraaier verricht worden.

, L3 verbon-

1,L2

en T3 zo in de schakel-

1

7. Montage en Installatie

Maximale onderdompeldiepte in acht nemen (zie ty-

peplaatje)

Bij gebruik in een pompput, moet de putopening na

montage van een begaanbare afdekking worden voorzien.

Schades ten gevolgen van een overstroming door

een storing aan de pomp dient de gebruiker door trefzekere maatregelen (bijv. installatie van een alarminstallatie, reservepomp e.d.) uit te sluiten.

16

Page 17

7.1. Natte opstelling op Bodemring

De persleiding op de centrale, bovenste persaansluiting

monteren. De persleiding dient spanningsvrij gemonteerd

te worden, bij gebruik van een slang als persleiding, zorg

dan dat deze niet knikt en dat de binnendiameter van de

slang overeenkomt met de doorlaat van de persaansluiting.

De pomp in de vloeistof laten zakken. Als de pomp in

modder of op een ongelijke bodem wordt opgesteld, is

het raadzaam de pomp op stenen te plaatsen.

7.2. Automatische Niveauschakeling

Bij stijging van het waterpeil tot een bepaald maxima niveau (inschakelpeil), schakelt de opdrijvende niveauschakelaar de pomp automatisch in. Wanneer de waterstand door afpompen op een bepaald minima niveau (uitschakelpeil) is gezonken, schakelt de niveauschakelaar

de pomp uit.

De schakelafstand tussen minimaal- en maxima niveau is

bij ieder verschillend. Voor een probleemloze werking

dient u zich aan de volgende aanwijzingen te houden:

Het bevestigingspunt als ook de lengte van het vrij bewegende einde van de niveauschakelaar kabel zijn op het

gewenste schakelniveau in te stellen. U moet erop toezien dat het inschakelpeil van de pomp onder de toeloopleiding ligt, om terugloop van de vloeistof te vermijden. Het uitschakelpeil moet boven de zuigopening van

de pomp liggen, waardoor er zich geen luchtbel in de

pomp terechtkomen kan, wat anders een ontluchting in

het pomphuis noodzakelijk maakt.

In geen geval mag de niveauschakelaar met kabel eenvoudig in de vloeistof geworpen worden, daar correcte

schakeling alleen door een scharnierbeweging van de

niveauschakelaar op het bevestigingspunt van de kabel

mogelijk is. Mogelijke gevolgen wanneer u dit niet in acht

neemt zijn o.a. overstromingen (pomp schakelt niet in) en

storing aan de pomp door droogloop (pomp schakelt zich

niet uit).

Bij gebruik van aparte niveauschakelaars voor pompstart, pomp-stop en alarm zijn de schakelniveaus als boven omschreven zelf in te stellen. De alarmniveauschakelaar moet ca. 10 cm. boven de pomp-inschakelpeil inschakelen, maar altijd onder de toeloopleiding.

Belangrijk: Na iedere verandering van de niveauschakelaarbevestiging dient u de werking door een testloop te

controleren.

8. In bedrijf stellen

De pomp nooit lange tijd droog laten draaien (overhit-

tingsgevaar).

De pomp moet volledig in de vloeistof onderdompeld en

ontlucht zijn. Open de afsluiter (wanneer aanwezig) en

controleer de positie van de eventuele niveauschakelaar(s). Bij 3-fasen draairichting controleren (zie

punt 6.4.) Pomp via besturingskast in gewenste positie

stellen (handmatig- of automatisch bedrijf).

Uitvoeringen zonder niveauschakelaar begiinnen direkt te

pompen.

Uitvoering met niveauschakelaar worden afhankelijk van

de waterstand automatisch in- of uitgeschakeld. Voor een

uitvoering zonder niveauschakelaar de keuzeschakelaar

van de schakelkast in de „Hand“-stand zetten. Nadat de

pomp de vloeistof heeft weggepompt, de keuzeschakelaar weer in de „Auto“-stand zetten.

9. Onderhoud en Service

Bij een eventueel defect aan de pomp mogen reparatie-werkzaamheden alleen door een geautoriseerd vakbedrijf uitgevoerd worden. Ombouw of veranderingen aan

de pomp zijn alleen in samenspraak met de fabrikant toegestaan. Er mogen alleen originele HOMA onderdelen

gebruikt worden.

Wij wijzen erop, dat wij volgens de product aansprakelijkheidswet niet aansprakelijk zijn voor schade, welke

door onze machines vooroorzaakt worden en ontstaan

zijn door inadequate reparaties, welke niet door de fabrikant of een geautoriseerde vakwerplaats uitgevoerd zijn,

of wanneer bij onderdelenwisseling geen ORIGINELE

ONDERDELEN verwerkt zijn. Voor appendages gelden

dezelfde regels.

Voor elke arbeid, de pomp van de elektro-aansluiting

loskoppelen om inschakeling van de pomp tijdens de

werkzaamheden uit te sluiten.

Voor aanvang van de werkzaamheden de pomp

grondig met schoonwater reinigen en pomphuis ook van

binnen spoelen. De gedemonteerde onderdelen dienen

afzonderlijk in schoon water te worden schoongespoeld.

Bij het losdraaien van de inspectieschroef van de oliekamer dient u er rekening mee te houden dat zich in de

oliekamer druk kan hebben opgebouwd. Verwijder de

schroef pas nadat de druk volledig weg is.

De pomp moet bij normaal bedrijf minimaal één keer per

jaar gecontroleerd worden. Inspecteer de pomp vaker als

de gepompte vloeistof modderig of zanderig is of bij continubedrijf.

Bij nieuwe pompen of na plaatsing van een nieuwe asafdichting dient men het oliepeil na 1 bedrijfsweek te controleren.

Voor een langdurige en probleemloze werking van de

pomp dienen de volgende punten regelmatig te worden

gecontroleerd:

- Stroomverbruik(A)

- Pomphuis en waaier

vervangen

- As-Lager

ze op vrije- en geruislozeloop testen. Bij schade is een

complete revisie door een HOMA-werkplaats noodzakelijk.

-Kabel en Kabeldoorvoer

gingen controleren.

-Oliepeil en -kwaliteit in de oliekamer. De oliekamer is bij

verticale positie van de pomp tot de onderkant van de

controleopening gevuld. Wanneer de olie in de oliekamer

troebel of melkachtig is, duidt dit op een beschadiging

van de asafdichting. In dit geval dient u de toestand van

de asafdichtingen te controleren. Ververs de olie altijd na

3000 bedrijfsuren. Oliesoort Shell Tellus C22 of biologisch afbreekbare HOMA-ATOX (op verzoek leverbaar).

- Mechanische afdichtingen op slijtage testen

Onderhoudscontract

Voor regelmatige vakkundige uitvoering van alle

noodzakelijke onderhoud- en controlewerkzaamheden

bevelen wij een HOMA-onderhoudscontract aan. Neemt u

contact op met onze servicedienst !

: door het met de hand draaien van de as, de-

met ampère meter controleren

op zichtbare slijtage testen, evt.

op waterdichtheid en beschadi-

17

Page 18

10. Opsporen van storingen

Voor elke reparatie aan pomp stroomtoevoer uitscha-

kelen!

Storing Oorzaak Oplossing

Motor start niet op. De

zekeringen branden

door of de motorbeveiliging verbreekt

Direct uit!Let op: Niet

opnieuw inschakelen!

Pomp loopt, maar de

motorbeveiligingschakelaar springt er na

korte tijd uit.

Pomp loopt met een

verminderde capaciteit

en te lage

capaciteitafname

Pumpe loopt, verpompt

echter geen water

Uit motorhuis lekt olie in

het medium.

• Geen stroomtoevoer,

kortsluiting, foutieve

stroom in de kabel of

motorwikkeling

• Zekering doorgebrand

(verkeerd type)

• Waaier door verontreiniging verstopt.

• Niveauschakelaar

verplaatst of defect

• Motorbeveiligingschakelaar te laag ingesteld

• Verhoogde stroomopname op grond van

spanningsverlies

• Waaier door verontreiniging geblokkeerd.

Verhoogte stroom- opname in alle drie de

fasen.

• Waaier door ve-

rontreiniging verstopt

• Foutieve draairichting

(alleen bij draaistroom

uitvoering)

• Afsluiter gesloten of

geblokkeerd

• Terugslagklep geblokkeerd

• Lucht in de pomp • Pomp ontluchten

• Asafdichting versleten • Asafdichting vernie-

• Kabel en motor door

een elctriciën laten

testen en herstellen

• Zekeringen door

juiste vervangen

• Waaier reinigen

• Niveauschakelaar

testen en eventueel

uitwisselen.

• Instelling volgens de

gegevens op de

pomp-typeplaat in

acht nemen.

• Spanning tussen

twee fasen meten.

Tolerantie ± 10% (±

5% bij explosievrije

uitvoering)

• Waaier reinigen

• Waaier reinigen

• Draairichting contro-

leren en evt. twee

fasen omwisselen

(zie par. 6.4)

• Afsluiter testen en

deze openen of reinigen

• Terugslagklep reinigen

uwen en olie verversen

Garantiebepalingen

Op het in de bijgevoegd garantiebewijs oms chreven product

waarborgen wij een garantie van de op het garantiebewijs aangegeven tijdsduur. De garantietijd gaat in op de dag van verkoop

of in bedrijfsname. E en garantieclaim kan alleen bij het overleggen van het ingevulde garantiebewijs te sam en met de aankoopbon behandeld worden.

Onze garantieverrichting voorziet zic h in materiaal- en fabricagefouten. In- en uitbouwkosten van de voor garanti e i n aanmerking

komende machine op de bedrij fslocatie, reiskos ten van het reparatiepersoneel van en naar de bedrijfsloc at i e al s mede transportkosten zijn geen bestanddelen van onze garant i everri chtingen.

Reclamatie welke op inbouw- of bedieningsf outen, foutieve toepassingen onderhoud of ondeskundige reparatiepogi ngen terug

te voeren zijn, zijn van garantie net zo uitgesloten als normale

slijtage. Hierdoor onstane kosten, in het bijzonder test- en

vrachtkosten, zijn door de afzender respecti evelijk eigenaar van

de pomp te dragen. Dit geldt ook, wanneer een garantieclaim

ingediend wordt en de werkplaatstest wijst uit dat de pomp

probleemloos werkt en vrij van gebreken is.Alle onze fabrikaten