Page 1

Original-Betriebsanleitung

EN - Original-Instruction Manual

FR - Manuel d‘instructions original

NL - Originele handleiding

H16 / H106 / H117

Page 2

02 | DEUTSCH

Inhaltsverzeichnis

1. Allgemeines ......................................................................................................................03

1.1. Konformitätserklärung ......................................................................................................................................03

1.2. Vorwort .............................................................................................................................................................03

1.3. Bestimmungsgemäße Verwendung .................................................................................................................03

1.4. Urheberschutz ..................................................................................................................................................03

1.5. Garantiebestimmungen ....................................................................................................................................03

1.6. Fachbegriffe ......................................................................................................................................................04

2. Sicherheit ..........................................................................................................................05

2.1. Anweisungen und Sicherheitshinweise ...........................................................................................................05

2.2. Verwendete Richtlinien und CE-Kennzeichnung ...............................................................................................05

2.3. Allgemeine Sicherheitshinweise ......................................................................................................................05

2.4. Bedienpersonal .................................................................................................................................................06

2.5. Elektrische Arbeiten .........................................................................................................................................06

2.6. Verhalten während des Betriebs ......................................................................................................................06

2.7. Sicherheits- und Überwachungseinrichtungen .................................................................................................06

2.8. Fördermedien ..................................................................................................................................................07

2.9. Schalldruck .......................................................................................................................................................07

3. Allgemeine Beschreibung ................................................................................................ 07

3.1. Verwendung .....................................................................................................................................................07

3.2. Einsatzarten ......................................................................................................................................................07

3.3. Aufbau ..............................................................................................................................................................08

4. Verpackung, Transport und Lagerung ............................................................................ 09

4.1. Anlieferung .......................................................................................................................................................09

4.2. Transport ...........................................................................................................................................................09

4.3. Lagerung ...........................................................................................................................................................09

4.4. Rücklieferung ...................................................................................................................................................10

5. Aufstellung und Inbetriebnahme .................................................................................... 10

5.1. Allgemein ..........................................................................................................................................................10

5.2. Einbau ...............................................................................................................................................................10

5.3. Inbetriebnahme ................................................................................................................................................11

5.4. Vorbereitende Arbeiten .....................................................................................................................................11

5.5. Elektrik .............................................................................................................................................................11

5.6. Drehrichtung .....................................................................................................................................................11

5.7. Einschaltarten ...................................................................................................................................................11

6. Instandhaltung ..................................................................................................................12

6.1. Allgemein ..........................................................................................................................................................12

6.2. Wartungstermine ..............................................................................................................................................12

6.3. Wartungsarbeiten .............................................................................................................................................12

7. Reparaturarbeiten ............................................................................................................12

7.1. Allgemein ..........................................................................................................................................................12

7.2. Wechsel von verschiedenen Pumpenteilen .....................................................................................................13

8. Außerbetriebnahme ......................................................................................................... 13

8.1. Vorübergehende Außerbetriebnahme ..............................................................................................................13

8.2. Endgültige Ausserbetriebnahme/ Einlagerung .................................................................................................13

8.3. Wiederinbetriebnahme nach längerer Einlagerung ...........................................................................................13

9. Störungssuche und -behebung ....................................................................................... 14

10. Anschluss von Pumpen und Rührwerken .................................................................... 16

11. Kontaminationserklärung .............................................................................................. 63

Page 3

DEUTSCH | 03

1. Allgemeines

1.1. Konformitätserklärung

EG-Konformitätserklärung im Sinne der

EG-Maschinenrichtlinie 2006/42/EG, Anhang II Teil 1 A

Hersteller Name und Adresse:

HOMA Pumpenfabrik GmbH

Industriestraße 1

53819 Neunkirchen - Seelscheid

Hiermit erklären wir, dass die

H 16

H 106

H 117

folgenden einschlägigen Bestimmungen entspricht:

Maschinenrichtlinie 2006/42/EG

Verantwortlicher für die Zusammenstellung der

technischen Unterlagen

Vassilios Petridis

Leiter Entwicklung und Produktion

HOMA Pumpenfabrik GmbH

Diese EG-Konformitätserklärung wurde ausgestellt:

Oberheister, 23.02.2016

Vassilios Petridis

Leiter Entwicklung und Produktion

HOMA Pumpenfabrik GmbH

1.2. Vorwort

Sehr geehrte Kundin, sehr geehrter Kunde,

wir freuen uns, dass Sie sich für ein Produkt der Firma

HOMA Pumpenfabrik GmbH entschieden haben. Das

erworbene Produkt ist nach dem derzeitigen Stand der

Technik gefertigt und geprüft. Lesen Sie sich diese Betriebsanleitung sorgfältig vor der ersten Inbetriebnahme

durch. Nur so ist ein sicherer und wirtschaftlicher Einsatz

des Produktes zu gewährleisten.

Diese Betriebsanleitung enthält alle notwendigen Angaben über das Produkt, um einen bestimmungsgemäßen

und wirkungsvollen Einsatz zu gewährleisten. Zudem

finden Sie Informationen wie Sie Gefahren frühzeitig erkennen, Reparaturkosten und Ausfallzeiten vermindern

und die Zuverlässigkeit und Lebensdauer des Produktes

erhöhen.

Vor Inbetriebnahme sind grundsätzlich alle Sicherheitsbestimmungen, sowie die Herstellerangaben zu erfüllen.

Diese Betriebsanleitung ergänzt und/oder erweitert die

bestehenden nationalen Vorschriften zum Unfallschutz

und zur Unfallverhütung. Diese Betriebsanleitung muss

dem Bedienpersonal jederzeit am Einsatzort des Produktes verfügbar sein.

1.3. Bestimmungsgemäße Verwendung

Die HOMA-Produkte entsprechen den gültigen Sicherheitsregeln und dem Stand der Technik. Bei nicht bestimmungsgemäßer Verwendung kann Lebensgefahr für den

Benutzer sowie für Dritte bestehen. Außerdem kann das

Produkt und oder Anbauteile beschädigt bzw. zerstört

werden.

Es ist darauf zu achten, dass das Produkt nur in technisch

einwandfreiem Zustand und bestimmungsgemäßem betrieben wird. Hierzu beachten Sie diese Betriebsanleitung.

1.4. Urheberschutz

Das Urheberrecht an dieser Betriebsanleitung verbleibt

bei der HOMA Pumpenfabrik GmbH. Diese Betriebsanleitung ist für das Bedienungs-, Montage- und Wartungspersonal bestimmt. Sie enthält Vorschriften und Zeichnungen

technischer Art, die weder vollständig noch teilweise vervielfältigt, verbreitet oder zu Zwecken des Wettbewerbs

unbefugt verwertet oder anderen mitgeteilt werden dürfen.

1.5. Garantiebestimmungen

Kosten für den Aus- und Einbau des beanstandeten Produktes am Einsatzort, Fahrtkosten des Reparaturpersonals zum und vom Einsatzort sowie Transportkosten sind

nicht Bestandteil der Garantieleistung. Die entstandenen

Kosten sind vom Absender bzw. Betreiber der Pumpe zu

tragen. Dies gilt auch, wenn ein Garantieanspruch geltend

gemacht worden ist und die werksseitige Überprüfung ergeben hat, dass das Produkt einwandfrei arbeitet und frei

von Mängeln ist.

Alle Produkte besitzen einen höchstmöglichen Qualitätsstandard und unterliegen vor Auslieferung einer technischen Endkontrolle. Durch eine von HOMA Pumpenfabrik

GmbH erbrachte Garantieleistung wird weder die Garantiezeit verlängert, noch für die ersetzten Teile eine neue

Garantiezeit begründet.

Page 4

04 | DEUTSCH

Weitergehende Ansprüche sind ausgeschlossen. Insbesondere solche auf Minderung, Wandlung oder Schadenersatz, auch für Folgeschäden jeglicher Art.

Um eine zügige Bearbeitung im Garantiefall zu gewährleisten, kontaktieren Sie uns oder den für sie zuständigen

Vertriebsmitarbeiter. Bei einer Zustimmung zur Rücksendung erhalten Sie einen Rücknahmeschein. Dann senden

Sie das beanstandete Produkt zusammen mit dem Rücknahmeschein, dem Kaufbeleg und der Angabe des Schadens frachtfrei an das Werk. Reklamationen auf Grund

von Transportschäden können wir nur bearbeiten, wenn

der Schaden bei Zustellung der Ware von der Spedition,

Bahn oder Post festgestellt und bestätigt wird.

1.5.1. Gewährleistung

Dieses Kapitel beinhaltet die allgemeinen Angaben zur

Gewährleistung. Vertragliche Vereinbarungen werden immer vorrangig behandelt und nicht durch dieses Kapitel

aufgehoben! Die HOMA Pumpenfabrik GmbH verpflichtet

sich, Mängel an verkauften Produkten zu beheben, wenn

folgende Voraussetzungen erfüllt sind:

• Qualitätsmängel des Materials, der Fertigung und/

oder der Konstruktion.

• Die Mängel wurden innerhalb der Gewährleistungszeit schriftlich beim Hersteller gemeldet.

• Das Produkt wurde nur unter den bestimmungsgemäßen Einsatzbedingungen verwendet.

• Alle Sicherheits- und Überwachungseinrichtungen

wurden durch Fachpersonal angeschlossen und geprüft.

Die Gewährleistungszeit hat, wenn nicht anders vereinbart, eine Dauer von 12 Monaten ab Inbetriebnahme bzw.

max. 24 Monaten ab Lieferdatum. Andere Vereinbarungen müssen schriftlich in der Auftragsbestätigung angegeben sein. Diese Vereinbarungen laufen mindestens

bis zum vereinbarten Ende der Gewährleistungszeit des

Produktes.

1.5.2. Ersatzteile, An- und Umbauten

Es dürfen nur Originalersatzteile des Herstellers für Reparatur, Austausch sowie An- und Umbauten verwendet

werden. Nur diese garantieren höchste Lebensdauer und

Sicherheit. Diese Teile wurden speziell für unsere Produkte konzipiert. Eigenmächtige An- und Umbauten oder

Verwendung von Nichtoriginalteilen können zu schweren

Schäden an dem Produkt und/oder schweren Verletzungen von Personen führen.

1.5.3. Wartung

Die vorgeschriebenen Wartungs- und Inspektionsarbeiten

sind regelmäßig durchzuführen und dürfen nur von qualifizierten und autorisierten Personen durchgeführt werden.

Wartungsarbeiten und jegliche Art von Reparaturarbeiten,

die nicht in dieser Betriebsanleitung aufgeführt werden,

dürfen nur von der HOMA Pumpenfabrik GmbH und von

autorisierten Servicewerkstätten durchführen werden.

1.5.4. Schäden an dem Produkt

Schäden und Störungen müssen sofort und sachgemäß

vom dafür ausgebildeten Personal behoben werden. Das

Produkt darf nur in technisch einwandfreiem Zustand be-

trieben werden. Während der vereinbarten Gewährleistungszeit darf die Reparatur des Produktes nur von der

HOMA Pumpenfabrik GmbH und/oder einer autorisierten

Servicewerkstatt durchgeführt werden. Die HOMA Pumpenfabrik GmbH behält sich das Recht vor, dass beschädigte Produkt zur Ansicht ins Werk liefern zu lassen.

1.5.5. Haftungsausschluss

Für Schäden an dem Produkt wird keine Gewährleistung

bzw. Haftung übernommen, wenn einer/mehrere der folgenden Punkte zutreffen:

• fehlerhafte Auslegung unsererseits durch mangelhafte und/oder falsche Angaben des Betreibers bzw.

Auftraggebers

• Nichteinhaltung der Sicherheitshinweise, der Vorschriften und der nötigen Anforderungen, die laut deutschem

Gesetz und dieser Betriebsanleitung gelten.

• unsachgemäße Lagerung und Transport

• unvorschriftsmäßige Montage/Demontage

• mangelhafte Wartung

• unsachgemäße Reparatur

• mangelhafter Baugrund, bzw. Bauarbeiten

• chemische, elektrochemische und elektrische Ein-

flüsse

• Verschleiß

Für den Fall eines Stromausfalles oder einer anderweitigen technischen Störung, durch die ein ordnungsgemäßer Betrieb der Pumpe nicht mehr gewährleistet ist, ist

unbedingt dafür Sorge zu tragen, dass Schäden durch ein

Überlaufen des Pumpenschachtes sicher verhindert werden z.B. durch den Einbau einer netzunabhängigen Alarmschaltung oder sonstige geeignete Schutzmaßnahmen.

Die Haftung des Herstellers schließt somit auch jegliche

Haftung für Personen-, Sach- und/oder Vermögensschäden aus.

1.5.6. Vertragskundendienst / Herstelleradresse

Vertragskundendienst

Unsere Vertragskundendienste und Servicestützpunkte

finden Sie auf unserer Homepage. Gerne gibt Ihnen unsere Serviceabteilung auch eine telefonische Auskunft.

Herstelleradresse

HOMA-Pumpenfabrik GmbH

Industriestraße 1

D-53819 Neunkirchen-Seelscheid

Tel.: +49 2247 / 7020

Fax: +49 2247 / 70244

Email: info@homa-pumpen.de

Homepage: www.homapumpen.de

1.6. Fachbegriffe

In dieser Betriebsanleitung werden verschiedene Fachbegriffe verwendet.

Trockenlauf:

Ein Trockenlauf ist auf jeden Fall zu vermeiden, hier läuft

die Pumpe mit voller Drehzahl, es ist aber kein Medium

zum Fördern vorhanden.

Page 5

DEUTSCH | 05

Aufstellungsart „nass“:

Die Pumpe wird im Fördermedium eingetaucht. Sie ist

komplett vom Fördermedium umgeben. Beachten Sie die

Angaben für die max. Eintauchtiefe und die min. Wasserüberdeckung!

Aufstellungsart „trocken“:

Die Pumpe wird trocken aufgestellt, d.h. dass das Fördermedium über ein Rohrleitungssystem zu- und abgeführt

wird. Die Pumpe wird nicht in das Fördermedium eingetaucht. Beachten Sie, dass die Oberflächen des Produktes

heiß werden können!

Aufstellungsart „transportabel“:

Die Pumpe wird mit einem Standfuss ausgestattet. Sie

kann an jedem beliebigen Ort eingesetzt und betrieben

werden. Beachten Sie die Angaben für die max. Eintauchtiefe und die mind. Wasserüberdeckung, sowie, dass die

Oberflächen des Produktes sehr heiß werden!

Betriebsart „S1“ (Dauerbetrieb):

Unter Nennlast wird eine gleichbleibende Temperatur erreicht, die auch bei längerem Betrieb nicht mehr ansteigt.

Das Betriebsmittel kann pausenlos unter Nennlast arbeiten, ohne dass die zulässige Temperatur überschritten

wird.

Betriebsart „S2“ (Kurzzeitbetrieb):

Die Betriebsdauer wird in Minuten angegeben, z.B. S220min. Das bedeutet, dass die Maschine 20 Minuten

betrieben werden kann und danach solange pausieren

muss, bis die Maschine 2 K über Mediumtemperatur abgekühlt ist.

Betriebsart „S3“ (Aussetzbetrieb):

Bei diesen Betriebsarten folgt nach dem Kurzzeichen die

Angabe der relativen Einschaltdauer und die Spieldauer,

falls sie von 10 min abweicht. Beispiel S3 30% bedeutet,

dass die Maschine 3 Minuten betrieben werden kann und

anschließend 7 Minuten abkühlen muss.

„Schlürfbetrieb“:

Der Schlürfbetrieb kommt einem Trockenlauf gleich. Die

Pumpe läuft mit voller Drehzahl, es werden aber nur sehr

geringe Mengen an Medium gefördert.

Der Schlürfbetrieb ist nur mit einigen Typen möglich, siehe hierfür das Kapitel „3. Allgemeine Beschreibung“.

Trockenlaufschutz:

Der Trockenlaufschutz muss eine automatische Abschaltung der Pumpe bewirken, wenn die Mindestwasserüberdeckung der Pumpe unterschritten wird. Dies wird zum

Beispiel durch den Einbau eines Schwimmerschalters

erreicht.

Niveausteuerung:

Die Niveausteuerung soll die Pumpe bei verschiedenen

Füllständen automatisch ein- bzw. ausschalten. Erreicht

wird dies durch den Einbau von einem Niveauerfassungssystem.

2. Sicherheit

Dieses Kapitel führt alle generell gültigen Sicherheitshinweise und technische Anweisungen auf. Bei Transport,

Aufstellung, Betrieb, Wartung, usw. müssen alle Hinweise

und Anweisungen beachtet und eingehalten werden! Der

Betreiber ist dafür verantwortlich, dass sich das gesamte

Personal an die folgenden Hinweise und Anweisungen

hält.

2.1. Anweisungen und Sicherheitshinweise

In dieser Betriebsanleitung werden Anweisungen und

Sicherheitshinweise für Sach- und Personenschäden verwendet. Um diese für das Bedienpersonal eindeutig zu

kennzeichnen, werden diese Anweisungen und Sicherheitshinweise fett geschrieben und mit Gefahrensymbolen

gekennzeichnet. Die verwendeten Symbole entsprechen

den allgemein gültigen Richtlinien und Vorschriften (DIN,

ANSI, etc.) Sicherheitshinweise beginnen immer mit den

folgenden Signalwörtern:

Gefahr:

Es kann zu schwersten Verletzungen oder zum Tode von

Personen kommen!

Warnung:

Es kann zu schwersten Verletzungen von Personen kommen!

Vorsicht:

Es kann zu Verletzungen von Personen kommen!

Vorsicht (Hinweis ohne Symbol):

Es kann zu erheblichen Sachschäden kommen, ein

Totalschaden ist nicht ausgeschlossen!

Nach dem Signalwort folgt die Nennung der Gefahr, die

Gefahrenquelle und die möglichen Folgen. Der Sicherheitshinweis endet mit einem Hinweis zur Vermeidung der

Gefahr.

2.2. Verwendete Richtlinien und CE-Kennzeichnung

Unsere Anlagen unterliegen

• verschiedenen EG-Richtlinien,

• verschiedenen harmonisierten Normen,

• und diversen nationalen Normen.

Die exakten Angaben über die verwendeten Richtlinien und Normen entnehmen Sie der EG-Konformitätserklärung am Anfang dieser Betriebsanleitung.

Weiterhin werden für die Verwendung, Montage und

Demontage des Produktes zusätzlich verschiedene nationale Vorschriften als Grundlage vorausgesetzt. Dies wären

z.B. Unfallverhütungsvorschriften, VDE-Vorschriften,

Gerätesicherheitsgesetz, u.v.a. Das CE-Zeichen ist auf

dem Typenschild angebracht welches sich am Motorgehäuse befindet.

2.3. Allgemeine Sicherheitshinweise

• Beim Ein- bzw. Ausbau der Anlage darf nicht alleine

gearbeitet werden.

• Sämtliche Arbeiten (Montage, Demontage, Wartung,

Installation) dürfen nur bei abgeschalteter Anlage erfolgen. Das Produkt muss vom Stromnetz getrennt

und gegen Wiedereinschalten gesichert werden.

Page 6

06 | DEUTSCH

• Alle sich drehenden Teile müssen zum Stillstand

gekommen sein.

Der Bediener hat jede auftretende Störung oder

Unregelmäßigkeit sofort seinem Verantwortlichen zu

melden.

• Eine sofortige Stillsetzung durch den Bediener ist

zwingend erforderlich, wenn Mängel auftreten,

welche die Sicherheit gefährden. Hierzu zählen:

• Versagen der Sicherheits- und/oder Überwachungseinrichtungen

• Beschädigung wichtiger Teile

• Beschädigung von elektrischen Einrichtungen,

Leitungen und Isolationen.

• Werkzeuge und andere Gegenstände sind nur an

dafür vorgesehenen Plätzen aufzubewahren, um eine

sichere Bedienung zu gewährleisten.

• Bei Arbeiten in geschlossenen Räumen muss für

eine ausreichende Belüftung gesorgt werden.

• Bei Schweißarbeiten und/oder Arbeiten mit elektrischen Geräten ist sicher zu stellen, dass keine

Explosionsgefahr besteht.

• Um Erstickung und Vergiftungen auszuschließen, ist

zu gewährleisten, dass hinreichend Sauerstoff am Arbeitsplatz vorhanden ist und dass keine giftigen Gase

im Arbeitsbereich vorkommen.

• Unmittelbar nach Abschluss der Arbeiten müssen

alle Sicherheits- und Schutzeinrichtungen wieder angebracht bzw. in Funktion gesetzt werden.

• Die Unfallverhütungsvorschriften sowie die allgemein anerkannten Regeln der Technik sind einzuhalten.Wir weisen darauf hin, dass wir nach dem

Produkthaftungsgesetz für Schäden, die durch unser

Gerät verursacht werden, wenn die Hinweise und

Vorschriften aus dieser Bedienungsanleitung nicht

eingehalten werden, nicht haften. Für Zubehörteile

gelten die gleichen Bestimmungen.

Diese Hinweise sind unbedingt einzuhalten. Bei

Nichtbeachtung kann es zu Personenschäden und/

oder zu schweren Sachschäden kommen.

2.4. Bedienpersonal

Das gesamte Personal, welches an der Anlage arbeitet,

muss für diese Arbeiten qualifiziert sein. Das gesamte

Personal muss volljährig sein.

Als Grundlage für das Bedien- und Wartungspersonal müssen zusätzlich auch die nationalen Unfallverhütungsvorschriften herangezogen werden. Es muss sichergestellt werden, dass das Personal die Anweisungen

in dieser Betriebsanleitung gelesen und verstanden hat,

ggf. muss diese Anleitung in der benötigten Sprache vom

Hersteller nachbestellt werden.

2.5. Elektrische Arbeiten

Unsere elektrischen Produkte werden mit Wechsel- oder

Drehstrom betrieben. Die örtlichen Vorschriften müssen

eingehalten werden. Für den Anschluss ist der Schaltplan

zu beachten. Die technischen Angaben müssen strikt

eingehalten werden!

Wenn eine Maschine durch eine Schutzvorrichtung abgeschaltet wurde, darf diese erst nach der Behebung des

Fehlers wieder eingeschaltet werden.

Gefahr durch elektrischen Strom!

Durch unsachgemäßen Umgang mit Strom bei elektrischen Arbeiten droht Lebensgefahr! Diese Arbeiten dürfen nur vom qualifizierten Elektrofachmann

durchgeführt werden.

Vorsicht vor Feuchtigkeit!

Durch das Eindringen von Feuchtigkeit in das Kabel

wird das Kabel beschädigt und unbrauchbar. Ferner

kann Wasser bis in den Anschlussraum oder Motor

eindringen und Schäden an Klemmen bzw. der Wicklung verursachen. Das Kabelende nie in das Fördermedium oder eine andere Flüssigkeit eintauchen.

2.5.1. Elektrischer Anschluss

Der Bediener der Anlage muss über die Stromzuführung

und deren Abschaltmöglichkeiten unterwiesen sein.

Beim Anschluss der Anlage an die elektrische Schaltanlage, besonders bei der Verwendung von z.B. Frequenzumrichtern und Sanftanlaufsteuerung sind zur Einhaltung

der EMV, die Vorschriften der Schaltgerätehersteller zu

beachten. Eventuell sind für die Strom- und Steuerleitungen gesonderte Abschirmungsmaßnahmen notwendig

(z.B. spezielle Kabel). Der Anschluss darf nur vorgenommen werden, wenn die Schaltgeräte den harmonisierten EU-Normen entsprechen. Mobilfunkgeräte können

Störungen in der Anlage verursachen.

2.5.2. Erdungsanschluss

Unsere Anlagen müssen grundsätzlich geerdet werden.

Besteht eine Möglichkeit, dass Personen mit der Anlage

und dem Fördermedium in Berührung kommen, muss

der geerdete Anschluss zusätzlich noch mit einer Fehlerstromschutzvorrichtung abgesichert werden. entfernt

2.6. Verhalten während des Betriebs

Beim Betrieb des Produktes sind die am Einsatzort geltenden Gesetze und Vorschriften zur Arbeitsplatzsicherung,

zur Unfallverhütung und zum Umgang mit elektrischen

Maschinen zu beachten. Im Interesse eines sicheren

Arbeitsablaufes ist die Arbeitseinteilung des Personals

durch den Betreiber festzulegen. Das gesamte Personal ist für die Einhaltung der Vorschriften verantwortlich.

Während des Betriebs drehen sich bestimmte Teile (Laufrad, Propeller) um das Medium zu fördern. Durch bestimmte Inhaltsstoffe können sich an diesen Teilen sehr

scharfe Kanten bilden.

Warnung vor drehenden Teilen!

Die drehenden Teile können Gliedmaßen quetschen

und abschneiden.Während des Betriebes nie in das

Anlagenteil oder an die drehenden Teile greifen. Vor

Wartungs- oder Reparaturarbeiten die Maschine

abschalten und die drehenden Teile zum Stillstand

kommen lassen!

2.7. Sicherheits- und Überwachungseinrichtungen

Unsere Anlagen sind mit verschiedenen Sicherheits- und

Überwachungseinrichtungen ausgestattet. Diese Einrichtungen dürfen nicht demontiert oder abgeschaltet

werden. Einrichtungen müssen vor der Inbetriebnahme

vom Elektrofachmann angeschlossen und auf eine korrekte Funktion überprüft worden sein.

Page 7

DEUTSCH | 07

Beachten Sie hierfür auch, dass bestimmte Einrichtungen

zur einwandfreien Funktion ein Auswertgerät oder -relais

benötigen, z.B. Kaltleiter und PT100-Fühler. Dieses Auswertegerät kann vom Hersteller oder Elektrofachmann

bezogen werden.

Das Personal muss über die verwendeten Einrichtungen

und deren Funktion unterrichtet sein.

Vorsicht!

Die Maschine darf nicht betrieben werden, wenn die

Sicherheits- und Überwachungseinrichtungen unzulässigerweise entfernt wurden, die Einrichtungen

beschädigt sind und/oder nicht funktionieren!

2.8. Fördermedien

Jedes Fördermedium unterscheidet sich durch seine

Zusammensetzung, Aggressivität, Abrasivität und vielen

anderen Aspekten. Generell können unsere Anlagen in

vielen Bereichen eingesetzt werden. Genauere Angaben

hierfür entnehmen Sie dem Anlagendatenblatt und der

Auftragsbestätigung. Dabei ist zu beachten, dass sich

durch eine Veränderung der Dichte, der Viskosität, oder

der Zusammensetzung im Allgemeinen, viele Parameter

der Anlage ändern können.

Auch werden für die unterschiedlichen Medien verschiedene Werkstoffe und Laufradformen benötigt. Je genauer die Angaben bei Ihrer Bestellung waren, desto besser

konnte unsere Anlage für Ihre Anforderungen modifiziert

werden. Sollten sich Veränderungen im Einsatzbereich

und/oder im Fördermedium ergeben, können wir sie

gerne unterstützend beraten.

Beim Wechsel der Anlage in ein anderes Medium sind

folgende Punkte zu beachten:

• Anlagen, welche in Schmutz- und/oder Abwasser betrieben wurden, müssen vor dem Einsatz in Reinwasser gründlich gereinigt werden.

• Anlagen, welche gesundheitsgefährdende Medien

gefördert haben, müssen vor einem Mediumswechsel generell dekontaminiert werden. Weiterhin ist zu

klären, ob diese Anlage überhaupt noch in einem anderen Medium zum Einsatz kommen darf.

• Bei Anlagen, welche mit einer Schmier- bzw. Kühlflüssigkeit (z.B. Öl) betrieben werden, kann diese bei

einer defekten Gleitringdichtung in das Fördermedium gelangen.

Gefahr durch explosive Medien!

Das Fördern von explosiven Medien (z.B. Benzin,

Kerosin, usw.) ist strengstens untersagt. Die Produkte sind für diese Medien nicht konzipiert!

2.9. Schalldruck

Die Pumpe hat je nach Größe und Leistung (kW) während

des Betriebes einen Schalldruck von ca. 40dB (A) bis

70dB (A). Der tatsächliche Schalldruck ist allerdings von

mehreren Faktoren abhängig. Diese sind z.B. Einbau- und

Aufstellungsart, Befestigung von Zubehör, Rohrleitung,

Betriebspunkt, Eintauchtiefe, uvm.

3. Allgemeine Beschreibung

3.1. Verwendung

Die Pumpen eignen sich zum Fördern von Schmutzwasser, Regenwasser oder Grundwasser mit Feststoffen bis

zu 10 mm Durchmesser. Die Pumpe H16 ist zum Fördern

von Medien mit stark abrasiven Anteilen (z.B. Sand, Kies,

Stein) geeignet. Bei chemisch aggressiven Anteilen im

Fördermedium ist unbedingt die Beständigkeit der verwendeten Werkstoffe zu beachten.

Der Einsatz im Schlürfbetrieb ist nicht erlaubt. Das minimale Niveau des Fördermediums muss je nach Aufstellungsart stets über der Oberkante des Pumpengehäuses

liegen.

Die Temperatur des Fördermediums darf bis 40°C betragen, kurzfristig bis maximal 60°C. Die maximale Dichte

des Fördermediums liegt bei 1040 kg/m³ und der pH-Wert

darf 6 - 8 betragen. Der pH-Wert allein dient aber nur als

Anhaltspunkt. In jedem Fall muss mit der Zusammensetzung des Medium die Haltbarkeit der Pumpe beim Hersteller angefragt werden.

3.2. Einsatzarten

Die Pumpen sind für die Betriebsart S1 (Dauerbetrieb) und

S3 (Aussetzbetrieb) ausgelegt. Bitte entnehmen Sie die

genauen Daten der Tabelle in Kapitel 3.3.2 Motor.

Page 8

08 | DEUTSCH

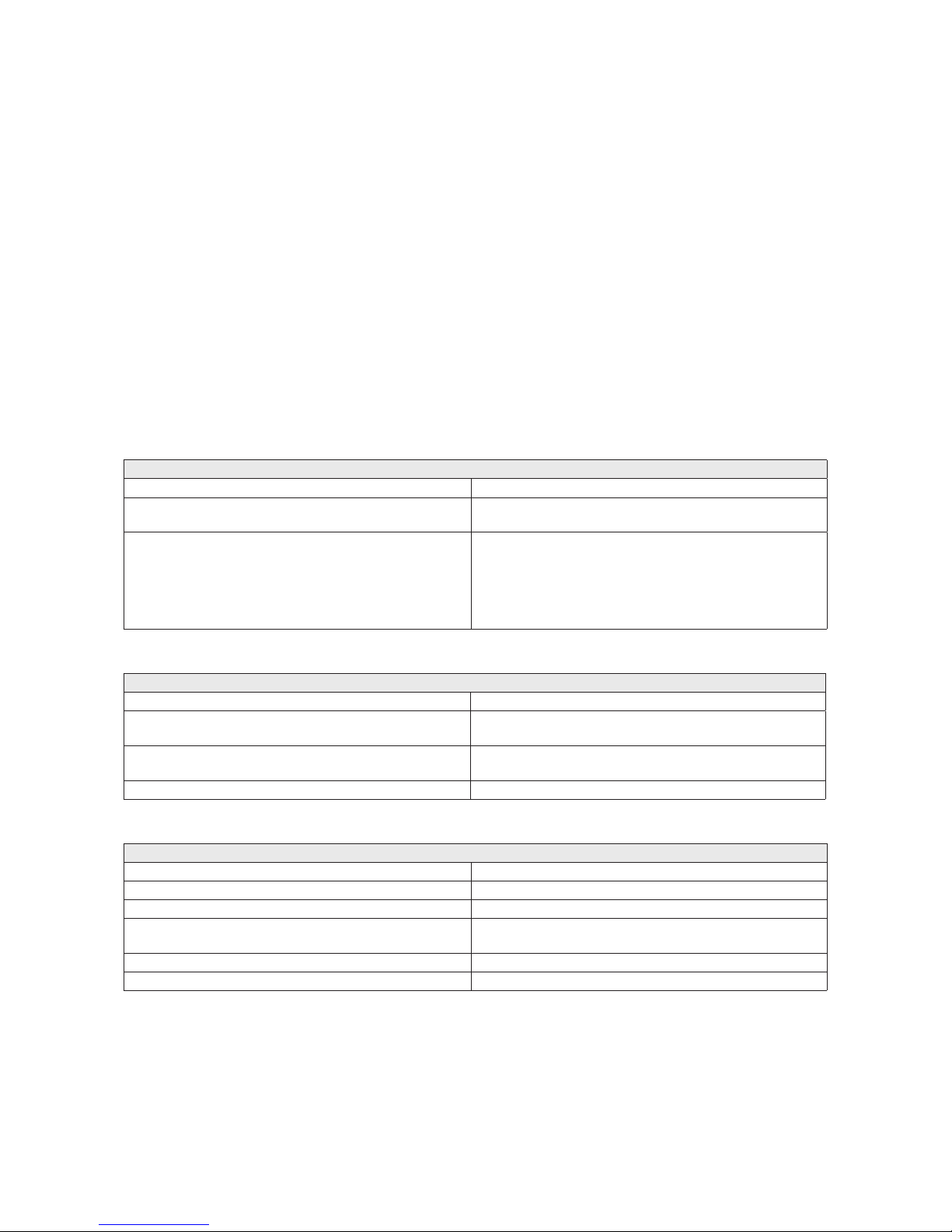

3.3. Aufbau

Das vollüberflutbare Aggregat besteht aus dem Motor,

dem Pumpengehäuse mit integriertem Motorgehäuse

und dem passendem Laufrad. Alle wichtigen Bauteile sind

großzügig dimensioniert.

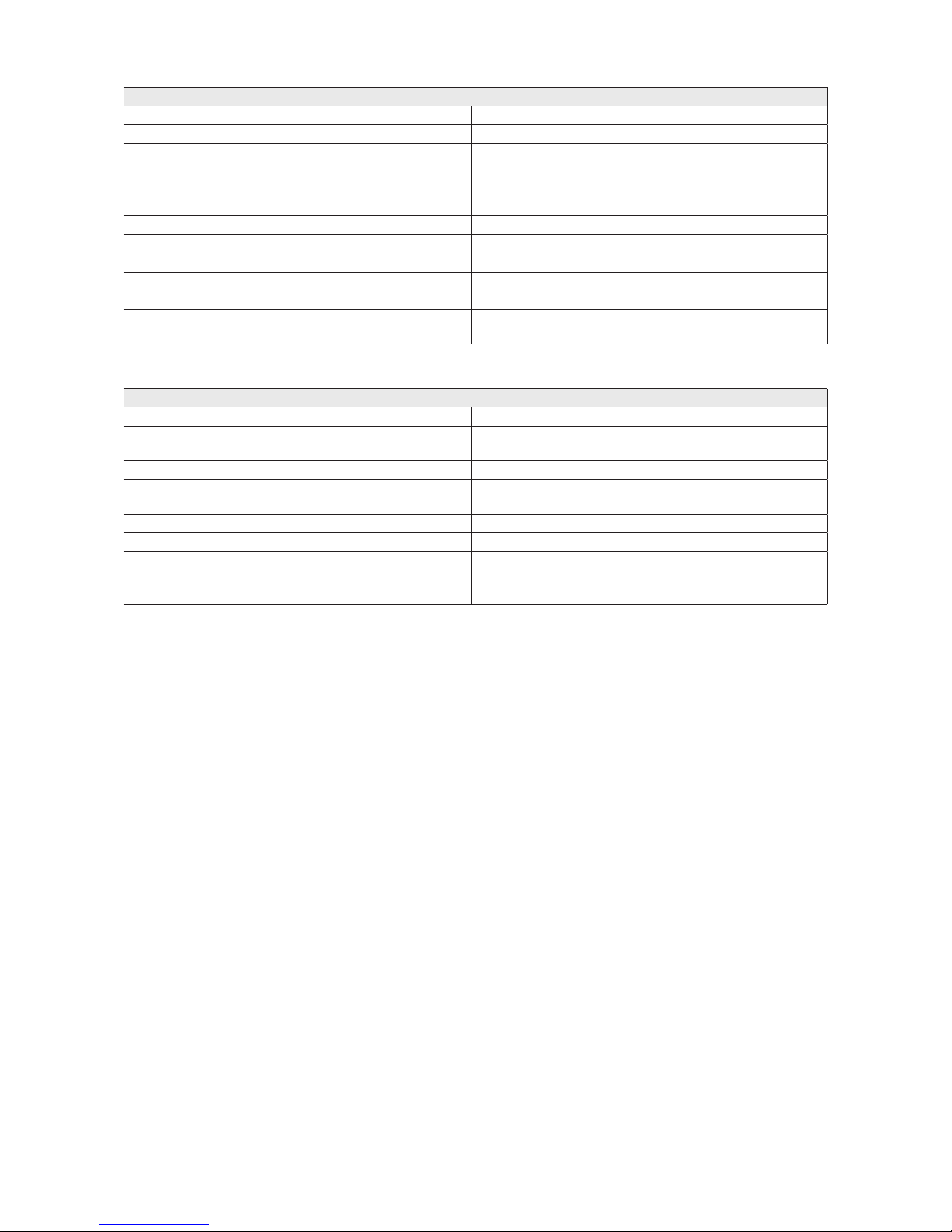

Nr. Beschreibung

1

Kabel

2

Griff

3

Motorgehäuse

4

Druckstutzen

5

Schaltgerät

6 Schwimmerschalter

7 Typenschild

8 Saugsieb

3.3.1. Typenschild

1Ph

Nr. 1Ph

1 Typ Bezeichnung

2 Seriennummer

3 Laufraddurchmesser

4

Mediumtemperatur

5 Tauchtiefe

6 Gewicht

7 Hmax (Förderhöhe max)

8 Hmin (Förderhöhe min)

9 Qmax (Fördermenge max)

10 Norm

11 BauPVO Prüflabor

12a Jahr Typprüfung

12b Ref-Nr. Leistungserklärung

13 Baujahr

14 Motortyp

15 IE-Kennzeichnung

16 Frequenz

17 Spannung

18 Nennstrom

19 Drehzahl Motor

20 Leistung P1

21 Cos phi

22 Isolationsklasse

23 Leistung P2

24 Startkondensator

25 Betriebskondensator

26 Schutzart

27 Betriebsart

28

Textfeld Vertrieb

3.3.2. Motor

Der Motor besteht aus einem Stator und der Motorwelle

mit dem Läuferpaket. Die Leitung für die Stromzufuhr ist

für die maximale mechanische Leistung gemäß Kennlinie

oder Typenschild der Pumpe ausgelegt. Die Kabeleinführungen sowie die Leitung sind druckwasserdicht gegenüber dem Fördermedium versiegelt. Die Wellenlagerung

erfolgt über robuste, wartungsfreie und dauergeschmierte Wälzlager.

Page 9

DEUTSCH | 09

Allgemeine Motordaten

Betriebsart bei untergetauchtem Motor S1

Betriebsart bei aufgetauchtem Motor /

Mediumtemperatur 41-60°C

S3 30%

Isolationsklasse H (180°C)

Schutzart IP68

Standard Kabellänge 10 m

Spannung 230V / 1Ph

3.3.3. Überwachungseinrichtungen

Automatische Schwimmerschaltung (Ausführung …A)

Ausführung mit automatischer Schwimmerschaltung

HOMA-Nivomatik, AS-Schwimmer, 10m Anschlusskabel,

Schaltgerät und Hand-O-Auto-Schalter.

Temperaturfühler

Die Pumpen sind mit einem Temperaturfühler-Satz in den

Motorwicklungen ausgestattet. Dieser schaltet die Pumpe bei Überhitzung ab. Nachdem die Pumpe abgekühlt ist

schaltet sie automatisch wieder ein.

Drehrichtungskontrolle

Bei 1Ph-Motoren ist keine Kontrolle notwendig, da diese

immer in der korrekten Drehrichtung laufen.

Warnung vor drehendem Laufrad! Das drehenden

Laufrad nicht anfassen oder durch den Druckstutzen

in die Pumpenkammer greifen! Während des Betriebes nie in die Pumpenkammer oder an die drehenden

Teile greifen. Vor Wartungs- oder Reparaturarbeiten

die Maschine abschalten und die drehenden Teile

zum Stillstand kommen lassen!

3.3.4. Abdichtung / Dichtungsgehäuse

Die Abdichtung erfolgt durch drei Wellendichtringe.

3.3.5. Pumpengehäuse

Das Pumpengehäuse ist mit einem Druckstutzen

G 1 ½“IG ausgestattet.

3.3.6. Laufrad

Das Laufrad ist auf der Motorwelle befestigt und wird

von dieser angetrieben. Das Laufrad ist ein offenes Mehrschaufelrad.

4. Verpackung, Transport und Lagerung

4.1. Anlieferung

Nach Eingang ist die Sendung sofort auf Schäden und

Vollständigkeit zu überprüfen. Bei eventuellen Mängeln

muss noch am Eingangstag das Transportunternehmen

bzw. der Hersteller verständigt werden, da sonst keine

Ansprüche mehr geltend gemacht werden können. Eventuelle Schäden müssen auf dem Liefer- oder Frachtschein

vermerkt werden.

4.2. Transport

Zum Transportieren sind nur die dafür vorgesehenen und

zugelassenen Anschlagmittel, Transportmittel und Hebezeuge zu verwenden. Diese müssen ausreichende Tragfähigkeit und Tragkraft besitzen, damit das Produkt gefahrlos transportiert werden kann. Bei Einsatz von Ketten sind

diese gegen Verrutschen zu sichern. Das Personal muss

für diese Arbeiten qualifiziert sein und muss während der

Arbeiten alle national gültigen Sicherheitsvorschriften einhalten. Die Produkte werden vom Hersteller bzw. vom

Zulieferer in einer geeigneten Verpackung geliefert. Diese

schließt normalerweise eine Beschädigung bei Transport

und Lagerung aus. Bei häufigem Standortwechsel sollten

Sie die Verpackung zur Wiederverwendung gut aufbewahren.

4.3. Lagerung

Neu gelieferte Produkte sind so aufbereitet, dass diese

1 Jahr gelagert werden können. Bei Zwischenlagerungen

ist das Produkt vor dem Einlagern gründlich zu reinigen!

Folgendes ist für die Einlagerung zu beachten:

• Produkt sicher auf einem festen Untergrund stellen und gegen Umfallen sichern. Hierbei werden

Tauchmotorrührwerke horizontal, Tauchmotorpumpen horizontal oder vertikal gelagert.

Gefahr durch umstürzen!

Das Produkt nie ungesichert abstellen. Beim Umfallen des Produktes besteht Verletzungsgefahr!

• Muss die Maschine gelagert werden, so sollte der

Lagerplatz frei von Schwingungen und Erschütterungen sein, da sonst die Wälzlager beschädigt werden

können.

• Es ist außerdem darauf zu achten, dass das Gerät in

trockenen Räumen, in denen keine starken Temperaturschwankungen auftreten, gelagert wird.

• Es ist bei der Lagerung und im Umgang mit der Maschine darauf zu achten, dass die Korrosionsschutzbeschichtung nicht beschädigt wird.

• Die Maschine darf nicht in Räumen gelagert werden,

in denen Schweißarbeiten durchgeführt werden, da

die entstehenden Gase bzw. Strahlungen die Elastomerteile und Beschichtungen angreifen können.

• Bei Produkten mit Saug- und/oder Druckanschluss

sind diese fest zu verschließen, um Verunreinigungen

zu verhindern.

• Alle Stromzuführungsleitungen sind gegen Abknicken, Beschädigungen und Feuchtigkeitseintritt zu

schützen.

Page 10

10 | DEUTSCH

Gefahr durch elektrischen Strom!

Durch beschädigte Stromzuführungsleitungen droht

Lebensgefahr! Defekte Leitungen müssen sofort vom

qualifizierten Elektrofachmann ausgetauscht werden.

Vorsicht vor Feuchtigkeit!

Durch das Eindringen von Feuchtigkeit in das Kabel

wird das Kabel beschädigt und unbrauchbar. Daher

das Kabelende nie in das Fördermedium oder eine

andere Flüssigkeit eintauchen

• Das Produkt muss vor direkter Sonneneinstrahlung,

Hitze, Staub und Frost geschützt werden. Hitze oder

Frost kann zu erheblichen Schäden an Propellern,

Laufrädern und Beschichtungen führen!

• Die Laufräder bzw. Propeller müssen in regelmäßigen Abständen gedreht werden. Dadurch wird ein

Festsetzen der Lager verhindert und der Schmierfilm

der Gleitringdichtung erneuert. Bei Produkten mit Getriebeausführung wird durch das Drehen ein Festsetzen der Getrieberitzel verhindert und der Schmierfilm

an den Getrieberitzeln erneuert.

Warnung vor scharfen Kanten!

An Laufrädern und Propellern können sich scharfe

Kanten bilden. Es besteht Verletzungsgefahr! Tragen

Sie zum Schutz geeignete Handschuhe.

• Nach einer längeren Lagerung ist das Produkt vor Inbetriebnahme von Verunreinigungen wie z.B. Staub

und Ölablagerungen zu reinigen. Laufräder und Propeller sind auf Leichtgängigkeit, Gehäusebeschichtungen sind auf Beschädigungen zu prüfen.

• Wird die Maschine länger als ein Jahr gelagert, so ist

das Motoröl und ggf. das Getriebeöl auszuwechseln.

Dies gilt auch, wenn das Gerät vorher nie in Betrieb

war (Natürliche Alterung von Mineralölschmierstoffen).

Vor Inbetriebnahme sind die Füllstände (Öl, ggf.

Kühlflüssigkeit, usw.) der einzelnen Produkte zu überprüfen und ggf. nachzufüllen.Angaben über die Füllung entnehmen Sie dem Maschinendatenblatt!

Beschädigte Beschichtungen müssen sofort nachgebessert werden. Nur eine intakte Beschichtung erfüllt

ihren sinngemäßen Zweck!

Wenn Sie diese Regeln beachten, kann Ihr Produkt über

einen längeren Zeitraum eingelagert werden. Beachten

Sie aber, dass die Elastomerteile und die Beschichtungen

einer natürlichen Versprödung unterliegen. Wir empfehlen bei einer Einlagerung von mehr als 6 Monaten diese

zu überprüfen und ggf. auszutauschen. Halten Sie hierfür

bitte Rücksprache mit dem Hersteller.

4.4. Rücklieferung

Produkte, die ins Werk zurück geliefert werden, müssen

sauber und korrekt verpackt sein. Sauber heißt, dass das

Produkt von Verunreinigungen gesäubert und bei Verwendung in gesundheitsgefährdenden Medien dekontaminiert wurde. Die Verpackung muss das Produkt vor Beschädigungen schützen. Halten Sie vor der Rücklieferung

bitte Rücksprache mit dem Hersteller.

5. Aufstellung und Inbetriebnahme

5.1. Allgemein

Um Schäden an der Pumpe während der Aufstellung und

im Betrieb zu vermeiden sind folgende Punkte zu beachten:

• Die Aufstellungsarbeiten sind von qualifiziertem Personal unter Einhaltung der Sicherheitsbestimmungen

durchzuführen.

• Vor der Aufstellung ist die Pumpe auf eventuelle

Schäden zu untersuchen.

• Bei Niveausteuerungen ist auf die mindest Wasserüberdeckung zu achten.

• Lufteinschlüsse im Pumpengehäuse und in Rohrleitungen sind unbedingt zu vermeiden (durch geeignete Entlüftungseinrichtungen oder ein leichtes schrägstellen der Pumpe).

• Schützen Sie die Pumpe vor Frost.

• Die Stromleitungen der Pumpe müssen so verlegt

sein, dass ein gefahrloser Betrieb und eine einfache

Montage/Demontage gegeben sind.

• Die Pumpe am Griff tragen und mit einem Seil oder

einer Kette in das Fördermedium ablassen, nicht am

Kabel.

• Ein Trockenlauf ist strengstens untersagt. Wir empfehlen dafür eine Niveausteuerung.

• Bei Verwendung eines Schlauches ist auf knickfreies

Verlegen zu achten.

5.2. Einbau

Gefahr durch Absturz!

Beim Einbau der Pumpe und deren Zubehör wird direkt am Beckenrand gearbeitet! Durch Unachtsamkeit oder falsches Schuhwerk, kann es zu Abstürzen

kommen. Es besteht Lebensgefahr! Treffen Sie alle

Sicherheitsvorkehrungen um dies zu verhindern.

Die Druckleitung oder den Schlauch am Druckstutzen der

Pumpe befestigen und die Druckleitung verlegen. Bei

Verwendung eines Schlauch- oder Rohranschlusses mit

Gewinde kann die Schlauchtülle am Stutzen der Pumpe

abgeschnitten werden. Um eine optimale Förderleistung

zu gewährleisten, sollte die Druckleitung ein Durchmesser von mindestens ¾“ aufweisen. Um einen Rücklauf

des Wassers bei abgeschalteter Pumpe zu verhindern,

kann zusätzlich eine Rückschlagklappe in der Druckleitung

montiert werden. Die Druckleitung muss spannungsfrei

montiert werden.

Bei Verwendung eines Schlauches ist darauf zu achten,

dass dieser knickfrei verlegt wird. Bei Verwendung von

Zubehörteilen, wie z.B. eine Schnellkupplung o.ä., ist darauf zu achten, dass diese mit Teflonband abgedichtet werden, da eine Undichtigkeit die Förderleistung der Pumpe

vermindert.

Die Pumpe am Haltegriff mit Seil oder Kette befestigen

und daran ins Fördermedium herunterlassen. Die Pumpe

muss sicher auf dem Boden aufgestellt sein, ggf. Absperrventile öffnen.

Page 11

DEUTSCH | 11

5.3. Inbetriebnahme

Das Kapitel beinhaltet alle wichtigen Anweisungen für das

Bedienpersonal zur sicheren Inbetriebnahme und Bedienung der Maschine. Folgende Angaben müssen unbedingt eingehalten und überprüft werden:

• Aufstellungsart

• Betriebsart

• Mindestwasserüberdeckung / Max. Eintauchtiefe

Nach einer längeren Stillstandszeit sind diese Angaben ebenfalls zu prüfen und festgestellte Mängel zu

beseitigen!

Das Betriebs- und Wartungshandbuch muss immer bei

der Maschine, oder an einem dafür vorgesehenen Platz

aufbewahrt werden, wo es immer für das gesamte Bedienpersonal zugänglich ist.

Um Sach- und Personenschäden bei der Inbetriebnahme

der Maschine zu vermeiden, sind folgende Punkte unbedingt zu beachten:

Die Inbetriebnahme der Maschine darf nur von qualifiziertem und geschultem Personal unter Beachtung der

Sicherheitshinweise durchgeführt werden.

• Das gesamte Personal, das an der Maschine arbeitet, muss die Betriebsanleitung erhalten, gelesen und

verstanden haben.

• Diese Maschine ist nur für den Einsatz bei den angegebenen Betriebsbedingungen geeignet.

5.4. Vorbereitende Arbeiten

Die Maschine wurde nach dem Stand der Technik konstruiert und montiert, so dass sie unter normalen Betriebsbedingungen lange und zuverlässig arbeitet. Voraussetzung dafür ist jedoch, dass Sie alle Anforderungen und

Hinweise beachten.

Bitte überprüfen Sie folgende Punkte:

• Kabelführung – keine Schlaufen, leicht gestrafft

• Temperatur des Fördermediums und Eintauchtiefe

prüfen

• Wird druckseitig ein Schlauch verwendet, ist dieser

vor Gebrauch mit klarem Wasser durchzuspülen, damit keine Ablagerungen zu Verstopfungen führen

• Bei Nassaufstellung ist der Pumpensumpf zu reinigen

• Das druck- und saugseitige Rohrleitungssystem ist zu

reinigen und es sind alle Schieber zu öffnen

• Das Pumpengehäuse muss geflutet werden, d.h. es

muss vollständig mit dem Medium gefüllt sein und es

darf sich keine Luft mehr darin befinden. Die Entlüftung kann durch geeignete Entlüftungsvorrichtungen

in der Anlage oder, wenn vorhanden, durch Entlüftungsschrauben am Druckstutzen erfolgen.

• Zubehör, Rohrleitungssystem, Einhängevorrichtung

auf festen und korrekten Sitz prüfen

5.5. Elektrik

Bei der Verlegung und Auswahl der elektrischen Leitungen sowie beim Anschluss des Motors sind die entsprechenden örtlichen und VDE-Vorschriften einzuhalten. Der

Motor muss durch einen Motorschutzschalter geschützt

werden.

Gefahr durch elektrischen Strom!

Durch unsachgemäßen Umgang mit Strom besteht

Lebensgefahr!

5.6. Drehrichtung

Bei 1Ph-Motoren ist eine Kontrolle der Drehrichtung nicht

notwendig, da diese immer mit der korrekten Drehrichtung laufen.

5.7. Einschaltarten

Einschaltarten mit Stecker /Schaltgeräten

Stecker in die dafür vorgesehene Steckdose stecken und

am Schaltgerät den Ein-/Ausschalter betätigen.

5.7.1. Nach dem Einschalten

Der Nennstrom wird beim Anfahrvorgang kurzzeitig überschritten. Nach Beendigung dieses Vorganges sollte der

Betriebsstrom den Nennstrom nicht mehr überschreiten.

Läuft der Motor nach dem Einschalten nicht sofort an,

muss sofort abgeschaltet werden.

Vor dem erneuten Einschalten müssen die Schaltpausen

laut den Technischen Daten eingehalten werden. Bei einer erneuten Störung muss die Maschine sofort wieder

abgeschaltet werden. Ein erneuter Einschaltvorgang darf

erst nach der Fehlerbehebung gestartet werden.

Folgende Punkte sollten kontrolliert werden:

• Schalthäufigkeit und –pausen (siehe Technische Daten)

• Lufteintrag am Zulauf, ggf. muss ein Prallblech angebracht werden

• Mindestwasserüberdeckung, Niveausteuerung, Trockenlaufschutz

• Ruhiger Lauf

• Auf Leckagen prüfen, ggf. die nötigen Schritte laut

Kapitel „Instandhaltung“ vornehmen

Page 12

12 | DEUTSCH

6. Instandhaltung

6.1. Allgemein

Die Pumpe sowie die gesamte Anlage müssen in regelmäßigen Abständen überprüft und gewartet werden. Der

Zeitraum für die Wartung wird vom Hersteller festgelegt

und gilt für die allgemeinen Einsatzbedingungen. Bei aggressiven und/oder abrasiven Fördermedien muss Rücksprache mit dem Hersteller gehalten werden, da sich in

diesen Fällen der Zeitraum verkürzen kann.

Folgende Punkte sind zu beachten:

• Die Betriebsanleitung muss dem Wartungspersonal

vorliegen und beachtet werden. Es dürfen nur Wartungsarbeiten und –maßnahmen durchgeführt werden, die hier aufgeführt sind.

• Sämtliche Wartungs-, Inspektions- und Reinigungsarbeiten an der Maschine und der Anlage müssen mit

größter Sorgfalt, an einem sicheren Arbeitsplatz und

von geschultem Fachpersonal durchgeführt werden.

Es müssen die nötigen Körperschutzmittel getragen

werden. Die Maschine muss für sämtliche Arbeiten

vom Stromnetz getrennt werden. Ein unbeabsichtigtes Einschalten muss verhindert werden. Weiterhin

sind bei Arbeiten in Becken und/oder Behältern unbedingt die entsprechenden Schutzmaßnahmen nach

BGV/GUV einzuhalten.

Überzeugen Sie sich, dass Anschlagmittel, Seile

und die Sicherheitseinrichtungen der Handwinde

technisch einwandfrei sind. Erst wenn die Hilfshebevorrichtung technisch in Ordnung ist, darf mit den

Arbeiten begonnen werden. Ohne diese Überprüfungen besteht Lebensgefahr!

• Bei Einsatz von leicht entzündbaren Lösungs- und

Reinigungsmitteln ist offenes Feuer, offenes Licht

sowie Rauchen verboten.

• Achten Sie darauf, dass das benötigte Werkzeug und

Material vorhanden ist. Ordnung und Sauberkeit gewährleisten ein sicheres und einwandfreies Arbeiten

an der Maschine. Entfernen Sie nach dem Arbeiten

gebrauchtes Putzmaterial und Werkzeug von der

Maschine. Bewahren Sie sämtliche Materialien und

Werkzeuge an dem dafür vorgesehenen Platz auf.

• Betriebsmedien (z. B. Öle, Schmierstoffe, usw.) sind

in geeigneten Behälter aufzufangen und vorschriftsmäßig zu entsorgen (gem. Richtlinie 75/439/EWG

und Erlasse gem. §5a, 5b AbfG). Bei Reinigungs- und

Wartungsarbeiten ist eine entsprechende Schutzbekleidung zu tragen. Diese ist nach Abfallschlüssel

TA 524 02 und EG-Richtlinie 91/689/EWG zu entsorgen. Es dürfen nur die vom Hersteller empfohlenen

Schmiermittel verwendet werden. Öle und Schmierstoffe dürfen nicht gemischt werden. Verwenden Sie

nur Originalteile des Herstellers.

Ein Probelauf oder eine Funktionsprüfung der Maschine darf nur unter den allgemeinen Betriebsbedingungen erfolgen!

6.2. Wartungstermine

Halbjährlich:

• Sichtprüfung der Stromzuführungskabel

• Sichtprüfung der Kabelhalter und der Seilabspannung

• Sichtprüfung von Zubehör, z.B. Einhängevorrichtung,

Hebevorrichtungen, usw.

6.3. Wartungsarbeiten

Sichtprüfung der Stromzuführungskabel

Die Stromzuführungskabel müssen auf Blasen, Risse,

Kratzer, Scheuerstellen und/oder Quetschstellen untersucht werden. Beim Feststellen von Schäden muss das

beschädigte Stromzuführungskabel sofort getauscht

werden.

Die Kabel dürfen nur vom Hersteller oder einer autorisierten bzw. zertifizierten Servicewerkstatt getauscht

werden. Die Maschine darf erst wieder in Betrieb

genommen werden, nachdem der Schaden fachgerecht behoben wurde!

Sichtprüfung der Kabelhalter (Karabinerhaken) und

der Seilabspannung (Zugseil)

Beim Einsatz der Maschine in Becken bzw. Schächten

sind die Hebeseile / Kabelhalter (Karabinerhaken) und die

Seilabspannung einem stetigen Verschleiß ausgesetzt.

Um zu vermeiden, dass Hebeseile / Kabelhalter (Karabinerhaken) und/oder Seilabspannung total verschleißen

und das Stromkabel beschädigt wird, sind regelmäßige

Prüfungen notwendig.

Die Hebeseile / Kabelhalter (Karabinerhaken) und die

Seilabspannung sind bei geringen Verschleißanzeigen

sofort auszutauschen!

Sichtprüfung von Zubehör

Das Zubehör, wie z.B. Einhängevorrichtungen, Hebevorrichtungen, usw., ist auf einen korrekten Sitz zu überprüfen. Loses und/oder defektes Zubehör ist sofort zu reparieren bzw. auszutauschen.

7. Reparaturarbeiten

7.1. Allgemein

Folgende Reparaturarbeiten sind bei dieser Maschine

möglich:

• Wechsel von Laufrad und Pumpenkammer

Bei diesen Arbeiten ist generell immer folgendes zu beachten:

• Runddichtringe sowie vorhandene Dichtungen

müssen immer ersetzt werden.

• Schraubensicherungen wie Federringe müssen

immer ausgetauscht werden.

• Die Anzugsmomente müssen eingehalten werden.

Page 13

DEUTSCH | 13

Generell gilt bei Reparaturarbeiten:

Maschine abschalten, vom Stromnetz trennen,

reinigen und auf einem festen Untergrund in horizontaler Lage abstellen. Gegen umfallen und/oder

wegrutschen sichern!

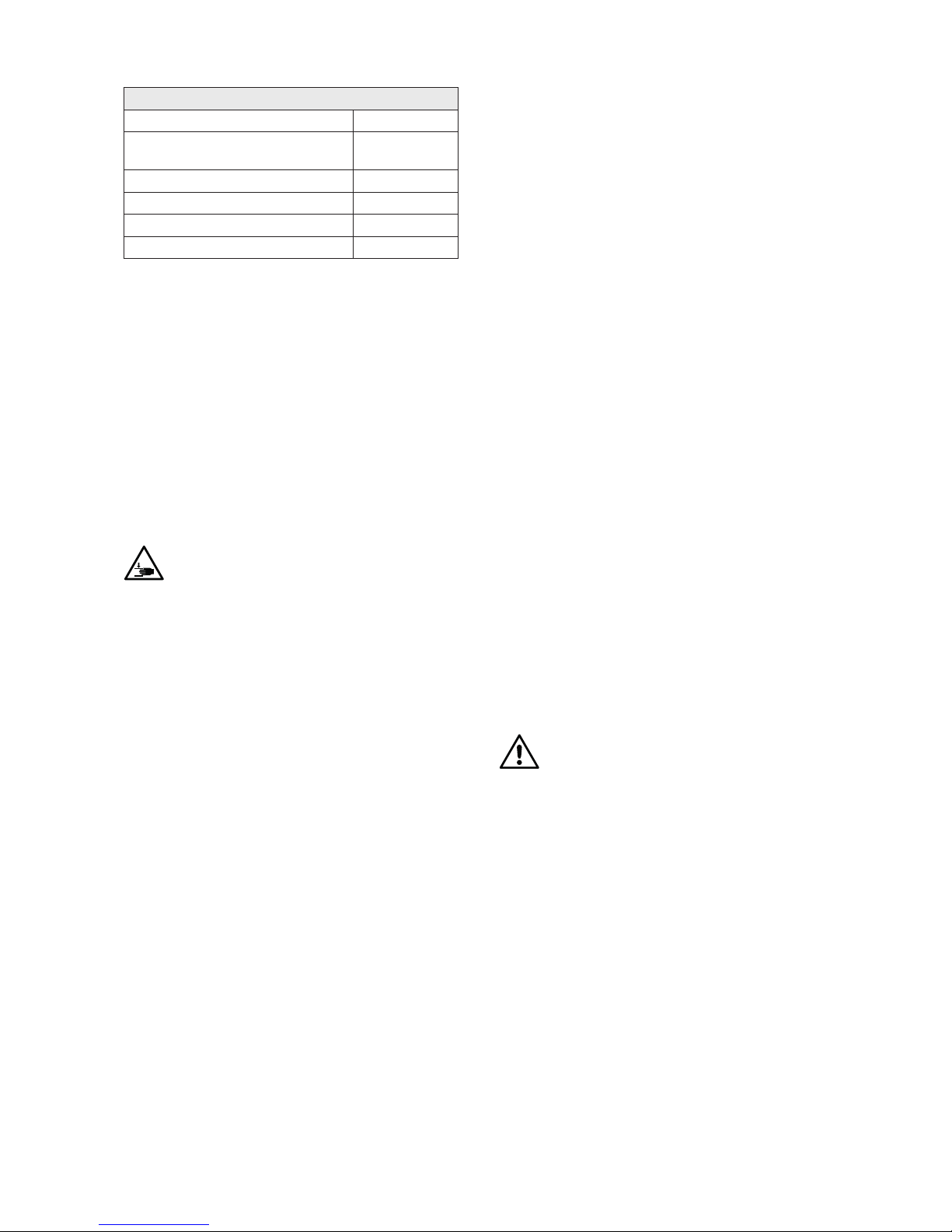

Sofern nicht anders angegeben, sollten die Drehmomentwerte der Tabellen angewendet werden. Werte für

saubere, geschmierte Schrauben. Anzugsdrehmoment

[Nm] für Schrauben A2/A4 (Reibungszahl = 0,2)

A2/A4,

Festigkeit 70

A2/A4,

Festigkeit 80

DIN912/DIN933 DIN912/DIN933

M6 7 Nm 11,8 Nm

M8 17 Nm 28,7 Nm

M10 33 Nm 58 Nm

M12 57 Nm 100 Nm

M16 140 Nm 245 Nm

M20 273 Nm 494 Nm

7.2. Wechsel von verschiedenen Pumpenteilen

Laufrad und Pumpengehäuse wechseln

• Die Zylinderschraube mit Innensechskant am

Dichtungsgehäuse lösen und abdrehen.

• Das Pumpengehäuse mit geeigneten Hilfsmitteln sichern, z.B. Hilfshebevorrichtung, und vom

Dichtungsgehäuse abziehen. Auf einer sicheren

Unterlage ablegen.

• Das Laufrad mit geeigneten Hilfsmitteln fest fixieren, die Laufradbefestigung (Zylinderschraube mit

Innensechskant) lösen und herausdrehen.

Achten Sie auf die Schraubensicherung!

• Das Laufrad mit einem geeigneten Abzieher von der

Welle abziehen.

• Welle reinigen

• Neues Laufrad auf die Welle aufstecken.

Achten Sie darauf, dass die Passflächen nicht

beschädigt werden!

• Eine neue Laufradbefestigung (Zylinderschraube mit

Innensechskant und einer neuen Schraubensicherung) wieder in die Welle eindrehen. Laufrad fest fixieren und Zylinderschraube fest anziehen.

• Das Pumpenteil auf das Dichtungsgehäuse stecken

und mit den Sechskantmuttern befestigen.

• Das Laufrad muss sich von Hand drehen lassen.

Wechsel der Gleitringdichtung

Ein Wechsel der Gleitringdichtung erfordert Grundwissen

und gewisse Sachkenntnisse über diese empfindlichen

Bauteile. Des Weiteren muss für diese Arbeiten die Maschine in einem hohen Grade demontiert werden.Für den

Austausch dürfen nur Originalteile verwendet werden! Die Überprüfung und der Austausch dieser Teile er-

folgt durch den Hersteller bei der Generalüberholung oder

durch speziell geschultes Personal.

Bei Ex zugelassenen Maschinen beachten Sie bitte

auch im Anhang das Kapitel “EX-Schutz”

8. Außerbetriebnahme

8.1. Vorübergehende Außerbetriebnahme

Bei dieser Art von Abschaltung bleibt die Maschine eingebaut und wird nicht vom Stromnetz getrennt. Bei einer

vorübergehenden Ausserbetriebnahme muss die Maschine komplett eingetaucht bleiben, damit diese vor Frost

und Eis geschützt wird. Es ist zu gewährleisten, dass der

Betriebsraum und das Fördermedium nicht komplett

vereisen. Somit ist die Maschine jederzeit betriebsbereit. Bei längeren Stillstandszeiten sollte in regelmäßigen

Abständen (monatlich bis vierteljährlich) ein 5 minütiger

Funktionslauf durchgeführt werden.

Vorsicht! Ein Funktionslauf darf nur unter den gültigen Betriebs- und Einsatzbedingungen stattfinden.

Ein Trockenlauf ist nicht erlaubt! Missachtungen

können einen Totalschaden zur Folge haben!

8.2. Endgültige Ausserbetriebnahme/ Einlagerung

Die Anlage abschalten, Maschine vom Stromnetz

trennen, ausbauen und einlagern. Für die Einlagerung ist

folgendes zu beachten:

Warnung vor heißen Teilen!

Achten Sie beim Ausbau der Maschine auf die Temperatur der Gehäuseteile. Diese können weit über

40°C heiß werden. Lassen Sie die Maschine erst auf

Umgebungstemperatur abkühlen!

• Maschine säubern.

• An einem sauberen und trockenen Ort lagern, Ma-

schine gegen Frost schützen.

• Auf einem festen Untergrund vertikal abstellen und

gegen Umfallen sichern.

• Bei Pumpen muss der Druck- und Sauganschluss mit

geeigneten Hilfsmitteln (z.B. Folie) verschlossen werden.

• Die elektrische Anschlussleitung an der Kabeleinführung gegen bleibende Verformungen abstützen.

• Enden der Stromzuführungsleitung gegen Feuchtigkeitseintritt schützen.

• Maschine vor direkter Sonneneinstrahlung schützen,

um der Versprödungsgefahr von Elastomerteilen und

der Gehäusebeschichtung vorzubeugen.

• Bei Einlagerung in Werkstätten beachten: Die Strahlung und die Gase, die beim Elektroschweißen entstehen, zerstören die Elastomere der Dichtungen.

• Bei längerer Einlagerung ist das Laufrad bzw. der Propeller regelmäßig (halbjährlich) von Hand zu drehen.

Dies verhindert Eindrückmarken in den Lagern und

ein festsetzen des Läufers.

8.3. Wiederinbetriebnahme nach längerer Einlagerung

Die Maschine muss vor Wiederinbetriebnahme von Staub

und Ölablagerungen gereinigt werden. Es sind anschließend die notwendigen Wartungsmaßnahmen und –arbeiten durchzuführen (siehe Kapitel „Instandhaltung“). Die

Gleitringdichtung ist auf ordnungsgemäßen Zustand und

Funktion zu prüfen. Nach Abschluss dieser Arbeiten kann

die Maschine eingebaut (siehe Kapitel „Aufstellung“) und

vom Fachmann an das Stromnetz angeschlossen werden.

Bei der Wiederinbetriebnahme ist das Kapitel „Inbetriebnahme“ zu befolgen.

Die Maschine darf nur im einwandfreien und betriebsbereiten Zustand wieder eingeschaltet werden.

Page 14

14 | DEUTSCH

9. Störungssuche und -behebung

Um Sach- und Personenschäden bei der Beseitigung von

Störungen an der Maschine zu vermeiden, sind folgende

Punkte unbedingt zu beachten:

• Beseitigen Sie eine Störung nur dann, wenn Sie über

qualifiziertes Personal verfügen, d.h. die einzelnen

Arbeiten sind von geschultem Fachpersonal durchzuführen, z.B. elektrische Arbeiten müssen vom Elektrofachmann durchgeführt werden.

• Sichern Sie die Maschine immer gegen unbeabsichtigtes Wiederanlaufen, indem Sie diese vom Stromnetz wegschalten. Treffen Sie geeignete Vorsichtsmaßnahmen.

• Gewährleisten Sie jederzeit die Sicherheitsabschaltung der Maschine durch eine zweite Person.

• Sichern Sie bewegliche Maschinenteile, damit sich

niemand verletzen kann.

• Eigenmächtige Änderungen an der Maschine erfolgen auf eigene Gefahr und entheben den Hersteller

von jeglichen Gewährleistungsansprüchen!

Maschine läuft nicht an

Ursache Abhilfe

Unterbrechung in der Stromzufuhr, Kurzschluss bzw. Erdschluss an der

Leitung und/oder Motorwicklung

Leitung und Motor vom Fachmann prüfen und ggf. erneuern lassen

Auslösen von Sicherungen, Motorschutzschalter und/oder Überwachungseinrichtungen

Anschlüsse vom Fachmann prüfen und ggf. ändern lassen. Motorschutzschalter und Sicherungen nach den technischen Vorgaben einbauen bzw.

einstellen lassen, Überwachungseinrichtungen zurücksetzen. Laufrad/

Propeller auf Leichtgängigkeit prüfen und ggf. reinigen bzw. wieder

gangbar machen

Maschine läuft an, Motorschutzschalter löst, aber kurz nach Inbetriebnahme aus

Ursache Abhilfe

Thermischer Auslöser am Motorschutzschalter falsch eingestellt Vom Fachmann die Einstellung des Auslösers mit den techn. Vorgaben

vergleichen und ggf. korrigieren lassen

Laufrad/Propeller durch Verklebungen, Verstopfungen und/oder Festkörper abgebremst, erhöhte Stromaufnahme

Maschine abschalten, gegen Wiedereinschalten sichern, Laufrad/Propeller gangbar machen bzw. Saugstutzen reinigen

Dichte des Mediums ist zu hoch Rücksprache mit dem Hersteller

Maschine läuft, fördert aber nicht

Ursache Abhilfe

Kein Fördermedium vorhanden Zulauf für Behälter bzw. Schieber öffnen

Zulauf verstopft Zuleitung, Schieber, Ansaugstück, Saugstutzen bzw. Saugsieb reinigen

Laufrad/Propeller blockiert bzw. abgebremst Maschine abschalten, gegen Wiedereinschalten sichern, Laufrad/Propel-

ler gangbar machen

Defekter Schlauch/Rohrleitung Defekte Teile austauschen

Pumpe saugt sich am flexiblem Boden fest Stellen sie die Pumpe auf einen festen Untergrund

Page 15

DEUTSCH | 15

Maschine läuft, die angegebenen Betriebswerte werden nicht eingehalten

Ursache Abhilfe

Zulauf verstopft Zuleitung, Schieber, Ansaugstück, Saugstutzen bzw. Saugsieb reinigen

Schieber in der Druckleitung geschlossen Schieber ganz öffnen

Laufrad/Propeller blockiert bzw. abgebremst Maschine abschalten, gegen Wiedereinschalten sichern, Laufrad/Propel-

ler gangbar machen

Luft in der Anlage Rohrleitungen, Druckmantel und/oder Pumpenteil prüfen ggf. entlüften

Maschine fördert gegen zu hohen Druck Schieber in der Druckleitung prüfen ggf. ganz öffnen

Verschleißerscheinungen Verschlissene Teile austauschen

Defekter Schlauch/Rohrleitung Defekte Teile austauschen

Unzulässiger Gehalt an Gasen im Fördermedium Rücksprache mit dem Werk

2 Phasenlauf Anschluss vom Fachmann prüfen ggf. korrigieren lassen

Zu starke Wasserspiegelabsenkung während des Betriebs Versorgung und Kapazität der Anlage prüfen, Einstellungen und Funktion

der Niveausteuerung kontrollieren

Maschine läuft unruhig und geräuschvoll

Ursache Abhilfe

Maschine läuft im unzulässigen Betriebsbereich Betriebsdaten der Maschine prüfen und ggf. korrigieren und/oder Be-

triebsverhältnisse anpassen

Saugstutzen, -sieb und/oder Laufrad/Propeller verstopft Saugstutzen, -sieb und/oder Laufrad/Propeller reinigen

Laufrad schwergängig Maschine abschalten, gegen Wiedereinschalten sichern, Laufrad gang-

bar machen

2 Phasenlauf Anschluss vom Fachmann prüfen und ggf. korrigieren lassen

Verschleißerscheinungen Verschlissene Teile austauschen

Motorlager defekt Rücksprache mit dem Werk

Maschine verspannt eingebaut Montage überprüfen ggf. Gummikompensatoren verwenden

Weiterführende Schritte zur Störungsbehebung

Helfen die hier genannte Punkte nicht die Störung zu beseitigen, kontaktieren Sie den Kundendienst. Dieser kann

Ihnen wie folgt weiterhelfen:

• Telefonische und/oder schriftliche Hilfestellung durch

den Kundendienst

• Vorort Unterstützung durch den Kundendienst

• Überprüfung bzw. Reparatur der Maschine im Werk

Beachten Sie, dass Ihnen durch die Inanspruchnahme gewisser Leistungen unseres Kundendienstes, weitere Kosten entstehen können! Genaue Angaben hierzu erhalten

Sie vom Kundendienst.

Page 16

16 | DEUTSCH

10. Anschluss von Pumpen und Rührwerken

Gefahr durch elektrischen Strom! Durch unsachgemäßen Umgang mit Strom besteht Lebensgefahr!

Alle Pumpen mit freien Kabelenden müssen durch einen Elektrofachmann angeschlossen werden.

10.1 Lastkabel

Pumpen in Stern-Dreieck Ausführung

Aderbezeichnung Motor

Klemme im

Schaltschrank

U1 U1

V1 V1

W1 W1

U2 U2

V2 V2

W2 W2

Pumpen in Direktstart Ausführung

Aderbezeichnung Motor

Klemme

im Schaltschrank

U U1

V V1

W W1

10.2 Steuerkabel

Je nach Ausführung der Pumpe / des Rührwerkes kann es sein das kein separates Steuerkabel verwendet wird.

Die Überwachungseinrichtungen sind dann mit dem Lastkabel ausgeführt.

Aderbezeichnung Motor Überwachungseinrichtung

Überwachungen in der Wicklung

T1 / T2 Temperaturbegrenzer (2 Schalter in Reihe)

T1 / T4 Temperaturregler (2 Schalter in Reihe)

T1 / T2 / T3 Temperaturbegrenzer und –regler

K1 / K2 PTC – Kaltleiter (3 Kaltleiter in Reihe)

PT1 / PT2

3 x PT100 einzeln ausgeführt

PT3 / PT4

PT6 / PT6

Lagerüberwachung

P1 / P2 PT100 Lager oben

P3 / P4 PT100 Lager unten

Dichtungsüberwachung

S1 / S2 Dichtungsüberwachung in der Ölkammer

S3 / S4 Dichtungsüberwachung im Anschlussraum

S5 / S6 Dichtungsüberwachung im Motorraum mit 2 Elektroden

S7 / S8

Dichtungsüberwachung im Motorraum mit

Schwimmerschalter

S9 / S10 Dichtungsüberwachung im Getriebe (Rührwerk)

S11 / S12 Dichtungsüberwachung im Leckageraum (interne Kühlung)

Heizung

H1 / H2 Heizungseinrichtung

Page 17

DEUTSCH | 17

Notizen / Notes

Page 18

18 | EngliSH

Content

1. General Information ......................................................................................................... 19

1.1. Declaration of Conformity .................................................................................................................................19

1.2. Preface .............................................................................................................................................................19

1.3. Proper use ........................................................................................................................................................19

1.4. Copyright ..........................................................................................................................................................19

1.5. Warranty ...........................................................................................................................................................19

1.6. Technical terms ................................................................................................................................................20

2. Safety .................................................................................................................................21

2.1. Instructions and safety information ..................................................................................................................21

2.2. Guidelines used and CE certification ................................................................................................................21

2.3. General safety ..................................................................................................................................................21

2.4. Operating personal ...........................................................................................................................................22

2.5. Electrical work ..................................................................................................................................................22

2.6. Operating procedure .........................................................................................................................................22

2.7. Safety and control devices ...............................................................................................................................22

2.8. Pumped fluids ..................................................................................................................................................23

2.9. Sound Pressure ................................................................................................................................................23

3. General description .......................................................................................................... 23

3.1. Applications ......................................................................................................................................................23

3.2. Operating modes ..............................................................................................................................................23

3.3. Construction .....................................................................................................................................................23

4. Package, Transport, Storage ...........................................................................................25

4.1. Delivery .............................................................................................................................................................25

4.2. Transport ...........................................................................................................................................................25

4.3. Storage .............................................................................................................................................................25

4.4. Returning to the supplier .................................................................................................................................25

5. Installation and commissioning ...................................................................................... 26

5.1. General .............................................................................................................................................................26

5.2. Installation ........................................................................................................................................................26

5.3. Commissioning ................................................................................................................................................26

5.4. Preparatory work ..............................................................................................................................................26

5.5. Electricity supply ..............................................................................................................................................27

5.6. Direction of rotation ..........................................................................................................................................27

5.7. Ways of connecting the motor .........................................................................................................................27

6. Maintenance .....................................................................................................................27

6.1. General .............................................................................................................................................................27

6.2. Maintenance schedule .....................................................................................................................................27

6.3. Maintenance work ............................................................................................................................................28

7. Repairs ............................................................................................................................... 28

7.1. General .............................................................................................................................................................28

7.2. Changing the impeller and pump unit ...............................................................................................................28

8. Shutdown ..........................................................................................................................29

8.1. Temporary shutdown ........................................................................................................................................29

8.2. Final shutdown / storage ..................................................................................................................................29

8.3. Restarting after an extended period of storage ................................................................................................29

9. Troubleshooting ...............................................................................................................29

10. Connection of pumps and mixers ................................................................................. 31

11. Declaration of Contamination ....................................................................................... 64

Page 19

EngliSH | 19

1. General Information

1.1. Declaration of Conformity

EC Declaration of conformity in line with the EC

Machinery Directive 2006/42/EEC, Appendix II Part 1 A

Manufacturer Name and Address:

HOMA Pumpenfabrik GmbH

Industriestraße 1

53819 Neunkirchen – Seelscheid

Germany

We hereby declare, that

H 16

H 106

H 117

are conform to the following relevant requirements:

Machinery Directive 2006/42/EC

Applied harmonized standards of which have been

published in the official Journal of the EC

Responsible for compiling the technical documentation:

Vassilios Petridis

Director Research and Development / Production

HOMA Pumpenfabrik GmbH

This Declaration of Conformity was issued by:

Oberheister, 23.02.2016

Vassilios Petridis

Director Research and Development / Production

HOMA Pumpenfabrik GmbH

1.2. Preface

Dear Customer,

Thank you for choosing one of our company’s products.

You have purchased a product which has been manufactured to the latest technical standards. Read this operating and maintenance manual carefully before you first use

it. This is the only way to ensure that the product is safely

and economically used.

The documentation contains all the necessary specifications for the product, allowing you to use it properly. In

addition, you will also find information on how to recognize potential dangers, reduce repair costs and downtime,

and increase the reliability and working life of the product.

All safety requirements and specific manufacturer’s requirements must be fulfilled before the product

is put into operation. This operating and maintenance

manual supplements any existing national regulations

on industrial safety and accident prevention. This manual

must also be accessible to personnel at all times and also

be made available where the product is used.

1.3. Proper use

The HOMA products comply with the valid safety regulations and meet the demands of state-of-the-art technology. In the event of improper use, there is a danger

to life for the user as well as for third parties. Moreover,

the product and/or attachments may be damaged or destroyed.

It is important to ensure that the product is only operated

in technically perfect condition and as intended.

To do so, follow the operating instructions.

1.4. Copyright

This operation and maintenance manual has been copyrighted by the manufacturer. This operation and maintenance handbook is intended for the use by assembly, operating and maintenance personnel. It contains technical

specifications and diagrams which may not be reproduced

or distributed, either completely or in part, or used for any

other purpose without the expressed consent of the manufacturer.

1.5. Warranty

Costs for removal and installation of the complained product at the installation place, costs for the ride of the

mechanicians to the location and from the installation

place as well as costs for transport are not components

of our warranty. Hereby arose costs, especially costs for

checking and transport are bearing by the sender or operator of the pump. This is also valid for an asserted warranty

claim if a check results that the unit works faultless and is

free of defects.

All products have a high quality standard. Each product

is defeated by a strict technical end control before delivery. A warranty repair achieved by us does not extend

the warranty period. Replaced spare parts give no reasons

for a new warranty period. Extensive claims are excluded,

especially such as diminution, change or compensation

also for any kind of follow up damages.

Page 20

20 | EngliSH

In order to ensure that your guarantee claim is processed

as efficiently as possible, please contact us or the appropriate sales representative. Once your claim for a return

has been agreed, you will receive a return certificate.

Please then send the rejected product, carriage prepaid,

to the factory together with the return certificate, proof of

purchase and an indication of the damage. Claims made

on grounds of damage caused in transit must be established and confirmed on delivery of the product by the

express company, the railway company or the postal service.

1.5.1. General information

This chapter contains the general information on the warranty. Contractual agreements have the highest priority

and are not superseded by the information in this chapter!

The manufacturer is obliged to correct any defects found

in the products it sells, provided that the following requirements have been fulfilled:

• The defects are caused by the materials used or the

way the product was manufactured or designed.

• The defects were reported in writing to the manufacturer within the agreed warranty period.

• The product was used only as prescribed.

• All safety and control devices were connected and

inspected by authorized personnel.

If no other provisions have been made, the warranty period applies to the first 12 months after initial start-up or to

a max. of 24 months after the delivery date. Other agreements must be made in writing in the order confirmation. These agreements will remain valid at least until the

agreed warranty period of the product has expired.

1.5.2. Spare parts, add-ons and conversions

Only original spare parts as supplied by the manufacturer may be used for repairs, replacements, add-ons and

conversions. Only these parts guarantee a long working

life and the highest level of safety. These parts have been

specially designed for our products. Self-made add-ons

and conversions or the use of non-original spare parts can

seriously damage the product and/or injure personnel.

1.5.3. Maintenance

The prescribed maintenance and inspection work should

be carried out regularly. This work may only be carried out

by qualified, trained and authorized personnel. The main-

tenance and inspection log supplied must be properly

updated. This enables you to monitor the status of in-

spections and maintenance work. Quick repairs not listed

in this operation and maintenance manual and all types of

repair work may only be performed by the manufacturer

and its authorized service centres.

1.5.4. Damage to the product

Damage as well as malfunctions that endanger safety

must be eliminated immediately by authorized personnel.

The product should only be operated if it is in proper working order. During the agreed warranty period, the product