Page 1

Original-Betriebsanleitung

EN - Original-Instruction Manual

NL - Originele handleiding

BR

Page 2

02 | DEUTSCH

Inhaltsverzeichnis

1.2. Vorwort .............................................................................................................................................................03

1.3. Bestimmungsgemäße Verwendung .................................................................................................................03

1.4. Urheberschutz ..................................................................................................................................................03

1.5. Garantiebestimmungen ....................................................................................................................................03

2. Sicherheitshinweise ......................................................................................................... 04

3. Allgemeine Beschreibung ................................................................................................ 04

3.1. Verwendung .....................................................................................................................................................04

3.2. Funktionsweise ................................................................................................................................................04

3.3. Technische Daten .............................................................................................................................................04

4. Verpackung, Transport und Lagerung ............................................................................ 05

4.1. Anlieferung .......................................................................................................................................................05

4.2. Rücklieferung ...................................................................................................................................................05

5. Montage und Inbetriebnahme ........................................................................................05

5.1. Montage des Beckenreinigungssystem ...........................................................................................................05

5.2. Inbetriebnahme ................................................................................................................................................05

6. Instandhaltung ..................................................................................................................06

6.1. Allgemein ..........................................................................................................................................................06

6.2. Wartungstermine und -arbeiten ........................................................................................................................06

7. Störungssuche und -behebung ....................................................................................... 06

8. Kontaminationserklärung ................................................................................................ 20

Page 3

DEUTSCH | 03

1.2. Vorwort

Sehr geehrte Kundin, sehr geehrter Kunde,

wir freuen uns, dass Sie sich für ein Produkt der Firma

HOMA Pumpenfabrik GmbH entschieden haben. Das

erworbene Produkt ist nach dem derzeitigen Stand der

Technik gefertigt und geprüft. Lesen Sie sich diese Betriebsanleitung sorgfältig vor der ersten Inbetriebnahme

durch. Nur so ist ein sicherer und wirtschaftlicher Einsatz

des Produktes zu gewährleisten.

Diese Betriebsanleitung enthält alle notwendigen Angaben über das Produkt, um einen bestimmungsgemäßen

und wirkungsvollen Einsatz zu gewährleisten. Zudem

finden Sie Informationen wie Sie Gefahren frühzeitig erkennen, Reparaturkosten und Ausfallzeiten vermindern

und die Zuverlässigkeit und Lebensdauer des Produktes

erhöhen.

Vor Inbetriebnahme sind grundsätzlich alle Sicherheitsbestimmungen, sowie die Herstellerangaben zu erfüllen.

Diese Betriebsanleitung ergänzt und/oder erweitert die

bestehenden nationalen Vorschriften zum Unfallschutz

und zur Unfallverhütung. Diese Betriebsanleitung muss

dem Bedienpersonal jederzeit am Einsatzort des Produktes verfügbar sein.

1.3. Bestimmungsgemäße Verwendung

Die HOMA-Produkte entsprechen den gültigen Sicherheitsregeln und dem Stand der Technik. Bei nicht bestimmungsgemäßer Verwendung kann Lebensgefahr für den

Benutzer sowie für Dritte bestehen. Außerdem kann das

Produkt und oder Anbauteile beschädigt bzw. zerstört

werden.

Es ist darauf zu achten, dass das Produkt nur in technisch

einwandfreiem Zustand und bestimmungsgemäß betrieben wird. Hierzu beachten Sie diese Betriebsanleitung.

1.4. Urheberschutz

Das Urheberrecht an dieser Betriebsanleitung verbleibt

bei der HOMA Pumpenfabrik GmbH. Diese Betriebsanleitung ist für das Bedienungs-, Montage- und Wartungspersonal bestimmt. Sie enthält Vorschriften und Zeichnungen

technischer Art, die weder vollständig noch teilweise vervielfältigt, verbreitet oder zu Zwecken des Wettbewerbs

unbefugt verwertet oder anderen mitgeteilt werden dürfen.

1.5. Garantiebestimmungen

Kosten für den Aus- und Einbau des beanstandeten Produktes am Einsatzort, Fahrtkosten des Reparaturpersonals zum und vom Einsatzort sowie Transportkosten sind

nicht Bestandteil der Garantieleistung. Die entstandenen

Kosten sind vom Absender bzw. Betreiber der Pumpe zu

tragen. Dies gilt auch, wenn ein Garantieanspruch geltend

gemacht worden ist und die werksseitige Überprüfung

ergeben hat, dass das Produkt einwandfrei arbeitet und

frei von Mängeln ist. Alle Produkte besitzen einen höchstmöglichen Qualitätsstandard und unterliegen vor Auslieferung einer technischen Endkontrolle. Durch eine von

HOMA Pumpenfabrik GmbH erbrachte Garantieleistung

wird weder die Garantiezeit verlängert, noch für die ersetzten Teile eine neue Garantiezeit begründet. Weitergehende Ansprüche sind ausgeschlossen.

Insbesondere solche auf Minderung, Wandlung oder

Schadenersatz, auch für Folgeschäden jeglicher Art.

Um eine zügige Bearbeitung im Garantiefall zu gewährleisten, kontaktieren Sie uns oder den für sie zuständigen

Vertriebsmitarbeiter. Bei einer Zustimmung zur Rücksendung erhalten Sie einen Rücknahmeschein. Dann senden

Sie das beanstandete Produkt zusammen mit dem Rücknahmeschein, dem Kaufbeleg und der Angabe des Schadens frachtfrei an das Werk. Reklamationen auf Grund

von Transportschäden können wir nur bearbeiten, wenn

der Schaden bei Zustellung der Ware von der Spedition,

Bahn oder Post festgestellt und bestätigt wird.

1.5.1. Gewährleistung

Dieses Kapitel beinhaltet die allgemeinen Angaben zur

Gewährleistung. Vertragliche Vereinbarungen werden immer vorrangig behandelt und nicht durch dieses Kapitel

aufgehoben!

Die HOMA Pumpenfabrik GmbH verpflichtet sich, Mängel

an verkauften Produkten zu beheben, wenn folgende Voraussetzungen erfüllt sind:

• Qualitätsmängel des Materials, der Fertigung und/

oder der Konstruktion.

• Die Mängel wurden innerhalb der Gewährleistungszeit schriftlich beim Hersteller gemeldet.

• Das Produkt wurde nur unter den bestimmungsgemäßen Einsatzbedingungen verwendet.

• Alle Sicherheits- und Überwachungseinrichtungen

wurden durch Fachpersonal angeschlossen und geprüft.

Die Gewährleistungszeit hat, wenn nicht anders vereinbart, eine Dauer von 12 Monaten ab Inbetriebnahme bzw.

max. 24 Monaten ab Lieferdatum. Andere Vereinbarungen müssen schriftlich in der Auftragsbestätigung angegeben sein. Diese Vereinbarungen laufen mindestens

bis zum vereinbarten Ende der Gewährleistungszeit des

Produktes.

1.5.2. Ersatzteile, An- und Umbauten

Es dürfen nur Originalersatzteile des Herstellers für Reparatur, Austausch sowie An- und Umbauten verwendet

werden. Nur diese garantieren höchste Lebensdauer und

Sicherheit. Diese Teile wurden speziell für unsere Produkte konzipiert. Eigenmächtige An- und Umbauten oder

Verwendung von Nichtoriginalteilen können zu schweren

Schäden an dem Produkt und/oder schweren Verletzungen von Personen führen.

1.5.3. Wartung

Die vorgeschriebenen Wartungs- und Inspektionsarbeiten

sind regelmäßig durchzuführen und dürfen nur von qualifizierten und autorisierten Personen durchgeführt werden.

Wartungsarbeiten und jegliche Art von Reparaturarbeiten,

die nicht in dieser Betriebsanleitung aufgeführt werden,

dürfen nur von der HOMA Pumpenfabrik GmbH und von

autorisierten Servicewerkstätten durchführen werden.

Page 4

04 | DEUTSCH

1.5.4. Schäden an dem Produkt

Schäden und Störungen müssen sofort und sachgemäß

vom dafür ausgebildeten Personal behoben werden. Das

Produkt darf nur in technisch einwandfreiem Zustand betrieben werden. Während der vereinbarten Gewährleistungszeit darf die Reparatur des Produktes nur von der

HOMA Pumpenfabrik GmbH und/oder einer autorisierten

Servicewerkstatt durchgeführt werden. Die HOMA Pumpenfabrik GmbH behält sich das Recht vor, dass beschädigte Produkt zur Ansicht ins Werk liefern zu lassen.

1.5.5. Haftungsausschluss

Für Schäden an dem Produkt wird keine Gewährleistung

bzw. Haftung übernommen, wenn einer/mehrere der folgenden Punkte zutreffen:

• fehlerhafte Auslegung unsererseits durch mangelhafte und/oder falsche Angaben des Betreibers bzw.

Auftraggebers

• Nichteinhaltung der Sicherheitshinweise, der Vorschriften und der nötigen Anforderungen, die laut

deutschem Gesetz und dieser Betriebsanleitung gelten.

• unsachgemäße Lagerung und Transport

• unvorschriftsmäßige Montage/Demontage

• mangelhafte Wartung

• unsachgemäße Reparatur

• mangelhafter Baugrund, bzw. Bauarbeiten

• chemische, elektrochemische und elektrische Ein-

flüsse

• Verschleiß

Für den Fall eines Stromausfalles oder einer anderweitigen technischen Störung, durch die ein ordnungsgemäßer Betrieb der Pumpe nicht mehr gewährleistet ist, ist

unbedingt dafür Sorge zu tragen, dass Schäden durch ein

Überlaufen des Pumpenschachtes sicher verhindert werden z.B. durch den Einbau einer netzunabhängigen Alarmschaltung oder sonstige geeignete Schutzmaßnahmen.

Die Haftung des Herstellers schließt somit auch jegliche

Haftung für Personen-, Sach- und/oder Vermögensschäden aus.

1.5.6. Vertragskundendienst / Herstelleradresse

Vertragskundendienst

Unsere Vertragskundendienste und Servicestützpunkte

finden Sie auf unserer Homepage. Gerne gibt Ihnen unsere Serviceabteilung auch eine telefonische Auskunft.

Herstelleradresse

HOMA-Pumpenfabrik GmbH

Industriestraße 1

D-53819 Neunkirchen-Seelscheid

Tel.: +49 2247 / 7020

Fax: +49 2247 / 70244

Email: info@homa-pumpen.de

Homepage: www.homapumpen.de

2. Sicherheitshinweise

Für die Sicherheitshinweise lesen Sie bitte die Betriebsanleitung der jeweils verwendeten Pumpe.

3. Allgemeine Beschreibung

3.1. Verwendung

Ein Beckenreinigungssystem wird eingesetzt um Ablagerungen von Feststoffen im Wasserbecken zu verhindern.

Dies geschieht durch ein Strahlrohrsystem welches an

der Pumpe angebracht ist.

Das Beckenreinigungssystem ist für Pumpen mit einen

Druck-/Saugflansch DN100 und DN150 geeignet.

3.2. Funktionsweise

Das System besteht aus einer robusten Abwasser-Tauchmotorpumpe mit verstopfungsfreiem Laufrad,

die an der tiefsten Stelle des Beckens Wasser ansaugt.

Durch eine am Druckstutzen der Pumpe angeflanschte Injektordüse wird das Wasser gedrückt und so beschleunigt,

dass über ein vertikales Rohr eine Saugwirkung entsteht

und so Luft zugeführt wird. Das Luft-Wasser-Gemisch

wird durch das Strahlrohr mit hoher Geschwindigkeit parallel zum Beckenboden herausgedrückt.

Durch die kombinierte Wirkung von Wasserstrahl und

Luftperlung wird eine effektive Wasserbewegung mit hoher Strahlintensität und starker Turbulenz erzeugt.

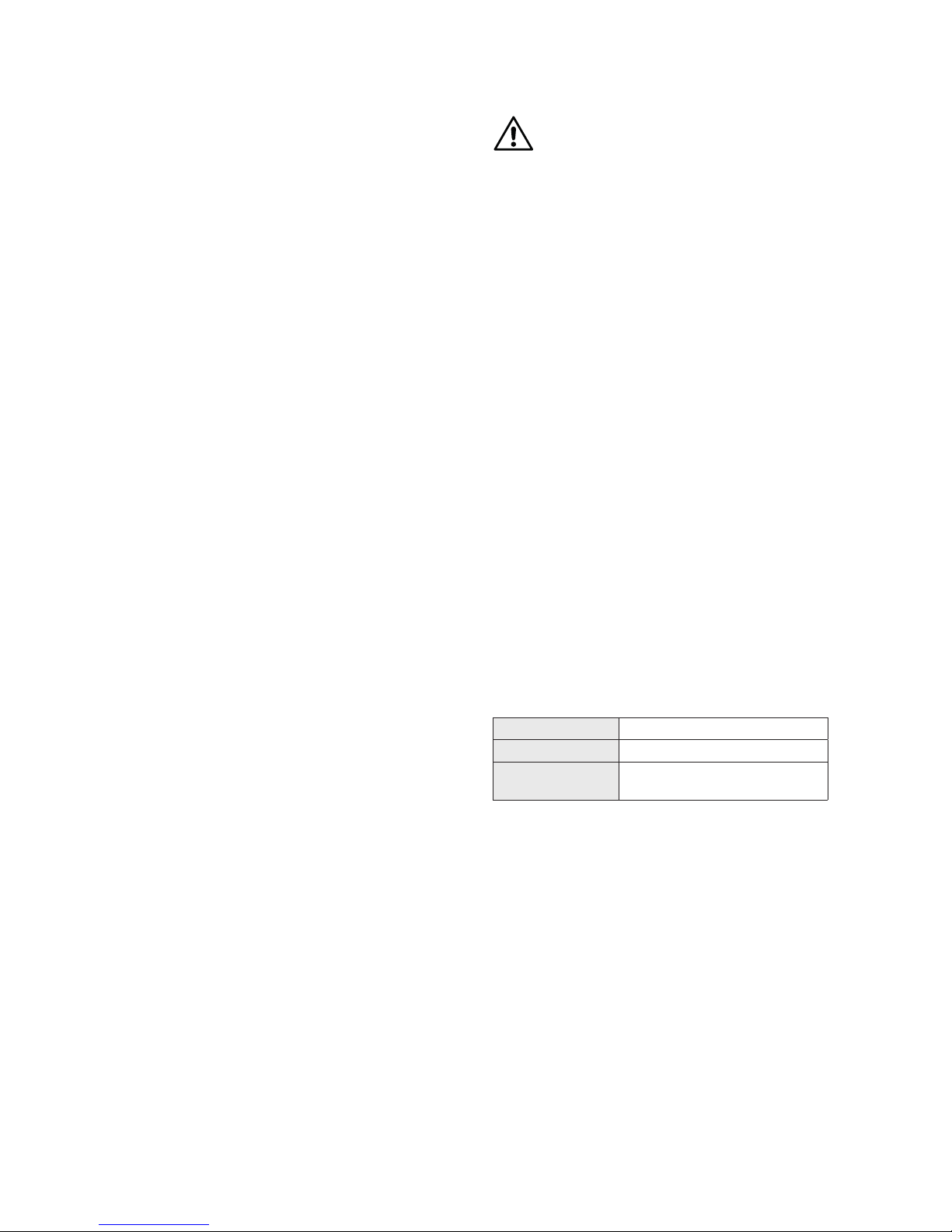

3.3. Technische Daten

Mediumtemperatur max. 40°C

pH-Wert 5 – 11

Material

Standard: Stahl, verzinkt

CR-Ausführung: Edelstahl

Page 5

DEUTSCH | 05

4. Verpackung, Transport und Lagerung

4.1. Anlieferung

Nach Eingang ist die Sendung sofort auf Schäden und

Vollständigkeit zu überprüfen. Bei eventuellen Mängeln

muss noch am Eingangstag das Transportunternehmen

bzw. der Hersteller verständigt werden, da sonst keine

Ansprüche mehr geltend gemacht werden können. Eventuelle Schäden müssen auf dem Liefer- oder Frachtschein

vermerkt werden.

4.2. Rücklieferung

Produkte, die ins Werk zurück geliefert werden, müssen

sauber und korrekt verpackt sein. Sauber heißt, dass das

Produkt von Verunreinigungen gesäubert und bei Verwendung in gesundheitsgefährdenden Medien dekontaminiert wurde. Die Verpackung muss das Produkt vor Beschädigungen schützen. Halten Sie vor der Rücklieferung

bitte Rücksprache mit dem Hersteller.

5. Montage und Inbetriebnahme

5.1. Montage des Beckenreinigungssystem

Allgemein

Diese Einbauanleitung kann nur Standardeinbauten darstellen. Bei Sonderausführungen muss entsprechend

abgewichen werden. Der Bauwerksbeton muss ausreichende Betonfestigkeit (mindestens B 25 nach DIN 1045)

haben, um eine sichere funktionsgerechte Befestigung

des Injektors, der Rohrleitungen sowie der Pumpe (bzw.

des Kupplungssystems) zu ermöglichen. Zulässige Randabstände der verwendeten Dübel sind zu beachten, ggf.

ist das Datenblatt des Herstellers anzufordern. Es werden Fischer Expressanker mitgeliefert. Werden bauseits

andere Befestigungssysteme verwendet, müssen diese

bezüglich der Festigkeit und Korrosionsbeständigkeit mindestens den Mitgelieferten entsprechen.

Aufstellung mit Bodenstützring (Typ B)

Diese Aufstellungsart kann an jeder Stelle des Beckens

installiert werden. Die Pumpe saugt Wasser vom Beckenboden an. Bodenstützring saugseitig an der Pumpe

montieren. Stützfuß am Injektor verschrauben. Injektor

am Druckstutzen der Pumpe verschrauben. Pumpe mit

Injektor im Becken ausrichten. Befestigungslöcher für

den Bodenstützring der Pumpe und den Stützfuß des Injektors bohren, Anker setzen. Alle Schrauben nachziehen.

Luftansaugrohr DN65 am Injektor verschrauben.

Aufstellung mit Kupplungssystem (Typ K)

Die verschraubungsfreie Verbindung der Pumpe mit

Strahlrohr erleichtert das Ziehen der Pumpe für Wartungszwecke. Injektor am Kupplungsfuß verschrauben. Stützfuß am Injektor verschrauben. Position von Kupplungsfuß

und oberer Rohrkonsole für die Führungsrohre in etwa

festlegen, ggf. Senklot verwenden. Befestigungslöcher

für Rohrkonsole am Innenrand der Schachtöffnung bohren. Falls dies aus Platzgründen nicht möglich ist, kann die

Rohrkonsole mit einem 90° Winkel (in verschiedenen Längen als Zubehör erhältlich) befestigt werden. Rohrkonsole

mit 2 Schrauben vorläufig befestigen.

Kupplungsfuß am Schachtboden ausrichten, Senklot von

der Rohrkonsole verwenden, die Führungsrohre müssen

genau senkrecht stehen! Kupplungsfuß mit Schwerlastdübeln am Schachtboden befestigen. Auf genau

waagerechte Position des Kupplungsfußes achten! Bei

unebenem Schachtboden Auflagefläche entsprechend

unterstützen. Beide Führungsrohre in die Ösen am Kupplungsfuß stecken und entsprechend der Position der

Rohrkonsole auf Maß schneiden. Rohrkonsole abschrauben, die Zapfen in die Führungsrohre stecken und Konsole

endgültig befestigen.

Die Führungsrohre müssen absolut spielfrei sitzen, da

sonst beim Betrieb der Pumpe starke Geräusche auftreten.

Befestigungslöcher für den Stützfuß des Injektors bohren,

Anker setzen. Den Kupplungsgegenflansch des automatischen Kupplungssystems am Pumpen-Druckstutzen

montieren. Darauf achten, dass die Gummi-Profildichtung

(als Abdichtung gegen den Kupplungsfuß) fest in ihrem

Sitz im Gegenflansch montiert ist, so dass ein Herausfallen beim Ablassen der Pumpe ausgeschlossen ist. Ansaugrohr am Saugstutzen der Pumpe verschrauben Alle

Schrauben nachziehen Luftansaugrohr DN65 am Injektor

verschrauben.

Seitliche horizontale Aufstellung (Typ S)

Stützfuß oben und Ansaugrohr mit Stützfuß an der Pumpe

verschrauben. Stützfuß am Injektor verschrauben. Pumpe mit Injektor im Becken ausrichten. Befestigungslöcher

für die Stützfüße der Pumpe und den Stützfuß des Injektors bohren, Anker setzen. Alle Schrauben nachziehen.

Luftansaugrohr DN65 am Injektor verschrauben.

5.2. Inbetriebnahme

Für die Inbetriebnahme lesen Sie bitte auch die Betriebsanleitung der jeweils verwendeten Pumpe.

Bei der Erstinbetriebnahme wird empfohlen den

Pumpensumpf vorher zu reinigen. Es ist möglich,

dass alte Bodenablagerungen aufgewühlt werden.

Reinigungsbetrieb

Die Überprüfung kann in Becken nur im entleerten Zustand erfolgen, denn während des Reinigungsbetriebes

wechselt die resultierende Beckenströmung ständig,

je nach Füllstand. Sofern ein Teil des Kanalsystems neu

gebaut- bzw. umgebaut wurde, können hierdurch große

Mengen Beton, Ziegelstein, Hölzer, Sand und Lehm bei

dem Erstbefüllten auftreten. Eine Reinigungsbeurteilung

kann dann erst nach dem 3. Reinigungsbetrieb erfolgen.

In Neubaugebieten muss nach Inbetriebnahme der Kanalisation in der ersten Zeit mit erhöhtem Sandanfall gerechnet werden, deshalb sind mehrere Stauereignisse

abzuwarten, bevor eine Beurteilung und Nachjustierung

vorgenommen wird. Grundsätzlich wird das Regenbecken

nicht erst gereinigt, wenn der max. Füllstand erreicht ist.

D.h. eine Beckenreinigung erfolgt auch bei Teilfüllungen.

Der Mindesteinschaltpunkt der Reinigungsanlage sollte

ca. 100 mm über Mitte Pumpenhydraulik liegen. Bei einem Stauereignis im steigenden Wasserstand bleibt jedoch das Aggregat außer Betrieb.

Page 6

06 | DEUTSCH

Intervallbetrieb:

Bei gleichbleibenden bzw. im fallenden Wasserstand geht

das Aggregat in den Intervall-Betrieb.

• Ein: 5 Minuten

• Aus: 20 Minuten

Dauerbetrieb:

Ab einem Beckenfüllstand vom etwa 1 m arbeitet das Aggregat im Dauerbetrieb bis zum Ausschaltpunkt.

Ausschaltpunkt:

Der Ausschaltpunkt kann variabel, je nach Beckenniveau,

vorgesehen werden und ist u.a. davon abhängig, ob die

Anlage mit einem Ansaugrohr ausgerüstet ist. Grundsätzlich sollte der Ausschaltpunkt so tief wie möglich gewählt

werden, jedoch ist darauf zu achten das die Pumpe keine

Luft zieht.

6. Instandhaltung

6.1. Allgemein

Es wird empfohlen, das Beckenreinigungssystem mit den

Wartungsintervallen der Pumpe mit zu kontrollieren.

6.2. Wartungstermine und -arbeiten

Vor Beginn der Arbeiten die Anlage gründlich mit sauberem Wasser reinigen. Bei der Zerlegung Einzelteile jeweils

mit Wasser reinigen.

Die Anlage sollte bei normalem Betrieb mindestens einmal jährlich überprüft werden. Bei Dauerbetrieb oder

besonderen Bedingungen (z.B. stark abrasives Fördermedium) sind die Wartungen nach jeweils 1.000 Betriebsstunden durchzuführen.

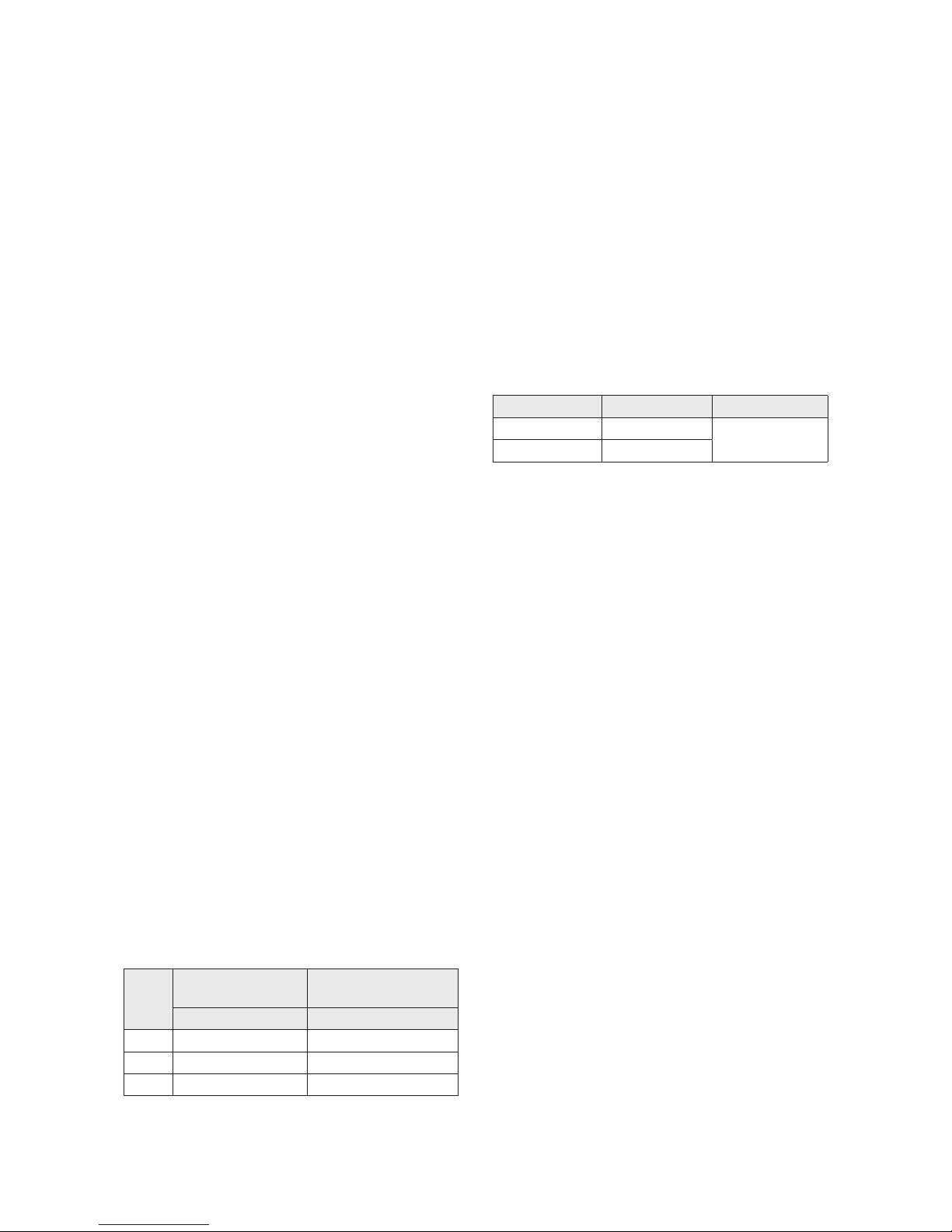

Anzugsdrehmoment

Anzugsdrehmoment [Nm] für Schrauben A2/A4

(Reibungszahl = 0,2)

A2/A4,

Festigkeit 70

A2/A4,

Festigkeit 80

DIN912/DIN933 DIN912/DIN933

M10 33 Nm 58 Nm

M12 57 Nm 100 Nm

M16 140 Nm 245 Nm

7. Störungssuche und -behebung

Um Sach- und Personenschäden bei der Beseitigung von

Störungen an der Maschine zu vermeiden, sind folgende

Punkte unbedingt zu beachten:

• Beseitigen Sie eine Störung nur dann, wenn Sie über

qualifiziertes Personal verfügen, d.h. die einzelnen

Arbeiten sind von geschultem Fachpersonal durchzuführen, z.B. elektrische Arbeiten müssen vom Elektrofachmann durchgeführt werden.

• Sichern Sie die Maschine immer gegen unbeabsichtigtes Wiederanlaufen, indem Sie diese vom Stromnetz wegschalten. Treffen Sie geeignete Vorsichtsmaßnahmen.

• Eigenmächtige Änderungen an der Maschine erfolgen auf eigene Gefahr und entheben den Hersteller

von jeglichen Gewährleistungsansprüchen!

Fehler Ursache(n) Abhilfe(n)

Geringe Spülwirkung Saugseite verstopft Reinigen / Fremdkör-

per entfernen

Druckseite verstopft

Weiterführende Schritte zur Störungsbehebung

Helfen die hier genannte Punkte nicht die Störung zu beseitigen, kontaktieren Sie den Kundendienst. Dieser kann

Ihnen wie folgt weiterhelfen:

• Telefonische und/oder schriftliche Hilfestellung durch

den Kundendienst

• Vorort Unterstützung durch den Kundendienst

• Überprüfung bzw. Reparatur der Maschine im Werk

Beachten Sie, dass Ihnen durch die Inanspruchnahme

gewisser Leistungen unseres Kundendienstes, weitere

Kosten entstehen können! Genaue Angaben hierzu erhalten Sie vom Kundendienst.

Page 7

DEUTSCH | 07

Notizen / Notes

Page 8

08 | EngliSH

Content

1.2. Preface .............................................................................................................................................................09

1.3. Proper use ........................................................................................................................................................09

1.4. Copyright ..........................................................................................................................................................09

1.5. Warranty ...........................................................................................................................................................09

2. Safety Information ...........................................................................................................10

3. General Description ..........................................................................................................10

3.1. Utilization ..........................................................................................................................................................10

3.2. Operation ..........................................................................................................................................................10

3.3. Technical Data ..................................................................................................................................................10

4. Package, Transport, Storage ...........................................................................................11

4.1. Delivery ............................................................................................................................................................11

4.2. Returning to the supplier .................................................................................................................................11

5. Assembly and Commissioning ........................................................................................11

5.1. Assembly of the tank cleaning system .............................................................................................................11

5.2. Commissioning .................................................................................................................................................11

6. Maintenance .....................................................................................................................12

6.1. General .............................................................................................................................................................12

6.2. Maintenance schedules and work ...................................................................................................................12

7. Troubleshooting ...............................................................................................................12

8. Declaration of Contamination ......................................................................................... 21

Page 9

EngliSH | 09

1.2. Preface

Dear Customer,

Thank you for choosing one of our company’s products.

You have purchased a product which has been manufactured to the latest technical standards. Read this operating and maintenance manual carefully before you first use

it. This is the only way to ensure that the product is safely

and economically used.

The documentation contains all the necessary specifications for the product, allowing you to use it properly. In

addition, you will also find information on how to recognize potential dangers, reduce repair costs and downtime,

and increase the reliability and working life of the product.

All safety requirements and specific manufacturer’s requirements must be fulfilled before the product

is put into operation. This operating and maintenance

manual supplements any existing national regulations

on industrial safety and accident prevention. This manual

must also be accessible to personnel at all times and also

be made available where the product is used.

1.3. Proper use

The HOMA products comply with the valid safety regulations and meet the demands of state-of-the-art technology. In the event of improper use, there is a danger

to life for the user as well as for third parties. Moreover,

the product and/or attachments may be damaged or destroyed.

It is important to ensure that the product is only operated

in technically perfect condition and as intended.

To do so, follow the operating instructions.

1.4. Copyright

This operation and maintenance manual has been copyrighted by the manufacturer. This operation and maintenance handbook is intended for the use by assembly, operating and maintenance personnel. It contains technical

specifications and diagrams which may not be reproduced

or distributed, either completely or in part, or used for any

other purpose without the expressed consent of the manufacturer.

1.5. Warranty

Costs for removal and installation of the complained product at the installation place, costs for the ride of the mechanicians to the location and from the installation place as

well as costs for transport are not components of our warranty. Hereby arose costs, especially costs for checking

and transport are bearing by the sender or operator of the

pump. This is also valid for an asserted warranty claim if

a check results that the unit works faultless and is free of

defects. All products have a high quality standard. Each

product is defeated by a strict technical end control before

delivery. A warranty repair achieved by us does not extend

the warranty period. Replaced spare parts give no reasons

for a new warranty period. Extensive claims are excluded,

especially such as diminution, change or compensation

also for any kind of follow up damages.

In order to ensure that your guarantee claim is processed

as efficiently as possible, please contact us or the appropriate sales representative.

Once your claim for a return has been agreed, you will

receive a return certificate. Please then send the rejected

product, carriage prepaid, to the factory together with the

return certificate, proof of purchase and an indication of

the damage. Claims made on grounds of damage caused

in transit must be established and confirmed on delivery

of the product by the express company, the railway company or the postal service.

1.5.1. General information

This chapter contains the general information on the warranty. Contractual agreements have the highest priority

and are not superseded by the information in this chapter!

The manufacturer is obliged to correct any defects found

in the products it sells, provided that the following requirements have been fulfilled:

• The defects are caused by the materials used or the

way the product was manufactured or designed.

• The defects were reported in writing to the manufacturer within the agreed warranty period.

• The product was used only as prescribed.

• All safety and control devices were connected and

inspected by authorized personnel.

If no other provisions have been made, the warranty period applies to the first 12 months after initial start-up

or to a max. of 24 months after the delivery date. Other

agreements must be made in writing in the order confirmation. These agreements will remain valid at least until

the agreed warranty period of the product has expired.

1.5.2. Spare parts, add-ons and conversions

Only original spare parts as supplied by the manufacturer may be used for repairs, replacements, add-ons and

conversions. Only these parts guarantee a long working

life and the highest level of safety. These parts have been

specially designed for our products. Self-made add-ons

and conversions or the use of non-original spare parts can

seriously damage the product and/or injure personnel.

1.5.3. Maintenance

The prescribed maintenance and inspection work should

be carried out regularly. This work may only be carried out

by qualified, trained and authorized personnel. The maintenance and inspection log supplied must be properly updated. This enables you to monitor the status of inspections and maintenance work. Quick repairs not listed in

this operation and maintenance manual and all types of

repair work may only be performed by the manufacturer

and its authorized service centres.

Page 10

10 | EngliSH

2. Safety Information

Please read the operating manual from the pump being used for the safety notes.

3. General Description

3.1. Utilization

A tank cleaning system is installed to prevent deposits of

solids in the water tank. This is done via a jet pipe system

which is attached to the pump.

The tank cleaning system is suitable for pumps with a

pressure/intake flange DN100 and DN150.

3.2. Operation

The system consists of a sturdy submersible wastewater

pump with a non-clogging impeller, which draws water

from the deepest point of the tank.

The water is promoted via a pressure side connection on

the injector nozzle flanged to the pump and is accelerated

so that a suction effect is created through a vertical pipe

and air is thus supplied. The air-water mixture is promoted

out through the jet pipe at high speed parallel to the tank

floor. With the combined effect of the water jet and the

created air bubbles, an effective water movement with

high jet intensity and strong turbulence is created.

3.3. Technical Data

Medium temperature max. 40°C

pH value 5 – 11

Material

Standard: Steel, galvanized

CR version: Stainless steel

1.5.4. Damage to the product

Damage as well as malfunctions that endanger safety

must be eliminated immediately by authorized personnel.

The product should only be operated if it is in proper working order. During the agreed warranty period, the product

may only be repaired by the manufacturer or an authorized

service workshop! The manufacturer reserves the right to

recall the damaged product to the factory for inspection!

1.5.5. Exclusion from liability

No liability will be assumed for product damage if one or

more of the following points apply:

• Incorrect design and on our part due to faulty and/

or incorrect information provided by the operator or

customer

• Non-compliance with the safety instructions, the regulations and the requirements set forth by German

law and

• this operating and maintenance manual

• Incorrect storage and transport

• Improper assembly/dismantling

• Improper maintenance

• Unqualified repairs

• Faulty construction site and/or construction work

• Chemical, electrochemical and electrical influences

• Wear

In case of a power failure or another technical failure, by

which a proper operation of the pump is no longer guaranteed, it is essential to take care that damages by an

overflow of the pump sump are prevented securely, for

example, by installing a mains-independent alarm or other

appropriate protective measures.

This means the manufacturer’s liability excludes all liability

for personal, material or financial injury.

1.5.6. Manufacturer’s address

HOMA Pumpenfabrik GmbH

Industriestrasse 1

D-53819 Neunkirchen-Seelscheid

Phone: +49 2247 / 7020

Fax: +49 2247 / 70244

Email: info@homa-pumpen.de

Homepage: www.homapumpen.de

Page 11

EngliSH | 11

4. Package, Transport, Storage

4.1. Delivery

On arrival, the delivered items must be inspected for damage and that all parts are present. If any parts are damaged

or missing, the transport company or the manufacturer

must be informed on the day of delivery. Any claim made

at a later date will be deemed invalid. Damage to parts

must be noted on the delivery or freight documentation.

4.2. Returning to the supplier

Products which are delivered to the plant must be clean

and correctly packaged. In this context, clean means that

impurities have been removed and decontaminated if it

has been used with materials which are hazardous to

health. The packaging must protect the product against

damage. Please contact the manufacturer before returning!

5. Assembly and Commissioning

5.1. Assembly of the tank cleaning system

General

These installation instructions can only represent standard

installations. Actions must be altered accordingly for special versions.

The concrete structure must have sufficient concrete

strength (at least B 25 according to DIN 1045) to provide

secure mounting to ensure that the injector, the pipes and

the pump (and the coupling system) are functioning properly.

Allowable edge distance of the dowels used must be

observed; if necessary, the manufacturer‘s data sheet

should be used for reference.

Fisher Express anchors are included in the delivery. If other fastening systems are used on-site, these must correspond to those delivered in terms of strength and corrosion resistance at a minimum.

Installation with floor support ring (Type B)

This installation type can be installed at any place in the

tank. The pump sucks in water from the tank floor.

Install the floor support ring on the intake side of the

pump. Screw the support foot into the injector. Screw the

injector into the pressure side connection of the pump.

Set up the pump with injector in the tank. Bore attachment holes for the pump‘s floor support ring and the injector‘s support foot; place anchors. Tighten all screws.

Screw air intake pipe DN65 to the injector.

Installation with coupling system (Type K)

The no-screw connection of the pump to the jet pipe

makes it easier to pull the pump for maintenance purposes. Screw the injector to the coupling foot. Screw the support foot into the injector. Approximately determine the

position of the coupling foot and the upper pipe bracket

for the guide pipe; use plumb bob if necessary. Bore holes

for the pipe bracket in the inner edge of the shaft opening.

If this is not possible for reasons of space, the pipe bracket can also be fitted with a 90° angle (available in various

lengths as an accessory).

Temporarily attach the pipe bracket using 2 screws. Align

the coupling foot on the shaft floor, use a plumb bob from

the pipe console; the guide pipes must stand exactly

perpendicular! Attach the coupling foot to the shaft floor

using heavy-duty anchors. Ensure the exact horizontal position of the coupling foot! Support the bearing surface

accordingly if the shaft floor is uneven. Place both guide

pipes in the eyes on the clutch foot and correspondingly

cut the position of the pipe bracket to measure. Unscrew

pipe bracket, place the spigots into the guide pipe and

permanently attach the bracket. The guide pipes must sit

absolutely free of play, as loud noises otherwise occur

when operating the pump. Bore attachment holes for the

injector‘s support foot, set the anchors. Install the coupling counter flange of the automatic coupling system to

the pump‘s discharge nozzles. Ensure that the rubber profile seal (as a seal against the coupling foot) is installed

tightly in its seat in the counter flange, so that falling out

when lowering the pump is excluded. Screw the intake

tube to the pump‘s intake port. Tighten all screws. Screw

the air intake pipe DN65 to the injector.

Lateral horizontal installation (Type S)

Screw the support foot at the top and the intake pipe with

support foot to the pump. Screw the support foot into the

injector. Set up the pump with injector in the tank. Bore

attachment holes for the pump‘s support foot and the injector‘s support foot; place anchors. Tighten all screws.

Screw air intake pipe DN65 to the injector.

5.2. Commissioning

For commissioning, please read the operating instructions for the pump being used.

For commissioning, we recommend cleaning the

pump sump beforehand. It is possible that old sediments deposited on the bottom of the pump are disturbed.

Cleaning process

The inspection may be carried only in tanks when empty,

as the resulting tank flow changes constantly depending

on the fill level during the cleaning process.

If one part of the canal system was rebuilt or built new,

large amounts of concrete, brick, wood, sand and clay

may therefore occur in the first fill. A cleaning assessment

can then only take place after the 3rd cleaning process.

In development areas, increased sand deposits should

be expected initially after commissioning the wastewater system; therefore, several congestion events should

occur before an assessment and readjustment can take

place.

Page 12

12 | EngliSH

Essentially, the rain tank is cleaned before the max. fill

level has been reached.

I.e. the tank is also cleaned when it is partially filled. The

minimum level at which the cleaning system switches on

should be approximately 100 mm above the middle of the

pump hydraulics. However, in the event of a clog event in

the rising water level, the unit will remain out of operation.

Interval operation:

The unit will go into interval operation at a steady or falling

water level,.

• On: 5 minutes

• Off: 20 minutes

Permanent operation:

Staring at a tank fill level of about 1 m, the unit will operate

continuously until the switch-off point.

Switch-off point

The provided switch-off point can be variable, depending

on the tank level, and is also dependent on whether the

system is equipped with an intake pipe. Essentially, the

switch-off point should be chosen so as to be as low as

possible, but make sure that the pump does not intake

any air.

6. Maintenance

6.1. General

We recommend monitoring the tank cleaning system

during the pump maintenance intervals.

6.2. Maintenance schedules and work

Clean the system thoroughly with clean water before beginning work. Clean each individual part with water when

taking the system apart.

During normal operation, the system should be checked at

least once a year. In continuous operation or in the event

of special conditions (e.g. strong abrasive fluid), maintenance is carried out after every 1,000 hours of operation.

Installation torque

Tightening torque [Nm] for screws A2/A4 (friction coefficient = 0.2)

A2/A4,

Tightness 70

A2/A4,

Tightness 80

DIN912/DIN933 DIN912/DIN933

M10 33 Nm 58 Nm

M12 57 Nm 100 Nm

M16 140 Nm 245 Nm

7. Troubleshooting

The following points must be taken into account to avoid

personal and material damage when troubleshooting machine failures:

• Correct a failure only if you have qualified staff, i.e.

the individual work must be carried out by trained

specialist personnel, e.g. electrical work must be carried out by a qualified electrician.

• Always prevent the machine from unintentional restart by disconnection it from the power supply. Take

appropriate precautionary measures.

• Unauthorised changes on the machinery are at own

risk and discharge the manufacturer from any liability!

Error Cause(s) Solution(s)

Low flushing

action

Congestion on the intake side Clean / Remove

foreign objects

Congestion on the pressure side

Further steps for troubleshooting

If the aforementioned points do not help you to eliminate

the fault, contact our customer service. They can help you

as follows:

• Assistance by telephone or in writing by the customer service

• Support on site by the customer service

• Check/repair of the machinery in the factory

Please note that the use of certain services of our customer service might incur further costs! Please contact our

customer service for further information.

Page 13

EngliSH | 13

Notizen / Notes

Page 14

14 | nEDErlanDS

Content

1.2. Voorwoord ........................................................................................................................................................15

1.3. Beoogd gebruik ................................................................................................................................................15

1.4. Auteursrecht .....................................................................................................................................................15

1.5. Bepalingen m.b.t. fabrieksgarantie ...................................................................................................................15

2. Veiligheidsaanwijzingen .................................................................................................. 16

3. Algemene beschrijving ....................................................................................................16

3.1. Toepassing ........................................................................................................................................................16

3.2. Werkingswijze .................................................................................................................................................16

3.3. Technische gegevens .......................................................................................................................................16

4. Verpakking, transport en opslag .....................................................................................17

4.1. Aanlevering .......................................................................................................................................................17

4.2. Retourneren ....................................................................................................................................................17

5. Montage en inbedrijfstelling ...........................................................................................17

5.1. Montage van het bassinreinigingssysteem ......................................................................................................17

5.2. Inbedrijfstelling ................................................................................................................................................17

6. Onderhoud ........................................................................................................................18

6.1. Algemeen .........................................................................................................................................................18

6.2. Onderhoudstermijnen en -werkzaamheden .....................................................................................................18

7. Opsporen en verhelpen van storingen ........................................................................... 18

8. Contaminatieverklaring ...................................................................................................22

Page 15

nEDlErlanDS | 15

1.2. Voorwoord

Geachte klant,

Wij zijn verheugd dat u hebt gekozen voor een product

van de firma HOMA Pumpenfabrik GmbH. Het verkregen

product is geproduceerd en getest volgens de huidige

stand der techniek. Lees deze handleiding voor de eerste

inbedrijfstelling aandachtig door. Alleen zo kan een veilig

en efficiënt gebruik van het product worden gewaarborgd.

Deze handleiding bevat alle gegevens over het product

die nodig zijn om een effectieve toepassing volgens het

beoogde gebruik te waarborgen. Bovendien vindt u er

informatie in over het tijdig herkennen van gevaren, het

verminderen van reparatiekosten en uitvaltijden en het

verhogen van de betrouwbaarheid en levensduur van het

product.

Vóór inbedrijfstelling moet principieel aan alle veiligheidsvoorschriften en aan de informatie van de fabrikant worden voldaan. Deze handleiding completeert de bestaande

landelijke voorschriften m.b.t. bescherming tegen ongevallen en ongevallenpreventie en/of breidt deze uit. Deze

handleiding moet altijd beschikbaar zijn voor het bedieningspersoneel op de werkplek van het product.

1.3. Beoogd gebruik

De HOMA-producten voldoen aan de geldende veiligheidsregels en de stand der techniek. Bij toepassing in

strijd met het beoogde gebruik kan er levensgevaar voor

de gebruiker en voor derden bestaan. Bovendien kan/kunnen het product en/of aanbouwonderdelen beschadigd of

vernield raken.

Er moet op worden gelet dat het product alleen in technisch perfecte toestand en volgens het beoogde gebruik

wordt gebruikt. Neem hiertoe deze handleiding in acht.

1.4. Auteursrecht

Het auteursrecht van deze handleiding is in handen van

HOMA Pumpenfabrik GmbH. Deze handleiding is bedoeld

voor het bedienings-, montage- en onderhoudspersoneel.

De handleiding omvat voorschriften en tekeningen van

technische aard, die noch geheel, noch gedeeltelijk vermenigvuldigd, verspreid of voor concurrentiedoeleinden

onbevoegd gebruikt mogen worden.

1.5. Bepalingen m.b.t. fabrieksgarantie

Kosten voor de uit- en inbouw van het betwiste product

op de werkplek van de machine, reiskosten van het reparatiepersoneel naar en van de werkplek van de machine

en transportkosten maken geen deel uit van de omvang

van de fabrieksgarantie. De ontstane kosten komen voor

rekening van de afzender oftewel gebruiker van de pomp.

Dit geldt ook indien er aanspraak is gemaakt op fabrieksgarantie en de controle in de fabriek heeft aangetoond dat

het product naar behoren werkt en geen gebreken vertoont. Alle producten hebben een zo hoog mogelijke kwaliteitsstandaard en worden voor uitlevering onderworpen

aan een technische eindcontrole. Een door HOMA Pumpenfabrik GmbH gehonoreerde fabrieksgarantie betekent

niet dat de garantietijd wordt verlengd of dat er een nieuwe garantietijd ingaat voor de vervangen onderdelen.

Verdergaande aanspraken zijn uitgesloten, met name aanspraken op vermindering, koopvernietiging of schadevergoeding, ook voor gevolgschade, van welke aard dan ook.

Om een correcte verwerking onder garantie te waarborgen, neem u best met ons contact op via uw gewoonlijk contactpunt. Zodra u toestemming hebt gekregen om

het product terug te zenden, ontvangt u van ons een terugnamebon. Stuur ons het betreffende product met terugnamebon en aankoopbewijs terug en vermeld ook de

schade. Wij betalen de kosten voor terugzending. Klachten betreffende transportschade moeten bij ontvangst

van de goederen worden gemeld aan de transporteur, de

spoorwegen of de post die de schade zullen vaststellen.

1.5.1. Wettelijke garantie

Dit hoofdstuk bevat de algemene gegevens m.b.t. de

wettelijke garantie. Contractuele afspraken worden altijd met voorrang behandeld en niet opgeheven door dit

hoofdstuk!

HOMA Pumpenfabrik GmbH verplicht zich gebreken aan

verkochte producten te verhelpen, indien aan de volgende

voorwaarden is voldaan:

• Kwaliteitsgebreken van het materiaal, de productie

en/of de constructie.

• De gebreken zijn binnen de garantietijd schriftelijk gemeld bij de fabrikant.

• Het product is alleen gebruikt onder gebruiksvoorwaarden die vallen onder het beoogde gebruik.

• Alle veiligheids- en bewakingscontroles zijn door vakpersoneel aangesloten en gecontroleerd.

De wettelijke garantie heeft, indien niet anders overeengekomen, een looptijd van 12 maanden vanaf de inbedrijfstelling resp. max. 24 maanden vanaf de leverdatum.

Andere afspraken moeten schriftelijk zijn vermeld in de

orderbevestiging. Deze afspraken lopen ten minste tot

aan het overeengekomen einde van de wettelijke garantietermijn van het product.

1.5.2. Onderdelen, aan- en ombouwwerkzaamheden

Er mogen uitsluitend originele onderdelen van de fabrikant worden gebruikt voor reparatie, vervanging en aanof ombouwwerkzaamheden. Alleen deze garanderen de

hoogste levensduur en veiligheid. Deze onderdelen zijn

speciaal voor onze producten ontwikkeld. Eigenmachtige

aan- en ombouwwerkzaamheden of de toepassing van

andere dan originele onderdelen kunnen leiden tot ernstige schade aan het product en/of tot ernstig letsel.

1.5.3. Onderhoud

De voorgeschreven onderhouds- en inspectiewerkzaamheden moeten regelmatig worden uitgevoerd en mogen

uitsluitend door gekwalificeerde en geautoriseerde personen worden uitgevoerd. Onderhoudswerkzaamheden en

elke vorm van reparatiewerkzaamheden die niet in deze

handleiding worden vermeld, mogen uitsluitend worden

uitgevoerd door HOMA Pumpenfabrik GmbH en door geautoriseerde onderhoudswerkplaatsen.

Page 16

16 | nEDErlanDS

1.5.4. Schade aan het product

Schade en storingen moeten onmiddellijk en deskundig

worden verholpen door daartoe opgeleid personeel. Het

product mag alleen in technisch perfecte toestand worden gebruikt. Tijdens de overeengekomen wettelijke garantietijd mag reparatie van het product alleen worden

uitgevoerd door HOMA Pumpenfabrik GmbH en/of een

geautoriseerde servicewerkplaats. HOMA Pumpenfabrik

GmbH behoudt zich het recht voor het beschadigde product voor inspectie aan de fabriek te laten retourneren.

1.5.5. Aansprakelijkheidsuitsluiting

Voor schade aan het product wordt geen garantie of aansprakelijkheid geaccepteerd, indien een of meer van de

volgende punten van toepassing zijn:

• verkeerde configuratie van onze kant door ontbrekende en/of verkeerde gegevens van de gebruiker resp.

opdrachtgever

• niet naleven van de veiligheidsaanwijzingen, voorschriften en nodige eisen die volgens de Duitse wet

en deze handleiding gelden.

• ondeskundig(e) opslag en transport

• montage/demontage in strijd met de voorschriften

• gebrekkig onderhoud

• ondeskundige reparatie

• gebrekkige fundatie en/of bouwwerkzaamheden

• chemische, elektrochemische en elektrische invloe-

den

• slijtage

In het geval van een stroomstoring of technische storing

van andere aard is het van essentieel belang dat schade

voorkomen wordt door het overlopen van de pomp put.

U dient zorg te dragen voor een netonafhankelijke alarmvoorziening of andere passende beschermingsmaatregel

om de goede werking van de pomp in het pompsysteem

te waarborgen. De aansprakelijkheid van de fabrikant sluit

dientengevolge ook enigerlei aansprakelijkheid voor persoonlijk letsel, materiële schade en/of financiële schade

uit.

1.5.6. Adres van de fabrikant

HOMA Pumpenfabrik GmbH

Industriestraße 1

D-53819 Neunkirchen-Seelscheid

Tel.: +49 2247/7020

Fax: +49 2247/70244

E-mail: info@homa-pumpen.de

Homepage: www.homapumpen.de

2. Veiligheidsaanwijzingen

Lees voor de veiligheidsaanwijzingen de handleiding

van de gebruikte pomp.

3. Algemene beschrijving

3.1. Toepassing

Een bassinreinigingssysteem wordt toegepast om afzettingen van vaste stoffen in het waterbassin te verhinderen. Dit gebeurt door middel van een straalbuissysteem

dat aan de pomp is bevestigd.

Het bassinreinigingssysteem is geschikt voor pompen

met een pers-/aanzuigflens DN100 en DN150.

3.2. Werkingswijze

Het systeem bestaat uit een robuuste dompelpomp voor

afvalwater met verstoppingsvrije waaier, die op het laagste punt van het bassin water aanzuigt.

Het water wordt door een aan de persaansluiting van de

pomp geflensde injector geperst en zo versneld dat via

een verticale buis een zuigwerking wordt gecreëerd en zo

lucht wordt aangevoerd. Het lucht-watermengsel wordt

door de straalbuis met hoge snelheid parallel aan de bassinbodem naar buiten geperst. Door de gecombineerde

werking van waterstraal en luchtbellen wordt een effectieve waterbeweging met hoge straalintensiteit en sterke

turbulentie gecreëerd.

3.3. Technische gegevens

Mediumtemperatuur max. 40 °C

pH-waarde 5 – 11

Materiaal

Standaard: Staal, verzinkt

CR-uitvoering: Roestvrij staal

Page 17

nEDlErlanDS | 17

4. Verpakking, transport en opslag

4.1. Aanlevering

Na ontvangst moet de zending onmiddellijk worden gecontroleerd op schade en volledigheid. Bij eventuele gebreken moet het transportbedrijf resp. de fabrikant nog op

de dag van ontvangst worden ingelicht, omdat er anders

geen claims meer kunnen worden ingediend. Eventuele

schade moet worden vermeld op het afleveringsbewijs of

de vrachtbrief.

4.2. Retourneren

Producten die worden teruggestuurd naar de fabriek

moeten schoon en correct verpakt zijn. Schoon wil zeggen dat het product is vrijgemaakt van verontreinigingen

en bij toepassing in vloeistoffen met gezondheidsrisico

is gedecontamineerd. De verpakking moet het product

beschermen tegen beschadigingen. Raadpleeg de fabrikant voorafgaand aan het retourneren.

5. Montage en inbedrijfstelling

5.1. Montage van het bassinreinigingssysteem

Algemeen

Deze montagehandleiding kan alleen standaard montagesituaties weergeven. Bij speciale uitvoeringen moet hiervan worden afgeweken.

Het beton van het bouwwerk moet voldoende betonsterkte hebben (minstens B 25 volgens DIN 1045) om een veilige, functionele bevestiging van de injector, de persleidingen en de pomp (resp. het koppelingssysteem) mogelijk

te maken.

Er moet rekening worden gehouden met de toegestane

randafstanden van de gebruikte ankers. Indien nodig moet

het gegevensblad van de fabrikant worden opgevraagd.

Er worden Fischer Express-ankers meegeleverd. Wanneer er ter plaatse andere bevestigingssystemen worden

gebruikt, moeten deze wat betreft sterkte en corrosiebestendigheid ten minste overeenkomen met de meegeleverde exemplaren.

Opstelling met bodemring (type B)

Deze opstellingswijze kan op elke plek van het bassin

worden geïnstalleerd. De pomp zuigt water van de bassinbodem aan. Bodemring aan de zuigzijde van de pomp

monteren. Voet aan injector vastschroeven. Injector aan

de persaansluiting van de pomp vastschroeven. Pomp

met injector in het bekken uitlijnen. Bevestigingsgaten

voor de bodemring van de pomp en de steunpoot van de

injector boren, ankers plaatsen. Alle schroeven aandraaien. Luchtaanzuigbuis DN65 aan injector vastschroeven.

Opstelling met koppelingssysteem (type K)

De schroefvrije verbinding van de pomp met straalbuis

vereenvoudigt het weghalen van de pomp voor onderhoudsdoeleinden. Injector aan de koppelingsvoet vastschroeven. Voet aan injector vastschroeven. Positie van

koppelingsvoet en bovenste leidingconsole voor de geleidestangen min of meer vastleggen, indien nodig meetlood gebruiken.

Bevestigingsgaten voor leidingconsole in de binnenrand

van de putopening boren. Indien dit vanwege ruimtegebrek niet mogelijk is, kan de leidingconsole ook versprongen met een 90° gebogen hoek (als toebehoren verkrijgbaar) worden bevestigd. Leidingconsole met 2 schroeven

provisorisch bevestigen. Koppelingsvoet op de putbodem

uitlijnen, meetlood van de leidingconsole gebruiken, de

geleidestangen moeten exact verticaal staan! Koppelingsvoet met ankers voor zware belasting aan de putbodem

bevestigen. Let op een exact horizontale positie van de

koppelingsvoet! Bij ongelijke putbodem steunvlak op de

juiste wijze ondersteunen. Beide geleidestangen in de

ogen van de koppelingsvoet steken en overeenkomstig de

positie van de leidingconsole op maat snijden. Leidingconsole losschroeven, de tappen in de geleidestangen steken en de console definitief bevestigen. De geleidestangen moeten absoluut zonder speling vastzitten, omdat

er anders sterke geluiden optreden bij het bedrijf van de

pomp. Bevestigingsgaten voor de steunpoot van de injector boren, ankers plaatsen. De koppelingstegenflens van

het automatische koppelingssysteem op de persaansluiting van de pomp monteren. Erop letten dat de rubberen

profielafdichting (als afdichting tegen de koppelingsvoet)

goed op zijn plaats in de tegenflens gemonteerd is, zodat

uitgesloten is dat deze er bij het laten zakken van de pomp

uitvalt. Aanzuigbuis aan de zuigopening van de pomp vastschroeven. Alle schroeven aandraaien. Luchtaanzuigbuis

DN65 aan injector vastschroeven.

Zijdelingse horizontale opstelling (type S)

Steunpoot boven en aanzuigbuis met steunpoot aan de

pomp vastschroeven. Voet aan injector vastschroeven.

Pomp met injector in het bekken uitlijnen. Bevestigingsgaten voor de steunpoten van de pomp en de steunpoot

van de injector boren, ankers plaatsen. Alle schroeven

aandraaien. Luchtaanzuigbuis DN65 aan injector vastschroeven.

5.2. Inbedrijfstelling

Lees voor de inbedrijfstelling ook de handleiding van

de gebruikte pomp.

Bij de eerste inbedrijfstelling wordt aanbevolen de

pompput vooraf te reinigen. Het is mogelijk dat oude

bodemafzettingen worden opgewoeld.

Reinigingsbedrijf

De controle kan in bassins alleen in geleegde toestand

plaatsvinden, omdat de bassinstroming die tijdens het

reinigingsbedrijf ontstaat, voortdurend wisselt, afhankelijk

van het vulniveau.

Indien een deel van het rioolsysteem nieuw gebouwd of

omgebouwd is, kunnen hierdoor bij de eerste keer vullen

grote hoeveelheden beton, baksteen, hout, zand en leem

optreden. Een beoordeling van de reiniging kan dan pas na

het 3e reinigingsbedrijf plaatsvinden. In nieuwbouwgebieden moet in de eerste periode na de inbedrijfstelling van

de riolering rekening worden gehouden met verhoogde

hoeveelheden zand, daarom moeten er meerdere stuwingssituaties worden afgewacht, voordat een beoordeling en bijstelling plaatsvindt.

Page 18

18 | nEDErlanDS

In principe wordt het regenbassin niet pas gereinigd als

het max. vulniveau is bereikt.

Dit betekent dat het bassin ook bij gedeeltelijke vulling

wordt gereinigd. Het minimale inschakelpunt van de reinigingsinstallatie moet ca. 100 mm boven het midden

van de pomphydrauliek liggen. Bij een stuwingssituatie

bij stijgende waterstand blijft het aggregaat echter buiten

bedrijf.

Intervalbedrijf:

Bij gelijkblijvende of dalende waterstand gaat het aggregaat in het intervalbedrijf.

• Aan: 5 minuten

• Uit: 20 minuten

Continu bedrijf:

Vanaf een bassinvulniveau van ca. 1 m werkt het aggregaat in continu bedrijf tot aan het uitschakelpunt.

Uitschakelpunt:

Het uitschakelpunt kan variabel, naargelang het bassinniveau, worden ingesteld en is er o.a. van afhankelijk of

de installatie is uitgerust met een aanzuigbuis. In principe

moet het uitschakelpunt zo laag mogelijk worden gekozen. Er moet echter op worden gelet dat de pomp geen

lucht aanzuigt.

6. Onderhoud

6.1. Algemeen

Het is aan te bevelen het bassinreinigingssysteem tegelijk

met het onderhoudsinterval van de pomp te controleren.

6.2. Onderhoudstermijnen en -werkzaamheden

Voor aanvang van de werkzaamheden de installatie grondig met schoon water reinigen. Bij de demontage alle afzonderlijke onderdelen met water reinigen.

De installatie moet bij normaal bedrijf minstens eenmaal

per jaar worden gecontroleerd. Bij continu bedrijf of speciale omstandigheden (bijv. sterk abrasieve vloeistof) moet

er om de 1000 bedrijfsuren onderhoud worden gepleegd.

Aanhaalmoment

Aanhaalmoment [Nm] voor schroeven A2/A4 (wrijvingscoëfficiënt = 0,2)

A2/A4,

Sterkte 70

A2/A4,

Sterkte 80

DIN912/DIN933 DIN912/DIN933

M10 33 Nm 58 Nm

M12 57 Nm 100 Nm

M16 140 Nm 245 Nm

7. Opsporen en verhelpen van storingen

Om letsel en materiële schade bij het verhelpen van

storingen aan de machine te vermijden, is het van belang

dat de volgende punten worden nageleefd:

• Verhelp een storing alleen als u beschikt over gekwalificeerd personeel, d.w.z. dat de afzonderlijke

werkzaamheden door geschoold vakpersoneel moeten worden uitgevoerd, elektrische werkzaamheden

moeten bijv. worden uitgevoerd door een elektricien.

• Beveilig de machine altijd tegen onbedoelde inschakeling, door deze van het stroomnet te scheiden.

Neem de juiste voorzorgsmaatregelen.

• Eigenmachtige veranderingen aan de machine zijn

voor eigen risico en ontslaan de fabrikant van elke

aanspraak op garantie!

Fout Oorza(a)k(en) Oplossing(en)

Geringe

spoelfunctie

Zuigzijde verstopt Reinigen/verontreinigingen

verwijderen

Perszijde verstopt

Verdere stappen voor de probleemoplossing

Wanneer de hier vermelde punten niet helpen de storing

te verhelpen, neem dan contact op met de klantenservice.

Deze kan u als volgt verder helpen:

• Telefonische en/of schriftelijke ondersteuning door

de klantenservice

• Ondersteuning ter plaatse door de klantenservice

• Controle en/of reparatie van de machine in de fabriek

Houd er rekening mee dat er door het gebruikmaken

van bepaalde diensten van onze klantenservice verdere

kosten voor u kunnen ontstaan! Meer informatie hierover

ontvangt u van de klantenservice.

Page 19

19

Notizen / Notes

Page 20

20

8. Kontaminationserklärung

Die Instandsetzung der Geräte/Geräteteile wird nur durchgeführt, wenn eine korrekt und vollständig ausgefüllte

Kontaminationserklärung vorliegt. Sonst kommt es zu Verzögerungen der Arbeiten.

RÜCKFAX an HOMA Pumpenfabrik GmbH:… +49 (0) 2247 702 - 44

Gerätedaten:

Pumpenbezeichnung:

Artikelnummer:

Seriennummer:

Grund der Einsendung:

Einsatzbedingte Kontaminierung des Gerätes:

toxisch nein □ ja □ welche Stoffe:

ätzend nein □ ja □ welche Stoffe:

mikrobiologisch nein □ ja □ welche Stoffe:

explosiv nein □ ja □ welche Stoffe:

radioaktiv nein □ ja □ welche Stoffe:

sonstige Schadstoffen nein □ ja □ welche Stoffe:

Rechtsverbindliche Erklärung:

Hiermit versichern wir, dass die Angaben korrekt und vollständig sind und wir anfällige Folgekosten akzeptieren. Der Versand des kontaminierten Gerätes erfüllt die gesetzlichen Bedingungen.

Firma:

Strasse: PLZ, Ort:

Ansprechpartner:

Telefon: Telefax:

E-Mail:

Datum Unterschrift (mit Firmenstempel)

Page 21

21

8. Declaration of Contamination

The repair if the instruments can only be accomplished if this document is filled out completely and accurately.

ANSWER by FAX: HOMA Pumpenfabrik GmbH:… +49 (0) 2247 702 - 44

Pump data:

Type:

Part No:

Serial no:

Reason for return:

Contamination of the instruments:

toxic no □ yes □ substance:

corrosive no □ yes □ substance:

microbiological no □ yes □ substance:

explosive no □ yes □ substance:

radioactive no □ yes □ substance:

other substances no □ yes □ substance:

Legally binding declaration:

We hereby certify that the returned parts have been cleaned carefully. To the best of our knowledge, they are free from any residues in dangerous quantities.

Company:

Street: Zip code, City:

Contact person:

Phone: Fax:

e-mail:

Date Company stamp and signature

Page 22

22

8. Contaminatieverklaring

De reparatie van de apparaten/apparaatonderdelen wordt alleen uitgevoerd indien er een correct en volledig ingevulde contaminatieverklaring aanwezig is. Anders ontstaan er vertragingen in de werkzaamheden.

RETOURFAX aan HOMA Pompen Pompentechniek BV:… +31 (0)183 - 620193

HOMA Pumpenfabrik GmbH:… +49 (0)2247 702 - 44

Apparaatgegevens:

Pompaanduiding:

Artikelnummer:

Serienummer:

Reden van retourneren:

Contaminatie van het apparaat als gevolg van de toepassing:

giftig nee □ ja □ welke stoffen:

bijtend nee □ ja □ welke stoffen:

microbiologisch nee □ ja □ welke stoffen:

explosief nee □ ja □ welke stoffen:

radioactief nee □ ja □ welke stoffen:

overige schadelijke stoffen nee □ ja □ welke stoffen:

Juridisch bindende verklaring:

Hiermee verklaren wij dat de informatie correct en volledig is en dat wij eventuele gevolgkosten accepteren. De verzending van het gecontamineerde apparaat voldoet aan de wettelijke voorwaarden.

Firma:

Straat: Postcode/plaats:

Contactpersoon:

Telefoon: Fax:

E-mail:

Datum Handtekening (met bedrijfsstempel)

Page 23

23

Page 24

HOMA Pumpenfabrik GmbH

Industriestraße 1 53819 Neunkirchen-Seelscheid

Telefon: +49(0)2247/702-0 Fax: +49(0)2247/702-44

e-Mail: info@homa-pumpen.de Internet: www.homa-pumpen.de

FIND US ON FACEBOOK!

facebook.com/homapumpen

Version 10/2018 - No.00510001.01

Loading...

Loading...