Page 1

Original-Betriebsanleitung

EN - Original-Instruction Manual

AM(X)

AV(X)

... -C/D

... -C/D

60

Hz

Page 2

02 | DEUTSCH

Inhaltsverzeichnis

1. Allgemeines ......................................................................................................................03

1.1. Konformitätserklärung ......................................................................................................................................03

1.2. Vorwort .............................................................................................................................................................03

1.3. Bestimmungsgemäße Verwendung .................................................................................................................03

1.4. Urheberschutz ..................................................................................................................................................03

1.5. Garantiebestimmungen ....................................................................................................................................04

1.6. Fachbegriffe ......................................................................................................................................................06

2. Sicherheit ..........................................................................................................................06

2.1. Anweisungen und Sicherheitshinweise ...........................................................................................................06

2.2. Verwendete Richtlinien und CE-Kennzeichnung ...............................................................................................07

2.3. Allgemeine Sicherheitshinweise ......................................................................................................................07

2.4. Bedienpersonal .................................................................................................................................................07

2.5. Elektrische Arbeiten .........................................................................................................................................07

2.6. Verhalten während des Betriebs ......................................................................................................................08

2.7. Sicherheits- und Überwachungseinrichtungen .................................................................................................08

2.8. Betrieb in explosiver Atmosphäre ....................................................................................................................08

2.9. Schalldruck .......................................................................................................................................................08

2.10. Fördermedien ................................................................................................................................................08

3. Allgemeine Beschreibung ................................................................................................ 09

3.1. Verwendung .....................................................................................................................................................09

3.2. Einsatzarten ......................................................................................................................................................09

3.3. Aufbau ..............................................................................................................................................................09

4. Verpackung, Transport und Lagerung ............................................................................ 12

4.1. Anlieferung .......................................................................................................................................................12

4.2. Transport ........................................................................................................................................................... 12

4.3. Lagerung ...........................................................................................................................................................12

4.4. Rücklieferung ...................................................................................................................................................12

5. Aufstellung und Inbetriebnahme .................................................................................... 13

5.1. Allgemein ..........................................................................................................................................................13

5.3. Verwendung von Ketten ...................................................................................................................................14

5.4. Inbetriebnahme ................................................................................................................................................15

5.5. Vorbereitende Arbeiten .....................................................................................................................................15

5.6. Elektrik .............................................................................................................................................................15

5.7. Drehrichtung .....................................................................................................................................................16

5.8. Motorschutz .....................................................................................................................................................16

5.9. Betrieb an statischem Frequenzumrichter .......................................................................................................16

5.10. Einschaltarten .................................................................................................................................................16

6. Instandhaltung ..................................................................................................................17

6.1. Allgemein ..........................................................................................................................................................17

6.2. Wartungstermine ..............................................................................................................................................17

6.3. Wartungsarbeiten .............................................................................................................................................18

6.4. Dichtungsraum .................................................................................................................................................19

7. Reparaturarbeiten ............................................................................................................20

7.1. Allgemein ..........................................................................................................................................................20

7.2. Wechsel von verschiedenen Pumpenteilen .....................................................................................................20

8. Außerbetriebnahme ......................................................................................................... 21

8.1. Vorübergehende Außerbetriebnahme ..............................................................................................................21

8.2. Endgültige Ausserbetriebnahme/ Einlagerung .................................................................................................21

8.3. Wiederinbetriebnahme nach längerer Einlagerung ...........................................................................................21

9. Störungssuche und -behebung ....................................................................................... 21

10. Zusatz für FM-Tauchmotorpumpen .............................................................................. 24

11. Anschluss von Pumpen und Rührwerken .................................................................... 34

12. Kontaminationserklärung .............................................................................................. 70

Page 3

DEUTSCH | 03

1. Allgemeines

1.1. Konformitätserklärung

EG-Konformitätserklärung im Sinne der

EG-Maschinenrichtlinie 2006/42/EG, Anhang II Teil 1 A

Hersteller Name und Adresse:

HOMA Pumpenfabrik GmbH

Industriestraße 1

53819 Neunkirchen - Seelscheid

Hiermit erklären wir, dass die

AM(X) ...-C/D

AV(X) ...-C/D

folgenden einschlägigen Bestimmungen entspricht:

Maschinenrichtlinie 2006/42/EG

Verantwortlicher für die Zusammenstellung der

technischen Unterlagen

Vassilios Petridis

Leiter Entwicklung und Produktion

HOMA Pumpenfabrik GmbH

Diese EG-Konformitätserklärung wurde ausgestellt:

Oberheister, 23.02.2016

Vassilios Petridis

Leiter Entwicklung und Produktion

HOMA Pumpenfabrik GmbH

1.2. Vorwort

Sehr geehrte Kundin, sehr geehrter Kunde,

wir freuen uns, dass Sie sich für ein Produkt der

Firma HOMA Pumpenfabrik GmbH entschieden haben.

Das erworbene Produkt ist nach dem derzeitigen Stand

der Technik gefertigt und geprüft. Lesen Sie sich diese

Betriebsanleitung sorgfältig vor der ersten Inbetriebnahme durch. Nur so ist ein sicherer und wirtschaftlicher

Einsatz des Produktes zu gewährleisten.

Diese Betriebsanleitung enthält alle notwendigen Angaben über das Produkt, um einen bestimmungsgemäßen

und wirkungsvollen Einsatz zu gewährleisten. Zudem

finden Sie Informationen wie Sie Gefahren frühzeitig

erkennen, Reparaturkosten und Ausfallzeiten vermindern

und die Zuverlässigkeit und Lebensdauer des Produktes

erhöhen.

Vor Inbetriebnahme sind grundsätzlich alle Sicherheitsbestimmungen, sowie die Herstellerangaben zu

erfüllen. Diese Betriebsanleitung ergänzt und/oder erweitert die bestehenden nationalen Vorschriften zum Unfallschutz und zur Unfallverhütung. Diese Betriebsanleitung

muss dem Bedienpersonal jederzeit am Einsatzort des

Produktes verfügbar sein.

1.3. Bestimmungsgemäße Verwendung

Die HOMA-Produkte entsprechen den gültigen Sicherheitsregeln und dem Stand der Technik. Bei nicht bestimmungsgemäßer Verwendung kann Lebensgefahr für den

Benutzer sowie für Dritte bestehen. Außerdem kann das

Produkt und oder Anbauteile beschädigt bzw. zerstört

werden.

Es ist darauf zu achten, dass das Produkt nur in technisch

einwandfreiem Zustand und bestimmungsgemäßem

betrieben wird. Hierzu beachten Sie diese Betriebsanleitung. Die Pumpen können in dem von uns angegebenen

Bereich jederzeit eingesetzt werden, gemäß aktuellster

HOP.SEL Variante. Wir haben die angebotene Pumpe anhand der uns zur Verfügung stehenden Daten ausgewählt.

Bitte beachten Sie, dass die angebotenen Pumpen nur im

dargestellten Einsatzbereich betrieben werden dürfen.

Ein Betrieb der Pumpe außerhalb des Einsatzbereiches

kann zu Betriebsproblemen oder zu erheblichen Schäden

am Aggregat führen. Insbesondere bei langen Rohrleitungen kann es erforderlich sein, die Pumpe über einen

Frequenzumrichter langsam zu starten, um die ruhende Masse langsam zu beschleunigen. Nur so kann ein

Betrieb der Pumpe oberhalb der Einsatzgrenze zuverlässig ausgeschlossen werden. Zur Auswahl von Frequenzumrichtern empfehlen wir unser Merkblatt „Frequenzumrichter“.

1.4. Urheberschutz

Das Urheberrecht an dieser Betriebsanleitung verbleibt

bei der HOMA Pumpenfabrik GmbH. Diese Betriebsanleitung ist für das Bedienungs-, Montage- und Wartungspersonal bestimmt. Sie enthält Vorschriften und Zeichnungen

technischer Art, die weder vollständig noch teilweise vervielfältigt, verbreitet oder zu Zwecken des Wettbewerbs

unbefugt verwertet oder anderen mitgeteilt werden

dürfen.

Page 4

04 | DEUTSCH

1.5. Garantiebestimmungen

Kosten für den Aus- und Einbau des beanstandeten Produktes am Einsatzort, Fahrtkosten des Reparaturpersonals zum und vom Einsatzort sowie Transportkosten sind

nicht Bestandteil der Garantieleistung. Die entstandenen

Kosten sind vom Absender bzw. Betreiber der Pumpe zu

tragen. Dies gilt auch, wenn ein Garantieanspruch geltend

gemacht worden ist und die werksseitige Überprüfung

ergeben hat, dass das Produkt einwandfrei arbeitet und

frei von Mängeln ist.

Alle Produkte besitzen einen höchstmöglichen Qualitätsstandard und unterliegen vor Auslieferung einer technischen Endkontrolle. Durch eine von HOMA Pumpenfabrik

GmbH erbrachte Garantieleistung wird weder die Garantiezeit verlängert, noch für die ersetzten Teile eine neue

Garantiezeit begründet. Weitergehende Ansprüche sind

ausgeschlossen. Insbesondere solche auf Minderung,

Wandlung oder Schadenersatz, auch für Folgeschäden

jeglicher Art.

Um eine zügige Bearbeitung im Garantiefall zu gewährleisten, kontaktieren Sie uns oder den für sie zuständigen

Vertriebsmitarbeiter. Bei einer Zustimmung zur Rücksendung erhalten Sie einen Rücknahmeschein. Dann senden

Sie das beanstandete Produkt zusammen mit dem Rücknahmeschein, dem Kaufbeleg und der Angabe des Schadens frachtfrei an das Werk. Reklamationen auf Grund

von Transportschäden können wir nur bearbeiten, wenn

der Schaden bei Zustellung der Ware von der Spedition,

Bahn oder Post festgestellt und bestätigt wird.

1.5.1. Gewährleistung

Dieses Kapitel beinhaltet die allgemeinen Angaben zur

Gewährleistung. Vertragliche Vereinbarungen werden

immer vorrangig behandelt und nicht durch dieses Kapitel

aufgehoben! Die HOMA Pumpenfabrik GmbH verpflichtet

sich, Mängel an verkauften Produkten zu beheben, wenn

folgende Voraussetzungen erfüllt sind:

• Qualitätsmängel des Materials, der Fertigung und/

oder der Konstruktion.

• Die Mängel wurden innerhalb der Gewährleistungszeit schriftlich beim Hersteller gemeldet.

• Das Produkt wurde nur unter den bestimmungsgemäßen Einsatzbedingungen verwendet.

• Alle Sicherheits- und Überwachungseinrichtungen

wurden durch Fachpersonal angeschlossen und

geprüft.

Die Gewährleistungszeit hat, wenn nicht anders vereinbart, eine Dauer von 12 Monaten ab Inbetriebnahme

bzw. max. 24 Monaten ab Lieferdatum. Andere Vereinbarungen müssen schriftlich in der Auftragsbestätigung

angegeben sein. Diese Vereinbarungen laufen mindestens bis zum vereinbarten Ende der Gewährleistungszeit

des Produktes.

1.5.2. Ersatzteile, An- und Umbauten

Es dürfen nur Originalersatzteile des Herstellers für

Reparatur, Austausch sowie An- und Umbauten verwendet werden. Nur diese garantieren höchste Lebensdauer

und Sicherheit.

Diese Teile wurden speziell für unsere Produkte konzipiert.

Eigenmächtige An- und Umbauten oder Verwendung von

Nichtoriginalteilen können zu schweren Schäden an dem

Produkt und/oder schweren Verletzungen von Personen

führen.

1.5.3. Wartung

Die vorgeschriebenen Wartungs- und Inspektionsarbeiten

sind regelmäßig durchzuführen und dürfen nur von qualifizierten und autorisierten Personen durchgeführt werden.

Wartungsarbeiten und jegliche Art von Reparaturarbeiten,

die nicht in dieser Betriebsanleitung aufgeführt werden,

dürfen nur von der HOMA Pumpenfabrik GmbH und von

autorisierten Servicewerkstätten durchführen werden.

1.5.4. Schäden an dem Produkt

Schäden und Störungen müssen sofort und sachgemäß

vom dafür ausgebildeten Personal behoben werden. Das

Produkt darf nur in technisch einwandfreiem Zustand betrieben werden. Während der vereinbarten Gewährleistungszeit darf die Reparatur des Produktes nur von der

HOMA Pumpenfabrik GmbH und/oder einer autorisierten

Servicewerkstatt durchgeführt werden. Die HOMA Pumpenfabrik GmbH behält sich das Recht vor, dass beschädigte Produkt zur Ansicht ins Werk liefern zu lassen.

1.5.5. Haftungsausschluss

Für Schäden an dem Produkt wird keine Gewährleistung

bzw. Haftung übernommen, wenn einer/mehrere der

folgenden Punkte zutreffen:

• fehlerhafte Auslegung unsererseits durch mangelhafte und/oder falsche Angaben des Betreibers bzw.

Auftraggebers

• Nichteinhaltung der Sicherheitshinweise, der Vorschriften und der nötigen Anforderungen, die laut

deutschem Gesetz und dieser Betriebsanleitung gelten.

• unsachgemäße Lagerung und Transport

• unvorschriftsmäßige Montage/Demontage

• mangelhafte Wartung

• unsachgemäße Reparatur

• mangelhafter Baugrund, bzw. Bauarbeiten

• chemische, elektrochemische und elektrische Einflüsse

• Verschleiß

Für den Fall eines Stromausfalles oder einer anderweitigen technischen Störung, durch die ein ordnungsgemäßer Betrieb der Pumpe nicht mehr gewährleistet ist, ist

unbedingt dafür Sorge zu tragen, dass Schäden durch ein

Überlaufen des Pumpenschachtes sicher verhindert werden z.B. durch den Einbau einer netzunabhängigen Alarmschaltung oder sonstige geeignete Schutzmaßnahmen.

Die Haftung des Herstellers schließt somit auch jegliche

Haftung für Personen-, Sach- und/oder Vermögensschäden aus.

1.5.6. Vertragskundendienst / Herstelleradresse

HOMA-Pumpenfabrik GmbH

Industriestraße 1

D-53819 Neunkirchen-Seelscheid

Tel.: +49 2247 / 7020

Fax: +49 2247 / 70244

Email: info@homa-pumpen.de

Homepage: www.homapumpen.de

Page 5

DEUTSCH | 05

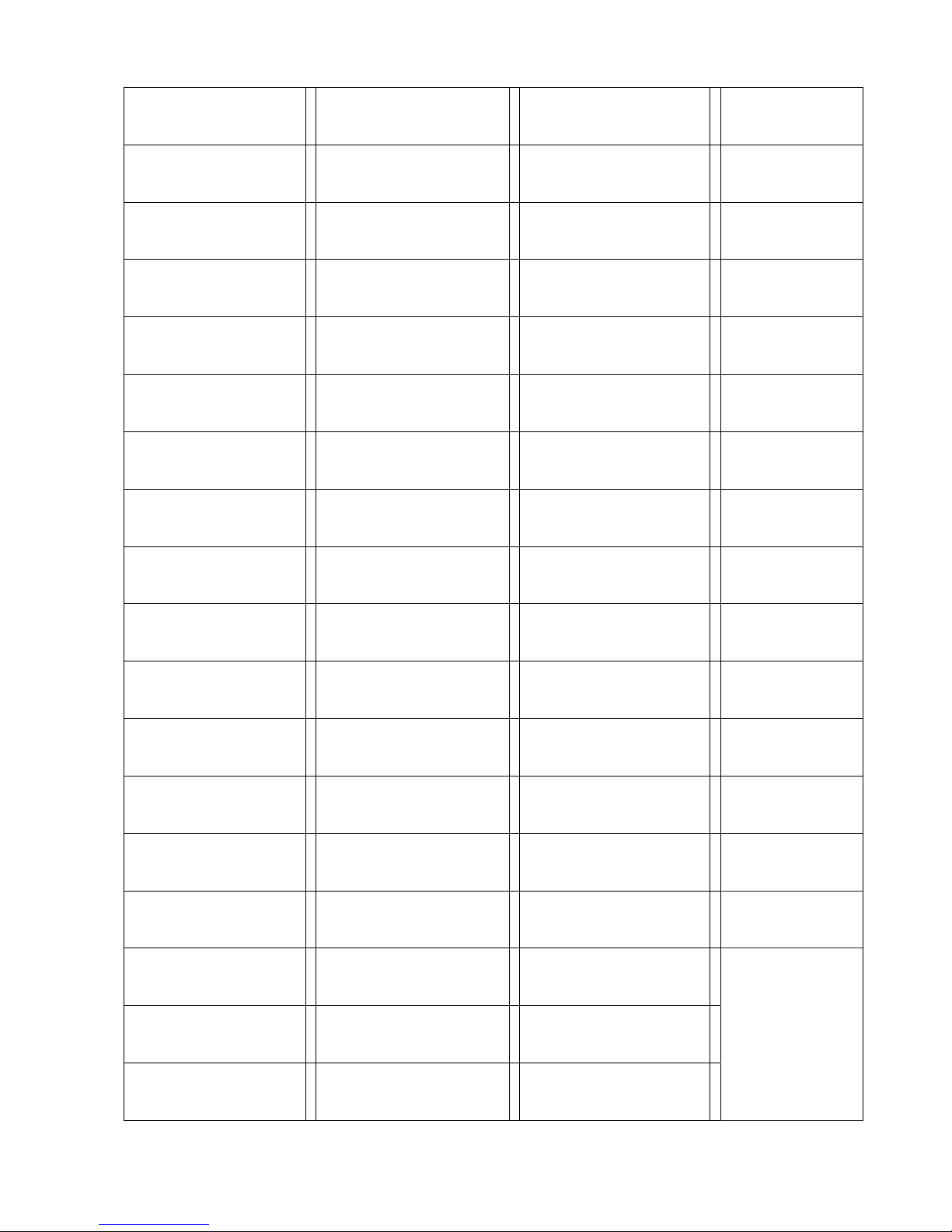

Pumpenservice E. Heide Frese Elektromaschinen GmbH Giese Pumpentechnik Grzybek Elektro

Podemuser Hauptstr. 15 Kreuzweg 5 - 7 Belsemer Steg 14 Gleißbühlstr. 4

01156 Dresden-Podemus 27367 Sottrum 72131 Ofterdingen 90402 Nürnberg

(03 51) 453 794 1 (0 42 64) 125 0 (0 74 73) 92 41 30 (09 11) 2 14 66 80

Kurt Gössel Nachf. - Frieder Ender Pumpen Binek GmbH Motoren Schumacher Walter Reif Elektromaschinenbau

Rudolf-Renner-Straße 76 Kirchsteig 2 Auf Steingen 20 An der Linde 6

01796 Pirna 31275 Lehrte 72459 Albstadt-Lautlingen 94072 Bad Füssing

(0 35 01) 523 448 (0 51 36) 893 037 (0 74 31) 95 83 24 (085 37) 317

PAW Pumpen u. Aggregate GbR Rudolph Elektromotoren GmbH G. Maier GmbH J&K Pumpenservice

Kleine Baschützer Str. 3 Pyrmonter Straße 40 Gustav-Schwab-Str. 16 Landauer Str. 102

02625 Bautzen 31789 Hameln 72762 Reutlingen 94447 Plattling

(0 35 91) 200 010 (0 51 51) 998 60 (0 71 21) 26 90 0 (0 99 31) 66 87

Waker Pumpen und Anlagenbau Dietrich Wuttke Elektromotoren GmbH Elmar GmbH

Hauptstr. 14a Bahnstr. 2 Wertstraße 48

02799 Waltersdorf 32339 Espelkamp 73240 Wendlingen

(03 58 41) 30 80 (0 57 43) 5 30 (0 70 24) 40 55 90

Pumpentechnik Finsterbusch GmbH Elektromschinenbau GmbH K.W. Minich Willi Unvericht Elektrotechnik

Im Mittelfeld 18 An der Autobahn 2 Hauptstr. 63

04509 Krostitz-Hohenossig 34266 Niestetal-Heiligenrode 74248 Ellhofen

(03 42 94) 766 43 (05 61) 522 037 38 (071 34) 100 01

PWT Naunhof GmbH Schwarzer Elektromaschinenbau Kind GmbH

Leipziger Straße 37 Gotthelf-Leimbach-Straße 7 Englerstr. 18 b

04683 Naunhof 37079 Göttingen 76275 Ettlingen

(0 34 29) 335 659 (05 51) 504 900 (0 72 43) 37 42 07

Pumpen-Wieck Morgenstern Pumpentechnik Schaltanlagenbau GmbH

Treuener Str. 20 Kischstr. 25 Hohentwielstr. 12

08228 Rodewisch 39128 Magdeburg 78315 Radolfzell

(0 37 44) 368 60 (03 91) 72 22 873 (077 32) 45 15

Mertins Pumpenservice Scheib Elektrotechnik GmbH Volker Frommer Pumpen & Anlagentechnik

Nordstr. 1 Martinstr. 38 Egelsee 13

08451 Crimmitschau 40223 Düsseldorf 78661 Irslingen

(0 37 62) 255 8 (02 21) 90 148 81 (0 74 04) 91 07 67

Pumpen Veit Boss Elektromaschinen und Pumpentechnik GmbH Böhler Antriebstechnik Elektro-Maschinen GmbH

Hainicher Str. 37 Tankweg 27 Weißerlenstr. 1G

09569 Oederan 44147 Dortmund 79108 Freibung/Hochdorf

(03 72 92) 500 0 (02 31) 98 20 22 0 (07 61) 13 09 70

Glaubrecht Pumpenservice GmbH Hülsbömer & Weischer Elektromaschinenbau Elektromaschinenbau Ritz GmbH

Bornitzstr. 13 Coermühle 2 b Carl-Zeiss Str. 33

10367 Berlin 48157 Münster 79761 Waldshut-Tiengen

(0 30) 559 220 8 (02 51) 21 08 10 (0 77 41) 48 80

Pumpen Lehmann GmbH Rhenus-Pumpen Bauerett & Klose GmbH Pumpentechnik Engelbrecht e.K.

Sonnenallee 224G Odenwaldstr. 63 Griesberg Str. 1c

12059 Berlin 51105 Köln 82205 Gilching

(030) 683 913 0 (02 21) 83 20 02 (0 81 05) 77 43 790

Pumpen Ohl Andreas Fuhrmann Elektromotoren Pumpen Plötz GmbH

Schildower Str. 30 Am Mückenstück 7 Zeppelin-Str. 7

13159 Berlin 56729 Kehrig 82205 Gilching

(0 30) 912 112 0 (0 26 51) 70 59 50 (089) 54 70 310

Hausmann Industrie Pumpen GmbH PFH Pumpen GmbH Pumpen & Hebeanlagen Lässig

Wetzlarer Str. 94a Benzstr. 4 Zelger Berg 17

14482 Potsdam 63457 Hanau 84539 Zangberg

(03 31) 740 40 70 (0 61 81) 186 800 (086 36) 69 64 84

Naumann Pumpen GmbH & Co.KG Richard Heep Pumpen GmbH Rudolf Schabmüller GmbH

Am Wall 11 Ahornstr. 63 Bunsenstr. 21

14979 Großbeeren 65933 Frankfurt 85053 Ingolstadt

(03 37 01) 525 0 (0 69) 3 80 34 60 (08 41) 96 41 00

HEKO Pumpen GmbH Burger Pumpen GmbH WEBAtec GmbH

Meiendorfer Straße 71 Industriestr. 11 Albert-Maier-Str. 4

22145 Hamburg 66583 Spiesen-Elversberg 88045 Friedrichshafen

(0 40) 678 660 6 (0 68 21) 795-0 (075 41) 60 35 13

Birr Elektrotechnik Pumpen und Motoren GmbH Antriebssysteme Faurndau GmbH Martin Elektrotechnik

Glashüttenweg 60 Gewerbestraße 1 Kuppelnaustr. 43

23568 Lübeck 67591 Mörstadt 88212 Ravensburg

(04 51) 361 91 (0 62 47) 227 898 0 (07 51) 2 30 73

HOMA Pumpenfabrik GmbH

PLA Pumpen und Anlagenbau GmbH Sandritter Pumpen GmbH ELMAR GmbH

Industriestr. 1

Leibnizstr. 3 Akazienweg 16 Griesgasse 19

53819 Nk.-Seelscheid

24568 Kaltenkirchen 68809 Neulussheim 89077 Ulm-Söflingen (0 22 47) 70 20

(0 41 91) 95 33 80 (0 62 05) 3 11 12 (07 31) 20 79 70

Rudolf Leppich Stenger GmbH & Co.KG PST Pumpen-Service GmbH

Weitere Servicepartner

Sestein Dimt 9 Schmollerstr. 98a Gleißbühlstr. 4

erfragen Sie bitte bei unserem

26524 Hage 70378 Stuttgart 90402 Nürnberg Kundendienst unter der

(0 49 31) 72 98 (0711) 530 777 0 (09 11) 2 14 66 80

Telefonnummer (0 22 47) 70 23 33

Page 6

06 | DEUTSCH

1.6. Fachbegriffe

In dieser Betriebsanleitung werden verschiedene Fachbegriffe verwendet.

Trockenlauf:

Ein Trockenlauf ist auf jeden Fall zu vermeiden, hier läuft

die Pumpe mit voller Drehzahl, es ist aber kein Medium

zum Fördern vorhanden.

Aufstellungsart „nass“:

Die Pumpe wird im Fördermedium eingetaucht. Sie ist

komplett vom Fördermedium umgeben. Beachten Sie die

Angaben für die max. Eintauchtiefe und die min. Wasserüberdeckung!

Aufstellungsart „trocken“:

Die Pumpe wird trocken aufgestellt, d.h. dass das Fördermedium wird über ein Rohrleitungssystem zu- und abgeführt. Die Pumpe wird nicht in das Fördermedium eingetaucht. Beachten Sie, dass die Oberflächen des Produktes

heiß werden können!

Aufstellungsart „transportabel“:

Die Pumpe wird mit einem Standfuss ausgestattet. Sie

kann an jedem beliebigen Ort eingesetzt und betrieben

werden. Beachten Sie die Angaben für die max. Eintauchtiefe und die mind. Wasserüberdeckung, sowie, dass die

Oberflächen des Produktes sehr heiß werden!

Betriebsart „S1“ (Dauerbetrieb):

Unter Nennlast wird eine gleichbleibende Temperatur erreicht, die auch bei längerem Betrieb nicht mehr ansteigt.

Das Betriebsmittel kann pausenlos unter Nennlast arbeiten, ohne dass die zulässige Temperatur überschritten

wird.

Betriebsart „S2“ (Kurzzeitbetrieb):

Die Betriebsdauer wird in Minuten angegeben, z.B. S220min. Das bedeutet, dass die Maschine 20 Minuten

betrieben werden kann und danach solange pausieren

muss, bis die Maschine 2 K über Mediumtemperatur

abgekühlt ist.

Betriebsart „S3“ (Aussetzbetrieb):

Bei diesen Betriebsarten folgt nach dem Kurzzeichen die

Angabe der relativen Einschaltdauer und die Spieldauer,

falls sie von 10 min abweicht. Beispiel S3 30% bedeutet,

dass die Maschine 3 Minuten betrieben werden kann und

anschließend 7 Minuten abkühlen muss.

„Schlürfbetrieb“:

Der Schlürfbetrieb kommt einem Trockenlauf gleich. Die

Pumpe läuft mit voller Drehzahl, es werden aber nur sehr

geringe Mengen an Medium gefördert. Der Schlürfbetrieb

ist nur mit einigen Typen möglich, siehe hierfür das Kapitel

„3. Allgemeine Beschreibung“.

Trockenlaufschutz:

Der Trockenlaufschutz muss eine automatische Abschaltung der Pumpe bewirken, wenn die Mindestwasserüberdeckung der Pumpe unterschritten wird. Dies wird zum

Beispiel durch den Einbau eines Schwimmerschalters

erreicht.

Niveausteuerung:

Die Niveausteuerung soll die Pumpe bei verschiedenen

Füllständen automatisch ein- bzw. ausschalten. Erreicht

wird dies durch den Einbau von einem Niveauerfassungssystem.

2. Sicherheit

Dieses Kapitel führt alle generell gültigen Sicherheitshinweise und technische Anweisungen auf. Bei Transport,

Aufstellung, Betrieb, Wartung, usw. der Pumpe müssen

alle Hinweise und Anweisungen beachtet und eingehalten

werden! Der Betreiber ist dafür verantwortlich, dass sich

das gesamte Personal an die folgenden Hinweise und

Anweisungen hält.

2.1. Anweisungen und Sicherheitshinweise

In dieser Betriebsanleitung werden Anweisungen und

Sicherheitshinweise für Sach- und Personenschäden

verwendet. Um diese für das Bedienpersonal eindeutig

zu kennzeichnen, werden diese Anweisungen und Sicherheitshinweise fett geschrieben und mit Gefahrensymbolen gekennzeichnet. Die verwendeten Symbole entsprechen den allgemein gültigen Richtlinien und Vorschriften

(DIN, ANSI, etc.)

Sicherheitshinweise beginnen immer mit den folgenden

Signalwörtern:

Gefahr: Es kann zu schwersten Verletzungen oder zum

Tode von Personen kommen!

Warnung: Es kann zu schwersten Verletzungen von Personen kommen!

Vorsicht: Es kann zu Verletzungen von Personen kommen!

Vorsicht (Hinweis ohne Symbol): Es kann zu erhebli-

chen Sachschäden kommen, ein Totalschaden ist nicht

ausgeschlossen!

Nach dem Signalwort folgen die Nennung der Gefahr, die

Gefahrenquelle und die möglichen Folgen. Der Sicherheitshinweis endet mit einem Hinweis zur Vermeidung der

Gefahr.

Page 7

DEUTSCH | 07

2.2. Verwendete Richtlinien und CE-Kennzeichnung

Unsere Pumpen unterliegen

• verschiedenen EG-Richtlinien,

• verschiedenen harmonisierten Normen,

• und diversen nationalen Normen.

Die exakten Angaben über die verwendeten Richtlinien und Normen entnehmen Sie der EG-Konformitätserklärung am Anfang dieser Betriebsanleitung.

Weiterhin werden für die Verwendung, Montage und

Demontage des Produktes zusätzlich verschiedene nationale Vorschriften als Grundlage vorausgesetzt. Dies wären

z.B. Unfallverhütungsvorschriften, VDE-Vorschriften,

Gerätesicherheitsgesetz, u.v.a. Das CE-Zeichen ist auf

dem Typenschild angebracht welches sich am Motorgehäuse befindet.

2.3. Allgemeine Sicherheitshinweise

• Beim Ein- bzw. Ausbau der Pumpe darf nicht alleine

gearbeitet werden.

• Sämtliche Arbeiten (Montage, Demontage, Wartung,

Installation) dürfen nur bei abgeschalteter Pumpe erfolgen. Das Produkt muss vom Stromnetz getrennt

und gegen Wiedereinschalten gesichert werden. Alle

sich drehenden Teile müssen zum Stillstand gekommen sein.

• Der Bediener hat jede auftretende Störung oder Unregelmäßigkeit sofort seinem Verantwortlichen zu

melden.

• Eine sofortige Stillsetzung durch den Bediener ist

zwingend erforderlich, wenn Mängel auftreten,

welche die Sicherheit gefährden. Hierzu zählen:

• Versagen der Sicherheits- und/oder Überwachungseinrichtungen

• Beschädigung wichtiger Teile

• Beschädigung von elektrischen Einrichtungen,

Leitungen und Isolationen

• Werkzeuge und andere Gegenstände sind nur an

dafür vorgesehenen Plätzen aufzubewahren, um eine

sichere Bedienung zu gewährleisten.

• Bei Arbeiten in geschlossenen Räumen muss für

eine ausreichende Belüftung gesorgt werden.

• Bei Schweißarbeiten und/oder Arbeiten mit

elektrischen Geräten ist sicher zu stellen, dass keine

Explosionsgefahr besteht.

• Es dürfen grundsätzlich nur Anschlagmittel verwendet werden, die auch als solche gesetzlich

ausgeschrieben und zugelassen sind.

• Die Anschlagmittel sind den entsprechenden Bedingungen anzupassen (Witterung, Einhakvorrichtung,

Last, usw.). Werden diese nach der Benutzung nicht

von der Maschine getrennt, sind sie ausdrücklich

als Anschlagmittel zu kennzeichnen. Weiterhin sind

Anschlagmittel sorgfältig aufzubewahren.

• Mobile Arbeitsmittel zum Heben von Lasten sind so

zu benutzen, dass die Standsicherheit des Arbeitsmittels während des Einsatzes gewährleistet ist.

• Während des Einsatzes mobiler Arbeitsmittel zum

Heben von nicht geführten Lasten sind Maßnahmen

zu treffen, um dessen Kippen, Verschieben,

Abrutschen, usw. zu verhindern.

• Es sind Maßnahmen zu ergreifen, damit sich keine

Personen unter hängenden Lasten aufhalten können.

Weiterhin ist es untersagt, hängende Lasten über

Arbeitsplätze zu bewegen, an denen sich Personen

aufhalten.

• Beim Einsatz von mobilen Arbeitsmitteln zum Heben

von Lasten muss, wenn nötig (z.B. Sicht versperrt), eine zweite Person zum Koordinieren eingeteilt

werden.

• Die zu hebende Last muss so transportiert werden,

dass bei Energieausfall niemand verletzt wird. Weiterhin müssen solche Arbeiten im Freien abgebrochen

werden, wenn sich die Witterungsverhältnisse

verschlechtern.

Diese Hinweise sind unbedingt einzuhalten. Bei

Nichtbeachtung kann es zu Personenschäden und/

oder zu schweren Sachschäden kommen.

2.4. Bedienpersonal

Das gesamte Personal, welches an der Pumpe arbeitet,

muss für diese Arbeiten qualifiziert sein. Das gesamte Personal muss volljährig sein. Als Grundlage für das

Bedien- und Wartungspersonal müssen zusätzlich auch

die nationalen Unfallverhütungsvorschriften herangezogen werden. Es muss sichergestellt werden, dass das

Personal die Anweisungen in dieser Betriebsanleitung

gelesen und verstanden hat, ggf. muss diese Anleitung

in der benötigten Sprache vom Hersteller nachbestellt

werden.

2.5. Elektrische Arbeiten

Unsere elektrischen Produkte werden mit Wechseloder industriellem Starkstrom betrieben. Die örtlichen

Vorschriften müssen eingehalten werden. Für den Anschluss ist der Schaltplan zu beachten. Die technischen

Angaben müssen strikt eingehalten werden! Wenn eine

Maschine durch eine Schutzvorrichtung abgeschaltet

wurde, darf diese erst nach der Behebung des Fehlers

wieder eingeschaltet werden.

Gefahr durch elektrischen Strom!

Durch unsachgemäßen Umgang mit Strom bei

elektrischen Arbeiten droht Lebensgefahr! Diese

Arbeiten dürfen nur vom qualifizierten Elektrofachmann durchgeführt werden.

Vorsicht vor Feuchtigkeit!

Durch das Eindringen von Feuchtigkeit in das Kabel

wird das Kabel beschädigt und unbrauchbar. Ferner

kann Wasser bis in den Anschlussraum oder Motor

eindringen und Schäden an Klemmen bzw. der Wicklung verursachen. Das Kabelende nie in das Fördermedium oder eine andere Flüssigkeit eintauchen.

2.5.1. Elektrischer Anschluss

Der Bediener der Pumpe muss über die Stromzuführung

und deren Abschaltmöglichkeiten unterwiesen sein.

Beim Anschluss der Pumpe an die elektrische Schaltanlage, besonders bei der Verwendung von z.B.

Frequenzumrichtern und Sanftanlaufsteuerung sind

zur Einhaltung der EMV, die Vorschriften der Schaltgerätehersteller zu beachten. Eventuell sind für die

Strom- und Steuerleitungen gesonderte Abschirmungsmaßnahmen notwendig (z.B. spezielle Kabel). Der

Anschluss darf nur vorgenommen werden, wenn die

Schaltgeräte den harmonisierten EU-Normen entsprechen.

Page 8

08 | DEUTSCH

Mobilfunkgeräte können Störungen in der Anlage

verursachen.

Warnung vor elektromagnetischer Strahlung!

Durch elektromagnetische Strahlung besteht

Lebensgefahr für Personen mit Herzschrittmachern.

Beschildern Sie die Anlage dementsprechend und

weisen Sie betroffene Personen darauf hin!

2.5.2. Erdungsanschluss

Unsere Pumpen müssen grundsätzlich geerdet werden.

Besteht eine Möglichkeit, dass Personen mit der Pumpe

und dem Fördermedium in Berührung kommen, muss

der geerdete Anschluss zusätzlich noch mit einer Fehlerstromschutzvorrichtung abgesichert werden. Die Elektromotoren entsprechen der Motorschutzklasse IP 68.

2.6. Verhalten während des Betriebs

Beim Betrieb des Produktes sind die am Einsatzort geltenden Gesetze und Vorschriften zur Arbeitsplatzsicherung,

zur Unfallverhütung und zum Umgang mit elektrischen

Maschinen zu beachten. Im Interesse eines sicheren

Arbeitsablaufes ist die Arbeitseinteilung des Personals

durch den Betreiber festzulegen. Das gesamte Personal ist für die Einhaltung der Vorschriften verantwortlich.

Während des Betriebs drehen sich bestimmte Teile (Laufrad, Propeller) um das Medium zu fördern. Durch bestimmte Inhaltsstoffe können sich an diesen Teilen sehr

scharfe Kanten bilden.

Warnung vor drehenden Teilen!

Die drehenden Teile können Gliedmaßen quetschen

und abschneiden. Während des Betriebes nie in das

Pumpenteil oder an die drehenden Teile greifen. Vor

Wartungs- oder Reparaturarbeiten die Maschine

abschalten und die drehenden Teile zum Stillstand

kommen lassen!

2.7. Sicherheits- und Überwachungseinrichtungen

Unsere Pumpen sind mit verschiedenen Sicherheits- und

Überwachungseinrichtungen ausgestattet. Diese sind

z.B. Thermofühler, Dichtraumkontrolle usw. Diese Einrichtungen dürfen nicht demontiert oder abgeschaltet

werden. Einrichtungen wie z.B. Thermofühler, Schwimmerschalter usw. müssen vor der Inbetriebnahme vom

Elektrofachmann angeschlossen und auf eine korrekte

Funktion überprüft worden sein. Beachten Sie hierfür

auch, dass bestimmte Einrichtungen zur einwandfreien

Funktion ein Auswertgerät oder -relais benötigen, z.B.

Kaltleiter und PT100-Fühler. Dieses Auswertegerät kann

vom Hersteller oder Elektrofachmann bezogen werden.

Das Personal muss über die verwendeten Einrichtungen

und deren Funktion unterrichtet sein.

Vorsicht!

Die Maschine darf nicht betrieben werden, wenn

die Sicherheits- und Überwachungseinrichtungen

unzulässigerweise entfernt wurden, die Einrichtungen beschädigt sind und/oder nicht funktionieren!

2.8. Betrieb in explosiver Atmosphäre

Mit „Ex“ gekennzeichnete Pumpen sind für den Betrieb

in explosiver Atmosphäre geeignet. Für diesen Einsatz

müssen die Pumpen bestimmte Richtlinien erfüllen.

Ebenso müssen bestimmte Verhaltensregeln und

Richtlinien vom Betreiber eingehalten werden. Pumpen, welche für den Einsatz in explosiven Atmosphären

zugelassen sind, werden am Ende der Bezeichnung mit

dem Zusatz „Ex“ gekennzeichnet! Weiterhin ist auf dem

Typenschild ein „Ex“ Symbol angebracht! Beachten Sie

unbedingt die sich im Anhang befindende Anleitung „Zusatz Montage- und Betriebsanleitung für Ex-geschützte

Tauchmotorpumpen und Rührwerke“.

2.9. Schalldruck

Die Pumpe hat je nach Größe und Leistung (kW) während

des Betriebes einen Schalldruck von ca. 60dB (A) bis

110dB (A). Der tatsächliche Schalldruck ist allerdings von

mehreren Faktoren abhängig. Diese sind z.B. Einbau- und

Aufstellungsart, Befestigung von Zubehör, Rohrleitung,

Betriebspunkt, Eintauchtiefe, uvm. Wir empfehlen ihnen,

eine zusätzliche Messung des Betreibers am Arbeitsplatz

vorzunehmen, wenn das Produkt in seinem Betriebspunkt

und unter allen Betriebsbedingungen läuft.

Vorsicht: Lärmschutz tragen!

Laut den gültigen Gesetzen und Vorschriften ist ein

Gehörschutz ab einem Schalldruck von 85dB (A)

Pflicht! Der Betreiber hat dafür Sorge zu tragen, dass

dies eingehalten wird!

2.10. Fördermedien

Jedes Fördermedium unterscheidet sich durch seine

Zusammensetzung, Aggressivität, Abrasivität und vielen anderen Aspekten. Generell können unsere Pumpen in vielen Bereichen eingesetzt werden. Genauere

Angaben hierfür entnehmen Sie dem Pumpendatenblatt

und der Auftragsbestätigung. Dabei ist zu beachten, dass

sich durch eine Veränderung der Dichte, der Viskosität,

oder der Zusammensetzung im Allgemeinen, viele Parameter der Pumpe ändern können. Auch werden für die

unterschiedlichen Medien verschiedene Werkstoffe und

Laufradformen benötigt. Je genauer die Angaben bei Ihrer

Bestellung waren, desto besser konnte unsere Pumpe

für Ihre Anforderungen modifiziert werden. Sollten sich

Veränderungen im Einsatzbereich und/oder im Fördermedium ergeben, können wir sie gerne unterstützend

beraten.

Beim Wechsel der Pumpe in ein anderes Medium sind

folgende Punkte zu beachten:

• Pumpen, welche in Schmutz- und/oder Abwasser

betrieben wurden, müssen vor dem Einsatz in Reinwasser gründlich gereinigt werden.

• Pumpen, welche gesundheitsgefährdende Medien

gefördert haben, müssen vor einem Mediumswechsel generell dekontaminiert werden. Weiterhin ist

zu klären, ob diese Pumpe überhaupt noch in einem

anderen Medium zum Einsatz kommen darf.

• Bei Pumpen, welche mit einer Schmier- bzw.

Kühlflüssigkeit (z.B. Öl) betrieben werden, kann diese

bei einer defekten Gleitringdichtung in das Fördermedium gelangen.

Gefahr durch explosive Medien!

Das Fördern von explosiven Medien (z.B. Benzin,

Kerosin, usw.) ist strengstens untersagt. Die Produkte sind für diese Medien nicht konzipiert!

Page 9

DEUTSCH | 09

3. Allgemeine Beschreibung

3.1. Verwendung

Pumpen von HOMA fördern häusliche, kommunale und

industrielle Abwässer, Fäkalien und Schlämme, auch mit

hohen Fest- und Faserstoffanteilen, sowie Schmutzwasser aller Art. Vom kleinen Wohn- oder Industriegebäude

bis hin zu Großpumpstationen und Kläranlagen. Die Pumpen können abrasives Medium wie Oberflächenwasser

fördern. Bei stark abrasiven Anteilen, wie Beton-Kies und

Sand im Medium ist es notwendig das Laufrad und Pumpengehäuse vor zu starkem Abrieb zu schützen bzw. den

Wartungsintervall zu verkürzen.

Bei chemisch aggressiven Anteilen im Fördermedium ist

unbedingt die Beständigkeit der verwendeten Werkstoffe

zu beachten. Hierfür sind die Aggregate auch teilweise

oder komplett aus hochbeständigen Werkstoffen (Edelstahl, Bronze) lieferbar.

Der Einsatz im Schlürfbetrieb ist nicht erlaubt. Das

minimale Niveau des Fördermediums muss je

nach Aufstellungsart und Motorkühlung stets

über der Oberkante des Pumpengehäuses liegen.

Bei Nassaufstellung ohne Kühlmantel muss das

Motorgehäuse immer komplett untergetaucht sein.

Die Temperatur des Fördermediums darf bis 40°C betragen, kurzfristig bis maximal 60°C. Die maximale Dichte

des Fördermediums liegt bei 1040 kg/m³ und der pH-Wert

darf 6 - 11 betragen. Edelstahlvarianten können bei einem

pH-Wert von 4-14 eingesetzt werden.

Der pH-Wert allein dient aber nur als Anhaltspunkt. In jedem Fall muss mit der Zusammensetzung des Medium

die Haltbarkeit der Pumpe beim Hersteller angefragt werden. Je nach Zusammensetzung kann es notwendig sein

spezielle Dichtungswerkstoffe einzusetzen.

3.2. Einsatzarten

Der Motor ist für die Betriebsart S 1 (Dauerbetrieb) mit

einer max. Schalthäufigkeit von 15 Schaltungen/ Stunde ausgelegt. Die Hydrauliken sind für den permanenten Dauerbetrieb geeignet, z.B. für die industrielle

Brauchwasserversorgung.

3.3. Aufbau

Das vollüberflutbare Aggregat besteht aus dem Motor,

dem Pumpengehäuse und dem passendem Laufrad. Alle

wichtigen Bauteile sind großzügig dimensioniert.

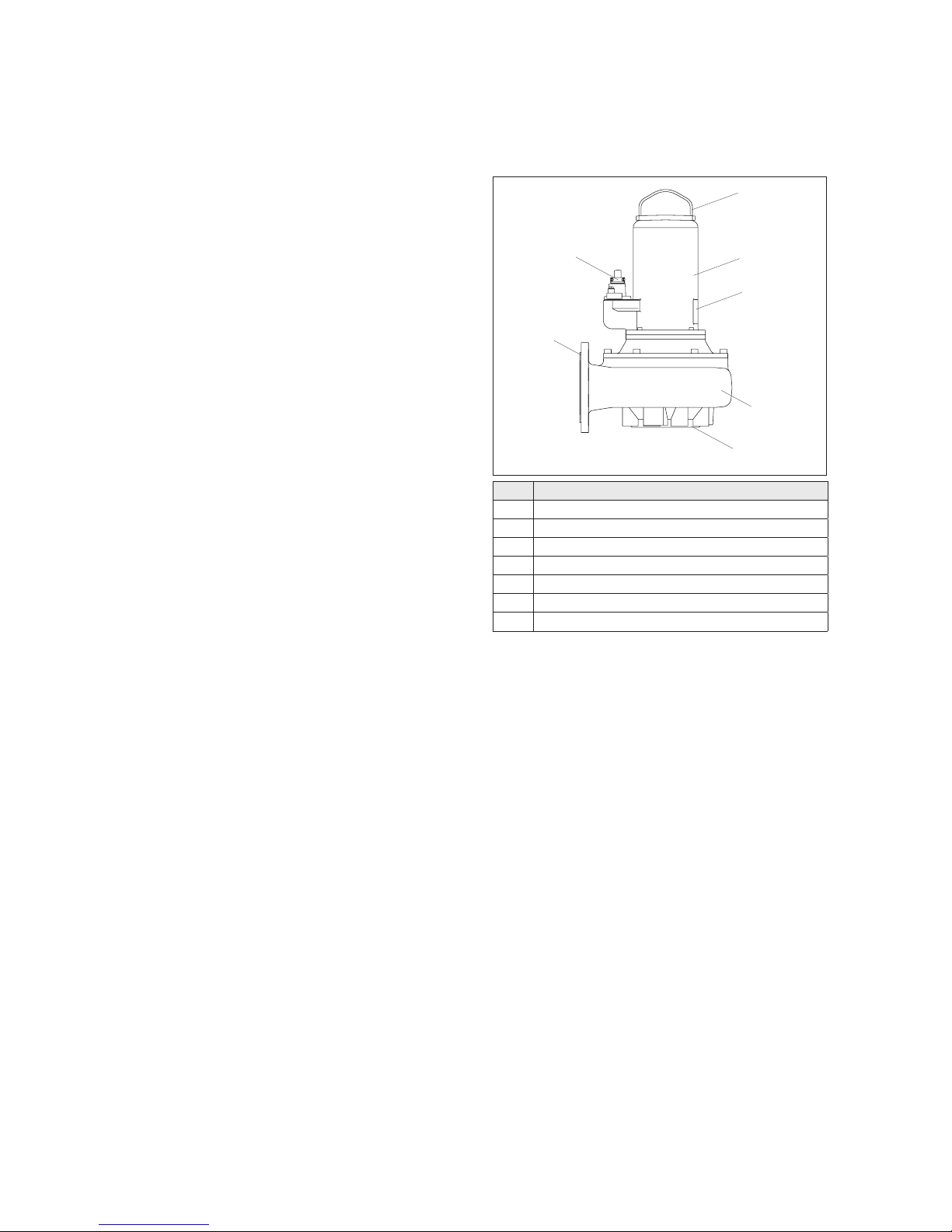

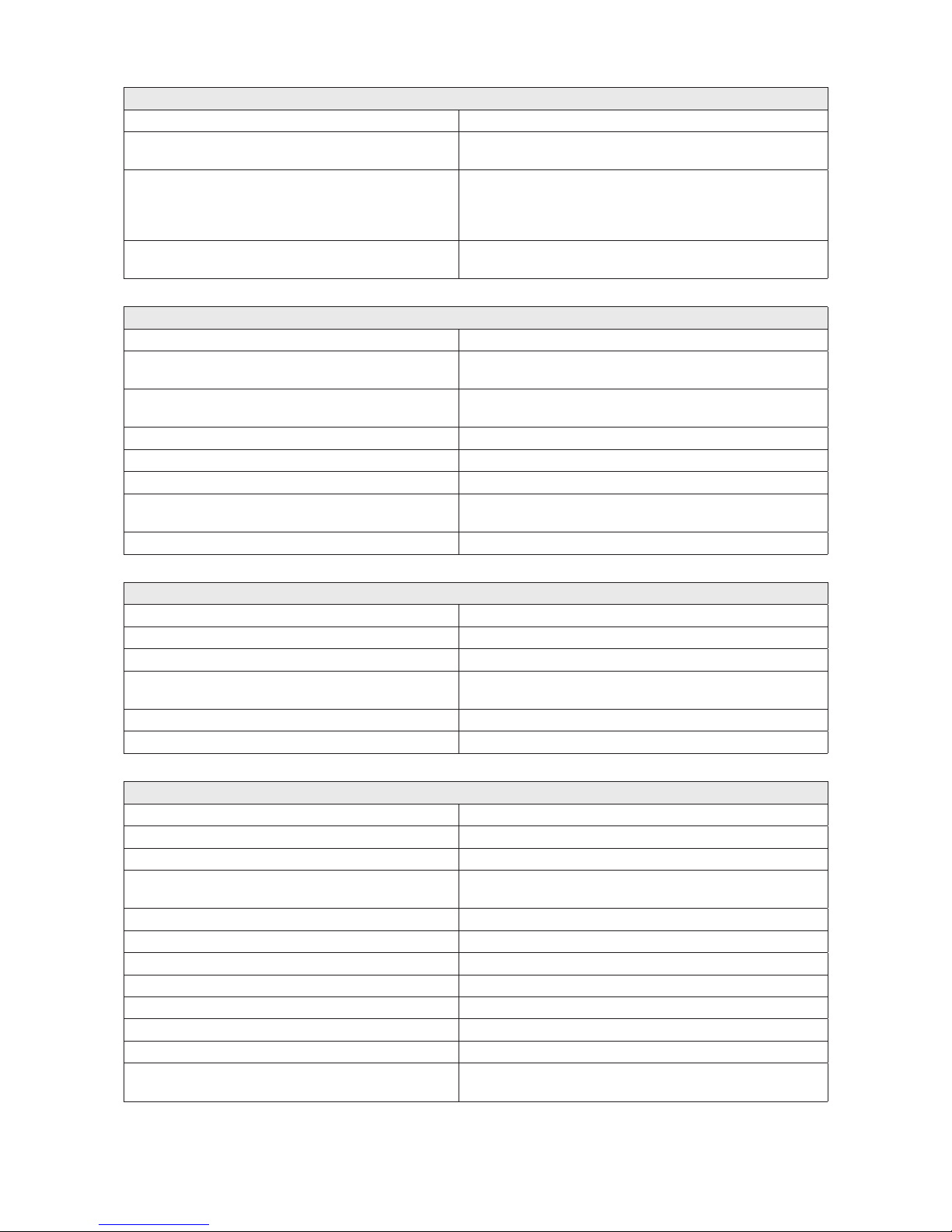

Nr. Beschreibung

1 Griff

2 Motorgehäuse

3 Typenschild

4 Pumpengehäuse

5 Saugstutzen

6 Druckstutzen

7 Kabelführung

Page 10

10 | DEUTSCH

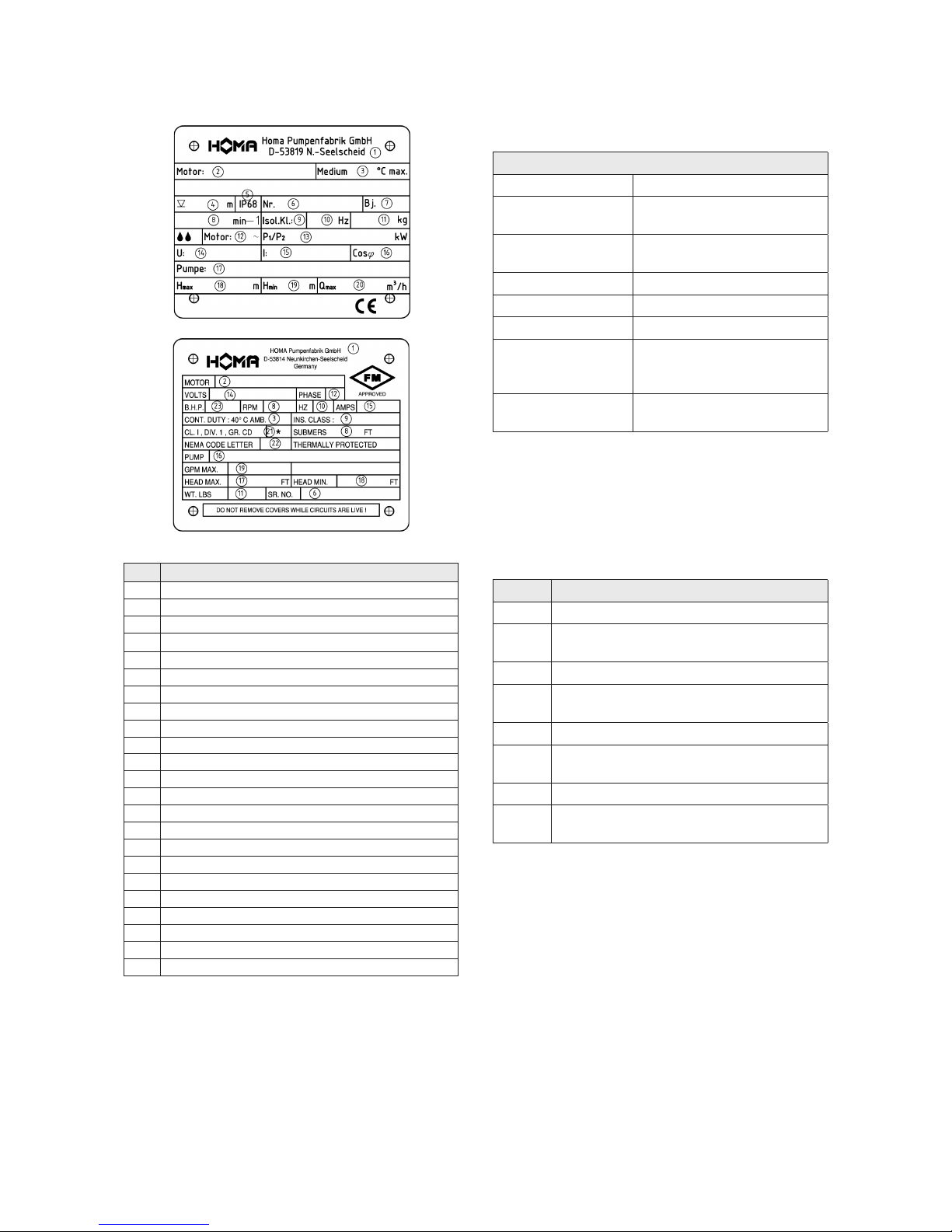

3.3.1. Typenschilder

Nr. Bezeichnung

1 Herstelleradresse

2 Motorbezeichnung

3 maximal zulässige Mediumtemperatur

4

maximale Eintauchtiefe der Pumpe

5 Schutzklasse des Gehäuses

6 Pumpennummer

7 Baujahr

8 Drehzahl in [min

-1

]

9 Isolationsklasse

10 Frequenz in [Hz]

11 Gewicht

12 Phasenzahl des Motors

13 Aufgenommen Leistung P1 / abgegebene Leistung P2

14 Nennspannung in [V]

15 Nennstrom in [A]

16 Cos φ

17 Pumpenbezeichnung

18 maximale Förderhöhe

19 minimale Förderhöhe

20 maximale Fördermenge

21 FMZulassungmitTemperaturCode

22 Nema Code Buchstabe

23 Abgegebenen Leistung P2

3.3.2. Motor

Der Drehstrom-Asynchronmotor besteht aus einem Stator und der Motorwelle mit dem Läuferpaket. Die Leitung

für die Stromzufuhr ist für die maximale mechanische

Leistung gemäß Kennlinie oder Typenschild der Pumpe

ausgelegt. Die Kabeleinführungen sowie die Leitung

sind druckwasserdicht gegenüber dem Fördermedium

versiegelt. Die Wellenlagerung erfolgt über robuste, wartungsfreie und dauergeschmierte Wälzlager.

Alle Motoren sind auch in explosionsgeschützter Ausführung nach FM Class I, Division 1, Groups C & D

lieferbar.

Allgemeine Motordaten

Service Faktor 1.15

Betriebsart bei

untergetauchtem Motor

S1

Zulässige

Mediumtemperatur

35°C / 95°F

Isolationsklasse H (180°C / 356°F)

Schutzart IP68

Standart Kabellänge 10 m

Wellenabdichtung

Gleitringdichtung

Siliziumkarbid / Siliziumkarbid

(motorseitig), Siliziumkarbid /

Siliziumkarbid (mediumseitig)

Lagerung ein Rillenkugellager (oben) ein z

weireihiges Schrägkugellager (unten)

3.3.3. Überwachungseinrichtungen

Das Aggregat ist mit verschiedenen Überwachungs- Sicherheitseinrichtungen ausgestattet. Die folgende Tabelle zeigt eine Übersicht der zur Verfügung stehenden

Optionen. Je nach Größe des Druckstutzens können Optionen variieren.

Motortyp Motorversion

C... Thermoüberwachung Wicklung

C.../C Thermoüberwachung Wicklung,

Dichtungsüberwachung Ölkammer

C...FM Thermoüberwachung Wicklung, Explosionsgeschützt

C.../C FM Thermoüberwachung Wicklung,

Dichtungsüberwachung Ölkammer, Explosionsgeschützt

D... Thermoüberwachung Wicklung

D.../C Thermoüberwachung Wicklung,

Dichtungsüberwachung Ölkammer

D...FM Thermoüberwachung Wicklung, Explosionsgeschützt

D.../C FM Thermoüberwachung Wicklung,

Dichtungsüberwachung Ölkammer, Explosionsgeschützt

Temperaturfühler

Alle Pumpen sind mit einem Temperaturfühler-Satz in den

Motorwicklungen ausgestattet, über welche der Motor

bei Überhitzung abgeschaltet werden muss.

Bei Pumpen in Normalausführung werden die Anschlüsse

der Temperaturfühler über das Anschlusskabel nach

außen geführt und sind über die Aderenden T1 und T3

des Anschlusskabels so im Schaltschrank anzuschliessen, dass eine automatische Wiedereinschaltung nach

Abkühlung des Motors gegeben ist.

Die explosionsgeschützten Ausführungen besitzen anstatt der Standardfühler einen Temperaturfühler-Satz mit

einer höheren Auslösetemperatur, der über die Aderenden T1 und T2 des Anschlusskabels so anzuschließen ist,

dass nach Auslösen eine manuelle Rücksetzung über eine

spezielle Schützkombination im Schaltgerät erforderlich

ist.

Page 11

DEUTSCH | 11

Der Temperaturfühler-Satz muss in der Schaltanlage angeschlossen werden, dass diese bei Überhitzung abschaltet.

Auslösetemperaturen der Temperatur-Überwachung/

Sensoren:

Motor Wicklung Normal

T1+T3 Regler

Wicklung Ex

T1+T2 Begrenzer

AM122…C-2/4pol 140°C / 284°F 140°C / 284°F

AM136…D-2/4/6pol 140°C / 284°F 140°C / 284°F

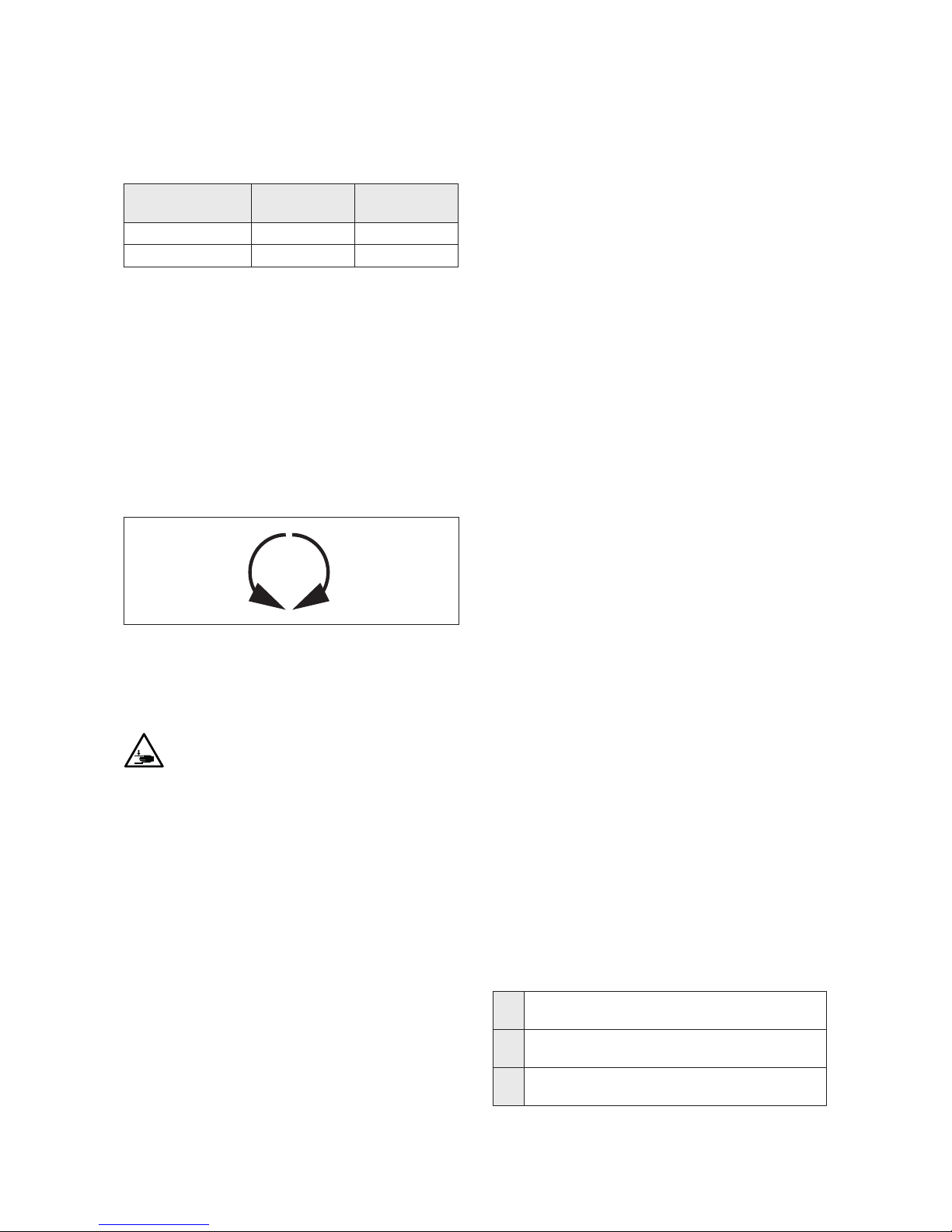

Drehrichtungskontrolle

Alle Pumpen haben die richtige Drehrichtung bei Anschluss an ein Rechtsdrehfeld (U, V, W -> L1, L2, L3).

HOMA-Schaltgeräte prüfen das Netz auf Rechtsdrehfeld.

Liegt kein Rechtsdrehfeld vor, leuchtet die rote LED. Zwei

Phasen sind am Eingang des Schaltgerätes zu tauschen.

Bei kleineren Pumpen kann die Kontrolle durch das Beobachten des Start-Rucks erfolgen. Hierzu die Pumpe senkrecht auf den Boden leicht auf die Kante stellen und kurz

einschalten. Von oben gesehen ruckt die Pumpe bei korrekter Drehrichtung leicht entgegen dem Uhrzeigersinn

an. Die korrekte Drehrichtung der Pumpe ist gegeben,

wenn die Pumpe sich gegen den Uhrzeigersinn bewegt,

da der Motor von oben gesehen im Uhrzeigersinn anläuft.

START

REACTION

ROTOR

REACTION

ACHTUNG

Wenn sich das Laufrad im

Uhrzeigersinn dreht

(von oben gesehen),

ist die richtige

Drehrichtung gegeben

ACHTUNG

Die Start Reaktion

läuft gegen den

Uhrzeigersinn

Bei großen Pumpen kann man die Drehrichtung auch

erkennen, indem man durch den Druckstutzen in die

Pumpenkammer schaut. Hier sieht man das Laufrad und

kann nach einem kurzen einschalteten, beim auslaufen

des Laufrades die Drehrichtung kontrollieren.

Warnung vor drehendem Laufrad! Das drehende

Laufrad nicht anfassen oder durch den Druckstutzen

in die Pumpenkammer greifen! Während des Betriebes nie in die Pumpenkammer oder an die drehenden

Teile greifen. Vor Wartungs- oder Reparaturarbeiten

die Maschine abschalten und die drehenden Teile

zum Stillstand kommen lassen!

Außerdem ist es möglich die Drehrichtung mit einem

“Motor und Phase Rotationsindikator” zu prüfen. Dieses

Messgerät wird von außen an das Motorgehäuse der eingeschalteten Pumpe gehalten und zeigt durch eine LED

die Drehrichtung an.

Dichtungsüberwachung bei Pumpen mit Ölsperrkammer:

Ausführung ohne Kühlmantel oder Ausführung „U“ mit

Kühlmantel und offenem Kühlkreislauf:

Bei Undichtigkeit der mediumseitigen Wellendichtung

tritt Wasser in die Ölkammer ein und verändert den Widerstand des Öls. Über 2 Sensoren wird die Leitfähigkeit

der Ölfüllung überwacht. Die Sensoren sind über 2 Adern

(Bezeichnung S1 und S2) des Pumpen-Anschlusskabels

in der Schaltanlage an ein Auswertegerät mit galvanisch

getrenntem Sondenstromkreis anzuschließen.

Die Ansprechempfindlichkeit sollte von 0-100 kΩ einstellbar sein, Standard Einstellung 50 kΩ.

Dichtungsüberwachung Kabelanschlussraum:

Über 2 Sensoren wird der Kabel-Anschlussraum auf eindringende Feuchtigkeit überwacht. Die Sensoren sind

über 2 Adern (Bezeichnung S3 und S4) des Pumpen-Anschlusskabels in der Schaltanlage an ein Auswertegerät

mit galvanisch getrenntem Sondenstromkreis anzuschließen.

Motorkühlung

Für Trockenaufstellung oder aufgetauchten Betrieb mit

Mantelkühlung durch das Fördermedium.

3.3.4. Abdichtung / Dichtungsgehäuse

Die Abdichtung erfolgt durch zwei unabhängig voneinander wirkende Gleitringdichtungen aus Siliziumkarbid

in Tandemanordnung. Das Dichtungsgehäuse befindet

sich zwischen dem Motor und dem Pumpengehäuse. Es

besteht aus dem Lagergehäuse und dem Druckdeckel,

welche zusammen den mit medizinischem Weißöl gefüllten Dichtungsraum bilden. Durch die Inspektionsschraube

am Lagergehäuse und eine optionale elektronische Überwachung sind Kontrollmöglichkeit gegeben.

3.3.5. Pumpengehäuse

Das Pumpengehäuse ist je nach Ausführung und Motorvariante mit verschiedenen DIN- und ANSI-Flanschen lieferbar. Dadurch ergibt sich eine optimale Verbindung zu

den unterschiedlichen Rohrleitungstypen.

Das Pumpengehäuse kann je nach Anforderung auf der

Innenseite auch gummibeschichtet geliefert werden.

Einige Pumpengehäuse sind mit einem Putzlochdeckel

versehen um Verstopfungen entfernen zu können. Je

nach verwendeter Pumpe ist es auch möglich, dass das

Pumpengehäuse auf der Saugseite mit einem Spaltring

ausgestattet ist.

Dieser Spaltring bestimmt das Spaltmaß zwischen Laufrad

und Saugstutzen. Wird dieses Spaltmaß zu groß, sinkt die

Förderleistung der Pumpe und es kann schneller zu Verstopfungen kommen. Daher ist es möglich den Spaltring

auszutauschen um so Ersatzteilkosten zu senken.

3.3.6. Laufrad

Das Laufrad ist auf der Motorwelle befestigt und wird von

dieser angetrieben. Es ist in verschiedenen Materialsorten (GG, GGG, VA, BZ) lieferbar und kann auch mit Keramik beschichtet werden.

Außerdem haben die Laufräder verschiedene Bauformen:

M:

geschlossenes Einkanalrad, für verschmutzte und schlammige

Fördermedien mit festen und langfaserigen Anteilen

K:

geschlossenes Mehrkanalrad, für verschmutzte und

schlammige Fördermedien mit Feststoffen

V:

Freistromrad, für grob und faserig verschmutze, zopfbildende

sowie gashaltige Fördermedien

Page 12

12 | DEUTSCH

Gefahr durch elektrischen Strom!

Durch beschädigte Stromzuführungsleitungen droht

Lebensgefahr! Defekte Leitungen müssen sofort

vom qualifizierten Elektrofachmann ausgetauscht

werden.

Vorsicht vor Feuchtigkeit!

Durch das Eindringen von Feuchtigkeit in das Kabel

wird das Kabel beschädigt und unbrauchbar. Daher

das Kabelende nie in das Fördermedium oder eine

andere Flüssigkeit eintauchen

• Das Produkt muss vor direkter Sonneneinstrahlung,

Hitze, Staub und Frost geschützt werden. Hitze oder

Frost kann zu erheblichen Schäden an Propellern,

Laufrädern und Beschichtungen führen!

• Die Laufräder bzw. Propeller müssen in regelmäßigen Abständen gedreht werden. Dadurch wird ein

Festsetzen der Lager verhindert und der Schmierfilm

der Gleitringdichtung erneuert. Bei Produkten mit Getriebeausführung wird durch das Drehen ein Festsetzen der Getrieberitzel verhindert und der Schmierfilm

an den Getrieberitzeln erneuert.

Warnung vor scharfen Kanten!

An Laufrädern und Propellern können sich scharfe

Kanten bilden. Es besteht Verletzungsgefahr! Tragen

Sie zum Schutz geeignete Handschuhe.

• Nach einer längeren Lagerung ist das Produkt vor Inbetriebnahme von Verunreinigungen wie z.B. Staub

und Ölablagerungen zu reinigen. Laufräder und Propeller sind auf Leichtgängigkeit, Gehäusebeschichtungen sind auf Beschädigungen zu prüfen.

• Wird die Maschine länger als ein Jahr gelagert, so ist

das Motoröl und ggf. das Getriebeöl auszuwechseln.

Dies gilt auch, wenn das Gerät vorher nie in Betrieb

war (Natürliche Alterung von Mineralölschmierstoffen).

Vor Inbetriebnahme sind die Füllstände (Öl, ggf.

Kühlflüssigkeit, usw.) der einzelnen Produkte zu überprüfen und ggf. nachzufüllen.Angaben über die Füllung entnehmen Sie dem Maschinendatenblatt!

Beschädigte Beschichtungen müssen sofort nachgebessert werden. Nur eine intakte Beschichtung erfüllt

ihren sinngemäßen Zweck!

Wenn Sie diese Regeln beachten, kann Ihr Produkt über

einen längeren Zeitraum eingelagert werden. Beachten

Sie aber, dass die Elastomerteile und die Beschichtungen

einer natürlichen Versprödung unterliegen. Wir empfehlen bei einer Einlagerung von mehr als 6 Monaten diese

zu überprüfen und ggf. auszutauschen. Halten Sie hierfür

bitte Rücksprache mit dem Hersteller.

4.4. Rücklieferung

Produkte, die ins Werk zurück geliefert werden, müssen

sauber und korrekt verpackt sein. Sauber heißt, dass das

Produkt von Verunreinigungen gesäubert und bei Verwendung in gesundheitsgefährdenden Medien dekontaminiert wurde. Die Verpackung muss das Produkt vor Beschädigungen schützen. Halten Sie vor der Rücklieferung

bitte Rücksprache mit dem Hersteller.

4. Verpackung, Transport und Lagerung

4.1. Anlieferung

Nach Eingang ist die Sendung sofort auf Schäden und

Vollständigkeit zu überprüfen. Bei eventuellen Mängeln

muss noch am Eingangstag das Transportunternehmen

bzw. der Hersteller verständigt werden, da sonst keine

Ansprüche mehr geltend gemacht werden können. Eventuelle Schäden müssen auf dem Liefer- oder Frachtschein

vermerkt werden.

4.2. Transport

Zum Transportieren sind nur die dafür vorgesehenen und

zugelassenen Anschlagmittel, Transportmittel und Hebezeuge zu verwenden. Diese müssen ausreichende Tragfähigkeit und Tragkraft besitzen, damit das Produkt gefahrlos transportiert werden kann. Bei Einsatz von Ketten sind

diese gegen Verrutschen zu sichern. Das Personal muss

für diese Arbeiten qualifiziert sein und muss während

der Arbeiten alle national gültigen Sicherheitsvorschriften einhalten. Die Produkte werden vom Hersteller bzw.

vom Zulieferer in einer geeigneten Verpackung geliefert.

Diese schließt normalerweise eine Beschädigung bei

Transport und Lagerung aus. Bei häufigem Standortwechsel sollten Sie die Verpackung zur Wiederverwendung gut

aufbewahren.

4.3. Lagerung

Neu gelieferte Produkte sind so aufbereitet, dass diese

1 Jahr gelagert werden können. Bei Zwischenlagerungen

ist das Produkt vor dem Einlagern gründlich zu reinigen!

Folgendes ist für die Einlagerung zu beachten:

• Produkt sicher auf einem festen Untergrund stellen und gegen Umfallen sichern. Hierbei werden

Tauchmotorrührwerke horizontal, Tauchmotorpumpen horizontal oder vertikal gelagert.

Gefahr durch umstürzen!

Das Produkt nie ungesichert abstellen. Beim Umfallen des Produktes besteht Verletzungsgefahr!

• Muss die Maschine gelagert werden, so sollte der

Lagerplatz frei von Schwingungen und Erschütterungen sein, da sonst die Wälzlager beschädigt werden

können.

• Es ist außerdem darauf zu achten, dass das Gerät in

trockenen Räumen, in denen keine starken Temperaturschwankungen auftreten, gelagert wird.

• Es ist bei der Lagerung und im Umgang mit der

Maschine darauf zu achten, dass die Korrosionsschutzbeschichtung nicht beschädigt wird.

• Die Maschine darf nicht in Räumen gelagert werden,

in denen Schweißarbeiten durchgeführt werden, da

die entstehenden Gase bzw. Strahlungen die Elastomerteile und Beschichtungen angreifen können.

• Bei Produkten mit Saug- und/oder Druckanschluss

sind diese fest zu verschließen, um Verunreinigungen

zu verhindern.

• Alle Stromzuführungsleitungen sind gegen Abknicken, Beschädigungen und Feuchtigkeitseintritt zu

schützen.

Page 13

DEUTSCH | 13

5. Aufstellung und Inbetriebnahme

5.1. Allgemein

Um Schäden an der Pumpe während der Aufstellung und

im Betrieb zu vermeiden sind folgende Punkte zu beachten:

• Die Aufstellungsarbeiten sind von qualifiziertem Personal unter Einhaltung der Sicherheitsbestimmungen

durchzuführen.

• Vor der Aufstellung ist die Pumpe auf eventuelle

Schäden zu untersuchen.

• Bei Niveausteuerungen ist auf die mindest Wasserüberdeckung zu achten.

• Lufteinschlüsse im Pumpengehäuse und in Rohrleitungen sind unbedingt zu vermeiden (durch geeignete Entlüftungseinrichtungen oder ein leichtes

schrägstellen der Pumpe).

• Schützen Sie die Pumpe vor Frost.

• Der Betriebsraum muss für die jeweilige Maschine

ausgelegt sein. Dazu gehört auch, dass eine Hebevorrichtung zur Montage/Demontage montiert werden

kann, mit der der Aufstellungsplatz der Pumpe

gefahrlos erreicht werden kann.

• Die Hebevorrichtung muss eine maximale Tragkraft

aufweisen, die über dem Gewicht der Pumpe mit Anbauteilen und Kabel liegt.

• Die Stromleitungen der Pumpe müssen so verlegt

sein, dass ein gefahrloser Betrieb und eine einfache

Montage/Demontage gegen ist.

• Die Stromleitungen muss im Betriebsraum sachgerecht befestigt werden um ein loses herunterhängen der Kabel zu verhindern. Je nach Kabellänge und

-gewicht muss alle 2-3m eine Kabelhalterung angebracht werden.

• Das Fundament/Bauwerk muss eine ausreichende

Festigkeit für eine sichere und funktionsgerechte Befestigung der Pumpe haben. Hierfür ist der Betreiber

verantwortlich.

• Ein Trockenlauf ist strengstens untersagt. Wir empfehlen dafür eine Niveausteuerung.

• Verwenden sie Prallbleche für den Zulauf. So unterbinden Sie einen Lufteintrag in das Fördermedium,

welcher zu ungünstigen Betriebsbedingungen und

einem erhöhtem Verschleiß führt.

5.2. Einbau

Gefahr durch Absturz!

Beim Einbau der Pumpe und deren Zubehör wird

direkt am Beckenrand gearbeitet! Durch Unachtsamkeit oder falsches Schuhwerk, kann es zu Abstürzen

kommen. Es besteht Lebensgefahr! Treffen Sie alle

Sicherheitsvorkehrungen um dies zu verhindern.

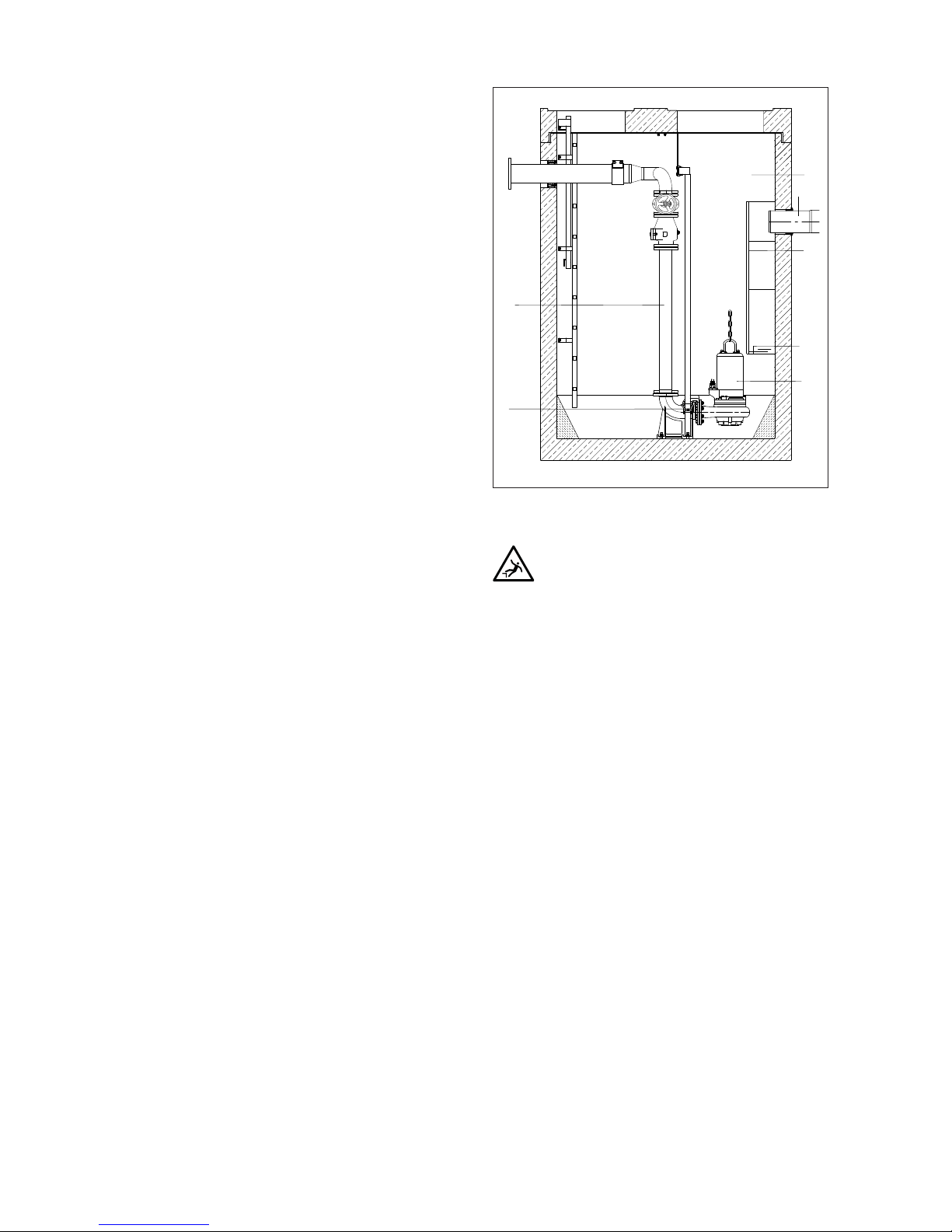

Nassaufstellung auf Bodenstützring

Den Bodenstützring (als Zubehör lieferbar) mit Schrauben am Saugstutzen der Pumpe befestigen. 90°-Anschluss-winkel bzw. -bogen am Druckstutzen der Pumpe

befestigen, Druckleitung montieren. Absperrschieber

und Rückschlagklappen sind ggf. nach den örtlichen

Vorschriften zu montieren. Die Druckleitung muss spannungsfrei montiert werden, bei Verwendung eines

Schlauches ist auf knickfreies Verlegen zu achten.

Die Pumpe am Haltegriff mit Seil oder Kette befestigen

und daran ins Fördermedium herunterlassen. Bei schlammigem Untergrund Steine o.ä. unter die Pumpe legen, um

ein Einsinken zu verhindern.

Nassaufstellung mit automatischem Kupplungssystem

Die nachfolgende Anleitung bezieht sich auf die Montage

des Original HOMA-Kupplungssystems:

• Position von Kupplungsfuß und oberer Rohrkonsole

für die Führungsrohre in etwa festlegen, ggf. Senklot

verwenden.

• Korrekte Einbaumaße der Pumpe(n) überprüfen (s.

Maßzeichnungen im Anhang).

• Befestigungslöcher für Rohrkonsole am Innenrand

der Schachtöffnung bohren. Falls dies aus Platzgründen nicht möglich ist, kann die Rohrkonsole auch versetzt mit einem 90° gebogenen Winkelblech an der

Page 14

14 | DEUTSCH

Unterseite der Schachtabdeckung befestigt werden.

Rohrkonsole mit 2 Schrauben vorläufig befestigen.

• Kupplungsfuß am Schachtboden ausrichten, Senklot

von der Rohrkonsole verwenden, die Führungsrohre

müssen genau senkrecht stehen! Kupplungsfuß mit

Schwerlastdübeln am Schachtboden befestigen. Auf

genau waagerechte Position des Kupplungsfußes

achten! Bei unebenem Schachtboden Auflagefläche

entsprechend unterstützen.

• Druckleitung mit Armaturen nach den bekannten

Montagegrundsätzen spannungsfrei montieren.

• Beide Führungsrohre in die Ösen am Kupplungsfuß

stecken und entsprechend der Position der Rohrkonsole auf Maß schneiden. Rohrkonsole abschrauben,

die Zapfen in die Führungsrohre stecken und Konsole

endgültig befestigen. Die Führungsrohre müssen

absolut spielfrei sitzen, da sonst beim Betrieb der

Pumpe starke Geräusche auftreten.

• Schacht vor Inbetriebnahme von Feststoffen (Schutt,

Steine etc.) säubern.

• Den Kupplungsgegenflansch des automatischen

Kupplungssystems am Pumpen-Druckstutzen (Gewinde- bzw. Flanschanschluss) montieren. Darauf

achten, dass die Gummi-Profildichtung (als Abdichtung gegen den Kupplungsfuß) fest in ihrem Sitz im

Gegenflansch montiert ist, so dass ein Herausfallen

beim Herablassen der Pumpe ausgeschlossen ist.

• Kette am Pumpen-Traggriff bzw. Tragösen befestigen. Pumpe mit den Führungsklauen des Kupplungsgegenflansches zwischen die Führungsrohre im

Schacht führen. Pumpe in den Schacht herunterlassen. Wenn die Pumpe auf dem Kupplungsfuß aufsitzt, dichtet sie automatisch selbsttätig zur Druckleitung ab und ist betriebsbereit.

• Ablassketten-Ende an einem Haken an der

Schachtöffnung einhängen.

• Motoranschlusskabel der Pumpe im Schacht mit Zugentlastung in geeigneter Länge abhängen. Darauf

achten, dass die Kabel nicht abgeknickt oder beschädigt werden können.

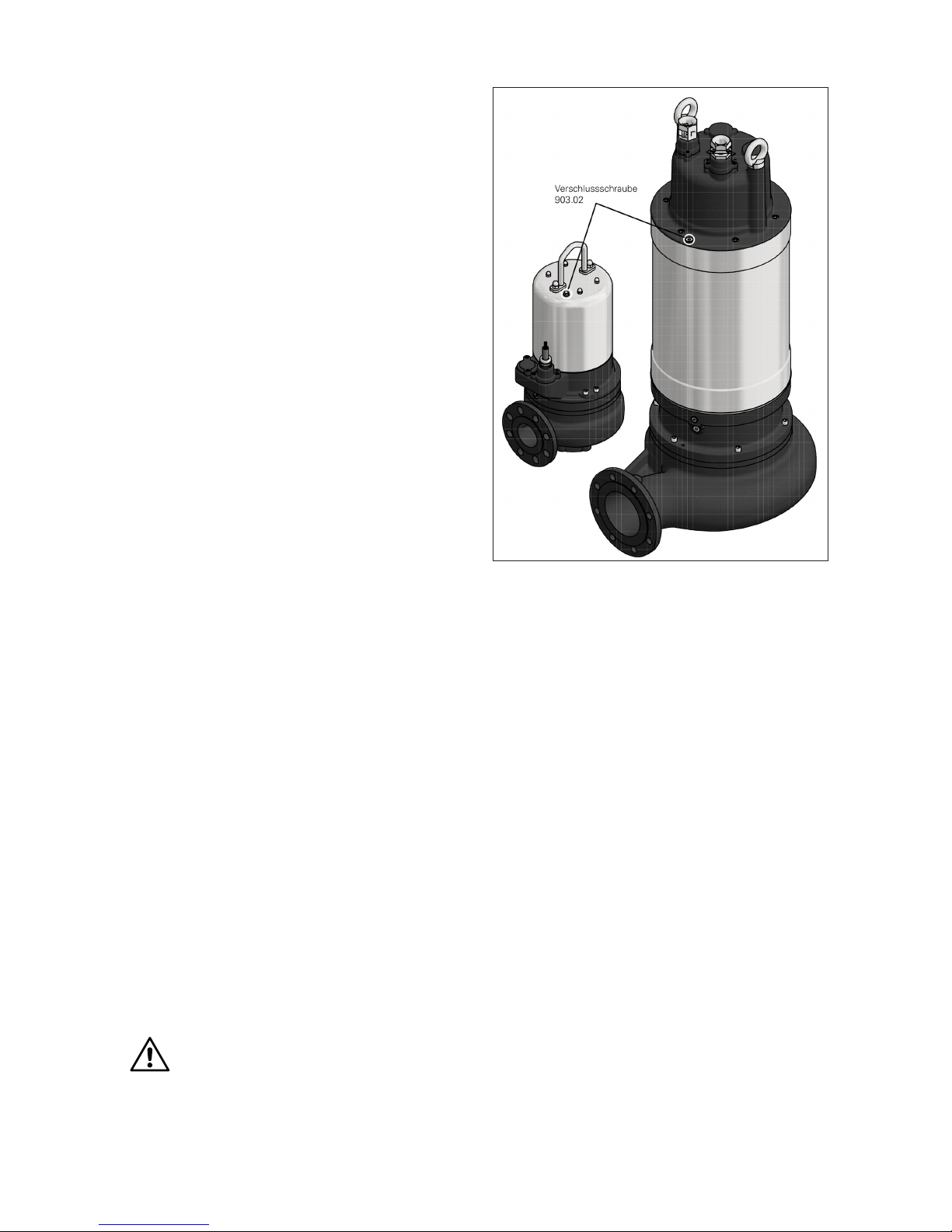

Trockenaufstellung

Für die Aufstellung der Pumpe außerhalb des Sammelschachtes muss eine Zulaufleitung zum Pumpengehäuse-Zulauf angeschlossen werden. Für Trockenaufstellung sind nur die Ausführungen mit Motor-Kühlmantel

geeignet.

Die Aufstellung der Pumpe ist vertikal oder horizontal

möglich.

• Pumpenständer bzw. Stützfüße an der Pumpe

montieren.

• Position der Pumpen am Boden markieren, bohren

und Pumpe mit Schwerlastdübeln verankern.

• Saug- und Druckleitung mit Armaturen nach den

bekannten Montagegrundsätzen spannungsfrei

montieren.

Pumpen mit Kühlmantel müssen entlüftet werden!

Dazu muss die Verschlussschraube 903.02 gelöst

werden. Nach der Entlüftung muss die Verschlussschraube wieder festgezogen werden.

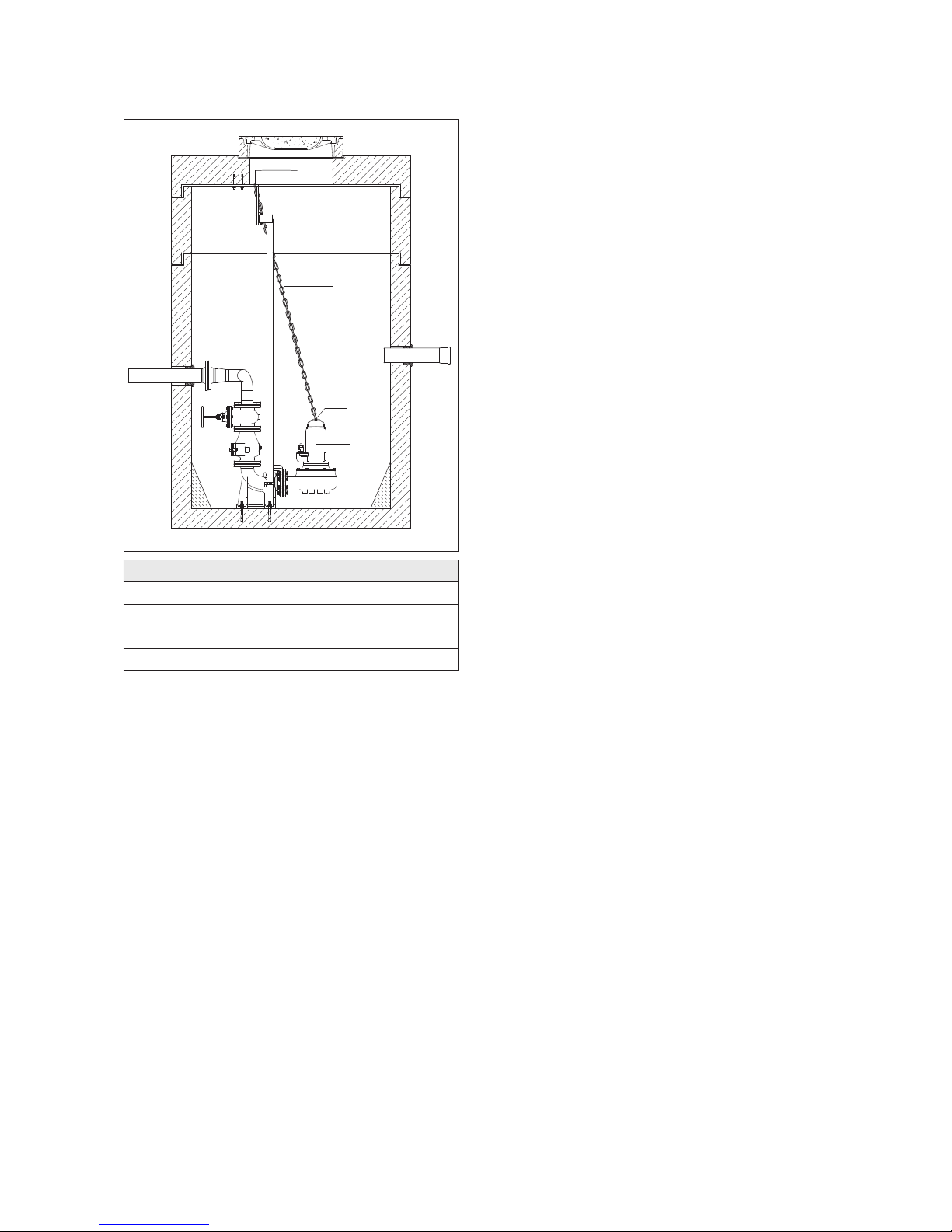

5.3. Verwendung von Ketten

Ketten werden verwendet um eine Pumpe in den Betriebsraum abzulassen bzw. heraus zu ziehen. Sie sind

nicht dafür vorgesehen eine schwebende Pumpe zu sichern. Zur bestimmungsgemäßen Verwendung gehen Sie

wie folgt vor:

• Ein Ende der Kette befestigen Sie an dem dafür

vorgesehen Griff der Pumpe. Für den Fall das Ihre

Pumpe zwei Ringschrauben als Anschlagpunkt aufweist, müssen Sie eine Zweistrangkette einsetzen.

Dabei müssen die Neigungswinkel der Kettenstränge

zwischen 0° - 45° betragen.

• Das andere Ende befestigen Sie an der Hebevorrichtung.

• Straffen Sie die Kette und heben Sie die Pumpe langsam und kontrolliert an.

• Schwenken Sie die Pumpe anschließend über den

Betriebsraum und senken sie vorsichtig ab. Bei Verwendung einer Einhängevorrichtung Beachten Sie

auch das Kapitel 5. Inbetriebnahme.

• Lassen Sie die Pumpe bis zum Betriebspunkt ab

und vergewissern Sie sich, dass die Pumpe einen sicheren Stand hat bzw. das Kupplungssystem richtig

eingekuppelt ist.

• Entfernen Sie die Kette aus der Hebevorrichtung und

sichern diese an der Kettensicherung, welche sich am

oberen Rand des Betriebsraumes befindet. So ist sichergestellt, dass die Kette nicht in den Betriebsraum

fallen kann und für niemanden eine Gefahr darstellt.

Page 15

DEUTSCH | 15

Beachten Sie bitte hierfür die folgenden Abbildungen.

Nr. Beschreibung

1 Kettensicherung

2 Kette

3 Griff bzw. Öse für Befestigung

4 Pumpe

5.4. Inbetriebnahme

Das Kapitel beinhaltet alle wichtigen Anweisungen für

das Bedienpersonal zur sicheren Inbetriebnahme und

Bedienung der Maschine. Folgende Angaben müssen

unbedingt eingehalten und überprüft werden:

• Aufstellungsart

• Betriebsart

• Mindestwasserüberdeckung / Max. Eintauchtiefe

Nach einer längeren Stillstandszeit sind diese Angaben

ebenfalls zu prüfen und festgestellte Mängel zu beseitigen! Das Betriebs- und Wartungshandbuch muss immer bei der Maschine, oder an einem dafür vorgesehenen Platz aufbewahrt werden, wo es immer für das

gesamte Bedienpersonal zugänglich ist.

Um Sach- und Personenschäden bei der Inbetriebnahme

der Maschine zu vermeiden, sind folgende

Punkte unbedingt zu beachten:

Die Inbetriebnahme der Maschine darf nur von qualifiziertem und geschultem Personal unter Beachtung der

Sicherheitshinweise durchgeführt werden.

• Das gesamte Personal, das an der Maschine arbeitet, muss die Betriebsanleitung erhalten, gelesen und

verstanden haben.

• Aktivieren Sie alle Sicherheitseinrichtungen und Not

Aus-Schaltungen vor der Inbetriebnahme.

• Elektrotechnische und mechanische Einstellungen

dürfen nur von Fachkräften ausgeführt werden.

• Diese Maschine ist nur für den Einsatz bei den angegebenen Betriebsbedingungen geeignet.

5.5. Vorbereitende Arbeiten

Die Maschine wurde nach dem neuesten Stand der Technik konstruiert und montiert, so dass sie unter normalen

Betriebsbedingungen lange und zuverlässig arbeitet.

Voraussetzung dafür ist jedoch, dass Sie alle Anforderungen und Hinweise beachten. Kleine Ölleckagen der

Gleitringdichtung bei der Anlieferung sind unbedenklich,

müssen jedoch vor dem Absenken bzw. Eintauchen in das

Fördermedium entfernt werden.

Bitte überprüfen Sie folgende Punkte:

• Kabelführung – keine Schlaufen, leicht gestrafft

• Temperatur des Fördermediums und Eintauchtiefe

prüfen – siehe Maschinendatenblatt

• Wird druckseitig ein Schlauch verwendet, ist dieser vor Gebrauch mit klarem Wasser durchzuspülen,

damit keine Ablagerungen zu Verstopfungen führen

• Bei Nassaufstellung ist der Pumpensumpf zu reinigen

• Das druck- und saugseitige Rohrleitungssystem ist zu

reinigen und es sind alle Schieber zu öffnen

• Das Pumpengehäuse muss geflutet werden, d.h. es

muss vollständig mit dem Medium gefüllt sein und

es darf sich keine Luft mehr darin befinden. Die Entlüftung kann durch geeignete Entlüftungsvorrichtungen in der Anlage oder, wenn vorhanden, durch Entlüftungsschrauben am Druckstutzen erfolgen.

• Zubehör, Rohrleitungssystem, Einhängevorrichtung

auf festen und korrekten Sitz prüfen

• Überprüfung von vorhandenen Niveausteuerungen

bzw. Trockenlaufschutz

Vor Inbetriebnahme sind eine Isolationsprüfung und

eine Füllstandskontrolle vorzunehmen.

5.6. Elektrik

Bei der Verlegung und Auswahl der elektrischen Leitungen sowie beim Anschluss des Motors sind die entsprechenden örtlichen und VDE-Vorschriften einzuhalten. Der

Motor muss durch einen Motorschutzschalter geschützt

werden. Lassen Sie den Motor gemäß dem Schaltplan anschließen. Achten Sie auf die Drehrichtung! Bei falscher

Drehrichtung bringt die Maschine nicht die angegebene Leistung und kann unter ungünstigen Umständen

Schaden nehmen.

Überprüfen Sie die Betriebsspannung und achten Sie auf

eine gleichmäßige Stromaufnahme aller Phasen gemäß

dem Maschinendatenblatt.

Achten Sie darauf, dass alle Temperaturfühler und Überwachungseinrichtungen, z.B. Dichtraumkontrolle, angeschlossen und auf Funktion geprüft werden.

Page 16

16 | DEUTSCH

Gefahr durch elektrischen Strom!

Durch unsachgemäßen Umgang mit Strom besteht

Lebensgefahr! Alle Pumpen mit freien Kabelenden

müssen durch einen Elektrofachmann angeschlossen werden.

5.7. Drehrichtung

Der Anschluss der Maschine muss nach dem Schaltplan

vorgenommen werden. Die Kontrolle der Drehrichtung

erfolgt durch ein Drehfeldprüfgerät. Dieses wird parallel zum Anschluss der Pumpe geschaltet und zeigt die

Drehrichtung des vorhandenen Drehfeldes an. Damit die

Maschine korrekt funktioniert, muss ein rechtsdrehendes

Drehfeld vorhanden sein. Wird ein linksdrehendes Drehfeld angezeigt, müssen zwei Phasen getauscht werden.

Die angegebenen Förder- und Leistungsdaten werden

nur erreicht, wenn ein rechtsdrehendes Drehfeld

vorhanden ist. Die Maschine ist nicht für den Betrieb

an einem linksdrehenden Drehfeld ausgelegt.

5.8. Motorschutz

Die Mindestanforderung ist ein thermisches Relais /

Motorschutzschalter mit Temperaturkompensation, Differentialauslösung und Wiedereinschaltsperre gemäß

VDE 0660 bzw. entsprechender nationaler Vorschriften.

Werden die Maschinen an Stromnetze angeschlossen in

denen häufig Störungen auftreten, so empfehlen wir den

zusätzlichen Einbau von Schutzeinrichtungen (z. B. Überspannungs-, Unterspannungs- oder Phasenausfallrelais,

Blitzschutz, usw.). Beim Anschluss der Maschine müssen

die örtlichen und gesetzlichen Vorschriften eingehalten

werden.

5.9. Betrieb an statischem Frequenzumrichter

Für den Betrieb am Frequenzumrichter sind folgende

Punkte zu beachten:

• Die Pumpe ist für den Betrieb am Frequenzumrichter

gemäß DIN EN 60034-17 geeignet

• Spannungsspitzen an der Motorwicklung sind unbedingt zu vermeiden und gegebenenfalls geeignete

Filter in der Motorleitung vorzusehen

• Es ist auf eine einwandfreie Erdung des Gesamtsystems zu achten

• Die Angaben des Frequenzumrichterherstellers sind

zu beachten

• Unter Umständen ist abgeschirmtes Kabel zur Einhaltung der EMV-Richtlinien erforderlich

• Das Merkblatt „ Einsatz von HOMA Pumpen am Frequenzumrichter“ ist zu beachten

Mindestdrehzahl bei Abwasser- und Schmutzwasserpumpen

Bei Abwasser- und Schmutzwasserpumpen ist keine

Mindestdrehzahl vorgeschrieben. Es ist jedoch darauf zu

achten, dass das Aggregat, besonders im unteren Drehzahlbereich, ruck- und schwingungsfrei arbeitet. Die

Gleitringdichtungen könnten sonst schadhaft und undicht

werden. Zudem ist darauf zu achten, dass die Mindestfließgeschwindigkeit von 0,7m/s nicht unterschritten wird.

5.10. Einschaltarten

Einschaltarten bei Kabeln mit freiem Ende

Einschaltung Direkt

Bei Volllast sollte der Motorschutz auf den Bemessungsstrom eingestellt werden. Bei Teillastbetrieb

wird empfohlen, den Motorschutz 5% über dem gemessenen Strom am Betriebspunkt einzustellen.

Einschaltung Stern-Dreieck

Falls der Motorschutz im Strang installiert ist: Den Motorschutz auf 0,58 x Bemessungsstrom einstellen. Die Anlaufzeit in der Sternschaltung muss so eingestellt werden,

dass vor dem Umschalten auf die Dreieckschaltung die

Nenndrehzahl erreicht wird. In der Regel ist dies nach 3

Sekunden der Fall.

Falls der Motorschutz nicht im Strang installiert ist:

Bei Volllast den Motorschutz auf Bemessungsstrom

einstellen.

Einschaltung Anlasstrafo / Sanftanlauf

Bei Volllast sollte der Motorschutz auf den Bemessungsstrom eingestellt werden. Bei Teillastbetrieb

wird empfohlen, den Motorschutz 5% über den gemessenen Strom am Betriebspunkt einzustellen. Die Anlaufzeit

darf max. 5s betragen. Der Startspannung ist mit 40% der

Nennspannung laut Typenschild einzustellen.

Betrieb mit Frequenzumrichter

Die Maschine kann an Frequenzumrichter betrieben

werden. Beachten Sie hierfür das Kapitel 5.9 dieser Betriebsanleitung.

Einschaltarten mit Stecker /Schaltgeräten

Stecker in die dafür vorgesehene Steckdose stecken und

am Schaltgerät den Ein-/Ausschalter betätigen.

5.10.1. Nach dem Einschalten

Der Nennstrom wird beim Anfahrvorgang kurzzeitig überschritten. Nach Beendigung dieses Vorganges sollte der

Betriebsstrom den Nennstrom nicht mehr überschreiten.

Läuft der Motor nach dem Einschalten nicht sofort an,

muss sofort abgeschaltet werden. Vor dem erneuten Einschalten müssen die Schaltpausen laut den Technischen

Daten eingehalten werden. Bei einer erneuten Störung

muss die Maschine sofort wieder abgeschaltet werden.

Ein erneuter Einschaltvorgang darf erst nach der Fehlerbehebung gestartet werden.

Folgende Punkte sollten kontrolliert werden:

• Betriebsspannung (zulässige Abweichung +/- 5% der

Bemessungsspannung)

• Frequenz (zulässige Abweichung -2% der Bemessungsfrequenz)

• Stromaufnahme (zulässige Abweichung zwischen

den Phasen max. 5%)

• Spannungsunterschied zwischen den einzelnen

Phasen (max. 1%)

• Schalthäufigkeit und –pausen (siehe Technische Daten)

• Lufteintrag am Zulauf, ggf. muss ein Prallblech angebracht werden

• Mindestwasserüberdeckung, Niveausteuerung,

Trockenlaufschutz

• Ruhiger Lauf

• Auf Leckagen prüfen, ggf. die nötigen Schritte laut

Kapitel „Instandhaltung“ vornehmen

Page 17

DEUTSCH | 17

6. Instandhaltung

6.1. Allgemein

Die Pumpe sowie die gesamte Anlage müssen in

regelmäßigen Abständen überprüft und gewartet werden. Der Zeitraum für die Wartung wird vom Hersteller

festgelegt und gilt für die allgemeinen Einsatzbedingungen. Bei aggressiven und/oder abrasiven Fördermedien

muss Rücksprache mit dem Hersteller gehalten werden,

da sich in diesen Fällen der Zeitraum verkürzen kann.

Folgende Punkte sind zu beachten:

• Die Betriebsanleitung muss dem Wartungspersonal vorliegen und beachtet werden. Es dürfen nur

Wartungsarbeiten und –maßnahmen durchgeführt

werden, die hier aufgeführt sind.

• Sämtliche Wartungs-, Inspektions- und Reinigungsarbeiten an der Maschine und der Anlage müssen mit

größter Sorgfalt, an einem sicheren Arbeitsplatz und

von geschultem Fachpersonal durchgeführt werden.

Es müssen die nötigen Körperschutzmittel getragen

werden. Die Maschine muss für sämtliche Arbeiten

vom Stromnetz getrennt werden. Ein unbeabsichtigtes Einschalten muss verhindert werden. Weiterhin

sind bei Arbeiten in Becken und/oder Behältern unbedingt die entsprechenden Schutzmaßnahmen nach

BGV/GUV einzuhalten.

• Über einem Gewicht von 50kg müssen zum Heben

und Senken der Maschine technisch einwandfreie

und amtlich zugelassene Hilfshebevorrichtungen

verwendet werden.

Überzeugen Sie sich, dass Anschlagmittel, Seile

und die Sicherheitseinrichtungen der Handwinde

technisch einwandfrei sind. Erst wenn die Hilfshebevorrichtung technisch in Ordnung ist, darf mit den

Arbeiten begonnen werden. Ohne diese Überprüfungen besteht Lebensgefahr!

• Elektrische Arbeiten an der Maschine und der Anlage

müssen vom Fachmann durchgeführt werden. Bei

Ex zugelassenen Maschinen müssen Sie auch das

Kapitel „Ex-Schutz“ im Anhang beachten!

• Bei Einsatz von leicht entzündbaren Lösungs- und

Reinigungsmitteln ist offenes Feuer, offenes Licht

sowie Rauchen verboten.

• Maschinen, die gesundheitsgefährdende Medien

umwälzen oder mit diesen in Kontakt stehen, müssen dekontaminiert werden. Ebenso ist darauf zu

achten, dass sich keine gesundheitsgefährdenden

Gase bilden oder vorhanden sind.

• Achten Sie darauf, dass das benötigte Werkzeug und

Material vorhanden ist. Ordnung und Sauberkeit gewährleisten ein sicheres und einwandfreies Arbeiten

an der Maschine. Entfernen Sie nach dem Arbeiten

gebrauchtes Putzmaterial und Werkzeug von der

Maschine. Bewahren Sie sämtliche Materialien und

Werkzeuge an dem dafür vorgesehenen Platz auf.

• Betriebsmedien (z. B. Öle, Schmierstoffe, usw.)

sind in geeigneten Behälter aufzufangen und

vorschriftsmäßig zu entsorgen (gem. Richtlinie

75/439/EWG und Erlasse gem. §§5a, 5b AbfG).

Bei Reinigungs- und Wartungsarbeiten ist eine

entsprechende Schutzbekleidung zu tragen.

Diese ist nach Abfallschlüssel TA 524 02 und

EG-Richtlinie 91/689/EWG zu entsorgen. Es dürfen

nur die vom Hersteller empfohlenen Schmiermittel

verwendet werden. Öle und Schmierstoffe dürfen

nicht gemischt werden. Verwenden Sie nur Originalteile des Herstellers

Ein Probelauf oder eine Funktionsprüfung der Maschine darf nur unter den allgemeinen Betriebsbedingungen erfolgen!

Ölsorte: Biologisch abbaubares HOMA ATOX. Verbrauch-

tes Öl ist ordnungsgemäß zu entsorgen.

Bei der Verwendung von Weißölen ist folgendes zu

beachten:

• Zur Nachfüllung und/oder Neubefüllung dürfen nur

Betriebsmittel des gleichen Herstellers verwendet

werden

• Maschinen die bisher mit anderen Betriebsmitteln betrieben worden sind, müssen erst gründlich

gereinigt werden, bevor sie mit Weißölen betrieben

werden dürfen.

6.2. Wartungstermine

Vor Erstinbetriebnahme bzw. nach längerer Lagerung:

• Prüfung des Isolationswiderstands

• Füllstandkontrolle Dichtungsraum/-kammer

• Gleitringdichtung ist auf Beschädigung zu überprü-

fen.

Monatlich:

• Kontrolle der Stromaufnahme und Spannung

• Überprüfung der verwendeten Schaltgeräte für

Kaltleiter, Dichtraumkontrolle, usw.

Halbjährlich:

• Sichtprüfung der Stromzuführungskabel

• Sichtprüfung der Kabelhalter und der Seilabspannung

• Sichtprüfung von Zubehör, z.B. Einhängevorrichtung,

Hebevorrichtungen, usw.

3.000 Betriebsstunden:

• Optische Kontrolle bei Pumpen mit Ölsperrkammer

• Optische Kontrolle bei Pumpen ohne Ölsperrkammer

8.000 Betriebsstunden oder spätestens nach 2 Jahren:

• Prüfung des Isolationswiderstands

• Betriebsmittelwechsel Dichtungsraum/-kammer

• Kontrolle und ggf. ausbessern der Beschichtung

• Funktionsprüfung aller Sicherheits- und Überwa-

chungseinrichtungen.

15.000 Betriebsstunden oder spätestens nach 5 Jahren:

• Generalüberholung im Werk

Page 18

18 | DEUTSCH

Beim Einsatz in stark abrasiven und/oder aggressiven

Medien verkürzen sich die Wartungsintervalle.

6.3. Wartungsarbeiten

Kontrolle der Stromaufnahme und Spannung

Die Stromaufnahme und Spannung auf allen 3 Phasen ist

regelmäßig zu kontrollieren. Bei normalem Betrieb bleibt

diese konstant. Leichte Schwankungen sind von der Beschaffenheit des Fördermediums abhängig. Anhand der

Stromaufnahme können Beschädigungen und/oder Fehlfunktionen von Laufrad/Propeller, Lager und/oder Motor

frühzeitig erkannt und behoben werden.