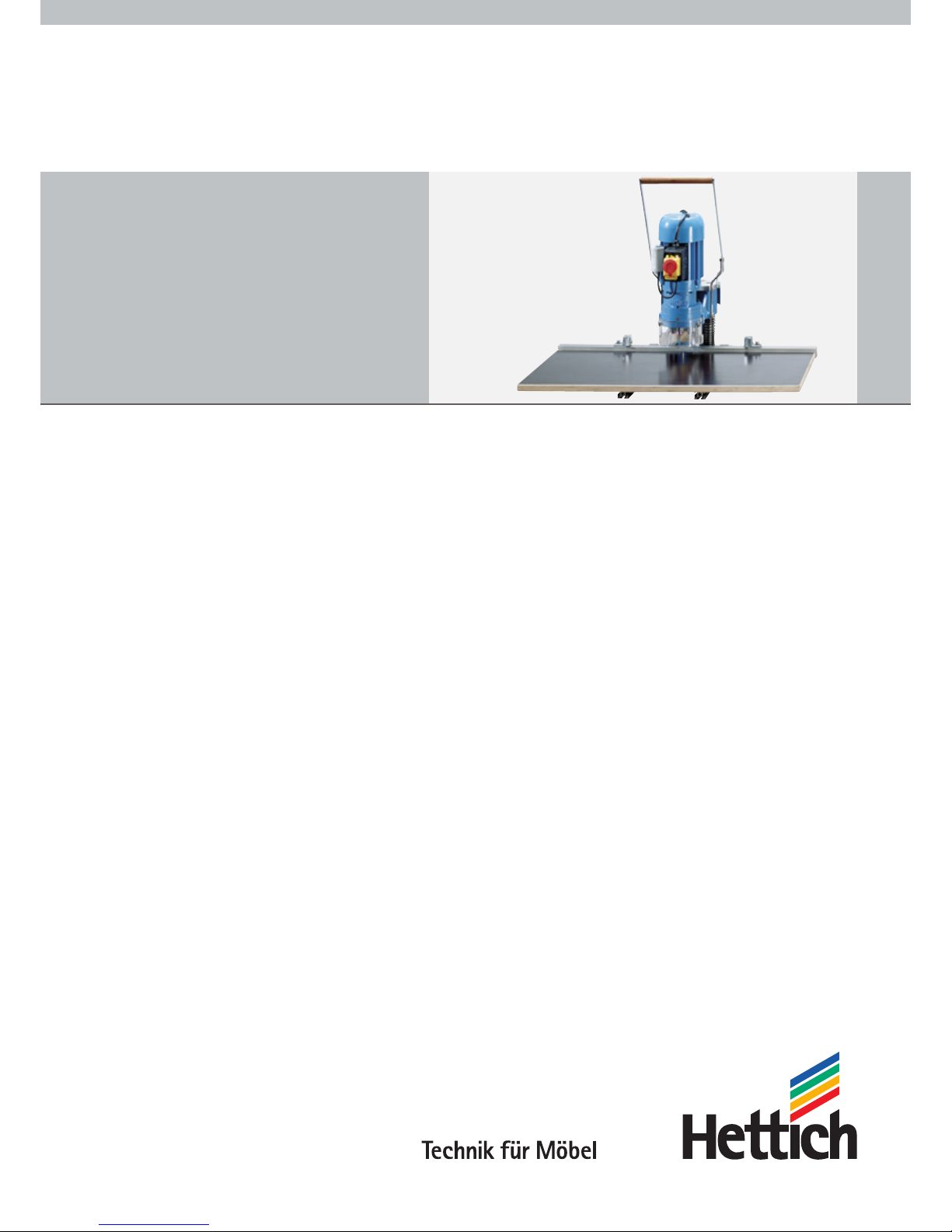

Hettich BlueMax Mini 2, BlueMax Mini 6 Operating Instructions Manual

BlueMax Mini Typ 2/6

Betriebsanleitung

Operating Instructions

Instructions de Service

Instrucciones de Servicio

Instruções de funcionamento (EU)

Руководство по эксплуатации

Handleiding

Instrukcja obsługi

d

Betriebsanleitung

Inhalt

1.0 Einleitung

1.1 Allgemeines 4

1.2 Allgemeine Sicherheitshinweise 4

2.0 Aufbau und Anschluss

2.1 Übersicht 6

2.2 Aufbau und Anschluß allgemein 6

2.3 Anschluß BLUE MAX mini Typ 2/6 7

2.4 Zubehör 7

3.0 Arbeitsvorbereitung

3.1 Bohrtiefeneinstellung 8

3.2 Randabstand 8

3.3 Pendelanschläge 8

4.0 Bedienung

4.1 BLUE MAX mini Typ 2/6 8

5.0 Verarbeitungsschritte

5.1 Verarbeitung von Hettich Scharnieren

95° - 170° Öffnungswinkel 9

5.2 Verarbeitung

von Hettich Montageplatten 10

5.3 Verarbeitung

von Hettich Verbindungsbeschlägen 11

6.0 Pflege und Wartung 12

7.0 Ersatzteilliste BLUE MAX mini, Typ 2/6

7.1 Ersatzteile 12

7.2 Explosionszeichnungen 13

8.0 Technische Daten 14

8.1 Sicherheitseinrichtungen 14

8.2 Elektrik 14

8.3 Geräuschemission 14

8.4 Absaugung 14

3

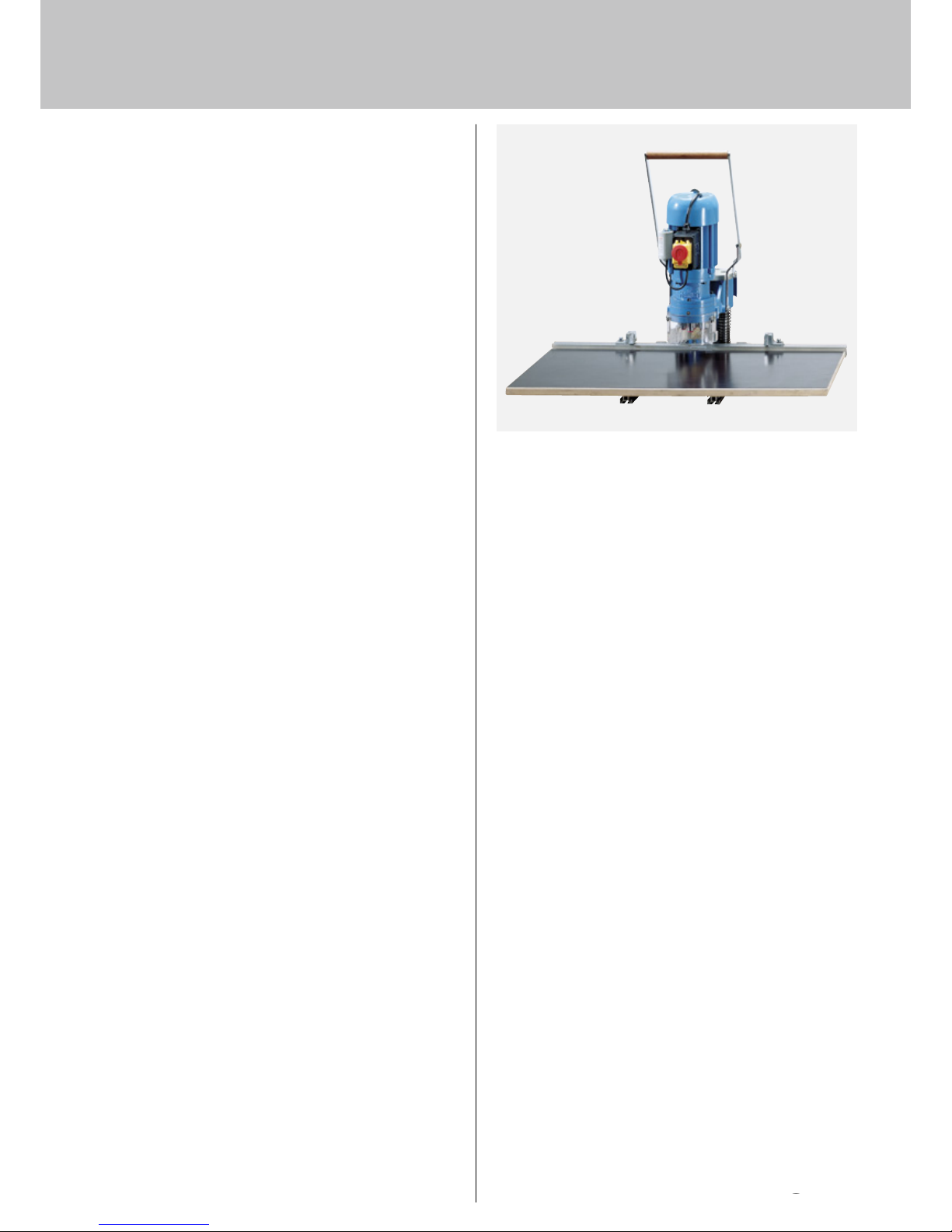

BLUE MAX mini

Handhebel und Motor Typ 2/6

d

4

1.1 Sehr geehrter Kunde,

wir beglückwünschen Sie zum Kauf unserer BLUE MAX mini.

Diese Bohrmaschine ist ein Qualitätsprodukt mit vielseitigen

Einsatzmöglichkeiten.

Mit der BLUE MAX mini 2/6 können HETTICH-Scharniersysteme und

Verbindungsbeschläge verarbeitet werden.

Die solide, kompakte Bauweise mit nur wenigen drehenden Teilen

garantiert eine lange Lebensdauer. Die BLUE MAX mini 2/6 ist

stationär, wie auch auf Baustellen in geschützter Umgebung bei der

Montage einsetzbar.

Bevor Sie die Maschine in Betrieb nehmen, lesen Sie bitte diese

Betriebsanleitung. Im folgenden Teil sind alle Schritte zur Einstellung

und Bedienung im einzelnen genau erklärt, so daß Ihnen die Arbeit

mit der BLUE MAX mini 2/6 von Anfang an leichtfallen wird.

Wir wünschen Ihnen viel Freude und Erfolg mit der

BLUE MAX mini 2/6.

Beachten Sie bitte die Sicherheitsregeln auf den folgenden

Seiten!

1.2 Allgemeine Sicherheitshinweise!

Diese Sicherheitshinweise müssen vor der Montage und

Inbetrieb nahme gelesen und beachtet werden.

Das Produkthaftungsgesetz verpflichtet die Hersteller

von Maschinen, umfangreiche Sicherheitshinweise in die

Betriebsanleitung aufzunehmen. Diese machen den Betreiber einer

Maschine insbesondere auf die sogenannten Restgefahren aufmerksam und helfen, die Maschine sicher zu betreiben.

Sicheres Betreiben der Maschine

Die Maschine ist eine halbautomatische Bohrmaschine für plattenförmige Holz-Werkstücke. Die nähere Beschreibung ist in der

Betriebsanleitung zu finden. Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus

resultierende Schäden haftet der Hersteller/Lieferant nicht. Das

Risiko trägt allein der Anwender.

Zur bestimmungsgemäßen Verwendung gehört auch das Beachten

der Betriebsanleitung und die Einhaltung der Pflege- und

Wartungsintervalle (siehe Kapitel 6.0).

Diese Maschine ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen Regeln gebaut. Dennoch können von

dieser Maschine bei unsachgemäßem Betrieb Gefahren ausgehen.

Dazu gehört insbesondere der nicht bestimmungsgemäße Gebrauch

und/oder die Bedienung durch nicht fachgerecht geschultes oder

eingewiesenes Personal.

Dadurch drohen Gefahren für Leib und Leben des Benutzers oder

Dritter.

Jede Person, die diese Maschine betreibt, wartet, repariert oder mit

Umstellungen beauftragt ist, muß die Betriebsanleitung und besonders die Sicherheitshinweise gelesen und verstanden haben

und beachten!

Die Kompetenzen und Aufgaben des Betriebspersonals an dieser

Maschine müssen eindeutig geregelt werden.

Auf den folgenden Blättern sind Hinweise enthalten, bei deren

Beachtung die Restgefahren vermindert werden können.

Diese Auflistung kann nicht vollständig sein und enthebt den

Anwender nicht davon, eigene sicherheitsbewußte Regeln und

Arbeitsweisen zu entwickeln.

A) Diese Maschine darf nur von eingewiesenen Personen

betrieben werden.

1. Die Zuständigkeiten an der Maschine sind eindeutig zu regeln.

Der Maschinenführer darf die Maschine nicht von uneingewiesenem Personal betreiben lassen.

Sicherheitswidrige Anweisungen sind abzulehnen!

2. Vor dem Verlassen ist die Maschine auszuschalten. Maschinen

niemals unbeaufsichtigt laufen lassen! Netzstecker ziehen und

die Bohrer ausbauen.

B) Einsatzbereich

Mit dieser Maschine dürfen nur flachliegende Platten aus

Holzwerkstoffen, wie Spanplatten, Tischlerplatten, MDF,

Massivholz o. ä. bearbeitet werden!

1. Missbrauch der auf der Maschine aufgebauten Aggregate, z. B.

Bearbeiten von unzuverlässig gesicherten Werkstücken führt

zu Verletzungsgefahr.

2. Die Maschine darf nicht eigenmächtig durch nicht vom Hersteller

hergestellte sicherheitsrelevante Anbaugeräte oder andere Einrichtungen verändert werden.

C) Werkzeuge

Nur geprüfte, artgerechte Werkzeuge für mechanischen

Vorschub verwenden! Werkzeuge sicher befestigen!

1. Bei Werkzeugen mit Spannsystemen die Hinweise des Herstellers

(siehe auch Bohrerwechsel in der Betriebsanleitung) beachten.

D) Betriebsanleitung

Betriebsanleitung beachten!

1. Hier finden Sie weitere Hinweise zur Arbeitssicherheit und zur

Unfallverhütung.

2. Das mit Tätigkeiten an der Maschine beauftragte Personal muß

vor Arbeitsbeginn die Betriebsanleitung, und hier besonders das

Kapitel Sicherheit, gelesen und verstanden haben. Dieses gilt

im besonderen Maße für nur gelegentlich, z. B. beim Rüsten,

Warten, an der Maschine tätig werdendes Personal.

3. Bedienungsanweisung jederzeit zugänglich an der Maschine

aufbewahren!

E) Sicherheitsvorschriften

Unfallverhütungsvorschriften beachten!

1. Beachten Sie die weiteren einschlägigen Vorschriften zur

Unfallverhütung und zum Umweltschutz!

2. Neben der Betriebsanleitung und den im Verwenderland geltenden verbindlichen Regeln zur Unfallverhütung sind auch die

anerkannten technischen Regeln für sicherheits- und fachgerechtes Arbeiten zu beachten.

3. Sicherheitswidrige Handlungen sind zu unterlassen!

F) Umfeld der Maschine

Quetschgefahr beim Betrieb der Maschine vermeiden!

1. Zwischen den bewegten Maschinenteilen und Pfeilern,

Gebäudeteilen, Schränken u. ä. muß mindestens 500 mm

Zwischenraum eingehalten werden!

2. Stellen Sie keine beladenen Paletten in diesen Sicherheitsbereich!

G) Arbeitskleidung

Geeignete Arbeitskleidung tragen!

1. Während der Arbeit an der Maschine eine Schutzbrille

tragen!

2. Benutzen Sie keine weite Arbeitskleidung; schützen Sie ggf. Ihr

langes Haar mit geeigneten Maßnahmen.

3. Gefahr des Mitreißens durch bewegte Maschinenteile!

H) Sicheres Verhalten

Nicht in die laufende Maschine greifen!

1. Qualitätsprüfung nicht bei laufender Maschine!

2. Greifen Sie nicht mit den Händen in die laufende Maschine,

hinter Verkleidungen und an uneinsehbare Stellen!

3. Quetsch- und Schneidegefahr!

Allgemeine Sicherheitsvorschriften

d

5

I) Schutzbereich

Nicht bei laufender Maschine in den Arbeitsbereich der

Maschine greifen!

1. Quetschgefahr!

ACHTUNG!

Niemals in den Schutzbereich gehen und von außen von einer

zweiten Person die Maschine einschalten lassen.

2. Während der Arbeitsvorgänge an der Maschine dürfen sich keine

weiteren Personen im Sicherheitskreis und Arbeitsbereich vor und

hinter der Maschine befinden.

3. Während der Produktion nicht in den Arbeitsbereich des

Bohraggregates greifen. Kleinteile müssen mit geeigneten

Hilfsmittel an die Anschläge gedrückt werden. Quetschgefahr!

J) Sicherheitseinrichtungen

Sicherheitseinrichtungen beachten!

1. Entfernen Sie nicht die werkseitig montierten Sicherheitseinrichtungen, Schutzhauben und Schalter. Alle Sicherheits- und

Gefahrenhinweise an/auf der Maschine vollzählig in lesbarem

Zustand halten.

2. Sicherheitseinrichtungen nicht unwirksam machen.

3. Müssen Sicherheitsabdeckungen für den Werkzeugwechsel oder

Reinigung und Wartung abgebaut werden, so sind diese vor der

Wiederinbetriebnahme der Maschine unbedingt wieder anzubringen! Funktion überprüfen.

4. Betrieb ohne diese Abdeckungen führt zu Gefahren durch umherfliegende Späne oder ermöglicht den unbeabsichtigten Eingriff in

drehende Werkzeuge oder Quetschstellen.

K) Reparaturen und Wartung

Reparatur und Wartung nur an ausgeschalteter Maschine!

Netzstecker ziehen!

1. Das Bedienungspersonal ist vor der Durchführung von Wartungsund Reparaturarbeiten zu informieren.

2. Bei Arbeiten in der Maschine oder an der elektrischen Anlage den

Stecker ziehen!

3. Wenn Baugruppen mit Hebezeugen demontiert oder montiert

werden, auf sichere Hebezeuge und sorgfältige und sachgerechte

Befestigung achten.

4. Reparatur- und Wartungsarbeiten, insbesondere an den elektrischen Einrichtungen, dürfen nur von einer qualifizierten

Fachkraft ausgeführt werden.

5. Bei Arbeiten an der elektrischen Anlage einschlägige Richtlinien

beachten. Spannungsfreiheit prüfen, evtl. sachgerecht erden oder

kurzschließen.

6. Nur Sicherungen mit dem vorgeschriebenen Wert verwenden; zu

große Sicherungen zerstören die Anlage. Bei häufigem Auslösen

der Sicherungen vor dem Wiedereinschalten Ursachen von einer

Elektro-Fachkraft suchen und den Fehler beheben lassen.

7. Nur vom Hersteller vorgesehene Schmiermittelsorten verwenden.

Beim Umgang mit Ölen und Fetten die für das Produkt geltenden

Sicherheitsvorschriften beachten.

8. Nur Hersteller-Originalersatzteile oder bei Normteilen mindestens

gleichwertige Teile einsetzen.

9. Maschine durch Absaugen von Staub und Spanrückständen

reinigen.

10. Bei Reparaturarbeiten an den Aggregaten Stecker der Schalter

nicht vertauschen. Fehlfunktionen und Gefahren durch ausgefahrene Werkzeuge sind die Folge. Werkseitig vorgesehene

Verlegungsart einhalten.

L) Lärm! Gehörschutz tragen!

1. Tragen Sie bei lärmintensiven Arbeitsgängen Gehörschutz.

M) Staub

Gesundheitsgefahren durch Holzstaub!

1. Die Maschine entspricht mit den vorgesehenen Absaugvorrichtungen den Staubschutzvorschriften.

2. Bei einigen Arbeitsgängen und besonderen Werkstücken

(z.B. Rahmentüren, Lisenen oder Sonderprofilen) ist vollständige

Kapselung und Absaugung nicht möglich. Staubschutzmasken

tragen!

N) Reststücke

Werkstücke so gestalten, daß keine Reststücke weggeschleudert

werden.

O) Bearbeitungskräfte

Vorschub und Zerspanvolumen auf die Haltekraft für das

Werk stoffmaterial abstimmen!

1. Bei Halteproblemen zusätzliche Anschläge, Schablonen oder

Kraftspanner einsetzen.

P) Brandgefahr

Schleif- und Schweißarbeiten nur bei gereinigter Maschine;

Brandgefahr!

1. Schweißvorschriften und Unfallverhütungsvorschriften beachten.

Q) Ex-Schutz

Maschine ist nicht EX-geschützt. Nicht in der Nähe von

Lackierereien aufstellen!

R) Funktionsfehler

Der Maschinenführer hat die Maschine täglich auf äußerlich

erkennbare Fehler zu prüfen.

1. Fehler sind unverzüglich abzustellen oder falls zu deren

Abstellung anderes Personal zuständig ist, zu melden und

Reparatur zu verlangen.

2. Die Maschine darf nur in einwandfreiem Zustand betrieben

werden.

3. Die Umgebung der Maschine ist sauber zu halten und darf

keine Stolperfallen aufweisen. Absaugschläuche sind auf geeignete Weise so zu verlegen, daß sie nicht die Bewegung des

Maschinenbedieners beeinträchtigen.

4. Die vorgesehenen Wartungsarbeiten sind in den angeführten

Intervallen auszuführen. Gegebenenfalls sind vom Betreiber

andere, geeignete Intervalle anzugeben oder zusätzliche Arbeiten

aufzuführen.

d

6

32

LL

R

LL

L

20

32

5,5

52

2.1 Abbildung BLUE MAX mini Typ 2/6

2.2 Aufbau und Anschluß allgemein

Die BLUE MAX mini 2/6 wird kartonverpackt ausgeliefert. Einige Teile

und Komponenten müssen montiert werden, um die Maschine

betriebsfertig zu machen. Nach dem Zusammenbau ist die Maschine

von Transportstaub und Konservierungsmitteln (Öl) zu reinigen.

2.2.1 Grundgestell BLUE MAX mini

Arbeitsplatte mit Kragenschrauben auf das Fußprofil aufschieben

und Führungswinkel des Anschlaglineals mit Klemmsteinen und

Zylinderkopfschrauben auf dem Fußprofil befestigen.

2.2.2 Bohrfutter

Die Maschine wird mit bereits montierten Standardspannfuttern

ausgeliefert. Nicht benötigte Spannfutter sind mit den beigefügten sechs Bohrfutterblindstopfen zu verschließen, damit sich die

Gewindestifte nicht herausarbeiten können und ein wirksamer

Schutz gegen Verschmutzung gegeben ist.

2.0 Aufbau und Anschluss

d

7

2.2.3 Bohrer

Die Maschine ist für den Einsatz von hartmetallbestückten Bohrern

mit 57 mm Länge, Zentrierspitze, 10 mm Schaftdurchmesser (mit

Spannfläche) vorgesehen. Bohrer bis zum Anschlag, Spannfläche

zu den Gewindestiften gedreht, einstecken und mit Sechskantstiftschlüssel SW 2,5 festziehen. Spindeldrehrichtung beachten.

Gegebenenfalls die Länge der Bohrer über die im Bohrerschaft

eingebrachten Stellschrauben nachjustieren.

2.3 Anschluss

2.3.1 Elektroanschluss

Das Gerät an die elektrische Versorgung anschließen. Bitte beachten

Sie hierzu Kapitel 8.2 (Technische Daten „Elektrik“).

2.4 Zubehör

2.4.1 Anschlaglinealverlängerung

(Art.-Nr. 020 485)

Winkel (1) je zur Hälfte auf Anschlaglinealverlängerung und

Anschlaglineal aufstecken und mit Schrauben und Klemmsteinen (2)

befestigen

2.4.2 Stützbock

(Art.-Nr. 020 486)

Zur Abstützung des Verlängerungslineals und Auflage einer breiteren

Arbeitsplatte wird der Stützbock eingesetzt. Dazu Verlängerungslineal am Führungswinkel mittels Klemmsteinen und Zylinderkopfschraube befestigen. Arbeitsplatte mittels Kragenschrauben auf das

Profil aufschieben.

쏹

1

쏹

2

d

8

Achtung:

Netzstecker ziehen bevor Sie die Maschine umrüsten!

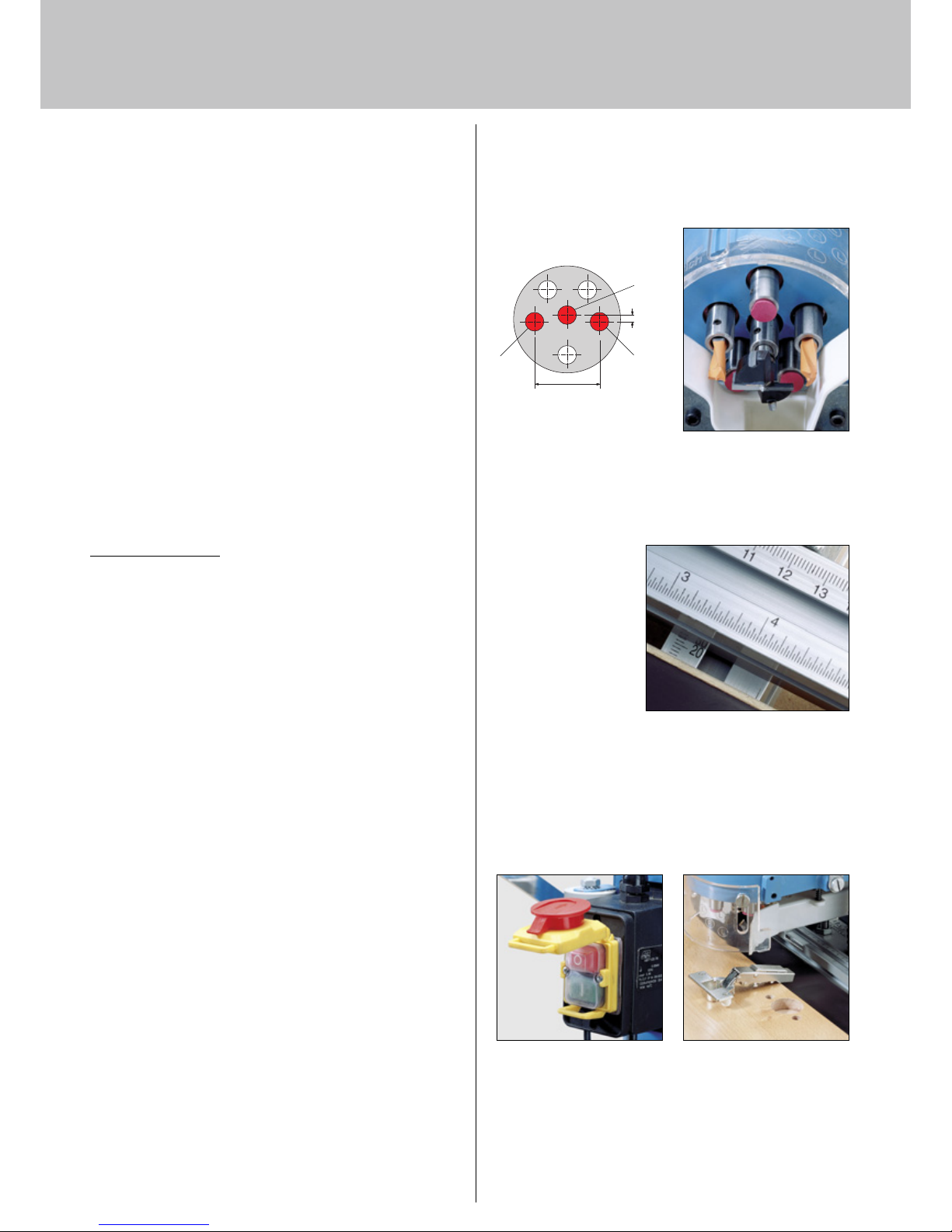

3.1 Bohrtiefeneinstellung

Durch Verdrehen der Gewindestange kann die Bohrtiefe verändert und mit der unteren Rändelmutter gekontert werden. Eine

Umdrehung entspricht 1 mm. Jeweils Probebohrungen durchführen,

um die exakte Bohrtiefe festzustellen!

3.2 Randabstand

Die Einstellung des Randabstandes erfolgt durch Verschieben des

Anschlaglineals nach Skala. Ablesemarke ist die Vorderkante des

Anschlaglineals. Hierzu sind beide Schrauben am Führungswinkel

zu lösen und nach Einstellung (beidseitig) wieder anzuziehen.

Die Skala zeigt das Abstandmaß bezogen auf die Hauptspindel

(Mitte Scharniertopf).

Probebohrung durchführen!

3.3 Pendelanschläge

Das Anschlagprofil ist werkseitig zur Mitte der Hauptspindel auf 0

justiert, so daß Anschläge an Hand der Millimeterskala exakt nach

rechts oder links eingestellt werden können.

Anschläge nach Lösen der Klemmschraube auf das gewünschte Maß

einstellen und wieder festziehen.

Probebohrung durchführen!

Warnung:

Im Bereich des Bohrkopfes keine Anschläge setzen, da sonst

schwerwiegende Schäden z.B. an den Bohrspindeln und am

Getriebe entstehen können.

4.0 Bedienung

Warnung:

Während des Betriebs der Maschine dürfen sich Ihre Hände nicht im

Gefahrenbereich der Bohrer befinden.

4.1 BLUE MAX mini Typ 2/6

Motor am Motorschalter einschalten und den Handhebel zum

Bohren bis zum Anschlag nach unten drücken. Über „Notaus“ kann

der Motor während der Bedienung gestoppt werden.

3.0 Arbeitsvorbereitung / 4.0 Bedienung

d

9

5.1 Verarbeitung von Hettich

Scharnieren, 95° bis 170°

Öffnungswinkel

5.1.1 Einrüsten

In drei Spannfutter (rechts schwarz gekennzeichnet) werden ein

Bohrer, Durchmesser 35 mm rechts und zwei Bohrer Durchmesser

10 mm links eingespannt (Sechskantstiftschlüssel SW 2,5). Die

restlichen Spannfutter sind mit Bohrfutterblindstopfen zu verschließen,

damit sich der Gewindestift nicht herausarbeiten kann sowie ein

wirksamer Schutz gegen Verschmutzung gegeben ist.

Bohrtiefenanschlag einstellen und mit Rändelmutter kontern. Eine

Umdrehung entspricht 1 mm. Jeweils Probebohrungen durchführen,

um die exakte Bohrtiefe festzustellen – siehe Kapitel 3.1.

Schrauben am Anschlaglineal mit Sechskantstiftschlüssel SW 6

lösen und den erforderlichen Randabstand nach Skala einstellen

(siehe Kapitel 3.2) bzw. bei eingebautem Fixanschlag (Zubehör,

Art.-Nr. 020487), diesen gegen den entsprechenden Anschlagbolzen

schieben und wieder festziehen.

Randabstand nach Skala =

C-Maß + 17,5 mm (halber Bohrdurchmesser)

(Abstand der Spindel zum „0“-Punkt der Skala)

Pendelanschläge auf das gewünschte Maß rechts und links nach

Skala einstellen – siehe Kapitel 3.3.

Warnung:

Im Bereich des Bohrkopfes keine Anschläge setzen, da sonst

schwerwiegende Schäden z.B. an den Bohrspindeln und am

Getriebe entstehen können.

Achtung:

Probebohrung durchführen! Maße überprüfen!

5.1.2 Bohren

Werkstück anlegen, gegen das Anschlaglineal und die

Pendelanschläge schieben. Motor am Motorschalter einschalten und

den Handhebel zum Bohren bis zum Anschlag nach unten drücken.

Jetzt kann z.B. das Hettich Scharnier Intermat Top Exklusiv T 23

von Hand eingesetzt werden.

Warnung:

Während des Betriebs der Maschine dürfen sich Ihre Hände nicht

im Gefahrenbereich der Bohrer befinden.

R

LL

5,5

52

ø10Lø10L

ø35R

5.0 Verarbeitungsschritte

d

10

5.2 Verarbeitung von Hettich

Montageplatten

5.2.1 Einrüsten

In zwei Spannfutter (rechts schwarz gekennzeichnet) werden je

ein Bohrer, Durchmesser 5 mm links eingespannt (Sechskantstiftschlüssel SW 2,5). Die restlichen Spannfutter sind mit

Bohrfutterblindstopfen zu verschließen, damit sich der Gewindestift

nicht herausarbeiten kann sowie ein wirksamer Schutz gegen

Verschmutzung gegeben ist.

Bohrtiefenanschlag einstellen und mit Rändelmutter kontern. Eine

Umdrehung entspricht 1 mm. Jeweils Probebohrungen durchführen,

um die exakte Bohrtiefe festzustellen – siehe Kapitel 3.1.

Schrauben am Anschlaglineal mit Sechskantstiftschlüssel SW 6

lösen und den erforderlichen Randabstand nach Skala einstellen

(siehe Kapitel 3.2) bzw. bei eingebautem Fixanschlag (Zubehör,

Art.-Nr. 020 487), diesen gegen den entsprechenden Anschlagbolzen

schieben und wieder festziehen.

Randabstand nach Skala =

Maß 37 (System 32) + 20 mm

(Abstand der Spindel zum „0“-Punkt der Skala)

Pendelanschläge auf das gewünschte Maß rechts und links nach

Skala einstellen – siehe Kapitel 3.3.

Warnung:

Im Bereich des Bohrkopfes keine Anschläge setzen, da sonst

schwerwiegende Schäden z.B. an den Bohrspindeln und am

Getriebe entstehen können.

Achtung:

Probebohrung durchführen! Maße überprüfen!

5.2.2 Bohren

Werkstück anlegen, gegen das Anschlaglineal und die Pendelanschläge schieben. Motor am Motorschalter einschalten und den

Handhebel zum Bohren bis zum Anschlag nach unten drücken.

Jetzt kann z.B. die Montageplatte „Hettich Direkt Top“ von Hand

eingesetzt werden.

Warnung:

Während des Betriebs der Maschine dürfen sich Ihre Hände

nicht im Gefahrenbereich der Bohrer befinden.

32

LL

20

ø5L ø5L

5.0 Verarbeitungsschritte

d

11

5.3 Verarbeitung von Hettich

Verbindungsbeschlägen (z. B. VB 36)

5.3.1 Einrüsten

In zwei Spannfutter (rechts schwarz gekennzeichnet) werden ein

Bohrer, Durchmesser 20 mm rechts und ein Bohrer, Durchmesser

10 mm links eingespannt (Sechskantstiftschlüssel SW 2,5). Die restlichen Spannfutter sind mit Bohrfutterblindstopfen zu verschließen,

damit sich der Gewindestift nicht herausarbeiten kann sowie ein

wirksamer Schutz gegen Verschmutzung gegeben ist.

Bohrtiefenanschlag einstellen und mit Rändelmutter kontern. Eine

Umdrehung entspricht 1 mm. Jeweils Probebohrungen durchführen,

um die exakte Bohrtiefe festzustellen – siehe Kapitel 3.1.

Schrauben am Anschlaglineal mit Sechskantstiftschlüssel SW 6

lösen und den erforderlichen Randabstand nach Skala einstellen

(siehe Kapitel 3.2) bzw. bei eingebautem Fixanschlag (Zubehör,

Art.-Nr. 020487), diesen gegen den entsprechenden Anschlagbolzen

schieben und wieder festziehen.

Randabstand nach Skala (z. B. für VB 36) =

Maß 9,5

(Abstand der Spindel zum „0“-Punkt der Skala)

Pendelanschläge auf das gewünschte Maß rechts und links nach

Skala einstellen – siehe Kapitel 3.3.

Warnung:

Im Bereich des Bohrkopfes keine Anschläge setzen, da sonst

schwerwiegende Schäden z.B. an den Bohrspindeln und am

Getriebe entstehen können.

Achtung:

Probebohrung durchführen! Maße überprüfen!

5.3.2 Bohren

Werkstück anlegen, gegen das Anschlaglineal und die Pendelanschläge schieben. Motor am Motorschalter einschalten und den

Handhebel zum Bohren bis zum Anschlag nach unten drücken.

Jetzt kann z.B. der Hettich Verbindungsbeschlag VB 36/19 von

Hand eingesetzt werden.

Warnung:

Während des Betriebs der Maschine dürfen sich Ihre Hände nicht

im Gefahrenbereich der Bohrer befinden.

R

L

32

ø35R

ø10L

5.0 Verarbeitungsschritte

d

2167 Zylinderschraube GB 70 - M 6x12

2168 Zylinderschraube GB 70 - M 8x20

2172 Dichtungsring

2173 Gewindestift SM 15/64x28x5 und

SM 15/64x28x7

2174 Zylinderschraube GB 70 - M 10x35

2175 Federring GB 958 - A 10 St

2179 Zylinderstift GB 119 – A D.4x16

2180 Unterlegscheibe 8

2181 Linke Abdeckung

2182 Rechte Abdeckung

2183 Gummi-O-Ring 3x1,5

2184 Gewindestift mit Innensechskant M 5x8

2185 Achse für Trapezblock (2 St.)

2186 Zylinderschraube mit Innensechskant M 8x16 (6 St.)

2187 Gewindestift GB80 M 5x6 (2 St.)

2188 Winkelblech (2 St.)

2189 Trapezblock (2 St.)

2320 Gestänge für Handhebel gekröpft

2321 Griffstange

2322 Flachkopfschraube GB 70 M 8x6

2353 Holz-Senkkopfschraube GB 922 – 6x25

2530 Motoraufnahme

2551 Motor

2552 BoWex-Kupplung kpl.

2553 Paßfeder für Kupplung GB 1096 – A 3x6

2554 Zylinderschraube GB 70 - M 6x16

2555 Kreuzschlitz-Zylinder-Blechschraube ST 3,5x16

2556 Schalter

2557 Gummidichtring für Schalter

2558 Kreuzschlitz-Zylinderschraube

2559 Entlastung

2560 Schaltkasten

2561 Gummidichtring für Schaltkasten

12

6.0 Pflege und Wartung

Die Führungssäulen sind regelmäßig von Staub zu befreien.

Die Führungssäulen nur nach längerem Stillstand säubern und

mit 2-3 Tropfen Maschinenöl fetten.

Alle Bohrerschäfte sind vor dem Einsetzen in die Spannfutter

leicht zu fetten, um leichtes Einsetzen und wieder Herausnehmen

der Bohrer zu gewährleisten.

Die Maschine selbst ist regelmäßig sachgerecht zu reinigen.

7.0 Ersatzteilliste für

BLUE MAX mini Typ 2/6

7.1 Ersatzteile

2101 Getriebeblock

2102 Getriebedeckel

2103 Nebenspindel mit Spannfutter (5 St.)

2104 Hauptspindel mit Spannfutter (1 St.)

2105 Ritzel z = 21 (4 St.)

2106 Ritzel z = 32 (2 St.)

2107 Führungssäule

2108 Fußplatte

2109 Brücke

2110 Sechskantmutter GB 6170 M 12x1 verzinkt

2111 Bohrtiefenanschlag M 12x1

2112 Führungsblech

2113 Arbeitsplatte 400 mm x 800 mm

2114 Anschlaglineal 800 mm

2115 Fußprofil 465 mm

2116 Führungsschraube M 6x12

2117 Schutzschild

2118 Flachkopfschraube mit Schlitz und Ansatz

2119 Winkel für Anschlaglineal komplett

2120 Bohrfutterblindstopfen (76 497)

2121 Zugentlastung für Typ 2/6

2122 Absaugtrichter kpl. (ohne Befestigung)

2124 Abdeckblech für Absaugung (ohne Befestigung)

2127 T-Nutschraube

2128 Sechskantmutter

2130 Gewindefurchende Schraube GB 818 – M4x10 (3 St.)

2131 Unterlegscheibe 4

2151 Rillenkugellager 6000 -2RS

2152 Buchsen

2154 Druckfeder für Typ 2/6

2156 Pendelanschlag komplett (061 285)

2159 Kreuzschlitz-Senkschraube M 5x8

2160 Zylinderschraube mit Innensechskant M 10x30 (2 St.)

2162 Zylinderschraube GB 70 - M 6x10

2163 Zylinderschraube GB 70 - M 8x10

2164 Rhombusmutter M8

2165 Gewindestift GB 80 M5 x 4

6.0 Pflege und Wartung / 7.0 Ersatzteile

d

13

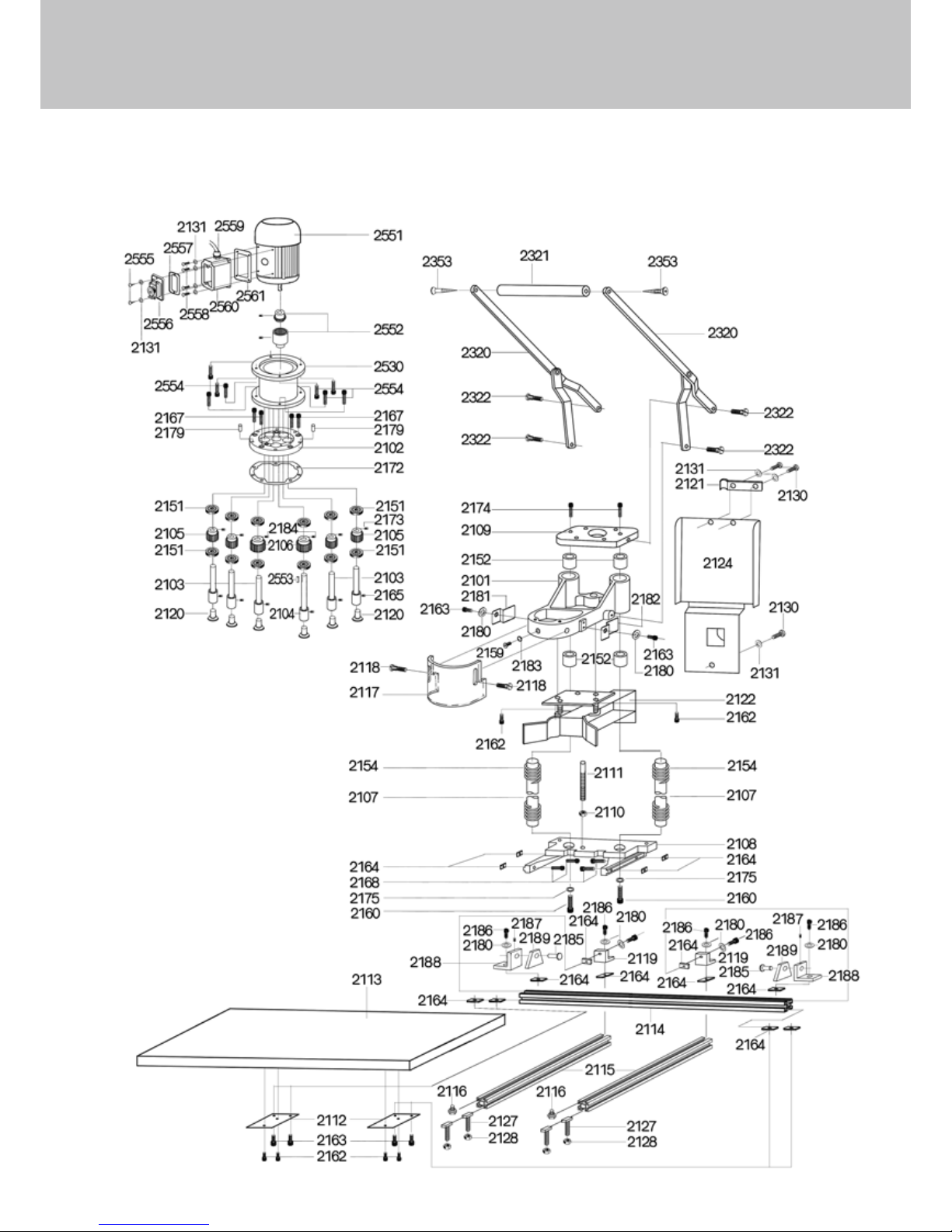

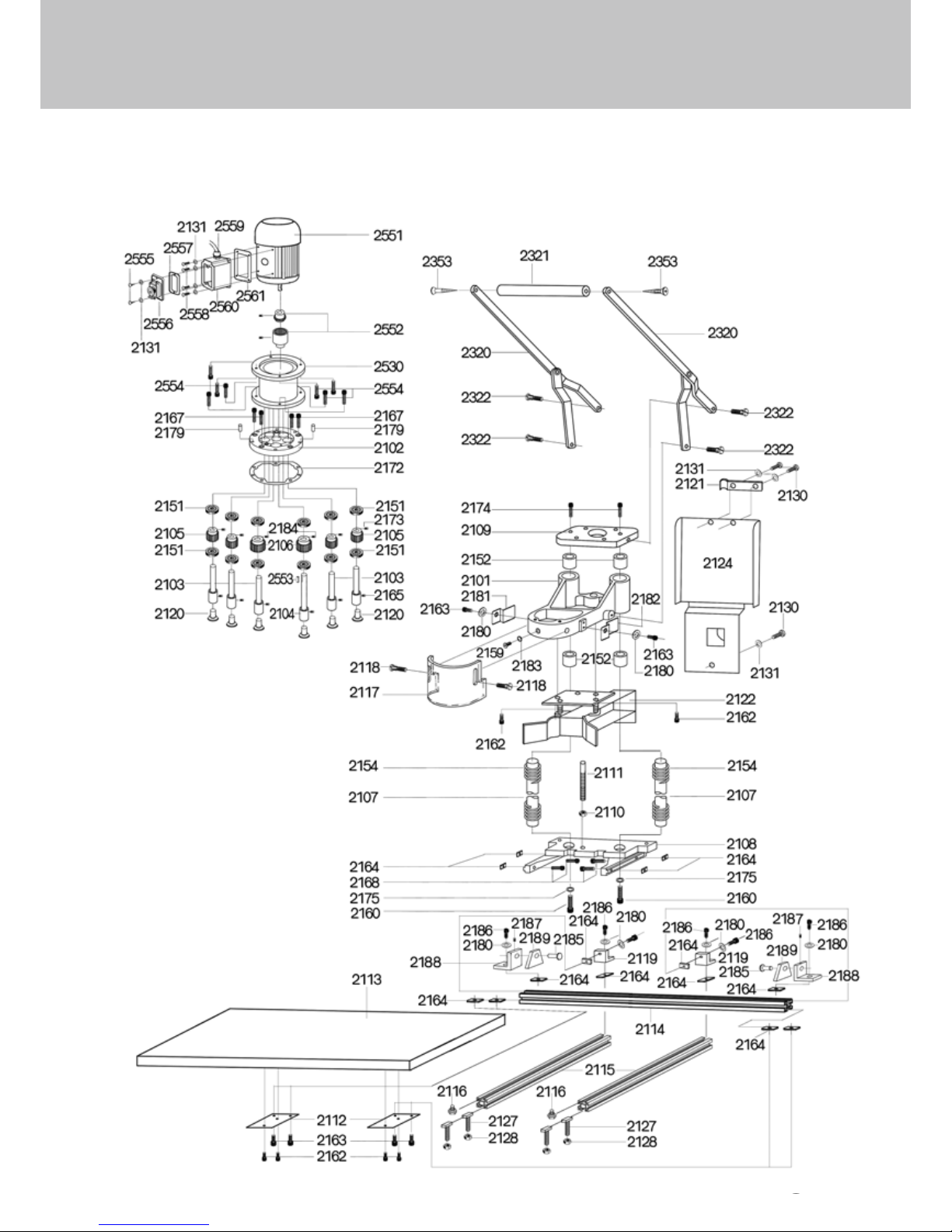

7.2 Explosionszeichnungen

d

14

8.1 Sicherheitseinrichtungen

8.1.1 Der BLUE MAX mini Typ 2/6 ist mit einem Unterspannungs-

auslöser ausgerüstet, der einen unerwarteten Anlauf der

Maschine nach Spannungsausfall verhindert. Außerdem

schützen Thermoelemente in der Motorwicklung den Motor

vor Überlastung (Überlastsicherung).

8.1.2 Eine verschiebbare Schutzscheibe (bruchsicher) schützt die

Bedienperson vor den laufenden Bohrern. Gleichzeitig bietet

sie Schutz vor umherfliegenden Spänen und umschließt den

Absaugraum.

8.1.3 Der Anschluß für die Absaugung dient gleichzeitig als Griff-

schutz vom hinteren Bereich der Maschine.

8.1.4 Sicherheitseinrichtungen dienen der eigenen Sicherheit und

dürfen aus diesem Grund nicht verstellt oder außer Funktion

gesetzt werden.

8.1.5 Weitere Details über die Sicherheit während des Arbeitens mit

der BLUE MAX mini 2/6 entnehmen Sie bitte dem Kapitel

„Allgemeine Sicherheitshinweise“ in der Betriebsanleitung.

8.2 Elektrik

Elektroanschluß des Gerätes an die elektrische Versorgung.

Das Gerät ist mit einem Anschlußkabel von ca. 2 m Länge und

einem Stecker (Konfiguration siehe Tabelle) ausgerüstet.

Für den stationären Anschluß der Maschine beauftragen Sie bitte

zu Ihrer eigenen Sicherheit eine Elektrofachkraft. Die erforderlichen

Anschlussdaten finden Sie auf dem Typenschild an der Maschine.

8.3 Geräuschemission

Der angegebenen A-bewertete äquivalente Dauerschallpegel am

Arbeitsplatz des Bedienpersonals ist der energetische Mittelwert aus

den Meßwerten von fünf Messungen, die jeweils über einen Arbeitsgang vorgenommen wurden.

BLUE MAX mini, Handhebel und Motor Typ 2/6: 85 dB (A)

Werkzeuge: 1 Bohrer ø 35 mm

2 Bohrer ø 10 mm

Bohrtiefe: 13 mm

Werkstück: beschichtete Spanplatte ø = 19 mm

8.4 Absaugung

Die Bohrautomaten sind serienmäßig mit einer Absaugvorrichtung

ausgestattet.

Es besteht eine Anschlußpflicht an eine Absauganlage mittels

eines flexiblen Schlauches der schwer entflammbar sein muß. Eine

Absaugleitung gehört nicht zum Lieferumfang.

– Durchmesser außen (Absaugstutzen) 50 mm

– Volumenstrom 141 m/3/h

– Statischer Unterdruck bei 20 m/s 1300 Pa

Motorübersicht BLUE MAX mini Typ 2/6

Art.-Nr. Volt Hertz Phasen Drehzahl Leistung Anschluss

020 261 110 60 1 3300 Umdr 0,8 kw ohne Stecker

020 262 230 60 1 3300 Umdr 0,8 kw ohne Stecker

020 263 230 60 3 3300 Umdr 0,8 kw ohne Stecker

020 264 230 50 1 2800 Umdr 0,8 kw Konturwinkelstecker

020 482 230 60 1 3300 Umdr 0,8 kw Konturwinkelstecker

020 265 230 50 3 2800 Umdr 0,8 kw CEE Stecker 16 AH

020 483 230 60 3 3300 Umdr 0,8 kw CEE Stecker 16 AH

020 266 230 50 1 2800 Umdr 0,8 kw mit AUS/NZL Stecker

020 484 230 60 1 3300 Umdr 0,8 kw mit AUS/NZL Stecker

020 690 400 50 3 2800 Umdr 0,8 kw CEE Stecker 16 AH

020 267 400 60 3 3300 Umdr 0,8 kw CEE Stecker 16 AH

8.0 Technische Daten

Anforderungen an die elektrische Versorgung

Der Anschluß darf nur an eine nach den jeweiligen Landesvorschriften ausgeführte Elektroanlage erfolgen. Die elektrische

Sicherheit dieses Gerätes ist nur dann gewährleistet, wenn es an

ein vorschriftsmäßiges Schutzleitersystem angeschlossen ist. Es

ist sehr wichtig, daß diese grundlegende Sicherheitsvoraussetzung

und die ausreichende Absicherung der Anlage geprüft wird.

Der Hersteller kann nicht für Schäden verantwortlich gemacht

werden, die durch einen fehlenden oder unterbrochenen Schutzleiter

verursacht werden. Über die Nennaufnahme und die entsprechende

Absicherung gibt das Typenschild Auskunft.

15

d

Betriebsanleitung

Contents

1.0 Introduction

1.1 General 16

1.2 General safety warnings 16

2.0 Installation and connection

2.1 Overview 18

2.2 General information

on installation and connection 18

2.3 Connecting BLUE MAX mini type 2/6 19

2.4 Accessories 19

3.0 Preparing for work

3.1 Setting depth of drilling 20

3.2 Edge distance 20

3.3 Pendulum stops 20

4.0 Operation

4.1 BLUE MAX mini type 2/6 20

5.0 Work procedure

5.1 Working with Hettich hinges,

95° - 170° opening angle 21

5.2 Working with Hettich mounting plates 22

5.3 Working with Hettich connecting fittings 23

6.0 Care and maintenance

7.0 List of spare parts

for BLUE MAX mini type 2/6

7.1 Spare parts 24

7.2 Exploded drawings 25

8.0 Technical specifications 26

8.1 Safety devices 26

8.2 Electrical system 26

8.3 Noise emission 26

8.4 Suction extraction 26

15

BLUE MAX mini

Hand lever and motor, type 2/6

g

16

d

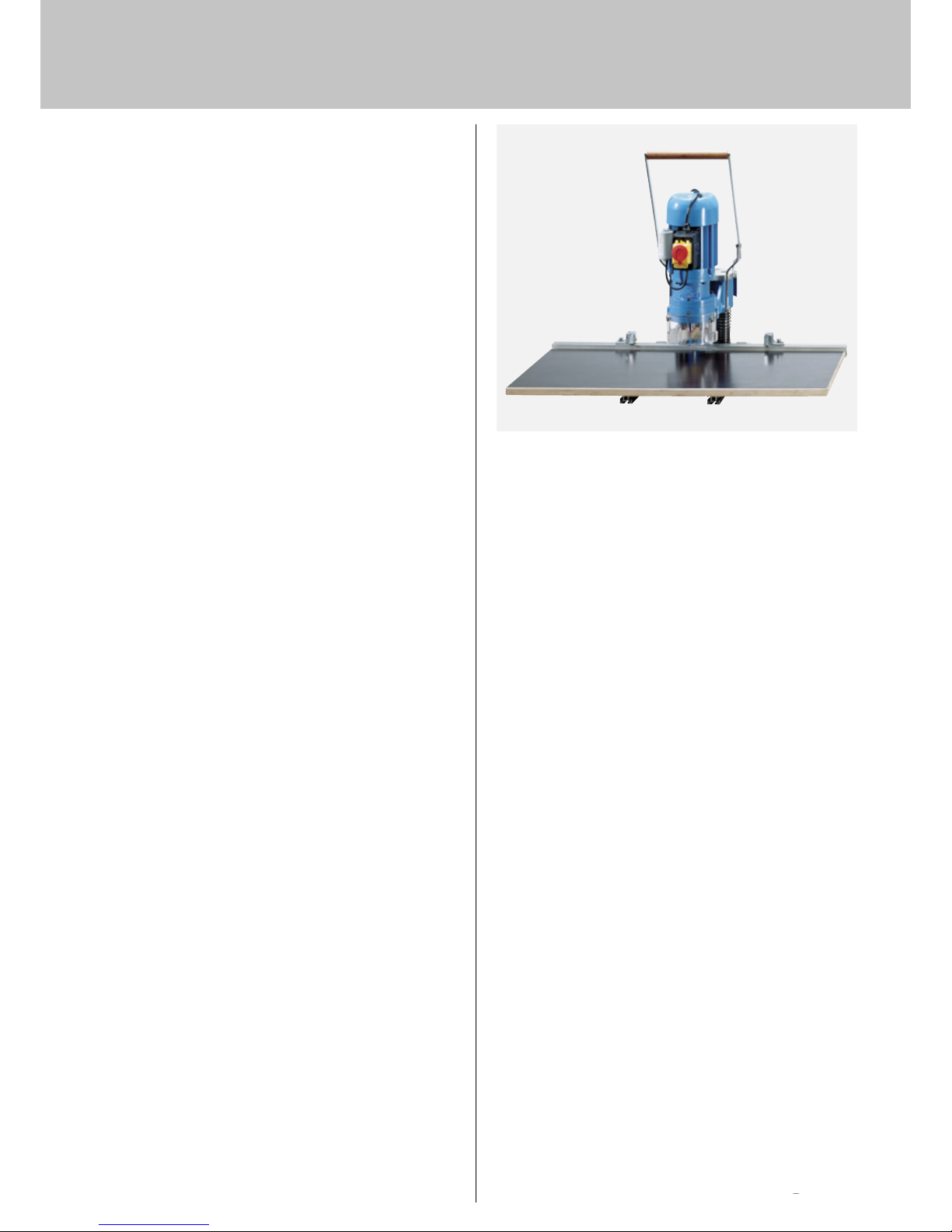

1.1 Dear Customer,

Congratulations on purchasing our BLUE MAX mini. This drilling and

insertion machine is a German quality product with a wide variety

of applications.

All HETTICH hinge systems and connecting fittings can be inserted

with the BLUE MAX mini 2/6.

The sturdy, compact design with only a few moving parts guarantees a long service life. The BLUE MAX mini 2/6 can be used as a

stationary machine as well as for installation work on construction

sites in an environment protected from the elements.

Before starting up the machine, please read these operating

instructions. To facilitate working with the BLUE MAX mini 2/6 right

from the very start, all the steps necessary for setting up and

operating the machine are explained in detail below.

We hope you enjoy working with the BLUE MAX mini 2/6 and wish

you every success.

Please observe the safety instructions on the following pages.

1.2 General safety warnings

Before assembling and starting up the machine, these general

safety warnings must be read and followed carefully.

Product liability law obliges the manufacturer of machines to include

extensive safety warnings in the operating instructions.

These draw the machine user‘s attention in particular to the residual

hazards involved and help to operate the machine safely.

Safe machine operation

The machine is a semi-automatic drilling and insertion machine for

wooden, panel-type workpieces. A more detailed description of the

machine is provided in the operating instructions. Use of the machine for any other purpose or for any application above and beyond

the one defined therein will be deemed as improper usage. The manufacturer/supplier shall not be liable for any damage resulting therefrom. In such instances, the risk shall be borne solely by the user.

Operating the machine within the scope of its intended purpose also

involves following the operating instructions and observing the care

and maintenance intervals (refer to Section 6.0).

This machine has been built in accordance with the state of the

art and recognised code of safety. Nevertheless, this machine may

constitute a risk if it is used improperly.

In particular, this includes any use of the machine for a purpose

other than the one intended and/or operation by persons who have

not received proper training or instruction.

This would pose a threat to life and limb of the user or third parties.

Any person who operates, maintains or repairs this machine or who

is entrusted with altering its settings must have read and understood

the operating instructions and, in particular, the safety warnings and

also observe them!

The responsibilities and tasks of the personnel operating this

machine must be clearly defined.

The following pages provide information which, when followed, may

reduce the residual risks.

This list makes no claim to being exhaustive and does not release

users from developing their own safety-conscious code of practice.

A) This machine may only be operated by personnel

who have received proper instruction.

1. Responsibilities at the machine are to be defined clearly.

The machine operator may not allow the machine

to be operated by personnel who have not received

proper instruction.

Instructions contrary to a code of safety must be rejected.

2. Prior to leaving the machine it must be switched off.

Never leave machines running unattended.

Disconnect the plug and remove the drill bits.

B) Scope of application

This machine must only be used for processing boards laid

flat and made of wooden materials, such as chipboard or

wood core plywood, MDF, solid wood or similar materials.

1. Misuse of the attachments mounted on the machine,

e.g. processing of unreliably clamped workpieces,

presents a risk of injury.

2. No unauthorised modifications must be made to the machine

either in the form of safety-related attachments or other

equipment not constructed by the manufacturer.

C) Tools

Only use tested tools that are suitable for feeding

material mechanically. Attach tools securely.

1. In the case of tools with clamping systems, follow the

manufacturer’s instructions (see also Changing drill bits in

the operating instructions).

D) Operating instructions

Follow the operating instructions!

1. This is where you will find further instructions relating to

work safety and accident prevention.

2. Before commencing work, personnel entrusted with

carrying out activities on the machine must have read and

understood the operating instructions, in particular the

section on safety.

This applies in particular to persons working only occasionally on the machine, e.g. at the setting-up stage or for

maintenance.

3. The operating instructions must be readily accessible at

the machine at all times.

E) Safety regulations

Observe accident prevention regulations.

1. Observe the further pertinent regulations on preventing

accidents and protecting the environment.

2. In addition to the operating instructions and the rules

applicable in the user‘s country for the prevention of

accidents, it is imperative to follow the recognised code of

safe working practice.

3. Always refrain from actions posing a threat to safety.

F) Area around the machine

Avoid the risk of getting crushed when operating

the machine.

1. A space of at least 500 mm must be maintained between

moving parts of the machine and pillars, parts of buildings,

cabinets etc.

2. Do not place loaded pallets in this safety zone.

G) Work clothing

Wear suitable work clothing.

1. Wear safety goggles while working on the machine.

2. Do not wear loose fitting work clothing; employ

appropriate means to protect long hair.

3. Danger of becoming caught up in moving machine parts.

H) Safe conduct

Do not reach into the machine while it is running.

1. Do not carry out quality checks while the machine is

running.

General safety warnings

g

17

d

2. Do not put your hands into the machine while it is running,

reach behind cladding or into places obscured from view.

3. Risk of getting crushed and cutting yourself.

I) Protection zone

Do not put your hands into the machine‘s working area

while it is running!

1. Danger of getting crushed.

ATTENTION!

Never enter the protection zone and instruct a second

person to switch the machine on from outside.

2. While work is in progress on the machine, no other persons

must be present in the safety zone and working area in

front of and behind the machine.

3. Do not reach into the drill unit operating area while

production is in progress. Suitable aids must be used to

push small parts against stops. Risk of getting crushed!

J) Safety devices

Pay attention to safety devices.

1. Do not remove the factory-fitted safety devices, protective

hoods and switches. All safety and hazard warnings on the

machine must be completely legible at all times.

2. Safety devices must not be rendered inoperative.

3. If safety covers need to be dismantled for tool changes or

cleaning and maintenance, always make sure that they are

refitted before returning the machine to operation. Check

that they are in proper working order.

4. Operating the machine without these covers gives rise to

hazards from flying shavings and enables persons to reach

inadvertently into moving tools or parts of the machine

that pose a threat of getting crushed.

K) Repair and maintenance

Always switch machine off before attempting repair or

maintenance work.

1. Operating personnel must be informed before conducting

maintenance or repair work.

2. Always disconnect the plug when working in the machine

or on the electrical system!

3. In cases where lifting gear is used for dismantling or

installing assemblies, ensure that the lifting gear is safe

and pay attention to careful and proper attachment.

4. Repair and maintenance work, in particular on electrical

equipment, must be performed by qualified personnel only.

5. When working on the electrical system, follow the

pertinent guidelines. Verify safe isolation from the power

supply, properly earthing or shorting where necessary.

6. Only use safety fuses with the prescribed ratings; too high

a fuse rating will irreparably damage the system. If fuses

trip frequently, instruct a qualified electrician to locate and

remedy the fault before switching the machine back on

again.

7. Only use lubricants prescribed by the manufacturer.

When handling oils and greases, observe the safety

regulations applicable to the product in question.

8. Use only OEM spare parts or, in the case of standard parts,

parts of at least the same quality.

9. Remove dust and any shavings from the machine by

suction.

10. When carrying out repair work on the units, do not

transpose switch plugs. This may result in malfunctions and

hazards from extended tools. Adhere to factory wiring.

L) Noise! Wear ear protection devices.

1. Wear ear protection devices during noisy work processes.

M) Dust

Dangers to health from wood dust.

1. Equipped with the suction devices designated, the machine

conforms to dust protection regulations.

2. Some work processes and specific workpieces (e.g. framed

doors, fascias strips or special profiles) may nor permit full

encapsulation and suction extraction. Wear dust protection

masks!

N) Leftover pieces

Design workpieces in such a way as to avoid leftover pieces

flying out of the machine with great force.

O) Processing forces

Adapt material feed and cutting volume to the retenti-

on force for the material concerned.

1. If retention problems are encountered, use additional stops,

templates or power-operated clamping devices.

P) Fire hazard

Only perform grinding and welding work when the

machine is clean; fire hazard!

1. Observe welding regulations and accident prevention

regulations.

Q) Explosion protection

The machine is not explosion protected. Do not set it up

in the vicinity of painting shops.

R) Faulty operation

The machine operator must inspect the machine daily

for externally visible defects.

1. Defects must be rectified immediately; if other personnel

are responsible for rectifying defects, they must be reported

to such personnel with the request that they be repaired.

2. The machine must only be operated if it is in perfect

working order.

3. The area around the machine must be kept clean and must

not contain any obstacles over which persons may stumble.

Extraction hoses must be routed in such a way that they do

not restrict the movement of the machine operator.

4. Planned maintenance work must be carried out at the

intervals specified. If necessary, the owner must prescribe

other suitable intervals or specify additional work.

g

18

d

32

LL

R

LL

L

20

32

5,5

52

2.1 Picture of BLUE MAX mini, type 2/6

2.2 General information on installation

and connection

The BLUE MAX mini 2/6 is packed and delivered in cardboard boxes.

Some parts and components need to be assembled in order to render

the machine ready for operation. Once assembled, any dust having

accumulated during transit and preservatives (oil) must be cleaned

off the machine.

2.2.1 BLUE MAX mini base frame

Slide work top with collar screws onto the base profile and fix fence

angle guide to the base profile by means of clamping blocks and

machine screws.

2.2.2 Chucks

When delivered, the machine is already equipped with standard

chucks. Chucks not required must be closed off with the six caps provided so as to prevent the grub screws from working loose and also to

ensure effective protection from soiling.

2.0 Installation and connection

g

19

d

2.2.3 Drill bits

The machine is designed for the use of tungsten carbide tipped drill

bits, 57 mm long, centre point, 10 mm shank diameter (with clamping

surface). Push drill bits in as far as they will go, with clamping surface

turned towards the grub screws. Tighten by means of Allen key (2.5

A/F). Note direction of spindle rotation.

If necessary adjust the length of the drill bits at the adjustment

screws in the drill shank.

2.3 Connecting

2.3.1 Connection

Connect device to the electrical power supply. Please also refer to

Section 8.2 (Technical specifications, “Electrical system”) in this

context.

2.4 Accessories

2.4.1 Fence extension

(order no. 020 485)

Push half of angle guide (1) onto fence extension and half onto fence,

and secure with screws and clamping blocks (2)

2.4.2 Support saddle

(order no. 020 486)

The support saddle is used for supporting the extended fence as well

as a wider work top. For this purpose, fix extended fence to the angle

guide angle using clamping blocks and machine screw. Slide work top

onto profile by means of collar screws.

쏹

1

쏹

2

g

20

d

Disconnect mains plug before resetting the machine!

3.1 Setting depth of drilling

The drilling depth can be altered by turning the threaded rod and

locking it into position with the lower knurled screw.

One 360° turn corresponds to 1 mm.

Carry out trial drillings to establish exact drilling depth.

3.2 Edge distance

The edge distance is adjusted by shifting the fence along the scale.

The front edge of the fence is used as the mark for reading off the

measurement. To carry out adjustment, loosen the two screws on

the angle guide and then tighten them again (on both sides) after

completing adjustment.

The scale shows the distance in relation to the main spindle

(centre of hinge cup).

Carry out trial drilling!

3.3 Pendulum stops

The fence is factory-set to the centre of the main spindle at 0 so that

stops can be set with precision to the right or left on the

millimetre scale.

Set stops to the required dimension after loosening the clamping

screw. Then re-tighten.

Carry out trial drilling!

Warning:

Do not set any stops in the vicinity of the drilling head as this may

cause severe damage, e.g. to the drilling spindles and to the gear

unit.

4.0 Operation

Warning:

While the machine is running, keep your hands well away from the

drill bits due to risk of injury.

4.1 BLUE MAX mini type 2/6

Switch on motor at motor switch box and push drilling hand lever

down as far as stop. „Emergency stop“ can be used to stop the motor

during operation.

3.0 Preparing for work / 4.0 Operation

g

21

d

5.1 Working with Hettich hinges,

95° to 170° opening angle

5.1.1 Setting up

Using a 2.5 A/F Allen key, clamp one 35 mm diameter drill bit

(clockwise) and two 10 mm diameter drill bits (anticlockwise) in three

chucks (marked black on right). The other chucks must be closed off

with a chuck plug so as to prevent the grub screw from working loose

and also to ensure effective protection from soiling.

Set drilling depth stop and lock in place with knurled nut. One 360°

turn corresponds to 1 mm. Carry out trial drillings to establish exact

drilling depth - refer to Section 3.1.

Loosen screws on fence with 6 A/F Allen key and set required edge

distance using the scale (see section 3.2) or, if a fixed stop (accessory,

order no. 020 487) is fitted, offer it up against the relevant stop bolt

and tighten again.

Edge distance according to scale =

C dimension + 17.5 mm (half drilling diameter)

(spindle distance from „0“ point on scale)

Set pendulum stops to the required dimension (right and left) using the

scale - refer to Section 3.3.

Warning:

Do not set any stops in the vicinity of the drilling head as this may

cause severe damage, e.g. to the drilling spindles and to the gear

unit.

Note:

Carry out trial drilling. Check dimensions.

5.1.2 Drilling

Insert workpiece, slide up to fence and pendulum stops. Switch on

motor at motor switch box and push drilling hand lever down as far as

stop.

Now, for example, the Hettich Intermat Top Exklusiv T23 hinge can be

inserted by hand.

Warning:

While the machine is running, keep your hands well away from the

drill bits due to risk of injury.

R

LL

5,5

52

ø10Lø10L

ø35R

5.0 Work procedure

g

22

d

5.2 Working with Hettich

mounting plates

5.2.1 Setting up

Using a 2.5 A/F Allen key, clamp a 5 mm diameter drill bit

(anticlockwise) in two chucks (marked black on right). The other

chucks must be closed off with a chuck plug so as to prevent the grub

screw from working loose and also to ensure effective protection from

soiling.

Set drilling depth stop and lock in place with knurled nut. One 360°

turn corresponds to 1 mm. Carry out trial drillings to establish exact

drilling depth - refer to Section 3.1.

Loosen screws on fence with 6 A/F Allen key and set required edge

distance using the scale (see section 3.2) or, if a fixed stop (accessory,

order no. 020 487) is fitted, offer it up against the relevant stop bolt

and tighten again.

Edge distance according to scale =

dimension 37 (system 32) + 20 mm

(spindle distance from „0“ point on scale)

Set pendulum stops to the required dimension (right and left) using

the scale, refer to Section 3.3.

Warning:

Do not set any stops in the vicinity of the drilling head as this may

cause severe damage, e.g. to the drilling spindles and to the gear

unit.

Note:

Carry out trial drilling. Check dimensions.

5.2.2 Drilling

Insert workpiece, slide up to fence and pendulum stops. Switch on

motor at motor switch box and push drilling hand lever down as far

as stop.

Now, for example, the „Hettich Direkt Top“ mounting plate can be

inserted by hand.

Warning:

While the machine is running, keep your hands well away from

the drill bits due to risk of injury.

32

LL

20

ø5L ø5L

5.0 Work procedure

g

23

d

5.3 Working with Hettich

connecting fittings (e.g. VB 36)

5.3.1 Setting up

Using a 2.5 A/F Allen key, clamp one 20 mm diameter drill bit

(clockwise) and one 10 mm diameter drill bit (anticlockwise) in two

chucks (marked black on right). The other chucks must be closed off

with a chuck plug so as to prevent the grub screw from working loose

and also to ensure effective protection from soiling.

Set drilling depth stop and lock in place with knurled nut. One 360°

turn corresponds to 1 mm. Carry out trial drillings to establish exact

drilling depth - refer to Section 3.1.

Loosen screws on fence with 6 A/F Allen key and set required edge

distance using the scale (see section 3.2) or, if a fixed stop (accessory,

order no. 020 487) is fitted, offer it up against the relevant stop bolt

and tighten again.

Edge distance according to scale (e.g. for VB 36) =

dimension 9.5

(spindle distance from „0“ point on scale)

Set pendulum stops to the required dimension (right and left) using

the scale, refer to Section 3.3.

Warning:

Do not set any stops in the vicinity of the drilling head as this

may cause severe damage, e.g. to the drilling spindles and to the

gear unit.

Note:

Carry out trial drilling. Check dimensions.

5.3.2 Drilling

Insert workpiece, slide up to fence and pendulum stops. Switch on

motor at motor switch box and push drilling hand lever down as far

as stop.

Now, for example, Hettich connecting fitting VB 36/19 can be

inserted by hand.

Warning:

While the machine is running, keep your hands well away from

the drill bits due to risk of injury.

R

L

32

ø35R

ø10L

5.0 Work procedure

g

24

d

2165 Headless pin GB80 M5x4

2167 Pan-head screw GB70 - M 6x12

2168 Pan-head screw GB70 - M 8x20

2172 Sealing Washer

2173 Headless pin SM15/64X28X5 and

SM15/64X28X7

2174 Pan-head screw GB70 - M 10x35

2175 Split washer GB958- A 10 St

2179 Straight pin GB119- A 4x16

2180 Flat washer 8

2181 Left cover

2182 Right cover

2183 O-shape rubber ring 3x1,5

2184 Hexagon socket set screw M 5x8

2185 Trapezoid block shaft (2 pcs.)

2186 Hexagon socket cap head screw M 8x16 (6 pcs.)

2187 Headless pin GB80 M 5x6 (2 pcs.)

2188 Angle iron (2 pcs.)

2189 Trapezoid block (2 pcs.)

2320 Rods for hand lever cranked

2321 Handle rod

2322 Pan-head screw GB70 - M 8x6

2353 Screw nail GB922 - 6x25

2530 Motor retainer

2551 Motor

2552 BoWex-clutch complete

2553 Feather key for clutch GB1096 - A3x16

2554 Pan-head screw GB70 - M 6x16

2555 Cross recessed pan head tapping screw ST 3,5x16

2556 Switch

2557 Rubber washer for switch

2558 Cross recessed pan head screw

2559 Relief

2560 Switch box

2561 Rubber washer for switch box

6.0 Care and maintenance

Guiding tubes must be cleaned of dust at regular intervals. Grease

guiding tubes with 2-3 drops of machine oil only after prolonged

down-times.

All drill bit shanks must be thinly coated with grease before inserting

then into the chucks. This is to ensure that the drill bits can be

inserted and removed with ease.

The machine itself must be cleaned in the proper manner at regular

intervals.

7.0 List of spare parts for

BLUE MAX mini type 2/6

7.1 Spare parts

2101 Gear box housing

2102 Gear box cover

2103 Secondary spindle with chuck (5 pcs.)

2104 Main spindle with chuck (1 pcs.)

2105 Pinion z = 21 (4 pcs.)

2106 Pinion z = 32 (2 pcs.)

2107 Guide pillar

2108 Bearing plate

2109 Bridge

2110 Hexagon nut GB6170 M 12x1 zinc-plated

2111 Boring depth stop M 12x1

2112 Guide plate

2113 Work top 400 mm x 800 mm

2114 Fence 800 mm

2115 Foot profile 465 mm

2116 Guide screw M 6x12

2117 Shield

2118 Pan-head screw with slot and dog point

2119 Complete angle for fence

2120 Cap for chuck (76 497)

2121 Pull relief (type 2/6)

2122 Complete suction funnel (without fixing)

2124 Cover plate for suction (without fixing)

2127 T-slot screw

2128 Hexagon nut

2130 Thread-grooving screw GB818 - M 4x10 (3 pcs.)

2131 Flat washer 4

2151 Deep groove ball bearing 6000 -2RS

2152 Bushes

2154 Pressure spring (type 2/6)

2156 Complete pendulum stop (061 285)

2159 Cross recessed countersunk head screw M 5x8

2160 Hexagon socket cap head screw M 10x30 (2 pcs.)

2162 Pan-head screw GB70 - M 6x10

2163 Pan-head screw GB70 - M 8x10

2164 Rhombus nut M8

6.0 Care and maintenance / 7.0 List of spare parts

g

25

d

7.2 Exploded drawing

g

26

d

8.1 Safety devices

8.1.1 The BLUE MAX mini type 2/6 is equipped with an undervol-

tage release device preventing the machine from starting

unexpectedly after voltage failure. In addition, thermocouples in the motor winding protect the motor from overloading

(overload protection).

8.1.2 A movable protective shield (fracture-proof) protects the

operator from the drill bits while they are running. It also

affords protection from flying swarf and encloses the suction extraction zone.

8.1.3 The connection for the suction extractor also prevents per-

sons from reaching into the rear section of the machine.

8.1.4 Safety devices serve the purpose of ensuring personal safety.

For this reason they must not be adjusted or taken out of

operation.

8.1.5 Please refer to the section on “General safety warnings” in

the operating instructions for further details on safety while

working with the BLUE MAX mini 2/6.

8.2 Electrical system

Connecting the device to the electrical power supply. The device is

equipped with a connection lead of approx. 2 m in length and a plug

(for configuration, refer to table).

Requirements on the electrical power supply

For your own safety, instruct a qualified electrician to connect the

machine for stationary use. The requisite connection data are shown

on the rating plate on the machine.

8.3 Noise emission

The A-weighted equivalent continuous sound level at the workplace

of the operating personnel is the energetic mean calculated from the

readings of five measurements taken over the course of one work

cycle.

BLUE MAX mini, hand lever and motor type 2/6: 85 dB (A)

Tools: 1 drill bit, 35 mm ø

2 drill bits, 10 mm ø

Drilling depth: 13 mm

Workpiece: coated chipboard ø = 19 mm

8.4 Suction extraction

The automatic drilling machines are equipped as standard with a

suction extractor.

It is compulsory to connect the machine to a suction extractor system

by means of a flexible hose which must be flame-retardant.

A suction extractor line is not supplied with the machine.

– Outer diameter (suction extractor ports) 50 mm

– Volume rate of flow 141 m/3/h

– Static pressure at 20 m/s 1300 Pa

Overview of motors for BLUE MAX mini type 2/6

Order

no.

Voltage Hertz Phases Speed Power Connection

020 261 110 60 1 3300 RPM 0,8 kw without plug

020 262 230 60 1 3300 RPM 0,8 kw without plug

020 263 230 60 3 3300 RPM 0,8 kw without plug

020 264 230 50 1 2800 RPM 0,8 kw Right-angle 2-pole plug

020 482 230 60 1 3300 RPM 0,8 kw Right-angle 2-pole plug

020 265 230 50 3 2800 RPM 0,8 kw CEE plug, 16 AH

020 483 230 60 3 3300 RPM 0,8 kw CEE plug, 16 AH

020 266 230 50 1 2800 RPM 0,8 kw with AUS/NZL plug

020 484 230 60 1 3300 RPM 0,8 kw with AUS/NZL plug

020 690 400 50 3 2800 RPM 0,8 kw CEE plug, 16 AH

020 267 400 60 3 3300 RPM 0,8 kw CEE plug, 16 AH

8.0 Technical specifications

The machine must only be connected to a power supply system

meeting the national regulations applicable in the country in which

it is used. The electrical safety of this device is only ensured if it is

connected to a protective conductor system in compliance with the

regulations. It is very important to check that this fundamental

safety requirement is met and that the system is provided with

adequate fuse protection. The manufacturer cannot be made

responsible for damage caused by the absence of a protective

conductor or the failure of such to make contact. The rating plate

provides information on nominal consumption and appropriate

fuse protection.

g

27

d

Instructions de Service

Table des matières

1.0 Introduction

1.1 Généralités 28

1.2 Consignes de sécurité générales 28

2.0 Montage et branchement

2.1 Présentation 30

2.2 Montage et branchement généraux 30

2.3 Branchement BLUE MAX mini type 2/6 31

2.4 Accessoires 31

3.0 Préparation du travail

3.1 Réglage de la profondeur d’alésage 32

3.2 Réglage de distance à partir du bord 32

3.3 Butées revolver 32

4.0 Utilisation

4.1 BLUE MAX mini type 2/6 32

5.0 Traitement

5.1 des charnières HETTICH

95° - 170° d‘ouverture 33

5.2 des plaques de montage HETTICH 34

5.3 des ferrures d‘assemblage HETTICH 35

6.0 Entretien et maintenance 36

7.0 Liste de pièces détachées

BLUE MAX mini type 2/6

7.1 Pièces détachées 36

7.2 Schéma en éclaté 37

8.0 Caractéristiques techniques 38

8.1 Dispositifs de sécurité 38

8.2 Système électrique 38

8.3 Emission de bruit 38

8.4 Aspiration 38

BLUE MAX mini

Levier à main et Moteur type 2/6

f

28

d

1.1 Cher client,

Nous vous félicitons d’avoir choisi notre BLUE MAX mini. Cette

machine de perçage et d’insertion est un produit de haute qualité

offrant de nombreuses possibilités d’application.

La BLUE MAX mini 2/6 permet de travailler tous les systèmes de

charnières et de ferrures d’assemblage HETTICH.

Une longue durée d’utilisation est garantie par une construction

solide, compacte et un minimum de pièces tournantes. La BLUE

MAX mini 2/6 est fixe, mais également utilisable sur les chantiers de

montage dans des alentours protégés.

Avant de mettre la machine en service, veuillez lire attentivement le

manuel d’instructions suivant dans lequel vous trouverez toutes les

explications détaillées pour un réglage et une utilisation simples de

la BLUE MAX mini 2/6.

Nous vous souhaitons beaucoup de plaisir et de succès avec la

BLUE MAX mini 2/6.

Tenez surtout compte des règles de sécurité mentionnées aux

pages suivantes!

1.2 Consignes de sécurité générales!

Ces consignes de sécurité doivent être lues et observées avant le

montage et la mise en service.

La loi sur la responsabilité des produits impose aux fabricants de

machines d‘ajouter des consignes de sécurité détaillées dans le manuel de service. Ces consignes sont destinées à attirer l‘attention de

l‘utilisateur d‘une machine en particulier sur les risques dits résiduels

et à contribuer à une utilisation sûre de la machine.

Utilisation sûre de la machine

Il s’agit ici d’une machine semi-automatique de perçage et d’enfoncement pour des pièces en forme de plaques. Pour une

description détaillée, se reporter au manuel de service. Une autre

utilisation ou une utilisation allant au-delà de ce qui est permis

ne saurait être considérée comme conforme à l’emploi prévu.

Le constructeur/fournisseur décline toute responsabilité pour les

dommages qui résulteraient d’une telle utilisation.

L’utilisateur seul assume le risque.

L’utilisation conforme à l’emploi prévu comporte également

l’observation du manuel de service et le respect des conditions

d’inspection et d’entretien (voir chapitre 6.0).

Cette machine a été construite selon l’état actuel de la technique

et les règles de sécurité reconnues. Son utilisation peut néanmoins

constituer un risque en cas d’utilisation non conforme.

Ceci est le cas en particulier lors d‘une utilisation non conforme à

l’emploi prévu et/ou en cas de manipulation par du personnel non

formé ou initié.

Des risques de dommages corporels ou de dangers mortels peuvent

alors intervenir pour l’utilisateur ou pour des tiers.

Tout personne chargée de travailler sur la machine, de l’entretenir, de

la réparer ou de procéder à des modifications doit lire et comprendre

le manuel de service et tenir compte, en particulier du chapitre concernant les consignes de sécurité avant de commencer son travail!

Les compétences et les tâches du personnel chargé de travailler sur

la machine doivent être définies de manière claire et précise.

Les pages suivantes renferment des instructions permettant de

réduire les risques résiduels lorsqu’elles sont respectées.

Cette liste ne peut être complète et ne dégage pas l’utilisateur

de l’obligation de mettre au point des règles de sécurité et des

méthodes de travail propres.

A) Seul du personnel initié est autorisé à utiliser

cette machine.

1. Les compétences concernant cette machine doivent être

définies clairement. Le conducteur de la machine n’est

pas autorisé à laisser travailler sur la machine du personnel non initié. Toutes instructions contraires à la sécurité

doivent être refusées!

2. Toujours arrêter la machine avant de s‘en éloigner. Ne

jamais laisser la machine fonctionner sans surveillance!

Déconnecter la prise et démonter les forets.

B) Domaine d’application

Seuls des panneaux reposant à plat en matériaux dérivés

du bois, tels que panneaux de particules, lamellés collés,

MDF, bois massif ou autres peuvent être travaillés sur cette

machine!

1. Tout usage non conforme des composants montés sur la

machine, par ex. l‘usinage de pièces insuffisamment sécurisées entraînent des risques de dommages corporels.

2. Il n’est pas admis d’installer soi-même sur cette machine

des accessoires ou autres dispositifs non fabriqués par le

constructeur et susceptibles de se répercuter sur la sécurité.

C) Outillage

N’utiliser que des outillages contrôlés et adéquats pour

l’avance mécanique! Fixer l’outillage de manière sûre!

1. En cas d’outillage disposant de systèmes de serrage, tenir

compte des instructions du constructeur (voir également le

chapitre changement de foret du manuel de service).

D) Manuel de service

Respecter le manuel de service!

1. D’autres instructions concernant la sécurité de fonctionnement et la prévention des accidents sont précisées ci-après.

2. Le personnel chargé de travailler sur la machine doit avoir

lu et compris le manuel de service et en particulier le

chapitre sécurité avant de commencer à travailler. Ceci

concerne tout particulièrement le personnel intervenant

occasionnellement sur la machine, par ex. pour monter des

équipements ou pour l‘entretien.

3. Le manuel de service doit toujours être à disposition et

à portée de la main sur la machine!

E) Consignes de sécurité

Respecter les consignes de prévention des accidents!

1. Respecter les autres prescriptions générales essentielles en

matière de prévention des accidents et de protection de

l’environnement!

2. En plus du manuel de service et des prescriptions obligatoires en vigueur dans le pays d’utilisation en matière de

prévention des accidents, respecter également les dispositions techniques reconnues pour un travail sûr et conforme.

3.

Toutes les activités contraires à la sécurité doivent

être refusées!

F) Environnement de la machine

Eviter tout risque d’écrasement pendant l’utilisation

de la machine!

1. Veiller à respecter un espace de 500 mm entre les pièces

de machine mobiles et les piliers, parties de bâtiments,

armoires ou autres!

2. Ne pas déposer de palettes chargées dans cette zone

de sécurité!

G) Vêtements de travail

Porter des vêtements de travail appropriés!

1. Porter des lunettes de protection pour travailler

sur la machine!

2. Ne pas porter de vêtements flottants ; protéger éventuellement les cheveux longs en prenant les mesures adéquates.

3. Danger d’être happé par des pièces de machine en

mouvement!

H) Sécurité de comportement

Ne jamais intervenir dans la machine lors de son

fonctionnement!

1. Ne pas effectuer de contrôle de qualité lorsque la machine

est en service!

2. Ne pas placer les mains dans la machine en service, derrière

les dispositifs de protection ou à des endroits non dégagés!

3. Risques d’écrasement et de coupures!

Consignes de sécurité générales!

f

29

d

I) Zone de protection

Ne jamais intervenir dans la zone de travail de la machi-

ne en service!

1. Risques d’écrasement!

ATTENTION!

Ne jamais pénétrer dans la zone de protection et laisser

mettre en marche la machine de l’extérieur par une autre

personne.

2. Pendant les opérations effectuées sur la machine, s’assurer

qu’aucune autre personne ne se trouve dans la zone de

sécurité ou de travail devant ou derrière la machine.

3. Pendant la production, ne pas intervenir dans la zone de

travail du cylindre de serrage ou du dispositif de perçage.

Les petites pièces doivent être pressées contre les arrêts au

moyen d’outillages appropriés. Risques d‘écrasement!

J) Dispositifs de sécurité

Respecter les dispositifs de sécurité!

1. Ne jamais retirer les dispositifs de sécurité, caches

de protection ou interrupteurs de sécurité montés

d’origine. S’assurer que tous les dispositifs de sécurité et

d’avertissements relatifs au danger soient toujours complets et bien lisibles sur la machine.

2. Ne jamais mettre les dispositifs de sécurité hors service.

3. S’il est nécessaire de retirer des caches de protection pour

changer d’outillage ou pour des travaux de nettoyage ou

d’entretien, il est impératif de les remettre en place avant

la remise en service de la machine! Vérifier le fonctionnement.

4. En cas d’utilisation sans ces caches de protection, risques

entraînés par des projections de copeaux ou risque de se

prendre la main involontairement dans des outils en mouvement ou de se la faire écraser.

K) Réparations et entretien

Effectuer les réparations et l‘entretien uniquement

sur la machine arrêtée. Ne pas oublier de retirer la prise!

1. Informer le personnel de conduite de la machine avant de

procéder aux travaux d’entretien et de réparations.

2. Retirer la prise de la machine en cas de travaux effectués à

l’intérieur de la machine ou au niveau de l’installation

électrique!

3. S’il est nécessaire de démonter ou de remonter des

éléments à l’aide d’engins de levage, veiller à utiliser des

engins de levage sûrs et à les assurer soigneusement et de

manière appropriée.

4. Les travaux de réparation et d’entretien, en particulier sur

les installations électriques, doivent être effectués uniquement par des spécialistes qualifiés.

5. En cas de travaux effectués sur l’installation électrique,

respecter les directives relevantes. S’assurer de l’absence

de tension, mettre éventuellement à la terre ou en courtcircuit.

6. Utiliser uniquement des fusibles avec l’ampérage prescrit ;

un ampérage trop important détruit le système. Si les fusibles sautent fréquemment avant la remise en service, faire

appel à un électricien spécialisé pour rechercher l’origine et

éliminer le problème.

7. Utiliser uniquement des types de lubrifiants recommandés

par le constructeur. En cas d’utilisation d’huiles et de graisses, respecter les prescriptions de sécurité en vigueur pour

le produit.

8. Utiliser uniquement des pièces de rechange originales du

constructeur ou des pièces de qualité au moins égale en cas

de pièces standard.

9. Nettoyer la machine. Aspirer la poussière et les copeaux.

10. En cas de travaux de réparations effectués sur les éléments,

veiller à ne pas inverser les prises des interrupteurs. Cela

risquerait d’entraîner un mauvais fonctionnement ainsi que

des dangers

dus aux outils déployés. Veiller à respecter le type de pose

prévu à l’usine.

L) Bruit! Porter une protection acoustique!

1. En cas d’opérations bruyantes, porter une protection

acoustique.

M) Poussière!

Dangers de maladie entraînés par la poussière de bois!

1. La machine répond aux prescriptions concernant la protection contre les poussières avec les dispositifs d’aspiration

appropriés.

2. Lors de certaines opérations et pour certaines pièces

particulières (par ex. cadres de portes, listènes ou profils

spéciaux) un blindage et une aspiration complète ne sont

pas réalisables. Porter un masque de protection contre les

poussières!

N) Chutes de pièces

Concevoir les pièces de manière à éviter la projection de

chutes de pièces.

O) Forces d’usinage

Régler l’avance et le volume de coupe selon la force de

maintien du dispositif de serrage et suivant le matériau!

1. En cas de problèmes de maintien, utiliser des arrêts, des

gabarits ou des tendeurs supplémentaires.

P) Risques d’incendie

N’effectuer des travaux de meulage et de soudure que

sur la machine nettoyée: Risque d’incendie!

1. Respecter les prescriptions de soudure et les consignes de

prévention des accidents.

Q) Protection contre les explosions

La machine n’est pas protégée contre les explosions. Ne

pas l’installer à proximité de postes de peinture!

R) Anomalies de fonctionnement

Le conducteur de la machine doit vérifier chaque jour si

des anomalies extérieures sont visibles.

1. Les défauts doivent être éliminés immédiatement ou si la

réparation est de la compétence d’une autre personne, l’en

informer immédiatement et exiger la réparation.

2. La machine ne doit être utilisée que si elle est en parfait

état de fonctionnement.

3. Maintenir l’environnement de la machine parfaitement

propre et supprimer tout risque de pertes d’équilibre. Poser

les tuyaux flexibles de manière à ne pas entraver les mouvements du conducteur de la machine.

4. Les travaux d’entretien prescrits sont à effectuer aux intervalles indiqués. Le cas échéant, l’utilisateur doit préciser

d’autres intervalles plus appropriés ou faire exécuter des

travaux supplémentaires.

f

30

d

32

LL

R

LL

L

20

32

5,5

52

2.1 Présentation

BLUE MAX mini type 2/6

2.2 Montage et branchement -

Généralités.

La BLUE MAX Mini 2/6 est livrée dans un emballage en carton.

Certaines pièces et composants doivent être montés avant la mise en

service de la machine. Après le montage, la machine doit être libérée

de la poussière et des agents de conservation (huile).

2.2.1 Support de base BLUE MAX mini

Glisser la table de travail avec vis à collet sur le profil de pied et fixer

les équerres de guidage de la régle de butée avec les blocs de serrage

et les vis à tête cylindrique sur le profil de pied.

2.2.2 Mandrin de serrage

La machine est livrée avec des mandrins standard déjà montés. Les

mandrins inutilisés doivent être fermés à l’aide des caches joints afin

d’éviter que les vis sans tête ne puissent passer à travers et offrir une

protection suffisante contre tout encrassement.

2.0 Montage et branchement généraux

f

Loading...

Loading...