Helios Ventilatoren

MONTAGE- UND BETRIEBSVORSCHRIFT

DE

INSTALLATION AND OPERATING INSTRUCTIONS

Brandgas-Dachventilatoren

Smoke exhaust roof fans

EN

B VD

in Temperaturklassen F400/F600

in temperature classes F400, F600

Montage- und Betriebsvorschrift

Inhaltsverzeichnis

KAPITEL 1 GRUNDLEGENDE SICHERHEITSHINWEISE ........................................... Seite 1

1.0 Wichtige Informationen .................................................................. Seite 1

1.1 Warnhinweise ......................................................................... Seite 1

1.2 Sicherheitshinweise ..................................................................... Seite 1

1.3 Einsatzbereich ......................................................................... Seite 2

1.4 Grenzen ............................................................................. Seite 3

1.5 Berührungsschutz ...................................................................... Seite 3

1.6 Personalqualifikation .................................................................... Seite 3

1.7 Förder- und Drehrichtung ................................................................ Seite 3

1.8 Drehzahlregelung ...................................................................... Seite 3

1.9 Funktionssicherheit – Notbetrieb ........................................................... Seite 4

KAPITEL 2 ALLGEMEINE HINWEISE ......................................................... Seite 4

2.0 Garantieansprüche – Haftungsausschluss .................................................... Seite 4

2.1 Vorschriften – Richtlinien ................................................................. Seite 4

2.2 Transport ............................................................................ Seite 4

2.3 Sendungsannahme ..................................................................... Seite 5

2.4 Einlagerung ........................................................................... Seite 5

2.5 Brandgas Serienausführung .............................................................. Seite 5

2.6 Leistungsdaten ........................................................................ Seite 5

2.7 Geräuschangaben ...................................................................... Seite 6

KAPITEL 3 MONTAGE ..................................................................... Seite 6

3.0 Konstruktiver Aufbau .................................................................... Seite 6

3.1 Montage – Einbau ...................................................................... Seite 7

3.2 Dachmontage ......................................................................... Seite 7

3.3 Aufstellung ........................................................................... Seite 9

3.4 Lager-Zustandsdiagnostik ............................................................... Seite 10

3.5 Mindestluftspalte bei Einhaltung der Werkstoffpaarung ......................................... Seite 10

3.6 Maximal zulässige Schwingungsgrenzwerte gemäß ISO 14694 / ISO 10816-3 ...................... Seite 11

3.7 Empfohlene Anzugsdrehmomente für Befestigungsschrauben ................................... Seite 11

3.8 Elektrischer Anschluss ................................................................. Seite 12

3.9 Inbetriebnahme ....................................................................... Seite 12

3.10 Betrieb ............................................................................. Seite 12

B VD – Brandgas-Dachventilatoren F400/F600

KAPITEL 4 INSTANDHALTUNG UND WARTUNG ............................................... Seite 13

4.0 Instandhaltung und Wartung ............................................................. Seite 13

4.1 Reinigung ........................................................................... Seite 13

4.2 Reparatur ........................................................................... Seite 13

4.3 Hinweise – Störungsursache ............................................................. Seite 14

4.4 Ersatzteile ........................................................................... Seite 15

4.5 Stilllegen und Entsorgen ................................................................ Seite 15

KAPITEL 5 TECHNISCHE DATEN ........................................................... Seite 15

5.0 Technische Daten ..................................................................... Seite 15

5.1 Typenschlüssel ....................................................................... Seite 16

5.2 Typenschild .......................................................................... Seite 16

5.3 Motorenschild ........................................................................ Seite 16

KAPITEL 6 SCHALTPLAN-ÜBERSICHT ....................................................... Seite 17

6.0 Schaltpläne .......................................................................... Seite 17

KAPITEL 7. .............................................................................. Seite 20

7.0 Inbetriebnahmeprotokoll ................................................................ Seite 20

7.1 Prüf- und Wartungsplan ................................................................ Seite 22

7.2 Leistungserklärung .................................................................... Seite 24

Erreichen der Lebensdauer, Entsorgung

Bauteile und Komponenten des Ventilators, die ihre Lebensdauer erreicht haben, z.B. durch Verschleiß, Korrosion, mechanische Belastung, Ermüdung und / oder

durch andere, nicht unmittelbar erkennbare Einwirkungen, sind nach erfolgter Demontage entsprechend den nationalen und internationalen Gesetzen und Vorschriften

fach- und sachgerecht zu entsorgen. Das Gleiche gilt auch für im Einsatz befindliche Hilfsstoffe wie Öle und Fette oder sonstige Stoffe.

Die bewusste oder unbewusste Weiterverwendung verbrauchter Bauteile wie z.B. Laufräder, Wälzlager, Keilriemen, etc. kann zu einer Gefährdung von Personen, der

Umwelt sowie von Maschinen und Anlagen führen. Die entsprechenden, vor Ort geltenden Betreibervorschriften sind zu beachten und anzuwenden.

Montage- und Betriebsvorschrift

KAPITEL 1

GRUNDLEGENDE

SICHERHEITSHINWEISE

1.0 Wichtige Informationen

1.1 Warnhinweise

B VD – Brandgas-Dachventilatoren F400/F600

DE DE

Zur Sicherstellung einer einwandfreien Funktion und zur eigenen Sicherheit sind alle nachstehenden Vorschriften genau

durchzulesen und zu beachten.

Dieses Dokument ist Teil des Produktes und als solches zugänglich und dauerhaft aufzubewahren. Der Betreiber ist

für die Einhaltung aller anlagenbezogenen Sicherheitsvorschriften verantwortlich.

Die dem Gerät zugehörige Leistungserklärung und das Gerätetypenschild ist zu beachten!

Nebenstehende Symbole sind sicherheitstechnische Warnhinweise. Zur Vermeidung jeglicher Gefahren-

situation, müssen alle Sicherheitsvorschriften bzw. Symbole unbedingt beachtet werden!

m

WARNUNG

m

VORSICHT

m

ACHTUNG

GEFAHR

GEFAHR

m

Warnung vor Gefahren, die bei Missachtung der Maßnahmen unmittelbar zu Tod oder schweren Verletzungen

führen.

WARNUNG

m

Warnung vor Gefahren, die bei Missachtung der Maßnahmen zu Tod oder schweren Verletzungen führen können.

VORSICHT

m

Warnung vor Gefahren, die bei Missachtung der Maßnahmen zu Verletzungen führen können.

ACHTUNG

Warnung vor Gefahren, die bei Missachtung der Maßnahmen zu Sachschäden führen können.

1.2 Sicherheitshinweise

Schutzbrille

l

Dient zum Schutz vor Augenverletzungen.

Gehörschutz

p

Dient zum Schutz vor allen Arten von Lärm.

Arbeitschutzkleidung

r

Dient vorwiegend zum Schutz vor Erfassen durch bewegliche Teile.

Keine Ringe, Ketten oder sonstigen Schmuck tragen.

Schutzhandschuhe

n

Schutzhandschuhe dienen zum Schutz der Hände vor Reibung, Abschürfungen, Einstichen

oder tieferen Verletzungen sowie vor Berührung mit heißen Oberflächen.

Sicherheitsschuhe

m

Sicherheitsschuhe dienen zum Schutz vor schweren herabfallenden Teilen und verhindern

Ausrutschen auf rutschigem Untergrund.

Haarnetz

Das Haarnetz dient vorwiegend zum Schutz vor Erfassen von langen Haaren durch beweg liche Teile.

Für Einsatz, Anschluss und Betrieb bei Brandgas-Dachventilatoren gelten besondere

Bestimmungen; bei Zweifel ist Rückfrage erforderlich. Die Bundes- sowie regiona-

le Brandschutzverordung ist zu beachten! Weitere Informationen sind den einschlägigen Normen, Bundesgesetzen, Landesbauverordnungen, Richtlinien sowie

Sonderbauverordnungen zu entnehmen.

m Bei allen Arbeiten am Ventilator sind die allgemein gültigen Arbeitsschutz-

und Unfallverhütungsvorschriften einzuhalten!

•

Es muss sichergestellt werden, dass der Brandgas-Dachventilator im

Entrauchungsfall bis zum elektromechanischen Ausfall betrieben wird. Vorhandene

Motorschutzeinrichtungen sind zu überbrücken!

•

Vor allen Wartungs- und Installationsarbeiten oder vor Öffnen des Anschlussraums ist

das Gerät allpolig vom Netz zu trennen und gegen unerwünschtes Wiedereinschalten

zu sichern! Der elektrische Anschluss darf nur von einer autorisierten Elektrofachkraft

entsprechend den nachstehenden Anschlussplänen ausgeführt werden!

•

Ventilator bis zum Einbau nur verpackt bewegen!

•

Brandgas-Dachventilator nur mit für das Gewicht geeigneten Transportmitteln bewegen, beim Transport Sicherheitsschuhe tragen!

•

Beiliegende Transportskizze beachten!

•

Beim Auspacken des Geräts Handschuhe/Sicherheitsschuhe tragen. Geeignete

Tragkrafteigenschaften des Befestigungsuntergrunds sicherstellen und diesbezüg-

1

Montage- und Betriebsvorschrift

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

B VD – Brandgas-Dachventilatoren F400/F600

lich geeignete Befestigungsmittel verwenden.

Der Einbaubereich muss so gestaltet werden, dass keine Personen durch die heißen

Gase gefährdet werden können.

Der Ausblasbereich des Ventilators muss frei von entzündbaren Materialien sein und

darf für Personen nicht zugänglich sein.

Der Ansaugbereich der Motorkühlluft muss frei sein und darf nicht versperrt werden.

Es ist zu prüfen ob die Einbausituation das Tragen von Gehörschutz erfordert.

Der Betreiber ist für die Einhaltung aller anlagenbezogenen Sicherheitsvorschriften

verantwortlich!

Eine gesicherte Stromversorgung und ein elektrischer Anschluss in Funktionserhalt

ist gemäß der gültigen Vorschriften und Richtlinien vorzusehen.

Es muss sichergestellt werden, dass kein Schnee in den Brandgas-Dachventilator

eindringt. Die lokale Schneelast und der Einsatz des Deflektors (Zubehör) ist zu

prüfen.

Es muss sichergestellt werden, dass Niederschlagswasser aus dem Ventilator an

den vorgesehenen Stellen ungehindert austreten kann.

Anormal häufiges Ein-/Ausschalten ist nicht zulässig.

Der Berührungsschutz für das Radiallaufrad gemäß DIN EN 13857 ist sicherzustellen.

Zur Einhaltung der Betriebssicherheit ist eine regelmäßige Schwingungskontrolle

durchzuführen! Alternativ empfiehlt es sich eine bauseitige Schwingungsüberwachung

zu installieren.

Angaben und zulässige Schwingungsgrenzwerte nach ISO 14694 aus der Tabelle

auf Seite 11, Kapitel 3.6 sind zu beachten.

Der Planer und Betreiber muss eine leichte Zugänglichkeit für Inspektions- und

Reinigungsarbeiten gewährleisten!

Eine gleichmäßige Zuströmung und ein freier Ausblas sind zu gewährleisten.

Der Brandgas-Dachventilator ist gegen das Abschalten durch Unbefugte zu sichern

(Revisionsschalter mit Vorhängeschloss in der Verriegelung für die Betriebsstellung).

1.3 Einsatzbereich

– Bestimmungsgemäßer Einsatz:

Die Brandgas-Dachventilatoren sind als Entrauchungsventilatoren mit Doppelfunktion (Entrauchung und Lüftung)

konzipiert. Sie sind zum Einsatz in maschinellen Rauchabzugsanlagen (MRA) zur Sicherstellung der Rauchableitung in

Sonderbauten, wie bspw. Verkaufsstätten, Großgaragen, Versammlungsstätten oder Industriebauten etc., bestimmt.

Die Geräte müssen innerhalb ihres Kennlinienfelds betrieben werden (s. Katalog). Vibrationen und eine Zunahme der

Geräuschentwicklung weisen auf einen Betrieb außerhalb des Kennlinienfeldes hin. Die Brandgas-Dachventilatoren

sind für den Einsatz innerhalb einer Anlage bestimmt. Sie haben keine eigene Steuerung und keine autonome NotStopp-Funktion.

Lüftungsbetrieb:

Der Brandgas-Dachventilator dient ausschließlich zur Förderung normaler, staubfreier und klimatisierter Luft sowie

sonstiger, nicht aggressiver und nicht explosiver Gase. Das Gerät ist auf eine Dauerfördermitteltemperatur von bis

zu 120°C ausgelegt. Der Ventilator kühlt sich selbst. Eine maximale Umgebungstemperatur von 60°C darf nicht

überschritten werden, auch im Entrauchungsbetrieb. Eine Mindestdrehzahl ist einzuhalten, siehe Drehzahlregelung in

Kapitel 1.8.

Entrauchungsbetrieb:

Darüber hinaus dient der Brandgas-Dachventilator als Entrauchungsventilator zur Förderung von Brandgasen gemäß

seiner Temperaturklasse und Zeitangabe:

Betrieb der Ventilatoren mit 4-poligem Antriebsmotor

Frequenz F400 F600

< 20 Hz Nicht zulässig

20 Hz - 49 Hz 90 min 90 min

50 Hz 120 min 120 min

Betrieb der Ventilatoren mit 6-poligem Antriebsmotor

Frequenz F400 F600

< 32 Hz Nicht zulässig

32 Hz - 49 Hz 90 min 90 min

50 Hz 120 min 120 min

m

WARNUNG

m Verletzungsgefahr während des Entrauchungsbetriebs durch heiße Oberflächen.

Sicherstellen, dass der Ventilator während des Betriebs unzugänglich ist, z. B. durch Umzäunung.

2

Montage- und Betriebsvorschrift

1.4 Grenzen

Räumlich:

Schnittstelle Energieversorgung:

Lüftungsbetrieb:

Die Motorlager sind nach 5 Jahren zu erneuern, auch bei Stillstand. Bei Verwendung einer Lager-Zustandsdiagnostik

gelten abweichende Bestimmungen, siehe Prüf- und Wartungsplan. Die Wicklungsisolation bzw. der Motor selbst muss

Entrauchungsbetrieb:

Nutzungsdauer bei Entrauchungsbetrieb einmalig 120 min. bzw. 90 min im Regelbetrieb (20 bzw. 32 Hz bis 49 Hz)

bei max. 400°C (F400) bis 600 °C (F600).

Das Gerät muss nach erfolgtem Entrauchungsbetrieb entsorgt werden!

B VD – Brandgas-Dachventilatoren F400/F600

DE DE

− Vernünftigerweise vorhersehbarer Fehlgebrauch:

Die Ventilatoren sind nicht zum Betrieb unter erschwerten Bedingungen wie z.B. hohe Feuchtigkeit, aggressive Medien,

längere Stillstandzeiten, starke Verschmutzung, übermäßige Beanspruchung durch klimatische, technische oder elektronische Einflüsse geeignet. Eine Verwendung in einer mobilen Einheit (z.B. Fahrzeuge, Flugzeuge, Schiffe, usw.) ist

nicht vorgesehen.

− Missbräuchlicher, untersagter Einsatz:

Aufstellung im direkten Kontakt mit Wasser. Förderung von explosionsfähigen Gasgemischen/Medien. Aufstellung

in einem/r explosionsgefährdeten Bereich/Atmosphäre. Betrieb ohne normgerechte Schutzeinrichtungen (z.B.

Schutzgitter). Förderung von Feststoffen oder Feststoffanteilen > 10 µm im Fördermedium sowie Flüssigkeiten.

Förderung von abrasiven und/oder die Ventilatorwerkstoffe angreifende Medien. Förderung von fetthaltigen

Fördermedien. Entrauchungsbetrieb mit aktiver Motorschutzeinrichtung.

Flucht- und Rettungswege dürfen nicht in unmittelbarer Nähe am Entrauchungsventilator vorbeiführen. Der Ventilator

muss so installiert werden, dass er für Wartungen, einschließlich Ein-/Ausbau und Abtransport zugänglich ist.

Der Ventilator darf nicht in der Nähe von brennbaren Gegenständen installiert werden!

Der Anschluss an die Energieversorgung erfolgt über einen serienmäßig am Ventilatorgehäuse angebrachten Klemmenkasten am Revisionsschalter. Eine gesicherte Stromversorgung und ein elektrischer Anschluss in

Funktionserhalt ist gemäß der gültigen Vorschriften und Richtlinien vorzusehen.

Zeitlich:

nach 10 Jahren getauscht werden. Eine generelle Wartung muss jährlich durchgeführt werden. Prüf- und Wartungsplan

beachten.

m

m

m

m

WARNUNG

WARNUNG

WARNUNG

WARNUNG

ACHTUNG

l

1.5 Berührungsschutz

m Beim Einbau sind die allgemein gültigen Arbeitsschutz- und Unfallverhütungsvorschriften einzuhalten!

Der Betreiber ist für die Einhaltung verantwortlich!

− Kontakt mit rotierenden Teilen muss verhindert werden. Es ist sicherzustellen, dass sich im Ansaugbereich keine

Personen, Textilien oder andere ansaugbare Stoffe, wie z.B. Kleidung von Personen, befinden.

− In Abhängigkeit der Einbauverhältnisse kann ein Berührungsschutz erforderlich sein. Entsprechende Schutzgitter

sind als Zubehör lieferbar.

− Kontrollöffnung für Drehrichtungskontrolle muss im Betrieb geschlossen sein.

1.6 Personalqualifikation

− Alle elektrischen Arbeiten sowie die Inbetriebnahme dürfen nur von Elektrofachkräften ausgeführt werden.

− Installation, Wartung und Instandhaltung mit Ausnahme der elektrischen Arbeiten dürfen nur von Fachkräften

(Bsp.: Industriemechaniker, Mechatroniker, Schlosser oder vergleichbar) ausgeführt werden.

1.7 Förder- und Drehrichtung

m Verletzungsgefahr!

Durch vom Ventilator herausgeschleuderte Teile können die Augen verletzt werden!

Zur Drehrichtungskontrolle Schutzbrille tragen!

m Verletzungsgefahr!

Das drehende Laufrad kann Finger/Arme einziehen und abtrennen oder quetschen!

Betrieb nur mit montierten Sicherheitseinrichtungen!

m Beschädigungsgefahr!

Keine Gegenstände in das rotierende Laufrad stecken!

Die Luftförderrichtung ist vertikal nach oben ausblasend (s. Luftrichtungspfeil

auf dem Gerät; s. Abb. 1).

Die Drehrichtung ist bei Blick durch die Drehrichtungskontrollöffnung rechts

(s. Drehrichtungspfeil auf dem Gerät).

m Drehrichtung darf nur nach Abschalten bzw. Austrudeln des

Ventilators geprüft werden!

Kontrollöffnung benutzen und diese anschließend wieder verschließen.

Falsche Drehrichtung kann zur Überhitzung und fehlender Luftleistung führen!

1.8 Drehzahlregelung

Eine Drehzahlregulierung von eintourigen Ventilatoren mittels Frequenzumrichter ist im Lüftungsbetrieb und im Brandfall bei Verwendung von mitgeprüften Frequenzumrichtern, die zusätzlich über einen speziellen Betriebsmodus für

die Entrauchung z.B. „Protection Mode“ oder „Fire Mode“ verfügen, zulässig. Nähere Informationen über mitgeprüfte

Fabrikate sind der Leistungserklärung zu entnehmen.

3

ß

Öffnung zur

Drehrichtungskontrolle

Abb.1

Montage- und Betriebsvorschrift

A

1.9 Funktionssicherheit – Notbetrieb

B VD – Brandgas-Dachventilatoren F400/F600

Der Entrauchungsfall hat Vorrang gegenüber allen anderen Funktionen der Entrauchungsventilatoren. Im Brandfall muss

daher sichergestellt sein, dass die vorgeschaltete Drehzahlregelung den Betrieb in der Bemessungs-Drehzahlstufe (z.B.

50 Hz bei eintourigen Motoren) realisiert.

Eine Mindestfrequenz von 20 Hz bei 4-poligen Motoren und 32 Hz bei 6-poligen Motoren muss zur Sicherstellung

der Motorkühlung im Lüftungs- und Entrauchungsbetrieb gewährleistet werden. Eine Drehzahlregelung darf nur bei

Verwendung eines Frequenzumrichter mit Sinusfilter erfolgen (siehe Zubehör FU-CS). Ansonsten besteht die

Gefahr der Beschädigung der Wicklungsisolation im Motor.

Die einschlägigen Vorschriften für Funktionserhalt (z.B. Leitungsanlagenrichtlinie) sind zwingend einzuhalten.

KAPITEL 2

ALLGEMEINE HINWEISE

m

m

GEFAHR

ACHTUNG

GEFAHR

2.0 Garantieansprüche – Haftungsausschluss

Alle Ausführungen dieser Dokumentation müssen beachtet werden, sonst entfällt die Gewährleistung. Gleiches gilt

für Haftungsansprüche an Helios. Der Gebrauch von Zubehörteilen, die nicht von Helios empfohlen oder angeboten

werden, ist nicht statthaft. Eventuell auftretende Schäden unterliegen nicht der Gewährleistung. Veränderungen und

Umbauten am Gerät sind nicht zulässig und führen zum Verlust der Konformität, jegliche Gewährleistung und Haftung

ist in diesem Fall ausgeschlossen.

2.1 Vorschriften – Richtlinien

Bei ordnungsgemäßer Installation und bestimmungsgemäßem Betrieb entspricht das Gerät den zum Zeitpunkt seiner

Herstellung gültigen Vorschriften und EU-Richtlinien.

2.2 Transport

Der Ventilator ist werkseitig so verpackt, dass er gegen normale Transportbelastungen geschützt ist. Der Transport

ist sorgfältig durchzuführen. Es wird empfohlen das Gerät bis zur Aufstellung in der Originalverpackung zu belassen.

m Personen- und/oder Sachschaden durch unsachgemäßen Transport!

− Niemals unter der schwebenden Last aufhalten.

− Sicherstellen, dass das Gerät fest sitzt bzw. auf der Palette verschraubt ist, bevor es transportiert wird.

− Überstehende Komponenten z.B. Revisionsschalter o. Kühlluftkanal dürfen beim Transport nicht beschädigt werden.

m Sachschaden durch zu hohe Last!

Hierbei geeignetes Transport-/Hebezeug und Befestigungsvorrichtungen verwenden. Gewichtsangaben sind aus der

Tabelle Kapitel 5.0 auf Seite 15 oder der Kennzeichnung am Gerät zu entnehmen.

m Personen- und/oder Sachschaden durch Kippen des Geräts!

− Eine Mißachtung des Schwerpunkts kann zum Verrutschen, Kippen oder Absturz der Last führen.

− Beim Transport des Geräts auf sein Verhalten achten und nicht in die Nähe von Gefahrenbereichen kommen.

− Der Transport am Boden muss mittels Flurförderzeug erfolgen.

Der Ventilator ist für den Transport fest auf der Palette verschraubt (s. Abb. 2 und Abb. 3).

− Das Gewicht ist dem Gerätetypenschild zu entnehmen. Die jeweilige Schwerpunktlage sind der Tabelle zu entneh-

men, Abb. 3 ist zu beachten.

Abb.2

A

Werte für die Schwerpunktslage:

BG A

315 276 mm

355 290 mm

400 335 mm

450 348 mm

500 385 mm

560 440 mm

630 487 mm

710 581 mm

800 700 mm

900 796 mm

Abb.3

4

Montage- und Betriebsvorschrift

A

m

WARNUNG

nm

B VD – Brandgas-Dachventilatoren F400/F600

DE DE

m Verletzungsgefahr durch scharfkantige Bauteile sowie herunterfallende Bauteile!

− Ab Baugröße 450 muss zum Anheben der Last an den vorgeschlagenen Anschlagpunkten das Schutzgitter de-

montiert werden (s. Abb. 5).

− Die Demontage des Schutzgitters nur mit Schutzausrüstung durchführen: Sicherheitsschuhe und Handschuhe.

m

GEFAHR

m Gefahr durch schwebende Last!

− Beim Anheben der Last kann diese durch falsches Anschlagen herunterfallen.

− Ventilator nicht an Anschlussleitungen, Revisionsschalter oder Laufrad transportieren!

− Ventilator nicht an den Abspannösen zur Windlastsicherung transportieren!

− Bei Nichtbeachtung des Schwerpunktes kann Gefahr durch Schwingung oder Kippen der Last bestehen.

− Es ist darauf zu achten, dass sich das Ventilatorgehäuse beim Anheben nicht drehen kann. Es besteht die

Gefahr, dass sich die Augenschrauben vom Anschlagpunkt herausdrehen können. Diese Gefahr besteht insbesondere bei

Ventilatoren B VD Ø 315-400 (s. Abb. 4).

Der Transport zum Aufstellungsort (Dach) muss an den vorgesehenen und mit Hinweisaufklebern gekennzeichneten Anschlagpunkten erfolgen (s. Abb. 4 und Abb. 5).

Abb.4

A

B

B VD Ø 315-400

2.3 Sendungsannahme

Die Sendung ist sofort bei Anlieferung auf Beschädigungen und Typenrichtigkeit zu prüfen. Falls Schäden vorliegen um gehend Schadensmeldung unter Hinzuziehung des Transportunternehmens veranlassen. Bei nicht fristgerechter

Reklamation gehen evtl. Ansprüche verloren.

B VD Ø 450-900

Abb.5

* (Leistungs- u. Geräuschangaben aus den

aktuell gültigen Helios Druckschriften und

dem Internet)

2.4 Einlagerung

Bei Einlagerung über längeren Zeitraum sind zur Verhinderung schädlicher Einwirkungen folgende Maßnahmen zu

treffen: Schutz des Motors durch trockene, luft- und staubdichte Verpackung (Kunststoffbeutel mit Trockenmittel

und Feuchtigkeitsindikatoren). Der Lagerort muss erschütterungsfrei, wassergeschützt und frei von Temperaturschwankungen sein. Lagertemperatur -20 °C bis +60 °C, diese Grenzwerte dürfen nicht überschritten werden.

Die Motorlager müssen in regelmäßigen Abständen gedreht werden (10 Umdrehungen pro Monat). Bei einer

Lagerdauer über drei Monate bzw. Motorstillstand, muss vor Inbetriebnahme eine Überprüfung der Lager erfolgen.

Dabei den geräuschlosen, freien Lauf des Rades prüfen. Nach 2 jähriger Lagerzeit sind die Motorlager auszutauschen.

Bei Weiterversand (vor allem über längere Distanzen; z.B. Seeweg) ist zu prüfen, ob die Verpackung für Transportart

und -weg geeignet ist. Schäden, deren Ursache in unsachgemäßem Transport, Einlagerung oder Inbetriebnahme

liegen, sind nachweisbar und unterliegen nicht der Gewährleistung.

2.5 Brandgas Serienausführung

Diese Montage- und Betriebsvorschrift beschreibt die Brandgas-Dachventilatoren B VD der Baureihen:

Baureihe Temperaturklasse Baugröße

Brandgas-Dachventilatoren

B VD

Verbindliche Informationen zu den einzelnen Ventilatortypen sind dem Typenschild zu entnehmen.

2.6 Leistungsdaten

Das Motortypenschild gibt über die elektrischen Werte Aufschluss. Diese müssen mit dem örtlichen Versorgungsnetzbetreiber abgestimmt sein. Die Luftförderleistung* wurde auf einem Prüfstand entsprechend DIN EN ISO

5801:2010-12 ermittelt; sie gilt für die Nenndrehzahl und Normalausführung unter Verwendung einer Einströmdüse,

ohne Schutzgitter bei ungehinderter An- und Abströmung. Hiervon abweichende Ausführungen und ungünstige

Einbau- und Betriebsbedingungen können zu einer Reduzierung der Förderleistung führen. Dieses gilt insbeson-

5

F400/F600 Ø 315 mm

F400/F600 Ø 355 mm

F400/F600 Ø 400 mm

F400/F600 Ø 500 mm

F400/F600 Ø 560 mm

F400/F600 Ø 630 mm

F400/F600 Ø 710 mm

F400/F600 Ø 800 mm

F400/F600 Ø 900 mm

Montage- und Betriebsvorschrift

2.7 Geräuschangaben

* (Leistungs- u. Geräuschangaben aus den

aktuell gültigen Helios Druckschriften und

dem Internet)

B VD – Brandgas-Dachventilatoren F400/F600

dere bei Verwendung von einem ausblasseitigen Deflektor (B DEF) und einem Schalldämpfereinsatz (B SSD) im

Flachdachsockel.

Die Geräuschangaben* beziehen sich ebenfalls auf die vorstehend beschriebene Anordnung. Gehäusevariationen,

ungünstige Betriebsbedingungen u.a. können zu einer Erhöhung der angegebenen Katalog-Werte führen. Angaben,

die sich auf bestimmte Abstände (1, 2, 4 m) beziehen, gelten für Freifeldbedingungen. Der Schalldruckpegel kann

im Einbaufall erheblich von der Katalogangabe, z.B. Schalldruckpegel in 4 m, abweichen, da er stark von den

Einbaugegebenheiten, d.h. vom Absorptionsvermögen der Umgebung u.a. Faktoren abhängig ist.

KAPITEL 3

MONTAGE

3.0 Konstruktiver Aufbau

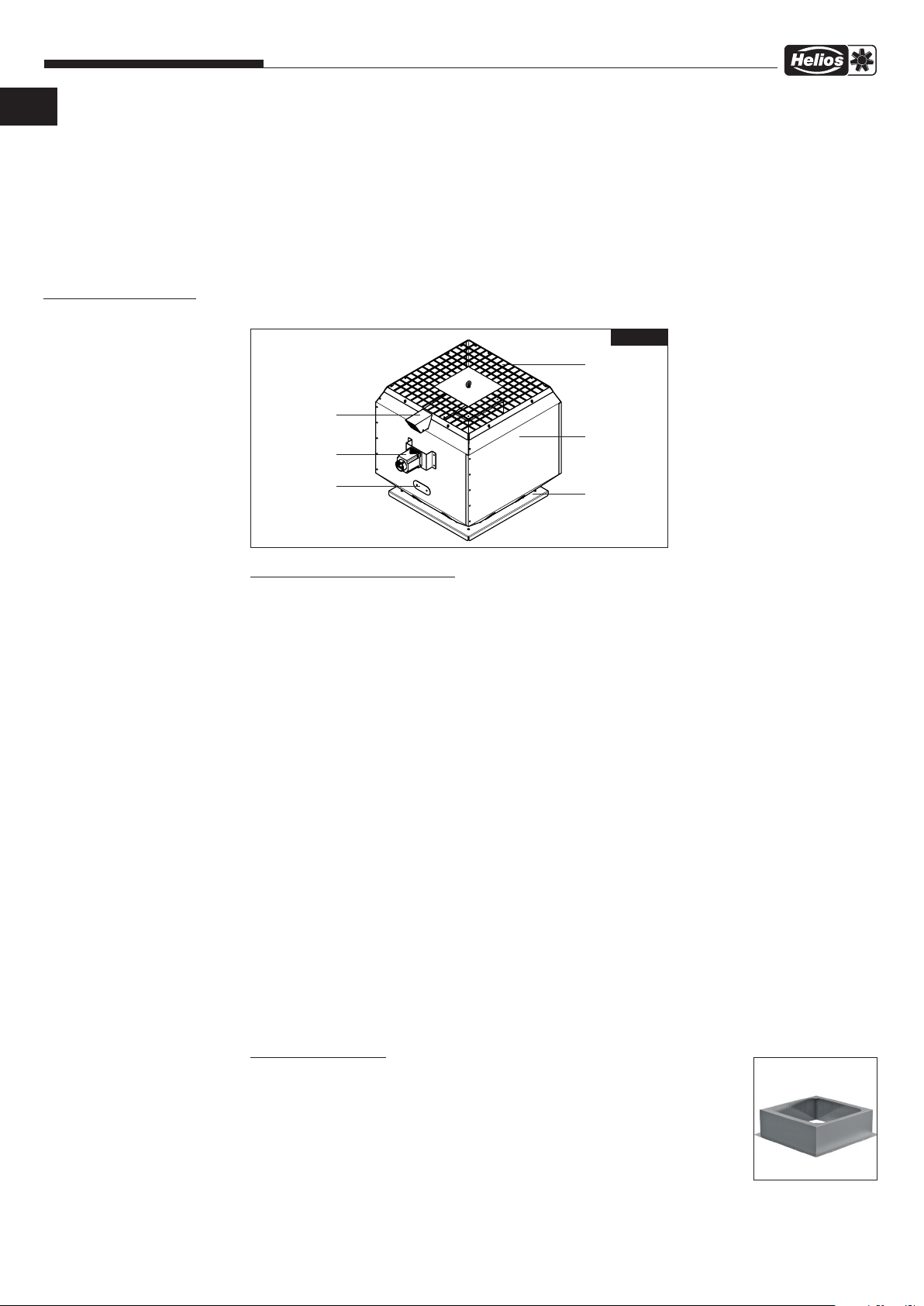

Abb.6

Ausblasseitiges

Schutzgitter

Kühlluftansaugung

Gehäuse

Revisionsschalter

Öffnung zur

Drehrichtungskontrolle

Grundplatte

mit Einströmdüse

Baureihe B VD Ø 315-900 F400/F600

Der Brandgas-Dachventilator ist ein direktangetriebener Ventilator bei dem ein IEC-Drehstrom-Motor außerhalb des

Luftstroms in einer Motorkapselung sitzt. Im Lüftungs- und Brandfall (Mindestdrehzahl beachten) erfolgt die Belüftung

der Motorkapselung automatisch. Die Förderrichtung ist über den Motor blasend. Der Strömungsverlauf ermöglicht

eine verlustarme, geradlinige Luftführung und sorgt für einen hohen Wirkungsgrad des Ventilators.

Das Radial-Laufrad mit acht räumlich gekrümmten Schaufeln besteht aus pulverbeschichtetem Stahlblech. Die dynamische Auswuchtung erfolgt nach DIN ISO 21940 Teil 11, Wuchtgüte G 6.3.

Automatische Außenluftansaugung über integrierten Kühlluftkanal, für maximale Kühlwirkung des Antriebsmotors

im Entrauchungsbetrieb (Mindestdrehzahl beachten). Grundplatte mit Einströmdüse zum direkten Aufsetzen auf

Flachdachsockel, Typ B FDS. Werkseitig montierte Gewindebolzen zur einfachen Befestigung von saugseitigem

Zubehör. Ausblasseitiges Schutzgitter aus Aluminium. Serienmäßige Transportösen für Transport und Positionierung.

Vorbereitete Gewindebolzen an der Motortrageplatte, zur Montage von ausblasseitigem Zubehör (z.B. Deflektor, Typ

B DEF oder Haubenschalldämpfer, Typ B HSDV).

Verschließbare Kontrollöffnung im Gehäuse, als Drehrichtungskontrolle bei Inbetriebnahme. Ab Ventilatorbaugröße 560

serienmäßige Ösen als Anschlagpunkte am Ventilatorgehäuse, für bauseitige Abspannvorrichtung zum Schutz bei hoher Windlast. Modularer Gehäuseaufbau für leichte Zugänglichkeit und minimalen Wartungsaufwand. Schneelastklasse

SL 0, für Schneelastklasse SL 3000 ist ein Deflektor (Zubehör) zu verwenden. Gehäuse aus seewasserbeständigem

Aluminium. Grundplatte mit Einströmdüse, Motorträger und Motorkapselung aus pulverbeschichtetem Stahlblech in

Farbe RAL 7015 (Schiefergrau) und Korrosionsschutzklasse C2. Direkt angetriebenes Hochleistungs-Radiallaufrad mit

rückwärts gekrümmten Schaufeln, einseitig saugend. Ausführung aus pulverbeschichtetem Stahlblech. Vibrationsfreier

Lauf durch dynamische Wuchtung nach Gütestufe G 6.3.

Effizienter IE3 Brandgasmotor für den Einsatz bei hohen Umgebungstemperaturen. Der Motor befindet sich außerhalb

des Luftstroms in einer automatisch belüfteten Motorkapselung. Schutzart IP55. Motorwicklung in Isolationsklasse

F. Serienmäßige Kaltleiter als Motorschutz für Lüftungsbetrieb (Motorschutzeinrichtungen sind im Brandfall für max.

Betriebsdauer automatisch außer Betrieb zu setzen), herausgeführt auf Revisionsschalter. Antriebsmotor abgestimmt

auf Betrieb mit Frequenzumrichter.

Zubehör:

Flachdachsockel B FDS:

− Zum Aufsetzen von Brandgas-Dachventilatoren der Temperaturklasse F400 und F600.

− Waagrechte Montage auf Flachdächer.

− Ausführungen mit Bauhöhe 300 mm und 500 mm verfügbar.

− Aus Stahlblech, wettersicher und stabil. Oberfläche pulverbeschichtet in RAL 7015,

Korrosionsschutzklasse C2.

− Mit 125 mm umlaufend breitem Einkleberand inkl. Bohrungen für einfache Montage.

− Vier Gewindebolzen zur Befestigung des Dachventilators.

− 40 mm dicke abriebfeste schall- und wärmedämmender Isolierung aus feuerwiderstands fähiger, elastischer Steinwolle. Kaschierung der Isolierung durch ein umlaufenes Lochblech.

6

Montage- und Betriebsvorschrift

B VD – Brandgas-Dachventilatoren F400/F600

DE DE

Schalldämpfereinsatz für Flachdachsockel B SSD:

− Schalldämpfereinsatz mit Kulissen zum Einsetzen in den Flachdachsockel, für saugseitige

Geräuschdämpfung von Brandgas-Dachventilatoren der Temperaturklasse F400 und F600

− Durchschnittlicher Dämpfungswert = 9 dB.

− Speziell abgestimmt zur Verwendung mit Flachdachsockel B FDS der Bauhöhe 300 mm

und 500 mm.

− Schalldämpfereinsatz aus Stahlblech mit abgehängten Kulissen. Oberfläche sendzimir verzinkt. 80 mm breite Kulissen mit abriebfester Isolierung aus feuerwiderstandsfähiger,

elastischer Steinwolle. Kaschierung des Dämmstoffs durch Lochblech.

− Montage von saugseitigem Zubehör an Grundplatte von Ventilator nicht möglich

bei der Verwendung von B SSD.

Deflektor B DEF:

− Zum Aufsetzen auf Brandgas-Dachventilatoren der Temperaturklasse F400 und F600 für

Schneelastklasse SL 3000.

− Befestigung mittels Montageprofilen an der Ausblasseite.

− Aus Aluminium, walzblank. Vier Montageprofile aus Stahlblech, Oberfläche pulverbeschich tet in RAL 7015, Korrosionsschutzklasse C2.

− Verhindert zuverlässig das Eindringen von Schnee und Hagel in den Ventilator.

− Keine gleichzeitige Verwendung mit Haubenschalldämpfer B HSDV möglich.

Haubenschalldämpfer B HSDV:

− Haubenschalldämpfer mit Innenkern zum Aufsetzen auf Brandgas-Dachventilatoren der

Temperaturklasse F400 und F600.

− Durchschnittlicher Dämpfungswert = 8 dB.

− Befestigung mittels Montageprofilen an der Ausblasseite.

− Aus Aluminium, walzblank. Vier Montageprofile aus Stahlblech, Oberfläche pulverbeschich tet in RAL 7015, Korrosionsschutzklasse C2.

− Abriebfeste Isolierung aus feuerwiderstandsfähiger, elastischer Steinwolle. Kaschierung des

Dämmstoffs durch Lochblech.

− Keine gleichzeitige Verwendung mit Deflektor B DEF möglich.

m

m

WARNUNG

nm

WARNUNG

3.1 Montage – Einbau

m Der Ventilator kann beim Aufstellen/Auspacken kippen und Gliedmaßen quetschen.

Transportskizze und Schwerpunkt beachten (s. Kapitel 2.2 Transport)!

m Bei der Montage kann man sich an scharfen Kanten schneiden.

Sicherheitsschuhe und Handschuhe tragen.

m Durch das rotierende Laufrad können Gliedmaßen verletzt werden.

Die Installation muss so ausgeführt werden, dass ein Eingriff auf der Saugseite nicht möglich ist (z.B. durch Rohrleitung,

Schutzgitter, ausreichende Höhe über dem Boden).

Alle Vorschriften der Arbeitssicherheit, Aufstellbedingungen und Leistungserklärungen sind bei der Montage und dem

Einbau zu beachten! Die Entrauchungsventilatoren müssen so aufgestellt und installiert werden, dass eine Inspektion,

Wartung und Instandsetzung einfach und sicher durchgeführt werden kann.

Aufstellbedingungen

VA: Für „vertikale Aufstellung” geeignet, keine Antriebsachsenneigung zulässig.

LB: Für „Lüftungsbetrieb” -20 °C bis +60 °C.

IF: „Im Freien”, wenn sichergestellt ist, dass kein Niederschlag in den Entrauchungsventilator eindringen kann.

BG: Nur über beheizten Räumen.

ND: Aufstellung nur auf einem Dach.

3.2 Dachmontage

m Die in Kapitel 1 und 2 aufgeführten Sicherheitshinweise sind zu beachten!

m Nicht unter der schweren Last aufhalten!

m Bei Arbeiten auf Dächern oder an Absturzkanten müssen geeignete Maßnahmen zur Absturzsicherung

getroffen werden.

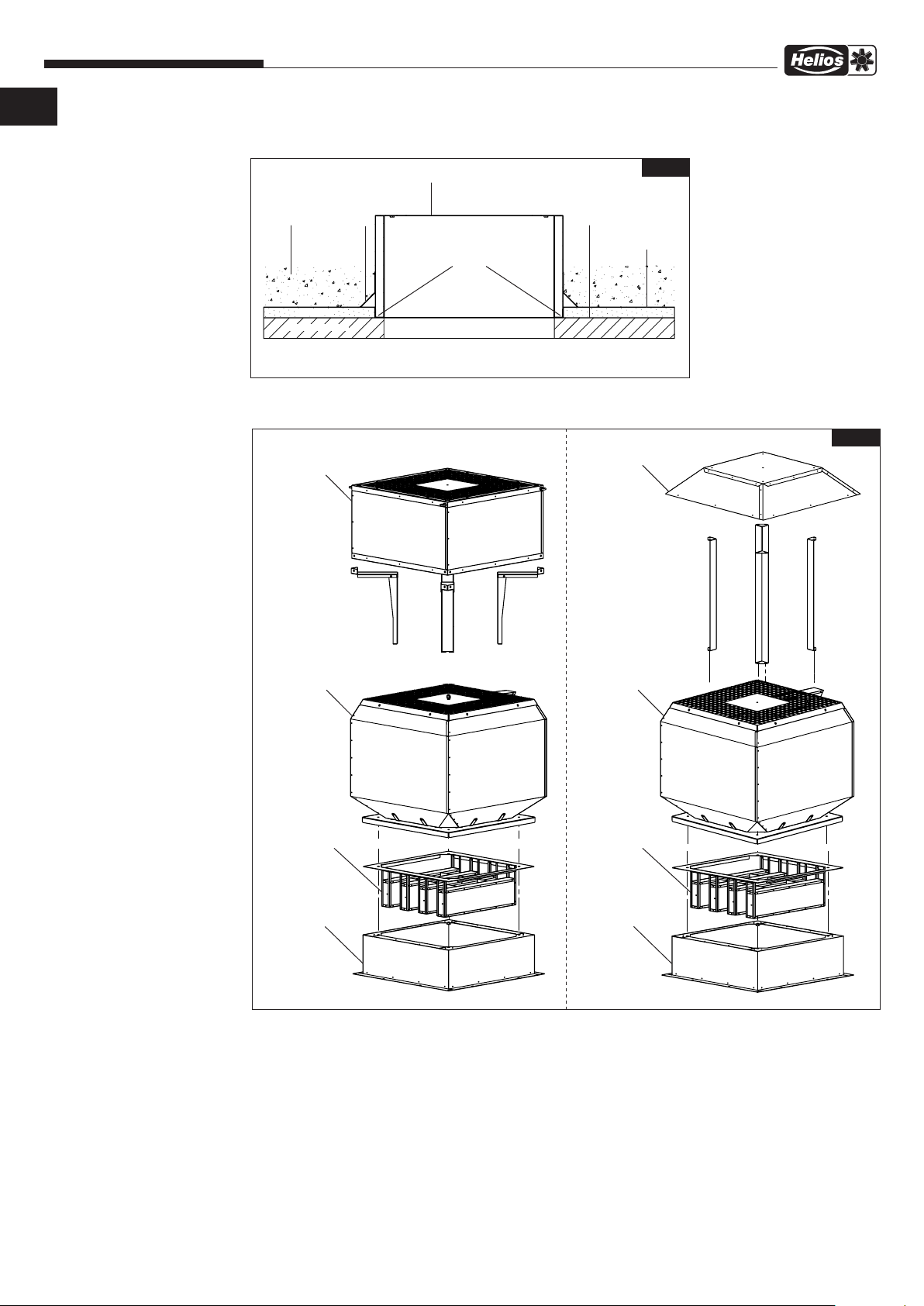

Den Flachdachsockel mit einem geeigneten Kran auf das Dach heben (Gewichtsangaben beachten). Den

Flachdachsockel über dem Deckendurchbruch auf die Rohdecke des Flachdachs aufsetzen. Anschließend in

der Dachflucht so ausrichten, dass der umlaufende Einkleberand waagerecht ist. Dachbeschichtung vollflächig

über Einkleberand des Sockels laufen lassen und mit Bitumen-Faserkitt abdichten. Dachsockel mit der Rohdecke

des Flachdachs durch die vorhandenen Bohrungen fest verschrauben. Anschließend bauseits die notwendigen

Isolierungsarbeiten (Dämmung, Abdichtung, Dampfsperre etc.) vornehmen (s. Abb. 7).

Beim Einbau darauf achten, dass die Zugänglichkeit gewärleistet bleibt. Deckenausschnitt/-durchbruch innen

falls erforderlich verkleiden.

7

Montage- und Betriebsvorschrift

B VD – Brandgas-Dachventilatoren F400/F600

Beispielhafter Aufbau zur Montage auf Flachdach:

Flachdachsockel B FDS

Dämmkeil

Dämmung

Rohbetondecke

Verschraubung von

B FDS mit Rohbetondecke

Dachdurchbruch

DampfsperreBekiesung

ß

Übersicht Brandgas-Dachventilator B VD.. mit Zubehörteilen:

Haubenschalldämpfer

B HSDV

Abb.7

Bitumen (Abdichtung)

Abb.8

Deflektor

B DEF

BrandgasDachventilator

B VD

Schalldämpfer

-einsatz

B SSD

Flachdachsockel

B FDS

BrandgasDachventilator

B VD

Schalldämpfer

-einsatz

B SSD

Flachdachsockel

B FDS

B FDS:

− Brandgas-Dachventilator auf Flachdachsockel aufsetzen.

− Darauf achten, dass die vier Gewindebolzen in den Ecken des Flachdachsockels sauber durch die vorgesehenen

Bohrungen in der Grundplatte geführt werden.

− Brandgas-Dachventilator mit Flachdachsockel verschrauben, Unterlegscheiben und Muttern liegen

Flachdachsockel bei.

− Empfohlene Anzugsdrehmomente in Kapitel 3.7 beachten.

B SSD:

− Schalldämpfereinsatz in Flachdachsockel einsetzen.

− Darauf achten, dass die vier Gewindebolzen in den Ecken des Flachdachsockels sauber durch die vorgesehene

Bohrungen im Tragrahmen des Schalldämpfereinsatzes geführt werden.

− Brandgas-Dachventilator auf Flachdachsockel aufsetzen, Schalldämpfereinsatz wird gemeinsam mit Ventilator ver schraubt.

− Empfohlene Anzugsdrehmomente in Kapitel 3.7 beachten.

8

Montage- und Betriebsvorschrift

B VD – Brandgas-Dachventilatoren F400/F600

DE DE

B DEF:

− Ausblasseitiges Schutzgitter von Brandgas-Dachventilator abschrauben und entfernen.

− Vorgeprägte Stege im ausblasseitigen Schutzgitter für Füße vom Deflektor mit Seitenschneider o.Ä. heraustrennen.

− Jeweils beide Muttern (bzw. Augenschrauben ab BG 450) an den Ecken der Motortrageplatte entfernen (werden

wieder benötigt).

− Füße des Deflektors von oben in Ventilator einführen.

− Füße in den Ecken der Motortrageplatte auf die Gewindebozen stecken und mit der Motortrageplatte verschrauben

(demontierte Muttern aus Schritt 3 und ab BG 450 die zwei im Polybeutel beigelegten Muttern verwenden).

− Ausblasseitiges Schutzgitter des Brandgas-Dachventilators wieder anschrauben, Füße des Deflektors werden

durch die Aussparung in den Stegen (s. Schritt 2) geführt.

− Haube des Deflektors auf die vier Füße montieren, beiliegendes Befestigungsmaterial verwenden.

− Empfohlene Anzugsdrehmomente in Kapitel 3.7 beachten.

B HSDV:

− Ausblasseitiges Schutzgitter von Brandgas-Dachventilator abschrauben und entfernen.

− Jeweils beide Muttern (bzw. Augenschrauben ab BG 450) an den Ecken der Motortrageplatte entfernen (werden

wieder benötigt).

− Füße von Haubenschalldämpfer von oben in Ventilator einführen.

− Füße in den Ecken der Motortrageplatte auf die Gewindebozen stecken und mit der Motortrageplatte verschrauben

(demontierte Muttern aus Schritt 3 und ab BG 450 die zwei im Polybeutel beigelegten Muttern verwenden).

− Haubenschalldämpfer auf die vier Füße montieren, beiliegendes Befestigungsmaterial verwenden.

− Sofern erforderlich (lokale Windlast prüfen) ab Baugröße 630 mit bauseitiger Abspannung gegen hohe

Windgeschwindigkeiten sichern, s. Kapitel 3.3.

− Empfohlene Anzugsdrehmomente in Kapitel 3.7 beachten.

Anschluss der Entrauchungsleitungen mit weiterem Montagezubehör:

Segeltuchstutzen STSB:

Für den saugseitigen Anschluss der Entrauchungsventilatoren an Entrauchungsleitungen sind Segeltuchstutzen (elastische Gewebestutzen) STSB... F400 bzw. F600 zu verwenden. Bei der Montage der Segeltuchstutzen ist darauf zu

achten, dass die Einbaulücke von 145 mm eingehalten wird und so eine Belastung auf Zug bzw. auf Stauchung vermieden wird. Die elastischen Verbinder nicht versetzt einmontieren. So wird verhindert, dass es zu Leistungsminderung

und auch Geräuschentwicklung kommt.

Verlängerungsrohr VR:

Beim Einbau in Rohrstrecken ist darauf zu achten, dass vor dem Ventilator eine ausreichend lange gerade Rohrstrecke

2,5 x Durchmesser (z.B. mit Verlängerungsrohr VR...) vorgesehen wird, da sonst mit erheblichen Leistungsminderungen

und Geräuscherhöhung zu rechnen ist.

Rohrschalldämpfer RSD:

Rohreinbau mit saugseitigem Rohrschalldämpfer RSD... F400. Der saugseitige Rohrschalldämpfer muss am Eintritt

zusammen mit einem Segeltuchstutzen montiert werden.

Rohrverschlussklappe RVS:

Selbsttätige Rohrverschlussklappe RVS... F600 mit Federrückstellung:

Horizontal in jede Richtung, vertikal mit Durchströmung nach oben einbaubar.

Bei vertikaler Luftführung muss die Federückstellung an der RVS ausgehängt werden.

3.3 Aufstellung

Die Aufstellung erfolgt waagerecht auf Dächern in gemäßigtem Klima bei Temperaturen im Bereich von -20 °C bis max.

+60 °C. Der Aufstellungsort muss in Art und Beschaffenheit für den Dachventilator geeignet sein. Die Unterkonstruktion

muss eben und ausreichend tragfähig sein.

Ventilatoraufstellung im Freien:

Die Brandgas-Ventilatoren vom Typ B VD sind in der Einbauanordnung für vertikale Luftförderrichtung für den Einsatz

unter normalen Witterungsbedingungen im Freien, wie sie üblicherweise vorherrschen, geeignet. Das Eindringen von

Niederschlagswasser in den Brandgas-Ventilator ist zulässig, dieses muss jedoch ungehindert aus dem Gehäuse ablaufen können. Bei extremen, unwetterartigen Bedingungen kann es in seltenen Fällen zum Eintritt von Niederschlag in

das Gebäude kommen. Besondere Einbaubedingungen und Standorte, wie z.B. Küstennähe oder hohe freistehende

Gebäude, können diese Umstände begünstigen.

Besonders der Bereich der Ansaugöffnungen ist durch den Anbau von Verlängerungsrohren oder Schutzgittern zu

schützen. Die Unterkonstruktion muss eben und ausreichend tragfähig sein.

Das Eindringen von Schnee in den Brandgas-Dachventilator ist zu verhindern. Je nach lokaler Aufstellsituation ist

ein Deflektor (Zubehör) erforderlich. Die Brandgas-Dachventilatoren erfüllen im Standard die Anforderungen an die

Schneelast nach SL 0. Durch Aufsetzen eines Deflektors (B DEF) auf den Brandgas-Dachventilator werden die

Anforderungen an die Schneelastklasse SL 3000 erfüllt.

ACHTUNG

m Bei Windgeschwindigkeiten >150 km/h können Bauteile des Ventilators verformt, zerstört und weggeschleudert werden.

Der Ventilator darf nur an Orten aufgestellt werden, an denen Windgeschwindigkeiten von 150 km/h nicht überschritten werden. Ggf. sind zusätzliche Sicherungsmaßnahmen zu treffen.

Serienmäßig verfügen die Brandgas-Dachventilatoren der Baugröße 630 bis 900 über vier lose beigelegte

Augenschrauben. Diese können bei Bedarf auf allen vier Seiten am Gehäuse in die Gewinde der Befestigungsschrauben

9

Montage- und Betriebsvorschrift

B VD – Brandgas-Dachventilatoren F400/F600

des ausblasseitigen Schutzgitters eingedreht werden.

In keinem Fall dürfen diese Augenschrauben als Anschlagpunkte zum Anheben des Ventilators verwendet

werden. Anschlagpunkte sind mit einem Hinweisaufkleber separat gekennzeichnet, s. Kapitel Transport.

Der Haubenschalldämpfer B HSDV verfügt serienmäßig bei allen Baugrößen über vier montierte Augenschrauben.

Diese Augenschrauben am Ventilator und am Haubenschalldämpfer können bei Bedarf zur bauseitigen Abspannung

bei hohen Windlasten genutzt werden. Die Notwendigkeit zur bauseitigen Abspannung ist im Einzelfall in Abhängigkeit

der lokal auftretenden Windeinflüsse zu prüfen.

Der Installateur muss den Ventilator an den vorgesehen Anschlagpunkten abspannen, wenn mit solchen

Umwelteinflüssen zu rechnen ist. Die Windlast ist gemäß DIN EN DIN EN 1991-1-4 zu berechnen.

Abb.9

BrandgasDachventilator

B VD

Flachdachsockel

B FDS

RVS Federn

Segeltuchstutzen

STSB

Verlängerungsrohr

VR

Montagering

MRV

Ansaugdüse mit

Schutzgitter

ASD-SGD

Rohrverschlussklappe

RVS

Schwingungsdämpfer

für Zugbelastung

SDZ

Schwingungsdämpfer

für Druckbelastung

SDD

Diffusor

DIF

m

WARNUNG

3.4 Lager-Zustandsdiagnostik

Type: LZD-Basic und LZD-Comfort

Die Helios Lager-Zustandsdiagnostik dient der sicheren Überwachung der Funktionsfähigkeit von Motorlagern im

Antriebsmotor des Entrauchungsventilators. Das System ermöglicht wahlweise durch stetige oder gelegentliche

Überwachung der Lagerzustände die frühzeitige Erkennung von sich anbahnenden Lagerschäden. Eine Auswechslung

der Lager erfolgt nicht periodisch, sondern in Abhängigkeit des tatsächlichen Verschleißes. Hierzu ist der Prüf- und

Wartungsplan in dieser Montage- und Betriebsvorschrift zu beachten. Vor Betrieb und Einsatz der Lager-Zustandsdiagnostik ist die separate MBV des Überwachungssystems zu beachten.

Angaben zu weiterem Brandgas-Zubehör sind aus dem Internet (www.heliosselect.de), Hauptkatalog bzw. den Helios

Verkaufsunterlagen zu entnehmen.

3.5 Mindestluftspalte bei Einhaltung der Werkstoffpaarungen

m Verletzungsgefahr!

Laufrad von Hand bewegen um den Freilauf zu überprüfen!

Vor dem Einbau den Mindestluftspalt zwischen Innenseite des Radiallaufrads und der Düsenaußenseite nach folgender

10

Montage- und Betriebsvorschrift

Luftspalt X

DETAIL A

MAßSTAB 1 : 5

DETAIL A

MAßSTAB 1 : 5

B VD – Brandgas-Dachventilatoren F400/F600

DE DE

Tabelle prüfen:

Type TK Mindestluftspalt X (mm)

B VDD 315 F400/F600 2,5

B VDD 355 F400/F600 3,0

B VDD 400 F400/F600 3,5

B VDD 450 F400/F600 3,5

B VDD 500 F400/F600 4,0

B VDD 560 F400/F600 4,5

B VDD 630 F400/F600 5,0

B VDD 710 F400/F600 5,5

B VDD 800 F400/F600 6,5

B VDD 900 F400/F600 7,0

Abb.10

Luftspalt X

A

Entsprechen die festgestellten Werte nicht den Sollmaßen, darf der Ventilator nicht eingebaut bzw. betrieben

werden. Bei Fragen bitte den Helios Kundendienst „TGA” kontaktieren.

3.6 Maximal zulässige Schwingungsgrenzwerte gemäß ISO 14694 / ISO 10816-3

– Schwingungswächter

Bei Verwendung von Schwingungswächtern dürfen diese den Brandgasventilator im Entrauchungsfall nicht

abschalten!

max. zulässige Schwingungsgrenzwerte bei einer Lüfterleistung < 75 kW

Inbetriebnahme Alarm Abschalten

fest montiert flexibel aufgestellt fest montiert flexibel aufgestellt fest montiert flexibel aufgestellt

[mm/s] [mm/s] [mm/s] [mm/s] [mm/s] [mm/s]

4,5 6,3 7,1 11,8 9,0 12,5

– Installation eines Schwingungswächters

Die Installation eines Schwingungswächters (bauseits) muss am Gehäuse des Ventilators erfolgen und darf nicht in der

Drehbereichszone des Laufrads liegen.

Der Luftspalt (s. Abb. 10) darf durch die Installation des Schwingungswächters nicht beeinflusst werden!

3.7 Empfohlene Anzugsdrehmomente für Befestigungsschrauben

Folgende Anzugsdrehmomente für Verbindungen von Befestigungsschrauben und -muttern sind zu verwenden:

Anzugsdrehmoment für Schrauben

Schraubengröße

Sechskantschraube

verzinkt

Sechskantschraube

verzinkt

Sechskantschraube

edelstahl

Festigkeit 8.8 Festigkeit 10.9 A2/A4 Festigkeit A70

M5 6 Nm 9,5 Nm 5,1 Nm

M6 10 Nm 16,5 Nm 9 Nm

M8 25 Nm 40 Nm 22 Nm

M10 49 Nm 79 Nm 44 Nm

M12 85 Nm 137 Nm 74 Nm

M16 210 Nm 338 Nm 183 Nm

11

Montage- und Betriebsvorschrift

m

WARNUNG

3.8 Elektrischer Anschluss

m

WARNUNG

m Lebensgefahr durch einen elektrischen Schlag!

vom Netz zu trennen und gegen unerwünschtes Wiedereinschalten zu sichern!

B VD – Brandgas-Dachventilatoren F400/F600

Vor allen Wartungs- und Installationsarbeiten oder vor Öffnen des Revisionsschalters ist das Gerät allpolig

− Der elektrische Anschluss darf nur von einer autorisierten Elektrofachkraft entsprechend den Angaben im

Revisionsschalter und den beiliegenden Anschlussplänen ausgeführt werden.

− Die einschlägigen Normen, Sicherheitsbestimmungen (z.B. DIN VDE 0100) sowie die TAB der EVUs sind unbe-

dingt zu beachten.

− Die Angaben zu „Elektrische Leitungsanlagen” sind zu beachten.

− Die Angaben zu „Auslöseeinrichtungen” sind zu beachten.

− Der elektrische Anschluss muss so ausgeführt werden, dass der Ventilator im Entrauchungsfall

bis zum elektromechanischen Ausfall, bei vorgesehener Drehzahl betrieben wird. Hierfür ist je de Art von Motorschutz, Luftströmungswächter, Schwingungswächter im Entrauchungsfall zu überbrücken

und darf nicht zur Abschaltung des Ventilators führen.

− Anschlussdaten müssen mit den An gaben des Motorleistungsschildes übereinstimmen.

− Die Einführung der Zuleitung ist fachgerecht auszuführen! Die Anschlussleitung in den Revisionsschalter muss die

event. auftretenden Schwingungen des Ventilators ausgleichen.

− Leitung nie über scharfe Kanten führen.

− Sicherheitsbauteile, z.B. Schutzgitter, Abdeckungen und Verschlüsse dürfen weder demontiert noch umgangen

oder außer Funktion gesetzt werden.

− Weitere Arbeitsgänge siehe nachfolgenden Abschnitt „Inbe triebnahme“.

− Erdverbindungen, einschließlich zusätzlicher Potentialausgleichanschlüsse sind ordnungsgemäß zu installieren!

l

nmr

3.9 Inbetriebnahme

m Das rotierende Laufrad kann Ihre Finger/Gliedmaßen verletzen.

Vor der Inbetriebnahme Berührungsschutz sicherstellen!

Beim Prüfen der Drehrichtung eine Schutzbrille tragen!

Geeignete Schutzausrüstung tragen.

Folgende Kontrollarbeiten sind vor der Erstinbetriebnahme auszuführen bzw. zu prüfen:

− Die Transportsicherung muss vor der Funktionsprüfung entfernt werden!

− Bestimmungsgemäßen Einsatz des Ventilators über prüfen.

− Zulässige Fördermitteltemperatur überprüfen.

− Netzspannung mit Leistungsschildangabe vergleichen:

− Ventilator auf solide Befestigung und fachgerechte elektrische Installation prüfen, ggf. Brücken im elektrischen

Anschluss überprüfen.

− Alle Teile, insbesondere Schrauben, Muttern, Schutzgitter auf festen Sitz überprüfen. Schrauben dabei nicht lösen!

− Freilauf des Laufrades prüfen.

− Mindestluftspalte laut Tabelle in Kapitel 3.5 prüfen.

− Sicherstellen, dass der Ansaug- und Ausblasbereich nicht für Personen zugänglich ist.

− Übereinstimmung der Dreh- und Förder rich tung.

− Sichtkontrolle auf vergessene oder lose Teile durchführen.

− Stromaufnahme mit Leistungsschildangabe vergleichen.

− Motorschutzeinrichtung auf Funktion testen, Überbrückung im Brandfall überprüfen!

− Schutzleiteranschluss prüfen.

− Abdichtung des Anschlusskabels in den Revisionsschalter und festen Klemm sitz der Adern prüfen.

− Inbetriebnahme darf nur erfolgen, wenn der Be rührungsschutz sichergestellt ist.

− Dichtheit aller Verbindungen prüfen (falls erforderlich).

− Montagerückstände aus Ventilator bzw. Kanal entfernen.

− Beim Probelauf den Ventilator auf unzulässige Vibrationen und Geräusche prüfen.

− Den Ventilator nicht außerhalb der angegebenen Kennlinie (siehe Katalog / Internet) betreiben. Der Ventilator muss

auf seinem vorgeschriebenen Betriebspunkt laufen.

− Das beigelegte Inbetriebnahmeprotokoll (siehe Seite 20) ausfüllen und im Gewährleistungsfall vorlegen.

− Das beigelegte Inbetriebnahmeprotokoll ist dem Anlagenbetreiber ausgefüllt auszuhändigen.

3.10 Betrieb

Regelmäßig die einwandfreie Funktion des Ventilators prüfen:

− Freilauf des Laufrades

− Prüfung des Luftspaltes (siehe Tabelle in Kapitel 3.5)

− Messen der Stromaufnahme

− Prüfung auf eventuelle Schwingungen und Geräusche

− Ablagerungen von Staub und Schmutz im Gehäuse bzw. am Motor und Laufrad

Hinsichtlich Funktionserhalt und Verlegung der elektr. Leitungsanlagen gelten die einschlägigen Vorschriften

des VDE-Regelwerkes sowie die landesrechtlichen Vorschriften, insbesondere der „Richtlinie über brandschutz technische Anforderungen an Leitungsanlagen“. Der Ventilator muss während der vorgesehenen

Entrauchungsdauer funktionsfähig bleiben (Funktionserhalt).

12

Montage- und Betriebsvorschrift

KAPITEL 4

INSTANDHALTUNG UND

WARTUNG

m

GEFAHR

4.0 Instandhaltung und Wartung

nmr

Motoren mit Nachschmiereinrichtung nach Angaben auf dem Motortypenschild schmieren!

Nur vorgeschriebene Fette sind zulässig!

B VD – Brandgas-Dachventilatoren F400/F600

DE DE

Lebensgefahr durch einen elektrischen Schlag!

m

Durch das rotierende Laufrad können Gliedmaßen verletzt werden.

m

Vor allen Wartungs- und Installationsarbeiten oder vor Öffnen des Revisionsschalters ist das Gerät allpolig vom Netz zu

trennen und gegen unerwünschtes Wiedereinschalten zu sichern! Geeignete Schutzausrüstung tragen.

− Übermäßige Ablagerungen von Schmutz, Staub, Fetten u.a.m. auf Laufrad, Motor, Schutzgitter und vor allem zwi schen Einströmdüse und Laufrad sind unzu lässig und durch periodische Reinigung zu unterbinden.

− Eine Funktionsprüfung ist in max. sechsmonatigem Abstand, im Falle längeren Stillstands bei Wiederinbetriebnahme,

durchzuführen.

− Die Wartung ist 1 mal jährlich, anderenfalls bei Wiederinbetriebnahme durchzuführen.

− Instandhaltungs- und Wartungsarbeiten dürfen nur von Fachkräften laut Kapitel 1.6 durchgeführt werden.

− Wartung anhand des Prüf- und Wartungsplans in Kapitel 7 durchführen.

− Zu prüfen sind:

• Schraubverbindungen insbesondere Laufradbefestigung. Schrauben dabei nicht lösen!

• Gehäuse-/Laufradoberflächenbeschichtung (z.B. auf Rost, Lackschäden)

• Lagergeräusche

• Beschädigungen

• Schwingungen, Vibrationen

• Schmutzablagerungen

• Stromaufnahme

• Funktion der Sicherheitsbauteile

• Motorschmierung/Motorlager

Die Brandgasventilatoren mit Motor-Baugröße 160 bis 250 haben Schmiernippel und müssen nach Angaben auf

dem Motortypenschild geschmiert werden.

− Es wird empfohlen ein Anlagenwartungsbuch zu führen und die durchgeführten Prüfungen und Prüfungsergebnisse

einzutragen. Die Ergebnisse mit den Ergebnissen aus früheren Prüfungen vergleichen. Sollten die Parameter abwei chen, unbedingt Kontakt mit dem Hersteller aufnehmen.

− Die Anweisungen aus der Wartungsanleitung des Elektromotorherstellers müssen beachtet werden!

− Der Entrauchungsventilator muss nach erfolgtem Entrauchungsbetrieb entsorgt werden!

− Ein erneuter Einsatz ist in keinem Fall zulässig!

m

WARNUNG

nm

4.1 Reinigung

m

Vor Beginn der Reinigung Ventilator allpolig vom Netz trennen und gegen Wiedereinschalten sichern!

Geeignete Schutzausrüstung tragen.

4.2 Reparatur

Eigene Reparaturversuche sind untersagt

Die Reparatur von Brandgasventilatoren darf nur durch Rücksendung ins Werk erfolgen!

Helios Kundendienst kontaktieren.

Durch einen Isolationsfehler können Sie einen elektrischen Schlag bekommen!

– Durchströmungsbereich, Laufrad, Verstrebung und Motor des Ventilators säubern.

– Regelmäßige Inspektion, ggf. mit periodischer Reinigung ist erforderlich um Unwucht durch Verschmutzung zu ver-

meiden. Durchströmungsbereich des Ventilators säubern.

– Keine aggressiven, lacklösenden Mittel verwenden!

– Hochdruckreiniger oder Strahlwasser ist nicht gestattet!

13

Montage- und Betriebsvorschrift

4.3 Hinweise – Störungsursachen

Fehler/Problem Mögliche Ursachen Mögliche Lösungen Personalqualifikation

B VD – Brandgas-Dachventilatoren F400/F600

Ventilator startet nicht – keine Spannung,

Sicherung löst aus – Erd-/Windungsschluss im Motor Motor ersetzen Hersteller

Fehlerstromschutzschalter löst aus

Motorschutzschalter

löst aus

streifendes Laufrad – starke Verschmutzung reinigen Unterwiesenes Personal

Falsche Förderrichtung

Vibrationen – Verschmutzung reinigen Unterwiesenes Personal

Anormale Geräusche – falscher Betriebspunkt Eignung des Ventilators prüfen, Zu- und

zu hohe Stromaufnahme

Ventilator bringt die

Leistung (Drehzahl)

nicht

fehlen einer Phase

– Laufrad blockiert Blockade lösen, reinigen, ggf. Laufrad ersetzen Fachkraft laut 1.6 / Hersteller

– Motor blockiert Motor prüfen, ggf. ersetzen Elektrofachkraft / Hersteller

– Zuleitung / Anschluss

beschädigt

– falsch angeschlossen Anschluss überprüfen, ändern Elektrofachkraft

– beschädigte Motorisolation Motor ersetzen Hersteller

– beschädigte Zuleitungsisolation Zuleitung erneuern Elektrofachkraft

– schwergängige Lager Lager ersetzen Hersteller oder vom Hersteller

– streifendes Laufrad siehe streifendes Laufrad

– falscher Betriebspunkt Eignung des Ventilators prüfen, Zu- und

– Laufrad beschädigt Laufrad ersetzen Hersteller

– Gehäuse beschädigt Gehäuse ersetzen Hersteller

– Laufrad nicht mittig Helios Kundendienst kontaktieren

– falscher Anschluss Anschluss prüfen/ändern Elektrofachkraft

– Lagerschäden Lager ersetzen Hersteller oder vom Hersteller

– falscher Betriebspunkt Eignung des Ventilators prüfen, Zu- und

– befestigungsbedingte Resonanz Befestigung prüfen/ausbessern Fachkraft laut 1.6

– streifendes Laufrad siehe streifendes Laufrad

– Lagerschäden Lager ersetzten Hersteller oder vom Hersteller

– mechanische Beschädigung Wartung durchführen Fachkraft laut 1.6

– falscher Betriebspunkt Eignung des Ventilators prüfen,

– streifendes Laufrad siehe streifendes Laufrad

– Lagerschäden Lager ersetzten Hersteller oder vom Hersteller

– Unzureichende Luftförderung Zu- und Abströmung prüfen/freihalten.

– falsche Spannung Anschluss prüfen/ändern Elektrofachkraft

– Lagerschäden Lager ersetzen Hersteller oder vom Hersteller

– Verschmutzung reinigen Unterwiesenes Personal

– unzureichende Nachströmung Mindestabstand ansaugseitig berücksichtigen Fachkraft laut 1.6

Netzspannung prüfen

Anschluss nach Schaltplan überprüfen

Teile erneuern, ggf. Motor ersetzen Hersteller

Abströmung prüfen/freihalten

Abströmung prüfen/freihalten

Abströmung prüfen/freihalten

Zu- und Abströmung prüfen/freihalten

Betriebspunkt feststellen (Luftmenge + AnlagenDruckverlust) und mit Ventilatorkennlinie abgleichen

Elektrofachkraft

autorisierte Fachfirma

Fachkraft laut 1.6

autorisierte Fachfirma

Fachkraft laut 1.6

Fachkraft laut 1.6

autorisierte Fachfirma

Fachkraft laut 1.6

autorisierte Fachfirma

Fachkraft laut 1.6

autorisierte Fachfirma

14

Montage- und Betriebsvorschrift

4.4 Ersatzteile

4.5 Stilllegen und Entsorgen

m

WARNUNG

nm

B VD – Brandgas-Dachventilatoren F400/F600

DE DE

Defekte Ventilatoren sind komplett zu tauschen. Eigene Reparaturversuche sind in keinem Fall zulässig!

Der defekte Entrauchungsventilator ist komplett in das Werk der Firma Helios Ventilatoren zurück zu senden!

Eine optimale Betriebssicherheit der Ventilatoren ist nur durch Helios Ersatzteile und bei Reparaturen durch den

Hersteller gewährleistet.

Gefahr von Personenschäden!

m

Bei der Demontage können durch einen unbeabsichtigten Anlauf des Ventilators Gliedmaßen/Finger gequetscht, eingezogen, gefangen oder abgetrennt werden.

Bei der Demontage können Gliedmaßen zwischen Bauteilen verletzt werden.

− Vor der Demontage muss das Gerät vom Stromnetz getrennt sein.

− Sicherheitsschuhe und Handschuhe tragen.

− Bei der Demontage eines B VD und montiertem druckseitigem Zubehör (B DEF und B HSDV) zum

Transport nicht an den Anschlagpunkt des Zubehörs anschlagen.

− Beim Anheben der Last kann diese durch falsches Anschlagen herunterfallen

m

GEFAHR

KAPITEL 5

TECHNISCHE DATEN

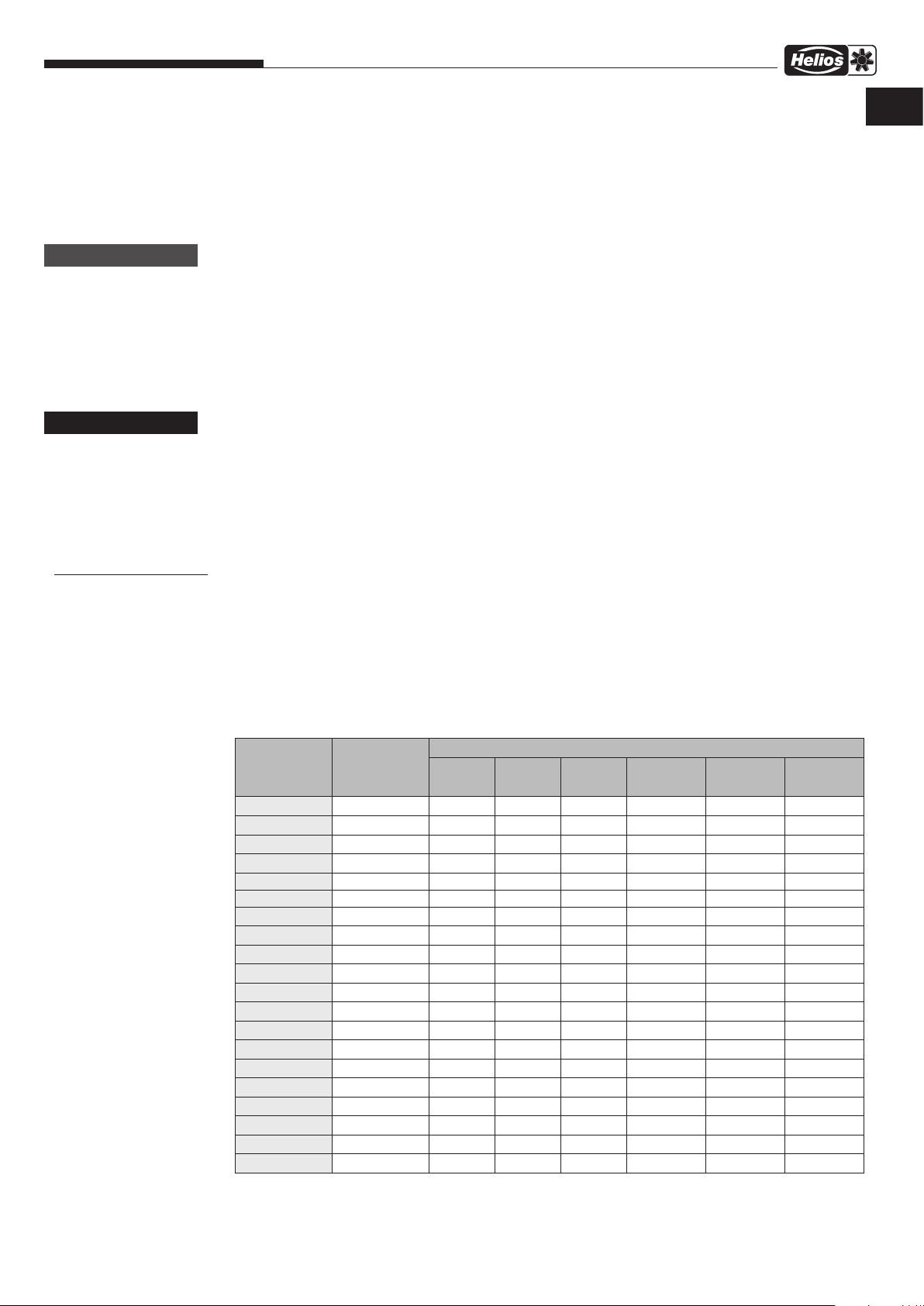

5.0 Technische Daten

Schutzart: Motor: IP55

Isolationsklasse Motorwicklung: F

Temperaturklasse: F400, F600

Lebensgefahr durch Stromschlag!

m

Bei der Demontage werden spannungsführende Teile freigelegt, die bei Berührung zu einem elektrischen Schlag führen. Vor der Demontage Ventilator allpolig vom Netz trennen und gegen Wiedereinschalten sichern!

Die allgemein gültigen Arbeitsschutz- und Unfallverhütungsvorschriften sind einzuhalten!

Elektroarbeiten dürfen nur von einer autorisierten Elektrofachkraft durchgeführt werden.

− Elektroanschluss allpolig vom Netz trennen

− Geeignete Hebewerkzeuge und Befestigungsvorrichtungen zum Demontieren des Ventilators verwenden

− Zur Stilllegung des Motors, Anweisungen aus der Wartungsanleitung des Elektromotors beachten

− Die Ventilatorkomponenten entsprechend den gültigen Vorschriften und Gesetzen entsorgen

Max. Fördermitteltemperatur: s1 = -20 °C bis +120 °C

s2 = 400 °C/120 Min. und

600 °C/120 Min.

Max. Gewichte:

Type

B VDD 315/4 F400/F600 56 12 20 20 28 8

B VDD 315/6 F400/F600 56 12 20 20 28 8

B VDD 355/4 F400/F600 61 13 24 22 31 9

B VDD 355/6 F400/F600 61 13 24 22 31 9

B VDD 400/4 F400/F600 74 16 28 22 31 9

B VDD 400/6 F400/F600 72 16 28 22 31 9

B VDD 450/4 F400/F600 93 19 34 26 35 11

B VDD 450/6 F400/F600 83 19 34 26 35 11

B VDD 500/4 F400/F600 122 24 42 31 45 18

B VDD 500/6 F400/F600 113 24 42 31 45 18

B VDD 560/4 F400/F600 147 29 51 31 45 18

B VDD 560/6 F400/F600 132 29 51 31 45 18

B VDD 630/4 F400/F600 231 50 60 34 48 23

B VDD 630/6 F400/F600 203 50 60 34 48 23

B VDD 710/4 F400/F600 403 64 72 53 76 36

B VDD 710/6 F400/F600 338 64 72 53 76 36

B VDD 800/4 F400/F600 611 80 92 53 76 36

B VDD 800/6 F400/F600 501 80 92 53 76 36

B VDD 900/4 F400/F600 883 116 112 59 85 39

B VDD 900/6 F400/F600 618 116 112 59 85 39

Temperatur-

klasse

Ventilator Deflektor

Gewicht bis max. [kg]

Hauben-

schall-

dämpfer

Flachdach-

sockel

300 mm

Flachdach-

sockel

500 mm

Schall-

dämpfer-

einsatz

15

Montage- und Betriebsvorschrift

m= 122 kg(A, statisch)

F600

600°C

120 min

SL0

IP 55 TN 60°C

MPA BS 0761

EN 12101-3:2015

Ventilateures extracteures des fumées et de chaleure

Maschinelle Rauch und Wärmeabzugsgeräte

Powered smoke and heatexhaust ventilators

Cert. Nr. 0761-CPR-0800 07/19

Cos φ: 0,81435 1/min

N = 64,2ŋ = 57,5%

only on top of heated

buildings

Uniquement au-dessus de

bâtiments chauffes

ND nur auf Dach möglich only for use on rooftop

Possible uni quement sur

toiture

axe verticalvertical drive shaftvertikale AchslageVA

IF

37517

MBV B VD

2019-06

CPR B VD

F600

2019-06

QR-Produkt Info

BG

nur über beheizten

Gebäuden

Montage und Betrieb nur unter Beac htung aller

Sicherheitsvorschriften (EN ISO 13857) und gem äß MBV

Nr.

Installation and operation only considering all safety

regulations (EN ISO 13857) and according to instruction

no.

Montage et fonctionnem ent dans le respect des

prescriptions de s écurité suivant (entre autres norme EN

ISO 13857) et notice d'utilis ation n°

im Freien, sofern kein

Niederschlag eindringen

kann

outside, if not exposed

to the elements

Aufstellbedingung Positioning Placement

ventilation de confort

LB

Lüftungsbetrieb comfort ventilation

I' extérieur, protégé des

inteméries

Helios Ventilatoren GmbH + Co KG

Lupfenstraße 8

78056 VS-Schwenningen

www.heliosventilatoren.de

0761

B VDD 500/4 F600

Art.Nr.: 1597-001

Auftr.Nr.: 297784

PC 09216

2019

2,2 kW

50 Hz

Y400 V 4,56 A

Isol. Kl. F

T

R

60°C

5.1 Typenschlüssel

Beispiel:

B VD D 500/4 F600

5.2 Typenschild

Beispiel:

B VD – Brandgas-Dachventilatoren F400/F600

Temperaturklasse

Polzahl Motor

Ventilator Baugröße / Nenndurchmesser

Drehstrom

Ventilator Baureihe (Brandgas-Dachventilator vertikal ausblasend)

B = Brandgas-Ausführung

5.3 Motortypenschild

Das Motortypenschild befindet sich direkt am Motor.

Technische Daten sind dem Motortypenschild zu entnehmen.

Abb.11

Zeichenschlüssel Typenschild Ventilator:

Herstelleradresse

CE-Zeichen

Ausführung:

B VDD = Typenbezeichnung; Drehstrom

500 = Baugröße

/4 = polig

F600

Artikelnummer

Seriennummer

Produktionscode

Baujahr

Technische Daten

Zulassungsnummer

Temperaturklasse/max.

Fördermitteltemperatur

Aufstellbedingungen

Referenz-Nr. der

Montage- und Betriebsvorschrift

Referenz-Nr. der Leistungserklärung

siehe Punkt 3.1

Art.-Nr., SNR (Seriennummer) und PC

(Produktionscode) Nummer identifizieren

den Ventilator eindeutig.

16

Montage- und Betriebsvorschrift

85499 022 SS-1262 18.06.19

KAPITEL 6

SCHALTPLAN-ÜBERSICHT

6.0 Schaltpläne

B VD – Brandgas-Dachventilatoren F400/F600

Die folgende Tabelle beschreibt den Ventilatoranlauf und gibt Hinweise auf die benötigte Anschlussleitung:

Spannungsangabe auf

Motortypenschild

230 / 400 V Y nein ja nein

400 / 690 V

Kundenseitiges

Anschlusskabel

Kabel Motorschutz

mit TK/PTC

*Direktanlauf vor Inbetriebnahme mit dem örtlichen Netzbetreiber abklären!

Betrieb

bei

400 V, 3~

Y/△- Anlauf P

△

– 6 + PE 3 + PE 3 + PE

– 2 2 2

≥

3,0 kW

M

ja nein ja*

Direktanlauf Y P

Eintourig

Ventilatoranlauf

2,2 kW

M ≤

Direktanlauf △P

M ≤

DE DE

2,2 kW

SS-1262

3~ Motor mit RS 6+1+2 7,5

(mit Y-Brücke)

B VD mit Nennleistung ≤ 2,20 kW

(Direktanlauf oder FU-Betrieb)

3~ Motor

M

U1

U2

1

4

1

3

5

2

4

6

V1

V2

5

7

8

9

10

W2

6

2

12 11

mit TB/TP (TK/KL)

9

W1

TB/TP

TB/TP

8

7

3

13

14

16 15

17

18

20 19

PE

RS 6+1+2 7,5

L1

L2

L3

TB/TP

TB/TP

PE

17

Montage- und Betriebsvorschrift

85499 072 SS-1307 18.06.19

85499 021 SS-1261 18.06.19

SS-1261

3~ Motor mit RS 6+1+2 7,5

B VD mit Nennleistung =

3,00 kW bis 7,50 kW (SternDreieck-Anlauf)

B VD – Brandgas-Dachventilatoren F400/F600

M

9

3~ Motor

mit TB/TP (TK/KL)

SS-1307

3~ Motor mit RS 6+1+2 15/30/45

B VD mit Nennleistung = 11,00 kW

bis 45, 00 kW (Direktanlauf oder FUBetrieb)

U1

U2

1

4

1

3

5

2

4

6

V1

V2

5

2

7

9

8

10

12 11

W2

6

13

14

W1

3

TB/TP

7

16 15

17

18

PE

TB/TP

8

20 19

RS 6+1+2 7,5

U2

U1

/

/

/

V1

V2

Bauseits

on site

sur site

W2

W1

TB/TP

TB/TP

PE

3~ Motor

PE

U1

1

V1

M

V2

U2

W1

2

4

3

5

mit TB/TP (TK/KL)

9

W2

6

TB/TP

7

TB/TP

8

1

3

5

1.1

1.3

2

4

6

1.2

U2

Bauseits

/

on site

/

sur site

/

1.4

V2

PE PE

V1

U1

PE

W1

18

1.5

1.6

W2

13

14

21

22

43

43

44

44

TB/TP

TB/TP

RS 6+1+2

(15 / 30 / 45)

Montage- und Betriebsvorschrift

85499 023 SS-1263 18.06.19

85499 071 SS-1306 18.06.19

SS-1263

3~ Motor mit RS 6+1+2 7,5

(mit △-Brücke)

B VD mit Nennleistung = 3,00 kW

bis 7,50 kW

(Direktanlauf oder FU-Betrieb)

B VD – Brandgas-Dachventilatoren F400/F600

3~ Motor

U2

4

U1

1

V2

5

V1

2

M

W2

6

mit TB/TP (TK/KL)

9

W1

TB/TP

7

3

DE DE

PE

TB/TP

8

SS-1306

3~ Motor mit RS 6+1+2

15/30/45 (mit △-Brücke)

B VD mit Nennleistung =

11,00 kW bis 45,00 kW

(Stern-Dreieck-Anlauf)

PE

1

3

2

4

7

5

6

9

8

10

13

12 11

14

16 15

17

18

20 19

RS 6+1+2 7,5

L1

L2

L3

TB/TP

TB/TP

PE

3~ Motor

U1

1

V1

2

W1

3

U2

4

M

V2

5

mit TB/TP (TK/KL)

9

W2

6

TB/TP

7

TB/TP

8

1

3

5

1.1

1.3

1.5

2

4

6

1.2

1.4

PE PE

L2

L3

19

L1

PE

1.6

13

14

21

22

43

43

44

44

TB/TP

TB/TP

RS 6+1+2

(15 / 30 / 45)

Montage- und Betriebsvorschrift

B VD – Brandgas-Dachventilatoren F400/F600

INBETRIEBNAHMEPROTOKOLLKAPITEL 7

Gemäß DIN 31051

Bitte das Inbetriebnahmeprotokoll ausfüllen.

Das Exemplar verbleibt in dieser Dokumentation. Evtl. Fragen im Zusammenhang mit der Gewährleistung lassen sich nur bei Vorlage des

-

Inbetriebnahmeprotokolls klären!

Installationsbetrieb: ..................................................................................................................................................................................

Standort/Firmensitz: ........................................................................ Tel. / E-Mail:............................................................................

Einbaudatum Bemerkungen:

Anlagenbezeichnung

Baureihe/Typ

Produktionscode

Seriennummer

Zulassungsnummer

Nenndaten

Motortyp

Motornummer

Motorschutz (z.B. KL, TK)

Motorendrehzahl [rpm]

Absicherung (z.B. 3-pol, A,B,C) –

Nennspannung [V]

Nennstrom [A]

Netzfrequenz [Hz]

Nennleistung [kW]

Gemessene Größen

Drehzahl [rpm]

Luftdichte [kg/m

Fördermitteltemperatur [°C]

Volumenstrom [m

Nennwert Istwert Einheit

Nennwert Istwert

3

/h]

3

]

Druckerhöhung [Pa]

Betriebsspannung [V]

Betriebsstrom L1 [A]

Betriebsstrom L2 [A]

Betriebsstrom L3 [A]

Aufstellhöhe [m] ü. NN

20

Montage- und Betriebsvorschrift

B VD – Brandgas-Dachventilatoren F400/F600

DE DE

Betriebsart

Lüftungsbetrieb?

Entrauchung?

Einbaulage geprüft?

Rohranschluss geprüft?

Elastische Segeltuchstutzen?

Rohrverschlussklappe montiert?

Rohrschalldämpfer geprüft?

Elektrischer Anschluss durch Fachkraft

Verlegung nach VDE?

Freilauf des Laufrades geprüft?

Mindesluftspalt geprüft?

Stromaufnahme gemessen?

(vgl. mit Typenschild)

Schwingungsgrenzwerte geprüft?

Angabe Wert

6-polig 4-polig

JA NEIN

Vertikal

Saugseitig

Saugseitig

JA NEIN

JA

JA

JA

JA

JA

JA

WERT:

WERT:

WERT:

Schraubenverbindungen auf festen Sitz geprüft?

Schutzgitter auf festen Sitz geprüft?

Anlage/Kanalsystem fachgerecht montiert?

Revisionsöffung am Gehäuse

frei zugängig und geschlossen?

Förder- und Drehrichtung geprüft?

Strömungswächter angeschlossen?

JA

JA

JA

JA

JA

JA NEIN

Die elektrische Anlage entspricht den anerkannten Regeln der Elektrotechnik!

m

Dem Betreiber wurden die technischen Unterlagen übergeben. Er wurde mit den Sicherheitshinweisen, der Bedienung

und Wartung der Ventilatoren anhand vorliegender Montage- und Betriebsvorschrift vertraut gemacht!

__________________________________ ___________________________________

Ort, Datum, Unterschrift Ort, Datum, Unterschrift

Auftraggeber/Besitzer

21

Montage- und Betriebsvorschrift

B VD – Brandgas-Dachventilatoren F400/F600

PRÜF- UND WARTUNGSPLAN

Folgendes ist zu prüfen:

Intervall Prüf- und Wartungsarbeiten Ventilator B VD F400/F600 Durchzuführen durch

1/2 jährlich Probelauf bis zur maximalen Nenndrehzahl und danach

wieder abschalten.

1/2 jährlich Ventilator und Antriebsmotor auf Laufgeräusche

überprüfen.

jährlich Probelauf für mindestens 20 Minuten und danach wieder

abschalten.

Bei Ventilatoren mit Lager-Zustandsdiagnostik, Ventilator

bis zum Erreichen des Beharrungszustandes (ca. 60-75

Minuten) betreiben, bevor Werte ausgelesen werden

(siehe MBV von LZD).

jährlich Allgemeine Sichtkontrolle und Überprüfung des

Ventilatorzustandes auf äußere Verschmutzungen, korrekte Befestigung, Korrosion und Beschädigungen.

Komponenten ggf. für Funktionserhalt reinigen.

Standard inkl. LZD

Basic

x x x

x x x

x x x

x x x

inkl. LZD

Comfort

Unterwiesenes Personal

Unterwiesenes Personal

Fachkraft

Fachkraft

jährlich Kontrolle von Flachdachsockel und der bauseitigen

jährlich Kontrolle der Segeltuchstutzen und Anschlüsse auf

jährlich Kontrolle des Luftspalts zwischen Einströmdüse und

jährlich Kontrolle des Antriebsmotors auf Verschmutzungen,

jährlich Kontrolle des Laufrads auf Verschmutzungen, Korrosion,

jährlich Kontrolle der Inspektionsöffnung auf festen Sitz

jährlich Kontrolle der Schutzeinrichtungen (Schutzgitter, etc.) auf

jährlich Ausblasgitter und nähere Umgebung auf ungehinderten

jährlich Kontrolle der Zubehörkomponenten (Deflektor,

jährlich

jährlich Ansaugkanal auf ungehinderte Kühlluftansaugung über-

jährlich Kontrolle der Motorschutzeinrichtung, für den

jährlich Kontrolle der bauseitigen Überbrückung des

Unterkonstruktion/Fundaments auf Beschädigungen und

Korrosion sowie die korrekte Befestigung.

spannungsfreien Einbau, Dichtheit, korrekte Befestigung,

Verschmutzungen und Beschädigungen.

Komponente ggf. für Funktionserhalt reinigen.

Radiallaufrad.

Korrosion, Beschädigungen sowie die korrekte

Befestigung. Komponente ggf. für Funktionserhalt

reinigen.

Beschädigungen sowie die korrekte Befestigung.

Komponente ggf. für Funktionserhalt reinigen.

Korrosion und Beschädigungen.

Verschmutzungen, Korrosion, Beschädigungen sowie die

korrekte Befestigung.

Komponente ggf. für Funktionserhalt reinigen.

Luftauslass überprüfen, sowie ggfs. Verschmutzungen

entfernen.

Haubenschalldämpfer, Rohrverschlussklappen,

Verlängerungsrohre, etc.) auf Verschmutzungen,

Korrosion, Beschädigungen sowie die korrekte

Befestigung.

Komponente ggf. für Funktionserhalt reinigen.

Kontrolle des Revisionsschalters sowie der

Anschlusskabel auf korrekten Sitz, Beschädigungen und

Korrosion.

prüfen sowie Verschmutzungen

im Querschnitt entfernen.

Lüftungsbetrieb (Motorschutzeinrichtung nicht für

Brandfall).

Frequenzumrichters und der Motorschutzeinrichtungen

im Brandfall.

x x x

x x x

x x x

x x x

x x x

x x x

x x x

x x x

x x x

x x x

x x x

x x x

x x x

Fachkraft

Fachkraft

Fachkraft

Fachkraft

Fachkraft

Fachkraft

Fachkraft

Fachkraft

Fachkraft

Elektrofachkraft

Fachkraft

Fachkraft

Fachkraft

22

Montage- und Betriebsvorschrift

Intervall Prüf- und Wartungsarbeiten Ventilator B VDD F400/F600 Durchzuführen durch

jährlich Messung und Auswertung der Lagerzustände mit Lager-

Zustandsdiagnostik.

jährlich Kontrolle des Schwingungszustandes des Ventilators.

B VD – Brandgas-Dachventilatoren F400/F600

Standard inkl. LZD

Basic

x x x

x x x

inkl. LZD

Comfort

Fachkraft

Fachkraft

DE DE

jährlich Kontrolle von Laufrad auf Unwucht.

5 Jahre Motorlager austauschen.

"Nach Zustandsanzeige

von LZD,

spätestens jedoch nach

10 Jahren

Keine zeitliche

Begrenzung,

erst nach

Warnung der

Zustandsanzeige von

LZD

Nach

Zustand

siehe

Motortypenschild

Motorlager austauschen.

Motorlager austauschen.

Defekte, beschädigte und verschlissene Teile/

Komponenten an Ventilatoraufhängung, Ventilator,

Antriebsmotor, Schutzeinrichtungen, Anbauteile und

Zubehör nach Bedarf ersetzen.

Motorlager mit Nachschmiereinrichtung nachfetten.

x x x

x

x

x x x

x x x

Fachkraft

Hersteller oder vom

Hersteller autorisierte

Fachfirma

Hersteller oder vom

Hersteller autorisierte

Fachfirma

x

Hersteller oder vom

Hersteller autorisierte

Fachfirma

Fachkraft

Fachkraft

23

Montage- und Betriebsvorschrift

LEISTUNGSERKLÄRUNG

B VD – Brandgas-Dachventilatoren F400/F600

24

Montage- und Betriebsvorschrift

B VD – Brandgas-Dachventilatoren F400/F600

DE DE

25

Montage- und Betriebsvorschrift