Page 1

Mounting Instructions | Montageanleitung

English Deutsch

T40FH

Page 2

Hottinger Baldwin Messtechnik GmbH

Im Tiefen See 45

D-64239 Darmstadt

Tel. +49 6151 803-0

Fax +49 6151 803-9100

info@hbm.com

www.hbm.com

Mat.: 7-2002.4429

DVS: A4429-3.0 HBM: public

09.2017

E Hottinger Baldwin Messtechnik GmbH.

Subject to modifications.

All product descriptions are for general information only.

They are not to be understood as a guarantee of quality or

durability.

Änderungen vorbehalten.

Alle Angaben beschreiben unsere Produkte in allgemeiner

Form. Sie stellen keine Beschaffenheits- oder Haltbarkeits

garantie dar.

Page 3

Mounting Instructions | Montageanleitung

English Deutsch

T40FH

Page 4

English

1 Safety instructions 4........................................

2 Markings used 10............................................

2.1 Symbols on the transducer 10..................................

2.2 The markings used in this document 11..........................

3 Application 12...............................................

4 Structure and mode of operation 13...........................

5 Mechanical installation 15....................................

5.1 Important precautions during installation 15......................

5.2 Conditions on site 16..........................................

5.3 Mounting position 16..........................................

5.4 Installation options 17.........................................

5.4.1 Installation with antenna ring removed 18........................

5.5 Preparing for the rotor mounting 19.............................

5.6 Mounting the rotor 22..........................................

5.7 Installing the stator 25.........................................

5.8 Rotational speed measuring system 29..........................

6 Electrical connection 31......................................

6.1 General information 31........................................

6.2 EMC protection 31............................................

6.3 Connector pin assignment Option 4, Code SU2, DU2, HU2 32....

6.4 Connector pin assignment Option 3, Code PNJ 37................

6.5 Supply voltage (SU2, DU2, HU2) 37.............................

6.6 Supply voltage (Option 3, Code PNJ) 38.........................

7 TEDS transducer identification (Option 3, Code PNJ) 39.......

7.1 Hierarchy of user rights 39.....................................

7.1.1 Standard rights (USR level) 39.................................

7.1.2 Calibration rights (CAL level) 39................................

7.1.3 Administrator rights (ID level) 39................................

7.2 Contents of the TEDS memory as defined in IEEE 1451.4 40.......

2 A4429-3.0 HBM: public T40FH

Page 5

8 Shunt signal 44..............................................

9 Functionality testing 45......................................

9.1 Rotor status, LED A (upper LED) 45.............................

9.2 Stator status, LED B (lower LED) 46............................

10 Load-carrying capacity 47....................................

11 Maintenance 48..............................................

12 Waste disposal and environmental protection 49..............

13 Dimensions 50..............................................

13.1 T40FH torque transducer with rotational speed measuring system,

Option 4, Code SU2, DU2, HU2 50.............................

13.1.1 T40FH 100kNm - 150kNm 50.................................

13.1.2 T40FH 200kNm - 300kNm 52.................................

13.2 T40FH torque transducer (non-rotating),

Option 4, Code PNJ 54.......................................

13.2.1 T40FH 100 kNm - 150 kNm 54.................................

13.2.2 T40FH 200kNm - 300kNm 56.................................

14 Ordering numbers, accessories 58............................

15 Specifications 60............................................

16 Supplementary technical information 68......................

T40FH A4429-3.0 HBM: public 3

Page 6

Safety instructions

1 Safety instructions

FCC conformity and notice

Information

FCC option only available on request.

Important

Any change or modification not expressly approved in writing by the party

responsible for conformity could void the user's authority to operate this equip

ment. Where indicated, additional components or accessories whose use is

prescribed elsewhere during installation of the product must be used to ensure

compliance with the FCC Rules.

This device complies with Part 15 of the FCC Rules. Operation is subject to the

following two conditions: (1) This device may not cause harmful interference

and (2) this device must accept any interference received, including interfer

ence that may cause undesired operation.

The FCC ID, that is to say, the unique identifier, must be visible on the device.

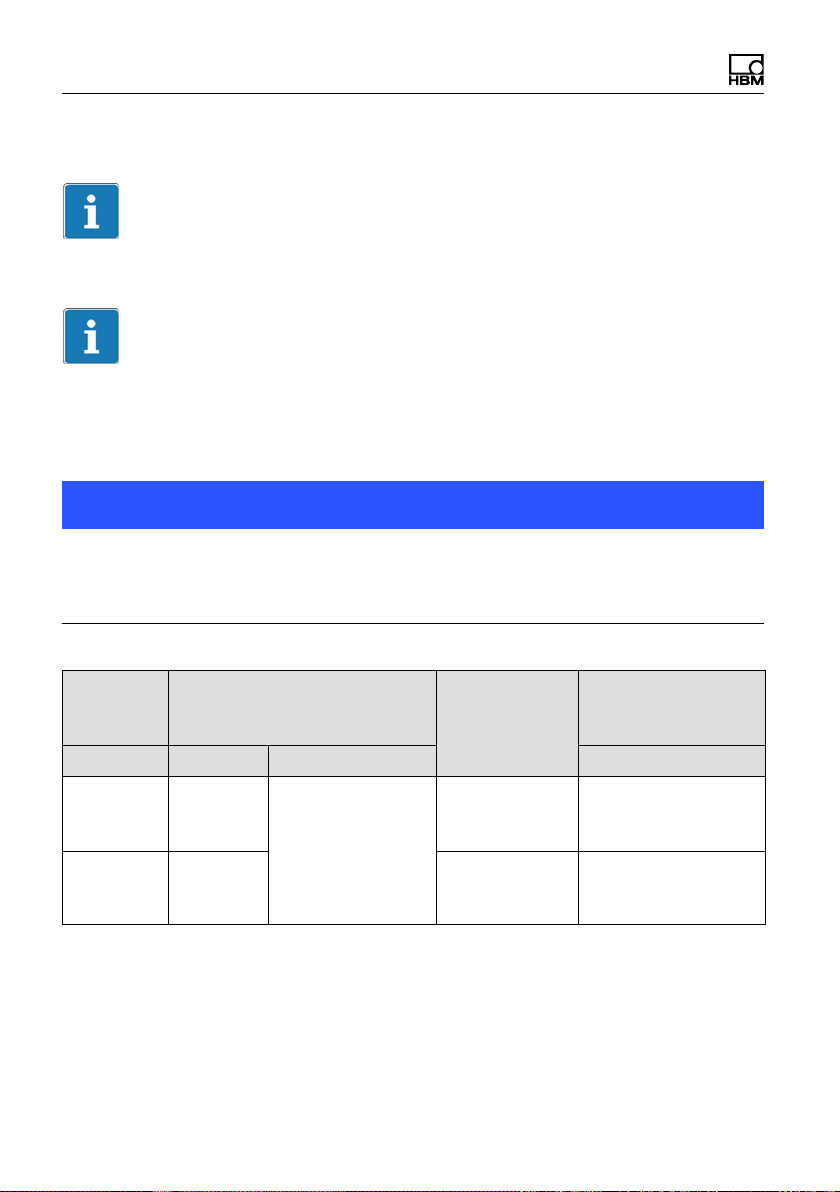

Model Measuring ranges FCC ID IC

T40S10

T40S11

100 kNm, 130 kNm,

150 kNm

200 kNm, 250 kNm,

300 kNm

2ADAT−T40S10TOS11 12438A−T40S10TOS11

4 A4429-3.0 HBM: public T40FH

Page 7

Example of a label with FCC ID and IC number.

Identification

plate

Safety instructions

Fig. 1.1 Position of the label on the device stator

Model: T40S10

FCC ID: 2ADAT-T40S10TOS11

IC: 12438AT40S10TOS11

This device complies with part 15 of the FCC Rules. Operation is

subject to the following two conditions: (1) This device may not

cause harmful interference, and (2) this device must accept any

interference received, including interference that may cause un

desired operation.

Fig. 1.2 Example of a label

This device complies with Industry Canada standard RSS210.

T40FH A4429-3.0 HBM: public 5

Page 8

Safety instructions

This device complies with Industry Canada license‐exempt RSS stan

dard(s).Operation is subject to the following two conditions: (1) This device may

not cause harmful interference, and (2) this device must accept any interfer

ence received, including interference that may cause undesired operation.

Cet appareil est conforme aux norme RSS210 d’Industrie Canada.

Cet appareil est conforme aux normes d’exemption de licence RSS d’Industry

Canada. Son fonctionnement est soumis aux deux conditions suivantes : (1)

cet appareil ne doit pas causer d’interférence et (2) cet appareil doit accepter

toute interférence, notamment les interférences qui peuvent affecter son

fonctionnement.

Appropriate use

The T40FH torque flange is used exclusively for torque, angle of rotation and

power measurement tasks within the load limits stipulated in the specifications.

Any other use is not appropriate.

Stator operation is only permitted when the rotor is installed.

The torque flange may only be installed by qualified personnel in compliance

with the specifications and with the safety requirements and regulations of

these mounting instructions. It is also essential to observe the applicable legal

and safety regulations for the application concerned. The same applies to the

use of accessories.

The torque flange is not intended for use as a safety component. Please also

refer to the "Additional safety precautions" section. Proper and safe operation

requires proper transportation, correct storage, siting and mounting, and careful

operation.

Load-carrying capacity limits

The data in the technical data sheets must be complied with when using the

torque flange. The respective specified maximum loads in particular must never

be exceeded. The values stated in the technical data sheets, forexample, must

not be exceeded for

S Limit torque,

S Longitudinal limit force, lateral limit force or bending limit moment,

S Torque oscillation width,

6 A4429-3.0 HBM: public T40FH

Page 9

Safety instructions

S Breaking torque,

S Temperature limits,

S Limits of the electrical load-carrying capacity.

Use as a machine element

The torque flange can be used as a machine element. When used in this man

ner, it must be noted that, to favor greater sensitivity, the transducer is not

designed with the safety factors usual in mechanical engineering. Please refer

here to the section "Load-carrying capacity limits", and to the specifications.

Accident prevention

According to the prevailing accident prevention regulations, once the transduc

ers have been mounted, a covering agent or cladding has to be fitted as fol

lows:

S The covering agent or cladding must not be free to rotate.

S The covering agent or cladding should prevent squeezing or shearing and

provide protection against parts that might come loose.

S Covering agents and cladding must be positioned at a suitable distance or

be so arranged that there is no access to any moving parts within.

S Covering agents and cladding must still be attached even if the moving

parts of the torque flange are installed outside peoples' movement and

working range.

The only permitted exceptions to the above requirements are if the torque

flange is already fully protected by the design of the machine or by existing

safety precautions.

Additional safety precautions

The torque flange cannot (as a passive transducer) implement any (safety-rele

vant) cutoffs. This requires additional components and constructive measures,

for which the installer and operator of the plant is responsible. The electronics

conditioning the measurement signal should be designed so that measurement

signal failure does not subsequently cause damage.

T40FH A4429-3.0 HBM: public 7

Page 10

Safety instructions

The scope of supply and performance of the transducer covers only a small

area of torque measurement technology. In addition, equipment planners,

installers and operators should plan, implement and respond to safety engi

neering considerations in such a way as to minimize residual dangers. Perti

nent national and local regulations must be complied with.

General dangers of failing to follow the safety instructions

The torque flange corresponds to the state of the art and is failsafe. Transduc

ers can give rise to residual dangers if they are incorrectly operated or inappro

priately mounted, installed and operated by untrained personnel. Every person

involved with siting, starting-up, operating or repairing a torque flange must

have read and understood the mounting instructions and in particular the tech

nical safety instructions. The transducers can be damaged or destroyed by

non-designated use of the transducer or by non-compliance with the mounting

and operating instructions, these safety instructions or any other applicable

safety regulations (BG safety and accident prevention regulations) when using

the transducers. Transducers can break, particularly in the case of overloading.

The breakage of a transducer can also cause damage to property or injury to

persons in the vicinity of the transducer.

If the torque flange is not used according to the designated use, or if the safety

instructions or specifications in the mounting and operating instructions are

ignored, it is also possible that the transducer may fail or malfunction, with the

result that persons or property may be affected (due to the torques acting on or

being monitored by the torque flange).

Conversions and modifications

The design or safety engineering of the transducer must not be modified with

out our express permission. Any

modification shall exclude all liability on our part for any damage resulting

therefrom.

Selling on

If the torque flange is sold on, these mounting instructions must be included

with the torque flange.

8 A4429-3.0 HBM: public T40FH

Page 11

Safety instructions

Qualified personnel

Qualified personnel are persons entrusted with the setup, mounting, startup

and operation of the product, who have the appropriate qualifications for their

function.

This includes people who meet at least one of the three following requirements:

1. Knowledge of the safety concepts of automation technology is a require

ment and as project personnel, you must be familiar with these concepts.

2. As automation plant operating personnel, you have been instructed how to

handle the machinery. You are familiar with the operation of the equipment

and technologies described in this documentation.

3. As commissioning engineers or service engineers, you have successfully

completed the training to repair the automation systems. You are also

authorized to operate, ground and label circuits and equipment in accor

dance with safety engineering standards.

T40FH A4429-3.0 HBM: public 9

Page 12

Markings used

2 Markings used

2.1 Symbols on the transducer

Read and note the data in this manual

CE mark

The CE mark enables the manufacturer to guarantee that

the product complies with the requirements of the rele

vant EC directives (the Declaration of Conformity can be

found on the HBM website www.hbm.com under

HBMdoc).

Example of a label

Model: T40S10

FCC ID: 2ADAT-T40S10TOS11

IC: 12438AT40S10TOS11

This device complies with part 15 of the

FCC Rules. Operation is subject to the fol

lowing two conditions: (1) This device may

not cause harmful interference, and (2)

this device must accept any interference

received, including interference that may

cause undesired operation.

Example of a label with FCC ID and IC number. Position

of the label on the device stator.

Statutory waste disposal mark

The electrical and electronic devices that bear this sym

bol are subject to the European waste electrical and elec

tronic equipment directive 2002/96/EC. The symbol indi

cates that, in accordance with national and local

environmental protection and material recovery and recy

cling regulations, old devices that can no longer be used

must be disposed of separately and not with normal

household garbage, see also Chapter 12, Page 49.

10 A4429-3.0 HBM: public T40FH

Page 13

Markings used

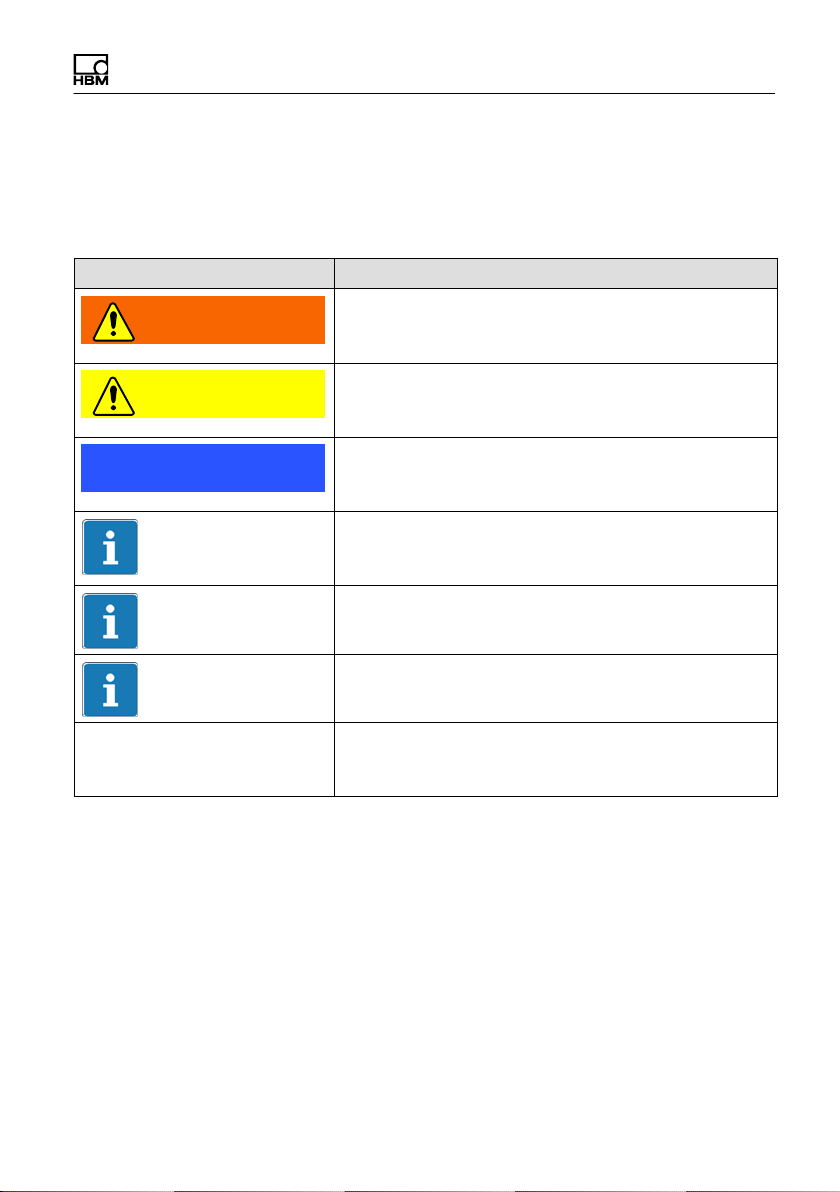

2.2 The markings used in this document

Important instructions for your safety are specifically identified. It is essential to

follow these instructions in order to prevent accidents and damage to property.

Symbol Significance

WARNING

CAUTION

Notice

Important

Tip

Information

Emphasis

See …

This marking warns of a potentially dangerous situa

tion in which failure to comply with safety require

ments can result in death or serious physical injury.

This marking warns of a potentially dangerous situa

tion in which failure to comply with safety require

ments can result in slight or moderate physical injury.

This marking draws your attention to a situation in

which failure to comply with safety requirements can

lead to damage to property.

This marking draws your attention to important infor

mation about the product or about handling the prod

uct.

This marking indicates application tips or other infor

mation that is useful to you.

This marking draws your attention to information

about the product or about handling the product.

Italics are used to emphasize and highlight text and

identify references to sections, diagrams, or external

documents and files.

T40FH A4429-3.0 HBM: public 11

Page 14

Application

3 Application

The T40FH torque flange measures static and dynamic torques on stationary

and rotating shafts. Test beds can be extremely compact because of the com

pact design of the transducer. This offers a very wide range of applications.

The T40FH torque flange is reliably protected against electromagnetic interfer

ence. It has been tested in accordance with harmonized European standards

and/or complies with US and Canadian standards. The CE mark and/or the

FCC label are attached to the product.

12 A4429-3.0 HBM: public T40FH

Page 15

Structure and mode of operation

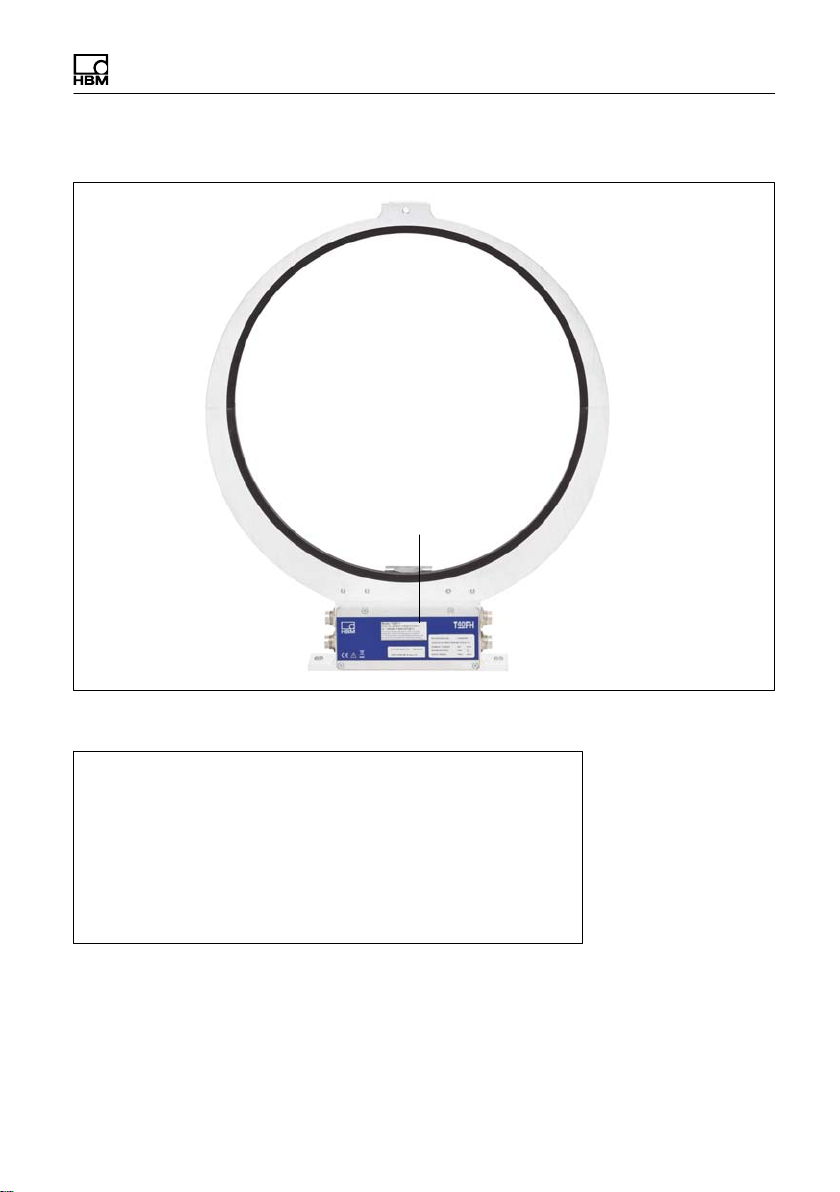

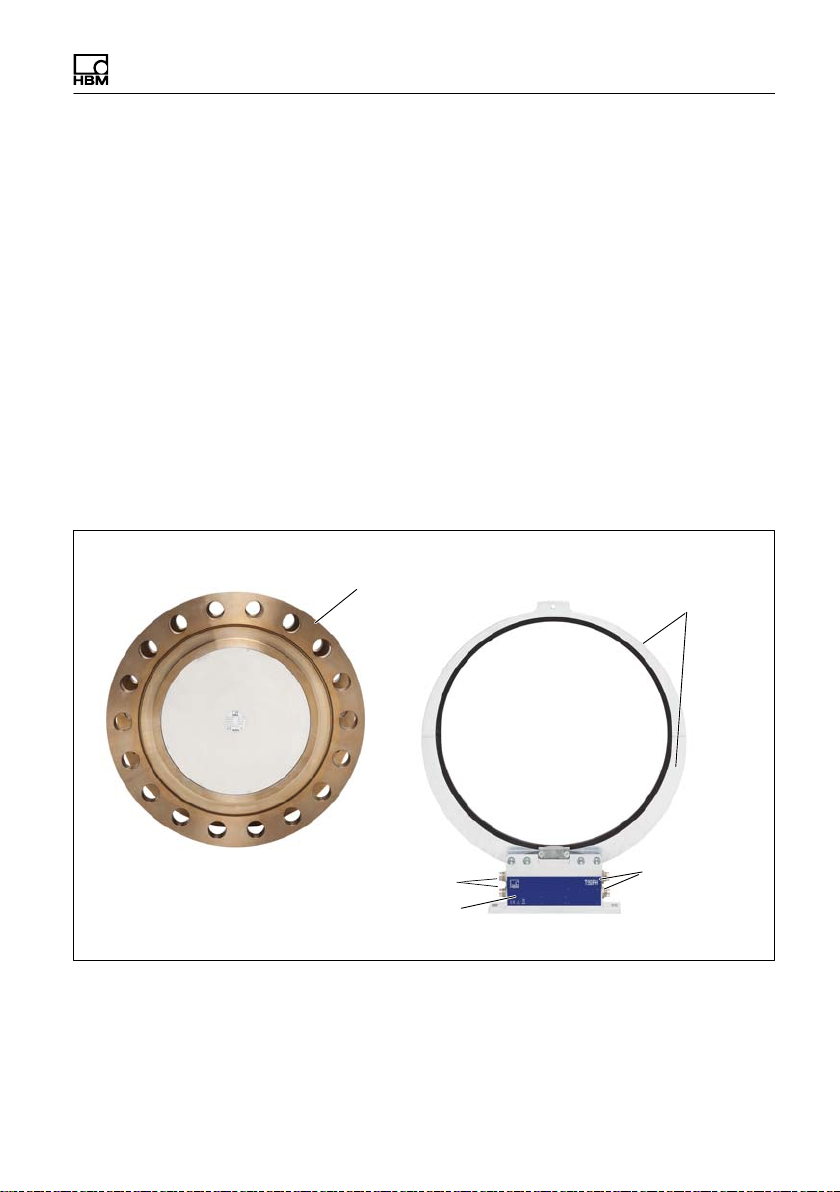

4 Structure and mode of operation

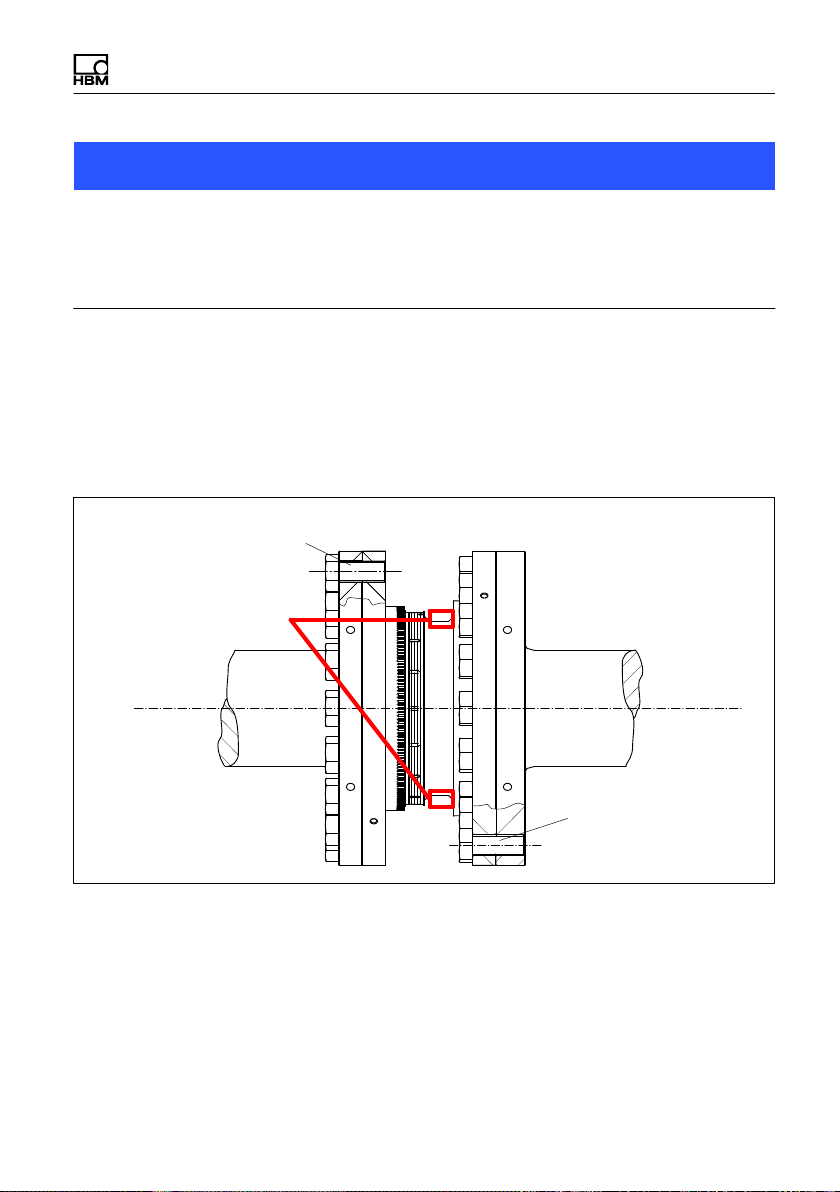

The torque flange consist of two separate parts: the rotor and the stator. The

rotor comprises the measuring body and the signal transmission elements.

Strain gages (SGs) are installed on the measuring body. The rotor electronics

for transmitting the bridge excitation voltage and the measurement signal are

located centrally in the flange. The transmitter coils for contactless transmission

of excitation voltage and measurement signal are located on the measuring

body's outer circumference. The signals are sent and received by a separable

antenna ring. The antenna ring is mounted on a housing that includes the elec

tronic system for voltage adaptation and signal conditioning.

Connector plugs for the torque and rotational speed signals, the voltage supply

and the digital output are located on the stator. The antenna segments (ring)

should be mounted concentrically around the rotor (see Chapter 5).

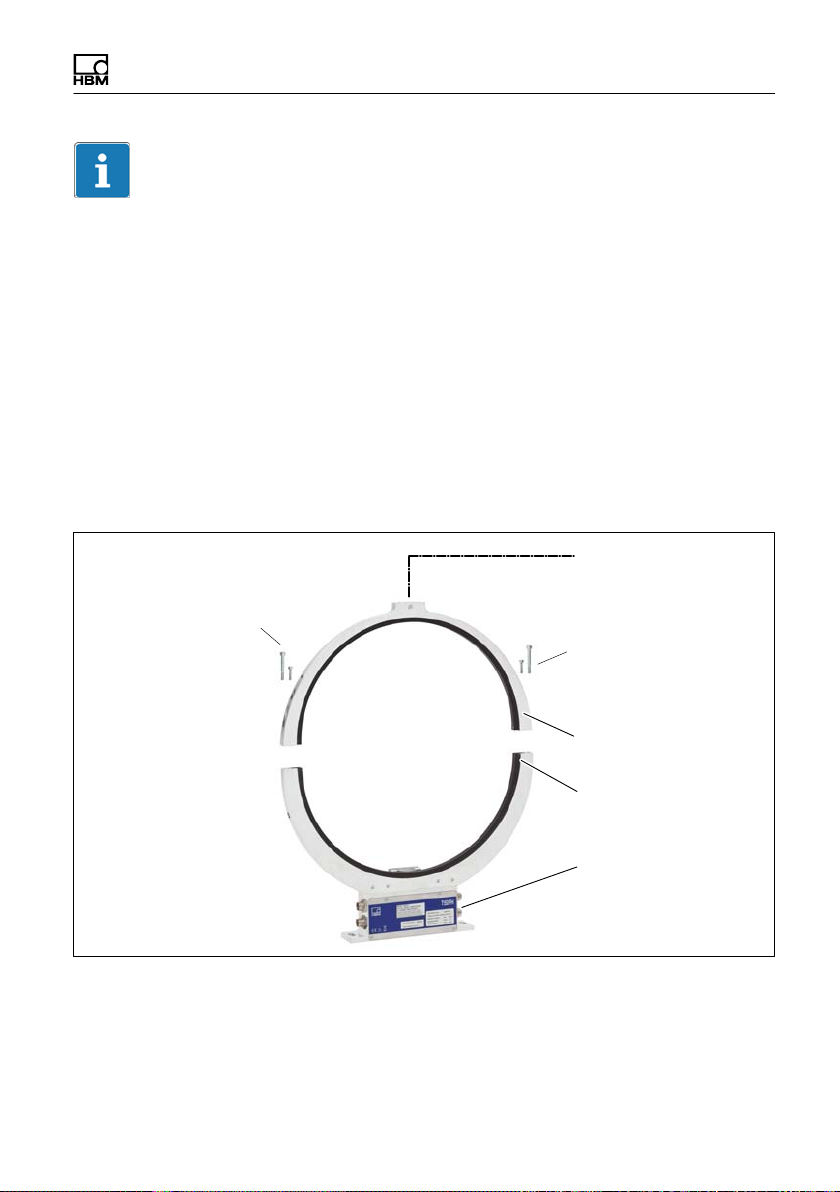

Rotor

Connector plugs

Stator housing

Type plate

Fig. 4.1 Mechanical construction

Antenna segments

Connector

plugs

T40FH A4429-3.0 HBM: public 13

Page 16

Structure and mode of operation

The rotational speed sensor is mounted on the stator in Option 5 with a rota

tional speed measuring system. Rotational speed is measured magnetically by

a magnetic field dependent resistor and a ring gear attached to the rotor.

14 A4429-3.0 HBM: public T40FH

Page 17

Mechanical installation

5 Mechanical installation

5.1 Important precautions during installation

Notice

A torque flange is a precision measurement element and therefore needs care

ful handling. Dropping or knocking the transducer may cause permanent dam

age. Make sure that the transducer cannot be overloaded, including while it is

being mounted.

S Handle the transducer with care.

S Check the effect of bending moments, critical rotational speeds and natural

torsional vibrations, to prevent the transducer being overloaded by reso

nance sharpness.

S Make sure that the transducer cannot be overloaded.

WARNING

There is a danger of the transducer breaking if it is overloaded. This can cause

danger for the operating personnel of the system in which the transducer is

installed.

Implement appropriate safety measures to avoid overloads and to protect

against resulting dangers.

S Use a threadlocker (medium strength, e.g. LOCTITE) to glue the screws into

the counter thread to exclude prestressing loss due to screw slackening, in

the event of alternating loads.

S Comply with the mounting dimensions to enable correct operation.

An appropriate shaft flange enables the T40FH torque flange to be mounted

directly. It is also possible to mount a joint shaft or relevant compensating ele

ment directly on the rotor (using an intermediate flange when required). Under

T40FH A4429-3.0 HBM: public 15

Page 18

Mechanical installation

no circumstances should the permissible limits specified for bending moments,

lateral and longitudinal forces be exceeded. Due to the T40FH torque flange's

high torsional stiffness, dynamic shaft train changes are kept to a minimum.

Important

Even if the unit is installed correctly, the zero point adjustment made at the fac

tory can shift by up to approx. 0.5% of the characteristic value. If this value is

exceeded, we advise you to check the mounting conditions. If the residual zero

drift when the unit is removed is greater than 1% of the characteristic value,

please send the transducer back to the Darmstadt factory for testing.

5.2 Conditions on site

The T40FH torque flange must be protected against coarse dirt particles, dust,

oil, solvents and moisture.

There is wide ranging compensation for the effects of temperature on the out

put and zero signals of the transducer (see Chapter 15 “Specifications"). If

there are no static temperature ratios, for example, because of the temperature

differences between the measuring body and the flange, the values given in the

specifications can be exceeded. In this case, ensure static temperature ratios

by cooling or heating, depending on the application. As an alternative, check if

thermal decoupling is possible, e.g. by means of heat radiating elements such

as multiple-disc couplings.

5.3 Mounting position

The torque flange can be mounted in any position.

With clockwise torque, the output frequency for Option 5, code DU2 is 60 … 90

kHz (Option 5, Code SU2: 10 … 15kHz; Option HU2: 240 … 360kHz). In con

junction with HBM amplifiers or when using the voltage output, a positive output

signal (0 V …+10 V) is present. In the case of the rotational speed measuring

system, an arrow is attached to the stator housing to clearly identify the direc

tion of rotation: If the measurement flange moves in the direction of the arrow,

connected HBM measuring amplifiers deliver a positive output signal.

16 A4429-3.0 HBM: public T40FH

Page 19

Mechanical installation

With the non-rotating version, there is a positive output signal in mV/V for clock

wise torque.

5.4 Installation options

As its diameter is less than the flange diameter of the rotor, the antenna ring

must be dismantled for mounting. If access to the rotor in its installed state is

difficult, we recommend mounting the antenna ring beforehand. It is essential in

this case to comply with the notes on assembling the antenna segments (see

Section 5.7).

T40FH A4429-3.0 HBM: public 17

Page 20

Mechanical installation

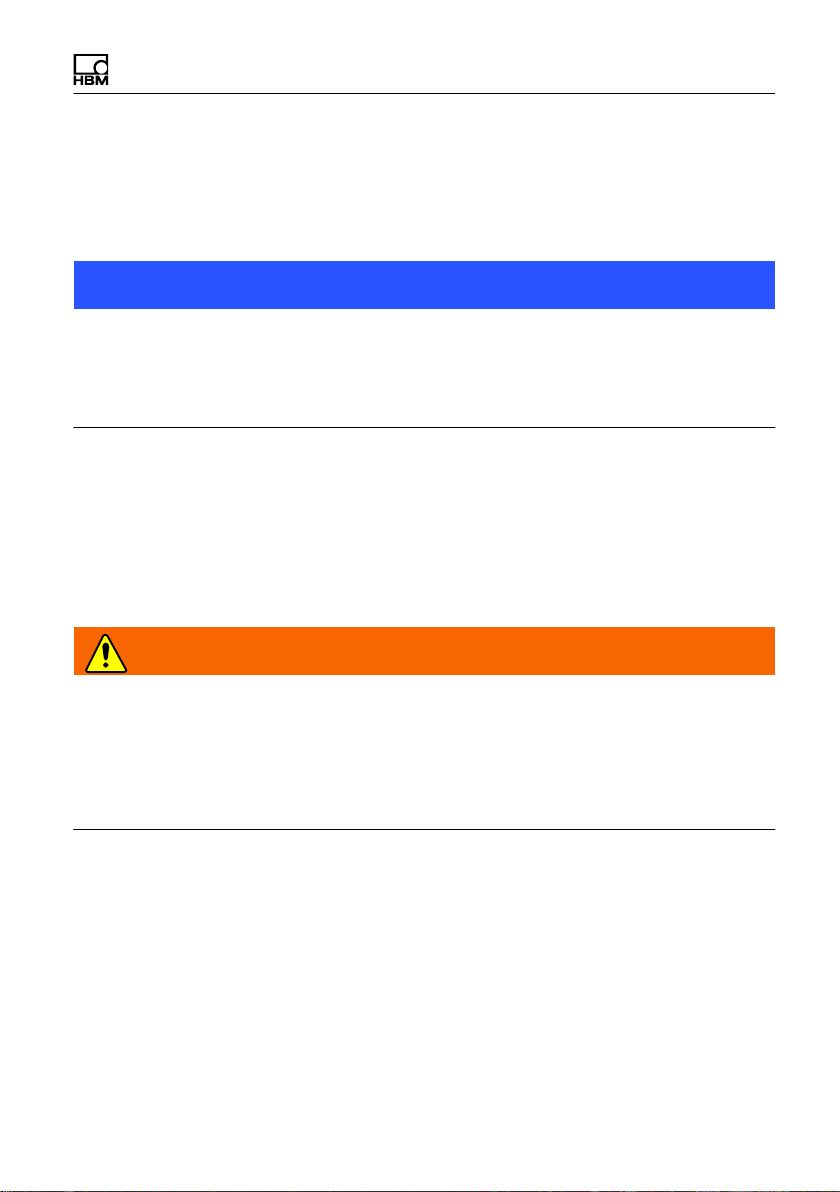

5.4.1 Installation with antenna ring removed

1 Install the rotor

2 Fit the stator mounting

Customer

mounting

3 Remove one antenna segment

5 Align and fully assemble the stator

4 Fit the antenna segment around the shaft

train

Support supplied by customer

Clamp fixture

6 Fit the clamp fixture

18 A4429-3.0 HBM: public T40FH

Page 21

Mechanical installation

5.5 Preparing for the rotor mounting

CAUTION

The rotor is heavy (as much as 142 kg, depending on the measuring range)!

Use a crane or other suitable lifting equipment to lift it out of its packaging and

install it.

When working with the crane, be sure to meet relevant safety requirements

and wear safety boots.

1. Remove the top layer of foam packaging.

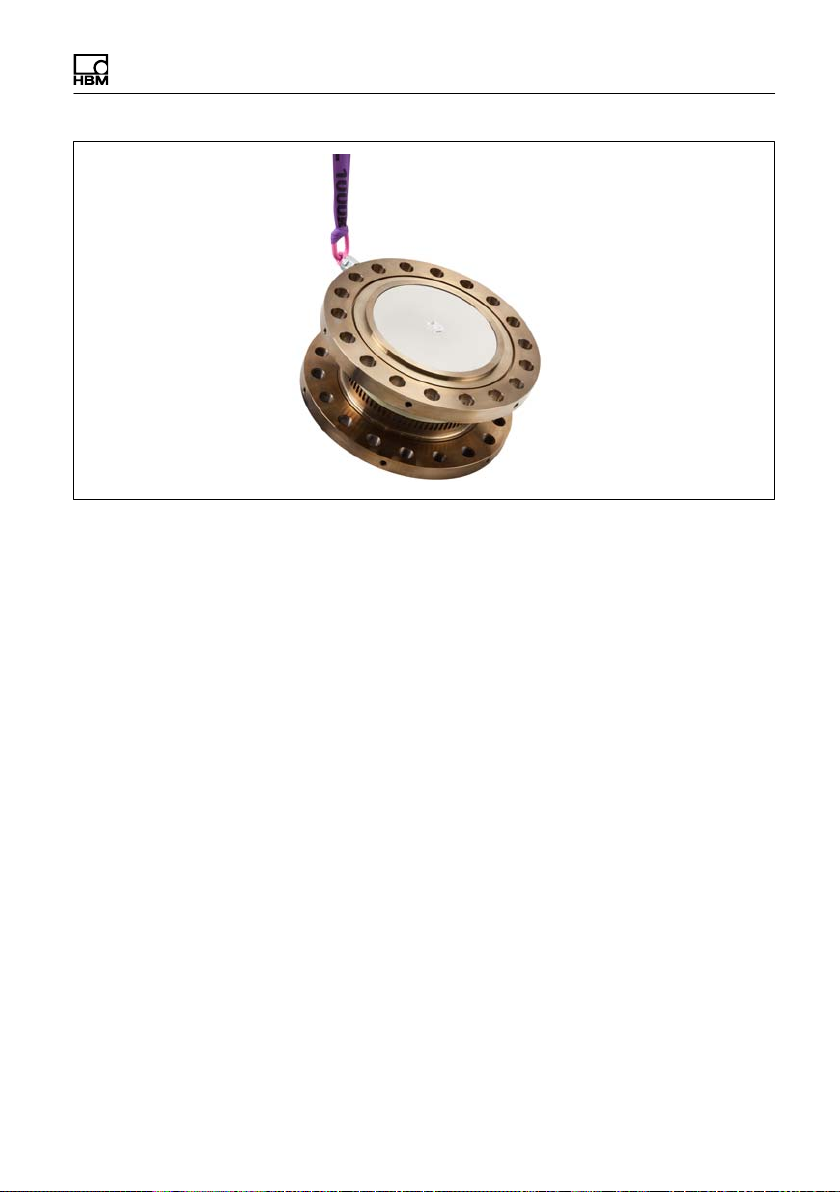

Fig. 5.1 T40FH packaging

2. Fasten two equal-length ropes with sufficient load-carrying capacity to the

eyebolts (each of the two ropes must be able to bear the full weight of the

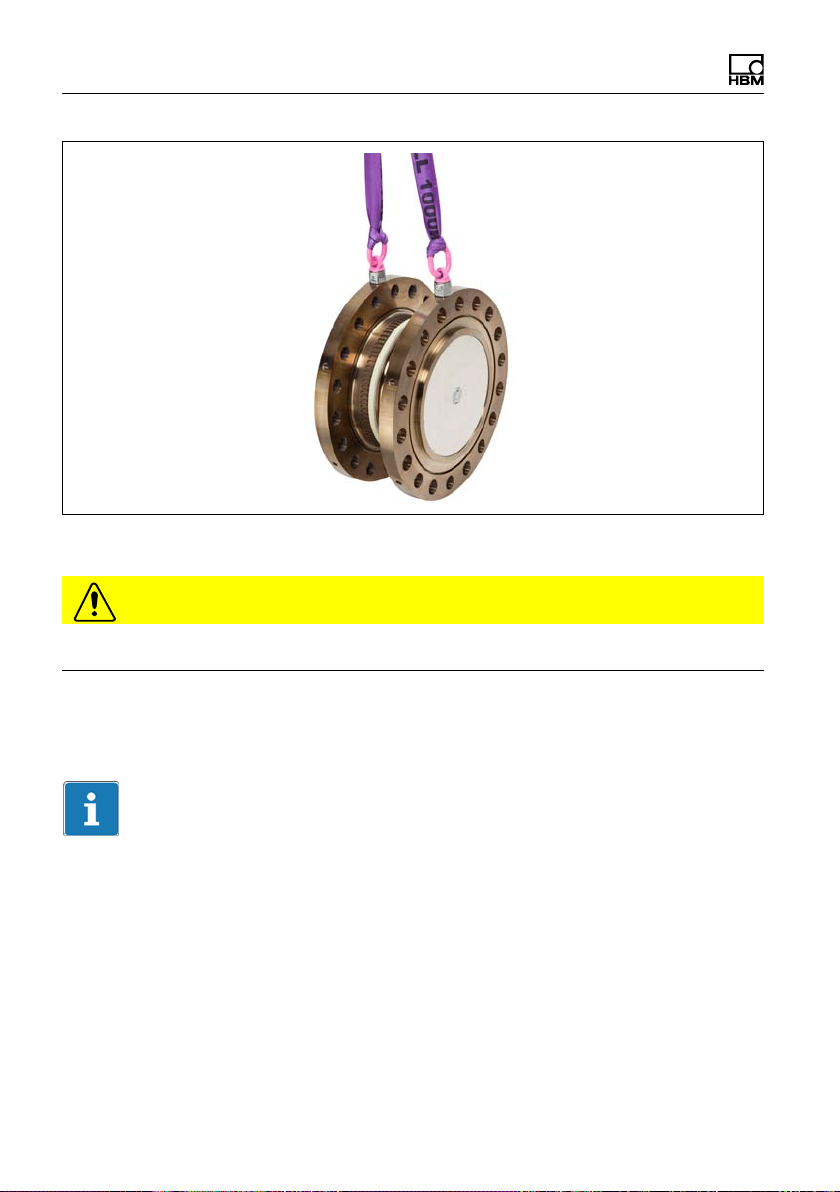

rotor) and hoist the rotor out of its packaging with the crane (see Fig. 5.2).

T40FH A4429-3.0 HBM: public 19

Page 22

Mechanical installation

Fig. 5.2 Hoisting the rotor out of its packaging

3. Place the rotor on a clean and stable base.

4. Remove one of the eyebolts.

5. Carefully lift the rotor until it hangs free.

6. Carefully tilt the rotor by lowering it over the flange edge until it rests hori

zontally on both outer flange surfaces (see Fig. 5.3).

CAUTION

Crush hazard. Keep your hands and feet a safe distance away from the rotor.

20 A4429-3.0 HBM: public T40FH

Page 23

Mechanical installation

Fig. 5.3 Tilting the rotor

7. Secure the rotor with wedges to stop it from rolling away.

8. Screw the second eyebolt back into the tapped holes in the outer flange sur

face.

9. Fasten the rotor to the hook of the crane with two equal-length ropes. The

rotor is now prepared for horizontal installation (see Fig. 5.4).

T40FH A4429-3.0 HBM: public 21

Page 24

Mechanical installation

Fig. 5.4 Fastening for horizontal installation

CAUTION

You must remove the eyebolts after mounting! Keep them safe for later use.

5.6 Mounting the rotor

Tip

Usually the rotor type plate is no longer visible after installation. This is why we

include with the rotor additional stickers with the important characteristics,

which you can attach to the stator or any other relevant test-bench compo

nents. You can then refer to them whenever there is anything you wish to

know, such as the shunt signal. To explicitly assign the data, the identification

number and the size are engraved on the rotor flange, where they can be seen

from outside.

22 A4429-3.0 HBM: public T40FH

Page 25

Mechanical installation

Notice

Make sure during installation that you do not damage the measuring zone

marked in Fig. 5.5 by using it to support tools or knocking tools against it when

tightening screws, for example. This can damage the transducer and produce

measurement errors, or even destroy the transducer.

1. Prior to installation, clean the plane faces of the transducer flange and the

counter flange.

For safe torque transfer, the surfaces must be clean and free from grease.

Use a piece of cloth or paper soaked in solvent. When cleaning, make sure

that you do not damage the transmitter winding.

Hexagon screw DIN 933

Measuring zone

Hexagon screw DIN 933

Fig. 5.5 Bolted rotor connection

2. For connection of the flange, (see Fig. 5.5) use hexagon screws DIN 933 of

a suitable length (dependent on the connection geometry, see Tab. 5.1 on

Page 24).

3. Fasten all screws with the specified torque (Tab. 5.1 on Page 24).

T40FH A4429-3.0 HBM: public 23

Page 26

Mechanical installation

4. Now remove the ring bolts and mounting ring(s).

Important

Keep them in a safe place for future dismounting.

Important

Use a threadlocker (medium strength, e.g. LOCTITE) to glue the screws into

the counter thread to exclude prestressing loss due to screw slackening, in the

event of alternating loads.

Notice

Comply with the maximum thread reach as per Tab. 5.1, Page 24. Otherwise

significant measurement errors may result from a torque shunt, or the trans

ducer may be damaged.

Measure

ment

range

kNVm Z

100

150

150

200

250

300

1)

DIN 933; black/oiled/m

Tab. 5.1 Fastening screws

Fastening screws

1)

M30

M36 18 4250

Property class NVm

12.9

=0.125

tot

Number of

screws per

flange

16 2450

Prescribed

tightening moment

24 A4429-3.0 HBM: public T40FH

Page 27

Mechanical installation

Important

Dry screw connections can result in different and higher friction factors (see

VDI 2230, for example). This means a change to the required tightening

torques.

The required tightening torques can also change if you use screws with a sur

face or property class other than that specified in Tab. 5.1, as this affects the

coefficient of friction.

5.7 Installing the stator

On delivery, the stator has already been installed and is ready for operation.

The upper antenna segment can be separated from the stator, for example, for

maintenance or to facilitate stator installation.

Ø 6.5 mm hole for fixing

the antenna segment

Antenna segment

screws with washers

(M4+M5)

Antenna segment

screws with washers

(M4+M5)

upper

Antenna segments

lower

Stator housing

Fig. 5.6 Bolted connection of the antenna segments on the stator

1. Undo and remove both the bolted connections (M4+M5) on the upper

antenna segment.

T40FH A4429-3.0 HBM: public 25

Page 28

Mechanical installation

There are fan-type lock washers (M4+M5) between the antenna segments:

make sure that they do not get lost.

2. Use an appropriate mounting base to install the stator housing in the shaft

train, so that there is sufficient opportunity for horizontal and vertical adjust

ments. Do not fully tighten the screws yet.

3. Now use four hexagon socket screws to mount the upper antenna segment

removed in Point 1. on the lower antenna segment.

Make sure that the fan-type lock washers are inserted between the antenna

segments (these ensure that there is a defined contact resistance)!

Important

To guarantee that they function perfectly, the fan-type lock washers (A5, 3-FST

DIN 6798 ZN/galvanized) must be replaced after the bolted antenna connection

has been loosened three times.

4. Now tighten all the bolted antenna segment connections with a tightening

torque of 5 N⋅m.

5. Then align the antenna to the rotor in such a way that the antenna encloses

the rotor more or less coaxially and the antenna wire in the axial direction

has the same position as the center of the transmitter winding on the rotor.

To make alignment easier, the outer edge of the stator antenna segment

and the outer edge of the stator winding carrier should be on the same line

(in alignment). Conform to the permissible alignment tolerances stated in

the specifications.

6. Now fully tighten the bolted stator housing connection.

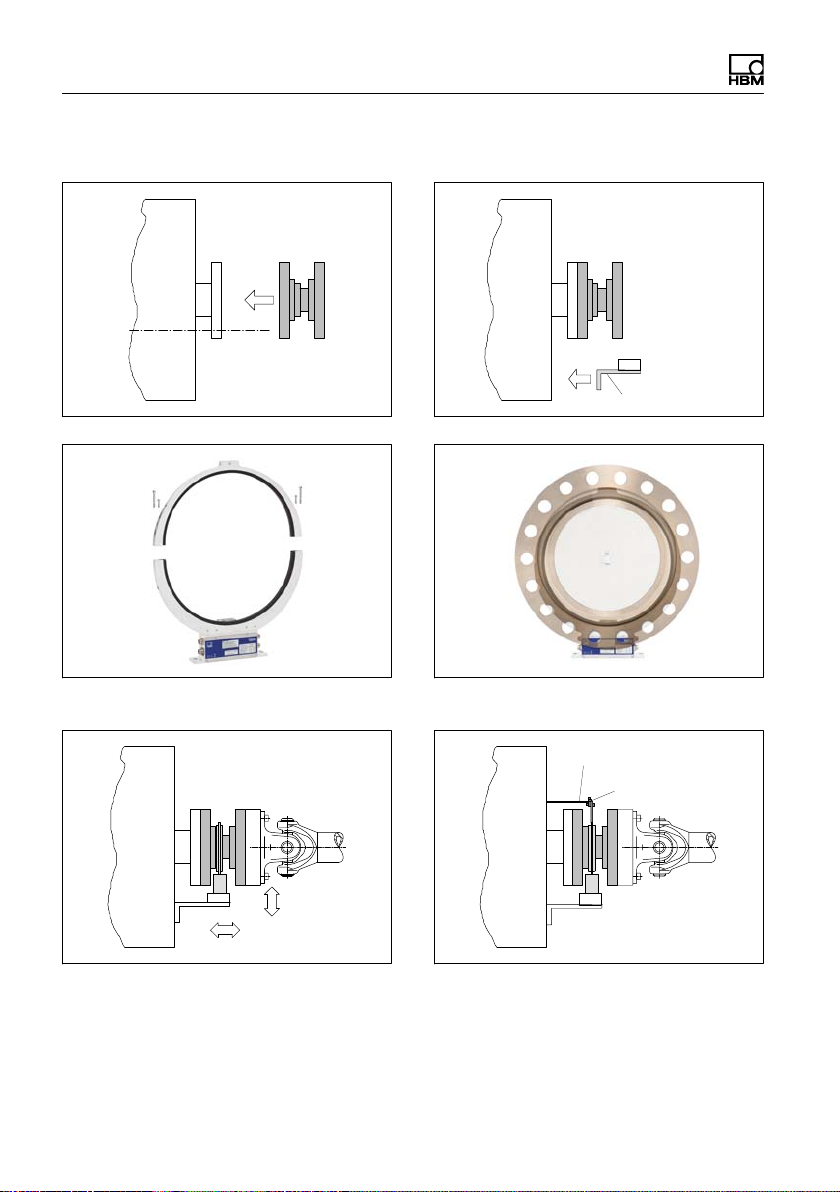

Prevention of axial stator oscillation

Depending on the operating conditions, stator oscillation may be induced. This

effect is dependent on:

S the rotational speed,

S the antenna diameter (depends in turn on the measuring range),

S the construction of the machine base.

26 A4429-3.0 HBM: public T40FH

Page 29

Mechanical installation

Important

To avoid axial oscillation, a clamp fixture is enclosed with the torque transducer

to enable the antenna ring to be supported. There is a hole, 6.5 mm in diame

ter, on the upper antenna segment to receive the clamping device (see

Fig. 5.7).

The cable plug (not included in the scope of supply) also requires support in

this case; a construction example is shown in Fig. 5.9.

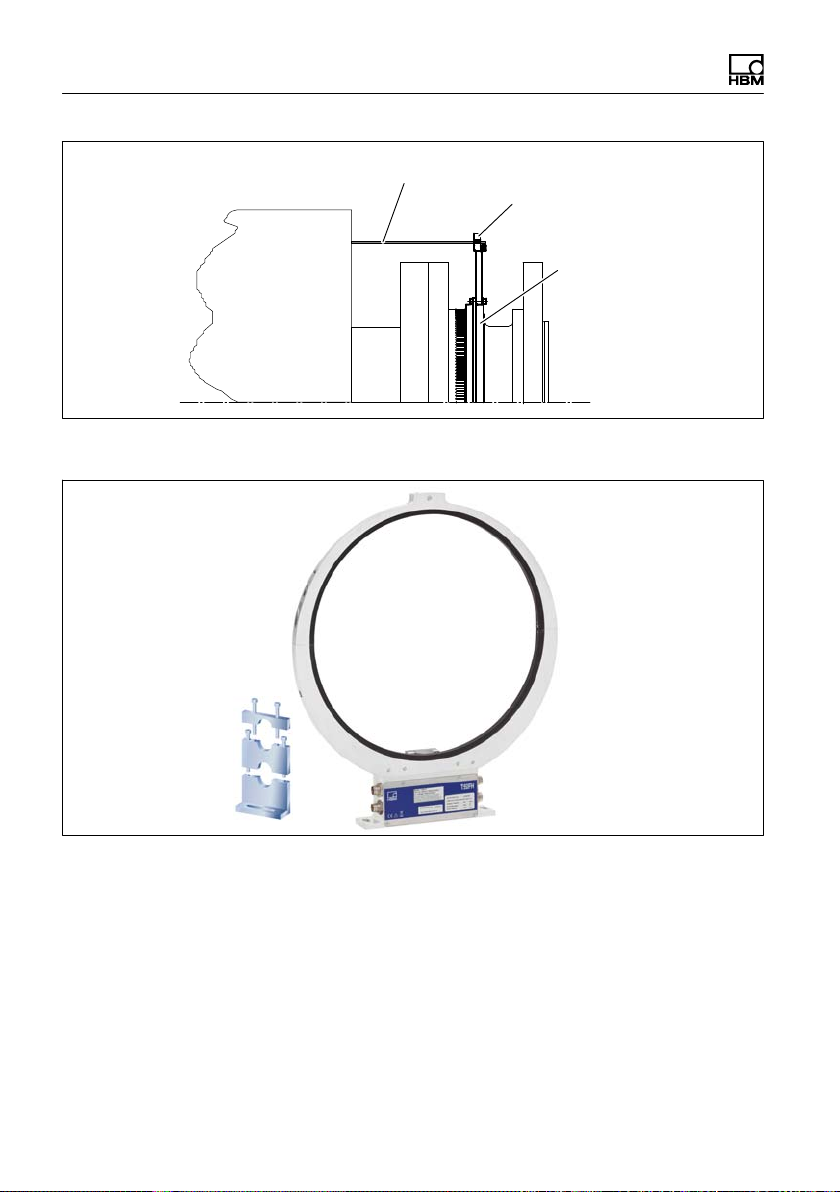

Fig. 5.7 Construction example for supporting the antenna ring

7. Fasten the clamp fixture with the enclosed bolted connection, as shown in

Fig. 5.8. Clamp a suitable support element (we recommend a Ø 3-6 mm

threaded rod) between the upper and lower parts of the clamp fixture and

tighten the clamping screws.

T40FH A4429-3.0 HBM: public 27

Page 30

Mechanical installation

Support supplied by customer

Fig. 5.8 Supporting the antenna ring

Clamp fixture

Antenna ring

Fig. 5.9 Construction example for plug clamps (for two plugs)

28 A4429-3.0 HBM: public T40FH

Page 31

Mechanical installation

5.8 Rotational speed measuring system

The rotor is delivered as standard with a ring gear for the rotational speed mea

suring system. The option is available to fit the stator with a sensor head to

scan the mechanical increments (ring gear).

Ring gear

Sensor head for

measuring rotational

speed (optional)

Fig. 5.10 Torque transducer with rotational speed measurement (optional)

Important

The rotational speed measuring system uses a magnetic measuring principle.

In applications where high magnetic field strengths can occur, e.g. eddy-current

brakes, implement suitable measures to ensure that the maximum permissible

magnetic field strength cannot be exceeded (see Chapter 15 "Specifications",

Page 60).

Stator alignment (rotational speed measuring system)

For measuring mode to operate perfectly, the speed sensor must be placed at

a defined position to the rotor ring gear. When the radial and axial alignment of

T40FH A4429-3.0 HBM: public 29

Page 32

Mechanical installation

the stator is accurate for torque measurement, the alignment of the rotational

speed measuring system is also correct.

Axial alignment:

At the factory, the sensor head of the rotational speed measuring system must

be adjusted so that when the axial alignment of the stator is exact (antenna ring

positioned precisely above the rotor winding carrier), the sensor is in the cor

rect position to the rotor ring gear.

Ring gear

Axial alignment

Radial

distance

Speed sensor

Fig. 5.11 Side view

Radial alignment:

The rotor axis and the axis of the speed sensor must be along a line at right

angles to the stator platform. The nominal radial distance is crucial for radial

alignment (see Fig. 5.11). The optimum distance is 2.5 mm and is achieved

when the rotor and the stator are in precise radial alignment.

30 A4429-3.0 HBM: public T40FH

Page 33

Electrical connection

6 Electrical connection

6.1 General information

S With extension cables, make sure that there is a proper connection with

minimum contact resistance and good insulation.

S All plug connections or swivel nuts must be fully tightened.

Important

Transducer connection cables from HBM with attached connectors are marked

in accordance with their intended purpose (Md or n). When cables are short

ened, inserted into cable ducts or installed in control cabinets, this marking can

be lost or hidden. So the cables must be marked beforehand, just in case.

6.2 EMC protection

Important

Transducers are EMC-tested in accordance with EC directives and identified by

CE certification. However, you must connect the shield of the connection cable

on the shielding electronics enclosure in order to achieve EMC protection for

the measuring chain.

Special electronic coding methods are used to protect the purely digital signal

transmission between the transmitter head and the rotor from electromagnetic

interference.

The cable shield is connected with the transducer housing. This encloses the

measurement system (without the rotor) in a Faraday cage when the shield is

laid flat at both ends of the cable. With other connection techniques, an EMCproof shield should be applied in the wire area and this shielding should also be

laid flat (also see HBM Greenline Information, brochure i1577).

T40FH A4429-3.0 HBM: public 31

Page 34

Electrical connection

Electrical and magnetic fields often induce interference voltages in the measur

ing circuit. Therefore:

S Use shielded, low-capacitance measurement cables only (HBM cables fulfill

both conditions).

S Only use plugs that meet EMC guidelines.

S Do not route the measurement cables parallel to power lines and control

circuits. If this is not possible, protect the measurement cable witha steel

conduit, for example.

S Avoid stray fields from transformers, motors and contact switches.

S Do not ground the transducer, amplifier and indicator more than once.

S Connect all the devices in the measuring chain to the same protective con

ductor.

S In the case of interference due to potential differences (compensating cur

rents), supply voltage zero and housing ground must be disconnected on

the amplifier and a potential equalization line established between the stator

housing and the amplifier housing (copper conductor, minimum 10 mm

wire crosssection).

S Should differences in potential occur between the machine rotor and stator

because of unchecked leakage, for example, this can usually be overcome

by connecting the rotor definitively to ground, e.g. with a wire loop. The sta

tor must be connected to the same (ground) potential.

2

6.3 Connector pin assignment Option 4, Code SU2, DU2, HU2

The stator housing has two 7-pin connectors, an 8-pin connector and a 16-pin

connector.

The supply voltage and shunt signal connections of connectors 1 and 3 are

each electrically interconnected, but are protected against compensating cur

rents by diodes. There is also a self-resetting fuse (multifuse) to protect the

supply voltage connections against overload by the stator.

32 A4429-3.0 HBM: public T40FH

Page 35

Electrical connection

Assignment for connector 1 - supply voltage and frequency output signal

61

Device plug

5

72

3

4

Top view

KAB153 KAB149 KAB178

Con

nector

pin

Assignment Color

Torque measurement signal

1

(frequency output; 5 V

Supply voltage 0 V

2

2,3

)

D‐SUB

code

connec

connector

tor pin

wh 13 5

bk 5 -

3 Supply voltage 18 V … 30 V bu 6 -

Torque measurement signal

4

(frequency output; 5 V

Measurement signal 0 V; symmet

5

rical

2,3

)

rd 12 10

gy 8 6

6 Shunt signal trigger 5 V … 30 V gn 14 15

Shunt signal 0 V

7

gy 8

Shield connected to housing ground

1)

Bridge between 4 + 9

2)

RS-422 complementary signals; with cable lengths exceeding 10 m, we recommend using a

termination resistor R = 120 ohms between the (wh) and (rd) wires.

3)

RS‐422: Pin 1 corresponds to A, Pin 4 corresponds to B.

1)

HD‐SUB

pin

T40FH A4429-3.0 HBM: public 33

Page 36

Electrical connection

Notice

Torque flanges are only intended for operation with a DC supply voltage. They

must not be connected to older HBM amplifiers with square-wave excitation.

This could destroy the connection board resistors or cause other faults in the

amplifiers.

Assignment for connector 2 - rotational speed measuring system

2

5

3

4

Device plug

8

1

Top view

6

7

1)

pin

Con

nector

pin

1

KAB154 KAB150 KAB179

Assignment Color

code

Speed measurement signal

(pulse string, 5V; 0°)

2)

rd 12 10

D-SUB

connector

pin

HD-SUB

connector

2 Not in use bu - -

Speed measurement signal

(pulse string, 5 V; 90° phase

3

2

gy 15 8

shifted)

4 Not in use bk - 5 Not in use vt - -

2)

Speed measurement signal

6

(pulse string, 5V; 0°)

wh 13 5

Speed measurement signal

2

7

(pulse string, 5 V; 90° phase

gn 14 7

shifted)

34 A4429-3.0 HBM: public T40FH

Page 37

Electrical connection

AssignmentCon

nector

pin

8 Supply voltage zero bk/bu

Color

code

3)

D-SUB

connector

pin

8 6

HD-SUB

connector

Shield connected to housing

ground

1)

Bridge between 4 + 9

2)

RS-422 complementary signals; with cable lengths exceeding 10 m, we recommend using a

termination resistor of R = 120 ohms.

3)

For KAB163 / KAB164 color code brown (bn)

Pin 1

Pin 6

Pin 3

Pin 7

pin

Fig. 6.1 Speed signals at connector 2 (rotational speed in the direction of the arrow)

T40FH A4429-3.0 HBM: public 35

Page 38

Electrical connection

Pin 1

Pin 6

Pin 3

Pin 7

Fig. 6.2 Speed signals at connector 2 (rotational speed against the direction of the

arrow)

Assignment for connector 3 - supply voltage and frequency output signal

Device plug

61

5

72

3

4

Top view

Con

nector

pin

Assignment Color

code

Torque measurement signal

1

(voltage output; ±10 V)

2 Supply voltage 0 V; bk

3 Supply voltage 18 V … 30 V bu

Torque measurement signal (voltage

4

output; ±10 V)

5 Not in use gy

6 Shunt signal trigger 5 V … 30 V gn

Shunt signal 0 V;

7

Shield connected to housing ground

wh

rd

gy

36 A4429-3.0 HBM: public T40FH

Page 39

Electrical connection

Assignment for connector 4

TMC - only for connection to the Torque Interface Modules of the TIM family

within HBM.

6.4 Connector pin assignment Option 3, Code PNJ

Binder 723

61

72

5

3

4

Top view

Con

nector

pin

Assignment Color

code

1 Measurement signal (+) UA wh

2 Bridge excitation voltage (-) UB and

TEDS

3 Bridge excitation voltage (+) UB bu

4 Measurement signal (-) UA rd

5 Not in use 6

Sense lead (+)

7

Sense lead (-) and TEDS

Shield connected to housing ground

bk

gn

gy

6.5 Supply voltage (SU2, DU2, HU2)

The transducer must be operated with a safety extra-low voltage (nominal

(rated) supply voltage 18 … 30 V

flanges within a test bench. Should the device be operated on a DC voltage

1)

network

, additional precautions must be taken to discharge excess voltages.

The information in this Chapter relates to the standalone operation of the

T40FH without HBM system solutions.

. You can supply one or more torque

DC)

The supply voltage is electrically isolated from the signal outputs and shunt sig

nal inputs. Connect a safety extra-low voltage of 18 V … 30 V to pin 3 (+) and

pin 2 (

1)

) of connectors 1 or 3. We recommend that you use HBM cable KAB

Distribution system for electrical energy with greater physical expansion (over several test

benches, for example) that may possibly also supply consumers with high nominal (rated)

currents.

T40FH A4429-3.0 HBM: public 37

Page 40

Electrical connection

8/00 -2/2/2 and appropriate sockets (see accessories, Page 58). The cable can

be up to 50 m long for voltages ≥24 V, otherwise it can be up to 20 m long.

If the permissible cable length is exceeded, you can feed the supply voltage in

parallel over two connection cables (connectors 1 and 3). This enables you to

double the permissible length. Alternatively, install an on-site power supply.

Important

The instant you switch on, a current of up to 4 A may flow and this can switch

off power packs with electronic current limiters.

6.6 Supply voltage (Option 3, Code PNJ)

A pre-wired 6-wire transducer connection cable with free ends is available as

an accessory.

Extension cables should be shielded and low capacitance. HBM provides spe

cific cables for this purpose, the 1-KAB0304A-10 (pre-wired) and the

KAB8/00-2/2/2 (by the meter).

The pin assignment can be found in the table in section 6.4.

For the pin assignments at the amplifier end, please refer to the relevant ampli

fier documentation.

38 A4429-3.0 HBM: public T40FH

Page 41

TEDS transducer identification

7 TEDS transducer identification

(Option 3, Code PNJ)

TEDS stands for "Transducer Electronic Data Sheet". An electronic data sheet

can be stored in the transducer as defined in the IEEE1451.4 standard, making

it possible for the amplifier to be set up automatically. A suitably equipped

amplifier reads out the transducer characteristics (electronic data sheet), trans

lates them into its own settings and measurement can then start.

The digital identification system is available at plug connection PIN 7 to PIN 2.

The HBM TEDS Editor is used to store the data. This is a component of the

HBM "MGCplus Setup Assistant" software. You can use the Editor to manage

different user rights, thus protecting the essential transducer data from being

overwritten by mistake.

7.1 Hierarchy of user rights

7.1.1 Standard rights (USR level)

This level concerns rights which the user of the transducer needs in order to

change the entries which depend on the conditions of use.

7.1.2 Calibration rights (CAL level)

This level concerns rights which are needed by a calibration laboratory, for

instance, if the sensitivity in the TEDS memory needs to be changed.

7.1.3 Administrator rights (ID level)

Administrator rights in relation to TEDS are intended for the sensor manufac

turer.

Different user rights are needed in order to amend the various entries in the

templates, and these rights may differ from one entry to the next within a tem

plate.

T40FH A4429-3.0 HBM: public 39

Page 42

TEDS transducer identification

7.2 Contents of the TEDS memory as defined in IEEE 1451.4

The information in the TEDS memory is organized into areas, which are pre

structured to store defined groups of data in table form.

Only the entered values are stored in the TEDS memory itself. The amplifier

firmware assigns the interpretation of the respective numerical values. This

places a very low demand on the TEDS memory. The memory content is

divided into three areas:

Area 1

An internationally unique TEDS identification number (cannot be changed).

Area 2

The base area (basic TEDS), to the configuration defined in standard IEEE

1451.4. The transducer type, the manufacturer and the transducer serial num

ber are contained here.

Example:

TEDS content with the identity number for the T40FH/150 kN@m sensor with

serial no. 123456, made in November 2005

TEDS transducer identification

Manufacturer HBM

Model T40FH

Version letter

Version number

Serial number 123456

Area 3

Data specified by the manufacturer and the user are contained in this area.

For the T40FH torque flange, HBM has already described the Bridge Sensor

and Channel name templates.

40 A4429-3.0 HBM: public T40FH

Page 43

TEDS transducer identification

Additional templates, such as the Signal Conditioning template, can also be

described by the user.

Template: Bridge Sensor

1

Parameter Value

Transducer Elec

trical Signal Type

Minimum Torque 0.000 N@m CAL The physical measurand

Maximum Torque 150000 N@m CAL

Minimum Electri

cal

Value

Maximum Electri

cal Value

Mapping Method Linear This entry cannot be

Bridge type Full ID The bridge type. "Full" for

Impedance of

each bridge ele

ment

Response time 1.0000000u s ID Of no significance to

Excitation Level

(Nominal)

)

Bridge

Sensor

0.0000m V/V CAL The difference between

1.8245m V/V CAL

1550+-100 ohm ID Input resistance accord

5.0 V ID Nominal (rated) excita

Unit Required

user

rights

ID

Explanation

and unit are defined

when the template is cre

ated, after which they

cannot be changed.

these values is the sensi

tivity according to the

HBM manufacturing cer

tificate or from the cali

bration.

changed

a full bridge.

ing to the HBM data

sheet

HBM transducers

tion voltage according to

the HBM data sheet

T40FH A4429-3.0 HBM: public 41

Page 44

TEDS transducer identification

Template: Bridge Sensor

1

Parameter

)

UnitValue

user

rights

Excitation Level

2.5 V ID Lower limit for the oper

(Minimum)

Excitation Level

12.0 V ID Upper limit for the oper

(Maximum)

Calibration Date 1-Nov-2005 CAL Date of the last calibra

Calibration Initials HBM CAL Initials of the calibrator or

ExplanationRequired

ating range of the excita

tion voltage according to

the HBM data sheet.

ating range of the excita

tion voltage according to

the HBM data sheet.

tion or creation of the test

certificate (if no calibra

tion carried out), or of the

storage of the TEDS data

(if only nominal (rated)

values from the data

sheet were used).

Format: day-month-year.

Abbreviations for the

months: Jan, Feb, Mar,

Apr, May, Jun, Jul, Aug,

Sep, Oct, Nov, Dec.

calibration laboratory

concerned.

42 A4429-3.0 HBM: public T40FH

Page 45

TEDS transducer identification

Template: Bridge Sensor

1

Parameter

Calibration Period

(Days)

Measurement

location ID

1)

Typical values for an HBM T40FH/150 kN@m torque flange

Template: HBM Channel Name

Channel name T40FH/150 kNm

)

730 days CAL Time before recalibra

0 USR Identification number for

UnitValue

user

rights

ExplanationRequired

tion, calculated from the

date specified under Cal

ibration Date.

the measuring point.

Can be assigned accord

ing to the application.

Possible values: a num

ber from 0 to 2047. If this

is not enough, the HBM

Channel Comment tem

plate can also be used

for this purpose.

When creating the Bridge Sensor template, the manufacturer defines the physi

cal measured quantity and the physical unit.

The available unit for the particular measured quantity is specified in the IEEE

Standard. For the measured quantity of torque, the unit is "N@m".

At the time of creating the template it is also necessary to choose between the

options "Full Precision", "mV/V" and "uV/V" for the accuracy of the characteris

tic transducer curve mapped in TEDS.

The factory setting is "Full Precision", in order to be able to use full digital reso

lution. This choice is also recommended to users who program the TEDS mem

ory themselves.

T40FH A4429-3.0 HBM: public 43

Page 46

Shunt signal

8 Shunt signal

The T40FH torque flange delivers an electrical shunt signal that can be acti

vated from the amplifier for measuring chains with HBM components. The

transducer generates a shunt signal of about 50% of the nominal (rated)

torque; the precise value is specified on the type plate. After activation, adjust

the amplifier output signal to the shunt signal supplied by the connected trans

ducer, to adapt the amplifier to the transducer.

Information

The transducer should not be under load when the shunt signal is being mea

sured, as the shunt signal is mixed additively.

Triggering the shunt signal

Applying a safety extra-low voltage of 5 … 30 V to pins 6 (+) and 7 (

nector 1 or 3, triggers the shunt signal.

The nominal (rated) voltage for triggering the shunt signal is 5V (triggering at U

> 2.5V), but when voltages are less than 0.7V, the transducer is in measuring

mode. The maximum permissible voltage is 30V, current consumption at nomi

nal (rated) voltage is approx. 2 mA and at maximum voltage, approx. 18 mA.

The trigger voltage for the shunt signal is electrically isolated from the supply

voltage and the measuring voltage.

Tip

The shunt signal can be triggered by the amplifier or via the operating software

in HBM system solutions.

44 A4429-3.0 HBM: public T40FH

) at con

Page 47

Functionality testing

9 Functionality testing

You can check the functionality of the rotor and the stator from the LEDs on the

stator.

LED A, rotor status

LED B, stator status

Fig. 9.1 LEDs on the stator housing

Important

Once the supply voltage is applied, the torque transducer needs up to a further

4 seconds to be ready for operation.

9.1 Rotor status, LED A (upper LED)

Color Significance

Green (pulsating) Internal rotor voltage values o.k.

Flashing orange Rotor and stator mismatched (an increasing flashing fre

quency indicates the degree of misalignment)

=> Correct the rotor/stator alignment.

T40FH A4429-3.0 HBM: public 45

Page 48

Functionality testing

SignificanceColor

Pulsating orange Rotor status cannot be defined

=> Correct the rotor/stator alignment.

If the LED still pulsates orange, it is possible that there is a

hardware defect. The measurement signals reflect the level of

the fault.

Red (pulsating) Rotor voltage values not o.k.

=> Correct the rotor/stator alignment.

If the LED still pulsates red, it is possible that there is a hard

ware defect. The measurement signals reflect the level of the

fault.

Pulsating means that the LED goes dark for about 20 ms every second (sign of

life), making it possible to detect that the transducer is functioning.

9.2 Stator status, LED B (lower LED)

Color Significance

Green

(permanently lit)

Green, intermittently

orange.

Numerous synchro

nization errors:

Measurement signal transmission and internal stator voltages

o.k.

Orange if y5 measured values in succession are transmitted

incorrectly, until the end of incorrect transmission. The mea

surement signals reflect the level of the fault for the duration

of the transmission error + for approx. another 3.3 ms.

permanently orange

Orange

(permanently lit)

Permanently disrupted transmission, the measurement sig

nals reflect the level of the fault. (f

= 0 Hz, U

out

= defect

out

level).

=> Correct the rotor/stator alignment.

Red

(permanently lit)

Internal stator defect, the measurement signals reflect the

level of the fault (f

= 0 Hz, U

out

= defect level).

out

46 A4429-3.0 HBM: public T40FH

Page 49

Load-carrying capacity

10 Load-carrying capacity

Nominal (rated) torque can be exceeded statically up to the torque limit. If the

nominal torque is exceeded, additional irregular loading is not permissible. This

includes longitudinal forces, lateral forces and bending moments. Limit values

can be found in Chapter "" on Page 60.

Measuring dynamic torque

The torque flange can be used to measure static and dynamic torques. The

following apply to the measurement of dynamic torque:

S The T40FH calibration performed for static measurements is also valid for

dynamic torque measurements.

S The natural frequency f

depends on the moments of inertia J

of the mechanical measuring arrangement

0

and J2 of the connected rotating

1

masses and the torsional stiffness of the T40FH.

Use the equation below to approximately determine the natural frequency f

of

0

the mechanical measuring arrangement:

f

= natural frequency in Hz

f0+

1

· cT·

2p

Ǹ

ǒ

J

)

1

Ǔ

J

2

1

1

0

J

J2= mass moment of inertia in kg⋅m

1,

c

= torsional stiffness in N⋅m/rad

T

2

S The permissible mechanical vibration bandwidth (peak-to-peak) can also be

found in the specifications.

T40FH A4429-3.0 HBM: public 47

Page 50

Maintenance

Nominal (rated) torque M

+ M

nom

0

- M

nom

as a %

nom

Oscillation bandwidth

Oscillation bandwidth

Fig. 10.1 Permissible dynamic loading

11 Maintenance

T40FH torque flanges are maintenance free.

200% oscillation

Time t

Oscillation bandwidth

bandwidth

48 A4429-3.0 HBM: public T40FH

Page 51

Waste disposal and environmental protection

12 Waste disposal and environmental protection

All electrical and electronic products must be disposed of as hazardous waste.

The correct disposal of old equipment prevents ecological damage and health

hazards.

Statutory waste disposal mark

The electrical and electronic devices that bear this sym

bol are subject to the European waste electrical and elec

tronic equipment directive 2002/96/EC. The symbol indi

cates that, in accordance with national and local

environmental protection and material recovery and recy

cling regulations, old devices that can no longer be used

must be disposed of separately and not with normal

household garbage.

As waste disposal regulations may differ from country to country, we ask that

you contact your supplier to determine what type of disposal or recycling is

legally applicable in your country.

Packaging

The original packaging of HBM devices is made from recyclable material and

can be sent for recycling. Store the packaging for at least the duration of the

warranty. In the case of complaints, the torque flange must be returned in the

original packaging.

For ecological reasons, empty packaging should not be returned to us.

T40FH A4429-3.0 HBM: public 49

Page 52

Dimensions

13 Dimensions

13.1 T40FH torque transducer with rotational speed measuring system, Option 4, Code SU2, DU2, HU2

13.1.1 T40FH 100kNm - 150kNm

Dimensions in mm (1 mm = 0.03937)

Dimensions without tolerances, per

DIN ISO 2768-mk

518.5

61.5

Mounting

dimension

506.5

15

For axial

locking

Ø 6.5

A

A

16x22.5°=360°

152

210

9

22.5°

approx.

100

For connecting cable incl. plug

10

17

248

50 A4429-3.0 HBM: public T40FH

Page 53

Dimensions

Dimensions in mm (1 mm = 0.03937)

Dimensions without tolerances, per

DIN ISO 2768-mk

Height of

260.052

Ø450

Ø395

Ø260 H7 ()

95.5

rotational

speed sensor

184

(120)

32 32

12

M30

12

260.000

16

44

95

housing

Height of

89.5

432

53

27

Partial sections

cut A-A

Ø30.5

10

259.983

259.951

()

Ø260 g6

Ø282

Ø395

Ø450

T40FH A4429-3.0 HBM: public 51

Page 54

Dimensions

13.1.2 T40FH 200kNm - 300kNm

Dimensions in mm (1 mm = 0.03937)

Dimensions without tolerances, per

DIN ISO 2768-mk

15

85

Mounting

dimension

576.5

564.5

For axial

locking

Ø 6.5

190

A

22°

18x20°=360°

10

17

9

280

A

152

210

approx.

100

For connecting cable incl. plug

52 A4429-3.0 HBM: public T40FH

Page 55

Dimensions

Dimensions in mm (1 mm = 0.03937)

Dimensions without tolerances, per

DIN ISO 2768-mk

Ø540

speed

Height of

rotational

Ø470

2.5

102.5

sensor

M36

12

345.057

345.000

Ø345 H7 ()

95

40

housing

Height of

230

(150)

12

112

490

53

27

16

44

Partial sections

cut A-A

40

Ø37

10

344.982

344.946

()

Ø350

Ø540

Ø470

Ø345 g6

T40FH A4429-3.0 HBM: public 53

Page 56

Dimensions

13.2 T40FH torque transducer (non-rotating), Option 4, Code PNJ

13.2.1 T40FH 100 kNm - 150 kNm

Dimensions in mm (1 mm = 0.03937)

Dimensions without tolerances, per DIN ISO 2768-mk

22.5°

16x22.5°=360°

A

M30

(120)

32 32

184

76

10

B

259.983

259.951

()

Ø450

Ø260 g6

B

A

Ø395

Partial sections

cut A-A

12

260.052

260.000

Ø260 H7 ()

Ø450

54 A4429-3.0 HBM: public T40FH

Page 57

Dimensions in mm (1 mm = 0.03937)

Dimensions without tolerances, per DIN ISO 2768-mk

Min. bending

radius R=20

16x22.5°=360°

10.5°

75.5°

Ø18

Ø395

Partial sections

cut B-B

Dimensions

22.5°

Ø30.5

T40FH A4429-3.0 HBM: public 55

Page 58

Dimensions

13.2.2 T40FH 200kNm - 300kNm

Dimensions in mm (1 mm = 0.03937)

Dimensions without tolerances, per DIN ISO 2768-mk

20°

18x20°=360°

M36

A

A

Ø470

10

344.982

()

Ø540

Ø345 g6

40

344.946

Partial sections

(150)

B

B

cut A-A

230

99.4

40

12

345.057

345.000

Ø540

Ø345 H7 ()

56 A4429-3.0 HBM: public T40FH

Page 59

Dimensions

Dimensions in mm (1 mm = 0.03937)

Dimensions without tolerances, per DIN ISO 2768-mk

Min. bending

radius R=20

Partial sections

75.5°

Ø470

cut B-B

20°

18x20°=360°

0.5°

Ø18

Ø37

T40FH A4429-3.0 HBM: public 57

Page 60

Ordering numbers, accessories

14 Ordering numbers, accessories

Ordering number

K-T40FH [only with Option 2 = MF/ST]

Code Option 1: Measuring range to

100R 100 kN·m [only with Option 2 = MF/RO]

130R 130 kN·m [only with Option 2 = MF/RO]

150R 150 kN·m [only with Option 2 = MF/RO]

200R 200 kN·m [only with Option 2 = MF/RO]

250R 250 kN·m [only with Option 2 = MF/RO]

300R 300 kN·m [only with Option 2 = MF/RO]

Code Option 2: Components

MF Complete measurement flange

RO Rotor

ST Stator

N

Not rotating

Code Option 3: Accuracy

S Standard (linearity deviation including hysteresis ≤±0.1%)

Code Option 4: Electrical configuration [only with Option 2 = MF/ST]

SU2 Out. sign. 10 kHz ±5 kHz and ±10 V, Supp. volt. 18…30V DC

DU2 Out. sign. 60 kHz ±30 kHz and ±10 V, Supp. volt. 18…30V DC

HU2 Out. sign. 240 kHz ±120 kHz and ±10 V, Supp. volt. 18…30V DC

PNJ mV/V

Code Option 5: Rotational speed measuring system

0 Without rotational speed measuring system

1 Magnetic rotational speed measuring system

Code Option 6: Customized modification

S No customer modification

= PREFERRED TYPES

K-T40FH - 1 0 0 R - M F - S - D U 2 - 0 - S

58 A4429-3.0 HBM: public T40FH

Page 61

Ordering numbers, accessories

Accessories, to be ordered separately

Article Ordering

number

Connection cable for torque output; Option 2, Code MF (rotating)

Torque connection cable, 423 - D‐Sub 15P, 6m 1-KAB149-6

Torque connection cable, 423 - free ends, 6m 1-KAB153-6

Connection cable for torque output (mV/V), Option 2, Code N (non-rotating)

Connection cable for torque output, 423 - free ends, 6m 1-KAB139A-6

Connection cable for rotational speed output

Rotational speed connection cable, 423 - D-Sub 15P, 6m 1-KAB150-6

Rotational speed connection cable, 423 - free ends, 6m 1-KAB154-6

Rotational speed with reference signal connection cable, 423 8-pin -

D-Sub 15P, 6m

Rotational speed with reference signal connection cable, 423 8-pin -

free ends, 6m

TMC connection cable

TIM40/TMC connection cable, 6m 1-KAB174-6

Cable sockets

423G-7S, 7-pin (straight) 3-3101.0247

423W-7S, 7-pin (angle) 3-3312.0281

423G-8S, 8-pin (straight) 3-3312.0120

423W-8S, 8-pin (angle) 3-3312.0282

Connection cable, by the meter (min. order quantity: 10 m, price per meter)

Kab8/00-2/2/2 4-3301.0071

1-KAB163-6

1-KAB164-6

T40FH A4429-3.0 HBM: public 59

Page 62

Specifications

15 Specifications

Accuracy class 0.1

Torque measuring system (rotating)

Nominal (rated) torque M

nom

Nominal (rated) rotational speed rpm 3000 2000

Linearity deviation including

hysteresis,

related to nominal (rated) sensitivity

Frequency output

For a max. torque in the range:

between 0% of M

M

nom

> 20% of M

> 60% of M

nom

nom

and 20% of

nom

and 60% of M

and 100% of M

nom

nom

Voltage output

For a max. torque in the range:

between 0% of M

M

nom

> 20% of M

> 60% of M

nom

nom

and 20% of

nom

and 60% of M

and 100% of M

nom

nom

Rel. standard deviation of repeata

bility,

per DIN1319, related to the variation

of the output signal

Frequency output % ≤±0.02

Voltage output % ≤±0.02

Temperature effect per 10 K in the

nominal (rated) temperature range

on the output signal, related to the

actual value of the signal span

Frequency output % ≤±0.1

Voltage output % ≤±0.1

kNm 100 125 150 200 250 300

% ≤±0.03

% ≤±0.065

% ≤±0.1

% ≤±0.03

% ≤±0.065

% ≤±0.1

60 A4429-3.0 HBM: public T40FH

Page 63

Specifications

Nominal (rated) torque M

nom

on the zero signal, related to nominal

(rated) sensitivity

Frequency output % ≤±0.07

Voltage output % ≤±0.07

Nominal (rated) sensitivity

(spread between torque = zero and

nominal (rated) torque)

Frequency output 10kHz / 60kHz /

kHz 5/30/120

240kHz

Voltage output V 10

Sensitivity tolerance

(deviation of the actual output quantity

from the nominal (rated) sen

nom

at M

sitivity)

Frequency output % ±0.1

Voltage output % ±0.1

Output signal at torque = zero

Frequency output kHz 10/60/240

Voltage output V 0

Nominal (rated) output signal

Frequency output

1)

at positive nominal (rated) torque kHz 15

/ 90

2)

/ 360

(5 V balanced 4))

1)

at negative nominal (rated) torque kHz 5

/ 30

2)

/ 120

(5 V balanced 4))

Voltage output

at positive nominal (rated) torque V +10

at negative nominal (rated) torque V -10

Load resistance

Frequency output kΩ ≥2

Voltage output kΩ ≥10

300250200150125100kNm

3)

3)

T40FH A4429-3.0 HBM: public 61

Page 64

Specifications

Nominal (rated) torque M

nom

Longterm drift over 48h at refer

ence temperature

Frequency output % ≤±0.03

Voltage output % ≤±0.03

Measurement frequency range,

kHz 11) / 32) / 6

3)

-3 dB

Group delay μs t4001) / t2202) / t150

Residual ripple

Voltage output

Maximum modulation range

Frequency output kHz 2.5 … 17.5

5)

6)

mV t40

1)

/ 15 … 105

60 … 420

3)

Voltage output V -12 … +12

Energy supply

Nominal (rated) supply voltage (DC

V 18 … 30

safety extra low voltage)

Current consumption in measuring

A < 1

mode

Current consumption in startup mode A < 4 (typically 2) 50 μs

Nominal (rated) power consumption W < 10

Maximum cable length m 50

Shunt signal approx. 50 % of M

Tolerance of the shunt signal,

related to M

nom

% <±0.05

nom

Nominal (rated) trigger voltage V 5

Trigger voltage limit V 36

Shunt signal ON V min. >2.5

Shunt signal OFF V max. <0.7

Torque measuring system (non-rotating)

Accuracy class 0.1

300250200150125100kNm

3)

2)

/

62 A4429-3.0 HBM: public T40FH

Page 65

Specifications

Nominal (rated) torque M

Nominal (rated) sensitivity (nominal

(rated) signal range between torque =

zero and nominal (rated) torque)

Linearity deviation including hys

teresis, related to the nominal

(rated) sensitivity (voltage output)

For a max. torque in range:

between 0% of Mnom and 20% of

Mnom

> 20% of Mnom and 60% of Mnom % ≤± 0.065

> 60% of Mnom and 100% of Mnom % ≤± 0.1

Temperature effect per 10 K in the

nominal (rated) temperature range

on the output signal, related to the

actual value of the signal span

on the zero signal, related to nominal

(rated) sensitivity

Relative standard deviation of

reproducibility (variability) per DIN

1319, related to the variation of the

output signal.

Input resistance at reference

temperature

Output resistance at reference

temperature

Reference excitation voltage V 5

Operating range of the excitation voltage 2.5 ... 12

Transducer identification TEDS as per IEEE 1451.4

Rotational speed measuring system

Rotational speed measuring system Magnetic scanning and ring gear

Output signals 2 square wave signals 90° phase

Number of pulses per revolution

(number of teeth)

nom

mV/V 0.63…..1.1 (the sensitivity is

specified on the type plate)

% ≤± 0.03

% ≤± 0.1

% ≤± 0.07

% ≤± 0.02

Ω 1560 ± 100

Ω 1400 ± 100

shifted, 5V TTL/RS-422

72 86

300250200150125100kNm

T40FH A4429-3.0 HBM: public 63

Page 66

Specifications

Nominal (rated) torque M

nom

Output signal level High V ≥3.5

Output signal level Low V ≤0.8

Maximum permissible output fre

kHz 25

quency

Radial nominal distance between

mm 2.5

sensor head and teeth

Radial working range mm 1.5 – 3.5

Permissible axial displacement mm ±2

Permissible magnetic field strength

kA/m <0.1

for signal deviations

General information

EMC

Emission (as per FCC 47, Part 15,

Subsection C)

7)

Emission

(as per EN61326‐1, Section 7)

RFI field strength Class B

Immunity to interference (EN

61326-1, Table 2)

Electromagnetic field (AM) V/m 10

Magnetic field A/m 100

Electrostatic discharge (ESD)

Contact discharge kV 4

Air discharge kV 8

Fast transients (burst) kV 1

Impulse voltages (surge) kV 1

Conducted interference (AM) V 10

Degree of protection per EN60529 IP 54

Reference temperature

Nominal temperature range

Operating temperature range

°C

°C

8)

°C

23

+10 … +70

-20 … +85

300250200150125100kNm

64 A4429-3.0 HBM: public T40FH

Page 67

Specifications

Nominal (rated) torque M

Storage temperature range

nom

°C

-40 … +85

Mechanical shock per

EN60068‐2‐27

9)

Number n 1000

Duration ms 3

Acceleration (half sine) m/s

2

650

Vibrational stress in three direc

tions per EN60068-2-6

9)

Frequency range Hz 10 … 2000

Duration h 2.5

Acceleration (amplitude) m/s

Load limits

Torque limit, related to M

Breaking torque, related to M

Axial limit force

Lateral limit force

Bending moment limit

10)

12)

12)

12)

nom

11)

nom

11)

Oscillation width per DIN 50100

(peaktopeak)

13)

2

100

kNm 200 400

kNm >300 >600

kN 230 290

kN 110 240

kNm 22 35

kNm 200 400

Upper maximum torque kNm 150 300

Lower maximum torque kNm -150 -300

Mechanical values

Size BG1 BG2

Torsional stiffness c

Torsion angle at M

T

nom

Stiffness in the axial direction c

Stiffness in the radial direction c

Stiffness during the bending

moment round a radial axis c

b

kN⋅m/rad 119310 228090

degrees 0.072 0.075

a

kN/mm 1855 3900

kN/mm 3340 4910

r

kN⋅m/rad 25495 65900

kN⋅m/

445 1150

degrees

300250200150125100kNm

T40FH A4429-3.0 HBM: public 65

Page 68

Specifications

Nominal (rated) torque M

Maximum deflection at axial limit

nom

mm <0.1

force

Additional maximum radial devia

mm <0.1

tion at lateral limit force

Additional maximum deviation from

mm <0.5

plane parallelism at bending

moment limit

Balance quality level per

G 6.3

DIN ISO 1940

Max. limits for relative shaft vibra

14)

(peak-to-peak)

tion

Undulations in the connection flange

area, based on ISO7919‐3

Normal operation (continuous

operation)

Start and stop operation/reso

nance ranges (temporary)

Mass moment of inertia of rotor J

v

μm

μm

kg⋅m

s

(p*p)

s

(p*p)

2

9000

+

Ǹ

n

13200

+

Ǹ

n

2.0 5.15

(around the rotary axis; does not take

flange bolts into account)

Proportional mass moment of iner

% of I

v

45 47

tia for the transmitter side (side of

the flange with external centering)

Max. permissible static eccentricity

of the rotor (radially) to the center

point of the stator

without the speed module mm ±2

with rotational speed module mm ±1

300250200150125100kNm

(n in rpm)

(n in rpm)

66 A4429-3.0 HBM: public T40FH

Page 69

Specifications

Nominal (rated) torque M

Permissible axial displacement

nom

15)

mm ±2

between rotor and stator

Weight

Rotor kg 78 142

Stator kg 2.1 2.3

1)

Option 5, 10 ±5 kHz (code SU2)

2)

Option 5, 60 ±30 kHz (code DU2)

3)

Option 5, 240 ±120 kHz (code HU2)

4)

RS-422 complementary signals, note line termination.

5)

Signal frequency range 0.1 to 10kHz

6)

Output signal range in which there is a repeatable correlation between torque and output signal.

7)

Only for rotating version

8)

Heat conductance via the stator base plate necessary over 70°C. The temperature of the base

plate must not exceed 85°C.

9)

The antenna ring and connector plug must be fixed.

10)

Each type of irregular stress (bending moment, lateral or longitudinal force, exceeding nominal

(rated) torque), can only be permitted up to its specified load limit, provided none of the others

can occur at the same time. If this condition is not met, the limit values must be reduced. If 30%

of the bending moment limit and the lateral limit force occur at the same time, only 40% of the

axial limit force is permissible and the nominal (rated) torque must not be exceeded. The effects

of permissible bending moments, axial and lateral forces on the measurement result are ≤±1%

of the nominal (rated) torque. The load limits only apply for the nominal (rated) temperature

range. At temperatures <10°C, the load limits must be reduced by approx. 30% (strength

reduction).

11)

With static load.

12)

Static and dynamic.

13)

The nominal (rated) torque must not be exceeded.

14)

The influence of radial run-out deviations, eccentricity, defects of form, notches, marks, local

residual magnetism, structural inhomogeneity or material anomalies needs to be taken into

account and isolated from the actual undulation.

15)

Above the nominal (rated) temperature range: ±1.5mm.

300250200150125100kNm

T40FH A4429-3.0 HBM: public 67

Page 70

Supplementary technical information

16 Supplementary technical information

Axial and radial run-out tolerances

002 AB

002 AB

Internal centering

B

A

Hardness 46 ... 54

HRC

0.8

Surface quality of the axial and radial run-out tolerances (A, B and AB)

Flange A Flange B

To ensure that the torque flange retains its characteristics once it is installed,

we recommend that the customer also chooses the specified form and position

tolerances, surface quality and hardness for the connections provided.

68 A4429-3.0 HBM: public T40FH

Page 71

Mounting Instructions | Montageanleitung

English Deutsch

T40FH

Page 72

Deutsch

1 Sicherheitshinweise 4......................................

2 Verwendete Kennzeichnungen 10.............................

2.1 Auf dem Aufnehmer angebrachte Symbole 10....................