Hazet 7280-2sTAC, 7281-2sTAC, 7290-2sTAC, 7291-2sTAC, 7292-2sTAC Operating Instructions Manual

...

1

Betriebsanleitung

Elektronischer Drehmoment- / Drehwinkel-Schlüssel

Operating instructions

Electronic torque wrench with built-in angle gauge

SmartTAC

SYSTEM 7000 sTAC

224151

2

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 – 17

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19– 33

HAZET-WERK Hermann Zerver GmbH & Co. KG • ; Güldenwerther Bahnhofstraße 25 - 29

42857 Remscheid • GERMANY • } 10 04 61 • 42804 Remscheid • [ +49 (0) 21 91 / 7 92-0

\ +49 (0) 21 91 / 7 92-375 (Deutschland) -400 (International) • ^ hazet.de • ] info@hazet.de

Ursprungsprache deutsch – original language: German – Langue d’origine: allemand – Lingua originale tedesco

3

1. Allgemeine Informationen

Der Drehmoment- / Drehwinkel-Schlüssel wurde für

das kontrollierte Anziehen und Lösen von

Schraubverbindungen mit Rechts- oder

Linksgewinde entwickelt.

Jeder HAZET-Drehmoment- / Drehwinkel-Schlüssel wird für das

Drehmoment nach DIN EN ISO 6789 und für den Drehwinkel

nach Werksvorgaben kalibriert und mit Seriennummer,

Betriebsanleitung und Zertifikaten ausgeliefert.

Zum bestimmungsgemäßen Gebrauch des Drehmoment- /

Drehwinkel-Schlüssels gehört die vollständige Beachtung

aller Sicherheitshinweise und Informationen in dieser

Betriebsanleitung. Nur so ist ein langfristiger und störungsfreier

Einsatz dieses Präzisionswerkzeuges gewährleistet.

Bewahren Sie diese Betriebsanleitung immer bei Ihrem HAZETWerkzeug auf.

ACHTUNG: Beachten Sie alle Sicherheits-, Warn-

und Bedienungshinweise für den sicheren und

störungsfreien Betrieb des Werkzeuges und zur

Abwendung unmittelbarer Gefahren. Schenken Sie

den folgenden Symbolen höchste Aufmerksamkeit.

a

Zu Ihrer Information

2. Symbolerklärung

BETRIEBSANLEITUNG LESEN!

Der Betreiber ist verpflichtet die Betriebsanleitung zu

beachten und alle Anwender des Werkzeugs gemäß

der Betriebs anleitung zu unterweisen.

HINWEIS!

Dieses Symbol kennzeichnet Hinweise, die Ihnen

die Handhabung erleichtern.

WARNUNG!

Dieses Symbol kennzeichnet wichtige

Beschreibungen, gefährliche Bedin gungen,

Sicherheitsgefahren bzw. Sicherheitshinweise.

ACHTUNG!

Dieses Symbol kennzeichnet Hin wei se, deren

Nichtbeachtung Be schä digungen, Fehlfunktionen

und/ oder den Ausfall des Gerätes zur Folge haben.

NUR FACHLEUTE!

Werkzeug nur für die Verwendung durch

Fachleute geeignet, Handhabung durch

Laien kann zu Verletzungen oder

Zerstörung des Werkzeugs oder des

Werkstücks führen.

Zu Ihrer Sicherheit

1. Allgemeines

ACHTUNG! Für den Gebrauch und die Reparatur des

Gerätes ist besonderes Fachwissen und / oder eine

geeignete Ausbildung erforderlich.

Das Gerät ist zum Zeitpunkt seiner Entwicklung und Fertigung

nach geltenden, anerkannten Regeln der Technik gebaut und gilt

als betriebssicher. Vom Werkzeug können jedoch Gefahren aus

gehen, wenn es von nicht fachgerecht ausgebildetem Personal,

unsachgemäß oder nicht bestimmungsgemäß verwendet wird.

Jede Person, die mit Arbeiten am oder mit dem Gerät beauftragt

ist, muss daher die Betriebsanleitung vor Beginn der Arbeiten

gelesen und verstanden haben.

2. Verantwortung des Betreibers

• Bewahren Sie die Betriebsanleitung stets in unmittelbarer

Nähe des Werkzeuges auf. Sollte die Betriebsanleitung

verloren gegangen oder unbrauchbar geworden sein,

wenden Sie sich bitte an Ihren Fachhändler oder an das

HAZET-Service-Center.

• Vor jeder Benutzung ist der Drehmoment- / Drehwinkel-

Schlüssel auf seine volle Funktionsfähigkeit zu prüfen. Ist

die Funktionsfähigkeit nach dem Ergebnis dieser Prüfung

nicht gewährleistet oder werden Schäden festgestellt,

darf das Werkzeug nicht verwendet werden. Ist die volle

Funktionsfähigkeit nicht gegeben und das Werkzeug wird

dennoch verwendet, besteht die Gefahr von erheblichen

Körper-, Gesundheits- und Sachschäden.

• Betreiben Sie den Drehmoment- / Drehwinkel-Schlüssel

nur in technisch einwandfreiem Zustand. Wenn das Gerät

nicht einwandfrei arbeitet, ist es außer Betrieb zu nehmen

und zu überprüfen.

• Alle Sicherheits-, Warn- und Bedienungshinweise am

Gerät sind zu beachten und stets in gut lesbarem Zustand

zu halten. Beschädigte Beschriftungen, Schilder oder

Aufkleber, sowie die Display-Abdeckung/Folientastatur

müssen sofort erneuert werden.

• Neben den Arbeitssicherheits-Hinweisen in der

Betriebsanleitung sind die für den Einsatz des Werkzeuges

allgemein gültigen Sicherheits-, Unfallverhütungs- und

Umweltschutzvorschriften zu beachten und einzuhalten.

• Sicherheitseinrichtungen immer frei erreichbar vorhalten

und regelmäßig prüfen.

• Machen Sie sich vor der Anwendung mit der Bedienung

des Drehmoment- / Drehwinkel-Schlüssels vertraut und

trainieren Sie den Umgang mit dem Werkzeug. Prüfen

Sie vor Gebrauch sorgfältig, ob alle programmierten

Einstellungen korrekt sind. Von den Einstellungen ist die

Qualität Ihrer Schraubarbeit abhängig.

4

3. Bestimmungsgemäße

Verwendung

• Die Betriebssicherheit ist nur bei bestimmungsgemäßer Verwendung entsprechend den Angaben in der

Betriebsanleitung gewährleistet. Jede über die bestim

mungsgemäße Verwendung hinausgehende und / oder

andersartige Verwendung des Gerätes ist untersagt und

gilt als nicht bestimmungsgemäß.

• Die Benutzung, Inspektion und Wartung von Werkzeugen

muss immer entsprechend den lokalen staatlichen Landesoder Bundesbestimmungen erfolgen.

• HAZET-Drehmoment- / Drehwinkel-Schlüssel sind aus

schließlich zum kontrollierten Anziehen und Lösen von

Schraubverbindungen konzipiert.

• Der Einsatz als Hebel-, Klemm- oder Schlagwerkzeug ist auf

keinen Fall vorgesehen. Der unsachgemäße Gebrauch, der

Gebrauch unter Nichtbeachtung der Sicherheitshinweise

oder Überlastung des HAZET-Drehmoment- / DrehwinkelSchlüssels kann zu falschen Messwerten und / oder zum

Ausfall des Systems und somit bis zum Tode, zu schweren

Körper-Gesundheits- und zu Sachschäden führen.

• Drehmoment- / Drehwinkel-Schlüssel sind kalibrierte

Messwerkzeuge und entsprechend pfleglich zu behandeln.

Vermeiden Sie deshalb mechanische, chemische oder

thermische Einwir kung en, die über die Beanspruchungen

des be stim mungs gemäßen Gebrauchs hinausgehen. Der

Drehmoment- / Drehwinkel-Schlüssel darf weder Regen,

noch Feuchtigkeit ausgesetzt oder in Flüssigkeiten getaucht

werden. Lassen Sie keine Fremdkörper eindringen und

decken Sie unbenutzte Buchsen immer ab. Extreme klima

tische Bedingungen wie Kälte, Hitze und Luftfeuchtigkeit

können die Messwerte bzw. Messergebnisse beeinflus

sen. Bei Nichtbeachtung können Sie den Drehmoment- /

Drehwinkel-Schlüssel beschädigen oder zerstören.

• Der unsachgemäße Gebrauch der enthaltenen

Werkzeuge oder der Gebrauch nicht entsprechend der

Sicherheitshinweise kann zu schweren Verletzungen führen.

• Jede über die bestimmungsgemäße Verwen dung hinausge

hende und/oder andersartige Verwen dung des Werkzeuges

ist untersagt und gilt als nicht bestimmungsgemäß.

• Prüfen Sie vor Gebrauch den sicheren Sitz des verwen

deten Einsatzes und/oder Einsteck-Werkzeugs. Setzen

Sie das Werk zeug so an, dass es nicht von der Schraubverbindung abrutschen kann. Andern falls besteht die

Gefahr von Personen- und/oder Sachschäden.

• Bei der Verwendung von Einsätzen bzw. EinsteckWerkzeugen beachten Sie unbedingt deren normgerechte

Ausführung sowie die richtige Form und Größe für die

Verbindung mit der anzuziehenden Verschraubung.

• Ebenfalls zu beachten ist die maximal zulässige

Belastung des verwendeten Einsatzes oder EinsteckWerkzeugs. Diese kann niedriger sein als das erreich

bare Auslösemoment des Drehmoment- / DrehwinkelSchlüssels. Der Einsatz selbst gefertigter Spezialwerkzeuge

kann eine Gefah ren quelle darstellen. Nichtbeachtung kann

zu Personen- und/oder Sachschäden führen.

Zu Ihrer Sicherheit

• Ansprüche jeglicher Art gegen den Hersteller und/oder

seine Bevollmächtigten, wegen Schäden aus nicht bestim

mungsgemäßer Verwendung des Werkzeuges, sind ausgeschlossen.

• Für alle Schäden, bei nicht bestimmungsgemäßer

Verwendung, haftet allein der Betreiber.

4. Gefahren, die vom Gerät

ausgehen

• Nehmen Sie keine Veränderungen am Werkzeug vor.

Aus Sicherheitsgründen sind Veränderungen jeglicher Art

sowie An- oder Umbauten am Drehmoment- / DrehwinkelSchlüssel untersagt. Schutzvorrichtungen und / oder

Gehäuseteile dürfen nicht entfernt werden. Betätigen Sie

das Werkzeug nie, wenn eine Schutzabdeckung fehlt oder

wenn nicht alle Sicherheitseinrichtungen vorhanden und in

einwandfreiem Zustand sind.

• Das maximal zulässige Drehmoment darf in bei

den Betätigungsrichtungen nicht überschritten werden. Angegebene Grenzwerte, Einstellwerte und

Einstellbereiche sind unbedingt einzuhalten.

• Achten Sie auf einen sicheren Stand

• Die Werkzeuge nur an Orten verwenden, die durch gel

tende Verordnungen für Arbeitsbereiche bestimmt und

vorgeschrieben werden.

ACHTUNG! Nicht in explosionsgefährdeten Bereichen

einsetzen

• Ansprüche jeglicher Art gegen den Hersteller und / oder

seine Bevollmächtigten durch Schäden aus nicht bestim

mungsgemäßer Verwendung des Gerätes sind ausgeschlossen. Die Vornahme von Veränderungen am Gerät

und / oder der nicht bestimmungsgemäße Gebrauch führt

zum sofortigen Haftungsausschluss. Für alle Schäden, bei

nicht bestimmungsgemäßer Verwendung, haftet allein der

Betreiber.

5

1. Technische Daten / GeräteElemente:

Technische Beschreibung SmartTAC System 7000 sTAC Top- Version - 2sTAC

HAZET-No.

7280-2sTAC 7281-2sTAC 7290-2sTAC 7291-2sTAC 7292-2sTAC 7294-2sTAC 7295-2sTAC 7250-2sTAC

Drehmoment- Anzeigebereich (Nm)

0,5 - 10 1,25 - 25 2,5 - 60 5 - 100 10 - 200 20 - 400 32,5 - 650 100 - 1000

Drehmoment- Messbereich (Nm)

1 - 10 2,5 - 25 5 - 60 10 - 100 20 - 200 40 - 400 65 - 650 200 - 1000

Drehmomenteinheiten

Nm; lbf.ft; lbf.in; kgf.m

Relative Messunsicherheit für

Drehmoment- Messbereich

± 1 % / ± 1 Digit

Einstellbarer Toleranzbereich

Drehmoment

± 1 % bis ± 10 %

Relative Messunsicherheit für

Drehwinkel- Messbereich

± 1 % / ± 1 °

Einstellbarer Toleranzbereich

Drehwinkel

± 1 ° bis ± 90°

Einsteckvierkant /

fest verbaute Umschaltknarre*

9 x 12 9 x 12 9 x 12 9 x 12 14 x 18 14 x 18 14 x 18

4

3/4"

Justiert mit Einsteck- Werkzeug

Wirklänge (WL) / Stichmaß lw (mm)

6401-1 (1/4")

19,5

6401-1 (1/4")

19,5

6402-1 (3/8")306402-1 (3/8")306404-1 (1/2")

38,5

6406 (3/4")446406 (3/4")

44

--

Länge mit/ ohne EinsteckWerkzeug (mm)

290,5 / 260 290,5 / 260 347 / 302 428 / 383 578,5 / 520 1021 / 945 1217 / 1141 1772*

Gewicht mit /ohne EinsteckWerkzeug ca. kg

0,4 / 0,35 0,4 / 0,35 0,8 / 0,7 0,9 / 0,8 1,3 / 1,0 3,2 / 2,3 5,9 / 5,0 9,0

+

Speicherplatz inkl.

Datum und Uhrzeit

bis zu 2500 Messungen

Programmiermöglichkeit von

Parametersätzen / Ablaufplänen

25 / 25

Low Energy Bluetooth Schnittstelle

u u u u u u u u

USB-C Schnittstelle

u u u u u u u u

Menüsprachen

Deutsch, Englisch, Französisch, Italienisch, Chinesisch

Schutzklasse Folientastatur

IP 54

Akku, direkt im Gerät aufladbar

Li - Ion Akku, Typ 14650 / 3,7 Volt / 1100 mAh

2. Lieferumfang:

• Drehmoment- / Drehwinkel-Schlüssel mit Betriebsanleitung,

Prüfzertifikat, Li-Ion Akku, USB 3.1 A-C Kabel und EinsteckUmschaltknarre gemäß o.g. Tabelle im Koffer.

3. Funktionsweise / Signalstufen

• Der Drehmoment- / Drehwinkel-Schlüssel verfügt über vier

Signalstufen aus kombinierten sicht-, hör- und fühlbaren

Signalen, die beim Erreichen eingestellter Werte ansprechen.

• Die sichtbaren Signale erscheinen unter dem mattierten

Ring am Handgriff, die hörbaren Signale werden durch

einen Summer im Gehäuse und die fühlbaren Signale

werden durch einen Vibrationsmotor im Handgriff erzeugt.

• Der Drehmoment- / Drehwinkel-Schlüssel verfügt über zwei

wählbare Modi: „Drehmoment“ und „Drehwinkel“.

• Im Modus Drehmoment können die Drehmoment-

programme „Drehmoment Anzeigend“ und „Drehmoment

Auslösend“ gewählt werden.

• Im Programm „Drehwinkel“ wird ein Fügemoment (als

Startpunkt der Winkelmessung), ein Drehwinkel-Zielwert und

eine ±Toleranz des Drehwinkels in „°“ (Grad) eingegeben.

• Das Erreichen des Fügemomentes und damit der Beginn

der Drehwinkelmessung wird durch ein einmaliges gelbes

Blinklicht angezeigt.

Aufbau und Funktion

• Die erste Signalstufe mit gelbem Blinklicht, Signalton

und Vibration mit niedriger Frequenz, beginnt, wenn das

aufgebrachte Drehmoment den eingestellten Schwellwert,

z.B. 80%, des unteren Wertes des Zielwertebereiches

erreicht. Wenn die erste Signalstufe erreicht ist, sollten

Sie die Anzugsgeschwindigkeit verringern und erhöhte

Aufmerksamkeit auf Ihre Krafteinleitung, die Anzeige und

die Signale des Drehmoment- / Drehwinkel-Schlüssels

richten. Je kleiner der Zielwert und je höher der Schwellwert

ist, desto schneller ist die erste Signalstufe überschritten.

• Die zweite Signalstufe mit grünem Blinklicht, Signalton und

Vibration mit mittlerer Frequenz, zeigt an, dass sich das auf

gebrachte Drehmoment innerhalb des Zielwertbereiches

befindet. Ist die zweite Signalstufe erreicht, ist der

Schraubvorgang in diesem Bereich zu beenden. Je kleiner

der Zielwert und der Toleranzwert sind, desto schneller ist

die zweite Signalstufe überschritten.

6

• Im Menüpunkt „Parameter“ können Programme für verschiedene Schraubfälle gespeichert werden. Durch die

Aktivierung eines Ablaufplanes können diese Schraubfälle

(Parameter) nacheinander abgearbeitet werden. Auf dem

Display des Schlüssels wird der Fortlauf des Arbeitsplanes

angezeigt.

Tabelle Signale:

Signalstufen

Drehmoment

Dreh-

winkel

anzei

-

gend

auslö-

send

Stufe 1 (Schwellwert)

gelbes Blinklicht, Signalton und

Vibration niedrige Frequenz

v v

Stufe 2 (innerhalb Zielwertbereich)

grünes Blinklicht, Signalton

Vibration mittlere Frequenz

v v

Stufe 3 (oberhalb Zielwertbereich)

rotes Blinklicht, Signalton

Vibration hohe Frequenz

v v

Stufe 4 (oberhalb max. Drehmoment)

rotes Dauerlicht, Dauersignal und

Dauervibration

v v v

Einmaliges gelbes Blinklicht

beim Erreichen des Fügemomentes

Beginn der Winkelmessung

v

• Die dritte Signalstufe mit rotem Blinklicht, Signalton und

Vibration mit hoher Frequenz, zeigt an, dass sich das auf

gebrachte Drehmoment oberhalb des Zielwertbereiches

befindet. Ist die dritte Signalstufe erreicht, ist das auf

gebrachte Drehmoment zu hoch. Beenden Sie den

Schraubvorgang. Verfahren Sie entsprechend den

Anweisungen für diesen Schraubfall: z.B. Schraube lösen

und erneut anziehen oder durch eine neue Schraube

ersetzen.

• Die vierte Signalstufe mit rotem Dauerlicht, DauerSignalton und Dauervibration, zeigt an, dass sich das auf

gebrachte Drehmoment oberhalb des maximal zulässigen

Drehmomentbereiches des Drehmoment- / DrehwinkelSchlüssels befindet. Erreichen Sie die vierte Signalstufe,

müssen Sie den Schraubvorgang sofort abbrechen.

Bei Nichtbeachtung können Sie den Drehmoment- /

Drehwinkel-Schlüssel beschädigen oder zerstören.

• Wird nach einer Betätigung kein Drehmoment oder

Drehwinkel mehr aufgebracht, wird der höchste Wert

dieses Vorganges im Wechsel mit einer i.O. - oder n.i.O.Bewertung im Display angezeigt.

• Im Programm „Drehmoment Anzeigend“ wird das aktuell

aufgebrachte Drehmoment ohne Vorgabe eines Zielwertes

oder einer Toleranz auf dem Display angezeigt. In diesem

Programm wird nur die vierte Signalstufe bei Erreichen

des maximal zulässigen Drehmomentwertes aktiviert.

Nach Beendigung der Krafteinleitung wird der höchste

Drehmomentwert dieses Vorganges ohne Bewertung im

Display angezeigt.

• Der Drehmoment- / Drehwinkel-Schlüssel kann im

Programm „Drehmoment Auslösend“ und im Programm

„Drehwinkel“ in Drehrichtung Rechts (+) und Drehrichtung

Links (-) programmiert werden.

HINWEIS! Im Modus „Drehmoment Anzeigend“ und

„Auslösend“ ist der Schraubvorgang nach 2 Sekunden

abgeschlossen, insofern innerhalb dieses Zeitraumes

kein Drehmoment aufgebracht wird. Im Modus

Drehwinkel ist der Schraubvorgang nach 4

Sekunden abgeschlossen, insofern innerhalb die

-

ses Zeitraumes kein Drehwinkel aufgebracht wird.

• Jeder Schraubvorgang wird im Speicher mit Datum und

Uhrzeit abgelegt.

• Um die Anzeige des Displays, unabhängig von der

Betätigungsrichtung oder Handhabung gut ablesen zu

können, kann diese durch Tastendruck gedreht werden.

• Wenn der Drehmoment- / Drehwinkel-Schlüssel nicht

benutzt wird, schaltet sich der Schlüssel nach der einge

-

stellten „Stand-by“-Zeit selbständig aus.

• Zur Kontrolle des Schraubvorganges und der

Schraubverbindung kann bei Bedarf für den

Drehmomentanzug eine Drehwinkelkontrolle und für den

Drehwinkelanzug eine Drehmomentkontrolle program

miert werden. Bei einer programmierten Kontrollfunktion

wird die zweite Signalstufe nur dann aktiviert und der

Schraubvorgang mit i.O. bewertet, wenn sich der jewei

lige Zielwert- und Kontrollbereich zeitgleich, am Ende der

Betätigung überdecken.

Aufbau und Funktion

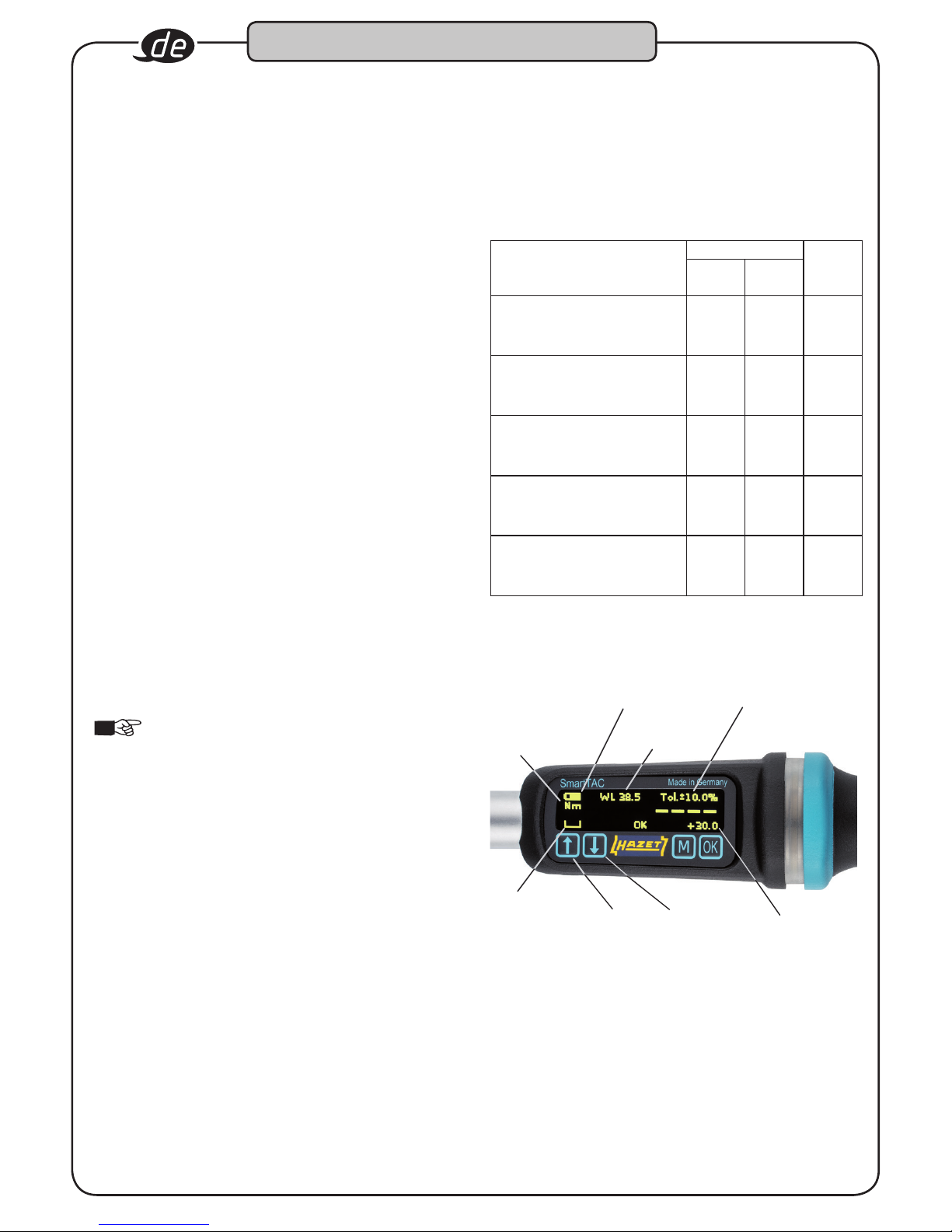

4. Display / Bedienfeld

Drehmoment-Einheit Batterie-Anzeige Toleranz

ggf. mit

Grad (/°) - Anzeige Wirklänge

Speicheranzeige

+

– Drehrichtung und

Drehmoment-Zielwert

(oder Drehrichtung, Fügemoment und Drehwinkel)

7

Aufbau und Funktion

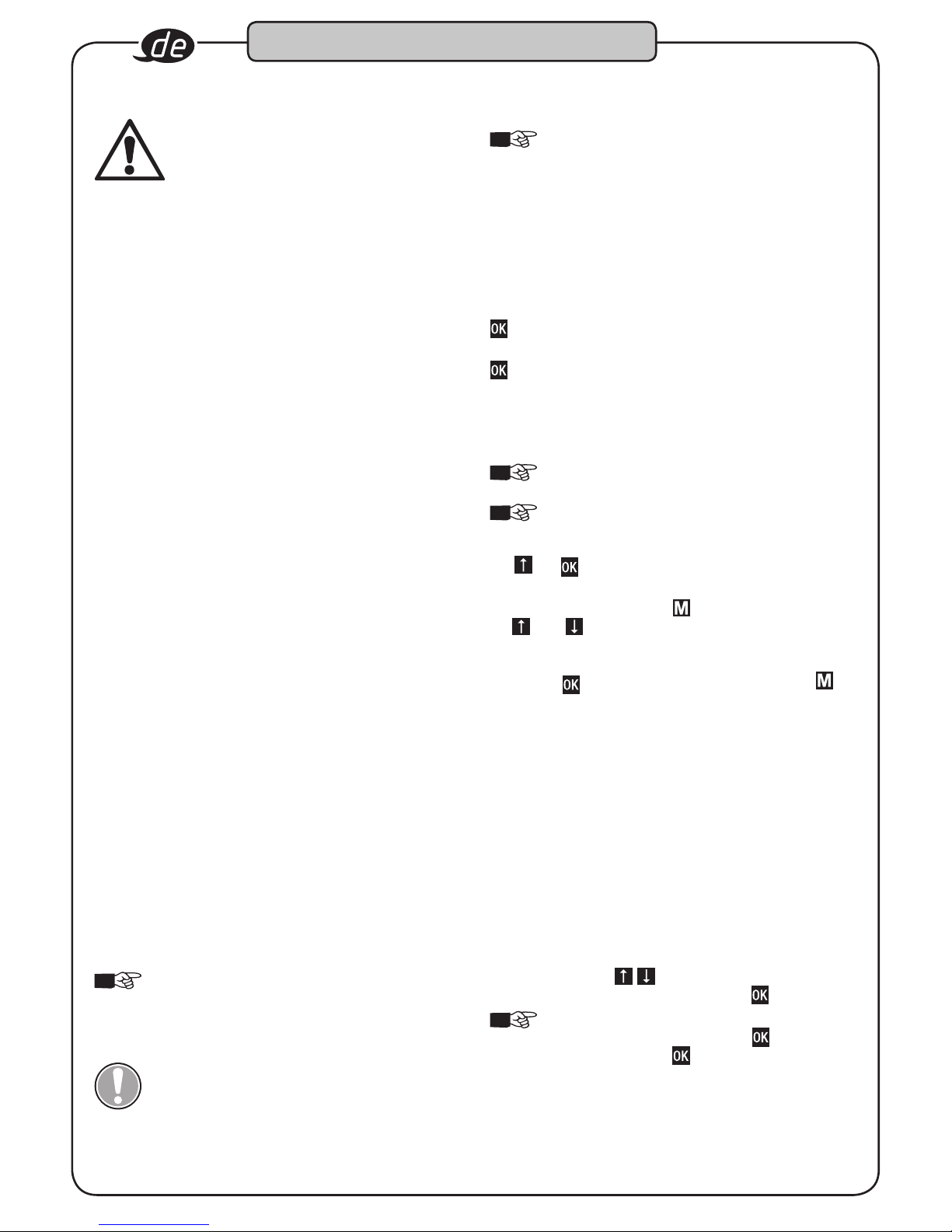

Tastenbelegung / Kurzanleitung

Einschalten

Taste

ca. 3 Sekunden drücken bis Signalton 2x ertönt und loslassen

Ausschalten

Taste

ca. 3 Sekunden drücken bis Signalton 1x ertönt und loslassen

Messung starten

Taste

drücken, OK im Display erlischt

Menü öffnen / Menü schließen

Taste

drücken

Im Menü aufwärts gehen / Zahlenwerte aufwärts

Taste

drücken

Im Menü abwärts gehen / Zahlenwerte abwärts

Taste

drücken

Hinweise bestätigen

Taste

und Taste

gleichzeitig drücken

Display drehen

Taste

und Taste

gleichzeitig drücken

5. Menüstruktur SmartTAC - 2sTAC:

1. Ebene 2. Ebene 3. Ebene 4. Ebene 5. Ebene 6. Ebene 7. Ebene 8. Ebene 9. Ebene 10. Ebene

1. Modus

Drehmoment

Drehwinkel

2. Drehmoment

Anzeigend

Auslösend

Zielwert

000,0 (Einheit)

Rechts (+)

Links ( - )

Toleranz

+/-00,0%

Drehwinkelkontrolle

Nein

Ja

Fügemoment

000,0 (Einheit)

u. Drehwinkel

000,0 (Einheit

o. Drehwinkel

000°

3. Drehwinkel

Fügemoment

000,0 (Einheit)

Drehwinkel

000°

Rechts (+)

Links ( - )

Toleranz

+/- 00 °

Drehmomentkontrolle

Nein

Ja

u. Drehmom.

000,0 (Einheit)

o. Drehmom.

000,0 (Einheit)

4. Einheit

Nm

Lbfft

Lbf in

Kqfm

5. Wirklange

Wirklange

000,0 mm

6. Signale

Schwellwert

00%

Buzzer aus

Buzzer ein

Vibration aus

Vibration ein

7. Reset

Reset

Werkseinstellunq

Aus

Ein

8.

DisplayDimmunq

Ein

Aus

9. Stand by

Stand by 00 min

10. Speicher

Werte zeigen

Werte löschen

Alles löschen

Speicheranzeige

Speicheranzeige

Alles löschen

11. Parameter

Parameter

1 bis

Parameter 25

lnaktiv

(nur Anzeige)

Aktiv

(nur Anzeiqe)

Drehmoment

Drehwinkel

Programmierung wie unter

Punkt 2. und 3.

12. Ablaufplan

Ablaufplan 1

bis

Ablaufplan 25

lnaktiv

Aktiv

A1.1 PA1.2 Pusw.

13. Datum/ Uhr

tt. mm. jj

hh: mm: ss

14. Version

Anzeige der

Softwareversion

2. Seite mit

Seriennummer

Kalibrierdatum

Anzahl

Auslösunqen

15. Sprache

Deutsch

Englisch

Französisch

Italienisch

Chinesisch

16. Code

Alt 0000 Neu 0000

17. Zugang Menü

Sperren Code 0000

18. Live Daten

Aus

Ein

19.

PCVerbindung

USB

BLUETOOTH

.. USB ..

..BLUETOOTH ..

8

Aufbau und Funktion

6. Vor Inbetriebnahme:

Die Benutzung, Inspektion und Wartung von

Werkzeugen muss immer entsprechend den loka

-

len, staatlichen Landes- oder

Bundesbestimmungen folgen.

Um Fehler in der Kraftübertragung zu vermeiden, benutzen

Sie möglichst keine Gelenkverbindungen oder Verlängerungen.

Bei der Verwendung von Gelenkverbindungen kann das auf

die Schraubverbindung abgegebene Drehmoment wesentlich

verändert werden.

Achten Sie auf den sicheren Sitz des verwendeten

Einsteckwerkzeuges, der Steckschlüsseleinsätze oder sonstigem

Zubehör. Achten Sie bei der Verwendung von Umschaltknarren

auf die Einstellung der gewünschten Drehrichtung. Der Hebel am

Kopf der Einsteck-Umschaltknarre schaltet die Knarre zwischen

Rechts- und Links- Betrieb um.

Bei der Verwendung von Einsätzen beachten Sie unbedingt die

normgerechte Ausführung, sowie deren richtige Form und Größe

zur Verbindung mit der Verschraubung. Beachten Sie ebenfalls

die maximal zulässige Belastung des verwendeten Einsatzes.

Diese kann niedriger sein als das erreichbare Drehmoment des

Drehmoment- / Drehwinkel-Schlüssels. Der Einsatz veränderter

Werkzeuge oder selbst gefertigter Spezialwerkzeuge stellt eine

Gefahrenquelle dar. Verwenden Sie keine verschlissenen oder

beschädigten Werkzeuge oder Einsätze. Nichtbeachtung kann

zu Personen- und / oder Sachschäden führen.

Setzen Sie das Werkzeug so an, dass es nicht von der

Schraubverbindung abrutschen kann. Achten Sie auf einen

sicheren Stand während der Betätigung. Andernfalls besteht die

Gefahr von Personen- und / oder Sachschäden.

Das Lösen von Schraubverbindungen ist möglich. Überschreiten

Sie dabei aber keinesfalls das maximale Drehmoment des

Drehmoment- / Drehwinkel-Schlüssels (z.B. beim Lösen festgero

-

steter Schrauben). Durch Überlastung können der Drehmoment/ Drehwinkel-Schlüssel beschädigt und der Auslösewert ver

-

fälscht werden.

Achten Sie beim Drehwinkelanzug darauf, dass das zu erwar

-

tende Drehmoment bei dem eingestellten Drehwinkel nicht über

dem maximal zulässigen Drehmoment des Werkzeuges liegt.

7. Inbetriebnahme:

7.1 Akku einlegen oder Laden:

1. Öffnen Sie den Schraubdeckel am Griff-Ende.

2. Entnehmen Sie ggf. den entladenen Akku aus dem

Hauptrohr.

HINWEIS! Das Batteriesymbol auf dem

Display zeigt den Ladezustand des einge

setzten Akkus an. Wenn der Akku entladen ist,

erscheint der Hinweis „Batterie leer“. Es kann nicht

mehr weiter gearbeitet werden.

ACHTUNG! Verwenden Sie nur Li-Ion

14650/3,7 Volt Akkus.

3. Stecken Sie den neuen Akku mit dem Pluspol voran, in

das Hauptrohr.

4. Verschließen Sie den Schraubdeckel am Griff-Ende leicht

handfest.

HINWEIS! Der Drehmoment- / Drehwinkel-Schlüssel

speichert die Einstellungen von Datum und Uhrzeit

ohne Energieversorgung ca. 1 min.

5. Laden Sie den Akku über die USB-C Schnittstelle.

Verwenden Sie nur den mitgelieferten Kabeltyp: USB 3.1 / A-C

7.2 Einstellungen

7.2.1 Ein- / Ausschalten

Achten Sie darauf, dass der Drehmoment- / Drehwinkel-Schlüssel

beim Einschalten nicht belastet wird.

ca. 3 Sekunden drücken, bis Signalton 2x ertönt und loslassen

– Schlüssel wird eingeschaltet.

ca. 3 Sekunden drücken, bis Signalton 1x ertönt und loslassen

– Schlüssel wird ausgeschaltet.

Beim erstmaligen Einschalten erscheint im Display die Anzeige

mit den werksseitigen Einstellungen, der Batterie-LadezustandsAnzeige und der Speicher-Anzeige.

HINWEIS! Erscheint der Hinweis „Systemtest n.i.O.“

ode r „S ervice“ s ieh e Kap itel „ Stör ungen“ au f Seite 15/16

HINWEIS! Um die Anzeige des Displays, unabhängig

von der Betätigungsrichtung oder Handhabung gut

ablesen zu können, kann diese durch gleichzeitige Betätigung

von

und

im eingeschalteten Zustand gedreht werden.

7.2.2 Menüzugang

Grundsätzlich gelangen Sie mit

in das Menü. Hier können Sie

mit

und

die einzelnen Menüpunkte auswählen. Je nach

Menüpunkt können Sie entweder Menü-Unterpunkte an- und

auswählen oder entsprechende Einstellungen vornehmen. Diese

müssen mit

bestätigt werden. Nach Betätigung von

, ggf.

mehrfach, gelangen Sie wieder aus dem Menü bzw. aus den

Menüpunkten heraus.

7.2.3 Sprache

In dem Menüpunkt „Sprache“ können Sie die gewünschte Menüsprache, wie unter 7.2.2 beschrieben, in der Sie die

Einstellungen des Schlüssels vornehmen möchten, einstellen.

7.2.4 Datum und Uhrzeit

Vor der ersten Anwendung des Drehmoment- / DrehwinkelSchlüssels und nach einer Lagerung ohne Energieversorgung,

sollten Sie die Einstellung von Datum und Uhrzeit vornehmen,

damit die zu speichernden Daten mit dem richtigen Datum und

der korrekten Uhrzeit versehen sind.

Wählen Sie den Menüpunkt „Datum/Uhr“, wie unter 7.2.2

beschrieben, aus. Es erscheinen Datum und Uhrzeit. Der mar

-

kierte Wert wird über

eingestellt. Der Wechsel auf Monat,

Jahr, Stunde etc. erfolgt über Betätigung von

.

HINWEIS! Die Einstellungen von Datum und Uhrzeit

wird nur gespeichert, wenn Sie mit

über alle Ziffern

gehen und den Menüpunkt mit

verlassen.

Die weiteren einstellbaren Menüpunkte können Sie der

Menüstruktur entnehmen.

9

Aufbau und Funktion

7.3 Einheit

Wenn Sie die Programmierung Ihres Drehmoment- / DrehwinkelSchlüssels in einer anderen Drehmoment-Einheit vornehmen

möchten, ändern Sie zuerst die Drehmoment-Einheit und dann

die gewünschten Drehmomentwerte in den entsprechenden

Menüpunkten.

ACHTUNG! Bei mehrfacher Änderung der Einheit,

ohne Änderung der Drehmomentwerte, kann es zu

Rundungsabweichungen kommen.

In dem Menüpunkt „Einheit“ können Sie die DrehmomentEinheit, in der Sie die Programmierung der Drehmomentwerte

vornehmen wollen und die Messergebnisse angezeigt werden

sollen, auswählen.

Wählen Sie den Menüpunkt „Einheit“, wie unter 7.2.2 beschrie

-

ben, aus. Die markierte Einheit wird über

eingestellt und

muss mit

bestätigt werden.

7.4 Wirklängen:

In dem Menüpunkt „Wirklänge“ müssen Sie das

Stichmaß l

w des verwendeten Einsteck-Werkzeuges eingeben.

Die Stichmaße der HAZET-Einsteckwerkzeuge können Sie dem

Werkzeug-Handbuch entnehmen

ACHTUNG! Sollte die programmierte Wirklänge nicht

mit der Wirklänge des verwendeten EinsteckWerkzeuges übereinstimmen, entsteht eine

Abweichung zwischen dem auf dem Display gezeigten

und dem auf die Schraubverbindung aufgebrachten

Drehmomentwert.

1. Um die Wirklänge einzustellen, müssen Sie mit

in das

Menü wechseln und vorzugsweise mit

den Menüpunkt

„Wirklänge“ auswählen.

2. Nach Betätigung mit

im Menüpunkt „Wirklänge“

können Sie die Wirklänge des verwendeten EinsteckWerkzeuges mit

einstellen.

3. Bestätigen Sie den eingegebenen Wert mit

.

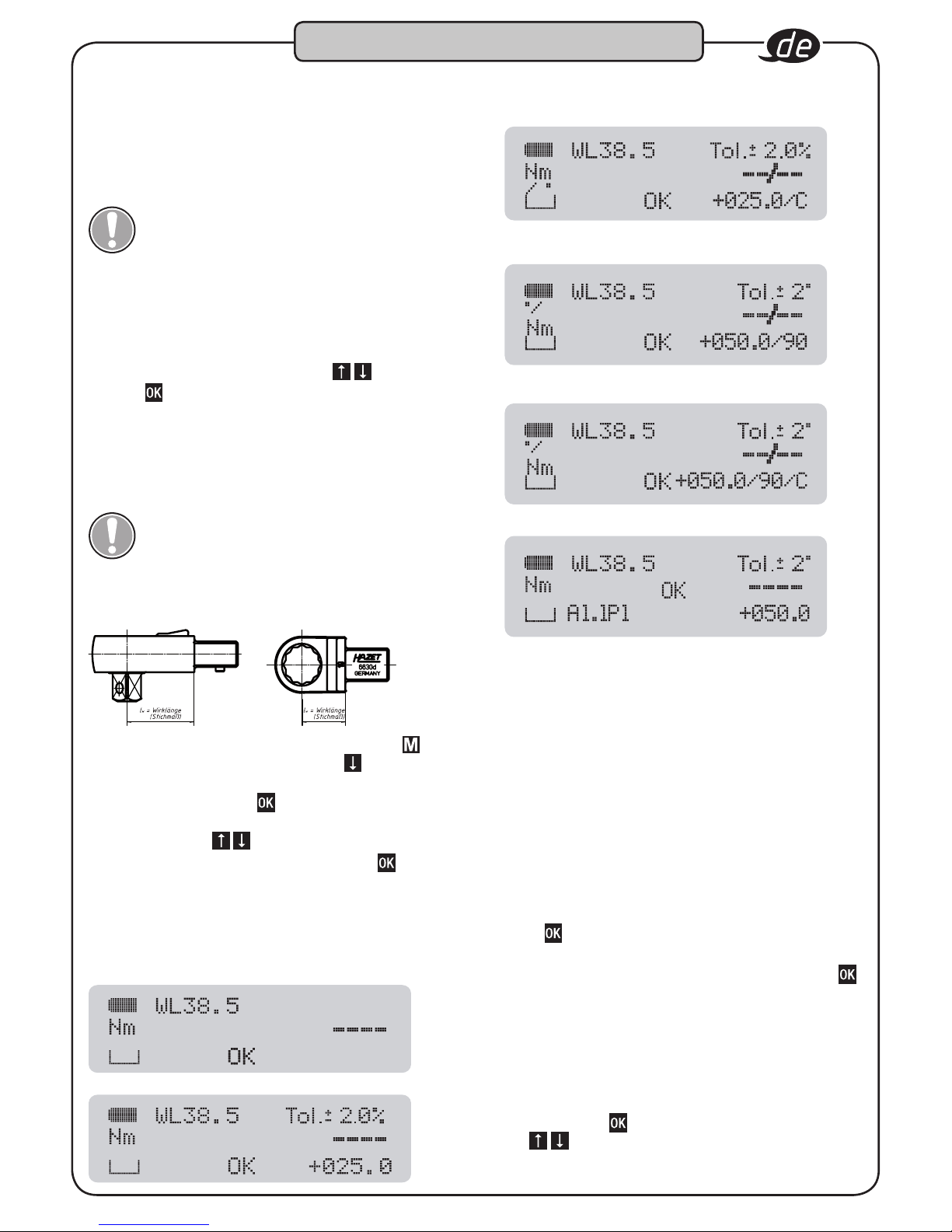

8. Programmierung

Nachdem Sie den Schlüssel eingeschaltet haben, erscheint

die Anzeige mit dem zuletzt programmierten Einstellungen.

Die Anzeige der einzelnen Modi unterscheidet sich wie folgt:

• Modus Drehmoment, Drehmoment anzeigend

• Modus Drehmoment, Drehmoment auslösend

• Modus Drehmoment, Drehmoment auslösend mit

Drehwinkel-Kontrolle

• Modus Drehwinkel

• Modus Drehwinkel mit Drehmoment-Kontrolle

• Ablaufplan mit Parameter

Modus:

In dem Menüpunkt „Modus“ stellen Sie ein, ob Sie mit dem

Schraubenanzugsverfahren „Drehmoment“ oder „Drehwinkel“

arbeiten möchten. Die Auswahl erfolgt, wie unter 7.2.2 beschrieben.

Wenn Sie den Modus „Drehmoment“ auswählen, greifen Sie auf

die Daten zu, die unter dem Menüpunkt „Drehmoment“ program

miert sind. Wenn Sie den Modus „Drehwinkel“ auswählen, greifen

Sie auf die Daten zu, die unter dem Menüpunkt „Drehwinkel“

programmiert sind.

Prüfen Sie, ob das Display für den Modus, in dem Sie arbeiten

möchten, angezeigt wird.

Prüfen Sie alle Werte der programmierten Einstellungen sorgfäl

tig. Wenn alle Einstellung für die nächste Verschraubung, die Sie

betätigen wollen, richtig sind, bestätigen Sie die Angaben mit

der Taste

. Die Anzeige des Symbols „OK“ erlischt und der

Drehmoment-Schlüssel ist betriebsbereit.

Wenn Sie Ihre Einstellungen / Änderungen nicht mit der Taste

bestätigen, ist der Drehmoment- / Drehwinkel-Schlüssel nicht

betriebsbereit. Bei Belastung erfolgt keine Anzeige.

8.1 Drehmoment:

In dem Menüpunkt „Drehmoment“ können Sie die

Programmierung für das Schraubenanzugsverfahren mit

„Drehmoment“ vornehmen.

Nach Betätigung mit

im Menüpunkt „Drehmoment“ können

Sie mit

den Menüpunkt „Anzeigend“ oder „Auslösend“

auswählen. Der ausgewählte Menüpunkt ist gelb unterlegt.

10

Aufbau und Funktion

8.2 Drehwinkel

In dem Menüpunkt „Drehwinkel“ können Sie die Programmierung

für das Schrauben-Anzugsverfahren mit „Drehwinkel“ vornehmen.

1. Nach Betätigung mit

im Menüpunkt „Drehwinkel“

können Sie den Wert für das Fügemoment mit

einstellen.

2. Nach Bestätigung des Wertes mit

können Sie den

Wert für den Drehwinkel mit

einstellen.

3. Nach Bestätigung dieses Wertes mit

können Sie mit

die Drehrichtung Rechts (+) oder Links ( -) einstel-

len. Die ausgewählte Drehrichtung ist gelb unterlegt.

4. Nach Bestätigung der Drehrichtung mit

können Sie

mit

die zulässige ±Toleranz in Grad (°) für den

Drehwinkelwert einstellen.

HINWEIS! Die ± Toleranz in Grad (°) kann in 1°-Schritten

von 1° bis max. 10 % vom abgerundeten

Drehwinkelwert eingestellt werden.

Bsp.: Drehwinkel 98° = max. Toleranz 9°

Wird bei einer neuen Programmierung z.B. ein

Drehwinkel von 75° eingestellt, stellt sich die Toleranz

selbständig auf ± 7° ein. Die Toleranz kann dann von ±

7° in 1°-Schritten auf ± 1° eingestellt werden.

HINWEIS! Wird der Schlüssel im Modus ,,Drehwinkel”

betätigt, ist der erste Wert (vor dem Schrägstrich) der

angezeigte Drehwinkel und der zweite Wert (hinter dem

Schrägstrich) das dabei aufgebrachte Drehmoment.

Zuerst wird der hintere Wert (Drehmoment) alleine - bis

das Fügemoment erreicht ist - angezeigt und dann

kommt der vordere Wert (Drehwinkel) nach dem Gelb

- Signal dazu.

5. Nach Bestätigung des Toleranzwertes mit

erscheint

der Menüpunkt „Drehmomentkontrolle“. Betätigen Sie

nochmal

und Sie können mit

auswählen, ob

der anzuziehende Drehwinkel innerhalb eines bestimmten

Drehmomentbereiches liegen soll, oder nicht.

6. Wenn Sie keine Drehmomentkontrolle durchführen

möchten und „Nein“ auswählen, gelangt man nach der

Bestätigung mit

wieder zurück in das Menü.

7. Wenn Sie eine Drehmomentkontrolle durchführen

möchten und „Ja“ auswählen, können Sie nach der

Bestätigung mit

den unteren Drehmomentwert des

Kontrollbereiches mit

einstellen.

8. Nach Bestätigung des unteren Drehmomentwertes mit

können Sie mit

den oberen Drehmomentwert

des Kontrollbereiches einstellen.

9. Bestätigen Sie den oberen Drehmomentwert mit

.

Somit ist die Programmierung abgeschlossen.

8.1.1 Anzeigend

HINWEIS! Im Programm „Drehmoment Anzeigend“

wird das aktuell aufgebrachte Drehmoment ohne

Vorgabe eines Zielwertes oder einer Toleranz auf dem Display

angezeigt. In diesem Programm wird nur die vierte Signalstufe bei

Erreichen des maximal zulässigen Drehmomentwertes aktiviert.

Nach Beendigung der Krafteinleitung wird der höchste

Drehmomentwert dieses Vorganges ohne Bewertung im Display

angezeigt und die Drehrichtung mit Vorzeichen + = rechts oder - =

links angezeigt.

HINWEIS! Der Modus „Anzeigend“ eignet sich z.B. zur

Ermittlung des Losbrechmomentes von angezogenen

Schrauben.

8.1.2 Auslösend

1. Wenn Sie den Menüpunkt „Auslösend“ auswählen, kön-

nen Sie nach Betätigung mit

den Wert für den

Drehmoment „Zielwert“ mit

einstellen.

2. Nach Bestätigung dieses Wertes mit

können Sie mit

die Drehrichtung Rechts (+) oder Links (-) einstel-

len. Die ausgewählte Drehrichtung ist gelb unterlegt.

3. Nach Bestätigung der Drehrichtung mit

kön

-

nen Sie mit

die zulässige ±Toleranz in Prozent

(%) für den Drehmoment-Zielwert einstellen.

Durch die Eingabe des Zielwertes und des zulässigen

Toleranzbereiches wird ein Zielwertbereich definiert. Der

Zielwertbereich liegt z.B. für einen Zielwert von 100

Nm mit einer Toleranz von ±4% zwischen 96 Nm und

104 Nm. Die Signale des Drehmoment- / DrehwinkelSchlüssels informieren den Anwender, zusätzlich zu den

Zahlenwerten auf dem Display, über das jeweils aufge

-

brachte Drehmoment.

4. Nach Bestätigung des Toleranzwertes mit

erscheint

der Menüpunkt „Drehwinkelkontrolle“. Betätigen Sie

noch mal

und Sie können mit

auswählen,

ob der anzuziehende Drehmoment-Zielwert innerhalb

eines bestimmten Drehwinkelbereiches liegen soll,

oder nicht.

5. Wenn Sie keine Drehwinkelkontrolle durchführen

möchten und „Nein“ auswählen, gelangt man nach der

Bestätigung mit

wieder zurück in das Menü.

6. Wenn Sie eine Drehwinkelkontrolle durchführen

möchten und „Ja“ auswählen, können Sie nach der

Bestätigung mit

den Wert für das Fügemoment mit

einstellen.

7. Nach Bestätigung des Wertes für das Fügemoment

mit

, können Sie den unteren Drehwinkelwert des

Kontrollbereiches mit

einstellen.

8. Nach Bestätigung des unteren Drehwinkelwertes mit

können Sie mit

den oberen Drehwinkelwert

des Kontrollbereiches einstellen.

9. Bestätigen Sie den oberen Drehwinkelwert mit

.

11

Aufbau und Funktion

11. Mit

kann ein inaktiver Ablaufplan auf „Aktiv“ gesetzt

werden und mit

kann ein aktiver Ablaufplan auf

„Inaktiv“ gesetzt werden.

12. Ist die Anzeige „Inaktiv“ gelb unterlegt, gelangt man nach

Betätigung

wieder in das Menü. Ist die Anzeige „Aktiv“

gelb unterlegt, kann man nach Betätigung mit

die

gewünschten Parameter in diesen Ablaufplan einordnen.

13. Der erste Parameter (P) im ersten Schritt eines

Ablaufplanes (z. B. A1.1) ist gelb unterlegt. Durch

Betätigung

können Sie den gewünschten Parameter

aufwärts zählend, von Parameter 1 bis Parameter 25 aus

-

wählen. Durch Betätigung

können Sie bei der Auswahl

der Parameter zurückgehen.

HINWEIS! Wählen Sie nur die Parameter für Ihren

Ab laufplan au s, die Si e auf Ihr e ri chtige P rogram mie run g

geprüft haben.

14. Nach Auswahl eines Parameters für den ersten Schritt

eines Ablaufplanes betätigen Sie

, danach wird der

Parameter für den zweiten Schritt dieses Ablaufplanes

gelb unterlegt, den Sie wie zuvor beschrieben auswählen

können.

15. Durch Betätigung

können Sie die Programmierung

des Ablaufplanes beenden. Sie gelangen in das Menü

zurück auf den Menüpunkt „Ablaufplan“.

16. Wenn Sie direkt mit diesem Ablaufplan arbeiten möchten,

betätigen Sie ein weiteres Mal

und Sie gelangen in das

Start-Display, in dem der Ablaufplan angezeigt wird. Nach

Betätigung

erlischt die „OK“-Anzeige, der Schlüssel

ist betriebsbereit und der Ablaufplan kann abgearbeitet

werden.

17. Wenn Sie mit diesem Ablaufplan noch nicht direkt

arbeiten möchten, betätigen Sie auf dem Menüpunkt

„Ablaufplan“

und setzen diesen Ablaufplan, wie unter

Punkt 10 bis 12 beschrieben, wieder auf „Inaktiv“.

8.4 Signale

Im Menüpunkt Signale können Sie den Schwellwert einstellen,

den Buzzer ein- oder ausschalten und die Vibration ein- oder

ausschalten. Mit dem Schwellwert wird definiert, wann die erste

Signalstufe aktiviert werden soll. Die prozentuale Angabe bezieht

sich auf den unteren Wert des Zielwertbereiches. Um den

Menüpunkt Signale aufzurufen, betätigen Sie

um in das

Menü zu gelangen.

18. Betätigen Sie vorzugsweise

so oft, bis Sie auf den

Menüpunkt „Signale“ gelangen.

19. Betätigen Sie

um in den Einstellbereich der Signale

zu gelangen.

20. Im Menüpunkt Schwellwert können Sie den Schwellwert

mit

auf den gewünschten Wert einstellen.

HINWEIS! Der Einstellbereich für den Schwellwert liegt

zwischen 50 und 99 %. Je höher Sie den Schwellwert

einstellen, desto schneller ist die erste Signalstufe

überschritten.

21. Bestätigen Sie den eingegebenen Wert mit

.

8.3 Parameter / Ablaufplan

Im Menüpunkt „Parameter“ können für bis zu 25 verschiedene Schraubfälle die entsprechenden Programme gespeichert werden. Im Menüpunkt „Ablaufplan“ können in bis

zu 25 Ablaufplänen jeweils bis zu 25 Parameter in belie

biger Reihenfolge, auch wiederholend, hinterlegt werden.

Ein Ablaufplan kann auch nur aus einem Parameter beste

hen. Durch die Aktivierung eines Ablaufplanes können diese

Schraubfälle nacheinander abgearbeitet werden. Auf dem

Display des Schlüssels wird angezeigt, welcher Ablaufplan

aktiviert ist, wo man sich im Ablaufplan befindet und welcher

Parameter als nächstes abgearbeitet werden kann.

Parameter programmieren:

1. Um die Parameter zu programmieren, müssen Sie mit

in das Menü wechseln und vorzugsweise mit

den

Menüpunkt „Parameter“ auswählen.

2. Nach Betätigung

im Menüpunkt „Parameter“ können

Sie den gewünschten Parameter – von „Parameter 1“ bis

„Parameter 25“ – mit

auswählen. Mit

können Sie

in der Auswahl der Parameter zurückgehen.

3. Nach Bestätigung des ausgewählten Parameter mit

erscheint die Anzeige „Inaktiv“ / „Aktiv“.

HINWEIS! Ist die Anzeige „Inaktiv“ gelb unterlegt,

wird dieser Parameter zurzeit in keinem Ablaufplan

verwendet. Ist die Anzeige „Aktiv“ gelb unterlegt, wird dieser

Parameter mindestens in einem- oder mehreren Ablaufplänen

verwendet. Prüfen Sie sorgfältig, ob Sie diesen Parameter

wirklich ändern möchten, da die Änderung des Parameters

bei der Aktivierung eines Ablaufplanes, in dem sich dieser

Parameter befindet, wirksam wird.

4. Wenn Sie den Parameter ändern möchten, betätigen

Sie

und es erscheint die Anzeige „Drehmoment“ /

„Drehwinkel“. Hier können Sie mit

auswählen, in

welchem Modus dieser Parameter programmiert werden

soll. Der ausgewählte Modus ist gelb hinterlegt.

5. Zur Programmierung für den Modus „Drehmoment“ siehe

Seite 9, unter Drehmoment: ab Punkt 8.1

6. Zur Programmierung für den Modus „Drehwinkel“ siehe

Seite 10, unter Drehwinkel: ab Punkt 8.2

Ablaufplan aktivieren:

7. Um mit eine m ode r me hrer en p rogrammie rte n Par amete rn

zu arbeiten, müssen Sie den oder die Parameter über

einen Ablaufplan aktivieren.

8. Wechseln Sie mit

in das Menü und wählen vorzugs

-

weise mit

den Menüpunkt „Ablaufplan“ aus.

9. Nach Betätigung mit

im Menüpunkt „Ablaufplan“

können Sie den gewünschten Ablaufplan (von 1 bis 25)

mit auswählen. Mit

können Sie in der Auswahl der

Ablaufpläne zurückgehen.

10. Nach Bestätigung des ausgewählten Ablaufplans mit

erscheint die Anzeige „Inaktiv“ / „Aktiv“. Ist die Anzeige

„Inaktiv“ gelb unterlegt, ist der Ablaufplan nicht aktiviert.

Ist die Anzeige „Aktiv“ gelb unterlegt, ist der Ablaufplan

bereits aktiviert.

12

Aufbau und Funktion

mit

die ausgewählte ID und es erscheint der Hinweis

„Werte löschen“.

8. Nach Bestätigen mit

wird die ausgewählte ID gelöscht.

9. „Alles löschen“: In diesem Menüpunkt können Sie

den gesamten Speicher löschen. Nach dem Betätigen

mit

erscheint der Hinweis „Alles löschen“ aus

Sicherheitsgründen nochmals. Erst nach der wiederhol

-

ten Betätigung von

werden die Speicherdaten kom

plett gelöscht. Es erscheint der Hinweis „Bitte warten“

und anschließend „Alles gelöscht“. Nach Bestätigung mit

gelangen Sie wieder in den Menüpunkt „Speicher“.

8.6 Code eingeben / ändern

Das Menü und die Einstellungen des Drehmoment- / DrehwinkelSchlüssels können, zur Verhinderung unabsichtlicher Verstellung

und unerwünschten Eingriffs von Unbefugten in die Programme,

gesperrt werden. Um das Menü zu sperren und wieder zu öffnen

benötigen Sie einen Code.

HINWEIS! Die werkseitige Codierung lautet „0000“.

Wählen Sie einen eigenen vierstelligen Code.

ACHTUNG! Notieren Sie sich Ihren neuen vierstelligen

Code, damit er bei Bedarf verfügbar ist. Sollten Sie

Ihren eigenen Code verloren haben, wenden Sie sich

mit Angabe der Seriennummer des Drehmoment- /

Drehwinkel-Schlüssel an Ihren HAZET-Service.

10. Betätigen Sie

um in das Menü zu gelangen.

11. Betätigen Sie vorzugsweise die

so oft, bis Sie auf den

Menüpunkt „Code“ gelangen.

12. Betätigen Sie

um in den Einstellbereich des

Menüpunktes „Code“ zu gelangen.

13. Es erscheint die Anzeige: Alt, 0000. Die erste Ziffer ist markiert.

14. Vor der Eingabe eines neuen Codes müssen Sie den alten

Code eingeben. Die markierte Ziffer des Codes können

Sie mit

ändern. Bestätigen Sie die Eingabe mit

Die Markierung springt auf die nächste Ziffer. Verfahren

Sie mit der Änderung der nächsten markierten Ziffer wie

zuvor, durch Drücken von

und bestätigen mit .

HINWEIS! Zur erstmaligen Eingabe ihres neuen Codes

bestätigen Sie, durch viermalige Betätigung von

, die

werkseitige Einstellung „Alt 0000“. Die Markierung

läuft dabei von Ziffer zu Ziffer.

15. Es erscheint die Anzeige: Neu, 0000. Die erste Ziffer ist

markiert.

16. Geben Sie Ihren neuen Code ein, indem Sie die mar

-

kierten Ziffern durch drücken von

und bestätigen

mit

, ändern.

17. Nach der letzten Bestätigung mit

gelangen Sie wieder

in das Menü, Menüpunkt „Code“. Der neue Code ist

abgespeichert.

8.7 Zugang Menü sperren:

18. Betätigen Sie

um in das Menü zu gelangen.

19. Betätigen Sie vorzugsweise

so oft, bis Sie auf den

Menüpunkt „Zugang Menü“ gelangen.

20. Betätigen Sie

. Es erscheint die Anzeige: Sperren.

22. In der nächsten Menüebene können Sie den Buzzer einoder ausschalten. Wählen Sie die gewünschte Einstellung

mit

aus. Die ausgewählte Einstellung ist gelb unter-

legt. Bestätigen Sie die gewünschte Einstellung mit .

23. In der folgenden Menüebene können Sie die Vibration einoder ausschalten. Wählen Sie die gewünschte Einstellung

mit

aus. Die ausgewählte Einstellung ist gelb unter-

legt. Bestätigen Sie die gewünschte Einstellung mit .

8.5 Speicher

Jeder Schraubvorgang wird im Speicher unter einer

Identifikationsnummer (ID) mit der Angabe von Datum,

Uhrzeit, Schraubdauer, den programmierten Zielwerten, ggf.

mit Ablaufplan- und Parameternummer, den gezogenen

Istwerten und der Bewertung abgelegt. Der Speicher hat 2500

Speicherplätze.

HINWEIS! Arbeitet man mit Ablaufplan und Parameter

oder mit den Funktionen Drehmoment- oder

Drehwinkelkontrolle, hat jeder Speicherplatz 2 Seiten,

die mit

angezeigt werden können.

HINWEIS! Das Speichervolumen kann man an dem

Speichersymbol auf dem Display erkennen. Wenn

alle Speicherplätze belegt sind, erscheint, zusammen mit

einem gelben Lichtsignal der Hinweis: Speicher voll, ab näch

-

ster Messung Datenverlust!

D.h. die nächste Messung die Sie durchführen wird nicht mehr

angezeigt, bewertet oder im Speicher abgelegt. Wenn Sie diesen

Hinweis durch gleichzeitiges Betätigen von

und

bestäti

gen, werden die ersten 150 von 2500 gespeicherten Datensätze

aus dem Speicher gelöscht. Der Hinweis erfolgt erneut, sobald

der Speicher wieder voll belegt ist.

Die Daten aus dem Speicher kann man unter dem Menüpunkt

„Speicher“ anzeigen und einzeln löschen, oder alles löschen.

1. Um den Menüpunkt „Speicher“ aufzurufen, betätigen Sie

um in das Menü zu gelangen.

2. Betätigen Sie

so oft, bis Sie auf den Menüpunkt

„Speicher“ gelangen.

3. Durch Betätigung

gelangen Sie zu dem Menüpunkt

„Werte zeigen“ und „Werte löschen“ oder „Alles löschen“.

Mit

können Sie den gewünschten Menüpunkt aus-

wählen. Der ausgewählte Menüpunkt ist gelb unterlegt.

4. Durch Betätigung

gelangen Sie in den ausgewählten

Menüpunkt.

5. „Werte zeigen“: Die Anzeige der gespeicherten Daten

beginnt mit dem zuletzt gespeicherten Wert. Sie können

die gespeicherten Daten durch die Identifikationsnummer,

dem Datum und der Uhrzeit Ihrem Schraubvorgang

zuordnen. Durch Betätigung

können Sie die Daten

der einzelnen Schraubvorgänge aufrufen.

HINWEIS! Wenn keine Daten im Speicher abgelegt

sind, erscheint der Hinweis „Speicher leer“. Bestätigen

Sie diesen Hinweis mit

. Mit

gelangen Sie zurück

in das Menü

6. „Werte löschen“: In diesem Menüpunkt können Sie ein

-

zelne Speicherdaten (IDs) löschen.

7. Nach Bestätigen mit

können Sie mit

die ID

auswählen, die Sie löschen möchten. Bestätigen Sie

13

Aufbau und Funktion

8.10. Reset

Unter dem Menüpunkt ,,Reset” befinden sich die Funktionen

,,Reset” und ,,Werkseinstellung”. Mit der Funktion ,,Reset” wird

der Drehmoment- / Drehwinkel-Schlüssel aus- und wieder ein

geschaltet, bzw. neu gestartet. Beim ,,Reset” wird das System

in einen definierten Anfangszustand gebracht. Dies kann erfor

derlich sein, wenn der Schlüssel nicht mehr ordnungsgemäßfunktioniert und auf die üblichen Eingaben nicht reagiert. Mit

der Funktion ,,Werkseinstellungen” wird der Drehmoment- /

Drehwinkel-Schlüssel auf den Auslieferzustand ab Werk zurück

gestellt und wie unter ,,Reset” aus- und wieder eingeschaltet,

bzw. neu gestartet.

HINWEIS! Achtung, alle selbst programmierten

Einstellungen, auch Parametersätze und Ablaufpläne,

werden gelöscht

8.11. Live Daten (bei Ausführungen mit einem

Bluetooth Low Energy (BLE)-Modul)

Unter dem Menüpunkt ,,Live Daten” verbindet sich der

Drehmoment- / Drehwinkel-Schlüssel mit mobilen Endgeräten,

auf denen die HAZET- SmartTAC- App installiert ist.

Wählen Sie den Menüpunkt ,,Live Daten” vorzugsweise mit der

Taste

im Menü aus. Nach Betätigung der Taste wählen

Sie mit der Taste

,,Ein” aus und bestätigen mit der

Taste.

Im Display erscheint wieder der Menüpunkt ,,Live Daten”.

Wechseln Sie mit Betätigung der

- Taste auf das Startdisplay

des Schlüssels. Nach dem Start der HAZET-Smart- App und der

Aktivierung der Bluetooth- Verbindung können die Schraubdaten

inkl. Signalisierung ,,Live” auf dem Display der App ange

zeigt werden. Kontrollieren Sie die eingestellten Werte auf dem

Startdisplay sorgfältig und bestätigen diese mit der

Taste

bevor Sie den Drehmoment- / Drehwinkel-Schlüssel betätigen.

WARNUNG! Die Anzeige der Schraubdaten inkl.

Signalisierung auf der SmartTAC- App unterstützt die

Schraubverlaufskontrolle des Drehmoment- /

Drehwinkel-Schlüssels. Achten Sie immer darauf, dass eine ein

wandfreie Bluetooth- Verbindung sichergestellt ist und alle

Schraubdaten übertragen werden. Maßgeblich sind immer die

Anzeige und die Signalisierung des Drehmoment- / DrehwinkelSchlüssels. Mit der SmartTAC- App können die Einstellungen des

Drehmoment- / Drehwinkel-Schlüssels verändert bzw. konfigu

riert werden. Während der Programmierung über die SmartTACApp wird im Display des Drehmoment- / Drehwinkel-Schlüssels

,,Bluetooth Konfiguration” angezeigt. Nach Beendigung der

Einstellungen über die SmartTAC -App erscheint wieder das

Startdisplay auf dem Drehmoment- / Drehwinkel-Schlüssel.

WARNUNG! Die Konfiguration der Einstellwerte über die

SmartTAC- App unterstützt die Bedienung des

Drehmoment- / Drehwinkel-Schlüssels. Achten Sie immer darauf,

dass eine einwandfreie Bluetooth -Verbindung sichergestellt ist

und alle gewünschten Einstellungen übertragen werden.

Maßgeblich ist immer die Anzeige im Startdisplay des

Drehmoment- / Drehwinkel-Schlüssels. Kontrollieren Sie die ein

gestellten Werte auf dem Startdisplay sorgfältig und bestätigen

diese mit der

Taste bevor Sie den Drehmoment- / Drehwinkel-

Schlüssel betätigen.

21. Betätigen Sie

. Es erscheint die Anzeige: Code, 0000.

Die erste Ziffer ist markiert.

22. Geben Sie den Code ein, in dem Sie die markierten

Ziffern des Codes mit

ändern. Bestätigen Sie die

Eingabe mit

. Die Markierung springt auf die nächste

Ziffer. Verfahren Sie mit der Änderung der nächsten

markierten Ziffer wie zuvor, durch drücken von

und

bestätigen mit

.

23. Nach der letzten Bestätigung mit

gelangen Sie wieder

auf die Anzeige: Sperren.

24. Durch einmaliges Betätigen von

gelangen Sie wieder

in das Menü, Menüpunkt „Zugang Menü“.

HINWEIS! Wenn Sie

nochmals betätigen, ist das

Menü direkt gesperrt. Es können keine weiteren

Einstellungen geändert bzw. vorgenommen werden.

Sie gelangen auf das Start-Display.

25. Sie können jetzt nur noch mit den programmierten

Einstellungen arbeiten, den Drehmoment- / DrehwinkelSchlüssel ein- und ausschalten und mit dem entspre

-

chenden Code den Zugang zum Menü wieder öffnen.

8.8 Zugang Menü öffnen:

26. Betätigen Sie um in das Menü zu gelangen.

27. Es erscheint die Anzeige: Code, 0000. Die erste Ziffer

ist markiert.

28. Geben Sie Ihren programmierten Code ein, in dem Sie

die markierten Ziffern des Codes mit

ändern.

Bestätigen Sie die Eingabe mit

. Die Markierung springt

auf die nächste Ziffer. Verfahren Sie mit der Eingabe der

nächsten markierten Ziffer wie zuvor, durch drücken von

und bestätigen mit .

29. Nach der letzten Bestätigung mit

gelangen Sie wieder

in das Menü, Menüpunkt „Modus“. Der Zugang zum

Menü ist nun wieder geöffnet. Durch betätigen von

können Sie andere Menüpunkte anwählen, um weitere

Einstellungen vorzunehmen. Durch betätigen von

gelangen Sie wieder auf das Start-Display.

8.9 PC-Verbindung

Der Menüpunkt „PC-Verbindung“ wird zur Verbindung des

Drehmoment- / Drehwinkel-Schlüssels über die USB- oder

Bluetooth-Schnittstelle mit einem PC benötigt. Die PC-Verbindung

muss zum Auslesen der Speicherdaten und zum Programmieren

des Schlüssels mit der optional erhältlichen Smart TAC-ToolSoftware eingestellt werden.

30. Um die Verbindung mit einem PC herzustellen, müssen

Sie mit

in das Menü wechseln und vorzugsweise mit

den Menüpunkt „PC-Verbindung“ auswählen.

31. Nach Betätigung von

im Menüpunkt „PC-Verbindung“

wird USB und Buetooth angezeigt. Die ausgewählte

Übertragungsart ist gelb unterlegt.

32. Der Drehmoment- / Drehwinkel-Schlüssel ist für die

Verbindung mit der SmartTAC-Tool-Software vorbe

reitet. Die weitere Vorgehensweise zum Auslesen der

Speicherdaten und zum Programmieren des Schlüssels

mit der SmartTAC-Tool-Software, ist Bestandteil der

Betriebsanleitung der SmartTAC-Tool-Software.

14

Aufbau und Funktion

HINWEIS! Reduzieren Sie den Stromverbrauch des

Akku’s in dem Sie nach Beendigung der

Datenübertragung von und zur SmartTAC-App die live

Datenübertragung wieder ausschalten.

8.12. Anwendung / Betätigung des

Drehmoment- / Drehwinkel-Schlüssels:

Der Drehmoment- / Drehwinkel-Schlüssel sollte ausschließlich

am Handgriff rechtwinklig zur Schraubverbindung betätigt wer

den! Die eingesetzte Handkraft muss gleichmäßig auf die Mitte

des Handgriffs (Ringmarkierung) aufgebracht werden.

Um Messfehler bei der Drehwinkelmessung zu vermeiden, darf

sich das zu verschraubende Werkstück oder dessen Auflage wäh

rend der Betätigung nicht mitdrehen, bewegen oder schwanken.

Zur Reduzierung des Stromverbrauchs können Sie auch die

Display-Dimmung einschalten.

Nach ca. 30 sek. wird das Display leicht abgedunkelt.

9. Justierung / Kalibrierung:

Ein elektronischer Drehmoment- / Drehwinkel-Schlüssel

sollte regelmäßig überprüft und kalibriert werden. Nach län

gerem Gebrauch ist eine werkseitige Neu-Zertifizierung

bzw. Re-Kalibrierung ratsam. Elektronische Drehmoment- /

Drehwinkel-Schlüssel sind Messwerkzeuge. Messwerkzeuge

sind in den vom Qualitätsmanagement festgelegten

Zeitabständen mit dafür geeigneten Messeinrichtungen zu prüfen

und bei Bedarf zu justieren.

Der Zeitabstand zwischen den Prüfterminen ist abhängig von

der Häufigkeit der Nutzung. Wir empfehlen dies nach ca. 5000

Schraubvorgängen, spätestens aber nach sechs Monaten.

HINWEIS! Im Menüpunkt „Version“ stehen

Informationen über den Softwarestand, die

Seriennummer, das Datum der letzten Kalibrierung und

die verbleibende Anzahl an Auslösungen bis zur näch

-

sten Kalibrierung des Schlüssels.

1. Um die Informationen unter dem Menüpunkt „Version“

aufzurufen, müssen Sie mit

in das Menü wechseln

und vorzugsweise mit

den Menüpunkt „Version“

auswählen.

2. Nach Betätigung von

im Menüpunkt „Version“ können

Sie die Informationen zum Softwarestand einsehen.

3. Die weiteren Informationen befinden sich auf der zweiten

Seite des Displays. Mit

gelangen Sie auf die zweite

Seite und mit

gelangen Sie wieder zurück.

HAZET verfügt über entsprechende Prüfeinrichtungen. Die

an HAZET eingesandten HAZET-Drehmoment- / DrehwinkelSchlüssel erhalten Sie nach Überprüfung und eventuell not

wendiger Justierung /Kalibrierung mit Prüfzertifikaten zurück.

Die bei HAZET eingesetzten Drehmoment- und DrehwinkelPrüfeinrichtungen werden durch den deutschen Kalibrierdienst

(DKD) ständig überwacht und wenn notwendig kalibriert bzw.

justiert. Dies sichert die vorhandene, notwendige Kompetenz auf

dem Gebiet des kontrollierten Schraubanzuges und die Qualität

des HAZET-Werkzeuges.

Wir nehmen den elektronischen Drehmoment- / DrehwinkelSchlüssel auch über Ihren Fachhändler zur Überprüfung und

Kalibrierung ins HAZET-WERK.

10. Drehmoment-/DrehwinkelZertifikate und Kalibrieranweisung

Jedem Drehmoment- / Drehwinkel-Schlüssel liegt ein QualitätsPrüfzertifikat nach DIN 55350-18-4.2.2 bei.

Bei Verlust der Zertifikate oder bei Bedarf der Kalibrieranweisung

wenden Sie sich bitte an das HAZET-Service-Center.

11. Zubehör:

Zu allen HAZET-Drehmoment- / Drehwinkel-Schlüsseln

ist umfangreiches Qualitätszubehör lieferbar. Siehe im

HAZET-Werkzeug-Handbuch oder im Internet unter:

www.hazet.de

15

Störung

1. Störungen:

Meldung Ursache Maßnahme

Keine Anzeige im Display Kein Akku eingelegt, Akku falsch eingelegt

oder Akku ist entladen

Neuen, vollen Akku richtig einlegen, siehe Punkt 7

Inbetriebnahme

Keine Anzeige im Display Ist ein neuer, voller Akku richtig eingelegt

und es erscheint nach dem Einschalten,

durch Betätigen von

(3 Sek. bis Signalton

2x ertönt) trotzdem keine Anzeige, ist der

Drehmoment- / Drehwinkel-Schlüssel defekt.

Schicken Sie den Drehmoment- / DrehwinkelSchlüssel zur Überprüfung zu Ihrem HAZET- Service.

„Systemtest n.i.O“ Beim Einschalten läuft ein elektronischer

Systemtest. Wurde der Drehmoment- /

Drehwinkel-Schlüssel beim Einschalten

belastet, erscheint die Meldung

„Systemtest n.i.O“.

Schalten Sie den Drehmoment- / DrehwinkelSchlüssel durch Betätigen von

aus. Legen Sie den

Drehmoment- / Drehwinkel-Schlüssel, unbelastet auf

eine gerade, stabile Unterlage. Zum Einschalten des

Drehmoment- / Drehwinkel-Schlüssels betätigen Sie

erneut

(3 Sek. bis Signalton 2x ertönt)

„Systemtest n.i.O“ Wenn sicher gestellt ist, das der

Drehmoment- / Drehwinkel-Schlüssel beim

Einschalten unbelastet war und die Meldung

„Systemtest n.i.O“ trotzdem erscheint, arbei

ten die Drehmomentsensoren, z.B. nach

einer Überlastung, nicht einwandfrei.

Schicken Sie den Drehmoment- / DrehwinkelSchlüssel zur Überprüfung zu Ihrem HAZET-Service.

„Service“ Erscheint nach dem Einschalten des

Drehmoment- / Drehwinkel-Schlüssels die

Anzeige „Service“ ist das ein Hinweis darauf,

dass nach der letzten Kalibrierung 5000

Lastwechsel durchgeführt wurden.

Wenn Sie diesen Hinweis ignorieren möchten, betäti

-

gen Sie

und

gleichzeitig. Es kann umgehend

weiter gearbeitet werden. Diese Meldung erscheint bei

jedem Einschalten erneut.

Schicken Sie den Drehmoment- / DrehwinkelSchlüssel zum Kalibrieren zu Ihrem HAZET- Service.

Die Drehrichtung, der

Drehmoment-Zielwert und die

Toleranz- Angabe in % wird

beim Einschalten nicht ange

-

zeigt

Sie befinden sich im Modus „Drehmoment

Anzeigend“

Sie können im Programm „Drehmoment Anzeigend“

arbeiten.

Sie können das Drehmoment-Programm ändern.

Siehe unter Punkt 8 Programmierung

Bei Betätigung des

Drehmoment- /

Drehwinkel-Schlüssels

wird kein Wert auf dem

Display gezeigt.

Sie befinden sich im Start- Display.

Die „OK“- Anzeige wird angezeigt.

Kontrollieren Sie die Einstellungen sorgfältig. Bestätigen Sie die Einstellungen durch

Betätigen von . Die Anzeige „OK“ erlischt.

Der Drehmoment- / Drehwinkel-Schlüssel ist

betriebsbereit.

Drehmoment- oder

Drehwinkelwert im Wechsel

mit n.i.O.

Der gezogene Drehmoment- oder

Drehwinkelwert war nicht in der programmierten Toleranz des Zielwertes. Der

Drehmoment- oder Drehwinkelwert war zu

niedrig. Beim Betätigen wurde keine oder nur

die erste Signalstufe aktiviert.

Verfahren Sie entsprechend den Anweisungen für

diesen Schraubfall: z.B. Schraube lösen und erneut

anziehen oder durch eine neue Schraube ersetzen.

Erhöhen Sie behutsam das Drehmoment. Achten

Sie auf die Betätigungsgeschwindigkeit und die

Signalstufen. Betätigen Sie den Drehmoment- /

Drehwinkel-Schlüssel so, dass Sie innerhalb der zwei

-

ten Signalstufe bleiben.

Drehmoment- oder

Drehwinkelwert im Wechsel

mit n.i.O.

Der gezogene Drehmoment- oder

Drehwinkelwert war nicht in der program

mierten Toleranz des Zielwertes. Der

Drehmoment- oder Drehwinkelwert war zu

hoch. Beim Betätigen wurde die dritte oder

vierte Signalstufe aktiviert.

Verfahren Sie entsprechend den Anweisungen für

diesen Schraubfall: z.B. Schraube lösen und erneut

anziehen oder durch eine neue Schraube ersetzen.

Verringern Sie die Betätigungskraft. Achten Sie auf

die Betätigungsgeschwindigkeit und die Signalstufen.

Betätigen Sie den Drehmoment- / DrehwinkelSchlüssel so, dass Sie innerhalb der zweiten

Signalstufe bleiben.

16

Störungen

1. Störungen:

Meldung Ursache Maßnahme

Die vierte Signalstufe mit rotem

Dauerlicht, Dauer- Signalton

und Dauer- Vibration spricht

an.

Es erscheint der Hinweis:

„Fehler Überlast“

Das aufgebrachte Drehmoment war

oberhalb des maximal zulässigen

Drehmomentbereiches des Drehmoment- /

Drehwinkel-Schlüssels.

Erreichen Sie die vierte Signalstufe, müssen

Sie den Schraubvorgang sofort abbrechen. Bei

Nichtbeachtung können Sie den Drehmoment- /

Drehwinkel-Schlüssel beschädigen oder zerstö

ren. Bestätigen Sie den Heinweis durch gleichzeitiges Betätigen von

und

. Schalten Sie den

Drehmoment- / Drehwinkel-Schlüssel mit

aus und

mit

wieder ein

Code 0000 Der Zugang zum Menü ist durch einen Code

gesperrt.

Geben Sie den Code ein, um den Zugang zum Menü

zu öffnen.

Die werkseitige Codierung lautet „0000“.

Sollten Sie Ihren eigenen Code verloren haben,

wenden Sie sich mit Angabe der Seriennummer

des Drehmoment- / Drehwinkel-Schlüssel an Ihrem

HAZET-Service

Speicher voll, ab nächster

Messung Datenverlust!

In Verbindung mit gelbem

Lichtsignal.

Alle Speicherplätze sind voll. Bestätigen Sie den Hinweis durch gleichzeitiges drü

cken von

und

.

Sie haben die Möglichkeit die Daten im Speicher auf

zurufen oder extern abzuspeichern. Wenn Sie weiter

arbeiten, wird der erste Block mit Speicherplätzen

gelöscht.

Batterien leer Der Akku ist entladen. Betätigen Sie den Drehmoment- / Drehwinkel-

Schlüssel nicht mehr. Wechseln oder laden Sie den

Akku. Siehe Punkt 7 Inbetriebnahme

Die Drehwinkelmessung /

-anzeige steigt während der

Betätigung nicht weiter an bzw.

fällt kurzzeitig aus.

Das Fügemoment wurde am Anfang des

Gewindes bzw. der Betätigung überschrit

ten, wodurch die Drehwinkelmessung aktiviert wurde. Beim Weiterdrehen fällt das

Drehmoment unter das zuvor erreichte Fügemoment. Das kann auftreten, wenn das

Gewinde beschädigt oder verschmutzt ist.

Verfahren Sie entsprechend den Anweisungen für

diesen Schraubfall: z.B. Schraube lösen und erneut

anziehen oder durch eine neue Schraube ersetzen.

Ggf. Gewinde reinigen und / oder nachschneiden.

Der Drehwinkel wird nicht

gemessen bzw. angezeigt.

Die Schraube ist schon so fest (vor-) ange

zogen, dass sie sich nicht mehr weiter dreht.

Das kann auftreten, wenn die Schraube

z.B. mit einem Schlagschrauber eingedreht

wurde.

Verfahren Sie entsprechend den Anweisungen für

diesen Schraubfall: z.B. Schraube lösen und erneut

anziehen oder durch eine neue Schraube ersetzen.

17

2. Transport

• Transportieren Sie den Drehmoment- / DrehwinkelSchlüssel nur in seinem Koffer und sichern Sie ihn beim

Transport gegen Herunterfallen. Vermeiden Sie schock

artige, mechanische Einwirkungen, wie z.B. harte Stöße

oder Fallen lassen. Bei Nichtbeachtung können die elek

tronischen Komponenten des Drehmoment- / DrehwinkelSchlüssels beschädigt werden.

2. Hotline / Kontakt:

Dieses Produkt wurde nach unseren hohen Qualitätsansprüchen

entwickelt und geprüft. Sollten Sie Fragen, Anmerkungen,

Verbesserungsvorschläge oder Änderungswünsche haben, sind

wir Ihnen im Sinne aller HAZET-Kunden dafür dankbar und ste

-

hen Ihnen gerne zur Verfügung

Ihr Ansprechpartner für: Gewährleistung · Instandsetzung ·

Justierung · Kalibrierung ist der HAZET-Partner vor Ort oder

das HAZET Service-Center: service-center@hazet.de

1. Entsorgung

• Zur Entsorgung reinigen und zerlegen Sie den

Drehmoment- / Drehwinkel-Schlüssel unter Beachtung

geltender Arbeits- und Umweltschutzvorschriften.

• Führen Sie die Bestandteile der Wiederverwertung zu.

Entsorgen Sie elektronische Bauteile und Akkus ent

sprechend den gesetzlichen Bestimmungen und

Umweltschutzvorschriften z.B. bei Altmaterialsammelstellen

bzw. Wertstoffhöfen. Verschrotten Sie metallische

Materialreste.

• Elektroschrott, Elektronikkomponenten,

Schmier- und andere Hilfsstoffe unterliegen

der Sondermüllbehandlung und dürfen nur

von zugelassenen Fachbetrieben entsorgt werden!

• Die Verringerung von Umweltbelastungen und die

Bewahrung der Umwelt, stehen im Mittelpunkt unserer

Aktivitäten!

3. Ersatzteile

• Lassen Sie alle Service- oder Reparaturarbeiten immer nur

durch Fachpersonal ausführen. Wenden Sie sich dazu bitte

an den HAZET-Service.

• Es dürfen nur Original-HAZET-Ersatzteile verwendet werden.

• Falsche oder fehlerhafte Ersatzteile können zu

Beschädigungen, Fehlfunktionen oder Totalausfall des

Werkzeuges führen.

• Bei Verwendung nicht freigegebener Ersatzteile erlö

schen sämtliche Garantie-, Service-, Schadenersatz- und

Haftpflichtansprüche gegen den Hersteller oder seine

Beauftragten, Händler und Vertreter.

• Tauschen Sie schwächer werdende Akkus rechtzeitig

aus. Verwenden Sie nur Akkus des vorgegebenen Typs.

Beachten Sie die Einbaurichtung.

1. Lagerung

Drehmoment- / Drehwinkel-Schlüssel nur in

seiner Verpackung lagern.

• Gegen Herunterfallen sichern.

• Trocken und staubfrei lagern.

• Nicht im Freien aufbewahren.

• Für Unbefugte unzugänglich aufbewahren.

• Lagertemperatur -10° C bis +40° C.

• Relative Luftfeuchtigkeit max. 60 %.

ACHTUNG! Wenn Sie den Drehmoment- / Drehwinkel-

Schlüssel längere Zeit nicht benutzen, entnehmen Sie

den Akku. Auslaufende Akkus können Beschädigungen

am Werkzeug verursachen. Datum und Uhrzeit sind bei einer

Inbetriebnahme neu zu programmieren. Siehe Abschnitt 7

Inbetriebnahme, unter 7.2.4

Aufbewahrung und Lagerung

Entsorgung

1. Wartung

Alle innen liegenden mechanischen und elektronischen

Funktionselemente sind wartungsfrei.

2. Reinigung

• Drehmoment- / Drehwinkel-Schlüssel

nur mit trockenem Tuch reinigen.

• Keinen Flüssigkeiten und / oder

aggressiven Substanzen aussetzen.

Wartung und Pflege

18

Notizen / Notes

19

1. General information

The torque wrench with built-in angle gauge was

developed for controlled tightening and undoing of

screw joints with left or right-handed threads.

Every HAZET torque wrench with built-in angle

gauge is calibrated to DIN EN ISO 6789 for torque and to factory

specifications for actuation angle, and is supplied with serial

number, operating instructions and certificates.

For intended use of the electronic torque wrench with built-in

angle gauge, it is essential that all safety and other information in

these operating instructions is adhered to. This is the only way to

guarantee long-term, problem-free usage of this precision tool.

For this reason, always keep these operating instructions together

with your HAZET tool.

NOTE: Follow all safety, warning and operating

instructions for safe and problem-free operation of

the tool and to prevent any immediate risks. Please

pay attention to the following symbols!

a

For your information

2. Explanation of symbols

READ THE OPERATING INSTRUCTIONS!

The owner of this tool is obliged to observe the operating instructions and instruct any users of this tool

according to the operating instructions.

NOTE!

This symbol indicates advice that is helpful when

using the tool.

WARNING!

This symbol marks important specifications, dangerous conditions, safety risks and safety precautions.

CAUTION!

This symbol marks advice which if disregarded

results in damage, malfunction and/or functional

failure of the device.

QUALIFIED PERSONNEL ONLY!

The tool may only be used by qualified

personnel. Handling by non-qualified

people may lead to injuries to persons or

damage to the tool or the workpiece.

For your safety

1. General information

CAUTION! Particular specialist knowledge and/or sui-

table training are/is required to use and repair the

device.

This device was developed and manufactured according to the

recognized technical norms and standards valid at the time and

is considered to be operationally reliable. Nevertheless, the tool

can present a danger when it is not used as intended, in an inap

propriate way or by unqualified personnel. Please make sure that

any person using this device or carrying out maintenance work

carefully reads these operating instructions and fully understands

all information given before using the device.

2. Operator‘s liability

• Keep the operating instructions together with the tool at

all times. If the operating instructions have been mislaid or

made unusable, please contact your HAZET partner.

• Check that the torque wrench with built-in angle gauge

is fully functional before every use. Do not use the tool

set if its functionality cannot be ensured or if damage is

detected. If the tool is used its full functionality not being

guaranteed, there is a risk of serious injury, health problems

and material damage.

• Only use the torque wrench with built-in angle gauge

when it is in perfect working condition. If the device does

not work properly, it must be removed from service and

inspected.

• All safety, warning and operation instructions on the device

must remain legible. Any damaged labels or stickers, as

well as the display cover/membrane keyboard, must be

replaced immediately.

• In addition to the safety advice given in these operating

instructions, the general safety regulations, accident pre

vention regulations and environmental protection regulations relevant to the application of this tool are to be

observed and adhered to.

• All safety equipment must always be within reach and

should be checked regularly.

• Ensure that you are familiar with how to operate the torque

wrench with built-in angle gauge before use and practice

how to use the tool. Check carefully to make sure all pro

gramed settings are correct before use. The quality of your

screw work depends on these settings.

20

For your safety

3. Intended use

• Operational reliability can only be ensured, if the tool is

used as intended and in compliance with the indications

given in the operating instructions. Any deviation from the

intended use and/or any misapplication of the tool set is not

allowed and will be considered as improper use.

• Always ensure tools are used, inspected and maintained

in compliance with the respective local, state, national or

federal regulations.

• Torque wrenches with built-in angle gauge from HAZET

are designed solely for controlled tightening and undoing

of screw joints.

• The wrench is not intended to be used as a lever tool, clam

ping tool or impact tool under any circumstances. Incorrect

use, use whilst failing to comply with the safety instructions

and overloading of the HAZET torque wrench with built-in

angle gauge can result in incorrect readings and/or failure

of the system (and therefore death, serious injury, health

problems and material damage).

• Torque wrenches with built-in angle gauge are calibrated

measurement tools and must be handled with due care.

Avoid any mechanical, chemical and thermal exposure

that goes beyond the stresses of normal use. The torque

wrench with built-in angle gauge must never be exposed

to rain or moisture or immersed in liquids. Do not allow

any foreign bodies to penetrate it and always ensure that

unused connectors are covered. Extreme climatic condi

tions such as cold, heat and humidity can have an effect on

measurement values/results. Failure to comply with these

instructions can result in (irreparable) damage to the torque

wrench with built-in angle gauge.

• Incorrect use of the product tools or use whilst failing to

comply with the safety precautions can result in serious

injury.

• Any deviation from the intended use and/or any misappli

cation of the tool is not allowed and will be considered as

improper use.

• Before using the device, check that the insert and/or the

insert tool holder used are seated firmly. Position the tool

so that it cannot slip from the screw joint. This poses a

hazard to persons and a risk of material damage.

• When using inserts or insert tool holders, ensure their

design conforms to standards and that their shape and size

are correct for the screw joint to be tightened.

• Also adhere to the maximum permitted load for the insert

or insert tool holder used. This can be lower than the achie

vable release torque for the torque/angle wrench. Custommade tools can be dangerous and may not be used. Failure

to comply can result in injury and/or material damage.

• Any claims against the manufacturer and/or its authorised

agents because of damage caused by improper use of the

tool are void.

• Any personal injury or material losses caused by improper

use of the tool are the sole responsibility of the operator.

4. Dangers that may arise from

the tool

• Never modify the tool. For safety reasons, any modification

of the HAZET electronic torque wrench with built-in angle

gauge is strictly forbidden. Do not remove safety devices

and/or housing parts. Never operate the tool when a pro

tective cover is missing or when not all of the safety devices

are fitted and in perfect condition.

• The maximum permitted torque may not be exceeded in

either direction of operation. All indications concerning

threshold values, setting values and setting ranges must

be observed.

• Users must maintain a safe, balanced position when

working.

• Only use the tools at places that are governed and regula

-

ted by applicable provisions for work areas.

CAUTION! Do not use in areas susceptible to explosions

• Any claims against the manufacturer and/or its authorised

agents because of damage caused by improper use of the

tool are void. Any modification of the tool and/or improper

use will result in immediate exclusion from warranty and

liability. Any personal injury or material losses caused by

improper use of the tool are the sole responsibility of the

operator.

21

1. Technical data / tool components:

Technical Specification SmartTAC System 7000 sTAC Top Version - 2sTAC

HAZET No.

7280-2sTAC 7281-2sTAC 7290-2sTAC 7291-2sTAC 7292-2sTAC 7294-2sTAC 7295-2sTAC 7250-2sTAC

Torque display range (Nm)

0.5 - 10 1.25 - 25 2.5 - 60 5 - 100 10 - 200 20 - 400 32.5 - 650 100 - 1000

Torque measuring range (Nm)

1 - 10 2.5 - 25 5 - 60 10 - 100 20 - 200 40 - 400 65 - 650 200 - 1000

Torque units

Nm; lbf.ft; lbf.in; kgf.m

Uncertainty of measurement for

torque measuring range

± 1 % / ± 1 Digit

Adjustable tolerance range for

torque

± 1 % to ± 10 %

Uncertainty of measurement for

rotation angle measuring range

± 1 % / ± 1 °

Adjustable tolerance range for

rotation angle

± 1° to ± 90°

Insert square /

installed reversible ratchet*

9 x 12 9 x 12 9 x 12 9 x 12 14 x 18 14 x 18 14 x 18

4

3/4"

Adjusted with insert tool holder