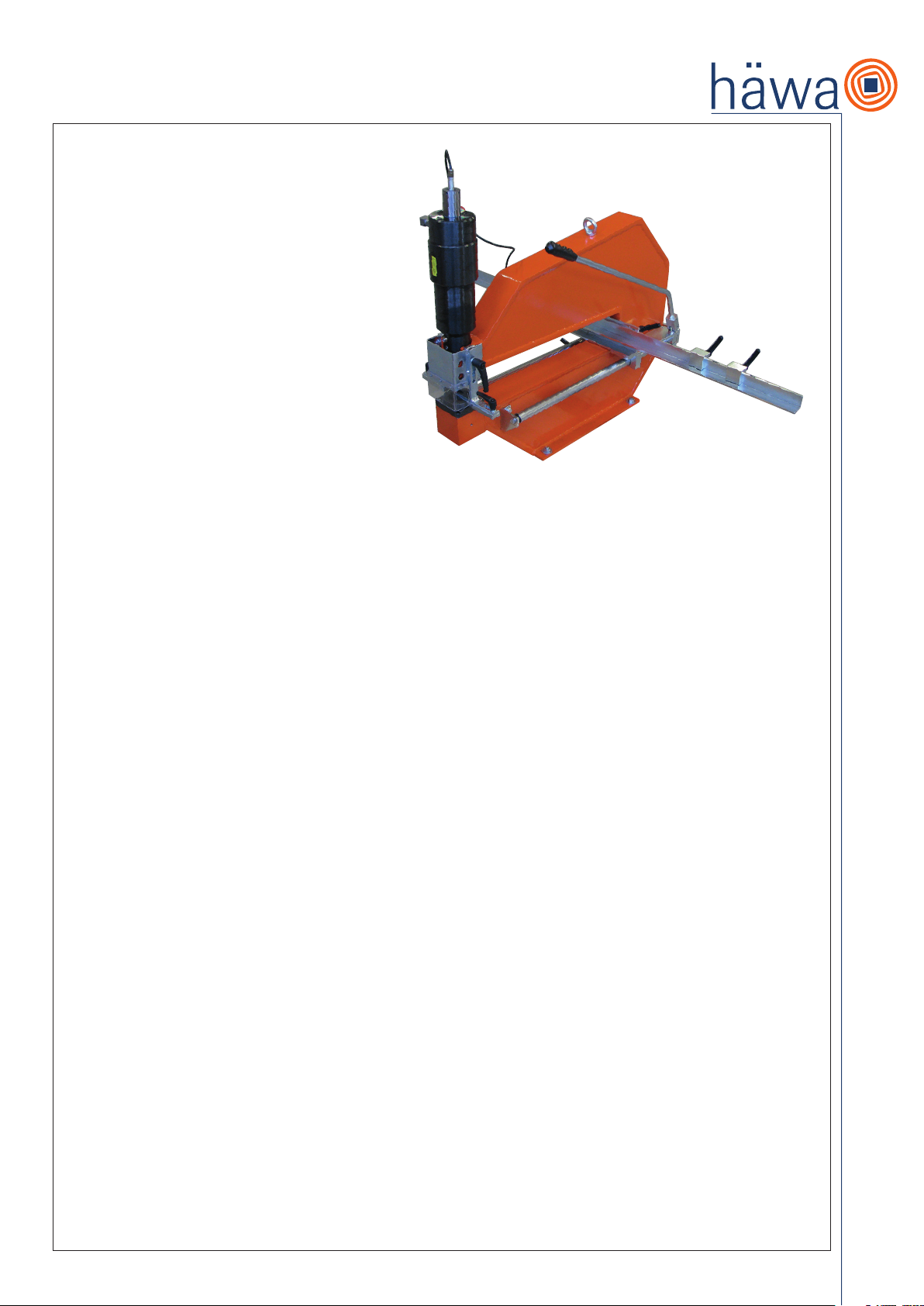

Originalbetriebsanleitung Maxi-Press 500

Inhalt

1. Einleitung

2. Sicherheitsbestimmungen

2.1 Allgemeine Sicherheitsbestimmungen

2.2 Weitere Sicherheitsregeln

3. Umgang / Beschaffenheit der Maschine

3.1 Bestimmungsgemäße Verwendung

3.2 Vorhersehbarer Fehlgebrauch bzw.

unsachgemäße Handhabung

3.3 Restgefahren

4. Inbetriebnahme

4.1 Aufstellung

4.2 Hydraulikanschluss

4.3 Montage Anschlag (Zubehör)

4.4 Lasermittelpunktanzeige

5. Bediener Praxis

5.1 Werkzeugeinsatz - Wechsel (Rundlocher)

5.2 Werkzeugeinsatz - Wechsel (Formlocher)

5.3 Stanzen von Ausschnitten mit Folgestanzungen

5.4 Werkzeuge und Materialabmessungen

6. Wartung / Störungen / Service

2643-7105-00-00 - mit Laseroption

2643-7106-00-00 - mit Laser-Mittelpunktanzeige

Abbildung: Stanzbügel mit montierter Laser-Mittelpunktanzeige

1. Einleitung

Vielen Dank, dass Sie sich für eine Maxi-Press 500 entschieden haben.

Diese Betriebsanleitung gibt Ihnen eine detaillierte Anleitung zur Handhabung und zum sicheren Umgang mit der Maschine.

Bitte bewahren Sie diese Betriebsanleitung sorgfältig auf und sorgen sie dafür, dass sie vom Bedienpersonal gelesen, verstanden und eingehalten wird.

Diese Betriebsanleitung ist während der gesamten Lebensdauer des Gerätes mitzuführen.

Sollten Sie nach dem Lesen der Betriebsanleitung noch Fragen zur Maschine oder der Funktion selbst haben, kontaktieren Sie bitte Ihren

lokalen Vertrieb oder uns als Hersteller.

2 Sicherheitsbestimmungen

2.1 Allgemeine Sicherheitsbestimmungen

Maschinen mit bewegten Teilen bergen immer das Risiko von Verletzungen und erfordern ein großes Maß an Achtung und Sorgfalt.

Um Risiken zu vermeiden, lesen Sie bitte diese Betriebsanleitung aufmerksam durch bevor sie diese Maschine in Betrieb nehmen.

• Die Maschine darf nur in einwandfreiem Zustand betrieben werden

• Veränderungen müssen sofort dem Vorgesetzten gemeldet werden

• Die Arbeitsumgebung ist aufzuräumen

• Der Arbeitsbereich ist gut auszuleuchten

• Große, schwere Werkstücke sind bei der Bearbeitung gegen Herabfallen zu sichern (z.B. durch Stützen)

• Evtl. austretendes Öl (Leckage) muss sofort aufgewischt werden

• Das Bedienpersonal ist verpflichtet, geeignete Schutzkleidung zu tragen

(Handschuhe, rutschsichere Arbeitsschuhe, eng anliegende Kleidung, Gehörschutz, Schutzbrille)

• Das Arbeiten an der Maschine ist zu unterlassen, wenn die Konzentration herabgesetzt sein könnte

(z.B. durch Medikamente- oder Alkoholeinnahme)

• Kinder fernhalten

Diese Maschine ist nicht für andere, als in dieser Betriebsanleitung beschriebene Arbeiten geeignet und bestimmt.

Im Falle von Missbrauch haften wir nicht für daraus resultierende Schäden.

1

Originalbetriebsanleitung Maxi-Press 500

2.2 Weitere Sicherheitsregeln beim Umgang mit der Maxi-Press 500

• Aufbau, Inbetriebnahme, das Einrichten der Maschine und Reparaturen dürfen nur durch fachkundiges Personal erfolgen, welches auch diese

Betriebsanleitung gelesen und verstanden hat.

• Vor Anschluss an ein Hydraulikaggregat sich versichern, dass die Schlauchleitung drucklos und das Aggregat ausgeschaltet ist.

• Bei Aufbau, Reinigung, Auswechslung von Ersatzteilen und Werkzeugwechsel ist sicherzustellen, dass die Maschine drucklos ist (Aggregat

ausschalten).

• Leitungen und Hydraulikschläuche nicht knicken und keine Stolperfallen bilden.

• Der maximale Betriebsdruck von 450 bar darf nicht überschritten werden.

• Schutzeinrichtungen dürfen weder demontiert noch außer Betrieb gesetzt werden.

• Erhöhte Gefahr des Finger quetschens während des Stanzvorganges.

• Die Maschine ist nach Beendigung der Arbeit auszuschalten / drucklos zu stellen.

• Bei Maschinen mit Laser-Mittelpunktanzeige der Laserschutzklasse 2:

Nicht in den Laserstrahl blicken! Sollte die Laserstrahlung dennoch ins Auge treffen, bewusst die Augen schließen oder sich sofort abwenden!

Für auftretende Schäden, ausgelöst durch unsachgemäße Installation oder Nichtbefolgen der Sicherheitsvorschriften, kann die häwa GmbH

nicht haftbar gemacht werden.

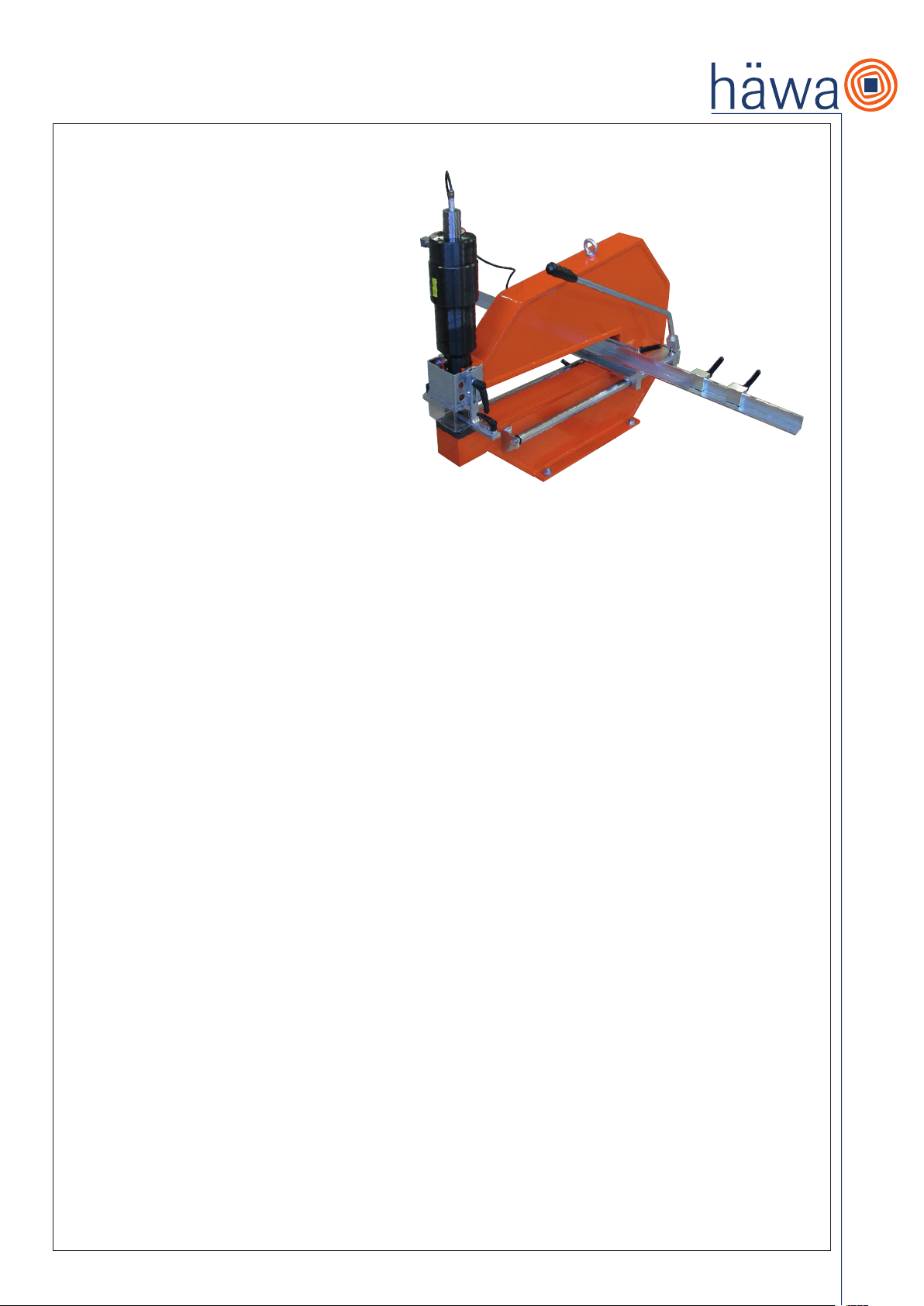

3 Umgang / Beschaffenheit der Maschine

Der Stanzbügel entspricht dem Stand der Technik, sowie den geltenden Sicherheitsbestimmungen zum Zeitpunkt des Inverkehrbringens im Rahmen

seiner bestimmungsgemäßen Verwendung.

Die Maxi-Press 500, hydraulisch betätigt, besitzt eine EG-Konformitätserklärung (siehe Anlage) und entspricht somit den Vorgaben der

Maschinenrichtlinie 2006/42/EG.

Technische Änderungen im Rahmen der Weiterentwicklung der Maschine bleiben vorbehalten.

3.1 Bestimmungsgemäße Verwendung

Der Stanzbügel Maxi-Press 500 ist zum schnellen Stanzen von Rund- und Formlöchern in Stahl-, Edelstahl- und Aluminiumbleche entwickelt worden.

Unter günstigen Voraussetzungen können auch manche Kunststoffe bearbeitet werden (weiche Kunststoffmischungen in Verbindung mit scharfen

Werkzeugen). Dazu sind vorab auf jeden Fall Versuche zu machen.

Die Handhabung des Stanzbügels muss entsprechend den Vorgaben in dieser Betriebsanleitung erfolgen.

Jede nicht bestimmungsgemäße Verwendung oder unsachgemäße Handhabung sind ein unerlaubter Fehlgebrauch außerhalb der gesetzlichen

Haftungsgrenzen des Herstellers.

Mögliche Anwendungsbereiche:

Bearbeiten von:

• Montageplatten

• Blechtüren

• Klemmenkästen

• Gehäusen

• Leitungskanäle etc...

3.2 Vorhersehbarer Fehlgebrauch bzw. unsachgemäße Handhabung

Bei jeder Änderung an der Maschine und bei vorhersehbarem Fehlgebrauch bzw. unsachgemäßer Handhabung des Stanzbügels erlischt die

EG-Konformitätserklärung des Herstellers und damit automatisch die Betriebserlaubnis.

Vorhersehbarer Fehlgebrauch bzw. unsachgemäßer Handhabung sind:

• Betrieb im Freien

• Betrieb bei entfernten Schutzeinrichtungen

• Betrieb im unbefestigten Zustand

• Betrieb mit stumpfen Werkzeugen

• Fehlerhaft ausgeführte Reparaturarbeiten

• Nicht bestimmungsgemäße Verwendung

3.3 Restgefahren

Konstruktiv konnten nicht alle Gefahren, ohne die bestimmungsgemäße Funktionalität einzuschränken, vermieden werden.

Analysiert und bewertet wurden die Restgefahren des Stanzbügels mittels einer Risikobewertung.

Konstruktiv nicht vermeidbare Restgefahren können sein:

• Quetschungen durch Umfallen des Stanzbügels bei der Montage

• Quetschungen durch Herabfallen großer, schwerer Werkstücke

• Abscheren oder Quetschen von Gliedmaßen durch Nichtbeachtung der Betriebsanleitung

• Platzen eines Hydraulikschlauches

• Ausrutschen auf Öl durch Leckage

• Ungewollter Anlauf / Betätigung der Maschine

• Schnittverletzungen durch Werkzeuge oder scharfe Bleche

2

Originalbetriebsanleitung Maxi-Press 500

Bestehende Restgefahren können vermieden werden durch:

• Aufmerksames Arbeiten

• Durch Beachten der Hinweise an der Maschine und in dieser Anleitung

• Durch Umsetzen der allg. Sicherheitsbestimmungen / Sicherheitsregeln

4. Inbetriebnahme

Die Stanze wird bereits vormontiert geliefert. Es muss nur die häwa Hydraulikpumpe angeschlossen werden. Die geeignetste Pumpe ist die ElektroHydraulikpumpe vom Typ 2611.

Nur in Verbindung mit einer häwa Hydraulikpumpe mit max. Arbeitsdruck von 450 bar, entspricht der Betrieb dieses Stanzbügels den Bestimmungen der

Maschinenrichtlinie 2006/42/EG.

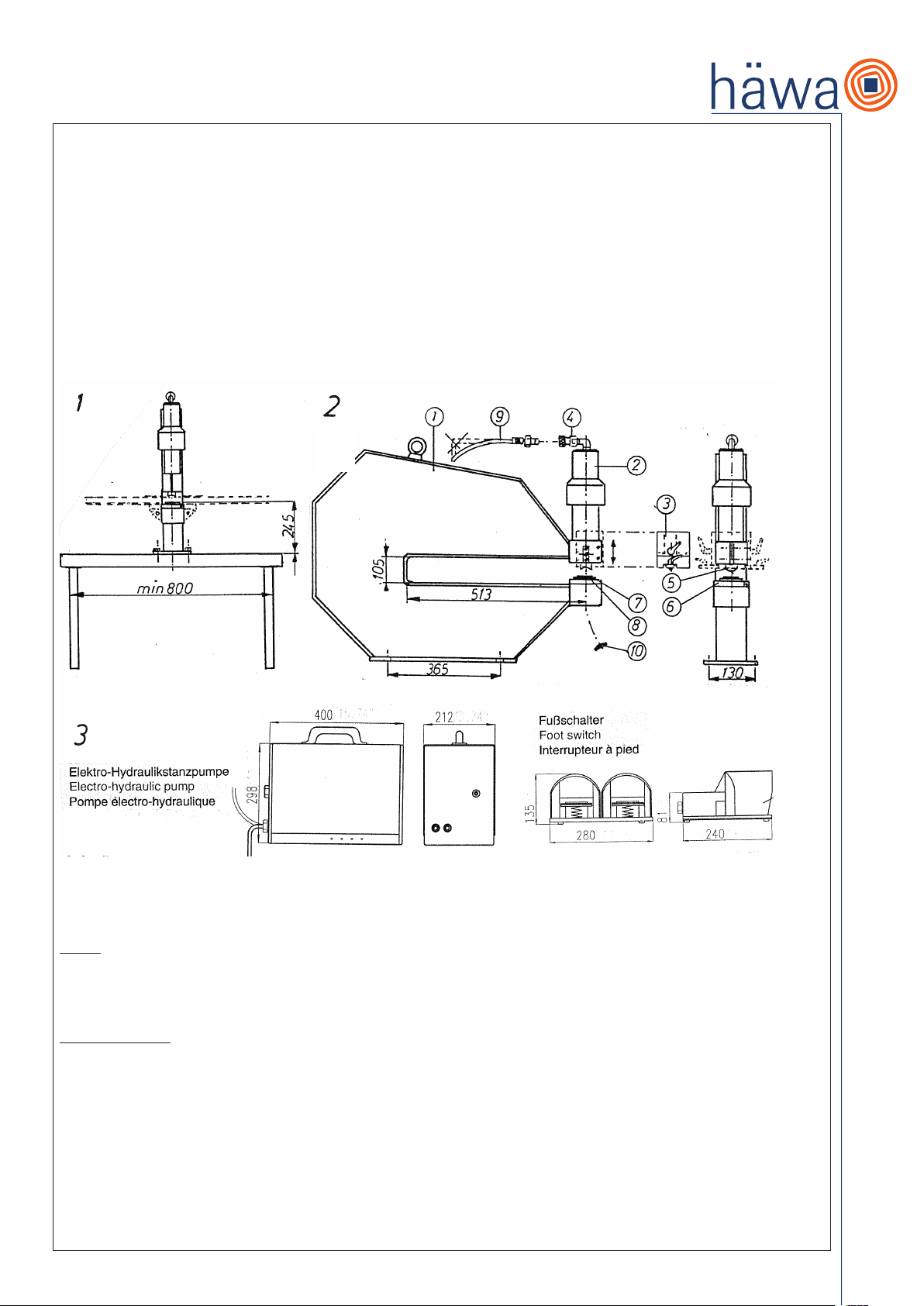

4.1 Aufstellung

Stanzbügel auf eine feste Unterlage montieren (auf richtige Höhe für ermüdungsfreies Arbeiten achten).

4.2 Hydraulikanschluss

Der Anschluß des Hochdruckschlauchs der Hydraulikpumpe erfolgt über eine am Zylinder angebrachte Steckkupplung (6). Der Hydraulikschlauch muss

ohne Knickstellen verlegt sein. Bei allen Kabeln und Schläuchen ist darauf zu achten, dass keine Stolperfallen gebildet werden.

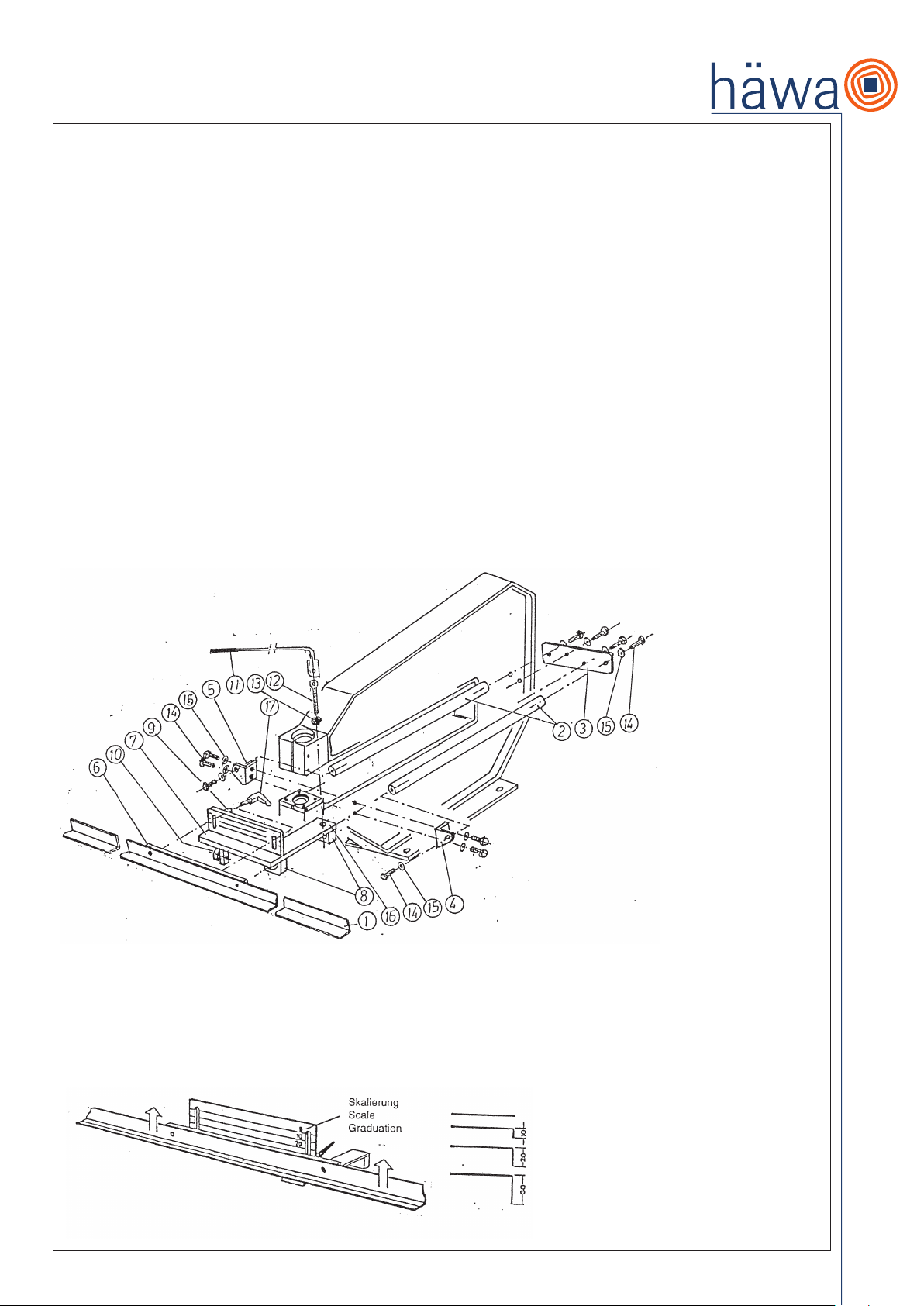

4.3 Montage Anschlag (Zubehör)

Der Anschlag wird vormontiert mitgeliefert. Der Anbau ist wie folgt vorzunehmen:

Lasche (3) ausschrauben. Führungsstangen (2) anschrauben. Schieber (7) aufstecken und Führungsstangen mit Winkeln (4) anschrauben.

Hebel (11) mit Schraube (12) und Mutter (13) für Tiefenfestsetzung einstellen. Anschlaglineal (1) mit Klemmhebel (17) anschrauben.

Höhenverstellung des Anschlaglineals ist mittels Klemmhebel stufenlos von 0-30 mm möglich.

Dadurch ist auch das Stanzen von abgekanteten Blechen möglich.

3

Originalbetriebsanleitung Maxi-Press 500

4.4 Lasermittelpunktanzeige

Das Steckernetzteil muss an eine Wechselspannung zwischen 100 Volt und 240 Volt angeschlossen werden. Anschließend das Steckernetzteil mit dem

Laserdiodenmodul verbinden.

Achtung: Unbedingt beiliegendes Datenblatt vom Laserdiodenmodul beachten!

Es sind 2 Maschinenausführungen erhältlich

1. Maxi-Press mit Laseroption 2. Maxi-Press mit Lasermittelpunktanzeige

2643-7105-00-00 2643-7106-00-00

(ohne Laserdiodenmodul) (fertig montiert)

Nachrüsten der Mittelpunktanzeige

2

7

5

4

3

6

1

11

1

8

4

5

B

2

9

B (1 : 1.5)

3

10

A

A (1 : 1.5)

Pos. Bezeichnung Pos. Bezeichnung

1 Steckernetzteil 7 Kolbenstange

2 Laserdiodenmodul 8 erster O-Ring

3 Hydraulikzylinder 9 zweiter O-Ring

4 Aufkleber 10 Laserstrahlbegrenzungsscheibe

5 Kunststoffgewindestift 11 Lasereinstellhilfe

6 Schlitzschraubendreher

4

Originalbetriebsanleitung Maxi-Press 500

Vorgehensweise zur Ausrichtung des Laserdiodenmodules

Vorbereitung:

- Prüfen, ob alle Teile aus der oben angeführten Liste vorliegen

- Entweder zum Ausrichten die Lasereinstellhilfe 2600-2000-30-00 verwenden, oder

- die Oberseite einer Matrize mit einem hellen Klebeband abkleben und den ungefähren Mittelpunkt markieren. Die Kennzeichnung mit dem ungefähren

Stanzmittelpunkt ist nicht zwingend erforderlich.

Vorgehen:

- Die Lasereinstellhilfe oder die abgeklebte Matrize in die Matrizenaufnahme einsetzen.

- Steckernetzteil (1) mit Laserdiodenmodul (2) verbinden.

- Zur Funktionsprüfung des Laserdiodenmodules, das Steckernetzteil in eine Steckdose mit einer Spannung von 230 V/50 Hz einstecken.

Achtung:

- Modul befindet sich nun im Betriebszustand und sendet einen Lichtstrahl aus.

- NICHT direkt in den Strahl schauen → Datenblatt des Lasers beachten!

- Linse des Laserdiodenmoduls darf nicht verschmutzt sein oder berührt werden!

- Lasermodul in die hintere Öffnung der Kolbenstange (7) einführen und mit etwas Kraftaufwand über den ersten O-Ring (8) schieben. Das Modul sollte

nun am 2ten O-Ring (9) anliegen.

Am unteren Ende des Zylinders (3) befindet sich eine Laserstrahlbegrenzungsscheibe (10), die den Laserstrahl auf den Solldurchmesser begrenzt.

Diese Scheibe besitzt eine 60° Fase. Trifft nun der Strahl auf diese Schräge, wird er abgelenkt.

Dies hat beim Ausrichten des Modules folgende Auswirkung:

- wird das Lasermodul in Pfeilrichtung bewegt, dann bewegt sich der Laserzeigepunkt, auf der Lasereinstellhilfe / auf der abgeklebten Matrize in Pfeilrichtung

vom Zentrum weg. Eine weitere Auswirkung ist, dass der Anzeigepunkt immer „verschwommener“ wird.

Beim Ausrichten mit der Lasereinstellhilfe ist es das Ziel, den Anzeigepunkt gleichmäßig über den Spitz der Lasereinstellhilfe zu platzieren.

Beim Ausrichten mit einer abgeklebten Matrize, muss der Anzeigepunkt scharf abgegrenzt und in einem „satten Rot“ angezeigt werden. Ist der angezeigte

Punkt kreisrund und mit einer gleichmäßigen Abstrahlung nach allen Seiten, ist der exakte Stanzmittelpunkt eingestellt. Ungeachtet dessen, ob der Anzeigepunkt mit der optionalen Markierung auf dem Klebeband übereinstimmt oder nicht.

- Das Lasermodul wird nun durch vier Kunststoffgewindestifte (5) in der Lage fixiert.

- Den Aufkleber (4) mit dem Warnhinweis über die Laserstrahlung, von vorne gut sichtbar, am Hydraulikzylinder anbringen.

Zur Erhöhung der Lebensdauer empfehlen wir, das Laserdiodenmodul bei längeren Arbeitspausen abzuschalten.

5

Originalbetriebsanleitung Maxi-Press 500

5. Bediener Praxis

Lochstempel und Matrize müssen zusammenpassen und dürfen nicht beschädigt sein.

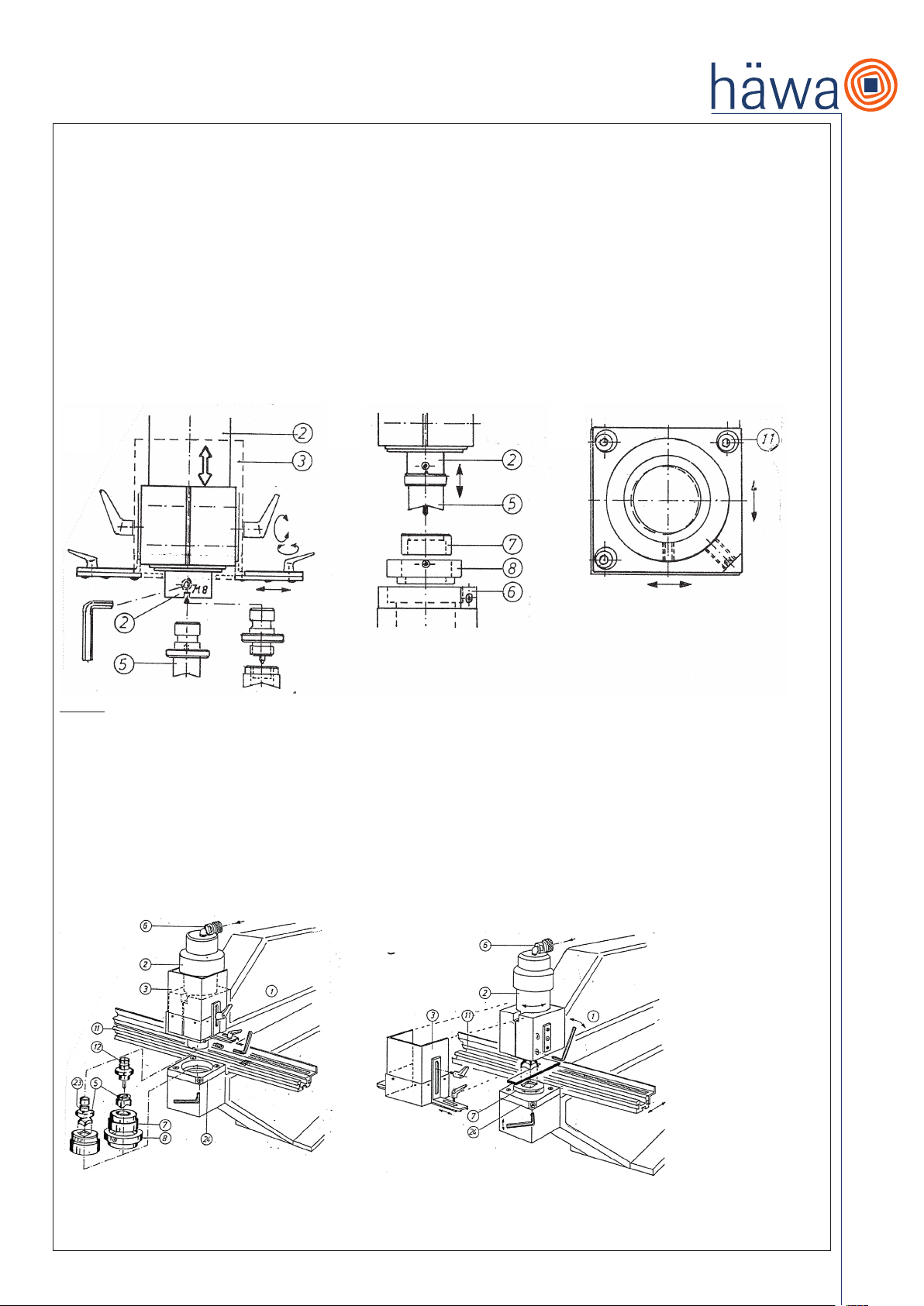

5.1 Werkzeugeinsatz - Wechsel (Rundlocher)

Die Rundlochstempel (5) werden oben in den Hydraulikzylinder (2) eingesetzt bis ø 20 mm mit angebautem, ab ø 20 mm auf mitgeliefertem Adapter

aufgeschraubt.

Der Adapter- bzw. Locherwechsel ist wie folgt vorzunehmen:

Matrize (7) ausbauen. Niederhalter (3) nach oben schieben. Hydraulikzylinder (2) ca. 15 mm ausfahren. Netzstecker ziehen. Inbusschraube lösen.

Lochstempel (5) bzw. Adapter nach unten herausziehen. Gewünschten Rundlocher bzw. Adapter einsetzen und mit Inbusschraube festsetzen (Abb. 3)

und Zylinder zurückfahren. Matrize (7) unten einsetzen, bis Lochergröße ø 38 mm mit Zwischenring (8) (Abb.4). Vor dem Stanzen muss der Schnittspalt geprüft werden. Dazu Stempel vorsichtig nach unten ausfahren. Der Schnittspalt muss ringsum gleich groß sein (0,2 mm). Ist dies nicht der Fall,

lässt sich nach Lösen der Halteschraube (11) der Schnittspalt justieren (Abb.5). Schraube wieder fest anziehen.

Abb.3 Abb.4 Abb.5

Achtung: Niederhalter mit Berührungsschutz (3) muss vor dem Stanzen nach unten geführt und festgestellt werden.

Lochergröße muss beachtet werden (seitlich einstellen).

Stanzabfall muss nach unten frei entfallen können.

5.2 Werkzeugeinsatz - Wechsel (Formlocher)

Der Einsatz der Werkzeuge erfolgt wie bei den Rundlochern, wobei aber zu beachten ist, dass der Arretierstift (23) des Adapters in die Nut des

Hydraulikzylinders als Verdrehsicherung eingreift. Die Matrize sowie der Hydraulikzylinder mit dem Lochwerkzeug (Abb.6 und 7) sind winklig

auszurichten.

Gegebenenfalls muss der Schnittspalt geprüft und eingestellt werden (Abb.5).

Abb.6 Abb.7

Vor dem Stanzen muss darauf geachtet werden, dass der Berührungsschutz (3) wieder fest montiert ist.

6

Originalbetriebsanleitung Maxi-Press 500

5.3 Stanzen von Ausschnitten mit Folgestanzungen

Das Stanzen sollte möglichst mit Quadratlochern 22,2 mm oder 25,4 mm erfolgen. Beim Nachsetzen (Nibbeln) muss darauf geachtet werden, dass der

Locher möglichst immer ins volle Blech eindringt.

5.4 Werkzeug und Materialabmessungen

Zulässige Lochergrößen:

Rund: von ø 4 bis ø 60 mm

Eckig: von 9 bis 46 mm

Blechstärke max. zulässig

Stahlblech ST37 3,0 mm

Edelstahl 2,0 mm

Aluminium 4,0 mm

abhängig von der Lochergröße

6. Wartung / Störungen / Service

Bei Einsatz oder Tausch dürfen nur Original häwa-Ersatzteile verwendet werden.

Wartung

• Die Maxi-Press 500 arbeitet größtenteils wartungsfrei

• In regelmäßigen Abständen sollte eine Reinigung vorgenommen und verzinkte Teile geölt oder gefettet werden.

• Wöchentliche optische und funktionelle Kontrolle der Maschine

• Ölhaltige Lappen/Tücher und das Hydrauliköl sind als Sondermüll zu entsorgen

Störungen und Service

Treten Störungen beim Betrieb auf, wenden Sie sich bitte an Ihren lokalen Vertrieb oder an uns als Hersteller. Hier bekommen Sie wertvolle Tipps um

kleinere Reparaturen selbst durchzuführen.

Sollte eine aufwendige Reparatur notwendig sein, muss diese vom Werksservice durchgeführt werden, da häwa bei unsachgemäßen Reparaturen und

den daraus resultierenden Folgeschäden keine Haftung übernehmen wird.

7

Operating instructions Maxi-Press 500

Contents

1. Introduction

2. Safety requirements

2.1 General safety requirements

2.2 Additional safety requirements

3. Handling of the equipment

3.1 Intended use

3.2 Predictable misuse / improper handling

3.3 Residual risks

4. Commissioning

4.1 Assembly

4.2 Hydraulic connection

4.3 Stop installation (Accessories)

4.4 Laser center point indicator

5. Code of practice

5.1 Tool exchange (Round punch)

5.2 Tool exchange (Formed punch)

5.3 Punching of larger cut-outs

5.4 Tool and material dimensions

6. Maintenance / Troubleshooting / Service

2643-7105-00-00 - with laser option

2643-7106-00-00 - with laser center point indicator

Picture: Stamping bail with mounted laser center point indicator

1. Introduction

Thanks for your decision to purchase a Maxi-Press 500. The installation manual will provide a detailed description on how to operate this equipment

safely.

Please treat this document with care and make sure that it is read, understood and followed by all operating personnel.

2 Safety requirements

2.1 General Safety requirements

Machinery with moving parts always bears the risk of bodily injury and requires specific caution and carefulness.

To minimize the risk, please read this manual carefully before operating this equipment.

• this equipment may only be operated in faultless condition

• variations have to be reported to the supervisor immediately

• the work environment has to be tidy

• the work place has to be well illuminated

• large, heavy work pieces have to be secured against falling

• potentially leaking oil (leak) has to be cleaned up immediately

• operating personnel is required to wear proper safety apparel (gloves, antislip work shoes, close-fitting apparel, ear protection, safety glasses)

• work at the machine is prohibited if concentration could be affected (e.g. through drugs or alcohol)

• keep away children

The equipment is not designed and intended for any other work than described in this manual. In the case of misapplication,

we will not be reliable for any resulting damages.

2.2 Additional safety requirements for the handling of the Maxi-Press 500

• Set-up, commissioning and reparation of this equipment must only be performed by qualified personnel that has read and understood this manual.

• Before connecting to a hydraulic pump, make sure that the hose is without pressure and the pump is switched off.

• For commissioning, cleaning, maintenance, change of parts, and tool changes, make sure that the equipment is without pressure

(pump switched off).

• The maximum pressure of 450 bar must not be exceeded.

• Electrical cables and hydraulic hoses must not be bent. Be aware of tripping hazards.

• Safety mechanisms must not be removed or deactivated.

• High risk of fingers being squeezed during punching process.

• The equipment must be switched off / made pressure-less if it is not used.

• For machinery equipped with laser center point indicator, class 2: In case the laser beam hits your eyes, immediately close your eyes, and / or turn

your head away.

For damages, provoked by improper installation or non-compliance of the safety requirements, häwa GmbH can not be made liable

8

Operating instructions Maxi-Press 500

3 Handling of the equipment

The bow punch is state-of-the-art and in accordance with the relevant safety regulations at time of placing on the market, and with regards to its intended application.

The hydraulically operated Maxi-Press 500 holds an EC-certificate of conformance (see attachment), and is therefore in conformance with the

machinery directive 2006/42/EC.

We reserve technical modifications as part of further developments of the machine.

3.1 Intended use

The bow punch Maxi-Press 500 has been developed for the rapid punching of round and shaped holes in steel, stainless steel, and aluminum sheets.

Under certain conditions, also some plastics can be cut (soft plastics with sharp cutting heads). In such a case, prior trials are required.

The use of the bow punch must follow along with the guidelines of this manual.

Each and every inappropriate usage are considered unauthorized handling and therefore outside of the manufacturer‘s limit of liability.

Approved authorized applications:

Work on:

• Mounting plates

• Sheet steel doors

• Junction boxes

• Enclosures

• Wireways etc.

3.2 Predictable misuse / improper handling

With every modification of the machine and with predictable misuse or improper handling of the bow punch the EC-certificate of conformance ceases to

exist and with that the operating license.

Predictable misuse / improper handling:

• Outdoor use

• Use with removed protective gear

• Unsecured use

• Use with blunt tooling

• Incorrectly executed repairs

• Non-intended use

3.3 Residual risks

Not all risks could be avoided structurally without confinement of its intended use. The residual risks of the bow punch have been analyzed with a risk

assessment.

Possible residual risks that cannot be avoided structurally could be:

• Bruises through tilting over equipment during the installation

• Bruises through falling of large, heavy work pieces

• Bruises or cutting of limbs through disregard of this instruction manual

• Bursting of a hydraulic hose

• Slipping on oil through hydraulic leak

• Unintended operation / turning-on of equipment

• Cutting injuries through tools or sharp sheet metal

Residual risks can be avoided by doing the following:

• Vigilant working

• Paying attention to all notes on the equipment and in this manual

• Following the general safety stipulations / regulations

9

Operating instructions Maxi-Press 500

4. Commissioning

The punch is delivered partially assembled. You must only connect the electro-hydraulic pump.

4.1 Assembly

Mount bow punch on firm support (pay attention to correct height for fatigue-proof operation).

4.2 Hydraulic connection

The Maxi-Press 500 must only be operated with the häwa electro-hydraulic pump type 2611, pressure 450 bar.

Connection is effected by means of the attached high pressure hose to the quick release coupling of the cylinder.

4.3 Stop installation (accessories)

The stop is delivered pre-assembled. Install the stop as follows:

Release bracket (3). Fix the rods (2). Mount the slide (7) and fix the rods with brackets (4). Adjust lever (11) with bolt (12) and nut (13) for depth

adjustment. Fix stop ruler (1) with clamping levers (17).

The stop ruler is infinitely adjustable to height from 0-1.18“ by means of clamping levers.

Thereby, it is possible to punch also flanged sheets.

Scale

10

Operating instructions Maxi-Press 500

A (1 : 1.5)

A

B

B (1 : 1.5)

4.4 Laser Center Point Indicator

Connect the plug-in power supply unit to an AC voltage between 100 and 240 V.

Connect the plug-in power supply unit to the laser module.

Attention: Consider the enclosed data sheet of the line laser!

The machine is available in two types

1. Maxi Press 500 with laser option 2. Maxi Press 500 with laser center point indicator

2643-7105-00-00 2643-7106-00-00

(without laser module) (fix mounted)

Retrofitting of center point indicator

2

7

5

4

3

6

1

11

1

8

4

5

2

9

3

10

Pos. Description Pos. Description

1 Power supply 7 Piston rod

2 Laser module 8 First O-ring

3 Hydraulic cylinder 9 Second O-ring

4 Warning label 10 Laser beam limiting disk

5 Grub screw out of plastic 11 Laser adjustment aid

6 Slotted Screwdriver

11

Operating instructions Maxi-Press 500

Procedure for the alignment of the laser module

Preparations:

- Check, if all components of the above indicated list are available

- Either use the help for aligning the laser module 2600-2000-30-00 or

- Cover the upper side of a die with a bright tape and mark the approximate center. The marking with the approximate center of stamping is not absolutely

necessary.

Procedure:

- Insert the help for aligning the laser or the taped die into the die holder.

- Connect the plug-in power supply unit (1) with the laser module (2).

- To check the function of the laser module, plug in the power supply connector into a socket with 230 V/50 Hz.

Caution:

- Module is now in operating state and sends a beam of light.

- Do NOT look directly in the beam → note data sheet of the laser!

- Lens of the laser module may not be soiled nor touched!

- Insert laser module into the rear opening of the piston rod (7) and push it with light pressure over the first O-ring (8). The module should now be fitting the

second O-ring (9).

There is a limiting disc for laser beams (10) at the upper end of the cylinder (3) that limits the laser beam to the nominal diameter. This disc has a 60° chamfer.

Does the laser beam impinge on this slope, the laser beam is deviated.

That will have at aligning the module the following consequences:

- If the laser module is turned in the direction of the arrows, the pointer position of the laser beam moves in the direction of the arrow on the help for

aligning the laser module / on the taped die away from the center. Another consequence is that the indication point gets more and more blurred.

In order to align the help for aligning the laser module it is necessary to place the indication point equally over the tip of the help for aligning the laser module.

At aligning with the taped die, the indication point has to be sharply delimited and be shown in a “deep red”. Is the indicated point circular and with an equal

emission to all sides, the exact center for stamping is set. Irrespective of whether the indication point corresponds with the optional marking on the tape or not.

- The laser module is now fixed by four grub screw out of plastic (5) in this position.

- Place the sticker (4) with the warning over the laser radiation at the hydraulic cylinder (clearly visible from the front).

In order to increase the lifetime we recommend turning off the laser module when pausing work for a longer time.

12

Operating instruction Maxi-Press 500

5. Code of practice

Punch and die must fit and must not be damaged.

5.1 Tool exchange (round punch)

Round punches (5) up to ø 0.79“, supplied with integrated adaptor, are inserted from the top into the hydraulic cylinder (2). Round punches ø 0.79“

and up are screwed onto the enclosed adaptor. change the adaptor or punch as follows:

Disassemble the die (7). Push the support (3) to the top. Extend the piston shaft (2) approx. 0.59“. Unplug power cord. Release allen screw.

Pull down and remove punch (5) or adaptor. Insert required round punch or adaptor, secure them with allen screw (fig. 3) and return cylinder.

Insert the die (7) from the bottom, for punches up to ø 1.50“ with itermediate ring (8) (fig. 4). Check die clearance before punching by carefully driving

the punch to the bottom. The die clearance must have all around the same dimension (0.007“). If necessary, adjust the die clearance by releasing the

locking screw (11) (fig. 5). Retighten the screws.

Fig. 3 Fig. 4 Fig. 5

Attention: Drive the support with protective cover (3) to the bottom and secure it before punching. Check punch size (can be lateally adjusted).

Ensure slugs are not obstructed.

5.2 Tool exchange (formed punch)

These punches are inserted in the same way as the round punches but you have to ensure that the locking pin (23) of the adaptor engages in the

groove of the hydraulic cylinder which prevents the punch from rotating.

The die as well as the hydraulic cylinder with punch tool (fig. 6 and 7) must be aligned with a square.

If necessary, check and adjust the die clearance (fig. 5).

Fig. 6 Fig. 7

Before punching, ensure that the protective cover (3) is reattached.

13

Operating instructions Maxi-Press 500

5.3 Punching of larger cut-outs

To punch larger square or rectangular cut-outs, the use of 0.87“ or 1.00“square punches in sequential operations is recommended.

When nibbling, please ensure that the punch always and completely punches through the sheet steel.

5.4 Tool and material dimensions

Permissible punch sizes:

Round: from ø 0.16“ up to ø 2.36“

Square: from 0.35“ up tp 1.81“

Max. sheet metal thicknesses:

Sheet steel ST37 11 ga

Stainless steel 14 ga

Aluminum 9 ga

dependends on punch size

Foot switch

Electro-hydraulic pump

6. Maintenance / Troubleshooting / Service

Use only original parts from häwa GmbH for replacement or exchange.

Maintenance

• The Maxi-Press 500 mostly works maintenance-free

• At regular intervals the unit should be cleaned, and zinc-plated parts should be lubricated

• Visual and functional inspection of the equipment should be performed weekly

• Oily rugs and hydraulic oil have to be treated as hazardous waste

Troubleshooting and service

If you experience a break-down of the equipment please contact your local sales office or the manufacturer. Here you will receive help and hints to do

smaller repair work yourself. If a complex repair is necessary, this must be performed by our factory-service, as häwa will not assume any liability for

improper repairs and resulting consequential damages.

14

Mode d‘emploi pour la Presse-Maxi 500

Contenu

1. Introduction

2. Règles de sécurité

2.1 Règles de sécurité générales

2.2 Règles de sécurité complémentaires

3. Environnement / Utilisation de la machine

3.1 Conditions d‘utilisation

3.2 Conditions d‘utilisation non conformes

3.3 Autres risques liés à l‘utilisation

4. La mise en service

4.1 Montage

4.2 Raccordement hydraulique

4.3 Montage de la butée (accessoires)

5. Utilisation

5.1 Changement d‘outils (emporte-pièce rond)

5.2 Changement d‘outils (emporte-pièce pour connecteurs)

5.3 Perforation de découpes en série

5.4 Outillage

6. Maintenance / Pannes / Service

2643-7105-00-00 - avec option laser

2643-7106-00-00 - avec affichage laser du point central

Col de cygne avec affichage laser du point central prémonté

1. Introduction

Nous vous remercions d‘avoir choisi la Presse-Maxi 500.

Ce manuel d‘utilisation vous donne les différentes informations pour l‘utilisation du matériel ainsi que les règles de sécurité.

Veuillez prendre en compte les différents éléments de cette notice, ainsi que l‘information du personnel utilisateur de l‘équipement .

Cette notice doit accompagner l‘équipement durant l‘ensemble de sa durée de vie .

Si vous avez encore des questions après la lecture de cette notice, veuillez vous mettre en relation avec votre filiale locale.

2. Règles de sécurité

Des machines en mouvement comportent un risque de blessures importantes, et demandent une grande attention de la part des utilisateurs.

Pour diminuer ce risque merci de lire attentivement cette notice avant la mise en service de la machine .

• la machine ne doit être utilisée qu‘en état impeccable

• toute modification doit être signalée au responsable

• le poste de travail doit être nettoyé

• le poste de travail doit être éclairé de manière suffisante

• protègez l‘équipement et l‘utilisateur contre le risque de chute de pièces lourdes

• les traces d‘huile ou de graisse sont à nettoyer rapidement

• le personnel utilisateur doit être équipé d‘équipements de protection ( gants, chaussures adhérentes, habits, protège oreilles, lunettes )

• en cas de problèmes de concentration ne pas utiliser l‘équipement ( médicaments ....)

• tenir les enfants éloignés

Cette machine est uniquement à utiliser par rapport au cadre décrit dans cette brochure, en cas d‘utilisation pour une autre

application nous ne pourrons être tenus pour responsable de toute détérioration en résultant .

2.2 Règles de sécurité complémentaires dans l‘environnement de la Presse-Maxi 500

• le montage, l‘utilisation, les réparations ne doivent être éffectuées que par du personnels ayant lu et compris cette notice d‘utilisation

• avant le raccordement au groupe électro hydraulique , vérifier que le flexible ne soit pas sous pression et que le groupe ne soit pas branché

• lors du montage, nettoyage, changement de pièces ou d‘outils toujours s‘assurer que la machine ne soit pas sous pression ( groupe éteint )

• la pression max de 450 bars ne doit pas être dépassée

• les câbles ont flexible hydraulique ne doivent pas êtres comprimés ou entortillés

• Les équipements de protection ne doivent êtres démontés que lorsque l‘équipement est hors service

• Danger élevé de se coincer les doigts pendant le processus de poinçonnage.

• en fin d‘utilisation éteindre l‘équipement et mettre hors pression

• Pour les types de machines avec affichage laser du point central de la classe 2 : si le faisceau laser venait à atteindre l’oeil, fermez les yeux et

détournez-vous immédiatement !

En cas de problème suite au non respect de ces règles de sécurité häwa Gmbh ne pourra être tenu pour responsable .

15

Mode d‘emploi pour la Presse-Maxi 500

3 Environnement / Utilisation de la machine

Le col de cygne répond aux différentes normes, techniques et règles de sécurité tel que celles définies dans les règles et normes au moment de la

fabrication de cet équipement.

Cette machine à une conformité CE (voir annexe) et répond à la norme machine 2006/42.CE.

Des modifications techniques dans le cadre de développement future sont possibles.

3.1 Conditions d‘utilisation

Le col de cygne Presse-Maxi 500, à été développé pour le poinçonnage rapide de trous rond, formes spécifiques, sur de la tôle, INOX et de l‘aluminium .

Dans des conditions précises d‘utilisations on peut également poinçonner du plastique ( plastique mou avec des outils affutés ) . Faire un essai avant

une utilisation intensive .

L‘utilisation de ce col de cygne est à faire suivant les recommandations de cette notice .

En cas d‘utilisation de cet équipement hors recommandations le fournisseur ne pourra être tenu pour responsable des dégats éventuels .

Cadre d‘utilisation

Travail sur :

• Platine de montage

• Porte de tôle d’acier

• Boite à bornes

• Coffrets

• Caniveaux à câbles etc ....

3.2 Conditions d‘utilisation non conformes

Pour chaque modification de la machine et en cas d‘utilisation non conforme de celle – ci la conformité CE s‘annule et ainsi le droit d‘utilisation de manière automatique .

Conditions non conforme :

• utilisation à l‘extèrieur

• utilisation sans système de protection

• utilisation si l‘ensemble des composants n‘est pas fixé correctement

• utilisation avec des outils de perforation non conformes et usés

• réparation non conforme

• conditions d‘utilisation non conformes

3.3 Autres risques liés à l‘utilisation

Il n‘est pas possible de pouvoir se premunir contre l‘ensemble des risques pouvant survenir de façon alléatoire , sans restreindre les capacités machines

De part la conception de la machine ci-après les risques que nous ne pouvons réduires :

• écrasement lors du montage du col de cygne

• écrasement lors de la chute de composants lourds

• Coupure ou écrasement de membres dû au non respect de ce mode d‘emploi

• éclatement d‘un flexible hydraulique

• tâche par de l‘huile

• démarrage de l‘équipement non voulu par pression sur la pédale

• Coupure par de la tôle à nu ou par un outil affuté

On peut réduire les autres risques par des gestes simples :

• travailler de façon concentré

• prendre en compte les éléments de cette notice

• prendre en compte les différents points de sécurité

16

Mode d‘emploi pour la Presse-Maxi 500

4. La mise en service

L‘unité de perforation sera livrée pré-montée. L‘utilisateur ne doit raccorder que la pompe électro-hydraulique.

4.1 Montage

Visser le col de cygne sur un plan stable (veiller à une hauteur correcte pour un travail aisé).

4.2 Raccordement hydraulique

La Presse-Maxi 500 ne doit être utilisée qu‘avec la pompe électro-hydraulique type 2611, pression 450 bar.

Le raccordement se fait par le flexible de haute pression joint au raccord rapide du cylindre.

4.3 Montage de la butée (accessoires)

La butée sera livrée pré-montée. Le montage de la butée s‘effectue comme suit:

Dévisser la patte (3). Fixer les tiges constructrices (2). Monter le coulisseau (7) et fixer les tiges constructrices avec équerres (4).

Ajuster le levier (11) avec axe (12) et écrou (13) pour le réglage en profondeur. Fixer la règle-butée (1) à l‘aide de leviers de serrage (17).

La règle-butée est réglable en profondeur sans palier de 0 à 30 mm à l‘aide de leviers de serrage.

Ainsi, il est aussi possible de perforer des tôles à bords rabattus.

Graduation

17

Mode d‘emploi pour la Presse-Maxi 500

4.4 Affichage laser du point central

Le bloc secteur doit être branché à une tension alternative entre 100 et 240 V.

Connectez le bloc secteur au module de diode laser.

Attention : Veuillez faire attention à la fiche technique !

Deux versions de machines sont proposées.

1. Maxi Press 500 avec option laser 2. Maxi Press 500 avec affichage laser du point central

2643-7105-00-00 2643-7106-00-00

(sans module diode laser) (déjà prémonté)

Equipement ultérieur de l’appareil d’un affichage laser du point central

2

7

1

5

4

5

B

8

2

9

B (1 : 1.5)

4

3

3

A

10

6

1

A (1 : 1.5)

11

Pos. Désignation Pos. Désignation

1 Bloc d’alimentation 7 Tige de piston

2 Module à diode laser 8 Premier joint torique

3 Cylindre hydraulique 9 Deuxième joint torique

4 Autocollant 10 Plaque de limitation des rayons laser

5 Tiges filetées 11 Aide au réglage laser

6 Tournevis a croix

18

Mode d‘emploi pour la Presse-Maxi 500

Procédure pour l’alignement des modules à diode laser

Préparation :

- Examinez si tous les pièces de la liste mentionnée ci-dessus sont présentes

- Ou pour aligner utilisez l’aide de réglage du laser 2600-2000-30-00 ou

- masquez le haut d’une matrice avec un ruban adhésif clair et marquez le centre approximatif. Le marquage avec le approximatif centre

d’estampage n’est pas absolument nécessaire.

Procédure :

- Placez l’aide de réglage du laser ou la matrice masqué dans le porte-matrice.

- Connectez le bloc d’alimentation (1) avec le module à diode laser (2).

- Pour le contrôle de fonctionnement du module à diode laser, mettez le bloc d’alimentation dans une prise offrant la tension de 230 V/50 Hz.

Attention :

- Maintenant le module est en état de marche et émet un rayon lumineux.

- Ne voyez pas directement dans le rayon lumineux →→ Faites attention à la fiche technique du laser !

- La lentille du module à diode laser ne doit pas être encrassée ou touchée.

- Placez le module à diode laser dans l’ouverture arrière de la tige de piston (7) et poussez-le sur le premier anneau (8) en exerçant une

légère pression. Maintenant le module devrait toucher au deuxième anneau (9).

Il y a un disque limiteur du rayon laser (10) au bas de l’échelle du cylindre (3), que limite le rayon laser au diamètre nominal.

Ce disque a une phase de 60°. Si le rayon tombe sur le biais, il est dévié.

En alignant le module on a les effets suivants :

- Si on fait mouvoir le module laser, le point d’affichage du rayon laser se meut dans le sens de la flèche dans l’aide de réglage du laser /

dans la matrice masquée du centre. Un autre effet est que le point d’affichage est plus en plus vague.

En alignant avec l’aide de réglage du laser on veut mettre le point d’affichage sur la crête de l’aide de réglage du laser uniformément.

En alignant avec une matrice masquée le point d’affichage doit être nettement délimité et indiqué en un rouge intense.

Si le point indiqué est rond et avec un rayon de tous les côtés, on a ajusté le diamètre d’estampage exactement. Indépendamment de si le

point d’affichage correspond à la marquage dans le ruban adhésif o non.

- Maintenant le module laser est fixé dans cette position par quatre tiges filetées.

- Appliquez un autocollant (4) des rayons laser avec l’avertissement sur le cylindre hydraulique de manière bien visible.

Pour l’amélioration de la durée de vie nous vous conseillons arrêter le module à diode laser pendant des pauses de travail plus longues.

19

Mode d‘emploi pour la Presse-Maxi 500

5. Utilisation

L‘emporte-pièce et la matrice doivent être appropriés et en bon état.

5.1 Changement d‘outils

Les emporte-pièces (5) ronds jusqu‘à ø 20 mm, livrés avec adaptateur monté, sont insérés en haut dans le cylindre hydraulique (2).

Les emporte-pièces à partir de ø 20 mm sont vissés sur l‘adaptateur joint. Le changement d‘adaptateurs ou d‘emporte-pièces s‘effectue comme suit:

Démonter la matrice (7). Faire glisser le support (3) vers le haut. Faire sortir le cylindre hydraulique (2) d‘environ 15 mm. Débrancher la prise.

Dévisser la vis à six pans creux. Tirer l‘emporte-pièce (5) ou l‘adaptateur vers le bas. Insérer l‘emporte-pièce rond ou l‘adaptateur souhaité, le fixer à

l‘aide de la vis à six pans creux (croquis 3) et faire revenir le cylindre. Insérer la matrice (7) par le bas, avec bague intermédiaire (8) pour les emportepièces jusqu‘au ø 38 mm (croquis 4). Avant la perforation, vérifier le jeu de coupe en faisant descendre le poinçon prudemment. Le jeu de coupe doit

être le même de tous côtés (0,2 mm). Dans le cas contraire, le jeu de coupe peut être ajusté en dévissant la vis de retenue (11) (croquis 5).

Reserrer les vis.

Croquis 3 Croquis 4 Croquis 5

Attention: Avant la perforation, le support avec capot de protection (3) doivent être descendus et serrés.

Tenir compte de la dimension d‘emporte-pièce (réglage sur le côté). Veiller à ce que la chute puisse tomber.

5.2 Changement d‘outils

Ces emporte-pièces sont insérés de la même façon que les emporte-pièces ronds mais veiller à ce que la cheville d‘arrêt (23) de l‘adaptateur s‘enclique

dans la rainure du cylindre hydraulique pour l‘empêcher de tourner.

Ajuster la matrice ainsi que le cylindre hydraulique avec l‘outil de perforation (croquis 6 et 7) à l‘aide d‘une équerre.

Si nécessaire, vérifier et ajuster le jeu de coupe (croquis 5).

Croquis 6 Croquis 7

Avant la perforation, veiller à ce que le capot de protection (3) soit bien fixé.

20

Mode d‘emploi pour la Presse-Maxi 500

5.3 Perforation de découpes en série

Nous recommandons d‘utiliser les emporte-pièces carrés 22,2 mm ou 25,4 mm. Lors de découpes successives, veiller à ce que le poinçon pénètre

toujours complètement dans la tôle.

5.4 Outillage

Dimension d‘emporte-pièces admissibles:

Rond: de ø 4 jusqu‘à 60 mm

Carré: de 9 jusqu‘à 46 mm

Epaisseur de tôle maxi:

Tôle d‘acier E 24.2 3,0 mm

Acier inoxydable 2,0 mm

Aluminium 4,0 mm

suivant la dimension de l‘emporte-pièce

Interrupteur à pied

Pompe électro-hydraulique

6. Maintenance / Pannes / Service

Pour le montage ou le replacement, n‘utiliser que des pièces de rechange originales de häwa GmbH.

Maintenance

• La Presse-Maxi 500 ne nécessite pas de maintenance particulière.

• Les différents éléments zingués ne nécessite qu‘un graissage à intervalle régulier (2-3 fois dans l‘année).

• Un contrôle optique et des fonctionnalités est préconisé une fois par semaine.

• Les différents déchets par exemple chiffons et huile hydraulique sont à jeter dans la poubelle adéquate.

Pannes et services après vente

En cas de pannes prenez contact avec la filiale locale ou auprès de notre usine.

Nous pourrons dans la majorité des cas vous donner des informations utiles pour une réparation directement

sur site par vous mêmes.

En cas de nécessité d‘une réparation plus importante, notre service après vente prendra en charge celle-ci,

si vous effectuez vous mêmes ce type de réparation et cas de détérioration plus importante du système häwa

ne saura être tenu pour responsable et ne prendra pas la réparation en charge dans le cadre de la garantie.

21

23

22

häwa GmbH

Industriestraße 12

D 88489 Wain

Tel. +49 7353 98460

Fax +49 7353 1050

info@haewa.de

www.haewa.de

D 08451 Crimmitschau

Sachsenweg 3

Tel. +49 3762 95271/2

Fax +49 3762 95278

vertrieb.c@haewa.de

CH 8967 Widen

häwa (Schweiz) ag

Gyrenstrasse 5a

Tel. +41 43 3662222

Fax +41 43 3662233

info@haewa.ch

I 88489 Wain

häwa Italia

Industriestraße 12

Tel. +49 7353 9846115

Fax +49 7353 1050

info@haewa.it

D 47167 Duisburg

Gewerbegebiet Neumühl

Theodor-Heuss-Str. 128

Tel. +49 203 346530

Fax +49 203 589785

vertrieb.d@haewa.de

DK 6400 Sonderborg

Eegholm A/S

Grundtvigs Allé 165 - 169

Tel. +45 73 121212

Fax: +4573 121213

eegholm@eegholm.dk

NL 7500 AC Enschede

häwa Nederland B.V.

Postbus 136

Tel. +31 53 4321835

Fax +31 53 4303414

info@haewa.nl

D 63477 Maintal

Dörnigheim

Carl-Zeiss-Straße 7

Tel. +49 6181 493031

Fax +49 6181 494003

vertrieb.rm@haewa.de

E 48450 Etxebarri

hawea ibérica, s.l.

Poligono Leguizamón

Calle Guipuzcoa, Pab.9

Tel. +34 944 269521

Fax: +34 944 261087

hawea@ctv.es

SE 88489 Wain

häwa Schweden

Industriestraße 12

Tel. +49 7353 98460

Fax +49 7353 1050

info@haewa.se

A 4020 Linz

Schmachtl GmbH

Pummererstraße 36

Tel. +43 732 76460

Fax: +43 732 785036

offi ce.linz@schmachtl.at

F 67140 Eichhoffen

häwa France Sarl

8 B Rue des Industries

Tel. +33 3 88088880

Fax: +33 3 88088859

info@haewa.fr

SE 192 79 Sollentua

(only for tools)

Nelco Contact AB

Bergkällawägen 29

Tel. + 46 8 7547040

Fax +46 8 7548051

info@nelco.se

SCHRANKSYSTEME

X-FRAME

GEHÄUSE

ZUBEHÖR

USA Duluth, GA 30097

haewa Corporation

3768 Peachtree Crest Drive

Tel. +1 770 9213272

Fax +1 770 9212896

info@haewa.com

Änderungen vorbehalten / Specifi cations subject to modifi cations / Sous réserve de modifi cations

© häwa, 04/2019 2643-0000-03-77

RUS 88489 Wain

häwa Russland

Industriestraße 12

Tel. +49 7353 9846 169

Fax +49 7353 1050

edgar.getz@haewa.de

KLIMATISIERUNG

LEITUNGSKANÄLE

SONDERBAUTEN

WERKZEUGE

Loading...

Loading...