Hach ORBISPHERE 31292TC, ORBISPHERE 31290TC, ORBISPHERE 31291TC, ORBISPHERE 31590TC, ORBISPHERE 31490TC Basic User Manual

...Page 1

DOC024.98.93127

ORBISPHERE Model 31x9x &

31285 Thermal Conductivity

Sensors

11/2018, Edition 7

Allgemeines Benutzerhandbuch

Manuel d'utilisation de base

Manual básico del usuario

Manuale di base per l'utente

Basisgebruikershandleiding

Grundlæggende brugervejledning

Základní uživatelská příručka

Alapvető felhasználói kézikönyv

Manual de utilizare de bază

Basic User Manual

Peruskäyttöohje

Allmän användarhandbok

Page 2

English..............................................................................................................................3

Deutsch.......................................................................................................................... 14

Français......................................................................................................................... 26

Español.......................................................................................................................... 39

Italiano............................................................................................................................ 52

Nederlands....................................................................................................................64

Dansk..............................................................................................................................76

Suomi..............................................................................................................................88

Čeština........................................................................................................................... 99

Magyar......................................................................................................................... 111

Română....................................................................................................................... 124

Svenska....................................................................................................................... 137

2

Page 3

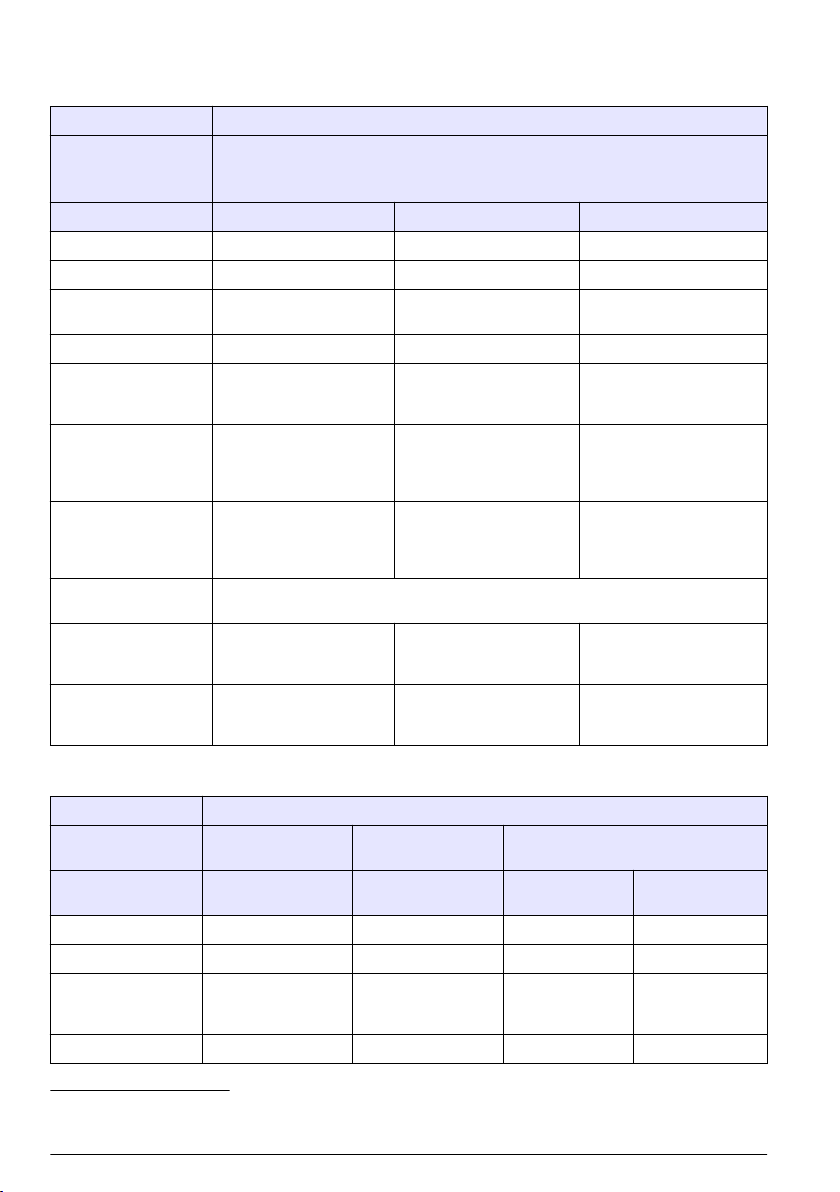

Sensor specifications

Specifications are subject to change without notice.

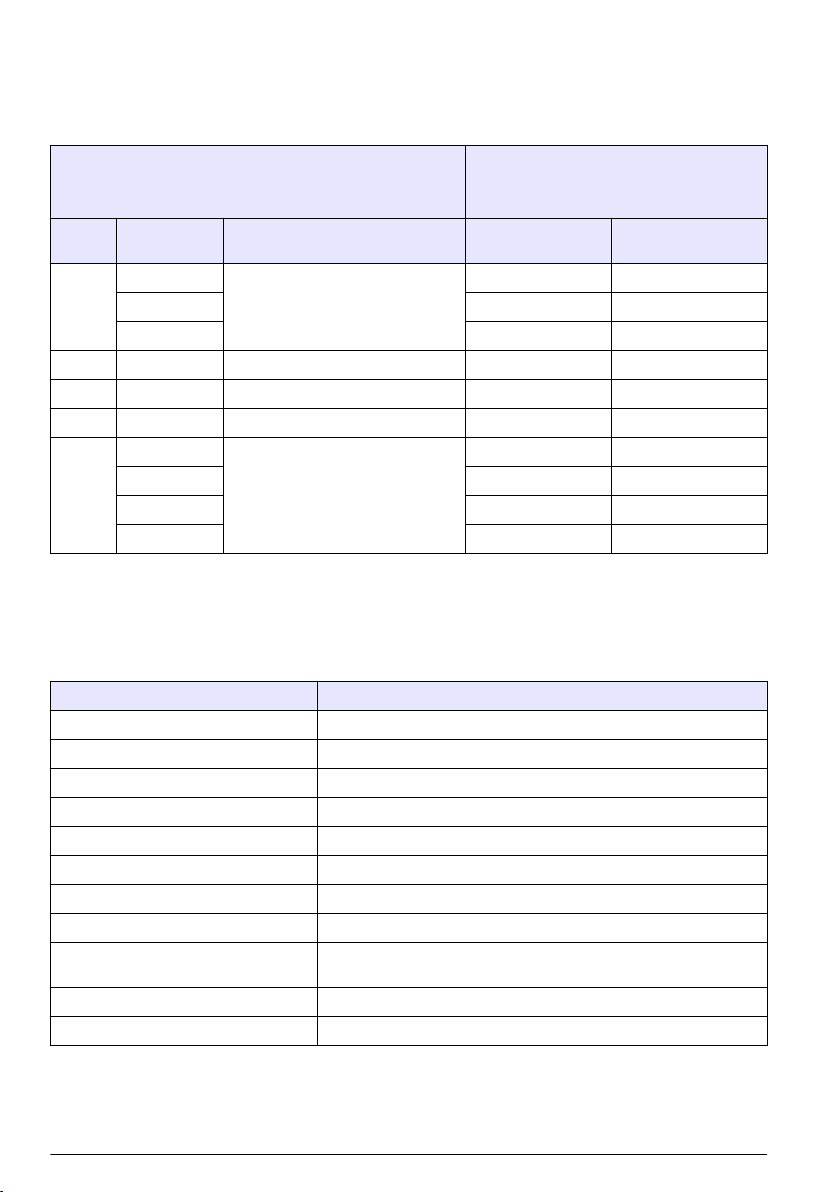

Sensor product line

Sensor Models:

Sample Temperature Range 0-50°C

Standby Temperature Range 0-120°C

Gas Purge gas Calibration gas

N

2

H

2

Argon 31291TC N/A

CO

2

pure H

2

Standard

(20 bar rated)

31290TC 31290HP

31292TC 31292HP

H2 / He Clean air air or pure H2 or pure He 31285TC N/A

D2 / He Clean air air or pure D2 or pure He 31285TC N/A

CO

2

N

2

N

2

CO

2

H

2

Argon 31593TC 31593HP

pure CO

pure N

2

31490TC N/A

31590TC 31590HP

31591TC 31591HP

2

He 31594TC 31594HP

• All ORBISPHERE thermal conductivity sensor enclosures are certified IP68

• CE certification: EN61326-1: EMC Directive

High pressure

(170 bar rated)

Purge gas pressure regulator

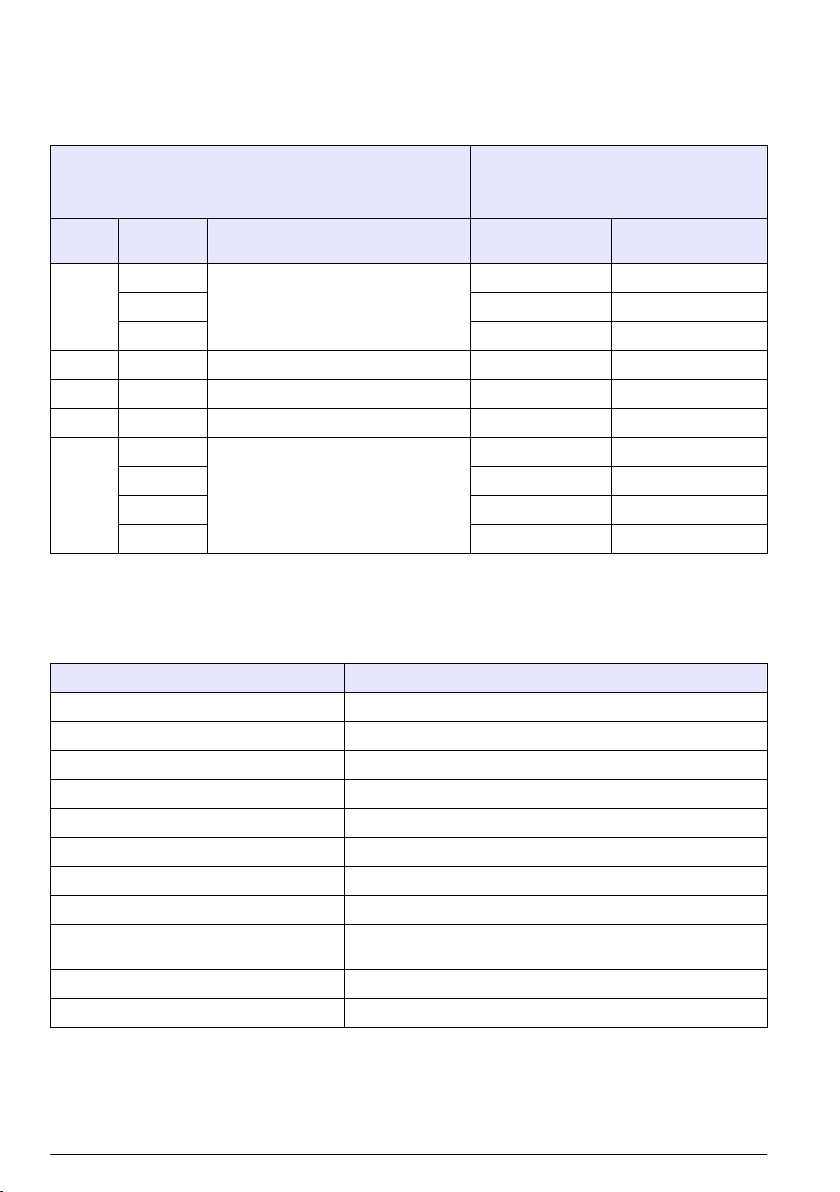

Specification Details

Model 29089S4 (0.25 in.), 29089S6 (6 mm)

Filtration grade 40 μm

Input pressure min/max 1 bar / 16 bar

Output pressure min/max 0.5 bar / 7 bar

Standard nominal flow rate 900 Liters/minute

Condensate volume 22 cm

Temperature range (ambient and media) -10°C to 60°C

Purge gas dew point -10°C (+14°F)

Construction materials Housing: metal; Condensate bowl: polycarbonate; Bowl guard: metal

Weight 460 g.

Dimension in cm (overall) 21 x 11.5 x 8

3

English 3

Page 4

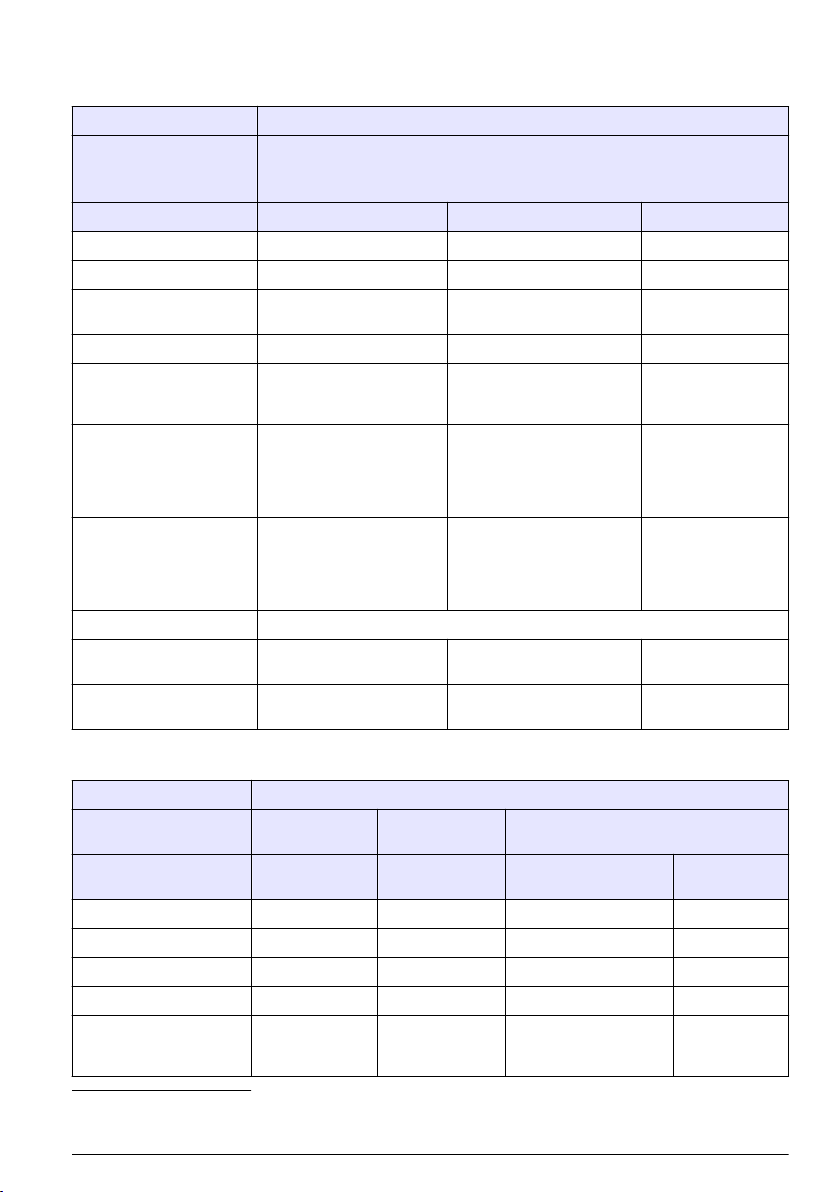

Sensor membrane specifications

In-line instrument applications (Table 1)

Sensor type

31290 H2 (purge gas N2)

For other purge gases, please contact your Hach representative for

Specification Membrane 29561A Membrane 2952A Membrane 2935A

Thickness [μm] 25 25 25

Material PFA ETFE ECTFE (Halar®)

Recommended

applications

Radiation limits 105 rad 108 rad 108 rad

Measurement range at

25°C

Accuracy (sample

temperature 20-50°C

within ± 5°C of calibration

temperature)

Accuracy (sample

temperature 0-50°C

independent of calibration

temperature)

Measurement cycle

(seconds)

Sample flow rate

(through flow chamber)

Linear flow rate2 (past

sensor socket)

1

Waste gas offgas, reactor

coolant

0-2 ppm, or 0-25 cc/kg, or

0-1.5 bar

The greater of ±1% of

reading or ± 2 ppb, or ±

0.03cc/kg, or ± 1.5 mbar

The greater of ±3% of

reading or ± 15 ppb or ±

0.18 cc/kg or ± 6 mbar

500 mL/min 200 mL/min 100 mL/min

N/A N/A N/A

specification.

Reactor coolant High H2 level

0-10 ppm, or 0-120 cc/kg,

or 0-6 bar

The greater of ±1% of

reading or ± 8 ppb, or ±

0.1cc/kg, or ± 6 mbar

The greater of ±3% of

reading or ± 60 ppb or ±

0.6 cc/kg, or ± 20 mbar

17

0-20 ppm, or 0-220 cc/kg,

The greater of ±1% of

reading or ± 25 ppb, or ±

0.4 cc/kg, or ± 20 mbar

The greater of ±3% of

reading or ± 150 ppb or ±

2.5 cc/kg, or ± 50 mbar

or 0-12 bar

In-line instrument applications (Table 2)

Sensor type

31490 CO2 (purge

gas N2)

Specification Membrane 29561A Membrane 29561A Membrane 2952A

Thickness [μm] 25 25 25 25

Material PFA PFA ETFE PFA

Recommended

applications

Radiation limits 105 rad 105 rad 108 rad 105 rad

Measurement range at

25°C

1

Minimal flow through an ORBISPHERE 32001 flow chamber

2

Minimal flow past an ORBISPHERE 29501 sensor socket

In-line beverage In-line beverage Reactor coolant Waste gas PWR

0-7 V/V, or 0-15 g/kg,

or 0-10 bar

4 English

31590 N2 (purge gas

CO2)

0-350 ppm, or

0-300 mL/L, or

0-20 bar

31285TC H2/D2 and He (clean air

0-100% H2/D2 or

0-10 bar

purge)

Membrane

29561A

0-100% H2/D2 or

0-4 bar

Page 5

Sensor type

31490 CO2 (purge

gas N2)

31590 N2 (purge gas

CO2)

31285TC H2/D2 and He (clean air

Specification Membrane 29561A Membrane 29561A Membrane 2952A

Accuracy (sample

temperature 20-50°C

within ± 5°C of

calibration temperature)

Accuracy (sample

temperature 0-50°C

independent of

calibration temperature)

Measurement cycle

(seconds)

Sample flow rate

4

(through flow chamber)

Linear flow rate5 (past

sensor socket)

The greater of ±1%

of reading or ±

0.006V/V, or ±

0.012g/kg, or ±

8 mbar

The greater of ±2%

of reading or ±

0.02 V/V or ±

0.048g/kg or ±

14 mbar

The greater of ±2% of

reading or ± 0.3 ppm,

or ± 0.25mL/L, or ±

15 mbar

The greater of ±4% of

reading or ± 1 ppm or

± 0.8 mL/L or ±

34 mbar

3

22

The greater of

±2% of reading or

± 1% H2/D

N/A N/A

60 60

100 mL/min 300 mL/min 200 mL/min 500 mL/min

50 cm/sec 150 cm/sec N/A N/A

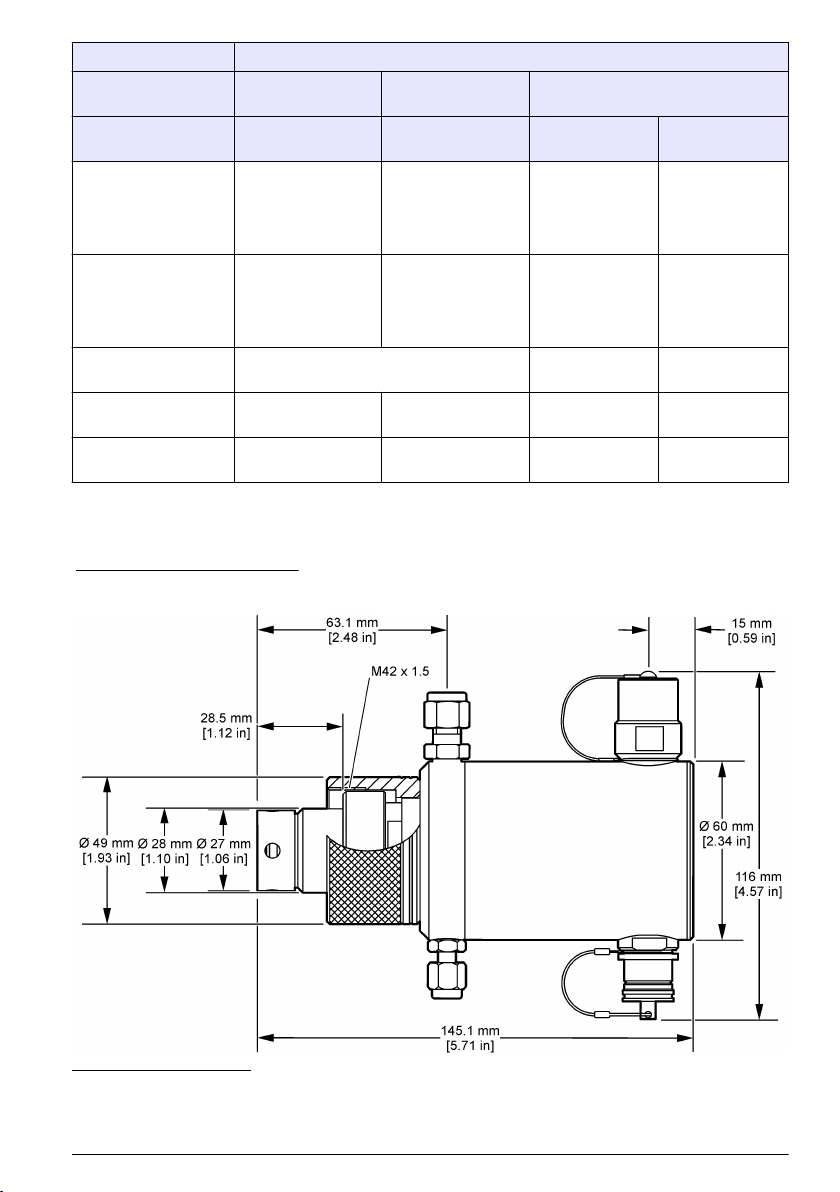

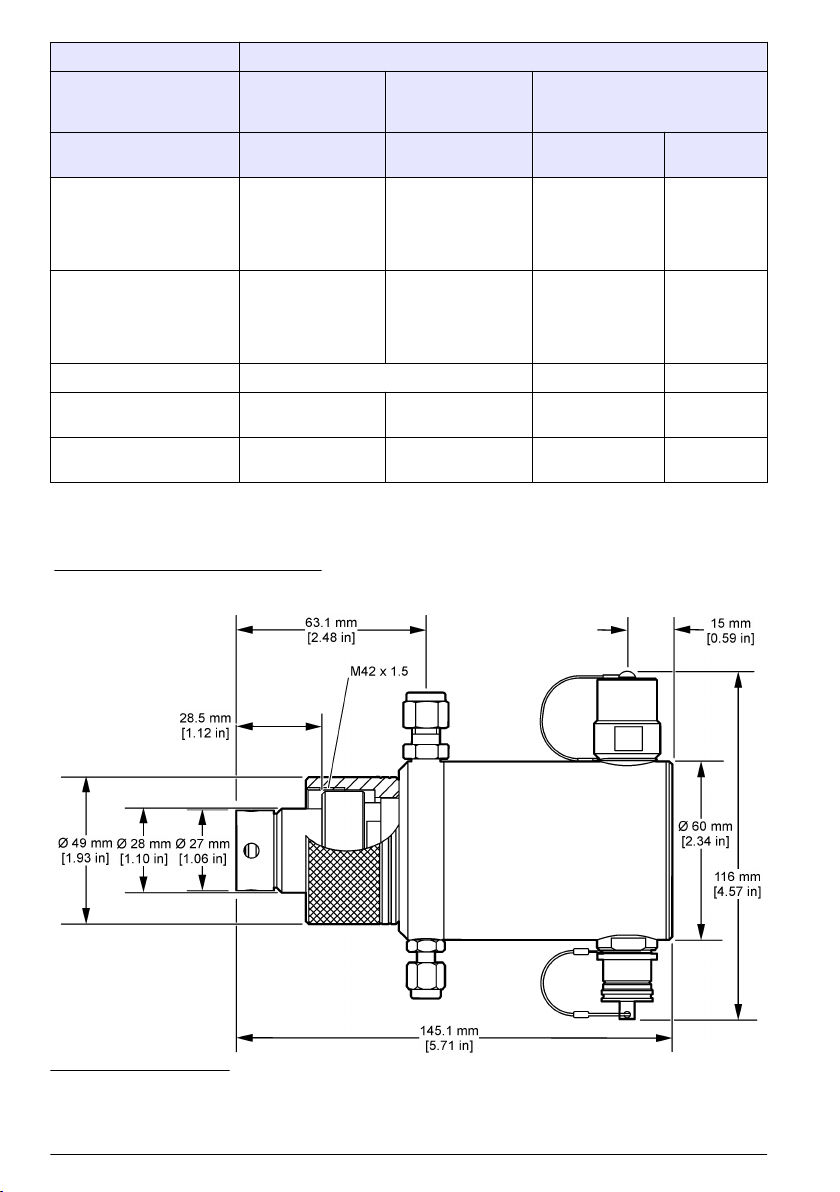

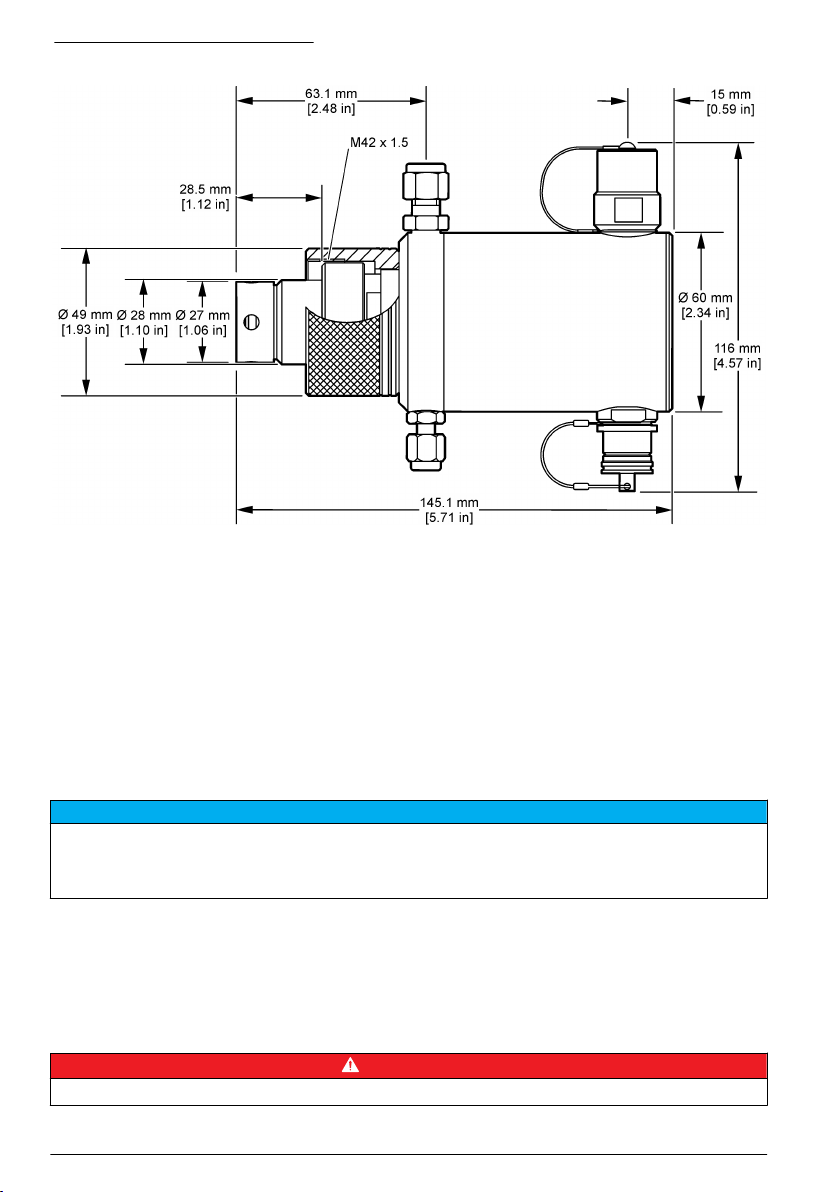

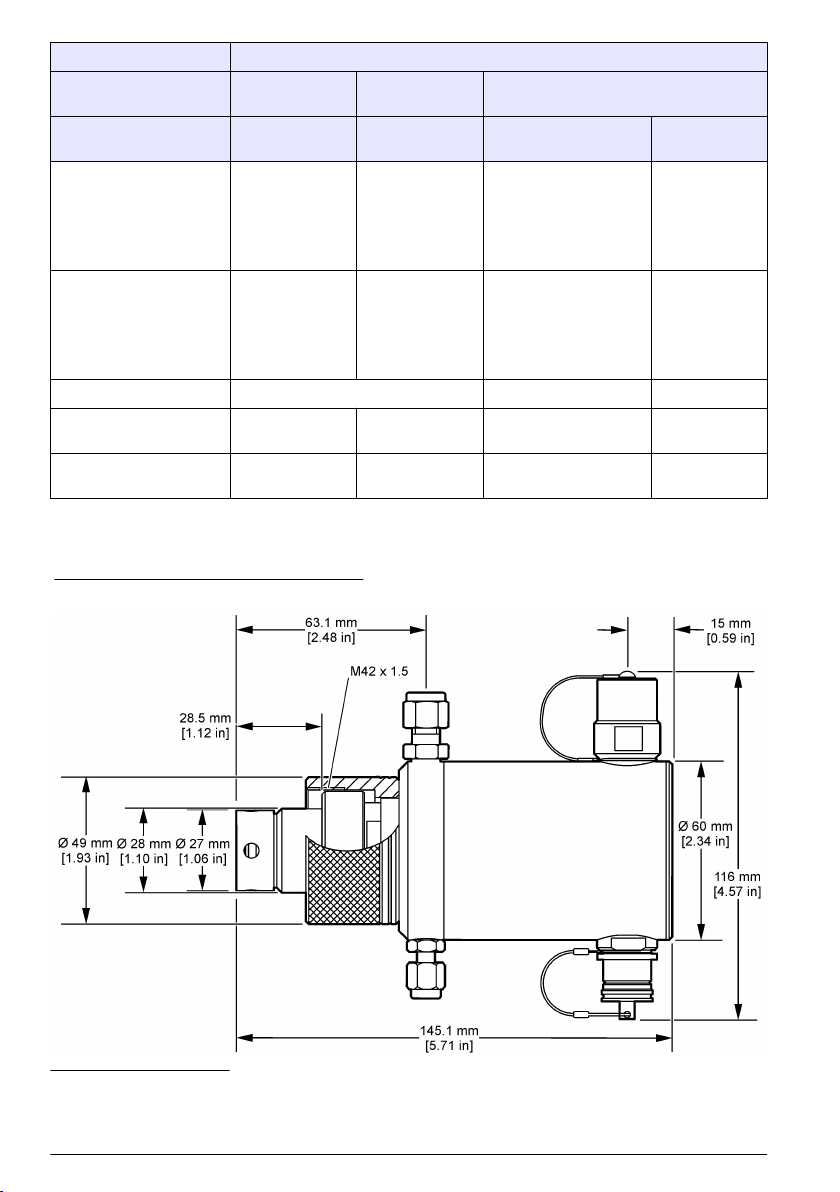

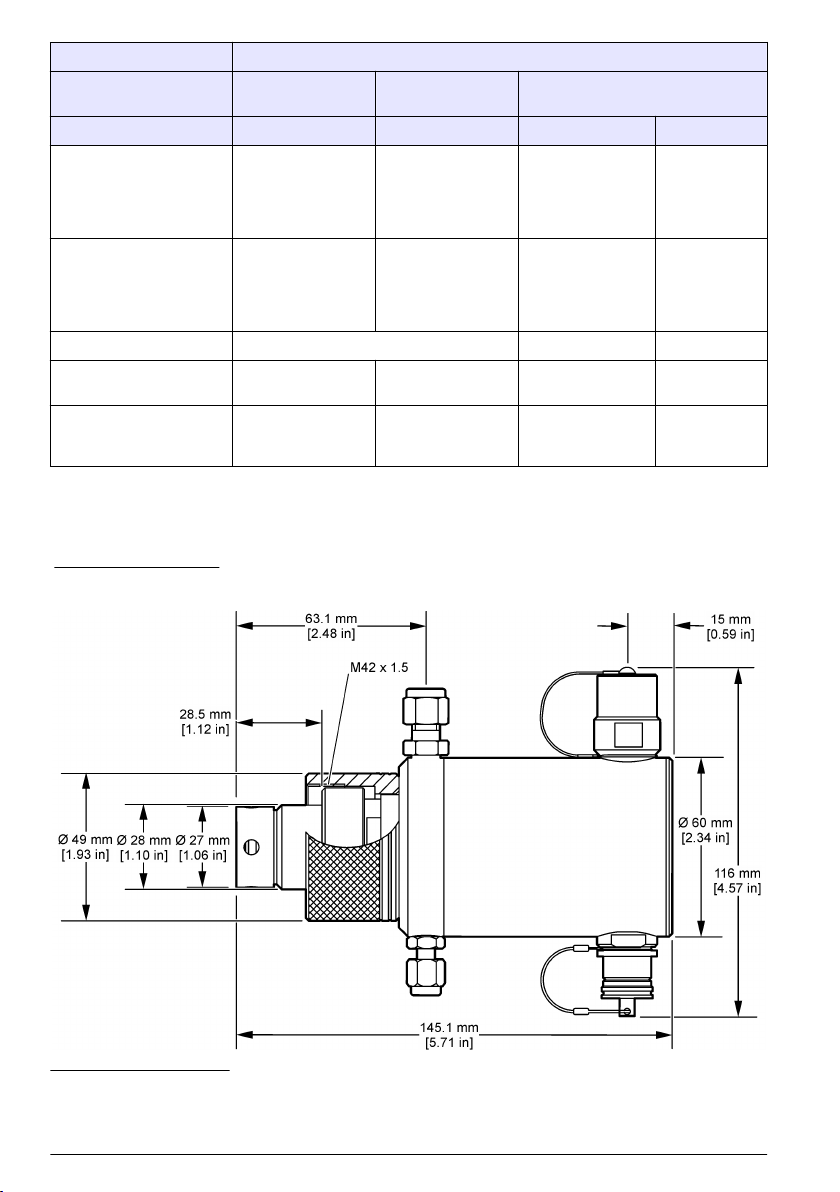

Sensor weight and dimensions

Weight 1050 g (±20g).

Figure 1 Sensor dimensions

purge)

±2% of reading or

2

Membrane

29561A

The greater of

± 0.2% H2/D

2

3

Measurement cycle for 3624 ProBrix application is 15 seconds

4

Minimal flow through an ORBISPHERE 32001 flow chamber

5

Minimal flow past an ORBISPHERE 29501 sensor socket

English 5

Page 6

Expanded manual version

For additional information, refer to the expanded version of this manual, which is available on the

manufacturer's website.

General information

In no event will the manufacturer be liable for direct, indirect, special, incidental or consequential

damages resulting from any defect or omission in this manual. The manufacturer reserves the right to

make changes in this manual and the products it describes at any time, without notice or obligation.

Revised editions are found on the manufacturer’s website.

Safety information

N O T IC E

The manufacturer is not responsible for any damages due to misapplication or misuse of this product including,

without limitation, direct, incidental and consequential damages, and disclaims such damages to the full extent

permitted under applicable law. The user is solely responsible to identify critical application risks and install

appropriate mechanisms to protect processes during a possible equipment malfunction.

Please read this entire manual before unpacking, setting up or operating this equipment. Pay

attention to all danger and caution statements. Failure to do so could result in serious injury to the

operator or damage to the equipment.

Make sure that the protection provided by this equipment is not impaired. Do not use or install this

equipment in any manner other than that specified in this manual.

Use of hazard information

Indicates a potentially or imminently hazardous situation which, if not avoided, will result in death or serious injury.

Indicates a potentially or imminently hazardous situation which, if not avoided, could result in death or serious

injury.

D A N GE R

W A R NI N G

C A U TI O N

Indicates a potentially hazardous situation that may result in minor or moderate injury.

Indicates a situation which, if not avoided, may cause damage to the instrument. Information that requires special

emphasis.

N O T IC E

Precautionary labels

Read all labels and tags attached to the instrument. Personal injury or damage to the instrument

could occur if not observed. A symbol on the instrument is referenced in the manual with a

precautionary statement.

This is the safety alert symbol. Obey all safety messages that follow this symbol to avoid potential

injury. If on the instrument, refer to the instruction manual for operation or safety information.

This symbol indicates that a risk of electrical shock and/or electrocution exists.

This symbol indicates the presence of devices sensitive to Electro-static Discharge (ESD) and

indicates that care must be taken to prevent damage with the equipment.

6 English

Page 7

This symbol, when noted on a product, indicates the instrument is connected to alternate current.

Electrical equipment marked with this symbol may not be disposed of in European domestic or

public disposal systems. Return old or end-of-life equipment to the manufacturer for disposal at no

charge to the user.

Products marked with this symbol indicates that the product contains toxic or hazardous substances

or elements. The number inside the symbol indicates the environmental protection use period in

years.

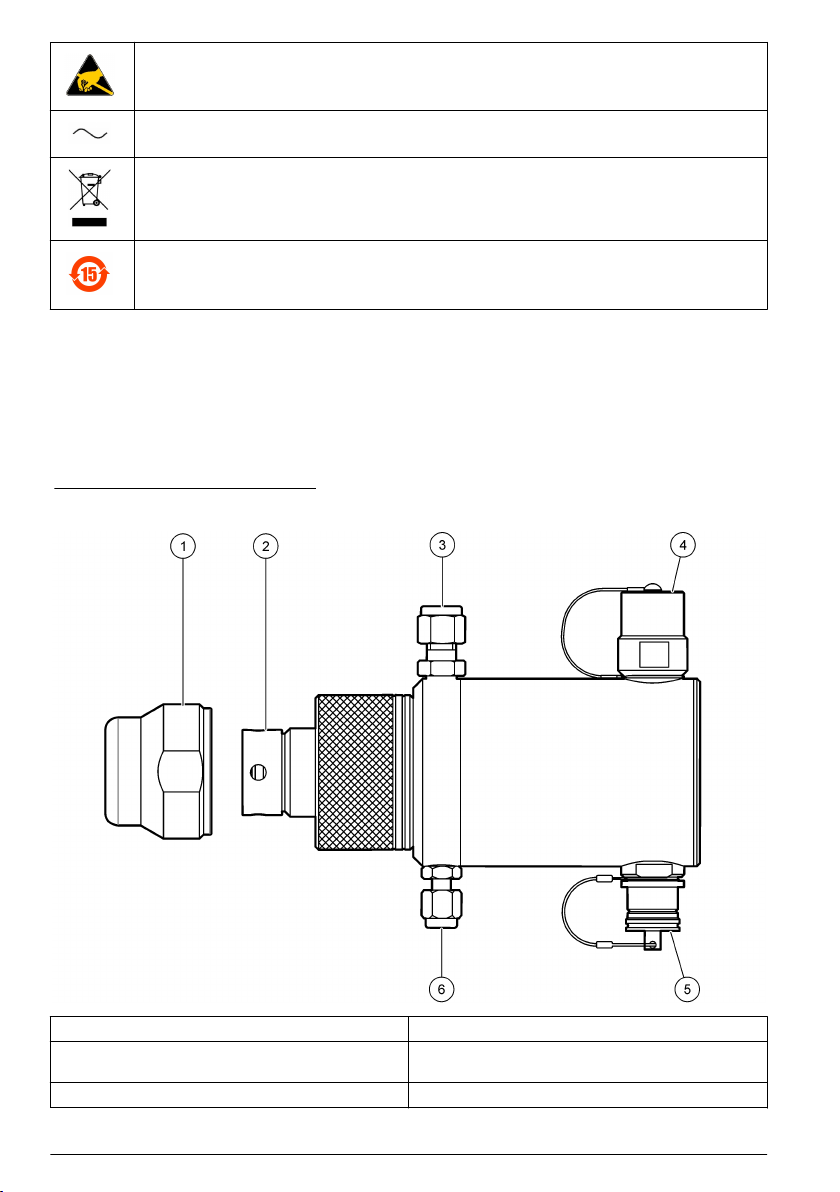

What you have received

Check that all mounting hardware is included. Note that, unless the sensor is part of ORBISPHERE

equipment that includes it, the sensor must be installed in an ORBISPHERE socket or flow chamber

that allows contact with the sample flow to be analyzed (refer to Installation on page 8 for details).

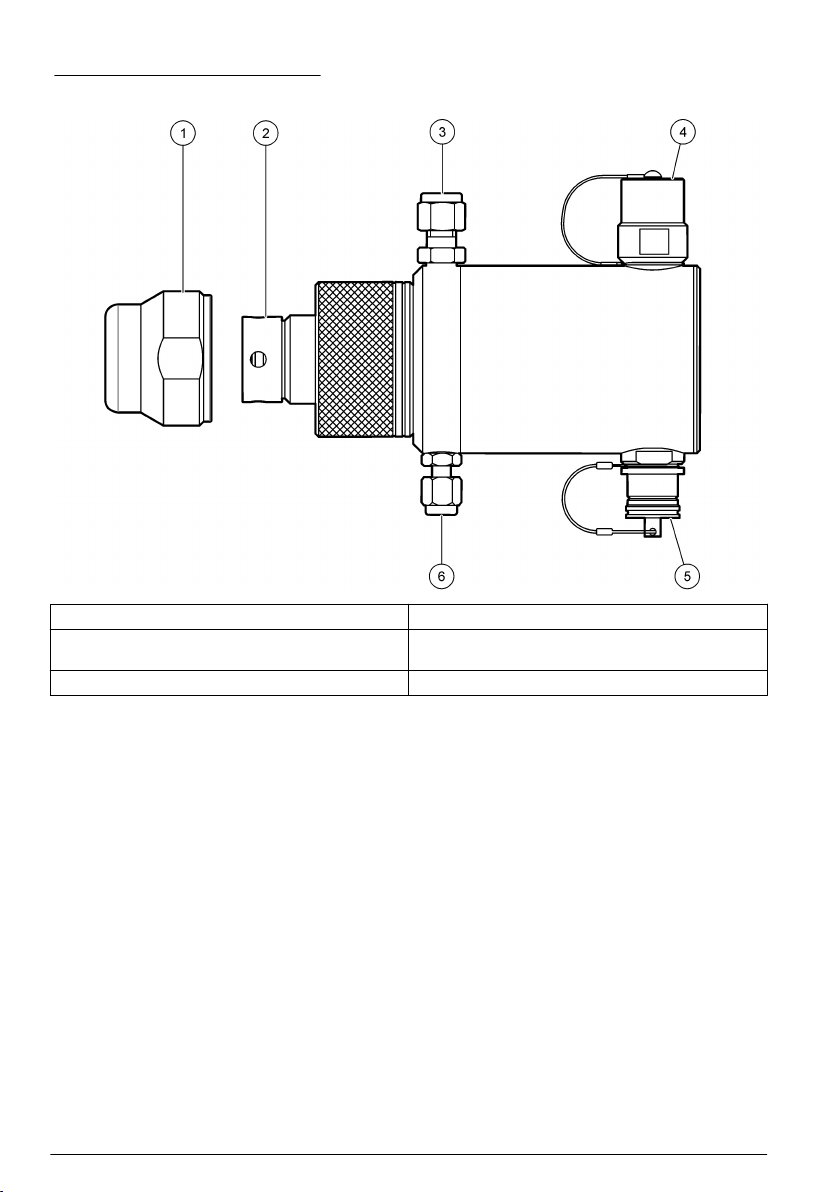

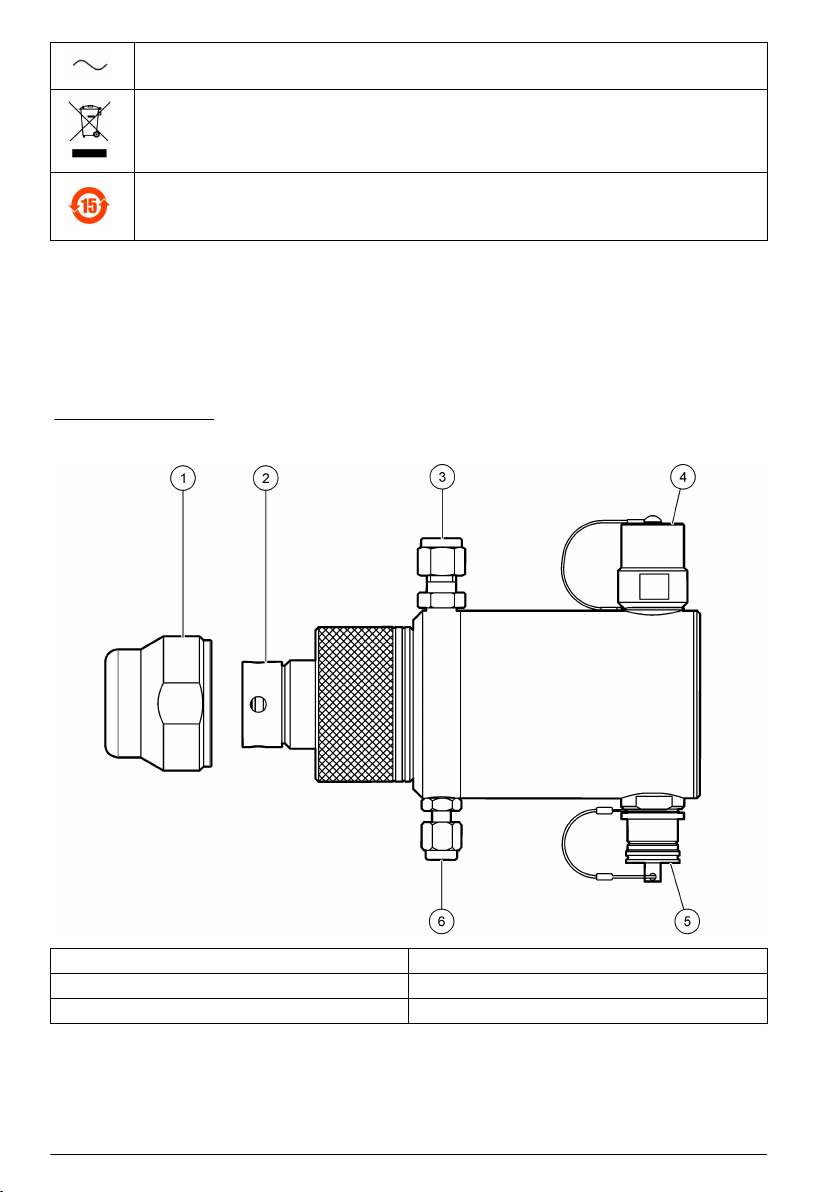

TC sensor for CO2, N2 or H2 measurement

Figure 2 Sensor components

1 Storage cap 4 Output connection to instrument

2 Protection cap 5 Input connection from the optional in-line

3 Purge gas inlet 6 Purge gas outlet

temperature sensor

The sensor head is protected by a screw-on plastic storage cap. The sensor can connect to an

optional in-line temperature sensor (No. 5 in Figure 2) that allows you to install a temperature sensor

directly into the sample flow.

The sensor has been carefully checked and calibrated in a production environment and following our

quality control procedures. As such, there is no need for any sensor maintenance or a change of

English

7

Page 8

membrane, prior to installation. An easily removed label is stuck on the protection cap to remind you

of this.

Two small identification clips (stamped with the letter “T”) will be delivered with every sensor. They

should be used to identify the connection cable between the sensor and a multi-channel analyzer.

This is important in order to avoid connecting the sensor to the wrong measurement board.

Connecting a TC sensor to an EC measurement board (and vice versa) can damage both the sensor

and the electronics.

A sensor maintenance kit

The maintenance kit includes the material needed to service and maintain the sensor.

Storage information

During a short shutdown period (such as weekends), the sensor may stay in place with the

instrument turned on, and purge gas supplied. If the inactive period is likely to last longer, remove the

sensor, wipe it dry and store it properly, using the plastic storage cap supplied.

C A U TI O N

We recommend you use the ORBISPHERE 32605 Purge safety backup unit to ensure that the purge gas supply

to the sensor will not get interrupted in case of a mains power outage. See Purge safety backup unit

on page 10.

Instructions for sensor storage

• If the sensor’s head shows deposits, rinse it under tap water.

• Wipe the sensor head dry.

• Put a small silica desiccant bag inside the storage cap.

• Put the storage cap in place.

• Store the sensor in a safe dry place.

• The storage place must be at a stable room temperature.

C A U TI O N

Pay attention to rapid temperature change situations, such as air conditioning being turned on and off daily, that

may create condensation inside the sensor’s cell and damage the electronics inside.

Installation

Pre-installation

8

English

Page 9

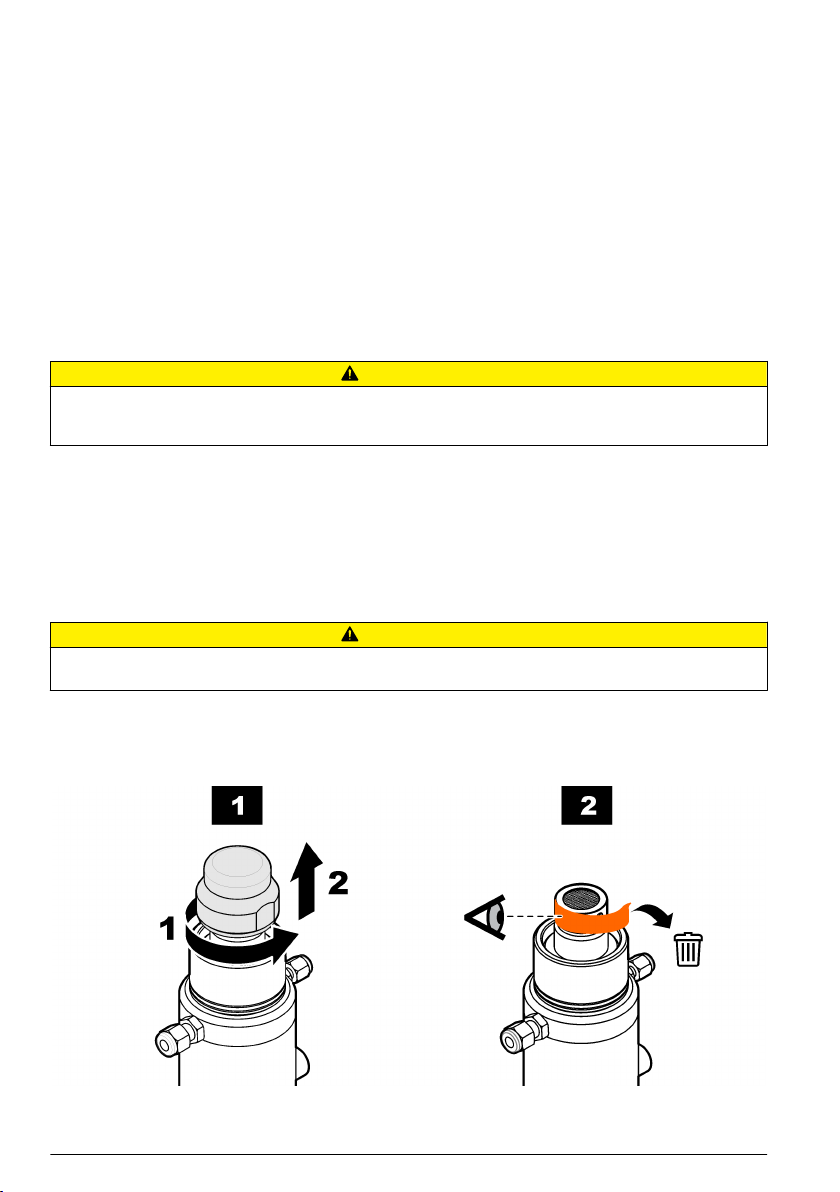

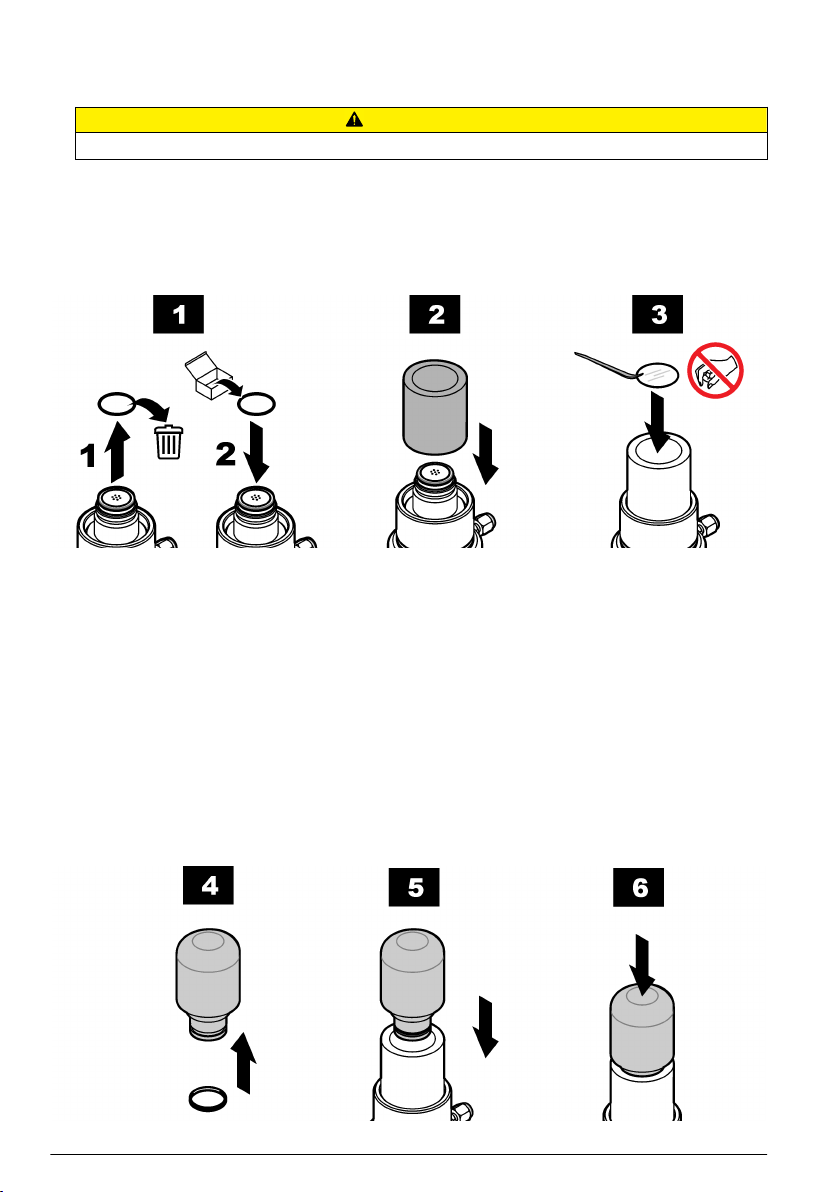

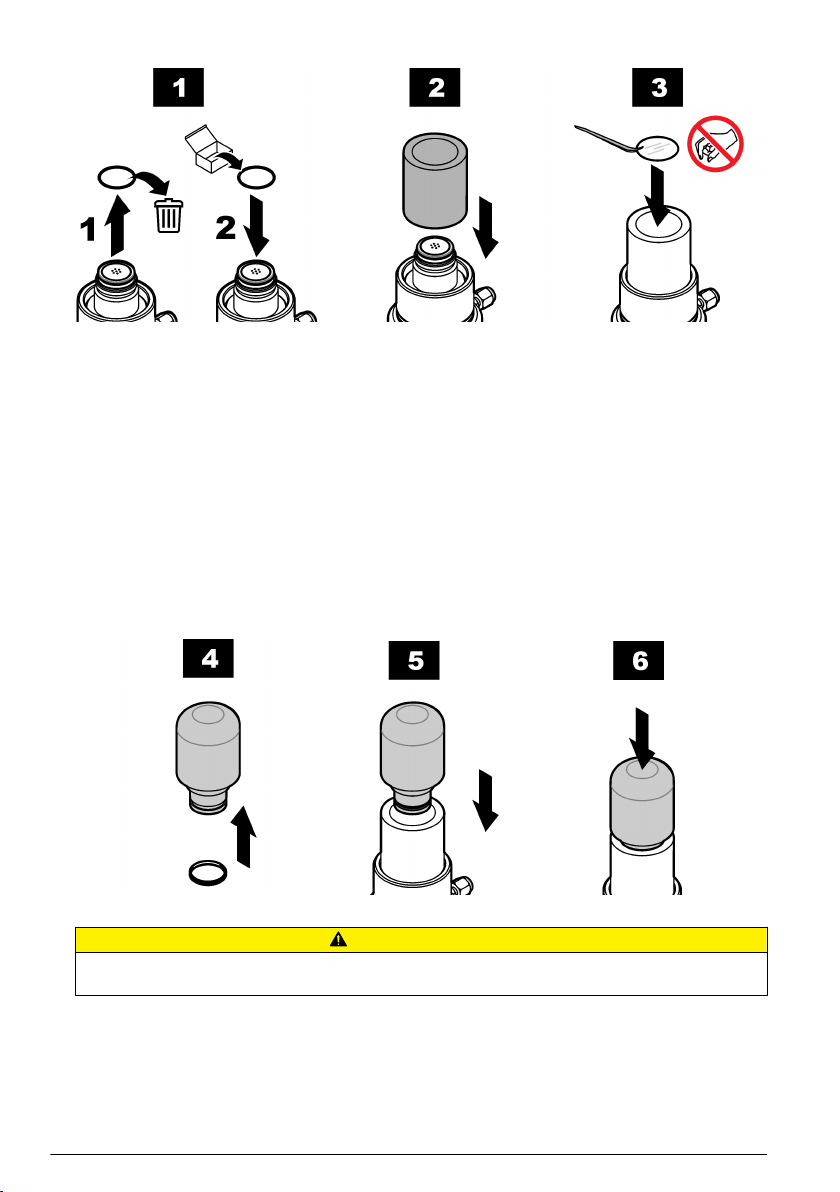

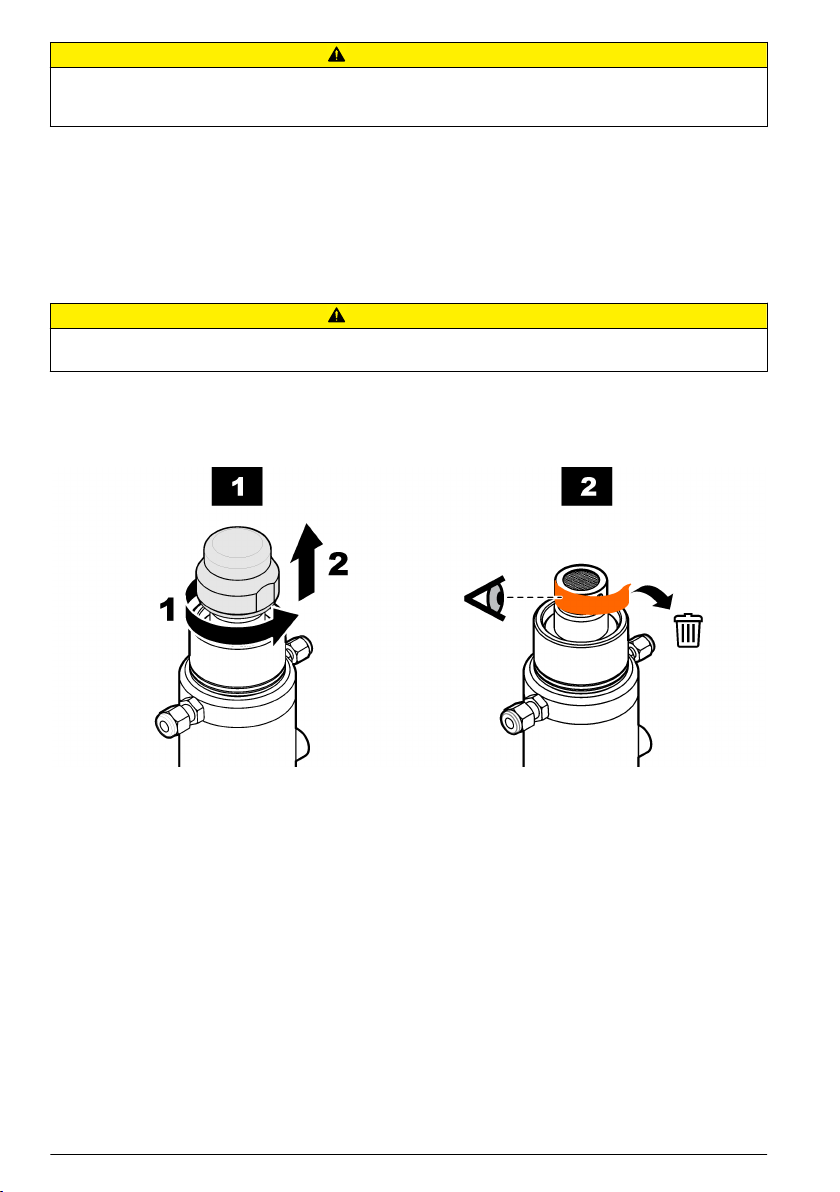

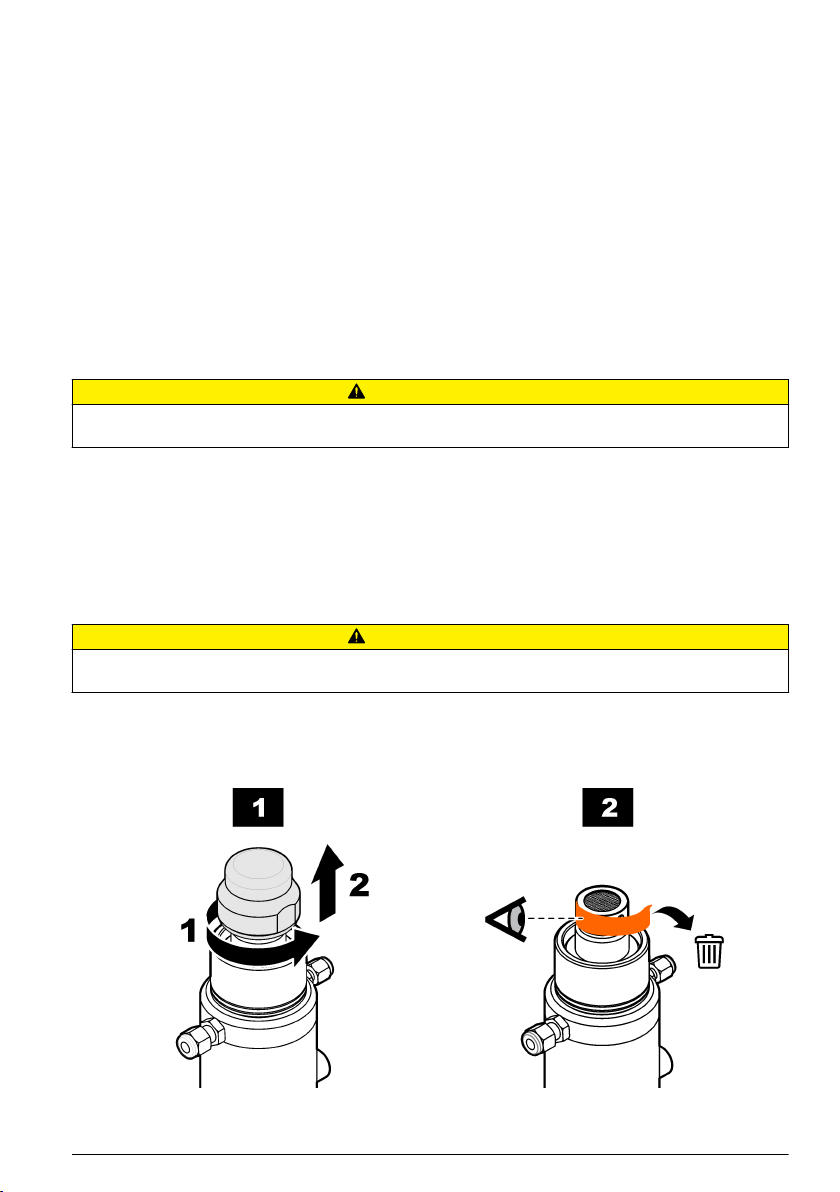

1. The sensor head is protected by a screw-on black plastic storage cap. This cap should be

removed.

2. Once the storage cap has been removed, an orange sticker will be visible informing you not to

remove the protection cap. This is because the sensor has already been checked and calibrated

prior to shipping, and no sensor maintenance or membrane change is required prior to first use.

However, this label must be removed.

3. Attach the two small identification clips (stamped with the letter “T”) to each end of the sensor

cable so they are clearly visible. These clips indicate this is a TC sensor, so when connecting to a

multi-channel analyzer, care must be taken to connect it to the TC measurement board.

4. Make sure that the gas purge supply is set to ON before the sensor is installed in a line or a flow

chamber that contains liquid or humidity. If the sensor does not have purge gas supply when it is

in aqueous liquid or condensing humidity, permanent damage to the sensing element will occur.

Sensor positioning

Unless the sensor is part of the ORBISPHERE equipment that includes it, the sensor must be

installed in an ORBISPHERE socket or flow chamber, that allows the contact with the sample fluid to

be analyzed.

The sensor and measuring instrument are connected by a cable and 10 pin connector. The standard

sensor cable length is 3 meters.

Ensure that the sensor will be mounted:

• perpendicular to the pipe

• on a horizontal pipe section (or on flow-ascending vertical pipe)

• minimum of 15 meters away from the pump's discharge side

• in a place where the sample flow is stable and rapid, and as far as possible from:

• valves

• pipe bends

• the suction side of any pumps

• a CO2 injection system or similar

Note: There may be situations where not all the above conditions can be met. If this is the case, or you have any

concerns, please consult your Hach representative to appraise the situation and define the best applicable solution.

Sensor insertion

• Insert the sensor straight into the flow chamber or socket. Do not twist the sensor.

• Hand tighten the attaching collar.

• Connect the sensor cable.

• Check for leaks; replace O-rings if product leaks are visible.

Instructions for micro volume flow chambers

Do not twist the sensor when inserting it into a micro volume flow chamber. This rotation may twist

the protection cap, thus changing the membrane position. This can modify the membrane measuring

conditions, and affect measurement precision.

Sensor removal

• Shut off the sample flow and drain the sampling circuit from liquid or gas pressure.

• Remove the sensor cables connected at the sensor side.

• Remove the purge gas connections.

• Hold the sensor body in one hand to avoid rotation, and unscrew the collar with other hand.

• Pull the sensor straight out of its socket, or flow chamber.

• Check that both O-rings remain in place inside the flow chambers.

• Install the storage cap on the sensor.

English

9

Page 10

Purge gas system

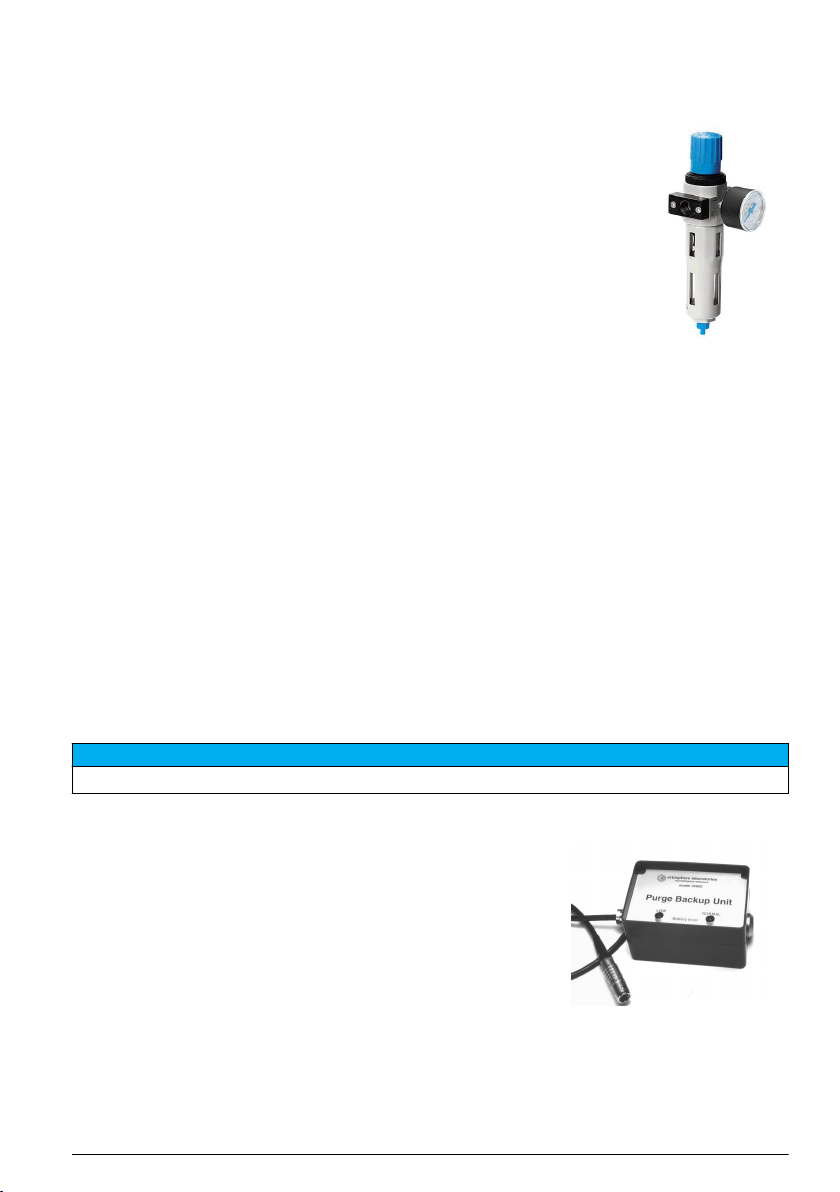

Purge gas regulator

The role of the ORBISPHERE 29089 gas regulator is to deliver purge gas filtered at

40 μm. Attach the unit to a suitable bracket, using the M3 threaded holes on the back. It’s

position should be vertical ± 5%. The gas flow is indicated by an arrow on the regulator's

body.

Maintenance:

Drain the condensate periodically. Unscrew by hand the drain at the bottom of the bowl.

If filter is contaminated:

• Turn off the gas supply

• Unscrew the bowl by hand

• Unscrew the black disc at the bottom

• Remove the white composite filter

• Wash under clean tap water, blow dry, and install

Purge gas supply

Make sure there is no interruption in the purge gas supply. The use of a backup gas cylinder and an

automatic changeover valve, that activates when the first cylinder is empty, are recommended.

Use a 6 mm flexible (nylon or PVC) or rigid (stainless steel) line to connect the pressure regulator

and thermal conductivity sensor to the purge gas supply. Swagelok connectors (6 mm or 1/4") are

provided.

A short length of plastic tube is supplied for the purge gas to exit the sensor. To insert, push the tube

firmly into the orifice. To remove, push on the ring surrounding the tube, and pull the tube out. For

certain applications such as waste gas, a 3 mm (1/8") Swagelok fitting is provided for the purge gas

exit, to enable safe evacuation of an eventually hazardous gas.

A source of dry and filtered gas (pure at 99.8%) is required with a flow rate set at 10 to 50 mL/min.,

and a pressure regulated at 2 bar gauge. Do not exceed this, since excess pressure will deform the

membrane and change measurements.

To check the flow rate, put the exit tube into a cup of water. With the instrument turned on, you

should see at least three bubbles per second during the purge cycle.

N O T IC E

Do not leave the exit tube in water, as there is a risk that moisture will get sucked back into the sensor and

damage it.

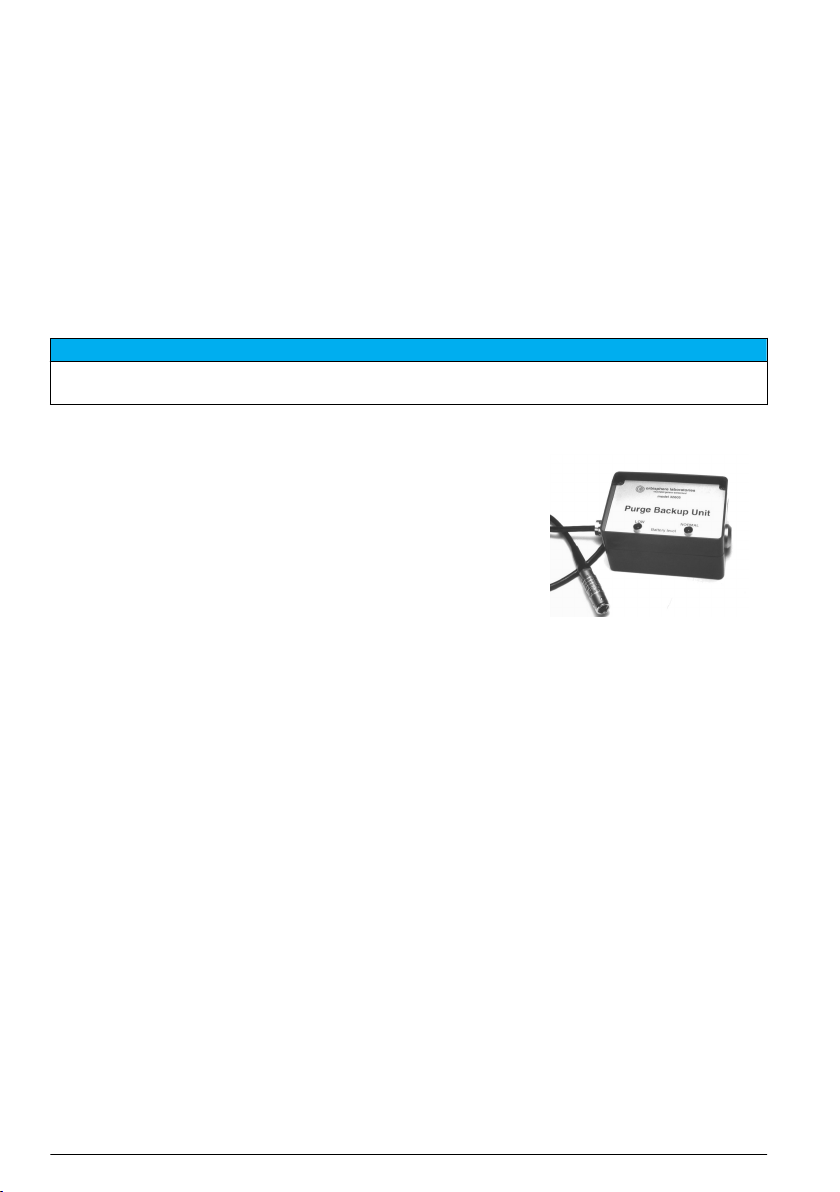

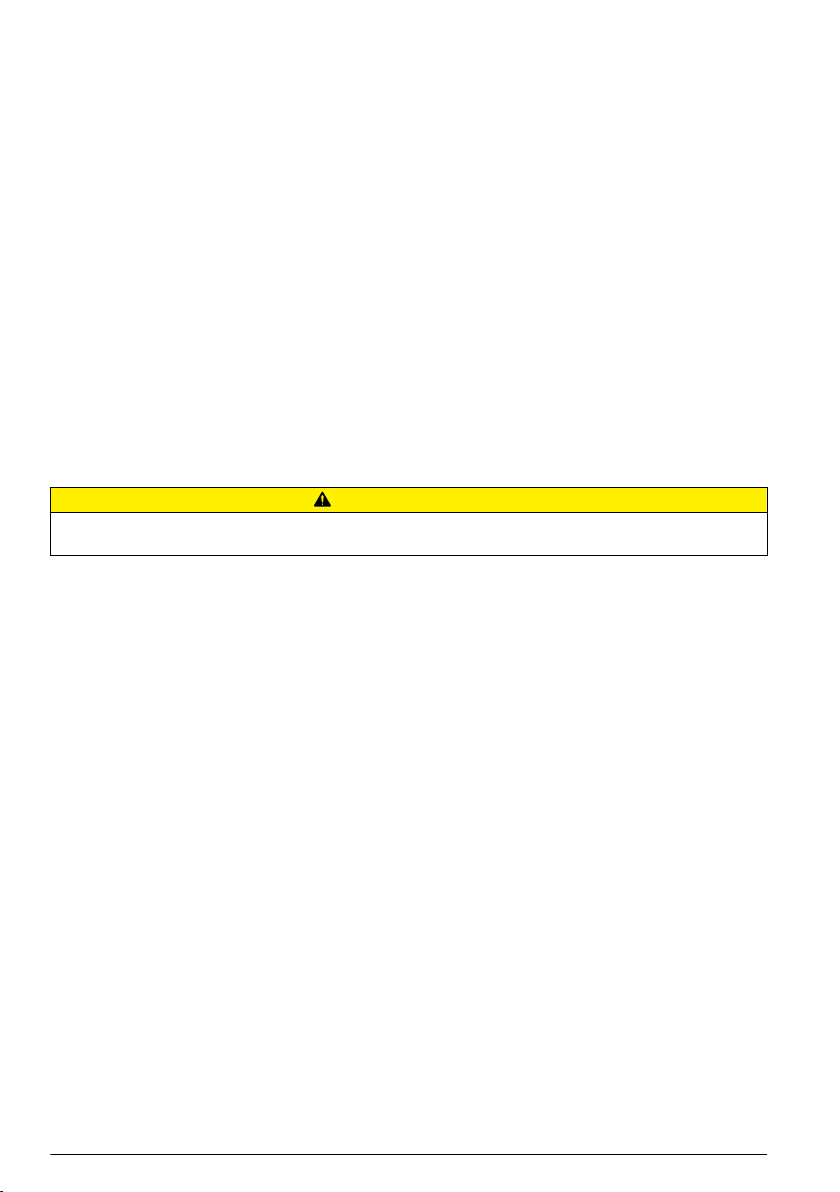

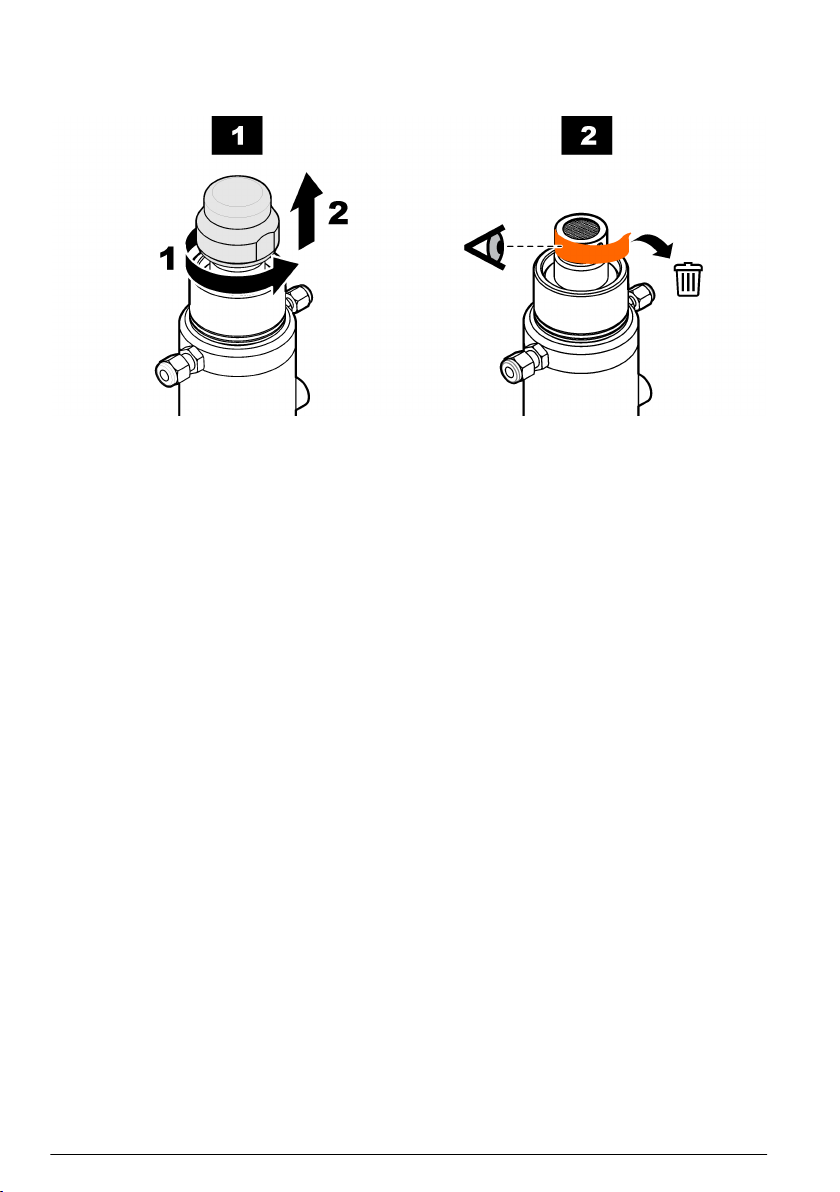

Purge safety backup unit

The gas analyzer must be switched on at all times, and purge gas must be

constantly supplied to purge the sensor cell, to prevent damage to the

sensor electronics.

However, in the event of a mains power outage, the 32605 purge backup

unit ensures that the purge gas supply to the TC sensor is not interrupted at

any time. The cycle is slower than usual (around one minute), for

approximately four days.

The green LED is on as long as the battery charge is OK. The red LED is on

when charging is needed. To save batteries, both LEDs are out when the

backup unit is in use, and mains power is out.

In-line temperature sensor

The in-line temperature sensors give the sample temperature directly from the sample flow, as a

replacement for the temperature sensor installed inside the thermal conductivity sensor.

Use of the in-line temperature sensor is recommended when the environment or sample experience

temperature changes. It provides a direct sample temperature measurement to the instrument, that is

not influenced by the ambient temperature.

10

English

Page 11

The in-line temperature sensor connects at the rear of the sensor. When connected, the in-line

temperature signal bypasses the internal temperature sensor signal, and is sent to the measuring

instrument via the thermal conductivity sensor cable as usual. When the in-line temperature sensor is

unplugged, the internal temperature sensor is re-activated.

There are a number of different temperature sensors depending on the specific application

requirements.

External pressure sensor

The system can be fitted with an external pressure sensor. This enables a measure of fraction of gas

under variable pressure conditions during gas phase measurement.

Two models are available, depending on applied pressure:

• 28117 Pressure sensor 0 - 5 bar absolute

• 28117C Pressure sensor 0 - 1 bar absolute

C A U TI O N

Do NOT exceed the pressure range of the sensor. This would permanently deform the sensor membrane, thus

delivering incorrect pressure values in the future.

The external sensor connects to the ORBISPHERE measuring equipment with a 1 meter cable and a

4 pin connector (an optional extension cable can be used, but total length should not exceed

50 meters).

The external pressure sensor can be installed in the model 32002.xxx multi parameter flow chamber.

It is held in place by a blue threaded collar. Tightness is assured by the O-ring on the sensor seat.

Maintenance

Maintenance schedule

Service includes membrane replacement and external cleaning to restore the original sensor

sensitivity. This means low running costs and down time reduced to a minimum.

The membrane needs to be replaced once or twice a year depending on application conditions. This

can be tailored accordingly.

Note: If you are not familiar with ORBISPHERE sensor servicing, your Hach representative will be glad to assist

you

Testing the sensor condition

Periodically, inspect visually the sensor head for any deposits. Rinse it under clean tap water, and

dry with a clean tissue.

To verify the sensor, check measurements against a known standard sample value:

• If reading deviation is ±1% of the expected value, no action needs to be taken.

• If deviation exceeds ± 1%, perform a new calibration.

• If deviation exceeds 10% of the original values, replace the membrane.

C A U TI O N

Carry out the maintenance in a clean dry place in order to avoid damaging the sensor's precision components,

and also to prevent water or humidity from getting into the sensor.

English 11

Page 12

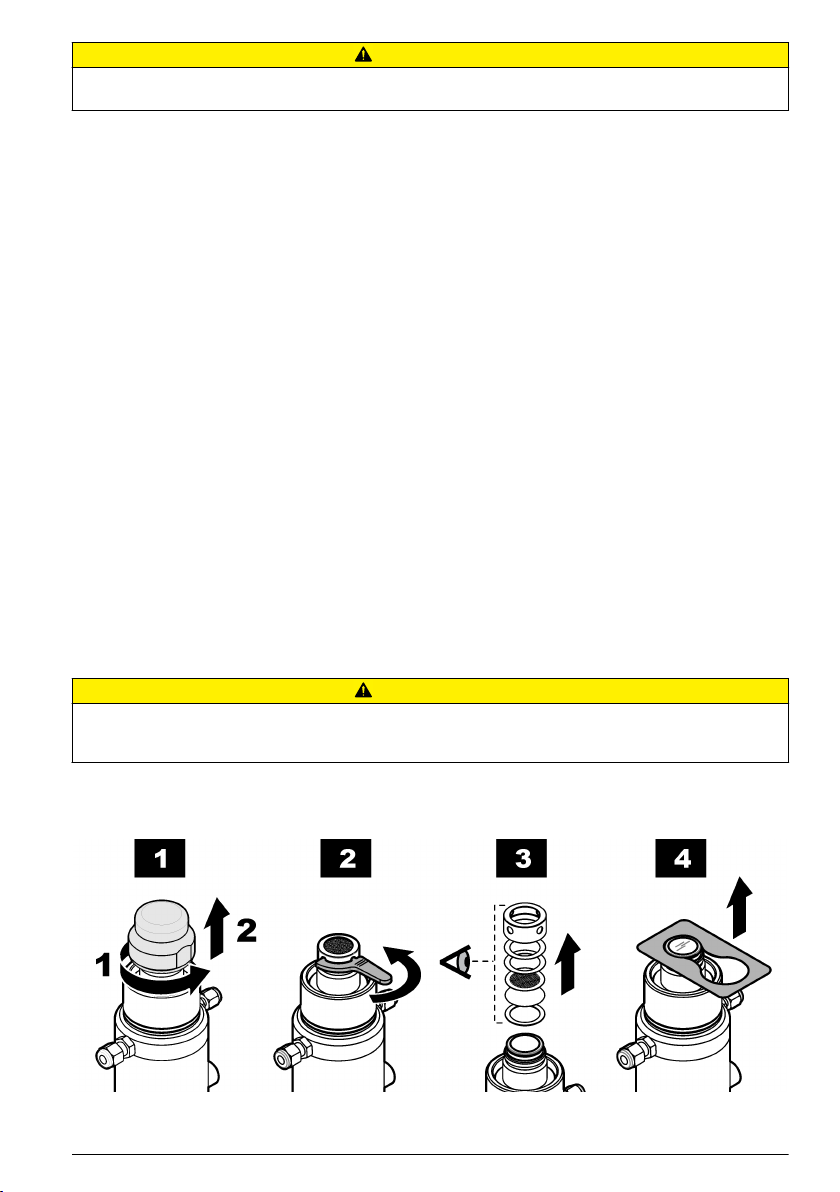

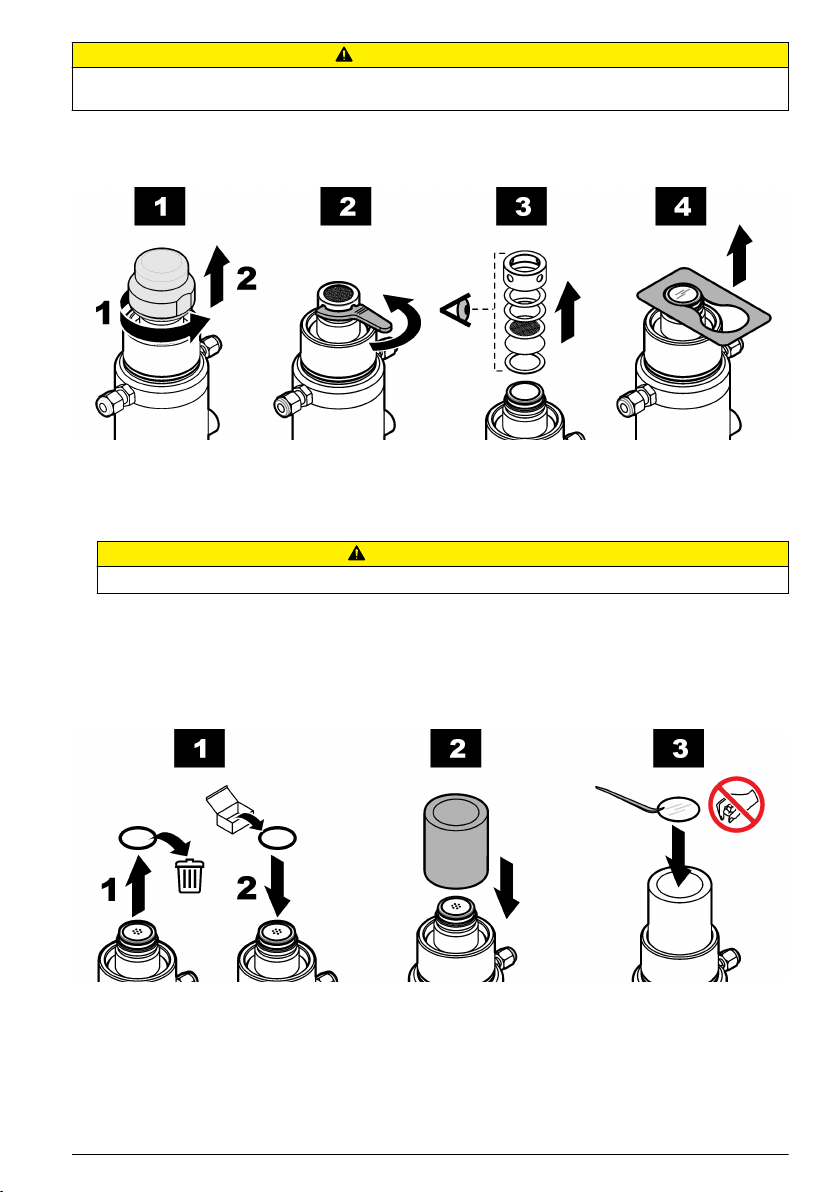

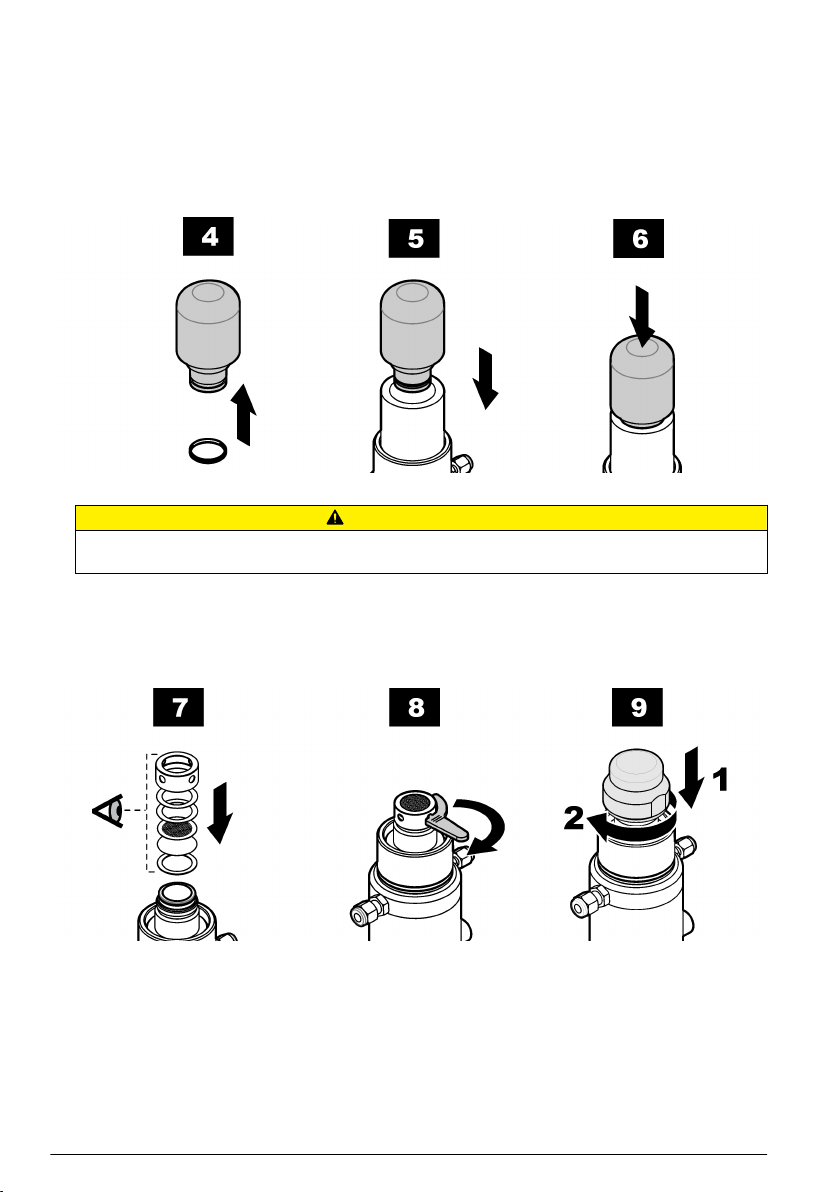

Membrane replacement

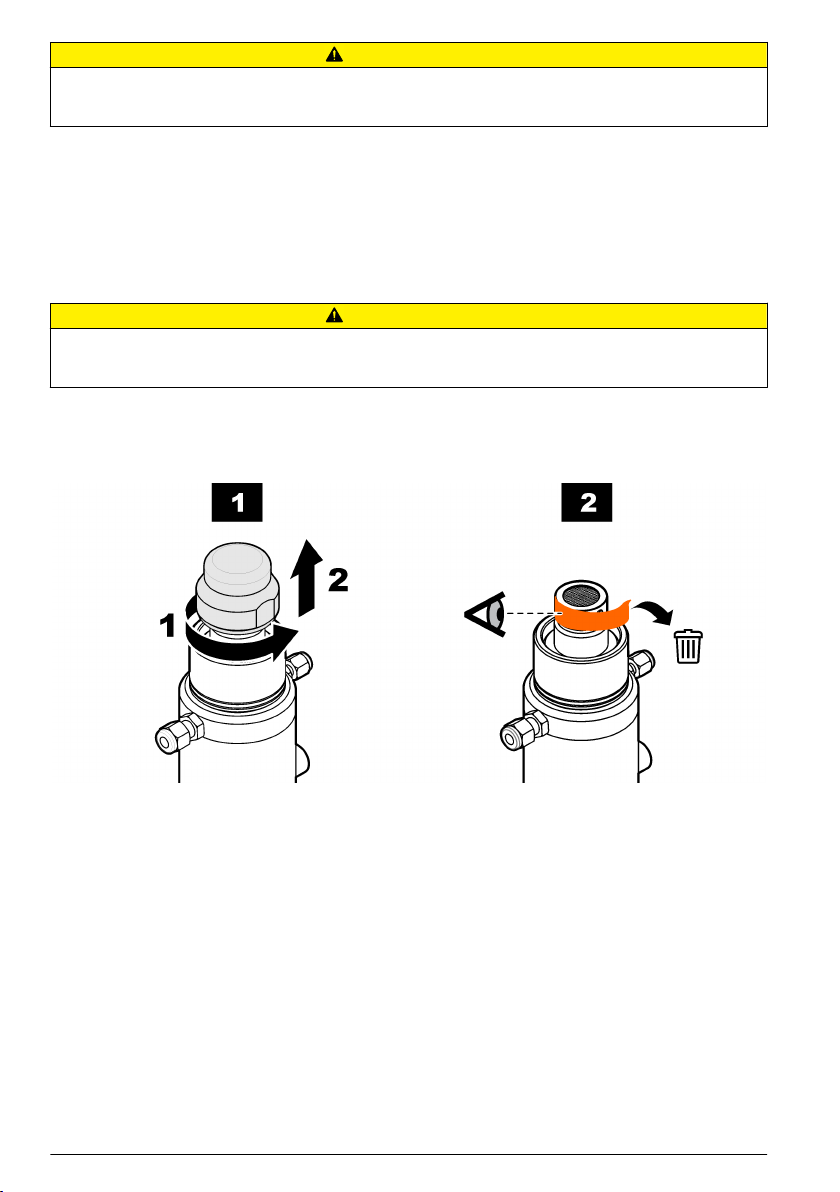

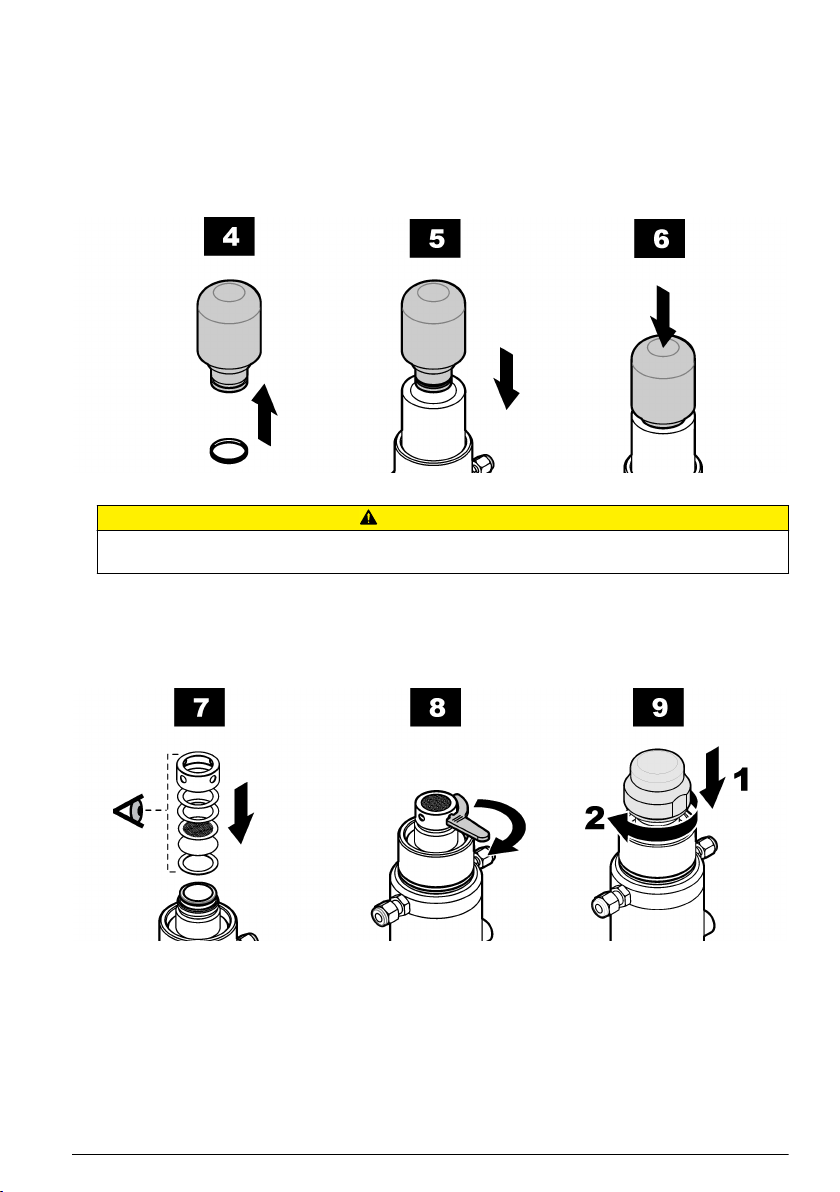

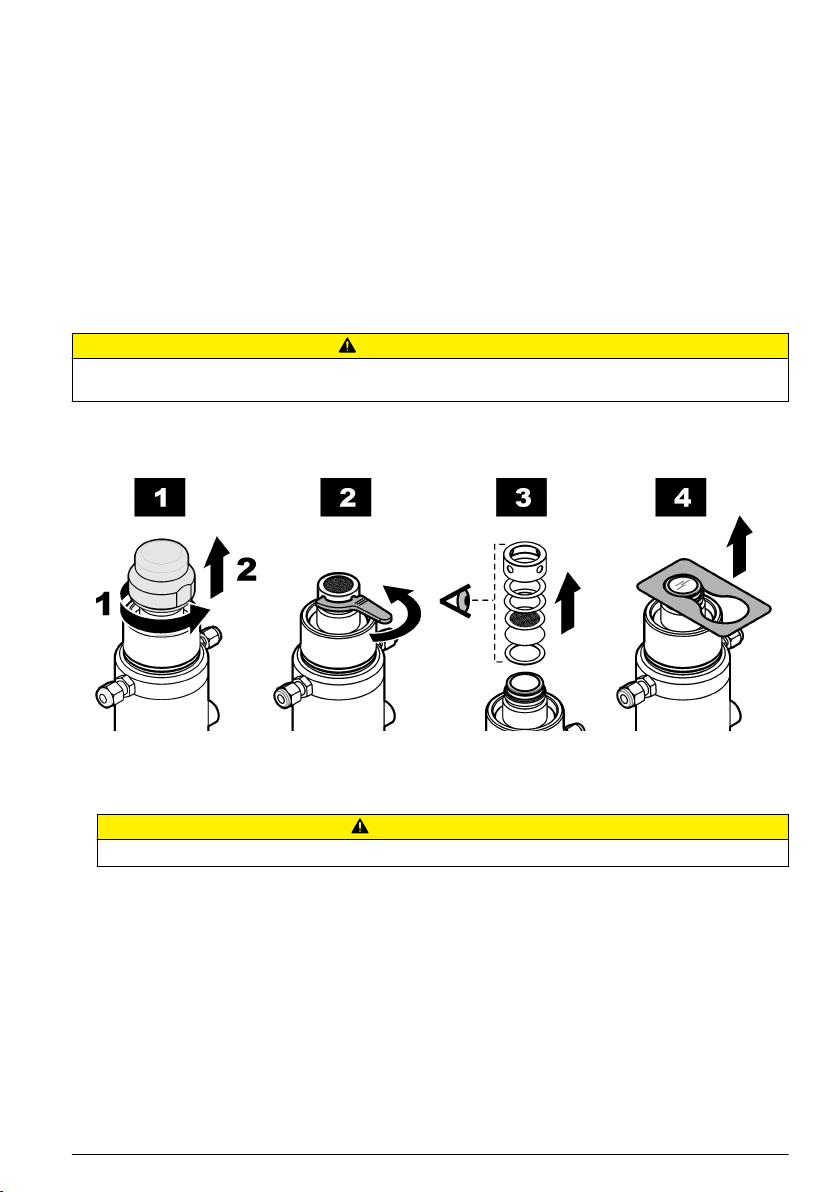

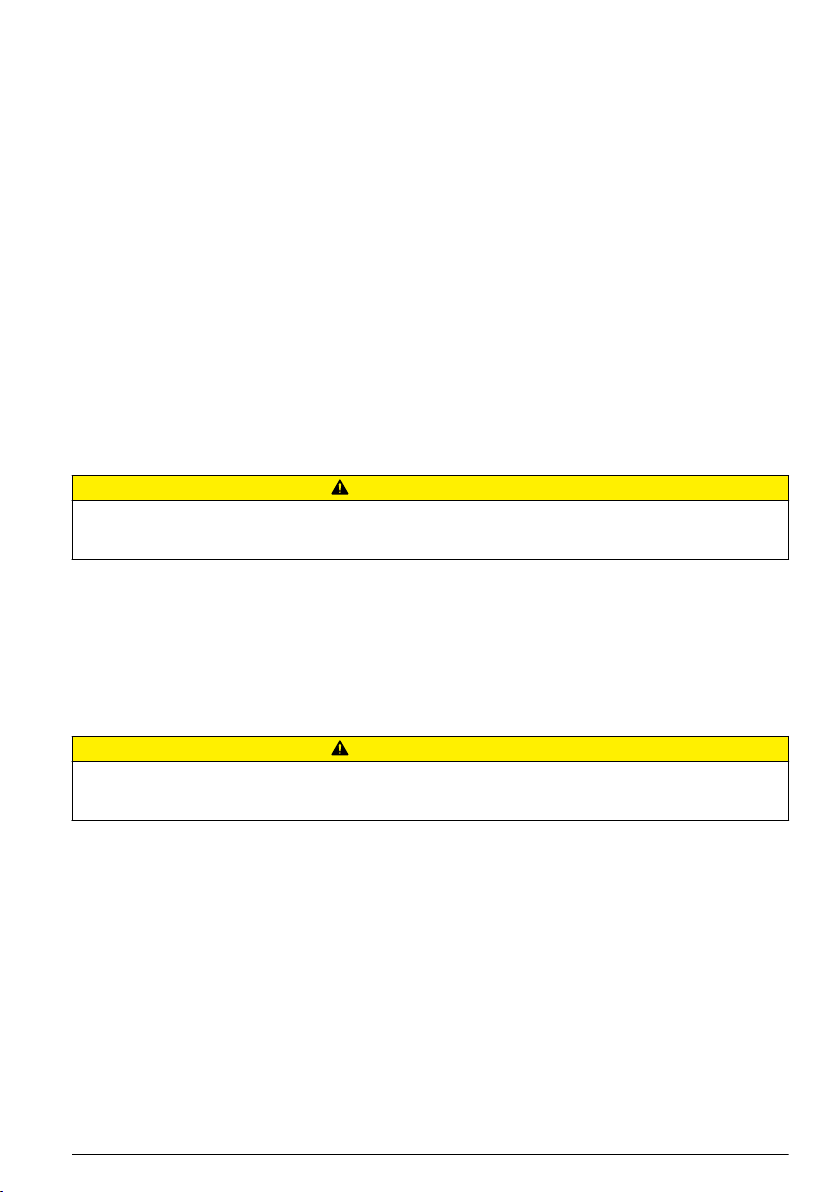

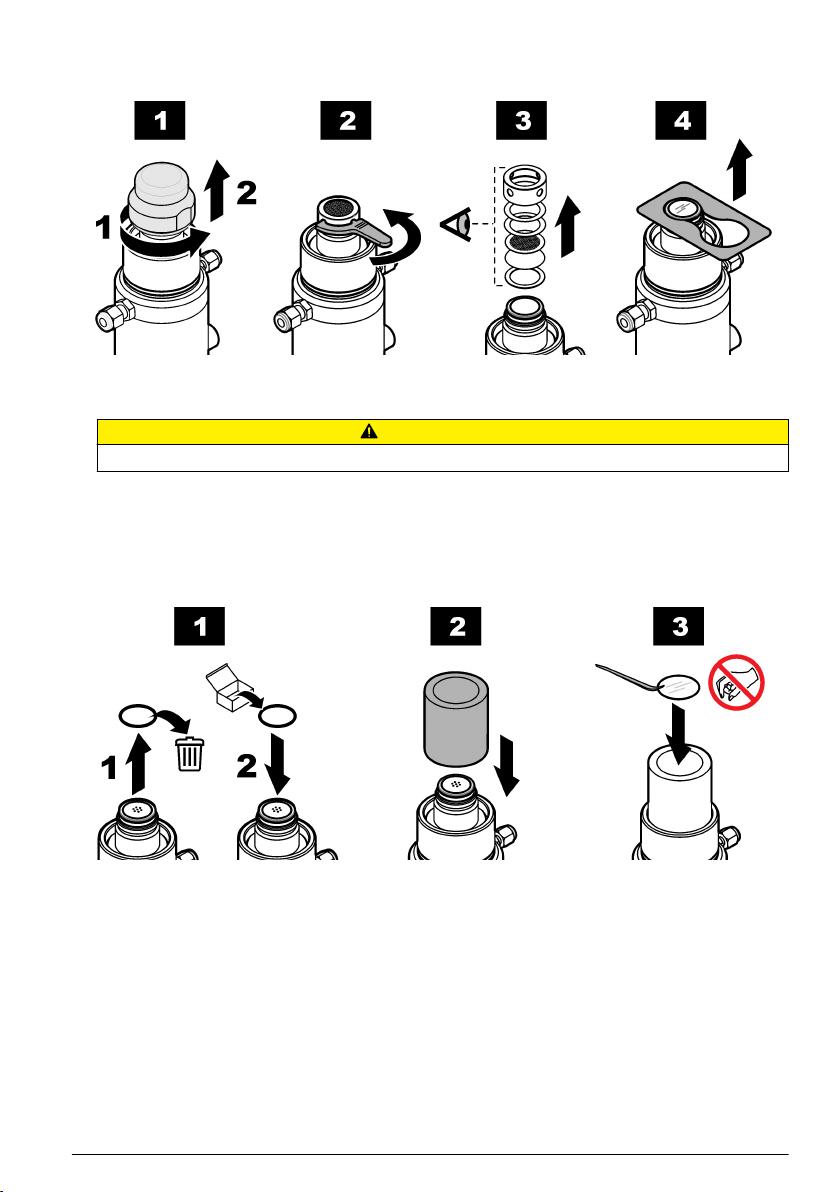

Removing the membrane

1. Place the thermal conductivity sensor vertical with the head up. Remove the plastic storage cap.

2. Unscrew the protection cap, using the tool provided in the maintenance kit.

C A U TI O N

Never remove the protection cap, unless you plan to replace the membrane.

3. Pay attention to the components inside the protection cap. Note the assembly order of each item.

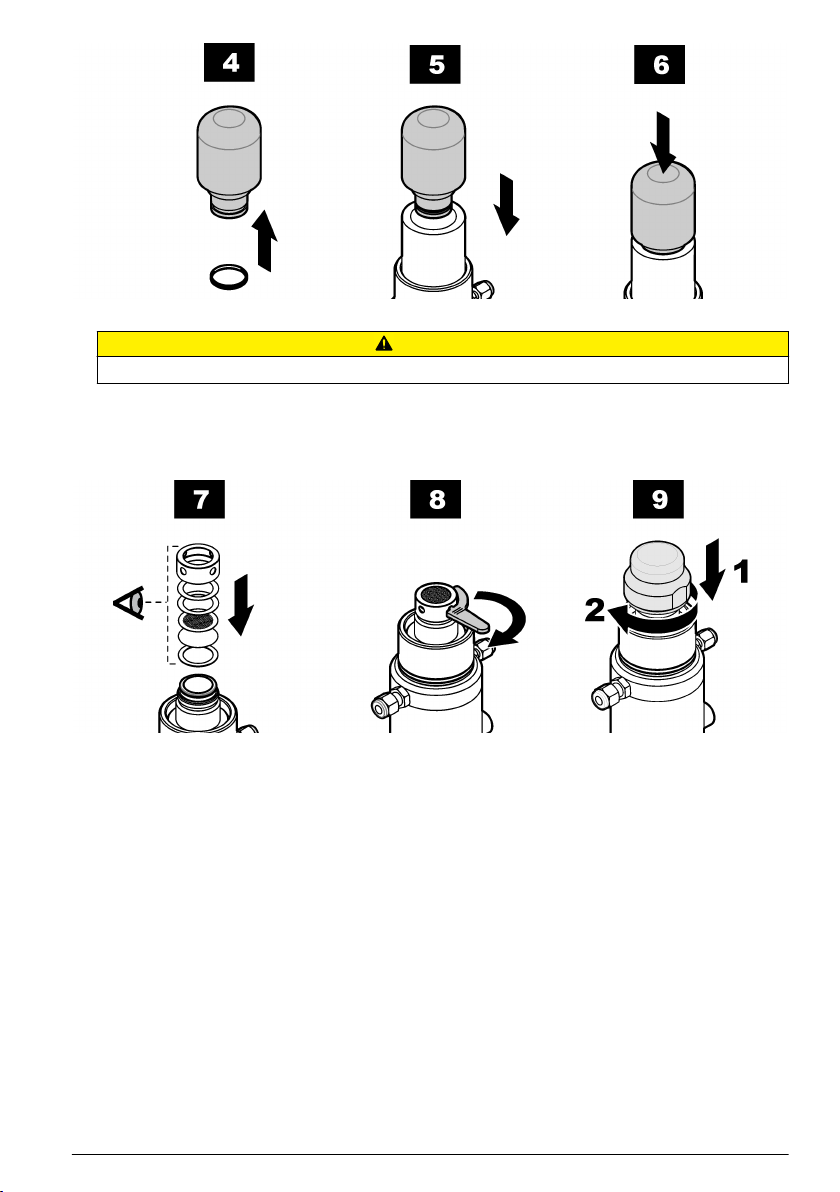

4. Pull up the membrane holding ring with the tool provided in the maintenance kit. The membrane

holding ring comes in two slightly different internal diameters, depending on the membrane(s)

total thickness. Remove membrane(s).

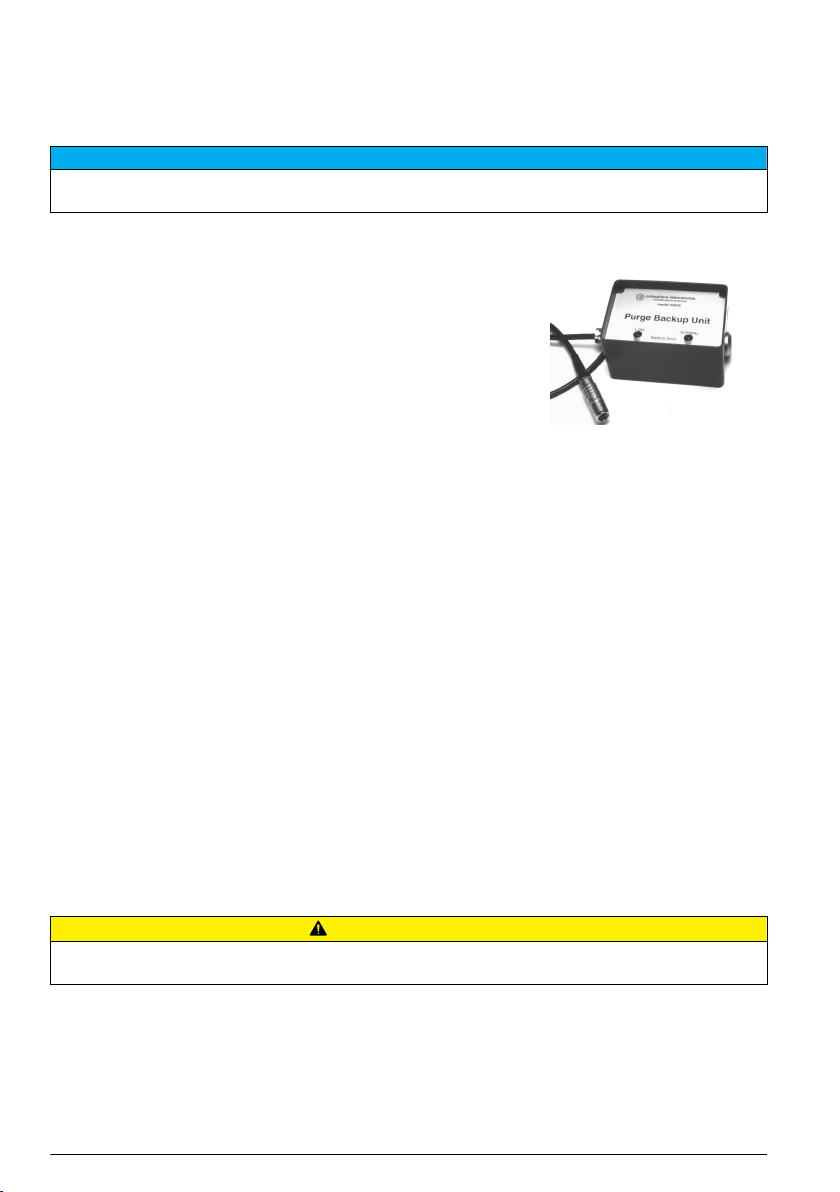

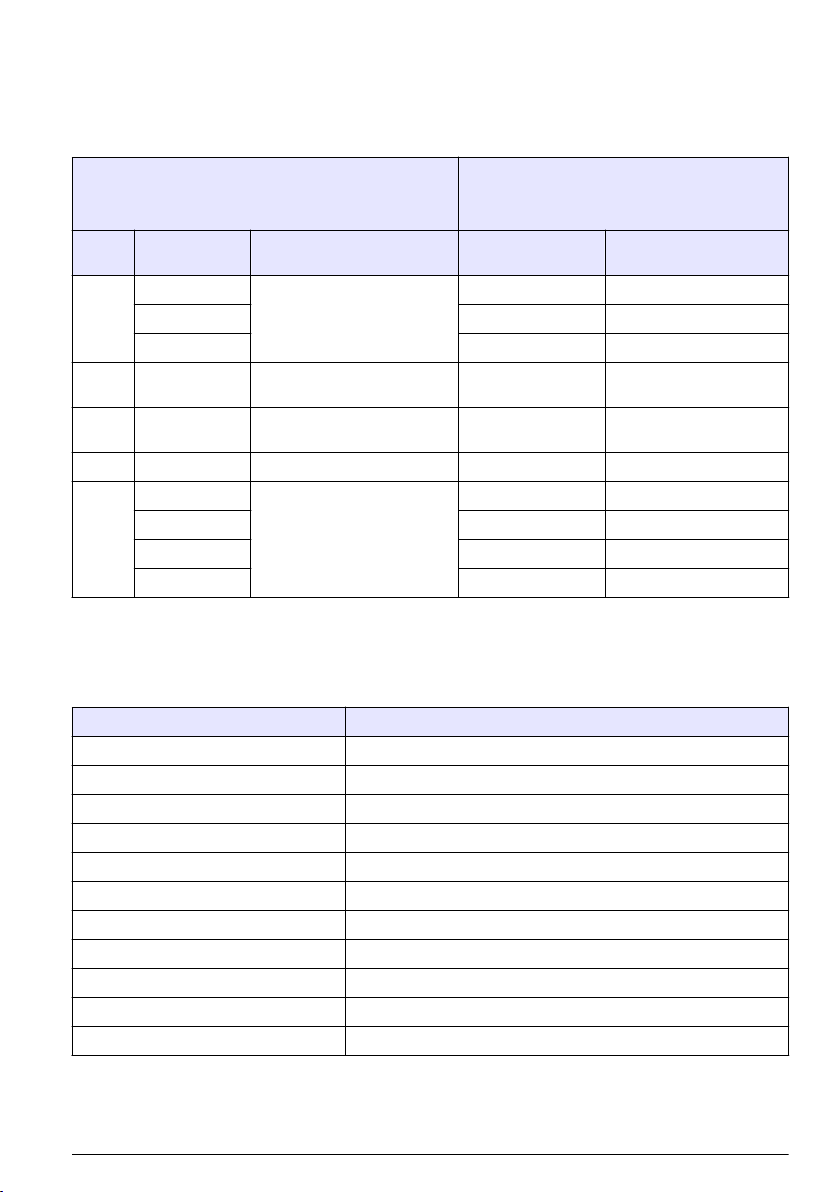

Installing the membrane

1. The membrane mounting surface must be clean and even. Replace the membrane O-ring on the

sensor head with a new one.

Note: The 29039.0 Nitril O-ring can be reused if it is still in good condition. Membrane O-rings are part of the

protection cap kit.

2. In the maintenance kit, pick up the two part membrane mounting tool. Install the sleeve over the

sensor head (end with shoulder downwards).

Note: Once installed, a membrane cannot be reused. Avoid touching the membrane with bare fingers, as this

may affect its sensitivity.

3. Take a few membranes out of the storage box. Using tweezers included in the kit, pick up one

membrane from the stack, and gently place it on the sensor tip. Make sure it is centered

Note: Distinguish the membrane from the protection paper:

• The membrane is transparent (translucent).

• The protection paper is opaque.

12

English

Page 13

4. Place the membrane holding ring on the installation tool tip.

C A U TI O N

To avoid damaging the membrane, make sure that the tool tip is totally clean and its surface is even.

5. Insert the installation tool inside the guiding sleeve.

6. Push the installation tool firmly downwards. This clasps the mounting ring onto the sensor head,

folding the membrane(s) over the sensor tip. Remove the installation tool and guiding sleeve.

Visually check for correct ring placement, try to push it down with your fingers. Check that the

membrane is tight, with no wrinkles.

7. Prepare the protection cap for installation. All parts must be absolutely dry and clean. Replace all

the parts inside the protection cap with new ones (except the grille), and place them in the order

they were removed. The Tefzel washers, under the cap, should be slightly lubricated with silicone

grease.

Note: The illustration is an example only. Your configuration may differ.

8. Tighten the protection cap finger tight. Then, complete the process using the tool provided in the

maintenance kit. Insert into each of the four holes in turn, and tighten as far as possible. Tighten

each hole only once.

Note: The grille inside the protection cap should be free to move during tightening. Therefore, and to avoid

damage to the membrane, do not touch the grille during the tightening process.

9. Always store the sensor in a dry environment, with the storage cap installed.

Note: A sensor that has been taken apart, or serviced must always be calibrated. Allow the sensor to settle for

30 minutes to allow measurements to stabilize and the membrane(s) to relax, before performing the sensor

calibration.

Calibrate the sensor to check that the membrane has been installed correctly and not been

damaged. If an error message appears on your instrument, then the membrane has been damaged

or incorrectly installed.

English

13

Page 14

Sensorspezifikationen

Die Spezifikationen können ohne Vorankündigung Änderungen unterliegen.

Produktlinie Sensor

Sensormodelle:

Probentemperaturbereich 0-50°C

Standby-Temperaturbereich 0-120°C

Gas Spülgas Kalibrierungsgas

N

2

H

Argon 31291TC N/A

2

CO

2

reiner H

2

Standard

(20 bar)

31290TC 31290HP

31292TC 31292HP

H2 / He Reine Luft Luft oder reines H2 oder reines He 31285TC N/A

D2 / He Reine Luft Luft oder reines D2 oder reines He 31285TC N/A

CO

N

2

2

N

2

CO

2

H

2

Argon 31593TC 31593HP

reines CO

reines N

2

31490TC N/A

31590TC 31590HP

31591TC 31591HP

2

He 31594TC 31594HP

• Alle Wärmeleitfähigkeitssensorgehäuse von ORBISPHERE weisen den Schutzgrad IP68 auf.

• CE-Zertifizierung: EN 61326-1: EMV-Richtlinie

Hochdruck

(170 bar)

Reinigungsgas-Druckregler

Spezifikation Details

Modell 29089S4 (0,25 in.), 29089S6 (6 mm)

Filterungsgrad 40 μm

Einlassdruck min./max. 1 bar / 16 bar

Auslassdruck min./max. 0.5 bar / 7 bar

Standard-Nennflussrate 900 Liter/Minute

Kondensatvolumen 22 cm

Temperaturbereich (Umgebung und Medium) -10°C bis + 60°C

Taupunkt Reinigungsgas -10°C (+ 14°F)

Konstruktionsmaterialien

Gewicht 460 g

Abmessungen in cm (insgesamt) 21 x 11,5 x 8

14 Deutsch

3

Gehäuse: Metall; Kondensatkugel: Polykarbonat;

Kugelabdeckung: Metall

Page 15

Spezifikationen der Membran des Sensors

Anwendungen des Leitungsinstruments (Tabelle 1)

Sensortyp

31290 H2 (Reinigungsgas N2)

Bitte wenden Sie sich für andere Reinigungsgase für die Spezifikationen

Spezifikation Membran 29561A Membran 2952A Membran 2935A

Stärke [μm] 25 25 25

Material PFA ETFE ECTFE (Halar®)

Empfohlene Anwendungen Abgas, Reaktorkühlung Reaktorkühlung Hoher H2-Pegel

Strahlungsgrenzwerte 105 rad 108 rad 108 rad

Messbereich bei 25°C

Genauigkeit

(Probentemperatur 20-50°C

innerhalb ± 5°C der

Kalibrierungstemperatur)

Genauigkeit

(Probentemperatur 0-50°C

unabhängig von der

Kalibrierungstemperatur)

0-2 ppm, oder 0-25 cc/kg,

oder 0-1,5 bar

Der größere Wert von

±1% der Anzeige oder

±2 ppb, oder ± 0,03cc/kg,

oder ± 1,5 mbar

Der größere Wert von

±3% der Anzeige oder ±

15 ppb oder ± 0,18 cc/kg

oder ± 6 mbar

Messzyklus (Sekunden) 17

Probendurchflussmenge

(durch Flusskammer)

Lineare Flussrate2 (hinter dem

Sensorsockel)

1

500 ml/min 200 ml/min 100 ml/min

N/A N/A N/A

an Ihren Hach-Vertreter.

0-10 ppm, oder

0-120 cc/kg, oder 0-6 bar

Der größere Wert von

±1% der Anzeige oder ±

8 ppb, oder ± 0,1 cc/kg,

oder ± 6 mbar

Der größere Wert von

±3% der Anzeige oder ±

60 ppb oder ± 0,6 cc/kg,

oder ± 20 mbar

0-20 ppm, oder

0-220 cc/kg, oder

0-12 bar

Der größere Wert von

±1% der Anzeige oder

± 25 ppb, oder ±

0,4 cc/kg, oder ±

20 mbar

Der größere Wert von

±3% der Anzeige oder

± 150 ppb oder ±

2,5 cc/kg, oder ±

50 mbar

Anwendungen des Leitungsinstruments (Tabelle 2)

Sensortyp

31590 N

CO2)

0-20 bar

2

31285TC H2/D2 und He

(Reinigung mit sauberer Luft)

Membran

29561A

0-100% H2/D

oder 0-10 bar

2

0-100% H2/D

oder 0-4 bar

Deutsch 15

31490 CO

(Reinigungsgas N2)

2

(Reinigungsgas

Spezifikation Membran 29561A Membran 29561A Membran 2952A

Stärke [μm] 25 25 25 25

Material PFA PFA ETFE PFA

Empfohlene Anwendungen Leitung Getränke Leitung Getränke Reaktorkühlung Abgas PWR

Strahlungsgrenzwerte 105 rad 105 rad 108 rad 105 rad

Messbereich bei 25°C

0-7 V/V, oder

0-15 g/kg, oder

0-350 ppm, oder

0-300 ml/l, oder

0-10 bar

1

Min. Fluss durch eine Flusskammer ORBISPHERE 32001

2

Min. Fluss hinter Sensorsockel ORBISPHERE 29501

2

Page 16

Sensortyp

31590 N

CO2)

2

31285TC H2/D2 und He

(Reinigung mit sauberer Luft)

31490 CO

(Reinigungsgas N2)

2

(Reinigungsgas

Spezifikation Membran 29561A Membran 29561A Membran 2952A

Genauigkeit

(Probentemperatur 20-50°C

innerhalb ± 5°C der

Kalibrierungstemperatur)

Genauigkeit

(Probentemperatur 0-50°C

unabhängig von der

Kalibrierungstemperatur)

Der größere Wert

von ±1% der Anzeige

oder ± 0,006V/V,

oder ± 0,012g/kg,

oder ± 8 mbar

Der größere Wert

von ±2% der Anzeige

oder ± 0,02 V/V oder

± 0,048g/kg oder ±

14 mbar

Messzyklus (Sekunden) 22

Probendurchflussmenge

(durch Flusskammer)

Lineare Flussrate5 (hinter

dem Sensorsockel)

4

100 ml/min 300 ml/min 200 ml/min 500 ml/min

50 cm/Sek. 150 cm/Sek. N/A N/A

Der größere Wert

von ±2% der Anzeige

oder ± 0,3 ppm, oder

± 0,25ml/l, oder ±

15 mbar

Der größere Wert

von ±4% der Anzeige

oder ± 1 ppm oder ±

0,8 ml/l oder ±

34 mbar

3

Der größere Wert

von ±2% der

Anzeige oder ± 1%

H2/D

2

N/A N/A

60 60

Gewicht und Abmessungen des Sensors

Gewicht 1050 g (±20g).

Abbildung 1 Sensorabmessungen

Membran

29561A

Der größere

Wert von ±2%

der Anzeige

oder ± 0,2%

H2/D

2

3

Der Messzyklus für 3624 ProBrix-Anwendung beträgt 15 Sekunden

4

Min. Fluss durch eine Flusskammer ORBISPHERE 32001

5

Min. Fluss hinter Sensorsockel ORBISPHERE 29501

16 Deutsch

Page 17

Erweiterte Version des Handbuchs

Zusätzliche Informationen finden Sie in der ausführlichen Version dieser Bedienungsanleitung auf

der Website des Herstellers.

Allgemeine Informationen

Der Hersteller ist nicht verantwortlich für direkte, indirekte, versehentliche oder Folgeschäden, die

aus Fehlern oder Unterlassungen in diesem Handbuch entstanden. Der Hersteller behält sich

jederzeit und ohne vorherige Ankündigung oder Verpflichtung das Recht auf Verbesserungen an

diesem Handbuch und den hierin beschriebenen Produkten vor. Überarbeitete Ausgaben der

Bedienungsanleitung sind auf der Hersteller-Webseite erhältlich.

Sicherheitshinweise

H I N WE IS

Der Hersteller ist nicht für Schäden verantwortlich, die durch Fehlanwendung oder Missbrauch dieses Produkts

entstehen, einschließlich, aber ohne Beschränkung auf direkte, zufällige oder Folgeschäden, und lehnt jegliche

Haftung im gesetzlich zulässigen Umfang ab. Der Benutzer ist selbst dafür verantwortlich, schwerwiegende

Anwendungsrisiken zu erkennen und erforderliche Maßnahmen durchzuführen, um die Prozesse im Fall von

möglichen Gerätefehlern zu schützen.

Bitte lesen Sie dieses Handbuch komplett durch, bevor Sie dieses Gerät auspacken, aufstellen oder

bedienen. Beachten Sie alle Gefahren- und Warnhinweise. Nichtbeachtung kann zu schweren

Verletzungen des Bedieners oder Schäden am Gerät führen.

Stellen Sie sicher, dass die durch dieses Messgerät bereitgestellte Sicherheit nicht beeinträchtigt

wird. Verwenden bzw. installieren Sie das Messsystem nur wie in diesem Handbuch beschrieben.

Bedeutung von Gefahrenhinweisen

Weist auf potenzielle oder unmittelbare Gefahrensituationen hin, die zum Tot oder zu schweren Verletzungen

führen, falls sie nicht vermieden werden.

G E F AH R

W A R NU N G

Weist auf potenzielle oder unmittelbare Gefahrensituationen hin, die zum Tot oder zu schweren Verletzungen

führen können, falls sie nicht vermieden werden.

Weist auf eine potenzielle Gefahrensituation hin, die zu kleineren oder geringfügigen Verletzungen führen

können.

Kennzeichnet eine Situation, die, wenn sie nicht vermieden wird, das Gerät beschädigen kann. Informationen, die

eine besondere Hervorhebung erforderlich machen.

V O R SI C H T

H I N WE IS

Warnaufkleber

Lesen Sie alle am Gerät angebrachten Aufkleber und Hinweise. Nichtbeachtung kann Verletzungen

oder Beschädigungen des Geräts zur Folge haben. Im Handbuch wird in Form von Warnhinweisen

auf die am Gerät angebrachten Symbole verwiesen.

Dies ist das Sicherheits-Warnsymbol. Befolgen Sie alle Sicherheitshinweise im Zusammenhang mit

diesem Symbol, um Verletzungen zu vermeiden. Wenn es am Gerät angebracht ist, beachten Sie

die Betriebs- oder Sicherheitsinformationen im Handbuch.

Dieses Symbol weist auf die Gefahr eines elektrischen Schlages hin, der tödlich sein kann.

Deutsch 17

Page 18

Dieses Symbol zeigt das Vorhandensein von Geräten an, die empfindlich auf elektrostatische

Entladung reagieren. Es müssen Vorsichtsmaßnahmen getroffen werden, um die Geräte nicht zu

beschädigen.

Dieses Symbol weist darauf hin, dass das Instrument an Wechselstrom angeschlossen werden

muss.

Elektrogeräte, die mit diesem Symbol gekennzeichnet sind, dürfen nicht im normalen öffentlichen

Abfallsystem entsorgt werden. Senden Sie Altgeräte an den Hersteller zurück. Dieser entsorgt die

Geräte ohne Kosten für den Benutzer.

Produkte, die mit diesem Symbol gekennzeichnet sind, enthalten toxische oder gefährliche

Substanzen oder Elemente. Die Ziffer in diesem Symbol gibt den Umweltschutzzeitraum in Jahren

an.

Das haben Sie erhalten

Stellen Sie sicher, dass alle für die Montage erforderlichen Bauteile vorhanden sind. Bitte bedenken

Sie, dass der Sensor auf einem ORBISPHERE-Sockel oder einer Flusskammer installiert werden

muss, die den Kontakt mit dem zu analysierenden Probenfluss gestatten muss, falls er nicht Teil

einer ORBISPHERE-Ausrüstung ist, die ihn umfasst (für detaillierte Angaben siehe Installation

auf Seite 20).

Ein Wärmeleitfähigkeitssensor (CO2, N2 oder H2)

Abbildung 2 Komponenten des Sensors

1 Lagerungskappe 4 Anschluss des Ausgangs zum Instrument

2 Schutzkappe 5 Anschluss des Eingangs eines optionalen

3 Einlass Reinigungsgas 6 Auslass Reinigungsgas

Leitungstemperatursensors

18 Deutsch

Page 19

Der Sensor wird während der Lagerung durch eine aufschraubbare Kunststoffkappe geschützt. Der

Sensor kann optional eine Verbindung mit einem Leitungstemperatursensor (Nr. 5 in Abbildung 2)

aufweisen , der die Installation eines Temperatursensors direkt im Probenfluss gestattet.

Der Sensor wurde im Werk gemäß unserer Qualitätssicherungsstandards gründlich überprüft und

kalibriert. Daher ist vor der Installation keine Wartung des Sensors und keine Ersetzung der

Membran erforderlich. Auf der Schutzkappe ist ein einfach zu entfernender Aufkleber angebracht, um

Sie daran zu erinnern.

Mit jedem Sensor werden zwei kleine Identifizierungsclips (bedruckt mit dem Buchstaben “T”)

geliefert. Sie sollten zur Identifizierung des Anschlusskabels zwischen dem Sensor und einem

Multikanalanalysator verwendet werden. Dies ist wichtig, um zu vermeiden, dass der Sensor an die

falsche Messkarte angeschlossen wird. Falls ein TC-Sensor an eine EC-Messkarte angeschlossen

wird (und umgekehrt), können der Sensor und die Elektronik beschädigt werden.

Einen Sensor-Wartungskit

Der Wartungs-Kit umfasst das Material, das für die Wartung des Sensors erforderlich ist.

Informationen zur Lagerung

Während kurzer Zeiträume (wie an Wochenenden) kann der Sensor vor Ort mit eingeschaltetem

Instrument und Reinigungsgaszufuhr bleiben. Entfernen Sie den Sensor, falls er für einen längeren

Zeitraum nicht benutzt wird, trocknen Sie ihn ab und lagern Sie ihn mit der mitgelieferten

Kunststoffkappe.

V O R SI C H T

Wir empfehlen den Einsatz der Reserve-Reinigungseinheit ORBISPHERE 32605, um sicherzustellen, dass die

Reinigungsgaszufuhr des Sensors auch bei einem Stromausfall nicht unterbrochen wird. Siehe Reserve-

Reinigungsgaseinheit auf Seite 22.

Anweisungen für die Lagerung des Sensors

• Spülen Sie den Kopf des Sensors unter fließendem Wasser ab, falls er Ablagerungen aufweist.

• Trocknen Sie den Kopf des Sensors ab.

• Füllen Sie etwas Silikattrocknungsmittel in die Lagerungskappe.

• Bringen Sie die Lagerungskappe an.

• Lagern Sie den Sensor an einem sicheren und trockenen Ort.

• Der Sensor muss bei stabiler Raumtemperatur gelagert werden.

V O R SI C H T

Bitte beachten Sie, dass schnelle Temperaturänderungen, wie zum Beispiel durch das tägliche Ein- und

Ausschalten der Klimaanlage, zur Bildung von Kondenswasser in der Sensorzelle und zur Beschädigungen der

Elektronik führen können.

Deutsch 19

Page 20

Installation

Vor der Erstinbetriebnahme

1. Der Sensor wird während der Lagerung durch eine aufschraubbare schwarze Kunststoffkappe

geschützt. Diese Kappe sollte entfernt werden.

2. Nachdem Entfernen der Lagerungskappe wird ein oranger Aufkleber sichtbar, der Sie darauf

aufmerksam macht, die Schutzkappe nicht zu entfernen. Der Sensor wurde bereits vor der

Auslieferung überprüft und kalibriert und daher ist vor der ersten Benutzung keine Wartung des

Sensors und kein Auswechseln der Membran erforderlich. Dieser Aufkleber muss jedoch entfernt

werden.

3. Bringen Sie die beiden kleinen Identifizierungsclips (bedruckt mit dem Buchstaben “T”) so an den

Enden des Sensorkabels an, dass sie gut sichtbar sind. Diese Clips zeigen an, dass es sich um

einen TC-Sensor handelt, da beim Anschließen an einen Multikanalanalysator darauf geachtet

werden muss, dass er an die TC-Messkarte angeschlossen wird.

4. Stellen Sie sicher, dass die Spülgaszufuhr eingeschaltet ist, bevor der Sensor in Reihe oder in

einer Durchflusskammer mit Flüssig- oder Feuchtigkeit installiert wird. Befindet sich der Sensor in

wässrigen Flüssigkeit oder kondensierender Feuchtigkeit und besitzt keine Spülgaszufuhr, wird

das Sensorelement möglicherweise dauerhaft beschädigt.

Positionierung des Sensors

Falls er nicht Teil einer ORBISPHERE- Ausrüstung ist, die ihn umfasst, muss der Sensor auf einem

ORBISPHERE-Sockel oder einer Flusskammer installiert werden muss, die den Kontakt mit dem zu

analysierenden Probenfluss gestatten.

Der Sensor und das Messinstrument sind über ein Kabel und Steckverbinder mit 10 Kontaktstiften

miteinander verbunden. Die Standardlänge des Sensorkabels beträgt 3 Meter.

Stellen Sie sicher, dass der Sensor wie folgt montiert wird:

• senkrecht zum Rohr

• in einem horizontalen Abschnitt des Rohrs (oder an einem vertikalen Rohr mit aufsteigendem

Fluss)

• mindestens 15 Meter von der Auslassseite der Pumpe entfernt

• an einer Stelle, an der der Fluss stabil und schnell ist, und so weit wie möglich entfernt von:

• Ventilen

• Rohrbögen

• den Ansaugseiten von Pumpen

• CO2-Einspritzsystemen oder ähnlichen Vorrichtungen

20

Deutsch

Page 21

Hinweis: In einigen Situation könnte es nicht möglich sein, alle vorgenannten Bedingungen zu erfüllen. Bitte

wenden Sie sich in diesem Fall an Ihren Hach-Vertreter, um die Situation zu bewerten und die beste anwendbare

Lösung zu finden.

Einsetzen des Sensors

• Setzen Sie den Sensor gerade in die Flusskammer oder den Sockel ein. Drehen Sie den Sensor

nicht.

• Ziehen Sie die Spannmanschette von Hand fest.

• Schließen Sie das Sensorkabel an.

• Nehmen Sie eine Kontrolle auf Undichtigkeiten vor; ersetzen Sie die O-Ringe, falls Undichtigkeiten

sichtbar sind.

Anweisungen für Mikrovolumenflusskammern

Drehen Sie den Sensor während des Einsetzens in eine Mikrovolumen-Flusskammer nicht. Durch

diese Rotation könnten die Schutzkappe verdreht und die Position der Membran verändert werden.

Dadurch können die Messbedingungen der Membran verändert und die Messgenauigkeit

beeinträchtigt werden.

Entfernung des Sensors

• Unterbrechen Sie den Fluss und lassen Sie die Flüssigkeit oder das Gas aus der Probenleitung

ab.

• Entfernen Sie die an der Sensorseite angeschlossenen Sensorkabel.

• Entfernen der Anschlüsse des Reinigungsgases.

• Halten Sie den Körper des Sensors in einer Hand, um Rotationen zu vermeiden, und schrauben

Sie mit der anderen Hand die Manschette ab.

• Ziehen Sie den Sensor gerade aus der Flusskammer oder dem Sockel.

• Stellen Sie sicher, dass die beiden O-Ringe in der Flusskammer verbleiben.

• Installieren der Lagerungskappe auf dem Sensor.

Reinigungsgassystem

Reinigungsgasregler

Die Aufgabe des Gasreglers ORBISPHERE 29089 ist es, mit 40 μm gefiltertes Gas

zuzuführen. Bringen Sie die Einheit unter Verwendung der M3-Gewindebohrungen auf der

Rückseite an eine geeignete Klammer an. Ihre Position sollte vertikal ± 5% sein. Der

Gasfluss wird von einem Pfeil auf dem Körper des Reglers angezeigt.

Wartung:

Lassen Sie das Kondenswasser in regelmäßigen Abständen ab. Schrauben Sie die

Ablassschraube am Boden der Kugel von Hand ab.

Falls der Filter verunreinigt ist:

• Schalten Sie die Gaszufuhr ab.

• Schrauben Sie die Kugel von Hand ab.

• Schrauben Sie die Scheibe am Boden ab.

• Entfernen Sie den weißen Kopmpositfilter.

• Waschen Sie ihn unter fließendem Wasser aus, blasen Sie ihn trocken und bauen Sie

ihn wieder ein.

Reinigungsgaszufuhr

Stellen Sie sicher, dass die Reinigungsgaszufuhr nie unterbrochen wird. Wir empfehlen den Einsatz

einer Reservegasflasche mit automatischem Umschaltventil, das aktiviert wird, wenn die erste

Flasche leer ist.

Deutsch

21

Page 22

Verwenden Sie mit Schlauch zu 6 mm (Nylon oder PVC) oder ein Rohr (Edelstahl), um den

Druckregler und den Wärmleitfähigkeitssensor an die Reinigungsgaszufuhr anzuschließen.

Swagelok-Steckverbindungen (6 mm oder 1/4") werden mitgeliefert.

Für die Ableitung des Reinigungsgases aus dem Sensor wird ein kurzes Stück Kunststoffschlauch

mitgeliefert. Stecken Sie den Schlauch fest in die Öffnung ein. Drücken Sie zum Entfernen auf den

den Schlauch umgebenden Ring und ziehen Sie den Schlauch heraus. Für bestimmte Anwendungen

wie Abgas wird ein Swagelok-Anschluss zu 3 mm (1/8") für die Ableitung des Reinigungsgases

mitgeliefert, um die sichere Ableitung eventueller gefährlicher Gase sicherzustellen.

Erforderlich ist eine Quelle mit trockenem und gefiltertem Gas (Reinheit von 99,8%) mit einer

Flussrate zwischen 10 und 50 ml/Min. und einem auf 2 bar eingestelltem Druck. Überschreiten Sie

diesen Druck nicht, da ein zu großer Druck zu Verformungen der Membran und Verfälschungen der

Messergebnisse führt.

Halten Sie die Auslassleitung zu Überprüfung der Flussrate in eine Tasse Wasser. Beim Einschalten

des Instruments müssen während des Reinigungszyklusses zumindest drei Blasen pro Sekunden

sichtbar sein.

H I N WE IS

Lassen Sie die Auslassleitung nicht im Wasser, da die Gefahr besteht, dass Feuchtigkeit in den Sensor gesaugt

wird und es beschädigen.

Reserve-Reinigungsgaseinheit

Der Gasanalysator muss immer eingeschaltet und die Reinigungsgaszufuhr

zur Sensorzelle muss ständig vorhanden sein, um Beschädigungen der

Elektronik des Sensors zu verhindern.

Bei Stromausfällen gewährleistet die Reserve-Reinigungseinheit 32605 ,

dass die Reinigungsgaszufuhr zum TC-Sensor nicht unterbrochen wird. Der

Zyklus ist langsamer als normal (ca. eine Minute) für annährend 4 Tage.

Die grüne LED leuchtet auf, solange die Ladung der Batterie OK ist. Die rote

LED leuchtet auf, wenn das Nachladen erforderlich ist. Zum Sparen von

Batterieladung sind beide LEDs aus, wenn die Reserveeinheit in Betrieb und

die Stromversorgung unterbrochen ist.

Leitungstemperatursensor

Die Leitungstemperatursensoren geben die Temperatur der Probe direkt aus dem Probenfluss als

Ersatz des im Inneren des Wärmeleitfähigkeitssensors installierten Temperaturesensors an.

Wir empfehlen den Einsatz des Leitungstemperatursensors, wenn die Umgebung der Probe starke

Temperaturschwankungen aufweist. Er liefert dem Instrument eine direkte Messung der

Probentemperatur, die nicht von der Umgebungstemperatur beeinflusst wird.

Der Leitungstemperatursensor wird an der Rückseite des Sensors angeschlossen. Wenn der

Leitungstemperatursensor angeschlossen wird, überbrückt sein Signal das Signal des internen

Temperatursensors und es wird wie üblich über das Kabel des Wärmeleitfähigkeitssensors an das

Messinstrument geleitet. Wenn der Leitungstemperatursensor abgeklemmt wird, wird der interne

Temperatursensor wieder aktiviert.

Die Anzahl der verschiedenen Temperatursensoren ist von den spezifischen Anforderungen der

Anwendung abhängig.

Externer Drucksensor

Das System kann mit einem externen Drucksensor ausgestattet werden. Dies gestattet eine

Messung von Gasfraktionen unter während der Messphase variablen Druckbedingungen.

In Abhängigkeit vom angewendeten Druck sind zwei Modell lieferbar:

• 28117 Drucksensor 0 - 5 bar absolut

• 28117C Drucksensor 0 - 1 bar absolut

22

Deutsch

Page 23

V O R SI C H T

Überschreiten Sie NIE den Druckbereich des Sensors. Dies würde zu einer permanenten Verformung der

Membran des Sensors führen, die dann zur Anzeige falscher Druckwerte führt.

Der externe Drucksensor wird über ein Kabel mit einer Länge von einem Meter und eine

Steckverbindung mit 4 Kontaktstiften an das Orbisphere-Messinstrument angeschlossen (es ist

möglich, ein zusätzliches Verlängerungskabel zu verwenden, die Gesamtlänge darf jedoch nie

50 Meter übersteigen).

Der externe Drucksensor kann in der Multiparameter-Flusskammer Modell 32002.xxx installiert

werden. Er wird von einem blauen Gewindemanschette in seiner Position gehalten. Die Dichtigkeit

wird durch den O-Ring im Sitz des Sensors gewährleistet.

Wartung

Wartungsintervalle

Die Wartung umfasst die Ersetzung und die äußere Reinigung der Membran, um die ursprüngliche

Empfindlichkeit des Sensors wieder herzustellen. Die führt zu niedrigen Betriebskosten und reduziert

die Ausfallzeiten auf ein Minimum.

In Abhängigkeit von den Einsatzbedingungen muss die Membran ein oder zwei Mal pro Jahr ersetzt

werden. Sie kann in entsprechender Weise zugeschnitten werden.

Hinweis: Falls Sie mit der Wartung von ORBISPHERE-Sensoren nicht vertraut sind, wird Ihr Hach-Vertreter Sie

dabei gerne unterstützen.

Testen des Sensorzustand

Nehmen Sie in regelmäßigen Abständen eine Sichtkontrolle des Sensorkopfes auf Ablagerungen

vor. Spülen Sie ihn unter fließendem Wasser ab und trocknen Sie ihn mit einem sauberen Tuch ab.

Überprüfen Sie die Messung mit einem bekannten Standardwert, um den Sensor zu überprüfen:

• Falls die Anzeige ±1% vom erwarteten Wert abweicht, ist kein Eingriff erforderlich.

• Falls die Abweichung mehr als ± 1%, beträgt, ist eine neue Kalibrierung erforderlich.

• Falls die Abweichung 10% der Originalwerte überschreitet, muss die Membran ersetzt werden.

V O R SI C H T

Nehmen Sie die Wartung an einem sauberen und trockenen Ort vor, um Beschädigungen der

Präzisionskomponenten des Sensors zu vermeiden und um zu verhindern, dass Wasser oder Feuchtigkeit in den

Sensor gelangen.

Ersetzung der Membran

Entfernen der Membran

Deutsch

23

Page 24

1. Positionieren Sie den Wärmeleitfähigkeitssensor mit dem Kopf nach oben. Entfernen Sie die

Lagerungskappe aus Kunststoff.

2. Schrauben Sie die Schutzkappe mit dem im Wartungs-Kit enthaltenen Werkzeug ab.

V O R SI C H T

Entfernen Sie nie die Schutzkappe, wenn Sie nicht beabsichtigen, die Membran zu ersetzen.

3. Achten Sie auf die Bauteile im Inneren der Schutzkappe. Beachten Sie Montagereihenfolge der

einzelnen Bauteile.

4. Ziehen Sie den Membranhalterungsring mit dem im Wartungs-Kit enthaltenen Werkzeug ab. Der

Membranhalterungsring wird in Abhängigkeit von der Gesamtstärke der Membran(en) mit zwei

leicht verschiedenen Innendurchmessern geliefert. Entfernen Sie die Membran(en).

Einsetzen der Membran

1. Die Montagefläche der Membran muss sauber und flach sein. Ersetzen Sie den O-Ring der

Membran an Kopf des Sensors durch einen neuen.

Hinweis: Der O-Ring 29039.0 aus Nitril kann wiederverwendet werden, falls er noch in gutem Zustand ist. Die

O-Ringe der Membran sind im Schutzkappen-Kit enthalten.

2. Entnehmen Sie das zweiteilige Werkzeug für die Montage der Membran aus dem Wartungs-Kit.

Stecken Sie die Hülse über den Kopf des Sensors (Ende mit Schulter abwärts).

Hinweis: Nach dem Aufsetzen kann die Membran mit wiederverwendet werden. Vermeiden Sie die Berührung

der Membran mit den bloßen Fingern, da ihre Empfindlichkeit dadurch beeinträchtigt werden kann.

3. Entnehmen Sie dem Wartungs-Kit einige Membranen. Entnehmen Sie mit der im Kit enthaltenen

Pinzette eine Membran vom Stapel und legen Sie sie vorsichtig auf die Spitze des Sensors.

Stellen Sie sicher, dass sie zentriert ist

Hinweis: Unterscheidung der Membran vom Schutzpapier:

• Die Membran ist transparent (durchscheinend).

• Das Schutzpapier ist opak.

24

Deutsch

Page 25

4. Setzen Sie den Membranhalterungsring auf die Spitze des Installationswerkzeugs.

V O R SI C H T

Stellen Sie zur Vermeidung einer Beschädigung der Membran sicher, dass die Spitze des Werkzeugs sauber

und ihre Oberfläche eben ist.

5. Einsetzen des Installationswerkzeugs in die Führungshülse.

6. Drücken Sie das Installationswerkzeug fest herab. Dabei schnappt der Montagering in den Kopf

des Sensors ein und faltet die Membran(en) über die Sensorspitze. Entfernen Sie das

Installationswerkzeugs und die Führungshülse. Überprüfen Sie die richtige Postionierung des

Rings durch eine Sichtkontrolle und versuchen Sie, ihn mit Ihren Fingern herabzudrücken. Stellen

Sie sicher, dass die Membran dicht ist und keine Falten aufweist.

7. Bereiten Sie die Schutzkappe für die Installation vor. Alle Bauteile müssen vollkommen trocken

und sauber sein. Ersetzen Sie alle Bauteile im Inneren der Schutzkappe durch neue (mit

Ausnahme des Gitters) und setzen Sie sie in der reihenfolge ein, in der sie entnommen wurden.

Der Dichtring aus Tefzel unter der Kappe sollte leicht mit Silikonfett eingeschmiert werden.

Hinweis: Die Illustration ist nur ein Beispiel. Ihre Konfigurierung kann davon verschieden sein.

8. Ziehen Sie die Schutzkappe mit den Finger fest. Schließen Sie den Vorgang dann mit dem im

Wartungs-Kit enthaltenen Werkzeug ab. Setzen Sie es nacheinander auf die 4 Löcher auf und

ziehen Sie sie so fest wie möglich an. Ziehen Sie jeweils nur ein Loch an.

Hinweis: Das Gitter im Inneren der Schutzkappe sollte während des Anziehens frei beweglich sein. Berühren

Sie und zur Vermeidung einer Beschädigung der Membran das Gitter während des Anziehens nicht.

9. Lagern Sie den Sensor immer in einer trockenen Umgebung mit aufgesetzter Lagerungskappe.

Hinweis: Ein Sensor, der entfernt oder gewartet worden ist, muss immer kalibriert werden. Lassen Sie dem Sensor

30 Minuten Zeit (damit sich die Messungen stabilisieren können), bevor Sie die Kalibrierung des Sensors

vornehmen.

Kalibrieren Sie den Sensor, um sicherzustellen, dass er ordnungsgemäß installiert wurde und keine

Beschädigungen aufweist. Falls eine Feldermeldung auf dem Instrument erscheint, wurde die

Membran beschädigt oder falsch installiert.

Deutsch

25

Page 26

Caractéristiques techniques des capteurs

Les spécifications peuvent faire l’objet de modifications sans préavis.

Ligne de produit de capteurs

Modèles de capteur:

Plage de température échantillonnage 0-50°C

Plage de température veille 0-120°C

Gaz Gaz de purge Gaz d'étalonnage

N

2

H

2

Argon 31291TC N/A

CO

2

H2 pur

Standard

(20 bars nominal)

31290TC 31290HP

31292TC 31292HP

H2 / He Air propre air ou H2 pur ou He pur 31285TC N/A

D2 / He Air propre air ou D2 pur ou He pur 31285TC N/A

CO

2

N

2

N

2

CO

2

H

2

Argon 31593TC 31593HP

CO2 pur 31490TC N/A

31590TC 31590HP

N2 pur

31591TC 31591HP

He 31594TC 31594HP

• Tous les boîtiers de capteur de conductivité thermique ORBISPHERE sont certifiés IP68

• Marquage CE : EN61326-1 : Directive CEM

Haute pression

(170 bars nominal)

Régulateur de pression du gaz de purge

Spécification Détails

Modèle 29089S4 (0,25 in), 29089S6 (6 mm)

Degré de filtration 40 μm

Pression d'entrée min/max 1 bar / 16 bar

Pression de sortie min/max 0,5 bar / 7 bar

Débit nominal standard 900 litres/minute

Volume de condensat 22 cm

Plage de température (ambiante et produit) -10 °C à 60 °C

Point de rosée du gaz de purge -10°C (+14°F)

Matériaux de construction

Poids 460 g.

Dimension en cm (totale) 21 x 11,5 x 8

26 Français

3

Boîtier : métal; Récipient à condensat : polycarbonate; Protection du

récipient : métal

Page 27

Spécifications de la membrane du capteur

Applications de l'instrument en ligne (Tableau 1)

Type de capteur

31290 H2 (gaz de purge N2)

Pour les spécifications d'autres gaz de purge, veuillez contacter votre

Spécification Membrane 29561A Membrane 2952A Membrane 2935A

Épaisseur [μm] 25 25 25

Matériau PFA ETFE ECTFE (Halar®)

Applications

recommandées

Limites de radiation 105 rad 108 rad 108 rad

Plage de mesure à 25°C

Précision (température

échantillon 20-50°C à ±

5°C de la température

d'étalonnage)

Précision (température

échantillon 0-50°C

indépendante de la

température

d'étalonnage)

Cycle de mesure

(secondes)

Débit d'échantillon1 (à

travers la chambre à

circulation)

Débit linéaire2 (sur la

douille du capteur)

Gaz résiduel, gaz

d'échappement, produit de

refroidissement de réacteur

0-2 ppm ou 0-25 cc/kg ou

0-1,5 bar

Valeur la plus élevée parmi

±1% de la mesure ou ±

2 ppb, ou ± 0,03 cc/kg, ou ±

1,5 mbar

Valeur la plus élevée parmi

±3% de la mesure ou ±

15 ppb ou ± 0,18 cc/kg ou ±

6 mbar

500 mL/min 200 ml/min 100 ml/min

N/A N/A N/A

représentant Hach

Produit de refroidissement

de réacteur

0-10 ppm ou 0-120 cc/kg ou

0-6 bar

Valeur la plus élevée parmi

±1% de la mesure ou ±

8 ppb, ou ± 0,1 cc/kg, ou ±

6 mbar

Valeur la plus élevée parmi

±3% de la mesure ou ±

60 ppb ou ± 0,6 cc/kg, ou ±

20 mbar

17

Niveau élevé de H

0-20 ppm ou

0-220 cc/kg ou 0-12 bar

Valeur la plus élevée

parmi ±1% de la

mesure ou ± 25 ppb, ou

± 0,4 cc/kg, ou ±

20 mbar

Valeur la plus élevée

parmi ±3% de la

mesure ou ± 150 ppb

ou ± 2,5 cc/kg, ou ±

50 mbar

2

Applications de l'instrument en ligne (Tableau 2)

Type de capteur

31490 CO2 (gaz de

purge N2)

Spécification Membrane 29561A Membrane 29561A Membrane 2952A

Épaisseur [μm] 25 25 25 25

Matériau PFA PFA ETFE PFA

Applications

recommandées

1

Débit minimal à travers une chambre à circulation ORBISPHERE 32001

2

Débit minimal sur une douille de capteur ORBISPHERE 29501.

Boissons en ligne Boissons en ligne

31590 N2 (gaz de

purge CO2)

31285TC H2/D2 et He (purge à l'air

Produit de

refroidissement de

réacteur

propre)

Membrane

29561A

Gaz résiduels

PWR

Français 27

Page 28

Type de capteur

31490 CO2 (gaz de

purge N2)

Spécification Membrane 29561A Membrane 29561A Membrane 2952A

31590 N2 (gaz de

purge CO2)

31285TC H2/D2 et He (purge à l'air

propre)

Membrane

29561A

Limites de radiation 105 rad 105 rad 108 rad 105 rad

Plage de mesure à

25°C

Précision (température

échantillon 20-50°C à

± 5°C de la

température

d'étalonnage)

Précision (température

échantillon 0-50°C

indépendante de la

température

d'étalonnage)

Cycle de mesure

(secondes)

0-7 V/V, ou

0-15 g/kg, ou

0-10 bar

Valeur la plus

élevée parmi ±1%

de la mesure ou ±

0,006 V/V, ou ±

0,012 g/kg, ou ±

8 mbar

Valeur la plus

élevée parmi ±2%

de la mesure ou ±

0,02 V/V ou ±

0,048 g/kg ou ±

14 mbar

0-350 ppm ou

0-300 mL/L, ou

0-20 bar

Valeur la plus

élevée parmi ±2%

de la mesure ou ±

0,3 ppm, ou ±

0,25 mL/L, ou ±

15 mbar

Valeur la plus

élevée parmi ±4%

de la mesure ou ±

1 ppm ou ± 0,8 mL/L

ou ± 34 mbar

3

22

0-100% H2/D2 ou

0-10 bar

Valeur la plus élevée

parmi ±2% de la

mesure ou ± 1%

H2/D

2

N/A N/A

60 60

0-100% H2/D2 ou

0-4 bar

Valeur la plus

élevée parmi

±2% de la

mesure ou ±

0,2% H2/D

Débit d'échantillon4 (à

travers la chambre à

100 mL/min 300 mL/min 200 mL/min 500 mL/min

circulation)

Débit linéaire5 (sur la

douille du capteur)

50 cm/s 150 cm/s N/A N/A

2

Poids et dimensions du capteur

Poids 1050 g (±20g).

3

Le cycle de mesure pour l'application 3624 ProBrix est de 15 secondes

4

Débit minimal à travers une chambre à circulation ORBISPHERE 32001

5

Débit minimal sur une douille de capteur ORBISPHERE 29501

28 Français

Page 29

Figure 1 Dimensions du capteur

Version enrichie de ce manuel

Pour de plus amples informations, consultez la version enrichie de ce manuel, accessible sur le site

Web du fabricant.

Généralités

En aucun cas le constructeur ne saurait être responsable des dommages directs, indirects, spéciaux,

accessoires ou consécutifs résultant d'un défaut ou d'une omission dans ce manuel. Le constructeur

se réserve le droit d'apporter des modifications à ce manuel et aux produits décrits à tout moment,

sans avertissement ni obligation. Les éditions révisées se trouvent sur le site Internet du fabricant.

Consignes de sécurité

A V I S

Le fabricant décline toute responsabilité quant aux dégâts liés à une application ou un usage inappropriés de ce

produit, y compris, sans toutefois s'y limiter, des dommages directs ou indirects, ainsi que des dommages

consécutifs, et rejette toute responsabilité quant à ces dommages dans la mesure où la loi applicable le permet.

L'utilisateur est seul responsable de la vérification des risques d'application critiques et de la mise en place de

mécanismes de protection des processus en cas de défaillance de l'équipement.

Veuillez lire l'ensemble du manuel avant le déballage, la configuration ou la mise en fonctionnement

de cet appareil. Respectez toutes les déclarations de prudence et d'attention. Le non-respect de

cette procédure peut conduire à des blessures graves de l'opérateur ou à des dégâts sur le matériel.

Assurez-vous que la protection fournie avec cet appareil n'est pas défaillante. N'utilisez ni n'installez

cet appareil d'une façon différente de celle décrite dans ce manuel.

Français

29

Page 30

Interprétation des indications de risques

D A N GE R

Indique une situation de danger potentiel ou imminent qui entraînera la mort ou de graves blessures si elle n'est

pas évitée.

A V E RT I S S E M E N T

Indique une situation de danger potentiel ou imminent qui peut entraîner la mort ou de graves blessures si elle

n'est pas évitée.

Indique une situation de danger potentiel qui peut entraîner des blessures mineures ou modérées.

Indique une situation qui, si elle n'est pas évitée, peut occasionner l'endommagement du matériel. Informations

qui doivent être soulignées.

A T T EN T I O N

A V I S

Etiquettes de mise en garde

Lisez toutes les informations et toutes les étiquettes apposées sur l’appareil. Des personnes peuvent

se blesser et le matériel peut être endommagé si ces instructions ne sont pas respectées. Tout

symbole sur l'appareil renvoie à une instruction de mise en garde dans le manuel.

Ceci est le symbole d'alerte de sécurité. Respectez tous les messages de sécurité qui suivent ce

symbole afin d'éviter tout risque de blessure. S'ils sont apposés sur l'appareil, se référer au manuel

d'utilisation pour connaître le fonctionnement ou les informations de sécurité.

Ce symbole indique qu'il existe un risque de choc électrique et/ou d'électrocution.

Ce symbole indique la présence d'appareils sensibles aux décharges électrostatiques et indique

que des précautions doivent être prises afin d'éviter d'endommager l'équipement.

Ce symbole, apposé sur un produit, indique que l'instrument est raccordé au courant alternatif.

Le matériel électrique portant ce symbole ne doit pas être mis au rebut dans les réseaux

domestiques ou publics européens. Retournez le matériel usé ou en fin de vie au fabricant pour une

mise au rebut sans frais pour l'utilisateur.

Ce symbole, apposé sur les produits, indique que le produit contient des substances ou éléments

toxiques ou dangereux. Le numéro à l'intérieur du symbole indique la période d'utilisation en

années pour la protection de l'environnement.

Ce que vous avez reçu

Vérifiez que tous les accessoires de montage sont présents. Notez que, à moins que le capteur soit

intégré à l'équipement ORBISPHERE, il doit être installé dans une douille ORBISPHERE ou dans

une chambre à circulation qui permette le contact avec le flux échantillon à analyser (se référer au

chapitre Montage à la page 32 pour les détails).

30

Français

Page 31

Un capteur TC pour la mesure de CO2, N2 ou H

Figure 2 Composants du capteur

1 Capuchon de stockage 4 Sortie de raccordement à l'instrument

2 Capuchon de protection 5 Entrée de raccordement pour le capteur de

3 Entrée du gaz de purge 6 Sortie du gaz de purge

La tête du capteur est protégée par un capuchon de stockage en plastique vissé. Le capteur peut se

brancher sur un capteur de température en ligne fourni en option (n° 5 sur la Figure 2) qui vous

permet d'installer un capteur de température directement dans le flux échantillon.

Le capteur a été soigneusement vérifié et étalonné dans un environnement de production et suivant

nos procédures de contrôle-qualité. Il n'est donc pas nécessaire d'effectuer l'entretien ou un

remplacement de membrane avant l'installation du capteur. Une étiquette pouvant facilement être

retirée est collée sur le capuchon de protection pour vous rappeler cela.

Deux petites attaches d'identification (portant la lettre T) seront fournies avec chaque capteur. Elles

doivent être utilisées pour identifier le câble de raccordement entre le capteur et un analyseur

multicanaux. Cela est important afin d'éviter le raccordement du capteur à la mauvaise carte de

mesure. Le raccordement d'un capteur TC sur une carte de mesure EC (et inversement) peut

endommager aussi bien le capteur que le circuit électronique.

2

température en ligne optionnel

Un kit d'entretien du capteur

Le kit d'entretien comprend le nécessaire pour la réparation et l'entretien du capteur.

Informations pour le stockage

Pendant une courte période d'arrêt (comme durant les week-ends), le capteur peut rester tel quel si

l'instrument est allumé et que le gaz de purge circule. Si la période d'inactivité est plus longue, retirez

le capteur, essuyez-le et rangez-le correctement à l'aide du capuchon de stockage fourni.

Français

31

Page 32

A T T EN T I O N

Nous recommandons l'utilisation du groupe de continuité de purge ORBISPHERE 32605 afin de garantir que

l'alimentation en gaz de purge du capteur ne soit pas interrompue en cas de coupure de courant. Voir Boîtier de

continuité de purge à la page 34.

Instructions pour le stockage du capteur

• En cas d'apparition de dépôt sur la tête du capteur, rincez-la à l'eau courante.

• Essuyez la tête du capteur.

• Placez un sachet de silice déshydratant à l'intérieur du capuchon de stockage.

• Mettez le capuchon de stockage en place.

• Stockez le capteur dans un lieu sûr et sec.

• Le lieu de stockage doit avoir une température ambiante stable.

Prenez garde aux situations de changement brusque de température (comme la mise en marche et l'arrêt d'une

climatisation au quotidien) qui peuvent former de la condensation à l'intérieur de la cellule du capteur et

endommager le circuit électronique.

A T T EN T I O N

Montage

Pré-installation

1. La tête du capteur est protégée par un capuchon de stockage en plastique noir vissé. Ce

capuchon doit être retiré.

2. Une fois retiré le capuchon de stockage, une étiquette orange vous indique de ne pas retirer le

capuchon de protection. La raison est que le capteur a déjà été contrôlé et étalonné avant

l'expédition; par conséquent aucun entretien ni remplacement de membrane n'est nécessaire

avant la première utilisation. Cette étiquette doit cependant être retirée.

3. Fixez les deux petites attaches d'identification (portant la lettre T) à chaque extrémité du câble du

capteur de manière clairement visible. Ces attaches indiquent qu'il s'agit d'un capteur TC et lors

du raccordement avec un analyseur multicanaux, il faut prendre soin de le brancher à la carte de

mesure TC.

4. Assurez-vous que l'alimentation en gaz purgé est activée avant d'installer le capteur sur une ligne

ou une chambre à circulation contenant un liquide ou de l'humidité. Si le capteur n'est pas soumis

à une alimentation en gaz purgé lorsqu'il se trouve dans un liquide aqueux ou de l'humidité de

condensation, son élément de détection peut subir des dommages permanents.

32

Français

Page 33

Positionnement du capteur

À moins que le capteur soit intégré à un équipement ORBISPHERE, il doit être installé dans une

douille ORBISPHERE ou dans une chambre à circulation qui permette le contact avec le fluide

échantillon.

Le capteur et l'instrument de mesure sont reliés par un câble et un connecteur à 10 broches. La

longueur du câble de capteur standard est de 3 mètres.

Assurez-vous que le capteur est monté:

• perpendiculairement au tuyau

• sur une section de tuyau horizontale (ou sur un tuyau vertical avec un flux montant)

• à une distance minimum de 15 mètres du côté refoulement de la pompe

• dans un lieu où le flux est stable et rapide et le plus loin possible des éléments suivants:

• valves

• coudes du tuyau

• côté aspiration des pompes

• système d'injection de CO2 ou similaire

Remarque : Dans certaines situations, les conditions ci-dessus peuvent ne pas être toutes remplies. Si c'est le cas,

ou si vous rencontrez des problèmes, veuillez consulter votre représentant Hach pour évaluer la situation et définir

la meilleure solution applicable.

Introduction du capteur

• Introduisez le capteur droit dans la chambre à circulation ou dans la douille. Ne tordez pas le

capteur.

• Serrez le collier de fixation à la main.

• Branchez le câble du capteur.

• Contrôlez l'absence de fuites et remplacez les joints toriques si des fuites de produit sont visibles.

Instructions pour les chambres à circulation à micro volume

Ne pas faire tourner le capteur en l'insérant dans la chambre à circulation à micro volume. Cette

rotation peut tordre le capuchon de protection, modifiant ainsi la position de la membrane. Ceci peut

modifier les conditions de mesure de la membrane et affecter la précision de la mesure.

Retrait du capteur

• Coupez le flux échantillon et purgez la pression de liquide ou de gaz du circuit d’échantillonnage.

• Retirez les câbles de capteur branchés du côté capteur.

• Retirez les raccords du gaz de purge.

• Tenez le corps du capteur d'une main pour éviter la rotation et dévissez le collier avec l'autre

main.

• Tirez le capteur droit hors de sa douille ou de la chambre à circulation.

• Vérifiez que les deux joints toriques restent en place à l'intérieur des chambres à circulation.

• Installez le capuchon de stockage sur le capteur.

Français

33

Page 34

Système de gaz de purge

Régulateur de gaz de purge

Le rôle du régulateur de gaz ORBISPHERE 29089 est de fournir du gaz de purge filtré à

40 μm. Fixez l'appareil à un bras approprié à l'aide des trous filetés M3 situés à l'arrière.

Sa position doit être verticale avec une variation de ± 5%. Le flux du gaz est indiqué par

une flèche sur le corps du régulateur.

Entretien:

Purge la condensation périodiquement. Dévissez à la main le bouchon de vidange en

dessous du récipient.

Si le filtre est contaminé:

• Coupez l'alimentation en gaz

• Dévisser le récipient à la main

• Dévissez le disque noir du fond

• Retirez le filtre composite blanc

• Lavez-le sous l'eau courante propre, séchez-le et remontez-le

Alimentation en gaz de purge

Assurez-vous de l'absence d'interruption dans l'alimentation en gaz de purge. Il est conseillé d'utiliser

une bouteille de gaz de secours et une valve de relève automatique, qui s'active lorsque la première

bouteille est vide.

Utilisez un tuyau flexible (nylon ou PVC) ou rigide (acier inoxydable) de 6 mm pour raccorder le

régulateur de pression et le capteur de conductivité thermique à l'alimentation en gaz de purge. Des

connecteurs Swagelok (6 mm ou 1/4") sont fournis.

Un tube court en plastique est fourni pour la sortie du gaz de purge du capteur. Pour l'introduire,

poussez le tube fermement dans l'orifice. Pour le retirez, poussez sur l'anneau entourant le tube et

sortez le tube. Pour certaines applications comme les gaz résiduaires, un raccord Swagelok de

3 mm (1/8") est fourni pour la sortie du gaz de purge, afin de permettre une évacuation sûre de tout

gaz potentiellement dangereux.

Une source de gaz sec et filtré (pur à 99,8%) est requise avec un débit de 10 à 50 mL/min. et une

pression régulée à 2 bars. Ne dépassez pas cette pression, car un excès de pression déformerait la

membrane et modifierait les mesures.

Pour vérifier le débit, placez le tube de sortie dans une tasse d'eau. Lorsque l'instrument est en

marche, vous devez voir au moins trois bulles par secondes pendant le cycle de purge.

A V I S

Ne laissez pas le tube de sortie dans l'eau, car l'humidité risque d'être aspirée dans le capteur et l'endommager.

Boîtier de continuité de purge

L'analyseur de gaz doit être en permanence en marche et le gaz de purge

doit être en permanence fourni pour purger la cellule du capteur afin d'éviter

d'endommager le circuit électronique du capteur.

Toutefois, en cas de panne de courant, le groupe de continuité de purge

32605 assure la continuité de l'alimentation en gaz de purge au capteur TC.

Le cycle est plus lent qu'à l'accoutumée (environ une minute) et dure

approximativement quatre jours.

La DEL verte reste allumée tant que la charge de la batterie est bonne. La

DEL rouge s'allume lorsqu'une recharge est nécessaire. Pour économiser

les batteries, les deux DEL sont éteintes lorsque le groupe de continuité est

utilisé et que le courant est coupé.

34 Français

Page 35

Capteur de température en ligne

Les capteurs de température en ligne fournissent une température d'échantillon directement à partir

du flux échantillon pour remplacer le capteur de température installé à l'intérieur du capteur de

conductivité thermique.

L'utilisation d'un capteur de température en ligne est conseillée lorsque l'environnement ou

l'échantillon sont sujets à des variations de température. Il fournit une mesure directe de la

température de l'échantillon à l'instrument sans être influencé par la température ambiante.

Le capteur de température en ligne se branche à l'arrière du capteur. Lorsqu'il est branché, le signal

de température en ligne remplace le signal du capteur de température interne, mais reste transmis à

l'instrument de mesure par l'intermédiaire du câble du capteur de conductivité thermique. Lorsque le

capteur de température en ligne est débranché, le capteur de température interne est à nouveau

activé.

Il existe de nombreux capteurs de température différents en fonction des exigences spécifiques de

l'application.

Capteur de pression externe

L'appareil peut être doté d'un capteur de pression externe. Cela permet la mesure d'une fraction de

gaz dans des conditions de pression variables pendant la mesure de la phase gazeuse.

Deux modèles sont disponibles en fonction de la pression appliquée :

• Capteur de pression 28117 0 - 5 bars absolu

• Capteur de pression 28117C 0 - 1 bar absolu

A T T EN T I O N

Ne dépassez PAS la plage de pression du capteur. Cela endommagerait de façon permanente la membrane du

capteur et entraînerait de futures valeurs de pression incorrectes.

Le capteur externe se connecte à l'équipement de mesure ORBISPHERE avec un câble d'un mètre

et un connecteur à 4 broches (un câble de rallonge en option peut être utilisé, mais la longueur totale

ne doit pas dépasser 50 m).

Le capteur de pression externe peut être installé dans la chambre à circulation à paramètres