Page 1

MIG 170

Deutsch 4

English 13

Français 20

Čeština 28

Slovenčina 35

Hrv

Magyar 50

Slovenščina 58

Bosanski 65

Româneşte 73

xx

atski

42

# 20033

1

© Copyright Güde GmbH & Co. KG - Birkichstrasse 6 - 74549 Wolpertshausen - Germany

Page 2

1

1

2

6

3

3

1

7

6

2

54

4

5

4

2

3

x

x

x

6

2

Page 3

7

9

8

11

3

Page 4

Wir bedanken uns für den Kauf eines Güde Schutzgas-Schweißgeräts MIG 170 und das von

Ihnen entgegengebrachte Vertrauen in unser Sortiment.

DE

A.V. 2 Nachdrucke, auch auszugsweise, bedürfen der Genehmigung. Technische Änderungen vorbehalten.

Sie haben technische Fragen? Eine Reklamation? Benötigen Ersatzteile oder eine Bedienungsanleitung?

Auf unserer Homepage www.guede.com im Bereich Service helfen wir Ihnen schnell und unbürokratisch weiter. Bitte helfen Sie uns Ihnen

DE

zu helfen. Um Ihr Gerät im Reklamationsfall identifizieren zu können benötigen wir die Seriennummer sowie Artikelnummer und Baujahr. Alle

diese Daten finden Sie auf dem Typenschild. Um diese Daten stets zur Hand zu haben, tragen Sie diese bitte unten ein.

Seriennummer: Artikelnummer: Baujahr:

Tel.: +49 (0) 79 04 / 700-360 Fax: +49 (0) 79 04 / 700-51999 E-Mail: support@ts.guede.com

Gerät

Schutzgas-Schweißgerät MIG 170

Kompaktes Schutzgaschweißgerät der

gehobenen Heimwerkerklasse.

Vielseitig einsetzbar durch hohe

Schaltstufenanzahl (8 Stufen) und

Fülldrahteignung.

Mit stufenlos einstellbarem Drahtvorschub und

umfangreichem Zubehör.

Für Schweißdrahtrollen bis 5 kg geeignet .

Ausstattung:

Schlauchpaket mit Direktanschluss 2 m,

Massekabel mit Klemme, Druckminderer,

Anschlusskabel, Fahrbügel, ThermoÜberlastschutz, Kühlventilator, Gehäuse aus

Stahlblech, Schweißschutzschild, 1 Rolle

Kupferdraht 0,8 mm/1 kg

!!! Lesen Sie bitte diese Bedienungsanleitung sorgfältig durch,

bevor Sie das Gerät in Betrieb nehmen !!!

-Abbildungen beispielhaft-

werden, bei dem kein Schutzgas

eingesetzt wird. Der Benutzer kann

zwischen CO

(Argon/15~25% CO2) –

2

Schweißdraht und Schweißdraht wählen.

Dazu können Anode und Kathode am

Ausgang des Schweißgerätes

ausgewechselt werden.

• Das Schweißgerät ist wie ein

Stufentransformator aufgebaut und

verfügt über einen eingebauten

Drahtvorschub sowie eine Vorschubrolle.

Es zeichnet sich durch leichte

Bedienbarkeit und geringe Ausfallquote

aus. Die Vorschubrollen können für einen

Bereich zwischen 0,5 bis 5 kg

konfiguriert werden.

• Die Spannung läßt sich stufenweise

anpassen. Spannung und Strom können

an die Dicke der Metalle angepaßt

werden.. Stufenlose

Geschwindigkeitsregulierung des

Produktübersicht

Drahtvorschubs.

• Konstante Spannung

• Dieses Schutzgas-Schweißgerät der

MIG-Serie ist für leichtere

Schweißarbeiten ausgelegt. Es

entspricht dem Sicherheitsstandard EN

60974-1. Das Gerät arbeitet mit

Einphasen-Eingangsspannung und

Gleichstrom am Ausgang. Es wird

hauptsächlich für das Schweißen von

Metallen wie Stahl mit niedrigem

• Ausgestattet mit Kontrolllampe,

Wärmeschutzanzeiger und

Kühlerventilator.

• Ein Gerät, das leicht zu transportieren ist.

• Zubehörteile für das Schweißgerät sind:

eine MIG-Schweißpistole, ein

Schweißbrenner, eine Erdungsklemme

sowie eine Schweißhaube.

• Das Gerät ist in einem Karton verpackt.

Kohlenstoffgehalt, niedrig legiertem

Stahl, Edelstahl, usw. verwendet.

• Dieses Schweißgerät zeichnet sich vor

allem durch niedrige Kosten, hohe

Produktivität und

Korrosionsbeständigkeit aus. Zudem

schweißt es schlackenfrei. Das Gerät ist

vielseitig einsetzbar, und die

Schweißarbeiten können in jeder

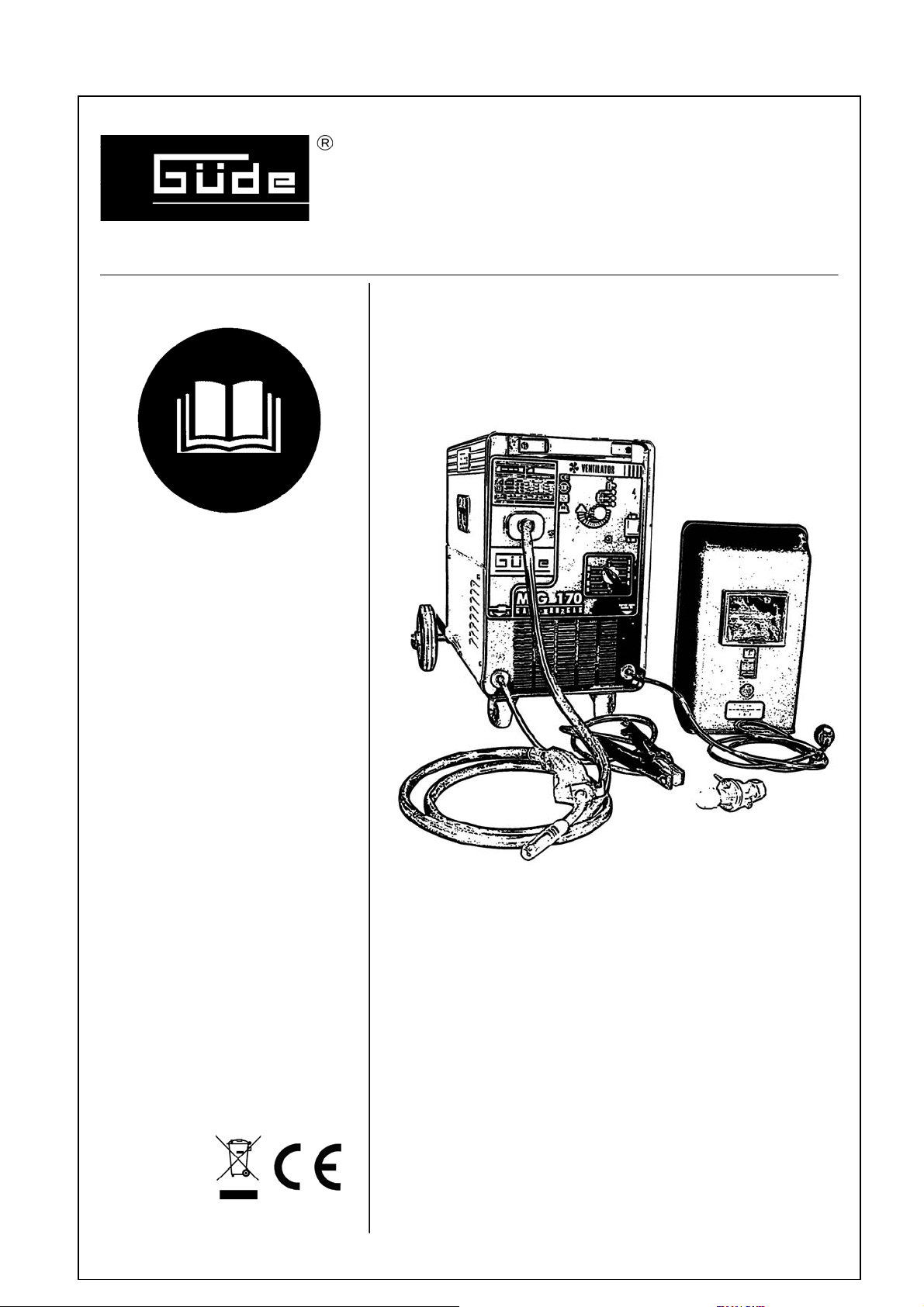

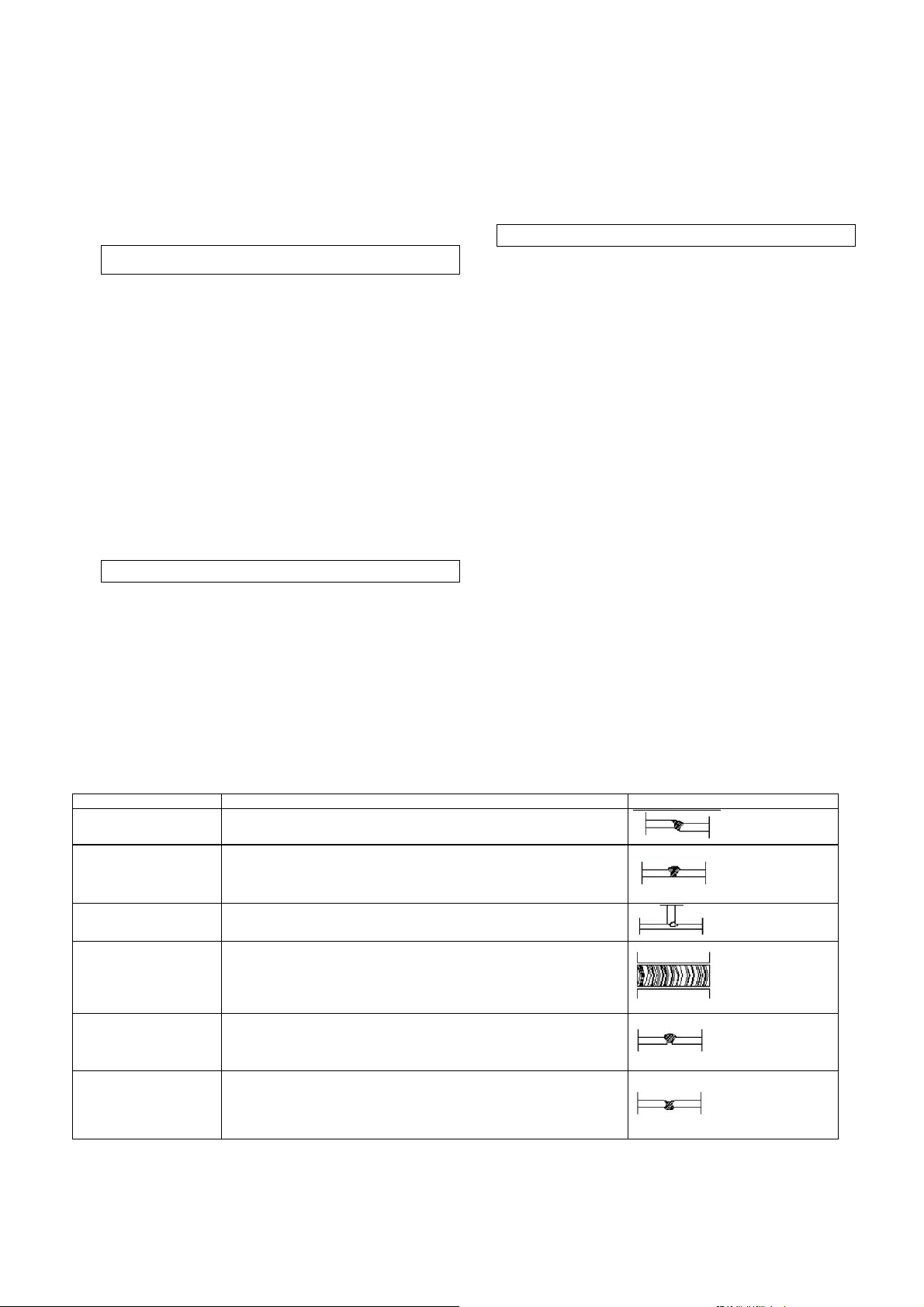

Lieferumfang (Abbildung 1)

1. Schutzgas-Schweißgerät MIG 170

2. Massekabel mit Klemme

3. Schweißschild

4. Schlauchpaket

5. Netzanschlußkabel

6. Druckminderer

Position durchgeführt werden.

• Das Gerät arbeitet im halbautomatischen

Modus. Außer zum Schweißen mit CO

2

kann das Gerät auch zum Schweißen mit

chemischem Schweißdraht verwendet

Einführung

Die Schweißgeräte für das Manuelle

Schutzgasschweißen mit automatischem

Drahtvorschub ermöglichen das Verbinden von

4

Page 5

Metallteilen durch einen Schmelzprozeß der zu

verbindenden Kanten und des Zusatzwerkstoffes.

Das Schmelzen wird durch den Lichtbogen

hervorgerufen, der zwischen dem zu

schweißenden Material und dem kontinuierlich

aus dem Ende des Brenners austretenden

Metalldraht, der als Zusatzwerkstoff zur

Verbindung der Teile dient, entsteht. Ein höherer

Schweißstrom erlaubt das Schweißen eines

dickeren Blechs. Für Schäden die durch

Nichtbeachten dieser Anweisungen entstehen

wird keine Haftung übernommen.

Gewährleistung

Gewährleistungsansprüche laut beiliegender

Gewährleistungskarte.

Allgemeine Sicherheitshinweise

Die Bedienungsanleitung muß vor der ersten

Anwendung des Gerätes ganz durchgelesen

werden. Falls über den Anschluß und die

Bedienung des Gerätes Zweifel entstehen

sollten, wenden Sie sich an den Hersteller

(Service-Abteilung).

aufgeführten Vorschriften lesen und sie

einhalten.

INSTALLATION DES GERÄTS

Installation und Wartung des Geräts haben

gemäß den lokalen Anweisungen für die

Sicherheitsvorschriften zu erfolgen.

Achten Sie auf den Verschleißstatus der

Kabel von Verbindungskupplungen und stecker: Falls sie beschädigt sind, müssen

sie ersetzt werden. Führen Sie eine

regelmäßige Wartung der Anlage aus.

Verwenden Sie nur Kabel von

ausreichendem Querschnitt.

Schließen Sie das Massekabel so nahe wie

möglich beim Arbeitsbereich an.

In feuchter Umgebung sollten Sie den

Gebrauch des Geräts absolut vermeiden.

Stellen Sie sicher, daß das Gebiet um den

Schweißbereich trocken ist und daß auch

die darin befindlichen Gegenstände,

einschließlich des Schweißgeräts, trocken

sind.

UM EINEN HOHEN GRAD AN SICHERHEIT ZU

GARANTIEREN, BEACHTEN SIE

AUFMERKSAM FOLGENDE HINWEISE:

ACHTUNG!

Einschaltdauer

Die Leistungen des Geräts werden gemäß den

Angaben auf dem Typenschild der Geräte als

„Einschaltdauer“ (ED%), d. h. das Verhältnis

zwischen Schweißdauer und Abkühlzeit

ausgedrückt. Dieser Faktor variiert bei

demselben Gerät je nach Lastbedingungen, d.h.

je nach abgegebenem Schweißstrom. Er gibt an,

wie lange das Gerät bei dem angegebenen

Schweißstrom unter Last arbeiten kann und wird

jeweils auf 10 Minuten bezogen. Bei einem

Schweißstrom für eine ED von 60 % funktioniert

das Gerät beispielsweise kontinuierlich 6 Minuten

lang, danach folgt eine Leerphase, damit die

inneren Teile abkühlen können, so daß danach

der Thermo-Überlastschutz dann wieder

eingeschaltet wird.

Der Gebrauch von Schweißgeräten und das

Ausführen von Schweißarbeiten bringen

Gefahren für die eigene Person und für andere

Personen mit sich. Daher hat der Bediener

unbedingt die Pflicht, die hier aufgeführten

Sicherheitsvorschriften zu lesen, zu kennen und

einzuhalten. Es ist immer daran zu denken, daß

ein umsichtiger, gut unterrichteter Bediener, der

seine Pflichten streng einhält, die beste

Sicherheit gegen Unfälle ist. Bevor das Gerät

angeschlossen, vorbereitet, gebraucht oder

transportiert wird, sollten Sie die nachfolgend

PERSONENSCHUTZ UND SCHUTZ VON

DRITTPERSONEN

Da beim Schweißprozeß Strahlen und Hitze

entstehen, ist sicherzustellen, daß

entsprechende Mittel angewandt und

Schutzmaßnahmen für die eigene Person und für

Drittpersonen ergriffen werden.

Setzen Sie sich und andere niemals ohne

Schutz den Auswirkungen des Lichtbogens

oder des glühenden Metalls aus.

Achten Sie darauf, daß der Schweißrauch

abgesaugt wird bzw. der Schweißplatz gut

belüftet ist.

VORBEUGUNGSMAßNAHMEN GEGEN

BRAND UND EXPLOSIONSGEFAHR

Glühende Schlacken und Funken können

Brände verursachen. Brand und Explosion

stellen weitere Gefahren dar. Durch

Befolgung der folgenden Vorschriften kann

ihnen vorgebeugt werden:

Es herrscht Explosionsgefahr in

unmittelbarer Umgebung von leicht

brennbaren Materialien und Gasen. Holz,

Sägespäne, „Lacke“, Lösungsmittel,

Benzin, Kerosin, Erdgas, Acetylen,

Propan und ähnliche entzündliche

Materialien sind von Arbeitsplatz und der

Umgebung zu entfernen bzw. vor

Funkenflug zu schützen.

Page 6

Als Brandbekämpfungsmaßnahme ist in

der Nähe ein geeignetes Löschmittel

bereit zu stellen.

Absicherung gegen jede Art von Arbeitsunfällen

ist.

1. Tragen Sie geeignete Schutzkleidung: ohne

Taschen und Hosen ohne Umschlag und

vermeiden Sie Synthetikmaterial.

Keine Schweiß- oder Schneidarbeiten an

geschlossenen Behältern oder Rohren

vornehmen.

Keine Schweiß- oder Schneidarbeiten an

Behältern oder Rohren vornehmen, auch

wenn sie offen sind, sofern sie

Materialien enthalten oder enthalten

haben, die unter Einwirkung von Wärmeoder Feuchtigkeit explodieren oder

andere gefährliche Reaktionen

hervorrufen können.

Sichern Sie unbedingt die Gasflasche

gegen Umfallen etc.

AUFSTELLEN DES SCHWEIßGERÄTES

Das Aufstellen des Geräts muß unter Einhaltung

der folgenden Vorschriften erfolgen:

Der Bediener muß freien Zugang zu den

Bedienelementen und Anschlüssen des

Geräts haben.

Das Gerät nicht in engen Räumen

aufstellen: Es ist sehr wichtig, daß das

Schweißgerät ausreichend belüftet wird.

Sehr staubige oder schmutzige Räume, wo

Staub und andere Gegenstände von der

Anlage angesaugt werden könnten, sind zu

meiden.

Das Gerät (einschließlich Kabeln) darf

weder ein Hindernis in Durchgängen sein

noch die Arbeiten von anderen Personen

behindern.

Das Schweißgerät darf nur auf einem

ebenen Untergrund und mit entsprechend

gesicherter Gasflasche betrieben werden.

2. Tragen Sie immer spezielle

Schweißhandschuhe

3. Geschlossene, hohe Arbeitsschuhe tragen

4. Arbeiten Sie immer mit dem Schweißschirm

und tragen Sie Brillen mit durchsichtigen

Gläsern, die auch seitlich schützen.

5. Sorgen Sie für eine ausreichende Lüftung

des Arbeitsraumes. Sollte diese nicht

gewährleistet sein, muß gerade in kleinen

Räumen eine Lüftungsanlage installiert

werden.

6. Vergewissern Sie sich daß das Netzkabel in

einwandfreiem Zustand ist und versehen von

Schutzvorrichtungen gegen Überlastungen

und Kurzschlüsse und von einer geeigneten

Erdanlage. Vergewissern Sie sich, daß die

Nennspannung des Geräts mit der

Netzspannung Ihrer Stromversorgung

übereinstimmt.

7. Achten Sie darauf, daß keine unbedeckten

oder verschlissenen Kabel herumliegen;

Zuführungskabel, Luftgebläse,

Schweißkabel; wenn erforderlich mit

genormten Kabeln auswechseln.

8. Das Massekabel gut an das zu schweißende

Stück befestigen.

9. Das Schlauchpaket oder das Massekabel

nicht um den Körper wickeln.

10. Den Schweißbrenner nicht auf den eigenen

Körper oder andere Personen richten.

Sicherheitshinweise für

Erstinbetriebnahme (Abb. 12)

1. Schweißhelm

2. Schweißschürze

3. Schweißhandschuhe

Die Benutzung von Schweißgeräten und der

Schweißvorgang selbst können die eigene

Gesundheit und die anderer Personen

gefährden. Wir bitten Sie daher, die unten

genannten Unfallverhütungsvorschriften

aufmerksam zu lesen und zu beachten. Denken

Sie bitte daran, daß der überlegte und

sachkundige Gebrauch des Schweißgeräts unter

strenger Einhaltung aller Vorschriften die beste

11. Ein Einsatz des Geräts in nassen Räumen

ohne Schutz gegen elektrische Schläge ist

unbedingt zu vermeiden.

12. Schweißen Sie nie ohne die seitlichen

Schutzklappen am Gerät zu benutzen.

13. Vermeiden Sie die Stromdüse oder das zu

schweißende Stück während der

Bearbeitung anzurühren, damit

Verbrennungen vermieden werden.

14. Nicht in der Nähe von entzündlichen oder auf

entzündlichen Behältern arbeiten.

Page 7

15. Die Maschine stabil und gerade auf den

Fußboden stellen.

16. Die Schweißmaschine hat den Schutzgrad

IP 21 und darf nie Regen und Feuchtigkeit

während des Betriebes oder der Lagerung

ausgesetzt werden.

Verhalten im Notfall

Leiten Sie die der Verletzung entsprechend

notwendigen Erste Hilfe Maßnahmen ein und

fordern Sie schnellst möglich qualifizierte

ärztliche Hilfe an.

Bewahren Sie den Verletzten vor weiteren

Schädigungen und stellen Sie diesen ruhig.

Verpackung:

Vor Nässe schützen Packungsorientierung Oben

Technische Daten:

Netzanschluß Gewicht

Netz – 230 V

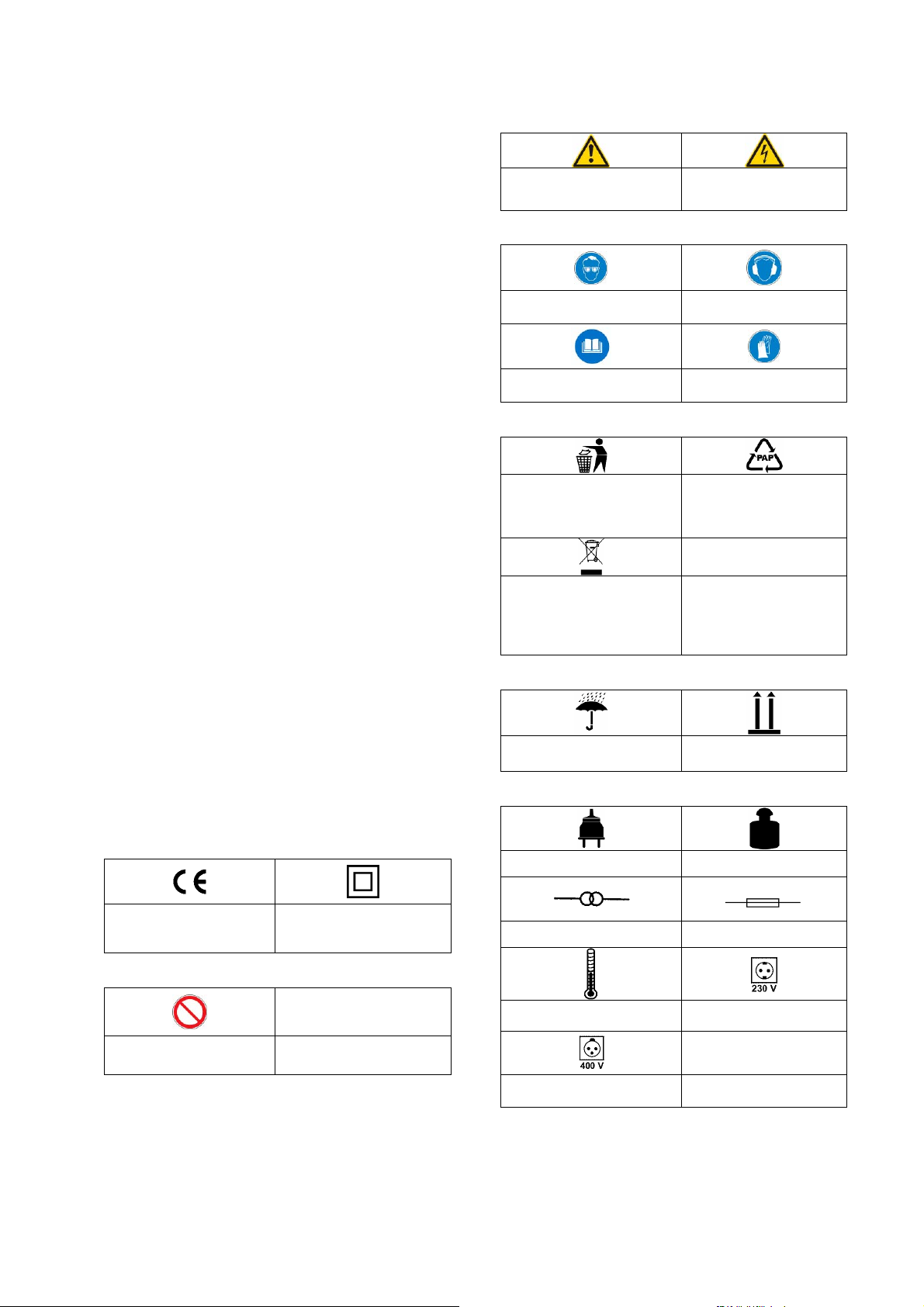

Erklärung der Symbole

In dieser Anleitung und/oder auf dem Gerät

werden folgende Symbole verwendet:

Produktsicherheit:

Produkt ist mit den einschlägigen

Normen der Europäischen

Gemeinschaft konform

Verbote:

Verbot, allgemein

(in Verbindung mit anderem

Piktogramm)

Warnung:

Warnung/Achtung

Gebote:

Augenschutz benutzen

Vor Gebrauch

Bedienungsanleitung lesen

Umweltschutz:

Abfall nicht in die Umwelt sondern

fachgerecht entsorgen.

Schadhafte und/oder zu

entsorgende elektrische oder

elektronische Geräte müssen an

den dafür vorgesehen Recycling-

Stellen abgegeben werden.

Warnung vor gefährlicher

elektrischer Spannung

Schutzhandschuhe benutzen

Verpackungsmaterial aus

Pappe kann an den dafür

vorgesehen Recycling-Stellen

abgegeben werden.

Produktspezifisch:

Schweißtransformator Netzabsicherung

In dieser Arbeitsumgebung

besteht erhöhter Gefahr eines

Stromschlages

Symbol für

Einphasenwechselstrom und

Nennfrequenz von 50 Hz

Einphasen-

transformator -

Gleichrichter

MIG-Schweißen

Geltender Sicherheitsstandard: EN 609741:2005

Nenneingangsspannung (Wechselstrom)

U

1:

(Toleranz ± 10 %)

: Maximaler Nenneingangsstrom

I

1max

: Maximaler effektiver Eingangsstrom

I

1eff

X: Belastungsdauerfaktor

Verhältnis von tatsächlicher Arbeitszeit zur

Gesamtarbeitszeit

Anmerkung 1: Dieser Faktor liegt zwischen 0 und 1

und kann mit einer Prozentzahl angegeben werden

Anmerkung 2: Standardmäßig wird unter

Gesamtarbeitszeit ein Zyklus von 10 min verstanden.

Ein Belastungsdauerfaktor von 60 % bedeutet

beispielsweise, daß auf 6 Minuten Schweißen 4 min

Leerlauf folgen.

U0: Leerlaufspannung

Leerlaufspannung der Sekundärspule

: Arbeitsspannung

U

2

Nennausgangsspannung während des

Schweißvorgangs U

= (14+0,05 I2) V

2

A/V – A/V: Einstellbereich des Schweißstroms

und der zugehörigen Arbeitsspannung

IP: Schutzklasse z.B. IP21S

H: Isolationsklasse

Page 8

Bestimmungsgemäße

Verwendung

Schutzgasschweißgerät zur thermischen

Verbindung von Eisen – Metallen durch

Schmelzen der Kanten und Zuführung eines

Zusatzwerkstoffes.

Bei Nichtbeachtung der Bestimmungen, aus den

allgemein gültigen Vorschriften sowie den

Bestimmungen aus dieser Anleitung, kann der

Hersteller für Schäden nicht verantwortlich

gemacht werden.

Restgefahren und

Schutzmaßnahmen

Mechanische Restgefahren

Durchstich, Einstich

Hände können durch Draht durchstochen

werden

Schutzhandschuhe tragen bzw. vom Drahtaustritt

Hände fernhalten.

Herausspritzen von Flüssigkeiten

Spritzende Schweißperlen können zu

Verbrennungen führen.

Schutzkleidung und Schweißmaske tragen

Elektrische Restgefahren

Direkter elektrischer Kontakt

Ein defektes Kabel oder eine Stecker kann

zum Stromschlag führen.

Lassen Sie defekte Kabel oder Stecker immer

vom Fachmann austauschen. Verwenden Sie

das Gerät nur an einem Anschluß mit

Fehlerstromschutzschalter (FI).

Direkter elektrischer Kontakt mit feuchten

Händen kann zu Stromschlägen führen

Vermeiden Sie Kontakt mit feuchten Händen und

achten Sie auf entsprechende Erdung

Indirekter elektrischer Kontakt

Verletzungen durch spannungsführende Teile

bei geöffneten elektrischen oder defekten

Bauteilen.

Immer bei Wartungsarbeiten den Netzstecker

ziehen. Nur an FI-Schalter betreiben.

Thermische Restgefahren

Verbrennungen, Frostbeulen

Das Berühren der Schlauchpaketdüse und

des Werkstückes kann zu Verbrennungen

führen.

Schlauchpaketdüse und Werkstück nach dem

Betrieb erst abkühlen lassen.

Schutzhandschuhe tragen.

Gefährdungen durch Lärm

Gehörschädigungen

Längeres Arbeiten mit dem Gerät, kann zu

Gehörschädigungen führen.

Tragen Sie stets einen Gehörschutz.

Gefährdung durch Strahlung

Infrarotes, sichtbares und

ultraviolettes Licht

Der Lichtbogen verursacht infrarote und

ultraviolette Strahlung

Immer ein geeignetes Schweißschutzschild,

Schutzkleidung und Schutzhandschuhe tragen.

Vernachlässigung

ergonomischer Grundsätze

Nachlässiger Gebrauch persönlicher

Schutzausrüstung

Bedienung des Gerätes ohne die

entsprechende Schutzausrüstung kann zu

schweren äußeren sowie inneren

Verletzungen führen.

Tragen Sie stets die vorgeschriebene

Schutzkleidung und arbeiten Sie bedacht.

Gefährdung durch Werkstoffe

und andere Stoffe

Kontakt, Einatmung

Längeres Einatmen der Schweißgase kann

gesundheitsschädlich sein.

Arbeiten Sie mit einer Absauganlage oder in gut

belüfteten Räumen. Vermeiden Sie das direkte

Einatmen der Gase.

Glühende Schlacke und Funken können

Brände und Explosionen verursachen

Das Gerät niemals in feuergefährlicher

Umgebung verwenden

Sonstige Gefährdungen

Unangemessene örtliche Beleuchtung

Mangelhafte Beleuchtung stellt ein hohes

Sicherheitsrisiko dar.

Sorgen Sie bei der Arbeit mit dem Gerät immer

für ausreichende Beleuchtung.

Ausgleiten, Stolpern oder Fall von

Personen

Kabel und Schlauchpakete können zu

Stolperfallen werden.

Halten Sie Ordnung am Arbeitsplatz

Entsorgung

Die Entsorgungshinweise ergeben sich aus den

Piktogrammen die auf dem Gerät bzw. der

Verpackung aufgebracht sind. Eine Beschreibung

der einzelnen Bedeutungen finden Sie im Kapitel

„Kennzeichnungen auf dem Gerät“.

Page 9

Anforderungen an den Bediener

Der Bediener muß vor Gebrauch des Gerätes

aufmerksam die Bedienungsanleitung gelesen

haben.

Montage und

Erstinbetriebnahme

(Befolgen Sie den Zusammenbau wie in Abb.

7-9 zu sehen ist)

Qualifikation

Außer einer ausführlichen Einweisung durch eine

sachkundige Person ist keine spezielle

Qualifikation für den Gebrauch des Gerätes

notwendig.

Mindestalter

Das Gerät darf nur von Personen betrieben

werden, die das 16. Lebensjahr vollendet haben.

Eine Ausnahme stellt die Benutzung als

Jugendlicher dar, wenn die Benutzung im Zuge

einer Berufsausbildung zur Erreichung der

Fertigkeit unter Aufsicht eines Ausbilders erfolgt.

Schulung

Die Benutzung des Gerätes bedarf lediglich einer

entsprechenden Unterweisung. Eine spezielle

Schulung ist nicht notwendig.

Technische Daten

Anschluß/Frequenz: 230V~50 Hz

Absicherung: 16 A

Leerlaufspannung: 40 V

Regelbereich: 30-145 A

Max. Drahtstärke: 0,8 /0,9 mm

Empf. Materialstärke: 0,6-8 mm

Schaltstufen: 6

Einschaltdauer*: 145 A ~ 10 %

60 A ~ 30 %

45 A – 100 %

Schutzart: IP21

Isolationsklasse: H

Gewicht ca.: 35 kg

*Die Einschaltdauer wurde bei 40°C durch Simulation

bestimmt.

Transport und Lagerung

Bei längerer Lagerung sollte die Maschine

gründlich gereinigt werden.

Achtung: Das Gerät darf nur in ebener

Arbeitsposition (ebener

Untergrund) betrieben und

gelagert werden. Bitte die

Symbole auf der Verpackung

beachten!

Stellen Sie sicher, daß die

Gasflasche gut befestigt und

geschlossen ist.

(siehe Abb. 11)

Eine umfallende Gasflasche kann zu einem

lebensgefährlichen Geschoß werden.

Elektrische Verbindungen

Bevor die Schweißmaschine an eine

Steckdose angeschlossen wird, muß die

Gleichheit der Spannung mit der

Schweißmaschine überprüft werden und auch

ob die Leistungsabgabe ausreichend für eine

Volllast des Gerätes ist. Weiterhin sich davon

vergewissern, ob die Zuführungsanlage mit

einem ausreichenden Erdungssystem

ausgestattet ist.

Die Leitung muß an einen

Leitungsschutzschalter mit einem Nennstrom von 16 A angeschlossen werden.

Achtung Installation nur durch

Elektrofachkraft!

o Leistungsfaktor (Cos

o H07RN-F4G1.5 mm² Netzkabel

o H01N2-D 1*10 mm²

Schweisskabel

o H01N2-D 1*16 mm²

Schweisskabel

Achtung Kabel dürfen nur von

Fachpersonal ausgewechselt

werden.

Φ): 0.70

Masseverbindung

Das Gerät wird mit einem Erdungskabel an einer

Klemme verbunden. Sich davon vergewissern,

daß ein perfekter Kontakt zwischen der Zange

und das zu schweißende Stück besteht. Die

Kontaktstücke müssen von Schmierfett, Rost

und Verschmutzungen gereinigt und geschützt

werden. Ein nicht leistungsfähiges Kontaktstück

verringert die Schweißkapazität und kann

demzufolge eine unbefriedigende Schweißung

verursachen. Achten Sie auch auf die

Verbindung von Kabel und Klemme.

Achtung: Je besser die Masseverbindung, desto

besser das Schweißergebnis

(z.B. Mittels Winkelschleifer blank machen!)

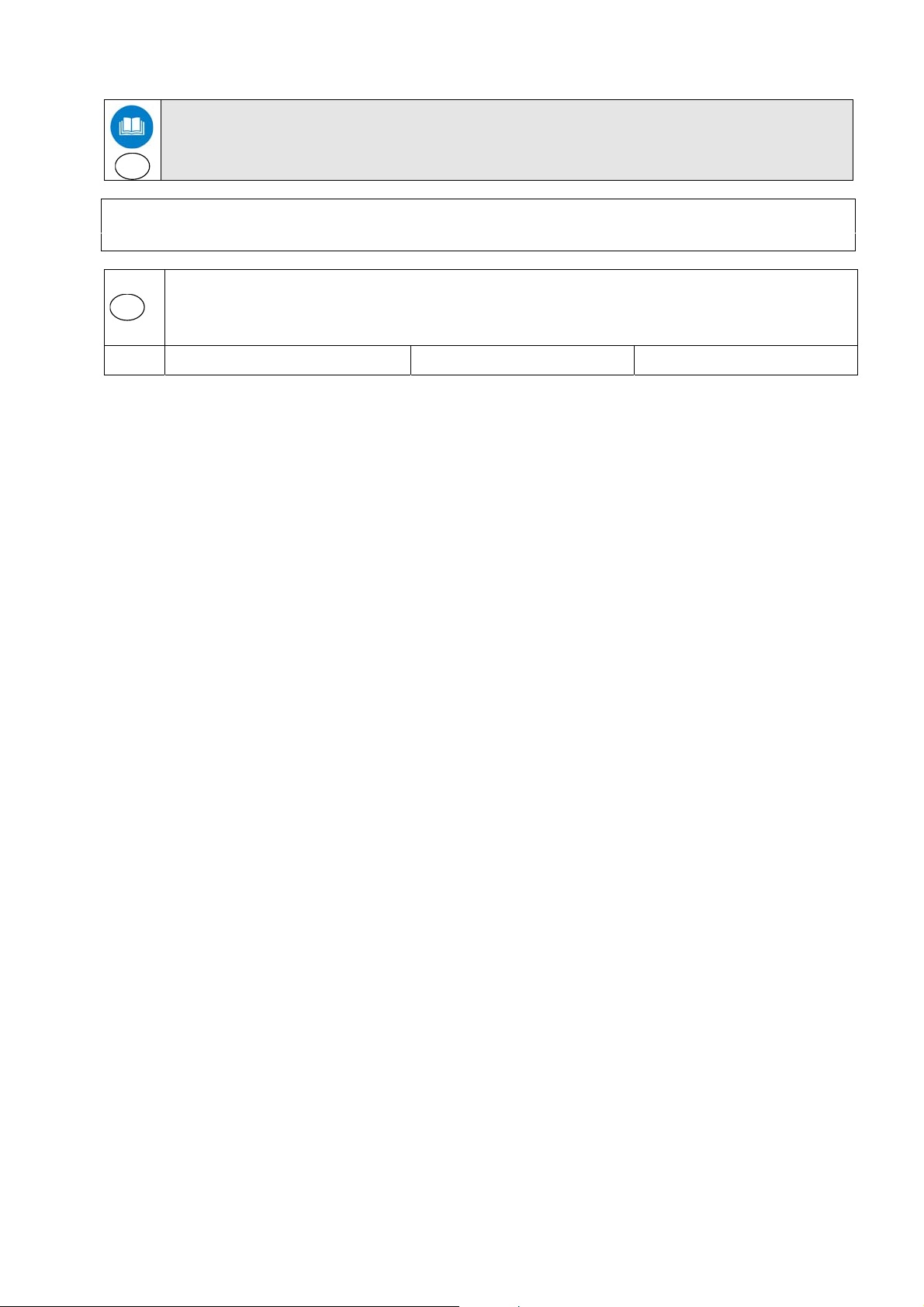

Bedienung (Abbildung 4)

1. Anschluß Schlauchpaket

2. Einstellung Schweißstufen / Ein-Aus-Schalter

3. Einstellung Drahtvorschubgeschwindigkeit

4. Anschluß Masseklemme

5. Anschluß Netzstecker

6. Kontrolllampe „Vorschubgeschwindigkeit“

7. Kontrolllampe „Thermoschutz“

Page 10

Steuerpult

ON/OFF

Die Schweißmaschine ist mit einem ON-OFF

Leitungsschalter ausgestattet.

Einstellen der Drahtvorschubgeschwindigkeit

Die Drahtvorschubgeschwindigkeit stellen Sie mit

dem Potentiometer ein, das sich auf der

Vorderseite des Gerätes befindet. Dieser

Potentiometer wird zusammen mit dem

Wechselschalter benutzt, der die Stromstärke

regelt, so daß ein gleichmäßiger Lichtbogen

entsteht. (Abb. 4 Position 3)

Schutz gegen Überhitzung

Das Schweißgerät ist mit einer

Thermoschutzeinrichtung ausgerüstet, die den

Schweißstromzufluß automatisch unterbricht,

sobald eine höhere Temperatur erreicht wird. In

diesem Fall leuchtet ein Warnlicht auf (Abb. 4

Position 7) Sobald die Temperatur wieder auf

einen für den Betrieb geeigneten Wert absinkt,

schaltet sich das Warnlicht aus. Der Stromzufluß

wird automatisch wiederaufgenommen und das

Schweißgerät ist wieder betriebsbereit.

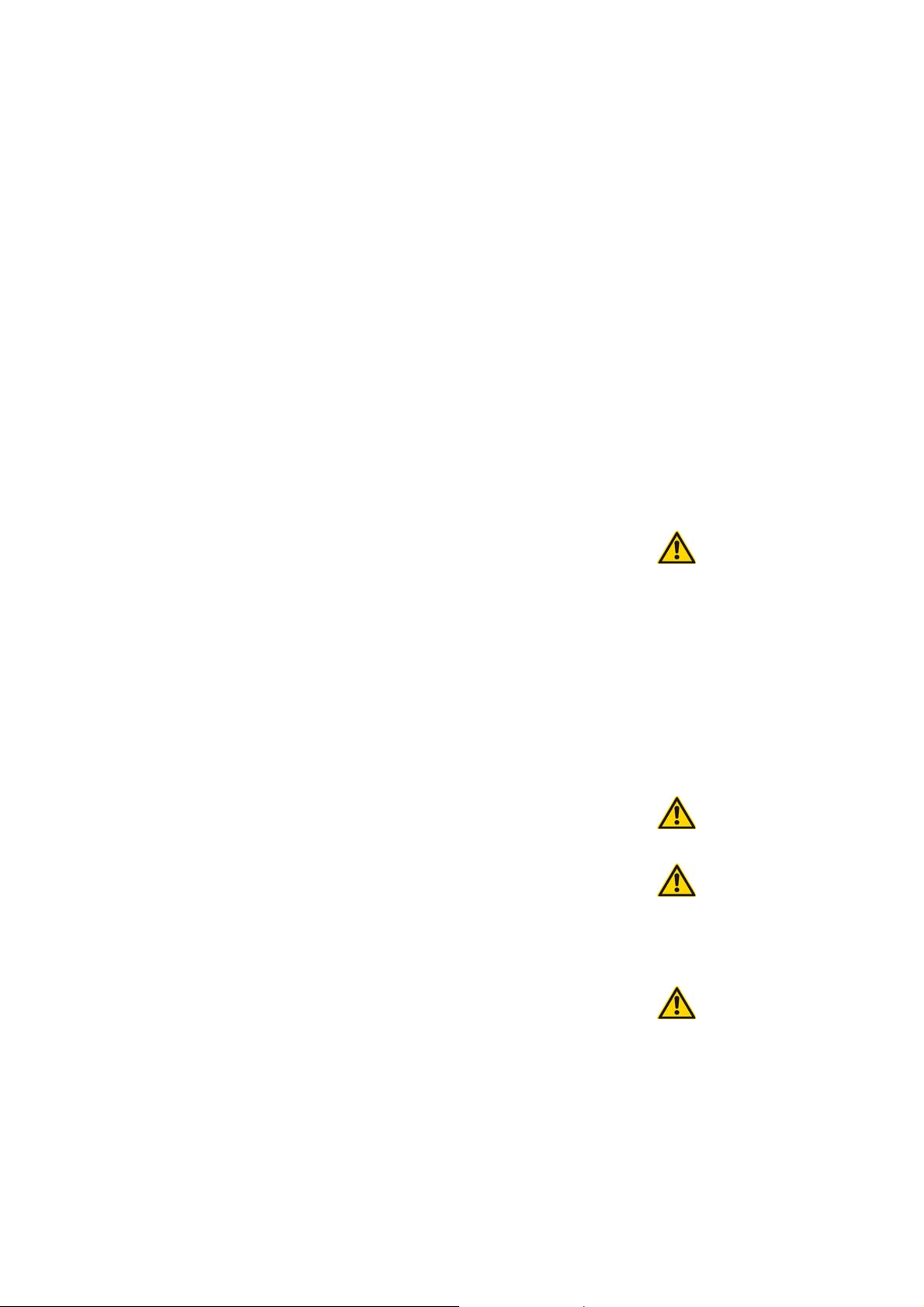

Einbau der Drahtspule (Abb. 5) und

des Schlauchpaketes

Auf der Maschine können Drahtspulen

von 0,2 kg- 5 kg verwendet werden

Drahtvorschubmotor

Vergewissern Sie sich, daß die Furche der

Drahtvorschubspule den gleichen Durchmesser

des Drahtes hat. Die Schweißgeräte sind von

einer Drahtspule für Drähte von 0,8 mm

Durchmesser vorgesehen. Sollte einen Draht von

0,9 Durchmesser (Fülldraht) verwendet werden

müssen, kann die mitgelieferte Spule ohne

großen Probleme verwendet werden. Auf der

Seitenfläche der Spule ist der zu anzuwendende

Durchmesser gedruckt.

Einführung des Drahtes

Die ersten 10 cm des Drahtes müssen so

abgeschnitten werden, daß ein gerader Schnitt,

ohne Vorsprünge, Verziehungen und

Verschmutzungen entsteht. Heben Sie die Rolle,

die mit dem beweglichen Arm verbunden ist,

indem Sie die entsprechende Schraube lösen.

Setzen Sie den Draht in die Plastikführung ein,

indem Sie ihn durch die entsprechende Furche

ziehen und ihn somit wieder in die Führung

einlegen. Es ist zu beachten, daß der Draht nicht

gespannt, sondern locker eingelegt ist. Senken

Sie den beweglichen Arm wieder und regeln Sie

den Druck mit Hilfe der entsprechenden

Schraube. Der richtige Druck bewirkt einen

regelmäßigen Durchlauf des Drahtes und selbst

wenn der Draht sich verklemmen sollte, treibt er

das Antriebsrad so an, daß es ohne

Schwierigkeiten weitergleitet. Auf der Achse der

Draht muß der Widerstand des Drahtes

eingestellt werden. Der Widerstand ist so

einzustellen, daß der Draht leicht abziehbar ist

aber sich nicht von alleine aufwickelt. Sollte die

Kupplung eine zu starke Reibung hervorrufen

und sollte das Antriebsrad zu gleiten anfangen,

ist es unbedingt erforderlich die Kupplung

herunterzuschrauben bis es zu einer

regelmäßigen Drahtführung kommt.

TIPP: - Stromdüse abschrauben

- Schlauchpaket strecken bis der

Draht durch ist.

Verbindung des Schlauchpaketes

Das Schutzgas-Schweißgerät MIG 170 hat ein

direkt angeschlossenes Schlauchpaket und ist

damit gebrauchsfertig. Ein eventueller Austausch

muß mit extremer Vorsicht, oder besser direkt

von einem Fachmann vorgenommen werden. Um

die Gasdüse auszutauschen ist es ausreichend,

sie abzuschrauben oder nach außen hin zu

ziehen. Die Gasdüse ist jedesmal

rauszunehmen, wenn die Stromdüse

ausgetauscht werden muß. Es ist zu beachten,

daß der Durchmesser der Düse immer dem des

Drahtes gleich ist. Die Gasdüse muß ständig

saubergehalten werden.

Sicherheitshinweise für die

Bedienung

Alle Sicherheits- und Schutzvorrichtungen

müssen ordnungsgemäß eingebaut und an

ihrem Platz sein, bevor die Maschine

eingeschaltet werden darf.

Benutzen Sie das Gerät erst nachdem Sie

die Bedienungsanleitung aufmerksam

gelesen haben.

Beachten Sie alle in der Anleitung

aufgeführten Sicherheitshinweise.

Verhalten Sie sich verantwortungsvoll

gegenüber anderen Personen.

Achtung!!! Verwenden Sie niemals

korrodierten Schweißdraht

Schritt-für-Schritt-Anleitung

(Abb. 3 + 6)

Die Schweißzone soll rost- und lackfrei sein.

Benutzen Sie grundsätzlich ein

Schweißschutzschild, Schweißhandschuhe und

entsprechende Schutzkleidung. Die

Winkelstellung des Schlauchpaketes in Bezug

auf das zu bearbeitende Stück sollte ca. 30 Grad

betragen.

1. Schleifen Sie das Werkstück im Bereich der

Schweißnaht und dem Anschluß der

Masseklemmen großflächig blank.

2. Klemmen Sie nun die Masseklemme an die

vorbereitete Stelle des Werkstückes.

3. Stellen Sie die erforderliche Gasmenge an

der Armatur der Gasflasche ein.

Page 11

4. Tipp: (0,6 mm-Draht → 6 l/h); (0,8 mm-

Draht

→ 8 l/h); (1,0 mm-Draht → 10 l/h)

5. Wenn Sie ihre Schutzkleidung komplett

angelegt haben, können Sie nun mit dem

Schweißen beginnen.

Tipp: Führen Sie vor Beginn ihrer eigentlichen

Arbeit eine Probeschweißung durch, um die

optimale Schweißeinstellung zu testen und somit

eine optimales Ergebnis zu erzielen.

Die Schweißparameter sind dann optimal

eingestellt, wenn ein homogenes

Schweißgeräusch zu hören ist und die

Schweißnaht einen guten Einbrand ins Material

hat, sprich relativ flach ist.

Störungen-Ursachen-Behebung

(Fehler): Der Draht wird trotz drehender

Drahtvorschubrolle nicht

transportiert

(Ursache):

1. Schmutz auf der Stromdüse

2. Die Kupplung des Spulenträgers ist zu stark

eingestellt.

3. Beschädigtes Schlauchpaket.

4. (Abhilfe):

5. Reinigen

6. Lockern

7. Mantel der Drahtführung kontrollieren

(Fehler): Drahtzuführung intermittierend

oder auslösend

(Ursache):

1. Stromdüse beschädigt

2. Verbrennungen in der Stromdüse

3. Schmutz auf der Rille des Treibrades

4. Riefe auf dem abgenutzten Treibrad

(Abhilfe):

1. Auswechseln

2. Auswechseln

3. Reinigen

4. Auswechseln

1. (Abhilfe):

2. Der Abstand zwischen Schlauchpaket und

dem Teil muß 5-10 mm sein. Die Neigung

nicht unter 60 hinsichtlich dem Stück.

3. Mit einer Warmluftpistole oder anderem

trocknen.

4. Mehr Gas zuführen oder wechseln

(Fehler): Die Maschine funktioniert

unerwartet nach langem

Betrieb nicht mehr

(Ursache):

1. Die Maschine hat sich durch eine zu lange

Anwendung überhitzt und der Wärmeschutz

hat sich eingeschaltet

2. (Abhilfe):

3. Die Maschine abkühlen lassen

Inspektion und Wartung

Ziehen Sie vor allen Arbeiten am Gerät den

Netzstecker.

Benutzen Sie zur Reinigung der

Kunststoffteile einen feuchten Lappen. Keine

Reinigungsmittel, Lösungsmittel oder spitze

Gegenstände verwenden.

Befreien Sie die Belüftungsöffnung und

bewegliche Teile nach jedem Gebrauch von

festsitzendem Staub mit einer weichen

Bürste oder einem Pinsel.

Ölen Sie alle beweglichen Metallteile

regelmäßig.

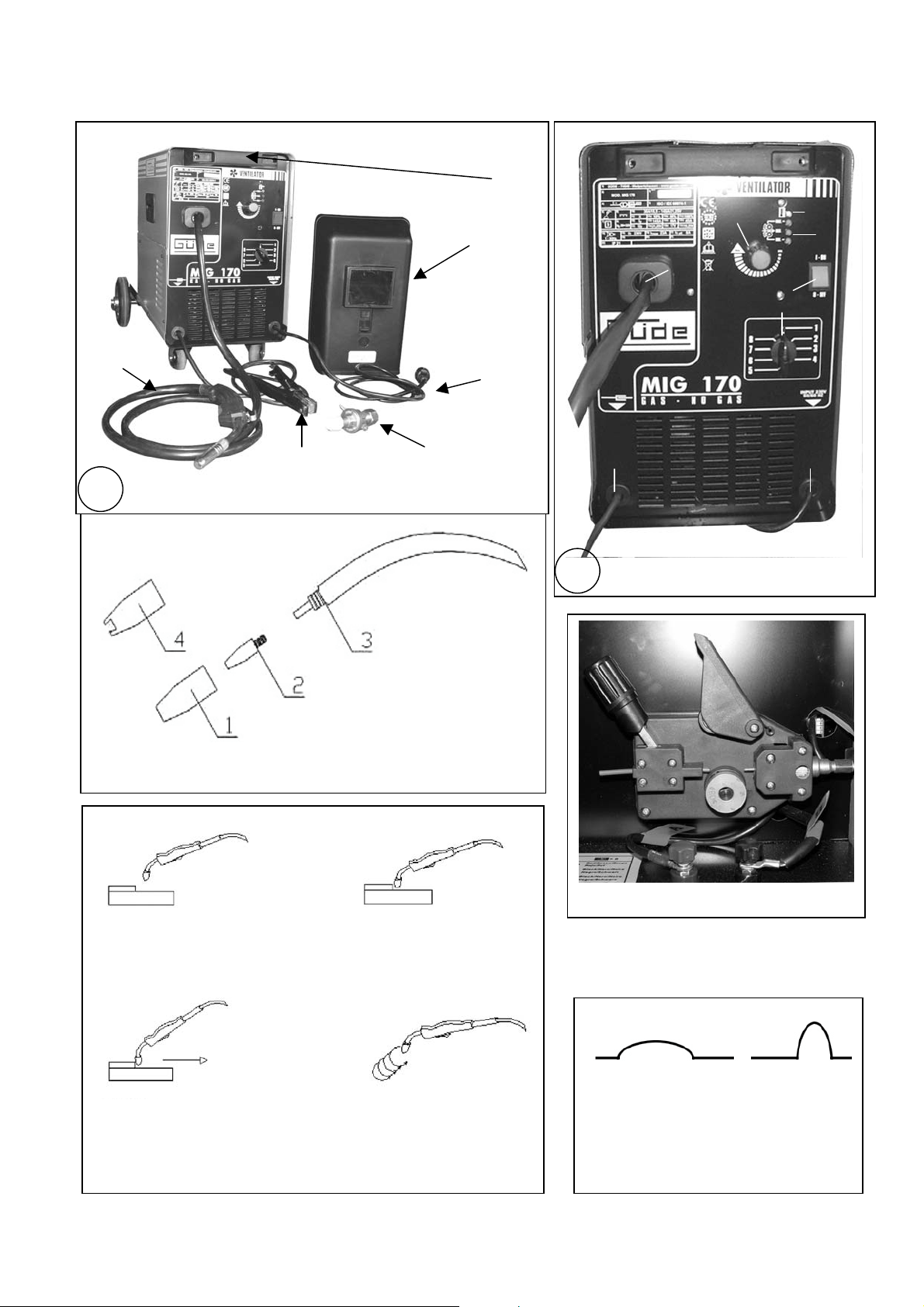

Wartung des Schlauchpaketes

(Abb. 2)

5. (Fehler): Bogen gelöscht

6. (Ursache):

7. Schlechter Kontakt zwischen Massezange

und Teil

8. Kurzschluß zwischen Stromdüse und

Gasführungsrohr

(Abhilfe):

1. Die Zange anziehen und kontrollieren

2. Stromdüse und Gasführungsdüse reinigen

oder auswechseln

(Fehler): Schweißnaht porös

(Ursache):

1. Falscher Abstand oder Neigung vom

Schlauchpaket

2. Nasse Stücke

3. Zu wenig oder falsches Gas

Für eine einwandfreie Funktion des

Schlauchpaketes ist dieser regelmäßig zu

warten.

Die Gasdüse regelmäßig mit Düsenschutzspray

einsprühen und sie innen von Verkrustungen

befreien.

Hierzu ist Folgendes durchzuführen (siehe

Abb. 2):

1. Die Düse (1) durch Abziehen nach vorne

abnehmen.

2. Die Düse von den Verkrustungen, die sich

durch die Schweißschlacken gebildet haben,

befreien.

3. Mit Düsenschutzspray einsprühen

Page 12

4. Wenn die Düse korrodiert ist, muß sie ersetzt

werden.

Wartung Stromdüse

Hierzu ist Folgendes durchzuführen (siehe

Abb. 2):

1. Die Gasauslaßöffnungen können manchmal

leicht verstopfen, in diesem Fall ist die

Gasdüse zu demontieren, indem sie

abgezogen wird (1),

2. dann das Stromdüse (2) losschrauben,

3. den Gasverteiler (3) losschrauben und

durch einen neuen ersetzen.

1. Die Düse (1) durch Abziehen nach vorne

abnehmen

2. Die Stromdüse abschrauben (2)

3. Kontrollieren, daß das Loch, durch das der

Achtung!!! Warten Sie regelmäßig das

Schlauchpaket. (Ausblasen und reinigen der

Drahtführungsseele, der Drahtvorschubrolle,

der Gasdüse sowie des Gasverteilers.

Draht durchläuft, nicht zu weit ist, andernfalls

vor dem Wieder-Zusammenbau ersetzen.

4. Den Drucktaster am Schlauchpaket

betätigen, so daß der Draht herauskommt,

dann die Stromdüse wieder montieren.

Wartung Düsenstock

Sicherheitshinweise für die

Inspektion und Wartung

Nur ein regelmäßig gewartetes und gut

gepflegtes Gerät kann ein zufriedenstellendes

Hilfsmittel sein. Wartungs- und Pflegemängel

können zu unvorhersehbaren Unfällen und

Verletzungen führen. Beachten Sie alle in dieser

Hierzu ist Folgendes durchzuführen (siehe

Abb. 2):

Bedienungsanleitung aufgeführten

Sicherheitshinweise.

Schweißtips

Die Schweißzone soll rost- und lackfrei sein.

Der Brenner wird je nach Art des Materials

gewählt. Wir empfehlen anfangs die

Stromstärke an einem Teststück

auszuprobieren.

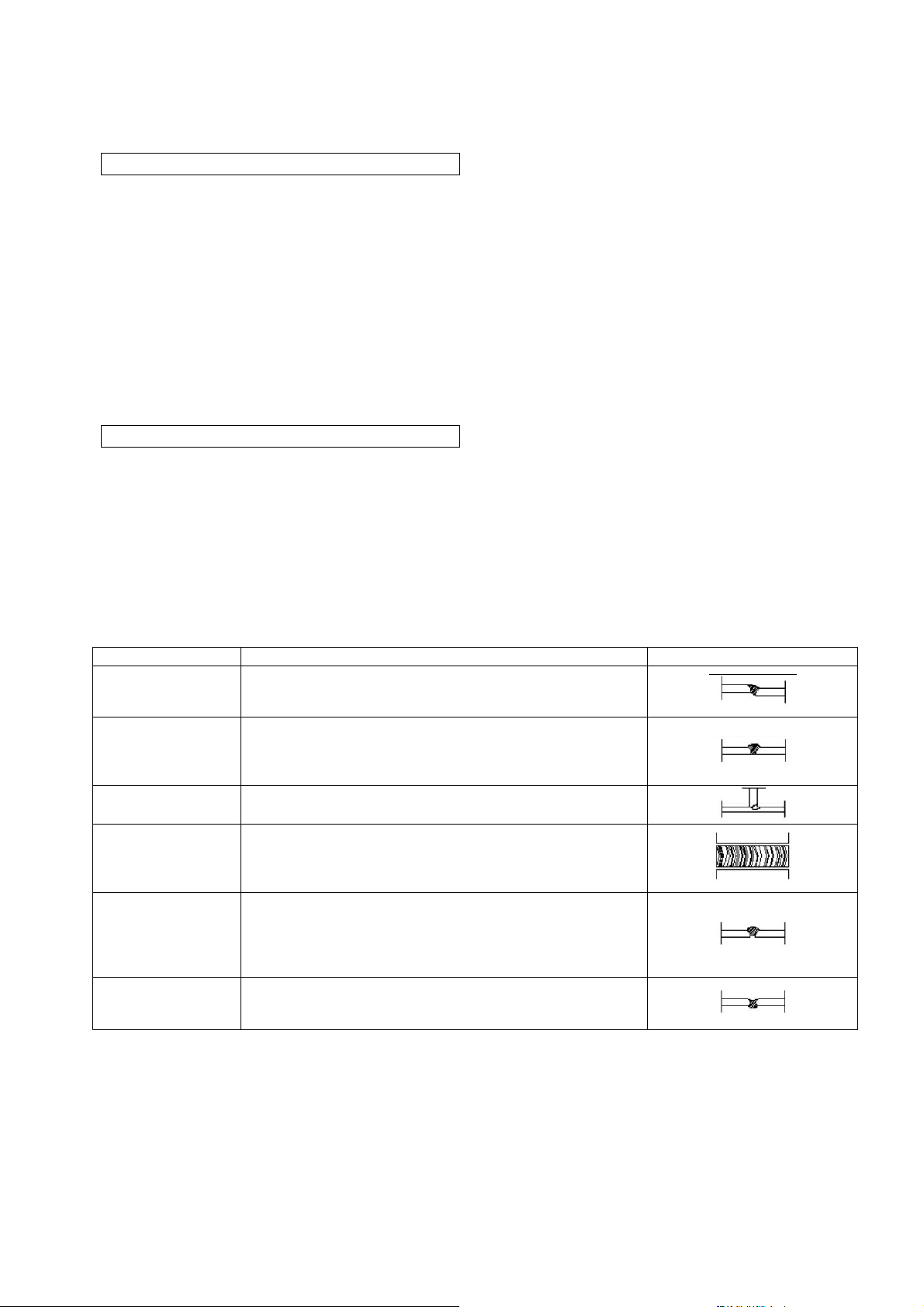

Störung Ursache und Abhilfe Beispiel

1. Schlechte Nahtvorbereitung

Werkstück schief

Nahtüberhöhung

Zu wenig

Metallauftrag

Nähte oxydiertes

Aussehen

Ungenügende

Wurzeldurchschweiß

ung

Einbrand

2. Ränder ausrichten und zum Verschweißen fixieren

(Anheften)

1. Leerlaufspannung zu gering

2. Schweißgeschwindigkeit zu gering

3. Falsche Anwinkelung des Schweißbrenners

4. Zu dicke Drahtstärke

1. Schweißgeschwindigkeit zu groß

2. Spannung für die Schweißgeschwindigkeit zu gering

1. Bei langem Lichtbogen in der Vertiefung schweißen

2. Spannung einstellen

3. Draht verbogen oder zu weit aus der Drahtführung

4. Falsche Drahtvorschubgeschwindigkeit

1. Unregelmäßiger oder mangelhafter Abstand

2. Falsche Anwinkelung des Schweißbrenners

3. Drahtführungsrohr verschlissen

4. Drahtvorschubgeschwindigkeit für die Spannung oder

die Schweißgeschwindigkeit zu gering

1. Drahtvorschubgeschwindigkeit zu hoch

2. Falsche Anwinkelung des Schweißbrenners

3. Abstand zu groß

Page 13

Appliance

Welder for welding in MIG 170 shielding

gas

A compact upper-class welder for do-it-yourself

works. With its 6 gear levels, it is also suitable for

problematic welding. With fluently adjustable wire

feed and rich accessories.

Equipment:

Welding shield and pressure control valve with a

single pressure indicator. 2 trundles at the back –

2 castor wheels in the front. Protection against

thermal overloading and set of 2-meter hoses.

Scope of Delivery (Picture 1)

1. Welder with MIG 170 shielding gas

2. Grounding cable with terminal

3. Welding shield

4. Set of hoses

5. Line connector

6. Pressure control valve with a single pressure

indicator

Introduction

Welders for manual welding in shielding gas with

automatic wire feed enable jointing of metal parts

by fusing the jointed edges and accessory

material. Fusion is induced by an electric arc

generated between the welded material and

metal wire continuously protruding from the torch

end and serving as accessory material for jointing

of parts. Higher welding current allows welding of

stronger sheets. We do not guarantee for

damages caused by neglecting these

instructions.

Guarantee Provision

Claims to guarantee as per guarantee card

attached.

General Safety Instructions

It is necessary to read through the entire

Operating Instructions before first use of the

appliance. If there are any doubts concerning

connection and operation of the appliance,

please contact the manufacturer (service

department).

PAY ATTENTION TO THE FOLLOWING

INSTRUCTIONS TO ENSURE HIGH SAFETY

LEVEL:

The appliance output is expressed by the

“Einschaltdauer/Switch-on time“ (ED%) data on

the type label of the appliance, i.e. ratio between

the welding and cooling time. This factor changes

at the same appliance according to load

conditions, i.e. according to the welding current

delivered. It states how long the appliance may

work in the given welding current when loaded

and always relates to the time interval of 10

minutes. E.g. the appliance works continuously

for 6 minutes at welding current for ED 60%.

After this time there is a dead phase so that inner

parts could cool down and protection against

thermal overloading is restarted then.

Use of welders and execution of welding works

may represent a danger both for person handling

the appliance and for others. Therefore the

person operating the welder is in all

circumstances obliged not only to read the safety

regulations given here but also know and

observe them. It is necessary to always bear in

mind that cautious, well-instructed operating staff

strictly performing their duties is the best

protection from injuries. You should read the

regulations given in the following text and obey

them before connection, preparation, use or

transport of the appliance.

APPLIANCE INSTALLATION

Installation and maintenance of the

appliance must take place in accordance

with local safety regulations.

Pay attention to the state of wear of cables

of connecting elements and plugs. They

need to be replaced if damaged. Execute

regular maintenance of the equipment. Use

cables with sufficient cross-section only.

Connect the grounding cable as near to the

workplace as possible.

Never use the appliance in a wet

environment. Make sure the workplace,

objects situated around and the welder were

dry.

PERSONAL PROTECTION AND PROTECTION

OF THIRD PARTIES

Radiation and heat are generated at the welding

process. It is therefore necessary to ensure use

of suitable protective means and take measures

for personal protection and protection of third

parties.

Avoid heavily dusty and dirty rooms where

radiation could suck in dust and other objects.

ATTENTION!

Switch-on time

Never expose yourself or other persons to

electric arc or red hot metal effects without

necessary protection.

Ensure suction of the welding smoke or good

ventilation of the welding workplace.

Page 14

PREVENTIVE MEASURES AGAINST FIRE

AND EXPLOSION

Hot cinder parts and sparks may cause fire.

Fire and explosion represent other danger.

They can be prevented by observing the

following rules:

Do not use the appliance in immediate

surroundings of easily combustible

materials such as wood, wooden

sawdust, "varnishes", solvents, petrol,

petroleum, natural gas, acetylene,

propane and similar inflammable

materials. Remove them from the

workplace or protect them against

sparks.

A suitable extinguisher needs to be

around as a measure for fire

extinguishing.

Use of welders and the welding process itself

may endanger the health of the operator or other

persons. Therefore we ask you to carefully read

the below-mentioned regulations for protection

from injuries and respect them. Realise that a

cautious and professional use of the welder with

strict observance of all regulations is the best

protection from work injuries of any kind.

1. Wear suitable protective clothes: with no

pockets and trousers with no turn-up. Avoid

synthetic materials.

2. Always wear special welding gloves.

3. Wear tight, high working boots.

4. Always work with a protective welder's shield

and use glasses with transparent glasses

and side protection.

5. Ensure sufficient ventilation of the workplace.

If it cannot be provided, ventilation plant must

especially be installed in small rooms.

Do not execute any welding or cutting

works on closed vessels or tubes.

Do not execute any welding or cutting

works on vessels or tubes even when

open if they contain or have contained

any materials that could explode or elicit

any dangerous reactions due to heat or

moisture.

In any case, ensure the gas bottle against

fall, etc.

WELDER INSTALLATION

The following regulations must be observed at

the welder installation:

The operating staff must have free access to

the operating elements and appliance

connectors.

It is not suitable to install the appliance in

tight rooms: Sufficient welder ventilation is

very important. The appliance (including

cables) must not be an obstacle in passage

or inhibit other persons from working.

It is necessary to work with the welder on a

flat surface and use suitably secured gas

bottle for its operation only.

6. Clean the welded parts and free them of rust,

grease and varnish.

7. Check whether the power cable is in a

perfect condition and fitted with protective

means against overloading and short-circuits

and whether there is suitable grounding.

Make sure that the appliance nominal voltage

corresponds to the line voltage of its power

supply.

8. Ensure there are no exposed or worn cables

lying around; lead-in cable, ventilator,

welding cable; replace them for standardised

cables if necessary.

9. Fix the grounding cable well to the welded

piece.

10. Do not twine the hose or grounding cable

around the body.

11. Do not straighten the hoses on your body or

other persons.

12. Never use the appliance in wet spaces

without protection against electric shock.

13. Never weld without using side protective

flaps on the appliance.

Safety instructions for first

putting into operation (pic. 12)

1. Welder's helmet

2. Welder's apron

3. Welding gloves

14. Never touch the current nozzle or welded

piece when working in order to prevent

burning.

15. Do not work on easily combustible vessels or

near them.

Page 15

16. The machine must be situated on a floor,

steady and even.

17. The welder's protection level is IP 21. It

must never be exposed to rain or

moisture during operation or storing.

Procedure in case of emergency

Take first aid measures corresponding to the sort

of injury and call qualified medical help as soon

as possible.

Protect the injured person against other injuries

and calm him/her down.

Symbol explanation

The following symbols are used in these

Instructions and/or on the appliance:

Product safety:

Any damaged or liquidated electric

or electronic devices must be

delivered to appropriate collection

centre..

Package:

Protect against humidity This side up

Technical data:

Network connection Weight

Welding transformer Network safeguarding

Product is in accordance with

appropriate standards of the

European Community

Appliance with protective

Prohibitions:

Prohibition, general

(in connection with any other

icon)

Warning:

Warning/Attention

Warning against dangerous

electric voltage

Instructions:

Use sight protection Use hearing protection

Please read the Operating

Instructions before use

Use protective gloves

Environment protection:

insulation

Thermal protection Network – 230 V

Network – 400 V

Use as designed

Welder for welding in shielding gas designed for

heat jointing of iron – metals by fusing edges and

accessory material feeding.

The manufacturer cannot assume liability for

damage if provisions arising from generally

binding regulations and provisions contained in

these Instructions are not observed.

Residual risks and protective

measures

Mechanical residual risks

Perforation, puncture

Hands can be perforated by wire

Wear protective gloves or keep hands in safe

distance from wire exit.

Do not throw waste to environment

but dispose it properly.

Packing cardboard material

may be delivered to collecting

centres designed thereto.

Liquid spraying

Spraying drops at welding can cause burns.

Wear protective clothes and welder's mask.

Electric residual risks

Direct electric contact

Faulty cable or plug can cause electric shock.

Page 16

Have any faulty cable or plug replaced by a

qualified expert. Use the appliance only when

connected with protective switch against

defective current (FI).

Hot cinder and sparks can cause fire and

explosion.

Never work with the appliance in an easily

combustible environment.

Direct electric contact with wet hands can

cause electric shock

Avoid contact with wet hands and ensure

corresponding grounding.

Indirect electric contact

Injuries can be caused by conductive pieces

of open or faulty electric parts.

Always pull the plug out of network at

maintenance. Use only when connected with

switch FI.

Heat residual risks

Burns, chilblains

Contact with the hose nozzle and processed

piece can cause burns.

Let the hose nozzle and processed piece cool

down after operation finishing.

Exposure to noise

Hearing damage

Longer working with the appliance can lead to

hearing damage.

Always use hearing protection.

Other risks

Insufficient local lighting

Unsuitable lighting represents a high safety

risk.

Make sure there is always sufficient lighting when

working with the appliance.

Slip, trip or fall of persons

Cables and hoses can be a cause of trip and

falls.

Keep your workplace clean.

Disposal

Instructions for waste disposal arise from icons

placed on the appliance or its package.

Explanation of meanings of all markings can be

found in the “Marking on appliance“ chapter.

Operation requirements

The operating staff must carefully read the

Operating Instructions before appliance use.

Qualification

No professional qualification is needed for work

with the appliance apart from the detailed training

provided by a qualified expert.

Exposure to radiation

Infrared, visible and ultraviolet light

Electric arc causes infrared and ultraviolet

radiation

Always use a suitable protective welding shield,

protective clothes and protective gloves.

Neglect of ergonomic principles

Inconsistent use of personal

protective equipment

Machine operating without corresponding

protective equipment can lead to serious

external and internal injuries.

Always wear the specified protective clothes and

work carefully.

Exposure to processed material

and other matters

Contact, aspiration

Long-term aspiration of welding gases can be

harmful to health.

Use exhaust equipment when working or work in

rooms with good ventilation. Avoid direct gas

aspiration.

Minimum age

Only persons above 16 years of age are allowed

to work with the appliance. An exception includes

cases when the appliance is used by a youngster

within professional training to reach skills

supervised by a trainer.

Training

Appliance use only requires appropriate

instructions. No special training is needed.

Technical data

Connection/Frequency: 230V~50 Hz

Protection: 16 A

Idle run voltage 40 V

Control range: 30-140 A

Max. wire thickness: 0.6-1 mm

Recommended

material thickness 0.6-8 mm

Gearing levels: 6

Switch-on time: 145 A ~ 10 %

60 A ~ 30 %

45 A ~ 100 %

Protection type: IP21S

Insulation class: H

Weight app.: 35 kg

Page 17

Transport and storing

The machine should be properly cleaned

after longer storing.

The wire feed speed can be set by a

potentiometer placed in the front part of the

appliance. The potentiometer is used with a

three-way switch regulating the electric current so

that steady electric arc was generated (pic. 4

position 3).

Attention:

The appliance can be used and stored in an

even working position (on a flat surface).

Please respect the symbols on the package!

Make sure the gas bottle was well fixed and

sealed

(see pic. 12)

A falling bottle can be a dangerous weapon.

Assembly and first putting into

operation

(Follow the assembly procedure shown in pic.

7-9)

Electric connection

Before connecting the welder to the outlet it is

necessary to check whether the voltage

corresponds with the appliance and whether

the input is sufficient for full appliance load. It

is also necessary to make sure the feed is

fitted with an adequate grounding system.

Grounding

The appliance is connected to a terminal with a

grounding cable. Make sure there is perfect

contact between the pliers and welded piece.

Touching parts must be free of grease, rust and

impurities and protected against them. A

functionless contact piece reduces welding

capacity and can lead to unsatisfactory welding

quality. Check the cable and terminal connection.

Attention: The better grounding, the better

welding result.

(e.g. to be polished by a manual angle

grinding machine!)

Control (picture 4)

1. Connection of hoses

2. Gearing level setting

3. Wire feed speed setting

4. Grounding terminal connection

5. Power plug connection

6. “Operation“ signal light

7. “Thermal protection“ signal light

Control desk

ON/OFF

The welder is fitted with an ON-OFF power

switch.

Wire feed speed setting

Protection against overheating

The appliance is fitted with thermal protection

equipment that automatically interrupts welding

current supply as soon as higher temperature is

reached. A warning light (pic. 4 position 7) is

switched on in such a case. When the

temperature drops again to a value suitable for

operation the warning light is switched off again.

The current supply is restored and the appliance

is serviceable again.

Wire spool (pic. 5) and set of hoses

assembly

Spools of 0.2-0.4 kg can be used on the

machine.

Wire feed engine

Make sure the wire spool groove has identical

wire diameter. The welder is designed for wire

spools of 0.6 and 0.8 diameter. If it is necessary

to work with a wire of 0.9 diameter, the spool

supplied can be used without any bigger

problems. The required diameter is printed on the

side spool surface.

Wire installation

First 10 cm of wire must be cut off so that an

even cut was formed and the wire did not

protrude, was not sagged and dirty. Lift the pulley

connected with a tracing bar by loosing the

appropriate screw. Insert the wire to the plastic

guide by pulling it through appropriate groove

and reinserting it to the guide. Make sure the wire

was not strung but inserted freely. Lower the

tracing bar again and set pressure with

appropriate screw. Pressure set correctly

influences regular wire running and even if the

wire accidentally gets stuck correct pressure

drives the driving wheel and the wire easily slides

down. Wire resistance must be set on the wire

axis. The resistance needs to be set so that the

wire could easily be pulled down but did not reel

up by itself. If the joint caused too strong rub and

if the driving wheel slipped it is absolutely

necessary to screw up the joint until wire running

is not smooth.

TIP: - Unscrew the current nozzle –

stretch the hoses until the wire comes

through.

Connection of hoses

Welder with MIG 170 shielding gas has a

directly connected set of hoses and is thus ready

to be used. Any change must be made with

special caution or by an expert if possible. To

remove the gas nozzle, unscrewing and pulling it

Page 18

out is enough. The gas nozzle needs to be pulled

out at each change of the current nozzle. It is

necessary to make sure the nozzle diameter

corresponded to the wire diameter. The gas

nozzle must always be kept clean.

3. Set of hoses is damaged.

4. (Remedy):

5. Clean it

6. Loosen it

7. Check the wire guidance jacket

Safety instructions for operating

staff

Before switching the appliance on, all safety

and protective means must be mounted

properly and at their places.

Use the appliance only after you have

carefully read the Operating Instructions.

Respect all safety instructions mentioned in

the Instructions.

Behave responsibly to other persons.

Attention!!! Never use a rusted welding

wire.

Instructions step by step (pic. 3

+ 6)

The welded zone must be free of rust and

varnish. Always use a protective welder's shield,

welding gloves and suitable protective clothes.

The angle of the set of hoses setting should be

app. 30 degrees with respect to the processed

piece.

1. Polish a large surface on the processed

piece at the weld seam and grounding

terminal connection until glossy.

2. Mount the grounding terminal to the prepared

spot of the processed piece.

3. Set parameters of the welder according to

the user table for welding (chap. 3).

4. Set necessary volume of gas on the gas

bottle armature.

5. Tip: (0.6 mm-wire

wire

→ 8 l/an hour); (1.0 mm-wire → 10 l/an

hour)

6. You can start welding if you have protective

clothes on.

Tip: Before you start working do some testing

welding to test the optimum setting of the welding

parameters and reach an optimum result.

→ 6 l/an hour); (0.8 mm-

(Failure): The wire feed is irregular

and/or interrupted

(Cause):

1. The current nozzle is damaged

2. Burns in the current nozzle

3. Impurities on the driving wheel groove

4. Corrugation on a worn driving wheel

(Remedy):

1. Replacement

2. Replacement

3. Cleaning

4. Replacement

(Failure): Arc has extinguished

(Cause):

(1) Bad contact between the grounding pliers

and piece

(2) Short-circuit between the current nozzle and

gas guide tube

(Remedy):

1. Tighten and check the pliers

2. Clean or replace the current nozzle and gas

guide tube

(Failure): The weld seam is porous

1. (Cause):

2. Wrong distance or inclination from the hoses

3. Wet pieces

4. Too little gas or wrong gas

1. (Remedy):

2. Distance between the hoses and the piece

must be 5-10 mm. Inclination must nit be less

than 60 with respect to each piece.

3. Dry it with a gun with warm air or with

another instrument.

4. Supply more gas or replace it.

(Failure): The machine has unex pectedly

stopped working after a longer

period of operation

Parameters for welding are set optimally when

uniform noise is present and the welding seam is

well penetrated in the material, i.e. it is relatively

flat during work.

Failures-causes-removal

(Failure): The wire does not move

although the pulley for wire

fees is turning

(Cause):

1. Impurities on the current nozzle

2. The spool bearer joint is set too firmly.

1. (Cause):

2. The machine is overheated due to long

operation and thermal protection has

therefore been activated

3. (Remedy):

4. Let the appliance cool down

Inspection and maintenance

Pull out the power plug of the appliance before

each work.

Page 19

Use a damp cloth to clean plastic parts. Do

not use any cleaners, solvents or sharp

objects.

Free the vent holes and movable parts of any

deposited dust with a soft brush or tweezers

after each use.

Lubricate all movable parts regularly.

7. Check whether the hole the wire goes

through is not too wide or, in case of need,

replace it before reassembly.

8. Press the button on the hose so that the wire

protruded and remount the current nozzle.

Nozzle holder maintenance

Hose set maintenance (pic. 2)

Regular maintenance needs to be executed for

perfect function of the hoses.

The gas nozzle needs to be regularly sprinkled

by protective nozzle spray and freed of deposits

inside.

The following steps need to be taken for this

case (see pic. 2):

5. Remove the nozzle (1) by pulling forward.

6. Free the nozzle of any deposits formed by

the weld cinder.

7. Sprinkle it with protective nozzle spray.

8. If the nozzle is rusty, it needs to be replaced.

Current nozzle maintenance

The following steps need to be taken for this

case (see pic. 2):

5. Remove the nozzle (1) by pulling forward.

6. Unscrew the current nozzle (2)

Tip for welding

The welded zone should be free of rust and

varnish. The torch is selected according to

material type. We recommend first trying the

current strength on a waste piece.

The following steps need to be taken for this

case (see pic. 2):

1. Holes for gas drainage can sometimes be

slightly stuffed, in such a case the gas

nozzle needs to be disassembled by

pulling (1),

2. Unscrew then the current nozzle and gas

distributor and replace with a new one.

Attention!!! Execute the hose set

maintenance regularly (blow and clean the

wire guidance tube, wire feed pulley, gas

nozzle and gas distributor).

Safety instructions for

inspection and maintenance

Only a regularly maintained and treated

appliance can become a reliable helper.

Insufficient care and maintenance can be a

cause of unpredictable accidents and injuries.

Follow all safety instructions mentioned in these

Operating Instructions.

Failure Cause and remedy Example

The processed piece is

awry

Weld elevation

Small metal layer

Welds have oxidised

appearance

Insufficient root welding

Penetration

3. Poor seam preparation

4. Straighten the edges and fix them to the welding

5. Idle run voltage is too low

6. Welding speed is too low

7. Faulty adjacent angle of the welding torch

8. Too strong wire

3. Welding is too quick

4. Too low voltage for welding speed

5. Weld in a pit with a long electric arc

6. Set the voltage

7. The wire is crooked or it excessively protrudes from the wire

guidance

8. Faulty wire feed speed

5. Irregular or insufficient distance

6. Faulty adjacent angle of the welding torch

7. Worn-out wire guidance tube

8. Wire feed or welding speed is too low

4. Wire feed speed is too high

5. Faulty adjacent angle of the welding torch

6. Too long distance

Page 20

Appareil

Poste à souder pour soudure manuelle sous

gaz de protection MIG 170

Poste à souder compact de classe supérieure

pour bricoleurs. Grâce aux 6 degrés de

commande, il convient également au soudage

problématique. Distribution du fil réglable en

continu et nombreux accessoires.

Équipement :

Masque à souder et valve de réduction avec

indicateur de pression. 2 coussinets à rouleaux à

l’arrière, 2 roues directrices à l’avant. Protection

contre la surcharge thermique et set de tuyaux

de 2 m.

Les puissances de l’appareil sont représentées

par les indications „Einschaltdauer/Durée de

mise en marche“ (ED%) figurant sur la plaque

signalétique de l’appareil, c’est-à-dire, le rapport

entre la durée de soudage et la durée de

refroidissement. Ce facteur change pour le même

appareil en fonction de la charge, c’est-à-dire, en

fonction du courant de soudage fourni. Il indique

la durée de fonctionnement autorisée pour

l’appareil sous le courant de soudure indiqué et

se rapporte toujours à l’intervalle de temps de 10

minutes. Par exemple, avec le courant de

soudure pour ED 60%, l’appareil fonctionne sans

interruption pendant 6 minutes, ce délai est suivi

d’une phase vide permettant de refroidir les

parties internes, ensuite, la protection contre la

surcharge thermique s’enclenche à nouveau.

Contenu du colis (image 1)

1. Poste à souder sous gaz de protection MIG

172/6 W

2. Pince de masse

3. Masque à souder

4. Set de tuyaux

5. Câble d‘alimentation

6. Valve de réduction avec indicateur de

pression

Introduction

Les postes à souder pour soudure manuelle sous

gaz de protection avec distribution automatique

du fil permettent d’assembler des pièces

métalliques par l’intermédiaire de la fonte des

bords à assembler et du matériel additif. La fonte

est provoquée par l’arc électrique formé entre le

matériel à souder et le fil métallique délivré en

continu par l’extrémité du brûleur et servant de

matériel additif pour le soudage des pièces. Un

courant de soudage plus élevé permet de souder

des tôles plus épaisses. Nous déclinons toute

responsabilité en cas de non respect de ces

consignes.

Garantie

Selon le bulletin de garantie joint.

Consignes générales de sécurité

Avant d’utiliser l’appareil, lisez complètement la

notice. Si vous avez des doutes sur le

branchement et la manipulation de l’appareil,

contactez le fabricant (service après-vente).

AFIN D’ASSURER UN GRAND DEGRÉ DE

SÉCURITÉ, RESPECTEZ LES CONSIGNES

SUIVANTES :

ATTENTION !

Durée de mise en marche

L’utilisation des postes à souder et la réalisation

des travaux de soudage peuvent représenter un

danger pour la personne utilisant l’appareil ainsi

que pour les autres. Par conséquent, la personne

manipulant le poste à souder est obligée de lire,

connaître et respecter les consignes de sécurité

indiquées dans le mode d’emploi. Un personnel

prudent, bien informé, est la meilleure prévention

des accidents. Avant le branchement, la

préparation, l’utilisation ou le transport de

l’appareil, lisez les consignes indiquées dans le

texte suivant et respectez-les.

INSTALLATION DE L’APPAREIL

L’installation et l’entretien de l’appareil

doivent se dérouler conformément aux

règles de sécurité locales.

Contrôlez l’état des câbles, des éléments de

raccordement et des fiches. En cas

d’endommagement, remplacez-les. Réalisez

un entretien régulier de l’appareil. Utilisez

uniquement des câbles avec section

suffisante.

Raccordez le câble de mise à la terre le plus

près possible du lieu de travail.

N’utilisez en aucun cas l’appareil dans un

milieu humide. Veillez à ce que les alentours

du lieu de soudage, les objets qui s’y

trouvent ainsi que le poste à souder luimême soient secs.

PROTECTION PERSONNELLE ET

PROTECTION DES TIERS

Le procédé de soudage engendre la formation

des rayons et de la chaleur, par conséquent, il

est nécessaire d’utiliser des moyens de

protection adéquats et d’adopter des mesures

nécessaires à votre protection et à la protection

des tiers.

Ne vous exposez jamais et n’exposez jamais

les personnes aux effets de l’arc électrique ou

au métal rougi sans protection adéquate.

Page 21

Veillez à une bonne aspiration de la fumée de

soudage ou assurez une bonne ventilation du

lieu de soudage.

Le poste à souder doit être utilisé

uniquement sur une surface droite et avec

une bouteille de gaz protégée de façon

adéquate.

MESURES DE PRÉVENTION CONTRE

L’INCENDIE ET L’EXPLOSION

Les parties brûlantes des scories et les

étincelles peuvent provoquer un incendie.

L’incendie et l’explosion représentent un

autre danger. Vous pouvez les prévenir en

respectant les consignes suivantes :

N’utilisez pas l’appareil à proximité

immédiate des matières facilement

inflammables telles que bois, sciures,

vernis, dissolvants, essence, pétrole, gaz

naturel, acétylène, propane et autres

matières inflammables. Ces matières

doivent être retirées du lieu de travail et

des environs ou protégées des

étincelles.

Pour la liquidation d’un incendie, il est

nécessaire d’installer un extincteur

adéquat à proximité du lieu de travail.

Ne réalisez pas des travaux de soudage

ou de découpage dans des récipients ou

tubes fermés.

Consignes de sécurité relatives

à la première mise en service

(fig. 12)

1. Masque à souder

2. Tablier de soudure

3. Gants de soudage

Utilisation des appareils de soudage et le

procédé de soudage lui-même peuvent

représenter un danger pour votre propre santé et

celle des autres personnes. Par conséquent,

nous vous prions de lire attentivement les règles

de prévention des accidents indiquées cidessous et de les respecter. Prenez conscience

du fait qu’une utilisation réfléchie et

professionnelle du poste à souder et le respect

de toutes les consignes sont le meilleur moyen

de prévention des accidents de tous types.

1. Portez une tenue de protection adéquate :

sans poches et pantalons sans ourlets.

Évitez des matières synthétiques.

2. Portez toujours des gants de soudage

spéciaux.

3. Portez des chaussures de sécurité fermées

et hautes.

Ne réalisez pas des travaux de soudage

ou de découpage sur des récipients ou

tubes, même ouverts, contenant ou

pouvant contenir des matières

susceptibles d’exploser ou de provoquer

d’autres réactions dangereuses sous

l’influence de la chaleur ou de l’humidité.

Protégez toujours la bouteille de gaz de

la chute, etc.

INSTALLATION DU POSTE À SOUDER

Lors de l’installation du poste à souder, veuillez

respecter les consignes suivantes :

L’opérateur doit avoir l’accès libre aux

éléments de commande et aux raccords de

Il est déconseillé d’installer l’appareil dans

des pièces étroites : la ventilation suffisante

du poste à souder est très importante. Lors

de l’installation, évitez des locaux très

poussiéreux ou encrassés, l’appareil

pourrait aspirer la poussière ou d’autres

objets. L’appareil (y compris les câbles) ne

doit pas gêner dans les passages ni

empêcher le travail d’autres personnes.

4. Travaillez toujours avec le masque à souder

et utilisez des lunettes avec verres

transparents et protection latérale.

5. Assurez une bonne ventilation du lieu de

travail. Si c’est impossible, il est nécessaire

d’installer un dispositif de ventilation, en

particulier dans des petites pièces.

6. Nettoyez les pièces à souder et débarrassezles de rouille, graisse ou peinture.

7. Contrôlez si le câble d’alimentation est en

parfait état et muni d’accessoires de

protection contre la surcharge et les courtscircuits et correctement mis à la terre.

Vérifiez si la tension nominale de l’appareil

correspond à la tension de sa source

d’alimentation.

8. Veillez à ce que des câbles nus ou usés,

câble d’alimentation, ventilateur ou câble de

soudage ne se trouvent aux alentours de

l’appareil; si nécessaire, remplacez-les par

des câbles aux normes.

Page 22

9. Fixez correctement la pince de masse sur la

pièce à souder.

10. N’enroulez pas les tuyaux ou le câble de

mise à la terre autour du corps.

11. Ne redressez pas les tuyaux sur votre corps

ou sur le corps d’autres personnes.

12. N’utilisez jamais l’appareil dans des locaux

humides sans protection contre

l’électrocution.

13. Ne soudez jamais sans utiliser les clapets de

protection latéraux sur l’appareil.

14. Pour éviter des brûlures, ne touchez jamais

lors du travail la buse de courant ou la pièce

soudée.

15. Ne travaillez pas sur des récipients

facilement inflammables ou à leur proximité.

16. L’appareil doit reposer sur le sol de façon

stable et droite.

Avertissement :

Avertissement/attention

Avertissement : tension

électrique dangereuse

Consignes :

Utilisez une protection des yeux Utilisez un casque

Lisez le mode d’emploi avant

l’utilisation.

Utilisez des gants de protection

Protection de l’environnement :

Liquidez les déchets de manière à

ne pas nuire à l’environnement.

Déposez l’emballage en carton

au dépôt pour recyclage.

17. La classe de protection du poste à souder

est IP 21. Il ne doit jamais être exposé à la

pluie ou à l’humidité lors du

fonctionnement ou de stockage.

Conduite en cas d’urgence

Effectuez les premiers gestes de secours et

appelez rapidement les premiers secours.

Protégez le blessé d’autres blessures et calmezle.

Explication des symboles

Dans la notice et/ou sur l’appareil figurent les

symboles suivants :

Sécurité du produit :

Produit répond aux normes

correspondantes de la CE

Interdictions :

L’appareil est équipé d’une

isolation de protection

Déposez les appareils électriques

ou électroniques défectueux et/ou

destinés à liquidation au centre de

ramassage correspondant.

Emballage :

Protégez de l’humidité Sens de pose

Caractéristiques techniques :

Fiche de contact Poids

Transformateur de soudage Protection du secteur

Protection thermique

Secteur – 230 V

Interdiction générale (en

combinaison avec un autre

pictogramme)

Secteur – 400 V

Page 23

Utilisation en conformité avec la

destination

Poste à souder pour soudure sous gaz de

protection destiné à l’assemblage thermique du

fer – des métaux par la fonte des bords et

l’amenée du matériel additif.

Le fabricant ne répond pas des dommages

engendrés par le non respect des dispositions

des règlements généraux en vigueur ainsi que de

cette notice.

Dangers résiduels et mesures de

protection

Dangers résiduels mécaniques

Perçage, piqûre

Perçage des mains par fil.

Utilisez des gants de protection ou tenez les

mains à une distance suffisante de la sortie du fil.

Éjection des liquides

Les gouttes lors du soudage peuvent

provoquer des brûlures.

Portez une tenue de protection et le masque à

souder.

Dangers résiduels électriques

Contact électrique direct

Un câble ou fiche défectueuse peut

provoquer une électrocution.

Faites remplacer le câble ou la fiche défectueuse

par un spécialiste. Utilisez l’appareil uniquement

avec un raccordement équipé d’un interrupteur

de protection contre le courant de défaut (FI).

Le contact électrique direct avec les mains

humides peut provoquer une électrocution.

Évitez le contact avec les mains humides et

respectez une mise à la terre adéquate.

Contact électrique indirect

Blessures provoquées par des pièces

conductrices des pièces de construction ouvertes

ou défectueuses.

Avant tout entretien, retirez la fiche de la prise.

Utilisez l’appareil uniquement avec un

interrupteur contre le courant de défaut

FI.

Dangers résiduels thermiques

Brûlures, engelures

Le contact avec la torche et la pièce travaillée

peut provoquer des brûlures.

Laissez la torche et la pièce travaillée refroidir à

la fin du travail.

Dangers du bruit

Lésions de l‘ouïe

Un travail prolongé avec l’appareil peut

endommager l’ouïe.

Portez toujours un casque de protection..

Danger du rayonnement

Lumière infrarouge, visible et

ultraviolette

L’arc de soudure crée le rayonnement infrarouge

et ultraviolet.

Utilisez le masque à souder adéquat, la tenue de

protection et les gants de protection.

Manquement aux principes

ergonomiques

Utilisation négligée des accessoires

personnels de protection.

Manipulation de l’appareil sans accessoires

de protection adéquats peut conduire aux

blessures externes ou internes graves.

Portez toujours une tenue de protection

adéquate, soyez prudents.

Danger relatif aux matériaux et

autres matières

Contact, inspiration

La respiration prolongée du gaz de soudage

peut être nocive pour la santé.

Utilisez lors du travail un dispositif d’aspiration ou

travaillez dans des pièces avec une bonne

ventilation. Évitez la respiration directe des gaz.

Une scorie brûlante ou étincelles peuvent

provoquer un incendie.

N’utilisez jamais l’appareil dans un

environnement représentant un danger

d’incendie.

Autres dangers

Éclairage local insuffisant

Un éclairage insuffisant représente un grand

risque.

Assurez toujours un éclairage suffisant lors de la

manipulation de l’appareil.

Glissement, trébuchement ou chute

des personnes

Les câbles et tuyaux peuvent engendrer des

trébuchements et chutes.

Rangez votre lieu de travail

Liquidation

Les consignes de liquidation résultent des

pictogrammes indiqués sur l’appareil ou sur

l’emballage. La description des significations

individuelles se trouve dans le chapitre

« Indications sur l’appareil ».

Page 24

Opérateur

L’opérateur doit lire attentivement la notice avant

d’utiliser l’appareil.

Qualification

Mis à part l’instruction détaillée par un

spécialiste, aucune autre qualification spécifique

n’est requise.

Âge minimal

L’appareil peut être utilisé uniquement par des

personnes de plus de 16 ans.

Exception faite des adolescents manipulant

l’appareil dans le cadre de l’enseignement

professionnel sous la surveillance du formateur.

Formation

L’utilisation de l’appareil nécessite uniquement

l’instruction par un spécialiste, éventuellement

par la notice. Une formation spéciale n’est pas

nécessaire.

Caractéristiques techniques

Fiche/Fréquence : 230V~50 Hz

Protection : 16 A

Tension marche à vide : 40 V

Gamme de régulation

Épaisseur maximale du fil

Épaisseur du matériau

recommandée : 0,6-8 mm

Degrés de commande : 6

Durée de mise en marche : 145 A ~ 10 %

Classe de protection : IP21S

Classe d’isolation : H

Poids environ : 35 kg

: 30-140 A

: 0,8/0,9 mm

60 A ~ 30 %

45 A ~ 100 %

Transport et stockage

Avant un stockage prolongé, il est nécessaire

de bien nettoyer l’appareil.

Attention : L’appareil peut être utilisé et

stocké uniquement en position

droite (sur une surface plane).

Veuillez respecter les symboles

apposés sur l’emballage !

Veillez à ce que la bouteille de

gaz soit bien fixée et fermée.

(voir fig. 12)

Une bouteille qui chute peut

représenter une arme

dangereuse.

Montage et première mise en

service

(Respectez le procédé de montage représenté

sur l’image 7-9)

Branchement électrique

Avant de brancher le poste à souder à la

prise, il est nécessaire de contrôler si la

tension correspond et si le courant d’entrée

est suffisant pour la pleine charge de

l’appareil. Il est également nécessaire de

vérifier si le dispositif d’alimentation est

équipé d’un système de mise à la terre

suffisant.

Mise à la terre

L’appareil est raccordé à la pince par

l’intermédiaire d’un câble de mise à la terre.

Veillez à créer un contact parfait entre la pince et

la pièce soudée. Les pièces en contact doivent

être exemptes de graisses, rouille et impuretés et

protégées de ces éléments. Une pièce de contact