Page 1

----------------------

D Originalbetriebsanleitung | 11 | 4

--------------------- Mini-Drehmaschine

-------------------- GB Translation of the original instructions | 18 | 7

--------------------- Mini Lathe

----------------------- F Traduction du mode d’emploi d’origine | 24

--------------------- Mini-tour

----------------------- I Traduzione del Manuale d’Uso originale | 31

--------------------- Mini tornio

-------------------- NL Vertaling van de originele gebruiksaanwijzing | 38

--------------------- Mini draaibank

-------------------- CZ Překlad originálního návodu k provozu | 45

--------------------- Mini soustruh

-------------------- SK Preklad originálneho návodu na prevádzku | 50

--------------------- Minisústruh

---------------------- H Az eredeti használati utasítás fordítása | 56

--------------------- Mini esztergapad

------------------ SLO Prevod originalnih navodil za uporabo | 62

--------------------- Mini stružnica

-------------------- HR Prijevod originalnog naputka za uporabu | 68

--------------------- Mini tokarilica

-------------------- BG Превод на оригиналната инструкция | 74

--------------------- Мини струг

-------------------- RO Traducerea modului original de utilizare | 81

--------------------- Mini strung

------------------- BIH Prijevod originalnih uptstava za upotrebu. | 88

--------------------- Mini tokarilica

-------------------------

--------------------- EC-DECLARATION OF CONFORMITY • DECLARATION

--------------------------- CE DE CONFORMITÉ • PROHLÁŠENÍ O SHODĚ EU •

EG-KONFORMITÄTSERKLÄRUNG. | 43

VYHLÁSENIE O ZHODE EÚ • EG-CONFORMITEITVERKLARING •

DICHARAZIONE DI CONFORMITÁ CE • AZONOSSÁGI

NYILATKOZAT EU • IZJAVA O ISTOVETNOSTI EU • IZJAVA O SUKLADNOSTI EU

• IZJAVA O SUKLADNOSTI EU • DECLARAŢIE DE CONFORMITATE UE •

ДЕКЛАРАЦИЯ ЗА СХОДСТВО С ЕС

GMD 400

#48132

Page 2

2

DE

Geschwindigkeit nur im Stillstand umschalten!

GB

Speed to be only switched when the machine is in idle state!

FR

Commuter la vitesse uniquement en état stationnaire de la machine !

I

Cambiare la velocità solo con la macchina ferma!

NL

Snelheid uitsluitend bij stilstand omschakelen!

CZ

Rychlost přepínat jen v klidovém stavu stroje!

SK

Rýchlosť prepínať len v pokojovom stave stroja!

H

A sebesség kizárólag nyugalmi állapotú készülék esetében állítható!

SLO

Hitrost lahko preklopite, kadar stroj miruje!

HR

Brzinu prebacujte samo kada je stroj u mirnom stanju!

BG

Скоростта да се превключва само на празен ход на машината!

RO

A se comuta viteza numai în starea de repaus a instalației!

BA

Brzinu prebacujte samo dok je uređaj u mirnom stanju!

DE

Drehrichtung nur im Stillstand umschalten!

GB

Turning direction to be only switched when the machine is in idle state!

FR

Commuter le sens des rotations seulement en état stationnaire de la machine!

I

Cambiare il senso di rotazione solo con la macchina ferma!

NL

Draairichting uitsluitend bij stilstand omschakelen!

CZ

Směr otáčení přepínat jen v klidovém stavu stroje!

SK

Rýchlosť prepínať len v pokojovom stave stroja!

H

Hitrost lahko preklopite, kadar stroj miruje!

SLO

A forgásirány kizárólag nyugalmi állapotú készülék esetében állítható!

HR

Smjer okretanja prebacujte samo kada je stroj u mirnom stanju!

BG

Посоката на въртене да се превключва само на празен ход на машината!

RO

A se comuta direcția de rotire numai în starea de repaus a instalației!

BA

Brzinu prebacujte samo dok je uređaj u mirnom stanju!

Page 3

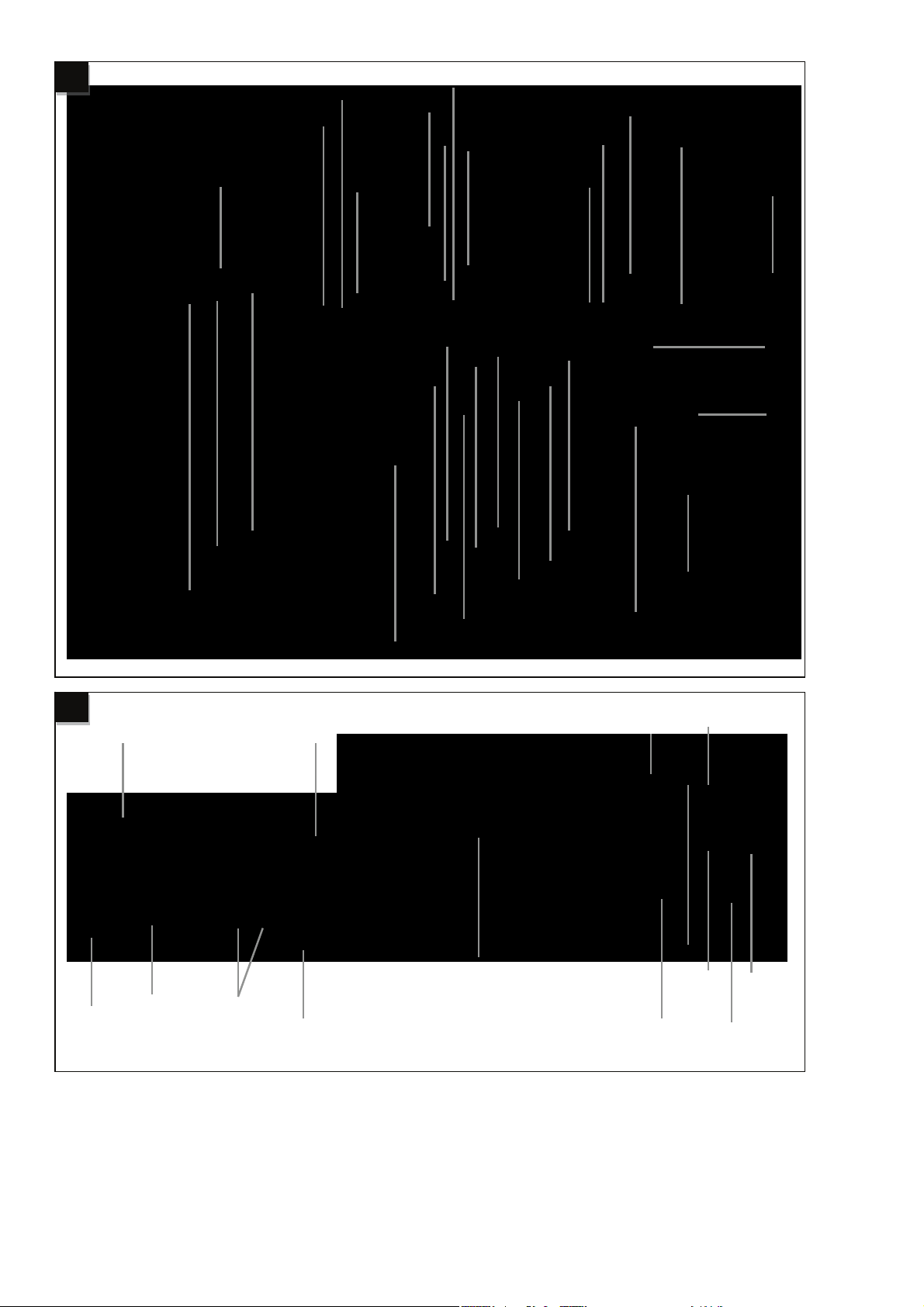

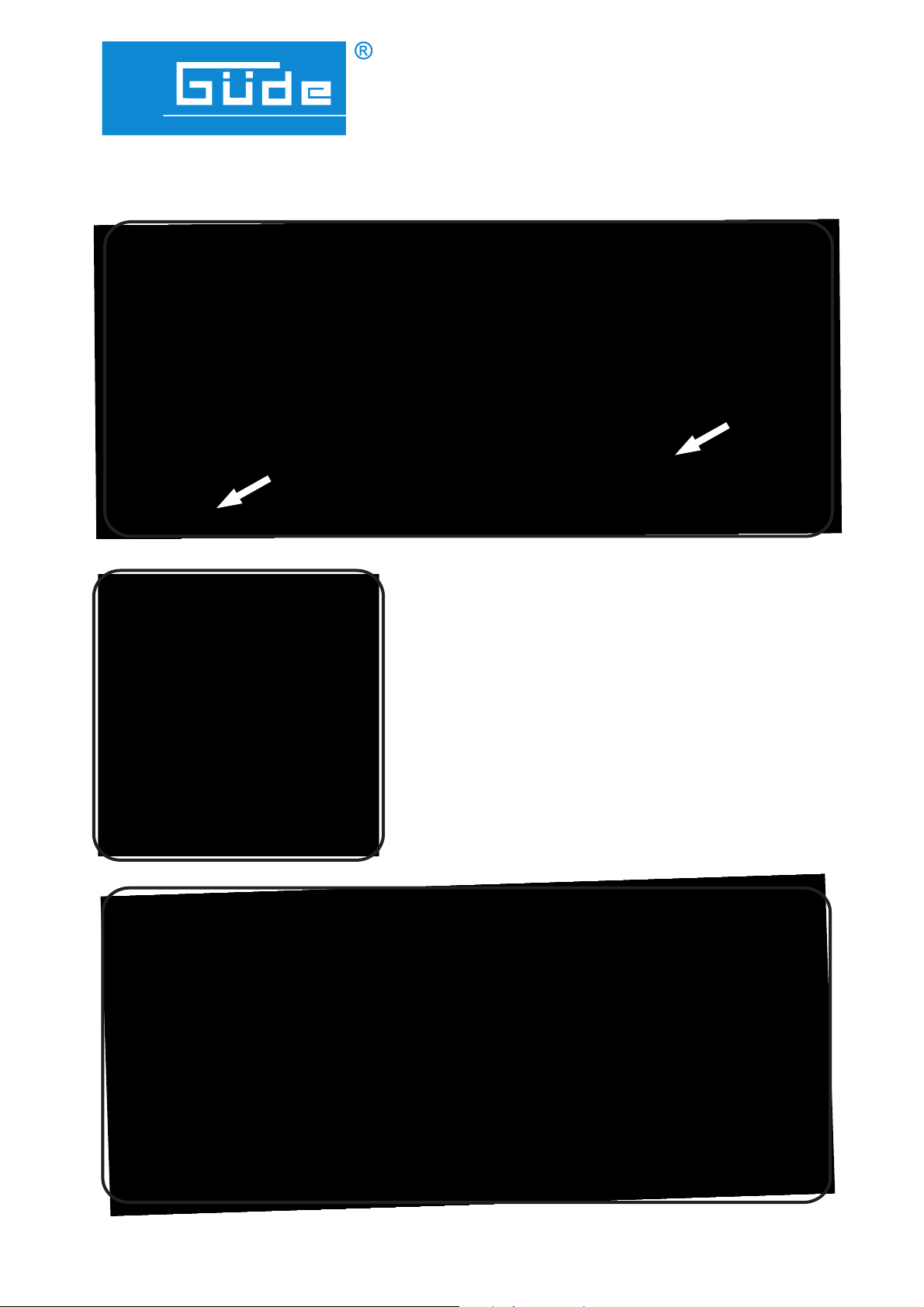

3

1

3

2

8

5

6

7

10

11

12

1

4

9

13

43

28

27

26

24

23

20

22

19

21

17

18

15

16

14

25

2

41

39

42

37

40

38

29

36

30

31

35

32

34

33

Page 4

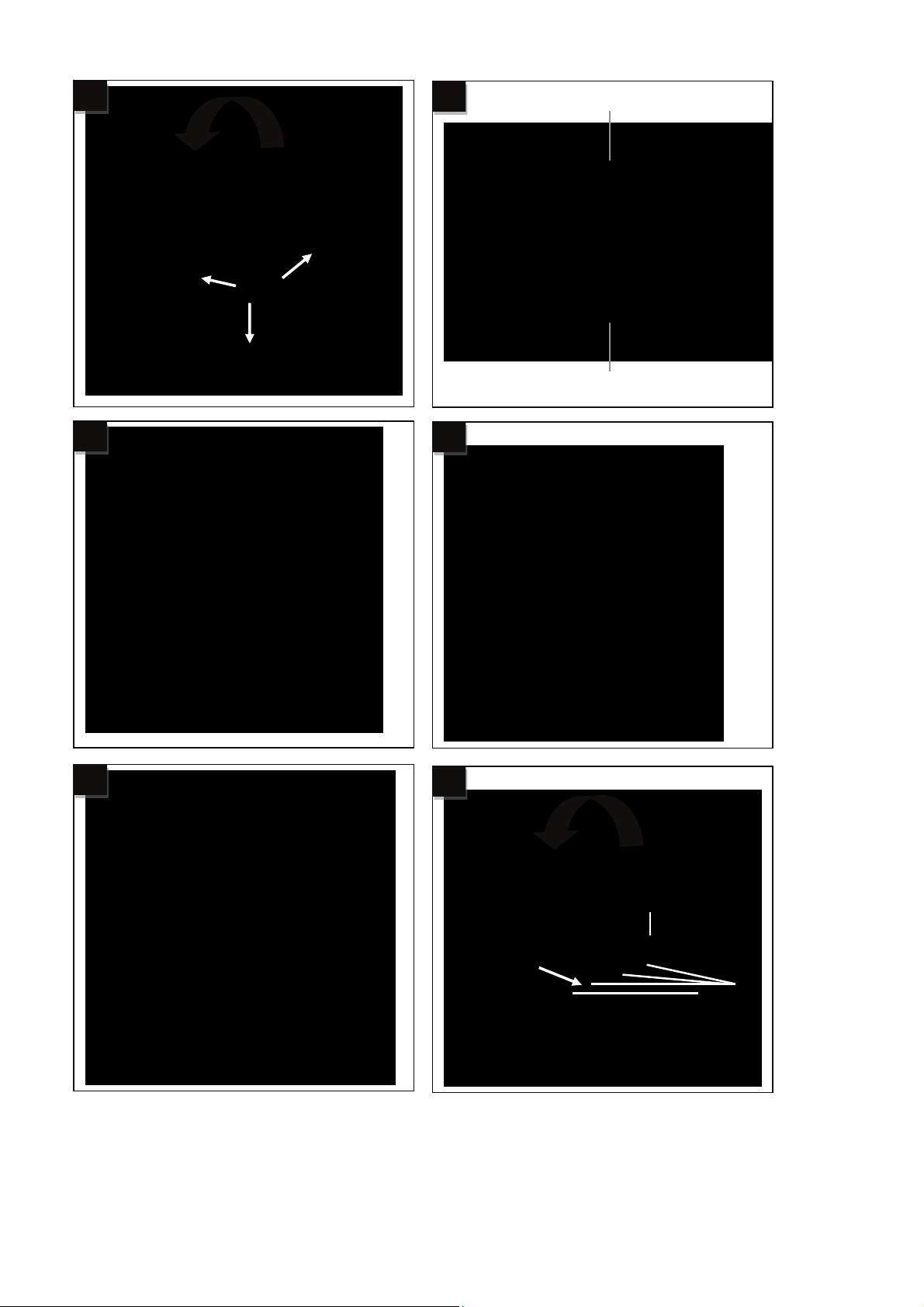

4

3

4

4a

5

Ca. ø 1,5 -

a

Ca. ø 30 mm

6

4b

a

ø 25-

Ca.

Ca.

ø 75 mm

a

7

Ca.

Ca.

ø 20 -

ø 70 mm

8

a

b

3

A

b

4

A

Page 5

5

9

10

41

3

4

4

11 12

B

6

6

4

5

7

B

13

7

Pos. 1

Pos. 2

Pos. 3

33

5

14

B D

a

a

1

Page 6

6

15 16

c

b

c

b

b

c

17

18

A

d

d

I

19

B

II

C

E

III

D

Page 7

7

20

11

21

22

B

9

10

43

13

23

9

10

32

28 27 26

24 25

Page 8

8

26

28

27

29

A

A

23

20

A

20

30 31

A

A

B

Page 9

9

32

33

Page 10

1

www.guede.com

# 48132

4 x

GÜDE GmbH & Co. KG | Birkichstrasse 6 | D-74549 Wolpertshausen

Tel.: +49 (0) 79 04 / 700-360 | Fax: +49 (0) 79 04 / 700-51999 | E-Mail: support@ts.guede.com

Page 11

11

DE

DE

A.V. 2 Nachdrucke, auch auszugsweise, bedürfen der Genehmigung. Technische Änderungen vorbehalten. Abbildungen

ähnlich!!

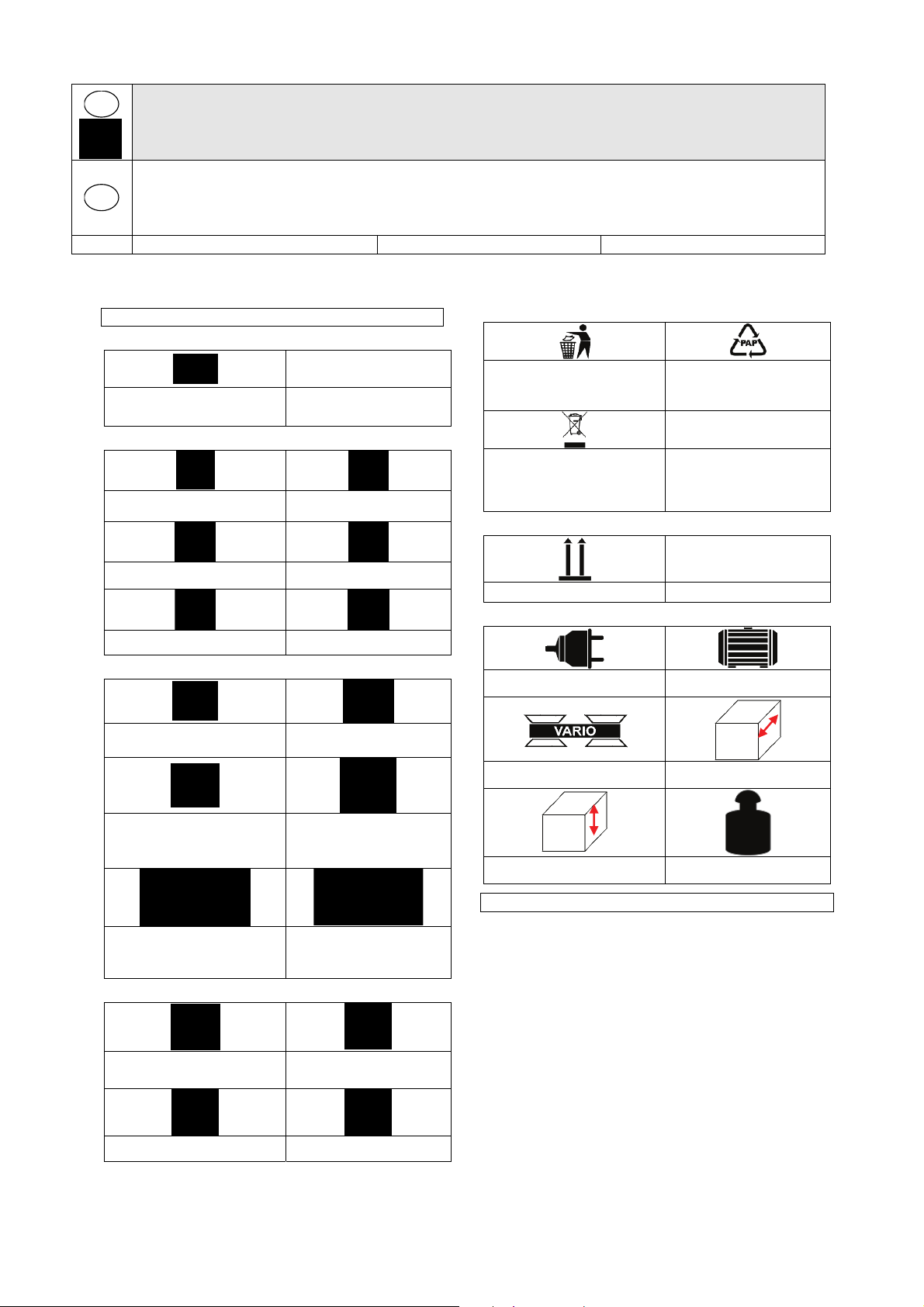

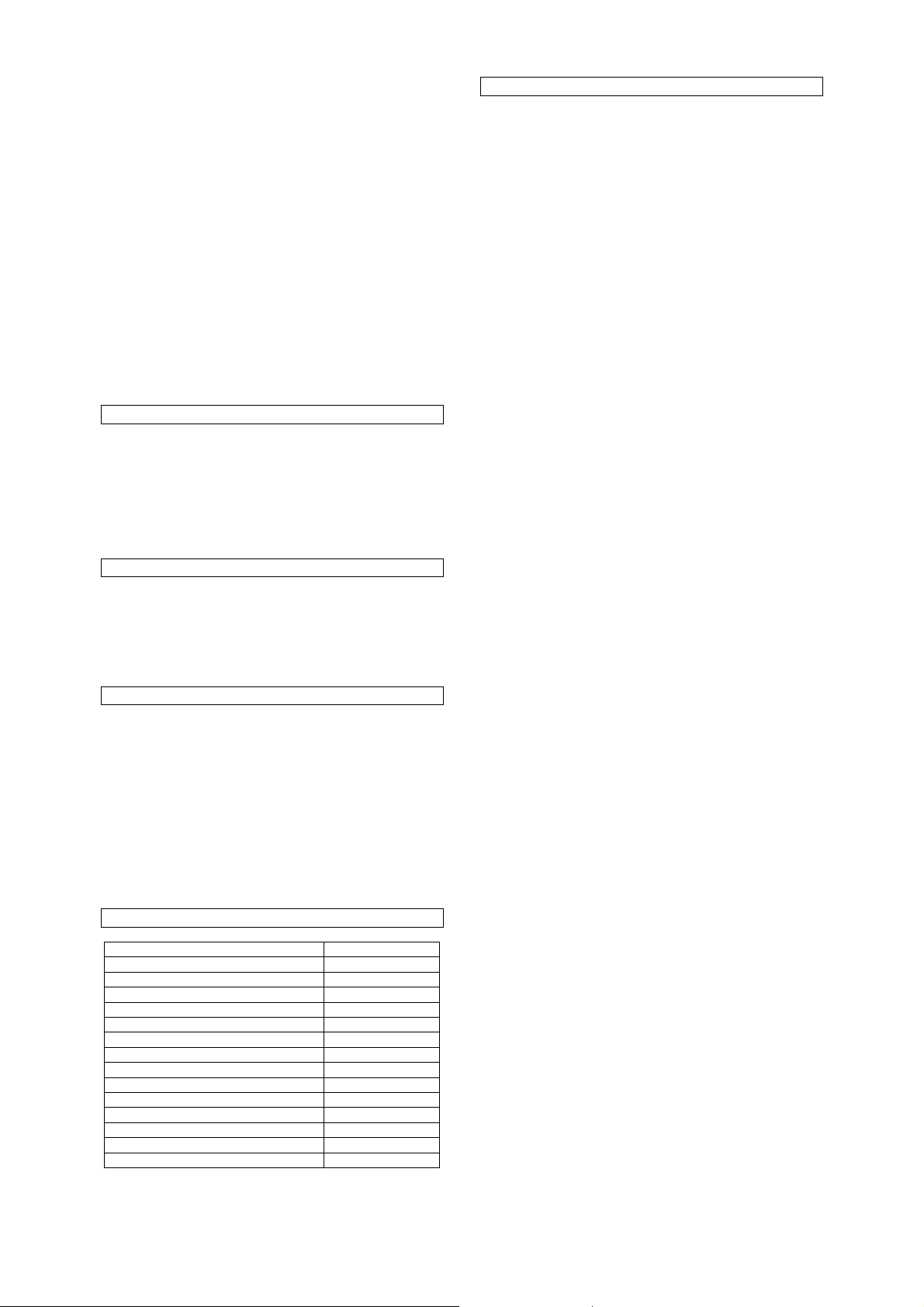

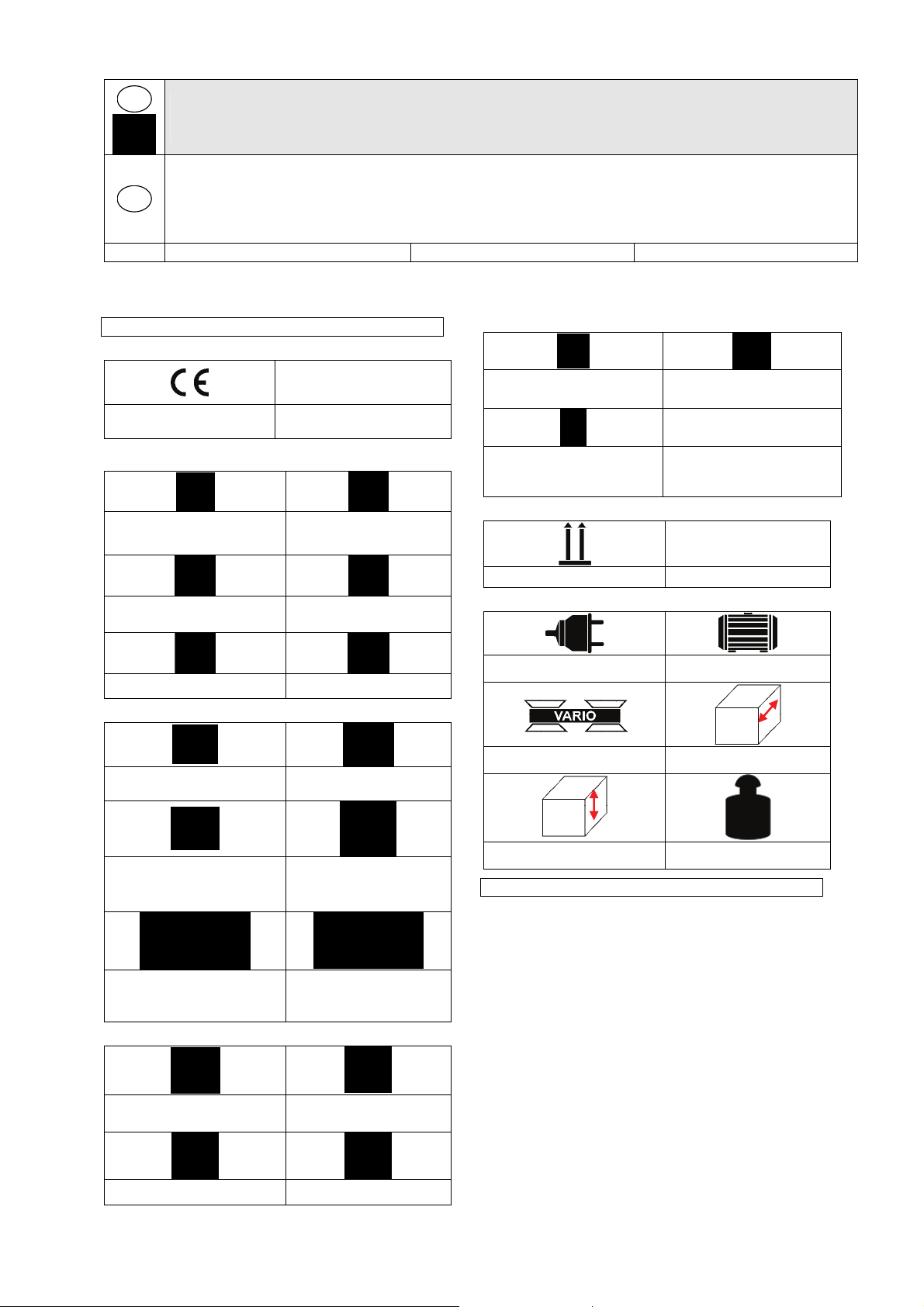

Kennzeichnung:

Produktsicherheit:

Produkt ist mit den einschlägigen

Normen der Europäischen

Verbote:

Verbot, allgemein (in Verbindung

mit anderem Piktogramm)

Verbot von Schmuckstücken

Gerät nicht bei Nässe verwenden

Warnung:

Wir bedanken uns für den Kauf einer Güde MINI-DREHMASCHINE GMD 400 und das von Ihnen

entgegengebrachte Vertrauen in unser Sortiment.

!!! Lesen Sie bitte diese Bedienungsanleitung sorgfältig durch,

bevor Sie das Gerät in Betrieb nehmen !!!

Sie haben technische Fragen? Eine Reklamation? Benötigen Ersatzteile oder eine Bedienungsanleitung?

Auf unserer Homepage www.guede.com im Bereich Service helfen wir Ihnen schnell und unbürokratisch weiter. Bitte helfen Sie uns Ihnen

zu helfen. Um Ihr Gerät im Reklamationsfall identifizieren zu können benötigen wir die Seriennummer sowie Artikelnummer und Baujahr. Alle

diese Daten finden Sie auf dem Typenschild. Um diese Daten stets zur Hand zu haben, tragen Sie diese bitte unten ein.

Seriennummer:____________________________Artikelnummer:________________________Baujahr:_____________________________

Tel.: +49 (0) 79 04 / 700-360 Fax: +49 (0) 79 04 / 700-51999 E-Mail: support@ts.guede.com

Umweltschutz:

Gemeinschaft konform

Verbot von lockeren

Kleidungsstücken!

Abfall nicht in die Umwelt sondern

fachgerecht entsorgen.

Schadhafte und/oder zu

entsorgende elektrische oder

elektronische Geräte müssen an

den dafür vorgesehen Recycling-

Stellen abgegeben werden.

Verpackungsmaterial aus

Pappe kann an den dafür

vorgesehen Recycling-Stellen

abgegeben werden.

Verpackung:

Verbot von langen Haaren

Packungsorientierung Oben

Am Kabel ziehen verboten

Technische Daten:

Gewicht

Motorleistung

Warnung/Achtung

Warnung vor fortschleudernden

Teilen!

Vor Reparatur-, Wartungs- und

Warnung vor gefährlicher

Elektrischer Spannung

Schutzeinrichtungen vor

Inbetriebnahme der Maschine

schließen

Reinigungsarbeiten Motor

abstellen und Netzstecker

ziehen

Schutzeinrichtungen bei

laufendem Motor nicht öffnen

oder entfernen

Gebote:

Vor Gebrauch

Bedienungsanleitung lesen

Sicherheitshandschuhe tragen! Staubmaske tragen!

Augen- und Gehörschutz

tragen!

Vario Getriebe

Max. Werkstücklänge

Max. Werkstückhöhe

Gewicht

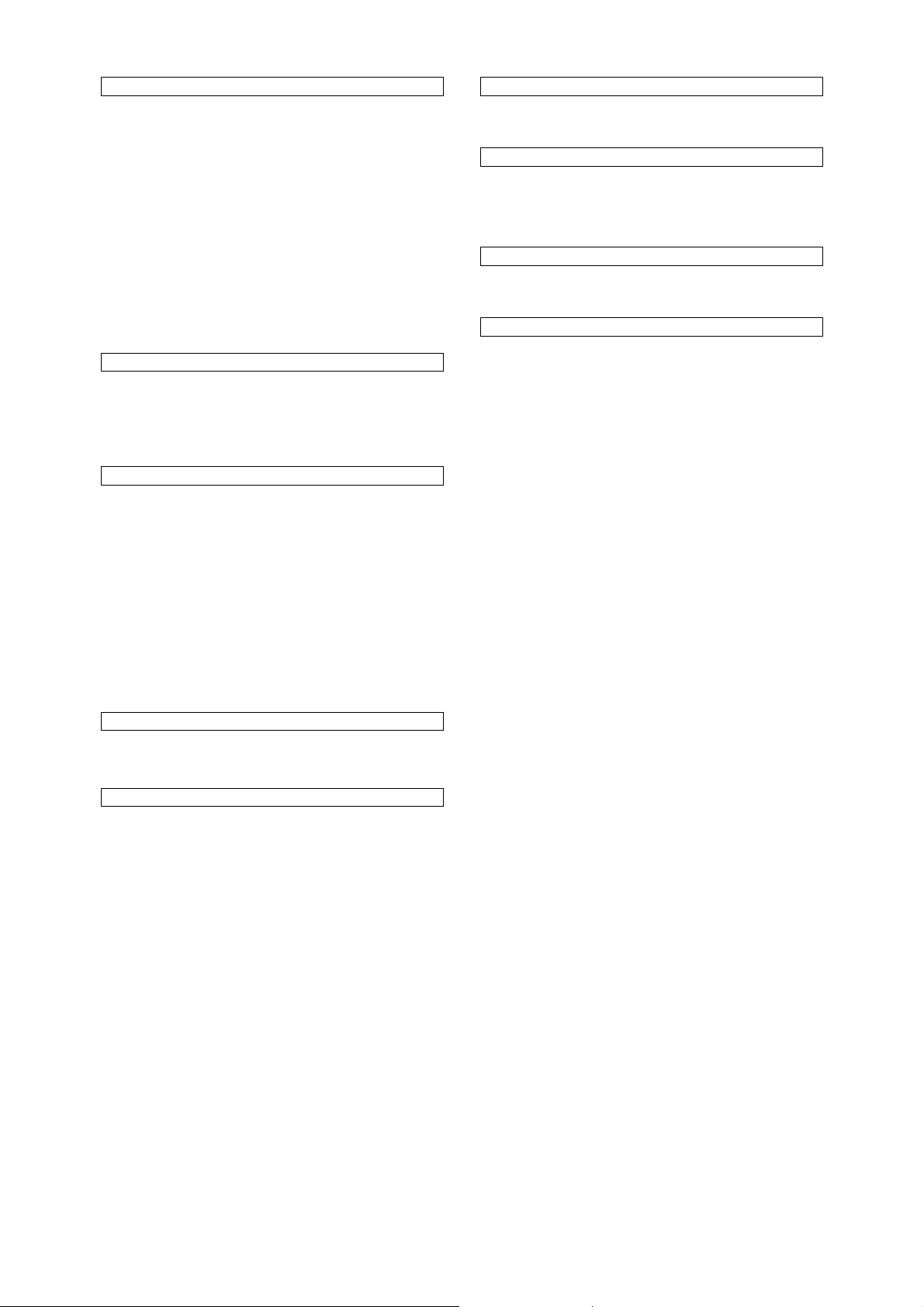

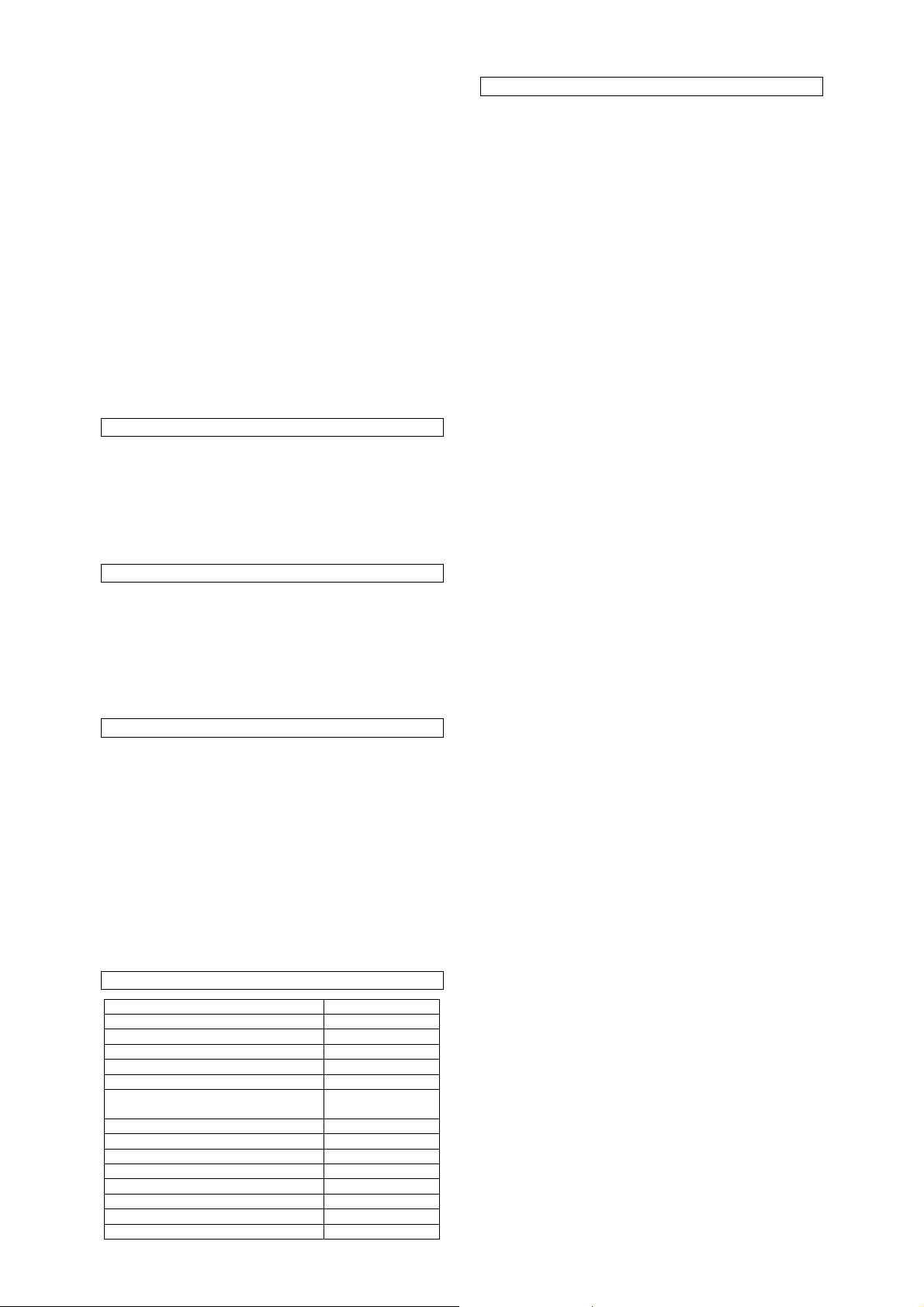

Gerätebeschreibung (Abb. 1+2)

1. Wechselräderkasten

2. Spannschraube Dreibackenfutter

3. Dreibackenfutter

4. Spannbacken

5. Klemmschrauben für Drehmeißel

6. Klemmhebel für Werkzeughalter

7. Werkzeughalter

8. Schutzabdeckung

9. Zentrierspitze

10. Pinole mit Skala

11. Klemmhebel für Pinole

12. Reitstock

13. Handkurbel für Pinole

14. Drehmaschinenbett

15. Maschinenwanne

16. Leitspindel

17. Kurbel mit Skala für Handzug (Oberschlitten)

18. Verzahnung für Vorschub

19. Vorschub-Arretierhebel

20. Skala zum Kegeldrehen

Page 12

1

1

12

21. Kurbel mit Skala für Planzug (Planschlitten)

22. Planschlitten

23. Oberschlitten

24. Bettschlitten

25. Handrad für Langzug

26. Not-Aus-Schalter

27. Drehrichtungs-Wahlschalter

28. Drehzahlregler

29. hintere Spritzschutzwand

30. Motorabdeckung

31. Schalter Schutzabdeckung

32. Drehzahl-Umschalter schnell / langsam

33. Netzkabel

34. Hebel Vorschubrichtung

35. Spindelstock

36. Schutzabdeckung Dreibackenfutter

37. Wechselräder

38. Ölflasche

39. Spannbacken

40. Inbusschlüssel

41. Backenfutterschlüssel

42. Gabelschlüssel

Lieferumfang

• 9 Wechselzahnränder

• Gabelschlüssel

• Sechskantschlüssel

• Ölflasche

• Zentrierspitze

• Dreibackenfutter

• Wechselbacken

Gerät

Zum Drehen und Gewindeschneiden von Baustählen,

NE-Metallen, Kunstsoff oder Holz nachjustierbare

Schwalbenschwanzführung, Antriebsübersetzung mittels

Stufenriemenscheiben sowie Wechselzahnräder

(Vorschubspindel), Rechts-/Linkslauf, elektrische

Umschaltung, automatische Vorschubeinrichtung,

stufenlose Drehzahlregulierung,

Gewährleistung

Die Gewährleistungszeit beträgt 12 Monate bei

gewerblicher Nutzung, 24 Monate für Verbraucher und

beginnt mit dem Zeitpunkt des Kaufs des Gerätes.

Die Gewährleistung erstreckt sich ausschließlich auf

Mängel, die auf Material- oder Herstellungsfehler

zurückzuführen sind. Bei Geltendmachung eines Mangels

im Sinne der Gewährleistung ist der Kaufbeleg - der das

Verkaufsdatum auszuweisen hat - mit Verkaufsdatum

beizufügen.

Von der Gewährleistung ausgeschlossen sind

unsachgemäße Nutzung, wie z. B. Überlastung des

Gerätes, Gewaltanwendung, Beschädigungen durch

Fremdeinwirkung, Fremdkörper, sowie Nichtbeachtung der

Gebrauchs- und Aufbauanleitung und normaler Verschleiß.

Technische Daten

Motoranschluss: 230V~50Hz

Motorleistung P1: 370 W

Max. Werkstücklänge: 300 mm

Max. Werkstückhöhe: 180 mm

Spitzenhöhe: 90 mm

Spindelbohrung-Ø: 20 mm

Max. Werkstück Ø - über Bett: 180 mm

Arbeitsspindel: MK3

Reitstockspindel: MK2

Backenfutterbohrung: 15 mm

Rundlaufgenauigkeit: 0,01 mm

Drehzahl Stufe 1: 0-1100 min

Drehzahl Stufe 2: 0-2500 min

-

-

Drehmeißelaufnahme: 8x8 mm

Gewicht: 35 kg

Allgemeine Sicherheitshinweise

Bevor Sie mit dem Gerät arbeiten, lesen Sie die

nachstehenden Sicherheitsvorschriften und die

Bedienungsanleitung aufmerksam durch. Falls Sie das

Gerät an andere Personen übergeben sollten, händigen

Sie die Bedienungsanleitung bitte mit aus. Bewahren Sie

die Bedienungsanleitung immer gut auf!

Verpackung: Ihr Gerät befindet sich zum Schutz vor

Transportschäden in einer Verpackung. Verpackungen

sind Rohstoffe und somit wiederverwendungsfähig oder

können dem Rohstoffkreislauf zurückgeführt werden.

Bitte lesen Sie die Gebrauchsanweisung sorgfältig durch und

beachten Sie deren Hinweise. Machen Sie sich anhand

dieser Gebrauchsanweisung mit dem Gerät, dem richtigen

Gebrauch sowie den Sicherheitshinweisen vertraut. Bitte

bewahren Sie die Hinweise für späteren Gebrauch sicher

auf.

• Bei allen Arbeiten an der Maschine diese vom Netz

trennen.

• Verwenden Sie das Gerät ausschließlich

entsprechend dem angegebenen

Verwendungszweck.

• Sie sind für die Sicherheit im Arbeitsbereich

verantwortlich.

• Arbeiten Sie nur bei ausreichenden

Lichtverhältnissen.

• Lassen Sie das Gerät nie unbeaufsichtigt.

• Sollten Sie die Arbeit unterbrechen, lagern Sie bitte

das Gerät an einem sicheren Ort.

• Benutzen Sie das Gerät nie bei Regen oder in

feuchter, nasser Umgebung.

• Schützen Sie Ihr Gerät vor Feuchtigkeit und Regen.

• Schalten Sie das Gerät nicht ein, wenn es umgedreht

ist bzw. wenn es nicht in der Arbeitsstellung ist.

• Wenn Sie das Gerät nicht benutzen, bewahren Sie es

an einem trockenen und für Kinder unzugänglichen

Ort auf.

• Alle Teile am Gerät müssen regelmäßig auf

Anzeichen einer Verletzung oder Alterung untersucht

werden. Das Gerät darf nicht benutzt werden, falls der

Zustand nicht einwandfrei ist.

• Für die Instandhaltung nur Original-Ersatzteile

verwenden.

• Reparaturen dürfen nur von einem Elektrofachmann

durchgeführt werden.

• Vor Inbetriebnahme der Maschine und nach

irgendwelchem Aufprall, prüfen Sie das Gerät auf

Anzeichen von Verschleiss oder Beschädigung, und

lassen Sie notwendige Reparaturen durchführen.

• Benutzen Sie nie Ersatz- und Zubehörteile, die vom

Hersteller nicht vorgesehen oder empfohlen sind.

• Achten Sie darauf, dass andere Gegenstände keinen

Kurzschluss an den Kontakten des Geräts verursachen.

• Überzeugen Sie sich vor dem Anschliessen, das die

Daten auf dem Typenschild mit den Netzdaten

übereinstimmen.

• Gerät ist kein Kinderspielzeug! Kinder können

Gefahren, die von diesem Gerät ausgehen nicht

einschätzen. Lassen Sie dieses Kinder keinesfalls

benutzen.

• Personen, die aufgrund ihrer physischen,

sensorischen oder geistigen Fähigkeiten oder Ihrer

Unerfahrenheit oder Unkenntniss nicht in der Lage

sind, das Gerät zu bedienen, dürfen das Gerät nicht

benutzen.

• Wenn das Gerät sichtbare Beschädigungen

aufweist, darf das Gerät nicht in Betrieb genommen

werden.

• Durch unsachgemäße Reparaturen können

erhebliche Gefahren entstehen.

• Für die Zubehörteile gelten die selben

Vorschriften.

Page 13

13

Güde GmbH & Co. KG übernimmt keine Haftung für

Schäden aufgrund folgender Punkte:

• Beschädigungen am Gerät durch mechanische

Einflüsse und Überspannungen.

• Veränderungen am Gerät

• Verwendung für andere als die in der Anleitung

beschriebenen Zwecke.

• Beachten Sie unbedingt sämtliche

Sicherheitshinweise um Verletzungen und

Schäden zu vermeiden.

Gerätespezifische Sicherheitshinweise

1. Tragen Sie IMMER Sicherheitshandschuhe, Augenund Gehörschutz.

2. Tragen Sie keine weite Kleidung (Krawatten,

Schmuck, etc.) und binden Sie lange Haare

zusammen.

3. Stellen Sie sicher, dass Sie Ihre Hände bei der Arbeit

am Gerät frei bewegen können, damit die Arbeit

sicher verrichtet werden kann.

4. Bei allen Arbeiten an der Maschine diese vom Netz

trennen.

5. Niemals irgendwelche Kontrollen oder Maßnahmen

an der Maschine vornehmen, solange die Drehspindel nicht vollständig zum Stillstand gekommen ist.

6. Drehzahlwechsel nur bei absolutem Stillstand der

Drehspindel vornehmen.

7. Achten Sie darauf, dass der Unterbau das Gewicht

der Maschine tragen kann.

8. Immer zuerst die Schutzabdeckungen schließen

bevor Sie die Machine einschalten

Bestimmungsgemäße Verwendung

Mit der Drehmaschine können sowohl Außen- als auch

Innendreharbeiten, Plandreharbeiten,

Gewindedreharbeiten sowie eine weite Bandbreite, wie

Bohr-Reibe- und Gewindeschneidarbeiten durchgeführt

werden. Sie ist sowohl im feinmechanischen als auch im

Heimwerkerbereich mit allen ihren Funktionen mit einem

guten Arbeitsergebnis einsetzbar.

Entsorgung

Die Entsorgungshinweise ergeben sich aus den

Piktogrammen die auf dem Gerät bzw. der Verpackung

aufgebracht sind. Eine Beschreibung der einzelnen

Bedeutungen finden Sie im Kapitel „Kennzeichnung“.

Entsorgung der Transportverpackung

Die Verpackung schützt das Gerät vor Transportschäden.

Die Verpackungsmaterialien sind in der Regel nach

umweltverträglichen und entsorgungstechnischen

Gesichtspunkten ausgewählt und deshalb recycelbar.

Das Rückführen der Verpackung in den Materialkreislauf

spart Rohstoffe und verringert das Abfallaufkommen.

Verpackungsteile (z.B. Folien, Styropor®) können für

Kinder gefährlich sein. Es besteht Erstickungsgefahr!

Bewahren Sie Verpackungsteile außerhalb der Reichweite

von Kindern auf und entsorgen Sie sie so schnell wie

möglich.

Anforderungen an den Bediener

Der Bediener sollte vor Gebrauch des Gerätes

aufmerksam die Bedienungsanleitung gelesen haben.

Restgefahren und Schutzmaßnahmen

Auch wenn Sie dieses Elektrowerkzeug vor-

schriftsmäßig bedienen, bleiben immer Restrisiken

bestehen. Folgende Gefahren können im

Zusammenhang mit der Bauweise und Ausführung

dieses Elektrowerkzeuges auftreten:

1. Lungenschäden, falls keine geeignete

Staubschutzmaske getragen wird.

2. Gehörschäden, falls kein geeigneter Gehörschutz

getragen wird.

3. Gesundheitsschäden, die aus Hand-Arm-

Schwingungen resultieren, falls das Gerät über

einen längeren Zeitraum verwendet wird oder

nicht ordnungsgemäß geführt und gewartet wird.

4. Direkter elektrischer Kontakt

Ein defektes Kabel oder Stecker kann zu einem

lebensgefährlichen Stromschlag führen.

Lassen Sie defekte Kabel oder Stecker immer vom

Fachmann austauschen. Verwenden Sie das Gerät nur an

einem Anschluss mit Fehlerstromschutzschalter (RCD).

5. Indirekter elektrischer Kontakt

Verletzungen durch spannungsführende Teile bei

geöffneten elektrischen oder defekten Bauteilen.

Immer bei Wartungsarbeiten den Netzstecker ziehen. Nur

an RCD-Schalter betreiben.

6. Unangemessene örtliche Beleuchtung Mangelhafte

Beleuchtung stellt ein hohes Sicherheitsrisiko dar.

Sorgen Sie bei der Arbeit mit dem Gerät immer für

ausreichende Beleuchtung.

Qualifikation

Außer einer ausführlichen Einweisung durch eine

sachkundige Person ist keine spezielle Qualifikation für den

Gebrauch des Gerätes notwendig.

Mindestalter

Das Gerät darf nur von Personen betrieben werden, die das

16. Lebensjahr vollendet haben.

Eine Ausnahme stellt die Benutzung als Jugendlicher dar,

wenn die Benutzung im Zuge einer Berufsausbildung zur

Erreichung der Fertigkeit unter Aufsicht eines Ausbilders

erfolgt.

Schulung

Die Benutzung des Gerätes bedarf lediglich einer

entsprechenden Unterweisung durch eine Sachkundige

Person bzw. die Bedienungsanleitung. Eine spezielle

Schulung ist nicht notwendig.

Inbetriebnahme

• Vor der Inbetriebnahme Maschine gründlich auf die

einwandfreie Installation der elektrischen Anlage und

feste Verbindungen an den Klemmenstellen prüfen.

Bedingt durch den Transport können sich Leitungen

gelockert haben und beim Anschluss an die

Netzversorgung sind Unfallgefahren gegeben.

• Die Bettbahnen der Maschine und alle blanken Teile

sind zum Transport mit einem Rostschutzmittel

versehen. Das Rostschutzmittel mit Petroleum oder

Waschbenzin entfernen. Danach die Bettbahnen

trocknen und Führungen mit einem Bettbahnöl

schmieren.

• Alle Bedienelemente auf zügige Bedienbarkeit, und

spielfreie zügige Bewegung prüfen. Sollten die

Führungen zu schwergängig sein, haken oder zu viel

Spiel aufweisen, Einstellung mit den Nachstellleisten und

den Druckstiften vornehmen.

• Alle Bedienelemente auf zügige Bedienbarkeit, die

Längs- und Querführungen des Bett-, Plan- und

Oberschlittens auf spielfreie zügige Bewegung prüfen.

Sollte die Führung zu schwergängig sein oder haken

oder zu viel spiel aufweisen, Einstellung mit den

Nachstellleisten und den Druckstiften vornehmen.

• Vor der Inbetriebnahme Maschine gründlich auf die

einwandfreie Installation der elektrischen Anlage und

feste Verbindungen an den Klemmstellen prüfen.

• Vor der Inbetriebnahme müssen alle

Sicherheitsvorrichtungen und Abdeckungen montiert

sein.

• Zur ersten Inbetriebnahme die niederste Spindeldrehzahl

einstellen und die Maschine für mindestens 20 Minuten

ohne Last betreiben. Die Lagerstellen usw. auf

ungewöhnliche Erwärmung und Funktionsabläufe,

Geräusche usw. überwachen. Sollten keine Anomalien

vorliegen, kann die Spindeldrehzahl stufenweise bis zur

Höchstdrehzahl erhöht werden.

• Sämtliche Schmierstellen, Schmierlöcher und zu

schmierende Flächen an der Maschine mit Schmieröl

behandeln.

Page 14

14

Montage/Austausch der Spannbacken

(Abb. 3-10/Pos.4)

Die Spannbacken (4) sind mit Nummern 1 bis 3

versehen und müssen der Reihenfolge nach in die

Spannbackenführung (A) im Dreibackenfutter (3)

eingesetzt werden.

• Stecken Sie zuerst den Backenfutterschlüssel

(41) in eine der Spannschrauben des

Dreibackenfutters (2) und lösen Sie die

Spannbacken (4) durch Linksdrehung des

Backenfutterschlüssels (41), bis Sie die

Spannbacken (26) entnehmen können (Bild 3).

• Wählen Sie die zu montierenden Spannbacken

aus (siehe Punkt Außen- und Innengestufte

Spannbacken) und sortieren Sie sie entsprechend

ihrer Nummerierung (auf jeder Spannbacke befindet

sich ein eingeprägter Zahlencode, der mit 1, 2 oder 3

beginnt) (Abb. 4-7).

• Führen Sie die Spannbacke Nummer 1 in eine der

Spannbackenführungen (A), und drücken Sie sie in

Richtung Mittelpunkt des Dreibackenfutters (3).

• Drehen Sie nun den Backenfutterschlüssel (41)

nach links, bis Spannbacke Nummer 1 ein Stück

in Richtung Mittelpunkt des Dreibackenfutters

(3) rutscht (Bild 8).

• Setzen Sie nun die Spannbacken Nummer 2 und

3 nacheinander im Uhrzeigersinn in die anderen

beiden Spannbackenführungen (A).

• Drücken Sie alle 3 Spannbacken (4) zusammen

und ziehen Sie das Dreibackenfutter (3) durch

Rechtsdrehung des Backenfutterschlüssels (41)

zusammen. Im Inneren des Dreibackenfutters

(3) befindet sich ein Gewinde, das in die

Einkerbungen auf der Rückseite der Spannbacken (4)

greift und sie somit zusammen zieht (Bild 9).

• Kontrollieren Sie, ob die Spannbacken (4)

zentrisch spannen, indem Sie die Spannbacken

(4) mit Hilfe des Backenfutterschlüssels (41)

ganz zusammendrehen. Liegen die Spannbacken (4)

nicht alle in der Mitte auf, so müssen sie nochmals neu

eingelegt werden (Bild 10).

Außen- und Innengestufte Spannbacken

(Abb. 4 – 7/Pos. 4)

Werkstücke bis zu einem Durchmesser von ca. 70

mm werden an ihrem Außendurchmesser gespannt

(Bild 7). Werkstücke mit einem Außendurchmesser

von 1,5-30 mm können mit den außengestuften

Spannbacken (a) gespannt werden (Bild 5).

Werkstücke mit einer Bohrung von min. 25 mm

können mit Hilfe der außengestuften Spannbacken

(a) in der Bohrung gespannt werden (Bild 6). Durch

Wechseln der außengestuften Spannbacken (a)

gegen die innengestuften Spannbacken (b) können

Werkstücke bis zu einem Durchmesser von 70 mm

eingespannt werden.

Achtung:

Werkstücke müssen ausreichend weit im Dreibackenfutter

(3) gespannt werden. Backenfutterschlüssel (41) abziehen.

Achten Sie darauf, dass das Werkstück fest eingespannt

ist.

Achtung:

Achten Sie darauf, dass die Außenbecken noch vom

Plangewinde gehalten werden und nicht zu weit nach

außen gedreht sind!

Drehmeißel einspannen (Abb. 11 - 12)

Der Drehmeißel (B) wird durch mindestens zwei

Klemmschrauben (5) im Werkzeughalter (7) geklemmt.

Spannen Sie den Drehmeißel (B) so kurz wie möglich ein

um einen möglichst kurzen Hebelweg (D) zu erhalten und

achten Sie auf die richtige Einstellhöhe. Die Höhenlage

des Drehmeißels (B) wird durch Unterlegen von ebenen

Blechen (C) unterschiedlicher Stärke erreicht. Die

Kontrolle der Höhenlage auf Mitte des Werkstückes

erfolgt anhand der Zentrierspitze (9) am Reitstock

(12). Durch Lösen des Klemmhebels (6) kann der

Werkzeughalter (7) geschwenkt und auf eine andere

Arbeitsposition eingestellt werden. Somit können bis zu 4

Drehmeißel (B) gleichzeitig im Werkzeughalter (7)

eingespannt bleiben, zwischen

denen durch Umschwenken des Werkzeughalters

(7) gewechselt werden kann.

Achtung:

Der Drehmeißel (B) muss mit seiner Achse senkrecht

zur Werkstückachse eingespannt werden. Bei schrägem

Einspannen kann der Drehmeißel (B) in das Werkstück

hineingezogen werden.

Vorschubrichtung wählen (Abb. 13)

Die Drehrichtung der Leitspindel (16) wählen Sie am

Hebel Vorschubrichtung (34) an der Rückseite der

Maschine aus.

Pos. 1 Oben: Vorschubrichtung links

Pos. 2 Mitte: Vorschubeinrichtung aus

Pos. 3 Unten: Vorschubrichtung rechts

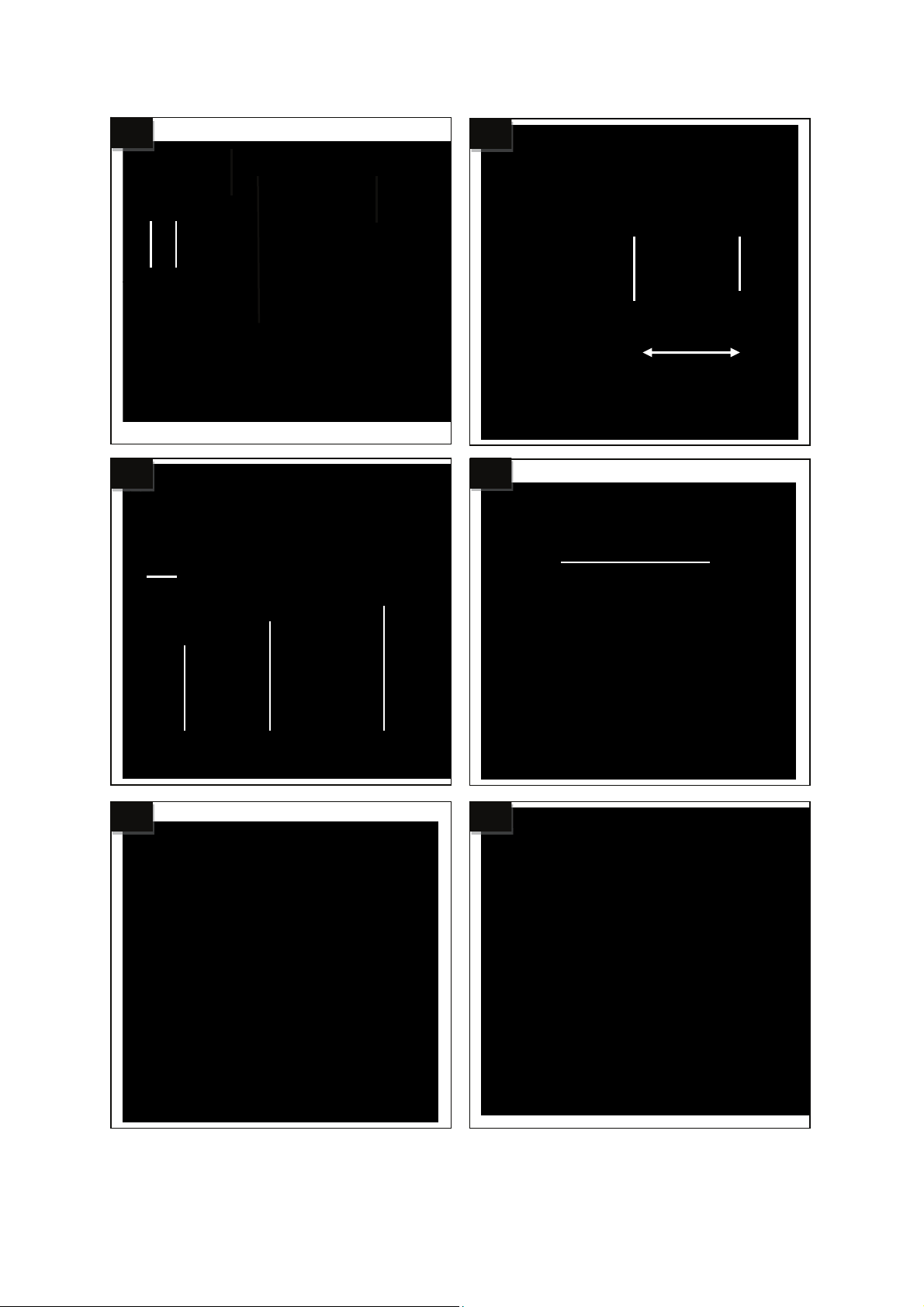

Vorschubgeschwindigkeit, Wechsel der Wechselräder

(Abb. 14-19)

Um unterschiedliche Vorschubgeschwindigkeiten zu

erreichen müssen die Wechselräder entsprechend

ausgewählt werden.

• Lösen Sie die Befestigungsschrauben (a) am

Wechselradkasten (1) und nehmen Sie diesen

ab (Bild 14).

• Lösen Sie die Befestigungsschrauben (b) der

Zahnradwellen und nehmen Sie die

Wechselräder (c) von den Wellen ab (Bild 15).

Lösen Sie die Befestigungsmuttern der

Zahnradausgleichshalterung (Bild 16/Pos. d).

• Wählen Sie die benötigten Wechselräder anhand

von Bild 17 - 19 aus. Die Tabelle (Bild 19) zeigt

Ihnen die benötigte Zähnezahl (F) der

Wechselräder für den entsprechenden Vorschub

In mm pro Umdrehung (E).

• Stecken Sie die Zahnräder auf die entsprechenden

Zahnradwellen und Sichern Sie sie mit den

Befestigungsschrauben (Bild 15/Pos. b).

• Werden für die erforderliche Übersetzung nur die

Zahnräder A, B und D benötigt, muss die in Bild

18 gezeigte Distanzhülse (E) vor das Zahnrad

auf der Welle III gesetzt werden.

• Stellen Sie die Zahnradausgleichshalterung und

die Welle der Zahnräder so ein, dass sich die

Zahnräder mit leichtem Spiel bewegen lassen. Ziehen

Sie nun die Befestigungsmuttern der

Zahnradausgleichshalterung (d) wieder an (Bild 16).

• Wichtig: Um die Maschine einschalten zu können, muss

die Abdeckung des Wechselradkastens (Bild 14 / Pos. 1)

angebracht sein.

Einstellung des Reitstocks (Abb. 1 bzw. 20)

Der Reitstock (12) kann auf dem Drehmaschinenbett (14)

vor und zurück bewegt werden.

• Lösen Sie hierzu die Mutter für

Reitstockklemmung (43, Schlüssel 42) und

schieben Sie den Reitstock in die gewünschte

Position.

• Ziehen Sie anschließend die Mutter für

Reitstockklemmung (43, Schlüssel 42) wieder fest.

Montage/Demontage/Einstellung der Pinole (Abb. 12-21)

Die Pinole (10) hält die Zentrierspitze (9), diese

dient zum Einspannen und Gegenhalten langer Werkstücke.

Die Pinole (10) kann mit Hilfe der Handkurbel (13) vor und

zurückgestellt werden. Mit dem Klemmhebel (11) wird die

Pinole (10) in der gewünschten Position festgeklemmt. Die

Rückseite der Zentrierspitze (9) ist konisch und hält durch

Klemmung in der Pinole (10). Zum Entfernen der Zentrierspitze (9) Klemmhebel (11) lösen und Pinole (10) mit der

Handkurbel (13) ganz nach hinten kurbeln. Dadurch wird die

Zentrierspitze (9) aus ihrer Klemmung gedrückt und kann

entnommen werden. Stecken Sie die Zentrierspitze (9) zum

Einsetzen in die Pinole (10), sie wird beim Einspannen des

Werkstücks automatisch in der Pinole (10) festgeklemmt.

Statt der Zentrierspitze (9) kann, zum Beispiel als Vorarbeit

zum Innendrehen, auch ein Bohrer mit entsprechendem

Konus in die Pinole (10) gesteckt werden. Auf der Pinole

(10) befindet sich eine Skala, welche anzeigt, wie tief man in

das Werkstück bohrt.

Page 15

15

Schutzabdeckung Dreibackenfutter (Abb. 2/Pos. 36)

Die Schutzabdeckung des Dreibackenfutters (36)

dient zum Schutz des Benutzers und muss im

Betrieb immer herunter geklappt sein. Ist die

Schutzabdeckung (36) nach oben geklappt, lässt

sich die Maschine nicht einschalten, da der

Sicherheitsschalter (Bild 2/Pos. 31) auf der

Rückseite nicht betätigt wird.

Kurbeln für Plan und Handzug (Abb. 1/Pos. 21 bzw. 17)

Beim Drehen wird der Drehmeißel mit Hilfe der

Kurbeln für Plan- bzw. Handzug am Werkstück

entlang geführt. An beiden Kurbeln befinden sich

Skalenringe, welche wenn der Drehmeißel das

Werkstück berührt auf 0 gestellt werden können, um

die tiefe des Spanabhubes abmessen zu können.

Um die Skalenringe auf 0 zu stellen, lösen Sie die

Gewindestifte in den Skalenringen, drehen sie auf 0

und ziehen die Gewindestifte wieder an.

Bedienung

Maschine Ein- und Ausschalten (Bild 22)

Maschine einschalten

Bitte beachten Sie die Reihenfolge beim Einschalten

der Drehmaschine!

• Zuerst die Schutzabdeckung (36) über das

Dreibackenfutter (3) klappen (Schutzabdeckung

Dreibackenfutter).

• Der Drehzahl-Regler (2) muss sich bei jedem

Einschalten oder Drehrichtungswechsel erst in

Null-Position befinden (Markierung ganz unten).

• Nun die richtige Drehrichtung am DrehrichtungsWahlschalter (27) wählen (L=Linkslauf /

R=Rechtslauf).

• Vergewissern Sie sich, dass der Not- AusSchalter heraus gedreht ist.

• Jetzt kann die Maschine durch Betätigen des

Drehzahl-Wahlschalters (28) gestartet werden.

Maschine ausschalten

Zum Ausschalten den Drehzahl- Regler (28) auf

„Null-Position“ drehen.

Not-Aus-Funktion

Zum schnellen und einfachen Ausschalten der Maschine,

z.B. im Notfall den Not- Aus- Schalter drucken

(Abb. 22 / Pos. 26). Um die Maschine wieder in Betrieb

nehmen zu können, muss der Not- Aus-Schalter wieder

heraus gedreht werden.

Achtung:

Vor jedem Drehrichtungswechsel unbedingt warten,

bis die Maschine zum Stillstand gekommen ist, da sonst

die Maschine beschädigt werden kann! Um den Antrieb

der Maschine nicht zu überlasten sollte beim Arbeiten mit

hoher Drehzahl vor dem Einschalten die Drehzahl

zurückgesetzt werden. Wird die Maschine überlastet oder

blockiert, schaltet die Steuerung automatisch ab.

Ziehen Sie bei längerer Nichtbenutzung oder vor

Einstellungs- und Wartungsarbeiten den Netzstecker.

Drehzahleinstellung (Bild 22 – 23)

Am Drehzahl Regler (28) kann die Drehzahl der Maschine

stufenlos eingestellt werden. Am Drehzahl-Umschalter (32)

kann der Drehzahlbereich vorgewählt werden.

Drehzahl-Umschalter auf Position „Hase“ (schnell):

Drehzahl: 0-2.500 min-1

Drehzahl-Umschalter auf Position „Schildkröte“

(langsam): Drehzahl: 0-1.100 min-1

Kühlung

Beim Drehen entsteht Reibungswärme an der Schneide

des Drehmeißels. Um die Lebensdauer des Drehmeißels

zu erhöhen und das Schnittbild zu verbessern sollten Sie

den Drehmeißel während des Arbeitens kühlen.

Verwenden Sie hierzu die beiliegende Ölflasche (38) und

eine wasserlösliche, umweltfreundliche Bohremulsion.

Drehen

Allgemein

• Spannen Sie den Drehmeißel fest im Werkzeughalter

(7) ein (siehe Punkt Drehmeißel einspannen)

• Spannen Sie das Werkstück fest und soweit wie

möglich im Dreibackenfutter (3) ein.

• Kontrollieren Sie ob das Werkstück rund läuft.

• Stellen Sie sicher, dass der Vorschub deaktiviert

ist (außer beim Gewindedrehen).

• Schalten Sie die Maschine ein (siehe Punkt Maschine

Ein- und Ausschalten).

Längsdrehen (Abb.1, 24 - 25)

Beim Längsdrehen bewegt sich der Drehmeißel

parallel zur Achse des Werkstückes.

• Zum Längsdrehen von rechts nach links drehen Sie

zuerst den Bettschlitten (24) mit dem Handrad für

Langzug (25) so weit nach links, und den Oberschlitten

(23) mit der Kurbel für Handzug (17) soweit nach rechts,

dass der Verfahrweg des Oberschlittens (23) für die

gesamte Bearbeitungslänge ausreicht.

• Stellen Sie den Hebel Vorschubrichtung (33) auf

Position 2, Vorschubeinrichtung deaktiviert und

arretieren Sie den Bettschlitten (24) mit dem

Vorschub Arretierhebel (19).

• Fahren Sie den Planschlitten (22) durch Drehung

der Kurbel für Planzug (21) so weit zurück, dass

der Drehmeißel den Umfang des Werkstückes

nicht berührt.

• Stellen Sie nun den Oberschlitten (23) mit dem

Kurbel für Handzug (17) so ein, dass die

Drehmeißelspitze über dem größten Durchmesser

des Werkstückes steht.

• Fahren Sie nun den Planschlitten (22) durch

Drehung der Kurbel für Planzug (21) langsam auf

das Werkstück zu bis der Drehmeißel die

Oberfläche des Werkstück streift.

• Dies ist jetzt die Ausgangsposition zur Bearbeitung

des Außendurchmesser Ihres Werkstückes.

Ein Teilstrich auf der Skala an der

Kurbel für Planzug (8) entspricht 0,05 mm

Werkstückdurchmesser (0,025 mm Schnitttiefe).

• Es besteht die Möglichkeit des automatischen

Vorschubes beim Längsdrehen, durch Zuschaltung mit

dem Vorschub-Arretierhebel (19).

Achtung:

Stellen Sie sicher, dass der Hebel Vorschubrichtung

(33) auf Position 2, Vorschubeinrichtung deaktiviert

steht, bevor Sie die Maschine einschalten (siehe

Punkt Vorschubrichtung

wählen).

Plandrehen (Abb. 1, 26)

Das Plandrehen erfolgt ähnlich wie das Längsdrehen.

Beim Plandrehen bewegt sich der Drehmeißel

zum Zentrum der Werkstückachse.

Beim Planen muss die Hauptschneide des Drehmeißels

genau auf die Mitte des Werkstücks eingestellt werden,

damit in der Werkstückmitte kein Ansatz stehen bleibt.

Stellen Sie den Drehmeißel anhand der Zentrierspitze

(9) ein.

Beim Plandrehen mit dem gebogenem Drehmeißel

oder dem Stirndrehmeißel wird das Werkstück von

außen nach innen abgedreht, beim Plandrehen mit

dem Eckdrehmeißel oder dem Seitendrehmeißel

dagegen von innen nach außen.

Innendrehen

Das Innendrehen von Bohrungen erfolgt ähnlich wie

das Plan und Längsdrehen. Da der Drehmeißel beim

Ausdrehen meist nicht zu sehen ist, muss hier mit

besonderer Sorgfalt gearbeitet werden. Zum Innendrehen

kann ein Bohrer anstatt der Zentrierspitze (9) eingespannt

werden, um das Werkstück vorzubohren (siehe Punkt

Montage/Demontage/Einstellung

der Pinole).

Ein- und Abstechen

Beim Ein- und Abstechen bewegt sich der

Drehmeißel zum Zentrum der Werkstückachse.

Zum Einstechen verwendet man Stechdrehmeißel,

zum Abstechen Abstechdrehmeißel.

Page 16

16

Achtung:

Achten Sie beim Längs-, Plan-, Innendrehen, Ein-,

und Abstechen darauf, das der Drehmeißel genau

mittig eingestellt ist.

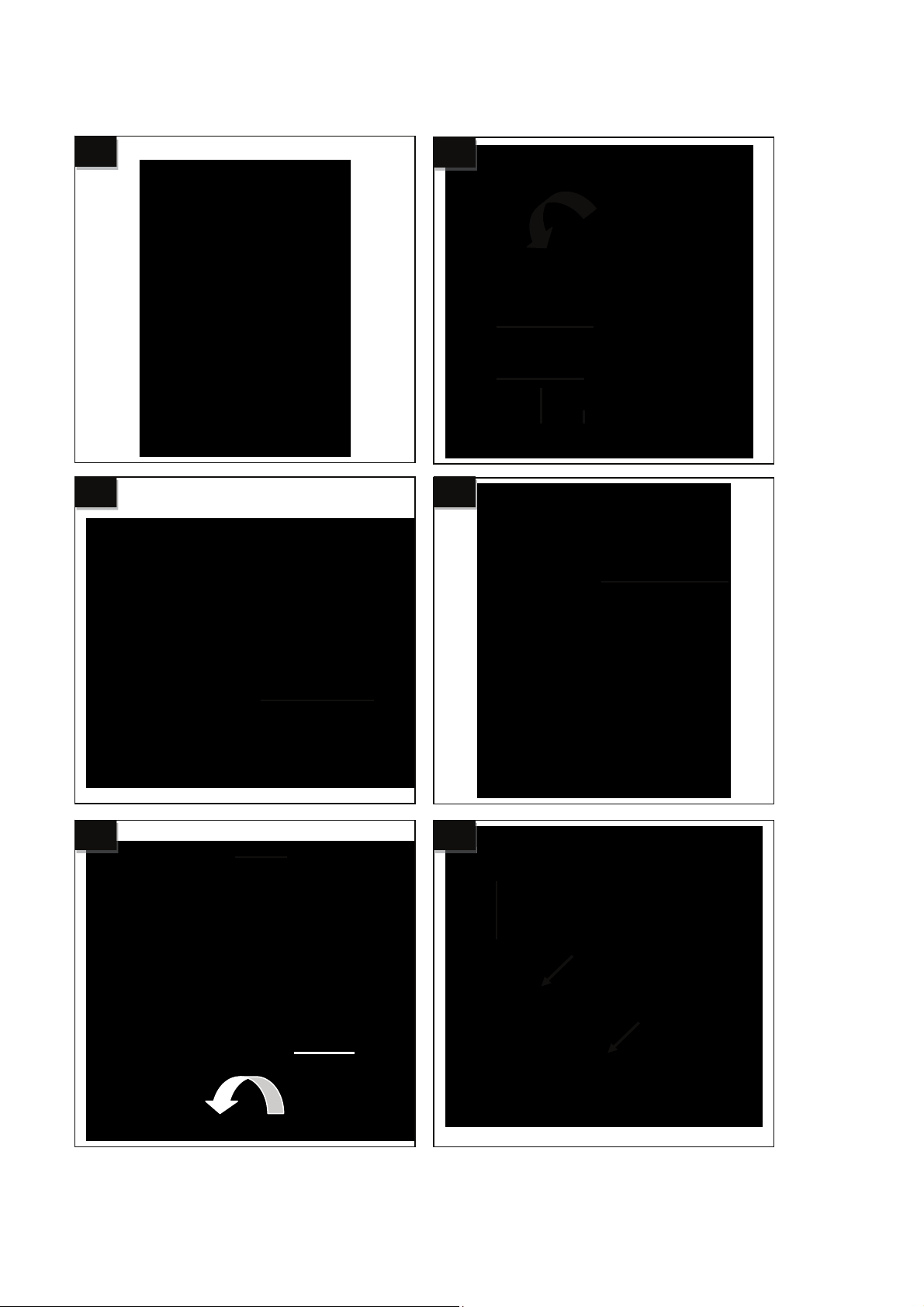

Kegeldrehen (Abb. 27 - 28)

Das Kegeldrehen erfolgt durch Einstellen des

Oberschlittens (23). Hier wird der Oberschlitten nach

Lösen der Stellschrauben (A) um seine Achse

gedreht (Abb. 28). Die Gradeinteilung des Kegels

erfolgt anhand der Skala zum Kegeldrehen (20).

Nachdem der Oberschlitten richtig eingestellt wurde

(Abb. 29) müssen die Stellschrauben (A) wieder

angezogen werden.

Gewindedrehen (Abb. 29)

Das Gewindedrehen erfolgt mit einem speziellen

Gewindedrehmeißel. Dieser wird genau senkrecht

zur Werkstückachse eingespannt. Dieses geschieht

am besten mit Hilfe einer Drehmeißellehre (Abb. 30/Pos.

A). Der Vorschub beim Gewindedrehen erfolgt über die

Leitspindel (16) und muss der Gewindesteigung

entsprechen. Dazu wird die entsprechende

Vorschubgeschwindigkeit durch die richtige Auswahl der

Wechselräder eingestellt (siehe Punkt Vorschubgeschwindigkeit,

Wechsel der Wechselräder).

Achtung:

Beim Gewindedrehen mit kleiner Drehzahl und guter

Schmierung arbeiten. Beim Gewindeschneiden und

zwischen den einzelnen Schneidvorgängen beim

Gewindedrehen darf der Vorschub-Arretierhebel (19)

nicht geöffnet oder das Werkstück aus dem

Backfutter genommen werden.

Reinigung

Reinigung, Wartung und Ersatzteilbestellung

Ziehen Sie vor allen Reinigungsarbeiten den

Netzstecker.

Reinigung

• Wir empfehlen dass Sie das Gerät nach jeder

Benutzung reinigen.

• Entfernen Sie die Späne mit einem Handfeger

oder Pinsel.

• Entfernen Sie Schmutz, Schmiermittel- und

Ölreste mit einem Baumwolltuch.

• Benutzen Sie zur Reinigung niemals Druckluft.

• Ölen Sie blanke Metallteile nach der Reinigung

mit einem säurefreien Schmieröl ein.

Antriebsriemen wechseln (Abb. 30 - 33)

Der Antriebsriemen ist ein Verschleißteil und muss

bei Bedarf gewechselt werden. Entfernen Sie als

erstes die Abdeckung des Wechselräderkastens (1)

und die Wechselräder (siehe Punkt Vorschubgeschwindigkeit,

Wechsel der Wechselräder). Lösen Sie

nun die beiden Halteschrauben (Abb. 30/Pos. A) und

nehmen Sie die Getriebeplatte (Abb. 31/Pos. B) ab.

Nehmen Sie den Antriebsriemen unter Drehung vom

oberen Zahnrad ab und ziehen Sie ihn von der

Motorwelle (Abb. 32 – 33). Der Einbau erfolgt in

umgekehrter Reihenfolge.

Wichtig: Um die Maschine einschalten zu können,

muss die Abdeckung des Wechselradkastens

(Abb. 14 / Pos. 1) angebracht sein.

Achtung:

Schalten Sie zum Wechseln des Zahnriemens dieMaschine

aus und ziehen Sie den Netzstecker.

Austausch der Gerätesicherung (Abb. 22/Pos. B)

Achtung! Maschine ausschalten und Netzstecker

ziehen!

Sollte die Drehbank nicht mehr funktionieren, kontrollieren

Sie die Sicherung im Sicherungshalter (B)

und ersetzen Sie diese gegebenenfalls durch eine

Sicherung gleichen Nennwerts.

Schlittenspiel einstellen

Sollten die Schlitten einmal zu viel Spiel in ihrer

Führung haben, so können Sie dieses an den

gekonterten Gewindestiften an der Seite der

Schlitten einstellen.

Achtung:

Ein Umkehrspiel in den Vorschubspindeln von bis zu einer

halben Umdrehung ist bauartbedingt und normal.

Kohlebürsten

Bei übermäßiger Funkenbildung lassen Sie die

Kohlebürsten durch eine Elektrofachkraft überprüfen.

Achtung! Die Kohlebürsten dürfen nur von einer

Elektrofachkraft ausgewechselt werden.

Transport und Lagerung

Während des Transports der Maschine muss der Bettschlitten

zum Ende des Betts in Nähe des Reitstocks vorfahren und dort

festgeklemmt werden.

Wartung und Pflege

Vor jeglichen Wartungs- und Reinigungsarbeiten

Netzstecker ziehen!

Bei der Nutzung der Maschine sollte auf die Laufende Wartung

geachtet werden. Dadurch ist gewährleistet, dass die hohe

Betriebsgenauigkeit und Zuverlässigkeit über eine lange

Nutzungsdauer erhalten bleibt.

1. Späne mit einem Handfeger oder einem Pinsel entfernen.

2. Vor Beginn und nach dem Betrieb sind alle beweglichen

Teile zu Schmieren.

3. Die Gleit- und Führungsflächen laufend von Spänen und

Metallabrieb, insbesondere beim Bearbeiten von

Grauguss, Messing, Bronze, Aluminium reinigen und neu

schmieren. Flächen nicht mit Pressluft frei blasen. Zum

Reinigen Kehrbesen, Pinsel oder Staubsauger verwenden.

4. Prüfen, ob sich Metallabrieb an den Filzabstreifern vorbei

zwischen Führungsflächen angelagert hat. Metallabrieb

entfernen, Filzabstreifer reinigen, neu anbringen, dass

diese allseitig auf den Führungsflächen aufliegen. Filz und

Führungsflächen schmieren.

5. Um die hohe Genauigkeit der Maschine aufrecht zu

erhalten, sind Körnerspitzen, die Führungsflächen,

Vorschubspindel usw. pfleglich zu behandeln.

Wenn bei der Durchsicht der Maschine irgendein

Schaden festgestellt wird, so ist dieser umgehend zu

beheben.

Page 17

17

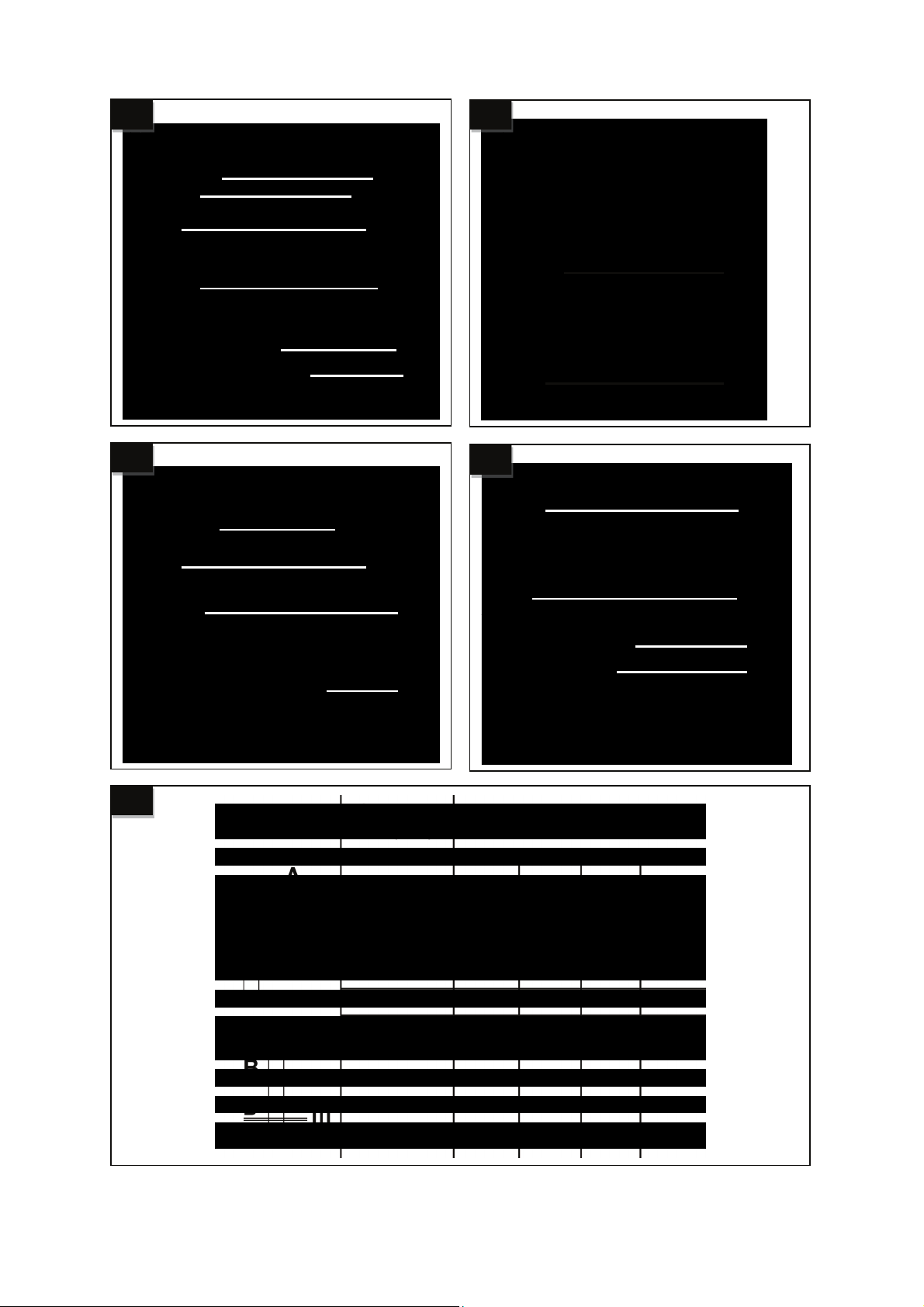

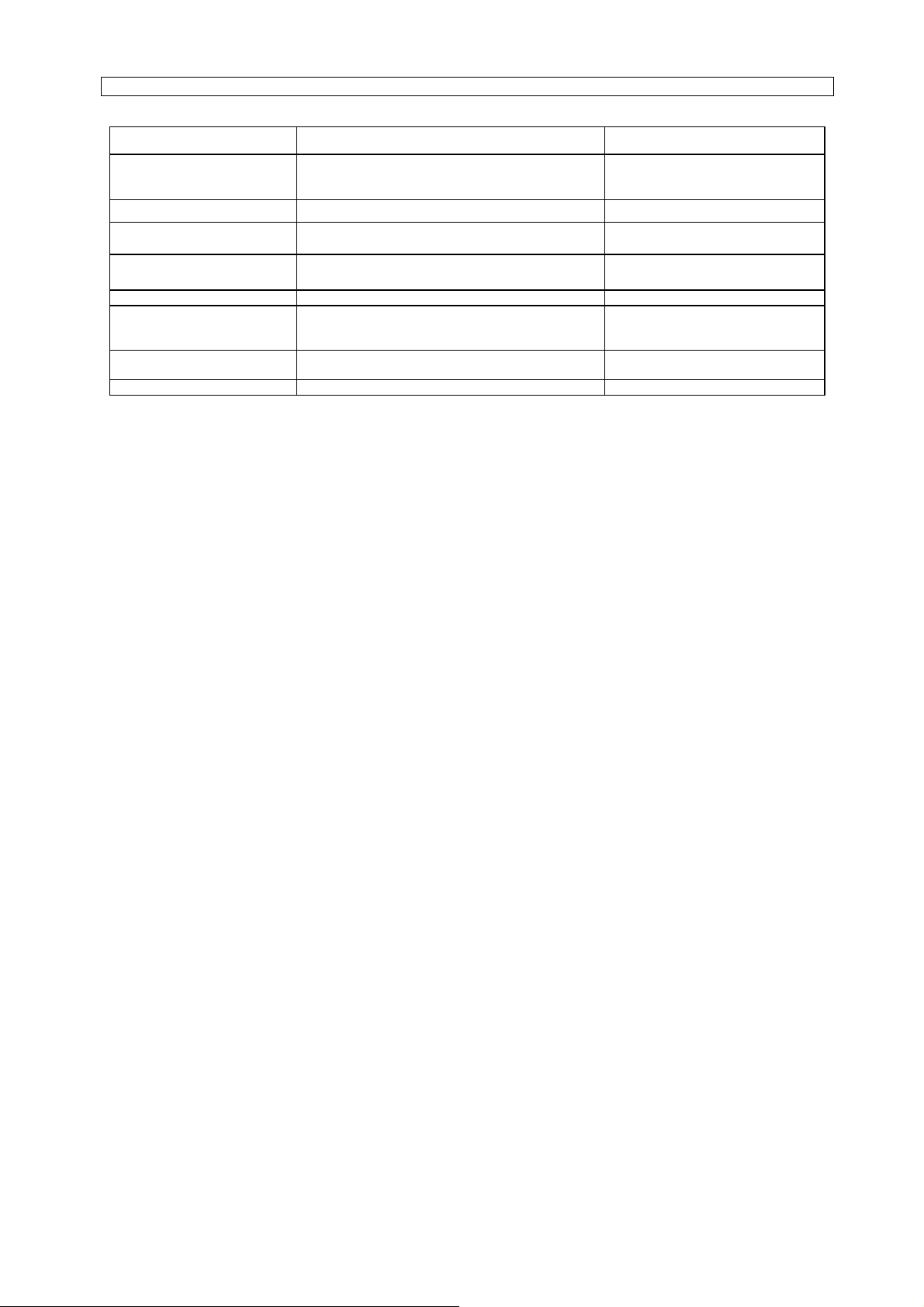

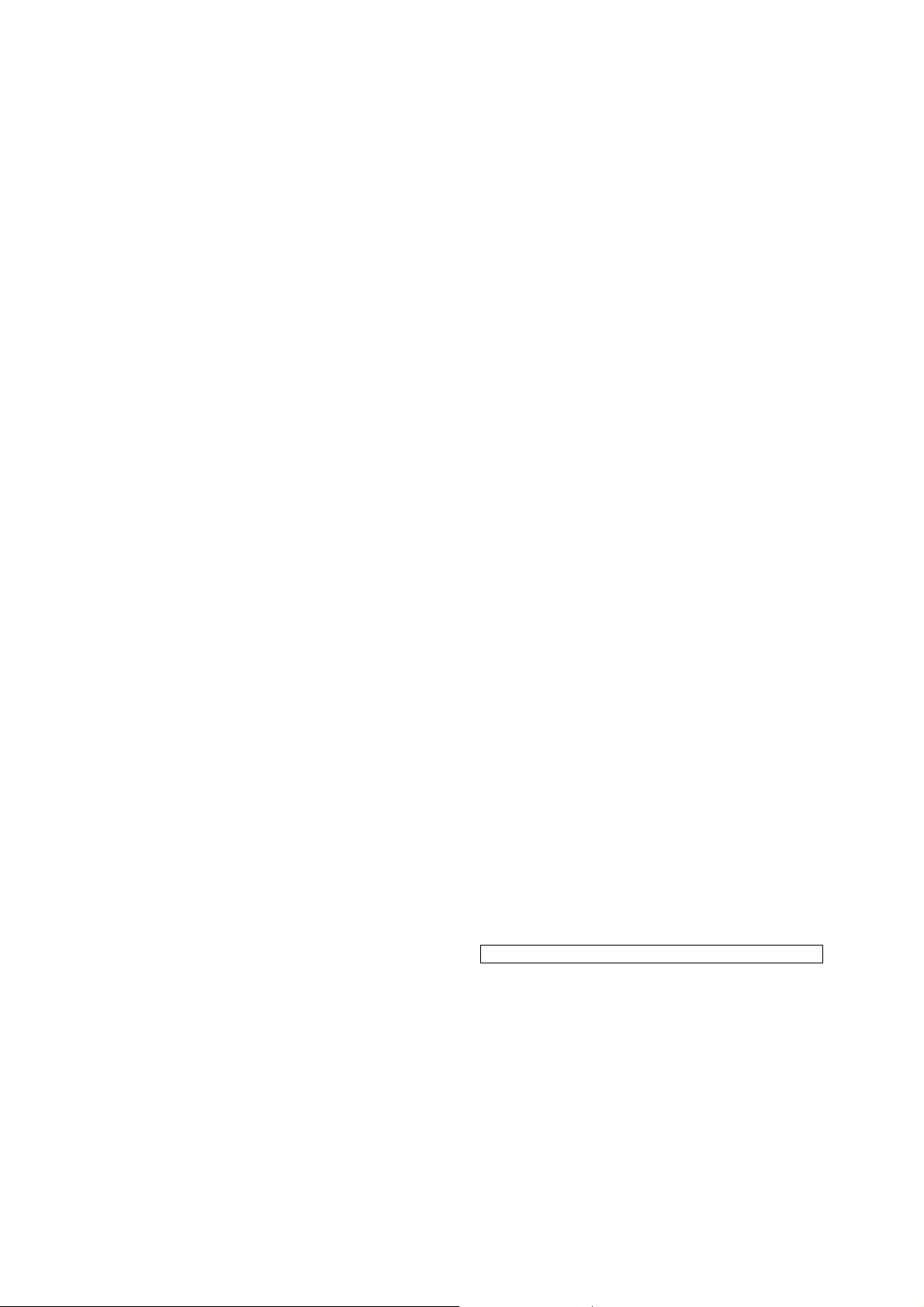

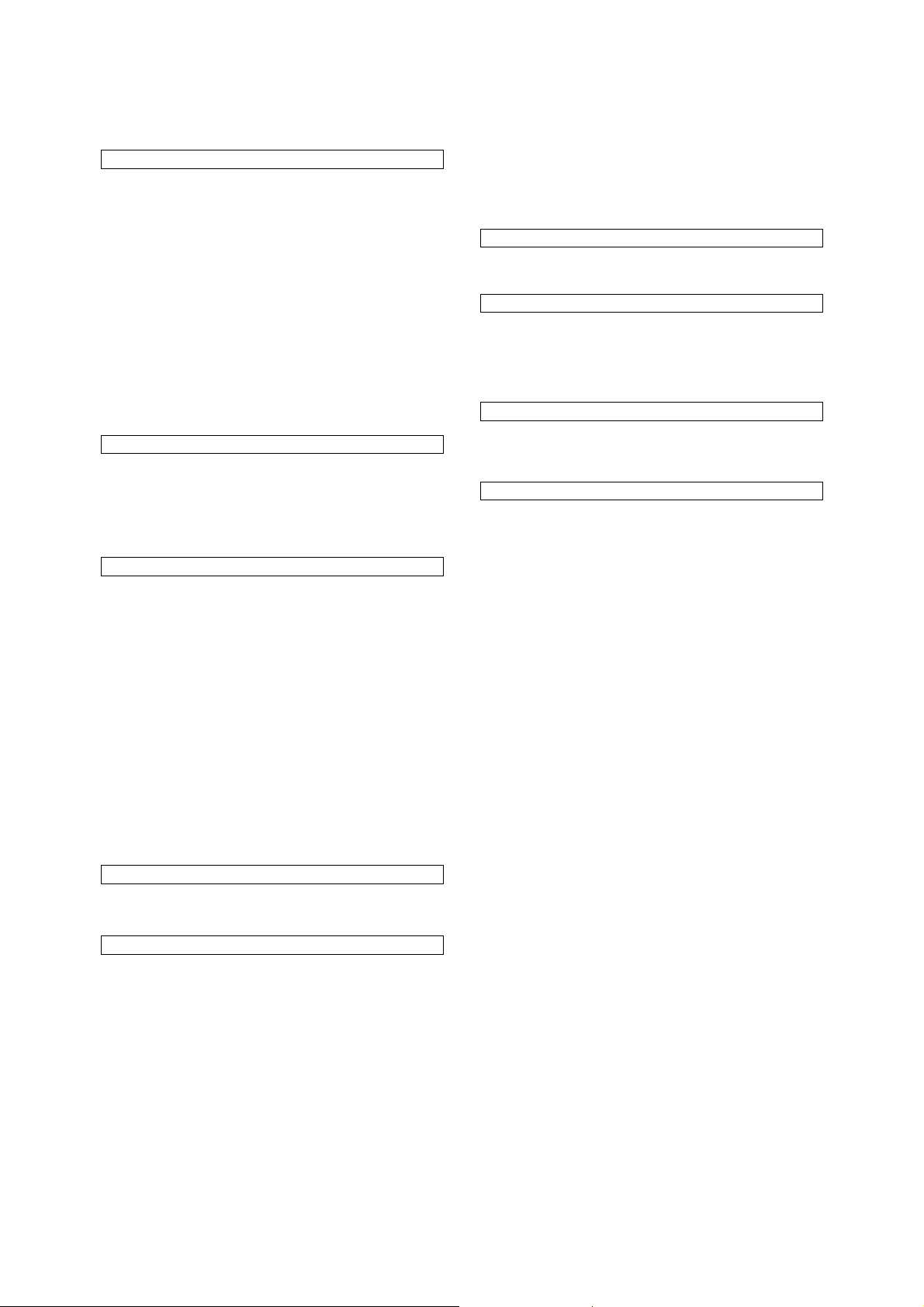

Wartungsplan

NUR HARZ- UND SÄUREFREIE SCHMIERFETTE FÜR GLEIT- UND WÄLZLAGER VERWENDEN !

Maschinenteil Häufigkeit Art des Schmiermittels

Leitspindel Nach jeder Benutzung

Reinigungs- und Sprühöl vorreinigen,

anschließend aufbringen eines

Schmierfetts

Gleitlager der Leitspindel 1 x Monat oder nach 10 Betriebsstunden

Maschinenbett, Backenfutte r,

Nach jeder Benutzung Reinigungs- und Sprühöl

Schmierfett

Maschinenoberfläche

Lagerbuchse und Welle des

Wechselradgetriebes

Bei jedem Wechsel der Wechselräd er ode r na ch 10

Betriebsstunden

Schmierfett

Schlossmutter 1 x Monat oder nach 10 Betriebsstunden Schmierfett

Vorschubspindel des

Querschlittens mit

1 x Monat oder nach 10

Betriebsstunden

Schmierfett

Vorschubmutter

Vorschubspindel des

1 x Monat oder nach 10 Betrie b sstu nd en Schmierfett

Längsschlittens

Vorschubspindel der P ino le 1 x Vierteljahr oder nach 3 0 Betr ieb sst un de n Schmierfett

Page 18

18

GB

Thank you for buying the mini lathe Güde GMD 400 and for your trust in our products.

!!! Please read the operating manual carefully before starting the machine !!!

Any technical questions? Complaints? In need of spare parts or operating manual?

On our web pages www.guede.com we will help you fast and without needless bureaucracy. Please help us so we can help you. To identify

GB

your machine in case of any claim, we need to know serial number, product number and year of production. You can find all these data on the

type label. To have them handy please write them down in here:

Serial number: Product number: Year of production:

Tel.: +49 (0) 79 04 / 700-360 Tel.: +49 (0) 79 04 / 700-360 Tel.: +49 (0) 79 04 / 700-360

A.V. 2 For reprints, even partial, permission required. Technical changes reserved. Similar pictures !!

Labeling:

Product safety:

Product complies with EU

standards

Restrictions:

General prohibition (in connection

with other icons)

Wearing loose clothing

prohibited!

Environmental protection:

Dispose the waste professionally.

Do not litter

Malfunctioning and/or disposed

electric or electronic devices must

be disposed to authorized scrap-

yards

.

.

Package:

Packing material made of

cardboard can be disposed in

scrap-yards

.

Wearing jewels prohibited

Machine not to be used in wet

conditions

Warnings:

Pulling the cable prohibited

No long hair

This side up

Technical specifications:

Connection

Engine power

Warning/Caution

Warning against dangerous

Protective equipment to be closed

before putting the machine into

voltage

operation

Commands:

machine

Please read the Operating

Instructions before using the

Protective gloves to be worn!

Warning against thrown-off

Engine to be switched off and

system plug to be disconnected

before any repair, servicing or

Protective equipment not to be

opened or removed when the

Eye and ear protection to be

Protective mask against dust to

items!

cleaning

engine is running

used!

be worn!

Vario gearbox

Max. workpiece height

Max. workpiece length

Weight

Machine description (pic. 1+2)

1. Gearbox with sprocket wheels

2. Three-jaw chuck fastening screw

3. Three-jaw chuck

4. Chuck jaw

5. Catches for lathe tool

6. Chucking lever for tool holder

7. Tool holder

8. Protective cover

9. Centring point

10. Sleeve with scale

11. Chucking level for quill

12. Tailstock

13. Hand lever for sleeve

14. Lathe bed

15. Machine bath

16. Guide screw

17. Crank with scale for manual feed (knife slide)

18. Toothing for feed

19. Feed blocking lever

20. Scale for angular turning

Page 19

1

1

19

21. Crank with scale for transverse feed (surfacing slide)

22. Surfacing slide

23. Knife slide

24. Bed slide

25. Hand wheel for sliding traverse

26. Safety switch (Not-Aus)

27. Turning direction selector

28. Speed controller

29. Rear protective wall against spraying

30. Engine housing

31. Switch protective cover

32. Fast / slow speed selector

33. Power cord

34. Feed direction lever

35. Headstock

36. Three-jaw chuck protective cover

37. Sprocket wheels

38. Oil bottle

39. Chuck jaws

40. Allen wrench

41. Jaw chuck wrench

42. Fork wrench

Supply includes

• 9 sprocket (exchangeable) gear wheels

• Fork wrench

• Hexagonal wrench

• Oil bottle

• Centring point

• Three-jaw chuck

• Exchangeable jaws

Machine

For turning and cutting of threads of structural steel,

nonferrous metals, plastic material or wood, grooved guide

with optional adjustment, drive transmission using stepped

pulleys and sprocket wheels (feed screw), right/left running,

electrical switching, automatic feed mechanism, continuous

speed control.

Warranty

A warranty period of 12 months applies to commercial use

and 24 months apply to private use and commences on

the day of purchase of the device.

Warranty applies exclusively to failures due to defective

material or workmanship. An original sale slip with

indication of date of sale must be presented in case of

claiming for the warranty rights.

Warranty does not cover unprofessional use such as

device overload, violent use, damage caused by third party

or foreign materials, failure to comply with operations and

assembly manual, and normal wear and tear.

Technical specifications

Engine wiring: 230V~50Hz

P1 engine power: 370 W

Max. workpiece length: 300 mm

Max. workpiece height: 180 mm

Point height: 90 mm

Spindle boring-Ø: 20 mm

Max. workpiece Ø – over bed: 180 mm

Work spindle: MK3

Tailstock spindle: MK2

Jaw chuck boring: 15 mm

Centred running accuracy: 0.01 mm

Speed, level 1: 0-1,100 per min

Speed, level 2: 0-2,500 per min

-

-

Lathe tool mounting: 8x8 mm

Weight: 35 kg

General safety instructions

Please read carefully the safety regulations below and

the Operating Instructions before using the machine.

Before the machine is used by other persons, they must

be familiarised with these Operating Instructions. Keep

the Instructions for future reference!

Package: The machine is in a package for purposes of

protection against damage during transport. The

packages are raw materials subject to recycling or

returning back to circulation.

Please read carefully this manual and follow the

instructions included. Use the manual to get acquainted

with the machine, learn how to use it properly and

familiarise with the safety instructions. Keep the safety

instructions for future reference.

• Unplug the machine before any work on it.

• Use the machine in accordance with the given

purpose of use.

• Safety in the place of work is your responsibility.

• Work under adequate light conditions only.

• Never leave the machine unattended.

• Keep the machine in a safe place after finishing

your work.

• Never expose the machine to rain and moist or wet

conditions.

• Protect the machine against moisture and rain.

• Do not switch the machine on when turned or, to be

more specific, not in the working position.

• Keep the machine in a dry place inaccessible by

children when not being used.

• All machine parts must be regularly inspected for

any sign of damage or aging. The machine must not

be used when not in a perfect state.

• Original spare parts to be used for servicing.

• Repairs may only be executed by a professional

electrician.

• Before putting the machine into operation and after

any impact, check the machine for any sign of wear

or damage and have any repair executed.

• Never use any spare part or accessories not

specified or recommended by the manufacturer.

• Make sure no other items cause short-circuit on the

machine contacts.

• Before wiring, make sure the det ails on the type label

correspond to the system details.

• The machine is no toy for children! Children are not

able to estimate the machine-related risk. Children

must not use the machine in any case.

• Persons who are not able t o ope rate the m achine due

to their physical, sensory or mental skills or due to

inexperience or absence of knowledge must not use

the machine.

• If there is any sign of visible damage to the machine,

it must not be put into operation.

• Serious risks may arise as a result of unauthorised

repairs.

• The same regulations apply to accessories.

Güde GmbH & Co. KG will not assume any liability for

damage caused as a result of the following:

• Machine damage by mechanical influences and

overvoltage.

• Changes to the machine

• Use for purposes other than those specified in the

Operating Instructions.

• It is necessary to follow all safety instructions to

prevent injuries and damage.

Page 20

20

Machine-specific safety instructions

1. Safety shoes, eye and ear protection to be used AT

ALL TIMES.

2. Do not wear any loose-fitting clothes (ties, jewels,

etc.). Long hair should be tied.

3. Make sure your hands can move freely when

operating the machine so that working is safe.

4. Unplug the machine before any work on it.

5. Never check the machine or take any measure in

respect of the machine until the lathe spindle is fully

stopped.

6. Speed may only be changed when the lathe spindle

is fully stopped.

7. Make sure the surface is able to withstand the

machine weight.

8. At all times, close the protective covers before

switching the machine on.

Use as designated

The lathe can be used both for outdoor and indoor turning

work, face turning, thread turning and a broad range of

various activities such as boring, reaming and cutting of

threads. The lathe can be used in precision mechanics and

do-it-yourself work, guaranteeing good results.

Disposal

Disposal instructions are illustrated in the form of

pictograms on the device or packaging. Description of the

pictograms is given in "Identification" chapter.

Disposal of transport packaging

Packaging protects the device against damage during

transport. Packaging materials are usually selected

according to their effect on environment and disposal

methods and can therefore be recycled.

Returning of the packaging back to circulation saves

resources and costs for packaging disposal.

Parts of the packaging (e.g. foil, styropor) may be

dangerous for children. Risk of suffocation!

Keep these parts of the packaging out of reach of children

and dispose as soon as possible.

Operator requirements

The operator should carefully read the Operating

Instructions before using the machine.

Residual risks and protective measures

Even if this electric machine is operated in accordance

with the applicable rules and regulations, some residual

risks still exist.

The following risks may arise in connection with the design

of this electric machine:

1. Damage to lungs if an appropriate mask for the

protection against dust is not worn.

2. Hearing damage if appropriate hearing protection is not

used.

3. Damage to health arising from vibration affecting hands

and shoulders if the machine has been used for a long

time or is not properly maintained.

4. Direct electric contact

A defective cable or plug may lead to electric shock

dangerous to life.

At all times, have any defective cable or plug replaced

by an expert. Only a machine connected to a safety

switch against stray current to be used.

5. Indirect electric contact

Injury by live parts in case of exposed electric or

defective structural parts.

System plug to be always disconnected before any

servicing. Work on RCD switches only.

6. Inappropriate local lighting, inadequate lighting

represent a high safety risk.

At all times, provide appropriate and adequate lighting

for your work with the machine.

Qualification

There is no need for any special qualification except for

detailed training by qualified person.

Minimum age

Operate the machine can only people 16+ years old.

Exception is made when using by youths during the

occupational training to achieve exact skills under the

supervision of a trainer.

Training

There is a corresponding course needed only to operate

this machine. No special training is necessary.

Putting the machine into operation

• Before putting the machine into operation, check

thoroughly if the electrical equipment installation is

appropriate and if the connections on connection spots

are tight. Lines/cables could get loose during transport,

resulting in a risk of injury when connected to the

power supply.

• The guiding surfaces of the machine bed and all

exposed parts are treated with anti-corrosive agents

for transport purposes. The anti-corrosive agents can

be removed by paraffin or petrol for washing purposes.

Then, dry out the machine bed surfaces and lubricate

the guide with oil for the bed guiding surfaces.

• Check all controls if their controllability is smooth and if

they can be moved smoothly backlash free. If the

guides are difficult to use, get stuck or their backlash is

too big, they must be adjusted with the adjustment

mouldings and pressure pins.

• All controls must be checked for continuous

controllability and slide and transverse guiding of bed

slides, surfacing slides for continuous movement

without any backlash. If guiding was difficult, got stuck

or had a too big backlash, it is necessary to make an

adjustment using the adjustment mouldings and

pressure pins.

• Before putting the machine into operation, check

thoroughly if the electrical equipment installation is

appropriate and if the connections on connection spots

are tight.

• All the safety equipment and covers must be fitted

before the machine is put into operation.

• To put the machine into operation for the first time, set

the lowest spindle speed and run the machine without

any load for at least 10 minutes. Watch the bearings,

etc. if not getting abnormally hot and follow the

function process, noise, etc. If no anomaly is found,

the spindle speed can gradually be increased to the

maximum level.

• All interfaces, lubrication holes and surfaces on the

machine to be lubricated should be treated with

lubrication oil.

Installation / Change of chuck jaws (pic. 3-10/pos.4)

The chuck jaws (4) are numbered 1 to 3 and must be fitted

in the chuck jaw guiding based on the order (A) in the

three-jaw chuck (3).

• First, insert the jaw chuck key (41) in one of the

fastening screws of the three-jaw chuck (2) and loosen

the chuck jaw (4) by turning the jaw chuck key (41) to

the left until the chuck jaw (26) can be released

(picture 3).

• Choose the chuck jaws to be installed (see Inner and

outer grade of chuck jaws) and sort them by their

numbering (a numerical code starting with 1, 2 or 3 is

imprinted on every chuck jaw) (pic. 4-7).

• Put the chuck jaw 1 to one of the chuck jaw guiding (A)

and press it towards the centre of the three-jaw chuck

(3).

Page 21

21

• Now turn the jaw chuck key (41) to the left until the

chuck jaw 1 slips a little bit towards the centre of the

three-jaw chuck (3) (picture 8).

• Now fit in chuck jaws 2 and 3 clockwise to the other

two chuck jaw guidings (A).

• Press all 3 chuck jaws (4) to each other and clamp the

three-jaw chuck (3) by turning the jaw chuck key (41)

to the right – pictures 17 – 19.

Inside the three-jaw chuck there is a thread interfering

with the notches on the back of the chuck jaws (4), by

which they are clamped together (picture 9).

• Check if the clamping of the chuck jaws (4) is centred

by turning the chuck jaws (4) fully to each other using

the jaw chuck key (4). If not all chuck jaws (4) fit tight

to the centre, they must be fitted again (picture 10).

Inner and outer grade of chuck jaws

(picture 4 – 7/pos.4)

Workpieces with a diameter of up to app. 70 mm are

clamped on their outside diameter (picture 7). Workpieces

with an outside diameter of 1.5-30 mm can be clamped

with outwardly graded chuck jaws (a) (picture 5).

Workpieces with boring of at least 25 mm can be clamped

using outwardly graded chuck jaws (a) in boring (picture

6). Workpieces with a diameter of up to app. 70 mm can

be clamped if outwardly graded chuck jaws (a) are

changed for inwardly graded chuck jaws (b).

Caution:

Workpieces must be clamped in a sufficient depth in the

three-jaw chuck (3). Take the jaw chuck key (41) out.

Make sure the workpiece is clamped firmly.

Caution:

Make sure the outer jaws are still held by the spiral thread

and are not screwed out too much!

Lathe tool clamping (pic. 11 - 12)

The lathe tool (B) is clamped by at least two clamping

screws (5) in the tool holder (7). Clamp the lathe tool (B)

as short as possible so that the lever (D) path is also as

short as possible. Make sure the adjustment height is

correct. The height position of the lathe tool (B) is achieved

by putting variously thick flat sheets (C) underneath. The

height position on the centre of the workpiece is checked

based on the centring point (9) on the tailstock (12). The

tool holder (7) can be turned by loosening the clamp lever

(6) and adjusted to any other working position. Up to 4

lathe tools (B) can be clamped in the tool holder (7) at the

same time. The lathe tools can be switched by turning the

tool holder (7).

Caution:

The lathe tool (B) must be clamped with its axis vertically

to the workpiece axis. If clamped sideways, the lathe tool

(B) can be drawn in the workpiece.

Feed direction selection (pic. 13)

The guide screw (16) turning direction can be selected on

the feed direction lever (34) on the back of the machine.

Pos. 1 Up: Left feed direction

Pos. 2 Middle: Feed direction off

Pos. 3 Down: Right feed direction

Feed pace, change of sprocket wheels (pic. 14-19)

To achieve various feed paces, the appropriate sprocket

wheels must be chosen.

• Loosen the clamping screws (a) on the sprocket wheel

box (1) and remove it (pic. 14).

• Loosen the clamping screws (d) of the shafts of the

gear wheels and remove the sprocket wheels

(c) from the shafts (picture 15).

Loosen the clamping nuts of the balancing holder of

the gear wheels (picture 16/pos. d).

• Choose the necessary sprocket wheels as shown in

pictures 17 – 19.

The table (picture 19) shows the necessary number of

teeth (F) of the sprocket wheels for the appropriate

feed in mm for one turning (E).

• Fit the gear wheels to the appropriate shafts of the

gear wheels and secure them using the clamping

screws (picture 15/pos. b).

• If gear wheels A, B and D are only needed for the

necessary transmission, a clamping sleeve (E) shown

in picture 18 must be fitted on the shaft III before the

gear wheel.

• Adjust the balancing holder of the gear wheel and the

shaft of the gear wheels in a way the gear wheels can

be moved with light backlash. Now tighten the

clamping nuts of the balancing holder of the gear

wheels (d) (picture 16).

• Important: To switch the machine on, the cover of the

box of the sprocket wheels (picture 14 / pos. 1) must

be fitted.

Tailstock adjusting (pic. 1 and 20)

The tailstock (12) can be moved in the lathe bed (14) back

and forth.

• For that purpose, loosen the tailstock clamping

nut (43, key 42) and move the tailstock to the

required position.

• Then, tighten the tailstock clamping nut properly

(43, key 42).

Sleeve installation/removal/adjusting (pic. 12-21)

The sleeve (10) holds the centring point (9). It is used to

clamp and check long workpieces. The sleeve (10) can be

adjusted back and forth using the hand crank (13). The

sleeve (10) is clamped or locked in the required position

using the clamp lever (11). The rear side of the centring

point (9) is conical and is held by locking in in the sleeve

(10). To remove the centring point (9), loosen the chucking

lever (11) and use the hand crank (13) to adjust the sleeve

(10) fully to the back. By this, the centring point (9) is

pushed out of its clamping and can be taken out. To use it,

insert the centring point (9) in the sleeve (10). When

chucked, the workpiece is automatically clamped in the

sleeve (10).

Instead of the centring point (9), a bore in the appropriate

cone can also be inserted in the sleeve (10) for example

as preparation/roughening for inner turning. There is a

scale on the sleeve (10) showing how deep it is being

bored to the workpiece.

Three-jaw chuck protective cover (pic. 2 / pos.36)

The three-jaw chuck protective cover (36) is used for the

protection of the user. It must always be folded down when

operating the machine. When the protective cover (36) is

folded up, the machine cannot be switched on, as the

safety switch (picture 2 / pos. 31) in the back is not

controlled.

Cranks for transverse and manual run (pic. 1 / pos. 21,

resp. 17)

When turning, the lathe tool is guided along the workpiece

using cranks for transverse and manual running.

On both cranks there are indexing wheels with a scale that

are adjusted to 0 when the lathe tool touches the

workpiece. By this, the depth of turnings removal can be

measured.

To adjust the indexing wheels with a scale to 0, loosen the

handrail bolts in the indexing wheels, turn them to 0 and

tighten the handrail bolts again.

Operating the machine

Switching the machine on and off (picture 22)

Switching the machine on

Please follow this order when switching the lathe on!

• First, fold down the protective cover (36) above the

three-jaw chuck (3) (three-jaw chuck protective

cover).

• The speed controller (2) must first be in the zero

position (marking in the very bottom) whenever the

machine is being switched on or when changing the

speed direction.

• Now choose the desired turning direction on the

turning direction selector (27) (L=left running / R= right

running).

• Make sure the safety switch (Not-Aus) is not pressed.

• Now the machine can be switched on by controlling

the speed selector (28).

Page 22

22

Switching the machine off

To switch the machine off, turn the speed controller (28) to

the “zero position“.

Emergency stop

To switch the machine quickly and easily off, e.g. in case

of emergency, press the safety switch (Not-Aus) (pic. 22 /

pos. 26). To put the machine into operation again, the

safety switch (Not-Aus) must be released.

Caution:

Before any change of the turning direction, it is necessary

to wait until the machine fully stops as, otherwise, the

machine could get damaged! To prevent machine

overloading, changing down to lower speed before

switching the machine on is necessary for a work with high

speed. When the machine gets overloaded or blocked, the

control is automatically switched off.

Unplug the machine if it is not goin g to be used

for a long time or before any adjusting or servicing.

Speed adjusting (picture 22 – 23)

Machine speed can smoothly be adjusted using the speed

controller (28). The speed range can be preset on the

speed switch (32).

Speed switch in the “Hase“ (Fast) position:

Revolutions: 0-2,500 per min-1

Speed switch in the “Schildkröte“ (Slow) position:

Revolutions: 0-1,100 per min-1

Cooling

Heat by friction is produced on the lathe tool edge when

turning. To increase the life of the lathe tool and improve

the cut profile, the lathe tool must be cooled during work.

For this, use the attached oil bottle (38) and the

environment-friendly water-soluble boring emulsion.

Turning

General

• Clamp the lathe tool firmly in the tool holder (7) (see

Lathe tool clamping)

• Clamp the workpiece firmly and as deep in the threejaw chuck (3) as possible.

• Check whether the workpiece is running cylindrically.

• Make sure the feed is deactivated (except for turning

of threads).

• Switch the machine on (see Switching the machine

on and off).

Slide turning (pic. 1, 24 – 25)

The lathe tool moves in parallel to the workpiece axis

during slide turning.

• For slide turning from right to the left, first turn the bed

slide (24) using the hand wheel for sliding traverse (25)

so much to the left and the knife slide (23) using the

crank for manual run (17) so much to the right that the

travel path of the knife slide (23) is enough for the

entire machining length.

• Put the feed direction lever (33) to position 2, the feed

mechanism will get deactivated and fixate the bed

slide (24) using the feed blocking lever (19).

• Turn the crank for traverse motion (21) to go with the

surfacing slide (22) so much to the back that the lathe

tool does not touch the workpiece circumference.

• Now use the crank for manual run (17) to adjust the

knife slide (23) so that the lathe tool point is above the

longest diameter of the workpiece.

• Turn the crank for traverse motion to go slowly with the

surfacing slide (22) to the workpiece until the lathe tool

slightly touches the workpiece surface.

• This is now the initial position for machining the

outside diameter of your workpiece.

The scale division on the crank for traverse motion (8)

corresponds to 0.05 mm of the workpiece diameter

(cut depth 0.025 mm).

• Optional automatic feed during slide turning by

connecting the feed blocking lever (19).

Caution:

Before switching the machine on, make sure the feed

direction lever (33) is in position 2 and the feed mechanism

deactivated (see Feed direction selection).

Transverse turning (pic. 1, 26)

Transverse turning is done similarly as the slide turning.

The lathe tool moves to the centre of the workpiece axis

during the transverse turning.

During face machining, the main edge of the lathe tool

must be adjusted precisely to the workpiece centre to

make sure there is no extension in the centre of the

workpiece. Adjust the lathe tool according to the centring

point (9).

The workpiece is turned from outside to the inside during

the transverse turning with a bent lathe tool or facing lathe

tool while it is from inside out during transverse turning

with an angle-cutting tool or side lathe tool.

Inner turning

Inner turning of boring is done similarly as the transverse

and slide turning. As in most cases the lathe tool cannot be

seen in the boring operation, a special care must be

exercised. For inner turning, a borer for workpiece

preboring instead of the centring point (9) is clamped (see

Sleeve installation/removal/adjusting).

Recessing and parting

When recessing and parting, the lathe tool moves to the

centre of the workpiece axis.

A recessing tool is used for recessing while a parting tool

is used for parting.

Caution:

During slide, transverse, inner turning, recessing and

parting make sure the lathe tool is precisely adjusted to the

centre.

Turning of conical surfaces (pic. 27 - 28)

Conical surfaces are turned by adjusting the knife slide

(23). After loosening the adjusting screws (A), the knife

slide turns around its axis (pic. 28).

Cone adjustment is done according to the scale for turning

of conical surfaces (20).

The adjusting screws (A) must be tightened again after

correct adjustment of the tool-holding slide (pic. 29).

Turning of threads (pic. 29)

Threads are turned using a special tool for cutting threads.

The tool is clamped perpendicularly to the workpiece axis.

This can best be done using the lathe tool gauge (pic. 30 /

pos. A) When turning threads, feed is provided by the

guide screw (16) and it must correspond to the thread

lead. For this purpose, the feed pace is adjusted by the

correct selection of the sprocket wheels (see Feed pace,

change of sprocket wheels).

Caution:

Work at low speed and with good lubrication when cutting

a thread. The feed blocking lever (19) must not get opened

and the workpiece must not be taken out of the jaw chuck

when cutting a thread and between cutting operations

when turning a thread

.

Cleaning

Cleaning, servicing and ordering of spare parts

Disconnect the plug before any cleaning.

Cleaning

• We recommend cleaning the machine after every use.

• Remove turnings using a brush.

• Remove an y dirt, remains of lubricants and oil using a

cotton cloth.

• Never use compressed air for cleaning.

• After cleaning, apply an acid-free lubricant on the

metal parts.

Changing the drive belt (pic. 30 - 33)

The drive belt is a part subject to quick wear. It must be

changed if necessary. First, remove the sprocket wheel

box cover (1) and the sprocket wheels (see Feed pace,

change of sprocket wheels). Now loosen both holding

Page 23

23

screws (pic. 30/ pos. A) and take the transmission plate

(pic. 31/ pos. B) out.

Remove the drive belt when the upper gear wheel is

turning and take it out of the engine shaft (pic. 32 – 33).

Installation in a reversed order.

Important: To switch the machine on, the sprocket wheel

box cover (picture 14/pos.4) must be fitted.

Caution:

To change the cogged belt, switch the machine off and

disconnect it from the power source.

Changing the machine fuse (pic. 22/ pos. B)

Caution! Switch the machine off and disconnect it

from the power source!

If the lathe is not working, check the fuse in the fuse holder

(B) and change it for a new one with the same nominal

value if necessary.

Slide backlash adjusting

If there is a too big backlash in guiding of the slide, you

can adjust it using the handrail bolts secured by a lock nut

on the side of the slide.

Caution:

Reverse backlash in the feed spindles up to one and a half

revolutions is conditioned by the design.

Carbon brushes

Have the carbon brushes checked by a professional

electrician if sparks are produced excessively.

Caution! Carbon brushes may only be change d by

a professional electrician.

Transport and storing

For machine transport, the bed slide must be moved to the

end of the bed near the tailstock where the bed slide will be

clamped.

Servicing and maintenance

System plug to be disconnected before any

servicing or maintenance!

Continuous maintenance must be provided when using the

machine. By this, high operating accuracy and reliability will

be kept for a long time of using the machine.

1. Use a brush to remove the turnings.

2. All moving parts must be lubricated before and after

operating the machine.

3. The slide and guide surfaces must be continuously

cleaned to remove turnings and the metal abrasion,

especially when machining grey cast iron, brass, bronze,

aluminium and lubricated again. Surfaces not to be

cleaned by compressed air. Use a brush or vacuum for

cleaning.

4. Check if the metal abrasion is not present on the felt

wipers between the guide surfaces. Remove the metal

abrasion, clean the felt wipers, refit them so that they fit

tightly to the guide surfaces from all sides. Lubricate the

felt and the guide surfaces.

5. To maintain the high machine accuracy, the centres,

guide surfaces, feed spindle, etc. must be treated with

due care.

If any damage is identified when inspecting the

machine, it must be immediately removed.

Maintenance plan (image no. 4)

APPLY ONLY LUBRICATING GREASE FREE OF RESIN AND ACIDS ON FRICTION AND ANTI-FRICTION BEARINGS!

Machine part Frequency Lubricating grease type

Guide spindle After each use

Friction bearings of the guide

1x per month or aft er 10 hours of duty

spindle

Pre-clean with detergent and spray oil,

then apply the lubricant grease

Lubricant grease

Machine bed, dog chuck,

After each use Detergent and spray oil

machine surface

Bearing shell and shaft of the

shifting wheels transmission

Upon each shifting wheel replacement or after 10

hours of duty

Lubricant grease

Guide screw nut 1x per month or aft er 10 hours of duty Lubricant grease

Sliding spindle of the

transverse sliders with

1x per month or after 10

hours of duty

Lubricant grease

adjustable bolt nut

Sliding spindle of the bed slides 1x per month or after 10 hours of duty Lubricant grease

Sliding spindle of the quill 1x per 3 mo nth s or a fter 30 hours of duty Lubricant grease

Page 24

24

FR

FR

Nous vous remercions d’avoir acheté le mini-tour Güde GMD 400 et de la confiance que vous témoignez à nos

produits.

!!! Avant de mettre l’appareil en marche, veuillez lire attentivement ce mode d’emploi !!!

Vous avez des questions techniques? Une réclamation? Vous avez besoin de pièces détachées ou d’un mode d’emploi?

Nous vous aiderons rapidement et sans bureaucratie inutile par l’intermédiaire de nos pages Web www.guede.com dans la rubrique

Service. Aidez-nous pour que nous puissions vous aider. Pour identifier votre appareil en cas de réclamation, nous avons besoins du numéro

de série, numéro de produit et l’année de fabrication. Toutes ces informations se trouvent sur la plaque signalétique. Pour avoir ces

informations toujours à porté de main, veuillez les inscrire ici :

Numéro de série_____________________________Numéro de produit :______________________Année de fabrication :_______________

Tél.: +49 (0) 79 04 / 700-360 Fax: +49 (0) 79 04 / 700-51999 E-Mail: support@ts.guede.com

A.V. 2 Toute réimpression, même partielle, nécessite une autorisation. Modifications techniques réservées. Images

d‘illustration !!

Symboles:

Sécurité du produit :

Protection de l’environnement :

Produit répond aux normes

correspondantes de la CE

Interdictions :

Interdiction générale (avec d’autres

pictogrammes)

Interdiction de porter des bijoux

Ne pas utiliser sous la pluie

Avertissement :

Avertissement/attention

Interdiction de porter des

parties de vêtements