Page 1

CN

73502_V1.4_28/06/2021

1-27

VAS 821 005

80 023

Page 2

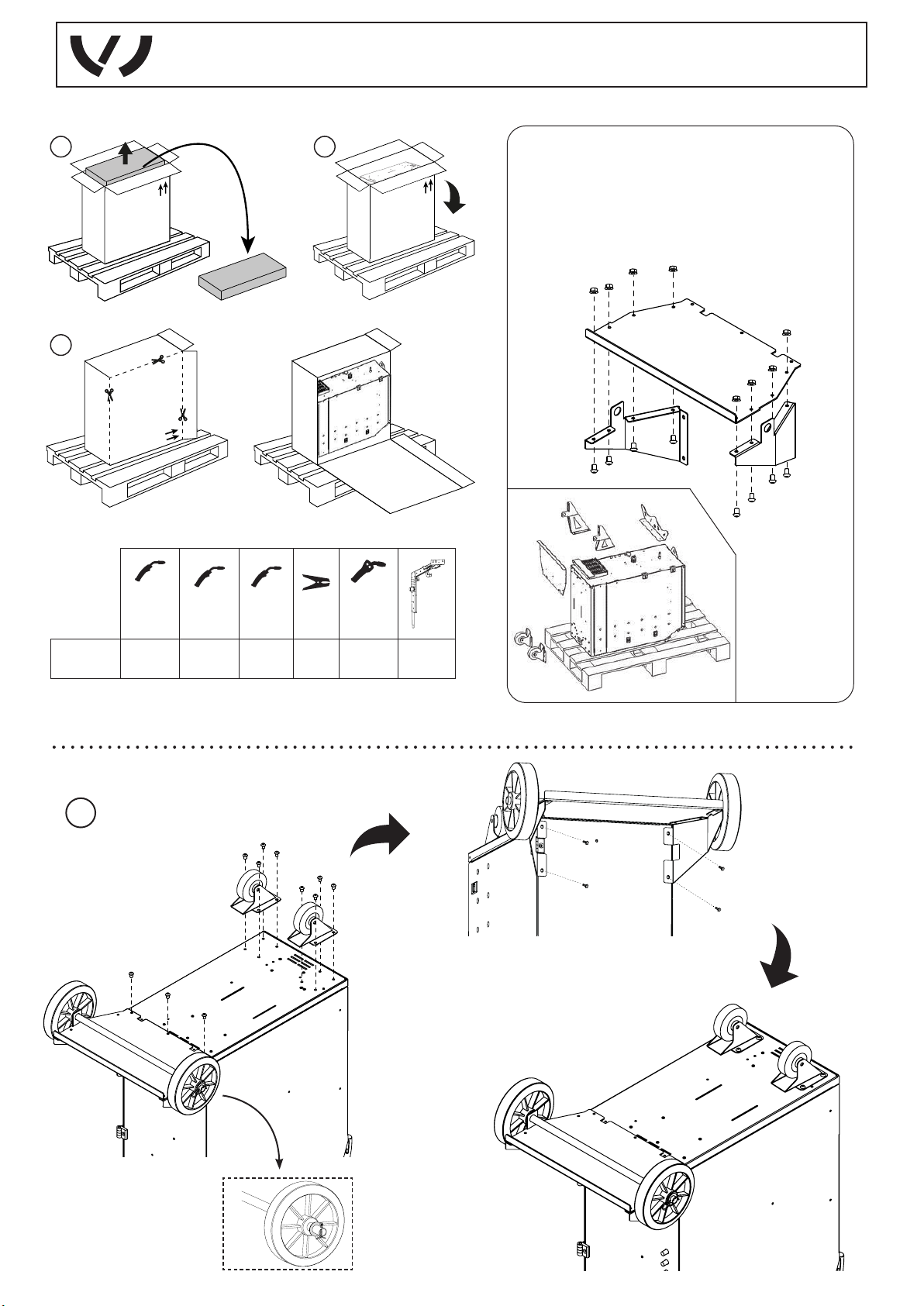

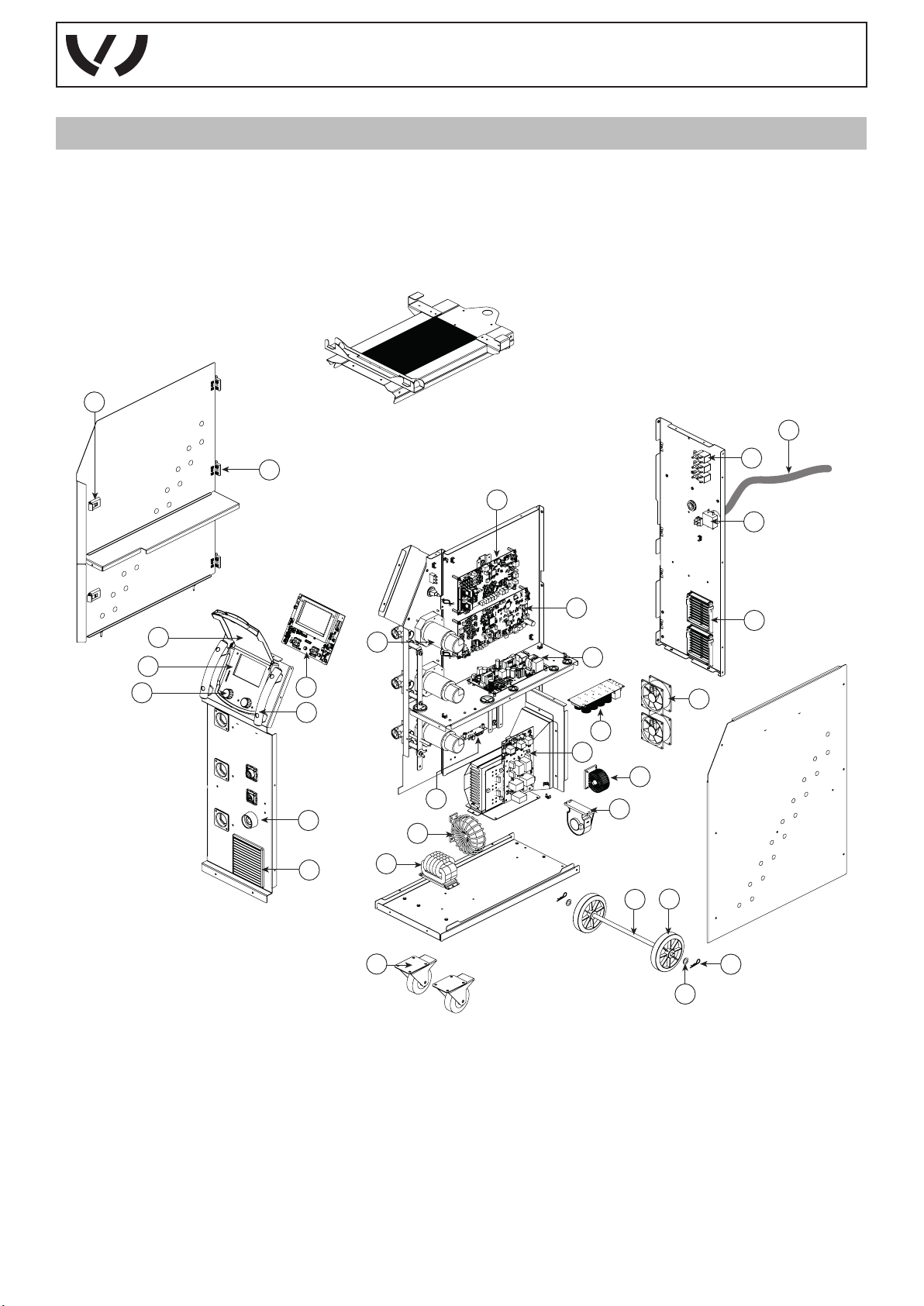

图-1L

3

4

5

1

2

VAS 821 005 80 023

7

9

10

11

12

6

图-2

A/

-钢

-钢钢钢

钢钢钢

B/

-钢

8

NO USE

13

14

15

16

17

钢钢钢

Gaine téon

90950

图-3

A B

2 3

C

D

E F

4

2

Page 3

VAS 821 005 80 023

1

3

VAS 821

005 80 023

2

钢 / Acier /

Steel

150A - 3 m 150A - 3 m 250A - 3 m

CuSi 钢

35 mm

x 1 x 1 x 1 x 1 钢钢 x 1

4 m

(Push-Pull)

MB25 - 4 m

2

钢钢钢

CN - 预先手动固定螺钉位置

M6x12 (x8)

4

M6x12 (x3)

M8x12 (x8)

M6x12 (x4)

3

Page 4

VAS 821 005 80 023

x2

M4x10 (x6)

M6x12 (x3)

5

CN - 起重吊杆 / 起重吊杆+Spool Gun拉丝焊枪

M6x12 (x3)

6

4

Page 5

首次使用

- 首次使用设备前,请检查是否有更新可用。

1

VAS 821 005 80 023

- 将随附的 USB 闪存驱动器插入其专用端口并启动设备。 - 如果检测到新版本,则会出现上面的屏幕内容。

5

Page 6

VAS 821 005 80 023

警告 - 安全准则

基本说明

操作前,请仔细阅读说明书。

所有未在说明书内标明的修改与维护,本公司概不负责。

不按照本使用说明使用而造成的任何人身伤害或财产损失,制造商一律不负责。

出现问题或有疑问,请咨询专业人员进行正确安装。

环境

本设备只能用于额定板和/或手册上标明的限制范围内的焊接操作。 请严格遵守安全准则。 如使用不当或危险使用,制造商概不负责。

设备安装必须在无尘、无酸、无易燃或腐蚀性物品的环境下进行。 同样适用于设备存放的环境。 使用时请确保空气流通。

温度范围:

使用温度:-10°C ~ +40°C (+14°F ~ +104°F)

储存温度:-20°C ~ +55°C (-4°F ~ 131°F)

空气湿度:

40°C (104°F) 时,湿度小于或等于50%

20°C (68°F) 时,湿度小于或等于90%

海拔:

最高海拔可达1000米(3280 英尺) 。

CN

人身安全保护

电弧焊可能引发危险,造成严重人身伤害甚至死亡。

焊接使人员暴露在危险的热源,弧光辐射,电磁场(心脏起搏器佩戴者注意),触电危险,噪音和气体排放等环境下。

为了保护自身与他人的安全,请遵守以下安全说明:

为了保护免受灼伤和辐射伤害,请穿着能覆盖整个身体的干净、绝缘、干燥和防火的衣服。

戴上绝缘与隔热手套。

使用具有足够防护等级的焊接护罩(取决于操作应用)。 清洁操作期间,保护双眼。 禁止佩戴隐形眼镜。 有时需要用防火窗帘划

定区域,以保护焊接区域免受电弧射线,喷砂和光废物的影响。

告知焊接区域的人员不要固定弧形辐条或熔化部件,并穿着合适的衣服来保护自己。

如工作时噪音超过了规定标准,请佩戴降噪耳机(焊接区域的其他人同样需要佩戴耳机)。 手、头发及衣物须远离活动部件(风扇)。

手、头发及衣物须远离活动部件(风扇)。

当焊接电源带电时,切勿拆下冷机组的水槽护罩,制造商不承担事故责任。

刚切割过的部件很热,可能会有灼伤的危险。 对焊枪进行维护时,请确保其足够冷却,操作前至少等待10分钟。 使用水冷焊枪时

应打开冷却装置,确保液体不会引起灼伤。

为了保护工作人员与财产安全,请保护好工作区域。

焊接烟雾与气体

焊接产生的烟雾,气体和灰尘对人体有害。 预先准备好足够风力的风扇,保持空气流通。 若通风不足,可使用新鲜空气面罩。

根据安全准则,检查吸气是否有效。

注意恶劣环境下焊接操作,需要进行远程安全监控。 此外,焊接中含铅,镉,锌或汞甚至铍的某些材料可能特别有害。

焊接前,请对零件进行脱脂。

气瓶必须存放在开放或通风良好的房间内。 它们必须直立并摆放在支架或推车上。

禁止在油脂或油漆附近焊接。

火灾与爆炸的风险

保护焊接区域,易燃材料与焊接区域至少保持11米距离。

焊接操作附近配备防火设备。

注意喷涂热材料或火花材料,甚至穿过裂缝时,这些材料可能成为火源或爆炸源。

6

Page 7

VAS 821 005 80 023

与人员,易燃物品和压力容器,必须保持安全距离。

应避免在密闭容器或封闭管中进行焊接,如果它们是敞开的,则必须清空任何易燃或易爆材料(油,燃料,气体残留物等)。

打磨操作不应针对焊接电源或易燃材料。

CN

气瓶

气瓶中排出的气体可能造成焊接区域气体浓度过高而引发人员窒息,请确定通风良好。

所有移动设备的操作必须安全进行: 关进气瓶,关闭焊接电源。 它们必须直立并摆放在支架上,以防止坠落。

前后使用之间,请关紧气瓶。 注意温度的变化及阳光照射。

气瓶不得与火焰,电弧,焊枪,接地夹或任何其他热源或白炽灯接触。

注意远离电气和焊接电路,切勿加压焊接气瓶。

打开气瓶阀时请注意,将阀头移离阀门,并确保所有气体适合焊接过程。

用电安全

所用电网必须有一个接地插座。 使用标志牌上推荐的保险丝大小。

放电可直接或间接导致事故,甚至造成人员伤亡。

焊接电源通电时,请勿触碰焊接电源内部或外部带电部件 (割炬,夹具,电缆,电极) 。

打开焊接电源之前,将其与总电源断开并等待2分钟,以便所有电容器放电。

请勿同时触碰焊枪或者电极夹和接地夹。

请让专业人员更换受损的电缆和焊枪。 根据操作需求确定电缆的尺寸。 为了隔离焊接电路,始终穿着干燥及状态完好的衣服。 任何环境下工作,请

穿着绝缘鞋。

EMC设备分类

此A类设备不适用于由公共低压电力系统供电的住宅区。由于传导干扰以及辐射的射频,在确保这些站点的电磁兼容性方面可能

存在潜在的困难。

本设备符合IEC 61000-3-12。

如果与电气设备连接点处的电网阻抗低于最大允许电网阻抗Zmax = 0.349 Ohms,则此设备符合EN 61000-3-11标准。

电磁辐射

电流能通过任何导体产生局部的电场和磁场 (EMF)。 焊接电流在焊接电路和焊接设备周围产生电磁场。

EMF电磁场可能会破坏某些医疗植入器,例如心脏起搏器。 对于佩戴医疗植入器的人员,应采取保护措施。 例如,对限制人员经过,或者对焊工进行

个人风险评估。

焊工应遵循以下指导原则,以尽量减少焊接电路对电磁场的影响:

• 将焊接电缆放置在一起,可能的话,将其固定;

• 将身体 (躯干及头部) 尽可能的远离焊接电路;

• 切勿将焊接电缆环绕在身体周围;

• 请勿站在电缆之间。 将两条焊接电缆保持在身体的同侧;

• 将电缆靠近零件并尽可能的靠近待切割区域;

• 请勿在焊接电流源附近,坐在上面或靠在焊接电流源上工作;

• 请勿在移动焊接电流源或送丝机时进行焊接。

心脏起搏器佩戴者在使用设备前需咨询医生。

焊接时产生的电磁场可能会对人体产生不可预知的影响。

评估区域与安装切割设备的建议

概述

用户须根据制造商的说明安装和使用弧焊设备。若检测到电磁干扰,电弧焊设备的使用者应负责在制造商的技术协助下解决问题。 在某些情况下,这

种纠正措施可以像焊接电路的接地一样简单。在其他情况下, 可能需要在焊接电流源周围建立一个电磁屏蔽, 并在整个零件上安装输入过滤器。 任何

情况下都需要降低电磁干扰。

7

Page 8

VAS 821 005 80 023

焊接区域评估

安装电弧焊设备之前,用户必须评估周围环境中存在的潜在电磁问题。 请注意以下环境:

a) 是否在电弧焊设备的周围存在其他电源线、控制线、信号线及电话线;

b )广播电视接收器与传感器;

c) 电脑及其他控制设备;

d) 安全设备,比如工业保护设备;

e) 周围的工作人员的健康状况,例如,是否有佩戴心脏起搏器人员;

f) 用于校准或测量的设备;

g) 对环境中其他材料是否有一定的抗力。

用户必须确保环境中使用的其他设备兼容。 可能需要增加额外的保护措施;

h) 进行焊接与其他活动的时间。

周边区域的大小取决于建筑物的结构及周围举行的其他活动。 周边区域可能超出安装设备的范围。

焊接设备安装评估

除了对区域的评估,电弧焊设备的评估还可用于识别和解决干扰事件。 排放量评估应包括CISPR 11:2009 第10条所指明的现场测量。 现场测量还可

以确认缓解措施的有效性。

CN

减少电磁辐射方法的建议

a. 公共供电系统: 电弧焊设备须根据制造商的建议连接至公共电网。 若发生干扰,可能需要采取其他预防措施,例如过滤公共供电网络。 应考虑

将电缆屏蔽在金属导管中或等同于永久安装的电弧焊设备中。 应确保电缆屏蔽线整个长度上的电连续性。 屏蔽应连接到焊接电源,以确保导管和焊

接电源外壳之间的良好电接触。

b. 电弧焊设备维护: 应根据制造商的建议定期维护电弧焊设备。 在使用电弧焊设备时,应关闭并正确锁定所有检修门和引擎盖。 除制造商说明书

中提到的修改和调整外,不得以任何方式修改电弧焊设备。 尤其是,应根据制造商的建议调整和维护避雷器和稳定装置。

c. 焊接电缆: 焊接电缆应尽可能短,放置在靠近地面或地面上。

d. 等电位连接: 考虑周围区域内所有金属物体的连接。 然而,如果连接焊接部件的金属物件接触这些金属元件和电极,则会增加操作者遭受电击的

风险。 操作者应避免直接接触这些金属物件。

e. 焊接零件接地连接: 当待焊接部件为了电气安全或者由于设备尺寸与位置而没有接地时,这种情况下,例如船体或建筑物的金属结构,将部件在

某些非系统的情况下连接到地面可以减少排放。 应注意避免接地部件,否则可能增加用户受伤或损坏其他电气设备的风险。 如有必要,应直接将焊

接部件连接到地面,但在某些不允许直接连接的国家,应使用符合当地国家法规规定的合适电容器进行连接。

f. 保护与屏蔽: 选择性保护和屏蔽周围区域的其他电缆和设备可以限制干扰问题。 对于特殊操作应用,可以考虑保护整个区域。

切割电流源的传输与转换

请勿使用电缆或焊枪移动焊接电源。 必须垂直移动。

不要在人员与物体上方运行电源。

切勿同时抬起气瓶与电源。 它们的运输标准不同。

最好在任何抬起或运输焊接电源之前拆下焊丝线轴。

杂散的焊接电流会破坏接地导体,损坏设备和电气设备,导致元件发热从而引起火灾。

- 所有的焊接连接必须牢固并进行定期检查!

- 确保部件牢固固定,没有电气问题!

- 捆绑或悬挂焊接源的所有导电部件(如底盘,推车和起重系统)以使其绝缘!

- 不要在焊接电源、手推车或起重系统上存放其他器材,如钻头,磨刀装置等。如若放置,确保这些器材为绝缘器材!

- 不使用情况下,务必取下放在绝缘面板上的焊枪或电极夹!

设备安装

• 将焊接电源放在最大倾斜角度为10°的地板上。

• 提供足够的焊接区域,保证焊接电源的通风与操控。

• 请勿在有导电金属粉尘的环境中使用。

• 保护焊接电源免受雨淋,避免阳光直射。

• 设备防护等级为IP21,意味着:

- 防止任何直径> 12.5mm的固体进入危险部件,

- 防止水滴

• 电源线,延长线和焊接线必须完全展开,以防止其过热。

任何不正当或危险使用设备而造成的人身伤害及财产损失,制造商概不负责。

维护 / 建议

• 专业人员进行设备维护。 建议设备每年维护一次。

• 开始维护设备前,请拔出电源插座并等待两分钟。 设备内部的电压与电流强度高且危险。

8

Page 9

VAS 821 005 80 023

• 定期卸载引擎盖,清除送风机上的灰尘。 利用此机会,请专业人员使用绝缘工具检查电气连接。

• 定期检查电源线状态。 电源线如若受损,为避免危险发生,必须由制造商,其售后服务部或有关专业人士更换。

• 将焊接电流源的开口打开使空气能自由进出。.

• 请勿使用此焊接电源解冻线路,为电池充电或启动发电机。 .

CN

产品安装 - 运行

仅由制造商认可的专业人员才能对本设备进行安装。 安装期间,确保断开主机电源。

产品描述

VAS 821 005 80 023 是一款具备半自动协同焊接功能的MIG / MAG型焊机。 适用于焊接钢,不锈钢,铝及钎焊。 完整的协同模式,设置简单快速。

设备描述 (图-1)

电缆接头(电源线) 9- 净化气体开关,焊丝输送

1-

启动/暂停 开关 10- USB接口

2-

T1/SPG 气体接头 11- HMI界面

3-

T2气体接头 12- Spool Gun拉丝焊枪接头

4-

T3/PP气体接头 13- Push Pull 推拉丝焊枪接头

5-

气瓶支架 14- Texas (-) 接头

6-

1,2,3 焊丝线圈支架 15- 欧式 T1或SPG接头

7-

机动送丝机 16- 欧式T2接头

8-

17- 欧式T3或PP接头

供电 - 启动

• 该设备配有16A CEE7/7型插头,仅能连接到三线230V (50-60Hz) 单相电气系统上,三线中包含一根中性接地线。

实际吸收电流(I1eff)在设备上显示,以获得最大操作条件。 检查电源及其保护装置(保险丝和/或断路器)是否与使用所需的电流兼容。 在某些

国家/地区,可能需更换插座,已达到最佳使用条件的状态。

• 设备能在230 V -20% +15% 电压下正常运作。 电压低于185Veff 或高于 265Veff 时,设备进入保护状态。

• 通过将开/关开关(2-图1)转到位置I来进行启动,相反地,通过旋转到位置0来进行停止。注意!设备充电时切勿切断电源。 注意! 设备充电时

切勿切断电源。

主机组连接

当辅助电源满足以下条件时,本设备可与主机组一起运行:

- 电压必须为交替电压,其有效值必须是230 V -20% +15%,并且低于400V 峰值电压,

- 频率须在50-60Hz之间。

必须严格检查这些条件,因为许多主机组会产生可能损坏设备的高压峰值。

延长电缆的使用

所有延长电缆的尺寸和截面必须与设备的电压相配。

请使用符合国家法规的延长电缆。

输入电压

230V 25 mm²

延长部分 (<45m)

半自动钢/不锈钢焊接 (MAG模式) (图-2-A)

VAS 821 005 80 023 可焊接0.6/0.8/1.0钢焊丝及0.8/1.0不锈钢焊丝。 设备配备适用于钢与不锈钢的Ø0.6/0.8 和 Ø0.8/1.0滚轮。 在已安装的滚轮

上读取的值对应于要使用的焊丝直径 (图-3-B) 。

焊接钢需要配备特定的气体 [氩(Ar) + 二氧化碳(CO2)]。 二氧化碳(CO2) 的比例可根据所用气体而变化。 对于不锈钢材质, 使用 Argon/CO2 混合

物与 2%的CO2。 有关气体的选择,请咨询经销商。 根据环境不同,钢材的气体流速介于8-15 L/min之间。 1.2mm 管中,可以与减少摩擦的碳套管

相适配。

半自动铝焊接 (图-2-B)

VAS 821 005 80 023 可焊接0.8/1.0/1.2铝焊丝。 设备配备适用于铝的Ø 1.0/1.2滚轮。 在已安装的滚轮上读取的值对应于要使用的焊丝直径 (

图-3-B) 。

焊接铝需要配备特定的气体,纯氩(Ar)。 有关气体的选择,请咨询经销商。 根据环境不同,铝材的气体流速介于15-25 L/min之间。

以下为钢及铝使用上的区别:

- 滚轮: 焊接铝需使用特定的滚轮 (U型槽)。

- 送丝机电机滚轮对焊丝的压力: 对焊丝施加压力不宜过大,以免压断焊丝。

- 毛细管: 使用铝的情况下,请勿使用毛细管。

- 焊枪: 使用特制铝焊枪。 该铝制焊枪配备聚四氟乙烯或碳护套,可减少摩擦。 切勿在接头边缘切套管!! 此套管用于从滚轮开始引导电缆。

- 导电嘴: 使用适配电缆直径的特殊铝制接触管。

使用红色或蓝色套管(铝焊)时,建议使用90950配件

(参见图片2B - p.2)。 该不锈钢套管导向装置改善了套管的定心并有利于输送焊丝。

9

Page 10

VAS 821 005 80 023

CN

半自动铜钎焊接 (钎焊模式)

VAS 821 005 80 023 可焊接0.8/1.0铜钎焊丝。

与焊接钢一样的是,毛细管必须放在合适的位置,且必须使用带钢制套管的焊枪。 若是钎焊的情况下,则须使用纯氩(Ar)。 可以像焊接铝一样,使

用一个非毛细管的碳套管。

线圈与焊枪安装步骤 (图 3)

• 拆卸焊枪喷嘴 (图F)及连接管 (图E)。 打开挡板。

图A:

• 将焊丝盘置于其支架上:

- 将焊丝盘置于其支架的驱动销(c)的位置。 若要安装线圈,请最大程度的将其拧紧。

• 调整制动器(2)以避免在停止焊接时由于线圈的惯性缠绕电线。 一般情况下,无需过度拧紧! 这将导致发动机过热。

图B:

• 使用时,请放置适配的电机滚轮。 配备的滚轮为双钢槽滚轮(1 和1.2)。 请按照滚轮上的指示使用滚轮。 对于1.2 焊丝,配合使用1.2 凹槽。 请

使用合适的滚轮(U型槽)焊接铝。

图C:

请按以下步骤设置送丝机压力:

• 将旋钮 (4) 尽可能的放低,插入焊丝,再次关闭机动送丝机,无需拧紧。

• 触动焊枪扳机,启动发动机。 如果检测到气体存在,则将在4秒后被切断。 (主机也是),送丝速度为4m/min,以确保其能正常通过套管。

• 按住焊枪扳机,拧紧旋钮。 当焊丝开始输送时,停止拧紧动作。

附注: 对铝焊丝施加压力不宜过大,以免压断焊丝。

• 将电线从焊枪中取出约5cm,然后在焊枪末端放置与所用焊丝适配的接触管(图. E) 和喷嘴(图 F)。

注意事项:

• 套管太窄会导致送丝问题和发动机过热。

• 焊枪接头需拧紧,以避免其过热。

• 确认焊丝和线圈不触碰设备机械装置,否则会有短路危险。

气体连接

VAS 821 005 80 023 配备接头。 使用设备自带的适配器。

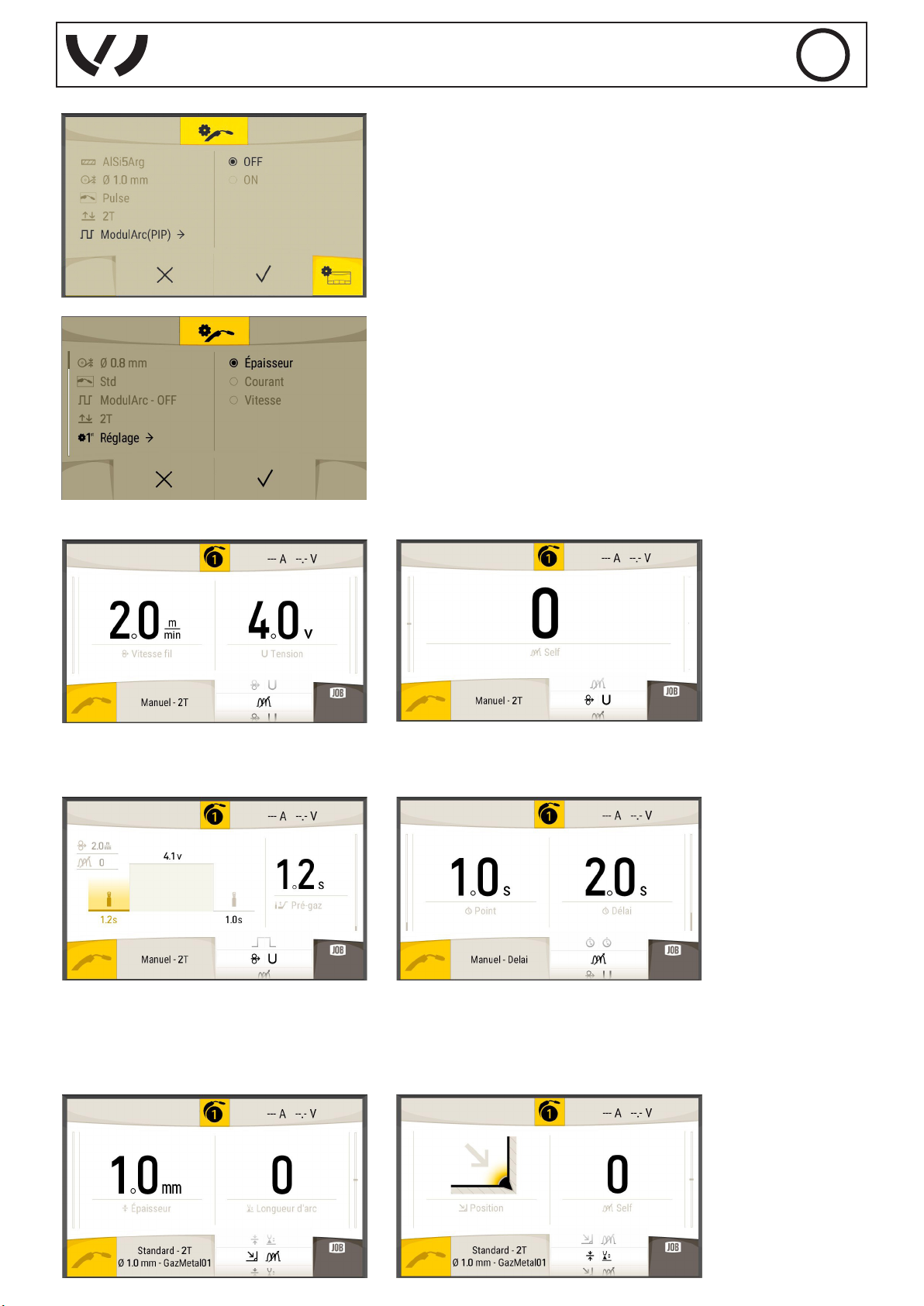

控制界面

- (1) 旋钮可调节或选择左侧窗口的参数。 - (2) 旋钮可调节或选择

右侧窗口的参数。

- 机器默认解锁码: 0000

- 更新产品或焊接参数时,选择所需版本的USB设备启动机器 (请登录

GYS官网查看售后服务页面)。

界面窗口介绍 (参见下一页):

1

选择显示模式 (简易,专业,高级)

简易: 仅显示选框模式 (不可访问图表)

专业: 简易界面及图表模式, 在没有额外电弧电压的情况下,可调整焊接周期不同阶段的时长。

高级: 界面显示专业模式及附加图表,可调节不同电弧电压。

2

焊接主参数的选择 (速度,电流,厚度)。

3

材料/气体组合 (协同焊接参数)

焊丝直径 (Ø 0.6 > Ø

焊接方法 (手动 / 标准 / 脉冲

扳机模式 (2T, 4T, Spot,

1.2 mm)

/ 双脉冲 / 冷脉冲)

Delay)

10

Page 11

VAS 821 005 80 023

CN

4

作业管理窗口

这些窗口可从USB设备中储存,删除及重新加载工作。

窗口可访问所有显示模式(简易、专业、高级),此窗口对应选框模式,不可访问图表。

6

7

窗口可访问专业模式和高级模式,可设置每个焊接阶段的等级及持续时间。

8

窗口仅可访问高级模式,可调节不同电弧电压。

5

界面符号的定义

后退或取消

可验证设置及显示焊接窗口。

可选择显示模式及主参数。

可转至工具菜单 (程序管理)。

可使用所选程序。

撤销所选程序

钢钢

显示焊接模式,扳机模式和材料以及气体。

左旋

1

右旋

2

焊接位置

平焊位置

角焊位置

扳机模式 (2T, 4T, Spot, Delay)

焊丝直径

扭矩: 材料-气体

焊接厚度设置

电子感应器

弧长设置

图表模式 (等级,时间,弧长)

不同等级界面介绍

1/ 菜单与设置

此面板可设置焊接模式 (手动,标准,脉冲,双脉冲)

11

Page 12

VAS 821 005 80 023

标准,脉冲和双脉冲模式下,用户可选择扳机模式,焊丝直径和材料-气体组合。

本菜单可在选框模式下选择主参数 (焊接零件的厚度,送丝速度,平均焊接电流) 。

CN

2/ 手动模式

左侧编码器可调节速度,右侧编码器则可调节压力 (不

受主参数菜单影响)。

手动模式下,仅有一个辅助参数:· 电感。

专业显示模式允许访问图表模式,以设置参数(二冲程

标准焊接情况下的提前送气和延气)。

3/ 标准模式

12

Spot 和 Delay 模式下,可从简易模式访问时间参数。

Page 13

VAS 821 005 80 023

CN

标准模式 - 左侧编码器可设置所选主参数 (厚度,送丝

速度或电流),右侧编码器可设置弧长。

标准和Delay模式 - 左侧编码器可设置点焊持续时间,

而右侧编码器则可设置每个点焊之间的时间。

标准模式 - C 按钮可访问焊接位置及电感。

标准模式 - 二冲程标准焊接 - 专业模式可访问图表 (提

前送气, 热启动, 收弧和延气)

标准模式 - 二冲程标准焊接 - 专业模式可访问图表 (

提前送气, 热启动, 收弧和延气)

标准模式 - Spot - 专业模式可访问图表 (提前送气和

延气)。

4/ 脉冲模式

标准模式 - 四冲程标准焊接- 专业模式可访问图表 (提

前送气, 热启动, 收弧和延气) - 此模式下,参数可由扳

机操控,请参阅焊接周期。

标准模式 - 二冲程标准焊接 - 高级模式可访问弧长。

脉冲模式下- 左侧窗口可访问主设置,右侧窗口则可设

置弧长。

简易界面下第二个窗口可访问焊接位置和自感位置。

13

Page 14

VAS 821 005 80 023

CN

专业与高级模式可访问焊接周期。 四冲程标准焊接模式下,扳机可操控热启动,提前送气,

高级界面可访问焊接周期每个阶段的电弧电压。

5/ 双脉冲模式

收弧和延气。

双脉冲模式下,左侧窗口可访问主参数,右侧窗口可访

问弧长。

专业和高级界面可访问焊接周期。 四冲程标准焊接模式下,扳机可操控热启动,提前送气,

简易界面下第二个窗口可访问焊接位置和自感位置。

收弧和延气。

14

Page 15

高级界面可访问焊接周期每个阶段的电弧电压。

6/ 工作菜单

VAS 821 005 80 023

CN

(首次访问)备份菜单,可储存任务数据。 任务命名菜单。

菜单可打开一项任务或储存一项新的任务。 任务管理菜单 (更改或删除)。

7/ 系统菜单

左侧按钮可访问多个菜单: 系统,校准,维护和

信息。

信息菜单可访问存储卡和软件的版本号。

15

Page 16

VAS 821 005 80 023

CN

设置菜单可更改设备语言,时钟及计量单位 (国际,美

“可移植性”菜单则可从同一机器或其他机器上导入或导出完整的配置。

国)

校准菜单可访问送丝机速度校准页面。 此菜单可显示模式选择 (简易界面: 仅显示选框模式,无法访问焊接周

期,专业界面: 界面显示简单,多一个图表模式,可调整焊接周期不同

阶段的时长。 高级界面: 界面显示专业,多一个附加图表模式,可设置

每个阶段的弧长。

可选参数表

参数

Pre-gaz

Postgaz

Creep Speed

T Soft start

I Hot Start

T Hot Start

T Upslope

I Cold

CNeq PiP

T Downslope

I Cratter Filler

T Cratter Filler

Arc length

Start Arc length

Soft start Arc length

Upslope Arc length

Downslope arc length

Cold Arc length

Cratter Arc length

Speed

Thickness

Current

Inductance

Voltage

Time spot

Time delay

Diameter

Material

Arc length range lock

Speed range lock high

Speed range lock low

CN

提前送气

延气

慢送丝

平稳启动时间

启动电流

启动时间

电流提升

冷电流

脉冲频率

电流下降

填充电流

填充时间

弧长

启动弧长

平稳启动弧长

上坡弧长

下坡弧长

冷电流弧长

填充电流弧长

速度

厚度

启动

电感

电压

点焊时长

等待时间

直径

材料

弧长范围锁定

高速锁定

低速锁定

仅限 脉冲 双脉冲 手动 焊点

Y Y Y Y Y Y 0-25 0 0.1 [S] Y G/T

Y Y Y Y Y Y 0-25 1 0.1 [S] Y G/T

Y Y Y N N N 50-200 100 1 [%] Y

N Y Y N N N 0-2 0.2 0.1 [S] Y

Y Y Y N N N 50-200 100% 1 [%] Y

Y Y Y N N N 0-5 0 0.1 [S] Y G

N Y Y N N N 0-2 0 0.1 [S] Y

N N Y N N N 50-100 70 0.1 [%] Y

N N Y N N N 0.1-2 0.5 0.1 [Hz] Y

N Y Y N N N 0-2 0 0.1 [S] Y

Y Y Y N N N 50-100 50 1 [%] Y

Y Y Y N N N 0-5 0 0.1 [S] Y G

Y Y Y N Y Y -40/+40 0 1 No Y

Y Y Y N N N -40/+40 0 1 No Y

N Y Y N N N -40/+40 0 1 No Y

N Y Y N N N -40/+40 0 1 No Y

N Y Y N N N -40/+40 0 1 No Y

N N Y N N N -40/+40 0 1 No Y

Y Y Y N N N -40/+40 0 1 No Y

Y Y Y Y Y Y 2-22 1 0.1 m/min Y

Y Y Y N Y Y 0.1-25.5 1 0.1 mm Y

Y Y Y N Y Y 5-400 No 1 A Y

Y Y Y Y Y Y -40/+40 0 1 No Y

N N N Y Y Y 10-40 10 0.1 [V] Y

N N N N Y Y 0.1-10 1 0.1 [S] X X

N N N N N Y 0.1-10 2 0.1 [S] X X

Y Y Y N Y Y

Y Y Y N Y Y

Y Y Y Y Y Y ±40 ±20 ±1 No

Y Y Y Y Y Y +10 +10 1 No

Y Y Y Y Y Y -10 -10 1 No

Delay

范围 故障 步长 单位

焊丝

焊丝

1st

存在

1

存在

No

No

2T 4T

Y : 是 / N : 否

16

Page 17

VAS 821 005 80 023

焊枪 (可选)

- Push Pull推拉丝焊枪 (可选 ref. 046283)

Push Pull推拉丝焊枪安装在连接器上 (图1 - 15)。

PUSH PULL推拉丝焊枪的使用可允许使用Ø 0.8 mm的硅铝合金焊丝及4m焊枪。

此焊枪适用于所有模式。

只需按下扳机可检测到Push-Pull推拉丝焊枪。

当使用电位器控制Push-Pull推拉丝焊枪时,界面设置可固定调整范围的最大值。

电位器可在该值的50% -100%之间变化。

CN

带电位器的Push-Pull推拉丝焊枪的

接线图 (10 KΩ)

3

5

2

1

4

+4

1

4 7

8

3

-5

10

1 8

数显焊枪:

1 - 绿色LED灯 (速度

)

2 - 按钮: 设置选择

3 - 橙色LED灯 (电弧高

度 )

4 - 增量 (2号按钮调节速度及电弧

5 - 减量 (2号按钮调节速度及电弧

+Pot 10

2

R

-Pot 3

-

+

M

)

)

- Spool Gun 拉丝焊枪 (可选 ref. 041486)

Spool Gun 拉丝焊枪安装在专用连接器上(图1 - 14)。

此焊枪只能在协同,标准和手动模式下使用。

- 手动模式下,调节焊丝速度的按钮在焊枪上。只有送丝速度设置键在焊枪上 (无法在机器界面上进行调整)。

- 协同模式下,设置键可使送丝速度在设置值50% -100%之间进行修正。

只需按下扳机可检测到Push-Pull推拉丝焊枪。

Spool Gun 拉丝焊枪焊丝盘安装步骤:

4

1- 机罩打开/关闭按钮

2- 焊丝盘紧固螺母

3- 制动焊丝盘螺母 (无需拧太紧)

4- 滚轮张力调节螺钉

5- 线速调节按钮

- 打开盖子 (1), 取下固定螺母 (2)。

- 拧松制动焊丝盘的螺母(3)。

-将焊丝盘插入。

5

3

1 2

- 如需将焊丝插入滚轮,请在“滚轮张力调节螺钉(4)”上施压。

- 卷起焊丝盘,取下焊枪的焊丝。

- 连接Spool Gun拉丝焊枪控制器和电源连接器。

17

Page 18

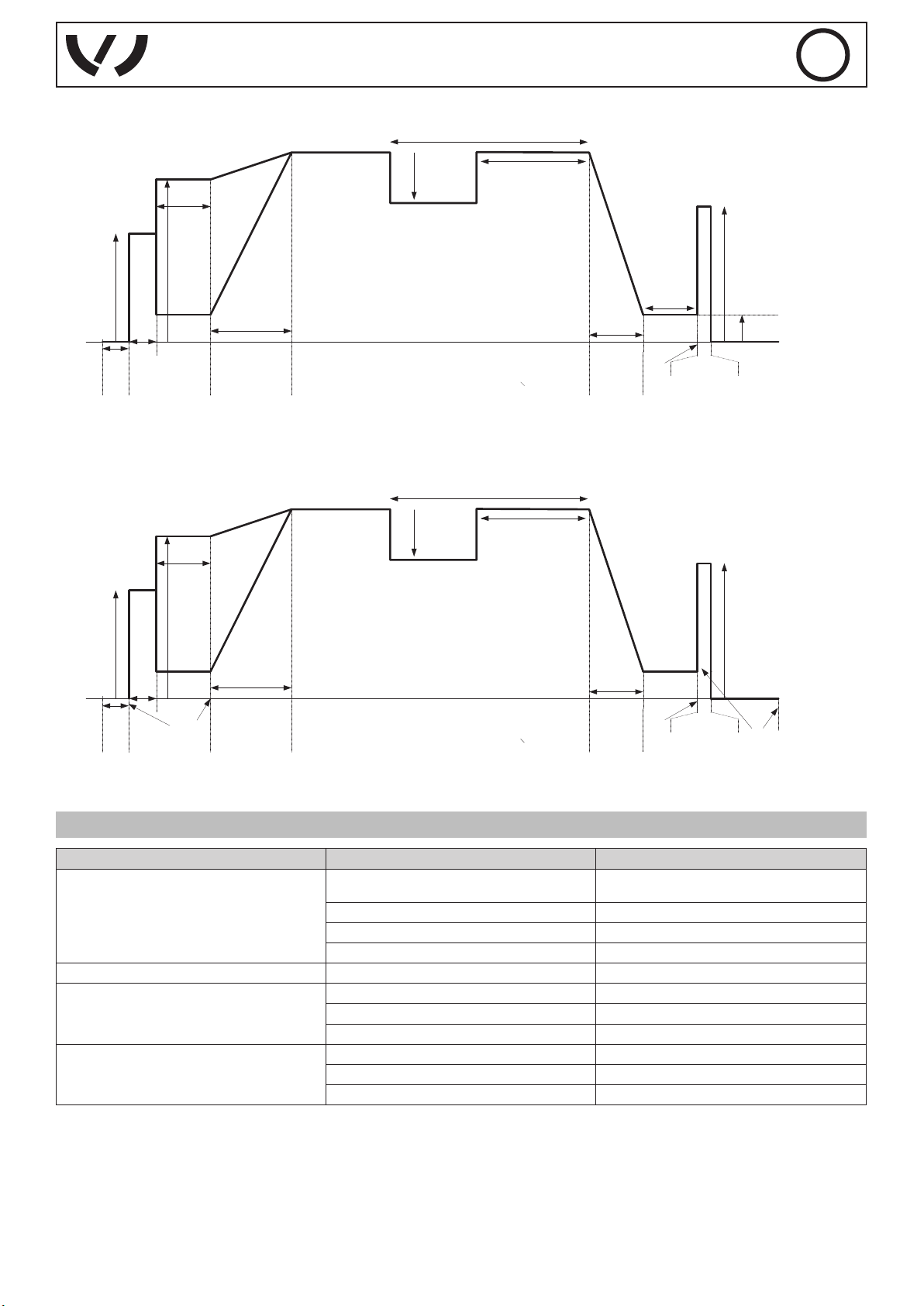

焊接周期

二冲程标准焊接 (2T) 工艺:

T hotstart

VAS 821 005 80 023

I

CN

Istart

ON

Gas Pre-Flow

Soft-start

Dstart

Creep Speed

I hot start

OFF

T burn-back

T crater Filler

I burn-back

I blackout

Gas post-Flow

I crater Filler

触动扳机,提前送气启动。 当焊丝接触到零件,脉冲初始化电弧,接着开始焊接周期。 松开扳机时,送丝机停止运行,电脉冲可准确切割焊丝,后

产生延气。 延气未结束时,扣动扳机可在无需经过热启动阶段下迅速重新启动焊接 (手动链点焊)。 可在此周期内添加热启动和/或收弧。

四冲程标准焊接 (4T) 工艺:

I

T hotstart

Istart

ON

Gas Pre-Flow

Soft-start

Dstart

Creep Speed

4T

I hot start

OFF

四冲程标准流程中,提前送气或热启动的持续时间与延气或收弧的时长都能通过扳机管理。

二冲程脉冲焊接工艺:

18

I burn-back

I Blackout

4T

ON

T burn-back

OFF

T crater Filler

Gas post-Flow

I crater Filler

Page 19

T hotstart

VAS 821 005 80 023

I

CN

Istart

ON

Gas Pre-Flow

Soft-start

Dstart

Creep Speed

I hot start

T upslope

T downslope

T burn-back

OFF

T crater Filler

I burn-back

I blackout

Gas post-Flow

I crater Filler

触动扳机,提前送气启动。 当焊丝接触到零件时,脉冲初始化电弧。 接着,机器开始热启动,上坡,最后焊接周期开始。 松开扳机,开始下坡直

到收弧。 接着,峰值停止并切断焊丝,之后进入延气阶段。 与“标准流程”相同,此流程中,可在未经热启动的阶段下,在延气时快速重新启动焊

接。

4T 脉冲流程:

I

T hotstart

Istart

ON

Gas Pre-Flow

Soft-start

Dstart

Creep Speed

4T

I hot start

OFF

T upslope

T downslope

4T

ON

I burn-back

I Blackout

Gas post-Flow

T burn-back

OFF

T crater Filler

I crater Filler

四冲程脉冲流程中,若未进行热启动,扳机可管理提前送气。 否则,扳机可管理热启动的持续时间 (如已验证)。 扳机暂停时可管理收弧 (如已验证

或者未收弧情况下的延气)。

2T 双脉冲流程:

19

Page 20

VAS 821 005 80 023

CN

Istart

ON

Dstart

Gas Pre-Flow

I

T hotstart

I hot start

T upslope

Pulse Frequency - 1 / T pulse

Duty cycle

I cold (%)

T downslope

OFF

T crater Filler

T burn-back

I burn-back

Gas post-Flow

与二冲程脉冲模式具有一致的特征性,该模式多了一个从热电流至冷电流的交替周期,用户可管理频率,冷电流等级及热循环在相对值的持续时间。

4T 双脉冲流程:

I

T hotstart

Pulse Frequency - 1 / T pulse

Duty cycle

I cold (%)

Istart

ON

Dstart

4T

Gas Pre-Flow

I hot start

OFF

T upslope

I downslope

T downslope

ON

T burn-back

OFF

I burn-back

Gas post-Flow

4T

四冲程脉冲流程中,若未进行热启动,扳机可管理提前送气。 否则,扳机可管理热启动的持续时间 (如已验证)。 扳机暂停时可管理收弧(如已验证

或者相反情况下的延气)。

设备异常,故障原因,补救措施

指数 故障可能的原因 补救措施

刮板堵塞了孔口 清洁接触管或替换防粘连产品。

焊丝流量非恒定。

送丝发动机不运行。 焊丝盘或滚轮制动太紧。 拧松制动器与滚轮

送丝错误。

没有焊接电流或焊接电流不正确。

电缆在滚轮内产生铜绿。 更换防粘连产品。

其中一根滚轮产生铜绿。 检查滚轮螺丝的松紧度。

焊枪线缠绕。 焊枪电缆应尽可能的笔直。

导线管脏或损坏。 清洁与更换。

滚轴的销钉缺失 重置销钉

焊丝盘制动太紧。 拧松制动器。

电源插座连接不良。 查看插头连接,看看插头是否已正确供电。

接地连接不良。 检查接地线 (焊钳的连接与状态)。

无功率。 检查焊枪扳机。

20

Page 21

VAS 821 005 80 023

导线管破损。 检查焊枪套管及焊枪枪体。

滚轮后,电线揉成一团。

焊接线多孔。

电火花粒子太多。

焊枪出口未有气体流出。 气体连接不正确。

校准期间出错 校准期间的错误可被取消或可重做。 按“下一步”退出

焊枪内焊丝阻塞。 清洁与更换。

无毛细管。 检查毛细管是否存在。

送丝速度太快。 减缓送丝速度

气体流速不足。

气瓶内无气体。 更换

气体质量不理想。 更换

空气流通或风的影响。 防止气流,保护焊接区域。

喷嘴堵塞。 清洁或替换喷嘴。

焊丝质量不好。 请使用适合MIG-MAG焊接的焊丝。

焊接表面质量差(锈蚀等)。 焊接前,请清洁零件。

气体未连接。 检查气体是否连接到发电机口。

电弧压力太低或太高。 请查看焊接参数。

接地插座不良。

保护气体不足。 调节气体流速。

调节范围为15-20 L/min。

清洁基础金属。

检查并把接地钳尽可能的放置在离焊接区域最近的

地方。

检查进气口是否正确连接。

检查电磁阀是否工作。

CN

下载错误 USB内的数据错误或损坏。 检查数据。

存储问题 您已超过最大存储容量。

自动删除任务。

Push Pull推拉丝焊枪检测错误 - 检查Push Pull推拉丝焊枪接头

USB盘问题

文件问题 “...”文件不符合下载到产品的协同作用 在协同作用下创建的文件不会在机器中显示。

电池 电池可能为废旧电池 更换IHM背面的电池。

风扇故障 风扇未按正常速度运转。 请拔下机器插头,检查并重新启动机器

电网过压故障 - 检查安装是否正确。

电网欠压故障 - 检查安装是否正确。

焊接启动问题 - 检查送丝和电气安装是否正常。

您的部分任务被删除,因为它们不适用于新的协和

作用。

USB卡内未检测到任何任务 -

产品内存空间不足 释放USB盘内存。

您必须删除程序。

最大存储量为500。

-

移动组件增加人员伤害风险

送丝机所配备的移动部件,可将手、头发、衣物或工具卷入,从而造成人员伤害!

• 请勿手持旋转部件,移动部件甚至驱动部件!

• 操作期间,确保外壳盖或保护盖保持关闭状态!

• 在穿焊丝和更换焊丝线圈时,请勿佩戴手套。

保修条件

该担保涵盖了从购买日起(包括零件和人工)在内的所有缺陷或生产制造缺陷的保修。保修期为2年。

以下不在保修条件内:

• 因交通运输造成的损坏。

• 零件的正常破损 (例如 : 电缆,电瓶夹等)。

• 因操作不当引起的故障 (电源故障,电压降低,拆卸)。

• 环境造成的故障 (污染、生锈、粉尘)。

如发生故障,请将设备退回至经销商处,并附上:

- 购买凭证 (收据,发票...)

- 故障说明。

21

Page 22

备件

VAS 821 005 80 023

9

28

8

11

12

1

3

2

4

5

6

7

10

20

19

15

16

13

14

18

23

26

17

22

27

29

30

22

21

25

24

Page 23

塑料外壳

1

黑色按钮 28mm

2

键盘

3

HMI电路板

4

塑料手柄

5

快速接头底座

6

120x120塑料架

7

铰链

8

插销

9

24V 50W 机动送丝机

10

送丝机电路

11

控制电路

12

供电电路

13

电容器电路

14

EMC电路

15

全功率模块

16

电感功率因素校正

17

500A 电流传感器

18

电力变压器

19

输出电感

20

前轮

21

后轮

22

轮轴

23

平垫圈

24

销

25

风扇

26

电磁阀

27

电源线

28

启动/暂停 开关

29

92x92 塑料架

30

VAS 821 005 80 023

56199

73016

51973

97466C

56047

51461

51010

72005

71003

51141

97497C

97482C

97481C

97479C

97369C

97555

64673

64460

63724

96139

71360

71375

98908ST

41214

42032

50999

71542

21493

51075

51011

23

Page 24

电气图

VAS 821 005 80 023

21496IND3

51075

51973

75045

63615

63616

97477C

97479C

10

97481

97466

4 8 6

50999

4

50999

4

52104

4

97705

64664

63724

97478C

2

64673

97555

97369C

+

-

71542

10

10

4

4

4

M

M

M

51141 (1/2)

51141 (1/2)

51141 (1/2)

4

4

4

71542

S.P.G

71542

6

-

97482

97497

71483

94392ST

P.P

+

+

51141 (2/2)

96139

63616

3

64460

51461

+

+

51141 (2/2)

51141 (2/2)

-

24

Page 25

技术规格

主要

供电电压

市电工频

保险丝 断路器

次要

VAS 821 005 80 023

VAS 821 005 80 023

230V -20% +15%

1~

50 / 60 Hz

16A

空载电压 (U0)*

额定输出电流(I2)

常规输出电压 (U2)

根据EN 60974-1标准的占空比 (10mn - 40°C)。

发动机速度

焊丝支撑

线圈支撑

最大气压(Pmax)

滚轮类型 / Type de galet / Drive roller type

运行温度

存储温度

防护等级

尺寸 (长x宽x高)

重量

*根据EN 60974-1标准的占空比 (10mn - 40°C) 。

频繁使用机器时(> 占空比),热保护系统可能会开启,此情况下,电弧熄灭,指示灯(X)亮起。

保持设备通电以便其冷却,直到热保护取消。

电源描述了一种扁平型输出特性。

部分国家/地区,U0被称为TCO。

20%

60%

100%

Fe

不锈钢

铝

铜钎焊丝 / CuSi

/ CuAl

80V

15 220 A

14.5 25 V

220A

150A

130A

1 20.0 m/min

ø 0.6 -1.0

ø 0.8 -1.0

ø 0.8 -1.2

ø 0.8 -1.0

ø 200 mm

0.5MPa (5 bars)

B

-10°C ~ +40°C

-20°C ~ +55°C

IP21

90 x 63 x 92.5 cm

69 kg

25

Page 26

图标

EN60974-1

EN60974-5

EN60974-10

A钢

VAS 821 005 80 023

- 注意! 使用前请仔细阅读使用说明。

- 逆变电流为设备提供直流电。

- 焊接电源符合EN60974-1/-5/-10 A级标准。

- 送丝速度

- MIG/MAG焊接

- 适用于电击风险增加的环境中的焊接。 但是,电流源不应放在这种环境下。

IP21

U0

X(40°C)

I2

A

U2

V

赫赫

U1

I1max

I1e

- 防止任何直径> 12.5mm(相当于手指长度)的固体进入危险部件,并防止水滴。

- 直流焊接。

- 额定空载电压

- 根据EN60974-1标准的占空比 (10mn - 40°C)。

I2: 相应常规焊接电流

安培 (A)

- U2: 相应充电常规电流

伏特 (V)

赫兹 (Hz)

- 50/60Hz单相供电。

- 额定电源电压。

- 最大额定电流 (有效值)。

- 最大有效电流。

- 设备符合欧洲标准。 如需了解符合性声明,请浏览我们的网站。

- EAC认证产品

- 所用材料符合英国标准。 如需了解英国声明,请浏览我们的网站 (参阅封面页)

- 所用材料符合摩洛哥标准。 如需了解摩洛哥Cم (CMIM)认证,请浏览我们的网站 (参阅封面页)

气体入口

26

- 气体吹扫

- 根据欧盟 2012/19/UE 条例, 该零件作为选择性收集对象。 请勿扔进家用垃圾箱!

- 温度信息 (热保护)

- 可回收产品

- 负极

Page 27

27

Loading...

Loading...