GYS Trimig 200-4S, Trimig 250-4S, Trimig 300-4S, Trimig 300 G, Trimig 350-4S DUO DV 230-400V User guide [de]

...

DE

P 14-19 / 31-44

www.gys.fr

73502 - V4 - 03/09/13

I

II

TRIMIG

Trimig 200-4S/250-4S DV/300-4S

12

rimig 300 g/350-4S DUO DV/350 g DV

T

12

14

15

TRIMIG 300 G / 350 G

18

13

10

7

11

9

5

6

1

3

2

4

8

16

17

III

A

B

2

IV

TRIMIG

1

2 3

4

V

Trimig 200

5

8

6

9

7

Trimig 250/300/350

1

2

3

VI

1

4

2

5

3

4

5

3

TRIMIG

BESCHREIBUNG

Wir freuen uns, dass Sie sich für ein Markengerät der Firma GYS entschieden haben und danken Ihnen für das

entgegengebrachte Vertrauen. Bitte lesen Sie vor dem Erstgebrauch der Anlage sorgfältig diese Betriebsanleitung und

machen Sie sie jedem Anwender zugänglich, um eine einwandfreie Inbetriebnahme, Bedienung und Wartung des

Gerätes zu gewährleisten.

Die TRIMIG -Reihe sind synergisch geregelte, fahrbare Schutzgasschweißgeräte, konzipiert um MIG/MAG

Schweißarbeiten an Stahl-, Edelstahl- und Aluminiumblechen durchzuführen. Aufgrund der Funktion «synergische

Drahtvorschubgeschwindigkeit» ist die Handhabung dieser Geräte schnell und einfach. Netzanschluss: 400V dreiphasig

oder 230V dreiphasig (DV Modell).

NETZANSCHLUSS

Für den Einsatz des Gerätes bei Maximaleinstellungen, ist der aufgenommene Strom (I1eff) am Gerät aufgedruckt.

Überprüfen Sie, ob die Stromversorgung und die Schutzeinrichtungen (Sicherungen und/oder Schutzschalter) mit dem

Strom, den Sie beim Schweißen benötigen, übereinstimmen. Achten Sie beim Aufstellen des Gerätes darauf, dass der

Netzstecker immer frei zugänglich ist.

Benutzen Sie kein Verlängerungskabel, dessen Querschnitt kleiner als 4mm² ist. Diese Geräte werden mit einem 16A

(TRIMIG 200, 250 und 300) bzw. 32A Netzstecker (TRIMIG 350) - Typ RS-015 CEE 400V- geliefert und müssen an eine

dreiphasige 400V Steckdose + Erde (abgesichert durch 16A Kurve D Sicherung 30A Typ mA) angeschlossen werden.

DE

Netzanschluss an eine dreiphasige 230V Steckdose + Erde: TRIMIG 250-4S DV, 350 G DV und 350-4S DUO DV.

ACHTUNG! Diese Geräte sind für einen dreiphasigen 400V Netzanschluss werkseitig voreingestellt. Bei Anschluss an

ein dreiphasiges 230V Stromnetz müssen die Anschlüsse entsprechend dem im Geräteinneren aufgedruckten 230V

Schaltplan geändert werden. Diese Änderungen dürfen ausschließlich von technischem Fachpersonal durchgeführt

werden. Der Netzstecker muss durch einen 16A bzw. 25A (TRIMIG 350) Leistungsschalter mit

30mA FI abgesichert sein.

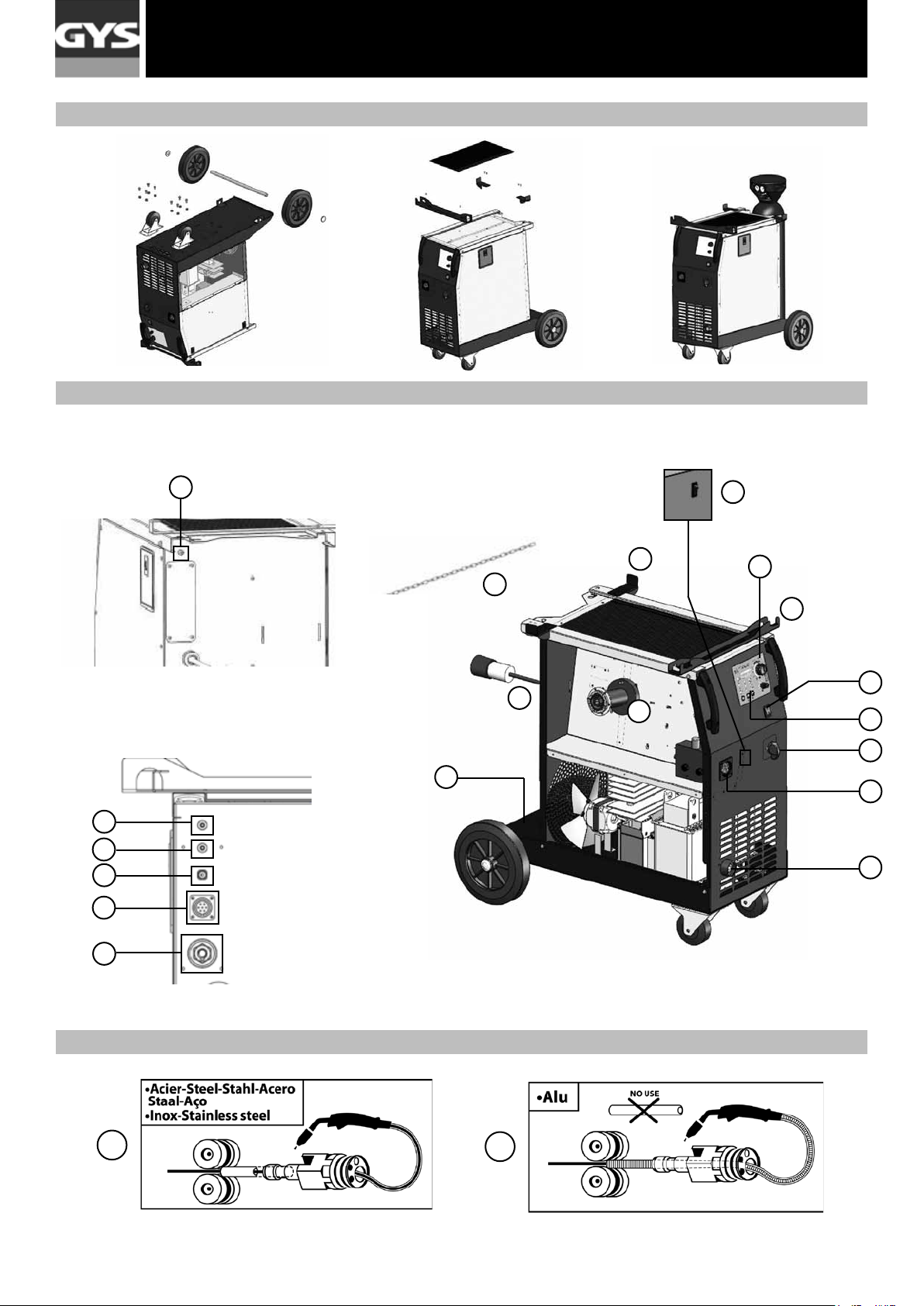

BESCHREIBUNG (S. ABB. II)

1- Netzschalter Ein/Aus

2- Feinstufenregler zur Anpassung der Schweißleistung

adäquat zur zu verschweißenden Blechstärke

3- Bedienfeld zur Schweißparametereinstellung (Modus

Manuell oder Synergic)

4- Eurozentralanschluss zum Anschluss der Schweißbrenner

5- Kontrolllampe für Thermoüberwachung: Meldet Überlastung bei Überschreiten der maximalen Einschaltdauer

(Abkühlung des Gerätes von mehreren Minuten notwendig)

6- Vorderer Brennerhalter

7- Netzstromkabel

8- Anschluss Masseklemme

9- Auageplatte für Gasasche (max.1 x 10m³ Gas-

asche)

10- Sicherungskette für Gasaschen

Achtung! Gasaschen stets gegen Rutschen und Kippen

sichern (Abb. IV-1)!

11- Aufnahmedorn für Drahtrolle Ø 200mm oder 300mm

12- Schutzgasanschluss 1 (Magnetventil) (350-4S DUO

DV)

13- Hinterer Brennerhalter

14- Schutzgasanschluss 2 (Eingang für separates Dra-

htvorschubgerät)

15- Schutzgasanschluss 2 (Ausgang für separates Drahtvorschubgerät)

16- Steueranschluss separates Drahtvorschubgerät

17- Leistungsanschluss (Schweißstrom) separates Dra-

htvorschubgerät

18- Potentiometer Auswahlschalter (nur 300G und 350G

DV)

SYNERGISCHES STAHL-/ EDELSTAHL- SCHWEISSEN (MAG MODUS) (ABB. III)

Die Trimig 200-4S eignet sich zum Verschweißen von 0,6/0,8/1mm Stahl- und Edelstahldrähten (Abb. III-A).

Das Gerät ist werkseitig für den Betrieb mit Ø1,0mm Stahldraht voreingestellt (Kontaktrohr Ø1,0 - Drahtrolle

Ø0,8/1,0). Bei Gebrauch von Draht mit kleinerem Durchmesser, tauschen Sie entsprechend das Kontaktrohr aus. Die

Drahtführungsrollen weisen je zwei verschiedene Drahtaufnahmenuten auf (z.B. Ø 0,6/0,8mm). Die zu wählende

Nutenbreite ist seitlich auf der Rolle gekennzeichnet.

Mit der Trimig 250-4S DV 230-400V lassen sich 0,8/1,0/1,2mm Stahl- und Edelstahldrähte verschweißen. Das Gerät ist

werkseitig für den Betrieb mit Ø1,0mm Stahldraht voreingestellt (Drahtrolle Ø 0,8/1).

Die Geräte Trimig 300-4S, 300 G, 350-4S DUO DV und 350 G DV können 0,8/1/1,2mm Stahl- und Edelstahldrähte

verschweißen. Sie sind werkseitig für den Betrieb mit Ø1,0mm Stahldraht voreingestellt (Drahtrolle Ø1,0/1,2).

Stahl- und Edelstahlschweißen erfordern die Verwendung spezischer Mischgase z.B. Argon + CO2 (Ar+CO2). Der

Mengenanteil des CO2 variiert je nach Einsatzzweck. Empfehlung: Fragen Sie den Gasfachhandel nach dem optimalen

Gas bei außergewöhnlichen Anwendungen. Die Gasdurchussmenge bei Stahlschweißarbeiten beträgt in der Regel 10

bis 20 L/min, je nach Umgebungsverhältnissen und individuellen Bedürfnissen des Schweißers.

14

TRIMIG

SYNERGISCHES ALUMINIUM - SCHWEISSEN (ABB. III)

Die Trimig 200-4S kann 0,8mm und 1 mm Aluminiumdrähte verschweißen (Abb. III-B).

Die Trimig 250, 300 und 350 eignen sich zum Verschweißen von 1 mm und 1,2 mm Aluminiumdrähten (Abb.III-B).

Um Aluminium zu schweißen, ist die Verwendung des neutralen Gas „Rein-Argon” (Ar) erforderlich. Empfehlung:

Fragen Sie den Gasfachhandel nach dem optimalen Gas für Ihre jeweilige Anwendung. Die Gasdurchussmenge bei

Aluminiumschweißarbeiten beträgt in der Regel 15 bis 25 L/min, je nach Umgebungsverhältnissen und individuellen

Bedürfnissen des Schweißers.

Wichtige Hinweise für Aluminiumschweißen:

• Der weiche Aluminiumdraht sollte mit möglichst geringem Anpressdruck zwischen den Drahtförderrollen transportiert

werden, da er andernfalls deformiert und ungleichmäßig gefördert wird.

• Kapillarrohr: Bei dem Einsatz eines speziellen Aluminiumbrenners sollte das im Zentralanschluss steckende Rohr

entfernt werden.

• Brenner: Verwenden Sie einen speziellen Brenner für Aluminium. Dieser Brenner verfügt über eine

Kunststoffführungsseele, die die Reibung während der Drahtförderung im Schlauchpaket reduziert. Schneiden Sie die

Kunststoffseele unter keinen Umständen direkt am Zentralanschluss ab! Die Seele dient dazu den Draht unmittelbar von

den Rollen zu übernehmen (Abb. III-B).

• Kontaktrohr: Benutzen Sie ein Kontaktrohr SPEZIELL für Alu, das dem gewählten Drahtdurchmesser entspricht.

SEMI-AUTOMATISCHES LÖTEN VON HOCHFESTEM STAHL

Die Trimig 200-4S wird von Automobilherstellern für Lötarbeiten von hochfesten Stahlblechen mit einem Kupfer-Silizium(CuSI3) oder Kupfer-Aluminium (CuAl8) -Draht (Ø 0.8 mm und Ø 1 mm) empfohlen.

Als Schutzgas wird „Rein-Argon“ (Ar) benötigt. Empfehlung: Fragen Sie den Gasfachhandel nach dem optimalen

Gas bei außergewöhnlichen Anwendungen. Die Gasdurchussmenge beträgt in der Regel 15 bis 25L/min, je nach

Umgebungsverhältnissen und individuellen Bedürfnissen des Schweißers.

DE

MONTAGE VON DRAHTFÜHRUNG UND BRENNER (ABB. IV)

Öffnen Sie die seitliche Geräteverkleidung.

• Positionieren Sie die Drahtrolle auf dem Aufnahmedorn (3) des Haspelträgers. Um eine 200 mm Drahtrolle zu

verwenden, müssen Sie zuerst einen Adapter (Art.-Nr. 042889) am Haspelträger anbringen.

• Justieren Sie die Drahtrollenbremse (4), um die Drahtrolle bei Schweißstopp gegen Nachdrehen zu sichern. Ziehen Sie

die Drahtrollenbremse generell nicht zu fest! Ziehen Sie die Halterungsschraube (2) fest.

• Die Antriebsrollen (8) sind mit 2 Führungsnuten versehen (Ø 0,8/ Ø 1 bzw. Ø 1/ Ø 1,2). Der seitlich sichtbare Wert

entspricht der aktuellen Nutbreite. Verwenden Sie für den jeweiligen Drahtdurchmesser ausschließlich die passende Nut.

• Drahttransport-Montage:

- Lockern Sie die Fixierungsschrauben (5) der Drahtführung.

- Legen Sie die Drahttransportrollen mit der passenden Nut ein und ziehen Sie die Halterungsschraube (9) fest.

- Positionieren Sie die Drahtführung (7) so nah wie möglich an der Transportrolle. Die Drahtführung darf keinen

Kontakt mit der Transportrolle haben. Ziehen Sie nun die Fixierungsschrauben wieder an.

• Um den Transportdruck (6) korrekt einzustellen, betätigen Sie bei eingelegtem Draht den Brennertaster und justieren

die Andruckmutter so, dass der Draht konstant transportiert wird. Zu starker Andruck wirkt sich negativ aus. Legen

Sie zur Kontrolle den aus dem Kontaktrohr austretenden Draht zwischen Daumen und Zeigenger und lösen Sie den

Brennertaster aus. Wird der Draht bei leichtem Fingerdruck noch konstant gefördert, ist der Antrieb korrekt eingestellt.

• Übliche Andruckeinstellung des Drahttransportes (6): 3-4 für Stahl und 2-3 für Aluminium.

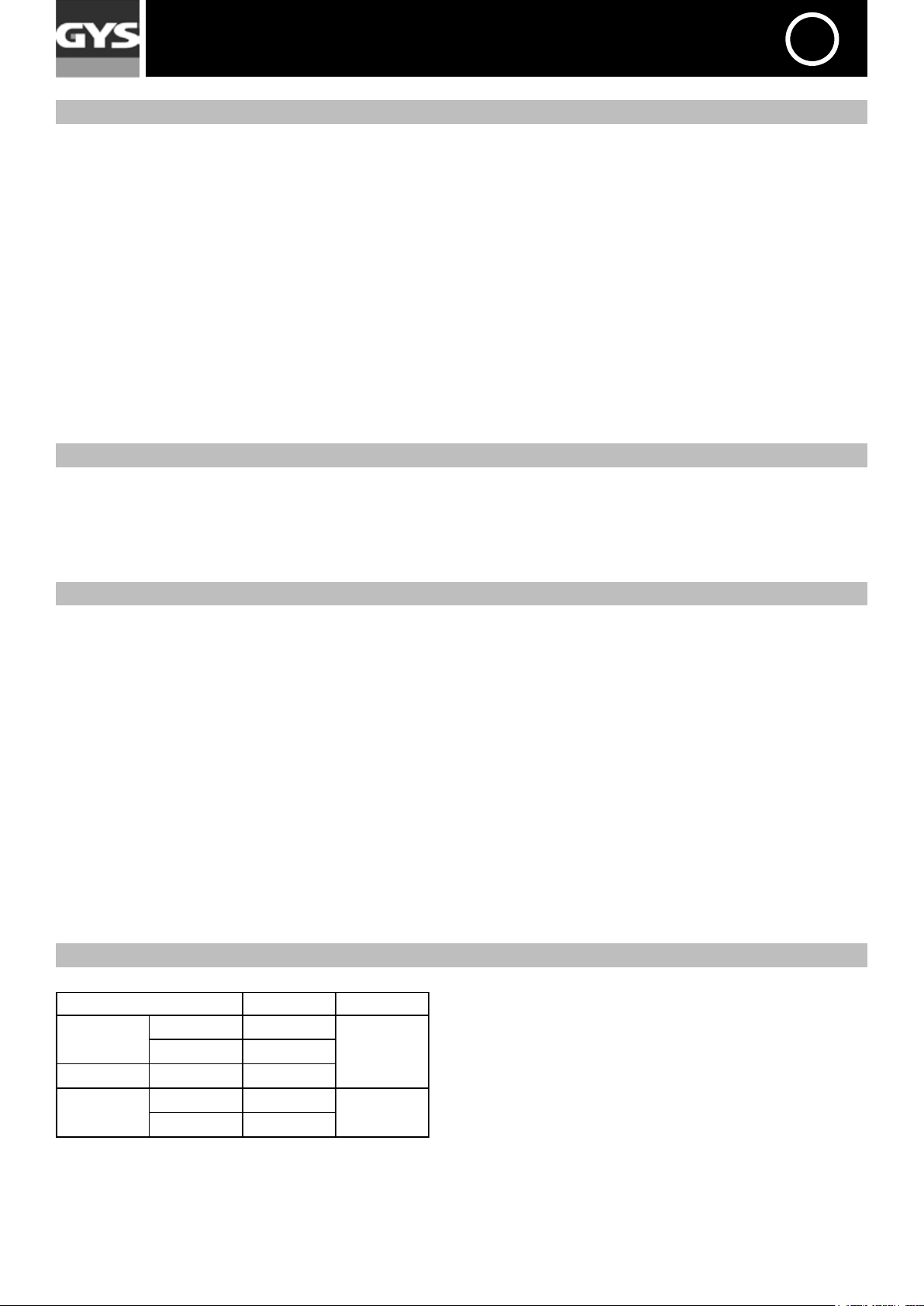

DRAHTROLLENAUSWAHL

Mögliche Kongurationen:

Drahttyp Brenner Gas

Stahl

Edelstahl

Alu

AG5

Ø 300 x

Ø 200 x

Ø 200 x

Ø 300 x*

Ø 200 x*

argon

+

CO2

Rein-Argon

*zusätzlich empfohlen: Teonseele und Kontaktrohre speziell für Alu. Entfernen Sie das Kapillarrohr.

15

TRIMIG

GAS-ANSCHLUSS

Montieren Sie zuerst den Druckminderer an der Gasasche und schließen Sie danach den Gasschlauch (1) an. Um

Gasverlust zu vermeiden, verwenden Sie die in der Zubehörbox enthaltenen Schlauchklemmen. Achten Sie stets

darauf, dass sich die Gasasche in einem senkrecht stehenden und –mit Hilfe der Sicherungskette (Abb.IV-1)ausreichend gesichertem Zustand bendet.

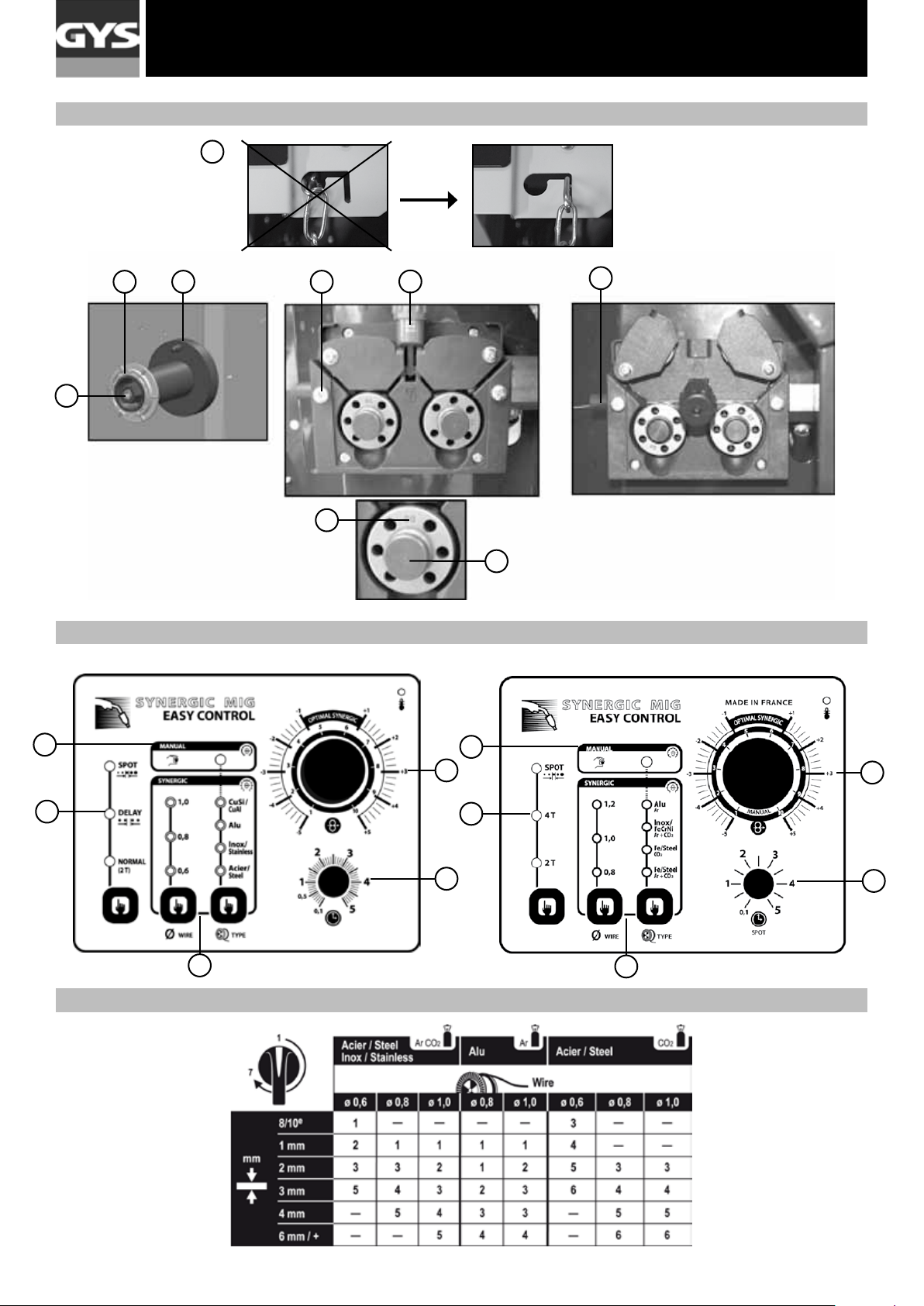

BEDIENEINHEIT (ABB. V)

DE

Auswahl Brennertastermodus (2)

- NORMAL (2T): Standard 2-Takt Schweißen

- NORMAL (4T): Standard 4-Takt Schweißen

- DELAY: Funktion «Schweißpause»

- SPOT: Funktion «Heftschweißen» (Intervallschaltung

zum Heften), Einstellung des Schweißpunktdurchmessers.

Einstellung der Drahtvorschubgeschwindigkeit mittels

Potentiometer (4) von 1 bis 15m/min.

SPOT/DELAY Einstellungspotentiometer (5)

Manuell Modus (1)

Im Manuell Modus wird die Drahtvorschubgeschwindigkeit mittels Potentiometer vom Anwender eingestellt (4).

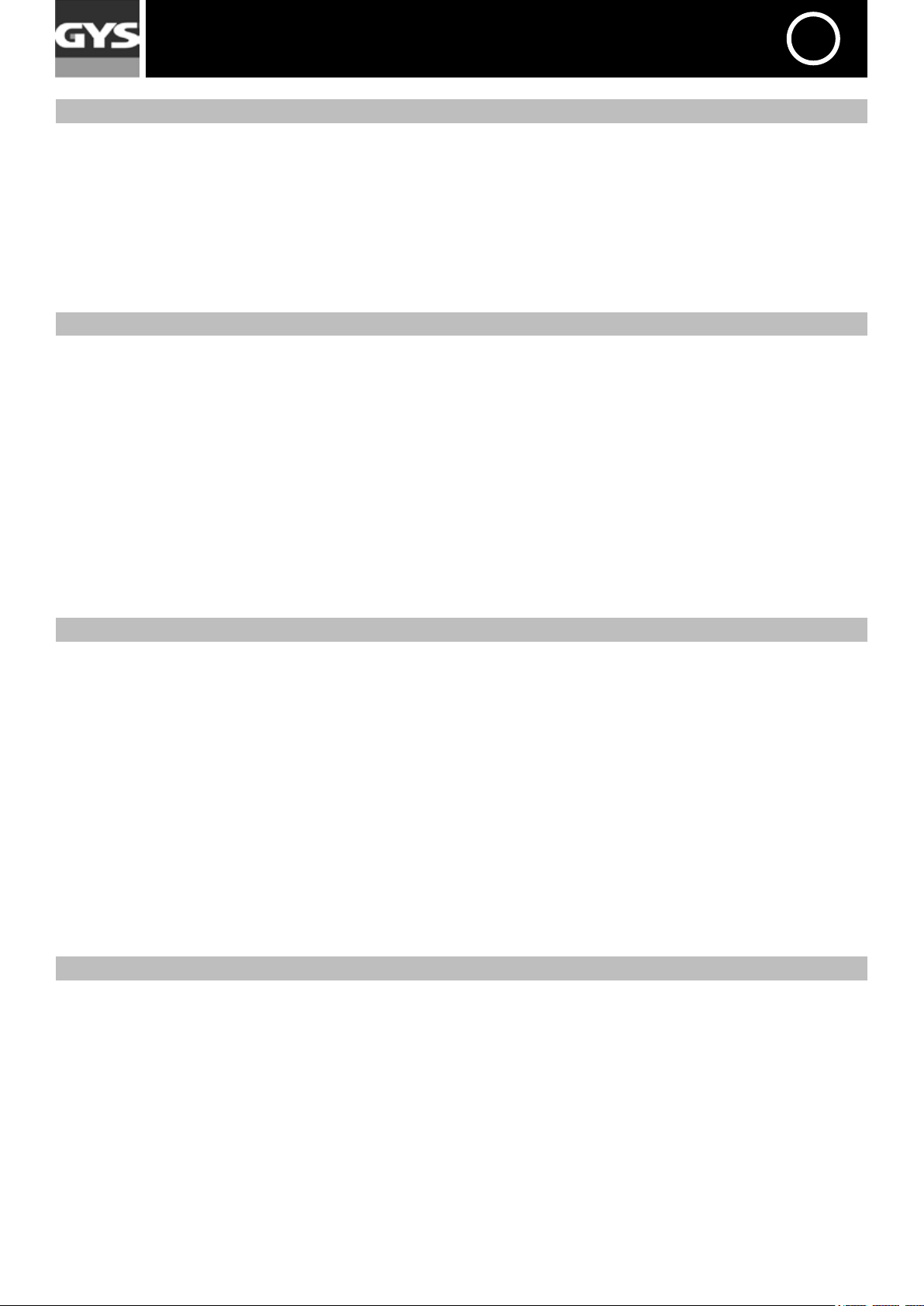

«MANUELL» MODUS (ABB. V)

Gehen Sie wie folgt vor, um Ihr Gerät adäquat einzustellen:

• Stellen Sie die Schweißspannung je nach Gerät mittels Schalter 7-10-12 bzw. 2 Stufenschalter (2/7 Stufen)

entsprechend der Blechdicke ein.

- Beispiel:

Um 1mm Stahlbleche mit Ø 0,8mm Draht zu verschweißen, stellen Sie den Schweißspannungsregler auf 1.

• Drahtvorschubgeschwindigkeit mittels Potentiometer (4) anpassen.

Tipp:

Die korrekte Drahtvorschubgeschwindigkeit ist am Abbrandgeräusch zu erkennen: Der Lichtbogen sollte stabil und

ohne große Spritzerbildung brennen.

Wenn die Geschwindigkeit zu gering ist, brennt der Lichtbogen nicht kontinuierlich.

Wenn die Geschwindigkeit zu hoch ist, erzeugt der Lichtbogen Spritzer und drückt den Brenner weg.

Synergic Modus (3)

Im Synergic Modus muss die Drahtvorschubgeschwindigkeit nicht manuell eingestellt werden:

Stellen Sie das Potentiometer (4) in der Mitte der «OPTIMAL SYNERGIC» Zone ein und wählen Sie aus:

- Drahttyp

- Drahtdurchmesser

- Schweißleistung

Das Gerät stellt anhand dieser Angaben automatisch die

optimale, werkseitig voreingestellte Drahtvorschubgeschwindigkeit ein. Diese kann mittels Drahtvorschubpotentiometer manuell feinreguliert werden.

«SYNERGIC» MODUS (ABB. V)

Im Synergic Modus muss die Drahtvorschubgeschwindigkeit nicht manuell eingestellt werden:

• Stellen Sie das Potentiometer (4) in der Mitte der «OPTIMAL SYNERGIC» Zone ein

• Wählen Sie aus:

- Drahttyp (3)

- Drahtdurchmesser (3)

- Schweißleistung (Stufenschalter auf der Frontseite).

Wählen Sie die richtige Position je nach Blechstärke. Orientieren Sie sich an der Referenztabelle

«Synergic Modus» auf voriger Seite.

Anhand dieser Parameter stellt das Gerät automatisch die optimale Drahtvorschubgeschwindigkeit schweißbereit ein.

Eine Feinregulierung erfolgt hier im «Optimal Synergic»- Bereich des Drahtvorschubpotentiometers (4). Für die jeweiligen

Brenner wird die letzte Einstellung für Drahtdurchmesser, Drahttyp und Modus gespeichert.

HINWEISE

• Das Gerät darf nicht an den Handgriffen, den Brennerhaltern oder dem oberen Teil des Gerätes, sondern nur von

unten angehoben werden. Die Gasasche darf nicht erst während des Schweißvorgangs aufgestellt werden.

• Beachten Sie bitte die Grundregeln des Schweißens.

• Verschließen Sie nicht die Lüftungsöffnungen des Gerätes, um eine Luftzirkulation zu ermöglichen.

• Lassen Sie das Gerät nach Beendigung der Arbeit noch eine Zeit eingeschaltet, um die Abkühlung zu ermöglichen.

• Thermoschutz: Nach Aueuchten der Kontrollampe benötigt das Gerät je nach Umgebungstemparatur einige Minuten

zur Abkühlung.

16

TRIMIG

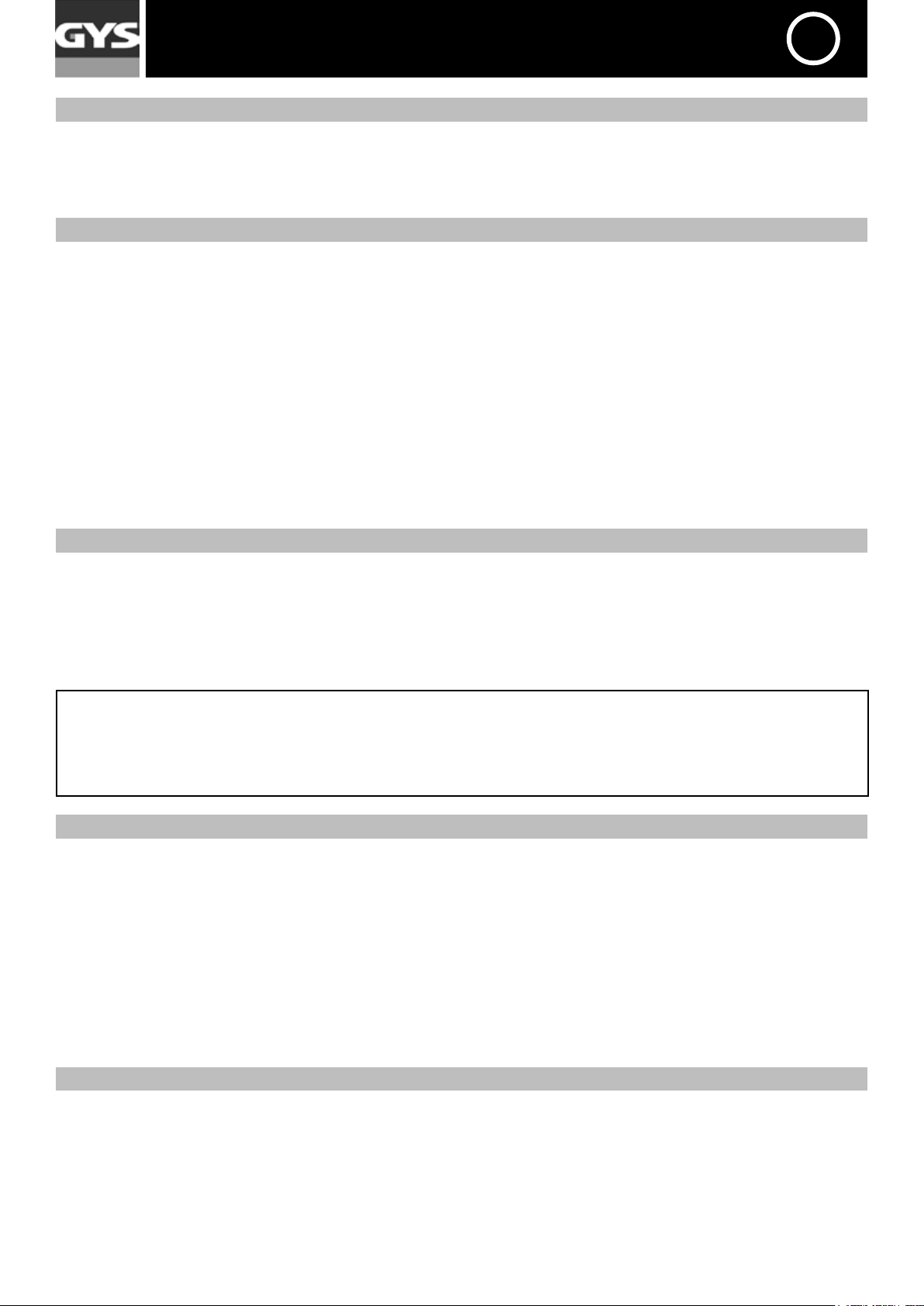

EINSCHALTDAUER – UMGEBUNGSBEDINGUNGEN

Das Gerät arbeitet mit einer „Konstantstrom-Kennlinie“. Die Angaben für die Einschaltdauer folgen der Norm

EN60974-1 und werden in nachfolgender Tabelle angezeigt:

x/60974-1 @ 40°C I max 60% 100%

Trimig 200-4S 200A @ 30% 140A 120A

Trimig 250-4S 250A @ 30% 180A 140A

DE

Trimig 300-4S und G

Trimig 350-4S DUO und G DV 350A @ 35% 270A 220A

Hinweis : Der Überhitzungstest wurde bei Raumtemperatur durchgeführt und die Einschaltdauer bei

40°C durch Simulation ermittelt.

• Das Gerät ist für den industriellen und/ oder professionellen Gebrauch geeignet und entspricht der Norm CISPR 11.

In einem anderen Umfeld ist die elektromagnetische Verträglichkeit schwieriger zu gewährleisten. Verwenden Sie das

Gerät nicht in Räumen, in denen sich in der Luft metallische Staubpartikel benden, die Elektrizität leiten können.

• Vorausgesetzt, dass die Kurzschlussleistung Ssc an der Schnittstelle zwischen privatem Nutzer und öffentlichem

Versorgungsnetz größer oder gleich 3,9MVA (2.8MVA für die Trimig 200-4S) ist, stimmen diese Geräte mit der Norm

EN 61000-3-12 überein. Es liegt in der Verantwortung des Elektroinstallateurs bzw. des Geräteanwenders dafür Sorge

zu tragen, dass das Gerät ausschließlich an eine Stromversorgung mit einer Kurzschlussleistung Ssc größer oder gleich

3.9MVA (2.8MVA für die Trimig 200-4S) angeschlossen wird. Wenden Sie sich bei eventuellen Fragen bitte an den

lokalen Stromnetzbetreiber.

INSTANDHALTUNG

• Die Instandhaltung sollte nur von qualiziertem Fachpersonal durchgeführt werden

• Trennen Sie die Stromversorgung des Gerätes und warten Sie bis der Ventilator sich nicht mehr dreht. Im Gerät sind

die Spannungen sehr hoch und deshalb gefährlich.

• Nehmen Sie regelmäßig das Gehäuse ab und reinigen Sie das Innere des Gerätes mit Pressluft. Lassen Sie regelmäßig

Prüfungen des GYS Gerätes auf seine elektrische Betriebssicherheit von qualiziertem Fachpersonal durchführen.

• Prüfen Sie regelmäßig den Zustand der Netzzuleitung. Wenn diese beschädigt ist, muss sie durch den Hersteller, seinen

Reparaturservice oder eine qualizierte Person ausgetauscht werden, um Gefahren zu vermeiden.

• Prüfen Sie vor jeder Anwendung den Kabelzustand von Brenner und Masseklemme. Die Isolierung muss in einwandfreiem

Zustand sein!

300A @ 35% 240A 180A

UNFALLPRÄVENTION

Lichtbogenschweißen kann gefährlich sein und zu schweren – unter Umständen auch tödlichen – Verletzungen

führen. Schützen Sie daher sich selbst und andere. Beachten Sie unbedingt die folgenden Sicherheitshinweise:

Lichtbogenstrahlung: Gesichtshaut und Augen sind durch ausreichend dimensionierte EN 175 konforme Schutzschirme

mit Spezialschutzgläsern nach EN 169 / 379 vor der intensiven Ultraviolettstrahlung zu schützen. Auch in der Nähe des

Lichtbogens bendliche Personen oder Helfer müssen auf Gefahren hingewiesen und mit den nötigen Schutzmitteln

ausgerüstet werden.

Umgebung: Benutzen Sie das Gerät nur in sauberer und gegen Nässeeinwirkung geschützter Umgebung. Sorgen Sie

stets für einen senkrechten und sicheren Stand des Gerätes auf ebenem Grund und stellen Sie es mindestens einen

Meter vom zu verschweißenen Werkstück auf.

Feuchtigkeit Stromversorgung: Nicht bei erhöhter Feuchtigkeit (Regen/Schnee) benutzen. Das Gerät darf nur an

einer dafür geeigneten Stromversorgung betrieben werden. Keine spannungsführenden Teile berühren.Verwenden Sie

niemals einen beschädigten Brenner, da dies Schäden an der Maschine sowie Elektrik verursachen kann.

Transport: Unterschätzen Sie nicht das Gewicht der Anlage. Bewegen Sie das Gerät nicht über Personen oder

Gegenstände hinweg und lassen Sie es nicht herunterfallen oder hart aufsetzen.

Verbrennungsgefahr: Schützen Sie sich durch geeignete trockene Schweißerkleidung (Schürze, Handschuhe,

Kopfbedeckung sowie feste Schuhe). Tragen Sie auch eine Schutzbrille, wenn Sie Schlacke abklopfen. Schützen Sie

andere durch nicht entzündbare Trennwände. Nicht in den Lichtbogen schauen und ausreichend Distanz halten.

17

TRIMIG

Brandgefahr: Entfernen Sie alle entammbaren Produkte vom Schweißplatz und arbeiten Sie nicht in der Nähe von

brennbaren Stoffen und Gasen.

Schweißrauch: Die beim Schweißen entstehenden Gase und der Rauch sind gesundheitsschädlich. Der Arbeitsplatz

sollte daher gut belüftet sein und der entstehende Rauch und die Gase müssen abgesaugt werden.

Weitere Hinweise: Führen Sie Schweißarbeiten in folgender Umgebung nur in Anwesenheit von qualiziertem

Rettungs- und/oder Fachpersonal durch:

- Bereiche mit erhöhten elektrischen Risiken

- Abgeschlossene Räume

- In der Umgebung von entammbaren oder explosiven Produkten.

Treffen Sie Vorsichtsmaßnahmen in Übereinstimmung mit „IEC 62081“. Schweißarbeiten an Gegenständen in größeren

Höhen dürfen nur auf professionell aufgebauten Gerüsten durchgeführt werden.

Halten Sie beim Arbeiten ausreichend Abstand zu Personen mit Herzschrittmacher! Personen mit

Herzschrittmacher dürfen mit dem Gerät nicht ohne ärtzliche Zustimmung arbeiten! Das Gerät ist

nicht geeignet für das Auftauen von Leitungen! Achten Sie beim Umgang mit Gasaschen auf sicheren

Stand und Schutz des Flaschenventils! Beschädigte Flaschen stellen ein Sicherheitsrisiko dar!

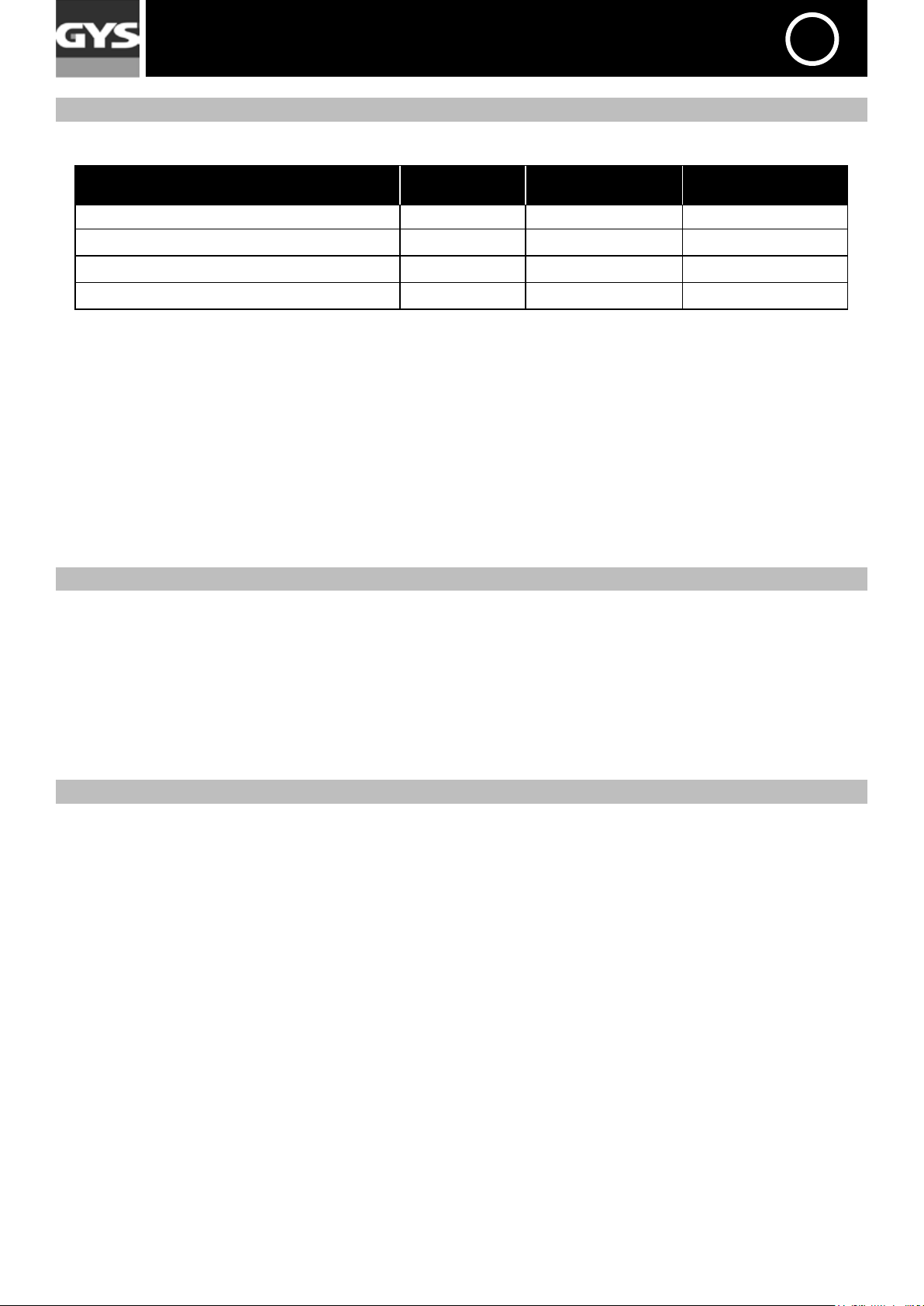

FEHLER, URSACHE, LÖSUNG

DE

Fehler Ursache Lösung

Drahtgeschwindigkeit nicht konstant.

Motor läuft nicht.

Schlechte Drahtförderung.

Kein Schweißstrom.

Drahtstau im Antrieb.

Reinigen Sie das Kontaktrohr oder

Das Kontaktrohr ist verstopft.

Der Draht rutscht im Antrieb durch.

Bremse der Drahtrolle oder

Rollenantrieb zu fest.

Versorgungsproblem.

Drahtführungsschlauch verschmutzt

oder beschädigt.

Drahtrollen-Bremse zu fest. Lockern Sie die Bremse.

Fehlerhafte Netzversorgung.

Fehlerhafte Masseverbindung.

Brenner defekt

Seele fehlerhaft fehlerhaft Prüfen bzw. austauschen.

Draht blockiert im Brenner Prüfen, reinigen oder austauschen.

Fehlendes Kapillarrohr Prüfen und einsetzen.

Halterungsschraube der Drahtrolle zu

fest angezogen.

Drahtgeschwindigkeit zu hoch. Drahtgeschwindigkeit reduzieren

tauschen Sie es aus und benutzen Sie

Antihaftspray (Art. Nr. 041806).

Prüfen Sie den Druck des

Rollenantriebes oder ändern

die Antriebsnut auf die korrekte

Drahtstärke.

Drahtführungsschlauch des Brenners

nicht korrekt.

Lockern Sie die Bremse und den

Rollenantrieb.

Prüfen Sie, ob der Netzschalter auf

«AN» steht.

Reinigen Sie den

Drahtführungsschlauch oder tauschen

Sie diesen aus.

Prüfen Sie die Netzversorgung

(Stecker, Kabel, Steckdose,

Sicherung).

Prüfen Sie die Masseklemme

(Verbindung und Klemmenzustand).

Prüfen Sie den Brenner bzw.

Tauschen Sie diesen aus.

Überprüfen Sie die Einstellung

der Drahtrolle: 3 für Stahl- oder

Kupferdraht; 2 für Aluminiumdraht.

18

TRIMIG

Gasuß zu niedrig.

Gasasche leer. Gasasche austauschen.

Schlechte Gasqualität. Gasasche austauschen.

Die Schweissnaht ist porös.

Starke Spritzerbildung.

Gasmangel am Brenner. Fehlerhafte Gasverbindung.

Zugluft Schweisszone abschirmen.

Schmutzige Gasdüse. Reinigen oder austauschen.

Schlechte Drahtqualität.

Schweißmaterial von schlechter

Qualität (Rost, …)

Lichtbogenspannung zu niedrig oder

zu hoch.

Masse schlecht positioniert.

Schutzgas zu niedrig. Prüfen und Einstellen.

DE

Korrigieren Sie die Gaseinstellung

auf 15 bis 20 L/min. Reinigen Sie das

Material.

Austauschen gegen geeigneten MIG/

MAG

Schweißdraht.

Schweißgut reinigen.

Schweißparameter kontrollieren.

Positionieren Sie die Masse näher an

der Schweißstelle.

Gasschläuche und Verbindungen

prüfen. Druckminderer und

Magnetventile prüfen.

19

TRIMIG

SCHÉMA ÉLECTRIQUE / CIRCUIT DIAGRAM / SCHALTPLAN / DIAGRAMA ELECTRICO /

ЭЛЕКТРИЧЕСКАЯ СХЕМА

Trimig 200-4S

31

TRIMIG

Trimig 250-4S

32

TRIMIG

Trimig 300-4S

33

TRIMIG

Trimig 300 g

34

TRIMIG

Trimig 350-4S DUO DV 230-400V

35

TRIMIG

Trimig 350 g DV 230-400V

36

TRIMIG

PIECES DETACHEES / SPARE PARTS / ERSATZTEILE/ PIEZAS DE RECAMBIO/ ЗАПЧАСТИ

rimig 200-4S/250-4S DV/300-4S/300 g/350-4S DUO DV/350 g DV

T

27

28

1

T

rimig 300 g

T

rimig 350 g DV

20

21

33

12

21

13

2

7

3

5

6

8

10

11

29

14

26

17

4

24

25

32

23

22

26

31

32

15

29

18

16

19

Trimig 300 g

T

rimig 350-4S DUO DV

T

rimig 350 g DV

37

TRIMIG

N°

1

2

3

4

5

6

7

8

10

11

12

13

14

15

16

Chaîne de 80cm / 80cm chain / 80cm Sicherungskette /

cadena de 80cm / Цепь 80 см

Support câbles arrière / Rear cable support / Hinterer

Brennerhalter / Soporte trasero de cables / Подставка для

каблей горелок задняя

Support torches avant / Front torches support / Vorderer

Brennerhalter / Soporte antorchas delanteras / Подставка

для горелок

Poignée / Handle / Griff / Puño/ Рукоятка

Bouton réglage de vitesse l / Wire speed adjusting knob

/ Poti Drahtvorschubgeschwindigkeit / Botón reglaje

de velocidad de hilo / Кнопка регулировки скорости

проволоки

Bouton SPOT-DELAY / SPOT-DELAY button / SPOT-DELAY

Poti / botón SPOT/DELAY / Кнопка SPOT-DELAY

Clavier de commande / Control Keyboard / Bedienfeld /

Teclado de mando / Панель управления

Interrupteur I/O / I/O Switch / Netzschalter AN/AUS /

Conmutador ON/OFF / Переключатель Вкл/Выкл

Commutateur / Switch / Spannungsschalter / Conmutador

/ переключатель

Motodévidoire (sans galet) / Wire feeder (without roller) /

Drahtvorschub (ohne Drahtförderrollen) / Devanadera sin

rodillos (sin rodillo) / Подающий механизм (без роликов)

Câble d'alimentation / Supply cable / Netzstromkabel /

Cable de alimentación / Шнур питания

Support bobine 15Kg / Reel support 15 Kg /

Drahtförderrollen 15Kg / Soporte de bobina 15Kg /

Держатель бобины 15 кг

Roue avant / Front wheels / Vorderrad / Rueda de atrás /

Переднее колесо

Pont de diodes / Diode bridge / Gleichrichter / Puente de

LED / Диодный мост

Self / Induction oil / Self / Drossel / Дроссель

200 250 300 350

35067

98854

98853 98877

56047

73009

73099

51916 51915

52461

7 pos

51072

21475 21497 21470

71361 71364

52190 52173 52174 52221

96076 96079 96081 96083

10 pos

51074

51136 51257

71603

12 pos

51227

7 pos 51054

2 pos 51071

17

18

19

20

21

22

23

24

Thermostat / Thermostat / Thermostat / termostato /

Термостат

Transformateur / Transformer / Trafo / Transformador /

Транформатор

Ventilateur / Fan / Ventilator /ventilador/ Вентилятор

Roue diamètre 200mm / 200mm diameter wheels / Rad

200mm Durchmesser / Rueda diámetro 200mm / Колесо

диаметром 200 мм

Embout d'axe / End axis / Radachse / Boquilla de pasador

/ Ось

Contacteur 24V AC 10A / Contactor 24V AC 10A / 24V AC

10A Schalter / Contactor 24V AC 10A / Контактор 24В AC

10A

Transformateur de commande / Control transformer

/ Steuertransformator / Transformador de mando /

Трансформатор цепей управления

Electrovanne / Solenoid valve / Elektroventil / Electroválvula / Электроклапан

52101

96075 96078 96080 96082

51006

71375 71376

71382

51114 51107

92994 96029 96047 96029

71512

38

TRIMIG

25

26

27

28

Carte de commande / Control card / Steuerkarte / Carta

de mando / Плата управления

Carte d'afchage / Display card / Anzeigekarte / Carta de

jación / Плата управления дисплея

Tuyau gaz (1m) / Gas pipe (1m) / Gasschlauch (1m) /

Tubo del gas (1m) / Газопроводная трубка (1 м)

Collier 10,5 / Collar 10,5 / Schlauchschelle 10,5 / Collar

10,5 / Хомут 10,5

97132C 97172C

97183C 97233C

95993

71225

Connecteur 1/4 cable de masse / Earth cable connector

29

(1/4) / (-) Texasbuchse (1/4) - Leistungsanschluss

separates Drahtvorschubgerät/ connector cable de tierra

51469 51461

(1/4)

Sélecteur 230-400V / Voltage selection switch 230-400V/

30

Umschalter 230-400V / Selector de tensiόn 230/400V /

- 75012 - 75012

Переключатель 230-400В

Pour les postes avec dévidoir / For machines with wire feeder / Geräte mit separatem Drahtvorschubgerät / Para

equipos con devanadera / для аппаратов с подающим устройством

Passe cloison de Gaz / Gas connector /

31

Schutzgasanschluss 2 (Ausgang für separates

Drahtvorschubgerät) / Conector de gas / Проход в

- - 71699

перегородке для Газа

Connecteur de commande / Wire feeder control connector

32

/ Steueranschluss separates Drahtvorschubgerät /

- - 94895

Conector de mando / Коннектор управления

Interrupteur de sélection du potentiomètre / Potentiometer

33

selection switch / Potentiometer Auswahlschalter/

Interruptor de selecciόn del potenciόmetro /

- - 52464

Переключатель выбора на потенциометре

39

TRIMIG

CONDITIONS DE GARANTIE FRANCE

- La garantie n’est valable que si le bon a été correctement rempli par le vendeur.

- La garantie couvre tout défaut ou vice de fabrication pendant 1 an, à compter de la date d’achat (pièces et main

d’œuvre).

- La garantie ne couvre pas les erreurs de tension, incidents dus à un mauvais usage, chute, démontage ou toute autre

avarie due au transport.

- La garantie ne couvre pas l’usure normale des pièces (Ex. : câbles, pinces, etc.).

En cas de panne, retournez l’appareil à la société GYS (port dû refusé), en y joignant :

- Le présent certicat de garantie validé par le vendeur.

- Une note explicative de la panne.

Après la garantie, notre SAV assure les réparations après acceptation d’un devis.

Contact SAV:

Société GYS - 134 Bd des Loges

BP 4159-53941 Saint-Berthevin Cedex

Fax: +33 (0)2 43 01 23 75 - Tel: +33 (0)2 43 01 23 68

HERSTELLERGARANTIE

Die Garantieleistung des Herstellers erfolgt ausschließlich bei Fabrikations- oder Materialfehlern, die binnen 12 Monate

nach Kauf angezeigt werden (Nachweis Kaufbeleg). Nach Anerkenntnis des Garantieanspruchs durch den Hersteller

bzw. seines Beauftragten erfolgen eine für den Käufer kostenlose Reparatur und ein kostenloser Ersatz von Ersatzteilen.

Der Garantiezeitraum bleibt aufgrund erfolgter Garantieleistungen unverändert.

Ausschluss: Die Garantieleistung erfolgt nicht bei Defekten, die durch unsachgemäßen Gebrauch, Sturz oder harte Stöße

sowie durch nicht autorisierte Reparaturen oder durch Transportschäden, die infolge des Einsendens zur Reparatur,

hervorgerufen worden sind. Keine Garantie wird für Verschleißteile (z. B. Kabel, Klemmen, Vorsatzscheiben etc.) sowie

bei Gebrauchsspuren übernommen. Das betreffende Gerät bitte immer mit Kaufbeleg und kurzer Fehlerbeschreibung

ausschließlich über den Fachhandel einschicken. Die Reparatur erfolgt erst nach Erhalt einer schriftlichen Akzeptanz

(Unterschrift) des zuvor vorgelegten Kostenvoranschlags durch den Besteller. Im Fall einer Garantieleistung trägt GYS

ausschließlich die Kosten für den Rückversand an den Fachhändler.

40

TRIMIG

FR

GYS atteste que ces postes de soudure sont fabriqués conformément aux exigences des directives Basse tension

2006/95/CE du 12/12/2006, et aux directives CEM 2004/108/CE du 15/12/2004. Cette conformité est établie par le

respect des normes harmonisées EN60974-1 de 2005, EN 50445 de 2008, EN 60974-10 de 2007. Le marquage CE a

été apposé en 2013.

EN

The equipment described on this manual is conform to the instructions of low voltage 2006/95/CE of 12/12/2006, and

the instructions of CEM 2004/108/CE of the 15/12/2004. This conformity respects the standards EN60974-1 of 2005,

EN 50445 de 2008, EN60974-10 of 2007. CE marking was added in 2013.

DE

GYS erklärt, dass die synergisch geregelten Schweißanlagen TRIMIG 200-4S/ 250-4S DV/ 300-4S/ 300 G/ 350-4S

DUO DV/ 350 G DV richtlinienkonform mit Niederspannungsrichtlinie 2006/95/CE –12.12.2006 und EMV- Richtlinien

2004/108/CE – 15.12.2004 elektromagnetische Verträglichkeit- hergestellt wurden. Diese Geräte stimmen mit den

harmonisierten Normen EN60974-1 von 2005, EN 50445 von 2008, EN60974-10 von 2007 überein. CE Kennzeichnung: 2013.

ES

GYS certica que estos aparatos de soldadura son fabricados en conformidad con las directivas baja tensión 2006/95/

CE del 12/12/2006, y las directivas compatibilidad electromecánica 2004/108/CE del 15/12/2004. Esta conformidad

está establecida por el respeto a las normas EN60974-1 de 2005, EN 50445 de 2008, EN 60974-10 de 2007. El marcado CE fue jado en 2013.

DÉCLARATION DE CONFORMITÉ

DECLARATION OF CONFORMITY

KONFORMITÄTSERKLÄRUNG

DECLARACIÓN DE CONFORMIDAD

RU

GYS заявляет, что сварочные аппараты произведены в соответствии с директивами Евросоюза 2006/95/

CE о низком напряжении от 12/12/2006, а также с директивами CEМ 2004/108/CE от 15/12/2004. Данное

соответствие установлено в соответствии с согласованными нормами EN60974-1 2005 г, EN 50445 2008 г, EN

60974-10 2007 г. Маркировка ЕС нанесенна в 2013 г.

ДЕКЛАРАЦИЯ О СООТВЕТСТВИИ

01/02/2013

Société GYS

134 BD des Loges

53941

Saint-Berthevin

France

Nicolas BOUYGUES

Président Directeur Général

41

TRIMIG

ICONES / SYMBOLS / ZEICHENERKLÄRUNG

A Ampères - Amps - Ampere - Amperios - Ампер

V Volt - Volt - Volt - Voltios - Вольт

Hz Hertz - Hertz - Hertz - Hertz - Герц

Soudage MIG/MAG (MIG: Metal Inert Gas / MAG: Metal Active Gas) - MIG/MAG Welding (MIG: Metal

Inert Gas / MAG: Metal Active Gas) - MIG/MAG Schweißen (MIG: Metal Inert Gas/ MAG: Metal Active

Gas) - Soldadura MIG/MAG (MIG: Metal Inert Gas / MAG: Metal Active Gas) - Полуавтоматическая

сварка MIG/MAG (MIG: Metal Inert Gas / MAG: Metal Active Gas)

Convient au soudage dans un environnement avec risque accru de choc électrique. La source de

courant elle-même ne doit toutefois pas être placée dans de tels locaux. - Adapted for welding in

environment with increased risks of electrical shock. However, the welding source must not be placed

in such places. - S-Zeichen: Das Schweißen unter beengten Verhältnissen ist mit diesen Schweißgeräten zugelassen.- Adaptado a la soldadura en un entorno que comprende riesgos de choque eléctrico.

La fuente de corriente ella misma no debe estar situada dentro de tal locales. - Адаптирован для

сварки в среде с повышенным риском электрошока. Однако сам источник питания не должен

быть расположен в таких местах.

IP21 Protégé contre l’accès aux parties dangereuses avec un doigt, et contre les chutes verticales de

gouttes d'eau. - Protected against rain and against ngers access to dangerous parts. - Schutz gegen

Berührung mit den Fingern und mittelgroße Fremdkörper, Schutz gegen Tropfwasser.

- Protegido contra el acceso a las partes peligrosas con los dedos, y contra las caídas verticales de

gotas de agua. - Аппарат защищен от доступа рук в опасные зоны и от вертикального падения

капель воды Сварка на постоянном токе.

Courant de soudage continu. - Welding direct current. - Gleichschweißstrom. - La corriente de soldadura es continua. - Сварка на постоянном токе.

Alimentation électrique triphasée 50Hz. - Three-phase power supply 50 Hz. - Dreiphasige Netzversorgung mit 50 Hz. - Alimentación eléctrica monofásica 50 Hz. - Трехфазное напряжение 50 Гц.

U0 Tension assignée à vide. - Rated no-load voltage. - Leerlaufspannung. - Tensión asignada de vacío. -

Напряжение холостого хода.

U1 Tension assignée d’alimentation. - rated supply voltage. - Netzspannung. - Tensión de la red. -

Напряжение сети.

I1max Courant d’alimentation assigné maximal (valeur efcace). - Rated maximum supply current (effective

value). - Maximaler Versorgungsstrom (Effektivwert). - Corriente máxima de alimentación de la red. Максимальный сетевой ток (эффективная мощность)

I1eff Courant d’alimentation effectif maximal. - Maximum effective supply current. - Maximaler tatsä-

chlicher Versorgungsstrom. - Corriente de alimentación efectiva máxima. - Максимальный

эффективный сетевой ток.

EN60 974-1 L’appareil respecte la norme EN60974-1. - The device complies with EN60974-1 standard relative

to welding units. - Das Gerät entspricht der Norm EN60974-1 für Schweißgeräte. - El aparato está

conforme a la norma EN60974-1 referente a los aparatos de soldadura. - Аппарат соответствует

европейской норме EN60974-1.

Transformateur-redresseur triphasée. - Three-phase converter-rectier. - Dreiphasiger Trafo/Frequenzumwandler. - Transformador-recticador trifásico. - Трехфазный инвертор, с трансформацией и

выпрямлением.

X(40°C) Facteur de marche selon la norme EN 60974-1 (10 minutes – 40°C). - Duty cycle according to the

standar EN 60974-1 (10 minutes – 40°C). - Einschaltdauer gemäß EN 60974-1 (10 Minuten – 40°C).

- Factor de marcha según la norma EN 60974-1 (10 minutos – 40°C). - ПВ% по норме EN 60974-1

(10 минут – 40°С).

I2: courant de soudage conventionnnel correspondant. - I2: corresponding conventional welding current. - I2: entsprechender Schweißstrom. - I2: Corrientes correspondientes. - I2: Токи,

соответствующие Х*

U2: Tensions conventionnelles en charges correspondantes. - U2: conventional voltages in corresponding load. - U2: entsprechende Arbeitsspannung. - U2: Tensiones convencionales en carga. - U2:

соответствующие сварочные напряжения*.

42

TRIMIG

Appareil conforme aux directives européennes. - The device complies with European Directive.

- Gerät entspricht europäischen Richtlinien. - El aparato está conforme a las normas europeas. Устройство соответствует европейским нормам.

Conforme aux normes GOST (Russie). - Conform to standards GOST / PCT (Russia). - in Übereinstimmung mit der Norm GOST/PCT. - Conforme a la normas GOST (PCT) (Rusia). - Продукт

соответствует стандарту России (РСТ).

L’arc électrique produit des rayons dangereux pour les yeux et la peau (protégez-vous !). - The electric arc produces dangerous rays for eyes and skin (protect yourself !). - Der elektrische Lichtbogen

verursacht Strahlungen auf Augen und Haut (Schützen Sie sich !). - El arco produce rayos peligrosos

para los ojos y la piel (¡ Protéjase !). - Электрическая дуга производит опасные лучи для глаз и

кожи (защитите себя!). - Внимание! Сварка может вызвать пожар или взрыв.

Attention, souder peut déclencher un feu ou une explosion. - Caution, welding can produce re or

explosion. - Achtung! Schweißen kann Feuer oder Explosion verursachen. - Cuidado, soldar puede

iniciar un fuego o una explosión. - Внимание! Сварка может вызвать пожар или взрыв.

Attention ! Lire le manuel d’instruction avant utilisation. - Caution ! Read the user manual. - Achtung!

Lesen Sie die Betriebsanleitung. - Cuidado, leer las instrucciones de utilización. - Внимание !

Читайте инструкцию по использованию.

Produit faisant l'objet d'une collecte sélective- Ne pas jeter dans une poubelle domestique. - Separate

collection required, Do not throw in a domestic dustbin. - Für die Entsorgung Ihres Gerätes gelten

besondere Bestimmungen (Sondermüll). Es darf nicht mit dem Hausmüll entsorgt werden. - Este

aparato es objeto de una recolección selectiva. No debe ser tirado en un cubo doméstico. - Продукт

требует специальной утилизации. Не выбрасывать с бытовыми отходами.

43

ACCESSOIRES/ACCESORIES/ZUBEHÖR/ACCESORIOS/AKCECCYAPBI

Acier/Steel/Stahl

Inox/Stainless/

Edelstahl

CuSi3

CuAl8

Alu

Acier/Steel/Stahl

Inox/Stainless/

Edelstahl

Alu

TRIMIG

ø 200 ø 300 0.6 - 1.0

086111 (ø0.6)

086126 (ø0.8)

086135 (ø1.0)

086325 (ø0.8) -

086647 (ø0.8) -

086661 (ø0.8) -

086565 (ø0.8) 086524 (ø1.0) 042377 (ø0.8/1.0)

ø 200 ø 300 0.8 - 1.2

086128 (ø0.8)

086135 (ø1.0)

086326 (ø0.8) -

-

086166 (ø0.6)

086227 (ø0.8)

086234 (ø1.0)

086227 (ø0.8)

086234 (ø1.0)

086241 (ø1.2)

086524 (ø1.0)

086531 (ø1.2)

042353 (ø0.6/0.8)

042360 (ø0.8/1.0)

Trimig 250-4S DV 230-400V

042360 (ø0.8/1.0)

042384 (ø1.2/1.6)

042377 (ø0.8/1.0)

042391 (ø1.2/1.6)

Trimig 200-4S

041837

(ø0.6/0.8 - 4m)

041844

(ø1.0 - 4m)

044050

(ø0.8 - 4m)

044067

(ø1.0 - 4m)

041837

(ø0.8 - 4m)

041844

(ø1/1.2 - 4m)

044050

(ø0.8 - 4m)

044067

(ø1.0 - 4m)

044074

(ø1.2 - 4m)

040922

(250A - 4m)

040939

(250A - 4m)

040922

(250A - 4m)

040939

(250A - 4m)

041905 (ø0.6)

041950 (ø0.8)

041967 (ø1.0)

041059 (ø0.8)

041066 (ø1.0)

041950 (ø0.8)

041967 (ø1.0)

041974 (ø1.2)

041066 (ø1.0)

041073 (ø1.2)

041882

041882

20L/min

041998

30L/min

041622 (FR)

041646 (UK)

041219 (DE)

30L/min

041622 (FR)

041646 (UK)

041219 (DE)

043787

(250A - 3m)

25 mm²

043787

(250A - 3m)

25 mm²

Acier/Steel/Stahl

Inox/Stainless/

Edelstahl

Alu

Trimig 300-4S / 300 G / 350-4S DUO DV / 350 G DV

ø 200 ø 300 0.8 - 1.2

086128 (ø0.8)

086135 (ø1.0)

086326 (ø0.8) -

-

086227 (ø0.8)

086234 (ø1.0)

086241 (ø1.2)

086524 (ø1.0)

086531 (ø1.2)

042360 (ø0.8/1.0)

042384 (ø1.2/1.6)

042377 (ø0.8/1.0)

042391 (ø1.2/1.6)

041837

(ø0.8 - 4m)

041844

(ø1/1.2 - 4m)

044050

(ø0.8 - 4m)

044067

(ø1.0 - 4m)

044074

(ø1.2 - 4m)

040946

(350A - 4m)

040953

(350A - 4m)

041790 (ø0.8)

419803 (ø1.0)

419810 (ø1.2)

419766 (ø1.0)

419773 (ø1.2)

041783

30L/min

041622 (FR)

041646 (UK)

041219 (DE)

043800

(300A - 4m)

25 mm²

043817

(400A - 4m)

35 mm²

043824

(500A - 4m)

50 mm²

44

Loading...

Loading...